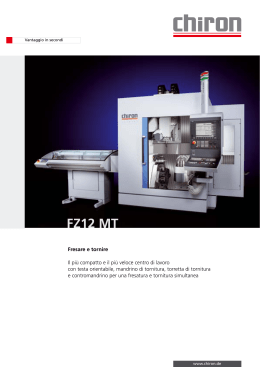

Focus Automotive Quando la tecnologia si fa sofisticata di Massimo Cavuoto Con trent’anni di storia nella produzione di torni per ruote in lega leggera, IMT Intermato è oggi un gruppo di grande rilievo, con oltre duemila macchine installate nel mondo. Il segreto del successo va cercato nei costanti investimenti sul core-business R ealizzare torni verticali e celle robotizzate di elevata qualità richiede una sofisticata tecnologia e partner di eccellenza. Per questo IMT Intermato ha scelto Fanuc FA fin dai primi anni come uno dei maggiori partner tecnologici e successivamente consolidato i rapporti con la collaborazione di Fanuc Robotics. Nata nel 1983 e ubicata a Crosio della Valle in provincia di Varese, l’azienda é situata su un’area che attualmente copre circa 15.000 m2. IMT Intermato è cresciuta in questi tre decenni affermandosi come punto di riferimento nel campo dei torni verticali sia di piccola dimensione destinati all’automotive sia nei grandi torni sino a 7 m e nella realizzazione di linee automatiche. Un mercato globale. Il primo traguardo è stato quello di attivare una presenza capillare in Europa, così da raggiungere in poco tempo la copertura in tutte le aree geografiche strategiche attraverso filiali dirette e centri per il servizio di assistenza tecnica. Una presenza oggi estesa anche all’Asia, con sedi a Shanghai e Singapore, e coronata nel 1999 dall’ottenimento della certificazione ISO 9001. Uno sviluppo ormai consolidato, che ha consentito a IMT Intermato di pri- 64 rmo novembre/dicembre 2012 meggiare nel mondo nel campo della lavorazione di ruote in alluminio per automobili. Sono infatti oltre duemila gli impianti già consegnati nei più svariati Paesi e utilizzati dai maggiori produttori globali, non solo in campo automobilistico ma anche nel settore delle due ruote e dei veicoli industriali e aeronautici. La mission di IMT Intermato è sempre stata quella di consentire ai propri partner e clienti di ottenere risultati sicuri e in tempi rapidi, studiando soluzioni su misura, sia per tecnologia sia per layout di installazione degli impianti, così come per l’ergonomia e la facilità di uso e manutenzione di ogni attrezzatura, con i minori tempi possibili per gli interventi di questo tipo, con la garanzia di un efficiente servizio di assistenza diretta presso i clienti. Leadership consolidata. “Le risorse dedicate alle attività core - dice Claudio Caprioli, presidente e ceo di IMT Intermato - che riteniamo fondamentali per lo sviluppo del business, quali la produzione di macchine per componenti in lega leggera, l’engineering e il service, ci hanno consentito di consolidare la leadership nel settore automotive. L’esigenza, vitale e pressante, di costruire e proporre soluzioni innovative, con una qualità elevata e una sempre più profonda penetrazione dei mercati, richiede una continua collaborazione con i propri partner come Fanuc per i CNC installati sulle nostre macchine e Fanuc Robotics per la realizzazione d’impianti chiavi in mano completamente automatizzati”. Soluzioni innovative. Un paio di esempi realizzati da IMT Intermato e nati dalla ricerca per il settore automotive sono rappresentati dal tornio verticale A10/3-T2 dedicato alla tornitura asimmetrica di pistoni e dal tornio verticale-bilanciatore WB24. Il tornio A10/3-T2 è un tornio compatto che consente la lavorazione di pistoni a profilo libero. Grazie a un innovativo progetto, in collaborazione con Fanuc, la macchina è in grado di autoapprendere e compensare gli errori sul profilo a mano a mano che i cicli di lavorazione si ripetono, aumentando così la precisione di lavorazione fino a valori inferiori al micron. Questo grazie a una particolare gestione di applicativi speciali del CNC Fanuc 31i. Le sue caratteristiche si possono riassumere in: lavorazione di tornitura a 3 assi; scostamento radiale in lavoro da tornitura cilindrica 2 mm; rotazione mandrino durante interpolazione 3° asse 2.500 giri/min; diametro di tornitura massimo pari a 350 mm; giri del mandrino massimi pari a 6.000 giri/ min; potenza dell’elettromandrino di 22/30 kW. Questa macchina, inserita all’interno di linee IMT Intermato completamente automatiche, permette di completare l’intero processo produttivo di lavorazione meccanica e controllo post-process del pistone. Tornire asimmetricamente. Ora soffermiamoci sull’ultima idea nata in casa IMT Intermato che rivoluziona un concetto di lavorazione tradizionale: ‘tornire asimmetricamente per bilanciare i pezzi’. Questa linea con carico random, esegue la bilancia- rmo novembre/dicembre 2012 65 Focus Automotive La produzione all’interno di IMT è caratterizzata da automazione spinta, alta precisione e controllo qualità continuo. Fondamenatale è l’apporto dei robot Fanuc. tura delle ruote in lega leggera finite oppure può lavorare altri particolari che possono essere bilanciati tramite asportazione di truciolo. La tornitura asimmetrica è operata dal tornio verticale-bilanciatore WB24, coperto da brevetto internazionale; si configura come un tornio a due assi con l’aggiunta di un asse ausiliario ‘U’ sincronizzato al mandrino di tornitura e capace di eseguire operazioni di tornitura asimmetriche. Il ciclo previsto per rilavorare pezzi, nel caso specifico ruote auto in lega leggera, è quindi suddiviso nelle seguenti operazioni: controllo bilanciatura e ricerca posizione angolare; lavorazione asimmetrica per asportazione di materiali tramite interpolazione tra assi e mandrino; ricontrollo del valore di sbilanciamento. Dopo avere caricato il pezzo su apposita attrezzatura solidale al mandrino di tornitura, lo stesso viene messo in rotazione e il sistema di rilevamento bilanciatura effettua una prima lettura dei dati di sbilanciatura sia di peso sia di orientamento angolare. L’unità di lavorazione solidale all’asse U esegue, mediante tornitura asimmetrica, la rimozione di una quantità di materiale predeterminato riducendo così la massa causa dello sbilanciamento del pezzo. Il processo di bilanciatura include anche il rilevamento assiale, mediante tastatura elettronica, della corretta posizione del pezzo da lavorare, questo per garantire la rimozione di una quantità predeterminata di materiale. 66 rmo novembre/dicembre 2012 Un sistema avanzato. Il sistema di riconoscimento ha lo scopo di esaminare la ruota mediante una telecamera e trasmettere i dati di modello ruota e la sua posizione angolare al robot Fanuc e istruisce la macchina relativamente ai programmi da utilizzare. Il sistema di riconoscimento si compone di due fasi fondamentali: una di memorizzazione e una di elaborazione. Nella fase di memorizzazione, tramite una procedura guidata e intuitiva, viene memorizzata la ruota con la valvola in posizione di riferimento. I dati memorizzati vengono salvati su disco sotto forma di formati in modo da poter essere riutilizzati successivamente. Nella fase di elaborazione il sistema esamina la ruota riconoscendo, sulla base sia della forma sia dell’altezza, se il suo tipo appartiene a uno dei formati della produzione attuale. Se questa condizione è verificata allora il sistema provvede a determinare la posizione della valvola (o del foro nel caso questa non ci sia), restituendo come risultato l’angolo di rotazione, compreso nell’intervallo [0°, 360°], necessario per riportare la valvola nella sua posizione di riferimento. Il robot Fanuc provvede a effettuare il carico della ruota sulla macchina e il successivo scarico sulle apposite rulliere di smistamento dividendo i pezzi correttamente bilanciati e i pezzi non conformi. Sul polso del robot sono montate due pinze indipendenti poste a 90° capaci di ridurre drasticamente i tempi di attesa della macchina.

Scarica