LA TECNOLOGIA DELLA GOMMA Le materie prime, la fabbricazione della gomma, la calandratura, la trafilatura, la vulcanizzazione, le lavorazioni minori. LA GOMMA NATURALE La “gomma” è un elastomero naturale (isoprene) ed è costituito da lunghe catene che ripetono un idrocarburo base, composto da 5 atomi di carbonio e 8 di idrogeno. La fondamentale proprietà della gomma è l’elasticità, ed è determinata dalla disposizione intrecciata delle catene che la costituiscono. Se sottoposte a trazione, tali fibre, per un ampio campo di valori della forzante, si distendono senza scorrimenti relativi, e quindi senza che si generino delle deformazioni permanenti. IL PROCESSO DI PRODUZIONE DELLA GOMMA Materie Prime Dosatura Plastificazione Confezione della mescola Magazzino Mescola Lavorazione della mescola Magazzino PF LE MATERIE PRIME Elastomeri (naturali o sintetici). Agenti peptizzanti: impediscono che si riformino le catene di elastomeri che, per facilitare l’assorbimento degli ingredienti della ricetta, erano state spezzate per mezzo di una forte azione meccanica nella fase di plastificazione. Agenti vulcanizzanti: si avrà modo in seguito di descrivere compiutamente il processo di vulcanizzazione. L’ingrediente principale è lo zolfo giallo, o altri composti che lo contengano. Agenti acceleranti: sono dei catalizzatori introdotti per ridurre il tempo di vulcanizzazione, migliorando la produttività dei macchinari. LE MATERIE PRIME Le cariche: sono delle sostanze aggiunte per migliorare alcune proprietà fisiche del materiale prodotto. Vengono usualmente stoccate in silos: – cariche rinforzanti: servono a ridurre la sgretolabilità del materiale e ad aumentarne il carico di rottura. Esse si dividono in nere (la principale è il nerofumo, sottoprodotto della combustione del petrolio e dei gas naturali), e non nere (ossido di zinco, carbonato di calcio e di magnesio, ecc.); – cariche diluenti: servono a ridurre la densità del materiale, notevolmente alterata dall’aggiunta delle cariche rinforzanti, senza però ridurne le caratteristiche di resistenza; le principali sono: caolino, carbonato di calcio non attivato, talco, ecc. LE MATERIE PRIME Plastificanti: sono utilizzati per facilitare la plastificazione e per restituire flessibilità al prodotto vulcanizzato; i principali sono acido stearico, acido oleico e diverse resine vegetali. Agenti protettivi: servono a prevenire l’ossidazione del prodotto finito ed il deterioramento dovuto all’attacco di agenti chimici ed atmosferici. Additivi speciali: servono a conferire caratteristiche morfologiche speciali al materiale: – – – – – rigonfianti; abrasivi; coloranti; antiappiccicanti; ... LA DOSATURA Il primo passo nel processo di confezionamento della mescola è la dosatura degli ingredienti che andranno a costituire la gomma, secondo una “ricetta” nota al produttore. Di norma, la dosatura è effettuata in modo semiautomatico: – il polimero base (naturale o sintetico), le polveri e gli additivi solidi sono dosati manualmente, ma su bilance collegate al sistema informativo, così da poter controllare in tempo reale la composizione risultante e il rispetto dei dosaggi; – gli oli e gli additivi liquidi sono pompati in automatico dai silos di stoccaggio direttamente ai mescolatori. LA PLASTIFICAZIONE La gomma, naturale o sintetica, è prodotta in balle che a temperatura ambiente risultano molto rigide. La fase di plastificazione ha lo scopo di ammorbidire gli elastomeri da lavorare perché possano esservi aggiunti tutti gli ingredienti che comporranno la mescola finale. Le principali soluzioni impiantistiche a cui si fa ricorso per plastificare gli elastomeri base sono le seguenti: – mescolatori chiusi (Bambury); – mescolatori aperti; – plastificatori a vite. I MESCOLATORI CHIUSI Il mescolatore chiuso (Bambury) è una potente macchina con 2 cilindri irregolari racchiusi in una camera. In essa viene introdotto il materiale da plastificare che, grazie all’attrito con i cilindri e le pareti della camera, si riscalda fino a temperature superiori ai 140° C. Il mescolatore chiuso è sempre posto vicino ad un mescolatore aperto, che completa il processo in esso iniziato. La potenzialità produttiva è molto variabile, e può raggiungere 1500 Kg/ora, con lotti unitari che possono variare da 100 a 400 Kg. I MESCOLATORI APERTI Il mescolatore aperto è costituito da due grandi cilindri controrotanti (lunghezza max. 220 cm, diametro max. 75 cm) a superficie liscia, nel quale viene introdotto il carico precedentemente lavorato nel mescolatore chiuso. La mescola si trasforma in un foglio, continuamente ripassato nel mescolatore fino al raggiungimento delle condizioni volute. Per questo motivo non esiste una sua potenzialità produttiva standard, ma dipende dai tempi richiesti dalla specifica mescola lavorata; solitamente esso di rivela il collo di bottiglia di un impianto. I PLASTIFICATORI A VITE I plastificatori a vite sono macchine in cui, per mezzo di una vite senza fine (diametro max. 1 m), si comprimono gli elastomeri base in un cilindro. Il calore generato dall’attrito con le pareti del cilindro e con la matrice di uscita riscalda e modella la gomma, plastificandola come richiesto. Questa macchine, meno ingombranti rispetto ai mescolatori, non trovano larga diffusione e vengono usate solo in quei casi in cui si renda necessaria una preventiva plastificazione delle mescole già prodotte prima di particolari lavorazioni, come la spalmatura o la trafilatura. PARAMETRI TECNOLOGICI DEI MESCOLATORI Il parametro fondamentale del processo di plastificazione è la temperatura a cui esso viene realizzato (trend crescente plasticità – temperatura per temperature superiori ai 100° C). La temperatura di plastificazione dipende essenzialmente dal rapporto di frizione, definito come: Velocità cilindro superiore Rapporto di frizione Velocità cilindro inferiore Un ulteriore parametro distintivo tra i due tipi di mescolatori è il range di temperature di esercizio, più basso sull’aperto in virtù degli scambi termici con l’aria. In questo modo esso richiede più tempo, ma evita il rischio di “scottare” la gomma in lavorazione, cosa che potrebbe accadere nel mescolatore chiuso. ATTREZZATURE AUSILIARIE NEI MESCOLATORI Grembiule, che rimpiazza il cassone del mescolatore e consiste in un nastro che corre sotto l’apertura del mescolatore e raggiunge la sommità del cilindro posteriore; il naastro riconduce al mescolatore polveri e altri materiali che cadono attraverso il traferro. Rialimentatore: apparecchiatura per la mescolazione meccanica della gomma che evita l’intervento dell’operatore. Coltelli, montati sul cilindro per tagliare strisce con cui alimentare altre apparecchiature o più semplicemente per facilitare la rimozione della gomma dal mescolatore. Raschiatori con lama, per asportare mescole molli. LA CONFEZIONE DELLA MESCOLA Il processo di confezione della mescola avviene in rapida sequenza rispetto al processo di plastificazione, e viene svolto sugli stessi impianti (in serie mescolatore chiuso e aperto). A distanza di pochi secondi da quando le balle di gomma sono state introdotte nel mescolatore e sono state plastificate, vengono aggiunti secondo una sequenza predefinita gli ingredienti che costituiranno la mescola. I tempi, i rapporti di frizione e le temperature sono distintivi di ogni mescola e costituiscono i parametri tecnologici del processo di confezione. LO STOCCAGGIO DELLA MESCOLA Usualmente dopo la fase di confezione, la mescola viene tagliata in strisce e stoccata per qualche giorno, perché possano uniformarsi le sue proprietà e possano affiorare eventuali difetti, come scottature, efflorescenze di ingredienti non ben mescolati, ecc. LA CALANDRATURA La calandra è una macchina costituita da due o più cilindri lisci e riscaldati; essa può essere utilizzata come un mescolatore di precisione, anche se il suo scopo principale è quello di trasformare le strisce grossolane che derivano della fase di confezionamento in sottili fogli di gomma. LA CALANDRATURA Così come nelle lavorazioni per deformazione plastica dei metalli, anche nella lavorazione della gomma l’inflessione dei cilindri pregiudica la qualità del prodotto. In basso è riportato lo schema di una calandra modificata con cui si può risolvere questo problema. Calandra scarica Calandra carica LA TRAFILATURA La trafilatura consiste nel forzare del materiale caldo e preventivamente plastificato in un tubo, che termina con una matrice che conferisce al prodotto la forma voluta. I tipici prodotti in gomma ottenuti per trafilatura sono tubi, camere d’aria (in disuso), battistrada dei pneumatici... LA SPALMATURA Viene utilizzata per la produzione di tessuti impermeabilizzati, e consiste nella disposizione di un sottile strato di mescola (35 millesimi di mm) su di un tessuto. Quindi si effettua una vulcanizzazione a freddo. L’IMMERSIONE Alcuni prodotti in gomma sono ottenuti per immersione di un modello in mescola liquida, con successiva solidificazione. Tipico esempio è la produzione di guanti. LA VULCANIZZAZIONE La gomma grezza non viene usata quasi mai in prodotti finiti (a meno di alcune suole per scarpe), e questo perché: – è appiccicosa; – è sgretolabile (Carico a rottura: 17Kg/cm2); – è fortemente sensibile al caldo e al freddo. Nel 1843 Goodyear scoprì che il trattamento della gomma ad elevate temperature in presenza di zolfo eliminava tutte queste criticità, inducendo moderate controindicazioni (es. aumento di densità). Egli chiamò questo procedimento vulcanizzazione. Come ulteriore vantaggio, la gomma vulcanizzata ha eccellenti caratteristiche di elasticità, migliorando ulteriormente la sua principale proprietà. LA VULCANIZZAZIONE La vulcanizazzione può essere diretta o indiretta: – diretta: in questo caso lo zolfo viene aggiunto direttamente nella fase di lavorazione; – indiretta: in questo caso lo zolfo si libera da elementi che lo contengono i quali vengono aggiunti durante la lavorazione. TECNICHE DI VULCANIZZAZIONE Un primo tipo di vulcanizzazione è detta in vapore libero. Questa tipologia di vulcanizzazione si usa per tubi, piccoli cavi, camere d’aria ed altri oggetti che non hanno bisogno di un sostegno come in uno stampo. Ci si serve di apposite autoclavi in cui i prodotti, in presenza di zolfo, vengono riscaldati secondo un preciso ciclo termico. TECNICHE DI VULCANIZZAZIONE Di gran lunga più importante è la vulcanizzazione in stampo; le condizioni di temperatura e pressione vengono create attraverso presse idrauliche e riscaldando gli stampi. Le tecniche principali sono: – stampaggio a compressione; – stampaggio per trasferimento: particolarmente indicato per la produzione di pezzi che contengano inserzioni in metallo; – stampaggio ad iniezione, mutuato dalla produzione delle plastiche, ha elevate caratteristiche di produttività. TECNICHE DI VULCANIZZAZIONE TECNICHE DI VULCANIZZAZIONE Gli stampi sono realizzati in acciaio, e nel loro progetto si deve tener conto di tutte le problematiche (canali di bava, sottosquadri, sovradimensionamento, angoli di sformo, ecc.) che usualmente guidano il progetto di stampi per la deformazione plastica dei metalli. Un caso particolare della vulcanizzazione in stampo è la vulcanizzazione in stampi in autoclave, in cui più stampi sono impilati e, pressati da un pistone, sono posti in un autoclave per compiere il ciclo termico di vulcanizzazione. Questa tecnologia è usata nella produzione dei pneumatici. TECNICHE DI VULCANIZZAZIONE Un ultimo tipo di vulcanizzazione è quella a freddo, usata per articoli ottenuti per immersione in mescola (es. guanti). I questo caso la vulcanizzazione avviene per immersione in una soluzione di monocloruro di zolfo, con grandi problemi di sicurezza a causa dell’estrema pericolosità di questa sostanza. LO PNEUMATICO Lo pneumatico moderno nacque nel 1888 ad opera di J. B. Dunlop. Nonostante fosse un settore dotato di un enorme potenziale, l’industria dello pneumatico non si affermò fino al 1913, quando venne standardizzata la tipologia di attacco al cerchio. LO PNEUMATICO Un moderno pneumatico è costituito da più di 75 componenti, ma i sottoassiemi principali sono tre: – il battistrada: è la parte a contatto con l’asfalto, ed è disegnato in funzione della tipologia di prodotto; deve presentare ottime caratteristiche di rigidità e di resistenza all’usura; – la carcassa: è la struttura dello pneumatico, e deve presentare caratteristiche di grande flessibilità e robustezza; nella sua parte a vista essa ne costituisce i fianchi, ma ovviamente si estende anche sotto al battistrada; è costituita da tessuti di tele rivestite di mescola; – il tallone: è l’elemento che unisce lo pneumatico al cerchio, e deve avere caratteristiche di grande tenacia poiché attraverso di esso si scambiano tutte le forze di tenuta e di contatto; è costituito da cerchietti di acciaio rivestiti di mescola, che sostengono anche i tessuti che costituiscono la carcassa. LO PNEUMATICO LO PNEUMATICO Preparazione della mescola per il battistrada Preparazione della mescola per la carcassa Preparazione della mescola per il tallone Trafilatura del battistrada Rivestimento su calandra del tessuto del cord Trafilatura dei fili del tallone su matrice a T Posizionamento delle tele, dei cerchietti, dei talloni e del battistrada nello stampo vulcanizzatore Vulcanizzazione in autoclave in stampo Apertura dello stampo, sbavatura e controllo qualità Stoccaggio

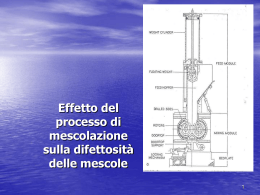

Scaricare