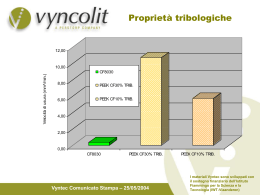

Tecnopolimeri nel sottocofano Il sottocofano dell’auto costituisce una componente particolarmente difficile da trattare, sia per la sollecitazione ad alte temperature (spesso sopra i 100°C) sia per la presenza di liquidi aggressivi quali benzina, oli e liquidi (refrigeranti e del sistema frenante). La ricerca di materiali leggeri, che resistessero agli agenti chimici e che permettessero la sostituzione dei metalli abitualmente utilizzati, ha favorito il largo impiego di molte famiglie di tecnopolimeri (engineering polymers). Questi materiali termoplastici sono spesso sviluppati specificatamente per determinate applicazioni. A causa della riduzione degli spazi e della messa a punto di motori e carburanti sempre più performanti, la ricerca è oggi rivolta a fornire a questi materiali una sempre più crescente resistenza termica e chimica. Sul peso globale di un’auto europea media, i materiali plastici rappresentano circa 105 chilogrammi, di cui ben 26 sono collocati nel sottocofano (vedi tabella sotto). Funzione Sistema carburante Componenti elettrici Serbatoi Elementi vari Matrice polimerica PE, POM, PA, PP PP, PE, PBT, PA PP, PE, PA PA, PP, PBT Chilogrammi 8 7 1 10 Totale sottocofano 26 Totale plastica in un auto 105 Tabella 1: quantità di materie plastiche in un’auto media europea Nella tabella successiva sono elencati alcuni esempi di applicazioni sottocofano in cui sono impiegate materie plastiche. I materiali sono indicativi, in quanto la scelta del tecnopolimero dipende dall’esatta posizione del componente, dal reale ambiente di lavoro (temperatura, sostanze a contatto, ecc.), sollecitazioni meccaniche, considerazioni economiche. Ambiente Aria Carburante Acqua Esempi di componenti Sistema di ventilazione Componenti del sistema di controllo del climatizzatore e dell’aria condizionata Collettore della presa dell’aria Ventole Sensori aria Filtri Serbatoio carburante Pompa carburante Collettore benzina Supporto indicatore benzina Cappuccio iniettore Componenti del carburatore Serbatoio dell’acqua Componenti pompa acqua Sostegno termostato Sistema di raffreddamento Esempi di tecnopolimeri ABS, PA6 PP, PA6 PA6, PA66, PA46 PA6 PBT PBT PE PBT PA6, PA66 POM PA66 PEI, PPS, PEEK PE PA6, PPA PA6 PPO Tabella 2: esempi di applicazioni in funzione dei componenti (continua) Olio Parti elettriche Motore Varie Coperchio punteria Coperchio valvole Boccole per la trasmissione automatica Componenti del sistema di distribuzione olio Componenti del filtro olio Elementi scatola cambio Pompa a lobi Struttura della bobina Collettori Calotta distributore Distributore iniezione Connettori Supporto cavi Motori sperimentali Pattini tendicinghia Ingranaggi PPA PA6 PPA, PEEK PA6 PA66 PI, PEEK PI, PEEK PC, PA6, PBT PI, PEEK PI, PEEK PBT PBT PA6, PPE, PP Resine termoindurenti PA66 POM, PEEK Tabella 2: esempi di applicazioni in funzione dei componenti Per conoscere più nel dettaglio i vantaggi dei tecnopolimeri termoplastici, vengono di seguito analizzati alcuni esempi applicativi. 1. Coperchio motore Il coperchio motore generalmente non è sollecitato meccanicamente e pertanto la principale richiesta è la resistenza alle alte temperature presenti nel sottocofano dell’auto. I produttori mondiali di auto hanno scelto due materiali polimerici: A) resina epossidica o vinilestere (nel caso di produttori di auto americani) B) poliammide rinforzata con fibra di vetro (nel caso di produttori di auto europei) Nella tabella a seguire sono illustrate le principali proprietà termiche dei due materiali: Termoindurente PA 33%FV PA43%FV Non fonde 255 255 Temperatura di transizione vetrosa (°C) >170 80-90 80-90 HDT (°C) >260 249 252 0,8*10E-5 1,8*10E-5 1,7*10E-5 Punto di fusione (°C) CTLE (mm/mm*°C) Resistenza ad impatto 500 150 160 IZOD (J/m) Tabella 3: confronto tra termoindurente e poliammide rinforzata Come si può vedere, la resina termoindurente mostra un comportamento termico superiore (per ovvie ragioni intrinseche); tuttavia la semplicità e la rapidità della lavorazione, unita alla totale riciclabilità diretta (argomento cui si sta diventando sempre più sensibili) favorisce l’impiego della poliammide rinforzata. Così anche i grandi produttori americani stanno spostando la loro attenzione verso il materiale termoplastico. Un esempio è il gruppo Crysler che sta adottando un nylon rinforzato minerale (Minlon by DuPont) per i coperchi della nuova Crysler Town&Country 2004, del Dodge Caravan e del Grand Caravan con motori V6 da 3.3 e 3.8litri. Questa soluzione permette alle auto della Crysler di avere un risparmio nel peso di circa il 30% rispetto all’alluminio, materiale precedentemente utilizzato. figura 1: coperchi valvole della nuova Chrysler Town & City (materiale: Minlon - Du Pont Engineering Polymers) 2. Collettore della presa dell’aria Uno dei componenti del settore motoristico che consente una maggiore libertà di design nella progettazione è il collettore aria. La realizzazione di percorsi dell’aria efficienti ed efficaci era sempre stata vincolata alla difficoltà legate alla fase di lavorazione dei metalli. L’impiego dell’alluminio pressofuso ha favorito l’introduzione di forme più complesse ma è grazie ai tecnopolimeri che si ottengono i migliori benefici. Molti costruttori di automobili usano la poliammide rinforzata vetro per realizzare i collettori delle prese dell’aria.Tale utilizzo presenta molti vantaggi diretti, quali: • riduzione del peso a parità di performance • riduzione dei costi dovuta alla facilità di manufacturing • libertà di progettazione e design permettendo miglioramenti al flusso dell’aria • possibilità di integrare le varie parti • lavorabilità • resistenza alla corrosione rispetto ai metalli • migliore resa estetica A questi poi si aggiungono alcuni benefici indiretti, come ad esempio: • minor consumo di benzina senza alcuna perdita di performances • riduzione delle dimensioni e ottimizzazione degli spazi nel vano motore • performances aumentate grazie al miglioramento del flusso d’aria I collettori in tecnopolimeri termoplastici non sono utilizzati solo nelle auto di serie ma anche in quelle sportive, come nel caso di alcuni modelli Porsche. Tuttavia nelle auto sportive (come nella Chevrolet Camaro e Pontiac Firebird) si predilige la poliftalamide rispetto alla poliammide perché ha proprietà superiori, come ad esempio: • resistenza ad alte temperature (fino a 120-130°C) • minor assorbimento di umidità • maggiore resistenza al creep riducendo rischi di perdite L’impiego della PPA ha però il suo rovescio della medaglia: il costo della materia prima è superiore a quello della poliammide. Ciononostante le case automobilistiche spesso accettano questo compromesso perché l’impiego della PPA consente di ottenere, a livello di prestazioni,vantaggi superiori, quali: • una riduzione del peso (5Kg con PPA, 12Kg con alluminio) • il 25% di flusso d’aria in più • 20CV di potenza in più 3. Ventola del radiatore La scelta della poliammide rinforzata vetro per realizzare le prime ventole nel settore automotive, invece del consolidato acciaio, era stata dettata da motivi di riduzione del peso. La bassa densità della poliammide,infatti, correlata alle buone performances meccaniche (non paragonabili a quelle dell’acciaio ma sufficienti per rispondere alle esigenze del componente) permetteva una riduzione del peso di circa il 60%. Oggi la scelta dei tecnopolimeri per realizzare le ventole non è dettata più solamente dai vantaggi in termini di leggerezza ma anche dalla maggiore flessibilità e dalla riduzione dello stress radiale sul cuscinetto della pompa dell’acqua (e la conseguente possibilità di usare cuscinetti in tecnopolimero). La facilità di lavorazione e la “design freedom” proprie dei polimeri termoplastici permettono ai progettisti di realizzare profili di pala complessi, rendendo così più efficienti le ventole. A questo si aggiungono,poi, i seguenti benefici indiretti: • miglioramento della durata del cuscinetto della pompa, per il ridotto carico radiale • riduzione del consumo di benzina senza pregiudicare le performances • miglioramento delle performances (grazie anche alla possibilità di ottenere nuove geometrie delle pale) • miglioramento della sicurezza di lavoratori e clienti grazie all’aumentata flessibilità del materiale e resistenza alla ruggine. 4. Celle a combustibile Mentre gli autoveicoli con motori ad idrogeno incominciano a circolare sulle strade(seppur ancora come prototipi) i produttori di materiali e componenti stanno studiando soluzioni che consentano, in un prossimo futuro, una produzione economicamente sostenibile di celle a combustibile. Da qualche anno alcuni produttori sono impegnati nella ricerca e sviluppo di materiali polimerici in grado di sostituire i metalli nella realizzazione delle piastre bipolari che permettano di trasformare l’idrogeno in energia elettrica. Tutto ciò è motivato sia da ragioni economiche (la plastica costa meno dell’oro, della grafite e dell’alluminio), sia dalla riduzione di peso che i materiali sintetici consentono di ottenere. Per questo tipo di applicazioni, sono stati sviluppati alcuni tipi di LCP e PPS in grado di resistere alla corrosione, alle sostanze chimiche presenti nelle celle e di mantenere al contempo una buona stabilità dimensionale con temperature fino a 240°C. 5. Esempi di componenti high tech realizzati in tecnopolimeri a performance molto elevate Ci sono molte categorie di veicoli per le quali alcuni tipi di rotture possono comprometterne totalmente il funzionamento. In questi casi i tecnopolimeri a performances molto elevate (come PEEK, PEI, PI) risultano efficaci e addirittura superiori ai metalli, in particolar modo iin ambito tribologico. Per la PPA e ancor più per questi tecnopolimeri il costo elevato della matrice polimerica è ben compensato dalle prestazioni che detta matrice può offrire. La possibilità,infatti, di sositutire i metalli (abbattendo così il peso) e di eliminare boccole e cuscinetti (con conseguente riduzione dei costi dei componenti e del montaggio), unita alle eccezionali prestazioni termomeccaniche e tribologiche, rende i tecnopolimeri a prestazioni molto elevate economicamente vantaggiosi in determinati settori di mercato e specifiche applicazioni. Per esempio componenti realizzate in poli-imide (DuPont Engineering Polymers) soddisfa 3 fra le più importanti richieste prestazionali nell’ambito dell’automotive: • • • alta resistenza all’usura anche quando la lubrificazione viene a mancare ottimo comportamento alle alte temperature, fino ai 350°C buona guarnizione per i fluidi D’altro canto però: • i processi di trasformazione sono insoliti e costosi • il costo della materia prima è elevato • i materiali sono poco diffusi Comunque, le applicazioni che richiedono questi materiali sono: • cuscinetti, guarnizioni e valvole della pompa della benzina • boccole, valvole e anelli di tenuta per la trasmissione • guarnizioni e boccole per l’iniettore benzina • cuscinetti per turbine • guarnizioni del carburatore • anelli per pistoni • valvole, guarnizioni e boccole per il sistema idraulico 6. Conclusioni Le applicazioni delle plastiche nel sottocofano sono una realtà tecnica ed economica. Alcune parti sono fatte esclusivamente in materiale polimerico termoplastico; per altre parti c’è ancora competizione tra termoplastici e termoindurenti; infine per altre ancora, i progettisti continuano ad affidarsi al sempre “rassicurante” metallo (acciaio e alluminio) soprattutto a causa della scarsa conoscenza delle straordinarie proprietà intrinseche dei tecnopolimeri. References: Siti WEB e bollettini tecnici di: AES, APME, Bayer, Borealis, Citroen, Dow, Du Pont, Fiat, General Electric, General Motors, Honda, SAE.

Scaricare