Indice

INDICE ARGOMENTI

1.1 ALLUMINIO E LE LEGHE DI ALLUMINIO................................................ 6

1.2 Classificazione dell’alluminio e delle leghe di Alluminio ............... 9

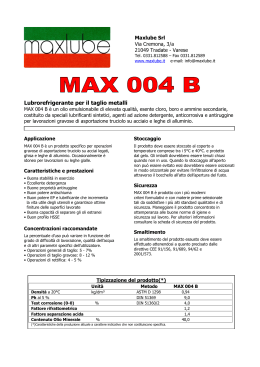

1.3 Trattamenti termici....................................................................................... 10

1.4 Leghe da fonderia ........................................................................................... 11

1.4.1 Colata in sabbia a verde. ................................................................... 12

1.4.2 Colata in conchiglia a gravità. ....................................................... 14

1.4.3 Colata a bassa pressione................................................................... 14

1.4.3 Pressocolata. ............................................................................................ 15

1.5 Leghe da deformazione plastica............................................................... 17

1.5.1 Leghe non trattabili termicamente ............................................... 17

1.5.2 Leghe trattabili termicamente ........................................................ 18

1.6 Indurimento per Precipitazione ............................................................... 18

1.7 Principali leghe di Alluminio..................................................................... 21

1.7.1 Esempi di leghe Al-Cu .......................................................................... 23

1.7.2 Esempi di leghe Al-Mn.......................................................................... 24

1.7.3 Esempi di leghe Al-Si ........................................................................... 26

1.7.4 Esempi di leghe Al-Mg.......................................................................... 28

1.7.4 Esempi di leghe Al-Si-Mg .................................................................... 29

1.7.5 Esempi di leghe Al-Zn .......................................................................... 31

1.8 Trattamenti Superficiali- Anodizzazione ............................................. 32

1.9 Saldatura............................................................................................................. 34

2.1 Magnesio e le leghe di Magnesio.............................................................. 37

2.2 Estrazione del Magnesio.............................................................................. 38

2.2.1 Il Processo Elettrolitico....................................................................... 39

2.2.2 Il Processo Termico ............................................................................... 41

2.3 Classificazione del Magnesio e delle leghe di Magnesio. .............. 43

2.4 Proprietà chimiche e meccaniche........................................................... 44

2.4.1Caratteristiche chimiche..................................................................... 45

1

Indice

2.4.2 Caratteristiche meccaniche.............................................................. 45

2.5 Trattamenti Termici...................................................................................... 46

2.6 Leghe da fonderia ........................................................................................... 46

2.7 Leghe da deformazione plastica............................................................... 50

2.8 Saldatura............................................................................................................. 52

3.1 Nichel e le leghe di Nichel .......................................................................... 53

3.3 Trattamenti Termici...................................................................................... 54

3.3.1 Annealing-softening.............................................................................. 55

3.3.1-2 Trattamenti di soluzione............................................................. 55

3.3.2 Ageing.......................................................................................................... 55

3.4 Classificazione del Nichel e delle leghe di Nichel............................ 56

3.5 Principali leghe di Nichel ............................................................................ 57

3.5.1 Leghe di nichel-rame : ......................................................................... 57

3.5.2 Leghe di nichel-molibdeno : .............................................................. 58

3.5.3 Leghe di nichel-silicio.......................................................................... 58

3.5.4 Leghe di nichel-cromo : ....................................................................... 59

3.5.5 Leghe di nichel-cromo-molibdeno : ................................................ 60

3.5.6 Leghe di nichel-cromo-ferro: ............................................................. 61

3.5.7 Superleghe di nichel............................................................................. 62

4.1 Rame e le leghe di Rame ............................................................................. 64

4.2 Estrazione del rame....................................................................................... 64

4.3 Classificazione del Rame raffinato e basso legato........................... 67

4.3.1 Rame contenente ossigeno................................................................. 68

4.3.2 Rame disossidato................................................................................... 69

4.3.3 Rame esente da ossigeno ................................................................... 69

4.4 Trattamenti Termici...................................................................................... 70

4.4.1 Rame all’ argento .................................................................................. 72

4.4.2 Rame al Tellurio e allo Zolfo............................................................ 73

4.4.3 Rame all’arsenico .................................................................................. 74

4.5 Proprietà delle leghe di Rame ................................................................... 74

2

Indice

4.6 Classificazione del Rame e delle leghe di Rame............................... 78

4.7 Ottoni ................................................................................................................... 80

4.7.1 Ottoni α-rossi............................................................................................ 80

4.7.2 Ottoni α-gialli........................................................................................... 81

4.7.3 Ottoni α+β................................................................................................... 82

4.8 Bronzi................................................................................................................... 83

4.8.1 Bronzi allo stagno ................................................................................. 84

4.8.2 Bronzi al silicio....................................................................................... 85

4.8.3 Bronzi all’alluminio (Cuproallumini) ........................................... 85

4.8.4 Bronzi al Berillio.................................................................................... 88

4.8.5 Cupronichel............................................................................................... 91

4.8.6 Metalli Bianchi........................................................................................ 93

4.8.7 Leghe speciali di rame ........................................................................ 95

5.1 Titanio e le leghe di Titanio....................................................................... 96

5.2 Estrazione del Titanio .................................................................................. 96

5.2.1 Processo al Cloruro ............................................................................... 98

5.2.2 Processo al Solfato................................................................................ 98

5.2.3 Processo al Carbonato di Potassio................................................. 99

5.3 Classificazione del Titanio e delle leghe di Titanio........................ 99

5.3.1 Leghe α ...................................................................................................... 100

5.3.2 Leghe α+β ................................................................................................. 101

5.3.3 Leghe β ...................................................................................................... 103

5.4 Tecnologie di lavorazione ......................................................................... 104

5.4.1 Fusione e produzione di getti......................................................... 104

5.4.2 Lavorazione a caldo ........................................................................... 104

5.4.3 Lavorazione a freddo ......................................................................... 105

5.4.4 Lavorazione con asportazione di truciolo ............................... 106

5.4.4-1 Fresatura .......................................................................................... 106

5.4.4-2 Tornitura ed alesatura................................................................ 106

5.4.5 Saldabilita’ ............................................................................................. 107

3

Indice

5.4.6 Resistenza alla corrosione .............................................................. 107

6.1 Zinco e le leghe di Zinco............................................................................ 109

6.2 Estrazione dello Zinco ................................................................................ 109

6.2.1 Zinco di purezza commerciale....................................................... 110

6.3 Classificazione dello Zinco e delle leghe di Zinco ......................... 111

6.4 Leghe da deformazione plastica............................................................. 111

6.5 Leghe da fonderia ......................................................................................... 112

6.5.1 Esempi di leghe di zinco................................................................... 113

6.6 La zincatura..................................................................................................... 113

6.6.1 Il processo................................................................................................ 114

6.6.2 Pretrattamenti superficiali............................................................. 115

6.6.2-1Trattamenti in fase di produzione ......................................... 115

4

Indice

5

Alluminio e le leghe di alluminio

MATERIALI METALLICI NON FERROSI

1.1 ALLUMINIO E LE LEGHE DI ALLUMINIO

L’ alluminio è l’elemento chimico facente parte dei metalli del blocco p e

le cui proprietà generali sono le seguenti:

¾ Elemento di numero atomico 13 con struttura reticolare a

temperatura ambiente di tipo c.f.c. ovvero cubico a facce centrate;

¾ Configurazione elettronica Ne3s²3p¹

¾ Densità 2,70 g/cm^3;

¾ Durezza brinell (HB) 2,75;

¾ Punto di fusione 660°C;

¾ Carico di rottura 55-91 MPa;

¾ Modulo di elasticità 66,6 GPa;

¾ Allungamento a rottura 55 %;

¾ Aspetto bianco-argenteo;

¾ Basso peso specifico, pari a circa un terzo di quello dell’acciaio o

delle leghe di Rame;

¾ Elevata resistenza alla corrosione;

¾ Alta conducibilità termica ed elettrica;

¾ Atossicità;

¾ Elevata plasticità;

¾ Eccellente duttilità e malleabilità;

¾ Basso potere radiante;

¾ Ottima saldabilità (a gas, ad arco elettrico, per resistenza);

Esso si trova in associazione con il silicio negli alluminosilicati, nei

feldspati, nelle miche e nelle argille.

Il minerale più importante per la produzione dell' alluminio è la

bauxite, un ossido idrato dell' alluminio che contiene dal 50 al 60 % di

Al2O3 (allumina), dall' 1 al 20 % di Fe 2O3 (ematite), dall'1 al 10 % di

6

Alluminio e le leghe di alluminio

SiO2 (silice), minori quantità di titanio, zirconio, vanadio ed altri

minerali contenenti gli ossidi dei metalli di transizione, con un

contenuto di acqua che varia dal 20 al 30 %.

La bauxite è purificata con il processo Bayer che sfrutta il carattere

anfotero dell' ossido di alluminio (allumina).

Quest’ultimo è solubile nelle basi forti, mentre l' ossido di ferro (III) non

lo è. La bauxite grezza viene disciolta nell' idrossido di sodio (NaOH):

Al2O3 (s) + 2 OH- (aq) + 3 H2O (l) ⇔ 2 Al(OH)4- (aq)

e separata dall' ossido di ferro (III) idrato e dalle altre impurezze

insolubili mediante una filtrazione.

L' ossido di alluminio puro precipita quando la soluzione viene

raffreddata fino a sovrassaturazione e seminata con germi dell' idrato di

alluminio da cristallizzare.

2 Al(OH)4- (aq) ⇔ Al2O3 * 3H2O (s) + 2 OH- (aq)

L'acqua di idratazione viene allontanata con una calcinazione a 1200°C.

Se paragonato al rame, al ferro, all' oro ed al piombo, che erano noti fin

dall' antichità, il metallo alluminio è relativamente recente. Sir

Humphry Davy lo aveva ottenuto come una lega del ferro e

dimostrò la sua natura metallica nel 1809. Fu isolato da H.C. Oersted

nel 1825, in una forma relativamente pura, per mezzo della riduzione

del cloruro di alluminio con un' amalgama di potassio

sciolto nel mercurio, secondo la reazione:

AlCl3 (s) + 3 K(Hg)x (l) ⇔ 3 KCl ( s) + Al(Hg)3X (l)

7

Alluminio e le leghe di alluminio

dai cui prodotti era stato rimosso il mercurio per distillazione.

L' alluminio è rimasto una curiosità di laboratorio fino al 1886 quando

Charles Hall negli Stati Uniti (allora appena laureato a 21 anni presso il

College Oberlin) e Paul Héroult (un francese della stessa età), in modo

indipendente, inventarono un processo efficiente per la sua produzione.

Nel 1991 la produzione mondiale di alluminio con il metodo HallHéroult era stata di circa 1.5.107 tonnellate.

Il processo Hall-Héroult consiste nella deposizione catodica dell'

alluminio dalla criolite fusa (Na3AlF6) che contiene l' ossido o A2lO3 in

soluzione (figura 2).

Ogni cella consiste di una vasca rettangolare d' acciaio, lunga 6 m, larga

2 m ed alta 1 m che funge da catodo, mentre gli anodi di grafite

massiccia si estendono dal tetto della cella fin dentro il bagno di criolite

fusa. Enormi correnti elettriche (50.000 fino a 100.000 A) sono fatte

passare attraverso la cella e fino a 100 di queste celle possono essere

collegate in serie.

La criolite fusa che è completamente dissociata negli ioni Na+ a AlF63- è

un solvente eccellente dell' ossido di alluminio che produce un

equilibrio ripartito tra gli ioni Al+3, AlF2+, AlF2+, ...., AlF63-e O2- nell'

elettrolita. La criolite fonde a 1000 °C ma il suo punto di fusione è

abbassato dall' ossido di alluminio in soluzione in modo che la

temperatura di esercizio è di circa 950 °C.

A confronto con la temperatura di fusione dell' ossido puro A2lO3 (2050

°C), quella della criolite è una temperatura bassa e questa è la ragione

per cui il metodo Hall-Héroult ha avuto successo.

L' alluminio fuso è un po' più denso della massa fusa a 950 °C e perciò

si raccoglie sul fondo della cella, da dove può essere estratto

periodicamente.

8

Alluminio e le leghe di alluminio

Figura 1 : metodo di estrazione dell’ alluminio

1.2 Classificazione

Alluminio

dell’alluminio

e

delle

leghe

di

Le leghe di alluminio si dividono in leghe da fonderia per fabbricazione

di getti e in leghe da deformazione plastica per la produzione di laminati

estrusi e forgiati.

La classificazione internazionale ( Alluminium Association) prevede un

sistema di quattro cifre in cui:

la prima indica la famiglia di leghe;

la seconda le eventuali varianti rispetto alla lega originaria, alla

quale è riservata la cifra 0;

le due ultime cifre indicano infine nella serie 1xxx il grado di

purezza

dell’alluminio

e

nelle

altre

serie

definiscono

specificatamente la combinazione di alliganti, secondo questo

indice:

9

Alluminio e le leghe di alluminio

1XXX

2XXX

3XXX

4XXX

5XXX

6XXX

7XXX

8XXX

9XXX

Alluminio con purezza minima 99.00%

Leghe Al-Cu

Leghe Al-Mn

Leghe Al-Si

Leghe Al-Mg

Leghe Al-Mg-Si

Leghe Al-Zn

Leghe Al con altri elementi

Serie sperimentale

1.3 Trattamenti termici

Facendo riferimento sempre alle norme europee per la classificazione

delle leghe di alluminio, la designazione chimica sopraccitata prevede

inoltre la collocazione di una lettera, separata da un trattino, che

descrive la successione dei trattamenti termici e meccanici che il

materiale subisce prima di essere messo in opera.

Limitandosi ai punti fondamentali, le principali lettere e cifre hanno il

seguente significato:

F

:”grezzo di laminazione” definisce il materiale uscente dal

normale ciclo di produzione tanto che le proprietà meccaniche

non vengono garantite;

O

:”ricotto cristallizzato” definisce la qualità più dolce dei prodotti

semilavorati;

H

:”incrudito” definisce i materiali le cui proprietà meccaniche

sono state aumentate per sola deformazione plastica a freddo.

∼ H1

:”incrudito” in questo caso la cifra successiva ad 1 indica

il grado di deformazione plastica a freddo: spesso è aggiunta

10

Alluminio e le leghe di alluminio

un'altra cifra per indicare il grado di controllo della lavorazione

o per identificare una combinazione di altre proprietà;

∼ H2

:” incrudito e parzialmente ricotto” Si applica ai materiali

di massimo incrudimento, portati poi al livello voluto di

proprietà meccaniche con un trattamento termico di parziale

ricristallizzazione.

∼ H3

: “incrudito e stabilizzato”. Si applica solo alle leghe di

alluminio-magnesio deformate e riscaldate successivamente a

bassa temperatura per fissare nel tempo le proprietà. Il grado

di incrudimento dopo la stabilizzazione è indicato sempre

utilizzando una o più cifre.

W

:”temprato ed invecchiato naturalmente” Si applica solo alle

leghe che invecchiano a temperatura ambiente dopo tempra di

solubilizzazione (viene indicato il tempo di invecchiamento)

T

: “trattato termicamente”. Si applica solo ai materiali trattati

termicamente, incruditi o meno, ed è seguita da una cifra che va

dall’1 al 10.

1.4 Leghe da fonderia

Nelle indicazioni riguardanti la composizione chimica nominale e le

proprietà meccaniche delle principali leghe di alluminio da fonderia,

viene riportato la tipologia di getto utilizzato, a seconda che siano adatte

alla realizzazione di:

Getti in sabbia;

Getti in conchiglia;

Getti presso fusi.

11

Alluminio e le leghe di alluminio

1.4.1 Colata in sabbia a verde.

Questa tecnologia è la più antica e la più ricca di possibilità realizzative;

è anche la più vicina ai sistemi di produzione usati nelle fonderie di

getti di ghisa. Il modello, che serve per ricavare l’impronta esterna del

getto, può essere costruito in legno, in resina o in metallo a seconda del

numero di getti da produrre e dell’intervallo di tempo in cui questi getti

sono prodotti, per assicurare la stabilità dimensionale nel tempo. Lo

stesso dicasi per le casse d’anima, o più frequentemente per le varie

casse d’anima, usate per realizzare sia le cavità interne che le zone di

sottosquadro cioè non sformabili nella direzione principale di

sformatura del modello.

La compattazione della sabbia sul modello può avvenire mediante

pestellatura manuale, a scossa e vibrazione, a compressione idraulica,

mediante il vuoto, ecc.; l’operazione è detta formatura. L’operazione

successiva, cioè l’estrazione del modello dalla forma, è detta sformatura;

l’impronta è il negativo del modello e in nessun caso potrà essere più

precisa nelle dimensioni e più accurata nello stato di rugosità

superficiale del modello stesso. Il modello deve comprendere anche il

sistema di colata (cioè i canali verticali e orizzontali di forma e sezione

calcolata che convogliano il metallo dall’imbuto di colata agli attacchi di

colata) e le materozze, cioè le riserve di metallo liquido che, poste in

posizione più elevata rispetto al getto, devono raffreddarsi per ultime

alimentando le parti più massicce del getto per compensarne il ritiro

volumetrico. Il modello può essere a una o più figure (grappolo). La

forma normalmente è contenuta in un telaio metallico o staffa di

opportuna rigidità e resistenza, ma può essere autoportante se la

coesione è tale da fornire alla terra da fonderia una resistenza

sufficiente alla pressione metallostatica (motta). La terra argillosa

naturale è ormai totalmente sostituita da terre sintetiche ottenute cioè

da sabbie silicee a granulometria determinata, legate con bentonite.

12

Alluminio e le leghe di alluminio

Una percentuale d’acqua, anche se ridotta, è pur sempre necessaria per

sviluppare le capacità coesive della bentonite: si parla perciò di terra a

verde dove verde sta per umido, dall’inglese green.

L’acqua può però decomporsi durante la colata liberando idrogeno e

generando quindi porosità; per ovviare a ciò si può eseguire un

trattamento di flambatura alla sabbia addizionata con materiali peciosi

(a caldo rammolliscono e raffreddandosi danno origine ad uno strato

idrorepellente), ottenendo terre a semisecco. Da notare che le condizioni

di lento raffreddamento dovute alla bassa conducibilità termica della

sabbia non sono favorevoli all’ottenimento di strutture compatte e con

grano cristallino serrato. Per aumentare la velocità di raffreddamento si

introducono i raffreddatori (blocchetti metallici che aiutano a smaltire il

calore di solidificazione).Le operazioni susseguenti alla formatura sono

essenziali:

•

il ramolaggio, cioè il posizionamento accurato delle anime nella

forma utilizzando opportuni riferimenti;

•

la chiusura o accoppiamento delle due o più parti della forma;

•

la colata fatta a mano o automaticamente dal forno e seguita dal

raffreddamento e solidificazione;

•

la disfatura, cioè l’estrazione del getto con il sistema di colata

dalla staffa o dalla motta;

•

la sterratura, cioè lo svuotamento dell’interno del getto dalla

sabbia proveniente dalle anime;

•

la smaterozzatura; cioè la separazione delle materozze e del

sistema di colata;

•

la sbavatura, cioè l’asportazione delle bave dovute ai piani di

divisione della forma;

•

la finitura, cioè l’eliminazione delle eventuali asperità superficiali;

•

il trattamento termico, sempre richiesto per getti di qualità;

•

controlli geometrici e collaudi di funzionalità.

13

Alluminio e le leghe di alluminio

La complessità delle operazioni rende la colata in sabbia a verde più

adatta per la produzione in piccola serie dove gioca a favore il minor

costo delle attrezzature.

1.4.2 Colata in conchiglia a gravità.

Il metallo riempie la forma per azione della gravità e quindi l’ingresso

nella conchiglia deve essere situato ad un livello superiore per ottenere

la giusta pressione metallostatica. La pressione atmosferica, agendo

sulle materozze ancora liquide, riesce a compensare il ritiro dovuto alla

solidificazione. L’entrata lenta del metallo consente l’uso di anime in

sabbia sia per ricavare profili interni che per ottenere sottosquadri. La

conchiglia è costituita da un minimo di due parti (una mobile e una

fissa). La sequenza delle operazioni è la seguente:

•

preparazione della conchiglia (pulizia);

•

colata;

•

estrazione del getto con sterratura;

•

taglio delle materozze e sbavatura delle linee di divisione.

Si può influenzare il raffreddamento verniciando con isolanti parti della

conchiglia (la verniciatura migliora anche lo scorrimento) o prevedendo

tagli termici. Il sistema di colata deve prevedere un passaggio

preferenziale per le sezioni sottili. La precisione e la qualità superficiale

sono intermedie fra la colata in sabbia e la pressocolata.

1.4.3 Colata a bassa pressione.

La caratteristica fondamentale di questa tecnologia è che la macchina

idraulica di movimentazione delle parti mobili della conchiglia è

disposta sopra il forno di attesa in modo da consentirne il riempimento

dal basso attraverso un tubo verticale in materiale ceramico. Lo stampo

14

Alluminio e le leghe di alluminio

è a pressione atmosferica mentre il forno viene pressurizzato con aria

compressa pari ad una colonna di alluminio di circa 2 m, sufficiente

alla

salita

del

metallo

nello

stampo.

Il

forno

deve

essere

necessariamente a tenuta e quindi non c’è la possibilità di usare il

riscaldamento a fiamma, ma è obbligatorio quello elettrico. Dopo un

tempo prefissato la sovra-pressione nel forno viene azzerata e il metallo

nel tubo di iniezione ritorna nel forno stesso. Le successive operazioni

comprendono l’estrazione del getto, la sterratura, la sbavatura e il

trattamento

termico.

La

smaterozzatura

è

molto

semplice.

Recentemente la colata a bassa pressione ha avuto un grande sviluppo

tecnologico

legato

alle

esigenze

qualitative

e

quantitative

della

produzione di cerchioni (foto 5) arrivando a colare contemporaneamente

4 cerchioni. I vantaggi del processo risiedono nell’alta resa e nelle

operazioni di finitura ridotte. Questa tecnologia ben si presta per

ottenere oggetti simmetrici rispetto ad un asse verticale e per quelli privi

di zone massive isolate. E’ possibile mettere lo stampo in depressione

invece del forno in pressione (richiede però una migliore progettazione

dello stampo per evitare zone dove il metallo non arrivi) come per i

processi Alcoa/Toyota.Una variante è costituita dal processo in

contropressione: la macchina e il forno (in pressione) sono inseriti in

una stanza a circa 10 bar, quindi la solidificazione avviene sotto una

pressione pari a 35-40 m di alluminio con conseguente ottenimento di

una struttura molto più compatta e costosa.

1.4.3 Pressocolata.

Conosciuta con il nome inesatto di pressofusione questa tecnologia è la

più diffusa per le grandi serie, a causa del basso costo di trasformazione

abbinato al minor costo delle leghe secondarie utilizzabili, alla buona

precisione dimensionale e all’ottimo grado di finitura superficiale. Le

caratteristiche meno positive sono l’impossibilità di usare le anime in

15

Alluminio e le leghe di alluminio

sabbia e quindi di ottenere cavità interne non sformabili direttamente,

l’impossibilità di eseguire sui getti il trattamento termico e la saldatura

(a causa delle minuscole particelle di aria che restano intrappolate

durante la colata).

Il processo di colata sotto pressione si svolge iniettando il metallo ad

alta velocità in uno stampo di acciaio tenuto chiuso e bloccato in una

pressa idraulica che contrasta l’apertura dello stampo (ne esistono da

1.000 a 40.000 kN). La forza di iniezione è pari al 15% circa della forza

di chiusura per le macchine piccole e al 7% per le grandi. Lo stampo è

diviso in due semistampi, uno fisso e l’altro mobile. Il gruppo di

iniezione è costituito da un contenitore orizzontale entro cui si versa il

metallo e in cui scorre il pistone di iniezione.

L’iniezione viene effettuata in tre fasi con accelerazioni crescenti allo

scopo

di

ottenere

un

riempimento

ottimale

dello

stampo.

Sul

semistampo mobile sono disposti gli elementi mobili dello stampo, la cui

funzione è quella di ricavare nel getto profili sottosquadro. La

disposizione del getto (o dei getti) è studiata in modo da realizzare il

riempimento dell’impronta dal basso verso l’alto, passando attraverso la

materozza, i canali di colata, i getti e i pozzetti di lavaggio (destinati ad

accogliere ed eliminare il primo metallo, più freddo ed inquinato dal

lubrificante).

Di

grande

importanza

per

questa

tecnica

è

il

raffreddamento interno dello stampo, ottenuto con canalizzazioni o linee

d’acqua disposte opportunamente nelle zone più sollecitate. Importanti

sono pure il raffreddamento esterno e la lubrificazione dell’impronta

effettuati al duplice scopo di facilitare lo scorrimento del metallo e il

distacco del grappolo dallo stampo. La temperatura a regime dello

stampo è compresa fra 180 e 230° C. Rispetto alle altre tecnologie qui è

eseguita la pallinatura. L’ottenimento degli alti livelli di produttività è

condizionato però da elevatissimi investimenti nelle macchine e nei

dispositivi ausiliari, da una progettazione molto sofisticata degli stampi

16

Alluminio e le leghe di alluminio

con conseguenti alti costi di produzione e dalla disponibilità di

personale specializzato per la manutenzione delle macchine e degli

stampi. Per migliorare la qualità del prodotto si può intervenire

sull’iniezione. Un sistema particolare realizza l’iniezione in un’unica

fase, con un andamento a parabola della velocità del pistone nell’intento

di evitare il ripiegamento su se stesso del metallo al momento del

passaggio

dalla

bassa

alla

alta

velocità,

che

altrimenti

causa

l’intrappolamento dell’aria nel getto.

Le inclusioni d’aria si possono anche evitare facendo il vuoto nello

stampo, che determina una maggiore qualità per i getti a parete sottile e

consente il trattamento termico

1.5 Leghe da deformazione plastica

La maggior parte delle leghe di alluminio viene utilizzata allo stato

semilavorato, cioè viene realizzata per deformazione plastica.

Grazie

all’

affinamento

e

all’

omogeneizzazione

del

grano

e

all’incrudimento introdotto dalla lavorazione meccanica della lega

laminata, viene aumentata la resistenza meccanica.

Le leghe si suddividono in due grosse categorie:

1. leghe non trattabili termicamente, ovvero induribili solo per

deformazione plastica a freddo (stato metallurgico H)

2. leghe trattabili termicamente, cioè induribili per precipitazione di

fasi coerenti e semicoerenti (stato metallurgico T).

1.5.1 Leghe non trattabili termicamente

Queste classe di leghe è rinforzata a deformazione plastica a freddo e le

procedure effettuatesi mirano a migliorarne le proprietà meccaniche.

17

Alluminio e le leghe di alluminio

1.5.2 Leghe trattabili termicamente

I principali trattamenti termici dell’alluminio e delle leghe di alluminio

comprendono :

¾ ricottura

¾ distensione;

¾ solubilizzazione;

¾ indurimento per precipitazione (invecchiamento)

1.6 Indurimento per Precipitazione

Il trattamento termico si riferisce a tutte quelle operazioni di

raffreddamento e di riscaldamento che sono eseguite con l’intento di

cambiare proprietà meccaniche, struttura metallurgica o lo stato di

stress residuo di un prodotto metallico. Comunque, quando il termine è

applicato alle leghe in Alluminio, il suo uso è spesso ristretto alle

specifiche operazioni impiegate per incrementare la durezza e la

resistenza delle leghe suscettibili di indurimento per precipitazione.

Tale meccanismo consiste in un aumento della difficoltà nel moto delle

dislocazioni a seguito di un’opportuna distribuzione di particelle

all’interno dei grani. E’ opportuno evitare la formazione dei precipitati a

bordo grano, dal momento che il bordo grano si comporta già come una

barriera al moto dislocazionale

Queste sono generalmente indicate come le “heat treatable alloys” per

distinguerle da quelle leghe nelle quali alcun rilevante indurimento può

essere

ottenuto

scaldando

o

raffreddando.

Per

queste

ultime,

generalmente dette “non heat treatable alloys”, l’indurimento è ottenuto

per lavorazione a freddo.

Un essenziale attributo affinché una lega indurisca per precipitazione è

che il suo diagramma di fase presenti la curva di solubilità che aumenta

con la temperatura.

18

Alluminio e le leghe di alluminio

Sebbene molti dei sistemi binari a base di alluminio presentino questo

attributo, molti mostrano un indurimento per precipitazione poco

rilevante, queste leghe non sono quindi considerate “heat treatable”.

I maggiori gruppi di leghe che presentano un considerevole indurimento

includono:

¾ Alluminio – Rame

¾ Alluminio – Rame – Magnesio

¾ Alluminio – Magnesio – Silicio

¾ Alluminio – Zinco – Magnesio

¾ Alluminio – Zinco – Magnesio – Rame

Il trattamento termico tipico consiste in tre stadi noti come :

1. Solubilizzazione – viene condotta ad una temperatura superiore

a quella corrispondente al limite di solubilità della percentuale di

soluto in esame all’interno dell’alluminio per un tempo sufficiente

a garantirne l’omogeneizzazione;

2. Tempra – La tempra consiste nel raffreddamento molto rapido

del metallo scaldato immergendolo in un liquido refrigerante

come può essere l’acqua, o nel caso di tempra criogenica, alla

temperatura

dell’azoto

liquido.

Quest’operazione

impedisce

un’apprezzabile diffusione degli elementi, così si può assumere

che la soluzione solida viene portata a temperatura ambiente

essenzialmente senza variazioni. Così la lega che era leggermente

insatura alle temperature più alte, diviene a temperatura

ambiente estremamente insatura. La lega quindi è in una

condizione molto instabile e, compatibilmente con le condizioni

19

Alluminio e le leghe di alluminio

ambientali, evolverà spontaneamente verso una condizione

di

maggior equilibrio

3. Invecchiamento

(ageing)

–

è

la

parte

fondamentale

del

trattamento e prevede il mantenimento della lega ad una

temperatura intermedia tra quella di solubilizzazione e quella

ambiente. Un metodo usato per sviluppare le proprietà delle

leghe è quello di condurre una precipitazione controllata di

particelle molto fini sia a temperatura ambiente (natural aging)

sia elevata (artificial aging). In genere, la precipitazione non

comincia immediatamente ma richiede un cosiddetto “incubation

time” per formare dei nuclei sufficientemente grandi e stabili;

dopo di che può avere inizio il processo di crescita.La velocità alla

quale avviene la precipitazione varia con la temperatura. A

temperature molto basse la velocità di reazione è controllata dalla

velocità alla quale gli atomi possono migrare. A temperature

appena al di sotto la “solvus line” la velocità di precipitazione è

molto bassa, poiché la velocità di nucleazione è bassa essendo la

soluzione solo leggermente sovrasatura quindi in questo caso la

precipitazione è controllata dalla velocità con cui i nuclei possono

formarsi.A temperature intermedie tra i due appena menzionati

estremi, la velocità di precipitazione aumenta sino a raggiungere

un massimo e quindi il tempo per completare la precipitazione è

molto corto.Sperimentalmente è possibile ottenere la tipica

“hardening curve”, mostrando l’effetto del tempo sulla durezza.La

forma della curva di invecchiamento, dipende primariamente da

due variabili, la temperatura e la composizione della lega.

20

Alluminio e le leghe di alluminio

1.7 Principali leghe di Alluminio

Serie 1000: (Alluminio industrialmente puro - almeno 99%); le leghe di

questa serie sono caratterizzate da eccellente resistenza alla corrosione,

conducibilità

caratteristiche

termica

ed

meccaniche

elettrica

piuttosto

elevate,

basse.

buona

Le

lavorabilità,

caratteristiche

meccaniche possono essere aumentate, entro certi limiti, mediante

incrudimento.

Le

principali

applicazioni

comprendono

impianti

chimici,

corpi

riflettenti, scambiatori di calore, conduttori e condensatori elettrici,

applicazioni architettoniche e decorative.

Serie 2000: (nome commerciale Avional); il principale elemento di lega è

il Rame; in alcune leghe vi sono aggiunte di magnesio e manganese. Si

tratta di leghe da trattamento termico (richiedono un trattamento di

solubilizzazione, tempra ed invecchiamento per sviluppare i valori

meccanici

di

impiego);

dopo

trattamento

termico

sviluppano

caratteristiche meccaniche confrontabili con quelle degli acciai al

carbonio. Per esempio la lega 2017-0 possiede, dopo tempra di

solubilizzazione, un carico di rottura di 178 MPa ed un allungamento

percentuale del 22% ; per invecchiamento naturale la resistenza cresce

21

Alluminio e le leghe di alluminio

rapidamente nelle prime ore e dopo 4-5 giorni si stabilizza intorno a

valori di 425 MPa, mentre l’allungamento rimane invariato.

La loro resistenza alla corrosione è meno elevata di quella di altre leghe

di Alluminio; per questo motivo in applicazioni critiche richiedono

opportuni sistemi di protezione; per la medesima ragione le lamiere

sottili sono disponibili anche in versione placcata con altre leghe di

Alluminio con migliore resistenza a corrosione.

Vengono utilizzate per parti e strutture che richiedono elevati rapporti

resistenza/peso (ruote di velivoli e mezzi di trasporto terrestre, strutture

aeronautiche, sospensioni automobilistiche) per temperature di impiego

fino a circa 150 °C. Sono caratterizzate da eccellente lavorabilità alle

macchine utensili e (tranne la lega 2219) da limitata saldabilità per

fusione. Il sistema Alluminio - Rame possiede un eutettico Al-AlCu2 alla

temperatura di 548 °C e alla composizione 33% di Cu in peso.

L’indurimento di queste leghe avviene per precipitazione.

22

Alluminio e le leghe di alluminio

Le leghe binarie Al-Cu non sono molto usate commercialmente. Con

l’aggiunta di elementi quali Mg, Mn, Si, Ni, Li, esse vengono usate

spesso per applicazioni strutturali sugli aerei e in generale dove

occorrono buone caratteristiche meccaniche e leggerezza.

1.7.1 Esempi di leghe Al-Cu

Lega 2017(semilavorate): contenente il 4% di rame ed è utilizzata per

chiodature

di

strutture

aeronautiche;

è

una

lega

invecchiabile

naturalmente e viene conservata dopo solubilizzazione a temperatura

ambiente. Ha una buona duttilità ed è possibile accrescere la durezza e

la resistenza meccanica con successivi riscaldamenti.

Lega 2024(semilavorate): contenente il 4.5 % di rame e l’1.5 % di

magnesio possiede allo stato di invecchiamento naturale la resistenza

meccanica più elevata, tuttavia il maggior tenore di magnesio rispetto

alla 2017 rende più difficile la produzione

Lega 2218(semilavorate): contenente il 4.5 % di rame e il 2 % di nichel

e stata recentemente sviluppata per usi a temperature elevate quali si

hanno nelle teste forgiate di cilindri e pistoni

Serie 3000: il principale elemento in lega è il Manganese; in generale il

vantaggio conferito dal Manganese è quello di aumentare la resistenza

meccanica delle leghe lavorate e di ridurre la sensibilità alla corrosione

intergranulare ed alla stress corrosion, ma l’eventuale presenza di

composti intermetallici causa una diminuzione di duttilità. Le leghe AlMn formano un eutettico alla temperatura di 658 °C e per una

composizione del 2% in manganese; la fase intermetallica che si separa

è MnAl6

23

Alluminio e le leghe di alluminio

.

Questo sistema si trova raramente in equilibrio e il Manganese, che ha

una solubilità molto ridotta nell’Alluminio, non è portato in soluzione

solida nella percentuale prevista dal diagramma di stato, e così MnAl6

appare come microcostituente anche per percentuali molto basse di

manganese; infatti è usato in percentuali di poco superiori all’1% in

peso nelle leghe non trattabili termicamente e in quantità maggiori nelle

leghe trattabili al calore

1.7.2 Esempi di leghe Al-Mn

Lega 3003(semilavorate): contenente lo 0,12% di rame e l’ 1,2 % di

manganese:

presenta buone caratteristiche di formabilità e saldabilità, nonche

buona resistenza alla corrosione. Il suo campo applicativo riguarda la

realizzazione di utensili e contenitori di sostanze alimentari e chimiche,

serbatoi recipienti in pressione e tubazioni.

24

Alluminio e le leghe di alluminio

Serie 4000: il principale elemento di lega è il Silicio; la sua importanza è

dovuta all’aumento di fluidità e alla riduzione del coefficiente di

dilatazione termica conferito dall’aggiunta di piccole quantità di questo

alligante, proprietà molto utile nella tecnologia dei getti e nelle

saldature. Il sistema Al-Si forma un eutettico alla temperatura di 577 °C

ad una percentuale di silicio dell’11.7% in peso; poiché questo sistema

non forma composti intermetallici, il Silicio precipita direttamente dalla

matrice della soluzione solida primaria. La durezza delle particelle di

Silicio conferisce infine una buona resistenza all’usura. Nell’uso

commerciale a questo sistema vengono aggiunti altri elementi in lega

quali per esempio il Rame e il Magnesio.

Le proprietà di talune leghe di alluminio-silicio possono essere

migliorate mediante inoculazione di piccoli tenori di sodio metallico nel

bagno poco prima della colata, in quanto ciò permette l’affinamento del

grano e di conseguenza si ottiene una struttura più tenace.

25

Alluminio e le leghe di alluminio

1.7.3 Esempi di leghe Al-Si

Lega 4032(semilavorate): contenente lo 12,2 % di silicio, lo 0,9 % di

rame e l’ 1,0 % di magnesio ha buona forgiabilità e basso coefficiente di

espansione termica. E’ usata per pistoni forgiati di automobili

Lega 13-lega 43(in getto): contenente rispettivamente il 12 % e il 5 %

di silicio, hanno un’ eccellente colabilità e resistenza alla corrosione;

sono usate per getti di forma complessa a tenuta di pressione, come

apparecchiature di manipolazione di sostanze alimentari e raccorderai

marina

Serie 5000: (nome commerciale Peraluman); il principale elemento di

lega è il Magnesio, che conferisce doti particolari di resistenza alla

corrosione, oltre a buona resistenza a caldo ed ottime doti di duttilità e

lavorabilità.

In

genere

non

richiede

trattamento

termico

di

invecchiamento e presentano buona saldabilità per fusione. Il Magnesio

mostra una buona solubilità nell’alluminio (seconda solo allo zinco) e,

per questo, leghe con concentrazioni minori del 7% non mostrano una

apprezzabile precipitazione (tuttavia se sono presenti altri elementi

questa percentuale diminuisce), ma è possibile comunque ottenere un

discreto effetto indurente tramite la lavorazione a freddo, visto che il

Magnesio permette di conservare un’ottima duttilità; infatti si tratta di

leghe da incrudimento le cui caratteristiche meccaniche possono essere

aumentate mediante laminazione a freddo, mentre non si possono

aumentare mediante trattamento termico; le caratteristiche meccaniche

sono in generale inferiori a quelle delle leghe della serie 2XXX.

Il Magnesio fornisce inoltre un’eccellente resistenza alla corrosione e

una buona saldabilità: queste caratteristiche vengono sfruttate nella

costruzione delle carrozzerie in Alluminio. La resistenza alla corrosione

è elevata, anche in ambiente marino.

26

Alluminio e le leghe di alluminio

L’eutettico Al-Mg2Al3 si ha ad una concentrazione di 35% di Mg in peso

ad una temperatura di 450 °C. Per causare la precipitazione di Mg2Al3

(fase b), che ha un reticolo f.c.c., la lega deve essere trattata a

temperature tra 200 e 300°C e per un tempo dipendente dalla

temperatura scelta. La precipitazione avviene preferenzialmente sui

piani {100}, seguita da quella sui piani {120}. La precipitazione può

essere continua o discontinua, a seconda della temperatura di tempra

adottata; quella continua genera una struttura di tipo "Wiedmastatten",

la cui dimensione principale decresce all’aumentare della temperatura

di tempra e mostra un limitato effetto indurente. La modalità di

formazione della fase b è importante anche per la resistenza alla

corrosione: per ottimizzarla, essa deve presentarsi in particelle discrete

priva di struttura tipo network a bordo grano, da evitare anche perché

riduce drasticamente la duttilità.

27

Alluminio e le leghe di alluminio

1.7.4 Esempi di leghe Al-Mg

Lega 5052(semilavorate): contenente lo 2,5 % di magnesio e lo 0,25 %

di cromo; è utilizzata per tubature di olio combustibile e di gasolio.

Lega 5083(semilavorate) :contenente lo 4,4 % di magnesio e lo 0,7 %

di manganese e lo 0,25 % di cromo; utilizzata per applicazioni marine e

strutture saldate.

Lega 5056(semilavorate) :contenente lo 5 % di magnesio e lo 0,12 % di

manganese e lo 0,12 % di cromo, il cui utilizzo riguarda guaine di cavi e

chiodatura di componenti strutturali in lega di magnesio.

Lega 214-218-220(in getto) : contenenti rispettivamente il 4%, l’ 8% e

il 10 % di magnesio presentano la migliore resistenza alla corrosione in

acqua di mare e le più elevate proprietà meccaniche tra tutte le leghe di

Al-Mg, con la sola differenza che la 220 è la sola lega induribile per

invecchiamento

Serie 6000: (nome commerciale Anticorodal); i principali elementi di lega

sono Silicio e Magnesio. Si tratta di leghe da trattamento termico; dopo

trattamento termico sviluppano caratteristiche meccaniche intermedie,

in generali inferiori a quelle delle leghe della serie 2000.

Presentano buona formabilità, lavorabilità, truciolabilità e saldabilità.

Vengono utilizzate per applicazioni architettoniche, telai motociclistici e

ciclistici, strutture saldate in genere. Questo sistema costituisce la

classe principale di leghe per i pezzi lavorati a caldo e per quelli ricavati

da fusione. Esse riescono a combinare alcune caratteristiche favorevoli:

buone resistenze meccaniche, sensibilità relativamente bassa alla

tempra, buona resistenza alla corrosione.

L’indurimento avviene soprattutto per precipitazione del composto

Mg2Si. Per ottenere prodotti estrusi con questa lega normalmente si

mantengono Mg e Si al di sotto dell’1.5% in peso. Il Silicio, infine,

28

Alluminio e le leghe di alluminio

aumenta la fluidità del fuso e riduce il coefficiente di dilatazione, come

già detto anche per le leghe Al-Si; inoltre aumenta la resistenza alla

corrosione intergranulare tipica di questa lega.

1.7.4 Esempi di leghe Al-Si-Mg

Il magnesio ed il silicio si combinano insieme formando un composto,

denominato il siliciuro di magnesio (Mg2Si), che a sua volta forma un

eutettico con l’alluminio.

La maggior resistenza meccanica, infatti è dovuta alla precipitazione del

composto Mg2Si, dopo invecchiamento, nella soluzione di alluminio.

Lega 6061 (semilavorate): contenente lo 0,6 % di silicio, lo 0,28 % di

rame, l’1 % di manganese e lo 0,2 % di cromo;

Lega 6063 (semilavorate): contenente lo 0,4 % di silicio, lo 0,7 % di

manganese, entrambe caratterizzate da un eccellente resistenza alla

corrosione

e

risultano

più

lavorabili

di

altre

leghe

trattabili

termicamente. Tipiche applicazioni includono parti di aereo, mobili,

parapatti di ponti ed elementi architettonici.

Lega 355 (in getto) : contenente il 5 % di silicio, l’1,3 % di rame, e lo

0,5 % di manganese;

Lega 356 (in getto) : contenente il 7 % di silicio, lo 0,3 % di manganese

e lo 0,2 % di ferro;

Lega 360 (in getto) : contenente il 9,5 % di silicio, lo 0,55 % di

manganese e l’1 % di ferro, hanno una combinazione ottimale di

colabilità, compattezza e resistenza alla corrosione ed alle sollecitazioni.

Inoltre dopo trattamento termico possiedono proprietà meccaniche

molto simili a quelle delle leghe di alluminio-rame.

29

Alluminio e le leghe di alluminio

Serie 7000: (nome commerciale Ergal); Il principale elemento di lega è lo

Zinco, l’elemento che ha la solubilità più elevata nell’alluminio, e con

esso forma un eutettico ad una concentrazione del 95% in peso di Zn

alla temperatura di 382 °C: così, per quasi tutte le composizioni, si ha

solidificazione di una soluzione solida primaria; al calare della

temperatura il suo campo di stabilità crolla e si ha precipitazione di

Zinco. Generalmente le leghe binari Al-Zn non vengono usate, ma

vengono preferite leghe Al-Zn-Mg. Si tratta di leghe da trattamento

termico; queste leghe sviluppano le caratteristiche meccaniche più

elevate tra le leghe d’Alluminio; lo Zinco aumenta la resistenza e la

durezza, oltre a favorire l’autotemprabilità della lega. Le leghe Al-Zn-Mg,

trattate termicamente, hanno la più elevata resistenza a trazione di

tutte le leghe di alluminio.

Le leghe con le caratteristiche meccaniche più elevate possono

presentare sensibilità a tensocorrosione; per questo motivo sono stati

sviluppati trattamenti "stabilizzanti" specifici.

Presentano buona lavorabilità alle macchine utensili e, nella maggior

parte dei casi, scarsa saldabilità per fusione. Vengono utilizzate per

strutture aeronautiche e di mezzi di trasporto, ed in generale per parti

molto sollecitate.

30

Alluminio e le leghe di alluminio

1.7.5 Esempi di leghe Al-Zn

Lega 7079 (semilavorate) : contenente lo 0,6 % di rame, lo 0,2 % di

manganese,il 3,3 % di magnesio, lo 0,17 % di cromo e il 6,7 % di zinco.

Lega 7178 (semilavorate) : contenente il 2,7 % di magnesio, lo 0,26 %

di cromo e il 6,8 % di zinco.

31

Alluminio e le leghe di alluminio

1.8 Trattamenti Superficiali- Anodizzazione

I trattamenti chimici di conversione superficiale hanno un ruolo molto

importante nella tecnologia dell’Alluminio, e quelli utilizzati per le leghe

di alluminio sono:

Trattamenti

di

preparazione

delle

superfici:

sgrossatura,

decapaggio, lucidatura chimica e lucidatura elettrolitica;

Trattamenti

meccanici:

pallinatura,

smerigliatura,

lucidatura,

brillatura, sabbiatura, spazzolatura;

Trattamenti

chimici

ed

elettrolitici:

passivazione

chimica,

anodizzazione, rivestimenti galvanici;

Trattamenti fisici: metallizzazione a spruzzo, metallizzazione sotto

vuoto, metallizzazione per immersione.

Tuttavia i

risultati ottenibili con questi metodi sono globalmente

inferiori a quelli ottenuti con il processo di anodizzazione con bagni di

acido solforico per qualità di finitura, range di applicazioni e protezione

alla corrosione. I ricoprimenti ottenuti per via elettrolitica sono superiori

anche dal punto di vista meccanico e di resistenza all’abrasione. La

natura porosa dei film di ossidi permette anche la produzione di

ricoprimenti colorati tramite la deposizione di pigmenti organici e

metallici.

Figura 2 : processo di anodizzazione

32

Alluminio e le leghe di alluminio

Quando una corrente elettrica è fatta circolare attraverso una cella

elettrolitica nella quale l’Alluminio funge da anodo, gli anioni migrano

verso l’anodo, al quale cedono le cariche elettriche che trasportano, e si

depositano su di esso

In soluzione acquosa gli anioni sono costituiti in gran parte da

Ossigeno, il quale si combina con l’Alluminio. In funzione della

solubilità delle specie chimiche che si depositano sul metallo si possono

avere quattro condizioni distinte:

1. Prodotti insolubili nell’elettrolita: formano uno strato molto

adeso e in pratica elettricamente non conduttivo sull’anodo. La

crescita del film procede finché la resistenza dello strato non

impedisce la circolazione della corrente. Gli spessori degli strati

prodotti sono normalmente molti sottili e compatti. Sono ottenuti

in soluzioni di sali di borati o tartarati, con l’applicazione di

elevati campi elettrici, soprattutto per la protezione di substrati

di piccolissimo spessore.

2. Prodotti poco solubili nell’elettrolita: formano uno strato ad

elevata adesione, isolante se asciutto. In questo caso la crescita

del film avviene in contemporanea alla sua parziale dissoluzione,

portando

alla

formazione

di

porosità

che

garantisce

la

circolazione della corrente fino ad un valore limite, al quale il

tasso

di

crescita

dell’ossido

uguaglia

quello

della

sua

dissoluzione e la crescita perciò si arresta. Lo spessore massimo

ottenibile dipende da molti fattori, tra i quali la natura

dell’elettrolita e la geometria del campo applicato. E’ importante

notare che la reazione di anodizzazione avviene all’interfaccia

Alluminio – Ossido di Alluminio, ovvero il film cresce dall’interno,

con conseguente consumo di materiale del substrato, che diventa

33

Alluminio e le leghe di alluminio

via via più sottile. Tuttavia le dimensioni totali del manufatto

aumentano a causa del maggior volume occupato dallo strato

d’ossido. Questa condizione è impiegata nei processi industriali

che operano con acido cromico, solforico od ossalico.

3. Prodotti di formazione moderatamente solubili: in queste

condizioni il risultato dell’operazione è di una pulizia elettrolitica

della superficie del metallo, simile nei risultati ad un lavaggio

chimico,

e

generalmente

utilizzata

come

trattamento

di

preparazione ad operazioni successive.

4. Prodotti di formazione solubili: in questa condizione il metallo

si dissolve finché non satura la soluzione; avviene in acidi e basi

forti. Ne deriva perdita degli strati superficiali dello stesso, che

una volta riportato in ambiente naturale si ossida e passiva

molto velocemente.

Spesso, al termine del processo di anodizzazione vera e propria, si

effettua una sigillatura della porosità tramite idratazione dello strato piu

esterno, che acquista così una migliore finitura superficiale. E’ possibile

anche operare un trattamento di colorazione, con particolari processi

anche di elettrocolorazione.

1.9 Saldatura

L’ allumino e le sue leghe sono saldabili in diversa misura a seconda

della composizione chimica e delle peculiarità fisico-meccaniche; i

componenti in lega di alluminio possono essere collegati tramite una

grande varietà di metodi, tra i quali menzioniamo:

34

Alluminio e le leghe di alluminio

¾ La saldatura ossiacetilenica, caduta in disuso perché più

lenta di TIG e MIG, può causare distorsioni del pezzo per

eccessivo surriscaldamento; prevede l’uso di fondenti costituiti

da fluoruri e cloruri alcalini (Litio, Sodio, Potassio) che

reagiscono con l’allumina trasformandola in sali leggeri che

rimangono sulla superficie del bagno. A saldatura ultimata si

deve procedere ad un accurato lavaggio per evitare fenomeni di

corrosione (bacchette tubolari contenenti il fondente si trovano

in commercio).

¾ La saldatura elettrica per resistenza è applicabile senza

impiego di fondenti ma considerata l’elevata conduttività

elettrica e termica di queste leghe sono necessarie elevate

intensità di corrente e tempi brevissimi. Viene utilizzata per

spessori fino a 5 mm.

¾ Le saldature al plasma, con fascio elettronico e laser,

forniscono dei giunti molto efficienti ma quasi sempre

prevalgono considerazioni economiche a scapito della alta

resistenza, elevata affidabilità e qualità portando alla scelta di

altre tecniche di saldatura.

¾ Industrialmente i processi maggiormente impiegati sono il MIG

(metal inert gas welding): saldatura ad arco sotto gas inerte

con elettrodo di metallo fusibile alimentato in corrente

continua e polarità inversa, il TIG (tungsten inert gas welding):

saldatura ad arco in atmosfera inerte con elettrodo di

tungsteno in genere alimentato da corrente alternata.

35

Alluminio e le leghe di alluminio

Uno dei problemi che, purtroppo, si riscontrano nella saldatura è la

forte tendenza dell’alluminio e delle sue leghe a ricoprirsi rapidamente

di uno strato di ossido (Al2O3)che ostacola il processo di saldatura per il

suo elevato punto di fusione. Altro aspetto da tener presente è che sia la

dilatazione termica, sia il ritiro durante la solidificazione sono rilevanti

in questi materiali e ciò comporta la formazione di cricche durante la

saldatura.

36

Magnesio e le leghe di Magnesio

2.1 Magnesio e le leghe di Magnesio

Il magnesio è l’elemento chimico facente parte dei metalli alcalini terrosi

del blocco p e le cui proprietà generali sono le seguenti:

¾ Elemento di numero atomico 12 con struttura reticolare a

temperatura ambiente di tipo e.c. ovvero esagonale compatto;

¾ Configurazione elettronica Ne3s²;

¾ Densità 1,74 g/cm^3;

¾ Durezza Brinnell (HB) 2,5;

¾ Punto di fusione 649,85°C;

¾ Carico di rottura 185-232 MPa;

¾ Modulo di elasticità 45 GPa;

¾ Allungamento a rottura 4-6 %;

¾ Aspetto bianco argento;

¾ Basso peso specifico, pari a circa due terzi di quello dell’alluminio;

¾ Eccellente lavorabilità meccanica;

¾ Buone caratteristiche di resistenza e di stabilità alla corrosione;

¾ Ottima saldabilità (a gas, ad arco elettrico, per resistenza;

¾ Ottima capacità di smorzamento delle vibrazioni;

¾ Buona resistenza all’usura;

¾ Alta conducibilità termica ed elettrica;

¾ Buona resistenza a fatica;

¾ Bassa inerzia;

¾ Alta capacità di deformazione a caldo;

¾ Possibilità di protezione anticorrosione;

¾ Ottima colabilità;

¾ Atossicità ;

¾ Non magnetico.

37

Magnesio e le leghe di Magnesio

2.2 Estrazione del Magnesio

Il magnesio è l’ottavo elemento più abbondante sulla crosta terrestre e

rappresenta circa il 2,5% della sua composizione.

Nello schema

seguente sono riportati i metodi di produzione dei lingotti di magnesio

attualmente più diffusi.

I.G.

Processi a

raffinazione

elettrolitica

DOW

AMC

PROCESSI DI

PRODUZIONE

DEI LINGOTTI

PIDGEON

Processi

a

reazione

MAGNETHERMM

I processi elettrolitici interessano il cloruro di magnesio anidro (MgCl2)

ricavato dall’acqua del mare, dei laghi salati e dalla magnesite che

costituisce circa l’80% dell’output, mentre i processi termici interessano

la riduzione dell’ossido di magnesio (MgO) per mezzo del ferro-silicio,

derivato dai minerali carbonati come la dolomite [CaMg(CO3)2] e la

magnesite [MgCO3]. La calcinazione della magnesite produce anche

ossido di magnesio, di cui un’enorme quantità viene usata per la

produzione di refrattari.

La quantità di energia in gioco nella produzione di magnesio metallico è

38

Magnesio e le leghe di Magnesio

molto elevata a causa della sua reattività; si passa così dai 394 MJ/Kg

del processo elettrolitico ai 276 MJ/Kg del processo magnetotermico.

2.2.1 Il Processo Elettrolitico

L’elettrolisi del cloruro di magnesio fuso si compie in vasche di ghisa o

di ferro: l’anodo A (fig. 19) è di grafite, il catodo C di ferro. Il cloro che si

sviluppa all’anodo viene convogliato all’esterno, mediante opportuno

dispositivo

che

riscaldamento

ne

della

impedisce

cella

di

il

contatto

elettrolisi

può

con

il

essere

magnesio.

eseguito

Il

sia

dall’esterno, sia per azione della stessa corrente che provoca l’elettrolisi.

Si ottiene magnesio puro al 99.9%

Figura 3: cella elettrolitica per la produzione del magnesio:

(A) anodo di grafite; (B) aperture per riscaldamento a gas; (C) catodi di

ferro; (G) recipiente di ghisa; (R) refrattario.

Il cloruro di magnesio anidro per l’elettrolisi può essere preparato

per disidratazione del biidrato in corrente di acido cloridrico secco, o di

cloruro di ammonio. Esso si prepara inoltre su vasta scala facendo

reagire il cloro, che si sviluppa dalle celle di elettrolisi, su una miscela di

ossido di magnesio e carbone.

39

Magnesio e le leghe di Magnesio

L’ossido di magnesio, mescolato con coke in polvere, viene foggiato a

forma di sferette, usando cloruro di magnesio come legante. Le sferette

vengono riscaldate e poi caricate nell’impianto di clorurazione in cui si

raggiunge una temperatura di 1100 °C mediante riscaldamento

elettrico. Il risultato è il cloruro di magnesio anidro, secondo la reazione:

MgO + C + Cl 2 → MgCl2 + CO

il quale passa direttamente nelle celle di elettrolisi [2,3,10].

Per ciò che riguarda i processi riportati nella figura 1.16, quelli di

natura elettrolitica si differenziano sopratutto per il grado di idratazione

dell’MgCl2 e per la struttura della cella elettrolitica.

In particolare:

→ Processo I.G. (IG Farbenindustrie):

è simile a quello usato

attualmente dalla compagnia norvegese Norsk Hydro che è il principale

produttore europeo di questo metallo. Esso usa ossido di magnesio

anidro, derivato dai minerali contenuti nell’acqua di mare. L’ossido è

trattato con un agente riducente (carbon coke polverizzato), e una

soluzione di cloruro di magnesio; da tale reazione si ottiene il cloruro di

magnesio anidro per alimentare la cella elettrolitica [2,3,10]. Nella cella

il magnesio si deposita sui catodi.

→ Processo Dow (Dow Chemical Company): estrae il cloruro di

magnesio dall’acqua del mare. L’acqua di mare viene portata in grandi

vasche in cui viene aggiunto ossido di calcio che provoca la

precipitazione del magnesio idrato Mg(OH)2 insolubile, il quale, dopo

filtrazione, viene trasformato in cloruro per il trattamento con acido

cloridrico [2,3,10]. La soluzione è successivamente concentrata ed

essiccata e l’MgCl2 ottenuto, è pronto per alimentare la cella

elettrolitica.

40

Magnesio e le leghe di Magnesio

2.2.2 Il Processo Termico

I processi termici, utilizzati per l’estrazione del magnesio, sono due:

1. quello carbo-termico (processo PIDGEON)

2. quello silico-termico (processo MAGNETHERM)

Nel processo carbo-termico si può ottenere il magnesio per riduzione con

carbone dell’ossido di magnesio secondo la reazione

MgO + C ↔ Mg ↑ +CO ↑

In un forno elettrico ad arco vengono introdotte dall’alto mattonelle

fortemente compresse di ossido di magnesio e carbone (fig. 20).

Figura 4: schema di produzione del

magnesio con processo carbo-termico.

A, bricchette con MgO; B, H2; C, forno; D,

ciclone; E, filtro; F, H2+CO; G, polvere di Mg; H,

forno di distillazione; I, refrigerante; L, filtro e

refrigerante olio; M, pompa; N, Mg in sfere; O,

compressore H2+CO; P, torre di assorbimento CO2;

Q, vapore H2O; R, S, liquido assorbimento della

CO2; T, reattore catalitico.

Figura 5: schema di produzione di

magnesio con processo silico-termico.

A, CO2; B, MgCa (CO3)2; C, forno di calcinazione;

D, Fe-Si; E, MgO + CaO; F, mulino; G, CaF2; H,

silos e dosatori; I, brichettazione; L, mescolatore;

M, pompa a vuoto; N, forni, O, Mg grezzo; P,

lingottatura automatica; Q, Mg fuso; R, flusso, S,

residuo Ca2SiO4, Fe; T, forno di rifusione; U, Mg

lingottato.

41

Magnesio e le leghe di Magnesio

Alla temperatura del forno, 2500 °C, si ottengono vapori di magnesio e

ossido di carbonio, che escono da una apertura laterale del forno in cui

arriva

una corrente di idrogeno freddo. I vapori di magnesio si

condensano sotto forma di polvere, che si separa dalla miscela di

idrogeno ed ossido di carbonio. Quest’ultima passa in un reattore

catalitico, ove, per azione di vapor d’acqua, l’ossido di carbonio viene

ossidato ad anidride carbonica, con formazione di nuovo idrogeno. Dopo

separazione dell’anidride carbonica l’idrogeno essiccato ritorna in ciclo.

La

polvere

di

magnesio,

contenente

90%

di

magnesio,

dopo

compressione a forma di mattonelle, viene distillata sotto vuoto e si

ottiene cosi magnesio distillato con purezza del 99.5% [2,3,10].

Il processo silico-termico, noto anche come Pidgeon process impiega

come materia prima la dolomite. Tale processo utilizza, per la riduzione

dell’ossido di magnesio, del ferro-silicio al posto del carbone; si ha il

vantaggio di poter operare a temperatura molto più bassa (1100 ÷ 1200°

C). Si parte da dolomite calcinata e la reazione di riduzione è la

seguente:

Si + (CaO ⋅ MgO ) → 2 Mg ↑ +2CaO ⋅ SiO 2

Si opera nel vuoto e la reazione viene spostata verso destra mediante il

continuo allontanamento del magnesio che distilla (figura 21). Una

piccola aggiunta di fluoruro di calcio alla miscela accelera leggermente

la reazione.

I vantaggi del processo Pidgeon sono il costo relativamente basso del

capitale e i requisiti meno rigidi sulla purezza del materiale grezzo di

partenza. Per contro richiede un lungo tempo di ciclo (circa 8 ore) per

produrre 20 kg di magnesio per forno [2].

42

Magnesio e le leghe di Magnesio

Il processo Magnetherm (Francis Pechiney Electrometallurgie) usa un

forno elettrico ad arco operante ad una temperatura di 1500 - 1550 °C e

ad un livello di vuoto di 10 - 15 Torr. Poiché la reazione si verifica allo

stato liquido, il tempo richiesto per il suo completamento è minore di

quello richiesto per il processo Pidgeon. Il forno può essere caricato

continuamente e scaricato a intervalli regolari.

Il processo magnetotermico sfrutta come materie prime il silicato ferroso

(FeSi), l’allumina (Al2O3) e la dolomite ed è dal punto di vista dei

consumi energetici il più economico

2.3 Classificazione

Magnesio.

del

Magnesio

e

delle

leghe

di

Il magnesio si trova facilmente in commercio con purezze che superano

il 99,80 % , tuttavia è raramente usato per applicazioni industriali

senza essere legato con altri metalli, a causa delle sue proprietà

meccaniche non eccelse. Gli alliganti tipici come alluminio, manganese,

zinco, torio, zirconio, argento, terre rare permettono di ottenere leghe

leggere per applicazioni strutturali. L’alligazione del magnesio con tali

elementi è resa possibile dal suo diametro atomico (0,320 nm) che rende

favorevoli i fattori dimensionali per l’ottenimento di soluzioni solide [2].

La quantità massima di elementi alliganti è limitata dalla solubilità allo

stato liquido dell’elemento nel metallo fuso così come dalle interferenze

tra elementi competitivi aggiunti.

La designazione e la composizione chimica a cui si fa riferimento per le

leghe di magnesio è quella ASTM fissata nella ASTM B 275.

Nella seguente figura viene spiegato il modo in cui le leghe di magnesio

sono designate secondo tale norma:

43

Magnesio e le leghe di Magnesio

La designazione si compone di quattro parti:

la prima indica i due principali elementi alliganti,

la seconda la quantità in percentuale dei due maggiori elementi

alliganti,

la terza serve a distinguere leghe diverse, ma aventi la stessa

quantità in percentuale dei due maggiori elementi alliganti,

la quarta parte indica l’eventuale trattamento termico subito.

2.4 Proprietà chimiche e meccaniche

Il magnesio risulta chimicamente inerte rispetto alla maggior parte delle

basi e a molti composti organici; risulta invece sensibile all’attacco

acido. Infatti il comportamento alla corrosione è strettamente correlato

alla purezza del metallo.

Per quanto riguarda le proprietà meccaniche, possiamo dire che l’avere

una bassa densità, un’alta resistenza , e una grande rigidità ha reso il

magnesio e le sue leghe particolarmente versatili.

44

Magnesio e le leghe di Magnesio

Riportiamo

di

seguito

una

tabella

in

cui

vengono

elencate

le

caratteristiche chimiche-meccaniche del magnesio:

2.4.1Caratteristiche chimiche

2.4.2 Caratteristiche meccaniche

45

Magnesio e le leghe di Magnesio

2.5 Trattamenti Termici

La designazione delle condizioni di trattamento termico è analoga a

quella descritta per le leghe di alluminio, che per brevità, ne riportiamo

solo una tabelle riassuntiva:

F

O

H10, H11

H23, H24, H26

T4

T5

T6

T8

nessun trattamento termico

ricottura

incrudimento leggero

incrudimento e ricottura parziale

tempra in soluzione

invecchiamento artificiale

tempra per soluzione e invecchiamento artificiale

tempra per soluzione, lavorazione a freddo e

invecchiamento artificiale

2.6 Leghe da fonderia

I processi di formatura delle leghe di magnesio si possono dividere in

due gruppi:

1. processi di produzione per getti

2. processi di produzione per deformazione plastica (sono effettuati

a caldo perché a causa della struttura esagonale compatta, il

magnesio è scarsamente duttile a temperatura ambiente)

I principali processi di produzione per getti sono:

¾ sand casting; Il processo di formatura in sabbia è economico, ma

non si possono realizzare pezzi di complessità e accuratezza

dimensionale elevate, inoltre le leghe di magnesio sand casting

hanno una tendenza alla contrazione e quindi c’è bisogno di

diversi alimentatori. I sand cast producibili hanno un peso che va

da poche centinaia di grammi a più di 1400 kg.

46

Magnesio e le leghe di Magnesio

¾ permanent-mold casting: E’ un processo che prevede la

presenza di uno stampo permanente, quindi adatto a produrre un

numero di pezzi elevato e tale da ammortizzare il costo elevato

dello stampo. Le finiture superficiali e le tolleranze dimensionali

ottenibili sono superiori a quelle realizzabili con il sand casting. A

causa di una solidificazione più rapida le proprietà meccaniche

del prodotto finito sono superiori a quelle del prodotto in sabbia

[2,8,10].

¾ low pressure die casting; Anche questo processo prevede uno

stampo permanente, l’iniezione del metallo fuso non avviene per

gravità ma è indotta da una pressione modesta, ottenuta tramite

un pistone. Inoltre l’iniezione in genere avviene dalla parte

inferiore dello stampo e quindi a sfavore di gravità, la turbolenza è

minimizzata ed il riempimento dello stampo è unidirezionale.

¾ high pressure die casting (HPDC); Lo stampo, chiuso da una

morsa idraulica, è riempito rapidamente (in 5-100 ms) inducendo

tramite

un

pistone,

il

metallo

fuso,

da

una

canale

di

alimentazione detto sleeve, attraverso un accurato sistema di

distribuzione (runners e gates) allo stampo. Il metallo solidifica

con elevata rapidità (da 100 a 1000 °C/s), e ciò determina una

granulometria molto fine e buone proprietà meccaniche del pezzo

prodotto [2,8,10].

Tipici vantaggi di questo processo applicato alle leghe di magnesio sono:

possibilità di produrre pezzi a spessore sottile e di forme articolate, di

buona finitura superficiale, alte velocità di produzione e lunga durata

degli stampi. L’HPDC è utilizzabile per la produzione in grossi volumi al

fine di ammortizzare gli alti costi degli stampi. Le caratteristiche positive

di processo e di prodotto rendono l’HPDC, ovvero la pressocolata, il

47

Magnesio e le leghe di Magnesio

processo

maggiormente

utilizzato

nel

settore

automobilistico

ed

aeronautico.

¾ squeeze casting: Noto anche come liquid metal forming è un

processo in cui il metallo fuso solidifica sotto pressione dentro

stampi chiusi posizionati tra le piastre di una pressa idraulica. La

pressione applicata e l’istantaneo contatto del metallo fuso con la

superficie dello stampo determinano un rapido trasferimento di

calore fornendo dei pezzi a grana fine e privi di porosità con

proprietà meccaniche vicine a quelle delle leghe per deformazione

plastica. Il processo è facilmente automatizzabile e capace di

produrre pezzi di forma quasi finita di alta qualità. È un processo

semplice ed economico e genera le più alte proprietà meccaniche

ottenibili con i metodi di produzione per colata [2,10]. Durante

l’operazione di formatura, il carico è applicato appena il metallo

inizia a solidificare a contatto con lo stampo (lubrificato e preriscaldato), e viene mantenuto finché l’intero pezzo non è

solidificato. L’alta pressione applicata (tipicamente 55-100 MPa) è

sufficiente a sopprimere la porosità da gas. La porosità da ritiro è

pure ridotta utilizzando un minimo surriscaldamento del metallo

fuso durante la colata. Infatti in tale processo non è richiesta

elevata fluidità del fuso (che si ottiene con alte temperature di

colata) per riempire lo stampo, poiché ciò si ottiene con l’alta

pressione applicata [2,8,10].

¾ semisolid casting: In questo processo e nelle sue varianti,

rheocasting e thixocasting (in funzione dalla frazione di solido

presente all’inizio del processo) il processo di formatura avviene

ad una temperatura compresa tra la linea di liquidus e la linea di

solidus, con la lega cioè allo stato semisolido [2,8,10]. A causa

della bassa viscosità della massa semisolida, il processo di

48

Magnesio e le leghe di Magnesio

iniezione

nello

stampo

avviene

agevolmente

e

con

bassa

turbolenza. La conseguente microstruttura consta di grani

tondeggianti (globuli) formatisi dal mescolamento del fuso prima

della solidificazione. Quando si è ottenuta la frazione solida

desiderata, il fuso è fatto rapidamente solidificare per formare le

billette, che possono essere formate successivamente (forging),

oppure la massa semisolida è iniettata direttamente nello stampo

per dar vita al prodotto finito. Poiché la lega che inizia la

solidificazione nello stampo è già parzialmente solida, il ritiro è

ridotto, quindi anche la porosità ad esso relativa.

Nella figura 23 è riportata una sintesi grafica della suddivisione dei

processi di die casting.

COLATA IN FORMA PERMANENTE

(DIE CASTING)

HIGH

PRESSURE

DIE CASTING

LOW

PRESSURE

DIE CASTING

GRAVITY

CASTING

VACUUM DIE

CASTING

SQUEEZE

CASTING

TILT CASTING

49

Magnesio e le leghe di Magnesio

2.7 Leghe da deformazione plastica

Indicano tutti quei processi con cui si ottengono leghe generalmente a

basso tenore di alluminio che vengono utilizzate, in forma di laminati ed

estrusi, in vari campi della tecnologia in quanto offrono al progettista e