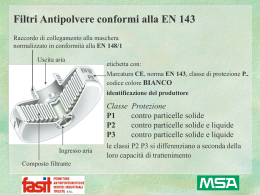

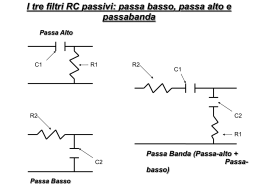

Lavorazioni in ambienti sterili (Quaderno AFI n°1, disponibile in lettura) Personale (addetto alle lavorazioni in ambiente sterile) Qualificazione del personale. Sensibilizzazione e responsabilizzazione In particolare sensibilizzati a: caratteristiche chimico-fisiche del prodotto tipo di processo e fasi critiche tipo di trattamento sterilizzante e fasi critiche comportamento in ambiente sterile e concetto di sterilità Addestramento (con verifica dell’acquisizione) Abbigliamento La considerazione fondamentale che si deve fare sugli indumenti di lavoro nell'industria farmaceutica è questa: l'indumento di lavoro deve rispondere all'esigenza di proteggere l'operatore dal prodotto ed il prodotto dall'operatore. Una seconda considerazione è che l'indumento di lavoro deve essere utilizzato in modo tale da evitare la contaminazione di un prodotto da parte di un altro prodotto. I vari reparti di produzione farmaceutica hanno esigenze diverse di protezione: infatti nei locali sterili, ad esempio, è fondamentale la protezione del prodotto dall'operatore, importante fonte di inquinamento microbico, nei locali dove si lavorano polveri è fondamentale la protezione dell'operatore dal prodotto. L'indumento di lavoro verrà quindi scelto in funzione del tipo di produzione a cui è addetto il personale e nel caso di personale addetto ad ambienti sterili dovrà rispondere a precisi requisiti di foggia e di tipo di tessuto per evitare al massimo l'emissione particellare. Da quanto sopra esposto si deduce che la convalida di un indumento di lavoro sarà finalizzata all'accertamento dei requisiti sanitari e dei requisiti di sicurezza dello stesso. Nel caso di indumento da utilizzarsi per produzioni non sterili si convaliderà l'indumento, indossato dal personale, nell'ambiente di lavoro, dal punto di vista della vestibilità e della sicurezza. Si possono individuare alcuni requisiti fondamentali per la scelta di un indumento di lavoro: - facilità di traspirazione tessuto anallergico tessuto non ruvido, che non provochi irritazioni alla cute tessuto non elettrostatico tessuto non particolarmente pesante indumento sfilabile facilmente senza parti che possano essere prese negli ingranaggi o nelle sporgenze dei macchinari - indumento che non consenta l'accumulo di prodotto sulla superficie - indumento che permetta i movimenti necessari allo svolgimento delle lavorazioni - indumento che non permetta il passaggio dei prodotti attraverso il tessuto e le aperture e che non determini effetti "a sbuffo" o "soffietto". Nel caso di indumenti da utilizzarsi in ambiente sterile molto importante sarà verificare che l'indumento costituisca una efficace barriera-filtro alla contaminazione di origine umana. Tale verifica potrà essere effettuata direttamente sul tessuto. A tal proposito esiste una normativa internazionale, la ASTM (American Society for Testing and Materials) F 51.68, che tratta specificatamente del conteggio della contaminazione negli e sugli indumenti per ambienti sterili. Devono sempre essere esaminati i punti critici, quali le cuciture dell'indumento, in quanto è la costruzione dell'indumento che ne determina l'effetto globale come filtro. La convalida dell'indumento per l'ambiente sterile dovrà poi essere effettuata nell'ambiente di lavoro, con l'indumento indossato dal personale, e si verificheranno i requisiti di vestibilità e sicurezza sopra indicati. Utilizzando un contaparticelle si potrà inoltre controllare il numero di particelle emesse mediante un'aspirazione con una sonda, passata delicatamente sul tessuto, per una superficie di 100 cm2 (10 x 10). Dopo alcune ore di lavoro, con la tecnica del "tampone", si controllerà che il tessuto indossato dall'operatore costituisca una valida barriera ai microrganismi emessi dallo stesso durante il normale periodo di lavoro. Nel caso di indumenti di lavoro non utilizzati per ambienti sterili, e quindi non sottoposti a procedure specifiche di lavaggio decontaminante, andrà anche convalidata la procedura di lavaggio degli indumenti controllando al microscopio lo stato di usura del tessuto, l'assenza di detersivo, disinfettante o principio attivo al termine del lavaggio in lavatrice. Note: Nell’essere umano si ha un ricambio totale dello strato corneo in 4 giorni, con un emissione di circa 20 milioni di particelle/giorno. Inoltre occorre ricordare la presenza di flora batterica in ghiandole sebacee, bulbi piliferi e superficie cornea. In condizione di riposo si stima una emissione di 100.000 particelle/minuto (diametro >0.3 µm) di cui il 10% circa contiene microrganismi Caratteristiche dei locali 1) Le aree lavorative devono essere ben protette da contaminazioni esterne con finestre a tenuta perfetta. 2) Tutti i locali di produzione devono essere disposti secondo un ordine logico ideale dal punto di vista del flusso e della movimentazione dei materiali, del personale nonché delle singole fasi dell'intero processo produttivo. Le dimensioni e la configurazione definitiva dei locali devono essere definite caso per caso, nel rispetto dei vincoli imposti dalle strutture murarie e dello spazio a disposizione. 3) Le zone di transito e di stoccaggio momentaneo dei materiali (zone di passaggio) devono essere separate dalle normali zone di produzione. 4) La superficie delle pareti, dei soffitti e dei pavimenti deve essere liscia e priva di fessure. Il tipo di superficie delle pareti deve consentire la massima efficienza delle operazioni di pulizia e disinfezione. Superfici danneggiate o rotte devono essere immediatamente riparate. 5) Gli scarichi dovrebbero essere evitati quando possibile, in quanto scarichi, sifoni e lavelli ospitano una grande varietà di microrganismi che possono diffondersi nei locali di produzione. 6) Le tubazioni devono essere installate, nei limiti del possibile, all'esterno degli ambienti di lavorazione. La rete di distribuzione dell'acqua di processo e delle soluzioni deve essere preferibilmente in acciaio inox, facilmente sanificabile con disinfettanti o vapore, e con una pendenza adeguata, in modo da evitare il ristagno. Tutte le tubazioni devono inoltre essere chiaramente identificate per il tipo di fluido contenuto e la direzione del flusso. 7) L'impianto di illuminazione deve essere progettato in modo da non rappresentare un accumulo di polvere e sporcizia. 8) Le attrezzature fisse, così come i lavandini, e i macchinari devono essere sistemati in modo da consentire una pulizia accurata. 9) Le condizioni termoigrometriche devono essere confortevoli per il personale e adeguate per i prodotti che vi stazionano (p. es. prodotti igroscopici). 10) La ventilazione deve essere conforme alle esigenze stabilite per le specifiche classi di appartenenza dei locali. All'interno dei locali di classe 100, 10.000 e 100.000 le fasi lavorative, per le quali il rischio di contaminazione del prodotto è elevato, dovrebbero essere eseguite sotto cappe a flusso laminare. 11) Tutti i locali devono essere in sovrapressione rispetto ai locali circostanti e ai locali di classe inferiore. 12) Ogni area lavorativa deve avere un elevato grado di pulizia. Allo scopo deve essere stabilita una procedura di pulizia e sanitizzazione specifica per ogni locale di produzione. 13) Livelli di contaminazione particellare e microbica devono essere stabiliti in funzione dei requisiti del prodotto lavorato. 14) La polvere generata dal processo lavorativo deve essere eliminata mediante impianto idoneo per l'estrazione dell'aria. Aspiratori devono essere installati in corrispondenza dei punti dove c'è maggior possibilità che si sviluppino polveri. L'aria estratta dai locali deve essere passata attraverso un dispositivo per la rimozione del pulviscolo e quindi scaricata all'esterno dell'edificio. 15) Materiali e linee produttive devono essere posizionati in modo da evitare rischi di contaminazione crociata di medicamenti. A questo scopo le operazioni devono essere svolte all'interno di aree specificamente delimitate e di dimensioni adeguate. 16) Tutte le operazioni che comportano lo sviluppo di polvere durante la lavorazione di sostanze altamente attive, specie di antibiotici, devono essere svolte in zone isolate dotate di opportuni impianti di scarico delle polveri oppure mantenute a pressione adeguata, in modo da evitare la contaminazione crociata. Opportuni provvedimenti devono essere presi per evitare il riciclo di aria contaminata. Area asettica OPERAZIONI - Ripartizione di prodotti non sterilizzabili nei loro contenitori finali. - Vestizione del personale e accesso all'area asettica. - Manipolazione di materie prime non sterilizzabili. COSTRUZIONE DEL LOCALE Pareti, pavimenti e soffitto con spigoli arrotondati ai punti di attacco, rivestiti di materiale idoneo, compatto, lavabile e resistente ai disinfettanti. L'impianto di illuminazione, le linee dei servizi, le bocche di ventilazione devono essere incassate e devono consentire una facile pulizia. Infissi di metallo, vetro o laminato plastico muniti di guarnizione. Nei punti critici possono essere installate lampade germicide. La disposizione delle attrezzature e dei macchinari deve consentire la minima movimentazione del personale. L'immissione e la movimentazione dei materiali all'interno dell'area asettica deve essere realizzata con sistemi tali da non pregiudicare i requisiti di contaminazione particellare e microbica. Inoltre le operazioni di manutenzione e riparazione dovrebbero essere svolte all'esterno dell'area asettica. Qualora ciò non sia possibile dopo ogni intervento di manutenzione deve essere prevista una pulizia e disinfezione dell'area. PERSONALE 1)Il personale deve indossare appropriati abiti sterili (tute, guanti, copricapo, sovrascarpe, ecc.) realizzati con tessuti adeguati che rilascino il minor numero possibile di particelle e riducano al massimo la contaminazione microbica apportata nell'ambiente dal personale. Allo stesso tempo tali indumenti devono essere idonei all'impiego in locali condizionati. 2)Il personale deve ricevere un opportuno addestramento, e deve essere sensibilizzato alle problematiche microbiologiche. 3) Devono essere disponibili procedure operative scritte per il personale. 4)Il personale deve essere in numero strettamente necessario per le operazioni di produzione. DEFINIZIONE DEI REQUISITI AMBIENTALI - Flusso dell'aria: laminare. Velocità del flusso laminare. Uniformità del flusso laminare. Ricambi d'aria. Classe di contaminazione particellare 100. Contaminazione microbica. Temperatura. Umidità relativa. Sovrapressione: la pressione nei locali di classe 100 deve essere superiore rispetto a quella degli altri ambienti circostanti. QUALIFICAZIONE Scopo: raccogliere la documentazione relativa alla progettazione e costruzione dei locali verificando la conformità delle caratteristiche costruttive definite nella progettazione (vedere capitolo Documentazione). Verificare l'idoneità dei sistemi di trattamento, prefiltrazione e filtrazione dell'aria (vedere capitolo Utenze). Stabilire un programma di manutenzione periodica. Modalità operative: la qualificazione del reparto viene fatta in assenza del personale. Verifiche da effettuarsi. FILTRI: a) misurazione dell'efficienza b) Metodo: Dop test con particelle di 0,3 micron. Misurazione dell'integrità c) Metodo: Dop test con particelle da 1 a 3 micron. Perdita di carico: differenza di pressione sui filtri puliti. Massima differenza di pressione ammessa sui filtri. d) Controllo della velocità del flusso laminare Metodo: misura con anemometro. e) Controllo della uniformità del flusso laminare Metodo: mediante generatori di fumo. CONTROLLO DEL NUMERO DI RICICLI E DI RINNOVI DI ARIA/ORA Metodo: mediante misurazione di portata. CONTROLLO DELLA TEMPERATURA Metodo: misura con termometro. CONTROLLO DELLA UMIDITÀ Metodo: misura con psicrometro. CONTROLLO DELLA PRESSIONE DIFFERENZIALE Metodo: misura con manometro differenziale. CONTAMINAZIONE PARTICELLARE Metodo: conta delle particelle con contatore elettronico. CONTROLLO DEL TEMPO DI DECONTAMINAZIONE Metodo: mediante generatori di aerosol e contatore di particelle. CONTAMINAZIONE MICROBICA DELL'ARIA Metodo: valutazione del n0 di UFC/m3 mediante campionamento dell'aria con apparecchio idoneo. CONTAMINAZIONE MICROBICA DELLE SUPERFICI Valutazione mediante piastre a contatto del numero delle UFC per unità di superficie. Il controllo viene effettuato su pavimenti, pareti, superfici, attrezzature, macchinari e abiti sterili del personale. Per pavimenti, superfici attrezzature/macchinari e abiti sterili del personale devono essere stabiliti degli standard interni. L'area asettica deve essere pulita e disinfettata frequentemente, secondo procedure scritte, utilizzando più di un tipo di disinfettante in modo da evitare lo sviluppo di microrganismi resistenti (vedere capitolo pulizia e sanitizzazione). Nelle tabelle 1-2-3 sono riassunti i requisiti ambientali dei locali per produzione di iniettabili, in base alla classe di appartenenza. La classificazione dei suddetti locali è sottoposta a normative in continua evoluzione. CONVALIDA Una volta che il reparto è stato qualificato è necessario verificare che i requisiti stabiliti vengano mantenuti quando il reparto è operativo e il personale presente. Si procede quindi ad una convalida del reparto, controllando tutti i parametri già descritti in presenza del personale e con le macchine in funzione. Condizioni stress create artificialmente rappresentanti possibili, ma improbabili, situazioni possono essere utili per verificare la capacità del sistema di recuperare, qualora alcune caratteristiche fisico-chimiche (temperatura, conta particellare sistemi di sicurezza) andassero fuori limite. Per assicurare il mantenimento delle condizioni iniziali nel tempo è necessario inoltre eseguire monitoraggi periodici e riconvalide, definiti chiaramente in procedure scritte. I risultati di tali controlli e ogni intervento effettuato per correggere qualunque deviazione dagli standard stabiliti, devono essere registrati. CALIBRAZIONE STRUMENTI DI CONTROLLO Tutti gli strumenti di controllo utilizzati devono essere calibrati contro strumenti campioni tarati e certificati da istituti autorizzati. Le modalità e la periodicità devono essere definite chiaramente in procedure scritte. Per ogni strumento deve essere inoltre disponibile un protocollo contenente il certificato di calibrazione, l'indicazione di chi ha effettuato la calibrazione, la data di calibrazione e quella successiva prevista dal programma di calibrazione (vedere: Documentazione). RIFERIMENTI CONVALIDE Ogni prova di controllo deve avere un riferimento alle metodologie da eseguire, ai protocolli di convalida, ai moduli di qualifica e di convalida controfirmati dall'operatore che ha eseguito il controllo, alle specifiche stabilite (vedere: Documentazione). Tabelle 1-2-3 Limiti di classe in particelle per piede cubico aventi grandezza uguale o maggiore delle grandezze indicate (micron) CLASSE N° particelle misurate aventi grandezza (µm) 0.1 0.2 0.3 0.5 5.0 I 10 100 1.000 10.000 100.000 35 350 NA. NA. NA. NA. 7.5 75 750 NA. NA. NA. 3 30 300 NA. NA. NA. 1 10 100 1.000 10.000 100.000 NA. NA. NA. 7 70 700 Condizioni di contaminazione ambientale per la preparazione di prodotti sterili CLASSE N° max consentito N° max consentito 3 partic/m viventi uguale o microrganismi 3 per m superiore >0.5 µm >5 µm A (flusso laminare) 3500 0 Inferiori a 1 B 3500 0 5 C 350000 2000 100 D 3.500.000 20000 500 Condizioni di contaminazione ambientale per la preparazione di prodotti sterili CLASSE A (flusso laminare) B Ricambi aria per ora N° max consentito partic/m3 uguale o superiore >0.5 µm >5 µm (vertic) 0.3 m/s 3500 (orizz) 0.45 m/s 5-20 3500 N° max consentito microrganismi viventi per m3 0 Inferiori a 1 0 5 2000 100 C 5-20 350000 D 5-20 3.500.000 20000 500 Note: Studi hanno dimostrato che in un m3 di aria di città sono presenti non meno di 500.000 microbi, veicolati sulle particelle sospese nell’aria. La scelta del tipo di filtro e la sequenza in cascata dipenderà quindi dal tipo di aria da trattare GENERALITÀ SUI FILTRI: (DA MANUALE AFI 6 CAPITOLO 8) Efficienza, cioè misura della capacità del filtro a rimuovere le particelle della corrente d’aria che l’attraversa. Si esprime in percentuale e rappresenta un indice della qualità del filtro. Perdita di carico, rappresenta la caduta di pressione quando una determinata portata attraversa il filtro, viene espressa in Pascal. E’ importante conoscere la sua variazione in funzione del grado di intasamento. Capacità di contenimento, definisce la quantità di polvere di determinata granulometria che un filtro può trattenere quando un filtro funziona con una determinata portata e perdita di carico. Classificazione filtri in Gruppo G (grossolano, per polvere grossa) Gruppo F (per polvere fine) Gruppo H, U (HEPA, ULPA) (ad altissima efficienza) METODI DI PROVA PER FILTRI DEL GRUPPO "H, U" AD ALTISSIMA EFFICIENZA. METODO DI PROVA DI PENETRAZIONE DOP (O EMERY 3004) Questo metodo di tipo fotometrico è stato messo a punto per la prova dei filtri contraddistinti da rendimenti molto elevati della classe HEPA (High Efficiency Particulate Air-filters). La prova non è volta a determinare il rendimento di filtrazione del filtro, poiché ai fini pratici il risultato sarebbe poco significativo, essendo sempre vicinissimo all'unità. La prova è invece finalizzata a determinare la penetrazione percentuale da parte delle particelle "traccianti", usate nella prova, attraverso il filtro. Essa si effettua, spesso, per due valori di portata d'aria: a quello nominale, dichiarato dal fabbricante, e per un valore pari al 20% di quello nominale. La sostanza "tracciante" impiegata è il dioctilftalato, un liquido oleoso a elevato punto di ebollizione. La sua caratteristica importante, ai fini della prova, è l'uniformità del diametro delle goccioline che si ottengono in seguito a evaporazione e successiva condensazione del vapore. Le goccioline che si producono hanno un diametro uniforme di 0,3 micron, e tale dimensione, risulta la più difficoltosa da controllare con la filtrazione. L'apparecchio per la prova è schematizzato nella Figura 1. Sull'ingresso dell'aria è posto un prefiltro seguito da un filtro assoluto. A valle sono realizzate due camere, in quella superiore è presente una batteria di riscaldamento seguita dal dispositivo che produce l'ebollizione del dioctilftalato. Nella camera inferiore sono presenti una batteria di riscaldamento, seguita da una di raffreddamento. A valle delle due camere il vapore di dioctilftalato viene a contatto con l'aria fredda e si produce una nube di goccioline con diametro uniforme di 0,3 micron. La concentrazione è mantenuta intorno a 80 mg/m3. La nube di goccioline viene trascinata verso il filtro in prova. Si effettua un prelievo dell'aria immediatamente a monte del filtro e un secondo prelievo a valle dello stesso. Il prelievo a valle viene effettuato in un punto susseguente a una zona di rimescolamento dell'aria, affinché le particelle che hanno attraversato il filtro risultino uniformemente distribuite, dando significatività al prelievo. L'aria prelevata a monte e a valle del filtro viene passata attraverso un fotometro a diffusione luminosa, in grado di determinare la concentrazione delle goccioline ivi presenti. Apparecchio per l'esecuzione del DOP tesi, schematizzato nei suoi componenti essenziali Legenda: 1. riscaldatore d'aria (a 250 0C); 2. bollitore del dioctilftalato; 3. riscaldatore del bollitore; 4. batteria di raffreddamento; 5. filtro in prova; 6. sonda di prelievo dell'aria non filtrata; 7. sonda di prelievo dell'aria filtrata; 8. camera di miscela; 9. commutatore dei flussi d'aria verso il fotometro; 10. sistema di prefiltrazione e filtrazione spinta sull'aria in ingresso e di scarico; 11. serrande; 12. fotometro a diffusione; 13. misuratore diametro delle particelle Dal rapporto tra la concentrazione a valle e quella a monte del filtro, si determina il valore di penetrazione percentuale: Dal valore di penetrazione determinato, si può risalire al corrispondente valore di rendimento di filtrazione: E = (1 -P) x100 dove: E = rendimento di filtrazione, P = penetrazione del filtro. A titolo di esempio, riportiamo le corrispondenze tra alcuni valori di penetrazione percentuale e i valori di rendimento: Penetrazione 5% 0,05% 0,01% 0,003% Rendimento 95% 99,95% 99,99% 99,997% Si conferma come per valori di rendimento molto prossimi al 100% le cifre relative risultino poco significative. Invece la penetrazione percentuale consente una maggior estensione degli ordini di grandezza. È chiaro che il rendimento di filtrazione che si calcola nel modo sovraesposto è relativo al comportamento del filtro solo verso particelle con diametro intorno a 0,3 micron. Attualmente oltre al DOP vengono utilizzate altre sostanze come per esempio l'EMERY 3004. METODO DI PROVA DI PENETRAZIONE ALLA "FIAMMA DI SODIO" Anche questo metodo è stato messo a punto per la prova di filtri con rendimenti molto elevati, della classe HEPA. Tuttavia esso può venire impiegato anche nel caso di filtri con rendimenti di classe inferiore, contraddistinti da penetrazione superiore allo 0,01%. Come il DOP Penetration Test, si tratta di un metodo di tipo fotometrico e fornisce un valore di penetrazione anziché di rendimento. La differenza sta nel fatto che la sostanza "tracciante" non viene rilevata direttamente dal fotometro. Invece, se ne determinano gli effetti attraverso la colorazione di una fiamma alimentata di volta in volta da aria prelevata a monte e a valle del filtro in prova. La sostanza tracciante è un aerosol costituito da particelle solide di cloruro di sodio, prodotto dalla polverizzazione di una soluzione salma al 2% con evaporazione completa delle goccioline d'acqua. Il diametro delle particelle di cloruro di sodio è compreso tra 0,02 e 2 micron, mentre il valore medio per il quale si riscontra la massima concentrazione è intorno a 0,6 micron. Si ha dunque ancora l'impiego di particelle con dimensione critica, nell'intervallo di minima capacità di controllo da parte del filtro. La concentrazione della sostanza tracciante è intorno a 5mg/m3. L'apparecchio impiegato per la prova è schematizzato nella Figura 2: Apparecchio per l'esecuzione del Sodium flame test schematizzato nei suoi componenti essenziali: Legenda: 1. nebulizzatore della soluzione di cloruro di sodio; 2. sistema filtrante sull'aria in ingresso; 3. batteria di riscaldamento; 4. filtro in prova; 5. sonda di prelievo aria non filtrata; 6. sonda di prelievo aria filtrata; 7. essiccatore; 8. nebulizzatore ausiliario; 9. bruciatore a gas metano; 10. sistema ottico e fotometro L'aria soffiata da un ventilatore viene dapprima filtrata da parte di un filtro assoluto e successivamente riscaldata. A questo punto viene immesso l'aerosol di cloruro di sodio e, mentre avviene l'essiccazione delle goccioline d'acqua, le particelle di sale si distribuiscono uniformemente nel flusso d'aria. Un primo prelievo d'aria è effettuato a monte del filtro, un secondo a valle. Fa parte dell'apparecchio di prova un "bruciatore" alimentato a gas metano, la cui colorazione di fiamma è analizzata da un fotometro. I due prelievi d'aria vanno, in fasi successive, a "inquinare" il gas metano che alimenta il bruciatore; il cloruro di sodio presente nell'aria conferisce alla fiamma una caratteristica colorazione gialla, di densità proporzionale alla quantità del sale. La luce emessa dalla fiamma viene concentrata, da un sistema ottico, su due cellule al solfuro di cadmio. L'intensità della riga spettrale del sodio viene cosi apprezzata da un microamperometro. Esso è tarato per dare segnale zero in assenza di sodio. Pertanto, il segnale fornito dal microamperometro corrisponde alla concentrazione di cloruro di sodio nell'aria che alimenta la fiamma. Infatti, a taratura del sistema avvenuta, è possibile leggere direttamente la concentrazione sul microamperometro. Quindi, il rapporto tra la concentrazione di cloruro di sodio nell'aria filtrata e la concentrazione nell'aria non filtrata dà il valore di penetrazione percentuale.: Si può risalire al valore di rendimento corrispondente applicando la relazione già esaminata. Il Sodium flame test consente la prova del filtro per un campo più ampio di grandezze delle particelle rispetto al DOP test. Da un lato si avrà il vantaggio di conoscere le prestazioni del filtro in condizioni di lavoro più vicine, nella gran parte dei casi, a quelle reali, con un risultato della prova più "ottimistico" rispetto al DOP test. Per contro, nel caso di impieghi altamente specializzati e critici, può essere prioritario conoscere il valore massimo di penetrazione del filtro. In tal caso deve venire impiegato il DOP Test. MECCANISMI DI FILTRAZIONE DELL'ARIA I meccanismi che entrano in gioco nella filtrazione sono i seguenti: a) inerzia o collisione: l'aria che deve essere filtrata subisce un brusco cambiamento di direzione quando passa intorno a ciascuna fibra del filtro. Le particelle proseguono per inerzia il loro cammino e urtano con le fibre. Questo meccanismo è più efficace per le particelle grandi e per alte velocità dell'aria, ma può andar bene per ogni tipo di particelle. b) setacciatura: quanto l'aria deve passare attraverso le fibre e la larghezza del passaggio è inferiore al diametro delle particelle, la particella stessa si ferma e rimane trattenuta. C) effetti diffusivi: le particelle molto piccole vengono bombardate dai movimenti irregolari dell'aria e portate sulle fibre di vetro mediante il movimento della corrente d'aria. d) effetti elettrostatici: le particelle caricate elettricamente di segno opposto si attraggono l'una con l'altra; gli effetti elettrostatici sono impiegati nei filtri elettrostatici e in alcuni tipi di filtri fibrosi. e) effetti di intercettazione: Il flusso dell'aria in prossimità delle fibre del filtro tende a seguirne il contorno, trascinando nella propria direzione le particelle più fini e leggere. Se la loro traiettoria passa a una distanza dalla fibra inferiore al raggio delle particelle esse vi si fisseranno per forze di attrazione elettrostatica (forze di Van der Waals). L'efficacia di questo meccanismo aumenta con l'aumentare del diametro delle particelle entro un campo definito, e con il diminuire del diametro delle fibre e delle distanze tra le fibre stesse. CARATTERISTICHE DI ALCUNI FILTRI PRESENTI SUL MERCATO FILTRI A PANNELLO Sono costituiti da un telaio in cartone o in metallo che contiene un materassino filtrante in fibre vegetali, materiale sintetico, fibra di vetro o truciolato metallico (fig. 3). Il setto è piano o ondulato o pieghettato. L'arresto delle polveri avviene per effetto congiunto di inerzia e di setaccio. I filetti d'aria attraverso il materassino sono costretti a bruschi cambiamenti di direzione, mentre le particelle di polveri procedono in modo rettilineo fino a incontrare "setacci" di fibre da cui vengono trattenute. Per aumentare la capacità di raccolta e trattenimento delle polveri, i materassini filtranti sono spesso umettati con sostanze viscose che agiscono come adesivi sulle particelle che ne sfiorano o urtano le fibre. Questi filtri possono essere di tipo rigenerabile o a perdere. Le velocità frontali dell'aria di progetto per questa classe di filtri sono comprese tra 1,5 e 3,0 m/s. Velocità più elevate rischierebbero di trascinare a valle del filtro le polveri raccolte. La capacità di trattenimento delle polveri, e il valore di separazione percentuale, a parità di altre condizioni, sono in funzione dello spessore del materassino. Le perdite di carico di questa classe di filtri, che dipendono dalla qualità e dallo spessore del materassino, sono comprese tra 25 e 50 Pa a filtro pulito e possono raggiungere gli 80-200 Pa a filtro sporco. Il limite della vita operativa per i filtri trattati con oli adesivi si raggiunge quando gli adesivi stessi risultano completamente essiccati dalle polveri raccolte. In tali condizioni, la capacità di raccolta si riduce drasticamente e subentra il rischio di trascinamento di polveri a valle del filtro stesso. Questo rischio determina la fine della vita operativa anche per i materassini filtranti non trattati con oli adesivi. IMPIEGHI E APPLICAZIONI I filtri a pannello vengono generalmente utilizzati come elementi di prefiltrazione a monte di filtri di maggiore efficienza, onde prolungare la vita operativa di questi ultimi. Vengono inseriti nelle centrali di trattamento dell'aria, nelle macchine autonome di condizionamento, nei generatori di aria calda, o vengono montati in modo da realizzare intere pareti filtranti. FILTRI A TASCHE Questa classe di filtri offre un campo di prestazioni molto ampio e si distingue per le elevate capacità di raccolta delle polveri. I rendimenti di filtrazione si estendono dal 30% fino al 95% e oltre riferiti al metodo opacimetrico in accordo con la normativa UNI 779. I meccanismi di filtrazione che intervengono sono naturalmente differenti. Gli effetti di inerzia e setaccio prevalgono per rendimenti fino al 50-60%; al di sopra di tali valori acquista maggiore importanza l'intercettazione. Questi filtri, e in generale tutti quelli ad alta efficienza, non sono rigenerabili e vanno sostituiti al termine della loro vita operativa. A un telaio di supporto in lamiera d'acciaio zincata sono applicate le tasche in materiale filtrante, per mezzo di fissaggio meccanico e sigillanti. Le "tasche" vere e proprie sono costituite da materassini in materiali diversi, con densità e diametro delle fibre differenti. Le fibre sintetiche consentono rendimenti medi, mentre l'impiego delle fibre di vetro permette di ottenere prestazioni più elevate. In questo secondo caso il diametro delle fibre è compreso tra 3 e 10 micron, lo spessore del materassino si aggira tra 5 e 20 mm. I rendimenti più elevati per questa classe di filtri, tra il 90 e 98% si ottengono con materassini nei quali il diametro delle fibre di vetro è più ridotto, tra 0,5 e 2 micron. La sistemazione a tasche (fig. 4), permette di ottenere elevati rapporti tra superficie filtrante effettiva e superficie frontale. Per una cella tipica, con superficie frontale nominale di 0,37 m2, la superficie filtrante effettiva può essere compresa tra 2,8 e 9,5 m2. Figura 4 Filtro a tasche visto negli elementi che lo compongono Questo consente di usufruire di perdite di carico moderate, nonostante la densità e la finezza del materiale filtrante. La velocità dell'aria di attraversamento risulta moderata e contenuta intorno ai 0,5 m/s, pur con velocità frontali intorno ai 3,5 m/s. La distribuzione dell'aria attraverso le tasche presenta caratteri di uniformità. La polvere non si addensa in punti particolari, bensì tende a distribuirsi su tutta la superficie del filtro (fig. 5) Figura 5 - Distribuzione uniforme dell'aria all'interno delle tasche di un filtro Le tasche possono venire realizzate in due modi differenti: a. da un unico strato di materassino, ripiegato ad U e cucito nel bordo superiore e inferiore; b. da due strati distinti cuciti sui tre lati. Il materassino è quasi sempre rivestito, sulla superficie esterna, con un tessuto di irrobustimento contro gli sforzi meccanici dovuti alla pressione dell'aria. All'interno delle tasche sono presenti dei distanziatori con lo scopo di impedire deformazioni in larghezza delle tasche stesse. La capacità di raccolta delle polveri, a parità di materiale impiegato e di altre condizioni, aumenta in funzione della lunghezza delle tasche. I filtri comunemente offerti sul mercato presentano lunghezze di tasche comprese tra 360 mm e 915 mm. lì numero di tasche per cella può andare da6a 18. Le perdite di carico a filtro pulito possono andare da 25 a 50 Pa per le prestazioni inferiori, e fino a 80-120 Pa per i rendimenti più elevati. La perdita di carico finale, a filtro esaurito, può andare dai 200 ai 400 Pa, rispettivamente. APPLICAZIONI I filtri a tasche vengono prescelti per applicazioni molto diversificate nel settore civile e nell'industria (elettronica, farmaceutica, alimentare...). La grande capacità di raccolta delle polveri che li caratterizza costituisce un elemento importante ai fini dei periodici interventi di manutenzione che risultano più distanziati nel tempo rispetto all'impiego di filtri d'altro tipo. Anche i filtri a tasche possono venire assiepati per costituire pareti filtranti. A tale fine sono previsti opportuni controtelai sui quali le celle vengono applicate. FILTRI A PIEGHE PROFONDE I filtri di questo tipo si collocano in un campo di rendimenti di filtrazione tra il 60 e il 90% colorimetrico. Si differenziano nettamente dai filtri della classe precedente poiché il materiale filtrante è costituito da carta, contenente fibre di vetro, fittamente ripiegata su se stessa in pieghe profonde. Presentano una netta somiglianza con i filtri assoluti. La carta, a base di fibre di vetro, che costituisce il pacco filtrante è sistemata all'interno di un telaio di legno e metallo e a esso viene sigillata. Le pieghe sono mantenute distanziate tra loro per mezzo di distanziatori ondulati (come per i filtri assoluti). I distanziatori possono essere in alluminio, carta kraft e PVC. La pieghettatura della carta filtrante consente di ottenere una superficie di attraversamento elevata rispetto alla superficie frontale. Una più recente versione costruttiva prevede l'applicazione dei pannelli montati a "V" entro un opportuno telaio. Rispetto alle precedenti, questa soluzione consente di trattare portate d'aria più elevate a parità di superficie frontale. Pur con velocità dell'aria nel canale intorno a 1,5 m/s, la velocità di attraversamento si riduce a valori vicini a 0,05 m/s producendo un flusso laminare all'uscita del filtro. La perdita di carico iniziale, a filtro pulito, è intorno ai 100 Pa; quella finale è pari a tre volte il valore iniziale. Le normali temperature di lavoro possono raggiungere i 70'C. Esecuzioni speciali consentono di trattare aria surriscaldata fino a 250'C. L'umidità relativa tollerata può raggiungere il 100%. Questi filtri sono generalmente preceduti da opportuni prefiltri che possono essere installati sia all'interno della centrale di trattamento, a valle del ventilatore, sia su pareti filtranti. FILTRI HEPA I filtri HEPA/ULPA sono fra i più usati nel sistemi a flusso laminare. In questi filtri il meccanismo di filtrazione è dovuto sia all'urto sia alla diffusione. L'efficienza di un filtro a urto cresce con l'aumentare delle dimensioni delle particelle da filtrare, mentre l'efficienza di un filtro a diffusione aumenta decrescendo la misura delle particelle da filtrare. L'efficienza finale del filtro è data dalla somma delle curve rappresentative dell'efficienza dei due metodi come mostra la Figura 6 Figura 6 Curva dell'efficienza di un tipico filtro HEPA Da questa si vede come la minima efficienza di un filtro HEPA si trova approssimativamente intorno a 0,3 µm di diametro. I filtri HEPA/ULPA con efficienza minima uguale a 99,97% DOP sono costituiti da un foglio pieghettato di carta di microfibre di vetro. Attualmente vi sono due soluzioni di pieghettatura della carta filtrante cui corrispondono due tecniche costruttive: a pieghe profonde e a piccole pieghe. Nella tecnica detta a pieghe profonde il foglio di carta filtrante è piegato intorno a separatori ondulanti normalmente in alluminio o in cartoncino kraft in modo da ottenere una elevata superficie filtrante. Nella tecnica a piccole pieghe la carta è pieghettata per una profondità massima di 100 mm e spaziata in modo ravvicinato per mezzo di distanziatori in fili di cotone, adeguatamente incollati alla carta, oppure in fili di materiale termoplastico. I pacchi filtranti ottenuti con le tecniche sopra esposte, vengono sigillati poi all'interno di telai di contenimento normalmente in legno, acciaio zincato, alluminio o acciaio inox, per mezzo di materiali adesivi come mostra la Figura 7 La manutenzione dei filtri HEPA/ULPA deve essere effettuata attenendosi scrupolosamente alle indicazioni dei costruttori. Applicazioni Tali filtri vanno sempre preceduti da prefiltri di rendimento inferiore, allo scopo di estenderne la vita operativa. L’impiego è ad es. in camere bianche, sale operatorie, laboratori e centri produzione dove si lavora con sostanze radioattive o batteriologiche, centrali nucleari ecc.., ove cioè sia obbligatoria la presenza di filtri assoluti.

Scaricare