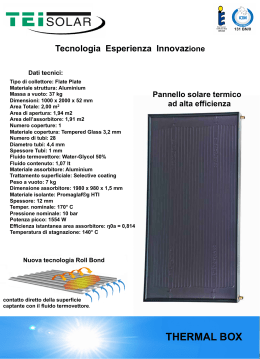

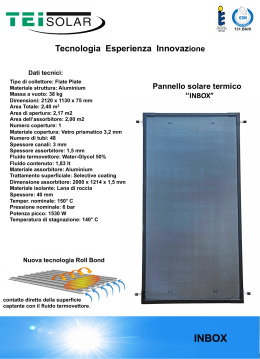

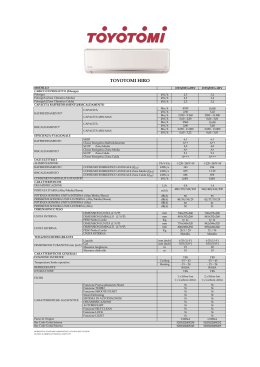

La produzione periferica di acqua refrigerata in impianti di teleriscaldamento Paolo Colaiemma Recentemente è stata messa sul mercato una nuova serie di macchine frigorifere ad assorbimento di piccola potenza, alimentate ad acqua calda, impieganti come fluido di lavoro una soluzione di acqua e bromuro di litio. Le nuove unità sono state concepite per l’utilizzo di calore a bassa temperatura, con applicazioni tipiche in impianti di climatizzazione ambientale. La temperatura dell’acqua calda richiesta dal ciclo ad assorbimento è compresa tra 70 °C e 95 °C. L’acqua refrigerata prodotta esce dall’evaporatore a 7 °C temperatura particolarmente idonea quindi ai processi di condizionamento dell’aria. La dissipazione del calore dal circuito è ottenuta con la circolazione di acqua negli scambiatori dell’assorbitore e del condensatore. La serie delle macchine proposte comprende cinque modelli di potenza frigorifera nominale rispettivamente di 17,6 kW, 35 kW, 70 kW, 105 kW e 176 kW. Essendo macchine modulari compatibili tra di loro possono essere installate in più unità combinate per coprire diversi livelli di potenza. Il presente lavoro è articolato sull’analisi dei vari aspetti tecnici di questa particolare serie di macchine. Sono dapprima richiamati i principi del processo termodinamico, denominato ad assorbimento; indi elencati i dati peculiari delle macchine ed illustrate le loro caratteristiche di funzionamento; si forniscono poi utili suggerimenti sulla loro più idonea utilizzazione per la produzione periferica di acqua refrigerata in impianti di teleriscaldamento. Principio di funzionamento dei gruppi ad assorbimento Il principio di funzionamento dei gruppi analizzati è illustrato nella figura 1, in cui vengono schematizzati i componenti principali della macchina e le varie fasi del processo. Generatore L’acqua di alimentazione riscalda, portandola all’ebollizione, la soluzione diluita di acqua e bromuro di litio contenuta nel generatore. L’ebollizione libera vapore acqueo (refrigerante) e concentra la soluzione di bromuro di litio. Questa viene raccolta e pre-raffreddata, passando attraverso lo scambiatore di calore, prima di venire immessa nell’assorbitore. Condensatore Il vapore refrigerante perviene al condensatore dove condensa sulla superficie delle serpentine del circuito di raffreddamento. Il calore di condensazione è rimosso dall’acqua di raffreddamento ed espulso, normalmente attraverso una torre evaporativa. Il liquido refrigerante, raccolto nel condensatore, passa quindi nell’evaporatore attraverso un’apposita apertura. Evaporatore La pressione esistente nell’evaporatore è assai più bassa di quella del generatore e del condensatore per l’influenza esercitata dall’assorbitore. Per questo motivo il liquido refrigerante, una volta entrato nell’evaporatore, bolle ed assorbe calore evaporando sulla superficie delle serpentine del circuito dell’acqua da refrigerare. Il vapore refrigerante ottenuto fluisce quindi nell’assorbitore. WFC SC 30 Bilancio terrmico Calore Vapore Generatore Condensatore Evaporatore Assorbitore Separatore 56% LiBr kW in out in out 122,2 105,0 133,4 255,6 Acqua di raffreddamento Acqua calda Acqua All’interno del generatore la soluzione diluita di LiBr al 52% è portata all’ebollizione. Il vapor d’acqua prodotto fluisce al condensatore ed il separatore convoglia la restante soluzione concentrata al 56% all’assorbitore, attraverso lo scambiatore di calore. Il processo è endotermico (79-88 °C) Condensatore Il vapore caldo viene raffreddato e condensato (29,5 – 35 °C) Generatore Scambiatore di calore Vapore 8 kPa 0.7 kPa Pompa di soluzione Assorbitore Il vapore prodotto viene assorbito dalla soluzione concentrata di LiBr, con processo esotermico (29,5 - 35 °C) Figura 1 - Ciclo frigorifero ad assorbimento e bilancio termico Orifizio Acqua refrigerata Acqua di raffr. 52% LiBr kW 150,6 Evaporatore L’acqua depressurizzata evapora a contatto con le serpentine dell’acqua da refrigerare. Ciò crea l’effetto frigorifero (5 -7 °C) 255,6 Assorbitore La bassa pressione nell’assorbitore è dovuta all’affinità chimica fra la soluzione concentrata di bromuro di litio proveniente dal generatore ed il vapore acqueo che si forma nell’evaporatore. Il vapore refrigerante viene assorbito dalla soluzione concentrata di bromuro di litio, mentre quest’ultima lambisce la superficie delle serpentine dell’assorbitore. Il calore di condensazione e di diluizione è rimosso dall’acqua di raffreddamento. La soluzione diluita di bromuro di litio è poi pre-riscaldata nello scambiatore di calore prima di ritornare nel generatore. Bilancio termico Allo scopo di quantificare le varie potenze in gioco, nel riquadro di figura 1 vengono riportati i valori caratteristici del bilancio termico del ciclo riferiti al modello da 105 kW frigoriferi nominali. E’ opportuno tener presente che la quantità di calore da smaltire in ambiente esterno risulterà, ovviamente, la somma di quella di alimentazione, pari a 150,6 kW, più quella assorbita dall’ambiente da refrigerare pari a 105 kW, in totale quindi 255,6 kW. Il rapporto tra la potenza dissipata e quella frigorifera prodotta è pari a 2,43. Ciò significa che per ogni kW frigorifero prodotto si dovranno smaltire nell’ambiente 2,43 kW termici. Il rapporto tra la potenza frigorifera erogata dalla macchina, pari a 105 kW, e quella termica fornita alla stessa, pari a 150,6 kW, quantifica le sue prestazioni. Il valore di efficienza del gruppo, denominato COP (Coefficient Of Performance) è, nel caso in esame, pari a 0,7. In altri termini per produrre 1 kW frigorifero saranno necessari 1,43 kW termici. Specifiche tecniche Nella tabella 1 vengono riportate le specifiche tecniche degli assorbitori presi in esame. Le potenze frigorifere nominali per le cinque unità proposte sono rispettivamente di 17,6 kW, 35 kW, 70 kW, 105 kW e 176 kW. L’acqua refrigerata è prodotta a 7 °C, con ritorno alla macchina a 12,5 °C. È possibile variare la temperatura di erogazione tra un minimo di 5,5 °C ed un massimo di 15,5 °C, fermo restando il valore di salto termico fra la temperatura di mandata e quella di ritorno di 5,5 °C. La potenza da dissipare è rispettivamente di 42,7 kW, 85,4 kW, 171 kW, 256 kW e 428 kW con temperature dell’acqua di raffreddamento in uscita di 35 °C e di ingresso alla macchina di 31 °C. La potenza assorbita è nell’ordine pari a 25,1 kW, 50,2 kW, 100,4 kW, 150,6 kW e 252 kW con temperature di lavoro di 88 °C in entrata e di 83 °C in uscita. L’intervallo delle temperature dell’acqua di alimentazione utilizzabile è compreso tra i 70 °C ed i 95 °C. Le prestazioni delle macchine risulteranno ovviamente influenzate dal livello di temperatura utilizzato, come appare evidente dall’analisi delle curve di funzionamento appresso riportate. Da notare la ridottissima potenza elettrica assorbita per l’azionamento delle unità rispettivamente pari a 48 W, 210 W, 260 W, 310 W e 590 W. Questi valori, ovviamente, non tengono conto della potenza elettrica richiesta per il funzionamento delle apparecchiature di circolazione dei fluidi di lavoro (acqua di alimentazione ed acqua refrigerata) e per lo smaltimento del calore (acqua di raffreddamento). Curve caratteristiche di prestazione Le prestazioni di ogni singola macchina vengono evidenziate dalle relative curve caratteristiche. Nella figura 2 sono illustrate quelle dell’unità WFC-SC 30. Per le stesse varranno le seguenti considerazioni, valide peraltro per tutta la gamma delle apparecchiature. WFC SC 5 WFC SC 10 kW 17,6 35 °C °C kPa 52,6 56,1 Modello Acqua calda Acqua raffreddamento Acqua refrigerata Potenza frigorifera Alimentazione elettrica Controllo Dimensioni Peso Rumorosità Temperatura Ingresso Uscita Perdite di carico Pressione massima di lavoro Portata nominale Volume serpentine Potenza dissipata Ingresso Temperatura Uscita Perdita di carico Fattore sporcamento M2hr°K/kW Pressione massima di lavoro Portata nominale Volume serpentine Potenza assorbita Ingresso Temperatura Uscita Range Perdita di carico Pressione massima di lavoro Portata nominale Volume serpentine Diametro tubazioni (A) l/s l kW °C °C kPa 105 176 70,1 40,2 4,58 73 256 7,64 120 428 46,4 37,4 10,2 15,3 125 194 100,4 150,6 88 83 Minimo 70 – Massimo 95 90,4 46,4 60,4 25,5 335 252 70 12,5 7 65,8 588 0,77 8 42,7 1,53 17 85,5 38,3 85,3 kPa l/s l kW °C °C °C kPa 3,06 47 171 31 35 45,3 588 2,55 37 25,1 95,8 5,1 66 50,2 kPa l/s l Potenza assorbita W Intensità di corrente A Refrigerazione Larghezza mm Profondità mm Altezza (compresa piastra mm di fissaggio) A vuoto kg In esercizio kg Livello sonoro dB(A) a 1 metro Circuito acqua di raffreddamento Circuito acqua calda WFC SC 50 0,086 Alimentazione elettrica Circuito acqua refrigerata WFC SC 30 kPa WFC SC 20 86,7 588 1,2 10 220V 1 fase 50Hz 48 0,22 594 744 2,4 21 4,8 54 7,2 84 12 170 400V 3 fasi 50Hz 210 0,43 260 0,92 ON - OFF 760 1.060 970 1.300 310 1,25 590 2,6 1.380 1.545 1.785 1.960 1.786 1.983 2.116 2.130 2.223 365 420 46 500 604 46 930 1.156 49 1.450 1.801 46 2.100 2.725 57 mm 32 40 50 50 80 mm 40 50 50 65 80 mm Armadio Tabella 1 - Specifiche tecniche degli assorbitori considerati 40 40 50 65 80 Impermeabile idoneo ad installazione all’aperto, dotato di pannellature di acciaio zincato verniciato color alluminio 160 Temperatura di ingresso acqua di raffreddamento Potenza frigorifera erogata kW 140 120 2 7 °C 2 9 . 5 °C 100 3 1°C 80 3 2 °C Standard point Uscita acqua refrigerata 7°C 60 40 20 0 65 70 75 80 85 90 95 100 Temperatura di alimentazione acqua calda °C 250 Potenza termica assorbita kW Temperatura di ingresso acqua di raffreddamento 200 2 7 °C 2 9 . 5 °C 150 3 1°C 3 2 °C 100 Standard point Uscita acqua refrigerata 7°C 50 0 65 70 75 80 85 90 95 100 Temperatura di alimentazione acqua calda °C Fattore di penalizzazione della potenza erogata 1,1 1 0,9 Standard point. Uscita acqua refrigerata 7°C 0,8 0,7 0,6 0 20 40 60 80 100 120 Variazione portata acqua calda % Figura 2 - Curve caratteristiche di prestazione dell’ assorbitore di potenza frigorifera nominale pari a 105 kW Tenendo fissa la temperatura dell’acqua refrigerata prodotta, pari a 7 °C, la potenza frigorifera erogata è fortemente influenzata dalle temperature dell’acqua di raffreddamento o meglio di dissipazione e dalla temperatura dell’acqua di alimentazione. Si otterranno valori di potenza più elevati, infatti, diminuendo la temperatura dell’acqua di raffreddamento oppure aumentando quella di alimentazione. La temperatura dell’acqua di raffreddamento, che comunque non può scendere sotto il valore di 24 °C per evitare fenomeni di cristallizzazione della soluzione di lavoro, è dettata, nel caso di utilizzo di torri evaporative, dalla temperatura a bulbo umido dell’aria esterna, caratteristica della località d’installazione. La temperatura dell’acqua di alimentazione non può eccedere, sulle unità considerate, i 95 °C, per motivi di sicurezza operativa, risultando la temperatura limite di progetto della macchina pari a 100 °C. Essa, peraltro, può scendere a valori molto bassi, scontando per contro forti flessioni di potenza. Da ultimo è stato illustrato sempre nella figura 2 l’andamento del fattore di penalizzazione della potenza frigorifera per riduzione della portata dell’acqua di alimentazione, fermi restando i rimanenti parametri caratteristici di funzionamento. I valori ottenibili dai grafici illustrati nella figura 2 possono essere utilizzati per ipotizzare differenti condizioni di funzionamento della macchina, anche se i risultati ottenibili debbono essere considerati solamente indicativi. Schemi concettuali di impianto In figura 3 è illustrato uno schema concettuale di impianto di assorbitore inserito in una rete di teleriscaldamento. La rete provvede al trasporto del calore presso l’utente e l’assorbitore alla produzione locale di acqua refrigerata. L’impianto è caratterizzato da due circuiti, quello primario al servizio del sistema di distribuzione del calore e quello secondario di gestione dell’assorbitore. I due circuiti sono interconnessi da uno scambiatore. Questo, che è dotato di quattro connessioni, provvede ad una distribuzione all’utenza a 4 tubi. Ad una temperatura dell’acqua calda disponibile nello scambiatore di almeno 70 °C, qualora sia richiesta acqua refrigerata, verranno azionate le pompe P3, P2 e P1 a servizio dei circuiti idraulici dell’assorbitore. L’acqua calda di alimentazione affluirà dallo scambiatore attraverso le valvole deviatrici MV2 e MV3 sino all’assorbitore e da questo ritornerà allo scambiatore. L’acqua refrigerata spinta dalla pompa P1 fluirà alle diverse utenze (centrale di trattamento aria, ventilconvettori od altro). Se è richiesto contemporaneamente calore, la valvola deviatrice MV1 verrà azionata allo scopo di convogliare l’acqua calda proveniente dall’assorbitore all’utenza termica. Nel caso di solo fabbisogno termico per riscaldamento, la valvola MV3 escluderà l’assorbitore. Allorché l’impianto di teleriscaldamento venga posto fuori servizio per manutenzione od altro, la valvola MV2 provvederà a deviare tutto il fluido termovettore verso la caldaia ausiliaria, allo scopo di soddisfare comunque l’utenza. La stessa, ovviamente, dovrà essere in grado di fornire l’acqua calda alle temperature e nelle quantità di progetto. Figura 3 - Schema concettuale di impianto con condensazione operata mediante torre evaporativa NOTE 1) MV1-Valvola On-Off deviatrice 2) MV2- Valvola On-Off deviatrice 3) MV3- Valvola On-Off deviatrice 4) MV3-Valvola miscelatrice Figura 4 - Schema concettuale di impianto con condensazione operata mediante acqua a perdere Nello schema è prevista una torre evaporativa chiusa. Poiché la qualità dell’acqua ed il suo trattamento richiedono pur sempre una particolare attenzione, le torri chiuse offrono una soluzione idonea alla salvaguardia dell’ assorbitore. La figura 4 illustra uno schema di impianto, che si differenzia dal precedente per il sistema di smaltimento del calore operato mediante l’impiego di acqua a perdere. Per quanto riguarda il raffreddamento con acqua a perdere, anche nel caso di acqua prelevata da roggia o da fiume, la cui disponibilità in linea teorica, risulta essere illimitata, sussistono problemi di approvvigionamento e di inquinamento termico, come di seguito precisato. E’ comunque indispensabile tener presente che gli assorbitori in esame, come già precedentemente segnalato, impongono temperature di condensazione comprese tra i 24 °C ed i 31 °C. Per contro la temperatura di prelievo dell’acqua a perdere è, normalmente compresa, tra i 12 °C ed i 18 °C. Si dovrà, quindi, miscelare parte dell’acqua ambiente, a temperatura inferiore, mediamente a 15 °C, con acqua ricircolata dallo scambiatore a temperatura superiore, mediamente a 32 °C, mediante azionamento della valvola MV4 di figura. Il sistema di regolazione Di seguito, con riferimento agli schemi di figure 3 e 4, viene illustrato il sistema di controllo del funzionamento delle macchine. Nella tabella delle specifiche tecniche sono riportate le funzioni di regolazione ON-OFF. Nella modalità ON un termostato (WT1) posizionato sulla mandata dell’acqua refrigerata comanda, in funzione della temperatura di questa, la pompa dell’acqua calda di alimentazione. Le temperature standard di regolazione sono le seguenti: - avvio della pompa dell’acqua calda alla temperatura dell’acqua refrigerata in uscita dalla macchina di 10,5 °C; - arresto della stessa pompa alla temperatura dell’acqua refrigerata in uscita di 6,5 °C. Le temperature sopra indicate (set point) possono essere modificate, senza peraltro alcuna possibilità di cambiamento del differenziale di temperatura delle stesse. Questa caratteristica permette di impostare sulle unità una regolazione a step control fissando differentemente in cascata i set point delle singole macchine in installazioni di più unità combinate; l’utilizzo dei gruppi può così essere modulato in funzione delle variazioni del carico. Per la refrigerazione la macchina richiede l’operatività della pompa P1 dell’acqua refrigerata, della pompa P2 dell’acqua di raffreddamento e della pompa P3 dell’acqua calda di alimentazione. Nel normale funzionamento la pompa P3 dell’acqua calda di alimentazione e la pompa P2 dell’acqua di raffreddamento operano comandate dal termostato (WT1), posizionato sull’uscita dell’acqua refrigerata. Di conseguenza, se la temperatura dell’acqua refrigerata si abbassa sino a valori di 6,5°C o meno, le pompe P2 e P3 vengono disattivate. La pompa P1 dell’acqua refrigerata, viceversa, rimane operativa e di conseguenza provvede alla domanda variabile del sistema di climatizzazione. Se la temperatura dell’acqua refrigerata mossa dalla pompa P1 sale a 10,5°C le pompe P2, P3 si riavviano immediatamente. L’operatività della macchina verrà così pienamente ristabilita. Può quindi affermarsi che l’unità in realtà non è mai stata messa fuori servizio dal termostato (WT1); essa è stata semplicemente esclusa dall’alimentazione, assecondando il carico di refrigerazione richiesto dal sistema. Con la macchina fuori servizio OFF, con segnalazione STOP sul pannello di controllo della CPU, anche la pompa P1 cessa di operare. Tale stato consiste ovviamente nella completa inattività di funzionamento dell’unità. Lo smaltimento del calore Come sopra accennato per la corretta funzionalità della macchina è necessario, smaltire in ambiente esterno una quantità di calore somma di quello di alimentazione della macchina stessa, più quello assorbito dell’ambiente da refrigerare. Figura 5 – Mantova, Palazzo Ducale - Museo Archeologico. Centrale di produzione periferica di acqua refrigerata in impianto di teleriscaldamento. La potenza frigorifera nominale dell’installazione è pari a 420 kW. L’acqua di alimentazione da rete è erogata da TEA SPA a 80 °C. Lo smaltimento del calore è operato con acqua prelevata dal limitrofo fiume Mincio. Nel caso dell’unità in esame WFC-SC 30 la potenza da dissipare risulterà pari a 256,6 kW somma di quella di alimentazione pari a 150,6 kW e di quella assorbita dall’ambiente pari a 105 kW. Un sistema comunemente utilizzato per rigettare calore in atmosfera è quello di predisporre ampie superfici di scambio termico con l’aria ambiente, in modo che questa, sempre che si trovi ad una temperatura inferiore, lo possa sottrarre alla macchina. Detto sistema di raffreddamento è detto ad aria od anche a secco. Il calore può essere smaltito anche utilizzando acqua, qualora l’aria ambiente non sia sufficientemente fredda, oppure per diminuire le superfici di scambio. E’ possibile prelevarla relativamente fredda dall’ambiente esterno (roggia, pozzo, fiume e così via) restituendola poi più calda allo stesso ambiente esterno. Il raffreddamento ad acqua è più efficiente di quello ad aria, sia perché l’acqua è di solito a temperatura inferiore di quella dell’aria, sia perché il suo coefficiente di scambio termico è più elevato. Per contro l’acqua risulta meno conveniente per i suoi alti costi ed il suo impiego è sempre meno consentito dalle amministrazioni locali per le implicazioni ambientali connesse all’inquinamento termico delle acque pubbliche. Torri Evaporative Per il rigetto del calore generato negli assorbitori, che utilizzano quale fluido di lavoro una miscela di acqua e bromuro di litio, sono normalmente impiegate torri evaporative. La loro adozione è dovuta principalmente al basso livello delle temperature di smaltimento imposto dall’assorbitore (31-35 °C). Il funzionamento delle torri evaporative è basato sull’utilizzazione del calore latente di evaporazione dell’acqua. Mettendo a contatto nella torre una portata d’acqua, finemente suddivisa, con una corrente d’aria, una piccola quantità di acqua viene assorbita per evaporazione dalla corrente d’aria, sottraendo il suo calore latente di evaporazione all’acqua restante. Modello Potenza resa kW Temperatura Acqua Aria Alimentazione Ingresso °C Uscita °C Peso Rumorosità Diametro tubazioni ICT 4-54 ICT 4-66 ICT 4-59 42,7 85,4 (51,2) 171 256 428 35 31 l/s 2,55 5,12 10,2 15,3 25,5 Perdita di carico kPa 4 2,1 17,9 17,9 22.1 Bulbo umido Acqua evaporata max °C l/m 26 1,11 26 2,12 26 4,5 26 6,7 26 11,2 Ventilatori n° 1 1 1 1 2 Potenza assorbita kW 0,55 0,7 (0,15) 1,5 2,2 2 x 1,5 Portata aria (max) mc/s 1,19 2,32 4,3 6,3 9,3 Elettrica 400V 3 fasi 50Hz Larghezza Profondità mm mm 4 poli 800 800 4/8 poli 914 921 4 poli 1216 1226 4 poli 1826 1226 4 poli 2731 1226 Altezza mm 2110 1880 2312 (2414) 2617 (2719) 2616 A vuoto kg In esercizio kg Livello sonoro dB(A) a 3 metri in campo libero rilevato sulla sommità 75 180 235 400 320 (365) 685 (730) 575 (620) 1085 (1130) 55,3 a 10 m 69 (62)* 76 (60)** 79 (68)** 853 1592 84 (72)** a 1,5 m Ingresso mm 50 80 100 100 100 Uscita mm 50 80 100 100 100 Reintegro Troppo pieno mm mm 20 15 25 50 25 50 25 50 25 50 Scarico mm 20 50 50 50 50 Pacco di scambio PVC Rampa distribuzione acqua PVC Ugelli spruzzatori acqua Finiture ICT 3-63 Portata nominale Motore Dimensioni PMS 6/65 PP ABS ABS ABS Acciaio zincato Z725 Acciaio zincato Z725 PVC Acciaio zincato Z725 Acciaio zincato Z725 Acciaio zincato Z725 Acciaio zincato Z725 Acciaio zincato Z725 Acciaio zincato Z725 Separatori di gocce Bacino Vetroresina Pannelli di rivestimento Vetroresina Acciaio Alluminio zincato *In parentesi valori in bassa velocità del ventilatore per unità ICT 3- 63 **In parentesi valori con l’adozione di ventilatore a bassa rumorosità per unità ICT 4-54, ICT 4-66 e ICT 4-59 Ventilatore assiale Nota ABS Tabella 2 - Specifiche tecniche delle torri evaporative considerate L’acqua uscente dalla torre sarà appena un po’ meno in quantità, ma sensibilmente più fredda di quella inizialmente entrante, ed il calore sottratto, come calore latente di evaporazione, risulterà disperso nell’ambiente, sotto forma di vapore acqueo contenuto nella corrente d’aria uscente, la cui umidità sarà, pertanto, aumentata rispetto all’aria entrante, normalmente sino alla saturazione. Il calore sottratto all’acqua non dipende dalla temperatura a bulbo secco dell’aria entrante, ma solamente da quella a bulbo umido. Ciò risulta importante in quanto, per umidità relativa inferiore al 100%, la temperatura a bulbo umido è inferiore a quella a bulbo secco (ad esempio con bulbo secco di 32 °C ed umidità relativa pari al 52%, il bulbo umido è solo a 24 °C) e nei processi di raffreddamento ci si può avvicinare a temperature sensibilmente inferiori rispetto a quelle ottenibili utilizzando sistemi a secco. La caratteristica peculiare delle torri evaporative è che il raffreddamento è ottenuto a spese di un modesto consumo d’acqua (qualche percentuale della portata in circolo), ma con un consumo di energia ridotto rispetto ad un equivalente raffreddamento ad aria. Il consumo d’acqua in una torre evaporativa è dato dalla somma di quello per evaporazione, di quello per trascinamento delle gocce d’acqua nell’aria uscente (di solito nell’ordine dello 0,002% della portata d’acqua circolante) e di quello di spurgo, variabile in funzione della qualità dell’acqua utilizzata, con valori compresi fra il 30 ed il 100% del consumo d’acqua per evaporazione. Per quanto riguarda lo spurgo va precisato quanto segue. La continua evaporazione dell’acqua provoca un progressivo aumento, nell’acqua rimasta, della concentrazione di sali ed altre impurità, anche di quelle assorbite dall’aria ambiente. Se non controllata, la concentrazione nell’acqua di ricircolo di sali ed altri solidi disciolti aumenta molto rapidamente provocando incrostazioni depositi e corrosioni, che pregiudicano il corretto funzionamento e la durata delle apparecchiature utilizzate. Per limitare l’aumento di dette concentrazioni occorre effettuare uno spurgo, vale a dire uno spillamento continuo realizzato a mezzo di una saracinesca posta possibilmente sulla tubazione di entrata dell’acqua nella torre. Nella tabella 2 sono riportate le specifiche tecniche delle torri evaporative da utilizzare in accoppiamento agli assorbitori considerati nel presente lavoro. Allo scopo di fornire un’idea dei valori in gioco, varrà segnalare che per l’assorbitore WFC-SC 30, preso in esame, i valori massimi relativi ai consumi d’acqua risultano i seguenti: per evaporazione: 402 l/h; per trascinamento: 1,1 l/h; per spillamento: 402 l/h (valore massimo); per un totale massimo quindi di 805 l/h. Sistema di acqua a perdere Come sopra accennato, soprattutto se le potenze in gioco sono limitate, può essere presa in considerazione per lo smaltimento del calore anche acqua a perdere. Nel caso quindi di cospicue disponibilità di acqua ambiente, prelevata ad esempio da roggia, da pozzo, da lago, da fiume, eccetera, con l’interposizione di uno scambiatore per ragioni di sicurezza operativa, può essere adottato uno schema quale quello illustrato nella figura 4. Lo scambiatore lavorerà in controcorrente con temperature atte all’ottenimento di quella dettata dalla condensazione, nel nostro caso 31 °C (valore di targa), e la quantità d’acqua ambiente richiesta sarà facilmente calcolabile con la formula 1 riportata di seguito. Nel caso di utilizzo dell’assorbitore WFC-SC 30, supponendo ad esempio che la temperatura dell’acqua disponibile sia di 15 °C, nota la quantità di calore da smaltire pari a 256,6 kW, risultando il salto termico dell’acqua utilizzata di 16 °C (31 °C - 15 °C), si otterrà un impiego d’acqua pari a 13,789 l/h. Dal confronto dei valori sopra riportati appare evidente la notevolissima differenza degli utilizzi di acqua fra la soluzione con acqua a perdere 13,789 l/h e quella con torre evaporativa 805 l/h. Scelta dei parametri operativi Le varie considerazioni fatte finora presuppongono che l’impianto sia stato ben studiato per la specifica applicazione; in particolare per quanto riguarda le singole apparecchiature sia stata verificata l’idoneità degli intervalli di temperatura e delle portate dell’acqua calda utilizzata. Figura 6 – Morbegno, SEM (Società Elettrica in Morbegno). La climatizzazione della sede SEM, edificio a destra nella foto, è effettuato con assorbitore da 105 kW frigoriferi alimentato con acqua a 82 °C fornita dalla centrale di cogenerazione e teleriscaldamento da 14,226 kW ubicato nell’immobile a sinistra nella foto. Un’attenta progettazione dell’impianto deve mirare ad un sostanziale recupero del calore disponibile; ciò è particolarmente necessario allorché questo viene per la massima parte impiegato nell’assorbitore, la cui alimentazione e le cui prestazioni sono ad esso strettamente correlate. Una disattenta valutazione delle portate e della compatibilità delle temperature possono rendere il sistema parzialmente inefficiente. Si ipotizzi ad esempio che nel circuito primario, quello di recupero, sia disponibile acqua a temperature di mandata e di ritorno prefissate. Ne consegue che anche nel circuito secondario, quello di alimentazione dell’assorbitore, siano teoricamente disponibili le stesse temperature. Qualora l’assorbitore fosse in grado di sfruttare tutto il salto termico previsto dal primario, ne risulterebbe un pieno utilizzo della potenza termica disponibile. Va tenuto presente, per contro, che gli assorbitori, qualora operino con temperature di alimentazione inferiori a quelle nominali, vengono sostanzialmente penalizzati. Tutto ciò si traduce praticamente in un parziale utilizzo della potenza disponibile sul primario. L’energia termica inutilizzata può naturalmente essere impiegata altrove. Tuttavia il calore a disposizione potrebbe essere stato considerato completamente convertibile nel progetto e, come sopra accennato, se lo stesso non è totalmente fruibile ne risulterà una cospicua riduzione della potenza frigorifera ottenibile. La massima potenza ricavabile si registra in ogni caso allorché la portata del circuito secondario risulta la stessa del circuito primario. Le valutazioni necessarie al dimensionamento del sistema dovranno basarsi sui valori rilevabili dalle curve caratteristiche di prestazione del singolo modello di assorbitore considerato. In figura 2 sono riportate quelle relative al WFC SC 30, di potenza frigorifera pari a 105 kW. Servirà in aggiunta l’ausilio della formula 1 sotto riportata, che regola i rapporti fra i vari parametri in gioco in un circuito idraulico. P = C ∆T Q dove: P = C = ∆T = Q = potenza termica scambiata calore specifico dell’acqua, pari a 4,187 differenziale di temperatura dell’acqua portata volumetrica dell’acqua (1) (kW) (kWs/°C l) (°C) (l/s) La procedura da seguire risulterà la seguente. Fissata la temperatura dell’acqua di alimentazione e la temperatura dell’acqua di raffreddamento, per valori di portata di targa dell’acqua di alimentazione, dalle curve a) e b) della figura 2 si potranno ricavare le potenze frigorifera erogata e quella termica assorbita. Dalla formula 1, note la potenza assorbita e la portata utilizzata si potrà calcolare il salto termico dell’acqua nel circuito di alimentazione, valore questo eventualmente necessario al dimensionamento dello scambiatore di interfaccia fra circuito primario e secondario. Qualora si adotti, a parità di temperatura dell’acqua di alimentazione, una portata ridotta rispetto a quella di targa si potrà utilizzando la curva c) di figura 2, ricavare il fattore di penalizzazione della potenza erogata e di quella assorbita. Noto quest’ultimo, dalla formula 1 si potrà, determinare il differenziale di temperatura dell’acqua nel circuito di alimentazione. Per l’ottenimento dei vari valori in gioco, in luogo delle procedure sopra indicate, piuttosto laboriose, è possibile utilizzare un programma di calcolo computerizzato appositamente elaborato. Gli esempi sotto riportati chiariranno meglio quanto sopra asserito. Esempi di valutazione delle prestazioni Per un confronto dei risultati è risultato opportuno servirsi della stessa macchina per ogni singola valutazione. Quella presa in esame è stata la WFC SC 30. I valori ottenuti sono stati opportunamente arrotondati. Primo esempio Il primo esempio è costituito dalla macchina operante secondo i valori di targa, che come riportato nella tabella 1 sono; temperatura acqua calda di alimentazione 88 °C portata acqua calda di alimentazione 7,2 l/s temperatura di ingresso acqua di raffreddamento 31 °C A fronte di tali parametri, dalle curve di prestazione si otterrà: Pf potenza frigorifera erogata 105 kW Pt potenza termica assorbita 150 kW temperatura acqua calda in uscita 83 °C La temperatura dell’acqua calda in uscita è stata ricavata utilizzando la formula 1, che ha evidenziato un ∆T di 5°C. Secondo esempio Si ipotizzi di operare con acqua disponibile a 88 °C, con ritorno a 78 °C. Alimentando la macchina con acqua a 88 °C, con la portata nominale di 7,2 l/s, si otterrà un differenziale di temperatura dell’acqua, come sopra riportato, di soli 5 °C. Allo scopo di incrementare questo differenziale, si renderà necessario diminuire la portata. Procedendo per successive riduzioni si individuerà nel valore di 2,8 l/s quello che produce nella macchina un salto termico di 10 °C. La portata di 2,8 l/s, che corrisponde a circa il 40% di quella nominale, causa come si può rilevare dalla curva c) di figura 2, un fattore di penalizzazione dello 0,8 delle potenze di targa. Ne risulterà quindi una potenza erogata di 84 kW ed una corrispondente potenza assorbita di 120 kW. I parametri di funzionamento della macchina saranno in questo caso: temperatura acqua calda di alimentazione 88 °C 2,8 l/s portata acqua calda di alimentazione temperatura di ingresso acqua di raffreddamento 31 °C Con produzione di: Pf potenza frigorifera erogata Pt potenza termica assorbita temperatura acqua calda in uscita 84 120 78 kW kW °C Dal confronto con i dati del primo esempio si può dedurre quanto segue. L’incremento del differenziale di temperatura dell’acqua da 5 °C a 10 °C ha causato una riduzione della potenza erogata di 21 kW (da 105 kW a 84 kW), pari a circa il 20%, con conseguente riduzione della potenza termica assorbita di 30 kW (da 150 kW a 120 kW), sempre pari al 20%. Terzo esempio Si valutino ora le prestazioni dell’assorbitore operante con il valore massimo di temperatura consentito per l’acqua di alimentazione, pari a 95 °C, sempre con portata di targa di 7,2 l/s e temperatura di condensazione di 31 °C. In questo caso le condizioni operative risulteranno le seguenti: temperatura acqua calda di alimentazione 95 °C portata acqua calda di alimentazione 7,2 l/s temperatura di ingresso acqua di raffreddamento 31 °C A fronte delle quali si otterrà: Pf potenza frigorifera erogata Pt potenza termica assorbita temperatura acqua calda in uscita 120 kW 190 kW 88,7 °C Rispetto ai valori di targa, l’incremento del livello di temperatura di 7 °C (da 88 °C a 95 °C) dell’acqua utilizzata ha prodotto una maggiore potenza erogata di 15 kW (120 kW meno 105 kW), pari ad un aumento del 15% circa. I dati di questo esempio relativi alle prestazioni della macchina, ricavati col programma di calcolo computerizzato, sono riportati nella scheda sotto illustrata. Scheda di prestazione WFC SC 30 per temperatura acqua calda di alimentazione portata acqua calda di alimentazione temperatura di ingresso acqua di raffreddamento 95 °C 7,2 l/s 31 °C Portata Tempertura ingresso Perdita di carico (nominale) Potenza da disspare 15,3 31 43,1 310,8 l/s °C kPa kW Portata Temperatura uscita Perdita di carico (nominale) Potenza frigorifera erogata 4,58 7 70 120,3 l/s °C kPa kW Portata Temperatura ingresso Perdita di carico Potenza termica assorbita Δt acqua calda di alimentazione 7,2 95 54 190,5 6,3 l/s °C kPa kW °C N.B. I valori sopra riportati devono essere considerati di semplice riferimento teorico e, pertanto, puramente indicativi. Conclusioni Dagli esempi sopra considerati si possono trarre le seguenti conclusioni. Le prestazioni conseguibili sono fortemente influenzate dal livello entalpico dell’acqua utilizzata e dalle variazioni di entalpia che la stessa subisce nel passaggio nella macchina. Il primo dei due valori è individuato dalla temperatura massima dell’acqua di alimentazione, il secondo dal differenziale di temperatura prodottosi nel circuito. La massima prestazione dell’assorbitore, a parità di ogni altra condizione di funzionamento, è conseguibile adottando per l’alimentazione la portata di targa. Ciò in quanto, a portata ridotta corrisponde un salto termico dell’acqua maggiore e quindi un sua maggiore variazione entalpica. Nel caso si progetti l’utilizzo di calore disponibile in impianto di teleriscaldamento per l’azionamento esclusivo di un assorbitore, si dovrà operare in modo tale che questo lavori ai massimi livelli di temperatura disponibili, adottando le portate di targa dell’assorbitore considerato. La potenza termica recuperata potrà in tal modo essere completamente convertita in freddo. Si dovrà in ogni caso verificare la compatibilità delle temperature, delle portate, e delle potenze in gioco, in quanto come evidenziato dagli esempi sopra illustrati, non è possibile asservire completamente l’assorbitore ai valori di distribuzione termica caratteristici del sistema di teleriscaldamento considerato. I dati di funzionamento degli assorbitori, per condizioni diverse da quelle di targa, possono essere ricavati dalle curve caratteristiche di prestazione. Va tenuto presente al riguardo che l’effetto moltiplicativo prodotto dalla contemporanea adozione di differenti parametri operativi può generare risultati non pienamente attendibili. In altri termini, ciò significa che i valori ottenuti variando più condizioni di esercizio debbono essere considerati solo indicativi e, come tali quindi utilizzati. Per ulteriori informazioni contattare: Associazione Climgas Via Scarsellini 13 20161 Milano MI Tel: +39 02 45418550 - Fax: +39 02 45418545 Email: [email protected] www.climgas.it Milano 2/2012

Scaricare