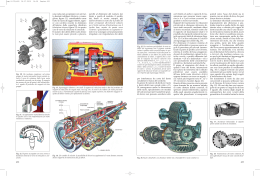

TRASMISSIONI DI POTENZA RUOTE DENTATE Prof. C.Brutti GENERALITA’ • Le ruote dentate sono l’elemento meccanico più diffuso per la trasmissione della potenza tra assi diversi, paralleli, incidenti o sghembi. 2 GENERALITA’ Le principali caratteristiche che hanno contribuito a questa diffusione derivano dall’impiego dei profili coniugati e sono: • Il moto è trasmesso mediante forze normali alle superfici di contatto; • non presentano mai contatti di spigolo • non presentano posizioni di interferenza • se le polari del moto sono circolari hanno rapporto di trasmissione costante Inoltre sono in grado di garantire in modo agevole rapporti di trasmissione elevati e la capacità di trasmettere tutto il momento torcente trasmissibile dall’albero. I principali svantaggi sono: - possono essere soggette a deterioramento se non funzionano nelle condizioni di progetto (carichi, lubrificazione, temperatura velocità accuratezza di montaggio) - il processo costruttivo è complesso e, per avere le massime prestazioni possibili, deve essere preciso e controllato. 3 GENERALITA’ La proprietà fondamentale dei profili coniugati è che le normali ai profili nel punto di contatto intersecano sempre la congiungente i centri nello stesso punto P che è il centro istantaneo di rotazione. 4 Profili ad evolvente • Il profilo più utilizzato per la realizzazione di ruote dentate è quello ad evolvente • Il profilo ad evolvente è la traiettoria di un punto appartenente ad una retta che rotola senza strisciare su una circonferenza base. AOC EC tg OC tg ev AOC 5 COSTRUZIONE GEOMETRICA DEL PROFILO DEI DENTI A EVOLVENTE La retta generatrice rotola senza strisciare sul cerchio base Cerchio base Cerchio di troncatura interna Cerchio di troncatura esterna Cerchio di uguaglianza Dei pieni e dei vuoti La primitiva è determinata solo quando si accoppiano due ruote 6 Proporzionamento dei denti s p dpev ev Il profilo ad evolvente non può essere costruito all’interno del cerchio base. Se per necessità il profilo deve essere esteso si usa aggiungere un tratto radiale raccordato al piede, inserendo un opportuno raccordo. semi apertura angolare del dente Proporzionamento standard o modulare 7 Proporzionamento dei denti Valori raccomandati dei moduli 0,5 0,6 0,8 1 1,25 1,5 2 2,5 3 4 5 6 8 10 12 16 20 22 24 27 30 33 36 39 42 45 50 55 60 65 70 75 Valori raccomandati del proporzionamento dei denti ad = m; de=1.25 m ad = m; de=7/6 m a 15°20°25° Raccordo al piede : r= 0.16-0.25-0.3 m Per quanto riguarda la lunghezza assiale L del dente essa dipende dal modulo e dalla precisione di costruzione L=k·m Dentatura fusa o tagliata alla fiamma, supporti non rigidi k= 5÷10 Dentatura temprata ma non rettificata k= 5÷15 Dentatura precisa, supporti ben allineati e poco deformabili k= 10÷20 Dentatura di precisione, n<3000giri/min k= 20÷40 Dentatura di precisone, rettificata, supporti rigidi, n< 3000 giri/min k= 40÷80 8 Interferenza Dato che il profilo ad evolvente è definito solo esternamente al cerchio base, il diametro esterno deve intercettare la retta dei contatti internamente al punto di tangenza con il cerchio base. Analiticamente de R1 cos a 2R R1 cos a z 2.5 z 41 per a 20 1 cos a 1.25 Per scendere sotto tale numero di denti è necessario prolungare il profilo del dente con una curva diversa dall’evolvente, all’interno del cerchio base. Questo prolungamento si può fare, ad es., con un tratto rettilineo radiale. Nell’accoppiamento di due ruote si può dimostrare che il numero minimo di denti si calcola con la relazione : zmin 1 1 2 sen2a ad 1 1 2 sen2a 2 2 12 2 2 2 sen a 2 sen a m per 1; a 20 9 Proporzionamento dei denti La condizione di ingranamento corretta impone che i moduli delle due ruote siano uguali z d a = (d1+d2)/2 m = d/z a mt= mn/cos h = ad+de ad = m de = 1.25 m g = 0.25 m de=d+2ad di=d-2de p=p·d/z pb=p·d·cosa/z s=p·d/(2z) = z1/z2= d1/d2 numero di denti diametro primitivo interasse di funzionamento modulo (mn mod. normale) angolo di pressione angolo dell’elica modulo trasversale altezza del dente addendum dedendum gioco di testa diametro di troncatura ester. diametro di troncatura inter. passo circonferenziale passo base spessore circonferenziale rapporto di trasmissione 10 Proporzionamento dei denti Figura da Juvinall, Marshek, Fondamenti di progettazione meccanica, ETS, Pisa 11 Denti elicoidali 12 Grado di ricoprimento Per avere la continuità del moto è necessario che quando una coppia di denti si disimpegna almeno un’altra sia già in contatto. Per denti dritti questa condizione equivale a imporre che il rapporto tra la lunghezza del segmento dei contatti (K1K2) sia maggiore del passo base pb. Tale rapporto viene detto «Grado di ricoprimento» e viene indicato con la lettera e. Teoricamente sarebbe possibile usare valori prossimi a 1 ma a causa della deformazione elastica dei denti e delle inevitabili imprecisioni di costruzione è necessario utilizzare valori almeno 1.2-1.3 13 Grado di ricoprimento K C CK 2 et 1 pb R 2 e1 R12 cos 2 a R1 sena Re22 R22 cos 2 a R2 sena 2p R1 cos a z1 Come si vedrà successivamente il grado di ricoprimento non solo influenza la regolarità del moto ma anche la condizione di carico che sollecita i denti. K1 pb pb K2 L’espressione scritta è valida nel caso in cui le intersezioni (T1 e T2)tra i cerchi di troncatura interna e la retta dei contatti siano esterni al segmento K1K2. In caso contrario si deve sottrarre al numeratore rispettivamente le distanze K2T1 e K1T2. E’ da notare che per calcolare il grado di ricoprimento effettivo si devono usare le grandezze di lavoro e non quelle di riferimento. Cioè se, per esempio, l’interasse è maggiore di quello teorico si deve usare l’angolo di pressione di lavoro e, di conseguenza, il grado di ricoprimento diminuisce. In casi particolari può essere utile utilizzare gradi di ricoprimento elevati maggiori di 2. 14 Grado di ricoprimento Più complesso è il caso delle dentature elicoidali in cui oltre al grado di ricoprimento trasversale (analogo a quello definito per le ruote a denti dritti) si aggiunge il grado di ricoprimento assiale. L Laccesso Lrecesso In generale il grado di ricoprimento trasversale è pari a: e t pb Il grado di ricoprimento assiale è pari a: e a U B tg B p pa tg pa pb E’ possibile definire un grado di ricoprimento totale pari a etot = et + ea Il grado di ricoprimento totale ci da conto del fatto che la continuità del moto è assicurata anche quando et < 1 grazie alla presenza del grado di ricoprimento assiale. Tuttavia ciò non significa che per valori prossimi all’unità di etot sia possibile avere la continuità del moto in quanto è si può dimostrare geometricamente che vi sono istanti durante l’ingranamento in cui la lunghezza di contatto si riduce a = 0. Ciò significa che tale valore va interpretato come un riferimento «medio» che esprime il grado di sicurezza della continuità di trasmissione del moto. 15 Grado di ricoprimento Rappresentazione grafica del grado di ricoprimento e della lunghezza attiva di contatto 16 Strisciamenti • Durante il contatto, per uno stesso tempo infinitesimo dt il punto di tangenza si sposta in modo diverso sui due profili (ds e ds’) e ciò provoca uno strisciamento che è nullo solo nel punto di tangenza delle primitive. • Si definisce strisciamento specifico il rapporto K S1 ds ds' ds KS 2 ds'ds ds' • Lo strisciamento influenza profondamente l’usura dei profili. 17 Strisciamenti K S1 1 R1sena 1 K S 2 1 R1sena Dove è la distanza dal punto di tangenza C, negativa in accesso, positiva in recesso. La condizione ottimale sugli strisciamenti è che non si raggiungano valori assoluti eccessivamente elevati e che i valori tra ruota motrice e condotta non siano troppo diversi tra loro. La condizione in figura non rappresenta quindi una condizione ottimale. L’impiego delle correzioni dei profili permette di variare gli strisciamenti. 18 Strisciamenti Studio delle modifiche agli strisciamenti per effetto dell’angolo di pressione Si noti come, a parità delle altre grandezze, all’aumentare dell’angolo di pressione diminuiscono gli strisciamenti e diminuisce il grado di ricoprimento. 19 Il taglio delle ruote dentate • Il taglio delle ruote dentate può essere eseguito in numerosi modi diversi, di cui alcuni di impiego corrente e altri di impiego raro. • A) Taglio per copia • B) Taglio con frese di forma • C) Taglio per generazione 20 Il taglio per copia • Si può utilizzare una macchina a copiare nelle due versioni: pezzo mobile-utensile fisso o pezzo fisso e utensile mobile. Nelle moderne macchine a CN la forma del dente può essere qualsiasi, così come la curva dell’asse dente 21 Taglio con frese di forma • Il taglio è eseguito con frese che hanno la forma del vano tra un dente e l’altro. Una volta completato un vano la fresa esce e ritorna nella posizione iniziale mentre la ruota avanza di un passo ed inizia il taglio del vano successivo. Teoricamente è necessario usare una fresa per ciascuna ruota. In realtà se si accettano piccole imprecisioni è possibile usare solo 8 frese diverse per tagliare tutte le ruote da 12 denti fino alla dentiere (∞ denti). Ovviamente è necessario un insieme di 8 frese per ciascun modulo. 22 Taglio per inviluppo Il taglio per inviluppo è basato sul principio che un utensile, dotato di un profilo tagliente coniugato con il profilo da realizzare, viene mosso rispetto al grezzo da tagliare in modo da generare un moto relativo identico a quello dei due profili coniugati. Pertanto all’inizio del processo c’è interferenza tra i due corpi che cessa quando il profilo generato è il coniugato di quello dell’utensile. Il processo di inviluppo può essere realizzato da diversi tipi di macchine: Pfauter creatore (fresatrice) Fellows utensile ruota (stozzatrice) Maag utensile dentiera (stozzatrice) Sunderland utensile dentiera (stozzatrice) 23 Taglio per inviluppo Sistema Pfauter. Il creatore è una fresa a vite che nella sezione longitudinale ha lo stesso profilo della dentiera. Il creatore e il pezzo sono sempre in presa tra loro come una vite e la sua ruota. Il movimento di taglio è rotatorio e l’avanzamento è rettilineo. 24 Taglio per inviluppo Dentatrice stozzatrice tipo Fellows L’utensile operatore avanza in profondità fino a raggiungere l’altezza del dente. Il moto di taglio è alternativo ed è posseduto dall’utensile. Successivamente l’utensile e la ruota ruotano come se imboccassero l’una sull’altra. L’utensile scava i vani della ruota finché i profili generati non si ingranano perfettamente con quelli dell’utensile. Un unico utensile Fellows permette la costruzione di tutti gli ingranaggi di uno stesso modulo, variando opportunamente il rapporto di velocità. 25 Taglio per inviluppo Dentatrice Maag. L’utensile a forma di dentiera è, concettualmente, un utensile Fellows a numero di denti infinito. Il moto di taglio è posseduto dall’utensile ed è alternativo. Nella corsa di andata si asporta il truciolo mentre i quella di ritorno si ha il moto di generazione costituito da una rotazione ed una traslazione della ruota. Il vantaggio è che L’utensile, avendo i fianchi rettilinei, è facile da lavorare. Le ruote elicoidali possono essere ottenute inclinando l’asse dei denti dell’utensile rispetto all’asse di rotazione della ruota. 26 Taglio per inviluppo Dentatrice Sunderland. Il moto di taglio è alternativo ed è posseduto dall’utensile. Il moto di generazione è ottenuto combinando la traslazione dell’utensile e la rotazione della ruota L’utensile avanza fino a che la circonferenza primitiva coincide con quella della ruota da tagliare. L’utensile si sposta lateralmente a tratti, come se la ruota rotolasse senza strisciare sulla primitiva, fino ad avere uno spostamento laterale pari a un passo e provocando la contemporanea rotazione della ruota. A questo punto l’utensile si disimpegna e arretra di un passo disponendosi nella posizione necessaria per riprendere il processo. 27 Finitura delle ruote A seguito delle imperfezioni del processo di taglio e delle distorsioni conseguenti ai trattamenti termochimici superficiali, è necessario procedere alla finitura della superficie dei denti. Che viene fatta con rettificatrici che possono lavorare per forma o per generazione. Nel primo caso la mola è appositamente conformata mentre nel secondo caso di usano mole coniche comandate in modo tale da generare per tangenze successive il profilo corretto. 28 La correzione • Il taglio per inviluppo consente, con gli stessi utensili di realizzare profili diversi. • Riferendosi al taglio mediante dentiera, a titolo di esempio, il proporzionamento di riferimento è relativo al fatto che la primitiva coincide con la retta di uguaglianza dei pieni e dei vuoti. • Se si fa variare la distanza della dentiera dall’asse della ruota e si lasciano inalterate le velocità della dentiera e della ruota si ottiene un profilo con la stessa altezza totale ma con una primitiva spostata rispetto alla posizione di riferimento e quindi con una prevalenza dei vuoti (spostamento negativo) o dei pieni (spostamento positivo). 29 La correzione • Definito S lo spostamento della dentiera esso può essere posto uguale a S xm • Dove X è un parametro adimensionale definito positivo se lo spostamento è verso la punta del dente e negativo se lo spostamento è verso il piede. • Quando x è diverso da 0 le dentature si dicono corrette e la scelta di tale parametro permette di modificare il comportamento delle dentature. 30 La correzione • L’effetto della correzione dipende poi da come vengono accoppiate le due ruote: pignone e ruota condotta. • Il sistema più semplice è quello di assumere (x1+x2) = 0 che comporta che non vi è variazione di interasse. Questa condizione comporta anche che la somma degli spessori sia costante: s p1 p m 2 2 x1m tga 0 x1 x2 x s p2 p m 2 x2 m tga 0 2 s p1 s p 2 p m 31 La correzione • Gli effetti di questa correzione sono che aumenta lo spessore del dente del pignone e quindi la sua resistenza a flessione e diminuisce la resistenza del dente della ruota. • Un altro tipo di correzione si può ottenere scegliendo in modo opportuno i valori di x1e x2 • Questo provoca che cambia l’interasse e le condizioni di lavoro dei denti rispetto a quelle di taglio. 32 La correzione • Per calcolare le grandezze caratteristiche di lavoro si può procedere considerando che i raggi dei cerchi base fondamentali sono R b1 R1cosα 0 ; R1L R1 cos a 0 ; cos a Rb 2 R2 cos a 0 R2 L R2 cos a 0 cos a e di conseguenz a i raggi primitivi e il passo p p m cos a 0 cos a • Se si vuole che l’ingranamento sia senza gioco cos a s s p m p m tra i denti deve essere: cos a • Da questa condizione si ricava a mentre l’interasse è pari I=R1L+R2L p1 p2 0 0 33 La correzione • Il valore di tale interasse è il minimo che si può avere, senza avere compenetrazione dei denti. • Se invece l’interasse è imposto (maggiore del valore limite) da questa condizione si ricava il valore di a cos a 0 cos a 0 I R1L R2 L R1 R2 cos a cos a • E’ da notare che cambiando il valore di a rispetto alla condizione di riferimento cambiano tutte le caratteristiche derivate della dentatura come grado di ricoprimento e numero minimo dei denti. 34 Il carico nelle ruote dentate Nel caso di profilatura ad evolvente la forza scambiata per la trasmissione del moto ha direzione costante (Caso senza attrito) La direzione reale della forza è inclinata dell’angolo di attrito in direzione opposta allo strisciamento. 35 Il carico nelle ruote dentate La presenza del grado di ricoprimento maggiore dell’unità provoca una ripartizione di carico che dipende dalla rigidezza delle coppie in presa Per 1<e<2 la zona intorno al punto di tangenza delle primitive è sempre con una sola coppia in presa. 36 DANNEGGIAMENTI SUPERFICIALI Vaiolatura Scheggiatura Fig.da Niemann, Winter, Elementi di macchine, EST-Springer Microvaiolatura 37 Rottura a fatica Danneggiamento delle ruote dentate Fig.da Niemann, Winter, Elementi di macchine, EST-Springer Grippaggio a caldo Grippaggio a freddo 38 La resistenza delle ruote dentate Come in tutti gli organi meccanici la resistenza delle ruote dentate si valuta rispetto ai rischi di cedimento: 1. Vaiolatura (pitting) 2. Scheggiatura (spalling) 3. Microvaiolatura (micropitting) 4. Rottura del dente 5. Grippaggio 6. Usura 6. Rottura per difetti (cricche) B A A. Acciaio bonificato B. Acciaio temprato Fig.da Niemann, Winter, Elementi di macchine, EST-Springer 39 Resistenza a flessione Fig.da Juvinall, Marshek, Fondam. Prog. Mecc., ETS, Pisa Fig.da Niemann, Winter, Elementi di macchine, EST-Springer La sollecitazione al piede del dente è la sovrapposizione di una flessione e di una compressione. Per questo il valore massimo dello sforzo si ha in corrispondenza al lato compresso. Riferendosi, in sicurezza, al solo sforzo di flessione e assumendo che Ft = Mt/Rp = FC si ha: 6 FC h ; g 2l Max FC l 6h 2 g Max 40 Resistenza a flessione Manipolando opportunamente il rapporto 6h/g2 si definisce il fattore di forma (o di Lewis) YF che tiene conto anche dell’eventuale inclinazione dell’asse dente nelle ruote elicoidali. ZV ZV Z cos b cos 2 Z cos 2 b cos 41 Resistenza a flessione Fig.da Niemann, Winter, Elementi di macchine, EST-Springer Lato compresso Lato teso L’effetto di spostamento del carico dalla punta del dente fino al punto limite del profilo attivo, provoca una diminuzione dello sforzo di flessione. Lo sforzo massimo si ha da lato compresso ma il più pericoloso ai fini della resistenza è quello di trazione 42 Resistenza a flessione • La formula scritta è conosciuta come formula di Lewis ed è impiegata, con opportune modificazioni, per eseguire il calcolo della resistenza a rottura del dente. • Lo sforzo di riferimento rispetto al quale verificare la resistenza è quello di fatica. In generale il ciclo di sollecitazione presente al piede del dente è dall’origine e, in un riduttore, il numero di cicli è superiore nel pignone rispetto alla ruota a parità di ore di funzionamento. 43 Resistenza a flessione • Per rendere più aderente alla realtà del fenomeno fisico, il valore della tensione calcolata con la formula di Lewis deve essere adeguato per tenere conto di tutti gli effetti trascurati come: – – – – – – – Concentrazione di tensione Rugosità al piede del dente Effetto delle dimensioni Effetti dinamici sul carico (urti, vibrazioni, risonanze, ecc.) Inclinazione dell’elica Correzione del profilo Punto dell’ingranamento in cui si effettua il calcolo (numero delle coppie in presa, inclinazione effettiva del carico, valore effettivo del carico, ecc.) – Ripartizione del carico lungo la linea di contatto (effetto di disassamenti, errori di costruzione, deformabilità degli alberi, ecc.) 44 Resistenza alla pressione di contatto La verifica rispetto al rischio del pitting si esegue imponendo che lo sforzo massimo di contatto (pressione hertziana) sia inferiore al valore ammissibile, tenendo conto del cedimento a fatica. q E1' E2' R1 R2 p E1' E2' R1 R2 2 H R1 , R2 raggi di curvatura dei profili a contatto E1' , E2' moduli di elasticità a contrazione laterale impedita E ' E 1 2 Fig.da Niemann, Winter, Elementi di macchine, EST-Springer q F L 45 Resistenza alla pressione di contatto Andamento della pressione di Hertz per una coppia di denti in presa durante tutto l’ingranamento. 46 Resistenza alla pressione di contatto • Anche nel caso della verifica a pitting è necessario adeguare la relazione al reale fenomeno di deterioramento superficiale, tenendo conto dei fattori che hanno influenza su di esso: – – – – – Correzione del profilo Inclinazione dell’elica Effetto della lubrificazione Effetto della rugosità Effetto del grado di ricoprimento 47 I materiali Materiale Durezza Hlim (MPa) Flim (MPa)1 Acciaio non legato HB=150÷200 480÷550 205÷200 Acciaio in getti HB=150 415 170 Ghisa grigia HB=190÷230 410÷460 90÷100 Ghisa a grafite sferoidale HB=200÷250 560÷630 215÷230 Acciaio al carbonio bonificato HB=150÷200 560÷600 240÷255 Acciaio legato bonificato HRC=25÷30 HB=253÷286 800÷850 320÷335 Acciaio bonificato con tempra superficiale HRC=50÷55 1320÷1370 375÷4152 Acciaio legato cementato3 HRC=58÷62 1650 525 Acciaio bonificato nitrurato HV1=700÷850 14504 470 (1) Per sforzi alterni simmetrici assumere il 70% (2) Solo se l’indurimento è esteso al piede (3) Valori validi per spessori efficaci di indurim. (4) Valida solo per spessori di indurimento fino 0.15÷0.25 m adeguati (0.4÷0.6 mm per m=2÷5 mm) 48 Il progetto delle ruote dentate • Il progetto di una coppia di ruote dentate è un’operazione complessa che la maggior parte delle volte è iterativa, dovendo alternare successivamente le fasi di dimensionamento, verifica, modifica, nuova verifica e così via. • Considerando le due limitazioni esaminate (flessione e contatto) si possono ricavare delle formule semplificate per poter dimensionare in via preliminare la coppia di ruote che deve essere successivamente verificata in accordo alle norme applicabili. 49 Il progetto delle ruote dentate Resistenza a flessione KV X F 2 P(W ) Y ' k·m 2 FLim d p (m) 13 Z 12 Y’ 0,245 0,261 0,276 0,289 0,295 0,302 0,308 0,314 0,320 Z 21 Y’ 0,327 0,330 0,336 0,346 0,352 0,358 0,371 0,383 0,396 Z 50 Y’ 0,408 0,421 0,434 0,446 0,459 0,471 0,484 22 60 14 P(kW) potenza da trasmettere dp diametro primitivo velocità di rotazione k rapporto tra lunghezza e modulo X fattore di sicurezza =1.3÷1.5 Y’ fattore di Lewis semplificato m modulo FLim Sforzo di flessione limite Kv Fattore di velocità 24 75 15 26 100 16 28 150 17 30 300 18 34 19 38 20 43 50 Il progetto delle ruote dentate La verifica di Hertz q E1' E2' R1 R2 p E1' E2' R1 R2 2 H R1 , R2 raggi di curvatura dei profili a contatto E1' , E2' moduli di elasticità a contrazione laterale impedita E ' Manipolando l’espressione di Hertz 2P 1 km 2 d1 KV E 2 HLim A KV A Vt 2 1 p z1sena Molto precisa A = 30 (Vt<100m/s) Precisa A = 12 (Vt<50m/s) Buona Qualità A = 6 (Vt<20m/s) Mediocre A = 3 (Vt<5 m/s) E 1 2 q F L Resistenza di contatto P potenza da trasmettere d1 diametro primitivo velocità di rotazione k rapporto tra lunghezza e modulo m modulo rapp.di trasm z1 numero di denti a angolo di pressione Kv Fattore di velocità 51 La verifica secondo le norme • Visto il gran numero di parametri in gioco e per assicurare quindi una qualità standard nel dimensionamento delle ruote dentate sono gli organismi di regolamentazione hanno emesso norme che stabiliscono come eseguire il progetto delle ruote dentate. • Le norme più diffuse sono le – ISO 6336 1-2-3-5 (la UNI 8862 è equivalente alle ISO) – ANSI-AGMA 2001-D04 52 Simboli unificati Z1 Z2 m a awt b d da di db x ea e r Ra G Numero di denti del pignone Numero di denti della ruota condotta modulo (mm) Angolo di pressione (°) Angolo di pressione di lavoro (°) Angolo dell’elica (°) Larghezza di fascia (mm) Diametro primitivo (mm) Diametro esterno (mm) Diametro interno (mm) Diamtero di base (mm) Coefficiente di spostamento Rapporto di condotta (trasversale) Rapporto di ricoprimento (di fascia) Raggio di curvatura del raccordo al piede = 0.25·m Rugosità (mm) Grado di accuratezza della dentatura 53 Effetti sul carico KA Fattore di applicazione del carico : tiene conto dei sovraccarichi dinamici derivanti dall’unità motrice e da quella condotta KV Fattore dinamico: tiene conto degli effetti dinamici interni alla coppia KHa Fattore di distribuzione trasversale del carico (per pitting): tiene conto degli errori di passo e di profilo. KH Fattore di distribuzione longitudinale del carico (per pitting): tiene conto dei disallineamenti per deformazioni elastiche, per errori di costruzione e giochi sui cuscinetti Kfa Fattore di distribuzione trasversale del carico (per flessione):: tiene conto degli errori di passo e di profilo. KF Fattore di distribuzione longitudinale del carico (per flessione):tiene conto dei disallineamenti per deformazioni elastiche, per errori di costruzione e giochi sui cuscinetti 54 Effetti sul carico Valori di KA K vZ 1 1 K V 1 K2 1 K Ft 100 1 1 A u2 b 55 La resistenza a flessione F FP Yfa F F YFa YSaYe Y K A KV K F K Fa bmn Y Y FP F lim ST NT YrelT YRrelT YX S F min Fattore di forma del dente (per carico applicato in testa al dente): analogo al fattore di Lewis, tiene però conto dell’effettivo angolo di inclinazione del carico rispetto all’asse del dente; la sezione più sollecitata è determinata da due rette inclinate a 30°(vd. Pag.40) Al posto di Yfa·Ysa=YSF pag.41 Ysa Fattore di correzione della tensione: tiene conto della concentrazione di tensione al piede del dente Ye Fattore del rapporto di condotta: tiene conto del fatto che ci sono più coppie contemporaneamente in presa vd. Pag. 58 Y Fattore dell’angolo dell’elica vd. Pag. 58 YST Fattore di correzione della tensione: tiene conto del ciclo effettivo di sollecitazione; si ricava dal diagramma di Goodmann Smith (vd.pag.58), considerando I due rami paralleli, da cui si ricava che per un ciclo dall’origine è pari a 2 YNT Fattore di durata : è il fattore di adeguamento della tensione limite al valore effettivo della durata (diagr. Di wohler vd. Pag.59) YRrelT Fattore relativo allo stato della superficie al piede del dente (vd.pag.61) YdrelT Fattore relativo di sensibilità all’intaglio (vd. Pag.60) YX Fattore di dimensione (vd.pag.59) 56 La resistenza a flessione 57 La resistenza a flessione 58 La resistenza a flessione 59 La resistenza a flessione YrelT 1 0.21 2qs r ' 1 1.2 r ' 60 La resistenza a flessione 61 La resistenza di contatto H HP HP H lim Z NT S H min H Z H Z B Z E Ze Z Z L Z R ZV ZW Z X Ft Z1 1 K A KV K H K Ha d1b Z 2 ZH Fattore di zona ZR Fattore di rugosità ZB Fattore di carico per una sola coppia ZV Fattore di velocità ZE Fattore di elasticità ZW Fattore del rapporto delle durezze Ze Fattore del rapporto di condotta ZX Fattore di dimensione (in prima approssimazione =1) Z Fattore dell’angolo dell’elica ZNT Fattore di durata ZL Fattore del lubrificante 62 Calcolo dei fattori per il pitting ZH 2 cos b cos a wt cos 2 a t sena wt b at awt helix angle transverse pressure angle working transverse pressure angle tan a wt ZB d2 2p d a22 2p a1 2 1 2 1 e a 1 Z1 d b 2 Z 2 d b1 ZE E 2p 1 2 4 ea Z cos Ze 3 41 C ZL Z C L ZL 134 1.2 40 2 63 Calcolo dei fattori per il pitting Ra Rz 6 64 Calcolo dei fattori per il pitting 65 Calcolo dei fattori per il pitting 66 La profondità di cementazione 67 La profondità di tempra 68 La lubrificazione delle ruote dentate • La lubrificazione modifica la sollecitazione di contatto rispetto a quanto determinato mediante la teoria di Hertz. • Il tipo di lubrificazione influenza profondamente l’entità di questa modifica. • Il regime ottimale di lubrificazione è di tipo elastoidrodinamico: il movimento e la viscosità dell’olio sono in grado di mantenere non a contatto diretto le superfici. 69 La lubrificazione delle ruote dentate Lo spessore del meato di lubrificante in corrispondenza del punto C di tangenza delle primitive è, per ruote di acciaio a denti dritti: u hc 0.003a 2 u 1 0.3 0.7 H M vt 0.26 840 Il parametro per giudicare il regime di lubrificazione è hc 2 hc l Ram Ra1 Ra2 Ra1,Ra2 rugosità delle ruote Se l>2 la lubrificazione è prevalentemente idrodinamica e quindi non vi è usura e il danneggiamento superficiale è ostacolato Se l<0.7 prevale la lubrificazione limite e vi è il rischio di danneggiamenti superficiali; assumono grande importanza le caratteristiche del lubrificante: - capacità di creare depositi aderenti che formano uno strato protettivo (basse velocità) - gli additivi EP possono reagire con le superfici alle alte velocità 70 La lubrificazione delle ruote dentate 71 Gli errori di costruzione 72 Gli errori di montaggio 73 Temperatura di funzionamento Per valutare la temperatura di funzionamento di un riduttore è necessario valutare la potenza perduta per attrito e per altre cause di dissipazione. Ruote dentate P Potenza in ingresso all’albero 0.1 0.03 PRD PA K A z cos v 2 t 1 A KA Fattore di impiego z1 Numero di denti ruota 1 b Angolo dell’elica Vt Velocità tangenziale pari a n Velocità di rotazione (giri/min) d Diametro primitivo Cuscinetti m Coefficiente d’attrito convenzionale del cuscinetto d PC mFRis FRis Forza risultante 2 d Diametro nominale del cuscinetto w Velocità di rotazione (rad/s) C. orientabile a doppia corona di rulli: 0.0018 C. a rulli conici: 0.0018 C. a sfere 0,0015 se P<0.1 C C. a rulli cilindrici 0.0011-0.0020 (altrimenti consultare C. a sfere a 4 contatti 0.0024 catalogo produttore) 74 Temperatura di funzionamento Altre perdite: 1-5% Guarnizioni Sbattimento dell’olio Ventilazione degli ingranaggi Una volta determinata la potenza totale dissipata il valore della temperatura a regime si calcola con la relazione: Pp ,tot a S to ta Pp ,tot Q tu te a S Q Refrigerazione naturale Refrigerazione forzata kcal coefficiente di adduzione 1.64 2.61 w(m / s) 103 s m 2 C superficie di scambio con l’esterno prodotto del peso specifico per il calore specifico dell’olio portata di lubrificante 75

Scarica