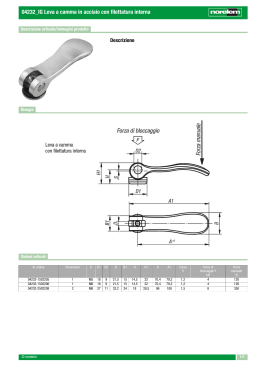

Università degli Studi di Bologna Scuola di Ingegneria e Architettura Corso di Laurea Magistrale in INGEGNERIA MECCANICA Sede di Forlı̀ MECCANICA E DINAMICA DELLE MACCHINE LM – Parte I – prof. Alessandro Rivola [email protected] http://www.unibo.it/docenti/alessandro.rivola http://diem1.ing.unibo.it/mechmach/rivola https://campus.unibo.it Indice 0 Richiami di Cinematica 0.1 Macchina, Meccanismo, Membro . . . . . . . . . . . 0.2 Gradi di libertà e Coppie cinematiche . . . . . . . . 0.3 Catena cinematica, Meccanismo, Sistema Articolato 0.4 Gradi di libertà di un meccanismo . . . . . . . . . . 0.5 Cinematica del corpo rigido nel piano . . . . . . . . 0.5.1 Posizione e velocità . . . . . . . . . . . . . . 0.5.2 Centro di istantanea rotazione . . . . . . . . 0.5.3 Accelerazioni . . . . . . . . . . . . . . . . . 0.5.4 Teorema di Kennedy-Aronhold . . . . . . . 0.5.5 Traiettoria e centro di curvatura . . . . . . . 0.5.6 Profili coniugati . . . . . . . . . . . . . . . . 0.5.7 Esempio . . . . . . . . . . . . . . . . . . . . 0.6 Analisi cinematica di sistemi articolati piani . . . . 0.6.1 Esempio: il quadrilatero articolato . . . . . 0.6.1.1 Analisi di posizione . . . . . . . . . 0.6.1.2 Analisi di velocità e accelerazione . Riferimenti Bibliografici . . . . . . . . . . . . . . . . . . 1 Sistemi Articolati 1.1 Analisi cinematica con approccio modulare 1.1.1 Premessa . . . . . . . . . . . . . . 1.1.2 Approccio modulare . . . . . . . . 1.1.3 Gruppi di Assur . . . . . . . . . . . 1.1.4 Gruppi di Assur a tre membri . . . 1.1.5 La Diade (RRR) . . . . . . . . . . 1.1.6 Il gruppo RRP . . . . . . . . . . . 1.1.7 Il gruppo RPR . . . . . . . . . . . 1.1.8 Il gruppo PPR . . . . . . . . . . . 1.1.9 Il gruppo RPP . . . . . . . . . . . 1.2 Sintesi cinematica . . . . . . . . . . . . . . 1.2.1 Il quadrilatero articolato . . . . . . 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 5 5 8 9 10 10 10 11 12 12 13 15 16 16 16 17 19 . . . . . . . . . . . . 20 20 20 21 21 22 23 24 25 26 27 28 28 2 INDICE 1.2.2 1.2.3 1.2.4 1.2.5 1.2.6 1.2.7 1.2.8 Riferimenti Sintesi cinematica di un QA manovella–bilanciere . . . . . . . . . Sintesi cinematica di un QA bilanciere–bilanciere . . . . . . . . . Generazione di Movimenti–Sintesi grafica . . . . . . . . . . . . . . 1.2.4.1 Segmento di biella per due posizioni . . . . . . . . . . . 1.2.4.2 Segmento di biella per tre posizioni . . . . . . . . . . . . Osservazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Tracciamento delle traiettorie . . . . . . . . . . . . . . . . . . . . 1.2.6.1 Generalità . . . . . . . . . . . . . . . . . . . . . . . . . . 1.2.6.2 Traiettoria a partire dalle polari . . . . . . . . . . . . . . 1.2.6.3 Formula di Eulero–Savary . . . . . . . . . . . . . . . . . 1.2.6.4 La circonferenza dei flessi . . . . . . . . . . . . . . . . . 1.2.6.5 Esempi . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.2.6.6 Impiego di atlanti . . . . . . . . . . . . . . . . . . . . . 1.2.6.7 Teorema di Roberts . . . . . . . . . . . . . . . . . . . . 1.2.6.8 Guide rettilinee esatte . . . . . . . . . . . . . . . . . . . 1.2.6.9 Guide rettilineee approssimate . . . . . . . . . . . . . . 1.2.6.10 Meccanismi per moto traslatorio . . . . . . . . . . . . . Generazione di Traiettorie–Sintesi grafica . . . . . . . . . . . . . . 1.2.7.1 Tre posizioni imposte . . . . . . . . . . . . . . . . . . . . Sintesi cinematica mediante metodi analitici . . . . . . . . . . . . 1.2.8.1 Premessa . . . . . . . . . . . . . . . . . . . . . . . . . . 1.2.8.2 La diade . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.2.8.3 Sintesi di un QA per la generazione di movimenti . . . . 1.2.8.4 Sintesi di un QA per la generazione di traiettorie in tempi stabiliti . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.2.8.5 Sintesi di un QA per la generazione di funzioni . . . . . 1.2.8.6 Tecnica del loop chiuso . . . . . . . . . . . . . . . . . . . 1.2.8.7 Order synthesis . . . . . . . . . . . . . . . . . . . . . . . Bibliografici . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 Meccanismi con Camme 2.1 Classificazione . . . . . . . . . . . . . . . . . . . 2.1.1 Meccanismi con camme piane . . . . . . 2.1.2 Meccanismi con camme spaziali . . . . . 2.1.3 Accoppiamenti di forza . . . . . . . . . . 2.1.4 Accoppiamenti di forma . . . . . . . . . 2.2 Nomenclatura . . . . . . . . . . . . . . . . . . . 2.3 Analisi cinematica . . . . . . . . . . . . . . . . 2.3.1 Meccanismi cinematicamente equivalenti 2.4 Sintesi cinematica con metodo grafico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30 35 36 36 37 37 38 38 39 40 41 42 43 45 46 46 47 48 48 50 50 52 56 . . . . . 61 63 66 67 68 . . . . . . . . . 69 69 69 70 71 72 74 75 75 77 INDICE 3 2.5 Sintesi cinematica con metodi analitici . . . . . . . . . . . 2.5.1 Camma con punteria a coltello centrata . . . . . . . 2.5.1.1 Profilo camma . . . . . . . . . . . . . . . 2.5.1.2 Raggio di curvatura e angolo di pressione 2.5.1.3 Traiettoria del centro fresa . . . . . . . . . 2.5.2 Camma con punteria centrata a rotella . . . . . . . 2.5.2.1 Profilo primitivo e profilo camma . . . . . 2.5.2.2 Raggio di curvatura . . . . . . . . . . . . 2.5.2.3 Traiettoria del centro fresa . . . . . . . . . 2.5.3 Camma con punteria a piattello centrata . . . . . . 2.5.3.1 Profilo camma . . . . . . . . . . . . . . . 2.5.3.2 Dimensionamento del piattello . . . . . . 2.5.3.3 Traiettoria del centro fresa . . . . . . . . . 2.5.3.4 Raggio di curvatura . . . . . . . . . . . . 2.5.4 Meccanismo camma-bilanciere con rotella . . . . . . 2.5.4.1 Profilo primitivo . . . . . . . . . . . . . . 2.5.4.2 Angolo di pressione . . . . . . . . . . . . . 2.5.4.3 Profilo camma . . . . . . . . . . . . . . . 2.5.4.4 Traiettoria del centro fresa . . . . . . . . . 2.5.4.5 Raggio di curvatura . . . . . . . . . . . . 2.6 Fenomeno del sottotaglio . . . . . . . . . . . . . . . . . . . 2.6.1 Convenzione sui segni dei raggi di curvatura . . . . 2.7 Sintesi analitica con il metodo dell’inviluppo . . . . . . . . 2.7.1 Inviluppo di una famiglia di curve . . . . . . . . . . 2.7.1.1 Esempio 1 . . . . . . . . . . . . . . . . . . 2.7.1.2 Esempio 2 . . . . . . . . . . . . . . . . . . 2.7.1.3 Esempio 3 . . . . . . . . . . . . . . . . . . 2.7.2 Determinazione delle coordinate del profilo camma 2.7.2.1 Camma con punteria a piattello centrata . 2.7.2.2 Camma con punteria centrata a rotella . . 2.8 Esempio . . . . . . . . . . . . . . . . . . . . . . . . . . . . Riferimenti Bibliografici . . . . . . . . . . . . . . . . . . . . . . 3 Ruote Dentate 3.1 Raggio primitivo e raggio base . . . . 3.2 Rapporto di trasmissione . . . . . . . 3.3 Passo base, passo e modulo . . . . . 3.4 Proporzionamento della dentatura . . 3.4.1 Dentiera normalizzata . . . . 3.4.2 Ruote normali e ruote corrette . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 79 79 79 79 82 83 83 85 86 87 87 88 88 89 90 90 91 92 93 94 96 97 100 100 100 101 102 102 102 104 105 108 . . . . . . 109 . 109 . 110 . 111 . 113 . 113 . 114 4 INDICE 3.5 Taglio delle ruote dentate . . . . . . . . . . . . . . . . . 3.5.1 Macchine dentatrici . . . . . . . . . . . . . . . . . 3.6 Segmento d’azione e arco d’azione . . . . . . . . . . . . . 3.7 Fattore di ricoprimento . . . . . . . . . . . . . . . . . . . 3.8 Interferenza . . . . . . . . . . . . . . . . . . . . . . . . . 3.8.1 Calcolo del numero minimo di denti . . . . . . . . 3.8.2 Interferenza tra pignone e dentiera . . . . . . . . 3.9 Spessore della dentatura . . . . . . . . . . . . . . . . . . 3.9.1 Funzione evolvente . . . . . . . . . . . . . . . . . 3.9.2 Spessore della dentatura . . . . . . . . . . . . . . 3.9.3 Misura Wildhaber . . . . . . . . . . . . . . . . . . 3.10 Correzione della dentatura . . . . . . . . . . . . . . . . . 3.10.1 Dentatura normale . . . . . . . . . . . . . . . . . 3.10.2 Dentatura corretta . . . . . . . . . . . . . . . . . 3.10.3 Interasse di riferimento e di lavoro . . . . . . . . . 3.10.4 Correzione e interasse . . . . . . . . . . . . . . . . 3.10.4.1 Correzione senza variazione di interasse 3.10.4.2 Correzione con variazione di interasse . . Riferimenti Bibliografici . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 116 117 118 121 122 124 126 128 128 128 129 130 130 131 132 133 134 137 139 Capitolo 0 Richiami di Cinematica 0.1 Macchina, Meccanismo, Membro Una macchina è un sistema di organi disposti in modo tale da compiere, muovendosi sotto l’azione di forza opportunamente applicate, lavoro di interesse industriale. In sostanza, una macchina ha il compito di trasformare una energia di un certo tipo, in essa entrante, in energia da essa uscente, in generale di tipo di verso: ad esempio di trasformare energia meccanica in altre forme di energia (come avviene nelle macchine operatrici o generatrici), oppure di trasformare in energia meccanica energia di tipo generalmente diverso (come nelle macchine motrici), oppure anche di trasformare energia meccanica in energia meccanica, variandone i fattori (come avviene ad esempio nei riduttori di velocità). Si può dunque dire che una macchina ha la duplice finzione di trasmettere movimento e di trasmettere azioni (forze e/o coppie). Un determinato sistema meccanico viene denominato meccanismo, anziché macchina, quando lo si considera dal punto di vista del movimento, più che da quello delle azioni in gioco e della trasformazione o trasmissione di energia. Pertanto, la nozione di meccanismo non è connessa a quella di lavoro, a differenza della nozione di macchina che è per definizione sede di un flusso di energia. Gli organi che compongono una macchina o un meccanismo si dicono membri. Un membro può essere costituito, per ragioni costruttive, da più pezzi resi solidali tra loro, purché si comportino come un sol pezzo dal punto di vista funzionale. 0.2 Gradi di libertà e Coppie cinematiche Come noto, se consideriamo un corpo rigido nello spazio, la sua postura può essere individuata attraverso tre variabili di posizione e tre variabili d’orientamento. Diciamo allora che il corpo rigido possiede sei gradi di libertà (gdl), pari al numero di variabili indipendenti (tre di posizione e tre di orientamento) necessarie a definirne la postura rispetto ad un riferimento fisso. Due membri a contatto tra loro si toccano su due porzioni della loro superficie, ciascuna denominata elemento cinematico. L’insieme di sue elementi cinematici a contatto tra loro costituisce una coppia cinematica (o giunto). Presi due corpi rigidi A e B in movimento uno rispetto all’altro, si dice che B è 5 6 CAPITOLO 0. RICHIAMI DI CINEMATICA vincolato ad A se è collegato ad esso mediante una coppia cinematica (o giunto) che ne impedisca alcuni movimenti relativi consentendone altri. In questo caso, solo l variabili di configurazione sono libere, le altre v essendo fissate (vale ovviamente l + v = 6): l e v sono rispettivamente il numero di gdl e di vincolo della coppia cinematica. Le seguenti figure mostrano schemi di soluzioni adottate per realizzare coppie cinematiche ad un gdl: la coppia rotoidale (Figura 1), la coppia prismatica (Figura 2), la coppia elicoidale (Figura 3). Tutte e tre sono costituite da elementi cinematici rigidi che vengono a contatto tra loro tra superfici non nulle, ossia da elementi cinematici combacianti. Le coppie rigide e combacianti sono dette coppie elementari. Figura 1: Coppia rotoidale Figura 2: Coppia prismatica Figura 3: Coppia elicoidale Oltre alle coppie elementari, esistono le coppie superiori che possono essere rigide ma non combacianti, o combacianti ma non rigide come, rispettivamente, nel meccanismo a 0.2. GRADI DI LIBERTÀ E COPPIE CINEMATICHE 7 Movimenti permessi Gradi di libertà uno due tre quattro cinque Categoria della coppia Denominazione della coppia uno C1 R (elementare) P (elementare) E (elementare) C2 RT C (elementare) CS R due uno uno uno S (elementare) SA SL PP (elementare) tre due due uno SC SE CC tre tre due uno C4 C5 S5 tre due C3 rotazioni traslazioni moti elicoidali uno uno Descrizione della coppia Rotoidale Prismatica Elicoidale Cilindrica uno uno uno Sferica uno uno due Piano su piano uno due Tabella 1: Coppie cinematiche camma (coppia tra i membri 1 e 2) e nella trasmissione a cinghia (coppie tra i membri 1 e 2 e tra i membri 2 e 3) della Figura 4. Figura 4: Meccanismi con coppie superiori Le coppie cinematiche più comuni sono elencate nella Tabella 1, in cui sono indicate le possibilità di movimento permesse da ciascuna coppia. Tutte le coppie elencate sono rigide. Le uniche coppie elementari sono le R, P, E, C, S, PP . 8 0.3 CAPITOLO 0. RICHIAMI DI CINEMATICA Catena cinematica, Meccanismo, Sistema Articolato In un meccanismo esiste sempre un membro fisso, a cui si dà il nome di telaio. Se nessuno dei membri di un dispositivo meccanico sia a priori da considerare fisso, si dà al dispositivo il nome di catena cinematica. Un catena cinematica diviene un meccanismo quando un suo membro funge da telaio. Da una catena cinematica si possono ottenere tanti meccanismi quanti sono i membri ma di norma non tutti i meccanismi sono strutturalmente diversi fra loro. La diversità va infatti valutata sulla base del numero e del tipo di elementi cinematici di ciascun membro, in relazione alla posizione che questo occupa nel meccanismo (vedi Figura 5). Figura 5: Catena cinematica di Stephenson e meccanismi da essa ottenibili Un meccanismo in cui sono presenti solo coppie elementari si dice sistema articolato. Tipici esempi di sistemi articolati sono il manovellismo di spinta (Figura 6a) ed il quadrilatero articolato (Figura 6b). Figura 6: Sistemi articolati 0.4. GRADI DI LIBERTÀ DI UN MECCANISMO 0.4 9 Gradi di libertà di un meccanismo Si consideri un meccanismo costituito da m membri (di cui uno, il telaio, fisso) e c coppie cinematiche. Se i membri non fossero vincolati l’uno all’altro, il numero di gdl, ossia il numero di variabili di posizione e orientamento da poter fissare liberamente in modo da determinare la configurazione complessiva, sarebbe 6(m − 1). Poiché ogni giunto elimina vi gdl, i gdl del meccanismo risultano invece: l = 6 (m − 1) − c ∑ vi = 6 (m − 1) − 5C1 − 4C2 − 3C3 − 2C4 − C5 (1) i=1 Evidentemente, l è anche il numero di variabili di configurazione da attuare, mediante motori o altri meccanismi. La (1) è nota come formula di Grübler. Per meccanismi piani, occorre ricordare che i membri posseggono solo tre gdl: due di traslazione paralleli al piano del moto ed uno di rotazione ortogonale ad esso. La formula di Grübler diventa perciò: l = 3 (m − 1) − c ∑ vi = 3 (m − 1) − 2C1 − C2 i=1 ! MECCANISMO PIANO l = 3(m − 1) − 2 C1 − C2 ! MECCANISMO SPAZIALE l = 6(m − 1) − 5 C1 − 4 C2 − 3 C3 − 2 C4 − C5 Figura 7: Calcolo dei gradi di libertà di un meccanismo (2) 10 0.5 0.5.1 CAPITOLO 0. RICHIAMI DI CINEMATICA Cinematica del corpo rigido nel piano Posizione e velocità La posizione di un corpo rigido (CR) nel piano può essere definita tramite la posizione di un punto A e l’orientamento θ di un suo segmento AB (vedi Figura 8a). Infatti, la posizione di un altro generico punto B del corpo risulta essere: B = xB + i yB = xA + i yA + |AB| eiθ (3) Derivando la (3) si ottiene la velocità del punto B (Figura 8b): π vB = vA + i θ̇|AB| eiθ = vA + θ̇|AB| ei(θ+ 2 ) (4) Si è cioè ottenuto il Teorema di Rivals per le velocità dei punti di un CR: vB = vA + vBA = vA + ω ⃗ ∧ (B − A) ω ⃗ = θ̇⃗k (a) (5) (b) Figura 8: Corpo rigido nel piano: posizione e velocità 0.5.2 Centro di istantanea rotazione Il centro di istantanea rotazione di un CR è quel particolare punto C del corpo per cui vale: vC = vA + ω ⃗ ∧ (C − A) = 0 (6) ⃗ , si ottiene la posizione di C: Pre-moltiplicando vettorialmente la (6) per il vettore ω ω ⃗ ∧ vC = ω ⃗ ∧ (vA + ω ⃗ ∧ (C − A)) = 0 (C − A) = ω ⃗ ∧ vA ω2 Il punto C ha istantaneamente velocità nulla. In altre parole, l’atto di moto del CR è in definitiva un atto di moto rotatorio attorno ad un particolare punto, il centro C (che può anche non fare parte fisicamente del CR), ed è caratterizzato dal vettore velocità angolare ω ⃗ , che ne definisce il moto d’insieme. 0.5. CINEMATICA DEL CORPO RIGIDO NEL PIANO 11 Poiché la velocità di un punto qualunqe del CR è diretta ortogonalmente alla congiungente il punto in questione con C (vedi Figura 9a), ne consegue che il centro di istantanea rotazione si trova sulla congiungente le normali alle direzioni delle velocità di due punti qualunque del CR (Figura 9b). In altre parole si è ottenuto il: Teorema di Chasles: Il centro di istantanea rotazione di un CR in moto piano si trova sulla intersezione delle normali alle traiettorie dei punti del corpo stesso. Se la velocità angolare ω del CR è nulla ed esiste un punto A del corpo la cui velocità è diversa da zero, allora siamo di fronte ad un atto di moto traslatorio e tutti i punti del CR hanno velocità pari a vA . Si può intendere che la rotazione del CR avviene attorno ad un punto improprio (cioè all’∞) della normale alla direzione del moto. (a) (b) Figura 9: Centro di istantanea rotazione Il luogo delle posizioni occupate nel corso del moto dal centro di istantanea rotazione nel riferimento fisso si indica come polare fissa, mentre il luogo delle posizioni occupate nel riferimento locale (mobile) è la polare mobile. Il movimento del CR provoca il puro rotolamento della polare mobile sulla polare fissa: le due polari risultano tangenti tra loro nei successivi punti di contatto, ossia nei centri di istantanea rotazione dell’istante considerato. 0.5.3 Accelerazioni Derivando la (4) si ottiene l’accelerazione del punto B (Figura 10): π aB = aA + i θ̈|AB| eiθ − θ˙2 |AB| eiθ = aA + θ̈|AB| ei(θ+ 2 ) − θ˙2 |AB| eiθ (7) cioè, in altri termini, il Teorema di Rivals per le accelerazioni dei punti di un CR: aB = aA + aBA = aA + ω ⃗˙ ∧ (B − A) + ω ⃗ ∧ω ⃗ ∧ (B − A) = = aA + ω ⃗˙ ∧ (B − A) − ω 2 (B − A) = aA + aBA + aBA t n (8) 12 CAPITOLO 0. RICHIAMI DI CINEMATICA Figura 10: Corpo rigido nel piano: accelerazioni 0.5.4 Teorema di Kennedy-Aronhold Dati tre CR i, j e k, i tre centri di istantanea rotazione Cij , Cik e Cjk sono tra loro allineati (Figura 11). Figura 11: Teorema di Kennedy-Aronhold Valogono inoltre le seguenti relazioni: (ij) (ik) (jk) vCij = vCij − vCij = 0 ω⃗ik ∧ (Cij − Cik ) = ω⃗jk ∧ (Cij − Cjk ) (9) Il teorema ha interessanti applicazioni. Infatti è molto utile per determinare le velocità di punti e membri di meccanismi. Si veda, ad esempio, il quadrilatero articolato di Figura 12. 0.5.5 Traiettoria e centro di curvatura È possibile determinare la velocità di un punto P di un CR anche attraverso la conoscenza del raggio di curvatura della sua traiettoria. Infatti, indicato con Q il centro di curvatura della traiettoria di P , la velocità di P può esprimersi anche come (Figura 13): ⃗ ∧ (P − Q) vP = Ω 0.5. CINEMATICA DEL CORPO RIGIDO NEL PIANO 13 Figura 12: Applicazione del teroema di Kennedy-Aronhold ⃗ è la velocità angolare del raggio vettore (P − Q). dove il vettore Ω Poiché il medesimo punto P appartiene al CR animato da velocità angolare ω ⃗ e avente C come centro di istantanea rotazione, risulta: ⃗ ∧ (P − Q) = ω vP = Ω ⃗ ∧ (P − C) ⃗ eω Trattandosi di moto piano, i due vettori Ω ⃗ sono tra loro paralleli e quindi dovranno esserlo pure i vettori (P − Q) e (P − C). Se ne conclude che: Un punto P , il centro di curvatura Q della sua traiettoria, ed il centro di istantanea rotazione C del CR a cui P appartiene, sono sempre allineati. Figura 13: Esempio 0.5.6 Profili coniugati Quando un CR (2) è a contatto con un altro CR (1) (si supponga quest’ultimo fisso, ma nulla cambia se entrambi i corpi sono mobili) ed ha rispetto ad esso nel punto M di contatto un moto relativo di strisciamento (non urto, né distacco), i profili a contatto in M costituiscono nel piano del moto una coppia di profili coniugati s1 ed s2 (Figura 14). Poichè siamo in presenza di strisciamento, la velocità relativa tra i corpi in M deve avere 14 CAPITOLO 0. RICHIAMI DI CINEMATICA la direzione della tangente comune ai due profili. Se ne deduce che il centro di istantanea (21) rotazione relativo C12 deve trovarsi sulla normale alla vM passante per M . Si può quindi affermare che: Il centro di istantanea rotazione relativo si trova sempre sulla normale comune ai profili coniugati. D’altra parte, nel punto di contatto M la velocità relativa tra i profili si può valutare mediante: (21) (2) (1) vM = vM − vM (21) vM = ω⃗2 ∧ (M − C23 ) − ω⃗1 ∧ (M − C13 ) = ω⃗2 ∧ [(M − C12 ) + (C12 − C23 )] − ω⃗1 ∧ [(M − C12 ) + (C12 − C13 )] = ω⃗2 ∧ (M − C12 ) + ω⃗2 ∧ (C12 − C23 ) − ω⃗1 ∧ (M − C12 ) − ω⃗1 ∧ (C12 − C13 ) = ω⃗2 ∧ (M − C12 ) − ω⃗1 ∧ (M − C12 ) = ω⃗21 ∧ (M − C12 ) (10) da cui, ancora una volta, risulta che il centro relativo C12 si trova sulla normale comune (21) ai due profili (tangente alla direzione della velocità relativa vM ). Figura 14: Profili coniugati Si può inoltre aggiungere che, poiché la normale ai profili deve contenere anche i loro centri di curvatura Q1 e Q2 , rispettivamente di s1 ed s2 , sulla normale medesima si troveranno: il punto di contatto M tra i profili s1 ed s2 , i loro centri di curvatura Q1 e Q2 , ed il centro di istantanea rotazione relativo C12 . La Figura 14 mostra anche le polari del moto: σ1 è quella fissa; σ2 è la mobile. Come noto (vedi §0.5.2), esse sono tangenti nel centro di istantanea rotazione C12 e sulla normale alle polari in C12 si trovano i loro centri di curvatura, rispettivamente O1 e O2 . Definito il moto relativo tra i corpi (2) e (1), cioè date le polari del moto, sono infinite le coppie di profili coniugati s2 e s1 . Infatti, se s2 è un qualsiasi profilo rigido solidale con il corpo mobile (2) ed s1 è l’inviluppo delle successive posizioni assunte da s2 durante il moto di (2), allora i due profili s1 ed s2 sono coniugati. 0.5. CINEMATICA DEL CORPO RIGIDO NEL PIANO 0.5.7 15 Esempio Nel meccanismo a tre membri binari di Figura 15 i membri 1 e 2 sono accoppiati mediante una coppia superiore e si toccano nel punto M . I profili che delimitano tali membri sono coniugati, hanno cioè in M tangente t comune e la velocità relativa (di strisciamento) tra i membri 1 e 2 in M è diretta lungo tale tangente t. Perciò il centro di istantanea rotazione C12 giace sulla normale ai profili in M . D’altra parte, per il teorema di Kennedy-Aronhold, C12 è allineato con i centri (assoluti) C13 e C23 : pertanto è immediato individuarlo. Inoltre, applicando la (9), si ottiene la (11), che consente ad esempio di determinare il legame tra le velocità angolari dei due corpi. (21) (2) (1) vC12 = vC12 − vC12 = 0 ω⃗2 ∧ (C12 − C23 ) = ω⃗1 ∧ (C12 − C13 ) Figura 15: Esempio (11) 16 CAPITOLO 0. RICHIAMI DI CINEMATICA 0.6 Analisi cinematica di sistemi articolati piani Il problema consiste nell’individuare la posizione di un generico membro del meccanismo rispetto ad un sistema di riferimento solidale al telaio. Mediante successive derivazioni rispetto al tempo si ottengono velocità ed accelerazione. 0.6.1 Esempio: il quadrilatero articolato 0.6.1.1 Analisi di posizione ! Figura 16: Chiusura della catena cinematica Equazione di chiusura: AB + BC + CD + DA = 0 (12) a cos α + b cos β + c cos γ = d a sin α + b sin β + c sin γ = 0 (13) La (12) può essere proiettata nell due direzioni x e y fornendo le due (13) nelle variabili del moto α, β e γ. La differenza tra il numero delle variabili e il numero delle equazioni fornisce il numero di gradi di libertà del meccanismo, ossia il numero di variabili indipendenti. Se tra le variabili del moto si assume come variabile indipendente l’angolo α (il meccanismo possiede un solo grado di libertà), le proiezioni dell’equazione di chiusura risultano essere nelle incognite β e γ. Una delle due (ad esempio β) può essere facilmente eliminata (quadrando e sommando membro a membro le due (13)), giungendo alla (14) nell’unica incognita γ. b2 = (−a cos α − c cos γ + d)2 + (−a sin α − c sin γ)2 b2 − a2 − c2 − d2 + 2ad cos α = cos γ (2ac cos α − 2cd) + 2ac sin α sin γ A(α) = B(α) cos γ + C(α) sin γ (14) La (14) ha due soluzioni per γ: γ1 e γ2 (a cui corrispondono rispettivamente le soluzioni β1 e β2 per l’angolo β). Tali soluzioni stanno ad indicare che esistono due possibili configurazioni del quadrilatero (Figura 17b). L’analisi di posizione si può risolvere con “riga e compasso”. Nel caso del quadrilatero articolato le due configurazioni si trovano come intersezione di due circonferenze di centri B e D e raggi b e c, rispettivamente (Figura 17b). 0.6. ANALISI CINEMATICA DI SISTEMI ARTICOLATI PIANI 17 (! b) (! a) Figura 17: Le due configurazioni del quadrilatero articolato 0.6.1.2 Analisi di velocità e accelerazione Derivando rispetto al tempo le (13) si ottiene: aα̇ sin α + bβ̇ sin β + cγ̇ sin γ = 0 aα̇ cos α + bβ̇ cos β + cγ̇ cos γ = 0 Le (15) possono essere poste in forma matriciale, ottenendo: } ]{ } { [ sin α b sin β c sin γ β̇ = −aα̇ cos α b cos β c cos γ γ̇ (15) (16) ossia, in forma compatta: [A] {ṡ} = −α̇ {h(α)} (17) in cui la matrice [A] è detta Jacobiano. La soluzione del problema di velocità si ottiene dalla: {ṡ} = −α̇ [A]−1 {h(α)} = α̇ {k(α)} {ṡ} è il vettore dei coefficienti di velocità. α̇ Per le accelerazioni, è sufficiente derivare le (17) per ottenere: ( { }) ˙ {ṡ} + α̈ {h(α)} + α̇ ḣ(α) {s̈} = − [A]−1 [A] (18) in cui il vettore {k(α)} = (19) o, facendo riferimento alla (18): { {s̈} = α̈ {k(α)} + α̇ 2 ∂k(α) ∂α } = α̈ {k(α)} + α̇2 {k ′ (α)} (20) in cui il vettore {k ′ (α)} è il vettore dei coefficienti di accelerazione. Dalle (18) e (19) si vede che i problemi di velocità e di accelerazione, al contrario di quello di posizione, sono problemi lineari. 18 CAPITOLO 0. RICHIAMI DI CINEMATICA Le analisi di velocità e di accelerazione risultano indeterminate se lo Jacobiano [A] non è invertibile, ossia se il suo determinante è nullo. Si parla di posizioni singolari. Il quadrilatero in esame si trova in posizione singolare se il punto C è allineato con B e D (vedi Figura 18). Infatti, si ha: [ ] b sin β c sin γ det[A] = det = bc sin β cos γ − bc cos β sin γ = sin(β − γ) = 0 b cos β c cos γ cioè lo Jacobiano ha determinante nullo quando β = γ. ! Figura 18: Quadrilatero in posizione singolare RIFERIMENTI BIBLIOGRAFICI 19 Riferimenti Bibliografici [Dou88] Samuel Doughty. Mechanics of machines. Wiley New York, 1988. [FMM05] E. Funaioli, A. Maggiore, and U. Meneghetti. Lezioni di Meccanica applicata alle macchine - Prima parte - Fondamenti di meccanica delle macchine. Pàtron editore S.r.l., Bologna, 2005. [Pau79] B Paul. Kinematics and Dynamics of Planar Machinery. Prentice-Hall, 1979. Capitolo 1 Sistemi Articolati 1.1 1.1.1 Analisi cinematica con approccio modulare Premessa Figura 1.1: Sistema articolato a cos α + b cos(α + β) + c2 cos(α + β + γ2 ) + + d cos(α + β + γ2 + δ) + e cos(α + β + γ2 + δ + ϵ) = (F − A)x a sin α + b sin(α + β) + c2 sin(α + β + γ2 ) + + d sin(α + β + γ2 + δ) + e sin(α + β + γ2 + δ + ϵ) = (F − A)y c3 cos(α + β + γ2 + γ3 ) + d cos(α + β + γ2 + δ) + e cos(α + β + γ2 + δ + ϵ) = (F − G)x c3 sin(α + β + γ2 + γ3 ) + d sin(α + β + γ2 + δ) + e sin(α + β + γ2 + δ + ϵ) = (F − G)y 20 1.1. ANALISI CINEMATICA CON APPROCCIO MODULARE 1.1.2 21 Approccio modulare L’approccio modulare ha lo scopo di determinare equazioni di chiusura disaccoppiate e di risolvere, in passi successivi, sottoinsiemi di equazioni contenenti un numero ridotto di variabili. Spesso il disaccoppiamento è ottenuto a posteriori. Secondo l’approccio modulare l’idea è invece quella di considerare il problema in modo da ottenere a priori sottoinsiemi (moduli) di equazioni contenenti poche incognite ciascuno. La k−esima equazione scalare di chiusura è nella forma: fk (ψ1 , . . . , ψn ) = 0, k = 1, . . . , n − l dove ψi è la i−esima variabile del moto (i = 1, . . . , n). Indicando con l il numero di gradi di libertà del meccanismo e con qj la j−esima variabile indipendente (j = 1, . . . , l), la k−esima equazione di chiusura può scriversi: fk (ψ1 , . . . , ψn−l , q1 , . . . , ql ) = 0 dove, in generale, le incognite (le variabili indipendenti ψi ) compaiono in tutte le n − l equazioni. Seguendo l’approccio modulare, invece, si può arrivare addirittura ad un sistema di equazioni in echelon form (a gradinata), in cui nella prima equazione compare una sola incognita, nella seconda compare una sola incognita in più e cosı̀ via: f1 (ψ1 , q1 , . . . , ql ) = 0 f2 (ψ1 , ψ2 , q1 , . . . , ql ) = 0 f3 (ψ1 , ψ2 , ψ3 , q1 , . . . , ql ) = 0 ... fn−l (ψ1 , . . . , ψn−l , q1 , . . . , ql ) = 0 1.1.3 Gruppi di Assur Figura 1.2: Catene cinematiche a mobilità nulla: solo due sono gruppi di Assur (AKC: Assur Kinematic Chain) 22 1.1.4 CAPITOLO 1. SISTEMI ARTICOLATI Gruppi di Assur a tre membri (a) (b) Figura 1.3: Gruppi di Assur a tre membri: a) RRR; b) RRP (a) (b) Figura 1.4: Gruppi di Assur a tre membri: a) RPR; b) PPR Figura 1.5: Gruppi di Assur a tre membri: RPP 1.1. ANALISI CINEMATICA CON APPROCCIO MODULARE 1.1.5 La Diade (RRR) P3 µk (P2-P1) r1 P1 r2 λ(P2-P1) P2 Figura 1.6: Schema per la soluzione del gruppo RRR (Diade) Equazioni di chiusura: Posto: (P3 − P1 )2 = r1 2 (P3 − P2 )2 = r2 2 (P3 − P1 ) = λ(P2 − P1 ) + µ k̄ ∧ (P2 − P1 ) (P3 − P2 ) = (P3 − P1 ) − (P2 − P1 ) la seconda equazione di chiusura fornisce: r2 2 = (P3 − P2 )2 = (P3 − P1 )2 + (P2 − P1 )2 − 2(P3 − P1 )(P2 − P1 ) = r1 2 + (P2 − P1 )2 − 2[λ(P2 − P1 ) + µ k̄ ∧ (P2 − P1 )](P2 − P1 ) = r1 2 + (P2 − P1 )2 − 2λ(P2 − P1 )2 cioè un’equazione nell’unica incognita scalare λ: [ ] 1 r1 2 − r2 2 λ= 1+ 2 (P2 − P1 )2 Introducendo l’espressione di λ nella prima equazione di chiusura si ottiene: (P3 − P1 )2 = λ2 (P2 − P1 )2 + µ2 (P2 − P1 )2 = r12 cioè un’equazione di secondo grado nell’incognita µ: [ ] r12 2 2 µ = −λ (P2 − P1 )2 Si hanno tre casi: µ2 > 0 2 soluzioni reali distinte 2 µ =0 2 soluzioni reali coincidenti 2 µ <0 2 soluzioni complesse (la diade non è assemblabile). 23 24 1.1.6 CAPITOLO 1. SISTEMI ARTICOLATI Il gruppo RRP ! 1.1. ANALISI CINEMATICA CON APPROCCIO MODULARE 1.1.7 25 Il gruppo RPR ! 26 1.1.8 CAPITOLO 1. SISTEMI ARTICOLATI Il gruppo PPR ! 1.1. ANALISI CINEMATICA CON APPROCCIO MODULARE 1.1.9 27 Il gruppo RPP ! 28 1.2 1.2.1 CAPITOLO 1. SISTEMI ARTICOLATI Sintesi cinematica Il quadrilatero articolato Regola di Grashof I quadrilateri articolati vengono classificati secondo la Regola di Grashof. Siano a il lato più corto, b il lato più lungo, c e d le aste intermedie. a+b<c+d quadrilateri di Grashof a+b>c+d quadrilateri non di Grashof a+b=c+d caso limite. Con riferimento alla Figura 1.7, sono di Grashof il primo, il secondo e il quarto. Non sono di Grashof il terzo, il quinto ed il sesto. Il caso limite è rappresentato in Figura 1.8. ! Figura 1.7: Il quadrilatero articolato. 1.2. SINTESI CINEMATICA 29 ! Figura 1.8: Parallelogramma articolato (a); quadrilatero isoscele (c). antiparallelogramma articolato (b); Traiettorie di punti di biella aventi forma qualunque possono ottenersi mediante pentalateri azionando opportunamente le aste adiacenti al telaio (Figura 1.9a). I pentalateri hanno due gradi di libertà. Infatti tutti i sistemi articolati piani con 1 solo grado di libertà hanno un numero di membri pari. Se si ha la necessità di ricondursi al caso di un solo gdl, si devono vincolare in qualche modo le aste adiacenti al telaio (Figura 1.9b e Figura 1.9c). ! Figura 1.9: Il pentalatero articolato. 30 1.2.2 CAPITOLO 1. SISTEMI ARTICOLATI Sintesi cinematica di un QA manovella–bilanciere Si debba sintetizzare un quadrilatero articolato per la trasformazione di un moto rotatorio continuo in un moto rotatorio alterno. Il quadrilatero dovrà perciò avere una manovella ed un bilanciere. Iniziamo col richiamare la definizione di punti morti del bilanciere facendo riferimento alla Figura 1.10. Si tratta delle posizioni estreme del bilanciere. Esse si verificano quando il membro opposto al bilanciere (la manovella) si trova allineato con la biella (il membro opposto al telaio). Dette AB la lunghezza di biella, O1 A il raggio di manovella e O3 B la lunghezza del bilanciere, i punti morti si determinano graficamente (vedi Figura 1) intersecando la circonferenza di centro O3 e raggio O3 B con le circonferenze di centro O1 e raggi (AB + O1 A) e (AB − O1 A). I due punti morti cosı̀ trovati sono rispettivamente B ′ e B ′′ . Figura 1.10: Punti morti del bilanciere Si debba progettare il quadrilatero in modo tale tale che il bilanciere (membro cedente) compia oscillazioni di ampiezza β assegnata e, nello stesso tempo, con tempi di andata e ritorno prestabiliti. In altre parole, se la manovella ruota a velocità angolare costante, essa deve compiere angoli prefissati durante le due corse del bilanciere. Con riferimento alla Figura 1.11, notiamo che, indicati con Ω la velocità angolare (costante) di manovella, con ϕa e ϕr gli angoli corrispondenti ai tempi di andata e ritorno del bilanciere, si ha: Ω= 2π ta + tr ϕa = Ω ta = 2π ta ta + tr ϕr = Ω tr = 2π tr ta + tr Definito θ l’angolo differenza tra π e l’angolo di andata ϕa , il quadrilatero che risponde alle esigenze specificate si ottiene seguendo il procedimento seguente (vedi Figura 1.12): 1.2. SINTESI CINEMATICA 31 Figura 1.11: Parametri della sintesi 1. Dal punto O3 si tracci un raggio di lunghezza arbitraria O3 B ′ . 2. Da O3 si tracci un secondo raggio formante con O3 B ′ l’angolo β e si prenda su di esso un punto B ′′ tale che O3 B ′ = O3 B ′′ . 3. Da B ′ si tracci una retta qualunque. 4. Da B ′′ si tracci una retta formante con quella uscente da B ′ l’angolo θ. 5. Le due rette si incontrano nel centro O1 di manovella. Figura 1.12: Sintesi del QA: procedimento 32 CAPITOLO 1. SISTEMI ARTICOLATI Posto: O1 A = r, raggio di manovella AB = l, lunghezza di biella deve essere O1 B ′ = l + r e O1B ′′ = l − r da cui si ricava il raggio di manovella r = (O1 B ′ − O1 B ′′ )/2. In Figura 1.13 è rappresentato il quadrilatero cosı̀ ottenuto. Figura 1.13: Quadrilatero sintetizzato Come è ovvio, il problema ammette infinite soluzioni. Infatti la lunghezza del raggio O3 B ′ è stata scelta con arbitrio, come anche la retta uscente da B ′ . Dal momento che tutti i punti O1 che soddisfano il problema vedono il segmento B ′ B ′′ sotto lo stesso angolo θ, significa che devono appartenere alle due circonferenze passanti per B ′ e B ′′ ed aventi centro sulla bisettrice dell’angolo β (da parti opposte rispetto al segmento B ′ B ′′ ) e raggio R pari a (vedi Figura 1.14): β sin 2 = OB ′ R = O3 B ′ sin θ Non tutti i punti giacenti sulle due circonferenze menzionate sono posizioni ammissibili per il centro di rotazione di manovella. Si può infatti dimostrare che per permettere il moto senza rompere i vincoli, il punto O1 deve mantenersi esterno all’angolo di vertice O3 e apertura β. Vista la suddetta limitazione, ne consegue un valore limite per l’angolo θ. Infatti al variare di θ varia il raggio R (ad esempio per valori di θ < π/2 un aumento di θ implica una diminuzione di R). Di conseguenza si modificano i campi ammissibili per il punto O1 . Non esistono più zone ammissibili per O1 quando θ raggiunge il valore limite (vedi Figura 1.15): π β θlim = + 2 2 1.2. SINTESI CINEMATICA 33 Figura 1.14: Luoghi delle possibili posizioni del punto O1 L’esistenza di un valore limite per l’angolo θ introduce una limitazione per quanto riguarda il rapporto tra gli angoli descritti dalla manovella in corrispondenza delle due corse del bilanciere: ϕa = π − θ ϕr = π + θ ed anche: π+θ π + θlim 3π + β < = π−θ π − θlim π−β ϕr tr 3π + β = < ϕa ta π−β tr 1 < < 7. 7 ta In ogni caso la soluzione non è ancora unica. Il problema risulta definito (naturalmente entro i limiti fra i quali la soluzione è possibile) se, ad esempio, si fissa il valore del rapporto O1 O3 /O3 B ′ . Talvolta è conveniente definire il problema cercando di ottimizzare il valore dell’angolo di trasmissione (l’angolo compreso tra bilanciere e biella). Ad esempio se β = π/2 si ha (per l’evidente intercambiabilità tra ta e tr ): 34 CAPITOLO 1. SISTEMI ARTICOLATI Figura 1.15: Valore limite dell’angolo θ 1.2. SINTESI CINEMATICA 1.2.3 35 Sintesi cinematica di un QA bilanciere–bilanciere Si consideri il seguente problema di sintesi: determinare un quadrilatero che per una rotazione assegnata θ21 , di un membro collegato al telaio, abbia una rotazione assegnata φ21 , dell’altro membro collegato al telaio. La soluzione di questo problema è la seguente (Figura 1.16): 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. si scelgono arbitrariamente i punti fissi C0 , D0 e la posizione D0 B1 di uno dei membri; facendo ruotare D0 B1 di un angolo φ21 attorno a D0 si determina la posizione D0 B2 ; si determina l’asse v del segmento B1 B2 ; sull’asse v si sceglie ad arbitrio un punto P12 (P12 è il polo delle rotazioni e deve stare su tale asse come si vede dalla Figura 1.16); si congiunge P12 con B1 determinando l’asse u; si misura l’angolo δ/2 fra u e v; si congiunge P12 con C0 determinando l’asse z; si riporta δ/2 su z determinando l’asse x; a partire da C0 si traccia l’asse y tale che esso formi con z l’angolo noto θ21 /2; l’intersezione di x e y definisce il punto A1 . Il quadrilatero richiesto è C0 A1 B1 D0 che, per costruzione, rispetta tutte le relazioni geometriche del polo delle rotazioni P12 definite dalla Figura 1.16. Figura 1.16: Sintesi cinematica di un QA bilanciere–bilanciere 36 CAPITOLO 1. SISTEMI ARTICOLATI 1.2.4 Generazione di Movimenti–Sintesi grafica 1.2.4.1 Segmento di biella per due posizioni è sufficiente far ruotare il piano contenente il segmento AB attorno al punto O (individuato intersecando gli assi dei segmenti A1 A2 e B1 B2 ) di un angolo pari a quello compreso tra le due posizioni che il segmento deve assumere (Figura 1.17). Figura 1.17: Segmento per due posizioni Se tale soluzione non fosse conveniente si può ricorrere ad un quadrilatero articolato con l’unica condizione che i centri delle aste adiacenti al telaio cadano sugli assi dei segmenti A1 A2 e B1 B2 (Figura 1.18a). Ci sono infinite soluzioni che si riducono a quattro se per esempio si fissano le lunghezze delle aste adiacenti al telaio. La soluzione è unica se si stabilisce su quale dei due semipiani devono stare i centri O1 e O3 . Se non ha interesse che gli estremi delle aste adiacenti al telaio cadano nei punti A e B, si possono fissare gli angoli ϕA e ϕB , oltre che i centri O1 e O3 (vedi Figura 1.18b). (a) Figura 1.18: Segmento di biella per due posizioni (b) 1.2. SINTESI CINEMATICA 1.2.4.2 37 Segmento di biella per tre posizioni Il quadrilatero articolato con il centro O1 sull’intersezione degli assi dei segmenti A1 A2 , A2 A3 ed il centro O3 sull’intersezione degli assi B1 B2 , B2 B3 risolve il problema (vedi Figura 1.19). Figura 1.19: Segmento di biella per tre posizioni 1.2.5 Osservazione Una osservazione finale che riguarda tutti i metodi di sintesi di tipo diretto, quali quelli visti in precedenza od altri analoghi: le equazioni di sintesi determinano, se esiste, un meccanismo (o più di uno) le cui dimensioni sono compatibili con le specifiche di sintesi: cosı̀ il meccanismo di Figura 1.18 è tale che esso può esistere sia nella prima posizione che nella seconda posizione, ma nulla garantisce a priori che possa effettivamente passare, con continuità (ossia rispettando le equazioni di chiusura) dalla prima alla seconda. La sintesi garantisce cioè la compatibilità con le posizioni (e velocità e accelerazioni) imposte dalle specifiche, non con le posizioni ad esse intermedie: questa va verificata con successive analisi di posizione (o, se e possibile, di mobilità). 38 CAPITOLO 1. SISTEMI ARTICOLATI 1.2.6 Tracciamento delle traiettorie 1.2.6.1 Generalità Di notevole interesse applicativo risultano essere le traiettorie dei punti di biella (dette anche curve di biella). Infatti, queste traiettorie as(a) sumono forme molto diversificate che possono essere utilizzate per la soluzione di molti problemi progettuali. Di solito la soluzione è possibile solo in via approssimata. In questi casi si tollera che la curva effettiva sia contenuta in (b) una banda definita attorno alla traiettoria teorica (Figura 1.20a). In altri casi si impone che la traiettoria passi per un numero limitato di punti senza curarsi dell’andamento negli intervalli tra i punti stessi (Figura 1.20b). Figura 1.20: Inseguimento di traiettorie Si prenda in esame qualche caso in cui abbia importanza la realizzazione di una traiettoria di un punto di biella di forma prestabilita. Il primo esempio è quello di Figura 1.21a in cui una gru da porto ha il gancio che deve compiere una traiettoria rettilinea orizzontale. Un altro esempio è quello del trascinatore per pellicole fotografiche di Figura 1.21b in cui l’estremo di biella deve compiere la traiettoria tratteggiata. (a) (b) Figura 1.21: Sintesi di traiettorie rettilinee: a) gru da porto; b) trascinatore di pellicole In Figura 1.22 l’asta 6 del sistema articolato deve realizzare una sosta in corrispondenza di una certa fase della rotazione completa del movente (la manovella 1). L’obiettivo viene raggiunto se, durante la medesima fase, il punto D (solidale alla biella 2 del quadrilatero articolato O1 ABO3 ) percorre una traiettoria circolare di centro E. 1.2. SINTESI CINEMATICA 39 Figura 1.22: Sistema articolato: l’asta 6 possiede un moto rotatorio alterno con sosta 1.2.6.2 Traiettoria a partire dalle polari Per tracciare la traiettoria di un punto di un membro di un meccanismo, conviene fare riferimento alle primitive del moto. Queste due curve, rotolando tra loro, definiscono completamente il moto di un corpo rigido nel piano. Se si considera il moto assoluto di un membro, alle primitive si dà il nome di polari (polare fissa e polare mobile). Ricordando che le primitive sono i luoghi dei centri di istantanea rotazione, si considera la Figura 1.23a in cui C0i e C1i siano punti corrispondenti sulle due polari, ossia punti che vengono tra loro a contatto durante il rotolamento delle polari. Vediamo come, nota la forma delle polari, si possa trovare la traiettoria di un punto P appartenente al piano mobile. è sufficiente individuare la posizione di P rispetto alla polare mobile facendo riferimento al punto C1i mediante le due coordinate ρi (distanza C1i P ) e φi (angolo che il raggio ρi forma con la normale in C1i alla polare mobile). Con gli stessi valori di ρi e φi si individua il punto Pi a partire dal punto C0i . Si noti che la normale condotta da un punto Pi alla traiettoria di P passa per il centro di istantanea rotazione C0i . Quindi con la costruzione sopra descritta possono trovarsi non solo i punti Pi ma anche le tangenti alla traiettoria nei punti stessi (Figura 1.23b). (a) Figura 1.23: Tracciamento della traiettoria a partire dalle polari (b) 40 1.2.6.3 CAPITOLO 1. SISTEMI ARTICOLATI Formula di Eulero–Savary A volte è necessario conoscere il raggio di curvatura della traiettoria in corrispondenza dei singoli punti Pi . Esso può essere determinato qualora si conoscano i raggi di curvatura delle polari in corrispondenza dei vari punti Ci . Vale infatti la formula di Eulero-Savary: ( ) 1 1 1 1 − = − cos φ (1.1) R0 R1 CQ CP dove Q è il centro di curvatura della traiettoria di P , R0 ed R1 sono i raggi di curvatura delle polari in corrispondenza di un generico punto C. Per il significato dell’angolo φ si faccia riferimento alla Figura 1.24. Una volta scelto come positivo uno dei due semipiani limitati dalla tangente comune alle due polari in C, i segmenti CO0 , CO1 , CP e CQ devono essere considerati positivi se i punti O0 , O1 , P e Q cadono nel piano positivo. Il cos φ è sempre positivo. Figura 1.24. Applicazione La formula di Eulero–Savary può essere utilizzata anche senza conoscere le polari, purché sia noto il punto C. Si consideri ad esempio il quadrilatero articolato di Figura 1.25 e si voglia trovare il centro di curvatura di un punto P della biella. Applicando la formula ai punti A e B dei quali si conosce la traiettoria, si perviene ad un sistema di due equazioni nelle due incognite (1/R0 − 1/R1 ) e φA . ( ) 1 1 1 1 − = − cos φA R0 R1 CO1 CA ( ) 1 1 1 1 − = − cos(φA ±α) R0 R1 CO3 CB Figura 1.24: Formula di Eulero–Savary Ricavate le due incognite, basta sostituirle nella seguente per trovare l’unica incognita CQ. 1 1 − = R0 R1 ( 1 1 − CQ CP ) cos(φA ± γ) 1.2. SINTESI CINEMATICA 41 P B A O1 γ O3 α C Figura 1.25: Applicazione della formula di Eulero–Savary 1.2.6.4 La circonferenza dei flessi Per lo studio delle proprietà delle traiettorie di punti presenta notevole interesse anche la circonferenza dei flessi. Si consideri ancora la (1.1). Se esistono punti del piano mobile per P F 1 0 C Figura 1.26: Circonferenza dei flessi i quali, in una determinata posizione, la traiettoria ha curvatura nulla (raggio di curvatura infinito), indicati tali punti con F , si ha: 1 1 1 − = cos φ R1 R0 CF (1.2) Il luogo dei punti F è pertanto una circonferenza passante per C, con centro sulla normale alle polari nel punto di contatto e con diametro pari a D: 1 1 1 = − D R1 R0 42 CAPITOLO 1. SISTEMI ARTICOLATI Poiché i punti F giacenti su questa circonferenza sono punti di flesso delle proprie traiettorie, alla circonferenza si dà il nome di circonferenza dei flessi. Il suo tracciamento non è sempre banale. A tal fine si può osservare che applicando la (1.1) a due punti P ed F allineati sulla stessa retta passante per C, si ha: 1 1 1 − =− CQ CP CF (1.3) la (1.3) noti P e Q permette di trovare F e, al contrario, se sono noti P ed F permette di trovare Q. La Eq. (1.3) per un impiego più comodo può essere scritta in altra forma. Infatti, posto: p = P C, q = P Q, f = P F , si ottiene: p2 = qf 1.2.6.5 (1.4) Esempi Esempio no.1 Una circonferenza di raggio R1 e centro O1 rotola su una retta (Figura 1.27a). Come risulta ovvio, circonferenza e retta sono rispettivamente la polare mobile σ1 e la polare fissa σ0 . La circonferenza dei flessi passa, oltre che per C, anche per il punto O1 . Il risultato è ovvio poiché O1 ha traiettoria rettilinea. C A O P B Q 1 FA O 3 1 O1 F 0 C (a) FB (b) Figura 1.27: Circonferenza dei flessi: esempio 1 Esempio no.2 Come esempio di applicazione della (1.4) si consideri il quadrilatero articolato di Figura 1.27b in cui si vuole trovare il centro di curvatura del punto P della biella. Si scrive la (1.4) per i punti A e B trovando cosı̀ i punti FA e FB . Si traccia la circonferenza dei flessi (è quella passante per FA , FB e C). Il centro Q di curvatura della traiettoria di P si trova scrivendo la (1.4) per il punto P . 1.2. SINTESI CINEMATICA 43 Esempio no.3 Si riconsideri il problema della gru da porto citato in precedenza (Figura 1.21a) facendo ora riferimento alla Figura 1.28. Note le posizioni dei punti A0 , A, B e la direzione dell’asta B0 B, si deve trovare la posizione del centro B0 affinché P abbia traiettoria orizzontale. Il problema può essere risolto nel seguente modo: Figura 1.28: Circonferenza dei flessi: esempio 3 1. 2. 3. 4. 5. Si trova il punto C (centro di istantanea rotazione assoluto della biella). Si applica la (1.4) al punto A trovando cosı̀ FA . Da C si manda la verticale e su di essa si fissa un punto P qualunque. Si traccia la circonferenza passante per C, FA e P . Si determina il punto FB intersecando tale circonferenza con la retta passante per C ed B. 6. Infine, applicando la (1.4) a B si trova il punto incognito B0 . Esempio no.4 Un altro caso in cui la traiettoria debba essere pressoché rettilinea è rappresentato in Figura 1.29 in cui il punto all’estremità inferiore della biella del quadrilatero articolato viene fatto cadere sulla circonferenza dei flessi. 1.2.6.6 Impiego di atlanti Per traiettorie pressoché rettilinee, ma soprattutto per traiettorie di altra forma, è conveniente fare uso di atlanti che forniscono direttamente, per un gran numero di casi, la 44 CAPITOLO 1. SISTEMI ARTICOLATI Figura 1.29: Circonferenza dei flessi: esempio 4 traiettoria di un punto di biella. In questi atlanti vengono riportate in modo sistematico le traiettorie dei punti di biella di quadrilateri in cui le lunghezze delle aste sono rapportate alla lunghezza della manovella. I quadrilateri sono rappresentati tutti nella posizione in cui la manovella A0 A è allineata con A0 B0 (Figura 1.30). Per ogni quadrilatero vengono tracciate le traiettorie di una serie di punti distribuiti regolarmente sul piano di biella. Le lunghezze della aste vengono variate in modo sistematico. Sull’atlante di Hrones-Nelson (uno dei più famosi) sono riportate più di 7000 curve di biella. Alcuni esempi sono rappresentati nelle Figure 1.31a e 1.31b. ! Figura 1.30: Impiego di atlanti Dopo che il quadrilatero è stato scelto sulla scorta dell’atlante, potrà essere opportuno controllare la posizione del centro di curvatura della traiettoria in qualche configurazione particolare; un tale controllo è possibile con l’ausilio della circonferenza dei flessi. 1.2. SINTESI CINEMATICA 45 (a) (b) Figura 1.31: Curve di biella: a) quadrilatero manovella–bilanciere; b) quadrilatero a doppio bilanciere 1.2.6.7 Teorema di Roberts Una volta determinate le proporzioni di un quadrilatero che permetta di realizzare una data traiettoria di biella, è sempre possibile trovare altri due quadrilateri che diano la stessa traiettoria. Ciò permette di scegliere il meglio proporzionato tra i quadrilateri ugualmente idonei alla soluzione del problema considerato. La costruzione che permette di trovare i tre quadrilateri equivalenti è illustrata in Figura 1.32. Sia O1 ABO3 il quadrilatero originario e P il punto di biella di cui si considera la traiettoria. 1. Si tracciano i parallelogrammi O1 M P A e O3 N P B. 2. Si tracciano i triangoli M QP e P RN simili al triangolo AP B. 3. Si traccia il parallelogramma P QO7,8 R. Si osservi che anche O1 O7,8 O3 è simile a AP B. I quadrilateri equivalenti sono 1, 2, 3, 4 (con biella 2), 4, 5, 6, 7 (con biella 6) e 4, 8, 9, 10 (con biella 9). Figura 1.32: Teorema di Roberts 46 1.2.6.8 CAPITOLO 1. SISTEMI ARTICOLATI Guide rettilinee esatte (a) (b) Figura 1.33: Guide rettilineee esatte: a) Kempe; b) Peaucellier Figura 1.34: Guide rettilinee esatte di Hart 1.2.6.9 Guide rettilineee approssimate (a) (b) Figura 1.35: Guide rettilineee approssimate: a) meccanismo di Watt; b) guida di Chebyshev 1.2. SINTESI CINEMATICA 47 Figura 1.36: Guide rettilinea (approssimata) di Robets 1.2.6.10 Meccanismi per moto traslatorio Figura 1.37: Meccanismi per moto traslatorio: a) Tecnigrafo; b) Parallelogramma articolato 48 CAPITOLO 1. SISTEMI ARTICOLATI 1.2.7 Generazione di Traiettorie–Sintesi grafica 1.2.7.1 Tre posizioni imposte Il problema consiste nel progettare un quadrilatero articolato in cui un punto di biella passi per tre punti assegnati. Le posizioni degli assi fissi O1 e O3 (Figura 1.38) sono arbitrarie. Arbitrarie sono anche la lunghezza di manovella e la distanza tra A e P . Con l’aumentare del numero di posizioni assegnate, limitazioni saranno imposte al numero di parametri che è possibile scegliere in modo arbitrario. Il problema si risolve nel seguente modo: 1. 2. 3. 4. Si sceglie la posizione degli assi fissi O1 e O3 . Si sceglie la lunghezza di manovella e si traccia la traiettoria del punto A. Si sceglie un punto A1 corrispondente alla prima posizione di P , ovvero P1 . Risulta cosı̀ fissata la distanza AP . Di conseguenza possiamo determinare le posizioni A2 e A3 corrispondenti rispettivamente a P2 e P3 . 5. A, P e B sono tutti punti della biella e perciò la loro mutua distanza non varia. Quindi, determinata la posizione di B1 , il problema è risolto. Figura 1.38: Traiettoria di un punto di biella per tre punti La posizione di B1 (cioè la posizione di B corrispondente a P1 ) si può trovare mediante inversione cinematica mantenendo fissa la biella nella posizione iniziale. Nel meccanismo di Figura 1.38, nel passaggio da P1 a P2 , la biella ruota rispetto alla manovella dell’angolo α21 = α2 − α1 in senso antiorario. Perciò, operando l’inversione cinematica (Figura 1.39), la manovella ruota rispetto alla biella dello stesso angolo (α2 −α1 ) ma in senso orario. Il centro O1 si sposta cosı̀ nella posizione O1′ . Il centro O3 si viene a trovare nella posizione O3′ individuata dall’intersezione dell’arco di centro O1′ e raggio O1 O3 e dell’arco di centro P1 e raggio P2 O3 (misurato in Figura 1.38). La posizione O3′′ si trova, analogamente, intersecando l’arco di centro O1′′ (trovato ruotando la manovella dell’angolo α31 = α3 − α1 ) e raggio O1 O3 con l’arco di centro P1 e raggio 1.2. SINTESI CINEMATICA 49 P3 O3 . La posizione B1 è il centro dell’arco passante per O3 , O3′ e O3′′ . Per trovarla basta intersecare gli assi dei segmenti O3 O3′ e O3′ O3′′ . Figura 1.39: Traiettoria di un punto di biella per tre punti Disegnato il meccanismo nelle tre posizioni (Figura 1.40a) se ne controlla l’aspetto e, se il risultato non dovesse essere soddisfacente, la procedura può essere ripetuta con scelte differenti da quelle iniziali. Occorre fare una annotazione importante a riguardo dei metodi grafici: imprecisioni anche lievi nella costruzione grafica, possono dare luogo ad errori notevoli. Nel caso in esame, ad esempio, piccole imprecisioni nelle direzioni degli assi dei segmenti O3 O3′ e O3′ O3′′ possono portare ad errori anche notevoli nella determinaizone del punto B1 . Si pensi in particolare a quello che potrebbe accadere se i segmenti O3 O3′ e O3′ O3′′ risultassero quasi paralleli. Figura 1.40: Traiettoria di un punto di biella per tre punti 50 1.2.8 CAPITOLO 1. SISTEMI ARTICOLATI Sintesi cinematica mediante metodi analitici Molte tecniche matematiche sono state utilizzate per risolvere problemi di sintesi cinematica. Tra esse, metodi algebrici, metodi matriciali, numeri complessi. Per i sistemi articolati piani, la tecnica basata sui numeri complessi è la più semplice e versatile. 1.2.8.1 Premessa Ogni meccanismo piano può essere rappresentato mediante una catena cinematica che consiste in uno o più loop di coppie di membri asta-corsoio (vedi Figura 1.41). Ad esempio, il manovellismo di spinta non centrato di Figura 1.42a può essere rappresentato come in Figura 1.42b a patto che le aste 2, 3 e 4 siano bloccate ai rispettivi corsoi e che le aste 1 e 4 siano solidali al telaio. ! Figura 1.41: Generica catena cinematica (a) (b) Figura 1.42: Manovellismo di spinta eccentrico (a) e sua catena cinematica equivalente (b) Nella k-esima coppia asta–corsoio, la posizione del pivot del corsoio rispetto al pivot dell’asta può essere definita mediante il vettore complesso Zk , come rappresentato in Figura 1.43. Nella posizione iniziale sia: 1.2. SINTESI CINEMATICA 51 Figura 1.43: Rappresentazione con vettori complessi della coppa asta-corsoio Zk = Zk eiθ1 Zk = Zk (cos θ1 + i sin θ1 ) dove Zk è la distanza tra i due pivot nella posizione di partenza e θ1 è l’angolo misurato tra il vettore Zk nella posizione di partenza e l’asse reale di un sistema di riferimento che trasla con il pivot dell’asta (rotazioni positive se antiorarie). Se non varia la distanza tra i due pivot nel passare dalla posizione di partenza ad una generica posizione j, si ha (vedi Figura 1.43): Zk ′ = Zk eiθj = Zk ei(θ1 +φj ) = Zk eiθ1 eiφj con φj = θi − θ1 , ovvero: Zk ′ = Zk eiθ1 eiφj = Zk eiφj Il termine eiφj viene chiamato operatore rotazionale poiché esprime una rotazione pura del vettore Zk . Se invece si ha anche una variazione della distanza tra i due pivot, definita mediante Zk ′ , si ha: il rapporto: ρj = Zk Zk ′ = Zk ′ eiθj = Zk ρj eiθ1 eiφj = Zk ρj eiφj 52 CAPITOLO 1. SISTEMI ARTICOLATI 1.2.8.2 La diade La grande maggioranza di sistemi articolati piani può essere pensata come combinazione di coppie di vettori chiamate DIADI. Per esempio, il quadrilatero articolato di Figura 1.44 può essere ritenuto combinazione di due diadi: la parte sinistra rappresentata mediante la coppia di vettori W e Z e la parte destra dai vettori W∗ e Z∗ . ! Figura 1.44: Quadrilatero articolato (unione di due diadi) I vettori che rappresentano la biella AB ed il telaio A0 B0 possono essere facilmente determinati mediante le seguenti relazioni vettoriali: AB = Z − Z∗ A0 B0 = W + AB − W∗ (1.5) Si consideri ora solo una delle due diadi che formano il quadrilatero di Figura 1.44, ad esempio quella di sinistra, e con questa si voglia collocare un punto P del piano in determinate posizioni. Detta Pj la posizione j-esima del punto P , se si misurano le rotazioni dei vettori a partire dalla posizione iniziale P1 (positive quelle antiorarie), con riferimento alla Figura 1.45, si ha: βi rotazione di W nel passaggio di P dalla posizione iniziale P1 alla posizione Pj αj rotazione di Z nel passaggio di P dalla posizione iniziale P1 alla posizione Pj Definendo inoltre le posizioni P1 e Pj tramite i vettori complessi R1 e Rj (rispetto ad un arbitrario sistema di riferimento complesso (x, iy) con origine in O), deve aversi (per la chiusura del poligono A0 AP1 OPj Aj A0 ): W eiβj + Z eiαj − Rj + R1 − Z − W = 0 (1.6) La (1.6) si può anche scrivere nel modo seguente: W (eiβj − 1) + Z (eiαj − 1) = δ j (1.7) 1.2. SINTESI CINEMATICA 53 Figura 1.45: Schema per l’equazione di chiusura della diade con: δ j = Rj − R1 (1.8) La (1.7), esprimendo la chiusura dell’anello A0 AP1 Pj Aj A0 , non è altro che la somma vettoriale effettuata seguendo l’anello che contiene la prima e la j-esima posizione. La (1.7) è considerata in standard form se sono noti gli angoli αj o βj e se il vettore δ j è noto, ovvero le posizioni P1 e Pj sono note (sono noti i vettori R1 ed Rj ). Tale situazione è comune quando si devono raggiungere gli usuali obiettivi della sintesi cinematica: generazione di movimenti, generazione di traiettorie, generazione di funzioni. La diade: Numero di posizioni prescritte e numero di scelte arbitrarie Dal momento che il numero di parametri (le due componenti di ogni vettore) che descrivono il meccanismo nella sua posizione iniziale è finito, il numero di posizioni (o movimenti) che può essere imposto in un problema di sintesi sarà finito. 54 CAPITOLO 1. SISTEMI ARTICOLATI Tabella 1.1: Numerosità delle soluzioni per la diade Numero di Numero di Numero di Numero di posizioni equazioni incognite soluzioni j = 2, 3, . . . , n scalari (e) scalari (i) (∞i−e ) 2 2 5 (W, Z, β2 ) ∞3 3 4 6 (precedenti +β3 ) ∞2 4 6 7 (precedenti +β4 ) ∞1 5 8 8 (precedenti +β5 ) finito Si pensi, per fissare le idee, alla generazione di movimenti con una diade (ma nulla cambia se si devono generare traiettorie in tempi prestabiliti). Nella Figura 1.45, saranno assegnati i vettori δ j e le rotazioni del secondo membro mobile della diade, cioè gli angoli αj . Se il numero di posizioni prescritte è pari a due (j = 2), l’equazione vettoriale (1.7) diventa: W (eiβ2 − 1) + Z (eiα2 − 1) = δ j dove le incognite sono 5 (le due componenti Wx e Wy del vettore W, le due componenti Zx e Zy del vettore Z e l’angolo β2 ). Si hanno quindi due equazioni scalari che contengono cinque incognite scalari. Se tre delle cinque incognite vengono fissate arbitrariamente, le equazioni possono essere risolte nelle restanti due incognite. Poiché in generale c’è un infinito numero di scelte per ognuna delle tre variabili libere, il numero di possibili soluzioni per un problema di sintesi di questo tipo è ∞3 . Se il numero di posizioni prescritte aumenta di uno, il numero di equazioni scalari aumenta di due (le equazioni vettoriali aumentano di uno), ma si ha una sola incognita in più. Perciò si avrà un numero di soluzioni pari a ∞2 . La situazione è riassunta in Tabella 1.1. Ogni volta che si aggiunge una posizione, si aggiungono due equazioni scalari ed il numero di incognite scalari aumenta di uno. Se il numero di posizioni prescritto è cinque, non si hanno variabili che è possibile scegliere in modo arbitrario. Perciò cinque è il massimo numero di posizioni possibile per la soluzione di un problema di generazione di movimento mediante diade. Analizziamo nel dettaglio i vari casi. Generazione di movimento – due posizioni (j = 2). Sono prescritti i valori di δ 2 e α2 . Si ha un’unica equazione vettoriale: W (eiβ2 − 1) + Z (eiα2 − 1) = δ 2 (1.9) Se, ad esempio, si scelgono ad arbitrio il vettore Z e l’angolo β2 , la soluzione per W è la seguente: δ 2 − Z (eiα2 − 1) (1.10) W= eiβ2 − 1 La (1.10) rappresenta un sistema di due equazioni scalari che è lineare nelle due incognite Wx e Wy . 1.2. SINTESI CINEMATICA 55 Generazione di movimento – tre posizioni (j = 2, 3). Sono prescritti i valori di δ 2 , δ 3 e α2 , α3 . Il sistema di equazioni è il seguente: W(eiβ2 − 1) + Z(eiα2 − 1) = δ 2 W(eiβ3 − 1) + Z(eiα3 − 1) = δ 3 (1.11) Le due (1.11) corrispondono a quattro equazioni scalari. Se vengono scelti ad arbitrio i valori di β2 e β3 , il sistema è lineare nelle incognite W e Z. Perciò, scelti ad arbitrio β2 e β3 , anche questo problema è lineare. La soluzione può essere trovata mediante la regola di Cramer : δ 2 eiα2 − 1 δ 3 eiα3 − 1 W = iβ2 iα2 e − 1 e − 1 iβ iα e 3 − 1 e 3 − 1 Generazione di movimento – quattro posizioni (j = 2, 3, 4). Le equazioni vettoriali sono tre: W(eiβ2 − 1) + Z(eiα2 − 1) = δ 2 W(eiβ3 − 1) + Z(eiα3 − 1) = δ 3 W(eiβ4 − 1) + Z(eiα4 − 1) = δ 4 (1.12) È concessa una sola scelta arbitraria; in particolare potrà essere scelto uno tra i sette parametri scalari: coordinate di W e Z, angoli β2 , β3 , e β4 . Questa volta, anche se si sceglie arbitrariamente uno degli angoli βj , il sistema (1.12) contiene espressioni trascendenti negli altri due angoli β. Si può quindi concludere che tre è il massimo numero di posizioni che si possa prescrivere per avere ancora un problema di tipo lineare. Generazione di movimento – cinque posizioni (j = 2, 3, 4, 5). Il sistema di equazioni vettoriali (1.13) risulta non lineare nelle incognite W, Z e βj (j = 2, 3, 4, 5) e non sono ammesse scelte arbitrarie. W(eiβ2 W(eiβ3 W(eiβ4 W(eiβ5 − 1) + Z(eiα2 − 1) + Z(eiα3 − 1) + Z(eiα4 − 1) + Z(eiα5 − 1) = δ 2 − 1) = δ 3 − 1) = δ 4 − 1) = δ 5 (1.13) 56 CAPITOLO 1. SISTEMI ARTICOLATI 1.2.8.3 Sintesi di un QA per la generazione di movimenti (3 posizioni) ! Figura 1.46: Sintesi di un quadrilatero articolato per la generazione di movimenti Come già accennato, il quadrilatero articolato può essere pensato come combinazione di due diadi (vedi Figura 1.44). Gli angoli di cui ruotano i membri della diade di sinistra sono al solito indicati con βj e αj . Per distinguerli da quelli della diade di destra, si introduce la notazione di Figura 1.46) con cui la (1.7) diventa, per il lato sinistro ( ) ( ) W eiϕj − 1 + Z eiγj − 1 = δ j (1.14) e, analogamente, per il lato destro ) ( ) ( W∗ eiψj − 1 + Z∗ eiγj − 1 = δ j (1.15) dove, se le posizioni assegnate sono tre, j = 2, 3. Per la generazione di movimenti, i vettori δ 2 , δ 3 e gli angoli γ2 , γ3 sono assegnati. Conviene scegliere come parametri arbitrari, gli angoli ϕj per il lato sinistro e gli angoli ψj per il lato destro, in modo che il problema sia lineare nelle incognite W, Z e W∗ , Z∗ . Per individuare biella e telaio del quadrilatero articolato, si utilizzano le seguenti: AB = Z − Z∗ A0 B0 = W + AB − W∗ Una volta trovata la soluzione, occorre verificare che il quadrilatero sia concretamente in grado di risolvere il problema. In particolare occorre verificare che, per raggiungere con continuità le posizioni imposte, non si debba smontare e rimontare il quadrilatero in un’altra configurazione. 1.2. SINTESI CINEMATICA 57 Esempio no.1 Siano assegnate le tre posizioni che deve assumere il segmento di biella di un quadrilatero articolato (Figura 1.47): R1 = 1.55 − 0.9i R2 = 1.75 + 0.3i R3 = 0.80 + 1.6i Si può pervenire facilmente alla soluzione mediante metodo grafico (vedi §1.2.4.2). Infatti, pensando di collocare gli assi delle coppie rotoidali di biella in corrispondenza degli estremi del segmento AB, è sufficiente intersecare gli assi dei segmenti A1 A2 e A2 A3 per trovare A0 , mentre B0 si individua intersecando gli assi dei segmenti B1 B2 e B2 B3 (vedi Figura 1.48a). Il quadrilatero che si ottiene è rappresentato in Figura 1.48b nelle tre posizioni corrispondenti a quelle assegnate per il segmento. Si può poi impiegare la (1.7) per verificare la soluzione ottenuta con il metodo grafico. Fissato un sistema di riferimento complesso (x, iy) con l’origine in A0 , note le coordinate dei punti A1 , A2 e A3 (vedi Figura 1.49a), dai vettori complessi: R1 , R2 e R3 , si ricavano i corrispondenti vettori (vedi Figura 1.49b): δ 2 = R2 − R1 = 0.2 + 1.2i Figura 1.47: Dati Esempio 1 δ 3 = R3 − R1 = −0.75 + 2.5i Inoltre, noti gli angoli ϵ della biella rispetto all’asse x, si ricavano le rotazioni di biella nel passaggio dalla posizione di partenza alla seconda e terza posizione: γ2 = ϵ2 − ϵ1 = 138◦ − 293◦ = −155◦ = 205◦ γ3 = ϵ3 − ϵ1 = 348◦ − 293◦ = 55◦ Dalla Figura 1.49 si misurano gli angoli θk e σk (k = 1, 2, 3). Si possono cosı̀ valutare le differenze: ϕ2 = θ2 − θ1 = 9◦ − 330◦ = −231◦ = 39◦ ϕ3 = θ3 − θ1 = 64◦ − 330◦ = −226◦ = 94◦ ◦ ◦ ◦ ◦ ψ2 = σ2 −σ1 = 156 −235 = −79 = 281 ψ3 = σ3 −σ1 = 135◦ −235◦ = −100◦ = 260◦ . Si scrive la (1.7) per il lato sinistro del quadrilatero (j = 2, 3): ( ) ( ) ( ) ( ) W eiϕ2 − 1 + Z eiγ2 − 1 = δ 2 W eiϕ3 − 1 + Z eiγ3 − 1 = δ 3 e per il lato destro: ( ) ( ) ( ) ( ) W∗ eiψ2 − 1 + Z∗ eiγ2 − 1 = δ 2 W∗ eiψ3 − 1 + Z∗ eiγ3 − 1 = δ 3 da cui, introducendo i vettori δ e gli angoli misurati, si ricavano, per il lato sinistro: 58 CAPITOLO 1. SISTEMI ARTICOLATI ◦ W = 1.54 − 0.89i = W eiθ1 = 1.78 ei330 Z = 0.004 − 0.018i = 0 ei284 ◦ e per il lato destro: ◦ ◦ W∗ = −1.14 − 1.65i = W ∗ eiσ1 = 2 ei235 Z∗ = −0.31 + 0.73i = 0.79 ei113 . I risultati ottenuti confermano il risultato ottenuto graficamente. In particolare, avendo collocato gli assi delle coppie rotoidali di biella in corrispondenza degli estremi del segmento da collocare nelle tre posizioni del piano, risulta che il modulo del vettore Z è praticamente nullo. (a) (b) Figura 1.48: Esempio 1: procedimento grafico (a) Figura 1.49: Esempio 1: verifica del procedimento grafico (b) 1.2. SINTESI CINEMATICA 59 Come detto in precedenza, una volta trovata la soluzione, occorre verificare che il quadrilatero sia in grado di raggiungere con continuità le posizioni imposte senza dover cambiare configurazione. Nel caso in esame, se il membro movente è l’asta di sinistra adiacente al telaio, la configurazione relativa alla prima posizione del segmento AB è diversa dalla configurazione relativa alle altre due posizioni (vedi Figura 1.50a). Pertanto, per passare dalla prima alla seconda (e poi alla terza) occorre prima ruotare l’asta A0 A1 in senso orario fino a far giungere il quadrilatero in posizione singolare, far assumere al quadrilatero l’altra configurazione (ad esempio impiegando un riscontro elastico, e poi ruotare il movente in senso orario fino a far occupare al segmento AB le due posizioni A2 B2 e A3 B3 (vedi Figura 1.50b). (a) Figura 1.50: Esempio 1: verifica delle configurazioni (b) 60 CAPITOLO 1. SISTEMI ARTICOLATI Esempio no.2 Si debba progettare un quadrilatero articolato per trasferire delle scatole dal nastro convogliatore 1 al nastro 2 (Figura 1.51). I dati sono i seguenti: δ 2 = −6 + 11i γ2 = 22◦ δ 3 = −17 + 13i γ3 = 68◦ Scelti ad arbitrio, per il lato sinistro: ϕ2 = 90◦ ϕ3 = 198◦ ◦ e per il lato destro: ψ2 = 40 ψ3 = 73◦ Risulta: ◦ ◦ ◦ ◦ W = 5.77 ei4.78 W∗ = 18.38 e−i2.1 Z = 15.02 e−i13.36 Z∗ = 6.12 ei103.42 ! Figura 1.51: Esempio 2 Figura 1.52: Esempio 2: soluzione 1.2. SINTESI CINEMATICA 1.2.8.4 61 Sintesi di un QA per la generazione di traiettorie in tempi stabiliti (3 punti di precisione) Si faccia riferimento alla Figura 1.53. Per il lato sinistro si può scrivere: ( ) ( ) W eiϕj − 1 + Z eiγj − 1 = δ j e, analogamente, per il lato destro ( ) ( ) W∗ eiψj − 1 + Z∗ eiγj − 1 = δ j dove, se le posizioni assegnate sono tre, j assume i valori 2 e 3. I vettori δ 2 e δ 3 sono assegnati, mentre questa volta, al contrario di quanto avviene per la generazione di movimenti, sono assegnati gli angoli ϕ2 e ϕ3 . Per il lato sinistro, scelti ad arbitrio γ2 e γ3 (in modo che il problema sia lineare) si determinano le incognite W e Z. Naturalmente, per il lato destro gli angoli γ2 e γ3 sono ancora gli stessi scelti per il lato sinistro. Una volta scelti ad arbitrio gli angoli ψ2 e ψ3 , sarà possibile determinare i vettori W∗ e Z∗ . Si possono infine determinare: AB = Z − Z∗ e A0 B0 = W + AB − W∗ ! Figura 1.53: Sintesi di un quadrilatero articolato per la generazione di traiettorie 62 CAPITOLO 1. SISTEMI ARTICOLATI Esempio no.3 Si debba progettare un quadrilatero articolato in cui un punto di biella descriva una traiettoria di forma ellittica passante per tre punti di precisione in tempi assegnati (Figura 1.54). I dati sono i seguenti: R1 = 2 − 0.75i R2 = 0.6 − 1.51i ◦ ϕ2 = 126 ϕ3 = 252◦ da cui risulta: δ 2 = −1.4 − 0.76i δ 3 = −1.0 − 2.3i Scelti ad arbitrio, per il lato sinistro: γ2 = −6◦ e per il lato destro: ψ2 = 33◦ Risulta: ◦ W = 1.00 ei53.78 R3 = 1 − 3.05i γ3 = 37◦ ψ3 = 37◦ (gli angoli γ sono gli stessi del lato sinistro) W∗ = 2.99 ei108.38 ◦ ◦ Z = 1.90 ei105.86 Figura 1.54: Esempio 3: soluzione Z∗ = 2.00 ei185.40 ◦ 1.2. SINTESI CINEMATICA 1.2.8.5 63 Sintesi di un QA per la generazione di funzioni (3 valori) Si faccia ora riferimento alla Figura 1.55. Per la generazione di funzioni, occorre correlare le rotazioni prescritte del membro input con quelle dell’output. In altre parole è assegnato il legame tra gli angoli ϕj e ψj . Si noti che in questo caso la posizione di biella non ha interesse. Figura 1.55: Sintesi di un quadrilatero articolato per la generazione di funzioni Deve valere la chiusura dell’anello B0 B1 A1 A0 Aj Bj B0 , cioè deve aversi: ( ) ( ) ( ) W eiϕj − 1 + AB eiγj − 1 − W∗ eiψj − 1 = 0 (1.16) La (1.16) è l’equazione per i problemi di generazione di funzioni. La (1.16) non è nella forma standard (vedi (1.7)) perciò si devono rivedere i discorsi fatti a proposito di posizioni prescritte e numero di scelte arbitrarie. Se n è il numero di posizioni assegnate, si riescono a scrivere n − 1 equazioni vettoriali come la (1.16), il che equivale ad avere 2(n − 1) equazioni scalari. Il numero di incognite scalari è 6 + n − 1 (i vettori W, AB, W∗ e gli angoli γj (j = 2, 3, . . . , n)). Il numero di scelte arbitrarie sarà pertanto pari alla differenza tra il numero di incognite ed il numero di equazioni, cioè: 6 + n − 1 − 2(n − 1) = 7 − n. Ne risulta che sette è il massimo numero di posizioni che è possibile assegnare per generare funzioni mediante un quadrilatero articolato. La Tabella 1.2 riassume la situazione. Si supponga ora di scegliere arbitrariamente due delle sette incognite scalari originarie, ad esempio W∗ (o, in alternativa, W). Ponendo le quantità note a secondo membro della (1.16) si ha: ( ) ( ) ( ) W eiϕj − 1 + AB eiγj − 1 = W∗ eiψj − 1 = δ j (1.17) La (1.17) è nella forma standard e la Tabella 1.2 diventa equivalente alla Tabella 1.1. La scelta arbitraria di W∗ fissa la scala del quadrilatero ed il suo orientamento, ma non incide sulla funzione che lega le rotazioni ϕj e ψj . Una volta ottenuto il quadrilatero, tutto il meccanismo può essere scalato ed orientato in qualunque maniera senza modificare tale relazione. Questo non succede per i generatori di movimento o di traiettoria, 64 CAPITOLO 1. SISTEMI ARTICOLATI Tabella 1.2: Numerosità delle soluzioni Numero di Numero di Numero di posizioni equazioni incognite j = 2, 3, . . . , n scalari e = 2(n − 1) scalari i = 6 + n − 1 2 2 7 (W, W∗ , Z, γ2 ) 3 4 8 (precedenti +γ3 ) 4 6 9 (precedenti +γ4 ) 5 8 10 (precedenti +γ5 ) 6 10 11 (precedenti +γ6 ) 7 12 12 (precedenti +γ7 ) Numero di soluzioni (∞i−e ) ∞5 ∞4 ∞3 ∞2 ∞1 finito nei quali la modifica della lunghezza di un’asta fa cambiare anche il movimento o la traiettoria generati. Poiché la funzione ψj = f (ϕj ) non dipende dalla scelta di W∗ , non ha senso includere quest’ultimo vettore tra le incognite del problema. Una volta ricondotto il problema alla forma standard ((1.17)), è necessario sintetizzare una sola diade (quella formata dai vettori W e AB) a differenza di quanto accade per la generazione di movimenti e di traiettorie dove occorre individuarne due (W, Z e W∗ , Z∗ ). Procedimento Nel caso in cui n = 3 (tre valori della funzione) si procede nel seguente modo: ( ) ( ) ( ) W eiϕ2 − 1 + AB eiγ2 − 1 − W∗ eiψ2 − 1 = 0 ( ) ( ) ( ) W eiϕ3 − 1 + AB eiγ3 − 1 − W∗ eiψ3 − 1 = 0 I dati assegnati sono gli angoli: ϕ2 ϕ3 ψ2 ψ3 . Scelto ad arbitrio W∗ risultano noti δ 2 e δ 3 e il problema si presenta nella forma standard: ( ) ( ) ( ) ( ) W eiϕ2 − 1 + AB eiγ2 − 1 = δ 2 W eiϕ3 − 1 + AB eiγ3 − 1 = δ 3 Scelti ad arbitrio gli angoli γ2 e γ3 il problema è lineare nelle incognite W e AB. 1.2. SINTESI CINEMATICA 65 Esempio no.4 Si debba progettare un meccanismo per movimentare schienale e poggiapiedi della poltrona di Figura 1.56. Dati del Primo quadrilatero: ϕ2 = 50◦ ψ2 = 22.5◦ ϕ3 = 75◦ Scelte arbitrarie: ◦ γ2 = 7◦ γ3 = 12◦ W∗ = B0 B = 1 ei270 ψ3 = 45◦ Dati del Secondo quadrilatero: ϕ2 = 40◦ ψ2 = 22.5◦ ϕ3 = 70◦ Scelte arbitrarie: ◦ γ2 = 8◦ γ3 = 13◦ W∗ = A′0 A′ = 1 ei145 Risultati Primo quadrilatero: ◦ W = A0 A = 0.45 ei169.47 ψ3 = 45◦ ◦ AB = 4.33 ei323.48 Risultati Secondo quadrilatero: ◦ ◦ W = B′0 B′ = 0.68 ei91.90 B′ A′ = 2.37 ei232.44 ! Figura 1.56: Esempio 4 ! 66 CAPITOLO 1. SISTEMI ARTICOLATI 1.2.8.6 Sintesi di un QA per la generazione di funzioni: Tecnica del loop chiuso Si consideri il quadrilatero articolato di Figura 1.57 e si scriva l’equazione di chiusura; si ottiene: Z2 + Z3 − Z4 + Z1 = 0 (1.18) Per la generazione di funzioni, solo le relazioni tra gli angoli hanno interesse, perciò è possibile scalare il meccanismo ed orientarlo in modo qualunque senza modificare tali relazioni. Si può allora assumere Z1 = −1, cioè il telaio di lunghezza unitaria, diretto ed orientato come l’asse reale del sistema di riferimento. La (1.18) si modifica e diventa: Z2 + Z3 − Z4 − 1 = 0 (1.19) Nella j-esima posizione assunta dal quadrilatero si ha: Z2 eiϕj + Z3 eiγj − Z4 eiψj − 1 = 0 (1.20) La (1.20) è una equazione non omogenea, lineare nelle incognite Z2 , Z3 , Z4 a coefficienti complessi. Se sono tre i valori assegnati alla funzione, si ha: Z2 + Z3 − Z4 = 1 Z2 eiϕ2 + Z3 eiγ2 − Z4 eiψ2 = 1 Z2 eiϕ3 + Z3 eiγ3 − Z4 eiψ3 = 1 I dati sono gli angoli ϕ2 ϕ3 ψ2 ψ3 . Le incognite sono i vettori Z2 , Z3 , Z4 e gli angoli γ2 e γ3 . Si hanno perciò 6 equazioni scalari e 8 incognite scalari e, come ci si attendeva (vedi Tabella 1.1), le soluzioni sono ∞2 . Scelti ad arbitrio gli angoli γ2 e γ3 , restano 3 equazioni vettoriali nelle tre incognite vettoriali Z2 , Z3 , Z4 . Figura 1.57: Tecnica del loop chiuso 1.2. SINTESI CINEMATICA 1.2.8.7 67 Sintesi di un QA per la generazione di funzioni: Order synthesis In molte situazioni l’obiettivo della sintesi cinematica riguarda non solo le posizioni ma anche velocità ed accelerazioni. Si parla di order synthesis. Tale obiettivo può essere raggiunto impiegando il metodo del loop chiuso visto al paragrafo precedente. è sufficiente derivare una e due volte rispetto al tempo la (1.18)). Con riferimento alla Figura 1.58, si ottiene: Per la posizione: Z2 + Z3 − Z4 = −Z1 Z2 eiθ2 + Z3 eiθ3 − Z4 eiθ4 = −Z1 eiθ1 Per la velocità: Z2 ω2 i eiθ2 + Z3 ω3 i eiθ3 − Z4 ω4 i eiθ4 = 0 Z2 ω2 + Z3 ω3 − Z4 ω4 = 0 Per l’accelerazione: Z2 (ω̇2 i − ω22 ) eiθ2 + Z3 (ω̇3 i − ω32 ) eiθ3 − Z4 (ω̇4 i − ω42 ) eiθ4 = 0 Z2 (ω̇2 i − ω22 ) + Z3 (ω̇3 i − ω32 ) − Z4 (ω̇4 i − ω42 ) = 0 dω d2 θ dθ = 2. Essendo naturalmente: ω = , ω̇ = dt dt dt Se, al solito, si considerano tre posizioni (che è ancora il massimo numero per ottenere un problema lineare nelle tre incognite Z2 , Z3 , Z4 ), una volta assunto Z1 = −1, si ottiene un sistema di tre equazioni vettoriali: Z2 + Z3 − Z4 = 1 Z2 ω2 + Z3 ω3 − Z4 ω4 = 0 Z2 (ω̇2 i − ω22 ) + Z3 (ω̇3 i − ω32 ) − Z4 (ω̇4 i − ω42 ) = 0 che, note le velocità angolari ω2 , ω3 , ω4 e le accelerazioni angolari ω˙2 , ω˙3 e ω˙4 , fornisce le tre incognite vettoriali Z2 , Z3 , Z4 . Figura 1.58: Order synthesis 68 CAPITOLO 1. SISTEMI ARTICOLATI Riferimenti Bibliografici [Dou88] Samuel Doughty. Mechanics of machines. Wiley New York, 1988. [ESK84] Arthur G Erdman, George N Sandor, and Sridhar Kota. Mechanism design: analysis and synthesis. Prentice-Hall Englewood Cliffs, 1984. [FMM05] E. Funaioli, A. Maggiore, and U. Meneghetti. Lezioni di Meccanica applicata alle macchine - Prima parte - Fondamenti di meccanica delle macchine. Pàtron editore S.r.l., Bologna, 2005. [Gal86] Carlo U Galletti. A note on modular approaches to planar linkage kinematic analysis. Mechanism and Machine Theory, 21(5):385–391, 1986. [Pau79] B Paul. Kinematics and Dynamics of Planar Machinery. Prentice-Hall, 1979. Capitolo 2 Meccanismi con Camme 2.1 2.1.1 Classificazione Meccanismi con camme piane ! Figura 2.1: Camme Piane: a)b)c)d)e) Cedente traslante (Punteria); f) Cedente rotante (Bilanciere); a)b)c)d) Punteria centrata; e) Punteria eccentrica; a) Punteria a coltello; b)e)f) Cedente con rotella; c) Punteria a piattello; d) Punteria sferica 69 70 2.1.2 CAPITOLO 2. MECCANISMI CON CAMME Meccanismi con camme spaziali ! Figura 2.2: Camme Spaziali 2.1. CLASSIFICAZIONE 2.1.3 71 Accoppiamenti di forza ! ! Figura 2.3: Accoppiamenti di forza 72 2.1.4 CAPITOLO 2. MECCANISMI CON CAMME Accoppiamenti di forma ! ! Figura 2.4: Accoppiamenti di forma ! ! ! Figura 2.5: Accoppiamenti di forma 2.1. CLASSIFICAZIONE 73 ! ! Figura 2.6: Accoppiamenti di forma ! 74 CAPITOLO 2. MECCANISMI CON CAMME 2.2 Nomenclatura ! Figura 2.7: Accoppiamenti di forma • Trace Point (Punto di riferimento): Punto teorico sul cedente; corrisponde al punto sul tagliente di una punteria a coltello. Nel caso di punteria a rotella coincide con il centro della rotella. Nel caso di punteria a piattello è l’intersezione della superficie del piattello con la parallela all’asse della punteria passante per il centro della camma. La sua traiettoria è il profilo primitivo. • Pitch Curve (Profilo Primitivo): traiettoria del punto di riferimento nel moto del cedente rispetto alla camma. • Cam Profile (Profilo della camma): profilo della camma a contatto con il cedente. Per la punteria a coltello, il profilo della camma coincide con il profilo primitivo. • Base Circle (Cerchio di Base): la più piccola circonferenza, con centro nell’asse di rotazione della camma, tangente al profilo camma. • Pressure Angle (Angolo di Pressione ): angolo tra la normale al profilo primitivo e la direzione del moto del cedente. 2.3. ANALISI CINEMATICA 2.3 75 Analisi cinematica Problema: nota la forma della camma e il tipo di meccanismo, determinare posizione, velocità ed accelerazione del cedente. È un problema che si presenta raramente poiché ciò che si conosce è proprio la legge di moto del cedente ed è in base a questa che si determina la forma della camma. Vediamo comunque come sia possibile risolverlo individuando sistemi articolati equivalenti dal punto di vista cinematico ai meccanismi a camma. 2.3.1 Meccanismi cinematicamente equivalenti Prendiamo in esame il meccanismo a camma con punteria a rotella rappresentato in Figura 2.8. È facile vedere che nell’intorno di una qualunque configurazione esso è cinematicamente equivalente ad un manovellismo di spinta avente per telaio il telaio del meccanismo a camma, per corsoio la punteria e la cui biella ha gli assi delle coppie rotoidali in corrispondenza dei centri di curvatura dei profili di camma e rotella. Infatti la distanza O2 O3 resta invariata per uno spostamento infinitesimo del meccanismo. Per l’analisi cinematica si può allora procedere con i metodi noti per i sistemi articolati piani. Ovviamente occorre conoscere le posizioni del centro di curvatura del profilo camma. ! Figura 2.8: Camma con punteria a rotella centrata e sistema articolato equivalente Per il meccanismo a camma e bilanciere rappresentato in Figura 2.9, il meccanismo cinematicamente equivalente è un quadrilatero articolato avente per telaio il telaio del meccanismo a camma, con biella avente gli assi delle coppie rotoidali in corrispondenza dei centri di curvatura dei profili di camma e rotella e aste incernierate in corrispondenza degli assi di camma e bilanciere. 76 CAPITOLO 2. MECCANISMI CON CAMME Analogo ragionamento può essere impiegato per determinare il meccanismo cinematicamente equivalente ad un meccanismo a camma con piattello (vedi Figura 2.10). ! Figura 2.9: Meccanismo camma-bilanciere e sistema articolato equivalente ! Figura 2.10: Camma con punteria a piattello eccentrica e sistema articolato equivalente 2.4. SINTESI CINEMATICA CON METODO GRAFICO 2.4 77 Sintesi cinematica: tracciamento del profilo camma con metodo grafico Problema: assegnata la legge di moto si deve disegnare la camma atta ad imporre al cedente tale legge di moto. In generale, stabilita la funzione da generare s = s(θ), è necessario determinare i profili coniugati dei due membri a contatto nella coppia superiore. Solitamente la forma di uno dei due profili è nota (profilo circolare, rettilineo,. . . ). La determinazione dell’altro profilo avviene con il metodo dell’inviluppo. Si considera il moto relativo al membro di cui si vuol determinare il profilo, facendo assumere al membro di cui è noto il profilo le posizioni definite dagli accoppiamenti e dalla funzione s = s(θ) che si vuol realizzare. In altre parole si opera una inversione cinematica assegnando ad ogni membro una velocità angolare uguale e contraria a quella del membro con profilo da determinare (la camma). L’inviluppo delle successive posizioni assunte dal membro con profilo noto costituisce il profilo coniugato che si vuole determinare. Figura 2.11: Camma con punteria a rotella centrata: sintesi cinematica grafica ! 78 CAPITOLO 2. MECCANISMI CON CAMME (a) ! (! b) Figura 2.12: a) Camma con punteria a rotella eccentrica: sintesi cinematica grafica; b) Camma con punteria a piattello centrata: sintesi cinematica grafica 2.5. SINTESI CINEMATICA CON METODI ANALITICI 2.5 79 Sintesi cinematica con metodi analitici 2.5.1 Camma con punteria a coltello centrata 2.5.1.1 Profilo camma Per la punteria a coltello, il profilo camma coincide con il profilo primitivo. Possiamo quindi fare riferimento a quest’ultimo. Per un generico angolo di rotazione camma pari a θ, la distanza radiale del punto di riferimento dal centro di rotazione della camma è (vedi Figura 2.13): OC = R = R0 + s(θ) Il profilo della camma è definito, in coordinate polari, dal raggio OC e dall’angolo θ. ! Figura 2.13: Camma con punteria a coltello: determinazione del profilo camma 2.5.1.2 Raggio di curvatura e angolo di pressione Il centro di curvatura K del profilo primitivo si trova ovviamente sulla normale al profilo nel punto di contatto (vedi Figura 2.14). Per trovare il raggio di curvatura del profilo CK = ρ0 , fissiamo un sistema di riferimento cartesiano complesso (x − jy) con origine nel punto O ed asse reale x coincidente con la direzione di riferimento θ = 0, e studiamo il moto del punto C. Tale moto, che istante per istante è approssimabile ad un moto circolare su un arco di centro K e raggio CK, è composto dal moto relativo al telaio e dal moto di trascinamento. Nel moto relativo al telaio C si muove lungo il raggio OC. Nel moto di trascinamento C si muove lungo un arco di centro O e raggio R = R0 + s(θ). 80 CAPITOLO 2. MECCANISMI CON CAMME x Ro A C a y O K b Figura 2.14: Camma con punteria a coltello centrata Il vettore (C − O) può essere scritto come: (C − O) = R ejϑ Definiamo i due seguenti versori ortogonali: a = ejϑ π b = ej (ϑ+ 2 ) = j ejϑ = j a valgono ovviamente le: da = j Ω ejϑ = Ω b dt db = − Ω ejϑ = − Ω a dt Si ha inoltre: dR dϑ dR = = s′ Ω dt dϑ dt d2 R d s′ d s′ dϑ ′ dΩ = Ω + s = Ω + s′ Ω̇ = s′′ Ω2 + s′ Ω̇ dt2 dt dt dϑ dt (2.1) (C − O) = R a (2.2) Essendo dunque: la derivata prima, rispetto al tempo, del vettore (C − O) si può scrivere come: dR d(C − O) = a+ RΩb dt dt (2.3) mentre la derivata seconda è: d2 R dR dR d2 (C − O) = a+ Ωb+ Ω b + R Ω̇ b − R Ω2 a 2 2 dt dt dt dt ovvero: d2 R dR d2 (C − O) = a+2 Ω b + R Ω̇ b − R Ω2 a 2 2 dt dt dt (2.4) 2.5. SINTESI CINEMATICA CON METODI ANALITICI 81 Tenendo conto della prima delle (2.1), la (2.3) diventa: d(C − O) = s′ Ω a + R Ω b = v⃗r + v⃗t = v⃗a dt (2.5) Nella (2.5) il primo termine a secondo membro è la velocità relativa v⃗r , mentre il secondo termine è la componente di trascinamento v⃗t . La velocità assoluta v⃗a , ossia la somma vettoriale dei due termini, è perpendicolare a CK, (vedi Figura 2.15b). Il modulo della velocità assoluta è poi: √( ) 2 √ d(C − O) √ dR 2 Ω2 = Ω s′2 + R2 2 2 = + R va = v + v = (2.6) r t dt dt Essendo la velocità assoluta perpendicolare a CK (Figura 2.15), si può ricavare semplicemente l’angolo di pressione. Risulta infatti: tan α = vr s′ Ω s′ = = vt RΩ R0 + s !(a) (2.7) !(b) Figura 2.15: Camma con punteria a coltello centrata Nell’ipotesi in cui la velocità angolare della camma sia costante, l’accelerazione del punto C diventa (sostituendo le (2.1) nella (2.4)): d2 (C − O) = s′′ Ω2 a + 2 s′ Ω2 b − R Ω2 a = a⃗r + a⃗c + a⃗t = a⃗a dt2 (2.8) Nella (2.8) il primo termine a secondo membro è l’accelerazione relativa a⃗r , il secondo termine è la componente di Coriolis a⃗c , mentre il terzo ed ultimo è la componente di trascinamento a⃗t (vedi Figura 2.15b). Come noto, il raggio di curvatura è pari al rapporto tra il quadrato del modulo della velocità assoluta ((2.6)) e la componente normale della accelerazione assoluta ((2.8)). Il modulo dell’accelerazione assoluta in direzione della normale CK, cioè la aan , vale (vedi Figura 2.15): ) ( 2 ( ′′ 2 ) ( ′ 2) d (C − O) 2 = −s Ω + R Ω cos α + 2 s Ω sin α a an = dt2 n 82 CAPITOLO 2. MECCANISMI CON CAMME vr vt e cos α = , il raggio di curvatura e tenendo conto che: sin α = d(C − O) d(C − O) dt dt risulta essere pari a: 3 3 Ω3 (s′2 + R2 ) 2 (s′2 + R2 ) 2 v2 ρ0 = a = = aan (−s′′ Ω2 + R Ω2 ) RΩ + (2 s′ Ω2 ) s′ Ω −s′′ R + 2 s′2 + R2 In conclusione è: ρ0 = 2.5.1.3 [ ]3 (R0 + s)2 + s′2 2 (R0 + s)2 − (R0 + s) s′′ + 2s′2 Traiettoria del centro fresa Il problema della determinazione della traiettoria del centro fresa si riduce ad un caso particolare del meccanismo a camma con punteria a rotella, si rimanda, quindi, alla relativa trattazione (vedi §2.5.2.3). 2.5. SINTESI CINEMATICA CON METODI ANALITICI 2.5.2 Camma con punteria centrata a rotella 2.5.2.1 Profilo primitivo e profilo camma 83 Nel caso di punteria a rotella centrata il profilo camma differisce dal profilo primitivo. Con riferimento alla Figura 2.16, indicato con K il centro di curvatura del profilo camma, osserviamo che il meccanismo cinematicamente equivalente è un manovellismo di spinta centrato in cui OK è la manovella, CK la biella e C il corsoio. Osserviamo inoltre che tale meccanismo equivalente è comune anche al meccanismo a camma con punteria a coltello. Pertanto K è, come ovvio, anche centro di curvatura del profilo primitivo. Indicato con P il punto di tangenza tra rotella e profilo della camma, osserviamo che, in generale, P non si trova sul segmento OC per cui è errato ottenere il profilo della camma detraendo in senso radiale il raggio Rr della rotella dalla quantità: OC = Rb + r + s(θ) = R0 + s(θ) che rappresenta il profilo primitivo. ! Figura 2.16: Camma con punteria centrata a rotella: determinazione del profilo camma Profilo interno Applicando il teorema di Carnot al triangolo CP O (Figura 2.16), si ha: √ P O = Rr 2 + (R0 + s)2 − 2Rr (R0 + s) cos α Inoltre, posto: β = φ − θ per il teorema dei seni sullo stesso triangolo risulta: P O sin β = CP sin α 84 CAPITOLO 2. MECCANISMI CON CAMME ( da cui si ricava: β = arcsin Rr sin α PO ) Il profilo camma è allora espresso dalle coordinate polari: PO ( φ = θ + arcsin Rr sin α PO ) Profilo esterno Esiste naturalmente anche il profilo esterno. Tale profilo viene impiegato nel caso di camma a disco con scanalatura (contatto di forma). Per determinarlo facciamo riferimento alla Figura 2.17. Applicando il teorema di Carnot al triangolo CP O, si ha: √ P O = Rr 2 + (R0 + s)2 + 2Rr (R0 + s) cos(α) Inoltre, posto: β = θ − φ proiettando OP e OC sulla normale a OC passante per il punto P , risulta: P O sin β = CP sin α ( da cui si ricava: β = arcsin Rr sin α PO ) Il profilo esterno della camma è allora espresso dalle coordinate polari: PO φ = θ − arcsin ( Rr sin α PO ) ! Figura 2.17: Camma con punteria centrata a rotella: profilo camma esterno 2.5. SINTESI CINEMATICA CON METODI ANALITICI 2.5.2.2 85 Raggio di curvatura Come osservato in precedenza, per questo meccanismo il profilo camma differisce dal profilo primitivo (vedi Figura 2.18). Per determinare il raggio di curvatura della camma è sufficiente osservare che il punto di contatto P tra camma e rotella si trova sulla congiungente C e K ad una distanza dal centro della rotella pari a CP = Rr . Il raggio di curvatura del profilo camma è dunque: ρ = P K = CK − CP ovvero: ρ = ρ0 − Rr . In definitiva il raggio di curvatura vale: ρ= [ ]3 (R0 + s)2 + s′2 2 (R0 + s)2 − (R0 + s)s′′ + 2s′2 − Rr (2.9) dove: R0 = Rb + Rr . Si osservi che R0 è il raggio base della corrispondente camma con punteria a coltello, mentre Rb il raggio base della camma con punteria centrata a rotella. ! Figura 2.18: Camma con punteria centrata a rotella: raggio di curvatura del profilo camma 86 CAPITOLO 2. MECCANISMI CON CAMME 2.5.2.3 Traiettoria del centro fresa Come è ovvio, se il raggio della fresa Rf coincide con il raggio del rullo Rr , la traiettoria del centro fresa coincide con il profilo primitivo. In caso contrario il centro fresa si trova sulla normale al profilo della camma e dista dal punto C una quantità pari a: CF = Rf − Rr . ! Figura 2.19: Camma con punteria centrata a rotella: traiettoria del centro fresa Applicando il teorema di Carnot al triangolo F CO (Figura 2.19), si ha: √ OF = (CF )2 + (CO)2 + 2(CF )(CO) cos α Inoltre, posto: γf = θ − φf proiettando OF e OC sulla normale a OC passante per il punto F , risulta: CF sin α = OF sin γf ( da cui si ricava: γf = arcsin CF sin α OF ) La traiettoria del centro fresa è quindi espressa dalle coordinate polari: OF φf = θ − arcsin ( CF sin α OF ) Queste espressioni sono valide anche per il caso di punteria a coltello dove naturalmente, essendo Rr = 0, si ha CF = Rf . 2.5. SINTESI CINEMATICA CON METODI ANALITICI 2.5.3 Camma con punteria a piattello centrata 2.5.3.1 Profilo camma 87 Effettuata l’inversione cinematica, in una posizione generica la distanza tra l’asse O della camma e il punto di riferimento C (C è l’intersezione tra la superficie del piattello e la parallela al moto della punteria passante per O) vale: OC = Rb + s(θ) Il punto di contatto P in generale non coincide con il punto di riferimento. ! Figura 2.20: Camma con punteria a piattello centrata: determinazione del profilo camma Dal triangolo OCP risulta (Figura 2.20): √ OP = OC 2 + CP 2 Inoltre, possiamo osservare che la distanza CP è la medesima che si ha tra il centro della camma O ed il centro di istantanea rotazione tra camma e punteria. Pertanto il segmento CP rappresenta la velocità della punteria a meno della velocità angolare della camma (è il coefficiente di velocità della punteria), ovvero: CP = Inoltre si ha: tan γ = ṡ Ωs′ = = s′ Ω Ω s′ CP = OC Rb + s(θ) e, posto: φ = θ + γ il profilo camma risulta espresso dalle coordinate polari: √ OP = [Rb + s(θ)]2 + s′2 [ ] s′ φ = θ + arctan Rb + s(θ) 88 CAPITOLO 2. MECCANISMI CON CAMME 2.5.3.2 Dimensionamento del piattello Il piattello deve risultare lungo almeno una quantità pari a: (CP )max − (CP )min = (s′ )max − (s′ )min 2.5.3.3 Traiettoria del centro fresa Dal triangolo OC ′ F (Figura 2.21) risulta: √ OF = (OC ′ )2 + (C ′ F )2 dove: e C ′ F = CP = s′ OC ′ = Rb + Rf + s(θ) Inoltre si ha: tan γ f = C ′F s′ = OC ′ Rb + Rf + s(θ) Infine, posto: φf = θ + γf le coordinate del centro fresa sono: √ OF = [Rb + Rf + s(θ)]2 + s′2 ] [ s′ φf = θ + arctan Rb + Rf + s(θ) ! Figura 2.21: Camma con punteria a piattello centrata: traiettoria del centro fresa 2.5. SINTESI CINEMATICA CON METODI ANALITICI 2.5.3.4 89 Raggio di curvatura Con riferimento alla Figura 2.22, per calcolare il raggio di curvatura del profilo camma ρ, si può scrivere la seguente equazione vettoriale: OK + KP + PC + CO = 0 che può essere proiettata lungo le direzioni della normale e della tangente al profilo in P . Posto uguale a γk l’angolo P KO, si ha: OC = P K + OK cos(π − γk ) = P K − OK cos γk CP = OK sin(π − γk ) = OK sin γk Derivando la seconda rispetto a θ risulta: d(CP ) d(s′ ) = = s′′ = OK cos γk dθ dθ che, sostituita nella prima equazione, fornisce il raggio di curvatura del profilo: ρ = P K = OC + OK cos γk = OC + s′′ ! Figura 2.22: Camma con punteria a piattello centrata: determinazione del raggio di curvatura 90 CAPITOLO 2. MECCANISMI CON CAMME 2.5.4 Meccanismo camma-bilanciere con rotella 2.5.4.1 Profilo primitivo La posizione iniziale del cedente è quella tratteggiata in Figura 2.23, in cui la rotella si appoggia al cerchio di base di raggio Rb all’inizio del tratto di salita ed il cedente forma con il telaio O1 O2 l’angolo β0 . Ovviamente in questo caso la s(θ) rappresenta le rotazioni del cedente; si ha che l’angolo che il bilanciere forma con il telaio è dato da: β(θ) = β0 + s(θ) O2 α N β+γ b γ β d C ϕC αC αK M G θ β0 O2 O1 K L ω γ Figura 2.23: Meccanismo camma-bilanciere Per determinare il profilo primitivo si ponga: O1 O2 = d e O2 C = b. Dal triangolo O1 GC risulta: √ O1 C = CG2 + O1 G2 [ ] CG αC = arctan O1 G dove: CG = b sin β O1 G = d − b cos β 2.5. SINTESI CINEMATICA CON METODI ANALITICI 91 Le coordinate polari del profilo primitivo sono: √ O1 C = (b sin β)2 + (d − b cos β)2 [ ] b sin β φC = θ + αC = θ + arctan d − b cos β 2.5.4.2 Angolo di pressione L’angolo di pressione è per definizione l’angolo compreso tra la direzione della velocità di un punto del cedente e la normale al profilo primitivo. Facendo riferimento alla Figura 2.23, indicato con α l’angolo di pressione, lo stesso resta individuato tra la normale al segmento O2 C ed il segmento KC (diretto lungo la normale ai profili di camma e rotella). L’angolo di pressione è quindi determinato dalla: α= π π − β − γ = − [β0 + s(θ)] − γ 2 2 Per trovarlo serve dunque determinare l’angolo γ. Si può osservare che il punto L di Figura 2.23 è il centro di istantanea rotazione nel moto relativo camma-bilanciere, pertanto risulta: ω O1 L = da cui si ha: ds O2 L dt O1 L 1 ds dθ ds = = = s′ O2 L ω dθ dt dθ Per la similitudine dei triangoli O2 N L e O1 M L risulta anche: O1 L O1 M = = s′ O2 L O2 N Sia γ l’angolo formato dal segmento CK con il segmento O1 O2 . Osservando che: O1 M = b sin(β + γ) − d sin γ O2 N = b sin(β + γ) si ha: b sin(β + γ) − d sin γ = b sin(β + γ)s′ , che dopo alcuni passaggi tan γ = 1 b sin β(1 − s′ ) d − b cos β(1 − s′ ) espandendo sin(β + γ) e dividendo per cos γ, si ottiene: b sin β + b cos β tan γ − d tan γ = (b sin β + b cos β tan γ) s′ in cui si può raccogliere tan γ: tan γ (b cos β − d − s′ b cos β) + b sin β − s′ b sin β = 0 1 fornisce: 92 CAPITOLO 2. MECCANISMI CON CAMME 2.5.4.3 Profilo camma Dal triangolo O1 HP (Figura 2.24) risultano le seguenti: √ O1 P = P H 2 + O1 H 2 ] [ PH αP = arctg O1 H Essendo: P H = b sin β − Rr sin γ O1 H = d − b cos β − Rr cos γ O2 b γ β P' d C H' P γ ϕP αP H θ β0 O2 O1 K ω γ Figura 2.24: Meccanismo camma-bilanciere: determinazione del profilo camma Le coordinate polari del profilo camma interno sono date da: √ O1 P = (b sin β − Rr sin γ)2 + (d − b cos β − Rr cos γ)2 [ ] b sin β − Rr sin γ φP = θ + αP = θ + arctan d − b cos β − Rr cos γ Per il profilo camma esterno risulta invece: √ ′ O1 P = (b sin β + Rr sin γ)2 + (d − b cos β + Rr cos γ)2 [ ] b sin β + Rr sin γ φP ′ = θ + αP ′ = θ + arctan d − b cos β + Rr cos γ 2.5. SINTESI CINEMATICA CON METODI ANALITICI 2.5.4.4 93 Traiettoria del centro fresa Dal triangolo O1 JF (Figura 2.25) risulta: √ O1 F = O1 J 2 + JF 2 [ ] O1 J φf = θ + arctg JF dove: O1 J = b sin β + (Rf − Rr ) sin γ JF = d − b cos β + (Rf − Rr ) cos γ O2 b Rf F Rr γ β d C γ ϕF J θ β0 O2 γ O 1 ω Figura 2.25: Meccanismo camma-bilanciere: traiettoria centro fresa Pertanto le coordinate polari del centro fresa per tagliare il profilo interno sono: √ O1 F = [b sin β + (Rf − Rr ) sin γ]2 + [d − b cos β + (Rf − Rr ) cos γ]2 [ ] b sin β + (Rf − Rr ) sin γ φf = θ + arctan d − b cos β + (Rf − Rr ) cos γ Analogamente si ricavano le coordinate polari del centro fresa per tagliare il profilo esterno √ ′ O1 F = [b sin β − (Rf − Rr ) sin γ]2 + [d − b cos β − (Rf − Rr ) cos γ]2 [ ] b sin β − (Rf − Rr ) sin γ φF ′ = θ + arctan d − b cos β − (Rf − Rr ) cos γ 94 CAPITOLO 2. MECCANISMI CON CAMME 2.5.4.5 Raggio di curvatura O2 α b β+γ γ β d C αK θ β0 O2 O1 K ω γ Figura 2.26: Meccanismo camma-bilanciere con rotella: raggio di curvatura del profilo camma Con riferimento alla Figura 2.26, per calcolare il raggio di curvatura del profilo primitivo ρ0 , si può scrivere la seguente equazione vettoriale: O1 K + KC + CO2 + O2 O1 = 0 (2.10) Proiettando la (2.10) secondo la direzione del telaio e della sua normale si ottiene: O1 K cos αK + ρ0 cos γ + b cos β − d = 0 O1 K sin αK + ρ0 sin γ − b sin β = 0 (2.11) Derivando la seconda delle (2.11) rispetto all’angolo camma θ, si ha: O1 K essendo: dγ dβ dαK cos αK + ρ0 cos γ − b cos β = 0 dθ dθ dθ 1 dαK = −1 dθ dβ ds = = s′ dθ dθ 1 Dal momento che K è il centro di curvatura, se il segmento O1 O2 ruota dell’angolo infinitesimo dθ, il segmento O1 K resta fisso e, pertanto, l’angolo αK diminuisce della quantità dθ. In definitiva si ha: dαK (αK − dθ) − αK = = −1 dθ dθ 2.5. SINTESI CINEMATICA CON METODI ANALITICI risulta: 95 O1 K cos αK = ρ0 γ ′ cos γ − bs′ cos β che sostituita nella prima delle (2.11) fornisce: ρ0 = ed infine: d − b cos β − ρ0 γ ′ cos γ + bs′ cos β cos γ 3 ρ0 = d − b cos(β0 + s)(1 − s′ ) cos γ(1 + γ ′ ) Il raggio di curvatura del profilo camma interno vale: ρ = ρ0 − Rr I valori di γ ′ e di cos γ da inserire nella formula per il calcolo del raggio di curvatura del profilo si ricavano in base alle seguenti: ( ) b sin β(1 − s′ ) D D tan γ = = γ = arctan[tan γ] = arctan ′ d − b cos β(1 − s ) C C [ ( )] d D 1 D′ C − DC ′ D′ C − DC ′ γ′ = arctan = = ( D )2 dθ C C2 C 2 + D2 1+ C ( )2 1 D C 2 = 1 + tan γ = 1 + cos γ = √ 2 cos2 γ C C + D2 3 96 2.6 CAPITOLO 2. MECCANISMI CON CAMME Fenomeno del sottotaglio Se il raggio di curvatura del profilo primitivo è minore, in valore assoluto, del raggio della rotella, si verifica il cosiddetto sottotaglio, cioè, pensando di impiegare per la costruzione del profilo camma una fresa di diametro uguale a quello della rotella, una parte del contorno della camma viene distrutto durante il taglio. Condizione affinch non si verifichi sottotaglio è dunque: |ρ0 | > Rr (2.12) Ricordando l’espressione del raggio di curvatura del profilo primitivo nel caso di camma con punteria centrata a rotella ((2.9)): ρ0 = [ ]3 (R0 + s)2 + s′2 2 (R0 + s)2 − (R0 + s)s′′ + 2s′2 con: R0 = Rb + Rr . Si osserva, come del resto è abbastanza intuitivo, che a parità di altre circostanze (legge di moto, raggio rotella), il pericolo di sottotaglio è tanto maggiore quanto minore è il raggio base della camma. In Figura 2.27 è mostrato il caso in cui, a parità di raggio di curvatura del profilo primitivo si aumenta il raggio del rullo (di conseguenza diminuisce il raggio base). Nel caso (c) il profilo camma che darebbe luogo al profilo primitivo desiderato dovrebbe presentare un cappio. Come è ovvio, durante il taglio con una fresa avente diametro pari a quello del rullo, tale cappio viene distrutto; ne risulta che la camma cosı̀ realizzata non è atta a generare la legge di moto desiderata. ! Figura 2.27: Fenomeno del sottotaglio 2.6. FENOMENO DEL SOTTOTAGLIO 2.6.1 97 Convenzione sui segni dei raggi di curvatura Il raggio di curvatura ρ0 del profilo primitivo è positivo se il centro O della camma si trova dalla stessa parte del centro di curvatura K. In altre parole ρ0 è positivo se il profilo è convesso rispetto al centro della camma O. Il raggio di curvatura ρ del profilo camma è positivo se il materiale si trova dalla stessa parte del centro di curvatura K. In altre parole ρ è positivo se il profilo è concavo rispetto al centro di curvatura K. K K ρ0 ρ ρ ρ0 ρ0 ρ ρ ρ0 K K O O Figura 2.28: Fenomeno del sottotaglio Dimostriamo ora la (2.12). Con riferimento alla Figura 2.28 abbiamo: Profilo interno: ρ = ρ0 − Rr Profilo esterno: ρ = −(ρ0 + Rr ) Condizione affinch non si verifichi sottotaglio è che la somma delle curvature di camma e rotella (o fresa) sia positiva, cioè: 1 1 + >0 ρ Rr Per il profilo interno si ha: 1 1 + >0 ρ0 − Rr Rr 1 1 Rr + ρ0 − Rr ρ0 + = = >0 ρ0 − Rr Rr (ρ0 − Rr )Rr (ρ0 − Rr )Rr ρ0 >0 (ρ0 − Rr ) (2.13) 98 CAPITOLO 2. MECCANISMI CON CAMME Se ρ0 è positivo deve risultare: ρ0 > 0 ρ 0 > Rr (2.14) ρ0 < 0 ρ 0 < Rr (2.15) Se ρ0 è negativo deve risultare: La (2.15) è sempre verificata. Per il profilo esterno si ha: 1 1 >0 + −(ρ0 + Rr ) Rr 1 Rr − ρ0 − Rr −ρ0 1 = = >0 + −(ρ0 + Rr ) Rr −(ρ0 + Rr )Rr −(ρ0 + Rr )Rr ρ0 >0 (ρ0 + Rr ) Se ρ0 è positivo deve risultare: ρ0 > 0 ρ0 > −Rr (2.16) La (2.16) è sempre verificata. Se ρ0 è negativo deve risultare: ρ0 < 0 ρ0 < −Rr (2.17) Dalla (2.14) e dalla (2.17) risulta in conclusione che deve valere la (2.12). Possiamo anche osservare che quando ρ0 < 0 (il profilo primitivo è concavo) non si hanno mai problemi per il profilo interno (vedi (2.15)); è il profilo esterno che può essere soggetto a sottotaglio. Al contrario, quando ρ0 > 0 (il profilo primitivo è convesso), è il profilo esterno che non ha problemi di sottotaglio (vedi (2.16)), mentre il profilo interno può esserne affetto. Se si vuole ragionare in termini di profilo camma, dovendo valere la (2.13) deve essere: 1 1 ρ + Rr + = >0 ρ Rr ρRr ρ + Rr >0 ρ Se ρ è positivo deve risultare: ρ>0 ρ > −Rr che è sempre verificata. Se ρ è negativo deve risultare: ρ<0 ρ < −Rr Possiamo concludere che il sottotaglio può verificarsi quando il profilo camma è concavo (il materiale non sta dalla parte del centro di curvatura K). Infine, per quanto riguarda il taglio con una fresa avente raggio Rf diverso da quello della rotella, deve valere ancora la (2.13) in cui si sostituisce Rf a Rr : 1 1 + >0 ρ Rf 2.6. FENOMENO DEL SOTTOTAGLIO ovvero: 1 1 ρ + Rf + = >0 ρ Rf ρRf 99 ρ + Rf >0 ρ Se ρ è positivo deve risultare: ρ>0 ρ > −Rf che è sempre verificata. Se ρ è negativo deve risultare: ρ<0 ρ < −Rf Possiamo concludere che anche in questo caso il sottotaglio può verificarsi quando il profilo camma è concavo (il materiale non sta dalla parte del centro di curvatura K). Inoltre, qualora risulti Rf ≤ Rr , e non si abbia sottotaglio nei confronti del rullo, non si hanno problemi nemmeno durante il taglio con la fresa. Se, al contrario, è Rf ≥ Rr , e si ha sottotaglio nei confronti del rullo, a maggior ragione si incontrano problemi nel taglio con la fresa. 100 2.7 2.7.1 CAPITOLO 2. MECCANISMI CON CAMME Sintesi del profilo camma con il metodo analitico dell’inviluppo Inviluppo di una famiglia di curve Sia S{γc } una famiglia di curve su un piano (x, y) dipendenti dal parametro c. Una curva γ è detta curva inviluppo della famiglia di curve S se: • per ogni punto della curva γ è possibile trovare una curva γc della famiglia che sia tangente a γ nel punto; • per ogni curva γc della famiglia è possibile trovare un punto di γ nel quale la curva γc sia tangente a γ; • nessuna curva della famiglia ha un segmento in comune con la curva γ. Teorema 1 Siano le curve γc della famiglia S descritte dall’equazione F (x, y, c) = 0, con F continua e continuamente differenziabile per tutti i suoi argomenti in un intorno del punto (x0 , y0 , c0 ). Se nel punto (x0 , y0 , c0 ) sono soddisfatte le seguenti condizioni: F (x0 , y0 , c0 ) = 0 ∂F (x0 , y0 , c0 ) = 0 ∂c ∂F ∂x ∂ 2F ∂c∂x ∂F ∂y ∂ 2F ∂c∂y ̸= 0 ∂2F =0 ∂c2 Allora in un intorno del punto (x0 , y0 ) e per valori di c appartenenti ad un intorno di c0 , esiste un inviluppo della famiglia di curve F (x, y, c) = 0. L’equazione dell’inviluppo è ottenibile dalle due seguenti equazioni: F (x, y, c) = 0 ∂F (x, y, c) = 0 ∂c esprimendo x e y come funzioni del parametro c oppure esprimendo c come funzione delle due variabili x, y e introducendo c nell’equazione: F (x, y, c(x, y)) = 0 2.7.1.1 Esempio 1 4 Si consideri la famiglia di rette espressa dall’equazione: y − cx − = 0. c 4 ∂F = −x + 2 = 0. La derivata rispetto al parametro c è: ∂c c Ricavando c dalla seconda equazione e introducendolo nella prima si ha: y 2 = 16x, ovvero l’equazione di una parabola simmetrica rispetto all’asse x e passante per l’origine (Figura 2.29). 2.7. SINTESI ANALITICA CON IL METODO DELL’INVILUPPO 101 ! Figura 2.29: Inviluppo di curve: esempio no. 1 2.7.1.2 Esempio 2 Si consideri la famiglia di curve espressa dall’equazione: [x2 + (y − c)2 ]2 − b2 [x2 − (y − c)2 ] = 0 rappresentata in Figura 2.30. ∂F = (y − c)[2x2 + 2(y − c)2 + b2 ] = 0. ∂c Una soluzione è y = c, che introdotta nella prima equazione fornisce: x2 (x2 − b2 ) = 0 che ha tre soluzioni: x = b, x = −b e x = 0. Le prime due sono curve inviluppo della famiglia, mentre non lo è la terza in quanto consiste nei punti di nodo delle curve della famiglia. Nessuna altra curva inviluppo si ottiene per la soluzione y ̸= c. La derivata rispetto al parametro c è: ! Figura 2.30: Inviluppo di curve: esempio no. 2 102 2.7.1.3 CAPITOLO 2. MECCANISMI CON CAMME Esempio 3 Si consideri la famiglia di ellissi di equazione: Figura 2.31 (a = b = 1, c = −1 . . . 1). ( yc )2 a + ( x )2 bc − 1 = 0, rappresentata in (y ) 2 (x) ∂F La derivata rispetto al parametro c è: = 2c + = 0, che ha le seguenti ∂c a√ c3 b √ yxab −yxab soluzioni per il parametro c: c = ± c=± . yb yb Introducendo queste nella prima equazione si ottiene l’equazione delle curve inviluppo ab della famiglia di ellissi: yx = ± , ossia l’equazione di un asteroide (due iperboli). 2 ! Figura 2.31: Inviluppo di curve: esempio no. 3 2.7.2 Determinazione delle coordinate del profilo camma Una volta nota la legge di moto s = s(θ), le coordinate del profilo camma si possono ottenere applicando la teoria dell’inviluppo. Per meccanismi con cedente a rotella si otterranno due curve inviluppo: una interna ed una esterna. Quella interna sarà impiegata per le camme a disco, entrambe per le camme a solco (con scanalatura). 2.7.2.1 Camma con punteria a piattello centrata Con riferimento alla Figura 2.32, la distanza radiale del punto di riferimento dal centro di rotazione della camma è: R = Rb + s(θ) Applicato il metodo della inversione cinematica, in corrispondenza del generico valore θi dell’angolo di rotazione della camma, il punto di riferimento va ad occupare la posizione Pi = (R, θi ) = (xi , yi ). 2.7. SINTESI ANALITICA CON IL METODO DELL’INVILUPPO 103 Il coefficiente angolare mi della retta yi = mi x + bi passante per il punto Pi e la sua intersezione bi con l’asse y sono, rispettivamente: mi = tan (π 2 ) + θi = − cot (θi ) bi = R sin θi Pertanto l’equazione della famiglia di rette che rappresentano tutte le posizioni occupate dal piattello è data da: y = m x + b = −x ctgθ + R −x cos θ + R = sin θ sin θ La funzione F (x, y, θ) è quindi: F (x, y, θ) = y − m x − b = y sin θ + x cos θ − R = 0 che derivata rispetto a θ si ottiene: ∂F ds = y cos θ − x sin θ − =0 ∂θ dθ Risolvendo il sistema costituito dalle due equazioni precedenti si ottengono le coordinate del profilo camma: ds sin θ x = R cos θ − dθ ds y = R sin θ + cos θ dθ ! Figura 2.32: Camma con punteria a piattello centrata: metodo dell’inviluppo 104 CAPITOLO 2. MECCANISMI CON CAMME 2.7.2.2 Camma con punteria centrata a rotella Con riferimento alla Figura 2.33, la distanza radiale del punto di riferimento dal centro di rotazione della camma è: R = Rb + r + s(θ) Applicato il metodo dell’inversione cinematica, in corrispondenza del generico valore θi dell’angolo di rotazione della camma, l’asse della rotella va ad occupare la posizione Pi = (R, θi ). L’equazione della circonferenza di raggio pari a quello della rotella e centro in Pi è, in coordinate cartesiane, la seguente: (x − R cos θi )2 + (y − R sin θi )2 = r2 Pertanto l’equazione della famiglia di curve che rappresentano tutte le posizioni occupate dalla rotella è: F (x, y, θ) = (x − R cos θ)2 + (y − R sin θ)2 − r2 = 0 Derivando rispetto a θ si ottiene: ∂F ds ds = 2(R sin θ − cos θ)(x − R cos θ) − 2(R cos θ + sin θ)(y − R sin θ) = 0 ∂θ dθ dθ Risolvendo il sistema costituito dalle due equazioni precedenti si ottengono le coordinate del profilo camma 3 : √ R3 cos θ + RK 2 cos θ ± r M x= R2 + K 2 −x y= ds ds cos θ + xR sin θ + R dθ dθ ds sin θ + R cos θ dθ ! Figura 2.33: Camma con punteria centrata a rotella: metodo dell’inviluppo 3 K = ds/dθ M = R4 cos2 θ + 2R3 K sin θ cos θ + R2 K 2 + 2RK 3 sin θ cos θ + K 4 sin2 θ 2.8. ESEMPIO 2.8 105 Esempio Consideriamo una camma con punteria centrata a rotella. In Figura 2.34 è rappresentata la legge di moto s(θ) della punteria (in mm). È di tipo cicloidale e presenta un tratto di salita (di alzata pari a 40 mm) e due di discesa (di alzata 30 e 10 mm); tra due tratti attivi è presente una sosta. Le soste sono corrispondenti alle fasi angolari della camma: 20◦ − 50◦ ; 170◦ − 190◦ ; 230◦ − 360◦ . 50 Legge alzata [mm] 40 30 20 10 0 0 50 100 150 200 250 Angolo camma [deg] 300 350 Figura 2.34: Legge di alzata s(θ) L’espressione della legge cicloidale è la seguente: [ ( )] (θ − θi ) 1 2π(θ − θi ) s(θ) = Hi − sin βi 2π βi dove per l’i-esimo tratto Hi è l’alzata (positiva se di salita), θi è l’angolo di partenza e βi è l’angolo di “durata”. I coefficienti di velocità e accelerazione hanno dunque l’espressione seguente: [ ( )] ds Hi 2π(θ − θi ) ′ s (θ) = = 1 − cos dθ βi βi ( ) 2πHi 2π(θ − θi ) d2 s ′′ sin s (θ) = 2 = dθ βi βi 2 La Figura 2.35 riporta l’andamento di un tratto generico in termini di alzata s e di coefficienti di velocità s′ e accelerazione s′′ . La Figura 2.36 riporta gli andamenti dei coefficienti di velocità, s′ (θ), e di accelerazione, s′′ (θ) per la legge di moto della Figura 2.34. Una volta operata la sintesi della camma, la Figura 2.37a rappresenta la camma che si ottiene con i valori di raggio base e raggio rotella pari rispettivamente a: Rb = 70 mm e Rr = 5 mm. 106 CAPITOLO 2. MECCANISMI CON CAMME s( ) s’( ) s’’( ) Figura 2.35: Legge cicloidale Coefficiente accelerazione [m/rad2] 2 Coefficiente velocita’ [m/rad] 0.2 0.15 0.1 0.05 0 −0.05 0 1.5 1 0.5 0 −0.5 −1 −1.5 −2 50 100 150 200 250 Angolo camma [deg] 300 350 0 50 100 150 200 250 Angolo camma [deg] 300 350 Figura 2.36: Coefficienti di velocità e accelerazione per la legge di Figura 2.34 80 100 60 Profilo primitivo Profilo interno Profilo esterno 50 40 A 20 0 0 B −20 −50 −40 Profilo primitivo Profilo interno Profilo esterno −60 −100 −100 −80 −50 0 50 100 −60 (a) −40 −20 0 20 40 60 80 100 (b) Figura 2.37: Profili ottenuti con: a) Rb = 70 mm; b) Rb = 30 mm (in entrambi i casi Rr = 5 mm 2.8. ESEMPIO 107 Vediamo cosa succede al diminuire del raggio base, passando ad esempio a Rb = 30 mm (il raggio rotella è ancora pari a Rr = 5 mm). Il risultato è riportato in Figura 2.37b e si vede che si verifica sottotaglio nelle zona contraddistinte con A e B (vedi anche ingrandimenti di Figura 2.38). In Figura 2.39a è riportato l’andamento del raggio di curvatura ρ0 del profilo primitivo (in valore assoluto). Come si può notare dall’ingrandimento di Figura 2.39b, esso scende al di sotto del valore limite rappresentato dal raggio del rullo Rr in corrispondenza di due zone, confermando la presenza di sottotaglio. 10 23.2 23.15 5 23.1 0 23.05 −5 23 22.95 −10 22.9 Profilo primitivo Profilo interno Profilo esterno 22.85 22.8 65.9 65.95 66 66.05 66.1 66.15 66.2 66.25 Profilo primitivo Profilo interno Profilo esterno −15 −20 25 66.3 30 35 40 45 50 55 (a) (b) Figura 2.38: Ingrandimenti delle zone A e B di Figura 2.37b 200 8 | 0| [mm] (valore assoluto) 150 100 50 0 [mm] (valore assoluto) 0 | 0| 7 Rr Rr 6 5 4 3 2 1 0 0 50 100 150 200 250 Angolo camma [deg] 300 0 0 350 (a) 5 10 15 20 Angolo camma [deg] 25 Figura 2.39: Verifica del sottotaglio: |ρ0 | deve risultare superiore a Rr 30 (b) 108 CAPITOLO 2. MECCANISMI CON CAMME Riferimenti Bibliografici [Che82] Fan Yu Chen. Mechanics and design of cam mechanisms. Pergamon Pr, 1982. [FMM05] E. Funaioli, A. Maggiore, and U. Meneghetti. Lezioni di Meccanica applicata alle macchine - Prima parte - Fondamenti di meccanica delle macchine. Pàtron editore S.r.l., Bologna, 2005. [FMM09] E. Funaioli, A. Maggiore, and U. Meneghetti. Lezioni di meccanica applicata alle macchine - Seconda parte - Elementi di meccanica degli azionamenti. Pàtron editore S.r.l., Bologna, 2009. [Nor09] Robert L Norton. Cam design and manufacturing handbook. Industrial Press Inc., 2009. Capitolo 3 Ruote Dentate 3.1 Raggio primitivo e raggio base H' H γ L' L γ ρ R O Figura 3.1: Dente in due posizioni corrispondenti ad una rotazione γ della ruota ⌢ ⌢ LL′ = ργ HH ′ = Rγ ⌢ HH ′ ⌢ LL′ = R 1 = ρ cos α 109 110 3.2 CAPITOLO 3. RUOTE DENTATE Rapporto di trasmissione Il rapporto di trasmissione è costante e dipende dal rapporto tra i raggi base delle ruote. O2 ρ2 γ2 L2 L'2 K2 M' L1 L'1 M K1 γ1 ρ1 O1 Figura 3.2: Rapporto di trasmissione ⌢ ⌢ K1 M = K1 L1 K2 M = K2 L 2 ⌢ ⌢ K1 M ′ = K1 L′1 K2 M ′ = K2 L′2 ⌢ M M ′ = L1 L′1 = ρ1 γ1 ⌢ M M ′ = L2 L′2 = ρ2 γ2 Rapporto di trasmissione: τ= Ω2 ρ1 = Ω1 ρ2 3.3. PASSO BASE, PASSO E MODULO 3.3 111 Passo base, passo e modulo O2 ρ2 θ2 L'2 K2 L2 M' M L1 L'1 K1 θ1 ρ1 O1 Figura 3.3: Due denti contigui: passo base ⌢ ⌢ L1 L′1 = L2 L′2 ρ1 θ1 = ρ2 θ2 2π 2π ρ1 = ρ2 Z1 Z2 Passo base: pb = 2πρ Z 112 CAPITOLO 3. RUOTE DENTATE O2 ρ2 θ2 K2 H2 H'2 H1 H'1 K1 θ1 ρ1 O1 Figura 3.4: Due denti contigui: passo (sulla primitiva) ⌢ ⌢ H1 H1′ = H2 H2′ R1 θ1 = R2 θ2 2π 2π R1 = R2 Z1 Z2 Passo p e modulo m: p= 2R 2πR = π=mπ Z Z 3.4. PROPORZIONAMENTO DELLA DENTATURA 3.4 113 Proporzionamento della dentatura Il dente è proporzionato (vedi Figura 3.5) suddividendo la sua altezza tra la sporgenza o addendum (differenza tra il raggio della circonferenza di testa e il raggio primitivo) e la rientranza o dedendum (differenza tra il raggio primitivo e il raggio della circonferenza di piede). Indicata con h l’altezza del dente, essa è sempre pari a: h = 2.25 m. Figura 3.5: Proporzionamento della dentatura 3.4.1 Dentiera normalizzata Per definire il proporzionamento della dentatura si può fare riferimento alla cosiddetta dentiera normalizzata (rappresentata in Figura 3.6) in cui l’altezzza del dente vale 2.5 m ed è ripartita in parti uguali rispetto alla linea di riferimento. Il modulo ed il passo della dentiera normalizzata vengono indicati rispettivamente con m0 e p0 . p0 = πm0 = = linea di riferimento = h = 2.5 m0 = Figura 3.6: Dentiera normalizzata 114 3.4.2 CAPITOLO 3. RUOTE DENTATE Ruote normali e ruote corrette Il dente segue il proporzionamento normale se (vedi Figura 3.7): • addendum= m • dedendum= 1.25 m Figura 3.7: Proporzionamento normale !(a) (! b) Figura 3.8: Dentatura: a) normale; b) corretta 3.4. PROPORZIONAMENTO DELLA DENTATURA 115 La dentatura normale si può pensare come ottenuta per inviluppo nel rotolamento della primitiva di taglio della ruota da generare sulla linea di riferimento della dentiera normalizzata (Figura 3.8a). Il dente di una dentatura corretta (o modificata) ha sempre altezza apri a h = 2.25 m, ma questa è differentemente ripartita tra addendum e dedendum rispetto a quanto avviene per il dente di una dentatura normale. Nella generazione di una dentatura corretta la primitiva di taglio della ruota da generare risulta spostata dalla linea di riferimento della dentiera normalizzata di una quantità pari allo spostamento di profilo v (vedi Figura 3.8b). 116 3.5 CAPITOLO 3. RUOTE DENTATE Taglio delle ruote dentate Le ruote dentate vengono comunemente realizzate mediante lavorazione alla macchina utensile per asportazione di truciolo. Sono meno frequenti gli esempi di ruote dentate costruite tramite: • Fusione • Stampaggio • Estrusione La macchina utensile (macchina dentatrice) che esegue il taglio dei denti di norma genera i profili per inviluppo, nel moto di mutuo rotolamento delle due superfici primitive di taglio. Esistono anche procedimenti diversi: fresatura con frese modulari (vedi Figura 3.9a) che ha però scarso interesse industriale; taglio di denti di ruote dentate interne per brocciatura (vedi Figura 3.9b), impiegato in casi particolari. II taglio delle ruote per inviluppo può essere facilmente compreso se si immagina che la ruota da dentare sia costituita da materiale modellabile, mentre la ruota generatrice è molto dura (è costruita in acciaio da utensili). Facendo muovere le due ruote una rispetto all’altra, garantendo il puro rotolamento tra le rispettive primitive, la ruota generatrice modella per inviluppo i denti della ruota da dentare (vedi Figura 3.10) (a) (b) Figura 3.9: Taglio di ruota dentata con: a) fresa modulare; b) broccia !(a) Figura 3.10: Generazione della dentatura per inviluppo (b) ! 3.5. TAGLIO DELLE RUOTE DENTATE 3.5.1 117 Macchine dentatrici Le macchine dentatrici possono essere suddivise in due grandi categorie: • le dentatrici-stozzatrici, in cui l’utensile ha un moto di taglio traslatorio alterno, impiegano come utensile una dentiera (Figura 3.11a e Figura 3.11b), oppure una ruota dentata (coltello Fellows); quest’ultimo il solo utensile in grado di generare per inviluppo ruote dentate interne (Figura 3.11c e Figura 3.11d). • le dentatrici a creatore, in cui l’utensile ha moto di taglio rotatorio continuo, impiegano come utensile una fresa-vite (o creatore), i cui filetti in una sezione eseguita con un piano assiale, sono assimilabili ai denti di una dentiera (Figura 3.12). (! a) ! (! b) (c) (d) Figura 3.11: Dentatrici stozzatrici ! Figura 3.12: Dentatrici a creatore ! 118 3.6 CAPITOLO 3. RUOTE DENTATE R2 Segmento d’azione e arco d’azione K2 N2 B2 C B1 A2 A1 N1 K1 R Figura 3.13: Segmento e arco d’azione 1 N O 1 C B L' L ϕ ϕ K R ρ O Figura 3.14: Segmento e arco d’azione (fase di recesso) ⌢ CN = LL′ = ρφ ⌢ CB = Rφ = R ⌢ CB = Rφ CN CN = ρ cos α ! 3.6. SEGMENTO D’AZIONE E ARCO D’AZIONE 119 O2 R2 R2 + e2 K2 N2 C B1 R1 + e1 A1 N1 K1 R1 O1 Figura 3.15: Calcolo del segmento di azione 120 CAPITOLO 3. RUOTE DENTATE ! Figura 3.16: Segmento di azione nell’ingranamento rocchetto-dentiera ! Figura 3.17: Segmento di azione per un ingranaggio interno 3.7. FATTORE DI RICOPRIMENTO 3.7 121 Fattore di ricoprimento ⌢ AB N1 N2 ε= = p p cos α Nel caso di ingranamento tra due ruote uguali non corrette, risulta: √ Z 2 sin2 α + 4 + 4 Z − Z sin α ε= π cos α (3.1) ! Figura 3.18: Fattore di ricoprimento !(a) Figura 3.19: Fattore di ricoprimento: a) in funzione di α; b) in funzione di Z ! (b) 122 3.8 CAPITOLO 3. RUOTE DENTATE Interferenza ! Figura 3.20: Interferenza nell’ingranamento di due ruote Con riferimento alla Figura 3.20: • Ad un dato istante, i due profili sono a contatto in un punto situato sulla linea d’azione. • Con il procedere dell’ingranamento, il punto di contatto si sposta per arrivare al punto particolare K1 . • Se l’ingranamento proseguisse oltre K1 , chiediamoci quale sarebbe la curva coniugata al profilo P2 • Nel punto N della linea d’azione il centro di curvatura di P2 è il punto K2 in cui la linea d’azione risulta tangente alla circonferenza base di P2 . • Il profilo coniugato a P2 deve avere il suo centro di curvatura in K1 . Denominato tale profilo con P1′ , esso ha una curvatura diretta nello stesso senso di P2 : si tratta del ramo fittizio di P1 il quale ovviamente non può essere il fianco di un dente della ruota 1 atto ad ingranare con il dente della ruota 2 delimitato dal profilo P2 . • D’altra parte, il primo punto di P1 (punto Q1 ) si trova all’interno del profilo P2 . In altre parole P2 taglia il ramo reale di evolvente P1 (nel punto S), dando luogo al fenomeno noto come interferenza. O2 3.8. INTERFERENZA 123 La condizione di non interferenza è più critica al crescere del numero di denti della ruota (vedi Figura 3.21a) e al diminuire del numero di denti del pignone (vedi Figura 3.21b). R2 K2 R2 + e2 lim N2 C e2 lim O2 K1 (! a) R2 R1 K2 R2 + e2 lim O1 N2 e2 lim C A1 B1 K1 O'1 R1 O1 (! b) Figura 3.21: Condizione di non interferenza: a) al crescere del numero di denti della ruota; b) al diminuire del numero di denti del pignone 124 3.8.1 CAPITOLO 3. RUOTE DENTATE Calcolo del numero minimo di denti O2 R2 K2 R2 + e2 N2 C A1 B1 K1 R ! Figura 3.22: Calcolo del numero minimo di denti per evitare interferenza 1 Per evitare interferenza deve essere: O1 CN1 < CK1 CN2 < CK2 (3.2) Se R1 < R2 , risulta: CK1 < CK2 CN2 < CN1 pertanto la prima delle (3.2) implica la seconda. In altri termini, la più gravosa tra le due disuguaglianze (3.2) è la prima, la quale impone un valore massimo dell’addendum e, quindi, una condizione sul numero di denti minimo. Infatti, è: e=m= 2R Z Per calcolare il numero minimo di denti, ci poniamo in condizione limite (CN1 = CK1 ) e consideriamo il triangolo O2 CK1 (vedi Figura 3.22). Risulta: (R2 + e2lim )2 = R22 + R12 sin2 α + 2R2 R1 sin2 α √ e ≤ emax = −R2 + R22 + R1 (R1 + 2R2 ) sin2 α 3.8. INTERFERENZA 125 2R1 2R1 = e ≤ emax = = −R2 + Z1 Z1min Z1 ≥ Z1min = √ R22 + R1 (R1 + 2R2 ) sin2 α 2R1 √ 2 −R2 + R2 + R1 (R1 + 2R2 ) sin2 α In conclusione, posto il rapporto di ingranamento τ : τ =± Z1 R1 =± Z2 R2 (τ è positivo per dentature esterne e negativo se una delle due ruote ha dentatutra interna), il numero di denti minimo vale: Zmin = −1 + √ 2τ (3.3) 1 + τ (2 + τ ) sin2 α ! α=20° τ=z1/z2 -½ -¼ 0 ¼ ½ 1 zmin 23 20 17 16 15 13 Figura 3.23: Numero minimo di denti per evitare interferenza !(a) Figura 3.24: Numero di denti minimo: a) in funzione di α; b) in funzione di τ !(b) 126 3.8.2 CAPITOLO 3. RUOTE DENTATE Interferenza tra pignone e dentiera Il numero di denti minimo per un pignone che debba ingranare con una dentiera (o per un pignone che debba essere tagliato da un utensile dentiera) si può ricavare dalla (3.3) facendo tendere a zero il rapporto di ingranamento τ . In alternativa, facendo riferimento alla Figura 3.25, dal momento che deve essere: CN1 ≤ CK1 e si ha: CN1 = e0 sin α0 risulta: CK1 = R1 sin α0 = m0 Z1 sin α0 2 e0 m0 Z1 ≤ sin α0 sin α0 2 ed infine: Z1 ≥ Z1min = vale a dire: Zmin = 2 e0 2 sin α0 m0 2 sin2 α0 (3.4) Per un angolo di pressione pari a 20◦ la (3.4) porta a Zmin = 17. C linea di riferimento e0 N1 K1 R1 O1 Figura 3.25: Interferenza tra pignone e dentiera: calcolo del numero minimo di denti 3.8. INTERFERENZA 127 La Figura 3.26 mostra la forma della dentatura di un pignone tagliato da un utensile dentiera al diminuire del numero di denti. La Figura 3.27 mostra un particolare dell’interferenza nel taglio di un pignone con 8 denti. (a) (b) (c) Figura 3.26: Forma del dente di un pignone tagliato con un utensile dentiera (dentatura normale, m0 = 2 mm, α0 = 20◦ ) al diminuire del numero di denti : a) Z = 20; b) Z = 14; c) Z = 8 ! Figura 3.27: Interferenza nel taglio di un pignone con 8 denti 128 3.9 3.9.1 CAPITOLO 3. RUOTE DENTATE Spessore della dentatura Funzione evolvente M W Q KM αM rM β ρ O Figura 3.28: Funzione evolvente β = tan αM − αM = inv αM 3.9.2 Spessore della dentatura sM M s δ R rM ρ inv αM inv α O Figura 3.29: Spessore della dentatura 3.9. SPESSORE DELLA DENTATURA 3.9.3 129 Misura Wildhaber ! Figura 3.30: Misura Wildhaber WK = (k − 1)pb + Sb [ ] S WK = m0 cos α0 (k − 1) π + + Z inv α0 m0 (a) !(b) Figura 3.31: Misura Wildhaber: a) su ruota a denti dritti; b) su ruota a denti elicoidali 130 CAPITOLO 3. RUOTE DENTATE 3.10 Correzione della dentatura 3.10.1 Dentatura normale ! Figura 3.32: Dentatura normale La dentatura normale si può pensare come ottenuta per inviluppo nel rotolamento della primitiva di taglio della ruota da generare sulla linea di riferimento della dentiera normalizzata (Figura 3.32). Vale quanto segue. Sulla primitiva di taglio: p πm0 = 2 2 Spessore + Vano = p = π m0 Spessore = Vano = Addendum = Modulo = m0 Dedendum = 1.25 m0 Altezza del dente = 2.25 m0 Raggio primitivo di taglio R = m0 Z 2 3.10. CORREZIONE DELLA DENTATURA 3.10.2 131 Dentatura corretta ! Figura 3.33: Dentatura corretta Nella generazione di una dentatura corretta la primitiva di taglio della ruota da generare risulta spostata dalla linea di riferimento della dentiera normalizzata di una quantità pari allo spostamento di profilo v (vedi Figura 3.33). Vale quanto segue. Sulla primitiva di taglio: Spessore ̸= Vano Spessore + Vano = p = π m0 Addendum = Modulo = m0 + v Dedendum = 1.25 m0 − v Altezza del dente = 2.25 m0 m0 Z Raggio primitivo di taglio R = 2 Convenzione: La correzione si intende positiva, e lo spostamento di profilo v è positivo, se la linea di riferimento della dentiera generatrice è esterna alla primitiva di taglio della ruota (in Figura 3.33 è v > 0) Definizione: Si definisce coefficiente di spostamento x il rapporto tra lo spostamento di profilo v ed il modulo m0 : v x= m0 132 CAPITOLO 3. RUOTE DENTATE 3.10.3 Interasse di riferimento e di lavoro L’interasse di riferimento a è la somma dei raggi primitivi di taglio: a = R1 + R2 = m0 Z1 + Z2 2 (3.5) L’interasse di lavoro a′ è la somma dei raggi primitivi di lavoro: a′ = R1′ + R2′ = m′ Z1 + Z2 2 (3.6) in cui m′ è il modulo di lavoro. Se si desidera un regolare funzionamento con interasse di lavoro pari a quello di riferimento (a′ = a) deve risultare: S1 + S2 = π m 0 (3.7) con S1 e S2 spessori del dente misurati sulla primitiva di taglio. Infatti, per un regolare funzionamento (in assenza di giochi o interferenze), lo spessore di un dente di una delle due ruote deve coincidere con quello del vano di un dente dell’altra ruota (e viceversa), cioè (indicando con l’apice le quantità riferite alle primitive di lavoro): S1′ = V2′ S2′ = V1′ Inoltre, essendo: S ′ + V ′ = p′ = π m′ , risulta: S1′ + V1′ = S1′ + S2′ = π m′ Se l’interasse di lavoro coincide con quello di riferimento (le primitive di lavoro coincidono con quelle di taglio e a′ = a = R1 + R2 ), per avere un funzionamento regolare deve essere: S1′ + S2′ = S1 + S2 = S1 + V1 = p0 = π m0 Si è pertanto dimostrato che la (3.7) vale se e solo se a′ = a. Al contrario, se l’interasse di lavoro a′ è diverso da quello di riferimento a risulta: S1 + S2 ̸= π m0 Osserviamo inoltre che: S1 + V1 = π m0 è sempre vera, mentre S1 + S2 = π m0 (cioè la (3.7)) è vera solo se a′ = a. 3.10. CORREZIONE DELLA DENTATURA 3.10.4 133 Correzione e interasse Nel caso di dentatura normale (non corretta) sulla primitiva di taglio si ha (vedi §3.10.1): p πm0 Spessore = V ano = = 2 2 Pertanto, considerate due ruote 1 e 2 risulta: S1 = V 1 = πm0 2 S2 = V2 = πm0 2 e, di conseguenza: S1 + S2 = πm0 In conclusione: per un regolare ingranamento tra due ruote normali l’interasse di lavoro deve coincidere con quello di riferimento (a′ = a). Viceversa, nel caso di dentatura corretta sulla primitiva di taglio si ha (vedi §3.10.2): Spessore ̸= V ano Possono quindi verificarsi due casi: • Correzione senza variazione di interasse: l’interasse di lavoro viene fatto coincidere con quello di riferimento • Correzione con variazione di interasse: l’interasse di lavoro non coincide con quello di riferimento In generale, nel caso di correzione della dentatura possiamo distinguere due situazioni: • la correzione viene effettuata in vista delle esigenze di funzionamento della coppia di ruote dentate: – migliorare la resistenza del dente alle sollecitazioni di flessione – migliorare la resistenza del dente alle sollecitazioni di pressione – permettere il montaggio con interasse prestabilito – evitare linterferenza in condizioni di lavoro • la correzione viene effettuata per evitare interferenza nel taglio di almeno una delle due ruote dell’ingranaggio. 134 CAPITOLO 3. RUOTE DENTATE 3.10.4.1 Correzione senza variazione di interasse ! Figura 3.34: Correzione senza variazione di interasse Come appena visto, in questo caso le primitive di taglio coincidono con quelle di lavoro (funzionamento) e la situazione è quella rappresentata in Figura 3.34. Si vuole ora dimostrare che quando a′ = a, per assicurare un regolare funzionamento (in assenza di giochi o interferenze) la somma degli spostamenti di profilo delle due ruote ingrananti deve essere nulla. A tal proposito si consideri la Figura 3.35 in cui si è apportata una correzione positiva al pignone 1 (la più piccola tra le due ruote) e una uguale correzione in valore assoluto, ma negativa, alla ruota 2. È evidente che lo spessore del dente del pignone sulla primitiva di taglio vale: ⌢ S1 = CA = CB D’altra parte per la ruota vale: ⌢ S2 = CD = CE Con l’ausilio della Figura 3.36 è facile convincersi che: (π ) π m0 S1 = + 2 v1 tan α0 = m0 + 2 x1 tan α0 2 2 (π ) π m0 S2 = − 2 |v2 | tan α0 = m0 + 2 x2 tan α0 2 2 Per cui risulta: S1 + S2 = m0 [π + 2 tan α0 (x1 + x2 )] da cui si vede chiaramente che vale la (3.7) (condizione necessaria per avere un regolare ingranamento quando a′ = a) se e solo se: x1 + x2 = 0 3.10. CORREZIONE DELLA DENTATURA 135 Figura 3.35: Correzione senza variazione di interasse (v1 = −v2 , v1 > 0) ! Figura 3.36: Spessore del dente di pignone e ruota sulla primitiva di taglio Figura 3.37: Correzione di un ingranaggio in cui a′ = a e la correzione positiva è attribuita al pignone 136 CAPITOLO 3. RUOTE DENTATE La Figura 3.37 riporta una sintesi dei dati di correzione per un ingranaggio in cui a = a e la correzione positiva è attribuita al pignone. In Figura 3.38 è mostrato il caso particolare in cui v1 = −v2 = 0.5 m0 . ′ Figura 3.38: Variazione della forma del dente a seguito di correzione (v1 = −v2 = 0.5 m0 ) La Figura 3.39 mostra come attribuire la correzione positiva al pignone, allontani quest’ultimo dalla condizione di interferenza con la ruota. Infatti, la figura riporta ruota e pignone nella condizione limite di interferenza (in cui la circonferenza di testa della ruota passa per il puntioo K1 e si vede che apportare una correzione negativa alla ruota (uguale in valore assoluto a quella del positiva del pignone) comporta una diminuzione del raggio di testa della ruota con conseguente allontanamento dalla condizione di interferenza. Re2’’ Re2’ Re2 Figura 3.39: Una correzione negativa sulla ruota allontana dalla condizione di interferenza 3.10. CORREZIONE DELLA DENTATURA 3.10.4.2 137 Correzione con variazione di interasse Figura 3.40: Correzione con variazione di interasse La Figura 3.40 mostra l’ingranamento tra un pignone e una ruota in cui ad entrambi è apportata una correzione positiva. L’ingranaggio è montato con un interasse ã pari a quello di riferimento a maggiorato della somma v1 + v2 dei due spostamenti di profilo. Dalla figura emerge come in tali condizioni venga a crearsi un gioco tra le dentature di pignone e ruota, in contrasto con la condizione di regolare funzionamento su cui ci si è basati fino ad ora (vedi §3.10.3). In altre parole, non si può montare l’ingranaggio con un interasse a′ = ã in quanto risulta a′ < ã. In particolare, è: a′ < ã = R1 + R2 + v1 + v2 = a + m0 (x1 + x2 ) ossia: la variazione di interasse a seguito di correzione è sempre minore della somma degli spostamenti di profilo: a′ − a < v1 + v2 = m0 (x1 + x2 ) Vediamo quindi come mettere correttamente in relazione a′ , a e la somma x1 + x2 . Sfruttando ancora la Figura 3.36, sulle primitive di taglio valgono ancora le seguenti: S1 = m0 (π 2 ) + 2 x1 tan α0 S2 = m0 (π 2 ) + 2 x2 tan α0 (3.8) 138 CAPITOLO 3. RUOTE DENTATE Sulle primitive di lavoro, invece, gli spessori del dente di pignone e ruota valgono rispettivamente: [ [ ] ] ′ ′ S1 ′ S2 ′ ′ ′ S1 = R1 + 2(inv α0 − inv α ) S2 = R2 + 2(inv α0 − inv α ) (3.9) R1 R2 che, sommati, danno il passo di lavoro 1 : S1 ′ + S2 ′ = S1 ′ + V1 ′ = π m′ = π m0 cos α0 cos α′ (3.10) D’altra parte, sommando i due spessori dati dalle (3.9) si ottiene: S1 ′ + S2 ′ = ossia: cos α0 [S1 + 2 R1 (inv α0 − inv α′ ) + S2 + 2 R2 (inv α0 − inv α′ )] cos α′ cos α0 [S1 + S2 + m0 (Z1 + Z2 )(inv α0 − inv α′ )] cos α′ che, inserite le (3.8), fornisce: S1 ′ + S2 ′ = S1 ′ + S2 ′ = cos α0 m0 [π + 2 tan α0 (x1 + x2 ) + (Z1 + Z2 )(inv α0 − inv α′ )] cos α′ (3.11) Dal confronto tra la (3.10) e la (3.11), risulta che deve essere: 2 tan α0 (x1 + x2 ) + (Z1 + Z2 )(inv α0 − inv α′ ) = 0 (3.12) In conlusione, si è ottenuta la: inv α′ = inv α0 + 2 tan α0 che unitamente alla: a′ = a x1 + x2 Z1 + Z2 cos α0 cos α′ (3.13) (3.14) consentono di affrontare il problema diretto e quello inverso, ossia: • Problema diretto: noti i numeri di denti Z1 e Z2 , il modulo e l’angolo di pressione della dentiera generatrice m0 e α0 , la somma dei coefficienti di spostamento x1 + x2 , occorre determinare l’interasse di lavoro a′ e l’angolo di pressione di lavoro α′ • Problema inverso: noti i numeri di denti Z1 e Z2 , il modulo e l’angolo di pressione della dentiera generatrice m0 e α0 e assegnato l’interasse di lavoro a′ , occorre trovare la somma dei coefficienti di spostamento x1 + x2 e l’angolo di pressione di lavoro α′ 1 ρ = R cos α0 = R′ cos α′ R′ = R cos α0 cos α′ m′ = 2R′ 2R cos α0 cos α0 = = m0 Z Z cos α′ cos α′ Ruote Dentate Correzione di dentatura per evitare interferenza In condizioni di riferimento 2 e0 2 Z ≥ Z lim rif = 2 = 2 sin α 0 m0 sin α 0 e0 Z0 sin 2 α 0 = m0 2 2 Z lim rif = Z 0 = 2 sin α 0 Se si effettua uno spostamento di profilo e Z sin 2 α 0 ≤ m0 2 2 e Z ≥ Z lim = 2 sin α 0 m0 139 Ruote Dentate Se lo spostamento di profilo è pari a v = x m0, si ha (v = e0 - e): v e0 e e0 Z sin 2 α 0 = − ≥ − 2 m0 m0 m0 m0 v Z 0 sin 2 α 0 Z sin 2 α 0 sin 2 α 0 Z 0 − Z ≥ − = (Z0 − Z ) = m0 2 2 2 Z0 v Z −Z =x≥ 0 m0 Z0 x1 ≥ Z0 − Z1 Z0 x2 ≥ Z0 − Z 2 Z0 2Z 0 − ( Z1 + Z 2 ) x1 + x2 ≥ Z0 Si hanno due casi: 1) Z1 + Z 2 ≥ 2Z 0 x1 + x2 = 0 x1 + x2 ≠ 0 x1 = − x 2 2) Z1 + Z 2 < 2Z0 x1 + x2 ≠ 0 ( x1 + x 2 ) > 0 140 Ruote Dentate Esempio 141 Ruote Dentate Modifica della forma dei denti a seguito di correzione Nota: in tabella x indica lo spostamento di profilo (non il coefficiente di spostamento). Una correzione positiva: • allontana dalla condizione di interferenza • migliora la resistenza a flessione al piede • riduce le pressioni di contatto (aumenta la curvatura del profilo al piede) • il dente ha forma più appuntita 142 Ruote Dentate Ruote dentate cilindriche a DENTI ELICOIDALI 143 Ruote Dentate I fianchi dei denti della dentiera generatrice sono piani 144 Ruote Dentate 145 Ruote Dentate 146 Ruote Dentate (a) elica destra, (b) elica sinistra. 147 Ruote Dentate Ruote dentate CONICHE 148 Ruote Dentate 149 Ruote Dentate 150 Ruote Dentate Ruote Dentate Coniche a Denti curvi 151 Ruote Dentate Trasmissione del moto tra assi SGHEMBI con Ruote Dentate 152 Ruote Dentate Ingranaggio Vite senza fine – Ruota elicoidale i τ= Z 153 RIFERIMENTI BIBLIOGRAFICI 139 Riferimenti Bibliografici [FMM05] E. Funaioli, A. Maggiore, and U. Meneghetti. Lezioni di Meccanica applicata alle macchine - Prima parte - Fondamenti di meccanica delle macchine. Pàtron editore S.r.l., Bologna, 2005. [FMM09] E. Funaioli, A. Maggiore, and U. Meneghetti. Lezioni di meccanica applicata alle macchine - Seconda parte - Elementi di meccanica degli azionamenti. Pàtron editore S.r.l., Bologna, 2009. [LF04] Faydor L Litvin and Alfonso Fuentes. Cambridge University Press, 2004. Gear geometry and applied theory. [RR03] Guido Ruggieri and Paolo Righettini. profilo. McGraw-Hill, 2003. Ruote dentate con spostamento del Bibliografia [1] E. Funaioli, A. Maggiore, and U. Meneghetti, Lezioni di Meccanica applicata alle macchine - Prima parte - Fondamenti di meccanica delle macchine. Bologna: Pàtron editore S.r.l., 2005. [2] S. Doughty, Mechanics of machines. Wiley New York, 1988. [3] B. Paul, Kinematics and Dynamics of Planar Machinery. Prentice-Hall, 1979. [4] A. G. Erdman, G. N. Sandor, and S. Kota, Mechanism design: analysis and synthesis. Prentice-Hall Englewood Cliffs, 1984. [5] C. U. Galletti, “A note on modular approaches to planar linkage kinematic analysis,” Mechanism and Machine Theory, vol. 21, no. 5, pp. 385–391, 1986. [6] E. Funaioli, A. Maggiore, and U. Meneghetti, Lezioni di meccanica applicata alle macchine - Seconda parte - Elementi di meccanica degli azionamenti. Bologna: Pàtron editore S.r.l., 2009. [7] R. L. Norton, Cam design and manufacturing handbook. Industrial Press Inc., 2009. [8] F. Y. Chen, Mechanics and design of cam mechanisms. Pergamon Pr, 1982. [9] F. L. Litvin and A. Fuentes, Gear geometry and applied theory. Cambridge University Press, 2004. [10] G. Ruggieri and P. Righettini, Ruote dentate con spostamento del profilo. McGrawHill, 2003. 140