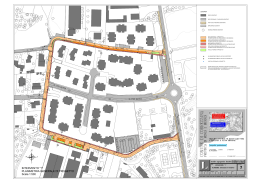

ELENCO DOCUMENTI 1. 2. 3. 4. 5. 6. 7. 8. 9. 5981/2.RG - Relazione Generale 5981/2.CE - Computo Metrico Estimativo 5981/2.EP – Elenco Prezzi Unitari 5981/2.QE – Quadro Economico 5981/2.DP – Disciplinare descrittivo e prestazionale 5981/2.CS – Capitolato Speciale d’Appalto e Schema di Contratto 5981/2.DF – Documentazione Fotografica 5981/2.PSC – Piano di Sicurezza e Coordinamento 5981/2.FO – Fascicolo Tecnico dell’Opera Provincia di Milano Comune di Inveruno PROGETTO DEFINITIVO ELENCO ELABORATI GRAFICI 1 5981/2.01 – Planimetria, particolari e sezioni Ripristino pavimentazione a seguito di rifacimento rete di fognatura e rete di acquedotto, inclusi allacciamenti da rifare, in piazza Crocefisso Disciplinare Descrittivo e Prestazionale R.U.P. Ing. Giacomo Garbelli di CAP Holding, iscritto all’Ordine di MONZA E DELLA BRIANZA, settore A al n. 2386 PROGETTISTA Per. Ind. Filippo Negri - CAP Holding S.p.A. 015113.PRO.5981/2 Rev 01 - Ottobre 2013 Sommario 1. NORME TECNICHE PAVIMENTAZIONI STRADALI 2 1.1. Generalità 2 1.2. ripristino della carreggiata stradale bitumata 2 1.3. ripristino della carreggiata stradale non bitumata 3 1.4. ripristino del marciapiede bitumato 4 1.5. Ripristino dei marciapiedi con asfalto colato 4 1.6. Ripristino di pavimenti in battuto di cemento 4 1.7. ripristino dei cordoli e messa in quota dei chiusiní 4 1.8. ripristino di carreggiata e marciapiedi in porfìdo o materiali speciali 4 1.9. Generalità sulle pavimentazioni stradali 5 1.10. Costruzione di pavimentazioni stradali bituminose flessibili 1.10.1. Strati di fondazione 1.10.2. Strati di base 1.10.3. Strati di collegamento e di usura 6 9 9 11 1.11. Usura e degrado delle pavimentazioni stradali bituminose flessibili e interventi 1.11.1. Ripristino dell’aderenza 1.11.2. Sigillatura delle fessure superficiali 1.11.3. Interventi di rifacimento mediante riciclaggio di materiale 13 13 14 14 1.12. Pavimentazioni rigide 1.12.1. Interventi di ripristino 15 17 1.13. Pavimentazioni in porfido 1.13.1. fondazione 1.13.2. Il sottofondo 1.13.3. Il rivestimento 17 17 18 18 1.14. Pavimentazione con autobloccanti 1.14.1. Caratteristiche della sabbia di allettamento 1.14.2. Modalità esecutive 19 20 20 1.15. Pavimentazioni erbose con elementi grigliati 22 1.16. Pavimentazioni in macadam 24 1.17. Acciottolati e selciati 24 1.18. Paracarri, indicatori chilometrici e termini di confine in pietra 25 1.19. Rinforzo conglomerati bituminosi con geocompositi (geogriglie) 25 NORME TECNICHE PER PAVIMENTAZIONI pagina 1/26 1. NORME TECNICHE PAVIMENTAZIONI STRADALI 1.1. Generalità Prima di iniziare gli scavi, l'Impresa dovrà accertarsi, mediante opportuni assaggi, sulla possibilità di esecuzione dei lavori, assumendo tutte le necessarie informazioni per evitare danni a terzi. La rottura della massicciata dovrà essere eseguita esclusivamente mediante taglio continuo con lama o fresa taglia asfalto. Solo nel caso di interventi di riparazione perdite urgenti sulla rete idrica è consentita la rottura del manto stradale con punta di martello demolitore o mediante la benna dell’escavatore, restando comunque inteso che in fase di ripristino si dovrà procedere alla squadratura dello scavo. Gli scavi saranno rinterrati con materiale arido costipato a strati dello spessore massimo di 30 cm e successivamente bagnati e rullati. Tutti i grossi ciottoli, frammenti di roccia, pezzi di pavimentazione stradale dovranno essere allontanati dal cantiere e portati a discarica; per nessuna ragione dovranno essere rigettati nello scavo con il rinterro. È necessario provvedere alla totale asportazione e alla sostituzione con materiale idoneo di apporto allorquando il terreno di sottofondo a giudizio del responsabile di cantiere non sia idoneo alla stabilità del rinterro. Si dovrà procedere alla sostituzione totale quando il materiale è assimilabile al gruppo 8 della classifica UNI (C.N.R. - UNI 10.006), oppure qualunque sia il gruppo di appartenenza, allorquando il terreno contenga notevoli quantità di sostanze eterogenee (terreno vegetale, tronchi, corpi estranei, macerie di pavimentazione, rifiuti ecc.). Per i materiali in sito di tipo granulare (assimilabili ai gruppi A4 o A7 della classifica C.N.R. - UNI) si potrà provvedere ad opportuna correzione con materiale idoneo. Negli scavi interessanti la carreggiata stradale, l'ultimo strato di 50 cm, compresso in due strati, verrà riempito con mista naturale di fiume o di cava di dimensione massima di 71 mm (di 57 mm nel caso di scavi interessati da infiltrazioni d’acqua) e costituita da aggregato grosso (assimilabile al trattenuto dallo staccio 2 UNI 2332), aggregato medio (passante allo staccio 2 UNI 2332 e trattenuto dallo staccio 0,075 UNI 2332) e quantità limitate di aggregato fine legante (confrontabile con il passante allo stacco 0,075 UNI 2332). Negli scavi interessanti il marciapiede l'ultimo strato di 25 cm compresso, verrà riempito con misto granulare delle dimensioni massime di 30 mm costituito da aggregato grosso (assimilabile al trattenuto dallo staccio 0,075 UNI 2332) e quantità limitate di aggregato fino legante (passante allo staccio 0,075 UNI 2332). Sia sulla carreggiata che sul marciapiede, la superficie di transito verrà resa agibile a fine lavori con opportune aggiunte di graniglia e sabbia in modo da costituire un tappetino sufficientemente chiuso e continuo con la pavimentazione limitrofa.I materiali provenienti dagli scavi e non idonei per il rinterro, dovranno essere portati alle pubbliche discariche. Il cantiere dovrà risultare delimitato da cavalletti metallici o transenne in buono stato di conservazione ai quali risulteranno fissati almeno due cartelli di dimensioni di 30 x 80 cm, riportanti su entrambi i lati le seguenti scritte. Durante le operazioni dovranno essere adottati tutti gli accorgimenti possibili al fine di non danneggiare e/o lesionare le pavimentazioni, ì manufatti e le specie arboree esistenti nel rispetto delle Deliberazioni adottate dal Comune per la conservazione, la gestione e lo sviluppo del patrimonio verde nell'area urbana. In prossimità delle essenze arboree, ove non esista una cordonatura che le delimiti, verrà lasciato un rettangolo attorno ad ogni albero dalle dimensioni minime di cm 70x70. oppure: 1 00x 1 00. In occasione di scavi su viali alberati si porrà particolare cura e attenzione all'apparato radicale delle piante, evitando accuratamente di reciderlo o danneggiarlo; in ogni caso, ove possibile, si preferirà allontanarsi il più possibile dalle alberature; inoltre si utilizzeranno mezzi meccanici di dimensioni tali da non danneggiarle. 1.2. ripristino della carreggiata stradale bitumata È compito dell'Impresa mantenere lo scavo in quota, ripristinando immediatamente eventuali cedimenti e conservando il piano viabile sempre uniforme. NORME TECNICHE PER PAVIMENTAZIONI pagina 2/26 L'impresa dovrà provvedere alla fornitura in opera di fondazione in tout-venant bitumato con bitume a penetrazione 80/100, 15 cm di spessore, compreso stendimento, rullatura, scarifica, diritti di discarica, nolo segnaletica e ogni onere, entro 24 ore dal termine dei lavori, e comunque entro 3 giorni nei casi privi di necessità di ripristino immediato; in ogni caso si dovranno rispettare i termini più restrittivi imposti dai regolamenti comunali. L'impresa dovrà provvedere anche alla messa in quota dei chiusini o similari esistenti su tutto il tratto da ripristinare (sostenuti da idoneo basamento con circolo di mattoni pieni a partire almeno da 50 cm al di sotto del piano stradale), al rifacimento dei marciapiedi e messa in quota dei cordoli ed eventuale sostituzione di quelli ammalorati o danneggiati. Entro il termine di 60 giorni dalla fine dei lavori (prorogabile previa richiesta scritta nel caso in cui le condizioni locali e/o quelle ambientali non fossero idonee a consentire i lavori) l'Impresa dovrà ripristinare una fascia di forma rettangolare eccedente di 50 cm ogni lato, in larghezza e lunghezza dello scavo, che dovrà essere squadrato con lama taglia asfalto, mediante tappeto di usura in conglomerato bituminoso, spessore minimo cm 2, con bitume 180/200 dal 5 al 6% del peso dell'inerte confezionato con sabbia e graniglia, compresi materiali, stendimento e rullatura, fornitura e posa di emulsione, nolo segnaletica, preparazione del piano ed ogni altro onere. A ripristino ultimato si procederà alla verifica del lavoro eseguito e, qualora non siano state rispettate tutte le prescrizioni tecniche richieste, l’Impresa dovrà provvedere a propria cura e spese alla completa sistemazione e, se del caso, alla riesecuzione del ripristino entro il termine di 3 giorni naturali e consecutivi. Per ogni giorno di ritardo e/o nel caso di ripristino non regolarizzato a dovere sarà applicata la PENALE DI CAPITOLATO Salvo altre prescrizioni, il ripristino della sede manomessa dovrà essere effettuato come segue: 1. 2. 3. 4. 5. 6. 7. riempimento completo dello scavo con misto arido, compattato con vibrocostipatore, a strati di cm 50; in alcuni casi, per esempio su strade ANAS il misto arido sarà cementato con 50/70 kg di cemento per m3 di inerte scavo di cassonetto per far luogo alla fondazione stradale; rullatura a rifiuto del piano di cassonetto stesa di strato di base in conglomerato bituminoso (tout-venant bitumato), con bitume a penetrazione 80/100, dello spessore finito di almeno cm 12 misurati finiti, steso e rullato in due strati fresatura del tappeto per m. 2 a cavaliere dello scavo e per profondità di cm 3 stesa di nuovo tappeto o bìnder sulla parte scavata e su quella fresata in conglomerato bituminoso con bitume di penetrazione 80/100 al 5,5% - 6,5% di pietrisco, confezionato con pietrischetto serpentinoso o porfirico, dello spessore medio di. 20 millìrnetri ripristino della segnaletica orizzontale.e verticale Gli spessori e l'estensione delle fresature e le relative stesure dei nuovi materiali potranno variare in più in funzione delle effettive esigenze di risagomatura o riadattamento ottimale delle superfici scolanti del manto stradale o della parte di carreggiata oggetto di intervento. In alternativa al ripristino della pavimentazione descritto in precedenza, il Comune potrà richiedere la posa di manto di usura in conglomerato bituminoso a sormonto del vecchio manto. Nei tratti stradali rettilinei la superficie del tappeto di usura sarà di forma rettangolare o quadrata di larghezza in senso longitudinale di almeno un metro oltre la sagoma del tout-venant, con la linea di sovrapposizione tra il nuovo ed il vecchio manto perpendicolare all'asse stradale. Nei tratti stradali curvilinei la superficie del tappeto di usura sarà di forma trapezia di larghezza in corrispondenza del bordo stradale di almeno un metro oltre la sagoma del tout-venant con un minimo di quattro metri, con la linea di sovrapposizione tra il nuovo ed il vecchio manto perpendicolare alla tangente al bordo esterno della pavimentazione stradale, ed in senso trasversale dal bordo della carreggiata sino alla mezzeria stradale Nel caso in cui la manomissione del suolo interessi una sola corsia, il ripristino sarà esteso da un lato fino al ciglio stradale e dall'altro fino al limite della mezzeria (questa esclusa) determinata dalla segnaletica stradale. Nel caso in cui la manomissione del suolo interessi tutta la carreggiata, il ripristino sarà esteso fino ai due cigli stradali, sia che siano costituiti dai muri delle case che dai cordoli stradali. La pavimentazione manomessa sarà ripristinata impiegando materiale non inferiore per qualità, spessore, pezzatura, colore e dimensione di quello rimosso Gli spessori e l’estensione delle fresature e relative stesure dei nuovi materiali potranno variare in più in funzione delle effettive esigenze di risagomatura o riadattamento ottimale delle superfici scolanti del manto stradale o parte di carreggiata oggetto di intervento. Dopo il ripristino della pavimentazione bituminosa si dovrà ripristinare la segnaletica orizzontale e verticale preesistente 1.3. ripristino della carreggiata stradale non bitumata Il ripristino della pavimentazione stradale non bitumata sarà eseguito con le seguenti modalità: 1. 2. 3. riempimento completo dello scavo con misto arido, compattato con vibrocostipatore, a strati di cm 50; scavo di cassonetto per far luogo alla fondazione stradale; rullatura a rifiuto del piano di cassonetto Ove esistente precedentemente allo scavo, si provvederà a ripristinare lo strato di ghiaietto e graniglia sulla superficie stradale. NORME TECNICHE PER PAVIMENTAZIONI pagina 3/26 1.4. ripristino del marciapiede bitumato La pavimentazione nella sede del marciapiede sarà così costituita: 1. rullatura a rifiuto del piano di cassonetto; 2. strato di fondazione con misto granulato della dimensione massima di 30 mm e costituito da aggregato grosso (assimilabile al trattenuto dallo staccio 2 UNI 2332), aggregato medio (assimilabile al passante allo staccio 2 UNI 2332 e trattenuto dallo staccio 0,075 UNI 2332) e quantità limitate di aggregato fine legante (assimilabile al passante allo staccio 0,075 UNI 2332), dello spessore compresso di almeno 20 cm; 3. strato di base in calcestruzzo a quintali 2 di cemento R 325, spessore 10 cm con mc 0,40 di sabbia e mc 0,80 di ghiaia, provvisto di giunti di dilatazione quando la lunghezza del ripristino sia superiore a quattro metri; 4. manto d'usura in conglomerato bituminoso, con bitume penetrazione 180/200 al 5,5% - 6.5% del peso del pietrisco calcareo, serpentinoso, porfirico, confezionato con graniglia a massa chiusa, con additivi dello spessore compresso di 20 mm., con superficie ricoperta di graniglia, marmo o frattazzata con sabbietta. Detto manto interesserà tutta la lunghezza dello scavo, piu il proseguimento in senso longitudinale di 1 mt oltre lo scavo da ambo i lati, e tutta la lunghezza del marciapiede e sarà di forma regolare con superficie perfettamente corrispondente a quella del marciapiede preesistente. In prossimità delle essenze arboree, ove non esista una cordonatura che le delimiti, verrà lasciato un rettangolo attorno ad ogni albero dalle dimensioni minime di cm 70x70. oppure: 1 00x 1 00. La pavimentazione manomessa sarà ripristinata impiegando materiale non inferiore per qualità, spessore, pezzatura, colore e dimensione di quello rimosso. 1.5. Ripristino dei marciapiedi con asfalto colato Saranno costituiti da uno strato di 20 mm. posto in opera sopra una fondazione di conglomerato cementizio a 200 kg. di cemento di spessore non inferiore a 10 cm. Negli spazi carreggiabili saranno costituite invece di uno strato di 30 mm. posto su strato di conglomerato di spessore non inferiore a 15 cm. Di norma avranno profilo a falda piana con pendenza del 2,50% verso l'orlatura. L'impasto sarà composto con asfalto (47% in massa) bitume (3% in massa) e graniglia o ghiaietto 2/10 mm. (50% in massa). La fusione o preparazione del mastice e la miscela dei vari componenti per la formazione del colato si dovranno eseguire a mezzo di caldaia appositamente attrezzata per la perfetta mescolatura. Gli impasti dovranno essere eseguiti a temperatura compresa tra 170° e 200° C. La durata del riscaldamento e della mescolazione non dovrà essere inferiore alle 5 ore, salvo il preriscaldamento degli aggregati a mezzo di essiccatore a tamburo. Lo strato di asfalto sarà steso ad una temperatura di almeno 160° C., in unico strato, a mezzo delle apposite spatole di legno. L'intera superficie del manto, immediatamente dopo la stesa, dovrà essere ricoperta di graniglia fine, perfettamente pulita e lavata, di granulazione compresa tra 1 e 3 mm.; la superficie inoltre dovrà essere suddivisa in figure geometriche, secondo le disposizioni della Direzione Lavori, mediante solcature della larghezza e profondità di non oltre 3 mm. 1.6. Ripristino di pavimenti in battuto di cemento La pavimentazione sarà costituita da un doppio strato di malta cementizia, posta in opera su massetto di calcestruzzo di cemento, il cui spessore sarà prescritto in progetto, o dalla Direzione, in rapporto alla destinazione. Il primo strato di malta di spessore non inferiore a 15 mm. sarà dosato a 500 kg. di cemento; il secondo strato, dello spessore di 5 mm. sarà' costituito di malta di solo cemento, colorato o meno, lisciata, rullata, rigata o bocciardata secondo prescrizione. Prima di stendere la malta la superficie del massetto, sarà accuratamente ripulita e lavata con acqua a pressione. Si procederà quindi alla stesa dell'impasto cementizio, dello spessore prescritto, curando attraverso guide prestabilite la perfetta regolarità della superficie e l'eventuale pendenza necessaria. Malte speciali ed indurenti superficiali saranno impiegati secondo le prescrizioni delle Ditte produttrici, previe prove di idoneità su campioni e certificazioni di laboratorio. L'esecuzione delle pavimentazioni dovrà essere sospesa per temperature estese oltre il campo -5/+35°C. A lavoro ultimato le pavimentazioni dovranno essere opportunamente protette fino al completo indurimento della malta, onde evitare fessurazioni o danni di qualsiasi specie. 1.7. ripristino dei cordoli e messa in quota dei chiusiní I cordoli rimossi in seguito allo scavo saranno ripristinati, con relativa intestatura e sigillatura, con fondazione e rinfianchi in calcestruzzo a q.li 2,5 di cemento tipo 325. Saranno riportati in quota tutti i chiusini che sono interessati dal ripristino sia in sede stradale che sul marciapiede, rispettando eventuali prescrizioni degli Enti e delle Società proprietarie dei sottoservizi 1.8. ripristino di carreggiata e marciapiedi in porfìdo o materiali speciali Il ripristino di pavimentazioni in porfido sarà così effettuato : NORME TECNICHE PER PAVIMENTAZIONI pagina 4/26 1. rimozione a mano e recupero dei cubetti o del lastrame nell'area di scavo con ulteriore demolizione del vecchio pavimento ai lati dello scavo fino alla chiave dei rispettivi archi, ai quali verranno successivamente riagganciati i nuovi cubetti 2. pulitura dei cubetti o del lastrame di recupero da sabbia e/o malta ; 3. riempimento completo dello scavo con misto arido, compattato con vibrocostipatore, a strati di cm 50 4. ricostruzione di un sottofondo analogo a quello preesistente o in calcestruzzo dello spessore non inferiore a cm 10 secondo le prescrizioni che verranno di volta in volta impartite. La quota del sottofondo dovrà essere sagomata uniformemente a: • • • • cm 8/10 per il cubetto 4/6 cm 11/13 per il cubetto 6/8 cm 13/15 per il cubetto 8/10 cm 15/17 per il cubetto 10/12 5. stesura sul precostituito sottofondo di uno strato di sabbia o di sabbia premiscelata a secco con cemento (Kg. 10 circa per mq.) ; 6. rimessa in loco dei cubetti o del lastrame asportati con sostituzione degli elementi rotti o deteriorati o andati perduti. I cubetti o le lastre dovranno essere posati in opera perfettamente accostati gli uni agli altri in modo che i giunti risultino della larghezza massima di cm. 1. Dovrà essere disposto uno strato di sabbia sufficiente a colmare le fughe e poi dovrà procedersi alla bagnatura ed alla contemporanea battítura con vibratore meccanico. Gli archi (per i cubetti) dovranno risultare regolari e senza deformazioni ; 7. sigíllatura dei giunti con uno dei seguenti modi, a seconda dei casi prescritti • con semplice sabbia: allo scopo di. colmare i vani rimasti in corrispondenza dei giunti tutta la superficie verrà ricoperta da uno strato di sabbia vagliata che si dovrà far scorrere e penetrare in tutte le fughe sino a completa chiusura ; • con boíacca cementizia : verrà preparato un "beverone" in parti uguali di sabbia fine, di cemento e di acqua che verrà teso sul pavimento in modo da penetrare completamente in ogni giuntura. Si lascerà riposare la boiacca fino a che la stessa non abbia iniziato il processo di presa e, con getto d'acqua a pioggia, verrà tolta la parte più grossa che ricopre la pavimentazione e poi si provvederà alla completa pulizia del pavimento. Il ripristino di pavimentazioni in piastrelle regolari verrà eseguito su sottofondo in calcestruzzo che sarà più basso del livello della superficie finita di almeno cm 10. Le piastrelle verranno posate su letto di malta cementizia di almeno 4 o 5 cm. La sigillatura dei giunti, della larghezza di circa cm 1, verrà fatta con boiacca liquida e ricca di cemento (parti uguali fra sabbia fine e cemento) e quando questa avrà iniziato la presa ed acquistato consistenza si puliranno le sbavature e si livelleranno le stuccature. Il ripristino di altre pavimentazioni speciali (selciati, masselli, ecc.) verrà effettuato impiegando materiali di identica qualità e consistenza, seguendo in generale le disposizioni indicate nel presente articolo e le prescrizioni particolare che potranno essere impartite dì volta in volta dal committente 1.9. Generalità sulle pavimentazioni stradali Con la dicitura pavimentazione stradale si indica sinteticamente quella struttura idonea a garantire la transitabilità del traffico veicolare secondo quanto previsto dalle indagini in fase di pianificazione. La pavimentazione stradale deve assolvere tre funzioni fondamentali: o o o garantire una superficie di rotolamento regolare e poco deformabile ai veicoli stradali; ripartire sul terreno le azioni statiche e quasi (peso del veicolo, aderenza) e dinamiche (urti a causa di discontinuità) dei veicoli in misura tale da non determinare deformazioni del piano viabile, decisamente dannose al comfort di viaggio, alla struttura del veicolo ed in taluni casi alla sicurezza stessa del fenomeno del trasporto (si ricorda che il requisito di sicurezza è uno dei punti base su sui si articola la definizione di sistema di trasporto); proteggere il terreno dagli agenti atmosferiche in modo che le azioni di dilavamento, gelo e disgelo etc... non determinino condizioni di inusabilità del piano stradale. In genere le pavimentazioni stradali sono formate da più strati sovrapposti, costituite da miscele sovrapposte di aggregati lapidei e di leganti, oppure sono eseguite con battitura del terreno (strade sterrate). Le differenze tra i vari tipi di pavimentazione sono in particolare dovute alla durata, alla semplicità con cui possono essere riparte, da come essere trasmettono il carico in fondazione. In particolare esse sono suddivise in due grandi categorie, pavimentazioni flessibili e pavimentazioni rigide. In particolare in tutte le pavimentazioni è necessario porre attenzione agli strati superficiali gravati in particolar modo da tensioni tangenziali indotte dal fenomeno dell’aderenza che viene smorzato rapidamente al variare della profondità; e agli strati profondi in genere gravati da sollecitazioni di flessione dovuta ai carichi verticali. In particolare per i carichi orizzontali è indispensabile porre cura ai trattamenti superficiali, mentre per il secondo caso è indispensabile disporre di sottofondi, su cui si disporrà la fondazione, dotati di buona portanza che non subiscano sensibili cedimenti. La portanza di un terreno non strutturato può essere garantita mediante opportuno costipamento con rulli compressori, per i terreni di struttura, come le argille, è invece sconsigliato il costipamento che potrebbe danneggiarne la sua struttura naturale. Al fine di poter conservare nel tempo la portanza di un terreno è necessario proteggere il sottofondo da tutte quelle variazioni climatiche o fisiche (dilavamento) che possono indurvi deformazioni non computabili a priori. NORME TECNICHE PER PAVIMENTAZIONI pagina 5/26 In genere per cautelarsi da questi fenomeni è possibile incrementare lo spessore della pavimentazione rispetto al minimo strutturale e procedere con opere di captazione delle acque a monte e a valle delle piattaforme stradali, in modo da avere delle vie preferenziali di smaltimento 1.10. Costruzione di pavimentazioni stradali bituminose flessibili Sono dette anche pavimentazioni flessibili perchè si deformano nel tempo per effetto del traffico. Nella moderna tecnica stradale, in special modo dove la natura dei terreni di sottofondo fa temere possibili plasticizzazioni e cedimenti, si preferisce, per le fondazioni della sovrastruttura, all’ossatura di grosse pietre (massicciata di pietrame), l’adozione di strati di terreni granulari di opportune caratteristiche. Questo in quanto, in particolare per terreni argillosi, può esservi risalita di acqua per capillarità che provoca il dissesto della fondazione di pietre grosse. Per ovviare a questo inconveniente per le strade a grande traffico si procede alla stabilizzazione dello strato di fondazione, mediante costipamento, correzioni del contenuto di acqua con calce o cemento e/o la disposizione di strati di tessuto non tessuto. Successivamente si predispone uno strato, detto di base, formato da materiale avente migliori caratteristiche di resistenza di quello sottostante. Lo strato di base può essere realizzato mediante terreni stabilizzati a bitume o a calce o cemento, talvolta si ricorre all’uso di calcestruzzi magri a base cementizia; questo strato deve presentare una buona resistenza nei confronti della flessione indotta dai carichi verticali. Infine si dispone lo stato superficiale in genere caratterizzato da veri e propri conglomerati bituminosi; in genere si utilizzano due sottostrati che compongono lo strato superficiale, il più profondo detto binder, caratterizzato da un conglomerato o una miscela bituminosa aperta, quello più superficiale è detto manto di usura ed è caratterizzato da un conglomerato bituminoso chiuso di ottima qualità che permetta di avere una buona resistenza al taglio. La differenza tra conglomerati aperti o chiusi è essenzialmente alla percentuale di aggregati di grosse dimensioni, minore in quelli chiusi che per ridurre la percentuale di vuoti usa elementi di piccole dimensioni come sabbia e filler.lo schema sotto riportato indica la struttura generale di una pavimentazione bituminosa; si può notare come una fondazione in misto cementato riduca lo spessore della base bituminosa (tout-venant) o non Per stabilizzazione di un terreno si intende ogni procedimento che tenda a migliorarne le proprietà meccaniche, sia al fine di aumentare la portanza che di conferire proprietà di impermeabilizzazione, coesione e resistenza al gelo che comunque si ripercuotono sulla portanza dello strato stesso. In natura esistono terreni che possiedono ottime caratteristiche meccaniche e resistenti agli agenti atmosferici per cui è necessario intervenire solo con un opportuno costipamento nel qual caso si esegue una stabilizzazione non corretta . In tutti gli altri casi è indispensabile intervenire con correzioni sia granulometriche che leganti, in sintesi si propone il seguente schema, che riassume molte delle correzioni che possono presentarsi nella pratica corrente: o stabilizzazione di terreno non corretta; o stabilizzazione di terreno per il quale è necessario variare la granulometria; o stabilizzazione di terreno con l’aggiunta di leganti (cemento, calce, bitume, catrame, ecc..); o stabilizzazione di terreno con l’aggiunta di sostanze igroscopiche (cloruro di calcio) o di impermeabilizzanti (resine, oli minerali, ecc.). La stabilizzazione con l’aggiunta di leganti o di sostante igroscopiche ha lo scopo di variare il contenuto d’acqua dei terreni che deve essere noto per mezzo di prove sperimentali. In particolare tutti i quattro punti presentati sono accumunati dalla necessità di costipamento. Il costipamento ha i seguenti scopi: • avvicinare tra di loro gli elementi granulari della terra al fine di ridurre i cedimenti per effetto dei carichi permanenti e per effetto delle vibrazioni indotte dai veicoli; un costipamento uniforme a diversi strati riduce il pericolo di cedimenti differenziali tra i punti del piano di appoggio della pavimentazione; • incastrando i grani di terreno tra di loro si aumenta la resistenza alle azioni tangenziali; • diminuisce la permeabilità della terra. Per conoscere l’energia di costipamento necessaria al raggiungimento delle caratteritiche di densità e contenuto d’acqua volute ci si può basare sulle curve Proctor, che indicano la relazione tra in contenuto percentuale di acqua e il peso speciNORME TECNICHE PER PAVIMENTAZIONI pagina 6/26 fico del secco, queste curve sono rappresentate in figura al variare dell’energia di costipamento che comporta una variazione del contenuto ideale di acqua all’interno del terreno. Questa prova è indispensabile per scegliere i mezzi necessari all’esecuzione del costipamento in funzione del loro peso, della velocità e forma, che determina l’energia di costipamento. La figura seguente rappresenta –a solo titolo di esempioun costipatore pesante a rullo a piedi di montone Lo strato di base può essere di tre tipi: misto cementato, misto bitumato o terra stabilizzata a bitume. Il misto cementato è lo strato di base di più recente utilizzo, è stato introdotto nelle pavimentazioni stradali a causa dell’aumento del traffico pesante che portò al rapido deterioramento delle strutture flessibili. Utilizzare strati di base di questo tipo porta a migliori condizioni di utilizzo degli strati superficiali che incrementano la loro resistenza a trazione e alla fatica. Per contro è necessario evitare di utilizzare strati con rigidezza molto superiore a quella degli strati superficiali, pena la formazione di rotture anche piuttosto estese sui manti di usura. Gli strati di base cementati sono costituiti da aggregati di frantumazione (pietrisco) o naturali, cemento (3-5% in peso) e acqua (5-7% in peso). Gli strati di base in misto bitumato (tout-venant) sono senza dubbio i più diffusi sulle strade italiane essi presentano spessori variabili da 10 a 15 cm e presentano una buona base di ancoraggio per gli strati superiori. La preparazione avviene mediante la miscelazione di aggregati, rispondenti a percentuali ben precise definite dai capitolati di appalto, con bitumi all’interno di impianti speciali che permettano essiccazione, depolverizzazione e riscaldamento degli aggregati. La stesa avviene in strati successivi di 8-11cm compattati mediante rullo compressore. Gli strati di base in terra stabilizzata a bitume sono utilizzati in particolare in terreni granulari con percentuali di acqua minori del 4%, mediante la stesa di bitume in percentuali di peso del 3%. Questo sistema non è molto diffuso in quanto presenta elevati costi di impianto. Gli strati superficiali si dividono in conglomerati: aperti, semiaperti, chiusi e malte bituminose, la differenza tra i vari tipi è legata sostanzialmente alla percentuale degli aggregati di grosso diametro presenti e quindi alla porosità che essi possono costituire. In particolare si adottano per il binder conglomerati aperti con presenza di elementi di grosso diametro, con requisiti di accettazione tipici degli strati di base, questi strati permettono un buon ancoraggio degli strati superiori. I conglomerati semiaperti sono analoghi a quelli aperti, ma presentano una percentuale dei vuoti compresa tra il 5 e il 7% a causa della presenza di frazioni percentuali di filler e graniglia. I conglomerati chiusi sono costituite da miscele di aggregati e filler tali da garantire una percentuale massima di vuoti minore al 3-5%. Conglomerati di questo tipo sono usati NORME TECNICHE PER PAVIMENTAZIONI pagina 7/26 solo per manti di usura, in particolare presentano ottima resistenza alle azioni verticali e mantiene un buon livello di aderenza. Essendo questo lo strato più sollecitato di tutta la pavimentazione è necessario che gli aggregati siano tutti di ottima qualità. La malta bituminosa è formata da un impasto di bitume sabbia e filler, ma risulta essere scarsamente usata a causa degli elevati costi di impianto e produzione. Tra i conglomerati aperti (detti anche a masse aperte) si stanno diffondendo i così detti conglomerati drenanti , ossia conglomerati che si lasciano attraversare dall’acqua, che viene allontanata, sull’infrastruttura, per azione della gravità dovuta alla pendenza del manto di usura. Mediante l’uso di questi conglomerati la superficie di contatto pneumatico/strada resta asciutta anche sotto pioggia battente garantendo buona aderenza e riducendo drasticamente sia il rischio di aquaplaning che il rischio nebbia in quanto la forte ventilazione che si forma nei dreni, non permette il raggiungimento delle condizioni termo/igrometriche necessarie al fenomeno della nebbia. I manti di questa generazione sono inoltre poco rumorosi, ma per contro la presenza dei vuoti comporta alcuni problemi, tra cui la formazione di ghiaccio nelle zone fredde, in cui, per altro, ne è sconsigliato l’utilizzo, e inconvenienti di manutenzione dovuta alla possibilità di intasamento dei vuoti. La stesa di strati d’usura drenanti avviene sostanzialmente come per le altre pavimentazioni rigide, con la differenza che si introduce nello strato superficiale un terzo sottostrato; infatti gli strati diventano, binder, conglomerato a masse chiuse con la funzione i impermeabilizzante, e conglomerato a masse aperte di tipo drenante. per quanto riguarda gli spessori, in assenza di altre indicazioni, valgono le seguenti indicazioni tratte da normative tedesche che distinguono gli spessori in base alle classi di traffico e alle tipologie di fondazioni NORME TECNICHE PER PAVIMENTAZIONI pagina 8/26 1.10.1. Strati di fondazione 1.10.1.1.Fondazione in pietrame La fondazione di pietrame, dello spessore prescritto, costituita con pietre di cava o provenienti dagli scavi, di qualità compatta, resistenti e non suscettibili all'azione dell'acqua, di forma troncopiramidale (eccezionalmente con ciottoloni di fiume spaccati). Essa verrà collocata nel cassonetto, ricavato nella piattaforma stradale o nella trincea della tubazione a profondità' adeguata, la cui base dovrà' presentarsi parallela alla sagoma stradale prescritta. La fondazione sarà eseguita a mano, sistemando gli scapoli di pietrame con la faccia più' larga in basso, ben accostati tra loro e con gli interstizi serrati a forza mediante scaglie (inzeppatura a martello). Successivamente verrà' saturata, impiegando materiale litico minuto o materiale arido e sabbione e cilindrando fino a chiusura, se ordinato, con rullo da 16 - 18 t. (tali oneri intendendosi inclusi nel prezzo della fondazione). 1.10.1.2.Fondazione in misto granulare Sarà composta con una miscela di materiali granulari, stabilizzata meccanicamente. L'aggregato potrà' essere costituito di ghiaie, detriti di cava o frantoio, scorie, materiale reperito in sito (banchi alluvionali, ecc.) oppure di miscela di materiali di diversa provenienza, in proporzioni stabilite con indagini preliminari di laboratorio di cantiere, e tali comunque da rientrare nella curva granulometrica riportata nelle norme CNR - UNI 10.006. L'aggregato dovrà inoltre rispondere alle seguenti caratteristiche : 1) Avere una percentuale di usura, determinata con la prova di Los Angeles, non superiore al 50% ed un coefficiente di frantumazione (norme CNR, fasc. IV/1953) non superiore a 200; 2) Avere un indice di plasticità non superiore a 6, un limite liquido non superiore a 25 ed un limite di ritiro superiore all'umidità ottima di costipamento; 3) Avere un indice di portanza C.B.R. dopo 4 giorni di imbibizione in acqua, non minore di 50 (condizione che dovrà' essere verificata per un intervallo di umidità di costipamento non inferiore al 4%). L'Impresa indicherà pertanto alla Direzione materiali che riterrà più' idonei al previsto impiego e li sottoporrà a tutte le prove di laboratorio richieste, a propria cura e spese. Avuto l'esito, la stessa autorizzerà o meno l'impiego di tali materiali o ne disporrà le opportune correzioni. Si darà' inizio ai lavori soltanto quando le condizioni ambientali (umidità', pioggia, neve, gelo) non fossero tali da produrre danni o detrimenti alla qualità' dello stato stabilizzato. Per temperature inferiori a 3° C. la costruzione verrà sospesa. Il costipamento sarà effettuato con l'attrezzatura più idonea al tipo di materiale impiegato ed alle condizioni di lavoro, e comunque approvata dalla Direzione Lavori. Il costipamento di ogni strato dovrà essere eseguito fino ad ottenere una densità in sito non inferiore al 95 - 100% della densità massima ottenuta con la prova AASHO modificata ed un valore del modulo di compressione (misurato su piastra di 30 cm.) non inferiore a 800 kgf/cm2. 1.10.2. Strati di base 1.10.2.1.Strato di base della massicciate in macadam - Cilindratura Il secondo strato delle massicciate in "macadam" sarà di norma eseguito con pietrisco o ghiaia aventi le dimensioni appropriate al tipo di carreggiata da formare secondo quanto disposto dalla Direzione Lavori o specificato in Elenco. La Direzione avrà comunque la facoltà di fare allontanare dalla sede stradale, a tutto rischio e spese dall'Impresa, il materiale non ritenuto idoneo. La cilindratura delle massicciate si eseguirà di norma, salvo diversa prescrizione, con rullo compressore a motore di massa non inferiore a 16 tonnellate, rullo che agirà con velocità oraria uniforme, non superiore a 3 Km/h. Non si dovranno comprimere o cilindrare contemporaneamente strati di pietrisco o ghiaia di spessore superiore a 15 cm. misurati in frasca. Ove dovessero ricorrere tali casi, la cilindratura sarà effettuata in due fasi, separatamente e successivamente per ciascuno strato (o frazione) di 15 cm. misurati come prima. NORME TECNICHE PER PAVIMENTAZIONI pagina 9/26 La cilindratura potrà essere ordinata dalla Direzione Lavori nel tipo chiuso, nel tipo semiaperto e nel tipo aperto. Per qualunque tipo, questa dovrà essere eseguita in modo che la massicciata risulti rullata a fondo e che gli elementi che la compongono acquistino lo stato di massimo addensamento. 1.10.2.2.Strato di base in misto granulare Sarà composto di una miscela di ghiaia o pietrisco, sabbia ed argilla, o di materiale "tout venant" la cui composizione granulometrica dovrà' rientrare nei limiti fissati dalla tabella CRIVELLI E SETACCI MISCELA UNI mm passante totale in peso % Crivello 2334 50 100 Crivello 2334 15 70+100 Crivello 2334 10 50+85 Crivello 2334 5 35+65 Setaccio 2332 2 25+50 Setaccio 2332 0,4 15+30 Setaccio 2332 0,075 5+15 Per i misti granulari da impiegare negli strati di base valgono in generale le stesse prescrizioni relative ai misti di fondazione, con le seguenti differenze: 1. L'indice di plasticità dovrà essere compreso fra 4 e 9; il limite di liquidità non dovrà superare 35; 2. L'aggregato grosso dovrà essere costituito di elementi non friabili con coefficiente Deval non inferiore a 10. Ove per le dimensioni del materiale non fosse possibile eseguire la prova Deval, si eseguirà la determinazione del coefficiente di frantumazione, che non dovrà essere superiore a 160; 3. L'indice di portanza C.B.R. non dovrà essere inferiore ad 80; inoltre durante l'immersione in acqua non si dovranno avere rigonfiamenti superiori allo 0,5%. Il costipamento avverrà fino ad ottenere una densità in posto non inferiore al 100% di quella ottenuta con la prova AASHO modificata ed un modulo di compressione misurato con piastra di 30 cm., non inferiore a 1000 kgf/cm2. La superficie dello strato non dovrà scostarsi dalla sagoma di progetto di oltre 1 cm.; il controllo verrà' effettuato in direzione ortogonali con regolo di 4,00 m. 1.10.2.3.Strato di base in misto bitumato Sarà costituito di una miscela granulometrica di ghiaia o pietrisco, sabbia ed eventuale additivo o di materiale "tout venant", impastata con bitume a caldo previo riscaldamento degli aggregati. Questi ultimi dovranno essere sani, durevoli, puliti, di forma regolare e rispondenti alle seguenti caratteristiche: • la granulometria avrà andamento continuo ed uniforme e sarà compresa tra le curve limiti indicate nella tabella: CRIVELLI E SETACCI MISCELA UNI mm passante totale in peso % Crivello 2334 40 100 Crivello 2334 5 77+87 Crivello 2334 20 60+78 Crivello 2334 10 40+58 Crivello 2334 5 28+47 Setaccio 2332 2 20+35 Setaccio 2332 0,4 11+20 Setaccio 2332 0,075 2+6 • il coefficiente di frantumazione dell'aggregato (norme CNR) sarà non superiore a 160; la perdita in peso, alla prova Los Angeles, inferiore al 40%; l'equivalente in sabbia maggiore di 40; • il coefficiente di liquidità, ricercato sul passante al setaccio 40 ASTM, dovrà risultare inferiore a 50 e l'indice di plasticità non superiore 10; • la percentuale media del legante (bitume B 80/100 con indice di penetrazione 0 + 1), riferita al peso degli inerti, dovrà essere tra il 3,5 ed 4,5% e comunque la minima per consentire il raggiungimento del valore massimo di stabilità Marshall e di compattezza appresso riportato. NORME TECNICHE PER PAVIMENTAZIONI pagina 10/26 • La composizione adottata dovrà essere resistente ai carichi e sufficientemente flessibile, pertanto il conglomerato dovrà presentare i seguenti requisiti: • Stabilità Marshall (prova ASTM D 1559), eseguita a 60° C. su provini costipati con 50 colpi di maglio per faccia, non inferiore a 400 kgf.; • Rigidezza Marshall, cioè rapporto stabilità e scorrimento (in mm.), superiore a 100; percentuale dei vuoti residui dei provini Marshall, compresa tra il 4 e l'8%. Gli impasti verranno confezionati a caldo in apposite centrali, atte ad assicurare il perfetto essiccamento e dosaggio degli aggregati e l'esatto proporzionamento del bitume. La miscela bituminosa verrà stesa sul piano finito della fondazione dopo accertata la rispondenza di quest'ultimo ai requisiti di quota, sagoma e compattezza indicati precedentemente. L'operazione verrà' effettuata, in condizioni ambientali favorevoli, mediante macchina vibrofinitrice od altri idonei sistemi approvati dalla Direzione Lavori, a temperatura non inferiore ai 10° C., in strati finiti di spessore non inferiore a 6 cm. e non superiore a 12 cm. Ove la stessa avvenisse in doppio strato, la sovrapposizione dovrà essere eseguita nel più' breve tempo possibile e con l'interposizione di una mano di attacco di emulsione tipo ER 55 o ER 60 in ragione di 0,8 kg/m2. Dovrà' in questo caso essere curato lo sfalsamento dei giunti. La rullatura dovrà essere eseguita a temperatura elevata con rulli tandem da 4 - 8 t., a rapida inversione di marcia, seguiti da rulli compressori da 10 - 14 t. ovvero da rulli gommati da 10 - 12 t. A costipamento ultimato, prima della stesa dei successivi strati di pavimentazione si dovrà verificare che la massa del volume del conglomerato non fosse inferiore al 9% della massa volumica del provino Marshall costipato in laboratorio. La percentuale dei vuoti residui, nei campioni prelevati dallo strato sottoposto a controllo, non dovrà' superare il 10%. La superficie finita dello strato non dovrà discostarsi dalla sagoma del progetto di oltre 1 cm. controllando con la procedura di cui al punto precedente. La tolleranza sullo spessore sarà consentita fino ad un massimo del + 10% dello spessore stesso, con un massimo assoluto di + 1,5 cm. 1.10.3. Strati di collegamento e di usura 1.10.3.1.Conglomerati bituminosi - Confezione e posa in opera I conglomerati bituminosi saranno eseguiti in impianti fissi, approvati dalla Direzione Lavori e tali da assicurare il perfetto essiccamento, la separazione della polvere ed il riscaldamento uniforme dell'aggregato fino e grosso; la classificazione dei singoli aggregati mediante vagliatura e la perfetta dosatura; il riscaldamento del bitume alla temperatura richiesta ed a vistosità' uniforme fino al momento dell'impasto; il perfetto dosaggio del bitume e dell'additivo. Su specifica richiesta della Direzione ed a spese dell'Impresa saranno effettuati, almeno ogni mille tonnellate di materiale prodotto, i seguenti controlli: • verifica della composizione del conglomerato; • verifica della stabilità Marshall, con prelievo della miscela all'uscita del mescolatore e confezione dei provini senza alcun riscaldamento (per un ulteriore controllo sulla temperatura di produzione); • verifica delle caratteristiche del conglomerato steso e costipato (massa volumica e percentuale dei vuoti residui). Prima di procedere alla stesa degli strati di pavimentazione si procederà ad una accurata pulizia della superficie di posa mediante lavaggio od energica ventilazione. Sulla superficie verrà' steso quindi un velo di emulsione tipo ER 55 o ER 60 in ragione di 0,5 - 0,8 kg/m2 in modo da ottenere un buon ancoraggio dello strato da stendere. L'applicazione dei conglomerati bituminosi verrà effettuata a mezzo di macchine spanditrici - finitrici, di tipo approvato dalla Direzione, o con altri idonei sistemi purché consentiti. Il materiale sarà' steso a temperatura non inferiore a 120° C. Le operazioni di stesa dovranno essere interrotte ove le condizioni atmosferiche non fossero tali da garantire la perfetta riuscita del lavoro ed in particolare quando il piano di posa si presentasse comunque bagnato od avesse temperatura inferiore a 5° C. La rullata dei conglomerati dovrà essere eseguita alla temperatura più' elevata possibile, con rulli meccanici a rapida inversione di marcia della massa di 4 - 8 t.; proseguirà poi con passaggi longitudinali ed anche trasversali. Infine il costipamento sarà' ultimato con ruolo statico da 1' - 14 t. o con rullo gommato da 10 - 12 t. Al termine di tali operazioni si dovranno effettuare i controlli di compattezza operando su campioni prelevati dallo strato finito (tasselli o carote). La superficie finita dovrà presentarsi assolutamente priva di ondulazioni: un'asta di 4,00 m. posta sulla stessa dovrà aderirvi con uniformità e comunque non dovrà presentare spostamenti superiori a 4 mm. Gli spessori degli strati al finito non dovranno essere inferiori a 4 cm. superiori a 6 cm. se trattasi di strati di collegamento e non inferiori a 2 cm. se trattasi di strati di usura. Sugli spessori di progetto non sarà ammessa alcuna tolleranza in meno. 1.10.3.2.Strati di collegamento (Binder) Sarà costituito di una miscela di pietrischetti, graniglie, sabbie ed additivi (norme CNR, Fasc. IV/1953) mescolata con bitume a caldo e stesa con le modalità di cui al punto precedente. L'aggregato grosso sarà costituito di pietrischetti e graniglie, che potranno essere anche di provenienza diversa purché rispondenti ai seguenti requisiti: • perdita di peso alla prova Los Angeles eseguita sulle singole pezzature (ASTM C 131 - AASHO T 96) inferiore al 30% e coefficiente di frantumazione inferiore a 140 (CNR); • indice dei vuoti delle singole pezzature inferiore a 0,85 e coefficiente di inibizione inferiore a 0,015 (CNR); materiale non idrofilo. Il prelievo dei campioni dei materiali inerti verrà effettuato secondo le citate norme CNR, Cap. II. In ogni caso i pietrischetti e le graniglie dovranno essere costituiti di elementi sani, durevoli, poliedrici con spigoli vivi, ruvidi e puliti. NORME TECNICHE PER PAVIMENTAZIONI pagina 11/26 L'aggregato fine sarà costituito in ogni caso di sabbie naturali o di frantumazione rispondenti ai requisiti di cui all'art. 5 delle norme CNR ed aventi un equivalente in sabbia, determinato con la prova AASHO T 176, compreso fra 50 ed 80. Gli additivi minerali (fillers) saranno costituiti di polvere di rocce preferibilmente calcaree o di cemento, calce idrata, calce idraulica, polveri di asfalto e dovranno risultare, alla setacciatura a secco, interamente passanti al setaccio n. 80 ASTM e per almeno il 70% al setaccio n. 200 ASTM. La miscela degli aggregati dovrà comunque avere una composizione granulometrica per la quale si indica, a titola orientativo, il fuso di cui alla tabella: CRIVELLI E SETACCI UNI mm MISCELA passante totale in peso % Crivello 2334 30 100 Crivello 2334 25 75+100 Crivello 2334 15 60+85 Crivello 2334 10 50+75 Crivello 2334 5 35+60 Setaccio 2332 2 25+50 Setaccio 2332 0,4 10+30 Setaccio 2332 0,18 5+20 Setaccio 2332 0,075 4+8 Il bitume dovrà avere penetrazione 80/100, salvo diversa prescrizione. La quantità in massa dello stesso, riferita alla massa totale degli aggregati, dovrà essere compresa tra il 4 ed il 6%; essa dovrà comunque essere la minima per il raggiungimento dei valori di stabilità e compattezza di seguito riportati. Il conglomerato bituminoso destinato allo stato di collegamento dovrà presentare i seguenti requisiti: • Stabilità Marshall (ASTM D 1579) eseguita a 60° C. su provini costipati con 50 colpi di maglio per ogni faccia, superiore a 700 kgf.; scorrimento compreso tra 1 e 4 mm.; percentuale di vuoti residui sugli stessi provini compresa tra il 4 e l'8%; • Volume dei vuoti residui, a cilindratura finita, compreso tra il 5 ed il 10%. L’Impresa avrà obbligo di fare eseguire, presso un laboratorio ufficiale, prove sperimentali sui campioni di aggregato e di legante, per la relativa accettazione. Lo stesso inoltre sarà' tenuto a presentare la composizione della miscela che intenderà adottare comprovando, con certificazione di laboratorio, la rispondenza di tale adozione ai requisiti di stabilità, compattezza ed impermeabilità richiesti. Accettata la composizione proposta, l'Impresa dovrà attenersi ad essa scrupolosamente, comprovando l'osservanza di tale impegno con esami periodici. 1.10.3.3.Strato di usura (tappeto) Per i conglomerati destinati allo stato di usura valgono in generale le stesse norme di cui al punto precedente, salvo le differenze riportate appresso. L'aggregato grosso sarà costituito di pietrischetti e graniglie rispondenti ai seguenti requisiti: • perdita in peso alla prova Los Angeles non superiore al 20% e coefficiente di frantumazione non superiore a 120; • indice dei vuoti delle singole pezzature inferiore a 0,80; coefficiente di imbibizione inferiore a 0,015; materiale non idrofilo con limitazione, per la perdita in peso, allo 0,5%; • coefficiente di resistenza all'usura non inferiore a 0,8 per aggregati petrograficamente omogenei; non inferiore a 0,6 almeno per il 20% in peso di materiale, nelle miscele non omogenee. L'aggregato fino e gli additivi avranno le stesso caratteristiche di cui al punto precedente. La composizione granulometrica della miscela dovrà essere indicativamente conforme al fuso definito dalla tabella: CRIVELLI E SETACCI UNI mm Crivello 2334 15 Crivello 2334 10 Crivello 2334 5 Setaccio 2332 2 Setaccio 2332 0,4 Setaccio 2332 0,18 Setaccio 2332 0,075 MISCELA passante totale in peso % 100 70+100 45+75 30+55 15+30 10+20 5+10 Il bitume dovrà avere penetrazione 6/80 salvo diversa prescrizione. La quantità in massa dello stesso, riferita alla massa totale degli aggregati dovrà essere compresa tra il 5 ed il 7%. Il coefficiente di riempimento con bitume dei vuoti intergranulari non dovrà' superare l'80%. Il contenuto di bitume della miscela comunque essere il minimo per il raggiungimento di stabilità e di compattezza di seguito riportati. NORME TECNICHE PER PAVIMENTAZIONI pagina 12/26 Il conglomerato bituminoso destinato allo strato di usura dovrà presentare i seguenti requisiti: 1. Resistenza meccanica elevatissima e sufficiente flessibilità; stabilità Marshall, eseguita a 60° C su provini costipati con 75 colpi di maglio per faccia non inferiore a 900 kgf.; scorrimento compreso tra 1 e 3,5 mm. rigidezza Marshall (rapporto tra stabilità e scorrimento) superiore a 250 kgf/mm.; percentuale dei vuoti dei provini Marshall, nelle prescelte condizioni di impiego, compresa tra il 3 ed il 6%; 2. Elevatissima resistenza all'usura superficiale; sufficiente ruvidezza della superficie e stabilità della stessa nel tempo; 3. Grande compattezza: il volume dei vuoti residui a rullatura ultimata, calcolato su campioni prelevati dallo strato, dovrà essere compreso tra il 4 e l'8%. A 9 mesi dall'apertura al traffico inoltre lo stesso volume dovrà essere compreso tra il 3 ed il 6% e impermeabilità dovrà risultare praticamente totale. 1.11. Usura e degrado delle pavimentazioni stradali bituminose flessibili e interventi La pavimentazione stradale, come ogni altra infrastruttura è progettata e dimensionata per garantire idonee caratteristiche strutturali e funzionali per un certo intervallo di tempo: la vita utile dell’infrastruttura. Al termine della vita utile della pavimentazione è richiesto il rifacimento della stessa con il ripristino o incremento delle caratteristiche prestazionali richieste dalle varie condizioni economiche e al contorno. Può comunque succedere che prima del raggiungimento della vita utile dell’infrastruttura sia indispensabile intervenire mediante risanamento e manutenzione ordinaria. Le pavimentazioni possono subire sostanzialmente due tipi di danneggiamenti, il primo è proprio in genere dei manti di usura e degli strati superficiali, e consiste nella diminuzione dell’aderenza comportando una minor sicurezza per i veicoli viaggianti. In particolare il fenomeno di usura può essere caratterizzato dall’arrotondamento degli inerti che compongono in manto di usura il che diminuisce il fenomeno di ingranamento che sta alla base del fenomeno di aderenza o dalla perdita di elasticità del legante che si disgrega e porta alla formazione di buche anche profonde per tutto lo strato superficiale. Ovviamente questo fenomeno è evidente nelle pavimentazioni bituminose ove il bitume essendo un materiale organico degrada piuttosto velocemente con il tempo e con le variazioni climatiche, ma tutto sommato meno critico in quanto è più facile porvi rimedio, decisamente più critico è il fenomeno nelle pavimentazioni rigide in cui il degrado del calcestruzzo è di più difficile riparazione se non con interventi piuttosto estesi, ma questo è un fenomeno in genere più lento. Altro fenomeno di cedimento strutturale può essere causato dalla plasticizzazione del sottofondo Lo sfondamento delle fondazioni porta, oltre alla rottura degli strati superficiali, anche alla formazione di cunette, gobbe e fessure sia trasversali che longitudinali, a cui si può porre rimedio solo con interventi straordinari che vadano a modificare la struttura degli strati profondi della pavimentazione. Nella manutenzione ordinaria è necessario tenere conto che possono esservi formazioni di ormaie dovute agli strati superficiali che si deformano formando solchi longitudinali In base alla classificazione dei fenomeni di degrado delle infrastrutture viarie, è possibile dividere gli interventi in manutenzioni ordinarie e straordinarie; le prime coinvolgono il problema delle fessurazioni superficiali, della perdita di aderenza e della formazione di buche, i secondi invece si inquadrano nel rifacimento della pavimentazione, asportando il manto stradale e la fondazione, per far fronte al problema delle ormaie e degli avvallamenti, fenomeni tipici che denotano la plasticizzazione o lo sfondamento della fondazione. 1.11.1. Ripristino dell’aderenza Il problema di perdita dell’aderenza comporta la levigazione degli inerti. A questo inconveniente si può porre rimedio mediante i seguenti sistemi: o trattamento con inerti e leganti; o stesura di microtappeti di usura; o stesura di un nuovo tappeto di usura; o abrasione superficiale. La prima tecnica consiste nella stesura di una malta bituminosa sul vecchio strato di usura, tale malta mantiene una buona aderenza e resistenza, ma risulta essere un intervento in genere molto costoso. La stesura di microtappeti di usura consiste nell’utilizzare il vecchio manto di usura come un incremento del binder, in questo modo si stende un nuovo strato di usura. Ovviamente sia nel primo che nel secondo caso è indispensabile asporNORME TECNICHE PER PAVIMENTAZIONI pagina 13/26 tare uno strato di materiale in modo da garantire l’aggrappo delle nuove superficie, eseguendo un’accurata pulizia delle superfici dalle polveri. Nell’eseguire i precedenti trattamenti è indispensabile porre attenzione all’impatto ambientale che queste tecniche di ripristino possono presentare, infatti il materiale asportato dovrebbe essere smaltito in discariche apposite. Siccome quest’opzione necessita di costi aggiuntivi di smaltimento, il materiale asportato, accuratamente pulito, e riutilizzato con l’aggiunta di cariche nuove di inerti e legante. La rigenerazione dei materiali può essere eseguita a caldo e a freddo. Un discorso a parte merita il ripristino delle pavimentazioni in calcestruzzo, infatti queste quando raggiungo il limite della propria vita utile, andrebbero demolite e rifatte, ma ovviamente questa soluzione risulta più che inaccettabile in quanto, oltre al costo di ricostruzione si sommano i costi di fermo linea, che talvolta possono superare abbondantemente quelli di costruzione. Esistono dei metodi , ancora sperimentali per ovviare a questo inconveniente, che consistono nel ripristino degli strati superficiali mediante betoncini a base di malte fibrorinfornzate a ritiro compensato o con la stesura di griglie in acciaio annegate in malte di ripristino ed eventuale successivo getto di conglomerato bituminoso, ovviamente in questo caso le lastre di calcestruzzo fungono dal elementi di fondazione per la nuova pavimentazione. Negli ultimi anni sono risultati interessanti i metodi di abrasione superficiale in grado, se la pavimentazione non ha subito danni alla struttura portante, di ripristinare l’aderenza originaria, i metodi consistono o nella microfresatura dei manti, e successiva pulitura con acqua in pressione, sistema adottato per le pavimentazioni in conglomerato cementizio,. oppure mediante pallinatura. In particolare questo metodo consiste nella proiezione e recupero di materiale abrasivo, come per esempio sferette di acciaio di diameteo 0,8 – 1,2 mm, che per effetto dell’impatto scalfiscono la superficie rigenerando la scabrezza originaria. 1.11.2. Sigillatura delle fessure superficiali Una delle tipologie di degrado tipico dello strato superficiale delle pavimentazione flessibili è la fessurazione dovuta agli effetti della fatica, che nasce all’interfaccia con lo strato di base e si propaga fino alla superficie di rotolamento. Le fessure che giungono in sommità si infittiscono e danno origine al fenomeno del reflective cracking. Le fessure possono essere prevenute durante la fase di costruzione o in eventuali fasi di rifacimento del manto superficiale mediante l’interposizione di geosintetici che grazie al suo effetto di confinamento ritarda la formazione delle fessure ed introduce un effetto di impermeabilizzazione della pavimentazione a livello dello strato di base. Un altro fenomeno è quello delle fessurazioni a blocchi dovute ai cicli termici, questo fenomeno induce oltretutto uno stato di tensione negli strati collegati con il conglomerato, generando perciò sistemi di frattura diffusi sulla pavimentazione. Anche in questo caso l’inserimento dei geosintetici permette di risolvere questo problema. I geosintetici utilizzati in queste applicazioni non devono essere particolarmente rigidi, ma devono avere temperature di fusioni compatibili con quelle di stesura dei conglomerati (150- 160°C), per evitare che si danneggino durante la posa. In ogni caso il problema della fessura, quando non è possibile intervenire asportando materiale, non può essere fatta con i geosintetici, allora si ricorre alla sigillatura delle fessure con bitume modificato a caldo. Questa tecnica, anche se non risolve il problema alla radice, come il geositetico, ma rallenta la diffusione delle fessure e la successiva formazione di buche per il degrado del manto, permettendo un incremento della vita residua della pavimentazione. La chiusura deve avvenire rispettando le seguenti fasi: o asportazione di materiale danneggiato attorno alla fessura, anche mediante allargamenti della stessa, per esempio con idropulitrice; o asciugatura delle superfici ed eliminazione dell’umidità; o pulizia delle fessure mediante getti di aria compressa al fine di eliminare i materiali depositati all’interno della fessura; o sutura delle fessure con l’impiego a caldo di mastici bituminosi. 1.11.3. Interventi di rifacimento mediante riciclaggio di materiale Le pavimentazioni flessibili possono essere ripristinate mediante l’asportazione totale della pavimentazione e la sua successiva ristesura, questo in genere consiste nel rifare la pavimentazione. NORME TECNICHE PER PAVIMENTAZIONI pagina 14/26 Questa operazione risulta necessaria quando le deformazioni della struttura oltre ad aver logorato il manto di usura hanno intaccato anche gli strati di fondazione, portando alla formazione di ormai e di avvallamenti. Va sottolineato, che il problema delle ormaie è più frequente nelle pavimentazioni di corsie preferenziali, ove in genere i carichi viaggianti sono piuttosto elevati in peso e in numeri di cicli, e quindi il fenomeno di plasticizzazione degli strati è maggiore,. Ovviamente rifare una pavimentazione è un costo notevole sia in termini di materiali impiegati che di interruzione delle tratte. Per ovviare al secondo problema in genere si gestisce il rifacimento suddividendolo in tratte da poter essere ripristinate in poco tempo. Il primo problema è risolto invece riutilizzando i materiali che erano presenti nella struttura originaria. Questo riutilizzo necessita dell’operazione di rigenerazione dei componenti che può essere eseguita a caldo o a freddo. Questa tecnica permette perciò di ridurre i costi e di ridurre il consumo dei materiali di cava. La tecnica del reciclaggio viene eseguita asportando il materiale con una fresatrice (asportazione a freddo) o per mezzo di riscaldamento a raggi infrarossi; il materiale asportato, deve essere sottoposto ad un esame conoscitivo degli elementi che lo compongono, tipo di bitume, natura degli inerti e loro pezzatura, percentuale di filler. L’analisi conoscitiva è importantissima in quanto in base al materiale che è possibile rigenerare si studiano le correzioni da applicare per ottenere il mix-design finale. La fase critica non è tanto la rigenerazione degli inerti, quanto la rigenerazione dei bitumi, che è possibile con l’aggiunta di additivi che possono, se mal dosati, compromettere la resistenza del prodotto finale. Gli impianti i riciclaggio, nella produzione in centrale a ciclo continuo, sono costituiti fondamentalmente da un cilindro essiccatore-mescolatore in cui gli aggregati di aggiunta sono portati a temperatura di 140°-160°C mentre quelli fresati, ancora ricchi di bitume, devono essere introdotti nel miscelatore a temperatura molto più bassa e posti in condizione di favorire lo scambio termico fra gli aggregati nuovi e quelli asportati. Altrimenti si può procedere con il riciclaggio di superficie o in sito, tipico nel rifacimento del manto di usura, che consiste nell’asportazione dello strato superficiale della pavimentazione e la successiva miscelazione con gli inerti e il bitume nuovi. Ovviamente tra i due metodi quello migliore tecnicamente è quello in centrale in quanto permette un miglior controllo dei componenti e una produzione di conglomerati più costante. La rigenerazione può essere eseguita a caldo o a freddo, la prima tecnica è quella attualmente più utilizzata in quanto è stata ampiamente sperimentata, mentre la seconda è attualmente in fase di sperimentazione. La differenza fondamentale tra le due tecniche risiede sostanzialmente sull’impatto ambientale minore in quanto non riscaldando il bitume non si ha il rilascio di vapori tossici, per contro il prodotto finale non è ancora qualitativamente confrontabile con quello della rigenerazione a caldo, questo confina l’impiego di questo metodo alla formazione dei soli strati di base. Infine nel caso in cui una strada debba essere rigenerata, è opportuno prevedere la stesura di geotessili sia a livello del piano di posa dello strato di base, in quanto questo presenta una barriera filtrante e separatoria tra terreno e strati bitumati. Così operando si incrementa la capacità portante del terreno per mezzo del confinamento operato a livello delle tensioni tangenziali di scambio all’interfaccia tra i due materiali. Inoltre andrebbe steso un secondo strato di materiale geotessile all’interfaccia tra lo strato di fondazione e quello superficiale. Anche in questo caso si ha un effetto di confinamento che produce stati di tensione triassiale che incrementano la resistenza dei materiali . Geotessili utilizzati per queste applicazioni sono in genere geogriglie costituite in materiale polimerico fibrorinforzato. 1.12. Pavimentazioni rigide Le pavimentazioni rigide sono costituite da lastre di calcestruzzo di cemento, essa è dotata di una forte resistenza al taglio e di discreta resistenza flessionale, questo tipo di pavimentazione svolge contemporaneamente i compiti della fondazione e degli strati superficiali. Al disotto di questa lastra è uso disporre una fondazione in materiale lapideo non legato o di misto cementato, mediante la fondazione si può garantire alla lastra un buon funzionamento nei confronti dell’acqua che può raggiungere agevolmente la fondazione attraverso i giunti. I calcestruzzi utilizzati per le pavimentazioni sono totalmente diversi da quelli utilizzati per le altre strutture, in quanto essi devono poter sviluppare un’adeguata resistenza meccanica a flessione (misurabile per mezzo della prova di flessione indiretta), essere lavorabile (misurabile per mezzo della scatola di Lesage), avere basso ritiro e ottima qualità superficiale al fine di garantire una superficie viabile regolare e resistente agli urti. Di conseguenza è fondamentale lo studio del mix-design, per cui è consigliato l’uso di fusi granulometrici non troppo ricchi di diametri. Confronto tra pavimentazioni flessibili e rigide NORME TECNICHE PER PAVIMENTAZIONI pagina 15/26 La miscela viene confezionata in betoniere, per lo più mobili che avanzano di pari passo con la macchina finitrice in modo che il getto venga fatto in continuo. Le macchine finitrici hanno il compito di spargere il materiale, livellarlo e costiparlo, alcune delle macchine più utilizzate sono quelle a casseforme scorrevoli su cui si muove la macchina stessa. Alla macchina finitrice segue la macchina per il taglio dei giunti nel calcestruzzo ancora fresco, in modo da separare le varie lastre. Alla fine del getto, si deve stendere sulla superficie uno strato di materiale di curing come per esempio polveri di soluzioni di resina o caucciù. Uno degli elementi fondamentali delle pavimentazioni in calcestruzzo è il giunto che si realizza tra una lastra e quelle adiacenti, infatti è impensabile costruire la pavimentazione in un unico blocco, altrimenti si formerebbero delle fessure a causa delle sollecitazioni interne dovute alle variazioni termiche, al ritiro del calcestruzzo e dei cedimenti differenziali. I giunti sono praticati sia in senso longitudinale che trasversale, in modo da consentire accorciamenti dovuti a diminuzione di temperatura e al ritiro (giunti di contrazione); e allungamenti dovuti agli incrementi di temperatura (giunti di allungamento); i primi sono in genere in numero maggiore. NORME TECNICHE PER PAVIMENTAZIONI pagina 16/26 I giunti di dilatazione sono presenti trasversalmente in tutti i tipi di pavimentazione (stradale, aeroportuale o di sosta), mentre longitudinalmente sono utilizzati solo nel caso di piste aeroportuali o di grandi piazzali di sosta. Essi interessano tutto lo spessore della lastra, sono larghi almeno 20 mm e dotati di connettori in grado di consentire il trasferimento delle sollecitazioni di taglio tra le lastre adiacenti (diffusione del carico). I giunti di contrazione sono disposti sia longitudinalmente che trasversalmente, non interessano tutto lo spessore della pavimentazione, ma vengono tagliati nel calcestruzzo parzialmente indurito per una larghezza non superiore a 8 mm con profondità di circa 1/5h; il giunto è completato lungo il restante spessore per mezzo delle lesioni che si producono a causa del punto di debolezza provocato. Nel caso di giunti di contrazione non è necessario utilizzare dispositivi di trasferimento del carico in quanto la scabrezza delle superfici è in grado di assolvere a queste funzioni. In senso longitudinale i giunti di contrazione servono a prevenire gli effetti di possibili cedimenti differenziali lasciando libera di ruotare la lastra. Infine esiste un altro tipo di giunto, detto giunto di costruzione, necessario ogni qualvolta si decida di interrompere il getto della pavimentazione, in questo caso si deve disporre una cassaforma in cui si alloggerà l dispositivo di trasferimento del carico verticale tra le due porzioni adiacenti. Questi dispositivi sono indispensabili per contrastare le forti concentrazioni di tensioni che si hanno quando le ruote sono in prossimità della zona di ripresa. La disposizione dei giunti comporta però l’inconveniente di permettere la filtrazione dell’acqua al di sotto della lastra; nel caso in cui la ruota del veicolo percorra la zona di giunzione, induce una deformazione della lastra che comporta la risalita dell’acqua, fenomeno di pumping, questo fenomeno con il tempo induce alla formazione di zone vuote al disotto della lastra che possono essere molto dannose. La possibilità di ripristinare il collegamento a tagliodella lastra, praticamente elimina il problema del pumping. Tutte le giunzioni vanno suturate con del mastice di bitume o con materiali applicabili a freddo quali neoprene o polimeri liquidi, quest’operazione è indispensabile per evitare il prematuro consumo dei pneumatici. Siccome la realizzazione di giunti è piuttosto onerosa e complicata, si può in alcuni casi procedere alla stesura di reti di acciaio (0,25% della sezione lorda totale) la cui funzione è quella di contrastare l’apertura delle lesioni dovute al ritiro e alle variazioni termiche; questa soluzione permette il diradamento dei giunti da 10 m a 25 m. Altrimenti per poter eliminare completamente l’armatura è necessario ricorrere alla precompressione, di cui però esistono solo delle tratte di pavimentazione aeroportuale del tutto sperimentali. 1.12.1. Interventi di ripristino Interventi su queste strutture, dovute a rotture in fondazione, o alla sconnessione delle lastre di pavimentazione, in genere necessitano del totale rifacimento della struttura, questa situazione è se possibile da evitare, ma in molti casi, come per gli aeroporti è inevitabile Nel caso in cui una strada debba essere rigenerata, è opportuno prevedere la stesura di geotessili sia a livello del piano di posa dello strato di base, in quanto questo presenta una barriera filtrante e separatoria tra terreno e strati cementati; nel caso di pavimentazioni rigide, l’uso di geotessili riduce gli effetti di pompaggio che si possono verificare a causa di sconnessioni. Così operando si incrementa la capacità portante del terreno per mezzo del confinamento operato a livello delle tensioni tangenziali di scambio all’interfaccia tra i due materiali. 1.13. Pavimentazioni in porfido Le possibilità di lavorazione di una pietra naturale come il porfido sono innumerevoli. Dotato fra il resto di qualità e di pregi che consentono di classificarlo nella categoria delle pietre da sempre considerate pregiate, il porfido sta assumendo un ruolo di eccellenza nell'ambito di molti progetti di recupero e di valorizzazione delle aree urbane con particolare riferimento ai centri storici ed alle zone pedonali in genere. È bene in primo luogo chiarire il significato generale dei tre principali particolari costruttivi che riguardano la realizzazione di una strada: fondazioni, sottofondi e rivestimenti. 1.13.1. fondazione E' il piano naturale e non di riporto sul quale si basa qualsiasi costruzione (stradale o edile) e deve presentare ovviamente necessarie caratteristiche di solidità e tenuta. Fondazioni non adatte a sostenere una strada sono quelle in sabbia, se la stessa non è contenuta ai lati determinandone l'incompressibilità, o terreni di campagna, specie se in presenza di argilla. NORME TECNICHE PER PAVIMENTAZIONI pagina 17/26 1.13.2. Il sottofondo E' la struttura portante di qualsiasi pavimento ed è appunto alla sua consistenza che si affida l'inalterabilità del pavimento a farsi. Come solido sottofondo stradale una volta si usava la massicciata, costituita da grossi blocchi di pietra accostati l'uno all'altro con la base più larga poggiante sulla fondazione. Gli interstizi superiori fra gli elementi venivano riempiti con le pietre più piccole e con ghiaia. Tale operazione oggi sarebbe oltremodo costosa e di lenta esecuzione e quindi è stata abbandonata. Si usa ancora invece, come sottofondo, il Macadam (il suo nome deriva dal nome dell'ingegnere scozzese Mac Adam) e cioè uno strato più o meno consistente di pietre frantumate, compresse con rulli lisci o vibranti. La tecnica attualmente più usata per la costituzione di sottofondi, anche perché più veloce, si basa sulla mescolanza, in un impasto a secco, di più tipi di ghiaia, pietrisco e argilla con calce, cemento e bitume, fino a comporre le cosiddette "terre stabilizzate". Esse sono di natura e composizione varia perché tendono a impiegare i materiali provenienti dalle zone immediatamente adiacenti al luogo di utilizzo come nel caso delle autostrade. Il sottofondo però di maggior uso, di rapida esecuzione e di notevole resistenza è il calcestruzzo, impasto di sabbia, pietrisco, cemento e acqua.Per una buona strada con traffico misto è sufficiente l'impiego di 10 cm di calcestruzzo impastato a 2 q.li di cemento per mc (magrone) e meglio ancora se in esso viene annegata una leggera rete elettrosaldata. Unico inconveniente del calcestruzzo sono i giunti di dilatazione, necessari nel suo impiego specie per superfici estese. Essi determinano ovviamente il punto di fessurazione e rottura del soprastante pavimento. 1.13.3. Il rivestimento Non è compito del posatore controllare qualità e resistenza di fondazioni e sottofondi, ma resta ovvio che un buon posatore deve saper consigliare l'esecuzione di un adeguato sottofondo e ciò in relazione alla fondazione e al traffico che solleciterà il pavimento (pedonale, automobilistico, camionale). Quando infatti il posatore ritiene che il sottofondo già predisposto non presenti le qualità necessarie di resistenza, è bene che sconsigli l'esecuzione del pavimento o che pretenda una precisa dichiarazione di irresponsabilità per evitare un risultato indubbiamente cattivo e che potrebbe erroneamente venire attribuito al materiale o alla sua posa in opera. può succedere ad esempio che la superficie del sottofondo presenti delle accentuate irregolarità rispetto ai livelli della pavimentazione finita. In tal caso possono verificarsi due ipotesi: sottofondo troppo alto o troppo basso. Nel primo caso si può tollerare una certa differenza, che sia tale però da non ridurre, per pavimenti in cubetti, il letto di sabbia a compressione avvenuta, a meno di 3 cm. Nel secondo caso si potrà correggere la differenza con sabbia, purché a compressione avvenuta lo strato non superi i cinque o sei centimetri nel pavimento in 4/6 o 6/8. per differenze maggiori, nel primo caso, la strada dovrà essere scarificata e nel secondo caso ricaricata, onde evitare nella pavimentazione finita probabili irregolarità o avallamenti. Il sottofondo dovrà essere sagomato nel senso della lunghezza e della larghezza, in modo da presentare le stesse pendenze che dovrà avere la pavimentazione ultimata e tali da consentire lo scarico delle acque meteoriche. Non si sottolineerà mai abbastanza l'importanza fondamentale a che esistano le pendenze predisposte nel sottofondo, perché in molti casi viene demandato al solo posatore il compito di creare le stesse "con la sabbia". Ciò comporta l'impiego di uno strato di sabbia irregolare nei vari punti del pavimento e che ne determinano - se in differenze sensibili - la persa resistenza al traffico, con gli immaginabili effetti negativi. E' quindi giusto sapersi cautelare e ancora più giusto saper bene consigliare. Poiché il letto di sabbia deve avere, a lavoro finito, uno spessore di circa cm 4, lo spazio occorrente fra sabbia e cubetto sarà per i vari tipi: per i cubetti tipo 4/6 cm 9/10 circa NORME TECNICHE PER PAVIMENTAZIONI pagina 18/26 per i cubetti tipo 6/8 cm 12/13 circa per i cubetti tipo 8/10 cm 15/16 circa per i cubetti tipo 10/12 cm 17/18 circa Quindi se la strada finita deve avere un certo livello, e cioè rispettare certe quote fisse, il sottofondo dovrà essere più basso della quota finita di quanti cm sono richiesti allo specifico tipo di cubetti da impiegarsi. Regola fondamentale e' che ai lati della strada devono esserci sempre due mezzi archi. Le possibilità di lavorazione e quindi di una messa in opera del porfido sono innumerevoli. In modo particolare con il cubetto, che si presta ad essere trattato come mosaico, si possono ottenere risultati impensabili, sia da un punto di vista geometrico che da un punto di vista cromatico Con il cubetto si possono disegnare iniziali, marchi di fabbrica, simboli contorni alberi ecc., ed ovviamente ornati e disegni con altri materiali. I cubetti saranno disposti in opera in modo da risultare pressoché a contatto prima di qualsiasi battitura. Dopo tre battiture eseguite sulla linea con un numero di operai pari alla larghezza della pavimentazione espressa in metri divisa per 0,80 e che lavorino tutti contemporaneamente ed a tempo con mazzapicchio del peso di kg. 25 - 30 e con la faccia di battitura ad un dipresso uguale alla superficie del cubetto, le connessure fra cubetto e cubetto non dovranno avere in nessun punto la larghezza superiore a mm. 10. La bitumatura della pavimentazione a cubetti(se richiesta) sarà eseguita almeno dopo venti giorni dalla apertura al transito della strada pavimentata, saranno prima riparati gli eventuali guasti verificatisi, poi la strada verrà abbondantemente lavata con acqua a pressione col mezzo di lancia manovrata da operaio specialista, in modo che l'acqua arrivi sulla strada con getto molto inclinato e tale che possa aversi la pulizia dei giunti per circa cm. 3 di profondità. Appena il tratto di pavimentazione così pulito si sia sufficientemente asciugato, si suggelleranno i giunti a caldo ed a pressione con bitume in ragione di circa kg. 3 per metro quadrato di pavimentazione. L'Impresa sarà obbligata a rifare a tutte sue cure e spese quelle parti della pavimentazione che per cause qualsiasi d’essere indizio di cattiva o mediocre riuscita, e cioè d’essere luogo ad accentuata deformazione della sagoma stradale ovvero a ripetute abrasioni superficiali, prima del collaudo, ancor che la strada sia stata aperta al traffico. I cubetti saranno posti in opera ad archi contrastanti ed in modo che l'incontro dei cubetti di un arco con quello di un altro avvenga ad angolo retto. Saranno impiantati su letto di sabbia dello spessore di cm. 8 a grana grossa e scevra di ogni materia eterogenea, letto interposto fra la pavimentazione superficiale ed il sottofondo, costituito da macadam all'acqua, cilindrato a fondo col tipo di cilindratura chiuso, ovvero da uno strato di calcestruzzo cementizio secondo quanto sarà ordinato. 1.14. Pavimentazione con autobloccanti Per la tipologia di pavimentazione modulare è fondamentale la presenza di un contenimento laterale, opportunamente dimensionato in grado di opporsi alle tensioni orizzontali dovute al traffico. Tale condizione può essere determinata dalla presenza di strutture fisse in elevazione oppure, più frequentemente, con la messa in opera di cordolature di contenimento prefabbricate in calcestruzzo oppure in pietra. La posa in opera dei cordoli deve avvenire prima della posa in opera della pavimentazione. I cordoli , delle opportune dimensioni in funzione dei carichi previsti, vanno posti in opera su fascia di allettamento in calcestruzzo al livello previsto dal progetto ed adeguatamente rinfiancati. In considerazione delle successive fasi di lavorazione vanno osservate le seguenti prescrizioni: • il calcestruzzo di allettamento e/o rinfianco non deve ostacolare la successiva posa in opera degli elementi terminali della pavimentazione (si veda figura seguente); NORME TECNICHE PER PAVIMENTAZIONI pagina 19/26 • lo spazio tra singoli cordoli contigui deve essere minimo, comunque tale da non permettere una eventuale perdita di sabbia di allettamento: in caso di eccessiva apertura, la stessa dovrà essere opportunamente sigillata con malta cementizia oppure protetta da un risvolto realizzato con geotessuto permeabile. Spesso nella posa delle pavimentazioni autobloccanti si fa ricorso al geotessuto. I geotessuti o tessuti-non-tessuti sono materiali formati da polimeri di sintesi in cui le fibre sono distribuite in modo più o meno casuale. I geotessuti svolgono essenzialmente la funzione di separazione tra gli strati e di distribuzione dei carichi. Nelle pavimentazioni autobloccanti trovano applicazione in due posizioni nella struttura: sul suolo di fondazione, prima della costruzione della massicciata; sul piano di finitura del sottofondo, prima della stesura della sabbia di allettamento. Il loro utilizzo, tecnicamente sempre consigliabile, è reso anche economicamente conveniente dal limitato costo e dalla facilità della posa in opera. L’unico limite è rappresentato dall’ostacolo che il geotessile, se posato prima della sabbia di allettamento, può creare nei casi di interventi di manutenzione o di nuova installazione nei sottofondi che prevedono lo smontaggio della pavimentazione: disagio comunque limitato e certamente accettabile in ogni caso. 1.14.1. Caratteristiche della sabbia di allettamento Il riporto di posa dovrà essere costituito da sabbia di origine alluvionale o dalla frantumazione di rocce ad elevata resistenza meccanica e non alterabili. Sono assolutamente da evitare quali materiali di allettamento i granulati ottenuti dalla macinazione di rocce calcaree o comunque tenere. L’umidità dello strato di allettamento dovrà essere il più uniforme possibile ed il materiale dovrà risultare umido ma NON SATURO . La condizione di saturazione della sabbia di allettamento rappresenta un pericoloso fattore di ammaloramento delle pavimentazioni autobloccanti: in tale condizione si produce infatti, per effetto dei carichi, un effetto di pompaggio con conseguente svuotamento dei giunti. E’ pertanto assolutamente da evitare tale condizione, in particolare modo in presenza di sottofondi non drenanti quali le solette in calcestruzzo, mediante la realizzazione di opportuni sistemi di drenaggio, una scelta corretta dei materiali di allettamento, oppure attraverso l’uso di materiali di sigillatura tali da produrre una impermeabilizzazione dei giunti. Per quanto riguarda il ricorso a leganti quali cemento o similari è assolutamente da evitare l’uso della tecnica a spolvero superficiale sulla sabbia stesa, mentre i leganti possono essere utilizzati in casi particolari miscelati a secco con la sabbia al fine di ottenere uno strato di allettamento con particolari caratteristiche di rigidezza (ad esempio in prossimità di una pavimentazione rigida allo stesso livello). La posa in opera su malta cementizia è sempre sconsigliata e assolutamente da evitare in caso di traffico veicolare. Altro importante fattore è rappresentato dall’uniformità delle caratteristiche della sabbia: a tal fine è opportuno prelevare sempre la sabbia dalla stessa fonte e lasciarla drenare prima dell’uso. 1.14.2. Modalità esecutive L’esecuzione della pavimentazione prevede la posa per semplice accostamento a secco dei masselli su allettamento di sabbia. Lo strato di allettamento in sabbia dovrà mantenere uno spessore costante compreso tra 3 e 6 cm al momento della staggiatura: in nessun caso infatti le pendenze dovranno essere ricavate variando lo spessore di tale strato. Lo spessore maggiore è opportuno in presenza di sottofondi rigidi (ad esempio calcestruzzo o misto cementato), mentre spessori minori sono indicati per pavimentazioni su sottofondi in materiale naturale non legato. Nella determinazione delle quote finite si deve ricordare che ci sarà un calo della sabbia di allettamento per effetto della compattazione, normalmente variabile tra il 20 ed il 30% dello spessore soffice in funzione del tipo e della granulometria di sabbia utilizzata. La sabbia di allettamento compattata dovrà risultare quindi di spessore compreso tra 2,5 e 4,5 cm. Una volta preparato il piano di allettamento si procede alla posa dei masselli. La geometria di posa dipende dal tipo di massello impiegato. La scelta della geometria più adatta deve essere effettuata in funzione delle destinazioni d’uso previste per la pavimentazione. Per carichi veicolari sono da evitare schemi di posa a giunti non sfalsati ed è preferibile uno schema a spina di pesce che risulti in diagonale a 45 rispetto alla direzione principale di marcia. Deve essere preliminarmente fissato il reticolo di posa, specie quando sono previsti diversi formati di massello. NORME TECNICHE PER PAVIMENTAZIONI pagina 20/26 I masselli sono normalmente dotati sulla superficie laterale di profili distanziatori che facilitano la posa per semplice accostamento, mantenendo un’apertura costante dei giunti. Nel caso di masselli privi di distanziali si deve comunque assicurare un’apertura massima del giunto di 3 mm. al fine di garantire una corretta autobloccanza. La posa in opera deve essere condotta in modo tale da mantenere sempre un fronte “aperto” per la posa dei masselli successivi, onde evitare l’inserimento forzato. E’ buona norma prelevare il materiale per la posa contemporaneamente da almeno 3 unità di confezionamento, al fine di garantire una maggiore uniformità cromatica. Capitolo SESTO La posa può essere eseguita manualmente oppure con l’ausilio di speciali attrezzature meccaniche. La posa manuale, tuttora la più diffusa, è inevitabile per particolari geometrie di posa e/o accostamento di colori. La posa meccanica si effettua per mezzo di speciali macchine in grado di prelevare un’intero piano di masselli dall’unità di imballo e di porla in opera con l’assistenza di un operaio. Alcuni prodotti vengono forniti nell’unità di imballo già predisposti per lo schema di posa meccanica. Tale tipo di operazione garantisce elevata velocità di posa e quindi riduzione dei costi, ed inoltre una accurata costanza dimensionale dei giunti all’interno del piano di prodotto posato. Una particolare attenzione deve anche essere prestata alle finiture della pavimentazione in corrispondenza di chiusini, caditoie o similari. In generale è comunque da preferire un tipo di drenaggio lineare (canaletta) anzichè puntuale (caditoia). La scelta di un manufatto che crea interferenze con l’ultima fila di massetti posati costringe a soluzioni non corrette di sigillatura con malta cementizia. Queste soluzioni, anche se non influenti sulla stabilità della pavimentazione, compromettono l’effetto estetico pur riconoscendo all’uso di malte colorate. Occorre infine ricordare che tali malte dovranno anche essere particolarmente addittivate, al fine di evitare fessurazioni, cavillature o rotture dovute a spessori limitati a scarsa consistenza dell’impasto. NORME TECNICHE PER PAVIMENTAZIONI pagina 21/26 La sigillatura dei giunti è fondamentale per l’efficienza della pavimentazione. L’effetto fondamentale di autobloccanza, cioè la capacità di distribuzione del carico da un massello ai masselli vicini, è infatti determinato dall’attrito realizzato dalla sabbia nei giunti. Si raccomanda di usare esclusivamente sabbia naturale (la sabbia di frantoio può causare infatti macchie sulla superficie dei masselli) con granulometria opportuna La sabbia deve essere asciutta: se essiccata facilita la penetrazione ed il riempimento del giunto. Appena terminata la posa con i tagli di finitura si deve provvedere al pre-intasamento dei giunti con sabbia. Il preintasamento ha lo scopo di ottimizzare il riempimento dei giunti ed evitare il disallineamento dei masselli sia nella fase di movimentazione in corso d’opera dei materiali verso il fronte di posa sia durante la vibrocompattazione. La sabbia deve essere stesa e distribuita in modo omogeneo su tutta la superficie da vibrocompattare. La vibocompattazione si effettua a mezzo di piastra vibrante La vibrocompattazione ha la funzione di allettare i masselli nello strato di sabbia e di garantire un primo assestamento della sabbia nei giunti: andranno previsti almeno 3 passaggi in senso trasversale per garantire uniformità di compattazione. La vibrocompattazione dovrà arrestarsi entro 1 metro dal fronte di posa. Per superfici a forte pendenza occorre sempre vibrare la pavimentazione in senso trasversale dal basso verso l’alto. Al termine della vibrocompattazione si procede all’intasamento finale dei giunti con ulteriore stesura di sabbia. La sabbia di intasamento deve essere lasciata sulla pavimentazione il più a lungo possibile per consentire un’efficace intasamento dei giunti sotto carico di traffico. La pavimentazione (se non sigillata con opportuni polimeri) non dovrà essere sottoposta al passaggio di mezzi aspiranti per almeno 1 mese dall’apertura al traffico. La superficie deve comunque essere periodicamente ispezionata nei primi sei mesi di vita intervenendo con integrazione della sabbia di sigillatura qualora se ne riscontri la necessità per svuotamento dei giunti. La buona riuscita della pavimentazione è dovuta in larga parte alla sigillatura dei giunti: l’uso di una sabbia non idonea, un intasamento non corretto o la rimozione della sabbia prima del completo intasamento sotto carico può comprometterne la stabilità complessiva. 1.15. Pavimentazioni erbose con elementi grigliati Per gli elementi grigliati in calcestruzzo, dei quali indichiamo alcune tipologie, lo spessore minimo in grado di garantire un'adeguata resistenza meccanica della pavimentazione, è rappresentato da 80 mm. NORME TECNICHE PER PAVIMENTAZIONI pagina 22/26 I grigliati erbosi devono essere posati su un supporto adeguatamente livellato e compattato Gli elementi costituenti e caratterizzanti la pavimentazione sono sotto indicati. Di norma lo spessore, il numero e le caratteristiche degli strati del sottofondo sono strettamente correlati alle caratteristiche geotecniche del terreno sottostante e ai carichi di esercizio derivanti dalla destinazione d'uso (aree pedonali o aree soggette a traffico leggero). In ogni caso per pavimentazioni in grigliato erboso è consigliato un sottofondo costituito da misto granulare possibilmente miscelato con humus. In assenza di pioggia, con un sottofondo siffatto, la vegetazione è in grado di mantenersi comunque rigogliosa. E' importante prestare attenzione al grado di compattazione del sottofondo, per non ostacolare il naturale drenaggio dei materiali impiegati per tale strato. Per applicazioni soggette a traffico veicolare, è raccomandato l'impiego di elementi di contenimento con funzione di ostacolare eventuali movimenti della pavimentazione. Lo spessore del sottofondo varia a seconda della natura e delle condizioni del terreno sottostante, nonchè del tipo di carico che dovrà sopportare la pavimentazione; mediamente uno spessore di 20-25 cm si può considerare accettabile. Sopra lo strato di sottofondo viene posato un manto di geotessile a filo continuo del peso di ~150 g/m2 avente funzione di migliorare il contenimento della sabbia di allettamento. Il riporto di posa deve essere costituito da sabbia alluvionale o di frantumazione proveniente da materiali alluvionali o da materiali di cava con una buona resistenza geomeccanica. Sotto il profilo granulometrico deve presentare elementi con diametri non superiori a 8 mm e con passante, in peso, non inferiore a 70% al vaglio da 4 mm. Lo strato di allettamento, di spessore compreso tra 3 cm e 5 cm, deve essere steso sul sottofondo adeguatamente compattato ed essere livellato. L'operazione di staggiatura non dovrà mai essere effettuata a temperature inferiori a 1 °C. Gli elementi grigliati vengono posati direttamente sul letto di sabbia livellato, le cavità e gli spazi tra i giunti vengono riempiti con materiale idoneo per consentire l'inerbimento, di spessore maggiore di circa 2-3 cm la superficie di utilizzo. La pavimentazione infine viene compattata mediante impiego di opportune apparecchiature (piastre vibranti). Al fine di evitare rotture a flessione degli elementi grigliati, la pavimentazione potrà essere considerata agibile solo dopo tale operazione. Per quanto riguarda la posa in opera su scarpate, pendii o sponde stradali, particolare attenzione deve essere posta al riporto di posa, che dovrà essere costituito da materiali drenanti e nello stesso tempo stabili in fase di realizzazione dell'intervento e di esercizio della pavimentazione. In caso di pendenze elevate, è raccomandato l'impiego di elementi di contenimento o di ancoraggio al terreno. Per consentire la crescita della vegetazione, le cavità dovranno essere riempite preferibilmente con una miscela composta per il 50% da sabbia, per il 30% da torba e per il 20% da terriccio. NORME TECNICHE PER PAVIMENTAZIONI pagina 23/26 Per un rapido sviluppo del tappeto erboso sono particolarmente consigliati tutti i tipi di prato resistenti alla siccità. Prima di effettuare la semina è consigliato irrigare abbondantemente a pioggia la pavimentazione. Immediatamente dopo la semina è opportuno effettuare una concimazione e prevedere regolari innaffiature. In presenza della giusta umidità il terriccio di riempimento delle cavità si abbassa di circa 1-1,5 cm, lasciando all'erba lo spazio necessario per svilupparsi, senza che questa venga danneggiata dal passaggio di pedoni, veicoli, ecc. Al fine di non introdurre sollecitazioni meccaniche non tollerabili dal tipo di pavimentazione, in fase di riempimento e semina evitare l'uso di mezzi pesanti. 1.16. Pavimentazioni in macadam Questo tipo di pavimentazione stradale si sviluppò agli inizi del 1800 per merito dell’inglese Mac Adam che per primo introdusse una pavimentazione in pietrisco senza alcun tipo di fondazione. La semplicità esecutiva, e di estrazione del materiale, permise una rapida diffusione della pavimentazione, sopratutto per strade foranee ed urbane, permettendo di avere strutture piuttosto resistenti all’usura (in funzione del tipo di pietra adottata nella costruzione) e a carichi di media entità. La massicciata classica detta all’acqua utilizza come elemento portante della pavimentazione pietrisco di calcare o dolomia in pezzatura variabile da 40/60 a 40/71. . Questo materiale viene steso in strati successivi con la cura di preparare in terreni di bassa portanza una fondazione in scapoli di cava di spessore non minore di 25 cm, lo strato effettivo della massicciata è di circa 15-20 cm; il tutto viene alloggiato in uno scavo (cassonetto) di spessore pari a quello della struttura medesima. La fondazione è sistemata sul piano del cassonetto costituendo delle guide longitudinali ai margini della strada e sull’asse, e delle guide trasversali ogni 15-20 m. Le guide sono realizzate in pietre più grosse e meglio squadrate di dimensione minima 20cm Una volta formati i riquadri come indicato è necessario disporre l’eventuale fondazione (consigliata) di scapoli opportunamente incuneati fra di loro e successivamente disporre il pietrisco, che deve essere opportunamente compattato mediante cilindratura con rulli compressori al fine di diminuire la densità dei vuoti fra gli elementi litici. Dopo la cilindratura è in genere necessario intervenire con delle ricariche di pietrisco in pezzatura 25/40 e in percentuale volumetrica non superiore al 10-15%, e tale operazione termina quando gli elementi lapidei si rompono invece di compattarsi. In questa operazione è indispensabile mantenere la pavimentazione bagnata al fine di aumentare l’effetto legante dovuto alle polveri di frantumazione. L’operazione di cilindratura è eseguita su strati di spessori non superiori ai 15 cm. Le massicciate con la tecnica di Mac Adam sono pavimentazioni polverose e piuttosto cedevoli non idonee alla movimentazione degli odierni volumi di traffico. Queste massicciate sono proponibili solo pere motivi estetici (per esempio all’interno di parchi) In genere è comunque facile imbattersi in lavori di ripristino o adeguamento di massicciate in macadam. Una prima tecnica è quella del trattamento superficiale, che permette di incrementare la coesione degli strati superficiali incrementandone la resistenza al taglio e ridurne la polverosità. I sistemi di trattamento superficiale sono i seguenti: • trattamento con catrame; • trattamento con bitume a caldo; • trattamento con emulsione bituminosa; • trattamento con polvere di roccia asfaltica., Indipendentemente dal tipo di trattamento che si intende utilizzare è necessario pulire tramite acqua in pressione la superficie della massicciata al fine di rendere efficiente l’ancoraggio dei materiali di trattamento. In Italia il trattamento più diffuso è quello dell’emulsione bituminosa che viene eseguita spargendo uniformemente l’emulsione sul manto ripulito e successivamente saturando la superficie con graniglia e passaggio di rullo. 1.17. Acciottolati e selciati I ciottoli saranno disposti su di un letto di sabbia alto da cm. 10 a 15, ovvero su di un letto di malta idraulica di conveniente spessore sovrapposto ad uno strato di rena compressa alto da mm. 8 a 10. I ciottoli dovranno essere scelti di dimensioni il più possibile uniformi NORME TECNICHE PER PAVIMENTAZIONI pagina 24/26 e disposti di punta con la faccia più piana rivolta superiormente, avvertendo di metterli a contatto. A lavoro finito, i ciottoli dovranno presentare una superficie uniforme secondo i profili e le pendenze volute, dopo che siano stati debitamente consolidati battendoli con mazzapicchio. Nei selciati a secco abbeverati con malta, dopo avere posato i prismi di pietra sullo strato di sabbia dell'altezza di cm. 10, di cui sopra, conficcandoli a forza in apposito martello, si dovrà versare sopra un beverone di malta stemperata con acqua e ridotta allo stato liquido, e procedere infine alla battitura con la mazzaranga, spargendo di tratto in tratto altra malta liquida fino a che la superficie sia ridotta perfettamente regolare e secondo i profili stabiliti. I selciati dovranno essere formati con pietre squadrate e lavorate al martello nella faccia a vista e nella faccia di combaciamento. Si dovrà dapprima spianare il suolo e costiparlo con la mazzaranga, riducendolo alla configurazione voluta, poi verrà steso su uno strato di sabbia dell'altezza di cm. 10 e su questo verranno conficcate di punta le pietre, dopo aver stabilito le guide occorrenti. Fatto il selciato, vi verrà disteso sopra uno strato di sabbia dell'altezza di cm. 3 e quindi verrà proceduto alla battitura con la mazzeranga, innaffiando di tratto in tratto la superficie, la quale dovrà riuscire perfettamente regolare e secondo i profili descritti . Nell’eseguire i selciati si dovrà avere l'avvertenza di collocare i prismi di pietra in guisa da far risalire la malta nelle connessure. Per assicurare poi meglio il riempimento delle connessure stesse, si dovrà versare sul selciato altra malta stemprata con acqua e ridotta allo stato liquido. 1.18. Paracarri, indicatori chilometrici e termini di confine in pietra I paracarri, gli indicatori chilometrici ed i termini di confine in pietra, della forma e dimensioni indicate, per la parte fuori terra, saranno lavorati a grana ordinaria. Il loro collocamento in opera avrà luogo entro fosse di convenienti dimensioni, sopra un letto di ghiaia o di sabbia di altezza di cm. 10 e si assicureranno nella posizione prescritta riempiendo i vani laterali contro le pareti della fossa con grossa ghiaia, ciottoli, o rottami di pietre fortemente battuti. Allorquando i paracarri siano posti a difesa di parapetti in muratura, si dovrà evitare ogni contatto immediato con i medesimi lasciando un conveniente intervallo. 1.19. Rinforzo conglomerati bituminosi con geocompositi (geogriglie) In alcuni casi (sotto rappresentati) si potrà ordinare la posa di membrane di rinforzo per evitare il formarsi o il diffondersi di fessurazioni indotte. Queste membrane (dette anche geogriglie) sono di tipo biassiale a maglia quadrata in fibre di poliestere accoppiate ad un cuscinetto di fibre minerali e servono ad aumentare la resistenza a trazione e la deformabilità della pavimentazione. Sopra la membrana è necessario un ricoprimento minimo di 5 cm. il sormonto minimo tra griglia e griglia è di 30 cm . caso A-il ricoprimento minimo di 5 cm è relativo allo strato che viene posato immediatamente a ridosso della geogriglia in unica passata; nel caso dello schema lo spessore del tappetino non può essere considerato ai fini del ricoprimento Caso B- in caso di allargamento della sede stradale, la membrana va posata per almeno 50 cm per parte a totale sormonto della discontinuità tra vecchia e nuova pavimentazione NORME TECNICHE PER PAVIMENTAZIONI pagina 25/26 Caso C- la membrana va posata in senso trasversale alla strada per almeno 50 cm per parte, nella zona del tappeto d’usura che, in tal caso, deve avere spessore minimo di 5 cm Caso D- la membrana va posata per almeno 50 cm da ogni lato della sezione di scavo NORME TECNICHE PER PAVIMENTAZIONI pagina 26/26