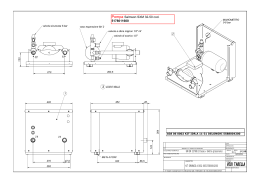

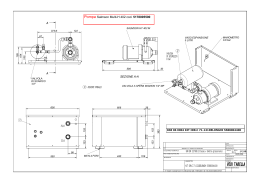

Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) INDICE PARTE PRIMA – DESCRIZIONE GENERALE .................................................................................................................. 3 Art. 1 – Premessa .......................................................................................................................................................... 3 PRINCIPALI RIFERIMENTI NORMATIVI ............................................................................ 3 Art. 2 – Elaborati grafici .................................................................................................................................................. 4 Art. 3 – Caratteristiche dei materiali e delle apparecchiature dell'impianto termico........................................................ 5 REQUISITI GENERALI DELLE TUBAZIONI, POMPE, VALVOLE E ACCESSORI ......................... 5 RIVESTIMENTI ISOLANTI DELLE TUBAZIONI .................................................................... 6 VASI PRESSURIZZATI A MEMBRANA ............................................................................. 6 POMPE PER ACQUA CALDA ......................................................................................... 7 VALVOLE SERVOCOMANDATE A TRE VIE....................................................................... 8 VERNICIATURA .......................................................................................................... 8 IDENTIFICAZIONE DELLE TUBAZIONI ............................................................................. 8 VALVOLE DI SICUREZZA ............................................................................................. 8 VALVOLE DI INTERCETTAZIONE COMBUSTIBILE ............................................................. 9 DEFANGATORE ....................................................................................................... 10 GENERATORE DI CALORE A BIOMASSA ....................................................................... 10 ESTRATTORE ORIZZONTALE DIAMETRO FINO 6,5 M TIPO AH ......................................... 12 COCLEA DI ESTRAZIONE PER SISTEMA ROTATIVO AH ................................................... 12 SERRANDA DI SICUREZZA......................................................................................... 12 QUADRO DI COMANDO ............................................................................................. 13 PULIZIA PNEUMATICA TUBI FUMO .............................................................................. 13 RIMOZIONE CENERE DA BIDONE MOBILE ESTERNO ...................................................... 14 DEPOLVERIZZATORE GAS SCARICO ........................................................................... 14 GRUPPO TERMICO A CONDENSAZIONE LINEA ADDUZIONE GAS METANO ...................................................................... 14 ............................................................................... 15 SCAMBIATORE A PIASTRE......................................................................................... 16 ADDOLCITORE ........................................................................................................ 16 CANNE FUMARIE ..................................................................................................... 18 Art. 4 – Impianto elettrico ............................................................................................................................................. 19 Art. 5 – Sistema di rivelazione fughe gas ..................................................................................................................... 22 Art. 6 – Sistema di telegestione ................................................................................................................................... 23 società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 1 di 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) PARTE SECONDA – RELAZIONE DI CALCOLO ........................................................................................................... 25 Art. 7 – Dimensionamento gruppi termici ..................................................................................................................... 25 Art. 8 – Dimensionamento valvole di sicurezza ............................................................................................................ 25 Art. 9 – Dimensionamento vasi d’espansione .............................................................................................................. 27 Art. 10 – Stabilità dei generatori di calore .................................................................................................................... 32 Art. 11 – Dimensionamento pompe a portata variabile ................................................................................................ 32 Art. 12 – Installazione valvole termostatiche ................................................................................................................ 34 società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 2 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) PARTE PRIMA – DESCRIZIONE GENERALE Art. 1 – Premessa Il progetto prevede l’efficientamento energetico della scuola secondaria di primo grado “Giovanni Falcone”, sita in via Tetti Agostino 31 A Santena. La presente relazione e gli altri elaborati riportati di seguito sono riferiti alla realizzazione degli impianti termici a servizio dell’edificio in oggetto ed in particolare: 1.1 Impianti termici Nuova centrale termica a cippato e gas metano, con gruppi termici ed apparecchiature di centrale Rifacimento sottocentrali tecnologiche Installazione valvole termostatiche e detentori, a servizio dei radiatori interni all’edificio scolastico 1.2 Linea di alimentazione del combustibile Realizzazione nuova linea di carico cippato Realizzazione nuova tubazione d’adduzione gas metano di rete, dal contatore esistente sul lato circonvallazione 1.3 Impianti elettrici Nuovi impianti elettrici F.M. ed illuminazione in centrale termica e locale deposito cippato Rifacimento impianti elettrici F.M. ed illuminazione sottocentrali tecnologiche Realizzazione nuovo impianto di telegestione e telecontrollo in remoto Fornitura e posa di sonde di temperatura in ambiente Non rientrano nel presente progetto le sezioni e le tipologie di impianti non riportate nell’elenco soprastante. PRINCIPALI RIFERIMENTI NORMATIVI Legge 6 dicembre 1971, n. 1083: Norme per la sicurezza dell'impiego del gas combustibile. (Gazzetta Ufficiale n. 320 del 20 dicembre 1971) LEGGE 9 gennaio 1991, n. 10 (Norme per l'attuazione del Piano energetico nazionale in materia di uso nazionale dell'energia, di risparmio energetico e di sviluppo delle fonti rinnovabili di energia) pubblicata sulla Gazzetta Ufficiale 16 gennaio 1991, n. 13 D.Lgs. 3 aprile 2006, n. 152 (Norme in materia ambientale) pubblicato nella Gazzetta Ufficiale 14 aprile 2006, n. 88, S.O. n. 96 D.Lgs 19 agosto 2005, n. 192 e ss.mm.ii. come modificato dal D.L. n. 63/2013 e dalla legge n. 90/2013 D.Lgs. 30 maggio 2008, n. 115 (Attuazione della direttiva 2006/32/CE relativa all'efficienza degli usi finali dell'energia e i servizi energetici e abrogazione della direttiva 93/76/CEE) pubblicato nella Gazzetta Ufficiale 3 luglio 2008 n. 154 società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 3 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) D.P.R. 26 agosto 1993, n. 412 e ss.mm.ii. (Regolamento recante norme per la progettazione, l'installazione, l'esercizio e la manutenzione degli impianti termici degli edifici ai fini del contenimento dei consumi di energia, in attuazione dell'art. 4, comma 4, della L. 9 gennaio 1991, n. 10) D.P.R. 2 aprile 2009, n. 59 (Regolamento di attuazione dell'art. 4, comma 1, lettere a) e b), del decreto legislativo 19 agosto 2005, n. 192, concernente attuazione della direttiva 2002/91/CE sul rendimento energetico in edilizia) pubblicato nella Gazzetta Ufficiale 10 giugno 2009, n. 132 D.P.R. 16 aprile 2013, n. 74 (Regolamento recante definizione dei criteri generali in materia di esercizio, conduzione, controllo, manutenzione e ispezione degli impianti termici per la climatizzazione invernale ed estiva degli edifici e per la preparazione dell'acqua calda per usi igienici sanitari, a norma dell'articolo 4, comma 1, lettere a) e c), del decreto legislativo 19 agosto 2005, n. 192) pubblicato nella Gazzetta Ufficiale 27 giugno 2013 n.149 D.M. 1-12-1975 (Norme di sicurezza per apparecchi contenenti liquidi caldi sotto pressione). pubblicato nel Suppl. Ord. alla Gazz. Uff. 6 febbraio 1976, n. 33 D.M. 12 aprile 1996 (Approvazione della regola tecnica di prevenzione incendi per la progettazione, la costruzione e l'esercizio degli impianti termici alimentati da combustibili gassosi) pubblicato nella Gazzetta Ufficiale N. 103 del 04 Maggio 1996 D.M. 28 aprile 2005 (Approvazione della regola tecnica di prevenzione incendi per la progettazione, la costruzione e l'esercizio degli impianti termici alimentati da combustibili liquidi) D.M. 17 marzo 2003 (Aggiornamenti agli allegati F e G del decreto del Presidente della Repubblica 26 agosto 1993, n. 412, recante norme per la progettazione, l'installazione, l'esercizio e la manutenzione degli impianti termici degli edifici, ai fini del contenimento dei consumi di energia) pubblicato sulla Gazzetta Ufficiale 12 aprile 2003, n. 86 Deliberazione della Giunta Regionale 4 agosto 2009, n. 46-11968: Aggiornamento del Piano regionale per il risanamento e la tutela della qualita' dell'aria - Stralcio di piano per il riscaldamento ambientale e il condizionamento e disposizioni attuative in materia di rendimento energetico nell'edilizia ai sensi dell'articolo 21, comma 1, lettere a) b) e q) della legge regionale 28 maggio 2007, n. 13 "Disposizioni in materia di rendimento energetico nell'edilizia" Art. 2 – Elaborati grafici I limiti di fornitura, la caratteristiche, le dimensioni, gli elementi costruttivi degli impianti, nonché l'orientamento e l’ubicazione dei vari locali tecnologici, risultano dalle tavole di disegno allegate al progetto: M01: pianta e sezione locale centrale termica, planimetria area d’intervento M02: schema funzionale termoidraulico centrale termica, sottocentrale sud-est e sottocentrale nordovest E01: schema unifilare impianto elettrico centrale termica sottocentrale sud-est, sottocentrale nordovest e carta punti sistema di telegestione società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 4 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Art. 3 – Caratteristiche dei materiali e delle apparecchiature dell'impianto termico REQUISITI GENERALI DELLE TUBAZIONI, POMPE, VALVOLE E ACCESSORI Le riduzioni di sezione saranno effettuate solo con i relativi pezzi speciali, non sarà permessa la loro piegatura; per qualunque cambio di direzione saranno usati i relativi pezzi speciali (curve e gomiti). Saranno previste valvole di intercettazione su entrambi i lati delle apparecchiature e macchinari; la rete presenterà una sufficiente pendenza per permettere un adeguato drenaggio e sfiato; per tutti i punti bassi è previsto uno scarico intercettato da valvole o rubinetti a maschio; i collegamenti ai macchinari saranno realizzati con giunti a tre pezzi o flange ed essere ubicati in modo da permettere l'estrazione delle macchine senza smontare le tubazioni. Lo scarico delle valvole di sicurezza sarà portato entro 150 mm dal pavimento a meno che non sia specificato diversamente, le saracinesche o valvole d'intercettazione saranno previste su ciascun lato di macchinari come pompe e caldaie. I giunti dielettrici saranno usati per unire tubazioni di differenti metalli con la parte ferrosa del giunto collegata al tubo d'acciaio. Le tubazioni che attraversano muri e pavimenti verranno fatti correre entro manicotti, questi saranno costituiti da spezzoni di tubi d'acciaio zincato per attraversamenti di muri perimetrali lo spazio tra il tubo (o l'isolamento che lo ricopre) e lo spezzone non sarà meno di 15 mm, tutti i manicotti saranno di lunghezza sufficiente per attraversare l'intero spessore di muri, tavolati, solette, lo spazio tra tubazione e manicotto sarà permanentemente sigillato con un composto a base di silicone. I supporti delle tubazioni terranno conto delle esigenze del problema della trasmissione delle vibrazioni, della realizzazione dell'isolamento, della ispezionabilità e delle dilatazioni (punti fissi, guide, rulli, pattini, ecc.) Tutti i supporti saranno preventivamente studiati, disegnati e sottoposti all'approvazione della D.L.; le distanze massime tra i supporti per i vari diametri delle tubazioni, saranno le seguenti: DN DISTANZA (m) ¾” 1,5 1” – 1”1/2 2,0 2” – 2”1/2 2,5 3” – 6” 3,0 Le tubazioni saranno in acciaio nero senza saldatura (UNI 7287/74) con giunti saldati effettuati mediante saldatura elettrica oppure autogena o a flangia (PN 10); le guarnizioni in fibra sintetica saranno di spessore idoneo per il diametro della flangia e comunque non inferiore a 2 mm. Gli scarichi delle varie macchine e apparecchiature (pompe, serbatoi, valvole di sicurezza, ecc.) verranno effettuati attraverso pilette e/o imbuti. I rubinetti di scarico delle tubazioni saranno muniti di raccordo portagomma. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 5 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) I rubinetti manuali di sfogo verranno installati in posizione facilmente accessibile in modo che eventuali fuoriuscite non possano arrecare danno. I rubinetti di scarico saranno del tipo a maschio con premistoppa in esecuzione adatta alle condizioni d'esercizio del fluido interessato. RIVESTIMENTI ISOLANTI DELLE TUBAZIONI Tutte le tubazioni in acciaio per gli impianti di acqua calda installate in vista o sottotraccia saranno isolate come segue: Isolante per tubazioni per riscaldamento costituito da guaina flessibile o lastra in elastomero espanso a cellule chiuse, tipo armaflex, coefficiente di conducibilità termica a 40 °C non superiore a 0,050 W/m °C, comportamento al fuoco classe 1, campo d’impiego da –60 °C a +105 °C, spessore determinato secondo la tabella “B” del d.P.R. 26 agosto 1993, n. 412 comprensivo di eventuale collante e nastro coprigiunto con le seguenti caratteristiche: d) diam. est. tubo da isolare 34 mm. (1") - spessore isolante 20 mm.; e) diam. est. tubo da isolare 42 mm. (1"1/4) - spessore isolante 20 mm.; f) diam. est. tubo da isolare 48 mm. (1"1/2) - spessore isolante 20 mm.; g) diam. est. tubo da isolare 60 mm. (2") h) diam. est. tubo da isolare 76 mm. (2"1/2) - spessore isolante 20 mm.; i) diam. est. tubo da isolare 89 mm. (3") - spessore isolante 20 mm.; m) diam. est. tubo da isolare 114 mm. (4") - spessore isolante 20 mm.; n) diam. est. tubo da isolare 140 mm. (5") - spessore isolante 20 mm.; o) diam. est. tubo da isolare 168 mm. (6") - spessore isolante 20 mm. (in lastra). - spessore isolante 20 mm.; Le lastre saranno di spessore mm. 6-9-13-20-25-32. Rivestimento superficiale per ricopertura dell’isolamento per tutte le tubazioni installate a vista in: – foglio di alluminio liscio di forte spessore con temperature d’impiego –196 °C/+250 °C e classe 0 di reazione al fuoco spessore mm. 0,6-0,8. I materiali coibenti a contatto con le tubazioni presenteranno stabilità dimensionale e funzionale alle temperature di esercizio e per la durata dichiarata dal produttore; presenteranno un comportamento al fuoco idoneo, in relazione al loro inserimento nelle strutture e al tipo e destinazione dell’edificio, dimostrata con documentazione di avvenuti accertamenti di laboratorio. VASI PRESSURIZZATI A MEMBRANA Saranno del tipo chiuso, costruiti come approvato da INAIL (ex I.S.P.E.S.L.) in lamiera d'acciaio, verniciata esternamente con vernice epossidica, con membrana in gomma, precaricati con aria alla pressione necessaria, aventi la pressione massima d’esercizio di 6 bar. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 6 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) POMPE PER ACQUA CALDA Saranno del tipo ad asse orizzontale, aventi le seguenti caratteristiche: corpo in ghisa a voluta spirale con bocca aspirante assiale e bocca premente verticale (oppure entrambi assiali) con flange PN16; girante in AISI 304 di tipo a singola aspirazione con equilibratura della spinta a mezzo di alette sul retro; supporti della girante della pompa affidata a due cuscinetti a sfere del motore, schermati e prelubrificati a grasso; albero in acciaio inox AISI 431 con tenuta meccanica esente da manutenzione, resistente alla corrosione; protetto dall'usura con una bussola in acciaio inox; tenuta di tipo meccanico provvista di lubrificazione forzata; motore trifase 380V, 50Hz quattro poli, grado di protezione IP55. Inoltre ogni pompa sarà ad alta efficienza regolata elettronicamente (Classe energetica "A") rotore bagnato esente da manutenzione con bassi costi di esercizio, adatta per montaggio diretto sulla tubazione. Utilizzabile per riscaldamento (da –10 °C fino a +110 °C). Regolazione elettronica delle prestazioni integrata in base alla differenza di pressione costante/variabile. Di serie completa con i seguenti accessori: piano comandi con il pulsante rosso; Pompa On/Off; Scelta del modo regolazione; dp-c (Differenza di pressione costante) dp-v (Differenza di pressione variabile) dp-T (Differenza di press. in base alla temperatura) Esercizio a velocità fissa (regolazione di una velocità fissa); Funzionamento automatico a regime ridotto (autoapprendente); Impostazione valore di consegna pressione o numero giri; Display grafico, leggibile sul frontale, con visualizzazione orientabile in base alla posizione del modulo, orizzontale o verticale, visualizzazione di: Stati di funzionamento; Modo di regolazione; Valore di consegna differenza di pressione o numero giri; Segnalazione errori e blocchi. Motore sincrono con tecnologia ECM a magnete permanente, sistema elettronico di comando speciale privo di sensori, convertitore di frequenza monofase. Rendimento e coppia di spunto elevati, compresa funzione di sblocco meccanico del rotore automatico. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 7 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Protezione integrale incorporata, spia segnalazione blocco, contatto libero da potenziale per la segnalazione del blocco generico, passaggio a regime ridotto automatico (min. numero giri, autoapprendente), porta IR per la comunicazione senza fili con l’apparecchio di diagnosi Monitor. Spazio per l’innesto di moduli - IF. (Modulo - IF con porta di comunicazione per sistemi di automazione degli edifici GA oppure management pompa doppia). Corpo pompa in ghisa grigia con strato protettivo in cataforesi, girante in materiale sintetico rinforzato con fibra di vetro, albero in acciaio inossidabile con boccole di supporto in grafite. Campo temperatura fluido min. e max.: da –10 °C fino +110 °C (senza limitazioni con temperatura dell’aria ambiente fino a max. 40 °C). VALVOLE SERVOCOMANDATE A TRE VIE Valvole a due vie flangiate ISO 7005 per acqua calda in circuiti chiusi per pressione di esercizio PN10. Caratteristiche tecniche: Corsa fino a DN80: 20 mm - da DN100: 40 mm Trafilamento della via aperta 0...0.02 % del valore del kvs Trafilamento del bypass 0.5...2 % del kvs Temperatura del fluido +25…+120 °C Pressione di esercizio 1000 kPa Corpo valvola Ghisa GG20/25 Stelo, otturatore Acciaio CrNi VERNICIATURA Tutte le tubazioni, i supporti, gli staffaggi ed in genere tutte le parti metalliche fornite verranno verniciate mediante due strati di vernice antiruggine. Il secondo strato di vernice sarà di colore grigio alluminio. IDENTIFICAZIONE DELLE TUBAZIONI Su tutte le tubazioni isolate saranno applicate fasce colorate e frecce direzionali ben visibili e frequenti, la tipologia delle fasce dovrà essere approvata dalla D.L., inoltre le tubazioni non isolate saranno verniciate nel colore richiesto dalla D.L.. VALVOLE DI SICUREZZA Le valvole di sicurezza sono rispondenti ai requisiti dettati dalla direttiva 97/23/CE in materia di attrezzature in pressione (denominata PED) e quindi sono provviste di marchio CE. Le valvole di sicurezza sono del tipo "omologato I.S.P.E.L." provviste dei seguenti documenti: il certificato di omologazione che riguarda esclusivamente la procedura di fabbricazione da parte del costruttore, la validità del certificato ha una durata di cinque anni; il verbale di taratura a banco che attesta la prova di ogni singolo dispositivo facente parte della serie omologata. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 8 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) La tubazione di scarico della valvola di sicurezza sarà realizzata in modo da non impedire la regolare funzionalità delle valvole e da non recare danno alle persone o cose, lo scarico della valvola di sicurezza sarà visibile e convogliato in apposita tubazione di raccolta. Caratteristiche tecniche Materiali: Corpo in ottone UNI EN 1982 CB753S Coperchio in ottone UNI EN 12165 CW617N Asta comando in ottone UNI EN 12164 CW614N Guarnizione otturatore in EPDM Membrana in EPDM Molla in acciaio UNI 3823 Pressione nominale PN10 Campo di taratura 5 - 110°C Prestazioni: Sovrapressione apertura: 10% Scarto di chiusura: 20% Fluido d'impiego: acqua Categoria PED: IV Taratura: 3,5 bar Diametro: 1” (DN 25) VALVOLE DI INTERCETTAZIONE COMBUSTIBILE I tre gruppi termici installati in batteria, omologati come unico generatore di calore, saranno dotati di una valvola di intercettazione del combustibile ad azione positiva per il quale è prevista la taratura a banco. La valvola sarà installata sulla tubazione d’alimentazione comune ad ogni bruciatore ed avrà la funzione di intercettare l'afflusso di combustibile, qualora la temperatura del fluido termovettore raggiunga il valore di taratura del sensore (98 °C). Le valvole di intercettazione combustibile saranno rispondenti ai requisiti dettati dalla direttiva 97/23/CE in materia di attrezzature in pressione (denominata PED) e quindi saranno classificate in categoria IV e provviste di marchio CE. Le valvole di intercettazione combustibile saranno del tipo "omologato I.S.P.E.L." provviste dei seguenti documenti: il certificato di omologazione che riguarda esclusivamente la procedura di fabbricazione da parte del costruttore e viene emesso dall'I.S.P.E.L., la validità del certificato ha una durata di cinque anni; il verbale di taratura a banco che attesta la prova di ogni singolo dispositivo facente parte della serie omologata. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 9 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) DEFANGATORE Sul lato secondario dell’impianto, prima del ritorno nel compensatore idraulico, sarà montato un defangatore di marca Caleffi o equivalente, installato in posizione verticale. Le caratteristiche tecniche del defangatore sono: Attacchi DN 150 flangiati PN16, accoppiamento con controflangia EN 1092-1 Valvola di scarico 1" F Corpo in acciaio verniciato con polveri epossidiche Corpo valvola automatica di sfogo aria in ottone Elemento interno in acciaio inox Galleggiante in polipropilene Guida galleggiante e asta in ottone Leva galleggiante e molla in acciaio inox Tenute idrauliche in EPDM Valvola di scarico in ottone cromato Pressione massima di esercizio 10 bar Campo di temperatura 0 -110°C Capacità separazione particelle fino a 5 micron Coibentazione a guscio in PE-X espanso a celle chiuse e pellicola esterna in alluminio grezzo goffrato. GENERATORE DI CALORE a BIOMASSA Si prevede la fornitura e posa di un gruppo termico alimentato a biomassa, in particolare cippato. La scelta è ricaduta su un gruppo Viessmann-Köb, modello Pyrot 300 o equivalente, in quanto policombustibile a legna. Il sistema di combustione con fiamma a rotazione Pyrot è adatto alla combustione automatica di tutti i combustibili di legno da secchi a umidi (scarti di legno, pellet, cippato di bosco fino a max. W35-40). Il sistema di combustione a rotazione PYROT si distingue per il massimo grado di efficienza e la perfetta combustione a tutti i livelli di carico. L’ impianto caldaia PYROT è collaudato e omologato in conformità ai più recenti criteri di qualità ai sensi della norma EN 303-5. La caldaia è progettata per l’impiego di combustibili solidi, è munita di contrassegno CE secondo la direttiva europea sui macchinari, con controllo continuo della qualità da parte del TÜV. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 10 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Funzioni principali: Il dosatore a coclea porta il combustibile alla camera di combustione diagonalmente dal basso. Sul tubo di alimentazione sono previsti i supporti del sensore contro i ritorni di fiamma e della valvola di spegnimento termica. Sopra la coclea è previsto il dosatore con fotocellula per la determinazione del livello dello strato di sbarramento combustibile previsto dalla norma TRD 414 Il materiale di combustione viene acceso automaticamente con una ventola elettrica ad aria calda. La gassificazione del combustibile avviene sulla griglia di avanzamento movimentata da un motoriduttore con ingranaggio a vite. La cenere cade nell’apposito contenitore sottostante (rimozione automatica ceneri disponibile come optional). Il blocco di combustione è rivestito con un isolamento resistente alle alte temperature e con elementi in refrattario I gas di combustione che salgono dal blocco di combustione vengono catturati dall’aria secondaria rotante alimentata dalla ventola a rotazione e bruciati completamente nella camera di combustione cilindrica. Nello scambiatore di calore interno a fasce tubiere, l’energia termica dei gas di combustione viene trasferita all’acqua della caldaia. La caldaia è altamente isolata, coperta da un rivestimento elegante e facilmente accessibile attraverso lo sportello frontale. Sul retro della caldaia è prevista la flangia per il bruciatore a gasolio chiusa tramite coperchio cieco isolato con finestrella di controllo in vetro Il dispositivo del gas di ricircolo riduce la temperatura all’interno del focolare mantenendo invariata l’efficienza massima possibile. Ciò aumenta la durata utile dei componenti refrattari non raffreddati nella zona di combustione. Con la regolazione di base si determina esattamente il rapporto tra il gas di ricircolo e l’aria fresca in base al materiale di combustione. La regolazione meccanica del flusso volumetrico produce un rapporto costante tra la quantità di gas di ricircolo e l’aria fresca sull’intera gamma di potenza La ventola dei gas di scarico è concepita appositamente per la combustione a legna ed è molto silenziosa. Il motore è in materiale massiccio resistente al calore con mozzo a molla per la dispersione del calore, bocchettoni di uscita aria rotondi, montaggio possibile sul collettore dei gas di scarico in alto, lateralmente e posteriormente. Forniture: dosatore con strato di sbarramento, incl. valvola di spegnimento con filtro, serbatoio acqua di estinzione con supporto blocco di combustione con griglia di avanzamento dispositivo di accensione automatica caldaia con camera di combustione a rotazione set barre di spinta dispositivo gas di ricircolo ventola as di scarico dispositivo per aria secondaria (regolatore tiraggio), da montare sul tubo di scarico accessori: controflangia incl. viti e guarnizioni, dispositivo di pulizia. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 11 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Dati tecnici: potenza nominale: 300 kW contenuto d’acqua: 903 l Dimensioni: altezza: 2.025 mm larghezza: 1.330 mm profondità 2.822 mm peso: 3.433 kg Pressione massima di esercizio lato riscaldamento: 4,5 bar (esecuzione su richiesta) Temperatura massima: 100 °C ESTRATTORE ORIZZONTALE DIAMETRO FINO 6,5 M TIPO AH Estrazione orizzontale con agitatore a terra in versione pesante, indicato in particolare per bunker di grande capacità e/o caldaie di potenza elevata. Entrambi i bracci agitatori sono costituiti all'interno da bracci articolati massicci e all'esterno da un elastico pacco di molle. L'agitatore viene azionato separatamente a modalità ciclica, in base al livello di riempimento della coclea (regolazione tramite fotocellula). La coclea viene azionata indipendentemente dalla estrazione da una propria unità motrice che viene comandata in corrispondenza della richiesta di caldaia. Ciò assicura un funzionamento senza problemi e una lunga durata utile. Sul piano del serbatoio, dovrà essere posato un fondo intermedio di legno, posato su travetti da 100 mm, in maniera da creare una camera di ventilazione. COCLEA DI ESTRAZIONE PER SISTEMA ROTATIVO AH Il combustibile viene movimentato attraverso le braccia del agitatore dell' estrattore orizzontale (AH-...) lungo tutto il canale di trasporto aperto. All'esterno del silo il canale della coclea è chiuso. Fornitura: canale di trasporto combustibile, completo di coclea adatta. SERRANDA DI SICUREZZA Apparecchio omologato contro gli incendi da montare in un tratto verticale, per la separazione meccanica fra il focolare e il deposito di combustibile senza pressione. La serranda di sicurezza si apre azionata dal società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 12 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) motore e si chiude, in caso di post-combustione, principio di combustione inversa e in caso di mancanza di corrente privo di tensione tramite sistema a molla. materiale: Acciaio/ottone. azionamento: Motore con ritorno a molla. Protezione antincendio: RSE secondo TRVB e VKF. fornitura: serranda secondo le caratteristiche ordinate, comando della serranda secondo il tipo di regolazione della caldaia. coppia motore: 30 Nm QUADRO DI COMANDO Controllo a microprocessore per l'intero impianto caldaia PYROT incluso il comando dei dispositivi di alimentazione combustibile in base agli articoli riportati separatamente. La potenzialità della caldaia viene adeguata in modo modulante al fabbisogno di energia. Il circuito di regolazione per l'ottimizzazione della combustione mediante sonda lambda è sovrapposto al circuito di regolazione potenza. Per quanto riguarda la protezione antincendio e personale, vengono soddisfatti i massimi criteri di qualità. Funzione: Accensione automatica, circuito di regolazione potenza con funzionamento modulante (25-100 %), regolazione mediante ventola dei gas di scarico con regolazione di velocità in base alla temperatura di mandata, esatta regolazione del combustibile mediante dosatore a coclea con strato di sbarramento, rabbocco del contenitore di dosaggio mediante monitoraggio del livello, limitazione e distribuzione della massa bruciante nella camera di combustione mediante monitoraggio del livello al suo interno e azionamento della griglia di avanzamento, circuito di regolazione con ottimizzazione delle emissioni, ottimizzazione dell’ alimentazione dell'aria tramite valvole a comando motorizzato per una combustione ottimale mediante sonda lambda, il mantenimento della temperatura di ritorno con valvola miscelatrice caldaia assicura la massima durata utile della caldaia, controllo per bruciatore a gasolio sulla PYROT, funzioni di sicurezza per temperatura eccessiva, ritorno di fiamma, apertura del coperchio nella sezione di alimentazione, dissipazione forzata del calore, uscita priva di tensione (messaggio di errore). Comando: Il comando si effettua da una consolle di comando con tastiera a membrana e display con testo in chiaro. Tutti i dati di esercizio possono essere letti sul display. I valori nominali di tutti i parametri più importanti possono essere facilmente inseriti tramite tastiera. I messaggi di errore vengono visualizzati in testo chiaro ed indicati nell'ordine in cui hanno luogo. PULIZIA PNEUMATICA TUBI FUMO L'intero scambiatore di calore a fasce tubiere viene pulito durante il funzionamento con getti d'aria compressa periodici. La pulizia stessa viene eseguita applicando la pressione consecutivamente alle singole sezioni. Il distacco della cenere dai tubi dello scambiatore di calore avviene mediante un impulso di pressione molto breve ma forte. Le particelle staccate vengono trasportate insieme al flusso dei gas fino al depolverizzatore dove vengono in gran parte espulse. Il dispositivo è integrato sul retro della caldaia. Il compressore si deve montare preferibilmente in un posto fresco del locale della caldaia. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 13 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Funzionamento del controllo: Il numero dei cicli di pulizia all'interno di un’ unità di tempo (per es.: ogni ora) viene adeguato al carico della caldaia. Un singolo ciclo completo di pulizia consiste in una sequenza di impulsi di pressione su tutte le sezioni dello scambiatore di calore. RIMOZIONE CENERE DA BIDONE MOBILE ESTERNO Sistema completo di rimozione ceneri tramite coclea dal vano ceneri del blocco di combustione in un fusto zincato mobile di raccolta ceneri disposto esternamente (standard 240 litri).Il sistema di regolazione a fotocellula mantiene costante il livello della cenere tramite la coclea. Ciò consente alla cenere di raffreddarsi nella vasca posta sotto il focolare, in modo che durante il normale funzionamento il fusto venga riempito solo con cenere fredda, ormai spenta. Fornitura: vasca per la cenere della caldaia con regolazione del livello e coclea di rimozione ceneri in acciaio resistente alle alte temperature, azionamento tramite motoriduttore a vite senza fine, coclea di trasporto cenere ascendente di forma tubolare con prelievo diretto dalla coclea di rimozione ceneri, azionamento tramite motoriduttore a vite senza fine, postazione di connessione con fusto mobile di raccolta cenere, regolazione degli azionamenti della coclea, fotocellula a raggi infrarossi per il controllo del livello della cenere nella camera di combustione. DEPOLVERIZZATORE GAS SCARICO Il depolverizzatore dei gas di scarico serve per ridurre al minimo le missioni di polveri ed è seguito in versione multiciclone con funzione assiale. Il depolverizzatore è completamente isolato, coperto da un rivestimento elegante e munito di tre coperchi per consentirne la pulizia. La pulizia del vano dei gas grezzi avviene attraverso i coperchi laterali. La pulizia del vano dei gas puliti avviene attraverso il coperchio superiore o posteriore (raccordo ventola non utilizzato). Il contenitore delle ceneri è munito di carrello proprio, collegato al depolverizzatore mediante chiusure rapide e si può facilmente estrarre per consentirne lo svuotamento. La ventola dei gas di scarico è montata facoltativamente in alto o lateralmente. GRUPPO TERMICO a CONDENSAZIONE Con funzione di back-up ed integrazione di punta, si prevede la fornitura e posa di n. 1 gruppo termico, del tipo a condensazione, ad alto contenuto d’acqua. Si è individuato un gruppo di marca Viessmann modello Vitocrossal 200 tipo CM2, o equivalente. Il gruppo termico dovrà essere accoppiato ad un bruciatore del tipo ad irraggiamento, si richiede esplicitamente l’impiego di gruppi termici del tipo ad alto rendimento. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 14 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) I gruppi Vitocrossal 200 CM2, sono caratterizzati da: Elevata sicurezza d'esercizio e lunga durata grazie alla superficie di scambio termico Inox-Crossal resistente alla corrosione in acciaio inossidabile Superficie di scambio termico Inox-Crossal per una trasmissione del calore e una condensazione altamente efficaci Effetto autopulente grazie alla superficie liscia in acciaio inossidabile Combustione con ridotte emissioni inquinanti grazie al carico termico ridotto e alla tipologia della camera di combustione Bruciatore ad irraggiamento MatriX per un funzionamento ecologico con un campo di modulazione dal 33 al 100% Dati tecnici: campo di potenzialità utile TM /TR = 50 / 30 °C = 104 – 311 kW campo di potenzialità utile TM /TR = 80 / 60 °C = 95 – 285 kW potenzialità al focolare : 98 – 293 kW Dimensioni: altezza: 1.277 mm (con attacchi idraulici) larghezza: 760 mm profondità:1.396 mm Pressione massima di esercizio lato riscaldamento: 4 bar Classe NOX = 5 Classificazione 92/42 CE: 4 stelle LINEA ADDUZIONE GAS METANO Lo schema di principio della linea di alimentazione prevede la omologata gas rampa secondo normativa EN 676 fornita separatamente dal bruciatore, a monte della valvola del gas verrà installata una valvola di intercettazione manuale e giunto disposti antivibrante secondo lo schema della UNI a lato. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 15 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) SCAMBIATORE A PIASTRE All’interno delle due sottocentrali termiche, si prevede l’installazione di altrettanti scambiatori a piastre, con funzione di disaccoppiamento del circuito di teleriscaldamento e centrale termica, con gli impianti interni all’edificio scolastico. In tal modo si raggiungerà il duplice obiettivo di preservare nuovi gruppi termici e rete, nonché d’aumentare il volano d’acqua tecnologica a servizio dell’impianto a biomassa. Gli scambiatori di calore saranno del tipo a piastre ispezionabili, si esclude pertanto la possibilità di ricorso a scambiatori di tipo saldobrasato. Gli assemblati sono costituiti da piastre in acciaio INOX AISI 316, opportunamente sagomate con spessore di 0,5 mm, separate da guarnizioni incollate in EPDM con temperatura massima di esercizio di 140 °C. I telai di testa sono in acciaio al carbonio, verniciati con polveri epossidiche. Tutti gli spessori sono adeguati alle rispettive pressioni nominali, si richiede la fornitura di scambiatori a basse perdite e con pressione massima d’esercizio, non inferiore a 6 bar. Per quanto concerne le potenzialità degli scambiatori, si prevedono le seguenti tipologie di componenti: locale potenzialità temperatura 1° temperatura 2° SCT sud-est 200 kW 75 / 60 °C 70 / 60 °C SCT nord-ovest 350 kW 75 / 60 °C 70 / 60 °C Sul lato primario degli scambiatori, si provvederà alla fornitura e posa di una valvola di regolazione motorizzata del tipo a due vie, completa di servomotore accoppiato. La valvola della sottocentrale sud-est lavorerà in regolazione climatica, secondo la temperatura esterna e la temperatura voluta sul lato secondario dello scambiatore. La valvola della sottocentrale nord-ovest lavorerà in climatica quanto il bollitore a.c.s. è in condizioni di soddisfazione, ed a punto fisso a 70 °C nei periodi di carica del bollitore. Le valvole di regolazione primarie degli scambiatori, saranno rese intercettabili dalla presenza di valvole a sfera monte / valle; inoltre, le valvole motorizzate a 2 vie saranno complete di linea by-pass, da utilizzare in caso di manutenzione o avaria della regolazione. ADDOLCITORE L'addolcitore d’acqua è costruito secondo le disposizioni del decreto del Ministero della Sanità N°443 del 21/12/90. Tutte le parti dell’impianto destinate al contatto con acqua rispondono alle normative vigenti, in particolare: D.M. 25/12 regolamento recante disposizioni tecniche concernenti apparecchiature per il trattamento di acque potabili; D.M. 174 del 6 aprile 2004 concernente i materiali e gli oggetti che possono essere utilizzati negli impianti fissi di captazione, trattamento, adduzione e distribuzione delle acque destinate al consumo umano. Decreto Legislativo n°31/2001 “attuazione della direttiva 98/83/CE relativa alla qualità delle acque destinate al consumo umano” società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 16 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) 89/336/CEE, per il ravvicinamento delle legislazioni degli Stati membri relative alla compatibilità elettromagnetica 73/23/CEE e risponde ai requisiti specifici delle norme UNI EN ISO 12100-1 :2005 e UNI EN ISO 12100-2 : 2005 Per l’equipaggiamento elettrico l’apparecchio è conforme alle Norme EN 60204-1 (1992), 44/5 (1993) CEI 64-8 EN 60335 ed EN 60335-2-24 (sicurezza degli impianti elettrici d’uso domestico e similare) e alle normative inerenti la compatibilità elettromagnetica EN 50081-50082. La valvola in dotazione all’addolcitore automatico si caratterizza per la comodità del grande display digitale LCD retroilluminato e per semplicità nel suo utilizzo e nell’inserimento dei vari parametri. L’apparecchio, essendo un digitale avanzato, permette l’impostazione di numerosi parametri in modo da ottenere un ottimale rapporto funzionalità/risparmio. Quando la quantità di acqua trattata supera il valore impostato, o comunque ogni quattro giorni (anche senza alcun consumo, a meno che non sia stata disinserita l’opzione), il timer predispone l’apparecchio alla rigenerazione che sarà avviata all’ora programmata. Si evitano così rigenerazioni superflue con conseguente risparmio di sale e di acqua. Il conta-litri assicura il controllo della valvola anche con portate estremamente basse ed in assenza di energia elettrica. La valvola è dotata di un dispositivo di miscelazione/by pass di MIX incorporato, che consente di controllare la durezza residua miscelando l’acqua dolce in uscita dall’impianto con quella dura di alimento. L’apparecchio è autodisinfettante ed è dotato di una cella elettrolitica (produttore di cloro) rivestita in titanio, che produce cloro durante la fase aspirazione salamoia. Ad ogni rigenerazione è garantita la disinfezione delle resine per preservare la qualità batteriologica dell’acqua dolce. Pressione di esercizio: 1,8/5,0 bar. L’elettronica monitorizza costantemente le varie funzioni dell'addolcitore e possiede un programma di controllo ad uso dell'utente. Le logiche di funzionamento sono le seguenti: Tempo Volumetrico statistico (versioni DATA e BIODATA) Rigenerazione a tempo: rigenerazione a tempo significa che l’addolcitore si rigenera ad una certa ora, programmabile dall’utente (generalmente di notte quando la richiesta di acqua addolcita è minima o inesistente). Il programma inoltre permette di effettuare una rigenerazione con una frequenza compresa tra 1 e 30 giorni. La frequenza delle rigenerazioni è impostata in funzione del consumo d’acqua e dalla sua durezza totale, nonché della capacità ciclica dell’addolcitore, ossia la quantità di acqua addolcita che l’apparecchio è in grado di erogare tra due rigenerazioni. Funzioni e caratteristiche dell’elettronica di comando: Rigenerazione a tempo puro (frequenza) Rigenerazione a tempo giornaliera (max 2 al giorno) società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 17 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Richiesta ASSISTENZA dopo numero di rigenerazioni impostato a programma per questi modelli Inserimento Manuale programmi; Visualizzazione delle fasi di rigenerazione; Modifica fasi ciclo (solo assistenza); Registrazione numero di rigenerazioni effettuate. Rigenerazione volumetrica statistica: la rigenerazione volumetrica statistica tiene conto di quanta acqua addolcita viene erogata giornalmente. In base alla media giornaliera di consumo d’acqua addolcita rilevata, l’addolcitore calcola autonomamente quando è giunto il momento di eseguire una rigenerazione. Tuttavia per evitare che il sistema elettronico faccia partire una rigenerazione durante il giorno, cioè proprio nel momento nel quale si verifica la maggiore richiesta di acqua addolcita, è possibile programmare l’ora in cui effettuare tale rigenerazione. Qualora la riserva a disposizione non fosse statisticamente sufficiente per erogare ancora acqua addolcita fino all’ora della rigenerazione per il giorno dopo fissata, l’addolcitore avvia la rigenerazione automaticamente; in tal modo è sempre garantita la disponibilità di acqua addolcita. Dopo qualche giorno il sistema elettronico incomincia ad avere i dati di riferimento necessari e l’elaborazione statistica migliorerà progressivamente fino a quando il sistema elettronico potrà calcolare la frequenza della rigenerazione esattamente in relazione al fabbisogno di acqua addolcita. Nel caso sia programmata la rigenerazione automatica minimo ogni 4 giorni (consigliata per l’addolcimento delle acque potabili), qualora entro tale periodo il consumo d’acqua non fosse stato raggiunto gli automatismi avviano una rigenerazione supplementare. Funzioni e caratteristiche dell’elettronica di comando: Logica DATA settimanale con memorizzazione e modifica statistica giornaliera. Logica 96 ore (con rigenerazione al primo passaggio dall’ora di rigenerazione); Richiesta ASSISTENZA dopo numero di rigenerazioni impostato a programma per questi modelli Inserimento Manuale programmi; Rigenerazione manuale con avanzamento (solo assistenza); Contatore programmabile (solo assistenza); Visualizzazione delle fasi di rigenerazione; Modifica fasi ciclo (solo assistenza); Registrazione numero di rigenerazioni effettuate; Uscita cella cloro; Stop (inibizione rigenerazione); Rigenerazione in corso (uscita transistor). CANNE FUMARIE A servizio del gruppo termico a condensazione, si prevede l’installazione di un sistema camino a parete semplice, avente diametro interno di 200 mm, costituito da elementi modulari di sezione circolare aventi parete interna in acciaio inossidabile AISI 316L, con finitura esterna lucida. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 18 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Il particolare profilo conico del giunto di connessione brevettato garantisce la tenuta ai fumi (sino a 5000 Pa) e alle eventuali condense senza l’obbligo della fascetta di bloccaggio elementi e di guarnizioni di tenuta. La connessione meccanica fra gli elementi avviene mediante battitura di ogni elemento installato. Il prodotto Conix Duo è marcato CE secondo la EN1856-1, con la seguente designazione: Sistema camino T600-H1-W-V2-L50040-G75 I processi di saldatura longitudinale della parete interna ed esterna (LASER o TIG) sono certificati dall’Istituto Italiano della Saldatura. A servizio del gruppo termico a biomassa, si prevede l’installazione di un sistema camino a doppia parete, avente diametro interno di 250 mm, costituito da elementi modulari di sezione circolare aventi parete interna in acciaio inossidabile AISI 316L, finitura esterna lucida, con intercapedine di 75 mm. di lana minerale di densità superiore a 150 kg/m³. Il particolare profilo conico del giunto di connessione brevettato garantisce la tenuta ai fumi (sino a 5000 Pa) e alle eventuali condense senza l’obbligo della fascetta di bloccaggio elementi e di guarnizioni di tenuta. La connessione meccanica fra gli elementi avviene mediante battitura di ogni elemento installato. Il prodotto Conix Duo è marcato CE secondo la EN1856-1, con la seguente designazione: Sistema camino T600-H1-W-V2-L50040-G75 I processi di saldatura longitudinale della parete interna ed esterna (LASER o TIG) sono certificati dall’Istituto Italiano della Saldatura. Art. 4 – Impianto elettrico DESCRIZIONE GENERALE L’opera comprende la realizzazione dell’impianto elettrico per l’alimentazione dei generatori di calore, delle apparecchiature accessorie (pompe, elettrovalvole e apparecchiature di controllo e regolazione), per l'alimentazione delle prese di corrente, dei corpi illuminanti sia per l'illuminazione normale, sia per quella di emergenza, dell'impianto rivelazione fughe di gas e per il sistema di telecontrollo e telegestione. La centrale termica è classificato come locale a maggior rischio in caso di incendio e pertanto le caratteristiche degli impianti, nonché dei loro componenti, corrispondono alle norme di legge e di regolamento vigenti, attestati da idonea documentazione ed in particolare saranno conformi: alle prescrizioni di Autorità locali, comprese quelle dei Vigili del Fuoco alle prescrizioni e indicazioni dell’Ente distributore dell’energia elettrica alle Norme CEI (Comitato Elettrotecnico Italiano) generali e particolari alle richieste della Comunità Europea come dimostra la marcatura CE norme UNI D.P.R. 547 Norme per la prevenzione degli infortuni sul lavoro Legge 186/68 Realizzazione a regola d’arte CEI 17-13 Standard di progettazione e costruzione quadro elettrico CEI 44-5 Equipaggiamento elettrico CEI 31-35 V1 Guida per la classificazione dei luoghi pericolosi CEI 64-8 Impianti elettrici utilizzatori CEI 11-17 Impianti di distribuzione dell’energia – Linee in cavo società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 19 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) CEI UNEL 25024/1 Portata di corrente in regime permanente per posa in aria D.P.R. 459/96 Direttiva macchine D. Lgs. 615/96 Compatibilità elettromagnetica Legge 791/97 Materiale elettrico di bassa tensione D.Lgs. 81/2008 Sicurezza e salute dei lavoratori e marcatura CE UNI EN 1838 Applicazioni dell’illuminotecnica – Illuminazione di emergenza CLASSIFICAZIONE DELL'AMBIENTE Il locale centrale termica è alimentato con gas metano e quindi secondo il D.M. 16/02/1982, gli impianti per la produzione di calore con potenzialità superiore a 100.000 kcal/h sono soggetti al controllo da parte dei VV.F. Per quanto riguarda l'impianto elettrico, ai fini della prevenzione incendi, è richiesto dal D.M. 12/4/1996 il comando d'emergenza all'esterno del locale centrale termica. Il grado di protezione minimo richiesto è IPX2 purché le apparecchiature utilizzate siano marchiate CE ai sensi della direttiva 90/396/CE, gli impianti elettrici realizzati avranno un grado di protezione IP65 e la tensione di contatto verso terra sarà inferiore a 50V. TIPOLOGIA DELL'IMPIANTO ELETTRICO L’alimentazione elettrica dell’impianto in centrale termica ha origine dall’interruttore di bassa tensione ubicato nel quadro elettrico esistente nell'attuale locale centrale termica, i cavi di alimentazione del quadro saranno posate all’interno di tubazioni in acciaio zincato del tipo conduit, mentre le linee di alimentazione dei generatori di calore, delle pompe e dei dispositivi di controllo saranno alloggiate all’interno di nuove canalizzazioni metalliche. I conduttori sono protetti contro le sovracorrenti causate da sovraccarichi o da corto circuito, la protezione contro i sovraccarichi è effettuata in ottemperanza alle prescrizioni delle norme CEI 64-8/4 (sesta edizione) art.433. In particolare i conduttori saranno scelti in modo che la loro portata sia superiore o almeno uguale alla corrente di impiego (valore di corrente calcolato in funzione della massima potenza da trasmettere in regime permanente). Gli interruttori magnetotermici previsti a protezione dei conduttori, presentano una corrente nominale compresa tra la corrente di impiego del conduttore e la sua portata nominale ed una corrente di funzionamento minore o uguale a 1,45 volte la portata del conduttore. Gli interruttori automatici magnetotermici interrompono anche le correnti di corto circuito che possono verificarsi nell’impianto, in ottemperanza all’art. 434 delle norme CEI 64-8/4 (sesta edizione), ciò per garantire che nel conduttore protetto non si raggiungano temperature pericolose, pertanto il potere di interruzione degli interruttori è superiore alla corrente di corto circuito presunta nel punto di installazione. Ad ogni attraversamento di strutture classificate REI, sarà eseguito il ripristino della resistenza al fuoco mediante prodotti idonei e dotati della certificazione REI. DIMENSIONAMENTO DEI COMPONENTI I cavi posati nelle tubazioni a vista saranno del tipo LSOH, adatti a tensione nominale verso terra e tensione nominale (U0/U) non inferiori a 450/750V, mentre quelli utilizzati nei circuiti di segnalazione e comando sono società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 20 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) adatti a tensione nominale non inferiore a 300/500 V, simbolo di designazione 05: la posa deve rispettare la profondità e la distanza di sicurezza prescritta dalle norme e dai decreti per le condotte delle altre utenze. I cavi posati nei canali metallici sono in gomma, dotati di guaina ed hanno tensione di isolamento 0,6/1 kV. Le sezioni dei conduttori calcolate in funzione della potenza impegnata e dalla lunghezza dei circuiti sono state scelte tra quelle unificate: Le sezioni minime adottate per i conduttori sono: 1,5 mm² per i circuiti di segnalazione; 2,5 mm² per alimentazione pompe; 25 mm² per l’alimentazione del quadro centrale termica. La sezione dei conduttori neutri, nei circuiti monofase e trifase sarà non inferiore a quella dei corrispondenti conduttori di fase quando la dimensioni dei conduttori di fase è inferiore o uguale a 16 mm2. La sezione dei conduttori di terra e di protezione, cioè dei conduttori che collegano all’impianto di terra le parti da proteggere contro i contatti indiretti, non sono inferiori a quelle indicate nella tabella 54F dell’art. 543.1.2 delle norme CEI 64-8/5. Essendo i cavi raggruppati in ambiente chiuso, occorre contenere il pericolo di propagazione di un eventuale incendio, pertanto presentano i requisiti di non propagazione dell’incendio in conformità alle norme CEI 2022, inoltre tutti i cavi devono essere del tipo LSOH per le pose non incassate. La sezione dei canali è pari ad almeno 2 volte la sezione del fascio dei cavi, comunque è sufficientemente grande da permettere di sfilare e reinfilare i cavi con facilità e senza che risultino danneggiati i cavi stessi. Il tracciato delle condutture consente un andamento rettilineo orizzontale o verticale, le curve sono di ampio raggio tali da non pregiudicare la sfilabilità dei cavi, in ogni brusca deviazione resa necessaria, ad ogni derivazione da linea principale a secondaria, la canalizzazione è interrotta con cassette di derivazione. Le giunzioni dei conduttori sono eseguite nelle scatole di derivazione con l’impiego di opportuni morsetti o morsettiere: in particolare non sarà superata la capacità di connessione indicata dalle norme CEI EN 60998, CEI 23-21 e indicata sui cataloghi. Le derivazioni all’interno della scatola sono etichettate per garantire una sicura individuazione dei circuiti, le scatole sono costruite in modo che nelle condizioni ordinarie di installazione non sia possibile introdurvi corpi estranei, deve risultare agevole la dispersione di calore in essa prodotta: scatole e morsettiere devono essere in classe di isolamento II documentato dal doppio quadrato stampato sul materiale. I cavi e le giunzioni non devono occupare più del 50% del volume interno della cassetta dotata di coperchio che offre garanzie di fissaggio ed è apribile solo con attrezzo. Tutti i materiali e gli apparecchi previsti nella realizzazione dell’impianto elettrico sono adatti all’ambiente in cui saranno installati ed hanno caratteristiche tali da resistere alle azioni meccaniche, corrosive, termiche o dovute all’umidità alle quali possono essere esposti durante l’esercizio. Essi sono marcati CE e rispondenti alle norme CEI e tabelle di unificazione CEI-UNEL, ove queste esistono; inoltre le apparecchiature devono essere standardizzate e la disposizione deve essere gradevole dal punto di vista estetico. Le apparecchiature installate nei quadri sono di tipo modulare e componibile con fissaggio a scatto su profilato normalizzato EN 50022, in particolare: gli interruttori automatici magnetotermici sono modulari; società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 21 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) tutte le apparecchiature necessarie per rendere efficiente e funzionale l’impianto sono modulari e accoppiabili nello stesso quadro con gli interruttori automatici; il potere di interruzione degli interruttori automatici è garantito sia in caso di alimentazione dai morsetti superiori (alimentazione dall’alto) sia in caso di alimentazione dai morsetti inferiori (alimentazione dal basso), tutti gli interruttori sono conformi alle norme CEI 23-18 e sono interamente assiemati dal costruttore. Il quadro principale è dotato di circuiti protetti da interruttori magnetotermici per alimentare le utenze ed è dotato di uno spazio di riserva per futuri ampliamenti, i conduttori codulati, sono dotati di barre di distribuzione per il cablaggio rapido, di morsettiera e di canaline. Per il quadro è prodotta la documentazione relativa alla dichiarazione di conformità, al rapporto di prova individuale con collaudo in conformità alla norma CEI 17-13/1 e CEI 23-51 e sarà fornito di targa identificativa. Il quadro sarà munito di profilato di fissaggio a scatto delle apparecchiature elettriche e detti profilati sono protetti da pannelli di chiusura preventivamente lavorati per far sporgere l’organo di manovra delle apparecchiature ed è prevista la possibilità di individuare le funzioni svolte dalle apparecchiature. Il quadro è dimensionato con un 30 % di spazio di riserva, dotato di sportello trasparente con serratura a chiave, grado di protezione adatto al luogo di posa e tutti gli interruttori sono etichettati con le indicazioni dei circuiti serviti. L’impianto elettrico è stato calcolato per la potenza di 3 kW con il sistema di distribuzione trifase alla tensione di alimentazione di 230/400V concatenata e alla frequenza di 50 Hz, quindi si intende che le prestazioni e le garanzie per quanto riguarda le portate di corrente, le cadute di tensione, le protezioni e l’esercizio in genere sono riferite alla potenza impegnata. L’impianto di illuminazione di sicurezza è costituito da plafoniere autoalimentate con segnalazione di autodiagnosi, autonomia di 2 ore e potenza sufficiente a garantire i 5 lux, pertanto ogni eventuale guasto interessa il singolo corpo illuminante e non l’insieme. I materiali utilizzati saranno conformi alle relative normative di prodotto per ambienti a maggior rischio in caso di incendio. Nei locale centrale termica le plafoniere presentano grado di protezione IP 65, tutte le lampade al neon sono trifosforo, con indice di resa cromatica 80 e garantiscono una lunga durata. Ogni plafoniera sarà alimentata dalla cassetta di derivazione evitando l’entra esci dei cavi dai morsetti delle apparecchiature illuminanti, ad eccezione delle plafoniere con morsettiera prevista dal costruttore per permettere l’entra esci del cavo. Ogni macchina, destinata ad essere messa in servizio, deve essere conforme alla direttiva macchine, direttiva EMC, marcata CE, munita di targa del costruttore e libretto di istruzione e quindi sarà verificata la compatibilità con l’impianto elettrico di alimentazione. Art. 5 – Sistema di rivelazione fughe gas Nonostante la geometria della centrale termica e delle aperture d’aerazione, con ridondanza rispetto alla regola tecnica di prevenzione incendi, si prevede l'installazione di un sistema capace di rilevare le possibili fughe di gas e contestualmente interrompere l'alimentazione del combustibile. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 22 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Il sistema sarà fornito completo di tutti gli accessori e collegamenti elettrici necessari per un corretta installazione e risulta composto dai seguenti elementi: n. 1 Centralina di rivelazione per centrali termiche completa di sensori catalitici tarati per miscele esplosive; n. 1 Elettrovalvola a due vie per l'intercettazione del gas metano con riarmo manuale, del tipo “normalmente aperta”. n. 1 allarme ottico-acustico, con lampeggiante luminoso e sirena bitonale La centralina verrà installata nei pressi del quadro elettrico di comando dell'impianto termico, le sonde verranno installate a soffitto nella zona ove trovano ubicazione i generatori di calore. L'elettrovalvola sarà installata sulla tubazione principale di alimentazione gas dei generatore di calore, a monte del punto di attraversamento della parete esterna del locale centrale termica, in prossimità della valvola d'intercettazione a sfera. L’allarme ottico-acustico sarà installato in corrispondenza dell’esterno della centrale termica, in posizione facilmente individuabile. Art. 6 – Sistema di telegestione Lo scopo che il sistema di telegestione e telecontrollo si propone è quello di permettere il controllo dell'impianto di riscaldamento e il comando dello stesso in tempo reale. Il sistema permette di concentrare in un unico posto tutte le informazioni sul funzionamento dell' impianto termico ubicato nella scuola, di elaborarle in modo da ottenere maggiori indicazioni per la taratura ed i comandi degli stessi, per consentire una sensibile riduzione del personale addetto al controllo degli impianti. Il sistema offre inoltre la possibilità di conoscere in tempo reale le anomalie presenti sugli impianti e quindi di poter intervenire in maniera tempestiva per il ripristino delle condizioni ideali di funzionamento. Il sistema è di tipo "ad intelligenza distribuita", questo significa che ciascun impianto è completamente autonomo dal sistema di telegestione e funziona indipendentemente se questo è connesso o meno. Tutte le logiche di funzionamento sono residenti nei microprocessori dei singoli apparecchi installati presso gli impianti termici, che, per questo motivo, vengono definiti "stand alone". L'architettura del sistema è basata sul concetto di "intelligenza distribuita" e prevede: Postazione centrale: ubicata presso la sede del gestore, dalla quale può essere controllato l'intero sistema. Composta da singolo operatore o da più operatori collegati in rete con logica "Client Server", ciascuno abilitato secondo il livello di accesso concesso. Comunica con le unità periferiche utilizzando i mezzi sopra descritti. Unità periferiche: sono definite unità periferiche gli impianti controllati e sono composte dalle apparecchiature preposte alla acquisizione dei dati e allo svolgimento delle procedure autonome di regolazione e comando degli impianti, secondo la logica dell’intelligenza distribuita. Configurabili secondo le proprie caratteristiche in modo da adattarle agli organi in campo da comandare e secondo le misure da effettuare. La comunicazione fra unità periferiche e la postazione centrale può essere indifferentemente: tramite linee telefoniche commutate, tramite linee telefoniche digitali GSM oppure tramite reti ethernet con protocolli di comunicazione TCP IP. Rete di trasmissione dati: per il collegamento delle varie unità periferiche alla postazione centrale, costituite da bus locali, linee telefoniche, modem o reti ethernet. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 23 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) CARTA PUNTI società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 24 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) PARTE SECONDA – RELAZIONE DI CALCOLO Art. 7 – Dimensionamento gruppi termici La diagnosi energetica del sistema edificio-impianto, porta ad un calcolo complessivo delle dispersioni, per trasmissione e ventilazione, complessivamente pari a 448.386,4 W. Si riporta nel seguito il quadro di riepilogo delle dispersioni calcolate per zona termica. I risultati di calcolo, sono frutto di indagini non invasive delle strutture opache. La mancata indagine invasiva delle strutture opache, oltre alla considerazione dei rendimenti d’impianto, ha indotto ad adottare un coefficiente correttivo di 1,2, ottenendo quindi una potenzialità necessaria di 538 kW. La scelta di suddividere la potenzialità su due gruppi termici, di cui uno di fondo e l’altro di punta e back-up, è finalizzata al miglioramento del rendimento medio stagionale, derivante dal funzionamento a pieno regime del generatore a biomassa, ed in modulazione continua del gruppo termico a condensazione. I due gruppi termici individuati presentano una potenzialità nominale complessiva, pari a 300 kW (biomassa) e 285 kW (metano), con temperatura di mandata 80 °C e ritorno a 60 °C. Art. 8 – Dimensionamento valvole di sicurezza Sulla tubazione di mandata del gruppo termico a biomassa, sarà installata una valvola di sicurezza, avente le seguenti caratteristiche tecniche: Casa costruttrice : Caleffi o equivalente Modello : art. 527 o equivalente Misura : 1” φ Orifizio : 25 mm Sezione netta : 4,9087 cm² Press. taratura : 3,5 bar Sovrapress. scar. : < 10% Press. scar. nom. : 3,85 bar società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 25 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Press. chiusura : 2,80 bar Coeff. efflusso K : 0,88 W: 984,23 kg/h Portata di scarico : 492.100 kcal/h, pari a 572,3 kW Verifica della valvola di sicurezza Q (biomassa) = P/0,58 = 300 / 0,58 = 517,24 Kg/h < 984,23 Kg/h Sulla tubazione di mandata del gruppo termico a gas metano, sarà installata una valvola di sicurezza, avente le seguenti caratteristiche tecniche: Casa costruttrice : Caleffi o equivalente Modello : art. 527 o equivalente Misura : ¾” φ Orifizio : 20 mm Sezione netta : 3,1416 cm² Press. taratura : 3,5 bar Sovrapress. scar. : < 10% Press. scar. nom. : 3,85 bar Press. chiusura : 2,80 bar Coeff. efflusso K : 0,67 W: 479,59 kg/h Portata di scarico : 239.700 kcal/h, pari a 278,8 kW Note : Qualificata I.S.P.E.S.L. e marchiata ‘CE’, ai sensi della direttiva 97/23/CE Verifica della valvola di sicurezza Q (gas metano) = P/0,58 = 285 / 0,58 = 491,38 Kg/h < 479,59 Kg/h dove: W è la portata oraria di scarico di vapore; P è la potenza nominale del generatore di calore espressa in kW; Le valvole pertanto sono verificate. Le valvole di sicurezza saranno installate sulle tubazioni di mandata dei 2 gruppi termici, ad una distanza inferiore ad 1,00 m dall’uscita dagli stessi. Le tubazioni di collegamento non avranno diametro inferiore a quello dei raccordi della valvola di sicurezza, inoltre non dovranno essere in alcun modo intercettabili. Il diametro delle tubazioni di scarico non saranno inoltre inferiori a quelli dei raccordi d’uscita della valvola di sicurezza. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 26 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Le valvole di sicurezza saranno provviste dei prescritti scarichi convogliati, e disposti in modo da non recare danno alle persone ed agli oggetti; gli scarichi sboccheranno nelle immediate vicinanze delle valvole stesse, in posizione facilmente visibile ed accessibile. Art. 9 – Dimensionamento vasi d’espansione In considerazione della separazione idraulica fra circuito primario e sottocentrali, nonché della presenza di due generatori di calore distinti, si è provveduto al dimensionamento di 5 sistemi d’espansione, posto a servizio dell’intero impianto termico, ovvero: gruppo termico a biomassa gruppo termico a gas metano centrale termica (puffer + circuiti) e rete di teleriscaldamento secondario sottocentrale sud-est secondario sottocentrale nord-ovest Si riporta nel seguito il dimensionamento di ognuno dei 5 sistemi sopra individuati. Sistema d’espansione gruppo termico a biomassa: Contenuto acqua gruppo termico / primario: C = Pressione assoluta di precarica v.e. : 900 l P1 = 1,65 bar P2 = 4,65 bar Dislivello vaso / valvola di sicurezza = ± 1,50 m Vn ≥ Ve / (1 – P1 / P2) dove : Vn è il volume teorico del vaso d’espansione espresso in litri; Va è il volume d’acqua contenuto nell’impianto (circuito) servito dal vaso Ve è il volume d’espansione espresso in litri (VE = VA . n/100; dove: n = 0,31 + 3,9 x 10–4.x tm²) P1 è la pressione assoluta iniziale espressa in bar; P2 è la pressione massima assoluta d’esercizio espressa in bar. n = 0,31 + 3,9 x 10–4.x tm² = 0,31 + 3,9 x 10–4.x 10² = 4,2100 Ve = 900 x 4,2100 / 100 = 37,89 l Vn ≥ 37,89 / (1 – 1,65 / 4,65) = 58,73 l Il volume d’espansione teorico del vaso d’espansione dovrà essere maggiore o uguale a 58,73 l; considerata l’installazione di 1 vaso d’espansione avente capacità pari a 80 l, tale dispositivo risulta correttamente verificato. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 27 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Sarà installato: n. vasi a membrana: 1 Capacità assegnata : 80 l Pressione max esercizio: 6 bar φ Attacco: 22,9 mm (3/4”) Note : collaudato I.S.P.E.S.L ., certificato d’omologazione della casa costruttrice. Verifica diametro delle tubazione di sicurezza: √ P/1,163 φ interno = = √ 300 / 1,163 = 16,06 mm φ interno teorico : 16,06 mm φ interno effettivo : 22,9 mm (3/4”) > 16,06 mm Sistema d’espansione gruppo termico a metano: Contenuto acqua gruppo termico / primario: C = Pressione assoluta di precarica v.e. : 600 l P1 = 1,65 bar P2 = 4,58 bar Dislivello vaso / valvola di sicurezza = ± 0,80 m Vn ≥ Ve / (1 – P1 / P2) dove : Vn è il volume teorico del vaso d’espansione espresso in litri; Va è il volume d’acqua contenuto nell’impianto (circuito) servito dal vaso Ve è il volume d’espansione espresso in litri (VE = VA . n/100; dove: n = 0,31 + 3,9 x 10–4.x tm²) P1 è la pressione assoluta iniziale espressa in bar; P2 è la pressione massima assoluta d’esercizio espressa in bar. n = 0,31 + 3,9 x 10–4.x tm² = 0,31 + 3,9 x 10–4.x 10² = 4,2100 Ve = 600 x 4,2100 / 100 = 25,26 l Vn ≥ 25,26 / (1 – 1,65 / 4,58) = 39,48 l Il volume d’espansione teorico del vaso d’espansione dovrà essere maggiore o uguale a 39,48 l; considerata l’installazione di 1 vaso d’espansione avente capacità pari a 50 l, tale dispositivo risulta correttamente verificato. Sarà installato: n. vasi a membrana: 1 Capacità assegnata : 50 l Pressione max esercizio: 5 bar φ Attacco: 22,9 mm (3/4”) Note : collaudato I.S.P.E.S.L ., certificato d’omologazione della casa costruttrice. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 28 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Verifica diametro delle tubazione di sicurezza: √ P/1,163 φ interno = = √ 285 / 1,163 = 15,65 mm φ interno teorico : 15,65 mm φ interno effettivo : 22,9 mm (3/4”) > 15,65 mm Sistema d’espansione centrale termica / puffer / rete di teleriscaldamento: Contenuto acqua circuiti, puffer e rete: C= 11.000 l Pressione assoluta di precarica v.e. : P1 = 1,65 bar P2 = 4,65 bar Dislivello vaso / valvola di sicurezza = ± 1,50 m Vn ≥ Ve / (1 – P1 / P2) dove : Vn è il volume teorico del vaso d’espansione espresso in litri; Va è il volume d’acqua contenuto nell’impianto (circuito) servito dal vaso Ve è il volume d’espansione espresso in litri (VE = VA . n/100; dove: n = 0,31 + 3,9 x 10–4.x tm²) P1 è la pressione assoluta iniziale espressa in bar; P2 è la pressione massima assoluta d’esercizio espressa in bar. n = 0,31 + 3,9 x 10–4.x tm² = 0,31 + 3,9 x 10–4.x 10² = 4,2100 Ve = 11.000 x 4,2100 / 100 = 463,1 l Vn ≥ 25,26 / (1 – 1,65 / 4,65) = 717,81 l Il volume d’espansione teorico del vaso d’espansione dovrà essere maggiore o uguale a 717,81 l; considerata l’installazione di 3 vasi d’espansione aventi capacità singola pari a 250 l, tali dispositivi risultano correttamente verificati. Saranno installati: n. vasi a membrana: 3 Capacità assegnata: 250 l Pressione max esercizio: 6 bar φ Attacco: 22,9 mm (3/4”) Note : collaudato I.S.P.E.S.L ., certificato d’omologazione della casa costruttrice. Verifica diametro delle tubazione di sicurezza: φ interno = √ P/1,163 = √ 585 / 1,163 = 22,42 mm φ interno teorico : 22,42 mm φ interno effettivo : 22,9 mm (3/4”) > 22,42 mm società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 29 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Sistema d’espansione sottocentrale termica lato sud-est: Contenuto acqua secondario STC sud-est: C = Pressione assoluta di precarica v.e. : 3.300 l P1 = 1,95 bar P2 = 4,65 bar Dislivello vaso / valvola di sicurezza = ± 1,50 m Vn ≥ Ve / (1 – P1 / P2) dove : Vn è il volume teorico del vaso d’espansione espresso in litri; Va è il volume d’acqua contenuto nell’impianto (circuito) servito dal vaso Ve è il volume d’espansione espresso in litri (VE = VA . n/100; dove: n = 0,31 + 3,9 x 10–4.x tm²) P1 è la pressione assoluta iniziale espressa in bar; P2 è la pressione massima assoluta d’esercizio espressa in bar. n = 0,31 + 3,9 x 10–4.x tm² = 0,31 + 3,9 x 10–4.x 10² = 4,2100 Ve = 3.300 x 4,2100 / 100 = 138,93 l Vn ≥ 138,93 / (1 – 1,95 / 4,65) = 239,27 l Il volume d’espansione teorico del vaso d’espansione dovrà essere maggiore o uguale a 239,27 l; considerata l’installazione di 1 vaso d’espansione avente capacità pari a 250 l, tale dispositivo risulta correttamente verificato. Sarà installato: n. vasi a membrana: 1 Capacità assegnata: 250 l Pressione max esercizio: 6 bar φ Attacco: 22,9 mm (3/4”) Note : collaudato I.S.P.E.S.L ., certificato d’omologazione della casa costruttrice. Verifica diametro delle tubazione di sicurezza: φ interno = √ P/1,163 = √ 200 / 1,163 = 13,11 mm φ interno teorico : 13,11 mm φ interno effettivo : 22,9 mm (3/4”) > 13,11 mm società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 30 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Sistema d’espansione sottocentrale termica lato nord-ovest: Contenuto acqua secondario STC nord-ov: C = Pressione assoluta di precarica v.e. : 4.800 l P1 = 1,95 bar P2 = 4,65 bar Dislivello vaso / valvola di sicurezza = ± 1,50 m Vn ≥ Ve / (1 – P1 / P2) dove : Vn è il volume teorico del vaso d’espansione espresso in litri; Va è il volume d’acqua contenuto nell’impianto (circuito) servito dal vaso Ve è il volume d’espansione espresso in litri (VE = VA . n/100; dove: n = 0,31 + 3,9 x 10–4.x tm²) P1 è la pressione assoluta iniziale espressa in bar; P2 è la pressione massima assoluta d’esercizio espressa in bar. n = 0,31 + 3,9 x 10–4.x tm² = 0,31 + 3,9 x 10–4.x 10² = 4,2100 Ve = 4.800 x 4,2100 / 100 = 202,08 l Vn ≥ 202,08 / (1 – 1,95 / 4,65) = 348,03 l Il volume d’espansione teorico del vaso d’espansione dovrà essere maggiore o uguale a 348,03 l; considerata l’installazione di 2 vasi d’espansione aventi capacità singola pari a 200 l, tali dispositivi risultano correttamente verificati. Saranno installati: n. vasi a membrana: 2 Capacità assegnata: 200 l Pressione max esercizio: 6 bar φ Attacco: 22,9 mm (3/4”) Note : collaudato I.S.P.E.S.L ., certificato d’omologazione della casa costruttrice. Verifica diametro delle tubazione di sicurezza: φ interno = √ P/1,163 = √ 350 / 1,163 = 17,34 mm φ interno teorico : 17,34 mm φ interno effettivo : 22,9 mm (3/4”) > 17,34 mm Installazione delle tubazioni di collegamento al vaso d’espansione: Le tubazioni di collegamento con i vasi d’espansione a membrana non presenteranno spigoli vivi. Le sezioni delle tubazioni non presenteranno diminuzioni lungo il percorso. Le curve avranno raggio di curvatura misurato sull'asse del tubo non inferire a 1,5 volte il diametro interno. Le tubazioni saranno protette contro l’azione del gelo. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 31 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Art. 10 – Stabilità dei generatori di calore Gruppo termico a biomassa Pressione di taratura valvola di sicurezza : 3,500 bar Sovrapressione di scarico valvola di sicurezza : 0,350 bar Dislivello valvola di sicurezza / base caldaia : 0,200 bar _________________________________________________ Totale 4,050 bar Pressione max d’esercizio gruppi termici: 4,500 bar (esecuzione su richiesta) 4,50 bar > 4,050 bar Gruppo termico a gas metano Pressione di taratura valvola di sicurezza : 3,500 bar Sovrapressione di scarico valvola di sicurezza : 0,350 bar Dislivello valvola di sicurezza / base caldaia : 0,130 bar _________________________________________________ Totale 3,980 bar Pressione max d’esercizio gruppi termici: 4,000 bar 4,000 bar > 3,980 bar Per tanto è garantita la stabilità idraulica dei due gruppi termici in progetto. Art. 11 – Dimensionamento pompe a portata variabile L’installazione di valvole termostatiche, prescritta dalla D.G.R. 46-11968 del 04.08.2009, nonché l’impiego delle stesse da parte degli utenti occupanti i locali serviti, comporta una variazione continua del contenuto d’acqua dei circuiti termoidraulici; tale condizione di continuo mutamento di portata e prevalenza richieste dai circuiti, non può essere affrontata dai circolatori attualmente presenti, del tipo a 3 velocità Nelle attuali condizioni la circolazione del fluido termovettore, all’interno dei circuiti presenti, è garantita dalla presenza di elettropompe del tipo a 3 velocità. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 32 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Con l’obiettivo di modulare la portata e la prevalenza delle pompe, in parallelo al mutare delle condizioni dei circuiti serviti, si richiede la sostituzione delle pompe attualmente presenti con altrettante, a portata variabile; l’intervento avrà inoltre l’obiettivo di ridurre il carico elettrico ed i relativi consumi per l’Amministrazione comunale di Santena, nonché di aggiornare il parco componenti di proprietà del Comune. Le nuove elettropompe saranno di tipo a rotore bagnato, con attacchi flangiati; il funzionamento delle pompe gemellari sarà di una girante di riserva all’altra. Le nuove elettropompe dovranno essere altamente efficienti, con un indice EEI che supero ampiamente i rigorosi requisiti fissati da EuP, ovvero in linea con la direttiva europea del 2013 e del 2015 ErP 2009/125/CE. Tutte le nuove elettropompe dovranno essere in classe energetica ‘A’ o ‘B’. Le nuove elettropompe avranno le seguenti caratteristiche tecniche: Dati EG01/A-B – aule nord-ovest EG02/A-B – segreteria EG01/A-B – aule sud-est Tipologia gemellare portata variabile gemellare portata variabile gemellare portata variabile Marca - - - Modello - - - Portata circuito 16 m³/h 7 m³/h 16 m³/h Prevalenza circuito 3,8 m 3,1 m 3,8 m Alimentazione elettrica 230 V / 1 Ph / 50 Hz 230 V / 1 Ph / 50 Hz 230 V / 1 Ph / 50 Hz Saranno inoltre sostituite le elettropompe poste a servizio dei circuiti a portata fissa, con altrettante aventi le seguenti caratteristiche tecniche: Dati EG03/A-B – aerotermi palestra EG04/A-B – primario bollitore Tipologia gemellare a 3 velocità gemellare a 3 velocità Marca - - Modello - - Portata circuito 7 m³/h 5 m³/h 4,5 m 2,7 m 230 V / 1 Ph / 50 Hz 230 V / 1 Ph / 50 Hz Prevalenza circuito Alimentazione elettrica Per quanto concerne le elettropompe primarie in centrale termica, si sono calcolati i punti di lavoro, individuabili sull’elaborato M 02; sottolineiamo tuttavia come tali punti di lavori siano da confermare a seguito della scelta in fase costruttiva, di gruppi termici e puffer oggetto di nuova installazione. L’individuazione del punto di lavoro delle elettropompe, è stata effettuata considerando un salto termico (∆t) pari a 15 °C fra mandata e ritorno, nonché sommando le perdite di carico dalla centrale termica al terminale maggiormente sfavorito. Il punto di lavoro del circuito, dovrà essere utilizzato per selezionare le elettropompe che presentassero tale punto, in corrispondenza dell’area centrale del campo di lavoro. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 33 d1 34 Progetto esecutivo - Scuola secondaria di 1° grado “Falcone” - Santena (TO) Art. 12 – Installazione valvole termostatiche L’art. 1.4.17 della D.G.R. n. 46-11968, prescrive in caso di sostituzione del generatore di calore, l’installazione di valvole termostatiche a servizio di tutti i radiatori presenti all’interno degli ambienti serviti. In ottemperanza alle prescrizioni della normativa nazionale e regionale, si prevede l’installazione delle valvole termostatiche, a servizio di tutti i radiatori interni alla scuola secondaria di primo grado “Falcone”; si evidenzia per altro, come all’interno della struttura non siano presenti altre tipologie di terminali in ambiente. Tutti i radiatori presenti all’interno della scuola “Falcone”, saranno oggetto di sostituzione delle valvole, installazione teste termostatiche e sostituzione detentori per il bilanciamento della rete. Scendiamo più nel dettaglio per quanto riguarda l’installazione delle valvole termostatiche. Tutti gli organi d’intercettazione presenti in ingresso nei terminali sopra individuati, saranno sostituiti con valvole termostatiche con attacco a squadra, per tubo in ferro PN10 e campo di temperatura compreso fra 5-100 °C. Qualora si riscontrassero attacchi differenti, saranno utilizzate valvole per inserimenti dritto, allo stesso modo l’eventuale individuazione di tubazioni d’alimentazione ai radiatori in rame comporterà l’utilizzo di valvole termostatiche per attacchi in rame; ad ogni modo tutti gli organi d’intercettazione saranno sostituiti. I diametri riscontrati in fase di sopralluogo, sono tutti pari a ½”. Il corpo valvola sarà in ottone UNI EN 12165 CW617N cromato, l’asta di comando dell’otturatore sarà esclusivamente in acciaio inox e le guarnizioni di tenuta in EPDM. In luogo della manopola in ABS e del comando manuale saranno fornite testine di tipo termostatico. Il comando termostatico, sarà fornito di sensore incorporato, con elemento sensibile a liquido; idoneo per valvole radiatori termostatiche. Completo di manopola di manovra, con scala graduata per la regolazione da 0 a 5 corrispondente ad un campo di temperatura da 0 °C a 28 °C. L'omologazione EN 215 è valida per l'accoppiamento dei comandi termostatici con i corpi valvola individuati in precedenza. Il guscio protettivo del comando sarà in policarbonato di tipo autoestinguente; in fase di campionatura di valvole e teste termostatiche, sarà valutata con la DL e con l’Amministrazione comunale di Santena, l’opportunità di installare teste termostatiche del tipo anti-manomissione in tutti quegli ambienti che saranno ritenuti possibili oggetto di atti vandalici o urti accidentali in zone di particolare passaggio. In corrispondenza dell’uscita dai radiatori, si provvederà alla sostituzione dei detentori, dove presenti. In luogo degli attuali, o dove non presenti, saranno installati nuovi detentori a squadra o dritti, cromati, con attacchi a maschio, completi di codolo fornito di pre-guarnizione in EPDM. Il corpo del detentore sarà in ottone cromato, con cappuccio bianco RAL 9010 in ABS. La tenuta verso l’esterno sarà costituita da un O-Ring in EPDM sull’asta di comando. Temperatura massima d’esercizio 100 °C, pressione massima d’esercizio 10 bar. società d’ingegneria Progetto Zerootto s.r.l. – via Exilles, 35/c – 10146 – Torino 34 d1 34