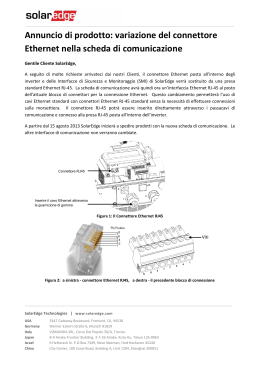

Lanfranco Urli ARTICS, ASI Real Time Integrated Control System improvements using industrial ethernet INTRODUCTION Modern automation platforms need to replace legacy field bus, for drive and remote I/O, based on RS485 standard and the communication between the control systems, with Ethernet management. This improvement allows an increase in performance of the control system and makes the recovery of diagnostic information easier. The aim of this paper is to illustrate the application of modern Ethernet communications to a real time based automation platform: ARTICS. About 30 years after the first development, made by Xerox, on Ethernet, IEC (International Electrotechnical Commission) decided to tackle the standardization of Real-Time Ethernet. Ethernet was designed for computer networks without realtime requirements. Because of its media access control (Carrier Sense Multiple Access with Collision Detection CSMA/CD) it is not deterministic and its behaviour does not allow the management of real-time constraints. Today Ethernet is becoming the first solution for industrial communications in the metals industry, replacing all other LAN standards such as token ring, Fiber Distributed Data Interface (FDDI) and Attached Resource Computer Network (ARCNET) based on RS485 standard. Demand for Ethernet as a real-time control network is increasing because Ethernet offers many benefits over existing solutions. If Ethernet is used as a control network, 10 Gbps Ethernet offers much extended bandwidth for field bus networks (such as the 12 Mbps of ProfiBus) and can also support real-time communication. Industrial applications, such as in the metals industry, implement distributed tasks in their automation systems that require synchronization in order to guarantee the real-time features. Traditional Ethernet and field bus systems cannot handle these requirements, but real time Industrial Ethernet allows cycle times less than one millisecond. AUTOMATION PLATFORM An industrial automation platform can be described using five levels, from fieldbus to production planning to Enterprise Resource Planning. Different process cycle times, of course, must be assigned to every layer. This concept can be well illustrated by using the pyramidal model of fig. 1. Every automation layer has different necessities, so some protocols can be evaluated (see Table I). INNOVATION 24 PROTOCOL Protocol based directly APPLICATION Field busExit thickness on layer 2 of ISO/OSI model Communications between different control systems HMI and other types of data acquisition systems ARCNET over Ethernet OPC Tab. 1 - Protocols and applications Tab. 1 - Schema operative dello shapemeter: i rotori misurano le forze verticali ProcessTime Planning hours Production Level Level 3 3 minutes Process Automation 0.1 sec Basic Automation 0.01 sec 0.001 sec Drives, Motors, Sensors COMPANY Level Level 2 2 PLANT AREA Level 1 Level 1 Level 0 CELL FIELD Level 0 Measures and Events LEVEL 1 LEVEL 2 Autoadaptive Mathematical Models + References - REG LEVEL 0 PLANT Fig. 1 - Conceptual architecture of an industrial control system, where automation levels with their typical cycle times are highlighted. Fig. 1 - Architettura concettuale di un sistema di controllo di tipo industriale, in cui sono evidenziati i livelli di automazione e la durata tipica dei cicli. INDUSTRIAL ETHERNET IMPROVEMENT BETWEEN LEVEL 0 AND LEVEL 1 In the metals industry, the automation system is mostly based on real-time operating systems (RTOS) and hard realtime criteria must be respected. In particular, field bus communication must be faster than the application tasks for process control. Till now Profibus was the best solution for communication between PLC/DCS , sensors and drives and the following scheme has been used inside many plants But today we have to speak about “Industrial Ethernet”. For this reason ARTICS has been upgraded to the modern communication model for automation platform. Several communication protocols using Ethernet for field bus have emerged over the past years: some of them are based on TCP (Modbus TCP) or UDP (Modbus UDP) and some others are built directly using Ethernet link layer (Ethernet Powerlink, EtherCAT, Profinet RT, Profinet IRT, Eth- Miglioramenti del sistema integrato di controllo ARTICS, legati all’uso di ethernet di tipo industriale INTRODUZIONE Le piattaforme moderne di automazione richiedono la sostituzione del bus di campo legacy, per il comando e l’ I/O remoto, basato sullo standard RS485 e la comunicazione tra sistemi di controllo, con la gestione Ethernet. Questo miglioramento permette un incremento delle prestazioni del sistema di controllo e facilita il recupero delle informazioni diagnostiche. Lo scopo del presente articolo è di illustrare l’applicazione delle comunicazioni moderne Ethernet su una piattaforma di automazione operante in tempo reale: ARTICS. Circa 30 anni dopo il primo sviluppo, realizzato da Xerox, sull’Ethernet, l’IEC - International Electrotechnical Commission (Commissione elettrotecnica internazionale) ha deciso di standardizzare il “Real-Time Ethernet” (Ethernet per applicazioni in tempo reale). Ethernet è stato progettato per reti di computer senza requisiti di funzionamento in tempo reale. A causa del proprio controllo dell’accesso al mezzo (accesso multiplo tramite rilevamento della portante con rilevamento delle collisioni - CSMA/CD), esso non è deterministico ed il proprio comportamento non permette la gestione di vincoli in tempo reale. Oggi Ethernet sta diventando la prima soluzione per le comunicazioni industriali nell’industria metallurgica, sostituendo tutti gli altri standard LAN quali reti “Token ring”, Fiber Distributed Data Interface (FDDI) e Attached Resource Computer Network (ARCNET) basati sullo standard RS485. La richiesta di Ethernet come rete di controllo in tempo reale è in aumento poiché Ethernet offre innumerevoli vantaggi sulle soluzioni esistenti. Utilizzando Ethernet come una rete di controllo, Ethernet a 10 Gbps offre una banda molto più estesa (quale il 12 Mbps di ProfiBus) e può inoltre supportare la comunicazione in tempo reale. I sistemi di automazione delle applicazioni industriali, quali ad esempio dell’industria metallurgica, presentano task distribuiti che richiedono la sincronizzazione, per poter garantire il funzionamento in tempo reale. I sistemi con Ethernet tradizionale e con bus di campo non possono soddisfare questi requisiti, mentre l’Ethernet industriale in tempo reale permette cicli inferiori ad un millisecondo. PIATTAFORMA DI AUTOMAZIONE Una piattaforma di automazione industriale può essere descritta utilizzando cinque livelli, dal bus di campo alla pianificazione della produzione e delle risorse di impresa (ERP). Naturalmente ad ogni livello dovranno essere assegnati diversi cicli di durata del processo. Questo concetto può essere illustrato chiaramente utilizzando il modello piramidale rappresentato in Fig. 1. Ciascun livello di automazione presenta necessità diverse, quindi alcuni protocolli possono essere valutati (vedere Tabella I). 25 Lanfranco Urli ernet/IP, Sercos III). The best performance can be obtained by using the last family of protocols based directly on layer 2 of ISO/OSI model, as shown in the following table. Today, EtherCAT is becoming the most important fieldbus inside ARTICS platform. EtherCAT (IEC 61158 – IEC 61784) is a master-slave communication protocol, based on IEEE 802.3 standard and the master cycle time can be in the microsecond range and can use the standard infrastructure elements as switches for the networking of devices. INDUSTRIAL ETHERNET IMPROVEMENT INSIDE LEVEL 1 ARCNET is an embedded networking technology wellsuited for real-time control applications in both the industrial and commercial marketplaces. ARCNET was originally developed by the Datapoint Corporation as a high-speed local area network (LAN) and has been frequently used in office automation applications. Like Ethernet and Controller Area Network (CAN), ARCNET is a data-link layer technology with no defined application layer. Designers write their own DP master (class 1) AMS PROFIBUS-DP Adaptor Sensor Decentralized inputs and outputs DP slaves FIELD BUS AS-Interface CANOpen ControlNet CC-Link DeviceNet EtherCAT Ethernet Powerlink EtherNet/IP Interbus LanWorks Modbus PROFIBUS DP PROFIBUS PA PROFINET IO PROFINET IRT SERCOS III SERCOS interface Foundation Fieldbus H1 MAX DEVICES 62 127 99 64 64 65536 240 almost unlimited 511 32000 246 126 126 almost unlimited almost unlimited 511 254 240 APPLICATION NO NO NO NO NO YES YES NO NO NO NO NO NO NO YES YES YES NO AMS application layer to meet their particular needs and frequently do not advertise the fact that ARCNET is being used in their product. ARCNET receives no name recognition, but is frequently the network of choice in embedded applications. MIGLIORAMENTO DELL’ETHERNET INDUSTRIALE TRA LIVELLO 0 E LIVELLO 1 Nell’industria metallurgica, i sistemi di automazione sono principalmente basati su sistemi operativi in tempo reale (RTOS) e si devono rispettare severi criteri riguardo alla capacità di funzionamento in tempo reale. In particolare, la comunicazione del bus di campo deve essere più veloce dei task dell’applicazione per il controllo del processo. Fino ad ora Profibus ha rappresentato la soluzione migliore per la comunicazione tra PLC/DCS, sensori e comandi, e lo schema seguente è stato utilizzato in molti impianti. Oggi invece si deve parlare di “Ethernet industriale”. Per questo motivo ARTICS ha subito un aggiornamento al modello di comunicazione moderna per piattaforme di automazione. Negli anni passati sono emersi parecchi protocolli di comunicazione che utilizzano Ethernet per il bus di campo: alcuni di essi basati su TCP (Modbus TCP) o UDP (Modbus UDP) ed altri costruiti direttamente utilizzando il livello di collegamento Ethernet (Ethernet Powerlink, EtherCAT, Profinet RT, Profinet IRT, Ethernet/IP, Sercos III). Le prestazioni migliori possono essere ottenute utilizzando l’ultima famiglia di protocolli basati direttamente sul livello 2 del modello ISO/OSI, come mostrato nella tabella seguente. Oggi EtherCAT sta diventando il bus di campo più importante all’interno della piattaforma ARTICS. EtherCAT (IEC 61158 - IEC 61784) è un protocollo di comunicazione del tipo master-slave, basato sullo standard IEEE 802.3 e la durata del ciclo master può essere nell’ordine dei microsecondi e può utilizzare elementi standard dell’infrastruttura, quali switch, per il collegamento in rete dei dispositivi. MIGLIORAMENTO DELL’ETHERNET INDUSTRIALE NEL LIVELLO 1 ARCNET è una tecnologia di rete integrata adatta per applicazioni di controllo in tempo reale sia in ambito industriale sia in ambito commerciale. ARCNET in origine è stato sviluppato da Datapoint Corporation come rete locale (LAN) ad alta velocità ed è stato utilizzato frequentemente in applicazioni di burotica. Analogamente all’Ethernet ed al Controller Area Network (CAN), ARCNET è una tecnologia di collegamento dati a livelli, senza alcun livello applicazioni definito. I progettisti compilano il proprio livello applicazioni in modo da sod- Originally introduced at about the same time as Ethernet, ARCNET incorporates a token-passing protocol where media access is determined by the station with the token. When a station receives the token, it can either initiate a transmission to another station or it must pass the token to its logical neighbor. disfare le proprie particolari esigenze e frequentemente non pubblicizzano il fatto che si utilizzi ARCNET nei loro prodotti. ARCNET, sebbene non abbia alcuna notorietà, rappresenta spesso la scelta utilizzata per le reti in applicazioni integrate. Introdotto originariamente nello stesso periodo dell’Ethernet, ARCNET incorpora un protocollo “token passing” in cui l’accesso è determinato dalla stazione con il token. Quando una stazione riceve il token, può iniziare la trasmissione ad un’altra stazione o dovrà passare il token alla stazione vicina. Tutte le stazioni sono considerate alla pari e nessuna stazione può consumare tutta la banda disponibile, poiché ad ogni passaggio del token può essere inviato un solo pacchetto. Questo schema evita collisioni e fornisce ad ARCNET il maggior vantaggio nelle applicazioni in tempo reale: essere un sistema deterministico. Essendo deterministico, il progettista può calcolare precisamente il tempo richiesto da una particolare stazione per accedere alla rete ed inviare un messaggio. Ciò si rivela particolarmente importante per applicazioni di controllo e/o di robotica, in cui sono richieste risposte tempestive o movimenti coordinati. ARCNET su Ethernet permette l’uso di mezzi più potenti per lo scambio di dati. Tutte le caratteristiche tipiche di ARCNET, innanzitutto il determinismo, sono conservate, ma con un miglioramento significativo delle prestazioni. Oggi il protocollo di livello fisico RS485 è sostituito dal protocollo Fast Ethernet con prestazioni ad alta velocità. Questo protocollo è chiamato EtherARC (ARCNET su mezzi Ethernet). Inoltre, il mezzo Ethernet permette unlayout con topologia a stella, con un’ottimizzazione significativa del cablaggio. È inoltre più facile utilizzare la fibra ottica senza la necessità di inserire particolari convertitori, come nel caso dell’RS485. Il protocollo EtherARC, basato sull’IEEE 802.3, è stato implementato per la piattaforma ARTICS su scheda PMC. CONCLUSIONI I miglioramenti descritti nei capitoli precedenti permettono ad ARTICS di incrementare le prestazioni dello scambio dati tra i vari livelli della piattaforma di automazione ASI e permettono ad ARTICS di essere competitivo nel mondo dell’automazione industriale del futuro. All stations are considered peers and no station can consume all the bandwidth since only one packet can be sent at each token pass. This scheme avoids collisions and gives ARCNET its greatest advantage in realtime applications: it is deterministic. By being deterministic, the designer can accurately calculate the time that a particular station requires to gain access to the network and send a message. INNOVATION 26 27 Lanfranco Urli This is of particular importance for control and/or robotic applications where timely responses or coordinated motions are needed. ARCNET over Ethernet allows the use of a newer and more powerful media for data exchange. All characteristic features of ARCNET, first of all determinism, are preserved but with a significant improvement in performance. Today the RS485 physical layer protocol is replaced by Fast Ethernet protocol with high speed performance . This protocol is named EtherARC (ARCNET over Ethernet media). Further, Ethernet media allows a star EtherARC topology layout which significantly streamlined the wiring. It is also easier to use optical fiber without using special media converter, as in the case of RS485. EtherARC protocol , based on IEEE 802.3, was implemented for ARTICS platform on PMC card. CONCLUSIONS The improvements described in the previous chapters allows ARTICS to increase the performances for data exchange between different layers of ASI automation platform and allows ARTICS to be competitive in the future of industrial automation world. AMS: Ansaldo Micro System SWITCH ETHERNET EtherARC Station EtherARC Station AMS EtherARC Station AMS AMS Mathematical models and production planning stations Level 2 Fast Ethernet, TCP/IP Operator and engineering stations HMI & Maintenance Fast Ethernet, TCP/IP Power AMS high speed multiprocessing controllers SmartPRO AMS control unit Third Party Products Real Time Network Field Bus Third Party Products (remote I/O, Sensors etc.) Field Bus Drives INNOVATION 28 29

Scaricare