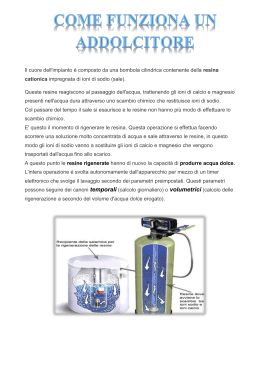

MATERIALI FILMOGENI UNIVERSITÀ DEGLI STUDI DI CATANIA FACOLTÀ DI INGEGNERIA CORSO DI LAUREA IN INGEGNERIA MECCANICA MATERIALI FILMOGENI Docente: Prof. Giuseppe Siracusa, D.M.F.C.I. Allievi: Francesco Genovesi Sebastiano Quadarella Anno Accademico 2006/2007 1 MATERIALI FILMOGENI INDICE Introduzione ................................................................................................................................. 3 Vernici e pitture ........................................................................................................................... 4 2.1 Cenni storici .........................................................................................................................4 2.2 Generalità .............................................................................................................................6 2.2.1 I leganti ......................................................................................................................10 2.2.2 Le caratteristiche peculiari........................................................................................12 2.2.3 Le resine.....................................................................................................................13 2.2.3.1 Oli siccativi ............................................................................................................15 2.2.3.2 Resine cellulosiche.................................................................................................16 2.2.3.3 Resine viniliche ......................................................................................................16 2.2.3.4 Resine alchidiche ...................................................................................................17 2.2.3.4.1 Esempio: produzione di resine alchidiche da PET di riciclo ...........................20 2.2.3.4.2 Resine alchidiche siccative ..............................................................................25 2.2.3.4.3 Resine alchidiche non siccative .......................................................................25 2.2.3.4.4 Resine alchidiche modificate ...........................................................................25 2.2.3.5 Resine acriliche......................................................................................................27 2.2.3.5.1 Resine acriliche termoplastiche .......................................................................27 2.2.3.5.2 Resine acriliche termoindurenti .......................................................................28 2.2.3.6 Resine epossidiche .................................................................................................29 2.2.3.7 Resine poliuretaniche.............................................................................................31 2.2.3.8 Altri tipi di resine ...................................................................................................32 2.2.4 Bitumi e catrami.........................................................................................................32 2.2.5 Pitture ad acqua.........................................................................................................33 2.2.6 Pitture speciali ...........................................................................................................35 2.2.6.1 Pitture resistenti al calore......................................................................................35 2.2.6.2 Pitture idrorepellenti .............................................................................................35 2.2.6.3 Pitture fungicide.....................................................................................................36 2.2.6.4 Pitture luminescenti ...............................................................................................36 2.2.7 Lacche e smalti ..........................................................................................................37 2.2.8 Compatibilità tra le pitture ........................................................................................37 3 Tecnologie di preparazione delle vernici .................................................................................. 38 4 Preparazione delle superfici ...................................................................................................... 40 5 Primer anticorrosivi................................................................................................................... 43 5.1 Pigmenti anticorrosivi ........................................................................................................43 5.1.1 Minio di piombo (Pb3O4) ...........................................................................................43 5.1.2 Cromato di zinco (potassio cromato di zinco) ...........................................................44 5.1.3 Fosfato di zinco..........................................................................................................44 5.1.4 Pigmenti anticorrosivi “a scambio ionico”...............................................................44 5.1.5 Zinco ..........................................................................................................................45 5.2 Pigmenti di barriera............................................................................................................46 5.3 Pigmenti coloranti ..............................................................................................................46 5.4 Sostanze inerti ....................................................................................................................46 6 Modalità di applicazione delle vernici ...................................................................................... 46 7 Tecnologie emergenti................................................................................................................. 48 8 Valutazione delle proprietà, normative ..................................................................................... 49 9 La qualità e l’ambiente .............................................................................................................. 52 10 Le schede tecniche delle pitture................................................................................................. 55 11 La scheda di sicurezza delle pitture........................................................................................... 58 12 Tabelle riassuntive ..................................................................................................................... 61 13 Glossario.................................................................................................................................... 64 1 2 2 MATERIALI FILMOGENI 1 Introduzione I materiali filmogeni sono film e rivestimenti organici o sintetici applicati su materiali generalmente con funzione anticorrosiva, protettiva e isolante di questi rispetto all'ambiente esterno, ma anche sempre più spesso con finalità estetiche (si pensi anche all’importanza che la differenza cromatica può apportare nel campo della normativa di sicurezza). Figura 1: Due esempi in cui le finalità protettive vengono coniugate a quelle estetiche. I materiali filmogeni vengono utilizzati in moltissimi campi: dal restauro di beni culturali al settore automobilistico, dal settore farmaceutico agli elettrodomestici, etc, ma sicuramente quelli che occupano una posizione di rilievo per diffusione ed importanza (anche a livello di costi), sono senz’altro le vernici e le pitture. Figura 2: Restauro di beni culturali. 3 MATERIALI FILMOGENI 2 Vernici e pitture Si definisce come prodotto verniciante (PV): “una miscela di prodotti chimici che, applicata in più mani mediante una sequenza ben definita di operazioni, forma una pellicola solida dotata di resistenza meccanica e chimica tale da proteggere il supporto dall’aggressione degli agenti fisici e chimici presenti nell’ambiente e dotata di caratteristiche tali, per quanto riguarda il colore, l’aspetto, il tatto e l’uniformità, da mutare l’aspetto estetico del manufatto verniciato.” Pitture e vernici sono quindi prodotti liquidi o in polvere capaci di formare un film solido, continuo e aderente quando applicati come strato sottile sulla superficie di un substrato. L'impiego delle vernici ha scopi protettivi o decorativi e mira a fornire alle varie superfici particolari proprietà di lucentezza, durezza, resistenza all'abrasione, resistenza chimica ecc. I substrati che più generalmente sono sottoposti al trattamento di verniciatura sono costituiti da metalli, superfici esterne ed interne delle case, legno, materie plastiche, carta, etc. Le miscele impiegate per i trattamenti superficiali dei vari substrati acquistano denominazioni diverse (pitture, vernici, lacche, smalti, fondi, finiture) anche in base ad un linguaggio empirico (talvolta improprio) che è entrato in uso nella fase primitiva e artigianale di formulazione e preparazione dei prodotti vernicianti. Per ora sarà sufficiente dire che per pitture (in inglese paints) si intendono prodotti contenenti pigmenti che danno origine a film non trasparenti che mascherano il supporto. Le pitture di superficie, particolarmente lisce, lucide e dure vengono chiamate smalti (in inglese enamels). Le vernici propriamente dette (in inglese varnishes) comprendono invece prodotti non pigmentati, che forniscono films trasparenti e lasciano visibile il supporto spesso esaltandone l'aspetto (ad es. venature del legno). Spesso il termine vernice acquisisce un significato più generale comprendente anche prodotti pigmentati. In maniera molto approssimativa e semplicistica, si può pensare la pittura come composta da vernice e da pigmenti. 2.1 Cenni storici Le vernici non limitano il proprio ruolo alla pur preziosa passività della conservazione di un patrimonio ormai acquisito, ma agiscono anche nella direzione dello sviluppo e dell’arricchimento di tale patrimonio. Esse hanno fatto la loro prima comparsa agli albori della civiltà e da allora hanno sempre accompagnato l’uomo in tutte le tappe della sua grande avventura. La storia delle vernici è ricchissima di testimonianze di grandissimo interesse e valore storico. Le vernici a base di olio di lino erano note già agli antichi egizi: fino al 1800 l'olio di lino costituì pressoché l'unico veicolo per pitture e vernici. E’ iniziato allora l'impiego di oli cotti, oli modificati con colofonia e altre resine naturali per migliorarne la velocità di essiccamento e alcune proprietà del film. La prima fabbrica di vernici nasce in Inghilterra nel 1790 (in Italia nel 1860), e l’industria si sviluppa rapidamente in tutto il resto dell’Europa durante i primi anni del 1800. All'inizio del 1900 sono comparsi i primi polimeri sintetici (resine fenoliche) ed essi sono stati impiegati come leganti in miscela con l'olio di lino, fino al termine della prima guerra mondiale (e quindi tra il 1918 e il 1920) quando grandi surplus di nitroglicerina e nitrocellulosa, utilizzata fino ad allora come esplosivo, attendevano una destinazione diversa. Si intensificarono allora gli sforzi di ricerca per rendere più “industriali” le già note vernici alla nitro, che una volta messe a punto, - e con l’aiuto prezioso della pistola a spruzzo inventata nel frattempo da un otorinolaringoiatra per le inalazioni - diedero un grandissimo impulso alla produzione industriale: i tempi di essiccazione molto rapidi velocizzarono enormemente i processi e permisero la diffusione di vere e proprie “produzioni in catena”. L’Industria automobilistica beneficiò ampiamente di questa possibilità, ed in particolare il modello T della Ford trovò nella riduzione dei costi propiziata da queste innovazioni, la ragione principale del suo grande e rapido sviluppo. A partire dal 1930 è iniziato il vero sviluppo tecnologico dell'industria delle vernici con l'ingresso nel settore delle resine alchidiche. Le resine alchidiche sono state per oltre 50 anni il componente 4 MATERIALI FILMOGENI fondamentale delle pitture e vernici, ampliandosi e diversificandosi nelle caratteristiche ed impieghi. L'introduzione all'inizio del 1970 delle resine acriliche ha praticamente soppiantato l'impiego delle resine nitrocellulosiche nel settore automobilistico, ed eroso l’utilizzo delle resine alchidiche nei loro settori d'impiego. Gli anni a seguire registrarono un grandissimo numero di innovazioni e progressi. L’Italia, che sin dagli inizi del secolo disponeva già di un buon numero di industrie di pitture e vernici, si mise in luce con la messa a punto di pitture a base di emulsioni acquose e di acetato di polivinile (1950) e più tardi le epossidiche e le poliacriliche (anni ’60) e molto più tardi con le vernici a polveri (poliesteri insaturi) e l’adozione delle vernici per legno reticolabili con radiazioni UV (1970). Dalle prime è nata tutta la fortunata serie di pitture casa-edilizia, e con le seconde l’Italia ha consolidato il suo primato nella produzione di arredamenti. Negli anni successivi lo sviluppo è stato intenso con l'introduzione sia di nuove classi di polimeri quali nuove resine epossidiche e le resine poliuretaniche, sia di nuove tecnologie di applicazione (elettrostatica, elettroforetica, etc.), per cui si può affermare che non esiste altro settore industriale che impieghi tanta varietà di prodotti e di tecnologie orientate in modo specifico a soddisfare le richieste delle diverse applicazioni. L'industria delle pitture e vernici, come molte altre, è stata colpita a partire dal 1973 dai forti incrementi nei costi delle materie prime, dei combustibili e dell'energia in genere. Inoltre le amministrazioni sia centrali che locali sono diventate sempre più sensibili ai problemi di inquinamento ambientale e hanno imposto gradatamente l'impiego di nuove tecnologie capaci di ridurre l'inquinamento dell'aria, dell'acqua e degli scarichi solidi. La prima legge a questo riguardo è la famosa «Rule 66» di Los Angeles del 1976 che poneva limiti all'emissione nella atmosfera di solventi fotochimicamente attivi. L'industria delle pitture e vernici ha reagito, spesso con significativi successi, sia alla mutata situazione di disponibilità e costo delle materie prime e dell'energia, che alle regolamentazioni sempre più rigide e limitanti imposte dalle leggi dei vari paesi. Da una parte sono stati introdotti nuovi tipi di prodotti (resine acriliche, epossidiche, uretaniche) con caratteristiche migliorate per quanto riguarda la protezione dalla corrosione e la resistenza all'invecchiamento all'esterno; dall'altra vi è una tendenza generale a ridurre e talora ad eliminare l'impiego dei solventi organici o ad impiegare l'acqua come mezzo disperdente. I sistemi vernicianti più avanzati che vanno incontro a queste esigenze (del quale si parlerà in seguito) comprendono: le vernici «all'acqua», «ad alto solido», vernici in polvere e vernici «senza solventi» reticolabili con radiazioni. Importanza dell'industria delle pitture e vernici. L'industria delle pitture e vernici costituisce uno dei rami più importanti della chimica secondaria e ricopre un ruolo importante nel campo industriale contribuendo in modo sensibile, anche se poco conosciuto, all'economia dei paesi industriali. L'importanza delle pitture e vernici è evidente dal contributo che esse danno alla protezione dei materiali metallici dalla corrosione, all'allungamento della vita e all'aspetto estetico di strutture quali edifici, impianti industriali, automobili, elettrodomestici, oggetti per la casa, etc. Difficile trovare un materiale strutturale che non sia verniciato. Con un valore della produzione pari a 2500 milioni di € le vernici contribuiscono per il 6% alla produzione chimica nazionale; gli addetti sono 16.000, cioè il 9% dei lavoratori chimici in Italia. Al di fuori dei confini nazionali, il contributo economico delle vernici mantiene le stesse proporzioni e nel blocco occidentale si stima che il valore della produzione raggiunga ormai i cinquanta miliardi di dollari. Queste cifre, sufficienti a tracciare il profilo di importanza del settore nell’economia del nostro Paese e dei Paesi OCSE, non bastano ad illustrare la rilevanza strategica del ruolo che le vernici recitano per lo sviluppo ed il mantenimento del livello di vita raggiunto dalla comunità socioeconomica occidentale. Per rendersi conto della rilevanza di tale ruolo basta pensare che la necessità di proteggere mediante verniciatura deriva dal fatto che la superficie di qualsiasi oggetto è vulnerabile a causa dell’azione aggressiva di molti agenti chimici e fisici presenti in natura o prodotti artificialmente. Le radiazioni solari, l’acqua nelle sue varie forme 5 MATERIALI FILMOGENI (pioggia, neve, brina, nebbia, umidità, rugiada), l’anidride carbonica, l’ossigeno, gli ossidi di azoto, l’anidride solforosa, e così via, attaccano e distruggono più o meno rapidamente metalli, legno, e cemento, danneggiando comunque sensibilmente anche materiali molto resistenti come pietre, marmi, ceramiche ecc. Senza le vernici, perciò, quello che oggi è un patrimonio immenso, inestimabile, che appartiene all’umanità intera e si estende all’intero pianeta, un patrimonio fatto di case, edifici, musei, ospedali, scuole, navi, aerei, dighe, ponti, porti, impianti, piattaforme, tralicci, antenne, treni, macchine, macchinari, automobili, mobili, ed un numero smisurato di manufatti industriali, sarebbe solo un immane cumulo di ruggine e macerie. Sempre per restare nel tema dell’importanza del ruolo delle vernici per la nostra società, si potrebbe continuare dicendo che, senza le vernici segnaletiche, il traffico non sarebbe possibile, che le vernici intumescenti ritardano i processi di combustione, che le vernici decontaminanti permettono la vita all’interno di una centrale nucleare, che le vernici antivegetative permettono di mantenere altamente competitivo il trasporto via mare, che le vernici sono i materiali più efficienti del mondo dato che, ad esempio, uno spessore di soli 80 micron permette che un’auto funzioni per tutta la vita, ad un costo che non raggiunge neanche lo 0,2% del costo totale! Ma oltre alla funzione protettiva le vernici svolgono anche un’altra importantissima funzione socio-economica: la decorazione attraverso il colore. Il colore è parte integrante della nostra vita e svolge funzioni diverse, dove gli aspetti personali e pubblici, sociali ed economici, si mescolano e si sovrappongono senza sosta. Il colore stimola la fantasia, produce benessere, aiuta la vita, promuove gli scambi, è parte fondamentale dei nostri più complessi meccanismi psicologici. 2.2 Generalità Generalmente la composizione di un prodotto verniciante consiste di: • i leganti che sono sostanze filmogene che a seguito di essiccazione o indurimento originano il film continuo capace di inglobare eventuali pigmenti e cariche e costituiscono il componente essenziale e indispensabile del sistema verniciante. Essi sono solitamente di natura polimerica ed in particolar modo sono resine. La funzione filmogena e “legante” del componente polimerico è fondamentale per il comportamento di un prodotto verniciante. Le resine sono polimeri generalmente solubili nei comuni solventi organici o in acqua (alchidici, acrilici , epossidici, poliuretanici, poliesteri, vinilici, ecc.). Sempre presenti, determinano la natura del PV e ne condizionano fortemente le caratteristiche e le prestazioni. Così, ad esempio, si utilizzeranno resine acriliche o poliestere se al PV si chiederanno particolari capacità di conservare la brillantezza ed il colore, e resine epossidiche se invece sono necessarie elevate resistenze agli agenti chimici. • i pigmenti che costituiscono la parte solida in sospensione (ovvero sono delle polveri insolubili di opportuna granulometria) e che hanno lo scopo principale di rendere opaco o colorato il prodotto finale e nel contempo ne aumentano la consistenza e quindi anche la resistenza all’abrasione. Sono composti organici o inorganici, insolubili (ossidi, cromati, ferrocianuri, ftalocianine, toluidine, azoici, ecc.). I pigmenti inorganici offrono solitamente ottime prestazioni, si disperdono con maggiore facilità, sono veramente insolubili. I pigmenti organici, invece, si lasciano preferire per la gamma estesissima di tonalità e per la nitidezza del colore. I pigmenti sono sempre presenti come fase dispersa (eccezion fatta per le finiture trasparenti). Un tipo particolare di pigmenti sono i coloranti, composti organici solubili, che impartiscono colore ma lasciano inalterata la trasparenza propria del film e si utilizzano perciò nelle finiture trasparenti colorate. Pigmenti e coloranti costituiscono spesso la parte più costosa della formulazione. Da un punto di vista fisico, la particella di pigmento dispersa nel film di prodotto essiccato rappresenta un punto di discontinuità del film stesso, e quindi ne indebolisce le caratteristiche di resistenza, sia meccaniche che chimiche. Esiste, anzi, una concentrazione critica di pigmento (CPVC, Critical Pigment Volume Concentration) al di là della quale il film 6 MATERIALI FILMOGENI perde completamente la sua continuità con un decadimento drastico di tutte le sue caratteristiche. Un pigmento è tanto più pregiato quanto maggiore è la sua resistenza alla luce. Naturalmente il costo varia in proporzione, e a volte raggiunge livelli proibitivi, centinaia di volte superiore alla media. Le peculiarità più importanti per tali elementi sono: il potere colorante, il potere anticorrosivo, lo stato cristallino, il grado di suddivisione, l’assorbimento di olio, la resistenza chimica, alla luce o all’acqua e il potere coprente; • le cariche (cioè pigmenti bianchi) sono costituite da prodotti meno costosi dei pigmenti e permettono di migliorare le caratteristiche estetiche e reologiche 1 del sistema e/o di ridurre la quantità necessaria di pigmento. Sali inorganici insolubili (silicati, solfati, carbonati ecc.). Le cariche, dette anche “inerti”, “riempitivi”, “filler”, “extender”, “diluenti minerali”, etc, hanno in genere basso potere coprente, ma sono capaci di rendere opaca la pittura, aumentarne il potere riempitivo, la durezza, la resistenza all’abrasione, l’adesione e la flessibilizzazione. Nei fondi, negli stucchi e talvolta nelle finiture, svolgono una importante funzione di “riempimento” e facilitano le operazioni di livellamento e di carteggiatura; • i solventi con funzione di fluidificare il sistema e renderne possibile l'applicazione sul substrato. Esso viene poi allontanato dal sistema per evaporazione dopo l'applicazione stessa. Mentre come solventi si possono impiegare diversi composti organici e talvolta l'acqua, come mezzo disperdente si impiega generalmente l'acqua con solventi polari. Questi componenti sono ovviamente assenti nelle vernici in polvere e nelle vernici a 100% solido. I solventi a vario grado di volatilità, sono quasi sempre utilizzati in miscela tra loro (idrocarburi, alcoli, esteri, chetoni, acqua, ecc.). Sono destinati ad evaporare e quindi non se ne trova traccia nel film essiccato. La messa a punto di una buona miscela solvente per un determinato PV è un lavoro molto importante e critico. Infatti il solvente deve: • tenere in soluzione la resina (o, come più spesso accade, le resine), ricercando l’equilibrio ottimale tra stabilità della soluzione, sua concentrazione e sua viscosità; • dopo l’applicazione, evaporare gradualmente dal corpo del film, in tempi sufficientemente rapidi per evitare “colature”, ma non tanto rapidi da provocare il brusco raffreddamento del film o movimenti tumultuosi al suo interno: nel primo caso si avrebbe condensa sulla superficie, nel secondo caso formazione di crateri; • durante l’evaporazione dei solventi non si deve verificare che la resina, progressivamente privata del suo solvente, precipiti dalla soluzione. Anche nella formulazione di una miscela solvente, quindi, il tecnico si trova di fronte alla necessità di gestire delicati equilibri. E’ in atto una chiara tendenza nell'industria delle pitture e vernici a ridurre l'impiego di solventi o a sostituirli con l'acqua come mezzo disperdente. Questo fatto è dovuto sia all'alto costo dei solventi stessi, sia al fatto che, nella fase di evaporazione, detti solventi inquinano l'ambiente, a meno di ricorrere a costose apparecchiature per recuperarli o eliminarli. Un prodotto verniciante al momento dell'applicazione può contenere dal 20 al 50% di legante polimerico, dal 20 al 40% di pigmento e dal 30 al 60% di mezzo solvente o disperdente, a seconda della tecnologia di applicazione (pennello, spruzzo, etc.) o del tipo di impiego (fondo, finitura etc.). Due milioni di tonnellate di solvente vengono usati annualmente in Europa per le pitture, di queste circa l'80% per le pitture industriali. Il contenuto di sostanze volatili organiche emesse dalle pitture viene indicato come VOC (volatiles organic compound ). Mediamente la sua concentrazione è di 420g/l, per le pitture ad alto residuo solido è di 240 g/l. Osservazione: i solventi e i diluenti sono degli elementi che rappresentano un problema sia dal punto di vista economico (perché sono prodotti che non fanno parte del film protettivo ma spesso sono necessari per poterlo ottenere) sia dal punto di vista della salute dell’uomo (giacché sono prodotti facilmente infiammabili, tossici, etc), ed inoltre bisogna considerare che possono causare ritiro del film con possibili difetti superficiali. Tutte queste ragioni spingono, ove 1 Reologia: scienza che studia lo scorrimento e l’equilibrio della materia deformata per azione di sollecitazioni. 7 MATERIALI FILMOGENI possibile, per un utilizzo di pitture e vernici senza solventi (per esempio a base di leganti molto fluidi). • gli additivi ovvero prodotti di varia natura che impartiscono ai PV durante la lavorazione e l’applicazione, o ai film dopo l’essiccazione, particolari caratteristiche (possono agire ad es. sulla tensione superficiale, sull’aspetto del film, sulla sua “scivolosità” al tatto, e così via). Gli additivi sono molto numerosi e vengono classificati a seconda dell’azione che esercitano. Si parla perciò di: • antipelle: consentono che l’essiccazione del film avvenga omogeneamente in tutto il suo spessore e non solo in superficie; se ciò avvenisse, si creerebbe in superficie una pellicola secca, la pelle, che “galleggerebbe” sul resto del film ancora liquido; • antiingiallenti: assorbono le radiazioni UV, evitando che esse vadano a degradare e ingiallire il film; • acceleranti: accelerano l’essiccazione ad aria, catalizzando la reazione con l’ossigeno; • antisedimentanti: aiutano a tenere in sospensione le particelle di pigmenti e cariche, evitando o rallentando la loro sedimentazione; • plastificanti 2 : aumentano l’elasticità della pellicola secca; • distendenti: procurano una superficie “distesa” del film, evitando che si formi in modo eccessivo l’aspetto “buccia d’arancia”; • etc. L’efficacia degli additivi varia in funzione della quantità utilizzata, con un massimo dell’efficacia che corrisponde ad una percentuale ben precisa (di solito agiscono in % molto basse, mai superiori al 3-4% e spesso dell’ordine delle ppm) e della natura del prodotto. Per esempio un distendente ottimo per uno smalto alchidico può non essere efficace in uno smalto acrilico, oppure non alle stesse dosi in quanto agiscono aumentando la tensione superficiale della pittura. Il legante, il solvente, il diluente, gli additivi e i plastificanti formano il cosiddetto “veicolo”. Caratteristiche di una pittura di normale produzione: - Peso specifico o massa volumica: è la massa occupata dal volume unitario a una data temperatura. In una pittura è un dato importante, assieme al residuo secco in volume, per le valutazioni economiche. - Residuo secco in peso e in volume: indica il rapporto tra la parte volatile e la parte fissa di una pittura. - Viscosità: indica la consistenza di un prodotto a una temperatura fissata, ne suggerisce la modalità di applicazione ed è un buon parametro per giudicare la ripetibilità delle produzioni. - Grado di dispersione: valuta le dimensioni delle particelle di pigmenti e cariche dispersi nella pittura. - Punto di tinta: verifica la concordanza del colore del film di pittura applicata e essiccata con un colore di riferimento. Il paragone può venir fatto da un tecnico specializzato: il colorista, o da uno strumento: il colorimetro. - Brillantezza: misura la quantità di luce incidente che viene riflessa. - Tempo di essiccazione: indica quale è il tempo minimo affinché uno strato di un dato spessore di una data pittura a una data temperatura e umidità essicca al grado di "fuori polvere" (cioè quando granelli di polvere sparsi su di esso non rimangono aderenti), o al grado di "secco al tatto" (cioè quando sulla pittura non rimangono impronte dopo un contatto), o al grado di "duro in profondità". Queste dizioni evidentemente risentono del fatto che la maggior parte delle pitture sono del tipo monocomponente. Per i prodotti bicomponenti possono essere accettate accontentandosi dell'approssimazione. Per i bicomponenti senza solventi ci si può riferire con 2 Naturalmente devono presentare buona miscibilità e potere solvente, bassa volatilità, stabilità all’umidità, stabilità agli agenti chimici e non avere tossicità. 8 MATERIALI FILMOGENI grande precisione alla determinazione dell'avanzamento della polimerizzazione attraverso l'analisi al calorimetro differenziale. Prove eseguite su una pittura nella fase di studio in laboratorio - Potere coprente: dice quale è lo spessore minimo e, di conseguenza, la quantità minima per unità di superficie che occorre applicare perché la pittura nasconda qualunque colore sottostante. - Elasticità o flessibilità: valuta l'allungamento a rottura di un film depositato su un supporto sottoposto a deformazione per stiramento in condizioni stabilite. - Resistenza all'urto: è la massima energia fornita per urto in certe condizioni a una pittura applicata su un dato supporto che non ne causa la rottura. - Resistenza all'abrasione: misura la quantità di pittura asportata da un corpo abradente o da una caduta di sabbia in condizioni definite. - Durezza: indica la resistenza della pittura a lasciarsi scalfire e penetrare da un altro materiale. - Aderenza: permette di valutare la capacità di adesione di una pittura al supporto su cui è stata applicata. La valutazione viene fatta attraverso metodi indiretti o direttamente misurando la forza necessaria per staccare la pittura dal supporto. - Resistenza all'invecchiamento accelerato: viene valutata per mezzo di varie macchine che consentono di sottomettere pannellini rivestiti a diverse azioni aggressive: dall'irraggiamento con lampade che imitano la luce del sole, alla creazione di atmosfere chimicamente aggressive, dalla simulazione di piogge acide e no, ai cicli termici. Le macchine più semplici si limitano a una o due di queste operazioni, le più complesse a tutte con la possibilità di alternarle e di combinarle secondo programmi stabiliti. Queste macchine vanno dallo Xenotest, al QV, dal Kesternich al Weatherometer. - Resistenza alla nebbia salina: è una prova universalmente nota e diffusa anche se piuttosto discussa e serve a valutare la capacità protettiva di una pittura nei confronti della corrosione dei metalli. - Resistenza catodica: è un metodo elettrochimico che consente di valutare la capacità di un rivestimento ad opporsi alla propagazione della corrosione quando questa inizia da un punto scoperto o dove il rivestimento è debole. Oltre alle già citate proprietà, si elencano le seguenti, in quanto peculiari dei prodotti vernicianti: • adesività meccanica (relativa ad eventuali irregolarità del materiale di base); • adesività specifica (relativa a trasformazioni chimiche); • allungamento a deformazione su supporto; • resa; • diluibilità; • essiccazione all’aria; • finezza di macinazione; • peso specifico; • resistenza all’acqua; • resistenza agli agenti chimici; • resistenza agli agenti atmosferici; • resistenza alle variazioni di temperatura; • sedimentazione; • potere protettivo. Molte di queste caratteristiche sono funzione della concentrazione in volume dei pigmenti e alla lunghezza d’olio (di cui si parlerà nel paragrafo 2.2.3.4). Il rivestimento protettivo è generalmente costituito da più strati di più prodotti: 1) il “fondo” o “primer” che deve aderire perfettamente alla superficie da proteggere e inibire i fenomeni di corrosione; 2) la “copertura” e/o la “finitura” che svolge azione protettiva rispetto all’ambiente esterno; 9 MATERIALI FILMOGENI 3) i “prodotti intermedi” che hanno il compito di collegare e ancorare il fondo con la copertura. Tali prodotti possono fungere da fondo o copertura, ma in ogni caso conferiscono spessore al film. Figura 3: Tipologie di fondi più comuni. Figura 4: Tipologie di finiture più comuni. 2.2.1 I leganti Il potere protettivo dipende fondamentalmente dalle coperture e dalle finiture le quali vengono solitamente identificate con il legante principale del veicolo. La natura dell’agente filmogeno è determinante per il meccanismo di essiccazione del film che può anche consistere in un processo chimico di reticolazione della resina che diviene insolubile ed acquista caratteristiche di resistenza meccanica e chimica. I leganti più comuni sono: 1) gli oli siccativi: molto usati un tempo, oggi a causa dell’essiccazione molto lenta trovano limitato impiego in alcune vernici per legno e colori per artisti; 2) le resine naturali: si usa ancora la colofonia (ovvero una resina naturale detta anche pece greca dal nome della città greca di Colofone che ne era la massima produttrice 10 MATERIALI FILMOGENI 3) 4) 5) 6) 7) 8) 9) nell’antichità) ottenuta da varie conifere del genere Pinus, specie in pitture sottomarine e vernici per artisti; le resine alchidiche siccative: modificate con acidi grassi insaturi quali olio di lino, di soia di legno, di tallolio, sono impiegate negli smalti lucidi e opachi, nelle antiruggine e in altri prodotti di fondo, essiccanti ad aria, usati per la casa, l’artigianato ed anche l’industria quando non sia conveniente l’essiccazione a forno. L’essiccazione avviene infatti per reazione con l’ossigeno che provoca la formazione e la successiva decomposizione di ponti ossigeno, avviando così una reticolazione della resina, accelerata da sali metallici solubili in solventi organici, come naftenati di cobalto, calcio, piombo, manganese, zinco e zirconio. Particolarmente usate per prodotti di fondo, data l’ottima aderenza, sono le resine alchidiche a modificazione epossidica; le resine alchidiche non siccative: sono modificate con acidi grassi saturi vegetali (olio di cocco) o, di recente, sintetici. Esistono anche resine senz’olio, dette poliesteri insaturi. Trovano impiego in prodotti essiccanti a forno, unite a resine amminiche, con le quali, a temperatura di 120-140°C, reagiscono mediante i rispettivi gruppi funzionali originando in 20-30 minuti una reticolazione. Risultano pertanto adatte alla verniciatura in serie di automobili, motocicli, etc dove si richiede un elevato grado estetico ed una buona resistenza. Tale gruppo di resine può svolgere anche la funzione di plastificante nei confronti di altre resine come la nitrocellulosa, che da sole non sarebbero filmogene; le resine acriliche: sono impiegate in vernici termoindurenti a forno. Si usano copolimeri acrilici e metacrilici aventi come gruppi funzionali: l’ossidrile, il carbossile, l’ammidico, che reticolano reagendo rispettivamente con resine ammidiche, epossidiche e con se stesse. Rispetto alle vernici con legante alchilico presentano una migliore resistenza chimica e sono utilizzate soprattutto per elettrodomestici ed autoveicoli; le resine in emulsione: si ottengono dalla polimerizzazione o copolimerizzazione in emulsione acquosa di monomeri vinilici (per esempio stirene-butadiene, copolimeri dell’acetato di vinile,etc) ed originano il film per coalescenza. Usate dapprima solo per idropitture, oggi sono utilizzate anche per la verniciatura di legno e metalli; le resine epossidiche: reticolano, a temperatura ambiente, per reazione con un agente riduttore miscelato al momento dell’uso (vernice a due componenti), quale per esempio un’ammina o una poliammide contenente idrogeno mobile. I film ottenuti mostrano elevata aderenza e resistenza chimica, per cui trovano impiego nella protezione di impianti chimici, serbatoi, centrali termoelettriche e nucleari e condotte forzate; le resine isocianiche o poliuretaniche: in genere si usa un addotto o prepolimero che reagisce a temperatura ambiente con una resina ricca di ossidrili (poliestere o alchidica o acrilica) formando il gruppo uretanico. Queste vernici a due componenti sono usate come fondi e smalti per carrozzeria, come vernici trasparenti per legno e come pitture per l’industria. L’addotto può anche reagire con l’umidità atmosferica originando come intermedio un’ammina e poi un gruppo ureico bisostituito. In tal caso si ha una vernice monocomponente usata per legno (infissi, pavimenti, etc). In un altro tipo, a forno, il gruppo isocianico dell’addotto è bloccato con legame termolabile da fenolo o etere acetacetico. A temperature di 150°C tale legame si spezza consentendo la reazione con la resina ossidralata. Quest’ultimo tipo è usato nell’industria. Tutti questi prodotti formano film molto aderenti, brillanti e duri; sono anche molto resistenti agli aggressivi chimici e, rispetto alle pitture epossidiche, mantengono a lungo inalterate le caratteristiche estetiche; la nitrocellulosa: resina ad alto peso molecolare usata in soluzione, presenta essiccazione puramente fisica; non origina film oppure ne forma di molto fragili, per cui deve essere plastificata. Data la rapidità di essiccazione e la resistenza agli agenti atmosferici e usata per fondi e smalti per carrozzeria, nell’industria per verniciare macchine utensili e apparecchi di laboratorio, ed anche come vernice per il legno; 11 MATERIALI FILMOGENI 10) le resine poliestere insature: si utilizzano policondensati lineari con doppi legami interni alla catena, sciolti in un monomero vinilico reattivo, come lo stirene, che entra poi a far parte del film. La formazione del film e l’indurimento sono provocati dall’azione di un catalizzatore costituito da un sistema redox (in genere un perossido ed un sale di cobalto). Sono quindi vernici a tre componenti. La rapidità di indurimento, anche a temperatura ambiente, la possibilità di ottenere elevati spessori, la trasparenza della resina, l’elevata durezza superficiale e la buona resistenza all’abrasione ed ai solventi fanno delle resine poliestere un legante particolarmente adatto per vernici industriali per mobili in legno; 11) il clorocaucciù: si ottiene clorurando la gomma naturale; forma film fragili e poco aderenti per cui deve essere plastificato. L’essiccazione avviene per semplice evaporazione del solvente. Data la resistenza agli acidi, agli alcoli, all’acqua dolce e salata, e lo spessore del film è impiegato nella protezione industriale e nelle costruzioni navali. Può essere usato anche per segnaletica stradale nelle pitture spartitraffico; 12) i silicati: polimeri a basso peso molecolare ottenuti per condensazione e idrolisi da esteri organici dell’acido ortosilicico. Mediante reazione con zinco metallico in polvere, addizionato al momento dell’uso, e con l’umidità dell’aria, formano silicati inorganici complessi. Dati gli altissimi valori dei parametri di resistenza dei film hanno raggiunto vasto impiego nella protezione di impianti industriali e in campo navale; 13) le resine fenoliche: danno film caratterizzati da elevata durezza e resistenza alla corrosione, seppur di colore molto scuro. Sono usate in miscela con altre resine, oppure con oli silicati, se ancora reattive. Importante il loro impiego, in unione con resine epossidiche, nella verniciatura interna dei contenitori per alimenti; 14) le resine viniliche: copolimeri di cloruro ed acetato di vinile, uniti ad un altro monomero come alcool vinilico o acido maleico. Formano film, per semplice evaporazione del solvente, di notevole resistenza all’esterno e agli agenti chimici, per cui sono utilizzate nella protezione degli impianti industriali ; 15) le resine siliconiche: strutture formate dalla successione di atomi di ossigeno e silicio, variamente modificate. Sono molto costose per cui vengono impiegate per usi speciali ove occorra una particolare resistenza alle alte temperature; 16) le resine all’acqua: dal punto di vista chimico sono resine alchidiche o acriliche o di altra natura, ma modificate per renderle solubili in acqua. Presentano grandi vantaggi dovuti all’assenza del solvente organico che comporta rischi e problemi per l’igiene e l’ambiente e consentono nuove applicazioni come l’elettroforesi o l’immersione. Per questi motivi il loro impiego va rapidamente estendendosi sia nell’industria sia nella decorazione, in sostituzione di smalti e vernici al solvente. 2.2.2 Le caratteristiche peculiari Non si conosce nessun altro prodotto in cui, al pari dei PV liquidi, siano presenti contemporaneamente questi tre aspetti: • residuo solido. Non tutto il prodotto acquistato si trasforma in pellicola solida, ma solo quel che rimane dopo l’evaporazione del solvente, la cui funzione consiste quindi nel rendere possibile la lavorazione e l’applicazione del prodotto. Questo aspetto nuoce moltissimo alla trasparenza del “valore” del prodotto acquistato (due prodotti di diverso residuo solido, ad esempio, possono avere una “resa” diversa, e risultare perciò di diversa convenienza e valore, anche se acquistati allo stesso prezzo); • impatto dell’applicazione sulla qualità del risultato finale. A partire dal pretrattamento che subisce il supporto, l’applicazione del prodotto verniciante influenza in modo quasi sempre determinante le prestazioni finali del film e quindi rende confuso il concetto di qualità di prodotto. Un prodotto di buona qualità intrinseca può dare pessimi risultati se applicato in 12 MATERIALI FILMOGENI modo non corretto o su supporto mal trattato, e viceversa un prodotto di qualità mediocre può dare risultati accettabili se applicato a regola d’arte. Alla scarsa trasparenza del valore economico del prodottosi aggiunge, quindi, la scarsa trasparenza del suo valore prestazionale; • colore. Raramente il colore influenza la fungibilità e le prestazioni di un manufatto: un certo modello automobilistico fornirà sempre le stesse prestazioni, qualunque sia il colore della sua carrozzeria. Per i PV, invece, accade che ad ogni colore “corrisponda” un prodotto diverso, e che quindi diverso sia il contributo applicativo richiesto per ottenere lo stesso risultato finale. Questo aspetto ha grandi implicazioni economiche e qualitative. La presenza contemporanea di questi fattori gioca un ruolo non indifferente nella dinamica competitiva del settore. Essi infatti, pur impattando in modo rilevante sul rapporto qualità/prezzo del prodotto, non sono pienamente percepiti da parte dell’acquirente medio e perciò consentono ai produttori meno rispettosi della deontologia professionale di prosperare nella confusione, a danno di quei produttori che invece propongono prodotti a più alto contenuto tecnologico e qualitativo. Per poter scegliere correttamente quale prodotto verniciante utilizzare bisogna tener conto di diversi elementi e trovare un buon compromesso tra questi. I più significativi sono: 1) resistenza all’ambiente; 2) apparenza; 3) sicurezza; 4) preparazione della superficie; 5) personale specializzato; 6) substrato da verniciare; 7) attrezzatura disponibile; 8) curabilità; 9) costi e previsioni. Esaminiamo i più importanti materiali fimogeni. 2.2.3 Le resine Si è detto in precedenza che le sostanze utilizzate come leganti sono in genere di natura polimerica. Le pitture e vernici utilizzano la caratteristica fondamentale dei materiali polimerici, connessa con la loro natura macromolecolare, di formare un film continuo sulla superficie del substrato legando i vari componenti solidi del sistema (pigmenti, additivi) in un insieme con particolari caratteristiche chimiche, fisiche e meccaniche. Tali caratteristiche saranno quindi essenzialmente le caratteristiche del polimero o della miscela di polimeri impiegati: ad es. il polimero determina la viscosità del sistema verniciante, l'adesione del film sul supporto, la sua durezza, flessibilità, brillantezza e resistenza agli agenti fisici e chimici dopo essiccamento o reticolazione. I polimeri che si impiegano nel campo delle pitture e vernici si possono distinguere in due classi fondamentali: A) polimeri termoplastici,che rimangono tali dopo l’applicazione B) polimeri termoindurenti: polimeri termoplastici che vengono reticolati dopo il processo di posa, durante l’ essiccamento. La prima classe comprende polimeri con peso molecolare relativamente elevato (> 5*105 che sono impiegati o in soluzione in opportuni solventi o in sospensione, generalmente in acqua. La formazione del film con questi polimeri avviene per semplice evaporazione del solvente o del mezzo disperdente e successiva coalescenza delle particelle polimeriche nel secondo caso. Pertanto con questi sistemi il peso molecolare del polimero rimane costante prima e dopo l'applicazione. Un problema connesso con l'impiego dei polimeri in soluzione è costituito dall'elevata viscosità delle soluzioni stesse, per cui è necessario impiegare grandi quantità di solventi costosi (il contenuto in polimero può variare dal 20 al 30%). Con questi tipi di polimeri le proprietà del film ottenuto dipenderanno unicamente dalla struttura chimica del polimero, dalla sua massa molecolare dalle forze di valenza secondarie che legano le catene polimeriche. 13 MATERIALI FILMOGENI La seconda classe di polimeri (prodotti termoindurenti) è quella di gran lunga più importante e comprende polimeri a massa molecolare inferiore a 2*104, quindi abbastanza solubili contenenti però gruppi funzionali reattivi. Questi polimeri dopo l'evaporazione del solvente sono trasformati in un film con elevate proprietà meccaniche attraverso una reazione chimica di reticolazione che avviene in genere ad alte temperature (cottura in forno) oppure in presenza di opportuni catalizzatori. In questo caso le vernici per la loro bassa massa molecolare contengono un elevato tenore in solido (50-60%) e quindi viene ridotto l'impiego di solventi. Le proprietà fisiche, chimiche e tecnologiche del film dipenderanno in questo caso sia dalla struttura chimica del polimero o dei polimeri impiegati sia dalla struttura del reticolo finale ottenuto, cioè dalla densità di reticolazione. Le caratteristiche più importanti di un polimero per un impiego nel campo delle vernici comprendono: • Temperature di transizione vetrosa,(Tg), del polimero allo stato finale dopo l'applicazione e l’indurimento. Essa ha una importanza fondamentale e influenza quasi tutte le proprietà del film; durezza, adesione, resistenza all'urto, flessibilità, permeabilità ai gas, etc. Allo scopo di ottenere il miglior compromesso tra proprietà diverse quali la durezza, il modulo elastico, e proprietà quali la flessibilità e la resistenza all'urto, è opportuno che il polimero sia formulato in modo da avere un valore della Tg, prossimo alla temperatura ambiente. A questo scopo la Tg del polimero potrà essere diminuita con l'impiego di plastificanti opportuni sia aggiunti in miscela fisica («plastificanti esterni») sia legati chimicamente al polimero («plastificanti interni»). • Caratteristiche di solubilità e di compatibilità: i polimeri devono essere sciolti in opportuni solventi e, quando si impiegano miscele di polimeri, essi devono essere tra di loro compatibili cioè dare origine ad un sistema omogeneo. Il parametro fondamentale in questo caso è il parametro di solubilità; (tabulato per i vari polimeri e solventi) che può essere calcolato mediante regole di additività dei contributi dei gruppi atomici presenti. Secondo la teoria di Hildebrand vi sarà buona miscibilità e compatibilità tra polimeri e solventi se essi avranno valori simili del parametro di solubilità. • Presenza di gruppi polari e di gruppi funzionali reattivi. I gruppi polari presenti sono importanti perché migliorano l'adesione al substrato. I gruppi funzionali reattivi permettono la successiva reticolazione del polimero (dopo l'applicazione) che impartisce al film le proprietà fisiche, chimiche e tecnologiche richieste. Basi polimeriche impiegate nel settore pitture e vernici. L'esame delle varie classi di polimeri impiegati dall'industria delle pitture e vernici mette chiaramente in evidenza le enormi possibilità presentate dalla chimica macromolecolare sia per quanto riguarda la sintesi di nuove strutture polimeriche che la modificazione di esse, allo scopo di adottarle alle varie esigenze ed impieghi. L'ampia varietà di pitture e vernici esistenti è pertanto legata in primo luogo alla varietà di leganti polimerici impiegabili e alla possibilità di eseguire ulteriori modificazioni su di essi. Una statistica relativa al mercato italiano fornisce i seguenti dati: Classi di polimeri usate nel settore pitture e vernici alla fine degli anni 80: • Oli siccativi 11% • Resine alchidiche 35% • Resine acriliche 18% • Resine viniliche 16% • Resine cellulosiche 3% • Resine epossidiche 5% • Resine poliuretaniche 5% • Resine amminiche e fenoliche 4% • Altri tipi 3% 14 MATERIALI FILMOGENI Queste percentuali hanno subito variazioni sia nel tempo sia nei diversi paesi, per cui vanno considerate indicative di una situazione in continua evoluzione: in generale vi è una tendenza verso l'aumento nell'impiego delle resine acriliche, epossidiche e poliuretaniche e una flessione nell'impiego delle resine alchiliche e nitrocellulosiche. 2.2.3.1 Oli siccativi Costituiscono il più antico e per molti secoli l'unico tipo di legante polimerico impiegato per pitture e vernici. Sono costituiti da miscele di trigliceridi e di acidi grassi vegetali o di animali marini. Il loro processo di essiccazione non è completamente conosciuto. E noto però che avviene in due fasi: nella prima vi è l'attacco dell'ossigeno atmosferico sul gruppo metilenico adiacente al doppio legame con formazione di idroperossidi (-OOH-). Questa è seguita da una fase di decomposizione degli iniziali prodotti di ossidazione, isomerizzazione con formazione di cheto-idrossidi con successiva reticolazione tra le varie catene di acido grasso. Man mano che la reticolazione procede si ha la formazione del film (in genere stabile e duro). Poiché la reazione di polimerizzazione è molto spesso lenta, si aggiungono degli acceleranti detti «essiccativi», formati da saponi di metalli 3 polivalenti (Zn, Co, Mn, etc.) e acidi organici (naftenico, 2-etilesoico) adatti a solubilizzare il catione nel legante, che agiscono incrementando la velocità di decomposizione degli idroperossidi. La selezione dei tipi e la quantità degli acceleranti è molto importante per ottimizzare la velocità e la regolarità dell'essiccazione, ottenuta mediante l'azione sinergica di più metalli. Le concentrazioni degli «essiccativi» vengono indicate come percentuale in peso del metallo sull'olio e la quantità impiegata varia dallo 0,1-0,2% per lo Zn, allo 0,01-0,06% per il Co. In caso di eccesso di acceleranti l'ossidazione e la reticolazione possono continuare ancora per un lungo periodo dopo la formazione dei film, causando un'eccessiva rigidità del reticolo con conseguente infragilimento. Gli oli, per i numerosi legami di tipo estere, sono facilmente idrolizzati dall'umidità e saponificati dalle basi. Per l’applicazione, si dispongono usualmente quattro strati ottenendo uno spessore totale che può raggiungere i 150 μm. I film che si ottengono hanno ottima resistenza agli agenti atmosferici, ma non sono molto resistenti all’umidità, non sopportano temperature superiori ai 90°C, e nel tempo tendono ad infragilirsi per eccessiva reticolazione (legata alla presenza di gruppi estere). Per questi motivi, e per il loro relativamente lungo tempo di essiccamento (in genere > 48 ore, in quanto l’ossigeno necessario per tale reazione è fornito dall’aria), il consumo degli oli siccativi è andato gradatamente diminuendo a vantaggio delle resine alchidiche. Si riportano, di seguito, alcune strutture delle sostanze chimiche menzionate in precedenza. Formazione olio: dove R, R’ e R” sono radicali di acidi grassi non saturi, a 18 atomi di carbonio. Solitamente essi sono: • acido oleico 3 Per esempio un sapone spesso usato è quello a base di piombo ottenuto fornendo calore all’olio in presenza PbO fino ad una temperatura massima di 300°C. Oltre al piombo vengono usati anche saponi a base di cobalto o di manganese. 15 MATERIALI FILMOGENI CH3 — (CH2)7 — CH=CH — (CH2)7 — COOH • acido linoleico CH3 — (CH2) 4— CH=CH — CH2 — CH=CH — (CH2)7 — COOH • acido linolenico CH3 — CH2 — CH=CH — CH2 — CH=CH — CH2 — CH=CH — (CH2)7 — COOH • acido ricinoleico CH3 — (CH2)5 — CH — CH2 — CH=CH — (CH2)7 — COOH ⏐ OH Le vernici basate sugli oli siccativi sono usate per strutture in acciaio, ponti, tubazioni, gru, silos, cancellate e carpenteria. 2.2.3.2 Resine cellulosiche Il derivato della cellulosa più usato nel settore vernici è costituito dalla nitrocellulosa (contenuto di N2 dal 10,7% al 12,2%, corrispondente all'incirca al di nitrato). E’ una resina termoplastica ad alta massa molecolare (5-20*10) impiegata in soluzione, in miscele di esteri e idrocarburi aromatici. La formazione del film avviene per semplice evaporazione del solvente. Il polimero è molto fragile per cui va impiegato in presenza di plastificanti costituiti da ftalato di butile o di ottile oppure da resine alchidiche non siccative o resine amminiche. L'impiego della nitrocellulosa era molto diffuso nell'industria automobilistica fino agli anni '50 anche per la possibilità di ottenere manufatti verniciati, con essiccamento ad aria, non più appiccicosi in un intervallo di 15-20 minuti. Tuttavia ora, nel settore auto, essa è sostituita dalle resine acriliche che presentano maggiore resistenza all'invecchiamento, per cui l'impiego va sempre più riducendosi. La nitrocellulosa è un prodotto unico e non può essere sostituito da altri polimeri in certe applicazioni dove il suo spettro di proprietà, connesse con la struttura del polimero, è eccezionale. Tali proprietà comprendono: rapido essiccamento, durezza, facile applicazione e lucidabilità, facilità di sverniciatura. I settori di impiego attuali sono: finitura del legno per mobili, smalto per unghie, etc. 2.2.3.3 Resine viniliche Come già accennato in precedenza si ottengono da copolimeri, cloruro ed acetato di vinile sciolti in un rapporto 90/10 in solventi. 16 MATERIALI FILMOGENI Succede anche che si utilizzino dei termopolimeri ottenuti addizionando un terzo componente per migliorare alcune caratteristiche del materiale. Per esempio addizionando acido maleico si migliora l’aderenza del film al metallo o ancora addizionando alcool vinilico si riesce ad ottenere una migliore adesione del film ad altre pitture. L’aderenza del film migliora ancora se le superfici su cui è applicato sono trattate con “primer” speciali. I “pro” di film vinilici sono sicuramente una ottima flessibilità, una notevole resistenza alle perturbazioni climatiche, ai raggi ultravioletti, all’invecchiamento e oltre a ciò, cosa non trascurabile, mostra una elevata facilità di manutenzione, ma non resiste a temperature superiori ai 60°C. Naturalmente avendo caratteristiche superiori sia per durata che per comportamento rispetto ad oli siccativi e resine alchidiche, ha come “contra” un costo maggiore rispetto a questi. Le resine viniliche vengono usate nell’edilizia prefabbricata, tetti, grondaie da finestre, insegne metalliche, mobili da giardino, per la protezione di strutture immerse (sia in acque dolci che salate) quali ponti, dighe, saracinesche, etc, ma anche per apparecchiature e contenitori a contatto con liquidi potabili come acqua, birra, etc per via della loro atossicità e insolubilità. 2.2.3.4 Resine alchidiche Le resine alchidiche (il cui nome significa «derivate da alcoli e acidi» e pertanto sono resine poliestere) sono prodotti di condensazione di acidi bicarbossilici con alcoli polifunzionali modificati per esterificazione con acidi grassi. Tali resine, oltre che da materiali vergini, sono anche ottenibili da materiali di riciclo (si veda il paragrafo 2.2.3.4.1). Costituiscono il tipo di polimero largamente più impiegato nel campo delle pitture e vernici (ca. 35% del totale). Sono in realtà dei poliesteri modificati con acidi grassi. Venivano anche chiamate resine gliceroftaliche oppure oleogliceroftaliche perché ottenute una volta a partire da glicerina, anidride ftalica e acidi grassi o oli. Sono prodotti relativamente poco costosi ed estremamente versatili perché hanno un elevato grado di compatibilità con le altre resine cui sono spesso associate, talora in miscela con olii siccativi. I polialcooli impiegati sono in genere: glicerina, trimetilopropano e pentaeritrolo. Gli acidi bicarbossilici sono: anidride ftalica, acido isoftalico, anidride tetraidro o tetra-cloroftalica, anidride trimetillitica, acido adipico, acido «dimero» (ottenuto per reazione di Diels-Alder dall'acido linoleico). Gli acidi grassi o olii impiegati sono di 3 tipi: 1) oli siccativi: lino, legno, oiticica, pesce, etc.; 2) oli semisiccativi: soia, ricino disidratato, tallolio, etc.; 3) oli non siccativi e quindi saturi: cocco, ricino, palma, etc. Gli acidi grassi in essi contenuti variano da C12 a C18, e il loro grado di siccatività è connesso al numero e al tipo di insaturazioni presenti nella molecola. La presenza di doppi legami coniugati aumenta la velocità di reticolazione (acido eleostearico, acido licanico). Mentre la ftalica reagisce solo con gli ossidrili primari., gli acidi grassi reagiscono anche con l’ossidrile secondario della glicerina. Per reazione tra glicerina ed anidride ftalica, in rapporto molare 1 a 1, si ottengono resine dure, fragili, difficilmente solubili e incompatibili con gli oli naturali. Esterificando l'OH della glicerina, rimasto libero dall’esterificazione con anidride ftalica, con acidi grassi otteniamo resine solubili, compatibili con oli e con ottime caratteristiche filmogene. La preparazione delle resine 17 MATERIALI FILMOGENI alchidiche avviene per riscaldamento di due moli di glicerina e tre moli di anidride ftalica, con formazione prima di un polimero lineare che poi reticola sino a trasformarsi in una massa insolubile ed infusibile. L’andamento della polimerizzazione è modificato inserendo un composto monofunzionale nel sistema. Si ha dapprima la reazione di un ossidrile primario della glicerina con l'anidride ftalica e poi quella dell'acido grasso con l'altro ossidrile primario della glicerina. Il secondo gruppo ftalico reagirà poi più lentamente ed a temperature più elevata (fino a 220°C) con l'ossidrile secondario della glicerina. Si regola così la viscosità ed il numero di acido della resina. Un'altra via per la preparazione delle alchidiche è di far reagire una mole del trigliceride (olio) con due moli di glicerina in presenza di un catalizzatore basico a 230C° sino alla formazione di tre moli di monogliceride, evidenziata dalla solubilità in isopropanolo. Si aggiungono poi le restanti tre moli di anidride ftalica per la prosecuzione della reazione. In questo caso l'acido grasso è legato all’OH secondario della glicerina. Le resine alchidiche vengono classificate come in tabella 1 ovvero in funzione della natura dell’olio impiegato e per il contenuto in olio (lunghezza d’olio definita come la quantità in percentuale di olio naturale contenuto nella resina). Tabella 1: Classificazione delle resine alchidiche. Il film che si ottiene ha maggiore resistenza chimica e minore permeabilità rispetto alle pitture ad olio. L’essiccazione è abbastanza rapida, buone la flessibilità, la durezza, la resistenza all’abrasione e l’adesione all’acciaio (se la superficie è ben pulita). Il limite di temperatura di esercizio può raggiungere i 110°C. Per contro il film tende ad invecchiare nel tempo. In base alle caratteristiche predette, le resine alchidiche vengono utilizzate per la protezione di strutture soggette ad elevata umidità e in atmosfere industriali normali. Il loro peso molecolare in genere è dell'ordine di grandezza di alcune migliaia e per tale ragione l’applicazione di tali composti comporta l’utilizzo di un solvente. Si riportano, di seguito, alcune strutture delle sostanze chimiche menzionate in precedenza per la formulazione delle resine alchidiche. • glicerina; 18 MATERIALI FILMOGENI • trimetilopropano; • pentaeritrolo; • anidride ftalica e derivati; 19 MATERIALI FILMOGENI • acido isoftalico; • anidride trimellitica; • acido adipico. 2.2.3.4.1 Esempio: produzione di resine alchidiche da PET di riciclo Il processo di preparazione di resine alchidiche da PET di riciclo si compone di una prima fase di depolimerizzazione del PET mediante glicolisi e di una seconda fase di poliesterificazione in cui gli oligomeri che si formano nella prima fase reagiscono con opportune sostanze fino a formare strutture molecolari simili a quelle di resine alchidiche tradizionali. Ecco di seguito schematizzato il processo di preparazione delle resine alchidiche “ad alto solido” da PET. Lo stesso schema può essere considerato sostanzialmente valido anche per le resine alchidiche “ad acqua” anche se in questo caso sono diversi i reagenti utilizzati. 1a fase. Il reattore viene opportunamente caricato con scaglie di PET e uno o più glicoli (come il trimetilolpropano). Questa fase di depolimerizzazione viene fatta avvenire alla temperatura di circa 20 MATERIALI FILMOGENI 230 °C senza catalizzatore aggiunto. Al termine di questa fase, della durata complessiva di circa 4050 minuti, la miscela di reazione sarà sostanzialmente costituita da esteri dell’acido tereftalico e suoi dimeri e da glicoli (etilenglicole e trimetilolpropano), come evidenziabile anche dallo schema di reazione sotto riportato. PET + Trimetilolpropano O 230 °C dove: R = -CH2-CH2- O HO R O C C O R OH 0-2 e Miscela di prodotti a basso peso molecolare Et CH2 C CH2 CH2OH 2a fase. Al termine della prima fase, nello stesso reattore vengono aggiunti in opportuna quantità altri reagenti come l’acido isoftalico, l’acido adipico e acidi grassi (come l’acido grasso di soia) e un adatto catalizzatore (come il dibutilstagno ossido). La reazione viene condotta sempre alla temperatura di circa 230°C per circa 2-3 ore. In queste condizioni l’esterificazione degli acidi con i gruppi ossidrilici della miscela precedente porta alla formazione di strutture oligomeriche simili a quelle di caratteristiche resine alchidiche commerciali. Durante la reazione di esterificazione si forma anche acqua come sottoprodotto di condensazione. Allo scopo di favorire la formazione della resina, l’acqua viene allontanata dall’ambiente di reazione sottoforma di vapore per mezzo di una colonna di distillazione potendo, però, trascinare frazioni di glicole. Questo allontanamento può essere anche eventualmente favorito dalla presenza di piccole quantità di xilene come solvente. La relativa volatilità del glicole etilenico rende inoltre opportuno un sistema di separazione e reintegro della frazione di glicole distillato insieme all’acqua. Miscela di prodotti a basso peso molecolare + Acido Isoftalico + Acido grasso 230 °C Res.Alchid. + H2 O Si riporta uno schema d’impianto per la produzione di resine per vernici col significato dei simboli mostrato in tabella. N° 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Correnti Introduzione PET + Glicole Xilolo(g)+acqua di reazione(g)+glicole(g) By Pass Xilolo(g)+acqua di reazione(g) Xilolo(l)+acqua di reazione(l) Fase acquosa N° 15 16 17 18 A B Correnti Recupero Xilolo al reattore Solventi di diluizione Circuito di raffreddamento e\o riscaldamento Circuito di raffreddamento e\o riscaldamento Scambiatore di calore (riscaldante) Scambiatore di calore (raffreddante) Fase acquosa Fase acquosa nel serbatoi di raccolta Scarico di emergenza Resina Secca Reintegro glicole al reattore Solventi (g) Resina diluita Recupero Solventi Tabella 2: Legenda dello schema di impianto in esame. 21 MATERIALI FILMOGENI Si riportano, di seguito, alcune strutture delle sostanze chimiche utilizzate per la produzione della resina in esame. • PET = polietileneterftalato • Glicol etilenico • Acido tereftalico 22 MATERIALI FILMOGENI • Xilene (xilolo è un nome alternativo di xilene) 23 MATERIALI FILMOGENI PET Glicoli Acido isoftalico Acido adipico Acido grassi Olio Diatermico Fluido raffreddante 1 Reattore 3 2 Xilolo 17 Glicole Resine 10 15 11 Colonna di distillazione 4 B 5 Olio Diatermico 6 18 Separatore fiorentino 18 Diluitore 16 Solventi di diluizione Fluido raffreddante A 7 8 13 12 Serbatoi d'acqua Schema impianto per la produzione di resine per vernici 17 9 14 A 24 MATERIALI FILMOGENI Consideriamo i più importanti tipi di resine alchidiche. 2.2.3.4.2 Resine alchidiche siccative Sono costituite da resine alchidiche «lungolio» contenenti acidi grassi siccativi. Reticolano con l'ossigeno dell'aria con lo stesso meccanismo degli oli siccativi ma sono nettamente più veloci a causa della loro massa molecolare più elevato. La reazione è accelerata da sali solubili di Co, Ca, Zn e Mn. Si usano sciolte in solventi idrocarburici alifatici in cui possono raggiungere una concentrazione anche del 70%. Costituiscono uno dei tipi più usati di vernici; si impiegano per smalti lucidi o opachi, nelle vernici antiruggine e come vernici di fondo essiccanti all'aria usate per la casa, l'artigianato e anche per l'industria quando non sia possibile o conveniente l'essiccamento in forno. Formano film flessibili ma poco duri; aumentando il contenuto di olio migliora la brillantezza e la distensione del film ma aumenta la tendenza ad ingiallire nel tempo. 2.2.3.4.3 Resine alchidiche non siccative Impiegano acidi grassi saturi (ad es. olio di cocco) non suscettibili di reticolazione all’aria. Si usano in genere resine medio o «cortolio». Possono essere impiegate come tali con azione plastificante (ad es. in miscela con le resine nitrocellulosiche) oppure esse vengono reticolate in forno insieme con resine melamminiche (tal quali o come eteri butilici) o ureiche a temperature comprese fra 120 e 140°C. Lo schema della reazione è il seguente: La reazione è catalizzata dalla presenza di gruppi carbossilici nella resina alchidica o da acidi aggiunti (es. acido p-toluensolfonico) ed ha velocità trascurabile a temperatura ambiente per cui i due tipi di resina possono coesistere in barattolo. Reazioni identiche sono usate con i sistemi acrilici-melamminici con cui questi sistemi sono in competizione. Essi sono molto usati in campo automobilistico e per vernici industriali su manufatti di grande serie dove è richiesto un alto livello estetico e un'elevata resistenza all'invecchiamento all'esterno e ai solventi. 2.2.3.4.4 Resine alchidiche modificate Per ottenere dei particolari requisiti, talvolta è conveniente modificare le resine alchidiche («cortolio» e «medio-olio») mediante l’utilizzo di altri polimeri durante la sintesi. Se per esempio si utilizzano come modificanti dei particolari poliammidi si ottiene una vernice tixotropica ovvero una vernice che possiede elevata viscosità in quiete, ma che se sottoposta a sforzi meccanici riduce la propria viscosità consentendo lo scorrimento per poi tornare alla condizione di elevata viscosità col cessare della sollecitazione. I tipi più importanti sono: 25 MATERIALI FILMOGENI • le resine alchidiche modificate con resine epossidiche. Si usano resine epossidiche a base di bisfenolo A, che vengono considerate come polioli e fatte reagire con gli acidi carbossilici della resina alchidica: in altri termini si sostituisce una parte del poli-alcool con la resina epossidica nella preparazione della resina alchidica. Tali modificanti migliorano l’adesione ai metalli, la resistenza agli agenti chimici e all’umidità. Struttura resina epossidica • le resine alchidiche uretanate. Sono resine alchidiche in cui gli acidi bicarbossilici sono in tutto o in parte sostituiti da diisocianati. Quando tutto il diacido è sostituito dal diisocianato, il prodotto si chiama «olio uretanico». La struttura di una resina alchidica uretanata può essere così schematizzata (R residuo dell'anidride ftalica; R' residuo del toluendiisocianato); Questi prodotti hanno in genere una migliore solubilità e compatibilità delle resine alchidiche pure; migliorano parimenti la velocità di reticolazione, la durezza, la resistenza ai solventi e all’abrasione del film ottenuto. Le resine a base di toluendiisocianato tendono ad ingiallire e si usano pertanto per pitture di fondo, mentre quelle a base di isocianati alifatici (esametilen- o isoforone-diisocianato) più stabili all'invecchiamento e per la loro resistenza all’idrolisi trovano impiego particolarmente nel settore nautico. • le resine alchidiche modificate con poliammidi. Si usano poliammidi speciali terminate con due gruppi amminici ed ottenute per reazione dell'acido dimero - (dimero dell'acido linoleico) con, ad es., etilendiammina in eccesso. Si chiamano anche «versammidi». Le resine alchidiche impiegate contengono gruppi carbossilici liberi e la preparazione può essere così schematizzata (R = catena della poliammide): 26 MATERIALI FILMOGENI Sono prodotti con spiccate caratteristiche tixotropiche dovute ai legami idrogeno presenti nella miscela. Sono usate in miscela con le resine alchidiche «lungolio» per migliorarne l'applicabilità e le caratteristiche reologiche. • le resine alchidiche modificate con stirene. Sono ottenute per graffaggio radicalico di stirene su resine alchidiche siccative sfruttando solo una parte dei doppi legami presenti. Contengono il 15-20% di stirene che conferisce alla resina rapidità di essiccamento e resistenza agli alcali. Una delle proprietà che sovente si cerca di migliorare nel film è la conservazione del colore e per tal motivo per esempio si evita di utilizzare gruppi aromatici che hanno tendenza ad ingiallire nel tempo. 2.2.3.5 Resine acriliche Appartengono alla categoria dei polimeri di poliaddizione e sono ottenute per polimerizzazione radicalica di monomeri acrilici o metacrilici (in genere esteri degli acidi acrilico e metacrilico). I monomeri più impiegati sono: metacrilato di metile, etile, n-butile, acrilato di etile. Le proprietà di queste resine si possono modificare copolimerizzando opportunamente i vari monomeri in modo da ottenere copolimeri con caratteristiche prefissate per le diverse applicazioni. La grande diffusione delle resine acriliche con base metacrilata è dovuta sia alla loro versatilità che alle eccezionali caratteristiche di resistenza agli agenti chimici, alle radiazioni UV e all'acqua, superiore a quella delle resine alchidiche, per cui sono ampiamente usate nel settore automobilistico e degli elettrodomestici, mentre le resine con base acrilata generano un rivestimento dotato di maggiore flessibilità e minore fragilità e durezza. L’inerzia chimica relativa alle resine acriliche è connessa sia con la stabilità della catena polimerica a base di legami C-C sia con la struttura specifica acrilica o metacrilica. Spesso le resine acriliche contengono quantità variabili (fino ad un massimo del 25%) di comonomeri contenenti funzioni reattive (OH, COOH, etc.) aventi lo scopo sia di migliorare l'adesione sul substrato che di permettere di reticolare il film della vernice dopo l'applicazione. Le resine acriliche si classificano sostanzialmente in due gruppi: • le resine acriliche termoplastiche; • le resine acriliche termoindurenti. 2.2.3.5.1 Resine acriliche termoplastiche Le resine acriliche termoplastiche sono solitamente formate da copolimeri a base dei monomeri di metacrilato di metile, metacrilato di etile, o acrilato di etile con peso molecolare variabile da 0,5 a 1*105. Le vernici ottenute con tali resine hanno la particolarità di non subire reazioni chimiche né 27 MATERIALI FILMOGENI durante né dopo l’applicazione e ciò comporta un abbondante utilizzo di solvente per ridurre l’elevata viscosità (causata dagli elevati pesi molecolari). L’essiccazione avviene all’aria per semplice evaporazione del solvente, ma spesso si preferisce fornire del calore per velocizzare l’evaporazione del solvente e per “rammollire” il polimero. Tale rammollimento consente un “autolivellamento” che porta ad eliminare difetti dovuti all’applicazione e quindi a migliorare l’aspetto finale del film. I “pro” di questi rivestimenti sono senz’altro la durezza, la brillantezza, l’affinità ai pigmenti colorati, la resistenza del colore ai raggi ultravioletti e all’invecchiamento (quest’ultima meno spiccata nei prodotti a basso peso molecolare), tutte caratteristiche che ne consentono un massiccio uso nel settore automobilistico. Il limite principale di tale prodotto è dovuto alla cospicua mole di solvente inquinante occorrente per l’impiego. Figura 5: Le resine acriliche termoplastiche trovano largo impiego nel settore automobilistico. 2.2.3.5.2 Resine acriliche termoindurenti Le resine acriliche termoindurenti sono dei polimeri acrilici ottenuti da monomeri opportunamente funzionalizzati al fine di rendere possibile la reticolazione. Rispetto alle resine acriliche termoplastiche, quelle termoindurenti hanno un peso molecolare inferiore (compreso tra 5 e 10*103) e ciò comporta sia una viscosità inferiore e quindi una riduzione della quantità di solvente necessario per l’applicazione sia il non trascurabile vantaggio di poter usare tali polimeri in miscela con altri. Il rivestimento reticolato ha come caratteristiche fondamentali la durezza, la brillantezza, una ottima resistenza alle alte temperature, all’attacco di solventi e di agenti chimici in generale. Le resine acriliche termoindurenti sono classificate in funzione del tipo di reticolazione: − resine acriliche a base epossidica: reticolate con ammine alifatiche, acidi carbossilici, anidridi o con polimeri ossidrilati; − resine acriliche con funzioni ossidriliche: molto utilizzate nel campo automobilistico e per la verniciatura di elettrodomestici; − resine acriliche a base di acrilammide: ottenute facendo reagire monomeri acrilici e metacrilici con acrilammide, le vernici che si ottengono sono di tipo industriale. 28 MATERIALI FILMOGENI − resine acriliche contenenti la funzione carbossilica: ottenute per copolimerizzazione di acrilati o metacrilati con acido acrilico o metacrilico. Il film che si ottiene presenta un'ottima durezza e un'elevata resistenza chimica, oltre ad una eccellente adesione alle superfici metalliche (per cui si possono applicare direttamente come strato di fondo). Esse costituiscono pertanto uno dei sistemi più importanti di vernici industriali; se usate come strato di finitura presentano, dopo invecchiamento, l'ingiallimento tipico delle resine epossidiche. − resine acriliche contenenti funzioni amminiche: si esegue la copolimerizzazione di monomeri acrilici con monomeri contenenti la funzione amminica. Questi copolimeri possono essere reticolati per reazione con funzioni epossidiche, sia inserite in sistemi acrilici che in resine epossidiche. 2.2.3.6 Resine epossidiche Circa il 50% della produzione delle resine epossidiche trova impiego nel settore delle pitture e vernici per prestazioni di qualità che richiedono elevate caratteristiche di adesione, resistenza chimica e protezione dalla corrosione. Le resine epossidiche sono composti termoindurenti e le vernici a base epossidica usualmente si ottengono facendo reagire due componenti: il primo contenente la resina (che può essere sia liquida che solida), i pigmenti e il solvente e il secondo contenente l’agente reticolante o il catalizzatore. Le proprietà del prodotto finale, dipendono fortemente dai due suddetti componenti. Esse vengono classificate in base ad un parametro denominato “equivalente epossidico” ovvero la quantità di resina espressa in grammi che contiene un grammo equivalente di gruppo epossidico. L'equivalente epossidico è importante in quanto definisce anche lo stato fisico e il tipo di reattività della molecola. Resine con equivalente epossidico fino a 300 si presentano allo stato liquido e la loro reattività è essenzialmente connessa con la presenza in alta concentrazione dei gruppi epossidici. Le resine con equivalente epossidico superiore sono solide e la loro reattività è connessa anche con la presenza dei gruppi ossidrilici secondari che diventano preponderanti con l'aumentare del peso molecolare. Le vernici industriali più usate si ottengono facendo reagire l’epicloridrina con il bisfenolo A. Si riporta di seguito una delle più comuni reazioni dei suddetti reagenti per la sintesi della resina. Naturalmente sul mercato esistono anche altri tipi di resina ciascuna con la propria peculiarità. Le resine epossidiche sotto l'azione combinata delle radiazioni UV e dell'ossigeno atmosferico tendono ad ingiallire ed opacizzare, e, in condizioni spinte, si può avere infragilimento e successivo «sfarinamento» del film (sono infatti poco consigliate per finiture esterne). In generale i film ottenuti con resine epossidiche hanno elevata resistenza alla maggior parte degli agenti chimici, eccellente resistenza all’abrasione, all’urto, all’invecchiamento, eccezionale adesione a superfici di diversa natura ed una resistenza alle temperature comprese tra -70°C e 29 MATERIALI FILMOGENI +100°C. Inoltre adoperando resine epossidiche a basso peso molecolare si evita l’uso del solvente e ciò comporta i seguenti vantaggi: 1) l’ottenimento di un forte spessore con un’unica mano; 2) l’assenza di ritiro; 3) l’eliminazione di un componente nocivo. Uno svantaggio di tali materiali filmogeni è legato al costo abbastanza elevato. Una classificazione importante per quanto riguarda le resine epossidiche è basata sulla temperatura alla quale avviene la reticolazione. Si distinguono due categorie: I reticolazione a temperatura ambiente: hanno costituito il primo tipo di vernici commerciali reticolabili a temperatura ambiente con proprietà meccaniche e di resistenza chimica simili a quelle delle vernici a forno. Il prodotto finale si ottiene utilizzando come agente reticolante o una poliammina (che consente di ottenere un film con ottima resistenza agli agenti chimici e all’umidità) o poliammidi (che consentono di ottenere un film dotato di elevata flessibilità e notevole resistenza all’acqua). Un caso particolare è quello della chetimmina. Tale agente reticolante agisce da reticolante solo se l’umidità è superiore al 50%. E’ importante osservare che questo gruppo di resine, dopo la miscelazione, ha un tempo di impiego limitato denominato “pot life” che varia a seconda dei componenti da poche ore a qualche giorno; II reticolazione ad alta temperatura: in cui si usano soprattutto resine epossidiche ad alto peso molecolare. La reticolazione coinvolge anche il gruppo epossidico e si realizza in forno ad una temperatura non inferiore a 120°C. Le resine epossifenoliche si ottengono dalla miscelazione di resine epossidiche, resine fenoliche, pigmenti e catalizzatori acidi. La reticolazione avviene in forno a temperature appartenenti all’intervallo 150-200°C. Solitamente si usano strati sovrapposti sottoposti a brevi trattamenti termici ed una permanenza in forno maggiore per l’ultimo strato. Alla resina fenolica è legata la resistenza agli acidi ed ai solventi, invece la resina epossidica migliora la flessibilità, l’adesione e la tenacità e per tali ragioni le resine epossifenoliche sono utilizzate per il rivestimento interno di autocisterne, fusti, contenitori metallici, serbatoi e cisterne industriali. 30 MATERIALI FILMOGENI Figura 6: Applicazione delle resine epossifenoliche. 2.2.3.7 Resine poliuretaniche Questo tipo di resine sta assumendo crescente importanza nel campo delle pitture e vernici. I poliuretani sono prodotti di policondensazione tra isocianati polifunzionali e composti ossidrilati o polioli ovvero polimeri o monomeri con gruppo funzionale ossidrilico disponibile per reazioni organiche (solitamente poliesteri). I pigmenti, il solvente e gli additivi sono sempre miscelati con il poliolo, ma separati dagli isocianati fino al momento dell’applicazione in quanto questi il poliolo e gli isocianati sono coreagenti. L’essiccazione avviene all’aria tra 5 e 30°C e la reticolazione deve essere blanda per ottenere un film con idonee proprietà. Tra le proprietà principali di tali vernici si ricordano la resistenza all’abrasione, la durezza, l’adesione al metallo, la resistenza alle sostanza chimiche, all’acqua salata, la tenacità, la flessibilità, la stabilità alla luce, la lucentezza superficiale e la resistenza alle temperature inferiori a 150°C. Dalla lunghezza delle catene del poliolo dipendono le principali proprietà del rivestimento uretanico. Il poliolo con cui si ottiene la vernice, inoltre è un elemento caratterizzante giacché si distinguono due categorie: • poliesteri: si utilizzano per ottenere ottime proprietà meccaniche ma presentano lo svantaggio di non essere molto resistenti agli attacchi degli agenti chimici; • polieteri: si utilizzano per ottenere film con elevata resistenza chimica e flessibilità. Con questi polioli si possono ricavare prodotti lineari o ramificati. Naturalmente sul mercato esistono altre vernici poliuretaniche con particolari proprietà dovute ad una opportuna miscelazione con altri componenti. I rivestimenti uretanici vengono soprattutto utilizzanti negli impianti industriali, nelle pavimentazioni e nel rivestimento del legno. I sistemi poliuretanici sono classificabili come: a) sistemi monocomponenti − non reticolabili: impiegati per verniciare pelletterie e supporti elastici. 31 MATERIALI FILMOGENI − siccativi: si tratta delle resine alchidiche uretaniche e degli oli uretanici di cui si è già detto nel paragrafo relativo alle resine alchidiche. − bloccati: il cui prodotto risultante è stabile a temperatura ambiente, ma a 160-180°C si decompone rigenerando il poliisocianato di partenza che può reagire con un composto reticolante. Sono impiegati nelle pitture in polvere e nelle vernici elettroisolanti. b) sistemi bicomponenti I sistemi bicomponenti sono costituiti da un poliisocianato e da una resina poliossidrilica; la loro miscelazione innesca la reazione di reticolazione che porta alla formazione di uretani. A questa categoria appartengono gran parte delle vernici per la finitura di mobili in legno, degli smalti per macchine utensili e per la carrozzeria di veicoli industriali. Caratteristica comune a tutti i prodotti vernicianti a base uretanica è quella di fornire film con elevate proprietà di adesione, durezza e brillantezza. La loro resistenza agli agenti chimici è paragonabile solo a quella delle resine epossidiche, rispetto alle quali hanno il vantaggio di mantenere a lungo invariate le caratteristiche estetiche (non ingialliscono), specie impiegando i diisocianati alifatici. Esse sono probabilmente le più flessibili fra le resine per vernici per l'ampio spettro di proprietà e la capacità di essere formulate per i vari impieghi specifici e con diverse tecnologie di applicazione. 2.2.3.8 Altri tipi di resine Tra i numerosi tipi di resine, impiegate nel settore vernici, possiamo citare le seguenti. • Resine amminiche e fenoliche: Comprendono le resine urea-formaldeide, melamminaformaldeide e fenolo-formaldeide. Quando sono reticolate da sole formano prodotti duri, fragili, con scarse proprietà adesive e quindi non accettabili come leganti per vernici. Sono invece impiegate estesamente in miscela con le resine alchidiche e acriliche termoindurenti con le quali coreticolano: si ottengono così vernici a forno con elevate proprietà di durezza e lucentezza. Le resine ureiche conferiscono migliore adesione al supporto, ma le resine melamminiche, per la maggior densità di reticolazione, conferiscono una maggiore resistenza chimica. • Resine idrocarburiche e cumaroniche: sono impiegate le prime nel settore degli adesivi, le seconde, in miscela con olii siccativi e altri tipi di resine, nel campo delle vernici per la protezione contro la corrosione. • Resine fluorurate: I legami C-F presenti nella resina sono estremamente stabili alla temperatura ed impartiscono al materiale una eccezionale resistenza chimica. Il coefficiente di attrito è estremamente basso e le superfici preparate con questo materiale appaiono levigate e scorrevoli al tatto. Questo conferisce alla superficie ottime caratteristiche autolubrificanti, antiadesive ed un ottima resistenza all’abrasione. 2.2.4 Bitumi e catrami Il bitume è una miscela di idrocarburi ad elevato peso molecolare altobollenti e materiale minerale. La viscosità di tali composti è notevole e la consistenza è semisolida (struttura colloidale). I bitumi si distinguono principalmente in • naturali; • artificiali. Il bitume è in stretta relazione con il petrolio dal quale deriva dopo l’allontanamento per evaporazione dei composti più volatili. 32 MATERIALI FILMOGENI Il catrame è una miscela di molecole organiche che a temperatura ambiente appare come un liquido oleoso, piuttosto viscoso, di colore scuro e poco solubile in acqua. Si ricava dalla distillazione secca di legna, carbone ed altre sostanza organiche che caratterizzano la composizione e le proprietà chimico-fisiche del catrame stesso. Il catrame di classifica come: • minerale; • vegetale. Per entrambe le sostanze filmogene sono scarse sia la durezza che la resistenza all’abrasione, buone invece sono la flessibilità e l’adesione all’acciaio. Il catrame mostra inoltre una ottima resistenza all’acqua ed agli idrocarburi alifatici, mentre il bitume è più resistente negli ambienti alcalini e acidi. Lo spessore dei film solitamente è compresa tra 400 μm e 4000 μm. Il costo è decisamente inferiore a quello degli altri rivestimenti. Tali materiali sono praticamente sempre usati per la protezione delle strutture interrate, ma vengono anche impiegati nella pavimentazione stradale, nell’edilizia, nell’industria cartaria e nel settore navale. 2.2.5 Pitture ad acqua Utilizzano l’acqua come veicolo per portare il pigmento in sospensione, in emulsione o in soluzione. L’uso dell’acqua presenta come vantaggi il basso costo, l’essiccazione rapida, l’assenza di colore e di odore, l’atossicità, l’ininfiammabilità, la facilità di applicazione su superfici porose anche umide costituite da gesso, legno, cementi, laterizi. Per quanto riguarda gli svantaggi, bisogna ricordare che le vernici essiccate hanno tendenza a rimanere acquasensibili e l'umidità influenza la loro essiccazione; in condizioni di forte umidità l'essiccazione è ovviamente rallentata, e viceversa in condizioni di scarsa umidità l'essiccazione è più veloce ed è causa di deformazioni nel film. Le pitture a calce sono state molto usate nel passato. Anche oggi trovano applicazione come rivestimento di qualità decorativa scadente e di breve durata. Un discreto uso viene fatto come rivestimento delle superfici di asfalto o di catrame per riflettere sia la luce che il calore quando esposti alla luce solare diretta. Le pitture a calce sono formate di calce spenta sospesa in acqua. Dopo l’applicazione il Ca(OH)2 si trasforma in CaCO3, il quale non ha molta aderenza. Si possono ricoprire superfici anche umide. Il potere ricoprente è scarso. Possono essere usati additivi e pigmenti colorati. Se destinate a ricoprire metalli, vetro o legno si aggiungono NaCl o CaCl2, quest’ultimo sale conferisce una maggiore compattezza. Su laterizi e calcestruzzo, si può fare una miscela di una parte in peso di Ca(OH)2 ed una di cemento Portland bianco. Un’aggiunta comune è una proteina del latte, la caseina in polvere, che si scioglie in soluzione acquosa alcalina. Il caseinato di Ca impartisce idrorepellenza. Si aggiunge di solito un conservante come fenolo o cresolo. L’aggiunta di borace impedisce la propagazione della fiamma. L’aggiunta di colla animale è comune nel rivestimento degli intonaci. La rigidità del film può essere diminuita mediante aggiunta di olio, in genere olio di ricino. L’aggiunta di bianco d’uovo come colloide protettivo e adesivo, ha dato origine fin dal Medioevo alle pitture a tempera o tempere. Molto sfruttate per il rivestimento di superfici di laterizi e di calcestruzzi sono le pitture acqua-cemento, utilizzabili anche per l’esterno. Anch’esse hanno diversa formulazione, ma la base comune a tutte, è il cemento Portland bianco. A questo di aggiunge calce idrata, aggregati e additivi. La Ca(OH)2 non deve superare il 30% in peso se si vuole un rivestimento resistente alle intemperie. L’inerte può essere sabbia silicea di colore chiaro ed è indispensabile per ricoprire superfici irregolari e porose. Il CaCl2 può essere aggiunto per migliorarne l’indurimento, perché essendo igroscopico, richiama umidità. Le applicazioni (un paio a distanza di 24 ore) hanno bisogno di essere bagnate per due-tre giorni per assicurare al cemento l’acqua necessaria. Le pitture in emulsione o al lattice, commercialemente nate nel 1949, sono emulsioni bifasiche di una sostanza base, formatrice di film, in fase acquosa. Quest’ultima provvede anche a tenere in sospensione il pigmento ed in soluzione gli additivi. La sostanza dispersa è un polimero del tipo 33 MATERIALI FILMOGENI • stirene-butadiene • acetato di polivinile • acetato acrilico Le particelle sono a forma di goccia, di diametro notevolmente uniforme, compreso tra 0,01 μm e 0,2 μm. E’ quindi una dispersione, tipicamente colloidale, la cui stabilità è massima quando il rapporto solido/acqua e 50/50. Per un valore più basso la quantità di solido è incapace di formare un film continuo, mentre per un valore più alto, circa 70/30, la dispersione è soggetta a rompersi e non è più diluibile con acqua. La stabilità è assicurata dalla presenza di un’agente disperdente che circonda la singola particella impedendone la coagulazione. Dopo l’applicazione, l’acqua che si allontana per evaporazione facilita il contatto tra le particelle: si destano forze di adesione sempre più intense fino alla coalescenza. Il film risultante è perciò continuo, insolubile, ma permeabile al vapor d’acqua, cioè acquista proprietà derivanti dalla struttura del polimero. La temperatura deve essere inferiore a Tg (temperatura di transizione vetrosa) per impedire la consistenza gommosa, cioè eccessiva deformabilità, ma non deve scendere al di sotto di 10°C per non danneggiare sia l’evaporazione che la coalescenza. Altre proprietà possono essere corrette dall’aggiunta di sostanze che funzionino come disperdenti, tensioattivi, antischiumogeni e preservanti contro la crescita di colonie batteriche. Altri additivi servono a migliorare l’adesione e a ridurre possibilmente il costo. Il pH è basico (intorno a 9), per le emulsioni acriliche e per quelle allo stirene-butadiene; leggermente acido per quelle al 34 MATERIALI FILMOGENI PVAC. Un film protettivo, migliore per la continuità, si ottiene se la resina è scolta in acqua. Sono entrate in produzione negli ultimi anni sostanze polimeriche solubili in acqua, le quali, costituendo un sistema monofasico, possono essere diluite in tutte le proporzioni con acqua. Dopo l’applicazione, l’azione del calore aggiunta a quella di agenti ossidanti ed essiccativi, facilitano i “cross-links”, le reticolazioni , che conferiscono l’insolubilità. Nella formulazione devono entrare il polimero, il pigmento, l’acqua ed eventualmente un essiccativo, eliminando così la necessità di altri additivi, indispensabili nelle pitture in emulsione. Richiede però una cottura per circa 30 minuti a 150°C. Dispersione acquosa su substrato Evaporazione Le goccioline di polimero si trovano vicine Ulteriore evaporazione di acqua Formazione di film continuo di vernice Figura 7: Processo di formazione del film per evaporazione. 2.2.6 Pitture speciali 2.2.6.1 Pitture resistenti al calore Le pitture normali hanno bassa resistenza al calore. All’aumentare della temperatura, il film prima rammollisce poi si solleva per la formazione di vapori ed infine si disintegra. La resistenza al calore viene impartita dal veicolo a base di silicone, dalla presenza di polveri metalliche e da pigmenti stabili al calore. Il veicolo infatti è costituito da siliconi alchilici e arilici, i quali sono stabili fino a 340°C. Come pigmenti sono usati Cr2O3, Sb2O3, ossidi di ferro rossi, solfato di bario, grafite, etc. Un notevole contributo è dato dalle polveri metalliche, come quelle di alluminio, zinco e stagno, perché dissipano energia termica per conduzione e riflessione. 2.2.6.2 Pitture idrorepellenti Le pitture al lattice sono adatte al rivestimento di calcestruzzi. I siliconi sono utilizzati per formare film trasparenti su materiali porosi come laterizi, carta, etc. Le superfici così trattate, mentre 35 MATERIALI FILMOGENI lasciano passare facilmente il vapor d’acqua, sono impervie all’acqua liquida, annullando perciò i pericoli della gelività. Nelle strutture marine ed aeree è usato un rivestimento a base di resina alchidica, di silicone e di cera. Tali sostanze impediscono l’adesione del ghiaccio e della brina. 2.2.6.3 Pitture fungicide Per ritardare la formazione di detriti organici e quella di colonie batteriche nelle opere sottomarine, si ricorre all’uso di pigmenti e di veicoli tossici. Sono usati sali di Hg e di Cu: i primi sono più efficienti verso le alghe, mentre i secondi verso le conchiglie. Al veicolo si può aggiungere come additivo il pentaclorofenolo il quale agisce contro la crescita dei funghi e anche contro gli insetti. E’ stato appurato che anche le termiti attaccano di meno il legno protetto da pitture contenenti tale additivo. E’ consigliabile, prima di usare pitture fungicide, un pretrattamento della superficie con una soluzione al 0,03% di sublimato corrosivo HgCl2. Tutti questi composti sono tossici anche per l’uomo. 2.2.6.4 Pitture luminescenti Il loro uso si estende sempre di più anche se hanno un costo elevato ed una vita breve (dell’ordine di qualche anno) se esposte all’esterno in clima temperato. Le proprietà ottiche sono dovute ai pigmenti luminosi. Gli elettroni possono essere elevati dalla banda di valenza a livelli energetici più alti per l’azione di fotoni forniti dalle radiazioni X, γ e ultraviolette, dai raggi catodici oppure da campi elettrici. Successivamente gli stessi elettroni possono ritornare nei livelli energetici inferiori restituendo energia sotto forma di fotoni. Se questi sono nel visibile il fenomeno si chiama luminescenza. La restituzione dell’energia non è istantanea ma impiega un certo tempo. Se questo è inferiore a 10-6 secondi, cioè breve rispetto alla nostra percezione, si chiama fluorescenza. Se invece è più lungo, anche di alcune ore, si ha fosforescenza. Le sostanze solide fluorescenti, usate come pigmenti, sono il solfuro di zinco e i solfuri doppi di zinco e cadmio con eventuali aggiunte di modificatori di colore. Esse assorbono anche le radiazioni violetta e ultravioletta e perciò devono essere protette con una sostanza assorbente in tale regione dello spettro. La restituzione dell’energia avviene nel visibile, nella regione dello spettro caratterizzato da minore energia e da più elevate lunghezze d’onda. Per aumentare al massimo la visibilità di zone pericolose, degli aerei, etc alla luce riflessa si aggiunge perciò quella irradiata per fluorescenza. Per gli aerei, per esempio, si sceglie un pigmento fluorescente che riemette nella ragione rosso-arancione, nella quale l’occhio è più sensibile e che contrasta fortemente con i colori circostanti. Essendo molto opache devono essere applicate su superfici previamente trattate con un sottofondo bianco, in grado di riflette la maggior quantità di luce. Le sostanze fosforescenti possono essere a base di solfuro di zinco e di solfuri di zinco e calcio impuri. La loro stabilità all’esterno è bassa, ma anche all’interno devono essere protetti da una vernice impermeabile all’acqua. Per la fosforescenza continua delle indicazioni di strumenti e di orologi sono usate sostanze radioattive. Le più comuni sono il mesotorio con un tempo di dimezzamento di 6,7 anni oppure il radiotorio con uno di 1,9 anni. 36 MATERIALI FILMOGENI Figura 8: Esempio di pigmentazione fluorescente per usi aeronautici. 2.2.7 Lacche e smalti Le lacche sono sostanze ottenute dalla miscelazione di un colorante organico (naturale o sintetico) con un supporto inorganico. Esse possono presentarsi in forma di pasta o polvere e sono capaci di formare il film protettivo per evaporazione del solvente notevolmente volatile, cioè hanno come caratteristica una essiccazione molto rapida in aria ed una facilità di applicazione a spruzzo. Il film essiccato è solubile nello stesso solvente, quando il polimero è termoplastico, il che rende facile la manutenzione. Le lacche possono essere trasparenti o colorate. Sono molto usate quelle che hanno come base derivati della cellulosa (il cui solvente deve essere opportunamente formulato per assicurare viscosità ridotta e facilitare l’essiccazione) e vengono solitamente impiegate per preparare colori a olio o ad acquarello, inchiostri per la stampa litografica, per tintura e stampa dei tessuti, delle carte da parati, etc. Gli smalti sono pitture in grado di dare un film caratterizzato da superficie liscia e priva di segni di pennello. Il film ottenuto è in genere molto duro e resistente, anche perché richiede un trattamento termico. Possono essere opachi o lucidi. Il contenuto di pigmento è minore rispetto alle pitture. 2.2.8 Compatibilità tra le pitture Per compatibilità tra le pitture si intende: - la possibilità di sovrapporre uno strato di pittura su uno strato di pittura precedente di diversa natura chimica senza che lo strato sottostante venga danneggiato dall'applicazione di quello nuovo; - la perfetta adesione del nuovo strato sullo strato precedente dopo la completa essiccazione o indurimento del primo. 37 MATERIALI FILMOGENI La prima regola da osservare è quella di evitare la sovrapplicazione di pitture che contengono solventi forti su pitture di cui a priori si conosce la scadente resistenza ai solventi. Per esempio, è sempre un grave errore applicare pitture come le epossidiche o le poliuretaniche su strati di pittura all'olio o alchidiche o termoplastiche perché queste ultime verranno inevitabilmente rimosse dai solventi delle prime. La seconda regola è quella di considerare con estremo sospetto la sovrapplicazione di nuove pitture su vecchi rivestimenti con finiture molto dure e lucide, soprattutto se appartenenti al tipo bicomponente a causa della possibile mancanza di adesione della nuova pittura sulla vecchia. 3 Tecnologie di preparazione delle vernici Le fasi della preparazione di una vernice sono essenzialmente raggruppabili in tre stadi: 1) la miscelazione di pigmenti e cariche: in cui si mischiano i pigmenti, le cariche (entrambi solidi), il legante e una idonea dose di solvente al fine di ottenere un composto di elevata viscosità. Tale operazione viene eseguita in contenitori cilindrici e l’amalgama si ottiene mediante agitatori a pale. In questa prima fase vengono effettuate la bagnatura dei materiali solidi e un’omogeneizzazione grezza degli elementi. Figura 9: Sgranulatrice. 38 MATERIALI FILMOGENI Figura 10: Esempi di agitatori a pale. 2) la dispersione della vernice: in cui si affina la bagnatura e l’omogeneizzazione del composto rendendolo nel contempo stabile. Ciò si ottiene mediante opportuni macchinari quali: • mulino tricilindrico. Tale macchinario formato da tre cilindri orizzontali ciascuno con rotazione opposta a quello attiguo. I componenti già miscelati passano tra i cilindri in movimento e l’affinazione è causata dalla pressione tra i cilindri e dagli sforzi di taglio (quest’ultimi dovuti alle diverse velocità angolari dei cilindri); • mulino a sabbia. Tale macchinario è formato da cilindri verticali e da dischi rotanti calettatti su di un albero interno ai cilindri. Figura 11: Esempio di mulino. 39 MATERIALI FILMOGENI • Addizionando al miscuglio sabbia o perline di vetro e facendolo passare all’interno dei cilindri si realizza l’affinazione (dovuta agli sforzi di taglio generati dal contatto dischi rotanti-impasto). Naturalmente il prodotto deve poi essere filtrato per rimuovere la sabbia o le perline di vetro; dispersore veloce. Tale apparecchio è un formato da un recipiente e da un disco seghettato ad alta velocità che miscela l’impasto conferendogli l’affinazione voluta. Figura 12: Esempi di dispersori. 3) la diluizione: in cui si addiziona del solvente (o una soluzione polimerica) per diminuire la viscosità del composto e renderne possibile l’applicazione. Per migliorare la diluizione è necessario utilizzare degli agitatori. 4 Preparazione delle superfici La protezione di un materiale mediante film organico non si esaurisce con la scelta della vernice o della pittura con le adeguate caratteristiche, ma passa attraverso la delicata fase dell’applicazione del film. Infatti sebbene il rivestimento conferisca al materiale delle proprietà particolari al fine di preservarne lo stato, tali proprietà sono del tutto inutili se scarsa è l’adesione del film al materiale da proteggere, ragion per cui per ottenere le prestazioni cercate diventa fondamentale la preparazione delle superfici del materiale mediante eliminazione delle sostanze presenti sulla superficie di contatto materiale-film che potrebbero portare ad una riduzione dell’adesione. Il materiale non ancora protetto si presenta in maniera diversa a seconda della sua natura e quindi necessita di una preparazione diversa. L’acciaio laminato a freddo mostra una aspetto liscio rivestito di sostanze grasse. Ad esempio l’acciaio laminato a caldo è invece ricoperto da una sostanza protettiva nota come “calamina” composta dai seguenti tre strati dall’interno verso l’esterno: I ossido ferroso; II magnetite; III ematite. Tuttavia, sebbene la calamina sia un buon rivestimento protettivo, la sua scarsa adesione provoca fessurazione con successivo distacco dovuto all’azione dell’umidità e dell’ossigeno. Una delle sostanze, spesso presenti sulla superficie del materiale, da eliminare è sicuramente la ruggine. I metodi solitamente utilizzati per la preparazione delle superfici sono: 40 MATERIALI FILMOGENI 1) la raschiatura e la spazzolatura a mano. Tale metodo produce scarsi risultati giacché riesce a rimuovere solo le sostanze poco aderenti presenti in superficie; 2) la spazzolatura meccanica. Con tale metodo si riesce a rimuovere solo la ruggine polverosa provocando nel materiale un aspetto lucido che può far pensare ad una corretta depurazione, che in realtà non avviene giacché la ruggine più aderente rimane sulla superficie del materiale. 3) il picchettaggio meccanico con martelletti e pistole ad aghi. Tale metodo è basato sull’utilizzo di strumenti di tipo pneumatico il cui getto colpendo la superficie del materiale asporta efficacemente la ruggine. Uno degli svantaggi di tale metodo è che la pulizia è adeguata solo nei punti in cui il getto investe il materiale. 4) la discatura. Tale metodo viene eseguito mediante mole a smeriglio meccaniche su superfici intaccate da corrosione pronunciate e corrosione leggera più estesa. Tra i principali svantaggi di tale metodo vi sono la lunga durata e la variabilità dell’efficacia; 5) la pulitura a fiamma. In tale metodo viene innalzata la temperatura superficiale e mediante l’utilizzo della fiamma ossiacetilenica viene rimossa la calamina. A volte può essere necessaria la spazzolatura meccanica e il brossaggio (per l’asportazione di ruggine e polvere). 6) la pulizia chimica. Esistono vari metodi di pulizia chimica ma il più comune è sicuramente l’immersione del materiale dapprima in acido solforico molto caldo contenente agenti inibitori e successivamente, dopo un lavaggio con acqua calda, in acido fosforico caldo. Naturalmente tutti i residui di acido devono essere rimossi per l’applicazione del film. 7) la pulitura abrasiva. Tale metodo è basato sull’utilizzo di apparecchiature che scaraventano sulla superficie da trattare dei pallini d’acciaio ricircolati. In seguito il materiale viene pulito a vuoto o con getti d’aria compressa o spazzole. Questo metodo è molto usato nelle costruzioni navali. Per navi in servizio, invece, si utilizzano altri tipi di abrasivi come la sabbia lavata al silicio o la graniglia di minerale di rame (sottoprodotto dell’industria pesante). Tra i due, il procedimento con uso del secondo tipo di abrasivo è senz’altro più efficace e più costoso. In passato si è anche utilizzato un macchinario manuale per la pulizia a vuoto di saldature e piccole superfici per evitare possibile contaminazione da parte degli abrasivi. Figura 13: Applicazione in campo navale delle vernici. 41 MATERIALI FILMOGENI 8) la pulizia con acqua ad alta pressione. Tale metodo consiste nell’utilizzo di un opportuno macchinario che investe la superficie da trattare con un getto d’acqua ad alta pressione. Parametri che influenzano l’efficacia di tale metodo sono: la natura e la condizione della superficie, la pressione dell’acqua, la distanza e l’inclinazione del getto. Le pressioni che si possono raggiungere per un’adeguata pulizia sono elevate (fino a 350 kg/cm2 per l’asportazione di film imperfetti); 9) la sabbiatura ad acqua. Tale metodo consiste nella pulizia delle superfici mediante opportuno macchinario che scaglia acqua ed abrasivi ad alta pressione. In genere segue un brossaggio con spazzole rotanti per evitare la formazione di ruggine sulla superficie trattata. Con tale procedimento si riescono a rimuovere rivestimenti duri e tenaci e depositi di corrosione; 10) i procedimenti di pulizia con sabbiatura aperta. Il metodo più diffuso per la preparazione di superfici da rivestire con film protettivi è la sabbiatura abrasiva in cui un macchinario opportuno scaglia abrasivi contro la superficie da trattare. L’aria compressa è la causa della forza d’impatto dell’abrasivo: maggiore pressione realizza maggiore pulizia. Per tale metodo si è soliti utilizzare le norme visive denominate “Svenk Standard SIS 055900” che identificano le seguenti categorie relative all’acciaio: I superficie con scaglie di laminazione aderenti e assenza di ruggine; II superficie con ruggine iniziale e inizio di sfaldamento della scaglia di laminazione; III superficie con scaglie di laminazione in gran parte staccate a seguito di arrugginimento; IV superficie con scaglie di laminazione assenti e arrugginimento diffuso con formazione di crateri. Solitamente tali norme vengono utilizzate in abbinamento con le SSPC (Steel Structure Painting Council) giacché il risultato finale dipende dal tipo di trattamento e dalla natura e stato del materiale. Le SSPC contengono una classificazione dei metodi per la pulizia delle superfici da trattare ciascuno con una propria sigla identificativa. Si riportano a seguire le sigle contenute nelle SSPC: • SP1 = preparazione mediante solventi; • SP2 = preparazione mediante attrezzi manuali; • SP3 = preparazione mediante attrezzi meccanici; • SP4 = preparazione mediante fiamma (solo per acciaio nuovo); • SP5 = preparazione mediante sabbiatura a metallo bianco; • SP6 = preparazione mediante sabbiatura commerciale; • SP7 = preparazione mediante sabbiatura di spazzolatura; • SP8 = preparazione mediante decapaggio; • SP9 = preparazione mediante azione di agenti atmosferici e quindi sabbiatura (sistema praticamente abolito); • SP10 = preparazione mediante sabbiatura a metallo quasi bianco. Oltre alle succitate norme, il “Comitato europeo delle associazioni dei fabbricanti di pitture, inchiostri da stampa e colori d’arte” ha redatto una scala europea del grado di arrugginimento. Tale scala consta di una doppia classificazione: A) grado di arrugginimento (sigle utilizzate da “Re0” per una superficie priva di arrugginimento a “Re9” per una superficie completamente arrugginita); B) grado di efficienza della protezione (sigle utilizzate da “10” per una superficie priva di arrugginimento a “1” per una superficie completamente arrugginita). Naturalmente qualora il materiale da preparare fosse diverso dall’acciaio, bisogna considerare la chimica di tale materiale e quindi il più idoneo procedimento per una valida pulizia (per esempio lo zinco deve essere sgrassato mediante solventi e successivamente trattato con fosfato di cromo). 42 MATERIALI FILMOGENI 5 Primer anticorrosivi Il componente a cui è deputato l’ancoraggio dell’intero film protettivo è il fondo. Si è già detto dell’importanza dell’adesione del rivestimento alla superficie del materiale da proteggere, ragion per cui il “primer” o “fondo” è oggetto di attento studio e la sua scelta si rivela essenziale per una corretta pitturazione. I fondi si classificano sostanzialmente in due classi: • fondi attivi ovvero basati su pigmenti reattivi; • fondi passivi ovvero basati su pigmenti impermeabilizzanti. A loro volta i pigmenti sono riuniti in quattro gruppi: 1. pigmenti anticorrosivi: la cui protezione è dovuta all’azione chimica o elettrochimica; 2. pigmenti di barriera: che impermeabilizzano il rivestimento filmogeno; 3. pigmenti coloranti: che conferiscono una colorazione duratura; 4. sostanze inerti: che favoriscono la sviluppo del rivestimento. Analizziamo i gruppi relativi ai pigmenti. 5.1 Pigmenti anticorrosivi La principale caratteristica di questi pigmenti è la poca solubilità che conferisce un’ottima resistenza alla corrosione al film protettivo. I migliori sono sicuramente i sali di piombo e di cromo il cui difetto principale è legato agli effetti negativi sulla salute dell’uomo. Tale mancanza ha portato allo sviluppo di una vivace attività di ricerca la quale però non ha ancora portato al conseguimento di risultati soddisfacenti ossia non si è riusciti ad ottenere prodotti con le elevate prestazioni dei sali succitati. 5.1.1 Minio di piombo (Pb3O4) Il pigmento più noto per ottenere un ottimo fondo è sicuramente il minio di piombo miscelato con olio di lino. La sua azione protettiva è dovuta alla formazione di saponi di piombo che inibiscono la corrosione dell’acciaio, irrobustiscono il rivestimento migliorandone anche l’adesione. Per ottenere tali saponi è necessario l’olio di lino ragion per cui gli altri tipi di minio basati su altre sostanze sono comunque meno efficaci. I difetti principali del fondo ottenuto con minio di piombo sono la durata dell’essiccamento e la tossicità. Naturalmente esistono anche altri pigmenti anticorrosivi basati sul piombo ma il loro impiego è limitato in quanto presentano gli stessi difetti del minio. 43 MATERIALI FILMOGENI 5.1.2 Cromato di zinco (potassio cromato di zinco) Il cromato di zinco e il tetrossicromato di zinco si utilizzano con un vasto assortimento di veicoli. La loro straordinaria azione protettiva è legata al rilascio di ioni cromato che passivano l’acciaio, ma la tossicità, la cancerogenità e l’azione allergenica ne riducono notevolmente le applicazioni. 5.1.3 Fosfato di zinco Un altro importante pigmento anticorrosivo è il fosfato di zinco. I motivi della sua azione protettrice nei confronti delle superfici in acciaio, caratterizzata da effetti tampone, rigonfiamenti e passivazione, è tuttora oggetto di indagine e studio, ma le sue ottime proprietà quali la miscibilità con una gran varietà di veicoli, la trasparenza è la resistenza alla corrosione ne fanno uno dei pigmenti più usati. 5.1.4 Pigmenti anticorrosivi “a scambio ionico” Tra i più recenti pigmenti immessi sul mercato vi sono quelli la cui azione anticorrosiva è dovuta al rilascio di ioni inibitivi. Tale pigmenti vengono denominati “a scambio ionico”. Un parametro fondamentale dei suddetti pigmenti è il ritmo di rilascio degli ioni giacché se troppo lento la protezione risulta inadeguata, se troppo veloce la vita del rivestimento diminuisce. Il rilascio degli ioni inibitivi nei pigmenti a scambio ionico, a differenza dei pigmenti tradizionali, risulta direttamente proporzionale all’azione aggressiva degli agenti esterni e ciò evita di esaurire inutilmente il rivestimento. Uno dei più utilizzati è quello composto da sferule di gel di silice impregnate di sali di calcio. In figura è schematizzato il processo: si può notare come gli ioni calcio siano rilasciati attraverso lo scambio con ioni aggressivi provenienti dall’ambiente, quali ioni sodio 44 MATERIALI FILMOGENI o idrogeno, i quali vengono bloccati sulla superficie del gel di silice. In realtà attenti studi hanno evidenziato una maggiore complessità del meccanismo di protezione. Infatti si è osservata sulla superficie esterna del metallo e prima del rivestimento filmogeno la formazione di un strato di ioni calcio: si crea un vero e proprio film sull’interfaccia metallo-prodotto verniciante. Figura 14: Comportamento delle sferule di silice impregnate di sali di calcio sotto l’azione di ioni aggressivi. 5.1.5 Zinco Un elemento che conferisce al primer una notevole resistenza alla corrosione è lo zinco. Se esso rappresenta il peso del film asciutto per circa il 90%, allora si ottiene una protezione della superficie di tipo galvanica e di barriera, cioè lo zinco inizialmente protegge l’acciaio grazie alla nascita di correnti galvaniche; successivamente, in seguito alla corrosione dello zinco sottoposto all’azione atmosferica, si formano dei composti dello zinco che formano una barriera impermeabile. Le resine più utilizzate come leganti sono le resine epossidiche, poliuretaniche, i silicati o il clorocaucciù. Nell’uso di questo primer, bisogna considerare che: • l’azione protettrice è efficace se è adeguato il contatto zinco-acciaio (e quindi se si effettua una accurata pulizia della superficie) e se lo strato più esterno del film annulla o diminuisce abbondantemente il contatto tra atmosfera e superficie rivestita; • il rivestimento di zinco comporta in talune operazioni quali il taglio o la saldatura la formazioni di fumi di zinco e una peggiore qualità della saldatura. La protezione di tipo catodico dovuta allo zinco è efficace indipendentemente dalla porosità del film, giacché l’azione protettrice è garantita dalla continuità elettrica. Per poter assicurare la continuità elettrica, occorre che le particelle di zinco siano a contatto tra loro e con l’acciaio e quindi si deve: • utilizzare un legante non isolante; • preparare la superficie dell’acciaio con un’accuratezza ottenibile per esempio con una sabbiatura al metallo bianco. Solitamente per ottenere ottimi primer allo zinco si utilizzano degli zincanti inorganici che consentono di ottenere degli strati di spessore compreso tra 75 e 250 μm ed inoltre conferiscono al film un’ottima resistenza all’abrasione. 45 MATERIALI FILMOGENI 5.2 Pigmenti di barriera I più utilizzati pigmenti di barriera sono alluminio e ossido di ferro micaceo (detti anche pigmenti laminari). L’ossido ha la proprietà di conferire al film una notevole durata e ciò fa si che tale sostanza sia utilizzato sia per gli strati intermedi che per la finitura. 5.3 Pigmenti coloranti Tra le colorazioni più usate, vi è certamente il bianco. Tale colore della pittura si ottiene usando dei pigmenti bianchi tra i quali il più diffuso è senz’altro il biossido di titanio. Naturalmente altri pigmenti inorganici sono usati per ottenere altre colorazioni, ma in genere per queste si preferiscono i pigmenti organici. Tra gli aspetti positivi dei pigmenti inorganici vi è la non tossicità e la brillantezza conferita al colore. Per ottenere un’ottima colorazione e opacità è necessario che tali pigmenti siano adeguatamente polverizzati. Figura 15: I pigmenti coloranti consentono di ottenere delle pitture dalle più disparate colorazioni. 5.4 Sostanze inerti Sono delle sostanze in genere prive di colore che conferiscono al rivestimento la corretta concentrazione di pigmenti e ne migliorano particolari caratteristiche. Per esempio: • la barite irrobustisce il rivestimento; • il caolino permette per ottenere delle finiture semibrillanti; • la mica migliora la durata e la permeabilità del film (agisce come un pigmento di barriera); • il talco ha effetti simili alla mica ma con minore efficacia. 6 Modalità di applicazione delle vernici Le modalità di applicazione delle vernici sono funzione sia delle vernici stesse che del materiale e della geometria della superficie da rivestire. Esse dipendono dal tipo di vernice giacché differenti sono le modalità con cui si ottiene il prodotto finale (evaporazione del solvente, reticolazione per essiccazione, etc). Si riporta un elenco con una breve descrizione delle più comuni modalità di applicazione delle vernici. 46 MATERIALI FILMOGENI • Pennello o rullo: è il metodo più antico e più comune. Viene utilizzato oltre che per piccoli lavori domestici anche qualora la superficie da verniciare non sia facilmente trasportabile (tralicci, inferriate, impianti industriali, aerei, navi, etc). Figura 16: Esempi di pennelli e rulli. • • • : Spalmatura: è un metodo basato sull’utilizzo di un macchinario composto da una serie di rulli e una vaschetta contenente la vernice. Tale metodo è utilizzato per la verniciatura di superfici piane. Verniciatura per immersione: è un metodo basato sull’immersione dell’oggetto da rivestire all’interno di una vasca contenente la vernice. Tale metodo non consente di ottenere una elevata finitura giacché lo sgocciolamento della vernice in eccesso provoca disuniformità e irregolarità del film ma viene spesso utilizzato in quanto consente l’automazione della verniciatura. Spruzzatura: è un metodo molto utilizzato dalle industrie e si esegue mediante l’utilizzo di aerografi. Tale metodo consente una verniciatura rapida di oggetti avente geometria anche complessa. Si utilizzano anche degli aerografi senz’aria in cui la nebulizzazione della vernice si ottiene attraverso una forte pressione e un idoneo ugello. Tra i difetti di questo metodo devono essere sicuramente annoverati il uso massiccio di solvente ed la dispersione della vernice nebulizzata. 47 MATERIALI FILMOGENI Figura 17: Aerografo a tre regolazioni. • • • Spruzzatura elettrostatica: tale metodo nasce per superare i difetti della spruzzatura classica (spreco di vernice), ma non risolve completamente il problema giacché funziona solo se l’oggetto da verniciare è un conduttore. Infatti il prodotto viene messo a terra e la vernice nebulizzata viene caricata negativamente attraverso un campo elettrico. Tra i “pro” di questo metodo vi è l’assenza di spreco di vernice, la rapidità di verniciatura e la possibilità di essere automatizzato. Verniciatura elettroforetica: in tale metodo l’oggetto da verniciare viene immerso in una vasca funzionante come una cella elettrolitica. Per poter funzionare tale metodo, l’oggetto da verniciare deve possedere una certa conducibilità e le vernici devono essere diluibili in acqua e contenere lungo la catena polimerica gruppi ionici di carica opposta a quella dell’oggetto da verniciare. Tra i principali vantaggi di tale metodo vi sono la rapidità del processo e l’uniformità del rivestimento e ciò ne fa si che sia uno dei metodi più utilizzati nell’industria automobilistica e degli elettrodomestici. Trattamento in forno. Le vernici indurenti all’aria, in genere, necessitano di un periodo di tempo per completare la reazione non compatibile con le esigenze dell’industria moderna. Per tali ragioni viene spesso eseguito un trattamento termico dopo la stesura della vernice al fine di consentire l’evaporazione del solvente, il livellamento del rivestimento e le reazioni chimiche basilari per ottenere il prodotto finale. Di solito si utilizza aria calda forzata ottenuta da combustione o elettricamente o con raggi infrarossi e gli oggetti da rivestire sono mossi da nastri trasportatori o appesi ad una catena o in carrelli su binari. In genere l’impianto è accompagnato da altri sistemi necessari per migliorarne l’efficienza (per esempio i sistemi di recupero del solvente). 7 Tecnologie emergenti Oggigiorno sempre più pressante diventa il problema della crescita delle attività umane nel rispetto dell’ambiente e ciò ha portato alla ricerca e allo sviluppo di tecnologie “pulite” o quantomeno di minor impatto. Uno dei difetti maggiori delle vernici è l’utilizzo di dannosi solventi. Per ovviare a tale inconveniente si sono sviluppati due nuovi prodotti: 48 MATERIALI FILMOGENI • vernici ad “alto solido” ovvero vernici composte da polimeri a basso peso molecolare (e quindi a bassa viscosità) il cui trattamento finale conferisce al film un peso molecolare maggiore e permette la reticolazione dello stesso. • vernici all’acqua nel quale il trattamento finale consente l’evaporazione dell’acqua e la coalescenza delle particelle del polimero. Le principali vernici emergenti sono: vernici in polvere in cui si utilizzano vernici in forma di polvere fine (qualche decina di μm) che vengono impiegate sostanzialmente in due modi: • con un sistema elettrostatico in cui le polveri ricoprono un oggetto metallico che successivamente viene posto in un forno al fine di fondere la polvere e formare un rivestimento reticolato; • con un sistema “a letto fluido” in cui la polvere viene tenuta in sospensione da un getto d’aria e l’oggetto da rivestire, preriscaldato, viene immesso in tale letto. Successivamente viene posto in un forno per completare la fusione e la reticolazione. Tra i vantaggi di questo metodo vi è senz’altro la possibilità di verniciare anche oggetti non metallici (plastica ceramica, etc). Figura 18: Vernici in polvere. I sistemi suddetti sono entrambi utilizzati in diversi settori giacché consentono di non sprecare vernice e di rivestire superfici anche con geometria complessa; vernici reticolabili con radiazioni ovvero oligomeri, in genere allo stato liquido (per eliminare i solventi), capaci di reticolare essenzialmente per azione dei raggi ultravioletti (ma anche per azione di radiazioni infrarosse o microonde). 8 Valutazione delle proprietà, normative Il passo successivo dopo l’applicazione del film, è un’analisi del prodotto ottenuto al fine di accertare l’effettiva rispondenza delle proprietà di protezione “teoriche” e “reali”. La risposta a tale quesito non è né banale né semplice giacché i difetti di un film hanno origini e aspetti molto diversificati. Tali difetti possono essere raggruppati in tre classi distinte: 1) difetti dovuti all’errata formulazione; 2) difetti dovuti al non idoneo uso; 49 MATERIALI FILMOGENI 3) difetti dovuti all’interazione con l’ambiente 4 . Il parametro fondamentale per valutare le proprietà del film ottenuto è la velocità di corrosione. I metodi che identificano tale parametro devono avere dei requisiti fondamentali per poter essere applicati: la semplicità, la ripetitività e la non distruttività. Di metodi ne esistono diversi, ma essi sono raggruppabili in cinque classi: 1) metodi visuali; 2) metodi ponderali; 3) metodi analitici; 4) metodi fisici; 5) metodi elettrochimici. I metodi visuali sono tra i più comuni metodi di valutazione degli effetti della corrosione. Tali metodi sono basati sull’osservazione delle mutazioni esterne (provocate da agenti corrosivi) del rivestimento protettivo. Entrando più nello specifico si analizza: 9 la brillantezza; 9 la presenza di bolle; 9 la presenza di cricche; 9 la variazione di colore. Il motivo principale della diffusione di tali metodi è da ricercare nella semplicità dell’esecuzione degli stessi. Tuttavia essi presentano anche non trascurabili deficienze quali: 8 la soggettività del giudizio relativo allo stato di integrità del film; 8 scarsi dati sulle condizioni dello strato sottostante il film. Per ovviare a tali difetti spesso tali metodi vengono completati mediante la ricerca di informazioni di natura oggettiva e ciò lo si ottiene quantificando gli effetti della corrosione misurando per esempio l’area metallica corrosa, il tempo d’innesco della reazione di corrosione, la perdita in peso, la resistenza elettrica e la capacità dielettrica del materiale. I metodi ponderali sono basati sullo studio della velocità di corrosione. Essa è definita come il rapporto tra la variazione in peso del campione e la sua area per unità di tempo cioè: Vcorr = Dm S ⋅ Δt ⎡ kg ⎤ ⎢⎣ m 2 ⋅ h ⎥⎦ con il seguente significato dei simboli: Vcorr = velocità di corrosione; Dm = variazione in massa del campione = m(t=t1)-m(t=t0); t1 = istante finale di osservazione; t0 = istante iniziale di osservazione; S = area della sezione retta del campione all’istante t=t0; Δt = t1-t0. La semplicità concettuale di tali metodi nasconde la complessità della loro esecuzione, giacché per ottenere risultati attendibili quest’ultima richiede l’asportazione del rivestimento e dei composti generati dall’azione corrosiva dell’ambiente esterno dalla superficie metallica e che tale superficie interessata dalla corrosione sia sufficientemente ampia. I metodi fisici generalmente utilizzati per un’analisi degli effetti corrosivi su una superficie metallica non rivestita sono metodi di emissione acustica, agli ultrasuoni e fisico-nucleari. Recentemente si sta cercando di mettere a punto delle tecniche sufficientemente valide per l’analisi della corrosione sui film protettivi. Tali tecniche sono basate sulla misurazione della resistenza del film ad un agente corrosivo ovvero sulla durata necessaria a quest’ultimo per oltrepassare il rivestimento protettivo e giungere al metallo rivestito. I metodi fisici necessitano solitamente della 4 Tali difetti generalmente provocano rigonfiamenti, distacchi e rottura del film. 50 MATERIALI FILMOGENI rimozione del rivestimento organico, ma non sono comunque delle tecniche di tipo distruttivo. Il loro limite principale è legato al costo notevole delle apparecchiature necessarie per l’esecuzione dei test. I metodi più importanti sono: • Scanning Electron Microscopy (SEM); • Auger Electron Microscopy (AES); • Electron Spectroscopy for Chemical Analysis (ESCA); • Secondary Ions Mass Spectroscopy (SIMS). I metodi analitici sono basati sul fenomeno dell’assorbimento atomico. In tali metodi si colpisce la superficie del materiale opportunamente atomizzato con un idoneo fascio di radiazioni elettromagnetiche e si misura la luce assorbita. Questa, poiché è legata alla concentrazione del campione, consente di valutare gli effetti della corrosione sul campione stesso. La tecnica principale di questa categoria di metodi è la spettroscopia di assorbimento atomico. Tale tecnica consente con relativa semplicità, velocità e ottima precisione di valutare l’intensità di un processo corrosivo. Il suo difetto principale è legato alla necessità di una preparazione meticolosa del materiale da testare tanto che rende tale tecnica applicabile solo in ambienti idonei quali per esempio i laboratori. Poiché la corrosione è un fenomeno di tipo elettrochimico sono stati sviluppati dei metodi specifici per valutare il film organico e i processi corrosivi che coinvolgono la superficie rivestita. I metodi principali sono basati sull’analisi: • del potenziale di corrosione che fornisce indicazioni sulla velocità di corrosione (più il potenziale è anodico maggiore è la corrosione); • della resistenza in quanto una maggiore resistenza elettrica del film produce una migliore resistenza agli agenti corrosivi. E’ un test molto utilizzato per valutare l’eterogeneità di un film sebbene causi in questo delle variazioni permanenti. Tale test può non essere indicativo della corrosione di un materiale giacché vi sono processi corrosivi che non necessitano del trasporto di cariche attraverso il rivestimento protettivo; • delle curve di polarizzazione che si ottengono imponendo un potenziale (o una corrente) anodico o catodico e misurando la relativa corrente (o potenziale). Nel caso di superfici metalliche rivestite si ottengono solo valutazioni di tipo qualitativo. Il difetto principale di tale tecnica è legato alla sua non ripetitività e alla sua distruttività del campione; • della resistenza di polarizzazione che fornisce indicazioni sulla velocità di corrosione sfruttando il legame lineare tra resistenza di polarizzazione e corrente di polarizzazione quando il potenziale è prossimo a quello di libera corrosione. Il vantaggio di tale tecnica è legato alla sua ripetitività e non distruttività del campione; • della corrente galvanica che fornisce informazioni sulla permeabilità del rivestimento giacché la superficie rivestita si comporta come anodo o catodo di una cella di corrosione galvanica se collegato ad un altro metallo più o meno nobile; • impedenza basato sulla valutazione delle variazioni delle proprietà di un materiale soggetto ad attacco di agenti corrosivi. Tale metodo consente di esaminare i singoli fenomeni di un processo corrosivo quali il trasporto per diffusione, la caduta ohmica e il trasporto di carica verso il sottostante strato metallico ed inoltre è di tipo non distruttivo. Le informazioni che si ottengono sono relative alla qualità del film organico e alla velocità di corrosione del metallo rivestito. Lo studio viene effettuato attraverso un circuito elettrico equivalente in grado di rappresentare correttamente il fenomeno della corrosione da un punto di vista elettrochimico. La figura seguente mostra il circuito elettrico equivalente ad un metallo rivestito. 51 MATERIALI FILMOGENI Figura 19: Circuito elettrico equivalente di un metallo rivestito. Dove: R0 = resistenza esterna al circuito per valutare l’intensità di corrente relativa all’intero circuito; Rp = resistenza dei pori; Cc = capacità del rivestimento; Rct = resistenza al trasferimento di cariche; Cdl = capacità del doppio strato. 9 La qualità e l’ambiente La qualità di un prodotto verniciante è misurata, dal punto di vista delle prestazioni, dalla intensità e dalla durata delle sue funzioni, relativamente all’oggetto verso il quale il prodotto le esercita, e per gli scopi a cui l’oggetto è destinato (idoneità del prodotto allo scopo). Ovviamente l’utilizzatore si aspetta che il comportamento del PV acquistato si mantenga invariato per un numero indefinito di acquisti dello stesso prodotto (conformità alle specifiche, o come anche si dice, costanza di qualità). Oltre alla qualità prestazionale, idoneità e conformità, oggi è più che mai importante riferirsi anche ad un altro tipo di qualità: quella che ha riflessi sull’ambiente e sulla salute, cioè alla qualità ambientale. La qualità prestazionale Il produttore di vernici non è oggettivamente in grado di controllare fino in fondo l’idoneità e la conformità dei suoi prodotti. Questo per tre ordini di motivi: a) la complessità del prodotto; b) la scarsa riproducibilità del processo; c) lo stato del supporto all’atto dell’applicazione e la qualità dell’applicazione. La complessità dei PV si manifesta nella sua totalità quando si va a controllare e verificare se le caratteristiche a specifica sono state effettivamente raggiunte. Le ragioni di questa complessità sono molteplici: • un PV è un sistema dove coesistono moltissimi equilibri chimici e fisici tra i vari componenti, influenzati a loro volta dalle variazioni, anche piccole, di moltissimi fattori esterni: temperatura, umidità, porosità o impermeabilità del contenitore, stato di moto o di quiete; • presenza anche in tracce di eventuali sostanze inquinanti che possono turbare vistosamente questi equilibri; 52 MATERIALI FILMOGENI • fenomeni indesiderati che possono avvenire anche dopo molto tempo, e quindi non essere rilevati e rilevabili all’atto del controllo. Da questo tipo di complessità del sistema deriva l’assoluta necessità, da un lato di affinare i metodi per testare l’idoneità, e dall’altro di spostare a monte i meccanismi del controllo: il controllo a valle della qualità finale del prodotto, pur necessario, e pur eseguito a regola d’arte, non è sufficiente a garantire al cliente che il prodotto esplicherà al meglio le sue funzioni. Non si può esser certi, ad esempio, che un dato smalto, progettato per l’industria automobilistica, conservi per anni, nell’utilizzo reale della vettura, le caratteristiche che ha mostrato di possedere durante le prove fatte in sede di messa a punto della formula; né si può esser certi che da un lotto all’altro il prodotto si mantenga sempre uguale a sé stesso. Occorre che il focus del controllo si sposti dal prodotto alle singole fasi del processo, e realizzare quindi una sequenza coordinata di interventi destinati a “regolarizzare” la produzione e a ridurre in modo concreto la probabilità di ottenere prodotti fuori standard. Sotto questo aspetto, la realizzazione di un Sistema Aziendale della Qualità secondo le norme UNI EN ISO 9000, può essere di grande aiuto e recitare un ruolo molto importante nel superamento del problema del controllo, e in generale della qualità. La qualità ambientale I prodotti vernicianti possono interagire con l’ambiente a due livelli: • nella fase di produzione. • nella fase di applicazione. Impatto ambientale nella fase di produzione Si è sempre ritenuto, erroneamente, che le fabbriche di prodotti vernicianti fossero fortemente inquinanti. In realtà le fabbriche di PV producono pochi rifiuti (rari sono i casi di lotti irrecuperabili) e lasciano effluire emissioni modeste di solventi organici. Impatto ambientale nella fase di applicazione Questo tipo di interazione con l’ambiente è maggiore del precedente, anche se negli ultimi 25-30 anni le vernici hanno compiuto passi da gigante, stimolate dalle esigenze della domanda, a loro volta originate dall’incalzare delle istanze sociali sulla salute e dalla legislazione ambientale. Si riporta di seguito una tabella recante gli effetti tossici per l’uomo provocati da alcuni composti chimici usati nell’ industria dei prodotti vernicianti. 53 MATERIALI FILMOGENI Oggi gran parte di questi problemi è stata superata grazie, da un lato, ai progressi ambientali dei PV, e dall’altro ai progressi dei meccanismi di cattura e distruzione degli effluenti gassosi ed ai sistemi di depurazione delle acque delle cabine di verniciatura. Solo per dare la dimensione dei progressi fatti dai PV nell’ambito dell’impatto ambientale, e soprattutto di ciò che potrebbe accadere nei prossimi anni, basta pensare che da un non lontano passato in cui la produzione era tutta basata su prodotti al solvente con un residuo secco massimo del 50-55% (i PV alla nitrocellulosa avevano un residuo secco molto più basso, intorno al 20-25%) si è passati ad una situazione come quella mostrata in tabella 3. I dati si riferiscono agli Stati Uniti, ma possono essere considerati validi per ciascun Paese del blocco occidentale. Nel corso di una ricerca condotta su 1861 utilizzatori, si è rilevato che il 33% usano PV al solvente con residuo secco inferiore al 60%, e il 33% usa PV ad alto solido (residuo secco > 70%); quando agli intervistati è stato chiesto quali tecnologie avrebbero utilizzato nei prossimi anni, i prodotti tradizionali sono caduti dal 33% al 27%, gli alto solido hanno avuto un lieve cedimento dal 34% al 32%, (a dimostrazione che, come prodotti di transizione, pur con tutti i loro meriti, sono ormai considerati sorpassati) mentre le polveri, dimostrandosi ancora in pieno sviluppo progrediscono dal 39% al 48% ed un progresso notevole viene pronosticato anche per i prodotti all’acqua, dal 31% al 34%. Tabella 3: Utilizzo attuale e utilizzo prevedibile nei prossimi anni dei PV. 54 MATERIALI FILMOGENI Le norme per la salvaguardia dell’ambiente E' opportuno evidenziare in premessa due considerazioni di base: • il collegamento tra ambiente, norme e competitività è caratterizzato da un particolare livello di complessità; • per il sistema produttivo, il rispetto della tutela ambientale è certamente un fattore additivo di costo. L'industria italiana dei prodotti vernicianti, caratterizzata dalla presenza di un elevato numero di imprese di dimensione medio- piccola, non sfugge a queste premesse di base. L'esercizio di imprese produttive di vernici comporta, dal punto di vista ambientale, il rispetto di un consistente insieme di norme e regolamenti, emanati sia dall'Autorità nazionale, anche in ottemperanza alle disposizioni comunitarie, sia dalle autorità locali quali le Regioni. Schematicamente, le norme ambientali riconducibili all'attività di produzione di vernici, possono essere classificate secondo i seguenti criteri generali: 1. norme riferite all'attività produttiva, in quanto esercizio di impresa; 2. norme riferite alla tipicità dei prodotto fabbricato. 10 Le schede tecniche delle pitture Ogni produttore correda i suoi prodotti con schede tecniche che ne illustrano le caratteristiche. Ogni produttore si regola al riguardo come meglio crede, ma è ovvio che quanto più una scheda è concisa e nello stesso tempo ricca di informazioni per l'applicazione e di dati sulle caratteristiche allo stato di fornitura e dopo essiccazione del prodotto, tanto più facilitato è il lavoro dell'utilizzatore. Nelle pagine seguenti sono riportate come esempio la scheda tecnica di una pittura di finitura a base di resina siliconica idrodiluibile a rapida essiccazione. Nella prima pagina, dopo una breve descrizione del prodotto, si notano quattro sezioni: la prima con i dati relativi alle caratteristiche di fornitura, la seconda con i dati relativi all'applicazione, la terza con alcune prestazioni tipiche, la quarta relativa allo stoccaggio. Nella seconda pagina sono riportate in forma discorsiva le proprietà, le caratteristiche protettive e di resistenza e i consigli per l'applicazione. 55 MATERIALI FILMOGENI 56 MATERIALI FILMOGENI 57 MATERIALI FILMOGENI 11 La scheda di sicurezza delle pitture Il Decreto Ministeriale del 28/01/1992 ha recepito la Direttiva CEE 91/155 secondo cui tutti i prodotti denominati "preparati", perché ottenuti mediante miscelazione di materie prime diverse, devono essere muniti di scheda di sicurezza in sedici punti che descrive gli eventuali pericoli per la salute di chi li manipola e per l'ambiente e devono essere etichettati secondo precise disposizioni. Di seguito si riporta scheda di sicurezza di una pittura particolarmente pericolosa in modo da servircene nella spiegazione punto per punto. Punto 1: Non necessita di particolari spiegazioni salvo la notazione che la denominazione del prodotto deve essere identica a quella che compare sull'etichetta. Punto 2: Devono essere riportate le sostanze: a) molto tossiche o tossiche con una concentrazione 0,1%; b) corrosive, nocive o irritanti con una concentrazione 1%; c) per le quali esistono dei limiti di esposizione ma non previste dal D.M. 555/87. Punto 3: Si devono indicare in modo chiaro e succinto i rischi più importanti che presenta il preparato. In particolare i principali rischi per la salute e per l'ambiente e gli effetti dannosi più importanti per la salute. Punto 4: Si devono descrivere le misure di primo soccorso ricordando comunque se è necessaria una immediata consultazione medica. I sintomi e gli effetti devono essere descritti succintamente e le istruzioni devono indicare cosa si debba fare subito in caso di infortunio. Punto 5: Nessun commento particolare. Punto 6: Nessun commento particolare. Punto 7: Bisogna considerare le precauzioni per una manipolazione sicura comprendenti informazioni sugli accorgimenti tecnici da adottare e le condizioni di un magazzinaggio sicuro. Punto 8: Si devono indicare le necessarie attrezzature di protezione. Punto 9: Nessun commento particolare. Punto 10: Devono essere elencate le condizioni che possono provocare una reazione pericolosa e le sostanze pericolose prodotte in seguito alla decomposizione. Punto 11: Devono essere descritti in maniera concisa, ma completa e comprensibile, i vari effetti tossicologici sulla salute che possono insorgere qualora l'utilizzatore entri in contatto con il preparato. Punto 12: Bisogna fornire una valutazione sui possibili effetti, comportamento e trasformazione nell'ambiente del preparato. Punto 13: Bisogna indicare se lo smaltimento del preparato comporta un rischio e i metodi di smaltimento idonei. Punto 14: Bisogna indicare tutte le precauzioni particolari di cui l'utilizzatore deve essere consapevole. Punto 15: Si devono riportare le informazioni che figurano sull'etichetta in applicazione della normativa sulla classificazione, sull'imballaggio e sull'etichettatura dei preparati pericolosi. Si deve anche ricordare l'esistenza di leggi nazionali che riguardano l'impiego del preparato. Punto 16: Nessun commento particolare. 58 MATERIALI FILMOGENI 59 MATERIALI FILMOGENI 60 MATERIALI FILMOGENI 12 Tabelle riassuntive Si riportano di seguito alcune tabelle riassuntive relative ai leganti, ai pigmenti e agli impieghi principali delle vernici. Settore Sottosettore Quota di mercato% quantità Quota di mercato %valore Casa ed edilizia Pitture murali per 55- 60 esterno e pitture murali per interno 40- 45 Industria meccanica Elettrodomestici, coil, radiatori, infissi, materie plastiche 16- 18 20- 22 Industria del legno Mobili, infissi, pavimenti 14- 16 15- 17 Industria automobilistica Verniciatura originale delle auto 3- 4 6- 7 Carrozzeria di riparazione Verniciatura di riparazione di auto 2- 3 5- 6 Protezione industriale Impianti chimici e industriali in genere 3-4 4- 5 Marina Grandi navi 1 2- 3 Tabella 4: Alcuni impieghi delle vernici con la relativa importanza sul mercato mondiale. 61 MATERIALI FILMOGENI Legante Reticolazione Aspetto estetico Alchidico ad Con ossigeno buono aria aria Resistenza Resistenza Impieghi agenti chimica atmosferici media media Casa ed edilizia, macchine agricole Alchidico a A forno con forno resine amminiche Poliesteri A forno con saturi resine amminiche Acriliche A forno con con gruppo resine ossidrile amminiche buono Buona buona Auto, trattori,mobili metallici Auto, frigoriferi, coil ottimo ottima buona ottimo ottima buona Auto, frigoriferi Acriliche con gruppo ammidico Acriliche con gruppo carbossile Resine isocianiche A forno buono buona buona Lavatrici, lavastoviglie A forno con resine epossidiche Con resine acriliche ossidrilate buono media ottimo Lavatrici, lavastoviglie ottimo buono ottimo Carrozzeria,mobili in legno,plastiche Tabella 5: Tabella riassuntiva sui leganti più comuni (parte 1). 62 MATERIALI FILMOGENI Legante Reticolazione Aspetto estetico Con induritori amminici clorocaucciù Essiccazione fisica medio epossidiche Resistenza Resistenza agenti chimica atmosferici scarsa ottima buono buona media Essiccazione fisica buono buona media nitrocellulosa Essiccazione fisica buono media scarsa Con stirene medio buona buona Resine in Coalescenza emulsione o dispersione buono buona buona buono buona buona viniliche Poliestere insaturo Resine all’acqua A forno con resine amminiche Resine per elettroforesi ottima Impieghi Protezione industriale, marina Protezione industriale, marina Protezione industriale, marina Industria meccanica, Mobili in legno Stucchi per carrozzeria,mobili in legno Casa ed edilizia, industria meccanica Industria meccanica Fondo per auto,elettrodomestico Tabella 6: Tabella riassuntiva sui leganti più comuni (parte 2). P. bianchi TiO2 rutilo e anatasio P. neri Carbon black, ossidi neri micacei Aniline nere, nero antichinone P. marrone Ossido di ferro, pigmenti azotati P. gialli Cromato di piombo, giallo cadmio,ossido giallo di ferro, benzimidazolone P. arancione Pirazolone e perinone P. rossi Molibdato di piombo, ossido di ferro rosso toluidone P. blu e verdi Ossido blu di ferro, blu di Prussia, rame ftalocianina Tabella 7: Esempi di pigmenti coloranti. 63 MATERIALI FILMOGENI 13 Glossario La terminologia impiegata per i prodotti del settore pitture, vernici, e rivestimenti protettivi da parte dei non strettamente addetti è spesso imprecisa o ambigua (talvolta lo è anche da parte degli specialisti). Di seguito si riportano i termini più ricorrenti in italiano, e l'eventuale loro corrispettivo in inglese, dandone una succinta spiegazione. Additivo (additive): composto che viene aggiunto in piccole quantità nella formulazione di un prodotto verniciante per ottenere specifiche caratteristiche. Applicazione (application): operazione eseguita utilizzando strumenti, apparecchiature o macchine che consentono la stesa uniforme e di spessore stabilito di uno strato di prodotto verniciante. Carica (filler): composto solido, generalmente inorganico, poco coprente, che può essere finemente disperso nel veicolo. Componenti volatili (volatile constituents): composti facenti parte di un prodotto verniciante che, a causa della loro sufficientemente alta tensione, nel tempo abbandonano per evaporazione un film di prodotto verniciante dopo la sua applicazione. Contenuto solido (solid content): sinonimo di residuo secco. Diluente (diluent): composto di basso peso molecolare, bassa viscosità e relativamente alta tensione di vapore, che fa parte dei componenti volatili, solo parzialmente miscelabile con il legante. Lacca (laquer): prodotto verniciante trasparente, la cui trasformazione da liquido a solido avviene per evaporazione dei componenti volatili. Legante (binder): componente non volatile di un prodotto verniciante costituito da oli, o da resine o da polimeri a cui, se necessario, possono essere aggiunti dei plastificanti. Pigmento (pigment): composto solido organico o inorganico di colore definito, opaco e coprente, che può essere finemente disperso nel veicolo. Pittura (paint): prodotto verniciante opaco e colorato, contenente cioè pigmenti ed eventualmente cariche finemente dispersi nel veicolo, la cui trasformazione da liquido a solido avviene per evaporazione dei componenti volatili o per ossidazione o per polimerizzazione del legante o per la combinazione del primo fattore con uno degli altri due. Plastificante (plasticizer): composto chimico che viene aggiunto in quantità significative ad un prodotto verniciante per aumentarne la plasticità e la flessibilità. Prodotto verniciante: termine generale per indicare un qualsiasi materiale liquido che, una volta applicato come pellicola o film di basso spessore (in genere da pochi micron fino a 1-2 millimetri) su una superficie, si trasforma nel tempo da liquido a solido. Residuo secco (solid content): somma dei componenti di un prodotto verniciante che rimangono a formare il film dopo l'evaporazione dei componenti volatili. Rivestimento (coating): membrana protettiva ottenuta mediante la applicazione di uno o più strati di pittura fino al raggiungimento dello spessore desiderato. Solvente (solvent): composto di basso peso molecolare, bassa viscosità e relativamente alta tensione, che fa parte dei componenti volatili o ne costituisce la totalità, miscelabile in tutti i rapporti con il legante. Veicolo (vehicle): parte liquida di una pittura composta dal legante, dai componenti volatili e da eventuali additivi liquidi. Vernice (varnish): prodotto verniciante trasparente, la cui trasformazione da liquido a solido avviene per azione combinata della evaporazione dei componenti volatili e per reazione di ossidazione o di polimerizzazione del legante. 64