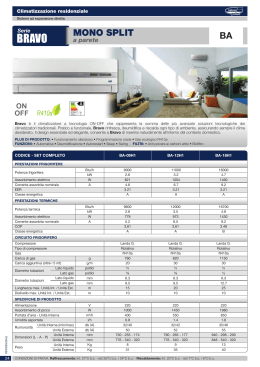

Specifiche gas 1 di 1 Specifiche gas 2 di 2 Dai CFC agli HFC. ......................................................................................................... 3 II Regolamento CE 2037/2000 ................................................................................ 3 Impatto ambientate dei refrigeranti ................................................................................ 5 ODP e GWP........................................................................................................... 5 La valutazione dell'effetto serra. Indicatori del contributo al surriscaldamento globale ............ 8 II calcolo del TEWI................................................................................................. 8 I nuovi refrigeranti ....................................................................................................... 9 II comportamento delle miscele ............................................................................. 10 Caratteristiche dei principali HFC............................................................................ 10 HFC 134a ........................................................................................................... 12 HFC 407C ........................................................................................................... 14 HFC 410° ........................................................................................................... 16 Precauzioni nell'istallazione e manutenzione ............................................................ 19 Gli oli lubrificanti per i fluidi HFC................................................................................... 21 Utilizzo degli oli poliesteri...................................................................................... 22 Progettazione e produzione.......................................................................................... 24 Batterie di scambio termico................................................................................... 24 Perdite di carico entro il circuito della batteria.......................................................... 24 Coefficiente di scambio termico ............................................................................. 25 Miscibilità tra olio e refrigerante............................................................................. 26 Pressioni di esercizio ............................................................................................ 26 Componenti minori del circuito frigorifero ................................................................ 27 Modelli sul mercato .............................................................................................. 28 Valvole di espansione term. .................................................................................. 28 Valvole di espansione elett.................................................................................... 29 Capillare............................................................................................................. 30 Accumulatori sull'aspirazione................................................................................. 30 Pressostati.......................................................................................................... 31 Avvertenze generali per la produzione .................................................................... 31 Pressioni di esercizio specifiche per R410A .............................................................. 31 Umidità .............................................................................................................. 31 Compressori e loro applicazioni .................................................................................... 32 Utilizzo dei compressori nelle applicazioni con R 410A ............................................... 33 Linee dei circuiti frigoriferi per R 410A........................................................................... 34 Tipi e caratteristiche dei giunti............................................................................... 35 Realizzazione delle linee frigorifere......................................................................... 36 Esecuzione delle cartelle. ...................................................................................... 36 Procedure e precauzioni per il collegamento a cartella............................................... 37 Specifiche gas 3 di 3 Dai CFC agli HFC. II Regolamento CE 2037/2000 L'industria del condizionamento dell'aria e della refrigerazione ha dovuto in gran parte il suo enorme sviluppo alla produzione di due refrigeranti: l'R12, un clorofluorocarburo (CFC), e l'R22, un idroclorofluorocarburo (HCFC). Entrambi, quindi, contenenti cloro nella loro molecola. L'R12 é stato introdotto sul mercato nel 1932, e ha contribuito largamente ad indirizzare l'industria verso scelte e modelli costruttivi che si distaccavano dalle soluzioni precedenti basate su fluidi quali l'ammoniaca, l'anidride solforosa e l'anidride carbonica. II passo successivo si ebbe, nel secondo dopoguerra, con la disponibilità dell'R22, che pose le basi del moderno condizionamento dell'aria. Entrambi questi fluidi hanno perciò avuto un vastissimo utilizzo in tutto il mondo, in una quasi sconfinata pluralità di applicazioni. Nel 1974 due ricercatori, Sherwood Rowland e Mario Molina, avanzarono l'ipotesi che le molecole di gas contenenti cloro liberate nell'atmosfera potessero distruggere lo strato di ozono. Presente nella stratosfera in una fascia da 10 a 40 chilometri di altitudine. Una serie di ricerche dimostrò, nel 1985, che realmente lo strato di ozono presentava delle vaste "rotture" sopra l'Antartide. Tale strato di ozono ha la caratteristica di bloccare il passaggio dei raggi ultravioletti (UV) contenuti nella radiazione solare. I raggi ultravioletti, per il loro elevato contenuto di energia, possono distruggere o danneggiare gravemente molti organismi viventi. Sull'uomo la loro azione si manifesta soprattutto sotto forma di scottature, tumori della pelle (melanoma), cataratta e possono inoltre danneggiare il sistema immunitario. Più in generale, i raggi ultravioletti possono alterare la catena alimentare e produrre variazioni climatiche. Queste preoccupazioni portarono, nel 1987, al Protocollo di Montreal tra i paesi industrializzati (OCSE) con l'accordo di valutare il rischio posto dalle sostanze chimiche potenzialmente nocive per l'ozono, tra le quali vennero compresi i CFC e gli HCFC. Lo scopo era quello di stabilire un programma di valutazione ed eliminazione dei fluidi ritenuti lesivi per l'ozono. II Protocollo di Montreal individuò tra i fluidi più nocivi i CFC, tra i quali rientra l' R12, e ne stabili la cessazione della produzione per il 1° Gennaio 1996 (nei paesi industrializzati). Questa decisione comportò un grande impatto su tutta l'industria della refrigerazione ed anche su quella del condizionamento delle automobili, che utilizzava il 64% di tutto l’ R12 prodotto. L'unica alternativa disponibile era costituita dall'R134a, un HFC (idrofluorocarburo) nel frattempo sviluppato. La cessazione degli HCFC secondo l'originario Protocollo di Montreal sarebbe dovuta avvenire entro il 2030 in realtà da allora furono apportati vari emendamenti al protocollo (Londra 1990. Copenaghen1992, Vienna 1995, Montreal 1997 e Pechino 1999) per anticipare la data di cessazione. Nel frattempo in diversi paesi europei questo termine é stato notevolmente anticipato per quanto riguarda la vendita delle macchine che ne fanno uso. II regolamento CE 2037/2000 del 29 Giugno 2000 disciplina la produzione e l'uso di CFC e HCFC in Europa. Nella tab. 1.1 sono riportate le principali scadenze per quanto concerne la vendita di macchine e di gas nell'Unione Europea. Specifiche gas 4 di 4 tab. 1.1 Disciplina nell’utilizzo e nella vendita di macchine ad R22 e di gas nei paesi dell’Unione Europea DIVIETO DATA DI ENTRATA IN VIGORE DEL DIVIETO POTENZA FRIGORIFERA Vendita apparecchiature solo OLTRE I 100KW 01 GENNAIO 2001 freddo e pompa di calore Vendita apparecchiature solo INFERIORE AI 100KW 01 LUGLIO 2002 freddo impianti fissi Vendita apparecchiature INFERIORE AI 100KW 01 GENNAIO 2004 pompa di calore Vendita gas vergine HCFC per manutenzione e interventi di 01 GENNAIO 2010* assistenza Vendita gas riciclato è divieto 01 GENNAIO 2010* totale *Queste date saranno riesaminate entro il 31Dicembre 2008 in funzione della disponibilità di alternative tecniche ed economiche. Il nuovo regolamento CE sostituisce il precedente 3093/94 abrogato il 1° ottobre 2000, e si applica direttamente e automaticamente negli stati membri. tab. 1.2 Produzione di HCFC (Art. 3) 1 1 1 1 PERIODO Produzione di riferimento 1997 gennaio – 31 dicembre 2000 e successivi gennaio – 31 dicembre 2008 e successivi gennaio – 31 dicembre 2014 e successivi gennaio – 31 dicembre 2020 e successivi 31 dicembre 2025 QUANTITA’ Uguale al 1997 35% del 1997 20% del 1997 15% del 1997 Cessazione Totale Entro il 31 dicembre 2002 – Revisione per eventuale riduzione anteriore al 2008 e percentuali di riduzione successive tab. 1.3 Immissione di HCFC sul mercato o uso proprio di produttori e imprenditori (Art. 4) PERIODO LIVELLO CALCOLATO QUANTITA’ TOTALE nei mercati UE con ODP=0.6ton massa Immissione di riferimento 1989 1 gennaio – 31 dicembre 2000 1 gennaio – 31 dicembre 2001 1 gennaio – 31 dicembre 1 gennaio – 31 dicembre 1 gennaio – 31 dicembre successivi 1 gennaio – 31 dicembre successivi 31 dicembre 2009 2002 2003 2004 e 2008 e 2.6% CFC del 1989 + HCFC 1989 2.0% CFC del 1989 + HCFC 1989 85% del 2001 45% del 2001 13465 11130 9640 5009 30% del 2001 3338 25% del 2001 2781 Cessazione totale Sono possibili cessioni di quote tra produttori ed importatori notificate alla CE. Non sono conteggiate le sostanze immesse e importate come materia prima o agente di fabbricazione Specifiche gas 5 di 5 Impatto ambientate dei refrigeranti Il problema comportato dai refrigeranti si è nel frattempo articolato con maggiore complessità. Mentre il Protocollo di Montreal si preoccupava degli effetti delle sostanze chimiche sull'ozono stratosferico, più di recente altre preoccupazioni sono emerse, e la maggiore di esse è quella del contributo all'effetto serra nell'atmosfera. CFC e HCFC, ma anche HFC, contribuiscono a questo effetto che comporta un progressivo innalzamento della temperatura media del Pianeta. L'azione più recente per affrontare questo problema si è tradotta nel Protocollo di Kyoto che definisce i parametri di riduzione dei "gas serra", tra i quali sono presenti CFC, HCFC ed HFC, oltre l'anidride carbonica ed altre sostanze. Questo Protocollo è stato ad oggi ratificato da un numero di paesi sufficiente perché possa entrare in vigore. La nuova Amministrazione degli Stati Uniti non ha invece ancora ratificato il Protocollo stesso. ODP e GWP Tutti i refrigeranti tradizionali hanno un certo potenziale distruttivo dell'ozono, definito con un apposito fattore ODP (Ozone Depletion Potential) da 0 a 1. Per alcuni come l'R12 (che é un CFC, ossia un Clorofluorocarburo) l'ODP é uguale a 1, per altri come l'R-22 (che é un HCFC, ossia un Idroclorofluorocarburo) é notevolmente più basso, pari a 0,05. Questo spiega perché si sia data urgenza all'eliminazione dei refrigeranti come l' R12. Inoltre tutti i refrigeranti contribuiscono anche all'aumento dell'effetto serra, ossia al surriscaldamento dell'atmosfera. Anche per questo effetto é stato introdotto un idoneo fattore, il GWP (Global Warming Potential). II GWP viene misurato come quantità equivalente di C02 (che é il gas maggiormente presente e responsabile dell'effetto serra) occorrente per creare lo stesso effetto nello stesso periodo di tempo (solitamente 100 anni). Esso viene espresso sotto forma di chilogrammi equivalenti di C02 per chilogrammo di refrigerante (kgC02/kg). Per la sostituzione dei refrigeranti CFC e HCFC sono stati sviluppati dei refrigeranti totalmente senza cloro, gli HFC (idrofluorocarburi), innocui per l'ozono atmosferico poiché privi di atomi di cloro. Essi tuttavia mantengono una capacità più o meno spiccata di contribuire all'effetto serra e quindi sono da alcuni contestati sotto tale aspetto. Nella tabella 2.1 sono riportati i valori di ODP e di GWP per i refrigeranti più comuni. Specifiche gas 6 di 6 tabella 2.1 ODP e GWP dei principali refrigeranti REFRIGERANTE R11 R12 R502 R22 R123 R142b R32 R125 R134a R404A R407C R410A R507 R290 propano R600 butano R717 ammoniaca R744 CO2 R718 acqua ODP CFC Clorofluorocarburi completamente alogeni 1 1 1 HCFC Idrocorofluorocarburi parzialmente alogeni 0.05 0.02 0.06 HFC alogenati senza cloro, innocui per O3 0 0 0 0 0 0 0 ALTRI Idrocarburi non alogenati 0 0 0 0 0 GPWkgCO2/kg 3500 8100 550 1700 250 1900 445 2485 1300 3800 1600 1900 3800 3 3 0.1 1 0 Possiamo riepilogare la situazione dei refrigeranti come segue: • CFC. Contengono nella loro molecola atomi di cloro e fluoro (vedi fíg. 2.1). Sono i più dannosi per l'ozono avendo ODP pari a 1. II loro GWP varia. Fig2.1 Schema della molecola del CFC 12 contenente atomi di cloro Fig2.2 Schema della molecola del HCFC 22 contenente atomi di cloro e idrogeno * HCFC. Contengono nella loro molecola atomi di cloro di fluoro e di idrogeno (vedi fíg. 2.2). Presentano ODP sensibilmente inferiore a 1 e GWP inferiore a quello dei CFC. * HFC. Non contengono atomi di cloro, ma solo atomi di fluoro e idrogeno e perciò non arrecano danni all'ozono stratosferico. Per contro alcuni di essi presentano valori di GWP elevati. • HC. Sono idrocarburi, quindi senza cloro, perciò presentano ODP zero. II loro GWP é estremamente basso e pertanto risultano pressoché innocui per l'ambiente. Tuttavia sono fortemente infiammabili e ciò ne sconsiglia l'uso nelle applicazioni civili. Specifiche gas 7 di 7 * Ammoniaca. E' un fluido naturale, perciò con ODP e GWP nulli, con buone proprietà termodinamiche, utilizzato da oltre un secolo nella refrigerazione. Presenta però una elevata tossicità ed una leggera infiammabilità che fIno al presente ne ha limitato l'applicazione. Oggi tuttavia questo fluido viene visto con rinnovato interesse e si tende ad utilizzarlo anche in applicazioni civili. La ricerca condotta fino ad oggi sui nuovi refrigeranti ha portato a disporre sul mercato di un numero elevato di refrigeranti per il retrofít di impianti esistenti e per le macchine di nuova costruzione, prima di arrivare a dei fluidi ottimali. La situazione attuale é riassunta nella tabella 2.2. Tabella2.2 Classificazione ASHRAE dei refrigeranti Numerazion e ASHRAE R Composizione Composizione Ponderale % Gruppo di sicurezza Sostituisce refrigerante 22 Puro CHF2CL A1 / 123 Puro C2HF3CL2 B1 / 134a Puro CF3CH2F A1 R12 401A R22-R152a-R124 53/13/34 A1/A1 R12 401B R22-R152a-R124 61/11/28 A1/A1 R12 401C R22-R152a-R124 33/15/52 A1/A1 R12 402A R125-R290-R22 60/2/38 A1/A1 R502 402B R125-R290-R22 38/2/60 A1/A1 R502 403A R290-R22-R218 5/75/20 A1/A1 R402 404A R125-R143a-R134a 44/52/4 A1/A1 R502 405A R22-R152a-R142b-RC318 45/7/5.5/42.5 A1/A1 R12 406A R22-R600A-R142b 55/4/41 A1/A2 R12 407A R32-RR125-R134a 20/40/40 A1/A1 R22 407B R32-R125-R134a 10/70/20 A1/A1 R22 407C R32-R125-R134a 23/25/52 A1/A1 R22 408A R125-R143a-R22 7/46/47 A1/A1 R502 409A R22-R124-R142b 60/25/15 A1/A1 R12 410A R32-R125 50/50 A1/A1 R22 410B R32-R125 45/55 A1/A1 R22 411A R1270-R22-R152a 1.5/87.5/11 A1/A2 R22 411B R1270-R22-R152a 3/94/3 A1/A1 R502 412A R22-R218-R142b 70/5/25 A1/A2 / 413A R218-R134a-R600a 9/88/3 A1/A2 R12 507 R125-R134a 50/50 A1 R502/R22 508 R23-R116 39/61 A1 R503 509 R22-R218 44/56 A1 / Colore contenitore Verde chiaro Grigio Blu chiaro Porpora chiaro Porpora chiaro Giallo Marrone Blu Verde Marrone chiaro Verde Marrone Verde Marrone Arancio Arancio Verde Lime Verde Lime Crema Marrone medio Porpora medio Marrone medio Rosa Marrone Rossiccio Marrone Rossiccio Marrone Rossiccio Marrone Rossiccio Marrone Rossiccio Blu Verde Blu Verde Blu Verde Specifiche gas 8 di 8 La valutazione dell'effetto serra. Indicatori del contributo al surriscaldamento globale Come si é detto, in questi ultimi anni l'attenzione e la preoccupazione della comunità scientifica e dei governi si é spostata dall'ozono all'effetto serra. Sono aumentate infatti le preoccupazioni per un surriscaldamento globale dell'atmosfera dovuto alle ingenti quantità di C02 liberate dagli impianti di combustione, soprattutto per la produzione di energia. Per questa ragione i nuovi refrigeranti, oltre a risultare innocui per l'ozono, dovranno mantenere al minimo il loro contributo all'effetto serra. A questo riguardo sono stati elaborati dei parametri per definire il contributo al riscaldamento dell'atmosfera; due di essi sono il GWP e l'HGWP. II GWP (Global Warming Potential), del quale si é già detto precedentemente, considera il contributo dovuto al solo refrigerante sull'effetto serra, quando esso si disperde nell'atmosfera. II GWP viene riferito al potenziale di riscaldamento dell'anidride carbonica (C02) assunto pari ad 1. L'HGWP (Halocarbon Global Warming Potential) é un parametro analogo al precedente ma riferito al potenziale di riscaldamento dell' R11, assunto pari ad 1, anziché a quello della C02. In realtà, l'AFEAS (Altemative Fluorocarbon Environmental Acceptability Study) e altri ricercatori considerano questi parametri insufficienti per descrivere il contributo totale dei refrigeranti sull'effetto serra. Infatti il GWP e l'HGWP "dimenticano" le emissioni di C02 a monte, in centrale, per la produzione di energia elettrica necessaria per il funzionamento delle stesse macchine che utilizzano i refrigeranti (energia che, lo ricordiamo, é per il 70% ottenuta in centrali termoelettriche per combustione di combustibili fossili). Per definire con maggior completezza il contributo totale dei refrigeranti sull'effetto serra, é stato perciò introdotto un nuovo parametro denominato TEWI (Total Equivalent Warming Impact: Impatto Totale Equivalente sul Riscaldamento). Esso tiene conto non solo degli effetti diretti de! refrigerante, ma anche di quelli indiretti dovuti alle emissioni di CO2 per la produzione di energia in centrale. II calcolo del TEWI La formula per la determinazione del TEWI realizza la somma di due componenti: la prima stima le fughe di refrigerante e risale al loro valore equivalente ad emissioni di C02; la seconda calcola l'emissione di C02 in centrale dovuta all'energia utilizzata dalla macchina nel corso della propria vita operativa. II TEWI viene espresso sotto forma di chilogrammi di C02 equivalenti emesse in atmosfera. La formula accettata per il calcolo del TEWI di una macchina é la seguente: TEWI = [(M x GWP) + (a x E)| x L dove: M = massa del refrigerante disperso, dovuto alle perdite [kg/anno] GWP = Potenziale di Riscaldamento Globale del refrigerante [kg C02/kg] a = Fattore di conversione dell'energia in C02 [kgC02/kWh] E = energia utilizzata dalla macchina in un anno [kWh/anno] L = vita operativa stimata della macchina [anni] Nel corso della vita operativa della macchina la maggior parte delle emissioni di C02 in atmosfera é di tipo indiretto, in centrale. In pratica, quanto più é elevato il COP della macchina, tanto minori ne risultano le emissioni indirette di C02. Specifiche gas 9 di 9 I nuovi refrigeranti Nel settore del condizionamento dell'aria, il problema di fondo che ha accomunato tutti i paesi industrializzati é quello della ricerca di un idoneo fluido sostitutIvo dell'R22. Com'é noto, l'industria del condizionamento dell'aria ha utilizzato fino ad oggi in grandissima parte dei refrigeranti "puri", ossia con un singolo componente, come l'R12 e l'R22. I refrigeranti puri non variano la propria composizione durante i cambiamenti di fase nel circuito (il passaggio da liquido a vapore o viceversa). Nella ricerca di refrigeranti sostitutivi, però, non é stato possibile sviluppare un refrigerante puro che garantisse tutti i requisiti e le caratteristiche attese. Infatti, molti dei nuovi refrigeranti costituiscono miscele di vari composti e, secondo le caratteristiche ed il comportamento, vengono definiti come: Azeotropi, Quasi-Azeotropi e Zeotropi. Vediamo brevemente il significato di questi termini. Gli Azeotropi non cambiano la loro composizione volumetrica né la temperatura di saturazione in modo apprezzabile durante l'evaporazione o la condensazione a pressione costante. Nella figura 4.1 è rappresentato il normale ciclo frigorifero sul diagramma pressionientalpie; sia l'evaporazione, sia la condensazione si svolgono a pressioni e temperature costanti. Quasi-Azeotropi presentano solo un leggero "scorrimento" (detto glide) della temperatura durante le fasi di cambiamento di stato (si veda tabella4.1). Tuttavia tale scorrimento non provoca effetti apprezzabili sulle prestazioni, funzionamento e sicurezza dell'impianto. Gli Zeotropi hanno caratteristiche diverse dalle miscele precedenti poiché le loro temperature di evaporazione e condensazione subiscono dei marcati scorrimenti (glide) durante i cambiamenti di stato e la composizione volumetrica varia in modo apprezzabile. Nel ciclo frigorifero sul diagramma pressioni-entalpie in figura 4.2 é rappresentato il comportamento di un fluido zeotropo; come si vede i due processi di evaporazione e condensazione si svolgono a pressioni costanti ma a temperature variabili. L'evaporazione a pressione costante ha luogo ad una temperatura del refrigerante che aumenta da tEX a tO2, mentre la condensazione si sviluppa con una diminuzione di temperatura da tC1 a tC2 (vedi figura 4.3). Specifiche gas 10 di 10 Tabella 4.1 Carrateristiche principali CFC, HCFC E HFC CFC Simile a R12 R502 HCFC Simile a R22 hFC R134a R407A R407B R507 R404A R407C R410A Simile a Applicazioni ODP HGWP Glide °C Componenti Lubrificanti B.T. B.T. 1.00 <0.5 3.10 3.75 0 <0.5 12 22-125 MO o POE MO o POE Applicazioni ODP HGWP Glide °C Componenti Lubrificanti B.T.-M.T.-A.T. 0 0.34 0 22 MO o POE Applicazioni ODP HGWP Glide °C Componenti Lubrificanti R12 M.T.-A.T 0 0.28 0 134a R502 B.T.-M.T. 0 0.49 4.35 32-125-134a R502 B.T.-M.T. 0 0.70 2.65 32-125-134a R502 B.T.-M.T. 0 0.98 <0.5 125-143a R502 B.T.-M.T. 0 0.94 <0.5 125-143°-134a R22 M.T.-A.T 0 0.37 5.4 32-125-134a R22 M.T.-A.T 0 0.44 <0.5 32-125 Legenda: B.T.=Bassa temperatura M.T.=Media Temperatura A.T.=Alta temperatura POE POE POE POE POE POE POE II comportamento delle miscele Le sostanze azeotropiche, quasi azeotropiche o zeotropiche, indipendentemente dal tipo, allo stato liquido puro o di vapore puro presentano una composizione intimamente miscelata e le loro proprietà risultano del tutto uniformi. Invece, quando sono presenti sia liquido sia vapore (come nell'evaporatore, nel condensatore e in vari casi nel ricevitore di liquido), il comportamento della miscela dipende dal fatto che essa sia azeotropica o zeotropica. In una miscela azeotropica la composizione percentuale del liquido e del vapore sarà sempre virtualmente la stessa quando entrambi sono presenti. Nell'evenienza di una perdita, non si produrrà alcuna variazione sostanziale della composizione del refrigerante rimasto nel circuito. Invece, la composizione di vapore e di liquido delle miscele zeotropiche sono diverse quando entrambi sono presenti contemporaneamente. Nell'evenienza di una perdita dall'evaporatore o dal condensatore, con fuga di solo vapore, può prodursi un cambiamento nella composizione del refrigerante rimasto. Se poi il circuito impiega un evaporatore allagato o evaporatori multipli, la composizione del liquido può differire sostanzialmente da quella del vapore con la conseguenza di variazioni della circolazione di refrigerante nel circuito. Problemi possono aversi anche durante le fasi di cambiamento di regime delle pompe di calore. Le miscele quasi-azeotropiche presentano variazioni ed effetti sensibilmente minori di quelle zeotropiche, e per certi composti, di trascurabile conseguenza sul comportamento dell'impianto. Poiché nelle miscele zeotropiche e quasi-azeotropiche la composizione del vapore può differire da quella del liquido, è indispensabile effettuare la carica delle macchine in fase liquida. Invece, se si effettua la carica in fase di vapore, la composizione del refrigerante nel circuito non risulterà la stessa che si ha entro la bombola. Ciò è dovuto al frazionamento del refrigerante che si verifica entro la bombola stessa quando ne viene rimosso il solo vapore. Caratteristiche dei principali HFC L'elenco degli HFC disponibili non è molto lungo, come si può vedere nella tabella 4.1 e nella successiva 4.2. Due sono le alternative emerse per la sostituzione dell'HCFC 22: HFC 407C e HFC 410A, entrambe miscele di HFC. Lo sviluppo dell' R407C, un HFC con caratteristiche simili all' R22, ha permesso di offrire delle alternative interessanti non lesive per l'ozono. Ma tale fluido è uno zeotropico e presenta un glide non trascurabile. Una differente alternativa è consistita nell'utilizzo dell' R134a, che però si rivela più idoneo per il funzionamento nelle macchine a vite e centrifughe. Per il funzionamento con le macchine equipaggiate con compressori alternativi e scroll è stato sviluppato nel frattempo un refrigerante molto promettente: l' R410A. E' anch'esso un HFC, e si tratta di una miscela con caratteristiche quasi azeotropiche (perciò con un glide trascurabile), che appare a tutti gli effetti il sostituto a medio termine dell' R22. Specifiche gas 11 di 11 L'HFC 407C ha il pregio di offrire prestazioni simili all'HCFC 22, mentre l'HFC 410A consente di raggiungere una capacità maggiore del 6%, con una pressione maggiore del 50% circa. L'HFC 407C si configura facilmente come un sostituto per gli impianti esistenti; cosa molto importante dato che oltre la metà dei nuovi compressori e unità motocondensanti sono utilizzati in applicazioni di sostituzione.Invece l'HFC 410A, essendo un refrigerante ad alta pressione, richiede la riprogettazione del compressore e di altri componenti del circuito. In aggiunta ad un più elevato coefficiente di scambio termico, il suo impiego vanta minori perdite di carico, minori diametri dei tubi, una carica minore ed altri vantaggi. L'HFC 407C continuerà a venire impiegato come sostituto nelle unità frigorifere e motocondensanti degli impianti esistenti, come pure in macchine derivate. Invece l'HFC 410A è destinato a macchine di nuova progettazione e costruzione. In realtà, un sempre maggior numero di macchine di nuova progettazione fa uso di questo nuovo refrigerante. I Le caratteristiche dei tre principali refrigeranti alternativi sviluppati fino ad oggi sono riportate nella tab. 4.2 e poste a confronto con quelle dell'R 22. Alcune prestazioni significative di HFC, HC e Ammoniaca sono riportate nelle tabelle 4.3, 4.4 e 4.5. Tabella 4.3 Proprietà di alcune famiglie di refrigeranti PROPRIETÀ Proprietà termodinamiche Compatibilità oli minerali Compatibilità materiali Tossicità Infiammabilità ODP GWP HFC Buone No Si Molto bassa No Zero Elevato HC Buone Si Si Molto bassa Molto elevata Zero Elevato AMMONIACA Buone Si No Elevata Bassa Zero Zero Tabella 4.4 Applicazioni generali possibili delle stesse famiglie IMPIANTO UNITÀ PREASSEMBLATE:Frigoriferi domestici, condizionatori monoblocco attraverso parete o portatili,macchine distributrici automatiche IMPIANTI DISTRIBUZIONE DIRETTA:Sistemi a sezioni divise ( mono e multisplit) super market IMPIANTI DISTRIBUZIONE DIRETTA IN ZONE VIETATE AL PUBBLICO:Trattamento alimenti e bevande, e magazzini di surgelati IMPIANTI DISTRIBUZIONE DIRETTA CON CIRCUITO SECONDARIO AD ACQUA O GLICOLE:Piccoli o grandi refrigeratori HFC HC AMMONIACA SI SI NO SI NO NO SI NO NO SI NO SI Tabella 4.5 Tossicità ed infiammabilità di alcuni refrigeranti Refrigerante Ammoniaca HC* HFC134a HFC32 HFC410A Tossicità, ppm limite di esposizione occupazionale 25 1000** 1000** 1000** 1000** Limite di infiammabilità % aria Da 15% a 28% Da 1.8% a 8.5% Non infiammabile Da 12.7% a 33.4% Non infiammabile *HC290; Un discorso particolare richiede il propano “R290” nella classificazione ASHRAE. Esso infatti non è utilizzabile in impianti che necessitano di cariche consistenti, di refrigerante; in pratica utilizzabile solo per piccoli frigoriferi domestici. I vantaggi sono: Quasi un Drop-in per sistemi progettati per R22 bastano modesti cambiamenti I svantaggi sono: Alta infiammabilità, rischi negli interventi e nel trasporto. **Il limite 1000 è indicativo per evitare pericoli di soffocamento Specifiche gas 12 di 12 HFC 134a E' un refrigerante puro, costituito da un singolo componente, e perciò non è soggetto a "scorrimenti" di temperatura (glide) durante i cambiamenti di stato. Un'ulteriore caratteristica positiva è rappresentata dal basso potenziale di riscaldamento globale (GWP) rispetto agli altri refrigeranti. Purtroppo esso presenta una capacità termodinamica sensibilmente ridotta rispetto all' R 22. La conseguenza di ciò è che, a parità di potenza frigorifera, una macchina caricata con HFC 134a deve essere tra il 30% e il 40% più grande di una con R22 (compressore di maggior cilindrata, tubi di maggior sezione e scambiatori di maggior superficie). A ciò si aggiunge il fatto che il coefficiente di scambio termico dell' R 134a è minore di quello dell' R 22. L'HFC 134° ha prestazioni simili all' RI2 da -10 °C a + 10°C; al di sopra di + 10°C l'efficienza aumenta, mentre al di sotto di –10°C l'efficienza diminuisce. E' un ottimo fluido per la refrigerazione commerciale ed il recupero di calore ad alta temperatura. Il suo uso non è invece raccomandato per applicazioni di bassa temperatura. Alcuni costruttori lo utilizzano anche nei gruppi frigoriferi per il condizionamento dell'aria. I compressori per HFC 134a sono analoghi a quelli standard. E' invece nel circuito frigorifero che si richiedono componenti adatti per tale refrigerante: soprattutto valvole termostatiche e filtri disidratatori. Per gli altri componenti, quali pressostati, valvole solenoidi, valvole di ritegno e valvole a 4 vie occorre ricalcolare i valori di pressione e di portata massica. Nell'installazione degli impianti frigoriferi per HFC 134a è necessario porre la massima cura nella pulizia e nella disidratazione (vuoto) dei circuiti. La saldatura va sempre effettuata in atmosfera inerte. Inoltre è necessario dedicare molta attenzione alle tenute, poiché l' R134a si disperde più facilmente dell' R12. Sembra difficile che l'HFC 134a possa affermarsi nel condizionamento dell'aria civile. Diverse e più favorevoli sono invece le prospettive di utilizzo nelle grandi centrali frigorifere equipaggiate con compressori a vite e centrifughi che hanno utilizzato tradizionalmente R 11 ed R 12. In queste applicazioni l' R134a può costituire una soluzione accettabile con costi di investimento contenuti e con minori requisiti di riprogettazione delle macchine. In realtà, oggi, l' R 134a è utilizzato sulla maggior parte dei gruppi frigoriferi centrifughi prodotti in Europa e in numerosi modelli di gruppi a vite. Nella tab. 4.6 sono riportate le temperature di saturazione e le corrispondenti pressioni assolute dell' R 134a. Specifiche gas 13 di 13 TABELLA 4.6 R134a Pressione (barA) Pressione (barR) Temperatura (°C) -5 -6 2,4331 Pressione (barA) Pressione (barR) Temperatura (°C) 29 28 7,4824 -4 -5 2,5264 30 29 7,7013 -3 -4 2,6225 31 30 7,925 -2 -3 2,7214 32 31 8,1535 -1 -2 2,8231 33 32 8,387 0 -1 2,9277 34 33 8,6255 8,1535 1 0 3,0353 32 31 2 1 3,1458 33 32 8,387 3 2 3,2595 34 33 8,6255 4 3 3,3763 35 34 8,869 5 4 3,4962 36 35 9,1176 6 5 3,6194 37 36 9,3714 7 6 3,7459 38 37 9,6305 8 7 3,8757 39 38 9,895 9 8 4,009 40 39 10,1648 10 9 4,1457 41 40 10,4401 11 10 4,286 42 41 10,721 12 11 4,4298 43 42 11,0076 13 12 4,5772 44 43 11,2998 14 13 4,7284 45 44 11,5978 15 14 4,8834 46 45 11,9017 16 15 5,0421 47 46 12,2115 17 16 5,2048 48 47 12,5273 18 17 5,3714 49 48 12,8492 19 18 5,542 50 49 13,1773 20 19 5,7166 51 50 13,5116 21 20 5,8955 52 51 13,8523 22 21 6,0785 53 52 14,1993 23 22 6,2657 54 53 14,5529 24 23 6,4573 55 54 14,9131 25 24 6,6533 56 55 15,2799 26 25 6,8537 57 56 15,6535 27 26 7,0587 58 57 16,0339 28 27 7,2682 59 58 16,4213 29 28 7,4824 60 59 16,8156 Specifiche gas 14 di 14 HFC 407C L'HFC 407C è una miscela ternaria di R 32, R 125 e R 134a (23/25/52% in peso), e presenta caratteristiche operative simili a quelle dell' R22. Si tratta però di un fluido zeotropo, con uno scorrimento di temperatura (glide) non trascurabile pari a 5,4 °C; a ciò si aggiunge anche lo svantaggio di una minor efficienza rispetto all' R22. Esso offre tuttavia la maggior semplicità di conversione degli impianti rispetto alle altre alternative. In impianti o macchine dove il suo glide risulti accettabile, l'HFC 407C rappresenta una scelta interessante per il passaggio all'uso di HFC. Invece, il suo impiego deve essere attentamente valutato in quelle applicazioni dove l'effetto del glide sulle prestazioni del circuito frigorifero possano essere sensibili, ad es. in impianti con evaporatori allagati o evaporatori multipli. Neppure il suo utilizzo per il retrofit di impianti già funzionanti con R 22 può essere immediato, poiché tutti gli HFC non possono funzionare con gli oli minerali e necessitano di oli poliesteri. Ciò richiede estese operazioni di pulizia del circuito frigorifero. Nella tab. 4.7 sono riportate le temperature di saturazione e le pressioni corrispondenti dell' R407C. A prima vista l'R 407C si presenterebbe come sostituto naturale dell'R 22 essendo, per le sue caratteristiche di funzionamento, molto simile al primo. Questa sua similitudine permette di compiere la sostituzione (per questo motivo viene definito anche fluido di "drop-in") solo con piccoli cambiamenti tecnologici, limitati essenzialmente al passaggio dal tradizionale olio minerale (MO), ad uno degli oli poliolesteri (POE) indispensabili con gli HFC. Ma a questa scelta si oppongono due fattori essenziali: ) • il minor rendimento termodinamico ed energetico (rispetto a R 410A ma anche, in misura minore, rispetto a R22) • l'insicurezza nel funzionamento e, particolarmente, nella manutenzione dovuta all'alto grado di frazionamento, della miscela ternaria. A parte l'importanza del fattore energetico, l'ostacolo principale è creato dal frazionamento della miscela. L'operazione di rabbocco della carica di refrigerante nelle apparecchiature residenziali, resa talvolta necessaria da una perdita occasionale, viene effettuata sul campo, quindi in condizioni precarie, e pertanto deve essere tale da non richiedere pratiche particolari, lunghe e difficoltose. Nel caso di un perdita di parte della carica dell' R407C, a causa dell'alto grado di frazionamento della miscela, è impossibile conoscere l'esatta composizione del fluido rimanente nel circuito e, di conseguenza, essendo impossibile un rabbocco che altererebbe in ogni caso la composizione percentuale dei componenti della miscela, è indispensabile procedere a: • evacuazione totale del sistema (con recupero obbligatorio del fluido evacuato, di cui per altro non si conosce la composizione) • ripristino del sistema, che comporta almeno due fasi di vuoto spinto e pulizia del circuito con l'eliminazione completa degli acidi • sostituzione totale dell'olio lubrificante • ricarica finale del sistema E' chiaro che queste operazioni sono ben difficili da eseguire in un'abitazione o in un piccolo negozio; tanto meno è pensabile che la rete dei centri di assistenza possa ampliarsi al punto da raggiungere una capacità di interventi tale da soddisfare tutte le eventuali richieste di questo genere, che risulterebbero molto numerose con l'enorme diffusione che questi sistemi stanno godendo. Inoltre, il Regolamento Europeo impone il recupero dei refrigeranti estratti dai sistemi (in questo caso nella fase di ripristino dello stesso) e la loro eventuale rigenerazione per l'utilizzo nella manutenzione. Non conoscendo esattamente la natura del fluido recuperato, esso risulta destinato solo alla distruzione che deve avvenire con processi costosi (oltretutto inesistenti nella pratica attuale) ed inefficaci da un punto di vista dell'economia globale. Ma non è solo l'eventualità delle fughe a rendere problematico l'uso di questo refrigerante; il funzionamento in pompa di calore, sempre a causa dell'alto glide di temperatura della miscela, presenta i cicli di sbrinamento più frequenti e quindi una i minore efficienza. Nei sistemi commerciali dove si può sfruttare il glide negli scambiatori (molti ranghi, tubo in tubo) realizzando uno scambio termico in controcorrente ) con il fluido di raffreddamento, l' R407C offre prestazioni perfettamente rispondenti alle attese. Quindi permette applicazioni di media potenza, sotto forma di gruppi refrigeratori d'acqua e condizionatori autonomi roof top. Specifiche gas 15 di 15 TABELLA 4.7 R407C Pressione (barA) Pressione (barR) Temp. p.to rug. (°C) Temp. p.to bolla (°C) Dew point Bubble point 1 0 -37,1 1,5 0,5 -28,45 -44,26 -35,45 2 1 -21,83 -28,71 2,5 1,5 -16,4 -23,17 3 2 -11,75 -18,43 3,5 2,5 -7,66 -14,27 4 3 -4 -10,54 4,5 3,5 -0,68 -7,15 5 4 2,37 -4,03 5,5 4,5 5,19 -1,14 6 5 7,82 1,55 6,5 5,5 10,29 4,08 7 6 12,62 6,47 7,5 6,5 14,82 8,73 8 7 16,92 10,87 8,5 7,5 18,91 12,93 9 8 20,82 14,89 9,5 8,5 22,65 16,77 10 9 24,4 18,58 10,5 9,5 26,09 20,32 11 10 27,72 22 11,5 10,5 29,29 23,62 25,19 12 11 30,81 12,5 11,5 32,28 26,72 13 12 33,71 28,19 13,5 12,5 35,1 29,63 14 13 36,44 31,03 14,5 13,5 37,75 32,39 15 14 39,03 33,71 15,5 14,5 40,27 35,01 16 15 41,48 36,27 16,5 15,5 42,67 37,5 17 16 43,82 38,71 17,5 16,5 44,95 39,89 18 17 46,05 41,04 18,5 17,5 47,13 42,18 19 18 48,19 43,28 19,5 18,5 49,23 44,37 20 19 50,24 45,44 20,5 19,5 51,24 46,49 21 20 52,21 47,52 21,5 20,5 53,17 48,53 22 21 54,11 49,52 22,5 21,5 55,03 50,5 23 22 55,94 51,46 23,5 22,5 56,83 52,4 24 23 57,71 53,34 Surriscaldamento = Temperatura aspirazione - Temperatura Dew point Esempio: T. Aspirazione = 7,4°C, P.aspirazione = 4 Bar Surriscaldamento = 7,4°C - 2,37°C = 5,03°C Sottoraffredamento = Temperatura liquido Temperatura Bubble point Esempio: Alta pressione = 16Bar , Temp.Liquido = 33°C Sottoraffredamento = 38,71°C - 33°C = 5,71°C Specifiche gas 16 di 16 HFC 410° Questo refrigerante costituisce una miscela di R 32 e R 125 (50/50% in peso) ed ha comportamento quasi-azeotropico, perciò il suo scorrimento di temperatura o glide è trascurabile. Esso chimicamente stabile, non infiammabile, e con basso livello di tossicità. Limite di esposizione 1000 ppm per 8 ore circa, classe di sicurezza A1/A1. Funziona però con pressioni più elevate dell' R22, fino al 50% ≅ 70%, a questo riguardo nella tabella 6.1 è riportato un confronto tra le caratteristiche generali dell’ R410A e dell’ R22. Anche per l’ R410A come per l’ R22 il peso specifico allo stato gassoso, è superiore a quello dell’aria, ed in caso di fughe di refrigerante, da impianti di condizionamento, montati in ambienti chiusi, possono creare delle zone con forte carenza di ossigeno. Questo refrigerante se surriscaldato può generare dei gas tossici è quindi necessario eseguire tutte le operazioni in ambienti molto ventilati. Dalle prove realizzate fino ad oggi risulta che, sebbene con questo nuovo refrigerante non si possa raggiungere l'efficienza teoricamente ottenibile con l'R 22, le sue caratteristiche di scambio termico si rivelano superiori nella maggior parte degli impianti. L'utilizzo dell'HFC 410A comporta d'altra parte la necessità di riprogettare estesamente le macchine ed i circuiti frigoriferi. Un importante vantaggio che si prospetta per l'utilizzo di questo refrigerante sta nel fatto che, per effetto della sua maggior capacità di scambio termico e minori perdite di carico, esso consente di ridurre la grandezza dei componenti dei circuiti frigoriferi, a parità di potenza resa. Oppure, a parità di grandezza dei componenti, di aumentare sensibilmente la capacità frigorifera erogata rispetto al funzionamento con R 22. Nel primo caso è possibile perciò beneficiare di significative riduzioni dei costi di produzione, e ciò costituisce un vantaggio non indifferente per la vendita. Tab. 6.1 Confronto tra le caratteristiche dell' R410A e dell' R22 Caratterisica Peso molecolare, medio, g/mol Pressione di vapore a 25 °C, kPa ass. Punto di ebollizione, press atm., °C Temperatura critica, °C Pressione critica, ass., kPa Densità critica, kg/m3 Densità del liquido a 25 °C, kg/m3 Densità del vapore saturo a 25 °C, kg/m3 Calore specifico del liquido a 25 °C, kJ/kg•K Calore specifico del vapore a 25 °C, kJ/kg•K Calore di vaporizzazione al punto di ebollizione normale, kJ/kg Conducibilità termica a 25 °C, W/mo•K Liquido Vapore, press. Atm. Viscosità a 25 °C Liquido, Pa•s Vapore, press, atm., Pa•s Limite infiammabilità in aria, press. atm., vol. % Potenziale Deplezione Ozono (ODP) Potenziale di Riscaldamento Globale Alogenati (HGWP) (CFC 11=0) Potenziale di Riscaldamento Globale (GWP) (CO2 = l) Limite di esposizione per inalazione, ppm (8 e 12 ore TWA) Classe di sicurezza R410A 72,6 1652 -52,7 72,5 4950 500 1061 65,62 1,69 1,41 256,66 R410A 0,098 0,0155 R410A 1,2x10-4 1,4 x 10-5 Nessuno 0 0.44 1900 1000 A1/A1 R22 86,47 1044 -40,80 96,24 4980,71 524,21 1191 44,14 1,24 0,68 233,5 R22 0,082 0,0117 R22 1,67x10-4 1,38 X 10-5 Nessuno 0,05 0.34 1700 1000 A1/A1 Specifiche gas 17 di 17 Sicurezza In generale, il comportamento dell' R410A ai fini della sicurezza d'uso non si differenzia gran che da quello dei tradizionali refrigeranti HCFC e quindi si richiedono, nella sostanza, le medesime, normali precauzioni d'uso. Di seguito, vengono comunque dettagliate le caratteristiche e gli accorgimenti da seguire nell'utilizzo dell' R410A. Tossicità per inalazione I produttori di refrigerante R410A, hanno stabilito che esso non pone rischi acuti o cronici se maneggiato e utilizzato secondo le raccomandazioni dei produttori stessi e quando l'esposizione è mantenuta entro, o al di sotto, dei limiti raccomandati dagli stessi produttori. Sia HoneywelV Allied Signal, sia DuPont prescrivono dei limiti di esposizione accettabili: Honeywell/Allied Signal: PEL (Permissible Exposure Limit) : 1000 ppm per 8 ore, per 40 ore la settimana senza effetti avversi. DuPont: AEL (Acceptable Exposure Limit): 1000 ppm , limite di esposizione che specifica una media ponderata nel tempo (TWA) di concentrazione, di solito 8 ore, alla quale tutti i lavoratori possono venire esposti ripetutamente senza effetti avversi. In pratica, le esposizioni a breve termine non dovrebbero eccedere 3 volte tale valore (3000 ppm) per più di 30 minuti durante la giornata, a patto che la media TWA non sia superata. Il limite di esposizione (TLV) di 1000 ppm per i l' R410A è lo stesso che per l' R22. Tuttavia come per esso l'inalazione dei vapori di R 410A al di sopra del limite raccomandato può causare effetti sulla salute delle persone che possono includere: depressione temporanea del sistema nervoso . effetti anestetici come vertigini, capogiri, mal di testa, confusione, perdita di coordinazione ed anche perdita di conoscenza. In tutti questi casi, già in presenza dei sintomi iniziali, la persona deve spostarsi o essere spostata in luoghi aerati e sottoposta a controllo medico. Una eccessiva esposizione all'R410A può risultare letale. Infatti una inalazione di vapore ad alta concentrazione può produrre asfissia o aritmia cardiaca, polso irregolare, palpitazioni, circolazione inadeguata e anche arresto cardiaco. La probabilità di questi problemi cardiaci aumenta se si è sotto stress fisico o emotivo. La sensibilità varia da persona a persona. Come parte del trattamento per problemi cardiaci NON trattare il paziente con catecolammine, come l'adrenalina, poiché tali droghe potrebbero aumentare il rischio di problemi cardiaci. Quando la concentrazione dell'R 4l0A riduce il contenuto di ossigeno nell'ambiente al 14-16% possono intervenire sintomi di asfissia. In pratica, difficilmente possono verificarsi problemi per le persone nelle installazioni all'esterno; questi rischi esistono per le installazioni all'interno, per i depositi e i magazzini di refrigerante. In tutti questi casi si deve provvedere ad una efficace ventilazione del locale. Specifiche gas 18 di 18 Contatto con gli occhi e la pelle I vapori di R410A possono irritare gli occhi e la pelle; in forma liquida esso può "gelare" occhi e pelle nel caso di contatto; lavare estesamente la zona colpita con acqua tiepida (non acqua calda) fino a rimuovere tutto il refrigerante. Se c'è evidenza di congelamento, tenere la parte colpita immersa in acqua. Nel caso di contatto con gli occhi, lavare con ampie quantità d'acqua per almeno 15 minuti, alzando le palpebre occasionalmente per facilitare l'irrigazione. Sottoporsi a controllo medico il più presto possibile. Perdite di refrigerante Nel caso di grosse perdite di R410A in forma di vapore, l'ambiente deve essere evacuato immediatamente. I vapori possono accumularsi a livello del pavimento scacciando l'ossigeno presente e impedendo la respirazione. E' necessario indossare maschere respiratorie. Dopo aver evacuato il locale esso deve venire ventilato per mezzo di ventilatori disposti opportunamente per far circolare l'aria a livello del pavimento. Non rientrare nel locale soggetto alla perdita senza apparato respiratorio. Infiammabilità Secondo lo Standard ASHRAE 34, l' R410A è classificato nel gruppo di sicurezza A1/A1 (non infiammabile alla pressione atmosferica e 18 °C). Inoltre, l' Underwriters' Laboratory ha riconosciuto l' R410A come praticamente ininfiammabile. Poiché l'R 410A non ha un punto di infiammabilità (flash point) e non risulta infiammabile, la Honeywell/Allied Signal non ritiene che si rendano necessarie precauzioni per l'uso di parti speciali elettriche e che possano essere seguite le installazioni elettriche normalmente realizzate nell'industria. E' essenziale riferirsi alle norme e leggi locali nel- l'uso dell' R410A. Combustibilità Sebbene l'R 410A non risulti infiammabile alla pressione atmosferica e a temperatura ambiente, esso può diventare combustibile sotto pressione quando miscelato con aria. A causa di ciò, l' R410A e l'aria non devono mai essere miscelati in bombole o linee di alimentazione, né devono potersi accumulare in serbatoi. Non devono mai effettuarsi prove di tenuta dei circuiti con R 410A ed aria; usare invece con sicurezza una miscela di R410A e azoto. Stabilità termica È importante non esporre l' R410A a temperature elevate. In queste condizioni, ad es. in caso di incendio, i vapori dell' R410A si decompongono e possono produrre fumi tossici e irritanti. Gli odori pungenti liberati possono irritare il naso e la gola e costringere all'evacuazione del locale. L' R410A è stabile nelle normali condizioni di funzionamento, ma il contatto con certi metalli portati all'incandescenza può produrre reazioni esotermiche o esplosive ed emettere prodotti di decomposizione tossici e/o corrosivi. Dei materiali specifici che devono essere evitati sono: superfici abrase / molate di alluminio, sodio, potassio, calcio, polvere di alluminio, magnesio e zinco. È opportuno ribadire che la maggior parte delle caratteristiche descritte e degli accorgimenti da seguire per l' R410A sono comuni alla gran maggioranza dei normali refrigeranti CFC e HCFC. Pertanto, si può affermare che l'uso dell'R 410A non comporta nuovi rischi per gli operatori, né situazioni di maggior pericolosità. Valgono per esso le medesime precauzioni seguite fino ad oggi per i normali refrigeranti, riferite, s'intende, alle sue caratteristiche specifiche. Specifiche gas 19 di 19 Nella tab. 4.8 sono riportate le temperature di saturazione e le pressioni corrispondenti dell'R 410A; i suoi vantaggi sono: • Nessuna diminuzione di capacità rispetto all’R22. • Componenti più piccoli: superficie evaporatori, diametro tubi, grandezza compressore, pertanto minor costo di produzione • Minori perdite di carico, perciò: minor numero di circuiti nell’evaporatore distributore più semplice • Minor carica refrigerante • Maggiore efficienza dell’impianto. Il COP dell’impianto aumenta rispetto all’R22 • Minori livelli sonori del compressore a causa delle minori masse in movimento e dello spessore maggiore dell’involucro I limiti di applicazione attuali sono dovuti alla tecnologia e non al refrigerante. In altre parole, l' R410A può venire utilizzato in applicazioni senza limitazioni di capacità, a patto come si è detto, che la tecnologia dei compressori possa rispondere ai suoi requisiti. Precauzioni nell'istallazione e manutenzione A causa delle elevate pressioni di lavoro del R410A, istallazioni non idonee od errate manutenzioni possono creare problemi di grave entità. È opportuno utilizzare attrezzature apposite per R410A. In caso di installazione o manutenzione eseguire attentamente le seguenti precauzioni: • Non inserire MAI refrigeranti diversi da R410A in impianti predisposti per il funzionamento con quest'ultimo. • Se si verificassero fughe di refrigerante in sede di. installazione o manutenzione,. assicurarsi di areare bene il locale prima di provvedere a qualsiasi operazione, se accidentalmente il refrigerante venisse a contatto col fuoco, potrebbero svilupparsi GAS TOSSICI. • Quando si installa o si rimuove un apparecchio, fare attenzione ad eliminare aria ed umidità dal circuito frigorifero. In caso contrario, le pressioni all'interno del circuito frigorifero, potrebbero crescere in modo anomalo e provocare danni al sistema come, scoppio dei tubi flessibili di collegamento o rottura dei giunti a cartella. • Ad installazione ultimata, assicurarsi che non vi siano perdite di refrigerante. • In caso di installazione in locali di piccole dimensioni, di apparecchi che hanno un notevole volume di refrigerante (condizionatori multi) è necessario prevedere in aggiunta impianti od apparecchiature che garantiscano,:in caso di fughe, che la concentrazione di refrigerante in ambiente, non raggiunga la soglia di pericolo creando zone con carenza di ossigeno. Specifiche gas 20 di 20 TABELLA 4.8 R410A Pressione (barA) Pressione (barR) Temperatura (°C) Pressione (barA) Pressione (barR) Temperatura (°C) 6,8573 5,8573 -5 23,7712 22,7712 39 7,0868 6,0868 -4 24,3559 23,3559 40 7,322 6,322 -3 24,9516 23,9516 41 7,563 6,563 -2 25,5585 24,5585 42 7,8101 6,8101 -1 26,1767 25,1767 43 8,0632 7,0632 0 26,8064 25,8064 44 8,3224 7,3224 1 27,4478 26,4478 45 8,5879 7,5879 2 28,1011 27,1011 46 8,8597 7,8597 3 28,7665 27,7665 47 9,138 8,138 4 29,4442 28,4442 48 9,4228 8,4228 5 30,1343 29,1343 49 9,7143 8,7143 6 30,8372 29,8372 50 10,0125 9,0125 7 31,553 30,553 51 10,3176 9,3176 8 32,282 31,282 52 10,6295 9,6295 9 33,0244 32,0244 53 10,9486 9,9486 10 33,7805 32,7805 54 11,2748 10,2748 11 34,5505 33,5505 55 11,6082 10,6082 12 35,3348 34,3348 56 11,949 10,949 13 36,1336 35,1336 57 12,2973 11,2973 14 36,9473 35,9473 58 12,6531 11,6531 15 37,7761 36,7761 59 13,0167 12,0167 16 38,6206 37,6206 60 13,388 12,388 17 23,7712 22,7712 39 13,7672 12,7672 18 24,3559 23,3559 40 14,1545 13,1545 19 24,9516 23,9516 41 14,5499 13,5499 20 25,5585 24,5585 42 14,9535 13,9535 21 26,1767 25,1767 43 15,3655 14,3655 22 26,8064 25,8064 44 15,786 14,786 23 27,4478 26,4478 45 16,2151 15,2151 24 28,1011 27,1011 46 16,6529 15,6529 25 28,7665 27,7665 47 17,0995 16,0995 26 29,4442 28,4442 48 17,5552 16,5552 27 30,1343 29,1343 49 18,0199 17,0199 28 30,8372 29,8372 50 18,4938 17,4938 29 31,553 30,553 51 18,9772 17,9772 30 32,282 31,282 52 19,47 18,47 31 33,0244 32,0244 53 19,9724 18,9724 32 33,7805 32,7805 54 20,4846 19,4846 33 34,5505 33,5505 55 21,0068 20,0068 34 35,3348 34,3348 56 21,5389 20,5389 35 36,1336 35,1336 57 22,0813 21,0813 36 36,9473 35,9473 58 22,634 21,634 37 37,7761 36,7761 59 23,1973 22,1973 38 38,6206 37,6206 60 Specifiche gas 21 di 21 Gli oli lubrificanti per i fluidi HFC Nei compressori funzionanti con i nuovi refrigeranti senza cloro HFC, R134a, R407C e R410A, la lubrificazione non può essere effettuata con i normali oli minerali utilizzati fino ad oggi. Essi infatti non risultano miscibili con tali refrigeranti; qualsiasi olio minerale che lascia il compressore in un circuito funzionante con HFC può risultare "catturato" dalle linee frigorifere o dall'evaporatore, con due conseguenze: • imbrattamento dei tubi degli scambiatori, con aumento dello spessore del film d'olio e con progressiva penalizzazione della resa ed aumento dei consumi energetici; • insufficiente ritorno d'olio al compressore, con danni per mancanza di lubrificazione. Numerosi costruttori di compressori nel mondo hanno accertato che gli oli poliesteri (POE, per brevità) rappresentano al momento la scelta migliore per la lubrificazione dei compressori con i nuovi refrigeranti HFC. In realtà, questi oli possono essere utilizzati anche con i refrigeranti tradizionali come l'R 22. Gli oli poliesteri costituiscono una famiglia di lubrificanti sintetici, già in uso fin dalla metà degli anni '50 per la lubrificazione dei motori a reazione per aerei. Essi sono costituiti da acidi organici e alcoli a base di neopentile. Sul mercato esistono molti tipi di questi oli con caratteristiche differenti. I diversi tipi di oli poliesteri possono differire per alcune importanti caratteristiche, quali: la scorrevolezza, la miscibilità con i refrigeranti, la viscosità, l'indice di viscosità, il punto di flocculazione, la compatibilità con i materiali, gli additivi, il contenuto di umidità e altre. Con maggior precisione, si può dire che esistono due tipi di oli poliesteri: quelli di tipo lineare e quelli a catena ramificata, dalle rispettive molecole e composizioni chimiche. Mentre i POE lineari presentano superiori proprietà lubrificanti, essi risultano inferiori al tipo a catena ramificata (HSPOE) per quanto riguarda la solubilità e la stabilità idrolitica. È perciò importante insistere sul fatto che non tutti i POE sono simili e adatti per applicazioni frigorifere con HFC. È pertanto indispensabile che, per la lubrificazione dei compressori, vengano usati i tipi di oli esteri espressamente prescritti dai costruttori dei compressori. Infatti, la struttura chimica degli oli utilizzati per la refrigerazione è determinata affinché essi risultino idroliticamente stabili. Inoltre, questi oli vengono formulati in modo da offrire la necessaria capacità antiusura in assenza di cloro e permettere un ampio uso di additivi per esaltarne le caratteristiche. A differenza degli oli minerali naturali, i POE sono completamente privi di cera. Essi presentano inoltre una migliore stabilità termica rispetto ai comuni oli minerali per refrigerazione. Nella tab. 5.1 sono poste a confronto le principali , caratteristiche di un olio estere per refrigerazione con quelle di un normale olio minerale. Tab. 5.1 Confronto tra le principali caratteristiche di un olio poliestere per refrigerazione ed un olio minerale CARATTERISTICHE VISCOSITÀ 40°C 100°C INDICE DIVISCOSITÀ PUNTO DI FLOCCULAZIONE PUNTO DI SCORRIMENTO PUNTO DI EBOLLIZIONE OLIO POLIESTERE MOBIL EAL ARETIC 22CC OLIO MINRALE 3GS MINERAL OIL 23.9 cSt 4.8 cSt 130 <-73°C -54°C 235°C 33 cSt 4.45 cSt 0 <-54°C -40°C 168°C Specifiche gas 22 di 22 Nella fig. 5.1 il confronto è focalizzato sulle curve di viscosità degli stessi oli in funzione della temperatura di funzionamento. Come si può osservare, la variazione di viscosità dell'olio poliestere è minore di quella dell'olio minerale in tutto il campo di temperatura. È quindi possibile scegliere un POE che abbia una minor viscosità alle basse temperature rispetto ad un olio minerale (con il vantaggio di minori perdite per artriti dovute alla viscosità stessa e quindi maggiore efficienza), e con una viscosità equivalente o maggiore alle temperature elevate, con caratteristiche di lubrificazione equivalenti o migliori dell'olio minerale. Anche la scorrevolezza dei POE può essere pari o maggiore a quella degli oli minerali. Questi oli vengono prodotti in modo tale da offrire le migliori caratteristiche di lubrificazione per impieghi frigoriferi superiori spesso a quelle degli oli minerali. I POE sono prodotti partendo da materiali pregiati ben I più costosi di quelli utilizzati per gli oli minerali e pertanto il loro prezzo di mercato è sensibilmente maggiore. Sotto l'aspetto ecologico, gli oli poliesteri risultano i biodegradabili, al punto che non ne viene richiesto lo, smaltimento come rifiuto speciale. Pertanto il loro uso comporta solo un ridotto impatto ambientale. Oltre ai POE trovano impiego con i refrigeranti HFC, da parte di alcuni costruttori di macchine, anche altri ! tipi di oli: • Polyalkylbenzene (pAG), esso è stato impiegato nei condizionatori per automobili funzionanti a HFC l34a. • Etere Polivinile (PVE), rispetto ai POE dimostra ' una migliore stabilità idrolitica ed una migliore solubilità dei contaminati. Rispetto ai PAG esso offie un maggior isolamento elettrico. • Alkylbenzene (AB). Questo lubrificante è immiscibile ed insolubile con i refrigeranti HFC, quindi richiede un metodo diverso di applicazione. I suoi pregi sono una resistenza molto elevata all'usura, tolleranza alla contaminazione e all'idrolizzazione. I lubrificanti PAG, PVE, AB e HSPOE sono oggi, applicati soprattutto dai costruttori giapponesi, mentre i costruttori americani preferiscono i POE lineari. Utilizzo degli oli poliesteri Il principale aspetto negativo degli oli poliesteri consiste nella maggiore igroscopicità rispetto agli oli minerali. Essi assorbono rapidamente umidità dall'atmosfera. Per conseguenza, l'esposizione degli oli poliesteri all'aria produce un rapido assorbimento di umidità che può raggiungere concentrazioni inaccettabili per i circuiti frigoriferi. Inoltre, gli oli poliesteri trattengono l'umidità più fortemente degli oli minerali, e pertanto la sua rimozione con le normali tecniche di messa in vuoto e disidratazione dei circuiti risulta più difficile. A causa dell'elevata igroscopicità, ed in presenza di un elevato quantitativo di umidità, si può avere la formazione di ghiaccio ed il bloccaggio dell'organo di espansione. Per tale motivo nei circuiti frigoriferi con olio di tipo POE è sempre consigliata la presenza di un filtro deidratore. I maggiori costruttori di compressori prescrivono che il massimo contenuto di umidità negli oli poliesteri utilizzati nei circuiti frigoriferi sia di 50 parti per milione (ppm). Specifiche gas 23 di 23 Se il contenuto di umidità all'interno del circuito aumenta oltre le 200 ppm, possono prodursi fenomeni di corrosione dei metalli e ramatura. Inoltre può verificarsi formazione di acidi e alcol (per effetto di un processo di idrolisi) i quali comportano una riduzione della vita dell'impianto e ne riducono le prestazioni. Pertanto è imperativo che il contenuto di umidità nel circuito frigorifero sia mantenuta al di sotto di 200 ppm. Nella fig. 5.2 è riportato un diagramma nel quale sono poste a confronto le curve di igroscopicità in funzione del tempo di un tipico olio minerale e di un olio poliestere esposti all'aria. Come si può vedere, mentre il contenuto di umidità dell'olio minerale rimane stabile nel tempo, quello dell'olio poliestere aumenta sensibilmente fino a valori molto elevati ed inaccettabili. Anche i contenitori dei POE sono importanti per la stabilità del prodotto. Infatti, certi contenitori di plastica consentono il passaggio di umidità a causa della porosità del materiale e non risultano perciò idonei. Il contenitore dell'olio deve essere aperto solamente all'atto dell'utilizzo, quindi sono consigliabili contenitori di piccola capacità. A loro volta, i compressori ed i circuiti frigoriferi devono essere mantenuti chiusi, eccetto durante le fasi di lavoro o servizio strettamente necessarie. In particolare, i compressori non devono essere lasciati aperti per più di 15 minuti altrimenti la crescita di umidità nell'olio supera il valore limite ammesso. Durante l'installazione degli impianti frigoriferi è necessario immettere del gas inerte (azoto anidro) nelle linee per evitare l'ingresso di umidità e la formazione di ossidi.Gli oli poliesteri devono quindi essere utilizzati con grandi cautele e le procedure di carica e manutenzione degli impianti frigoriferi devono essere svolte in modo più rigoroso rispetto a quanto avviene con le pratiche tradizionali al fine di prevenire l'assorbimento di umidità. Inoltre, gli oli poliesteri hanno caratteristiche di solubilità differenti rispetto agli oli minerali che possono dare luogo ai seguenti fenomeni: • alcuni contaminanti disciolti dagli oli minerali possono diventare insolubili con gli oli esteri e intasare piccoli orifizi come quelli delle valvole termostatiche; • altri contaminanti insolubili da parte degli oli minerali, che aderiscono usualmente alle superfici interne di linee e componenti, possono invece venire disciolti e migrare lungo il circuito fino a fissarsi su orifizi e bloccare il funzionamento di valvole. Per tali ragioni risulta molto più importante rispetto al passato la scelta e l'applicazione di filtri meccanici e cartucce di disidratazione nella costruzione e nel servizio dei circuiti frigoriferi. I filtri disidratatori devono essere dimensionati in modo da poter trattenere residui insolubili o parzialmente solubili. In realtà, le molecole degli oli poliesteri sono più fortemente polarizzate rispetto a quelle degli oli minerali e perciò tendono ad attrarre piccole particelle di impurità che producono un annerimento dell'olio stesso. Queste particelle vengono trattenute dai filtri nel circuito frigorifero. Per tale ragione è importante cambiare il filtro secondo le indicazioni del costruttore. Poiché gli oli poliesteri contengono un additivo antiossidante, essi possono cambiare colore, passando da un colore molto chiaro ad uno giallo scuro. Ciò risulta normale e dimostra che l'additivo opera regolarmente. Come si detto in precedenza, gli oli poliesteri possono essere utilizzati con tutti i refrigeranti, siano essi CFC e HCFC, oltre naturalmente gli HFC. Specifiche gas 24 di 24 Ciò offre una grande flessibilità d'impiego e si possono prospettare due casi tipici: 1. Circuito frigorifero esistente caricato con olio minerale e refrigerante CFC o HCFC. L'olio poliestere può sostituire l'olio minerale. In questo modo esso realizza una iniziale pulizia del circuito che richiederà minori interventi durante la sostituzione futura del refrigerante con HFC. 2. Circuito frigorifero nuovo, caricato inizialmente con olio poliestere e refrigerante HCFC. La sostituzione futura del refrigerante con un HFC risulterà agevole senza richiedere le ripetute operazioni di pulizia del circuito invece necessarie in presenza di olio minerale. Risulta molto importante che ogni circuito contenente olio poliestere sia chiaramente contrassegnato per identificare la composizione dell'olio e del refrigerante al fine di evitare rischi di contaminazione in seguito ad aggiunte di oli o refrigeranti di tipo diverso. Per concludere, si può riaffermare che gli oli poliesteri presentano caratteristiche funzionali e di utilizzo sensibilmente diverse dagli oli minerali. Richiedono da parte di costruttori e manutentori una maggiore attenzione verso la pulizia e la disidratazione dei circuiti. L'umidità rappresenta il principale nemico degli oli poliesteri. Progettazione e produzione Per affrontare la progettazione e la produzione delle macchine HVAC funzionanti con l' R410A, vi sono una serie di fattori e caratteristiche che devono essere presi in considerazione poiché si differenziano da quelli dell' R22 e di altri HFC. Di seguito si prendono in esame i principali componenti dei circuiti frigoriferi, facendo presente, gli aspetti principali dei quali tenere conto ai fini del progetto e della costruzione. Batterie di scambio termico Gli elementi principali da tenere in considerazione nel progetto e nella costruzione delle batterie di scambio termico per R410A sono i seguenti: 1. Perdite di carico entro il circuito della batteria. 2. Coefficiente di scambio termico. 3. Miscibilità tra olio e refrigerante. 4. Pressioni di esercizio. La discussione di ciascuno di questi aspetti è affrontata di seguito. Perdite di carico entro il circuito della batteria. A parità di flusso di massa, l' R410A produce perdite di carico per unità di lunghezza inferiori rispetto a quelle prodotte dall' R22 e dall' R407C, sia nella fase di evaporazione, sia nella fase di condensazione, come può vedersi nelle fig. 7.1 e 7.2. Flusso di massa Kg/(sec•m2) Fig 7.1 Rispetto all’ R22, l’ R410A produce perdite di carico “∆p” equivalenti con maggior flusso massico. Sono riportate le curve per la fase di evaporazione Specifiche gas 25 di 25 Fig 7.2 Rispetto all’ R22, l’ R410A produce perdite di carico “∆p” equivalenti con maggior flusso massico. Sono riportate le curve per la fase di condensazione. Durante il progetto, in pratica, le batterie sono dimensionate in modo da produrre un determinato valore di perdita di carico; tale valore è legato alla tipologia di macchina alla quale la batteria stessa è destinata, non invece al refrigerante utilizzato. Per questa ragione, a parità di perdita di carico, una batteria per R410A consente di funzionare con un flusso di massa di refrigerante maggiore. Si tratta di un elemento molto importante poiché permette di ottenere i seguenti risultati. • La batteria può essere realizzata con un numero di circuiti minore di 1/3 rispetto allo R22. In altre parole, una batteria per R 4l0A presenta un numero di circuiti pari soltanto ai 2/3 di quelli necessari per l' R22. Questo comporta dei vantaggi derivati come segue: • Maggiore semplicità costruttiva • Minor numero di componenti • Tubi del circuito frigorifero hanno un diametro minore. I vantaggi che ne derivano sono i seguenti: • Carica di refrigerante minore rispetto all' R22 • Quantità di materiale minore • Aumento della resistenza meccanica • Migliore ritorno dell'olio al compressore. Coefficiente di scambio termico L' R410A, come è già stato detto, presenta un coefficiente di scambio termico sensibilmente più elevato rispetto all' R22 e all' R407C, sia nella fase di evaporazione (vedi fig. 7.3), sia nella fase di condensazione (vedi fig. 7.4) garantendo quindi migliori prestazioni grazie soltanto alle sue proprietà termofisiche. Fig 7.3 Aumento del coefficiente di scambio termico dell’ R410A in funzione dell’aumento del flusso massico. rispetto all’ R22 e al R407C a parità di perdite di carico dell’ R22 nella fase di evaporazione. Specifiche gas 26 di 26 Fig 7.4 Aumento del coefficiente di scambio termico dell’ R410A in funzione dell’aumento del flusso massico. rispetto all’ R22 e al R407C a parità di perdite di carico dell’ R22 nella fase di condensazione. L'importanza maggiore si ha tuttavia se la progettazione della batteria avviene come sopra detto, ossia mantenendo un valore di perdita di carico prefissato (soprattutto nella fase di evaporazione). In queste condizioni, l’ R410A consente di funzionare con un valore più elevato di flusso massico di refrigerante, a cui corrisponde un coefficiente di scambio termico ancora più elevato rispetto a quello degli altri refrigeranti. I vantaggi che si ottengono, in aggiunta a quelli sopra riportati, sono i seguenti: • a parità di capacità termica richiesta (potenza frigorifera), le batterie possono essere realizzate con una minore superficie di scambio termico, e quindi si ottengono batterie più compatte, con minore carica di refrigerante, di minore complessità costruttiva, e richiedono una minor quantità di materiale. Invece se si utilizzano batterie equivalenti a quelle per l' R22 e l' R407C si ottengono capacità termiche sensibilmente più elevate. I vantaggi descritti sopra possono venire riepilogati nel modo seguente: come conseguenza della minor perdita di carico e delle migliori proprietà di scambio termico, si ottiene un aumento delle prestazioni del circuito se esso viene dimensionato in modo da aumentare il flusso massico di refrigerante mantenendo una ugual perdita di carico. La riduzione della carica di refrigerante nel circuito comporta due ulteriori vantaggi, uno dei quali di notevole importanza: • A parità di potenza resa dalla macchina è sufficiente un compressore frigorifero di cilindrata minore. • Sempre a parità di potenza resa è possibile utilizzare una valvola di espansione di grandezza inferiore. Miscibilità tra olio e refrigerante La miscibilità degli HFC con gli oli di tipo POE è inferiore a quella degli HCFC con gli oli tradizionali. Nel progettare le batterie è ancora più importante: • Garantire la corretta velocità del refrigerante per il ritorno dell'olio (l' R410A risulta avvantaggiato avendo un flusso di massa più elevato). • Evitare possibili trappole d'olio nel progetto delle tubazioni, soprattutto per quanto riguarda la forma del collettore. Pressioni di esercizio A causa delle maggiori pressioni di esercizio, soprattutto sul lato di alta pressione del circuito, lo spessore delle tubazioni deve essere adeguatamente dimensionato. É evidente che l'utilizzo di tubi di diametro ridotto, aventi pertanto maggiore resistenza meccanica, consente di contenere l'aumento di spessore necessario. Specifiche gas 27 di 27 Componenti minori del circuito frigorifero I cosiddetti "componenti minori" del circuito frigorifero sono costituiti da filtri disidratatori, valvole di espansione, pressostati ecc. Esiste già sul mercato una gamma completa di tali componenti per R410A, ampiamente sperimentati. I modelli attualmente disponibili di produzione Alco sono riportati nella tab. 7.1 e descritti dettagliatamente di seguito di seguito. Tab. 7.1 Prodotti ALCO per R410A Tipo di dispositivo Valvola di espansione elettronica Valvola di espansione termostatica Modello Campo di applicazione Numero di grandezza EX 5 EX6 6-58 kW 14-140 kW 1 1 TX2-TX3 1-18 kW 8 BFK 5-30in3 4 FDB 3-41in3 6 ADK 3-75in3 7 Vetro spia con indicatore di umidità MIA Ø tubo 6-16mm 4 Pressostati PS3 0,6-43bar 7 Filtro disidratatore Filtro disidratatore Filtro disidratatore Regolatore di velocità, ventilatore condensatore. FSF Fino a 4 A 1 Descrizione Ampio campo di applicazioni Alta precisione e velocità di rispost Compatibili con tutti i refrigeranti. Ampio diaframma per un controllo uniforme e costante della valvola ai carichi parziali. Bi-flow con valvole di ritegno interne per semplificare il circuito frigorifero nelle pompe di calore. Ermetico, per installazione sulla linea del liquido Ermetico con cartuccia solida per refrigeranti liquidi. Preciso indicatore di cristallo con quattro colori calibrati. Pressostati con taratura fissa secondo le specifiche del cliente. Motore monofase comandato dalla pressione. Variazione della tensione dal 50% al 100% basata sulla pressione di condensazione, I filtri disidratatori per gli HFC e gli oli POE (e quindi per l' R410A) hanno caratteristiche diverse da quelli utilizzati per i normali refrigeranti HCFC e CFC e per gli oli minerali. I filtri disidratatori per HFC e oli POE devono essere selezionati tendendo conto della duplice necessità di assorbire l'umidità e di rimuovere gli acidi presenti nel circuito. Essi quindi devono presentare questa doppia funzione rispetto ai filtri disidratatori tradizionali. Questi ultimi, infatti, anche se di elevata capacità, possono rimuovere l'umidità dal circuito e dall'olio POE, ma con le limitazioni seguenti: • Un filtro disidratatore a setaccio molecolare al 100% non ha la capacità di assorbire gli acidi formati dalla decomposizione dell'olio POE. • Un filtro disidratatore che si è saturato di umidità, consente all'umidità rimasta libera nel circuito di reagire con l'olio POE formando acidi. • Un filtro disidratatore non rimuove l'umidità in un solo passaggio, perciò è possibile che si formino degli acidi anche prima che il filtro abbia avuto la possibilità di rimuovere l'umidità. Si può affermare da prove ed esperienze prolungate che l'allumina attivata costituisce il miglior dessiccante capace di assorbire acidi organici. Altri adsorbenti in commercio non riescono a rimuovere gli acidi organici. In sintesi, i filtri disidratatori idonei per funzionare con gli HFC e gli oli POE devono essere costituiti da entrambi i componenti citati: setaccio molecolare e allumina attivata. Specifiche gas 28 di 28 Modelli sul mercato ALCO ha sviluppato espressamente, per rispondere a tali requisiti, diversi modelli di filtri disidratatori. Uno di essi è costituito dalla serie BFK Bi-Flow, di tipo sigillato. Nella fig. 7.6 è visibile sia un elemento reale, sia uno schema di passaggio del refrigerante in entrambi i sensi. Questo filtro presenta una elevata capacità di adsorbimento dell'umidità e di trattenimento degli acidi, grazie alla speciale cartuccia essiccante composta da un setaccio molecolare (75%) e da allumina attivata (25%). Inoltre offre una elevata efficienza di filtrazione per effetto di un setaccio finale da 10-20 micron. L'involucro è in acciaio, verniciato con vernice epossidica resistente alla corrosione e, al suo interno, oltre alla cartuccia dessiccante solida, comprende opportune valvole di ritegno per consentire il passaggio del flusso di refrigerante in due direzioni allo scopo di consentirne il funzionamento anche nelle unità a pompa di calore, oltre che su quelle per solo raffreddamento. Esso quindi non richiede ulteriori valvole esterne. Il filtro dispone di attacchi di rame per collegamento al circuito mediante brasatura e presenta una pressione massima di lavoro di 40 bar. Il campo di temperatura di funzionamento è compreso tra -45 °C e +65 °C. Fig7.6 Filtro disidratatore Bi-Flow serie BFK per pompe di calore idoneo per funzionare con il refrigerante R410A. Lo Schema dimostra il percorso del refrigerante nei due sensi. Altri modelli di filtri disidratatori sono rappresentati serie FDB per solo raffreddamento e dalla serie ADK del tipo a cartuccia solida. anch'essi per condizionamento, entrambi disponibili in un'ampia gamma di grandezze. Fig7.7 Valvola di espansione termostatica serie TX2 senza regolazione esterna del surriscaldamento per R410A Valvole di espansione term. Le valvole di espansione termostatiche per funzionamento con R 410A devono trattare una portata di refrigerante minore rispetto a quanto avviene nei circuiti frigoriferi per R22, a parità di potenza resa, e questo permette di scegliere delle valvole di grandezza inferiore del 20%-30% rispetto all' R22. Modelli sul mercato Valvole per R 410A e lubrificanti POE sono già da tempo disponibili sul mercato, come i modelli della serie TX2 / TX3 Alco, realizzati per grandezze, con potenza frigorifera da.1KW a 18,8kW. Vedi fig. 7.7. Specifiche gas 29 di 29 I modelli TX3 dispongono di regolazione esterna del surriscaldamento; i modelli TX2,invece sono privi di regolazione esterna e risultano tarati in fabbrica. La serie TX2 dispone inoltre di modelli con valvole di ritegno interne per il funzionamento a pompa di calore reversibile. Vedi fig. 7.8. Il campo di temperature di funzionamento, per applicazioni a medie temperature, è compreso da -45 °C a + 120 °C. Valvole di espansione elett. È importante sottolineare che le valvole di espansione elettroniche sono la soluzione ottimale per ridurre I numero dei componenti utilizzati nel caso in cui si gestiscano diversi refrigeranti. Tali valvole infatti (accertata la loro compatibilità con i refrigeranti e i lubrificanti utilizzati) possono essere impiegate con diversi fluidi. Ciò è reso possibile dal fatto che il loro funzionamento dipende esclusivamente dalle temperature e non dipende dal comportamento del fluido contenuto nel bulbo, come nelle normali valvole ad espansione termostatiche. Modelli sul mercato Le valvole di espansione elettroniche ALCO EX5 ed EX6 (vedi fig. 7.9) sono state sviluppate per poter essere utilizzate anche con il refrigerante R Fig. 7.8 Applicazione di una valvola di espansione TX2 in un circuito a pompa di calore, e schema di funzionamento della valvola. 410A e presentano le caratteristiche seguenti: • Funzione di chiusura totale che permette di eliminare l'uso di valvole solenoidi esterne • Costruzione totalmente ermetica • Azionamento per mezzo di motore passo-passo. • Tempi di apertura e chiusura molto brevi. • Alta risoluzione. • Eccellente ripetitività nel funzionamento. • Elevata capacità lineare di passaggio del flusso. • Ampio campo di regolazione. • Variazione continua della portata massica di refrigerante, senza nessuno sforzo (colpi di liquido) nel circuito frigorifero. Specifiche gas 30 di 30 • • • • • Accoppiamento diretto tra motore e valvola per una elevata affidabilità. Componenti fissi e mobili della valvola in ceramica per una regolazione accurata del flusso con minima usura. Preciso bilanciamento delle forze entro la valvola. Corpo in acciaio inox resistente alla corrosione. Configurazione per passaggio refrigerante in modo diretto in linea Fig. 7.9 Valvole di espansione elettronica serie EX5 e EX6, per funzionamento con R410A, e con altri refrigeranti HFC Capillare Il dimensionamento del tubo capillare nei circuiti con R410A si effettua seguendo le linee generali come per l' R22, ma esso risulta in generale di maggior lunghezza a pari diametro. Si devono effettuare delle prove opportune su prototipi per arrivare alla lunghezza più idonea, ma non si presentano problemi. E' opportuno ricordare che la sua lunghezza varia da macchina a macchina. Accumulatori sull'aspirazione Come per tutti i sistemi funzionanti con HCFC, per la scelta e l'applicazione dell'accumulatore sull'aspirazione è importante effettuare le prove necessarie a verificare che: • Non ci sia ritorno di liquido al compressore. • M a anche che l'accumulatore consenta il corretto ritorno dell'olio. In generale, nei circuiti con compressori scroll Copeland, non viene richiesto un accumulatore sull'aspirazione, a patto che i livelli di carica dei circuiti stessi siano inferiori a quelli indicati nella documentazione dei relativi compressori. Se invece la carica richiesta dal circuito è maggiore, allora può verificarsi una sensibile migrazione del refrigerante verso il compressore durante i normali periodi di arresto. Oppure può prodursi un eccessivo ritorno di liquido durante il funzionamento che può diluire l'olio al punto da impedire la regolare lubrificazione dei cuscinetti. In questi casi si raccomanda l'impiego di un accumulatore sull'aspirazione con capacità compresa tra il 50% e il 70% della carica del circuito. L'orifizio di ritorno dell'olio dall'accumulatore deve avere un diametro di circa 1,4 mm. Specifiche gas 31 di 31 Pressostati I pressostati devono essere conformi alle pressioni di esercizio più elevate alle quali è previsto il funzionamento del circuito. Anche i pressostati per R410A sono normalmente disponibili sul mercato. Avvertenze generali per la produzione La costruzione di sistemi con R410A così come l'installazione e la manutenzione, richiede solo una buona prassi, del tutto simile a quella tradizionale adottata con l' R22 ed i refrigeranti tradizionali. Particolare attenzione bisogna porre invece nell’utilizzo di strumenti adeguati alle pressioni di lavoro e per la compatibilità del refrigerante e lubrificante. E' importante sottolineare che gli strumenti e gli attrezzi per l' R410A non devono mai venire utilizzati per altri refrigeranti HCFC o CFC per evitare ogni possibile rischio di inquinamento dei circuiti. Altri aspetti da considerare nella produzione sono i seguenti: • Pressioni di esercizio del refrigerante. • Attenzione alla pulizia del circuito. • Attenzione all'umidità nel circuito Pressioni di esercizio specifiche per R410A È ovviamente necessario riadeguare i valori delle pressioni di funzionamento dei diversi macchinari utilizzati in tutto il ciclo produttivo: • Pressione di collaudo dei componenti. • Pressione di collaudo del circuito finito. • Pressioni di lavoro delle macchine di carica. • Pressioni di riferimento utilizzate nei dispositivi di collaudo finale del prodotto. • Pulizia del circuito Come con tutti i refrigeranti, deve essere sempre usato un gas inerte (azoto) durante le brasature del circuito. Attenzione a non usare fluidi di processo contenenti cloro. E' importante inoltre utilizzare componenti sigillati verso l'esterno (es. tappi alle estremità). Umidità E' buona regola effettuare misure del contenuto di umidità nei componenti che vengono utilizzati, ma anche misurare, limitare e controllare nel tempo l'umidità presente nei fluidi di processo (es. azoto, aria secca, refrigerante stesso) e nel circuito finito non appena completato. È ovviamente necessario eliminare l'acqua quale fluido di processo in tutti i casi in cui possa contaminare il circuito frigorifero e i suoi componenti. La sigillatura dei componenti utilizzati, oltre ad evitare la presenza di sporcizia, si rivela fondamentale per la protezione contro l'umidità nell'aria ambiente. È importante utilizzare compressori che abbiano avuto il tempo di raggiungere la temperatura ambiente; infatti, utilizzando compressori appena prelevati dal magazzino (solitamente a temperatura minore rispetto a quella della linea di produzione) non è possibile evitare che la condensa formatasi sulla parte esterna del compressore (più freddo dell'ambiente circostante) venga assorbita dall'olio nel momento in cui i tappi di tenuta vengano tolti. La messa in vuoto del circuito (essenziale per ottenere un basso valore di umidità residua) deve essere effettuata per un tempo sufficientemente lungo, sia dal lato di alta pressione, sia dal lato di bassa pressione. Solo in questo modo si può avere la certezza di raggiungere il necessario livello di vuoto in tutti i componenti (comprese le batterie e la coppa dell'olio del compressore) e non soltanto in prossimità dell'attacco della pompa del vuoto. Specifiche gas 32 di 32 Compressori e loro applicazioni I nuovi compressori risultano modificati rispetto alle serie precedenti soprattutto in due aspetti: • Masse minori delle spirali e di altre parti rotanti. • Spessore maggiore dell'involucro del compressore. Una sezione indicativa di costruzione dei nuovi compressori “Copeland” è visibile nella fig. 8.3. Essi sono equipaggiati internamente con: • Protezione contro eccessiva temperatura di mandata del gas. È costituita da un disco termico che apre e bypassa il gas di mandata verso il lato di aspirazione quando la temperatura di mandata raggiunge i 146°C. il gas caldo produce per conseguenza l'intervento della protezione del motore che comanda l'arresto del compressore. Fig. 8.3 Sezione costruttiva di un compressore. Specifiche gas 33 di 33 • Valvola IPR. Queste valvole interne aprono quando il differenziale tra la pressione di mandata e di aspirazione raggiunge il valore tra 38 e 43 bar. • Dispositivo di impedimento rotazione inversa e valvola di ritegno. I compressori “Copeland” per R410A comprendono un dispositivo che impedisce la rotazione in senso inverso ed elimina il rumore caratteristico all'arresto. Possono essere necessari 2 minuti per l'equalizzazione delle pressioni prima di un riavviamento. I compressori dovranno essere conformi alle seguenti direttive europee: o Direttiva Bassa Tensione (73/23/EC, 93/68/EC) o Direttiva PED (97/23/EC) Con riferimento alla Direttiva PED, se il prodotto della pressione per il volume interno libero risulta sempre inferiore a 200 bar x litro, questi compressori rientrano in Categoria 1. L'articolo 1.3 della Direttiva PED elenca tutte le esclusioni alla direttiva stessa e comprende componenti e sistemi (art. 1.3.6) che rientrano in Categoria 1 o inferiore e che siano già coperti dalla Direttiva Bassa Tensione o altre direttive CE. I compressori per R410A (conformi alla Direttiva Bassa Tensione ed appartenenti alla categoria 1 rispetto alla Direttiva PED) risultano pertanto esclusi dagli scopi della Direttiva PED stessa. Utilizzo dei compressori nelle applicazioni con R 410A Le prove negli impianti e l'esperienza acquisita fino ad oggi dimostrano una serie di vantaggi per i costruttori e gli utenti nell'uso dell' R410A. E' opportuno tuttavia chiarire i termini del problema. Infatti, da un punto di vista teorico il comportamento dell' R410A risulta inferiore a quello dei refrigeranti R22 e R407C, come si può vedere nella tab. 8.3. In essa viene posto a confronto il COP ottenibile in un ciclo teorico utilizzando diversi refrigeranti nell'ipotesi di un compressore con rendimento isoentropico pari a 1 (COP teorico). Se però si fa riferimento al valore del rendimento isoentropico effettivo del compressore (COP effettivo), si può osservare un notevole miglioramento dell' R410A, che rimane comunque penalizzato. Tuttavia, nelle applicazioni reali la situazione si modifica radicalmente se si analizza non il comportamento del solo compressore, bensì l'effetto del refrigerante sull'insieme dei componenti del circuito frigorifero. Il più favorevole comportamento dell' R410A è dovuto in gran parte al suo maggior coefficiente di scambio termico rispetto a tutti gli altri refrigeranti considerati, come può vedersi nella tab. 8.4 . Per questa ed altre ragioni, tra cui le maggiori temperature di evaporazione e/o le minori temperature di condensazione, a parità di cilindrata del compressore, si può ottenere un aumento del COP dal 3% al 5% rispetto all' R22. Il controllo dell'umidità relativa in ambiente risulta migliore grazie alla minor temperatura superficiale delle alette della batteria a causa del coefficiente di scambio termico più elevato. Un altro vantaggio è il minor livello sonoro; per un compressore da 2 HP la riduzione è di circa 2 dBA. Ciò è dovuto alle minori masse mobili del compressore e allo spessore maggiore dell'involucro del compressore stesso. La valvola di espansione termostatica può risultare di minor grandezza rispetto all' R22 poiché deve trattare una portata di refrigerante minore del 20%, a pari capacità. Tab.8.3 Confronto del COP teorico ed effettivo di compressori scroll, funzionanti con R22, R407c, r134A, R410a COP Teorico COP effettivo R22 6.7 4.72 R134a 6.9 4.69 % +3 -0.6 R407C 6.8 4.61 % +1.5 -2.3 R410A 6.4 4.59 % -7.2 -2.7 Tab.8.4 Confronto percentuale dei coefficienti di scambio di vari HFC rispetto all’R22 a parità di flusso di massa coefficienti di scambio termico evaporatore coefficienti di scambio termico condensatore R410A +35% +5% R407C -10% -5% R134a -10% -5% Specifiche gas 34 di 34 Linee dei circuiti frigoriferi per R 410A Per le tubazioni di collegamento dei circuiti frigoriferi e delle unità split si deve tenere conto di alcune caratteristiche specifiche dell' R410A e prestare attenzione a certi aspetti costruttivi. Come nel caso delle batterie di scambio termico vanno tenute presenti le seguenti indicazioni: • minori perdite di carico nelle linee. A parità di perdite di carico, il maggior flusso massico dell' R410A consente di utilizzare diametri delle linee inferiori con il vantaggio dell'aumento della resistenza meccanica dei tubi e della riduzione di carica di refrigerante; • le maggiori pressioni di funzionamento richiedono un aumento dello spessore dei tubi che può essere compensato da una diminuzione del loro diametro; • i minori diametri dei tubi, con la conseguenza di maggiori velocità del gas, sono uno dei vantaggi offerti dall' R410A poiché diminuiscono il rischio di formazione di sacche d'olio nel circuito. Per la realizzazione delle linee del circuito frigorifero di macchine funzionanti con R410A si utilizzano correntemente tubi di rame e giunti a cartella o per brasatura. Data l'alta pressione di funzionamento dell' R410A, si devono utilizzare tubi con adeguato spessore come da tab. 9.1. Tab.9.1 Spessore dei tubi di rame per linee frigorifere per R 410A Ø nominale in pollici 1/4 3/8 1/2 5/8 Ø esterno in mm 6,35 9,52 12,70 15,88 Spessore in mm 0,8 0,8 0,8 1,0 Ø esterno in mm 6,35 9,52 12,70 15,88 Spessore in mm 0,50 0,60 0,70 0,80 Tab.9.2 Spessore minimi di giunti per brasatura Ø nominale in pollici 1/4 3/8 1/2 5/8 Non si devono mai utilizzare tubi con spessore inferiore a 0,8 mm. I tubi ed i giunti devono essere nuovi e con superfici interne pulite. È preferibile che la quantità d'olio residuo al loro interno sia inferiore a 40 mg/10 metri. Non utilizzare tubi deformati o con zone scolorite, soprattutto all'interno, altrimenti vi è il rischio che la valvola di espansione o il capillare vengano bloccati da contaminanti o sporcizia presenti. Specifiche gas 35 di 35 Tipi e caratteristiche dei giunti Per l'unione dei tubi di rame si utilizzano normalmente giunti a cartella o giunti per brasatura. Prima dell'uso accertarsi di averne rimosso i contaminanti eventualmente presenti alloro interno. I giunti a cartella si possono utilizzare per tubi con diametro fino a 20 mm. Per diametri maggiori si devono utilizzare giunti per brasatura. Oltre ai giunti si utilizzano correntemente: nippli, mezzi nippli, nippli a T e nippli a gomito. Questi componenti sono schematizzati nella fig. 9.1. I giunti per brasatura si devono utilizzare per l'unione di tubi dal diametro maggiore di 20 mm; i loro spessori sono riportati nella tab. 9.2. I giunti per brasatura sono disponibili in diverse forme: riduzioni, a gomito, a T ecc. e sono schematizzati nella fig. 9.2. Fig.9.2 Schematizzazione dei giunti a saldare. Specifiche gas 36 di 36 Realizzazione delle linee frigorifere Gli accorgimenti per la realizzazione delle linee frigorifere per R410A sono i medesimi per tutti i normali circuiti frigoriferi: impedire l'ingresso di acqua, polvere, sporcizia. Nelle linee non deve essere immesso altro olio se non l'olio lubrificante raccomandato, e non devono esservi perdite nel circuito. L'olio stesso dopo l'uso deve essere accuratamente richiuso nel proprio contenitore. Esecuzione delle cartelle. L'esecuzione della cartella deve avvenire secondo le correnti tecniche frigoristiche, e si svolge in tre fasi: taglio del tubo, rimozione di sfridi e trucioli, realizzazione della cartella. Queste fasi sono descritte di seguito. • Taglio del tubo. Per il taglio del tubo si deve utilizzare un apposito taglia tubi, l'operazione deve realizzarsi con lentezza senza produrre schiacciamenti o deformazioni nel tubo. • Rimozione di sfridi e trucioli. Rimuovere tutti i detriti della lavorazione per ottenere una superficie di contatto pulita e uniforme del tubo. Questa operazione è importante per prevenire il rischio di perdite nella cartella. • Realizzazione della cartella. Inserire un bocchettone a cartella sul tubo. Accertarsi che il tubo stesso e la ganascia siano puliti, quindi procedere alla lavorazione della cartella. Si può utilizzare una cartellatrice convenzionale o una apposita per R410A. Le dimensioni della cartella differiscono secondo il tipo di cartellatrice utilizzata. Se si utilizza una normale cartellatrice fare attenzione a mantenere la quota "A" sul tubo utilizzando un calibro per verificare le dimensioni. Fare riferimento alla fig. 9.3 e alla tab. 9.3. Le dimensioni di cartelle e bocchettoni per l' R410A sono riportate nella tab. 9.4 con riferimento alla fig. 9.4. Tab.9.3 Quota "A " per la realizzazione di cartelle per R 410A in funzione del diametro dei tubi * Ø nominale in pollici Ø esterno in mm Spessore in mm 1/4 3/8 1/2 5/8 6,35 9,52 12,70 15,88 0,8 0,8 0,8 1,0 Cartellatrice per R410A a pinza 0-0,5 0-0,5 0-0,5 0-0,5 Quota “A” Cartellatrice convenzionale a pinza 1,0-1,5 1,0-1,5 1,0-1,5 1,0-1,5 Cartellatrice convenzionale a farfalla 1,5-2,0 1,5-2,0 2,0-2,5 2,0-2,5 rif. fig. 9.3 Tab.9.4 Dimensioni di cartelle e bocchettoni per R 410A* Dimensioni in mm Ø nominale in pollici Ø esterno in mm Spessore in mm A B C D 1/4 3/8 1/2 5/8 6,35 9,52 12,70 15,88 0,8 0,8 0,8 1,0 9,1 13,2 16,6 19,7 9,2 13,5 16,0 19,0 6,5 9,7 12,9 16,0 13 20 23 25 * rif. fig. 9.4 Dimensioni, mm bocchettone a cartella 17 22 26 29 Specifiche gas 37 di 37 Fig9.4 Dimensioni di bocchettoni e cartelle per R410A Procedure e precauzioni per il collegamento a cartella • Accertarsi che la cartella e le parti da unire non abbiano crepe, rotture o contengano sporcizia. • Allineare correttamente la superficie della cartella rispetto all'asse del collegamento. • Per mezzo di una chiave dinamometrica stringere la cartella con la coppia di serraggio prescritta. I valori di riferimento sono riportati nella tab. 9.5 . La coppia di serraggio è la medesima che per l' R22. Il rispetto della coppia di serraggio è importante: se essa risulta inferiore al valore prescritto possono aversi fughe di gas; viceversa un valore maggiore può produrre la rottura del bocchettone e l'impossibilità di rimuoverlo. È importante che l'olio applicato sulla superficie della cartella sia quello prescritto dal costruttore del compressore. Nel caso contrario si può produrre il deterioramento dell'olio lubrificante con il rischio di bruciatura del compressore. Specifiche gas 38 di 38 Tab.9.5 Coppia di serraggio della cartella per R 410A Ø nominale in pollici Ø esterno in mm 1/4 6,35 3/8 9,52 1/2 12,70 5/8 15,88 Coppia di serraggio N-m (Kgf-cm) Coppia di serraggio (Chiavi dinamometriche sul mercato) N-m (Kgf-cm 14 – 18 (140 - 180) 33 – 42 (330 - 420) 50 – 62 (500 - 620) 63 – 77 (630 - 770) 16 –18 (160 -180) 42 (420) 55 (550) 65 (650) Fig9.5 Esempio di collegamento tra cilindro di azoto e il tubo da saldare. DuPont Fluorochemicals Suva® 407C (R-407C) Pressure-Enthalpy Diagram (SI Units) Pressure (MPa) Pressure (bar) 5 Enthalpy (kJ/kg) Figure 2. Pressure-Enthalpy Diagram for Suva 407C (SI Units) a a DuPont Fluorochemicals HFC-134a Pressure-Enthalpy Diagram (SI Units) 100 6 4 150 200 250 300 350 450 500 550 600 6 a 04 0.0 0.005 6 0.00 60 DuPont Fluorochemicals Fluorochemicals DuPont 0.008 0.010 50 Suva®9100 Suva 410A (R-410A) 2 400 0.015 40 Pressure-Enthalpy Diagram Pressure-Enthalpy Diagram (SI Units) (SI Units) 4 0.020 2 30 0.030 20 0.040 0.050 0.060 10 1 0.8 0.6 -10 0 10 20 30 40 re = 50 °C Temperatu 60 70 80 90 100 110 120 130 140 150 160 170 180 Temperature = 0 °C -10 1 0.8 0.6 -20 0.4 0.15 -30 0.20 0.2 -40 0.30 or ed Vap 0.9 0.8 0.7 0.1 0.08 0.80 0.06 1.0 0.04 -70 1.5 g-K 2.0 kJ/k Entr 2.6 7 2.5 2.4 4.0 2. -90 2.1 -80 -70 -60 2.2 -50 -40 -30 -20 2.3 3.0 2.0 = 1.8 1.7 1.6 1.5 1.4 1.3 0.02 opy 0.01 0.008 1.2 1.1 1.0 0.9 0.8 0.7 0.6 0.5 -80 1.9 0.02 0.006 5.0 6.0 8 0.04 0.40 Ÿ/kg =0.50 m Volume 0.60 Saturat Sat Qua 0.6 0.4 0.3 0.2 0.1 ted ura 0.06 lity = Liq uid 0.5 -50 0.1 0.08 2. 0.2 150 200 250 300 350 Enthalpy (kJ/kg) (kJ/kg) Enthalpy 400 450 500 550 0.01 0.008 0.006 8.0 100 600 Pressure (MPa) 0.4 Pressure (MPa) 7 Pressure(MPa) (MPa) Pressure 0.10 Figure 4. Pressure-Enthalpy Diagram for Suva 410A (SI Units) Enthalpy Enthalpy (kJ/kg) (kJ/kg) Table 3 General Property Information, Suva 407C, Suva 410A, and HCFC-22 Unit Suva 407C (R-407C) Suva 410A (R-410A) HCFC-22 g/mol 86.20 72.58 86.47 kPa abs psia 1174.1 170.29 1652.9 239.73 1043.1 151.40 Boiling Point (1 atm) °C °F –43.56 –46.40 –51.53 –60.76 –40.80 –41.40 Critical Temperature °C °F 86.74 188.13 72.13 161.83 96.24 205.24 Critical Pressure kPa abs psia 4619.10 669.95 4926.1 714.5 4980.71 722.39 Critical Density kg/m3 lb/ft3 527.30 32.92 488.90 30.52 524.21 32.73 Liquid Density at 25°C (77°F) kg/m3 lb/ft3 1134.0 70.80 1062.4 66.32 1194.68 74.53 Density, Satd. Vapor at 25°C (77°F) kg/m3 lb/ft3 41.98 2.62 65.92 4.12 44.21 2.76 Specific Heat, Liquid at 25°C (77°F) kJ/kg·K Btu/lb·°F 1.54 0.367 1.84 0.440 1.24 0.296 Specific Heat, Vapor at 25°C (77°F) (1 atm) kJ/kg·K Btu/lb·°F 0.830 0.198 0.832 0.199 0.685 0.157 Vapor Pressure of Satd. Liquid at 25°C (77°F) kPa abs psia 1173.4 170.3 1652.9 239.73 1043.1 151.4 Heat of Vaporization at Normal Boiling Point kJ/kg Btu/lb 245.1 105.4 276.2 118.8 233.5 100.4 W/m·K Btu/hr·ft·°F W/m·K Btu/hr·ft·°F 0.0819 0.0455 0.01314 0.00758 0.0886 0.0511 0.01339 0.00772 0.0849 0.0458 0.01074 0.00621 Pa·s Pa·s 1.60 × 10–4 1.23 × 10–5 1.20 × 10–4 1.27 × 10–5 1.59 × 10–4 1.30 × 10–5 Physical Property Molecular Weight, avg. Vapor Pressure at 25°C (77°F) Thermal Conductivity at 25°C (77°F) Liquid Vapor (1 atm) Viscosity at 25°C (77°F) Liquid Vapor (1 atm) Flammability Limit in Air (1 atm) vol% none none none Ozone Depletion Potential CFC-11 = 1.0 0 0 0.05 Halocarbon Global Warming Potential CFC-11 = 1.0 0.38 0.46 0.34 Global Warming Potential CO2 = 1.0 (100-yr ITH) 1600 1890 1700 TSCA Inventory Status Inhalation Exposure Limit* Included yes yes yes ppm (8- and 12-hr TWA) 1000 1000 1000 *The exposure limit is calculated based on the DuPont Acceptable Exposure Limit (AEL) for each component of the refrigerant blend. AEL is an airborne exposure limit established by DuPont that specifies time-weighted average concentrations to which nearly all workers may be repeatedly exposed without adverse effects during an 8- or 12-hr workday and a 40-hr work week. 3