LE MEMBRANE SEMIPERMEABILI

ARTIFICIALI: ACQUA ED ENERGIA

DAI PROCESSI OSMOTICI

Pubblicazione ottobre 2004

Tesi di Laurea

Redattore: ANDREA CAROTTI

Relatore: Chiar.mo Prof FRANCESCO GRIANTI

Correlatori: Prof. CARLO MAZZOCCHIA

Dott. MARIO REALI

FACOLTÀ DI SCIENZE AMBIENTALI – UNIVERSITÀ DEGLI STUDI DI URBINO

Corso di laurea in Scienze Ambientali

A. A. 2001/2002

Labelab srl – Via Mirasole 2/2 – 40124 Bologna (BO) – C.F./P.Iva: 02151361207

LE MEMBRANE SEMIPERMEABILI ARTIFICIALI:

ACQUA ED ENERGIA DAI PROCESSI OSMOTICI

INTRODUZIONE

L’OSMOSI....................................................................................................1

Acqua.............................................................................................................7

Composizione chimica del mare .................................................................. 7

Dissalazione ................................................................................................. 8

Energia ..........................................................................................................9

Schema dei processi osmotici: DO, PRO, RO .........................................11

Bibliografia ................................................................................................12

CAPITOLO 1

LE MEMBRANE SEMIPERMEABILI ARTIFICIALI

INTRODUZIONE ...................................................................................... 13

Flusso ......................................................................................................... 13

Selettività.................................................................................................... 14

Applicazioni generali ................................................................................. 14

1.1 CLASSIFICAZIONE GENERALE DELLE MEMBRANE ........... 16

1.Membrane neutre .................................................................................... 16

Membrane simmetriche .................................................................. 17

Membrane asimmetriche ................................................................ 17

2.Membrane a scambio ionico ................................................................... 18

1.2 PANORAMICA DELLE APPLICAZIONI DI MEMBRANE

SINTETICHE IN PROCESSI INDUSTRIALI....................................... 20

Microfiltrazione.......................................................................................... 21

Ultrafiltrazione ........................................................................................... 24

OSMOSI INVERSA .................................................................................. 26

Generalità sull’osmosi inversa ....................................................... 27

Campi di applicazione .................................................................... 28

Elettrodialisi ............................................................................................... 29

Principi del processo dell’elettrodialisi .......................................... 31

Polarizzazione e sporcamento ........................................................ 33

Differenze tra ED e RO .................................................................. 34

Bibliografia ................................................................................................35

I

CAPITOLO 2

TECNOLOGIA ED APPLICAZIONI DELL’OSMOSI INVERSA

2.1 Teoria dei processi di membrana in osmosi inversa ......................... 36

Flusso specifico .............................................................................. 36

Reiezione ........................................................................................ 37

Fattore di recupero.......................................................................... 38

Modelli di trasporto.................................................................................... 40

2.2 Le membrane semipermeabili in RO ................................................. 42

Peculiarità delle membrane semipermeabili in RO.................................... 43

ACETATO DI CELLULOSA ..................................................................44

POLIAMMIDE (TFC)..............................................................................45

POLISULFONE .......................................................................................45

MATERIALI CERAMICI........................................................................46

MEMBRANE ASIMMETRICHE ............................................................. 48

Metodologia di produzione ............................................................ 48

Processo a separazione di fase e struttura della membrana..........49

2.3 Configurazioni delle membrane ......................................................... 52

Membrane piane......................................................................................... 54

Membrane a spirale avvolta ....................................................................... 56

Membrane tubolari ..................................................................................... 64

Membrane a fibra cava............................................................................... 70

Introduzione alla tecnologia di produzione delle fibre cave........75

Membrane semipermeabili italiane: “OSMOTEC” ................................... 84

2.4 Polarizzazione di concentrazione ed incrostamento ......................... 85

2.5 Sporcamento ......................................................................................... 90

TIPI DI SPORCANTI ................................................................................ 94

Biologici ......................................................................................... 94

Organici .......................................................................................... 95

Ossidi di metallo............................................................................. 96

Incrostazioni di sali inorganici ....................................................... 96

Solidi sospesi e particolati.............................................................. 97

Colloidi........................................................................................... 97

Agenti multipli ............................................................................... 98

Pulizia delle membrane .............................................................................. 98

POST-TRATTAMENTI ............................................................................99

2.6 Progetti d’impianto ............................................................................ 100

II

Configurazioni d’impianto e scelta dei materiali ..................................... 100

Impianti conici (taper plants) ....................................................... 100

Impianti a produzione discontinua (batch plants) ........................ 102

Impianti a spillatura (feed and bleed)........................................... 104

Confronto tra impianti.............................................................................. 104

Opzioni di controllo ................................................................................. 106

Pressione costante......................................................................... 106

Portata costante di filtrato ............................................................ 107

Fattore di concentrazione costante ............................................... 107

Altre opzioni............................................................................................. 108

Automazione ................................................................................ 108

Ingegneria dell’impianto .............................................................. 108

Congegno delle tubature............................................................... 109

Pompe ........................................................................................... 110

Valvole ......................................................................................... 110

Considerazioni generali per la progettazione........................................... 111

Corrosione ................................................................................................ 112

2.7 Applicazioni dell’osmosi inversa....................................................... 112

DISSALAZIONE ..................................................................................... 113

Dissalazione da osmosi inversa centrifuga ................................115

Dissalazione alimentata da energia eolica .................................116

Capacità e costi nei processi di dissalazione................................ 116

Sistemi per il recupero energetico da processi RO ...................... 118

Impianti RO con turbine per il recupero energetico (ERT) .......118

Impianti RO innovativi con sistemi a scambio di pressione......119

ALTRE APPLICAZIONI ........................................................................ 125

Applicazioni per acque reflue industriali ..................................... 127

Acque reflue provenienti da processi metallurgici ....................128

Acque reflue provenienti da processi radioattivi. ......................129

Acque reflue dell’industria della carta.......................................129

Acque reflue dell’industria tessile .............................................129

Acque reflue dell’industria petrolifera.......................................130

Trattamento di acque reflue urbane.............................................. 130

Potabilizzazione di acque sotterranee o superficiali .................... 132

Produzione d’acqua ultrapura....................................................... 133

Applicazioni nelle lavorazioni alimentari .................................... 134

Nanofiltrazione......................................................................................... 135

Bibliografia..........................................................................................................137

III

CAPITOLO 3

ENERGIA DAI GRADIENTI DI SALINITA'

INTRODUZIONE .................................................................................... 139

3.1 Metodi per lo sfruttamento della pressione osmotica..................... 140

Osmosi contro pressione .......................................................................... 140

Elettrodialisi inversa................................................................................. 142

Altri metodi .............................................................................................. 144

3.2 Teoria dell’osmosi diretta contro pressione..................................... 144

Perdita di sale dalla membrana..................................................... 146

Polarizzazione di concentrazione............................................................. 147

3.3 Aspetti teorici del processo PRO ...................................................... 148

Differenze tra RO e PRO ......................................................................... 153

3.4 Le membrane semipermeabili........................................................... 155

MEMBRANE PIANE ..............................................................................157

Effetto del supporto poroso di rete-tessuto sull’osmosi attraverso una

membrana asimmetrica Loeb-Sourirajan ................................................. 160

Confronto tra RO e DO per membrana senza supporto ............... 160

Descrizione della membrana Toray CA-3000.............................. 163

Scopo delle prove ......................................................................... 164

Risultati delle prove effettuate con la membrana Toray CA-3000164

Prove con altre membrane in acetato di cellulosa ........................ 166

MEMBRANE A FIBRA CAVA.............................................................. 167

Esempio di preparazione di fibre cave in acetato di cellulosa ..... 173

MEMBRANE A SPIRALE AVVOLTA ................................................. 175

MEMBRANE TUBOLARI...................................................................... 176

3.5 Differenti tipi d’impianto per PRO .................................................. 177

Introduzione.................................................................................. 177

Impianto a flusso continuo a livello del mare .......................................... 180

Impianti a flusso continuo sotto il livello del mare.................................. 181

Impianto a flusso alternato a livello del mare .......................................... 183

Calcolo dell’efficienza meccanica................................................ 185

Conclusioni .............................................................................................. 186

Impianti a ciclo chiuso ............................................................................. 187

3.6 Valutazione dei costi .................................................................................... 187

Fattori principali legati al capitale d’investimento: ................................. 188

1)Principali tipi di gradienti di salinità presenti sulla Terra......... 188

2)Caratteristiche della membrana................................................. 191

3)Costo delle membrane installate............................................ 192

IV

Calcolo dei costi basato su esempi reali.......................................... 193

Mar Morto (Dead Sea) ................................................................. 193

Grande Lago Salato (Great Salt Lake) ......................................... 194

Scelta delle membrane e dei parametri operativi.............. 194

Considerazioni energetiche .............................................. 195

Dati sulle membrane e sui moduli .................................... 196

Costi di capitale ed ammortamento .................................. 197

Acqua di fiume/Mare.................................................................... 199

Bibliografia ..............................................................................................201

CAPITOLO 4

ATTIVITA’ SPERIMENTALI

Lavoro sperimentale presso il Politecnico di Milano............................203

Introduzione ............................................................................................. 203

Modifiche effettuate alle membrane PCI per l’impiego in PRO.............. 206

Descrizione dei materiali e delle apparecchiature impiegate................... 206

Schemi del circuito sperimentale ............................................................. 208

Regime del flusso ..................................................................................... 212

Procedura operativa per la determinazione dei risultati........................... 213

DATI SPERIMENTALI .......................................................................... 214

RISULTATI ............................................................................................. 220

CONCLUSIONI....................................................................................... 222

Progetto di ricerca italiano (SALPO).....................................................223

Componenti meccanici............................................................................. 225

Progetto di ricerca norvegese..................................................................226

Bibliografia ..............................................................................................227

CAPITOLO 5

CONCLUSIONI

ACQUA .....................................................................................................228

ENERGIA .................................................................................................231

Libro bianco per una strategia e un piano di azione della Comunità................... 232

Direttiva UE sulle Fonti Rinnovabili nella produzione elettrica ......................... 234

LEGISLAZIONE NAZIONALE ......................................................................... 235

Bibliografia ..............................................................................................237

APPENDICE –Tabella di conversione per le unità di misura della pressione …….......238

V

INTRODUZIONE

Questa tesi vuole analizzare e presentare lo stato dell’arte sull’utilizzo delle

membrane semipermeabili (o selettive), focalizzando l’attenzione sull’osmosi

inversa, al fine di mostrarne le vaste possibilità d’applicazione, con

particolare attenzione a quelle sull’acqua; vorrebbe inoltre divulgare i

vantaggi derivanti dallo studio dello sfruttamento dei gradienti di salinità per

la produzione d’energia elettrica, in gran parte realizzabili tramite l’impiego

della stessa tecnologia adottata in osmosi inversa con opportune modifiche.

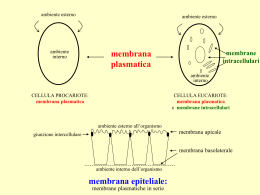

L’OSMOSI

L’osmosi (dal greco osmòs = spinta) consiste nel fluire spontaneo del

solvente attraverso una membrana che separa due soluzioni aventi differente

concentrazione; infatti, il solvente fluisce sempre dalla soluzione meno

concentrata verso quella più concentrata, segue pertanto il proprio gradiente

di concentrazione, contrario naturalmente a quello del soluto. In questo

fenomeno, mentre le molecole di solvente attraversano liberamente la

membrana nei due sensi, quelle di soluto (in stato d’agitazione termica in

analogia alla teoria cinetica dei gas) la urtano senza poterla attraversare,

secondo un meccanismo insito nella membrana stessa. Le membrane di

questo tipo, dette appunto semipermeabili, sono molto diffuse in natura, basti

pensare che la pressione osmotica è la proprietà colligativa più importante

per i sistemi viventi. Un esempio è dato dalle membrane cellulari che lasciano

passare sali e certe molecole disciolte, realizzando così una semipermeabilità

che regola lo scambio di sostanze nelle cellule o tra le stesse ed i liquidi

intercellulari.

Il fenomeno dell’osmosi fu scoperto dall’abate J.Nollet nel 1748, che pose

una soluzione d’alcool e acqua in una vescica animale e, avendo immerso la

vescica stessa in acqua, vide che essa (permeabile all’acqua, ma non

all’alcool) si gonfiava fino a rompersi. Fu, però, Jacobus Van’t Hoff nel 1866

a mettere in evidenza l’analogia tra il comportamento termodinamico delle

1

molecole di soluto nel solvente (per soluzioni diluite) e le molecole dei gas,

arrivando pertanto alla relazione della pressione osmotica (π), simile

all’equazione di stato dei gas perfetti (pV=nRT) dedotta dalla teoria cinetica

dei gas dove p è la pressione, V il volume, n il numero di moli, R la costante

dei gas e T la temperatura assoluta:

π=CmRTi

dove Cm, è la concentrazione molare della soluzione, data da n/V (moli/litro);

R, è la costante molare dei gas (0.082 litri*atm/moli*K);

T, è la temperatura espressa in gradi Kelvin (K);

i, è il coefficiente correttivo di Van’t Hoff per elettroliti che dipende

dalla concentrazione e dalla costituzione dell’elettrolita stesso.

Successivamente ci fu un approfondimento di W. Pfeffer, nel 1877, il primo a

preparare una membrana che avesse una caratteristica di quasi completa

semipermeabilità. In questa membrana, che utilizzava i pori di un vaso di

porcellana sverniciata e di grana finissima, si è poi realizzato un dispositivo

adatto all’analisi quantitativa dell’osmosi che ha permesso così ai chimici di

determinare il peso molecolare di diversi soluti (osmometro); in effetti, la

pressione osmotica non era direttamente misurabile, ma si poteva determinare

la pressione idrostatica che si aveva nella soluzione più concentrata a causa

del maggior numero di molecole di solvente che vi penetrava (endosmosi)

rispetto a quelle che vi uscivano (esosmosi).

Pfeffer e Van’t Hoff verificarono una legge che esprime l’andamento della

pressione osmotica in funzione della concentrazione e della temperatura

molto simile a quella dedotta per i gas perfetti dalla teoria cinetica.

La relazione tra pressione osmotica e tensione di vapore, nel caso di soluzioni

molto diluite, può servire a spiegare come la tensione di vapore di una

soluzione e, conseguentemente, l'innalzamento del suo punto d'ebollizione e

2

l'abbassamento di quello di congelamento, possano essere utilizzati nella

determinazione del peso molecolare delle sostanze.

La semipermeabilità di certe membrane può essere spiegata inizialmente da

un modello molto semplice (modello “a setaccio”). Si supponga che la

membrana sia costituita da una “matrice di fori”, il cui diametro massimo sia

fissato, in tal caso le molecole di soluto non riusciranno ad oltrepassare la

membrana a differenza delle molecole di solvente che hanno un diametro

minore. In realtà la membrana è permeabile sia al soluto che al solvente, ma

con coefficienti di diffusione (D) notevolmente differenti (quello relativo al

soluto molto minore di quello legato al solvente); infatti, la velocità di

diffusione è tanto più elevata quanto più piccola è la massa delle particelle

che diffondono. Secondo la legge di Fick, la quantità (Jix) di un componente

(i) di una soluzione o miscela diffusa in una direzione (x) attraverso un piano,

normale a tale direzione e avente sezione unitaria, è proporzionale al

gradiente di concentrazione (- ∆Ci / ∆x) che esiste lungo la direzione stessa.

Cioè:

Jix = - D * (∆Ci / ∆x). Risulta, dunque, chiara la difficoltà di

individuare un modello sufficientemente realistico della semipermeabilità,

dato che la differenza nei coefficienti di diffusione può trovare la sua

spiegazione ultima solo mediante una caratterizzazione sufficientemente

verosimile delle interazioni microscopiche tra le molecole del soluto, del

solvente e della membrana. Pertanto allo stato attuale, nessuna teoria può

essere considerata completamente soddisfacente.

Quando due soluzioni con lo stesso solvente hanno la stessa concentrazione

esse hanno anche la stessa pressione osmotica e si dicono isotoniche,

indipendentemente dalla natura del soluto; fra le soluzioni a concentrazione

diversa, si dicono ipertoniche le più concentrate ed ipotoniche quelle meno,

perciò, il flusso spontaneo di solvente è sempre dalla soluzione ipotonica

verso l’ipertonica e costituisce il fenomeno dell’osmosi (Fig1).

3

Pressione

osmotica

Acqua

Acqua

dolce

salata

Membrana semipermeabile

Fig.1: Osmosi diretta

Già nei secoli passati l’uomo ha applicato in vari campi questo processo:

taglio di rocce per mezzo di cunei di legno bagnati, reidratazione di cibi

essiccati o salati, etc.

Considerando in Fig.1 l’acqua “dolce” come una soluzione a bassissima

concentrazione rispetto all’acqua salata e che tra le due soluzioni vi fosse

inizialmente un equilibrio idrostatico, l’osmosi diretta, che porta l’acqua dolce

a diluire quella salata, perdura sino a che le due soluzioni diventano

isotoniche. La forza motrice di tale flusso è stata prodotta dalla pressione

osmotica, che può essere sperimentalmente determinata utilizzando un pistone

a tenuta ideale che eserciti una pressione sulla superficie della soluzione

ipertonica in modo da mantenere la superficie delle due soluzioni alla

medesima quota.

4

La pressione esercitata sarà la pressione osmotica differenziale, che è quella

considerata quando si vuole definire la pressione osmotica di una soluzione

(situazione di equilibrio del processo).

In altre parole, se una soluzione di acqua dolce e una di acqua salata vengono

separate in un contenitore per mezzo di una membrana semipermeabile che

lascia passare solo l’acqua ma non i sali, l’acqua diffonde attraverso la

membrana stessa dall’acqua dolce a quella salata, fino a che la pressione

idrostatica non eguaglierà la pressione osmotica (Fig.2).

Pressione

osmotica

differenziale

Acqua

Acqua

dolce

salata

Membrana semipermeabile

Fig.2: Osmosi all’equilibrio, la pressione osmotica è uguale alla

pressione idrostatica

Considerando acqua pura ed acqua di mare, la differenza delle pressioni

osmotiche è equivalente a circa 24 atm, ovvero, la pressione esercitata da una

colonna d’acqua dell’altezza di 240 metri!

5

Immaginando l’esistenza di un pistone che chiuda il contenitore sulla

superficie dell’acqua salata, qualora esso esercitasse una pressione superiore a

quella d’equilibrio, il solvente fluirebbe dalla soluzione più concentrata alla

meno concentrata. In questo caso saremmo entrati nel campo delle filtrazioni

tramite membrana (Fig.3) che trovano vastissime applicazioni.

Pressione

esercitata

Acqua

Acqua

dolce

salata

Membrana semipermeabile

Fig.3: Filtrazioni da membrana (osmosi inversa)

Seguendo un approccio termodinamico saremmo giunti alle medesime

conclusioni; infatti, la diluizione di una soluzione acquosa per osmosi avviene

spontaneamente grazie allo stato di maggiore disordine che essa raggiunge

(entropia crescente, sistema finale con gradienti bassi), mentre, le filtrazioni

non avvengono, se non forniamo una forza motrice (entropia decrescente,

sistema finale con gradienti alti) rappresentata dalla pressione transmembrana

che imponiamo.

6

Acqua

Composizione chimica del mare

L’acqua marina è una complessa soluzione d’acqua e sali dissociati, cioè

scomposti negli elementi chimici che li costituiscono (o ioni). La sua

composizione è pressochè costante in tutti i mari, sebbene esistano variazioni

regionali in funzione del clima. In realtà, come recita la prima legge

dell’oceanografia chimica, è costante il rapporto tra la concentrazione del

singolo elemento e quella totale dei sali disciolti; perciò, anche i rapporti tra i

singoli sali saranno invariabili. La salinità standard dell’acqua di mare (detta

anche “acqua di Copenaghen” perché ricreata artificialmente in un laboratorio

della città danese) è considerata con una percentuale di sali del 3,5%, vale a

dire 35 parti per mille o 35g/l.

In generale può variare tra i 5 ed i 50 g/l.

Alla luce della prima legge dell’oceanografia chimica, è chiaro che per

determinare la concentrazione di sali dell’acqua di mare è inutile effetuarne

un’analisi completa; infatti, di solito si valuta la concentrazione di cloro

(clorosità, g/l) che è l’elemento più abbondante. Poi, per ottenere la salinità, si

moltiplica il valore del Cl-, ottenuto tramite titolazione, per un coefficiente

stabilito (circa 1,8). Un mezzo più moderno per determinare la salinità

prevede la misura della conducibilità dell’acqua con l’utilizzo di

conduttimetri, basati sul sistema del ponte di Wheatstone.

Otto ioni costituiscono oltre il 99% dei sali dell’acqua di mare e sono

chiamati ioni principali oppure conservativi per la loro costanza in rapporto

alla salinità totale. Tali elementi sono:

cloro (19353 mg/l), sodio (10760 mg/l), magnesio (1294 mg/l), zolfo (885

mg/l), calcio (419 mg/l), potassio (387 mg/l), bromo (67 mg/l), carbonio

(soprattutto sotto forma di bicarbonati).

Come si deduce dalle varie concentrazioni, la somma di sodio più cloro

costituisce oltre l’85% dei sali presenti in mare ed il cloruro di sodio (NaCl) è

il composto più diffuso sulle acque del pianeta, in relazione anche alla sua

altissima solubilità e quindi facilità di trasporto.

7

Molti altri elementi sono presenti in quantità molto piccole ma possono avere

un’importanza fondamentale nella fisiologia degli organismi marini viventi

(ossigeno, fosforo, azoto). Tra questi il silicio, introdotto nelle acque marine

soprattutto dai fiumi per erosione del terreno, si presenta sottoforma di acido

ortosilicico (H4SiO4) e riveste un ruolo primario nella formazione dei gusci di

vari esseri viventi alle medie-alte latitudini.

Dissalazione

E’ possibile ottenere acqua dolce o potabile, da acque ad elevato contenuto di

sale (acque salmastre) o addirittura dall’acqua di mare, mediante un processo

comunemente chiamato dissalazione. Questo processo si verifica, in modo

naturale, nel corso del ciclo idrologico nel quale il sole funziona da

evaporatore e da pompa. L’acqua che evapora dalla superficie del mare e che

viene alla fine restituita dalla massa d’aria in cui si è raccolta sotto forma di

precipitazioni, è priva del suo contenuto in sali. Documenti che risalgono ai

tempi di Aristotele testimoniano che per la purificazione dell’acqua di mare

venivano usati filtri di sabbia e nell’epoca elisabettiana esisteva una specifica

letteratura tecnica a questo proposito in cui personaggi eminenti, come Sir

Francis Bacon (morto nel 1626), descrivevano il sistema per eliminare il sale

facendo passare l’acqua di mare attraverso una serie di filtri a base di terra.

Questi antichi metodi, ricavati dall’esperienza pratica, si basavano sulle

capacità di scambio di ioni del terreno e anticipavano la teoria della

dissociazione ionica, sviluppata intorno al 1890.

Oggi, il sogno dell’umanità di ottenere acqua dolce dal mare si è avverato,

grazie al gran numero di metodi in uso per demineralizzare l’acqua salata.

I processi per avere l’acqua, adatta alle nostre necessità, sono basati o su

procedimenti che separano l’acqua dalla soluzione o, inversamente, su quelli

che eliminano il sale dalla soluzione; fra questi, il più promettente e che

rientra nella seconda categoria dei suddetti procedimenti, è l’osmosi inversa.

Tale processo consiste nel far diffondere l’acqua dolce attraverso una

membrana semipermeabile in direzione opposta a quella del normale e

8

spontaneo flusso osmotico e ciò è possibile, come già è stato detto,

esercitando sull’acqua di mare una pressione maggiore di quella osmotica.

Energia

Nelle acque della terra è immagazzinata una quantità enorme d’energia

potenziale, risultante dalle differenti concentrazioni di sali, presenti nell’acqua

“dolce” dei fiumi e nell’acqua salata del mare. Il potenziale energetico teorico

è molto alto, quasi uguale a quello dell’energia idroelettrica prodotta con le

dighe. Questa energia, che è sostanzialmente una forma diversa d’energia

solare, è dissipata in modo irreversibile quando i fiumi s’immettono nel mare.

Molta di quest’energia potrebbe essere recuperata, impedendo alle acque di

mescolarsi liberamente ed effettuando invece la loro miscelazione attraverso

una membrana osmotica ideale, in modo da convertire, parzialmente, la

pressione osmotica dell’acqua di mare (circa 21 atm, se confrontata ad acqua

di fiume) in una pressione idrostatica che potrebbe essere utilizzata per

generare energia elettrica. Schemi di conversione idro-osmotica sono stati

proposti da vari autori, tra cui il più importante è, senz’altro, il prof. Sidney

Loeb dell’Università di Negev, Israele. Il modo in cui potrebbe lavorare,

teoricamente, il processo idro-osmotico è illustrato in Figura 4, in cui la

pompa

volumetrica

dell’acqua

salata

fornisce

un’unita

di

volume

pressurizzata a circa 10.5 atm sul lato destro della figura che, dopo la

diluizione da parte dell’acqua dolce, arriverà alla turbina con un volume

doppio rispetto a quello di partenza, nel caso in cui si abbia una pressione

osmotica di circa 21 atm. In realtà, alla fine, la turbina sfrutterà circa 9 atm.

Il prof. Loeb ha coniato per questo processo il termine “pressure-retarded

osmosis”, da cui l’acronimo PRO (in italiano: osmosi diretta contro

pressione), e ha già dimostrato la sua eseguibilità tecnica su scala ridotta, in

Israele, presso il Mar Morto, dove la salinità molto elevata (circa 350 g/l)

porta le membrane semipermeabili esistenti a rendere il processo già

economicamente competitivo con le risorse tradizionali. Tuttavia, come

vedremo, esistono altri metodi per lo sfruttamento dei gradienti di salinità.

9

Acqua

Pompa

Acqua salata

dolce

Bassa

Alta

pressione

pressione

Acqua

dolce che

non è

permeata

Acqua salata

diluita e

depressurizzata

Membrana

semipermeabile

ideale

Turbina/Generatore

Fig.4: Rappresentazione concettuale di uno schema per la produzione d’energia

basato sull’osmosi diretta contro pressione (PRO).

In Norvegia, dove l’utilizzo delle energie alternative è all’avanguardia, la

prospettiva di sfruttamento dei gradienti di salinità è paragonabile a quella che

è stata valutata per il vento ed è in corso un progetto di ricerca, finanziata in

parte dalla comunità europea, che ha scadenza per la fine di Marzo 2003.

Nell’Agosto del 2000, gli studi in corso avevano momentaneamente concluso

che in Norvegia potrebbe essere prodotta energia da PRO ad un costo di

0,07 $/kWh, cifra inferiore ai valori attuali per energia proveniente dal vento

o da dispositivi fotovoltaici.

Anche in Italia esiste un progetto analogo, denominato SALPO (Salinity

Power), avviato dall’ex-ENEL, ma dopo la frammentazione della stessa,

esigenze di tagli al bilancio hanno portato alla sospensione del lavoro di

ricerca che per programma sarebbe scaduto alla fine del 2002.

10

Schema dei processi osmotici: DO, PRO, RO

La fenomenologia dei processi d’osmosi diretta, inversa e contro pressione

(dall’inglese rispettivamente: Direct Osmosis, Reverse Osmosis, PRO) può

essere illustrata schematicamente come in Fig. 5, per una membrana

semipermeabile ideale.

Pressione = Y

RO

∆π<∆P

X

0

Punto di

inversione

∆P=∆Π

DO=∆π

∆P=0

PRO

∆π>∆P

Fig.5: Relazione tra RO, PRO e DO

Nel

processo

DO,

il

solvente

permea

attraverso

una

membrana

semipermeabile dalla soluzione diluita a quella concentrata. Supponendo che

una data pressione crescente sia applicata alla soluzione ad alta

concentrazione, la forza e l’intensità del flusso d’acqua diminuiscono, avendo

così un regime di PRO.

Quando la pressione applicata uguaglia la differenza di pressione osmotica

attraverso la membrana, il flusso di permeazione si arresta ed è questo valore

d’equilibrio che, in teoria, viene considerato per determinare la pressione

osmotica di una soluzione.

11

L’osmosi inversa (RO) si ha, invece, quando la pressione idrostatica applicata

alla soluzione ad alta concentrazione di sale è più grande della differenza di

pressione osmotica. In questo caso l’acqua permea dalla soluzione più salata a

quella diluita, facendo così funzionare la membrana come un filtro.

Bibliografia:

[1] - G.L. Wick, Power from salinity gradients, Energy, vol.3 pp.95-100

(1978);

[2] - K.L. Lee, R.W. Baker and H.K. Lonsdale, Membranes for power

generation by pressure-retarded osmosis, Journal of membrane science,

8 (1981) 141-171;

[3] - J. Cousteau, Enciclopedia “Pianeta Mare”, Ed. Fabbri – Milano,

vol.7 pag. 33-48, vol.12 pag. 164-176 (1982);

[4] - S. Loeb, Energy production at the Dead Sea by pressure-retarded

osmosis: challenge or chimera?, Desalination, 120 (1998) 247-262.

12

Capitolo 1

LE MEMBRANE SEMIPERMEABILI ARTIFICIALI...................................................13

INTRODUZIONE..................................................................................................................... 13

FLUSSO.......................................................................................................................................... 13

SELETTIVITA’ .............................................................................................................................. 14

Applicazioni generali ...................................................................................................................... 14

CLASSIFICAZIONE GENERALE DELLE MEMBRANE ................................................ 16

1.

Membrane neutre....................................................................................................................... 16

Membrane simmetriche................................................................................................................... 17

Membrane asimmetriche................................................................................................................. 17

2.

Membrane a scambio ionico...................................................................................................... 18

APPLICAZIONI DI MEMBRANE SINTETICHE IN PROCESSI INDUSTRIALI......... 20

Microfiltrazione .................................................................................................................................. 21

Ultrafiltrazione.................................................................................................................................... 24

OSMOSI INVERSA ........................................................................................................................... 26

Generalità sull’osmosi inversa ........................................................................................................ 27

Campi di applicazione..................................................................................................................... 28

Elettrodialisi ........................................................................................................................................ 29

Principi del processo dell’elettrodialisi ........................................................................................... 31

Polarizzazione e sporcamento ......................................................................................................... 33

Differenze tra ED e RO................................................................................................................... 34

Bibliografia .................................................................................................................................... 35

Capitolo 1

LE MEMBRANE SEMIPERMEABILI ARTIFICIALI

INTRODUZIONE

Una membrana può avere una parte permeabile o semipermeabile che

consente il passaggio di specie organiche od inorganiche. Quelle artificiali

spesso sono costituite da un sottile strato solido polimerico che determina la

quantità di trasporto da una parte all’altra dello stesso, portando alla

concentrazione o all’eliminazione di quella determinata specie.

La prestazione di una membrana è data in generale da due semplici fattori:

il flusso e la selettività.

FLUSSO

Il flusso di permeazione volumetrica (JW) è il volume di fluido che attraversa

la membrana per unità d’area della stessa e per unità di tempo:

JW = Permeazione volumetrica/(Area delle membrana * Tempo)

Il flusso di permeazione massica (Ψ) è la massa di fluido che attraversa la

membrana per unità d’area della stessa e per unità di tempo:

Ψ = Permeazione massica / (Area delle membrana * Tempo)

Risulta:

Ψ = ρ J, essendo ρ la densità della specie chimica permeante.

13

SELETTIVITA’

La selettività è distinta per:

• soluti e particolati in liquidi o gas: in questo caso è definita dalla

ritenzione che è la frazione del soluto o del particolato trattenuta dal

fluido d’alimentazione (feed), tramite la membrana;

• miscele di liquidi e gas: in questo caso viene definita dal fattore di

separazione che è il rapporto tra la concentrazione nel permeato dei

componenti chimici e la concentrazione degli stessi nel fluido

d’alimentazione. Il fattore di separazione (S) tra soluto e solvente viene

espresso con il rapporto tra concentrazione di soluto nel permeato e

concentrazione di soluto nella soluzione d'alimento: S = CP / CF, dove

CP e CF sono, rispettivamente, la concentrazione di soluto nel permeato

e la concentrazione di soluto nell’alimentazione.

La reiezione di un soluto (R) è invece definita dalla relazione:

R=1-S

ed è solitamente espressa in termini di percentuale.

La reiezione è una delle caratteristiche fondamentali, soprattutto in osmosi

inversa, per stabilire quale sia il comportamento di una membrana rispetto al

soluto e al particolato.

Applicazioni generali

Durante gli ultimi 30 anni si è cercato di ottenere, per varie applicazioni

dell’industria, membrane che avessero sia alta permeabilità sia alta selettività,

ma le ricerche hanno presentato notevoli difficoltà dato che i tentativi di

massimizzare un fattore, solitamente, portano alla riduzione dell’altro.

Tra le potenziali applicazioni che si prospettano in crescita, vi sono:

industria alimentare (purificazione e concentrazione); biotecnologie ed

industria farmaceutica (filtri per dialisi, separazione di proteine, di virus, di

amminoacidi); separazione di gas (CO2, N2, O2); separazione di isotopi

dell'uranio; industria metallurgica (rimozione di inclusioni ed impurità da

14

metalli fusi); industria chimica (separazione di fluidi viscosi, purificazione di

acque e fluidi); controllo ambientale (trattamento acque potabili, trattamento

acque di scarico di vario genere, riciclaggio); dissalazione di acqua di mare e

acqua salmastra.

I principali utilizzi delle membrane nel settore industriale, per tipo di

filtrazione, sono i seguenti:

La filtrazione di solidi, con dimensioni fino al micron, sospesi in liquidi o

dissolti nei gas (microfiltrazione)

La rimozione di macromolecole o colloidi, da liquidi contenenti specie

ioniche (ultrafiltrazione)

La selezione di liquidi in miscele

La separazione di gas o vapori specifici da flussi di gas e vapori

La parziale o completa rimozione di tutti i materiali sospesi o dissolti

nell’acqua (nanofiltrazione ed iperfiltrazione = osmosi inversa)

Il trasporto selettivo solo di specie ioniche (elettrodialisi) con membrane a

scambio ionico.

La microfiltrazione ha una vasta applicazione nel campo industriale

dell’alimentazione ed in quello biochimico e spesso è usata in combinazione

con l’ultrafiltrazione per la separazione di materiale particolato e di

macromolecole, offrendo una relativa semplicità di operazione e soprattutto

costi più bassi rispetto agli altri procedimenti utilizzabili, quali la separazione

centrifuga, la filtrazione sotto vuoto, la precipitazione ed altre.

L’ultrafiltrazione trova impiego anche nei caseifici, nella biotecnologia in

genere, nella purificazione dell’acqua e quindi anche nel trattamento degli

scarichi. In particolare, quest’ultimo settore sta sviluppando una notevole

richiesta di membrane.

La terza e quarta area sono molto utilizzate sia nell’industria chimica sia nella

petrolchimica.

15

L’osmosi inversa e l’elettrodialisi, hanno applicazioni preponderanti nei

trattamenti degli scarichi, nella dissalazione di acque salmastre o marine,

nella potabilizzazione dell’acqua, nella produzione di sale e d’alimenti.

CLASSIFICAZIONE GENERALE DELLE MEMBRANE

Le membrane sono i componenti più importanti nei processi di separazione e la

ricerca ha sviluppato e prodotto una vasta gamma di materiali e differenti

strutture per i diversi tipi di funzionamento richiesti. Si possono anzitutto

considerare due categorie generali di membrane: membrane non elettriche

(neutre) e membrane con proprietà elettriche (a scambio ionico).

1. Membrane neutre

Generalmente i materiali possono essere suddivisi in tre gruppi:

• Polimeri sintetici, nei quali però sono prevalenti i perfluoropolimeri, le

poliammidi, i polisulfoni e le gomme al silicone,

• Prodotti naturali modificati a base di cellulosa,

• Mescolanze di membrane inorganiche, ceramiche, metalliche e liquide.

Inoltre, per essere efficaci nella separazione, le membrane devono avere le

seguenti proprietà:

• Resistenza chimica

• Funzionamento duraturo

• Stabilità meccanica e termica

• Alta permeabilità e selettività

Il funzionamento della membrana dipenderà anche dalla sua struttura che

determina il meccanismo di separazione e quindi l’applicazione alla quale è

destinata.

16

Nelle membrane composte di materiali solidi, generalmente, esistono due tipi

principali: simmetriche ed asimmetriche.

Membrane simmetriche

Sono di tre tipi: porose, non porose (omogenee) e con pori più o meno

cilindrici.

La loro struttura è uniforme e prodotta tramite uno dei seguenti metodi:

• Stiramento (membrane microporose usate primariamente nella filtrazione

utilizzando materiali di diverso tipo: polimeri, carbonio, metalli e

ceramici),

• Fusione (membrane a scambio ionico e per la pervaporazione)

• Inversione di fase e incisione (membrane porose utilizzate in dialisi,

microfiltrazione ed ultrafiltrazione)

• Estrusione (membrane per la pervaporazione e la permeazione)

Membrane asimmetriche

Questo tipo di membrane sono molto interessanti per l’osmosi inversa e diretta

e ne approfondiremo le caratteristiche nel Capitolo 2.

Sono di tre tipi: porose, composite e porose con uno strato superiore.

Le membrane asimmetriche sono caratterizzate da una struttura non uniforme

comprendente un supporto poroso o sublayer (0.2-0.5 mm) sul quale vi è un

denso strato superiore, detto skin (<1 µm) che determina, quasi totalmente, le

caratteristiche di flusso e di separazione della membrana nel suo insieme.

Generalmente sono classificate come membrane di diffusione e sono usate in

osmosi inversa, permeazione di gas e pervaporazione, ma quando si producono

membrane asimmetriche composite, queste possono essere usate anche in ultrae micro-filtrazione.

17

Metodi di produzione:

• Per la produzione di membrane porose, in genere, il metodo più comune è

l’inversione di fase (precipitazione del polimero). In questo processo, una

soluzione di polimero è posta a contatto con un solvente che scioglie il

solvente del polimero, ma non scioglie il polimero stesso. Si ottiene la

precipitazione di una fase solida ricca di polimero che forma la skin della

membrana e di una a contatto con il solvente, povera di polimero, in modo

che si formino dei pori o degli spazi vuoti.

• Nelle membrane composite asimmetriche (TFC - thin film composite), i

film sottili consistono di un sottile strato-barriera polimerico legato ad uno

o più piani di supporto poroso, in polimeri differenti da strato a strato. Il

substrato poroso serve solo come supporto per lo strato-barriera e così non

ha quasi nessun effetto sulle proprietà di trasporto della membrana. Lo

strato barriera è abbastanza fine da permettere il passaggio di alti flussi

d’acqua. Le più importanti membrane TFC sono state ottenute con

polimerizzazione interfacciale, un processo nel quale una struttura

altamente porosa, solitamente di polisulfone, è ricoperta da una soluzione

acquosa di un oligomero o monomero: le due fasi risultano immiscibili e

rimangono inizialmente separate, per poi reagire. La reazione di

polimerizzazione avviene all’interfaccia tra i due liquidi, da qui il nome di

“polimerizzazione interfacciale”.

2. Membrane a scambio ionico

Queste membrane sono utilizzate in processi di elettrodialisi per la

dissalazione di acqua salmastre e per la separazione di componenti ionici in

vari fluidi.

18

Le membrane a scambio ionico (ion-exchange membranes) includono:

• quelle a scambio cationico (cation-exchange membranes), contenenti

gruppi caricati negativamente fissati sulla matrice polimerica della

membrana, la quale porterà al passaggio dei cationi e alla reiezione degli

anioni;

• quelle a scambio anionico (anion-exchange membranes) contenenti gruppi

caricati positivamente fissati sulla matrice polimerica della membrana, la

quale porterà al passaggio degli anioni e alla reiezione dei cationi.

Le proprietà principali richieste per tali membrane sono:

• bassa resistenza elettrica,

• alta selettività di permeazione,

• buona stabilità meccanica e chimica.

Tali proprietà dipendono fondamentalmente da due parametri: la matrice di

base polimerica ed i gruppi ionici che vi sono fissati. La prima determina

sostanzialmente la stabilità termica, chimica e meccanica; mentre i secondi

regolano la selettività e le proprietà elettriche della membrana.

I gruppi ionici utilizzati variano in funzione sia del tipo che della

concentrazione; infatti, esistono differenti gruppi cationici, tra i più usati gli

acidi sulfonici e carbossilici (rispettivamente, -SO3- e -COO-) e differenti

gruppi anionici (il più usato è il gruppo quaternario dell’ammonio, -R3N+) che

possono essere introdotti nella matrice polimerica idrofobica (di solito:

polistirene reticolato, polietielene o polisulfone).

Una delle caratteristiche principali per il successo dell’applicazione di questo

processo è proprio la stabilità della matrice polimerica che definisce la durata

della membrana stessa, in funzione dei costi di tali materiali che sono alti.

19

PANORAMICA DELLE APPLICAZIONI DI MEMBRANE

SINTETICHE IN PROCESSI INDUSTRIALI

I requisiti per le separazioni nei processi industriali sono molti, anche se

possono essere classificati generalmente in due aree:

1. quella dove i materiali sono presenti come fasi,

2. quella dove le specie di materiali sono dissolte in una singola fase.

Le membrane possono essere usate per ottenere entrambi i tipi di separazione,

grazie alla loro capacità di eseguire una o più delle seguenti funzioni:

• Cambiare la composizione di una soluzione

• Modificare, chimicamente o fisicamente, la specie permeata

• Regolare o impedire la permeazione di alcune specie

• Condurre corrente elettrica

La caratteristica che distingue le filtrazioni da membrana dalle altre tecniche

di separazione è la fornitura di un’altra fase, data dalla membrana stessa.

Questa fase che può essere solida, liquida o gassosa, introduce un’interfaccia

fra le due masse coinvolte nella separazione e può dare vantaggi sia in

efficienza sia in selettività.

Esistono diversi criteri per classificare le applicazioni delle membrane, ma il

più usato prevede di fare una distinzione in base al tipo di sostanza che si

vuole filtrare e quindi alle sue dimensioni (Fig. 1).

20

0,1

1

10

RO

100

1000

UF

MF

NF

sali solubili

ioni metallici

10000

emulsioni

colloidi

zuccheri

batteri

virus

funghi

proteine

Fig.1: Classificazione dei processi di filtrazione da membrana.

I valori in alto sono espressi in nanometri.

Microfiltrazione

La membrane-filtro usate in questo processo sono fatte di un sottile film

polimerico ad alta densità di pori (circa l’80%) con dimensione uniforme. Il

metodo principale che permette la ritenzione delle particelle è un'operazione di

setacciamento, anche se la separazione è influenzata dalle interazioni fra la

superficie della membrana e la soluzione. L’alta densità di pori delle membrane

generalmente porta ad una bassa resistenza idrodinamica e quindi ad alti flussi,

pur esercitando deboli pressioni. L’irregolarità dei pori e, spesso, anche quella

della forma delle particelle portano il permeato ad avere una distribuzione

irregolare delle particelle filtrate; per neutralizzare questo effetto sono state

21

introdotte le membrane asimmetriche, che hanno le dimensioni dei pori

superficiali nella skin molto più piccoli di quelli nel resto della membrana,

riuscendo così ad offrire una bassa resistenza idrodinamica.

La microfiltrazione è applicata in due modi:

1. funzionamento a termine (dead-end mode of operation), è il più usato e

prevede che il flusso di alimentazione sia perpendicolare alla superficie

della membrana e che le particelle trattenute, accumulandosi, formino uno

sbarramento al filtro, portando così alla diminuizione del permeato. Ad un

certo punto, si dovrà trattare o sostituire la membrana che, di solito, è

facilmente intercambiabile sotto forma di cartuccia avvitabile;

2. funzionamento continuo (cross-flow operation), è stato ideato in alternativa

al primo proprio per evitare l’accumulo di particelle sulla superficie della

membrana. Questo processo prevede che il flusso d’alimentazione corra

parallelamente alla superficie della membrana e, con la dovuta spinta, riesca

ad attraversarla. Nonostante tutto, una riduzione di flusso per attecchimento

o addirittura assorbimento di alcune sostanze è sempre possibile, perciò è

importante scegliere il tipo di membrana adatto al processo che si vuole

effettuare, ricordando che quelle inorganiche sono solitamente più sottili e

presentano una struttura asimmetrica migliore.

I filtri per microfiltrazione si possono dividere in due categorie generali a

seconda se la ritenzione avviene primariamente alla superficie (filtri a

membrana) o se avviene attraverso tutto lo spessore del filtro (filtri in

profondità). I filtri in profondità trattengono circa il 90% delle particelle e

lasciano passare il rimanente 10%; per questo, sono normalmente impiegati a

monte dei filtri a membrana (che invece trattengono il 100% delle particelle

con diametro superiore alla porosità specifica), per impedirne un prematuro

intasamento. La prefiltrazione con un filtro in profondità è sempre

consigliabile dato che si applica facilmente, non è costosa, non fa aumentare

la velocità di filtrazione e permette di allungare la vita del filtro/membrana;

22

inoltre, è così possibile utilizzare sia la filtrazione in depressione (sotto vuoto)

che quella sotto pressione positiva.

Quella in depressione si controlla con difficoltà ed è facile avere

schiumeggiamento, con possibile denaturazione delle proteine.

La microfiltrazione sotto pressione, invece, è facile da controllare, non

provoca schiumeggiamento ed è valida anche con soluzioni viscose.

I campi in cui è impiegata la MF sono:

• Rimozione di particelle da liquidi o gas per industrie alimentari,

farmaceutiche, biologiche e chimiche;

• Filtrazione sterile e purificazione per soluzioni o bevande sensibili al calore

• Produzione d’acqua pura per le industrie elettroniche

• Trattamento di acque reflue

• Purificazione di prodotti, filtrazione di gas, recupero di solventi nelle

industrie chimiche

• In laboratorio, le applicazioni tipiche delle membrane per microfiltrazione o

delle membrane microporose (campo da 0,05-0,1æm a 10-12æm) sono:

-

sterilizzazione a freddo di liquidi come sieri e terreni di coltura sensibili

al calore;

-

rimozione di particelle da tamponi, reagenti e campioni per analisi;

-

rimozione di cellule, lieviti e muffe, batteri o particelle sulla superficie

della membrana per successive analisi o conte di colonie (anche per

conteggio diretto al microscopio di cellule e batteri);

-

informazioni sul grado di contaminazione di un liquido;

-

analisi diagnostiche (per la preparazione di campioni, separazione di

sangue o cattura di microparticelle di lattice).

23

Ultrafiltrazione

Per ordine d’importanza è il terzo fra i processi di separazione a membrana

che funzionano sotto la spinta della pressione. L’ultrafiltrazione copre la

regione fra la microfiltrazione e l’osmosi inversa ed è usata per la rimozione

di particelle dell’ordine compreso tra 0.002 - 0.2 µm; infatti, solventi e sali a

basso peso molecolare passano attraverso le membrane, mentre le molecole

più grandi sono trattenute. Le membrane commerciali più usate sono

asimmetriche con una skin, spessa 0.1-1µm, ed hanno la sottile trama di pori

esposta dalla parte dell’alimentazione che gli permette di avere requisiti d’alta

permeabilità e selettività. La skin è sostenuta da uno strato poroso largo 50250 µm. Molte delle membrane, utilizzate nell’ultrafiltrazione, o sono

polimeriche oppure di materiali ceramici.

La prestazione della membrana è generalmente classificata in base al “taglio”

attuato dal setacciamento sul peso molecolare (cut-off) e dalla taglia teorica

dei pori. I valori limite di questi cut-off sono, tuttavia, approssimativi, giacché

le stesse molecole possono avere differente raggio a seconda delle proprietà

delle soluzioni: dal pH, dalla forza ionica, etc; inoltre, ci possono essere

interazioni chimico-fisiche tra soluto, solvente e superficie della membrana,

che possono essere repulsive o attrattive e portare quindi il soluto a legarsi

con la superficie della membrana, con conseguente riduzione della

permeabilità. Gli effetti osmotici sulle membrane per UF sono piccoli e la

pressione applicata, dell’ordine di 1-7 bar, serve principalmente per superare

la viscosità del liquido permeato attraverso la rete di pori della membrana.

Dato che il meccanismo di separazione avviene tramite setacciamento, un

aumento della pressione esercitata corrisponderebbe, proporzionalmente, ad

un maggior flusso, se non fosse per l’effetto della polarizzazione di

concentrazione che deriva da un eccesso di soluto accumulato in prossimità

della membrana dalla parte dell’alimentazione e che va a costituire uno strato

limite (boundary layer) maggiormente concentrato. In particolare, le

macromolecole possono presentarsi come un sottile strato gelatinoso,

24

formando così una specie di “seconda membrana”.

Un’altra frequente

situazione di diminuzione del flusso è quella dell’intasamento (fouling), che è

legata, nel tempo, ai cambiamenti chimici dello strato di gel come pure

all’accumulo e compattamento di materiale sulla membrana. Questo problema

può, tuttavia, essere arginato, utilizzando grandi flussi oppure introducendo

altre

sostanze

secondarie

di

trattamento,

quindi,

l’efficienza

del

funzionamento dell'ultrafiltrazione è legata, spesso, a condizioni operative che

minimizzano la concentrazione di soluti sulla superficie della membrana,

evitando l'effetto della polarizzazione di concentrazione oppure della

formazione di uno strato gelatinoso che ostruisce la membrana stessa. Vi sono

alcune strategie che permettono di superare questo problema: celle con

agitazione, separazione tramite centrifugazione (in cui il differenziale di

pressione è creato dalla forza centrifuga sul campione), filtrazione verticale

(in cui la membrana è montata verticalmente in modo che lo strato di

molecole che si forma sulla membrana cada verso il basso per gravità, visto

che il flusso è diretto verso l’alto), filtrazione tangenziale e sistemi di

vibrazione.

L’ultrafiltrazione, come abbiamo detto, è per lo più applicata nella separazione

di macromolecole e di materiali colloidali da solventi o soluti, ma ci sono

molte altre applicazioni di laboratorio che si avvalgono di essa.

In generale, i settori d’impiego sono:

• biochimica e analisi cliniche (trattamento di sangue e plasma

concentrazione di proteine, enzimi, ormoni, etc.);

• trattamento di acque di scarico da impianti chimici o nucleari;

• recupero e riciclaggio di vernici;

• produzione di antibiotici ed altre applicazioni nelle industrie farmaceutiche;

• chiarificazione di succhi vari e di vini;

• concentrazione e sterilizzazione del latte;

• lavorazione della carta;

• trattamento di acque reflue e potabilizzazione.

25

OSMOSI INVERSA

Nell'osmosi inversa, scoperta attorno al 1950 in America da uno studio sugli

uccelli marini, la direzione naturale del flusso viene rovesciata, applicando

una pressione sulla soluzione più concentrata.

Alla fine degli anni ‘50, dunque, fu dimostrato che membrane per osmosi

inversa in acetato di cellulosa erano capaci di separare l’acqua dal sale,

sebbene i flussi ottenuti fossero troppo piccoli per utilizzi pratici. Negli anni

‘60 fu sviluppato un metodo (Loeb-Sourirajan) per produrre membrane

d’acetato di cellulosa asimmetriche con flussi d’acqua relativamente alti e

s’iniziò il processo industriale di dissalazione, mediante l’osmosi inversa. In

seguito, gli sviluppi industriali delle membrane composite a film sottili ed i

miglioramenti produttivi nei materiali polimerici hanno ampliato le

applicazioni dell’osmosi inversa; infatti, le membrane composite possono

tollerare larghi intervalli di pH, temperature più alte e difficili impieghi

chimici, rispetto alle prime membrane in acetato di cellulosa. Inoltre, le

caratteristiche di separazione tra solvente (acqua) e soluti sono state

notevolmente migliorate, risultando utili in molti settori. Ad esempio,

membrane per osmosi inversa hanno trovato impiego nel trattamento delle

acque reflue e nella produzione d’acqua ultrapura, nonché in molte altre

applicazioni. La spinta principale allo sviluppo e all’uso delle membrane per

osmosi inversa è legata al fatto che l’osmosi inversa è un processo guidato

dalla sola pressione, senza quindi il cambiamento di fase, energeticamente

svantaggioso, del processo di separazione tradizionale ottenuto mediante

distillazione. Inoltre, con la RO è possibile ottenere, simultaneamente,

separazione e concentrazione di composti organici o inorganici e può essere

combinata con microfiltrazione, ultrafiltrazione, ipervaporazione, distillazione

o altre tecniche di separazione, andando a costituire processi ibridi di buona

efficienza energetica e selettività.

26

Generalità sull’osmosi inversa

Nella pratica le membrane semipermeabili, costruite con materiali sintetici ed

assemblate in unità ben distinte (moduli), costituiscono il mezzo basilare che

rende possibile tale processo: l'acqua da trattare entra nel modulo con una

pressione sufficiente lambendo le membrane, una parte dell'acqua le

attraversa priva di sali (permeato) e si raccoglie nel collettore; la parte

concentrata restante (salamoia) ha una maggiore concentrazione di sali.

Nella dissalazione dell’acqua di mare, la salamoia (brine) viene smaltita di

solito in mare ad opportuna distanza dall'impianto.

La classificazione dei diversi tipi di osmosi inversa, usata correntemente in

ambito industriale, prevede la suddivisione in tre categorie legate alla

concentrazione della soluzione da trattare:

ultralow-pressure (LPRO/MS),

low-pressure (BWRO),

high-pressure (SWRO).

La prima prende il nome di nanofiltrazione (Low Pressure RO/Membrane

Softening), mentre le altre due vanno assieme nella cosiddetta iperfiltrazione,

che è prevista per acqua salmastra (Brackish Water RO) con salinità di 5-15

g/l e acqua salata (Sea Water RO) con salinità maggiore di 15g/l.

Qualora l'acqua di alimentazione contenesse delle sostanze che potrebbero

ridurre il rendimento o danneggiare completamente le membrane, a monte

dell'impianto viene installata un'adeguata unità di pretrattamento.

Nella maggior parte degli impianti di dissalazione esistenti in tutto il mondo,

sia di acque salmastre che di mare, si usano metodi similari sia per il

pretrattamento che per il post-trattamento. L’acqua d’alimentazione passa

attraverso una serie di filtri per rimuovere particelle, solidi sospesi e sabbia.

Oltre a ciò, è tipicamente trattata con cloro per uccidere i microrganismi

presenti; seguono poi trattamenti di coagulazione e filtrazione per rimuovere

le cellule morte e iniezioni chimiche per aggiustare il pH.

27

Per le membrane commercialmente disponibili la declorurazione, che usa

spesso bisolfito di sodio, precede l’ingresso dell’acqua d’alimento nel modulo

a membrane ed è necessaria per prevenire il danneggiamento delle stesse.

Agenti di chelazione ed acidi sono iniettati nell'acqua d’alimentazione per

prevenire la precipitazione e lo sporcamento della superficie delle membrane.

I post-trattamenti del permeato consistono solitamente nell’inserimento di

calce e nell’ulteriore aggiunta di cloro.

Pompa

Alta

pressione

Pompa

Pretrattamento

alimentazione

Moduli RO

distribuzione

eventuale

Post-trattamento

Scarico del

concentrato

Dispositivo

per recupero

energetico

Fig.2: Schema tipico di un processo per osmosi inversa

Campi di applicazione

Il successo riscosso da una tecnologia avanzata, quale l’osmosi inversa, in

grado di ridurre i costi di produzione, stimola l'interesse ad estendere il campo

d’applicazione di questo processo a tutti quei settori che vogliono una risposta

sicura alla richiesta d'acqua pura, quali:

• Settore nautico (potabilizzazione)

• Settore civile (acqua per servizi e trattamento delle acque reflue,

potabilizzazione)

28

• Settore di trasformazione

• Settore alimentare

• Settore chimico-farmaceutico-cosmetico

• Settore elettronico

• Settore medico-sanitario

• Settore agricolo ed allevamento

Tali applicazioni saranno descritte più approfonditamente nel prossimo

capitolo.

Dal punto di vista ecologico, il metodo dell’osmosi inversa offre un notevole

vantaggio rispetto ad altri, poichè gli scarti derivanti dal processo di

filtrazione risultano innocui per l’ambiente; inoltre, i costi d’esercizio e

d’investimento sono più vantaggiosi rispetto agli altri metodi.

Elettrodialisi

A differenza dei precedenti sistemi di filtrazione, governati dalla pressione,

l’elettrodialisi (ED) è un processo di separazione elettro-chimica, basato sulla

differenza di potenziale elettrico che viene applicato alle specifiche

membrane, anch’esse caricate elettricamente.

La storia dell’elettrodialisi cominciò con il lavoro di Ostwald (1890) che

studiò le proprietà delle membrane semipermeabili, scoprendo che una

membrana è impermeabile per ogni elettrolita, se essa è anche impermeabile

ad ogni suo catione e ad ogni suo anione. Per illustrare questo principio,

Ostwald formulò l’esistenza del cosiddetto “potenziale di membrana” al

confine tra la membrana stessa e la soluzione che ne era a contatto, come una

conseguenza della differenza di concentrazione. Più tardi nel 1911, Donnan

confermò questo postulato per la regione di confine tra una membrana a

scambio ionico e la soluzione ad essa vicina e, allo stesso tempo, sviluppò

un’equazione matematica che descrivesse l’equilibrio tra la diffusione da un

29

lato della membrana e l’instaurazione di una differenza di potenziale elettrico

dall’altro (potenziale d’esclusione di Donnan).

A partire dal 1940, l’interesse per le applicazioni industriali portò allo

sviluppo di membrane sintetiche a scambio ionico formate da resine a base di

policondensato di fenol-formaldeide. In seguito, il polistirene reticolato con

divinilbenzene diventò la base esclusiva di queste membrane e si cominciò ad

utilizzarle, principalmente, per la dissalazione d’acque salate e salmastre.

Tali membrane avevano bisogno di requisiti quali alta selettività e basso

trasferimento elettro-osmotico a contatto con soluzioni molto diluite.

Le

membrane

eterogenee

furono

fabbricate

successivamente,

dalla

dispersione di una fine polvere di resina a scambio ionico con la soluzione di

una matrice polimerica e tramite l’evaporazione del solvente.

Gli sviluppi di nuove membrane a scambio ionico con maggiore selettività,

minore resistenza elettrica e miglioramenti delle proprietà chimiche, termiche

e meccaniche, hanno stimolato negli ultimi 20 anni l’utilizzo di ED in altri

settori, al di là della dissalazione al fine di produrre acqua e sale come da

tempo si usa in Giappone, soprattutto grazie ai sussidi statali.

Fra i nuovi campi dove è impiegata tale tecnologia vi sono: quello alimentare,

il farmaceutico, dei processi chimici industriali, delle biotecnologie e del

trattamento delle acque di scarico.

Nell’elettrodialisi, il continuo rifornimento d’energia elettrica previene la

situazione d’esaurimento del trasporto del soluto attraverso le membrane che

invece si ha nella dialisi, quando il gradiente di concentrazione è nullo.

Con l’ED si trasferiscono gli elettroliti da una soluzione a concentrazione

maggiore ad una minore e questa purificazione del solvente ha luogo grazie

alla rimozione dei soluti indesiderati attraverso la membrana, mentre negli

altri processi di separazione a membrana descritti precedentemente, il

funzionamento è legato al trasporto selettivo del solvente attraverso la

membrana che non permette il passaggio al soluto.

30

In generale, l’elettrodialisi può essere utilizzata per ottenere diversi tipi di

risultati come:

• separazione e concentrazione di sali, acidi e basi, da soluzioni acquose;

• separazione di ioni monovalenti da quelli multivalenti e da componenti

multipli caricati;

• separazione di composti ionici da molecole prive di carica;

• separazione di miscele di proteine od amminoacidi;

• introduzione di parti ioniche al fine di generarne nuove specie;

• produzione di acidi e basi dai sali corrispondenti, nel caso in cui sia

combinata con la dissociazione dell’acqua forzata elettricamente.

L’ultimo dei risultati sopra elencati è ottenibile solo dalle “membrane

bipolari”, che sono preparate combinando una membrana a scambio cationico

con una a scambio anionico, in modo tale che una sia adiacente all’altra.

Questo tipo di membrane è utilizzato solitamente ad un potenziale inferiore e

molte volte viene applicato insieme alle membrane a scambio ionico più

comuni. Nel contesto di questa tesi, tali membrane sono utili nell’osmosi

inversa per il recupero di acido EDTA, un agente di chelazione utilizzato nel

pretrattamento, e per regolare il pH dell’acqua d’alimentazione.

Principi del processo dell’elettrodialisi

La sistemazione tipica dell’ED consiste di una serie di membrane a scambio

cationico ed anionico poste alternativamente, tra un anodo ed un catodo, per

formare le cosiddette celle. Una cella consiste, perciò, di un volume compreso

tra due membrane che rimangono divise per la presenza di sottili distanziatori

in plastica (spacers) spessi 0,5 – 2 mm. Se una soluzione ionica, ad esempio

l’acqua salata, fosse pompata attraverso queste celle e venisse stabilito un

potenziale elettrico tra anodo e catodo, i cationi andrebbero verso il catodo e

gli anioni verso l’anodo.

A questo punto i cationi in movimento passano facilmente attraverso la

membrana cationica caricata negativamente mentre sono trattenuti da quella

31

anionica; per gli anioni vale il discorso contrario. Il risultato totale è un

aumento della concentrazione degli ioni in compartimenti alternati, quindi, ci

saranno, simultaneamente, celle con una soluzione a concentrazione molto

bassa e altre con una concentrazione molto alta (Fig.3).

ACQUA D’ALIMENTAZIONE

P

P

N

N

Anodo

(positivo)

P

P

C

A

C

N

Catodo

(negativo)

A

concentrato

PRODOTTO

Fig.3: Schema concettuale del processo tipico dell’elettrodialisi, dove:

C = membrana a scambio cationico, A = membrana a scambio anionico,

P = ione positivo, N = ione negativo.

In Figura 3 sono mostrate solo due membrane a scambio cationico e due a

scambio anionico, in realtà la serie di membrane accatastate (stack) può avere

centinaia di celle e, di solito, la presenza di elettrodi intermedi garantisce il

mantenimento del voltaggio ai valori necessari.

La superficie d’ogni singola membrana è dell’ordine di 0,5 – 2,0 m2, mentre

le intensità di corrente sono di (200 – 2000) A m-2.

32

In generale, si può dire che uno dei principali problemi dell’elettrodialisi è il

mantenimento di una distribuzione equilibrata dei flussi all’interno delle celle

che, oltretutto, devono essere ben separate per evitare mescolamenti deleteri.

La fattibilità di ED come processo di separazione di massa, ad esempio di

certi ioni da una miscela con altre molecole, è determinata dalle membrane

usate nel sistema; infatti, gli aspetti economici del processo sono determinati,

fondamentalmente, dai costi operativi che a loro volta sono dominati dal

consumo d’energia necessaria, principalmente, per:

• pompare le soluzioni nelle celle

• trasferire i componenti ionici attraverso le membrane da una soluzione

all’altra.

Polarizzazione e sporcamento

La magnitudine di tale fenomeno è legata all’intensità di corrente elettrica, al

disegno della cella (in particolare il distanziatore), alle velocità di flusso del

prodotto e del concentrato; inoltre, in soluzioni acquose si manifesta,

solitamente, assieme ad una variazione di pH dovuta al fenomeno di

dissociazione dell’acqua stessa.

Ancora più difficile è il controllo del “fouling”, dovuto a macromolecole o

alla precipitazione di colloidi, che porta sia alla riduzione della permeabilità

sia ad un aumento della polarizzazione stessa.

I metodi tradizionali per diminuire lo sporcamento delle membrane sono:

- il pretrattamento del flusso d’alimentazione, soprattutto per rimuovere i

colloidi;

- la riduzione di concentrazione del CaSO4 o del MgSO4 al di sotto del

livello di saturazione oppure l’aggiunta di sali che impediscano la

formazione di cristalli inorganici (scaling);

- l’acidificazione del flusso di concentrato per prevenire la precipitazione di

carbonati;

- elettrodialisi inversa (EDR).

33

Quest’ultimo metodo alterna in ogni cella il flusso della soluzione a bassa

concentrazione con quello ad alta concentrazione, usando elettrodi che

possono facilmente tollerare inversioni di polarità.

Come si può immaginare, l’inversione del flusso riesce a rimuovere tutto ciò

che ha sporcato la membrana dalla parte del concentrato ma porta anche ad

un’inevitabile perdita di prodotto dall’altra parte, per un definito periodo di

tempo successivo all’inversione; inoltre, è necessario l’acquisto di valvole

specifiche (la Ionics Inc. applica questo principio per la purificazione

dell’acqua).

Per diminuire questi fenomeni sono stati anche ideati modelli di distanziatori

particolari (1 – 1,5 mm), tra cui quelli a percorso tortuoso che permettono di

avere un’alta velocità lineare (15-50 cm/s) insieme ad un lungo tempo di

residenza della soluzione all’interno delle celle e quelli a flusso laminare che

hanno il pregio di eliminare anche il 50% di elettroliti ad ogni singolo

passaggio attraverso la cella.

Differenze tra ED e RO

La differenza di base tra l’osmosi inversa e l’elettrodialisi, come accennato

precedentemente, è che nella prima l’acqua attraversa la membrana grazie alla

spinta della differenza di pressione applicata, mentre nella seconda sono i sali

che passano attraverso le membrane tramite la differenza di potenziale

elettrico applicato.

La perdita irreversibile d’energia in RO è data dall’attrito delle molecole

d’acqua nei loro percorsi attraverso la matrice della membrana e, perciò, è

indipendente dalla concentrazione di sali presente nell’acqua d’alimentazione;

invece, in ED la perdita irreversibile d’energia è causata dall’attrito degli ioni

nel loro percorso dalla parte diluita verso la concentrata attraverso la