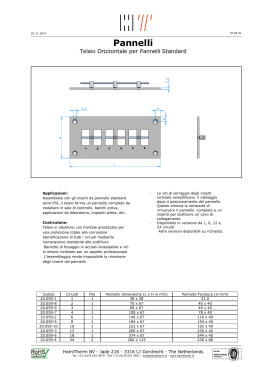

Tecnologia Valeria Zacchei * 290 Mulberry SHoP Architects. Il mattone nell’era parametrica Il vincolo dell’involucro con muratura «faccia a vista» per i due fronti su strada, dettato dai regolamenti edilizi locali, si è rivelato un’opportunità per elaborare una risposta innovativa, senza imitare il passato e sfruttando al meglio le potenzialità delle nuove strumentazioni digitali a supporto della progettazione «Q uel lo che mancava all’inizio del Ventesimo secolo era l’informazione necessaria per compiere un reale cambiamento nel modo in cui costruiamo. Oggi abbiamo con noi strumenti per rappresentare e trasferire informazioni in modo istantaneo e completo. Essi permettono connessioni tra la ricerca, il progetto, la rappresentazione e la produzione, che non sono mai esistite dalla specializzazione iniziata durante il Rinascimento » (Kieran Timberlake, «Refabricating architecture: how manufacturing methodologies are poised to transform building construction», New York, Mcgraw-hill, 2003). Gli architetti dello studio SHoP (Sharples, Holden, Pasquarelli), con sede a New York, sono senza dubbio tra i più dinamici sperimentatori delle opportunità offerte dalle nuove tecnologie digitali volte a esplorare l’unione tra la progettazione 3D e la fabbricazione 3D, creando lavori che spaziano da oggetti e superfici scultorei a interi edifici. Al centro di questo processo si trova la Building Information Modeling (BIM), una piattaforma software in grado di generare e gestire i dati relativi a un edificio durante tutto il suo ciclo di vita. In genere, un modello BIM impiega software di visualizzazione tridimensionali, modificabile in tempo reale, dotati di modellazione dinamica per aumentare la produttività nella progettazione degli edifici e delle costruzioni. Il processo produce il Building Information Model (anch’esso, abbreviato, BIM): un file-database di progetto che contiene la costruzione della geometria, le relazioni spaziali e di contesto, oltre alle quantità e alle proprietà dei componenti impiegati nell’edificio. Local building rules about main façades represented a challenge to develop an advanced faced bricks envelope. Innovative solutions have been found by using new digital design supports, without imitating existing architecture 56 cil 145 La questione se continuare a fare prodotti unici o fare variazioni multiple di un prodotto è una di quelle che gli architetti dello studio SHoP dimostrano di porsi, soprattutto di fronte a nuovi fattori che stimolano un’evoluzione nelle dinamiche processuali e produttive tradizionali: prima di tutto, le funzionalità avanzate della progettazione parametrica, che consente ai progettisti di prevedere molti dei vincoli legati alle tecnologie impiegate; in secondo luogo, l’evoluzione delle macchine a controllo numerico e dei dispositivi di produzione, che permette nuovi gradi di libertà in alcuni tipi di produzione dei componenti. Un esempio interessante di questo approccio è rappresentato dall’edificio sito al numero 290 di Mulberry Street, a New York. «290 Mulberry è definito dal suo contesto, attraverso una risposta diretta alla zonizzazione e alle locali normative edilizie», scrivono i progettisti. Situato nella zona di Nolita, a Manhattan, l’edificio è delimitato a nord da Houston Street e a ovest da Mulberry Street, sulla quale, poco di- stante, sorge il Puck Building, storico edificio con involucro in mattoni faccia a vista. I regolamenti edilizi locali, nel tentativo di promuovere soluzioni progettuali di tipo tradizionale e di imitazione del classico, chiedevano specificamente un involucro in muratura per i due fronti prospicienti le due strade. Tuttavia, è stato proprio questo vincolo a creare l’opportunità di reinterpretare le normative edilizie con un approccio contemporaneo, creando una risposta innovativa al tema dell’involucro con muratura faccia a vista e al tipo di dettaglio correlato, senza imitare il passato ma, anzi, sfruttando al meglio le possibilità offerte dalle nuove strumentazioni digitali a supporto della progettazione. Il cantiere, durato quasi due anni, è stato completato nel 2009. L’edificio è alto 13 piani, ospita locali commerciali ai piani terra e interrato e nove appartamenti ai livelli superiori. La struttura è composta da un tradizionale telaio in calcestruzzo a maglia regolare, mentre la facciata è realizzata in pannelli prefabbricati standardizzati ad andamento ondulato. La dimensione contenuta del lotto e l’alto valore immobiliare nell’area hanno costretto i progettisti a ottimizzare lo spessore degli elementi di facciata: massimizzare l’area utile dell’edificio minimizzando lo spessore delle chiusure verticali è stato il primo criterio progettuale adottato, cui si sono presto aggiunti i vincoli legati al materiale e al processo costruttivo. La scelta progettuale è stata quella di reinterpretare le tradizionali chiusure verticali in laterizio creando pannelli prefabbricati in calcestruzzo con un paramento in laterizio ad andamento ondulato. Pur essendo fortemente caratterizzati nell’aspetto, i pannelli sono completamente standardizzati dal punto di vista produttivo, in modo da tenere sotto controllo i costi realizzativi: rendendo flessibile la realizzazione di un sistema standard di componenti prefabbricati, rivestiti in mattoni faccia a vista, i progettisti sono riusciti a ottenere un ottimo effetto contenendo gli oneri di produzione e mantenendo sotto controllo la qualità della finitura e dell’esecuzione dei singoli componenti. Le facciate nord e ovest sono state, dunque, realizzate con pannelli prefabbricati in calcestruzzo, con paramento di mattoni faccia a vista, prodotti in stabilimento, consegnati in cantiere e posati in opera con una gru. Il fissaggio tra facciata e struttura è assicurato da un profilo tubolare in acciaio ancorato ai pannelli prefabbricati e imbullonato al profilo di rinforzo ad «L» anch'esso in acciaio 100x100x15 mm agganciato allo spigolo superiore della lastra strutturale orizzontale in c.a. Alla testa del solaio è applicato un pannello isolante ignifugo di spessore 20 mm. I serramenti sono dotati di telaio in alluminio e cristalli vetrocamera 6/12/6. La struttura è composta da un tradizionale telaio in calcestruzzo a maglia regolare, mentre la facciata è realizzata in pannelli prefabbricati standardizzati ad andamento ondulato. Utilizzando un unico stampomatrice sono stati realizzati diversi tipi di controstampo, corrispondenti ai diversi tipi di pannelli impiegati. 57 cil 145 Tecnologia Nelle fasi progettuali iniziali, sono stati utilizzati Rhino e Autocad, sufficienti a ideare concept e studi di fattibilità, ma, nel passaggio alla fase definitiva del progetto, SHoP ha deciso di adottare il BIM come strumento operativo, modellando l’edificio con Revit. Le implicazioni legate alla prefabbricazione e alla costruibilità hanno spinto il team a lavorare contemporaneamente su due scale diverse: quella del pannello e quella dell’edificio. Alla scala dell’edificio, l’intero progetto è stato modellato in Revit che, grazie al principio dell’interoperabilità delle piattaforme BIM, è in grado di ricevere e processare le informazioni provenienti da altri software e di fornire tutti i documenti a corredo del progetto. Contemporaneamente, per lo studio di dettaglio dei pannelli sono stati utilizzati software specificamente rivolti alla produzione e in grado di interfacciarsi con le macchine a controllo numerico presenti negli impianti produttivi. Inizialmente, è stato utilizzato Digital Project, estremamente preciso nel definire l’assemblaggio dei pannelli, ma poco adatto a un tipo di progettazione iterativa; a questo software è stato dunque affiancato Generative Components che, invece, ha reso possibile modellare con più flessibilità i mattoni, i loro giunti, le loro reciproche posizioni e quantità. I singoli elementi di laterizio non potevano sporgere rispetto ai loro vicini di oltre 20 mm; inoltre, si doveva ottenere che il movimento complesso dei pannelli dialogasse con la spaziatura dei pilastri per tutta l’altezza, dal pavimento al piano, e con il disegno delle finestre. Attraverso l’utilizzo di modelli diversi, il team ha creato un processo bottom-up, che riguarda la posizione dei mattoni, e un processo top-down focalizzato sul progetto del pannello in calcestruzzo. La gestione delle informazioni ha rappresentato una grande sfida, dovendo controllare, oltre alla geometria complessa, una cospicua serie di altri parametri tra cui il sito, i costi, i codici normativi, i ricorsi dei mattoni, il peso finale del pannello, il suo trasporto, fabbricazione e posa in opera. Poiché la facciata doveva essere «rispondente» a questi parametri, sia in fase di progettazione che in quella di costruzione, è stato essenziale l’impiego di una piattaforma di software di progettazione avanzati e interoperabili: caratteristiche, queste, delle piattaforme BIM (Building Information Modeling ). In breve, i pannelli, progettati con Digital Components, ricevevano informazioni sui mattoni direttamente da Generative Modello delle connessioni tra pannello e struttura portante realizzato con Digital Project. 58 Components, consentendo modifiche istantanee e, allo stesso tempo, un controllo estremamente accurato del progetto. I dati prodotti da entrambi i sofware venivano poi raccolti e processati da Revit. Rendendosi necessario l’impiego di differenti software per problemi specifici, ha avuto una grandissima importanza la possibilità di gestire dati di diverso tipo in un’unica piattaforma BIM, tenendo sotto controllo gli errori. Date la specifica realtà del processo di progettazione e le necessità di controllo degli aspetti produttivi e costruttivi, i diversi software sono stati utilizzati come un’opportunità per effettuare una doppia analisi sui dati e sulla geometria. Il modello digitale finale incorpora dati tecnici e di costo, ed è stato utilizzato anche per fabbricare i prototipi del pannello. «La nostra capacità di creare semplici regole velocemente, provarle e cambiare immediatamente si prestava al compito a portata di mano; la piattaforma impiegata era chiara e precisa, ancora abbastanza aperta per sostenere un processo di progettazione che è stato in continuo mutamento. Allo stesso tempo, questo progetto è stato scelto per diventare il primo a testare e implementare la nostra piattaforma BIM, Revit», dice Cris Sharples, partner dello Studio. Modello del pannello realizzato con Digital Project. cil 145 Naturalmente, per una corretta progettazione e modellizzazione dei pannelli si è resa necessaria una conoscenza approfondita dei processi industriali di prefabbricazione fin dalle prime fasi ideative:i primi confronti con produttori di pannelli prefabbricati in calcestruzzo e laterizio sono stati di grande aiuto e riferimento per i progettisti, sebbene molte variabili differissero fra gli stessi prefabbricatori (per esempio, il peso della struttura in calcestruzzo, il tipo di armatura, lo spessore del copriferro, i metodi di connessione, e così via). Per la modellizzazione del pannello, era necessaria una precisione tale da consentire tolleranze molto piccole tra i corsi di mattoni, ma allo stesso tempo occorreva una flessibilità tale da permettere modifiche man mano che i pannelli venivano studiati nel dettaglio. Per raggiungere il risultato desiderato, sono stati sviluppati degli script specifici per il progetto, per il controllo di possibili variazioni come la dimensione dei mattoni, il tipo di giunto, la sovrapposizione minima tra i mattoni stessi, la dimensione e la posizione dei giunti tra i pannelli, la posizione delle finestre. I pannelli sono stati realizzati a partire da un «positivo», uno stampomatrice ricavato in una lastra di elastomero attraverso fresatura da pieno, utilizzando una macchina a controllo numerico gestita direttamente dai file elaborati dai progettisti; su questa matrice sono stati poi realizzati dei controstampi in gomma, utilizzati per tutti i pannelli. Il controstampo riproduce un negativo della geometria del pannello e prevede l’alloggiamento dei singoli mattoni, la loro inclinazione e lo spessore del giunto e, in sintesi, garantisce l’aspetto finale del pannello stesso; in questo controstampo sono poi stati inseriti i mattoni, si è predisposta l’armatura e si è eseguito il getto di calcestruzzo. Poiché il costo dello stampo-matrice è alto rispetto al costo dei contro- stampi e dell’intera facciata, era auspicabile generare la maggiore varietà di forme per i pannelli a partire dal minor numero di stampi. Mentre la produzione dei pannelli è stata oggetto di appalto (e delle conseguenti offerte al ribasso), la prototipazione di stampo e controstampo è stata regolata da un contratto a parte (con la società Architectural Polymers), consentendo ai progettisti di assicurarsi questo aspetto e creare pro- Nodo facciata- solaio. Dall’alto verso il basso: pavimentazione in tavolato di noce 20 mm; strato di posa 10 mm; serpentine del sistema radiante a pavimento 20 mm; guaina impermeabilizzante; pannello in legno compensato 15 mm; membrana per isolamento acustico; lastra orizzontale in calcestruzzo armato 205 mm; pannello prestampato con doghe in acciaio zincato 25 mm; soffitto in lastre di cartongesso 15 mm. Dettaglio in pianta di un pannello: l’andamento ondulato della superficie è ottenuto con sporgenze e rientranze progressive di 95 mm rispetto al piano di facciata. 59 cil 145 Dettaglio del sistema di facciata. Dall’esterno verso l’interno: pannello prefabbricato in cemento armato e paramento in laterizio; camera d’aria 50 mm; telaio con correnti e montanti metallici coibentato con pannelli isolanti da 95 mm; barriera al vapore; lastra in cartongesso 15 mm. Tecnologia Controstampo in gomma. Uno dei pannelli prefabbricati: i progettisti hanno scelto di mostrare la struttura del pannello nel risvolto in corrispondenza delle finestre. totipi «efficaci» sin dalle prime fasi progettuali. La ricerca e lo sviluppo sono stati particolarmente accurati nel testare questa parte del processo produttivo. La posizione del rivestimento in mattoni, il rapporto tra ogni singolo mattone e i suoi vicini e la forma data ai giunti di malta sono tutti controllati attraverso questo componente. Di conseguenza, un’accurata realizzazione dello stampomatrice è risultata di cruciale importanza. Nella progettazione esecutiva del pannello, i progettisti sono infine riusciti a controllare i costi e le variabili di produzione utilizzando un unico stampo «positivo» e realizzandovi sopra i controstampi in «negativo» in maniera articolata, in modo da ottenere un certo grado di variabilità, ben leggibile nel disegno della facciata: ogni pannello del sistema di involucro è stato progettato per essere ricavato da uno stampo unico. La prefabbricazione dei pannelli ha consentito un miglior controllo della qualità del prodotto e un minor costo rispetto alla realizzazione in opera. Il prefabbricatore (Saramac, società canadese), durante la progettazione esecutiva del pannello, ha realizzato un proprio modello digitale, testato ripetutamente dai progettisti per verificarne eventuali incongruenze. Poiché l’edificio rientra in un contesto di investimento immobiliare di Facciata su Mulberry Street. tipo speculativo, l’uso del Building Information Modeling ha mostrato i suoi vantaggi anche nella gestione del progetto, dalla fase ideativa a quella realizzativa. Innanzitutto, un modello BIM è in grado di fornire documentazioni congruenti e istantaneamente aggiornate a corredo del progetto, agevolando le operazioni di computo, di stima delle quantità e di gestione delle fasi temporali del cantiere, consentendo una migliore gestione delle maestranze coinvolte e verificando i costi legati agli imprevisti. Oltre a controllare in modo esatto l’esecuzione dei pannelli, ha consentito di effettuare valutazioni di tipo strutturale, energetico e impiantistico in modo coordinato, accertando l’assenza di interferenze tra i sub-sistemi tecnologici e garantendo livelli qualitativi decisamente alti. L’impiego di piattaforme BIM, avvalendosi della caratteristica di interoperabilità tra i diversi software, permette un grado di previsualizzazione dell’edificio che può essere estremamente accurato, permettendo di prevedere e affrontare i problemi più frequenti ben prima che avvengano in cantiere, riducendo, dunque, i tipici errori che si possono verificare nel passaggio dalla fase di progettazione esecutiva a quella realizzativa. ¶ * Architetto, PhD, Università di Bologna Modello BIM (Revit) per lo studio del sistema di facciata. 60 cil 145

Scarica