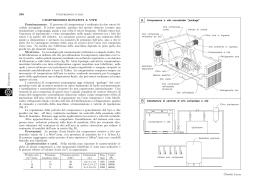

CARATTERISTICHE TECNICHE Modello Pressione di esercizio Portata d’aria (*) Motore Livello di pressione acustica (**) kW dB(A) bar min m3/min max OPTIMA 11 - OPTIMA 11 S*** 7 ÷ 10 1,190 ÷ 1,930 11 65 OPTIMA 15 7 ÷ 10 1,640 ÷ 2,650 15 67 OPTIMA 22 7 ÷ 10 2,270 ÷ 3,680 22 67 OPTIMA 30 7 ÷ 10 2,515 ÷ 5,342 30 74 OPTIMA 45 7 ÷ 10 3,768 ÷ 8,002 45 74 OPTIMA 60 7 ÷ 10 5,460 ÷ 10,840 55 68 OPTIMA 75 7 ÷ 10 6,955 ÷ 13,723 75 68 OPTIMA 90 7 ÷ 10 8,290 ÷ 16,470 90 68 OPTIMA 110 7 ÷ 10 10,185 ÷ 20,060 110 69 OPTIMA 132 7 ÷ 10 11,940 ÷ 23,510 132 69 OPTIMA 200 7 ÷ 10 18,300 ÷ 35,500 200 75 OPTIMA (*) Portata secondo ISO 1217: 1996 annesso “C” (**) Livello di pressione acustica secondo PN8NTC2.3, il valore è misurato alla distanza di 1 m (alla velocità di rotazione di 1500 giri/min). (***) Versione su serbatoio da 270 litri VERSIONE PLUS ESSICATORE D’ARIA a refrigerazione Punto di rugiada 3 °C Gas refrigerante (OPTIMA 11) R134a Gas refrigerante (OPTIMA 15 ÷ 90) R404A OPTIONAL SEPARATORE ACQUA OLIO (OPTIMA 15 ÷ 132) Max contenuto olio < 5 mg/l KIT RECUPERO CALORE (OPTIMA 15 ÷ 200) Calore recuperabile 80% della potenza all’albero KIT SEPARATORE E SCARICATORE DI CONDENSA DIMENSIONI (mm) - MASSA (kg) B A Modello A C 11 mm 1250 11 S 15 22 30 45 60 75 90 110 132 200 1530 1510 1510 1830 1830 2150 2150 2150 2350 2350 2670 B mm 690 750 800 800 960 960 1200 1200 1200 1390 1390 1780 C mm 1040 1540 1200 1200 1670 1670 1890 1890 1890 1980 1980 2240 Massa Standard kg Plus kg 240 330 460 460 820 940 1640 1680 1720 2500 2780 4750 260 350 500 500 910 1040 1810 1850 1890 - - - Ing. Enea Mattei SpA si riserva il diritto di modificare o sostituire in qualsiasi momento e senza preavviso i dati riportati nella presente pubblicazione. ITALY ING. ENEA MATTEI SpA Strada Padana Superiore, 307 20090 VIMODRONE (MI) Tel + 39 02253051 - Fax +39 0225305243 E-MAIL: [email protected] www.mattei.it GERMANY RUSSIAN FEDERATION MATTEI KOMPRESSOREN DEUTSCHLAND GmbH Phone +49 7151 5002560 - Fax +49 7151 5002565 E-MAIL: [email protected] ING. ENEA MATTEI SpA Phone +7-495-739 41 90 Fax +7-495-739 41 90 E-MAIL: [email protected] GREAT BRITAIN SINGAPORE MATTEI COMPRESSORS Ltd Phone +44 (0)1789 450577 - Fax +44 (0)1789 450698 E-MAIL: [email protected] U.S.A. MATTEI COMPRESSORS Inc Phone +1 410 5217020 - Fax +1 410 5217024 E-MAIL: [email protected] ING. ENEA MATTEI SpA Phone +65 6741 8187 - Fax. +65 6741 6826 E-MAIL: [email protected] SPAIN ING. ENEA MATTEI SpA Phone +34 93 435 03 94 - Fax +34 93 455 26 76 E-MAIL: [email protected] FRANCE PEOPLE’S REPUBLIC OF CHINA MATTEI COMPRESSEURS Sarl Phone + 33 1 48609860 - Fax + 33 1 48609870 E-MAIL: [email protected] Zhangjiagang OMIC AIR COMPRESSORS MANUFACTURING Co. Ltd WFOE by Ing. Enea Mattei SpA - Italy Tel: +86 512 56951120 Fax: +86 512 56951121 - E-MAIL: [email protected] I M1-I-H8I09 La gamma OPTIMA, da 11 kW a 200 kW I costi energetici dell’aria compressa Versione Standard IMPIEGARE ARIA COMPRESSA E RISPARMIARE ENERGIA PER UN AMBIENTE MIGLIORE Effetto serra, buco dell’ozono, surriscaldamento del pianeta: sono anni che si discute dell’ambiente e della sua tutela anche attraverso un razionale utilizzo delle risorse. Le imprese che producono aria compressa in modo efficiente e la utilizzano razionalmente, possono non solo ridurre i loro costi di esercizio risparmiando energia, ma anche contribuire così alla conservazione dell’ambiente. Anche gli enti pubblici hanno iniziato una attiva campagna di sensibilizzazione nei confronti degli utilizzatori finali. In quest’ambito Mattei, come produttore di compressori d’aria, ha sviluppato una ricerca volta al miglioramento dell’efficienza dei propri compressori per un miglior risparmio energetico. IMPATTO AMBIENTALE La riduzione dei consumi energetici è in grado di provocare una diminuzione dell'impatto ambientale con benefici rilevanti e in linea con le politiche nazionali di riduzione delle emissioni di CO2. I risparmi energetici, infatti, permettono di ridurre il consumo di combustibile e la produzione di inquinanti. Controllo elettronico La versione Optima Plus include un essiccatore integrato a refrigerazione che consente una riduzione dei costi di installazione e una miglior gestione degli spazi. L'uso dell'aria compressa è molto diffuso e addirittura essenziale in svariati settori industriali, grazie alla gestione, semplicità e sicurezza di produzione. Per contro, l'utilizzo di aria compressa comporta costi energetici importanti, pari al 10% del consumo industriale di energia elettrica. Nonostante questo, in molti impianti di produzione di aria compressa l'efficienza energetica può raggiungere livelli anche molto bassi, con un conseguente aumento dei costi di gestione. Inoltre, ricerche condotte nell'industria a livello europeo hanno rilevato che il tasso medio di utilizzo dei compressori è pari al 70% della loro piena capacità. Questo significa che, se gli impianti fossero adeguatamente dimensionati, si potrebbero raggiungere risparmi energetici superiori al 30%. ESSICCATORE CON GAS ECOLOGICO Costo energia Costo manutenzione Costo investimento Costi per ciclo di vita di un compressore (Life Cycle Costing) in rapporto ai diversi costi dell’energia. L'efficienza energetica e il costo dell'aria compressa dipendono, in parte, dall'efficienza dei compressori impiegati nei processi produttivi e dalla loro configurazione ottimale, in parte da altri fattori chiave: Qualità dell'impianto di raffreddamento Recupero calore disperso Riduzione perdite d'aria Qualità della manutenzione Massime prestazioni Elevata affidabilità Flessibilità di funzionamento Economicità di esercizio Costi di manutenzione ridotti Versione Optima Plus I COSTI DELL’ENERGIA L'EFFICIENZA ENERGETICA Risparmi energetici (TWh/Jahr) (Mtons. Tonnen/Jahr) 12,8 5,2 Progettazione ottimale 3,6 1,5 Recupero calore disperso 3,2 1,3 Sistemi di controllo della velocità 3,0 1,2 Altri interventi 7,8 3,2 Riduzione delle perdite d’aria Riduzioni emissioni CO2 Efficace sistema di parzializzazione della potenza frigorigena Punto di rugiada costante Controllo tramite Maestro-Maestroxs e MicroC Alta efficienza Dispositivi optional: una scelta di valore RISPETTO DELL’AMBIENTE Kit separatore acqua-olio Compatto, efficace ed integrabile, garantisce una migliore qualità della condensa, limitando contaminazioni da olio grazie al principio della filtrazione per coalescenza. Kit recupero calore Il sistema di recupero calore, integrabile nel sistema di raffreddamento del compressore, consta di uno scambiatore che sfrutta il calore dell'olio per il riscaldamento di acqua da adibire ad uso industriale o sanitario. Kit separatore e scaricatore di condensa Il kit separatore e scaricatore di condensa garantisce un'aria compressa pulita e asciutta, assicurando un ottimale funzionamento degli impianti e dell'attività produttiva. La gamma OPTIMA, da 11 kW a 200 kW I costi energetici dell’aria compressa Versione Standard IMPIEGARE ARIA COMPRESSA E RISPARMIARE ENERGIA PER UN AMBIENTE MIGLIORE Effetto serra, buco dell’ozono, surriscaldamento del pianeta: sono anni che si discute dell’ambiente e della sua tutela anche attraverso un razionale utilizzo delle risorse. Le imprese che producono aria compressa in modo efficiente e la utilizzano razionalmente, possono non solo ridurre i loro costi di esercizio risparmiando energia, ma anche contribuire così alla conservazione dell’ambiente. Anche gli enti pubblici hanno iniziato una attiva campagna di sensibilizzazione nei confronti degli utilizzatori finali. In quest’ambito Mattei, come produttore di compressori d’aria, ha sviluppato una ricerca volta al miglioramento dell’efficienza dei propri compressori per un miglior risparmio energetico. IMPATTO AMBIENTALE La riduzione dei consumi energetici è in grado di provocare una diminuzione dell'impatto ambientale con benefici rilevanti e in linea con le politiche nazionali di riduzione delle emissioni di CO2. I risparmi energetici, infatti, permettono di ridurre il consumo di combustibile e la produzione di inquinanti. Controllo elettronico La versione Optima Plus include un essiccatore integrato a refrigerazione che consente una riduzione dei costi di installazione e una miglior gestione degli spazi. L'uso dell'aria compressa è molto diffuso e addirittura essenziale in svariati settori industriali, grazie alla gestione, semplicità e sicurezza di produzione. Per contro, l'utilizzo di aria compressa comporta costi energetici importanti, pari al 10% del consumo industriale di energia elettrica. Nonostante questo, in molti impianti di produzione di aria compressa l'efficienza energetica può raggiungere livelli anche molto bassi, con un conseguente aumento dei costi di gestione. Inoltre, ricerche condotte nell'industria a livello europeo hanno rilevato che il tasso medio di utilizzo dei compressori è pari al 70% della loro piena capacità. Questo significa che, se gli impianti fossero adeguatamente dimensionati, si potrebbero raggiungere risparmi energetici superiori al 30%. ESSICCATORE CON GAS ECOLOGICO Costo energia Costo manutenzione Costo investimento Costi per ciclo di vita di un compressore (Life Cycle Costing) in rapporto ai diversi costi dell’energia. L'efficienza energetica e il costo dell'aria compressa dipendono, in parte, dall'efficienza dei compressori impiegati nei processi produttivi e dalla loro configurazione ottimale, in parte da altri fattori chiave: Qualità dell'impianto di raffreddamento Recupero calore disperso Riduzione perdite d'aria Qualità della manutenzione Massime prestazioni Elevata affidabilità Flessibilità di funzionamento Economicità di esercizio Costi di manutenzione ridotti Versione Optima Plus I COSTI DELL’ENERGIA L'EFFICIENZA ENERGETICA Risparmi energetici (TWh/Jahr) (Mtons. Tonnen/Jahr) 12,8 5,2 Progettazione ottimale 3,6 1,5 Recupero calore disperso 3,2 1,3 Sistemi di controllo della velocità 3,0 1,2 Altri interventi 7,8 3,2 Riduzione delle perdite d’aria Riduzioni emissioni CO2 Efficace sistema di parzializzazione della potenza frigorigena Punto di rugiada costante Controllo tramite Maestro-Maestroxs e MicroC Alta efficienza Dispositivi optional: una scelta di valore RISPETTO DELL’AMBIENTE Kit separatore acqua-olio Compatto, efficace ed integrabile, garantisce una migliore qualità della condensa, limitando contaminazioni da olio grazie al principio della filtrazione per coalescenza. Kit recupero calore Il sistema di recupero calore, integrabile nel sistema di raffreddamento del compressore, consta di uno scambiatore che sfrutta il calore dell'olio per il riscaldamento di acqua da adibire ad uso industriale o sanitario. Kit separatore e scaricatore di condensa Il kit separatore e scaricatore di condensa garantisce un'aria compressa pulita e asciutta, assicurando un ottimale funzionamento degli impianti e dell'attività produttiva. Mattei: i vantaggi di una tecnologia esclusiva CONOSCERE I PROPRI BISOGNI E’ molto importante perciò conoscere con precisione il fabbisogno di aria compressa e cercare, tra le varie alternative, quella che nel tempo di ammortamento stabilito e in base alle altre variabili assicura il minor consumo energetico. PRINCIPIO DI FUNZIONAMENTO da un efficiente sistema di iniezione di olio. Un film d'olio sulla superficie interna dello statore impedisce il contatto diretto tra le parti in movimento, evitandone l'usura. La compressione dell'aria avviene per effetto della riduzione di volume che si crea durante la rotazione nello statore tra rotore e palette. La miscela di aria compressa e olio, passando attraverso varie fasi di separazione, meccaniche e a coalescenza, viene depurata fino ad un contenuto d'olio nell'aria inferiore a 3 mg/m3. Infine l'aria viene raffreddata nel refrigerante finale e la condensa prodotta può essere eliminata da un apposito scaricatore. 5 2 60 Tempo Tempo 3 AFFIDABILITÁ Progettati per uso industriale continuo 24 ore su 24, 12 mesi su 12 con prestazioni costanti. Per un compressore Mattei è normale raggiungere e superare le 100.000 ore di lavoro. MANUTENZIONE FACILE ED ECONOMICA* La manutenzione si limita al cambio dell'olio a intervalli prestabiliti, alla pulizia o sostituzione del filtro aria e alla pulizia del radiatore. I filtri separatori possono raggiungere fino a 10.000 ore di lavoro con un evidente risparmio economico. MANUTENZIONE ALTRI L'assenza di cuscinetti volventi contribuisce a ridurre notevolmente il costo della manutenzione. (*con Mattei Rotoroil) MANUTENZIONE MATTEI PALETTE PROGETTATE PER OLTRE 100.000 ORE DI ESERCIZIO* Un film d'olio sulla superficie interna dello statore impedisce il contatto diretto tra le palette e lo statore, evitando così l'usura. (*con Mattei Rotoroil) OLIO ROTOROIL 8000 F2 Appositamente studiato per i compressori Mattei, l'olio Rotoroil 8000 F2 garantisce prestazioni elevate, longevità e manutenzione ridotta. Mattei Intelligent Energy Management Per questo motivo e per i sempre più attuali argomenti collegati, quali il risparmio energetico e la riduzione dell'inquinamento, Mattei ha sviluppato un sistema in grado di stabilire il reale fabbisogno del cliente in termini di portata d'aria, la regolazione più adatta per il tipo di impianto e le prestazioni richieste. Eseguire un'analisi M.I.E.M. significa "fotografare" l'impianto del cliente e fornire, sulla base dei dati rilevati, un prospetto statistico reale dei consumi d'aria e dei costi su base annua, per poter quindi indicare soluzioni ottimali che soddisfino non solo l'operatività dell'impianto in termini di prestazioni ma che forniscano anche delle stime di risparmio in termini economici. Tutto questo è reso possibile grazie all'utilizzo di strumenti di rilevazione e di un software appositamente creati da Mattei. Il primo e fondamentale passo per realizzare una corretta analisi energetica è effettuare un rilevamento sull'impianto prendendo in esame tutte le variabili che possono influire sul consumo d'aria e d'energia, quali pressione, portata, tensione, corrente, potenza, e infine fattore di potenza, effettuando una "registrazione" che consente la rilevazione in contemporanea di queste variabili rapportate al tempo. In sede di rielaborazione dati si procede con una vera e propria simulazione, nelle stesse condizioni di funzionamento. Grazie alla sostituzione o integrazione virtuale con i nuovi compressori, selezionati nella gamma Mattei, si ha così modo di fornire un concreto prospetto dei possibili vantaggi economici e di prestazione. 6,00 3,00 4,00 5,00 0,00 1,00 2,00 22,00 23,00 20,00 21,00 18,00 19,00 15,00 16,00 17,00 12,00 13,00 14,00 6,00 5,00 2,00 3,00 4,00 0,00 1,00 22,00 23,00 21,00 18,00 19,00 20,00 15,00 17,00 14,00 16,00 12,00 11,00 Tempo 13,00 10,00 7,00 9,00 8,00 6,00 3,00 4,00 5,00 0,00 1,00 2,00 22,00 23,00 21,00 18,00 19,00 20,00 0 15,00 0 16,00 20 0 17,00 20 11,00 40 20 10,00 40 80 7,00 60 9,00 80 8,00 40 Portata (%) Portata (%) 60 12,00 9 100 80 14,00 1 120 100 11,00 4 120 100 13,00 6 3° Profilo di utilizzo : è rappresentato da un’applicazione con consumi costanti d’aria per 5 giorni alla settimana per 8 ore al giorno. La portata massima di aria compressa richiesta resta intorno al 90% del totale. 2° Profilo di utilizzo: è rappresentato da un’unità funzionante 16 ore al giorno per 5 giorni alla settimana senza alcun consumo di notte. Il consumo d’aria varia a colpi con un range di utilizzo tra il 70% e il 100%. 120 10,00 7 Filtro aria Valvola automatica aspirazione Camera olio Camera compressione Filtro olio Rotore Palette Separatore a coalescenza Radiatore aria olio Scaricatore e separatore di condensa (optional) 7,00 10 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 9,00 Olio 1° Profilo di utilizzo: è rappresentato da un’unità funzionante 24 ore su 24, 7 giorni su 7, con un consumo più blando di notte e più importante di giorno con una variabilità tra il 70% e il 100%. 8,00 8 Aria PROFILI TIPICI DI CONSUMO Portata (%) L'aria viene aspirata attraverso un filtro e passa nella valvola proporzionale modulante che regola la portata d'aria in funzione della richiesta. Questa valvola consente in modo automatico di mantenere costante la pressione d'esercizio. L'aria entra quindi nelle camere di compressione, i cui spazi vengono definiti dallo statore, dal rotore, dalle palette e dai coperchi. Il rotore, montato eccentricamente rispetto allo statore, è munito di scanalature longitudinali nelle quali scorrono le palette mantenute a contatto dello statore dalla forza centrifuga. La tenuta tra le parti in movimento, il raffreddamento e la lubrificazione sono garantite La misura del consumo di aria e di energia è essenziale nel determinare se variazioni nelle pratiche di manutenzione o investimenti in apparecchiature siano convenienti. Non esiste il miglior compressore in assoluto ma la migliore combinazione tra il compressore e il principio di utilizzo. Mattei: i vantaggi di una tecnologia esclusiva CONOSCERE I PROPRI BISOGNI E’ molto importante perciò conoscere con precisione il fabbisogno di aria compressa e cercare, tra le varie alternative, quella che nel tempo di ammortamento stabilito e in base alle altre variabili assicura il minor consumo energetico. PRINCIPIO DI FUNZIONAMENTO da un efficiente sistema di iniezione di olio. Un film d'olio sulla superficie interna dello statore impedisce il contatto diretto tra le parti in movimento, evitandone l'usura. La compressione dell'aria avviene per effetto della riduzione di volume che si crea durante la rotazione nello statore tra rotore e palette. La miscela di aria compressa e olio, passando attraverso varie fasi di separazione, meccaniche e a coalescenza, viene depurata fino ad un contenuto d'olio nell'aria inferiore a 3 mg/m3. Infine l'aria viene raffreddata nel refrigerante finale e la condensa prodotta può essere eliminata da un apposito scaricatore. 5 2 60 Tempo Tempo 3 AFFIDABILITÁ Progettati per uso industriale continuo 24 ore su 24, 12 mesi su 12 con prestazioni costanti. Per un compressore Mattei è normale raggiungere e superare le 100.000 ore di lavoro. MANUTENZIONE FACILE ED ECONOMICA* La manutenzione si limita al cambio dell'olio a intervalli prestabiliti, alla pulizia o sostituzione del filtro aria e alla pulizia del radiatore. I filtri separatori possono raggiungere fino a 10.000 ore di lavoro con un evidente risparmio economico. MANUTENZIONE ALTRI L'assenza di cuscinetti volventi contribuisce a ridurre notevolmente il costo della manutenzione. (*con Mattei Rotoroil) MANUTENZIONE MATTEI PALETTE PROGETTATE PER OLTRE 100.000 ORE DI ESERCIZIO* Un film d'olio sulla superficie interna dello statore impedisce il contatto diretto tra le palette e lo statore, evitando così l'usura. (*con Mattei Rotoroil) OLIO ROTOROIL 8000 F2 Appositamente studiato per i compressori Mattei, l'olio Rotoroil 8000 F2 garantisce prestazioni elevate, longevità e manutenzione ridotta. Mattei Intelligent Energy Management Per questo motivo e per i sempre più attuali argomenti collegati, quali il risparmio energetico e la riduzione dell'inquinamento, Mattei ha sviluppato un sistema in grado di stabilire il reale fabbisogno del cliente in termini di portata d'aria, la regolazione più adatta per il tipo di impianto e le prestazioni richieste. Eseguire un'analisi M.I.E.M. significa "fotografare" l'impianto del cliente e fornire, sulla base dei dati rilevati, un prospetto statistico reale dei consumi d'aria e dei costi su base annua, per poter quindi indicare soluzioni ottimali che soddisfino non solo l'operatività dell'impianto in termini di prestazioni ma che forniscano anche delle stime di risparmio in termini economici. Tutto questo è reso possibile grazie all'utilizzo di strumenti di rilevazione e di un software appositamente creati da Mattei. Il primo e fondamentale passo per realizzare una corretta analisi energetica è effettuare un rilevamento sull'impianto prendendo in esame tutte le variabili che possono influire sul consumo d'aria e d'energia, quali pressione, portata, tensione, corrente, potenza, e infine fattore di potenza, effettuando una "registrazione" che consente la rilevazione in contemporanea di queste variabili rapportate al tempo. In sede di rielaborazione dati si procede con una vera e propria simulazione, nelle stesse condizioni di funzionamento. Grazie alla sostituzione o integrazione virtuale con i nuovi compressori, selezionati nella gamma Mattei, si ha così modo di fornire un concreto prospetto dei possibili vantaggi economici e di prestazione. 6,00 3,00 4,00 5,00 0,00 1,00 2,00 22,00 23,00 20,00 21,00 18,00 19,00 15,00 16,00 17,00 12,00 13,00 14,00 6,00 5,00 2,00 3,00 4,00 0,00 1,00 22,00 23,00 21,00 18,00 19,00 20,00 15,00 17,00 14,00 16,00 12,00 11,00 Tempo 13,00 10,00 7,00 9,00 8,00 6,00 3,00 4,00 5,00 0,00 1,00 2,00 22,00 23,00 21,00 18,00 19,00 20,00 0 15,00 0 16,00 20 0 17,00 20 11,00 40 20 10,00 40 80 7,00 60 9,00 80 8,00 40 Portata (%) Portata (%) 60 12,00 9 100 80 14,00 1 120 100 11,00 4 120 100 13,00 6 3° Profilo di utilizzo : è rappresentato da un’applicazione con consumi costanti d’aria per 5 giorni alla settimana per 8 ore al giorno. La portata massima di aria compressa richiesta resta intorno al 90% del totale. 2° Profilo di utilizzo: è rappresentato da un’unità funzionante 16 ore al giorno per 5 giorni alla settimana senza alcun consumo di notte. Il consumo d’aria varia a colpi con un range di utilizzo tra il 70% e il 100%. 120 10,00 7 Filtro aria Valvola automatica aspirazione Camera olio Camera compressione Filtro olio Rotore Palette Separatore a coalescenza Radiatore aria olio Scaricatore e separatore di condensa (optional) 7,00 10 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 9,00 Olio 1° Profilo di utilizzo: è rappresentato da un’unità funzionante 24 ore su 24, 7 giorni su 7, con un consumo più blando di notte e più importante di giorno con una variabilità tra il 70% e il 100%. 8,00 8 Aria PROFILI TIPICI DI CONSUMO Portata (%) L'aria viene aspirata attraverso un filtro e passa nella valvola proporzionale modulante che regola la portata d'aria in funzione della richiesta. Questa valvola consente in modo automatico di mantenere costante la pressione d'esercizio. L'aria entra quindi nelle camere di compressione, i cui spazi vengono definiti dallo statore, dal rotore, dalle palette e dai coperchi. Il rotore, montato eccentricamente rispetto allo statore, è munito di scanalature longitudinali nelle quali scorrono le palette mantenute a contatto dello statore dalla forza centrifuga. La tenuta tra le parti in movimento, il raffreddamento e la lubrificazione sono garantite La misura del consumo di aria e di energia è essenziale nel determinare se variazioni nelle pratiche di manutenzione o investimenti in apparecchiature siano convenienti. Non esiste il miglior compressore in assoluto ma la migliore combinazione tra il compressore e il principio di utilizzo. Il miglioramento dell’efficienza energetica ACCOPPIAMENTO DIRETTO MOTORE AD ALTA EFFICIENZA La tecnologia Il motore elettrico è direttamente accoppiato al compressore tramite giunto elastico. L’accoppiamento diretto tra motore e compressore garantisce un funzionamento estremamente silenzioso e privo di vibrazioni, senza alcun assorbimento di potenza. Inoltre, determina un sensibile risparmio energetico in quanto non ci sono perdite dovute alla presenza di ingranaggi o cinghie trapezoidali. La gamma è equipaggiata con motori elettrici a risparmio energetico con rendimenti in alta efficienza. Gli esclusivi gruppi di compressione Mattei sono altamente tecnologici e offrono prestazioni eccellenti in ambito industriale. Affidabilità ed efficienza sono garantite da una velocità di rotazione del gruppo pompante estremamente ridotta, dall'assenza di cuscinetti volventi e da un avanzato sistema di lubrificazione e raffreddamento. FLUSSO D'ARIA E RAFFREDDAMENTO La gamma Optima, dall’11 al 45 kW, è caratterizzata dall'assenza di un elettroventilatore di raffreddamento indipendente. Il raffreddamento dell'impianto di aria compressa avviene grazie ad una ventola installata direttamente sull'albero principale del motore. Per tali potenze, questa soluzione consente il maggior beneficio sia dal punto di vista del design, sia per quanto riguarda il risparmio energetico. LA SOLUZIONE MIGLIORE PER RISPARMIARE ENERGIA Per assicurare la massima economia di esercizio il compressore della gamma OPTIMA è in grado di adeguare il proprio funzionamento al profilo di carico richiesto dalla rete. L’inverter consente di modificare la velocità di rotazione del motore, adeguando la portata d’aria erogata dal compressore a quella effettivamente richiesta. OPTIMA, permette di raggiungere risparmi energetici sino al 35%. STANDARD 12% Investimento 9% Manutenzione MAESTRO e MAESTROXS 77% Consumo energetico 2% Installazione OPTIMA P = Pressione V = Velocità SISTEMA DI REGOLAZIONE L'INVERTER MATTEI Q = Portata 9% Manutenzione 12% Investimento 42% Consumo energetico 35% di risparmio sul consumo di energia Il sistema inverter Mattei assicura sempre il massimo risparmio energetico. In condizioni di richieste d'aria compressa entro valori tra il 100 e il 40%, la velocità di rotazione del compressore si posiziona ai livelli di massima efficienza, con un consumo energetico decisamente inferiore rispetto ai tradizionali sistemi inverter. MAX Costi per ciclo di vita su un periodo di 5 anni PRINCIPIO DI FUNZIONAMENTO Optima opera all'interno di un range di pressione massima e minima prestabilita. Il raggiungimento della pressione massima, alla minima velocità di rotazione, determina la chiusura della valvola di aspirazione, il compressore viene messo “a vuoto” e decompresso a 1,5 bar per ridurre ulteriormente l'assorbimento d'energia. All'abbassarsi della pressione di linea al minimo stabilito il compressore viene rimesso "a carico" riprendendo istantaneamente l'erogazione, adeguando la velocità di rotazione in funzione della richiesta. OPTIMA 45 (7 bar) Altri concorrenti MIN 9,00 8,50 Carico Vuoto Tempo ( kWmin/m3 ) 2% Installazione 8,00 7,50 7,00 6,50 6,00 15,00 25,00 35,00 45,00 55,00 65,00 (Portata) % 75,00 85,00 95,00 105,00 Maestro e Maestroxs sono dei dispositivi programmabili per il controllo del compressore e dell'inverter, in grado di adattarne il funzionamento alle esigenze specifiche della rete d’aria cui sono collegati. Maestro e Maestroxs, infatti, adeguano autonomamente la velocità di rotazione del compressore al valore di pressione massima impostato. Dispongono di vari livelli di programmazione e di particolari possibilità di controllo ed analisi del funzionamento e delle anomalie. Nell'ipotesi in cui più compressori dotati di Maestro e Maestroxs siano collegati tra loro, una unità può diventare master dell'impianto di aria compressa, evitando in tal modo l’installazione di un controllore superiore. Sono dotati di display LCD illuminato, pannello di controllo ergonomico con tasti di accesso rapido ai menù principali e interfacce per la comunicazione con altri dispositivi Maestro/Maestroxs o con PC di supervisione. Maestro e Maestroxs consentono, inoltre, un servizio di monitoraggio remoto tramite interfaccia web o telefonia mobile. I modelli OPTIMA 11kW, sono equipaggiati con il controllore elettronico MicroC, mentre i modelli 15 - 22 - 110 - 132 e 200 sono dotati di Maestroxs Il miglioramento dell’efficienza energetica ACCOPPIAMENTO DIRETTO MOTORE AD ALTA EFFICIENZA La tecnologia Il motore elettrico è direttamente accoppiato al compressore tramite giunto elastico. L’accoppiamento diretto tra motore e compressore garantisce un funzionamento estremamente silenzioso e privo di vibrazioni, senza alcun assorbimento di potenza. Inoltre, determina un sensibile risparmio energetico in quanto non ci sono perdite dovute alla presenza di ingranaggi o cinghie trapezoidali. La gamma è equipaggiata con motori elettrici a risparmio energetico con rendimenti in alta efficienza. Gli esclusivi gruppi di compressione Mattei sono altamente tecnologici e offrono prestazioni eccellenti in ambito industriale. Affidabilità ed efficienza sono garantite da una velocità di rotazione del gruppo pompante estremamente ridotta, dall'assenza di cuscinetti volventi e da un avanzato sistema di lubrificazione e raffreddamento. FLUSSO D'ARIA E RAFFREDDAMENTO La gamma Optima, dall’11 al 45 kW, è caratterizzata dall'assenza di un elettroventilatore di raffreddamento indipendente. Il raffreddamento dell'impianto di aria compressa avviene grazie ad una ventola installata direttamente sull'albero principale del motore. Per tali potenze, questa soluzione consente il maggior beneficio sia dal punto di vista del design, sia per quanto riguarda il risparmio energetico. LA SOLUZIONE MIGLIORE PER RISPARMIARE ENERGIA Per assicurare la massima economia di esercizio il compressore della gamma OPTIMA è in grado di adeguare il proprio funzionamento al profilo di carico richiesto dalla rete. L’inverter consente di modificare la velocità di rotazione del motore, adeguando la portata d’aria erogata dal compressore a quella effettivamente richiesta. OPTIMA, permette di raggiungere risparmi energetici sino al 35%. STANDARD 12% Investimento 9% Manutenzione MAESTRO e MAESTROXS 77% Consumo energetico 2% Installazione OPTIMA P = Pressione V = Velocità SISTEMA DI REGOLAZIONE L'INVERTER MATTEI Q = Portata 9% Manutenzione 12% Investimento 42% Consumo energetico 35% di risparmio sul consumo di energia Il sistema inverter Mattei assicura sempre il massimo risparmio energetico. In condizioni di richieste d'aria compressa entro valori tra il 100 e il 40%, la velocità di rotazione del compressore si posiziona ai livelli di massima efficienza, con un consumo energetico decisamente inferiore rispetto ai tradizionali sistemi inverter. MAX Costi per ciclo di vita su un periodo di 5 anni PRINCIPIO DI FUNZIONAMENTO Optima opera all'interno di un range di pressione massima e minima prestabilita. Il raggiungimento della pressione massima, alla minima velocità di rotazione, determina la chiusura della valvola di aspirazione, il compressore viene messo “a vuoto” e decompresso a 1,5 bar per ridurre ulteriormente l'assorbimento d'energia. All'abbassarsi della pressione di linea al minimo stabilito il compressore viene rimesso "a carico" riprendendo istantaneamente l'erogazione, adeguando la velocità di rotazione in funzione della richiesta. OPTIMA 45 (7 bar) Altri concorrenti MIN 9,00 8,50 Carico Vuoto Tempo ( kWmin/m3 ) 2% Installazione 8,00 7,50 7,00 6,50 6,00 15,00 25,00 35,00 45,00 55,00 65,00 (Portata) % 75,00 85,00 95,00 105,00 Maestro e Maestroxs sono dei dispositivi programmabili per il controllo del compressore e dell'inverter, in grado di adattarne il funzionamento alle esigenze specifiche della rete d’aria cui sono collegati. Maestro e Maestroxs, infatti, adeguano autonomamente la velocità di rotazione del compressore al valore di pressione massima impostato. Dispongono di vari livelli di programmazione e di particolari possibilità di controllo ed analisi del funzionamento e delle anomalie. Nell'ipotesi in cui più compressori dotati di Maestro e Maestroxs siano collegati tra loro, una unità può diventare master dell'impianto di aria compressa, evitando in tal modo l’installazione di un controllore superiore. Sono dotati di display LCD illuminato, pannello di controllo ergonomico con tasti di accesso rapido ai menù principali e interfacce per la comunicazione con altri dispositivi Maestro/Maestroxs o con PC di supervisione. Maestro e Maestroxs consentono, inoltre, un servizio di monitoraggio remoto tramite interfaccia web o telefonia mobile. I modelli OPTIMA 11kW, sono equipaggiati con il controllore elettronico MicroC, mentre i modelli 15 - 22 - 110 - 132 e 200 sono dotati di Maestroxs CARATTERISTICHE TECNICHE Modello Pressione di esercizio Portata d’aria (*) Motore Livello di pressione acustica (**) kW dB(A) bar min m3/min max OPTIMA 11 - OPTIMA 11 S*** 7 ÷ 10 1,190 ÷ 1,930 11 65 OPTIMA 15 7 ÷ 10 1,640 ÷ 2,650 15 67 OPTIMA 22 7 ÷ 10 2,270 ÷ 3,680 22 67 OPTIMA 30 7 ÷ 10 2,515 ÷ 5,342 30 74 OPTIMA 45 7 ÷ 10 3,768 ÷ 8,002 45 74 OPTIMA 60 7 ÷ 10 5,460 ÷ 10,840 55 68 OPTIMA 75 7 ÷ 10 6,955 ÷ 13,723 75 68 OPTIMA 90 7 ÷ 10 8,290 ÷ 16,470 90 68 OPTIMA 110 7 ÷ 10 10,185 ÷ 20,060 110 69 OPTIMA 132 7 ÷ 10 11,940 ÷ 23,510 132 69 OPTIMA 200 7 ÷ 10 18,300 ÷ 35,500 200 75 OPTIMA (*) Portata secondo ISO 1217: 1996 annesso “C” (**) Livello di pressione acustica secondo PN8NTC2.3, il valore è misurato alla distanza di 1 m (alla velocità di rotazione di 1500 giri/min). (***) Versione su serbatoio da 270 litri VERSIONE PLUS ESSICATORE D’ARIA a refrigerazione Punto di rugiada 3 °C Gas refrigerante (OPTIMA 11) R134a Gas refrigerante (OPTIMA 15 ÷ 90) R404A OPTIONAL SEPARATORE ACQUA OLIO (OPTIMA 15 ÷ 132) Max contenuto olio < 5 mg/l KIT RECUPERO CALORE (OPTIMA 15 ÷ 200) Calore recuperabile 80% della potenza all’albero KIT SEPARATORE E SCARICATORE DI CONDENSA DIMENSIONI (mm) - MASSA (kg) B A Modello A C 11 mm 1250 11 S 15 22 30 45 60 75 90 110 132 200 1530 1510 1510 1830 1830 2150 2150 2150 2350 2350 2670 B mm 690 750 800 800 960 960 1200 1200 1200 1390 1390 1780 C mm 1040 1540 1200 1200 1670 1670 1890 1890 1890 1980 1980 2240 Massa Standard kg Plus kg 240 330 460 460 820 940 1640 1680 1720 2500 2780 4750 260 350 500 500 910 1040 1810 1850 1890 - - - Ing. Enea Mattei SpA si riserva il diritto di modificare o sostituire in qualsiasi momento e senza preavviso i dati riportati nella presente pubblicazione. ITALY ING. ENEA MATTEI SpA Strada Padana Superiore, 307 20090 VIMODRONE (MI) Tel + 39 02253051 - Fax +39 0225305243 E-MAIL: [email protected] www.mattei.it GERMANY RUSSIAN FEDERATION MATTEI KOMPRESSOREN DEUTSCHLAND GmbH Phone +49 7151 5002560 - Fax +49 7151 5002565 E-MAIL: [email protected] ING. ENEA MATTEI SpA Phone +7-495-739 41 90 Fax +7-495-739 41 90 E-MAIL: [email protected] GREAT BRITAIN SINGAPORE MATTEI COMPRESSORS Ltd Phone +44 (0)1789 450577 - Fax +44 (0)1789 450698 E-MAIL: [email protected] U.S.A. MATTEI COMPRESSORS Inc Phone +1 410 5217020 - Fax +1 410 5217024 E-MAIL: [email protected] ING. ENEA MATTEI SpA Phone +65 6741 8187 - Fax. +65 6741 6826 E-MAIL: [email protected] SPAIN ING. ENEA MATTEI SpA Phone +34 93 435 03 94 - Fax +34 93 455 26 76 E-MAIL: [email protected] FRANCE PEOPLE’S REPUBLIC OF CHINA MATTEI COMPRESSEURS Sarl Phone + 33 1 48609860 - Fax + 33 1 48609870 E-MAIL: [email protected] Zhangjiagang OMIC AIR COMPRESSORS MANUFACTURING Co. Ltd WFOE by Ing. Enea Mattei SpA - Italy Tel: +86 512 56951120 Fax: +86 512 56951121 - E-MAIL: [email protected] I M1-I-H8I09

Scaricare