Il Rame e le sue Leghe

Descrizione.

Elemento metallico marrone-rosso, il rame puro è un metallo non

ferroso, di simbolo Cu e numero atomico 29, con struttura reticolare

cubica a facce centrale; appartiene agli elementi di transizione della

tavola periodica. La sua particolare struttura elettronica, caratterizzata da

un guscio completo di elettroni 3d debolmente schermate, comporta una

forte interazione con l’elettrone più esterno 4s, testimoniata da

un’elevata energia di prima ionizzazione e da una bassa reattività

chimica. I valori dei potenziali di seconda e terza ionizzazione, viceversa, Figura 1: Atomo di rame

risultano essere relativamente poco elevati in conseguenza della facilità

di rimozione degli elettroni 3d dal loro guscio, giustificano i diversi stati di ossidazione e il

comportamento elettrico.

Nell’antichità.

Il rame, dopo l’oro fu il primo metallo conosciuto e usato dall’uomo. Sono stati ritrovati oggetti in

rame costruiti 10.000 anni fa. L’uso del rame aprì una nuova era dell’umanità: finì l’età della pietra

(paleolitico e neolitico) e iniziò l’età dei metalli. Il rame era semplice da lavorare ed era abbastanza

resistente, veniva utilizzato per costruire armi, utensili e attrezzi rudimentali. Oggetti di rame sono

stati trovati tra i resti di molte civiltà antiche come in Egitto, Asia, Europa e Grecia.

Successivamente gli uomini impararono l'uso delle sue leghe

come il bronzo e l'ottone. I romani chiamavano cyprum e lo

utilizzavano anche per la realizzazione di strumenti adibiti alle

pratiche religiose.

Figura 3: Punta di freccia dell'età

del rame. Museo Civico

Archeologico Etnologico di Modena

Figura 2: Asce piatte in rame. Bergamo

Museo Civico Archeologico

Caratteristiche.

Il rame, metallo molto duttile e malleabile, è dopo l'argento il miglior

conduttore di calore e di elettricità. Insieme con l'oro, è l'unico metallo

colorato in natura, avente una temperatura di fusione pari a 1083°C e

massa volumica di 8900 kg/m3.

Possiede conducibilità elettrica e termica elevatissime, è molto resistente

Figura 4: Minerale di

alla corrosione e non è magnetico. È facilmente lavorabile, estremamente

rame

duttile e malleabile; può essere facilmente riciclato e i suoi rottami hanno un

alto valore di recupero, si combina con altri metalli a formare numerose leghe

metalliche; le più comuni sono il bronzo e l'ottone, tra le altre, anche il cupreo nichel e i

cuprallumini (detti anche bronzo alluminio).

1

Figura 5. Sezione di tubi in rame

Le caratteristiche positive del rame, che ne giustificano l'applicazione in diversi campi sono:

• Elevata conduttività termica;

• Facilità di formatura (che è la preparazione della forma per l'esecuzione di un getto);

• Duttilità

• Malleabilità

• Possibilità di formare leghe con altri elementi;

• Resistenza alla corrosione;

• Attitudine alla giunzione;

• Carico di rottura discreto, accoppiato ad un allungamento elevato;

• Discreta resistenza meccanica;

• Buona facilità di posa in opera;

• Facilmente lavorabile a caldo e a freddo;

• Facilità di riciclaggio.

Le caratteristiche negative:

• Prezzo elevato;

• Mediocri prestazioni meccaniche,alle quali però si può rimediare ricorrendo all'impiego di leghe.

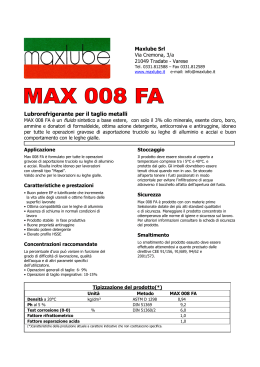

Proprietà fisiche e meccaniche del rame puro

Numero atomico

Struttura reticolare

Peso atomico

Densità (kg/dm³)

Temperatura di fusione °C

Resistività a 20°C (mW cm)

Conducibilità termica W/m · K at 20 °C

Coefficiente di dilatazione termica:

mm/m100°C

Resistenza a trazione kg/mm²

Durezza Brinnel: N/mm²

Modulo elastico GPa

Carico di rottura kg/mm²

Allungamento a rottura: 50 mm %

Carico di snervamento (Mpa)

29

f.c.c.

63,546

8,96

1083

1,694

386

1,65

20,35

64

Tension 115 GPa / Shear 44 GPa

150

38

60

Impieghi.

2

Il rame è impiegato allo stato puro, segnatamente in elettricità, sotto forma di fili e nell'industria

elettrotecnica e termotecnica come elemento per la refrigerazione, sotto forma di serpentine, di

piastre di scambiatori di calore, ma anche nei pannelli solari e radianti a parete e a pavimento. I

tubi di rame vengono usati per trasportare acqua potabile, gas combustibili, gas

medicinali, acqua per il riscaldamento e fluidi per il condizionamento.

In edilizia e architettura è usato come manto di copertura e per tubazioni di

raccolta dell'acqua piovana, grazie alla sua notevole resistenza alla corrosione.

In questo caso in conseguenza all'aggressione degli agenti atmosferici

6: catodidi

di rame

rame (cioè il

(ossidazione) si crea uno strato protettivo costituito daFigura

sali basici

verderame' che conferisce la caratteristica colorazione verdastra) ed è auto

Figura 7: fili di rame

rigeneratore : infatti se questa pellicola viene deteriorata in qualche punto, si

ricostruisce velocemente proteggendo il metallo o la lega sottostante.

Si può facilmente ricavarne piastre, cornici, medaglie e oggetti da arredamento. Il rame è usato per

coniare monete fin dall'antichità .ma al giorno d'oggi le monete da 10,20 e 50 centesimi

e da 1 e 2 euro sono in lega di rame, mentre quelle da 1,2 e 5 centesimi sono

semplicemente di acciaio ramato esternamente.

Insieme con l'alluminio e lo zinco, il rame viene utilizzato anche in applicazioni

tecnologicamente avanzate, come per esempio nelle leghe a memoria di forma, che

assumono due forme diverse a seconda se sono al di sopra o al di

sotto di una certa temperatura. Infine è adoperato nella preparazione di

molte sue leghe, quali gli ottoni, i bronzi, i bronzi di alluminio, ecc. Così

anche nella produzione dei suoi composti, come il solfato di rame,

comunemente chiamato verderame è largamente usato quale

anticrittogamico. In particolare sono due le serie di composti: i composti

rameosi nei quali presenta lo stato di ossidazione +1, e quelli

rameici in cui ha stato di ossidazione +2. I primi vengono ossidati

facilmente a rameici, anche per semplice esposizione all'aria, e

hanno poca importanza dal punto di vista industriale: i composti

rameici invece sono stabili.

Figura 8.1 (in alto a sinistra): Tubo di riscaldamento in rame

Figura 8.2: monete in euro

Figura 8.3: Rame in architettura: L'Urban Center Thiene (Vicenza)

Il minerale.

La percentuale di metallo estraibile da un minerale di rame è piuttosto bassa, tuttavia i numerosi

giacimenti sparsi in tutto il mondo riescono a soddisfare l'alta domanda di questo metallo. I minerali

più importanti dal punto di vista tecnico sono i minerali solforati, nei quali il metallo è contenuto

sotto forma di calcopirite CuFeS2, di bornite di calcosina, sempre mescolate con forti quantità di

pirite FeS2 e di altri solfuri di metalli pesanti. Di tutto il rame impiegato nel mondo solo il 60%

proviene dalle miniere, mentre il restante 40% è ricavato dal riciclo dei rottami.

I principali giacimenti e le riserve note (atte a garantire il fabbisogno mondiale per i prossimi 30

anni) sono localizzati in pochi Paesi, sette dei quali: Cile, U.S.A., Canada, Zambia, Zaire, Polonia e

Cina, contribuiscono per oltre il 70% alla produzione mondiale.

Le fonti principali di rame

3

Rame Nativo

Calcopirite

(CuFeS2)

Bornite

(Cu5FeS4)

Cuprite

(Cu2O)

Azzurrite

Cu3(CO3)2(OH)

2

Malachite

Cu2(OH)2CO3

Lavorazione.

La bassa concentrazione di rame nei minerali da cui viene estratto impone diversi stadi di

lavorazione. I minerali vengono frantumati e macinati prima di essere introdotti nella camera di

flottazione, dove il rame si separa dal resto dei frammenti, che precipitano. La polvere arricchita di

rame passa nel forno a riverbero dove buona parte delle impurità viene rimossa sotto forma di gas.

Si ottiene una miscela di rame e ferro, detta metallina, sopra la quale galleggiano delle scorie che

vengono eliminate, mentre il resto della fusione raggiunge un convertitore. Il rame fuso viene

colato in stampi, viene ulteriormente purificato per elettrolisi prima di essere usato per produrre

utensili o cavi elettrici. Possiamo quindi riassumere la produzione dei semilavorati in rame:

1. Arricchimento per flottazione: per separare i minerali utili dalla ganga, cioè dall'insieme dei

minerali sterili associati ai minerali metallici.

2. Arrostimenti ossidante ad alte temperature: per trasformare il minerale grezzo in solfuro di

rame e solfuro di ferro liberandolo dello zinco presente.

3. Ossidazione tramite convertitore: per eliminare il minerale grezzo dal ferro e da ulteriori

residui di zolfo.

4. Raffinazione: per ottenere il massimo grado di purezza del rame. Questo passaggio può

essere compiuto tramite processo termico oppure tramite elettrolisi.

Dopo la raffinazione il rame "quasi puro" può venire trasformato in semilavorato, secondo diverse

tipologie:

• Laminati: bandelle, lamiere, lamierini, lastre, nastri e piatti e che sono ottenuti per deformazione

a caldo o a freddo al laminatoio.

• Estrusi: barre, piattine e profilati ottenuti con deformazione a caldo per compressione attraverso

una matrice sagomata.

• Fucinati: ottenuti per deformazione plastica a caldo tramite maglio e incudine; (maglio: macchina

metallurgica per la forgiatura di pezzi metallici sottoposti, sopra un'incudine, all'energia cinetica di

una mazza battente);

• Stampati: ottenuti per deformazione a caldo o a freddo mediante pressione in stampi;

• Trafilati: barre, filo e profilati ottenuti con deformazione a freddo per passaggio attraverso una

filiera.

4

Figura 9: Schema di produzione del rame; dal minerale al prodotto finit

Nomenclatura.

Abbiamo già detto che il rame ha una grande attitudine a formare leghe; si stima che nel mondo se

ne usino almeno 400. Data la diffusione, l'importanza e l'età del metallo, ogni paese e regione ha

sviluppato il proprio sistema di classificazione. Pertanto è stato necessario designare in maniera

univoca le varie leghe attraverso dei numeri o dei simboli riconosciuti a livello internazionale, i quali

gradualmente stanno rimpiazzando quelli tradizionali. Riportiamo i tre più diffusi.

Sistema americano

Il sistema americano di selezione delle leghe di rame è stato il più diffuso. Inizialmente le leghe

venivano designate da un codice di tre cifre (es.377) stabilito dal Copper Development

Association. Successivamente questo codice è stato esteso a cinque cifre, precedute dal prefisso

"C" (es. 37700) di modo da essere compreso negli standard più "universali" del codice

nordamericano UNS (Unified Numberig System). Quest'ultimo consiste infatti in una lettera seguita

da cinque cifre: la lettera stabilisce il metallo base della lega, come la A per l'alluminio e la L per il

piombo. Per quanto riguarda le cifre, le prime tre indicano la famiglia di leghe principale e possono

essere seguite da tre zeri, come mostrato nelle seguenti tabelle.

LEGHE DI RAME BATTUTO

Designazione UNS

Tipo di lega

Specifiche ASTM

C10100-C15760

Rame (>99%)

C16200-C19600

Leghe ad alto contenuto di rame (>96%)

B 68, B 75, B 88, B 111, B

188, B 280, B 306, B 359,

B 360, B 372, B 395, B

447, B 543

B 111, B 359, B 469

C20500-C28580

Ottoni (Cu-Zn)

B 111, B 135, B 359, B

395, B 543

5

C31200-C38900

Ottoni di Piombo (Cu-Zn-Pb)

B 135

C40400-C49080

Ottoni di Stagno (Cu-Sn-P)

B 111, B 359, B 395

C50100-C52400

Bronzi al fosforo (Cu-Sn-P)

C53200-C54800

Bronzi al fosforo e Piombo (Cu-Sn-Pb-P)

C55180-C55284

C64700-C66100

Rame al fosforo e leghe rame-argento al

fosforo (Cu-P-Ag)

Bronzi di alluminio e bronzi alluminiosilicei (Cu-Al-Ni-Fe-Si-Sn)

Bronzi di silicio (Cu-Si-Sn)

B 111, B 124, B 283, B

315, B 359, B 395,

B 315

C66400-C69900

Altre leghe di rame e zinco

B 111, B 359, B 395

C70000-C79900

Cupro-Nichel

B 111, B 359, B 395, B

466, B 467, B 543, B 552

C73200-C79900

Alpacche (Cu-Ni-Zn)

C60600-C64400

Le fusioni delle leghe di rame sono usate in applicazioni che richiedono una superiore resistenza

alla corrosione, un’alta conduttività termica o elettrica, buone qualità resistenza all’usura, o altre

caratteristiche specifiche. La fusione permette di produrre parti la cui foggia non viene ottenuta

facilmente attraverso metodi di fabbricazioni quali la formatura e la lavorabilità. Spesso è più

economico produrre una parte in fusione piuttosto che utilizzare altri metodi (saldatura di

componenti).

Designazione UNS

C80100-C81100

C81300-C82800

C83300-C85800

C85200-C85800

C86100-C86800

C87300-C87900

C90200-C94500

C94700-C94900

C95200-C95810

C96200-C96800

C97300-C97800

C98200-C98800

FUSIONI IN LEGGHE DI RAME

Tipo di lega

Specifiche ASTM

Rame (>99%)

Leghe ad alto contenuto di rame

(>94%)

Ottoni rossi e rossi al piombo (CuZn-Sn-Pb, 75-89% Cu)

Ottoni gialli e gialli al piombo (CuZn-Sn-Pb, 57-74% Cu)

Bronzi al manganese e bronzi al

manganese al piombo (Cu-Zn-MnFe-Pb)

Bronzi ed ottoni al silicio (Cu-ZnSi)

Bronzi allo stagno semplici e con

piombo (Cu-Sn-Zn-Pb)

Bronzi al nickel-stagno (Cu-Ni-SnZn-Pb)

Bronzi di alluminio (Cu-Ni-Fe)

Cupro-nickel (Cu-Ni-Fe)

Alpacche (Cu-Ni-Zn-Pb-Sn)

Rame al piombo (Cu-Pb)

B 62, B 271, B 584,

B 176,

B 22, B 176, B 271, B 584,

B 176, B 271 B 584,

B 22, B 61, B 66, B 67, B 271

B 148, B 271,

B 271

6

C99300-C99750

Miscele di leghe

Il sistema tradizionale di designazione dei trattamenti termici assegna un codice alfanumerico ad

ogni designazione di tempra: le due cifre xx si riferiscono all'ammontare della deformazione a

freddo, o si riferiscono ad un prodotto specifico.

Hxx

HRxx

Mxx

Oxx OSxx

TBxx

TDxx

TFxx

TMxx

TQxx

WHxx

Trattamento per

ricavare proprietà

meccaniche

richieste “O”

O10

O11

O20

O25

O30

O31

O40

O50

O60

O61

O65

O68

O70

O80

O81

O82

deformati a freddo

deformati a freddo con riduzione stress interni

grezzi

ricotti

solubilizzati

solubilizzati e deformati a freddo

solubilizzati e induriti per precipitazione

induriti per laminazione

induriti per tempra

saldabili

Stato fornitura

Cast and Annealed (Homogenized)- getto e ricottura

As Cast and Precipitation Heat Treated- fusion e precipitazioni

trattate termicamente

Hot Forged and Annealed- forgiate a caldo e ricotte

Hot Rolled and Annealed- laminate a caldo e ricotte

Hot Extruded and Annealed- estrusioni a caldo e ricottura

Extruded and Precipitation Heat Treated - Estruso e

precipitazioni trattate termicamente

Hot Pierced and Annealed- Foratura a caldo e ricotte

X

X

0

0

0

X

1

2

3

4

5

6

Light Anneal - Distensione

Soft Anneal- ricottura morbida

Annealed- ricotte

Drawing Anneal- ricottura e rinvenimento/ trafilatura

Deep Drawing Anneal- ricottura a imbutitura

Dead Soft Anneal - Distensione

Annealed to Temper - 1/8 Hard- ricotto a temperamento 1/8 duro

Annealed to Temper - 1/4 Hard- ricotto a temperamento ¼ duro

Annealed to Temper - 1/2 Hard- ricotto a temperamento ½ duro

7

Trattamento per

ricavare proprietà

meccaniche

richieste “M”

M01

M02

M03

M04

M05

M06

M07

M10

M11

M20

M25

M30

M40

M45

Stato fornitura

As Sand Cast- a getto di sabbia

As Centrifugal Cast- a getto centrifuga

As Plaster Cast- a gesso

As Pressure Die Cast- a pressofusione a alta temperatura

As Permanent Mold Cast- a getto a stampo permanente

As Investment Cast- a fusione a cera persa

As Continous Cast- a getto continuo

As Hot Forged-Air Cooled- a forgiatura a caldo-raffreddati a aria

As Forged- Quenched- a forgaitura- raffreddate

As Hot Rolled- laminate a caldo

As Hot Rolled and Rerolled- laminate a caldo e rilaminate

As Hot Extruded- a estrusione a caldo

As Hot Pierced- trafitte a caldo

As Hot Pierced and Rerolled- trafitte a caldo e rilaminate

I criteri di lavorabilità delle fusioni delle leghe di rame sono simili a quelli delle loro controparti

battute. La relativa lavorabilità delle leghe fa riferimento ai tre gruppi riportati nella tabella

sottostante.

Il criterio su cui si basa la proprietà della “lavorabilità” viene espresso secondo la percentuale di

lavorabilità dell’ ottone C36000 a taglio libero. La valutazione è basata sulla velocità relativa a

parità di durata dell’utensile. Per esempio, un materiale dalla valutazione di 50 dovrebbe essere

lavorato circa a metà della velocità che dovrebbe essere usata per realizzare un taglio simile nella

lega C36000.

Designazione UNS

Nome Comune

Group 1: free-cutting alloys-Gruppo 1: leghe a taglio libero

C83600

Leaded red brass- Piombo in

ottone rosso

C83800

Leaded red brass- Piombo in

ottone rosso

C84400

Leaded semi red brassPiombo in semi ottone rosso

C84800

Leaded semi red brassPiombo in ottone semi rosso

C94300

High-lead tin bronze- Bronzo

allo stagno con alti livelli di

piombo

C85200

Leaded yellow brass- Piombo

in ottone giallo

C85400

Leaded yellow brass- Piombo

in ottone giallo

C93700

High-lead tin bronze- Bronzo

Valutazione lavorabilità %

90

90

90

90

90

80

80

80

8

C93800

C93200

C93500

C97300

allo stagno con alti livelli di

piombo

High-lead tin bronze- Bronzo

allo stagno con alti livelli di

piombo

High-lead tin bronze- Bronzo

allo stagno con alti livelli di

piombo

High-lead tin bronze- Bronzo

allo stagno con alti llivelli di

piombo

Leaded nickel brass- Ottone

al piombo

Group 2: moderately machinable alloys- Gruppo 2: Leghe moderatamente lavorabili

C86400

Leaded high-strength

manganese bronze- Bronzo al

manganese con piombo ad

alta resistenza

C92200

Leaded tin bronze- Bronzo

allo stagno con piombo

C92300

Leaded tin bronze- Bronzo

allo stagno con piombo

C90300

Tin bronze- Bronzo allo

stagno

C90500

Tin bronze- Bronzo allo

stagno

C95600

Silicon-aluminium bronzeBronzo all’alluminio-silicio

C95300

Aluminium bronze- Bronzo

all’alluminio

C86500

High-strength manganese

bronze- Bronzo all’alluminio

con alta resistenza

80

70

70

70

60

60

60

50

50

50

45

30

Group 3: hard-to-machine alloys- Gruppo 3: leghe resistenti alla lavorazione

C86300

C95200

C95400

C95500

High-strength manganese

bronze- Bronzo al manganese

ad alta resistenza

9% aluminium bronze- Bronzo

all’alluminio (9%)

11% aluminium bronzeBronzo all’alluminio (11%)

Nickel-aluminium bronzeBronzo al nichel alluminio

20

20

20

20

9

Sistema ISO/TR 7003 e designazione UNI

L'utilizzo del sistema ISO è sempre più diffuso, applicato e approfondito dalla norma UNI EN 1412

(Rame e leghe di rame -Sistema europeo di designazione numerica). Questo sistema prevede un

codice formato da sei caratteri, che possono essere cifre (0) o lettere maiuscole (X) a seconda

della loro posizione. In prima posizione va messa sempre la lettera C, che indica la lega di rame.

La seconda posizione deve essere occupata da una lettera, che ha il compito di "qualificare" il

materiale.

B = materiali in forma di lingotti per rifusione,

destinati alla produzione di getti;

C = materiali in forma di getti (in inglese:

cast);

M = leghe primarie (master alloys);

R = rame raffinato, non lavorato

plasticamente (refined);

S = materiali d’apporto per brasatura e

saldatura (solder alloys);

W = materiali sotto forma di semilavorati

(wrought);X = materiali non unificati.

Dalla terza alla qunta posizione si trovano cifre

che formano un numero compreso tra 000 a

999; se il materiale è unificato, esso cade tra

000 e 799, mentre se non lo è cade tra 800 e

999.Infine la sesta posizione è occupata da una

lettera che indica il gruppo di materiali:

A o B = rame;

C o D = leghe di rame, con meno del 5% di

altri elementi;

E o F = leghe varie di rame, con più del 5% di

altri elementi

G = leghe rame-alluminio;

H = leghe rame-nichel;

J = leghe rame-nichel-zinco;

K = leghe rame-stagno;

L o M = leghe binarie rame-zinco;

N o P = leghe rame-zinco-piombo;

R o S = leghe rame zinco, complesse.

Sistema di designazione UNI.

Viene assegnata anche notevole rilevanza anche alla designazione dello stato metallurgico, il

quale può caratterizzare il materiale quasi quanto la composizione e viene specificato negli ordini

tra produttore e cliente. Anche questo è costituito da un codice alfanumerico, riportato dalla UNI

EN 1173 (Rame e leghe di rame- designazione degli stati metallurgici) e prevede una lettera

maiuscola seguita generalmente da 3 cifre. La lettera indica la caratteristica da segnalare, le cifre

indicano il valore minimo della caratteristica.

A

B

D

G

H

M

R

Y

Allungamento

Limite di elasticità a flessione

Grezzo di filatura, senza prescrizione delle

caratteristiche meccaniche

Grossezza del grano

Durezza (Brinell o Vickers)

Grezzo di fabbricazione, senza prescrizione delle

caratteristiche meccaniche

Resistenza a trazione

Limite di elasticità allo 0.2%

10

Chiaramente le designazioni D e M non sono seguite da cifre, mentre dopo G non si indica un

valore minimo, bensì un valore medio. Spesso si cercano e si ottengono valori molto alti di una

certa caratteristica: allora le cifre vengono portate da 3 a 4, come nel caso di leghe con resistenza

a trazione elevatissima.

La ISO 1190-1 e il CR 13388

Un codice alfanumerico più "immediato" è quello della ISO 1190-1 ("Copper and copper alloyscode of designation. Part 1: designation of material"). La lega è indicata attraverso un codice di

lunghezza variabile, che riporta gli elementi presenti, sotto forma di simbolo chimico e la loro

percentuale nominale sotto forma di numero intero. Se la quantità dell'elemento in lega è compresa

in una serie di composizione, viene fatta la media, mentre se la composizione riporta solo il

contenuto minimo, si usa quello. All'inizio di ogni sigla si deve riportare il simbolo del metallo di

base. Non è necessario elencare tutti gli elementi in lega, ma solo quelli necessari per la giusta

identificazione della medesima. Si possono anche elencare elementi significativi con percentuali

sotto l'1%, ma in questo caso si omette la cifra, come in CuZn43Pb1Al, con alluminio compreso tra

lo 0,2 e lo 0,8%. Per le leghe di rame quasi puro, intorno al 99,0% minimo, è il restante 0,1% che

caratterizza le proprietà chimico-fisiche della lega. Gestire i decimali e inserirli nelle sigle con il

medesimo criterio adottato per le leghe può risultare complicato. Pertanto si è deciso di indicare le

composizioni con gli acronimi già universalmente utilizzati dagli addetti ai lavori: così abbiamo il

Cu-DHP (Deoxidized High residual Phosphor), il Cu-ETP (Electrolitic Tough Pitch), etc.

Leghe del rame

Sono riportate nella seguente tabella le composizioni, applicazioni e proprietà del rame e delle sue

leghe.

Proprietà

Resistenza a rottura

Resistenza alla corrosione

Usura

Lavorabilità

Colore

Elementi

Fosforo, Cromo, Zinco, Zirconio, Alluminio, Stagno, Ferro, Silicio,

Nichel; Manganese, Berilio

Nichel, Alluminio, Stagno, Arsenico, Manganese, Silicio, Ferro

Alluminio, Argento, Stagno, Cadmio, Silicio

Piombo, Tellurio, Zolfo, Zinco, Bismuto

Zinco, Stagno, Nichel

Fin dai tempi antichi si fecero esperimenti cercando di combinare il rame con altri metalli. La

scoperta più importante fu la lega derivata dalla combinazione di rame e stagno: il bronzo. È

interessante il fatto che, al contrario di noi, gli antichi non fecero mai distinzioni fra il rame puro e le

leghe derivate dalla sua combinazione con altri metalli. Il rame puro é molto tenero e per essere

lavorato deve essere indurito; al contrario le leghe di rame sono dure e resistenti, hanno elevata

11

resistenza elettrica e di conseguenza non possono essere utilizzate come materiale conduttore. Le

leghe corrispondono anche al modo più comune per catalogare il rame e le sue famiglie. La prima

famiglia, i rami, sono commercialmente puri e contengono meno dello 0,7% di impurezze totali.

Ciascuna delle famiglie rimanenti contengono uno dei cinque maggiori elementi leganti come

ingrediente principale di lega.

Famiglia

Rami

Ottoni

Legante 1°

Vari

Zn

Solubilità (%)

<8

37

Bronzi fosforosi

Bronzi alluminici

Bronzi siliconici

Cu-Ni, Ni-Ag

Sn

Al

Si

Ni

9

19

8

100

Numeri UNS

C10000

C20000, C30000, C40000,

C66400, C69800

C50000

C60600-C64200

C64700-C6610

C70000

1. Le leghe rame-zinco (ottone) in proporzioni variabili di rame e zinco comprenderò

segnatamente l'ottone ordinario, dai molteplici usi. Le leghe di rame e di zinco contengono

piccole quantita di altri elementi danno ottoni speciali aventi proprietà caratteristiche. Fra questi

ottoni speciali si possono citare in particolare l’ottone ad alta resistenza utilizzato nelle

costruzioni navali, nonché l'ottone al piombo, l'ottone al ferro, l'ottone all'alluminio e l'ottone al

silicio.

2. Le leghe a base di rame-stagno (bronzo) che possono contenere eventualmente altri

elementi che conferiscono alla leghe proprietà particolari. Si possono citare segnatamente il

bronzo malleabile , per monete e medaglie; il bronzo duro, per ingranaggi, cuscinetti e altri

pezzi di macchine, il bronzo per campane, il bronzo d'arte, il bronzo al piombo per cuscinetti, il

bronzo al fosforo (o bronzo disossidato) impiegato per la fabbricazione delle molle, delle tele

metalliche e delle reticelle per filtri e setacci.

3. Le leghe di rame-nichel-zinco, che sono molto resistenti alla corrosione, dotate di buone

qualità meccaniche e di un colore gradevole. Sono utilizzare principalmente per la produzione

di materiale per telecomunicazioni (in particolare per l'industria telefonica), pezzi per strumenti,

oggetti di rubinetteria e accessori per tubi di buona qualità, nell'industria elettrica, nonché in

alcuni apparecchi impiegati nelle industrie chimiche e alimentari.

4. La lega di rame-nichel (cupronichel) spesso addizionata con piccole quantità di alluminio o di

ferro diventa una lega caratterizzata dalla sua resistenza alla corrosione dell'acqua marina. È

quindi diffusa l'utilizzazione nelle costruzioni navali, nonché per la fabbricazione di monete e

resistenze elettriche.

5. Il bronzo di alluminio (cuproalluminio), composto essenzialmente di rame con aggiunta di

alluminio e utilizzato, in virtù delle sue proprietà meccaniche elevate e della sua resistenza alla

corrosione, in alcune costruzioni meccaniche.

6. Il rame al berillio, composto essenzialmente di rame con aggiunta di berillio. Tenuto conto

delle sue proprietà meccaniche d della forte resistenza alla corrosione, questa lega è impiegata

per la fabbricazione di molle di ogni specie, di stampi per le materie plastiche, di elettrodi per la

saldatura e resistenza e di utensili non piroforici.

12

a in lega

7. Il rame al silicio, consistente essenzialmente in rame con aggiunta di silicio. Esso ha proprietà

meccaniche elevate e una forte resistenza alla corrosione ed è utilizzato specialmente nella

fabbricazione di serbatoi di stoccaggio, di bulloni e di altri elementi di fissaggio.

8. Il rame al cromo, utilizzato principalmente per la fabbricazione di elettrodi per la saldatura a

resistenza.

Figura 11:Lingotti in ottone per fusioni

artistiche a cera persa

Figura 12: Otturatore in lega bronzo

alluminio B148 C95800

Ottone

Le caratteristiche meccaniche dell'ottone variano

notevolmente a seconda della composizione. Gli ottoni

possono subire il trattamento di ricottura, sono in parte

induribili e possono presentare un comportamento simile

agli acciai. La lavorabilità alle macchine utensili delle leghe

Figura 13: Lingotto Ottone CB754S

binarie rame-zinco è buona, ma la tenacità provoca la formazione di

EN1982

trucioli molto lunghi; allora si aggiunge del piombo che si disperde ai

bordi dei grani: così i trucioli diventano molto corti, addirittura

polverosi e gli utensili subiscono un usura e un riscaldamento minori, con conseguente

miglioramento della qualità e della velocità della lavorazione.

13

Tipologia di Ottone

Ottone binario

Ottone al Piombo

Resistenza a

Trazione: kg/mm²

Allungamento a

rottura: %

Durezza Brinnel:

kg/mm²

35-35

12-46

70-150

30-55

8-40

60-120

Tipologie di ottoni

1. Ottoni comuni: sono una lega binaria composta da rame e zinco (CuZn20). In funzione del

tenore di zinco contenuti gli ottoni binari si distinguono in leghe con tenore di:

• Zn compreso tra 4-33%: definiti ottoni monofasici, hanno struttura fcc. Lo zinco conferisce a

questi ottoni caratteristiche meccaniche simili al rame quali la malleabilità e la duttilità, che

aumentano con l'aumentare del tenore di zinco. Quando il tenore di zinco è basoi presentano

un'eccellente lavorabilità a freddo (imbutitura e stampaggio) e a caldo. Tra questi, gli ottoni con

un tenore di Zn inferiore al 20% sono detti similori e vengono impiegati in bigiotteria, nella

minuteria elettrica e per oggetti decorativi;

• Zn compreso tra 33-47%: detti ottoni bifasici a+b sono ottoni misti di struttura b.c.c., compaiono

nella lega cristalli che conferiscono una notevole fragilità specialmente alle temperature

ordinarie. Questi ottoni presentano un eccellente lavorabilità a caldo;

• Zn 46-51%: questi ottoni non si prestano alla produzione di semilavorati o di getti, ma vengono

impiegati come materiale di apporto nelle giunzioni per brasatura di altri ottoni. La resistenza alla

corrosione degli ottoni comuni è in generale ritenuta buona, ma nello specifico quando le

superfici sono nichelate o satinate, in particolari condizioni d'ambiente e di sollecitazione,

possono essere suscettibili di un tipo di corrosione detta "decadimento stagionale degli ottoni",

che può essere attenuata tramite determinati trattamenti termici.

2. Ottoni al piombo: sono una lega ternaria composta da rame, zinco e piombo (CuZn35Pb2).

Essi sono anche denominati ottoni secchi. Alla lega possono essere aggiunti altri elementi per

ottenere determinate proprietà. L'ottone si ottiene per fusione e successivo raffreddamento dei

costituenti (Cu, Zn, Pb fino al 3%). Il piombo viene aggiunto per migliorare la truciolabilità nelle

lavorazioni con macchine automatiche.

• Questa tipologia è caratterizzata da un'ottima lavorabilità a caldo, da un basso costo e da una

buona resistenza alla corrosione. La presenza del piombo garantisce anche un'ottima

lavorabilità. Vengono utilizzati per stampaggio e lavorazione alle macchine utensili, in particolare

per la produzione di rubinetteria e accessori vari per bagni, valvolame, viteria e bulloneria.

3. Ottoni speciali: sono leghe che, oltre al piombo, contengono anche altri elementi quali

alluminio, stagno, ferro, nichel e manganese, che ne migliorano le caratteristiche in opera.

Nello specifico:

• Alluminio e stagno: migliorano la resistenza alla corrosione;

• Ferro, nichel e manganese: migliorano le caratteristiche meccaniche, fisiche e chimiche. Gli

ottoni speciali sono impiegati nella meccanica per ingranaggi, cuscinetti, bronzine, etc.

14

Figura 14: Piastra

tubiera Ottone Naval

Brass C46400

Figura 15: Supporti Elica Ottone

CuZn34Mn3Al2Fe1 - CC764S

Bronzo.

Il bronzo è la lega metallica più antica, costituita essenzialmente da rame e stagno, dove il tenore

di stagno può variare tra il 3 ed il 20-25%. Aumentando la percentuale di stagno, si ricavano leghe

con durezza maggiore, quindi con minore malleabilità. L'elevata resistenza alla corrosione dei

bronzi spiega il loro larghissimo uso in costruzioni navali o per materiali a contatto con liquidi o

atmosfere corrosive. Il colore varia dal rosso rame (con Sn meno del 5%), al giallo oro (con Sn 510%), al giallo chiaro (Sn 10-25%) e infine al bianco (Sn più del 25%). Il bronzo si ottiene per

fusione e successivo raffreddamento dei metalli costituenti (Cu, Sn, Zn, Ob) ed è una lega molto

fusibile.

Tipologie di bronzo.

In funzione al tenore di stagno contenuto o di eventuali altre sostanze si possono avere diverse

tipologie di bronzi come:

1. Bronzi comuni: sono le leghe composte solo da Cu-Sn,

presentano un tenore di stagno fino al 10%, che conferisce

loro buone caratteristiche di lavorabilità per deformazione

plastica e pertanto possono essere laminati, trafilati e

stampati. Questi bronzi vengono impiegati per la

produzione di parti di macchine particolarmente sollecitate.

I bronzi comuni sono stati largamente impiegati nel passato

per le loro ottime caratteristiche meccaniche, tecnologiche,

di resistenza alla corrosione sia atmosferica, sia in

ambiente marino e di resistenza all'abrasione.

Figura 16: Corpo Filtro bronzo CC491K CuSn5Zn5Pb5

2. Bronzi da fonderia: hanno un tenore di stagno superiore

al 10%, che rende queste leghe maggiormente fluide, quindi con una buona colabilità allo stato

liquido, ma anche meno tenaci e non lavorabili plasticamente. Per questi motivi vengono

impiegati in fonderia per ottenere getti di qualità. Questa tipologia di bronzi, inoltre, può

contenere, oltre al rame e allo stagno, anche basse percentuali di altre sostanze, quali:

• Zinco: conferisce alla lega una migliore lavorabilità, una buona fluidità allo stato liquido ed una

migliore qualità dovuta all'azione disossidante e di degassaggio esercitata durante la

preparazione della lega;

15

• Piombo: viene aggiunto alla lega rame-stagno in quantità variabili dall'1 al 30%. Il piombo non

entra in soluzione in queste leghe, ma rimane nella matrice come fase separata in forma più o

meno suddivisa. Per questo motivo le leghe contenenti piombo tra 1-5% presentano migliori

caratteristiche di lavorabilità alle macchine utensili e di tenuta a pressione. Percentuali maggiori

di piombo, variabili tra 6-7% fino al 30% consentono di creare leghe rame-stagno antifrizione;

• Fosforo: presente in una percentuale variabile tra 0,1-0,5% aumenta la durezza della lega e

quindi la resistenza all'abrasione richiesta per la costruzione di ingranaggi, rulli o altri particolari

oggetti, che spesso operano in ambienti aggressivi e che sono contemporaneamente soggetti ad

usura. Le leghe dei bronzi da fonderia vengono lavorate gli utensili e servono per la produzione

di valvole, corpi di valvole, raccordi, componenti navali, bronzine, etc.

3. Bronzi speciali: queste leghe speciali possono contenere, oltre al rame e allo stagno anche

altre sostanze quali alluminio, manganese e silicio, conferendo alle leghe caratteristiche e

proprietà diverse. Sono bronzi speciali:

• Bronzi alluminio (cupralluminio): contengono alluminio fino al 12% e sono adatti per

deformazioni plastiche e per un uso in fonderia, in quanto

presentano caratteristiche analoghe agli altri bronzi, ma sono

meno costosi. I bronzi all'alluminio trovano larga applicazione

per impieghi speciali, in particolare quando sono richieste

elevate caratteristiche di resistenza meccanica, ma anche

alla corrosione e all'erosione; come nel caso di tubi trafilati

per condensatori e scambiatori di calore. Quelli a basso

tenore di Al sono usati nell'industria chimica, quelli a più alto

tenore di Al sono usati per motori a combustione interna.

Figura 9: lingotti di bronzo alluminio B 148

C95800

• Cupronickel: lega di rame e nichel (Ni fino al 30%);

resistente alla corrosione marina si usa per impianti di

dissalazione, e per condensatori marini. Contengono dal

10 al 30% Ni. L'aggiunta di 1-2% di ferro e manganese

accresce maggiormente la loro resistenza all'erosione. La

lega al 25% Ni è utilizzata in diversi paesi per

monetazione.

Figura 6: Trucioli B 271 C95300

• Bronzi al silicio: hanno una percentuale di silicio variabile tra 0,02-0,05%, che conferisce alla

lega un'elevata conduttività elettrica ed una notevole resistenza alle sollecitazioni meccaniche. In

genere vengono impiegati per realizzare conduttori telegrafici e telefonici.

• Bronzo al manganese: a più componenti, con contenuto di Mn fino al 30%, unitamente a Ni, Al,

Fe. Sono caratterizzati da un'elevata durezza, senza essere fragili. Per questo motivo vengo

utilizzati nella realizzazione di propulsori a elica.

• Bronzi al berillio: leghe Cu-Be, sono leghe pregiate, contenenti 23% Be. sottoposte a

trattamento termico di diossidazione ad alta temperatura, quindi a tempra ed invecchiamento,

offrono caratteristiche meccaniche molto elevate, superiori ad ogni altra lega di rame e tali da

competere con molti acciai legati, ai quali si possono sostituire in particolari applicazioni.

16

• Alpacche o leghe bianche: leghe terziarie Cu-Ni-Zn (Zn fino al 20% e Ni fino al 30%). Le

alpacche ricche in rame e nickel, per le loro caratteristiche di plasticità e resistenza alla

corrosione e per il loro colore argenteo, sono utilizzate per posateria e vasellame. Le alpacche

povere in rame, per le loro elevate caratteristiche elastiche, sono utilizzate per industrie

elettromeccaniche, telefonia e simili. Un altro modo per suddividere le leghe di rame è quello di

dividerle in gruppi caratterizzati dal metodo di indurimento della lega.

• Bronzo al cadmio: utilizzato per produrre conduttori elettrici.

• Bronzo al cobalto: molto resistente alla corrosione.

• Bronzo alla graffite: autolubrificante per supporti

Siti internet dedicati al rame

Procobre Mexico

Centre d'Information du Cuivre Laitons et

Alliages

Canadian Copper and Brass Development

Association

Copper Development Centre · Australia

Ltd

Copper Benelux

Russian Copper Development Association

Scandinavian Copper Development

Association

17

Copper Development Association, UK

Hellenic Copper Development Institute

Instituto Brasileiro do Cobre

Procobre Peru

Istituto Italiano Del Rame

Deutsches Kupfer - Institut e.V.

Copper Development Association, USA

18

Scarica