ITIS G. CARDANO PREMESSA In questa lezione analizziamo i concetti generali dell’automazione e confrontiamo le diverse tipologie di controllo utilizzabili nei sistemi automatici. Per ogni tipologia si cercherà di evidenziare i vantaggi ed i limiti e ove possibile si procederà ad un paragone. AUTOMAZIONE E FLESSIBILITA' Non bisogna fare confusione tra automazione e flessibilità, nonostante i due concetti siano collegati hanno un significato profondamente diverso. La parola AUTOMAZIONE deriva dal termine AUTOMA che si riferisce ad un dispositivo controllato da un calcolatore elettronico programmato per eseguire operazioni più o meno complesse senza l’intervento dell’uomo. AUTOMAZIONE: ha per scopi fondamentali la diminuzione dei costi di produzione e l'aumento della produttività, capacità di un livello qualitativo costante, eliminazione delle fasi pericolose e/o ripetitive, con la possibilità di aumento della flessibilità. Ad esempio le catene di montaggio rigide (linee transfert) sono altamente automatizzate e per niente flessibili. Il lavoro umano dell'operaio è quanto di più flessibile esista, ma ovviamente non è per niente automatizzato. FLESSIBILITA': capacità di operare con gli stessi strumenti in modo da ottenere diversi prodotti. Si può facilmente dedurre che il grado di automazione è indipendente dal concetto di flessibilità. With the support of the Lifelong Learning Programme of the European Union. This project has been funded with support from the European Commission. 1 ITIS G. CARDANO SISTEMI DI CONTROLLO Un SISTEMA AUTOMATICO è un sistema in grado di agire e prendere decisioni senza l’intervanto dell’uomo. Nel definire l’automatizzazione di un sistema bisogna individuare: - un processo - un controllore. IN SENSORI CONTROLLORE PROCESSO (o CAMPO) OUT ATTUATORI Il processo comprende l’insieme di tutte quelle variabili che caratterizzano il SISTEMA e che nel occorre monitorare. Queste variabili vengono rilevate tramite sensori o trasduttori che ne trasformano la grandezza fisica in segnali elettrici. I segnali vengono utilizzati dal controllore per determinare il tipo di intervento da fare tramite gli attuatori sul processo ovvero produrre una variazione del parametro oggetto di controllo. With the support of the Lifelong Learning Programme of the European Union. This project has been funded with support from the European Commission. 2 ITIS G. CARDANO Un processo automatizzato può essere realizzato mediante due tecniche: AUTOMAZIONE INDUSTRIALE LOGICA CABLATA LOGICA PROGRAMMA TA RELE’, ELETTROVALVOLE , … PLC Per logica definiamo la modalità di intervento del SISTEMA sui parametri del processo. La tecnica della Logica Cablata consiste nel collegare elettricamente secondo uno schema funzionale i vari dispositivi che costituiscono l’automatismo in modo da realizzare l’automazione richiesta. I dispositivi utilizzati sono principalmente: elettrovalvole, relè, pulsanti, finecorsa, temporizzatori. Questo tipo di logica è nell’hardware stesso (il cablaggio) e non è facilmente modificabile. E’ possibile inoltre realizzare la stessa Logica Cablata utilizzando circuiti elettronici appositamente progettati per il processo da controllare. La tecnica a Logica Programmata permette di ottenere lo stesso automatismo utilizzando un Controllore a Logica Programmata (PLC o PC con schede I/O) collegato a degli opportuni ingressi (pulsanti, finecorsa, sensori) e delle uscite (elettrovalvole, motori, lampade, relè). In questo caso l’operazione di cablaggio si riduce ma si rende necessaria la conoscenza del sistema di programmazione del PLC o del software del PC per produrre il corretto automatismo. Questo secondo tipo di logica è nel software installato nella memoria del PLC o PC ed è facilmente modificabile al variare delle esigenze del nostro processo. With the support of the Lifelong Learning Programme of the European Union. This project has been funded with support from the European Commission. 3 ITIS G. CARDANO CONFRONTO TRA LOGICHE Per effettuare la scelta della tipologia di logica da adottare per il controllo in un SISTEMA AUTOMATICO bisogna considerare diversi fattori tra cui: - spazi tempi installazione affidabilità consumi velocità costi versatilità capacità di eseguire funzioni compliate. Se prendiamo in considerazione le due diverse tipologie di logica cablata (Elettromeccanica ed Elettronica) e le due diverse tipologie di logica programmata (PLC e PC) si possono effettuare le seguenti considerazioni: Caratteristiche Logica Cablata Elettromeccanica Elettronica Voluminoso Molto compatto Logica Programmabile PLC PC Molto compatto Abbastanza Spazi compatto Elevati tempi per Elevati tempi Semplice da Elevati tempi per Tempi la progettazione e per la programmare e la installazione l’installazione progettazione da installare programmazione, installazione non sempre semplice Sufficiente Buona Buona Piuttosto buona Affidabilità Elevati Ridotti Ridotti Abbastanza Consumi ridotti Molto veloce Molto veloce Veloce Abbastanza Velocità veloce Abbastanza basso Basso Basso Abbastanza alto Costi Molto difficile Difficile Molto semplice Piuttosto Versatilità semplice Si Si Si Capacità di No complicate funzioni With the support of the Lifelong Learning Programme of the European Union. This project has been funded with support from the European Commission. 4 ITIS G. CARDANO Limitandosi semplicemente ai due casi più utilizzati nel campo dell’automazione meccanica (Logica Cablata Elettromeccanica e PLC) si possono motivare i pro ed i contro facendo le seguenti considerazioni: LOGICA CABLATA Maggior ingombro: SPAZI il cablaggio di componenti elettromeccanici richiede maggior ingombro Maggiori: TEMPI - installazione componenti INSTALLAZIONE - collaudi - eventuali modifiche al funzionamento richiedono modifiche al circuito Minore: AFFIDABILITA’ apparecchiature meccaniche con vita limitata Non è possibile fare l’autodiagnosi dei guasti Insensibile alle interferenze Maggiori consumi di energia CONSUMI (legati anche alla dimensione dell’impianto) Maggiore velocità VELOCITA’ COSTI VERSATILITA’ Conveniente per applicazioni molto semplici Difficile recupero e reimpiego dei componenti per un’altra applicazione Difficile collegamento in reti di controllo centralizzate Difficile interfacciamento con computer, stampanti, monitor … PLC Minor ingombro: l’eliminazione dei componenti elettromeccanici riduce gli spazi necessari Minori: - eliminazione cablaggi - eliminazione collaudi - nessuna modifica al circuito per modifiche al funzionamento Maggiore: assenza di parti meccaniche in movimento Possibilità di autodiagnosi dei guasti Sensibile alle interferenze Ridotti consumi di energia Minore velocità (dovuti all’esecuzione del programma) Conveniente per applicazioni non eccessivamente semplici Facile recupero e reimpiego in altre applicazioni Facile collegamento a reti di controllo centralizzate Veloce interfacciamento con computer, stampanti, monitor … Dal confronto risulta evidente perché il PLC oggi sia diventato uno dei componenti fondamentali nei SISTEMI AUTOMATICI e solo nei casi di processi di taglia piccola si preferisce ancora sfruttare logiche di controllo Elettromeccaniche o Elettroniche. Sono comunque spesso utilizzabili sistemi misti fra le varie tipologie viste, come nel caso delle azioni in condizioni di emergenza che vanno comunque affidate a logiche di tipo cablato esterne al funzionamento del PLC. With the support of the Lifelong Learning Programme of the European Union. This project has been funded with support from the European Commission. 5

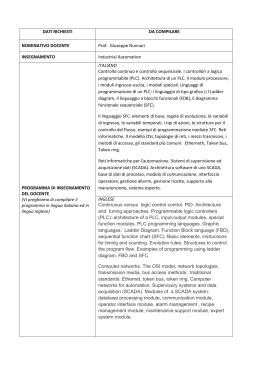

Scaricare