LAVORAZIONI MECCANICHE

DEGLI ACCIAI INOSSIDABILI

FAUSTO CAPELLI

"Introduzione ai lavori"

ANTONIO BUGINI e ROBERTO PACAGNELLA

"Problematiche sulle lavorazioni per asportazione di truciolo"

PIETRO MARIA LONARDO

"Finibilità degli acciai inossidabili e caratterizzazione

ottica delle superfici lavorate"

CARLO NARDI

"Gli acciai inossidabili sono difficili da lavorare?"

DARIO AGALBATO

"Sistemi qualità: organizzarsi per lavorare meglio"

Relazioni presentate all'incontro tecnico organizzato dal Centro Inox

Milano, 20 Aprile 1994

Dr. Ing. Fausto Capelli

Direttore Centro Inox

Mi lane

INTRODUZIONE AGLI ACCIAI INOSSIDABILI

I neantro tecnico

"Lavoraz ioni M e c c a n i c h e deg 1 i acciai inossidabil

o r g a n i z z a t o dal Centro Ino;-;

M i l a n o , PO

Aprile

COSA SONO GLI ACCIAI INOX

Premessa

Gli acciai inossidabili sono d e l l e leghe f e r r o s e c h e r i e s c o ne a u n i r e le p r o p r i e t à m e c c a n i c h e tipiche degli a c c i a i , a l le c a r a t t e r i s t i c h e i n t r i n s e c h e dei materiali

nobili»

quali

t i p i c a m e n t e , le notevoli doti di resistenza ai f e n o m e n i c o r rosivi .

Perché inossidabili?

In

effetti;,

il termine non c o r r i s p o n d e alla vera natura, di

questi metalli» e s s i , i n f a t t i , sono lloss idab i 1 issimi ll ,

vale

a d i r e hanno la p o s s i b i l i t à ,

g r a z i e al c o n t e n u t o degli e l e menti in lega, e s s e n z i a l m e n t e alia p e r c e n t u a l e di c r o m o ,

di

"autopassi vars i1: c i o è di ricoprirsi di uno s t r a t o di ossidi

i n v i s i b i l e , di dimensioni m o l e c o l a r i , che p r o t e g g e il m e t a l lo s o t t o s t a n t e d a g 1 \ attacchi c o r r o s i v i .

Q u e s t o f e n o m e n o si v e r i f i c a ogni volta che l'ambiente è s u f ficientemente ossidante,

c o m e ad esempio l'aria che si

respira,

l'acqua,

soluzioni v a r i e ,

e c c . La n a t u r a di questo

strato è tale da g a r a n t i r e la c o p e r t u r a del

metallo,

anche

se

l o c a l m e n t e si v e r i f i c a n o abrasioni od a s p o r t a z i o n i della

p e l l i c o l a , a patto di e s s e r e s e m p r e in condizioni s u f f i c i e n temente o s s i d a n t i .

Q u e s t o c o n c e t t o è molto importante ai fini di una b u o n a

tenuta

nel

tempo e per c o n t r a s t a r e in m a n i e r a a d e g u a t a i d i versi casi di c o r r o s i o n e .

E 1 n e c e s s a r i o infatt i

consentire

al

materiale,

sia

in

fase di lavorazione che di messa in

o p e r a , ci po:er s c a m b i a r e con l'ambiante che lo c i r c o n d a una

s u f f i c i e n t e q u a n t i t à di o s s i g e n o in

modo

da

poter

essere

c o n s i d e r a t o nel le otti ma lì condì zio ni di passi v a r i o n e .

Matur al m e n t e questo film pass i vo può e s s e r e più e meno r e s i stente

e

più

o meno ancorato al m a t e r i a l e a s e c o n d a della

c o n c e n t r a t o n e in cromo p r e s e n t e nella

lega

ed

a

^Bacnóa.

dell'eventuale

presenza

di altri elementi quali il n i c h e l ,

il m o l i b d e n o , il t i t a n i o ,

E : c h i a r o quindi che esistono diversi gradi di i n o s s i c a b i l i tà

e

di

resistenza

alla

corrosione,

esiste

pertanto,

nell'ambito

degli i n o s s i d a b i l i ,

una scala di n o b i l t à a s e conda del c o n t e n u t o in lega degli eiement i s u c c i t a t i .

Oltre alle caratteristiche di

resistenza

alla

corrasione,

c'è

una vasta gamma di resistenze meccaniche che da la possibilità di scegliere tra diversi tipi di prestazioni, sia a

temperatura ambiente che a temperature elevate.

Il generico utilizzatore si trova di conseguenza

dì

fronte

una

notevole

serie prestazionale ed il problema che spesse

volte ài pane è proprio quello di riuscire

a

scegliere

il

giusto materiale in funzione degli impieghi, in maniera tale

da

non "sottodimensionare" né "sovradimensionare" la scelta

e riferirsi agli opportuni valori di nobiltà e di prestazioni meccaniche, adatti a un determinato servizio.

E' necessaria a questo punto illustrare brevemente per grosse aggregazioni le di verse tipologie di questi acciai.

COME SI CLASSIFICANO

Gli

inox si d i v i d o n o

in tre grandi

famiglie:

ì martensitici

i ferritici

gii a u s t e n i t i c i

G 1 i ina55idabì ì i martensitìci

sono

leghe

al

soia

cromo

i dal 1 ' 1 1 al 13*/. circa) , c o n t e n e n t i piccale q u a n t i t à dì altri

elementi c o m e ad esempio il n i c h e l .

Sono gli unici inox che

p o s s o n o a r e n d e r e tempra e p e r t a n t o a u m e n t a r e le loro

caratteristiche m e c c a n i c h e (carico di r o t t u r a ,

c a r i c o dì s n e r v a m e n t o , d u r e z z a ) , m e d i a n t e trat tamento termica.

Buona e la loro a t t i t u d i n e a l l e lavorazioni per d e f o r m a z i o n e

plastica.

s p e c i e a caldo e nelle versioni r i s o l f o r a t e danno

anc'-.e d i s c r e t a g a r a n z ì e dì t r uc i a i ab i 1 i t à .

A n c h e i ferr itici sono acciai inossidabili al so io cromo (il

c o n t e n u t o £ v a r i a P i ì e dal lo ai 53*/. ) ,

ma non p o s s o n o i n n a l zare le loro c a r a t t e r i s t i c h e m e c c a n i c h e per mezze dì t r a t t a rne nt i t e r m i c i .

Si lavorane f a c i l m e n t e per d e f o r m a z i o n e p l a s t i c a , sia a c a l do eh:? a f r e d d o e

possono

essere

lavorati

alle

macchine

utensili (specie i tipi r i s o l f o r a t i ) .

P r e s e n t a n o u n a b u o n a s a ì d a b i ì i t a , specie nel caso d e l l e s a l d a t u r e a r e s i s t e n z a (punta sura e r u l l a t u r a ) .

31A a u s t e n ì t i c i sono

in q u a n t i t à c o m p r e s e

i 1 BE'/,.

invece leghe al c r o m o - n i c h e l , c o n cromo

tra il 17 e il So V. e nichel tra il 7 e

A n c h e questi acciai non p r e n d o n o tempra ma p o s s o n o i n c r e m e n tare

le p r o p r i e t à tensili c o n incrudimenti per d e f o r m a z i o n e

a f r e d d e { l a m i n a z i o n e , i m b u t i t u r a , ec<z . ) .

E s i s t o n o poi di verse versioni a basso c o n t e n u t a di c a r b o n i o ,

s t a b i l i z z a t e , per i più svariati tipi di i m p i e g o .

O t t i m a è la loro l a v o r a b i l i t à ,

soprattutto la d e f o r m a b i ì i t à

a

f r e d d o (specie 1• i m b u t i b i 1 i t à ) e le lavorazioni alle m a c ch i ne u t a n s ili.

Essi possono e s s e r e a n c h e vai idamente saldati

sia

a

resis t e n z a sia a l l ' a r c o e l e t t r i c o .

O l t r e a q u e s t e tre c a t e g o r i e p r i n c i p a l i ,

esi. stono anche a l tre f a m i g l i e meno n o t e .

ma d e g n e di m e n z i o n e ,

per impieghi

più

specifici;

sane

da

citare,

ad

esemp is . gli acciai

" a u s t e n o - f e r e ì t ici " , detti anche "duplex",

une

presentano

una s t r u t t u r a m i s t a di a u s t e n i t e e di f e r r i t e .

Questi m a t e r i a l i sono impiegati quando vengono r i c h i e s t e c a ratteristiche

di

resistenza

alla

corrosione

particolari

(specie nei c o n f r o n t i della

s t r e s s - c o r r o s i o n ) ; essi

hanno

s a l d a b i i i t à e c a r a t t e r i s t i c h e m e c c a n i c h e , di solito s u p e r i o ri a q u e l l e dei ferritici c o r r e n t i .

Da

c i t a r e sono anche gli acciai inossidab i1i "indurenti per

prec ip i taz ione:' ; questi p r e s e n t a n o la p o s s i b i l i t à di •.innalzare

notevolmente

le

caratteristiche

meccaniche

con dei

trattamenti termìci p a r t i c o l a r i di i n v e c c h i a m e n t o .

che c o n sentono

ci

far p r e c i p i t a r e nella matrice del m e t a l l o degli

sia me n ti e e m posti in grado di a u m e n t a r e le p r o p r i e t à

fTieccan l c h e d e l l a lega.

Inoltre

gli indurenti per p r e c i p i t a z i o n e p o s s i e d o n o una n o tevole r e s i s t e n z a alla c o r r o s i o n e , c e r t a m e n t e p a r a g o n a b i l e a

quel la dagli acciai austeri itici c l a s s i c i .

A t t u a l m e n t e si e giunti

ad

una

differenziazione

notevole

nel:a

tipologia

degli

acciai inossidabili e se ne contano

ben più di canxo tipi.

Si è p e n s a t o c o m u n q u e di r a d u n a r e quel 1 i più c o r r e n t i con le

Loro c o m p o s i z i o n i c h i m i c h e indicative

e

la

corrispondenza

approssimata

era le u n i f i c a z i o n i dei diversi Paesi (tabella

1; .

Tab . 1 - C o m p o s i z i o n e chimica indicativa e d e s i g n a z i o n e

di a c c i a i i n o s s i d a b i l i p i ù impieqafci

A N A L I S I

Tipo di

struttura

I N D I C A T I V A

AISI

di alcuni

tipi

%

AISI

(U.S.A.)

C

Mi»

max

P

max

S

max

SI

max

Cr

NI

Ho

Al 1 «lenenti

auatenltlca

0,15 max

2

0,045

0.030

1

16 « 16

6*8

-

-

301

SUBlenitica

.0,15 max

2

0,20

0,15 min

1

17 * 19

8 4 10

0,60 max

-

303

auatonitiea

0,15 max

2

0,20

0,060

1

17 t 19

8 4 10

-

auatenltlca

0,08 max

2

0.045

0,030

1

16 4 20

6 4 10,5

-

-

304

auatanitlea

O.O3 max

2

0,045

0.030

1

16 * 20

8 4 12

-

-

3O4 L

auatenltlca

0,20 max

2

0.045

0.030

1

22 * 24

12 • 15

-

-

309

austenlttca

0,06 max

2

0,045

0,030

1

22 • 24

12 * 15

-

-

309 S

ftuatenltlc*

0,25 max

2

0.045

0.030

1,50

24 « 26

19 • 22

-

-

310

austenttlca

0,08 max

2

0,045

0.O30

1,50

24 t 26

19 < 22

-

-

310 S

austenitlca

0,06 max

2

0,045

0,030

1

16 « 18,5

10,5 4 13,5

2 4 2,5

-

316

auolenitica

0,08 max

2

0,20

0.10 min

1

16 * 18

IO 4 14

1,75 4 2.5

-

316 F

austenitlca

0,03 max

2

0,04b

0,030

1

16 4 16,5

11 * 14

2 * 2,5

-

316 L

auatenltlca

j 0,08 max

2

0.045

O.O3O

1

17 4 19

9 « 12

-

auBtenltlca

0,08 max

2

O.O45

O.O3O

1

17 4 19

9 4 13

-

m> 4

ferriti»

0,08 Max

1

0,04b

O.O45

1

IO 4 11.5

-

-

fi - 6

nartenaitica

0,15 nax

1

0.040

0,030

1

11,5 * 13,5

-

-

nartenRltlc»

0,15 nax

1,25

0,060

11.15 min

1

12 4 14

-

0,60 n»x

ntrtenaltlca

0,16 « 0,25

1

0,040

0,030

1

12 * 14

1 nax

ferritlca

0,12 nax

1

0,040

0.030

1

16 * 18

ftrrltlca

0,12 nax

1,25

0,060

0,15 >in

1

16 * 18

.

S. • 0,15 aln

TI i 5 x C >ln

3O3 S«

321

- 10 x C nln

347

C alni 0,75 •»«

409

-

410

- -

416

-

-

420

-

-

-

430

-

0,60 nax

-

•

430 F

LE CARATTERISTICHE FISICHE E MECCANICHE

Con gli acciai inossidabili c'è la possibilità di

disporre

di una vasta gamma di proprietà sia fisiche che meccaniche

per le più disparate situazioni applicative.

Caratteristiche fisiche

II peso s p e c i f i c o è v a r i a b i l e a s e c o n d a della d i v e r s a c o m p o s i z i o n e c h i m i c a ed è c o m p r e s o tra 7,7 g / c m 3 per i tipi

mart e n s i t i c : e ferritici e S,Oó g / c m 3 per gli a u s t e n i t i c i .

Per

io

c o n d u c i b i l i t à t e r m i c a c'è da tener p r e s e n t e che gli

acciai a s t r u t t u r a f e r r i t i c a e mar tsr.si t ics c o n d u c o n o ìTieglio

il c a l o r e r i s p e t t o agii acciai a u s t e n i t i c i : a n c h e

la

resistività

e l e t t r i c a e f o r t e m e n t e d i f f e r e n z i a t a tra gii a u s t e n i t i c i , d o v e e più e l e v a t a c h e negli altri t i p i .

Da considerare è anche il coefficiente di di 1stazione termica: gli a u s t e n i t i c i d i l a t a n o molto con la

temperatura,

rispetto agli altri i n o s s i d a b i l i .

iniins,

ai v e r s a è anche la p e r m e a c i lità m a g n e t i c a r e l a t i v a ,

infatti le f a m i g l i e m a r t e n s i t i c a e

ferritica

sane

sostanziai me;- te f err ornagne t i che , m e n t r e quella s u s t e n i t i c a è a m a gnetica,

P<sr le p r i m e q u e s t a c a r a t t e r i s t i c a

fisica

non

è

malto influenzata d a l l ' i n c r u d i m e n t o per d e f o r m a z i o n e a fredda,

m e n t r e gli a u s t e n i t i c i r i s e n t a n o molta di più di questo

fenomeno.

Caratteristiche meccaniche

Sono a i fferent i a s e c o n d a dei di v e r s i tipi e p o s s o n o

essere

sintetizzate come segue:

I tipi a u s t e n i t i c i non sono s u s c e t t i b i l i di i n n a l z a r e le loro

c a r a t t e r i s t i c h e m e d i a n t e tempra e ~ G n s e q u e n t e m e n t e hanno

q u a l i t à r e s l t e n z i a l i non e l e v a t e .

Sono capaci però di innalzare a n c h e di molto la

loro

resistenza

mediante

incrudimento

per

deformazione plastica a

frecdo,

e l e v a n d o il carico di r o t t u r a .

Questo

fenomeno

è

molto

sfruttato p r o p r i o nello s t a m p a g g i o a f r e d d o di questi

materiali.

D

Q S seggo ne eie vate c a r a t t e r i s t i c h e di inesistenza

a

fatica.

Quel 1 a

ag 1 i urti è mei to a l t a ,

sia a t e m p e r a t u r a a^nb iente,

sia a t e m p e r a t u r e assai b a s s e .

A n c h e i tipi f e r r a t i c i non sono s u s c e t t i b i l i di

trattamento

d:

tempra s conseguentemerite p r e s e n t a n o c a r a t t e r i s t i c h e r e sistenza a 11 non e l e v a t e .

L' iricrudimento per d e f o r m a z i o n e p l a s t i c a a freddo i n c r e m e n t a

anche in q u e s t o caso le c a r a t t e r i s t i c h e di r e s i s t e n z a , ma in

m i s u r a m i nore r i s p e t t o agli a u s t e n i t i c i .

I tipi m a r t e n s i t i c i offrano le migliori

c a r a t t e r i s t i c h e di

r e s i s t e n z a m e c c a n i c a f r a gli acciai inossidabili quando sono

messi

in o p e r a allo stato b o n i f i c a t o (tempra e r i n v e n i m e n to).

N e l l a tabella 2 sono state e l e n c a t e alcune c e l l e

caratteristiche

fisiche

e meccaniche

tra le p i a s i g n i f i c a t i v e dei

p r i n c i p a l i acciai inox p i ù u t i l i z z a t i .

iab. 2 - A l c u n e c a r a t t e r i s t i c h e f i s i c h e e m e c c a n i c h e

degli acciai inox p r e s e n t a t i in tabella i

C A R A T T S a i S T I C H S

Tipo di

acciaio

£AÌSI)

Paso

specifica

(g/«a3)

co»rf. di

F I S I C O - M E C C A N I C H E

conducibilità

unici

Caeff. di

dilatazione

tarmica natilo

Carica di

rottura

Carico di

snervamento

Allungamento

a rottur»

(cal/cm *C a

(x io" 5 -c" 1 )

(K«/mm )

tKg/mffl2)

{*)

R

%<0.2> " * "

A

Durezza

HRB amx

301

a,06

0.039

16.3

SO • 75

22

45

92

303

303 Se

a.oe

0.039

17.3

50 * 75

32

40

-

304

a.os

0.039

17,3

55 * ~Q

20

45

33

304 L

3.06

C.:29

17.3

52 - sa

ia

45

38

309

a.oe

0.037

15.0

55 * 70

23

do

95

309 3

3.06

0.337

12.3

53 • 68

21

60

95

310

a.oe

0.034

15.9

55 * 70

23

40

95

310 S

a.06

0.034

15.9 1

53 - 58

21

40

95

315

a. oe

0.339

16. C

55 * 70

ZI

40

95

315 "

3.06

0.034

16.5

59 + 70

27

60

35

31S l

3.06

0.039

• 16.0

53 • 68

20

10

95

321

3.06

0.033

15,5

55 + 70

21

40

38

347

3.06

0.038

16.6

55 + 70

21

40

38

•109

7. sa

0,063

11.7

46

24

25

75

410

7,78

0.059

9.9

70 + 90

50 .

14

37C)

416

7.78

0.OS9

9.9

70 + 90

50

14

97C1

420

7.78

0,059

10.3

75 + 95

55

12

97 m

430

7.78

0,062

10,4

45 * SO

26

22

38

430 7

7.78

0,062

10,4

50 • 70

30

15

92

(•)

.

Valori ricavati su provette allo stato di ricottura di Lavoragli ita

I PRODOTTI SIDERURGICI ESISTENTI

La n o t e v o l e d i v e r s i f i c a z i o n e d e l l e applicazioni

industriali

raggiunta

dagli acciai inossidabili ha n e c e s s a r i a m e n t e p o r tato le d i t t e t r a s f o r m a t r i c i a l l ' e s i g e n z a di poter

disporre

sul

m e r c a t o di diversi prodotti siderurgie 1 nei vari f o r m a ti .

I prodotti di b a s e ,

forniti da a c c i a i e r i a ,

possono distinguersi in prodotti " p i a t t i " e prodotti " l u n g h i " .

Tra i primi si p o s s o n o c l a s s i f i c a r e :

- larghi piatti (laminati o ricavati da

- lamiere l a m i n a t e a caldo

-- lamiere l a m i n a t e a freddo

- nastro laminato a caldo

- nastro laminato a f r e d d o .

Tra i second i:

- prodotti in b a r r e (laminte o

- filo

- filo senza s a l d a t u r a

- tubi saldat i

lamiere)

trafilate)

.3 questi p r o d o t t i seno da a g g i u n g e r e i " g e t t i " .

diversi prodotti ottenuti per f u s i o n e .

vale a d i r e

Sia Q-^r i p r o d o t t i piatti che- per i prodotti l u n g h i , e s i s t o no ormai d i s p o n i b i l i t à , in c o m m e r c i o ,

di s v a r i a t e d i m e n s i o n i , tali da s o d d i s f a r e ogni tipo di e s i g e n z a a p p l i c a t i v a .

Dai formati standard forniti da a c c i a i e r ì a e c o m u n q u e p o s s i bile

o t t e n e r e guaiolasi g e n e r e dì s o t t a f o r m a t o a misura per

richieste particolari.

A livello di n o r m a t i v a i t a l i a n a .

si può

fare

riferimento,

3er i vari prodotti sopra c i t a t i , alle seguenti n o r m e U N I .

UNI

3159:

Getti

di

a c c i a i o i n o s s i d a b i l e o lega colati in

s a b b i a , r e s i s t e n t i ai c a l o r e ( r e f r a t t a r ; ) . Q u a l i t à , p r e s c r i zioni e p r o v e .

UNI 3 1 6 1 : get t i di acciaio inossidabile

colati

in

sabbia,

resistenti alla c o r r e s ì o n e . Q u a l i t à , p r e s c r i z i o n i e p r o v e .

UNI 6 9 0 0 : Acr. lai legat i speciali inossidabili resi sten t i a l la c o r r o s i o n e = ai c a l e r e .

UNI 6901 : S e m i l a v o r a t i e oar re laminati o fucinati <a caldo e

vergella

di

acciaio

s p e c i a l e inossidabile r e s ì s t e n t e alla

c o r r o s i o n e e al c a l o r e .

UNI 690*f: Tubi senza s a l d a t u r a di

a.ccia.ìQ legate

speciale

i n o s s i d a b i l e r e s i s t e n t e alla c o r r o s i o n e ed al

calore.

UNI 8 3 1 7 : Prodotti finiti piatti di acciaio i n o s s i d a b i l e r e s i s t e n t e al la corrosi e ne e al c a l o r e .

L a m i e r e , lamiere s o t t i l i , nastri e nastri l a r g h i .

IL FENOMENO "CORROSIONE"

E' sempre molte aleatorio poter prevedere,

in generale, il

comportamento nel tempo di un determinato materiale metalìico se messo in contatto con un certo amb iente.

Gli acciai inossidabili, grazie alla loro composizione chimica, hanno la possibilità di autopassivarsi, come già visto , e di poter far fronte alle più disparate condizioni di

aggressione.

Sono .-noi t i i parametri che giocano a favore dell' innesco d i

un fenomeno corrosivo:

- la concentrazione dell'agente aggressivo

- la temperatura dell'agente aggressivo

- la velocità di fluido sulle pareti del materiale

- ìa finitura superficiale del metal lo,

ecc .

Normalmente p^rò,

i due valori più determinanti

da

tenere

presente, sono la ccncentrazione e la temperatura della sestanza corrosiva; ecco perché ne Ila scelta di un certo inox

in funzione dell'ambiente nel quale dovrà lavorare, è necessario conoscere, se possibile, almeno questi due parametri.

In generale,

il miglior comportamento nei confronti dei fenomeni corrosivi, è offerto dagli acciai

austenitici, in

particolare da quelli legati al cromo-nichel-mo1ibdeno,

che

presentano un film passivo particolarmente resitente.

Nell'ordine poi vengono i fe'~ritici ed

i martensitici

che

sono quelli a più basso tenore di cromo.

Per evitare che si inneschino corrosioni sugli inox, oltre a

scegliere opportunamente

il tipo di materiale in funzione

del servizio al quale esso è destinato, è bene anche seguire

alcune precauzioni durante le lavorazioni e la messa in opera .

E ' necessario intanto, sia in fase di stoccaggio dei prodotti, sia in fase di trasformazione durante

le

lavorazioni,

sia durante le installazioni, evitare contaminazioni con materiali meno nobili, come ad esempio quelle causate dal 1'acciaio

comune. L'inox

eventualmente contaminato, anche in

presenta di un aggressivo molto blando, può macchiarsi e da<~e inizio a fenomeni corrosivi localizzati.

Le unioni con materiale d'apporto devono venire esegui te :.o,i

gli elettrodi indicati per lì materiale di base; mentre

le

giunzioni effettuate con elementi meccanici devono prevedere

che 2 ma teria Ii costituenti gli organi di collegamento siano

di inGx o di pari noniìtà (per es . moneì, e c c . ) . Questo per

evitare che = i inneschino corrosioni gaivaniche dovute

alla

differente nobiltà dei metalli messi a contatto.

Non bisogna utilizzare, sui componenti finiti, soluzioni detergenti

o decapanti che abbiano elevate percentuali di sostante clorurate (ad es. non sì deve usare acido d o r i d i c o o

mur iat ico commerc iale >. A volte, per pulire efficacemente le

superfici dell'inox è sufficiente la normale acgua e sapone

oppure acqua e soda.

In casi ave la sporcizia sia molto più resistente o dove sia

necessario procedere a decapaggio (per es. per i cordoni di

saldatura) e a decontaminazione (nel caso di

contaminazione

ferrosa), è possibile utilizzare appositi prodotti in pasta

da impiegare in maniera locaiizzata sulla zona da trattare.

IL CENTRO INOX

II C e n t r o Inox, ente s e n z a scopa di lucra, è u n ' a s s o c i a z i o ne fra. le maggiori a c c i a i e r i e i t a l i a n e ,

prociuttrici di

acciai i n o s s i d a b i l i , alcuni fra i più importanti trasformatori

primari ed enti italiani e s t r a n i e r i operanti in Italia e in

Europa.

I nostri

soci

sono:

A c c i a i e r i e di Balzano

Acciaierie Yalbruna

A . S . T . Acciai Speciali

G o g n e Acciai Speciali

Da lai ine

Terni

Inco Europe

M a r c e g a g 1 i a D i v . Inox

Nickeì D e v e l o p m e n t Institute

Rodinox

T r a f i l e r i e Bedini

I . L .T . A .

E ' -stato i s t i t u i t o c o n lo s c o p o G Ì s t u d i a r e ,

f a r e•

s v i l u p p a r e le a p p l i c a z i o n i di questi materiali

in t u t t i

s e t t o r i dì i m p i e g o , a t t u a l i e f u t u r i .

La sua atiivitu

-

si s v o l g e p r i n c i p a l m e n t e

in q u e s t i

medi:

azioni

volte

a c o n o s c e r e ; ì m e r c a t i d ì c o n s u m o df?gli a c c i a i i n e s s i d a b i i ì i nd i v i d u a n d o n e g l i a s p e t t i e i pr-jb l e m i

•;ns c a r a r t e r i z z a n o d e t e r m i n a t i c a m p i d ì u t i l i z z o .

Q u e s t i s t u d i s e r v a ne a o r i e n t a r e in m o d o c o s t a n t e s i a la

produzione

delie

acciaierie

associate e dei primi tra= fa r m a ter i , a d e g u a n d o l a a l l e r i c h i e s t e d e i c o n s u m a t o r i ,

sia i programmi ai lavoro dei Centro Inox, e in modo speciale

l'attività

da svolgere per lo sviluppo e per la

consulenza t s c m : a :

informazione e divulgazione

delle

caratteristiche,

dei

criteri di s c e l t a , delle lavorazioni e d e l l e a p p l i c a z i o n i

fina li degli acciai i n o s s i d a b i l i , a t t r a v e r s o l ' o r g a n i z z a zio ne di i n c o n t r i , di g i o r n a t e di s t u d i o , di s e m i n a r i , d i

convegni , o p p u r e con la p a r t e c i p a z i o n e a similari m a n i f e s t a z ioni e i n i z i a t i v e , o r g a n i z z a t e da altri e n t i ;

p r e s e n z a di funzionari del C e n t r o Inox a c o m m i s s i o n i

nazionali e d e l l a CEE per la f o r m u l a z i o n e di n o r m a t i v e e di

unificazioni

dei prodotti s i d e r u r g i c i ,

dei c o m p o n e n t i e

dei m a n u f a t t i che hanno d i r e t t a a p p l i c a z i o n e n e l l e

industr ie;

o r g a n i z z a z i o n e di corsi d i d a t t i c i di b a s e , o p p u r e di p e r fezionamento,

p&r

tutte

le a z i e n d e che lavorano e t r a sformano gli acciai i n o s s i d a b i l i ,

n o n c h é per i tecnici e

per i p r o g e t t i s t i ;

a p p o g g i o s t a m p a e d i v u l g a z i o n e s c i e n t i f i c a , c o n una s e r i e

c o s t a n t e di p u b b l i c a z i o n i t e c n i c h e , e c o n o m i c h e e a p p l i c a tive,

su:le e s p e r i e n z e e sui risultati r a g g i u n t i in Italia e in altri Paesi n e l l ' i m p i e g o di acciai i n o s s i d a b i l i ;

e l a b o r a z i o n e di tabelle t e c n i c h e sugli acciai prodotti in

Italia, in rapporto alle n o r m a t i v e e alle c l a s s i f i c a z i o n i

internaziena 1i , nonché s u l l e laro c a r a t t e r i s t i c h e

fisic h e , m e c c a n i c h e e di l a v o r a b i l i t à ;

D u b b 1 ì c a z i o n e , dall'anno 1965, di un p e r i a d i c o t r i m e s t r a le

rivolta a un p u b b l i c o s e l e z i o n a t o ,

per s e g n a l a r e impieghi di acciai inossidabili c o n speciali

caratteristiche

di interesse e di t e c n o l o g i a e c o n t e n e n t e articoli e

note t e c n i c h e utili al t r a s f o r m a t o r e s ai p r o g e t t i s t a ;

il Centra Inox c o l ì a b o r a c o n Enti similari sorti in n u m e rosi Pa = =i europei ed a x t r a e u r o p e i ,

che hanno _ p a r a m e n t i

le

scope di c a c r d i n a r s e di m i g i i c r a r e la c o n o s c e n z a d e gli acciai inossidabili c o m e valido s t r u m e n t o per l'indu=tria m o d e r n a .

P o s s i e d e e a c c r e s c e c o s t a n t e m e n t e una b i b l i o t e c a

speci a l i z z a t a , a t t u a l m e n t e di oltre 1.^00 fra le più a g g i o r n a t e o p e r e

Italiane sd e s t e r e ,

c o n s u l t a b i l i da s t u d e n t i ,

progettisti.

esperti che o p e r a n o nel campo degli acciai i n o s s i d a b i l i .

A t t u a l m e n t e il consumo a p p a r e n t e p r o - c a p i t e di a c c i a i o i n o s s i d a b i l e in Italia ù stimato in 11,5 kg/per sona (tabella

2>

e rappresenta,

p e r t a n t o , il 2° mercato europea (valutato in

termini di prodotti finiti di a c c i a i e r i a inox) e il

^°

nel

mondo , dietro a G i a p p o n e , LJ. S. A. , G e r m a n i a e davanti a F r a n cia e Gran E r e t a g n a .

CONSUMO A P P A R E N T E P R O - C A P I T E I N

ITALIA

(Lamiere, nastri, barre e tubi di acciaio inossidabile)

kg/persona

s

•••l*^t....K*l....

t

_

r

_.,.

.,

--_-F——i •—

r* - :

i

65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92

anni

CENTRO INOX

Nel futuro,

il Centro Inox si propone di mantenere tutte le

attività svolte dalla sua fondazione e qui riassunte, proponendosi di potenziare la sua partecipazione a commissioni di

normazione, sia nazionali che internazionali,

in modo speciale a quelle comunitarie. Svilupperà,

in collaborazione

con enti stranieri, modelli di calcolo, onde valutare i costi e la durata dei manufatti e degli impianti costruiti con

acciai

inossidabili

e precisarne così meglio i criteri di

scelta nei confronti di materiali concorrenti.

Approfondirà ancora le nuove possibilità di

impiego

degli

acciai

inossidabili e specialmente dei nuovi tipi oggi prodotti, privilegiando il vasto campa applicativo

(chimica,

petrolchimica, edilizia, alimentare, trasporti, scc.), cosi

come i piccoli mercat i "di nicchia", al fine di ottenere,

come risultato della promozione, un continuo aumento di consumo dei prodotti inox.

Prof. Ing. Antonio Bugini

Preside del la Facoltà di Ingegneria

Un i versi tà d i Bergamo

Prof- Ing. Roberto Pacagnella

Ordinario di Tecnologia Meccanica

Po 1itecnico di Milano

"PROBLEMATICHE SULLE LAVORAZIONI

PER ASPORTAZIONE DI TRUCIOLO"

Incontro tecnico

Lavorazioni Meccaniche degli acciai inossidabili"

organizzato dal Centro Inox

Milano, HO Aprile

LAVORABILITÀ*

Non esistono relazioni semplici tra lavorabilità dei materiali e

proprietà dei materiali stessi.

La lavorabilità è influenzata da:

materiale,

condizioni di taglio,

dall'utensile.

Inoltre quale fattore prendere come indice di lavorabilità ?

usura utensile,

finltura pezzo,

forza di taglio,

quantità di calore sviluppata,

Metodo abbastanza semplice: considerare solo usura utensile e fare

prove di confronto.

Materiale campione: acciaio CF 9 SMn 23 (UNI 4838)

_

vh materiale in prova

vh materiale campione

LAVORABILITÀ1

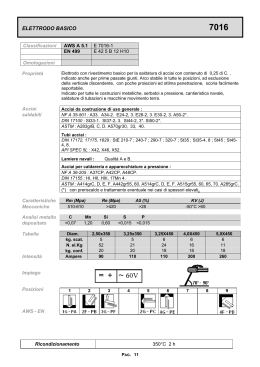

Indici di lavorabilità di alcuni acciai inossidabili

Designazione AISI Indice di lavorabilità

403

410

416

420

431

405

430

430 F

201

302

303

304

304 L

305

316 L

58

58

97

58

46

58

58

90

49

49

70

49

49

49

43

La scarsa lavorabilità degli acciai inossidabili è dovuta a:

• carico di rottura a trazione sensibilmente maggiore di quella degli

acciai al carbonio;

• rapporto fra carico di rottura e carico di snervamento maggiore di

quello degli acciai al carbonio;

• forte tendenza airincrudimento;

• se la matrice è ricca di carburi si ha una rapida usura dell'utensile;

• conducibilità termica molto bassa (soprattutto gli austenitici): il pezzo

in lavorazione disperde male il calore e contribuisce a surriscaldare

l'utensile;

• il coefficiente di dilatazione termica e maggiore rispetto a quella degli

acciai al carbonio, per cui il pezzo in lavorazione tende a "forzare"

sull'utensile;

• molto spesso risulta diffìcile spezzettare il truciolo.

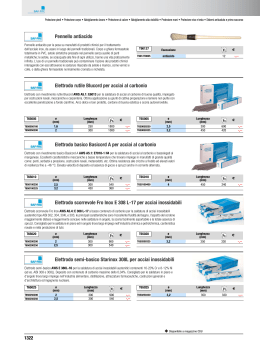

LAVORABILITÀ1

Aggiunte di selenio e di zolfo migliorano la lavorabilità

II selenio provoca la formazione di inclusioni di seleniuri con forma

solitamente tondeggiante. Tali inclusioni, rompendo la continuità della

matrice, la infragiliscono; inoltre sviluppano un'azione lubrificante.

Lo zolfo provoca la formazione di solfuri misti di manganese e di cromo

che si dispongono come "isole" atte ad interrompere la continuità della

matrice di acciaio.

Micrografie che mostrano le "isole" di solfuri (a sinistra) e di seleniuri (a

destra) in un acciaio inossidabile austenitico.

LAVORABILITÀ'

La figura sottostante mostra qualitativamente come si collochino i diversi

tipi di acciaio inox in funzione delle loro caratteristiche di lavorabilità e di

resistenza alla corrosione.

resistenza alla corrosione

CONSIGLI

Nel caso di lavorazioni per asportazione di truciolo è bene attenersi

a quanto segue

• usare macchine utensili rigide e disporre di un buon margine di

potenza;

• usare utensili con elevata rigidezza e, se possibile, di dimensioni

maggiori di quelle usate per gli acciai normali in quanto viene favorita

la dispersione di calore nella zona di taglio;

• si tenga presente che la geometria (angoli caratteristici) degli utensili è

differente da quella valida per gli acciai comuni (è sempre utile

consultare gli utensilieri);

• è quasi sempre necessario utilizzare fluidi da taglio (in quantità

abbondante) per favorire al massimo l'asportazione di calore;

• poiché gli acciai inossidabili sono fortemente incrudibili, è bene che la

profondità di passata sia tale da garantire il taglio sotto la zona

incrudita dalle precedenti lavorazioni.

LAVORABILITÀ1

Nelle tabelle seguenti sono riportati i parametri di taglio e la

geometria degli utensili per lavorazioni di tornitura e di fresatura

(fonte: "Gli acciai inossidabili11, autore Prof. Gabriele Di Caprio, ed

Hoepliì). A tale libro si rimanda per quanto riguarda le condizioni

di taglio consigliate per altre lavorazioni quali: troncatura al

tornio, foratura, alesatura, maschiatura, brocciatura, e c c

Tabella 7.3 Parametri operativi per tornitura cilindrica di acciai Inossidabili con utensili con plac

Designazione

AISI

Tipo

Stato

316

Martensitico

a lavorabilità

migliorata

Y*°

*«'

(')

(')

(')

-S

5

Incrudito

225-275

C I ; C 2 (•)

-5

5

O

O

P50: P30; P10(')

-

O

Solubilizzato

135H-185

C I ; C 2 (•)

5

6

Incrudito

225-^275

C I ; C 2 («)

5

6

PSO; P30; P10(')

135-M8S

(s)

-

5

C 1 : C 2 (•)

P50; P 3 0 : P10( 7 )

Ricotto

Bonificato

416

V

C 1 ; C2(')

Solubilizzato

Martensitico

-

Con placchette serrate

meccanicamente (')

135-MBS

Austenitico

410

Angoli caratteristici

Con placchette brasate (')

Sol ubi li zzato

Austenitlco

304

Utensile

Materiale

placchetta

P50: P30; PIO(')

Austenitlco

a lavorabilità

migliorata

303

(')

(•)

(')

{*)

(')

Durezza

HB

chette di carburi metallici.

H

taglio

Velocita di

avanzamento

mm/giro

4

0,5

4

0,5

0,5

0.4

0,2

0,4

0,2

0.4

0,2

122

137

107

122

4

0.5

4

0.5

0.5

0.4

0.2

0.4

0.2

0.4

0,2

84

102

76

91

122

140

75H-8S

90-^100

110H-120

96

117

87

105

4

0,5

0,5

0.4

0.2

0,4

0,2

76

91

70+80

85^95

100-H110

66

105

Y«°

-5

6

C)

5

6

-S

5

-5

5

6

-S

5

-5

135-M9S

C6;

175-H225

C 6 : C 7 (»)

200-^235

P30: P 10 (')

275^325

C 6 ; C 7 (•)

5

6

-SS

375-^425

C 6 : C7(»)

5

6

-5

5

(')

(*)

4

0,5

4

0,5

H

7

Ricotto

Parametri di

Profondità

di passata

mm

H

-

C7(')

Tipo di

fluido da

taglio (J)

P50; P 3 0 ; P10( )

-

C)

-5

135-M85

C6; C7(')

5

6

-5

5

Ricotto o

Incrudito

Boni Reato

185H-240

C 6 ; C 7 (')

5

6

-5

5

200^250

P 3 0 ; P 10 (*)"

(')

C)

275-r325

C 6 ; C 7 (•)

5

6

-5

5

-5

375-M25

C 6 ; C7(»)

5

6

-5

5

-5

Vedere f.g. 7.5 a.

Vedere prospetto a fine tabella.

A secco.

Corrisponde a X 30 Cr 13 UN» 6900-71.

Angoli e forma della placchetta secondo Norma ISO 3364-77 (vedere flg. 7.5 b).

A

0.5

4

0.5

0,5

0,4

0.2

0.4

0.2

0.4

0,2

0.5

0.4

4

0.5

4

0.5

0.4

0.2

0.3

0.15

(*)

Ricotto

(')

4

0,5

4

0.5

-5

-5

(*)

0,S

0.4

0,2

0,4

0,2

0.4

0.2

0,5

0.4

0.2

0.4

0,2

0.4

0.2

A:{»)

Fonte

Velocità di taglio

Con placchette

Con piacehette

brasate

serrate meccam/min

nicamente

m/min

110-^120

145-i-160

165-175

140

157

125-135

1554-165

180-190

137

152

122

137

76

91

45

53

152

170

137

152

100

11S

46

61

157

175

140

158

115 125

145-M65

170 180

87

105

53

61

140^150

175-M8S

200^-220

175

195

157

175

12S-H135

155-M 65

180H-19O

115

130

52

6B

(*) Angoli e forma della placchetta secondo Norma ISO 3364-77 (vedere fig. 7.5 e).

(') Designazione ISO.

(§) Designazione AISI.

Fonti: o, Manuel Technique des Aeiers Inoxydobles. 2' edizione, o. e. [ 9 ] ,

b, Metals Handbook, 8" edizione. 3" volume, Machining, o. C. [3],

segue

seguito Tabella 7.3

Designazione

AISI

420 («)

Tipo

Martensitico

Stato

Durezza

HB

Ricotto

Bonificato

Utensile

Materiale

picchetta

P50; P30; P10(')

2754-295

Angoli caraneristici

Con piacchette brasate (')

-

P30; P10( 7 )

Con piacchette serrate

meccanicamente (')

Tipo di

fluido da

W | 1 0 (>

S

>

Parametri di taglio

profondità

Velociti di

di passata

avanzamento

m m/giro

(,

0.5

0,4

0.2

6

0.5

0,4

0,2

3

1

0,5

0.4

. 0,2

6

3

1

0,5

0.4

0,2

0

H

H

<*>

A:(»)

(*)

(*)

(*)

(*)

A;(»)

3

1

3

1

420 F

Martensitico

a lavorabilità

migliorata

Ricotto

Bonincato

430

430 F

431

440 A, B, C

2004-295

Ferritico

Rlcrìstallizzato

1354-185

Martensitici

(')

P30; P10(')

C)

(*)

(*)

(')

C)

(*)

A:p)

3

A;( )

100--110

145--160

165--175

a

-

B04- 90

110--120

125--145

a

-

115--125

160--175

180--190

a

-

100--110

145--160

165--175

a

-

115--125

160--175

180--190

a

P30; P10( 7 )

(*)

(')

(')

0

A;C)

6

3

1

0.5

0.4

0,2

-

C 6 ; C 7 (')

5

0

S

5

A

4

0.5

0,4

0.2

137

152

157

175

b

Ci

n

n

(')

A;O

6

3

1

0.5

0.4

0,2

_

_

-

1404-150

1754-185

2004-210

a

PSO: P30; P10( 7 )

Ferritico a

lavorabilità

migliorata

Martensitlco

(')

P30: PIO(')

6

Fonte

|

Velociti di taglio

Con piacchette

C o n piacchette

brasate

serrate meccam/min

nicamente

m/min

-

Ricristal lizzato

135-185

C6;C7(')

5

-5

5

-5

A

4

0.5

0,4

0.2

152

170

175

195

b

Ricotto

2254-275

C6; C 7 (*)

5

-S

5

-5

A

4

0.5

0.4

0,2

91

106

106

122

b

Bonificato

2754-325

C 6 ; C 7 (')

S

5

S

-5

A

4

0.5

0,4

0,2

68

84

79

96

b

3754-425

C6; C 7 (')

5

-S

5

—5

A

4

0.5

0,4

0.2

45

53

53

61

b

Ricotto

225-^275

C 6 ; C 7 (•)

5

-5

5

-5

A

4

0,5

0,4

0,2

84

102

96

117

b

Bonificato

2754-325

C é ; C 7 <•)

5

-5

5

-5

A

4

0.5

0.4

0.2

61

73

70.

84

b

3754-425

C6; C7(')

5

-5

S

-5

A

4

0.5

0,4

0,2

46

53

53

61

b

4B-52HRC

C 6 ; C 7 (')

5

-5

5

-5

A

4

0.5

0.3

30

38

35

43

b

0.15

54-56HRC

C é ; C 7 (•)

5

4

0.5

0.15

0,15

17

21

20

24

b

-5

5

-5

A

Tipi di fluidi

da taglia menzionati nella Tabella 7.3.

Riferimento

Descrizione

A

Olio da taglio emulsionato in acqua

al 5^10%.

Tabella- 7.4 Parametri operativi per tornitura cilindrica di acciai inossidabili con utensili con placchette dì materiale ceramico.

Designazione

A1SI

410,420,431,

440 A, B, C

416

Tipo

Martensitici

Martensitico

a lavorabilità

migliorata

Stato

Durezza

HB

Parametri di taglio

Profondità

di passata

mm

Velocità di

avanzamento

m m/giro

Velocità

di taglio

m/min

Ricotto

135 + 275

> 1.5

0.13+0,30

0,13+0.25

91 +215

105+230

Bonificato

275 + 325

Zìi

0.13 + 0,38

0,10+0.20

60+165

75 + 200

375+425

> 1,5

0,13+0,30

0.10+0,20

55+135

60+165

48 + 52 HRC

54 + 56 HRC

< 1.5

< 1,5

0,08+0,15

0.05+0.13

45 + 90

30 + 60

< 1Ì5

0,13 + 0,30

0,13+0,25

152 + 305

200 + 335

Ricotto

135^185

Ricotto o

incrudito

185+240

Zìi

0,13+0.30

0,13+0,25

135+275

165+305

Bonificato

274 + 325

> 1.5

0,13+0,38

0,10+0.25

105 + 215

120 + 245

375+425

>1.5

< 1,5

0,13 + 0,38

0,10 + 0.25

45 + 150

60 + 180

430

Ferritico

Ricristallizzato

135 + 185

> 1,5

0,13+0.50

0,13 + 0,25

90+215

120+275

430 F

Ferritico a

lavorabilità

migliorata

Ricristallizzato

135 + 185

> 1,5

0.13+0.30

0,13+0.25

150 + 305

200 + 335

Fonie; Metals Handbook. &' edizione, 3° volume.Machiniog, o. e. [3].

Tabella 7.12 Parametri operativi per la fresatura piana di acciai inossidabili con frese frontali con placchette di carburi metallici.

Designaiione

«SI

Tipo

Stato

Durezza

H B

U t e n s i l e (')

Angoli caratteristici

con placchette

brisate

303

304

Austenitico

a lavorabilità

migliorata

Austenitico

316

Austenitico

410

M a r t e n s i t k o

Martensitko

a lavorabilità

migliorata

con placchette

serrate

meccanicamente

Tipo

di fluido

da tagliof3)

Solubilizzato

1354-185

0

A-B( 4 )

——

Incrudito

225 H-275

0

A-B(')

Soiubiliziato

13S-M85

OH-5 O4- —5

5—11

—S ^—11

Incrudito

225-275

0-:-5

5—11

—SH—11

Solubilizzato

Ricotto

Bonificato

416

(J)

Ricotto

Ricotto

V

0-^-5

1354-185

0:5

0;-—5

135,185

0

0

T7ST225

Cf

~

('}

C)

(')

Fo

La fonte non cita esplicitament

V e d e r e Fig. 7 . 1 3 .

Nell'eventualità che l'impiego

nte: Metals Handbcok, 8' edizio

caglio

Velocità di

avanzamento

m m / d e n t e q\io

V e l o c i t à di taglio

(m/min)

con

con p | a c c h e t t e

serrate

meccanicame

114

152

126

163

0,35

0,30

"(U5"

0.30

99

131

A-B (*)

4

0.65

0,25

0.20

99

131

110

145

A-B(')

4

0.65

0,20

91

122

100

134

TTo"

145

54-11

—5 4 - - 1 1

A-B (*)

4

0.65

0,25

0.20

91

122

100

134

5 - 1~

1 ~

- S - : -~

11

"

A-B(»)

4

0,65

0.25

0.20

14S

192

160

209

5 ;-11

—S-j—11

A-S(')

4

0,65

130

172

143

189

-5—1

A-8(')

4

0.65

0.25

0.20

0.20

0,1 S

91

122

100

134

—5-^—1

A-B(*)

4

0.65

0.13

0.10

41

55

45

6)

0

5-M1

375^425

0

0

5-H11

135-185

0

_5->-11

A-B(')

4

0.65

0.35

0,30

143

190

158

210

185^-240

0

—S-^—11

A-B{')

4

0,65

0.25

0.20

131

174

145

192

-5-H-11

A-B^)

0.65

~<UCT

0.15

91

122

100

134

4

0.65

0,13

0,10

46

61

50

67

54-11

375 -H425

0

di carburi

lp r o s p e t t o

taglio non

e, Machinin

metallic

a fine

sia pos

g . 0. e.

S-M1

—5H—1

4

A-B( )

placchett

brasate

275T325~~O

275 f-325

e aquali tipi

(*) V e d e r e i

di fluidi da

ne, 3° volum

di

Profondità

di passata

m m

4

_G.65

4

0.65

incrudito

Bonificato

Parametri

i siano riferiti i parametri sopra tabulati

tabella.

s i b i l e si p u ò u s a r e a r i a c o m p r e s s a .

[3].

seguito Tabella 7.12

Designaiione

A1S!

Tipo

Stato

Durezza

HB

Utensile (')

Angoli caratteristici

con placchette

brasate

(*)

con placchette

serrate

meccanicamente

T°

Tipo

Parametri

di

Profondità

flui 10

'

da tagliQ( )

di

taglio

Velocità di

avanzamento

Velocità di

(m/min)

m m

mm/denle giro

„ , „ placchette

brasate

con placchete

serrate

meccanicame

4

0.65

0.25

0.20

130

172

143

189

4

0,65

0,35

0,30

143

190

153

210

di passaca

r

430

Ferritico

Rìcristailizzato

135 ; 185

0

S-: 11

430 F

Ferritico a

lavorabilità

migliorata

Ricristallizzato

1 3 5 - 1 8 5

0

5—11

431

Martensitico

225 : 275

0

5 f-11

- 5 \ -11

A-B( 4 )

4

0.65

0.25

0,20

107

142

117

155

275^325

0

54-11

-SS--11

A-B(')

4

0.65

0,15

0,13

91

122

100

134

375-425

0

A-B( 4 )

4

0,65

0,13

0,10

41

55

46

61

Ricotto

225 -1- 275

0

5-=-11

-5-H-11

A-B(')

4

0.6S

0,25

0.20

99

131

110

145

Bonificato

275 4-325

0

5-M1

—54- —1

A-B(*)

4

0,65

0.15

0.13

84

113

93

125

375 ;-425

0

5-H11

-S-4--11

A-B(*)

4

0.65

0.13

0.10

41

55

46

61

Ricotto

Bonificato

4.40 A, B, C

Martensitki

Tipi

- S H - - 1 1

A-B(')

taglio

-S-h-11

di f l u i d o d a t a g l i o m e n z i o n a l i n e l l a T a b e l l a

Riferimento

7.12.

Descrizione

Olio da taglio emulsionato i n

acqua al 5 M 0 %

Olio da taglio non emulsionabile attivato

VELOCITA* DI TAGLIO

Relazione fondamentale fra velocità di taglio vh e durata

dell'utensile//.

Ch

vh/ = —

hr

Esplicitata in funzione dell'avanzamento a e della profondità di

passata p:

Taylor

C60

vh —

-p"

60

Kronemberg

sf (AY

\60)

dove

G=p/a

s = ap

OTTIMIZZAZIONE PARAMETRI DI TAGLIO

Esistono due approcci per l'ottimizzazione dei parametri di taglio:

• Approccio deterministico

• Approccio probabilistico

OTTIMIZZAZIONE (approccio deterministico)

Scopo: valutare la velocità di taglio v (o l'avanzamento a) che

minimizza i tempi o i costi.

Tempo totale ttot di lavorazione (relativo ad una passata) può essere

espresso come la somma di tre tempi:

• tempi passivi //?,

• tempi attivi f,

. tempi (reali o fìttizi) per sostituzione tagliente pari a z-/«, essendo z il numero delle sostituzioni necessario per la lavorazione (z

= t/h) e tu il tempo (reale o fittizio) per la sostituzione.

I

I

Tempo

di taglio

Tempo passivo

Tempo

cambio

utensile

OTTIMIZZAZIONE (approccio deterministico)

Detto VW volume ti truciolo da asportare e ricordando che, fissati a

ep) v = Cost/hr:

V

ttot = tp +

V

+

a-p -v

--tu

ap -v h

Derivando rispetto ad h e ponendo òttot/òh = 0 (ricerca del minimo)

h =

OTTIMIZZAZIONE (approccio deterministico)

Che valore attribuire a tu ?

1)

/w = fc = tempo reale sostituzione tagliente

Cstelo

2)

Cplacchetta

, Ncambi amm.

tu = ts +

N taglienti

Co

Co - costo operatore al minuto

Nel primo caso si minimizza il tempo, nel secondo si minimizza il

costo. Le velocità che ne derivano sono:

1) velocità di massima produzione

2) velocità economica (minimo costo)

OTTIMIZZAZIONE (approccio deterministico)

Tempo

totale

II campo di velocità compreso fra questi due valori è quello di

massima efficienza.

OTTIMIZZAZIONE (approccio deterministico)

OTTIMIZZAZIONE DELLA LAVORAZIONE

CONTO DELL'AVANZAMENTO

TENENDO

In modo analogo, derivando rispetto ad a e ponendo òttot/òh = 0

(ricerca del minimo) si ottiene:

m

r

Non è possibile annullare simultaneamente le due derivate parziali.

Infatti, dairequalianza delle due durate, dovrebbe essere

soddisfatta l'equalianza:

- - / = - -

7

Poiché m < 1 non è possibile trovare il minimo dei minimi.

OTTIMIZZAZIONE (approccio probabilistico)

CENNI SULLE DISTRIBUZIONI DI FREQUENZA

Distribuzione NORMALE

Densità di probabilità

f(h)

=

1

r [ h exp

0--V2 •n

Frequenza cumulativa

2-

h

mJ

-

f(h)-dh

F( h

0

N

(vita media)

h =

N

m

N.

n •

2

<r =

Iì • Oi U

i

^ 1

N -1

h

J

m-'

(varianza)

OTTIMIZZAZIONE (approccio probabilistico)

f(h)j

0,8-

0,5

0

50

80 h

Distribuzione di frequenza

(legge normale).

F(h)<

A

1

0,5-

0

50

80 h

Frequenza cumulativa

(legge normale).

OTTIMIZZAZIONE (approccio probabilistico)

Distribuzione LOG-NORMALE

Densità di probabilità/f/tj

(In h f(h) =

* exp

2-<r

F( h )

Frequenza cumulativa

=

f(h)dh

dove:

N

In h

i

i

N

( v i t a media ( l o g ) )

OTTIMIZZAZIONE (approccio probabilistico)

Distribuzione di frequenza

(legge log-normale).

F(h)l

Frequenza cumulativa

(legge log-normale).

OTTIMIZZAZIONE (approccio probabilistico)

Distribuzione di WEIBULL

Densità di probabilità/^/^

f(w = 4

Frequenza cumulativa

•exp|-|

F(h)

= 1 -

exp

-T

X

dove p e X sono costanti positive dette rispettivamente/afton? di forma e fattore

di scala.

OTTIMIZZAZIONE (approccio probabilistico)

Distribuzione di Weibull

andamento di f(h) per

maggiore e minore di 1.

A=100

X =100

Distribuzione di Weibull:

andamento di F(h) per /3

maggiore e minore di 1.

OTTIMIZZAZIONE (approccio probabilistico)

AFFIDABILITÀ1

0

Nei problemi di ottimizzazione interessa conoscere la probabilità che un utensile

raggiunga una certa durata.

Data una certa distribuzione di frequenza, l'area tratteggiata rappresenta la

frequenza cumulativa F(ha) relativa alla durata ha. Per definizione l'area

sottesa da tutta la curva è uguale ad 1; la probabilità che ha un utensile di

rtaggiungere la durata ha è:

R(a) = l -F(ha)

Tale quantità è detta AFFI DA BIUTA'.

OTTIMIZZAZIONE (approccio probabilistico)

DURATA PRODUTTIVA DELL'UTENSILE

hp = ha-R(a) + hR(l

-R(a))

1° termine rappresenta il tempo produttivo degli utensili che

raggiungono la durata ha (durata affetta da una

affidabilità R(a),

2° termine rappresenta il tempo produttivo degli utensili rimanenti

(1 - R(a)) che, pur cedento prematuramente, presentano

una durata media hR e concorrono alla lavorazione.

PENALITÀ* DI TEMPO E DI COSTO

Penalità di tempo Pt

Se il cedimento non comporta lo scarto del pezzo, tale penalità può

essere assunta pari a metà del tempo / necessario per l'operazione.

Se il cedimento comporta lo scarto del pezzo, la penalità di tempo è

pari alla somma di tutti i tempi relativi alle lavorazioni precedenti

più metà del tempo relativo all'operazione che vede l'utensile

cedere.

Penalità di costo Pc

II cedimento prematuro dell'utensile comporta, oltre alle penalità

di tempo, anche penalità di costo imputabili, per esempio, a:

•

.

•

•

scarto del materiale costituente il pezzo,

lavorazioni o tempi di aggiustaggio supplementari,

spese per approvvigionamento di un altro grezzo,

penalità dovute a ritardo di consegna del pezzo finito, ccc.

OTTIMIZZAZIONE (approccio probabilistico)

COSTO DELLA LAVORAZIONE

—

= t - c o [[i+

i

+

TT

+

PC

Co-h

Co

t

ta

ts

Ct

p

costo dell'operatore al minuto

tempo di lavorazione

tempi ausiliari (passivi)

tempo sostituzione tagliente

Costo tagliente

In forma compatta l'espressione del costo può essere scritta nella

forma:

= Co-t-(l+D/hp)

dove Z> = A + (1 -R(a))-B

essendo A il tempo di cambio utensile e B le penalità di tempo e di

costo.

OTTIMIZZAZIONE (approccio probabilistico)

Siamo ora in grado di ottimizzare la linea automatica: cioè

individuare (per ogni stazione) la durata produttiva ottimale di

ciascun utensile.

Il procedimento è il seguente:

• valutare la distribuzione di frequenza che interpreta la legge di

durata utensile,

. per diversi valori di affidabilità calcolare la durata utensile

corrispondente ha,

• calcolare la durata produttiva deirutensile hp,

• calcolare il costo C deiroperazione,

• individuare il minimo costo.

OTTIMIZZAZIONE (approccio probabilistico)

II risultato ottenuto è un'ottimizzazione relativa ai parametri di

taglio (velocità) utilizzati.

Per ottimizzare anche la velocità di taglio si procede nel modo

seguente:

• procedere nel modo visto e determinare per una data velocità il

valore del costo minimo,

. ripetere il calcolo per altri valori della velocità,

C/Co

• fra tutte le coppie di valori velocità-costo minimo, la velocità

economica sarà quella per la quale il costo è minore (minimo

assoluto).

/

s

N*s

V [m /min]

OTTIMIZZAZIONE (approccio probabilistico)

PROVE DI TORNITURA SU ACCIAIO DUPLEX AISI 329A

Velocità di taglio = 120 m/min

Avanzamento = 0,2 mm/giro

Profondità di passata = 1,5 mm

Inserto tipo: TNMG 160408 QM

Qualità inserto (Sandvik) GC235 (triplo riversimento TiN-TiC-TiN)

PROVA

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

MEDIA

DURATA [ min ]

VB =.10mm VB =.15mm VB =.20mm VB

1,77

3,06

4,83

2,28

4,56

9,18

1,85

3,79

6,76

1,86

3,76

10,03

2,89

5,91

11,12

2,91

5,88

10,75

2,17

5,35

10,19

2

4,21

9,46

2,21

4,91

9,52

1,5

2,69

L

4,58

4,03

6,5

1,99

1,37

3,11

6,35

3,34

6,55

1,78

1,79

6,7

3,51

1,29

2,27

3,92

8,24

1,35

6,32

6,64

1,74

3,15

3,2

5,42

8,15

2,07

3,59

5,81

8,14

2,6

4,89

2,38

5,31

8,15

2,02

3,87

7,21

1,88

3,92

9,13

2,04

4,21

7,74

=.25mm VB =.30mm

12,88

7,89

15,77

13,56

19,24

13,68

13,8

12,51

14,61

16,65

13,42

15,03

11,8

12,85

14,25

12,63

11,42

12,6

7,26

9,06

8,19

9,34

8,02

7,38

9,66

11,18

8,94

10,2

9,17

7,31

9,03

9,59

12,05

13,63

14,21

11,26

16,77

10,81

10,71

12,39

9,54

10,47

11,12

9,71

11,55

10,62

10..61

12,60

II fenomeno della durata utensile deve essere quindi interpretato con metodi

statistici.

1

OTTIMIZZAZIONE (approccio probabilistico)

Risultati ottenuti mediante test statistici e relativi ai dati di durata utensile

per un labbro di usura VB = 0,30 min.

Distribuzione di frequenza: Log-normale,

durata media (log) \x = 2,206

varianza (log) a 2 - 0,0516

RC-0

w

i-

0,15

•

0,15

ì/3 = 0,òo

5**-

•

0.

io

12 /4 /t

a

20

h (min)

OTTIMIZZAZIONE (approccio probabilistico)

durata in funzione del diametro tornito

00

B

1 fi 1

16 -

B

•

14 -

Q

0

•

•

a

12

I

•

•

E

« 10 -

•

= PRIMO MASSELLO

•

•

•

I

a

• SECONDO MASSELLO

°

Q

a

A

9 -

0 (3

.

50

100

150

diametro medio tornito [mm]

200

OTTIMIZZAZIONE (approccio probabilistico)

durata in funzione del diametro tornito

20 •

18 D

•

16 -

•

.8

•

D

14 -

C

•

[5

• PRIMO MASSELLO

duraia Ini imi

12 -

• a D

ma m

H3

»

•

o

B •

•

GD

• SECONDO MASSELLO

•

• REGRESSIONE i°masselio

•

D

e REGRESSIONE ll° massello

LJ

a REGRESSIONE TOTALE

DEI DATI

8

6 -_

4

i

2

|

:

i

\J

•

;

50

100

—r

150

diametro medio tornito Imm)

200

OTTIMIZZAZIONE (approccio probabilistico)

Consideriamo la seguente lavorazione di tornitura:

profondità di passata = 1,5 mm

tempi ausiliari ta = 1 min

tempo sostituzione tagliente = 1 min

costo tagliente = 5-Co

Lunghezza tornita = 100 mm

Diametro tornito = 10U mm

velocità di taglio 120 m/min

avanzamento = 0,2 mm/giro

Nelle tabelle seguenti sono riportati i dati (in termini di affidabilitàRa,

durata attesa ha, tempo produttivo hp, costo C/Co) per due valori della

penalità di costo.

Penalità ' di costo =

Ra

0.999

0.990

0.977

0.933

0.900

0.841

0.752

0.663

0.500

Penalità

Ra

0.999

0.990

0.977

0.933

0.900

0.841

0.752

0.663

0.500

1

5 /Co

ha

hr

hp

6.074

7.218

7.780

8.716

9. 163

9.765

10.501

1 1 . 140

12.256

5.074

6.218

6.780

7.716

8. 163

8.765

9.501

' 0 . 140

1.256

6.073

7.208

7.757

8.649

9.063

9.606

10.253

10.803

11.756

di costo =

ha

6.074

7.218

7.780

8.716

9 . 163

9.765

10.501

1 1 . 140

12.256'

C/Co

3.387

3.226

3.174

3.122

3.1127

3 . 112 J

3.125

3.145

3.179

100 / C o

hr

5.074

6.218

6.780

7.716

8 . 163

8.765

9.501

0 . 140

1 .256

hp

6.073

7.208

7.757

8.649

9.063

9.606

10.253

10.803

1 1 .756

C/Co

3.407

3.399*

3.542

4.085

4.4835.169

6.132

7.022

8.466

OTTIMIZZAZIONE (approccio probabilistico)

4-5

4,0

3,5

3.0-1

O.fc

•T

Penalità di costo basse ( = 5-Co)

tempo di lavoro t = L/an = 1,3 min

durata produttiva ottimale hp = 9,3 min

numero di lavorazioni eseguibili con un tagliente = 9,3/1,3 = 7,15 -> 7

Penalità di costo alte ( = lOOCo)

tempo di lavoro t = L/an = 1,3 min

durata produttiva ottimale hp = 7,2 min

numero di lavorazioni eseguibili con un tagliente = 7,2/1,3 = 5,54 —> 5

costo singola lavorazione C/Co = 3,4

OTTIMIZZAZIONE (approccio probabilistico)

Se avessimo usato l'approccio deterministico (cioè supporre una durata

dell'utensile pari al valore medio h = hm = 12,6 min), l'utensile verrebbe

sostituito dopo:

12,6/1,3 = 9,7 -»9 operazioni

cui corrisponde un costo per ogni singola lavorazione (nel caso di alta

penalità di costo) pari a:

C/Co = 8,4

OTTIMIZZAZIONE (approccio probabilistico)

Poiché nella realtà industriale gioca un ruolo fondamentale il costo, vediamo di

definire, prima qualitativamente e successivamente in termini quantitativi, Terrore e in

termini di costo quando si hanno pochi dati a disposizione.

In figura

nei due casi:

sono riportati gli andamenti del costo C e del tempo produttivo hP

• pochi dati a disposizione (curve a tratti che chiameremo false)t

• molti dati a disposizione (curve continue che chiameremo vere) cioè in numero

sufficientemente alto da permettere di conoscere il reale comportamento

dell'utensile.

Supponiamo di disporre di pochi dati e in base a questi si determinare la durata

produttiva ottimale hPott (evidentemente affetta da errore), durata individuata dal punto B e dedotto dal valore di costo minimo (anch'esso affetto da errore e definito dal

punto A). A tale valore di h P ott non corrisponderà in realtà l'affidabilità R(a)f, ma

quella "vera" R(a)v ottenuta abbassando la verticale dal punto D. Il costo effettivo C

(vero) sarà quello individuato dal punto E.

Se avessimo avuto molti dati a disposizione, saremmo riusciti a individuare il

costo C minimo "vero" (punto F) e quindi lavorare in condizione effettivamente

economiche. L'errore e è quindi dato dalla differenza delle ordinate dei punti E ed F.

o

Hp ott (falso)

ì

R(a) falso

i

R(a) vero

OTTIMIZZAZIONE (approccio probabilistico)

Errore (in termini di costo) quando si hanno a disposizione i primi tre,

quattro

dati di durata utensile (i valori sotto riportati sì riferiscono ad

una penalità di tempo pari a lOO.Co)

3 dati (durata media hm = 15,9)

errore e = 14 %

4 dati (durata media hm = 15,4)

errore e = 23 %

5 dati (durata media hm = 15,6)

errore e = 47 %

10 dati (durata media hm = 14,2)

errore e = 2,94 %

15 dati (durata media hm = 12,67) errore e = « 0%

Prof. Ing. Pietro Maria Lonardo

del 1 'Istituto di Tecnologie e Impianti Meccanici

Universi tà di Genova

FINIEILITA1 DEGLI ACCIAI INOSSIDABILI

E CARATTERIZZAZIONE OTTICA DELLE SUPERFICI LAVORATE

Ine ontro tee ni e o

Lavora:ioni Meccaniene deg1i acclai inossidata ili"

o i" g a n i : : a t o dal C e n t r o I n o x

M i 1 ano, 2 0 Apr i1e 1994

FINIBILITÀ' DEGLI ACCIAI INOSSIDABILI E CARATTERIZZAZIONE

OTTICA DELLE SUPERFICI LAVORATE

P.M. Lonardo, A.A. Bruzzone, C. Gambaro

1. Introduzione

La qualità delle superfici costituisce uno degli aspetti più importanti delle lavorazioni

meccaniche: infatti non solo si richiedono valori di rugosità contenuti, ma anche qualità

microgeometriche appropriate alla funzione del prodotto.

La morfologia delle superfici lavorate dipende in larga misura dalia finibilità del materiale che è

definita come la capacità di assumere una micro geo metri a quanto più vicina possibile a quella

teorica. Pertanto, la finibilità, che può essere considerata un aspetto della lavorabilità, è una

caratteristica determinante ai fini della scelta del materiale.

La definizione di finibilità è basata sulla constatazione che la superficie generata mediante

l'asportazione di truciolo è il risultato di due componenti: una geometrica o teorica, definita dal

profilo foggiante dell'utensile e dall'avanzamento adottato, l'altra di processo, che dipende dalle

condizioni di taglio, dal sistema macchina-utensile e dal materiale in lavoro [1].

La sovrapposizione delle due componenti, di cui la prima ha andamento periodico e la seconda ha

andamento stocastico, da luogo ad una superficie che presenta una rugosità che non solo è

generalmente più elevata di quella teorica, ma che risulta anche non costante e non prevedibile

nella sua morfologia [2].

Un'altra caratteristica legata alla finibilità e su cui si sta verificando in questi ultimi anni un

interesse crescente, è l'aspetto della superficie e cioè il suo comportamento ottico.

In particolare, in molte applicazioni, in alternativa o in aggiunta alle caratteristiche

microgeometriche vengono richieste caratteristiche di lucentezza e di riflettività, che impongono

opportune scelte dei processi di lavorazione [3].

Tra i materiali che sicuramente sono soggetti a tale tipo di interesse vi sono gli acciai inossidabili,

in quanto queste leghe vengono generalmente impiegate tal quali, come ottenute "dal la lavorazione

meccanica, senza sottoporle a rivestimenti o verniciature, o al più trattate con processi di

lucidatura [4].

Uno dei fattori che hanno contribuito al successo degli acciai inossidabili, oltre a quello

fondamentale della resistenza alla corrosione, è proprio il loro aspetto, che ben si presta ad

applicazioni in cui le qualità estetiche siano rilevanti.

In questo lavoro si intende presentare il risultato di un'ampia ricerca che è stata svolta con

l'intento di studiare le caratteristiche di finibilità e di lucentezza di alcuni acciai inossidabili

austenitici e martensitici.

Lo studio è stato condotto affrontando il problema dell'analisi delle superfici lavorate con un

duplice approccio. Il primo, più tradizionale, è consistito nell'effettuare misurazioni della

microgeometria superficiale con rugosimetri a tastatore, nel rilevare i profili ottenuti e nel

confrontarli con quelli teorici.

Il secondo approccio, di tipo innovativo, è consistito nel considerare il comportamento ottico

della superfìcie, cioè le modalità con cui la superficie riflette la luce incidente su di essa.

2. Preparazione delle superfìci

Per effettuare le prove si sono presi in esame nove tipi di acciai inossidabili di cui quattro della

serie AISI 300, forniti dalla Rodacciai, quattro della serie AISI 400 forniti dalla Cogne e un

acciaio al rame-zolfo, denominato GVR, fornito ancora dalla Rodacciai. L'acciaio GVR è un

austenitico derivato dal 303, con caratteristiche di resistenza alla corrosione e di lavorabilità

migliorate [5].

In Tab. I sono riportate le sigle AISI e UNI dei suddetti acciai, insieme alla loro analisi chimica,

mentre in Tab. II sono riportate le caratteristiche meccaniche, relative al carico di rottura Rm e

all'allungamento percentuale dopo rottura A5%.

Tabella I

AISI

303

304

316

316TSL

GVR*

410

416

420B

431

Sigle e analisi chimica degli acciai

UNI

COMPOSIZIONE CHIMICA

XIOCrNiS 1809

X5CrNi 1810

X5CrNiMO1712

XÓCrNiMoTÌ 1712

X6CrNiCuS 180902

X12CH3

X12CrS 13

X30Cr 13

XlóCrNi 16

C

.058

.041

.050

.016

.057

.110

.130

.300

.170

Mn

1.77

1.76

1.32

1.67

1.83

.56

1.09

.43

.39

Si

.53

.36

.30

.64

.20

.44

.35

.31

.30

S

.263

.025

.024

.022

.30

.022

.300

.005

.004

P

.032

.028

.026

.020

.029

.019

.021

.020

.021

Cr

17.74

18.23

16.73

17.85

17.50

12.21

12.05

13.00

15.8

Ni

8.67

8.91

10.65

10.75

8.26

.30

.38

.37

2.23

Mo

Ti

2.02

2.17

.08

Cu

1.78

.21

sigla non unificata

Da ogni tipo di acciaio si sono ricavate alcune provette cilindriche, ciascuna con diametro di 30

mm: alcune di queste sono state destinate a lavorazioni di rettifica, mentre altre sono state

suddivise in quattro fasce larghe circa 20 mm per essere lavorate al tornio.

Le lavorazioni di rettifica sono state effettuate con mola al SiC.

Tabella II Carico di rottura e allungamento percentuale dopo rottura degli acciai

AISI

Rm [N/mm2] A5%

303

304

316

316TSL

GVR

410

416

420B

649.1

568.7

563.3

562.9

646.1

726

764

860

65.6

69.1

69.0

69.1

64.6

19

19.2

18

MSDNN

MWLNR/L

Fig. 1. Utensili adottati (dal Manuale SECO Tornitura, 1993)

Le torniture sono state effettuate su tornio parallelo munito di variazione continua della velocità

usando utensili finitori.

Si sono adottati allo scopo quattro tipi di inserti della SECO: due quadrati con raggi di raccordo

di 0,8 e di 1,2 mm e due esagonali, con raggi di raccordo di 0,4 e di 0,8 mm.

La lavorazione è stata effettuata con fissaggio tra le punte e ogni fascia è stata tornita con un

tagliente nuovo.

I tipi di inserti e relativi utensili utilizzati per ogni fascia sono indicati in Tab. Ili e rappresentati

in figura 1.

I parametri di taglio adottati per le torniture sono i seguenti:

v c = 200 m/min

f = 0,2 mm/giro

a p = 2 mm.

Tabella III Utensili e inserti adottati

UTENSILE

MSDNN 2020 K12

PWLNR 2020 K06

INSERTI

SNMG 120408 MF2TP25

SNMG 120412 MF3TP25

WNMG 060404 MF2 TP25

WNMG 060408 MF2 TP25

FASCIA

1

3

2

4

3. Studio della finibilità

Al fine di studiare le caratteristiche di finibilità delle superfici lavorate si sono effettuati rilievi

dei profili utilizzando due rugosimetri a stilo. Il primo, TS10 della Rank Precision Industries,

caratterizzato da un raggio della punta del tastatore di 2,5 jam, ha fornito una serie di parametri di

rugosità, quali Ra, Rq, Rt, Sk .

Fig. 2 Costruzione del profilo foggiante per l'utensile quadrato

II secondo, Hommel Tester T della Hommelwerke, con raggio della punta di di 5(im, è stato usato

per acquisire i profili microgeometrici. Infatti questo rugosimetro è interfacciato con personal

computer, mediante scheda di acquisizione A/D a 12 bit e software appositamente realizzato in

Istituto. Il numero massimo di punti acquisibili è 2048 e la frequenza massima di acquisizione è

di 1 kHz cui corrisponde un passo di acquisizione di 0,025 u.m alla minima velocità di

esplorazione. Nelle prove eseguite si è adottato un passo di acquisizione di 0.5 (im.