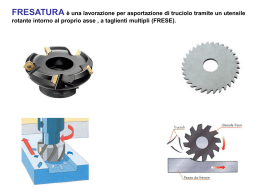

RESATURA

ATURAFRE

RESATURA

Dati Tecnici

INDICE

Teorie di base ................................................................. 518

Interpolazione ................................................................. 521

Formule .......................................................................... 523

Finitura superficiale ........................................................ 528

Soluzione dei problemi ................................................... 531

Tabella di conversione .................................................... 536

WWW.KENNAMETAL.COM

517

Scelta del diametro della fresa

formato non sarà in grado di dissipare il calore con la stessa

efficienza di un truciolo più spesso, pertanto il calore verrà

trasferito nuovamente all'inserto causando una prematura usura

del tagliente. È inoltre più probabile un indurimento della zona di

lavoro in corrispondenza delle aree di entrata e di uscita.

Le dimensioni del pezzo determinano il diametro fresa più adatto

da scegliere.

Il rapporto larghezza di taglio - fresa pezzo deve essere circa 3:2 o

1 1/2 volte la larghezza del pezzo. Ad esempio, se la larghezza di

taglio è di (100 mm) scegliere una fresa con diametro (160 mm).

Se la larghezza è molto ampia, selezionare un diametro di fresa

che corrisponda alla capacità del mandrino ed eseguire più

passate. Ad esempio, se la larghezza del taglio è (610 mm) e la

macchina è dotata di un mandrino conico standard #50, utilizzare

una fresa con diametro (200 mm) ed eseguire cinque passate

leggermente inferiori a (125 mm) per passata o quattro passate da

(150 mm), a seconda della potenza e rigidità.

Quando non è disponibile una fresa di diametro adatto, sarà

comunque possibile ottenere buoni risultati con un corretto

posizionamento della fresa.

Posizionare la fresa con circa 1/4 del corpo al di fuori del pezzo

ed eseguire due passate.

In questo modo si produce un angolo negativo di entrata

Evitare la situazione indesiderabile dove il diametro della fresa è

quasi uguale alla larghezza del taglio. Il truciolo che si forma

all'entrata e all'uscita del taglio sarà molto sottile. Il truciolo sottile

(consigliato).

Questo consentirà una maggiore durata dell'utensile.

FRESE A 90°

FRESE A SPIANARE

INSERTI

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

160 mm

diametro fresa

FRESE A DISCO

160 mm

diametro fresa

pezzo

pezzo

pezzo

100 mm

consigliato

avanzamento

pezzo

160 mm

1/4

del corpo

fresa

avanzamento

pezzo

posizione fresa

non consigliato

Posizione fresa/Forze di taglio

Le forze di taglio cambiano continuamente con il movimento

dell'inserto attraverso il taglio. È necessario comprendere che, con

la modifica della posizione della fresa in relazione al pezzo, sarà

possibile reindirizzare le forze di taglio. Questo è importante per

garantire un funzionamento sicuro basato sul disegno del

dispositivo di fissaggio, e il disegno del pezzo da lavorare.

rotazione

fresa

rotazione

fresa

pezzo

pezzo

DATI TECNICI

FRESE PER FILETTARE

FRESE CLASSICHE

FRESE CON

INSERTI CERAMICI

STAMPI E MATRICI

avanzamento

pezzo

INDICE

avanzamento tavola

518

avanzamento

tavola

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

Nelle frese a passo medio, l'area di espulsione del truciolo nel corpo

è in genere più piccola di quella di una a passo largo. Infine, nelle

frese a passo stretto, l'area di espulsione del truciolo è

notevolmente più piccola.

Passo differenziato

Una fresa con inserti a spaziatura irregolare si definisce fresa a

passo differenziato. Questa configurazione evita gli armonici creati

dagli inserti a spaziatura fissa, riducendo drasticamente le

possibilità di vibrazioni. La maggiore parte delle frese utilizza questo

sistema, indipendentemente dal passo.

INSERTI

passo stretto è ideale quando si fresa una superficie con molte

interruzioni, ad esempio un collettore. Le frese a passo stretto sono

in grado di fornire superiori velocità di avanzamento in pollici/mm al

minuto di quelle a passo medio o largo. Subiscono inoltre forze di

taglio superiori e maggiore consumo di potenza rispetto a quelle a

passo medio o largo.

FRESE A DISCO

passo largo è consigliato per fresature di carattere generale, dove è

disponibile una potenza adeguata e dove è necessaria la massima

profondità di taglio.

passo medio è consigliato quando è necessario un avanzamento

moderato per inserto e dove sia più vantaggioso disporre di più di

un inserto nel taglio. Il passo medio riduce inoltre l'impatto di entrata

e la pressione di taglio mantenendo la velocità di avanzamento.

FRESE A 90°

Il passo, o densità, indica il numero di inserti in una fresa. Le frese

possono essere classificate a passo largo, medio o stretto. Quando

si progetta una fresa, il progettista deve tenere conto della

profondità di taglio e dell'avanzamento per dente. Deve quindi

fornire nel corpo lo spazio necessario per il truciolo, in modo che

questo possa essere espulso senza limitazioni nella sua formazione.

Per questo motivo, le frese progettate per la rimozione di grandi

quantità di metallo devono fornire il massimo spazio per l'espulsione

del truciolo. Questo, pertanto, limita il numero di inserti nella fresa,

rendendola una fresa a passo largo.

FRESE A SPIANARE

Passo della fresa

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

Le forze di taglio prodotte durante il processo di fresatura cambiano

costantemente durante il movimento dell'inserto nel taglio. La

comprensione della relazione di tali forze aiuterà a garantire un

funzionamento sicuro evitando il movimento del pezzo durante il

taglio. Ad esempio, il tipo di dispositivo di fissaggio e il

posizionamento della staffa sono determinati dalle forze di taglio

prodotte nella fresatura. Ugualmente importante è la comprensione

dell'effetto dell'angolo di registrazione sulla direzione della forza di

taglio, spessore effettivo del truciolo e durata dell'utensile.

Angolo di registrazione 90°

Angolo di registrazione 75° e 70°

Angolo di registrazione 45°

vantaggi:

Quando è richiesto uno spallamento

retto a 90°

Può risolvere il problema di pezzi

con pareti sottili

vantaggi:

Per fresature generali e condizioni

relativamente rigide

Buon rapporto fra dimensione

dell'inserto e profondità massima

del taglio

Ridotto carico di impatto di entrata

vantaggi:

Forze di taglio assiali e radiali ben

bilanciate

Rotture ridotte sugli spigoli del pezzo

Minimo impatto di entrata

Minori forze radiali dirette al cuscinetto

del mandrino

Possibilità di velocità di avanzamento

maggiori

svantaggi:

Maggiori forze radiali di taglio

Alto carico di impatto di entrata

Maggiore probabilità di sbavatura

sul lato di uscita dell'inserto sul

pezzo

svantaggi:

Le alte forze radiali possono creare

problemi con

macchine/pezzi/dispositivi di

fissaggio non particolarmente

robusti

angolo di

registrazione

svantaggi:

Profondità massima del taglio ridotta a

causa dell'angolo di registrazione

Il maggior diametro del corpo può

causare problemi di ingombro con il

dispositivo di fissaggio

angolo di

registrazione

angolo di

registrazione

FRESE CON

INSERTI CERAMICI

Angoli di registrazione/forze di taglio sul pezzo e sul dispositivo di fissaggio

STAMPI E MATRICI

passo differenziato

FRESE CLASSICHE

passo stretto

FRESE PER FILETTARE

passo medio

DATI TECNICI

passo largo

Inclinazione 90°

assiale

avanzamento tavola

Inclinazione 75° e 70°

INDICE

avanzamento tavola

radiale

e

nt

ta

ul

ris

direzione

forza

assiale

radiale

risult

ante

avanzamento

tavola

Inclinazione 45°

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

519

Angolo di registrazione/Spessore truciolo

Fresatura Convenzionale (Discorde)

L'angolo di registrazione modifica lo spessore del truciolo. Maggiore

è l'angolo di registrazione, minore sarà lo spessore del truciolo dal

momento che è distribuito su una maggiore lunghezza del tagliente.

Per ottenere maggiore produttività e fresature senza problemi,

utilizzare quando possibile una fresa con l'angolo di registrazione

inclinato.

Per molti anni si è considerato normale fresare in direzione contraria

alla direzione di avanzamento, a causa dell'uso di frese in acciaio

super rapido e all'assenza di dispositivi di eliminazione dei giochi

meccanici. Questo tipo di fresatura è noto come convenzionale o

discorde.

angolo di

registrazione

90°

75°

70°

60°

45°

FRESE A DISCO

avanzamento

per dente

A

A

A

A

A

spessore effettivo

del truciolo "B"

A

0,96 x A

0,94 x A

0,86 x A

0,707 x A

esempio:

90°

75°

70°

60°

45°

Nella fresatura convenzionale, quando l'inserto entra nel taglio, si

verificano attriti e sfregamenti, che provocano saldature del truciolo e

dissipazione di calore sull'inserto e sul pezzo. Le forze risultanti nella

fresatura convenzionale lavorano contro la direzione di alimentazione.

È inoltre probabile un indurimento della zona di lavoro.

rotazione

della fresa

0,25 mm

0,25 mm

0,25 mm

0,25 mm

0,25 mm

ris

ul

ta

nt

e

FRESE A 90°

FRESE A SPIANARE

INSERTI

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

0,25 mm

0,25 mm

0,24 mm

0,22 mm

0,18 mm

azione delle forze

applicate alla lavorazione

STAMPI E MATRICI

avanzamento tavola

fresatura convenzionale (discorde)

angolo di registrazione

FRESE CON

INSERTI CERAMICI

Fresatura concorde (preferita)

angolo di registrazione

Normalmente è preferibile la fresatura concorde. L'inserto penetra il

materiale del pezzo con un certo spessore del truciolo e produce un

truciolo che si assottiglia con l'uscita dal taglio. Ciò riduce il calore

dissipandolo nel truciolo. L'indurimento del materiale viene

minimizzato.

FRESE PER FILETTARE

FRESE CLASSICHE

Le forze durante la fresatura concorde tendono a spingere il pezzo

verso il dispositivo di fissaggio e in direzione dell'avanzamento. Nella

maggior parte dei casi la fresatura concorde è preferita a quella

convenzionale.

e

nt

ta

ul

ris

rotazione

della fresa

DATI TECNICI

spessore truciolo

azione delle forze

applicate alla lavorazione

Con inserti tondi, lo spessore del truciolo e l'angolo di registrazione variano

con la profondità di taglio.

INDICE

avanzamento tavola

angolo di registrazione/spessore truciolo

520

fresatura concorde

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

Interpolazione Circolare ed Elicoidale ID e OD

interpolazione circolare: Consiste in una fresa che ruota sul

proprio asse mentre si sposta con movimento orbitale attorno al

diametro interno (ID) o esterno (OD) della circonferenza di un pezzo,

senza spostamento verticale durante l'operazione. Questo

movimento orbitale utilizza gli assi "X" e "Y".

percorso di avanzamento asse centrale fresa

cerchio Φ cerchio 20 mm, circonferenza 62,84 mm

Interpolazione circolare diametro interno:

Interpolazione elicoidale: Questa applicazione richiede una

fresatrice con possibilità di controllo su tre assi. Il sistema consiste

in una fresa che ruota sul proprio asse mentre si sposta con

movimento orbitale attorno al diametro interno o esterno della

circonferenze di un pezzo nei piani "X" e "Y". Il movimento circolare

nei piani "X" e "Y", combinato con un simultaneo movimento lineare

sul piano dell'asse Z (perpendicolare ai piani "X" e "Y"), crea il

movimento elicoidale. Ad esempio, il percorso dal punto A al punto

B sullo sviluppo del cilindro combina un movimento circolare sul

piano "X" e "Y" con un movimento lineare nella direzione "Z". Nella

maggior parte dei sistemi CNC, questa funzione può essere

eseguita in due modi differenti:

GO2: interpolazione elicoidale in direzione oraria.

GO3: interpolazione elicoidale in direzione antioraria.

calcolo della velocità di avanzamento per interpolazione

circolare ed elicoidale:

Nella maggior parte delle macchine CNC, la velocità di avanzamento

richiesta per la programmazione della contornatura (circolare o

elicoidale) è calcolata sull'asse centrale dell'utensile. Quando si ha a

che fare con movimenti lineari dell'utensile, le velocità di

avanzamento al tagliente e sull'asse centrale sono identiche;

tuttavia, quando il movimento dell'utensile è circolare, saranno

differenti.

calcolo della velocità di alimentazione del tagliente: Innanzi tutto,

calcolare la velocità di avanzamento dell'utensile al tagliente

utilizzando la formula seguente.

F1 = F2 x z x n

F1 = velocità di avanzamento dell'utensile sul tagliente (mm/min)

fz = millimetri per dente (spessore truciolo)

Z = numero effettivo di inserti sulla fresa

FRESE A SPIANARE

Interpolazione circolare diametro esterno

FRESE A 90°

Ø 100 mm

pezzo

percorso di avanzamento asse

centrale fresa, (cerchio Φ

(101,2 mm), circonferenza

(317,97 mm))

FRESE A DISCO

percorso di avanzamento

diametro esterno fresa

(cerchio Φ 100 mm, circonferenza 314,2 mm)

percorso di

avanzamento diametro

esterno fresa, (cerchio

Φ cerchio (76,2 mm),

circonferenza

(238,76 mm))

STAMPI E MATRICI

Ø fresa

da 80 mm

INSERTI

Ø pezzo

da 80 mm

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

FRESE CLASSICHE

Calcolo della velocità di avanzamento sull'asse centrale

dell'utensile: Utilizzare le seguenti equazioni per definire la relazione

tra la velocità di avanzamento sul tagliente e quella sull'asse

centrale dell'utensile.

interpolazione elicoidale

rotazione

della fresa

F1 = velocità di avanzamento

dell'utensile sul tagliente (mm/min)

FRESE PER FILETTARE

diametro esterno interpolazione elicoidale

diametro interno interpolazione elicoidale

FRESE CON

INSERTI CERAMICI

n = giri al minuto

rotazione

della

fresa

F2 = velocità di avanzamento sull'asse

centrale dell'utensile (mm/min)

D = diametro esterno del pezzo (OD)

d1 = diametro fresa, sopra l'inserto

diametro fresa,

rispetto all'inserto

D

diametro interno

pezzo (ID)

DATI TECNICI

D = diametro interno del pezzo (ID)

percorso

di rotazione

elicoidale

diametro fresa,

rispetto all'inserto

INDICE

percorso

di rotazione

elicoidale

D

diametro esterno

pezzo (OD)

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

521

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

Interpolazione Circolare ed Elicoidale ID e OD (continua)

Nelle applicazioni di contornatura del diametro interno, si noterà che

l'avanzamento dell'asse centrale dell'utensile è sempre inferiore alla

velocità di avanzamento del tagliente.

d1 =

diametro fresa (80 mm)

fz

=

0,2 mm/dente

n

=

637 g/min.

z

=

7 inserti effettivi

1. Calcolare la velocità di avanzamento al tagliente.

F1 = fz x z x n

F1 = 0,2 x 7 x 637 = 892 mm/min.

2. Calcolare la velocità di avanzamento all'asse centrale

dell'utensile.

Rampa in entrata e uscita

Come illustrato di seguito, un avanzamento in rampa graduale nel

taglio offre una maggiore durata dell'utensile. Inoltre, mantenendo la

fresa in costante movimento durante l'entrata e l'uscita dal taglio, è

possibile evitare segni di sosta sul pezzo.

rotazione

Nelle applicazioni di contornatura del diametro esterno, si noterà

che l'avanzamento dell'asse centrale dell'utensile è sempre

superiore alla velocità di avanzamento del tagliente.

fz

=

0,2 mm/dente

FRESE CLASSICHE

esempio per diametro esterno

D = OD diametro esterno pezzo (125 mm)

diametro fresa (50 mm)

n

=

955 g/min

z

=

5 denti effettivi

F1 = 0,2 x 5 x 955 = 955 mm/min.

DATI TECNICI

Preimpostazione

Se possibile, anziché sostituire i taglienti sulla macchina, utilizzare le

aree di presetting della fresa per impostarli correttamente.

sovrametallo

da rimuovere

d1 =

INDICE

Migliorare il volume truciolo asportato (Metal Removal Rate)

È consigliabile Prestare attenzione al volume truciolo asportato

(metal removal rate, mrr), e non solo alla velocità di taglio (vc) più

elevata. Aumentando la velocità di rotazione senza aumentare lo

spessore del truciolo non migliorerà il mrr. Tuttavia, raddoppiando fz,

il mrr aumenta, mentre il consumo di potenza aumenterà solo del

50% circa.

Per ottenere F1 (892 mm/min) come velocità di avanzamento sul

tagliente, occorre programmare la macchina utensile su

F2 (178 mm/min) come velocità di alimentazione sull'asse centrale

dell'utensile. Si tratta di una differenza di avanzamento inferiore del

75% circa rispetto alla velocità di avanzamento sul tagliente F1.

FRESE PER FILETTARE

FRESE CON

INSERTI CERAMICI

STAMPI E MATRICI

FRESE A DISCO

FRESE A 90°

FRESE A SPIANARE

INSERTI

esempio di diametro interno

D = ID diametro interno pezzo (100 mm)

Superfici ampie

L'interpolazione con una fresa di piccole dimensioni potrebbe

essere più rapida rispetto all'uso di una fresa di grandi dimensioni.

Inoltre, mantiene la fresa in contatto con il pezzo anziché uscire e

rientrare.

1. Calcolare la velocità di avanzamento al tagliente.

F1 = fz x z x n

2. Calcolare la velocità di avanzamento all'asse centrale

dell'utensile.

Per ottenere F1 (955 mm/min) come velocità di avanzamento

sul tagliente, occorre programmare la macchina utensile su F2

(1337 mm/min) come velocità di alimentazione sull'asse centrale

dell'utensile. Ne risulta una differenza di avanzamento superiore del

40% circa rispetto alla velocità di avanzamento sul tagliente F1.

rotazione

sovrametallo

da rimuovere

Posizionamento e Oltrecorsa

Programmare la fresa in modo che raggiunga rapidamente il pezzo,

entro un intervallo di 3 mm, prima di entrare in contatto con il pezzo.

Ciò consente alla macchina di raggiungere i parametri operativi

corretti prima che inizi l'effettiva creazione del truciolo.

Avanzare rapidamente alla posizione di taglio successiva, quando la

fresa si trova da 0,5 mm a 1 mm oltre il bordo del pezzo. Se il

mandrino dispone di inclinazione incorporata o programmata, è

possibile fare avanzare la fresa alla posizione di taglio successiva

mentre la metà posteriore di essa si trova ancora sulla superficie

fresata finita.

rotazione

(3 mm)

zona di sicurezza

522

spesso la fresa vibra

a questo punto

rotazione

(0,5 - 1,0 mm)

oltrecorsa

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

Formule

z

z

π

=

=

numero effettivo di denti o inserti nella fresa

3,1416

calcolato

È molto importante mantenere uno spessore del truciolo sufficiente a

garantire la dissipazione del calore e prevenire l'indurimento della

superficie in lavorata. Uno spessore sufficiente del truciolo, inoltre, crea

stabilità tra la fresa e il pezzo.

Le formule riportate nel seguito vengono utilizzate per determinare lo

spessore programmato del truciolo o la velocità di avanzamento

necessaria per ottenere il carico desiderato sul tagliente dell'inserto

quando penetra nel pezzo. Queste formule devono essere applicate ogni

volta che si utilizza una fresa per scanalatura con montaggio ad albero o

quando è impegnata nel taglio meno della metà del diametro di una

fresa a spianare o a candela. Minore è la profondità radiale del taglio,

molto più sarà importante applicare queste formule di produttività.

i one

az

0,20 mm

per dente

FRESE A 90°

Vf = 0,20 x 8 x 510= 816 g/min

1,6 mm

al giro

avanzamento

spessore

truciolo

calcolato (fz)

FRESE A DISCO

= 510 rpm

Scanalatura o fresatura periferica

Lo spessore del truciolo reale o effettivo sul tagliente dell'inserto è

uguale allo spessore programmato del truciolo solo quando il 50% o più

del diametro della fresa è impegnato nel taglio (non viene considerato

l'angolo di registrazione). Qualsiasi valore inferiore alla metà del

diametro della fresa indica che lo spessore effettivo del truciolo viene

ridotto di una determinata percentuale. Minore è la profondità radiale del

taglio, maggiore è la riduzione dello spessore reale del truciolo.

rotazione

della fresa

asse centrale fresa

spessore

eff. del

truciolo

hm

profondità radiale

scanalatura

raggio

pezzo

profondità radiale scanalatura

Formule di produttività

spessore truciolo

INSERTI

velocità di taglio in metri al minuto

giri al minuto

diametro fresa

avanzamento (mm al minuto)

mm per dente (spessore truciolo)

FRESE A SPIANARE

=

=

=

=

=

raggio

STAMPI E MATRICI

dati

D = diametro fresa

125mm

Z = 8 denti per fresa

Vc = 200 m/min

fz = 0,20 mm/dente

Vf = fz x z x n

Vc

n

D

Vf

fz

FRESE CON

INSERTI CERAMICI

fz

legenda

FRESE CLASSICHE

F

formula

larghezza assiale scanalatura

scanalatura

FRESE PER FILETTARE

n

dati

D

n

D

Vc

fz

n

z

z

Vf

n

ro

t

da ricavare

Vc

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

oppure

INDICE

DATI TECNICI

raggio

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

523

FRESE A 90°

FRESE A SPIANARE

INSERTI

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

Compensazione velocità di avanzamento

Operazioni quali fresatura periferica con bassa profondità

radiale di taglio o scanalature con fresa con montaggio

ad albero richiedono il calcolo della compensazione della

velocità di avanzamento per mantenere lo spessore corretto

del truciolo sul tagliente dell'inserto all'entrata nel taglio. Lo

spessore calcolato del truciolo e quello effettivo possono

essere molto diversi, a seconda della profondità radiale e del

diametro della fresa. Ad esempio, lo spessore effettivo del

truciolo all'entrata per una fresa da 20 mm con una profondità

radiale di taglio di 0,3 mm è solo il 23% dello spessore

calcolato del truciolo. Non è raro rilevare problemi dovuti ad

accumulo di materiale sul tagliente, indurimento della

superficie di lavorazione o vibrazioni se non si applica la

seguente formula. E' fondamentale ridurre al minimo l'errore

di run-out per mantenere uno spessore uniforme del truciolo

su ciascuna elica della fresa. Un vantaggio collaterale

derivato dall'applicazione di questa formula è la maggiore

produttività, in quanto le velocità di alimentazione aumentano

drasticamente.

Formule—Potenza

profondità

radiale di taglio

20

2,5

1,3

0,8

0,5

0,3

spessore effettivo avanzamento richiesto

del truciolo (fz)

(Vf) per mantenere

fz = 0,1

0,1

140

0,05

292

0,04

389

0,03

498

0,02

607

0,015

859

incremento

0%

109%

178%

256%

335%

515%

fresa a candela da 40 mm – 6 eliche

30 m/min (vc) 230 giri/min

0,1 mm (fz)

140 mm/min (Vf)

FRESE CON

INSERTI CERAMICI

STAMPI E MATRICI

FRESE A DISCO

volume truciolo asportato

Il calcolo del volume truciolo asportato(MRR) rappresenta una

buona base per determinare l'efficienza del taglio dei metalli.

Fattori "K"

materiale da lavorare

durezza

HB

85-200

201-253

254-286

287-327

328-371

372-481

482-560

561-615

150-450

Fattore

"K"

1,64

1,56

1,28

1,10

0,88

0,69

0,59

0,54

1,27-0,42

acciai inossidabili, ferro saldato e ghisa

(ferritico, austenitico e martensitico)

150-175

110-190

176-200

201-250

251-300

301-320

135-275

286-421

2,27

2,0

1,89

1,52

1,27

1,19

1,54-0,76

0,74-0,50

titanio

250-375

1,33-0,87

leghe ad alta temperatura a base di nichel e cobalto

200-360

0,83-0,48

a base di ferro

180-320

0,91-0,53

leghe al nichel

80-360

0,91-0,53

leghe di alluminio

30-150

(500 kg)

40-90

(500 kg)

150

6,25-3,33

100-150

151-243

3,33

2,0

MRR = doc x woc x Vf = mm /min.

acciai, ferro saldato e ghise

(semplici leghe di acciaio al carbonio e acciaio per

utensili)

potenza assorbita

fresa a candela da 40 mm – 6 eliche

30 m/min (vc) 230 giri/min

0,1 mm (fz)

140 mm/min (Vf)

3

Le frese possono assorbire una quantità significativa di potenza.

Molto spesso la mancanza di potenza è il fattore limitante quando si

prende una decisione su una determinata operazione. Per

lavorazioni in cui occorrano frese di grandi dimensioni o la

rimozione di grandi volumi di sovrametallo, è utile calcolare per

prima cosa i requisiti di potenza.

acciai inossidabili a indurimento per precipitazione

ghisa

(grigia, duttile e malleabile)

(E = da 0,75 a 0,90)

Una valida formula per il calcolo della potenza (HPc) alla fresa è:

esempio:

FRESE PER FILETTARE

FRESE CLASSICHE

NOTA: L'efficienza del mandrino “E” varia dal 75 al 90%.

larghezza di taglio (woc) . . . .

42 mm

profondità di taglio (doc) . . . .

5 mm

avanzamento (vf) . . . . . . . . . . . 1092 mm/min

4140 220 HB . . . . fattore “K” 1,56

INDICE

DATI TECNICI

MRR = 5 x 42 x 1092 = 229320 mm3/min

Per il calcolo della potenza al motore (HPm), utilizzare la formula:

leghe di magnesio

rame

leghe di rame

Per determinare il consumo di potenza, è necessario utilizzare il

fattore "K". Il fattore "K" è una costante di potenza che rappresenta

il numero di pollici cubici di metallo al minuto che possono essere

rimossi con una potenza di un cavallo vapore.

NOTA: i fattori "K" variano a seconda della durezza del materiale.

524

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

10,0-6,67

3,33

Formule-Potenza: Nuovo metodo di calcolo con utilizzo di frese Super Positive

3. area della sezione trasversale del truciolo (A)

L'area della sezione trasversale del truciolo (Fig. 1) è definita da:

A = d x fz (mm2)

dove:

doc = profondità assiale di taglio (mm)

fz

INSERTI

Negli ultimi 50 anni, il volume truciolo asportato(MRR) e le constanti

di potenza hanno avuto la funzione di valori convenzionali utilizzati

per calcolare la potenza. Sebbene si tratti di un metodo

relativamente comune per calcolare la potenza, è stato sviluppato

un metodo più accurato da utilizzare quando si esegue la fresatura

con frese super positive. Questo nuovo approccio utilizza le

seguenti informazioni:

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

= avanzamento per dente (mm)

1. calcolo della forza tangenziale (Ft)

2. resistenza alla trazione del materiale

FRESE A SPIANARE

3. sezione trasversale del truciolo

4. numero di inserti in presa

5. fattore di lavorabilità

6. fattore di usura dell'utensile

7. calcolo della coppia

FRESE A 90°

8. calcolo della potenza alla fresa

9. calcolo della potenza al motore

Calcolo di forza tangenziale, coppia e potenza nella fresatura a spianare con frese super positive

S

= resistenza alla trazione del materiale (N/mm2)

A

= area della sezione trasversale del truciolo rimosso

dall'inserto (mm2)

Zc = numero di inserti in presa

Cm = fattore di lavorabilità

Cw = fattore di usura dell'utensile

Il numero di inserti in presa (impegnati simultaneamente con il

materiale in lavorazione) dipende dal numero di inserti "Z" della fresa

e dall'angolo inpegnato (α). Questa relazione è evidenziata dalla

formula:

L'angolo di impegno dipende dalla larghezza del taglio "W" e dal

diametro della fresa "D". Questo angolo viene ricavato dalla

geometria della Figura 2 (le formule per il calcolo dell'angolo e il

numero di inserti in presa con qualsiasi larghezza di taglio sono

fornite nell'Appendice 2, a pagina 540).

2. resistenza alla trazione del materiale (N/mm2)

Figura 2: Schema per il calcolo del numero di inserti nel taglio

=

fresa

2

=

pezzo

α

=

angolo impegnato

α1

=

angolo tra asse centrale e raggio della fresa e punto

periferico di uscita o entrata

W

=

larghezza di taglio (woc)

D

=

diametro fresa

fm

=

movimento di avanzamento del pezzo

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

DATI TECNICI

1

INDICE

dove HB = numero di durezza Brinell ottenuto, principalmente con

un carico di 3000 kgf. Quando si controllano metalli dolci quali

leghe di alluminio, viene utilizzato un carico da 500 kgf. La durezza

ottenuta a 500 kgf deve essere convertita nella durezza equivalente

al carico di 3000 kgf, utilizzando il fattore di carico 1,15. Ad

esempio, 130 HB con un carico di 500 kgf equivale a 150 HB con

un carico di 3000 kgf (130 x 1,15 = 150). Se la durezza viene fornita

con valori Rockwell "B" o Rockwell "C", consultare l'Appendice 1

(pagina 540).

FRESE PER FILETTARE

La relazione approssimativa fra la resistenza alla trazione del

materiale e la durezza della maggior parte dei materiali utilizzati

quali acciaio, ferro (per esempio: ghisa grigia), leghe di titanio

(Ti – 6Al – 4V) e leghe di alluminio (2024, 5052), può essere

espressa dalla formula empirica:

S = 5 x HB (N/mm)2)

STAMPI E MATRICI

4. numero di inserti in presa (Zc)

FRESE CON

INSERTI CERAMICI

dove:

Figura 1: Area della sezione trasversale del truciolo e forma

dell'inserto

FRESE CLASSICHE

Il calcolo della forza tangenziale è importante, in quanto produce

una coppia al mandrino e rappresenta la maggior parte della

potenza di lavorazione sull'utensile di fresatura. L'utilizzo di questa

formula per il calcolo delle forze tangenziali è un modo rapido per

determinare approssimativamente a quali forze saranno sottoposti i

dispositivi di fissaggio, le sezioni delle pareti dei pezzi o i cuscinetti

dei mandrini. La forza tangenziale viene calcolata per mezzo della

formula seguente:

FRESE A DISCO

1. calcolo della forza tangenziale (N)

525

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

Calcolo di forza tangenziale, coppia e potenza nella fresatura a spianare con frese super positive

Se la larghezza di taglio equivale al diametro della fresa (W/D = 1,0),

6. fattore di usura dell'utensile (Cw)

l'angolo di

Per la fresatura con utensili con taglienti affilati (lavorazioni brevi), il

fattore di usura dell'utensile sarà Cw = 1,0. Per lavorazioni più

lunghe (prima della sostituzione inserti) verranno considerati i

seguenti fattori di usura dell'utensile:

impegno è. Se la larghezza di taglio equivale a metà del diametro

INSERTI

della fresa (W/D = 0,5)

l'angolo di impegno sarà . I valori di Zc dipendenti dai rapporti W/D,

sono riportati nella Tabella 1.

FRESE A 90°

FRESE A SPIANARE

Tabella 1

W/D

Zc

0,88

0,38Z

0,80

0,35Z

0,75

0,33Z

0,67

0,30Z

0,56

0,27Z

0,38

0,21Z

0,33

0,20Z

0,19

0,14Z

0,125

0,12Z

Il fattore di lavorabilità viene utilizzato per indicare il grado di

difficoltà nella lavorazione di vari materiali. La Tabella 2 mostra i

valori dei fattori di lavorabilità per alcuni dei materiali più comuni.

Cm

W/D=1,0

1,3

2,3

1,3

1,4

1,1

FRESE A DISCO

0,67<W/D<1,0

1,15

2,15

1,15

1,20

1,05

STAMPI E MATRICI

W/D≤0,67

1,0

2,0

1,0

1,0

1,0

I valori di Cm sono basati su prove di fresatura con differenti

condizioni con un dinamometro di coppia. È stato evidenziato come

il fattore di lavorabilità dipenda dal tipo di materiale da lavorare e dal

rapporto fra larghezza di taglio radiale e diametro della fresa (W/D).

FRESE CON

INSERTI CERAMICI

Cw = 1,3

7. calcolo della coppia (Nm)

T = Ft x D/2

(Nm)

dove D = diametro della fresa (mm)

8. calcolo della potenza (HPc o HPm)

Tabella 2

acciai al carbonio e leghe

acciaio inossidabile

ghisa grigia

leghe di titanio

leghe di alluminio

FRESE CLASSICHE

Cw = 1,1

Cw = 1,2

La coppia "T", generata dalla forza tangenziale, viene calcolata

utilizzando la seguente formula:

5. fattore di lavorabilità (Cm)

materiale da lavorare

Questo rapporto determina l'uniformità dello spessore del truciolo.

Quando W/D = 1,0, il truciolo al punto di entrata inizia con spessore

zero. Aumenta quindi allo spessore massimo sull'asse centrale della

fresa per poi assottigliarsi nuovamente a zero sul punto di uscita.

Questo tipo di taglio genera il massimo attrito sul tagliente e il

fattore di lavorabilità raggiunge il valore massimo. Le condizioni

ottimali di taglio si ottengono quando W/D = 2/3 = 0,67. Lo spessore

del truciolo è praticamente uniforme, l'attrito è minimo e il fattore di

lavorabilità scende al valore minimo.

Verifiche più estese determineranno i fattori di lavorabilità per una

più vasta varietà di materiali da lavorare e miglioreranno la

precisione del calcolo delle forze tangenziali e l'assorbimento di

potenza.

La potenza di lavorazione alla fresa (taglienti affilati) viene calcolata

con una delle seguenti formule:

o

dove

Vc = velocità di taglio periferica (m/min)

n = velocità del mandrino (giri/min)

13410 e 21359 = fattori di conversione

9. La potenza richiesta del motore viene calcolata utilizzando la

formula seguente (HPm):

dove E = fattore di efficienza della macchina utensile

(E = da 0,75 a 0,90)

NOTA: l'efficienza del mandrino varia da 75 a 90%.

INDICE

DATI TECNICI

FRESE PER FILETTARE

fresatura a spianare leggera

fresatura a spianare generica

fresatura a spianare pesante

526

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

Calcolo di forza tangenziale, coppia e potenza nella fresatura a spianare con frese super positive (continua)

Calcoli passi per successivi

1. calcolo della forza tangenziale

Esempi di calcolo della potenza

1.1 resistenza alla trazione del materiale da lavorare

D

Z

= 125 mm

= 6

S = 5 x HB = 5 x 220 = 1100 N/mm2

INSERTI

valori di partenza

fresa KSOM125R06OF07:

diametro effettivo

numero di inserti

1.2 area della sezione trasversale del truciolo

materiale da lavorare:

acciaio legato AISI 4140

durezza 220 HB

A = doc x fz = 4 x 0,3 = 1,2 mm2

=

=

=

=

=

=

=

458 giri/min

180 m/min

824 mm/min

0,3 mm

4 mm

90 mm

0,72

rapporto tra larghezza taglio e diametro (w/d)

W/D = 90 / 125 = 0,72 (Vedi Tabella 1, pagina 526)

Ora utilizzare il valore Zc indicato nella Tabella 1 sotto 0,72.

Zc = 0,33 x Z = 0,33 x 6 = 2 inserti in presa.

NOTA: Z = numero di inserti nella fresa.

FRESE A 90°

n

Vc

Vf

fz

doc

woc

W/D

FRESE A SPIANARE

1.3 numero di inserti in presa:

condizioni di lavorazione:

velocità del mandrino

velocità di taglio

velocità di avanzamento

mm per dente (spessore truciolo)

profondità di taglio assiale

larghezza di taglio radiale

rapporto W/D

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

1.4 forza tangenziale

Ft = S x A x Zc x Cm x Cw

FRESE A DISCO

Ft = 1100 x 1,2 x 2 x 1.1 x 1.1 = 3194 N

NOTA: Cm = 1,1 e Cw = 1,1

STAMPI E MATRICI

2. calcolo della coppia sulla fresa

3. calcolo della potenza

FRESE CON

INSERTI CERAMICI

Alla fresa... formule di riferimento paragrafo 8, pagina 526

o

Al motore... formula di riferimento paragrafo 9 a pagina 526, dove

INDICE

DATI TECNICI

FRESE PER FILETTARE

FRESE CLASSICHE

E = fattore di efficienza della macchina utensile

(E = da 0,75 a 0,90)

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

527

Finitura superficiale

La finitura superficiale può rappresentare una specifica importante per

un pezzo lavorato. La finitura prodotta dalle frese ad inserti varia

solitamente da 0,80 a 3,2 Ra. Quest'ampio intervallo può essere

influenzato da più variabili, quali materiale da lavorare, rigidità della

macchina, allineamento dal mandrino, dispositivi di fissaggio, geometria

dell'inserto, usura dell'inserto, velocità di taglio e avanzamento,

saldatura del truciolo provocata dal calore e vibrazioni.

Sarà possibile ottenere una buona finitura quando si utilizza la corretta

combinazione di geometria della fresa, tipologia dell'inserto e velocità di

taglio e avanzamento per il materiale da fresare. È anche importante che

il pezzo sia fissato correttamente e che la macchina sia in buone

condizioni di manutenzione.

La Figura 1 illustra come sia possibile ottenere finiture migliori utilizzando

un inserto con raggio di punta maggiore, con tratto piano o wiper. Ciò

tende ad eliminare o ridurre i segni di avanzamento. Oltre alla geometria

della punta dell'inserto, è importante posizionare correttamente ciascun

inserto in relazione agli altri inserti. Ad esempio, se tutti gli inserti hanno

la stessa geometria di punta e sono inseriti nel corpo della fresa ad

un'altezza frontale di circa 0,025 mm l'uno rispetto all'altro, la finitura

prodotta sarà migliore di quella che si otterrebbe con inserti ad

un'altezza di 0,07 mm.

È inoltre possibile ottenere finiture migliori aumentando la velocità e

riducendo l'avanzamento. Tuttavia, tenere presente che aumentando la

velocità aumentano le temperature di taglio e quindi si può ridurre la

durata del tagliente dell'inserto.

La finitura non

necessariamente sarà la

stessa su tutte le aree

della superficie fresata.

La Figura 2 mostra che la

Ra della finitura sarà

inferiore nell'area dove i

raggio di

segni di avanzamento

punta ridotto

sono più vicini l'uno con

l'altro e superiore dove i

segni di avanzamento

sono più distanziati.

Nella Figura 3, il valore Ra sarà inferiore in prossimità del diametro

esterno del taglio, dove i segni di avanzamento sono più vicini e

maggiore al centro, dove i segni di avanzamento sono più spaziati. I

picchi prodotti sono più alti al centro della fresa, quando viene

posizionata nel taglio e più bassi sul diametro esterno della fresa, come

illustrato di seguito nelle Figure 3 e 4.

picchi più alti

picchi più bassi

Figura 3: Il Ra della finitura è maggiore dove i

segni di avanzamento sono spaziati.

Sia la finitura, sia la planarità, dipendono dai segni di avanzamento.

Dai picchi più alti fino a quelli più bassi si genera una conicità.

conico

fresa

i trucioli sono più spessi

al centro della fresa e

più sottili sul diametro

esterno di essa.

pezzo

vista laterale

del pezzo

(esagerata)

Figura 4: Dai picchi più alti fino a quelli più bassi si crea una conicità.

Sia la finitura, sia la planarità, dipendono dai segni di avanzamento. Dai

picchi più alti fino a quelli più bassi si crea una conicità.

raggio di punta

maggiore

La planarità influisce anche sulla tolleranza del pezzo. Tale effetto è

maggiormente predominante nel caso della fresatura laterale di entrambi

i lati del pezzo, come indica la Figura 5.

FRESE CLASSICHE

FRESE CON

INSERTI CERAMICI

STAMPI E MATRICI

FRESE A DISCO

FRESE A 90°

FRESE A SPIANARE

INSERTI

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

FRESE PER FILETTARE

angolo piatto

(sfaccettatura)

Figura 1: Un raggio di punta maggiore o tratto piano

sull'inserto producono finiture migliori per la fresatura.

La soluzione più semplice per ottenere una finitura superficiale costante

e migliore con minima conicità, consiste nel ridurre o appiattire i picchi

tra i segni di avanzamento. Per ottenere ciò, è sufficiente introdurre un

inserto con una configurazione dell'angolo in grado di eliminare o ridurre

i picchi. La Figura 5 riporta una modifica esagerata della larghezza del

pezzo, dovuta a planarità e conicità.

superficie fresata

DATI TECNICI

alto valore Ra di finitura

INDICE

segni di

avanzamento

basso valore Ra di finitura

Figura 2: La qualità Ra della finitura corrisponde

alla distanza fra i segni di avanzamento.

528

Figura 5: La planarità influenza maggiormente la

tolleranza del pezzo fresandone entrambi i lati.

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

soluzione

Verificare la presenza di inserti

sporgenti, sporcizia nelle sedi, nel

mandrino o sulla faccia di montaggio

della fresa. Verificare inoltre la

presenza di sbavature sul tagliente e

sedi danneggiate.

runout fresa

l'inserto wiper è troppo alto

picco

vibrazione

Ra

alto

picco

Ridurre la velocità di avanzamento

o un inseto wiper con larghezza del

piano maggiore.

Inserire l'inserto wiper (da 0,025 a

0,04 mm) al di sopra dell'inserto più

alto.

Controllare la rigidità della macchina e

il dispositivo di fissaggio della tavola.

Controllare l'albero e il mandrino,

regolare la velocità di avanzamento,

regolare la velocità di rotazione o

ridurre la larghezza di taglio.

Considerare una fresa con meno sedi.

segno di avanzamento

segni di avanzamento

STAMPI E MATRICI

Ra

basso

FRESE A 90°

avanzamento per giro

supera piano wiper

FRESE A SPIANARE

inserto usurato o scheggiato Sostituire l'inserto.

FRESE A DISCO

segno di avanzamento

causa

A

Figura 6: Picchi prodotti con un inserto con raggi standard (in alto)

confrontati con quelli prodotti con un inserto wiper con raggio

maggiore (in basso).

segni di avanzamento

B

INDICE

DATI TECNICI

FRESE PER FILETTARE

Figura 7: Segni di avanzamento prodotti da un inserto con raggio di punta

(A) confrontati con quelli prodotti da un inserto wiper (B).

FRESE CON

INSERTI CERAMICI

Gli inserti wiper sono normalmente impostati da 0,025 a

0,04 mm al di sopra dell'inserto nella posizione più alta della

fresa, in modo da garantire una buona azione di pulitura. Gli

inserti wiper Kennametal sono generalmente progettati per

essere alloggiati in qualsiasi sede del corpo della fresa. Ciò

significa che sarà possibile utilizzare uno o più inserti wiper. Gli

inserti wiper intercambiabili possono essere usati per bilanciare

il carico sulla periferia del taglio nell'avanzamento per dente.

Finitura superficiale scarsa

FRESE CLASSICHE

Le Figure 6 e 7 confrontano i segni di avanzamento prodotti

con un inserto con raggio di punta e quelli prodotti con un

inserto wiper. Gli inserti wiper con grandi raggi per

l'eliminazione o la riduzione dei picchi (Figura 7) sono utilizzati

con successo per produrre finiture con Ra inferiore a 2,5.

Le Figure 6 e 7 mostrano che l'inserto wiper è progettato per

"spuntare" i picchi dei segni di avanzamento. Si otterrà una

finitura superficiale e una planarità della superficie migliore e

una minore conicità.

INSERTI

Finitura superficiale (continua)

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

529

Finitura superficiale (continua)

Il posizionamento del dispositivo di misura in un'area specifica della

superficie fresata influenzerà la misura. Inoltre, la finitura di una

superficie misurata perpendicolarmente alla direzione di

avanzamento risulterà migliore che non misurata parallelamente alla

direzione di avanzamento. Questo in genere non dipende dalle

condizioni del pezzo e del materiale (vedere Figura 8).

Modificando la larghezza di taglio dello strumento per la misura

della superficie influenzerà il valore Ra della misura.

FRESE CON

INSERTI CERAMICI

STAMPI E MATRICI

FRESE A DISCO

FRESE A SPIANARE

Misura della finitura ottenuta con un'operazione di fresatura

Non affidarsi alla vista o alle unghie per determinare la finitura di una

superficie. Dato che le unghie sono circa 25 volte più spesse della

punta dello stilo di uno strumento per la misurazione delle superfici,

scivoleranno sui picchi della superficie, ignorando gli avvallamenti.

Utilizzare uno strumento per la misura delle superfici, dato che

l'aspetto della finitura della superficie può ingannare. Ad esempio, la

luce riflessa da un motivo uniforme di fresatura di una superficie avrà

un aspetto più uniforme di un motivo casuale. Inoltre, una superficie

lucida apparirà più uniforme di una opaca.

FRESE A 90°

INSERTI

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

Ra finitura

2,5

2,0

1,5

1,0

0,5

0

0,76

0,25

Larghezza di taglio

2,5

mm

Record del profilo della superficie

La Figura 9 mostra la variazione della rugosità creata aumentando la

larghezza di taglio dello strumento. Maggiore è il taglio (vedi Figura 9)

maggiore sarà il valore Ra della finitura. Ad esempio, la Figura 10

dimostra che una larghezza di 0,25 mm produrrà un valore di Ra di

0,6, mentre una larghezza di 0,76 mm produrrà un valore di Ra di 2,0.

Inoltre, la Figura 10 dimostra che la maggior parte dei dispositivi di

misurazione sono forniti di larghezze di taglio di 0,25 mm, 0,76 mm e

2,54 mm. Nella maggior parte dei casi è preferibile la larghezza di

0,76 mm.

La Figura 11 mostra i simboli standard delle superfici, che

specificano rugosità massima e minima, ondulazione e direzione dei

solchi, vale a dire la direzione nella quale viene effettuata la

misurazione.

larghezza ondulazione

altezza ondulazione

Metodo preferito

0,05 - 2 mm

Larghezza di taglio rugosità

rugosità max.

1,6

rugosità min.

0,8

FRESE CLASSICHE

0,25 mm

0,12 mm

direzione

dei solchi

larghezza rugosità

FRESE PER FILETTARE

Figura 11: Simboli superficie standard

direzione di avanzamento

Figura 8: Misurazione della finitura superficiale

INDICE

DATI TECNICI

Taglio

(2,54 mm)

Larghezza di taglio 0,25 mm

Figura 9: L'aumento della larghezza di taglio crea una variazione della rugosità.

530

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

Introduzione

La risoluzione dei problemi deve essere eseguita con un metodo

sequenziale per identificare e risolvere i problemi di fresatura. Questi

problemi possono essere identificati come rottura prematura del

tagliente dell'inserto, aspetto del pezzo, rumore o vibrazione della

macchina e aspetto della fresa. La riuscita della risoluzione dei

problemi richiede di identificare correttamente il problema, quindi

prendere le necessarie azioni correttive un passo alla volta. Le

cinque aree di interesse sono:

3. macchina

4. pezzo

5. regolazione/fissaggio

FRESE A SPIANARE

1. materiale dell'utensile da

taglio (qualità)

2. fresa/mandrino

Questa sezione discute le possibili cause dei problemi e consiglia

azioni correttive per ciascuna delle cinque aree elencate. Ricordare

che se si intraprendono più passaggi contemporaneamente, la reale

causa del problema potrebbe non venire mai scoperta.

Intraprendere sempre una misura correttiva alla volta.

INSERTI

Problemi e soluzioni relativi alle condizioni del tagliente

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

La scheggiatura può anche essere causata da ulteriori tagli dei trucioli. Ad esempio, si consideri un'operazione di scanalatura dove lo spazio

di espulsione del truciolo o lo spazio dei canalini non consente una corretta espulsione. In questo caso, inoltre, si verificherà un

impaccamento dei trucioli.

Nella maggior parte dei casi, utilizzando un tagliente più tenace e/o con una preparazione differente, ad esempio una maggiore onatura o

T-land o passando da una geometria della fresa a 90° ad una fresa con angolo di registrazione, il problema verrà risolto.

soluzione

vibrazione

Verificare la rigidità del sistema per ottenere un corretto serraggio del pezzo.

Verificare l'usura di guide/cuscinetti.

Verificare il corretto montaggio della fresa.

preparazione

Utilizzare il tagliente onato o T-land con le maggiori dimensioni possibili.

scheggiatura

tagliente

qualità

FRESE CON

INSERTI CERAMICI

causa

Utilizzare una qualità più tenace.

tagliente di riporto Aumentare la velocità.

trucioli tagliati più

volte

Ridurre l'avanzamento per dente

Selezionare una geometria di fresa con un passo corretto per l'espulsione

FRESE CLASSICHE

avanzamento

dei trucioli.

Utilizzare getti d'aria o di refrigerante per rimuovere i trucioli.

problema

causa

soluzione

formazione di intagli

qualità

avanzamento

velocità

preparazione tagliente

programmazione

Sostituire l'angolo di registrazione della fresa.

Utilizzare una qualità di metallo duro più resistente all'usura.

Ridurre l'avanzamento per dente

INDICE

geometria della fresa

DATI TECNICI

2. Formazione di intagli: Si verificano quando vi sono scheggiature o usura localizzate sulla linea della profondità di taglio sulla spoglia

frontale e sul fianco dell'inserto. La formazione di intagli è causata principalmente dalle condizioni del materiale del pezzo. Materiali che

tendono a causare la formazione di intagli comprendono: croste di forgiatura abrasive sul pezzo, proprietà abrasive di leghe ad alta

temperatura quale Iconel, superficie indurita causata da precedenti operazioni di lavorazione o materiali che hanno subito trattamenti termici

al di sopra di 55 HRC.

FRESE PER FILETTARE

problema

STAMPI E MATRICI

1. scheggiatura: All'occhio inesperto appare come una normale usura sul fianco. In effetti, le normali superfici di usura sul fianco

presentano un motivo di usura sottile e uniforme, mentre un'area formata da una scheggiatura presenta una superficie seghettata e

irregolare. Se la scheggiatura non viene rilevata immediatamente, potrà apparire come una formazione di intagli.

FRESE A DISCO

FRESE A 90°

Problemi e soluzioni relativi alle condizioni del tagliente

Ridurre la velocità.

Utilizzare inserti onati o T-land.

Variare la profondità di taglio su materiali molto abrasivi.

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

531

Problemi e soluzioni relativi alle condizioni del tagliente (continua)

3. incrinature termiche: Queste incrinature si formano perpendicolarmente al tagliente dell'inserto e sono causate dalle variazioni estreme

di temperature che la fresatura comporta. In un giro della fresa, l'inserto inizia a tagliare e la temperatura sale rapidamente quando entra nel

taglio. Lo spessore variabile del truciolo contribuisce inoltre a modificare la temperatura durante il taglio. Quando l'inserto esce dal taglio, il

flusso d'aria o di refrigerante lo raffreddano rapidamente prima di rientrare nel taglio.

Queste variazioni di temperatura causano fatica termica nell'inserto e possono causare incrinature termiche. All'occhio inesperto, incrinature

termiche avanzate possono apparire come scheggiature.

problema

causa

soluzione

incrinature termiche

velocità e

Ridurre la temperatura del tagliente riducendo la velocità di taglio e, se possibile,

avanzamento

refrigerante

qualità

l'avanzamento per dente.

Interrompere il flusso di refrigerante.

Utilizzare utensili rivestiti progettati per fresatura a umido.

4. tagliente di riporto: Questa condizione comporta l'adesione di strati di materiale del pezzo alla superficie superiore dell'inserto. I

frammenti induriti del materiale accumulato, periodicamente si staccano, lasciando una depressione di forma irregolare lungo il tagliente e

causando danni al pezzo e all'inserto. Inoltre le forze di taglio, a causa dell'accumulo, aumenteranno.

problema

causa

soluzione

tagliente di riporto

velocità

avanzamento

refrigerante

Aumentare la velocità (Vc).

Aumentare l'avanzamento per dente.

Utilizzare refrigerante a nebbia o a spruzzo per evitare l'adesione dei trucioli

qualità

Utilizzare inserti con tagliente affilato PVD.

Velocità più alte su determinate leghe non ferrose richiedono inserti con schegge

STAMPI E MATRICI

FRESE A DISCO

FRESE A 90°

FRESE A SPIANARE

INSERTI

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

sull'inserto durante la lavorazione di acciaio inossidabile o di leghe d'alluminio.

preparazione

tagliente

Utilizzare inserti PVD con tagliente affilato e spoglia positiva o inserti lucidati

(J-polished).

5. formazione di crateri: Sulla spoglia superiore dell'utensile si forma una depressione relativamente uniforme e regolare. La formazione di

crateri avviene in due modi:

1. Il materiale che aderisce alla superficie superiore dell'inserto si stacca, portando con sé piccoli frammenti della superficie superiore

dell'inserto.

2. Si crea calore dovuto all'attrito del flusso di trucioli sulla superficie superiore dell'inserto. Ad un certo punto, questo accumulo di calore

ammorbidisce la parte di inserto posteriore al tagliente e rimuove particelle minute dell'inserto fino a formare un cratere.

La formazione di crateri si verifica raramente durante la fresatura, ma si può verificare durante la lavorazione di alcune leghe di acciaio e

ghisa. Se la formazione di crateri è eccessiva, il tagliente potrebbe cedere e causare la rottura dell'inserto.

problema

causa

soluzione

formazione di crateri

qualità

velocità

preparazione

Utilizzare una qualità più resistente all'usura.

Ridurre la velocità di taglio.

Utilizzare un inserto T-land di dimensioni inferiori o regolare l'avanzamento al valore

DATI TECNICI

FRESE PER FILETTARE

FRESE CLASSICHE

FRESE CON

INSERTI CERAMICI

riportate in diamante o diamantati.

corretto per T-land.

INDICE

tagliente

532

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

Problemi e soluzioni relativi alle condizioni del tagliente (continua)

causa

soluzione

usura sul fianco

velocità

Controllare quest'area per prima. Ricalcolare sfm (Vc) per verificarne la correttezza.

Ridurre la velocità senza ridurre l'avanzamento per dente.

avanzamento Aumentare l'avanzamento per dente. L'avanzamento dovrebbe essere

sufficientemente alto da evitare il puro sfregamento che si verifica con trucioli sottili.

grado

Utilizzare un grado più resistente all'usura.

Passare ad un grado ricoperto, nel caso se ne utilizzi uno non ricoperto.

geometria

Ispezionare l'inserto per determinare se si sta utilizzando lo stile corretto nella fresa.

fattori multipli

causa

soluzione

sistema

avanzamento geometria

rigidità del

della fresa

Verificare che la fresa non sia allentata.

Migliorare la rigidità del dispositivo di fissaggio e della fresa.

Verificare la presenza di componenti usurati o installazione incorretta degli inserti.

Ridurre il tratto utile del gruppo fresa e albero.

STAMPI E MATRICI

problema

FRESE A DISCO

7. fattori multipli: Quando usura, scheggiature, rotture termiche e rotture generali si verificano contemporaneamente, l'operatore della

macchina deve ricercare le cause del problema non solo nelle normali regolazioni di avanzamento, velocità e profondità di taglio.

L'accuratezza dei parametri di velocità, avanzamento e profondità di taglio devono essere riesaminati, ma è anche anche necessario

ispezionare la rigidità del sistema per evidenziare parti allentate o usurate.

Ridurre la velocità di avanzamento per alleviare le forze di taglio.

Se possibile, utilizzare una fresa con angolo di registrazione per ridurre le forze sulla

testa dell'inserto.

INDICE

DATI TECNICI

FRESE PER FILETTARE

FRESE CLASSICHE

Se possibile, utilizzare un raggio di punta maggiore.

inserto/qualità Utilizzare inserti con T-land.

Utilizzare una qualità di metallo duro più tenace.

FRESE CON

INSERTI CERAMICI

dell'inserto

FRESE A 90°

problema

FRESE A SPIANARE

INSERTI

6. Usura sul fianco: L'usura sul fianco è meno problematica in quanto può essere prevista. L'usura eccessiva sul fianco aumenta le forze di

taglio e crea una finitura superficiale scarsa. Quando l'usura raggiunge un grado inaccettabile o diventa imprevedibile, gli elementi

fondamentali da controllare sono velocità, avanzamento, qualità e geometria dell'inserto/della fresa.

NOTA: gli inserti devono essere sostituiti per la sgrossatura (usura del fianco da 0,38 a 0,50 mm) e la finitura (usura del fianco da 0,25 a

0,38 mm o prima di raggiungerla).

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

533

Matrice per la risoluzione dei problemi con i moderni materiali per utensili da taglio

Questa matrice spiega le aree specifiche nelle quali i moderni materiali per utensili

da taglio offrono prestazioni diverse rispetto a quelli in metallo duro, rivestiti e non

rivestiti, durante il processo di identificazione e risoluzione dei problemi.

materiale utensili da

problema

taglio

cermets

scheggiatura

KT530M

rottura (frattura)

FRESE A 90°

FRESE A SPIANARE

INSERTI

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

soluzione

commenti

Ridurre l'avanzamento per inserto.

Interrompere il flusso di refrigerante.

Utilizzare inserti onati o T-land.

Eccellente resistenza al tagliente di

Ridurre la profondità di taglio e lo

spessore del truciolo.

Aumentare la velocità.

Utilizzare inserti onati o T-land.

La qualità KT530M è nota per i suoi

formazione di

sialon

Kyon 1540

Kyon 2100

intagli

piccole

Ridurre l'onatura o le dimensioni della

È normale che si verifichino piccole

scheggiature

FRESE A DISCO

preparazione dei taglienti T-land.

Pre-smussare i pezzi per eliminare i

punti di fatica sul tagliente dell'inserto.

Variare la profondità di taglio.

scheggiature, in particolare su Inconel.

usura sul fianco

Utilizzare 0,2 mm come criterio di

frattura

Non applicare una coppia eccessiva al

sostituzione inserto.

riporto.

Qualità per fresatura a secco; non

utilizzare refrigerante.

massimi livelli di robustezza e resistenza

alla scheggiatura sul tagliente a velocità

moderate e spessore del truciolo medio.

Eccellente per la lavorazione di materiali

a base di nichel superiori a 35 HRC.

Disponibile con inserti a spoglia

positiva.

Funzionamento a secco - non utilizzare

refrigerante.

Adatto all'utilizzo su acciai inossidabili

PH.

Utilizzare KY1540 a meno di 600 m/min.

nitruro di silicio

Kyon 3500

usura sul fianco

scheggiatura

rottura

Ridurre la velocità.

Aumentare l'avanzamento.

Utilizzare senza refrigerante.

Fornisce una combinazione ottimale di

Modificare la preparazione del tagliente

Ridurre lo spessore del truciolo.

Ridurre la profondità di taglio.

Utilizzare un inserto più spesso.

resistenza generale e resistenza

all'usura nella lavorazione ad alta

velocità su ghise.

Vasta gamma di (Vc).

Il Kyon 3500 è noto per la massima

tenacità generale e la tenacità alla

scheggiatura del tagliente a velocità alte

con avanzamenti pesanti e moderati.

INDICE

DATI TECNICI

FRESE PER FILETTARE

FRESE CLASSICHE

FRESE CON

INSERTI CERAMICI

STAMPI E MATRICI

dispositivo di fissaggio.

534

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

finitura

Utilizzare in una o due sedi un

inserto KD1410 con schegge

riportate come inserto wiper.

Qualità da sgrossatura a semi-finitura.

Eccellente durata dell'utensile quando si

KB1340 nitruro di boro

cubico policristallino

lavorano leghe di alluminio con un contenuto di

silicio minore o uguale a 12%.

Confronto tra frese con taglienti multipli e

tagliente singolo con schegge riportate in PCD.

Meno costoso del KD1410 con schegge

riportate PCD rettificato.

scheggiatura Controllare la rigidità del sistema. Utilizzare su acciai temprati,

e rottura

ghise e alcune leghe resistenti alle alte

Potrebbe essere necessaria

ulteriore preparazione del

tagliente (onatura o T-land).

INSERTI

FRESE A DISCO

sbavature e

temperature (a base di nichel).

Applicazioni: Acciai temprati a base di nichel e

INDICE

DATI TECNICI

FRESE PER FILETTARE

FRESE CLASSICHE

FRESE CON

INSERTI CERAMICI

ad alto tenore di cromo, ghise e acciai temprati

per utensili (50-65 HRC).

KB1340 con schegge riportate in CBN per sola

finitura; un solo tagliente.

Riaffilabile/registrabile.

STAMPI E MATRICI

diamantato

KDF300

FRESE A SPIANARE

materiale utensili

problema

soluzione

commenti

da taglio

diamante policristallino scheggiatura Controllare la rigidità del sistema. Eccellente resistenza all'usura per migliore

(scheggia riportata)

e rottura

controllo delle dimensioni e finitura della

Ridurre lo spessore del truciolo.

KD1410

superficie.

Aumentare (Vc).

KD1415

Preparazione tagliente

Durata insuperata dell'utensile quando si

KD1420

esegue la lavorazione di leghe d'alluminio,

materiali non ferrosi e non metallici con velocità

elevate (Vc).

Utilizzabile con refrigerante.

Riaffilabile/registrabile.

FRESE A 90°

Matrice per la risoluzione dei problemi con i moderni materiali per utensili da taglio (continua)

FRESE IN METALLO

DURO INTEGRALE

Informazioni tecniche

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

535

durezza

Brinell

HB

654

634

615

595

577

560

543

525

512

496

481

469

455

443

432

421

409

400

390

381

371

362

353

344

336

327

319

311

301

294

286

279

271

264

258

da pollice a metrico

Rockwell

HRB HRC

—

60

—

59

—

58

—

57

—

56

—

55

—

54

—

53

—

52

—

51

—

50

—

49

—

48

—

47

—

46

—

45

—

44

—

43

—

42

—

41

—

40

—

39

—

38

—

37

109,0 36

108,5 35

108,0 34

107,5 33

107,0 32

106,0 31

105,5 30

104,5 29

104,0 28

103,0 27

102,5 26

Brinell

HB

253

247

243

237

231

228

222

216

210

205

200

195

190

185

180

176

172

169

165

162

159

156

153

150

147

144

141

139

137

135

132

130

127

125

123

Rockwell

HRB HRC

101,5

25

101,0

24

100,0

23

99,0

22

98,5

21

98,0

20

97,0

18,6

96,0

17,2

95,0

15,7

94,0

14,3

93,0

13

92,0

11,7

91,0

10,4

90,0

9,2

89,0

8

88,0

6,9

87,0

5,8

86,0

4,7

85,0

3,6

84,0

2,5

83,0

1,4

82,0

0,3

81,0

—

80,0

—

79,0

—

78,0

—

77,0

—

76,0

—

75,0

—

74,0

—

73,0

—

72,0

—

71,0

—

70,0

—

69,0

—

diametro Ø

pollici

mm

.314

8,0

.375

9,5

.393

10,0

.472

12,0

.500

12,7

.625

15,9

.630

16,0

.750

19,1

.787

20,0

.875

22,2

.984

25,0

1,000

25,4

1,259

32,0

1,500

38,1

1,968

50,0

2,000

50,8

2,480

63,0

2,500

63,5

diametro Ø

pollici

mm

3,000

76,2

3,149

80,0

3,500

88,9

3,937

100,0

4,000

101,6

4,921

125,0

5,000

127,0

6,000

152,4

6,299

160,0

7,000

177,8

7,874

200,0

8,000

203,2

9,842

250,0

10,000

254,0

12,000

304,8

12,401

315,0

14,000

355,6

15,748

400,0

profondità di taglio (doc)

pollici

mm

.010

.254

.015

.381

.030

.762

.050

1,270

.100

2,540

.125

3,175

.150

3,810

.250

6,350

.375

9,525

.500

12,700

avanzamento C.P.T.

pollici/T

mm/T

.003

.076

.004

.12

.005

.127

.006

.152

.007

.178

.008

.203

.009

.229

.010

.254

.011

.279

.012

.305

velocità

sfm

m/min.

300

91

400

122

500

152

600

183

800

244

1000

305

1200

366

2000

610

4000

1219

10000

3048

finitura superficiale (Ra)

μ pollici

μm

500

12,5

250

6,3

125

3,2

63

1,6

32

0,8

16

0,4

NOTA: i valori nelle aree ombreggiate sono al di fuori

dei valori normali e sono forniti solo a scopo

informativo.

INDICE

DATI TECNICI

FRESE PER FILETTARE

FRESE CLASSICHE

FRESE CON

INSERTI CERAMICI

STAMPI E MATRICI

FRESE A DISCO

FRESE A 90°

FRESE A SPIANARE

INSERTI

FRESE IN METALLO

DURO INTEGRALE

Tabella di conversione

536

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

grammi

grammi

grammi

grammi

grammi

grammi

grammi

grammi/cm.

grammi/cm cubi

grammi/cm cubi

ettogrammi

ettolitri

ettometri

ettowatt

Per inoltrare un ordine contattate il Rappresentante Kennametal della vostra zona oppure visitate il sito www.kennametal.com

537

INSERTI

FRESE A SPIANARE

FRESE A 90°

FRESE A DISCO

libbre per piede/sec

cavalli

kilowatt

watt

grammi

litri

pollici

metri

millimetri

piedi/minuto

piedi/secondo

chilometri/ora

metri/minuto

miglia/ora

miglia/minuto

piedi/sec./sec.

piedi cubi

pollici cubi

metri cubi

iarde cubi

galloni

litri

pinte (liquidi)

quart (liquidi)

centimetri cubi

piedi cubi

metri cubi

iarde cubi

galloni

litri

pinte (liquidi)

quart (liquidi)

centimetri cubi

piedi cubi

pollici cubi

iarde cubi

galloni

litri

pinte (liquidi)

quart (liquidi)

centimetri cubi

piedi cubi

pollici cubi

metri cubi

galloni

litri

pinte (liquidi)

STAMPI E MATRICI

12,96

0,02356

0,01757

17,57

0,01

0,01

0,3937

0,01

10

1,969

0,03281

0,036

0,6

0,02237

3,728 x 10-4

0,03281

3,531 x 10-5

6,102 x 10-2

10-6

1,308 x 10-6

2,642 x 10-4

10-3

2,113 x 10-3

1,057 x 10-3

16,39

5,787 x 10-4

1,639 x 10-5

2,143 x 10-5

4,329 x 10-3

1,639 x 10-2

0,03463

0,01732

106

35,31

61,023

1,308

264,2

103

2113

1057

7,646 x 105

27

46.656

0,7646

202,0

764,6

1616

quarto (liquidi)

grammi

litri

metri

minuti

radianti

secondi

radianti/secondo

giri/minuto

giri/secondo

grammi

litri

metri

grani

once

grammi

centimetri

pollici

metri

yarde

centimetri/secondo

piedi/secondo

chilometri/ora

metri/minuto

miglia/ora

centimetri/secondo

chilometri/ora

nodi

miglia/minuto

miglia/ora

miglia/minuto

cm/sec./sec.

metri/sec./sec.

British Thermal Units

cavalli–ora

kilogrammi–calorie

chilogrammi–metro

kilowatt–ora

B.T.U./minuto

libbre per piede/sec.

cavalli

kg–calorie/minuto

kilowatt

B.T.U./minuto

cavalli

kg–calorie/minuto

kilowatt

litri/secondo

piedi cubi/ora

eccedenza

piedi/ora

dynes

grani

chilogrammi

milligrammi

once

once (troy)

libbre

libbre/pollice

libbre/piede cubi

libbre/pollice cubi

grammi

litri

metri

watt

FRESE CON

INSERTI CERAMICI

B.T.U./Min

B.T.U./Min

B.T.U./Min

B.T.U./Min

centigrammi

centilitri

centimetri

centimetri

centimetri

centimetri/secondo

centimetri/secondo

centimetri/secondo

centimetri/secondo

centimetri/secondo

centimetri/secondo

cm/sec./sec.

centimetri cubi

centimetri cubi

centimetri cubi

centimetri cubi

centimetri cubi

centimetri cubi

centimetri cubi

centimetri cubi

pollici cubi

pollici cubi

pollici cubi

pollici cubi

pollici cubi

pollici cubi

pollici cubi

pollici cubi

metri cubi

metri cubi

metri cubi

metri cubi

metri cubi

metri cubi

metri cubi

metri cubi

iarde cubi

iarde cubi

iarde cubi

iarde cubi

iarde cubi

iarde cubi

iarde cubi

807,9

0,1

0,1

0,1

60

0,01745

3600

0,01745

0,1667

0,002778

10

10

10

27,34375

0,0625

1,771845

30,48

12

0,3048

1/3

0,5080

0,01667

0,01829

0,3048

0,01136

30,48

1,097

0,5921

18,29

0,6818

0,01136

30,48

0,3048

1,286 x 10-3

5,050 x 10-7

3,241 x 10-4

0,1383

3,766 x 10-7

1,286 x 10-3

0,01667

3,030 x 10-5

3,241 x 10-4

2,260 x 10-5

7,717 x 10-2

1,818 x 10-3

1,945 x 10-2

1,356 x 10-3

0,06308

8,0208

8,0208

area (piedi quadrati)

980,7

15,43