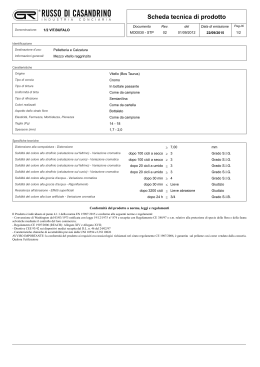

Linee guida sul sistema qualità UNI EN ISO 9001 per rifinizione tessuto conto terzi Manuale Offline delle Linee Guida per aziende tessili www.pratotextile.net INTRODUZIONE PRESENTAZIONE Per rimanere sul mercato diventa sempre più importante eseguire lavorazioni che soddisfano le esigenze e i requisiti dei clienti. Ciò è possibile solo se: - tali requisiti sono contenuti in "specifiche tecniche"; - i greggi corrispondono a quanto concordato; - non vi sono carenze nel sistema organizzativo della rifinizione. Ciò ha condotto alla nascita e allo sviluppo di norme che favoriscono la definizione dei flussi di comunicazione con il cliente ed il controllo dei processi aziendali necessari a garantire il rispetto dei requisiti dei tessuti indicati nelle specifiche tecniche del cliente. Si tratta delle norme di "Sistema Qualità UNI EN ISO serie 9000" che sono il riferimento per la "Certificazione Aziendale". Le norme a fronte delle quali è possibile emettere un certificato di Sistema Qualità sono tre: - UNI EN ISO 9001 - UNI EN ISO 9002 - UNI EN ISO 9003 e sono applicabili a tutti i settori industriali, commerciali e di servizio. La scelta della norma di riferimento dipende dall’attività svolta, dalle strategie aziendali e dalle richieste dei clienti. UNI EN ISO 9001: che indica i requisiti del Sistema Qualità da utilizzare quando l’azienda vuole dimostrare la sua capacità di creare nuove collezioni e tenere sotto controllo i processi di realizzazione del tessuto da consegnare al cliente. UNI EN ISO 9002: che indica i requisiti del Sistema Qualità da utilizzare quando la rifinizione vuole dimostrare la sua capacità di tenere sotto controllo i processi di nobilitazione del tessuto richiesto dal cliente. UNI EN ISO 9003: che indica i requisiti del Sistema Qualità da utilizzare quando l’azienda vuole dimostrare la sua capacità di controllare e di rilevare, all’atto delle prove e collaudi finali, eventuali non conformità del tessuto prima che venga consegnato al cliente. La norma scelta per le rifinizioni pratesi è la norma UNI EN ISO 9002, in quanto tipica per le lavorazioni conto terzi. Perché parlare di Sistema Qualità UNI EN ISO 9002 Abbiamo voluto parlare di Sistema Qualità per almeno tre ragioni: 1. perché aiuta a chiarire i rapporti di comunicazione con il cliente; 2. perché è fondamentale per la rifinizione tenere sotto controllo tutti i processi necessari a fornire le lavorazioni richieste dal cliente; 3. perché si tratta di uno strumento per confermare all’imprenditore la validità della sua organizzazione o per fargli valutare l’opportunità di razionalizzare le sue attività allo scopo di essere sempre più efficiente nelle risposte al cliente. Perché parlare di Certificazione di Sistema Qualità a fronte della Norma UNI EN ISO 9002 Abbiamo voluto parlare di Certificazione di Sistema Qualità perché se la rifinizione opera in conformità alla Norma UNI EN ISO 9002 e chiede la "Certificazione" ottiene un riconoscimento ufficiale della sua capacità di garantire il rispetto delle specifiche del tessuto richieste dal lanificio a fronte di un greggio con caratteristiche note e concordate. Tale riconoscimento ha una validità intrinseca in quanto rilasciato da un "Ente Terzo" che è al di sopra delle parti (cioè non opera su mandato di un singolo cliente) ed è "accreditato" (cioè abilitato e riconosciuto a livello nazionale e internazionale). Capiamo il "linguaggio" della Norma UNI EN ISO serie 9000 Cosa significa UNI EN ISO serie 9000 ? Significa che si tratta di norme internazionali, in quanto le norme italiane (UNI) non sono altro che la trasposizione di quelle europee (EN) riprese a loro volta da quelle internazionali (ISO). La norma si basa su quattro concetti fondamentali riassunti in quattro definizioni chiave Qualità Sistema Qualità Assicurazione Qualità Controllo della Qualità Pertanto, prima di iniziare il nostro cammino, dobbiamo sgombrare la mente da "idee" sul significato di questi termini ed attenerci a quello indicato da un’altra norma di riferimento (UNI EN ISO 8402-1994 - Gestione per la qualità e assicurazione della qualità - termini e definizioni) che cercheremo di "rileggere" con il linguaggio della rifinizione. La definizione più importante è quella relativa al termine "Qualità" in quanto rappresenta l’obiettivo da raggiungere. La Qualità è l’insieme delle caratteristiche di un tessuto nobilitato (stabilità, colore, solidità, etichetta di manutenzione, ecc.) che conferiscono ad esso la capacità di soddisfare esigenze (prestazioni, immagine, aspetti estetici, utilizzo, aspetti economici, disponibilità nei tempi richiesti, quantità, ecc.) espresse dal cliente (attraverso richieste verbali, campioni, specifiche, capitolati, contratti, ecc.) e implicite (requisiti di legge, prassi, usi e costumi ecc.) a partire da un greggio noto. La definizione che identifica la rifinizione nel suo complesso è quella di "Sistema Qualità" che è il "mezzo" per ottenere la Qualità voluta. Il Sistema Qualità è costituito da: - struttura organizzativa della rifinizione (responsabilità e dipendenze, rapporti fra il personale, ecc.) - procedure (documenti scritti che prescrivono come devono essere gestite ed eseguite le varie attività aziendali, come gestire il greggio del cliente, come programmare le lavorazioni, come tener sotto controllo i processi, come controllare materiali e prodotti, come gestire il magazzino, ecc.) - processi (tintoriali, di finissaggio, commerciali, ecc.) - risorse necessarie ad attuare la gestione della Qualità (personale addestrato, apparecchiature, strumenti, software, tecnologie, metodologie, ecc.). Poiché non basta "fare" ma è necessario dimostrare "di aver fatto", è opportuno chiarire il concetto di "Assicurazione Qualità". L’Assicurazione Qualità è l’insieme di tutte le attività: - pianificate (cioè definite in termini di cosa fare, come, quando e da chi) - sistematiche (cioè eseguite sempre con modalità concordate) attuate nell’ambito del Sistema Qualità (cioè della rifinizione) e di cui viene data dimostrazione (alla direzione e al cliente) "per quanto occorre" - messe in atto per dare (alla direzione e al cliente) adeguata confidenza (cioè sufficiente certezza) che il tessuto nobilitato soddisfi i requisiti di Qualità (specifiche tecniche del tessuto del cliente). E cosa è il "Controllo della Qualità" di cui siamo così abituati a parlare ? Il Controllo della Qualità è solo una parte del "Sistema Qualità" e riguarda tecniche e attività di carattere operativo (es. controllo dell’altezza, controllo del colore, controllo del peso al metro quadro ecc.) messe in atto per soddisfare i requisiti per la Qualità (specifiche tecniche del tessuto finito). Integriamo il "linguaggio" della Norma Oltre ai termini fondamentali riportati nella prima parte, è bene chiarire dal punto di vista operativo alcuni altri termini che utilizzeremo nel testo. CAMPIONATURA Risultato dello studio di lavorazioni da eseguire per la realizzazione di un articolo su richiesta del cliente. CLIENTE Lanificio CONTRATTO Requisiti concordati tra rifinizione e cliente e comunicati mediante schede prodotto, disposizioni e campioni. DICHIARAZIONE DI CONFORMITÀ Documento che dichiara che le lavorazioni eseguite sono conformi ai requisiti concordati o che i prodotti acquistati sono conformi alle specifiche. FORNITORE Chiunque fornisca beni, servizi o lavorazioni alla rifinizione. Questo termine può comprendere, ad esempio: un fornitore di materie prime, un terzista, un laboratorio di prova, un centro controlli, un trasportatore, ecc.. GREGGIO Tessuto non nobilitato di proprietà del cliente e inviato in conto lavorazione al rifinitore. LAVORAZIONI (RIFINIZIONI) Processi di tintoria e finissaggio che trasformano dei tessuti greggi in tessuti tinti e nobilitati. Le lavorazioni richiedono l’uso di risorse che possono comprendere personale, disponibilità finanziarie, mezzi, apparecchiature, tecnologie, metodologie, ecc.. LOTTO / PARTITA Determinata quantità di prodotto omogeneo. Il lotto o partita ha caratteri uniformi entro specificati limiti ed è identificato in modo distintivo (es. numero). MATERIE PRIME Coloranti, ausiliari, prodotti chimici in genere, accessori utilizzati nel processo di lavorazione. NON CONFORMITÀ Non rispondenza di un prodotto, processo, di parte del Sistema Qualità ai requisiti specificati, cioè definiti in precedenza. OFFERTA Risposta della rifinizione alla domanda di soddisfare i requisiti di una lavorazione richiesta su un greggio noto. Spesso la campionatura costituisce una offerta. RAPPORTO DI PROVA Documento firmato da una persona qualificata che riporta i risultati di analisi e prove eseguite su un campione, secondo un metodo predefinito. REQUISITO Prescrizione che definisce le caratteristiche da garantire. TARATURA Insieme delle operazioni che stabiliscono, sotto condizioni specificate, la relazione tra valori indicati da uno strumento e quelli indicati da un campione di riferimento riconosciuto nell’ambito del Sistema Internazionale di Misura. IL CAMMINO VERSO LA NORMA UNI EN ISO 9002 QUAL’E’ LO SCOPO DELLA NORMA? Lo scopo della norma è quello di specificare i requisiti del "Sistema Qualità" per garantire l'assenza di non conformità (non corrispondenza a quanto previsto) in tutte le attività svolte dalla rifinizione e di assicurare il soddisfacimento delle aspettative del cliente. QUAL’E’ IL CAMPO DI APPLICAZIONE DELLA NORMA? La norma UNI EN ISO 9002 copre tutte le attività ed i processi aziendali volti alla realizzazione degli articoli richiesti, sulla base di un greggio fornito dal cliente e noto nelle sue caratteristiche. Prevede 20 punti descritti secondo questa sequenza: Riferimento capitolo norma ISO 9002 Titolo 4.1 Responsabilità della Direzione 4.2 Sistema Qualità 4.3 Riesame del contratto 4.4 Non applicabile 4.5 Controllo dei documenti e dei dati 4.6 Approvvigionamento 4.7 Controllo del prodotto fornito dal cliente 4.8 Identificazione e rintracciabilità del prodotto 4.9 Controllo del processo 4.10 Prove, controlli e collaudi 4.11 Controllo delle apparecchiature per prova, misurazione e collaudo 4.12 Stato delle prove, controlli e collaudi 4.13 Controllo del prodotto non conforme 4.14 Azioni correttive e preventive 4.15 Movimentazione, immagazzinamento, imballaggio, conservazione e consegna 4.16 Controllo delle registrazioni della qualità 4.17 Verifiche ispettive interne della qualità 4.18 Addestramento 4.19 Assistenza 4.20 Tecniche statistiche La rifinizione svolge una serie di attività che possono essere sintetizzate nella definizione di accordi con il cliente, nella gestione del greggio, nell’acquisto di materie prime e nelle attività di produzione e controllo. Pertanto, la lettura della norma va fatta pensando alle attività normalmente svolte in azienda. Iniziamo dunque il cammino verso la norma, leggendola in funzione delle attività della rifinizione; arriveremo conseguentemente a capirne i contenuti in modo più diretto. iniziamo con la descrizione della strategia e dell’organizzazione aziendale 4.1 Responsabilità della direzione dedichiamoci alla definizione delle lavorazioni da eseguire 4.3 Riesame del contratto poniamo attenzione al greggio fornito dal cliente 4.7 Controllo del prodotto fornito dal cliente proseguiamo con le altre attività aziendali 4.6 Approvvigionamento 4.9 Controllo del processo 4.10 Prove, controlli e collaudi 4.11 Controllo delle apparecchiature per prova, misurazione e collaudo 4.8 Identificazione e rintracciabilità del prodotto 4.12 Stato delle prove, controlli e collaudi 4.13 Controllo del prodotto non conforme 4.14 Azioni correttive e preventive 4.15 Movimentazione, immagazzinamento, imballaggio, conservazione e consegna dedichiamoci alle attività di supporto a tutti i requisiti precedenti 4.18 Addestramento 4.20 Tecniche statistiche 4.2 Sistema Qualità 4.5 Controllo dei documenti e dei dati 4.16 Controllo delle registrazioni della qualità 4.17 Verifiche ispettive interne della qualità vediamo i requisiti non applicabili 4.4 Perché applicabile solo dalla norma UNI EN ISO 9001 4.19 Assistenza Lo scopo è quello di dimostrare che la "distanza da percorrere" fra i requisiti della norma e l’attività di tutti i giorni è decisamente più breve di quanto si pensi. Il segreto è quello di "capire ogni requisito" e trovare il modo più semplice, e soprattutto più utile, per soddisfarlo. Con queste linee guida non abbiamo la pretesa di risolvere tutti i problemi di adeguamento alla norma ma, senz’altro, quello di fornire una semplice chiave di lettura affinché ogni rifinizione trovi la sua via verso la norma UNI EN ISO 9002 e, se lo riterrà opportuno e conveniente per il suo cliente, verso la Certificazione. Leggiamo la norma partendo dal primo requisito, quello della responsabilità della direzione (punto 4.1) che prevede la definizione delle strategie e degli obiettivi aziendali sulla qualità (diminuzione rifacimenti, comunicazione con il cliente, ecc.), la descrizione degli aspetti organizzativi e delle risorse necessarie a raggiungerli (organigramma, responsabilità, personale, ecc.) e la verifica del loro raggiungimento. Infatti, il Sistema Qualità della rifinizione, coinvolgendo tutte le componenti che hanno influenza sulle lavorazioni, non può sussistere senza un impegno formale e sostanziale della direzione (Titolare, Presidente, Amministratore Delegato, Direttore ecc.). La norma sottolinea la necessità di chiarire le esigenze del cliente e la capacità della rifinizione di rispettarle. Non solo devono essere regolamentati i rapporti tra rifinizione e cliente ma anche quelli di comunicazione interna tra la parte commerciale, la programmazione e la produzione. Deve essere chiaro che cosa vuole il cliente in termini di specifiche tecniche del tessuto, quantità, tempi, modalità di consegna, prezzo e modalità di pagamento. Tutti questi aspetti sono e definiti nel punto 4.3 della norma (Riesame del contratto). Poiché la rifinizione può realizzare quanto richiesto solo se conosce le caratteristiche del greggio sul quale il cliente chiede di effettuare le lavorazioni, è fondamentale definire con il lanificio tali requisiti (punto 4.7 della norma - Prodotti forniti dal cliente). È ovvio che per realizzare le lavorazioni sul tessuto, è necessario acquistare coloranti, ausiliari, prodotti chimici. E’ fondamentale tenere sotto controllo il processo di acquisto, sia per quanto riguarda la scelta dei fornitori, sia per quanto attiene agli ordini di acquisto e alle relative specifiche. Naturalmente l’obbiettivo è che la rifinizione utilizzi prodotti e servizi idonei per la realizzazione del tessuto. Per ogni tipologia di materiali, prodotti, servizi devono essere individuati i fornitori tra i quali selezionare il o i fornitori in grado di soddisfare i requisiti richiesti. Tutto questo è compreso nel punto 4.6 della norma (Approvvigionamento). È evidente che prima di accettare una disposizione di un cliente è necessario verificare la presenza del greggio a magazzino e la disponibilità/idoneità interna o esterna di tecnologie, macchine ed impianti adeguati alla realizzazione delle lavorazioni. Viene posto l’accento sulla programmazione delle lavorazioni, sulla definizione dei processi produttivi e dei parametri di lavorazione, sul relativo controllo e sulla manutenzione delle macchine, come previsto dal punto 4.9 della norma (Controllo del processo). Prima di utilizzare dei coloranti e degli ausiliari, durante il ciclo di lavorazione e prima di consegnare il tessuto al cliente vengono eseguiti dei controlli e delle prove. Il loro scopo è quello di verificare se i prodotti e il tessuto sono rispondenti a quanto prescritto per ridurre al minimo la possibilità di contestazioni (e, quindi, ridurre i costi sostenuti per rifacimenti). E’ necessario verificare il tipo e l’entità dei controlli da eseguire sul tessuto finito in funzione del greggio, dei controlli eseguiti dai fornitori e dei controlli eseguiti sui parametri di processo. E’ necessario definire, per ogni articolo, i controlli e le prove da eseguire e le modalità operative con cui eseguirli, oltre a rendere disponibili i mezzi e le risorse necessarie: aree aziendali idonee, apparecchiature in corretto stato di manutenzione e taratura, personale di livello ed esperienza adeguata, ecc.. Tutto questo è previsto dal punto 4.10 della norma (Prove, controlli e collaudi). Poiché per effettuare controlli "credibili" devono essere utilizzati strumenti "idonei", questi devono essere opportunamente tarati, onde assicurare misurazioni adeguate (punto 4.11 - Controllo delle apparecchiature per prova, misurazione e collaudo). La norma si riferisce non solo alle apparecchiature utilizzate per il controllo del tessuto finito ma anche a quelle relative alle fasi di controllo dei prodotti acquistati, del greggio e dei parametri di processo. Per avere il processo produttivo sotto controllo, particolare attenzione viene rivolta alla identificazione e rintracciabilità dei prodotti acquistati, del greggio e del tessuto finito (punto 4.8 della norma - Identificazione e rintracciabilità). Per identificazione si intende l’insieme delle operazioni che consentono di riconoscere il materiale, il greggio e il tessuto nobilitato in qualunque area aziendale si trovi (es. accettazione, magazzino greggi, finito, laboratori prova, area controlli ecc.). L'identificazione può essere relativa a singole pezze, partite o lotti; l’obiettivo è quello di impedire la confusione di un tessuto con un altro tessuto in stato di lavorazione o di controllo differente o, addirittura, non conforme ai requisiti richiesti. Per rintracciabilità si intende la possibilità di correlare il tessuto nobilitato con i documenti di riferimento. In questa ottica è importante sapere sempre quale è lo "stato dei controlli dei prodotti acquistati e del tessuto lungo il flusso produttivo", cioè se sono in attesa di controllo o sono già stati controllati e con quale esito; tali prescrizioni sono riportate nel punto 4.12 della norma (Stato delle prove, controlli e collaudi). Nonostante tutte le attenzioni, è possibile che materiali-prodotti-tessuti nobilitati non siano corrispondenti a quanto previsto; in questo caso si dice che sono "non conformi". La non conformità può essere riscontrata in qualunque fase dall’acquisto della materia prima, alle lavorazioni, al controllo finale. Allo scopo di prevenire sia l’uso che la consegna di un tessuto non conforme, esso deve essere chiaramente identificato attraverso apposizione di etichette o sistemazioni in contenitori-aree segnalate in attesa di decidere su cosa farne; tale requisito è descritto nel punto 4.13 della norma (Controllo del prodotto non conforme). Per definire le cause che hanno generato una non conformità, devono essere messe in atto delle azioni correttive, che hanno lo scopo di prevenire o di impedire il ripetersi delle non conformità dovute a fattori sistematici. Inoltre per migliorare i risultati aziendali è necessario prevedere delle azioni preventive che costituiscono degli "investimenti in attività di miglioramento" (punto 4.14 della norma - Azioni correttive e preventive). Spesso i difetti non sono generati durante il processo produttivo vero e proprio ma nelle fasi di movimentazione, immagazzinamento, imballaggio, conservazione e consegna. Queste sono fondamentali per mantenere la Qualità raggiunta. È quindi necessario organizzare tali fasi tenendo conto sia delle caratteristiche peculiari dei greggi e dei prodotti, sia della tipologia di magazzino che delle esigenze specifiche del cliente. (punto 4.15 della norma - Movimentazione, immagazzinamento, imballaggio, conservazione e consegna). Poiché, come si capisce da quanto detto finora, la qualità investe tutta la struttura dell’azienda, particolare attenzione deve essere posta all’addestramento del personale. Quindi tutto il personale (non solo quello del controllo qualità) deve essere ben addestrato in merito ai compiti da svolgere e alle relative responsabilità. L’obiettivo non è quello di parlare genericamente delle norme ISO 9000 ma di assicurare che chi svolge un’attività sia "capace" di eseguirla al meglio (punto 4.18 della norma - Addestramento). È facile capire che il Sistema di Qualità permette di raccogliere molti dati nel tempo che, per essere utilizzati, devono essere letti con semplici tecniche statistiche che permettono, ad esempio, di ottimizzare i processi e i controlli. In questo modo si possono trarre spunti di miglioramento continuo, facendo sì che il Sistema Qualità non sia un’organizzazione statica, ma dinamica (punto 4.20 della norma - Tecniche statistiche). Siamo quasi alla fine del nostro cammino attraverso la norma UNI EN ISO 9002. E’ ora ormai chiaro che applicare la norma significa seguire una logica di base molto semplice: - definire obbiettivi; - pianificare le attività che si vogliono eseguire per raggiungerli; - descrivere le procedure necessarie; - registrare quanto effettuato; - verificare i risultati e prendere nuove decisioni. Tutto questo significa documentare il Sistema Qualità. Quindi ogni attività rilevante per la qualità ha la necessità di essere pianificata e descritta con procedure, istruzioni, specifiche di acquisto-lavorazione-controllo, schede tecniche, ecc. Tale documentazione deve essere assolutamente aderente all’operatività aziendale e descritta in termini organizzativi e tecnici nel Manuale della Qualità (punto 4.2 della norma - Sistema Qualità). Poiché la "documentazione" è il mezzo per "definire le regole" da seguire, essa deve essere "approvata" da chi decide nella rifinizione e deve essere verificata da chi ha le competenze specifiche in merito agli aspetti trattati. Non solo, per essere valida deve essere sempre aggiornata e distribuita a chi la deve utilizzare (punto 4.5 della norma - Controllo dei documenti e dei dati). Ma non basta. La trasparenza verso il mercato passa attraverso l’evidenza oggettiva di ciò che è stato fatto e, dunque, attraverso la "registrazione dei risultati" (punto 4.16 della norma - Controllo delle registrazioni della qualità). Le registrazioni della qualità assolvono a una duplice funzione: - nei confronti del cliente, assicurano la necessaria trasparenza delle attività della rifinizione; - all’interno della rifinizione, forniscono un’indicazione oggettiva, qualitativa e quantitativa, della adeguatezza e della corretta applicazione del Sistema Qualità in tutti i sui aspetti organizzativi e tecnici; in particolare, consentono di valutare il grado di raggiungimento degli obiettivi generali e specifici e di avviare attività di miglioramento. Naturalmente per essere certi che il Sistema Qualità funzioni come previsto è necessario prevedere delle verifiche interne. La norma le chiama Verifiche Ispettive Interne (punto 4.17). Esse devono essere effettuate periodicamente da personale preparato e non responsabile dell’area sottoposta a verifica. Il loro scopo è quello di verificare il raggiungimento dei risultati previsti e il rispetto di quanto pianificato, rilevando tutti gli scostamenti positivi (miglioramenti) e tutti quelli negativi (non conformità) che si sono verificati. In tutto il nostro cammino si è volutamente tralasciata l’assistenza post-vendita (punto 4.19 - Assistenza), non individuandone l’applicabilità in termini di richiesta contrattuale. Abbiamo terminato il nostro cammino, non sequenziale ma organico, di lettura della norma UNI EN ISO 9002, semplicemente raccontando l’attività quotidiana di una rifinizione organizzata per competere sul mercato globale. È evidente che la rifinizione che rispetta quanto indicato sta applicando un Sistema Qualità pianificato e documentato (ricordate la definizione ?) ed è dunque in grado di presentare a CERTITEX la domanda di Certificazione. LA CERTIFICAZIONE Una volta documentato il Sistema Qualità in linea con le attività svolte, è arrivato il momento di prendere la strada della Certificazione. La sequenza delle operazioni da seguire per arrivare al Certificato può essere sintetizzata come segue. DOMANDA La rifinizione interessata alla certificazione comunica tale intenzione all’Associazione CERTITEX che fornisce la documentazione necessaria. La rifinizione restituisce il modulo di domanda compilato e tutta la documentazione richiesta comprendente in particolare: - un questionario informativo; - i Regolamenti controfirmati; - due copie del Manuale della Qualità; - l’iscrizione alla CCIAA. L’Associazione CERTITEX registra la domanda e, se formalmente completa, ne comunica l'accoglimento. ISTRUTTORIA Inizia da qui la fase sostanziale della certificazione. Il Direttore nomina un Gruppo di Verifica esperto nel settore che esamina il Manuale della Qualità per valutarne la rispondenza ai requisiti della normativa. Il Responsabile del Gruppo di Verifica redige una Relazione Istruttoria, dalla quale possono emergere eventuali richieste di chiarimento (non conformità del Manuale della Qualità). La rifinizione deve adeguare il Manuale a quanto richiesto; verificato tale adeguamento l’Associazione CERTITEX programma la Visita di Valutazione in azienda. VALUTAZIONE La Visita di Valutazione, condotta normalmente da due Valutatori, ha come obiettivo quello di verificare l'effettiva applicazione di quanto descritto nel Manuale della Qualità e la congruenza fra il Sistema Qualità descritto e le reali esigenze aziendali. L'esito della Visita di Valutazione viene documentato attraverso un rapporto che indica anche le eventuali non conformità rilevate. In questo caso l'azienda deve attuare opportune azioni correttive che devono essere comunicate all’Associazione CERTITEX. RILASCIO Sulla base della documentazione relativa all'intero iter certificativo e dopo la risoluzione delle eventuali non conformità importanti riscontrate in sede di Visita di Valutazione, il Direttore redige una relazione che viene sottoposta al Comitato di Certificazione per il rilascio del Certificato. SORVEGLIANZA/RINNOVO Quando l’azienda ha ottenuto il Certificato, inizia un nuovo cammino per il mantenimento dei livelli raggiunti e, ove possibile, il miglioramento delle attività svolte. Infatti la rifinizione sarà sottoposta, con cadenza almeno annuale, a Visite di Sorveglianza da parte dell’Associazione CERTITEX e ad una Visita completa di Rinnovo dopo il terzo anno. RESPONSABILITA' Politica per la Qualità (RIF. 4.1.1) Il Sistema Qualità della rifinizione, coinvolgendo tutte le lavorazioni da eseguire, non può sussistere senza un impegno formale e sostanziale della direzione (Titolare, Presidente, Amministratore Delegato, Direttore, ecc.) di attenzione alle esigenze del cliente (es. lanificio) e definizione di canali di comunicazione reciproca per una razionale organizzazione delle attività svolte. E’ necessario che l’imprenditore sia cosciente del cammino che sta per intraprendere. Questo significa chiarire, a se stesso e ai suoi collaboratori, qual è la sua Politica per la Qualità, cioè il suo "credo" nella qualità, i suoi impegni e i suoi obiettivi in merito alle lavorazioni da eseguire per rispondere alle aspettative dei clienti. La difficoltà principale è quella di mettere per iscritto cosa si pensa e sottoscrivere tale impegno perché poi esso costituisce un riferimento per tutti gli operatori e per il cliente. Questo significa, in altre parole, stabilire obiettivi misurabili e verificarne il raggiungimento. Questo impegno è fondamentale per "trarre beneficio" dai requisiti normativi, affinché la formalizzazione delle procedure non diventi un appesantimento per l’organizzazione ma ne sia, invece, un valido supporto. Pertanto la direzione deve dichiarare in un documento chiaro e sintetico, datato e firmato, le sue intenzioni e gli obiettivi che intende perseguire in materia di qualità.Tale documento, denominato "Politica per la Qualità", deve essere coerente con gli obiettivi della rifinizione e con le esigenze e le aspettative dei clienti. Essa indicherà, per esempio, obiettivi generali come: - migliorare il flusso di comunicazione con il cliente; - garantire la soddisfazione del cliente; - migliorare l’organizzazione interna; - garantire l’innovazione tecnologica; e li concretizzerà in obiettivi più specifici come: - l’ottenimento di informazioni sempre più esaustive dal cliente; - il rispetto degli standard tecnici concordati (es. indici di solidità, ecc.); - il rispetto dei tempi di consegna; - la diminuzione dei rifacimenti interni; - la diminuzione dei resi e dei bonifici, ecc. Insomma, la Politica della Qualità indicherà tutti gli obiettivi di miglioramento che intende perseguire e, non da ultimo, la volontà della direzione di lavorare in ottica di Sistema Qualità e di ottenere e mantenere la Certificazione. Naturalmente gli obiettivi indicati nella politica dovranno essere ripresi in un altro documento più operativo in modo da essere "MISURABILI", indicando i valori da raggiungere (es. riduzione dei rifacimenti del 30% rispetto al mese precedente per gli articoli xy ….). Dovrà essere chiarito come vengono misurati i risultati, da chi, e i tempi entro i quali è previsto il loro raggiungimento di cui, naturalmente, dovrà essere data dimostrazione. Gli obiettivi dovrebbero essere ambiziosi ma raggiungibili e condivisi dal cliente e dal personale che deve conoscere gli impegni, anche operativi, derivanti dal lavorare in regime di Assicurazione Qualità. Il documento che definisce la Politica per la Qualità deve essere presentato, diffuso e spiegato a tutto il personale della rifinizione affinché possa diventare operativo (es. appeso in bacheca, distribuito, ecc.). Organizzazione (RIF. 4.1.2) Per svolgere le attività necessarie a raggiungere gli obiettivi previsti è necessaria una organizzazione efficiente. Ecco perché questo è considerato spesso il più importante elemento del Sistema Qualità della rifinizione. E’ necessario descrivere le lavorazioni che vengono eseguite interamente ed esternamente dall’arrivo del greggio alla consegna del tessuto nobilitato. Responsabilità ed Autorità (RIF. 4.1.2.1) E’ necessario chiarire la struttura organizzativa della rifinizione con l’individuazione delle funzioni e dei responsabili di ogni attività. E’ necessario identificare tutte le posizioni organizzative che hanno influenza sulla qualità delle lavorazioni, evidenziando le responsabilità, le linee di dipendenza e quelle di comunicazione (es. rapporti interni, con i fornitori, con il cliente, ecc.). L’organizzazione può essere descritta con una semplice rappresentazione grafica (organigramma). Spesso disegnare un organigramma permette di capire se ci sono aree di sovrapposizione o aree "scoperte" da gestire. Ad esempio una tipica rifinizione pratese può avere il seguente organigramma: L’organigramma dovrà essere considerato un "documento aziendale" emesso con data e firma. E’ bene avere un organigramma con le funzioni ed un organigramma nominativo. Per ogni funzione devono essere definite le responsabilità (chi fa che cosa). L’organigramma può essere accompagnato da "Ordini di Servizio", comunicazioni o altri scritti approvati dalla direzione in cui vengono documentate le responsabilità assegnate alle varie posizioni. Ad esempio è possibile utilizzare una "Matrice delle Responsabilità" come la seguente. Attività DG Emettere Politica della Qualità R Definire obiettivi qualità R AQ C Gestire le campionature Verificare la fattibilità delle disposizioni C AP C ACQ C COM RI PRG PRO C C C R R C R C R MAG LAB R C Ecc… R=Responsabile DG = Direzione Generale AP = Amministrazione e Personale COM = Commerciale PRG = Programmazione Produzione MAG = Magazzini C= Collabora AQ = Assicurazione Qualità ACQ = Acquisti RI = Ricettazione PRO = Reparti Produttivi LAB = Laboratorio controlli e prove Risorse (RIF. 4.1.2) E’ doveroso verificare se sono presenti tutte le risorse necessarie per l’esecuzione delle lavorazioni (es. personale, locali, macchinari, metodologie, mezzi finanziari, tecnici ed organizzativi ecc.). In particolare, per ogni attività ritenuta rilevante per garantire il rispetto delle specifiche devono essere definiti i "Requisiti minimi del personale" che la esegue. Può essere usata una tabella come la seguente: ATTIVITÀ’ SCOLARITÀ ESPERIENZA AFFIANCAMENTO CORSO Controllo solidità Buzzi 1 anno 1 settimana interno Media 5 anni 1 settimana interno VALUTAZIONE ecc. Rappresentante della Direzione (RIF. 4.1.2.3) Deve essere definita una nuova figura aziendale, "il Rappresentante della Direzione per il Sistema Qualità". E’ l’equivalente del "Responsabile del controllo di gestione" nel campo amministrativo: presenta e commenta alla direzione i dati che sono il risultato delle attività di tutte le altre funzioni aziendali. In alcuni casi è la direzione stessa ad assumersi direttamente questa responsabilità, in altri delega come suo rappresentante il "Responsabile Assicurazione Qualità", scegliendolo fra i responsabili delle funzioni già presenti nella rifinizione. Il Rappresentante della Direzione ha il compito di: - istituire il Sistema Qualità aziendale e verificarne l’applicazione e l’adeguatezza per il raggiungimento degli obiettivi definiti nella Politica per la Qualità; - riferire alla direzione sull’andamento del Sistema Qualità, con particolare riferimento al grado di applicazione di quanto previsto allo scopo di consentirne il riesame critico delle attività ed eventuali modifiche migliorative. Inoltre, alla funzione Assicurazione Qualità vengono, in genere, assegnate responsabilità operative come: - stesura e gestione del Manuale della Qualità (documento da presentare all’organismo di Certificazione); - stesura e gestione delle Procedure Tecniche, Gestionali, dei Piani di Controllo, dei Metodi di Prova, ecc.; - verifica del Sistema Qualità; - verifica dell’attuazione di Azioni Correttive; - valutazione dei fornitori; - definizione dei mezzi di controllo del processo e del prodotto; - emissione di rapporti sulla Qualità, ecc. È chiaro che chi esegue le verifiche interne del Sistema Qualità non può avere rapporti di dipendenza funzionale con i responsabili delle attività oggetto di verifica. L’organigramma deve evidenziare tale condizione. Riesame da parte della Direzione (RIF. 4.1.3) La valutazione dei risultati del Sistema Qualità è una piena responsabilità della direzione. Il riesame è una valutazione globale, effettuata con frequenza almeno annuale, avente lo scopo di verificare il grado di raggiungimento degli obiettivi che sono stati definiti, indicare nuovi obiettivi e prendere le decisioni necessarie. La logica da seguire è simile a quella della verifica dello scostamento fra consuntivo e budget. Questa attività deve essere fatta per iscritto (va bene qualsiasi forma purché vi siano dei contenuti di verifica e di miglioramento). Per la documentazione delle attività di riesame è necessario predisporre una procedura specifica e una modulistica che consenta di registrare i dati più significativi come: - criteri utilizzati per il riesame; - documenti di riferimento; - personale interessato al riesame; - informazioni di ritorno e grado di soddisfacimento del cliente; - rispetto della Politica per la Qualità; - grado di raggiungimento degli obiettivi e nuovi traguardi; - stato del Sistema Qualità nel complesso e per ogni requisito; - eventuali carenze riscontrate nel Sistema Qualità; - azioni correttive; - investimenti in azioni preventive e di miglioramento del Sistema Qualità, ecc.. E’ implicito il fatto che i documenti di registrazione dell’attività di riesame debbano far parte delle informazioni di base per i successivi riesami. SISTEMA QUALITA' Siamo quasi alla fine del nostro cammino lungo la norma UNI EN ISO 9002. E’ ora ormai chiaro che applicare la norma significa seguire una logica di base molto semplice: - chiarire le esigenze del cliente e le informazioni necessarie per lavorare; - definire obiettivi; - pianificare le attività necessarie a raggiungere gli obiettivi; - descrivere le procedure da mettere in atto; - registrare quanto effettuato; - verificare i risultati e prendere nuove decisioni. Tutto questo significa lavorare in Sistema Qualità (ricordate la definizione?) e documentarlo. Generalità (RIF. 4.2.1) Il punto della norma descrive la documentazione che una rifinizione deve utilizzare per gestire il suo Sistema Qualità e per dare evidenza di come esso sia strutturato dal punto di visto organizzativo e tecnico. Tale documentazione, che deve essere assolutamente aderente all’operatività aziendale, è generalmente organizzata su più livelli ai quali corrispondono gradi di dettaglio crescenti da definirsi in funzione della complessità dell’attività cui si riferiscono e alle caratteristiche di professionalità, competenza e addestramento del personale che le svolge. Procedure del Sistema Qualità (RIF. 4.2.2) È bene chiarire che la norma indica con il termine generico "procedure" un insieme di documenti come: Manuale della Qualità Si veda un esempio di "copertina" del documento Esso descrive, in sintesi, le scelte, l’organizzazione e le attività della rifinizione attuate per raggiungere gli obiettivi della Qualità secondo i requisiti della norma. Tratta, per quanto applicabile, tutti i punti della Norma UNI EN ISO 9002 rispecchiando fedelmente quanto deciso dalla rifinizione, sia dal punto di vista gestionale (gestione della documentazione, dell'archivio, ecc.) che dal punto di vista operativo (ricerca e sviluppo, creazione della collezione, conduzione dei processi, dei controlli, ecc.). Il Manuale della Qualità non entra nel dettaglio delle singole attività, ma definisce i requisiti e i comportamenti da seguire lasciando ad apposite procedure la documentazione delle attività specifiche. Il Manuale della Qualità può essere consegnato al cliente (se contrattualmente pattuito). Procedure gestionali e tecniche Esse descrivono, in discreto dettaglio, le singole attività svolte per il perseguimento della Qualità e devono essere coerenti con la Politica per la Qualità (approvvigionamento, addestramento ecc.) e con il Manuale della Qualità. Le procedure non vengono, in genere, distribuite all'esterno della rifinizione per comprensibili ragioni di riservatezza. L'esame da parte del cliente di tali procedure può essere oggetto di clausole contrattuali. L’elaborazione delle procedure è una fase importante. Devono essere evitati inutili sovradimensionamenti ed eccessive schematizzazioni. Sono necessarie: - analisi delle procedure in atto in azienda; - verifica della loro rispondenza alle prescrizioni della norma; - stesura del documento. Piani di controllo e metodi di controllo e prova I primi definiscono l’insieme delle attività di controllo e prova previste sul tessuto, i secondi descrivono le modalità operative da seguire per eseguire i controlli e le prove richiamando, ove necessario, o richiesto dal cliente, eventuali norme nazionali o internazionali di riferimento. Istruzioni operative Esse descrivono le modalità con cui vengono eseguite specifiche attività (es. manutenzione macchine). Specifiche e schede tecniche Esse descrivono i requisiti ai quali i tessuti e le lavorazioni devono risultare conformi e le relative tolleranze (es.: ricette, cicli di lavorazione). Documenti di registrazione dei dati Sono tutti i documenti, i moduli, i "file" che assicurano la registrazione del quotidiano svolgimento delle attività per la Qualità. Pianificazione della qualità (Rif. 4.2.3) Viene ribadito il concetto di pianificazione della qualità attraverso la documentazione precedentemente indicata. In aggiunta è richiesto, ove necessario, la preparazione di "Piani della Qualità". Si tratta di documenti che devono definire gli obiettivi della qualità da conseguire, le specifiche responsabilità, le risorse assegnate, ecc. per le attività non trattate nel Manuale della Qualità e nella documentazione da esso richiamata RIESAME CONTRATTO Generalità (RIF. 4.3.1) Spesso i clienti chiedono certezze: - sui tempi di consegna, - sugli standard di qualità, ecc. e in risposta sentono frasi come le seguenti: - non programmate; - arrivate tutti insieme, all’ultimo momento; - la stagione è sempre più corta dell’anno precedente eppure si devono fare, più o meno, le stesse pezze; - la consegna è quasi sempre urgente o urgentissima; - la composizione dei greggi è spesso un mistero; - le disposizioni di lavorazione sono largamente insufficienti, ecc. Per risolvere il problema e cioè per garantire una corretta impostazione delle attività delle rifinizioni, il "punto di partenza" è il miglioramento della comunicazione con il cliente e cioè la definizione delle informazioni in merito ai greggi, alle lavorazioni richieste e alle quantità da lavorare nel tempo. E’, in poche parole, la definizione di regole che devono essere tradotte in impegni formali tra il singolo cliente (lanificio) e la singola rifinizione, che obblighino contrattualmente a comportamenti coerenti con il rispetto dei tempi di consegna e degli standard di qualità e che, in caso di contenzioso, consentano chiaramente di stabilire chi ha sbagliato, come e quanto. E’ la definizione di un rapporto tra rifinizione e cliente che preveda impegni reciproci da osservare sistematicamente: - impegno, da parte del cliente, di programmare le commesse della stagione ed impegno preventivo, da parte della rifinizione, sui tempi di consegna delle pezze calcolati dal momento della consegna del greggio disposto; - impegno, da parte del cliente, di inviare alla rifinizione una scheda con le informazioni tecniche di ogni articolo da lavorare; - impegno, da parte della rifinizione, di inviare al cliente una scheda con i requisiti minimi di garanzia relativi all’articolo da sottoporre a lavorazione (con il greggio noto); - impegno, da parte del cliente, di inviare alla rifinizione una scheda consegna e/o disposizione greggi in occasione della consegna e/o disposizione delle pezze gregge. La prescrizione della norma si propone di assicurare che le "specifiche" poste come obiettivo di partenza per il tessuto da mettere in lavorazione siano chiaramente descritte e comprese dalle persone coinvolte; tra queste "specifiche" devono essere comprese quelle cogenti (obbligatorie) in quanto prescritte da leggi e regolamenti vigenti nei mercati in cui il cliente intende vendere il tessuto. Esse devono essere formalizzate in un documento che indichi ad esempio: - articolo; - specifiche richieste (es. colore, sviluppo varianti, finissaggio, differenze colore ammesse, centro cimossa, solidità alla luce artificiale, al lavaggio, allo sfregamento, ecc.); - prove da effettuare; - data di consegna. Riesame (RIF. 4.3.2) La norma sottolinea la necessità di conoscere le esigenze del cliente e la capacità della rifinizione di rispettarle in base alle informazioni ricevute. Devono essere chiare: - specifiche tecniche articolo; - lavorazioni richieste; - quantità; - tempi/modalità di consegna; - prezzo/modalità di pagamento, ecc. E’ bene chiarire che per articoli con ricetta e ciclo già codificati le verifiche verranno effettuate solo su parametri quali prezzo, quantità, tempi di consegna. Per nuovi articoli, nuovi colori, nuovi finissaggi o per richieste di modifiche di articoli esistenti da parte del cliente, dovranno essere fatte e documentate anche le verifiche di fattibilità tecnica. Il tessuto deve dunque soddisfare: - esigenze esplicitamente richieste (ad es. caratteristiche di solidità, di stabilità dimensionale ecc., indicate per valore, tolleranza e modalità di determinazione); - esigenze implicite correlate alla destinazione d’uso del prodotto; L'oggetto della fornitura deve essere precisato in ogni aspetto (commerciale, tecnico, ecc.) in specifici documenti o in "accordi quadro". Una volta realizzata la campionatura, è necessaria una attività tecnica di verifica da parte del cliente delle caratteristiche del tessuto in relazione all’utilizzo cui è destinato, sulla base di requisiti previsti per la collezione o richiesti dal contratto o da leggi e regolamenti. Sia le esigenze esplicite che quelle implicite devono essere tradotte in specifiche di prodotto e gestite in fase di ordine/contratto. L’obiettivo relativo ai tempi di consegna può essere raggiunto mediante la definizione per iscritto del volume complessivo e la distribuzione temporale (flusso) delle commesse di lavorazione, per famiglie di articoli, stabilendo per le medesime il termine di standard delle riconsegne. L’obiettivo relativo alla definizione dello standard qualitativo del prodotto può essere raggiunto scegliendo processi e ingredienti di lavorazione in funzione della natura qualitativa del prodotto da trasformare. Possono essere utilizzate schede che assicurano il flusso di informazioni necessario al raggiungimento degli obiettivi prefissati. Esse possono essere simili alle seguenti, che sono il risultato di un tavolo di confronto tra lanifici e rifinizioni dell’area pratese: - Scheda Definizione Programma :SDP - Scheda Informazione Prodotto :SIP - Scheda Consegna-Disposizione Greggi :SDG - Scheda Requisiti Minimi :SRM - Scheda Tecnica Prodotto :STP La rifinizione dovrà lavorare secondo una logica che garantisca il passaggio delle informazioni. Ad esempio potrà seguire un flusso operativo come il seguente. All’inizio di ogni stagione chiederà al cliente la definizione degli articoli da lavorare. Per singoli articoli o famiglie di articoli omogenei del prodotto chiederà di stabilire il quantitativo complessivo e la distribuzione temporale nell’arco della stagione e di compilare la scheda SDP e le schede SIP (ad eccezione della voce "Consegna media concordata"). La rifinizione valuterà la documentazione e definirà con il cliente la "Consegna media concordata", restituendo copia della scheda SDP e delle schede SIP. Il primo giorno lavorativo di ogni mese la rifinizione chiederà al cliente la SDP con i dati aggiornati. Entro cinque giorni lavorativi dalla consegna della SDP il cliente e la rifinizione ridefiniranno i tempi di "Consegna media concordata" relativi agli articoli o alle famiglie di articoli per i quali è intervenuta la variazione. Il Cliente consegnerà il greggio accompagnato dalla scheda SDG opportunamente compilata. Si possono verificare i casi seguenti: a) consegna greggio da disporre successivamente. Sarà compilata solo la parte della scheda relativa a "Consegna greggi"; b) consegna greggio disposto parzialmente o interamente. Saranno compilate la parte della scheda "Consegna greggi" e la parte della scheda "Disposizioni di lavorazione". Se vengono disposti in lavorazione dei greggi già consegnati, è necessario compilare l’ultima parte della scheda "Disposizioni di lavorazione", indicando il numero della SDG precedente. La rifinizione dovrà rispondere per conferma. La rifinizione garantirà al cliente i Requisiti Minimi concordati (es. tessuti di categoria A,B,C,D, della SRM) e a conferma invierà, per ogni articolo, la scheda SRM compilata nel corpo iniziale apponendo un cerchio sulla lettera corrispondente alla "Categoria" di pertinenza dell’articolo stesso. Per gli articoli non corrispondenti alle categorie per le quali nella SRM sono stati definiti i Requisiti Minimi (es. tessuti di categoria E della SRM) la rifinizione comunicherà di volta in volta i "Requisiti Minimi" al cliente nei termini tra loro concordati, trasmettendo per fax la SRM compilata (parti identificative dell’articolo e dei Requisiti Minimi). Con la scheda SRM il cliente sarà in grado di compilare le proprie Schede Tecniche del Prodotto includendo eventualmente anche ulteriori dati di esclusiva competenza del cliente stesso. Un esempio di Scheda Tecnica del Prodotto è riportato qui di seguito. E’ comunque inteso che per forniture di greggi successive e disposizioni di lavorazioni successive facenti riferimento alla medesima SIP vale quanto già garantito per le precedenti lavorazioni. E’ fatto obbligo alla rifinizione e al cliente di trattenere un campione di riferimento relativo ad ogni scheda SDG che sarà costituito: - nel caso di : fiocco, top, filato: almeno -50gr. - nel caso di tessuto : almeno 20-50 cm. in tutta altezza. Le schede che regolano i flussi operativi dovranno essere compilate, in maniera chiara e leggibile in tutte le loro parti, ponendo particolare attenzione ai numeri assegnati alle schede stesse (avendo questi valenza incrociata tra una scheda e l’altra). Altri "documenti" che fanno parte del "riesame del contratto" possono essere: - referenza campione - listino - ricette - cartelle colore - cicli di lavorazione - richiesta di offerta da parte del cliente - offerta al cliente - richiesta di campionature, ecc. Naturalmente non potendo sempre costringere tutti i clienti a mettere tutte le richieste per scritto, è possibile accettare un ordine verbale purché la rifinizione registri al suo interno tale richiesta, ne verifichi la fattibilità e la confermi per iscritto al cliente. Tutti i documenti devono essere analizzati, in termini di fattibilità, da personale competente in modo da accertare che: - le richieste del cliente siano chiare, ad esempio che facciano riferimento a articoli, campioni, capitolati, specifiche tecniche, requisiti, ove possibile, definiti in termini di prestazioni (es. destinazione di uso); - qualsiasi differenza tra le campionature, gli articoli, la disposizione ed eventuali altri documenti sia stata concordata e risolta; - la rifinizione sia in grado di rispettare quanto promesso non solo dal punto di vista tecnico ma anche in merito ai tempi di consegna. Modifiche al contratto (RIF. 4.3.3) Qualsiasi variazione alla disposizione deve essere tenuta sotto controllo in modo da assicurarne la fattibilità. L’attività di "riesame del contratto" deve essere eseguita ad ogni variazione della disposizione. Registrazioni (RIF. 4.3.4) La fase di riesame del contratto deve essere documentata e i documenti ad essa relativi devono essere conservati. CONTROLLO DOCUMENTI E DATI La "documentazione" del Sistema Qualità è il mezzo per "definire le regole" da seguire. Essa deve dunque essere "approvata" da chi decide nella rifinizione ed essere verificata da chi ha le competenze specifiche. Non solo, per essere valida deve essere sempre aggiornata e distribuita a chi la deve utilizzare. La documentazione può essere interna o esterna (relativa al cliente) e comprende i documenti e i dati (es. tabelle numeriche e dati informatici). Normalmente la gestione della documentazione prevede le seguenti fasi: preparazione, verifica, approvazione, distribuzione, archiviazione e modifica; per ognuna di esse devono essere definite le relative responsabilità. E’ utile usare una tabella come la seguente: La preparazione di un documento deve necessariamente essere eseguita da personale con competenze specifiche. In linea di massima un documento dovrebbe contenere i seguenti elementi: identificazione del documento mediante codici numerici o alfanumerici, come ad esempio viene indicato nella tabella seguente (Es. PT 01 per identificare le procedure tecniche e la loro successione numerica, cioè Procedura Tecnica numero uno); titolo del documento (es. Gestione delle apparecchiature di misura e prova); indice di revisione del documento e data (es. Rev. 0 del 16.09.98); identificazione della funzione aziendale responsabile della verifica/approvazione con firma e data (è opportuno porre questi elementi in griglia in calce al documento); numero sequenziale delle pagine e numero totale delle pagine. (es. pag. 5 di 10 per indicare la quinta pagina di un documento complessivamente di 10 pagine). La verifica ha lo scopo di accertare l’adeguatezza del documento ai requisiti di riferimento (es. norme, regolamenti, specifiche) e alle attività svolte. L’approvazione ha lo scopo di autorizzarne l’utilizzo. La gestione e il controllo della documentazione si estende anche ai documenti ricevuti dal cliente (es. capitolati, schede tecniche) o dal fornitore (es. schede di sicurezza). E’ necessario censire tutti i documenti affinché il sistema non preveda prescrizioni superate dalla realtà o addirittura contrastanti (es. una istruzione operativa non può essere in contrasto con quanto indicato nel Manuale dalla Qualità). La norma prescrive in modo esplicito l’eliminazione dei documenti superati, allo scopo di impedire l’erroneo utilizzo di un documento non più valido. In funzione della tipologia del documento può esserci la necessità di conservare un archivio storico (es. ricette e cicli). È utile predisporre un elenco che indichi, per ciascun documento, la denominazione, la codifica, lo stato di revisione e la data di emissione. Per ogni documento è necessario individuare i destinatari e utilizzare un modulo di distribuzione che dovrà contenere almeno: identificazione del documento; numero delle copie distribuite; identificazione del ricevente; data di distribuzione; evidenza del ricevimento. I criteri e le modalità di archiviazione dei documenti devono essere regolamentati definendo ad esempio: tipologia di archivi presenti in azienda (es. SW o cartaceo, generale, di reparto, storico, temporaneo, ecc.); natura dei documenti in ciascun archivio; procedure di accesso; responsabilità; tempo di conservazione dei documenti. Approvazione ed emissione dei documenti e dei dati (Rif. 4.5.1) L'azienda deve avere una procedura di gestione della documentazione in cui siano stabiliti non solo l'iter per la identificazione, preparazione, approvazione ed emissione dei documenti, ma anche i gradi di riservatezza, i periodi di archiviazione ed i controlli da effettuarsi in modo che sia garantita la conformità alla procedura stessa e, soprattutto, deve essere assicurato l'uso dei documenti nell'emissione più recente. Modifiche ai documenti (Rif. 4.5.2) L'azienda può prevedere forme di aggiornamento totale o parziale del documento. Le modifiche di un documento devono essere verificate/approvate da chi ha verificato/approvato il documento originario. APPROVVIGIONAMENTO Generalità (RIF. 4.6.1) Se il greggio è corrispondente a quanto pattuito, la rifinizione risponde al cliente per il "mancato rispetto" di quanto promesso. Perciò diventa fondamentale tenere sotto controllo il processo di acquisto dei materiali, sia per quanto riguarda la scelta dei fornitori che la definizione delle specifiche e di eventuali servizi. E’ necessaria una definizione preliminare: - della tipologia dei materiali da acquistare (es. coloranti, ausiliari, prodotti chimici di base, accessori di finissaggio come tubi di cellofan, ecc.), dei prodotti (es. macchine di processo, apparecchiature di prova, ecc.) e delle relative caratteristiche qualitative; - dei servizi esterni (es. lavaggio a secco, prove laboratorio, consulenze, trasporti, controllo allo specchio delle pezze finite per consegna pronto all’ago, ecc.). La conoscenza delle lavorazioni da eseguire nell’anno consente una ottimizzazione della scelta delle classi tintoriali dei coloranti da utilizzare in base alla fibra che si deve tingere e all’uso cui è destinata. Valutazione dei fornitori (RIF. 4.6.2. - subfornitori) Per ogni tipologia di materiali, prodotti, servizi da acquistare, devono essere individuati i fornitori tra i quali dovranno essere selezionati il o i fornitori in grado di soddisfare i requisiti richiesti. Le modalità con le quali la rifinizione giudica le capacità del fornitore di soddisfare le sue esigenze devono essere basate su criteri oggettivi. I criteri di scelta da utilizzare per ogni tipologia di fornitori devono essere definiti in funzione della criticità dei materiali e dei servizi acquistati, da un lato, e del filtro che si vuole (o si può) porre al controllo in ingresso, dall’altro. Tanto minori sono le possibilità tecniche ed economiche di controllo in ingresso, tanto maggiore deve essere l’attenzione verso l’affidabilità del fornitore. Naturalmente la valutazione del fornitore può essere effettuata tenendo conto anche di aspetti commerciali che possono andare dalla solidità finanziaria al favorevole rapporto qualità/prezzo del prodotto/servizio. Normalmente la valutazione del fornitore viene effettuata direttamente dal personale della rifinizione. Tuttavia può essere richiesta e utilizzata, se esistente, una valutazione (certificazione) di Parte Terza sul Sistema Qualità del fornitore (è tipico il caso dei fornitori di coloranti), sul prodotto, sul servizio, sulla linea di processo. E’ utile utilizzare una tabella di questo tipo: esempi di criteri : Tipologia Fornitori coloranti ausiliari additivi oli accessori finissaggio lavaggio a secco prove laboratorio certificazione ISO 9001 ISO 9002 dichiarazione conformità marcatura CE scheda sicurezza specifica tecnica consegna ALTRO...... apparecchiature trasporti tarature ecc. Al termine della valutazione il fornitore potrà essere: - scelto (spesso si dice qualificato); - non scelto; - scelto con riserva, sulla base delle sue capacità di soddisfare le richieste della rifinizione. Deve essere prodotto un documento, spesso denominato "modulo qualifica fornitori", che dimostri il rispetto dei criteri previsti. Se si tratta di un fornitore già usato in passato (cioè prima dell’avvio del Sistema Qualità) è necessario raccogliere dati storici sulle forniture. È possibile usare un modulo come il seguente il cui contenuto non è ovviamente standard ma è il risultato di una decisione della rifinizione in funzione delle sue esigenze. La numerosità ed il tipo di evidenze che occorrono sono correlate all'oggetto dell'acquisto ed alla sua incidenza sulla qualità delle lavorazioni da effettuare. La qualifica dovrà essere mantenuta nel tempo tramite verifiche periodiche secondo criteri definiti (es. difetti riscontrati, rispetto dei tempi di consegna, esecuzione di prove, verifiche in azienda, ecc.). E’ bene avere un elenco dei fornitori qualificati dal quale attingere. Tale elenco deve essere aggiornato ad ogni nuovo inserimento o ogni volta che un fornitore non si ritiene più idoneo. Dati di acquisto (RIF. 4.6.3) La rifinizione deve avere ben chiare le caratteristiche del materiale e del servizio che intende acquistare e il fornitore deve aver ben chiaro che cosa gli viene richiesto. Pertanto gli acquisti devono avvenire "per scritto" (ordini di acquisto). I documenti di acquisto devono precisare l’oggetto della richiesta. L’indicazione delle specifiche tecniche può essere fatta per esteso o fare riferimento a documenti contrattuali in precedenza concordati. Essi possono essere integrati con: - specifiche di prova e controllo, criteri e condizioni di accettazione; - prescrizioni di garanzia della qualità che riguardano l'attuazione del Sistema Qualità in conformità alle norme UNI EN ISO serie 9000; E’ necessaria anche la definizione degli aspetti più prettamente commerciali (es. prezzo, data e modalità di consegna). Ad esempio, per l’acquisto di un colorante dovranno essere definite le specifiche relative a: NOME COMMERCIALE QUANTITÀ NOME DI COLOR INDEX STRUTTURA CHIMICA LOTTO SCHEDA DI SICUREZZA TIPO DI SUBSTRATO SU CUI IMPIEGARLO MODALITÀ DI APPLICAZIONE CLASSE TINTORIALE VALORI DI SOLIDITÀ OTTENIBILI REATTIVITÀ AGLI AGENTI CHIMICI CONSEGNA IMBALLO Quanto detto vale anche per l’acquisto di strumenti e apparecchiature. Ad esempio per l’acquisto degli specchi può essere opportuno indicare chiaramente nell’ordine di acquisto (o richiamare) le specifiche tecniche e la richiesta di taratura del contametro. Verifica del prodotto acquistato (RIF. 4.6.4) Verifica da parte della rifinizione presso il fornitore (RIF. 4.6.4.1 - subfornitore) La rifinizione può effettuare una verifica presso il suo fornitore (es. lavaggio a secco) ma questo diritto è applicabile soltanto quando sia specificato nell’ordine o nel contratto di acquisto e questo sia stato accettato. Nel caso dei coloranti questa non è una prassi diffusa. Verifica da parte del cliente del prodotto acquistato dalla rifinizione (RIF. 4.6.4.2 fornitore) Il cliente, o un suo rappresentante, hanno il diritto di controllare, sia presso la rifinizione che presso i suoi fornitori, la conformità degli acquisti a quanto pattuito: questo diritto è applicabile soltanto quando specificato nell’ordine di acquisto. Nel caso dei fornitori della rifinizione, questa non è una prassi diffusa, mentre è comune la verifica del cliente presso la rifinizione che può essere effettuata anche con personale appositamente dedicato al controllo finale agli specchi. La verifica da parte del cliente non esonera la rifinizione dalla responsabilità di fornire un servizio conforme a quanto pattuito se il greggio corrisponde alle specifiche dichiarate e concordate. CONTROLLO PRODOTTO La rifinizione deve comunicare al cliente eventuali perdite o danneggiamenti del greggio ma ciò non solleva comunque il cliente dalla responsabilità di fornire greggi corrispondenti a quanto dichiarato. Come già chiarito nel riesame del contratto, infatti, il cliente ha la responsabilità di fornire il greggio da sottoporre a lavorazione conforme a quanto dichiarato nella Scheda Informativa Prodotto o di segnalare eventuali variazioni. Il greggio deve essere accompagnato da un documento "Scheda Consegna" ove deve essere tassativamente segnalata la variazione della composizione e i numeri dei differenti lotti. Il controllo in ingresso del greggio, infatti, non è una responsabilità della rifinizione e viene effettuato solo su esplicita richiesta contrattuale del cliente. Quando il cliente dispone i greggi, la rifinizione ha la responsabilità di verificare che il greggio a magazzino sia idoneo alla lavorazione richiesta. Tale verifica avviene tramite cartellino identificativo e con controllo visivo delle pezze. La rifinizione ha la responsabilità di mantenere il greggio del cliente in condizioni idonee all’impiego e di comunicare eventuali discordanze rispetto a quanto dichiarato nella Scheda Informativa Prodotto inviata dal Cliente. Se gli specchi installati presso la rifinizione sono di proprietà del cliente, questi vengono considerati come "materiale fornito dal cliente" e devono essere gestiti e conservati nelle condizioni di efficienza richieste. IDENTIFICAZIONE Per identificazione si intende l’insieme delle operazioni che consentono di riconoscere il tessuto in qualunque area aziendale si trovi (es. magazzino greggi, reparti, laboratorio prove, area controlli, ecc.). L’obiettivo è quello di impedire la confusione di un tessuto con un altro in stato di lavorazione o di controllo differenti o, addirittura, non conforme ai requisiti o, peggio ancora, di proprietà di clienti diversi. Per rintracciabilità si intende la possibilità di correlare il tessuto con i documenti che riportano i dati registrati delle lavorazioni e dei coloranti, ausiliari e prodotti chimici impiegati, dei controlli subiti e del loro esito, dello stato delle macchine al momento delle lavorazioni, dell’arco temporale in cui è stato lavorato, del personale addetto alle varie fasi. Il sistema di rintracciabilità ha soprattutto lo scopo di consentire: - nei confronti dei clienti, una valutazione oggettiva della fondatezza di eventuali reclami; - nei confronti dei fornitori, la verifica della loro capacità di consegnare prodotti rispondenti alle specifiche richieste; - in azienda, la possibilità di rilavorare o avvertire il cliente qualora si verifichino condizioni critiche (es. problemi sui greggi). Alla luce delle considerazioni precedenti ne consegue l’importanza di definire il grado di "identificazione e rintracciabilità" che si vuole applicare e una chiara e corretta procedura di archiviazione dei relativi documenti. L’utilizzo, a tale scopo, di sistemi computerizzati è discretamente diffuso. A tal fine è opportuno regolamentare l’accesso ai dati, ad esempio consentendolo solo a personale autorizzato mediante codici di accesso e abilitazioni a diversi livelli. Può essere utile predisporre una tabella come la seguente : Materiale/tessuto Pezze gregge Modalità di identificazione fisica Documentazione correlata Cartellino indicante articolo, composizione, altezza, Bolla di ingresso ecc.. Disposizione Fotocopia della bolla di ingresso o disposizione posta sul bancale Tessuto in Lavorazione ecc. Scheda di lavorazione posta presso la macchina Scheda di lavorazione CONTROLLO PROCESSO Il controllo del processo riguarda tutte le lavorazioni effettuate dalla rifinizione quali processi pretintoriali come purghe, lavaggi, candeggi, l’attività svolta nella cucina colori e le attività tintoriali e di finissaggio, come garzatura, cimatura, bottale, smeriglio, sfioccatura, sanfor, ramosa, spalmatura, resinatura, ecc. Le operazioni svolte dalla rifinizione possono essere schematizzate secondo la logica seguente: Prima di accettare una disposizione da un cliente, è necessaria la verifica della disponibilità interna o esterna di tecnologie, macchine ed impianti adeguati alla lavorazione richiesta sul greggio ed è importante valutare l’idoneità dei processi e delle apparecchiature in fase di messa a punto di un nuovo articolo. Per quanto riguarda il primo aspetto è fondamentale quanto dichiarato nel riesame del contratto in merito alla programmazione degli impegni con il cliente per garantire l’ottimizzazione dei bagni. Per quanto riguarda il secondo aspetto la rifinizione deve operare con procedure tali da garantire che le lavorazioni avvengano in modo controllato e ripetibile. La rifinizione deve cioè: - definire le ricette ed i cicli di lavorazione da seguire; - definire i parametri di processo ritenuti rilevanti per garantire il rispetto delle specifiche del tessuto (es. rapporto bagno, temperatura, velocità, tempi, ecc.) e i controlli da eseguire su di essi, indicando i metodi, le apparecchiature da utilizzare, i limiti di accettabilità, ecc.; - definire i controlli da effettuare sul prodotto allo scopo di verificare la corretta impostazione dei processi (es.: controllo della mano, controllo colore visivo o con spettrofotometro, ecc.); - eseguire, registrare i controlli e archiviare la documentazione relativa. E’ indispensabile sottolineare che il concetto di "controllo del processo" non può essere disgiunto dal concetto di "controllo delle condizioni al contorno"; non si esaurisce cioè nel sapere come eseguirlo e controllarlo; esso implica che siano soddisfatte le prescrizioni relative a: - disponibilità di personale addestrato (es. capo reparto); - disponibilità di istruzioni scritte che consentano al personale il corretto utilizzo delle macchine; - disponibilità di istruzioni scritte, campioni di riferimento, che consentano al personale di impostare i corretti parametri di processo e le tolleranze, in funzione degli articoli in lavorazione; - manutenzione delle apparecchiature e delle macchine (programmata e straordinaria). Ad esempio può essere utilizzata una tabella come la seguente: Sono riportati: - macchina (es. jet, overflow, siluro, ramosa, ecc.); - parametri da controllare (es. velocità, temperatura, ecc.); - unità di misura (es. gradi centigradi); - metodo, cioè riferimento al metodo di controllo e prova e/o alla procedura tecnica che contiene le modalità operative per eseguire il controllo; - strumento di misura (es. PT100, ecc.); - specifiche, cioè documenti di riferimento riportanti i parametri di processo da rispettare (es. 90 °C) e/o i riferimenti fisici definiti come parametri di prodotto da ottenere (es. mano del tessuto) in funzione della regolazione della macchina; - tolleranze (es. 90°± 2°); frequenza del controllo (es. ad ogni partita, 2 volte al giorno, ecc.); - responsabile della esecuzione del controllo e della relativa registrazione; - documento di registrazione, cioè modulo sul quale si registrano i dati oppure file di registrazione automatica della macchina. Riferendosi al processo di produzione, le schede di lavorazione, le ricette, i cicli di lavorazione, i " programmi macchina", le "procedure", le "istruzioni operative", le "schede tecniche", le schede di manutenzione costituiscono i documenti base per la sua pianificazione. Lo scopo è quello di informare il personale su come avviare, condurre, regolare e tenere sotto controllo i processi così da ottenere l’articolo della qualità voluta. E’ necessario individuare per ciascuna lavorazione e, se necessario, per ciascuna macchina su cui quella lavorazione può essere eseguita, i parametri ottimali di utilizzo (es. ottimizzazione dei bagni) e predisporre un documento, "istruzione operativa", riportante le condizioni di processo individuate allo scopo di mettere l’operatore in condizioni di impostare i corretti parametri per ciascuna macchina. Le istruzioni operative possono essere più o meno dettagliate; debbono esserlo in misura tale da assicurare che le lavorazioni si svolgano al livello di controllo deciso dalla rifinizione. Le istruzioni per l'operatore debbono essere scritte in modo semplice e schematico, ad esempio attraverso una rappresentazione grafica come la seguente: E’ necessario predisporre la documentazione (disponibile a bordo macchina) che metta in condizione l’operatore addetto alla macchina di utilizzarla in modo corretto (avviamento, arresto, selezione dei programmi, impostazione e visualizzazione dei parametri di processo, registrazione dell’ora di inizio e fine produzione, procedure per il corretto carico/scarico, interventi in caso di arresti, allarmi, ecc.). E’ necessario predisporre ed utilizzare un documento (es. scheda lavorazione e ciclo di lavorazione) che riporti in modo analitico le lavorazioni previste. Per assicurare nel tempo la loro idoneità alle lavorazioni cui sono destinate, le apparecchiature devono essere sottoposte a manutenzione pianificata e periodica e, ove necessario, a taratura. Naturalmente, pur non essendo un requisito prescritto esplicitamente dalla norma UNI EN ISO 9002, il processo nel suo svolgimento deve rispondere a tutti i requisiti di legge, ivi compresi le apparecchiature e i dispositivi di sicurezza e di rispetto dell'ambiente. PROVE E CONTROLLI Generalità (RIF. 4.10.1) L’obbiettivo finale dei controlli e delle prove è quello di verificare che le lavorazioni siano rispondenti a quanto prescritto per ridurre al minimo la possibilità di consegnare tessuti non conformi e, quindi, ridurre i costi sostenuti per rifacimenti, scarti e resi. Il controllo della qualità deve essere condotto secondo criteri stabiliti, con modalità ed apparecchiature idonee, da personale in grado di svolgere l’attività E’ necessario verificare il tipo e l’entità dei controlli e delle prove da eseguire su "prodotto" in funzione di: - criticità del greggio - controlli eseguiti dal cliente - controlli eseguiti sui parametri di processo. Tanto più critiche sono le caratteristiche del greggio, tanto maggiori sono i controlli e le prove da eseguire; tanto maggiori sono i controlli e le prove eseguiti e dichiarati dal cliente, tanto minori sono i controlli e le prove che la rifinizione deve eseguire; tanto maggiori sono i controlli di processo, tanto minori possono essere i controlli e le prove sul tessuto. E’ necessario definire, per ogni articolo, i controlli e le prove da eseguire e le modalità operative con cui eseguirli e rendere disponibili i mezzi e le risorse necessari: aree aziendali idonee, apparecchiature in corretto stato di manutenzione e taratura, personale di livello ed esperienza adeguata, ecc.. E’ ovviamente possibile affidare i controlli o le prove a laboratori esterni o centri di controllo (purché inseriti nella lista dei fornitori ritenuti idonei). E’ dunque opportuno analizzare il flusso produttivo e individuare i punti di controllo che assicurano il rispetto delle specifiche del tessuto nel modo più conveniente. Essi devono essere pianificati e resi noti agli operatori. E’ possibile utilizzare tabelle come le seguenti: Sono riportati: - materiale/articolo (es. colorante, greggio, apparecchiature, ecc.); - caratteristica (es. composizione, stabilità dimensionale, solidità, presenza della marcatura CE su apparecchiature, ecc.); - unità di misura (es. centimetro, ecc.); - luogo del controllo (es. reparto, laboratorio interno, laboratorio esterno, ecc.); - metodo, cioè riferimento al metodo di controllo e prova e/o alla procedura tecnica che contiene le modalità operative per eseguire il controllo e le prove. E’ possibile, se esistente, fare riferimento ad una norma (italiana, europea, mondiale) purché essa venga poi rispettata in ogni sua parte; - specifiche, cioè documenti di riferimento riportanti "parametri da rispettare" (es. schede articolo ecc.); - tolleranze (es. 3%, che dovrebbero essere incluse nelle specifiche); -campionamento, cioè numero di campioni da prelevare per il controllo o le prove scelto in base alla "rappresentatività" rispetto alla partita o al lotto; - responsabile della esecuzione del controllo e della relativa registrazione; - documento di registrazione, cioè modulo (es. rapporto di prova) sul quale si registrano i dati oppure file di registrazione. Prove, Controlli e Collaudi al ricevimento (RIF. 4.10.2) ll controllo al ricevimento si applica: - ai materiali acquistati (coloranti, ausiliari, additivi, ecc.) - ai prodotti acquistati (es. apparecchiature, ecc.). I materiali e i prodotti acquistati possono essere immessi nel ciclo produttivo solo dopo aver accertato la loro conformità ai requisiti specificati, cioè essere certi che vadano bene per le lavorazioni da effettuare. Tale prescrizione non richiede necessariamente un controllo al 100%. E’ infatti possibile e, spesso meno oneroso, effettuare controlli basati su campionamenti. Nella definizione dei controlli da effettuare al ricevimento occorre tenere conto di quelli eseguiti dal fornitore (che devono essere documentati). E’ possibile non eseguire il controllo fisico dei materiali e dei prodotti acquistati se esiste una dichiarazione di responsabilità del fornitore attestante la conformità del materiale o del prodotto ai requisiti dichiarati o una eventuale certificazione del prodotto. Il controllo deve essere eseguito sulla base di procedure scritte e deve comprendere la rispondenza del materiale all’ordine di acquisto e alle specifiche tecniche richieste. Ad esempio il controllo può prevedere le seguenti fasi operative: 1° fase: - accettazione fisica del prodotto; - presa in carico temporanea; - verifica della quantità; - verifica documenti del vettore; - verifica rispondenza fra prodotto e documenti di acquisto; 2° fase: - inserimento nel sistema informativo gestionale; -verifica esistenza di dichiarazioni di conformità o rapporti di prova (se applicabili) e invio del materiale al reparto controlli, oppure: 3° fase: - esecuzione controlli secondo criteri definiti; 4° fase: - esito favorevole: presa in carico definitiva, immagazzinamento o utilizzo; - esito non favorevole: accantonamento per fasi decisionali che potranno portare al recupero totale o parziale del materiale o ad un reso al fornitore. Tutte le fasi operative descritte prevedono l’utilizzo di documentazione la cui compilazione costituisce l’evidenza oggettiva del controllo eseguito (es.: ok su bolla di ingresso, rapporto di prova, ecc.). Il reparto responsabile del controllo al ricevimento deve essere organizzato in modo che risulti chiaramente individuato lo stato dei materiali/prodotti: - prodotto da controllare; - prodotto controllato e accettato; prodotto non conforme in attesa di decisione. La norma prevede che, in particolari casi di emergenza, si possano utilizzare prodotti non ancora controllati secondo quanto previsto. In questo caso è indispensabile la loro identificazione per garantirne la rintracciabilità e quindi il ritiro e la sostituzione quando ne venisse accertata la non corrispondenza alle specifiche tecniche. Prove, Controlli e Collaudi in produzione (RIF. 4.10.3) Il controllo della qualità del tessuto sulla base di controlli finali può essere non adeguato o risultare tardivo. Le prove e i controlli durante le lavorazioni rispetto ad un campione di riferimento o in laboratorio hanno l’obbiettivo di accertare tempestivamente la conformità ai requisiti specificati, riducendo al minimo il pericolo di rifacimenti.Le prove e i controlli devono essere eseguiti: - secondo un piano predefinito in funzione del greggio e delle lavorazioni da eseguire, facendo riferimento a specifiche di controllo; - in corrispondenza di fasi significative del processo produttivo; - su materiale correttamente campionato o al 100% allo specchio; - da personale idoneo e opportunamente addestrato; - utilizzando apparecchiature idonee per tipologia, precisione, accuratezza, stato di manutenzione e taratura, tolleranze previste; - in ambiente idoneo; - registrando su apposito documento operativo (es. scheda di lavorazione e controllo) i dati relativi e la firma per responsabilità; - assicurando la correlazione fra il documento di registrazione del controllo, il greggio e l’articolo cui esso si riferisce (rintracciabilità). I prodotti non devono proseguire nelle fasi del ciclo di lavorazione prima di aver completato, con esito positivo e documentato, i controlli e le prove previste. Le possibilità di deroga da tale obbligo devono essere decise secondo criteri di costo - beneficio (es. fino a che punto del processo produttivo può risultare conveniente proseguire nelle lavorazioni con esito dei controlli non ancora noto?). In questi casi i prodotti devono essere identificati per poterli rintracciare in caso di non conformità.E’ necessario registrare i risultati dei controlli eseguiti, valutarne la corrispondenza con i limiti di accettazione previsti e giudicarne complessivamente l’esito. Controlli e Collaudi finali (RIF. 4.10.4) Le prove e i controlli finali hanno lo scopo di verificare la conformità del tessuto ai requisiti dell’articolo definiti nelle specifiche per approvare la consegna delle pezze al cliente. Il tipico controllo finito è il controllo allo specchio che può essere eseguito dal personale della rifinizione o dalle rammendine inviate dal cliente.Altri controlli, quali solidità colore, stabilità dimensionale, ecc., possono essere eseguiti nel laboratorio allo scopo di fornire i dati richiesti dal cliente. In alcuni casi, ove non sono disponibili gli strumenti, i controlli sono eseguiti presso laboratori esterni. Il compito del controllo finale non è tuttavia limitato a verificare le caratteristiche del tessuto finito (es. difetti, aspetto, altezza, mano, solidità, stabilità dimensionale, ecc.) ma ha anche lo scopo di accertare che tutte le fasi di controllo previste per quell’articolo siano state eseguite con esito positivo. In fase di controllo finale si deve, quindi, esaminare la documentazione correlata all’articolo e al greggio, sia dal punto di vista formale che dal punto di vista sostanziale per poter "rilasciare" il tessuto nobilitato. Naturalmente anche i controlli finali, possono essere eseguiti al 100% (su tutte le pezze) o su basi statistiche. Di grande importanza è l’addestramento e la formazione del personale addetto ai controlli: deve essere conosciuta la finalità del controllo, ma anche le modalità di esecuzione delle prove e di valutazione dei risultati, con particolare riferimento alle specifiche di controllo, al prelievo dei campioni, all’uso delle apparecchiature e ai limiti di responsabilità nella gestione dei risultati. Documenti di registrazione di prove, controlli e collaudi (RIF. 4.10.5) Questo punto si riferisce sia ai controlli e alle prove al ricevimento di materiali e prodotti in ingresso, sia al controllo di prodotto nelle fasi intermedie, che ai controlli e alle prove sul tessuto finito nobilitato. Le dichiarazioni di conformità del fornitore e/o i rapporti di prova al ricevimento costituiscono la registrazione dell’avvenuto controllo sui materiali/prodotti. Nei casi in cui il controllo sia effettuato mediante un controllo strumentale durante il processo, le registrazioni potrebbero, per esempio, consistere in una semplice dimostrazione che tale monitoraggio ha avuto luogo. I documenti di registrazione delle prove e dei controlli finali devono identificare la funzione autorizzata a dichiarare il tessuto conforme a quanto richiesto e quindi spedibile al cliente. Di seguito vengono riportati alcuni esempi di controlli e prove: - controllo su coloranti, ausiliari, prodotti chimici, accessori finissaggio; - controlli su macchine/strumenti acquistati; - misurazione greggi; - controlli allo specchio e rilevazione della difettosità del tessuto nobilitato; - controllo corrispondenza colore, differenza colore testa-coda e centro-cimosse; - controllo solidità; - controllo della stabilità dimensionale del tessuto, ecc.. CONTROLLO APPARECCHIATURE Generalità (RIF. 4.11.1) L’obbiettivo della norma è quello di assicurare che le misure effettuate siano "credibili" e sia garantita la conformità del tessuto ai requisiti richiesti. Pertanto, devono essere descritte le modalità con cui vengono gestite le apparecchiature utilizzate per la misura e la determinazione delle caratteristiche che possono influire sul processo di nobilitazione del tessuto. Nella definizione rientrano non solo le apparecchiature di controllo del tessuto finito (nobilitato) ma anche quelle relative alle fasi di controllo delle materie prime, di controllo intermedio e di regolazione dei parametri di lavorazione. E’ opportuno precisare che la norma richiama la necessità di applicare le stesse logiche gestionali e organizzative anche al software di prova. Procedura di controllo (RIF.4.11.2) In funzione delle specifiche degli articoli e dei controlli pianificati, devono essere definite le misurazioni da eseguire e scegliere le apparecchiature idonee. Nelle rifinizioni si possono considerare, a seconda che i processi siano eseguiti internamente o esternamente, le seguenti apparecchiature: - strumenti di misura di grandezze quali massa, lunghezza, temperatura e, quindi, bilance, righe, contametri, termometri, termocoppie, ecc.; - apparecchiature di prova, quali microscopi, stufe, perspirometri, analizzatori di composizione chimica , apparecchi per prove funzionali (es. prove di solidità, di stabilità dimensionale, ecc.). La gestione di queste apparecchiature prevede l’identificazione e la programmazione di interventi di manutenzione e taratura con frequenza stabilita. E’ opportuno identificare le apparecchiature assegnando a ciascuna di esse un "codice di identificazione" e predisporre un registro di tutte le apparecchiature identificate e codificate. Il registro dovrà riportare (per ciascuna apparecchiatura) dati di riferimento che la rendano identificabile, per esempio: - numero di codice assegnato; - denominazione completa. Gli interventi di manutenzione e taratura possono essere eseguiti sia da personale interno in possesso delle competenze necessarie, sia da enti esterni. La taratura deve, in particolare, essere eseguita per confronto con campioni primari certificati da un Ente accreditato dal Sistema Nazionale di Taratura (Centri SIT) o da enti che utilizzano campioni che ad essi siano riferibili e dichiarano le procedure seguite. Nel caso in cui gli interventi vengano affidati a enti esterni, questi dovranno essere iscritti nell’elenco dei fornitori qualificati. Per le apparecchiature per le quali non sia possibile o ritenuto opportuno disporre di campioni primari o campioni ad essi riferibili (es. pHmetri, ecc.) la taratura può essere eseguita con l’utilizzo di materiali di riferimento certificati da enti riconosciuti (es. CNMR- Centro Nazionale Materiali di Riferimento) che ne attestino le caratteristiche. E’ riconducibile a questo caso la taratura della maggior parte delle apparecchiature di analisi chimica strumentale (es.: gascromatografo, spettrofotometro UV-VIS-IR, pHmetro). Nei casi, abbastanza diffusi nel settore, in cui siano disponibili campioni nazionali riconosciuti (es. campioni di tessuto di riferimento con caratteristiche note) si possono applicare procedure di taratura basate su: - raccomandazioni del produttore dell’apparecchiatura al quale potrebbero essere affidati gli interventi di taratura e/o manutenzione periodica; - noti principi scientifici; - uso di campioni di riferimento aziendali scelti con criteri scientificamente validi e dichiarati. Ad esempio alcuni strumenti e relative modalità di taratura/verifica possono essere sintetizzate come segue: Bilance Dopo avere controllato le condizioni esterne dello strumento si procede alle verifiche di linearità e ripetibilità. Cabina Valutazione colore Si verificano e sostituiscono le lampade D65 e TL84 dopo un periodo definito in funzione dell’uso (ca.2000 ore). Climatizzatore (Termoigrografo) Mediante la misurazione della temperatura (bulbo asciutto e bulbo umido) effettuata con uno psicrometro a bulbi, si controlla la corrispondenza dei dati. Colonna d’acqua E’ sufficiente controllare la scala graduata e la velocità di salita della pressione attraverso il controllo del livello dell’acqua. Contenitori graduati Si ritengono corrette le misure indicate sulle tacche. Nel caso sia necessario conoscere il volume dei contenitori grossi e/o di forme irregolari è possibile fruttare la relazione che lega una litro di acqua distillata ad un chilo. Crockmeter Si verificano il diametro della caviglia, la sua corsa e la forza esercitata dalla stessa. Dinamometro Si applicano le masse tarate alla cella di carico e si verificano la corrispondenza con i valori indicati dallo strumento. Analogamente per gli allungamenti si verifica la distanza fra i morsetti e i valori indicati dallo strumento. Quando risulta difficile, se non impossibile, applicare le masse (vedi celle di carico elevate o per mancanza di spazio) è necessario ricorrere a taratura esterna e qualificata. Lavatrice per prova di stabilità Dopo aver impostato i programmi di riferimento si misura la temperatura dell’acqua di scarico ed il tempo impiegato nei cicli di lavaggio. Martindale Si controlla il parallelismo dei piani, il corretto funzionamento del contagiri, l’uniformità di abrasione sulla superficie della provetta, l’effettuazione della figura di Lissajous e le sue dimensioni, la velocità della piastra abradente, la massa totale dei porta campioni e dei relativi pesi marcati 12 KPa e 9 KPa e del diametro utile della faccia del porta provette. Si ritiene buona norma effettuare periodicamente prove sullo stesso tessuto per verificarne il costante funzionamento dello strumento nel tempo, mentre l’esecuzione di prove inter laboratorio consente di individuare eventuali difetti di fabbricazione. L’operatore deve essere addestrato alla valutazione dei campioni, prima dell’abilitazione ad usare lo strumento, e periodicamente dovrebbe verificare il proprio giudizio con quello di altri operatori (ad esempio tramite prove inter laboratorio). Metro Campione Si compara con metro tarato con riferibilità SIT (Servizio Italiano di Taratura). Metro a Bindella Si compara con metro campione. Micrometro Si utilizzano blocchetti piano paralleli. Perspirometro Si verificano le dimensioni della placca in plexiglas e le masse da applicare. Phmetro Si tara con dei campioni di riferimento. Pilling Tester Si verifica che la superficie sia ricoperta uniformemente di sughero e si verificano le misure delle dimensioni utili ed il funzionamento del contagiri. E’ buona norma che l’operatore possa controllare il proprio giudizio con quello di altri operatori qualificati. Pressa Hoffman Il parametro da tenere sotto controllo è la temperatura, sia fra i piatti che del vapore in entrata. Scale dei Grigi e dei Blu Si verificano con l’ausilio dello spettrofotometro tarato. Spray Test Si verificano le misure dimensionali e i fori dell’imbuto e dello strumento. Spettrofotometro Oltre alle operazioni giornaliere di calibrazione si procede periodicamente, attraverso la lettura di tavolette di riferimento, alla taratura. Stufa di Condizionatura Si controllano la temperatura effettiva di funzionamento all’interno del cesto con quella impostata e la temperatura indicata dal termometro della stufa. Si verificano la sensibilità ed il corretto funzionamento della bilancia. Tagliacampioni Si misura il diametro di taglio. Termoigrografo Si utilizza uno psicrometro a bulbi per verificare la temperatura e l’umidità indicate dallo strumento. Termometro Si confrontano i valori forniti con le letture di un termometro o fornetto tarati. Timer Si ritiene, data la modesta precisione richiesta in ambito tessile, che sia sufficiente controllare lo strumento dopo ventiquattro ore di funzionamento con il segnale orario dell’Istituto Meteorologico Ferraris mandato in onda dalle reti RAI. Usometro Cesconi Si controllano le dimensioni del disco porta campione, del piano abradente e delle masse da applicare; si misura la velocità del porta campione; ci si assicura che l'incremento dei fili rotti sia costante e che il contagiri funzioni correttamente. Dato il carattere soggettivo della valutazione è consigliabile che l’operatore venga messo a confronto con altri operatori. Xenotest Si controllano temperatura, umidità e flusso luminoso. E’ necessario predisporre un "piano delle tarature" cioè, un documento che consenta di visualizzare gli interventi di taratura da eseguire. Il piano, che dovrà coprire un arco temporale adeguato, ha lo scopo di assicurare la corretta gestione degli interventi e la loro esecuzione nei tempi previsti. E’ opportuno definire le corrette modalità di taratura delle apparecchiature anche in funzione dell’aspetto economico delle diverse soluzioni.E’ necessario predisporre per ciascuna apparecchiatura una documentazione comprendente almeno: - fabbricante e/o fornitore; - data di acquisizione; - reparto al quale l’apparecchiatura è in dotazione; - riferimenti e modalità di taratura; - procedura di manutenzione; - procedura di taratura o verifica; - scheda di manutenzione; - scheda di taratura o verifica; - criteri di accettabilità esito taratura o verifica. Le schede, oltre che indicazioni atte a identificare in modo preciso l’apparecchiatura, devono prevedere la registrazione della data in cui è stato eseguito l’intervento, l’esito dell’intervento, la firma del responsabile. Devono essere definiti i "criteri di accettazione dei risultati della taratura" e questi devono essere approvati per assicurare che lo strumento sia idoneo per le misure che deve eseguire. L’esito dell’intervento (positivo o negativo) dovrà essere deciso sulla base dei criteri definiti in termini di precisione e accuratezza delle misure eseguite. La documentazione dovrà comprendere il certificato di taratura firmato e datato: esso deve consentire l’identificazione dell’ente che ha eseguito l’operazione e, nel caso di campioni secondari, i riferimenti necessari per identificare i campioni primari utilizzati. I campioni primari e secondari devono essere sottoposti a tarature periodiche anche se con un intervallo temporale discretamente ampio (3 - 5 anni). Esempio di scheda strumento E’ necessario che tutte le apparecchiature di nuova acquisizione siano munite di "documento" di taratura e che prima della loro messa in servizio vengano adeguatamente identificate. I certificati di taratura devono comprendere le seguenti informazioni: Tipo di informazione richiesta Certificati emessi da laboratori esterni Certificati o rapporti emessi dall’azienda Nome ed indirizzo del laboratorio SI NO Numero di identificazione del certificato SI SI Data di effettuazione della taratura SI SI Numero di pagine del certificato SI SI Firma del responsabile della taratura SI SI Affermazione che il certificato non può essere riprodotto, se non in modo completo, senza autorizzazione del laboratorio. SI NO Identificazione del cliente SI NO Identificazione dell’apparecchiatura tarata SI SI Condizioni ambientali in cui è stata effettuata la taratura SI NO Procedure di taratura e norme impiegate SI SI Affermazione che consenta di dimostrare la riferibilità delle misure effettuate SI SI Risultati di misura e relativa incertezza e/o affermazione di conformità a norme nazionali o internazionali SI SI Lo stato di manutenzione e taratura di una apparecchiatura deve essere evidente: a tale scopo può essere predisposta un’etichetta che accanto ai dati identificativi dello strumento riporti le date dell’ultimo intervento eseguito e la scadenza. Se durante l’utilizzo una apparecchiatura risulta fuori controllo (dati non riproducibili) deve essere identificata in modo visibile (es. apponendovi un cartello con l’indicazione "fuori uso"), per impedirne l’utilizzo e deve essere prevista una valutazione e una documentazione della validità dei risultati delle misure e dei controlli eseguiti in precedenza. Le modalità di utilizzo e conservazione delle apparecchiature devono essere tali da non pregiudicare lo stato di taratura e di corretto funzionamento (es. condizioni ambientali idonee). L’azienda deve identificare le funzioni responsabili della gestione delle apparecchiature documentandone l’adeguata formazione e, quindi, il possesso delle necessarie competenze. STATO DELLE PROVE E’ necessario sapere in quale stato si trovino i prodotti, le materie prime, i tessuti in ogni fase del processo di produzione, cioè se sono: - in attesa di controllo; - in fase di controllo; - conformi (cioè hanno superato positivamente il controllo); - non conformi (non corrispondono a specifica); - scartati; - declassati (per coloranti, ausiliari); - da rilavorare (per tessuti); - accettati sulla base di accordi particolari con il cliente (per tessuti). L’informazione può essere fornita con "cartelli" e/o con documenti attestanti lo stato del controllo, come ad esempio: - rapporto di controllo al ricevimento; - rapporto di controllo in produzione; - rapporto di controllo finale; - dichiarazione di conformità; - rapporto di non conformità. PRODOTTO NON CONFORME Generalità (Rif. 4.13.1) Nonostante tutte le attenzioni, è possibile che materiali, prodotti, tessuti, ecc., non siano corrispondenti a quanto previsto. In questo caso si dice che un prodotto è "non conforme". La non conformità può essere riscontrata in qualunque fase, dall’acquisto di coloranti, ausiliari e prodotti chimici, al ricevimento del greggio (es. tessuto greggio con peso non corrispondente a quello della campionatura), alle lavorazioni di tintoria e finissaggio, al controllo finale. Allo scopo di prevenire l’utilizzo involontario di un prodotto o materiale non conforme, o la consegna di un tessuto non conforme, questi devono essere chiaramente identificati attraverso apposizione di etichette, sistemazione in contenitori segnalati o in aree identificate da cartellonistica, ecc. Devono essere previsti "moduli" per registrare le informazioni necessarie, ad esempio: - l'identificazione; - la fase di lavorazione in cui si è verificata la non conformità; - la o le caratteristiche non conformi; - la quantità coinvolta; - la valutazione tecnica e la proposta di cosa fare; - la decisione e l’azione presa; - l’indicazione delle funzioni interne o esterne alle quali l’informazione deve pervenire, ecc.. Il "rapporto di non conformità" potrebbe essere simile al seguente: Le non conformità riscontrate durante le lavorazioni (con il tessuto ancora in macchina) sono registrate sulla documentazione che accompagna il tessuto (scheda di lavorazione, ricetta, ecc.) e possono non dar luogo a compilazione di un "Rapporto di Non Conformità" come quello indicato se è possibile effettuare aggiunte o se vengono registrate automaticamente (es.: dal programma della macchina). Esame e trattamento del prodotto non conforme (Rif. 4.13.2) Una volta individuata una non conformità è necessario gestirla in modo da minimizzare le perdite conseguenti. Pertanto, l’esame e le decisioni sui prodotti non conformi devono essere eseguiti da personale ritenuto idoneo, sia dal punto di vista tecnico che commerciale. I prodotti non conformi possono essere trattati nel seguente modo: - rilavorati (es. rifacimenti in tintoria); - accettati da chi ne ha l'autorità (es. commerciale o cliente); - declassati per altri usi (es. materie prime); - scartati; - resi al fornitore. L'azienda dovrà prevedere le modalità per segnalare al cliente le non conformità sul tessuto da consegnare o già consegnato. Il prodotto che viene rilavorato, deve ripetere i controlli per verificare la sua conformità alle specifiche iniziali. AZIONI CORRETTIVE Generalità (Rif. 4.14.1) Le azioni correttive e preventive hanno lo scopo di prevenire il ripetersi o di impedire il nascere delle non conformità dovute a fattori sistematici. Lo scopo esplicito di questo punto è di eliminare le cause che hanno portato, o che potenzialmente possono portare, alle "non conformità" di Sistema (cioè organizzative e di metodo), di processo (cioè produttive) e di prodotto. Naturalmente il costo delle azioni correttive e preventive deve essere appropriato alla gravità dei problemi riscontrati e ai relativi rischi. Azioni correttive (Rif. 4.14.2) Il termine "azione correttiva" non deve essere confuso con quello di "correzione" che indica, ad esempio, una rilavorazione eseguita per eliminare una non conformità senza entrare nel merito della cause che l’hanno determinata. L’obbiettivo dell’azione correttiva, infatti, è quello di evitare il ripetersi delle non conformità. La azioni correttive possono, per esempio, essere necessarie a seguito di: - aggiunte o rifacimenti; - non conformità; - resi; - reclami nei confronti dei fornitori; - carenze del Sistema Qualità (per esempio: emerse durante le verifiche ispettive e i riesami della direzione); - non soddisfacimento di una o più specifiche di processo. I reclami dovrebbero essere documentati. Se sono "verbali" devono essere trascritti internamente specificando i seguenti dati: - cliente; - data della segnalazione; - tipo di problema riscontrato; - identificazione dell’articolo a cui si riferisce la segnalazione. Tutte le azioni correttive devono essere "formalizzate" perché hanno un "costo" e la funzione incaricata della loro esecuzione ne è responsabile. Il documento dovrà indicare i riferimenti utili ad identificare le non conformità che l’azione correttiva si propone di eliminare ed indicare i tempi entro i quali l’azione correttiva deve essere completata e verificata. Azioni preventive (Rif. 4.14.3) Le azioni preventive costituiscono "investimenti in attività di miglioramento" e come tali devono essere pianificate e documentate, discusse e valutate in fase di riesame della direzione. MOVIMENTAZIONE Generalità (Rif. 4.15.1) Lo scopo è quello di garantire la tutela della qualità delle materie prime (coloranti, ausiliari, prodotti chimici, ricambi) dei greggi, e dei tessuti in lavorazione e nobilitati durante le fasi di immagazzinamento, movimentazione, imballaggio, conservazione e consegna, sia sulla base delle esigenze della rifinizione che in base a particolari esigenze (specifiche) del cliente. Movimentazione (Rif. 4.15.2) Per proteggere le materie prime, i greggi, i tessuti, ecc., è necessario porre attenzione al modo con il quale sono movimentati, sia in fase di lavorazione che durante gli spostamenti nello stabilimento o presso eventuali centri di controllo. E’ necessario utilizzare contenitori, muletti, pallets, scatole, casse, camion o altri mezzi di trasporto adatti. Immagazzinamento (Rif. 4.15.3) Deve essere previsto un immagazzinamento adeguato alla protezione delle materie prime, del greggio e del tessuto, ecc., in attesa di utilizzazione o di spedizione. La condizione del materiale a magazzino deve essere periodicamente esaminata per riscontrare qualsiasi eventuale deterioramento. Le aree di immagazzinamento devono essere ordinate e protette da condizioni ambientali avverse e tutto il materiale immagazzinato deve essere facilmente identificabile. Il magazzino greggi può essere suddiviso secondo metodologie interne o concordate con il cliente, come ad esempio: - per tipologia (poliestere, lana, ecc.); - per cliente/lotto; - con suddivisione fra "disposto" e "in attesa di disposizione". I magazzini coloranti, ausiliari, prodotti chimici, accessori finissaggio, ricambi ecc. possono essere suddivisi in base alla tipologia, al lotto, all’anzianità del materiale, al fornitore. Quando il materiale è tale che temperatura, umidità, luce, gas atmosferici ed altre condizioni possano essere dannosi, questi fattori devono essere presi in considerazione per evitare possibili deterioramenti. Quando sono richieste speciali condizioni di immagazzinamento le confezioni del materiale devono essere adeguatamente contrassegnate. L'accesso al magazzino coloranti e prodotti chimici, al locale pesatura e alle aree nelle quali il tessuto nobilitato è in attesa di spedizione dovrebbe, per quanto possibile, essere limitato a personale autorizzato. In pratica ci si deve assicurare che: - siano utilizzati adeguati metodi di immagazzinamento (es.: magazzino rotante per coloranti); - il materiale lasci i magazzini solo dietro debita autorizzazione; - i magazzini siano sicuri ed adeguatamente protetti da condizioni atmosferiche e ambientali avverse (compresa la pulizia dei locali) alla qualità dei materiali. Imballaggio (Rif. 4.15.4) La corretta gestione delle fasi di imballaggio, oltre che impedire scambi di tessuto, richiede l’utilizzo di materiali idonei. Ad esempio è necessario evitare l’utilizzo di contenitori in cartone o materiale plastico che possano rilasciare prodotti in grado di macchiare i tessuti ed è importante rispettare le prescrizioni di legge (es. CONAI e smaltimento degli imballaggi rotti). La scelta di un tipo di imballaggio è parte integrante della richiesta del cliente. Conservazione (Rif. 4.15.5) Questo punto richiede l’adozione di appropriati metodi di conservazione dei materiali e del tessuto fino a che cessa la responsabilità della rifinizione. Consegna (Rif. 4.15.6) Se la responsabilità della consegna a destinazione è della rifinizione (franco-destino), questo deve garantire che il trasportatore sia in grado di soddisfare le esigenze concordate con il cliente. La rifinizione deve prendere tutte le misure ritenute necessarie per proteggere la qualità del tessuto, indicando specifiche di imballaggio, caricamento (es. su camion), conservazione durante il trasporto e relativa identificazione. CONTROLLO REGISTRAZIONI Come è ormai chiaro, l’obiettivo dell’Assicurazione Qualità è dimostrare di "avere fatto" quanto previsto. Infatti i documenti di registrazione della qualità sono tutti quei documenti che attestano che una attività è stata eseguita (es. rapporti di prova e controllo, rapporti di manutenzione e taratura, verbali relativi alla fase di riesame da parte della direzione, ecc.). Tra i documenti di registrazione della qualità sono ovviamente comprese anche le registrazioni informatiche alle quali si applica la prescrizione della norma relativa alla conservazione in luoghi adatti aventi condizioni ambientali idonee. I documenti di registrazione della qualità assolvono a una duplice funzione: nei confronti del cliente, assicurano la necessaria trasparenza delle lavorazioni; all’interno della rifinizione, forniscono un’indicazione oggettiva, qualitativa e quantitativa, dell’adeguatezza e della corretta applicazione del Sistema Qualità in tutti i suoi aspetti (organizzativi e tecnici); in particolare, consentono di valutare il grado di raggiungimento degli obbiettivi ed avere una base di dati per avviare attività di miglioramento. Affinché tali funzioni possano essere efficacemente svolte è necessario che tali documenti siano conosciuti, ordinati, accessibili, organizzati e chiari. I documenti di registrazione della qualità dovranno essere conservati per un numero di anni concordato con il cliente o richiesto da eventuali disposizioni di legge. Può essere utile prevedere una matrice dei documenti che preveda: denominazione del documento, funzione responsabile della sua emissione, modalità di archiviazione (funzione, tempo, luogo). VERIFICHE ISPETTIVE Per essere certi che il Sistema Qualità funzioni come previsto è necessario predisporre delle verifiche; la norma le chiama "Verifiche Ispettive Interne". Esse devono essere effettuate periodicamente da personale preparato e naturalmente non responsabile dell’area sottoposta a verifica. Deve essere chiaro: che cosa si intende verificare; le modalità da seguire; il programma temporale e le responsabilità; la documentazione di riferimento; la comunicazione dei risultati. Le verifiche devono essere programmate perché alcune aree aziendali richiedono verifiche ispettive più frequenti rispetto ad altre. Esse sono generalmente affidate a quella funzione che è stata chiamata "Assicurazione Qualità". La Verifica del Sistema Qualità serve a: verificare l’applicazione di quanto descritto nei documenti aziendali (Manuale della Qualità, Procedure, Istruzioni, Specifiche, ecc.); assicurare che gli obiettivi definiti dalla direzione siano adeguati e raggiunti; scoprire punti potenzialmente critici ed eliminare sprechi e perdite; indicare le aree e le responsabilità di miglioramento; verificare che le azioni correttive messe in atto siano efficaci. I rapporti di verifica ispettiva sono tra i documenti presi come riferimento nel riesame da parte della direzione. ADDESTRAMENTO Tutto il personale (non solo quello del controllo qualità) che svolge le lavorazioni richieste deve essere ben addestrato in merito ai compiti da svolgere e alle relative responsabilità. Occorre fornire "evidenza oggettiva" di tale capacità attraverso un addestramento fatto direttamente sul lavoro e/o tramite corsi di formazione. È utile predisporre una tabella di questo tipo: Compiti Problematiche attività svolta Necessità di addestramento Pianificazione addestramento È necessario pianificare le attività di addestramento previste durante l’anno e registrare l’addestramento effettuato utilizzando "schede del personale" come la seguente: COGNOME ____________________________________________________________ TITOLO DI STUDIO_____________________________________________________ DATA DI ASSUNZIONE__________________________________________________ REPARTO___________________________________________________________ QUALIFICHE / MANSIONI RICOPERTE IN AZIENDA Mansione Reparto Dal Al Argomento Ore Note ADDESTRAMENTO / FORMAZIONE / AFFIANCAMENTO Dal Al Docente/Istruttore ASSISTENZA L’assistenza comprende tutte quelle attività che l’azienda si impegna a garantire post-vendita per contratto. Per quanto concerne le rifinizioni possiamo ragionevolmente definire non applicabile tale requisito anche se spesso è presente una intensa attività di supporto/consulenza al cliente in merito alle lavorazioni da eseguire sul greggio per ottenere il risultato desiderato. TECNICHE STATISTICHE La raccolta dei dati ha un duplice scopo: - dimostrare il raggiungimento di un certo risultato; - "leggere" i dati nel tempo e trarne conclusioni in merito a necessità di miglioramento, analisi dei costi, ecc. Identificazione delle necessità (Rif. 4.20.1) Le tecniche statistiche servono a tenere sotto controllo i clienti, le lavorazioni, i fornitori e, quindi, il Sistema Qualità nel suo complesso. Pertanto l’azienda deve identificare la necessità di utilizzare tali metodi e dichiarare la sua posizione rispetto all’applicabilità o non applicabilità delle tecniche statistiche. E’ utile costruire una banca dati per assicurare una concreta analisi delle non conformità riscontrate, dei rifacimenti, dei resi, dei tempi persi, dei costi, dei pezzi di ricambio per ottimizzare la manutenzione, ecc. Procedure (Rif. 4.20.2) Se viene identificata la necessità di utilizzo delle tecniche statistiche (es. campionamenti, carte di controllo, istogrammi, ecc.), devono essere predisposte procedure che identifichino i criteri per il loro utilizzo e consentano di verificarne l’effettiva applicazione. CONCLUSIONI Abbiamo ora concluso il nostro cammino lungo la strada della norma UNI EN ISO 9002. La logica di fondo è, coma abbiamo potuto constatare, molto semplice ma richiede grande determinazione. È sintetizzabile in cinque regole fondamentali: decidi cosa vuoi fare; scrivi ciò che hai deciso; fai ciò che hai scritto; verifica ciò che hai fatto; migliora ciò che farai. E ora, buon lavoro e buona certificazione!