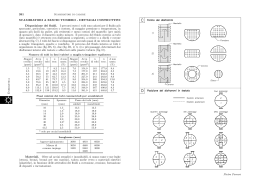

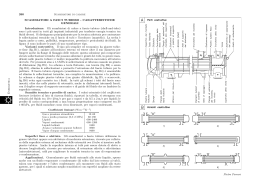

– PRESENTAZIONE AZIENDALE – GEO.COIL SRL A S.U. HEAT EXCHANGERS SOLUTIONS GEO.COIL S.R.L. A SOCIO UNICO VIA BUJA 6 – 33011 ARTEGNA (UD) TEL. 0432 977135 – FAX 0432 977528 COD. FISC. E P.IVA 02098420306 e-mail [email protected] Artegna - Novembre 2013 Artegna - Novembre 2013 Indice 1. L’azienda pag. 1 2. La produzione pag. 4 2.1 Generalità pag. 4 2.2 Scambiatori a pacco alettato pag. 4 2.2.1 Progettazione degli scambiatori pag. 8 2.2.2 Il ciclo produttivo pag. 10 2.3 Recuperatori di Calore Rotativi 2.3.1 I recuperatori rotativi – Geo.Coil 2.3.2 Analisi delle prestazioni Geo.Coil Srl a Socio Unico pag. 21 pag. 22 pag. 23 Geo.Coil Srl a Socio Unico 1 . L’azienda Nascita e sviluppo La GEO.COIL Srl a Socio Unico è una realtà industriale che ha maturato un esperienza più che decennale nel campo della produzione e commercializzazione di scambiatori di calore a pacco alettato, impiegati in sistemi di refrigerazione o condizionamento, e di Recuperatori di Calore Rotanti, costruiti secondo le specifiche del cliente. L'azienda è nata nel 1999 da un'idea del Signor Ennio Bertolo, nei pressi di Artegna, a pochi chilometri da Udine vicino ai confini con Austria e Slovenia. Nati come una piccola realtà e con una manciata di persone a comporne l'organico, nel corso di un decennio l'azienda ha saputo ingrandirsi progressivamente fino a raggiungere le dimensioni attuali che vedono: uno stabilimento produttivo che ha raggiunto i 10.000 m2, su una superficie utile di terreno pari a 62.000 m2 un personale che conta nelle sue fila 76 unità suddivisi fra produzione e amministrazione una produzione che ha raggiunto i 23469 scambiatori di calore e 215 recuperatori di calore rotativi Ciò è stato possibile grazie a continui investimenti in macchinari, nuove tecnologie, all'impiego di personale qualificato che ha saputo nel corso degli anni dare un contributo fondamentale allo sviluppo e all'esperienza trentennale del titolare, proprietario di un secondo stabilimento dislocato in provincia di Novara. Geo.Coil si presenta quindi come una società solida, all’avanguardia e in costante crescita dal punto di vista della produzione, del fatturato e del personale impiegato. Nonostante la depressione economica dilagata a livello internazionale, l'andamento del fatturato ha visto sempre un segno positivo risultando a fine del 2012 essere 52 volte maggiore rispetto al fatturato degli inizi e con un incremento di quasi il 20% rispetto all'anno precedente. 1 Geo.Coil Srl a Socio Unico Tab. 1.1 Dipendenti e fatturato su base 2000 per anno Anno Dipendenti 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 2011 2012 6 13 15 14 27 37 50 59 56 56 58 64 71 Fatt base Anno 2000 1,00 2,78 4,88 6,47 8,24 11,93 16,38 23,93 26,45 25,70 31,55 43,43 51,87 Fig. 1.1 Dipendenti e fatturato su base 2000 per anno Strategia produttiva L’azienda produce esclusivamente su commessa ed elabora la soluzione più economica e funzionale valutando di volta in volta il dimensionamento delle caratteristiche tecniche sulla base delle specifiche progettuali e costruttive del cliente. Ogni prodotto è un pezzo unico pensato, progettato e ottimizzato per soddisfare al meglio le necessità della clientela. Ciò significa che ogni soluzione offerta risulta sempre quella ottimale sia dal punto di vista tecnico che economico. Il risultato finale è un prodotto che presenta standard 2 Geo.Coil Srl a Socio Unico qualitativi elevati, personalizzato e che soddisfa pienamente i requisiti richiesti. Il cliente risulta di conseguenza il perno cardine su cui si basano tutti i processi aziendali ed è per questo che esso viene costantemente seguito attraverso una continua e attenta analisi delle sue richieste. In quest’ottica è fondamentale instaurare con i clienti rapporti di lunga durata, basati su una collaborazione reciproca, fiducia e disponibilità. Fondamentale perciò non è solo il fornire un prodotto dagli alti standard qualitativi, aderente a delle particolari esigenze tecniche, ma offrire anche un servizio. E il servizio si esplica attraverso: Brevi tempi di gestione, produzione e consegna pari a due o tre settimane lavorative grande flessibilità possibilità di eseguire sopralluoghi presso impianti, cantieri e navi per rilevare ed esaminare scambiatori di calore da sostituire o riparare fornitura di parti di ricambio o ristrutturazione di impianti di condizionamento, ventilazione o di altro tipo installazione di scambiatori di calore o altri componenti di nostra costruzione o fornitura problem solving rintracciabilità del prodotto e del materiale utilizzato emissione di documentazione associata al prodotto (certificati di collaudo, dichiarazioni di conformità PED, etichette personalizzate) In tale contesto dove il cliente è il soggetto principale la direzione ha definito degli obiettivi prioritari quali: garantire la sicurezza, l’affidabilità e la durata nel tempo del prodotto adottare strategia di tipo pull per adeguare il prodotto alle richieste del mercato migliorare la qualità dei processi aziendali e dei prodotti ampliare la crescita aziendale erodendo quote di mercato ai concorrenti e ricercando nuove opportunità ottimizzare i processi di controllo e di pianificazione della produzione monitorare le competenze del personale 3 Geo.Coil Srl a Socio Unico Il cliente Geo.Coil La Geo.Coil si rivolge ad una clientela costituita da aziende di grosse dimensioni operanti nel settore del condizionamento dell’aria e dislocate sia sul territorio italiano che estero. La maggior parte dei prodotti (oltre il 70% del fatturato) è però destinato all’esportazione verso paesi europei quali Germania, Austria, Francia, Inghilterra, Irlanda, Spagna, Olanda, Slovenia Croazia e Lituania. Non mancano esportazioni verso territori extra-Cee come Svizzera, Ucraina, Arabia Saudita, Norvegia e Stati Uniti. La flessibilità di cui la Geo.Coil è dotata, la porta a soddisfare anche le esigenze delle piccoli costruttori o di aziende che necessitano la sostituzione degli scambiatori nei loro impianti industriali. I prodotti Geo.Coil, scambiatori di calore e recuperatori rotativi, ad oggi sono presenti in tutto il modo, dalle navi da crociera e militari alle centrali nucleari, idroelettriche e termoelettriche, dalle industrie alimentari alle acciaierie, dalle camere bianche per la microelettronica alle piattaforme petrolifere Applicazioni Le applicazioni sono in ambito civile, industriale e navale. Nel settore terziario: per gli impianti di condizionamento di hotel, teatri, supermercati, uffici, ospedali, ristoranti, banche ecc. Nel settore industriale: per gli impianti di ventilazione e di condizionamento dell’aria ambiente e di processo. Nel settore agricolo e agro-alimentare, per rimpianti di essiccazione e conservazione. 4 Geo.Coil Srl a Socio Unico 2. La Produzione 2.1 Generalità Attualmente la GEO.COIL SRL dispone di due famiglie di prodotti: gli scambiatori a pacco alettato dotati di quattro linee di produzione i recuperatori rotativi con una linea di produzione frutto di un progetto di innovazione tecnologica. Particolare attenzione è stata dedicata alla tecnologie impiegate nelle linee di produzione, che utilizzano i più moderni ed efficienti macchinari disponibili sul mercato, al fine di garantire e soddisfare le specifiche tecniche del cliente, minimizzare gli errori ed imperfezioni in tutti i processi industriali e ridurre al minimo il lead time di consegna. Tutti gli scambiatori di calore vengono sottoposti ad un severo controllo di qualità prima di essere spediti al cliente. In caso di problemi, l’azienda è in grado di sostituire lo scambiatore in garanzia entro le 48 ore. 2.2 Scambiatori a pacco alettato Gli scambiatori di calore a pacco alettato sono dei circuiti ermetici dove circolano fluidi frigoriferi o riscaldanti. Sono impiegati in sistemi di condizionamento, di refrigerazione, di riscaldamento e, in genere, in tutte quelle applicazioni dove venga richiesto lo scambio termico tra due fluidi che non possono stare a contatto fra di loro. Si possono distinguere due parti funzionali del prodotto: il circuito che costituisce la superficie primaria dello scambio e il pacco alettato, ovvero la superficie secondaria. La superficie primaria di scambio viene percorsa da un fluido quale acqua vapore, olio o gas, cedendo calore alla superficie secondaria, le alette. Quest'ultime a loro volta cedono calore al flusso di aria che le investe. Nello specifico il circuito è costituito da più tubazioni allineate o sfalsate. La disposizione a tubi sfalsati è quella preferibile ai fini dello scambio termico. Generalmente la scelta del materiale per i tubi ricade sul rame, vista la sua elevata conducibilità termica. In casi particolari vengono utilizzati anche altri materiali quali l’acciaio inox, ferro o processi di stagnatura dei circuiti. I tubi a loro volta vengono inseriti in un pacco alettato in alluminio composto da alette stampate ricavate da un unico nastro di piccolo spessore. L’alluminio non è il solo materiale utilizzato per la fabbricazione delle alette; a seconda delle applicazioni la scelta può ricadere anche su altri materiali quali alluminio preverniciato, alluminio idrofilico, alluminio al magnesio, rame, acciaio inox. Il tutto viene completato da un telaio esterno, il cui compito è conferire rigidità all’intera struttura. Il circuiti infine fanno capo ad uno o più collettori di mandata e di ritorno. 4 Geo.Coil Srl a Socio Unico Caratteristiche di ogni batteria sono le distanze tra tubo e tubo misurate in direzione longitudinale e trasversale, lo spessore dell’aletta e la distanza, passo, tra un aletta e la successiva. In base alla distanza fra le tubazioni si può eseguire una prima distinzione definendo quattro geometrie fondamentali prodotte dalla Geo.Coil: P30, P60, P40 e P3012. Geometria P60: tubi sfalsati con interasse di 60 mm sull'altezza e 30 mm sulla distanza fra i ranghi. Fori Ø 16,4 mm Fig. 2.1 Geometria P60 Geometria P30: tubi allineati con interasse pari a 30 mm in entrambe le direzioni. Fori Ø 16,4 mm Fig. 2.2 Geometrie P30 5 Geo.Coil Srl a Socio Unico Geometria P3012: tubi sfalsati con interasse pari a 30 mm in altezza e 26 mm sulla distanza fra i ranghi. Fori Ø 12,4 mm Fig. 2.2 Geometrie P3012 Geometria P40: tubi sfalsati con interasse pari a 40 mm in altezza e 34,6 mm sulla distanza fra i ranghi. Fori Ø 16,4 mm Fig. 2.2 Geometrie P40 6 Geo.Coil Srl a Socio Unico In base invece al fluido interno utilizzato e alla tipologia di impiego è possibile eseguire una seconda distinzione fra batterie: AC Acqua calda AR Acqua refrigerata AS Acqua surriscaldata COND Condensazione ED Espansione diretta HP Heat pipe (tubo di calore) OIL Olio diatermico VAP Vapore Quattro geometrie possibili, otto tipologie disponibili, diversi materiali da poter selezionare e libera scelta sulle dimensioni; si comprende quindi come le combinazioni possibili siano innumerevoli. Ciò si riflette positivamente sul campi di applicazione degli scambiatori Geo.Coil, che trovano posto in: Centrali di trattamento aria: batterie di raffreddamento, ad acqua o espansione diretta, di riscaldamento e di recupero Impianti di ventilazione: batterie con esecuzione del telaio a tenuta (senza trafilamenti d'aria) Pompe di calore: batterie per pompe di calore a refrigerante con inversione di ciclo Applicazioni navali off-shore: condizionamento dell'aria, raffredamento sala macchine, pre-trattamento aria in ingresso ai motori Impianti tessili: scambiatori con alette rinforzate a passo largo o tubi lisci, adatti a funzionare con aria sporca contenente fibre o residui Industria cartaria: scambiatori per riscaldamento dell'aria di processo Refrigerazione Essicatoi Liquid coolers e condensatori Recupero energetico per impianti di condizionamento Recupero energetico da fumi: scambiatori con esecuzione a tenuta interamente saldati per generazione di acqua calda o surriscaldata mediante fumi ad alta temperatura provenienti da caldaie e motori Camere bianche Processi industriali (lavorazioni di materie plastiche macchine per il trattamento delle superfici, cabine di verniciatura, concerie) Raffrescamento o pre-riscaldamento di aria comburente per motori e turbogas 7 Geo.Coil Srl a Socio Unico 2.2.1 Progettazione degli scambiatori Le applicazioni e le condizioni di esercizio degli scambiatori alettati risultano essere molteplici. Diverse e complesse sono poi le richieste del cliente che Geo.Coil deve soddisfare. È per questo che la fase di progettazione diventa cruciale. Per far fronte nel maniera più flessibile possibile la Geo.Coil ha sviluppato un software di calcolo (GEOCALC 2002) con il supporto del Dipartimento di Fisica Tecnica dell’Università di Ingegneria di Milano, al fine di fornire tutte le informazioni tecniche e prestazionali degli scambiatori ai propri clienti. Questo software, nella logica di co-progettazione, è stato distribuito ai clienti principali, che così possono effettuare direttamente l’ordine dello scambiatore scegliendo le specifiche a loro più consone. Fig. 2.5 Software GEOCALC 8 Geo.Coil Srl a Socio Unico Fig 2.6 Software GEOCALC: specifiche tecniche 9 Geo.Coil Srl a Socio Unico 2.2.2 Il ciclo produttivo Fig. 2.7 Schema flusso produttivo Tubo Fe/Inox/Ottone Taglio Attacco Tubo Cu Tubo Cu per batterie Taglio Tronchetto Taglio Collettore Forcellatrice Filettatura Tronchetto Foratura Taglia tubi Tornitura Tronchetto Bombat ura o Tubo Produzion Foratura/ Filettatura Tronchetto Nastro Al - Cu Lamiera Fe/Zn – Inox- Al -Cu Punzonaturae taglio lamiera Tranciatura Stampa alette Assemblaggio e Rivettatura Piegatura telaio Assemblaggio MOA Rivettatura Mandrinatura Mandrinatura manuale Costruzione Collettore (aggiunta accessori) Asciugatura (ED – COND) Posizionamento e Saldobrasatura curvette Saldatura curvette e collettori su batteria Collaudo in acqua Rilavorazione Applicazione Accessori Controllo Finale Imballo Spedizione 10 Geo.Coil Srl a Socio Unico Stampaggio e assemblaggio delle alette in “pacchi” Bobine di Cu, Al, AlPr, Almg e Alluminio Idrofilico di vari spessori vengono introdotte in speciali presse idrauliche. Queste mediante degli stampi progressivi imprimono il nastro creando dei turbolenziatori e dei collarini, la cui funzione è distanziare un’aletta dall’altra (ovvero determinano il passo delle alette) e dei fori ove verranno successivamente infilati i tubi. Il nastro viene inoltre tagliato a seconda della misura richiesta in fase di progetto. Alla fine della lavorazione il semilavorato uscente prende il nome di aletta. Le alette vengono impilate una sopra l’altra in pacchi fino a raggiungere l’altezza desiderata. Successivamente vengono spostate su appositi banchi ove vengono fissate in modo provvisorio attraverso l’utilizzo di spine (aste in ferro). Fig. 2.8 Pressa per stampaggio alette Taglio e preparazione di tubi e forcelle Ogni scambiatore di calore ha bisogno di un determinato numero di tubi o forcelle. Il numero di tubi totale è dato dal numero dei tubi in altezza moltiplicato per il numero delle file di tubi o ranghi della batteria. I tubi sono inizialmente avvolti in rotoli. Vengono srotolati e tagliati a misura con delle macchine a controllo numerico automatiche. Ad un’estremità del tubo la stessa macchina crea anche un bicchiere ovvero un rigonfiamento della parte terminale. Lo scopo del bicchiere è quello di permettere l’inserimento delle sfere che serviranno poi per espandere il tubo stesso. Le forcelle sono create da un’apposita forcellatrice, anch’essa automatica e a controllo numerico. Gli scambiatori di calore possono usare tubi, forcelle o tubi e forcelle a seconda del disegno del circuito. I tubi vengono visivamente controllati alla termine del processo al fine di individuare eventuali difetti. 11 Geo.Coil Srl a Socio Unico Fig 2.9 Linee taglio tubi Fig 2.10 Linea forcellatrice Telai Ogni scambiatore di calore è racchiuso in un telaio che ha lo scopo di irrobustire la struttura ed evitare che il pacco alettato si possa danneggiare. Il telaio è costituito da due elementi principali: spalle e piastre. Le piastre sono quelle parti del telaio dove passano i tubi, sono forate allo stesso modo delle alette e presentano dei collarini. Se sono in acciaio inox lo loro struttura è doppia: la parte esterna è in Inox mentre quella interna, a contatto con i tubi è in Al o Cu. In questo modo i tubi saranno a contatto con un materiale 12 Geo.Coil Srl a Socio Unico "morbido" e si eviterà il tranciamento degli stessa a causa di vibrazioni e dilatazioni prolungate. Le spalle sono invece le pareti laterali del telaio, parallele ai tubi scambio. Fig 2.11 Punzonatura e taglio telaio Fig. 2.12 Piegatura telaio 13 Geo.Coil Srl a Socio Unico Assemblaggio dello scambiatore di calore Una volta che tubi, alette e telaio sono pronti vengono assemblati. Il pacco alettato viene posto su particolari banchi e racchiuso all’interno del telaio che può essere saldato, rivettato o imbullonato. Si controlla che il telaio sia in squadra. Successivamente vengono infilati tutti i tubi all’interno del pacco alettato controllando visivamente che siano esenti da difetti. Fig 2.13 Semilavorato in fase di assemblaggio Mandrinatura dei tubi Quando tutti i tubi sono stati infilati si procede con la fase di espansione meccanica, detta mandrinatura. Vengono introdotte delle sfere nei bicchieri dei tubi; esse hanno un diametro esterno superiore a quello interno del tubo . Le sfere vengono spinte all’interno dei tubi attraverso speciali pistole collegate a delle pompe che sparano all’interno di essi acqua con una percentuale minima di olio. La pressione massima di espansione è di 50 bars per tutti i tipi di tubo. Il risultato è un aumento del diametro esterno del tubo che in questo modo dopo l’espansione aderisce perfettamente alle alette. La procedura sopradescritta viene utilizzata per l’espansione dei tubi. Per le forcelle l’espansione viene effettuata dalla M.O.A. (Mandrinatrice Orizzontale Automatica). Dopo l’espansione lo scambiatore di calore viene rimosso dal bancone e posto sul pavimento in attesa di essere “lamato”. 14 Geo.Coil Srl a Socio Unico Fig. 2.14 Mandrinatura ad acqua Fig. 2.15 Mandrinatura ad aste Lamatura Tutte le estremità dei tubi sia anteriormente che posteriormente allo scambiatore (stiamo parlando della parte dei tubi che sporge dal pacco alettato) vengono lavorate con uno speciale attrezzo collegato ad un trapano. Scopo di tale lavorazione è rendere tutti i tubi della stessa lunghezza e fare in modo che le loro estremità siano equidistanti dal pacco alettato e dalle piastre. Inoltre lo stesso attrezzo crea dei nuovi bicchieri sui 15 Geo.Coil Srl a Socio Unico tubi che serviranno a facilitare e rendere più sicura la successiva brasatura tra tubi e curvette. Fig. 2.16 Lamatura 16 Geo.Coil Srl a Socio Unico Curvette I tubi vengono uniti alle estremità tra di loro, a formare circuiti tramite delle curvette di dimensioni standard. Esse vengono acquistate esternamente, non sono prodotte o lavorate internamente. Lo spessore minimo all’estradosso non è mai inferiore allo spessore del tubo di scambio. Fig. 2.17 Circuitazione curvette Preparazione collettori e attacchi La prima fase è il taglio secondo specifiche di progetto di collettori e attacchi. Successivamente si procede alla loro foratura. I tubi infatti in parte sono saldati a delle curvette e in parte arrivano, tramite tubetti con varie inclinazioni, ai collettori. Ad un collettore saranno collegati tutti i tubi dei circuiti in entrata (alimentazioni) mentre nell’altro avremo tutte le uscite. Alla foratura segue la pulizia del pezzo al fine di rimuovere tutti i residui di metalli che si producono durante la foratura e che potrebbero compromettere la durata e il funzionamento dello scambiatore. La pulizia viene effettuata tramite aria compressa e un apposito attrezzo che rimuove il metallo ancora aderente ai fori. Dopo la foratura vengono saldati (o brasati) i fondelli e/o gli attacchi. I fondelli per i collettori in rame sono eseguiti in modo automatico da una bombatrice. Quelli in ferro sono saldati da operatori. Successivamente si procede con la svasatura dei fori, ovvero si sagomano in modo da facilitarne la brasatura con i tubetti che andranno poi a loro volta brasati con i tubi di alimentazione e di espulsione. 17 Geo.Coil Srl a Socio Unico Assemblaggio dei collettori Una volta pronti i collettori vengono collegati allo scambiatore di calore. La loro altezza dal telaio è variabile. La brasatura è eseguita manualmente. Test di pressione Tutti gli scambiatori di calore da noi prodotti prima di essere spediti devono superare un rigoroso test di pressione. Scopo di tale test è verificare che non ci siano perdite all’interno dello scambiatore. Le batterie vengono portate ad una pressione interna di 20-30 bar a seconda dei materiali e dell’applicazione utilizzando aria secca. Vengono inoltre immerse in una vasca contenente acqua a temperatura ambiente per un tempo variabile tra i 2 e i 15 minuti a seconda delle dimensioni. La procedura è la seguente: si porta lo scambiatore ad una pressione di 5 bar fuori dalla vasca; se tutto è regolare si procede con l’immersione; a questo punto la pressione viene gradatamente portata alla pressione nominale di collaudo. Tecnici specializzati controllano che non ci siano perdite (che si manifestano attraverso la formazione di bolle nella vasca). Se non ne vengono riscontrate la batteria viene tolta dalla vasca e riportata alla pressione ambiente. In caso contrario si riparano le perdite attraverso saldature o brasature con leghe speciali. Dopo ogni riparazione la batteria viene sempre ritestata fino a quando non risulterà essere perfettamente a tenuta. Fig. 2.18 Collaudo in pressione 18 Geo.Coil Srl a Socio Unico Montaggio accessori La maggior parte degli accessori vengono montati sulla batteria prima del collaudo. Questo è sempre vero per tutti quei componenti che sono collegati al circuito acqua o gas (ovvero la parte sotto pressione dello scambiatore) tipo valvole, distributori, flange ecc. Alcuni particolari come coperchi di protezione, piastre alte o separatori di gocce possono essere montati dopo il collaudo. Fig. 2.19 Montaggio accessori Imballaggio Dopo l’eventuale montaggio degli accessori le batterie vengono imballate. Gli imballi possono essere di tre tipi: imballo leggero, imballo in gabbie di legno, imballo in casse di legno completamente chiuse. La prima opzione è usata solo per il mercato domestico quando la merce viene portata da noi al cliente o viene ritirata direttamente da esso, ovvero quando la merce non subisce molteplici spostamenti. La seconda opzione è utilizzata per le spedizioni all’estero. Offre un’ottima protezione per le operazioni di trasporto, carico e scarico. Gli scambiatori sono bloccati all’interno di queste gabbie con opportuni supporti in legno. Le gabbie sono costruite con assi di legno non adiacenti l’una all’altra. La terza opzione è usata per spedizioni via mare o verso luoghi lontani dove ci sono molteplici operazioni di carico scarico. E’ completamente chiusa e offre la massima protezione possibile. 19 Geo.Coil Srl a Socio Unico Fig. 2.20 Imballo in gabbia Etichettatura Tutte le batterie prima della spedizione vengono etichettate. Le etichette sono di tre tipi: descrittive del funzionamento, descrittive del modello e del cliente, dichiarative di rischi insiti nel prodotto. Le prime sono opzionali e indicano come lo scambiatore deve essere collegato nell’impianto (indicano ingresso fluido interno, uscita fluido interno, direzione flusso dell’aria). Le seconde sempre presenti variano da cliente a cliente. In genere riportano la sigla identificativa della batteria (Geometria e tipo di funzionamento, materiale tubi e alette ranghi, tubi, lunghezza pacco alettato, passo alette, numero di alimentazioni, diametro esterno dei collettori e posizione di funzionamento), il numero di ordine a cui si riferiscono e il nome o l’identificativo del cliente. Le terze indicano invece che lo scambiatore viene spedito in pressione, con una pressione minima di 0.5 bar (solo per condensatori di gas, tubi di calore, batterie ad espansione diretta). 20 Geo.Coil Srl a Socio Unico 2.3 Recuperatori di Calore Rotativi Il diffondersi e consolidarsi dell’esigenza del risparmio energetico spingono tutti verso la continua ricerca di prodotti che garantiscano all’utente finale standard qualitativi migliori al minor costo. In questo ultimo periodo, i recuperatori rotativi si stanno imponendo per le loro elevate efficienze globali negli impianti di trattamento aria sia per usi civili che in quelli di processo, perciò siamo orgogliosi di poter offrire anche questo nostro nuovo prodotto. Il Recuperatore di Energia Rotativo è un apparecchio che incorpora un rotore a nido d'ape in alluminio il quale ruota lentamente all'interno di un telaio di contenimento. Un setto centrale lo divide in due parti uguali; l'aria più calda attraversa metà sezione e cede calore alla massa di metallo investita. Questa, ruotando lentamente, si porta nella zona attraversata dall'aria più fredda e le cede il calore accumulato in precedenza. Aria di rinnovo Aria viziata in estrazione Aria ripresa esterna Aria viziata espulsa Fig. 2.21 Schema di funzionamento recuperatore rotativo Questi apparecchi offrono una maggiore efficienza rispetto ad un recuperatore statico a flusso incrociato, arrivando a rese comprese tra 70 e 90%. Nella versione igroscopica, viene recuperato non solo il calore sensibile, ma anche il calore latente. Questo è estremamente importante negli impianti frigoriferi, nei quali, grazie alla presenza del recuperatore di calore, può essere drasticamente ridotto il costo di gestione di altri componenti come chillers, compressori, batterie, ecc. Questi apparecchi sono disponibili in varie configurazioni, anche con regolatore ad inverter della velocità di rotazione, per modularne l'efficienza in base alle condizioni termoigrometriche dell'aria in uscita o a parametri 21 Geo.Coil Srl a Socio Unico predefiniti dall'utente (variando il numero di giri del rotore, si varia la quantità di calore scambiata). I pannelli dell'involucro sono facilmente smontabili, ciò permette una comoda manutenzione e pulizia. Un apposito settore di spurgo evita la miscelazione tra l'aria di espulsione e l'aria di rinnovo. Perchè utilizzare un recuperatore rotativo? la più alta efficienza basse perdite di carico ridotti ingombri e facilità di installazione possibilità di modulare il calore scambiato facile adattabilità ad ogni condizione di esercizio pulizia agevole ed automatizzabile - programmabile prodotti con materiali adeguati alle caratteristiche dei diversi ambienti bassissimo cross-over fra i flussi Fig. 2.22 Schema istallazione in impianto 2.3.1 I recuperatori rotativi - Geo.Coil Nel gennaio 2003, dopo un’attenta analisi del mercato di riferimento e delle proprie strategie di marketing, la Geo.Coil srl ha deciso di mettere a frutto la sua esperienza, maturata nel campo della costruzione delle batterie alettate, e di intraprendere la produzione di scambiatori rotativi. E’ stata attivato un progetto di ricerca fra il gruppo della Geo.Coil e la CMS – Costruzioni Macchine Speciali- per la realizzazione del macchinario per la produzione degli scambiatori e con l’Università di Padova - facoltà di Ingegneria Dipartimento di Tecnica e Gestione dei sistemi industriali- per la loro verifica delle prestazioni. 22 Geo.Coil Srl a Socio Unico Fig. 2.23 Avvolgimento rotore Le principali caratteristiche innovative degli scambiatori rotativi GEO.COIL sono: Specifico profilo della Ondulazione Il profilo del nastro ondulato è stato studiato ed ottimizzato per le applicazioni tipiche degli impianti di trattamento aria per usi civili: massime efficienze a parità di perdite di carico. Fig. 2.24 Profilo rotore 23 Geo.Coil Srl a Socio Unico Materiale standard e igroscopico La continua ricerca delle prestazioni ha necessariamente un impatto nella ricerca di nuovi materiali. I rotori Geo.Coil sono realizzati sia con Alluminio tradizionale (rotori per lo scambio di calore Sensibile) che con Alluminio Igroscopico (rotori per lo scambio di calore Sensibile e Latente). Il materiale Igroscopico per Recuperatori Energetici è un nuovo rivestimento su Alluminio in grado di assorbire e rilasciare l’umidità dell’aria. Periodo Invernale Lo scambiatore è riscaldato dall’aria esausta proveniente dall’interno. Intanto l’aria di ventilazione, proveniente dall’esterno, viene riscaldata dallo scambiatore ed anche arricchita di umidità rilasciata dal rivestimento igroscopico. Periodo Estivo Lo scambiatore è raffreddato dall’aria esausta, proveniente dall’interno. L’aria di ventilazione, proveniente dall’esterno, è raffreddata e anche impoverita d’umidità perché adsorbita dallo strato dal rivestimento igroscopico Il recupero energetico è basato su un trasferimento di calore sensibile, legato alla differenza tra le temperature esterna ed interna e su un trasferimento di calore latente, legato alla condensazione-vaporizzazione dell’umidità dell’aria adsorbita-desorbita dalla vernice igroscopica che ricopre il supporto metallico. Il funzionamento è illustrato nella figura sovrastante: 24 Geo.Coil Srl a Socio Unico Fig. 2.25 Recupero Energetico Tra i vantaggi di tale rivestimento si può aggiungere una migliore resistenza alla corrosione del rotore, in ambienti marini (500 ore in nebbia salina norma ASTM B117 ); mediante aggiunta di specifici prodotti antibatterici e fungicidi, il rotore può limitare nel tempo, la formazione e la crescita di batteri e funghi. La sperimentazione condotta su PSEUDOMONAS AERUGINOSA, ESCHERICHIA COLI, STAFILOCOCCUS AUREUS, ASPERGILLUS NIGER, CANDIDA ALBICANS e BORDETELLA BRONCHISEPTICA hanno dato ottimi risultati valutando la diminuzione della carica batterica inoculata sul materiale in funzione del tempo (da 0 a 35 giorni). Fig. 2.26 particolare nastro alluminio igroscopico Il rivestimento, utilizzato da Geo.Coil nei suoi rotori igroscopici, viene applicato su laminati d’alluminio sgrassati e opportunamente pre-trattati superficialmente, è costituito da un componente igroscopico in una matrice polimerica spugnosa. L’igroscopicità è evidenziata dalla struttura cavernosa della superficie (vedi figura sopra indicata) e l’idrofilia di tale rivestimento è 25 Geo.Coil Srl a Socio Unico denotata dai valori di angoli di contatto praticamente non misurabili perché molto bassi. In opposizione i rivestimenti a base di zeoliti utilizzati come setacci molecolari hanno un carattere fortemente idrofobo denotato da un angolo di contatto >50°. 2.3.2 Analisi delle prestazioni presso il laboratorio del Dipartimento di Tecnica e Gestione dei sistemi industriali dell’Università di Padova Facoltà di Ingegneria Per testare le prestazioni degli scambiatori Geo.Coil è stata realizzata una convenzione di ricerca con l’Università di Padova. Questa collaborazione ha permesso di instaurare un rapporto di fiducia fra i due gruppi di lavoro che hanno lavorato in simbiosi reciproca anche nello sviluppo e nelle applicazioni di questo nuovo prodotto. Fig 2.27 Apparecchiatura per i test presso il laboratorio Diagramma delle prestazioni energetiche e perdite di carico / Software di selezione Il risultato più appariscente della collaborazione con l’Università di Padova è stato la realizzazione della banca dati dei test che sono alla base del calcolo delle prestazioni energetiche e delle perdite di carico dei rotori Geo.Coil. Poiché la scelta e il dimensionamento del recuperatore rotativo è un processo complesso e dipendente da numerosi fattori, sono stati messi a punto un software di selezione e dei diagrammi delle prestazioni per agevolare l’utente in questa importante e determinante fase. Inoltre i tecnici della Geo.Coil sono disponibili per particolari problemi e chiarimenti. 26 Geo.Coil Srl a Socio Unico Fig. 2.28 Software di selezione recuperatore rotativo Parametri che caratterizzano un recuperatore rotativo Geo.Coil: Matrice standard o igroscopica; Diametro della Ruota : scelta da catalogo (diametro da 600 a 2450 mm) , oppure si realizzano misure speciali su diverse specifiche ; Larghezza Matrice 200 mm; Angolo di pulizia: se realizzato generalmente si utilizza un angolo di pulizia pari a 5°; Numero di giri costanti o variabili (Generalmente si calcola matrice igroscopica rpm = 15 e per matrice standard rpm = 10. Se la velocità è costante verrà installato un controllo ON-OFF altrimenti verrà installato una scheda di controllo con Inverter) Installazione della ruota verticale o orizzontale; Ruota completa o rotore singolo. 27 Geo.Coil Srl a Socio Unico

Scaricare