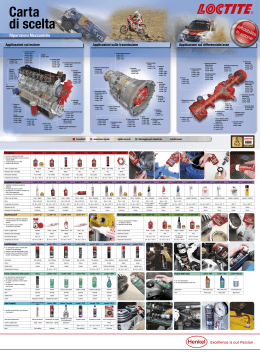

Numero Scoprite le imponenti dimensioni di una macchina che produce la carta del vostro quotidiano. A pag. 8-11 Il magazine dedicato al fissaggio, alla sigillatura e al trattamento delle superfici 6 8 6 16 12 18 Editoriale Cari Lettori, Cédric Berthod Vice President e General Manager Henkel General Industry Europe Questo numero del nostro magazine at work è dedicato al termine più di moda ai giorni nostri: la sostenibilità. Definita come la possibilità di migliorare la qualità della vita umana conservando la capacità di supportare gli ecosistemi, la sostenibilità coinvolge aspetti ambientali, sociali ed economici. In qualità di leader nell’ambito della sostenibilità, Henkel si propone di offrire nuove soluzioni per lo sviluppo sostenibile, continuando nel contempo a portare avanti la sua responsabilità aziendale e ad aumentare i successi economici. Le storie presentate in questo magazine mettono in luce diversi aspetti delle nostre ambiziose attività. Il miglioramento della salute e della sicurezza sul lavoro attraverso i nuovi adesivi anaerobici LOCTITE, non pericolosi e ad alte prestazioni, è uno dei nostri più clamorosi passi in avanti. Ma da dove proviene tutta l’elettricità necessaria per il trasferimento di energia? In questo senso, l’energia eolica gioca un ruolo essenziale. Vi presentiamo la straordinaria produzione di turbine eoliche giganti che consentono una maggiore efficienza e un ROI superiore grazie a pale lunghe oltre 60 metri. Nonostante l’esplosione dei digital media, la carta stampata continua ad essere fondamentale per la qualità della vita di molte persone. Vi faremo fare un tuffo nell’incredibile mondo delle macchine da stampa offset. In ultimo, daremo uno sguardo a un futuro in cui al posto di ago e filo i chirurghi potranno utilizzare adesivi biomimetici. Spero che riusciremo a trasmettervi un’idea più chiara di ciò che significa per noi sostenibilità. Buona lettura! Cordialmente, Cédric Berthod Contenuti 4 6 8 12 In evidenza: il rally di Dakar A tu per tu con uno straordinario veterano della Dakar che ha partecipato addirittura 15 volte al rally. In evidenza: energia eolica Nuove capacità di produzione di pale più grandi e resistenti per turbine eoliche con efficienza superiore. Affidabilità in Azione 11: Perlen Papier AG Scoprite le imponenti dimensioni di una macchina che produce la carta del vostro quotidiano. Osservatorio Tendenze Notizie sorprendenti su come in futuro la medicina cambierà utilizzando il potere curativo della natura. 16 18 22 23 RS&P (Ricerca, Sviluppo e Progettazione) Ecco come l’impegno di Henkel nei confronti della sostenibilità dà vita a prodotti con straordinarie caratteristiche di sicurezza. Affidabilità in Azione 12: Heidelberg Soluzioni LOCTITE che assicurano massima precisione e qualità per la produzione di avanzate macchine da stampa offset. Prodotto in evidenza Scopri come le capacità riempitive uniche di LOCTITE 3090 ampliano il numero di applicazioni possibili. Nel prossimo numero Le fiere e le esposizioni di quest’anno rilevanti per il settore degli adesivi. at work | n. 6 4 | In evidenza Non solo velocità Se c’è qualcuno che sa bene cosa significhi gareggiare al durissimo rally di Dakar quello è Miran Stanovnik, il navigato biker sloveno che ha partecipato addirittura a 15 edizioni della gara. “Ciò che non ti uccide ti fortifica” afferma, con un sorriso mesto, massaggiandosi i muscoli delle gambe messi a dura prova da una brutta caduta ad alta velocità che ha purtroppo messo fine alla sua partecipazione alla Dakar 2012. Questa potrebbe essere una delle spiegazioni per cui Miran sia così forte, ma per gareggiare nella categoria di livello più alto alla Dakar, ci vuole più che un fisico d’acciaio. “Sono massiccio, ma lo sono anche gli altri concorrenti” puntualizza il rider sponsorizzato da LOCTITE. “E molti di loro sono anche più veloci. Ma alla Dakar non è solo una questione di velocità, bisogna essere dei buoni navigatori, saper interpretare le condizioni. È questa combinazione di esperienza e velocità a rendermi competitivo.” E quanto a esperienze, si può dire che Miran abbia provato di tutto, una carriera di alti e bassi. “Penso che il mio momento di gloria alla Dakar sia stato quando ho conquistato il terzo posto dietro a Marc Coma nel 2011, alla decima at work | n. 6 tappa.” Ex membro della polizia militare e ora comandante dell’unità sportiva dell’esercito sloveno, ha completato la gara 12 volte, classificandosi per nove volte tra i primi 50 e tre volte tra i primi 15, lo scorso anno arrivando tredicesimo con il team Sugawara KTM 450 R, una posizione raggiunta anche nel 2007 e nel 2009. Ma ancor più interessanti, in quanto dimostrano la sua incredibile forza mentale, sono forse i momenti negativi della sua carriera, come lo sfortunato scontro con una mucca nel Mali nel 2004, un momento comico, ma che poteva finire tragicamente. “Andavo a circa 120 km/h quando una mucca è spuntata fuori dal nulla. Lei procedeva in un senso mentre io nell’altro, e quando mi sono rialzato non c’era più...” Miran si interrompe un istante, “un vero peccato, perché avevo proprio voglia di una bella grigliata”. È uno che tende a minimizzare, visto che una delle corna gli ha sfiorato un occhio e che nell’incidente ha perso parecchio sangue, ma, come Terminator, Miran non capisce la parola “fermarsi”. Così, è rimontato in sella e ha terminato la tappa. In evidenza Quando racconta dell’altro momento difficile che ha vissuto, lo fa senza il suo solito umorismo pungente. “Era la Dakar del ‘97. Mi trovavo in mezzo alle dune quando ho perso il controllo della moto. Ho picchiato la testa contro il manubrio e quando ho ripreso i sensi era tutto nero. Ho perso la vista per circa un quarto d’ora, tanto che ho creduto che sarei rimasto cieco, ma grazie a Dio si è trattato solo di una commozione cerebrale. Quando vivi esperienze simili, impari davvero a dare valore alla vita.” Quindi ride: “Da quel giorno non mi sono mai più lamentato per la birra troppo calda!” La ricetta del successo di Miran si basa sui suoi pilastri personali, la leggendaria KTM, il supporto del team Sugawara e LOCTITE: “Nel mio set di attrezzi tengo sempre lo stucco epossidico LOCTITE 3463. Questo magico tubetto di metallo mi dà sicurezza, perché so che posso gestire qualsiasi tipo di foro e rottura ovunque mi trovi. Alla Dakar 2006 l’ho usato per aggiustare un foro nella coppa dell’olio e ho ripreso la gara dopo dieci minuti, a piena potenza per l’intero rally! Se non l’avessi avuto con me, la mia avventura si sarebbe conclusa lì.” Anche il team di supporto a volte ha bisogno di aiuto: “Le balestre delle sospensioni posteriori del nostro fuoristrada stavano partendo. Le abbiamo avvolte saldamente con diversi strati di nastro per riparazioni LOCTITE 5080 e hanno retto per tutta la notte nel deserto fino alla tappa successiva.” | LOCTITE 3463 STUCCO A BASE METALLICA Due veterani della Dakar: Miran Stanovnik con l’esperto LOCTITE, Jean Gaborit. “Tutti i concorrenti ricevono da noi lo stesso livello di supporto” spiega Gaborit. “Ma dato che Miran ha gareggiato per LOCTITE per diversi anni, siamo diventati buoni amici. È divertentissimo e un po’ matto... penso che lo si debba essere per fare quello che fa.” ŘSigillatura di emergenza di perdite in tubazioni e serbatoi ŘLisciatura di saldature ŘRiparazione di piccole crepe in fusioni LOCTITE 5080 Nastro per riparazioni ŘResistenza a pressioni fino a 4 bar ŘSi taglia facilmente con le mani LOCTITE 3090 Adesivo bicomponente istantaneo ŘRiempimento di giochi ŘPoco alone LOCTITE continuerà a essere nel set di attrezzi di Miran finché parteciperà ai rally: “Ho ancora l’entusiasmo e la motivazione giusta per partecipare alla Dakar, anche se ora la considero meno un’avventura e più un evento sportivo. Anche dopo 15 rally, continuo ad avere la spinta giusta e a migliorare. Anche se non sono una superstar di fama mondiale, in Slovenia mi conoscono tutti e questo mi dà una forte motivazione”. Richiedete una copia gratuita del libro di David Stropnik Dakar Rally, dove troverete tante foto e storie emozionanti su Miran Stanovnik. Inviate una e-mail con il vostro indirizzo a [email protected]. (Fino ad esaurimento scorte) 5 6 | In evidenza Costruire turbine eoliche giganti significa fare i conti con sfide di dimensioni altrettanto titaniche. Guardare dal basso una torre di 80 metri di una turbina eolica fa sentire minuscolo chiunque, un po’ come quando si guardano le guglie di una cattedrale, ma le imponenti pale lunghe 20 metri rendono questo mix di aerodinamica, architettura ed ingegneria ancor più impressionante. Tuttavia, rispetto alle ultime turbine eoliche, sembra quasi un modello in miniatura: le turbine di nuova generazione hanno pale lunghe 60 metri montate su una torre alta 135, ovvero quanto un grattacielo di 35 piani! Non potendo far soffiare il vento più forte, occorre aumentare le dimensioni delle pale, e infatti attualmente sono in via di sviluppo pale da 90 metri per rispondere all’esigenze del settore eolico di aumentare l’efficienza e il ROI. La maggior parte dei produttori di pale utilizza resina epossidica per fissare tra loro i vari componenti, ma Henkel ha individuato diversi limiti in questa tecnologia. Così, nel 2006, il Laboratorio di ricerca di Düsseldorf ha cominciato a sviluppare LOCTITE UK 1340 BX, un adesivo poliuretanico (PUR). “Quello che distingue questo prodotto è che combina un fissaggio ad alte prestazioni a un’eccellente capacità bagnante che ne semplifica l’uso. Questo prodotto rappresenta un enorme passo in avanti per gli adesivi PUR” ha affermato Hartmut Pilz, Industrial Assembly Market Manager Wind, EMEA. “Agisce molto più velocemente rispetto alla resina. In questo modo le pale possono essere prodotte nello stesso lasso di tempo impiegando meno energia. Man mano che l’industria diventa sempre più automatizzata, la richiesta di questo prodotto aumenterà.” LOCTITE UK 1340 BX presenta inoltre un basso picco esotermico e riduce quindi il calore sui componenti nonché il fenomeno del ritiro, il che significa che è meno soggetto a rotture. at work | n. 6 In evidenza 500 kN 250 kN 150 kN La pala viene flessa con una forza equivalente a quella di 4 grossi camion da 40 tonnellate. Il momento della certificazione “Le pale del generatore sono tra i componenti maggiormente sottoposti a stress” spiega Nicole Schlingloff, Product developer per Henkel. “Persino i più piccoli difetti possono avere conseguenze disastrose, dato che sostituire un gruppo di pale può costare diverse centinaia di migliaia di euro, per non parlare dei tempi di inattività. Per questa ragione abbiamo voluto essere certi che LOCTITE UK 1340 BX soddisfasse le richieste più esigenti.” La forza non è tuttavia l’unico aspetto da valutare; altri fattori, quali la resistenza al taglio/trazione, la resistenza all’invecchiamento, il comportamento al creep e la transizione vetrosa sono altrettanto importanti. Germanischer Lloyd Amburgo, il principale organismo di certificazione internazionale per i settori dell’energia e dei trasporti, ha sottoposto a un anno di collaudi completi LOCTITE UK 1340 BX, che è diventata il primo adesivo poliuretanico a ottenere la certificazione Germanischer Lloyd per l’incollaggio delle pale. “I test provano in modo definitivo che Henkel è in grado di fornire soluzioni innovative ad alte prestazioni per l’industria eolica” ha affermato con orgoglio Schlingloff. “E noi sappiamo di avere un prodotto che migliorerà la qualità e la produttività riducendo al contempo i costi energetici e di manutenzione.” LOCTITE UK 1340 BX ŘAdesivo poliuretanico (PUR) ŘPolimerizza più velocemente di una epossidica ŘFissaggio ad alte prestazioni con una eccellente capacità bagnante ŘBasso picco esotermico ŘTestato e certificato da Germanischer Lloyd Per verificare l’effettiva resistenza del nuovo adesivo, l’Istituto Fraunhofer per l’energia eolica e la tecnica dei sistemi di energia (IWES) di Bremerhaven, uno dei più importanti organismi di controllo internazionali, ha testato una pala costruita da Enercon, uno dei maggiori produttori di turbine eoliche al mondo, che ha utilizzato LOCTITE UK 1340 BX. La pala lunga 40 metri e dal peso di 9 tonnellate è stata sottoposta a diverse prove al fine di simulare 20 anni di servizio. Dopo tre mesi, la pala è stata flessa 1,2 milioni di volte in una direzione e 2 milioni di volte nell’altra direzione. Ma non è tutto. Prima e dopo i test dinamici, la pala è stata flessa con una forza equivalente a quella di quattro grossi camion da 40 tonnellate, per simulare una tempesta apocalittica (con vento a 250 km/h per due ore), una condizione estrema che fortunatamente si verifica una volta ogni cento anni! La pala non solo ha resistito, ma ha passato persino i rigorosi test IEC* e ha soddisfatto gli esigenti requisiti di Enercon. * Standard IEC 61400-23 (definito dalla Commissione elettrotecnica internazionale, l’organizzazione internazionale che definisce gli standard per il settore dell’elettricità). Sezione trasversale della pala eolica con evidenziate in rosso le linee di giunzione con LOCTITE UK 1340 BX Lavorare con LOCTITE UK 1340 BX Per creare una pala eolica gigante, alle superfici interne di uno stampo viene applicato un composito di resina epossidica e fibra di vetro. Quindi la schiuma, la fibra di vetro, la matrice epossidica e i componenti di fibra di carbonio vengono sottoposti a indurimento. Sui bordi e i longheroni viene applicato LOCTITE UK 1340 BX. Lo stampo viene chiuso e riscaldato a 70°C per tre ore, quindi la pala viene rimossa, lisciata e verniciata a spruzzo. at work | n. 6 | 7 8 | Affidabilità in Azione 11 Un gigante delicato La macchina continua PM7 è la più moderna al mondo per la produzione di carta da giornale. Le sue imponenti dimensioni fanno pensare che per saziare la sua fame di materie prime bisognerebbe darle in pasto interi alberi, ma senza l’esperienza di Henkel nel campo della manutenzione persino un simile gigante può crollare. at work | n. 6 Affidabilità in Azione 11 at work | n. 6 | 9 10 | Affidabilità in Azione 11 LOCTITE 243 Frenafiletti a media resistenza che previene l’allentamento e protegge dalla corrosione da sfregamento LOCTITE SI 5980 Guarnizione liquida resistente agli oli che sigilla le flange e previene le perdite LOCTITE 7063 Pulitore e sgrassante multiuso da usare prima dell’incollaggio LOCTITE 8150 Antigrippante multiuso che protegge gli assemblaggi filettati dal grippaggio e dalla corrosione at work | n. 6 Le grosse dimensioni non sono certo l’aspetto caratteristico della Svizzera, né a livello geografico, né in termini di industria. Il Paese ha invece guadagnato la sua fama a livello mondiale principalmente per l’arte dell’orologeria, distinguendosi per l’elevata maestria e precisione applicata a superfici minuscole. davvero un’arte.” E una parte importante del processo consiste nel mantenere la macchina perfettamente funzionante 24 ore su 24, pur continuando a cambiare la tipologia di carta. “Le prestazioni dipendono sempre dallo stato in cui si trova la macchina” spiega l’ingegnere. “Ha una vita propria.” Se anche un solo componente Oggi Perlen Papier AG, una tradismette di funzionare, l’intera zionale azienda a conduzione famacchina si blocca. miliare dedicata alla produzione di E non c’è da stupirsi, considerando la sua complessità: intercarta per quotidiani e riviste, sta dimostrando che la Svizzera sa namente la PM7 è composta da anche distinguersi per l’innovacentinaia di rulli, cilindri, pompe, zione. A Perlen, un paesino collotrasmissioni a ingranaggi, tubi e cato tra Zurigo e Lucerna, è stata valvole, nonché migliaia di elerecentemente installata una mac- “Se anche un solo pezzo smette di funzionare, menti di controllo e ricevitori di china che non è solo la più mo- l’intera macchina si blocca” afferma Claudio segnali che inviano al computer Helbling. derna, potente ed efficiente al nella stanza di monitoraggio informondo per la produzione di carta mazioni aggiornate sullo stato di da giornale - con una lunghezza di 230 metri, una lar- funzionamento. “Se anche un solo pezzo smette di funzioghezza di 55 metri e un’altezza di 25 metri - la PM7 è pro- nare, l’intera macchina si blocca” afferma Claudio Helbling, babilmente una delle macchine più grandi nel suo genere. Operating Engineer PM7. Se trattata adeguatamente, ovvero pulita e sottoposta a regolare manutenzione, la durata di vita di una PM7 è di circa 40 anni. Da questo punto Ogni downtime comporta costi enormi A dispetto delle sue dimensioni, la PM7 non è meno de- di vista, Perlen Papier AG non scende a compromessi e si licata di un componente da orologeria svizzero finemente affida al know-how di Henkel. bilanciato: “Il nostro principale obiettivo è mantenere la macchina sempre in funzione, per produrre carta in modo LOCTITE – gli esperti di incollaggio, pulizia, sigilcostante, 24 ore su 24, 7 giorni su 7” sottolinea con entulatura e lubrificazione siasmo Claudio Helbling, ingegnere di produzione di Per- La gamma di prodotti LOCTITE non si limita all’incollaglen. Ogni periodo di fermo macchina rappresenta infatti un gio professionale. “La pulizia è altrettanto importante per costo enorme per l’azienda. Per questo la PM7 viene vo- una perfetta adesione” spiega Peter Faesi di Henkel. Basti lutamente spenta e sottoposta a pensare per esempio ai tubi idrauun’importante revisione una volta lici. “L’olio in questo caso è semall’anno. Inoltre, viene fermata una pre presente” avverte l’esperto. volta al mese per qualche ora e in Per questo, consiglia di pulire i fiquesto lasso di tempo Helbling e letti accuratamente due o tre volte il suo team di sette persone effetcon il pulitore LOCTITE 7063, in tuano i necessari interventi di mamodo da eliminare qualsiasi resinutenzione. duo. “Questo accorgimento garantisce una buona adesione.” Un Lo svizzero trentacinquenne dallo passaggio senza ombra di dubbio sguardo allegro non dimostra la necessario. Negli assemblaggi fisua età, forse per via del clima lettati, come i collegamenti tra il tropicale che caratterizza la sua termometro e il tubo dell’olio, è stazione di lavoro: durante il proimportante che i bulloni non siano troppo lenti, per evitare vibrazioni cesso di produzione della carta, la costanti. LOCTITE 243, ad esemcellulosa inumidita viene spruzzata sugli enormi rulli della macchina pio, garantisce che il collegamento PM7, dove l’acqua viene quindi tra il termometro e il tubo di distribuzione dell’olio sia fissato saldaeliminata. Di conseguenza si viene mente. a creare una temperatura di circa 30°C, con pari livello di umidità. “La qualità della manutenzione è strettamente Per le flange di tenuta, ad esemcorrelata alla qualità degli strumenti utilizzati. Ma non è solo per via della sua Per questo motivo gli esperti di tutto il mondo pio in una pompa per il vuoto, Faesi consiglia la guarnizione liimponenza e dell’insolito am- si affidano a LOCTITE” dichiara Peter Faesi. biente circostante che Perlen Paquida ad alte prestazioni LOCTITE pier AG ha dedicato al macchinario una stanza apposta. SI 5980. “Il prodotto deve essere in grado di riempire in “La carta è estremamente delicata, un prodotto vivente” modo sicuro tutti i vuoti, ovvero chiudere irregolarità e giospiega Shpetim Spahiu, collega di Helbling. “La nostra è chi.” Affidabilità in Azione 11 I lubrificanti sono indispensabili nella manutenzione della PM7 per conservare tutti i componenti in perfetto stato. Specialmente in ambienti estremamente caldi e umidi, è fondamentale proteggere dai danni da corrosione e sfregamento gli assemblaggi filettati che devono essere disassemblati per essere sottoposti agli interventi di manutenzione. “È qui che l’antigrippante LOCTITE 8150 entra in gioco” spiega l’esperto Faesi. Quando tutto è stato messo a punto e sottoposto a una manutenzione ottimale, “la PM7 produce 1900 metri di carta al minuto” afferma Claudio Helbling, comprensibilmente fiero della cifra notevole. I clienti di Perlen Papier AG fanno affidamento su queste eccezionali prestazioni dato che l’azienda assicura una distribuzione just-in-time; senza la fornitura pressoché ininterrotta di carta, i lettori di alcuni noti quotidiani svizzeri e tedeschi dovrebbero rinunciare alla loro lettura mattutina. “Esportiamo un’alta percentuale di carta in altri Paesi europei, dalla Germania alla Francia all’Italia” spiega Helbling. “La nostra produzione di carta è troppo elevata per il fabbisogno della sola Svizzera. LOCTITE 243 blocca e sigilla i filetti dei bulloni di un termometro in un tubo dell’olio. LOCTITE SI 5980 sigilla perfettamente le flange di una pompa per il vuoto. LOCTITE 7063 pulisce i raccordi per condutture dell’olio di un rullo di compensazione. L’antigrippante LOCTITE 8150 protegge i bulloni di fissaggio di un giunto di dilatazione in un tubo di scarico. at work | n. 6 | 11 12 | Osservatorio Tendenze La colla per guarire In futuro, i medici non utilizzeranno più aghi, fili e pinze, ma adesivi biomimetici, con prototipi che arrivano direttamente dalla natura. at work | n. 6 Osservatorio Tendenze Il legame con la natura È piuttosto piccola per la specie a cui appartiene, non esattamente una bellezza, disgustosa anche per i suoi predatori e proprio per questi motivi una grande protagonista della ricerca medica: parliamo della salamandra marmorata Ambystoma opacum. Nativo dell’America, questo anfibio secerne da speciali ghiandole una sostanza appiccicosa e gommosa che incolla in pochi secondi la bocca dei serpenti e di altri predatori quando cercano di catturare il piccolo abitante notturno delle paludi per trasformarlo nella propria cena. Questo adesivo naturale funziona perfettamente su basi umide, organiche, unte e sporche, condizioni presenti nella bocca di un predatore. Ed è per questo motivo che ha suscitato l’interesse degli scienziati, soprattutto per quanto riguarda la chiusura delle ferite, che presentano le caratteristiche ideali per sfruttare la potenza di questo adesivo. Una tale formula potrebbe essere una valida alternativa ai tradizionali metodi di trattamento delle ferite. Sutura, pinning, clampaggio e inserimento di viti Nonostante i notevoli progressi tecnici, la medicina moderna deve ancora affidarsi pesantemente a metodi invasivi per chiu- dere ferite, aggiustare fratture e curare lesioni interne. Le ferite vengono suturate o clampate, le fratture ossee riparate con pin, viti o placche e i vasi sanguigni, i nervi e gli organi interni cuciti con tecniche elaborate. Benché si tratti di metodi ampiamente collaudati, presentano notevoli svantaggi: possono aggravare le ferite esistenti e spesso per rimuovere suture, clamp, viti e pin occorre intervenire una seconda volta. Ciò causa ulteriore dolore al paziente, comporta rischi e rappresenta costi enormi per il sistema sanitario. Di conseguenza, c’è una crescente domanda di metodi di trattamento chirurgico delle ferite meno invasivi: Řvelocizzare i processi di guarigione è innanzitutto nell’interesse dei pazienti; Řsi riducono i tempi di ospedalizzazione e quindi i costi sanitari; Řanche l’eliminazione di interventi secondari permette di ridurre i costi; Ři pazienti chiedono sempre più spesso di fare ricorso a tecniche chirurgiche il meno dolorose possibile; Ři tempi di riabilitazione si accorciano; Řc’è un rischio minore di infezioni e infiammazioni; Řle lesioni interne, difficili da trattare con le suture, possono essere curate in modo efficiente e rapido. Biomimetica: incollare anziché cucire La natura offre esempi di soluzioni che parrebbero impossibili: adesivi naturali che incollano in una frazione di secondo anche in presenza di condizioni sfavorevoli, ad esempio su superfici immerse nell’acqua, unte, sporche o in movimento. Questi adesivi sono biodegradabili e persino solubili al bisogno. In natura, l’incollaggio è la principale tecnica di giunzione e la presenza di acqua e impurità at work | n. 6 | 13 | Osservatorio Tendenze è la norma più che un’eccezione. In milioni di anni, l’evoluzione ha avuto tempo a sufficienza per sviluppare adesivi che funzionano in un’ampia varietà di condizioni, persino le più sfavorevoli. Il compito della scienza è di identificare queste risorse presenti in natura e adattarle alle esigenze umane. Data la diversità delle soluzioni, è un incarico tutt’altro che semplice. La sostanza adesiva delle salamandre, ad esempio, oltre a incollare è anche tossica, il che è utile all’animaletto per difendersi, ma rappresenta un ostacolo per la scienza medica. Per superare questa difficoltà occorrono lunghe ricerche, tempo, perseveranza e notevoli risorse economiche. Nel 1951, nel classico film di fantascienza Ultimatum alla Terra, il pacifico alieno Klaatu stupisce i terrestri con una pomata che in pochi istanti cura una ferita da arma da fuoco provocata al visitatore da un nervoso soldato. La fiction ha così anticipato il primo adesivo cianoacrilato prodotto dall’uomo nel 1959. L’idea di curare le ferite con un adesivo nasce da una situazione tutt’altro che pacifica. Nel 1964, durante la Guerra del Vietnam, la Tennessee Eastman ha sviluppato un adesivo cianoacrilato a base di acetato di butile che veniva utilizzato per curare le lesioni e le ferite da arma da fuoco negli ospedali da campo sovraffollati, dove molti feriti morivano dissanguati in quanto i medici non riuscivano a intervenire tempestivamente. L’adesivo aveva una presa rapidissima ed era quindi in grado di bloccare la fuoriuscita di sangue almeno fino al successivo trattamento in sala operatoria. rn 14 © Jan at work | n. 6 e on kv e By Questi primi esperimenti hanno mostrato i limiti degli adesivi convenzionali: molti solo tossici, impediscono il processo di guarigione delle ferite e formano una superficie dura ma fragile che richiede l’applicazione di connessioni flessibili. Inoltre, la maggior parte degli adesivi sintetici funziona solo su superfici pulite e non unte e su giunture che siano il più possibile a livello, condizioni difficilmente presenti nel corpo umano. Un mare di precedenti La cozza è un cibo molto saporito e apprezzato dagli amanti dei frutti di mare, ma per i proprietari di imbarcazioni rappresenta una grande seccatura in quanto la rimozione dei molluschi dallo scafo è molto laboriosa. Con i loro filamenti adesivi, questi molluschi si attaccano agli scafi, alle rocce, ai pontili, ad altri animali, piante e persino al Teflon. Di conseguenza, l’adesivo delle cozze è un promettente candidato per la riparazione di fratture ossee complesse: agisce in pochi minuti e crea un legame ancor più forte dello stesso tessuto osseo. La base di questo adesivo è una miscela proteica che al momento può essere ottenuta solo estraendola dai gusci. Per produrre un grammo di adesivo sono necessarie circa 10.000 cozze. Con un costo di 150.000 dollari al grammo, l’oro puro a 50 dollari al grammo diventa un vero affare. Gli esperti sono quindi molto lontani dal poter utilizzare questo materiale, il cui impiego futuro dipende dallo sviluppo di procedure in grado di creare una versione sintetica. Osservatorio Tendenze Ma le potenzialità di questa sostanza adesiva vanno ben oltre la riparazione delle fratture ossee. Dato che è in grado di incollare pressoché qualsiasi materiale, può anche essere usata per gli impianti e per fissare giunti artificiali e protesi in una posizione sicura e permanente. Si attacca e si stacca Il mare riserva molte altre sorprese oltre all’adesivo che incolla e fissa prodotto dalle cozze. Ad esempio, con una lunghezza di soli 3 cm, il calamaro Idiosepius thailandicus è uno dei più piccoli della sua specie e uno di quelli che corre maggiormente il rischio di estinzione. Per questo ha sviluppato una straordinaria capacità di proteggersi e di avvicinare le sue prede. Presenti soprattutto al largo delle coste di Tailandia e Giappone, questi cefalopodi si attaccano in pochi secondi agli oggetti, persino alle alghe e altre piante marine, sfruttando una propria sostanza adesiva complessa. Al bisogno, possono anche staccarsi altrettanto rapidamente, un comportamento al momento esclusivo del mondo naturale e che si preannuncia come una pietra miliare per la medicina. In chirurgia può rappresentare la capacità di effettuare fissaggi intermedi senza bisogno di suture. Molte procedure chirurgiche su organi interni richiedono collegamenti temporanei di questo tipo e nel caso di operazioni su adolescenti, le cui ossa sono in crescita, questo adesivo offrirebbe notevoli vantaggi nel trattamento delle fatture complesse. Tuttavia, l’Idiosepius non ha ancora svelato il suo segreto. Le ghiandole che producono i componenti adesivi sono solo poche migliaia e di dimensioni millimetriche. Per scoprire come funzionano è necessario sviluppare e usare ad hoc microlaser e strumenti ad alta tecnologia. In termini di intensità delle forze adesive, i più performanti non sono né le cozze né i calamari, ma dei banali batteri. I ricercatori dell’Università dell’Indiana hanno scoperto in modo del tutto casuale un batterio, il Caulobacter crescentus, che non sono riusciti in alcun modo a separare dalla piastra di Petri in cui era stato coltivato. Gli esami hanno rivelato una forza adesiva pari a 70 N/mm2, sufficiente a tenere sospeso un furgone con un’area delle dimensioni di un’impronta digitale. in un paio d’ore. Pur non eliminando del tutto il dolore, il gesso potrà essere sostituito da una leggera bendatura e in pochi giorni la frattura non lascerà più segni. Molte operazioni complesse a organi interni saranno eseguite con una perdita di sangue notevolmente inferiore, riducendo l’esigenza di effettuare trasfusioni e accelerando il processo di guarigione. Senza alcun dubbio, la ricerca permetterà di curare le ferite in modo più veloce ed efficace in futuro rispetto a quanto sia ritenuto possibile oggi. È tuttavia meno certo che le persone contribuiranno con il loro comportamento a evitare sin dal principio molte delle ferite causate da incidenti, conflitti e azioni irrazionali. Collegamenti con il futuro Ciò che la natura ha creato in milioni di anni non può essere certo riprodotto in laboratorio in una notte. Eppure, negli ultimi cinque anni la ricerca sulle tecniche di incollaggio naturale ha fatto più progressi che mai. Ad ogni buon conto, le sfide che si preannunciano sono enormi: Řbisogna decifrare i meccanismi dei modelli naturali; Řvanno sviluppate procedure per la riproduzione sintetica degli adesivi naturali; Řoccorre soddisfare requisiti quali la non tossicità, la compatibilità organica e la non cancerosità dei prodotti; Řbisogna fare attenzione a non compromettere il processo di guarigione cellulare sulle superfici trattate e, se possibile, favorirlo. Tuttavia, è possibile che un giorno gli arti rotti vengano curati con un adesivo chirurgico in grado di somministrare un anestetico locale, riparare la frattura e saldarla con una semplice iniezione. I pazienti potranno lasciare l’ospedale at work | n. 6 | 15 16 | RS&P (Ricerca, Sviluppo e Progettazione) Ridurre i rischi Sostenibilità e affari non sempre vanno di pari passo. Molte aziende vivono come una minaccia alla redditività le crescenti richieste da parte degli organismi regolatori per un luogo di lavoro e un ambiente più puliti e sicuri. Per Henkel, invece, la sostenibilità rappresenta un’opportunità commerciale. Mantenere l’equilibrio tra successo economico, tutela dell’ambiente e responsabilità sociale è da decenni un valore fondamentale per l’azienda. Per questo Henkel ha definito un dettagliato programma di sostenibilità che coinvolge diverse aree, quali i materiali e i rifiuti, l’energia e il clima, l’acqua e le acque reflue, la salute e la sicurezza, le vendite e il progresso sociale. Un impegno concreto Per implementare questo programma, Henkel ha un piano d’azione concreto per lo sviluppo dei prodotti, ovvero ogni nuovo prodotto deve contribuire a migliorare una delle aree di sostenibilità definite sopra. La dottoressa Bettina Temath, Product Manager nel settore degli adesivi e sigillanti anaerobici LOCTITE, ha spiegato: “Quando sviluppiamo prodotti per il segmento degli adesivi industriali, una delle nostre aree di interesse chiave è la salute e la sicurezza sul lavoro. Per noi, assicurare prestazioni al top significa anche essere responsabili del benessere dei nostri clienti.” Un luogo di lavoro più sicuro: l’esclusiva gamma di adesivi anaerobici LOCTITE ad alte prestazioni e non pericolosi LOCTITE 2400 Frenafiletti Media resistenza LOCTITE 5800 Guarnizione liquida Media resistenza LOCTITE 2700 Frenafiletti Alta resistenza LOCTITE 6300 Bloccante Media resistenza LOCTITE 5400 Sigillaraccordi Media resistenza at work | n. 6 RS&P (Ricerca, Sviluppo e Progettazione) Sigillatura di flange con LOCTITE 5800, sigillatura di raccordi filettati con 5400 e bloccaggio di parti cilindriche con 6300: qualsiasi sia l’applicazione, non preoccupatevi della sicurezza! Prendersi cura dei clienti I clienti hanno risposto molto positivamente alla decisione di sviluppare una gamma di prodotti anaerobici privi di rischi. “Le vendite dei nuovi frenafiletti sicuri continua a crescere più del doppio rispetto ai prodotti anaerobici standard. Questa tendenza mostra il desiderio di prodotti sicuri che non scendano a compromessi con le prestazioni” afferma Klaus-Martin Kunze, Global Technology Manager per i prodotti anaerobici e cianoacrilati. I precursori Adempiere all’impegno nei confronti della sostenibilità e soddisfare le aspettative dei clienti in termini di prestazioni è una grande e continua sfida per la ricerca e sviluppo, ma Henkel è all’altezza del compito. Grazie alle sue capacità tecniche, è diventato il primo e unico produttore a offrire una gamma completa di adesivi e sigillanti anaerobici ad alte prestazioni non pericolosi per la frenatura di parti filettate, la sigillatura e il bloccaggio. Questi prodotti non riportano simboli di pericolo o avvertenze di rischio o sicurezza. Oltre a non essere pericolosi, i prodotti di questa nuova linea non contengono sostanze cancerogene, mutagene e teratogene, una caratteristica che porta la salute e la sicurezza a livelli superiori. Valore Vendite Progresso sociale Salute e sicurezza Offrire più valore Energia e clima con un’impronta ridotta Acqua e acque reflue Materiali e rifiuti Impronta La ruota della sostenibilità di Henkel: un impegno nei confronti delle generazioni future La formula vincente È davvero possibile soddisfare le aspettative dei consumatori in termini di prestazioni con prodotti non pericolosi al 100%? Sì, unire prestazioni eccellenti e un buon livello di salute e sicurezza è possibile, ma non senza notevoli difficoltà tecniche. Mentre lavorava alla serie di nuovi prodotti non pericolosi LOCTITE, il team di sviluppo doveva ottimizzare le prestazioni disponendo di una gamma limitata di materie prime sicure. Il conseguimento di performance d’eccellenza è stato reso possibile da un’accurata selezione e procedura di progettazione. I primi mesi sul mercato hanno mostrato chiaramente che l’introduzione dei frenafiletti LOCTITE 2400 e LOCTITE 2700, così come del sigillaraccordi LOCTITE 5400, del sigillante per flange LOCTITE 5800 e del bloccante LOCTITE 6300, è stata un successo. Abbiamo ricevuto feedback molto positivi dai nostri clienti, a dimostrazione del fatto che i nostri nuovi prodotti per la salute e la sicurezza raggiungono gli standard elevati generalmente associati a LOCTITE. Avete collaborato con i clienti per riuscire a soddisfare le loro esigenti richieste? Certo. Diamo grande importanza alle opinioni dei clienti, che hanno svolto un ruolo fondamentale nella fase di sviluppo della gamma anaerobica. Per identificare e soddisfare le loro richieste, è stato necessario promuovere uno scambio dettagliato di informazioni tra i nostri team di sviluppo in Europa e negli Stati Uniti, il reparto di salute e sicurezza Henkel a Dublino e i reparti di salute e sicurezza dei nostri clienti. Dove sta portando l’attenzione di Henkel nei confronti della sostenibilità? Henkel si impegna a sviluppare, all’interno di tutta la sua gamma, nuovi prodotti che contribuiscono a una migliore sostenibilità. Ad esempio, nel 2013 è stata lanciata una nuova linea di adesivi istantanei cianoacrilati senza frasi di rischio. Cerchiamo inoltre di applicare le nostre conoscenze e competenze tecniche anche alle altre aree della ruota della sostenibilità Henkel. Per gli adesivi anaerobici, il maggiore ricorso a materie prime rinnovabili è una possibilità realistica. Henkel prende molto seriamente il tema della sostenibilità ed è nota per il suo carattere innovativo. Mi piacerebbe dirvi di più, ma sapete come vanno queste cose. Continuate a seguirci! Il dottor David Condron, Head of Anaerobic Product Development, spiega come Henkel sta rispondendo al suo impegno verso la sostenibilità. at work | n. 6 | 17 18 | Affidabilità in Azione 12 LA MAGIA DELLA STAMPA at work | n. 6 Affidabilità in Azione 12 Mentre sfogliate le pagine di questa rivista, fermatevi per un istante a riflettere su come è stata realizzata. La risposta è con la stampa offset, un complicato processo che combina tecniche ingegneristiche ad alta precisione a incredibili procedimenti chimici. Come funziona la stampa offset? Prima di tutto, l’immagine di stampa viene trasferita su una lastra, questa viene collocata sul cilindro intermedio e infine inviata al cilindro pressore. Utilizzando il principio secondo il quale acqua e inchiostro non si mescolano, il cilindro intermedio viene coperto di inchiostro e di un’emulsione che non si mischia a quest’ultimo e che mantiene pulita l’area non stampata. Mentre il cilindro intermedio ruota, trasferisce la pellicola di inchiostro al cilindro disassato che stampa sulla carta. Per la stampa a colori, il processo deve essere ripetuto quattro volte, con quattro diversi cilindri per il ciano, il magenta, il giallo e il nero. at work | n. 6 | 19 20 | Affidabilità in Azione 12 Per avere davvero un’idea di cosa significhi stampare un’immagine a colori nitida, pensate a quanto è piccolo il puntino su questa “i”. Decine di migliaia di puntini come questo (in realtà molto più piccoli) devono essere stampati in una posizione precisa all’interno dello schermo, quattro volte per ciascun colore, con un margine di errore generalmente al di sotto di 2/100. Questo livello di precisione deve essere mantenuto per tutto il percorso lungo 20 metri della stampante con una velocità che arriva fino a 18.000 fogli all’ora. ADESIVO ISTANTANEO LOCTITE 406 ŘIdeale per applicazioni a bassa viscosità su plastica e gomma ŘResiste a temperature fino a 120 °C ŘIncollaggio rapido di plastiche e gomme, tra cui elastomeri ed EPDM I produttori di macchine da stampa in grado di realizzare questo tipo di macchine si contano sulle dita di una mano, e Heidelberger Druckmaschinen (Heidelberg) è ampiamente considerato uno dei principali partner per le attività di stampa di packaging e commerciale del settore. Per garantire massimi risultati, Heidelberg offre una gamma completa di soluzioni tra cui, oltre alle macchine da stampa digitale e offset, figurano articoli di consumo, prodotti per le operazioni di prestampa (preparazione delle lastre) e post stampa (macchine per rilegatura, piegatura e impilamento), software e servizi. FRENAFILETTI A MEDIA RESISTENZA LOCTITE 243 ŘAdatto a tutti gli assemblaggi filettati in metallo; coppia di svitamento di 26 Nm ŘOttimo su qualsiasi metallo, compresi i materiali passivi (ad esempio, acciaio inossidabile, alluminio e superfici galvanizzate) ŘTollera la contaminazione leggera da oli industriali, ad esempio oli motore, oli anticorrosivi e oli da taglio ŘImpedisce l’allentamento di parti sottoposte a vibrazioni come ad esempio pompe, riduttori o presse ŘPermette lo smontaggio con utensili manuali BLOCCANTE AD ALTA RESISTENZA TERMICA E MECCANICA LOCTITE 648 ŘMaggiore resistenza termica ŘIdeale per bloccare parti accoppiate libere o a interferenza, come alberi, ingranaggi e boccole Produzione precisa Le macchine da stampa offset Heidelberg sono macchine dalle dimensioni imponenti, molto più lunghe di un autobus, e la loro lunghezza finale varia in base alle specifiche del cliente. La maggior parte delle macchine presenta quattro “torri” o stazioni per la stampa dei colori standard (ciascuna necessita di una lastra a parte), una torre per la verniciatura e in genere almeno un’altra torre per i colori premiscelati (colori speciali). L’acquisto di questo tipo di macchinari rappresenta un investimento notevole. In un mercato altamente specializzato come quello della stampa, le macchine vengono prodotte su ordinazione e non esiste preproduzione. Gli standard di produzione sono talmente elevati – Heidelberg realizza addirittura i componenti in acciaio – che queste stampanti non hanno una durata di vita definita e, se tenute correttamente, possono durare per sempre. ADESIVO STRUTTURALE LOCTITE 306 CON ATTIVATORE LOCTITE 7471 ŘAcrilico bicomponente con attivatore, senza acidi, resistente agli urti che non richiede miscelazione ŘEccellente resistenza alle alte temperatura, ideale per incollare grandi parti metalliche e ferrite o magneti alle terre rare ŘNon corrosivo sulle parti delicate ŘRiempie in modo eccellente i giochi La regola aurea: pulire prima di tutto! L’unità di pulizia e sabbiatura. Contatto aziendale Sven Rausch Head of production Assembly / Heat treatment Surface engineering quality assurance Heidelberger Druckmaschinen AG at work | n. 6 Data la complessità di un prodotto contenente migliaia di componenti, la logistica e la flessibilità della produzione sono prioritarie. All’interno dello stabilimento è presente un laboratorio di incollaggio con la propria unità di pulizia. “Gli adesivi sono un aspetto fondamentale della nostra prassi di lavoro e importantissimi per garantire affidabilità, per questo abbiamo un reparto dedicato” spiega Jürgen Kling, Head of surface technology di Heidelberg. “Prima di cominciare a lavorare su qualsiasi componente, lo sottoponiamo due volte ai processi di pulizia e sabbiatura. La pulizia è fondamentale per la qualità del fissaggio e di qualsiasi altro trattamento delle superfici.” Il laboratorio di incollaggio è a clima controllato, con almeno il 30% di umidità e una temperatura che va da 19 a 24 °C per garantire prestazioni ottimali. Qui, un gruppo di operai specializzati esegue attività di incollaggio estremamente complesse. “Ogni postazione di lavoro è dotata di un dosatore di adesivo LOCTITE e di un altro dosatore di prodotto per la pulizia LOCTITE 7063. Anche se usiamo principalmente prodotti LOCTITE a basso rischio, in ogni postazione è presente un tavolo con ventilazione integrata che allontana l’aria dal lavoratore” spiega Sven Rausch, capo dell’unità. “La sicurezza è una Affidabilità in Azione 12 assemblando una barra portapinze, che afferra e carica i fogli. Queste barre ruotano 18.000 volte in un’ora, spesso per ore e ore, giorno dopo giorno.” Nel capannone di assemblaggio principale, una Speedmaster CD-102 con sette torri viene accesa per essere sottoposta a test. Percorrendo il corridoio, sembra di essere nella sala macchine di una nave, anche se è molto più silenziosa: si sente solo il lieve fruscio della carta. Il Sales engineer di Henkel spiega ai clienti le possibili soluzioni priorità irrinunciabile per Heidelberg. Anche i nostri dosatori di primer LOCTITE 770 e pulitore LOCTITE 7063 sono costantemente ventilati.” Thomas Wittmann, Sales engineer di HENKEL, lavora a stretto contatto con Heidelberg per garantire la migliore scelta di adesivi. “Il loro laboratorio è perfettamente attrezzato e il personale altamente esperto. Molti di questi operai hanno partecipato ai corsi di formazione LOCTITE e anche Sven si è formato presso il Fraunhofer Institute di Brema (un centro di ricerca internazionale di eccellenza per le tecnologie di produzione e i materiali avanzati). Ho molto da insegnargli” aggiunge Wittmann strizzando l’occhio. Il laboratorio di incollaggio ospita anche un macchinario per misurare la pressione e le prestazioni effettive. “Per le applicazioni critiche, eseguiamo sempre i nostri test per essere doppiamente sicuri” spiega Rausch. “Non possiamo permetterci un cedimento meccanico. Al momento, stiamo I componenti in acciaio e alluminio vengono incollati con LOCTITE 306 alla barra portapinze. LOCTITE 406 viene applicato con una pompa peristaltica per fissare il poliammide e l’ottone a un tubo di caduta. Abbemblaggio di schiuma poliuretanica con alluminio a una valvola sferica. Incollato con LOCTITE 406. Il vento del cambiamento LOCTITE ha aiutato Heidelberg a ottenere un vantaggio sulla concorrenza nel competitivo settore della stampa. “Con la qualità, la versatilità e l’efficienza delle nostre macchine Speedmaster combinate alla nostra offerta di prodotti per la prestampa e la post stampa, articoli di consumo, software e servizi, abbiamo conquistato una posizione molto forte sul mercato. Abbiamo inoltre rafforzato la nostra presenza nel crescente mercato del packaging e in quello del digitale, annunciando di recente una partnership con Fujifilm” precisa Kling. Ma Heidelberg ha molto alto da offrire e ora fornisce anche anche ad aziende esterne vari servizi, tra cui fusioni di acciaio, manutenzione e tecnologia delle superfici. “Il nostro know-how in materia di adesivi e le nostre risorse sono una parte importante di questo sviluppo” aggiunge Kling. “Heidelberg è ben posizionata per il futuro” afferma Jürgen Kling, Head of surface technology di Heidelberg. at work | n. 6 | 21 22 | Prodotto in evidenza Attenzione ai giochi! LOCTITE 3090 ha davvero cambiato i giochi. A differenza dei tradizionali adesivi istantanei a bassa viscosità, LOCTITE 3090 offre un’elevata resistenza e un fissaggio rapido, uniti a una capacità unica di riempire giochi fino a 5 mm. Ciò è reso possibile grazie a una formulazione bicomponente trasparente e con la viscosità di un gel. Con le sue esclusive caratteristiche, LOCTITE 3090 offre diversi vantaggi: Capacità di riempimento fino a 5 mm Trasparenza per applicazioni che richiedono un aspetto estetico curato Forte adesione a quasi tutti i materiali, inclusi metalli, la maggior parte delle plastiche, gomma, ceramica e persino substrati porosi come il legno e il sughero Dosaggio e applicazione precisi con siringa e beccuccio miscelatore LOCTITE 3090 dà prova delle sue straordinarie qualità in numerosi campi di applicazione, assicurando a ingegneri e meccanici la sicurezza di cui hanno bisogno. Perfetto per tutte le parti meccaniche, è la scelta preferenziale per interventi tempestivi e per molte soluzioni di riparazione. Provatelo e non potrete più farne a meno! at work | n. 6 Nel prossimo numero Le fiere del 2014 Parts2Clean – Fiera internazionale per la pulizia delle superfici e dei componenti industriali: 24–26 giugno. Stoccarda, Germania. www.parts2clean.de/en ONS – Il principale evento sull’energia: 25–28 agosto. Stavanger, Norvegia. www.ons.no Automechanika – La prima fiera al mondo per l’industria automobilistica: 16–20 settembre. Francoforte, Germania. www.automechanika.messefrankfurt.com WindEnergy – L’esposizione mondiale on e offshore internazionale. 23-26 settembre. Amburgo, Germania. www.windenergyhamburg.com Aluminium – L’esposizione mondiale più importante per l’industria dell’alluminio: 7–9 ottobre. Düsseldorf, Germania. www.aluminium-messe.com Imprint Electronica – Fiera dei componenti elettronici: 11–14 novembre. Monaco, Germania. www.electronica.de/en Publisher Henkel AG & Co. KGaA Adhesive Technologies Henkelstrasse 67 40191 Düsseldorf Germany www.henkel.com Editorial Department Marketing Communications: Caroline Sach Jutta Haag Contact Jutta Haag Tel. +49 (0)211 7977 304 [email protected] Creation blösch.partner Werbeagentur GmbH www.bloesch-partner.de at work | n. 6 | 23 Tel.: (+39) 02 35792-963 Fax: (+39) 02 35792-940 www.loctite.it www.henkel.it I dati contenuti in questa rivista sono a puro titolo informativo. Per assistenza e consulenza sui prodotti, contattare il Servizio Tecnico Henkel. Except as otherwise noted, all marks used above in this printed material are trademarks and/or registered trademarks of Henkel and/or its affiliates in the US, Germany, and elsewhere. © Henkel AG & Co. KGaA, 2014 1925178 Henkel Italia S.p.A. Via C. Amoretti, 78 20157 Milano

Scaricare