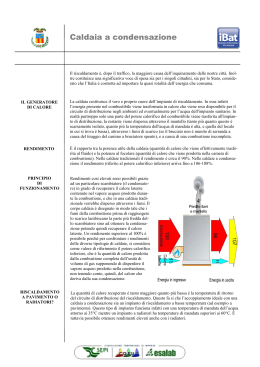

Tutti i diritti riservati. Nessuna parte del presente opuscolo può essere riprodotta o diffusa con qualsiasi mezzo senza previa autorizzazione da parte di Erretiesse S.p.A. 1 PRESENTAZIONE Questo opuscolo nasce dalla volontà di fornire un utile riferimento per tracciare, partendo dalle più basilari conoscenze sui combustibili e sulla loro combustione, i concetti fondamentali che stanno alla base della tecnica a condensazione e dei benefici riconducibili da un suo uso appropriato. Quanto descritto deriva da una lunga esperienza maturata da Erretiesse nella quotidiana opera di promozione di sistemi molto efficienti per un uso più razionale dell’energia; opera portata avanti con la consapevolezza che le migliori performances di questa ormai “matura tecnologia” non siano legate solamente a “teorici parametri prestazionali puntuali”, quali ad esempio i rendimenti a pieno o a carico parziale, ma che i migliori benefici energetici siano diretta conseguenza di un corretto “modus operandi” che la conduzione dell’impianto dovrebbe necessariamente garantire a questi generatori. Va precisato, infatti, che la denominazione “a condensazione” da sola non basta per ottenere un significativo recupero energetico e quindi, ecco il concetto di “condensazione vista dall’impianto”. Da tempo si sente parlare di tecnica della condensazione anche se solo recentemente il fenomeno sta diventando un’interessante realtà sospinta dai numerosi vantaggi economicoinstallativi che ne derivano. La diffusione di norme specifiche, in particolare, sta contribuendo seppure in ritardo a colmare dei vuoti che, fino a pochi anni fa, hanno di fatto concorso a creare diffidenza verso questa tecnologia. Alla rapida diffusione di prodotti a condensazione, concorrono oggi anche le amministrazioni pubbliche le quali, attraverso incentivazioni legate a programmi di risparmio energetico, tendono a facilitare l’adozione di questa tecnologia incentivando conseguentemente le aziende a proporle in maniera sempre più determinata. Recenti provvedimenti legislativi inoltre, per soddisfare i nuovi requisiti sull’efficienza energetica degli edifici introdotti con la Direttiva Energy Performance of Buildings (EPBD) 2002/91/CE, richiedono indispensabilmente l’impiego di processi di combustione altamente efficienti per contribuire efficacemente a contenere entro limiti ristretti il consumo energetico dovuto alla climatizzazione degli edifici. Le prestazioni che si possono ottenere quindi dall’uso dei Sistemi a condensazione, sapientemente progettatati, installati ed opportunamente gestiti, possono certamente conseguire ottimali livelli prestazionali ed elevate economie di esercizio, rispetto alle tecnologie standard, sia nelle nuove installazioni che nelle riqualificazioni impiantistiche. L’opuscolo è stato pensato per un pubblico prevalentemente tecnico, al fine di poter contribuire a diffondere in maniera più chiara ed esaustiva alcuni aspetti legati all’impiego di questi moderni generatori di calore, aspetti che a volte sembrano essere tralasciati per fare spazio ad argomentazioni francamente meno convincenti. I richiami normativi che chiudono questo scritto, in particolare, vogliono essere un invito ad approfondire ulteriormente le regole della buona tecnica, affinché si creino tutte le condizioni necessarie a far si che questa tecnologia sia correttamente fruita. Confidando che questo opuscolo possa essere un’efficace e concreto strumento di lavoro, Le auguriamo un’interessante e piacevole lettura. ERRETIESSE S.p.A. 2 INDICE Pag 1. 1.1. 1.2. 1.3. 1.4. 1.5. 1.6. 1.7. 1.8. 1.9. 1.10. 1.11. 1.12. 1.13. LA COMBUSTIONE Combustibili e combustione Stechiometria della combustione Combustione ed eccesso d’aria Eccesso d’aria e condensazione Volume dei fumi Il rendimento di combustione Perdite di calore Il diagramma di Ostwald Il diagramma di Bunte Combustione ed agenti inquinanti Tecnologie volte a ridurre gli agenti inquinanti Riferimenti normativi antinquinamento Misura degli agenti inquinanti 5 5 8 10 14 15 16 18 21 23 23 29 31 34 2. 2.1. 2.2. 37 37 2.3. 2.4. 2.5. LA CONDENSAZIONE Analisi energetica del fenomeno della condensazione Differenze prestazionali tra un generatore ad alto rendimento ed un generatore a condensazione Calore latente e condensazione La condensazione in numeri Caratteristiche del condensato 3. 3.1. 3.2. 3.3. 3.4. 3.5. LA MODERNA GENERAZIONE DEL CALORE Generalità Requisiti di rendimento dei moderni generatori di calore La marcatura energetica a stelle Dal rendimento puntuale al rendimento di produzione stagionale Accorgimenti per innalzare il rendimento di un generatore a condensazione 45 45 49 50 52 57 4. 4.1. 4.2. 4.3. 4.4. 4.5. 4.6. 4.7. VANTAGGI DELLA TECNICA A CONDENSAZIONE 65 Premessa 65 Benefici ottenibili con le caldaie a condensazione 67 Confronto prestazionale tra diverse tipologie di generatori 68 Valutazione dei consumi di combustibile derivanti da diverse soluzioni tecnologiche 69 Valutazione economica con metodologia VAN 75 Consumi energetici degli edifici 84 Valutazione dei benefici derivanti dalla riqualificazione di un impianto termico al servizio di un condominio di 20 alloggi 89 Valutazione dei benefici derivanti dalla riqualificazione di un impianto termico al servizio di un condominio di 32 alloggi 92 Conclusioni 94 4.8. 4.9. 5. 5.1 5.2 5.2.1. SOLUZIONI A CONDENSAZIONE ERRETIESSE Filosofia Erretiesse Gamma Geminox Geminox THRi: caldaie pensili a condensazione 5.2.2. Geminox THRi: caldaia a basamento a condensazione con doppio circuito 5.2.3. Geminox Arté: caldaie pensili a condensazione per edifici residenziali collettivi 3 38 41 41 44 95 95 95 96 97 98 5.2.4. 5.2.5. 5.2.6. 5.2.7. 5.3 5.3.1 5.3.2 5.4 5.4.1 5.3.2 Geminox THRi-TWIN: caldaie a condensazione in cascata termica fino a 35 kW Geminox THRi: caldaie a condensazione in cascata termica sopra 35 kW Geminox THRi-CS: moduli termici preassemblati in configurazione orizzontale Geminox JOINT: moduli termici preassemblati in configurazione verticale Gamma Evinox Evinox: Caldaie a condensazione di media e grande potenza a basamento Evinox Caby: Stazioni di generazione calore a condensazione preassemblate Gamma Hamworthy Hamworty: Centrali termiche modulari premiscelate a condensazione Wessex Caby: Stazioni di generazione calore a condensazione preassemblate 99 100 101 102 104 104 105 107 107 108 6. 6.1. 6.2. 6.2.1 6.2.2 6.2.3 6.3. 6.3.1 6.3.2 6.4 QUADRO NORMATIVO Generalità Gestione del condensato in una caldaia a condensazione con potenza < 35 kW Realizzazione del sistema di scarico delle condense per potenze < 35 kW Il sistema di scarico dei prodotti della combustione per potenze < 35 kW Caratteristiche generali dei sistemi di scarico dei prodotti della combustione Requisiti normativi per le centrali termiche a condensazione Scarico e trattamento della condensa Evacuazione dei prodotti della combustione Conclusioni 111 111 112 113 116 117 120 120 124 126 4 1. La combustione 1. 1.1. LA COMBUSTIONE Combustibili e combustione La combustione è la reazione chimica che avviene tra il combustibile e l’ossigeno presente nell’aria con contemporanea liberazione di importanti quantità di calore. Combustibili sono tutte le sostanze che hanno una spiccata tendenza a combinarsi con l'ossigeno sviluppando una reazione fortemente esotermica. I combustibili si dividono in gassosi, liquidi, solidi, e sono essenzialmente costituiti da carbonio (C) ed idrogeno (H), ed in quantità più o meno piccole, da zolfo ed altre sostanze come sodio, vanadio, nichel. A temperatura ambiente, le sostanze combustibili anche se a contatto diretto con l'aria non hanno capacità di reagire con l'ossigeno e quindi di sviluppare calore, se però si innalza la temperatura del combustibile fino a raggiungere un opportuno valore, si innesca la reazione chimica che poi si mantiene fino all'esaurimento del combustibile stesso. L’accensione ed il mantenimento della reazione di combustione è funzione di molte variabili che devono situarsi entro determinati limiti affinché l'accensione avvenga e si mantenga indefinitamente. L 'abbassarsi della temperatura, della pressione, l’alterarsi della forma geometrica delle fiamme, riduce l’infiammabilità della miscela combustibile/comburente. Anche il tipo di miscela condiziona fortemente la formazione della fiamma. Un combustibile gassoso come il metano, ad esempio, potrà bruciare regolarmente solo quando nella miscela le percentuali di combustibile e aria sono comprese entro i limiti detti: UEL (Upper Esplosive Limits) e LEL (Low Esplosive Limits). La pressione e la temperatura influenzano sensibilmente questi limiti. Un’altra importante caratteristica dei combustibili è la temperatura di accensione, che rappresenta la temperatura minima alla quale può iniziare e proseguire la reazione di ossidazione con sviluppo di calore. Per i combustibili solidi la temperatura di accensione (o ignizione) si aggira intorno ai 500÷600 °C. Per i combustibili gassosi tale temperatura dipende anche dalla velocità dei fluidi: il combustibile e l’aria. Ricordiamo inoltre che la temperatura di accensione di una miscela è la più bassa temperatura alla quale il calore prodotto dalla reazione è maggiore di quello perso. La tabella 1.1 dà i limiti di infiammabilità e le temperature di ignizione per alcuni combustibili derivati da idrocarburi. 5 1. La combustione Tab 1.1 Limiti di infiammabilità e temperatura di agnizione per alcuni combustibili Dalla combustione si sviluppa energia termica, la quantità di calore generata dalla combustione completa dell’unità di massa di un combustibile è chiamata potere calorifico, e rappresenta un'altra fondamentale caratteristica dei combustibili. Potere calorifico Si distingue tra Potere Calorifico Superiore (P.C.S.) che tiene conto anche del calore latente di vaporizzazione del vapor d’acqua generato nella combustione e Potere Calorifico Inferiore (P.C.I.) che non tiene conto del calore latente. La tabella 1.2 indica i poteri calorifici per le sostanze presenti nei combustibili gassosi, è da tener presente che in caso di combustione incompleta non si potranno raggiungere questi valori. Tab 1.2: Caratteristiche di alcuni combustibili derivati da idrocarburi. 6 1. La combustione La tabella 1.3 riporta invece per i combustibili di uso più comune, il rapporto tra i due poteri calorifici PCS/PCI. Gas Metano (MJ/m3) 39,82 35,88 1,11 PCS (MJ/m3) PCI PCS/PCI GPL (G30) (MJ/m3) 133,10 122,80 1,08 Olio combustibile (MJ/litro) 38,12 35,85 1,06 Tab 1.3: Raffronto tra i poteri calorifici superiore ed inferiore per alcuni combustibili. I combustibili gassosi, rappresentati dalla formula generica CmHn, possono essere suddivisi, in base al loro P.C.I., in tre grandi famiglie: - Ia famiglia (gas manifatturiero o di città); - IIa famiglia (gas metano); - IIIa famiglia (gas da petrolio liquefatto GPL). Famiglia Tipo di gas Gruppo b G110 Gruppo a G120 H G20 L G25 Composizione vol. (%) I II III G30 G31 H2 CH4 N2 H2 CH4 N2 CH4 CH4 N2 C4H10 C3H8 50 26 24 47 32 21 100 86 14 100 100 P.C.I. P.C.S. Densità (MJ/m3) (MJ/m3) relativa 14,7 16,7 0,411 17,2 18,8 0,412 35,9 39,9 0,554 30,9 34,3 0,612 122,8 93,6 133,1 101,8 2,077 1,562 Tab 1.4: Classificazione dei combustibili gassosi La tabella 1.4 riporta inoltre anche la densità relativa all’aria (ossia il rapporto tra densità del gas e quella dell’aria). Tra le caratteristiche principali dei combustibili liquidi troviamo invece la viscosità, la cui variazione è legata alla temperatura come illustrato in figura 1.1. Le indicazioni tratte dal diagramma, definiscono le modalità di trasporto e di utilizzazione del combustibile. 7 1. La combustione Fig. 1.1: caratteristiche dei combustibili liquidi Un altro aspetto importante è rappresentato dalla presenza di zolfo, per i suoi aspetti inquinanti nella formazione di anidride solforosa (tab. 1.5). Tab 1.5 : caratteristiche di alcuni combustibili liquidi più comuni. Il continuo incremento dei costi dei combustibili, in particolare di quelli liquidi (il gasolio nell’anno 2004/2005 ha subito un incremento di oltre il 22%), l’introduzione delle caldaie a gas condensazione, e l’obbligo di abbattere sensibilmente le emissioni inquinanti degli impianti termici, hanno attivato una consistente conversione degli impianti da combustibile liquido a combustibile gassoso. 1.2. Stechiometria della combustione Si definisce quantità teorica di ossigeno occorrente per la combustione, quella quantità che è stechiometricamente necessaria a bruciare i costituenti il combustibile (carbonio e idrogeno) trasformandoli in CO2 e H2O. L'espressione chimica generale della combustione è la seguente: 8 1. La combustione § 4m n · Cm H n ¨ u O2 © 4 ¹̧ §n· mCO2 ¨ u H 2O calore © 2 ¹̧ dove m e n sono i numeri di atomi di carbonio e idrogeno che definiscono il tipo di combustibile usato. Per esempio nel caso di metano (CH 4 ) con riferimento al volume, considerando che l’aria comburente è costituita dal 21% di ossigeno (O2), 79% di azoto (N2), la reazione di combustione si può scrivere come: CH 4 2O2 7,56 N 2 CO2 2 H 2 O 7,52 N 2 1 mole di metano richiede infatti § 4 x1 4 · u O2 ¨ © 4 ¹̧ 2 moli di ossigeno e si ottiene, come prodotti della combustione, 1 mole di CO2 e 2 moli di H2O, mentre l’azoto rimane inerte. Se si considera la reazione in termini volumetrici, ritenendo di bruciare 1 m3 di metano, le porzioni restano le stesse e si ha 1m 3 CH 4 2m 3 O2 7,52m 3 N 2 1m 3 CO2 2m 3 H 2 O 7,52m 3 N 2 dalla quale si deduce che per bruciare 1 m3 di metano sono necessari circa 10 m3 di aria ( 2m 3O2 7,52m 3 N 2 9,52m 3 aria ). In questo caso si ha che: - fumi secchi sono paria a 8,52 m3 ( 1m 3 CO2 7,52m3 N 2 ); - fumi umidi, che si calcolano sommando anche il vapor d’acqua (2m3H2O), corrispondono quindi a 10,52 m3. Eccesso d’aria L’ossigeno, ovvero l'aria strettamente necessaria alla combustione dipende dalla composizione chimica del combustibile, ed è tanto maggiore, quanto più elevato è il suo potere calorifico. In pratica però, per una buona combustione, non è sufficiente impiegare solo l'aria teorica ma è necessario impiegarne una quantità maggiore per poter bruciare completamente tutti i costituenti il combustibile. La parte in più del valore teorico è chiamata eccesso d'aria (İ). L'eccesso d'aria dipende dal tipo di bruciatore adoperato dalla natura del combustibile, dal tipo di focolare, dalla potenza della caldaia. La necessità fisica di attuare la combustione in eccesso di aria la si comprende bene pensando alle difficoltà, quasi insormontabile, che si riesca a completare la combustione con quantità d'aria stechiometrica. Qualora la reazione di combustione avvenga in maniera incompleta gli idrogeni reagiscono per primi formando H2O. 9 1. La combustione Gli atomi di carbonio, non disponendo dell'ossigeno sufficiente invece di formare il CO2, formano il CO, ossido di carbonio, che è un gas instabile, inodore, incolore, estremamente tossico e che forma con l'aria, una miscela esplosiva nella percentuale che va dal 12,5% al 74,2%. Se infine, il carbonio non incontra neanche un atomo di ossigeno, si combina con altri atomi di carbonio dando luogo al nerofumo. Quando in un impianto compaiono tracce di nerofumo significa che la reazione avviene con notevole difetto d'aria. Tale regime di funzionamento è chiaramente pericoloso per la tossicità dei fumi e per il pericolo di esplosione in caso di un brusco aumento della quantità d'aria. Oltre che per ragioni di sicurezza, il funzionamento in difetto d'aria, è da scartare poiché il rendimento di combustione è basso in quanto: - non si libera tutto il calore del combustibile; il nerofumo sporca la caldaia diminuendo lo scambio termico. D'altra parte anche l'accesso d'aria riduce il rendimento di combustione infatti, l'aria in eccesso si riscalda assorbendo calore, fa diminuire la temperatura della fiamma e quindi lo scambio termico per irraggiamento, e infine esce con i fumi, asportando le calorie assorbite. Pertanto la combustione deve essere completata con il minimo di eccesso d’aria. E’ utile inoltre ricordare che: - maggiore è l’eccesso d’aria, maggiore è la quantità di ossigeno che non prende parte alla combustione; - se vi è dell’idrogeno nei fumi, vi è anche dell’ossigeno che non ha potuto combinarsi con esso per formare vapore acqueo; - se vi è dell’ossido di carbonio nei fumi, vi è anche dell’ossigeno che non si è potuto combinare per formare anidride carbonica, con quel carbonio con il quale si è combinato solo parzialmente per dare luogo al monossido di carbonio. 1.3. Combustione ed eccesso d’aria Abbiamo precedentemente osservato come risulti necessario un eccesso d’aria, al fine di garantire un’intima miscelazione tra combustibile e comburente. Nei gas l’eccesso d’aria necessario è minimo proprio perché si miscelano più facilmente con l’aria, al contrario dei combustibili liquidi e solidi che necessitano pertanto una maggiore quantità d’aria in eccesso (cfr. Tab 1.6). Aria teorica Fumi secchi teorici CO2 max. u.m. Gasolio Olio Metano combustibile Nm³/ Nm³ Nm³/ Nm³ 11,24 10,44 10,70 10,50 9,52 8,52 % 15,25 15,60 11,73 Tab1.6: parametri di combustione teorica per combustibili solidi e liquidi 10 1. La combustione Per una valutazione precisa dell’eccesso d’aria (İ) in un processo di combustione occorre misurare l’ossigeno o la CO2 presente nei fumi e valutare i rapporti con la CO2 teorica che si avrebbe nel caso di combustione completa e la CO2 residua, si ottiene così l’eccesso d’aria: ª§ CO2 teorico İ (Nm³ aria/Nm³ gas) = «¨¨ ¬«© CO2 misurato · º ¸ 1» xVaria teorica ¸ ¹ ¼» La quantità tra parentesi rappresenta la percentuale aggiuntiva di aria che occorre considerare per la completezza della combustione. L’aria totale della combustione è data dalla somma di quella stechiometrica più quella in eccesso: § CO2teorico · ¸¸ u Varia teorica Aria totale (Nm³ aria/Nm³ gas) = ¨¨ CO 2 misurato ¹ © Per il calcolo dell’eccesso o del difetto d’aria si procede così: İ= aria effettiva aria teorica u 100 aria teorica Esempio: Calcolo dell’eccesso d’aria nel caso di gas naturale con aria effettiva pari a 12 m³ Dalla tabella 1.6 si ricava Aria teorica per CH4 = 9,52 Nm³/Nm³ 12 9,52 u 100 26% İ= 9,52 Se si conosce invece la percentuale di CO2, ad esempio = 9,3% · § CO2teorica 11,7 İ = 100 x ¨¨ 1 26% 1¸¸ 100 u 9,3 ¹ © CO2 Con: - CO2 teorica pari alla percentuale di anidride carbonica allo 0% di ossigeno (combustione completa, CO=0 rif. Diagramma di Oswald fig. 1.8); - CO2 valore di concentrazione effettivamente misurato nei fumi. E’ evidente che l’eccesso d’aria deve essere appropriato in quanto l’aria in eccesso comporta una riduzione della temperatura di fiamma e di conseguenza dello scambio termico per irraggiamento; aumentano le perdite per calore sensibile attraverso i fumi perché aumenta il volume d’aria riscaldato. 11 1. La combustione Viceversa in una combustione in difetto d’aria, il minor rendimento di combustione è dovuto al fatto che una parte di combustibile non viene ossidato in quanto non vi è ossigeno sufficiente per la reazione esotermica di combustione. Nel caso del metano la reazione di combustione completa assume la forma: CH 4 2O2 o 2 H 2O CO2 Calore mentre la reazione incompleta diviene: CH 4 3 2 O2 o 2 H 2O CO Calore In quest'ultimo caso si osserva come il rendimento di combustione di una reazione incompleta sia inversamente proporzionale al tenore di CO. La presenza dell’eccesso d’aria in un processo di combustione risulta molto importante, e allo stesso tempo caratterizza quelli che sono i parametri fondamentali come evidenziato per la combustione del gas metano in tab 1.7. Tab 1.7: variazione di alcuni parametri principali in funzione dell’eccesso d’aria (es. Combustione di caldaie a gas con temp. Fumi 118°C e temp. Ambiente 20°C) Nell’ultima colonna della tabella compare il rendimento dell’apparecchio in esame, definito parziale in quanto calcolato solamente attraverso le perdite per calore sensibile, mentre non si è considerata la perdita di calore latente dovuta alla presenza nei fumi di idrogeno ed ossido di carbonio. 12 1. La combustione Esempio: Valutazione della variazione percentuale di CO2 al variare dell’eccesso d’aria: Supponiamo di raddoppiare il contenuto d’aria dell’esempio precedente, si vuole calcolare il nuovo valore di concentrazione di CO2: 24 9.52 u 100 152% 9.52 il nuovo valore di CO2 si ricava da: · § CO2 teorica İ = 100 x ¨¨ 1¸¸ ¹ © CO2 ricordando il valore di CO2 teorica per il metano = 11,73% 11,73 CO2 4,65 % 2,52 E’ evidente che aumentando l’eccesso d’aria, quindi il volume dei fumi, la percentuale di CO2 negli stessi si riduce, in quanto diluita in un maggior volume. Risulta pertanto evidente come il valore di CO2 possa essere tenuto a riferimento per la determinazione dell’eccesso d’aria fig. 1.2, e della conseguente bontà della combustione. İ= Fig. 1.2: variazione della % CO2 nei fumi in funzione della % di İ (eccesso d’aria) per il gas naturale Si ricordi comunque che la percentuale di anidride carbonica dipende dal tipo di combustibile bruciato essendo legata al contenuto di C del combustibile. In tabella 1.8 si riportano i valori di CO2 teorica e CO2 reale per diversi combustibili al variare dell’eccesso d’aria (İ) 13 1. La combustione Tab. 1.8: valori di CO2 teorica e di CO2 reale con differenti percentuali di eccesso d’aria 1.4. Eccesso d’aria e condensazione Influenza eccesso d’aria La presenza di un eccesso d’aria che come abbiamo visto in precedenza risulta indispensabile per conseguire una buona combustione, comporta però una diminuzione del vapore contenuto nei fumi, per cui diminuisce la sua pressione parziale e quindi, la sua temperatura di rugiada. Dunque: tanto minore è l’eccesso d’aria tanto maggiore è la possibilità di sfruttare la condensazione dei gas combusti, in quanto il fenomeno inizia con temperature di ritorno impianto più elevate. Osservando il diagramma di figura 1.3 che rappresenta l’andamento della temperatura di rugiada al variare dell’eccesso d’aria, si può osservare come questa assuma, per il gas naturale, un valore di circa 59°C con combustione stechiometrica (eccesso d’aria nullo) ed un valore prossimo a 56°C con eccesso d’aria pari al 20%, valore comunemente riscontrabile nei bruciatori premiscelati, mentre salendo con l’eccesso d’aria ad esempio con valori di circa 43% la temperatura di rugiada scenda notevolmente dal valore comunemente conosciuto attestandosi a 52°C circa. 14 1. La combustione Fig. 1.3: temperatura di rugiada del gas metano ed eccesso d’aria. 1.5. Volume dei fumi I prodotti che si ottengono dalla combustione, comunemente denominati fumi, sono costituiti per il gas da CO2, H2O, NOx, N2 e se la combustione è incompleta da CO e O2. Il volume dei fumi che risulta dalla combustione di un combustibile, lo si ricava consultando le molte tabelle che si trovano nei testi specializzati. Riportiamo comunque una formula utile che permette di conoscere, per i combustibili gassosi, il volume V espresso in m³/ m3gas che si ottiene bruciando l’unità di volume di combustibile, per diverse percentuali di CO2 : V fumi sec chi CO2 prodotta dalla combustione di 1m 3 di gas x 100 %CO2 nei gas combusti La portata dei fumi secondo quanto prescritto dalla UNI 13384-1 viene anche determinata come: . · § f m ¨¨ m1 f m 2 ¸¸ xQ f ¹ © CO2 dove: . - m = portata dei fumi in g/s; fm1= coefficiente tabulato funzione del combustibile g/(kW/s); fm2 = coefficiente tabulato funzione del combustibile g/(kW/s); CO2 = contenuto di CO2 nei fumi secchi in %; Qf = potenza focolare del generatore in kW. 15 1. La combustione Combustibile Gas naturale H Gas naturale L Gas liquido fm1 3,75 3,72 4,20 fm2 0,053 0,054 0,049 Oppure molto più semplicemente attraverso la: mf = 1,33(n+0,1)P dove: - mf = portata dei fumi in kg/h; n = fattore d’aria = (1+eccesso d’aria); P = potenzialità bruciata in kW. Ad esempio una caldaia da 50 kW di potenza termica che brucia con eccesso d’aria del 20% produce 1,33x1,2x50 = 79,8 kg/h 1.6. Il rendimento di combustione L’aspetto più importante tra le caratteristiche di un generatore di calore è certamente rappresentato dal suo rendimento, in quanto nell’ottica di miglioramento dell’efficienza dei processi per il trasferimento energetico, risulta sempre più restrittivo il rispetto dei valori imposti dalla normativa vigente. Si definisce rendimento il rapporto tra l’energia (o potenza) utilizzata e l’energia (o potenza) spesa. Nel caso della combustione, infatti non tutto il calore prodotto e quindi speso può essere utilizzato, ma una sua parte va inevitabilmente perduta. La conoscenza del rendimento è molto importante in quanto consente di valutare le prestazioni delle diverse caldaie, potendo così avere un primo criterio di scelta. La norma UNI 10389 definisce quello che è il rendimento di combustione: potenza termica convenzionale Kc Rendimento di combustione potenza termica al focolare dove: - potenza termica convenzionale Pc = potenza termica al focolare diminuita delle perdite al camino (Perdite calore sensibile Ps) Pc = Pf – Ps (kW); - potenza termica al focolare Pf = prodotto della portata di combustibile per il suo potere calorifico inferiore 16 1. La combustione Pf = q comb x PCI (kW); Rendimento e P.C.S. Con l’avvento delle caldaie a condensazione quello che era ritenuto il rendimento rispetto al PCI (potere calorifico inferiore) perde di significato e si viene a definire il rendimento sul PCS (potere calorifico superiore), il quale permette di tenere conto anche del calore latente di condensazione dovuto all’energia recuperabile dal cambiamento di fase dei fumi che si raffreddano e che quindi “condensano” all’interno della caldaia. La formula pratica per la determinazione del rendimento di combustione di una caldaia a condensazione diventa quindi: Kc . ½ º Mc · °ª § A ¨ ¸ C D x (Tf Ta) °¾ x 100 B ¸ xT f Ta » . ®«1 ¨ ¹ ¼ q gas °̄¬ © %CO 2 ° ¿ dove il primo termine rappresenta il più comune rendimento di combustione determinabile per le caldaie tradizionali secondo la norma UNI10389, mentre il secondo termine rappresenta l’aumento di rendimento di combustione in virtù della effettiva condensazione dei fumi. I principali elementi della formula sono: - A = 0,38 per il gas naturale e 0,42 per il GPL; - B = 0,010 per il gas naturale e 0,008 per il GPL; - Tf = temperatura dei fumi in °C; - Ta = temperatura dell’aria comburente in °C; - CO2 = la concentrazione percentuale di CO2 nei fumi secchi; - Mc = la portata di massa della condensa (kg/h); - qgas = la portata volumetrica del gas (Nm3/h); - C,D = coefficienti che variano in funzione del combustibile considerato, che a differenza dei parametri A e B non sono attualmente riportati ufficialmente in nessuna norma tecnica. In attesa che venga rivista la UNI 10389 inserendo anche le caldaie a condensazione e che quindi vengano univocamente definiti tutti i parametri di calcolo, si può osservare attraverso dei grafici costruiti in laboratorio la differenza tra il rendimento calcolato attualmente secondo la UNI 10389 e il corretto valore di rendimento, riscontrabile con la nuova formula modificata che tiene conto anche della condensa prodotta. Il diagramma di fig. 1.4 evidenzia attraverso analisi di laboratorio una differenza di circa 2,7% in meno rispetto al reale valore di rendimento. Tale differenza è evidenziata dalla contabilizzazione della condensa prodotta con temperatura dei fumi di 45°C ed eccesso d’aria nullo (CO2=12,5%) nella combustione del G.P.L. . 17 1. La combustione Fig. 1.4: differenza di rendimento di combustione di una caldaia a condensazione determinabile dalla contabilizzazione della condensa prodotta (per combustibile G.P.L.) 1.7. Perdite di calore Facendo un'analisi volumetrica della presenza nei fumi di combustione della quantità di CO2, O2, CO, al variare del volume d'aria comburente, si possono tracciare diagrammi come quello rappresentato in fig. 1.5 In essa si nota che, nel lato sinistro rispetto al valore della miscela stechiometrica, al diminuire della percentuale d’aria, non c’è O2, diminuisce la CO2, mentre ovviamente cresce il CO. In presenza di eccesso d’aria, diminuisce la CO2, aumenta O2, mentre scompare il CO che è il tipico prodotto della combustione incompleta. Le linee tratteggiate definiscono il comportamento di CO e CO2 quando aria e combustibile non si mescolano completamente, come avviene nei casi reali. Quindi CO e CO2 coesistono da ambo i lati del punto avente ascissa 100. Man mano che l’eccesso d’aria aumenta, aumenta la possibilità del combustibile di combinarsi con l’ossigeno e quindi di trasformarsi completamente in CO2 e H2 O con liberazione di energia termica. 18 1. La combustione Fig. 1.5: diagramma di combustione per il metano Questo fatto evidenzia dunque, come peraltro già visto in precedenza, la necessità di fornire un eccesso d’aria al combustibile per avere la completezza della combustione. Suggerisce inoltre quali analisi si debbono fare per stabilire il volume dell’eccesso d’aria necessario alla completa combustione. Naturalmente questo eccesso deve essere minimo poiché si riscalda aria che sottrae parte del calore destinato all’acqua, scaricandola all’esterno attraverso il camino; ma l’eccesso non deve essere troppo basso poiché si deve sempre e comunque garantire una combustione sicura e pulita (tab 1.9). Tab 1.9 parametri funzionali per impianti in buone condizioni di esercizio . 19 1. La combustione Poiché un maggior eccesso d’aria comporta anche un incremento delle perdite per calore sensibile, se ne può notare l’incidenza percentuale a parità di temperatura di espulsione dei prodotti della combustione (fig. 1.6). Fig. 1.6: perdite di calore sensibile con i fumi in funzione dell’eccesso d’aria Quando nel fumo non vi sono apprezzabili quantità di incombusti, le perdite percentuali di calore si possono calcolare con sufficiente approssimazione con la seguente formula dovuta a Hassenstein: Ps% Ks t f ta CO2 nella quale i simboli hanno il seguente significato: - Ps = perdita di calore nei fumi in % del calore fornito tf = temperatura dei fumi presa alla base del camino in °C ta = temperatura dell’aria ambiente in °C Ks = coefficiente di moltiplicazione funzione del tipo di combustibile, e della percentuale di CO2 rilevato nei fumi. Questi valori sono riportati in tabella 1.10. 20 1. La combustione Tab. 1.10: valori di ks in funzione del contenuto percentuale in volume di CO2 nei fumi per alcuni tipi di combustibile 1.8. Il diagramma di Ostwald Mentre il giudizio quantitativo di una combustione viene stabilito dal rendimento, quello qualitativo si determina partendo dalle analisi dei fumi abbinata all’uso del diagramma di Ostwald. Esso ci dice per ogni tipo di combustibile, se la combustione è completa o incompleta, e se è incompleta la percentuale di incombusti; la percentuale di eccesso d’aria e soprattutto permette di controllare se l’analisi dei fumi e corretta. Nel piano cartesiano di coordinate CO2 e O2 vengono riportati, sulle ordinate, il valore corrispondente alla percentuale di ossigeno presente nell’aria (20,8%); sulle ascisse, il valore stechiometrico “contenuto di CO2 nei fumi “anidri” relativo al combustibile in esame (CO2 metano 11,7%). Congiungendo questi 2 punti del piano si ottiene una retta che rappresenta il luogo dei punti a combustione completa funzione del valore dell’eccesso d’aria (CO = 0). Il diagramma è completato con rette parallele corrispondenti alla combustione incompleta e identificabile con la percentuale crescente di CO contenuta nei fumi, e le rette ad eccesso d’aria costante, sia in combustione completa che incompleta. 21 1. La combustione Fig. 1.7: triangolo di Ostwald per il metano Facciamo alcuni esempi per meglio chiarire l’utilità del diagramma. Se l’analisi di combustione di metano da il contenuto percentuale in volume di O2 = 1,5 %, CO2 = 10%, utilizzando il diagramma di fig.1.7, risulta che la combustione è incompleta, che la percentuale di incombusti è 0,9% (la legge prevede<0,l%) l’eccesso d’aria è 1,08. Se ad esempio l’analisi del CO da un valore di 0,1% uno dei tre valori precedenti di O2 CO2 ,CO, è errato. Qualora non si riesca a fare rientrare i valori sopra espressi entro i limiti segnati in tab. 1.9 si deve agire per individuare le cause del cattivo funzionamento e porvi rimedio. Le cause più comuni di un cattivo funzionamento sono: - caldaia sporca; potenza del bruciatore eccessiva; tiraggio del camino o troppo basso o troppo alto; pressione o depressione in caldaia eccessiva. 22 1. La combustione 1.9. Il diagramma di Bunte Meno noto del diagramma di Ostwald, ma altrettanto importante perché di immediata applicazione, è il diagramma di Bunte fig 1.8. Il diagramma costruito a partire dai valori desumibili dai diagrammi di Ostwald dei vari combustibili, rappresenta uno strumento molto usato in fase di analisi della combustione. Il diagramma partendo dalla rilevazione della percentuale di ossigeno nei fumi e correlando tra loro O2 e CO2, indica in maniera diretta quali siano i valori massimi di concentrazione di CO2 da attendersi al fine di ottenere una combustione completa. Fig. 1.8: diagramma di Bunte per alcuni combustibili 1.10. Combustione ed agenti inquinanti L’inquinamento atmosferico prodotto dall’uomo attraverso le combustioni può provenire da fonti mobili (mezzi di trasporto) o da fonti fisse: impianti termoelettrici, industriali e di riscaldamento. Gli inquinanti atmosferici più significativi sono: - idrocarburi volatili (CxHy); ossido di carbonio (CO); ossidi di zolfo (SOx); ossidi di azoto (NOx); L’utilizzo del gas tra i combustibili fossili, risulta certamente il più rispettoso dell’ambiente, in quanto si può ritenere che i normali apparecchi di riscaldamento a gas emettono solo il 27% in meno di ossidi di azoto rispetto agli apparecchi a gasolio, mentre emettono invece circa il 50% in meno di ossido di carbonio e di idrocarburi volatili. 23 1. La combustione Una prima considerazione è che, ad esclusione dei gas, tutti i combustibili liquidi contengono ceneri, ragion per cui, anche in presenza di combustioni pulite ed ottimali dal punto di vista ecologico, le ceneri finiranno in parte al camino tra le emissioni ed in parte si depositeranno in caldaia. Per esempio una caldaia a gasolio avente potenza al focolare di 300.000 kcal/h (348,8 kW - 30 kg/h di gasolio bruciati), alla fine di una stagione di 1.500 ore di funzionamento avrà prodotto circa 4,5 kg di ceneri. Idrocarburi volatili Vengono complessivamente indicati con la formula CmHn. Sì possono produrre in misura rilevante nelle fasi di avviamento e di arresto della combustione, ma anche durante il funzionamento del bruciatore, se la combustione risulta incompleta in seguito ad un disturbo temporaneo o sistematico presente nella fiamma. Tra le cause più frequenti della combustione incompleta citiamo: - disassamento della fiamma a lambire una parete fredda della camera di combustione; - miscelazione della testa scarsamente efficiente. I bruciatori premiscelati, (impiegati su tutta la gamma di generatori a condensazione proposti da Erretiesse) nei quali viene costantemente assicurata la giusta presenza di aria necessaria alla combustione completa, rappresentano certamente la migliore soluzione per l’abbattimento delle emissioni di gas incombusti. Ossido di carbonio L’ossido di carbonio è un gas instabile, inodore, incolore, molto tossico perché, una volta respirato, va direttamente nel sangue, fissando l’emoglobina in carbossiemoglobina ed impedendo per contro il fissaggio vitale dell’ossigeno. Gli effetti sul corpo umano dell’esposizione prolungata alle diverse concentrazioni di questo gas sono visibili in fig. 1.9. Fig.1.9: effetti del “CO” sul corpo umano per ore di permanenza nell’ambiente 24 1. La combustione L’ossido di carbonio è altresì estremamente pericoloso, perché con l’aria forma una miscela esplosiva con grandissima facilità (dal 12,5% al 74%). Ha una densità di poco inferiore a quella dell’aria (circa il 3% in meno), per cui di fatto diffonde in tutte le direzioni, nello stesso modo ed insieme all’aria ambiente. Nel caso di rigurgito di fumi caldi (camino ostruito o in contro-pressione) da caldaie a camera di combustione comunicante - caso delle caldaie murali con bruciatore a tappeto (aspirato) - o anche non ermetica rispetto all’ambiente (generatori di tipo B), l’eventuale ossido di carbonio contenuto nei fumi si diffonde nell’ambiente insieme ad essi, tendenzialmente verso l’alto. Al raggiungimento della concentrazione minima di esplodibilità, l’innesco banale di una scintilla dell’impianto elettrico è sufficiente a determinarne l’esplosione. Ma il pericolo ancor più grave, nel caso di emissioni di ossido di carbonio nell’ambiente, per mancanza di ricambio d’aria necessaria alla combustione o per insufficiente tiraggio del camino, è quello della intossicazione e nei casi più gravi della cosiddetta “morte rosa” . L’ossido di carbonio si produce sia con combustibili liquidi, che con combustibili gassosi, ogni qualvolta per difetto di regolazione dell’aria o di miscelazione aria-combustibile, la combustione avviene nel suo complesso, oppure localmente, in difetto d’aria. La sua formazione è sempre imputabile ad una tecnologia di combustione decisamente inadeguata e per lo più scadente. In tali combustioni incomplete si verifica anche l’ulteriore assurdo tecnico che il calore liberato è appena il 30% di quello ottenibile da una combustione completa a CO2. La soglia limite stabilita dalla norma UNI 10389 è 1.000 ppm (in condizioni di fumi secchi). Tipici valori nei gas combusti per impianti a gasolio: 80÷150 ppm; per impianti a gas : 80÷100 ppm Anidride carbonica e gas di serra Anche l’anidride carbonica, che è il prodotto naturale e voluto della combustione può a rigore, essere considerata tra i potenziali inquinanti, in quanto una sua eccessiva concentrazione in determinate zone dell’atmosfera, dovuta ad una localizzazione eccessiva delle combustioni e ad una insufficiente diluizione dei loro prodotti, può alla lunga creare importanti modificazioni meteorologiche ed ambientali. Il valore di soglia limite è 5.000 ppm, alla concentrazione di oltre il 15% in volume (150.000 ppm) si perde immediatamente conoscenza. Ma anche altri gas provenienti dalle combustioni possono esaltare l’effetto serra. Sono gas di serra il metano, gli idrocarburi volatili, gli ossidi di azoto, gli stessi CFC (clorofluorocarburi). Ossidi di Azoto NOx Nel campo delle combustioni si riscontra che a temperature elevate, in presenza di ossigeno libero (e di eventuali catalizzatori), l’azoto 25 1. La combustione dell’aria si può combinare con l’ossigeno dando luogo ad ossidi di azoto, che collettivamente vengono denominati NOx. I due più importanti sono l’ossido di azoto NO e il biossido di azoto NO2. L’NO si ossida con molta facilità per azione dell’ossigeno atmosferico in biossido 2NO + O2 = 2NO2 L’equilibrio della reazione è praticamente tutto spostato verso destra a temperatura ambiente e solo al di sopra dei 200 qC comincia a retrocedere, ed è per questo motivo che l’NO2 rappresenta il principale componente di riferimento nell’analisi degli agenti inquinanti. L’ossido di azoto è un gas incolore ed è meno velenoso del biossido, che è di colore giallo-bruno. Questi ossidi sono più aggressivi dell’anidride solforosa ed in più, venendo a contatto col vapore d’acqua a seguito di trasformazioni multiple avvenute negli strati alti dell’atmosfera, possono dar luogo a precipitazioni contenenti acido nitrico, che è ancora più micidiale dell’acido solforico Con l’assorbimento dei raggi ultravioletti dell’atmosfera, gli ossidi di azoto concorrono alla formazione di ossidanti fotochimici in genere, che creano danni alle vie respiratorie e contribuiscono alla formazione dello smog (smog fotochimico). I meccanismi di formazione sono sostanzialmente di 3 tipi, come da schema rappresentato (tab.11.1) PROVENIENZA DELL’AZOTO Aria Aria Combustibile MEZZO - PARTNER DI REAZIONE Gas di combustione Fronte di fiamma Fronte di fiamma MECCANISMO DI FORMAZIONE DEGLI NOX NOX termici NOX primari (“pronti”) NOX del combustibile Tab 1.11: meccanismi di formazione degli NOx a) Ossidi di azoto termici: si formano dall’azoto dell’aria di combustione nel nucleo della fiamma a temperature superiori ai 1300ºC, secondo: O N 2 NO N N O2 NO O La loro concentrazione cresce molto rapidamente con la temperatura della fiamma (fig.1.10) e con il tempo di transito dei prodotti della combustione attraverso la zona calda di fiamma (fig.1.11); è inoltre dipendente dalla pressione parziale dell’ossigeno nella stessa zona (ovvero dall’eccesso d’aria locale e complessivo della combustione) (fig.1.12). 26 1. La combustione Fig.1.10: temperatura di fiamma e formazione di NOx Fig.1.11: tempo di transito dei prodotti della combustione e formazione di NOx Fig.1.12: eccesso d’aria e formazione di NOx Dai grafici si evince che più lunghi tempi di attraversamento portano ad un incremento della formazione degli NOx, generalmente trattasi di tempi compresi tra 0,01 e 10 secondi. Soprattutto nel caso di camere di combustione ad alto carico termico specifico e ridotto tempo di attraversamento, variazioni anche modeste di quest’ultima grandezza esercitano un rilevante influsso sulla produzione di NOx. 27 1. La combustione b) Ossidi di azoto primari (“pronti”): si formano dall’azoto molecolare dell’aria di combustione, durante le fasi iniziali della combustione, in cui l’idrocarburo si scinde in radicali, qualora esista nel fronte di fiamma un eccesso di ossigeno atomico. Il meccanismo elementare di formazione è del tipo: CH + N2 HCN + N HCN + O CNO + O CNO + O NO + CO Esso è molto influenzato dalla concentrazione dell’ossigeno (la produzione di NOx primari cresce con il crescere dell’eccesso d’aria) e scarsamente dalla temperatura. E’ rilevante il fatto che si pervenga alla formazione finale di CO, oltre chè di NO, come a dire che i due inquinanti si influenzano in maniera sostanzialmente sinergica. Anche se la quota parte di NOx primari è solitamente molto inferiore a quella dei termici. c) Ossidi di azoto del combustibile (fig. 1.13): si formano dalla quantità di azoto fossile monoatomico contenuto nel combustibile (caso dell’olio combustibile e anche del gasolio). I combustibili liquidi hanno un contenuto di azoto organico che dipende dalla provenienza del greggio (0,02% ÷ 0,6%) e dalla frazione impiegata (fino a 1,4% per i distillati pesanti). Fig.1.13: formazione di NOx termici, rapidi e da combustibile Viceversa i combustibili gassosi sono privi di azoto nel combustibile. La reazione tra azoto ed ossigeno avviene a circa 1.000 ºC. Dal momento che l’azoto monoatomico ha bisogno di tempi lunghi per diventare molecola stabile biatomica, occorre impedire una troppo rapida ossidazione del combustibile (tecniche di miscelazione povera). Generalmente solo una parte dell’azoto organico viene ossidata a NO e le efficienze di conversione, comprese tra il 15% e il 100% 28 1. La combustione sono tanto più elevate, quanto maggiore è appunto l’eccesso d’aria. L’NO2 si forma per riossidazione dell’NO nella camera di combustione, allorché la temperatura della fiamma scende sotto i 650 ºC, secondo lo schema elementare: NO + O2 <=> 2NO2 NO + H2O NO2 + OH I gas di scarico del camino nell’atmosfera contengono per lo più NO2. 1.11. Tecnologie volte a ridurre gli agenti inquinanti La migliore soluzione volta a ridurre le emissioni inquinanti, verte nella scelta di un bruciatore premiscelato di gas nel quale si ha la totale premiscelazione tra aria e gas combustibile prima della testa di combustione, in maniera tale da avere un’intima miscela tra i due costituenti (elemento comburente e combustibile). Al fine di ridurre il più possibile l’influenza negativa sulla formazione di elementi inquinanti inoltre, il bruciatore deve essere stato progettato congiuntamente alla caldaia, quindi sono da preferire le soluzioni denominate “Unit” ovvero gruppi termici integrati costituiti da corpo caldaia e bruciatore. La progettazione integrata permette infatti di eliminare quei fattori negativi quali: - formazione di sacche d’aria nella zona di fiamma; - riduzione del carico termico della camera di combustione, con generazione di fiamme più morbide più facilmente raffreddabili; - ottimizzazione del percorso fumi nella camera di combustione; - riduzione della temperatura nella zona di combustione. Tra i bruciatori più adatti al contenimento degli agenti inquinanti si evidenziano i bruciatori premiscelati di tipo ceramico ed i bruciatori premiscelati di tipo metallico. I bruciatori ceramici rappresentano certamente la soluzione migliore relativamente all’emissione di agenti inquinanti, la loro tipologia costruttiva non richiede aria secondaria (afflusso d’aria attorno al bruciatore); la completa premiscelazione, infatti, abbinata ad un notevole eccesso d’aria (maggiore del 130%) consente valori di CO < 40 ppm e valori di NOx variabili tra 10÷20 ppm. Tra gli aspetti negativi di questa tecnologia però si devono mettere in conto la fragilità e l’attitudine all’intasamento delle miscrofessure che fanno passare la miscela aria gas con conseguente ostruzione del bruciatore dopo un prolungato funzionamento ed una combustione non più omogenea. 29 1. La combustione Fig. 1.14: rappresentazione di un bruciatore ceramico I bruciatori radianti metallici sono sostanzialmente costituiti da una lamiera forata con fori del diametro di alcuni decimi di millimetro. Il regime di funzionamento non è completamente radiante, come nel caso dei bruciatori con ricopertura ceramica. Anche per questa applicazione, è necessario impiegare un sistema di ventilazione forzata, per favorire la miscela aria-gas, e distribuire questa miscela in modo omogeneo sulla superficie laterale del combustore. In figura 1.15 – 1.16 viene rappresentata tale tipologia di bruciatore. I valori di emissione inquinante di questi bruciatori sono leggermente superiori dei valori ottenibili con i bruciatori ceramici, rimanendo comunque sempre ben al di sotto dei limiti richiesti dai più stringenti riferimenti normativi, assicurando inoltre una miglior stabilità funzionale. Fig. 1.15: rappresentazione di un bruciatore in acciaio con corona radiale di fiamma (tipo Evinox) Fig. 1.16: rappresentazione di un bruciatore in acciaio con corona piana di fiamma (tipo Geminox) 30 1. La combustione 1.12. Riferimenti normativi antinquinamento I limiti di emissione degli agenti inquinanti ed in particolare degli NOx e di CO, sono stabiliti da normative in continua evoluzione. Le normative più avanzate a livello europeo sono quelle operanti in Germania e Svizzera, che impongono limiti differenziati in relazione al tipo di combustibile bruciato, alla potenza termica dell’impianto, alla tecnologia impiegata e costituiscono il termine di riferimento attualmente più probante. Di seguito vengono rappresentati i limiti previsti secondo le diverse direttive ad oggi in vigore (cfr. tabella 1.12÷1.15) Tab 1.12: valori limite di emissioni inquinanti per gruppi termici e bruciatori (marchio ecologico Angelo Blu, Normative di riferimento europee per i bruciatori EN 267 – EN 676) Tab 1.13 : valori limite di emissioni inquinanti per gruppi termici a gas secondo norma tedesca DIN 4702 31 1. La combustione Classe NOx (Mg/kWh) 1 260 2 200 3 150 4 100 5 70 * Riferiti allo 0% di O2 G110 152 117 88 58 41 Concentrazione limite di NOx (ppm)* G20 G25 G30 147 145 145 113 111 111 85 83 84 57 56 56 40 39 39 G31 146 112 84 56 39 Tab 1.14 : classe di appartenenza per valori di emissioni inquinanti secondo EN 483, 297 A3 per gruppi termici a gas con riferimento ai ppm 0% di O2 Tab 1.15 : valori limite di emissioni inquinanti per caldaie, gruppi termici e bruciatori (normativa tedesca DIN, normativa svizzera LRV92, per vari apparecchi) Dall’analisi delle tabelle sopraesposte si distinguono, norme, leggi, e decreti tra i quali si pongono in particolare evidenza: - Angelo Blu Tedesco Accanto a norme di carattere generale DIN 4702 sono state elaborate norme speciali aggiuntive, il cui rispetto è facoltativo per il settore del riscaldamento, come le RAL-UZ il cui rispetto consente l’attribuzione dell’importante marchio ecologico “Angelo Blu”. 32 1. La combustione - Norme Svizzere La Svizzera nazione europea decisamente impegnata sul fronte dell’ecologia dell’aria, le cui norme LRV 92 sono state tra le più restrittive ad essere per prime introdotte. - Norme CEE Le norme Europee anch’esse in continua evoluzione, costituiscono con le parti relative ai bruciatori di gasolio EN 267, di gas EN 676, ai gruppi termici di gasolio e di gas EN 483, EN 297, il principale vincolo di riferimento per i produttori di bruciatori e caldaie, al fine dell’introduzione dei loro prodotti sul mercato. 33 1. La combustione 1.13. Misura degli agenti inquinanti La misurazione degli agenti inquinanti, è imposta dalle varie normative europee; in Italia la norma UNI 10389, fissa i valori massimi consentiti per il CO e per l’indice di fumosità, mentre i limiti per gli NOx sono richiesti per l’ottenimento dei contributi previsti dai piani locali antinquinamento. Secondo appunto la UNI 10389: - la concentrazione massima di CO (riportata in condizione di fumi secchi) deve essere inferiore allo 0,1% pari a 1000ppm; l’indice di fumosità, riferito alla scala Bacharach, deve essere : x inferiore a 2 per il gasolio; x inferiore a 6 per l’olio combustibile. Il cui rispetto deve essere verificato nel corso dell’analisi di combustione del generatore di calore. Secondo tale norma la rilevazione dei parametri di funzionamento deve essere effettuata all’uscita della caldaia nel raccordo del camino, per mezzo di analizzatori dotati di sensori elettrochimici. Affinché le diverse misure effettuate siano sempre confrontabili tra loro è indispensabile adottare uguali parametri di riferimento. Per quantificare le sostanze nocive emesse da un impianto vengono spesso usate infatti diverse unità di misura quali ppm, mg/m³ e mg/kWh i cui coefficienti di conversione sono rappresentati in tabella 1.16: Tab 1.16 : fattori di conversione tra unità di misura degli inquinanti. 34 1. La combustione La misurazione in ppm è basata sul principio della determinazione in parti volumetriche delle sostanze nocive contenute in un milione di parti volumetriche di gas di scarico. La misurazione in mg/kWh indica la massa della sostanza nociva, espressa in relazione con l’energia data dalla combustione del combustibile. La misurazione in mg/m³ indica la massa della sostanza nociva, espressa in milligrammi, contenuta in un metro cubo di fumi in condizioni normali di temperatura: 0 ºC e pressione: 1013 mbar (hPa). La semplice rilevazione del contenuto di sostanze nocive non consente tuttavia un confronto, in quanto per raffrontare le emissioni di impianti funzionanti in analoghe condizioni di esercizio, risulta necessario riportare i valori letti in funzione di un unico parametro di funzionamento rappresentato dal contenuto di ossigeno. In genere il valore misurato degli inquinanti (solitamente espresso in ppm) va riferito a fumi non diluiti, cioè privi di ossigeno libero (0% O2). Se nelle misurazioni viene rilevato un diverso contenuto di ossigeno, per ricavare il valore corretto degli inquinanti è necessario procedere alla conversione attraverso dei fattori correttivi dipendenti dall’effettiva percentuale di O2; pertanto a seconda che si disponga della percentuale di O2 o di CO2 si usa rispettivamente la: Vcorretto Vmisurato u Vcorretto Vmisurato u 21 21 O2 CO2 max CO2 mis Dalle formule si può notare come un aumento dell’eccesso d’aria comporti un aumento del coefficiente di correzione. Qualora fosse necessario riferire il valore degli inquinanti ad una percentuale di ossigeno libero diversa dallo 0%, bisogna utilizzare la seguente formula: Vcorretto Vmisurato u 21 O2 rif 21 O2 mis con O2rif =percentuale di riferimento dell’ossigeno con O2mis=percentuale misurata dell’ossigeno 35 1. La combustione Esempio : Supponiamo di aver rilevato dall’analisi di combustione di un impianto a gas: CO2=9% NOx = 61 ppm Il valore corretto di NOx riportato allo 0% di O2 è: Vcorretto 61 u 11,73 9 79,5 ppm Trasformare il valore precedentemente trovato in mg/Nm³ Ricordando il valore del coefficiente di conversione riportato in tabella 1.16 si ottiene: VcorrettoNOx mg/m³ = Vcorretto ppm x fattore di conversione VcorrettoNOx mg/m³ = 79,5 x 2,053 = 163,21 mg/m³ 36 2. La condensazione 2. 2.1. LA CONDENSAZIONE Analisi energetica del fenomeno della condensazione Il fenomeno della condensazione, rappresenta il massimo sfruttamento dell’energia rilasciata dal processo di combustione precedentemente descritto e ad oggi rappresenta il più evoluto progresso tecnologico abbinato alla combustione dei combustibili fossili. Origini della condensazione La tecnica della condensazione è però una tecnologia consolidata, si pensi che Geminox, leader europeo in questo settore, ha iniziato la propria attività di ricerca nel 1974, ricevendo quale riconoscimento la medaglia d’oro per l’innovazione tecnologica nel 1985 al Salone Internazionale Interclima di Parigi. Il funzionamento della caldaia a condensazione si basa su un raffreddamento spinto dei fumi prima della loro espulsione, raffreddamento messo in atto grazie a speciali scambiatori di calore, generalmente integrati, realizzati con elevate superfici di scambio e costruiti con materiali nobili, inattaccabili dalla condensa acida che si viene a formare nel momento del cambiamento di stato vapore-liquido dei fumi stessi, che ha origine proprio sulla loro superficie. La parola “condensazione” sta a rappresentare un fenomeno fisico qual è quello del cambiamento di stato del vapore contenuto nei fumi, con conseguente immistione nel sistema del calore che, introdotto con il combustibile, ha portato durante il processo di combustione proprio all’evaporazione dell’acqua presente nei fumi. Tale calore denominato calore latente di vaporizzazione, consente con il suo recupero di riacquisire l’energia che solitamente nei normali processi di combustione viene persa al camino con i fumi a temperature mediamente elevate. Le caldaie tradizionali, infatti, che, per tecnologia costruttiva, non sono concepite per resistere all’azione corrosiva della condensa e che quindi non prevedono il recupero del calore latente dei fumi, perdono fino all’11% (per il metano) dell’energia originariamente fornita dal combustibile. Storicamente, proprio a causa di questa incapacità di recuperare il calore latente nella valutazione delle prestazioni energetiche dei normali generatori di calore, si è sempre fatto riferimento solamente al potere calorifico inferiore P.C.I., non considerando, di fatto, un’importante contributo energetico quale quello del calore latente rappresentato invece dal potere calororifico superiore P.C.S.. Per contribuire a chiarire le principali differenze energetiche che si possono riscontrare nel funzionamento di un generatore di calore con o senza l’apporto del calore latente di condensazione, la fig. 2.1 rappresenta il diagramma dei flussi energetici teorici e reali derivanti da un processo in assenza di condensazione (area rossa) e comprendente il recupero latente (area blu). 37 2. La condensazione Fig 2.1: raffronto tra i bilanci energetici in presenza ed in assenza di condensazione. Lo schema di fig.2.1 evidenzia, seppure in forma semplificata, quale contributo all’innalzamento del rendimento di produzione stagionale, possa comportare una buona condensazione dei prodotti della combustione. 2.2. Differenze prestazionali tra un generatore ad alto rendimento ed un generatore a condensazione Per meglio rappresentare le differenze tra un generatore a condensazione ed uno tradizionale osserviamone le diverse prestazioni attraverso dei diagrammi che rappresentano schematicamente rispettivamente il bilancio energetico di un generatore ad alto rendimento, raffrontandolo con quello della caldaia a condensazione Geminox THRi (figure 2.2 e 2.3). I diagrammi raffigurano il calore utile come frazione del calore introdotto con il combustibile. Il calore utile rappresenta l’energia effettivamente trasferita al fluido termovettore, cioè già decurtata delle perdite per cattiva combustione e per dispersione, mentre l’energia introdotta con il combustibile è data dal prodotto della portata di massa del combustibile per il suo potere calorifico. Quanto schematicamente illustrato rappresenta quindi in estrema sintesi la sostanziale differenza tra un generatore tradizionale ed un generatore a condensazione. 38 2. La condensazione Fig 2.2: bilancio energetico di una caldaia ad alto rendimento Fig 2.3: bilancio energetico di una caldaia a condensazione Come abbiamo già avuto modo di osservare in precedenza all’avvento delle caldaie a condensazione, capaci cioè di sfruttare il calore di vaporizzazione, per definire l’energia derivante dal combustibile veniva solitamente impiegato un parametro denominato Potere Calorifico Inferiore (PCI), che non tiene conto dell’energia dei fumi. La possibilità di recuperare in parte l’energia assorbita durante il cambiamento di fase, ha posto la necessità di introdurre anche il Potere Calorifico Superiore (PCS), che contempla invece anche l’energia recuperabile dalla condensazione dei fumi stessi. Alla luce di quanto esposto risulta interessante valutare la quantificazione dei due rendimenti in relazione al Potere Calorifico scelto come riferimento. Nel caso di una caldaia ad alto rendimento nella quale i fumi vengono espulsi a 140°C, dove il flusso energetico di funzionamento è rappresentato dal diagramma di figura 2.2: - le perdite energetiche al mantello sono pari al 2%; le perdite energetiche per calore sensibile sono pari al 6%; il rendimento utile del generatore determinato sulla base del P.C.I. si attesta a valori prossimi al 92%. 39 2. La condensazione L’incidenza delle perdite per calore sensibile al camino Pfbf (perdite con i fumi a bruciatore funzionante) è proporzionale alla differenza tra la temperatura dei fumi stessi e quella dell’aria comburente oltre a quella che è la percentuale di CO2 secondo la formula: Pf bf § A · ¨¨ B ¸¸ xT f Ta © %CO2 ¹ dove A e B sono i coefficienti già visti in precedenza; Le perdite al mantello sono invece proporzionali alla temperatura dell’acqua di caldaia ed al suo grado di isolamento. Alla luce di questo risulta interessante rivedere ora il calcolo del rendimento anche sul P.C.S.: Partendo dal valore di resa espresso in relazione al più tradizionale valore del P.C.I. K PCI 92 x100 100 92,0% il rendimento calcolato sul P.C.S. diventa: K PCS 92 x100 111 82,9% Nel caso di un generatore a condensazione con temperatura dei fumi particolarmente bassa circa 30°C, il flusso energetico di funzionamento viene rappresentato dal diagramma di figura 2.3 si ha: - le perdite energetiche al mantello sono pari al 1,5%; le perdite energetiche per calore sensibile sono pari al 0,5%; il rendimento utile del generatore determinato sulla base del P.C.I. si attesta a valori prossimi al 109%. K PCI 109 x100 109,0% 100 mentre il rendimento calcolato sul P.C.S. vale: K PCS 109 x100 111 98,2% In quest’ultimo caso la prima espressione del rendimento sembrerebbe inesatta poiché superiore all’unità dando l’impressione di mettere a disposizione più energia di quella che compete al combustibile. Il superamento del valore unitario in questo caso è giustificato dal fatto l’espressione del rendimento se fatta sul P.C.I. conteggia al numeratore dell’energia non conteggiata al denominatore. 40 2. La condensazione 2.3. Calore latente e condensazione Per meglio descrivere i benefici, in termini di resa termica, permessi da una caldaia condensazione analizziamo il processo di trasferimento energetico che avviene durante la fase di combustione. Questa reazione che, essendo di tipo esotermico, sviluppa una certa quantità di calore che viene più o meno efficientemente trasferito all’acqua di impianto. Soffermandoci sulla già citata equazione della combustione del gas metano: 1m 3 CH 4 2m 3 O2 7,56m 3 N 2 1m 3 CO2 2m 3 H 2 O 7,56m 3 N 2 si osserva che bruciando 1 m3 di metano si generano 2m3H2O. Questo processo di trasformazione dell’idrogeno e dell’ossigeno in acqua che assume uno stato gassoso, comporta l’assorbimento di energia che non può essere più resa disponibile se non in seguito ad un nuovo cambiamento di fase del vapore che ritorna allo stato liquido. Nei sistemi di combustione tradizionali, operando con temperature dei fumi elevate, il vapore acqueo generato viene espulso con i prodotti della combustione e quindi risulta irrealizzabile il recupero del calore assorbito dal processo che ha provocato il cambiamento di fase, definito comunemente “calore latente di vaporizzazione”. Il recupero di questo calore latente dei fumi si attua scendendo quindi appunto al di sotto del punto di rugiada. Come precedentemente osservato la combustione di 1 Nm3 di metano richiede praticamente 10 m3 di aria, dando origine a 1m3 di anidride carbonica oltre a 2 m3 di vapor d’acqua. Ricordando che il volume specifico del metano è v = 1,399 m3/kg si ricava che 1 m3 di metano corrisponde a 0,715 kg di gas. Analizzando inoltre la massa molecolare degli elementi che intervengono nella combustione si ha: CH 4 2O2 7,52 N 2 CO2 2 H 2 O 7,52 N (16) (2x32) (7,52x28) (44) (2x18) (7,52x28) si può notare che da 16 kg di metano si ottengono 36 kg di acqua: 1 kgCH 4 o 2,0 m3 H 2 O 2,25 kgH 2 O 1kgCH 4 o 2,25 kgH 2 O x 0,715 1,6 kgH 2 O 2.4. La condensazione in numeri Quindi riassumendo la condensazione in numeri, riferita alla combustione di 1 Nm3 di metano, può essere espressa mediante quanto segue: x PCI = circa 10 kWh; 41 x x x x x 2. La condensazione PCS = circa 11 kWh; il calore latente = circa 11% del PCS; sono necessari circa 10 m3 di aria per la combustione; si generato circa 11 m3 di prodotti della combustione; i fumi generati contengono circa 2Nm3 di vapor d’acqua, pari a 1,6 kg d’acqua. Esempio: Considerando un caso reale risulta possibile determinare la quantità di calore recuperabile e la condensa prodotta dalla combustione del metano. Nell’ipotesi di avere una combustione con un eccesso d’aria del 20%, dal diagramma di figura 2.4. Fig 2.4: curva di saturazione del vapore per una caldaia a condensazione si può vedere che il contenuto specifico di vapore è pari a 120 gH2O/kg di fumi secchi, mentre la temperatura di rugiada è di circa 56°C. Raffreddando i fumi fino a 40°C, il volume specifico dell’acqua si riduce a circa 48 gH2O/kg di fumi secchi, la quantità di condensa recuperabile diventa (120 - 48) = 72 gH2O/kg di fumi secchi. Poiché la combustione di 1 kg di metano porta alla formazione di: - 2,25 kg di H2O; - 2,75 kg di CO2 13,16 kg di N2 e considerando i soli fumi secchi si hanno circa 16 kg (13,16+2,75 kg). Ricordando che 1m3 di metano pesa 0,715 kg, si può dire che 1 m3 di metano porta in queste condizioni alla formazione di 16 x 0,715 = 11,44 kg di fumi secchi. L’acqua prodotta sarà di conseguenza 11,44 x 72 = 850 grammi H2O, che considerando l’umidità dell’aria comburente porta la quota totale a circa: condensa prodotta ~ 1 litro /1m3 di CH4 Risulta quindi evidente come il calore latente recuperato sia solo il 60% (72/120) del totale recuperabile, quindi risulta indispensabile un ulteriore raffreddamento dei fumi. Ad esempio se i fumi venissero raffreddati a 30°C si otterrebbe quasi l’80% di recupero. 42 2. La condensazione L’effettiva condensa prodotta in relazione all’eccesso d’aria e alla temperatura di scarico dei fumi può inoltre essere rappresentata mediante appositi diagrammi fig. 2.5 che esprimono la riduzione del fattore di condensazione, posto teoricamente pari a uno quando la temperatura dei fumi si approssima a dieci gradi. Fig 2.5: andamento del fattore di condensazione in funzione della percentuale di O2 Dal funzionamento di un generatore con temperatura dei fumi di 40°C con il 3% di O2 si nota dal grafico che solo il 69% di vapore d’acqua viene prodotto pari a 0,69x1,6 kg/Nm3 di CH4 = 1,104 kg/Nm3 di CH4. Il diagramma di fig. 2.6 rappresenta invece la condensa prodotta per Nm3 di gas combusto. Nel caso di un generatore che funziona con potenza focolare pari a 20 kW, corrispondente a circa 2 Nm3 di gas (ricordiamo che nel caso del metano dalla combustione di 1 Nm3 di gas si sviluppano circa 10 kW), la condensa prodotta con una percentuale di ossigeno nei fumi del 3% è pari a 1,11 kg/Nm3 x 2 Nm3/h = 2,22 kg/h. Fig 2.6: andamento del fattore di condensazione in funzione della percentuale di O2 per un generatore alimentato a metano 43 2. La condensazione 2.5. Caratteristiche del condensato La condensa prodotta dalle caldaie a condensazione abbiamo visto essere il prodotto del cambiamento di fase dei vapori generati dalla combustione, il vapore d’acqua prodotto non si presenta però puro ma ha al suo interno altri elementi quali ad esempio gli ossidi di azoto, e in alcuni casi anche ossidi di zolfo. La miscela che si viene a costituire può quindi portare alla formazione di acidi quali quello nitrico, nitroso o solforico, che risultano altamente dannosi per i materiali. Il PH della condensa assume, infatti, valori che solitamente si attestano tra il 3,5÷5,5 come rappresentato in figura 2.7, caratterizzandosi quindi con una certa acidità. Per raccogliere la condensa prodotta nei generatori di combustione è solitamente presente un sifone di raccolta, il cui compito è quello di far passare la condensa verso lo scarico evitando però l’espulsione dei fumi. La formazione della condensa non avviene solamente all’interno della caldaia ma, a volte, anche nel camino o nel condotto di evacuazione dei fumi. Anche in questo caso la condensa deve essere opportunamente raccolta e, a seconda dei casi e dei regolamenti locali, neutralizzata mediante appositi dispositivi. Va ricordato inoltre che il sistema di scarico deve essere realizzato con materiali concepiti per resistere alla corrosione, quali il materiale plastico, la ghisa, l’alluminio. Il piombo invece risulta altamente sensibile alla condensa così anche il cemento che, anche se in tempi medio lunghi, viene aggredito dalla sua azione corrosiva. Nel capitolo relativo alla normativa tecnica verranno comunque dettagliati alcuni esempi di scarico della condensa, ai quali rimandiamo per ulteriori dettagli. Fig 2.7: valori di acidità della varie sostanze 44 3. La moderna generazione del calore 3. 3.1. LA MODERNA GENERAZIONE DEL CALORE Generalità I generatori di calore sono degli apparecchi che trasferiscono l’energia termica prodotta dalla combustione del combustibile ad un fluido termovettore, solitamente acqua. Il trasferimento energetico può essere più o meno efficiente a seconda della modalità di scambio termico e della capacità di limitare le perdite da parte del generatore stesso. Il diagramma di fig. 3.1 rappresenta i principali flussi energetici che avvengono in un generatore di calore con: - - Hfoc = energia introdotta con il combustibile; Hu = energia utile trasferita al fluido termovettore; Hv = energia generalmente persa o inutilizzata (calore necessario per l’evaporazione dell’acqua contenuta nei fumi, calore perso per combustione incompleta, ecc); Hf = energia persa con i fumi; Hirr = energia persa per irraggiamento; Fig 3.1: flussi energetici in un generatore di calore Per il principio di conservazione dell’energia si ha: Hfoc = Hu + Hirr + Hf + Hv 45 3. La moderna generazione del calore e semplificando le cose, ritenendo cioè trascurabile il termine Hv e l’energia elettrica necessaria ai servizi di caldaia, si ricade nella definizione Hfoc = Hu + Hirr + Hf ovvero Hu = Hfoc – (Hirr + Hf) Da cui deriva che l’energia utile sarà tanto maggiore quanto minori sono le perdite per irraggiamento e per calore sensibile rilasciato con i gas di combustione. In un generatore standard mediamente si possono avere i seguenti valori di perdita: Hirr = 2÷3%; Hf = 8÷10% per cui accade che fatto 100 il valore di energia introdotta, l’energia effettivamente utilizzabile risulta essere pari a 87% (fig. 3.2). Fig 3.2: valori medi di perdita in un generatore di calore di tipologia standard Come si può notare dalla figura 3.2 risulta chiaro che per definire il valore di rendimento utile del generatore a regime bisogna fare il rapporto tra l’energia introdotta e l’energia effettivamente trasferita al fluido termovettore: K tu Hu H foc 46 3. La moderna generazione del calore mentre per definire il rendimento di combustione, trascurando la perdita per irraggiamento che, se il generatore non è posto all’esterno dell’edificio, rappresenta un contributo comunque immesso nell’ambiente, assume la seguente formula: Kc 1 Hf H foc Dall’analisi sopra descritta risulta quindi chiaro che per elevare le prestazioni energetiche di una caldaia in condizioni stazionarie alla piena potenza risulta fondamentale la riduzione delle perdite per irraggiamento e quelle al camino. L’evoluzione tecnologica dei generatori ha portato alla progettazione di caldaie in grado di limitare al massimo questi fattori di perdita ed in alcuni casi di sfruttare anche il calore latente che ha provocato il cambiamento di fase dei fumi. La riduzione delle perdite al camino è stata conseguita attraverso: - - la riduzione della temperatura dei prodotti della combustione, passando da gli oltre 200°C delle caldaie convenzionali ai circa 120°C dei generatori ad alto rendimento, a 50° per un generatore a condensazione. L’abbassamento della temperatura dei fumi al di sotto della soglia di condensazione, con conseguente quasi totale recupero del calore sensibile e parziale recupero del calore latente di vaporizzazione. La diminuzione delle perdite al mantello è stata conseguita con: - - la riduzione della temperatura operativa del fluido termovettore grazie ad un ideale controllo climatico e l’abbinamento ad unità terminali operanti a media o bassa temperatura; incrementando il grado di isolamento del mantello. La figura 3.3 illustra l’evoluzione del rendimento dei generatori di calore in funzione della riduzione della temperatura dei prodotti della combustione. Fig 3.3: tipologia di caldaie e loro rendimento in funzione della temperatura dei fumi 47 3. La moderna generazione del calore Fig 3.4: influenza della temperatura di ritorno della caldaia sul rendimento delle caldaie La temperatura del fluido termovettore influenza anch’essa il rendimento di un generatore di calore, come si può notare dalla fig. 3.4 dove si evince che, per i generatori a condensazione, il rendimento utile tende a crescere al diminuire della temperatura dell’acqua di ritorno, in quanto un abbassamento della temperatura dell’acqua di ritorno provoca una corrispettiva riduzione della temperatura dei fumi e quindi un recupero energetico con reintroduzione di parte del calore latente. Appare quindi chiaro come siano estremamente importanti i valori effettivi di questi due parametri (Temp. fumi e Temp. acqua) e per meglio rappresentarne l’influenza la figura 3.5 esprime la variazione di resa in relazione al differenziale tra i fumi e l’acqua di ritorno caldaia: ad esempio con temperatura di ritorno dell’acqua a 40°C e ǻT acqua/fumi = 10°C, si ha un incremento di rendimento per condensazione pari a 4,5%, che sale a 6,3% con ǻT acqua/fumi = 5°C. Fig 3.5: aumento del rendimento in funzione della temperatura di ritorno caldaia e del ǻt acqua/fumi Risulta quindi evidente come la resa energetica di un generatore di calore aumenti tanto più quanto più ridotto è il ǻT tra i fumi e la temperatura di ritorno del fluido in caldaia. 48 3. La moderna generazione del calore Per fare questo i moderni generatori sono caratterizzati da scambiatori di calore ad elevata superficie dove il trasferimento di calore acqua-fumi avviene in controcorrente massimizzando il trasferimento termico. 3.2. Requisiti di rendimento dei moderni generatori di calore D.P.R.412/93 La promozione dell’efficienza energetica in ambito comunitario ha imposto la definizione di alcuni limiti necessari per l’uniformità e la libera circolazione dei prodotti, confrontabili in relazione alle loro caratteristiche prestazionali. A tal fine in relazione ai generatori di acqua calda, la Direttiva Europea 92/42/CE, emanata nel 1992 stabilisce i requisiti di rendimento applicabili alle nuove caldaie alimentate con combustibili liquidi o gassosi aventi una potenza nominale pari o superiore a 4 kW d inferiore a 400 kW. La direttiva viene definita una direttiva di “nuovo approccio” ovvero una direttiva prevista per il conseguimento della marcatura CE, ciò significa che un generatore dotato di marchio CE soddisfa i requisiti minimi di rendimento di combustione espressi dalla 92/42/CE. La direttiva 92/42/CE è stata recepita nell’ordinamento nazionale con il regolamento contenuto nel D.P.R. 660/1996 nel quale vengono espressi i requisiti minimi di rendimento che i generatori di calore devono avere. Con l’introduzione del D.P.R. 412/93 e con le conseguenti modifiche introdotte con il D.P.R. 551/99 entrate in vigore il 21 Aprile 2000 sono stati posti dei limiti anche al rendimento utile minimo che il costruttore deve dichiarare e garantire per il generatore di calore, limiti che, a seconda della tipologia di generatore, sono rappresentati dalla tabella 3.1dove Pn rappresenta la potenza termica utile nominale espressa in kW, ed il logaritmo deve essere in base 10. Per i generatori di potenza termica utile maggiori o uguali a 400 kW i valori di rendimento devono comunque essere superiori a quanto previsto per Pn=400 kW. Per i generatori avente doppia funzione di riscaldamento e produzione di a.c.s., i valori di rendimento utile si riferiscono alla sola funzione di climatizzazione invernale. Tab 3.1: valori minimi di rendimento utile per generatori ad acqua calda secondo DIR 92/42/CE Tali rendimenti devono essere verificati da laboratori accreditati che operano metodologie di prova indicate da specifiche norme tecniche: 49 3. La moderna generazione del calore - a potenza termica nominale con temperatura media di 70°C; al 30% del carico con temperatura stabilita in funzione della tipologia di caldaia x >= a 50°C per caldaie standard, x = a 40°C per caldaie a bassa temperatura, x = a 30°C per caldaie a condensazione. Serve a questo punto una precisazione che viene fornita dalla stessa Direttiva 92/42/CE che definisce come: - - caldaia standard: caldaia per la quale la temperatura media di funzionamento può essere fissata in fase di progettazione; caldaia a bassa temperatura: caldaia che può funzionare in regime continuo, la cui temperatura dell’acqua di alimentazione è compresa tra 35 e 40°C ed in certi casi può dare luogo a condensazione. Sono in essa comprese le caldaie a condensazione a gasolio; caldaia a condensazione: caldaia progettata per poter condensare una parte considerevole del vapore acqueo contenuto nei gas di combustione. Per quest’ultima tipologia la più recente norma UNI 11071 riporta la seguente definizione: “ Apparecchio per cui, a regime, in tutte o alcune condizioni di funzionamento e/o di installazione dell’impianto, il costruttore prevede la formazione di condensa dei prodotti della combustione e/o all’interno dell’apparecchio e/o nel sistema di evacuazione dei prodotti della combustione in quantità tale da richiederne il convogliamento e/o smaltimento”. 3.3. La marcatura energetica a stelle Il rendimento utile di un generatore oltre ad essere un parametro importante per la verifica del rispetto dei requisiti minimi previsti dalla normativa nazionale dei singoli paesi, può essere preso a riferimento per esprimere le performances del generatore e permetterne un’ulteriore caratterizzazione che ne testimonia la valenza energetica. Per questo motivo a fianco della marcatura CE, che attesta il rispetto dei requisiti minimi di rendimento, può essere apposto un ulteriore marchio, il quale, rilasciato da opportuni enti di omologazione, è caratterizzato dall’attribuzione di una o più stelle (fino ad un massimo di quattro). In particolare il superamento dei requisiti minimi di rendimento di tre punti percentuali permette l’apposizione della seconda stella, la terza stella viene attribuita ad un ulteriore superamento di altri tre punti percentuali e così fino all’ottenimento della quarta stella che caratterizza il generatori energeticamente più efficienti. 50 3. La moderna generazione del calore La tabella 3.2 rappresenta i requisiti di rendimento che debbono essere contemporaneamente soddisfatti per l’ottenimento della marcatura a stelle. NB i requisiti espressi dalla tab. 3.2. devono essere garantiti contemporaneamente al 100% ed al 30% del carico. Tab 3.2: valori minimi di rendimento utile per generatori ad acqua calda per l’attribuzione della marcatura energetica a stelle. La marcatura a stelle evidenzia di fatto anche la valenza tecnologica del generatore di calore, infatti: - - ad una stella corrisponde la tecnologia minima richiesta per legge; a due stelle una tecnologia standard; a tre stelle una tecnologia rappresentata dai generatori ecologici, spesso premiscelati ed operanti a bassa temperatura, ed i generatori a condensazione meno performanti; a quattro stelle la tecnologia dei generatori più evoluti, ovvero i generatori a condensazione. Va però specificato che non sempre i generatori a condensazione rientrano nella categoria a quattro stelle, motivo per il quale il costruttore deve rilasciare copia della dichiarazione fatta dall’ente omologatore che riporta il numero di stelle conseguite in fase di verifica. Alla luce dei più recenti programmi per il risparmio energetico ed alle iniziative di incentivazione (a livello locale o nazionale) si sta assistendo ad una graduale e costante incentivazione alla sostituzione di generatori obsoleti e/o alla nuova installazione di generatori evoluti, con incentivi di tipo economico che premiano la scelta dei generatori a quattro stelle, che oltre a notevoli benefici economici in termini di risparmio energetico assicurino anche basse emissioni inquinanti (parametro di riferimento in questo senso è il valore emesso di NOx). Il recente D.Lgs n.192 del 2005 in attuazione della Direttiva 2002/91/CE relativa al rendimento energetico in edilizia, prescrive in particolare, nei casi di ristrutturazione e/o sostituzione del generatore di calore obbligatoriamente l’uso di generatori a tre o a quattro stelle. 51 3. La moderna generazione del calore 3.4. Dal rendimento puntuale al rendimento di produzione stagionale Abbiamo visto quali siano i vincoli attualmente posti dalla normativa nazionale per l’applicazione dei generatori di calore. I valori di rendimento che sono espressi all’interno dei dati tecnici emessi dai costruttori rappresentano valori ottenuti in condizioni stazionarie di laboratorio, condizioni cioè difficilmente ottenibili in un impianto reale dove i parametri influenzanti sono molteplici. Allora sorge spontanea la domanda:”cosa accade al rendimento stagionale di un generatore applicato in un impianto termico reale?” Quale evoluzione è stata conseguita con l’introduzione di generatori di calore innovativi e più performanti. Da un’analisi fatta sulle performances medie dei generatori attualmente installati emerge un dato estremamente significativo che dovrebbe far pensare tutti gli operatori del mercato (costruttore, progettista, installatore), sulle reali rese energetiche delle caldaie, le cui prestazioni sono influenzate non solamente dalla tecnologia costruttiva, ma soprattutto da alcuni parametri di scelta e di installazione che possono provocare seri ostacoli all’ottenimento di buoni rendimenti di produzione stagionali, pur partendo, sulla carta, da ottimi “rendimenti puntuali”. Un elemento fortemente penalizzante è sicuramente rappresentato dalla presenza di carichi parziali, ovvero il funzionamento in condizioni che si discostano dalle condizioni teoriche operative previste nelle condizioni di progetto. Funzionamento a carico parziale Addentrandoci nell’analisi possiamo notare come l’evoluzione tecnologica dalle tradizionali caldaie a camera aperta con fiamma pilota, per passare alle caldaie con accensione controllata di tipo piezoelettrico, fino ai più evoluti generatori ecologici a premiscelazione e caldaie a condensazione, abbia portato un notevole incremento delle prestazioni: ¾Caldaia a camera aperta: installata negli anni ottanta ed in alcuni casi ancora presente, pur con rendimenti a regime del 85% ha una prestazione stagionale fortemenente penalizzata figura 3.4, dove fiamma pilota, scarso adattamento ai carichi parziali, perdite energetiche per aerazione del locale, ecc. , portano la resa stagionale a valori di poco superiori al 60%. 52 3. La moderna generazione del calore Fig 3.4: rendimento stagionale e perdite energetiche in un generatore degli anni 80 ¾Caldaie “ ad alto rendimento”: l’introduzione della Dir 92/42/CE ha imposto generatori con rendimento puntuale al carico nominale più elevato, come nel caso dei generatori a due stelle che pur attestandosi a valori prossimi al 90÷91%, a causa ancora della scarsa capacità di adattamento ai carichi parziali, producono un rendimento stagionale che supera di poco il 76% come illustrato in figura 3.5. Fig 3.5: rendimento stagionale e perdite energetiche in un generatore a due stelle “ad alto rendimento”! ¾Caldaie premiscelate con elevato campo di modulazione: per migliorare la resa stagionale di un generatore di calore il cui rendimento utile oscilla intorno al 90÷91% risulta chiaro come debbano essere ridotte le perdite causate dall’intermittenza funzionale, un generatore dotato cioè di un ampio campo di modulazione di potenza porta ad un abbattimento delle perdite energetiche ed un rendimento stagionale che come illustrato nella fig. 3.6 si avvicina all’87%. Importanza della Modulazione Osservando la figura 3.5 si può dedurre che un campo di modulazione coerente con i fabbisogni termici dell’edificio, comporti a parità di rendimento nominale un incremento del rendimento stagionale pari a circa 10 punti percentuali. 53 3. La moderna generazione del calore Fig 3.6: rendimento stagionale e perdite energetiche in un generatore evoluto ¾Caldaie a condensazione con elevato campo di modulazione: il rendimento utile stagionale può essere nettamente migliorato impiegando i generatori a condensazione nei quali come visto nei capitoli precedenti l’energia sfruttabile, comprendendo anche il calore latente di vaporizzazione, permette di partire da un valore teorico di resa pari al 111%. Poiché nei generatori a condensazione le perdite per calore sensibile e per irraggiamento sono molto limitate, specie quando questi funzionano a bassa temperatura ed in abbinamento ad ottimi valori di modulazione, l’andamento del rendimento assume i valori massimi riportati in figura3.7. Fig 3.7: rendimento stagionale e perdite energetiche in un generatore a condensazione Campo di modulazione Anche in questo caso è evidente che un fattore fondamentale per incrementare la resa energetica del generatore di calore, oltre ad una corretta installazione, riguarda una scelta oculata del rapporto tra potenza fornita e potenza richiesta dall’edificio che, unitamente al campo di modulazione, può risultare essenziale nel favorire notevoli incrementi di resa stagionale. Le prestazioni evidenziate dai diagrammi precedenti sono coerenti con quanto accade in realtà solo se il generatore è dotato di un campo di modulazione in grado di garantire un continuo funzionamento evitando 54 3. La moderna generazione del calore regimi intermittenti di attacca-stacca che risultano essere molto penalizzanti per la resa energetica del sistema. Per far questo, non solo il campo di modulazione deve essere adeguato ma, devono altrettanto essere coerenti i valori di potenza termica sviluppati nel range di modulazione con l’effettivo carico termico dell’edificio. In pratica si deve assistere ad un perfetto accoppiamento tra la curva dei fabbisogni al variare della stagione operativa e la curva della potenza richiesta (fig. 3.8). Fig 3.8: condizione ideale di funzionamento di un impianto termico Una tipica analisi di ciò che accade nella realtà nell’interazione tra edificio ed impianto può essere visualizzata attraverso il confronto tra i regimi funzionali di due caldaie a condensazione poste in uno stesso edificio dotate però di campi di modulazione differenti, analizzandone il comportamento in relazione alla reale frequenza delle temperature esterne. Supposto di dover fornire in condizioni di progetto una potenza di 13 kW ed operando a temperatura scorrevole, accade quanto rappresentato nella figura 3.9 dove in ordinata si evidenziano: - l’andamento della temperatura erogata dalla caldaia (temperatura riscaldamento); la potenza dissipata dall’edificio kW; in relazione alla temperatura esterna, riportata in ascissa, e rilevata da un apposita sonda. Nell’analisi vengono posti a confronto due generatori il primo a condensazione di primaria marca con campo di variazione di potenza tra 7 e 28 kW, il secondo Geminox THRi 2-13 con campo di modulazione potenza focolare variabile tra 2,5 e 13,9 kW, ritenendo di considerare una tipica installazione nella città di Milano ed osservandone l’andamento stagionale delle frequenze di accadimento delle temperature esterne (fig. 3.10). Come si può notare la Caldaia X quando la temperatura esterna raggiunge i 5°C, si trova in una condizione nella quale, a causa dell’elevata soglia di minima potenza, genera un funzionamento 55 3. La moderna generazione del calore intermittente, tanto più consistente quanto più la temperatura esterna sale. Fig 3.9: andamento funzionale di due diversi generatori in funzione del loro campo di modulazione e della potenza erogata Nel caso della caldaia Geminox THRi il grafico evidenzia invece come, grazie ad un elevato campo di modulazione e ad una soglia minima di potenza estremamente ridotta, il generatore funzioni in maniera continua riuscendo ad erogare come minimo 2,6 kW quando la temperatura esterna rilevata si attesta a 15°C. Risulta chiaro che essendo il carico termico gravante sull’edificio estremamente variabile, il generatore X avrà una resa stagionale molto ridotta in quanto soggetta ad elevati periodi di funzionamento intermittente: - la caldaia X funziona in maniera corretta modulando opportunamente solo per 2073 ore, mentre per la restante parte del tempo, 2847 ore, il suo funzionamento è di tipo intermittente. Fig 3.10: andamento statistico delle temperature esterne per la città di Milano 56 3. La moderna generazione del calore Ricordiamo inoltre che affinché la resa di un generatore sia ottimizzata devono essere eliminate le cause di discontinuità di funzionamento, ovvero i regimi transitori di accensione e spegnimento che a causa delle continue variazioni funzionali comportano : - riaccensione con prelavaggio della camera di combustione che causano espulsione di calore con i fumi e raffreddamento del corpo caldaia; - mancata ottimizzazione funzionale legata a continue ricalibrazioni del sistema di controllo che in fase di accensione attiva il generatore non alla minima potenza richiesta dall’impianto ma ad una potenza molto prossima alla potenza massima per poi attivare la modulazione, con conseguente innalzamento del regime termico del fluido termovettore distribuito in impianto e drastico abbassamento del contributo latente. Da quest’analisi risulta quindi chiaro come per incrementare la resa stagionale di un generatore di calore sia molto più importante prevederne un corretto dimensionamento, piuttosto che soffermarci esclusivamente sui suoi dati di resa puntuale, altamente aleatori nel caso di funzionamenti discontinui. 3.5. Accorgimenti per innalzare il rendimento di un generatore a condensazione Abbiamo già in precedenza evidenziato la correlazione esistente tra la temperatura di scarico dei prodotti della combustione ed il rendimento del generatore di calore. La temperatura di scarico dei fumi è funzione infatti della temperatura di ritorno dall’impianto che si riscalda a spese dei fumi stessi, praticando uno scambio in controcorrente. Il grafico di fig.3.11 illustra questo scambio e come questa differenza tenda a ridursi all’aumentare dello scambiatore (teoricamente uno scambiatore di superficie estesa darebbe origine ad un ǻT nullo). Fig 3.11: andamento del ǻT acqua/fumi all’aumentare della superficie di scambio in una caldaia 57 3. La moderna generazione del calore Da un’analisi attenta si può notare come il ǻT acqua/fumi non sia caratterizzato solamente dalla temperatura dell’acqua di ritorno impianto (lo è solo il valore finale dei fumi), ma come questo vari in funzione del coefficiente di scambio termico che è chiaramente legato alla configurazione dello scambiatore. A parità di scambiatore si può osservare come il ǻT acqua/fumi aumenti all’aumentare del fattore di carico del focolare, ovvero con la potenza termica bruciata secondo quanto illustrato in fig.3.12. Fig 3.12: andamento del ǻT acqua/fumi all’aumentare della potenza in una caldaia La figura 3.13 , come peraltro già osservato in precedenza, illustra inoltre per un determinato tenore di ossigeno nei fumi secchi l’aumento di rendimento in funzione della temperatura di ritorno caldaia e del ǻT acqua/fumi Fig 3.13: aumento del rendimento per sviluppo di calore latente al variare del ǻT acqua/fumi in funzione della temperatura di caldaia (combustibile metano, temperatura aria comburente 10°C e umidità relativa del 80%, O2 nei fumi 3%) Da quanto sin qui rappresentato risulta evidente che, per massimizzare il rendimento di produzione medio stagionale di un generatore a condensazione, oltre a porre estrema attenzione alla sua scelta ed alla sua capacità di garantire elevati campi di modulazione bisogna porre le condizioni affinché: 58 3. La moderna generazione del calore a) la temperatura di ritorno impianto sia la più bassa possibile; b) la caldaia funzioni il più a lungo possibile a bassa potenza (fattore di carico ridotto), perché questo minimizza il ǻT acqua/fumi. c) L’eccesso d’aria si sempre limitato. La condizione a) è strettamente legata alla configurazione ed alla tipologia dei corpi emettitori, sono quindi favoriti impianti radianti o corpi di scambio sovradimensionati. Le condizioni a) e b) sono invece strettamente collegate al tempo di accensione dell’impianto. In generale infatti più l’impianto viene mantenuto in funzione (funzionamento continuo anziché discontinuo od intermittente), più si riduce la temperatura media richiesta ai corpi di scambio poiché parallelamente si riduce la potenza di mantenimento richiesta dall’edificio. La condizione c) risulta soddisfatta da bruciatori premiscelati in grado di controllare e mantenere basso sempre l’eccesso d’aria. Ritornando al punto b), è intuitivo pensare che le potenze richieste per la messa a regime di un edificio o di una sua porzione siano nettamente superiori rispetto alla potenza necessaria a compensare le dispersioni energetiche di un edificio “già caldo”, quindi atta a garantire il solo mantenimento. Da opportune analisi sperimentali si è verificato che questo rapporto Potenza intermittente/Potenza continua può essere considerato approssimativamente variabile tra 2 e 3. Osservando la potenza richiesta dalla UNI 7357 per soddisfare le richieste termiche di un edificio, si può certamente intuire come questa risulti molto cautelativa in quanto nella sua determinazione è consuetudine ritenere che: - - - i coefficienti di conduzione Ȝ delle strutture debbano essere maggiorati, poiché le condizioni teoriche sono difficilmente riproducibili in sede d’opera; i coefficienti di convezione Į vengono anch’essi maggiorati; le temperature esterne di progetto sono molto cautelative; non vengono considerati gli apporti gratuiti dovuti sia all’irraggiamento solare che ai carichi termici interni (luci, attività umane, ecc). i contributi sull’intermittenza sono molto sottostimati. Un’analisi attenta dei singoli contributi ha permesso di determinare un diagramma rappresentativo delle potenze e delle energie correlate con il dimensionamento degli impianti di riscaldamento riferiti alla città di Milano, secondo cui fig. 3.14, dalla quale si evince infatti che: - la potenza mediamente richiesta risulta essere circa il 25% della potenza di picco; la potenza di punta effettivamente richiesta si attesta circa al 50% della potenza di picco. 59 3. La moderna generazione del calore La spiegazione risulta ai più chiara in quanto da un’analisi attenta si può osservare come il dimensionamento secondo la Legge 10 consideri nella determinazione della potenza solo una condizione stazionaria, non influenzata invece da eventuali accumuli termici dovuti al preriscaldamento dell’edificio, e un ǻT di progetto molto differente da quello realmente esistente nella stagione di riscaldamento. Fig 3.14: andamento della potenza e dell’energia necessari per un edificio di Milano Per osservare gli effetti penalizzanti di un funzionamento discontinuo, considerando le masse che costituiscono un normale edificio, si può affermare che nelle 24 ore le dispersioni dell’edificio continuano indipendentemente dall’esercizio in funzione o meno dell’impianto termico. Il fenomeno si può giustificare con lo sfasamento dell’onda termica tra la superficie interna della parete e quella esterna, come illustrato nella figura 3.15 Fig 3.15: andamento delle temperature dell’aria e di parete di un edificio nella settimana al variare della struttura 60 3. La moderna generazione del calore Fig 3.16: andamento delle temperature dell’aria e di parete di un edificio nelle 24 ore Analizzando inoltre le variazioni termiche che l’aria all’interno dell’edificio subisce si ha : ¾Fase di spegnimento: la temperatura ta (condizioni di regime) si abbassa fino al valore tas a causa della miscelazione con l’aria di rinnovo ed il rilascio di calore della parete. ¾Fase di ripresa: all’accensione dell’impianto i corpi scambianti devono erogare, oltre al calore disperso, anche quello necessario per riportare la temperatura superficiale della parete interna al valore (ta-d) iniziale. A tal fine la temperatura dell’aria deve aumentare fino al valore tar, superiore a ta. L’analisi termica dei comportamenti degli edifici dimostra che il funzionamento intermittente degli impianti, non solo è altamente penalizzante in termini energetici ma comporta anche delle conseguenze negative per gli occupanti in quanto: - - - la temperatura ambiente non rimane costante e nelle prime ore del mattino, in attesa della effettiva messa a regime, appare distante da quella ritenuta accettabile per le condizioni di comfort; la necessità di rimettere in condizioni operative normali l’impianto in un tempo breve comporta incrementi di potenza erogata dai corpi emittenti (quindi dal generatore), con conseguenti elevati moti convettivi in prossimità dei radiatori che provocano movimentazione della polvere e sporcamente delle pareti; regimi termici discontinui con continui riscaldamenti e raffreddamenti delle strutture provocano la formazione di muffe a causa della condensazione dell’umidità presente specie nei ponti termici dell’edificio. In tutti i casi, dal momento che dopo ogni interruzione del servizio di riscaldamento è necessario un transitorio per il ripristino del regime, appare chiaro come nel normale funzionamento di un impianto si assista 61 3. La moderna generazione del calore a periodi di funzionamento a regime alternati a periodi di interruzione e avviamento. Nella stragrande maggioranza dei casi la presenza di transitori non è marginale sia in termini di frequenza che di valore. Ciò implica, conseguentemente, fabbisogni energetici effettivi notevolmente diversi da quelli dedotti sulla base delle sole valutazioni a regime. Appare anche e comunque chiaro, che non tutti gli edifici si prestano ad un funzionamento continuo, perché diverse sono le esigenze dell’utenza: - edifici di civile abitazione, nei quali il comfort è richiesto costantemente, prediligono un funzionamento continuo; - edifici pubblici, di culto, dove la presenza è concentrata per piccoli archi temporali, prediligono un funzionamento limitato ad un piccolo arco temporale; - attività commerciali ed industriali vanno invece valutate caso per caso, tenendo conto anche delle specifiche richieste. Nel caso dell’edilizia civile, per meglio valutare la penalizzazione dovuta al riscaldamento intermittente, abbiamo studiato il comportamento di un generatore di calore Geminox THRi 2-13 in un edificio di volumetria pari a 470 m3 composto da unità terminali a radiatori operante in zona climatica E con un fabbisogno secondo Legge 10 di 13 kW. Analizzandone lo stato funzionale in una giornata tipo di gennaio, nel caso di funzionamento continuo con modulazione della potenza, e raffrontandolo alle prestazioni che lo stesso generatore fornisce operando però in regime intermittente (spegnimento notturno), si è notato che: - - nel caso di funzionamento intermittente con spegnimento notturno la necessità di sopperire alle perdite di calore che inevitabilmente si hanno anche nelle ore notturne, nelle quali il generatore non apporta calore, comporta al mattino, momento della riattivazione dell’impianto, un funzionamento a massima potenza con livelli termici del fluido termovettori estremamente elevati richiedendo così una potenza impegnata pari a 2,7 volte la massima potenza richiesta nel caso invece del funzionamento continuo; la necessità di operare per un certo numero di ore iniziali con livelli termici più elevati in caldaia (temperatura dei fumi e del fluido termovettore prossime a circa 70°C), pregiudica la possibilità di buoni recuperi energetici sia per calore sensibile che latente e come conseguenza un maggior consumo di combustibile passando da 10,3 m3 di gas metano con funzionamento continuo a 11,8 m3 nel caso di funzionamento intermittente (8 ore off – 16 on) pari a più 7,6% di consumi. 62 3. La moderna generazione del calore Fig 3.17: analisi del comportamento di una caldaia in regime continuo ed intermittente La scelta del funzionamento continuo rispetto all’intermittente si rivela quindi altamente efficace nell’impiego di generatori di calore con elevati contenuti tecnologici come le caldaie a condensazione infatti, poter operare con potenze richieste minori significa, specie negli impianti a radiatori, avere la possibilità di garantire livelli termici del fluido termovettore molto ridotti, quindi favorire l’ottenimento di elevati recuperi energetici. L’analisi della curva di emissione di un radiatore (fig. 3.18) è rappresentativa di questa proprietà infatti: se nelle condizioni normali di funzionamento specie in regime intermittente si deve garantire una potenza che rispetto al continuo risulta spesso doppia, sarà necessario allo stesso tempo erogare acqua con un livello termico più elevato. Fig 3.18: andamento della potenza emessa da un radiatore al variare della temperatura media del fluido termovettore Ad esempio al fine di riscaldare un ambiente fornendo 800 Watt si deve garantire una temperatura media al radiatore Tm = 62°C, che nel caso di 63 3. La moderna generazione del calore ǻT 10°C comporta ingressi al radiatore pari a 67°C e ritorni impianto di 57°C, non favorendo chiaramente di fatto la condensazione dei fumi ed il conseguente recupero energetico (fig.3.19). Fig 3.19: erogazione di 800 W di potenza di un radiatore in relazione alla temperatura operativa Con un funzionamento continuo, ricordando quanto visto in precedenza, la potenza da fornire risulta nettamente inferiore e supponendo sia pari a 470 Watt, le temperature operative si abbassano richiedendo una temperatura media Tm di 48°C che, sempre con ǻT 10°C, porta a ritornare il fluido in caldaia a 43°C, comportando un sostanziale recupero energetico per condensazione. Fig 3.20: erogazione di 470W di potenza di un radiatore in relazione alla temperatura operativa Pregi del funzionamento Continuo Da quanto sopraesposto risulta comunque evidente come la scelta tra funzionamento intermittente e funzionamento continuo sia marcatamente obbligata, il funzionamento continuo che permette di ridurre l’impiego di potenza, favorisce come illustrato nella figura 3.20 un sensibile abbattimento della temperatura media operativa con conseguenti importanti recuperi energetici che esaltano le prestazione dei generatori a condensazione. Risulta chiaro come il funzionamento continuo riduca di molto le penalizzazioni degli impianti concepiti per l’esercizio ad alta temperatura o che prevedono circuiti misti, in quanto, anche in questo caso gli elementi emettitori possono essere serviti da un fluido termovettore con un livello termico medio estremamente basso favorendo ugualmente una buona condensazione dei prodotti della combustione e quindi un più consistente recupero energetico. 64 4. Vantaggi della tecnica a condensazione 4. VANTAGGI CONDENSAZIONE 4.1. DELLA TECNICA A Premessa Nella maggior parte degli impianti di riscaldamento, sia in ambito civile che industriale, ad oggi l’estrazione energetica del combustibile viene arrestata prima del punto di rugiada. Accade cioè che negli impianti termici siano essi esistenti, riqualificati o nuovi, si assiste ad un dispendioso spreco di calore. E’ altrettanto consolidato che il mercato attuale dei generatori in Italia ruoti attorno alla tecnologia standard, favorendo l’installazione di caldaie ad uno o massimo due stelle, mentre i generatori più evoluti quali le caldaie premiscelate e a condensazione rappresentano solamente una piccola fetta di mercato. La figura 4.1 in particolare illustra come le dinamiche di vendita dei paesi europei vedano una differente attenzione all’evoluzione tecnologica nella vendita dei generatori di calore. I paesi nordici rappresentano i principali mercati per le caldaie ad alto contenuto tecnologico (premiscelate e a condensazione) Fig 4.1: andamento delle vendite di caldaia in Europa anno 2002 (fonte Assotermica) Le recenti dinamiche legate ai costi del combustibile, nell’anno 20042005 il prezzo del gasolio è salito di oltre il 20,9% mentre quello del gas metano di circa il 9,5% (fonte ISTAT dato tendenziale Agosto 2005), unitamente ad una crescente sensibilizzazione generale per la qualità ambientale (surriscaldamento della terra, controllo sulle emissioni di polveri sottili, blocchi delle auto, ratifica di importanti accordi transnazionali quali l’Accordo di Kyoto), la diffusione di combustibili puliti come il metano, ha consentito di accrescere l’interesse verso quei componenti tecnologici atti a garantire, a parità del servizio reso, un 65 4. Vantaggi della tecnica a condensazione elevato contenimento dei consumi e pariteticamente dell’emissione di agenti inquinanti. Le previsioni di crescita del mercato a condensazione in Italia annunciano un notevole incremento delle vendite come illustrato nella figura 4.2 Fig 4.2: previsione di vendita delle caldaie a condensazione murali in Italia A fianco della maggior sensibilità economica ed ambientale, manifestata dalle famiglie, si uniscono nuovi vincoli legislativi atti a limitare gli sprechi energetici (recepimento direttiva europea 2002/91/CE sulla certificazione energetica degli edifici), i quali richiedono come soluzione necessaria, ma non sufficiente, la scelta di efficienti tecnologie per la produzione del calore. In base a questo nuovo approccio infatti, per garantire l’ottimizzazione delle prestazioni stagionali del sistema edificio-impianto, si richiede a fianco dell’innalzamento del grado di isolamento dalle dispersioni energetiche e dell’utilizzo degli apporti gratuiti, anche l’impiego di generatori di calore in grado di massimizzare il rendimento di trasformazione energetica del combustibile adattandosi istante per istante al carico termico gravante sull’edificio stesso. La scelta della tecnologia a condensazione appare quindi come obbligata in quanto se correttamente applicata è in grado di favorire enormi benefici: - - Economici: favoriti dall’innalzamento del rendimento di produzione stagionale, grazie al recupero latente e sensibile di calore; Ambientali: poiché la riduzione di combustibile comporta direttamente un abbattimento dei quantitativi di sostanze inquinati emesse, ma soprattutto perché la tecnica a condensazione è abbinata (o dovrebbe esserlo) a bruciatori premiscelati capaci di abbattere i valori di agenti incombusti e di residui tossici della combustione (CO ed NOx). 66 4. Vantaggi della tecnica a condensazione 4.2. Benefici ottenibili con le caldaie a condensazione Analizzate nei precedenti capitoli le caratteristiche delle caldaie a condensazione, risulta interessante verificare quali benefici si possano ottenere attraverso un confronto delle diverse soluzioni tecnologiche oggi presenti sul mercato (generatori standard, ad alta efficienza, a condensazione). La tipologia impiantistica che attualmente si presta ad un ottimale abbinamento con i sistemi a condensazione è senz’altro rappresentata dal riscaldamento radiante, in quanto grazie alle elevate superfici di scambio il fluido termovettore viene mantenuto a livelli mediamente molto bassi e quindi tali da incrementare il recupero latente dei generatori a condensazione. Ma i sistemi radianti presentano un altro importante beneficio assicurato dalla costanza del funzionamento. Risulta infatti ai più noto che, a causa dell’elevata inerzia di questi sistemi, la modalità di funzionamento continuo dell’impianto termico sia obbligata ai fini di assicurare il comfort termico degli ambienti, quindi il sistema radiante si presta automaticamente all’eliminazione dei regimi intermittenti di funzionamento che risultano altamente disperdenti. Ma la domanda che più spesso ci si sente rivolgere da parte di molti operatori riguarda l’applicazione della condensazione negli impianti a radiatori poiché nella concezione più comune, questi operano ad alta temperatura e quindi in condizioni “sfavorevoli” con quei generatori il cui recupero latente si accompagna al raffreddamento più o meno spinto dei fumi attraverso l’acqua di ritorno dell’impianto. La reale applicazione in impianti tradizionali può dimostrare come anche in installazioni che prevedono l’utilizzo dei radiatori l’uso dei generatori di calore a condensazione possa dare notevoli benefici in quanto: - - - il dimensionamento dell’impianto, e quindi dei corpi scaldanti, viene effettuato in riferimento a condizioni di progetto che accadono per piccoli archi temporali nel corso di una stagione di riscaldamento. Ciò comporta che nella maggior parte della stagione invernale i radiatori risultano sovradimensionati rispetto alle necessità per cui possono essere alimentati con acqua a bassa temperatura, tale da favorire la condensazione; la presenza di superfici di scambio maggiorate rispetto ai normali generatori consente notevoli recuperi di calore, in particolare un contenimento dell’energia emessa in ambiente con i prodotti della combustione (calore sensibile); la capacità di adattarsi costantemente al carico termico gravante sull’edificio, garantita da un opportuno sistema di regolazione e di modulazione della potenza, favoriscono il mantenimento delle condizioni essenziali al soddisfacimento della richiesta termica dell’impianto ovviando alle perdite energetiche causate dalle intermittenze funzionali e dalle tipiche dispersioni legate ad elevati regimi termici di funzionamento (perdite al mantello, perdite per distribuzione, ecc.) 67 4. Vantaggi della tecnica a condensazione Analogamente a quanto usualmente previsto per i sistemi radianti, per garantire un ulteriore beneficio in termini di risparmio, anche per gli impianti a radiatori va introdotto il modello di conduzione continua, secondo il quale la produzione del calore non deve mai essere cessata ma lasciata libera di fluttuare in relazione alle esigenze dell’edificio. Un buon impianto termico infatti, qualora dotato di un generatore caratterizzato da un campo di modulazione ideale capace cioè di garantire un funzionamento continuo in ogni condizione di carico, assicura il mantenimento in temperatura dell’edificio e la possibilità di esercire con radiatori operanti a più moderata temperatura come illustrato nel paragrafo 3.5. A fianco dei benefici energetici conseguibili si presentano degli ulteriori vantaggi di tipo igienico-funzionale garantiti dalla costanza delle temperature ottenibili con il funzionamento continuo, quali: - - 4.3. la mancata movimentazione della polvere (resa volatile dai numerosi moti convettivi che si generano a causa dell’elevata differenza termica tra il radiatore e l’ambiente), grazie al ridotto regime termico del fluido termovettore; il ridotto sporcamento delle superfici adiacenti ai radiatori; regimi termici uniformi che aumentano la salubrità dell’edifico ovviando alla formazione di muffe ed umidità. Confronto prestazionale tra diverse tipologie di generatori Il vantaggio economico nell’impiego di una caldaia a condensazione in luogo di quella tradizionale è indubbiamente connesso all’entità del risparmio energetico conseguente alla sua installazione in sostituzione appunto alla soluzione più tradizionale. A fronte di un maggior costo iniziale (costo di acquisto) si deve riuscire a verificare quelli che saranno i costi legati all’erogazione del servizio richiesto (spesa di gestione), al fine di valutarne l’effettiva convenienza. Per procedere all’analisi delle prestazioni stagionali di un impianto di riscaldamento con una caldaia a condensazione è necessario determinare due dati fondamentali: - il fabbisogno dell’edificio; l’efficienza media di produzione del calore; Per determinare semplicemente questi parametri, che il progettista deve preventivamente conoscere ai fini di un’analisi di convenienza economica, si può utilizzare uno dei metodi di simulazione dinamica del sistema edificio-impianto (programmi DOE-BLAST), o impiegare delle stime ugualmente rappresentative determinate in regime stazionario. Il metodo da noi considerato (Bin method) sfrutta le frequenze di accadimento delle temperature esterne per ottenere il fabbisogno termico dell’edificio dovuto alle dispersioni energetiche attraverso l’involucro e per ventilazione, e grazie ad una modifica di calcolo che introduce una correlazione lineare tra la temperatura esterna e l’apporto solare (Bin method modificato), si ottengono dei risultati attendibili 68 4. Vantaggi della tecnica a condensazione (almeno alle nostre latitudini, ove gli apporti solari risultano contenuti e non in grado di falsare i fabbisogni calcolati). Va infatti precisato che al crescere degli apporti gratuiti rispetto alle dispersioni energetiche si possono presentare degli scostamenti importanti tra i risultati ottenuti con i metodi stazionari, rispetto alle simulazioni dinamiche. 4.4. Valutazione dei consumi di combustibile derivanti da diverse soluzioni tecnologiche Per valutare quali benefici possono essere conseguiti in seguito all’installazione di una caldaia a condensazione in un edificio, confrontiamo le prestazioni energetiche di un impianto a radiatori asservito da generatori di diversa tipologia (generatore ad 1 stella minimo richiesto per legge, a due stelle ovvero tecnologia standard, generatore ad alto rendimento e generatore a condensazione) per i quali stimiamo il rendimento di produzione medio stagionale come già anticipato nel Cap.3. La valutazione, fatta su dati reperibili in letteratura, ha in particolare tenuto conto delle perdite energetiche dovute ai fenomeni di intermittenza derivanti dalla mancata o scarsa presenza di modulazione della potenza erogata. Il confronto, basato sulla determinazione dei consumi stagionali di gas metano, ha considerato l’impianto operante con diverse tipologie di generatori e con modalità di funzionamento che ne influenzano i vari rendimenti secondo UNI10348 (produzione, distribuzione, regolazione ed emissione) dando origine ad un Rendimento Gobale Medio Stagionale illustrato nella tabella 4.1 La potenza erogata dal generatore per garantire i fabbisogni energetici richiesti, con tipologia di funzionamento continuo, è di circa 23 kW ed il generatore installato ha una potenza di 25 kW. Caldaia 25 kW RENDIMENTO IMPIANTO Ș prod. Stagionale Ș regolazione Ș emissione Ș distribuzione Ș globale impianto Temperatura media Classe di efficienza ** *** 0,81 0,86 Anni 80 0,62 * 0,76 0,84 0,94 0,96 0,97 0,98 0,90 0,94 0,94 0,97 0,97 0,95 0,96 0,96 0,98 0,99 0,45 0,64 0,70 0,79 0,95 70 Impianti esistenti da 15 anni 70 70 60 50 Minimo per legge **** 1,01 Tecnologia Alto Condensazione standard rendimento Tab 4.1: andamento dei diversi rendimenti in funzione della tecnologia impiegata Lo studio svolto su di un’intera stagione di riscaldamento, con computo il più possibile preciso dei carichi termici istantanei, è stato possibile utilizzando i dati metereologici statistici riportanti le temperature 69 4. Vantaggi della tecnica a condensazione esterne e le loro frequenze di accadimento, reperibili in letteratura per la città di Milano. Per l’analisi si è inoltre fatto riferimento ad un edificio adibito ad abitazione civile, costituito da sei appartamenti su tre piani, non considerando la produzione di a.c.s. per enfatizzare i benefici della condensazione dovuti al solo riscaldamento. Caratteristiche dell’edificio: ¾tipologia costruttiva: edificio di recente costruzione, con isolamento secondo norma; ¾tipologia impiantistica: radiatori ¾gestione del riscaldamento climatica con sonda esterna ¾dati strutturali dell’edificio : - volume riscaldato complessivo = 1440 m³; - area complessiva di pianta = 480 m²; - S/V = 0,60; - Coefficiente volumico globale Cg = 0,64 w/m³K; - Temperatura minima di progetto = -5 °C - N° occupanti = 12 Fig 4.3: struttura e configurazione dell’edificio considerato per la simulazione funzionale 70 4. Vantaggi della tecnica a condensazione Fig 4.4: esempio dei carichi termici e degli apporti gratuiti gravanti sull’edificio La metodologia di calcolo tiene conto degli apporti gratuiti, in particolare della temperatura solare, ritenendo necessario garantire una temperatura interna minore di 20°C, in quanto questi apporti esterni possono innalzare l’ambiente di 1÷2 gradi . Il dimensionamento dei corpi scaldanti è stato fatto considerando di scambiare 23 kW nelle condizioni di progetto con una temperatura di mandata caldaia prossima a 65°C, e considerando invece un 'T=10°C le temperature agli elementi emettitori saranno Tm=55°C e Tr=45°C . E’ stato inoltre ipotizzato il funzionamento con regime continuo. Fig 4.5: andamento della frequenza delle temperature esterne per la città di Milano 71 4. Vantaggi della tecnica a condensazione Con queste ipotesi sono stati calcolati i rendimenti puntuali del generatore di calore per fornire all’edificio la potenza termica richiesta. Il calcolo è stato effettuato per più intervalli di temperatura (con ampiezza di 2°C) dalla temperatura esterna di progetto ad una temperatura esterna di 15°C, ritenendo che, per valori di temperatura superiori, i singoli apporti gratuiti siano sufficienti a garantire le condizioni di benessere negli ambienti. I valori della potenza istantanea richiesta, pesati in base alla frequenza in cui si ha l’intervallo di temperatura specificato, forniscono il fabbisogno energetico stagionale. Per ciascuno degli esempi che seguono, note le frequenze della temperatura esterna dell’aria esterna nella stagione di riscaldamento (fig. 4.5) si è calcolato: - Il fabbisogno in termini di potenza Pr dissipata in Watt Cg * V * (18 Te) Pr - L’energia termica Qt richiesta in ogni intervallo di temperatura, data la frequenza in ore in kWh: Qt - Il consumo di gas naturale Qgas (Nm3) nei vari intervalli di temperatura. Ricordando che il PCI del gas metano vale circa 9,5 kWh/Nm3, si ottiene: Qgas - Pr* n / 1000 Qt /(K * 9,5) La somma dei vari intervalli di temperatura da il consumo globale, che può essere facilmente corretto, affinché risulti coerente con il computo del fabbisogno annuale, espresso secondo il metodo dei gradi giorno (kWh): (Qt )GG Cg * V * 24 * GG / 1000 - La stima corretta pertanto è in Nm3: (Qgas )GG ¦ Qgas * (Qt )GG / ¦ Qt Sviluppati i calcoli riportati in fig. 4.6 si ricava il risparmio ottenibile di gas espresso in Nm3/anno, impiegando la caldaia a condensazione invece che: - caldaia ad una stella caldaia a due stelle caldaia a tre stelle 'consumo = 2669 m3/anno; 'consumo = 1997 m3/anno; 'consumo = 1084 m3/anno. 72 4. Vantaggi della tecnica a condensazione La determinazione del risparmio del consumo di gas così stimata, è stata ottenuta valutando le prestazioni dello stesso stabile nel quale al posto del generatore a condensazione venga installato un generatore a diversa tecnologia, tenendo conto dei conseguenti differenti rendimenti stagionali ottenibili: - sistema edificio impianto con caldaia ad una stella K globale impianto = 0,64; sistema edificio impianto con caldaia a due stelle K globale impianto = 0,70; sistema edificio impianto con caldaia a tre stelle K globale impianto = 0,79; sistema edificio impianto con caldaia a condensazione K globale impianto = 0,95; 73 4. Vantaggi della tecnica a condensazione Temp. Temp. Esterna Progetto (°C) (°C) 15 -5 205 13 -5 319 Ore Fabbis. Temp. Temp. Ritorno Mandata caldaia caldaia 4,35 28 31 3 6,77 29 34 Carico % Consumo Rendimento Rendimenti Energetico Pr gas Cg V PCI utile prod stag Qt (W) Qgas (W/m3K) (m3) (MJ/m3) 29,72 106,0 21730 567 2765 56 0,64 1440 34,33 3 31,50 104,8 33431,2 1470 4608 147 0,64 1440 34,33 Delta T Tmed (Nm3) (kWh) 11 -5 441 9,36 31 37 6 34,02 104,6 46128,6 2845 6451 285 0,64 1440 34,33 9 -5 483 10,25 33 41 8 37,00 103 49749 4006 8294 408 0,64 1440 34,33 7 -5 566 12,01 34 45 11 39,50 101,8 57618,8 5738 10138 591 0,64 1440 34,33 5 -5 677 14,36 35 48 13 41,50 101,2 68512,4 8111 11981 840 0,64 1440 34,33 3 -5 563 11,94 37 51 14 44,00 99,6 56074,8 7783 13824 819 0,64 1440 34,33 1 -5 572 12,13 39 53 14 45,76 98,7 56456,4 8962 15667 952 0,64 1440 34,33 -1 -5 404 8,57 39 54 15 46,50 97,8 39511,2 7074 17510 759 0,64 1440 34,33 -3 -5 211 4,48 40 58 18 49,00 97,2 20509,2 4084 19354 441 0,64 1440 34,33 -5 -5 155 3,29 43 62 19 52,50 96,3 14926,5 3286 21197 358 0,64 1440 34,33 -7 -5 118 2,50 45 65 20 55,00 95,9 11316,2 2719 23040 297 0,64 1440 34,33 4714 505,99 475964,3 56643 5953 42,17 100,97 kWh/a Nm3/a Località Milano 2400 GG 53084 kWh/a Consumo annuale gas corretto (Qgas)GG Nm3/a 5579 Nm3/a Consumo annuale gas corretto (Qgas)GG Nm3/a con rendimento Globale Impianto 5936 Nm3/a N° GG Fabbisogno annuale (Qt)GG kWh/a ǃ Prod. ǃ Globale Stag. imp. % % Ș' Delta cons. Qgas Generatore * 0,76 0,64 1745 Nm3/a 7325 Generatore ** 0,81 0,70 1293 Nm3/a 6872 Generatore *** 0,86 0,79 893 Nm3/a 6473 101 0,95 -23,83 % Generatore a condensazione Risparmio percentuale Generatore * Risparmio di 0,94 (considera anche i rendimenti di distribuzione, emissione, regolazione = ǃ Risparmio percentuale Generatore ** -18,81 % Risparmio percentuale Generatore *** -13,80 % Risparmio percentuale Generatore * -31,26 % 2699 Nm3/a 8635 Risparmio percentuale Generatore ** -25,18 % 1997 Nm3/a 7933 Risparmio percentuale Generatore *** -15,45 % 1084 Nm3/a 7020 produzione Delta cons. Risparmio stagionale Qgas Fig 4.6: foglio di calcolo per la determinazione con il metodo del Bin Method modificato delle diverse prestazioni edificio-impianto 74 4. Vantaggi della tecnica a condensazione 4.5. Valutazione economica con metodologia VAN I possibili interventi che vengono pensati al fine di ottenere un beneficio energetico, si distinguono per avere dei costi che chiaramente si discostano in eccesso rispetto alle soluzioni normalmente intraprese. Ad una prima valutazione di tipo energetico deve seguire pertanto una valutazione di tipo economico che permetta di effettuare una scelta economicamente sensata, valutandone correttamente l’impatto economico e confrontando i costi sostenuti per effettuare l’intervento con i conseguenti risparmi derivanti dalla gestione dell’impianto. Nella normale terminologia economica deve essere valutata la redditività dell’investimento mediante l’analisi costi/benefici. Gli indici economici utilizzati per stabilire l’effettiva convenienza dell’investimento sono: - Valore Attuale Netto il tempo di ritorno (Pay Back Period); il valore attuale netto (VAN). Il tempo di ritorno (in anni), come è noto, è dato dal rapporto tra il costo totale dell’investimento ed il risparmio ottenuto sulle spese di riscaldamento grazie all’intervento stesso; questo parametro non tiene conto però ne degli anni di vita utile dell’impianto, né del tasso di interesse del denaro, né dell’inflazione. Affidarsi al tempo di ritorno può in alcuni casi essere rischioso perché fornisce un’indicazione molto ottimistica. E’ importante però non dimenticare che i termini del confronto, affinché siano utili le analisi, devono essere riferiti allo stesso momento temporale, essendo il tempo un fattore molto influenzante sul valore di un capitale che può chiaramente svalutarsi (inflazione) o rivalutarsi (mediante interessi) con il passare degli anni. In sostanza un determinato capitale oggi disponibile non sarà lo stesso, in valore, fra un certo numero di anni e un beneficio futuro non è facilmente monetizzabile. Per confrontare in maniera corretta ed analitica i valori di denaro riferiti in tempi diversi, dobbiamo ricorre agli strumenti offerti dalla matematica finanziaria. In particolare l’operazione di attualizzazione finanziaria che consente, come dice la parola stessa, di attualizzare il valore di un capitale disponibile fra n anni Il VAN è un indice che restituisce il valore attuale di un investimento sulla base di flussi di cassa futuri (entrate ed uscite). Il VAN (Valore Attuale Netto) è definito come differenza tra la somma dei benefici attualizzata ed il valore dell’investimento. Nella valutazione dei benefici ottenibili dall’installazione di un generatore a condensazione rispetto ad altre soluzioni, il VAN costituisce quindi un parametro ideale in quanto permette un confronto tra un maggior investimento economico, sostenuto a fronte di risparmi previsti nelle spese di gestione dell’impianto, conseguibili negli anni successivi all’entrata in servizio dello stesso. In questo ambito, pertanto, i dati di output dell’analisi energetica vista in precedenza (risparmi di combustibile conseguenti alle diverse soluzioni tecnologiche) diventano le grandezze di input per una prima 75 4. Vantaggi della tecnica a condensazione analisi economica. Per completare correttamente l’analisi risulta pertanto necessario ricorrere al criterio dell’attualizzazione con il quale i benefici economici, realizzabili negli anni futuri nelle spese di esercizio, sono resi temporalmente omogenei ad un istante to=2005 , anno in cui è prevista l’acquisizione del generatore a condensazione. Sono inoltre stati calcolati i benefici relativi ai vari anni, rapportandoli al beneficio annuo stimato in moneta attuale all’istante to=2005 e tenendo conto di un opportuno aumento nominale del costo del combustibile gas metano (deriva del combustibile: definita come aumento proprio del bene aggiuntivo ed indipendente dall’inflazione). L’ipotesi fondamentale sulla quale si basa il VAN è che esista un tasso di sconto nominale o di interesse r al quale si può indifferentemente impegnare o chiedere il denaro. Si presentano quindi due casi di investimento: - con capitale a credito: con cui per r si assume il più alto tasso di interesse dei mezzi finanziari cui l’investitore sta attingendo; - con capitale proprio: con cui per r si assume il più basso tasso di redditività tra i possibili investimenti alternativi. Per applicare la metodologia VAN, si richiede la definizione inoltre di: - d = tasso di deriva del prezzo dell’energia %; f = tasso di inflazione %; r = tasso di sconto, o di interesse annuo %; n = durata dell’investimento anni; Io = extracosto dell’investimento = differenza di costo, considerata per l’utente finale, tra un generatore a condensazione e quelli ad esso ritenuti alternativi. In particolare il delta costo considerato risulta essere di: o 1.200,00 € su caldaia a premiscelazione a tre stelle; o 1.500,00 € su caldaia ad alto rendimento a due stelle; o 1.800,00 € su caldaia standard a una stella. Per le nostre valutazioni abbiamo ritenuto che: - r=4% - f = 2 %; - d = 8%; - n = 10 anni. Nella definizione della deriva del combustibile, si è assunto un valore contenuto e pari all’8%, va osservato infatti che l’aumento del prezzo del gas in Italia nel corso del periodo Gennaio-Ottobre 2005 è stato +11,9% (fonte Dipartimento del Tesoro). I recenti aumenti dei prezzi dell’energia e le prospettive future portano a concludere che le ipotesi fatte siano sicuramente molto cautelative. 76 4. Vantaggi della tecnica a condensazione A questo punto per completare l’analisi finanziaria, devono essere definiti altri parametri quali: - - - CF: flusso di cassa operativo (non attualizzato). E’ il risparmio annuo conseguito attraverso il minor consumo di gas (prodotto tra costo al m3 e la quantità di gas risparmiata annualmente). DCF: flusso di cassa operativo (attualizzato al momento dell’investimento). E’ il risparmio annuo conseguito attraverso il minor consumo di gas; VAN: flussi di cassa operativi (risparmio totale conseguito al netto dell’investimento) attualizzati cumulati anno per anno (somma algebrica) ovvero Valore Attuale Netto. Qualora si volesse comunque eseguire una prima analisi semplificata senza considerare l’inflazione e la deriva del combustibile, la tabella (tab.4.2) ci permette di determinare il Fattore di annualità FA che, funzione della durata in anni dell’investimento (n) e dal tasso di interesse o di sconto annuo (r) precedentemente definito, permette di calcolare agevolmente il VAN noti i benefici CF creatisi anno per anno e derivanti nel nostro caso dal risparmio nell’acquisto del combustibile: ¦ (1 r ) n FA 1 J j 1 Pertanto VAN CFxFA Io ad esempio per r = 4% ed n=10 FA = 8,11 Le figure 4.7-4.8-4.9 e le tabelle 4.3-4.4-4.5 rappresentano l’andamento dei parametri finanziari derivanti da un’analisi più approfondita in relazione all’impiego del generatore a condensazione al posto dei generatori a tecnologia inferiore, tenendo conto di tutti i dati economici influenzanti 77 4. Vantaggi della tecnica a condensazione Tab 4.2: tabella per il calcolo semplificato del fattore di annualità . 78 4. Vantaggi della tecnica a condensazione CONFRONTO PRESTAZIONALE CON GENERATORE AD UNA STELLA DCF Extra Costo € € VAN € 1858,26 1800 58 Costo Comb Risp. Comb C.F. Anno €/Nm3 Nm3/a €/a n 0,65 2699 1754,35 1 0,65 2699 1754,35 2 1,0816 1,0404 1,1664 1,12197 1968,33 0,65 2699 1754,35 3 1,124864 1,061208 1,259712 1,188425 2084,91 4112 0,65 2699 1754,35 4 1,169859 1,082432 1,360489 1,258816 2208,40 6320 0,65 2699 1754,35 5 1,216653 1,104081 1,469328 1,333377 2339,21 8659 0,65 2699 1754,35 6 1,265319 1,126162 1,586874 1,412354 2477,76 11137 0,65 2699 1754,35 7 1,315932 1,148686 1,713824 1,496009 2624,52 13761 0,65 2699 1754,35 8 1,368569 1,171659 1,85093 1,584618 2779,98 16541 0,65 2699 1754,35 9 1,423312 1,195093 1,999005 1,678477 2944,64 19486 2699 1754,35 10 1,480244 1,218994 2,158925 1,777894 3119,05 22605 0,65 (1+r)eJ (1+f)eJ (1+d)eJ K 1,04 1,02 1,08 1,059231 CF Flusso di cassa operativo, non attualizzato = risparmio conseguito grazie al minor consumo di gas DCF Flusso di cassa operativo, attualizzato al momento dell'inestimento = risparmio conseguito per minor consumo di gas VAN Flusso di cassa operativo (risparmio totale conseguito al netto dell'investimento) attualizzato 2027 cumulato anno per anno Tab 4.3: andamento dei diversi valori finanziari per generatore ad una stella VAN calcolato rispetto generatore a 1 stella 25000 20000 15000 Euro 22605 VAN 19486 10000 16541 13761 11137 5000 8659 6320 58 4112 2027 0 1 2 3 4 5 6 7 8 9 10 Anni Fig 4.7: andamento grafico del VAN desumibile dal confronto con un generatore ad una stella 79 € 4. Vantaggi della tecnica a condensazione CONFRONTO PRESTAZIONALE CON GENERATORE A DUE STELLE VAN Costo Comb Risp. Comb C.F. Anno €/Nm3 Nm3/a €/a n 0,65 1997 1298,05 1 0,65 1997 1298,05 2 1,0816 1,0404 0,65 1997 1298,05 3 1,124864 1,061208 0,65 1997 1298,05 4 1,169859 1,082432 1,360489 0,65 1997 1298,05 5 1,216653 1,104081 1,469328 0,65 1997 1298,05 6 1,265319 1,126162 1,586874 1,412354 1833,31 8072 0,65 1997 1298,05 7 1,315932 1,148686 1,713824 1,496009 1941,89 10014 0,65 1997 1298,05 8 1,368569 1,171659 1,85093 1,584618 2056,91 12071 0,65 1997 1298,05 9 1,423312 1,195093 1,999005 1,678477 2178,75 14250 0,65 1997 1298,05 10 1,480244 1,218994 2,158925 1,777894 2307,80 16557 DCF Extra Costo € € € 1,059231 1374,93 1500 -125 1,1664 1,12197 1456,37 1331 1,259712 1,188425 1542,64 2874 1,258816 1634,01 4508 1,333377 1730,79 6239 (1+r)eJ (1+f)eJ (1+d)eJ K 1,04 1,02 1,08 CF Flusso di cassa operativo, non attualizzato = risparmio conseguito grazie al minor consumo di gas DCF Flusso di cassa operativo, attualizzato al momento dell'inestimento = risparmio conseguito per minor consumo di gas VAN Flusso di cassa operativo (risparmio totale conseguito al netto dell'investimento) attualizzato cumulato anno per anno Tab 4.4: andamento dei diversi valori finanziari per generatore a due stelle VAN calcolato rispetto generatore a 2 stelle 18000 16000 14000 1 12000 2 10000 Euro 3 16557 8000 12071 6000 6 10014 2000 7 8072 4000 8 6239 9 4508 -125 2874 10 1331 0 -2000 1 2 3 4 5 14250 4 5 6 7 8 9 10 Anni Fig 4.8: andamento grafico del VAN desumibile dal confronto con un generatore a due stelle 80 4. Vantaggi della tecnica a condensazione CONFRONTO PRESTAZIONALE CON GENERATORE A TRE STELLE DCF Extra Costo € € VAN € 746,33 1200 -454 Costo Comb Risp. Comb C.F. Anno €/Nm3 Nm3/a €/a n 0,65 1084 704,6 1 0,65 1084 704,6 2 1,0816 1,0404 1,1664 1,12197 790,54 337 0,65 1084 704,6 3 1,124864 1,061208 1,259712 1,188425 837,36 1174 0,65 1084 704,6 4 1,169859 1,082432 1,360489 1,258816 886,96 2061 0,65 1084 704,6 5 1,216653 1,104081 1,469328 1,333377 939,50 3001 0,65 1084 704,6 6 1,265319 1,126162 1,586874 1,412354 995,14 3996 0,65 1084 704,6 7 1,315932 1,148686 1,713824 1,496009 1054,09 5050 0,65 1084 704,6 8 1,368569 1,171659 1,85093 1,584618 1116,52 6166 0,65 1084 704,6 9 1,423312 1,195093 1,999005 1,678477 1182,65 7349 0,65 1084 704,6 10 1,480244 1,218994 2,158925 1,777894 1252,70 8602 (1+r)eJ (1+f)eJ (1+d)eJ K 1,04 1,02 1,08 1,059231 CF Flusso di cassa operativo, non attualizzato = risparmio conseguito grazie al minor consumo di gas DCF Flusso di cassa operativo, attualizzato al momento dell'inestimento = risparmio conseguito per minor consumo di gas VAN Flusso di cassa operativo (risparmio totale conseguito al netto dell'investimento) attualizzato cumulato anno per anno Tab 4.5: andamento dei diversi valori finanziari per generatore a tre stelle VAN calcolato rispetto generatore a 3 stelle 9000 8000 7000 1 6000 2 5000 3 8602 Euro 4000 7349 5 6166 3000 6 5050 7 3996 2000 8 3001 9 2061 1000 -454 0 10 1174 337 -1000 1 2 3 4 4 5 6 7 8 9 10 Anni Fig 4.9: andamento grafico del VAN desumibile dal confronto con un generatore a tre stelle 81 4. Vantaggi della tecnica a condensazione Analizzando i risultati dell’analisi energetica emerge che la soluzione impiantistica con un generatore a condensazione non solo si impone nell’ottica del miglioramento dell’efficienza dei processi di trasferimento di energia ma, osservando anche i flussi di cassa nei dieci anni considerati ed i risultati economici conseguibili dovuti ai risparmi stagionali di combustibile ottenibili con il miglioramento del Rendimento Globale dell’impianto termico, si può facilmente delinearne l’eclatante convenienza economica: I risparmi sono: ¾- 2.699 Nm3/anno pari al 31,26% rispetto ad un impianto con caldaia tradizionale ad una stella; ¾- 1.997 Nm3/anno pari al 25,18% rispetto ad un impianto con caldaia ad alto rendimento a due stelle; ¾- 1.084 Nm3/anno pari al 15,45% rispetto ad un impianto con caldaia ad premiscelazione modulante a tre stelle. E la valorizzazione del VAN : ¾22.605,00 € il risparmio cumulato attualizzato nei 10 anni rispetto ad un impianto con caldaia tradizionale ad una stella; ¾16.557,00 € il risparmio cumulato attualizzato nei 10 anni rispetto ad un impianto con caldaia ad alto rendimento a due stelle; ¾8.602,00 € il risparmio cumulato attualizzato nei 10 anni rispetto ad un impianto con caldaia ad premiscelazione modulante a tre stelle. Si può certamente notare, pertanto, come i valori dei VAN calcolati sulle basi del minor esborso annuo per l’acquisto del combustibile, evidenziano come l’investimento in tecnologia sia molto remunerativo. Aver sostenuto un extracosto per l’investimento sul motore della casa, (la caldaia è infatti il fulcro attorno al quale ruotano tutti i servizi atti a garantire il comfort quali il riscaldamento e la produzione di acqua calda sanitaria), è molto più redditizio di altri tipi di investimento (BOT, deposito bancario, attività di borsa, ecc.). Risulta infatti interessante capire quale sarebbe stato il nostro capitale se avessimo investito diversamente il denaro. Per fare questo bisogna utilizzare la procedura di capitalizzazione finanziaria, attraverso la quale è possibile conoscere il valore futuro Cn del capitale attualmente disponibile Co Cn C o x(1 r ) n Pertanto se avessimo infatti investito in uno strumento finanziario in grado di garantire r = 4% annuo ne deriverebbe che con: 82 4. Vantaggi della tecnica a condensazione Co=1.200,00 € (maggior esborso per l’acquisto della caldaia a premiscelazione a tre stelle) il Cn = 1.776,00 €; Co=1.500,00 € (maggior esborso per l’acquisto della caldaia ad alto rendimento a due stelle) il Cn = 2.220,00 €; Co=1.800,00 € (maggior esborso per l’acquisto della caldaia standard a una stella) il Cn = 2.664,00 €. Nel nostro caso, il confronto eseguito con un investimento della durata di 10 anni in grado di garantire il 4% annuo (ipotesi al quanto ottimistica da ottenersi senza rischi finanziari), dimostra come l’investimento in tecnologia risulti ben più conveniente. La possibilità offerta inoltre da un sistema a condensazione in esercizio continuo di garantire il comfort diminuendo il livello termico del fluido termovettore erogato agli organi emettitori, risulta anche essere un notevole contributo al rispetto dell’ambiente nel quale viviamo, in quanto si ha proporzionalmente una riduzione di agenti inquinanti emessi, in particolare di CO2 ed NOx. 83 4. Vantaggi della tecnica a condensazione 4.6. Consumi energetici degli edifici Black out, cambiamenti climatici e scenari macropolitici altamente instabili che fanno oscillare costantemente il prezzo dei combustibili devono obbligatoriamente far pensare ad un diverso modo di disporre del calore generato con i combustibili fossili. Non risulta più possibile lo spreco energetico (gli edifici hanno un fabbisogno energetico per il riscaldamento molto elevato pari in Italia 68% ed in Europa al 57% dell’energia totale consumata fig. 4.10); per questo motivo l’Unione Europea ha introdotto una Direttiva Energy Performance of Buildings (EPBD) 2002/91/CE del 16 Dicembre 2001 che prevede entro il 4 gennaio 2006, il recepimento da parte di tutti gli stati membri, i quali a loro volta dovranno quindi introdurre un sistema di certificazione che consenta un contenimento dei consumi. L’Italia ha recentemente emanato in tal senso il D.Legislativo 19 Agosto 2005, n.192 che disciplina gli edifici di nuova costruzione e le ristrutturazioni importanti (con superficie utile superiore a 1.000 m2). Appare subito chiaro che questo sia però riduttivo in quanto lascia molti dubbi per quanto riguarda il parco edilizio esistente caratterizzato da scarsi se non assenti elementi isolanti e servito da sistemi di produzione del calore scarsamente efficienti in quanto costituiti da obsoleti generatori di calore spesso sovradimensionati. Fig 4.10: andamento grafico dei consumi energetici degli edifici in Italia ed in Europa (fonte ENEA) La consapevolezza che molto possa essere fatto nella progettazione di nuovi edifici (corretta coibentazione, scelta ottimale dei generatori di calore, orientamenti favorevoli allo sfruttamento degli apporti gratuiti, ecc), porta invece a valutazioni estremamente pessimistiche per quanto riguarda la riqualificazione degli edifici esistenti. Consumo energetico in Italia Il parco degli edifici in Italia è molto vecchio, caratterizzate da strutture antecedenti l’introduzione della Legge 373/76 e con l’80% degli impianti da riqualificare (fonte Assotermica). 84 4. Vantaggi della tecnica a condensazione Il consumo energetico degli edifici è nel nostro paese molto alto, stimato intorno a 70÷120 kWh/m2a per edifici di nuova costruzione e per edifici di vecchia costruzione pari 160÷220 kWh/m2a. Il consumo medio delle abitazioni lombarde, in particolare, per il solo riscaldamento è di 180 kWh/m2a, mentre comprendendo gli usi cucina e la produzione di acqua calda sanitaria, tale consumo aumenta a 220 kWh/m2a. Un’indagine condotta su oltre 500 edifici del territorio milanese ha inoltre permesso una valutazione dei consumi per il riscaldamento invernale in funzione della destinazione d’uso dell’edificio sito in zona climatica pari a 2400 GG: ¾Edifici residenziali = 163,20 kWh/m2a ; ¾Edifici ad uso uffici = 130,57 kWh/m2a ; ¾Asili nido = 150,00 kWh/m2a; ¾Scuole = 126,11 kWh/m2a. Fig 4.11: raffronto tra i consumi energetici(litri di gasolio su superficie riscaldata) in rapporto alla legislazione italiana La legislazione nazionale vigente in materia di risparmio energetico degli edifici, modificata in parte ed in attesa di decreti attuativi dal D.Lgs 19 Agosto 2005, n192, non indica ancora una ben precisa prescrizione per la suddivisione in classi degli edifici in base al loro consumo stimato in sede progettuale, come invece già accade in alcuni paesi Europei. Già da tempo in molti di questi paesi, infatti , vige un ben preciso limite di consumo energetico: - in Austria il limite è di 65 kWh/m2a per edifici di nuova costruzione; in Germania tale limite è compreso tra 50 e 80 kWh/m2a e 25y60 kWh/m2a per gli edifici definiti a basso consumo; 85 4. Vantaggi della tecnica a condensazione - in Svizzera per gli edifici residenziali di nuova costruzione è invece previsto un limite di 45 kWh/m2a e 90 kWh/m2a per gli edifici antecedenti agli anni 90. In Italia si sta muovendo un certo interesse verso la certificazione energetica degli edifici anche grazie alla Provincia autonoma di Bolzano che, per prima nel 2000, ha redatto un documento che indica la procedura da seguire ai fini dell’ottenimento della certificazione energetica dell’edificio. La certificazione risulta attualmente un requisito indispensabile per ottenere l’abitabilità ed i valori massimo ammessi sono quelli della categoria C il cui limite è di 70 kWh/m2a (fig.4.12 categorie di consumo secondo Casa Clima), gli edifici che risulteranno invece più virtuosi ricadendo nella categoria A avranno una riduzione degli oneri di urbanizzazione del 10%. Fig 4.12: andamento grafico dei consumi energetici degli edifici e loro suddivisione in categorie secondo Casa Clima La fig. 4.13 illustra un primo esempio di certificazione rilasciata nel Comune di Carugate (MI) che, sull’esperienza di Bolzano, ha anch’esso inserito la certificazione energetica di Casa Clima nel proprio regolamento edilizio. 86 4. Vantaggi della tecnica a condensazione Fig 4.13: esempio di targhetta energetica apposta su un condominio nel comune di Carugate (MI) Fig 4.14: attestato di certificazione energetica per un condominio nel comune di Carugate (MI) Ci sono notevoli aspettative quindi attorno alla certificazione energetica degli edifici in quanto potrà contribuire oltre ad una cospicua riduzione dei consumi e delle emissioni inquinanti, anche una potenziale rivalutazione dei patrimoni immobiliari che, rispondendo ai più alti standard di risparmio energetico, vedranno valorizzata questa loro caratteristica soprattutto in fase di compravendita. Il D.Lgs 192/2005 prevede che entro un anno dalla sua entrata in vigore, tutti gli edifici di nuova costruzione o soggetti a ristrutturazione (con alcune limitazioni) siano dotati di un apposito certificato che ne attesti 87 4. Vantaggi della tecnica a condensazione la virtuosità energetica, certificato che il notaio dovrà allegare all’atto di compravendita per renderlo giuridicamente valido. La fig. 4.15 illustra la possibile etichettatura energetica degli edifici prevista dal D.Lgs 192/2005 sulla base di quanto già sperimentato da Casa Clima, mentre ad oggi non sono state ancora pubblicati i valori soglia che permetteranno la suddivisioni nelle suddette classi energetiche. La fig. 4.16 rappresenta comunque un’utile tabella che permette una prima individuazione delle categorie di appartenenza in funzione del consumo annuale di energia per m3 di cubatura, necessaria per il riscaldamento degli edifici residenziali. Fig 4.15: ipotesi di etichetta energetica secondo DIR 2002/91/CE Fig 4.16: classificazione energetica degli edifici mediante suddivisione in classi di consumo 88 4. Vantaggi della tecnica a condensazione 4.7. Valutazione dei benefici derivanti dalla riqualificazione di un impianto termico al servizio di un condominio di 20 alloggi In seguito a quanto sin qui discusso sulla situazione energetica degli edifici italiani ed europei, risulta interessante capire quali possano essere i benefici ottenibili, in ambito di intervento su edifici esistenti, con sistemi a condensazione, opportunamente concepiti e fatti esercire, per garantire non solo il comfort, ma soprattutto un ridotto consumo energetico. Appare chiaro come questi benefici siano tanto più evidenti quanto più elevata è la tecnologia installata, ma molte volte l’ostacolo del finanziamento iniziale risulta insormontabile o difficilmente accettabile dall’utente che è abituato a ragionare con l’ottica del prezzo e non del costo (prezzo = esborso per l’acquisto del nuovo impianto, costo = spesa annua di gestione che coincide con la spesa per il combustibile). Per rendere più tangibile come, anche in una semplice riqualificazione, la tecnologia possa portare, con un adeguato investimento iniziale, ad enormi vantaggi che ripagano l’investimento in pochi esercizi futuri, affianchiamo all’analisi empirica precedentemente illustrata, un’analisi reale dei costi/benefici sostenuti per il riscaldamento di un intero edificio composto da 20 appartamenti, collocato in zona climatica E e assoggettato ad un regime di funzionamento continuo con produzione del calore mediante caldaie a condensazione. Descrizione del sistema edificio/impianto: Sito: Milano - Via Pompeo Neri 11: Edificio: anni 70 composto da 20 appartamenti Superficie netta riscaldata: 2.470 m² Volumetria riscaldata: 7.410 m3 Impianto: a radiatori esistenti Descrizione dell’intervento: Si è riqualificata la sola centrale termica dove un generatore a gasolio da 178 kW è stato sostituito con n° 2 generatori a condensazione Geminox THRi fatti funzionare in continuo con logica climatica. Analisi energetica: Nella stagione 2002-2003 prima dell’intervento i consumi di gasolio sono stati pari a 16.470 litri x 0,88 €/lit = 14.490,00€/anno Nella stagione 2003-2004 i consumi annui di metano rilevati sono stati pari a 11.998 m³/anno x 0,67€/m3 = 8.038,00€/anno; Nella stagione 2004-2005 i consumi annui di metano rilevati sono stati pari a 12.158 m³/anno x 0,67€/m3 = 8.145,00€/anno. Risparmio stagione 2003-2004 (FC) = 14.490,00 - 8.038,00 = 6.452,00€ Risparmio stagione 2004-2005 (Fc) = 14.490,00 - 8.145,00 = 6.345,00€ Assunto che: 1 m³ Metano = 34,53 MJ (dal valore del PCI) 89 4. Vantaggi della tecnica a condensazione 1kWh 3600 kJ Consumo energetico annuo 11.998 x34,5 414,29 x10 3 MJ / anno Consumo energetico annuo specifico 414,24 x10 6 / 2.470 414,29 x10 6 kJ / anno 167,73 x10 3 kJ / m 2 anno Consumo energetico annuo specifico 167,73x10 3 / 3.600 46,59 kWh / m 2 anno Da cui risulta che secondo le categorie di consumo di calore di Casa Clima, anche un edificio degli anni 70 la cui centrale termica viene adeguatamente gestita e realizzata con generatori di calore ad elevata efficienza (4 stelle secondo DIR92/42/CEE) può rientrare nella categoria di basso consumo con etichettatura energetica “Classe B” il cui limite superiore è di 50 kWh/m2a (fig. 4.17). Fig 4.17: posizionamento su scala Casa Clima dei consumi dell’Edificio di Via Pompeo 11 Analisi economica: ritorno dell’investimento: Essendo stato l’intero costo della riqualificazione dell’impianto pari a 30.000,00€ (I0), comprensiva di opere murarie per la messa a norma della centrale termica, da una semplice analisi economica basata sul tempo di ritorno TR che esprime il periodo in anni, a partire dai quali i flussi di cassa in entrata dall’investimento avranno compensato il suo costo iniziale, si ottiene nel caso in questione che, essendo il risparmio conseguito annualmente grazie alla riqualificazione di 6.452,00€ (Fc) e ritenendo che questo si mantenga costante nel tempo, il TR è pari a TR Io Fc 30.000,00 6.452,00 4,6 anni La corretta scelta dei generatori di calore e un’attenta supervisione dell’impianto, hanno inoltre permesso la riqualificazione e l’utilizzo della centrale termica esistente favorendo il contenimento dei costi di riqualificazione. Costi che sarebbero risultati amplificati nell’ipotesi di adottare una soluzione non ottimizzata e conseguentemente la costruzione di una centrale termica esterna. 90 4. Vantaggi della tecnica a condensazione Fig 4.18: edificio Via Pompeo Neri Milano L’esempio qui riportato evidenzia come, anche nella riqualificazione di edifici esistenti, senza appesantire ulteriormente i costi di intervento con onerosi e spesso improponibili opere di coibentazione (si pensi al solo costo dell’impalcatura esterna per un eventuale isolamento a cappotto), possano essere conseguiti notevoli riduzioni sia di combustibile impiegato che di emissioni inquinanti prodotte, contribuendo in maniera significativa al miglioramento della qualità dell’aria delle nostre città. L’analisi energetica ha permesso di notare come, grazie solamente ad un’opportuna realizzazione e conduzione della centrale termica (funzionamento climatico senza intermittenze con generatori altamente tecnologici), si possano pesantemente contenere i consumi energetici di un edificio il cui grado di isolamento risulta al quanto scarso vista la sua costruzione addirittura antecedente la Legge 373/76, garantendo al contempo un comfort maggiore di quanto precedentemente fruito che, a causa del funzionamento intermittente, risultava non uniforme e pertanto insoddisfacente. 91 4. Vantaggi della tecnica a condensazione 4.8. Valutazione dei benefici derivanti dalla riqualificazione di un impianto termico al servizio di un condominio di 32 alloggi Descrizione del sistema edificio/impianto: Sito: Milano - Via Vittorio Veneto 20 Edificio: anni 70 composto da 32 appartamenti Superficie netta riscaldata: 7.040 m² Volumetria riscaldata: 21.120 m3 Impianto: a pannelli radianti Descrizione dell’intervento: Si è riqualificata la sola centrale termica, dove un generatore a gasolio da 697 kW è stato sostituito con n° 1 generatore a condensazione Geminox THRi 10-200 ed un generatore a condensazione Geminox THRi 10-50, fatti funzionare in continuo con logica climatica. Analisi energetica: Nella stagione 2000-2001 prima dell’intervento i consumi di gasolio sono stati pari a 42.500 litri x 0,88 €/lit = 37.400,00€/anno Nella stagione 2001-2002 i consumi annui di metano rilevati sono stati pari a 33.238 m³/anno x 0,67€/m3 = 22.269,00€/anno; Nella stagione 2002-2003 i consumi annui di metano rilevati sono stati pari a 35.637 m³/anno x 0,67€/m3 = 23.876,00€/anno; Risparmio stagione 2001-2002 (FC)=37.400,00-22.269,00=15.131,00€ Risparmio stagione 2002-2003 (Fc)=37.400,00-23.876,00=13.524,00€ Consumo energetico annuo 35.637 x34,5 1.229,40 x10 3 MJ / anno 1.229,40 x10 6 kJ / anno Consumo energetico annuo specifico 1.229,40 x10 6 / 7.040 Consumo energetico annuo specifico 174,64 x10 3 / 3.600 174,64 x10 3 kJ / m 2 anno 48,51 kWh / m 2 anno Consumi ancora estremamente ridotti, che fanno ancora ricondurre lo stabile alla classe C (fig. 4.19). Fig 4.19: posizionamento su scala Casa Clima dei consumi dell’Edificio di Via Vittorio Veneto 20 92 4. Vantaggi della tecnica a condensazione Analisi economica: ritorno dell’investimento: Essendo stato l’intero costo della riqualificazione dell’impianto pari a 49.000,00€ (I0), da una semplice analisi economica basata sul tempo di ritorno TR che esprime il periodo in anni, a partire dai quali i flussi di cassa in entrata dall’investimento avranno compensato il suo costo iniziale. Si ottiene, nel caso in questione che, essendo il risparmio medio conseguito annualmente grazie alla riqualificazione di 14.327,00€ (Fc) e nell’ipotesi che questo si mantenga costante nel tempo, il TR è pari a TR Io Fc 49.000,00 14.327,00 3,4 anni Quindi anche in questo caso un ritorno dell’investimento immediato, che fa diventare remunerativo l’investimento in tecnologia, generato dalla sola riqualificazione della centrale termica con generatori altamente efficienti a condensazione e posti in esercizio continuo. Fig 4.20: edificio di Via Vittorio Veneto 20 Milano 93 4. Vantaggi della tecnica a condensazione 4.9. Conclusioni Appare chiaro come, in una situazione di alta precarietà energetica, l’unico modo per limitare i consumi degli edifici passi per un uso razionale dell’energia e un’ottimizzazione dei sistemi di produzione del calore resi disponibili dalla più moderna tecnologia. Il parco degli edifici esistenti, che abbiamo visto essere altamente energivoro, obbliga la presa di coscienza che debbano quanto prima essere attivati degli urgenti interventi atti a ridurre il consumo energetico dell’edificio. Risulta altresì evidente come l’aumento dell’isolamento termico sia certamente una soluzione auspicabile per contenere le dispersioni termiche e quindi innalzare la qualità energetica dell’edificio. Tutti gli interventi di riqualificazione devono però necessariamente comprendere una preventiva analisi del rapporto costi/benefici, analisi che nel caso dell’isolamento degli edifici esistenti, magari di rilevanza storica/architettonica, mostra un ritorno economico molto spostato nel tempo a causa dell’onerosità dell’intervento stesso (costi del materiale di coibentazione, costi dei ponteggi e di manodopera, ritinteggiatura, ecc.). In un sistema edificio-impianto, la scelta di ottimizzare la produzione del calore ed una sua più corretta gestione (funzionamento continuo) appare quindi, risultati alla mano, l’intervento più efficace e remunerativo nella riqualificazione degli edifici esistenti. Vantaggi che come precedentemente osservato non solo danno origine ad un rilevante abbattimento dei consumi, ma garantiscono l’ottenimento di ideali ed uniformi condizioni di comfort. 94 5. Soluzioni a condensazione Erretiesse 5. 5.1 SOLUZIONI A CONDENSAZIONE ERRETIESSE Filosofia Erretiesse Erretiesse da sempre propone generatori di calore altamente tecnologici caratterizzati da considerevoli prestazioni stagionali in virtù di una grande efficienza, i modelli (Geminox ed Evinox) sono certificati a quattro stelle mentre i modelli Hamworthy sono certificati a tre stelle secondo la Direttiva 92/42/CE. Tutti i generatori sono inoltre contrassegnati da elevati gradi di modulazione funzionale che favoriscono elevati rendimenti stagionali. Flessibilità e adattabilità rappresentano caratteristiche essenziali di una moderna centrale termica, costruita su elementi non solo altamente efficienti, ma anche rispettosi dell’ambiente. Tutti i generatori appartengono alla classe meno inquinante essendo altamente al di sotto dei 70 mg/kWh previsti dalla Classe 5 secondo UNI EN 297. 5.2 Gamma Geminox Società francese del Gruppo tedesco Robert Bosch Gmbt, Geminox è marchio conosciuto e garanzia di qualità nel comparto europeo della produzione termotecnica. Leader di riferimento nella “tecnologia della condensazione”, in cui opera da oltre trent’anni, è la prima industria francese nella produzione di caldaie in acciaio con oltre 70.000 unità vendute nel 2004. La gamma a condensazione si articola in un ventaglio di proposte dall’ampiezza senza eguali per applicazioni sia pensili che al suolo, con generatori singoli o in batteria, tutti in acciaio inox e , una riconoscenza caratterizzati dalla marcatura a quattro stelle conferita per il raggiungimento del massimo grado di efficienza energetica secondo la Direttiva Europea 92/42/CE. Fig 5.1: gamma a condensazione Geminox 95 5. Soluzioni a condensazione Erretiesse 5.2.1. Geminox THRi: caldaie pensili a condensazione Generatore tecnologicamente evoluto in grado di ottimizzare lo sfruttamento energetico del combustibile mediante il processo di condensazione e la modulazione lineare di potenza. La struttura di scambio ad elevata superficie e il bruciatore premiscelato con ridotte emissioni inquinanti (NOx e CO), in ottemperanza alle più rigorose Normative Europee, ne fanno un generatore dalle elevate prestazioni energetico/ambientali. Il sistema di combustione, grazie all’ampio campo di modulazione, è in grado di adeguare la potenza fornita al reale carico termico dell’edificio innalzando così i rendimenti di produzione stagionali. La gestione della distribuzione termica dei singoli circuiti è resa flessibile dal regolatore elettronico a microprocessore, mentre la telegestione (opzionale) ne permette il controllo remoto via telematica. Caratteristiche principali ¾Gamma di 9 modelli con potenza termica utile da 1,0 a 52,6 kW ¾Caldaie di tipo pensile ad elevata efficienza energetica (fino al 109%), categoria secondo Direttiva Europea 92/42/CEE ¾Modulazione di potenza termica estremamente ridotta (appena 1 kW nella versione THRi 0,9-9) con controllo climatico a sonda esterna ¾Versioni solo riscaldamento o riscaldamento e produzione di a.c.s. con scambiatore istantaneo a piastre, scambiatore immerso in accumulo, bollitore integrato in acciaio inox o con collegamento a bollitore esterno ¾Bruciatore di gas metano o GPL premiscelato in acciaio inox a basse emissioni inquinanti (conforme al Marchio ecologico Angelo Blu tedesco e in Classe 5 secondo UNI EN 297) ¾Regolazione elettronica di funzionamento a microprocessore con attivazione dei circuiti di riscaldamento diretto/miscelato mediante moduli dedicati (Clip- In opzionali) e controllo ambiente con sonda QAA73 (opzionale) ¾Possibilità di gestione funzionale da unità remota, mediante modulo di telegestione (opzionale) 96 5. Soluzioni a condensazione Erretiesse 5.2.2. Geminox THRi: caldaia a basamento a condensazione con doppio circuito Generatore tecnologicamente evoluto in grado di ottimizzare lo sfruttamento energetico del combustibile mediante il processo di condensazione e la modulazione lineare di potenza. La struttura di scambio ad elevata superficie e il bruciatore premiscelato con ridotte emissioni inquinanti (NOx e CO), in ottemperanza alle più rigorose Normative Europee, ne fanno un generatore dalle elevate prestazioni energetico/ambientali. Il sistema di combustione, grazie all’ampio campo di modulazione, è in grado di adeguare la potenza fornita al reale carico termico dell’edificio innalzando così i rendimenti di produzione stagionali. La gestione della distribuzione termica dei due circuiti di serie permette la semplice creazione di impianti misti grazie ad un’integrato regolatore elettronico a microprocessore, mentre la telegestione (opzionale) ne permette il controllo remoto via telematica. Caratteristiche principali ¾Gamma di 2 modelli con range di potenza termica utile da 2,6 a 25,8 kW ¾Caldaie di tipo pensile ad elevata efficienza energetica (fino al 109%), secondo Direttiva Europea 92/42/CEE categoria ¾Modulazione di potenza termica estremamente ridotta (appena 2,6 kW nella versione THRi 2-17) con controllo climatico a sonda esterna ¾Versioni con produzione di a.c.s. integrata mediante bollitore da 120 litri ¾Bruciatore di gas metano (versione THRi 2-17) o metano/GPL (versione THRi 5-25) premiscelato in acciaio inox a basse emissioni inquinanti (conforme al Marchio ecologico Angelo Blu tedesco e in Classe 5 secondo UNI EN 297) ¾Regolazione elettronica di funzionamento a microprocessore con attivazione dei due circuiti di riscaldamento diretto e miscelato con controllo ambiente mediante sonda QAA73 (opzionale) ¾Circuito miscelato con valvola miscelatrice, circolatore dedicato e termostato di sicurezza della temperatura erogata ¾Possibilità di gestione funzionale da unità remota, mediante modulo di telegestione (opzionale). 97 5. Soluzioni a condensazione Erretiesse 5.2.3. Geminox Arté: caldaie pensili a condensazione per edifici residenziali collettivi Generatore tecnologicamente evoluto in grado di ottimizzare lo sfruttamento energetico del combustibile mediante il processo di condensazione e la modulazione lineare di potenza. La struttura di scambio ad elevata superficie e il bruciatore premiscelato con ridotte emissioni inquinanti (NOx e CO), in ottemperanza alle più rigorose Normative Europee, ne fanno un generatore dalle elevate prestazioni energetico/ambientali. Il sistema di combustione, grazie all’ ampio campo di modulazione, è in grado di adeguare la potenza fornita al reale carico termico dell’edificio innalzando i rendimenti di produzione stagionali. Caratteristiche principali ¾Unico modello con potenza termica utile da 4,8 a 25,8 kW ¾Caldaia di tipo pensile ad elevata efficienza energetica (fino al 109%), secondo Direttiva Europea 92/42/CEE categoria ¾Modulazione di potenza termica estremamente ridotta (appena 4,8 kW) con controllo climatico a sonda esterna ¾Versione riscaldamento e produzione di a.c.s. con scambiatore istantaneo a piastre saldobrasate in acciaio inox 8÷11.5 l/min secondo (EN625) ¾Bruciatore di gas metano o GPL premiscelato in acciaio inox a basse emissioni inquinanti (conforme al Marchio ecologico Angelo Blu tedesco e in Classe 5 secondo UNI EN 297) ¾Regolazione elettronica di funzionamento a microprocessore di tipo semplificato (non abbinabile ai Clip In o a regolatori Eutronic) ¾Configurazione impianto non selezionabile, gestione di un solo circuito diretto di riscaldamento con logica climatica ¾Funzionamento singolo, non abbinabile in cascata termica ¾Dima per attacchi ¾Scarico fumi sdoppiato non presente (opzionale). 98 5. Soluzioni a condensazione Erretiesse 5.2.4. Geminox THRi-TWIN: caldaie a condensazione in cascata termica fino a 35 kW Sistemi combinati concepiti per l’utilizzo e la distribuzione del calore prodotto dall’inserimento di due generatori a condensazione della gamma THRi posti in cascata termica con portata termica complessiva non superiore a 35 kW, senza quindi più bisogno di collocazione in centrale termica dedicata. La versatilità dei singoli generatori e la loro flessibilità operativa, assicurano in ogni momento un funzionamento sempre coerente con gli effettivi fabbisogni termici degli edifici a partire da una potenza minima di appena 1 kW, preservando da inutili ed energeticamente dispendiosi regimi intermittenti spesso presenti in condizioni di carichi estremamente variabili o parziali. La suddivisione della potenza su due focolari è garanzia della continuità del servizio favorendo inoltre una maggiore qualità operativo/prestazionale. Il sistema di generazione si completa con un’apposita raccorderia idraulica (proposta in kit), comprensiva già di collettore di spillamento con attacchi Dx e Sx atta a velocizzare ed a facilitare l’installazione. L’evacuazione dei prodotti della combustione avviene mediante condotti in PPs perfettamente integrati con i generatori. La gestione elettronica di serie, garantisce infine il più completo ed affinato funzionamento del sistema secondo logica climatica con inserimento sequenziale. Caratteristiche principali ¾Realizzazione di Sistemi a condensazione a sviluppo modulare con variazione lineare della potenza a partire da 1,0 kW e portata termica complessiva sempre sotto i 35 kW, non necessitando quindi di centrale termica ¾Regolazione elettronica di funzionamento a microprocessore con attivazione dei focolari in funzione del carico termico e della strategia funzionale desiderata con compensazione climatica. ¾Gestione di un circuito diretto di distribuzione con possibilità di ampliamento a più circuiti addizionali di riscaldamento diretto/miscelato mediante moduli componibili della serie Eutronic (opzionali) ¾Possibilità di gestione e controllo funzionale da unità remota, attraverso modulo di telegestione (opzionale) ¾Rapidità e facilità di installazione grazie a pesi ed ingombri estremamente ridotti ed al kit idraulico di serie ¾Affidabilità e garanzia di continuità di funzionamento permessi dalla struttura modulare ¾Scarico dei prodotti della combustione con collettori in pressione in PPs ¾Collettori idraulici monostruttura di mandata/ritorno impianto con collettore di spillamento integrato. 99 5. Soluzioni a condensazione Erretiesse 5.2.5. Geminox THRi: caldaie a condensazione in cascata termica sopra 35 kW I generatori della gamma THRi rappresentano la soluzione ideale nella realizzazione di impianti termici in cascata, al fine di poter abbinare in ogni momento la potenza termica ai reali fabbisogni degli edifici. Le soluzioni modulari a condensazione sono dotate di un ampio range di modulazione che ne garantisce un’estrema flessibilità funzionale e la possibilità di ricoprire vasti campi operativi a partire da una potenza minima di appena 1 kW. Il sistema modulare, oltre alla generazione termica, può comprendere anche la distribuzione idraulica dell’acqua del circuito primario, grazie ai collettori orizzontali monostruttura ed ai collettori di spillamento forniti completamente isolati. L’evacuazione dei prodotti della combustione avviene attraverso condotti in polipropilene PPs opportunamente dimensionati e perfettamente integrati con i generatori. La gestione elettronica infine, consente la scelta tra numerose strategie operative di cascata e la gestione ottimizzata dei cuircuiti di distribuzione. I generatori THRi hanno ricevuto la certificazione ISPESL per la realizzazione di centrali modulari costituite da più elementi in batteria Caratteristiche principali ¾Realizzazione di centrali a condensazione a sviluppo modulare con variazione lineare della potenza a partire da 1,0 kW ¾Certificazione ISPESL per realizzazione di centrali termiche in cascata termica ¾Regolazione elettronica di funzionamento a microprocessore con attivazione dei focolari in funzione del carico termico e della strategia funzionale desiderata con compensazione climatica ¾Gestione dei circuiti di distribuzione in costante comunicazione con la generazione del calore per l’ottenimento sempre della massima efficienza funzionale ¾Possibilità di gestione e controllo funzionale da unità remota, mediante modulo di telegestione (opzionale) ¾Rapidità e facilità di installazione grazie a pesi ed ingombri estremamente ridotti ¾Affidabilità e garanzia di continuità di funzionamento permessi dalla struttura modulare ¾Scarico dei prodotti della combustione con collettori in pressione in PPs ¾Collettori idraulici di mandata e ritorno impianto monostruttura prefabbricati 100 5. Soluzioni a condensazione Erretiesse 5.2.6. Geminox THRi-CS: moduli termici preassemblati in configurazione orizzontale I generatori di calore modulari a condensazione della gamma THRi-CS sono in grado non solo di ottimizzare lo sfruttamento energetico del combustibile mediante il processo di condensazione, ma grazie all’ampio campo di modulazione e all’abbinamento in configurazione modulare, garantiscono assoluta flessibilità e massima efficienza energetica in ogni condizione di esercizio. I singoli moduli dotati di bruciatore premiscelato con ridotte emissioni inquinanti (NOx e CO) in ottemperanza alle più rigorose Normative Europee, garantiscono inoltre il massimo rispetto per l’ambiente. La gestione della cascata termica e la distribuzione dei singoli circuiti è resa flessibile da un’elettronica affidabile ed estremamente funzionale, mentre la telegestione (opzionale) ne permette il controllo remoto via telematica. Caratteristiche principali ¾diverse soluzioni ricoprenti una gamma di potenza termica utile da 10,6 a 404 kW con moduli di potenza utile unitaria da 10,6 a 101 kW ¾Moduli ad elevata efficienza energetica (fino al 109%), secondo Direttiva Europea 92/42/CEE categoria ¾Modulazione di potenza termica particolarmente ridotta (fino a 10,6 kW) con controllo dell’inserzione dei moduli selezionabile e comandata da logica climatica a sonda esterna ¾Versione solo riscaldamento con possibile abbinamento a bollitori in acciaio inox per la produzione di a.c.s. (kit valvola deviatrice di serie) ¾Gestione di un circuito diretto con possibilità di ampliamento a più circuiti addizionali di riscaldamento diretto/miscelato mediante moduli componibili della serie Eutronic (opzionali) ¾Struttura estremamente compatta, completamente assemblata e precablata, con attacchi idraulici Dx e Sx, collettore di spillamento e tronchetto per posizionamento degli organi ISPESL (dispositivi non forniti) ¾Efficiente rapporto potenza/area impegnata per un ideale posizionamento anche sul tetto degli edifici ¾Mantellatura opzionale di contenimento e protezione per installazione esterna con vano per l’alloggiamento degli organi di sicurezza, delle pompe impianto e vaso di espansione (non forniti) ¾Certificazione ISPESL per realizzazione di centrali termiche modulari in cascata termica ¾Sicurezza di funzionamento garantita dalla suddivisione della potenza termica su più focolari ¾Possibilità di gestione e controllo funzionale da unità remota, mediante modulo di telegestione (opzionale). 101 5. Soluzioni a condensazione Erretiesse 5.2.7. Geminox JOINT: moduli termici preassemblati in configurazione verticale I generatori di calore modulari a condensazione della gamma THRi si prestano efficacemente alla realizzazione di complete centrali modulari prefabbricate in grado di unire agli enormi benefici energetici tipici dei generatori a condensazione, il vantaggio di una configurazione completamente assemblata e dotata di tutti gli elementi atti a garantire la sicurezza funzionale e la gestione ottimizzata della produzione del calore con spazi di ingombro estremamente ridotti. L’ampio campo di modulazione dei moduli elementari THRi ed il funzionamento in cascata termica, garantiscono assoluta flessibilità e massima efficienza energetica in ogni condizione di esercizio. I moduli costituenti dotati di bruciatore premiscelato con ridotte emissioni inquinanti (NOx e CO) in ottemperanza alle più rigorose Normative Europee, garantiscono inoltre il massimo rispetto per l’ambiente. La gestione della cascata termica e la distribuzione dei singoli circuiti è resa flessibile da un’elettronica affidabile ed estremamente funzionale, mentre la telegestione (opzionale) ne permette il controllo remoto via telematica. Caratteristiche principali ¾6 diverse soluzioni, realizzate rispettivamente con n° 3, 4, 5, 6, 7 oppure 8 moduli termici in batteria aventi potenza utile unitaria variabile da 9,7 a 52,6 kW, per un valore massimo di 420,8 kW nella versione con 8 generatori in cascata termica ¾Moduli termici elementari THRi 10-50 ad elevata efficienza energetica (fino al 107%), categoria secondo Direttiva Europea 92/42/CEE ¾Modulazione di potenza particolarmente ridotta (solo 9,7 kW) con controllo di serie dell’inserzione in cascata dei generatori componenti secondo logica climatica a sonda esterna 102 5. Soluzioni a condensazione Erretiesse ¾Versione solo riscaldamento o riscaldamento e produzione di a.c.s realizzata mediante collegamento a bollitori opzionali di moduli termici dedicati ciascuno dotato di kit valvola deviatrice ¾Gestione di serie di un circuito diretto a valle del disconnettere idraulico con possibilità di ampliamento a più circuiti addizionali di riscaldamento diretto/miscelato attraverso moduli componibili della serie Eutronic (opzionali) ¾Struttura estremamente compatta, completamente assemblata e precablata, con attacchi idraulici Dx o Sx (da definire in fase d’ordine), collettore di spillamento e tronchetto con organi ISPESL già installati , ritorno dedicato per circuito di produzione di a.c.s. (versione con produzione sanitaria). ¾Efficiente rapporto potenza/area impegnata per un ideale posizionamento anche sul tetto degli edifici ¾Mantellatura di contenimento e protezione resistente agli agenti atmosferici per collocazione su spazio scoperto a cielo libero ¾Estrema semplicità e riduzione dei tempi nella costituzione di centrali termiche in cascata , in quanto generatore di calore modulare già preassemblato e completo ¾Terminali verticali di raccolta e scarico fumi dai singoli moduli componenti ¾Certificazione ISPESL ¾Sicurezza di funzionamento ed affidabilità garantita dalla suddivisione della potenza termica su più focolari ¾Possibilità di gestione e controllo funzionale da unità remota, mediante modulo di telegestione della serie Eutronic (opzionale) 103 5. Soluzioni a condensazione Erretiesse 5.3 Gamma Evinox In questo marchio proprio di Erretiesse trova spazio la gamma di caldaie a condensazione diretta di media e grande potenza, che amplia e rafforza l’offerta di generatori altamente tecnologici prestazionali. Le caldaie a condensazione Evinox sono costruite in acciaio inox, hanno la particolarità di mantenere invariata su tutta la gamma la specifica concezione costruttivo-funzionale che assegna allo scambiatore integrato il ruolo anche di recuperatore energetico. In tale modo esse si discostano dalle soluzioni comuni che invece devono ricorrere all’utilizzo di una batteria esterna condensatrice, abbinata a generatori di costituzione tradizionale, permettendo così un eccezionale contenimento degli ingombri in pianta. Tutti i modelli Evinox rispondono ai più alti standard di collaudo, di lavoro e di qualità e sono stati insigniti della prestigiosa marcatura d’efficienza energetica a quattro stelle secondo la Direttiva Europea 92/42/CEE. 5.3.1 Evinox: Caldaie a condensazione di media e grande potenza a basamento Generatori tecnologicamente evoluti per installazioni di media e grossa potenza, ideale soluzione per incrementare l’efficienza energetica mediante il processo di condensazione garantendo versatilità di funzionamento in ogni condizione di utilizzo grazie al processo di modulazione continua favorito da bruciatori premiscelati di gas estremamente performanti. La particolare camera di combustione e l’ottimale scelta dei bruciatori assicurano ridotte emissioni inquinanti (NOx e CO), garantendo sempre il massimo rispetto per l’ambiente in ottemperanza alle più rigorose Normative Europee. La compatta struttura monoblocco, realizzata completamente in acciaio AISI 316L, conferisce un assoluto contenimento degli ingombri agevolando non solo l’opera di installazione ma anche il recupero degli spazi edilizii. Le caldaie Evinox si prestano ad essere abbinate in batteria offrendo flessibilità ed affidabilità. Tutti gli aspetti funzionali: dal controllo operativo alla distribuzione dei singoli circuiti, fino alla cascata 104 5. Soluzioni a condensazione Erretiesse termica di più generatori sono resi estremamente semplici da una flessibile ed affidabile elettronica, mentre la telegestione (opzionale) permette il controllo remoto via telematica. Caratteristiche principali ¾6 diversi modelli ricoprenti una gamma di potenza termica utile da 35,6 a 484,7 kW ¾Generatori ad elevata efficienza energetica (fino al 108%), categoria secondo Direttiva Europea 92/42/CEE ¾Modulazione di potenza termica particolarmente ridotta (fino al 22%) con controllo climatico a sonda esterna ¾Struttura estremamente compatta, completamente assemblata ed isolata con attacchi idraulici posteriori facilmente raggiungibili ¾Estrema silenziosità operativa, ideale soluzione per applicazioni dove il comfort acustico diventa elemento imprescindibile 33÷66 dB(A) ¾Efficiente rapporto potenza/area impegnata (484 kW in meno di 0,7m²) ¾Bruciatore di gas metano premiscelato in acciaio inox a basse emissioni inquinanti ¾Regolazione elettronica di funzionamento a microprocessore con attivazione dei circuiti di riscaldamento diretto/miscelato mediante moduli dedicati (Clip- In opzionali o termoregolazioni della serie Eutronic) ¾Possibilità di gestione funzionale da unità remota, mediante modulo di telegestione della serie Eutronic (opzionale) ¾Versione DUAL con accoppiamento di due generatori dotati di kit collettori preassemblati. 5.3.2 Evinox Caby: Stazioni di generazione calore a condensazione preassemblate Stazioni di generazione e distribuzione del calore preassemblate, idonee alla realizzazione estremamente rapida di centrali termiche complete e compatte, appositamente concepite per l’installazione in spazi a cielo aperto. L’adduzione combustibile, i collegamenti idraulici all’impianto e la fornitura di energia elettrica sono gli unici completamenti necessari a 105 5. Soluzioni a condensazione Erretiesse rendere operativo il sistema, concepito e realizzato come entità unica dotata di certificazione di prodotto e marcatura CE. La potenza termica è fornita dai generatori integrati EVINOX a garanzia di elevata efficienza energetica, flessibilità ed affidabilità. La tecnica di combustione premiscelata, estremamente silenziosa e bilanciata, ne fa inoltre un prodotto a basso impatto ambientale non solo nell’emissione di agenti inquinanti, ma soprattutto in relazione all’inquinamento acustico, argomento sempre più attuale e oggetto spesso di controversie. Il frazionamento su più focolari e l’elevato campo di modulazione sono in fine garanzia di un esercizio economico commisurato al carico termico dell’edificio, con elevamento del rendimento di produzione medio stagionale garantita da ampia modulazione e dalla tecnica della condensazione, favorendo ed una drastica riduzione dei costi di esercizio. Caratteristiche principali: ¾Stazione di generazione realizzata su progetto specifico senza alcun limite di potenza termica nominale ¾Apparecchio con certificazione di prodotto secondo Direttiva Macchine (marcatura CE) ¾Struttura autonoma completa di organi per la generazione e gestione del calore, di apparecchiature di controllo, sicurezza ed intercettazione in conformità alle specifiche ISPESL (D.M. 1 Dicembre 1975) ¾Generazione termica con moduli a condensazione ad elevata efficienza energetica stagionale. ¾Totale libertà di posizionamento a terra, su tetto o terrazzi in conformità al D.M.12 Aprile 1996 ¾Tempi e costi realizzativi certi e anticipatamente preventivabili, in quanto centrale prefabbricata completamente funzionale che necessita della sola posa in opera ¾Estrema silenziosità operativa, ideale soluzione per applicazioni dove il comfort acustico diventa elemento imprescindibile ¾Configurazione particolarmente compatta grazie all’efficiente rapporto potenza/area impegnata (soli 2,4 m² per 484 kW) 106 5. Soluzioni a condensazione Erretiesse ¾Sicurezza di funzionamento garantita dalla suddivisione della potenza termica su più focolari ¾Sistemi di trattamento del fluido primario con filtro magnetico o scambiatore a piastre integrato. 5.4 Gamma Hamworthy Per impianti termici di medie e grandi dimensioni Erretiesse propone Wessex MODUMAX, le centrali a gas premiscelate a struttura modulare caratterizzate da una soluzione costruttiva estremamente compatta e flessibile con ingombri ridottissimi, ideale applicazione dove lo spazio non è sempre disponibile. Con l’inglese Hamworthy, Erretiesse ha contribuito ad introdurre anche in Italia come promotrice indiscussa, i principi della cascata termica e del frazionamento delle potenze delle centrali, quali elementi imprescindibili per l’ottenimento del risparmio energetico e del miglior sfruttamento del combustibile. secondo la Direttiva Europea I moduli Wessex sono classificati a 92/42/CEE, favorendo un elevata resa stagionale grazie anche alla loro straordinaria capacità di modulazione della potenza fornita in funzione della richiesta dell’impianto termico. 5.4.1 Hamworty: Centrali termiche modulari premiscelate a condensazione Gamma di generatori di calore a basamento a condensazione a per realizzazione di centrali termiche modulari estremamete flessibili silenziose ed affidabili. Bruciatore premiscelato con ridotte emissioni inquinanti (NOx e CO) in ottemperanza alle più rigorose Normative 107 5. Soluzioni a condensazione Erretiesse Europee. Sistema di combustione ad elevato campo di modulazione per garantire in ogni condizione di esercizio un adeguamento ottimale al reale carico termico dell’edificio ed il conseguimento di elevati rendimenti di produzione medi stagionali. Caratteristiche principali ¾Gamma di moduli componibili in batteria da 250 kW di potenza termica unitaria nominale, per realizzazione di centrali termiche a condensazione modulari senza alcun limite superiore di potenza secondo ¾Generatori ad elevata efficienza energetica categoria Direttiva Europea 92/42/CEE ¾Innalzamento del rendimento di produzione medio stagionale, derivante da un’eccellente efficienza di trasformazione ai carichi parziali ¾Modulazione di potenza termica particolarmente ridotta (fino al 20%) con un livello minimo di soli 49 kW e controllo climatico a sonda esterna ¾Struttura estremamente compatta, completamente assemblata ed isolata con attacchi idraulici posteriori facilmente raggiungibili ¾Estrema silenziosità operativa, ideale soluzione per applicazioni dove il comfort acustico diventa elemento imprescindibile 47-65 dB(A) ¾Bruciatore di gas metano premiscelato in acciaio inox a basse emissioni inquinanti ¾Struttura modulare in configurazione sovrapposta, completa di collettori acqua, gas e prodotti della combustione ¾Efficiente rapporto potenza/area impegnata per un ideale posizionamento anche sul tetto degli edifici (1m² per 750 kW) ¾Introduzione e trasporto in centrale termica agevolati dal possibile disassemblaggio dei generatori ¾Sicurezza di funzionamento garantita dalla suddivisione della potenza termica su più focolari ¾Regolazione elettronica di funzionamento a microprocessore con attivazione dei circuiti di riscaldamento diretto/miscelato mediante moduli dedicati (Clip- In opzionali o termoregolazioni della serie Eutronic) ¾Possibilità di gestione funzionale da unità remota, mediante modulo di telegestione della serie Eutronic (opzionale). 5.3.2 Wessex Caby: Stazioni di generazione calore a condensazione preassemblate I generatori a condensazione Wessex Modumax si prestano anch’essi idealmente alla realizzazione di centrali termiche preassemblate che, richiedendo solamente l’allacciamento idrico-gas-elettrico, offrono alla committenza la sicurezza di un intero Sistema di generazione del calore pronto all’uso. 108 5. Soluzioni a condensazione Erretiesse Caratteristiche principali: ¾Stazione di generazione realizzata su progetto specifico senza alcun limite di potenza termica nominale ¾Apparecchio con certificazione di prodotto secondo Direttiva Macchine (marcatura CE) ¾Struttura autonoma completa di organi per la generazione e gestione del calore, di apparecchiature di controllo, sicurezza ed intercettazione in conformità alle specifiche ISPESL (D.M. 1 Dicembre 1975) ¾Generazione termica con moduli a condensazione ad elevata efficienza energetica stagionale. ¾Totale libertà di posizionamento a terra, su tetto o terrazzi in conformità al D.M.12 Aprile 1996 ¾Tempi e costi realizzativi certi e anticipatamente preventivabili, in quanto centrale prefabbricata completamente funzionale che necessita della sola posa in opera ¾Estrema silenziosità operativa, ideale soluzione per applicazioni dove il comfort acustico diventa elemento imprescindibile ¾Configurazione particolarmente compatta grazie all’efficiente rapporto potenza/area impegnata (soli 2,4 m² per 484 kW) ¾Sicurezza di funzionamento garantita dalla suddivisione della potenza termica su più focolari 109 5. Soluzioni a condensazione Erretiesse Fig 5.1: esempio di collocazione a tetto mediante gru Fig 5.2: esempio di sottocentrale preassemblata 110 6. Quadro normativo 6. 6.1. QUADRO NORMATIVO Generalità Come spesso accade in Italia, l’evoluzione tecnologica non è sempre seguita adeguatamente dagli sviluppi normativi. Questo ha provocato, specie per le caldaie a condensazione, delle situazioni di incertezza che certamente non ne hanno favorito la diffusione. In particolare sono sempre stati critici gli aspetti legati alla gestione dello smaltimento della condensa (chiaramente non presente nei normali generatori), ed all’evacuazione dei prodotti della combustione la cui caratteristica a bassa temperatura non sempre si abbina favorevolmente a sistemi operanti in depressione per tiraggio naturale. Queste esigenze hanno portato il Comitato Italiano Gas (CIG) ad elaborare nel 2003 la norma UNI 11071 : “Impianti a gas per uso domestico asserviti da apparecchi a condensazione e affini. Criteri per la progettazione, installazione, la messa in servizio e la manutenzione”. La norma interessa tutti gli impianti domestici e similari asserviti da generatori a condensazione ed affini di portata termica nominale non maggiore di 35 kW. Per gli impianti di potenza superiore si è già chiusa l’inchiesta pubblica, quindi sarà prossima la pubblicazione, del progetto di norma CIG. E.01.08.929.0 che, completando la UNI 11071, affronta tutte le problematiche relative alla realizzazioni delle centrali termiche di potenza quindi anche superiore ai 35 kW. La UNI11071 si prefigge di chiarire alcuni aspetti non trattati dalle attuali norme in uso per la regolamentazione degli impianti a gas: - UNI 7129 (Impianti domestici asserviti da generatori a gas alimentati e non da rete domestica); UNI 7131 (Impianti domestici asserviti da generatori non alimentati da rete domestica). Con l’introduzione di questa nuova norma il CIG ha in particolare approfondito gli aspetti relativi infatti a : - gestione del condensato; sistema per l’evacuazione dei prodotti della combustione. Al fine di poter in parte contribuire al chiarimento alcuni di questi elementi abbiamo qui rappresentato i principali punti trattati dalle norme citate, senza peraltro volerci sostituire alle norme stesse, alle quali comunque si rimanda per ulteriori approfondimenti e per validare quanto descritto. 111 6. Quadro normativo 6.2. Gestione del condensato in una caldaia a condensazione con potenza < 35 kW Con l’entrata in vigore della norma UNI11071, si è chiarito come effettuare lo scarico della condensa ed in parte dove convogliarla. Va ricordato in che in Italia esistono diversi provvedimenti legislativi che regolamento lo scarico di sostanze in relazione alla loro natura. Lo scarico delle condense in fogna rientra nell’ambito di applicazione del D.Lgs 11 Maggio 1999, n°152. Questo decreto che disciplina gli scarichi di qualsiasi tipo, pubblici e privati, diretti ed indiretti, in tutte le acque superficiali pubbliche e private, nonché in fognature. Nel caso ad esempio di fognatura pubblica, tale decreto prescrive che le sostanze oggetto degli scarichi abbiano un PH compreso tra 5,5÷9,5. Lo scarico della condensa quindi, rientrando nell’ambito di questo decreto, potrebbe non soddisfare pienamente quest’ultima prescrizione in quanto il valore di acidità medio del condensato si attesta intorno a 4,5. Poiché nella realtà la condensa prodotta viene fatta confluire prima dello scarico nella fognatura pubblica in opportuni pozzetti di decantazione nei quali entra in contatto con gli altri reflui domestici prodotti (ad elevata componente basica), il problema da studi specifici è stato dimostrato non sussistere in quanto ivi la condensa viene ampiamente neutralizzata. La norma, che comunque fornisce delle indicazioni di buona tecnica non esaurisce la problematica relativa allo scarico che potrebbe essere soggetto anche a particolari regolamenti locali, che l’installatore deve tenere conto. Al punto 5.1 la UNI 11071 cita infatti: “Lo scarico delle condense deve avvenire in apposito sistema di raccolta/evacuazione, per esempio in rete fognaria, nel rispetto della legislazione vigente in materia e tenendo in considerazione i regolamenti locali”. La norma UNI 11071 nella sua Appendice B riporta chiaramente come possa essere scaricata la condensa prodotta da un apparecchio a gas nel sistema fognario, permettendo anche la determinazione del quantitativo massimo di condensa prodotta, che influenzata da temperatura operativa, tipo di combustibile, eccesso d’aria e rendimento del generatore si attesta in condizioni stechiometriche a : - gas naturale = 0,16 l/h per kW di portata termica; GPL-propano = 0,13 l/h per kW di portata termica; GPL-butano = 0,12 l/h per kW di portata termica. Un esempio sempre riportato nell’appendice B della norma evidenzia la correlazione tra condensa prodotta e la rispettiva richiesta di refluo domestico necessaria alla sua neutralizzazione. Nel caso di una caldaia a gas a condensazione a metano avente portata termica 24 kW, ed operante per un periodo giornaliero di 8 ore alla massima potenza, la condensa prodotta idealmente assume valore c 0,16 x 24 x8 30,7 litri / giorno 112 6. Quadro normativo Tale produzione va confrontata con il quantitativo di scarico refluo prodotto mediamente da una persona che vale 180 litri giornalieri. Pertanto il valore di condensa prodotta può essere ritenuto trascurabile nei confronti del totale refluo domestico che lo neutralizza, ciò permette quindi (nel caso di potenza minore di 35 kW) lo scarico della condensa direttamente in fogna. A titolo di esempio la norma riporta due casi: a) Installazione in un locale ad uso abitativo: per utilizzi civili non si rendono necessari particolari accorgimenti; b) Installazione in uffici:nel caso in cui l’ufficio: asservito da un apparecchio singolo, abbia un numero di utenti minore di 10, è opportuna l’installazione di un neutralizzatore di condense. Nel caso che gli utenti siano più di 10 vale quanto visto per l’istallazione in locale ad uso abitativo. 6.2.1 Realizzazione del sistema di scarico delle condense per potenze < 35 kW La norma UNI 11071 presenta un esempio di collegamento di un apparecchio a condensazione con relativo sistema di evacuazione dei prodotti della combustione nel quale sono presenti sia il sifone di raccolta condensa di caldaia che il sifone di raccolta condensa dal sistema di evacuazione dei fumi, che deve essere sempre previsto a meno che la stessa caldaia sia stata concepita per prevedere la doppia raccolta (condotta fumi e caldaia stessa) fig.6.1 e 6.2. Fig 6.1: esempio di collegamento dell’apparecchio e del sistema fumario all’impianto di scarico condense 113 6. Quadro normativo Fig 6.2: esempio di collegamento dell’apparecchio con raccolta diretta delle condense provenienti dallo scarico fumi all’impianto di scarico condense Per garantire un corretto funzionamento la norma impone la presenza di due disgiunzioni funzionali: - la prima direttamente in caldaia il cui compito è quello di evitare che i gas combusti possano confluire nel sistema di scarico condense e quindi successivamente nella fogna; - la seconda posta a monte della rete fognaria, atta a contenere le variazione di pressione della rete stessa. Nella realtà queste due disgiunzioni esistono già in quanto: - la prima prevista da una norma di prodotto UNI EN 677 che richiede la presenza di un sifone appositamente progettato dal costruttore di caldaia al fine di garantire un battente idrostatico sufficiente a vincere la prevalenze del ventilatore; - la seconda prescrizione è solitamente soddisfatta dai dispositivi che normalmente sono già presenti nel sistema fognario. Tra tali dispositivi più comuni troviamo: x a fossa settica con sfiato esterno (tipo Immhoff o analogo); x il sifone con sfiato esterno (tipo Firenze od analogo). La norma UNI 11071 comprende oltre alla fossa settica ed al sifone con sfiato esterno, altre possibili disgiunzioni funzionali poste a monte della rete fognaria che sono rappresentate nella tabella seguente. 114 6. Quadro normativo Tab. 6.1: esempio configurazioni del dispositivo A (seconda disgiunzione funzionale) L’impianto di scarico delle condense deve comunque essere realizzato nel rispetto delle norme di riferimento, ed in assenza di indicazioni specifiche oltre a prevedere un opportuno punto di disgiunzione funzionale con il sistema fognario, deve rispettare le seguenti prescrizioni: - garantire il corretto deflusso degli scarichi liquidi, prevenendo eventuali perdite; - essere installato in modo da evitare il congelamento dell’eventuale liquido in esso contenuto. Per accertarsi della corretta funzionalità del sistema di evacuazione condense l’installatore in sede di collaudo dovrà inoltre verificare che: - in prossimità del collegamento apparecchio-impianto di scarico; - in prossimità del tappo di carico del sifone vi sia il corretto deflusso del quantitativo minimo di acqua previsto dalla tabella 6.2 Tipo di gas Potenza termica d 15 kW (litri) Potenza termica >15 kW ma d25 kW (litri) Potenza termica >25 kW ma d35 kW (litri) Gas naturale 0,4 0,7 GPL-propano 0,4 0,6 GPL-butano 0,3 0,5 Tab. 6.2: quantitativo minimo in litri di acqua da scaricare in 5 minuti al variare dell’apparecchio e del tipo di gas 115 1,0 0,8 0,7 della potenza 6. Quadro normativo Per la manutenzione dovranno essere invece periodicamente verificati: - lo stato di eventuale occlusione; - integrità della tubazione. 6.2.2 Il sistema di scarico dei prodotti della combustione per potenze < 35 kW Un importante argomento che da sempre ha ingenerato confusione nell’installazione dei generatori a condensazione riguarda il sistema di scarico dei prodotti della combustione. Con l’introduzione della UNI 11071 finalmente si è consolidato quanto già precedentemente illustrato nella norma UNI10845 pubblicata nel 2000 sull’intubamento delle canne fumarie e dei camini esistenti, al fine di ripristinarne l’idoneità. La UNI11071 ha infatti ripreso gran parte di quanto previsto da questa norma estendendolo però anche alle caldaie a condensazione ed affini, dando inoltre la possibilità di intubare cavedi anche in edifici di nuova costruzione. La UNI 11071 precisa che l’evacuazione dei fumi può avvenire secondo le seguenti modalità: - in camino/canna fumaria collettiva in depressione; - in camino operante con pressione positiva rispetto all’ambiente di installazione collocato esternamente all’unità abitativa e non addossato ad essa; - attraverso un condotto di intubamento operante in pressione positiva rispetto all’ambiente di installazione collocato in partizioni interne o chiusure dell’edificio; - tramite un condotto di intubamento operante in depressione; - direttamente a parete (qualora consentito vedere D.P.R. 551/99) o a tetto attraverso terminale opportuno. In particolare la tabella 6.3 riporta l’abbinamento tra le diverse tipologie di generatori ed i vari sistemi di evacuazione consentiti. Sistema scarico fumi B B tiraggio tiraggio naturale forzato (B11) (B32) Camino in depressione x x Camino in pressione positiva x Canna fumaria collettiva ramificata x Canna fumaria collettiva in depressione Condotto per intubamento in x x depressione Condotto per intubamento in pressione x positiva Evacuazione diretta a parete o a tetto a x x mezzo terminale Tab. 6.3: abbinamento sistema di evacuazione – tipologia di apparecchio. 116 C tiraggio forzato (C1-C3-C4-C5-C8) x x x x x x 6. Quadro normativo 6.2.3 Caratteristiche generali dei sistemi di scarico dei prodotti della combustione I diversi sistemi di evacuazione dei prodotti della combustione, ad eccezione della parte del sistema fornita dal costruttore dell’apparecchio, devono essere realizzati secondo le seguenti caratteristiche: - possedere uno scarico della condensa, qualora non si preveda di convogliarla direttamente in caldaia; - evitare durante il funzionamento la formazione del ghiaccio mantenendo la temperatura della parete interna sempre sopra gli 0°C lungo tutto il loro sviluppo; - essere a tenuta, la tenuta della parte del sistema di evacuazione non omologata con l’apparecchio deve essere garantita dal costruttore secondo quanto previsto dalla UNI EN 1443; - essere resistenti ad una temperatura maggiore della massima raggiungibile dal generatore di calore; - garantire una resistenza alla corrosione di classe W1 secondo la UNI EN 1443, essere cioè adatti alla condensa prodotta dai combustibili gassosi; - avere caratteristica di reazione al fuoco di classe 0 (superficie canne fumari/camini o struttura dei vani tecnici); - evitare l’eventuale aspirazione dei prodotti della combustione al all’interno del sistema di adduzione dell’aria comburente. I raccordo degli apparecchi ad una canna fumaria o ad un condotto per l’intubamento può essere effettuato mediante un canale da fumo o di un condotto di evacuazione dei prodotti della combustione che devono soddisfare le seguenti prescrizioni: - essere idonei a resistere nel tempo alle normali sollecitazioni meccaniche, al calore, ai prodotti della combustione e dei loro condensati; - essere collegati a tenuta; - essere collegati in vista e facilmente smontabili. La tipologia più comune di scarico dei prodotti della combustione nei sistemi a condensazione viene eseguita mediante l’intubamento con condotti funzionanti in pressione che devono rispettare le seguenti prescrizioni: - i prodotti devono essere espressamente dichiarati dal costruttore; - tra la superficie perimetrale interna del camino/canna fumaria/vano tecnico esistente dell’edificio e la superficie perimetrale esterna del condotto intubato, deve essere garantita una sezione di ventilazione garantita da un’apposita apertura prevista alla base e nella sommità; - nel caso il sistema intubato non sia all’interno o a ridosso dell’edificio, l’intercapedine di cui sopra non risulta necessaria; 117 6. Quadro normativo - nel caso ancora che l’aria comburente venga prelevata dall’intercapedine non risulta necessaria l’apertura alla base ma solamente quella nella sommità. Relativamente al dimensionamento della sezione libera dell’intercapedine e dell’apertura della base ( o dell’eventuale canale di collegamento), nei casi in cui non sia previsto un progetto (portata termica <35 kW non inserita in sistemi multipli o collettivi), si può fare riferimento alla tabella 6.4. di Sezione utile di Sezione apertura alla ventilazione base (o del canale di collegamento) Senza aspirazione t sezione del > della sezione utile di di aria condotto ventilazione comburente intubato dall’intercapedine Con aspirazione t al 150% della > della sezione di di aria sezione del utile ventilazione comburente condotto (apertura non dall’intercapedine intubato necessaria) Tab. 6.4: dimensioni della sezione utile di ventilazione e dell’apertura della base. Aperture necessarie Apertura base e sommità alla alla Apertura sommità alla Alla luce di quanto sopra esposto la norma UNI 11071 riporta alcune schematizzazioni nel caso in cui i condotti intubati abbiano sezione d100 cm2 La figura 6.3 illustra il caso in assenza di aspirazione dell’aria comburente dal cavedio; La figura 6.4 prevede invece il prelievo dell’aria direttamente dal cavedio, in questa ipotesi la sezione libera deve avere almeno un’area pari al 150% della sezione interna del condotto di scarico dei fumi. Fig. 6.3: esempi di installazione di condotti intubati (sezione S d100 cm2)nel caso di assenza di aspirazione dell’aria comburente dal cavedio stesso 118 6. Quadro normativo Fig. 6.4: esempi di installazione di condotti intubati (sezione S d100 cm2) nel caso di presenza di aspirazione dell’aria comburente dal cavedio stesso Nel caso di sezioni > a 100 cm2 la UNI 11071 specifica che: - nel caso di alloggiamento circolare in ogni punto la distanza minima dal condotto intubato deve essere di almeno 3 cm; - nell’intubamento di cavedi rettangolari o quadrati in ogni punto la distanza deve essere maggiore o uguale a 2 cm. Fig. 6.5: esempi di installazione di condotti intubati (sezione S >100 cm2) nel caso di presenza di aspirazione dell’aria comburente dal cavedio stesso Nel caso di sistemi di intubamento multipli per i quali è richiesto un progetto, oltre ai requisiti richiesti per i sistemi singoli, devono essere soddisfatte le seguenti richieste: - la parete del condotto di intubamento deve distare almeno 2 cm dalle altre superfici esistenti; - nel caso di condotti in pressione positiva la sezione libera deve essere almeno pari a quella impegnata dai condotti di intubamento; - ogni singolo condotto deve prevedere uno specifico sistema di scarico delle condense; - evitare che gli scarichi non producano tra di loro reciproco ostacolo fluidodinamica alla corretta evacuazione dei fumi 119 6. Quadro normativo Fig. 6.6: esempi di installazione nel caso intubamento multiplo 6.3. Requisiti normativi per le centrali termiche a condensazione Abbiamo già riportato l’esistenza di un progetto di norma CIG E01.08.929.0, del quale si è già chiusa l’inchiesta pubblica, e di cui pertanto si attende la pubblicazione. Per completezza di informazione riportiamo alcune indicazioni desumibili dalla bozza posta in discussione, precisando che si tratta di elementi indicativi che delineano gli intenti della nuova possibile norma, attualmente ancora non ratificati. La CIG E01.08.929.0 fornisce i criteri per la progettazione, la messa in servizio e la manutenzione degli impianti a gas ad uso civile asserviti ad apparecchi a condensazione ed affini aventi portata termica nominale singola > 35 kW o complessiva > di 35 kW, se installati in batteria, e alimentati da gas combustibile a pressione non maggiore di 0,5 bar. Rientrano nell’ambito di applicazione della norma: a) impianti di climatizzazione degli edifici ed ambienti; b) impianti per la produzione centralizzata di a.c.s. Rientrano ancora nell’ambito di applicazione della norma più apparecchi a condensazione ed affini, anche quando installati non in batteria, se: a) evacuano i fumi in un unico collettore fumario; b) scaricano in un unico impianto di smaltimento condensa. 6.3.1 Scarico e trattamento della condensa Il progetto di norma è stato costruito sulla base di quanto previsto per la UNI 11071, della quale riporta notevoli similitudini: - per lo scarico della condensa viene riportato un esempio relativo ad una caldaia di Pn>70 kW (che pertanto non prevede il sifone di caldaia integrato come previsto dalla norma UNI EN 677) per quanto riguarda il collegamento dell’apparecchio e del sistema di scarico dei prodotti della combustione all’impianto di scarico 120 6. Quadro normativo condense (fig.6.7). Anche in questo caso dovrà essere garantita una disgiunzione funzionale con l’impianto di smaltimento nel sistema fognario a mezzo del dispositivo A (fossa settica con sfiato esterno tipo Immhoff, sifone con sfiato tipo Firenze, ecc.). Fig. 6.7: esempi di collegamento caldaia e sistema di scarico fumi all’impianto di scarico condense - per quanto riguarda i sistemi di scarico collettivi, indipendentemente dalla potenza degli apparecchi impiegati, si illustrano due diverse possibilità di collegamento: x collettore idraulico avente il secondo dispositivo funzionale a valle dell’ultimo nodo di confluenza della portata di condensa, con collegamento degli apparecchi a tenuta (fig. 6.8); x collettore idraulico in cui la seconda disgiunzione funzionale viene operata a valle di ogni nodo di confluenza della portata di condensa dagli apparecchi in modo dedicato, con collegamento non a tenuta (fig. 6.9). Fig. 6.8: esempi di collegamento con collettore avente unica disgiunzione funzionale a valle dell’ultimo nodo di confluenza 121 6. Quadro normativo Fig. 6.9: esempi di collegamento con collettore avente una disgiunzione funzionale a valle di ogni singolo apparecchio La disgiunzione funzionale a valle di ogni singolo nodo deve essere prevista, nel caso di apparecchi non similari o comunque avente portate termica differente. Il sistemo di scarico delle condense dovrà essere in grado di smaltire il quantitativo riportato in tabella 6.5 Potenza Potenza Potenza Potenza Termica kW Termica kW Termica kW Termica kW 35<Q=116 116<Q=350 350<Q=580 Q>580 (litri) (litri) (litri litri) Gas naturale 3,1 9,4 15,5 2xQx0,16x0,84 GPL-propano 2,6 7,6 12,6 2xQx0,13x0,84 GPL-butano 2,4 7 11,6 2xQx0,12x0,84 Tab. 6.5: quantitativo minimo in litri di acqua da scaricare in 5 minuti al variare del tipo di gas e della potenza Q dell’apparecchio o della potenza complessiva degli apparecchi collegati al sistema di evacuazione La proposta di norma CIG E01.08.929.0 prevede per gli impianti di portata termica nominale maggiori di 116 kW l’obbligo della neutralizzazione della condensa a valle del primo dispositivo di disgiunzione funzionale, in maniera tale da poter neutralizzare sia la condensa prodotta dall’apparecchio che quella all’interno del sistema fumario. Nel caso di potenze comprese tra 35 kW e 116 kW, l’obbligo della neutralizzazione viene definito in relazione allo schema logico di figura 6.10 secondo il quale è necessaria l’installazione di un dispositivo di neutralizzazione quando: - lo scarico delle condense non affluisce in zona basica, cioè in un punto che consenta la miscelazione con reflui basici, a monte del corpo recettore; - lo scarico delle condense affluisca in zona basica, ma i reflui basici con cui avviene la miscelazione (funzione del numero di utenze o di unità abitative servite dall’impianto), non siano sufficienti a garantirne la neutralizzazione. Tipo di gas 122 6. Quadro normativo Fig. 6.10: procedura per determinare l’obbligatorietà della neutralizzazione delle condense Ai fini di prevedere l’installazione del neutralizzatore di condensa asservito ad un impianto a gas con portata termica complessiva non maggiore di 116 kW, si individuano i seguenti casi: - unità immobiliari destinate ad uso abitativo con obbligo del neutralizzatore quando la portata termica nominale complessiva dell’impianto Q, relativa al numero di unità immobiliari, è superiore al valore Q indicati in tabella 6.6. Tab. 6.6: prospetto per utilizzi civili in edificio ad uso abitativo - unità immobiliari destinate ad uso non abitativo il neutralizzatore deve essere previsto in base al numero di addetti in funzione della portata termica nominale complessiva dell’impianto stesso Q. La tabella 6.7 riporta il numero minimo di utenti, al di sotto del quale è necessario prevedere un opportuno sistema di neutralizzazione. Tab. 6.7: prospetto per utilizzi civili in edificio ad uso non abitativo 123 6. Quadro normativo 6.3.2 Evacuazione dei prodotti della combustione Anche per i generatori di calore di portata termica superiore ai 35 kW vengono definiti i requisiti generali dei sistemi per l’evacuazione dei prodotti della combustione ad essi collegati, i quali devono essere rispondenti ai requisiti generali richiamati dalla EN 1443. L’evacuazione dei fumi deve essere eseguita secondo uno dei seguenti modi: - evacuazione mediante camino operante in depressione; - evacuazione in camino operante con pressione positiva rispetto all’ambiente di installazione collocato esternamente all’unità abitativa e non ad essa addossato; - evacuazione attraverso un condotto per l’intubamento funzionante con pressione positiva rispetto all’ambiente e collocato in un vano tecnico; - evacuazione tramite un condotto per intubamento operante in depressione; - evacuazione diretta a mezzo di terminale. I suddetti sistemi di evacuazione dei prodotti della combustione, devono essere progettati da professionisti ed installati da imprese specializzate, aventi specifica competenza tecnica. Un importante specificazione introdotta dal progetto di norma CIG E01.08.929.0 riguarda l’ammissibilità dei collettori fumari , la loro configurazione strutturale e collocazione negli edifici. Secondo la definizione riportata il collettore da fumo è un condotto che serve a raccogliere i prodotti della combustione provenienti da due o più apparecchi dello stesso tipo, alimentati con lo stesso combustibile, verso un camino/sistema intubato e deve avere le seguenti caratteristiche: - avere sezione interna circolare, ovale o almeno quadrangolare con spigoli aventi raggio di curvatura non inferiore a 20mm; - essere privi di dispositivi di intercettazione; - gli eventuali regolatori di tiraggio devono avere sicurezza intrinseca positiva, garantire cioè che i fumi non vengano riversati in ambiente; - per collettori a sviluppo verticale gli apparecchi collegati devono stare nello stesso locale, mentre per i collettori orizzontali è consentito l’attraversamento di un solo locale. per quanto riguarda le caratteristiche e le prescrizioni relative alla realizzazione di sistemi intubati con condotti in pressione positiva rispetto all’ambiente o in depressione il progetto di norma ricalca quanto già previsto dalla UNI11071. 124 6. Quadro normativo Fig. 6.11: esempio di installazione di caldaie Geminox THRi in batteria con collettore orizzontale scarico con condotto in pressione su cavedio areato Al fine comunque di dare un’indicazione per la più corretta progettazione dei sistemi fumari, nella tabella sottostante vengono riportati i riferimenti normativi per la determinazione dei sistemi di scarico dei prodotti della combustione suddivisi in funzione della potenza termica del generatore (kW), del tipo di combustione (naturale, forzata, pressurizzata o a condensazione), della parte dell’impianto fumario (canale da fumo, condotto da fumo, collettore da fumo, camino, canna fumaria, condotto per intubamento. 125 6. Quadro normativo (*) In attesa della pubblicazione del progetto di norma CIG E01.08.904.0 Tab. 6.8 : prospetto per la scelta dl tipo di evacuazione dei prodotti della combustione in funzione della tipologia funzionale(da sito GBD camini s.r.l.) NB: Le indicazioni del presente capitolo hanno una valenza riassuntiva, si rimanda comunque alla specifica norma per tutti gli eventuali dettagli e/o precisazioni. 6.4 Conclusioni Il panorama normativo è in costante evoluzione e, come precedentemente affermato, si sta ancora attendendo la pubblicazione di un’importante norma relativa ai generatori a condensazione di potenza nominale superiore ai 35 kW. Questa evoluzione non solo attesa è ampiamente auspicabile per poter favorire l’installazione la manutenzione ed il corretto utilizzo di tecnologie che, seppur consolidate, appaiono ancora a volte distanti dalla quotidianità impiantistica. 126 Riferimenti Bibliografici Manuale del termotecnica – Nicola Rossi – Hoepli 1998 Le caldaie a condensazione, dalla teoria agli impianti – Renato Lazzarin – Peg Padova 1986. Componenti d’impianto essenziali per un razionale uso dell’energia nella climatizzazione residenziale – Ing. Laurent Socal – Convegno ANTA Termoidraulica Clima 2005. I moderni impianti autonomi con produzione centralizzata del calore: criteri di dimensionamento – Franco Soma – Installatore Europeo 10/2000 Incrementare l’efficienza energetica – Renato Lazzarin – CDA Gennaio 01/2004 Valutazione semplificata delle prestazioni stagionali di una caldaia a condensazione – L. Schibuola – 53° Congresso Nazionale ATI, Firenze settembre 1998 Moderne soluzioni impiantistiche per il risparmio energetico – Walter Grassi – Giampaolo Statizzi – Maggioli Editore Luglio 2001 D.P.R. 15 novembre 1996, n°660, Regolamento per l’attuazione della Direttiva 92/42/CEE concernente i requisiti di rendimento delle caldaie ad acqua calda, alimentate con combustibili liquidi o gassosi. UNI 11071 : “Impianti a gas per uso domestico asserviti da apparecchi a condensazione e affini. Criteri per la progettazione, installazione, la messa in servizio e la manutenzione”. Progetto di norma CIG E01.08.929.0: “Impianti a gas per uso domestico asserviti da apparecchi a condensazione e affini con portata termica nominale > di 35 kW”. Prospetto di scelta del sistema di evacuazione dei prodotti della combustione GBD camini s.r.l. 127