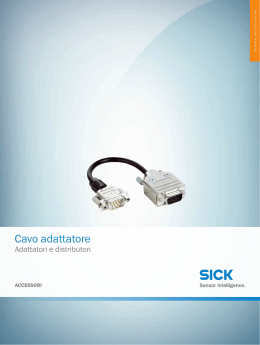

Titolo M A N U A L E OPERATIVO O P E R A T I V OMMMI MMMMANUALE GM35 Analizzatore di gas per CO, N2O, CO2 e H2O Modello Cross-Duct Installazione, esercizio, manutenzione Prodotto descritto Nome del prodotto: Versione: Costruttore SICK AG Erwin-Sick-Str. 1 Telefono: Fax: E-Mail: GM35 Cross-Duct · 79183 Waldkirch · Germania +49 7641 469-0 +49 7641 469-1149 [email protected] Stabilimento di produzione SICK AG Nimburger Str. 11 · 79276 Reute · Deutschland Informazioni legali La presente opera è protetta dal diritto d'autore. Ogni diritto previsto dalla stessa resta riservato esclusivamente alla ditta SICK AG. Ogni riproduzione della presente opera o anche soltanto di parti della stessa è ammessa esclusivamente entro i limiti delle direttive legali previste dalla Legge sul diritto d'autore. Senza l'esplicita autorizzazione scritta della ditta SICK AG è vietata ogni modifica, riduzione o traduzione dell'opera. I Marchi riportati nella presente documentazione appartengono esclusivamente ai rispettivi proprietari. © SICK AG. Tutti i diritti riservati. Documento originale Il presente documento è un documento originale della SICK AG. 2 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso CONTENUTO 1 2 Indicazioni di sicurezza ............................................................................. 7 1.1 Operatori/utilizzatori ammessi ....................................................................... 7 1.2 Uso appropriato............................................................................................... 7 1.3 Norme di sicurezza ......................................................................................... 8 1.4 Comportamento in caso di guasto dell'aria di purga..................................... 9 Panoramica di prodotto..........................................................................10 2.1 2.2 Applicazione, utilizzo conforme ....................................................................10 2.1.1 Conformità e certificazioni ...........................................................10 2.1.2 Panoramica dei componenti standard ........................................11 Componenti del sistema ...............................................................................13 2.2.1 2.3 3 Principio di funzionamento ...........................................................................15 2.3.1 Principio di misura optoelettronico In-Situ ..................................15 2.3.2 Valutazione del segnale ...............................................................16 2.3.3 Cicli di controllo automatici..........................................................16 Note di progettazione..............................................................................18 3.1 Passi da seguire dalla scelta del sistema fino alla messa in funzione ......18 3.2 Lista di controllo della progettazione ...........................................................19 3.3 Preinstallazione a carico dell'utilizzatore.....................................................22 3.4 3.3.1 Preparativi di montaggio al punto di misura ...............................22 3.3.2 Scoprire il condotto.......................................................................22 3.3.3 Montaggio della flangia con tubo.................................................23 3.3.4 Preparativi di montaggio per unità dell'aria di purga..................26 3.3.5 Isolamento del condotto...............................................................26 3.3.6 Preparativi di montaggio per l'unità elettronica ..........................27 Preparazione dell'installazione elettrica ......................................................27 3.4.1 Protezione elettrica .......................................................................................29 3.6 Specificazioni relative alla separazione galvanica dell' AWE ......................29 3.7 Posa delle linee di collegamento .................................................................30 Cablaggio CAN-Bus .......................................................................31 Installazione .............................................................................................33 4.1 4.2 Preparativi .....................................................................................................33 4.1.1 Controllo del volume di fornitura .................................................33 4.1.2 Presupposti per l'installazione .....................................................33 Montaggio dei componenti di sistema .........................................................34 4.2.1 4.3 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso Indicazioni di sicurezza installazione elettrica ............................28 3.5 3.7.1 4 Opzioni ed accessori del GM35 ...................................................14 Istruzioni relative al montaggio del gruppo della testa ottica o del riflettore ..................................................................................34 4.2.2 Montaggio dell'unità dell'aria di purga ........................................34 4.2.3 Morsettiera (opzione) ...................................................................35 Montaggio dell'unità elettronica...................................................................36 4.3.1 Montaggio dell'unità elettronica – versione con custodia in lamiera ..........................................................................................36 4.3.2 Montaggio dell'unità elettronica – versione custodia in ghisa ...37 M A N U A L E O P E R A T I V O | GM35 3 CONTENUTO 4.4 5 6 Allacciamento elettrico dell'unità dell'aria di purga.................... 38 4.4.2 Opzioni di cablaggio del CAN-Bus ................................................ 40 4.4.3 Allacciamento elettrico dell'unità elettronica AWE ..................... 41 5.1 Qualificazione dell'operatore ....................................................................... 44 5.2 Elementi di comando.................................................................................... 44 5.2.1 Tasti funzionali e schema del menù............................................ 45 5.2.2 Contenuti del display.................................................................... 46 5.2.3 Struttura del menù ....................................................................... 46 5.2.3.1 Struttura del menù Modalità di misura ................... 46 5.2.3.2 Struttura del menù Diagnosi .................................... 47 5.2.3.3 Struttura del menù Calibrazione .............................. 47 5.2.3.4 Struttura del menù Parametraggio .......................... 48 5.2.3.5 Struttura del menù Modo operativo manutenzione (Maint) ....................................................................... 49 Collegamento del System Control Unit SCU ........................................ 50 Collegamento dell'unità di controllo SCU del GM35 ................................... 50 6.1.1 Collegamento elettrico dell'unità di controllo SCU al GM35 ...... 50 6.1.2 Configurazione e comando mediante SOPAS ............................. 50 6.1.3 Collegamento con l'unità elettronica GM35 attraverso l'unità di controllo SCU ............................................................................ 52 6.1.4 Collegamento seriale direttamente allo strumento di misura GM35 ............................................................................................ 54 6.1.5 Modifica del livello utente............................................................ 56 6.1.6 Schema del menù (menù ramificato) ......................................... 57 6.1.7 Valori di misura ............................................................................ 57 6.1.8 Menù Parametri............................................................................ 58 6.1.9 Menù Adjustment ......................................................................... 63 6.1.10 Menù Diagnosis............................................................................ 67 6.1.11 Menù Maintenance ...................................................................... 69 Messa in funzione.................................................................................... 72 7.1 4 4.4.1 Come utilizzare l'unità elettronica ........................................................ 44 6.1 7 Allacciamento elettrico dei componenti di sistema .................................... 38 Preparativi..................................................................................................... 72 7.1.1 Qualificazione richiesta ed ulteriori presupposti ........................ 72 7.1.2 Panoramica della sequenza della messa in funzione ................ 72 7.2 Panoramica dei passi della messa in funzione........................................... 72 7.3 Preparazione meccanica del gruppo della testa ottica e del riflettore ...... 74 M A N U A L E O P E R A T I V O | GM35 7.3.1 Controllo dello stato di consegna ................................................ 74 7.3.2 Dispositivi di sicurezza per il trasporto ....................................... 74 7.3.3 Pulizia delle superfici ottiche di limite......................................... 75 7.3.4 Indicazione relativa all'installazione della testa ottica e del riflettore ........................................................................................ 75 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso CONTENUTO 7.4 Tratto di misura esente da gas di prova – tratto di comparazione con punto zero .....................................................................................................75 7.4.1 7.5 7.6 7.4.2 Installazione dei componenti di sistema GM35..........................76 7.4.3 Collegamenti elettrici....................................................................81 Taratura del punto di zero ............................................................................82 7.5.1 Preparazione del sistema per la taratura del punto zero ...........82 7.5.2 Registrazione di precisione dell'asse ottico al gruppo della testa ottica ....................................................................................82 7.5.3 Esecuzione della taratura del punto zero....................................83 Inizio della modalità di misura .....................................................................84 7.6.1 8 Montaggio degli adattatori dell'aria di purga ..............................84 7.6.2 Messa in servizio del gruppo di purga .........................................84 7.6.3 Messa in funzione del gruppo della testa ottica e del riflettore.85 7.6.4 Montaggio del coperchio di protezione contro le intemperie per il gruppo della testa ottica .....................................................87 7.6.5 Montaggio del coperchio di protezione contro le intemperie per gruppi di purga .......................................................................88 7.6.6 Messa in funzione dell'unità elettronica......................................88 7.6.7 Messa a punto del sistema SCU System Control Unit ...............89 Manutenzione...........................................................................................91 8.1 Sicurezza .......................................................................................................91 8.2 Preparativi ed interventi preliminari generali ..............................................92 8.3 Interventi di manutenzione alla testa ottica e riflettore..............................92 8.4 8.3.1 Controllo visivo e pulizia della custodia.......................................92 8.3.2 Pulizia delle superfici ottiche di limite (finestra) al gruppo della testa ottica ....................................................................................93 8.3.3 Pulizia delle superfici ottiche di limite (finestra) al riflettore......94 8.3.4 Controllo del punto di zero ...........................................................94 8.3.5 Controllo dell'allineamento ottico ................................................95 8.3.6 Controllo dell'irradiatore IR ..........................................................96 Interventi di manutenzione all'alimentazione dell'aria di purga .................97 8.4.1 Preparativi e controllo generale ...................................................97 8.4.2 Controllo o sostituzione del filtro dell'aria di purga.....................98 8.4.3 Rimessa in esercizio e controllo del funzionamento dell'unità dell'aria di purga ...........................................................................99 8.5 Unità elettronica (AWE) .............................................................................. 100 8.6 Misura con valigetta filtri ........................................................................... 101 8.7 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso Realizzazione di un tratto di comparazione con punto zero.......75 8.6.1 Determinazione della concentrazione necessaria del gas campionato ................................................................................ 101 8.6.2 Esecuzione della misura ........................................................... 101 8.6.3 Ripresa dell'esercizio di misura ................................................ 103 Misura con valigetta filtri per una verifica dei canali di misura di H2O e CO2 .................................................................................................................104 8.7.1 Valori nominali ........................................................................... 104 8.7.2 Esecuzione della misura ........................................................... 105 8.7.3 Ripresa dell'esercizio di misura ................................................ 106 M A N U A L E O P E R A T I V O | GM35 5 CONTENUTO 9 10 Diagnosi e rimedi dei malfunzionamenti...........................................107 9.1 Categorie di disfunzioni/possibili effetti....................................................107 9.2 Guasto dell'aria di purga ............................................................................108 9.3 Sistema integrato di controllo e di diagnosi..............................................109 9.3.1 Ricerca di disturbi ed eliminazione di malfunzionamento nell'unità elettronica ..................................................................110 9.3.2 Messaggi di errori.......................................................................111 9.3.3 Messaggi di allarme GM35 testa ottica ....................................114 9.3.4 Ulteriore guida per casi di disfunzioni .......................................116 Dati tecnici, componenti di usura e di ricambio ...............................117 10.1 Componenti di misura e precisione ...........................................................117 10.1.1 Componenti di sistema GM35 ...................................................118 10.2 Dimensioni di ingombro .............................................................................120 10.2.1 Dimensioni di ingombro del gruppo della testa ottica GM35 ..120 10.2.2 Dimensioni di ingombro degli adattatori dell'aria di purga ......121 10.2.3 Dimensioni di ingombro del riflettore GM35 ............................121 10.2.4 Dimensioni di ingombro della flangia con tubo ........................122 10.2.5 Disegno in scala dell'unità elettronica GM35, custodia in lamiera........................................................................................122 10.2.6 Disegno in scala dell'unità elettronica GM35, versione custodia in ghisa .......................................................................123 10.2.7 Dimensioni di ingombro del gruppo di purga............................123 10.2.8 Dimensioni di ingombro del coperchio di protezione contro le intemperie per il/i gruppo/i di purga.........................................124 10.2.9 Dimensioni del coperchio di protezione contro le intemperie per il gruppo della testa ottica...................................................124 10.2.10 Dimensioni di ingombro della scatola della morsettiera per connessione CAN-Bus ................................................................125 10.3 Accessori opzionali, componenti di usura e di ricambio...........................125 6 M A N U A L E O P E R A T I V O | GM35 10.3.1 Parti di consumo per esercizio biennale ...................................125 10.3.2 Pezzi di ricambio della testa ottica............................................126 10.3.3 Pezzi di ricambio del gruppo riflettore.......................................127 10.3.4 Pezzi di ricambio dell'adattatore del gruppo di purga – lato testa ottica..................................................................................127 10.3.5 Pezzi di ricambio dell'adattatore del gruppo di purga – lato riflettore ......................................................................................128 10.3.6 Pezzi di ricambio dell'unità elettronica .....................................128 10.3.7 Pezzi di ricambio unità dell'aria di purga ..................................129 10.3.8 Materiale di fissaggio .................................................................129 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso INDICAZIONI DI SICUREZZA 1 Indicazioni di sicurezza Le seguenti indicazioni e direttive valgono per il dispositivo Analizzatore di gas GM35 descritto nel presente "Manuale operativo" ed è rivolto a tutti gli utilizzatori ed operatori che in qualche modo dovranno lavorare con l'analizzatore. 1.1 Operatori/utilizzatori ammessi Si presuppone che la pianificazione dell'impianto, il montaggio e gli interventi di installazione, la messa in esercizio, la manutenzione e riparazione vengano eseguiti soltanto da personale sufficientemente preparato e che gli interventi eseguiti vengano controllati da personale specializzato. Le persone responsabili per la sicurezza devono garantire assolutamente che: • Soltanto personale qualificato possa eseguire lavori di importanza fondamentale per la sicurezza. • Per persone qualificate si intendono quelle persone che per via della propria formazione professionale, esperienza oppure istruzione ed inoltre per le proprie conoscenze specifiche relative a norme vigenti, disposizioni, norme antinfortunio e caratteristiche dell'impianto vengono incaricate ad eseguire questi lavori dai responsabili per la sicurezza di persone e dell'impianto. Determinante è che queste persone siano in grado di riconoscere e contribuire ad evitare in tempo possibili pericoli. Si considera specializzato personale addestrato ai sensi della norma DIN VDE 0105 o IEC 364 o di norme analoghe come la DIN 0832. • In caso di interventi sull'impianto, le persone addette devono avere a completa disposizione la documentazione tecnica fornita insieme al dispositivo e tutte le rispettive istruzioni. Esse devono altresì attenersi a tali documenti al fine di evitare pericoli e danni. 1.2 Uso appropriato Perché le norme di sicurezza e l'impiego previsto venga rispettato è necessario che: • L'impiego sia conforme ai dati tecnici, alle indicazioni relative all'uso consentito, alle condizioni di montaggio e di collegamento, all'ambiente circostante ed alle condizioni di esercizio. Determinante a tal fine sono la documentazione relativa all'ordine, l'informazione operativa relativa al dispositivo (targhetta di fabbricazione ecc.) e la documentazione consegnata insieme al prodotto e della quale fa parte anche il presente Manuale operativo • Ci si comporti in corretta considerazione della specificità della situazione del luogo d'installazione dell'impianto e secondo gli specifici pericoli e prescrizioni legati all'esercizio del sistema. • Si prenda ogni misura adatta a mantenerne il valore come p.es. in caso di manutenzione e di ispezione o per il trasporto e l'immagazzinaggio. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 7 INDICAZIONI DI SICUREZZA 1.3 Norme di sicurezza AVVERTENZA: Rischio causato da utilizzo improprio Quando l'apparecchiatura viene utilizzata in modo improprio, i dispositivi di protezione al suo interno potrebbero subire danni. ▸ Prima di eseguire interventi d'installazione, messa in funzione, funzionamento e manutenzione, leggere il manuale e rispettare tutte le indicazioni relative all'uso dell'apparecchiatura. IMPORTANTE: Responsabilità della sicurezza dell’impianto La sicurezza dell'impianto in cui è integrata l'apparecchiatura è responsabilità del soggetto che ha eseguito l'installazione. Misure protettive di base contro il pericolo di danni a persone e danni materiali In caso di uso oppure impiego non appropriato degli strumenti di misura dell' Analizzatore di gas GM35 vi è il concreto pericolo di creare situazioni di pericolo per la salute di persone e danni materiali. ▸ Per questo motivo, per evitare danni, osservare le relative indicazioni di sicurezza e le vigenti prescrizioni di sicurezza. Utilizzando il dispositivo GM35 come sensore combinato con la tecnica di regolazione e di controllo, l'esercente ha l'obbligo di assicurare che nessun guasto o malfunzionamento del GM35 possa causare situazioni operative pericolose per l'incolumità delle persone né provocare danni. Protezione da pericoli legati ad apparecchiature elettriche I componenti del sistema GM35 sono dispositivi previsti per l'impiego in impianti industriali a corrente forte e, quindi, devono essere rispettate le pertinenti norme e disposizioni. ▸ In caso di lavori a collegamento a rete oppure a componenti conduttori di tensione di rete, le linee di alimentazione rete devono essere libere da ogni tensione. Protezione da pericoli legati a gas ▸ ▸ In caso di gas campionati troppo caldi e/o che abbiano proprietà aggressive o in caso di carico alto di polvere, utilizzare indumenti di protezione adatti e maschera di protezione. In caso di sovrapressione nel condotto non aprire mai la custodia senza aver prima preso le relative misure protettive né disattivare l'alimentazione dell'aria di purga. Provvedimenti per il trattamento di anomalie L'utilizzatore deve garantire che • il personale addetto alle operazioni di manutenzione possa essere reperibile sempre al più presto possibile. • il personale addetto alle operazioni di manutenzione sia appositamente addestrato in modo che possa reagire correttamente a ogni anomalia del GM35 ed a disfunzioni operative ad esse connesse. • in qualsiasi momento siano disponibili equipaggiamenti adatti di protezione, utensili e mezzi ausiliari. • il personale qualificato analizzi i processi di malfunzionamento e si eliminino fonti di disturbo ottimizzando i processi operativi onde evitare malfunzionamenti futuri. 8 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso INDICAZIONI DI SICUREZZA 1.4 Comportamento in caso di guasto dell'aria di purga Con determinate configurazioni del sistema di misura GM35 ed a seconda delle specifiche condizioni dell'impianto, un guasto dell'alimentazione dell'aria di purga richiede interventi immediati o tempestivi che siano adatti ad impedire danni al sistema di misura. ▸ 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso Misure in caso di guasto dell'aria di purga, vedere "Guasto dell'aria di purga", pagina 108. M A N U A L E O P E R A T I V O | GM35 9 PANORAMICA DI PRODOTTO 2 Panoramica di prodotto 2.1 Applicazione, utilizzo conforme L'analizzatore di gas In-Situ GM35 misura in continuo la concentrazione di CO2, H2O e CO oppure N2O, ed in condotti di gas – eseguendo misure singole oppure simultanee, a seconda della variante dello strumento impiegato. In quanto sistema di misura In-Situ, il dispositivo GM35 rileva i valori di misura direttamente nel condotto in cui scorre il gas senza necessità di eseguire un prelievo dallo stesso. • Controllo delle emissioni Il dispositivo GM35 rileva e quantifica in modo sicuro, rapido e preciso le sostanze nocive ed i valori di riferimento presenti nei gas. • Analisi e regolazione del processo Affidabilità, precisione e tempi brevi di risposta del GM35 offrono un vantaggio determinante per l'efficienza di circuiti di regolazione in tutti i processi in cui si produce CO, N2O, e CO2. Gli impianti di combustione e di essiccazione vengono controllati in modo sicuro ed efficiente. 2.1.1 Conformità e certificazioni Per molti campi d'impiego è necessaria la conformità con le relative leggi e normative. L'Analizzatore di gas GM35 è conforme alle seguenti norme: • Direttive relative alle omologazioni di sistemi per la misura per misura in continuo delle emissioni • In conformità alla norma EN 14181 e idoneità per misurazioni di emissioni in impianti conformi alle norme tedesche 13^, 17^ BImSchV e Aria TA per i componenti CO, CO2 e H2O (versione Cross-Duct e sonda di misura GMP) • Conforme alla certificazione GOST, attestato Nr. DE.C.31.001.ANr. 11933 • Conforme alla norma EPA U.S.A. CFR 40, Parte 60 oppure 75 e 29 CFR 1310 • Conforme alla norma EMV come da norma EN 50081-1/EN 50082-2 • Certificazione CE ai sensi della Direttiva CE EMV 89/336/CEE • Il produttore SICK AG è certificato secondo la norma ISO 9001 • Direttiva CE NSR 2006/95/CE • Direttiva CE CEM 2004/108/CE • Norme EN applicate: • EN 61010-1, Prescrizioni di sicurezza per apparecchi elettrici di misura, controllo, regolazione e per utilizzo in laboratorio • EN 61326, Apparecchi elettrici di misura, controllo e laboratorio - Prescrizioni di compatibilità elettromagnetica 10 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso PANORAMICA DI PRODOTTO 2.1.2 Panoramica dei componenti standard Adattatore del gruppo di purga gruppo della testa ottica Adattatore del gruppo di purga riflettore Riflettore Testa ottica (unità SE) Gruppo di purga SLV4 gruppo della testa ottica Gruppo di purga SLV4 riflettore Fig. 1: Panoramica del sistema GM35 • Testa ottica (unità SE) Contiene i più importanti gruppi costruttivi ottici ed elettronici del sistema di misura. Qui avviene il rilevamento della concentrazione del gas ed il rilevamento di valori di misura. Si misurano le componenti CO oppure N2O, CO2 e H2O; Le misure eseguite sono di tipo singolo, simultaneo oppure anche una combinazione dei due tipi. • Riflettore di misura Nel modello con lo specchio tripoidale concavo rivestito d’oro per le seguenti distanze (flangia lato testa ottica a flangia lato riflettore): 0,5 fino a 1 m, 1 fino a 2,3 m, 2,3 fino a 4 m, 4 fino a 6 m, > 10 m • 2 gruppi di purga Per alimentazione dell'aria di purga del gruppo della testa ottica e del riflettore e, quindi, per evitare che possa entrare in contatto con sporcizia e con alte temperature del gas. I tipi di ventilatori per la testa ottica o per il riflettore hanno caratteristiche diverse a seconda dell'applicazione. • Adattatori dell'aria di purga per gruppo della testa ottica e riflettore Per l'installazione del gruppo della testa ottica e del riflettore alla flangia di montaggio. Comprendono le bocchette dell'aria di purga per la connessione dei tubi per aria di purga del gruppo di purga e le boccole per il cavo di collegamento, nonché per il collegamento di sensori esterni (controllo del filtro gruppo di purga, sensore di temperatura PT1000, lato testa ottica) • Unità elettronica Nel sistema di misura GM35 l'unità elettronica serve come interfaccia di utenza ed esegue l'elaborazione e l'uscita dei valori di misura ed anche le funzioni di comando e di controllo. L'unità elettronica AWE può essere installata nelle vicinanze della testa ottica; essa può però essere installata event. anche ad una distanza fino a ca. 1000 m dal punto di misura, p.es. nella sala di controllo dell'impianto. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 11 PANORAMICA DI PRODOTTO Le singole funzioni dell'unità elettronica sono p.es. le seguenti: – – – – • Uscita dei valori di misura rilevati, dei dati calcolati e degli stati operativi Comunicazione con la periferia dell'impianto Uscita di messaggi di errori e di altri segnali di stato Controllo di funzioni automatiche di test e di accesso in caso di servizio (diagnosi) Cavo di collegamento Tipi di cavo Codice d'ordine Cavo*) (bus CAN) testa ottica – adattatore del gruppo di purga, lun2023704 ghezza 0,8 m Cavo di collegamento[1] di 5, 10, 12, 15 oppure 24 m disponibile come accessori opzionali. Cavo[2] (CAN-Bus) testa ottica – unità elettronica, lunghezza 4 m Volume della consegna Cavo*) adattatore del gruppo di purga gruppo della testa ottica – controllo del filtro gruppo di purga, lunghezza 5 m; 2032143 2 Cavo*) adattatore del gruppo di purga gruppo della testa ottica – con- 6025923 trollo del filtro gruppo di purga, prolunga lunghezza 2 m Cavo*) adattatore del gruppo di purga gruppo della testa ottica – controllo del filtro del gruppo di purga, prolunga lunghezza 3 m 6028663 [1] una lunghezza compresa nel volume della consegna [2] compreso nel volume della consegna • Flangia con tubo Per l'installazione della testa ottica e del riflettore al condotto di gas. Alle flange si fissano gli adattatori dell'aria di purga alle quali poi si applicano la testa ottica o il riflettore stesso. Per il disegno in scala ed i dati necessari per l'ordine, vedere pagina 122. In alternativa alle flange consegnate insieme al prodotto, l'utilizzatore può far installare localmente flange a norma ANSI o DIN. 12 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso PANORAMICA DI PRODOTTO 2.2 Componenti del sistema Testa ottica Riflettore Adattatore del gruppo di purga Gruppo della testa ottica Gruppo di purga SLV4 per gruppo della testa ottica Adattatore del gruppo di purga riflettore Gruppo di purga SLV4 per riflettore Unità elettronica Modello custodia in lamiera (IP 65) Modello custodia in ghisa (IP 67) Fig. 2: Componenti standard del GM35 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 13 PANORAMICA DI PRODOTTO 2.2.1 Opzioni ed accessori del GM35 • Lamiera di copertura per adattatore del gruppo di purga del gruppo della testa ottica per mantenimento dell'alimentazione dell'aria di purga per i casi in cui questa debba restare in esercizio nel punto di misura anche quando la testa ottica è smontata. • Coperchio contro le intemperie per testa ottica e unità dell'aria di purga necessario per il montaggio all'aperto – Dimensioni di ingombro, vedere "Dimensioni di ingombro", pagina 120. • Registratore, canale singolo o multicanale per la registrazione del valore di misura. Il protocollo può essere redatto anche attraverso sistemi in dotazione del Cliente. • Riscaldatore dell'aria per l'alimentazione dell'aria di purga in caso di particolari condizioni d'uso per evitare la formazione di condensa. Un riscaldatore dell'aria è necessario quando la differenza tra la temperatura del gas e la temperatura del punto di rugiada è troppo bassa. Come direttiva è prevista la seguente formula empirica: Si consiglia un riscaldatore dell'aria quando la temperatura del gas [°C] – temperatura punto di rugiada [°C] < umidità assoluta [%]. Così facendo si confrontano valori numerici senza considerazione delle unità. È disponibile una scheda tecnica del riscaldatore dell'aria con il cod. ordin. 8 008 330. 14 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso PANORAMICA DI PRODOTTO 2.3 Principio di funzionamento 2.3.1 Principio di misura optoelettronico In-Situ L'Analizzatore di gas GM35 si basa sulla tecnica In-Situ con misura diretta optoelettronica. Il rilevamento dei valori di misura avviene senza contatto nel flusso del gas lungo la completa sezione del condotto (Cross-Duct). In base all'assorbimento della luce alla specifica lunghezza d'onda attraverso la miscela aria-gas nel tratto attivo di misura, la testa ottica del GM35 rileva le concentrazioni dei singoli componenti del gas. Tratto di misura nel condotto di gas Segmento di filtro di riferimento segmento orientabile Sorgente IR Riflettore del punto di zero e diaframma di oscuramento CO oppure rilevatore Ruota con filtri e rivelatore per CO2 e H2O N 2O Ruota con celle di misura e rivelatore per la misura del CO Riflettore Mirino con dispositivo di allineamento optoelettronico oppure N2O Fig. 3: Schema del gruppo ottico del GM35 Il tratto attivo di misura (vedere "Modello d'installazione per la flangia di montaggio (diametro del canale non rappresentativo)", pagina 22) viene attraversato in senso longitudinale dalla luce della testa ottica (unità SE) che viene quindi riflessa di nuovo dal riflettore installato nella parte opposta. Lo specchio semiriflettente invia su fotorivelatori ottimizzati la luce di ritorno attraverso una rispettiva ruota con filtri o con celle di misura per la misura del CO, N2O e del CO2 e dell'H2O. Attraverso il filtraggio spettrale della luce di misura ricevuta, gli elementi di ricezione rilevano l'assorbimento delle molecole di gas in punti caratteristici dello spettro nel campo di lunghezza d'onda IR pari a 1,6–4,9 μm. Interferenze con gas diversi da quelli che devono essere misurati possono essere evitate selezionando questi campi di valutazione entro lo spettro IR ricorrendo agli algoritmi di valutazione impiegati (cfr. "Valutazione del segnale", pagina 16). 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 15 PANORAMICA DI PRODOTTO 2.3.2 Valutazione del segnale Gli algoritmi ottimizzati dell'elettronica di misura del GM35 elaborano i segnali di misura dei ricevitori e con i rispettivi parametri, secondo il procedimento di correlazione con filtri ottici per il CO2 e l' H2O e con celle riempite di gas per il CO oppure N2O. Misura CO nel campo ca. 4500–4900 nm Assorbimento Absorption Misura CO2 e H2O nel campo 1600–2200 nm CO CO 2 H2O 1500 2000 2500 3000 3500 4000 4500 1600 CO 2 1800 2000 2200 4400 4600 4800 Ruota con celle di misura N2 /CO N2 Ref. 2 H2O CO 2 λ [nm] Linea di caratterizzazione della penetrabilità del filtro per la misura del CO CO H2O 5000 5000 CO Ref. 1 4600 Ruota con filtri per CO2 e H2O Filtro di riferimento per rilevamento dell'assorbimento di fondo, libero da interferenza nei confronti di altri componenti del gas 4800 Assorbimento CO ≈ valore di misura 4600 4800 Absorption CO = 100% I valori di misura CO oppure N2O si rilevano dai segnali al rivelatore in caso di assorbimento attraverso il valore di misura e con una cuvetta contenente il componente da misurare. Si eliminano fonti esterne di disturbo. Fig. 4: Valutazione degli spettri di assorbimento dei gas campionati nel dispositivo GM35 2.3.3 Cicli di controllo automatici Per poter garantire una precisione di misura che resti costantemente alta, la testa ottica del GM35 esegue regolarmente in intervalli di tempo impostabili (Standard: ogni 2 ore) un ciclo di controllo automatico. Con questa operazione si determina per primo il punto di zero inserendo un riflettore di zero nel percorso ottico. Una volta terminata l'operazione si 16 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso PANORAMICA DI PRODOTTO orientano i filtri di riferimento per verificare il punto di controllo. Con una cuvetta gas campionato si controllano le caratteristiche spettrali dello strumento. Se nel corso di un ciclo di controllo si rilevano divergenze rispetto ai requisiti operativi, il sistema di misura GM35 produce relativi messaggi di errore o di allarme. Possibilità di attivazione 1 Di 1 (fronte di discesa): Con questa funzione è possibile disattivare anche il ciclo di controllo. 2 Intervallo temporale, impostabile tramite il menù dell'unità elettronica AWE Processo 1 Si avvia il ciclo di controllo. 2 Si esegue la misura interna di riferimento. Segnalazione: Relè 3 (controllo del funzionamento) 3 Il punto di zero e il punto di controllo sono presentati in uscita rispettivamente per 90 secondi sul display AWE e le uscite analogiche assegnate. Relè 3 resta attivato. In caso di connessione con un calcolatore emissioni è necessario rispettare quanto segue: Per poter compensare differenze nelle impostazioni dello strumento, misurare la durata dall'avvio fino all'uscita. Fig. 5: Rilevamento del punto di controllo Misura Punto di zero Riflettore del punto Punto di zero Controllo Elemento oscillante Punto di controllo (70% fsc) Registratore di dati 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 17 NOTE DI PROGETTAZIONE 3 Note di progettazione 3.1 Passi da seguire dalla scelta del sistema fino alla messa in funzione Modifiche applicative Dovessero subentrare esigenze applicative diverse da quelle indicate nell'ordine oppure se uno strumento dovrà essere impiegato per un'applicazione diversa da quella originariamente prevista, rivolgersi al proprio agente commerciale di zona oppure al nostro reparto progettazione in modo da poter valutare le possibilità di applicazione con le condizioni modificate e determinare la necessità o meno di una nuova procedura di regolazione/parametraggio. Le operazioni che seguono vengono normalmente eseguite prima della messa in esercizio del sistema di misura: • Progettazione Vedere lista di controllo per la progettazione nella parte inferiore • Preinstallazione a carico dell'utilizzatore I seguenti interventi preliminari che di regola sono realizzati sul posto dal Cliente sono descritti nel "Preinstallazione a carico dell'utilizzatore", pagina 22: • Montaggio della flangia, vedere "Montaggio della flangia con tubo", pagina 23. – Preparativo del montaggio per l'unità dell'aria di purga, vedere "Preparativi di montaggio per unità dell'aria di purga", pagina 26. – Posa del cavo di segnalazione e d’alimentazione di corrente elettrica al punto di misura, vedere "Isolamento del condotto", pagina 26. – Preparativi di montaggio per la AWE, vedere "Preparativi di montaggio per l'unità elettronica", pagina 27. – Se necessario, preparativi per linee di segnalazione per le interfacce con la periferia dell'impianto, vedere "Preparazione dell'installazione elettrica", pagina 27. • Installazione degli strumenti Per accelerare l'operazione della messa in funzione, normalmente si installano i seguenti componenti già pronti per l'esercizio prima della data prevista per la messa in funzione; vedere anche "Installazione", pagina 33. – Unità dell'aria di purga – Unità elettronica • Messa in servizio La messa in funzione vera e propria deve essere eseguita da personale appositamente addestrato oppure dall'Assistenza Clienti SICK. Questi interventi vengono descritti nella pagina 72. Fanno parte di questi interventi in primo luogo specifici lavori di calibrazione da eseguire sul sistema GM35 a seconda delle applicazioni. 18 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso NOTE DI PROGETTAZIONE 3.2 Lista di controllo della progettazione Progettazione passo per passo Dati tecnici e disegni in scala dei componenti di sistema, vedere "Dati tecnici, componenti di usura e di ricambio", pagina 117 e successive. Tema Attività Determinare il punto di misura Tenere presente tratti di entrata e tratti di uscita non soggetti a disturbi: Attenersi alle vigenti Leggi e normative locali, p.es. la VDI 3950 vigente in Germania Misura/determinazione ▸ ▸ In caso di sezione rotonda del condotto: triplo diametro del condotto ▸ Se non fosse possibile rispettare queste condizioni: tratto di entrata > tratto di uscita, p. es. 2/3 : 1/3 ; distribuzione della concentrazione possibilmente omogenea In caso di sezione rettangolare: diametro idraulico Punto di misura dell'emissione ▸ ▸ ▸ Condizioni d'uso ▸ ▸ Rapporti di pressione al punto di misura ▸ ▸ 4F (Area della sezione) D = -----------------------------------------------------------------------------U (Circonferenza) Per il punto di misura dell'emissione, richiedere l'autorizzazione presso le Autorità di competenza. Prevedere aperture di calibrazione in punti facilmente accessibili. Assicurarsi che il dispositivo GM35 e la sonda di calibrazione non si influenzino reciprocamente; prevedere un raccordo di calibrazione almeno a 0,5 m di distanza dallo strumento di misura; contro corrente. Osservare i dati tecnici per le condizioni del condotto/condizioni ambientali! Temperatura del gas sopra/sotto il punto di rugiada (secco/ umido) Ottimale risulta essere un punto d'installazione con depressione nel condotto. In caso di pressione di condotto > 10 mbar, rivolgersi alla SICK per una corretta scelta del tipo di ventilatore per l'aria di purga. Tabella 1: Lista di controllo della progettazione 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 19 NOTE DI PROGETTAZIONE Tema Attività Gruppo della testa ottica, Selezionare una flanriflettore gia adatta con tubo vedere "Preparativi di montaggio al punto di misura", pagina 22. Misura/determinazione ● ● ● Selezionare apertura del camino ▸ ▸ ▸ ▸ ▸ Mezzi ausiliari per messa in funzione e manutenzione Selezione del luogo Unità dell'aria di purga vedere "Preparativi di mon- d'installazione taggio per unità dell'aria di purga", pagina 26 ● ▸ ▸ ▸ ▸ ▸ ▸ La versione base prevede il montaggio di una flangia nei canali in acciaio; normalmente le relative flange con tubo sono comprese nel volume di consegna del GM35. Camini in pietra oppure condotti con pareti doppie richiedono un fazzoletto di rinforzo installata localmente ed ev. una versione più lunga della flangia con tubo; vedere "Montaggio della flangia con tubo", pagina 23. Nella misura in cui la consegna dello strumento non sia già stata completata, concordare event. una fornitura anticipata della flangia con tubo in modo da poterla montare nel quadro degli interventi di preinstallazione da eseguire localmente.In alternativa è possibile utilizzare una relativa flangia installata localmente (anche flangia ANSI, cfr. Dati tecnici, vedere "Dati tecnici, componenti di usura e di ricambio", pagina 117). Prevedere un'apertura di dimensione adatta per il tubo a flangia. Quando di ritagliando il prodotto per l'isolamento del condotto, prevedere uno spazio sufficiente per le attività di montaggio e di manutenzione. Prevedere spazio libero per poter operare con il gruppo della testa ottica, riflettore. Assicurare che la temperatura ambientale per la testa ottica del si trovi tra –20 e +55 °C (–40 °C in caso di funzione senza interruzione). In caso di installazione all'aperto, prevedere un coperchio di protezione contro le intemperie. Interventi sul tratto di comparazione con punto zero; Presupposti: atmosfera ambientale pulita, mancanza di gas campionato; protetto dagli agenti atmosferici: Pianificare oppure ordinare il tratto di comparazione con punto zero presso la SICK. Prevedere un punto di montaggio nel condotto in prossimità (5 m) della testa ottica dello strumento GM35. Il tubo per aria di purga per il raccordo di aria di purga (gruppo della testa ottica, riflettore) deve essere il più corto possibile (caduta di pressione per ogni m ca. 1,2 hPA/ 1,2 mbar). Predisporre un sicuro condotto per cavi. Assicurare che l'aria di aspirazione dell'unità dell'aria di purga sia asciutta ed il più possibile esente da polvere e, se il caso, utilizzare un prefiltro. La temperatura dell'aria di aspirazione dovrebbe trovarsi tra 0 e 55 °C. In caso di T < 0 °C riscaldare l'aria di purga; vedere opzione riscaldatore dell'aria. In caso di installazione all'aperto, prevedere un coperchio di protezione contro le intemperie. Tabella 1: Lista di controllo della progettazione 20 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso NOTE DI PROGETTAZIONE Tema Attività Unità elettronica Determinazione del vedere "Preparativi di mon- luogo d'installazione taggio per l'unità elettronica", pagina 27 Misura/determinazione ▸ ● ● Opzioni per cablaggio CAN-Bus ▸ ▸ ▸ Piattaforma di montaggio Specificazione della piattaforma di montaggio ▸ ▸ ▸ Prevenzione infortuni Prevedere il montaggio dell'unità elettronica in un punto facilmente accessibile possibilmente nei pressi del punto di misura. Se necessario è possibile un montaggio più lontano tenendo conto che la somma delle lunghezze di tutti i collegamenti CAN-Bus nel sistema di misura dello strumento GM35 non può superare 1000 m. Temperatura ambientale entro –20 °C fino a +55 °C. In caso di esercizio in continuo –40 °C. Basta un cavo CAN-Bus della lunghezza di 4 m per il collegamento tra AWE e la testa ottica al luogo d'installazione scelto? In caso contrario, selezionare un cavo adatto (vedere pagina 12): In caso di distanze minori di 19 m: prevedere una prolunga CAN-Bus di 15 m, con un connettore a spina preconfezionato. In caso di distanza maggiore: Utilizzare una morsettiera CAN-Bus ed un cavo in dotazione del committente. Per il montaggio esterno ad un condotto/camino prevedere una relativa piattaforma di servizio. Il punto d'installazione della testa ottica dello strumento GM35 dovrebbe trovarsi a 1,3 fino a 1,5 m circa sopra la piattaforma. La piattaforma deve essere sufficientemente grande, assicurata e disposta in modo tale che tutti i componenti dello strumento possano essere accessibili senza pericolo. Ciò vale in modo particolare anche per il montaggio e lo smontaggio della testa ottica o del riflettore. È assolutamente importante rispettare le (specifiche) leggi e normative vigenti relative alla prevenzione infortuni. Tenere sempre in considerazione ed attenersi meticolosamente alle rispettive norme di sicurezza riportate nei paragrafi del presente manuale. Tabella 1: Lista di controllo della progettazione 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 21 NOTE DI PROGETTAZIONE 3.3 Preinstallazione a carico dell'utilizzatore I lavori descritti qui di seguito possono essere eseguiti da personale installatore incaricato dall'utilizzatore. Presupposto: sono stati già eseguiti tutti i passi previsti nella lista di controllo di progettazione. 3.3.1 Preparativi di montaggio al punto di misura In questa parte della documentazione si descrivono i lavori di saldatura da eseguire sul condotto compresa la messa a punto degli elementi di fissaggio a cura del cliente. Isolamento del condotto Marcatura per la posizione d'installazione, indicante in direzione del flusso Tratto attivo di misura Flangia con tubo standard: L = 240 mm 1,3 – 1,5 m Tratto flangia – flangia Distanza rispetto al gruppo SLV4 min. 700 Parete del condotto (acciaio) Piattaforma di servizio/piattaforma Fig. 6: Modello d'installazione per la flangia di montaggio (diametro del canale non rappresentativo) ATTENZIONE: Misure di protezione al punto di misura ▸ Ogni tipo di lavoro al condotto deve essere eseguito soltanto quando l'impianto è fermo! ▸ Assicurare i pezzi che devono essere tolti in modo da evitare che possano provocare danni cadendo. ▸ Prendere delle misure di protezione adatte contro possibili gas troppo caldi, esplosivi o dannosi alla salute che possono fuoriuscire dal condotto. ▸ Se necessario, chiudere ermeticamente con un coperchio la flangia di montaggio a tenuta stagna fino al montaggio dello strumento (p.es. in caso di sovrapressione nel condotto). 3.3.2 Scoprire il condotto ▸ ▸ 22 Se il caso, rimuovere l'isolamento presente nel condotto per una superficie di ca. 800 x 1500 mm (L x A) in modo da liberare il condotto per i lavori successivi. Tenere pronto il materiale isolante rimosso in modo da poterlo riapplicare nuovamente oppure provvedere ad un nuovo materiale di isolamento adatto. M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso NOTE DI PROGETTAZIONE 3.3.3 Montaggio della flangia con tubo • Flangia standard La consegna di base della SICK consiste di due flange con tubo con una lunghezza di 240 mm e 125 mm di diametro interno. Per punti di installazione con un forte spessore isolante o per camini in pietra è disponibile una versione con una lunghezza complessiva pari a 500 mm. Su richiesta è possibile realizzare modelli speciali. È anche possibile l'impiego di una flangia installata dall'utilizzatore, inclusa la flangia ANSI. o Fig. 7: Flangia standard con tubo • Si consiglia un rinforzo utilizzando fazzoletti di rinforzo Per via del peso della testa ottica dello strumento si consiglia di stabilizzare il fissaggio del tubo a flangia sul luogo di posa ricorrendo ad appositi fazzoletti di rinforzo. Fazzoletti di rinforzo (installati dall'utilizzatore) Flangia con tubo Parete del condotto (acciaio) Fig. 8: Rinforzo tramite appositi fazzoletti • Condotto per gas in pietra/cemento In caso di condotti che non sono in acciaio può essere realizzato un ulteriore fazzoletto di rinforzo con apertura adatta in cui si salda la flangia con il tubo. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 23 NOTE DI PROGETTAZIONE Passi di montaggio per il montaggio della flangia con tubo Tratto attivo di misura Allineamento ottico < 1° Tratto di misura flangia – flangia Fig. 9: Montaggio della flangia – specificazione del tratto di misura 1 Marcare esattamente i punti centrali della flangia sulla parete del condotto (lato testa ottica e lato riflettore). Nota bene Allineamento ottico: l'asse del tubo del lato testa ottica dovrebbe essere possibilmente allineato con precisione (< ± 1°) con l'asse del tubo lato riflettore. 2 In caso di condotto in pietra/cemento: Ritagliare un'apertura del condotto ca. 2 cm più grande del diametro esterno del tubo a flangia. 3 Ritagliare nella parete del condotto o fazzoletto di rinforzo un'apertura in base al diametro esterno del tubo a flangia (standard Øa = 133 mm). 4 Applicare il tubo a flangia in modo che la marcatura indichi esattamente in direzione del flusso del gas. 5 Fissare in posizione d'installazione. Allineamento ottico della flangia Flangia con tubo Flangia num. 1 Sorgente luminosa del dispositivo di registrazione Flangia num. 2 Tubo di registrazione (bersaglio) del dispositivo di registrazione Fig. 10: Dispositivo di registrazione per l'allineamento della flangia 24 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso NOTE DI PROGETTAZIONE 6 Montare il dispositivo di registrazione (sorgente luminosa p. es. lato testa ottica, tubo di registrazione lato riflettore) sulla flangia. 7 Allineare il tubo a flangia num. 1 sino a far corrispondere lo spot luminoso della sorgente luminosa con il punto centrale del bersaglio del tubo di registrazione. Bersaglio del tubo Flangia num. 1 Sorgente luminosa Flangia num. 2 Tubo di registrazione Fig. 11: Allineamento flangia con tubo mediante dispositivo di registrazione 8 Flangia 1 saldatura discontinua per punti. 9 Spostare il dispositivo di registrazione (sorgente luminosa p. es. lato riflettore, tubo di registrazione lato testa ottica) e allineare il tubo a flangia num. 2 ed eseguire saldatura discontinua per punti. 10 Saldare il tubo a flangia con saldatura discontinua per punti. 11 Saldare possibilmente degli appositi fazzoletti di rinforzo; vedere "Rinforzo tramite appositi fazzoletti", pagina 23. 12 In caso di condotto in pietra/cemento: Fissare bene al condotto il fazzoletto di rinforzo con la flangia con tubo saldata come rappresentato nella Fig. 9:, pagina 24. Nota bene Durante le operazioni di saldatura e di allineamento, fare in modo che venga rispettato meticolosamente il tratto previsto flangia – flangia, nel caso in cui dovesse già essere stato ordinato o consegnato un tratto di comparazione con punto zero. In caso contrario si dovrà adattare il tratto di comparazione con punto zero, vedere "Realizzazione di un tratto di comparazione con punto zero", pagina 75. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 25 NOTE DI PROGETTAZIONE 3.3.4 Preparativi di montaggio per unità dell'aria di purga 1 Predisporre supporti in tubi di acciaio (p.es. 50x5) con flange (p.es. FL 60x8x60) per i quattro punti di fissaggio dell'unità dell'aria di purga; eseguire forature di fissaggio con filettature M10. 2 In caso di condotti in acciaio, saldare i supporti come da illustrazione. 3 In caso di camini in pietra, dotare rispettivamente di fazzoletti di rinforzo oppure prevedere un altro adatto fissaggio dell'unità dell'aria di purga. Tubo di acciaio 50 x 5 DIN 2391 Fissaggio del gruppo di purga Flangia 60 x 8 60 DIN 174 50 mm sporgenza in caso di sezione circolare del condotto Fig. 12: Modello d'installazione per i gruppi di purga (diametro del canale non rappresentativo) Disegno in scala del gruppo di purga vedere "Dati tecnici, componenti di usura e di ricambio", pagina 117. 3.3.5 Isolamento del condotto ▸ Applicare nuovamente la coibentazione termica del condotto; se necessario, rinforzare ulteriormente l'isolamento. ATTENZIONE: Guasti dello strumento attraverso temperature ambientali eccessive La testa ottica del GM35 è concepita per una temperatura ambientale di max. +55 °C. Attraverso calore radiante alla superficie della custodia possono verificarsi event. temperature maggiori di quelle rilevabili misurando la temperatura dell'aria. ▸ Pertanto è necessario realizzare la coibentazione e la protezione da irradiazione in modo tale che i valori soglia della temperatura vengano rispettati con sicurezza. 26 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso NOTE DI PROGETTAZIONE 3.3.6 Preparativi di montaggio per l'unità elettronica Requisiti richiesti Il luogo d'installazione per l'unità elettronica è stato determinato nel quadro della progettazione (vedere "Lista di controllo della progettazione", pagina 19). Eseguendo l'installazione, si deve considerare che la lunghezza di tutti i cavi di collegamento CAN-Bus nel sistema di misura dello strumento GM35 può essere al massimo di 1000 m. Per facilitare le funzioni operative del sistema, se ne consiglia il montaggio nelle vicinanze di un punto di misura. Preparazione del luogo di posizionamento L'unità elettronica dispone di punti di montaggio nella carcassa che permettono un fissaggio semplice con 3 viti anche. ▸ ▸ 3.4 In base al disegno in scala dell'unità AWE come da "Montaggio dell'unità elettronica (custodia in ghisa)", pagina 37 assicurarsi che al previsto luogo di posizionamento vi sia spazio sufficiente per l'installazione, per il cablaggio e per l'apertura dello sportello della custodia. A seconda delle esigenze, preparare i punti di montaggio con i rispettivi fori. Preparazione dell'installazione elettrica Perché la successiva installazione e messa in funzione dei componenti di sistema del GM35 possa avvenire con la dovuta velocità, la posa delle linee di alimentazione e di segnalazione deve essere eseguita prima. Per cavi che vengono consegnati finti con il sistema GM35 si installano adatti canali per cavi oppure tubo vuoto di posa. Le linee predisposte vengono collegate alle apparecchiature nel corso dell'installazione o alla messa in funzione per opera di personale qualificato o da parte dell'Assistenza Clienti SICK. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 27 NOTE DI PROGETTAZIONE 3.4.1 Indicazioni di sicurezza installazione elettrica AVVERTENZA: Pericolo causato da tensione elettrica. ▸ Qualunque intervento su componenti elettriche deve essere eseguito esclusivamente da personale elettricista specializzato e autorizzato. ▸ Nel corso di ogni intervento di installazione osservare le pertinenti prescrizioni di sicurezza. ▸ Prendere le necessarie misure di protezione contro ogni possibile pericolo locale o pericolo legato alla tipicità dell'impianto. AVVERTENZA: La sicurezza elettrica risulta compromessa nel caso in cui non si disattivi l’alimentazione durante gli interventi d’installazione e manutenzione. Nel caso in cui gli interventi d'installazione e manutenzione vengano eseguiti senza interrompere l'alimentazione all'apparecchiatura o ai cavi mediante un sezionatore, possono verificarsi incidenti di natura elettrica. ▸ Prima d'iniziare l'intervento accertarsi che sia possibile interrompere l'alimentazione elettrica mediante un sezionatore o un interruttore automatico conformemente a quanto previsto dalla norma DIN EN 61010. ▸ Verificare che il sezionatore sia facilmente accessibile. ▸ Nel caso in cui il sezionatore sia difficilmente o per nulla accessibile, e necessario installare un ulteriore sezionatore quando si collega l'apparecchiatura al termine dell'installazione. ▸ Al termine degli interventi o in caso di test, l'alimentazione può essere riattivata solo da personale autorizzato che operi nel rispetto delle norme di sicurezza. AVVERTENZA: La sicurezza elettrica risulta compromessa nel caso in cui si utilizzino cavi di alimentazione con valori di targa non adeguati Quando si utilizza un cavo di alimentazione volante, possono verificarsi incidenti di natura elettrica nel caso in cui le specifiche non vengano rigorosamente rispettate. ▸ Per la sostituzione dei cavi di alimentazione volanti, attenersi sempre alle specifiche riportate nel manuale d'uso (sezione "Dati tecnici”). ATTENZIONE: Danni alle apparecchiature causati da collegamenti a terra errati o mancanti Durante l'installazione e la manutenzione verificare che la messa a terra di protezione dell'apparecchiatura e/o dei cavi sia conforme alla norma EN 61010-1. IMPORTANTE: Responsabilità della sicurezza dell’impianto La sicurezza dell'impianto in cui è integrata l'apparecchiatura è responsabilità del soggetto che ha eseguito l'installazione. AVVERTENZA: Rischio d’incendio causato da gas che fuoriescono in impianti con condizioni di sovrapressione Negli impianti con sovrapressione, il tubo flessibile dell'aria di purga può subire gravi danni in caso di fuoriuscite di gas caldo e, a seconda della temperatura, può prendere fuoco. In impianti con sovrapressione e temperature dei gas superiori a 200 °C: ▸ Impedire il flusso inverso installando un deviatore o una valvola. ▸ Controllare regolarmente il funzionamento del dispositivo che impedisce il flusso inverso. 28 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso NOTE DI PROGETTAZIONE AVVERTENZA: Sicurezza elettrica compromessa in caso di danni termici ai cavi Per la scelta dei cavi, considerare che l'unita di collegamento può raggiungere una temperatura >60 °C a causa dell'autoriscaldamento alla massima temperatura ambiente. ▸ Utilizzare esclusivamente cavi per >80 °C di temperatura. 3.5 Protezione elettrica Unità elettronica del GM35, Power Supply 24 V; SCU I/O • Isolamento: classe di protezione 1 conforme alla EN 61140 • Coordinamento dell'isolamento: categoria di sovratensione II conforme alla DIN EN 61010-1. • Contaminazione: grado di contaminazione II conforme alla DIN EN 61010-1 3.6 Specificazioni relative alla separazione galvanica dell' AWE Collegamenti SCU I/O Contatto di relè <-> PE 860 V AC Contatto di relè <-> Contatto di relè 860 V AC Contatto di relè <-> Attivazione 1376 V AC Tabella 2: Caratteristiche per la separazione galvanica 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 29 NOTE DI PROGETTAZIONE 3.7 Posa delle linee di collegamento Sensore di temperatura PT 1000 Adattatore del gruppo di purga con gruppo della testa ottica Riflettore con adattatore del gruppo di purga Cavo (CAN); 5, 10, 12, 15, 24 m Alimentazione energetica (230/115 V AC) 4 m, 3 x 1,5 mm2 Unità elettronica (Illustrazione della custodia in ghisa) Measuring CO CO 2 H 2O 236 Ref. conditions Hum: wet mg/ m3 Operation Service Warnin Malfunction par Gruppo di purga SLV 4 (2 BH 13) Alimentazione energetica 4 x 1,5 mm2 GM 35 cal maint Morsettiera (opzione) Alimentazione energetica (230/115 V AC) 3 x 0,75 mm2 3 ingressi binari 6 x 0,5 mm2 Gruppo di purga SLV 4 (2 BH 14) Evaluation Unit Cavo CAN-Bus (Standard), 4 m diag Prolunga CAN-Bus, già pronto, 15 m (opzione) Controllo del filtro; 5 m (2, possibile prolunga 3 m) 3 uscite binarie 6 x 0,5 mm2 per una prolunga del collegamento CAN-Bus con cavo da predisporre sul posto (1 x 2 x 0,5 mm2, doppini ritorti, schermati ) Allacciamento del cavo standard, compreso nel volume della consegna Allacciamento del cavo opzione Cablaggio da predisporre sul posto 3 ingressi analogici 6 x 0,5 mm2 3 uscite analogiche 6 x 0,5 mm2 Confezionato con connettore/i a spina Fig. 13: Schema della posa della linea 30 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso NOTE DI PROGETTAZIONE 3.7.1 Cablaggio CAN-Bus Cablaggio standard Nella maggior parte dei casi per l'unità AWE si sceglie un luogo di installazione in prossimità del punto di misura in modo che il cablaggio possa avvenire senza ulteriori interventi utilizzando il cavo CAN-Bus lungo 4 m fornito insieme al prodotto. Prolunghe CAN-Bus, dotate di connettore a spina pronte per il collegamento, sono ulteriormente disponibili in diverse lunghezze (Vedere „Cavo di collegamento“). Montaggio a distanza dell'unità elettronica Per installare l'unità AWE ad una distanza maggiore rispetto alla testa ottica è disponibile un'apposita morsettiera a 6 poli. Questa viene collegata alla testa ottica tramite il cavo Can Bus di 4 m fornito insieme al sistema di misura. L'unità AWE è collegata con un cavo a 6 poli da predisporre sul posto ed adatto per applicazioni CAN-Bus (fili ritorti a coppia e schermati). La lunghezza complessiva dei collegamenti CAN-Bus compresa quelli con il riflettore non deve superare 1000 m. In caso di servizio dovrebbe essere possibile deinstallare provvisoriamente l'unità AWE e collegarla direttamente al punto di misura con la testa ottica. Posa dei cavi ▸ ▸ Predisporre nei punti di collegamento cavi sufficientemente lunghi. Possibilmente, non posare il cavo d’alimentazione di corrente elettrica direttamente accanto al cavo segnali. ▸ Proteggere da influenze degli agenti atmosferici le estremità aperte di cavi preinstallati fino a quando si eseguirà il collegamento con le apparecchiature. ▸ Installare separatamente cavi di alimentazione elettrica ed interruttore automatico per: – Testa ottica GM35 (tramite unità di connessione o morsettiera nell'armadio per quadri di comando) – Gruppi di purga; a tal fine installare ulteriormente un salvamotore ed opzionalmente un interruttore di protezione mancanza di fase. – Unità elettronica ATTENZIONE: Disinserendo involontariamente l'alimentazione della corrente, vi è il pericolo di danneggiare lo strumento È vietato staccare l'alimentazione dell'aria di purga quando il sistema di misura si trova ancora nel condotto di gas. ▸ Per prevenire il pericolo di disinserimenti accidentali, applicare in modo ben visibile relative avvertenze su tutti i dispositivi in grado di disattivare il gruppo di purga. AVVERTENZA: Rischio d’incendio causato da gas che fuoriescono in impianti con condizioni di sovrapressione Negli impianti con sovrapressione, il tubo flessibile dell'aria di purga può subire gravi danni in caso di fuoriuscite di gas caldo e, a seconda della temperatura, può prendere fuoco. In impianti con sovrapressione e temperature dei gas superiori a 200 °C: ▸ Impedire il flusso inverso installando un deviatore o una valvola. ▸ Controllare regolarmente il funzionamento del dispositivo che impedisce il flusso inverso. ▸ 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso Per cavi preconfezionati oppure forniti insieme al sistema (vedere "Schema della posa della linea", pagina 30 contrassegnati con uno o due connettori a spina ) installare canali per i cavi o tubi vuoti di posa che siano facilmente accessibili. Sul punto di misura si consiglia di lasciare rispettivamente ca. 2 m di cavo per futuri interventi di manutenzione sul sistema di misura, una volta estratto dal condotto. M A N U A L E O P E R A T I V O | GM35 31 NOTE DI PROGETTAZIONE ▸ Posare localmente i cavi (non rappresentati con i connettori a spina) come da vedere "Schema della posa della linea", pagina 30. – Nelle indicazioni relative alla sezione del filo si tratta di raccomandazioni da cui è possibile differire leggermente per segnali analogici e binari (comunque non nel caso dei collegamenti CAN-Bus o delle linee di alimentazione elettrica). – Iniziare prima con i collegamenti interni del sistema dello strumento GM35. Linee di stato e di segnalazione dall' AWE ai morsetti di connessione dei dispositivi di stato e di segnalazione predisposti localmente possono essere completati event. anche in un secondo tempo a seconda delle esigenze. 32 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso INSTALLAZIONE 4 Installazione Questo capitolo descrive gli interventi di montaggio e d'installazione del sistema di misura GM35 da eseguire prima della messa in funzione vera e propria. Si presuppone che sia stata conclusa l'installazione da eseguire sul luogo come prevista nella sezione "Note di progettazione", pagina 18. 4.1 Preparativi 4.1.1 Controllo del volume di fornitura ▸ ▸ 4.1.2 Controllare la merce consegnata confrontandola con le posizioni riportate sulla bolla di consegna ed assicurarsi che il sistema di misura ordinato sia stato consegnato completo di ogni componente. Il tipico volume di fornitura consiste dei componenti descritti nella sezione "Componenti del sistema", pagina 13. Accertarsi che le indicazioni relative alla tensione ed alla frequenza di rete riportate sulle targhette di costruzione dei componenti dello strumento GM35 corrispondano alle specifiche condizioni dell'impianto, alla bolla di consegna ed all'ordine. Presupposti per l'installazione Per le operazioni che si descrivono qui di seguito valgono i seguenti presupposti: ▸ ▸ Applicazione sicura – applicazione entro i limiti definiti come da descrizioni contenute nella sezione "Dati tecnici, componenti di usura e di ricambio", pagina 117. Rispetto delle specifiche determinate in fase di progettazione (come da "Lista di controllo della progettazione", pagina 19) e preinstallazione eseguita correttamente sul luogo come da "Preinstallazione a carico dell'utilizzatore", pagina 22. AVVERTENZA: La sicurezza elettrica risulta compromessa nel caso in cui non si disattivi l’alimentazione durante gli interventi d’installazione e manutenzione. Nel caso in cui gli interventi d'installazione e manutenzione vengano eseguiti senza interrompere l'alimentazione all'apparecchiatura o ai cavi mediante un sezionatore, possono verificarsi incidenti di natura elettrica. ▸ Prima d'iniziare l'intervento accertarsi che sia possibile interrompere l'alimentazione elettrica mediante un sezionatore o un interruttore automatico conformemente a quanto previsto dalla norma DIN EN 61010. ▸ Verificare che il sezionatore sia facilmente accessibile. ▸ Nel caso in cui il sezionatore sia difficilmente o per nulla accessibile, e necessario installare un ulteriore sezionatore quando si collega l'apparecchiatura al termine dell'installazione. AVVERTENZA: Al termine degli interventi o in caso di test, l'alimentazione può essere riattivata solo da personale autorizzato che operi nel rispetto delle norme di sicurezza. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 33 INSTALLAZIONE 4.2 Montaggio dei componenti di sistema 4.2.1 Istruzioni relative al montaggio del gruppo della testa ottica o del riflettore Il montaggio del gruppo della testa ottica e del riflettore (ed ev. degli adattatori dell'aria di purga) viene eseguito soltanto nella fase della messa in funzione perché questi componenti devono prima essere sottoposti ad una taratura del punto zero al di fuori del condotto a contatto col gas. Per una messa in funzione senza problemi è necessario che fino al momento dell'installazione la testa ottica ed il riflettore vengano conservate possibilmente a temperatura ambiente in luogo asciutto e senza polvere. ATTENZIONE: Danni del sistema di misura eseguendo il montaggio del gruppo della testa ottica e/o del riflettore prima della messa in servizio Condizioni ambientali non adatte oppure l'atmosfera nel condotto di misura potrebbero provocare danni al sistema di misura che potrebbero renderne impossibile la messa in funzione. Oltre a questo è possibile che, a seconda della pressione, temperatura e composizione del gas nel condotto di misura, aprendo il condotto si possa mettere in pericolo la salute degli operatori. 4.2.2 Montaggio dell'unità dell'aria di purga Nota bene Un disegno in scala si trova a "Dimensioni di ingombro del gruppo di purga", pagina 123. Per il fissaggio della piastra di base i supporti devono essere provvisti di fori filettati M8 o di prigionieri M8. Fori di montaggio Piastra base Deviatore a Y Fig. 14: Montaggio dell'unità dell'aria di purga 1 Applicare la piastre base dell'unità dell'aria di purga con 4 viti M10 x 45 ai supporti predisposti localmente. 2 Tagliare il tubo per aria di purga in base alla lunghezza del rispettivo raccordo di aria di purga, inserirlo nello scarico aperto del pezzo a Y e fissare bene con la fascetta per tubi flessibili. 3 Chiudere le estremità del tubo quando l'unità dell'aria di purga non viene utilizzata per maggiori periodi di tempo. Se il collegamento elettrico dell'unità dell'aria di purga non avviene immediatamente: 4 In caso di installazione all'aperto montare il coperchio di protezione contro le intemperie prevista nella progettazione (opzionale compreso nel volume di fornitura). 5 Proteggere l'estremità aperta del tubo per aria di purga da acqua e sporcizia fino alla messa in funzione della testa ottica. 34 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso INSTALLAZIONE 4.2.3 Morsettiera (opzione) ▸ Montare la morsettiera nella vicinanza del punto di misura. – Fissare in maniera corrispondente la custodia ai due fori di fissaggio (∅ 5 mm) ▸ La lunghezza disponibile del cavo dalla morsettiera alla testa ottica ammonta a 4 m. Tenere presente i relativi tubi vuoti di posa per i cavi preconfezionati che sono stati predisposti localmente in precedenza. Fori di fissaggio Fig. 15: Montaggio della morsettiera 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 35 INSTALLAZIONE 4.3 Montaggio dell'unità elettronica Il punto d'installazione per l'unità elettronica è stato determinato nel corso della progettazione (vedere "Lista di controllo della progettazione", pagina 19) e, secondo la specifica esigenza, preparato nel corso della fase di preinstallazione. ▸ ▸ 4.3.1 Assicurarsi che il collegamento CAN-Bus con la testa ottica determinato nella fase di progettazione sia applicabile sul luogo d'installazione previsto. Il cavo di collegamento di serie CAN-Bus fornito in dotazione è lungo 4 m ed è previsto per l'applicazione dell'unità elettronica direttamente al punto di misura. Assicurarsi un accesso senza impedimenti. In modo particolare, dopo il montaggio della portina girevole dell'unità elettronica accertarsi che possa essere aperta senza difficoltà. Montaggio dell'unità elettronica – versione con custodia in lamiera ▸ ▸ Eseguire le forature di montaggio ∅7,2 mm (per M8) nel punto d'installazione come da schema fori di montaggio. Utilizzando viti apposite, applicare l'unità elettronica sulle 4 staffe di fissaggio previste sul luogo d'installazione. 4 fori di montaggio ∅ 8 mm Superficie di montaggio Staffe di fissaggio Fig. 16: Montaggio dell'unità elettronica (custodia in lamiera) 36 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso INSTALLAZIONE 4.3.2 Montaggio dell'unità elettronica – versione custodia in ghisa 1 Eseguire le forature di montaggio ∅7,2 mm (per M8) nel punto d'installazione come da schema fori di montaggio. Fori di montaggio ∅ 7 mm Porta girevole I fori di montaggio sono accessibili con porta girevole aperta. 330 235 117.5 Superficie di montaggio Fori di montaggio ∅ 7 mm Fig. 17: Disposizione dei fori di montaggio (schema fori di montaggio) per l'installazione dell'unità AWE (custodia in ghisa) 2 Aprire il coperchio della custodia utilizzando una chiave per armadio per quadri di comando e toglierla ribaltandola. 3 Utilizzando viti apposite (M8 x 20) applicare al luogo d'installazione l'unità elettronica infilandola nei 3 fori di fissaggio previsti. 1. 2. Fig. 18: Montaggio dell'unità elettronica (custodia in ghisa) 4 Chiudere di nuovo il coperchio e bloccare. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 37 INSTALLAZIONE 4.4 Allacciamento elettrico dei componenti di sistema Nel capitolo "Preparazione dell'installazione elettrica", pagina 27, è stato descritto come predisporre localmente l'installazione elettrica. In questa fase si collegano i componenti del sistema con i cavi precedentemente posati. AVVERTENZA: Rispettare tutte le prescrizioni di sicurezza vigenti e le indicazioni di sicurezza! In caso di ogni tipo di intervento su dispositivi elettrici, disinserirne sempre il collegamento elettrico, controllare la disattivazione ed accertarsi che altre persone non possano riattivare la tensione accidentalmente. 4.4.1 Allacciamento elettrico dell'unità dell'aria di purga I dati tecnici dell'unità standard dell'aria di purga sono riportati nel capitolo "Dati tecnici, componenti di usura e di ricambio", pagina 117. Raccordo manometro depressione SLV UW Morsettiera motore ventilatore Organo di chiusura, si mette in funzione in caso di depressione pari ca. 35 hPa (35 mbar) Collegamento a triangolo < Collegamento a stella = = > = < = > > < > < > < < = = > > < 7, < = = > 7, Salvamotore 3 3 3 7, 3 3 3 7, Fig. 19: Unità dell'aria di purga: Collegamenti elettrici del motore ventilatore e manometro depressione 38 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso INSTALLAZIONE 1 Basandosi sulla targhetta di fabbricazione, controllare se i valori di collegamento dell'unità dell'aria di purga consegnata corrispondano alle specifiche condizioni dell'impianto. 2 Nella morsettiera dell'unità dell'aria di purga collegare il cavo di alimentazione come da "Unità dell'aria di purga: Collegamenti elettrici del motore ventilatore e manometro depressione". In caso che la morsettiera dovesse avere uno schema differente di collegamento, vale quanto segue. 3 Rimuovere il tappo dall'estremità del tubo per aria di purga (se disponibile), in modo che ne possa essere controllato il funzionamento. 4 Attivazione dell'alimentazione energetica. 5 Il senso di rotazione del motore è corretto e risponde alle seguenti caratteristiche? – Freccia di marcatura sul carter del motore – Frecce sul corpo pompa – Dal tubo per aria di purga deve fuoriuscire una forte corrente di aria. 6 Se il senso di rotazione non è corretto: ▸ Disinserire l'alimentazione energetica. ▸ Scambiare due fili portatori di fase nella linea di alimentazione della morsettiera (p.es. tra U1 e V1). ▸ Inserire di nuovo l'alimentazione energetica. ▸ Assicurarsi che adesso il senso di rotazione sia corretto. ATTENZIONE: Possibile pericolo di danneggiare il ventilatore dell'aria di purga in caso di senso di rotazione sbagliato In caso di senso di rotazione sbagliato, a sistema di misura montato si aspira gas campionato dal condotto. Se non si impedisce in tempo questa aspirazione si possono provocare i seguenti danni: ▸ Inquinamento e surriscaldamento del sistema di misura e dell'unità dell'aria di purga ▸ Danni alla salute di persone che si trattengono in prossimità dell'unità dell'aria di purga (in caso di relativa composizione e temperatura di gas di misura ) 7 Regolare il salvamotore in base ai valori di allacciamento del ventilatore dell'aria di purga e controllarne il corretto funzionamento. 8 Collegare il manometro depressione per il controllo del filtro alla linea di segnalazione predisposta localmente. Nota bene La valutazione del segnale di commutazione del manometro depressione è a carico dell'utilizzatore. ▸ ▸ Verifica del funzionamento del manometro depressione e della segnalazione collegata: Quando l'unità dell'aria di purga è in funzione, scoprire parzialmente per breve tempo l'apertura di aspirazione. A tale fine utilizzare delle larghe strisce di cartone o oggetti simili che non possano essere aspirati, né possano sporcare il filtro. Disinserire di nuovo alimentazione energetica dell'unità dell'aria di purga fino alla messa in funzione del sistema di misura. In caso di montaggio all'aperto o in ambiente non protetto: ▸ ▸ 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso Proteggere l'apertura del tubo per aria di purga da acqua e sporcizia fino alla messa in funzione del sistema di misura; se il caso, applicare di nuovo la chiusura tolta in precedenza. Applicare il coperchio di protezione contro le intemperie. M A N U A L E O P E R A T I V O | GM35 39 INSTALLAZIONE 4.4.2 Opzioni di cablaggio del CAN-Bus Come già esposto nel contesto della progettazione a pagina 27 per il cablaggio del collegamento CAN-Bus tra la testa ottica e l'unità elettronica si hanno le seguenti possibilità: • Cavo standard 4 m, preconfezionato • Cavo standard 4 m ed ulteriore cavo CAN-Bus di prolunga preconfezionato 15 m lungo • Morsettiera con cavo preconfezionato di collegamento con la testa ottica lungo 4 m; il cablaggio con l'unità elettronica avviene con cavo da predisporre sul posto. Per indicazioni relative al tipo adatto di cablaggio, consultare "Opzioni per cablaggio CANBus", pagina 21. Cablaggio nella morsettiera Cavo preconfezionato con spina, lungo 4 m, per collegamento con la testa ottica WR NY `L NU IU ^O *(5/ *(53 *(5.5+ Cavo per il collegamento con l'unità elettronica da predisporre sul posto Fig. 20: Morsettiera per cablaggio CAN-Bus in caso di cavo con lunghezza oltre 19 m tra la testa ottica e l'unità elettronica Esecuzione dei cablaggi di collegamento nella morsettiera 1 Infilare nella morsettiera il cavo CAN-Bus predisposto sul posto facendolo passare attraverso il libero raccordo a vite. 2 Collegare la schermatura dell'avvitamento con la custodia della morsettiera. 3 Collegare i fili con la morsettiera procedendo come rappresentato nella pagina 40; fare in modo che per CAN-H e CAN-L si utilizzi un paio di fili ritorti. 40 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso INSTALLAZIONE 4.4.3 Allacciamento elettrico dell'unità elettronica AWE La posa dei cavi di collegamento con l'unità elettronica e le relative specificazioni sono state già trattate e rappresentate nel capitolo "Preparazione dell'installazione elettrica", pagina 27, in modo particolare nel capitolo "Schema della posa della linea", pagina 30. Visualizzazione custodia in ghisa Scheda collegamenti Operation Service Warning Malfunction In caso di alimentazione di tensione pari a 115 V oppure 120 V inserire questo ponticello. diag Enter par GM 35 Evaluation Unit cal Jumper inserito (attivato) maint meas Jumper non inserito (non attivato) Collegamento RS232 CAN2 Terminatore CAN2 Terminator RS232 Power +5V +24V 230V or 115V 40..60Hz Power CAN +24V + – H L GND Analog in 0.. 20mA 100 100 100 Analog out 0.. 20mA Digital in + – + – + – + – + – + – AI1 AI2 AI3 DI1 DI2 DI3 + – + – Digital out AC/DC 48V 30VA 1A + – Sensor Sensor AO1 AO2 AO3 DO1 DO2 DO3 PE N L1 Piedinatura libera CAN2 1 + – 2) Contatto di chiusura 0 ... 20 mA (6 x 0,752) Uscite analogiche 3 48 V AC/DC; 60 VA, 1 A (6 x 0,752) Uscite relè 2 + – + – 0...20 mA (6 x 0,52) Ingressi analogici Richiesta di manut.2) CAN H CAN L CAN GND Cavo (doppini ritorti, scherCavo (doppini ritorti, schermato) per il collegamento al gruppo della mato) per il collegamento all'unità di controllo SCU1 testa ottica o alla morsettiera T p 2 + – + – Ciclo di controllo 1) Contatto di apertura + 24 V 115/230 V AC; 50/60 Hz (3 x 1.5 2) CAN H CAN L CAN GND + – Guasto 1) PE PE N N L1 Cont. Fuse 2.5 AT 250V Fig. 21: Collegamenti dell'unità elettronica (cablaggio da predisporre sul posto) 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 41 INSTALLAZIONE Eseguire i collegamenti 1 Aprire lo sportello della custodia dell'unità elettronica. 2 Far passare il cavo segnali per gli ingressi e le uscite attraverso i raccordi PG del fondo della custodia dell'unità AWE ed eseguire i relativi cablaggi "Collegamenti dell'unità elettronica (cablaggio da predisporre sul posto)", pagina 41. Osservare i valori di collegamento per l'alimentazione energetica! Al momento della consegna l'unità elettronica è preimpostata per l'esercizio con 230 V AC. ▸ In caso di 115 oppure 120 V AC provvedere a stabilire il relativo ponte come rappresentato sulla piastra di collegamento dell'unità elettronica. ▸ Assicurare che l'alimentazione energetica sia stata installata come da specificazioni (attenersi alle specifiche norme vigenti localmente), "Allacciamento elettrico dell'unità elettronica AWE" e che l'energia sia stata però disattivata. Fig. 22: Collegamento di rete AWE Collegamento gruppo della testa ottica GM35 o morsettiera: ▸ Utilizzando il cavo CAN predisposto sul posto a carico dell'utilizzatore, collegare i fili alla morsettiera "Sensore", vedere pagina 41. Così facendo, non collegare +24 V e GND (massa). Collegamento all' SCU (System Control Unit): ▸ ▸ ▸ 42 Utilizzando il cavo CAN predisposto sul posto a carico dell'utilizzatore, collegare i fili alla morsettiera "CAN2", vedere pagina 41. Attivare la resistenza terminale del CAN-Bus quando l'unità AWE si trova all'inizio oppure alla fine del CAN-Bus, vedere pagina 41: ▸ Inserire il Jumper per terminatore CAN2. Disattivare la resistenza terminale del CAN-Bus quando l'unità AWE non si trova all'inizio oppure alla fine del CAN-Bus, vedere pagina 41: ▸ Nessun Jumper deve essere inserito nel terminatore CAN2. M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso INSTALLAZIONE Vedere passo 1 fino a 4 in basso. 1 2 Raccordi PG dell'unità elettronica Schermatura del cavo CAN Cavo CAN-Bus 3 4 Raccordi PG applicati all'unità AWE Fig. 23: Applicazione del cavo CAN-Bus all'unità elettronica 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 43 COME UTILIZZARE L'UNITÀ ELETTRONICA 5 Come utilizzare l'unità elettronica 5.1 Qualificazione dell'operatore In questo capitolo si descrive come utilizzare il sistema di misura GM35 dotato dell'unità elettronica (AWE). L'unità elettronica è disponibile nelle versioni con custodia in lamiera (classe di protezione IP 65) oppure custodia in ghisa (classe di protezione IP 67). Gli interventi operativi descritti in questo capitolo possono essere eseguiti localmente da personale operatore qualificato. L'impostazione di parametri richiede comunque un'ampia conoscenza del sistema di misura, della tecnica della misura e dello specifico compito di misura. 5.2 Elementi di comando L'unità elettronica del sistema di analisi è utilizzata per la visualizzazione, immissione ed impostazione di parametri e funzioni di comando del sistema. Aprendo lo sportello della custodia si accede al pannello di comando con il display, le indicazioni di stato e la tastiera. Display grafico per visualizzazione del valore di misura e guida dinamica del menù Measuring CO CO 2 H 2O 236 mg/ m3 Ref. conditions Hum: wet Operation Service Warning Malfunction diag Enter par Operation Service Warning Malfunction GM 35 Evaluation Unit cal maint meas Measuring CO CO 2 H 2O 236 mg/ m3 Ref. conditions Hum: wet diag Enter par GM 35 Evaluation Unit cal maint meas Tastiera per guida a menù e immissione Tastiera per funzioni selezionabili Fig. 24: Elementi di visualizzazione e di controllo dell'unità elettronica Tasti freccia Navigare, selezionare, far scorrere la pagina o modificare il testo di opzione di menù, grandezze, unità o cifre. Enter Esecuzione dei contenuti di menù o comandi selezionati. Display nella Visualizzazione di tutti i valori attuali di monitoraggio (valori di temperatura o concentrazione CO); Visualizzazione dei valori calcolati, p.es. CO2 secca modalità di misura 44 LED ● Operation ● Service ● Warning ● Malfunction M A N U A L E O P E R A T I V O | GM35 Modalità di misura Esercizio assistenza Messaggio di allarme, vedere modalità di diagnosi (diag) Malfunzionamento dello strumento, comunicazione di disfunzioni, vedere modalità di diagnosi (diag) 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso COME UTILIZZARE L'UNITÀ ELETTRONICA 5.2.1 Tasti funzionali e schema del menù Modalità di misura ● CO2875 ppm Valore attuale di misura dell'unità di misura selezionata. Il display digitale visualizza i valori misurati delle attuali unità di misura rilevate come CO2, H2O, temperatura e pressione se vengono selezionati ● Condizioni di riferimento Visualizzano le condizioni di riferimento impostate nei parametri (umidità, temperatura e pressione) Diagnosi ● Guasto Attuali messaggi di errori (testo in chiaro) ● Avvertenza Attuali messaggi di allarme (testo in chiaro) ● Valori di sensore Visualizzazione dei valori di diagnosi ● Valori di controllo Visualizzazione di valori di controllo dei comp. di misura (CO oppure N2O. CO2, H2O) ● Allineamento ottico Visualizzazione dell'allineamento ottico Parametro ● Parametraggio Visualizzazione parametri-impostazioni dei componenti di sistema ● Apparecchiatura Visualizzazione del numero di serie (unità elettronica) e della versione software (componenti di sistema) ● Service Visualizzazione dei coefficienti di calibrazione dei componenti di misura Calibrazione cal ● Ciclo di controllo Per eseguire delle prove, p.es. dopo attività di manutenzione all'analizzatore ● punto di zero Rilevamento del punto di zero p.es. in caso di messa in funzione ● Misura con vali- Avvio della misura con valigetta filtri (filtro di controllo, gas getta filtri campionato) ● Test manuale ● Calibrazione sensore di pres- Avvio della procedura di taratura per il sensore di pressione sione ● Calibrazione Avvio della procedura di taratura per il sensore di temperasensore di temtura peratura Test manuale con adduzione di gas campionato Maintenance ● Modalità di manutenzione Attivazione del modo operativo manutenzione ● Allineamento ottico Allineamento ottico del gruppo della testa ottica e riflettore ● Test Test di uscite analogiche e uscite relè ● Reset System Avviamento a freddo del sistema ● Reset Parameter Ripristino dei parametri su impostazione di fabbrica Tabella 3: Tasti funzionali e schema del menù 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 45 COME UTILIZZARE L'UNITÀ ELETTRONICA 5.2.2 Contenuti del display Zero gas • La riga di testa visualizza il modo operativo selezionato (p.es. parametraggio) oppure le opzioni di menù appena scelte nel corso della navigazione. • 4 righe per la visualizzazione di sottomenù, messaggi in testo chiaro, impostazioni (valori) • Riga funzioni: ← back con tasto Freccia ← passare indietro al successivo livello superiore save: Enter con tasto Enter attivare voce del menù o confermare impostazione select con tasto Enter Selezionare grandezza ↑ (↓) selezionando una misura che richiede l'impostazione di una cifra, con tasti Freccia ↑ (↓) Impostazione di valori numerici per cifra Password in caso di richiesta di codice di accesso digitare il codice 1 2 3 4 tramite ↑ (↓) . 5.2.3 Struttura del menù 5.2.3.1 Struttura del menù Modalità di misura Fig. 25: Menù Esercizio meas Measuring CO CO2 H2O 2875 Modalità di misura ppm Ref. conditions Hum: wet 46 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso COME UTILIZZARE L'UNITÀ ELETTRONICA 5.2.3.2 Struttura del menù Diagnosi Fig. 26: Menù Diagnosi Malfunction Warning Sensor Values GM 35 general VIS AMP CO Diagnosi Messaggi testo in chiaro vedere pagina 111. Messaggi testo in chiaro, vedere pagina 114. Valori attuali di controllo dei sensori (impostazioni degli amplificatori, impostazioni interne della temperatura ecc.) H2O Probe Cross Duct OH Cross Duct Refl Check values CO Valori di controllo Visualizzazione dell'allineamento ottico del gruppo della testa ottica e del riflettore nell'esercizio di misura CO2 Show Opt. Align H2O 5.2.3.3 Modello Cross-Duct: ● Gruppo della testa ottica (OH) ● Riflettore Struttura del menù Calibrazione Fig. 27: Menù Calibrazione Enter cal Check cycle Calibrazione Ciclo di controllo per eseguire delle prove, p.es. dopo interventi di manutenzione Check Cycle Start Check cycle Zero Adjust CO Zero Adjust Procedure successful Box Measuring Nullabgleich ¨ back Box Measuring Start Meas. Start Meas. Manual Test Zero gas Manual Test ZERO CO, CO2 Zero gasCO: 3 ppm CO2: 0.9 % Vol H2O: 0.4 % Vol Nullabgleich 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso Grid Gas Taratura a zero con aria ambiente, p.es. in caso di messa in funzione Misura con valigetta filtri per - filtro di controllo (canale H2O, CO2 in caso di grandi concentrazioni). – gas sensibilità (CO, N2O, fino a 15 Vol% CO2). Test manuale (CO, N2O, CO2, H2O), p.es. con gas di zero Calibrazione della misura di pressione e temperatura interna dello strumento con misure di riferimento M A N U A L E O P E R A T I V O | GM35 47 COME UTILIZZARE L'UNITÀ ELETTRONICA 5.2.3.4 Struttura del menù Parametraggio Tabella 4: Menù Parametraggio/Settings Parametraggio Configuration: Componenti di misura: ● CO oppure N2O, CO2, H2O ● Collegamento CAN (lancia oppure Cross-Duct) Physical Unit: Impostazioni delle unità e delle grandezze di riferimento per i singoli gas Average: Impostazione del tempo medio di integrazione per il sistema Meas.Distance: Impostazione del tempo medio di integrazione per il sistema Temperature: Impostazione temperatura: Fonte (sonda/ricambio/AI1) e gruppo (K, °C, °F) Pressure: Impostazione pressione: Fonte (sonda/ricambio/AI2) Analog Out: Impostazione uscite analogiche: LiveZero, Comp. (CO, oppure N2O, CO2, H2O, O2, T, p - -) Campo visualizzazione, uscita ciclo Analog In: Impostazione ingressi analogici: p.es. AI1 gruppo (K, °C, °F), Live-Zero (0, 2, 4 mA, rilevare campo) ← 48 M A N U A L E O P E R A T I V O | GM35 Check Cycle: Impostazione intervallo del ciclo di controllo 0…1440 min Regress. Funct. CO: Funzione regresso comp.: CO2/H2O Span: 0.50…1.99, Zero: 0…±9999.9 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso COME UTILIZZARE L'UNITÀ ELETTRONICA Continua parametraggio: Device: Parameter Device: rilevamento di informazioni relative allo strumento: – Numeri di serie – Versione software Campo service – Calibrazione CO/N2O – Calibrazione CO2 – Calibrazione H2O CO/N2O 5.2.3.5 Struttura del menù Modo operativo manutenzione (Maint) Tabella 5: Menù Maintenance Modalità di manutenzione Interruttore di manutenzione: on/off Adj.Opt.Align: – Funzione relativa all'allineamento ottico del gruppo della testa ottica e riflettore Test uscite analogiche Test ingressi analogici ← Test uscite relè ← ← Test ingressi digitali ← Riavvio del sistema Reset: Impostazione default dei parametri attiva 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 49 COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU 6 Collegamento del System Control Unit SCU In via opzionale è possibile controllare e configurare il GM35 mediante un System Control Unit SCU. L' SCU è un gruppo di controllo che permette di comandare gli analizzatori in modo comodo ed efficiente. Attraverso l'unità di controllo SCU è possibile eseguire le seguenti azioni al GM35: • Controllo, parametraggio e visualizzazione. • Elaborazione interna e salvataggio in memoria del valore di misura. • Diagnosi a distanza. Il sistema SCU è collegato con l'unità elettronica del GM35 attraverso un bus di sistema e viene controllato attraverso uno schermo tattile oppure un PC utilizzando il software installato SOPAS. Per ulteriori informazioni relative al sistema SCU → Manuale operativo "SCU”. 6.1 Collegamento dell'unità di controllo SCU del GM35 ATTENZIONE: Suscettibilità superiore ai malfunzionamenti in caso di condizioni ambientali diverse dalle specifiche ▸ Adottare tutte le possibili contromisure per proteggere l'apparecchiatura e i moduli da umidità, liquidi e contaminazione. ▸ Proteggere l'apparecchiatura e i moduli da sollecitazioni meccaniche e termiche. 6.1.1 Collegamento elettrico dell'unità di controllo SCU al GM35 La descrizione del collegamento elettrico dell'unità di controllo SCU con il GM35 si trova nel capitolo "Allacciamento elettrico dell'unità elettronica AWE" alla sezione "Collegamento all' SCU (System Control Unit):", pagina 42. 6.1.2 Configurazione e comando mediante SOPAS Attraverso la rete Ethernet sono disponibili menù di comando e visualizzazioni di valori di misura anche su un PC esterno (tramite l'Engineering-Tool SOPAS ET). Il SICK Offene Portal für Applikationen und Systeme (SOPAS) (Portale Aperto per Applicazioni e Sistemi) è un software per la comunicazione con analizzatori e sensori. Sul GM35 si può accedere attraverso: • un collegamento seriale direttamente (RS232) all'unità elettronica • un collegamento Ethernet tramite l'unità di controllo SCU con l'unità elettronica 50 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU • PC con software SOPAS ET (pagina 52). Collegamento Ethernet Gruppo di controllo SCU Ethernet Operation Service Warning Malfunction Measurin g CO CO 2 H 2O 236 mg/ m3 Ref. conditions Hum: wet GM 35 Evaluation Unit CAN-Bus Collegamento seriale Unità elettronica GM35 PC con SOPAS ET Measurin g CO CO 2 H 2O 236 mg/ m3 Ref. conditions Hum: wet Operation Service Warning Malfunction GM 35 Evaluation Unit RS232 Fig. 28: Possibilità di collegamento del GM35 La struttura del menù e la visualizzazione dei menù sono in via di principio identiche sia sull'unità di controllo SCU che sul PC dotati di SOPAS ET. La visualizzazione sull' SCU è adattata allo schermo di dimensioni minori. Per ulteriori informazioni relative alla concezione di base del SOPAS, consultare il menù assistente del SOPAS ET. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 51 COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU 6.1.3 Collegamento con l'unità elettronica GM35 attraverso l'unità di controllo SCU Per stabilire la connessione con unità di controllo del sistema SCU e, quindi, con il GM35 è richiesto un indirizzo IP del sistema SCU. Se il caso, mettersi in contatto con l'amministratore responsabile del sistema di rete e richiedere l'indirizzo IP necessario. Possibilità di connessioni • Prima connessione (prima installazione): Installare il file con la descrizione dello strumento (SDD; jar), vedere "Stabilire la connessione con l'unità di controllo SCU:", pagina 52 • Stabilire una nuova connessione: senza progetto salvato in memoria, vedere "Eseguire una scansione di rete:", pagina 53. • Stabilire una nuova connessione: aprire progetto salvato in memoria, vedere "Caricare i parametri degli strumenti:", pagina 53. 1. Lanciare SOPAS ET. 2. Stabilire la connessione con l'unità di controllo SCU: ▸ Confermare nella finestra "Welcome to SOPAS" la selezione "Connect to new device" con OK. Seguire le istruzione dell'assistente per la connessione [Connection Wizard]. ▸ Selezione alla voce Connection Wizard "Connect to specific device l'opzione SCU e continuare con Continue. Selezionare alla voce "Detected devices" il sistema SCU richiesto scegliendo l'indirizzo IP adatto e pigiare Continue. ▸ Il sistema SCU selezionato viene aggiunto al menù ramificato (project tree). 3. In caso di prima installazione, installare il file con la descrizione dello strumento (SDD; jar) del GM35 (in seguito questa operazione non sarà più necessaria): ▸ ▸ 52 Richiamare nel menù Tools la funzione Module manager. Così facendo, prima di chiuderlo si salva in memoria il progetto appena creato; confermare il messaggio con YES. Selezionare nell'Assistente manager dei moduli la voce "Install a new or update an existing module" e continuare con Continue. M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU ▸ Caricare il file con la descrizione dello strumento del GM35 (p. es. dal CD degli strumenti). 4. Caricare i parametri degli strumenti: ▸ ▸ Aprire nuovamente il progetto precedentemente salvato in memoria. Attivare l'opzione per sincronizzare "Synchronize device SCU" cliccando sull'opzione di comando Parameter upload 5. Eseguire una scansione di rete: ▸ ▸ ▸ ▸ Cliccare nella finestra assistente di rete "Network Wizard" l'opzione di comando "Network scan" e, non appena termina l'operazione di scansione, continuare con OK. Se non si visualizza la finestra assistente di rete "Network scan", richiamare nel menù "View" la finestra assistente di rete oppure cliccare sul simbolo cannocchiale. Dopo la scansione della rete cliccare il richiesto strumento GM35 dalla lista visualizzata (basandosi sul nome dello strumento o sull'indirizzo IP) ed aggiungerlo "Add" al menù ramificato "project tree". A tal fine, tirare il simbolo dello strumento GM35 (p. es. GM35 - 1.5) del catalogo degli strumenti nel menù ramificato. Lo stesso effetto si raggiunge cliccando due volte con il tasto del mouse sullo strumento richiesto nel catalogo degli strumenti. Menù ramificato con sistema SCU e GM35 collegati Se si visualizza un messaggio di errore, p. es.: • "Impossibile trovare un sensore all'indirizzo ... ": ▸ Attivare il sensore o controllare la connessione, p. es. la connessione ethernet. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 53 COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU • Eseguire la scansione della rete, vedere "Eseguire una scansione di rete:", pagina 53. • Si trovano strumenti; lo strumento GM35 anche se già collegato appare nella lista degli strumenti con un simbolo rosso di avvertimento "non disponibile". Il file con la descrizione dello strumento non è installato. ▸ vedere "Caricare i parametri degli strumenti:", pagina 53. ▸ Avviare nuovo progetto ed eseguire il passo "Eseguire una scansione di rete:". ▸ Se l'operazione non ha avuto successo, verificare la configurazione di rete ed impostare sui seguenti valori standard. ▸ A tal fine, cliccare l'opzione di comando "Network Configuration" e digitare nella finestra successiva "Advanced" i parametri procedendo come illustrato. ▸ 6.1.4 Eseguire una nuova scansione della rete e seguire le istruzioni da passo "Eseguire una scansione di rete:". Collegamento seriale direttamente allo strumento di misura GM35 Per il collegamento dell'unità elettronica GM35 con un PC/Laptop utilizzare un cavo di interfaccia seriale (RS232) con un connettore (Sub-D, a 9 poli) ed una boccola di presa. ▸ ▸ Collegare il PC con il programma SOPAS ET tramite un cavo di interfaccia seriale direttamente con lo strumento di misura GM35: ▸ Collegare il cavo di interfaccia seriale alla boccola di presa Sub-D della AWE ( "Collegamenti dell'unità elettronica (cablaggio da predisporre sul posto)", pagina 41) ed alla presa Sub-D del PC. Scegliere possibilità di collegamento come da "Collegamento con l'unità elettronica GM35 attraverso l'unità di controllo SCU", pagina 52 e successive: 1. Lanciare SOPAS 2. Stabilire una connessione con l'apparecchio ▸ 54 Confermare nella finestra "Welcome to SOPAS" la selezione "Connect to new device" con OK. Seguire le istruzione dell'assistente per la connessione. M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso ▸ Selezione alla voce Connection Wizard "Connect to specific device GM35 e continuare con Continue. ▸ ▸ Selezionare alla voce "Detected devices" l'unità GM35 e continuare con Continue. Selezionare "Standard protocol" tra la selezione delle interfacce. ▸ Controllare le impostazioni del protocollo e, se il caso, adattare: M A N U A L E O P E R A T I V O | GM35 55 COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU – Cliccare su "Configure interface" e controllare le seguenti impostazioni e, se il caso, impostare. – Continua con "OK". ▸ Continuare l'assistente per la connessione con Continue L'unità GM35 selezionata viene aggiunta al menù ramificato (project tree). Se si presenta un errore, vedere pagina 53. 6.1.5 Modifica del livello utente 1. Menù: /Tools/Login 2. Cliccare nella finestra interattiva Userlevel: Operatore autorizzato. Fig. 29: Livello utente 3. Digitare parola d'accesso. Livello utente Authorized Client Service Codice di accesso HIDE[1] GM35SERVICE*) [1] Lettere maiuscole obbligatorie 4. "Login” L'attuale livello utente è visualizzato nel SOPAS ET nel lato inferiore sinistro, nell'angolo. 56 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU 6.1.6 Schema del menù (menù ramificato) Fig. 30: Menù ramificato del GM35 6.1.7 Valori di misura Menù GM35/Measured values Fig. 31: Menù: Measured values and ref. conditions 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 57 COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU Questo menù visualizza: • l'esercizio di misura dell'analizzatore • gli valori attuali di monitoraggio e le condizioni di riferimento 6.1.8 Menù Parametri Menù GM35/Parameter/Device Parameter Fig. 32: Menù: Device Parameter Tramite questo menù è possibile eseguire le seguenti impostazioni: • • • • • • • 58 Componenti di misura disponibili (CO, CO2, H2O) Componenti del sistema collegati (attacco CAN: sonda, tipo oppure Cross-Duct) Collegamento in rete (indirizzo SCU/GM35, Baudrate) Tempo medio di integrazione (Average Time) Intervallo del ciclo di controllo (CCY Rep. Time) Tratto di misura attivo Funzione di regressione dei componenti di misura (punto zero, punto di controllo) M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU Unità fisiche e grandezze di riferimento (Menù GM35/Parameter/Phys. Unit/Refcond.) Fig. 33: Menù: Phys. Units and Ref cond. Tramite questo menù è possibile eseguire le seguenti impostazioni: • Unità fisiche (mg/m3, Vol %, ppm) • Grandezze di riferimento (temperatura, pressione) 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 59 COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU Uscite analogiche (Menù GM35/Parameter/Analog Output) Fig. 34: Menù: Analog Output Mediante questo menù è possibile eseguire le seguenti impostazioni per 3 uscite analogiche: • Live-Zero (0, 4 mA) • Assegnazione delle uscite ad una grandezza (CO oppure N2O, CO2, H2O, T, p) con valore iniziale e valore finale del campo di visualizzazione nonché specificazioni del ciclo di controllo (Yes, No) 60 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU Ingressi analogici (Menù GM35/Parameter/Analog Input) Fig. 35: Menù: Analog Input Mediante questo menù è possibile eseguire le seguenti impostazioni per 3 ingressi analogici: • Ingresso analogico 1: Temperatura: Live-Zero (0, 2, 4 mA), assegnazione dell'unità (K, °C, °F), valore iniziale e valore finale del campo di rilevamento. • Ingresso analogico 2: Pressione: Live-Zero (0, 2, 4 mA), assegnazione dell'unità (hPa), valore iniziale e valore finale del campo di rilevamento. • Ingresso analogico 3: inattivato. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 61 COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU Temperatura/Pressione (Menù GM35/Parameter/Temperature/Pressure) Fig. 36: Menù: Temperature/Pressure Mediante questo menù si eseguono le seguenti impostazioni per le grandezze di riferimento temperatura e pressione: • Temperatura: Fonte (Prova, Analog In, Subst.(valore di riserva)) ed unità. • Pressione: Live-Zero fonte (Prova, Analog In, Subst.(valore di riserva)). 62 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU 6.1.9 Menù Adjustment Menù GM35/Adjustment/Optical Alignment Fig. 37: Menù: Optical Alignment Mediante questo menù è possibile verificare l'allineamento ottico del sistema GM35: • Update: si visualizza l'attuale allineamento • Adjust Mode: in caso di apparecchi con allineamento dello specchio si mette lo specchio alla posizione di riferimento. • Measuring Mode: Passaggio alla modalità di misura, p. es. dopo esecuzione del Adjust Modes. Allineamento dello specchio di nuovo attivo e, quindi, visualizzazione di valori attuali di misura. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 63 COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU Menù GM35/Adjustment/Zero Adjust Fig. 38: Menù: Zero Adjust Mediante questo menù è possibile una taratura del punto zero con aria ambiente per esempio all’atto della messa in servizio. Menù GM35/Adjustment/Adjust Temperature/Pressure Fig. 39: Menù: Adjust Temperature/Pressure Mediante questo menù è possibile correggere la calibrazione dei sensori di pressione e di temperatura propri del sistema. 64 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU Menù GM35/Adjustment/Boxmeasuring Fig. 40: Menù: Boxmeasuring Mediante questo menù è possibile eseguire la misura con valigetta filtri: • • • • 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso Mode: Selezione del metodo di misura. Filtro di controllo (Grid) per H2O e CO2 in caso di elevate concentrazioni. Start Boxmeasuring: Avviare la misura con valigetta filtri. Abort --> Reset: Fermare la misura con valigetta filtri e scartare i risultati. M A N U A L E O P E R A T I V O | GM35 65 COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU Menù GM35/Adjustment/Manual Test Fig. 41: Menù: Manual Test Mediante questo menù è possibile eseguire un test manuale dei componenti di misura, p. es. con gas di zero: • Zero Gas • Manual Adjust CO, N2O • Manual Adjust CO2 66 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU 6.1.10 Menù Diagnosis Menù GM35/Diagnosis/Device Information Fig. 42: Menù: Device Information Tramite questo menù è possibile rilevare le informazioni relative allo strumento: • Numero di serie • Revisione software (SW Revision) Menù GM35/Diagnosis/Errors/Warnings Fig. 43: Menù: Errors/Warnings Questo menù visualizza i messaggi di disfunzione e messaggi di avvertenza appena si clicca su Update. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 67 COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU Menù GM35/Diagnosis/Sensor Values Fig. 44: Menù: Sensor Values Tramite questo menù è possibile richiedere i valori interni di diagnosi dei sensori e dei componenti dello strumento. Menù GM35/Diagnosis/Check Values Fig. 45: Menù: Check Values Tramite questo menù è possibile richiamare i valori di controllo dei componenti di misura. 68 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU 6.1.11 Menù Maintenance Menù GM35/Maintenance/Operating mode switch Fig. 46: Menù: Operating mode switch Tramite questo menù è possibile commutare da un esercizio di misura ed il modo manutenzione: • Commutare l'esercizio di misura tra esercizio di misura (Measuring) e manutenzione (Maintenance). • Attivare ciclo di controllo (Check cycle) . • Riavvio del sistema (System reset). 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 69 COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU Menù GM35/Maintenance/Test Analog Output Fig. 47: Menù: Test Analog Output Tramite questo menù è possibile provare le 3 uscite analogiche: • Test uscite analogiche Menù GM35/Maintenance/Test Analog Input Fig. 48: Menù: Test Analog Input Tramite questo menù è possibile provare i 3 ingressi analogici: 70 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso COLLEGAMENTO DEL SYSTEM CONTROL UNIT SCU Menù GM35/Maintenance/Test Relay Fig. 49: Menù: Test Analog Output Tramite questo menù è possibile provare le 3 uscite relè: • Test uscite relè. Menù GM35/Maintenance/Test Digital Input Fig. 50: Menù: Test Digital Input Tramite questo menù è possibile provare i 3 ingressi digitali. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 71 MESSA IN FUNZIONE 7 Messa in funzione In questo capitolo si descrive la sequenza standard per arrivare alla conclusione dei preparativi per la messa in servizio il Analizzatore di gas GM35 che inizia a misurare. 7.1 Preparativi 7.1.1 Qualificazione richiesta ed ulteriori presupposti Per i tecnici o ingegneri che eseguono la messa in funzione si consiglia di frequentare prima un corso di addestramento presso la SICK AG o tramite un partner commerciale appositamente qualificato allo scopo. In questi corsi si trasmettono conoscenze che permettono ai partecipanti di riconoscere e gestire situazioni che richiedono misure che vanno ben oltre le procedure di base qui descritte. Sulla base delle specifiche condizioni dell'impianto, i collaboratori della SICK AG o partner commerciali debitamente preparati, oltre alla semplice messa in funzione, sono in grado di dare consigli anche circa l'esercizio di misura e la determinazione degli intervalli di manutenzione. Messa in funzione standard Comunque, dato che ogni singolo sistema di misura è adattato già di fabbrica alle specifiche condizioni d'uso, è possibile che la sequenza standard prevista per la messa in funzione così come descritta in questo capitolo possa normalmente essere eseguita anche da ingegneri o tecnici della misura senza che abbiano frequentato un particolare corso di addestramento. I presupposti sono: • rispetto tassativo delle specifiche condizioni di applicazione indicate al momento dell'ordine • la possibilità durante la messa in funzione di consultare uno specialista preparato della SICK AG o del rispettivo partner commerciale qualora dovessero presentarsi domande specifiche che vadano oltre la tematica della procedura di base descritte in questo manuale 7.1.2 Panoramica della sequenza della messa in funzione In seguito ai preparativi generali, tra i quali rientra principalmente il controllo dei lavori eseguiti fino a questo punto, con il sistema di misura si deve eseguire una taratura del punto zero su un tratto di misura esente da gas di prova del tratto di comparazione con punto zero. Ciò può avvenire al punto di misura oppure in un qualunque altro luogo, p.es. in un locale chiuso. Al punto di misura si mettono poi in funzione una dopo l'altra l'unità dell'aria di purga e la testa ottica ed il riflettore. Infine si accende e di controlla l'unità elettronica che può quindi essere impostata con i parametri richiesti dalla specifica esigenza del caso. 7.2 Panoramica dei passi della messa in funzione Condizione necessaria per una messa in funzione senza interferenza alcuna: • Le specifiche condizioni dell'impianto corrispondono ai requisiti richiesti del sistema di misura (temperatura, pressione). • Il punto di misura deve essere accessibile senza pericoli e senza problemi. • Le flange con tubo sono state montata correttamente sia al lato strumento che al lato riflettore e sono registrate perfettamente. • Tutte le linee di alimentazione elettrica e di segnalazione sono installate e collegate. • Con eccezione del gruppo della testa ottica, del riflettore e degli adattatori dell'aria di purga che vengono collegati successivamente alla flangia per canali, il sistema deve essere completamente installato e collegato elettricamente. • L'alimentazione dell'aria di purga deve essere pronta ad entrare in funzione. 72 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MESSA IN FUNZIONE • Provvedere a disporre un tratto di comparazione con punto zero (se il caso con gli adattatori del gruppo di purga) con esattamente la stessa lunghezza del segmento flangiaflangia vedere "Realizzazione di un tratto di comparazione con punto zero", pagina 75. • I dati tecnici del punto di misura devono essere conosciuti: – Campo di misura – Valori limite – Distanza flangia – flangia – Ingressi ed uscite da utilizzare La messa in funzione avviene in 2 fasi principali: • Fase principale 1: taratura del punto zero su tratto di misura esente da gas di prova, vedere "Taratura del punto di zero", pagina 82. • Fase principale 2: installazione e messa in funzione al punto di misura, vedere "Inizio della modalità di misura", pagina 84. Utensili ed oggetti previsti per l'equipaggiamento ▸ Tenere pronti i seguenti utensili ed oggetti previsti per l'equipaggiamento: – dispositivo ottico di registrazione – Dispositivi di protezione personale a seconda delle esigenze, p.es. in caso di gas campionati troppo caldi o aggressivi – 2 chiavi a forcella o chiavi ad anello 24 mm dispositivo di registra– 1 chiave a forcella o chiave ad zione – dispositivo di anello 19 mm puntamento (vetro smeri– Set di chiavi a brugola gliato con mirino) – Set di cacciavite isolati con dispositivo di registrazione intaglio a croce per lavori di col- – sorgente luminosa legamento elettrico etc. • Pezzi di fissaggio compresi nel volume di fornitura del sistema di misura GM35: – rispettivamente 4 viti M16 x 60 con rondelle di compensazione e dadi autobloccanti per il fissaggio degli adattatori dell'aria di purga alle flange con tubo sul condotto – rispettivamente adattatore del gruppo di purga: 3 dadi con rondelle di compensazione e rispettive 10 molle a tazza per fissaggio degli adattatori dell'aria di purga al gruppo della testa ottica o al riflettore – Anello di tenuta per una copertura del collegamento del gruppo della testa ottica, riflettore ed adattatore del gruppo di purga • Fazzolettini per la pulizia del gruppo ottico senza detergente, p. es. SICK cod. ordin. 4 003 353 • Utilizzando un coperchio di protezione contro le intemperie è necessaria della colla per applicare i bulloni di fissaggio alla testa ottica. A tal fine si consiglia una colla a due componenti in resina epossidica ad indurimento veloce. • In caso di calibratura in un altro luogo, prevedere un ulteriore cavo d’alimentazione di corrente elettrica con adatto connettore dello strumento per il gruppo della testa ottica (ed ev. AWE). 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 73 MESSA IN FUNZIONE 7.3 Preparazione meccanica del gruppo della testa ottica e del riflettore AVVERTENZA: Evitare rischi connessi con gas campionati! Per evitare rischi di danni alla salute, le seguenti operazioni non possono essere ancora eseguite nel corso dei preparativi descritti in questo capitolo ma soltanto in un secondo tempo sulla base delle rispettive descrizioni che si trovano nei seguenti paragrafi: – Collegamento dell'alimentazione elettrica alla testa ottica – Installazione di una flangia angolare o della sonda di misura al condotto di misura 7.3.1 Controllo dello stato di consegna ▸ ▸ Controllare se il gruppo della testa ottica ed il riflettore siano stati consegnati in perfetto stato esteriore. Assicurarsi che le tensioni di alimentazione riportate sulle targhette di fabbricazione dei componenti dello strumento GM35 corrispondano alle specifiche condizioni dell'impianto. Se necessario, l'Assistenza tecnica è in grado di cambiare la tensione di alimentazione dei componenti GM35 sul posto tra 115 V e 230 V. 7.3.2 Dispositivi di sicurezza per il trasporto ▸ Rimuovere tutti i dispositivi di sicurezza per il trasporto nonché, a seconda delle versioni di apparecchiature, gli adesivi di protezione rispettivamente contrassegnati. Il coperchio frontale della testa ottica è bloccato tra l'attacco della flangia e la custodia. Per la rimozione: – aprire le 4 cerniere a chiusura rapida ed aprire l'attacco della flangia. Conservare i dispositivi di sicurezza per il trasporto a seconda delle esigenze. Coperchio frontale testa ottica Fig. 51: Dispositivi di sicurezza per il trasporto da rimuovere al gruppo della testa ottica 74 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MESSA IN FUNZIONE 7.3.3 Pulizia delle superfici ottiche di limite ▸ Controllare se sulle superfici ottiche di limite della testa ottica (la finestra frontale) e del riflettore vi siano contaminazioni e ripulirle in caso di bisogno utilizzando un fazzolettino adatto alla pulizia di gruppi ottici; vedere "Pulizia delle superfici ottiche di limite (finestra) al gruppo della testa ottica", pagina 93. Indicazione relativa all'installazione della testa ottica e del riflettore NOTA BENE: Non utilizzare nessun tipo di detersivo di lavaggio perché i resti invisibili degli stessi possono falsificare il risultato della misura. Se necessario, utilizzare acqua distillata. 7.3.4 Indicazione relativa all'installazione della testa ottica e del riflettore NOTA BENE: La SICK consiglia di eseguire il montaggio della testa ottica e del riflettore soltanto durante la messa in servizio perché devono essere prima tarati su un tratto di comparazione con punto zero. Eseguendo il montaggio prima della messa in funzione, ciò è possibile solo con alimentazione dell'aria di purga in funzione. 7.4 Tratto di misura esente da gas di prova – tratto di comparazione con punto zero La taratura del GM35 deve avvenire in ogni caso in un'atmosfera libera da gas campionato e da polvere e, quindi, non quando il sistema è montato al condotto. Lo strumento tiene comunque automaticamente in considerazione la normale umidità ambientale. A tal fine è necessario realizzare un tratto di comparazione con punto zero. L'unica eccezione sono gli impianti di sistemi che si trovano già installati in ambienti non ancora aperti all'uso definitivo e in cui si possa garantire che il condotto dei gas di misura resti arieggiato con normale aria ambiente pulita e libera da gas di misura e da polvere durante tutto il periodo in cui si eseguono le operazioni qui di seguito descritte. In tal caso, le flange con tubo già applicate come supporto al condotto di misura (ancora inutilizzato) possono essere utilizzate in fase di lavori di calibrazione. Per successivi interventi di manutenzione è in ogni caso necessario che si disponibile un tratto di comparazione con punto zero. 7.4.1 Realizzazione di un tratto di comparazione con punto zero Il tratto di comparazione con punto zero è una riproduzione del tratto di misura esente da gas di misura. Il tratto di comparazione con punto zero deve essere possibilmente previsto al punto di misura in modo che la calibrazione possa essere eseguita localmente. Per la realizzazione si tenga presente quanto segue: • Si deve conoscere la precisa lunghezza del tratto di misura flangia – flangia. • Realizzare un tubo da ∅ 200 mm (se il caso con diversi tubi) dotato di flange ed attenendosi esattamente alla lunghezza del tratto di misura flangia – flangia: – Nuovi tubi devono essere verniciati internamente in nero opaco; vecchi tubi con superfici con presenza di ruggine possono restare tali. – Il tubo deve essere posato in modo che non possa piegarsi. – Durante i periodi di inattività il tubo deve essere chiuso a tenuta di polvere. Nota bene Il tratto di comparazione con punto zero deve avere la stessa lunghezza (± 2%) del tratto flangia-flangia al canale più 446 mm (entrambi gli adattatori dell'aria di purga). Operando con la chiocciola, registrare la misura della luce tra la flangia dello strumento e l'adattatore del gruppo di purga su ca. 5 mm in modo tale che le molle a tazza abbiano una pretensione. Se la verifica deve essere eseguita più spesso o per diversi strumenti, conviene avere 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 75 MESSA IN FUNZIONE un gruppo di flange di raccordo per gli strumenti che restino disponibili sempre sul tubo. In questo modo è possibile ridurre sensibilmente i lavori di montaggio permettendo di eseguire solo una volta l'intervento di registrazione. • Installare il tratto di comparazione con punto zero in prossimità del gruppo della testa ottica. Dimensioni di ingombro della flangia, vedere "Dimensioni di ingombro della flangia con tubo", pagina 122 Tratto flangia – flangia fino a 2 m ≤2m ∅ ≥0,2m Nota bene Tratto flangia – flangia fino a max. 7,5 m 2m 2m 2m ≤1,5 m Fig. 52: Tratto di comparazione con punto zero 7.4.2 Installazione dei componenti di sistema GM35 1. Montaggio degli adattatori dell'aria di purga: Montaggio degli adattatori dell'aria di purga alla flangia con tubo o tratto di comparazione con punto zero Testa ottica: ▸ Montare l'adattatore del gruppo di purga con la flangia dello strumento alla flangia con tubo utilizzando le viti 4 M16 Lato riflettore: ▸ Montare l'adattatore del gruppo di purga con il riflettore alla flangia con tubo utilizzando le viti 4 M16 Flangia Adattatori dell'aria di purga Flangia dello strumento Testata del riflettore Fig. 53: Montaggio adattatori dell'aria di purga alla flangia con tubo 76 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MESSA IN FUNZIONE 2. Installazione del dispositivo di registrazione: Testa ottica: ▸ Applicare nella flangia dello strumento il dispositivo di registrazione-sorgente luminosa e fissarlo tramite cerniere a chiusura rapida Lato riflettore: ▸ ▸ Rimuovere la testata del riflettore dalla flangia del riflettore; conservare con la dovuta accortezza le viti ad esagono cavo della testata – esse saranno di nuovo necessarie al momento del montaggio. Inserire il cannocchiale del dispositivo di registrazione e fissarlo tramite le viti Giunti a chiusura rapida Dispositivo di registrazione – sorgente luminosa Dispositivo di registrazione cannocchiale Fig. 54: Fissaggio del dispositivo di registrazione 3. Registrazione degli adattatori dell'aria di purga: Lato riflettore: ▸ Operare con le due viti di posizionamento L fino a quando nel cannocchiale del dispositivo di registrazione, lo spot luminoso si troverà nel centro del bersaglio (vedere "Allineamento ottico – riprodotto sul cannocchiale", pagina 78, a sinistra). Vite di posizionamento Fissaggio (rappresentato qui senza nastro isolante) Regolazione in senso orizzontale Regolazione in senso verticale (vite non visibile) Fig. 55: Posizionamento L per registrazione flangia – adattatore del gruppo di purga (esempio flangia del riflettore) 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 77 MESSA IN FUNZIONE Registrato correttamente Non registrato correttamente Fig. 56: Allineamento ottico – riprodotto sul cannocchiale 4. Controllo dell'allineamento ottico ▸ ▸ ▸ Sostituire reciprocamente il dispositivo di registrazione degli adattatori del gruppo di purga, vale a dire, applicare adesso la sorgente luminosa alla flangia del riflettore ed il cannocchiale alla flangia dello strumento. Osservare l'allineamento ottico nel cannocchiale Se il punto luminoso non è riprodotto nel centro, operando con le viti del posizionamento L correggere la registrazione a seconda delle esigenze sino a quando si avrà la posizione richiesta. 5. Montaggio del gruppo della testa ottica ▸ Applicare il gruppo della testa ottica alla flangia dello strumento: – Assemblare la cerniera ed inserire il perno ▸ Avvicinare il gruppo della testa ottica e fissare la carcassa tramite le cerniere a chiusura rapida. 78 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MESSA IN FUNZIONE Cerniera Perno Giunti a chiusura Fig. 57: Passi di montaggio per il montaggio del gruppo della testa ottica 6. Montaggio della testata del riflettore ▸ Applicare la testata del riflettore alla flangia dello strumento: – Assemblare la cerniera ed inserire il perno ▸ Se il caso, avvicinare la testata del riflettore e fissare la carcassa tramite le cerniere a chiusura rapida. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 79 MESSA IN FUNZIONE Flangia del riflettore Testata del riflettore Perno Fig. 58: Installazione della testata del riflettore 80 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MESSA IN FUNZIONE 7.4.3 Collegamenti elettrici Gruppo della testa ottica con adattatore del gruppo di purga ▸ Collegare il cavo in maniera corrispondente: – Collegare ed assicurare il cavo d’alimentazione di corrente elettrica nella parte inferiore della testa ottica. – Collegare ed assicurare il cavo CAN-Bus all'unità AWE. – Collegare ed assicurare il cavo al riflettore. ▸ Attivare l'alimentazione energetica per il gruppo della testa ottica e l'unità AWE. Cavo CAN per gruppo della testa ottica inferiore Cavo CAN: collegamento degli adattatori dell'aria di purga Fig. 59: Attacchi di cavi agli adattatori del gruppo di purga Cavo d’alimentazione di corrente elettrica Cavo CAN per collegamento Cavo CAN per adattatore del gruppo di purga Fig. 60: Attacchi di cavi al gruppo della testa ottica (nella parte inferiore) 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 81 MESSA IN FUNZIONE 7.5 Taratura del punto di zero Nota bene Quando è necessario eseguire una taratura del punto zero: • Primo avviamento. • Controllo di manutenzione o controllo del funzionamento. • Dopo il montaggio di un nuovo irradiatore. 7.5.1 Preparazione del sistema per la taratura del punto zero Sul punto di misura ▸ ▸ Misurare esattamente oppure rilevare il tratto attivo di misura, Vedere „Modello d'installazione per la flangia di montaggio (diametro del canale non rappresentativo)“ e vedere "Dispositivo di registrazione per l'allineamento della flangia", pagina 24. Misurare oppure rilevare la lunghezza dei tubi a flangia (lato testa ottica e lato riflettore, per esempio, vedere "Flangia standard con tubo", pagina 23. Impostazione allo strumento di misura ▸ ▸ ▸ Premere il tasto par e richiamare il menù Settings/Meas. Distance. Digitare il valore per il tratto attivo di misura. Impostare la lunghezza dei tratti purgati con aria (lato testa ottica, lato riflettore): – Impostare il valore per Tube 1 (SE); (lunghezza lato testa ottica = lunghezza tubo a flangia + 265 mm) – Impostare il valore per Tube 2 (riflettore); (lunghezza lato riflettore = lunghezza tubo a flangia + 260 mm) 7.5.2 Registrazione di precisione dell'asse ottico al gruppo della testa ottica Per poter garantire una corretta misura è necessario allineare perfettamente l'asse ottico del riflettore con il raggio di luce della testa ottica. Ciò avviene spostando 2 viti alla flangia dello strumento, vedere "Allineamento dell'asse ottico", pagina 96 sotto. Lo strumento GM35 dispone di un allineamento automatico del fascio ottico che nel corso di un esercizio normale di misura garantisce in qualsiasi momento la registrazione ottimale del gruppo della testa ottica e del riflettore, anche in caso di variazioni delle specifiche condizioni dell'impianto. Per la registrazione di base del sistema nell'installazione sul tratto di comparazione con punto zero oppure al condotto, l'allineamento deve essere portato alla posizione zero ottica/meccanica e si deve disattivare la funzione automatica. Ciò avviene attivando la funzione ADJ. OPT. ALIGN nel menù maint. L'allineamento dell'asse ottico in direzione XY può essere verificata come segue – dopo aver richiamato il menù ADJ. OPT. ALIGN: • sul display dell'unità elettronica • nel quadro delle misure di diagnosi al mirino sulla parte destra del lato della carcassa del gruppo della testa ottica, vedere "Allineamento dell'asse ottico", pagina 96. Unità elettronica Prima dell'esecuzione: ▸ 82 Premere il tasto maint, selezionare l'opzione di menù ADJ. OPT. ALIGN e richiamare con Enter M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MESSA IN FUNZIONE ▸ ▸ Controllare la visualizzazione sul display: Registrare le due viti alla flangia dello strumento, vedere "Allineamento dell'asse ottico", pagina 96, sino a quando sul display – i valori per dx e dy saranno minori oppure uguali ±0,1 (dx…valore per la posizione o regolazione orizzontale) (dy…valore per la posizione o la regolazione verticale). I valori A, B, C e D sono valori di parametri interni dello strumento. Essi devono trovarsi sempre entro il campo 450…650. 7.5.3 ▸ Se il campo valido per A fino a D non può essere raggiunto neanche dopo diverse operazioni di registrazione delle viti ed i valori per dx e dy sono ≤ 0,1 sarà necessario controllare i messaggi di allarme e di errori nel modo operativo diagnosi, vedere "Struttura del menù", pagina 46 ed eseguire le relative operazioni di manutenzione o interventi di riparazione, vedere "Manutenzione", pagina 91. ▸ Passare alla modalità di misura: ▸ Premere il tasto meas. Esecuzione della taratura del punto zero Una volta collegata con l'alimentazione elettrica la testa ottica GM35 e l'unità elettronica, prima dell'esecuzione della taratura del punto di zero è necessario un tempo di riscaldamento di ca. 2,5–5 ore (a seconda delle condizioni ambientali). ▸ ▸ Dopo il collegamento del gruppo della testa ottica all'alimentazione energetica, attendere una fase di riscaldamento (ca. 2,5 ore) Dopo la fase di riscaldamento, eseguire la registrazione dell' asse ottico come descritto nel capitolo "Registrazione di precisione dell'asse ottico al gruppo della testa ottica", pagina 82. Nel menù cal è disponibile l'opzione del menù: • Zero Adjust – taratura del punto zero (tratto di misura esente da gas di prova) ▸ cal ▸ ▸ Attivare il modo di calibrazione (tasto "cal"), selezionare l'opzione di menù Zero Adjust ed attivare con Enter. Digitare la temperatura ambientale come da richiesta (precisione ±2 °C). Confermare la richiesta. La taratura del punto di zero è in atto mentre si visualizza Please wait. Al termine della taratura del punto di zero sul display appare una conferma sull'esecuzione avvenuta con successo oppure un messaggio di errore. Taratura eseguita ▸ Passare alla modalità di misura oppure impostare ulteriori parametri. Taratura non riuscita Un messaggio di errore avvisa dell'esistenza di un malfunzionamento durante la procedura di taratura. Il LED "Malfunction" lampeggiante a ritmo alternato segnala la presenza di una o di più messaggi di errori. ▸ 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso Passare al modo operativo diagnosi ed eliminare il malfunzionamento, vedere "Diagnosi e rimedi dei malfunzionamenti", pagina 107. M A N U A L E O P E R A T I V O | GM35 83 MESSA IN FUNZIONE 7.6 Inizio della modalità di misura In questa parte della documentazione si descrivono gli interventi conclusivi al punto di misura con i quali l' Analizzatore di gas GM35 viene messo nella modalità di misura. A tale fine, la testa ottica ed il riflettore devono trovarsi sul punto di misura con adattatori del gruppo di purga montati. 7.6.1 Montaggio degli adattatori dell'aria di purga ATTENZIONE: Osservare la sequenza delle operazioni Per evitare danni alla salute e danni al sistema di misura, eseguire le operazioni qui di seguito descritte seguendo scrupolosamente la sequenza riportata. Così facendo, osservare le rispettive indicazioni di sicurezza. Montaggio degli adattatori dell'aria di purga alla flangia con tubo o tratto di comparazione con punto zero Testa ottica: ▸ Montare l'adattatore del gruppo di purga con la flangia dello strumento alla flangia con tubo utilizzando le viti 4 M16 Lato riflettore: ▸ ▸ Montare l'adattatore del gruppo di purga con il riflettore alla flangia con tubo utilizzando le viti 4 M16 Registrare gli adattatori dell'aria di purga come da descrizione nel capitolo "Installazione dei componenti di sistema GM35", pagina 76 ed utilizzando il dispositivo di registrazione. Flangia con tubo Adattatori dell'aria di purga Flangia dello strumento Flangia del riflettore Testata del riflettore Fig. 61: Montaggio adattatori dell'aria di purga alla flangia con tubo Nota bene Posare il gruppo della testa ottica ed il riflettore in prossimità del condotto di misura in modo che possano essere collegati i tubi per aria di purga ed il sistema di misura possa essere montato quando il gruppo di purga è in funzione. 7.6.2 Messa in servizio del gruppo di purga L'installazione e i collegamenti elettrici del gruppo di purga sono stati descritti già nel quadro dell'installazione, vedere "Preparazione dell'installazione elettrica", pagina 27 fino a "Opzioni di cablaggio del CAN-Bus", pagina 40. ▸ 84 Attivare brevemente le rispettive alimentazioni elettrica dell'unità dell'aria di purga per verificarne il funzionamento ed eventualmente per eliminare la polvere penetrata nel tubo per aria di purga. M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MESSA IN FUNZIONE Rispettivamente lato testa ottica e lato riflettore ▸ ▸ Utilizzando una fascetta per tubi flessibili, applicare rispettivamente il tubo per aria di purga (dal gruppo di purga) al raccordo della bocchetta dell'aria di purga dell'adattatore. Dare corrente al gruppo di purga. Collegamento tubo per aria di purga (bocchetta dell'aria di purga) lato testa ottica Collegamento tubo per aria di purga (bocchetta dell'aria di purga) lato riflettore Fig. 62: Collegamenti per i tubi per aria di purga agli adattatori del gruppo di purga L'alimentazione dell'aria di purga è adesso attivata e protegge il sistema di misura da contaminazione e surriscaldamento. Fintanto che il gruppo della testa ottica ed il riflettore si trovano nel condotto di misura l'alimentazione dell'aria di purga non può essere distaccata in nessun caso. ▸ 7.6.3 Per prevenire il pericolo di disinserimenti accidentali, applicare in modo ben visibile relative avvertenze su tutti i dispositivi in grado di disattivare il gruppo di purga. Messa in funzione del gruppo della testa ottica e del riflettore AVVERTENZA: Protezione da rischi connessi a gas troppo caldi o aggressivi ▸ Indossare un equipaggiamento di protezione appropriato (protezione per il viso e delle mani, indumenti da lavoro e.s.), in modo da evitare danni alla salute ed altri pericoli aprendo il condotto di misura. Se le misure di sicurezza adottate nelle condizioni operative normali non garantiscono la sicurezza del lavoro con canale di misura aperto o in caso non sia consentita l’apertura del condotto di misura per ragioni di uscita gas o ingresso aria: Di comune accordo con i responsabili dell'impianto, disporre che il condotto di misura venga messo fuori esercizio per la durata dell'installazione e, se possibile, che si provveda a farvi confluire aria ambiente in modo da poter garantire un'installazione sicura. ▸ ▸ ▸ 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso Installare il gruppo della testa ottica ed il riflettore agli adattatori dell'aria di purga procedendo come da descrizione nella pagina 76 ed in modo particolare a partire da pagina 78 . Stabilire gli allacciamenti dei cavi procedendo come da descrizione nel capitolo "Collegamenti elettrici", pagina 81 e "Schema della posa della linea", pagina 30 ed attivare l'alimentazione energetica per il gruppo della testa ottica e per l'unità riflettore. Applicare il cavo del messa a terra di funzionamento all'apposito morsetto a vite. M A N U A L E O P E R A T I V O | GM35 85 MESSA IN FUNZIONE Sensore di temperatura PT 1000 Cavo CAN per gruppo della testa ottica inferiore Manometro depressione SLV del riflettore Manometro depressione SLV del gruppo della testa ottica Cavo CAN Gruppo della testa ottica – riflettore Fig. 63: Attacchi di cavi agli adattatori del gruppo di purga Cavo per messa a terra di funzionamento (2,5 mm2) Cavo CAN per adattatore del gruppo di purga Cavo d’alimentazione di corrente elettrica Cavo CAN per collegamento con AWE Fig. 64: Attacchi di cavi al gruppo della testa ottica (nella parte inferiore) ▸ ▸ ▸ ▸ Attivare l'alimentazione energetica per il gruppo della testa ottica e lo strumento di misura. Eseguire la registrazione di precisione come da "Registrazione di precisione dell'asse ottico al gruppo della testa ottica", pagina 82. Possibilmente dopo un sufficiente tempo di attesa di ca. 30 minuti per permettere di raggiungere le temperature di esercizio, controllare nuovamente se l'allineamento ottico sia corretto. ▸ A tal fine, richiamare il menù Adjust Probe dell'unità elettronica AWE e controllare i valori nel display. Vedere pagina 82. Riattivare la modalità di misura: – Premere il tasto meas In questo modo inizia la regolare modalità di misura. 86 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MESSA IN FUNZIONE 7.6.4 Montaggio del coperchio di protezione contro le intemperie per il gruppo della testa ottica Il coperchio di protezione contro le intemperie si utilizza quando il sistema di misura viene utilizzato all'aperto. Vite Disco Rosetta elastica Fissaggio 2 dadi zigrinati 2 bulloni distanziali, assicurati con colla Coperchio di protezione contro le intemperie GM35 Testa ottica Bulloni distanziali con dadi zigrinati Fig. 65: Montaggio del coperchio di protezione contro le intemperie per la testa ottica GM35 Vedere pagina 87 1 Incollare centralmente sull'attacco della flangia della testa ottica i due bulloni distanziali forniti in dotazione ad una distanza reciproca di 170 mm, vale a dire rispettivamente alla distanza di 85 mm rispetto al centro. Utilizzare a tal fine una colla a due componenti in resina epossidica ad indurimento veloce. 2 Chiudere con viti cieche i due fori di fissaggio inutilizzati che si trovano nel centro del coperchio di protezione contro le intemperie. 3 Applicare sulla testa ottica il coperchio di protezione contro le intemperie. A questo punto i filetti dei bulloni distanziali sporgono attraverso i fori anteriori di fissaggio del coperchio di protezione contro le intemperie. 4 Fissare il coperchio di protezione contro le intemperie con i due dadi zigrinati. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 87 MESSA IN FUNZIONE 7.6.5 Montaggio del coperchio di protezione contro le intemperie per gruppi di purga Il coperchio di protezione contro le intemperie per il gruppo di purga è disponibile come accessorio opzionale. Esso comprende una cuffia ed un set di serratura. ▸ ▸ ▸ ▸ ▸ Utilizzando le viti, avvitare sulla piastre base i componenti della serratura provenienti dal gruppo serratura. Applicare la cuffia dalla parte superiore. Inserire i chiavistelli laterali nelle prese, girare e far scattare in posizione. Montare le staffe sulla piastre base del gruppo di purga. Applicare il coperchio di protezione contro le intemperie e fissare con i chiavistelli di chiusura. Fig. 66: Montaggio del coperchio di protezione contro le intemperie per un gruppo di purga 7.6.6 Messa in funzione dell'unità elettronica Nell'unità elettronica sono stati impostati già in fabbrica un gruppo di parametri standard ed è quindi pronta per essere impiegata immediatamente per l'esercizio di misura. Pertanto, in caso di applicazioni standard, la messa in funzione non richiede nessuna ulteriore misura oltre i seguenti passi: ▸ Verificare tramite l'informazione per operatore nel capitolo "Come utilizzare l'unità elettronica", pagina 44 se la visualizzazione del valore di misura sul display LC sia corretta. Nel caso in cui venissero indicati messaggi di errore o di allarme: ▸ Rilevare ed eliminare la cause dell'errore basandosi sulle informazioni per operatore nel capitolo "Come utilizzare l'unità elettronica" ed anche sulla visualizzazione dei messaggi di errori e di allarme che si trovano nel capitolo "Diagnosi e rimedi dei malfunzionamenti", pagina 107. Se la causa del malfunzionamento non può essere eliminata tramite le presenti informazioni, rivolgersi al Reparto Assistenza Clienti della SICK AG oppure al Vostro Partner commerciale di competenza. ▸ 88 Impostare nell'unità elettronica i parametri richiesti dalla specifiche esigenze di misura e dalla situazione di ambientale in cui opera l'impianto. Vedere "Come utilizzare l'unità elettronica", pagina 44. M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MESSA IN FUNZIONE 7.6.7 Messa a punto del sistema SCU System Control Unit Procedura di massima ed ulteriori informazioni relative al sistema SCU → Manuale operativo "SCU”. L'accesso ai valori di misura e parametri del GM35 è possibile tramite i seguenti valori indice. Tabella mapping Valori di misura al sistema SCU – Measured value (MV) Index Valore di misura MV01 H2O (g/m3, %Vol) [1] MV02 CO oppure N2O (mg/m3, ppm) 1) MV03 CO2 (mg/m3, ppm)1) MV04 T (K) MV05 P (hPa) [1] L'unità è determinata dal parametraggio. Valori di controllo all' SCU – Monitor values (MO) Index Valore di misura MO01 H2O_Zero (g/m3, %Vol) [1] MO02 H2O_Span (%) [2] MO03 MO04 CO_Zero oppure N2O (mg/m3, ppm) 1) CO_Span oppure N2O (%) 2) MO05 CO2_Zero (g/m3, %Vol) 1) MO06 CO2_Span (%) 2) [1] L'unità è determinata dal parametraggio. [2] Deviazione in percentuale. Stato operativo del GM35 – State (S) Index Stato operativo S02 Measuring S04 Manutenzione S04 RCycle S05 CCycle Tabella di diagnosi – DiagFlags (F01-F32, M01-M32) Index Messaggio di diagnosi (F ... Failure, M ... Maintenance) F01 Sensor communication F02 Incompatible device F03 H2O EEPROM F04 F05 CO (N2O) EEPROM CO(N2O) com. F06 ZERO com. F07 F08 CO (N2O) CUVETTE com. H2O CUVETTE com. F09 FILTER com. F010 VISOR com. F011 CO (N2O) temp. detec. F012 H2O temp. detec. F013 CO (N2O) div. Zero F014 H2O div. zero 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 89 MESSA IN FUNZIONE Index 90 Messaggio di diagnosi (F ... Failure, M ... Maintenance) F015 VISOR fault F016 VISOR init. F017 H2O Motor fault F018 CO (N2O) Motor fault F019 H2O Ampl. max F020 CO (N2O) Ampl. Max F021 H2O not ready F022 CO (N2O) not ready F023 H2O Sig. high F024 CO (N2O) Sig. High F025 H2O No signal F026 CO (N2O) No signal F027 VISOR No signal F028 MIRROR com. F029 MIRROR adj. end F030 CO (N2O) CUEVETTE range F031 Flag_031 = Reserve F032 Flag_032 = Reserve M01 AI T overrun M02 AI p overrun M03 AI v overrun M04 AO0 ZEROPT. M05 AO1 ZEROPT. M06 AO2 ZEROPT. M07 AO3 ZEROPT. M08 AO4 ZEROPT. M09 AO5 ZEROPT. M10 AO6 ZEROPT. M11 AO7 ZEROPT. M12 AO8 ZEROPT. M13 Flag_045 M14 Flag_046 M15 Flag_047 M16 Flag_048 M17 MR Adjustment M18 Chopper freq. M19 HYGRO com. M20 H2O Low signal M21 CO (N2O) Low signal M22 HYGRO internal M23 MIRROR adj. M24 H2O Reference M25 CO2 Reference M26 CO (N2O) Reference M27 VISOR amplifier M28 Versione software M29 CO (N2O) CUEVETTE range M30 Flag_062 M31 Probe message M32 Probe com. M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MANUTENZIONE 8 Manutenzione L'Analizzatore di gas GM35 non richiede particolare manutenzione. In questo capitolo si descrivono gli interventi di manutenzione che devono essere eseguiti regolarmente sul sistema di misura GM35. Qualificazione Gli interventi di controllo e di manutenzione descritti in questo capitolo possono essere eseguiti da tecnici addetti al servizio che conoscano bene il dispositivo descritto in questo manuale operativo e che conoscano in particolare alla perfezione tutte le relative norme di sicurezza. Intervalli di manutenzione Gli intervalli di manutenzione dipendono dalle specifiche condizioni applicative e devono per ogni caso specifico essere determinati consultando il Servizio Clienti della SICK o un competente ingegnere o tecnico del partner commerciale operante in zona. Qualora non fosse stata eseguita alcuna specificazione, vale quanto segue: • Intervalli di manutenzione – 6 mesi Protocollo di manutenzione Raccomandazione Mettere a punto un protocollo relativo agli interventi di manutenzione eseguiti. A tal fine è sufficiente un semplice taccuino in cui si annotano le scadenze per la manutenzione, i lavori eseguiti, particolari osservazioni ed il fabbisogno di materiale di consumo nonché pezzi di ricambio. 8.1 Sicurezza Importanti indicazioni di sicurezza per tutti i lavori di manutenzione Per evitare rischi di danni alla salute e di danni al sistema di misura, per i lavori di manutenzione devono essere rispettati assolutamente le seguenti indicazioni: • In caso di gas campionati o polveri troppo caldi e/o che abbiano proprietà aggressive, in caso di carico alto di polvere o sovrapressione nel condotto di misura, utilizzare indumenti di protezione adatti e maschera di protezione. Non aprire mai la custodia, né aprire i giunti a chiusura rapida senza aver prima prese misure protettive adatte. • In caso di condizioni particolarmente problematiche nel condotto di misura che rendono difficili o escludono interventi nel condotto aperto nonostante equipaggiamento di protezione, gli interventi di manutenzione possono essere eseguiti esclusivamente quando il condotto di misura non si trova in funzione ed event. si abbia prima provveduto a farvi affluire aria ambiente in quantità sufficiente. • L'alimentazione dell'aria di purga deve continuare a funzionare senza interruzione e la testa ottica non può essere aperta o aperta ribaltandola fintanto che si trova applicata ancora direttamente sul canale di misura. • Se nel corso di un controllo visivo del cavo d’alimentazione di corrente elettrica si dovesse riscontrare un danno del mantello o del fermacavo, staccare immediatamente l'alimentazione della corrente della relativa linea. Presupposto necessario è che si rispetti la sequenza dei lavori e che quindi si controllino i cavi dell'unità dell'aria di purga solo quando il sistema di misura è smontato. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 91 MANUTENZIONE AVVERTENZA: Pericolo per la salute per via di contatto con gas tossici Lo strumento contiene al suo interno gas potenzialmente pericolosi che possono fuoriuscire in caso di presenza di difetto o di perdita. Nel caso in cui si verificasse una perdita, le concentrazioni all'interno dell'apparecchiatura potrebbero aumentare. CO e N2O: max. quantità totale 10 ml Max. concentrazione all'interno dello strumento in caso di perdite (difettoso): 350 ppm ▸ Controllare regolarmente lo stato delle tenute dell'apparecchiatura e dei moduli. ▸ Aprire l'apparecchiatura solo in condizioni di buona ventilazione, in particolare se si sospettano perdite di uno dei componenti. 8.2 Preparativi ed interventi preliminari generali ▸ Tenere pronte le seguenti attrezzature per i lavori di manutenzione: – Almeno i seguenti utensili: 2 unità chiavi a forcella o chiave ad anello 24 mm, 1 unità chiavi a forcella o chiave ad anello 19 mm, set di chiave a brugola, set di cacciaviti isolati per eseguire lavori di collegamenti elettrici – Fazzolettini per la pulizia del gruppo ottico senza detergente, p. es. cod. ordin. 4 003 353 – Acqua distillata, fazzolettini puliti per la pulizia e, se il caso, un pennello per la polvere – Parti sostituzione e parti di consumo: filtro di cambio per gruppo di purga, num. d'ordine 5 306 091, event. ricambio anelli d'usura per copertura del collegamento tra gruppo della testa ottica, riflettore ed adattatore del gruppo di purga, utilizzando un coperchio di protezione contro le intemperie colla a due componenti in resina epossidica ad indurimento veloce eventualmente per bloccare nuovamente i bulloni di fissaggio – In caso di sovrapressione nel condotto, è richiesto un apposito coperchio di protezione per la flangia con tubo sul condotto in modo da impedire una fuoriuscita di gas dal condotto quando il gruppo della testa ottica è aperto. 8.3 Interventi di manutenzione alla testa ottica e riflettore 8.3.1 Controllo visivo e pulizia della custodia ▸ ▸ ▸ ▸ 92 Controllare se il gruppo della testa ottica abbia subito danni come p.es. crepature. Se si utilizza un coperchio di protezione contro le intemperie, controllarne lo stato generale e la stabilità dei bulloni di fissaggio incollati sulla parte superiore della testa ottica. Event., provvedere a rinnovare l'incollatura utilizzando colla a due componenti in resina epossidica. In caso di sporcizia, pulire la completa custodia della testa ottica. Accertarsi scrupolosamente che il cavo non abbia subito danni. Fare particolarmente attenzione a possibili piegature o punti consumati degli appositi passacavi dell'installazione elettrica. I cavi preconfezionati sono disponibili come pezzi di ricambio. M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MANUTENZIONE 8.3.2 Pulizia delle superfici ottiche di limite (finestra) al gruppo della testa ottica AVVERTENZA: Attenzione in caso di sovrapressione nel condotto! ▸ Se nel condotto vi dovesse essere presenza di sovrappressioni, prendere immediatamente le misure protettive adatte in modo particolare mettendo una maschera di protezione. ▸ Preparare e mettere a disposizione una relativa copertura per l'apertura alla flangia dello strumento del gruppo della testa ottica. ▸ Appena aperto il gruppo della testa ottica, applicare immediatamente la copertura sull'apertura della flangia dello strumento. ▸ ▸ ▸ Sbloccare la carcassa del gruppo della testa ottica ai giunti a chiusura rapida ed aprire. Controllare se la superficie ottica di limite (finestra) del gruppo della testa ottica è sporca e pulirla in caso di bisogno utilizzando un fazzolettino adatto alla pulizia di gruppi ottici. Non utilizzare nessun tipo di detersivo di purga perché i resti invisibili degli stessi possono falsificare il risultato della misura. Se necessario, i fazzolettini per la pulizia possono event. essere inumiditi con acqua distillata. Chiudere e bloccare di nuovo la carcassa per proteggere la superficie ottica di limite da umidità e polvere. > Superficie ottica di limite (finestra frontale) Fig. 67: Superficie ottica di limite (finestra) del gruppo della testa ottica 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 93 MANUTENZIONE 8.3.3 Pulizia delle superfici ottiche di limite (finestra) al riflettore ▸ ▸ ▸ Aprire le cerniere a chiusura rapida della testata del riflettore ed aprire il riflettore Controllare se la superficie ottica di limite (finestra) del riflettore è sporca e pulirla in caso di bisogno utilizzando un fazzolettino adatto alla pulizia di gruppi ottici. Non utilizzare nessun tipo di detersivo di purga perché i resti invisibili degli stessi possono falsificare il risultato della misura. Se necessario, i fazzolettini per la pulizia possono event. essere inumiditi con acqua distillata. Chiudere di nuovo la testata del riflettore e bloccare con le cerniere a chiusura rapida. > Superficie ottica di limite (finestra frontale) Giunti a chiusura rapida Fig. 68: Superficie ottica di limite (finestra) al riflettore ▸ 8.3.4 Controllare la registrazione del punto di zero, vedere "Esecuzione della taratura del punto zero", pagina 83. Controllo del punto di zero Il punto di zero dello strumento GM35 può essere eseguito anche su un tratto di misura esente da gas di prova oppure su un tratto di comparazione con punto zero. Se è stato assicurato in precedenza che nel condotto non vi è nessuna presenza di gas di misura, p. es. quando l'impianto è fermo, tale operazione può essere eseguita anche direttamente nel canale. In questo caso, osservare i valori di misura sul display AWE ed eseguire la taratura a zero, vedere sotto. Nota bene Tratto di comparazione con punto zero, "Tratto di misura esente da gas di prova – tratto di comparazione con punto zero", pagina 75. ▸ ▸ ▸ ▸ Mettere fuori esercizio (disattivare elettricamente) i componenti GM35 (gruppo della testa ottica con adattatore del gruppo di purga[1], riflettore con adattatore del gruppo di purga, se il caso AWE) e smontarli. Montare i componenti GM35 al tratto di misura esente da gas e stabilire i collegamenti, vedere "Installazione dei componenti di sistema GM35", pagina 76. Osservare i valori di misura sul display AWE ed eseguire la taratura a zero, vedere "Esecuzione della taratura del punto zero", pagina 83. Una volta eseguita con successo la taratura del punto zero, mettere di nuovo in esercizio i componenti GM35 (gruppo della testa ottica con adattatore del gruppo di purga, riflettore con adattatore del gruppo di purga, AWE) al punto della misurazione, vedere "Inizio della modalità di misura", pagina 84. [1] a seconda della disponibilità del tratto di comparazione con punto zero 94 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MANUTENZIONE 8.3.5 Controllo dell'allineamento ottico Unità elettronica Prima di eseguire la disattivazione dell'allineamento automatico del fascio ottico maint Enter ▸ Premere il tasto maint, selezionare l'opzione di menù ADJ. OPT. ALIGN e richiamare con Enter Controllo al mirino L'allineamento dell'asse ottico si controlla attraverso il mirino sul lato destro della custodia della testa ottica e lo si registra con spostamento alla flangia dello strumento. Mirino Mediante una matrice LED 5 x 5, il mirino visualizza l'allineamento dell'asse dalla testa ottica dal gruppo della testa ottica al riflettore. Un LED illuminato rappresenta la posizione del raggio di luce sul riflettore. Il reticolo visualizza tre campi per il posizionamento. ▸ Allineamento ottico (come rappresentato nel capitolo "Allineamento dell'asse ottico") spostando le due viti alla flangia dello strumento (posizionamento L) ed osservando la posizione dei LED accesi. La regolazione in senso orizzontale comporta che la posizione dei LED accesi nel mirino si sposta orizzontalmente mentre una regolazione in senso verticale comporta un relativo spostamento verticale. L'allineamento è corretto quando il LED accesso si trova entro il campo valido nel reticolo o completamente entro la marcatura circolare interna del reticolo. Regolazione orizzontalmente Regolazione verticalmente Fuori del campo valido Campo valido 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso Regolazione ottimale M A N U A L E O P E R A T I V O | GM35 95 MANUTENZIONE Fig. 69: Allineamento dell'asse ottico Visualizzazione nella matrice LED Significato Il LED in centro è acceso Analizzatore regolato in modo ottimale Un LED del quadrato interno è acceso Allineamento entro la mezza tolleranza Un LED del quadrato esterno è acceso Allineamento ai limiti della tolleranza, necessaria una correzione Un LED del quadrato esterno lampeggia Allineamento al di fuori dei limiti della tolleranza, necessaria una correzione Il LED in centro lampeggia Nessun segnale; La testa ottica non "vede" il riflettore perché per esempio l'allineamento è sbagliato, nessun riflettore è installato, il riflettore è eccessivamente sporco. Accensione in sequenza della riga intermedia di LED Per la durata della fase di riscaldamento, ciclo di controllo, ciclo di riferimento non è possibile nessun allineamento. ▸ 8.3.6 Se il gruppo della testa ottica era dotato di un coperchio di protezione contro le intemperie, rimontarla di nuovo, vedere "Montaggio del coperchio di protezione contro le intemperie per il gruppo della testa ottica", pagina 87. Controllo dell'irradiatore IR ▸ Richiamare il menù DIAG ▸ Richiamare il menù Sensor Values/GM35 general/VIS AMP MR. Il valore per l'amplificazione può arrivare ad un max. 255. ▸ 96 Dopo il montaggio di un nuovo modulo sorgente infrarossa IR si deve eseguire una taratura del punto zero, vedere "Esecuzione della taratura del punto zero", pagina 83. M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MANUTENZIONE 8.4 Interventi di manutenzione all'alimentazione dell'aria di purga Gas bollenti in caso di situazioni ambientali con sovrapressione AVVERTENZA: Rischio d’incendio causato da gas che fuoriescono in impianti con condizioni di sovrapressione Negli impianti con sovrapressione, il tubo flessibile dell'aria di purga può subire gravi danni in caso di fuoriuscite di gas caldo e, a seconda della temperatura, può prendere fuoco. In impianti con sovrapressione e temperature dei gas superiori a 200 °C: ▸ Impedire il flusso inverso installando un deviatore o una valvola. ▸ Controllare regolarmente il funzionamento del dispositivo che impedisce il flusso inverso. In caso di sistemi con alimentazione dell'aria di purga, l'affidabilità di questo dispositivo è determinante per lo stato ed il funzionamento del sistema di misura. La manutenzione dell'alimentazione dell'aria di purga è semplice ma è importante che venga eseguita con la dovuta accortezza. Per la manutenzione dell'alimentazione dell'aria di purga sono da considerare le seguenti premesse: – Se nel condotto di misura si ha una depressione tale che al momento della rimozione dell'alimentazione dell'aria di purga assicura un flusso sufficiente di purga con circolazione di aria ambiente, il gruppo della testa ottica ed il riflettore possono restare nel condotto di misura anche durante la manutenzione del gruppo di purga nel condotto. – La testa ottica è ribaltata completamente all'attacco della flangia in modo che la polvere soffiata nel corso della manutenzione attraverso il tubo per aria di purga non possa posarsi eventualmente sulle superfici ottiche di limite della testa ottica e del riflettore. Nel corso della manutenzione si deve inoltre staccare il tubo per aria di purga dall' adattatore del gruppo di purga procedendo come descritto qui di seguito. 8.4.1 Preparativi e controllo generale ▸ ▸ ▸ ▸ ▸ ▸ ▸ ▸ 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso Quando l'unità dell'aria di purga è ancora attiva, staccare il tubo per aria di purga dal raccordo di ingresso del rispettivo adattatore del gruppo di purga. Staccare l'alimentazione energetica del gruppo di purga (trifase) ed applicare eventualmente una relativa indicazione di manutenzione in modo da impedire inserimenti accidentali nel corso degli interventi di manutenzione. Rimuovere eventualmente il coperchio di protezione contro le intemperie dell'unità dell'aria di purga. In caso di presenza di evidente contaminazione esterna, pulire la custodia dell'unità dell'aria di purga ed identificare la causa della contaminazione. La frequenza con la quale è necessario eseguire un cambio del filtro dipende principalmente dalla concentrazione della polvere nell'aria dell'ambiente circostante. Accertarsi che non vi sia alcun danno ai cavi o alla linea di posa, che gli attacchi non si siano allentati e che siano liberi da corrosione ed umidità. Se necessario, eseguire i necessari interventi di riparazione. Controllare accuratamente se il tubo per aria di purga abbia possibilmente subito danni. Rivolgere particolare attenzione a punti soggetti a sollecitazioni meccaniche come p. es. alle fascette per tubi flessibili. Controllare che siano ben strette ed in corretta posizione tutte le fascette per tubi flessibili che non siano state aperte di recente al tubo per aria di purga del gruppo di purga. Se necessario, stringere nuovamente. Assicurarsi che il tappo cieco del deviatore Y sia in corretta posizione al gruppo di purga. M A N U A L E O P E R A T I V O | GM35 97 MANUTENZIONE 8.4.2 Controllo o sostituzione del filtro dell'aria di purga La frequenza con la quale si deve sostituire il filtro dell'aria di purga dipende dalla concentrazione della polvere o dal livello di contaminazione dell'aria ambientale. Una sostituzione diventa necessaria al più tardi quando interviene il manometro depressione dell'uscita del filtro segnalando la necessità di un cambio del filtro. In caso di sistema di misura di nuova installazione si raccomanda di estrarre in ogni caso l'elemento filtrante nel corso del primo intervento di manutenzione in modo da poterne determinare il livello di imbrattamento. I dati di esperienza pratica rilevati in questo modo possono tornare utili in un secondo tempo per determinare gli intervalli per successivi cambi del filtro. Nota bene Modo corretto di procedere per la manutenzione del filtro ▸ ▸ ▸ ▸ ▸ ▸ Evitare sollevamenti di polvere in modo da non provocare contaminazioni del sistema di misura. Non utilizzare nessun tipo di detersivo di purga perché i possibile resti possono falsificare il risultato della misura. Utilizzare fazzolettini puliti per la pulizia e, se necessario, umettarli esclusivamente con acqua. Tenere pronto un nuovo elemento filtrante. Rimuovere il coperchio del prefiltro sbloccando la serratura dei due bloccaggi a scatto laterali. Estrarre l'elemento filtrante – ruotandolo in senso antiorario – dalla carcassa del filtro. Pulire l'interno del prefiltro con uno straccio ed un pennello per la polvere. Allo scopo utilizzare esclusivamente acqua e nessun tipo di detergente. Nel caso in cui non dovesse essere ancora definitiva la necessità di sostituire l'elemento filtrante: – Controllare se nell'elemento filtrante vi siano depositi di sporcizia avendo cura di non sollevare polvere. – Se l'elemento filtrante non dovesse presentare livelli di inquinamento rilevanti, può essere montato nuovamente invece di essere sostituito con uno nuovo. ▸ Per montare il nuovo elemento filtrante (o event. il filtro precedente ancora abbastanza pulito), fissarlo ruotandolo e premendolo in senso orario sull'alberino nella scatola del filtro. ▸ Applicare il coperchio del prefiltro correttamente sul prefiltro in modo che i due bloccaggi a scatto laterali scattino in posizione. 98 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MANUTENZIONE Coperchio della scatola del filtro Elemento filtrante Scatola del filtro Manometro depressione Fig. 70: Sostituzione dell'elemento filtrante dell'aria di purga 8.4.3 Rimessa in esercizio e controllo del funzionamento dell'unità dell'aria di purga ▸ ▸ ▸ – – ▸ ▸ – – ▸ 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso Accertarsi che, accendendo l'unità dell'aria di purga, la polvere che event. fuoriesce dall'estremità aperta del tubo per aria di purga non possa andare a depositarsi sul sistema di misura: Inserire l'alimentazione di corrente dell'unità dell'aria di purga e metterla in funzione per una breve durata (ca. 2 min.) in modo da eliminare ogni presenza di polvere. Mentre si esegue questa operazione il tubo per aria di purga non è ancora collegato all'adattatore del gruppo di purga. In questa fase, battere leggermente sul prefiltro in modo da staccarvi anche eventuali particelle di polvere rimaste attaccate. Con l'unità dell'aria di purga in funzione controllare se produce un flusso uniforme di aria alle estremità libere del tubo per aria di purga se il ventilatore funziona regolarmente, senza vibrazioni eccessive o rumori irregolari Mentre l'unità dell'aria di purga resta in funzione, fissare di nuovo il tubo per aria di purga al raccordo di ingresso dell'adattatore del gruppo di purga. Assicurarsi della corretta tenuta della fascetta per tubi flessibili. Controllare il funzionamento del manometro depressione per il controllo del filtro e anche della segnalazione collegata: Coprire parzialmente per poco tempo l'apertura di aspirazione del filtro dell'aria utilizzando una striscia di cartone o un oggetto simile (che non possa essere aspirato né possa provocare una contaminazione del filtro). Assicurarsi all'unità AWE (menù diag, messaggio di errore) che il manometro depressione funzioni correttamente segnalando la necessità di una sostituzione del filtro. Procedendo con la dovuta accortezza, applicare il tubo per aria di purga di nuovo alla rispettiva bocchetta dell'aria di purga dell'adattatore e bloccarlo in modo sicuro. M A N U A L E O P E R A T I V O | GM35 99 MANUTENZIONE 8.5 Unità elettronica (AWE) L'unità elettronica non necessita di alcuna manutenzione durante la completa durata del sistema di misura. Se l'unità elettronica è montata in ambienti esterni, per via di possibile influenze dovute ad una situazione meteorologica variabile, dovrebbero essere eseguiti regolarmente i seguenti semplici controlli: ▸ Controllo visivo: – La custodia è intatta e il fissaggio in ordine? – È possibile aprire e chiudere con facilità lo sportello anteriore della custodia? – La finestrella di controllo della custodia è libera da appannamento dovuto all'umidità? – Funziona il display LC illuminato dell'unità elettronica? Collegamenti elettrici accessibili Quando lo sportello dell'unità elettronica è aperto i collegamenti elettrici sono allo scoperto. PERICOLO Osservare le relative norme di sicurezza. ▸ Aprire lo sportello dell'unità elettronica ed eseguire i seguenti controlli: – Sono in ordine gli attacchi dei cavi? ▸ ▸ – È asciutto l'interno della custodia? In caso di comparsa di uno di questi punti, chiarirne se possibile la causa. Eseguire i rispettivi lavori di riparazione. In caso di danni all'unità elettronica (p. es. guasto del display LC): ▸ 100 Rivolgersi al Servizio assistenza della SICK AG oppure all'agente commerciale di zona. M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MANUTENZIONE 8.6 Misura con valigetta filtri La cassa dei filtri per gas serve a controllare il canale di misura del CO / N2O e del CO2 del GM35 con gas campionato; in caso di CO2 fino a prodotto con una concentrazione su tratti di misura pari a 15 Vol.% • m. Presupposti Componenti richiesti: • Una custodia riflettore con specchio tripoidale concavo rivestito d'oro; Codice d'ordine 2 030 206 • Piastra di adattamento della cassa per filtro con ritaglio per il sensore dell'umidità (parte frontale della testa ottica) Nota bene La visualizzazione dei valori di misura del CO oppure N2O all'unità AWE avviene in mg/m3 • m (modo operativo), la visualizzazione dei valori di misura del CO2 avviene in g/m3 • m (modo operativo). 8.6.1 Determinazione della concentrazione necessaria del gas campionato 1. Calcolo generale: Campo di misura [ppm oppure Vol.%] • tratto di misura att. [m] Conc. gas camp. [ppm oppure Vol.%] = -------------------------------------------------------------------------------------------------------------------------------------------------------------0,15 m max. lunghezza camera filtro 2. Calcolo dei valori nominali per tutte le 6 lunghezze delle camere 273 att.pressione dell'aria [hPa] CO nominale = Conc.gas camp. [ppm] • 1.25 • ---------- • --------------------------------------------------------------------- • L [mm] camera • 0.001 353 1013 273 att.pressione dell'aria [hPa] N 2 O nominale = Conc.gas camp. [ppm] • 1.963 • ---------- • --------------------------------------------------------------------- • L [mm] camera • 0.001 353 1013 273 att.pressione dell'aria [hPa] CO 2nominale = Conc.gas camp. [Vol.%] • 1.963 • ---------- • --------------------------------------------------------------------- • L [mm] camera • 0.001 353 1013 Comp. Concentrazione del gas campionato Lunghezze delle camere filtro 25 mm 50 mm 75 mm 100 mm 125 mm 150 mm CO CO2 8.6.2 Esecuzione della misura ▸ ▸ ▸ 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso Ribaltare verso l'alto la testa ottica e spostare lateralmente. Applicare il prefiltro con la piastra di adattamento alla testa ottica e fissare con giunti a chiusura rapida: Così facendo, attenzione a non danneggiare il sensore dell'umidità della testa ottica! Montare il riflettore per il dispositivo GM35. M A N U A L E O P E R A T I V O | GM35 101 MANUTENZIONE Piastra della scatola del filtro Intaglio per sensore dell'umidità Testa ottica GM35 Scatola del filtro Bombola di gas campionato Fig. 71: Montaggio della scatola del filtro 102 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MANUTENZIONE All'unità AWE: ▸ ▸ ▸ Attivazione della scatola del filtro; la fase di riscaldamento dura ca. 2,5 ore. Accendere la pompa gas di zero oppure collegare un altro gas di zero. Tutte le valvole della camere sono in posizione "Zero gas" e la valvola Misurare/Purgare in posizione "Purgare". ▸ Dopo ca. 3 min. richiamare nel menù cal (tasto cal) menù Box measuring e selezionare l'opzione "gas". Digitare il codice di accesso "1 2 3 4". ▸ A questo punto lo strumento di misura inizia una taratura a zero e passa in seguito al modo operativo "Box measuring". Fig. 72: Elementi di comando nella scatola del filtro ▸ ▸ Collegare il gas campionato; impostare la pressione all'entrata su ca. 1000 hPa (1 bar). Verificare i diametri delle singole camere o delle combinazioni di camere del prefiltro ed annotare i relativi valori di concentrazione; vedere "Determinazione della concentrazione necessaria del gas campionato", pagina 101. ▸ Così facendo, mettere le valvole per le rispettive camere filtro in posizione "Gas sensibilità". ▸ Mettere la valvola Misurare/Lavare per 2 fino a 3 min. (fino a far stabilizzare il valore di misura su un livello) in posizione "Purgare", poi in posizione "Misurare". A questo punto si scarica la sovrapressione della fase di purga. ▸ 8.6.3 Una volta stabilizzato il valore di misura, rilevare il valore ed annotarlo. Ripresa dell'esercizio di misura All'unità AWE: ▸ Lavare il prefiltro con gas di zero ▸ ▸ Uscire dal modo operativo "Box measuring" mediante il tasto back Smontare dalla testa ottica il prefiltro con piastra e riflettore e conservare in luogo sicuro Applicare correttamente la testa ottica di nuovo al punto di misura. ▸ 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 103 MANUTENZIONE 8.7 Misura con valigetta filtri per una verifica dei canali di misura di H2O e CO2 La scatola del filtro di reticolo serve come controllo del canale di misura dell' H2O e del CO2 (per prodotto con concentrazioni molto alte di prodotto) dello strumento GM35. La misura con valigetta filtri si basa sull'assorbimento della luce da parte di filtro di reticolo (uscita delle estinzioni misurate). Presupposti Componenti richiesti: • Scatola del filtro di reticolo RMF. • Piastra di adattamento del prefiltro con fori filettati per il fissaggio della scatola del filtro di reticolo. Nota bene 8.7.1 La visualizzazione dei valori misurati avviene come estinzione per entrambi i canali di misura (H2O, CO2). Valori nominali I filtri di reticolo nell'RMF sono calibrati. I valori nominali per i singoli filtri si trovano su un'etichetta adesiva applicata sulla custodia. Si utilizzano filtri con valori di estinzione fino a 0,8 che coprono il campo di applicazione dello strumento GM35. Valori maggiori di estinzione si trovano oltre la soglia di allarme o di errore per altezza di segnali insufficiente. 104 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso MANUTENZIONE 8.7.2 Esecuzione della misura ▸ ▸ ▸ Ribaltare verso l'alto la testa ottica e spostare lateralmente. Applicare il prefiltro RMF con la piastra di adattamento alla testa ottica e fissare con giunti a chiusura rapida: Così facendo, attenzione a non danneggiare il sensore dell'umidità della testa ottica! Applicare il riflettore e regolare alla leva di controllo la posizione "GM35". Piastra della scatola del filtro Intaglio per sensore dell'umidità Testa ottica GM35 Scatola del filtro Fig. 73: Montaggio della scatola del filtro 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 105 MANUTENZIONE ▸ Spingere fino in fondo l'asta di spinta per la selezione del filtro; così facendo, assicurare che il filtro sia orientato verso l'esterno. All'unità AWE: ▸ ▸ Selezionare la modalità prefiltro "Grid" Digitare il codice di accesso "1 2 3 4" ed attendere la normalizzazione. Non appena il display passa alla visualizzazione dei valori di estinzione per l'H2O ed il CO2 è possibile cominciare con la misura. ▸ ▸ Selezionare una dopo l'altra le diverse posizioni dell'asta di spinta ed orientare verso l'interno il rispettivo filtro Una volta stabilizzato il valore di misura, rilevare il valore ed annotarlo. Fig. 74: Visualizzazione del valore di misura sull'unità AWE 8.7.3 Ripresa dell'esercizio di misura All'unità AWE: ▸ ▸ ▸ 106 Uscire dal modo operativo "Box measuring" mediante il tasto back. Smontare dalla testa ottica il prefiltro con piastra e riflettore e conservare in luogo sicuro. Applicare correttamente la testa ottica di nuovo al punto di misura. M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso DIAGNOSI E RIMEDI DEI MALFUNZIONAMENTI 9 Diagnosi e rimedi dei malfunzionamenti In questo capitolo si descrive come rilevare, diagnosticare ed eliminare anomalie dell' Analizzatore di gas GM35. Queste istruzioni sono pensate in primo luogo per il personale operatore addetto all'esercizio normale del sistema di misura ed eventualmente anche per il tecnico addetto alla manutenzione incaricato di rimediare ai malfunzionamenti. 9.1 Categorie di disfunzioni/possibili effetti Le disfunzioni dell' GM35 vengono distinte secondo gli effetti che possono provocare: Guasti del sistema di misura stesso A seconda delle condizioni dell'impianto e versione del sistema di misura, attraverso un guasto dell'aria di purga potrebbero subentrare dei danni al dispositivo GM35. "Guasto dell'aria di purga", pagina 108 descrive le necessarie misure di emergenza e di prevenzione. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 107 DIAGNOSI E RIMEDI DEI MALFUNZIONAMENTI 9.2 Guasto dell'aria di purga A seconda delle specifiche condizioni dell'impianto, un guasto dell'alimentazione dell'aria di purga richiede interventi immediati o tempestivi che siano adatti ad impedire danni al sistema di misura. Un guasto dell'alimentazione dell'aria di purga nella pratica si verifica molto raramente. Ciononostante, per impedire danni del sistema di misura è consigliabile essere preparati anche a questa evenienza. Indizi che stanno ad indicare un possibile guasto dell'aria di purga • Messaggio di errore in caso di sistemi che sono equipaggiati con un pressostato differenziale • Mancanza dell'alimentazione elettrica dell'unità dell'aria di purga • Aumento della temperatura del corpo del motore della testa ottica GM35 • Veloce aumento della contaminazione della superficie ottica di limite della testa ottica • Il tubo dell'alimentazione dell'aria di purga collegato con il raccordo di aria di purga è staccato visibilmente o danneggiato Veloce aumento della contaminazione della superficie ottica, surriscaldamento della testa ottica Penetrazione del gas di misura attraverso gli adattatori dell'aria di purga Contaminazione e/o danneggiamento termico del riflettore Event. fuoriuscita di gas di misura attraverso il gruppo di purga messo fuori servizio Uscita di gas di misura in caso di difetto oppure distacco dell'alimentazione dell'aria di purga Event, surriscaldamento o danneggiamento del gruppo di purga dovuto a penetrazione di flussi di gas di misura Fig. 75: Possibili conseguenze di un guasto dell'aria di purga Mezzi ausiliari per eliminare anomalie di funzionamento • Equipaggiamenti idonei di protezione (abbigliamento protettivo, guanti di protezione etc.) con i quali a seconda delle specifiche condizioni dell'impianto (eventualmente gas campionati troppo caldi/aggressivi/nocivi/carichi di polvere, sovrimpressione nel condotto) è possibile aprire senza pericolo il condotto di gas ed estrarvi la testa ottica ed il riflettore • 2 chiavi per smontare il gruppo della testa ottica ed il riflettore, se il caso ulteriori utensili per il ripristino dell'alimentazione di corrente • Coperchio di flangia per chiudere l'apertura della flangia in caso sistema di misura smontato 108 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso DIAGNOSI E RIMEDI DEI MALFUNZIONAMENTI 9.3 Sistema integrato di controllo e di diagnosi Il dispositivo GM35 dispone di un sistema integrato che controlla continuamente lo stato operativo della testa ottica e dell'unità elettronica. In caso di divergenze dallo stato normale si producono relativi messaggi che vengono protocollati nelle apparecchiature in modo da essere disponibili per analisi successive. A seconda degli effetti prevedibili, in questo contesto si distinguono presso entrambi i componenti di sistema tra messaggi di errori e messaggi di allarme: Measuring CO CO 2 H 2O 236 Ref. conditions Hum: wet mg/ m3 Operation Service Warnin Malfunction diag par GM 35 Evaluation Unit cal maint • Si producono messaggi di allarme quando i risultati della misura non vengono (ancora) compromessi direttamente dallo stato del sistema. Ciononostante è necessario osservare ed eliminare la causa o le cause p.es. eseguendo misure di manutenzione, in modo particolare per evitare i seguenti malfunzionamenti o danni allo strumento. • Si producono messaggi di errori quando l'esercizio di misura non è più possibile oppure non può più essere eseguito affidabilmente. Questi messaggi di allarme e di malfunzionamento vengono salvati nell'apposita memoria integrata dell'unità elettronica. Segnalazione e richiamo dei messaggi dall'unità elettronica Operation Service Warning Malfunction Modo operativo diagnosi Componente/Tool Segnalazione Osservazione Piastra frontale Unità elettronica LED Warning è acceso Malfunzionamento del sistema che non comporta un errore diretto della misura. LED Malfunction lampeggia Anomalia del sistema che può comportare un guasto del sistema o una limitazione del funzionamento. Memoria degli errori ▸ Richiamare menù Malfunction Messaggio o messaggi in testo chiaro per localizzare e rimediare problema provocato da malfunzionamento. Vedere "Tabella per la ricerca di errori". Memoria dei messaggi di allarme ▸ Richiamare menù Warning Messaggio o messaggi in testo chiaro su allarmi attuali Output in caso di gravi malfunzionamenti (Malfunction, messaggio di errore) Relè 1 inattivo* Disturbo centralizzato * In caso di funzionamento normale (senza malfunzionamento) il relè è attivo, cioè il contatto è chiuso. Procedura Tabella per la ricerca di In caso di segnalazione di allarme o malfunzionamento, richiamare prima gli attuali meserrori saggi di malfunzionamento nel menù Malfunction. Localizzare dunque la possibile causa ed eliminare il malfunzionamento; vedere tabella per la ricerca di errori. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 109 DIAGNOSI E RIMEDI DEI MALFUNZIONAMENTI Prospetto dei difetti Possibile causa Rimedio • LED Malfunction lampeg- La possibili cause vengono indi- ▸ Attivare il modo operativo diagnosi (diag): gia; (LED Warning è event. cate da messaggi di errori in – Richiamare il menù Malfunction (opp. acceso) testo in chiaro Warning) • Relè 1: – Verificare ed eliminare il malfunzionamento indiDisturbo centralizzato cato. 9.3.1 Ricerca di disturbi ed eliminazione di malfunzionamento nell'unità elettronica Prospetto e messaggio degli errori Componente/possibile causa L'unità elettronica non visua- Unità elettronica: • Difetto dell'alimentazione enerlizza nessuna reazione getica dell'unità elettronica Unità elettronica: Rimedio ▸ Verificare l'alimentazione energetica di tutti i componenti di sistema: – Provvedere event. a ristabilire localmente l'alimentazione energetica – Verificare o ricollegare i connettori dei componenti di sistema ▸ • Tensione d'esercizio errata Verificare la tensione di esercizio settata all'unità elettronica: – Se il caso, provvedere ad eseguire la regolazione corretta Unità elettronica: ▸ • Valvola di sicurezza difettosa – Se il caso, sostituire il fusibile. Unità elettronica: ▸ • Finora non è stato localizzato nessun difetto Verificare il fusibile nell'unità elettronica: Staccare tutti i componenti di sistema dall'alimentazione elettrica e collegarli di nuovo uno dopo l'altro – Verificare la linea CAN-Bus dall'unità elettronica alla testa ottica oppure alla morsettiera Unità elettronica: ▸ Sostituire il componente collegato per ultimo, rivolgersi all'Assistenza tecnica ▸ Verificare alimentazione 24V/5V, sostituire unità elettronica o modulo schede E; Rivolgersi all'Assistenza tecnica ▸ Eseguire con Enter un nuovo avvio di sistema; dopo questa operazione sono attivi i parametri installati di fabbrica; ▸ ▸ Impostare event. parametri individuali • Il tipo di errore si verifica nuovamente Unità elettronica: • Alimentazione 24V/5V difettosa Unità elettronica: • Rilevati dati inconsistenti nella memoria parametri 110 M A N U A L E O P E R A T I V O | GM35 Se si presenta di nuovo lo stesso messaggio di errore, sostituire l'unità AWE, rivolgersi all'Assistenza tecnica 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso DIAGNOSI E RIMEDI DEI MALFUNZIONAMENTI 9.3.2 Messaggi di errori I seguenti messaggi di errori che possono essere visualizzati allo strumento di misura, riguardano il gruppo della testa ottica del GM35 e gli adattatori dell'aria di purga. Messaggio di errore Componente/poss. causa Rimedio CDOH: No communication SLV Disturbo della connessione CAN AWE – adattatore del gruppo di purga SE ▸ Controllare la connessioneCAN; estrarre ed inserire nuovamente la spina; event. riparare CDR: No communication Disturbo della connessione CAN AWE SLV – adattatore del riflettore ▸ Controllare la connessioneCAN; estrarre ed inserire nuovamente la spina; event. riparare CO Ampl. max N2O Ampl. max ▸ ▸ Controllare allineamento; vedere pagina 95. Pulire le superfici ottiche di limite, pagina 93/ pagina 94. Rivolgersi all'Assistenza tecnica CO com. (N2O com) Amplificatore di misura CO (N2O) oltre il proprio campo operativo Manca collegamento del modulo CO2/ H2O con il modulo CO (N2O) ▸ ▸ ▸ Controllare allacciamento del cavo e posizione del collegamento a spina; se il caso, riparare nel GM35 Se errore non eliminato: Rivolgersi all'Assistenza tecnica CO CUVETTE com. N2O CUVETTE com Manca collegamento del modulo CO (N2O) con il motore delle cuvette CO (N2O) ▸ Rivolgersi all'Assistenza tecnica CO CUVETTE range N2O CUVETTE range • Condotto del CO (N2O) CO nel ciclo di riferimento al di fuori del campo atteso • Cuvetta del CO (N2O) eventualmente con difetto di tenuta ▸ Sostituire il modulo di misura oppure contattare l'assistenza tecnica CO div. zero N2O div. zero I dati taratura del modulo CO (N2O) non sono validi ▸ Rivolgersi all'Assistenza tecnica CO EEPROM N2O EEPROM Il gruppo di parametri del modulo CO (N2O) non è valido ▸ Eseguire taratura a zero dello strumento GM35; vedere pagina 82. Rivolgersi all'Assistenza tecnica CO Motor fault N2O Motor fault Guasto del motore della ruota con filtri CO (N2O) CO No signal N2O No signal • Segnali CO(N2O) troppo bassi; nessuna misura possibile • Concentrazione della polvere troppo elevata • Guasto del rivelatore CO(N2O) o dell'irradiatore IR I condotti di misura H2O-, CO2 continuano a funzionare ▸ CO Sig. High N2O Sig. High Sovramodulazione segnali CO (N2O), condotti di misura H2O-, CO2 continuano a funzionare ▸ Eseguire taratura a zero, vedere pagina 83. CO temp. detec. Temperatura del rivelatore CO(N2O) al di fuori della tolleranza ▸ Rivolgersi all'Assistenza tecnica N2O temp. detec. El too hot SLV Surriscaldamento dell'elettronica ▸ Migliorare raffreddamento per testa ottica. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso ▸ ▸ ▸ ▸ Rivolgersi all'Assistenza tecnica Controllare contaminazione; pulire le superfici ottiche di limite (vedere pagina 93s). Controllare l'allineamento ottico, vedere pagina 95. Sostituire sorgente IR oppure modulo di misura o rivolgersi all'assistenza tecnica. M A N U A L E O P E R A T I V O | GM35 111 DIAGNOSI E RIMEDI DEI MALFUNZIONAMENTI Messaggio di errore Componente/poss. causa Rimedio FILTER com. Manca collegamento del modulo CO2/ H2O con il motore del filtro di controllo ▸ Rivolgersi all'Assistenza tecnica H2O Ampl. max Amplificatore di misura CO2/H2O oltre il proprio campo operativo ▸ ▸ Controllare allineamento; vedere pagina 95. Pulire le superfici ottiche di limite, vedere pagina 93/pagina 94. Rivolgersi all'Assistenza tecnica H2O CUVETTE com. Manca collegamento del modulo CO2/ H2O con il motore della cuvetta H2O div. zero I dati taratura del modulo CO2/H2O non sono validi H2O EEPROM Il gruppo di parametri del modulo CO2/H2O non è valido ▸ ▸ ▸ ▸ ▸ ▸ ▸ H2O Motor fault Guasto del motore della ruota con filtri CO2/H2O H2O No signal • Segnali H2O troppo bassi; nessuna misura possibile • Concentrazione della polvere troppo elevata • Guasto del rivelatore H2O o dell'irradiatore IR Canale di misura CO (N2O) continua a funzionare ▸ Sovramodulazione del segnale di misura CO2/H2O ▸ H2O Sig. high H2O temp. detec. 112 Temperatura del rivelatore CO2/H2O al di fuori della tolleranza M A N U A L E O P E R A T I V O | GM35 ▸ ▸ ▸ ▸ Rivolgersi all'Assistenza tecnica Eseguire taratura a zero, vedere pagina 83. Rivolgersi all'Assistenza tecnica Eseguire taratura a zero dello strumento GM35; vedere pagina 82. Rivolgersi all'Assistenza tecnica Rivolgersi all'Assistenza tecnica Controllare contaminazione; pulire le superfici ottiche di limite (vedere pagina 93 s). Controllare l'allineamento ottico, pagina 95. Sostituire sorgente IR oppure modulo di misura o rivolgersi all'assistenza tecnica. Necessaria nuova calibrazione, vedere pagina 83. Se il caso, rivolgersi all'assistenza tecnica. Rivolgersi all'Assistenza tecnica 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso DIAGNOSI E RIMEDI DEI MALFUNZIONAMENTI Messaggio di errore Componente/poss. causa Rimedio MIRROR adj. end Allineamento automatico del fascio ottico alla battuta finale, impossibile ulteriore allineamento ▸ ▸ Controllare allineamento; vedere pagina 95. Rivolgersi all'Assistenza tecnica MIRROR com. Senza comunicazione con autom. allineamento del fascio ottico; La misura continua ▸ Rivolgersi all'Assistenza tecnica Sensor communication Manca collegamento dell'unità AWE con GM35 ▸ Controllare collegamento CAN, event. riparare. VISOR com. Manca collegamento del modulo CO2/ H2O con mirino ▸ Controllare allacciamento del cavo e posizione del collegamento a spina; event. riparare Se errore non eliminato: Rivolgersi all'Assistenza tecnica VISOR fault I dati del mirino non sono validi o sovramodulazione dei segnali ▸ ▸ Verificare l'allineamento; vedere pagina 95. In caso mancanza di visualizzazione nel mirino durante l'allineamento, o se messaggio resta nonostante allineamento corretto, rivolgersi all'assistenza tecnica VISOR init. La regolazione di base del mirino non è valida ▸ Rivolgersi all'Assistenza tecnica VISOR No signal • Segnali del mirino troppo bassi • Concentrazione della polvere troppo elevata • Sorgente IR difettosa La misura continua ▸ Controllare contaminazione; pulire le superfici ottiche di limite , vedere pagina 93s. Controllare l'allineamento ottico, pagina 95. Sostituire sorgente IR o rivolgersi all'assistenza tecnica Dopo la sostituzione, eseguire la taratura del punto zero, pagina 83. Manca collegamento del modulo CO2/ H2O con il motore del riflettore del punto di zero ▸ ZERO com. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso ▸ ▸ ▸ ▸ ▸ Controllare allacciamento del cavo e posizione del collegamento a spina; event. riparare Se errore non eliminato: Rivolgersi all'Assistenza tecnica M A N U A L E O P E R A T I V O | GM35 113 DIAGNOSI E RIMEDI DEI MALFUNZIONAMENTI 9.3.3 Messaggi di allarme GM35 testa ottica Messaggio di allarme Componente/poss. causa Rimedio Air purge low SLV Il flusso volumetrico è inferiore alla soglia settata ▸ Verificare l'alimentazione dell'aria di purga (ventilatore, tubi flessibili), se il caso, sostituire il filtro al ventilatore dell'aria di purga, vedere "Controllo o sostituzione del filtro dell'aria di purga", pagina 98. Chopper freq. Frequenza della rotellina Chopper fuori della tolleranza. ▸ Sostituire modulo lampada; Rivolgersi all'Assistenza tecnica CD: Filter watch SLV Il manometro depressione del gruppo di purga si mette in funzione all'ingresso binario. ▸ Verificare l'alimentazione dell'aria di purga (ventilatore, tubi flessibili), se il caso, sostituire il filtro al ventilatore dell'aria di purga, vedere "Controllo o sostituzione del filtro dell'aria di purga", pagina 98. CD: P No Signal SLV Nessun segnale dal sensore di pressione. ▸ Controllare la connessione e l'allacciamento del cavo del sensore di pressione all'adattatore del gruppo di purga e riparare se il caso. CD: P out of range SLV Pressione del gas di misura < 500 oppure > 1200 hPa/mbar ▸ Controllare oppure sostituire sensore di pressione. CD: T Air Sign. SLV Sonda guasta o nessuna sonda temp. (temperatura aria di purga) collegata. ▸ Controllare la connessione e l'allacciamento del cavo del sensore temp. (temperatura aria di purga) all'adattatore del gruppo di purga e se il caso riparare. CD: [t] No Signal SLV Sonda guasta o nessuna sonda temp. (temperatura dei fumi) collegata. ▸ Controllare la connessione e l'allacciamento del cavo del sensore temp. (temperatura dei fumi) all'adattatore del gruppo di purga e, se il caso, riparare. CO/N2OLow sig. • Contaminazione del canale di misura del CO(N2O) • Concentrazione della polvere troppo elevata. • Sorgente IR usurata. ▸ Controllare contaminazione; pulire le superfici ottiche di limite , vedere pagina 93s. Controllare l'allineamento ottico, pagina 95. Sostituire sorgente IR o rivolgersi all'assistenza tecnica. • Misura CO (N2O) non ancora pronta. • Sovramodulazione di segnale. • Fase di riscaldamento. ▸ CO/N2O not ready CO2 Reference Eccessiva deviazione test di margine ottico. ▸ ▸ ▸ ▸ ▸ H2O Low sig. 114 • Contaminazione del canale di misura dell'H2O. • Concentrazione della polvere troppo elevata. • Sorgente IR usurata. M A N U A L E O P E R A T I V O | GM35 ▸ ▸ ▸ ▸ Attendere ca. 30 min. fino a quando si raggiunge la temperatura di esercizio Se il caso, rivolgersi all'assistenza tecnica. Eseguire taratura a zero dello strumento GM35; vedere pagina 82. Eseguire taratura a zero, vedere "Manutenzione", pagina 91. Se il caso, rivolgersi all'assistenza tecnica. Controllare contaminazione; pulire le superfici ottiche di limite, vedere pagina 93f Controllare l'allineamento ottico, pagina 95. Sostituire sorgente IR o rivolgersi all'assistenza tecnica. 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso DIAGNOSI E RIMEDI DEI MALFUNZIONAMENTI Messaggio di allarme Componente/poss. causa Rimedio H2O not ready • Misura CO2/H2O non ancora pronta. • Sovramodulazione di segnale. • Fase di riscaldamento. ▸ Eccessiva deviazione test di margine ottico. ▸ H2O Reference ▸ ▸ HYGRO com HYGRO internal Manca collegamento del modulo CO2/ H2O con il sensore dell'umidità. Senza comunicazione con rivelatore interno di umidità. ▸ ▸ Attendere ca. 30 min. fino a quando si raggiunge la temperatura di esercizio Se il caso, rivolgersi all'assistenza tecnica. Eseguire taratura a zero dello strumento GM35; vedere pagina 82. Eseguire taratura a zero, vedere "Manutenzione", pagina 91. Se il caso, rivolgersi all'assistenza tecnica. ▸ ▸ Controllare allacciamento del cavo e posizione del collegamento a spina; event. riparare Passare su valore di compensazione. Se errore non eliminato: Rivolgersi all'Assistenza tecnica ▸ ▸ Controllare collegamenti dei cavi. Sostituire sensore. • Sensore difettoso o rottura di cavo. MIRROR adj. Allineamento automatico del fascio ottico: Regolazione dell'asse opt. maggiore del possibile campo di correzione. ▸ Correggere l'asse ottico della testa ottica e riflettore, pagina 95. MR Adjustment Il mirino visualizza deviazione (> 0,5 dalla posizione nominale). ▸ Correggere di nuovo l'asse ottico tra la testa ottica ed il riflettorepagina 95. Versione software Software dell'unità AWE e della testa ottica non compatibile. ▸ Installare (attuale) software compatibile per unità AWE e testa ottica. Se il caso, rivolgersi all'assistenza tecnica. VISOR amplifer Amplificatore nel mirino alla battuta. ▸ ▸ ▸ La regolazione dell'amplificatore avviene in ciclo di controllo; max. valore 255. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso ▸ Controllare contaminazione; pulire le superfici ottiche di limite , vedere pagina 93. Sostituire sorgente IR o rivolgersi all'assistenza tecnica Richiamare il menù DIAG/Sensor Values/VIS AMP MS e controllare il valore, vedere "Controllo dell'irradiatore IR", pagina 96. M A N U A L E O P E R A T I V O | GM35 115 DIAGNOSI E RIMEDI DEI MALFUNZIONAMENTI 9.3.4 Ulteriore guida per casi di disfunzioni Ricerca di disturbi all'unità elettronica LED accesi quando gli ingressi sono attivati, cioè sottoposti a un segnale. Ingresso digitale 1, 2 e 3 LED accesi: alimentazione interna di tensione disponibile 5 V DC Uscita analogica 24 V DC Uscite relè 1...3 Tensione d'esercizio: 230 V AC – manca ponticello 115 V AC – ponticello Sicurezze 2,5 AT, 250 V Fig. 76: Indicazioni LED, segnali e sicurezze all'unità elettronica L'unità elettronica non visualizza nessuna reazione: ▸ ▸ ▸ Controllare l'alimentazione energetica del GM35, controllare la tensione di esercizio settata Verificare la sicurezza nell'unità elettronica; Verificare la visualizzazione per alimentazione 24 V -/5V nell'unità elettronica estraendo event. il morsetto ad innesto del cavo di collegamento con il ricevitore Se questa visualizzazione dovesse illuminarsi solo con connettore a spina staccato, verificare prima il cablaggio. Disturbo della comunicazione tra unità elettronica e testa ottica dello strumento GM35 Messaggio di errore: Sensor Communication??? La testa ottica trasmette continuamente dati all'unità elettronica; se non si riceve niente si esegue automaticamente una richiesta. Controllare le seguenti connessioni: ▸ ▸ ▸ ▸ ▸ 116 Comunicazione tra unità elettronica e testa ottica dello strumento GM35. Allacciamento cavo al morsetto ad innesto nell'unità elettronica. Cavo collegato alla testa ottica. Connettore esterno a spina alla testa ottica. Connettore interno a spina nella testa ottica. M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO 10 Dati tecnici, componenti di usura e di ricambio Tutti i dati tecnici sono indicazioni provvisorie per il campo di applicazione dello strumento GM35. La calibrazione dell'analizzatore GM35 per determinate applicazioni viene eseguita una volta chiariti tutti i dettagli tecnici. 10.1 Componenti di misura e precisione Per i componenti di misura disponibili delle diverse versioni di apparecchiature si riproducono i valori minimi del fondo scala in caso di 1 m fessura di misura. Il valore massimo del fondo scala in caso di 1 m di fessura di misura è pari a • CO: 25.000 mg/m3 • N2O: 5.000 mg/m3 • H2O e CO2: 100 Vol.%. Tutti i dati si riferiscono ad apparecchiature calibrate in fabbrica. Dati di misura Tratto di misura Segmento adattabile flangia – flangia 0,7…7,5 m Maggiori segmenti su richiesta Campi di misura In caso di 1 m di effettivo tratto di misura • CO: 0…225 mg/m3 • N2O: 0 ... 120 mg/m3 • CO2: 0…22,5 Vol.% • H2O: 0…25 Vol.% Precisione Stabilità riferita al valore finale del campo di misura • Punto di zero: ± 2% • Sensibilità: ± 2% (in intervallo di manutenzione) Omologazione 13. BImSchV/2001/80/EC e 17^ BImSchV/EN 2000/76/EC[1] [1] Modello Cross-Duct e GMP per CO,CO2 e H2O Combinazione di componenti di misura I valori minimi e massimi del fondo scala valgono soltanto per componenti singoli. Valori finali estremamente piccoli e grandi di diversi componenti non sono combinabili in tutti i casi. 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 117 DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO 10.1.1 Componenti di sistema GM35 GM35 Testa ottica Principio di misura In-Situ, correlazione Filtro IR o correlazione gas Sorgente luminosa Sorgente IR Detettori PbS e PbSe Tempo di impostazione (T90) 5s Formazione del valore medio Come calcolo integrale parametrabile su 5 fino a 300 secondi Interfacce CAN-Bus (separato galvanicamente) per trasmissione dati entro il sistema di misura dello strumento GM35 RS232 (interfaccia Assistenza tecnica) Visualizzazione • LED di stato (Esercizio: gn, manutenzione: ge, disfunzione/guasto: rt) • Visualizzazione dell'allineamento ottico Classe di protezione IP 65 / NEMA 4x Temperatura del gas campionato • 430 °C max. • N2O: 180 °C max. Temperatura ambientale • –20 fino a +55 °C; altre temperatura su richiesta (omologazione conforme ai requisiti minimi –20 … 50 °C) • –40 °C in caso di esercizio in continuo Sbalzi di temperatura max. 10 °C/h Umidità ambientale max. 96% rF Rugiada Rugiada delle superfici ottiche di limite non ammessa Shock e vibrazione come definito in EN 61010-1 Temperatura di magazzino –30 fino a +55 °C Alimentazione energetica 115/230 V AC ±10%, 48–62 Hz Potenza assorbita nominale 350 VA max. Dimensioni di ingombro (LxAxP) 291 x 530 x 570 mm Peso 29 kg Tabella 6: GM35 Gruppo riflettore Materiale riflettore Specchio tripoidale concavo rivestito in oro Classe di protezione IP 65 / NEMA 4x Dimensioni (L x ∅) 140 x 133 mm Peso 1,5 kg GM35 Adattatori dell'aria di purga 118 Sensori montati • Sensore dell’aria di purga all’ingresso della testa • Sensore di temperatura (aria di purga) • Sensore di pressione Trasmissione dati CAN-Bus (separato galvanicamente) Dimensioni (L x ∅) 220 x 240 mm Peso 7 kg M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO Unità dell'aria di purga Alimentazione energetica (trifase) Δ 200–240 V, Y 345–415 V a 50 Hz Δ 220–275 V, Y 380–480 V a 60 Hz Corrente nominale Δ 2,6 A / Y 1,5 A a 50 Hz Δ 2,3 A / Y 1,3 A a 60 Hz Potenza motore 0,35 kW a 50 Hz 0,45 kW a 60 Hz Volume di alimentazione min. 40 m3/h Dimensioni di ingombro (LxAxP) 550 x 550 x 270 mm Peso 14 kg GM35 Unità elettronica (AWE) Connettori/Interfacce Trasmissione dati entro il sistema di misura GM35 CAN-Bus • Lunghezza della linea max. 1000 m • Separato galvanicamente • Collega l'AWE con la testa ottica Interfaccia per assistenza per PC RS 232 • Raccordo tramite presa Sub-D 9 poli Uscite analogiche 3 unità Campo di uscita: 0–20 mA, max. 500 Ω, separato galvanicamente, Live-Zero regolabile su 4 mA A1– A3 0 ... 20 mA, 100 Ω Ingresso analogico Uscite di stato Ingressi di stato Valori di misura; assegnazione regolabile individualmente 3 unità Relè DC max. 30 W, 48 V, 1 A AC max. 60 VA, 48 V, 1 A R1 Guasto (contatto di apertura) R2 Richiesta di manutenzione (contatto di chiusura) R3 Controllo del funzionamento (contatti di chiusura) 3 unità Ingressi per il collegamento di contatti liberi (carico ammissibile con 24 V; alimentazione tramite l'unità elettronica GM35 ) E1 Ciclo di controllo E2 Autocal in fase di preparazione Alimentazione energetica Tensione/Frequenza 115/230 V AC ±10%; 50/60 Hz Potenza assorbita nominale 50 VA max. Dimensioni, peso, classe protezione Classe di protezione IP 65 / NEMA 4x Ingombri Vedere disegno in scala a pagina 122 s 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 119 DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO 10.2 Dimensioni di ingombro 10.2.1 Dimensioni di ingombro del gruppo della testa ottica GM35 Fig. 77: Dimensioni di ingombro gruppo della testa ottica GM35 291 135 ° 6,8 45 ° > 106 390 200 110 27 45 531,7 156 643 99,7 > ° 95 120 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO 10.2.2 Dimensioni di ingombro degli adattatori dell'aria di purga ∅240 220 ∅133 220 Fig. 78: Dimensioni di ingombro degli adattatori dell'aria di purga per gruppo della testa ottica e riflettore 10.2.3 Dimensioni di ingombro del riflettore GM35 Fig. 79: Dimensioni di ingombro del riflettore 291 135 45 ° 45° 144 280 Ø 200 161 29 5 146 35,5 R= ma 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso x. 1 20 ° M A N U A L E O P E R A T I V O | GM35 121 DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO 10.2.4 Dimensioni di ingombro della flangia con tubo Versioni disponibili in magazzino 45° 20 ø 133 ø 178 ø 125 ø 240 18 0 8 Cod. ordin. Materiale Lunghezza [mm] 2016807 ST37 240 2016808 1.4571 240 2017785 ST37 500 2017786 1.4571 500 In alternativa è utilizzabile una flangia ANSI da predisporre sul posto. 14 240/500 Fig. 80: Flangia con tubo per montaggio della testa ottica GM35 al condotto 10.2.5 Disegno in scala dell'unità elettronica GM35, custodia in lamiera Fig. 81: Ingombri dell'unità elettronica GM35, versione custodia in lamiera 97,5 90 82 23 300 Ø8 322 200 160 122 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO 10.2.6 Disegno in scala dell'unità elettronica GM35, versione custodia in ghisa Fig. 82: Ingombri dell'unità elettronica GM35, versione custodia in ghisa 235 260 138 330 370 85 25 Ø7 R= 27 3 289 10.2.7 Dimensioni di ingombro del gruppo di purga Fig. 83: Dimensioni di ingombro SLV4 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 123 DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO 10.2.8 Dimensioni di ingombro del coperchio di protezione contro le intemperie per il/i gruppo/i di purga Fig. 84: Protezione contro le intemperie per unità dell'aria di purga 550 255 550 340 605 10.2.9 Dimensioni del coperchio di protezione contro le intemperie per il gruppo della testa ottica Fig. 85: Coperchio di protezione contro le intemperie per testa ottica del GM35 576,3 636,4 25,2 525,8 0 24 297 507,8 Ø 124 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO 10.2.10 Dimensioni di ingombro della scatola della morsettiera per connessione CAN-Bus Fig. 86: Dimensioni di ingombro scatola della morsettiera per CAN-Bus (opzione); Codice ordine 2031677 57 PG11 PG13,5 125 6 113 23 14 80 52 Ø5 10.3 Accessori opzionali, componenti di usura e di ricambio Per i dati per l’ordine di ulteriori componenti di ricambio e per i prezzi ed unità imballaggio rivolgersi al proprio partner commerciale operante in zona. 10.3.1 Parti di consumo per esercizio biennale Tabella 7: Parti di consumo per esercizio biennale 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso Cod. ordin. Denominazione 4003353 Fazzolettino adatto alla pulizia di gruppi ottici 5306091 Elemento filtrante Micro-Topelement, C11 100 5306091 Elemento filtrante Micro-Top-Element 6010378 Batteria al litio 3,00 V CR2032 2008475 Capsula igroscopica gruppo riflettore M A N U A L E O P E R A T I V O | GM35 125 DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO 10.3.2 Pezzi di ricambio della testa ottica Fig. 87: Posizione parti di ricambio della testa ottica 2 ß 3 1 4 5 9 âáà ä ã 6 7 8 b a c d e f Tabella 8: Parti di ricambio della testa ottica Codice articolo Pezzo di ricambio 2061616 Modulo di misura N2O, calibrato 2060797 Modulo di misura CO, calibrato (per determinati campi di applicazione sono disponibili moduli già calibrati) 2060801 Modulo di misura H2O/CO2, calibrato (per determinati campi di applicazione sono disponibili moduli già calibrati) 2043952 Modulo sorgente IR e Chopper 2030344 Modulo blocco di alimentazione 2030345 Modulo mirino VIS 2058773 Sensore umidità ambientale Hygroclip, E-Set 2058671 Spina cablata raccordo Hygroclip 2023518 Segmento orientabile filtro di controllo, CO 2064480 Segmento orientabile filtro di controllo, N2O Segmento orientabile riflettore del punto di zero (NPR) 2017325 126 M A N U A L E O P E R A T I V O | GM35 2023515 Motore con scheda E riflettore del punto di zero (NPR) 2023516 Supporto finestra di chiusura 2023448 Motore con scheda E (segmento filtro di controllo) 2017339 Coperchio dell'ottica con mirino e di riscaldamento 2017334 Coperchio custodia SE 2023527 Spina allacciamento alla rete 2020020 Attacco CAN con la testa ottica, connettore 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO 10.3.3 Codice articolo Pezzo di ricambio 2020432 Attacco CAN con la testa ottica, bussola 2024027 Fascio di cablaggio 2023799 Sensore di temperatura comando del riscaldamento custodia SE 2029931 Elemento compensazione della pressione (testa ottica) 2023687 Cavo di collegamento CAN, 4 m lungo 2023688 Cavo di rete testa ottica oppure riflettore 3 x 1.5, 4 m 2023 704 Linea CAN-Bus riflettore – testa ottica 3 x 2 x 0.74, 0.6 m 2 027404 Protezione trasporto 2040863 Set E custodia della ruota con filtri con motore e lente H2O 2032125 Set E custodia della ruota con celle di misura con motore e lente CO, N2O 2031569 Set E allineamento automatico del fascio ottico R1090 FD4M5–7M5, 4,5…7,5 m 2031570 Set E allineamento automatico del fascio ottico R1000 FD2M3–4M0, 2,3…4,0 m 2031571 Set E allineamento automatico del fascio ottico R960 FD1M5–2M3, 1,5…2,3 m 2031572 Set E allineamento automatico del fascio ottico R878 FD0M5–1M5, 0,7…1,5 m Pezzi di ricambio del gruppo riflettore Tabella 9: Parti di ricambio del gruppo riflettore 10.3.4 Codice articolo Pezzo di ricambio 2032759 Specchio tripoidale concavo, lente, guarnizione; M 0,9 2032760 Specchio tripoidale concavo, lente, guarnizione; 1,5 m 2032761 Specchio tripoidale concavo, lente, guarnizione; M 2,0 2032762 Specchio tripoidale concavo, lente, guarnizione; M 2,5 2032763 Specchio tripoidale R520, Suprasil 300; M 0,9 2032 64 Specchio tripoidale R878, Suprasil 300; 1,5 m 2032765 Specchio tripoidale R1090, Suprasil 300; M 2,0 2032766 Specchio tripoidale R1250, Suprasil 300; M 2,5 Pezzi di ricambio dell'adattatore del gruppo di purga – lato testa ottica Fig. 88: Posizione Parti di ricambio dell'adattatore SLV, lato testa ottica 1 2 3 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso 4 5 7 8 6 M A N U A L E O P E R A T I V O | GM35 127 DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO Tabella 10: Pezzi di ricambio Adattatore SLV, Gruppo testa ottica Codice articolo Codice articolo Scheda E 2031228 Bocchetta dell'aria di purga, 90 m3 2 031 202 2 020 432 Anelli di tenuta, 42 x 2 6 007 489 5 04299 Anelli di tenuta, 8 x 2 5 309 133 5303806 Viti M5 x 12 5308390 5 309 134 Pezzo di ricambio Connettore, PT 1000 Boccola di presa CAN (femmina) Calotta di protezione Giunto tipo Swagelok Connettore 1/4” 2020020 Spina CAN (maschio) 5 312 915 6007488 Calotta di protezione 5 311 127 Anello di tenuta 12/15,5 x 1,5 Spina, gruppo di purga 5 309 138 Supporto tubo di aspirazione 2032031 10.3.5 Pezzo di ricambio 2031895 Tubo, 6,4/4,3 mm Pezzi di ricambio dell'adattatore del gruppo di purga – lato riflettore Fig. 89: Posizione Pezzi di ricambio dell'adattatore SLV, lato riflettore 1 3 4 2 Tabella 11: Pezzi di ricambio Adattatore SLV riflettore Codice articolo Scheda E 2031228 Bocchetta dell'aria di purga, 90 m3 5308390 10.3.6 128 Pezzo di ricambio 2031895 Anelli di tenuta, 42 x 2 5 04299 Anelli di tenuta, 8 x 2 5303806 Viti M5 x 12 2032031 Spina, gruppo di purga 2020020 Spina CAN (maschio) 6007488 Calotta di protezione Pezzi di ricambio dell'unità elettronica Cod. ordin. Denominazione 2 021 795 EK System control 6 021 782 Sicurezza 250 V, D8,5 x 8 6 020 125 Coperchio sicurezza D5 x 20 6 007 328 Ponticello, inseribile 6 020 400 Tastiera a membrana 2 017 329 Perno cerniera 6 010 378 Batteria al litio 3,00 V CR2032 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO 10.3.7 10.3.8 Pezzi di ricambio unità dell'aria di purga Cod. ordin. Denominazione 5 306 090 Filtro dell'aria completo Europiclon 5 306 091 Elemento filtrante Micro-Top-Element 4 708 971 Distributore 2xDN40 4 022 766 Tubo per aria di purga DN40 lunghezza 5 m 5 700 520 Fascetta per tubi flessibili DN40-60x12 Materiale di fissaggio Materiale di fissaggio adattatore gruppo di purga–Flangia Cod. ordin. Denominazione 5 700 457 Vite, 6 Kt M16x60-A2 5 700 482 Disco, A17-A2 5 700 471 Dado, 6 Kt M16 A2 5 700 480 Rondella elastica, A16 Materiale di fissaggio sulla testa ottica Cod. ordin. Denominazione 5 700 484 Molle a tazza A25 5 700 472 Dado SSI M12 5 700 494 Rosetta sferica 2 017 329 Perno cerniera per GM35 attacco della flangia 4 023 743 Nastro isolante 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 129 DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO Elemento di compensazione 2 029 931 Supporto finestra di chiusura 2 023 516 Coperchio testa ottica con mirino e riscaldamento, 2 017 339 Perno cerniera 2 017 329 Modulo sorgente IR e Chopper, 2 043 952 Modulo di misura H20/CO2, 2 060 801 (sono disponibili altri moduli già calibrati) Molle a tazza, 5 700 484 Rosetta sferica, 5 700 494 Dado, autobloccante, 5 700 472 Modulo mirino VIS, 2 030 345 Connettore allacciamento alla rete, 2 023 527 Attacco CAN testa ottica, connettore, 2 020 020 Attacco CAN testa ottica, bussola, 2 020 432 Modulo di misura CO: 2 060 797 N2O: 2 061 616 (sono disponibili altri moduli già calibrati) Modulo blocco di alimentazione, 2 030 344 Sensore umidità ambientale connettore Hygroclip, 2 058 773 Connettore cablato per raccordo Hygroclip, 2 058 671 N2O: Segmento orientabile completo 2 064 480 CO: Segmento orientabile filtro di controllo, 2 023 518 Motore con scheda E, gruppo filtro di controllo, 2 023 448 Sensore di temperatura comando del riscaldamento, 2 023 799, 2 030 289 Segmento orientabile riflettore del punto di zero, 2 017 325 Motore con scheda E, NPR, 2 023 515 Fig. 90: Assegnazione parti di ricambio testa ottica GM35 130 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO Adattatore del gruppo di purga lato testa ottica Adattatore del gruppo di purga lato riflettore Fig. 91: Assegnazione parti di ricambio adattatori dell'aria di purga GM35 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 131 DATI TECNICI, COMPONENTI DI USURA E DI RICAMBIO 132 M A N U A L E O P E R A T I V O | GM35 8013909/YN38/2015-08| SICK Contenuti soggetti a modifiche senza preavviso INDEX A U Allineamento ottico ............................................................................ 24 Utilizzo - Contenuti del display ..................................................................... 46 - Modalità di misura ......................................................................... 44 - Modalità operativa ......................................................................... 46 - Password ........................................................................................ 46 - Riga funzioni ................................................................................... 46 - Visualizzazione, immissione ed impostazione di parametri ....... 44 C Calibrazione ........................................................................................ 45 - Misura del punto di controllo ......................................................... 45 - Rilevamento del punto di zero ....................................................... 45 Camini in pietra .................................................................................. 26 CAN-Bus - cable ................................................................................................ 43 Codice di accesso .............................................................................. 56 Condotti in acciaio ............................................................................. 26 V Valori di misura (menù) ..................................................................... 57 D Diagnosi - Visualizzazione dei valori di diagnosi ............................................ 45 E Elementi di comando - Controllo del sistema ..................................................................... 44 - Display grafico ................................................................................ 44 - Guida a menù ed immissione ........................................................ 44 - Tastiera ........................................................................................... 44 I Istogrammi ......................................................................................... 57 M Maintenance - Avviamento a freddo del sistema .................................................. 45 - Ripristino dei parametri ................................................................. 45 Menù ramificato ................................................................................. 57 Modalità di misura - Attuale valore di misura della concentrazione della polvere ...... 45 - Esercizio di manutenzione o di assistenza ................................... 44 - Malfunzionamento ......................................................................... 44 - Malfunzionamento dell'apparecchio, messaggio di errore ......... 44 - Messaggio di allarme ..................................................................... 44 - Modalità di misura ......................................................................... 44 - Operazione ...................................................................................... 44 - Schema del menù .......................................................................... 45 - Service ............................................................................................ 44 - Warning ........................................................................................... 44 Modifica del livello utente ................................................................. 56 P Parametraggio - Impostazione parametri ................................................................. 45 - Numero di serie .............................................................................. 45 Procedura in caso di malfunzionamento - L'unità elettronica non visualizza nessuna reazione ................ 116 - Procedura .................................................................................... 109 - Tabella per la ricerca di errori .................................................... 109 - Unità elettronica .......................................................................... 116 R Registrazione degli adattatori dell'aria di purga .............................. 77 S SOPAS ET - Menù ramificato ............................................................................. 57 T Tratto di comparazione con punto zero ........................................... 75 8013909/YN38/V3-0/2015-08| SICK Contenuti soggetti a modifiche senza preavviso M A N U A L E O P E R A T I V O | GM35 133 8013909/YN38/2015-08 Australia 3KRQH ²WROOIUHH E-Mail [email protected] India 3KRQH²² (0DLOLQIR#VLFNLQGLDFRP South Korea 3KRQH (0DLOLQIR#VLFNNRUHDQHW Israel 3KRQH (0DLOLQIR#VLFNVHQVRUVFRP Spain 3KRQH (0DLOLQIR#VLFNHV Italy 3KRQH (0DLOLQIR#VLFNLW Sweden 3KRQH (0DLOLQIR#VLFNVH Japan 3KRQH (0DLOVXSSRUW#VLFNMS Switzerland 3KRQH (0DLOFRQWDFW#VLFNFK Malaysia 3KRQH E-Mail [email protected] Taiwan 3KRQH (0DLOVDOHV#VLFNFRPWZ Netherlands 3KRQH (0DLOLQIR#VLFNQO Thailand 3KRQH (0DLOWDZLZDW#VLFNVJSFRPVJ Chile 3KRQH (0DLO LQIR#VFKDGOHUFRP New Zealand 3KRQH ²WROOIUHH E-Mail [email protected] Turkey 3KRQH (0DLOLQIR#VLFNFRPWU China 3KRQH (0DLO LQIRFKLQD#VLFNQHWFQ Norway 3KRQH E-Mail [email protected] Denmark 3KRQH E-Mail [email protected] Poland 3KRQH (0DLOLQIR#VLFNSO USA/Mexico 3KRQH ²WROOIUHH (0DLOLQIR#VLFNFRP Finland 3KRQH (0DLOVLFN#VLFNIL Romania 3KRQH (0DLO RIILFH#VLFNUR Vietnam 3KRQH (0DLO1JR'X\/LQK#VLFNVJSFRPVJ France 3KRQH (0DLOLQIR#VLFNIU Russia 3KRQH (0DLOLQIR#VLFNUX Gemany 3KRQH (0DLOLQIR#VLFNGH Singapore 3KRQH (0DLOVDOHVJVJ#VLFNFRP Great Britain 3KRQH (0DLOLQIR#VLFNFRXN Slovakia 3KRQH E-Mail [email protected] Hong Kong 3KRQH (0DLO JKN#VLFNFRPKN Slovenia 3KRQH (0DLORIILFH#VLFNVL Hungary 3KRQH (0DLORIILFH#VLFNKX South Africa 3KRQH (0DLOLQIR#VLFNDXWRPDWLRQFR]D Austria 3KRQH (0DLORIILFH#VLFNDW Belgium/Luxembourg 3KRQH (0DLOLQIR#VLFNEH Brazil 3KRQH (0DLOPDUNHWLQJ#VLFNFRPEU Canada 3KRQH (0DLOLQIRUPDWLRQ#VLFNFRP Czech Republic 3KRQH E-Mail [email protected] SICK AG | Waldkirch | Germany | www.sick.com United Arab Emirates 3KRQH (0DLOLQIR#VLFNDH 0RUHUHSUHVHQWDWLYHVDQGDJHQFLHV DWwww.sick.com