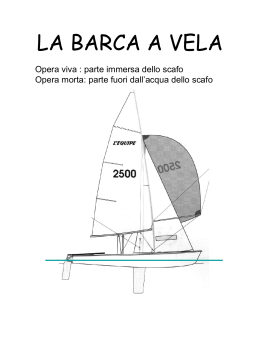

AS.PRO.NA.DI. Università degli Studi di Messina SEA-MED 2004 Structural Engineering Analysis Marine Development Design Messina, 02 Luglio 2004 Corso di laurea in Ingegneria Navale Facoltà di Ingegneria Università degli Studi di Messina AS.PRO.NA.DI. Associazione Progettisti Nautica Diporto CHAIRMEN Antonio Fiorentino Gianni Morace Mario Maestro Attilio Albeggiani Carlo Podenzana Sergio Abrami Eugenio Guglielmino Berardo Cittadini COMITATO ORGANIZZATORE Eugenio Guglielmino (Università degli Studi di Messina) Giovanni Grasso (Università degli Studi di Catania) Berardo Cittadini (AS.PRO.NA.DI.) Aldo Gatti (AS.PRO.NA.DI.) INDICE Modalita’ sperimentali e ricerche in corso su imbarcazioni a vela [Antonio Cardo, Matteo Ledri, Igor Zotti] Metodologie aeronautiche avanzate nell’analisi idrodinamica e strutturale di appendici di barche a vela [Stefano Targa] Analisi numerico sperimentale e ottimizzazione di catamarano a vela [Giovanni Grasso, Eugenio Guglielmino] Calcolo e applicazione delle strutture geodetiche ai mezzi navali [Oscar Carriero] Innovazioni sperimentali nello studio di carene veloci [Igor Zotti, Ferruccio Bresciani] Eliche di superficie: stato dell’arte [Marco Ferrando] Metodi innovativi per l'analisi delle sollecitazioni e la verifica di strutture nautiche mediante fem [F. Palloni, S. Ragionieri] Le prove al vero del naviglio da diporto: procedure e finalità [Flavio Balsamo, Franco Quaranta] La validazione virtuale di un prototipo navale [Andrea Carignano, Matteo Gualano] La sperimentazione in vasca navale delle imbarcazioni da diporto [Claudio Pensa] La costruzione navale in materiali compositi oggi e le prospettive future [Sebastiano Rech Morassutti] Materiali innovativi per applicazioni navali: sandwich in lega leggera (afs) [V. Crupi, C. Frisardi, R. Montanini, S. Pirrotta] Superyacht: acciaio, alluminio o vetroresina? [D. Boote] prestazioni, affidabilita’, comfort: non solo lusso l’innovazione tecnologica sviluppata per le applicazioni commerciali approda alla nautica da diporto [Stefano Porcini] Pag. 1 Pag. 11 Pag. 20 Pag. 35 Pag. 47 Pag. 59 Pag. 73 Pag. 82 Pag. 91 Pag. 99 Pag. 109 Pag. 117 Pag. 129 Pag. 142 MODALITA’ SPERIMENTALI E RICERCHE IN CORSO SU IMBARCAZIONI A VELA Antonio CARDO, Matteo LEDRI, Igor ZOTTI Dipartimento di Ingegneria Navale, del Mare e per l’Ambiente (DINMA) Università degli Studi di Trieste,via A. Valerio, 10, 34127 Trieste [email protected] ; [email protected] ; [email protected] SOMMARIO Saranno descritte le esperienze che possono esser condotte correntemente su carene di imbarcazioni a vela, presso i laboratori del DINMA dell’Università di Trieste. Utilizzando questi dati sperimentali e ricorrendo a programmi di calcolo numerico per la resistenza d’onda, è stato messo a punto un algoritmo di previsione (VPP LED), che consente di valutare le prestazioni al vero di una imbarcazione a vela. Attraverso la successiva attivazione di algoritmi numerici di ottimizzazione, si riescono a definire geometrie di carena ottimizzate, per ottenere specifiche prestazioni idrodinamiche. ABSTRACT : New test methodology and research activity in progress on sailing yachts The experimental tests methodology and the progressing research activity, made at DINMA Department of the University of Trieste, on sailing yachts will be reported. The use of these experimental data for numerical computational codes and for the wave pattern resistance prediction, allows the implementation of new VPP programs, to design new sailing yachts. Optimisation processes, made by using the numerical procedures, allow the definition of the optimal geometrical data for an operational condition defined by the designer. 1. INTRODUZIONE L’attività di ricerca su carene di imbarcazioni a vela ebbe inizio, presso l’Istituto di Architettura Navale dell’Università degli Studi di Trieste, nel corso del 1972 quando un laureando, particolarmente intraprendente, l’ing. Marco Cobau (che realizzò successivamente, nel cantiere navale di Pesaro, lo yacht AZZURRA, progettato dall’arch. Andrea Vallicelli per la sfida del 1983 alla Coppa America) definì e mise a punto la strumentazione per lo studio sperimentale delle imbarcazioni a vela, rimorchiate con traino in deriva. In questi anni l’attrezzatura, pur aggiornata dall’ing. Roberto Starkel e successivamente da altri laureandi, è nelle componenti meccaniche ed elettroniche, è rimasta concettualmente invariata, mentre gli studi e le ricerche nel settore numerico, per la previsione della resistenza d’onda e l’ottimizzazione delle linee di carena, ai fini della riduzione della resistenza al moto hanno avuto un ampio sviluppo. Per raggiungere questi risultati i docenti e ricercatori del Dipartimento DINMA si avvalgono anche della collaborazione di studenti 1 laureandi che dimostrino interesse nello sviluppo dei progetti degli yacht a vela. Nell’anno in corso (2004) sono state completate due tesi di laurea sull’argomento; in questi lavori [1],[2], ed in uno in particolare, è stata messa a punto una metodologia d’indagine idrodinamica di particolare interesse, su cui ci soffermeremo in quest’esposizione. Figura 1 : Forze agenti su uno yacht a vela Figura 2 : Celle per la misura delle forze trasversali 2. INDAGINE IDRODINAMICA SPERIMENTALE [3] In uno yacht in navigazione in bolina si possono individuare due sistemi di forze agenti : a) le forze aerodinamiche, sviluppate dal piano velico e supposte applicate nel centro geometrico della superficie velica CE (figura 1). b) Le forze idrodinamiche, prodotte dalla carena in moto, provvista di appendici, che si suppongono applicate nel centro laterale di resistenza CLR. In condizioni di moto rettilineo ed uniforme il sistema delle forze agenti deve essere equilibrato, ovvero deve presentare forza risultante e momento risultante nulli lungo tutti gli assi del sistema di riferimento, il che si può esprimere con le seguenti equazioni : Forze Asse X Asse Y Asse Z FT = RT FH cosϕ = RY FH sinϕ + P = RZ + ∆ Momenti MSX + MHX = ∆ GH sinϕ MSY + MHZ = ∆ GM L sinθ MSZ + MHZ = MRZ (1) dove ϕ è l’angolo di inclinazione trasversale, θ l’amgolo di assetto e ∆ il dislocamento della nave. I momenti MS sono generati dalle forze aerodinamiche (S : Sail), mentre quelli MH dalle forze idrodinamiche della carena (H : Hydrodynamic). L’indagine idrodinamica porta a rilevare le forze agenti sulla carena in moto, cioè RT e RY, sia in condizioni di navigazione con flusso simmetrico, cioè in “upright position”, sia in condizioni di flusso asimmetrico, cioè con navigazione in deriva. Nel primo caso ϕ = 0 e β = 0 (β è l’angolo di scarroccio), mentre nel secondo caso sono entrambi non nulli. 2 Le esperienze si eseguono dapprima sul corpo canoa, cioè a carena nuda, e successivamente con la carena provvista di appendici. Le esperienze in “upright position” si eseguono comunemente con attrezzature tradizionali di rimorchio, mentre quelle in deriva richiedono la disponibilità di apposita strumentazione. 2.1 Esperienze con traino in deriva Le esperienze con traino in deriva eseguite presso il DINMA, all’Università di Trieste, richiedono l’utilizzo di strumentazioni adatte alle dimensioni della vasca navale (50 m x 3.10 m x 1.70 m) ed alle caratteristiche tecniche del carro dinamometrico. Per le specifiche esperienze si continua ad utilizzare il carro lento, in grado di arrivare ad una velocità massima di 2.4 m/s, ma in grado di trasportare persone, che possono intervenire, durante le corse, nei rilievi dei dati e delle immagini. Nelle esperienze con modelli di yacht a vela si utilizzano correntemente modelli di lunghezza da 1 a 2 m, con pesi da 5 a 30 kg. Le forze rilevate vanno da pochi grammi a 3 – 4 kgf. Dalle esperienze di traino in deriva si ottengono le forze laterali sviluppate dalla carena (RY) e la resistenza totale (RT). I rilievi si eseguono attraverso un sistema di celle di carico, che costituiscono un sistema di vincoli parziali, che consentono il traino con un prefissato angolo di scarroccio β ed un angolo di sbandamento ϕ, che varia con la velocità e viene misurato durante la corsa. Lo scarroccio β viene imposto ruotando lo scafo, attorno all’asse verticale passante per il suo centro di gravità G. Le forze laterali, generate nel moto, inclinano la carena dell’angolo ϕ; la rotazione avviene attorno ad un asse passante per le due cerniere di vincolo estreme, sulle quali vengono rilevate, attraverso due celle di carico realizzate con lamine elastiche (figura 2), le componenti trasversali prodiera e poppiera. Il sistema consente al modello di assumere l’assetto idrodinamico in corsa, simulando in tal modo il comportamento al vero. L’angolo di assetto θ e quello di inclinazione trasversale ϕ sono misurati con due inclinometri, mentre la forza di rimorchio RT con una cella di carico. L’angolo di sbandamento trasversale ϕ può esser modificato spostando trasversalmente un peso P, alla stessa quota per non alterare l’ordinata del baricentro G ( KG o ZG). Operando in tal modo si rilevano le forze RT e RY a diversi valori di ϕ (cioè a ϕ1, ϕ2, ϕ3, etc..) a parità dell’angolo β. Il sistema di vincoli (figura 3) consente allora di rilevare sia la posizione longitudinale, che verticale del centro di pressione CLR. La posizione longitudinale viene determinata componendo le forze rilevate a prua ed a poppa, attraverso una semplice condizione di equilibrio : FAV * dAV + FAD * dAD + FT * d = 0, (2) da cui, rilevando FAV, FAD, sapendo che FT = FAV + FAD e conoscendo dAV e dAD, di ricava d = X(CLR); d è la distanza longitudinale del centro di resistenza laterale (o centro di pressione) dall’asse di rotazione verticale passante per il baricentro G. La posizione verticale del centro di resistenza laterale è calcolata imponendo l’equilibrio alla rotazione attorno all’asse passante per le cerniere della lamina elastica delle celle di carico. Con riferimento alla figura 4 si ha : da cui : Essendo ∆ GZ sinϕ + P t cosϕ = D FH cosϕ , D = (∆ GZ sinϕ + P t cosϕ ) / FH cosϕ . ∆ GZ = ∆ ( KR – KG sinϕ) , si ha : D = [∆ ( KR – KG sinϕ) + P t cosϕ)/FH cosϕ , (3) dove P è il peso mobile che viene inizialmente spostato della quantità t, per variare l’angolo ϕ in corsa. Nota l’altezza D del centro di resistenza laterale dall’asse di rotazione delle celle, si ricava la posizione verticale del centro di resistenza laterale rispetto ad altro riferimento. Poiché il valore di GN dipende da KG , è doveroso conoscere la posizione verticale del centro di gravità KG e disporre dei diagrammi delle pantocarene isocline della carena. 3 Figura 3 : Posizionamento delle celle Figura 4 : Calcolo dell’ordinata del centro di pressione 2.2 Rilievo diretto della resistenza d’onda L’analisi idrodinamica di una carena di yacht a vela non può prescindere dall’analisi della resistenza d’onda, componente fondamentale e di massimo interesse per la valutazione delle prestazioni di una carena. La determinazione sperimentale di questa componente può esser fatta con le tecniche di taglio longitudinale. I metodi usati possono esser quelli del taglio diretto, di S. D. Sharma, che prevede la correzione per troncamento del profilo, o quelli del taglio riflesso, in cui il rilievo del profilo d’onda si estende anche all’onda riflessa dalle pareti, ma non richiede la correzione dei risultati del calcolo. In questo secondo caso si possono usare i metodi di N. Hogben, M. Insel, di L. Landweber. Tali metodi richiedono però l’utilizzo di più di una sonda per ogni taglio laterale. Nel rimorchio in deriva i rilievi d’onda (figura 5) vanno fatti su entrambi i lati del modello, a diritta ed a sinistra. I rilievi delle altezze d’onda sono fatti con sonde capacitive, aventi risposta lineare, e sono quindi trattati con specifici programmi potenziali per calcolare la resistenza d’onda della carena. Figura 5 : Rilievo diretto della resistenza d’onda. 3. SVILUPPI NUMERICI Gli attuali filoni di ricerca sulle imbarcazioni a vela tendono allo sviluppo di procedure di ottimizzazione delle prestazioni per applicazioni a imbarcazioni da regata stazzate secondo i regolamenti vigenti e più specificatamente con il regolamento IMS e con quello della classe ACC (America’s Cup Class). Tali regolamenti sono basati su algoritmi di previsione delle prestazioni, che definiscono e vincolano linee e dimensioni delle carene partecipanti alle sfide (AAC) o, nel 4 caso IMS, permettono di calcolare gli abbuoni di tempo per ogni partecipante, consentendo ad imbarcazioni diverse di partecipare e competere assieme. Odiernamente le previsioni delle prestazioni sono ottenute con programmi chiamati VPP (Velocity Prediction Program), derivati per lo più da modelli che utilizzano serie sistematiche di carene, di profili, misure al vero ed esperienze dei progettisti. Gli sviluppi che presenteremo, ottenuti nelle due tesi di laurea citate [1] e [2], definiscono due diversi programmi di previsione, rispettivamente per imbarcazioni con regolamento IMS e con regolamento ACC, utilizzando, nel primo caso un approccio numerico/sperimentale (CFD e prove in vasca) e, nel secondo un approccio fondato su dati rilevati durante le ultime competizioni della Coppa America, in Nuova Zelanda. 3.1 Ottimizzazione idrodinamica con tecniche CFD e sperimentali per imbarcazioni stazzate con regolamento IMS. Il lavoro ha riguardato lo sviluppo di una procedura analitica per l’ottimizzazione di un progetto, definito applicando il regolamento IMS. Lo sviluppo ha avuto origine da una carena base IMS da 42’. Questo sistema prevede sia una procedura di misurazioni, in cui si definiscono alcune caratteristiche dello scafo, delle appendici, del tipo di armo e dell’attrezzatura, sia un sistema di gestione delle regate in cui si calcolano i tempi corretti, utilizzando l’handicap adatto alle condizioni di regata. Prevede poi una procedura di analisi delle linee dello scafo che determina l’input utilizzato dal VPP. Il VPP IMS è suddiviso in due parti e cioè in un modello di determinazione delle forze (boat model) ed in un algoritmo risolutivo. Con queste procedure si determinano i parametri cinematici della barca (velocità, angolo di sbandamento e angolo di scarroccio) che soddisfano a due condizioni di equilibrio, e cioè lungo la rotta dell’imbarcazione deve essere nulla : Forza propulsiva – Resistenza = 0 (4) Inoltre il momento sbandante aerodinamico, prodotto dall’albero e dalle vele, deve essere eguale ed opposto al momento raddrizzante prodotto dallo scafo e dall’equipaggio : Momento sbandante – Momento raddrizzante = 0 (5) Risolvendo il sistema si trovano la forza propulsiva aerodinamica ed il momento sbandante del sistema velico e della parte emersa dello scafo e dell’armo e la resistenza ed il momento raddrizzante di carena, chiglia e timone. L’applicazione di questo modello idrodinamico comporta delle semplificazioni, che riducono l’accuratezza delle previsioni.. La resistenza residua è calcolata con la serie Sistematica di Delft, integrata da ulteriori prove su modelli. A questa si aggiunge una resistenza dovuta allo sbandamento, ricavata con formule empiriche. L’obiettivo del VPP sviluppato nella tesi è stato quello di ridurre queste semplificazioni, introducendo un modello più simile alla realtà. Si introduce allora una terza equazione di equilibrio, secondo la quale la forza laterale prodotta dallo scafo e dalle appendici deve essere eguale e contraria a quella sbandante, dovuta al sistema velico. Il modello aerodinamico è impostato sostanzialmente sugli stessi principi che governano il VPP IMS. Il modello idrodinamico si appoggia in parte al “Line Processing Program” contenuto nel VPP IMS, per calcolare le lunghezze di stazza e la curva dei bracci di stabilità. Ma la resistenza e le forze laterali sono calcolate mediante un codice CFD a pannelli, denominato REVA e sviluppato dall’ Ecole Centrale di Nantes. Alla resistenza va poi aggiunta un’ulteriore componente relativa alla presenza dell’elica. Viene definita quindi una matrice di condizioni di prove, che comprende diverse velocità, angoli di sbandamento e scarroccio e viene lanciato il calcolo con la geometria del modello in esame. 5 I risultati contengono la resistenza, le forze laterali ed il momento sbandante idrodinamico. Nel calcolo dell’equilibrio sono considerati, oltre al momento sbandante aerodinamico, il momento sbandante idrodinamico, il momento raddrizzante idrostatico, il momento raddrizzante dinamico e quello raddrizzante aggiuntivo (equipaggio). Determinate le forze aerodinamiche ed idrodinamiche, si trova, per ogni intensità del vento reale e condizione di prova, la condizione di equilibrio, applicando un algoritmo che trova la convergenza per la soluzione, limitando al massimo il numero di iterazioni. L’ottimizzazione idrodinamica include la generazione e la modifica geometrica della carena e delle appendici. Il risultato è stato raggiunto utilizzando un programma di modellazione della carena, introdotto da S. Harries et. al., denominato FRIENDSHIP –Modeler. Con questo programma, dopo aver definito la carena base ed impostato le variazioni dei parametri geometrici, si è passati alla definizione geometrica delle diverse carene, alla loro discretizzazione in pannelli e quindi all’esecuzione del programma REVA. Riportiamo nelle figure 6 e 7 due immagini dell’elevazione della superficie libera e dell’andamento del coefficiente di pressione, ottenute con i dati del programma REVA. Figura 6 : Elevazione della superficie libera a scafo diritto, con appendici. Il lavoro ha avuto inizio con la realizzazione e la sperimentazione di un modello base esistente. I dati ottenuti dalle esperienze idrodinamiche sono stati utilizzati per la validazione e/o la definizione dei coefficienti correttivi per il calcolo della resistenza e delle forze laterali. Si è passati quindi ad uno studio parametrico della flotta esistente, utilizzando un data base di certificati IMS, relativo agli anni 1997-2003, contenente i parametri geometrici di imbarcazioni di maggior successo. Ciò ha permesso di evidenziare le caratteristiche peculiari della flotta IMS ed i parametri progettuali che influenzano maggiormente la stazza. Tutte le grandezze sono state adimensionalizzate, per consentirne un più agevole confronto. Lo studio parametrico è servito a definire la carena di partenza del processo di ottimizzazione. 6 Figura 7 : Coefficiente di pressione: si rileva la depressione sul profilo portante Definita la carena base, il piano velico, quello di coperta e le disposizioni interne, si è passati a definire i parametri geometrici che sarebbero stati oggetto di modifica ed i campi di variazione ammissibili. Questi processi hanno chiesto la scrittura di programmi che consentissero la compatibilità delle letture dei dati prodotti da uno specifico programma, con quelli richiesti per l’esecuzione di uno successivo. Ad esempio i parametri prodotti da FRIENDSHIP – Modeler devono esser utilizzati poi da Mode-FRONTIER per l’ottimizzazione e dal codice a pannelli REVA per i conteggi idrodinamici. Definiti i parametri che saranno oggetto dell’ottimizzazione e predisposti i programmi di calcolo, si è passati alla fase di ottimizzazione. Nelle regate IMS le classifiche sono stilate utilizzando i tempi corretti, tenendo conto delle condizioni ambientali e del rating dell’imbarcazione. La velocità della barca, espressa in termini assoluti, passa in secondo piano e l’aspetto più importante da considerare è la velocità reale dell’imbarcazione in rapporto al proprio rating. Il VPP LED sviluppato nel lavoro di tesi, messo a confronto con quello IMS, permette di evidenziare le differenze tra le prestazioni reali dell’imbarcazione e quelle conteggiate nel rating. Le velocità previste nel VPP LED non sono quelle reali, ma sono ragionevolmente più vicine alla realtà di quelle previste dal VPP IMS che, dovendo esser applicabile ad un gran numero di imbarcazioni di tipo diverso, opera alcune semplificazioni che riducono la precisione del calcolo. Il processo di ottimizzazione implementato opera su una famiglia di possibili soluzioni, considerando più configurazioni possibili e scegliendone la migliore. Si sceglie quindi un insieme di parametri che caratterizzano il progetto, si definisce la funzione obiettivo F (Xi), che è una funzione da massimizzare o minimizzare e che, nel caso specifico, è calcolata con codici REVA e VPP LED. La funzione obbiettivo, soggetta ad un insieme di vincoli cj(Xi), viene quindi ottimizzata; da questo processo si definiscono le variabili Xi, che rispettano i vincoli cj(Xi) e massimizzano (o minimizzano) la funzione F(Xi). Durante il processo, l’algoritmo di ottimizzazione sceglie i progetti candidati da esaminare. Gli algoritmi di ottimizzazione utilizzati sono quelli classici (SIMPLEX o del simplesso e gli algoritmi genetici) e possono essere di tipo stocastico o a gradiente. Sono più robusti i primi, ma presentano maggiore accuratezza i secondi. L’applicazione di questi metodi ha imposto la definizione di variabili di input, che sono state solo 5, per contenere il numero di configurazioni analizzabili. La scelta è caduta su : a) Area laterale della chiglia ; b) Lunghezza del profilo alare di chiglia (Span); c) Rapporto tra la corda alla radice e quella all’estremità della chiglia (Taper Ratio); d) Angolo di inclinazione del 7 bordo d’attacco della chiglia rispetto all’asse verticale (Sweep Angle); e) Larghezza dell’imbarcazione (Beam); quest’ultimo parametro definisce il rapporto B/T della barca. Si è scelto quindi un opportuno campo di variazione delle variabili. La procedura di analisi utilizzata è stata la seguente: A) Si genera la carena base, la chiglia ed il timone con FRIENDSHIP – Modeler; B) Si definiscono, con il programma PATRAN i files per l’input per il VPP IMS e per REVA; C) Si lancia il VPP IMS, che utilizza l’offset creato e si crea un file per produrre un certificato dell’imbarcazione; D) Si definiscono le diverse varianti del progetto ( nel caso in esame) e si lancia REVA per una delle condizioni previste; Figura 8 : Diagramma di flusso generale del processo 8 E) Si rilevano tutti i risultati di resistenza e forza laterale in due files, che saranno utilizzati da VPP LED; F) Si attiva il programma VPP LED, che produce un file contenente la velocità di bolina VMG (Velocity Made Good), con la predefinita velocità di vento reale; G) Si valuta la funzione (VMG LED – VMG IMS) / VMG IMS nello spazio delle soluzioni possibili; H) L’algoritmo di ottimizzazione sceglie un altro set di valori di input; I) Con le varianti ottenute si rientra nel punto D) e si ripete il ciclo con le nuove condizioni ottimizzate; il ciclo si ripete fino a trovare la miglior soluzione. Riportiamo in figura 8 il diagramma di flusso del processo di ottimizzazione attivato. 3.2 Ottimizzazione idrodinamica per imbarcazioni stazzate con regolamento ACC. [2]. In questo lavoro [2] il laureando ha sviluppato un programma VPP per ottimizzare un’imbarcazione disegnata per regatare per la Coppa America, utilizzando dati ed informazioni raccolte nelle ultime competizioni, che si sono svolte nel 2003 ad Auckland (Nuova Zelanda). L’autore ha partecipato alle competizioni, quale componente dell’equipaggio dell’imbarcazione “Mascalzone Latino”, ricavando, da quest’esperienza, molte informazioni e dati che ha utilizzato per la stesura di questo lavoro. Figura 9 : Diagramma di flusso del programma VPP per le carene di Coppa America Il VPP realizzato in tesi prende il nome di “Statistika” e prevede i conteggi delle forze laterali idrodinamiche, della resistenza idrodinamica all’avanzamento, calcolata attraverso le componenti 9 d’onda e indotta, e della forza esercitata dalle vele. Esamina quindi le condizioni di equilibrio in cui si troverà l’imbarcazione. Il programma fa ricorso ad una serie di procedimenti di calcolo tradizionali, ispirati prevalentemente ai lavori di P.Van Oossanen [4], Hoerner [5], J. Holtrop e G.G.J.Mennen [6], H.A. Meyers [7], L. Larsson [8] ed altri e consente di definire una velocità ottimale VMG dell’imbarcazione. Le condizioni di navigazione esaminate sono quella di bolina e quella di vento in poppa. Pure in tal caso vengono definiti alcuni parametri geometrici, con particolare evidenza quelli delle appendici e si procede quindi ad un processo di ottimizzazione, al fine di definire la geometria che fornisce il miglior VMG. Riportiamo in figura 9 il diagramma di flusso del programma VPP implementato dal laureando. 4. CONCLUSIONI I risultati ottenuti nei lavori presentati sono indicativi di un notevole interesse nel settore della ricerca delle imbarcazioni a vela, che trova ampi consensi ed attenzioni a livello universitario. Le procedure sviluppate possono avere ulteriori e significativi stati di avanzamento, operando con tecniche numeriche più avanzate e sofisticate, come ad esempio i codici RANSE e procedure di ottimizzazione specifiche per i settori dell’idrodinamica navale. Questi sviluppi richiedono però la disponibilità di risorse finanziarie, mezzi ed attrezzature sperimentali e di calcolo di non agevole reperibilità, dato lo scarso impulso che viene riservato odiernamente a questo settore, non ritenuto strategicamente importante per l’economia nazionale. BIBLIOGRAFIA [1] M. Ledri, “Ottimizzazione idrodinamica di uno Yacht IMS”, Tesi di laurea, 2004, Relatore : I. Zotti (DINMA), Correlatori : G. Contento (DINMA) e C. Poloni (Dip. di Energetica), Università di Trieste [2] S. Arrivabene, “Analisi delle prestazioni di uno Yacht di Coppa America: Misure al vero e previsioni teoriche”, Tesi di Laurea, 2004, Relatore: R. Nabergoj (DINMA), Correlatore : C. Poloni (Dip. di Energetica), Università di Trieste [3] A. Cardo, D. Pascutti, I. Zotti, “Recenti sviluppi delle tecniche sperimentali su carene di imbarcazioni a vela”, Bollettino n. 14, AS.PRO.NA.DI., pp. 54 – 58. [4] P. Van Oossanen, “A method for the Calculation of Resistance and Sail Force of Sailing Yachts”, Proc. of the Conference on “Calculation and Computer Aided Design for Small Craft – The Way Ahead”, The Royal Institution of Naval Architects. and Marine. Engineers, Londra, 1981. [5] S.F. Hoerner, H.V. Borst, “Fluid Dynamic Lift”, Hoerner Fluid Dynamics, Brick Town, N. J., 1975. [6] J. Holtrop, G.G.J. Mennen, “An Approximate Power Prediction Method”, International Shipbuilding Progress, vol. 29, July 1982, pp. 166, 170. [7] H.A. Meyers, “Theory of Sailing Applied to Ocean Racing Yachts”, Marine Technology, SNAME, New York, 1975. [8] L. Larson, R.E. Eliasson, “Principles of Yacht Design”, Adlard Coles Nautical, London . 10 METODOLOGIE AERONAUTICHE AVANZATE NELL’ANALISI IDRODINAMICA E STRUTTURALE DI APPENDICI DI BARCHE A VELA Stefano Targa Socio AS.PRO.NA.DI, via Luca Signorelli, 17 - 20154 Milano, laureato in ingegneria aerospaziale presso il Politecnico di Milano sez. Bovisa. [email protected] SOMMARIO Nel presente documento si vogliono approfondire due aspetti del progetto di appendici: il dimensionamento idrodinamico e quello strutturale. Il fine è quello di ottenere deriva e timone(i) che garantiscano un ottimale compromesso tra prestazioni in un certo range di velocità, manovrabilità dell’imbarcazione ed efficienza strutturali. I metodi presentati sono di derivazione aeronautica ed hanno validità generale. Per quanto concerne l’aspetto strutturale, dopo un primo dimensionamento, è stato utilizzato il metodo agli elementi finiti per una verifica accurata delle scelte fatte. 1. INTRODUZIONE Se si pensa alla parte immersa di un’imbarcazione, si ha la situazione rappresentata nella Fig. 1: si vede che in realtà la parte immersa può essere interpretata come una metà di una grande figura simile ad un aereo. Tale somiglianza, che apparentemente è solo di forma, in realtà trova giustificazione nel fatto che in entrambi i casi (aereo e barca) si deve garantire un equilibrio di forze in condizioni di moto stazionario. L’aereo in condizioni di volo stazionario rettilineo e uniforme, per potersi sostentare deve vincere la forza peso attraverso la portanza aerodinamica di ali e piani di coda. La barca, sempre in condizioni di navigazione di bolina deve vincere la forza sbandante delle vele con la portanza idrodinamica delle appendici. Non solo, ma il campo di moto dell’acqua attorno all’opera viva di una barca a vela specchiato rispetto al pelo libero sarebbe molto simile a quello generato da un aereo di forma analoga che viaggia in direzione parallela al suo piano di simmetria in un fluido allo stesso numero di Reynolds!!! 11 Fig. 1 - Similitudine opera viva di un’imbarcazione a vela e pianta di un aereoplano Tutta questa serie di considerazioni permette di giustificare l’uso di metodi di progetto utilizzati per gli aeroplani per dimensionare correttamente le appendici di un’imbarcazione. Nel progetto preliminare in particolare è stato molto utile lavorare usando coefficienti adimensionali. In questo modo si è potuto mettere a confronto tra loro scelte differenti in termini di prestazioni velocistiche e stabilità arrivando al miglior compromesso e costruendo un metodo di validità generale. Barche completamente differenti potranno essere confrontate tra loro orientando le scelte di deriva, timone e impianto velico secondo le esigenze dell’armatore. Il metodo è stato applicato ad una imbarcazione da regata da 45’ sostituendo le appendici progettate con metodi tradizionali con quelle ottimizzate. E’ stato curato anche l’aspetto strutturale e dopo il calcolo dei carichi e un primo dimensionamento, è stata fatta una verifica agli elementi finiti con un software dedicato. 2. PRESENTAZIONE DEL METODO Il metodo che verrà presentato di seguito ha due grossi vantaggi: il primo consiste nel fatto che, attraverso di esso, è possibile mettere in collegamento di causa – effetto le prestazioni idrodinamiche delle appendici con la stabilità latero – direzionale, osservando direttamente come si comporterà la barca al variare di uno qualsiasi dei paramentri lasciati liberi (Posizione bordo di attacco, tipo di profilo, allungamento ,etc.). Il secondo è che è facilmente implementabile e potrebbe essere quindi inserito, per esempio, in un VPP. 2.1 Analisi idrodinamica Deriva e timone devono produrre la portanza idrodinamica necessaria per equilibrare la componente sbandante della forza aerodinamica delle vele generando la minima resistenza. Sono responsabili della stabilità della barca attorno all’asse di imbardata. Per lavorare in maniera ottimale devono avere forma allungata ed equilibrare la forza sbandante in condizioni di massima efficienza. La resistenza complessiva di deriva e timone infatti può essere espressa in questo modo: Rapp = Fzv Cd app (1) Cl app Dove Fzv è la forza sbandante delle vele, Cdapp è il coefficiente di resistenza e il Clapp, il coefficiente di portanza delle appendici. Si osserva che la resistenza minima si ottiene massimizzando il rapporto Cl/Cd ovvero la loro efficienza complessiva. La resistenza indotta, in particolare, dipende dall’allungamento e della portanza prodotta. In generale si tende a far produrre più percentuale possibile di portanza alla deriva perchè, a differenza del timone, è investita da un flusso indisturbato ed ha un allungamento maggiore. 12 La stabilità è regolata dalla ripartizione opportuna del carico idrodinamico tra le due pinne. Come vedremo in dettaglio, timoni più grandi danno una maggiore stabilità latero-direzionale ma anche maggiore resistenza. In questo caso la soluzione cercata è ancora una volta il compromesso più opportuno. Attraverso metodi semiempirici, è abbastanza semplice ricavare la curva di portanza e la polare di una qualsiasi superficie portante, partendo dalle curve caratteristiche dei profili che la costituiscono e dalla geometria dell’ala (pinna) (2) (3) La formula (1) permette di calcolare la pendenza della retta di portanza, mentre la (2) il coefficiente di resistenza e quindi la polare [rif. 14]. 2.2 Analisi della stabilità Uno degli aspetti che raramente vengono approfonditi nel progetto di una imbarcazione a vela riguarda lo studio della stabilità latero – direzionale durante la navigazione di bolina. Uno yacht che possiede un’alta stabilità mantiene facilmente una rotta prestabilita perchè difficilmente può essere spostato dalla sua posizione di equilibrio. La manovrabilità purtroppo ne risente negativamente e ancora una volta deve essere ricercato il miglior compromesso. Lo studio che verrà presentato di seguito si propone di trasformare la stabilità dello yacht in un numero adimensionale dipendente dai principali parametri di progetto. Questo, anche se non fornisce una soluzione immediata al problema, costituisce uno strumento valido che, una volta tarato, permette di progettare le appendici in modo da ottenere una barca che si comporta nel modo voluto attorno all’asse verticale. La prima cosa da calcolare è sicuramente il punto di applicazione della forza idrodinamica dell’opera viva costituita da deriva e parte immersa dello scafo. Tale punto è tale per cui il momento della forza idrodinamica ivi calcolato non dipende dall’incidenza. Dopo una serie di passaggi matematici si perviene alla seguente formula: (4) dove X*C.I.der è il C.I. della sola deriva, l è la corda di riferimento, ∂cMC.I.OVP/∂α è la pendenza della curva di variazione del coeff. di momento dell’opera viva timone e parte immersa scafo rispetto all’incidenza di deriva. 2.3 Soluzione al problema del trimmaggio Il temine “trimmare” viene utilizzato in campo aeronautico per definire l’operazione attraverso la quale si regolano le incidenze dei piani di coda di un velivolo affinchè soddisfi a tutte le condizioni di equilibrio in condizioni di volo stazionarie. Considerando il parallelismo citato nell’introduzione, un’operazione simile viene fatta anche in un’imbarcazione a vela nel momento in cui si regola l’incidenza del timone in modo da far mantenere la rotta. 13 In termini analitici, la barca può considerarsi “trimmata” quando soddisfa le condizioni di equilibrio di traslazione e alle rotazioni nel piano di coperta: (5) Si deve considerare anche l’equilibrio dei momenti attorno all’asse di rollio. La forza sbandante Fv però dipende in modo non lineare dello sbandamento θ e dallo scarroccio λ. Anche il sistema completo risulta essere quindi non lineare ed è stato risolto in modo iterativo. La prima equazione annulla il momento complessivo adimensionalizzato, rispetto al centro di gravità, mentre la seconda eguaglia la portanza complessiva di timone e deriva adimensionalizzata, alla forza sbandante delle vele (Fv). Esplicitiamole entrambe (vedi anche Fig. 2). La prima è la seguente (rif. orario): (6) la seconda invece è questa: (7) dove i pedici hanno il seguente significato: OVC: Opera Viva Completa OVP : Opera Viva Parziale, cioè opera viva senza il timone C.I.: Centro Idrodinamico CG : Centro di Gravità CV : Centro Velico T : Timone mentre ε: Angolo di efflusso della vena fluida dal bordo di uscita della deriva. Il valore di ∂ε/∂α può essere trovato utilizzando i diagrammi presenti nel [rif 14]. α: Incidenza del timone rispetto alla vena fluida che lo investe. Come vedremo, tale angolo differisce dall’angolo di scarroccio per un valore che dipende dall’angolo di sbandamento. iT: Incidenza del timone rispetto all’asse longitudinale della barca. 14 Fig. 2 - Schema delle forze portanti e momenti in navigazione di bolina Le uniche incognite delle Eq (6) e (7) sono i valori delle incidenze di timone e deriva. Messe a sistema permettono di risolvere il problema del trimmaggio trovando i valori di α e iT. 2.4 Stabilità a timone bloccato Uno yacht in condizioni di moto stazionarie, può considerarsi stabile attorno al suo asse verticale se, perturbato da cause esterne dalla sua condizione di equilibrio, nascono forze e momenti che tendono a riportarvelo. Se questo non avviene, la barca diventa ingovernabile e quando una perturbazione esterna la porta fuori dall’equilibrio, tende a straorzare o strapoggiare con effetti rovinosi per le strutture ma soprattutto per l’equipaggio. Traducendo tutto questo in termini analitici, una barca stabile è tale per cui (vedi Fig. 2) in condizioni di equilibrio, un aumento di incidenza α genera un momento baricentrico negativo e quindi un’accelerazione che tende a riportare la barca in equilibrio. In pratica deve essere: Ovvero: osserviamo che: Il primo termine si annulla perchè per definizione di Centro Idrodinamico, il coefficiente di momento dell’opera viva parziale non dipende da α. Il secondo termine è positivo e quindi destabilizzante: la deriva da sola non potrebbe rendere stabile la barca a meno che il C.I. non si trovi a poppavia del baricentro. Il terzo termine invece è negativo: il timone dà stabilità alla barca e la sua efficacia in questo senso dipende dal “Volume di coda”, S d ovvero dalla grandezza T e dalla pendenza della cua curva cl - α. Sl 15 Per l’ultimo termine le derivate incognite possono essere calcolate utilizzando ancora una volta il metodo a reticolo di vortici. ∂c Concludendo, basterà trovare MCG e regolare i parametri di progetto in modo da ottenere il valore ∂α desiderato. Il vantaggio di operare con coefficienti adimensionali è che due barche completamente ∂c diverse che hanno lo stesso MCG si comportano allo stesso modo dal punto di vista della stabilità ∂α latero – direzionale a timone bloccato. Il metodo sopra descritto è stato utilizzato per dare forma e posizione alle appendici di una barca Open 45’. Ha permesso di ottenere buoni risultati perché associato alla scelta di un buon profilo a tazze di laminarità: la deriva ottenuta sfrutta al massimo le proprie potenzialità: lavora al regime di massima efficienza in un certo range di velocità scelto a priori come condizione di progetto. Il timone è stato quindi dimensionato anch’esso in modo che fosse il più piccolo possibile ma sufficiente per dare alla barca la necessaria manovrabilità. 3. PROGETTO STRUTTURALE DELLE APPENDICI Una volta sistemata la forma e la posizione occorre trovare una struttura che garantisca la necessaria rigidezza e leggerezza. La rigidezza strutturale è necessaria per mantenere la forma e quindi le prestazioni idrodinamiche di progetto. Spesso non è semplice rispettare questo vincolo perché il bulbo all’estremità carica la lama con sollecitazioni flesso – torsionali e assiali rilevanti. Per la valutazione delle condizioni di carico rimando al mio lavoro di tesi rif. [15]. 3.1 Scelta dei materiali Si è pensato di costruire appendici in materiale composito e, per semplificare la costruzione e la stesura delle pelli, è stato utilizzato un unico laminato avvolto attorno ad un’anima di legno o termanto (riempitivo). La struttura ottenuta quindi, si differenzia rispetto a quelle aeronautiche in metallo perchè non è dotata di correnti ed è molto simile a quella utilizzata per le pale degli elicotteri che sono sollecitate anche ad azione assiale. Nei compositi infatti le lamine con fibre in direzione longitudinale hanno lo stesso effetto di tanti correnti accostati gli uni agli altri caricandosi così di sforzi assiali. Pannelli con fibre a 45° sopporteranno invece il carico dovuto agli sforzi di taglio. Tale costruzione è comunque vantaggiosa perchè il materiale viene portato all’esterno aumentando il momento d’inerzia e diminuendo gli sforzi assiali e la torsione. 3.2 Gli strumenti matematici utilizzati Gli strumenti matematici utilizzati per l’approccio e la soluzione al problema del dimensionamento strutturale sono due: il primo è il metodo a semiguscio utilizzato comunemente nel campo aeronautico (e non solo) per il progetto di travi a guscio che devono avere caratteristiche di alta efficienza strutturale (avviamente le ali di un aereo o le appendici di una barca a vela!). In breve tale metodo parte da un’ ipotesi di separazione dei compiti dei vari componenti strutturali dell’oggetto. Parlando in termini aeronautici si suppone che i correnti sopportino i carichi di flessione e che la pelle asterna chiusa sopporti i carichi di torsione e sia responsabile del trasferimento dei carichi aerodinamici alle centine. Quest’ultime a loro volta caricano i correnti e mentengono la geometria della sezione. Per un descrizione più dettagliata del metodo si rimanda al rif. [18]. 16 Fig. 3 – Esempio di confronto: sforzi di taglio calcolati con metodo a semiguscio (dx) e con metodo agli elementi finiti (sx) Il secondo è quello comunemente noto come “Metodo agli elementi finiti”. Attualmente esistono in commercio diversi tipi di software per il calcolo di sforzi e deformazioni: per questo lavoro è stato utilizzato Femap come pre e post processor e Nastran 2001 come solutore. Il secondo particolarmente valido per deformazioni che restano nel campo elastico. I due motodi sono fondamentalmente diversi dal punto di vista sia concettuale che matematico. Nel lavoro sono stati utilizzati entrambi nello stesso modello verificando che i risultati su sforzi e deformazioni ottenute fossero coincidenti. Fig. 4 – Distribuzione dai laminati dalla radice (sx) alla tip (dx) Si vuole focalizzare l’attenzione su come devono essere utilizzati questi strumenti matematici. Si fa spesso un uso sconsiderato del metodo agli elementi finiti quando invece per progettare correttamente un struttura (nel nostro caso i laminati) bisogna prima avere un’idea di come si distribuiscono gli sforzi e le deformazioni sul pezzo considerato omogeneo. Nel caso affrontato per esempio, il baricentro del bulbo non era nell’asse elastico della trave deriva generando all’estremità, dove la corda è minore, sforzi di taglio elevati sulla pelle esterna come indicato nel confronto in Fig. 3. Al contrario in quella zona gli sforzi assiali sono bassi suggerendo una distribuzione del laminato come indicato in Fig. 4. Il laminato ottenuto in realtà è frutto di una continua risitemazione nella distribuzione delle pelli. E’ stata fatta prima una verifica con il criterio di massimo sforzo, poi con il criterio di massima deformazione. La seconda si è dimostrata più stringente: l’estremità infatti si torceva troppo in 17 navigazione con angoli di sbandamento elevati. Questo impediva alla deriva di rispettare l’incidenza di progetto. Per la descrizione della struttura del timone si consideri il rif. [15]. 4. CONCLUSIONI Attualmente il posizionamento e dimensionamento delle appendici nel campo della progettazione degli yacht è ancora il “segreto” di ogni progettista. Il metodo utilizzato si basa sul cosiddetto “avanzamento”. In base ad opportuni coefficienti infatti viene stabilita una distanza nell’asse di simmetria della barca tra il centro delle aree dell’opera viva e il centro dell’area velica. Ogni progettista è portato a costruire barche simili tra loro. Anche il corretto valore dell’avanzamento viene quindi acquisito per esperienza. Il metodo presentato in questa tesi invece ha maggiore generalità perchè permette di adimensionalizzare il problema progettando barche dalle caratteristiche uguali in termini di stabilità latero – direzionale ma aventi forme e assetti completamente diversi tra loro. Sarà necessario tarare i valori ottenuti rapportandoli al comportamento effettivo di alcune barche di esempio. Potrà quindi essere costruita una scala in base ai coefficienti di stabilità ottenuti. Non esiste un unico valore di riferimento infatti uno yacht troppo stabile è difficilmente manovrabile e viceversa. Ancora una volta vince il miglior compromesso in base al tipo di barca da costruire. Un interessante approfondimento potrebbe essere per esempio l’applicazione del metodo alla configurazione che ultimamente sembra dare buoni risultati: doppio timone (a prua e a poppa) e deriva basculante. Lo studio strutturale riportato, oltre ad essere preciso in quanto permette di confrontare e validare i risultati utilizzando due metodi diversi, è molto utile per verificare che in condizioni di progetto le deformazioni delle appendici non influiscano sull’efficienza idrodinamica prevista. BIBLIOGRAFIA: [1] “Twenty-first symposium on naval hydrodynamics” Norway 24-28 June 1996. National Reasearch council, Washington, DC. [2] “Handbook of composites” S.T.Peters edizioni Chapman and hall [3] “Forward Module Technical Specifications of the Components. 2.7 Glues” L.Sospedra Edizioni ATLAS project. [4] “The BoiKinetics of flying and swimming” Akira Azuma. Edizioni Springer-Verlag [5] “Keel design for low viscous drag” Obara, Clifford J. Journal of ship research Jun 1989, p. 145155. [6] “Principi di funzionamento di un’imbarcazione a vela” F. Fossati, G. Diana. Edizioni Spiegel [7] “Disegno tecnico industriale” Emilio Chirone, Stefano Tornincasa [8] “Materiali e tecniche innovative nel settore nautico” A. Ratti, S. Piardi. Gruppo editoriale Esselibri [9] “Aero-Hydrodynamics of Sailing” Marchaj. Dodd, Mead & Company, New York 1979 [10] “Fluid-Dynamic drag” Hoerner. Brick Town, N.J., 1965 [11] “Hydrodynamics of the Dolphin” V.T. Chow, Academic Press, New York, 1965 18 [12] “Underwater Drag reduction through optimum shaping” B.H. Carmichael, Ed. Compass Publications, Arlington, 1967 [13] “Simplified method for determination of critical haight of distributed roughtness particles for boundary- layer transition at Mach number from 0 to 5” Braslow, Knox. National Advisory Committee on Aeronautics, Washington, D.C., 1958 [14] “Aeronautica Generale parte I” R. Picardi, città studi [15] “Formulazione aerodinamica per superfici veliche” Nicola Magnino; Politecnico di Milano a.a. 1998-99 [16] www.autometrix.com : software per il taglio delle vele [17] “Guide for Building and Classing Offshore Racing Yachts, American Bureau of Shipping, 1993 [18] “Strutture Aeronautiche” V. Giavotto, 1977, edizioni clup [19] www.spsystems.com : datasheet con tutte le proprietà meccaniche dei materiali compositi utilizzati [20] “Structural laminate composites for space application” practice no.PD-ED-1217, Marshall Space flight center [21] “Introduction to composite materials” Stephen W.Tsai; H. Thomas Hahn [22] “Appunti del corso di Strutture Aeronautiche I” Anghileri M. a.a. 2000/01 [23] “Adhesive Bonding of Aluminum Alloy” Edward W. Thrall [24]“Rudder – A Closer Look” Peter Bentley http://2002.volvooceanrace.org/news/leg_2/011114_rudder.html [25] “Rudder Talk with Leif Beiley” from Windchaser magazine http://www.bravurayachts.com/rudder.htm [26] “ABS rules” : vedi rif. 17 [27] http://www.tacbearings.com/fcsseries.html : supporti per timoni di imbarcazioni a vela [28] “Progetto idrodinamico e strutturale della deriva di un catamarano di classe Tornado” Bieker Lia, Brambilla Giovanni; Politecnico di Milano; a.a. 1998-99 [29] http://aerodyn.org/Drag/tip_devices.html : winglet. [30] “Norme UNI” Ente Nazionale Italiano di Certificazione [31] “Progetto preliminare, analisi flidodinamica e strutturale delle appendici di una barca a vela classe Open 45’ da regata”. Targa Stefano; Politecnico di Milano; a.a. 2002-03. 19 ANALISI NUMERICO SPERIMENTALE E OTTIMIZZAZIONE DI CATAMARANO A VELA G.Grasso* e E.Guglielmino** * D.I.I.M. Dipartimento di Ingegneria Industriale e Meccanica, Università degli Studi di Catania V.le A.Doria, 6 - 95125 Catania, Italy Tel.+39 95 7382406 , e-mail: [email protected] ** D.C.I.I.M. Dipartimento di Chimica Industriale e Ingegneria dei Materiali, Università degli Studi di Messina Salita Sperone, 31 – 98100 Messina, Italy Tel.+39 90 6765607, e-mail: [email protected] Keywords: catamarans, F.E.M., naval design, stress analysis, ABSTRACT Il lavoro analizza le risposte strutturali di un catamarano a vela sollecitato dal vento, onda e peso al fine di ottimizzarne il progetto. E’ stato realizzato il modello CAD e FEM utilizzando il software Pro-Engineer. Si sono effettuate prove sperimentali estensimetriche e di spostamenti con carico noto e imbarcazione “a secco” e, con tali risulati, la taratura del modello F.E.M. . Si sono analizzati quindi gli effetti di vento, onda e vento/onda su paratie, scafi, elementi di collegamento tra le travi e gli scafi stessi. I valori di sollecitazioni ottenuti sulle paratie sono molto inferiori al carico limite al contrario delle piastre di collegamento. Il limite riscontrato è quello di una ad elevata rigidezza con valori di sollecitazione sempre modesti. Tale risultato ha consentito miglioramenti strutturali al fine di ridurre i costi di realizzazione ed un migliore utilizzo dei materiali costituenti e/o a design innovativi. 1. STATO DELL’ARTE Nell’ultimo decennio l’impiego di catamarani come mezzi di trasporto veloce ha reso necessari studi più approfonditi sui carichi idrodinamici agenti al fine di poter costruire mezzi leggeri ma sicuri. La maggior parte degli studi condotti riguarda il comportamento fluidodinamico della struttura e i carichi generati dal moto ondoso su scafi e su struttura centrale del poliscafo [1-9]. In questo lavoro è stato analizzato il comportamento sotto carico di un catamarano a vela adibito al diporto analizzando le sollecitazioni cui sono soggette le sue parti strutturali. Per la determinazione dei carichi ci si è basati sul lavoro di Stephen Cook,Patrick Courser, Kim Klaka, Investigations into wave loads on Catamarans, 1999, [10] affiancando una misura sperimentale ad una analisi agli elementi finiti sul modello della imbarcazione reale. L’obiettivo degli autori del era di determinare i carichi indotti dalle onde sul catamarano “Educat” lungo 8 m. Da ciò essi hanno ricavato la caratteristica di carico per ciascuna sezione 20 dell’imbarcazione. E’ stata condotta un’analisi estensimetrica “a secco” applicando dei carichi noti e verificando che la lettura degli estensimetri fosse corretta. Infine è stato realizzato un modello agli elementi finiti per verificare i valori di sollecitazione ottenuti analizzando i moti del catamarano in diverse condizioni di carico con buona congruenza dei risultati. Per la scelta della entità e modalità di applicazione del carico si è assunta come base teorica quella proposta da Kamlesh S. Varyani, Rama M. Gatiganti, Miroslaw Gerigk, Motions and slamming impact on catamaran, 2000, [11] calcolando la forza d’impatto sull’onda di uno dei due marani con una velocità relativa nota. Essi hanno studiato le sollecitazioni fluidodinamiche agenti sul Vosper International High Speed Catamaran. Tale catamarano è realizzato con una struttura centrale adibita al trasporto, su brevi tragitti, di passeggeri e veicoli e raggiunge velocità talvolta maggiori di 40 nodi. Si analizzano anche le sollecitazioni sulla struttura centrale dell’imbarcazione. Gli autori analizzano le forze indotte sul sistema bidimensionale della generica sezione. Il lavoro si basa su un approccio numerico, si utilizza il metodo dei Volumi Finiti per risolvere le equazioni di continuità e di Eulero del sistema scafo/mare e vengono analizzati gli andamenti delle pressioni sulle superfici di contatto per diversi valori dell’angolo di incidenza dello scafo. Considerando diverse sezioni trasversali degli scafi ed utilizzando la velocità verticale d’impatto come input per il calcolo dei carichi dinamici d’urto agenti, si sono ottenuti diagrammi sperimentali 6riguardanti l’andamento del coefficiente adimensionale di pressione Cp, ricavabile dalla formula P= ½ ρ CpV2 dove P è il valore della pressione ottenuto con il metodo sperimentale discretizzando le superfici, ρ la densità dell’acqua marina e V la velocità d’impatto, e in coefficiente adimensionale di forza CF definito, integrando la distribuzione della pressione, come Cf = F / (ρv3t) con t pari al tempo trascorso dall’impatto. Tali valori, parametrizzati secondo l’angolo di incidenza tra scafo e acqua, consentono di ottenere la pressione e la forza d’impatto di un’onda nota la velocità relativa e la sezione dello scafo. Naturalmente diversi angoli di incidenza dello scafo sul fluido corrispondono a diversi comportamenti del flusso che, per angoli più ampi, si distacca prima dalla superficie non sollecitando più lo scafo. Relativamente, invece, alla scelta della tipologia di applicazione dello stesso carico, considerando la diversa casistica, tipo di onda, zona di contatto, modalità d’impatto, si è tenuti conto dei risultati riscontrati nei lavori della NTNU (Norwegian University of Science and Technology, Trondheim), Testing of a catamaran in ocean basin, [12] e C.C. Fang, H.S.Chan, A.Incecik , Investigation of motions of catamarans in regular waves, [13] relativi agli effetti di diverse sollecitazioni sullo scafo. Nel primo [12] è stato condotto uno studio su forze e spostamenti statici e dinamici. Tale studio ha riguardato prove in vasca su un catamarano in scala di lunghezza 4.1 m e dislocamento 300 kg verificando sia i carichi locali che globali dovuti a moti ondosi con frequenze fra 0.7 e 25 secondi con altezza delle onde fra 0.02-0.2 m e applicati per 60 secondi l’uno. Gli spostamenti rigidi dello scafo sono stati monitorati utilizzando un sistema ottico di posizionamento ed un sistema di misura delle accelerazioni in tre punti differenti del catamarano. La struttura è stata divisa in più parti rigide collegate tramite elementi elastici e si sono misurate le forze agenti sul ponte e la risposta dinamica dell’imbarcazione. Frequenze più alte ed altezze maggiori generano moti relativi fra scafo e superficie dell’acqua di maggiore entità, mentre frequenze più basse e di minor altezza provocano maggiori moti rigidi dell’intero scafo. La forza di slamming ha un andamento oscillatorio con oscillazioni a bassa frequenza dovute ai carichi d’onda ed oscillazioni ad alta frequenza dovute al carico di slamming. 21 Nel secondo [13] gli autori, nel 1996, hanno studiato l’effetto delle onde sulle oscillazioni piane del catamarano. Il lavoro ha riguardato la messa a punto di un modello dinamico bidimensionale dell’imbarcazione in relazione alla frequenza e altezza dell’onda. Nel lavoro è stato validato il modello confrontando i risultati numerici con quelli sperimentali relativi a due prove effettuate su catamarani diversi. Il modello numerico risultante è stato testato su un terzo catamarano mostrando la sua validità ed evidenziando una particolare dominanza degli effetti non lineari all’incrementarsi dell’ampiezza d’onda. 2. CALCOLO DEI CARICHI DOVUTI ALLA STABILITA’ La coppia sbandante diventa massima quando lo scafo sopravvento emerge completamente assumendo un valore pari al peso dell’imbarcazione (dislocato dal marano sommerso) per la distanza tra la mezzeria della barca e quella di un marano. Si è ritenuto utile analizzare i carichi dovuti allo sbandamento per poter avare informazioni sullo stato pensionale in tale condizione. Come è noto lo sbandamento di una imbarcazione è determinato dall’equilibrio tra coppie sbandanti (di natura aerodinamica) e da coppie raddrizzanti (dovute al peso della barca e a quello dell’equipaggio). La spinta aerodinamica del vento provoca, su un catamarano, due diverse forze, la prima agente sulle vele, la seconda sulla (eventuale) piattaforma o ponte, sia essa rigida, sia di tela; mentre la prima decresce con legge cosinusoidale, la seconda aumenta in modo sinusoidale. In corrispondenza di grandi sbandamenti, quando la vela è ormai quasi orizzontale, è la pressione dei vento sulla piattaforma che conclude una scuffia ormai inevitabile. La forza sbandante prodotta dalle vele è: Fv=1/2 r CP V2 S dove r è la densità dell’aria, CP è il coefficiente di portanza, S è la superficie velica e V è la massima velocità apparente ammissibile assunta pari a 30 nodi. Il braccio di tale forza è dato da : b=h cos a dove h è la quota del centro velico rispetto al baricentro, pari a 6,42 m e a è l’angolo di sbandamento. La forza sbandante prodotta dal telo è: Ft=1/2 r CP V2 S Dove r è la densità dell’aria, CP è il coefficiente di portanza, S è la superficie del telo e V è la massima velocità apparente ammissibile. Il braccio di tale forza è dato da : b=l/2 cos a dove l è la larghezza dell’imbarcazione ad l/2 è pari a 3,83 m e a è l’angolo di sbandamento. Naturalmente mentre l’effetto delle vele cessa per angoli di sbandamento maggiori di 90°, l’effetto del telo agisce fino a 180° di sbandamento. Il diagramma della coppia sbandante è mostrato nella figura 1. c o p p ie s b a n d a n ti 1 ,2 E + 0 5 c o p p ia p r o d o t t a d a lle v e le c o p p ia p r o d o t t a t e lo 1 ,0 E + 0 5 Nm 8 ,0 E + 0 4 c o p p ia t o t a le 6 ,0 E + 0 4 4 ,0 E + 0 4 2 ,0 E + 0 4 0 ,0 E + 0 0 0 2 0 4 0 a n g o lo 6 0 8 0 1 0 0 1 2 0 d i s b a n d a m e n to 1 4 0 1 6 0 1 8 0 ( g r a d i) Figura 1 diagramma della coppia sbandante 22 d a l s b a n d a n te Per quanto riguarda la coppia raddrizzante si procede a partire dalla curva di affondamento fornitaci per il catamarano in esame (figura 2). litri curva di affo ndamento 2250 2000 1750 1500 1250 1000 750 500 250 0 tratto 2 tratto 1 0 10 20 30 40 50 A 60 70 80 90 100 110 120 130 140 affondame nto (cm) Figura 2 diagramma della coppia raddrizzante Per affondamenti fino a 90 cm la curva si riferisce alla deriva dello scafo ed ha un andamento lineare (tratto 1), la seconda parte è relativa alla carena vera e propria ed ha un andamento pressoché esponenziale (tratto 2). Considerato che il peso totale dell’imbarcazione è di 1930 kg per a pari a zero l’affondamento di marano è di 19,12 cm, all’aumentare dello sbandamento un marano dislocherà sempre più peso fino ad un massimo di 1930 kg mentre l’altro ne dislocherà sempre meno fino ad emergere dall’acqua. Nella figura 3sono rappresentati gli affondamenti degli scafi in funzione dell’angolo di sbandamento. scafo sx scafo dx 0 a=0 a = 0.49 20 a = 1.01 a = 1.59 40 a = 2.29 affondamento assoluto (cm) 60 a = 3.23 80 a = 4.97 a = 6.69 100 a = 8.40 120 a = 10.10 140 Figura 3 affondamenti degli scafi in funzione dell’angolo di sbandamento Come si evince dalla tabella l’angolo di emersione è pari a 10°.10. Da questo angolo in poi la forza raddrizzante F dovuta alla spinta di Archimede : F = V r g [N] con g accelerazione di gravità e rV massa del volume d’acqua spostato, rimarrà costante ma continuerà a variare il braccio b: b=l/2 cos a. In prossimità dei 180° di sbandamento la curva di dislocamento non è più quella vista in precedenza poiché sarà la parte superiore del marano ad immergersi e la sezione è quella della coperta. Rappresentando sullo stesso diagramma le coppie raddrizzanti e quelle sbandanti potremo analizzare il comportamento del poliscafo anche in condizioni limite, cioè navigando su un solo marano (figura 4). 23 1 ,2 E + 0 5 1 ,0 E + 0 5 C o p p ia s b a n d a n t e 8 ,0 E + 0 4 A 6 ,0 E + 0 4 c o p p ia r a d d r iz z a n t e Nm 4 ,0 E + 0 4 2 ,0 E + 0 4 B 0 ,0 E + 0 0 -2 ,0 E + 0 4 0 20 40 60 80 100 120 140 160 180 -4 ,0 E + 0 4 -6 ,0 E + 0 4 -8 ,0 E + 0 4 a n g o l o di s ba n da m e n to (g r a di ) Figura 4 diagramma le coppie raddrizzanti e sbandanti I due punti A e B rappresentano due situazioni di equilibrio profondamente diverse: in A si ha equilibrio stabile, infatti, se la barca sbandasse ancora un poco la coppia raddrizzante crescerebbe mentre quella sbandante varierebbe assai poco tendendo a far riassumere all’imbarcazione l’assetto primitivo, in B si ha equilibrio instabile, infatti, in corrispondenza di un incremento della forza del vento la coppia sbandante crescerebbe aumentando lo sbandamento fino alla scuffia, se invece essa diminuisse la barca si raddrizzerebbe rapidamente, fino a riportarsi sul punto stabile A. Per evitare la scuffia i progettisti limitano la coppia massima ribaltante in modo tale da indurre la rottura del rig prima di innescare la scuffia. In particolare, si progetta nell’ordine la rottura di: vele, sartiame, albero. 3. PROVE SPERIMENTALI L’obiettivo è stato di caratterizzare la rigidezza ed il comportamento sotto carico del catamarano al fine di validare uno studio numerico in previsione di possibili ottimizzazioni. Per far questo si è applicato un carico in prua ad uno scafo e si sono letti i valori dello spostamento, in prossimità degli appoggi, e delle deformazioni, in punti critici quali, le travi di collegamento del catamarano, e le zone di vincolo delle stesse. Il catamarano è stato messo a “secco” e appoggiato su una struttura metallica che lo vincolava su due punti per ogni marano, rispettivamente a 2,3 m dalla prua e 2,2 m dalla poppa. Fra la struttura metallica e gli scafi sono stati posti degli spessori di legno. Il carico è stato applicato tramite un pistone pneumatico Waircom, alesaggio 100 mm e corsa 250 mm, posizionato a 0,75 m dall’appoggio anteriore dello scafo destro del catamarano, alimentato da pressioni crescenti e decrescenti da 0 a 6 bar con incrementi di 1 bar. 3.1 Prove estensimetriche Gli estensimetri, del tipo CEA-13-120CZ-120 per alluminio, a griglie separate a 45° autocompensanti, sono stati posizionati nei punti di maggiore interesse per le sollecitazioni secondo lo schema seguente (figura 5): 24 Figura 5 schema di posizionamento degli estensimetri. Come risulta evidente essi sono stati posti sulla superficie esterna delle travi lungo gli assi della sezione trasversale, essendo le maggiori sollecitazioni di torsione e flessione, e in prossimità delle zone di vincolo delle stesse, sulla superficie dello scafo lungo le paratie. La lettura dei dati è stata effettuata tramite un sistema di acquisizione dati, costituito da un pannello di terminazione del tipo PCI – 20354T-1 prodotto dalla Intelligent Instrumentation provvisto di 8 canali ed isolato galvanicamente dall’alimentazione (5V). A ciascuno dei canali è associato un modulo di condizionamento del segnale del tipo SCM5B38 con collegamento a mezzo ponte. Come convertitore analogico digitale è stato usato l’elemento Advantech ADAM 4016 che riceve in ingresso i segnali del pannello di terminazione e li converte in un uscita digitale a 16 bit, inviata al modulo di interfaccia ADAM 4510S che rende i dati conformi al protocollo RS485 e li amplifica consentendo la connessione con cavo seriale a 9 pin fino a 20 m di lunghezza. Sul computer ricevente è installato un software proprietario appositamente realizzato per l’hardware a disposizione che memorizza i dati su un file in formato ASCII campionando a 3,75 Hz. La lettura dei dati non ha prodotto risultati accettabili in quanto in mancanza di un adeguato sistema di amplificazione e data la estrema rigidezza della struttura, i valori rientravano in un range del 12% del valore iniziale. Tale risultato è stato confermato dalle successive analisi numeriche. 3.2 Prove con i comparatori Dei comparatori con sensibilità del centesimo di millimetro sono stati posizionati nei quattro appoggi per misurare gli spostamenti degli stessi (figura 6). Figura 6 schema di posizionamento dei comparatori. 25 Per misurare gli spostamenti relativi fra i due scafi sono state poste delle travi telescopiche coassiali in profilato di alluminio che, in diagonale, collegassero la prua di un marano con l’estremità poppiera della deriva dell’altro e su di ognuna di esse è stato posto un comparatore centesimale a misurare gli allungamenti relativi. Le letture dei comparatori, presentate di seguito, si sono rivelate congruenti con i risultati da noi previsti (figura 7). Distanza assoluta fra le parti comp.1 0,02 0,00 -0,02 0 -0,04 mm-0,06 -0,08 -0,10 -0,12 -0,14 -0,16 1 2 3 4 Distanza assoluta fra le parti comp.2 5 6 carichi crescenti 7 carichi decrescenti media 1,20 carichi 1,00 carichi ti d ti media 0,80 mm 0,60 0,40 0,20 0,00 0 1 2 3 4 carichi crescenti 0,00 3 4 5 5 6 7 5 6 7 carichi decrescenti media 0,08 media 2 7 carichi crescenti 0,10 carichi decrescenti 0,05 1 6 Distanza assoluta fra le parti comp.4 Distanza assoluta fra le parti comp.3 0 5 bar bar 6 0,06 7 -0,05 mm mm 0,04 0,02 -0,10 0,00 -0,15 -0,02 -0,20 0 1 2 3 -0,04 bar bar Distanza assoluta fra le parti comp.5 Distanza assoluta fra le parti comp.6 0,025 0,02 0,00 -0,02 0 mm -0,04 carichi crescenti carichi decrescenti 0,020 1 2 3 4 5 6 carichi decrescenti -0,08 media media 7 0,015 mm carichi crescenti -0,06 4 0,010 0,005 0,000 -0,10 0 1 2 3 4 -0,005 bar bar Figura 7 spostamenti rilevati dai comparatori I risultati ottenuti dalle prove sperimentali effettuate mostrano di essere in buon accordo e congrui fra loro. E’ interessante rilevare come, in particolare, per i comparatori 1,2,5 e 6 gli andamenti siano ben leggibili e con scarti limitati massimi rispetto al valore di fondo scala del 25%. I comparatori 3 e 4 invece hanno presentato dei risultati anomali, cosa prevedibile per l’intrinseca costruzione dello strumento di misura (il ciclo sotteso fra i valori di spostamento per carichi crescenti e carichi decrescenti rappresenta l’energia persa per attrito di primo distacco nello scorrimento delle travi diagonali). Bisogna sottolineare che i carichi indotti sulla struttura hanno valori estremamente contenuti al fine di non danneggiarla data l’applicazione localizzata della forzante. E’ inoltre importante far notare che tali sollecitazioni hanno determinato sul vincolo, ossia sull’invaso, deformazioni assolutamente trascurabili e dunque l’invaso stesso si è potuto approssimare a telaio. 4. IL MODELLO NUMERICO Partendo dai progetti del catamarano in esame e avvalendosi dei necessari rilievi sul poliscafo è stato realizzato il modello utilizzando il software ProEngineer la cui scelta si è resa necessaria per consentire una riproduzione fedele delle complesse superfici. Sono state, quindi modellate tutte le parti dello scafo reale: le paratie, le travi, le zone di attacco trave, le piastre ecc (figura 8). 26 Figura 8 modello del catamarano realizzato con il ProEngineer Si è proceduto alla meshatura di tutte le superfici costituenti l’imbarcazione utilizzando elementi quad e tria. La zona di attacco delle travi è stata fedelmente ricostruita e le bullonature schematizzate ponendo nei punti di applicazione dei bulloni dei nodi appartenenti sia ai supporti che allo scafo, mentre per il resto le due superfici sono state affacciate ad una distanza di 1 mm. Questo genererà dei picchi di tensione in tali nodi che, pur non garantendo l’esattezza numerica dei risultati, simulano in maniera semplice le bullonature. La struttura sandwich, costituente lo scafo, è composta da 13 strati: 6 di pelle esterna, 1 di anima e 6 di pelle interna. E’ stata applicata la forza dovuta al peso di tutta la struttura centrale, dell’albero con le vele e del modello stesso e la forza esercitata dal pistone e sono stati definiti i vincoli che meglio approssimassero le condizioni di prova. Per il composito sono stati inseriti gli strati successivi rispettando la tabella di laminazione, di seguito presentata (tabella 1), per il resto si sono considerati materiali isotropi. Materiale Densità Alluminio 2024-T3 Legno Mat Biasciale Biasciale Biasciale Biasciale Mat Airex Mat Biasciale Biasciale Biasciale Biasciale Mat Modulo di elasticità 3 2770 kg/m 75000 MPa 370 kg/m3 10000 MPa SANDWICH 370 kg/m3 42000 MPa 1200 kg/m3 42000 MPa 3 1200 kg/m 42000 MPa 1200 kg/m3 42000 MPa 3 1200 kg/m 42000 MPa 1200 kg/m3 42000 MPa 3 70 kg/m 57 MPa 3 1200 kg/m 42000 MPa 1200 kg/m3 42000 MPa 3 1200 kg/m 42000 MPa 1200 kg/m3 42000 MPa 3 1200 kg/m 42000 MPa 1200 kg/m3 42000 MPa Tabella 1 tabella di laminazione del sandwich 27 Spessore 7-20 mm 20 mm 0.6 mm 0.6 mm/0-90° 0.6 mm/±45° 0.6 mm/0-90° 0.6 mm/±45° 0.6 mm 20 mm 0.6 mm 0.6 mm/0-90° 0.6 mm/±45° 0.6 mm/0-90° 0.6 mm/±45° 0.6 mm La forza peso del modello è stata assegnata applicando a tutta la struttura l’accelerazione di gravità. Il peso delle parti non rappresentate, quali la struttura centrale (roof) e l’albero, è stato riprodotto con delle forze applicate nei punti di appoggio delle stesse (la struttura centrale è appoggiata in quattro punti alle estremità della trave centrale e poppiera, mentre l’albero si trova in mezzeria della trave centrale). Riconducendosi alle prove sperimentali appare chiaro come, in corrispondenza del massimo carico del pistone, l’appoggio anteriore destro della struttura fosse scarico e quindi il pistone in sé fungesse da appoggio. E’ stato quindi possibile eliminare del tutto il vincolo d’appoggio scarico e bloccare solo le 3 traslazioni negli appoggi poppieri ottenendo risultati in accordo con le prove svolte. 4.1 Taratura del modello Lo spostamento letto dal comparatore 2 (anteriore destro), pari a 1 mm, è chiaramente dovuto al fatto che i 5230 N applicati a 6,66 bar dal pistone eccedono di 100 N la reazione vincolare di un appoggio che, posto nel punto di applicazione di carico, garantisse l’equilibrio statico. Tutti gli step di carico eseguiti applicando un valore minore di questa eventuale reazione vincolare non potevano, ovviamente, “scaricare” del tutto l’appoggio ma semplicemente contribuire ad equilibrare la forza peso. E’ chiaro che gli spostamenti letti dai comparatori per pressioni da 1 a 6 bar sono spostamenti dovuti all’applicazione di una forza tramite il pistone che, nella realtà, essendo l’appoggio esteso, faceva in modo che la parte prodiera dell’appoggio si scaricasse mentre quella poppiera continuasse a fungere da appoggio. Le analisi sono state condotte, quindi, per p=6,66 bar e come zero è stato assunto lo spostamento dovuto al solo peso. La tabella 2 mostra come i risultati sperimentali, riferiti al comparatore 2 siano in buon accordo con quelli numerici. Carico applicato (N) 5230 Risultati FEM (mm) 0,9 - (-0,112) = 1,012 Risultati sperimentali (mm) 1,000 Tabella 2 spostamenti comparatore 2 Si riportano, di seguito, i grafici relativi alle deformate numeriche e sperimentali dovuta all’applicazione del carico negli appoggi considerati (figura 9). 28 0,00 0,00 -0,01 1,20 1,00 0,80 mm comparatore 2(ant dx) -0,02 FEA -0,03 0,60 mm -0,04 0,40 -0,05 0,20 -0,06 2,00 3,00 4,00 5,00 6,00 7,00 comparatore 5(post sx) FEA -0,07 0,00 0,00 1,00 1,00 2,00 3,00 4,00 5,00 6,00 -0,08 7,00 -0,09 bar bar spostamenti dell’appoggio anteriore destro. 0,000 0,00 -0,020 1,00 2,00 3,00 4,00 5,00 6,00 spostamenti all’appoggio anteriore sinistro. 7,00 -0,040 0,03 comparatore 6(ant sx) 0,02 FEA -0,060 mm mm -0,080 -0,100 -0,120 -0,140 0,02 0,01 comparatore 1(post dx) 0,01 FEA 0,00 -0,160 0,00 bar 1,00 2,00 3,00 4,00 5,00 6,00 7,00 bar spostamenti all’appoggio posteriore destro. spostamenti dell’appoggio posteriore sinistro. Figura 9 deformate numeriche e sperimentali negli appoggi 5. ANALISI NUMERICHE 5.1 Azione del vento Una prima analisi ha riguardato gli effetti del vento sulle vele e su strallo e sartie. I carichi complessivamente considerati sono quindi: • tiro sartie • tiro strallo • peso roof • peso albero/sartiame • peso imbarcazione Sono state vincolate la prua e la poppa del marano sinistro. Per quanto riguarda il marano destro sono state calcolate le reazioni vincolari ai due appoggi e si sono sostituite al vincolo, consentendo così alla struttura di muoversi lungo le y positive. Questa configurazione degli appoggi, il peso della roof, dell’albero e dell’imbarcazione sono stati mantenuti anche nelle condizioni di carico successive. I risultati sono riportati nelle figure seguenti e mostrano di essere congruenti con quelli che sono i casi riscontrabili nella realtà (figure 10). 29 Figura 10 spostamenti lungo y. 5.2 Azione dell’onda Un’altra analisi ha riguardato la situazione di immersione del marano sottovento cioè l’impatto di un onda sulla prua di un marano (figure 11). Per determinare le sollecitazioni dovute all’impatto con un’onda ci si è ricondotti al lavoro di Kamlesh et al. Nel nostro caso si vuole simulare, durante tale condizione, l’impatto con un’onda che agisca su 1/3 del marano. A tale scopo si è considerato l’angolo di inclinazione dell’opera morta del marano e ricavato Cp dal lavoro suddetto. Ottenuto Cp si è calcolata la pressione p agente sullo scafo ponendo pari alla densità dell’acqua e v pari a 10m/s. Essendo Cp=2, la pressione p risulta pari a 0.1 MPa. Figura 11 spostamenti lungo x dovuti al carico dell’onda 5.3 Azione sinergica di vento e onda La condizione esaminata è quella più sfavorevole in cui, il vento agisce tendendo a sbandare l’imbarcazione dallo stesso lato dell’onda, e l’andatura è di bolina (figure 12). Le forze considerate sono quelle calcolate per una velocità apparente di 20 nodi inclinata di 30° rispetto alla velocità di avanzamento dello scafo. 30 Figura 12 spostamenti lungo x dovuti al sistema di carico combinato vento-onda Dai valori di sollecitazione ottenuti dall’ultimo caso esaminato, che è sicuramente il più gravoso, è possibile affermare che questi sono ampiamente al di sotto di quelli ammissibili per le varie parti strutturali. Infatti è stato rilevato che le paratie dell’imbarcazione sono da considerarsi praticamente scariche sotto l’effetto delle forzanti considerate, le travi subiscono sollecitazioni molto minori di quelli che sono i valori di resistenza prescritti dal costruttore e, anche nelle zone di collegamento trave/scafo, che costituiscono i punti a maggior rischio di rottura per questo tipo di imbarcazioni, le sollecitazioni sono alquanto basse. Nella tabella seguente (tabella 2) sono riportati, per le tre condizioni di carico, i valori approssimativi degli spostamenti e delle massime sollecitazioni: VENTO Xmax= 11 mm Ymax = 720 mm Zmax = 10 mm (copertura marano destro) (poppa marano dx) (deriva marano dx) Sollecitazione massima = 117 N/mm2 (bullonatura prua dx)) Sollecitazioni bullonature Prua sx 45 N/mm2 Prua dx 117 N/mm2 2 Mezzeria sx 35 N/mm Mezzeria dx 30 N/mm2 2 Poppa sx 30 N/mm Poppa dx 75 N/mm2 Paratie scariche ONDA Xmax= 37 mm Ymax = 920 mm Zmax = 102 mm (copertura marano destro) (poppa marano dx) (deriva marano sx) Sollecitazione massima = 175 N/mm2 (bullonatura prua sx)) Sollecitazioni bullonature Prua sx 175 N/mm2 Prua dx 50 N/mm2 Mezzeria sx 90 N/mm2 Mezzeria dx 75 N/mm2 2 Poppa sx 35 N/mm Poppa dx 105 N/mm2 Paratie scariche VENTO/ONDA Xmax= 47.7 mm Ymax = 1640 mm Zmax = 156 mm (copertura marano destro) (poppa marano dx) (deriva marano sx) 2 Sollecitazione massima = 185 N/mm (bullonatura poppa sx)) Sollecitazioni bullonature Prua sx Mezzeria sx Poppa sx Paratie 100 N/mm2 85 N/mm2 55 N/mm2 15 N/mm2 Prua dx Mezzeria dx Poppa dx Tabella 2 riepilogo risultati 31 130 N/mm2 80 N/mm2 185 N/mm2 6. IL MODELLO OTTIMIZZATO Come è evidente dai risultati numerici ottenuti, i materiali sono ben poco sfruttati e soggetti, anche in condizioni limite, a livelli di sollecitazione trascurabili, se non nella zona di attacco travi. Una prima strategia di ottimizzazione è stata individuata nella sostituzione delle travi con paratie strutturali che attraversano la struttura da un marano all’altro. Nel modello ottimizzato le travi sono state sostituite da parti strutturali assimilabili a delle paratie che attraversano il catamarano da uno scafo all’altro e hanno sede nella roof che non è più una parte a sé stante appoggiata sulle travi poppiera e di mezzeria ma ingloba i due marani insieme ai quali è stampata. Nelle figura 13 viene mostrata la nuova soluzione costruttiva proposta. Figura 13 il modello ottimizzato Con i cambiamenti operati nella nuova struttura i momenti di inerzia delle sezioni resistenti sono inoltre aumentati rispetto a quelli delle travi (tabella 3). Trave di mezzeria Momento di inerzia F40 Momento di inerzia ottimizzato 4 46000 cm 720000 cm4 Trave di poppa Momento di inerzia F40 Momento di inerzia ottimizzato 35357 cm4 47000 cm4 Tabella 3 confronto tra i momenti d’inerzia delle sezioni resistenti nelle due ipotesi costruttive Un ulteriore risultato va individuato nella diminuzione del numero di pezzi costituenti la struttura. Il catamarano oggetto di studio è costruito assemblando per ogni marano la parte inferiore dello scafo a quella superiore, aggiungendo poi le paratie, i supporti per le travi, le contropiastre e le travi stesse. Tutte le zone di giunzione delle singole parti rappresentano dei punti critici per l’imbarcazione perché deve essere garantita la necessaria rigidezza. Nel modello ottimizzato si individuano solo la parte inferiore degli scafi dei due marani stampata in un sol pezzo con la parte inferiore della struttura centrale, la parte superiore degli stessi stampata in un sol pezzo con gli interni della roof, la roof e le paratie . Concludendo il modello ottimizzato presenta numerosi vantaggi rispetto all’esistente: 1. Le nuove geometrie sicuramente eliminano pericolose concentrazioni delle tensioni sia per l’aver eliminato le travi sia per l’aver ammorbidito le forme; 2. Un’analisi puntuale delle sollecitazioni e delle loro direzioni principali consentirebbe di indicare l’orientamento ottimale delle fibre in fase di produzione e procedere ad una 32 3. 4. 5. 6. riduzione dello spessore del sandwich nelle zone meno sollecitate. Questo implica un risparmio di materiale e quindi una riduzione dei costi ma anche l’aver minore massa e conseguentemente minore inerzia e minori sollecitazioni nei casi analizzati di imbardata, slamming asimmetrico e carichi statici. Le sezioni resistenti che hanno sostituito le travi presentano rigidezze maggiori delle travi stesse; Il nuovo modello è costituito da un numero inferiore di pezzi da assemblare dopo lo stampaggio, il che implica minori zone critiche quali sono quelle di collegamento fra parti ; L’utilizzo di un software quale ProEngineer permette di accostarsi al fast-prototyping e quindi ad un processo industrializzato che elimini i problemi connessi alla lavorazione artigianale sia in termini di precisione nella lavorazione sia in termini di tempi con i quali essa viene completata; In ultimo, ma non meno importante, anche lo spazio vivibile del poliscafo è notevolmente aumentato con vantaggi evidenti per un eventuale utilizzo dell’imbarcazione a scopo di charter. 7. CONCLUSIONI Il lavoro è nato dall’esigenza di analizzare le caratteristiche meccaniche di un catamarano a vela. Dall’analisi della letteratura sono state esaminate le caratteristiche dei poliscafi. Sono state condotte delle prove sperimentali sull’imbarcazione posta a “secco”. L’obiettivo che ci si è prefissi è stato di caratterizzare la rigidezza ed il comportamento sotto carico dell’imbarcazione oggetto di studio, al fine di validare uno modello numerico in previsione di possibili ottimizzazioni. Partendo dai progetti del catamarano e avvalendosi dei necessari rilievi sul poliscafo è stato realizzato il modello con ProEngineer. La scelta di tale programma è risultata essere appropriata in quanto ha consentito una fedele riproduzione del modello reale dell’imbarcazione stessa. Sono stati definiti i materiali, in particolare la struttura sandwich composta da 13 strati 6 di pelle esterna, 1 di anima e 6 di pelle interna secondo la tabella di laminazione fornitaci. Si è proceduto alla taratura del modello agli elementi finiti considerando il peso della struttura centrale, dell’albero, delle vele e del modello stesso. I risultati dell’analisi numerica hanno mostrato d’essere in buon accordo con quelli sperimentali. Una volta tarato il modello si sono effettuate delle analisi facendo riferimento a quelle che sono le condizioni di carico critiche per un poliscafo: azione del vento, azione dell’onda e azione sinergica di entrambi. Infine si è analizzata la condizione più critica di azione sinergica dei due sistemi di carico. L’analisi delle sollecitazioni ha mostrato come, pur in condizioni estreme, i materiali siano ben poco sfruttati e le uniche zone sollecitate siano quelle di attacco delle travi. Si è potuto, quindi, constatare che per l’imbarcazione presa in esame le sollecitazioni rilevate non costituiscono fattore di rischio essendo molto al di sotto delle massime ammissibili per le singole parti costituenti. Questo porta a prospettare miglioramenti strutturali verso un migliore sfruttamento dei materiali e delle geometrie con notevoli risparmi economici per i costruttori. 33 BIBLIOGRAFIA 1) Jeppe Rasmussen (1989), Structural Design of Sandwich Structures, PHD thesis, Technical University of Denmark, Department of Mechanical Engineering. 2) Jan Baatrup (1990) Structural Analysis of Maritime Structures, PHD thesis, Technical University of Denmark, Department of Mechanical Engineering. 3) Y.V. Satish Kumar. M. Mukhopadhyay, Finite element analysis of ship structures using a new stiffened plate element. Applied Ocean research, 22 (2000), pp. 361-374. 4) Michael D.A. Mackney, Carl T.F.Ross, Preliminary Ship Design Using One- and Twodimensional Models. Marine Technology, 36, No.2 (1999), pp. 91-98. 5) T.V.S.R.Appa Rao, Nagesh R.Iyer,J.Rajasankar,G.S.Palani,Dynamic response analysis of ship Hull Structures. Marine Technology, 37, No.3 (2000), pp. 117-128. 6) Albert W. Horsmon,Jr., Lightweight composites for heavy-duty Solutions. Marine Technology, 38, No.2 (2001), pp. 112-115. 7) Alexander Korobkin, Elastic response of catamaran wetdeck to liquid impact. Ocean Engineering, 25 No. 8 (1998), pp. 687-714. 8) Michael D.A. Mackney, Carl T.F.Ross, Preliminary ship design using one- and two-dimensional models. Marine Technology, 36, No.2 (1999), pp. 91-98. 9) Y.V. Satish Kumar, M. Mukhopadhyay, finite element analysis of ship structures using a new stiffened plate element, Applied Ocean Research,22 (2000), pp. 361-374 10) NTNU( Norwegian University of Science and Technology, Trondheim) Testing of a catamaran in ocean basin, www.marin.ntnu.no 11) Kamlesh S. Varyani, Rama M. Gatiganti, Miroslaw Gerigk, Motions and slamming impact on catamaran. Marine Technology, 27 (2000), pp. 729-747. 12) Stephen Cook, Patrick Couser, Kim Klaka , Investigations into wave loads on Catamarans ,Hydrodinamics of High Speed Craft Conference (RINA), November 1999, London,UK. 13) C.C. Fang, H.S.Chan, A.Incecik, Investigation of motions of catamarans in regular waves. Ocean Engineering,23 (1996), pp. 89-105. 34 CALCOLO E APPLICAZIONE DELLE STRUTTURE GEODETICHE AI MEZZI NAVALI. Oscar Carriero Socio affiliato AS.PRO.NA.DI, Via A.Zoccoli, 7 - 40134 Bologna (BO) [email protected] SOMMARIO Studio preliminare per l’utilizzo delle strutture geodetiche nei mezzi navali. ABSTRACT Le strutture geodetiche promettono innegabili vantaggi nella costruzione di imbarcazioni, ma non sono ancora state utilizzate. in questo studio si valutano i criteri di progetto e le considerazioni pratiche che portano alla loro realizzazione. 1. INTRODUZIONE L’idea è quella di adottare strutture geodetiche nella costruzione di scafi di piccole e medie dimensioni. Rispetto alle analoghe strutture in campo civile ed aeronautico, quelle nautiche devono garantire la tenuta all’acqua e agli urti. Questo vuol dire che si tratta di realizzare un fasciame “armato” da un grigliato diagonale. Che il grigliato debba essere diagonale è dovuto alla facilità delle generatrici elicoidali di sposare forme a doppia curvatura, come quelle delle barche, con una certa naturalezza. Altri elementi della struttura rimarrebbero quelli tradizionali: - la chiglia - i trincarini - le ordinate - madieri, correnti, costole etc. (per trasmettere i carichi concentrati) Sempre per motivi costruttivi, individuiamo due tipi di grigliato: - con nodi a correnti sovrapposti (grigliato di 1-a specie) - con nodi a compenetrazione (grigliato di 2-a specie) Quest’ultimo è quello usato nei piani di calpestio dei ponti civili o il classico carabottino utilizzato come pagliolato sulle barche. Il primo tipo (a correnti sovrapposti) si presta più facilmente alle costruzioni amatoriali o a quelle a prototipo (one off), perché di più facile realizzazione, oppure alla costruzione robotizzata, perché dispone di guide intrinseche. 35 Facciamo notare che, in generale, i grigliati più diffusi sono piani, anche se di forma qualsiasi; essi, cioè, non sono dotati di doppia curvatura come i pannelli di un fasciame. Anche dal punto di vista strutturale si tratta di oggetti destinati a sopportare un carico sempre perpendicolare al pannello (come ad esempio il carabotino), mentre nel caso del fasciame esistono anche carichi nel piano medio. 2. GEOMETRIA: IL GRIGLIATO DI PRIMA SPECIE Date le caratteristiche di pratica utilità del grigliato di 1-a specie, cerchiamo di approfondirne le caratteristiche. L’unità di fasciame è costituita da una lunga striscia solidale ai correnti del grigliato (sui bordi lunghi, che sono le direttrici della superficie) e al trincarino/chiglia (sui bordi corti, ossia lungo le generatrici). E’ preferibile non affrontare il problema ipotizzando il fasciame come un’unica superficie per garantirsi in ogni caso la sicurezza e l’affidabilità Nel modello le strisce elicoidali operano ognuna per sé, indipendentemente dalle altre. Quando necessario si terrà conto dei carichi o degli sforzi trasmessi fra strisce contigue. La zona di incollaggio si considera abbia il comportamento di un appoggio per sottolineare il fatto che i correnti del grigliato sono ridotti al minimo indispensabile e, in generale, sono incapaci di assorbire importanti aliquote di momento flettente. La striscia, dal punto di vista strutturale, si presenta come un pannello fortemente allungato appoggiato sui quattro lati e dotato di curvatura ad elica. Le direttrici possono avere curvatura e torsione ma sono sempre parallele; le generatrici sono pressoché rettilinee. La forma a parallelogramma ha proprietà costruttive e strutturali privilegiate che la fanno preferire ad altre geometrie. Lo spessore del fasciame si assume talmente piccolo rispetto alle altre dimensioni da annullare o quasi la capacità di assorbire i momenti flettenti normali al piano tangente. Quando questo accade lo stato tensionale è membranale. 36 3. I CARICHI La barca è una trave alla De Saint Venant su due appoggi. Ciascuna sezione è soggetta ad un momento flettente e ad un taglio. Nella peggiore delle ipotesi si ha anche una torsione i cui sforzi si sommano ai primi perché in regime di sovrapposizione degli effetti. La totalità dei carichi può essere ricondotta a trazioni/compressioni, che interessano i correnti, e tensioni tangenziali, che riguardano i pannelli La struttura tipo, in altri termini, è a guscio pratico o, tutt’al più, ad elementi concentrati. Nel modello che si è adottato, in realtà, il fasciame è destinato ad assorbire tutti i carichi di flessione, torsione e taglio in quanto agenti nel piano della lastra. Ai correnti restano le azioni di stabilizzazione del pannello e l’azione di vincolo ai bordi delle strisce. Consideriamo il carico a flessione nel piano verticale XZ dovuto al peso della barca ed al passaggio sull’onda. Lo valutiamo come n volte il dislocamento, essendo n un fattore di carico che tiene conto delle accelerazioni: Mfmax = n * ∆* l1. Mfmax n ∆ l1 Momento flettente massimo Fattore di carico Dislocamento Braccio di leva (distanza massima del baricentro dalle estremità). Assumiamo, sempre per semplicità, una distribuzione parabolica con massimo nel baricentro e nulla agli estremi. Se si adotta una parabola di 2° grado: Mf(x) = a * x2 + b * x + c x a,b,c stazione lungo l’asse longitudinale della barca. coefficienti della parabola il massimo carico cade a mezza barca e non nel baricentro, ma l’approssimazione può essere accettata perché rientra nei limiti che ci siamo imposti. Una migliore approssimazione si avrebbe con una parabola cubica e la condizione aggiuntiva di baricentro di figura coincidente col baricentro dei pesi. Per entrambi i modelli esistono limiti ben precisi alla posizione del baricentro. Se esso è troppo a poppavia, ad esempio, si hanno tratti di carico negativi affatto realistici. Oltre alla flessione, lo scafo è soggetto alla pressione idrostatica su una porzione ridotta della striscia. In questi casi la distribuzione è triangolare rispetto a Z. Nelle barche moderne si potrebbe tranquillamente distribuire il carico in maniera uniforme su tutto il pannello (ipotesi cautelativa se se ne prende il valore massimo). Il basso pescaggio, infatti, produce un valore di pressione poco variabile e quindi si giustificherebbe ampiamente la semplificazione. Nonostante questo, però, nel seguito si è mantenuta l’ipotesi di carico triangolare. Lo scafo può anche essere soggetto a torsione. La parte anteriore della barca è solitamente rastremata. Le componenti ortogonali al piano di simmetria limitano gli effetti della sollecitazione. La rastremazione, in altri termini, introduce un vincolo di incastro a torsione nella porzione di scafo a proravia del traverso. La parte posteriore ha normalmente uno specchio di poppa più o meno pronunciato. Anch’esso esercita un’azione di vincolo in quanto, se opportunamente dimensionato, può assorbire le componenti assiali in cui si trasformano le τ da torsione delle sezioni sottili aperte. 37 La barca, in pratica, dal punto di vista strutturale, è un tubo a sezione sottile con le estremità incastrate. Il carico viene trasmesso dall’alberatura e dalla pinna di deriva oppure dal passaggio angolato sull’onda. E’ come se si applicasse una coppia di forze alle estremità di una “enorme” spina verticale a centro barca. In un monoscafo, date le grandi aree settoriali, le coppie di torsione non producono mai sollecitazioni elevate. Gli eventuali altri carichi o sono di modulo trascurabile o amplificano/riducono quelli già visti. In entrambi i casi la validità del modello resta invariata, quello che cambia è solo un parametro di scala. 4. EFFETTI DELL’ANDAMENTO ELICOIDALE DELLE DIRETTRICI La presenza di una striscia che si inviluppa su più sezioni crea una situazione particolare che io interpreto in questo modo. Il carico a flessione viene assorbito in periferia, dal fasciame, secondo la classica formula delle travi. Non si considerano presenti altri elementi longitudinali utili. L’unità strutturale, tuttavia, è la striscia elicoidale che, per sua conformazione, attraversa più di una sezione, da quando nasce (chiglia) fino a quando muore (trincarino). La sollecitazione cui è soggetta, dunque, è una diretta conseguenza del valore della σ di flessione lì dove la direttrice incontra un piano di sezione. Come è noto, tale sollecitazione dipende dalle caratteristiche: - momento flettente - momento d’inerzia della sezione di scafo - distanza dall’asse neutro. Calcolando le σ presenti in ciascuno dei punti suddetti si può costruire un diagramma delle sollecitazioni nel piano del pannello realizzando grafici del tipo di figura. Il pannello è stato spianato ed i carichi sono stati riportati sul bordo secondo l’iniziale ascissa curvilinea della direttrice La striscia ha due assi naturali costituiti dal lato lungo della direttrice e dalla direzione ad esso ortogonale. Data la prevalenza del primo sul secondo ed i valori usuali dell’angolo, la forma romboidale assume una importanza relativa ridotta. L’azione esercitata sui vincoli dalla parte mancante è proporzionale alla larghezza h per la cotangente dell’angolo α. Per alti valori di α e piccoli valori di h l’aliquota è trascurabile. In un generico punto della direttrice è possibile scomporre la sollecitazione locale nelle due direzioni parallela ( σ2 ) e normale ( σ1 ). 38 La somma di tutte le σ2 rappresenterà il carico trasmesso al corrente, quella delle σ1 è l’aliquota effettivamente assorbita dal pannello sotto forma di sollecitazione tangenziale. Probabilmente non si può ipotizzare una distribuzione uniforme degli sforzi all’interno del pannello a causa del lato inclinato. Se però la forma è regolare, come nel nostro caso, può esserci equilibrio sotto l’effetto dei carichi e quindi potrebbe esistere un flusso tangenziale costante. Evitiamo di assumere questa ipotesi in quanto di sicuro c’è un segno diverso fra le tensioni della parte alta e di quella bassa. Il flusso delle tensioni diretto secondo il lato lungo moltiplicato per la lunghezza di questo rappresenta la forza di taglio agente nel pannello e trasmessa al corrente. Per l’equilibrio intorno ad A occorrerà che: q1 * l * h = q3 * h * sen α * l * sen α. qi sono i flussi di taglio. Essendo inoltre q1 = q2 e q3 = q4 per via della geometria a parallelogramma si ha in definitiva: q1 = q2 = q3 * sen2 α. Questa formulazione può essere più comoda per il calcolo. 5. L’EFFETTO DELLA CURVATURA Le dimensioni principali del pannello individuano due curvature utili: una nel piano che contiene le direttrici, l’altra nel piano ortogonale a questo. Solo la prima ha importanza perché il lato corto sarebbe talmente breve da potersi considerare rettilineo (cioè privo di curvatura). In ogni caso la curvatura, col suo effetto di irrigidimento, ha importanza solo nel calcolo della instabilità, il che significa rientrare nella trattazione del NACA Tech.Note1348 (1947) sulla previsione della σ critica delle lastre. L’analogo carico critico sui correnti potrebbe invece essere valutato secondo Eulero o Johnson in dipendenza della sua lunghezza. Il carico idrostatico/idrodinamico che agisce sui pannelli può essere ripartito ai nodi del grigliato ed eliminare del tutto le superfici (ciò è possibile data la scarsa resistenza a flessione del fasciame). L’ipotesi di grigliato completamente piano allora è di tipo cautelativo nel senso che le dimensioni necessarie ad un grigliato piano saranno senz’altro maggiori di quelle di un grigliato curvo. In seconda approssimazione, si possono comunque sempre utilizzare i metodi di calcolo delle lastre curve. 39 6. RESISTENZA AGLI URTI La bassa inerzia dei pannelli e l’estrema elasticità nei confronti dei carichi concentrati sono già sufficienti garanzie di un buon comportamento. In aggiunta si dovrà soltanto verificare la risposta alla lacerazione provocata da bordi taglienti quali quelli delle rocce o degli ostacoli acuminati, ma questo è un problema del materiale del fasciame. 7. LE VIBRAZIONI La caratteristica strutturale di bassa inerzia può essere causa di una risposta alle vibrazioni non accettabile. Lo scafo, cioè, potrebbe trasformarsi in una grande cassa di risonanza con le conseguenze facili da immaginare per il comfort dell’equipaggio. L’isolamento termico può, però, modificare la risposta meccanica dei pannelli di fasciame in un senso favorevole qualora realizzato con lastre di un certo spessore applicate ai correnti interni. Si noti che il grigliato di 1-a specie possiede un suo naturale sistema di drenaggio verso la sentina che facilita sia lo smaltimento della condensa che l’isolamento termico. 8. LA DEFORMATA In fase di progetto la deformata assume minore importanza di quella delle sollecitazioni interne. Il fasciame, ovviamente, si comporterà come una membrana compressa/tesa. La grande rigidezza nel piano del pannello comporta piccole deformazioni o grandi instabilità e quindi si avrebbe una deformata trascurabile fino al carico limite. I carichi normali al piano della lastra, per ipotesi, vengono trasferiti direttamente al grigliato che, per questo, può essere assimilato ad una trave ad n appoggi, intendendo per tali i nodi di collegamento fra i correnti “attivi” e quelli sottostanti. Il modello è ben noto perché sfruttato nei solai e nelle coperture degli edifici civili. Per contro esso impone caratteristiche meccaniche ben precise alle giunzioni dei nodi. 9. GEOMETRIA: IL GRIGLIATO DI SECONDA SPECIE I grigliati di 2-a specie si comportano in maniera differente da quelli appena visti. L’unità di pannello è il rombo puro con lati tendenzialmente uguali, sebbene sghembi. Per essi la scomposizione vettoriale del carico può ancora essere presa in considerazione. Il pannello si trasformerebbe in una “mattonellina” perfettamente analoga alle anime delle strutture a guscio pratico. L’unica differenza consisterebbe nei correnti, angolati rispetto al carico. La ridotta proporzione fra i lati del pannello avrebbe un maggior effetto di vincolo sui bordi. Si assisterebbe alla migrazione da pannello appoggiato a pannello incastrato, con tutte le conseguenze del caso, compreso l’insorgenza di un momento d’incastro ed il possibile allontanamento dall’ipotesi di bassa resistenza a flessione della lastra. L’unità elementare in cui viene naturalmente suddivisa la copertura si presta ad un calcolo automatico ad Elementi Finiti. 10. METODI DISCRETI E’ sempre possibile trasformare un problema analitico in uno discreto. In pratica, però, i metodi di questo tipo sono software-dipendenti: se il codice dispone di un elemento chiamato “striscia” oppure “mattonellina romboidale” il calcolo è possibile, negli altri casi bisogna arrangiarsi con quanto di più vicino sia a portata di mano, sperando che esista. Il problema allora si trasfigura totalmente. L’approccio discreto richiede un’analisi dettagliata del modello del singolo pannello per poter impostare le effettive condizioni al contorno attraverso cui stabilire le relazioni d’insieme. In attesa di avere l’elemento giusto sarebbe necessario valutare in maniera mirata i pacchetti software già presenti sul mercato per verificarne l’attendibilità. 40 11. OTTIMIZZAZIONE Per ottimizzazione si intende la migliore combinazione di: - spessore di fasciame - sezione dei correnti - angolo di elica Quest’ultimo è stato oggetto di studio in tempi recenti grazie al diffondersi dei materiali compositi e viene liquidato con l’etichetta: “netting analysis”. Nel caso specifico si tratterebbe di conoscere la risposta meccanica del grigliato al variare dell’angolo di sollecitazione ed applicare le formule che ne deriverebbero. Una seconda ottimizzazione potrebbe riguardare il pannello di fasciame qualora fosse composto da materiali anisotropi (legno compensato, vetroresina, etc.). Una volta accertato il comportamento dell’intera struttura, l’ottimizzazione non dovrebbe presentare sorprese. 12. UN ESEMPIO NUMERICO Dati della barca: L =7 [m] Lunghezza ∆ = 1300 [kg] Dislocamento n =3 Fattore di carico Posizione relativa del baricentro (prua/poppa) lpr / lpo = 3/2 δ =6 [mm] Spessore dei pannelli h = 350 [mm] Larghezza striscia di fasciame = 2589 [mm] Lunghezza striscia di fasciame lf α = 61 [°] Angolo di elica rispetto all’asse di chiglia La posizione effettiva del baricentro ed il momento flettente massimo saranno: lprua = 4.2 [m] Posizione del baricentro da prua lpoppa = 2.8 [m] Posizione del baricentro da poppa Mfmax = 16380 [kg*m] Momento flettente massimo Il momento flettente è nullo agli estremi e distribuito parabolicamente su tutta a lunghezza. Valutiamo prima i carichi nel piano della striscia di fasciame dovuti alla flessione. Nel clima generale di semplificazione, la sezione della barca è una semiellisse con spessore di parete δ. Il suo momento d’inerzia è ricavabile dalla formula: IYY = π * δ [a3 + 3 a (b – δ ) (a - δ) + δ 2] / 8 IYY π δ a b Momento d’inerzia della sezione rispetto all’asse orizzontale 3.1415… Spessore di parete Semiasse verticale Semiasse orizzontale Bastano 3 sezioni. I valori intermedi si ottengono per interpolazione parabolica. L’asse neutro orizzontale si è supposto giacere a metà del semiasse verticale (in realtà non è esattamente così) e si suppone anch’esso interpolabile parabolicamente. Il modulo a flessione locale Wf è il rapporto fra il momento d’inerzia della sezione e la distanza dall’asse neutro (presa col segno delle Z per distinguere la trazione dalla compressione. Non ci si sorprenda quindi se in tabella appaiono moduli a flessione negativi...!). La distanza dall’asse neutro, ovviamente, è quella descritta in precedenza. Lo sforzo σ si ricava come rapporto fra momento flettente locale e modulo a flessione. 41 Resta solo da “rettificare” la striscia, cioè ricostruire le ascisse curvilinee. Per questo ho utilizzato le funzionalità di un CAD tridimensionale. A noi interessa la colonna delle σ in funzione dell’ascissa curvilinea della direttrice elicoidale che, graficamente, si presenta come in figura: E’ interessante dare uno sguardo ai grafici dei due elementi che concorrono alla sollecitazione normale: E’ proprio grazie a questi che l’andamento risultante assume l’aspetto particolare visto in precedenza. L’allungamento del pannello risulta alto: λ = 2589 / 350 = 7.4 42 Non ci resta che scomporre il carico secondo l’angolo α. Per questo ci serviamo della tabella seguente: I totali servono per sapere l’aliquota di carico da smaltire attraverso il pannello e quella da assegnare al corrente. A causa della Z i segni sono invertiti: negativo significa trazione. Nessun dubbio circa l’andamento delle forze locali: Per il calcolo della pressione idrostatica, leggo da uno dei tanti grafici disponibili in bibliografia il valore statistico: qmax = 0.35 [kg/cm2] (pressione sul pannello del fondo) che, per un pannello di superficie : S = 258,9 * 35 = 9061.5 [cm2] caricato per 2/3 (consideriamo solo la parte immersa) fornisce: F= 9061.5 * (2 / 3) * 0.35 = 2114.35 [kg] 43 Il corrente del pannello è supportato da m appoggi: lu m = 2589 * 2 / 3 = 1726 Lunghezza lavorante = 1726 / 350 = 4 Trave su 6 appoggi, carico triangolare Per il dimensionamento dei correnti si può usare il metodo classico delle travi continue. Il materiale è legno con una σam = 4 [kg/mm2]: q = 2114.35 * 2 / 1750 = 2.4164 [kg*mm] Map = 4391 Map = 4391 / 2 = 2196 [kg*mm] Wfn = 2196 / 4 = 549 [mm3] b = (6 * 549)1/3 = 15 [mm] Carico lineare Momento flettente massimo (*) Momento massimo singolo corrente Modulo necessario Sezione quadrata (*) Usato il metodo dei 3 momenti. Risultati: M1=4391, M2= 2172, M3=1723, M4=803 Nel nostro caso il corrente ha un lato 15 / 6 = 2.5 volte lo spessore di fasciame. Da notare che il calcolo tradizionale su una barca in Alluminio di quelle dimensioni fornisce un fasciame di 5 [mm] su pannelli di 350x350 [mm] e ossature di 5x40 [mm]. Se in vetroresina, pannelli 385x385, il fasciame risulta di 7.6 sul fondo e 5.5 sulla murata. Il vantaggio complessivo della struttura geodetica, dunque, deriva dalle minori dimensioni di fasciame ed ossatura, per quanto mortificato dal maggior numero di correnti. 13. COMMENTI Come visto si prospetta il caso di una struttura ad elementi concentrati, per un verso, e a guscio pratico per l’altro. Valutandola come struttura ad elementi concentrati, diagonali rispetto alla direzione di sollecitazione, l’assorbimento del carico avviene per trasformazione della forza esterna in una tensione/compressione ( σ1 ) che “tira” sui bordi lunghi e in uno sforzo normale ( σ2 ) trasmesso ai correnti attivi del grigliato. I correnti interni non sono “attivi”, ma non sono neanche a riposo, tutt’altro! Essi assumono come minimo la stessa funzione dei montanti, impediscono, cioè, l’avvicinamento o l’allontanamento delle solette. In realtà fanno di più, come si evince parlando di carico idrostatico. La presenza dell’angolo α viene gestita attraverso una semplice scomposizione vettoriale, altamente benefica perché le componenti sono sempre minori della risultante. La struttura geodetica potrebbe tranquillamente assorbire la flessione senza necessità di longitudinali o dormienti e senza l’aiuto dei pannelli di fasciame. Anche in questo caso si sta godendo delle proprietà di scomposizione delle forze di sollecitazione. Una simile caratteristica è utile in fase di costruzione della barca perché la rende meno sensibile ai carichi generati dalla messa in opera. 44 Se vediamo le strutture geodetiche come dei gusci pratici la trattazione si fa più globale in quanto occorrere considerare l’intero scafo come una lastra nervata e sarebbe possibile solo con un grigliato di 2-a specie. BIBLIOGRAFIA [01] D.Gerr The Elements of Boat Strength Adlard Coles Nautical 2000 [02] L.Larsson, R.E.Eliasson Principles of Yacht Design Adlard Coles Nautical 1997 [03] Corso di progettazione di imbarcazioni da diporto AS.PRO.NA.DI [04] I.Nicolson Boat Data Book Adlard Coles Nautical 1994 [05] B.Veronese Yacht Progetto e Costruzione Editrice Incontri Nautici 1991 [06] P.Du Cane Imbarcazioni a motore da alta velocità Mursia 1978 [07] U.F.Costaguta Fondamenti di idronautica Hoepli 1981 [08] A.F.Accardo Costruzioni aeronautiche Napoli A.A.1976-1977 [09] A.Lausetti L’Aeroplano Levrotto & Bella 1983 [10] Wood EAA Aviation Foundation Inc. 1992 [11] O.Bellzzi Scienza delle Costruzioni Zanichelli 1990 [12] D.J.Peery, J.J.Azar Aircraft Structures McGraw-Hill 1982 [13] M.Capurso Introduzione al calcolo automatico delle strutture A.Cremonese 1981 [14] V.Giavotto Strutture aeronautiche CLUP 1977 [15] R.C.Hibbeler Mechanics of Materials Prentice Hall 1997 [16] V.Féodossiev Résistance des Materiaux Edition de Moscou 1976 [17] O.C.Zienkiewicz, R.L.Taylor The finite Element Method McGraw-Hill 1989 [18] S.P.Timoshenko, S.Woinowsky-Krieger Theory of Plates and Shells McGraw-Hill 1985 [19] S.Timoshenko, J.M.Gere Theory of Elastic Stability McGraw-Hill 1985 [20] R.J.Roark, W.C.Young Formulas for Stress and Strain McGraw-Hill 1985 [21] E.F.Bruhn Analysis and Design of Airplane Structures Tri-States Offset Co. 1949 [22] J.W.Harris, H.Stocker Handbook of Mathematics and Computational Science Springer 1998 [23] S.S.Kuo Computer Applications of Numerical Methods Addison-Wesley 1972 45 [24] N.S.Piskunov Caloclo differenziale e integrale Editori Riuniti 1977 [25] Autori vari Science and Engineering Programs APPLE Osborne/McGraw-Hill 1983 [26] N.S.Bachvalov Metodi numerici Editori Riuniti 1981 [27] F.Scheid Analisi Numerica Col.Schaum ETAS Libri 1975 [28] F.Cesari Introduzione al Metodo degli Elementi Finiti Pitagora Editrice 1982 46 INNOVAZIONI SPERIMENTALI NELLO STUDIO DI CARENE VELOCI Igor ZOTTI, Ferruccio BRESCIANI Dipartimento di Ingegneria Navale, del Mare e per l’Ambiente (DINMA) Università degli Studi di Trieste, via A. Valerio, 10, 34127 Trieste [email protected] ; [email protected] SOMMARIO Lo studio di carene veloci richiede la disponibilità di strumentazioni adeguate per la misura delle grandezze fisiche quando si provano i modelli ad alte velocità. Questo risultato è stato ottenuto, al Dipartimento DINMA dell’Università di Trieste, con la costruzione di un nuovo carrello veloce, con il quale si studiano modelli di carene semiplananti e plananti. Particolari ricerche si sono concentrate su un modello di catamarano a cui sono state applicate delle appendici (bulbi centrali), che consentono sia di ridurre i moti verticali che, in minor misura, la resistenza all’avanzamento. Nel lavoro saranno riportati i risultati più significativi ottenuti con queste nuove appendici. ABSTRACT : Hull improvements from high speed craft testing High speed craft testing requires the availability of specific instrumentation to measure the resistance and the vertical motions at high speed. A new fast carriage at the University of Trieste allows these results. By using this instrumentation, new appendages (central bulbs) were tested on a high speed catamaran model and significant pitch and heave reductions were obtained, whereas the resistance showed smaller improvements. The most significant results obtained from these tests will be reported and discussed. 1. INTRODUZIONE Il crescente grado di saturazione delle principali arterie stradali, che si manifesta specialmente nei periodi estivi, e gli alti costi del trasporto aereo possono rendere concorrenziale il trasporto marittimo di passeggeri sulle piccole e medie distanze. Se si riuscirà a trovare una valida offerta economica, una velocità di trasferimento accettabile ed un’operatività di servizi regolari, il trasporto marittimo lungo le rotte dell’Adriatico e del Tirreno potrà divenire concorrenziale con la strada, specie per l’utente che si trasferisce con l’automobile e la roulotte. Nei collegamenti con le isole il trasporto marittimo è invece una scelta d’obbligo. La tipologia del natante in grado di espletare i suddetti servizi tende ad orientarsi in maggior misura sui multiscafi (catamarani e trimarani), per l’ampia superficie disponibile per i passeggeri e gli automezzi, sebbene i monoscafi veloci (fast ferries) rappresentino in Mediterraneo ancora un mezzo altamente concorrenziale e competitivo. Presso il Dipartimento DINMA dell’Università di Trieste lo studio idrodinamico delle suddette carene è iniziato una decina di anni fa, sia a livello locale che in collaborazione con le altre due sedi 47 universitarie di Genova e Napoli. Sono state provate carene di monoscafi veloci, catamarani e trimarani, eseguendo esperienze di resistenza al moto, rilievi di moti longitudinali (beccheggio e sussulto) e trasversali (rollio). I risultati ottenuti sono stati spesso verificati con quelli ottenuti con modelli realizzati in scala minore e sono serviti anche a validare programmi per il calcolo della resistenza e dei moti. A Trieste siamo stati in grado di ottenere questi risultati solo potenziando le attrezzature esistenti, con la realizzazione di un carro dinamometrico veloce, con cui abbiamo eseguito le esperienze di resistenza e la misura dei moti. 2. STRUMENTAZIONE UTILIZZATA E PROVE ESEGUIBILI Le attrezzature dei laboratori del DINMA consistono in una vasca sperimentale di limitate dimensioni (50 m * 3.10 m * 1.70 m), provvista di due carri dinamometrico ed un ondogeno a tuffo. I due carri possono funzionare indipendentemente l’uno dall’altro, ma non contemporaneamente e si utilizzano per lo più in esperienze complementari; uno stesso modello può esser provato alternativamente con entrambi i due carri. Il carro tradizionale è il più lento (Vmax = 2.4 m/s), ma consente la presenza di persone sulla piattaforma per il rilievo di grandezze fisiche o di immagini; l’operatore può intervenire pure durante le esperienze per modificare o attivare specifiche procedure. Con questo carro si eseguono prove di rimorchio, di stabilità di rotta, di rilievo d’onda e di tenuta al mare (prove di rollio) con carene lente, relativamente veloci o di tipo particolare (natanti a vela, corpi sommersi, etc..). Il nuovo carro veloce è invece in grado di arrivare ad una velocità operativa di 7.5 m/s e massima di 8.29 m/s. E’ realizzato con materiali in lega leggera ed é autonomo per l’alimentazione della strumentazione utilizzata, ma non può imbarcare persone, per cui è comandato a distanza con adeguati telecomandi. Le misure eseguite con la strumentazione installata sono registrate in una memoria RAM e scaricate con un sistema a raggi infrarossi su computers portatili. Con questo carro si provano carene veloci in esperienze di resistenza al moto e tenuta al mare su onde regolari (seakeeping tests). Con esso abbiamo eseguito pure esperienze di caduta in mare con modelli di elicotteri (ditching tests). L’attrezzatura utilizzata per la misura della resistenza e dei moti consiste in un insieme composto da celle di carico e trasduttori angolari alloggiati su un sistema di aste, di lunghezza fissa, vincolate al carro e collegate ad un punto di traino del modello; il peso complessivo gravante sul modello è di circa 300 grammi. Due aste verticali, vincolate al carro, mantengono il modello nella direzione prefissata, consentendogli i moti verticali sia nelle esperienze di rimorchio (assetti), che in quelle sulle onde (moti di sussulto e beccheggio). Il rilievo della resistenza al moto consente la misura della resistenza aggiunta nelle prove con le onde. Le misure sono acquisite con una frequenza variabile da 50 a 200 Hz, che viene scelta in funzione della velocità prevista per il carro; quest’ultimo parametro viene rilevato attraverso una lettura ottica eseguita su un nastro a tasselli bianco/neri, con larghezza di 1 cm.montato lungo la parete della vasca. 3. LE CARENE CATAMARANO I catamarani rappresentano la tipologia più diffusa di navi veloci (HSC, High Speed Vehicles), le cui richieste di mercato oscillano tra il 60% ed il 70% degli ordini mondiali degli ultimi 5 anni. Sono navi affidabili, relativamente semplici da costruire, presentano un’elevata stabilità statica, superfici molto ampie nei ponti ed in stiva per accogliere passeggeri ed autoveicoli. La loro elevata stabilità li rende però sensibili ai moti di beccheggio e sussulto e per tali ragioni non hanno avuto gli sviluppi che erano stati pronosticati. La realizzazione di unità di maggiori dimensioni, per l’impiego sulle lunghe distanze, in mari aperti o negli oceani, impone l’adozione di sostanziali modifiche architettoniche alle carene, che si traducono nella costruzione di navi con i due galleggianti molto lunghi ed affinati, sistemati in posizioni trasversalmente distanziate. Questi accorgimenti producono minori effetti di interferenza tra i sistemi ondosi generati dai due semiscafi ed una miglior capacità di tenere il mare, consentendo ai semiscafi di infilarsi nell’onda, senza seguirne la forma. Le carene così definite sono i ben noti “Wave Piercing” (o INCAT) (figura 1), di costruzione australiana. 48 Figura 1 : Catamarani tradizionali e Catamarani Wave Piercing Una soluzione alternativa per ridurre i moti consiste nell’applicazione di alettoni e profili sotto la carena o nell’adozione di bulbi prodieri in carena, anche molto estesi. In questo secondo caso si ottiene una carena di compromesso tra quella di un catamarano e quella di uno SWATH. (Small Waterplane Area between The Hulls), con indubbio miglioramento delle caratteristiche di tenuta al mare. L’applicazione di alettoni e profili alari sotto o sui semiscafi ha prodotto nuove tipologie di catamarani, poiché gli alettoni, generando elevate portanze alle alte velocità, consentono di raggiungere condizioni di navigazione in planata, sempre possibili in mare calmo, ma molto disturbate in mare ondoso. La soluzione proposta e provata su modelli all’Università di Trieste [1], consiste nell’applicazione di bulbi avviati e sommersi tra le due carene (figura 2), da utilizzare in condizioni di navigazione dislocante o semiplanante (con Numero di Froude FN da 0.4 a 0.6). Figura 2 : La carena provata, con il bulbo centrale La prima applicazione al vero di questa soluzione fu fatta su un catamarano da pesca, utilizzato per la raccolta delle vongole in Alto Adriatico; la soluzione fu scelta progettualmente anche per compensare la disuniforme distribuzione dei pesi e garantire l’assetto voluto. Il bulbo prodiero, sistemato a prua tra i due scafi, aveva una volumetria di circa 3 m3, mentre il catamarano aveva una lunghezza di circa 15 m ed una larghezza di 6 m; il bulbo non sporgeva oltre la lunghezza nave e presentava una sovraimmersione sotto la linea di chiglia di circa 500 mm. Prima di procedere alla realizzazione al vero furono eseguite le prove in vasca con il modello, ottenendo risultati del tutto insperati. Si era partiti infatti con l’idea che il bulbo avrebbe peggiorato le caratteristiche idrodinamiche della carena, riducendo la velocità del mezzo. Non solo ciò non avvenne, ma la nave, che doveva viaggiare a circa 12 nodi, guadagnò quasi mezzo nodo e furono rilevate poi consistenti riduzioni dei moti in mare ondoso. Successivamente il bulbo centrale fu tolto, poiché ostacolava le operazioni di pesca e di recupero dell’attrezzatura per la raccolta delle vongole. 49 Visti i risultati ottenuti, si decise di estendere la ricerca su queste appendici, applicate su carene di catamarano. La scelta cadde su un modello di carena esistente, di un catamarano navigante nelle acque del Golfo di Napoli e realizzato presso il DINMA di Trieste, in scala 1 : 20 (figura 2). Questo modello era stato utilizzato in precedenza per eseguire studi sugli effetti scala, confrontando i risultati di resistenza del modello con quelli di altri due modelli, provati rispettivamente presso la vasca navale dell’Università di Napoli e presso l’INSEAN di Roma. Ulteriori confronti furono fatti con i valori della resistenza ottenuti per via numerica presso l’Università di Genova. [2]. Questi lavori di collaborazione perdurano già da diversi anni tra le diverse sedi navali ed hanno portato a risultati interessanti nelle ricerche comuni. La carena navigante presenta le seguenti caratteristiche tecniche principali : LWL = 35.867 m; T = 1.580 m; ∆ = 137.0 t BWL = 11.334 m; WS = 272.2 m2 , e le sue linee trasversali sono riportate in figura 2. Nelle esperienze preliminari fu utilizzato un rapporto S / LWL = 0.225 (S : distanza tra gli interassi delle due carene). Le appendici, o bulbi centrali, sono stati ottenuti dai solidi di rivoluzione della Serie 58 del David Taylor Model Basin (DTMB) e sono stati applicati alla carena con una lamina centrale, lunga la metà del bulbo stesso. Le appendici utilizzate nelle prime prove presentano le seguenti caratteristiche tecniche (figura 3) : Figura 3 : Appendici utilizzate nelle esperienze Lunghezza dell’appendice LB: 1/5 della lunghezza nave; Rapporto Lunghezza/ Diametro (LB/DB) rispettivamente 5.0, 6.0 e 7.0; i codici dei bulbi erano 4155, 4156 e 4157 e le condizioni di prova furono chiamate rispettivamente BC3, BC1 e BC2. Il coefficiente prismatico CP dei bulbi è pari a 0.65. La lamina di attacco dei bulbi al modello ha uno spessore di 1.5 mm, una lunghezza pari a LB/2, metà di quella del bulbo, e si collega al bulbo partendo da 0.2 LB a 0.7 LB. Nelle esperienze preliminari i bulbi erano sostenuti da braccetti verticali, realizzati con profili alari; questa soluzione fu abbandonata poiché dava origine a spruzzi imponenti. Furono provati pure alcuni bulbi isolati, con attacchi al carro sia con i braccetti, che con la lamina. Nell’indagine eseguita tutte le prove furono eseguite mantenendo il modello alla stessa immersione, e quindi aumentando il dislocamento in funzione della volumetria aggiunta con l’appendice. La sistemazione prodiera dei bulbi prevedeva che il l’estremità prodiera si trovasse tangente all’ordinata 20 della carena, cioè sulla perpendicolare avanti; l’immersione era tale per cui l’asse di simmetria longitudinale del bulbo era posto a metà immersione nave (figura 4). Le ragioni di questa scelta furono anzitutto funzionali, motivate dalla ragione che il bulbo non dovesse sporgere sotto la linea di chiglia. In realtà, come si constatò successivamente, non sono queste le migliori condizioni operative dei bulbi. Il modello della carena fu provato in esperienze di rimorchio, in un campo di velocità con FN da 0.12 a 1.1, mentre le esperienze di tenuta al mare (seakeeping) su onde regolari furono fatte per valori di FN da 0.4 a 0.8, a parità del rapporto HW/LW (altezza d’onda / Lunghezza d’onda) = 1/80, rilevando i moti di beccheggio, di sussulto e la resistenza aggiunta. L’analisi dei dati di resistenza fu 50 fatto utilizzando la linea d’attrito ITTC ’57, rinunciando alla linea ITTC ’78 per complessità emerse nel rilievo del fattore di forma K. I dati di resistenza ed i moti verticali ottenuti con i modelli provvisti di bulbi sono stati confrontati con quelli ottenuti con la carena nuda. 4. LE ESPERIENZE ESEGUITE La ricerca è iniziata confrontando i risultati ottenuti con le 3 appendici, sistemate come illustrato in figura 4. Successivamente si decise di indagare sull’effetto causato da un allungamento del bulbo e sugli effetti della sovraimmersione. Nel primo caso si allungò il bulbo 4156 (con rapporto LB/DB = 6.0) del 33% nella sezione di massima area e si riprovò il modello sistemando sempre il naso del bulbo tangente alla perpendicolare avanti (PpAV) del modello. Chiameremo questo profilo 4156L e la condizione di prova BC5. Quindi si sovraimmerse il bulbo 4155 di un diametro sotto la linea di chiglia, mantenendo il suo asse sempre parallelo al galleggiamento; sarà la condizione di prova BC4. Figura 4 : Sistemazione delle appendici sul modello Dai risultati ottenuti, riportati in [1], si constatò la notevole efficacia delle tre appendici originarie ai fini della riduzione del moto di beccheggio, ma una più limitata risposta ai fini della riduzione del sussulto. Si modificarono allora le linee del bulbo 4156, trasformando il profilo circolare delle sezioni in un profilo a V o a goccia rovesciata; pure il profilo longitudinale ne risultò lievemente alterato. Chiameremo questo bulbo col nome 4156V e la condizione di prova BC6. Questa soluzione fu successivamente riprovata, sovraimmergendo il bulbo sotto la linea del fondo di una quantità pari al diametro DB del bulbo 4156 (condizione di prova BC7). Le esperienze successive riguardarono la possibilità di utilizzare n. 2 bulbi sulla stessa carena, analogamente a quanto proposto da K. Suzuki ed altri in [3]. Si sistemò allora il profilo 4156V a prua e quello 4156 a poppa, mantenendo l’estremità poppiera del profilo tangente alla perpendicolare addietro (PpAD) della nave (condizione BC8). Entrambi i bulbi erano centrati a T/2. Le esperienze proseguirono esaminando l’effetto degli interassi S della carena origine, sul comportamento dei bulbi. Il valore di partenza, pari a S/LWL = 0.225, fu modificato e si provarono altre due condizioni, rispettivamente a S/LWL= 0.15 ed a S/LWL = 0.30, con tutti e tre i bulbi originari 4156, 4157 e 4155 sistemati a T/2 e tangenti alla PpAV (condizioni BC9 – BC14). L’insieme di queste esperienze ha fornito utili indicazioni ai fini dell’utilizzo di queste appendici. 5. I RISULTATI PIU’ SIGNIFICATIVI DELLE ESPERIENZE. L’esame dei risultati ottenuti si dimostra particolarmente arduo, poiché le variabili prese in esame sono numerose. Non dimentichiamo anzitutto che le prove di resistenza al moto sono state condotte in un intervallo di valori di Numeri di Froude (FN) variabile da 0.12 a 1.1, cioè molto ampio. Le esperienze di tenuta al mare hanno interessato un campo di valori di FN da 0.4 a 0.8, intervallo piuttosto esteso. Le risposte ottenute dai modelli sono state spesso condizionate, oltre che dalle condizioni geometriche della carena in esame, pure dal valore della velocità di prova. Alcune soluzioni hanno evidenziato riduzioni (della resistenza e/o dei moti verticali) in misura percentualmente maggiore in alcuni campi di velocità, mentre si sono rivelate peggiori in altri campi di velocità. E’ difficile quindi formulare giudizi di natura assoluta sulla bontà delle scelte 51 fatte. E’ opportuno invece suddividere le indagini secondo le variazioni geometriche introdotte nella carena con le applicazioni dei bulbi. 5.1 Variazioni volumetriche dei bulbi Passando dal bulbo 4157 a quello 4156 e quindi a quello 4155 si aumenta la volumetria del bulbo, poiché il diametro dello stesso passa da 1/7, a 1/6 e quindi a 1/5 della sua lunghezza (che rimane costante), a parità del coefficiente prismatico CP = 0.65 = ∇B/AXB LB. Se CP ed LB si mantengono costanti e AXB = π DB2 / 4, ne viene che il volume del bulbo ∇B aumenta dal bulbo 4157 al 4155. Operando a parità di rapporto S/L = 0.225, si è rilevato che : a) Si ha una riduzione generale della resistenza al moto in quasi tutto il campo di velocità esaminato, anche se non molto rilevante. Questo fatto lo si esprime attraverso il fattore di interferenza (I.F.), che rappresenta il rapporto tra la resistenza del catamarano provvisto di appendici ed il doppio della resistenza dei due semiscafi provati isolatamente. I.F. = Rcatamarano / ( 2 * Rsemiscafi) (1) Valori di I.F. superiori a 1 dimostrano l’esistenza di effetti di interferenza negativa, per cui la resistenza al moto del catamarano sarà superiore al doppio della resistenza del singolo semiscafo. Valori di I.F. superiori a 1 sono molto comuni nelle carene catamarano per valori di FN superiori a 0.22 – 0.26, fino a valori di FN di 0.9 – 1.1, per cui i catamarani vengono utilizzati con profitto solo alle velocità molto alte, per valori di FN > 0.9, o molto basse. Le esperienze hanno confermato quest’andamento, ma hanno dimostrato pure (figura 5) che i bulbi centrali tendono a ridurre questo valore di I.F., riportandolo ad 1 a velocità inferiori. Questo risultato può esser spiegato esaminando il flusso che si manifesta tra i due semiscafi; è noto infatti [4] che le formazioni ondose generate nel canale centrale sono molto imponenti e tendono a frangere, dissipando notevoli quantità di energia, che non può esser recuperata. E’ ragionevole ipotizzare che la presenza dei bulbi centrali riduca questi fenomeni di frangimento, migliorando il flusso nel canale. Un secondo parametro utilizzato per confrontare le resistenze è stato il coefficiente di resistenza residua CR. Nel caso in esame i valori del CR della carena con i bulbi è inferiore a quello della carena nuda in tutto il campo di velocità (figura 6). b) L’analisi dei moti rileva quasi sempre una generale riduzione del moto di beccheggio, particolarmente sensibile per FN = 0.7 e FN = 0.8 (figura 7, a FN = 0.7), cioè alle velocità più elevate. I moti di sussulto non fanno rilevare invece variazioni molto consistenti, pur manifestando una generale tendenza alla riduzione, da come lo si rileva per FN = 0.7 in figura 8. In queste figure sono rappresentati in ordinata rispettivamente i valori del beccheggio (Z5 / k a) e del sussulto (Z3/a) espressi in forma adimensionale, dove a è l’ampiezza dell’onda e k il numero d’onda, mentre Z5 e Z3 sono rispettivamente i valori del beccheggio e del sussulto rilevati nelle esperienze. Queste grandezze sono rappresentate in funzione del rapporto LW / LWL tra la lunghezza l’onda (LW) e la lunghezza al galleggiamento della nave (LWL). I risultati sono rappresentati a parità di FN. 52 Figura 5 : Il fattore di interferenza per i tre bulbi Figura 6 : Il coefficiente CR per i tre bulbi Figura 7 : Moto di beccheggio Figura 8 : Moto di sussulto 5.2 Allungamento del bulbo. La prova del modello 4156 allungato (BC5)non ha portato a risultati particolarmente esaltanti. La resistenza al moto, confrontata con la configurazione 4156, ha fatto rilevare leggeri miglioramenti solo alle basse velocità (FN da 0.2 a 0.5) (figura 9), ma peggioramenti alle velocità più elevate. C’è stata poi un’ulteriore leggera riduzione dei moti di beccheggio (figura 10), ma un leggero peggioramento di quelli di sussulto. 5.3 Sovraimmersione del bulbo Nelle due serie di esperienze in cui l’appendice 4155 e 4156V (vedi 5.4) sono state sovraimmerse sotto la linea di chiglia, per circa un diametro di appendice, sono stati ottenuti i seguenti risultati. La sovraimmersione del bulbo 4155 ha prodotto una riduzione generale della resistenza in tutto il campo delle velocità esaminate (figura 11), una riduzione ulteriore del moto di beccheggio (figura 12), ma un generale aumento del moto di sussulto. I confronti si riferiscono, ovviamente, non alla carena priva di appendici, ma alla carena con il bulbo sistemato nella posizione iniziale (condizione BC3 e BC4). 53 Figura 9 : Fattore di interferenza per il bulbo allungato Figura 10: Moto di beccheggio per il bulbo allungato La sovraimmersione del bulbo 4156V ha prodotto una riduzione della resistenza solo alle basse velocità (FN = 0.2 – 0.4), ma un suo aumento alle velocità maggiori. C’è stata poi una riduzione generale del beccheggio e del sussulto alle velocità più elevate, ma un leggero aumento, specie del sussulto, a velocità basse ( FN = 0.4 e 0.5). Figura 11 : Fattore di interferenza per bulbo immerso 4155 Figura 12 : Moto di beccheggio per bulbo immerso 4155. 5.4 Modifica delle forme trasversali del bulbo Le forme trasversali del bulbo 4156 sono state modificate in forme a V (bulbo 4156V) o a goccia rovesciata, mantenendo invece il volume originale del bulbo, la sua lunghezza e larghezza massima (figura 13). Le nuove linee del bulbo sono certamente più idonee ad affrontare i fenomeni di “slamming”, generati dall’uscita del bulbo dall’acqua in mare ondoso e dal successivo impatto con la superficie del mare. Questa modifica, confrontata con la condizione BC1 (bulbo 4156), ha prodotto i seguenti risultati. La resistenza al moto è peggiorata leggermente sull’intero campo di velocità esaminato. Il moto di beccheggio non è sostanzialmente cambiato, mentre sono stati ridotti notevolmente (anche del 50% alle basse velocità) i moti di sussulto. 54 Figura 13 : Bulbo 4156V (o a goccia) sulla carena in esame. 5.5 Bulbi in serie (o in cascata). I risultati ottenuti con i due bulbi (4156V e 4156) sistemati a T/2 ed in successione nel canale centrale del catamarano (figura 14), il primo a prua ed il secondo a poppa, sono stati confrontati rispetto alla carena nuda e rispetto alla condizione BC1 con il bulbo 4156 tradizionale. La soluzione provata riduce la resistenza rispetto alla carena nuda, in quasi tutto il campo di velocità, ma le riduzioni sono meno significative di quelle ottenute con il solo bulbo 4156. I moti di beccheggio sono quasi sempre più accentuati rispetto alla soluzione 4156, mentre quelli di sussulto sono più attenuati, e molto simili a quelli rilevati con il bulbo 4156V. La notevole riduzione di resistenza d’onda, stimata da K. Suzuki [3], utilizzando previsioni con metodi numerici, sull’ordine di un valore massimo del 40 % – 45%, non è stata rilevata nelle esperienze. Figura 14 : Il doppio bulbo (4156V a prua e 4156 a poppa). 5.6 Effetti dell’interasse del catamarano. L’analisi di questi dati si presenta piuttosto complessa, per le numerose variabili che intervengono. Esamineremo pertanto i soli aspetti più appariscenti ottenuti dalle prove. Nella carena priva di appendici rileviamo anzitutto che all’aumentare del rapporto di interasse S/LWL la componente residua della resistenza, espressa con il coefficiente CR si riduce in tutto il campo delle velocità esaminato (figura 15). I moti di beccheggio e di sussulto sono invece fortemente dipendenti sia dalla velocità, che dalla tipologia di onda incontrata. In generale, all’aumentare della velocità ed a valori elevati del rapporto LW/LWL la carena con S/LWL = 0.15 presenta i moti di beccheggio più contenuti, mentre quello con S/LWL = 0.225 i moti più ampi; ai rapporti più bassi le cose si invertono (figura 16, per FN = 0.7). Il moto di sussulto presenta invece le ampiezze maggiori per S/LWL = 0.225, mentre valori più ridotti agli altri due rapporti. 55 Figura 15 : Valori di CR al variare di S/LWL Figura 16 : Valori del beccheggio al variare di S/LWL, a FN = 0.7. La presenza dei bulbi prodieri attenua tutti i moti nave, ma l’entità del miglioramento varia tra il beccheggio ed il sussulto e dipende dal rapporto S/LWL, dalla velocità nave, dal rapporto LW/LWL e dalla tipologia del bulbo. Per quanto riguarda il coefficiente CR, si può affermare che alle velocità molto basse, ove la formazione ondosa è scarsa e la resistenza all’avanzamento è dovuta prevalentemente alla componente d’attrito, la resistenza totale cresce lievemente. Sopra FN = 0.3 e poi, più intensamente per FN > 0.5, l’interferenza ondosa delle appendici permette di abbattere il CR anche del 15 % – 20%. La situazione più favorevole si ha per S/LWL = 0.225 ed S/LWL = 0.30, e non per S/LWL = 0.15, ove l’interferenza continua ad essere elevata. Alle alte velocità, specialmente per FN > 0.7 ed S/LWL = 0.225 e S/LWL = 0.30, si rilevano riduzioni di CR anche del 25% (figura 17 per l’appendice 4155). La presenza delle appendici riduce sempre il moto di beccheggio, agendo meno incisivamente a basse velocità e per S/LWL = 0.15 ed alle alte velocità e S/LWL = 0.225; per S/LWL = 0.30 si rilevano spesso i migliori comportamenti. Figura 17 : Valori di Cr per l’appendice 4155 Figura 18: Moti di beccheggio per l’appendice 4155 Con l’appendice 4155 e S/LWL = 0.15 lo smorzamento del beccheggio è più attenuato (figura 18 per FN = 0.7). Con le appendici 4156 e 4157 e S/LWL = 0.15 e 0.30 si rilevano i minori moti di beccheggio, specie alle velocità più elevate. Per quanto riguarda i moti di sussulto si possono rilevare i seguenti fenomeni. 56 A carena nuda il sussulto è mediamente più attenuato per S/LWL = 0.15 e lo è di meno per S/LWL = 0.225 (figura 19 per FN = 0.7). Con l’appendice 4157 il comportamento non si discosta significativamente dalla carena nuda, ma ad S/LWL = 0.30 le riduzioni dei moti risultano più accentuate( figura 20) Figura 19 : Moti di sussulto a carena nuda Figura 20 : Moti di sussulto con l’appendice 4157 a FN = 0.8. . Con l’appendice 4156 ed il rapporto S/LWL = 0.225 il moto risulta meno smorzato, mentre con gli altri due rapporti d’interasse il sussulto si riduce maggiormente, specie ai valori più elevati di FN e per S/LWL = 0.30. Il comportamento dell’appendice 4155 è simile a quello dell’appendice 4156, ma le riduzioni di sussulto sono più consistenti, specie per S/LWL = 0.30, a quasi tutte le velocità (figura 21, per FN = 0.8). Figura 21 : Sussulto con l’appendice 4155 a diversi interassi. Si notano spesso inversioni generali di tendenza nell’attenuazione dei moti passando da un’onda corta a d una lunga, sebbene le variazioni osservate non siano molto significative. In generale i valori minimi del beccheggio sono stati misurati con il bulbo 4155, all’aumentare del rapporto d’interasse. Le riduzioni medie del beccheggio, rispetto ai valori massimi della carena nuda, sono state rilevate a : S/LWL = 0.15 del 17%; S/LWL = 0.225 del 21%; S/LWL = 0.30 del 26%, e corrispondono ad un rapporto LW/LWL = 1.2, a quasi tutte le velocità. Ad esempio per S/LWL = 0.225 e FN = 0.4 la riduzione è del 16.6 %, ma sale a 25% per FN = 0.8. 57 Le appendici migliori, ai fini della riduzione del beccheggio, sono state le 4156 e 4155. Il moto di sussulto si presenta più complesso da commentare. Infatti spesso il guadagno dovuto al contributo delle appendici si riduce alle velocità più elevate ed è soggetto ad un valore di soglia LW/LWL entro il quale si registra il massimo beneficio. Al valore di FN = 0.4 e 0.5 ed anche a FN = 0.8 la diminuzione del sussulto a LW = 1.2 LWL è anche dell’80% – 90% e questo strano fenomeno è indipendente dall’interasse e dall’appendice usata. Aumentando la lunghezza d’onda l’effetto smorzante si riduce. Nel campo di velocità FN = 0.5 – 0.6 le riduzioni medie del sussulto sono : del 10% per S/LWL = 0.15 ; del 16% per S/LWL = 0.225; del 12% per S/LWL = 0.30. Per S/LWL = 0.15 e FN > 0.6 l’effetto del bulbo è quasi inavvertibile ai fini del sussulto. 6. CONCLUSIONI L’indagine eseguita sul comportamento dei catamarani provvisti di bulbi centrali, sistemati tra i semiscafi, e naviganti in regime dislocante o semidislocante, indica che questa soluzione riduce certamente i moti verticali e, in maniera meno sensibile, pure la resistenza al moto. Le appendici sono elementi passivi e quindi non richiedono energia e manutenzione per funzionare ed il costo per la loro costruzione ed installazione dovrebbe essere alquanto contenuto. Queste appendici possono essere applicate pure a catamarani naviganti, con un’operazione di “refitting”, per migliorarne le caratteristiche di tenuta al mare. Le soluzioni consigliate sono quelle di maggior volumetria, purché gli interassi tra le carene siano sufficientemente ampi, mentre una sistemazione sotto il galleggiamento è certamente più efficace ai fini della riduzione della resistenza al moto e del beccheggio. Una soluzione con bulbo retrattile potrebbe rivelarsi interessante, ma certamente più costosa. Pure la nautica da diporto potrebbe avvantaggiarsi di queste soluzioni. Nel lavoro di ricerca non è stato ancora esaminato il problema dello spostamento longitudinale del bulbo, argomento questo che sarà oggetto di future indagini. BIBLIOGRAFIA [1] Zotti, I., “Hydrodynamic Improvements of Catamaran Hulls when using Streamlined Bodies of Revolution”, Proc. of 7th Int. Conference on Fast Sea Transportation (FAST 2003), Ischia, Oct. 2003, vol. 1, Session A1, pp. 9 –18. [2] Cassella, P., Coppola, C., Lalli, F., Pensa, C., Scamardella, A., Zotti, I., “Geosim Experimental Results of High-Speed Catamaran: Co-operative Investigation on Resistance Model Tests Methodology and on Ship-Model Correlation”, Proc. of 7th Int. Symposium on Practical Design of Ships and Mobile Units (PRADS 1998), The Hague, Sept. 1998, pp. 447 – 452. [3] Suzuki, K., Hisashi, K., Hisamitsu, T., “Large Bow and Stern Bulbs installed on Centre Plane of Catamaran and their Wave Making Characteristics”, Proc. of 7th Int. Conference on Fast Sea Transportation (FAST 2003), Ischia,Oct. 2003, vol. 3, Session D2, pp, 1,6. [4] Zotti, I., “Some Experimental Investigations on the Wave Resistance of a Catamaran Hull”, Proc. of NAV ’97 & HSMV Conference, Sorrento, March 1997, pp. 1.35 – 1.44. RINGRAZIAMENTI Gli Autori esprimono il loro ringraziamento ai Sig.ri Luca Corso e Simone Galliazzo per la collaborazione fornita durante l’esecuzione delle esperienze e l’elaborazione dei dati. 58 ELICHE DI SUPERFICIE: STATO DELL'ARTE M. Ferrando Dipartimento di Ingegneria Navale e Tecnologie Marine, Università di Genova Via Montallegro 1, I- 16146 Genova ferrando@dinav. unige. it SOMMARIO La diffusione delle eliche di superficie sta aumentando continuamente, specialmente nel settore delle imbarcazioni veloci. Purtroppo il comportamento di questo sistema propulsivo non è stato studiato in modo approfondito, probabilmente a causa della sua introduzione relativamente recente sul mercato e delle relativamente limitate applicazioni. Inoltre, la letteratura tecnica al riguardo è molto scarsa. Tutte queste ragioni hanno contribuito al basso grado di affidabilità che è attribuito alla previsione del funzionamento di questo propulsore. Lo scopo del presente lavoro è quello di analizzare il funzionamento delle eliche di superficie; inoltre sono passati in rassegna i problemi collegati con il trasferimento in vera grandezza dei risultati delle prove su modello e l'influenza dei parametri che ne regolano il funzionamento. Sono inoltre illustrati alcuni dei problemi che possono insorgere da un uso improprio di questo sistema di propulsione. ABSTRACT Surface Piercing Propellers are increasing their popularity, especially for high speed craft. Nevertheless the behavior of this propulsion system has not been thoroughly investigated due to its recent diffasion and to the limited number of applications. Furthermore, only a little technical literature is available on the matter. All of these reasons contribute to the low degree of reliability that is credited to their performance predictions. This overview discusses the mode of operation of Surface Piercing Propellers. In addition, the performance scaling problems and the influence of the governing parameters are described. With regard to the applications of the surface propulsion some of the problems that may arise by an improper use of this propulsive mean are also addressed. 1. INTRODUZIONE Un numero sempre crescente di imbarcazioni, specialmente da diporto, è oggi equipaggiato con eliche di superficie, ma nonostante la loro grande diffusione, la letteratura tecnica riguardante questo tipo di propulsore è molto povera. Ciò è, probabilmente, dovuto al fatto che questo sistema di propulsione è stato prevalentemente studiato ed impiegato nel campo delle competizioni o per scopi militari. In entrambi i casi Coloro che hanno qualche conoscenza sull'argomento, la mantengono riservata per ovvi motivi. Di conseguenza le peculiarità nel comportamento delle eliche di superficie non sono generalmente conosciute. L'elica di superficie è per la verità un'elica piuttosto normale; la caratteristica che la differenzia dai propulsori tradizionali è che essa è concepita per lavorare con la sola metà inferiore immersa nell'acqua. Questa caratteristica di funzionamento può sembrare molto strana a chi è abituato a trattare eliche tradizionali ed, in effetti, 59 cercare la ragione di una sistemazione così atipica può essere fuorviante se si considera solamente l'elica dimenticando il resto dell'imbarcazione. In realtà la principale ragione per l'adozione dell'elica di superficie non è costituita da una migliore prestazione, dovuta alla parziale immersione, bensì la considerevole riduzione delle resistenze d'attrito e di forma che può essere ottenuta estraendo metà del propulsore dall'acqua. Figura 1. Sistemazione tipica. Figura 2. Andamento di KT La Figura 1 illustra una delle sistemazioni più tipiche per le eliche di superficie. Si può osservare che la linea d'assi attraversa lo specchio di poppa dell'imbarcazione. Nell'ipotesi che l'acqua abbandoni la poppa lungo il prolungamento del fondo dell'imbarcazione l'elica resta immersa solamente con la sua parte inferiore. In questo modo la linea d'assi si trova in pratica del tutto fuori dell'acqua, consentendo una rilevante riduzione della resistenza delle appendici di carena. L'elica, operando immersa solo parzialmente, non migliora le proprie prestazioni, che in ogni caso non sono neppure degradate in modo sostanziale. Un'imbarcazione dotata di eliche di superficie raggiunge generalmente una velocità più elevata, rispetto ad una dotata di propulsione convenzionale, solo ed esclusivamente in virtù della minore resistenza al moto cui essa è soggetta. L'entità della riduzione della resistenza dipende naturalmente dalla velocità dell'imbarcazione, ma per imbarcazioni molto veloci, ad esempio per velocità superiori ai 40 nodi, la resistenza delle appendici per una sistemazione convenzionale bielica può facilmente raggiungere il 30% della resistenza totale. Per queste applicazioni l'elica di superficie diviene un'alternativa conveniente. Inoltre le eliche di superficie sono meno soggette al danneggiamento da cavitazione, e questo contribuisce alla loro crescente popolarità. 2 FUNZIONAMENTO Contrariamente a quanto accade in caso di sistemazione convenzionale delle linee d'assi, l'elica di superficie opera all'interfaccia tra aria ed acqua, come avviene per gli scafi. Per questa ragione, per descrivere il modo di funzionamento di questo sistema di propulsione, occorre tenere conto di alcuni fenomeni peculiari. Prima di tutto occorre considerare che ogni pala, nel corso di una rotazione dell'elica, attraversa due volte la superficie dell'acqua. Nel momento in cui una pala entra nell'acqua, essa trascina con se una quantità d'aria che dipende dal carico sull'elica. All'uscita dall'acqua la pala ne trascina con se una certa quantità che viene quindi scagliata nell'aria, producendo la classica coda di spray che caratterizza questo tipo di propulsore. Per coefficienti d'avanzo prossimi a quello corrispondente alla spinta nulla, la quantità d'aria che segue la pala sott'acqua è trascurabile; al decrescere di J questa aumenta assieme alla profondità alla quale essa è aspirata. In queste condizioni di basso carico sull'elica, l'aria trascinata rimane confinata al lembo d'uscita della pala e questo regime di funzionamento è detto Ventilato alla Base. In questo modo di funzionamento, la pala è completamente bagnata ed è seguita da una cavità d'aria che si estende dalla superficie dell'acqua fino al lembo d'uscita della pala. Al procedere della pala nel suo movimento, la cavità la segue fino a che si stabilisce un equilibrio tra la spinta di galleggiamento della bolla d'aria e l'aspirazione prodotta dall'elica. Una volta raggiunto l'equilibrio, la bolla d'aria arresta la sua discesa nell'acqua e la pala procede in modo normale. Nel frattempo anche il vortice d'estremità della pala è ventilato e questo fenomeno assomiglia visivamente alla cavitazione del vortice d'estremità delle pale, ma si differenzia da questa, poiché le cavità che si generano non sono 60 piene di vapore acqueo, bensì d'aria, ed esse sono in comunicazione con l'atmosfera. Al crescere del carico sull'elica la depressione sul dorso delle pale aspira un crescente quantitativo d'aria. La bolla d'aria aumenta di volume, ma rimane generalmente confinata al lembo d'uscita, mentre alcune porzioni della bolla, in forma di strisce, si estendono sul dorso delle pale verso il lembo d'ingresso. Questo fenomeno si manifesta in corrispondenza delle sezioni radiali della pala maggiormente caricate. Questo regime d i funzionamento è detto Parzialmente Ventilato. La regione 1 della figura 2 illustra che, in entrambi i regimi sopra illustrati, la forma della curva del coefficiente di spinta KT in funzione dell'avanzo J è molto simile a quella corrispondente ad un'elica convenzionale. Lo stesso accade per KQ. Una successiva riduzione del coefficiente d'avanzo conduce l'elica di superficie in una condizione di funzionamento instabile detta Transizione. Qui la bolla d'aria diviene molto instabile. La condizione del dorso della pala cambia di continuo da interamente bagnata a parzialmente ventilata fino a completamente asciutta e viceversa. Questo fenomeno non avviene per un ben determinato valore del coefficiente d'avanzo, ma piuttosto si estende per un certo campo di variazione di J. In questa regione i valori di KT e KQ corrispondenti ad un coefficiente d'avanzo non sono unici. In effetti, il loro valore cambia in dipendenza della condizione di ventilazione del dorso della pala. Questa condizione di funzionamento è rappresentata dalla zona 2 della figura 2. Per valori del coefficiente d'avanzo inferiori alla transizione, il dorso della pala è completamente ventilato ed il volume della cavità d'aria aumenta come funzione inversa del coefficiente d'avanzo. Questa è la condizione di funzionamento completamente ventilata. Qui la forma delle curve dei coefficienti KT e KQ si discosta completamente da quella corrispondente alle eliche completamente immerse. Considerando un'elica di superficie completamente ventilata, si può osservare che la spinta viene prodotta principalmente dalla faccia delle pale. Il contributo dovuto alla depressione sul dorso svanisce a causa della completa ventilazione che porta il dorso della pala a pressione atmosferica. In queste condizioni di funzionamento le cavità d'aria aderenti al dorso delle pale hanno uno spessore considerevole, che continua ad aumentare via via che J viene ridotto. Di conseguenza l'interazione fra le pale è molto forte, e l'elica è soggetta ad un considerevole effetto cascata che limita sia la spinta sia il momento torcente. Questo fenomeno spiega la discesa, dei valori di KT e KQ, che si verifica al ridursi del coefficiente d'avanzo J. Questo comportamento è del tutto differente da quanto avviene per le eliche immerse e può essere osservato nella zona 3 della figura 2. Per valori del coefficiente d'avanzo ancora inferiori si manifesta un altro fenomeno che limita ulteriormente la capacità del propulsore di produrre spinta e di assorbire momento torcente; esso è il rallentamento del flusso d'ingresso. Le bolle d'aria sono ora così grandi da ostruire i canali palari, provocando una diminuzione della portata massica attraverso l'elica. Ciò, in accordo con il teorema della "variazione della quantità di moto", riduce la spinta che può essere prodotta dall'elica. Questa situazione è illustrata dalla regione 4 della figura 2. In fine, per valori estremamente bassi del coefficiente d'avanzo, il passaggio dell'aria necessaria a riempire le cavità può essere impedito dalla gran quantità di spruzzi prodotti dall'ingresso e dall'uscita delle pale dall'acqua. In questo modo la pressione dall'interno delle cavità è minore di quella atmosferica e ciò incrementa leggermente la spinta dell'elica. In queste condizioni la spinta riprende a risalire al decrescere di J come illustrato nella regione 5 della figura 2. 3 PARAMETRI FONDAMENTALI Per un'elica convenzionale i coefficienti di spinta e di momento sono solitamente espressi nella forma: P A K = f z; ; E ; J ; Ru ;ψ ; σ ; Fu D AO (1) Dal momento che le eliche di superficie operano all'interfaccia tra aria ed acqua due ulteriori parametri debbono essere presi in considerazione. Il primo è il coefficiente d'immersione IT, il 61 secondo è il numero di Weber; in questo modo la relazione precedente può essere riscritta nella forma seguente: P A K = f z; ; E ; J ; Ru ;ψ ; I T ; σ ;Wu ; Fu D AO (2) L'influenza del numero di pale, del rapporto passo su diametro, dell'area espansa e del ciente d'avanzo sul comportamento di un'elica di superficie è analoga a quella che si Lun'elica completamente immersa. Lo stesso si può dire dell'influenza del numero di Reynolds. 3.1 Influenza di ψ L'angolo tra la linea d'asse ed il flusso incidente, indicato con ψ, assume un ruolo importante per le eliche di superficie cosicché queste generano considerevoli forze nel piano del disco. Questo tipo di forze ha la stessa origine di quelle che si generano nel caso di eliche convenzionali in flusso inclinato, ma qui, a causa della "estrema" asimmetria del campo di moto la loro intensità è maggiore. La forza risultante nel piano del disco può essere proiettata in due direzioni perpendicolari; queste coincidono con le tracce di due piani ortogonali passanti per l'asse dell'elica e sono rispettivamente verticale ed orizzontale. Sfortunatamente la ITTC Symbol and Terminology List [1] comprende solo la componente che giace nel piano verticale e la denomina FN, chiamando KN il relativo coefficiente adimensionale. A seguito di ciò, sono stati proposti [2] i simboli FH e KH per indicare la componente orizzontale della forza risultante nel piano del disco ed il relativo coefficiente adimensionale. La figura 3 illustra l'andamento delle curve KN e KH corrispondenti a KT della figura 2. L'elica cui queste curve si riferiscono è destrorsa, ed i versi positivi, di KN e KH, sono rispettivamente verso l'alto e verso sinistra. Di conseguenza i valori negativi nell'ultima figura corrispondono a forze verso il basso e verso destra. Per quanto riguarda FN, i valori negativi sono attribuibili all'abbattimento delle pale che causa una forza verso il basso per via della parziale immersione dell'elica. Figura 3. Coefficienti delle forze nel piano del disco. Analogamente al caso delle eliche immerse in flusso inclinato, anche qui tutte le forze debbono essere combinate per ottenere la spinta orizzontale TX e la forza verticale TZ. In accordo con l’ITTC, avendo indicato con Tψ. la spinta in direzione dell'asse, queste forze si ottengono dalle seguenti equazioni: T X = Tψ cosψ − FN sin ψ TZ = Tψ sin ψ + FN cosψ 62 (3) Figura 4. Forze risultanti totali. Figura 5. Sistemazione di un'elica di superficie. Dal momento che in questo caso FN assume valori sempre negativi, la spinta totale orizzontale è, in effetti, leggermente maggiore di quella lungo l'asse. La forza risultante verticale è negativa e produce un momento appoppante se J è maggiore del valore corrispondente alla transizione, il contrario avviene se J è inferiore. Questa situazione è illustrata nella figura 4 che combina i dati delle figure 2 e 3. Dovendo utilizzare i risultati di prove di elica isolata relativi a propulsori di superficie, è molto importante ricordare che generalmente le prove sono svolte in vasche navali o tunnel di cavitazione aventi superficie libera orizzontale. Nella maggior parte delle applicazioni reali l'imbarcazione ha un certo rialzamento del fondo β, rappresentato in figura 5. Dal momento che il flusso abbandona il transom lungo la direzione del fondo dell'imbarcazione, la superficie libera dell'acqua che fluisce verso l'elica non è orizzontale, ma inclinata dell'angolo β. Ne consegue che, curve come quelle riportate in figura 3 corrispondono alle condizioni di flusso relative ad un'imbarcazione planante con rialzamento nullo del fondo. La stessa considerazione si applica per KTX e KTZ in figura 4. Per ottenere i valori corretti delle forze orizzontale e verticale si debbono utilizzare le equazioni seguenti [3]: FN′ = FH sin β + FN cos β FH′ = FH cos β + FN sin β (4) Di conseguenza, TX e TZ debbono essere calcolate utilizzando F'N invece di FN. Focalizzando l'attenzione sulla capacità dell'elica di produrre spinta si può affermare che un cambiamento, anche considerevole, dell'inclinazione della linea d'assi produce effetti relativamente piccoli. Le figura 6 illustra l'effetto del cambiamento di ψ da 4 ad 8 gradi. Allo scopo di evitare la traslazione del coefficiente d'avanzo dovuta alla variazione d'inclinazione dell'asse, in figura 6 si utilizza una diversa formulazione del coefficiente d'avanzo, Jψ. Esso tiene conto della velocità d'avanzo in direzione dell'asse dell'elica ed è definito dall'equazione seguente: Jψ = V A cosψ n⋅D (5) 63 Figura 6. Influenza di ψ su KT Figura 7. Immersione massima della pala. 3.2 Influenza di IT E' ovvio che l'immersione condiziona pesantemente il funzionamento di un'elica di superficie. Il coefficiente adimensionale che rappresenta l'immersione di un'elica è il coefficiente IT. Esso si ottiene dividendo l'immersione massima della pala, illustrata in figura 7, per il diametro dell'elica: IT = hT D (6) La condizione nominale di finizionamento di un'elica di superficie è caratterizzata da IT=0.50, ma a volte si preferisce un'altra immersione. Di conseguenza è molto importante conoscere l'influenza del coefficiente d'immersione sulle prestazioni del propulsore. Naturalmente, la spinta ed il momento torcente aumentano all'aumentare di IT. La figura 8 illustra la variazione di KT per un'elica di superficie in funzione di IT. Dal punto di vista del progettista questa rappresentazione è sicuramente la più adatta, poiché permette di calcolare facilmente la spinta dell'elica. Ciononostante KT e KQ non permettono un'immediata comprensione del reale comportamento di un'elica di superficie al variare della sua immersione. Questi coefficienti sono ottenuti, infatti, dividendo la spinta ed il momento torcente per il diametro, ma nel caso di un'elica di superficie sia la spinta sia il momento torcente sono sensibili alla variazione d'immersione, mentre il diametro è costante. Questo spiega la considerevole variazione di KT e KQ con IT per un dato J. In questo modo non è possibile valutare correttamente se il coefficiente d'immersione influenzi la capacità del propulsore di produrre spinta. Figura 8. Influenza di IT su KT Figura 10. Influenza di IT SU KT In quest'ottica, sembra più utile definire [4] due coefficienti adimensionali aventi la stessa struttura di KT e KQ nei quali appaia l'area effettivamente immersa, illustrata in figura 9, AO’: K T′ = T ρn D 3 AO ' 2 K Q′ = Q ρn D 3 AO ' 2 64 (7) Figura 9. Area immersa effettiva La figura 10 offre un esempio dell'uso di K'T e riporta gli stessi risultati sperimentali della figura 8. La stessa procedura si può applicare a KN e KH. L'uso di A'0 è stato criticato da Kruppa [5] poiché, a causa del possibile innalzamento del livello dell'acqua per via della decelerazione del flusso, non è chiaro quale sia l'area immersa effettiva se J è al di sotto della transizione. Dall'esame della figura 10 si può, comunque, dedurre che il comportamento del propulsore non è influenzato sostanzialmente dall'inimersione se il punto di funzionamento cade nella regione di ventilazione parziale. 3.3 Influenza di σ Poiché anche le eliche di superficie possono essere soggette a cavitazione, il loro flinzionamento è influenzato anche dall'indice di cavitazione. La cavitazione può manifestarsi, per un'elica di superficie, solo quando la pala è bagnata. A seguito di ciò è chiaro che, per valori del coefficiente d'avanzo inferiori alla transizione, lo sviluppo della cavitazione sul dorso delle pale è impedito dalla presenza della bolla d'aria che ricopre quasi completamente il dorso. Così la possibilità dell'insorgenza della cavitazione occorre solo quando le pale sono parzial mente ventilate, situazione corrispondente alla regione 1 della figura 2. In ogni caso l'importanza della cavitazione per questo tipo di propulsore è molto minore che per le eliche convenzionali. Quest'affermazione può essere pienamente compresa ricordando il funzionamento di un'elica di superficie. Nel regime parzialmente ventilato, infatti, le sezioni di pala che in un'elica completamente immersa dovrebbero sopportare il carico maggiore sono generalmente ventilate. Lo svilupparsi di bolle di cavitazione in corrispondenza di queste sezioni è quindi impossibile. Di conseguenza la cavitazione si può manifestare nelle zone bagnate della pala solo per valori molto bassi di σ. La cavitazione potrebbe inoltre svilupparsi, per valori molto alti di J, sulla faccia delle pale dove le sezioni radiali più esterne sono soggette ad angoli d'attacco negativi. Quest'eventualità è, di nuovo, molto remota per le eliche di superficie perché queste sezioni sono generalmente ventilate sulla faccia da bolle d'aria, a forma di striscia, che sono in comunicazione con l'atmosfera attraverso la superficie dell'acqua. Purtroppo la cavitazione delle eliche di superficie è trattata raramente nella letteratura disponibile. Brandt [6] ha sviluppato il primo studio dell'influenza di a sulle prestazioni delle eliche di superficie. La figura 11 [7] illustra quest'influenza. Inoltre, anche Olofsson [8] offre alcune considerazioni sull'effetto della cavitazione sul finzionamento delle eliche di superficie. 65 Figura 11. Influenza di σ per un'elica di superficie 3.4 Influenza di Wn Il numero di Weber è il rapporto tra le forze inerziali e quelle derivanti dalla tensione superficiale del fluido. La sua influenza sul comportamento delle eliche di superficie può essere facilmente immaginata, dal momento che le pale di questi propulsori attraversano continuamente la superficie dell'acqua. Shiba sviluppò il primo studio sull'influenza del numero di Weber, nel corso del suo complesso lavoro riguardante l'aspirazione &aria da parte delle eliche navali [9]. Il lavoro di Shiba era rivolto allo studio del comportamento delle eliche in condizioni di parziale immersione, ma le sue scoperte si possono evidentemente applicare anche alle eliche di superficie. Avendo indicato con K la capillarità cinematica, il numero di Weber assume la struttura seguente: Wn = V 2L κ (8) Shiba introdusse una particolare versione del numero di Weber che egli ritenne più adeguata alle proprie necessità: Wn' = n2 D3 κ (9) Secondo Shiba la tensione superficiale entra in gioco in prossimità della transizione dal regime parzialmente ventilato a quello completamente ventilato. In effetti, la transizione è un fenomeno relativamente improvviso e può essere correlata ad un certo valore del coefficiente d'avanzo detto avanzo critico JCR. In prima approssimazione questo può essere collocato a metà della regione di transizione e l'improvvisa caduta dei valori di KT, KQ, KN e KH, osservabile nelle figure 2 e 3, ne identifica la posizione. Nel corso del suo studio Shiba trovò una correlazione tra W'n e JCR, ma egli esaminò un'unica elica. La figura 12 riproduce questa correlazione, dalla quale si può osservare che l'influenza del numero di Weber scompare quasi completamente per W'n > 180. In conformità a quest'osservazione, si possono utilizzare prove su modello per prevedere il comportamento di eliche di superficie in vera grandezza solo se queste sono svolte a valori di W'n maggiori di 180. 66 Figura 12. Correlazione W'n –JCR trovata da Shiba Il particolare numero di Weber introdotto da Shiba non contiene l'immersione dell'elica, e se si prova a costruire un diagramma, come quello di figura 12, ma contenente dati relativi a differenti immersioni, il risultato è quello illustrato nella figura 13. Questa riassume i risultati degli esperimenti condotti sul modello d'elica di superficie E9401, utilizzando il tunnel di cavitazione dell'Università di Genova e la vasca navale dell'Università di Napoli. I risultati sperimentali sono raggruppati in due zone distinte, poiché nei due impianti le condizioni di prova sono state mantenute molto differenti allo scopo di realizzare una variazione più ampia possibile del numero di Weber. Figura 13. Effetto di IT sulla correlazione W'n-JCR. Figura 14. Esempio dell'uso di W'n In ciascuna zona alcuni punti hanno il medesimo valore di W'n ma valori di JCR differenti, essi sono relativi a differenti immersioni dell'elica. Per evitare questa situazione è stato introdotto un nuovo tipo di numero di Weber [4] contenente l'immersione massima dell'elica: W = '' n n 2 D 2 hT κ = n 2 D3 IT κ (10) Nel caso in cui gli stessi dati di figura 13 siano portati in diagramma in funzione di W"n si può nuovamente trovare una correlazione, come illustrato nella figura 14 [4]. Sfortunatamente, negli impianti in cui è stato provato il modello E9401, è stato impossibile ottenere valori di W"n maggiori di 190; di conseguenza non esistono dati sufficienti per indicare in 190 il minimo valore di W"n da realizzare durante le prove su modello al fine di garantire la possibilità di riportare in vera grandezza i risultati. Ulteriori sperimentazioni [11] hanno condotto ad ipotizzare che il valore minimodel numero di Weber, oltre il quale il valore del coefficiente di avanzo critico si stabilizza, sia dipendente dal valore del rapporto P/D, come mostrato nella figura 15. 67 Figura 15. Effetto di P/D sulla correlazione W"n - JCR 3.6 Influenza di Fn L' influenza del numero di Froude per eliche profondamente immerse è trascurabile; ma ogni ingegnere navale può facilmente immaginare che, trattando eliche di superficie, il numero di Froude rivesta un ruolo non trascurabile. Le prime osservazioni sull'influenza del numero di Froude, sui propulsori parzialmente immersi, sono nuovamente dovute a Shiba [9]. Nella sua indagine egli ha osservato che la gravità condiziona la forma della bolla d'aria. Ciò avviene attraverso l'equazione di Bernoulli che può essere applicata al confine tra l'acqua e la cavità in comunicazione con l'atmosfera. Shiba , nel suo articolo, ha dimostrato che l'influenza del numero di Froude scompare quando la cavità raggiunge la sua forma definitiva. Anche Brandt [6] si è espresso su questo argomento affermando che il numero di Froude ha una chiara influenza sui risultati delle prove su modello se queste sono condotte a valori del numero di Froude inferiori a 4. Infine anche Olofsson [8] riconosce l'influenza di del numero di Froude, anch'egli fissa in 4 il valore limite oltre il quale quest'influenza scompare, ma la struttura del nero di Froude da lui adottato differisce da quella utilizzata da Brandt e ciò rende i due valori limite incongruenti. Riassumendo, è generalmente riconosciuto che il numero di Froude influenzi il comportamento delle eliche di superficie. Tutti gli autori hanno suggerito inoltre l'esistenza di un valore limite oltre il quale quest'influenza diviene trascurabile. Lo stesso accordo generale non è stato raggiunto sul minimo valore del numero di Froude che deve essere realizzato, nel corso di prove su modelli, per evitare problemi di trasferimento in scala reale dei risultati. Probabilmente ciò è anche dovuto alle differenti forme del numero di Froude che sono state utilizzate. 3.7 Influenza della rotazione nel piano orizzontale L'angolo di rotazione nel piano orizzontale, detto angolo di yaw, è considerato positivo se, per un osservatore posto sopra la linea d'assi, questa viene ruotata in senso concorde al verso di rotazione dell'elica. In altre parole l'angolo di yaw è positivo se la linea d'assi di un'elica destrorsa viene ruotata in senso orario nel piano orizzontale, producendo uno spostamento a sinistra del propulsore. Nel corso della sua ricerca, Olofsson [81 ha indagato sull'influenza della rotazione della linea d'assi nel piano orizzontale sulle prestazioni di un modello d'elica di superficie. Variando l'angolo di rotazione della linea d'assi da 0 a 30 gradi, egli ha verificato che il rendimento del propulsore continuava a crescere fino al raggiungimento di un valore massimo. In questa condizione il valore della forza 1711 risultava nullo. Queste osservazioni, sebbene relative ad un'unica elica, sono molto interessanti e confermano i risultati ottenuti da Alder e Moore [10] provando un'elica di superficie il cui asse era stato ruotato nel piano orizzontale fino a 19.5 gradi. In entrambi questi esperimenti si sono riscontrati incrementi del rendimento del 10% o superiori. Olofsson ha osservato inoltre che, all'angolo di yaw corrispondente alla massima efficienza, le velocità indotte dall'elica erano praticamente parallele alla direzione della velocità della corrente indisturbata sia sopra sia sotto la superficie libera. In queste condizioni le uniche perdite, sotto forma d'energia cinetica comunicata all'acqua, sono quelle relative alla produzione di spinta dell'elica. Nessuno degli autori, avendo provato solamente un modello, ha potuto dare indicazioni generali sulla correlazione tra l'angolo di yaw corrispondente al massimo rendimento e la geometria del propulsore. Alla luce di quanto sopra 68 esposto, sembra in ogni caso che anche l'angolo di rotazione della linea d'assi nel piano orizzontale debba essere annoverato tra i parametri che governano il funzionamento delle eliche di superficie. 4 PROBLEMATICHE Tralasciando tutti i problemi aperti a riguardo del trasferimento in vera grandezza dei risultati in scala modello, la propulsione di superficie sembra avere raggiunto un grado d'affidabilità tale da costituire un'alternativa valida e conveniente ai sistemi di propulsione convenzionali, specialmente per le imbarcazioni molto veloci. Tuttavia, essendo l'elica di superficie un propulsore impiegato in condizioni per così dire "estreme", è necessario prestare una speciale attenzione nel suo impiego. In quest'ottica vale la pena considerare alcune possibili fonti d'inconvenienti. 4.1 Avviamento A causa del ridotto contributo del dorso alla produzione della spinta totale le eliche si superficie sono caratterizzate da rapporti passo su diametro piuttosto elevati; ciò può essere fonte di problemi all'avviamento. Se l'imbarcazione è ferma, ovvero viaggia a bassa velocità, l'elica di superficie lavora completamente immersa. Ne consegue che l'area attiva è raddoppiata rispetto alle condizioni nominali di ftmzionamento. Il momento torcente richiesto, in queste condizioni, è molto elevato ed, in alcuni casi, il motore non è in grado si fornire il momento torcente necessario ad accelerare l'imbarcazione. La figura 16 illustra le curve caratteristiche di un'elica si superficie in condizioni nominali di funzionamento, IT=0.5, e profondamente immersa, IT=2.0. Osservando la figura, si può notare come la richiesta di momento torcente da parte dell'elica completamente immersa sia, per gli avanzi più bassi, circa dieci volte maggiore di quella relativa alla condizione nominale. Per evitare problemi all'avviamento sono generalmente adottate due soluzioni differenti. La prima è costituita da una riduzione dell'immersione del propulsore, realizzabile nel caso di sistema di trasmissione articolato. La seconda consiste in una ventilazione artificiale del dorso delle pale che si ottiene in modo passivo, per mezzo di appositi tubi di aerazione, oppure dirigendo gli scarichi dei motori nell'acqua di fronte al propulsore. Figura 16. Immersione nominale e profonda. Figura 17. Sezioni di pala di uso comune. 4.2 Ventilazione del transom Un problema di immersione, analogo al precedente, si può verificare nel caso di imbarcazioni a due velocità. In questo caso l'elica viene scelta per garantire il raggiungimento della velocità massima; successivamente il progettista ne verifica le prestazioni alla velocità di crociera. In alcuni casi può accadere che la velocità di crociera sia così bassa da non permettere il prosciugamento del transom; il propulsore si trova così a lavorare quasi completamente immerso. Questa situazione può nuovamente provocare un eccessivo assorbimento di momento torcente ed impedire che l'imbarcazione possa mantenere la velocità di crociera. 69 4.3 Retromarcia La figura 17 illustra alcune delle sezioni di pala che sono comunemente utilizzate per le eliche di superficie. Sebbene la prima sezione sia brevettata e progettata allo scopo di migliorare le prestazioni in retromarcia, nessuna di queste fornisce, in tali condizioni, una spinta paragonabile a quella che si può ottenere con sezioni di pala di tipo convenzionale. Per questo motivo l'utente finale deve essere esortato a manovrare con molta prudenza, specialmente se questo è abituato ad utilizzare eliche convenzionali. 4.4 Carichi e fatica Da un punto di vista strutturale, l'elica di superficie è il propulsore che pone le maggiori difficoltà al progettista a causa dell'irregolarità nel funzionamento. E' ben noto che ogni elica convenzionale è soggetta a variazioni del carico sulle pale nel corso di una rivoluzione completa del propulsore, in conseguenza del campo di scia non uniforme. Questo problema è ben noto ed i progettisti hanno a disposizione i mezzi per trattarlo adeguatamente. Un nuovo aspetto dell'irregolarità del carico sulle pale è sorto quando furono utilizzate linee d'assi considerevolmente inclinate, come nel caso degli aliscafi e delle imbarcazioni da diporto veloci. L'adozione di linee d'assi fortemente inclinate ha fatto sì che i fenomeni di fatica dovessero essere considerati attentamente, nella fase di progettazione di eliche ed assi, in conseguenza della natura oscillatoria dei carichi sulle pale. Trattando eliche di superficie questo problema è esasperato dal momento che ciascuna pala è addirittura scarica per una parte considerevole della sua rotazione. Questa caratteristica dà luogo a carichi pulsanti che, dal punto di vista della resistenza a fatica dono molto peggiori. La figura 18 mostra l'andamento qualitativo del carico su una pala di elica si superficie. Il picco della curva di carico, corrispondente all'ingresso della pala nell'acqua, è dovuto a due cause. La prima è l'impatto della pala con la superficie dell'acqua, la seconda è costituita dal fatto che, per un'elica inclinata, alla posizione angolare 90° corrisponde il massimo angolo d'attacco delle sezioni di pala. Per queste ragioni la stessa elica deve essere dimensionata considerando l'esistenza di severe sollecitazioni a fatica. Naturalmente anche gli assi sono sollecitati a fatica, a causa della flessione rotante e delle fluttuazioni del momento torcente imposti dal propulsore. Inoltre, le considerevoli forze giacenti nel piano del disco, che caratterizzano l'elica di superficie, richiedono un'attenta progettazione dei cuscinetti. Riassumendo, occorre ricordare che è necessario dedicare una particolare attenzione, alla progettazione strutturale sia delle eliche sia delle linee d'assi, se si vuole ottenere un sistema di propulsione sicuro ed affidabile. 5. CONCLUSIONI Questa rassegna sulle eliche di superficie può aver suggerito l'idea che questo tipo di propulsore non sia ancora maturo, e gli scettici probabilmente si orienteranno verso propulsori più classici. Da un punto di vista scientifico, questa sensazione è perfettamente giustificata poiché quello che conosciamo non è sufficiente a spiegare completamente il funzionamento delle eliche di superficie. Per di più non è stata ancora valutata approfonditamente l'influenza dei vari parametri che ne regolano il funzionamento. Tuttavia questa situazione non deve dare luogo a scoraggiamento, poiché ogni ricercatore sa di non sapere! Da un punto di vista pratico, la crescente diffusione della propulsione di superficie ed il sempre maggiore interesse in questo campo fanno pensare che sia giunto il momento per un largo uso di questo sistema di propulsione. Non bisogna dimenticare, inoltre, che ciascun sistema di propulsione ha vissuto una fase di sperimentazione che ne ha permesso la definitiva maturazione. Riassumendo possiamo trarre le seguenti conclusioni: i potenziali vantaggi sono • • l'elica di superficie è un dispositivo molto promettente, ed alcune applicazioni hanno dimostrato la sua superiorità, per velocità molto alte; il rendimento di questo propulsore è comparabile con quello delle eliche completamente immerse; 70 • la riduzione della resistenza delle appendici può essere sostanziale alle velocità più alte. controindicazioni • • • il trasferimento in scala delle prestazioni richiede ulteriori studi allo scopo di accertare la reale influenza dei vari parametri adimensionali ed in particolare del numero di Froude e del numero di Weber; l'influenza dei parametri geometrici non è stata ancora completamente studiata ed in particolar modo l'abbattimento delle pale e lo skew sono stati, fino ad oggi, trascurati; sono disponibili solamente pochissimi risultati di prove su modelli. E' opinione di chi scrive che l'uso crescente di questo tipo di propulsione possa fornire un impulso alla ricerca, e condurre, in tempi ragionevolmente brevi, ad una completa conoscenza dell'argomento. SIMBOLOGIA AE Area espansa delle pale KN Coefficiente della forza normale verticale AO Area del disco dell'elica KH Coefficiente della forza normale orizzontale AO' Area immersa del disco dell'elica KQ Coefficiente di momento torcente CQ Coefficiente di momento torcente KT Coefficiente di spinta CT Coefficiente di spinta P D Diametro dell'elica Rn Numero di Reynolds FH FN Forza esercitata dall'elica in direzione normale TX all'asse di rotazione e giacente in un piano TZ orizzontale Forza esercitata dall'elica in direzione normale Tψ all'asse di rotazione e giacente in un piano Wn verticale Passo dell'elica Componente orizzontale della spinta Componente verticale della spinta Spinta assiale in flusso obliquo Numero di Weber Fn Numero di Froude z Numero di pale dell'elica IT Coefficiente di immersione β Angolo di rialzamento del fondo J Coefficiente di avanzo σ Indice di cavitazione Jψ Coefficiente di avanzo in flusso obliquo ψ Angolo di inclinazione dell'asse BIBLIOGRAFIA [1] ITTC 1993 Symbols and Terminology List, Version 1993. VWS, Mitteilungen, Heft 57 (ed. M. Schmiechen). Berlin:Versuchsanstalt fur Wasserbau und Schiffbau. [2] Caponnetto, M. Ferrando, M. & Podenzana-Bonvino, C. 1995 Theoretical and experimental analysis of a propeller in inclined flow. In Proceedings, III Symposium on High Speed Marine Vehicles, pp. 317-329. Naples. [3] Rose, J.C. Kruppa C.F. & Koushan K. 1993. Surface Piercing Propellers - Propeller/Hull Interaction. In FAST'93, Vol. 1, pp. 867-881. Yokohama: Society of Naval Architects of Japan. 71 [4] Ferrando, M. & Scamardella, A. 1996 Surface Piercing Propellers: Testing Methodologies, Result Analysis and Comments on Open Water Characteristics. In Proceedings Small Craft Marine Engineering Resistance & Propulsion Symposium, pp.5-1 - 5-27. Ypsilanti: University of Michigan. [5] Kruppa C.F. 1972 Testing of partially submerged propellers, in Proceedings, 13 TH ITTC Report of Cavitation Committee, Appendix V. Berlin. [6] Brandt, H. 1973 Modellversuche mit Schiffpropellern an der Wasseroberflache. Schiff und Hafen, vol.24 No. 5, pp. 415-422. [7] Rose, J.C. & Kruppa C.F. 1991 Surface Piercing Propellers - Methodical Series Model Test Results. In FAST'91 (ed. K.O. Holden et al.), Vol. 2, pp. 1129-1147. Trondheim: Tapir Publishers. [8] Olofsson, N. 1996 Force and Flow Characteristics of a Partially Submerged Propeller. Doctoral Thesis. Goteborg: Chalmers University of Technology Department of Naval Architecture and Ocean Engineering. 72 METODI INNOVATIVI PER L'ANALISI DELLE SOLLECITAZIONI E LA VERIFICA DI STRUTTURE NAUTICHE MEDIANTE FEM. F. Palloni, S. Ragionieri SmartCAE srl, Piazza della Gualchierina, 9 – 59100 Prato – Italia [email protected] SOMMARIO Il metodo degli elementi finiti (FEM) è una tecnica numerica per l’analisi e la verifica delle strutture. L’uso di tale metodo nel dimensionamento e ottimizzazione di strutture complesse è prassi consolidata da decenni in settori quali l’aerospaziale, aeronautico e automobilistico. La disponibilità odierna di hardware e software estremamente potenti a basso costo, unita alla notevolmente migliorata facilità d’uso dei suddetti codici, rende oggi possibile l’estensione del loro uso anche al di fuori dei campi di applicazione “storici”. Il presente lavoro mostra sommariamente le tecniche, alcune problematiche tipiche ed i benefici dell’uso del FEM nella progettazione di strutture nautiche. ABSTRACT The finite element method (FEM) is a numerical technique for structure analysis and assessment. The usage of this method for design and optimization of complex structures is a common practice since decades in fields like aerospace, aircraft design, automotive. The today availability of powerful and cheap hardware and software, in combination with modern and easy to use interfaces, enables the application of this method outside from the “historical” fields. This paper shows an overview of typical techniques and problems of nautical structures and the benefits applying FEM on their design process. 1. INTRODUZIONE La progettazione odierna costringe gli ingegneri a pensare soluzioni innovative e realizzabili in tempi sempre più stretti. Questo è vero sia per il progettista nautico che convive con i problemi della produzione, sia per colui che affronta il tema della competizione. Per entrambi è necessario valutare l’impatto di numerose variabili progettuali, inseguendo la soluzione di miglior compromesso (produzione) o l’eccellenza assoluta (prestazione). Con il termine CAE (Computer Aided Engineering) vengono indicati i metodi e le discipline dell’ingegneria che consentono l’analisi dei problemi ingnegneristici mediante l’uso del calcolatore elettronico. Il metodo degli elementi finiti (FEM) è una procedura numerica per ottenere delle soluzioni accurate di molti problemi strutturali, in tempi rapidi e con sforzi ragionevoli. 73 Il FEM offre molti vantaggi importanti al progettista: • Possibilità di analizzare facilmente strutture complicate (travi, gusci, continuo solido), di forma irregolare, costituite da materiali diversi (omogenei e compositi) e con condizioni al contorno complesse. • Tipicamente, un software FEM commerciale è in grado di risolvere un’ampia varietà di problemi strutturali: lineari e non-lineari, dinamici, instabilità elastica (buckling). • Il FEM può essere abbinato ad un sistema CAD per la creazione della geometria del componente da analizzare. • Riduce i costi di test e riprogettazione, riducendo quindi il tempo di sviluppo del prodotto. • Consente l’identificazione di problemi strutturali e/o di produzione prima della realizzazione del prodotto. Per questi e molti altri motivi il FEM si è affermato in numerosi settori dell’ingegneria, tra cui la nautica da diporto. Lo scopo di questo lavoro è quello di illustrare alcune applicazioni del FEM, convenzionali e non, al mondo della progettazione di imbarcazioni da diporto. Nella prima parte viene affrontato il tema dell’analisi delle strutture in composito, soffermandoci su alcuni aspetti del danneggiamento dei laminati, e introducendo un nuovo indice di danneggiamento, recentemente implementato in un codice FEM commerciale, NEiNastran. Nella seconda parte viene descritta una tecnica di simulazione FEM di estrazione aeronautica (Inertial Relief) con la quale è possibile schematizzare in maniera “fisica” la condizione di equilibrio dinamico nella quale viene a trovarsi una barca in navigazione. Successivamente viene affrontato uno dei problemi “classici” della meccanica, il contatto tra i corpi, e alcuni degli aspetti progettuali per una corretta analisi mediante FEM del sistema bulbochiglia-scafo. 2. VERIFICA DI STRUTTURE IN COMPOSITO I materiali compositi si sono affermati nella nautica da diporto (e non) per numerosi vantaggi tecnologici, quali: • favorevole rapporto peso/resistenza rispetto ad altri materiali • possibilità di beneficiare della “direzionalità” delle fibre per ottimizzare le prestazioni strutturali dei componenti, sia globali che locali. Oltre agli aspetti tecnici, esiste una serie di risvolti economici che non vengono analizzati in questa sede. Il progettista che approccia l’analisi di strutture in composito, deve avere ben presente anche alcuni aspetti pratici legati al materiale utilizzato: • Le proprietà dei materiali utilizzati (elasticità, resistenza) presentano un certo grado di aleatorietà e di incertezza che dipende da molti fattori, non ultimo il ciclo di produzione del componente. • Le proprietà del laminato dipendono, come noto, dalla sequenza di laminazione e sono tipicamente ortotropiche. • I laminati in materiale composito, a differenza di quelli isotropi, hanno vari meccanismi di danneggiamento: rottura della fibra o della matrice (a sua volta con carichi ammissibili diversi per trazione, compressione, e taglio), delaminazione, … Questi effetti possono essere correttamente valutati e tenuti sotto controllo in fase di progettazione realizzando un modello FEM dettagliato della struttura nel quale è possibile definire la sequenza di laminazione corretta. Come risultato dell’analisi è possibile produrre quegli indici di danneggiamento (noti come Failure Index) che esprimono la criticità dello stato di sollecitazione. 74 In figura 1 è illustrata distribuzione del danneggiamento su di un trancio di scafo di motoryacht in composito (fibra di vetro e aramidica, resina epossidica), sottoposto ad una pressione idrostatica sul fondo. Le zone di colore più scuro sono quelle maggiormente sollecitate. Fig. 1 – Distribuzione del Failure Index Esistono svariati indici di danneggiamento (Max Stress, Max Strain, Hoffmann, Tsai-Hill, Tsai-Wu, per citarne alcuni), ognuno con i suoi pro, i suoi contro e il suo campo di applicazione. Il punto debole dei criteri più recenti e sofisticati è la necessita di avere alcuni dati dei materiali usati (fibre, resina) che possono essere determinati soltanto attraverso prove sperimentali molto costose, e che difficilmente possono essere generalizzati per altri materiali della stessa famiglia. Recentemente la NASA[1] ha presentato un nuovo indice di danneggiamento, chiamato LaRC02. I vantaggi di questo criterio sono presto riassunti: • LaRC02 è la sintesi di una importante campagna di validazione dei criteri di danneggiamento svoltasi in tutto il mondo nel 2002 e nota con il nome di World Wide Failure Exercise. I risultati e il metodo sono stati pubblicati e resi disponibili da un ente autorevole quale NASA. • I dati del materiale necessari per una verifica con LaRC02 sono, né più, né meno quelli utilizzati da altri criteri diffusi, quali Tsai-Wu. Pertanto non sono necessari altri dati in aggiunta a quelli già disponibili. • LaRC02 è un criterio di first-ply-failure che, a differenza degli altri criteri, non solo fornisce “l’entità” del danneggiamento, ma anche “il tipo” di danneggiamento (rottura della fibra o della matrice, ecc.). Questo ne fa un indice particolarmente indicato per la progettazione. In figura 2 è illustrata la superficie di danneggiamento del criterio LaRC02, messa a confronto con un altro recente criterio, quello di Puck. 75 Fig. 2 - Superficie di danneggiamento secondo LaRC02 L’algoritmo del LaRC02 è stato recentemente implementato nel codice di calcolo FEM commerciale NEiNastran, rendendolo di fatto utilizzabile in maniera molto semplice ed intuitiva dal progettista. In figura 3 è illustrato l’andamento del carico di rottura a compressione secondo LaRC02 per un laminato “angle ply” (ossia con fibre inclinate a ± un dato angolo θ ), al variare dell’angolo delle fibre. Si può apprezzare come il risultato della simulazione FEM coincida con il risultato sperimentale. Compressive strength [MPa] Compressive Strength of [+/-Q]s Laminates 1200 1000 Test Strength NEiNastran LaRC02 800 600 400 200 0 0 10 20 30 40 50 60 70 80 90 Lamination angle Q [°] Fig. 3 Confronto tra dati sperimentali e simulazioni FEM 2. ANALISI STATICA CON CARICHI INERZIALI Uno dei problemi del calcolo FEM applicato alla nautica è quello dovere imporre al modello di analisi una condizione di vincolo “almeno isostatica”, per evitare labilità del sistema di equazioni. La condizione di labilità non è infatti accettata dal solutore FEM statico lineare. La barca in navigazione, al contrario, non è soggetta a vincoli noti, ma si trova in una condizione di equilibrio dinamico istantaneo tra azioni molteplici: spinta di Archimede, spinta di propulsione, resistenza idrodinamica, inerzia. Pertanto, qualsiasi sia il vincolo applicato all’imbarcazione, si tratta di una forzatura che, talvolta, può portare a risultati della simulazione “non fisici”, o perlomeno a mettere in discussione la validità delle ipotesi di analisi del modello. Per aggirare questo limite, esiste una tecnica di simulazione FEM ormai consolidata da tempo nel settore aerospaziale, che prende il nome di Inerial Relief. Questa tecnica viene correntemente 76 utilizzata per simulare strutture in equilibrio dinamico, quali aerei e razzi in volo, satelliti in manovra. Nella simulazione con Inertial Relief, l’analista seleziona un punto della struttura indicato come “supporto”. Il solutore FEM provvede quindi ad applicare alla struttura una distribuzione di accelerazioni uniformi tali che le forze di inerzia e i carichi di progetto (pressioni, forze) producano una reazione vincolare nulla sul supporto stesso (sistema di forze equilibrato). Il metodo dell’Inertial Relief è stato utilizzato con successo per l’analisi e l’ottimizzazione dello scafo di un motoryacht. Il modello (illustrato in figura 4) è stato realizzato discriminando le varie zone costitute da diverse laminazioni: chiglia, fondo, fianchi, madieri e longheroni. Ai fini dell’indagine sono state schematizzate anche tutte quelle parti non strutturali (paratie, rivestimenti, motori, serbatoi, masse distribuite) per tenerne debitamente in considerazione durante l’analisi di Inertia Relief. Il carico è stato applicato utilizzando una distribuzione di pressione variabile lungo l’asse dello scafo, utilizzando i criteri forniti dal registro. Fig. 4 – Modello FEM di motoryacht In figura 5 è illustrata la deformata statica dell’imbarcazione, messa a confronto con la configurazione indeformata. In figura 6 è illustrata la distribuzione di sollecitazione sulle parti strutturali. È possibile apprezzare l’elevato stato di sollecitazione di madieri e longheroni, mentre risulta poco sollecitata la carena. Fig. 5 – Deformata statica (amplificata) 77 Dettaglio Fig. 6 – Distribuzione di stress sulle strutture interne e sullo scafo Una volta messo a punto il modello di calcolo, è possibile utilizzarlo per ottimizzare la struttura dello scafo intero semplicemente variando la laminazione del modello FEM. Con poche ore di lavoro manuale è possibile quindi esplorare rapidamente ed economicamente un ampio spazio di progetto, identificando la struttura ottimale in base ai requisiti richiesti (leggerezza, rigidezza, costo, …). 3. ANALISI DI CONTATTO TRA CORPI Uno dei fenomeni fisici più comuni nella meccanica è quello del contatto tra i corpi. Contrariamente a quanto si possa pensare, si tratta di un problema frequente anche nella nautica e che si manifesta, ad esempio, tutte le volte in cui si voglia valutare la corretta distribuzione di carico tra due sistemi con collegamento flangiato. I casi più diffusi: il collegamento tra scafo e chiglia e quello tra chiglia e bulbo. Purtroppo sia le normative, che i metodi di calcolo classici (es. teoria di Hertz) non forniscono uno strumento diretto per determinare la distribuzione della pressione di contatto su una flangia soggetta a carichi combinati (trazione/compressione, flessione, torsione), e le tensioni corrispondenti indotte sui componenti interessati. Attraverso analisi FEM, per contro, è possibile simulare accuratamente fenomeni di contatto tra parti di geometria qualsiasi. In tal modo il progettista è sollevato dalla responsabilità di assunzioni semplificative “fantasiose” o dalla necessità di applicare sovradimensionamenti arbitrari. A scopo esemplificativo, sono riportati due casi applicativi, cortesemente concessi da APM di Treviso. 3.1 Chiglia sollevabile Si tratta di un meccanismo nel quale la chiglia è collegata allo scafo mediante un perno, intorno al quale la stessa viene fatta ruotare mediante l’azione di attuatori idraulici. La struttura della chiglia è realizzata mediante lamiere in acciaio elettrosaldate, con dei componenti in forte spessore nella zona di collegamento con il perno. La condizione di progetto è pari ad un carico di flessione laterale dato dalla rotazione della chiglia a 90° rispetto alla direzione verticale. Lo scopo di questa analisi è stato quello di analizzare la corretta distribuzione di stress nella zona di collegamento tra chiglia e perno, per determinarne l’eventuale pericolosità e proporre, conseguentemente, delle modifiche progettuali. Il modello della chiglia è stato realizzato mediante elementi guscio per le lamiere, elementi solidi per le boccole e il perno. 78 La figura 7 illustra la distribuzione di tensione data dal contatto, sul lato in trazione e quello in compressione della lama, mentre la figura 8 illustra una sezione del sistema chiglia-perno, evidenziando la distribuzione “fisica” delle tensioni. Fig. 7.a – Tensione sul lato compresso Fig. 7.b – Tensione sul lato teso Fig. 8 – Sezione nella zona di collegamento 3.1 Chiglia fissa Questo è un altro caso molto comune: quello del collegamento del bulbo alla chiglia mediante flangia bullonata. In questo caso la difficoltà è data dalla posizione molto arretrata del baricentro del bulbo, che tende a caricare in maniera non uniforme le viti della flangia. E’ stata determinata anche la distribuzione di stress all’interno dei cordoni di saldatura. In figura 9 è illustrato il modello FEM della struttura. Anche in questo caso è stata effettuata una modellazione ibrida con elementi trave, piastra e solido. La massa del bulbo è stata correttamente distribuita sul telaio, attraverso la modellazione del volume di piombo a elementi solidi tetraedrici (non mostrato in figura). 79 Fig. 9 – Modello FEM del collegamento bulbo-chiglia In figura 10 è mostrato l’andamento dello stress di Von Mises sui lamierati della chiglia. In figura 11 è evidenziata la distribuzione di stress all’interno dei cordoni di saldatura. Per entrambi i risultati è apprezzabile l’effetto della posizione del baricentro del bulbo, che tende scaricare buona parte del proprio peso sul bullone più arretrato. Fig. 10 – Tensione di Von Mises sulla chiglia 80 Fig. 11 – Tensione sui cordoni di saldatura 4. CONCLUSIONI Nel corso di questa breve trattazione, si sono potuti apprezzare i benefici apportati dall’analisi FEM nella progettazione di varie strutture e componenti nautici. In particolare si è messo in evidenza come il FEM sia in grado di produrre i risultati strutturali cercati in tutti quei casi (e non sono pochi) nei quali le ipotesi per cui valgono i metodi di analisi classica non siano applicabili, fornendo al progettista quelle indicazioni con cui prendere serenamente e con cognizione di causa le proprie decisioni. BIBLIOGRAFIA [1] C.G. Dàvila, N. Jaunky, S. Goswami "Failure criteria for FRP laminates in plane stress” 81 LE PROVE AL VERO DEL NAVIGLIO DA DIPORTO: PROCEDURE E FINALITÀ Flavio Balsamo, Franco Quaranta Dipartimento di Ingegneria Navale, Università di Napoli Federico II Via Claudio 21 - 80125 Napoli flavio.balsamo@ unina.it , franco.quaranta@ unina.it SOMMARIO La verifica delle prestazioni delle navi è dettata, nella normale prassi dell’ingegneria navale, dall’esigenza di ottemperare a precise clausole contrattuali; tale consuetudine, ordinaria per la cantieristica mercantile e militare, viene negli ultimi anni sempre più frequentemente adottata anche nell’ambito delle imbarcazioni da diporto. Nel presente lavoro gli autori descrivono lo stato dell’arte nell’esecuzione di prove al vero su imbarcazioni di taglia minore, sottolineano la ricaduta in termini progettuali della maggiore conoscenza dei complessi fenomeni fisici implicati. 1. INTRODUZIONE L’atto conclusivo della costruzione di una nave è costituito generalmente dall’esecuzione di una serie di verifiche sul suo funzionamento. Si tratta di prove il cui scopo principale è dimostrare al committente che la nave è in grado di navigare secondo le prestazioni definite nel contratto. Inoltre l’ente di classifica verifica alcune caratteristiche della nave importanti ai fini della sicurezza, ad esempio la manovrabilità. Per le navi della marineria mercantile le prove in mare richiedono diversi giorni di navigazione; per le navi militari, in virtù del maggior numero di sistemi da provare, si può arrivare anche a qualche settimana. In tutti questi casi le prove seguono un programma redatto in precedenza a soddisfazione delle parti (test memoranda). È chiaro che la maggior parte delle prove riguarda la verifica del corretto funzionamento degli impianti installati a bordo, ma alcune di esse hanno una fondamentale ricaduta sull’attività dell’architetto navale. Una delle prove più importanti è la verifica della velocità nave, sia perché rappresenta generalmente un forte vincolo contrattuale, sia perché rappresenta il momento in cui l’architetto navale verifica il proprio operato. Negli anni parecchi cantieri hanno investito molto nell’esecuzione di prove di velocità accurate, allo scopo di verificare le ipotesi fatte durante la progettazione ed avere minori incertezze per le imbarcazioni costruite successivamente. Tutto ciò ha portato alla costruzione di ricchi ed accurati database in possesso di alcuni istituti di ricerca i cui dati principali sono reperibili in parecchie pubblicazioni. La conoscenza accumulata in questa notevole mole di dati ha portato l’incertezza nel passaggio dai dati vasca al comportamento in mare delle navi da trasporto mercantile tradizionali a valori molto piccoli. È molto difficile oggigiorno che alle prove in mare una nave mercantile non dia i risultati attesi, proprio in virtù di questa conoscenza abbastanza avanzata di questa tipologia di navi. 82 2. LA MISURA DELLA VELOCITÀ La prova di velocità è dunque la prova che maggiormente interessa sia il committente che l’architetto navale. Nel passato la valutazione della velocità si otteneva basandosi sulla misura del tempo impiegato dalla nave a percorrere la distanza tra due basi misurate a terra; si trattava di un metodo che, essendo legato alla accuratezza della rilevazione ottica di un operatore a bordo, forniva dati spesso poco precisi e ciò in qualche caso era fonte di contestazione tra le parti. Successivamente l’accuratezza delle misure fu migliorata dall’introduzione di sistemi basati su postazioni radio a terra. Infine, con l’introduzione del sistema satellitare GPS per scopi commerciali, si è giunti ad ottenere misure di velocità molto accurate. Tutti questi metodi non consentono di ottenere ciò che interessa l’architetto navale, ovvero la velocità rispetto all’acqua, ma forniscono la velocità rispetto alla terra, trascurando l’effetto legato alla eventuale presenza della corrente. La misura di velocità si effettua quindi secondo una procedura standard che consiste nel percorre una stessa direzione di rotta prima in un senso e poi nell’altro; la velocità nave si ottiene come media delle velocità così ottenute. Fig. 1 – Esempio di rotta per la misura della velocità nave La prima considerazione va fatta sulle condizioni del mare alle prove; a differenza delle prove in vasca, ove le misurazioni si effettuano una volta che l’eventuale moto ondoso si sia completamente smorzato, nelle prove al vero il pelo libero del mare è generalmente perturbato e, soprattutto in alcuni periodi dell’anno, non è possibile attendere il verificarsi di condizioni di calma piatta. Nella comune prassi si può accettare quindi la prova per stati del mare fino a forza 3, salvo poi effettuare delle correzioni più o meno adeguate a seconda dell’esperienza e del database posseduto. Questo tipo di procedura, generalmente applicata per le imbarcazioni maggiori, è sicuramente non adatta alle imbarcazioni da diporto. Agli autori non risulta che ci siano degli standard, per cui la valutazione delle condizioni del mare è lasciata al buon senso degli sperimentatori. Per le imbarcazioni da diporto non è solo lo stato del mare o la corrente a rappresentare un elemento di disturbo della misura ma può avere una certa influenza anche l’effetto del vento, dato che spesso le imbarcazioni da diporto sono dotate di una ampia sovrastruttura. Sul problema dell’effetto del vento su alcune tipologie di imbarcazioni non c’è una ampia letteratura, non essendo molte le imbarcazioni per le quali siano disponibili oltre ai dati delle prove in vasca anche quelli in galleria del vento. Inoltre va sottolineato come nelle prove in mare la direzione del vento possa essere contraria a quella della corrente, rendendo le misurazioni particolarmente difficili da interpretare. Inoltre, essendo la dipendenza della resistenza dipendente dal quadrato della velocità del vento, non è corretto mediare i risultati ottenuti in andata ed in ritorno. Generalmente durante la prova di velocità si cerca, se non di eliminare, almeno di limitare al massimo le correzioni di rotta per evitare che queste influenzino, negativamente, la resistenza al moto dell’imbarcazione. Non c’è opinione comune sull’entità di questa influenza ma questo problema diventa molto sensibile per le imbarcazioni, ad esempio i catamarani, dotate di una 83 intrinseca instabilità di rotta, peraltro esaltata dalla presenza di onde, anche non molto alte. Nella figura che segue si riporta il tracciato della velocità di un catamarano di 40 metri, in cui si può notare come le variazioni della velocità (curva superiore) non si possano tutte attribuire alla variazione della rotta (curva inferiore). Si nota altresì la difficoltà di mantenere una rotta stabile per questo tipo di imbarcazioni. Fig. 2 – Tracciato di velocità e rotta È chiaro che solo con i moderni sistemi di acquisizione dati è possibile osservare in dettaglio la misura ed ottenere utili indicazioni sulla sua qualità. 3. LA VALUTAZIONE DEL DISLOCAMENTO Ai fini di una corretta correlazione con i dati vasca è necessario determinare il dislocamento dell’imbarcazione alle prove in mare. Nel caso delle imbarcazioni mercantili generalmente non si riesce ad ottenere alle prove il dislocamento di progetto (la quantità di merce che la nave poi dovrà trasportare non è generalmente disponibile all’atto delle prove), per cui è necessario disporre delle prove in vasca al dislocamento di progetto e procedere per estrapolazione. Per le navi si rilevano le quote delle marche di immersione; ciò viene fatto in porto, con acqua possibilmente calma e l’errore di valutazione dell’immersione che si commette è dell’ordine del centimetro. Stante le grosse dimensioni della nave questa incertezza non conduce ad un grosso errore sul valore del dislocamento, comunque non tale da influenzare in maniera significativa la valutazione della resistenza al moto. Per le imbarcazioni da diporto la determinazione del dislocamento effettivo pone problemi maggiori; generalmente le marche di immersione non sono presenti, a meno di non trovarsi di fronte a barche di una certa dimensione. D’altro canto, anche se fossero presenti, l’errore che si viene a commettere sarebbe comunque considerevole date le dimensioni minori dell’imbarcazione (la quale, proprio in ragione delle ridotte dimensioni, oscilla maggiormente sommando i propri moti alle variazioni del pelo libero). Gli autori hanno ottenuto una minore incertezza effettuando la lettura con una videocamera, in maniera da apprezzare la lettura con maggiore tranquillità avendo inoltre la possibilità di visionare 84 più volte la stessa sequenza. Quando le marche non sono presenti la determinazione può essere fatta valutando la distanza dall’acqua di alcuni punti fissi disposti sulla murata, al cui posizione deve essere comunque attentamente valutata all’atto della costruzione o con barca a secco. La limitata grandezza delle imbarcazioni rende però percorribile la via più diretta alla determinazione del peso di una imbarcazione, cioè l’utilizzo di gru dotate di cella di carico; esistono cantieri dotati di gru in grado di sollevare e misurare il peso di imbarcazioni fino a 500 tonnellate. La misura del peso rappresenta un problema centrale nella valutazione delle prestazioni delle imbarcazioni da diporto; spesso infatti le modifiche e le dotazioni extra inserite durante la costruzione determinano un incremento di peso il cui effetto è il mancato raggiungimento delle prestazioni attese anche con carene ben disegnate e ben progettate. 4. LA MISURA DELL’ASSETTO Per le imbarcazioni da diporto, che nella maggioranza dei casi sono a parziale o totale sostentamento idrodinamico, riveste grande importanza la misura dell’assetto longitudinale assunto dall’imbarcazione alla velocità di regime. Infatti l’assetto che generalmente si misura in mare è generalmente maggiore, per fattori di diversa natura, di quello che si rileva nelle corrispondenti prove in vasca. Tale misura, che si effettua con inclinometri basati su vari principi di funzionamento, non pone particolari problemi se lo strumento viene posizionato in zone esenti da vibrazioni. È inoltre preferibile che l’imbarcazione non sia affetta da moti di rollio o beccheggio, che possono avere una certa influenza sulla misura ed aumentare la sua incertezza. 5. LA MISURA DELLA POTENZA Per completare il quadro delle misure relative alle prestazioni idrodinamiche è necessario rilevare la potenza assorbita dal propulsore. Questa è certamente la più complessa tra le principali misure effettuabili a bordo di una imbarcazione, sia perché richiede l’utilizzo di una strumentazione di non banale installazione, sia perché si tratta di una misura derivata. Proprio a causa di queste caratteristiche molto spesso si risale alla potenza erogata dal motore a partire dai suoi parametri di funzionamento, quali temperature dei gas di scarico, temperatura e pressione dell’aria, numero di giri delle turbine, posizione delle pompe del combustibile ed eventualmente consumi. Una volta rilevati questi dati li si confronta con quelli delle prove al banco. Tale procedura presenta il vantaggio di essere molto semplice e di non richiedere altra strumentazione al di fuori di quella generalmente installata sui motori. Va però sottolineato che essa fornisce una valutazione molto grossolana della potenza. Tale misura, pur essendo comunque molto utile per stabilire che il sistema motore-elica lavori in un campo di funzionamento accettabile, assolutamente non fornisce un valore di potenza sufficientemente accurato per effettuare considerazioni di tipo idrodinamico. Infatti le prove al banco sono condotte secondo standard che sono quelli ottimali per il funzionamento di un motore, ma sono raramente riproducibili a bordo di una imbarcazione. Per esempio, la temperatura e l’umidità dell’aria di alimentazione che il motore incontra a bordo saranno certamente diverse da quelle (che rispondono a precisi standard) che si realizzano in cella di prova. Inoltre non sempre è disponibile l’intero piano quotato del motore, ma di solito i punti di prova sono individuati secondo una curva di potenza cubica tracciata teoricamente a partire dalla potenza di progetto. Poiché molto spesso i parametri del motore relativi al reale punto di funzionamento in prova non sono coincidenti con quelli delle prove al banco, si ricorre ad interpolazioni che abbassano ulteriormente la qualità della valutazione. Per avere dati di potenza che consentano di effettuare significative correlazioni vasca-mare risulta quindi necessario procedere ad una misurazione diretta della potenza. È ben noto come la potenza sia fornita dal prodotto della coppia per il numero di giri. Quest’ultimo è rilevabile utilizzando dei pick-up magnetici affacciati su risalti realizzati sull’asse di propulsione. Tali sensori sono dispositivi economici e di facile installazione. In alternativa è 85 possibile effettuare la misura anche utilizzando sensori di tipo ottico. La precisione di queste misurazioni dipende dalla scheda counter utilizzata per l’acquisizione ed in particolare dalla frequenza del clock installatovi. La misurazione della coppia pone invece problemi un po’ più complessi; essa va ottenuta misurando la deformazione torsionale dell’asse tramite estensimetri. Il segnale rilevato dal condizionatore del ponte estensimetrico, che ruota con l’asse, deve essere trasmesso al sistema di acquisizione fisso. Per far ciò si utilizza un sistema di trasmissione in modulazione di frequenza. Dato che gli assi delle imbarcazioni da diporto hanno velocità di rotazione di circa 1000 rpm, l’elettronica è soggetta a forti sollecitazioni meccaniche, che vengono ridotte diminuendo le dimensioni degli strumenti. Esistono in commercio misuratori di coppia molto compatti e di costo relativamente contenuto che ben si prestano all’installazione sugli assi di piccolo diametro caratteristici di questa tipologia di imbarcazioni. Fig. 3 – Moderno torsiometro L’incollaggio dell’estensimetro necessità di particolare cura, dato che l’allineamento della rosetta influenza la misura della deformazione; anche la saldatura dei connettori richiede una certa perizia per evitare che la prova fallisca per il distacco di un filo. La principale incertezza nelle misure di coppia è però rappresentata dalla difficoltà di determinare il modulo di elasticità trasversale dell’asse G. È noto infatti che tale valore è la costante di proporzionalità tra il momento torcente e la deformazione dell’asse e dipende sia dal modulo di elasticità E che dal modulo di Poisson υ secondo la relazione G= E 2(1 + υ ) Sfortunatamente non per tutti i tipi di acciai impiegati nella costruzione degli assi navali è disponibile un valore sufficientemente accurato di G, dato che le case produttrici non sempre lo forniscono. Nei casi in cui è perlomeno nota la composizione metallografica del materiale si può utilizzare il valore del modulo dell’acciaio più simile. Allo scopo di mostrare l’influenza che la tipologia di materiale ha sui valori delle caratteristiche elastiche, nel seguito è mostrata una tabella (ovviamente molto limitata) con i valori di E, υ e G di alcuni tipi di acciai di comune impiego per la realizzazione di assi di imbarcazioni da diporto. 86 Tab. 1 – Caratteristiche di alcuni acciai di impiego navale Tipo Acciaio Aquamet 17 Aquamet 18 Aquamet 19 Aquamet 22 E [Mpa] 200600 199200 199949 199000 υ 0.291 0.290 0.295 0.312 G [Mpa] 77700 78500 76140 72900 Si può notare come la variazione del modulo di elasticità tangenziale G fra i tipi di acciaio riportato in tabella sia abbastanza rilevante, nell’ordine del 7 %. In realtà il valore di G non dipende solo dalle caratteristiche fisiche del materiale, ma in qualche misura anche dai processi di lavorazione che esso ha subito. Il posizionamento dell’estensimetro ha una certa importanza: è noto infatti che l’andamento delle linee di forza è influenzato dalle discontinuità geometriche dell’asse. La teoria consiglia di sistemare il punto di misura ad una distanza pari ad almeno due diametri dalla discontinuità. La figura che segue è relativa ad una sistemazione abbastanza agevole della strumentazione per la misura di coppia e giri su uno dei due assi di una imbarcazione di circa 23 metri. Si notano in particolare a sinistra il pick-up per la misurazione dei giri, a destra quello per la rilevazione del segnale radio dal torsiometro. Fig. 4 – Installazione di un sistema di misura della potenza Sfortunatamente non sempre è possibile disporre dello spazio necessario a sistemare l’estensimetro ad una distanza sufficientemente grande dalle discontinuità. Nella figura che segue si nota come la ridotta porzione di asse disponibile tra l’accoppiatoio e la tenuta di un idrogetto non consente di sistemare il punto di misura secondo quanto consiglia la teoria. 87 Figura 5 – Installazione di un estensimetro in spazi ristretti In questi casi, per ridurre l’incertezza, si potrebbero realizzare dei calcoli FEM per valutare l’entità perlomeno qualitativa dell’errore commesso. La soluzione ideale per migliorare la qualità delle misure di coppia sarebbe quella di eseguire una prova statica sull’asse in esame o per lo meno su un campione di dimensioni minori dello stesso materiale (e dalla stessa forma) nel caso le dimensioni rendessero tale prova problematica. Per far ciò è necessario dotarsi di un dispositivo in grado di realizzare staticamente la coppia voluta tramite martinetti idraulici con celle di carico interposte, facendo però attenzione a non generare sforzi di flessione nell’asse. Una prova di questo tipo veniva eseguita spesso in passato su assi di navi di dimensioni maggiori, soprattutto della marina militare, fornendo dati per la costituzione di una statistica di un certo rilievo. Anche nella misurazione della coppia l’acquisizione di dati ad una elevata frequenza di campionamento fornisce maggiori indicazioni sullo stato tensionale dinamico dell’asse, permettendo di rilevare la presenza di oscillazioni flessionali o torsionali. Nella figura che segue, in cui in funzione del tempo (espresso in secondi) è riportata la misura di coppia (in Nm) eseguita su un aliscafo, si può notare la presenza, soprattutto a regime, di un forte rumore. Fig. 6 – Rilievo di coppia (Nm – s) 88 In realtà il rumore ha componenti armoniche ben definite ed è dovuto alla presenza di vibrazioni flessionali dovute alla forte inclinazione dell’asse; nello spettrogramma che segue appaiono chiaramente i tracciati della componente fondamentale, che ha il valore del numero di giri espresso in Hz e delle armoniche successive. Fig. 7 – Spettrogramma del segnale precedente 6. ALTRE TIPOLOGIE DI MISURE Accanto alla misura di velocità e potenza, che sono i dati che hanno maggiore interesse per gli architetti navali, negli ultimi anni si stanno affermando misurazioni che hanno come scopo la valutazione dei requisiti di comfort a cui gli utenti delle imbarcazioni da diporto prestano sempre maggiore attenzione. Certamente la tenuta al mare è una delle caratteristiche che più determinano il livello di comfort per i passeggeri di barche da diporto, come dimostra la tendenza attuale ad installare sistemi attivi di contenimento dei moti anche su imbarcazioni di grandezza limitata. La verifica dell’efficacia di tali sistemi, la cui applicazione oltre ad avere un certo costo può determinare anche un incremento della resistenza al moto, può essere fatta o in maniera qualitativa oppure utilizzando sensori di accelerazione e di velocità angolare, disponibili sul mercato, la cui affidabilità è oggi certificata. È chiaro che una indagine più accurata necessita di una valutazione meno soggettiva dello stato del mare, ottenibile tramite boe ondametriche che peraltro sono installate in alcune aree. Ulteriori misure richieste per asseverare il comfort dell’imbarcazione sono quelle di emissioni acustiche e di vibrazioni. In questo caso si utilizzano fonometri ed accelerometri; si tratta di misure molto delicate essendo molte le fonti di possibili immissioni sonore presenti a bordo delle imbarcazioni. Negli ultimi tempi si sta studiando anche il problema del rumore idrodinamico ossia di quello dovuto all’interazione tra il flusso idrodinamico sulla carena e la struttura, particolarmente evidente con le imbarcazioni veloci realizzate in alluminio. Infine tra le misure che è possibile effettuare sulle imbarcazioni da diporto vanno annoverate quelle dei gas di scarico. Il problema delle emissioni è stato affrontato da una recente normative europea, che però si applica ai motori al banco. L’esecuzione di prove al vero ha un certo interesse scientifico perché potrebbe servire a caratterizzare meglio l’effettivo impatto che tali emissioni hanno sull’atmosfera e contribuire al dibattito sull’opportunità o meno dell’introduzione di una tale normativa, da molti giudicata eccessivamente severa. Va detto che ancor più che nel campo terrestre la misura al vero degli inquinanti pone problemi molto seri. Analizzatori di qualità sono generalmente ingombranti e delicati, per cui si deve ricorrere strumenti trasportabili ma meno precisi. Inoltre nei motori di taglia ridotta il condotto di scarico è raffreddato ad acqua per cui non è 89 possibile effettuare la misurazione. Infine l’ambiente di prova, caratterizzato da una alta umidità, altera la misura degli inquinanti, che vanno correlati alla effettiva potenza erogata. Tutto ciò rende la valutazione delle emissioni sul campo un argomento abbastanza ostico. 7. CONCLUSIONI Da quanto esposto appare chiaro come gli autori ritengano l’esecuzione delle prove in vera grandezza un fondamentale momento per lo sviluppo e l’ampliamento della conoscenza in un settore, quello delle barche da diporto, caratterizzato da una fortissima diversificazione per tipologia di scafi, materiali di costruzione, sistemi di propulsione. La validità di queste prove è però fortemente condizionata dalla qualità della misura. Migliorare l’attendibilità dei dati rilevati non è oggi particolarmente oneroso. Risultati ottimi sono stati raggiunti promovendo una stretta collaborazione fra progettisti, costruttori e responsabili delle prove. In particolare è sicuramente molto importante allestire gli impianti di propulsione delle imbarcazioni di nuova costruzione realizzando piccoli accorgimenti, sicuramente non onerosi, che consentono una agevole applicazione di strumenti e la riduzione del rumore della misura. I più attendibili risultati così ottenuti determinando un reale controllo della qualità del prodotto, assicurano ad un tempo sia prospettive di sviluppo del prodotto stesso sia una promozione dell’immagine del costruttore. BIBLIOGRAFIA [1] S. A. Harvald, “Resistance and Propulsion of Ships” – John Wiley & Sons, 1983 [2] “Guide for Sea Trials” – T&R Bulletin 3-47, SNAME, 1989. [3] F. Balsamo, S. Miranda, C. Pensa, F. Quaranta, “Analisys of the operations of a catamaran in service in the Neapolitan gulf; comparison between full scale trials and towing tank tests” Seventh International Conference On Fast Sea Transportation FAST 2003, Ischia, September 2003 90 LA VALIDAZIONE VIRTUALE DI UN PROTOTIPO NAVALE Andrea Carignano, Matteo Gualano Seac02 S.r.l., c/o Incubatore Di Imprese Via Pier Carlo Boggio 61 – 10138 Torino andrea.carignano@ seac02.it , matteo.gualano@ seac02.it SOMMARIO Il valore della prototipazione virtuale nel settore nautico e le possibili soluzioni di prototipazione attraverso strumenti di Realtà Virtuale e Realtà Aumentata. ABSTRACT L’esperienza della validazione virtuale nel settore dell’automotive può essere facilmente spesa nel settore nautico dove, per analogia, i processi produttivi sono complessi e laboriosi. In entrambi i casi la definizione di una piattaforma tecnologica di partenza e lo sviluppo di distinte componenti da progettare in stretta collaborazione, richiamano la comune problematica delle scelte corrette assunte col minor dispendio di risorse fisiche e temporali. La necessità di time-to-market brevi è diretta conseguenza di un ambiente technology-driven che, al tempo stesso, implica un’attenta analisi nelle fasi di basic design ad evitare costi di correzione nelle fasi finali di sviluppo. Soluzioni di Realtà Virtuale e Realtà Aumentata sono già parte dell’engineering design nel settore automotive e possono facilmente entrare nei processi di validazione del settore nautico. 1. INTRODUZIONE Il progresso e la diffusione dell’information technology hanno dato la possibilità di introdurre nuovi e significativi strumenti a supporto del settore della produzione, dando anche l’occasione di sviluppare nuove tecniche che vanno incontro alle differenti fasi legate ai lavori in un cantiere industriale. Il sistema produttivo legato a mezzi di trasporto nautico è, per sua natura, prevalentemente improntato ad un approccio del tipo MTE (Make-To-Engineering) e MTO (MakeTo-Order) e difficilmente le economie di scala riescono ad affermarsi, se non per alcuni componenti più o meno standardizzati che possono sfruttare il concetto di modularità ed adattarsi a differenti soluzioni applicative con la minima variazione progettuale (in tal caso però, come per esempio può avvenire per ciò che riguarda il piping, interviene spesso un rapporto di outsourcing con una società terza). La fase di basic design, dal concept al functional design fino al product engineering, assume come sempre in progetti di questo tipo un valore cruciale per l’efficienza del risultato finale sia in termini di prodotto realizzato sia in termini di costo speso, temporalmente e monetariamente. 91 2. IL VALORE DELLA VALIDAZIONE VIRTUALE. L’intero settore nautico è ormai profondamente segnato dall’innovazione tecnologica. Da un lato l’impiego di materiali sempre più innovativi, dall’altro la forma loro conferita strettamente integrata con computazioni matematiche ed ingegneristiche sempre più articolate e complesse, concorrono al miglioramento delle performance, della manutenibilità ed della sicurezza del prodotto finale. Il tasso di innovazione tecnologica rende necessari nuovi strumenti di rapida validazione dei modelli e dei progetti, per garantire un time-to-market al passo con i ritmi evolutivi del settore. Diversi segnali, tra cui i diversi finanziamenti per progetti europei dedicati, evidenziano come la strada del virtuale applicata al settore nautico sia fortemente ricercata dagli operatori stessi del settore, consci delle sue potenzialità nel perseguire obiettivi di riduzioni tempi e costi. La prototipazione fisica, anche non necessariamente in scala 1:1, è per lo più impraticabile per costi ed effettiva utilità finale. La modellazione 3D finalizzata alla validazione virtuale del progetto di una imbarcazione assume allora particolare importanza che cresce con le dimensioni del prodotto, legate ovviamente alla tipologia nautica. Il supporto della virtualità nelle fasi di progettazione e ingegnerizzazione facilità l’interfacciabilità dei diversi team che possono essere coinvolti per attività di design distinte. I modelli virtuali sono per loro natura digitale, facilmente interscambiabili, velocemente consultabili, editabili e modificabili. Inoltre, grazie a nuove tecnologie di collaborative meeting, il controllo in remoto e in locale di modelli e matematiche complesse, consente a più utenti, simultaneamente, di confrontarsi su di un medesimo modello, permettendo migliori analisi di test and refinment concettuali non solo nell’ambito di rapporti interaziendali (tra team funzionali distinti della medesima azienda), ma anche interaziendali (con aziende terze, fornitori, subcontractors, ecc.). Riportare l’intero sistema progettato all’interno di un insieme di database distinti per i diversi dipartimenti di design ma che possano incontrarsi all’interno di un unico mondo virtuale, ottimizza anche i costi di investimento dell’impianto, che diventa uno, standard per tutti. Lo schema di progetto dell’impianto idraulico per i lubrificanti può essere visualizzato in 3D contestualmente allo spazio dedicatogli nel draft design e simultaneamente all’ingombro fisico dei componenti meccanici ed elettrici che lo circonderanno. Eventuali carenze progettuali saranno facilmente e velocemente evidenziabili, permettendo un tempestivo intervento dei progettisti prima che altri ulteriori costi vengano affondati. Nelle fasi di design e di review e refinment di un progetto complesso come quello di una imbarcazione le principali attività di visualizzazione di dettaglio sono sostanzialmente di quattro tipi. Trovare elementi all’interno di una scena; verificare a livello macro e microscopico eventuali discrepanze, conformità sovrapposizioni o interferenze dei componenti; analizzare al dettaglio le scene per ottimizzare il layout degli oggetti, l’eventuale dimenticanza di uno di essi o, al contrario, la loro ridondanza; infine, un’analisi di tipo nonstatico, tipicamente attraverso delle animazioni, per individuare eventuali condizioni di interferenza dinamica, il percorso dei segnali attraverso i sistemi e le eventuali distorsioni dovute ai contestuali rumori. Per ciascuna delle attività sopra citate, l’utilizzo di sistemi di realtà virtuale semplificano ed accelerano i metodi di analisi tanto più il sistema di visualizzazione utilizzato coinvolga in modo immersivo l’utente. 92 3. SOLUZIONI DI REALTÀ VIRTUALE Il primo passo verso una efficace conversione a sistemi di validazione virtuale, è l’allestimento di una sala virtuale che consenta la piena valorizzazione di uno studio grafico di design, concettuale o funzionale, di un’analisi logistica in un plant-layout e così via. L’eperienza di Seac02 nella realizzazione di soluzioni di tipo Powerwall e soluzioni di tipo CAVE a più livelli di completezza tecnologica (dettati dalle dimensioni, dalle eventuali funzionalità di stereoscopia o di interattività utente-sistema) deriva prevalentemente dalsettore industriale legato all’automotive. L’affermazione in tali campi di strumenti di visualizzazione avanzata a supporto di attività di engineering design e di ricerca e sviluppo, rappresentano una leva alla loro applicabilità al settore nautico con il quale l’automotive non manca di analogie. Un sistema powerwall consiste nell’allestimento di uno schermo ad altissima risoluzione, anche di grandi dimensioni (a seconda delle esigenze anche oltre 30-40 mq di superficie), per la visualizzazione di modelli 3D e di matematiche complesse. Il supporto software nel controllo e nella visualizzazione dei contenuti permette la rappresentazione di elementi e componenti costruttivi in scala 1:1. Fig. 1 Schema strutturale di PowerWall basato su cluster grafico Un tradizionale sistema di prototipazione fisica a grandezza reale, oltre ad un dispendio di risorse materiali ingenti, comporta considerevoli lead time per il rilascio e la validazione dei modelli. L’eventuale individuazione di incompatibilità costruttive o funzionali, comportano poi l’ulteriore rallentamento della fase di design. L’esperienza del settore automotive insegna che, spesso, questa fase di review di un prodotto complesso porta a ritardi talmente incisivi nei tempi di sviluppo da rendere la piattaforma tecnologica adottata già obsoleta in uno o più aspetti prima della conclusione dell’intero progetto. Come già sottolineato, un settore technology-driven come quello nautico necessita, allo stesso modo di quello dell’auto, precisi impegni nell’accelerazione dei tempi di review, senza ovviamente screditarne l’oggettivo valore. Con un powerwall di più di 15 metri di base, allora, diventa possibile la 93 visualizzazione del modello di uno scafo nelle sue dimensioni effettive e grazie un potente motore di render real time e a funzioni avanzate di controllo in tempo reale (possibili attraverso all’ausilio di calcolatori prestanti) è possibile manipolare prospetticamente e zoommare sui dettagli per analisi più approfondite di modelli di diversi milioni di poligoni. Le potenzialità della visualizzazione ad alta definizione può essere incrementata sul fronte dell’immersività delle immagini grazie alla proiezione in stereoscopia, che permette,indossando dei semplici occhialini a lenti polarizzate , l’analisi dei modelli proiettati con la percezione corretta delle varie profondità di campo. Fig. 2 Esempi di utlizzo di un PowerWall per visualizzazioni ad alta definizione di grandi dimensioni e prototipazione virtuale in scala 1:1 Anche a tal proposito, l’esperienza nel mondo della progettazione meccanica e industriale del settore automotive ha suggerito una problematica, in questo caso legata alla compatibilità dei diversi formati CAD utilizzati nelle fasi di design. La possibilità di abbreviare i tempi di sviluppo passa anche dalla capacità di ovviare al problema di questa Babele informatica. La volontà di investire in un sistema di visualizzazione per la realtà virtuale deve essere ripagata dalla versatilità del sistema stesso, che non può e non deve implicare ulteriori costi di investimento in software, specie se si collabora anche con aziende fornitrici esterne. Questa consapevolezza ha spinto Seac02, a sviluppare una suite per la virtual e augmented relaity che consenta di riprodurre in stereoscopia un file sorgente di tipo CAD tra i più comuni utilizzati, garantendo sempre continuità tra la fase di progettazione e quella di validazione del prototipo virtuale indipendentemente dalla provenienza del modello. Un sistema di tipo Cave è rappresentato da una soluzione multi-schermo a proiezione sincronizzata in cui gli schermi costituiscono le pareti di una ipotetica stanza. Le pareti, e cioè gli schermi, sono ortogonali tra loro ma l’osservatore posto all’interno ha la percezione di una corretta prospettiva dell’intera ambientazione riprodotta tutt’intorno. Un Cave può essere realizzato con un numero di pareti che può andare da un minimo di due ad un massimo di sei (una per ogni faccia di un parallelepipedo). 94 Fig. 3 Schema strutturale di Cave a cinque schermi Anche in questo caso il supporto della stereoscopia conferisce valore aggiunto alla semplice visualizzazione dei contenuti su di uno schermo bidimensionale, sebbene rappresentanti oggetti 3D. Una soluzione di tipo Cave può essere completata da un sistema tracking ottico che monitori gli spostamenti dell’utente al suo interno ed aggiorni in tempo reale il punto di vista delle proiezioni sugli schermi, garantendo in ogni istante la coerenza prospettica. In tal caso il Cave è attivo, mentre in caso di assenza di un sistema di tracking per l’aggiornamento in tempo reale, il cave è passivo e la corretta prospettiva al suo interno è garantita in unico punto. Per evidenti ragioni costruttive, il cave è particolarmente funzionale nella visualizzazione di ambienti che si sviluppano su più di un piano intorno all’osservatore. In tal modo, sono potenziati vari tipi di valutazioni, dall’analisi di vani in cui siano, da progetto, raccolti elementi e componenti distinti, fino a studi inerenti all’interior design. L’adozione di sistemi Cave nel settore automotive ha permesso di conferire valore aggiunto alle review dei progetti legati agli impianti idraulici meccanici ed elettrici che devono coesistere per esigenze progettuali all’interno di spazi chiusi. La medesima problematica è ovviamente riscontrabile nel settore nautico dove, oltretutto, l’analisi per un corretto bilanciamento dei carichi e delle strutture all’interno di vani limitati assume un particolare significato. La possibilità di immergersi a 360° in stereoscopia all’interno dei progetti impiantistici di una imbarcazione da maggiore consapevolezza della funzionalità o meno di determinate forme e strutture. Continuando con le analogie, nel settore automotive si ricorre spesso all’utilizzo di sistemi Cave per la validazione estetica e funzionale degli abitacoli delle auto, così come delle cabine di aereo nel settore aeronautico e le medesime soluzioni di analisi sono facilmente riportabili al caso nautico. La verifica progettuale della corretta disposizione della strumentazione di bordo, l’adeguatezza degli spazi, la funzionalità delle distanze, l’eventuale assenza o ridondanza di elementi, necessitano il solo utilizzo dei modelli CAD di progetto ed evita l’allestimento di un vera cabina di prova. 95 Fig. 4 Esempi di utilizzo di un Cave per visualizzazione immersiva per interior design Un sistema Cave dotato di tracking ed osservato dall’esterno, anziché dall’interno, offre una soluzione tipo camera di Vessel, in cui un oggetto tridimensionale può essere osservato a 360°. Le pareti laterali dovranno essere più delle semplici quattro di un parallelepipedo e disposte lungo un perimetro poligonale (un esagono, un ottagono ecc..). La soluzione estrema è l’implementazione di una Cave cilindrico retroproiettato dall’interno. I modelli 3D di un motore, di uno scafo e così via possono essere visualizzati e osservati a tutto tondo in un sistema che è un primo passo verso un differente paradigma concettuale nell’ambito del virtuale: la Realtà Aumentata. 4. SOLUZIONI DI REALTÀ AUMENTATA Il nuovo paradigma concettuale nell’ambito della progettazione legata alla meccanica, all’interior e all’exterior design è rappresentato dalla realtà aumentata, cioè nella possibilità di contaminare il mondo reale che ci circonda con elementi virtuali. La tecnologia utilizzata da Seac02 consente di miscelare i due mondi attraverso un sistema software di riconoscimento ottico ed una videocamera per catturare le immagini del mondo reale. Fig. 5 Utilizzo di googles e marker per sistemi di realtà aumentata Il sistema è in grado di riconoscere dei marker, semplici simboli stampati, all’interno del campo visivo della videocamera e di sostituirvi un modello 3D renderizzato in tempo reale secondo la corretta prospettiva. Il massimo effetto di immersività soggettiva può essere ottenuto utilizzando degli Head Mounted Display (HMD) con una videocamera integrata. In tal caso, il campo inquadrato coincide con il punto di vista che ha effettivamente l’utente nel mondo reale e gli elementi virtuali aggiunti reagiscono prospetticamente in modo coerente a tutti I suoi movimenti. Soluzioni di Realtà aumentata possono essere utilizzate in supporto alla progettazione, aggiungendo ad elementi reali già fisicamente realizzati componenti che esistono ancora a livello di progetto. Il 96 sistema può essere utilizzato per la valutazione degli ingombri fisici degli elementi, posti singolarmente in uno spazio reale, o valutati simultaneamente per le verifiche di compatibilità ed interferenza garantendo analisi sia di tipo statico che dinamico, dato che i modelli virtuali miscelabili alla realtà possono essere anche animati. Le applicazioni al settore nautico possono essere intuite anche in questo caso pensando alle soluzioni proposte nell’automotive. L’aggiunta di un elemento virtuale ad una carrozzerie incompleta in sviluppo, come una portiera, un paraurti ecc., valida velocemente delle scelte progettuali di design. Fig. 6 Visualizzatore per Real Time Design in Realtà Aumentata applicato al settore automotive La realtà aumentata differisce dai precedenti sistemi citati per la possibilità di poter intervenire in tempo reale sui sistemi di riferimento che relazionano gli oggetti con l’ambiente esterno, e quindi tra di loro, semplicemente spostando i marker. Per questa ragione il sistema risulta particolarmente adatto allo studio di problematiche legate al layout di componenti all’interno di uno spazio limitato o più in generale plant-layout di un cantiere. La funzionalità di un sistema di Realtà Aumentata consente soluzioni particolarmente innovative anche nell’ambito della manutenibilità dei sistemi allestiti su di una imbarcazione, dagli impianti idraulici a quelli elettrici ecc. Grazie al sistema di marker, infatti, le pareti possono diventare temporaneamente trasparenti, se il modello virtuale associato è la rappresentazione di ciò che esiste realmente oltre la parete stessa. Chi interviene per una manutenzione sia ordinaria che straordinaria, è in grado di visualizzare on site, con HDM o PDA o semplice notebook, l’impianto installato ed individuare un elemento ricercato senza la consultazione di piantine e schemi cartacei. 97 Fig. 7 Realtà Aumentata per la validazione di un calcolo FEM o CFD Fig. 8 Realtà Aumentata in supporto ad operazioni complesse di montaggio o manutenzione 5. CONCLUSIONI E LAVORI FUTURI Seac02, grazie un attento periodo di studi ed analisi, è riuscita ad ottimizzare le soluzioni di allestimento relative alle sale virtuali, giungendo ad una offerta estremamente competitiva sui costi rispetto alle offerte dei pochi concorrenti nel settore in tutto il mondo. L’esperienza maturata nel settore dell’automotive può essere facilmente ripercorsa nel settore nautico con il quale le analogie nelle problematiche progettuali sono mancano. Seac02, inoltre sta sviluppando e perfezionando un motore di rendering realtime in grado di gestire modelli di diversi milioni di poligoni e che verrà integrato ai sistemi descritti in precedenza, con particolare riguardo alla realtà aumentata implementata con il riconoscimento dei marker. La verosimiglianza dei modelli sarà il passo determinante per l’efficacia di tale tecnologia BIBLIOGRAFIA [1] C. Swindells, B. A. Po, I. Hajshirmohammadi, B. Corrie, J. C. Dil , B. D. Fisher, K. S. Booth “Comparing CAVE, Wall, and Desktop Displays for Navigation and Wayfinding in Complex 3D Models” Natural Sciences and Engineering Research Council of Canada (NSERC). [2] Dr.Uwe von Lukas,Steffen Nowacki,Dirk Rüdiger,Matthias Vahl “Virtual Engineering for the Shipbuilding Industry” Computer Grafics Vol 2 2003. [3] M.Kanerva, M. Lietepohja, D. Rauma, P. Hakulinen “Shipbuilding Process – Challenges and Opportunities” IBM Product Lifecycle Management Resource Paper First Edition March 2002 98 LA SPERIMENTAZIONE IN VASCA NAVALE DELLE IMBARCAZIONI DA DIPORTO Claudio Pensa Dipartimento di Ingegneria Navale, Università degli studi di Napoli “Federico II”, via Claudio 21 – 80125 Napoli [email protected] SOMMARIO In queste note è esposto il punto di vista dello sperimentatore in vasca navale per quanto riguarda la previsione delle prestazioni del naviglio da diporto. Si è proceduto identificando le peculiarità delle procedure sperimentali per le imbarcazioni da diporto, cercando di rappresentare i limiti di validità delle previsioni per suggerire (implicitamente) adeguati criteri di valutazione dei risultati. Per concludere si è evidenziata l’importanza di una stretta collaborazione fra gli sperimentatori, i progettisti ed i cantieri per migliorare la precisione delle previsioni e si sono prospettati criteri di organizzazione e selezione delle condizioni di prova per realizzare il miglior rapporto costi benefici dalle prove in vasca. 1. INTRODUZIONE La valutazione delle prestazioni velocistiche delle imbarcazioni da diporto è, per diversi motivi, un caso particolare dell’Architettura Navale sperimentale. Prima di entrare nello specifico del tema può risultare utile notare che il fine evidentemente ludico che caratterizza il possesso di una barca da diporto, rende la soggettività dei gusti e le opinioni degli armatori fattori tanto condizionanti l’aspetto delle imbarcazioni da riuscire ad influenzare anche le forme di carena. La molteplicità delle soluzioni realizzate, è stata negli anni ulteriormente ampliata in ragione delle molte funzioni per le quali tali imbarcazioni sarebbero state ideate. Inoltre le difficoltà intrinseche nella previsione delle prestazioni, che qui di seguito analizzeremo, ed il gran numero di modelli fisici (diverse forme, dimensioni e parametri ponderali) ha generato un gran numero di modelli interpretativi che a loro volta sono stati per anni causa di frequenti diversificazioni delle convinzioni dei progettisti e, quindi, delle caratteristiche morfologiche dei loro progetti. Va notato che questa felice confusione mentale, generando la grande varietà di forme di cui si è detto, ha costituito uno degli aspetti più gratificanti per l’interesse degli appassionati che rappresentano pur sempre i fruitori ultimi del prodotto. Non sembri, questa osservazione, del tutto banale: si ricordi, ad esempio, per quanto tempo barche a vela strette e pesanti hanno gareggiato con alterna fortuna con scafi larghi e leggeri o quanto, ancora oggi, non sia del tutto chiaro quali siano i limiti di validità dell’architettura a catamarano. In sintesi, ciò che va tenuto presente, è la prima singolare circostanza nella quale si imbatte il ricercatore che affronta questa disciplina: la dispersiva diversificazione dei modelli fisici da interpretare. 99 Tornando più specificamente al merito dell’argomento da trattare, allo scopo di descrivere, in maniera evidentemente sintetica, le peculiarità che in qualche misura governano i fenomeni connessi alla procedura sperimentale di previsione delle prestazioni, dividiamo l’intera casistica nei due grandi campi delle imbarcazioni a motore ed a vela. 2. LE IMBARCAZIONI A MOTORE Nell’analizzare le specificità della sperimentazione in vasca delle imbarcazioni propulse con motori, tratteremo in sostanza delle sole carene veloci in quanto per esse si manifestano le caratteristiche condizioni di prova a cui abbiamo già alluso. Notiamo a tal proposito che anche nel diporto il valore delle velocità relative (cioè dei numeri di Froude Fn) delle imbarcazioni plananti è sostanzialmente inversamente proporzionale alle dimensioni di queste. Ne consegue che in base alla ben nota imposizione di uguaglianza fra i numeri di Froude relativi al modello ed alla nave, VM = g × LM VS g × LS si è costretti ad operare alle massime velocità consentite dall’impianto e con rapporti di scala λ=LS/LM molto grandi. In sostanza si subiscono nella massima proporzione gli effetti negativi che si determinano sia nel rilevamento della misura, sia nella procedura di correlazione vasca-mare. Più in particolare le difficoltà di misura sono dovute: A) B) al virtuale accorciamento della vasca, causato dai maggiori tempi di accelerazione e decelerazione, ed al minor tempo a disposizione per l’acquisizione dei dati durante il moto permanente; alla individuazione della reale direzione del rimorchio, resa difficile dalle notevoli variazioni del pescaggio e dell’assetto longitudinale in corsa causate dalla spinta idrodinamica tipica delle alte velocità. Per quanto concerne le difficoltà di correlazione, queste sono dovute al rischio dell’insorgere dei così detti effetti scala (evidentemente maggiormente incidenti quando λ è molto grande). Notiamo infatti che si rimarcano gli intrinseci limiti della metodologia di Froude e si manifestano nuovi punti critici. In sintesi: 1) 2) 3) 4) 5) 6) la grande differenza fra i numeri di Reynolds nave e modello rendono assai poco attendibile la valutazione delle resistenze delle appendici (timoni, flaps, interceptors, pinne di deriva, skegs, braccetti porta assi, pattini longitudinali ecc.) nelle prove di autopropulsione, le dimensioni delle eliche risultano estremamente ridotte, ed anche i correnti metodi di correzione per l’adeguamento del numero di Reynolds tendono a perdere di validità; risultando diverso il numero di Weber che si realizza nelle condizioni di prova in vasca da quello relativo all’esercizio in mare, non viene rispettata la similitudine nei fenomeni influenzati dalla tensione superficiale del fluido; si determina, per motivi non ancora del tutto chiari, una differenza fra l’assetto longitudinale in corsa che si realizza in vasca e quello verificato al vero (in genere è maggiore quello misurato in vasca); risulta difficile la determinazione del peso apparente e del baricentro virtuale dovendo tenere in conto la vera direzione della spinta dei propulsori (dipendente sia dall’inclinazione degli assi delle eliche sia dagli assetti longitudinali in corsa); può diventare molto importante la non facile valutazione dell’area e della lunghezza significative della superficie bagnata in corsa per il computo della resistenza d’attrito. 100 Le difficoltà relative al rilevamento della misura si affrontano realizzando apparecchiature ideate specificamente per questo genere di prove, parte dell’impegno operativo, quindi, si trasferisce nella valutazione della precisione e della affidabilità dello strumento di misura. Entrando nel dettaglio: A) B) per far crescere i tempi di acquisizione, si scelgono sistemi di fissaggio del modello al carro che consentono la eliminazioni dei vincoli che scaricano i dinamometri durante le fasi di accelerazione e decelerazione; la determinazione della direzione della forza di rimorchio si può risolvere in due modi: • esercitando l’azione del rimorchio con una forza costantemente orizzontale; • variando l’altezza del punto di rimorchio solidale al carro dinamometrico in funzione dello spostamento verticale del punto solidale al modello. Applicando una forza costantemente orizzontale (figura 1) si ha la vantaggiosa coincidenza della direzione della forza di rimorchio e della resistenza all’avanzamento del modello. Inoltre, sul modello si genera una coppia appruante, dovuta alla resistenza idrodinamica ed al rimorchio, che tende a ridurre la sopravalutazione dell’assetto in corsa che si verifica in vasca sui modelli veloci di piccole dimensioni. Figura 1 Nella figura 2 è rappresentato il secondo metodo con il quale si risolve appieno il problema. Va però notato che un adattamento manuale alla geometria del rimorchio richiede tempo e quindi lunghezze della vasca spesso non disponibili per le alte velocità di prova. Resta possibile, ed in tal senso ci si sta muovendo al Dipartimento di Ingegneria Navale di Napoli (DIN), utilizzare un controllo automatico e sfruttare quindi al meglio le possibilità della procedura sperimentale. Figura 2 I problemi legati alla correlazione vasca-mare sono ovviamente di altra natura. In particolare: 1) Dalle grandi differenze fra i numeri di Reynolds, nasce l’esigenza di sperimentare carene senza appendici e di valutare le resistenze dovute a queste ultime in sede separata. Così facendo, oltre ad ignorare le reciproche influenze fra la carena e le varie appendici, si applica implicitamente la risultante di tutte le resistenze di queste al punto di applicazione del rimorchio, in quanto si ignorano gli effetti diretti ed indotti che si avrebbero riportando le 101 2) 3) varie resistenze ai reali punti di applicazione (così procedendo, in qualche misura, si amplifica la sopravalutazione dell’assetto dinamico di cui si è già fatto cenno). Sempre a causa del ridotto numero di Reynolds, in molte vasche si evita di effettuare prove di autopropulsione su modelli tanto piccoli e veloci. Ciò comporta l’impossibilità di valutare sperimentalmente, per il modello in esame, i fattori di autopropulsione, e determina anche la limitata disponibilità in letteratura di dati e, di conseguenza, la ridotta attendibilità delle procedure statistiche di valutazione della efficienza di propulsione delle imbarcazione veloci. Per esaminare i problemi che nascono dai valori che assume in vasca il numero di Weber, ricordiamo che questo è un coefficiente adimensionale che rapporta le forze inerziali a quelle legate alla tensione superficiale del fluido. La formulazione analitica di questo parametro è: Wn = V 2× L× ρ σ dove V è la velocità del fluido, L è una lunghezza rappresentativa le caratteristiche geometriche del modello (o, meglio, della parte di questo che si sta analizzando), ρ è la densità di massa del fluido e σ è la tensione superficiale dell’acqua. Osservando che la tensione superficiale dell’acqua non si riduce proporzionalmente nella trasposizione dalla nave al modello, risulta evidente quanto peso può avere un grande rapporto di scala λ. (che determina VM << VS ed LM << LS). Un parziale aggiramento di questo nodo, lo si può compiere realizzando gli spigoli bagnati durante il moto, cioè le parti del modello più coinvolte da questi fenomeni, con un cosiddetto angolo di distacco maggiore di 120° ed un raggio di curvatura sullo spigolo più piccolo possibile (figura 3). Questo espediente risolve spesso in modo soddisfacente la verosimiglianza della posizione della linea di distacco dei baffi di prora dalla carena, ma lascia di difficile valutazione gli effetti scala che, in qualche misura, influenzano il flusso intorno ai pattini longitudinali sul fondo dello scafo ed intorno ad i redan ed alle altre discontinuità della superficie bagnata. Figura 3 4) Relativamente alle osservate differenze fra gli assetti longitudinali in corsa realizzati in vasca ed al vero, l’interpretazione oggi più comunemente accettata individua nell’andamento delle linee di corrente del fluido sotto la carena la causa del fenomeno. In particolare, qualora si riuscisse a visualizzare il flusso dell’acqua intorno al modello ed alla carena della nave, ci si renderebbe conto che il fluido, deviato verso il basso dalla prora, tende nel moto verso poppa a recuperare la quota originale. Nella nave questo flusso, secondo questa interpretazione, urtando sul fondo dello scafo nella zona di poppa, crea un momento appruante che almeno in parte viene a mancare nel modello. Sotto di esso infatti l’acqua, a causa della irrealizzata similitudine geometrica fra il fenomeno al vero ed il modello riprodotto, scavalca la carena disperdendo parte dell’energia che sulla nave era stata riceduta sotto forma di momento appruante. Per superare questo inconveniente o si agisce sulla posizione del baricentro, tenendo conto che le proporzioni del fenomeno sono funzione anche della velocità, o, nel caso auspicabile in cui le prove vengono effettuate con correttori di assetto (flaps o interceptors), ricercando il miglior risultato al variare dell’angolo di esercizio dei correttori ed ipotizzando che al vero, anche se per un diverso angolo dei flaps, tale assetto sia ottenibile. Può essere 102 5) 6) utile sapere che, per imbarcazioni che realizzano in vasca angoli di assetto compresi fra 3.5 e 5 gradi, le esperienze fatte dal DIN indicano che la misura in vasca generalmente sopravaluta di circa un grado il dato verificato alle prove a mare. La valutazione dell’effetto che sull’assetto in corsa ha l’inclinazione della retta di azione dei propulsori è estremamente difficile. Essa infatti agisce sia direttamente sull’assetto, in quanto la spinta non è parallela alla risultante della resistenza e non passa per il punto di applicazione di questa, sia, operando un virtuale alleggerimento della barca, cambiando di fatto la geometria immersa della carena e quindi di nuovo, ma indirettamente, influenzando l’assetto dinamico.Non c’è modo per aggirare questi problemi se non applicando la forza di rimorchio in perfetta similitudine con la geometria della spinta al vero. Come si è già detto un impianto di questo tipo è stato realizzato al Dipartimento di Ingegneria Navale di Napoli dove si è osservato che, nonostante l’automatismo della regolazione, la procedura con tiro controllato determina una sostanziale maggiore difficoltà nel rilievo della misura. Questa difficoltà è determinata dal pericolo che si manifestino rumori meccanici nella misura di difficile quantificazione. Per maturare una buona conoscenza dei fenomeni, è in corso di svolgimento presso il DIN uno studio che sta paragonando le previsioni effettuate con entrambi i sistemi (tiro orizzontale e controllato) ai dati rilevati nelle prove in vera grandezza. Le difficoltà che si incontrano nella individuazione dell’area della superficie e della lunghezza bagnate in corsa nascono dal fatto che queste non si possono ottenere che visivamente.A rendere complessa questa operazione, oltre la brevità del tempo disponibile, è un fenomeno che nasce anch’esso dalla tensione superficiale dell’acqua. Questa, infatti, non riducendosi proporzionalmente nella trasposizione fra la nave ed il modello, sovrasta per un tempo ed uno spazio proporzionalmente maggiori la cosiddetta instabilità di Helmhotz, cioè la tendenza della lamina d’acqua che forma i baffi di prora a trasformarsi in spruzzi. I baffi risultano quindi ben più grandi di quello che dovrebbero essere e rendono spesso problematico osservare questa parte della carena (figura 4). Figura 4 Tale indeterminatezza può risultare particolarmente significativa in quanto proprio in questa zona la direzione del flusso non coincide assolutamente con quella del moto ed è quindi del tutto inattendibile ritenere che questa parte della superficie bagnata contribuisca alla formazione del campo di forze viscose, allo stesso modo in cui lo fa la rimanente parte della carena. 103 Si cerca di superare queste difficoltà fotografando e filmando da più punti di vista il fenomeno durante l’intera corsa di prova. Risultano utili in tal senso impianti di illuminazione efficaci, la possibilità di valutare la geometria bagnata durante la visione rallentata del filmato ed ancora le foto subacquee con le quali è anche possibile individuare le linee di ristagno (figura 5). Figura 5 Si noti che, a rigore, le linee di ristagno delimitano a prora l’area bagnata sulla quale si realizza la resistenza di attrito (differentemente da quanto accade a prora di esse dove il moto relativo fra acqua e carena ha la componente assiale diretta verso prora). Dal numero dei punti critici evidenziati, appare evidente che mai come nel caso del naviglio minore (per dimensioni) risulterebbe utile il così detto coefficiente di conguaglio da determinare, selezionando i casi omologhi, rapportando le previsioni sperimentali ai risultati delle prove in vera grandezza. Grazie ad esso si potrebbe ridurre in maniera significativa il grado di indeterminatezza delle previsioni effettuate. Sfortunatamente questa procedura, usata in molte circostanze, è in questo caso di limitata applicabilità sia per la grande diversificazione delle forme (e la conseguente difficoltà nel selezionare i dati significativi) sia per la grave mancanza di rilievi al vero attendibili (e disponibili in letteratura) di unità precedentemente provate in vasca. Se il primo punto appare un aspetto fisiologico della progettazione del naviglio da diporto, il secondo è forse l’elemento centrale da affrontare per migliorare le capacità di previsione. Da una più stretta collaborazione fra cantieri, progettisti e centri di ricerca (cioè le vasche navali che forniscono i risultati sperimentali) si potrebbero ottenere, con relativa rapidità, molti dei dati necessari per una più precisa conoscenza dei modelli fisici trattati. Le difficoltà ed i limiti di procedura evidenziati, potrebbero generare nel lettore l’impressione di una sostanziale inadeguatezza del metodo sperimentale. Tale conclusione sarebbe assolutamente errata. Infatti: 1. I punti trattati evidenziano le maggiori difficoltà che si incontrano valutando questo tipo di imbarcazioni in relazione alla ormai acquisita standardizzazione raggiunta nella valutazione delle prestazioni del naviglio tradizionale di grande tonnellaggio. 2. Dal punto di vista ingegneristico l’affidabilità raggiunta, ovviamente migliorabile, è certamente già soddisfacente. 3. Eccezion fatta per i codici di calcolo numerici, con i quali è ancora oggi difficile ottenere dati assoluti (sono infatti utili ed attendibili sopratutto nelle valutazioni relative) qualunque 104 altro metodo di previsione si basa su dati rilevati sostanzialmente nelle prove sperimentali in vasca navale. Ne consegue che, procedendo questi metodi a valle della metodologia sperimentale, non possono essere certo considerati più attendibili. 4. Con la sperimentazione in vasca è possibile osservare nel dettaglio aspetti importanti del comportamento della carena che altrimenti sarebbero non valutabili. In particolare, oltre alle caratteristiche di resistenza, sono analizzabili la stabilità dinamica longitudinale e trasversale, la ventilazione dei propulsori, gli angoli di incidenza delle linee di corrente sui pattini longitudinali, la qualità del flusso a poppa dello specchio di poppa ed altro ancora. Una ultima considerazione può risultare utile sia per promuovere ulteriormente la collaborazione tra sperimentatori, progettisti e cantieri sia per avvalorare la adeguatezza industriale della sperimentazione in vasca. Con un adeguato scambio d’informazioni preventive, è possibile concordare con il laboratorio un programma di prove che consente di ottenere una grande quantità di dati a costi contenuti. A titolo di esempio, si consideri la semplice determinazione della resistenza al rimorchio di una carena per la quale è necessario ottenere valutazioni a dislocamenti sostanzialmente diversi (caso molto frequente). Si realizza una buona economia: • • • determinando le curve di resistenza per i soli dislocamenti minimi e massimi (valutati per altro in modo cautelativo – cioè rendendoli ben diversi); provando la carena con uno o due dislocamenti intermedi alle sole velocità critiche (ad esempio quelle di contatto, massime ed eventualmente di gobba) ; ed in fine, per le stesse velocità, effettuando la ricerca del migliore assetto o della più efficiente azione dei correttori di assetto (posizione dei flaps o degli interceptors). Così procedendo con non più di trenta punti di acquisizione ed una limitata spesa di allestimenti del modello, si sono ottenuti una enorme quantità di dati che potrà essere utile anche con assetti dell’imbarcazione diversi per peso e posizione del baricentro. Nella figura 6 è indicata graficamente l’estensione del campo di interesse della sperimentazione ipotizzata. Figura 6 105 3. LE IMBARCAZIONI A VELA Le prove di rimorchio dei modelli di barche a vela sono senza alcun dubbio una delle operazioni più complesse della Architettura Navale sperimentale. La più evidente e forse più importante ragione di quanto detto, nasce dal fatto che queste imbarcazioni, tranne che nella condizione di vento in poppa, navigano sempre sbandate e con angolo di scarroccio. Per avere una percezione di quanto questo modello fisico sia complesso, basta visualizzare, a titolo di esempio, il semplice caso di un aumento della forza del vento. Immaginando di voler mantenere inalterata la rotta, è facile verificare che: • • • • la barca aumenta l’angolo di scarroccio per contrastare l’aumentata componente laterale della forza aerodinamica e sbanda per aumentare il momento raddrizzante; la cresciuta spinta aerodinamica e la cresciuta resistenza idrodinamica (dovuta oltre che alla aumentata velocità anche ai variati angoli di scarroccio e di sbandamento) generano un appruamento dello scafo, si verificano spostamenti, a sottovento del baricentro della spinta aerodinamica e verso prora di quello della risultante idrodinamica, che generano un incremento del momento imbardante che va contrastato con l’aumento dell’angolo di barra del timone. Tenendo presente che ognuno di questi effetti influenza tutti gli altri, si può avere un’idea della complessità del fenomeno. Quanto detto non è gratuito. Ricordando la assoluta simmetria che deve verificarsi fra i vettori risultanti delle forze aerodinamiche ed idrodinamiche, si intuisce che le grandezze velocità, angolo di sbandamento, angolo di scarroccio, angolo di assetto longitudinale ed angolo di barra del timone sono strettamente correlate fra loro ed i valori che essi possono coerentemente assumere sono funzione del campo di forze aerodinamiche generato dal piano velico e dall’opera morta e dalle intrinseche caratteristiche di stabilità della barca. Dal momento che prima della singola corsa di rimorchio vanno scelti i valori di almeno quattro parametri fondamentali (angoli di scarroccio e di sbandamento, velocità ed assetto longitudinale), in linea di principio l’intero sistema dinamico dovrebbe essere conosciuto prima delle prove. Evidentemente sono state ideate procedure che con un accettabile grado di attendibilità hanno aggirato questo paradosso. In particolare sono oggi applicate due metodologie di prova. • La prima si basa sulla sequenza di molte corse di prova nelle quali i valori dei parametri di cui si è detto sono scelti in maniera relativamente acritica: viene cioè individuato un insieme di valori delle quattro grandezze che con sostanziale certezza contengano le condizioni reali di esercizio. Individuate per ogni corsa di prova le componenti del campo idrodinamico, si scelgono i risultati in base alla preventiva conoscenza (calcolata o sperimentata) delle forze aerodinamiche da associare ad essi imponendo la simmetria dei due campi di forze (aerodinamico ed idrodinamico). • La seconda procedura tenta di realizzare una maggiore similitudine applicando al modello di carena un simulacro di albero sul quale viene vincolata la forza di rimorchio. Sia la posizione longitudinale dell’albero sia il punto di applicazione della forza di rimorchio sono variati con controllo automatico per realizzare, ad ogni velocità di avanzo del modello, la stabilità di rotta necessaria. Così procedendo, si realizza necessariamente una associazione coerente delle quattro grandezze principali (di scarroccio e di sbandamento, velocità ed assetto longitudinale)e con essa il così detto sail point cercato. Resta evidentemente da valutare quale velocità del vento e quale piano velico determineranno una risultante pari (in proporzione) alla forza di rimorchio applicata ed il punto di applicazione realizzato. Alla già evidente complessità delle metodologie descritte, partecipano anche, come nel caso delle barche a motore, la intrinseca difficoltà del rilevamento della misura e gli effetti fisici della riduzione di scala. 106 Non potendo entrare nello specifico di un argomento così complesso, ci limiteremo ad una rapida descrizione dei principali aspetti che rendono singolare e complessa la sperimentazione delle imbarcazione a vela: • • • • • Le grandi appendici sempre presenti in una barca a vela (derive e timoni) rendono di fondamentale importanza la valutazione degli effetti dei piccoli numeri di Reynolds realizzati sul modello. Evidentemente, punto centrale dell’impostazione di una serie di prove su una carena di questo tipo è la individuazione delle dimensioni minime del modello e, quindi, la verifica delle capacità operative della vasca. Per procedere al calcolo dei numeri di Reynolds, è importante individuare il valore della lunghezza significativa (che, date le comuni forme delle carene, spesso, non può essere considerata la lunghezza al galleggiamento) e la velocità di interesse (funzione, oltre che delle caratteristiche intrinseche della barca, anche delle probabili condizioni meteomarine). E’ fondamentale produrre una sufficiente stimolazione della turbolenza del flusso intorno alla carena, la quale, però, implica la valutazione della resistenza parassita degli stimolatori che va ovviamente sottratta ai valori misurati. E’ relativamente frequente il verificarsi del distacco della vena fluida che comporta variazioni della resistenza e della portanza poco prevedibili e per tanto difficili da riportare al vero. L’errore umano, in questo genere di prove, è relativamente frequente. Può infatti essere provocato sia dalle difficoltà relative all’allestimento del modello (l’allineamento dei dinamometri è un momento critico dell’intera procedura), sia dalla validazione della misura (che è fortemente influenzata dalla correttezza degli angoli di sbandamento e di assetto), sia dalla calibrazione e taratura dei numerosi strumenti (la cui contemporanea attendibilità è indispensabile per ritenere validi i valori rilevati durante la corsa). Non sarà sfuggito al lettore che, pur assicurando una precisa e valida previsione del comportamento idrodinamico della carena, l’attendibilità delle previsioni delle prestazioni velocistiche deve sottostare alla accuratezza della valutazione del campo di forze aerodinamiche. Questo è per sua intrinseca caratteristica di difficilissima modellazione (si pensi a quanto su di esso influisce la tecnica con cui viene condotto un moderno piano velico caratterizzato da antenne flessibili, stralli a tensione regolabile ecc.), per cui è evidente che per questo genere di prove si devono organizzare gruppi di lavoro nei quali convergono competenze relative a discipline che per diverse consuetudini non sempre hanno gli stessi interessi di ricerca. 4. ALTRE CONSIDERAZIONI Va ora notata una sostanziale differenza che si è verificata fra la sperimentazione delle barche a vela e quelle propulse a motore. Per le prime, il campo di utilizzazione della procedura sperimentale si è limitato quasi esclusivamente alle imbarcazioni da competizione, mentre per le seconde la tendenza è esattamente invertita. Per quanto concerne le imbarcazioni a motore, ciò è dovuto al fatto che nelle competizioni si raggiungono oramai velocità che rendono assolutamente proibitive le prove in vasca. Si consideri che sono oramai comuni, ad esempio nelle competizioni off-shore, velocità dell’ordine dei 120 kn che, con lunghezze vicine ai 12 m, implicano numeri di Froude prossimi a 5.7. Volendo riprodurre il fenomeno in una vasca con un carro dinamometrico capace di accelerare fino a 7 m/s, velocità già non raggiungibile per molti impianti, bisognerebbe costruire un modello lungo appena 15 cm e subire, quindi, una inaccettabile influenza degli effetti scala. La tendenza inversa che si è verificata nella vela è sostanzialmente dovuta all’impegno finanziario necessario alla sperimentazione di queste barche. Da qualche tempo, però, sia per l’alto costo e valore commerciale di alcune prestigiose realizzazioni non destinate alle competizioni, sia per il più frequente allontanamento dall’ortodossia, che costringeva le imbarcazioni da crociera in angusti spazi progettuali rendendole implicitamente lente, sono divenute più frequenti le sperimentazioni e conseguentemente più affidabili i risultati. 107 In tal senso, è forse importante specificare che l’ancora diffuso senso di perplessità che si incontra nel mondo professionale nei confronti della sperimentazione in scala ridotta di questo tipo di barche è un retaggio legato ai frequenti insuccessi verificatisi fino alla metà degli anni ‘70. Per recuperare invece la fiducia nello strumento sperimentale, basta pensare all’uso intensivo ed indubbiamente fruttuoso che di questo strumento è stato fatto, nella progettazione di imbarcazioni destinate alle grandi (e finanziatissime) sfide della Coppa America e della Withbread. L’accresciuta, ma ancora scarsa, tendenza all’utilizzo delle vasche navali nel campo delle imbarcazioni a vela non destinate alla competizione dovrebbe consentire un significativo arricchimento dei dati disponibili in letteratura (sia relativi ai risultati che alle metodologie con le quali questi sono stati ottenuti), e invertire la tendenza alla riservatezza che evidentemente caratterizza il settore della progettazione dei mezzi da competizione. Se ciò avverrà, se cioè la pratica operativa della progettazione nella nautica a vela si continuerà ad arricchire del necessario rigore scientifico, si verificherà anche per essa ciò che si è verificato nella nautica da diporto a motore. Ci riferiamo alla fortunata circostanza che vede questo settore dell’Ingegneria Navale come ideale e fertilissimo campo di sperimentazione di nuove idee che, grazie ai costi relativamente ridotti, alla ricchissima tipologia di natanti esistente ed alla implicita maggiore libertà di pensiero e creatività che lo caratterizza, consente al più impegnativo e, per sua natura, lento ad evolversi settore del naviglio “maggiore” di applicare idee e tecnologie che altrimenti ben più tardi sarebbero state raggiunte. BIBLIOGRAFIA [1] “Status of Hydrodynamic Technology as Related to Model Tests of High-Speed Marine Vehicles” - David W. Taylor Naval Ship Research and Development Center; Bethesda, Maryland. [2] “International Towing Tank Conference” - Reports degli anni 1987 - 2002. [3] P. van Oossanen, “Predicting the Speed of Sailing Yachts” - Transactions SNAME, volume 101, 1993 [4] F. Balsamo, S. Miranda, C. Pensa, F. Quaranta, “Analisys of the operations of a catamaran in service in the Neapolitan gulf; comparison between full scale trials and towing tank tests” - Seventh International Conference On Fast Sea Transportation FAST 2003, Ischia, September 2003 108 LA COSTRUZIONE NAVALE IN MATERIALI COMPOSITI OGGI E LE PROSPETTIVE FUTURE Sebastiano Rech Morassutti Trimarine srl – Via Visome 16 – Borgo Piave - 32100 Belluno – Italy [email protected] SOMMARIO • Introduzione • Evoluzione delle Tecniche Costruttive delle Imbarcazioni • Lo Stato dell’Arte • Il Futuro • Conclusione 1. INTRODUZIONE Un ringraziamento all’Università di Messina, all’ASPRONADI, ai presenti e a tutti coloro che hanno contribuito all’organizzazione di questo Sea-Med 2004. Il mio intervento è più discorsivo rispetto a quanto avete avuto modo di ascoltare in precedenza e anche le foto che vedrete sono soltanto una sequenza d’immagini di imbarcazioni, naviganti, in costruzione e in allestimento. Non vi è un particolare legame tra foto e foto, se non il fatto che si tratta solamente di strutture costruite in compositi avanzati. Iniziando con un breve accenno storico sull’evoluzione della costruzione navale in materiali compositi si passa poi a descrivere quello che rappresenta lo stato dell’arte della costruzione per concludere con una panoramica di quelli che potranno essere gli sviluppi futuri. 2. EVOLUZIONE DELLE TECNICHE COSTRUTTIVE DELLE IMBARCAZIONI L’inizio di questa storia lo possiamo probabilmente porre attorno al 1937-38 quando Ray Greene, uno studente che si pagava i costi dell’Università dell’Ohio costruendo piccole imbarcazioni a vela, pensò di usare un’autoclave per realizzare una Snipe utilizzando un composito di melamina e tela di lino. Forse non se ne rese conto, ma probabilmente è stato il primo costruttore di una moderna imbarcazione in compositi avanzati. Dopo essersi laureato Greene continuò su questa strada provando praticamente ogni genere di materiale o prodotto venisse inventato dalle industrie di materie plastiche. Erano industrie che avevano nomi quali Owens-Corning, American Cyanamid, PPG…, nomi e marchi che di lì a qualche anno sarebbero divenuti famosi nella cantieristica moderna. Nel 1942 realizzò un’imbarcazione che fu la prima grande struttura in fibre di vetro con una matrice resinosa. 109 Le resine prodotte in quegli anni erano densissime e molto difficili da usare; I laboratori di ricerca delle varie industrie fecero uno sforzo enorme per migliorarne l’utilizzabilità e col tempo i costruttori cominciarono a credere in tali prodotti e a moltiplicarsi. Si deve tenere conto che negli anni ‘50 uno scafo in GRP (Glass Reinforced Plastic) aveva un costo di produzione che era superiore di oltre il 50% rispetto a uno in legno, ma dopo solo 10 anni, negli anni ’60 i costi delle due tecniche costruttive erano pressoché identici. Oggi ci troviamo in una situazione del tutto simile a quella di allora: le costruzioni in composito avanzato con strutture a sandwich sono decisamente più costose rispetto a quelle tradizionali in vetroresina. Grazie a nuovi prodotti, a tecniche più automatizzate e alla diminuzione dei costi delle fibre a elevate caratteristiche la differenza in termini economici andrà progressivamente riducendosi. 3. LO STATO DELL’ARTE Oggi nelle strutture a sandwich più sofisticate le fibre più utilizzate sono essenzialmente tre: fibre di carbonio, fibre aramidiche e fibre di vetro. Le prime hanno iniziato a diffondersi in campo nautico nei primi anni ’70 per le loro elevate caratteristiche di rigidità e basso peso specifico. Grazie all’aumento della quantità prodotta annualmente il loro costo è drasticamente diminuito col passare del tempo, mentre, in parallelo, lo sviluppo di nuovi “gradi” di fibra hanno portato a un costante incremento delle loro caratteristiche meccaniche. Fig. 1 - Pelle esterna scafo in carbonio Le fibre aramidiche, inizialmente commercializzate dalla DuPont come Kevlar, e oggi prodotte anche da un paio di altri concorrenti, si sono affermate in campo nautico per le loro elevate caratteristiche di resistenza all’impatto. A causa dell’esistenza di un “quasi monopolio produttivo”, la diminuzione dei costi rispetto alle fibre di carbonio è stata proporzionalmente minore. 110 Fig. 2 - Stratificazione pelle in fibra aramidica scafo Wor 60’ Le fibre di vetro (Tipo E) rimangono ancora quelle più economiche e più utilizzate nelle costruzioni nautiche. Le aziende produttrici hanno sviluppato anche delle fibre di vetro ad elevate e interessanti caratteristiche come il tipo R, S ed S2, ma si tratta essenzialmente di prodotti molto specializzati che sono stati ben presto sorpassate dalla diminuzione del costo delle fibre di carbonio. Attualmente vengono utilizzati praticamente solo in certi casi per specifiche restrizioni nelle regole di stazza di particolari classi che non permettono l’impiego di fibre differenti da quelle di vetro. Nel corso degli anni sono state sviluppate e provate, con alterne fortune, anche altre fibre, ma la loro diffusione e impiego sarà essenzialmente legata alla diminuzione dei costi di produzione e al fatto che vengano accettate dai Regolamenti di Stazza delle varie classi. Le resine per la grande produzione sono essenzialmente le poliesteri e le vinilesteri. Gli sviluppi e la ricerca degli ultimi anni si sono indirizzate essenzialmente verso un miglioramento dei sistemi di catalizzazione e una diminuzione dei contenuti di solventi. Le resine epossidiche sono invece quelle tradizionalmente utilizzate nelle costruzioni in composito avanzato e il loro sviluppo negli anni passati è stato prevalentemente indirizzato verso un miglioramento della lavorabilità (minore viscosità e allungamento dei tempi di lavorabilità), della sicurezza (riduzione dei componenti tossici e riduzione delle proprietà allergiche) e delle caratteristiche meccaniche (perfezionamento dei sistemi di catalizzazione, innalzamento della Tg e aumento dell’elasticità). Fig. 3 - Scafo di catamarano Offshore pronto per essere messo in forno 111 Grazie alla comparsa dei primi sistemi di preimpregnati a bassa temperatura attorno al 1983-84, è stato possibile applicare alla costruzione navale una tecnologia che fino ad allora era utilizzata praticamente solo in campo aeronautico. I preimpregnati, come dice la parola stessa, hanno il grande vantaggio di essere impregnati a macchina dal produttore e quindi di garantire un costante e corretto rapporto resina/catalizzatore, un ideale rapporto d’impregnazione delle fibre e un’accurata previsione e controllo dei pesi. A ciò va aggiunta anche una teorica riduzione dei tempi di lavoro in quanto non occorre bagnare manualmente i vari strati di fibra nel momento in cui vengono posti in loco. Fig. 4 - Cura in forno sottovuoto di scafo da regata realizzato in prepreg Negli ultimi venti anni anche questi prodotti hanno subito notevoli miglioramenti e oggi presentano una maggiore tolleranza verso le condizioni ambientali (in particolare umidità), un maggior tempo di lavorabilità (4-6 settimane contro i 2-3 giorni di allora) e maggiori Tg. Quest’ ultima caratteristica è fondamentale per la costruzione di scafi o manufatti che si prevede siano poi verniciati con colori scuri. Dopo avere parlato di fibre e di resine il terzo elemento fondamentale che si deve considerare in una costruzione in compositi avanzati è l’anima del sandwich; materiali quali la balsa, gli espansi di PVC (o altri espansi termoplastici) e i nidi d’ape (di Nomex o, più scarsamente, di alluminio) sono sempre stati uno dei punti chiave nella costruzione nautica fin da quando, oltre 30 anni fa, si cominciarono a costruire delle strutture a sandwich. Negli ultimi anni si sono diffusi anche altri 2 prodotti: gli espansi SAN (Stirene Acrilo Nitrile) e i nidi d’ape di alluminio PAA (Phosphoric Acid Anodised). I PVC espansi, a tutt’oggi i più utilizzati, devono essere lavorarti con una certa accortezza, devono essere sottoposti a un corretto processo di stagionatura per evitare fenomeni di “degassing” e devono essere curati dopo la lavorazione (taglio e carteggiatura) sempre per evitare un possibile rilascio di gas. Indipendentemente da ciò vi sono alcuni sistemi di prepreg epossidici che sono chimicamente incompatibili con i PVC portando a possibili inibizioni della cura e a scarsa adesione tra pelli e anima. 112 Alcuni di questi difetti vengono sorpassati con l’uso di espansi SAN che hanno buone caratteristiche meccaniche (leggermente inferiori a quelle dei PVC), non hanno problemi di “degasssing” e fino a oggi non hanno evidenziato incompatibilità con sistemi di resine. Questi espansi, per contro, sono costosi e hanno tendenza a gonfiarsi a temperature elevate per cui occorre prevedere una verifica delle geometrie - seguita da un’eventuale carteggiatura per l’avviamento della superficie - dopo la fase di incollaggio, prima di iniziare la stratificazione della seconda pelle del sandwich. Fig. 5 - Esempio di struttura sandwich con anima in nido d’ape I nidi d’ape non hanno problemi di degassing e sono perfettamente stabili al variare della temperatura. Hanno un eccellente standard di produzione e costano oggi come gli espansi SAN. Anche loro presentano dei lati negativi, vanno usati con accortezza (umidità ed espansione dell’aria durante la cura) bassa insonorizzazione. Il nido d’ape PAA (in alluminio trattato superficialmente con acido, anodizzato e ricoperto con una pellicola di epossidica) è un materiale che esiste da anni, ma che, fino a pochi anni fa, aveva un costo spropositato. Potrà probabilmente prendere spazio nella costruzione nautica più sofisticata grazie alla sue eccellenti caratteristiche meccaniche e per il fatto di essere praticamente inattaccabile dalla corrosione (fattore che invece aveva impedito la diffusione del nido d’ape di alluminio). Le imbarcazioni più moderne hanno scafi, strutture e coperte realizzate generalmente a sandwich sottovuoto in quanto tale processo garantisce un’ottimale compattazione delle pelli e un accurato incollaggio dell’anima. Per componenti di carbonio che debbano avere particolari caratteristiche strutturali (alberi, assi timoni, ecc.) l’uso di autoclavi e polimerizzazioni a temperature e pressioni elevate è diventato di uso comune anche se talvolta l’impiego di questa tecnica viene limitato dai Regolamenti di Stazza. Nella produzione di serie si sono diffusi negli ultimi 5-6 anni i sistemi d’infusione. La prima costruzione di questo genere risale agli anni 70 quando il Cantiere Contessa, lavorando in collaborazione con la ScottBader e con la Lotus Car mise in produzione una barca a vela, l’OOD34. Pur con i loro pregi e difetti venne costruita una svariata quantità di queste imbarcazioni monotipo di 34’; successivamente il Cantiere ebbe dei problemi e il sistema non venne implementato da altri produttori, ma riapparse poi alcuni anni fa con il trade name SCRIMP. 113 Fig 6 - Laminazione e posa del sacco del vuoto. Fig 7 - Semiscafo sottovuoto e semimodellopronti per la lavorazione. Di tecniche d’infusione ve ne sono svariati generi, un po’ per non dovere sfruttare brevetti di altri, un po’ per ragioni pratiche, vari produttori e costruttori hanno messo a punto la loro propria metodologia per impregnare strati di fibre secche e anime sfruttando un sistema di vuoto per l’avanzamento della resina che viene immessa tramite una serie di ugelli appositamente disposti sugli stampi. I sistemi di infusione vanno bene per barche di serie, mentre sono meno vantaggiosi per la costruzione di prototipi o esemplari singoli in quanto i tempi e i costi necessari alla messa a punto degli stampi e del sistema di immissione della resina verrebbero ammortizzati su un solo manufatto. Occorre infine riconoscere che un grande contributo all’evoluzione dei metodi costruttivi delle imbarcazioni in compositi avanzati lo ha dato anche lo sviluppo dei sistemi di calcolo e il diffondersi di software per l’analisi a elementi finiti a costi decisamente più contenuti di quelli applicati una decina di anni fa. Grazie a una migliore e più accurata progettazione strutturale si è potuto praticamente dimezzare il peso della struttura scafo/coperta/strutture di uno yacht di Coppa America, passando dagli oltre 3600 kg per le barche del 1990 ai 2000 kg o meno delle attuali barche. Ciò è stato ottenuto ridisegnando la struttura interna e ponendo strati di fibre di carbonio solamente ove occorra, prevedendo inserti localizzati nelle anime nei punti in cui si sarebbero poi state installate le attrezzature di coperta. 114 Fig 8 - Lande sartie in carbonio E’ ovvio che per ottimizzare una struttura in tal modo occorre partire da una serie di informazioni che devono essere note fin dall’inizio con sufficiente precisione (ad esempio il carico della scotta di randa alle varie andature, ecc.). Una struttura così ottimizzata bisogna però anche saperla utilizzare e non si può nemmeno pensare di spostare un bozzello o di cambiare i rinvii di una manovra senza prima averne parlato con il progettista delle strutture. 4. IL FUTURO Negli anni a venire ci sarà certamente un’ulteriore evoluzione nel campo dei materiali legata principalmente a: • Nuove regole che consentiranno l’uso di fibre ad elevato modulo per realizzare gli alberi dei Coppa America. • Miglioramento dei sistemi di iniezione controllati e automatizzati. • Sviluppo di sistemi di “tape placement” che potrebbero integrarsi a sistemi meccanizzati a 5 assi che si vanno sempre più diffondendo per la costruzione di stampi. • Sviluppo di prepreg a temperatura di polimerizzazione e compresa tra 50 e 60°C (che già oggi esistono, ma che hanno caratteristiche meccaniche e Tg piuttosto basse, nonché tempi di lavorabilità troppo brevi per un reale utilizzo). • Sviluppo di sistemi d’infusione con resine fotosensibili. Prodotti di questo genere risolverebbero alcuni degli svantaggi dell’infusione così come funziona oggi. La possibilità di usare resine che non iniziano a polimerizzare fino a che non sono esposte a determinate radiazioni luminose consentirebbe di non avere limiti di tempo per l’impregnazione del componente che si trova nello stampo con gli immaginabili vantaggi di potere controllare la sua corretta impregnazione. 115 Certamente lo sviluppo futuro dei materiali seguirà due direttrici principali: da un lato si svilupperanno materiali ad alte caratteristiche, specifiche per la costruzione di prototipi a elevate prestazioni (pre-preg e anime a elevate caratteristiche); dall’altro si svilupperanno dei sistemi che permettano la riduzione delle ore di manodopera (tape placement) e la riduzione delle emissioni in atmosfera e dei tempi di contatto diretto tra resine e operatori (infusione). 5. CONCLUSIONE Ci dobbiamo però sempre ricordare che, malgrado tutte le evoluzioni che potranno esserci nei materiali e nelle tecnologie costruttive, la qualità di una struttura in composito sarà sempre dipendente dalle capacità e dall’accuratezza che l’operatore mette nel suo lavoro. 116 MATERIALI INNOVATIVI PER APPLICAZIONI NAVALI: SANDWICH IN LEGA LEGGERA (AFS) V. Crupi, C. Frisardi, R. Montanini, S. Pirrotta Facoltà di Ingegneria, Università degli Studi di Messina, Salita Sperone 31, 98166 Sant’Agata (ME), Messina. [email protected], [email protected], [email protected], [email protected] SOMMARIO Nel presente studio vengono analizzate le proprietà meccaniche di sandwich strutturali realizzati interamente in lega leggera (AFS, Aluminium Foam Sandwich), costituiti da un core in schiuma metallica e da due sottili pelli esterne in alluminio. Sono state studiate due differenti tipologie di pannelli, entrambe con densità media totale di circa 0,9 g/cm3, ma ottenute con un diverso processo tecnologico (coesione metallurgica delle pelli, incollaggio mediante resina epossidica). La risposta strutturale è stata valutata effettuando prove sperimentali di microdurezza, di compressione a differenti livelli di temperatura, di flessione su tre punti (in campo statico e dinamico), di smorzamento. L’analisi dei dati sperimentali ha consentito di ottenere informazioni utili per l’impiego di sandwich AFS in applicazioni navali. ABSTRACT The mechanical behaviour of two different AFS (Aluminium Foam Sandwich) typologies, having an average total density of about 0,9 g/cm3, has been assessed. They differ essentially for the skincore interface, obtained by a thermal-mechanical process and by means of adhesive bonding. The AFS sandwiches structural response has been determined through extensive experimental works, by performing hardness tests, flatwise compression at different temperatures, edgewise compression, static and dynamic three point bending and damping tests. The experimental results reported in this study provided useful data for future applications of this new material in ship design. 1. INTRODUZIONE Tra i nuovi materiali emergenti di interesse ingegneristico, i sandwich AFS, costituiti da un core in schiuma metallica e da due pelli esterne in alluminio, presentano numerose caratteristiche (basso peso specifico, efficiente capacità di dissipazione energetica, elevata resistenza agli urti, buon isolamento acustico e termico, elevato smorzamento), che li rendono estremamente interessanti e potenzialmente utilizzabili per numerose applicazioni, quali ad esempio la realizzazione di strutture leggere ad alta resistenza meccanica e con elevata capacità di assorbire gli urti [1, 2]. 117 Gli AFS presentano molteplici vantaggi [3, 4]: le pelli possono essere inserite direttamente durante il processo di produzione eliminando gli inconvenienti dell’adesivo e permettendo di lavorare a temperature più elevate, i pannelli possono essere facilmente sagomati secondo forme complesse e sono molto più resistenti ai danni provocati dall’infiltrazione di acqua (questa proprietà è molto importante per le applicazioni nel settore navale), gli AFS con core costituito da schiume a celle aperte possono essere utilizzati come scambiatori di calore, mantenendo anche una discreta resistenza strutturale. Dati sperimentali sul comportamento meccanico di schiume in alluminio e sandwich AFS sono riportati in letteratura nel caso di pannelli ottenuti mediante incollaggio delle pelli su matrici in schiuma di alluminio [3-10]. In questo ed in precedenti studi effettuati dagli autori [11-12] è stato invece analizzato anche il comportamento di sandwich AFS con pelli unite al core mediante trattamento termo-meccanico durante il processo di produzione. Obiettivo del presente lavoro è approfondire lo studio di sandwich AFS, realizzati secondo modalità costruttive differenti, per individuare alcune potenziali loro applicazioni nel settore navale. 2. PROVE SPERIMENTALI 2.1 Analisi EDX Sono state considerate due diverse tipologie di pannelli AFS, costituiti rispettivamente da un core in AlSi7 e da 2 pelli di 1 mm di spessore in AlMn1 (Schunk GmbH, Heuchelheim, Germania) e da un core in AlSi10 e da 2 pelli di 1 mm in alluminio puro al 99.5 % (Alulight GmbH, Ranshofen, Austria). Entrambi i sandwich esaminati presentano un core in schiuma di alluminio a celle chiuse, prodotto con tecnica metallurgica (metal powder). La principale differenza tra le due tipologie di pannelli AFS esaminate risiede nell’interfaccia pelli-core, con un trattamento termo-meccanico nel primo caso e mediante adesivo epossidico nel secondo. La composizione chimica delle due tipologie di pannelli (Tabella 1) è stata esaminata mediante indagine EDX, effettuata su campioni di dimensioni 10x10x11 mm, preliminarmente sottoposti ad un processo di lappatura. Tabella 1. Composizione chimica da analisi EDX Zona Pelli Core Adesivo epossidico Alulight Al 99.6%, O 0.4% Al 82.3%, Si 17%, Ti 0.14%, O 0.56% C 72.12%, O 27.71%, Cl 0.17%. Schunk Al 98.97%, Mn 1.03% Al 92.83%, Si 7.03%, Ti 0.14% Nei campioni Alulight si nota la notevole presenza di silicio (frazione di volume del 17%) rispetto a quelli Schunk (7%) ed anche qualche piccola traccia di titanio (l’agente schiumante usato per la produzione di tali pannelli è idruro di titanio), presente in entrambe le tipologie di AFS. L’elevata percentuale di silicio misurata localmente, superiore a quella media (10%) dichiarata dal produttore, indica la presenza di elevati gradienti di concentrazione, dovuti probabilmente al processo di produzione della schiuma metallica. 2.2 Prove di microdurezza Sono state svolte, per entrambe le tipologie di AFS, prove di microdurezza Vickers su campioni di dimensioni 20x20x11 mm. I risultati ottenuti sono riportati in Tabella 2. 118 Tabella 2. Misure di durezza HV: valori medi e deviazione standard AFS Schunk Schunk Alulight Alulight Zona Pelli Core Pelli Core Valore medio (HV) 42.96 54.60 40.88 53.86 Deviazione standard (HV) 1.94 5.06 2.29 5.40 Si nota una differenza significativa tra i valori misurati sulla pelle e sui bordi delle celle che costituiscono il core. 2.3 Prove di Flatwise Compression a differenti temperature Le principali proprietà meccaniche dei sandwich AFS sono state determinate utilizzando una macchina di prova materiali (Lloyd Instruments Inc., Fareham, UK), equipaggiata con una cella di carico da 10 kN, acquisendo i valori di forza e spostamento della traversa mobile. La macchina è stata attrezzata con una camera termostatica per effettuare prove anche ad elevata temperatura. Sono state effettuate 8 prove di flatwise compression per ciascuna tipologia di AFS a temperatura ambiente e 2 prove per ciascuna tipologia a differenti temperature (100, 200 e 300 °C). Nelle prove di flatwise compression il carico è applicato in direzione normale alla superficie delle pelli. Sono stati esaminati campioni con dimensioni nominali di 25x25x11 mm e 30x30x11 mm. La velocità di carico è stata fissata a 2 mm/min con un precarico di 10 N. Le prove eseguite sono conformi alla normativa ASTM [13]. Tensione nominale / MPa 8 7 6 5 4 ALULIGHT 3 SCHUNK 2 1 0 0 5 10 15 20 25 30 35 40 Deformazione nominale percentuale Figura 1. Confronto tra le prove di flatwise compression per gli AFS Alulight e Schunk In Figura 1 sono riportate le curve σ−ε ottenute da prove di flatwise compression a temperatura ambiente (20 ± 1 °C) per le due tipologie di AFS esaminate (Schunk ed Alulight). Il comportamento è quello tipico dei materiali cellulari con tre distinte regioni. Dopo un tratto preliminare di assestamento dovuto alla non perfetta complanarità delle superfici di carico, si nota una prima parte in cui il materiale presenta comportamento elastico lineare seguito da una fase elasto-plastica fino al raggiungimento della tensione di picco, parametro indicativo dell’inizio del collasso. Segue una seconda fase di plateau, in cui i vari piani delle celle della schiuma collassano uno sull'altro a causa del buckling delle singole celle, ed infine la terza fase di densificazione della schiuma che produce un deciso incremento del carico. 119 In tabella 3 sono riportati i seguenti risultati delle prove sperimentali di flatwise compression per gli AFS Schunk ed Alulight: tensione di picco σp, modulo elastico E, energia dissipata U per differenti valori nominali di deformazione ε. Il modulo elastico è stato calcolato secondo normativa [13] applicando la seguente equazione: E= St A (1) dove S è la pendenza del tratto lineare della curva carico - freccia dopo la fase di assestamento, t è lo spessore del core (9 mm), A è l’area della sezione resistente. La tensione di picco è stata definita come intersezione delle tangenti relative al tratto lineare ed al plateau. Tabella 3. Risultati delle prove di flatwise compression AFS Valore medio Schunk Alulight Deviazione standard Schunk Alulight σp E [MPa] [MPa] 4.69 2.44 0.76 0.60 146 65 52 31 U [J] U [J] U [J] U [J] ε=10% ε=20% ε=30% ε=40% 1.92 4.27 7.45 12.18 0.97 3.00 6.16 11.59 0.32 0.61 0.86 1.54 0.46 1.06 1.75 2.85 Dalla Figura 1 e dai dati riportati in Tabella 3 si osserva il miglior comportamento dei pannelli Schunk, che presentano caratteristiche meccaniche superiori. Il valore elevato della deviazione standard relativo alla determinazione del modulo elastico è dovuto all’elevata disomogeneità della schiuma. I pannelli Schunk presentano un tratto elastico lineare più pronunciato con una tensione di picco notevolmente superiore rispetto ai pannelli Alulight (Tabella 3) ed ovviamente un significativo incremento di energia dissipata. Negli AFS Schunk vi è inoltre un ritardo della fase di densificazione rispetto agli Alulight. Nelle Figure 2 e 3 sono riportate le curve σ − ε di alcune prove di flatwise compression a diversa temperatura. L’andamento delle curve è simile a quello descritto sopra per le prove a temperatura ambiente. Come confermato anche in un altro studio, pubblicato di recente [15], l’aumento di temperatura produce una significativa riduzione della tensione di picco ed un aumento della deformazione di densificazione. L’effetto della temperatura è inverso rispetto a quello della densità [10, 15]. In tabella 4 si riportano i risultati delle prove di flatwise compression effettuate a diversa temperatura (20°C, 100°C, 200°C e 300°C). 120 8 Tensione nominale / MPa 7 6 5 4 T = 300°C 3 T = 200°C 2 T = 100°C 1 T amb 0 0 5 10 15 20 25 30 35 40 Deformazione nominale percentuale Figura 2. Prove di flatwise compression a differenti temperature su AFS Schunk 8 T = 300°C Tensione nominale / MPa 7 T = 200°C 6 T = 100°C 5 T amb 4 3 2 1 0 0 5 10 15 20 25 30 35 Deformazione nominale percentuale Figura 3. Prove di flatwise compression a differenti temperature su AFS Alulight 121 40 Tabella 4. Risultati delle prove di flatwise compression effettuate a differente temperatura T [° C] 20 100 200 300 AFS σp Schunk Alulight Schunk Alulight Schunk Alulight Schunk Alulight E [MPa] [MPa] 4.69 2.44 4.55 2.12 3.77 1.43 2.54 0.96 146 65 141 55 134 38 95 32 U [J] U [J] U [J] U [J] ε=10% ε=20% ε=30% ε=40% 1.92 4.27 7.45 12.18 0.97 3.00 6.16 11.59 2.89 7.93 14.48 1.57 4.22 8.24 1.99 5.32 9.45 14.95 0.81 2.39 5.06 10.08 1.78 4.01 7.07 11.25 0.79 2.09 4.24 7.90 2.5 Prove di Edgewise Compression Sono state effettuate 2 prove di edgewise compression per ciascuna tipologia di AFS. Nelle prove di edgewise compression il carico è applicato in direzione parallela alla superficie delle pelli ed i campioni sono ammorsati sia nella loro parte superiore che inferiore. I campioni esaminati avevano dimensioni nominali pari a 25x11x60 mm. La velocità della traversa mobile è stata impostata a 0,5 mm/min con un precarico di 10 N. La Figura 4 evidenzia il diverso comportamento delle due tipologie di pannelli AFS sottoposti a edgewise compression. 250 Tensione nominale / MPa SCHUNK 200 ALULIGHT 150 100 50 0 0 2 4 6 8 10 12 Deformazione nominale percentuale Figura 4. Confronto prove di edgewise compression su AFS Alulight e Schunk Nel caso degli AFS Alulight si osserva una rapida salita di carico in corrispondenza del tratto elastico-lineare, quindi si ha lo snervamento delle pelli seguito da una ripida discesa del carico dovuto allo scollamento delle pelli stesse dall'anima del pannello. Il comportamento degli AFS Schunk è notevolmente differente: in essi, poiché le pelli sono saldate metallurgicamente al core, non si ha distacco delle pelli e la curva mostra un breve tratto elastico- 122 lineare seguito da una lunga fase di deformazione plastica ed infine il collasso, con caduta del carico, che interessa non solo le pelli ma anche il core del pannello. In Tabella 5 sono riportati i valori medi dei seguenti risultati ottenuti delle prove di edgewise compression: tensione massima σmax, modulo elastico equivalente pelle-core Eeq, deformazione nominale percentuale a rottura εrottura%, energia totale dissipata Utotale. Tabella 5. Risultati delle prove di edgewise compression AFS Schunk Alulight σmax [MPa] 167.71 178.18 Eeq [MPa] 13360 42063 εrottura % 10.05 2.38 Utotale [J] 33.61 6.26 2.5 Prove di flessione statiche e dinamiche Sono state effettuate in totale 43 prove di flessione statica e dinamica su tre punti (22 su AFS Schunk e 21 su AFS Alulight), variando la distanza tra gli appoggi (135, 125, 110, 100, 90, 80, 70, 55 mm). Per le prove di flessione dinamiche a tre punti è stata utilizzata una macchina di prova a caduta di grave [14], strumentata con un accelerometro piezoelettrico (Brüel & Kjiaer mod. 4382), posizionato orizzontalmente sulla massa impattante e con un sensore di velocità opto-elettronico per la misura della velocità di impatto iniziale. Le prove sperimentali effettuate hanno evidenziato due distinti meccanismi di collasso (Modo I e Modo II) negli AFS Schunk, mentre un’unica modalità di cedimento plastico (Modo II) è stata osservata negli AFS Alulight dove, a differenza di quanto riscontrato negli AFS Schunk, si ha uno scollamento parziale di una delle due lamine. Il Modo I (Figura 5) è caratterizzato da una indentazione della lamina superiore, con formazione di 3 cerniere plastiche. Il Modo II (Figura 6) risulta non simmetrico ed è caratterizzato dalla formazione di due cerniere plastiche nella sezione di mezzeria ed altre due in corrispondenza di uno dei due appoggi. Il cedimento è innescato dal core shear della schiuma, secondo un meccanismo di collasso già osservato in letteratura e noto come core shear AB [3]. La zona di transizione tra i due meccanismi di collasso osservati sperimentalmente negli AFS Schunk si verifica per una distanza tra gli appoggi compresa tra 80 e 90 mm. Figura 5. Modo I di collasso Figura 6. Modo II di collasso Dal punto di vista dell’efficienza di dissipazione energetica, gli AFS Schunk risultano di gran lunga superiori, specialmente nel caso in cui il collasso plastico avvenga secondo il Modo I. I valori medi di energia dissipata per gli AFS Schunk sono circa simili per le prove statiche e dinamiche e sono circa 27 J per il Modo I e 20 J per il Modo II. Per gli AFS Alulight (Modo II), invece, si hanno 11 J 123 per le prove statiche e 15 J per le prove dinamiche [10]. Per applicazioni in cui è richiesta una elevata capacità di assorbimento di energia i risultati riportati rivestono particolare importanza, avendo riscontrato differenze superiori al 130% nei valori di energia dissipata. Le prove di impatto non hanno evidenziato significativi effetti di incrudimento dinamico, a causa del ruolo marginale svolto dal core schiumato; la maggior parte della deformazione plastica interessa le pelli esterne, le quali, essendo realizzate in lega di alluminio, mostrano una scarsa sensibilità agli effetti di strain-rate. I risultati delle prove di flessione statica e dinamica sono descritti in maggiore dettaglio in un altro lavoro degli autori [11]. 2.6 Prove di smorzamento Una delle proprietà più interessanti dei pannelli in schiuma di alluminio AFS risiede nella capacità di smorzare efficacemente le vibrazioni meccaniche. Per quantificare tale proprietà è stata effettuata un’analisi sperimentale comparativa su un provino AFS (Schunk), di dimensioni 255x30x11 mm, ed uno in lega di alluminio (Anticorodal) di dimensioni tali da presentare la stessa rigidezza flessionale. La tecnica utilizzata per la sollecitazione dinamica è l’eccitazione ad impatto mediante martello strumentato. Tale metodologia di prova consiste nel sollecitare diversi punti della struttura con impulsi meccanici e nel rilevare, assieme al segnale del carico forzante, la risposta del sistema mediante trasduttori di vibrazione meccanica (Figura 7). Questa prova consente di calcolare la funzione di risposta in frequenza della struttura che, per geometrie piuttosto semplici, può condurre agevolmente alla valutazione di un parametro di smorzamento del materiale in esame. Sono stati sollecitati e monitorati diversi punti equidistanti tra loro su entrambe le superfici dei provini in AFS ed in alluminio, al fine di evidenziare tutte le più importanti forme modali della struttura. Figura 7. Impact test La catena di misura è costituita da un martello strumentato (Endevco mod. 2302) per l’eccitazione e da un accelerometro piezoelettrico (Brüel & Kjær, mod. 4507B) per la misura della risposta. I segnali sono stati condizionati con un amplificatore (Brüel & Kjær, Nexus 2693) e campionati tramite una scheda di acquisizione. In Figura 8 sono riportate, per entrambi i materiali, le curve di inviluppo della vibrazione libera smorzata sperimentale della prima vibrazione flessionale attorno all’asse verticale. 124 2,5 Accelerazione /ms -2 2,0 Al AFS 1,5 1,0 0,5 0,0 -0,5 0 0,2 0,4 0,6 0,8 1 -1,0 -1,5 -2,0 -2,5 Tempo /s Figura 8. Curve di inviluppo della vibrazione libera smorzata Le curve di inviluppo sono espresse, dal punto di vista matematico, mediante funzioni esponenziali del tipo: y = Ae −αt (2) La conoscenza del coefficiente dell’esponenziale α e del valore di pulsazione relativo alla frequenza sollecitata ω0 (ω0=2πf0) premette di ottenere il rapporto di smorzamento: h= r α = ω 0 2ω 0 m (3) dove m è la massa. Dall’equazione (3) è possibile calcolare il coefficiente di smorzamento r relativo alla prima frequenza flessionale f0. Il coefficiente di smorzamento r, relativamente al suddetto modo di vibrare, per i pannelli AFS è risultato essere 3.71 volte maggiore di quello dell’alluminio, a conferma della maggiore capacità di assorbimento di sollecitazioni dinamiche tipica dei materiali cellulari (Tabella 6). Banhart et al. [16] hanno confermato che le schiume in alluminio presentano una capacità di smorzamento maggiore rispetto alla maggior parte delle leghe di alluminio e che tale proprietà migliora con l’aumentare della porosità della schiuma. Tabella 6. Parametri di smorzamento Materiale f0 (Hz) Al 250 AFS 130 ω0 (rad s-1) α0 (s-1) 1570.0 816.4 8.7 11.5 125 h m (kg) 0.0055 0.0732 0.0140 0.2075 r (kg s-1) 1.28 4.77 3. POTENZIALI APPLICAZIONI NEL SETTORE NAVALE Le potenziali applicazioni navali per questi materiali innovativi sono molteplici; infatti alcune delle proprietà delle schiume metalliche e degli AFS (leggerezza, capacità di dissipazione di energia), rendono questi materiali interessanti per applicazioni in cui sia richiesta una notevole dissipazione di energia e per realizzare opportune zone ad assorbimento di energia programmata, incrementando la sicurezza passiva (crashworthiness) delle imbarcazioni. L’obiettivo è quello di diminuire gli effetti catastrofici in caso di collisione, soprattutto in impatti che interessano la prua e la fiancata di due imbarcazioni. Altre proprietà delle schiume metalliche e degli AFS (smorzamento di vibrazioni e rumore, resistenza al fuoco), suggeriscono potenziali applicazioni per la realizzazione di pannelli isolanti a protezione del vano motore o la sostituzione delle paratie che ne delimitano gli spazi. Il vano motore, dove viene alloggiato il motore ed i serbatoi di combustibile, è la zona dell’imbarcazione maggiormente soggetta a pericoli di incendi ed inoltre necessita di strutture di isolamento acustico per un adeguato comfort dei passeggeri. I sandwich AFS, infatti, grazie alla loro struttura di tipo cellulare e quindi alla presenza di sacche di aria, garantiscono una elevata resistenza al fuoco con basso degrado delle caratteristiche meccaniche. Il trasferimento di calore nei materiali cellulari avviene principalmente mediante quattro fenomeni: conduzione attraverso lo stato solido, conduzione attraverso lo stato gassoso, convezione nel gas e irraggiamento. In assenza di convezione, che diventa importante solo per celle di dimensioni superiori a 5 mm, il trasporto di calore è dominato dalla conduzione attraverso le pareti delle celle e dall’irraggiamento. L’eccezionale capacità delle schiume in alluminio di resistenza al fuoco è stata dimostrata sperimentalmente [17]. Questa proprietà è inaspettata poiché l’alluminio è noto fondere rapidamente sotto l’effetto del calore. Nelle schiume la fusione dell’alluminio è protetta dalla formazione di sottili strati di Al2O3 [18]. In particolare le tipologie di sandwich AFS con pelli unite al core mediante trattamento termomeccanico durante il processo di produzione (ad esempio AFS Schunk) garantirebbero anche l'assenza di emissione di fumo, gas tossici e nocivi non presentando, a differenza dei pannelli Alulight, una resina epossidica che unisce le pelli all'anima del pannello. Per ciò che riguarda l’assorbimento delle vibrazioni e del rumore da parte dei materiali cellulari, è noto che quando una onda sonora raggiunge la superficie della schiuma le pareti delle celle esterne cominciano a vibrare. L’energia sonora viene convertita parzialmente in energia termica a causa dei moti vibratori tipo membrana e riflettenti all’interno delle celle. La densità della schiuma e le dimensioni delle celle sono fattori rilevanti per la definizione dei livelli di assorbimento. Appare quindi molto interessante la possibilità di realizzare elementi di chiusura e separazione di ambienti, non necessariamente in prossimità del vano motore o della sala macchine ma in ogni comparto che debba essere protetto con maggiore efficacia. In un precedente lavoro [12] è stata studiata una possibile applicazione in campo navale, relativa alla sostituzione di una paratia appartenente ad una nave realizzata interamente in lega leggera (Aquastrada, Cantieri Navali Rodriquez). La convenienza nell’utilizzo dei pannelli AFS consiste, in questo caso, nella possibilità di realizzare una struttura abbastanza semplice, evitando di dover irrigidire la paratia con travi di rinforzo saldate (soluzione adottata comunemente per le paratie tradizionali) e, quindi, minimizzare sia tempi che spese di produzione. Dalle analisi svolte (analisi FEM e prove sperimentali) risulta che la paratia in AFS comporta una distribuzione delle sollecitazioni più uniforme ed, a parità di rigidezza, una riduzione di peso del 30 %. RINGRAZIAMENTI Gli autori desiderano ringraziare la Rodriquez Cantieri Navali S.p.A. per il supporto fornito ed il Prof. Guglielmino per i preziosi suggerimenti. 126 BIBLIOGRAFIA [1] M.F. Ashby, A. Evans, N.A. Fleck, L.J. Gibson, J.W. Hutchinson, H.N.G. Wadley, Metal foams: a design guide, Ed. Butterworth Heinmann, 2000. [2] L.J. Gibson, M.F. Ashby, Cellular Solids, 2nd ed., Cambridge University Press, 1997. [3] O. Kesler, L.J. Gibson, “Size effects in metallic foam core sandwich beams”, Materials Science & Engineering, Vol. A326, pp. 228-234, 2002. [4] T.M. McCormack, R. Miller, O. Kesler, L.J. Gibson, “Failure of sandwich beams with metallic foam cores“, International Journal of Solids and Structures, Vol. 38, pp. 4901-4920, 2001. [5] H. Bart-Smith, J.W. Hutchinson, A.G. Evans, “Measurement an analysis of the structural performance of cellular metal sandwich construction”, International Journal of Mechanical Science, Vol. 43, pp. 1945-1963, 2001. [6] V.L. Tagarielli, N.A. Fleck, V.S. Deshpande, “The collapse response of sandwich beams with aluminium face sheets and a metal foam core in three-point bending”, in Proc. of Cellular Metals and Metal Foaming Technology (MetFoam2003), Berlin, D, July 23-25, 2003. [7] H. Bart-Smith, J.W. Hutchinson, N.A. Fleck, A.G. Evans, “Influence of imperfections on the performance of metal foam core sandwich panels”, International Journal of Solids and Structures, Vol. 39, pp. 4999-5012, 2002. [8] C. Chen, A-M Harte, N.A. Fleck, “The plastic collapse of sandwich beams with a metallic foam core”, International Journal of Mechanical Science, Vol. 43, pp. 1483-1506, 2001. [9] J.L. Yu, X. Wang, Z.G. Wei, E.H. Wang, , “Deformation and failure mechanism of dynamically loaded sandwich beams with aluminium-foam core”, International Journal of Impact Engineering, Vol. 28, pp. 331-347, 2003. [10] E. Guglielmino, R. Montanini, “Caratterizzazione sperimentale di schiume metalliche in alluminio”, XXXI Convegno Nazionale AIAS, Parma, Italy, 18-21 Settembre, 2002. [11] V. Crupi, C. Frisardi, R. Montanini, “Valutazione sperimentale della resistenza ad impatto di sandwich AFS in alluminio”, Convegno Nazionale XIV ADM XXXIII AIAS, Bari, Italia, 31 Agosto – 2 Settembre, 2004. [12] E. Guglielmino, R. Montanini, A. Risitano, "Mechanical and microstructural characterization of aluminium foam and AFS sandwich panels for naval applications", NAV 2003 Int. Conf. on Ship and Shipping Research, Palermo, Italy, pp. 821-830, June 24-27, 2003. [13] ASTM C 365 – 94 “Standard Test Method for Flatwise Compression Properties of Sandwich Cores”. [14] L. D’Acquisto, R. Montanini, “Design and set-up of a bi-pendulum impact testing machine”, Proc. of the Joint 18th IMEKO TC3, 11th IMEKO TC5 and 1st IMEKO TC 20 International Symposium on Force, Mass, Torque, Hardness and Civil Engineering Metrology, Celle, Germany, pp. 599-604, September 24-26, 2002. [15] M. S. Aly, W. Bleck, “High temperature compressive deformation of ALPORAS (AlCaTi) foams”, Proc. of Cellular Metals and Metal Foaming Technology (MetFoam2003), Berlin, pp. 355-358, July 23-25, 2003. [16] J. Banhart, J. Baumeister, M. Weber, “Damping properties of aluminium foams”, Materials Science and Engineering, A205, 221-228, 1996. [17] A. Koch, M. Thompson, V. Nardone, Proc. 4th International Conference on Aluminium Alloys, Atlanta, GA, p. 387, 1994. [18] Y. Sugimura, J. Meyer, M.Y. He, H. Bart-Smith, J. Grenstedt, A.G. Evans, Acta Materialia, Vol. 45, pp. 5245-5259, 1997. 127 SUPERYACHT: ACCIAIO, ALLUMINIO O VETRORESINA? D. Boote Dipartimento di Ingegneria Navale e Tecnologie Marine Università di Genova, Via Montallegro 1, 16145 Genova, [email protected] SOMMARIO Nell’ambito delle unità da diporto a motore, le costruzioni al di sopra dei 24 metri di lunghezza vengono indicate con il termine “superyacht”, quasi a sottolinearne l’eccellenza in termini di prestigio e qualità. Tra le complesse problematiche progettuali e costruttive, quella della scelta del materiale di costruzione per lo scafo e le sovrastrutture, è tra le prime che il progettista deve affrontare. Tale scelta influisce in modo più o meno diretto sulle caratteristiche prestazionali e di comfort dell’imbarcazione nonché sui suoi costi di costruzione e di gestione. In questo lavoro vengono schematicamente passati in rassegna i materiali comunemente utilizzati per le costruzioni navali e le caratteristiche dell’imbarcazione che maggiormente ne vengono influenzate. ABSTRACT The choice of the construction material for very big motor yacht depends on various factors ranging from performances, costs and shipyard facilities. In this paper the main characteristics of steel, aluminium light alloy and fibre-glass reinforced plastics are summarised. The ship aspects influenced by the construction material are assessed as well. LISTA DEI SIMBOLI γ peso specifico [daN/m3] Et modulo di Young a trazione[N/mm2] 2 σt carico di rottura a trazione [N/mm ] Et modulo di Young a flessione [N/mm2] σf carico di rottura a flessione [N/mm2] σt/γ resistenza specifica [mm-6] 2 σy carico di snervamento [N/mm ] E/γ rigidezza specifica [mm-6] Gc rapporto ponderale di impregnazione = peso rinforzo/peso totale laminato Fv numero di Froude volumetrico = v/(g V1/3)1/2 V velocità [m/s] g accelerazione di gravità [m/s2] V volume di carena [m3] SHP/∆ resistenza specifica SHP potenza installata [HP] 1. INTRODUZIONE La cantieristica da diporto è da anni una delle realtà industriali più attive e interessanti del nostro paese. Anche se non molto pubblicizzata dai media, come nel caso dell’industria automobilistica, la cantieristica italiana è apprezzata in tutto il mondo, esaltata dal design dei nostri migliori architetti e valorizzata dall’elevato livello di affidabilità, raggiunto grazie alla sempre più stretta collaborazione tra cantieri, enti di classifica e università. Ultimamente, grazie anche al contributo dei saloni nautici nazionali e internazionali, l’industria diportistica ha guadagnato una maggior visibilità anche in 128 quella parte di popolazione non direttamente interessata all’acquisto di una imbarcazione, attirando una maggior attenzione da parte delle autorità governative, con tutti i vantaggi che ne derivano per il suo sviluppo. Si pensi solo all’effetto di rilancio innescato dai nuovi porticcioli turistici che, un po’ ovunque sulle nostre coste, sono in fase di progettazione se non già di avanzata costruzione. Nel campo delle imbarcazioni a motore la cantieristica italiana occupa una posizione leader sia nel campo delle unità di piccole e medie dimensioni, sia nel campo degli yacht a motore di grandi dimensioni. Nel linguaggio degli addetti ai lavori, vengono chiamati superyacht le unità con una lunghezza fuori tutto maggiore di 24 metri. In questo settore la cantieristica italiana è al secondo posto per numero di unità subito dopo gli Stati Uniti. Si tratta di una fetta di mercato molto ristretta dove la concorrenza è forte e avviene tra pochi cantieri dislocati soprattutto in Italia, negli Stati Uniti e nel Nord Europa che si contendono e si dividono ogni anno l’acquisizione e la costruzione di poche centinaia di nuove commesse. Al riguardo è interessante osservare il diagramma di Fig. 1 (tratto dalle tabelle pubblicate in [1]) relativo alle imbarcazioni “on order” negli anni compresi tra il 2000 e il 2004. Come si può notare, indipendentemente dalle crisi economiche che, ultimamente, hanno colpito un po’ tutto il mondo, il mercato è molto stabile, con una leggera flessione nella fascia “bassa” tra 30 e 45 m, ma in crescita costante dal 2000 per le unità oltre i 45 metri. Fig. 1 – Distribuzione delle nuove costruzioni al di sopra dei 30 metri di lunghezza. Le problematiche di questa tipologia di imbarcazioni sono molteplici, legate soprattutto al loro elevato valore intrinseco che, da una parte, spingerebbero il progettista ad effettuare scelte tali da differenziare con decisione il proprio prodotto da quello della concorrenza e, dall’altra, a seguire schemi convalidati a prova di qualsiasi errore. Esistono quindi esigenze commerciali e tecniche, spesso in contrasto tra loro, che su imbarcazioni di queste dimensioni devono essere attentamente valutate e mediate fino ad arrivare ad un risultato che soddisfi il progettista, il cantiere e l’armatore. Le prime due scelte da affrontare sono costituite dalla lunghezza dell’imbarcazione, che dipende principalmente dal livello di prestigio richiesto dall’armatore, e dalla velocità, la quale stabilisce la tipologia dell’imbarcazione. Nella fase immediatamente successiva il progettista deve scegliere il materiale di costruzione tra acciaio, lega leggera e materiali compositi. Gli elementi che possono orientare la scelta in un senso o nell’altro sono diversi: in primo luogo la specializzazione e, quindi, le attrezzature del cantiere, in secondo luogo le dimensioni dell’unità. Il trend attuale è efficacemente sintetizzato nel diagramma di Fig. 2, relativo alle nuove costruzioni del 2003. Come si può osservare nel campo dimensionale compreso tra 30 e 40 metri di lunghezza il vetroresina copre quasi il 70% del numero di unità realizzate. Dai 50 metri in su invece le imbarcazioni in acciaio rappresentano circa l’85% del totale. Nella fascia intermedia, compresa tra 40 e 50 metri invece, la distribuzione è più uniforme, anche se la lega leggera è il materiale più utilizzato. E’ quindi in questo range dimensionale che la scelta diventa più difficile in quanto tutti i materiali possiedono requisiti e qualità equivalenti. 129 Fig. 2 – Distribuzione del materiale di costruzione in funzione della lunghezza fuori tutto. La fascia dimensionale compresa tra i 40 e i 50 metri di lunghezza è particolarmente importante per motivi di tipo fiscale-normativo legati principalmente alla stazza. Come noto le normative SOLAS [2] vengono applicate obbligatoriamente agli yacht con lunghezza superiore ai 50 metri di lunghezza o stazza superiore alle 500 tonnellate. Più recentemente, il regolamento MCA [3], stabilisce requisiti diversi per gli yacht al di sotto o al di sopra dei 24 metri di lunghezza e, tra questi ultimi, al di sotto o al di sopra delle 500 tonnellate di stazza lorda. Tale regolamento, nonostante sia nato solo per gli yacht battenti bandiera britannica, visto l’elevato successo riscontrato un po’ ovunque, rappresenta ormai un riferimento per tutti i cantieri. In questa ottica la tendenza per i progettisti è quella di realizzare yacht rigorosamente al di sotto delle 500 tonnellate di stazza lorda o decisamente al di sopra. Nel caso della seconda categoria, quella definita con un termine più che appropriato dei “Dream Yacht”, le dimensioni superano abbondantemente i 50 metri di lunghezza e si vengono quindi a trovare in un campo in cui, salvo eccezioni particolari, l’acciaio è il materiale più indicato. Nel caso della prima categoria invece, lo sforzo dei progettisti è rivolto all’individuazione del limite superiore di lunghezza che mantenga la stazza al di sotto delle 500 tonnellate. Questo si traduce in uno studio accurato dei volumi interni dello scafo e delle sovrastrutture avente come obiettivo il raggiungimento di valori di stazza molto vicini alle 500 tonnellate, ma senza superarli. A seconda del bilancio tra volumi di scafo e delle sovrastrutture, le lunghezz e di queste unità variano tra i 45 e i 50 metri fuori tutto, situandosi proprio in quella fascia in cui, come già si è detto, tutti i materiali sono in competizione. Si rivela quindi importantissimo effettuare una scelta appropriata in base a tutte le caratteristiche dell’imbarcazione sulle quali il materiale di costruzione esercita un’influenza significativa. In questo lavoro verranno riassunti gli aspetti più importanti dei tre materiali, a partire dalle caratteristiche meccaniche, fino alla resistenza a fatica, al fuoco e all’impatto. 2. CARATTERISTICHE A CONFRONTO I materiali per le costruzioni navali devono possedere particolari caratteristiche che li rendano adatti all’impiego nell’ambiente marino. Tali caratteristiche sono generalmente stabilite dai regolamenti delle varie Società di Classifica. Per quanto riguarda gli acciai il Registro Italiano Navale [4] li suddivide in acciai ordinari e ad elevata resistenza in base al carico minimo di snervamento. Gli acciai ordinari, tipo A, B, D e E, devono avere un carico di snervamento non inferiore ai 235 N/mm2; i quattro tipi si differenziano per le temperature alle quali vengono stabiliti i requisiti di resilienza (rispettivamente +20,0,-20 e -40°C). Gli acciai ad elevata resistenza, hanno carichi di snervamento superiori ai 315 N/mm2. Come per gli acciai ordinari esistono 4 tipi di acciaio denominati AH, DH, EH e FH per i quali i requisiti di resilienza sono relativi rispettivamente alle temperature di 0,-20 e -40 e -60°C. 130 Per quanto riguarda le leghe leggere queste devono possedere particolari requisiti di saldabilità e resistenza all’ossidazione in ambiente marino. Le leghe a base di magnesio della serie 5000, possedendo entrambi i requisiti suesposti, sono le più utilizzate per la realizzazione di tutte le strutture dello scafo, fasciami e nervature di rinforzo. Le leghe a base di silicio della serie 6000, pur essendo saldabili e dotate di caratteristiche meccaniche più che soddisfacenti, non sono utilizzabili a contatto con l’acqua di mare. Vengono normalmente impiegate per la produzione di pannelli nervati per estrusione, impiegati nella costruzione di ponti e paratie all’interno dello scafo. Come noto, mentre per i materiali metallici le caratteristiche fisico-meccaniche assumono valori ben precisi in funzione del tipo di lega, per i materiali compositi questo non è più vero e le caratteristiche fondamentali, compreso il peso specifico, variano in modo sensibile al variare del tipo di rinforzo, della percentuale di impregnazione del vetro (rapporto vetro/resina) e della procedura di laminazione seguita in cantiere. In campo navale il composito comunemente utilizzato è costituito da rinforzi in vetro E e resina poliestere isoftalica. Con questa combinazione si ottengono buoni risultati sia in termini di caratteristiche meccaniche che di costi. Quest’ultimo aspetto è determinante nel campo delle costruzioni navali date le notevoli quantità di prodotto necessarie per realizzare un’imbarcazione. 2.1 Caratteristiche fisico-meccaniche Nella tabella I sono riportate le caratteristiche meccaniche delle leghe di acciaio e alluminio normalmente utilizzate nel campo delle costruzioni navali da diporto. Per quanto riguarda il vetroresina, per i motivi sopra esposti, in tabella I sono riportate le caratteristiche di uno stratificato di vetroresina di riferimento con rinforzi in vetro E e resina poliestere isoftalica con un rapporto ponderale di vetro-resina pari a 1:2. A titolo di confronto, sempre in tabella I, sono stati riportati anche i valori del legno, in questo caso la quercia, essenza cui si riferisce il regolamento del Registro Navale Italiano per le imbarcazioni da diporto [5]. Il legno, anche se non utilizzato nella costruzione di superyacht, è ben lungi dall’essere stato completamente abbandonato e continua ad essere impiegato nella costruzione di motor-yacht fino a 20 22 metri di lunghezza, anche molto performanti. Il recente impiego di resine epossidiche nelle tecniche di giunzione di elementi strutturali in legno, ha contribuito a rilanciare ulteriormente questo materiale. Tabella I – Proprietà fisico meccaniche dei materiali per costruzioni navali Per quantificare la variabilità delle caratteristiche fisico-meccaniche del vetroresina, in tabella II sono riportate le caratteristiche reali, dedotte da prove di laboratorio su provini, di stratificati comunemente utilizzati nella costruzione di scafi. Come si può notare, al variare della combinazione di laminazione, il rapporto di impregnazione Gc varia fino al 20%. La variabilità di 131 tale rapporto dipende anche dalle tecniche di lavorazione adottate in cantiere e dal grado di specializzazione del personale. Quest’ultimo aspetto è difficile da caratterizzare e quantificare per cui non è detto che alla stessa combinazione di laminazione corrisponda sempre lo stesso Gc. Dato che tale parametro è fondamentale nel dimensionamento delle strutture in VTR con i vari Registri di Classifica, diventa quasi indispensabile stabilirne i valori esatti con prove di laboratorio di calcinazione in forno su provini. Tabella II – Caratteristiche di alcuni stratificati in VTR determinate con prove di laboratorio Un altro aspetto molto importante che può orientare la scelta del materiale in un senso o nell’altro, è rappresentato dall’aspetto economico che comprende, oltre al costo della materia prima, anche il costo del materiale in opera. Su quest’ultimo influisce la difficoltà di lavorazione e, di conseguenza, il costo delle attrezzature per la lavorazione e del grado di specializzazione del personale. Nella tabella III sono riportati, a puro titolo di confronto, i costi dei materiali, del materiale messo in opera e i tempi di lavorazione. A causa della variabilità del mercato, i costi sono stati normalizzati portando a 100 (unità monetaria indefinita) il costo dell’ acciaio. La tabella non tiene conto della recente impennata dei prezzi che, specialmente per i metalli, ha subito un’impennata tanto improvvisa e consistente quanto inspiegabile, creando non pochi problemi alla nostra produzione cantieristica. Tabella III – Costi e tempi di lavorazione dei materiali navali 2.2 Dislocamento dell’imbarcazione Per i mega-yacht questo è senz’altro l’aspetto più importante; trattandosi di unità di dimensioni ragguardevoli e velocità quasi sempre al di sopra dei 15 nodi, il contenimento del dislocamento è fondamentale per la riduzione dei costi di costruzione e di gestione. La scelta di un materiale al posto di un altro, può influire significativamente sul dislocamento finale dell’imbarcazione. 132 Tuttavia, le differenze tra peso specifico e caratteristiche meccaniche, spesso in senso opposto, obbligano a valutare questo aspetto con molta attenzione. Infatti, anche se la lega leggera ha un peso specifico molto inferiore a quello dell’acciaio, se si ragiona a parità di robustezza e, soprattutto di rigidezza, la situazione può cambiare a favore dell’acciaio; stessa cosa per il vetroresina. Per questo motivo è utile riferire le caratteristiche meccaniche dei materiali al loro peso specifico. Nelle ultime due colonne della tabella I sono riportati i valori della resistenza specifica e della rigidezza specifica. Tali valori forniscono un’idea della resistenza e della rigidezza di un materiale a parità di peso e possono essere utili per meglio valutare le qualità di un materiale per strutture leggere. Come si può notare, dal punto di vista della resistenza specifica, sembrerebbe addirittura essere il legno il materiale migliore. In realtà, le soluzioni necessarie per unire tra loro elementi strutturali, rendono necessario aumentare le sezioni resistenti in corrispondenza dei giunti; considerando il numero dei giunti presenti su una nave, questo porta uno scafo in legno ad essere più pesante di uno in acciaio saldato. Resta invece abbastanza realistico il rapporto tra peso scafo e resistenza specifica nel caso degli altri materiali; in effetti uno scafo in acciaio pesa circa il doppio di uno in VTR o in alluminio. Per quanto riguarda la rigidezza specifica il VTR e il legno risultano essere i materiali peggiori mentre acciaio e leghe leggere sono invece sullo stesso livello. In realtà le cose non stanno esattamente così in quanto per la resistenza specifica sarebbe più corretto considerare il rapporto E/γ3 anziché E/γ. In questo caso alluminio e VTR verrebbero ad essere i materiali migliori, davanti all’acciaio che, dato il suo elevato peso specifico, passerebbe all’ultimo posto. Nella pratica il dimensionamento strutturale, così come concepito nei regolamenti delle società di classifica, viene effettuato in base al criterio delle tensioni ammissibili per cui il confronto tra i diversi materiali in termini di resistenza specifica risulta più appropriato. Il materiale influisce direttamente solo sul peso delle strutture dello scafo che, però, rappresentano il 30-40% del peso totale della nave scarica e asciutta. Questo significa che un risparmio sul peso scafo del 30%, obiettivo questo abbastanza realistico se si passa dall’acciaio al VTR, si traduce in una diminuzione di circa il 10% del peso della nave scarica ed asciutta. Per contro, mentre nel caso di unità in lega leggera e VTR scafo e sovrastrutture sono sempre dello stesso materiale, gli scafi in acciaio hanno quasi sempre le sovrastrutture in lega leggera. Fig. 3 – (a) Correlazioni statistiche tra dislocamento totale e lunghezza fuori tutto per yacht in acciaio; (b) Ripartizione del peso della nave scarica e asciutta per un motor yacht in acciaio di 40 m di lunghezza fuori tutto. 133 Fig. 4 – (a) Correlazioni statistiche tra dislocamento totale e lunghezza fuori tutto per yacht in lega leggera; (b) Ripartizione del peso della nave scarica e asciutta per un motor yacht in L.L. di 42 m di lunghezza fuori tutto. Fig. 5 – (a) Correlazioni statistiche tra dislocamento totale e lunghezza fuori tutto per yacht in VTR; (b) Ripartizione del peso della nave scarica e asciutta per un motor yacht in VTR di 41 m di lunghezza fuori tutto. Ultimamente, anche a causa delle forme sempre più complesse proposte dai designer, si sta diffondendo la tendenza a realizzare sovrastrutture in vetroresina da installare su scafi in acciaio e lega leggera. Risolti i problemi di collegamento, questa soluzione si è rivelata più leggera, economica e flessibile. Quest’ultimo aspetto tende a ridurre leggermente la differenza di peso tra scafi in acciaio e scafi in lega leggera o vetroresina. Oltre a influenzare il peso delle strutture dello scafo e delle sovrastrutture il materiale ha anche riflessi non trascurabili su pitturazione e isolamento. Nel caso delle leghe leggere, ad esempio, le maggiori deformazioni del materiale provocate dalla saldatura e l’impossibilità di raddrizzare le lamiere a caldo, obbligano all’impiego di pesanti quantità di stucco. La scarsa resistenza al fuoco di leghe leggere e vetroresina porta alla necessità di isolare le strutture con materiali che, di nuovo, aumentano il peso delle strutture. Nell’indagine statistica sulle caratteristiche di imbarcazioni da diporto presentata in [6], sono contenute alcune regressioni che mettono in relazione il dislocamento totale con le dimensioni principali, in particolare la lunghezza fuori tutto. Per quanto basate su dati dei quali è spesso difficile verificare l’esattezza, tali regressioni possono fornire un’indicazione di massima della variazione del dislocamento totale in funzione del tipo di materiale. Nelle Fig. 3, 4 e 5 sono presentate le regressioni che legano il dislocamento totale alla lunghezza fuori tutto per acciaio, lega leggera e VTR. Una volta calcolato il dislocamento con una delle due regressioni proposte, il diagramma può aiutare a stabilire una fascia di influenza e una conseguente correzione del valore ricavato. Accanto ad ogni diagramma è stata rappresentata la suddivisione del peso della nave 134 scarica e asciutta nelle singole voci normalmente considerate nel progetto navale per tre superyacht di esempio, realizzati nel materiale corrispondente. La differenza di peso dell’imbarcazione si ripercuote sulla potenza installata che a sua volta influisce sul costo dell’apparato motore e della gestione dell’imbarcazione. Anche in questo caso in [6] è stata elaborata una regressione sulla base dei dati raccolti per un certo numero di yacht al di sopra dei 30 metri di lunghezza. La relazione considerata è stata quella tra il numero di Froude volumetrico e la potenza specifica, calcolata prendendo come riferimento la potenza di targa dei motori, unico dato questo facilmente reperibile. Sono stati raccolti insieme i dati relativi a tutti i materiali. Come si può vedere dal diagramma riportato in Fig. 6, le imbarcazioni in acciaio sono tutte concentrate verso numeri di Froude più bassi, mentre quelle in lega leggera e in vetroresina sono distribuite nella fascia superiore. La correlazione non è elevatissima ma consente di effettuare un confronto dei valori di potenza installata a bordo tenendo conto della variazione di dislocamento per imbarcazioni di diverso materiale. Fig. 6 – Correlazione tra potenza specifica installata e numero di Froude volumetrico. Il dislocamento e la posizione verticale del baricentro hanno inoltre una influenza assai significativa anche sulla stabilità e sulle caratteristiche di tenuta al mare dell’imbarcazione. Si può affermare che gli scafi in acciaio hanno un baricentro più basso rispetto a quelli in vetroresina e in alluminio con una maggiore altezza metacentrica e, di conseguenza, una maggiore stabilità iniziale. Questo aspetto si rivela molto importante per i seguenti motivi: • la tendenza attuale è quella di costruire barche con sempre maggior numero di ponti e “wide body” prodieri che innalzano in modo preoccupante il baricentro della barca; • l’adozione di tender sempre più importanti e pesanti, sistemati sul flying bridge a più di 6-7 metri di altezza dall’acqua, pone non pochi problemi di stabilità trasversale, specialmente quando devono essere calati in mare; • la moda sempre più diffusa di vasche da idromassaggio sistemate sul fly; • la richiesta sempre più frequente degli armatori di avere una barca che non presenti moti di alcun genere quando ormeggiata in porto o all’ancora in rada. D’altro canto la maggior stabilità iniziale delle barche in acciaio può portare a periodi di rollio molto brevi con conseguenti elevate accelerazioni trasversali che possono rendere la barca troppo “dura” e, quindi, poco confortevole. La tendenza è quindi quella di mantenere valori di L/B più alti nelle barche in acciaio e più bassi nelle barche in lega leggera e in vetroresina. In queste ultime, inoltre, si rivela spesso necessario l’adozione di zavorra fissa sul fondo. 2.3 Resistenza a fatica Il comportamento a fatica dei tre materiali considerati è mostrato qualitativamente nel diagramma di Fig. 7. Come si può notare il comportamento dell’acciaio è nettamente migliore dimostrando che per una sollecitazione ciclica con ampiezza pari a circa il 90% del carico di rottura si ha il collasso 135 dopo circa 104 cicli di carico. Seguono le leghe di alluminio che, nelle stesse condizioni raggiungono il collasso già per 103 cicli di carico. Per ultimo il vetroresina che collassa per meno di 10 cicli di carico. Nella progettazione di strutture si deve quindi tener conto della differente resistenza a fatica dei materiali specialmente quando si è in presenza di strutture sollecitate ripetutamente; è questo il caso delle strutture navali che, oltre ad avere una vita operativa considerevole (dell’ordine di grandezza dei 20 anni) sono soggette a continue variazioni delle condizioni di carico. La pratica più comune dovrebbe essere quella di mantenere il livello di sollecitazione al di sotto del limite di fatica che, come si può vedere sempre dalla figura 7, per leghe leggere e vetroresina è circa la metà (in percentuale del carico di rottura statico) di quello dell’acciaio. Questo significa che, se si confrontano tra loro un acciaio ordinario, una lega leggera alluminio-magnesio e uno stratificato in VTR medio, il limite di fatica è rispettivamente pari a 170, 60 e 38 N/mm2. Fig. 7 – Diagramma comparativo del comportamento a fatica di acciaio, leghe leggere e vetroresina. Per quanto riguarda invece il meccanismo di rottura, sempre per effetto di fenomeni di fatica, mentre nei materiali metallici, una volta innescata una cricca, si arriva inevitabilmente alla rottura del componente in tempi anche molto brevi, nel VTR la propagazione delle cricche viene interrotta dalle irregolarità insite nel materiale stesso. Questo è un vantaggio che riduce la necessità di ispezioni ed eventuali interventi di riparazione sempre molto difficili e costosi da effettuare. 2.4 Propagazione di vibrazioni e rumore La propagazione delle vibrazioni e del rumore attraverso le strutture dipende dalle caratteristiche di smorzamento intrinseco del materiale. Lo smorzamento rappresenta il numero di cicli necessari per ridurre l’ampiezza di una oscillazione a zero ed è espresso dal rapporto tra la differenza delle ampiezze di due oscillazioni consecutive e l’ampiezza della prima oscillazione. Mentre acciaio e alluminio hanno valori del coefficiente di smorzamento molto bassi, il vetroresina ha uno smorzamento molto maggiore (vedi Fig.8). Per ridurre al minimo i disagi provocati da vibrazioni e rumore sulle barche in acciaio e LL, si rivela necessario utilizzare particolari tecniche di isolamento dei macchinari dalle strutture, come l’impiego di silent block in gomma, o rivestire le strutture con schiume o vernici particolari che, oltre a essere costose e ad aumentare il peso dell’imbarcazione, in certi casi non apportano significativi miglioramenti. Da questo punto di vista le imbarcazioni in VTR invece risultano essere molto più confortevoli senza alcun intervento del tipo di quelli menzionati per acciaio e LL. 136 Fig. 8 – Diagramma comparativo del meccanismo di smorzamento delle vibrazioni nell’acciaio e nel vetroresina. 2.5 Resistenza al fuoco Questo è un argomento di notevole importanza per la sicurezza dell’imbarcazione e la regolamentazione è molto severa e complessa. Come noto il materiale più sicuro in questo senso è senz’altro l’acciaio. Imbarcazioni in lega leggera e vetroresina, per avere un livello equivalente di sicurezza devono essere dotate di sistemi di protezione passivi ed attivi. In generale mentre le imbarcazioni con lunghezza maggiore di 50 metri, o stazza maggiore di 500 TPL, devono soddisfare le più severe normative SOLAS, le barche con lunghezza inferiore ai 50 metri e stazza inferiore alle 500 tonnellate devono soddisfare le normative MCA. Per maggiori dettagli sulle normative si rimanda ai regolamenti citati. In ogni caso la protezione si traduce in un largo impiego di prodotti isolanti come schiume ignifughe o, meglio, pannelli di lana di roccia o materiali equivalenti. Si tratta comunque di prodotti molto costosi e pesanti che riducono in parte i vantaggi di un minor peso delle strutture in alluminio e vetroresina. 2.5 Corrosione e osmosi I materiali metallici soffrono di diversi tipi di corrosione quali ossidazione chimica, corrosione galvanica e corrosione aerobica, provocata dall’azione di particolari batteri. Mentre l’acciaio è colpito soprattutto dall’ossidazione chimica, le leghe leggere sono molto vulnerabili alla corrosione galvanica e aerobica. L’acciaio viene protetto con vernici antiruggine mentre per proteggere l’alluminio dalla corrosione galvanica si adottano anodi sacrificali in zinco. Per entrambi i materiali, dunque, la protezione si traduce in un aumento di peso che va considerato nella valutazione del dislocamento. I materiali compositi sono invece praticamente immuni da tutti e tre i tipi di corrosione ma sono soggetti al fenomeno dell’osmosi, a causa del quale il materiale assorbe acqua che non può più essere eliminata. Questo comporta un aumento costante nel tempo del peso dell’imbarcazione. Per ridurre il fenomeno dell’osmosi, oltre ad utilizzare resine isoftaliche anzichè ortoftaliche, la superficie esterna dello scafo viene protetta con uno strato di gelcoat a base vinilestere che ha lo scopo di creare una pellicola impermeabile all’acqua. Tale accorgimento non comporta un aumento di peso in quanto, essendo lo scopo del gelcoat quello di dare la colorazione allo scafo, verrebbe comunque utilizzato. 3. CASO DI STUDIO Nell’ambito di uno studio volto all’identificazione dello yacht di massime dimensioni al limite delle 500 tonnellate di stazza [7], si è voluto valutare più dettagliatamente la differenza del peso scafo relativo alla realizzazione della stessa unità nei tre materiali fin qui considerati. 137 L’imbarcazione oggetto del confronto è uno yacht di circa 46 metri di lunghezza fuori tutto, con velocità massima e di crociera rispettivamente di 18 e 16 nodi, dotato di due ponti più il flyingbridge, i cui piani generali sono schematizzati in Fig. 9. Fig. 9 – Piani generali e dimensioni principali dello yacht assunto come caso di studio. Sono state prese in considerazione tre varianti: • scafo e sovrastrutture in vetroresina • scafo e sovrastrutture in lega leggera • scafo in acciaio e sovrastrutture in vetroresina. La struttura delle versioni in acciaio e lega leggera è rappresentata schematicamente in Fig. 10; le due versioni differiscono tra loro per l’adozione di correnti a “L” per la versione in acciaio e correnti a “T” per quella in lega leggera. L’intervallo di ossatura è stato assunto pari a 1000 mm sia per lo scafo in acciaio che per quello in alluminio, con valori inferiori nella zona di prua e di poppa. La struttura in vetroresina, rappresentata in Fig. 11, è una struttura classica con fondo e fianchi in single skin e ponte di coperta in sandwich. Le casse, come nella maggioranza dei casi per unità di queste dimensioni, sono strutturali. L’intervallo di ossatura, in questo caso, varia da zona a zona ma è sempre maggiore di quello assunto per l’acciaio. Al centro nave, in corrispondenza della trancia di scafo considerata per il confronto dei pesi, vale 1350 mm. Tutte le versioni sono state dimensionate con il regolamento del registro norvegese DNV [8]. Fig. 10 – Struttura di una porzione di scafo in vetroresina. Fig.11 – Struttura di una porzione di scafo in acciaio o lega leggera. 138 Il confronto del peso scafo è stata effettuato su una trancia a centro nave di 5.4 metri di lunghezza che comprende 5 ossature nel caso di acciaio e alluminio e 4 ossature per il vetroresina. I risultati sono sintetizzati nella Fig. 12; come si può osservare, la differenza di peso tra acciaio e lega leggera è pari al 41% mentre tra acciaio e vetroresina è pari a circa il 30%. In Fig. 13 è invece rappresentata la distribuzione del peso delle strutture (sempre della trancia considerata) tra fasciami, travi longitudinali e travi trasversali. Come si può notare, mentre per fasciami e travi trasversali la lega d’alluminio è il materiale più leggero, per i rinforzi longitudinali la lega leggera risulta più pesante del vetroresina. Questo è dovuto alla maggior estensione del doppio fondo dello scafo metallico rispetto a quello in VTR che, invece, è esteso solo per la larghezza delle casse combustibile. Fig. 12 – Peso delle strutture di una porzione di scafo lunga 5.4 m in acciaio, lega leggera e vetroresina. Fig. 13 – Distribuzione dei pesi tra fasciami, rinforzi longitudinali e trasversali. Dopo aver dimensionato tutte le strutture dello scafo, è stata effettuata una pesata dello scafo completo pervenendo ai risultati riportati in tabella IV. Come si può notare le differenze si sono leggermente abbassate, passando ad una differenza del 27% tra scafo in acciaio e scafo in vetroresina, e del 37% tra scafo in acciaio e scafo in lega leggera. Il confronto finale è stato effettuato sul dislocamento a metà carico dell’unità, valore questo normalmente considerato per le prove in mare. I risultati sono sintetizzati nella tabella IV. Tabella IV – Valori del peso scafo e del dislocamento a metà carico. Come prevedibile, a fronte di una differenza molto più sostanziosa sul peso scafo, l’unità in vetroresina ha un dislocamento totale che è inferiore del 9% rispetto a quello in acciaio, mentre per la lega leggera la differenza sale al 17%. Si tratta comunque di un risparmio di peso non indifferente che, nel caso di unità più veloci con resistenze specifiche molto elevate, produce una sensibile riduzione della potenza installata. Va sottolineato che è stata scelta per l’acciaio la soluzione delle sovrastrutture in vetroresina proprio per ridurre al minimo la differenza e che per tutte e tre le imbarcazioni è stato considerato lo stesso allestimento. 139 4. CONCLUSIONI La scelta del materiale di costruzione per yacht a motore di grandi dimensioni influisce su diversi aspetti di fondamentale importanza per la costruzione e la gestione dell’imbarcazione. In questo lavoro è stata presentata una rassegna dei materiali strutturali normalmente utilizzati in campo navale; sono state analizzate sia le caratteristiche fisico-meccaniche, sia i costi della materia prima e del materiale messo in opera, nonché i tempi di lavorazione di acciaio, leghe leggere d’alluminio e vetroresina. Per quantificare l’influenza del materiale di costruzione sul peso dello scafo e dell’imbarcazione completa è stato effettuato un dimensionamento comparativo di una porzione di scafo di un motor yacht di 46 metri di lunghezza. Risulta che la differenza sul dislocamento totale è significativa soprattutto tra unità in acciaio e in lega leggera (17%) mentre è meno consistente tra acciaio e vetroresina (9%). Pur non essendo la differenza di peso trascurabile, va sottolineato che, nella presente indagine, non è stato preso in considerazione il fattore costo che, nonostante il livello delle imbarcazioni trattate, rimane uno dei fattori determinanti. Nella scelta del materiale, quindi, il progettista si deve basare, oltre che su considerazioni legate unicamente al peso, su altri fattori altrettanto importanti quali la resistenza a fatica, la trasmissione delle vibrazioni e del rumore, la resistenza al fuoco e alla corrosione e i costi di costruzione e di gestione. BIBLIOGRAFIA [1] “Showboats International”, January 2004, pag. 107-116. [2] SOLAS “International Convention for the Safety of Life at Sea”, Conventions and Amendments, London, 1974. [3] Maritime Coastguard Agency, “The Code of Practice for Safety of Large Commercial Sailing and Motor Vessel”, London, 1997. [4] Registro Italiano Navale, “Regolamento per la Classificazione delle Navi. Parte D: Materiali e Saldature”, Genova, gennaio 2004. [5] Registro Italiano Navale, “Regolamento per la costruzione e la classificazione di imbarcazioni da diporto”, Genova, January 1995. [6] D. Boote, "Dati statistici per il progetto di imbarcazioni da diporto", TECNICA ITALIANA, Anno LIX, N.4, 1994, pp.215-237. [7] F. Ciuffi, M. Delpini, G. Francesini, “Progetto di un motoryacht in VTR al limite delle 500 tonnellate di stazza”, Tesi di Laurea, Genova, marzo 2004. [8] Det Norske Veritas, “Rules for Classification of High Speed, Light Craft and Naval Surface Craft”, Hovik, Norway,2003. 140 PRESTAZIONI, AFFIDABILITA’, COMFORT: NON SOLO LUSSO L’INNOVAZIONE TECNOLOGICA SVILUPPATA PER LE APPLICAZIONI COMMERCIALI APPRODA ALLA NAUTICA DA DIPORTO Stefano Porcini - RODRIQUEZ YACHTS RODRIQUEZ CANTIERI NAVALI S.p.A. è una delle maggiori realtà cantieristiche internazionali, che vanta una diversificazione della propria produzione che pochi cantieri possono eguagliare: Rodriquez progetta e realizza imbarcazioni dai 14 ai 150 metri in acciaio, alluminio e materiali compositi nei settori commerciale, militare, paramilitare e diporto (imbarcazioni di serie e megayachts), tutte accomunate da soluzioni tecniche di avanguardia e di altissimo livello. La Rodriquez Cantieri Navali (tabella 1) conta oggi due unità produttive principali, situate a Messina e a Pietra Ligure, specializzate nella lavorazione di imbarcazioni in acciaio e alluminio, cui si sono recentemente affiancate la CONAM, cantiere specializzato nella costruzione di imbarcazioni da diporto in vetroresina di lunghezza compresa tra i 14 e i 24 metri, e la INTERMARINE, cantiere famoso nel mondo per l’eccellente livello tecnologico raggiunto nell’impiego di materiali compositi in ambito militare. • Rodriquez Cantieri Navali (Messina) • Rodriquez Cantieri Navali (Pietra Ligure) • Rodriquez Engineering • Rodriquez Yachts • Rodriquez Marine System • CONAM • INTERMARINE Tabella 1 A Genova si trova la RODRIQUEZ ENGINEERING, vero e proprio centro di Ricerca e Sviluppo del gruppo la cui competenza nel campo dell’ingegneria navale ne fa un laboratorio all’avanguardia riconosciuto a livello internazionale; merito principale è stato l’introduzione della propulsione ad idrogetto, tradizionalmente impiegata in veicoli militari, anche nel mondo dei traghetti, creando il concetto stesso di fast ferry rivoluzionando così sia il mercato che il modo di considerare gli spostamenti via mare. A questo sono seguite ricerche sulle forme ed i materiali degli scafi e sulle soluzioni di stabilizzazione, che hanno sensibilmente migliorato la tenuta in mare e la fluidità della crociera, fino agli studi sulle possibili soluzioni propulsive, che hanno portato a combinazioni tra sistemi diversi per ottenere le migliori prestazioni, sia a livello di potenza della spinta propulsiva, che per quanto riguarda l’affidabilità nell’utilizzo e la manovrabilità in mare aperto. Inoltre, Rodriquez Engineering è impegnata nello studio, progettazione e realizzazione di un avveniristico 141 aliscafo ad ali immerse, che assicurerà maggior comfort ai passeggeri e, a pari potenza, l’aumento delle prestazioni in termini di velocità e maneggevolezza. La RODRIQUEZ YACHTS, nata da circa tre anni e con sede a Sarzana, è la società che si occupa della produzione e commercializzazione di megayachts; le imbarcazioni sono realizzate in alluminio, acciaio o materiali compositi, con dimensioni variabili tra i 25 e i 70 metri, con motorizzazioni e soluzioni di allestimento che variano in base alla tipologia del prodotto e alle diverse esigenze di utilizzo. Lo stile è in parte curato dal designer fiorentino Francesco Paszkowski, che ha studiato un “family look” filante ed elegante, ma la Rodriquez Yachts è anche in grado di sviluppare un progetto completo interamente “in-house”. Dagli studi fatti nel campo della stabilizzazione e del sea keeping è nata nel 1998 la RODRIQUEZ MARINE SYSTEM, che si occupa della progettazione e realizzazione di sistemi ausiliari di bordo, sistemi di monitoraggio e controllo, impianti idraulici e di stabilizzazione installati su fast ferry e imbarcazioni da diporto; parte della produzione viene destinata ad altri cantieri navali in tutto il mondo. IL PROGETTO AQUASTRADA I cantieri europei e quelli nazionali, esclusi di fatto dal mercato delle navi da trasporto a tecnologia standard a causa prevalentemente della sempre più agguerrita concorrenza dei paesi orientali, si stanno da tempo specializzando in produzioni ad elevato valore aggiunto e con notevole contenuto tecnologico (fig. 1,2 e 3). (fig.1) 1956 Nasce il primo aliscafo al mondo (fig.2) 1971 Costruzione della prima imbarcazione veloce dotata di impianto di stabilizzazione 142 (fig.3) 1993 Concezione rivoluzionaria del traghetto: nasce Guizzo, il primo e più veloce fast ferry al mondo nel suo genere L’innovazione, la ricerca tecnologica e la volontà di guardare sempre avanti hanno fatto si che la Rodriquez, dopo essere passata alla storia del trasporto veloce nel mondo con l’aliscafo, entrasse nel mercato dei fast ferry con un’imbarcazione moderna e performante, in grado di trasportare ad elevata velocità di crociera sia passeggeri che autovetture, sposando le necessità del mercato internazionale e l’esigenza di diversificazione del prodotto. (fig. 3) Consegnato il più lungo Fast Ferry in alluminio mai costruito (2001) Il progetto Aquastrada (fig. 3) ha rappresentato e rappresenta tutt’ora una sfida tecnologica a tutti i livelli: si trattava di proporre sul mercato un mezzo che consentisse rapidi spostamenti su lunghe distanze, garantendo, grazie ad un’immersione contenuta, la navigazione in acque poco profonde e l’approdo in qualsiasi tipo di struttura portuale (fig. 4), oltre a bassi costi di manutenzione, grazie ad un equipaggio ridottissimo, conservando un elevato fattore di sicurezza. Senza dimenticare che sugli aliscafi fu installato per la prima volta al mondo un sistema di stabilizzazione per migliorare la tenuta al mare e garantire ai passeggeri il massimo comfort, il vero obiettivo (fig. 5) è stato anche in questo caso lo sviluppo di un sistema di stabilizzazione, ora costituito da quattro pinne e da superfici mobili sullo specchio di poppa, in seguito coadiuvati da un sistema alare in grado di ridurre drasticamente i moti di rollio e beccheggio e le accelerazioni verticali ad alta velocità anche in condizioni di mare mosso. 143 • • • • • • • • • • Lunghezza f.t. 115 m Alluminio 4 x 9000 Hp Diesels 4 x Idrogetti steering Dislocamento 1500 t 42 nodi 632 passeggeri 220 auto, max 300 m.l. camion, max Carico Pagante 700 t (fig. 4) Aquastrada TMV 115 Centro operativo di controllo (fig. 5) Wave Detector Superfici mobili (intruders) T-Foils 4 pinne laterali Obiettivo: sistema di stabilizzazione integrato miglioramento della tenuta al mare massimo comfort per i passeggeri 144 Sono state pertanto studiate e messe a punto soluzioni tecnologiche d’avanguardia, frutto delle intuizioni e degli investimenti effettuati, che hanno consentito alla Rodriquez di diventare in pochi anni leader anche di questo mercato (fig. 6). (fig. 6) Simulazione dinamica in frequenza (ottimizzazione dei controlli) Ogni nuovo concetto, soluzione o intuizione si trasforma, dopo un adeguato periodo di sperimentazione, in un nuovo dispositivo da installare sulle nuove costruzioni, diventando, di fatto, lo standard per le realizzazioni successive. Oggi le imbarcazioni di Rodriquez Cantieri Navali sono equipaggiate con sistemi che assicurano maneggevolezza, velocità, una bassissima soglia di rumore ed un altissimo livello di comfort, anche in condizioni di tempo avverse. Le tecnologie sviluppate in ambito commerciale sono ora disponibili anche sui megayachts costruiti da Rodriquez. Tecnologie sofisticate che fino a poco tempo fa erano esclusiva dei settori militare e commerciale sono state applicate con successo anche al diporto di lusso; gli studi di sea-keeping per mezzo di programmi CFD (fluidodinamica computazionale), la modellazione tridimensionale delle strutture in forma parametrica, lo sviluppo del piping in 3D ed il conseguente interfacciamento con le macchine da taglio a controllo numerico, i sistemi di controllo dell’assetto, gli impianti di monitoraggio e controllo strettamente derivati da quelli utilizzati sui fast ferry e perfettamente integrati tra loro. 145 LA MODELLAZIONE TRIDIMENSIONALE Attraverso l’utilizzo di idonei software di modellazione delle superfici e di strumenti di sviluppo integrati e parametrici, vengono ottimizzate le forme sia delle carene che delle sovrastrutture (fig. 7); i modelli matematici, arricchiti dai necessari particolari e visti da diverse angolazioni, aiutano il progettista ed il designer nella comprensione e correzione delle forme. (fig. 7) La modellazione tridimensionale … Anche le movimentazioni di tender e moto d’acqua, e lo studio dei cinematismi dei portelloni e delle relative gru, risultano estremamente semplificati dall’utilizzo di tali strumenti (fig. 8). Non fanno eccezione le movimentazioni minori, quali tende e tendalini, tavoli telescopici, scale e portelleria in genere (fig. 9). (fig. 8) … lo studio delle movimentazioni … 146 (fig. 9) … e dei gadget Completata la modellazione matematica si passa alla realizzazione di un modello in scala, che serve da ulteriore e ultima verifica delle forme e dei volumi prima di passare alla modellazione in scala 1:1 (fig. 10). (fig. 10) realizzazione di un modello in scala 147 PROGETTAZIONE STRUTTURALE Una volta “bloccate” le superfici esterne viene effettuata una completa modellazione delle strutture, dei serbatoi (strutturali e non), dei copertini e delle paratie, in maniera da procedere al taglio di tutti gli elementi con macchine automatiche (fig. 11). (fig. 11) La modellazione delle strutture in composito Passando ad un esempio un pò più complesso esaminiamo la schematizzazione della sala macchine e della linea d’assi del Wally Power, realizzato da INTERMARINE nel corso del 2003 (fig. 12). (fig. 12) 148 Dopo aver effettuato una completa modellazione in 3D della struttura ed aver opportunamente schematizzato i vincoli interni (saldature, bullonature ecc.), sono stati assegnati i vincoli esterni e le condizioni di carico al contorno. Di qui, effettuata la ”mesh” con la dimensione di maglia più opportuna ed assegnate le caratteristiche del materiale, inizia il processo iterativo di calcolo alla ricerca degli spessori e dei dettagli più convenienti, e si analizza la deformazione della linea d’assi per verificare la corrispondenza con le tolleranze di progetto (fig. 13). (fig. 13) 118’ Wally Power L’approccio generalmente utilizzato per la progettazione strutturale delle navi commerciali veloci è sostanzialmente differente da quello impiegato per quanto attiene alle imbarcazioni metalliche in ambito diportistico, per il quale il ricorso al regolamento dell’Ente di Classifica è all’ordine del giorno. Il calcolo diretto è, comunque, da lungo tempo ampiamente utilizzato nel diporto per la risoluzione di aspetti e problematiche locali, soprattutto nel caso in cui si abbia la necessità di contenere l’ingombro delle travi in zone particolarmente sacrificate. Il nostro approccio prevede invece il dimensionamento della nave nel suo complesso, passando attraverso la determinazione dei carichi da impatto sulla trave nave, oltre che locali, il che permette una accurata valutazione del momento flettente sull’onda. Il risultato è una struttura particolarmente snella e resistente, che, soprattutto in abbinamento alla lega leggera come materiale di costruzione, permette un deciso contenimento del dislocamento e un miglioramento delle prestazioni (fig. 14). 149 • • • • Dimensionamento della nave nel suo complesso Determinazione accurata dei carichi da impatto sulla trave nave Struttura risultante snella, leggera e resistente Dislocamento contenuto se in abbinamento all’alluminio (fig. 14) Progettazione strutturale avanzata 150 APPARATO PROPULSIVO Per far fronte alle diverse esigenze e specifiche contrattuali sono state sviluppate e messe a punto molteplici configurazioni per l’apparato propulsivo, combinando 2, 4 o 6 motori diesel e turbine a gas a eliche convenzionali e/o idrogetti (fig. 15). In particolare sono state sperimentate soluzioni quali: - 2 diesel veloci accoppiati a 2 idrogetti steering ed 1 turbina a gas accoppiata al booster centrale; 6 diesel veloci a 2 a 2 accoppiati a 2 idrogetti steering laterali e a 1 booster centrale; 4 motori diesel abbinati a 4 idrogetti steering (con trasmissione a mezzo di alberi in carbonio); 4 motori diesel di cui 2 laterali accoppiati a eliche immerse e 2 accoppiati sullo stesso idrogetto centrale (booster). (fig. 15) Diverse configurazioni per l’apparato propulsivo Il frazionamento dell’apparato propulsivo offre l’indubbio vantaggio di utilizzare una parte dei propulsori per la sola manovra e/o per la navigazione ad una decorosa velocità di crociera (con limitazione dei consumi e utilizzo ottimale dei motori), potendo altresì disporre di una riserva di potenza tale da raggiungere rapidamente la velocità di punta ogniqualvolta necessario (fig. 16); altro considerevole vantaggio è quello di poter utilizzare propulsori di dimensioni relativamente contenute, limitando in tal modo lo sviluppo in altezza del locale macchine (fig. 17). Un altro esempio di imbarcazione allo studio è rappresentato nella fig. 18. 151 (fig. 16) 70 m Custom Line (fig. 17) 70 m Custom Line: Design accattivante ed aggressivo • • 2 diesel laterali con idrogetti steering 1 TF 100 con booster centrale (fig. 18) 38 m alluminio – 70+ knots 152 PINNE STABILIZZATRICI Come detto la volontà di creare un ambiente in cui il comfort sia tale che il passeggero non avverta le avverse condizioni meteomarine o le virate alla ragguardevole velocità di crociera di 40 nodi, ci ha portato allo studio, allo sviluppo e alla realizzazione “in-house” di sistemi integrati di stabilizzazione e controllo (fig. 19). (fig. 19) Pinne stabilizzatrici Di norma un’imbarcazione veloce non necessita di un impianto pinne per la stabilizzazione alle alte velocità, in quanto la configurazione della carena, generalmente a spigolo, e la distribuzione dei pesi garantiscono una sufficiente stabilità e un certo comfort di marcia. Il problema si pone alle velocità più moderate, laddove in condizioni di mare formato risulta difficoltoso raggiungere una velocità tale da sfruttare il sostentamento dinamico della carena. In tal caso si ricorre alle pinne stabilizzatrici, cercando una soluzione di compromesso tra superficie della pinna ed effetto smorzante della stessa; una superficie grande assicura una buona stabilità alle velocità intermedie, ma comporta una maggiore resistenza di appendice nonché un pericoloso effetto destabilizzante se non perfettamente controllata. Le prime serie delle nostre unità veloci sono tutte dotate di impianti a 4 pinne, che, rispetto agli impianti dotati di due sole pinne, consentono di ottenere i seguenti vantaggi: - migliore distribuzione delle forze di lift, apprezzabile soprattutto con mare in poppa; minore superficie della singola pinna, che consente, aumentando l’aspect ratio, di migliorare il coefficiente di lift ed il rendimento globale del sistema; miglioramento del controllo della pinna, fondamentale alle alte velocità, grazie alla riduzione delle inerzie in gioco; riduzione delle masse dei componenti meccanici e semplificazione dell’impiantistica idraulica, agevolandone l’installazione; ridondanza, essendo le pinne controllate singolarmente (la perdita di una pinna non inficia il funzionamento delle rimanenti). 153 Il passo successivo è stato quello di introdurre un flap sul bordo di uscita del profilo, con il risultato di aumentare decisamente il coefficiente di lift (fino al 50%) e di adottare pinne a superficie ridotta a parità di portanza (fig. 20). (fig. 20) Pinne “flappate” Questo ha permesso di ottimizzare la superficie “utile” della pinna in funzione delle diverse condizioni di esercizio, e cioè di ottenere: - un consistente aumento di portanza alle basse velocità, dove si richiede un maggior angolo di rotazione della pinna; una riduzione della superficie della pinna e, conseguentemente, del drag alle alte velocità, per le quali non è richiesto un angolo di incidenza elevato (tipicamente 2÷3°). Oltre ad un migliore controllo della stabilizzazione il grosso vantaggio che si aggiunge è quello di poter lavorare anche con alti angoli di incidenza limitando il fenomeno della cavitazione. Risultati ancora superiori, in termini di efficienza e di adattabilità alle diverse condizioni di esercizio per le diverse tipologie di imbarcazioni, si stanno ottenendo con le pinne a geometria variabile, già installate sui fast ferry. Progettando e costruendo imbarcazioni “custom” ci si trova infatti ad affrontare il problema della stabilizzazione al rollio passando dalle imbarcazioni dislocanti, che adottano carene tonde con bassi rapporti L/B e alti B/T e che necessitano di una ottimale stabilizzazione in un campo di velocità tipicamente tra i 12 e i 18 nodi, ai mezzi veloci, caratterizzati da carene a spigolo la cui velocità di stabilizzazione è generalmente superiore ai 25 nodi. 154 INTRUDER Da alcuni anni i sistemi di stabilizzazione a pinne antirollio della RODRIQUEZ sono affiancati e coadiuvati da ipersostentatori idrodinamici montati sullo specchio di poppa, che consentono di controllare l’assetto longitudinale alle alte velocità, e, se opportunamente controllati, anche l’assetto trasversale (fig. 21). Questa soluzione permette la realizzazione di un sistema combinato particolarmente efficace, in grado di stabilizzare sia al rollio che al beccheggio, sistema tanto più efficace quanto più la velocità di esercizio è elevata. (fig. 21) Intruder (ipersostentatori idrodinamici) Gli ipersostentatori idrodinamici sono in grado di garantire autonomamente un’ottima stabilizzazione al rollio, anche se non affiancati alle pinne, e la cosa è tanto più importante quanto più le imbarcazioni sono veloci e di piccole dimensioni; per queste imbarcazioni infatti l’installazione della meccanica delle pinne risulta più difficoltosa. 155 SISTEMI ALARI Per contrastare i moti della nave causati dalle avverse condizioni meteomarine e per migliorare il comfort di bordo alle alte velocità, le ultime costruzioni sono equipaggiate anche con un sistema alare (fig. 22) composto da un elemento attivo poppiero (del tipo a “Π”) e da un elemento attivo prodiero (del tipo a “T”), per controllare soprattutto i moti nel piano verticale (beccheggio e sussulto); ogni elemento integra anche superfici verticali controllabili, che consentono le virate ad alta velocità mantenendo gli idrogetti in posizione centrale, condizione ottimale per il raggiungimento delle massime prestazioni in termini di spinta. (fig. 22) Sistemi alari La combinazione tra pinne, intruder e sistemi alari permette di ottenere un effettivo ed efficace controllo dei moti di tutti i moti verticali della nave, ovvero rollio, beccheggio e sussulto, riducendo al minimo le accelerazioni verticali, particolarmente fastidiose. E’ ormai in fase avanzata di studio l’applicazione del “T foil” prodiero anche su imbarcazioni da diporto di dimensioni contenute: i vantaggi che derivano da questa installazione sono i seguenti: - riduzione apprezzabile del dislocamento, che si traduce in un incremento di velocità prossimo al 5÷6%; leggero incremento della resistenza idrodinamica aggiunta, abbondantemente compensato dall’aumento di velocità; elevato damping nella zona di prora, con conseguente riduzione dei carichi e delle accelerazioni verticali. 156 SMS Per ottenere una buona stabilizzazione è indispensabile affiancare, ad una meccanica precisa ed affidabile, un eccellente sistema elettronico di controllo e regolazione delle superfici portanti, quello che riteniamo essere il cuore di tutto l’impianto (fig. 23). Per le imbarcazioni veloci, in particolare, l’accuratezza e la rapidità dei controlli giocano un ruolo fondamentale: alle alte velocità, per esempio, il “range” di lavoro di una pinna è di ± 2°, per cui un errore di soli 0.5° risulta inaccettabile e rischia di compromettere la sicurezza della navigazione. (fig. 23) Seaworthiness Management System (SMS) Il sistema elettronico di controllo, sviluppato interamente in ambito Rodriquez, presenta le seguenti caratteristiche principali: - architettura digitale, per ottenere la necessaria accuratezza e velocità di elaborazione; adozione di sensori di angolo e di velocità di rollio, per avere disponibili direttamente le grandezze fondamentali del moto ed evitare integrazioni e/o derivazioni; controllo indipendente per ciascuna pinna; adeguamento automatico alla velocità della nave e allo stato di mare; limitazione dell’angolo di controllo della pinna in funzione della velocità della nave, contro il rischio di effetti destabilizzanti. Il sistema di visualizzazione e controllo, posto in plancia, consente l’immediata lettura dei moti e delle accelerazioni della nave, oltre al cosiddetto “comfort index” (grado di benessere): questo parametro è un modo per mettere direttamente in relazione i moti e le accelerazioni con la percentuale di passeggeri che, statisticamente, potrebbero soffrire di mal di mare. Sulla base di tale parametro il Comandante può modificare la sensibilità dell’impianto di stabilizzazione, correggendo, se necessario, anche la rotta. 157 CONTROLLO MOTORI L’ERC è un sistema elettronico per il controllo e la gestione dei motori di propulsione, basato su architettura a microprocessore (fig. 24). Il sistema è nato, come del resto anche gli altri dispositivi, per l’impiego su navi commerciali, ma si presta perfettamente all’impiego su tutte le unità di nostra produzione, quale che sia la propulsione adottata (motori diesel o turbine a gas, accoppiati a eliche immerse o idrogetti). (fig. 24) Controllo motori e invertitori Le principali caratteristiche di questo sistema sono le seguenti: - controllo, con alto grado di accuratezza, della velocità, dell’inversione, del crash stop e possibilità di sincronizzazione; controllo della sequenza delle operazioni tramite microprocessore; programmazione delle rampe in base ai requisiti di carico del sistema di propulsione; uscita in corrente (4-20 mA) per l’interfacciamento a tutti i tipi di propulsori; auto diagnosi del sistema; possibilità di integrazione dei controlli e degli allarmi nel sistema di monitoraggio. MONITORAGGIO E CONTROLLO NAVE L’impianto elettronico di monitoraggio centralizzato permette di effettuare direttamente dalla plancia la supervisione e il controllo degli apparati di bordo della nave (fig. 25). I segnali da monitorare, provenienti dal campo, vengono acquisiti dai moduli elettronici “Field Point” e da questi trasmessi al computer posizionato in plancia. Il software di elaborazione provvede alla trattazione dei dati ricevuti e alla visualizzazione degli stessi sul monitor per mezzo di un certo numero di pagine grafiche che l’operatore può richiamare di volta in volta. 158 (fig. 25) Automazione, monitoraggio e controllo Avere avuto l’opportunità e la necessità di studiare e mettere a punto dei sistemi di monitoraggio e controllo in grado di gestire 2500 punti con il 100% di ridondanza ci permette di trasferire agevolmente questa tecnologia sulle imbarcazioni da diporto. Grazie ad una interfaccia uomo macchina user-friendly è possibile supervisionare gli impianti di propulsione, gli impianti di generazione della corrente di bordo, comunicare in maniera flessibile con il mondo esterno e automatizzare processi. 159