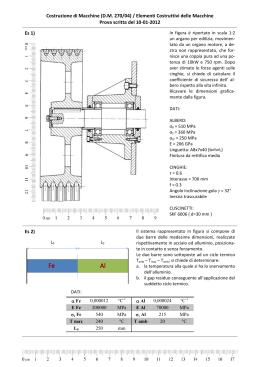

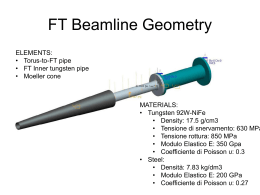

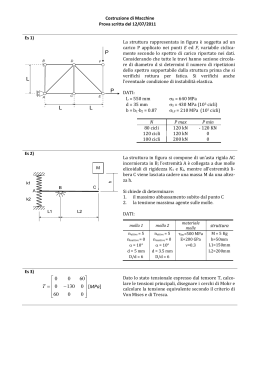

I processi “speciali” della Metallurgia delle Polveri - Hot Isostatic Pressing - Sinteroforgiatura - Estrusione di polveri - Laminazione di polveri - Formatura senza pressione (tape casting, slip casting) - Metal Injection Moulding - Induction I d ti sintering i t i - Spark Plasma Sintering - Selective laser sintering - Selective laser melting - Electron beam sintering - Electron beam melting La ricerca a Trento 5 progetti di ricerca 10 p progetti g industriali - Cinzia Menapace - Gloria Ischia, Lorena Maines, Mirco D’Incau - Luca Facchini Facchini, Ivan Lonardelli Lonardelli, Palloma Muterlle Muterlle, Ketner Demetrio, Enzo Castellan - Nerio Vicente - K4Sint, spin-off p dell’Università di Trento - laureandi Tape casting Metal Injection j sequenza La qMouldingg - MIM p produttiva Feedstock Diversi tipi di leganti “Green” state Iniezione in stampi per termoplastici “Brown” state •solvente • catalitico • termico Oggetti MIM 1 Electron beam sintering/melting g g • Tecnica di prototipazione rapida evoluta in tecnica di fabbricazione rapida • Forme 3D complesse • Produzione direttamente da modello 3D • Applicazione in campo ortopedico: • • • f forme uniche i h scarse limitazioni geometriche possibilità di funzionalizzare la superficie (osteointegrazione) Il processo p Ti6Al4V La costruzione del pezzo influenza le proprietà Direzione di stratificazione: • parallela all’asse longitudinale; • perpendicolare all’asse longitudinale. E [GPa] t σy [MPa] UTS [MPa] elongati on [%] eb3 116±2 860±15 920±15 10,3±2, 8 eb2 115±2 920±10 990±10 11,7±1, , , 0 bar1 104±2 790±20 870±10 18,1±0, 8 d d La microstruttura del materiale è diversa dai riferimenti normativi Tecnologia convenzionale OK! Ricristallizzazione dinamica Electron beam NO! Elevata velocità di solidifcazione Siccome: - composizione OK - proprietà OK la microstruttura può essere accettata Co25Cr5Mo L’ tti i L’ottimizzzazione i d della ll microstruttura i t tt As built Fragilissimo ! Eccessiva precipitazione di carburi effetto dell’HIP As b ilt material As-built Hipped material ISO 5832-4 5832 4 Elastic modulus [GPa] 165±6 190±7 - Yield strength [MPa] 719±17 545±5 > 450 UTS [MPa] 796±12 812±17 > 665 Elongation [%] 1,0±0,2 7,0±1,1 >8 Ancora poco duttile ! Studio del trattamento termico Trattamento termico di solubilizzazione a 1200°C Solubilized material i l ISO 5832-4 Elastic modulus [GPa] 206±1 - Yield strength [MPa] 579±6 > 450 UTS [MPa] 1073±25 > 665 Elongation [%] 27,3±1,6 >8 Molto duttile e resistente i t t Spark Plasma Sintering DC Current Low voltage High current Uniaxial Un ax al pressure Very fast V f st h heating tin Discharge between particles Magnetic field Oxide and contaminants breakdown Mass transport Localized heating Localized plastic flow DR.SINTER® model SPS1050 by Sumitomo Coal & Mining Ltd, at the University of Trento (Italy) Leghe leggere e MMC E (GPa) HV10 σy (MPa) UTS (MPa) A% 115 335 950 1000 14 Ti6Al4V + 5% SiC d50=9 μm TSPS 125 = 1100°C 388 969 1014 3.9 Ti6Al4V + 5% SiC d50=13 μm TSPS = 1100°C 370 908 973 4.9 Ti6Al4V – reference 120 Leghe leggere e MMC E (GPa) HV10 σy (MPa) UTS (MPa) A% Ti6Al4V – reference 115 335 950 1000 14 Ti6Al4V + 3.3% TiB2 d50=3 μm TSPS = 1300 1300°C C 135 378 995 1110 4.2 Ti6Al4V + 3.3% TiB2 d50=12 μm TSPS = 1300°C 130 355 943 1015 4.2 Functionally y Graded Materials ceramica Transizione graduale fra le proprietà del metallo e quelle del ceramico p per ridurre gli g stress termomeccanici metallo Possibilità P ssibilità di sint sinterizzare i in p presenza s n di un n gradiente di nt di ttemperatura, mp t p per adeguare la temperatura al materiale nei singoli strati Graded Die Shifted Cylindrical Die Monitoring thermocouples Radiation thermometer SPS thermocouple Temperatura locale Trad. Tcentre [°C] Ttop [°C] Tbottom [°C] Tside [°C] Ttop-Tbottom [°C] Tcentre-Tside [°C] 600 626 643 607 620 36 6 800 854 880 828 841 52 13 1000 1083 1116 1051 1060 65 23 thermometer [°C] Trad. thermometer [°C] Tcentre [°C] Ttop [°C] Tbottom [°C] Tside [°C] Ttop-Tbottom [°C] Tcentre-Tside [°C] 600 620 647 599 607 48 13 800 838 883 809 814 74 24 1000 1050 1122 1005 1009 117 41 Temperatura locale Trad. rad Tcentr thermometer e Ttop [°C] Tbottom [°C] Tside [°C] TtopTbottom [°C] Tcentre-T Tside [°C] [°C] [°C] 600 686 725 654 669 71 17 800 874 932 833 836 99 38 1000 1096 1186 1037 1046 149 50 Trad. thermometer [°C] Tcentre [°C] Ttop [°C] 600 557 665 800 745 1000 923 Tbotto Tside [°C] Ttop-Tbottom [°C] Tcentre-Tside [°C] 473 519 192 38 867 645 694 222 51 1063 820 856 243 67 m [°C] Gradiente massimo = 25°C/mm Materiali nanostrutturati Macinazione per produrre le polveri nanostrutturate Powder FeMo FeMo 20h FeMo+SiO2 20h FeMo+TiO FeMo TiO2 20h Mean pparticle size [μm] 88 116 58 52 Average g crystalline y domain size [nm] 29 19 21 Microhardness [HV0.05] 115 ± 20 692 ± 27 812 ± 20 836 ± 10 Determinazione della stabilità della nanostruttura Microh hardness [HV V0.05] 900 800 700 600 FeMo FeMo + 1.5% SiO2 500 FeMo + 1.5% TiO2 400 300 200 0 100 200 300 400 500 600 700 800 900 1000 Annealing Temperature [°C] Sinterizzazione per consolidare la polvere nanostrutturata senza perdere la nanostruttura Sintering condition Density [g/cc] Microhardness [HV0.05] Grain size (nm) 900°C 05’ – 60 MPa 7.734 (99.53%) 407±45 148 900°C 15’– 60 MPa 7.756 (99.82%) 342±25 286 925°C 05’– 60 MPa 7.766 (99.95%) 323±21 365 925°C 15’– 60 MPa 7.771 (100%) 320±24 381 ottima duttilità 1200 Stress [MPa] S 1000 800 600 900 C - 15' 900°C 15 900°C - 05' 400 200 0 0 1 2 3 4 5 6 Strain [%] 7 8 9 10 Ottima duttilità: distribuzione bimodale della dimensione dei grani Micrometric grain Nano grains Nano grains

Scarica