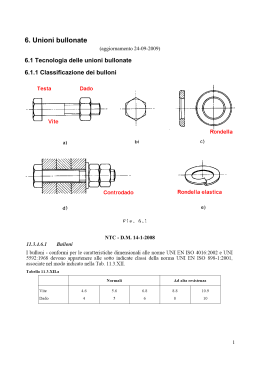

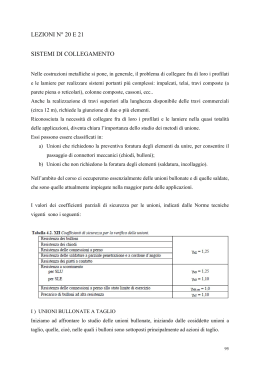

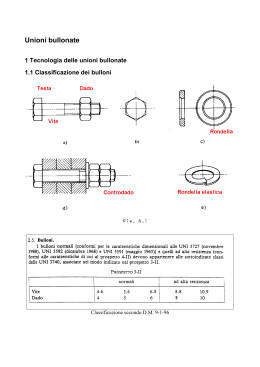

modulo D 1 Unità 4 Strutture in acciaio L’acciaio Le unioni Le unioni hanno la funzione di collegare i vari elementi strutturali per formare la struttura, oppure, se questa è di grandi dimensioni, di realizzare in officina i componenti principali che la compongono, i quali verranno poi trasportati e assemblati nel cantiere. Le unioni rappresentano una parte delicata e importante nei confronti della stabilità globale della struttura, privilegiando quelle soluzioni che consentono una maggiore facilità di montaggio e di realizzazione, tenendo presente le tipologie degli elementi da collegare e dei vincoli; questi ultimi devono corrispondere per funzionalità in modo quasi identico a quelli previsti in sede di progetto. I sistemi di unione previsti dalla normativa sono: – unioni con chiodi; – unioni con perni; – unioni con bulloni; – unioni saldate. In linea di massima le unioni saldate vengono preferite per le operazioni in officina, mentre per quelle in cantiere l’assemblaggio avviene di norma con unioni bullonate. In ogni caso la scelta del sistema di unione da adottare dipende dal tipo di elementi da collegare, dallo schema statico complessivo della struttura e dai mezzi a disposizione. I coefficienti parziali di sicurezza da considerare per le verifiche delle unioni sono riportati in tabella 1. Tabella 1 Coefficienti di sicurezza per la verifica delle unioni Resistenza dei bulloni gM2 = 1,25 Resistenza dei chiodi gM2 = 1,25 Resistenza delle connessioni a perno gM2 = 1,25 Resistenza delle saldature a parziale penetrazione e a cordone d’angolo gM2 = 1,25 Resistenza dei piatti a contatto gM2 = 1,25 Resistenza a scorrimento per S.L.U. gM3 = 1,25 Resistenza a scorrimento per S.L.E. gM3 = 1,10 Precarico di bulloni ad alta resistenza gM6,ser = 1,00 gM7 = 1,10 Unioni con chiodi È il sistema di collegamento più antico, ma è passato in disuso in quanto sostituito dalle unioni bullonate o saldate, per cui si può ritrovare solo su vecchie strutture in acciaio. Nel foro degli elementi da collegare veniva inserito il chiodo [fig. 1] che veniva prima riscaldato e quindi ribattuto a caldo per formare una testa [fig. 2]. fig. 1 fig. 2 U. Alasia - M. Pugno, Corso di Costruzioni 4 © SEI, 2010 Resistenza delle connessioni a perno allo S.L.E. modulo D 2 Unità 4 Strutture in acciaio L’acciaio Unioni con perni Sono particolarmente utilizzate nelle strutture con elementi tubolari che trovano sovente impiego per il loro gradevole aspetto, ma richiedono un calcolo piuttosto complesso [fig. 3]. Unioni con bulloni I bulloni impiegati hanno le seguenti caratteristiche [fig. 4]: – vite con testa esagonale e gambo filettato in tutta la sua lunghezza o solo in parte; – rondella rigida oppure elastica in presenza di vibrazioni; – dado esagonale; – controdado eventuale per evitare che il dado si sviti quando si hanno vibrazioni. In figura 5 sono riportate due tipologie di unioni bullonate, una con rondella sotto la testa e sotto il dado e l’altra solo con il controdado. Nei bulloni si distinguono [fig. 4]: fig. 3 – diametro nominale d della parte non filettata del gambo, con il quale viene calcolata l’area nominale A; – diametro resistente dres in corrispondenza della filettatura, con il quale viene calcolata l’area resistente Ares. d parte filettata vite dado rondella rigida controdado rondella elastica fig. 5 I bulloni possono essere normali se appartengono alle classe 4.6, 5.6 e 6.6, oppure ad alta resistenza se appartengono alle classi 8.8 e 10.9; i diametri normalmente usati sono riportati in tabella 2. Tabella 2 Diametri normalmente adottati (mm) CNR 10011-86 Eurocodice 3 12 14 16 18 20 22 24 27 30 M12 M14 M16 M18 M20 M22 M24 M27 M30 Le unioni bullonate vengono di norma impiegate quando gli elementi da collegare hanno un certo spessore [fig. 6]. Dopo aver avvitato il dado fino a ottenere il contatto fra le lamiere, si effettua un ulteriore avvitamento, detto coppia di serraggio, utilizzando chiavi dinamometriche, in modo da esercitare sul gambo la forza di trazione prevista. fig. 6 Unioni con bulloni. U. Alasia - M. Pugno, Corso di Costruzioni 4 © SEI, 2010 fig. 4 modulo D 3 Unità 4 Strutture in acciaio L’acciaio Il collegamento degli elementi da unire può avvenire: – per semplice sovrapposizione, dove la sezione resistente del bullone è una sola [fig. 7a]; – con coprigiunto semplice, che però è sconsigliabile in quanto la dissimmetria dell’unione può determinare delle deformazioni negli elementi [fig. 7b], non essendo baricentrica l’azione di trazione rispetto al giunto; – con coprigiunto doppio, che elimina l’inconveniente prima indicato essendo l’azione di trazione baricentrica [fig. 7c]. a) b) c) fig. 7 La disposizione dei fori per le unioni bullonate, applicando il M.S.L., deve rispettare i limiti indicati in tabella 3 e in figura 8, essendo d0 il diametro del foro. Tabella 3 Posizione dei fori per unioni bullonate Distanze e interassi Massimo Distanze e interassi Massimo e1 1,2 ◊ d0 p1,0 min (14 ◊ t ; 200 mm) e2 1,2 ◊ d0 p1,1 min (28 ◊ t ; 400 mm) p1 2,2 ◊ d0 p2 2,4 ◊ d0 p1 p 1 = 1,2 d0 L = 2,4 d 0 e1 p2 p2 p2 e2 L p1,0 p1,3 fig. 8 Nb Unioni con bulloni soggette a taglio Nelle unioni a taglio, avvenuto il serraggio dei bulloni, questi, in corrispondenza di ogni piano longitudinale di contatto AB (detto piano di taglio) degli elementi collegati, sono sollecitati a taglio semplice con direzione perpendicolare all’asse del gambo [fig. 9]. Le unioni a taglio vengono generalmente utilizzate negli elementi compressi, quali a esempio le unioni colonna-colonna soggette a sforzo assiale di compressione [fig. 10]. Le verifiche dell’unione devono essere condotte nei confronti sia dei bulloni, sia degli elementi collegati. N/2 V V V A N/2 V N B Nb fig. 9 U. Alasia - M. Pugno, Corso di Costruzioni 4 © SEI, 2010 p2 p1 modulo D 4 Unità 4 Strutture in acciaio L’acciaio Nc Nc Nc /2 Nc /2 Nc fig. 10 Metodo alle tensioni ammissibili Con il M.T.A. per la verifica dei bulloni deve risultare: τb = 4⋅V ≤ τb,adm n ⋅ nb ⋅ π ⋅ d 2 dove: V = sforzo di taglio che sollecita il collegamento dovuto alla trazione N; n = numero dei piani di taglio; in figura 9 è riportata una unione a taglio con due piani di taglio; nb = numero dei bulloni. I valori della tensione ammissibile τb,adm per i bulloni sono riportati in tabella 4 in funzione della classe. Tabella 4 Valori di tb,adm per bulloni (N/mm2) Bulloni normali Bulloni ad alta resistenza 4.6 5.6 6.8 8.8 10.9 113 141 170 264 330 σrif = a N/2 b N/2 t Ponendo τb,adm al posto di τb si effettua il progetto dei bulloni determinando il loro diametro. Per effetto della forza N il gambo del bullone esercita una pressione, detta pressione di rifollamento, sulla parete del foro che può determinare la rottura per taglio della lamiera [fig. 11], con una tensione che viene calcolata con la relazione: a V ≤ 2,5 ⋅ σadm d⋅t dove: σadm = tensione ammissibile dell’acciaio delle lamiere collegate; π ⋅ d2 V = τb,adm ⋅ ⋅n 4 n (1 o 2) = numero delle sezioni adiacenti al foro oggetto di verifica (sezione a, n = 1; sezione b, n = 2). fig. 11 N U. Alasia - M. Pugno, Corso di Costruzioni 4 © SEI, 2010 d modulo D 5 Unità 4 Strutture in acciaio L’acciaio I valori ottenuti nella verifica a rifollamento sono validi se vengono rispettate le seguenti limitazioni [fig. 12]: – elementi compressi 15 ⋅ t ≥ p ≥ 3 ⋅ d – elementi tesi 25 ⋅ t ≥ p ≥ 3 ⋅ d – in direzione della forza a ≥ 2 ⋅ d – in direzione perpendicolare alla forza a1 ≥ 1,5 ⋅ d. N Ed a1 N Ed p a1 d p p a t a fig. 12 Metodo agli stati limite È opportuno che tutto il gambo sia interno al collegamento, in modo da utilizzare l’area nominale A maggiore dell’area resistente Ares. La resistenza di progetto a taglio di ogni bullone è: Tabella 5 Resistenza a taglio dell’unione NEd nb ⋅ n. piani di taglio Condizione di verifica Il piano di taglio attraversa la parte non filettata del bullone La resistenza di calcolo a taglio dell’unione è rappresentata dal minor valore fra la resistenza a taglio del bullone Fv,Rd e la resistenza a rifollamento della lamiera F b,Rd, calcolate con le relazioni riportate in tabella 5. Classe del bullone Tutte Fv,Rd = 0,6 ◊ ftb ◊ A 1,25 4.6 - 5.6 - 8.8 Fv,Rd = 0,6 ◊ ftb ◊ Ares 1,25 6.8 - 10.9 Fv,Rd = 0,5◊ ftb ◊ Ares 1,25 l piano di taglio attraversa la parte filettata del bullone Rifollamento Formula Tutte Fb,Rd = k ◊ a ◊ ftk ◊ d ◊ t 1,25 Considerando la figura 8 e la tabella 3: – per bulloni di bordo: α = min ⎛ e1 ; ftb ⎝ 3 ⋅ d0 ftk ; 1⎞ nella direzione del carico applicato; ⎠ e k = min ⎛ 2,8 ⋅ 2 − 1,7; 2,5⎞ nella derezione perpendicolare al carico applicato; ⎝ ⎠ d0 – per bulloni interni: p1 f α = min ⎛ − 0,25; tb ; 1⎞ nella direzione del carico applicato; ⎝ 3 ⋅ d0 ftk ⎠ p k = min ⎛ 1,4 ⋅ 2 − 1,7; 2,5⎞ nella direzione perpendicolare al carico applicato; ⎝ ⎠ d0 essendo d0 il diametro nominale del foro. U. Alasia - M. Pugno, Corso di Costruzioni 4 © SEI, 2010 Fv,Ed = modulo D L’acciaio 6 Unità 4 Strutture in acciaio In presenza combinata di trazione e taglio, per la verifica deve risultare: Fv,Ed Ft,Ed + ≤1 Fv,Rd 1,4 ⋅ Ft,Rd dove: Ft,Rd = 0,9 ⋅ ftb ⋅ Ares 1,25 Unioni a taglio per attrito In queste unioni si fa affidamento sull’attrito dovuto alle azioni tangenziali che si sviluppano tra i piani di contatto degli elementi [fig. 13]. fig. 13 La forza di attrito che si sviluppa dipende dalla forza di trazione Nb sul gambo del bullone che provoca una compressione degli elementi ed è dovuta al serraggio. Vengono impiegati bulloni ad alta resistenza che vengono serrati con una coppia di serraggio Tb prestabilita; inoltre le superfici a contatto richiedono un’apposita preparazione, in modo da sviluppare il maggior attrito possibile. Applicando il M.T.A., per la verifica ad attrito deve risultare per ogni bullone: Vb ≤ µ ⋅ Nb ηf I valori di Nb e Tb sono tabellati in funzione del diametro nominale e della classe del bullone. Con il M.S.L. la resistenza di calcolo allo scorrimento allo S.L.U. è data da: Fs,Rd = n ⋅ µ ⋅ Fp,C 1,25 dove: n = numero delle superfici di attrito; µ = coefficiente di attrito; Fp,C (Nb) = 0,7 ⋅ ft,b ⋅ Ares = forza di precarico del bullone. U. Alasia - M. Pugno, Corso di Costruzioni 4 © SEI, 2010 dove: µ = coefficiente di attrito; ηf = coefficiente di sicurezza nei confronti dello scorrimento; Nb = sforzo normale nel gambo del bullone in funzione di Tb. modulo D ESERCIZI S V O LT I Verificare con il M.T.A. l’unione bullonata rappresentata in figura, relativa a due piatti con spessore t = 12 mm e larghezza b = 175 mm in acciaio S235, per la quale sono impiegati bulloni con diametro nominale d = 20 mm e classe di resistenza 8.8. La sezione dei bulloni è sollecitata a taglio nella parte non filettata dal carico assiale NEd = 300 kN. b u llo n i NEd 20 12 NEd e1 = 50 p = 75 e1 = 50 e2 = 50 A p = 75 22 e 2 = 50 B La tensione ammissibile a taglio dei bulloni si ricava dalla tabella 4 e vale τb,adm = 264 N/mm2. Si effettua prima la verifica relativa al posizionamento dei fori: a1 = a2 = 50 mm > 1,5 ⋅ d = 1,5 × 22 = 33 mm p = 25 ⋅ t ≥ p = 75 mm ≥ 3 ⋅ d; 25 × 12 ≥ p = 75 mm ≥ 3 × 22; 300 mm ≥ p = 75 mm ≥ 66 mm Lo sforzo di taglio è V = NEd = 300 kN e determina una tensione: τb = 4⋅V 4 × 300 × 103 = ≈ 238,73 N/mm2 < τb,adm = 264 N/mm2 n ⋅ nb ⋅ π ⋅ d 2 1 × 4 ⋅ π ⋅ 202 Viene ora eseguita la verifica a rifollamento; il foro è interessato da n = 1 sezione resistente del bullone sulla lamiera e quindi si ha: σrif = τb,adm ⋅ π ⋅ d2 4 d⋅t ⋅n = 264 × π ⋅ 202 4 20 × 12 ×1 ≈ 345,58 N/mm2 < 2,5 ⋅ σadm = 2,5 × 160 = 400 N/mm2 U. Alasia - M. Pugno, Corso di Costruzioni 4 © SEI, 2010 1 7 Unità 4 Strutture in acciaio L’acciaio modulo D 8 Unità 4 Strutture in acciaio L’acciaio In modo analogo si effettua la verifica della lamiera che tende a tranciarsi in corrispondenza della sezione AB per effetto dello sforzo di taglio; l’area resistente netta viene calcolata come indicato nell’Unità 1. σrif = π ⋅ d2 ⋅n 254 × π ⋅ 202 ×1 4 4 = ≈ 51,20 N/mm2 < τadm t ⋅ (l − nb ⋅ φ) 12 × (175 − 2 × 20) Verificare allo S.L.U. il collegamento del precedente esercizio svolto, nell’ipotesi che il carico sia formato da soli carichi permanenti strutturale G1 = 120 kN e non strutturale G2 = 180 kN, e che il piano di taglio sia attraversato dalla parte non filettata dei bulloni; gli elementi da unire sono in acciaio S235. Applicando i coefficienti parziali di sicurezza, lo sforzo di trazione totale che sollecita il collegamento risulta: NEd = γG1 ⋅ G1 + γG2 ⋅ G2 = 1,3 × 120 + 1,5 × 180 = 426 kN Nell’unione, in corrispondenza del piano di taglio, si hanno quattro sezioni soggette a taglio e quindi lo sforzo per ogni bullone è: N 426 Fv,Ed = Ed = = 106,50 kN 4 4 Prima delle verifiche è opportuno controllare la posizione dei fori; con riferimento alla tabella 3, ipotizzando che il collegamento non sia esposto a fenomeni corrosivi o ambientali, si ha: p = p1 = p2 = 75 mm < 14 ⋅ t = 14 × 12 = 168 mm e quindi va bene. I bulloni impiegati hanno la classe di resistenza 8.8 e dalla tabella 2 dell’Unità 1 si ricava la relativa tensione di rottura ftb = 800 N/mm2, mentre l’area nominale della singola vite risulta: Ares = π ⋅ d2 4 = π ⋅ 202 4 ≈ 314,16 mm2 La resistenza a taglio del bullone è: 0,6 ⋅ ftb ⋅ Ares 0,6 × 800 × 314,16 Fv,Rd = = ≈ 120,637 × 103 N = 120,637 kN > Fv,Ed 1,25 1,25 e quindi il bullone è verificato a taglio. Considerando la tipologia dell’unione, la pressione di rifollamento avviene su un foro con intensità Fv,Ed = 106,50 kN. Vengono ora determinati i coefficienti k e α osservando che tutti i bulloni sono di bordo e i loro assi sono perpendicolari alla direzione del carico applicato, assumendo il valore minore fra quelli ottenuti dal calcolo: e 50 – coefficiente k: 2,5; 2,8 ⋅ 2 − 1,7 = 2,8 × − 1,7 ≈ 4,66 e quindi si adotta k = 2,5; d0 22 – coefficiente α: e1 50 = ≈ 0,76; 3 ⋅ d0 3 × 22 ftb 800 = ≈ 2,22; ftk 360 1 e quindi si adotta α = 0,76 La resistenza a rottura dell’acciaio S235 è ftk = 360 N/mm2 e quindi la resistenza di calcolo a rifollamento risulta: k ⋅ α ⋅ ftk ⋅ d ⋅ t 2,5 × 0,76 × 360 × 20 × 12 Fb,Rd = = ≈ 131,328 × 103 N = 131,328 kN > Fb,Ed 1,25 1,25 U. Alasia - M. Pugno, Corso di Costruzioni 4 © SEI, 2010 2 τb,adm ⋅ modulo D L’acciaio 9 Unità 4 Strutture in acciaio ■ Unioni saldate La saldatura viene generalmente usata in officina dove si dispone di idonee attrezzature. Per i laminati a caldo i procedimenti di saldatura possono essere: – manuali, che sono quelli di normale utilizzo; – semiautomatici e automatici, di norma utilizzati per unioni con particolari caratteristiche. Limitandoci ai procedimenti manuali si hanno i seguenti tipi: – saldatura ad arco con elettrodi rivestiti: questi forniscono il materiale di apporto e l’unione avviene per fusione dovuta al calore prodotto dall’arco voltaico; – saldatura ossiacetilenica (fiamma ossidrica): il materiale di apporto è costituito da una normale bacchetta metallica e la fusione avviene per la reazione fra ossigeno e acetilene; oggi è poco utilizzata e per lo più per il taglio di elementi in acciaio. Per i laminati a freddo i collegamenti avvengono con unioni saldate a resistenza per punti o per fusione. In relazione alle caratteristiche degli elementi da collegare si possono avere le seguenti tipologie di giunti: – giunti testa a testa [fig. 14] o a T [fig. 15] a completa penetrazione; – giunti a cordoni d’angolo [fig. 16]. I lembi da saldare devono essere opportunamente preparati con un’operazione detta cianfrinatura. fig. 14 fig. 16 Giunti a completa penetrazione Con questi giunti si realizza una continuità fra gli elementi saldati, per cui il materiale di base e quello di apporto si comportano in uguale modo e a livello tensionale non vi è alcuna differenza fra i due. La verifica dell’unione si effettua nell’ipotesi di comportamento elastico-lineare, calcolando le tensioni massime che si verificano in una sezione con lunghezza uguale a quella della saldatura e per larghezza il U. Alasia - M. Pugno, Corso di Costruzioni 4 © SEI, 2010 fig. 15 modulo D Unità 4 Strutture in acciaio L’acciaio 10 minore degli spessori degli elementi collegati; in base al criterio di von Mises viene calcolata la tensione ideale con la relazione [fig. 15]: σid = σ⊥2 + σ//2 − σ⊥ ⋅ σ// + 3 ⋅ τ2 Le tensioni σ e τ sono quelle massime nell’ipotesi di comportamento elastico-lineare. Perché la verifica sia soddisfatta deve risultare: – metodo alle tensioni ammissibili: σid ≤ 0,85 ⋅ σadm – metodo agli stati limite: σid ≤ 0,85 ⋅ fyd = 0,85 ⋅ fyk 1,25 Giunti a cordoni d’angolo La verifica del cordone di saldatura viene effettuata considerando una sezione resistente convenzionale, detta sezione di gola [fig. 16], con lunghezza l uguale a quella del cordone di saldatura e altezza a corrispondente a quella del triangolo isoscele inscritto nella sua sezione trasversale. La verifica con il M.T.A. è soddisfatta quando sono rispettate le seguenti condizioni: σid = 0,85 ⋅ σadm per acciaio S235 τ⊥2 + σ⊥2 + τ//2 ≤ ⎧ ⎨0,70 ⋅ σ per acciai S275 ed S355 adm ⎩ ⎧ σ per acciaio S235 ⏐τ⊥⏐ + ⏐σ⊥⏐ ≤ ⎨ adm ⎩ 0,85 ⋅ σadm per acciai S275 ed S355 La tensione σ// non viene considerata, in quanto la sua influenza è praticamente nulla. Applicando il M.S.L. la verifica è positiva quando sono soddisfatte entrambe le condizioni: σid = σ⊥2 + τ⊥2 + τ//2 ≤ β1 ⋅ fyk ⏐σ⊥⏐ + ⏐τ⊥⏐ ≤ β2 ⋅ fyk U. Alasia - M. Pugno, Corso di Costruzioni 4 © SEI, 2010 dove i coefficienti β1 e β2 hanno i valori: – acciaio S235: β1 = 0,85 e β2 = 1 – acciai S275 ed S355: β1 = 0,70 e β2 = 0,85. modulo D Unità 4 Strutture in acciaio L’acciaio ESERCIZI 3 11 S V O LT I Per la realizzazione di un tirante, che deve sopportare lo sforzo di trazione Nt = 300 kN, devono essere saldati testa a testa a completa penetrazione due piatti laminati a caldo con sezione di 90 × 25 mm2 in acciaio S235. Si richiede la verifica dell’unione. Il giunto è soggetto alla sola sollecitazione di trazione perpendicolare all’asse della saldatura, per cui τ⊥ = τ// = 0 che determina la tensione normale: Nt 300 × 103 σid = σ⊥ = = ≈ 133,33 N/mm2 < 0,85 ⋅ σadm = 0,85 × 160 = 136 N/mm2 t⋅l 25 × 90 La seconda condizione è ovviamente verificata in quanto σ⊥< σadm. Due lamiere in acciaio S275 devono essere saldate con due cordoni d’angolo come in figura a e sono soggette agli sforzi di trazione N// = 340 kN ed N⊥ = 200 kN rispettivamente parallelo e perpendicolare ai cordoni di saldatura che hanno le dimensioni indicate in figura b. Effettuare la verifica dell’unione. = N L’altezza della gola è: a = 10 ⋅ sen 45° ≈ 7 mm. Ogni cordone è soggetto alle sollecitazioni: N N 200 340 N⬘⊥ = ⊥ = = 100 kN; N//⬘= // = = 170 kN 2 2 2 2 τ// = N 230 b a che producono le tensioni: N⬘⊥ 100 × 103 σ⊥ = = ≈ 62,112 N/mm2 a⋅l 7 × 230 a N 10 N//⬘ 170 × 103 = ≈ 105,590 N/mm2 a⋅l 7 × 230 10 mentre τ⊥ = 0. Con il M.T.A. si ha: σid = σ⊥2 + τ//2 = 62,1122 + 105,5902 ≈ 122,504 N/mm2 < 0,70 ⋅ σadm = = 0,70 × 190 = 133 N/mm2 Si effettua ora la verifica con il M.S.L.; si ipotizza che i carichi siano solo permanenti dovuti per il 40% a carichi strutturali e per il 60% a carichi non strutturali e applicando i coefficienti parziali di sicurezza si ha: N⊥ = 1,3 × 0,4 × 100 + 1,5 × 0,6 × 100 = 142 kN N// = 1,3 × 0,4 × 170 + 1,5 × 0,6 × 170 = 241,40 kN Le tensioni risultano: N⊥ 142 × 103 σ⊥ = = ≈ 88,199 N/mm2 a⋅l 7 × 230 N// 241,40 × 103 τ// = = ≈ 149,938 N/mm2 a⋅l 7 × 230 Si procede ora alla verifica calcolando la tensione ideale: σid = σ⊥2 + τ//2 = 88,1992 + 149,9382 ≈ 173,955 N/mm2 < β1 ⋅ fyk = 0,70 × 275 = 192,50 N/mm2 σid,2 = ⏐σ⊥⏐ = 88,199 N/mm2 < β2 ⋅ fyk = 0,85 × 275 = 206,25 N/mm2 U. Alasia - M. Pugno, Corso di Costruzioni 4 © SEI, 2010 4 modulo D Unità 4 Strutture in acciaio L’acciaio 12 VERIFICA Il collegamento di tre piatti in acciaio S275, con gli spessori indicati in figura, verrà effettuato con una unione bullonata impiegando n = 2 bulloni ∅ 14 di classe 8.8, disposti in fori ∅ 16, nei quali è contenuta la parte filettata (Ares = 115 mm2). I piatti sono soggetti a uno sforzo di trazione NEd = 150 kN dovuto a soli carichi permanenti strutturale di 60 kN e non strutturale di 90 kN. Si richiede la verifica dell’unione con il M.T.A. e con il M.S.L., compresa la verifica del posizionamento dei fori per unioni non esposte. 200 N NEd 50 p = 60 16 e 2 = 40 e 1 = 50 [a ≈ 7 mm; per ogni cordone Nt = 300/2; l = 161,18 mm ≈ 160 mm assumendo τ// = 0,7 ⋅ σadm; verifica: τ// ≈ 133,93 N/mm2 < β1 ⋅ fyk] e 2 = 40 N Ed /2 12 16 N Ed /2 Calcolare la lunghezza del cordone d’angolo di saldatura per l’unione delle due lamiere di acciaio S275 rappresentate in figura, con spessore t = 12 mm, sapendo che la larghezza del cordone è di 10 mm e che una lamiera è soggetta allo sforzo di trazione N// = 300 kN. 14 12 b u llo n e 2 [sezioni a taglio del giunto n = 2; per piatto interno n = 2 sezioni per verifica a rifollamento; M.T.A.: tensione nei bulloni τb = 246,60 N/mm2; σrif ≈ 362,85 N/mm2; verifica a tranciamento σ = 47,04 N/mm2; M.S.L.: sforzo di taglio su ogni bullone Fv,Ed = 53,25 kN; NEd = 213 kN; Fv,Rd = 59,113 kN; verifica a rifollamento k = 2,5 e α = 1, Fb,Ed = 106,50 kN, Fb,Rd = 161,28 kN] U. Alasia - M. Pugno, Corso di Costruzioni 4 © SEI, 2010 1 Unioni saldate = Unioni con i bulloni

Scaricare