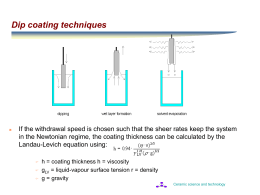

COIL COATING: DRIVING SUSTAINABILITY Coil coating: una spinta alla sostenibilità Article taken from the ECCA 2010 Sustainability Report “A s we move into the second decade of the twenty-first century, there is a broad acceptance that all industries need to focus on how to improve their processes towards a truly sustainable future […]. Prepainted metal finds its way into innumerable applications and is often at the heart of buildings and other objects which are seen as “sustainable”. Throughout its long history, the process of coil coating has been recognised as not only the most economic and efficient, but also the least environmentally harmful means of applying paint to flat metal substrates. Indeed, this has been one of the key factors behind the phenomenal growth of the coil coating industry. To reinforce the sustainability of coil coating and provide information to a broader audience, the European Coil Coating Association (ECCA) published its first sustainability report in 2008. Although many coil coaters had long been working to reduce their environmental impact, this signaled the first step on an important journey, working together towards a more sustainable industry as a whole. […]. Some of the highlights of the latest sustainability statistics reported here (i.e.ECCA 2010 Sustainability Report) include: - Serious accident rate reduced by over 40% - Electricity usage reduced by 5% and gas usage reduced by 4% since the previous year - Point source VOC emissions on average reduced by 20% - Average water usage reduced by 22% - Total carbon footprint of the coil coating process has been measured at 0.53 kg(CO2)/m2 of finished product which represents an improvement of 7% over 2009 figures. This (2010) report represents a new level of maturity for the way that sustainability is dealt within the European coil coating industry”. With these words Joachim Höfler, President, and Yvonne Barcelona, Managing Director of ECCA, on behalf of the Board of Directors, opened the 2010 Ecca Sustainability Report. The coil coating industry has more than 60 years of history in Europe, with an annual output now around 1,500 million of m2 of coated metal. The coil coating industry was severely hit by the financial 6 N. 11 - 2011 SEPTEMBER/settembre - international PAINT&COATING magazine “M entre ci dirigiamo verso la seconda decade del 21° secolo, è ampiamente condiviso il fatto che le industrie debbano focalizzarsi su come migliorare i propri processi verso un futuro davvero sostenibile […]. Il metallo verniciato ha innumerevoli applicazioni e spesso costituisce il cuore di edifici e altri manufatti che sono visti come “sostenibili”. In tutta la sua lunga storia, il coil coating è stato riconosciuto non solo come il processo più efficiente ed economico, ma anche come il meno pericoloso a livello ambientale per applicare la vernice al metallo piano. Questo, infatti, è diventato uno dei fattori chiave dietro alla crescita fenomenale dell’industria del coil coating. Per rafforzare la sostenibilità del coil coating e fornire informazioni a un pubblico più vasto, la European Coil Coating Association (ECCA) pubblicò il suo primo rapporto di sostenibilità nel 2008. Sebbene molti coil coaters lavorassero da tempo per ridurre il proprio impatto ambientale, questo fu il primo passo su una strada importante, quella della collaborazione verso un’industria più sostenibile nel suo complesso. […] Alcuni punti importanti delle ultime statistiche di sostenibilità qui (i.e.ECCA 2010 Sustainability Report) riportate, includono: - Riduzione del tasso di incidenti seri di oltre il 40% - Riduzione del consumo di elettricità del 5% e di gas del 4% rispetto all’anno precedente - Riduzione media dei punti di emissione di COV del 20% - Riduzione del consumo medio di acqua del 22% - L’impronta ecologica totale del processo di coil coating è stato misurato a 0,53 kg(CO2)/m2 di prodotto finito che rappresenta un miglioramento del 7% rispetto ai dati 2009. Questo (2010) rapporto rappresenta un nuovo livello di maturità per il modo in cui si gestisce la sostenibilità all’interno dell’industria europea del coil coating”. Con queste parole Joachim Höfler, Presidente, e Yvonne Barcelona, Direttore Generale di ECCA, per conto del Consiglio Direttivo, hanno aperto il Rapporto di Sostenibilità 2010 di Ecca. L’industria del coil coating ha oltre 60 anni di storia in Europa, con una produttività annua attuale di 1.500 milioni di m2 di metallo verniciato. L’industria del coil coating è stata colpita duramente dalla crisi finanziaria del 2009, con la produzione europea ridotta del ANALYSIS crisis of 2009, with European output reduced by 20% to around 1,200 million m2, but through 2010 the situation recovered somewhat. In 2009, it was estimated that the turnover of the coil coating industry was around 4 € bn. Meanwhile, from information provided in the 2010 by ECCA survey of members, the industry is continuing to invest in the future with a reported reinvestment rate of 1.9% of total turnover. The largest single use of prepainted metal is in the building industry, where the highly durable finishes couple with the excellent physical properties of steel and aluminium to give superior cladding and roofing products. This provides a product which is aesthetically pleasing, very durable and inherently recyclable at the end of life. However, prepainted metal is also used in many other applications where the benefits of a uniform, high quality paint film preapplied to sheet metal can be appreciated. 20% a circa 1.200 milioni di m2, ma nel corso del 2010 la situazione è in qualche modo migliorata. Nel 2009, il fatturato dell’industria del coil coating è stato stimato in 4 miliardi di euro. Nel contempo, in base alle informazioni fornite nel 2010 dall’indagine ECCA fra i membri, l’industria continua a investire nel futuro con un tasso di re-investimento del 1,9% del fatturato totale. L’uso più ampio del metallo preverniciato è nell’industria edilizia, dove le finiture altamente durature si combinano con le eccellenti proprietà fisiche dell’acciaio e dell’alluminio nel creare prodotti di rivestimento e copertura di qualità superiore. Questo fornisce un prodotto che è esteticamente piacevole, molto duraturo e interamente riciclabile alla fine del suo ciclo di vita. In ogni caso, il metallo preverniciato è impiegato anche in molti altri settori dove è possibile apprezzare i vantaggi di un film di vernice uniforme e di alta qualità pre-applicato su una lamina metallica. Key Sustainability Indicators Indicatori chiave di sostenibilità Financial Management Safety Energy Solvents Water Waste CO2 Indicator Units 2010 Re-investment rate Production under ISO 14001 Production under an SMS Production under OHSAS 18001 (accredited) Safety training rate LTIFR Days lost to injury rate Average electricity usage Average fossil usage Average solvent usage Average solvent recovery rate Average fugitive emissions Average abatement efficiency Average point source emissions (abated plants) Average point source emissions (unabated plants) Average water usage Average total general waste Waste to landfill Waste recycled Average overall scrap per m2 Average CO2 from electricity Average CO2 from fossil fuels Average CO2 from energy Estimated average CO2 from solvents Estimated average CO2 % % % 1.9% 94% 90% Change from 2009 +0.6% +1% -2% % 34% +8% Hours per FTE LTIs per million worked hrs Days per million m2 kWh/m2 kWh/m2 g/m2 % % % 9.5 5.1 1.1 0.39 1.59 44.6 11.6% 2.7% 99.56% n/a -43% -30% -5% -4% +9% -0.3% +6% +0.2% g/m2 0.36 -20% 31.5 n/a 5.79 24.2 10% 69% 132.1 0.12 0.30 0.42 0.11 0.53 -22% n/a n/a n/a n/a -13% -6% -8% n/a -7% g/m2 2 Litres/m g/m2 g/m2 % % g/m2 g/m2 g/m2 g/m2 g/m2 international PAINT&COATING magazine - SEPTEMBER/settembre 2011 - N. 11 7 Coil Coating: Driving Sustainability 8 Sustainable Process and Products Processi e prodotti sostenibili Coil coating keeps all VOC emissions in a well-controlled environment. There is virtually no wastage of paint and very thin coatings can be used to give high quality finished products. The coatings generated through the coil coating process also present significant benefits during the service life of the final applications. Coil coating reduces or in many cases eliminates the need for ongoing maintenance and makes products last longer. Il coil coating mantiene le emissioni di COV in un ambiente controllato. Virtualmente non c’è più alcuno spreco di vernice e si possono utilizzare strati di vernice molto sottili per ottenere prodotti finiti di elevata qualità. I rivestimenti generati attraverso il processo di coil coating presenta anche benefici significativi durante la vita di servizio delle applicazioni finali. Il Coil coating riduce o in molti casi elimina il bisogno di manutenzione e fa durare di più i prodotti. ECCA 2010 Environmental Indicators Survey Basis Base di indagine per gli indicatori ambientali ECCA 2010 Results presented in the 2010 Sustainability Report were based on a survey of key indicators carried out by ECCA in the second quarter of 2010 and based on performance for the calendar year of 2009. The following coil coaters participated in the survey: Molte aziende hanno svariate linee di coil coating, in alcuni casi in siti produttivi diversi, e quindi i dati sono forniti per linea. I risultati presentati nel Rapporto di Sostenibilità 2010 si basano su un’indagine degli indicatori chiave eseguita da ECCA nel secondo trimestre • 3A Composites • Hunter Douglas • Salzgitter • Alcoa • Hydro Aluminium • SSAB • ArcelorMittal • Metalcolor • Tata Steel • Bancolor • Metalcolour • ThyssenKrupp Steel • Coilcolor • Novelis • Voestalpine • Euramax • Replasa • Huehoco • Rautaruukki N. 11 - 2011 SEPTEMBER/settembre - international PAINT&COATING magazine ANALYSIS Many companies operate several coil coating lines, in some cases on several different sites, and so data is provided per line. Information was provided on 57 coil coatings lines and the total output of this facilities represents just over 80% of the output of the European coil coating industry (by comparison to ECCA statics). The data presented have been provided on a voluntary basis by the ECCA members involved in and are representative. However, this data should not be used as a basis for comparison against other materials or processes without very close attention being paid to the basis of data. For further information about the 2010 Sustainability Report, please contact ECCA Head Office. In 2009, ECCA launched a major new initiative to improve the skills of those working within the coil coating industry, as well as providing a useful resource to those in adjacent industries. The ECCA Academy (www.prepaintedmetalacademy.eu) is a fully integrated, internet-driven learning tool, which gives a grounding in the fundamentals of coil coating. PRETRATTAMENTO PRETREATMENT VERNICIATURA CON PRODOTTI LIQUIDI LIQUID COATING VERNICIATURA CON PRODOTTI IN POLVERE POWDER COATING 2010 e si basano sui dati dell’anno solare 2009. All’indagine hanno partecipato i seguenti coil coaters: Sono state fornite informazioni relative a 57 linee di coil coating e la produttività totale di questi impianti rappresenta oltre l’80% della produttività dell’industria europea del coil coating (comparata alle statistiche ECCA). I dati presentati sono stati forniti su base volontaria dai membri ECCA coinvolti e si propone di essere rappresentativa. Tuttavia, questi dati non devono essere utilizzati come base comparativa rispetto ad altri materiali o processi senza porre particolare attenzione alla base di dati. Per ulteriori informazioni o la versione integrale del Rapporto di Sostenibilità 2010, contattare l’ufficio centrale di ECCA a Bruxelles. Nel 2009, ECCA ha lanciato una nuova iniziativa molto importante per migliorare le abilità di quelli che lavorano nel settore dell’industria del coil coating, ma anche fornire nozioni utili alle industrie contigue. La ECCA Academy (www.prepaintedmetalacademy.eu) è uno strumento di apprendimento sul web, pienamente integrato, che offre le nozioni fondamentali sul coil coating. ELETTROFORESI ELECTRODEPOSITION SMALTO PORCELLANATO ENAMELLING VERNICIATURA DI LAMIERE E PROFILI PAINTING LINE FOR STEEL SHEETS AND PROFILES IMPIANTI SPECIALI SPECIAL PLANT UN’IMPAREGGIABILE ESPERIENZA NEGLI IMPIANTI DI VERNICIATURA UNPARALLELED EXPERIENCE IN INDUSTRIAL FINISHING PLANT WWW.IMELSPA.COM9 international PAINT&COATING magazine - SEPTEMBER/settembre 2011 - N. 11 Questo periodico è associato all’Unione Stampa Periodica Italiana Eos Mktg&Communication srl www.ipcm.it [email protected] TECHNICAL ADVISORY BOARD Redazione - Sede Legale: Via Enrico Tazzoli, 15 20811 - Cesano Maderno (MB) - Italy Adolfo Acquati: Enamelling lines Dr. Ezio Pedroni: Coil coating Attilio Bernasconi: Paint stripping technologies and cryogenic processes Loris Rossi: Surface treatment on aluminium Ernesto Caldana: Coil coating pretreatment Michele Cattarin: Electrostatic application of powder coatings EDITOR IN CHIEF/ DIRETTORE RESPONSABILE Enzo Colapinto: UV systems and technologies The first international magazine for surface treatments ALESSIA VENTURI [email protected] 2011 2nd YEAR Bimonthly N°11-September www.ipcm.it Ivano Pastorelli: Measurement and quality control EDITORIAL DIRECTOR / DIRETTORE EDITORIALE FRANCESCO STUCCHI [email protected] Dr. Felice Ambrosino: Marketing MEDIA SALES NICOLE KRAUS [email protected] MARCELLO MOLINARI [email protected] Giuseppe Tarquini: Liquid coatings Gianfranco Verona: Water treatment Dario Zucchetti: Coating lines Lauro Gatti: Air treatment EDITORIAL BOARD EDITORIAL OFFICE / REDAZIONE PAOLA GIRALDO [email protected] FRANCESCO STUCCHI [email protected] Dr. Thomas Schmidt: Powder coatings and inks The first international magazine for surface treatments La prima rivista internazionale sui trattamenti superficiali Registrazione al Tribunale di Monza N° 1970 del 10 Dicembre 2009 Eos Mktg&Communication srl è iscritta nel Registro degli Operatori di Comunicazione con il numero 19244 POSTE ITALIANE SPA – SPED. IN A.P. 70% LO/MILANO Prof. Massimiliano Bestetti: Department of Chemistry, Material and Chemical Engineering, Politecnico of Milan – Section of Applied Chemistry and Physics Dr. Franco Busato: European environmental legislation and new technologies Prof. Paolo Gronchi: Department of Chemistry, Material and Chemical Engineering, Politecnico of Milan – Chemical Engineering Section Prof. Fabrizio Pirri: Department of Material Sciences and Chemical Engineering, Politecnico of Turin, Micro and Nanosystems, Nanomaterials and Surfaces Prof. Stefano Rossi: Material Engineering and Industrial Technologies, University of Trento - Product Design Dr. Antonio Tolotto: Marine and industrial anticorrosive coating cycles Dr. Fulvio Zocco: Environmental and quality SERVICE SUBSCRIPTION - SERVIZIO ABBONAMENTI: Sale only on subscription - Vendita solo su abbonamento E.mail [email protected] Single copy - Fascicolo singolo: 10,00 euro Back issues - Arretrati: 20,00 euro Subscription Rates 2011 - Tariffe Abbonamento 2011: Italy/Abroad 50,00 € - Italia/Estero 50,00 € LAYOUT/ IMPAGIN IMPAGINAZIONE LASER GRAFICA 990 www.lasergrafica. www.lasergrafica.it PRINT/ STAMPA L&S SERVIZI GRA GRAFICI www.ls-srl.com Subscriptions can be made by bank transfer to the following account: Eos Mktg&Communication Srl IBAN IT08X0542832910000000000450. The VAT on subscriptions and sale of single copies is over intestato a eos Mktg&Communication Srl. Gli abbonamenti possono essere sottoscritti versando il relativo importo a mezzo b/b IBAN IT08X0542832910000000000450 intestato a eos Mktg&Communication Srl. L’Iva sugli abbonamenti, nonchè sulla vendita di singole copie è assolta ai sensi dell’art.74 comma 1 lett. C DPR 633/72, DM 29/12/1989. It is forbidden to reproduce articles and illustrations of “IPCM™” without authorization and without mentioning the source. The ideas expressed by the authors do not commit nor magazine nor eos Mktg&Communication S.r.l and responsibility for what is published is the authors themselves. È vietata la riproduzione di articoli e illustrazioni di “IPCM™” senza autorizzazione e senza citarne la fonte. Le idee espresse dagli autori non impegnano nè la rivista nè eos Mktg&Communication S.r.l e la responsabilità di quanto viene pubblicato rimane degli autori stessi.

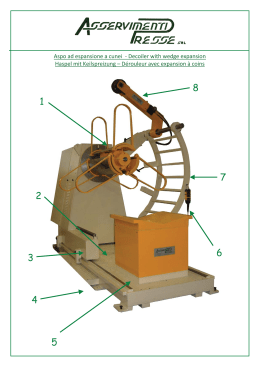

Scaricare