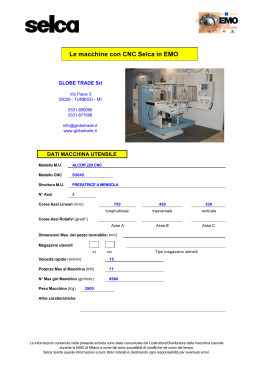

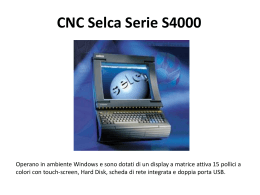

CNC SERIE S4000xxH

SCHEDE DI REGOLAZIONE

PER AZIONAMENTI DIGITALI

DCB– MCB

Manuale

di

Installazione

CNC S4000xxH Azionamenti Digitali DCB-MCB

Generalità

AGGIORNAMENTO

Ed. Data agg.

00

Ott. 2006

Pagine aggiornate

Emissione

AMAAZH06100I

Il presente manuale sostituisce “Manuale Azionamenti Digitali MCB6-MCB10”

Cod. AMAMCH03074I.

------- -------------- --------------------------------------------------------------------------------------------------------------01 Mag. 2007 Seconda Edizione

AMAAZH07051I

Aggiornato il manuale con le nuove prestazioni disponibili su release software a

partire da V1.8.

Distribuito con manuale “Inverter Systems & Motors” HEIDENHAIN ed. 04/2007 e

Specifica Tecnica “Selca CNC – HEIDENHAIN Drives” (CSTM1607052I).

------- -------------- ---------------------------------------------------------------------------------------------------------------

Nota: Le pagine senza contrassegni sono modificate, quelle con asterisco (*) devono essere

annullate e quelle con il simbolo + sono nuove aggiunte

Manuale di Installazione (01)

1

CNC S4000xxH Azionamenti Digitali DCB-MCB

Generalità

AGGIORNAMENTO (cont.)

Ed.

Data agg.

Pagine aggiornate

Nota: Le pagine senza contrassegni sono modificate, quelle con asterisco (*) devono essere

annullate e quelle con il simbolo + sono nuove aggiunte

2

Manuale di Installazione (00)

CNC S4000xxH Azionamenti Digitali DCB-MCB

Generalità

PREMESSA

Il presente documento fornisce le istruzioni necessarie per la parametrizzazione e regolazione degli

Azionamenti Digitali HEIDENHAIN collegati ad un Controllo Numerico Selca. Perciò tale documento è

complementare al Manuale Tecnico S4000.

Non sono fornite informazioni di natura elettromeccanica per l’installazione dei gruppi di potenza

contenute invece nel Manuale Tecnico HEIDENHAIN “INVERTERS AND MOTORS”.

Manuale di Installazione (01)

3

CNC S4000xxH Azionamenti Digitali DCB-MCB

Generalità

4

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

Generalità

INDICE

1. GENERALITÀ .................................................................................................... 1-1

1.1 CNC SERIE S4000DDH E S4000DH .................................................................................... 1-1

1.1.1 CNC S4000DDH .......................................................................................................... 1-1

1.1.2 CNC S4000DH............................................................................................................. 1-1

1.2 CONTROLLER UNIT DCBx.................................................................................................. 1-2

1.3 CONTROLLER UNIT MCB6 E MCB10................................................................................. 1-4

1.4 PRINCIPALI DIFFERENZE TRA S4XXXDDH E S4XXXDH................................................. 1-6

2. INTERFACCIA PLC ........................................................................................... 2-1

2.1 VARIABILI PLC PER LA PRIMA CCU ................................................................................. 2-1

2.2 VARIABILI PLC PER LA SECONDA CCU........................................................................... 2-3

2.3 ESEMPIO PROGRAMMAZIONE PLC ................................................................................. 2-3

2.4 CAMBIO TABELLA PARAMETRI VIA PLC ......................................................................... 2-6

2.4.1 ESEMPIO PROGRAMMAZIONE PLC..........................................................................2-7

2.5 LIMITAZIONE DI COPPIA VIA PLC (DEAD STOP)............................................................. 2-8

3. CONFIGURAZIONI SUL CNC SELCA .............................................................. 3-1

3.1 MODIFICA E TARATURA PARAMETRI MACCHINA.......................................................... 3-1

3.1.1 CONFIGURAZIONE PARAMETRI .............................................................................. 3-3

3.1.2 TARATURA DINAMICA PARAMETRI......................................................................... 3-3

3.1.3 TARATURA DINAMICA DEI PARAMETRI DI DRIVE FITTIZI PER CAMBIO

AREA........................................................................................................................... 3-3

3.2 PARAMETRI GENERALI DI CONFIGURAZIONE DEL CN NEL CASO CCU .................... 3-4

3.2.1 PARAMETRI DI CONFIGURAZIONE ASSI CN NEL CASO MCB (CC422) ............... 3-5

3.2.2 PARAMETRI DI CONFIGURAZIONE ASSI CN NEL CASO DCB (CC424) ............... 3-6

3.2.3 DATA BASE MODULI DI POTENZA -MOTORI ....................................................... 3-10

3.3 DESCRIZIONE DEI PARAMETRI CCU, CASO MCB .......................................................... 3-13

3.4 DESCRIZIONE DEI PARAMETRI CCU, CASO DCB........................................................... 3-24

3.5 MANDRINO IN FUNZIONAMENTO V/F (UASM) ................................................................. 3-39

3.6 PROTEZIONE TERMICA DEL MOTORE-DRIVE................................................................. 3-40

3.6.1 MODELLO DI TEMPERATURA PRIMO ORDINE ...................................................... 3-41

3.6.2 MODELLO DI TEMPERATURA SECONDO ORDINE ................................................ 3-42

3.7 CONTROLLO AC-FAIL ......................................................................................................... 3-43

3.8 OPERAZIONI POSSIBILI DURANTE IL DEFLUSSAGGIO ................................................. 3-44

3.9 LIMITAZIONE COPPIA E POTENZA.................................................................................... 3-45

3.10 DEFLUSSAGGIO MOTORI SINCRONI .............................................................................. 3-46

3.11 FRENATURA DI EMERGENZA .......................................................................................... 3-47

3.12 ABILITAZIONE GRUPPO DRIVE ....................................................................................... 3-49

3.13 MODULO AXIS-RELEASE.................................................................................................. 3-50

3.14 DUAL DRIVE ....................................................................................................................... 3-51

3.15 GANTRY .............................................................................................................................. 3-55

3.16 ASSI GANTRY IN DUAL DRIVE......................................................................................... 3-54

3.17 INDUTTANZA IN SERIE AL MOTORE............................................................................... 3-57

3.18 NOTE APPLICATIVE SU DRIVE HEIDENHAIN................................................................. 3-58

Manuale di Installazione (01)

5

CNC S4000xxH Azionamenti Digitali DCB-MCB

Generalità

4. OSCILLOSCOPIO .............................................................................................. 4-1

TABELLA VARIABILI PER OSCILLOSCOPIO ( OLD TYPE)...............................................4-2

TABELLA VARIABILI PER OSCILLOSCOPIO CC422..................................................... ..4-3

TABELLA VARIABILI PER OSCILLOSCOPIO CC424........................................................4-4

5. CONFIGURAZIONE TRASDUTTORI E PWM ................................................... 5-1

5.1 TRASDUTTORI DI POSIZIONE E DI VELOCITÀ .................................................................5-1

5.1.1 RELAZIONE TRA INGRESSO ENCODER MOTORE E USCITA PWM .....................5-2

5.1.2 RELAZIONE TRA INGRESSO ENCODER DI POSIZIONE E USCITA PWM ............5-3

5.1.3 SINGLE-SPEED, DOUBLE-SPEED, FREQUENZE PWM (CC424) ...........................5-4

5.2 FREQUENZE PWM IN CASO DI MCB (CC422)...................................................................5-6

5.3 FREQUENZE PWM IN CASO DI DCB (CC424) ...................................................................5-7

5.4 PARAMETRI TRASDUTTORI A TACCHE CODIFICATE IN CASO DI DCB (CC424)........5-8

6. TARATURE ASSI E MANDRINO....................................................................... 6-1

6.1 TARATURA DELL’ANELLO DI CORRENTE .......................................................................6-1

6.1.1 TARATURA DI CORRENTE MANUALE .....................................................................6-1

6.2 FASATURA ENCODER MOTORE........................................................................................6-5

6.3 TARATURA DEI SERVO-LOOP ..........................................................................................6-7

6.4 TARATURA MANUALE DEI SERVO-LOOP ........................................................................6-7

6.4.1 TARATURA DELL’ANELLO DI VELOCITÀ (CC424) ..................................................6-7

6.4.2 TARATURA DELL’ANELLO DI VELOCITÀ (CC422) ..................................................6-7

6.4.3 TARATURA DELL’ANELLO DI POSIZIONE ...............................................................6-13

6.4.4 OFFSET DI COPPIA PER COMPENSAZIONE PESO................................................6-15

6.4.5 COMPENSAZIONE DEGLI ATTRITI ...........................................................................6-16

6.4.6 FEEDFORWARD DI ACCELERAZIONE.....................................................................6-18

6.4.7 TEST DEL CERCHIO ..................................................................................................6-20

6.4.8 COMPENSAZIONE DI TORSIONE .............................................................................6-21

6.4.9 TARATURA MANDRINO .............................................................................................6-22

7. MESSAGGI DIAGNOSTICI ................................................................................ 7-1

7.1 MESSAGGI DIAGNOSTICI ...................................................................................................7-1

8. COLLEGAMENTI ELETTRICI............................................................................ 8-1

8.1 INSTALLAZIONE INTERFACCIA .........................................................................................8-1

8.2 MODULI DCBx.......................................................................................................................8-2

8.3 MODULI MCBx ......................................................................................................................8-6

8.4 CAVI ENCODER MOTORE ...................................................................................................8-8

8.4.1 CAVO ENCODER INCREMENTALE...........................................................................8-8

8.4.2 CAVO ENCODER ENDAT...........................................................................................8-9

8.5 ENCODER DI POSIZIONE DCBx CC424 ..........................................................................8-10

8.5.1 ENCODER DI POSIZIONE 1Vpp DCBx CC424 ........................................................8-10

8.5.2 ENCODER DI POSIZIONE ENDAT DCBx CC424.....................................................8-11

8.6 ENCODER DI VELOCITA’ MCBx - DCBx CC422 – CC424.............................................8-12

8.6.1 ENCODER DI VELOCITA’ 1Vpp .................................................................................8-12

8.6.2 ENCODER DI VELOCITA’ ENDAT..............................................................................8-13

8.6.3 ENCODER DI VELOCITA’ PER LC o RCN.................................................................8-14

8.7 BERO-H: RIFERIMENTO ESTERNO DI ZERO MANDRINO ...............................................8-16

8.8 TOUCH-PROBE.....................................................................................................................8-16

8.9 PRINCIPLE CIRCUIT DIAGRAM ..........................................................................................8-19

6

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

Generalità

9. COMPONENTI PER IL FUNZIONAMENTO CON SIMODRIVE 611D............... 9-1

9.1 GENERALITÀ ........................................................................................................................ 9-1

9.2 PSU 105 POWER SUPPLY UNIT ......................................................................................... 9-2

9.3 SCHEDA INTERFACCIA PER SIMODRIVE 611D ............................................................... 9-2

9.3.1 DESCRIZIONE CONNETTORI SU SCHEDA H-INT-1, H-INT-2 ................................ 9-3

9.4 MONTAGGIO E INSTALLAZIONE ....................................................................................... 9-4

9.4.1 INFORMAZIONI GENERALI........................................................................................ 9-4

9.4.2 UTILIZZO DELLA CCU CON SIMODRIVE 611D IN CONFIGURAZIONE SU

SINGOLA-FILA ..................................................................................................................... 9-5

9.4.3 UTILIZZO DELLA CCU CON SIMODRIVE 611D IN CONFIGURAZIONE SU

DOPPIA-FILA........................................................................................................................ 9-6

9.5 COLLEGAMENTI E DIMENSIONI ........................................................................................ 9-7

9.5.1 PRESCRIZIONI DI CABLAGGIO DEL PSU 105 CON SIMODRIVE 611D................. 9-8

10. INSTALLAZIONE TNC OPTIMIZER (solo WIN 2000) .................................... 10-1

Manuale di Installazione (01)

7

CNC S4000xxH Azionamenti Digitali DCB-MCB

Generalità

8

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

1. Generalità

1. GENERALITÀ

1.1 CNC SERIE S4000DDH E S4000DH

1.1.1 CNC S4000DDH

Per rispondere alle esigenze specifiche di controllo dei motori lineari, Selca ha realizzato per la serie

S4000 una nuova Unità Centrale S4000DD (Direct Drive) che integra una nuova scheda di

regolazione e controllo assi e mandrino DCBxx (Direct Control Board a 6, 8, 10, 12 o 14 assi)

progettata dalla capogruppo DR. JOHANNES HEIDENHAIN.

Le CPU Master Motorola 68040, disegnate per questa serie, a differenza delle altre versioni, integrano

a bordo scheda anche l’interfaccia verso gli azionamenti (MCB-INT), le interfacce per PROBE e

BERO, le connessioni per la comunicazione in fibra ottica con l’Unità Video (PCREM) e moduli

remotati.

La scheda di regolazione per gli azionamenti assi e mandrino DCBxx (Direct Control Board a 6, 8, 10

o 12 assi) è collocata lato sinistro dell’Unità Centrale e di seguito vanno affiancati gli inverters

modulari o compatti HEIDENHAIN collegati tramite cavi flat.

A differenza delle schede di regolazione precedenti, queste integrano anche il loop di posizione per

cui gli ingressi per le righe ottiche sono spostati sulla scheda di regolazione DCB e quindi la scheda

MODENC è una opzione raramente necessaria.

I Motori Lineari ed i Motori Coppia (Torque) esigono una doppia velocità di calcolo rispetto ai motori

tradizionali. Le schede di regolazione hanno alcuni canali a single speed ed altri a double speed. l

limite massimo è di 4 Motori Lineari con DCB6 e con DCB8 e di 8 Motori Lineari con DCB10, DCB12

o DCB14.

Nota: DCB14 prevista per fine 2007

1.1.2 CNC S4000DH

I modelli S4000DH sono proposti con la scheda di regolazione MCB6 o MCB10 per il controllo di

macchine con motori assi tradizionali e mandrino. In funzione del numero di motori sono disponibili

due moduli di regolazione, MCB6 fino al massimo di 6 motori e MCB10 fino a 10 motori.

In questa configurazione le righe per la misura della posizione vanno collegate sugli ingressi del CN

alla scheda MODENC oppure in qualche caso alla scheda I\O Mix, nell’ ENCSIN4.

La scheda di regolazione per gli azionamenti assi e mandrino MCB6 o MCB10 (Motor Control Board a

6 o 10 assi) è collocata sul lato sinistro dell’Unità Centrale e collegata ad essa tramite una schedina di

interfaccia MCBH-INT. Di seguito vanno affiancati gli inverters modulari o compatti HEIDENHAIN

collegati tramite cavi flat.

Manuale di Installazione (01)

1-1

CNC S4000xxH Azionamenti Digitali DCB-MCB

1. Generalità

1.2 CONTROLLER UNIT DCBx

1-2

DCB6

DCB10

DCB8

DCB12

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

1. Generalità

Le principali caratteristiche comuni a tutti i modelli sono:

Massima velocità mandrino

40000 rpm (Con motori a 2 coppie di poli)

Massima feed assi

60000

CoppiePoliMotore

Campionatura CN

Tempo di campionatura CN 3 o 6 ms per MCBx e 3 ms per DCBx

(ciclo logica veloce PLC 12 ms.)

Campionatura posizione drive

200 µs (100 µs double speed senza encoder di posizione)

Campionatura velocità

200 µs (100 µs double speed)

fPWM [Hz]

Controllo di corrente

PassoVite[mm]

TINT [µs]

3333

150

4000

125

5000

100

6666

150 (75 double speed)

8000

125 (60 double speed)

10000

100 (50 double speed)

Temperatura ambiente

0 °C to 45 °C (32 °F to 113 °F)

Temperatura di

immaggazzinaggio

–35 °C to 65 °C (-31 °F to 149 °F)

DCB6

(6 ASSI MAX)

Versione base

Ingressi

Encoder

N. max motori

lineari/coppia

Opzioni

DCB8

(8 ASSI MAX)

DCB10

(10 ASSI MAX)

DCB12

(12 ASSI MAX)

DCB14

(14 ASSI MAX)

4 assi

4 assi

7 assi

7 assi

7 assi

6x1

®

VPP o ENDAT

8x1

®

VPP o ENDAT

10 x 1

®

VPP o ENDAT

12 x 1

®

VPP o ENDAT

14 x 1

®

VPP o ENDAT

4

4

8

8

8

1° asse aggiuntivo

ASSE-H

1° asse aggiuntivo

ASSE-H

1° asse aggiuntivo

ASSE-H

1° asse aggiuntivo

ASSE-H

2° asse aggiuntivo

ASSE-H

2° asse aggiuntivo

ASSE-H

1° asse aggiuntivo

ASSE-H

2° asse aggiuntivo

ASSE-H

2° asse aggiuntivo

ASSE-H

2° asse aggiuntivo

ASSE-H

3° asse aggiuntivo

ASSE-H

3° asse aggiuntivo

ASSE-H

4° asse aggiuntivo

ASSE-H

4° asse aggiuntivo

ASSE-H

5° asse aggiuntivo

ASSE-H

5° asse aggiuntivo

ASSE-H

3° asse aggiuntivo

ASSE-H

3° asse aggiuntivo

ASSE-H

4° asse aggiuntivo

ASSE-H

6° asse aggiuntivo

ASSE-H

7° asse aggiuntivo

ASSE-H

Peso

5 kg circa

Id.Number

529960-01

Manuale di Installazione (01)

6 kg circa

6 kg circa

559773-01

529892-01

7 kg circa

-

545005-01

Disponibile da fine

2007

1-3

CNC S4000xxH Azionamenti Digitali DCB-MCB

1. Generalità

1.3 CONTROLLER UNIT MCB6 E MCB10

MCB6

1-4

MCB10

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

1. Generalità

MCB6/2 o MCB10/2 (CC422 seconda serie)

6 o 10 ingressi encoder 1Vpp o EnDat

Frequenza di PWM variabile tra 3,3 KHz e 10 KHz

Velocità motori mandrino fino a 40000 RPM con motori a 2 coppie di poli.

Velocità motori assi fino a 60000 RPM / coppie di poli, ossia 15000 RPM con 4 coppie di poli

Tempo di campionatura del comando di velocità 0,6 ms

Tempo di campionatura del comando di posizione 3 oppure 6 ms

Codice HEIDENHAIN: IDN 376125-02 (MCB6/2), IDN 507800-01(MCB10/2)

Interfaccia su CN: MCBH-INT.

MCB6/1 (CC422 prima serie)

6 ingressi encoder 1Vpp

Frequenza di PWM variabile tra 3,3 KHz, 4 KHz, 5 KHz

Velocità motori mandrino fino a 30000 RPM con motori a 2 coppie di poli.

Velocità motori assi fino a 60000 RPM / coppie di poli, ossia 15000 RPM con 4 coppie di poli

Tempo di campionatura del comando di velocità 0,6 ms

Tempo di campionatura del comando di posizione 3 oppure 6 ms

Codice HEIDENHAIN: IDN 376125-01

Interfaccia su CN: MCB6HINT/1 oppure MCBH-INT.

MCB6 (CCU digitale non più fornita per nuove installazioni)

6 ingressi encoder 1Vpp

Frequenza di PWM 5 KHz

Velocità motori mandrino fino a 30000 RPM con motori a 2 coppie di poli.

Velocità motori assi fino a 60000 RPM / coppie di poli, ossia 15000 RPM con 4 coppie di poli

Tempo di campionatura del comando di velocità 0,666 ms

Tempo di campionatura del comando di posizione 3,33 ms

Codice HEIDENHAIN: IDN 344976-01

Interfaccia su CN: MCB6HINT oppure MCBH-INT.

MCB6H (CCU analogica non più fornita per nuove installazioni)

6 ingressi encoder 1Vpp

Frequenza di PWM 5 KHz

Velocità motori mandrino fino a 12000 RPM con motori a 2 coppie di poli.

Velocità motori assi fino a 24000 RPM / coppie di poli, ossia 6000 RPM con 4 coppie di poli

Tempo di campionatura del comando di velocità 0,666 ms

Tempo di campionatura del comando di posizione 3,33 ms

Codice HEIDENHAIN: IDN 353098-01 oppure prototipo IDN 340345-03 e 04 (quarzo modificato)

Interfaccia su CN: MCB6HINT oppure MCBH-INT.

Manuale di Installazione (01)

1-5

CNC S4000xxH Azionamenti Digitali DCB-MCB

1. Generalità

1.4 PRINCIPALI DIFFERENZE TRA S40XXDDH E S40XXDH

Funzione

S4xxDDH (DCB..)

S4xxDH(MCB..)

Tipi di Motori Controllati

Motori sincroni, Motori asincroni, Motori

lineari, motori coppia

Motori Sincroni ed

Asincroni

Trasduttori di posizione

Gli ingressi per le righe ottiche sono sulla

scheda di regolazione degli azionamenti

Gli ingressi per le righe

ottiche sono sul CN

Tempo di campionatura loop

di posizione

3 ms (CN)

3 ms o 6 ms (CN)

Single-speed:

200 µs

Double-speed:

200 µs(con trasduttore di posizione +

motore)

100 µs (con trasduttore motore)

Tempo di campionatura loop

di velocità

Single-speed:

200 µs

600 µs

Double-speed:

100 µs

Tempo di campionatura loop

di corrente (con Frequenza

PWM 5000-Hz)

100 µs

100 µs

(con Frequenza PWM

5000-Hz)

Filtri nel controllo di velocità

5 regolabili in Frequenza, banda e

attenuazione

1 regolabile in

Frequenza e

attenuazione

1 passa basso

Scheda di interfaccia

MCBH-INT

Integrata nella CPU Master

Formato Singolo

Eurocard inserita nel

cestello UC

Interfaccia Probe

Integrata nella CPU Master

Formato Singolo

Eurocard inserita nel

cestello UC

Anello di posizione

Ingressi encoder di posizione da:

X201 a X206 e da X207 a X214

Gli ingressi di posizione

di trovano sul CN.

Assegnati fissi via, MP_112. – MP_120

Assegnabili via

MP_112 – MP_120

Assegnazione ingressi

encoder di velocità e uscite

PWM.

1-6

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

1. Generalità

Funzione

S4xxDDH (DCB..)

S4xxDH(MCB..)

Compensazione attriti

Indipendente dalla velocità;

MP_2610 stesso significato, è

necessario una riverifica

MP_2612 stesso significato

MP_2614 nuovo

Indipendente dalla velocità;

MP_2610 stesso significato

MP_2612 stesso significato

Frequenza PWM

Può essere settata via MP_2180

Modificabile

via MP_2182

Può essere settata via

MP_2180

Singola velocità – Doppia

velocità

Singola velocità:

Singola velocità

X51, X52, X53, X54

X51 doppia velocità X53 non utilizzabile

X52 doppia velocità X54 non utilizzabile

Doppia velocità:

X55 se non viene utilizzata X57

X56 se non viene utilizzata X58

X59 se non viene utilizzata X63

X60 se non viene utilizzata X64

Master – slave

Controllo di coppia

Le uscite PWM del drive Master – Slave Le uscite PWM del drive

Master – Slave, devono

devono essere sempre sullo stesso

DSP

essere sempre sulla stessa

( MP_2910 è necessario una riverifica

Piastra CCU.

dal passaggio tra CC422 e CC424 )

Lettura del valore assoluto

dell’encoder, con interfaccia

ENDAT

Il valore assoluto dell’encoder con

interfaccia ENDAT, viene riletto sempre

dopo la disabilitazione e successiva

abilitazione del trasduttore.

Il valore assoluto

dell’encoder con interfaccia

ENDAT, viene letto solo

all’accensione CNC.

Visualizzazione variabili

interne oscilloscopio.

Valori effettivi.

Valori di picco.

Per le altre caratteristiche non esplicitamente indicate si faccia riferimento alle specifiche tecniche

della serie CNC S4000.

Manuale di Installazione (01)

1-7

CNC S4000xxH Azionamenti Digitali DCB-MCB

1. Generalità

1-8

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

2. Interfaccia PLC

2. INTERFACCIA PLC

2.1

VARIABILI PLC PER LA PRIMA CCU

Il modulo DCB6-DCB8 (e MCB6) contiene una sola scheda CCU mentre il modulo DCB10-DCB12DCB14 (e MCB10) contiene anche una seconda scheda CCU.

VARIABILI PLC

Nome

Dim

Direzione

Sinc

Descrizione

CCUMV1

8

PLC

CN

Asinc

Bitmap drive da abilitare

CCURD1

8

CN

PLC

Asinc

Bitmap drive abilitati, motori in coppia

CCURS1

8

CN

PLC

Asinc

Bitmap dei drive pronti ad eseguire comandi

CCPARx(n)

8

PLC

CN

Asinc

numero della tabella parametri richiesta

CCPAAx(n)

8

CN

PLC

Asinc

numero della tabella parametri attiva

CCUPK1

8

PLC

CN

Asinc

Bitmap per Parcheggio Assi Richiesto

CCUPA1

8

CN

PLC

Asinc

Parcheggio Assi acquisito

CCDRP1

8

CN

PLC

Asinc

Drive configurati attivi ( MP_10 ).

CCUKO1

8

CN

PLC

Asinc

CCU KO si/no

CCACVx(n)

64

CN

PLC Asinc

Valore dell’angolo di commutazione

CCACRx(n)

8

PLC

CN

Asinc

Richiesta di lettura dell’angolo di commutazione

CCACWx(n)

8

PLC

CN

Asinc

Richiesta di scrittura dell’angolo di commutazione

Manuale di Installazione (01)

2-1

CNC S4000xxH Azionamenti Digitali DCB-MCB

2. Interfaccia PLC

VARIABILI PER DIAGNOSTICA

Nome

Dim

Direzione

Sinc

CCI2T1

8

CN

PLC

Asinc

CCUWT1

8

CN

PLC Asinc

CCUMT1(n)

16

CN

PLC

Asinc

CCULD1 (n)

16

CN

PLC

Asinc

CCUTH1 (n)

64

CN

PLC

Asinc

Descrizione

Drive e\o motore in sovracorrente ‘ I2t ’

Il bit settato in corrispondenza del drive e\o motore

viene resettato alla fine della situazione di preallarme.

Drive in preallarme di temperatura.

Il bit settato in corrispondenza del drive in preallarme

viene resettato alla fine della situazione di preallarme.

Temperatura motore in gradi (255°= non collegato)

Indicatore di carico motore in parti per 1000 della

corrente nominale del motore (RMS)

Inom * CCULD1 (n)/1000=Ampere

Tachimetrica motore in incrementi di encoder/periodo di

campionatura azionamento pari a 600 microsec.

Esempio:

V[giri/1’] = CCUTH /( 1024 * 2048 x .0006 / 60)

V[giri/1’] = CCUTH / 20,97 (per encoder da 2048

impulsi)

CCSI1(n)

32

CN

PLC

Asinc

Posizione da encoder di posizione per DCBx

(CCSI1(n) / 1024 / (MP_332 / MP_331))

CCSIR1 (n)

32

CN

PLC

Asinc

Posizione da encoder motore per DCBx

(CCSIR1(n) / STR / 1024 * MP_1054)

CCSI1(n)

32

CN

PLC

Asinc

Posizione da encoder motore per MCBx

(CCSI1(n) / STR / 1024 * MP_1054)

VARIABILI PER APPLICAZIONI PARTICOLARI

Nome

Dim

Direzione

Sinc

Descrizione

CCUDR1

16

PLC

CN

Asinc

Numero drive da trattare associato al comando CCUCM

CCUCM1

16

PLC

CN

Asinc

Codice comando da inviare alla CCU

8

CN

PLC

Asinc

Bit settato nella fase di Tuning di corrente

Se = 0 funzionamento normale

Se = 1 taratura di corrente

Se = 2 ricerca angolo di fase

Se = 3 taratura di corrente con TNCOpt

PLC

CN

Asinc

Semaforo comandi:

se = 1 la CCU sta eseguendo un comando,

se = 0 si può inviare un comando alla CCU.

Si forza a -1 per far eseguire il comando

PLC

CN

Asinc

Informazioni aggiuntive da PLC a CN associate al

comando

CN

PLC

Asinc

Esecuzione comando OK/KO associato al comando

CN

PLC

Asinc

Informazioni aggiuntive da CN a PLC associate al

comando

CCUTN

CCUSM1

CCUMS1 (n)

CCUER1

CCURP1 (n)

2-2

16

64

16

64

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

2. Interfaccia PLC

2.2

VARIABILI PLC PER LA SECONDA CCU

I nomi delle variabili si distinguono dalla prima alla seconda CCU, per la desinenza 2 al posto di 1.

Per esempio CCURS2 corrisponde agli stessi segnali di CCURS1 per la seconda CCU.

2.3 ESEMPI DI PROGRAMMA PLC

N1

N2

N3

N4

N5

N6

N7

N8

N9

N10

N11

N12

N13

N14

N15

N16

N17

N18

N19

N20

N21

N22

N23

N24

N25

N26

N27

N28

N29

N30

N31

N32

N33

N34

N35

N36

N37

N38

N39

N40

N41

N42

N43

N44

N45

N46

N47

N48

N49

N50

N51

N52

[************************************************************]

[

[=========

ESEMPIO PLC PER AZIONAMENTI HEIDENHAIN =======

[

[

SELCA IVREA (TO)

[

04-05-2007

[================== INPUT==========================

[

INP,1

IMUON

[ RITARDATO IN APERTURA 200 msec

ISBLOC

[ 4°ASSE SBLOCCATO PRESSOSTATO

[

[================== OUTPUT =========================

[

OUT,1

OCNOK

[ OUT CN OK

UFRENZ

[ OUT FRENO ASSE Z

USBLO4

[ OUT SBLOCCAGGIO 4°ASSE

[

[================= VARIABILI INTERNE ===============

[

RAM,64

TMOTX

[ TEMPERATURA° MOTORE ASSE X

TMOTY

[ TEMPERATURA° MOTORE ASSE Y

TMOTZ

[ TEMPERATURA° MOTORE ASSE Z

TMOTS

[ TEMPERATURA° MOTORE MANDRINO

[

TORQX

[ CORRENTE NOMINALE % MOTORE ASSE X

TORQY

[ CORRENTE NOMINALE % MOTORE ASSE Y

TORQZ

[ CORRENTE NOMINALE % MOTORE ASSE Z

TORQS

[ CORRENTE NOMINALE % MOTORE SPINDLE

[

RAM,1

G84

[ CICLO DI MASCHIATURA ATTIVO

DRKO

[ DRIVE K.O

MEMWT

[ WARNING TEMPERATURA MODULI POTENZA

ROTMA

[ RICHIESTA ROTAZIONE MANDRINO

[

STR

MSG(6)

[ 6 STRINGHE DI MESSAGGI

[

STIMER

TISBZ,TUSBZ,TDSBZ,TASBZ,TWSBZ

[ SBLOCCAGGIO ASSE Z

TIBLZ,TUBLZ,TDBLZ,TABLZ,TWBLZ

[ BLOCCAGGIO ASSE Z

TIBL4,TUBL4,TDBL4,TABL4,TWBL4

[ BLOCCAGGIO ASSE 4°

TIMUON,TUMUON,TDMUON,TAMUON,TWMUON

[ ABIL. ACCEN. AUSILIARI (PILS)

[

[================= INIZIALIZZAZIONE====================

INIT

SSA=7

[ ASSI SEMPRE ATTIVI M11

[

[ ATTENZIONE: in alcune condizioni di

[

[ taratura SSA deve essere forzato a 0

Manuale di Installazione (01)

2-3

CNC S4000xxH Azionamenti Digitali DCB-MCB

2. Interfaccia PLC

N53

N54

N55

N56

N57

N58

N59

N60

N61

N62

N63

N64

N65

N66

N67

N68

N69

N70

N71

N72

N73

N74

N75

N76

N77

N78

N79

N80

N81

N82

N83

N84

N85

N86

N87

N88

N89

N90

N91

N92

N93

N94

N95

N96

N97

N98

N99

N100

N101

N102

N103

N104

N105

N106

N107

N108

N109

N110

N111

N112

N113

N114

N115

N116

2-4

[

[ eventualmente condizionare con (CCUTN<>0)

[

[================= PROGRAMMA ==========================

PROG

END

[

IF("BURDY) ASINC

FHOLD=0;DHOLD=0

IF(STROM)CALL GEFUM

BURDY=0

ASINC:$

[

[================ PARTE ASINCRONA========================

[

[================ ABILITAZIONI AZIONAMENTI ASSI X,Y =====

[

[

CCUMV1(1)=MOVCN(1)&IMUON&CCURS1(1)&"DRKO

RDMOV(1)=CCURD1(1)&(CCUER1=0)

CCUMV1(2)=MOVCN(2)&IMUON&CCURS1(2)&"DRKO

RDMOV(2)=CCURD1(2)&(CCUER1=0)

[

[

[

[=============== ABILITAZIONE AZIONAMENTO E FRENO ASSE Z =

[

TISBZ(2)=MOVCN(3)&CCURD1(3)

TIBLZ(2)="MOVCN(3)~"IMUON

CCUMV1(3)=((MOVCN(3)&IMUON)~ TDBLZ)&CCURS1(3)&"DRKO

RDMOV(3)=CCURD1(3)&(CCUER1=0)&"TDSBZ

UFRENZ=MOVCN(3)&"EMEA&(TWSBZ<2)&CCURD1(3)

[

[================ ABILITAZIONE 4° ASSE CON BLOCCAGGI=======

[

TIBL4(5)="MOVCN(4)&RDMOV(4)&"ISBLOC

CCUMV1(4)=((MOVCN(4)&IMUON)~ TDBL4)&CCURS1(4)&"DRKO

RDMOV(4)=(CCURD1(4)&ISBLOC)~RDMOV(4)&(CCUER1=0)&"(TUBL4~EMEA)

USBLO4=MOVCN(4)&IMUON&"EMEA&CCURD1(4)

[

[================ ABILITAZIONE MANDRINO ===================

[

G84=(CICFI=84)

IF("CCURD1(5)) SPVEL(1)=0; ELSE SPVEL(1)=SPEED

CCUMV1(5)= (SPMOV(1)&CCURS1(5)&"DRKO&IMUON)

SPROT(1)= ROTMA &(("HOLDA &"MEMWT)~G84)

FHOLD="RAPI&((ROTMA&"SPMOV(1))~SPRMP(1)~MEMWT~"SPREG(1)$

~(SPROT(1)& "CCURD1(5)))

DRKO=(CCUKO1<>0)~(CCUKO2<>0)

MEMWT=FF((CCUWT1<>0)~(CCUWT2<>0)),(BRKA)

[

[================ CONSENSO ACCENSIONE AUSILIARI=============

[

TIMUON(5)=IMUON

RBRK=TDMUON

[BREAK ALL ACCENSIONE

OCNOK="EMEA~"TDMUON

[USCITA CN PRONTO

REME=FF("IMUON~DRKO),(EMEA)

IF(BRKA~EMEA) CALL RESET

[

END

[

[================= FINE LENTA ==============================

[

[

ESEMPIO PLC GESTIONE VISUALIZZAZIONI VISMC

[

PER AZIONAMENTI HEIDENHAIN

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

2. Interfaccia PLC

N117

N118

N119

N120

N121

N122

N123

N124

N125

N126

N127

N128

N129

N130

N131

N132

N133

N134

N135

N136

N137

N138

N139

N140

N141

N142

N143

N144

N145

N145

N146

N147

N148

N149

N150

N151

N152

N153

N154

N155

N156

N157

N158

N159

N160

N161

N162

N163

N164

N165

N166

N167

N168

N169

N170

N171

N172

N173

[

[================= LOGICA SUPERLENTA========================

[

[================= LETTURA TEMPERATURA MOTORE===============

[

TMOTX=IFP(CCUMT1(1))

TMOTY=IFP(CCUMT1(2))

TMOTZ=IFP(CCUMT1(3))

TMOTS=IFP(CCUMT1(4))

[

[================ LETTURA INDICATORE DI CARICO CON FILTRO =

[

TORQX=0.95*TORQX+0.05*(IFP(CCULD1(1)/10))

TORQY=0.95*TORQY+0.05*(IFP(CCULD1(2)/10))

TORQZ=0.95*TORQZ+0.05*(IFP(CCULD1(3)/10))

TORQS=0.95*TORQS+0.05*(IFP(CCULD1(4)/10))

[

[================ VISUALIZZAZIONE TACHIMETRO MOTORE ========

[

WINDOW(10)=TACH(1)

WINDOW(11)=TACH(2)

WINDOW(12)=TACH(3)

[

[================ VISUALIZZAZIONE CARICO ====================

[

WINDOW(20)=TORQX

WINDOW(21)=TORQY

WINDOW(22)=TORQZ

WINDOW(3)=TORQS

[

[================ VISUALIZZAZIONE TEMPERATURA MOTORE=========

[

WINDOW(30)=TMOTX

WINDOW(31)=TMOTY

WINDOW(32)=TMOTZ

WINDOW(9) =TMOTS

[

END

[

[================ FINE SUPERLENTA ===========================

[

[================ ROUTINES ==================================

[

GEFUM:$

IF(AUXM=3)M03;RTS

IF(AUXM=4)M04;RTS

IF(AUXM=5)M05;RTS

IF(AUXM=30)M30;RTS

RTS

M03:SPDIR(1)=0;ROTMA=1;RTS

M04:SPDIR(1)=1;ROTMA=1;RTS

M05:ROTMA=0;RTS

M30:ROTMA=0;RTS

RESET:

ROTMA=0

RTS

[

[================= FINE PROGRAMMA ==========================

Manuale di Installazione (01)

2-5

CNC S4000xxH Azionamenti Digitali DCB-MCB

2. Interfaccia PLC

2.4

CAMBIO TABELLA PARAMETRI VIA PLC

Sono disponibili 16 tabelle di configurazione parametri per i drives organizzate in due CCU da 8

ciascuna

Le tabelle di drive non usati sono utilizzabili per cambio area.

MP_10 impostare = NOT ACTIVE

Il PLC può effettuare una richiesta di cambio parametri attraverso il vettore di variabili di tipo BYTE:

CCPARx(n) dove n è il numero della tabella parametri richiesta ed x è la CCU 1 oppure 2.

Il CN rende disponibile il numero della tabella parametri attiva attraverso il vettore di variabili di tipo

BYTE: CCPAAx(n).

Il PLC all’occorrenza deve inviare il numero di tabella richiesta ( numero da 1 a 16) e verificarne la

coincidenza con la risposta

Per ricordare la tabella attiva dopo uno spegnimento del sistema, il vettore CCPAAx(n) e’ mappato in

ram STATICA.

Per ripristinare la tabella di default dopo un cambio area occorre scrivere ZERO nella variabile

CCPARx(n), (numero tabella parametri richiesta=0).

CCPAAx(n) uguale a zero indica che è attiva la tabella di default cioè quella di numero

corrispondente al numero drive.

Per indicare il drive sulla seconda CCU si scriverà un numero compreso tra 9 e 16.

Il cambio area parametri viene comunemente utilizzato per es. nelle commutazioni stella-triangolo per

i mandrini.

NOTA:

Impostare MP_112 e MP_120 del drive utilizzato per il cambio area come: “primary area”. In

caso di utilizzo di un diverso encoder di posizione tra le due aree parametri, inserire in

MP_110 l’effettivo ingresso utilizzato, in caso contrario MP_110 “primary area”.

Nome

Dim

Direzione

Sinc

Descrizione

CCPARx(n)

8

PLC

CN

Asinc

numero della tabella parametri richiesta

CCPAAx(n)

8

CN

PLC

Asinc

numero della tabella parametri attiva

Esempio:

Cambio parametri da drive 03 CCU1 con drive 02 CCU2

CCPAR1(3)=10

Cambio parametri da drive 03 CCU2 con drive 02 CCU2

CCPAR2(3)=10

2-6

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

2. Interfaccia PLC

2.4.1 COMMUTAZIONE MANDRINO STELLA-TRIANGOLO

La commutazione stella-triangolo per i mandrini può essere realizzata tramite il cambio tabella

parametri via PLC. (Impostare nel drive usato con parametri a ∆ MP_10 = NOT ACTIVE)

ESEMPIO DI PROGRAMMA PLC

N1

N2

N3

N4

N5

N6

N7

N8

N9

N10

N11

N12

N13

N14

N15

N16

N17

N18

N19

N20

N21

N22

N23

N24

N25

N26

N27

N28

N29

N30

N31

N32

N33

N34

N35

N36

N37

N38

N39

N40

N41

N42

N43

N44

N45

N46

N47

N48

N49

N50

N51

N52

N53

N54

[============= ESEMPIO PLC CAMBIO Ү – ∆ ==========

INP,1

INPUTY

[INP. teleruttore a stella

INPUTD

[INP. teleruttore a triangolo

[

OUT,1

OUTY

[comando teleruttore a stella

OUTD

[comando teleruttore a triangolo

[

RAM,1

RSTAR

[richiesta teleruttore a stella

RDELTA

[richiesta teleruttore a triangolo

STAR

[flag teleruttore a stella

DELTA

[flag teleruttore a triangolo

SWYDON

[flag comm.telerutt. Ү – ∆ in corso

CCPAON

[flag. cambio area in corso

[

[================= INIZIALIZZAZIONE====================

INIT

[================= PROGRAMMA ==========================

PROG

[

END

[

IF("BURDY) ASINC

FHOLD=0;DHOLD=0

IF(STROM)CALL GEFUM

BURDY=0

ASINC:$

[================ PARTE ASINCRONA========================

[

[comando ∆ / Ү.

IF((SPEED<=3000)&(ABS(SPTCH(1))<3100)&"EMEA)SPGAM=1;RDELTA=0;RSTAR=1

IF ((SPEED>3000)) SPGAM=2;RDELTA=1;RSTAR=0

[commutazione teleruttori Ү / ∆

IF(“CCURD1(n)) OUTY=RSTAR&"OUTD

[comando teleruttore a stella

IF(“CCURD1(n)) OUTD=RDELTA&"OUTY [comando teleruttore a trangolo

[Stato teleruttori ∆ / Ү

STAR=INPUTY

[flag teleruttore a stella

DELTA=INPUTD

[flag teleruttore a triangolo

SWYDON=OUTD&"DELTA~OUTY&"STAR

[flag comm.telerutt.Y/D in corso

[cambio area parametri drive

IF(RSTAR) CCPAR1(n)=0

[TABELLA parametri Ү

IF(RDELTA) CCPAR1(n)=

[TABELLA parametri ∆

CCPAON=(CCPAR1(n)<>CCPAA1(n))&"CCURD1(n)[flag. cambio area in corso

[abilitazioni CN e drive

SPROT(1)=(MM03~MM04........)&"HOLDA

CCUMV1(n)=(SPMOV(1)&CCURS1(n)&"DRKO&IMUON~CCUMV1(n)&SPROT(1))&$

"SWYDON&"CCPAON

[Potenza mandrino

UMAN=SPMOV(1)&......

[inseguimento rallentamento motore in folle

IF(SWYDON) SPVEL(1)=ABS(SPTCH(1))/SPSSO(1);

ELSE SPVEL(1)= SPEED

Manuale di Installazione (01)

2-7

CNC S4000xxH Azionamenti Digitali DCB-MCB

2. Interfaccia PLC

2.5

LIMITAZIONE DI COPPIA VIA PLC (DEAD STOP)

Analizzando il caso tipico di posizionamento contro un arresto meccanico (dead stop) si osserva che

l’errore di posizione, dato dal mancato raggiungimento della posizione finale, attraverso la

componente integrativa del regolatore di velocità dell’azionamente produce un aumento incontrollato

della corrente fino al superamento dei limiti di funzionamento del sistema.

Per far fronte a questo evento occorre attivare una limitazione di corrente massima prima di ogni

movimento. Il valore limite impostato in mA deve essere determinato in funzione della spinta

desiderata (convertendo i Nm in A) e comunque sufficiente a realizzare il movimento richiesto.

Questa limitazione ha effetto solo se è di valore inferiore ai valori impostati per la corrente massima

del motore e dell’azionamento.

Per rimuovere la limitazione occorre attivare il medesimo comando di limitazione con un valore di

corrente maggiore di quello impostato in setup.

Per attivare limitazione di corrente si utilizza una procedura con i comandi elencati in Interfaccia PLC

con n = 1 o 2:

CCUCMn = 37 [codice del comando di limitazione].

CCUDRn = numero drive.

CCUMSn = Valore di corrente massima in mA

E per ultimo CCUSMn = -1 [valore da impostare sul semaforo comandi per attivare l’operazione]

Se CCUSM vale 1 l’operazione è in corso.

Se CCUSM vale 0 l’operazione è terminata e può essere dato un nuovo comando.

Quando l’operazione è terminata è possibile testare la risposta CCURPn:

Se CCURP vale 0 l’operazione è terminata correttamente.

Se CCURP è diversa da 0 l’operazione è terminata in errore.

Nome

Dim

Direzione

Sinc

Descrizione

CCUCM1

16

PLC

CN

Asinc

Codice comando da inviare alla CCU

CCUSM1

16

PLC

CN

Asinc

Semaforo comandi:

se = 1 la CCU sta eseguendo un comando,

se = 0 si può inviare un comando alla CCU.

Si forza a -1 per far eseguire il comando

CCUDR1

8

PLC

CN

Asinc

Numero drive da trattare associato al comando

CCUCM

CCUMS1 (n)

64

PLC

CN

Asinc

Informazioni aggiuntive da PLC a CN associate al

comando

CCURP1 (n)

64

CN

PLC

Asinc

Informazioni aggiuntive da CN a PLC associate al

comando

2-8

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

3. CONFIGURAZIONI SUL CNC SELCA

3.1 MODIFICA E TARATURA PARAMETRI MACCHINA

L’accesso all’ambiente PLC ed ai Parametri Macchina non è normalmente visibile all’operatore.

Per renderli visibili occorre attivare la softkey [ABILITA MANUTENZIONE].

Per accedere ai parametri di configurazione M.U. occorre premere il TAB [TABELLE], compare il

menu seguente:

premendo [CONF. M.U.] si accede al menu seguente

le prime tre softkey permettono, rispettivamente, l’accesso ai seguenti menu:

Manuale di Installazione (01)

3-1

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

Dopo aver premuto la softkey CCU, compare, sotto forma di tabella, la lista dei parametri disponibili

con accanto due colonne di valori, rispettivamente denominati parametri dinamici e parametri statici.

Sono disponibili 16 tabelle di configurazione parametri organizzate su due CCU da 8 drive ciascuna.

3-2

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

3.1.1 CONFIGURAZIONE PARAMETRI

Per introdurre o modificare i parametri macchina è sufficiente impostare i nuovi valori nella colonna

PARAMETRI STATICI all’interno della tabella.

Occorre, cioè, posizionarsi sulla casella contenente il valore, premere

, introdurre il nuovo

per confermare.

valore o sceglierlo tra quelli disponibili, quindi, premere nuovamente

Nel caso il parametro possa essere scelto da una lista è anche possibile “cliccare” sul simbolo a

,

destra della stessa, per visualizzarne l’elenco in modo esteso, o ancora premere

contemporaneamente al carattere iniziale del valore voluto, per posizionarsi su di esso in modo

rapido.

, se la tabella non é

Per attivare il nuovo set di parametri, uscire dalla configurazione premendo

stata salvata (softkey [SALVA]), viene chiesta conferma per il salvataggio o l’abbandono delle

modifiche, premere nuovamente

per tornare al menu precedente, quindi premere [INIZIALIZZ].

3.1.2 TARATURA DINAMICA DEI PARAMETRI

L’operazione di taratura dinamica dei parametri viene effettuata semplicemente modificando i valori

nelle tabelle di SETUP nella colonna PARAMETRI DINAMICI; le modifiche sono attualizzate senza

ulteriori comandi (non tutti i parametri sono modificabili dinamicamente).

Per memorizzare e rendere definitivi i nuovi valori, occorre premere l’apposita softkey [AGGIORNA

FILE], in caso contrario i dati introdotti saranno persi con lo spegnimento del CN o l’inizializzazione.

3.1.3 TARATURA DINAMICA DEI PARAMETRI DI DRIVE FITTIZI

PER CAMBIO AREA

Le tabelle di drive non usati ( MP_10 = Not active ) sono utilizzabili per il cambio area parametri.

L’operazione di taratura dinamica dei parametri di questi drive fittizi funziona nel modo seguente:

Il drive primario deve essere configurato come attivo: MP_10 = Digital.

Il drive secondario deve essere configurato come assente: MP_10 = Not active.

1. In funzionamento normale

a. è attivo il drive primario (es. CCPAR1(1) = CCPAA1(1) = 0). Si possono modificare solo i

parametri dinamici del drive primario (1). Se si modificano i parametri del drive secondario

(es. 7) compare il messaggio di errore: "E 3009: drive non configurato, operazione impossibile"

b. è attivo il drive secondario (es. CCPAR1(1) = CCPAA1(1) = 7). Si possono modificare i

parametri dinamici del drive secondario (7). Se si modificano i parametri del drive primario (1)

compare il messaggio di errore: "E 3017: cambio parametro su area non attiva"

Manuale di Installazione (01)

3-3

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

2. Taratura di corrente

a. per tarare il drive primario si opera nel modo consueto:

CCPAR1(1) = 0.

in setup si setta il parametro "Command to CCU = cmdTuning"

si modificano normalmente i parametri del drive primario

b. per tarare il drive secondario:

si setta la richiesta di cambio area: CCPAR1(1) = 7

in setup si setta il parametro "Command to CCU = cmdTuning" per il drive secondario (7) e

"Command to CCU = none" per il drive primario (1)

si reinizializa il controllo

si modificano i parametri dinamici del drive secondario

3.2 PARAMETRI GENERALI DI CONFIGURAZIONE CN

NEL CASO CCU

Prima di accedere alle tarature dei parametri CCU specifici dell’azionamento occorre impostare alcuni

parametri generali.

Quindi premere la softkey [IMPIANTO] e configurare i parametri descritti.

Parametro

Unità di misura

Descrizione

Numero Drive Digitali

0

Numero Piastra CCU

11 oppure 27 *

Tipo CCU

xCB6/8 o xCB10/12/14

All:

MCBH: solo CCU analogica

Visualizzazione variabili CCU

Periodo campionatura

Abilita Comp. Dinamica in JOG

tutte le versioni

msec

MCB:

solo CC422

DCB:

solo CC424

3.33 oppure 3 oppure 6 a seconda dei

modelli di xCB6 e di CN; 3 in caso di

S40xxDDH

SI

(*) 11 nel caso di scheda esterna e 27 nel caso di interfaccia integrata nella scheda Master.

3-4

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

3.2.1

PARAMETRI DI CONFIGURAZIONE ASSI CN NEL CASO

MCB (CC422)

Premere la softkey [ASSI CN] e configurare i parametri descritti secondo le istruzioni del Manuale di

Configurazione del CN o nel caso particolare di misura della posizione attraverso l’encoder motore

seguire le istruzioni della tabella seguente.

Parametro

Unità di misura

Descrizione

Tipo trasduttore

(se si usa l’encoder motore) Pos.ccu

Piastra trasduttore

(se si usa l’encoder motore)Numero di

posto piastra in cui è stata installata

l’interfaccia per la CCU.

Es: 11 oppure 27( *)

Passo trasduttore

mm

Distanza in mm (o gradi) percorsa per

ogni giro motore

(se si usa l’encoder motore)

Step/giro encoder

Impostare il numero di impulsi elettrici

per giro encoder, normalmente 2048

È il numero del drive a cui è connesso il

l’encoder (vedi setup CCU)

N. ingresso trasd./drive

Avanzamento per giro motore

Piastra uscita

Unità di carico/giro

Spazio percorso in un giro completo

motore (mm)

È il numero di posto piastra in cui è

inserita la scheda CCU.

Es: 11 oppure 27(*)

N. uscita /drive

È il numero del drive a cui è connesso il

motore (vedi setup CCU)

Analogamente procedere anche per Mandrino ed eventuali assi PLC.

(*) 11 nel caso di scheda esterna e 27 nel caso di interfaccia integrata nella scheda Master.

Manuale di Installazione (01)

3-5

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

3.2.2

PARAMETRI DI CONFIGURAZIONE ASSI CN NEL CASO DCB

(CC424)

A differenza della MCB(CC422), la DCB(CC424) controlla anche l’anello di posizione.

Per questo alcuni parametri di configurazione assi CN non sono utilizzati.

Premere la softkey [ASSI CN] e configurare i parametri descritti secondo le istruzioni generali del

Manuale di Configurazione del CN e le indicazioni specifiche della tabella seguente.

I parametri evidenziati non sono utilizzati pertanto devono essere ignorati.

Parametro

Unità di misura

Descrizione

Nome dell'asse

X,Y,Z,…….

Tipo trasduttore

pos.ccu

Piastra trasduttore

Numero di posto piastra in cui è stata

installata l’interfaccia per la CCU.

Interfaccia CCU integrata: 27

N. ingresso trasd./drive

È il numero del drive a cui è connesso

l’encoder o la riga (vedi setup CCU)

Micro di zero

presente

Recupero step

assente

Passo trasduttore

Distanza in mm (o gradi) corrispondente ad

un giro motore oppure alla distanza di codifica

della riga secondo il sistema di misura

impiegato per la posizione.

mm

Se MP332 è uguale a MP334 corrisponde al

valore MP331 impostato in Tabella CCU

Assol.2x trasduttore

mm

Comp.lin.trasd.

u/mm

Step/giro encoder

Impostare il numero di impulsi elettrici per un

passo trasduttore. Ossia un giro encoder

motore (normalmente 2048) oppure per un

intervallo di codifica della riga secondo il

sistema di misura impiegato per la posizione.

Se MP332 è uguale a MP334 corrisponde al

valore MP332 impostato in Tabella CCU

Step codifica riga

3-6

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

Parametro

Unità di misura

Descrizione

Larghezza marker encoder

Geometria asse

lineare

Asservimento asse

continuo

Piastra uscita

È il numero di posto piastra in cui è inserita la

scheda CCU.

Interfaccia CCU integrata: 27

Addr.slave D/A per RIO

È il numero del drive a cui è connesso il

motore (vedi setup CCU)

N.uscita/drive

Vel. di rapido

mm/min

Acc. in lavoro

mm/sec^2

Acc. in rapido

mm/sec^2

Acc.in manuale

mm/sec^2

Gioco asse/trasdutt.

mm

Toll. posizion. asse

mm

Dist. rallentamento

mm

Vel. rallentam.

mm/min

Fine corsa negativo 1

mm

Fine corsa negativo 2

mm

Fine corsa negativo 3

mm

Fine corsa negativo 4

mm

Manuale di Installazione (01)

3-7

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

Parametro

Unità di misura

Fine corsa positivo 1

mm

Fine corsa positivo 2

mm

Fine corsa positivo 3

mm

Fine corsa positivo 4

mm

Guadagno Kv

1/sec

Descrizione

Impostare valore 1

*

( Vedere nota )

Compensazione err. accel.

Compensazione dinamica

Impostare valore 1

Vel.comp.attrito

mm/min

Servo error massimo

mm

Velocità di ripresa gioco

mm/min

Tempo di ripresa gioco

sec

Avanzamento per giro motore

unita' di carico/giro

Quota zero macchina

mm

Coefficiente di velocità ripresa gioco +/Posizione di arresto a fine ciclo ricerca

mm

zero

Costante di tempo della rete integrativa

sec

interna

Guadagno della rete integrativa interna

Costante di tempo della rete derivativa

sec

interna a.f.f.

Guadagno della rete derivativa interna

#

a.f.f.

3-8

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

Parametro

Unità di misura

Descrizione

Nome asse master gantry

Offset nominale gantry

mm

Ciclicità asse

mm o gradi

Guadagno proporzionale in copia diretta

1/sec

Costante di tempo rete integrativa in

sec

copia diretta

Guadagno della rete integrativa in copia

#

diretta

Costante di tempo rete derivativa in copia

sec

diretta

Guadagno della rete derivativa in copia

#

diretta

Jerk massimo

m/sec^3

Frequenza di smoothing asse

hz

Frequenza limite in interpolazione

hz

Frequenza polo del regolatore

hz

Frequenza di risonanza

hz

Smorzamento di risonanza

Tipo feedback per regolatore digital

damping

Costante di tempo digital damping

sec

Guadagno digital damping

Piastra uscita secondaria

Addr.slave

secondaria

D/A

per

RIO

uscita

N.uscita/drive secondaria

Manuale di Installazione (01)

3-9

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

Parametro

Unità di misura

Descrizione

Fattore moltiplicativo uscita secondaria

Tolleranza posizionamento asse bloccato

mm

(0=disabilita)

Abilita camma ciclica

Compensazione dinamica radiale

Nota: Il valore di Guadagno KV per Mandrini ed eventuali assi PLC, deve essere inserito dopo aver

eseguito la taratura dell’anello di posizione.

(*) 11 nel caso di scheda esterna e 27 nel caso di interfaccia integrata nella scheda Master.

3.2.3 DATA BASE - MODULI DI POTENZA - MOTORI

Dalla release software CN V1.8.x, è possibile caricare i parametri relativi a moduli di potenza, motori

assi e mandrino, semplicemente selezionando il tipo desiderato nelle tabelle accessibili tramite la

softkey [DB MOTORI AZIONAMENTI], anziché impostare gli stessi in modo manuale.

I dati di configurazione sono memorizzati rispettivamente nei files inverter.inv e motor.mot (così come

forniti da HEIDENHAIN), contenuti nella cartella D:\S4000\DOCUMENTI

Dall’ambiente [TABELLE \ CONF. M.U. \ CONF. AZIONAM].

selezionare la softkey [DB MOTORI AZIONAMENTI]

Selezionare il drive e posizionare il cursore su INVERTER NAME, come default risulta UNDEFINED,

con enter sarà possibile selezionare la freccia alla destra della casella.

3-10

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

In questo modo si aprirà la finestra di popup, dove la scelta del modulo di potenza, in accordo con il

parametro MP_2180 (PWM frequency), sarà possibile posizionando il cursore sul modulo desiderato.

Confermare la scelta con enter.

La scelta del motore sarà possibile seguendo la stessa procedura sopra riportata per il modulo di

potenza, ma posizionando il cursore su ”motor name”:

Manuale di Installazione (01)

3-11

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

Al termine delle scelte, nella colonna ”Database parameters”, si troveranno i nuovi valori.

Occorre quindi premere [CARICA DA DATABASE] per trasferire i nuovi parametri sui valori statici

(Static Parameters) quindi premere [SALVA] per rendere definitive le modifiche.

Per attivare i nuovi parametri occorre tornare al menu precedente e premere [INIZIALIZZAZIONE].

Sempre all’interno dell’ambiente [DB MOTORI AZIONAMENTI] è possibile evidenziare le differenze

tra i valori memorizzati nel setup e quelli originali nel database relativi a motori e moduli di potenza.

Infatti, selezionando un nuovo motore o modulo di potenza, nella colonna ”Static parameters”

verranno evidenziati in colore rosso le caselle contenenti i valori differenti.

3-12

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

3.3

DESCRIZIONE DEI PARAMETRI CCU, CASO MCB

Impostare nel parametro di IMPIANTO ”visualizzazione variabili CCU” come: CC422.

I files di setup includono i parametri per tutti i modelli di schede di regolazione.

A seconda della scelta impostata sono visibili quelle selezionate dai seguenti codici:.

ALL = Tutte le versioni

CCUM = CCU analogica (vecchio tipo)

CC422

CC424

Parameter name

MP_10

Units

Description

Input: digital

Active axes

: not active

PWM Frequency

Input: 5000

ATTENZIONE: la scelta della frequenza

PWM deve essere fatta in accordo con la

configurazione dei moduli di potenza

perché influenza le specifiche di corrente

ammessa.

MP_2180 PWM Frequency

Hz

La scelta della frequenza PWM deve essere

uguale per tutti gli assi all’interno dello stesso

gruppo.

Se si utilizza una frequenza PWM superiore

a 5000 Hz può essere utilizzata sola la 1a

uscita PWM all’interno dei gruppi:

Gruppo 1: X51, X53, X54

Gruppo 2: X52, X55, X56

Gruppo 3: X57, X59, X60

Gruppo 4: X58, X61, X62

MP_1054

Linear distance of one motor revolution

Mm[°]/rev

Traverse per motor revolution

Input: 0 to 2.000 [mm] or [°]

Input: Active

Latch drive on

: Not active

MP_112 SELMSIN

Name of the encoder input connector

speed encoder input

Input: [ X15 to X20 ] – [ X80 to X83 ]

MP_120 SELPWMOUT

Name of the PWM output connector

speed value outputs

Input: [ X51 to X56 ] – [ X57 to X60 ]

Input: Feed axis

AXTYPE

Axis Type

: Spindle

: Auxiliary

Manuale di Installazione (01)

3-13

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

Parameter name

Units

Description

Groups for drive enabling through

X150/X151

MP2040

Input:

Group of axis

0: Axis not assigned

1: Axis assigned

(Connettori X150 – X151)

Axis group 1 = bit 0; selezione 1

Rif. Par. 3.12

group 2 = bit 1; selezione 2

group 3 = bit 2; selezione 3

INVERTER NAME

From Heidenhain file Inverter.inv

IMAXLT

Peak current

A

INLT

Nominal current

A

UIMAXLT

Current sensor voltage at peak current

V

Amplifier I-maximal current

Input: I-MAX value from amplifier table

Amplifier I-nominal current RMS

Input: I-N value from amplifier table

Amplifier current sensor max voltage

Input: U-IMAX value from amplifier table

Dc link voltage bus Uz

MP_2190 DC link voltage

V

HEIDENHAIN inverter

UE 2xx, UE 2xxB, UV 130: 565 V

UV 120, UV 140, UV150 : 650 V

Input: AC fail only generated

Power fail and AC fail generated

MP_2150 AC-Fail signal

AC fail / power fail inactive

Power fail only generated

Input: Not installed

MP_2160

: Installed

Voltage protection modul

MP_2170

waiting time for drive ready signal

: EcoDyn

s

Input: [ 0.0 to 4.999 ]

INDC Nominal current DC (I_AXIS)

A

TDC Thermal time constant for Dc

s

TAC Thermal time constant for Ac

s

FDC Lower cutoff frequency for Dc

Hz

FAC Higher cutoff frequency for Ac

Hz

3-14

Waiting time between the switch-on of the

drive and the drive’s standby signal

3

Input: [0:1000]

Input: I-N-DC value from amplifier table

Input: [0.0:3600]

Input: T-DC value from amplifier table

Input: [0.0:3600]

Input: T-AC value from amplifier table

Input: [0.0:3600]

Input: F-DC value from amplifier table

Input: [0.0:3600]

Input: F-AC value from amplifier table

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

Parameter name

Units

Description

Reference value I2t monitoring of the power

module

Input: 0 to 1000.000 [ Rated current of power

module]

MP2304

Factor for I2t monitoring

0: I2t monitoring of the power module

switched off

1: Rated current of power module as

reference value

TIGBT Protection time of IGBT

us

S Range of current sensor in amplifier

Protection time of IGBT in micro-seconds

Input: T-IGBT value from amplifier table

Input: [ 0 – 1 ]

F_LIMIT FREQUENCY

Limit for maximum voltage

MOTOR NAME

From Heidenhain file Motor.mot

Input: SM (syncronous for axis)

ASM (asyncronous for spindle)

UASM (Uncontrollable asyncronous

motor possibile on drive 5 and 6 only)

Motor type

GM ( dc motor )

UGM ( not-controlled dc motor )

LM

( linear motor )

Input: STAR

MODE Spindle mode

: DELTA

Rated current at rated load and rated flux

IN

Rated current

A

UN

Rated voltage

V

NN

Rated speed

rpm

FN

Rated frequency

Hz

U0

No-load voltage

V

Input:U-0 value from motor table

I0

No-load current

A

Input:I-0 value from motor table

R1

Stator resistance

mOhm

R2

Rotor resistance

mOhm

Manuale di Installazione (01)

Input: I-N value from motor table

Rated voltage at rated load and rated flux

Input:U-N value from motor table

Rated speed at rated load and rated frequency

Input:N-N value from motor table

Rated frequency at rated load and rated speed

Input:F-N value from motor table

Stator resistance at 20° C

Input:R-1 value from motor table

Rotor resistance at 20° C

Input:R-2 value from motor table

3-15

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

Parameter name

LDR Series reactor

Units

uH

X1

Stator leakage reactance

mOhm

X2

Rotor leakage reactance

mOhm

XH

Magnetizing reactance

mOhm

Description

Inductivity of the series reactor

Input:LDR value from motor table

Sator leakage reactance at F-N

Input:X-1 value from motor table

Rotor leakage reactance at F-N

Input:X-2 value from motor table

Magnetizing reactance at F-N and arted

flux

Input:X-Hvalue from motor table

NXH Desaturation speed

rpm

NFS

rpm

Fieldweakening start speed

NMAX Maximum speed

rpm

%XH

Saturation factor

%

%K

Stalling torque reduction factor

%

PZ

Number of pole pairs

Desaturation speed

Input:NXH value from motor table

Threshold rpm for field weakening

Input:NFS value from motor table

Max. speed (mechanical)

Input:NMax value from motor table

Saturation factor

Input:%-XH value from motor table

Stalling torque reduction factor

Input:%-K value from motor table

Number of pole pairs (half of the pole

number of the motor)

Input:P-Z value from motor table

TK

Temp. coefficient of rotor

conductor

MP_2202 STR

Resolution of motor encoder in lines

MP_2204 DIR

Count direction of motor encoder

3-16

1/K

Temperature coefficient of the rotor

conductor

Input:T-K value from motor table

inc/rev

Encoder line count

Input:STR value from motor table

Count direction of motor

Input: Inverted

Not inverted

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

Parameter name

Units

Description

Input:

Bit 0 – Monitoring the reference mark

(erENCODER_COUNT: 0x8BAx)

0: Monitoring active

1: Monitoring inactive

Controlla il marker di zero encoder, non

disabilitare per gli assi.

Bit 1 – Monitoring the direction of rotation

(erMOT_REGELBAR: 0xC38x).

0: Monitoring active

1: Monitoring inactive

Controlla la direzione del motore, non

disabilitare per gli assi.

MP2220 Monitoring functions

Bit 2 – Monitoring the ERR-IZ signal

0: Monitoring inactive

(Non-HEIDENHAIN inverters, UE 2xx)

1: Monitoring active

(All HEIDENHAIN inverters except UE 2xx)

Controlla sovraccarico del modulo di potenza.

Bit 3 – Switching off the controller when the

motor brakes are activated

0: Suppress vibrations

1: Vibrations are allowed

Spegnendo il controllo con i freni inseriti è

soppressa o ammessa la vibrazione.

Input:

Bit 1 - For axes, monitoring of the rotational

direction (MP2220 bit 1) must not be

MP_2221 Monitoring functions

deactivated.

Motor max. temp. at the temperature sensor

TMAX

Maximum motor temperature

°C

Value 255 = sensor disable.

Input:TMAX value from motor table

IMAX

Motor peak current

A

MCON Torque constant

Nm/Aeff

UCON Voltage constant

V*Min/1

000

JMOT

kg*m^2

Motor inertia

Motor max. current

Input:IMAX value from motor table

Input:

0

Input:

0

Motor mass of inertia

Input:JMOT value from motor table

Reference value for I2t monitoring of feed

motors for axes 1 to 9

MP_2302

Factor for I2t monitoring

Manuale di Installazione (01)

1/Inomin

al

Input: 0 to 1000.000 [.rated current of motor]

0:I2t monitoring of motors turned off

1: Rated current of motors as reference

value

3-17

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

Parameter name

PN

Motor rated power

Units

W

TN Motor rated torque

Nm

MP_2590 EMSTOPR

1000/min*s

Description

Nominal power in Watts

Input:P-N value from motor table

Motor nominal torque

Input:T-N value from motor table

Emergency Stop Ramp

input : 0.000..3000.000 [kW]

Braking the spindle/spindles in an emergency stop

_ For

inverters with regenerative power supply,

enter MP2390.x = 0 so as

not to limit the braking power.

_ Calculate

for inverters with braking resistors the

input value for MP2390.x

MP_2390 Maximum power for

braking

kW

from the following formula:

UZ 2

MP2390 = --------------------R x 1000

R = Braking resistance in ohm

(PW 110, PW 210 = 18 ohm, PW 120 = 10 ohm .,

UP 110 = 9 ohm)

UZ = dc-link voltage [V](UV 130, UE 2xx, UE 2xxB

= 565 V; UV 120, UV 140 = 650 V)

MP_2392 Power limiting of motor

kW

Input: 0.000..3000.000 [kW]

MP_2394 Maximum power for

braking in a power failure

kW

Input: 0.000..3000.000 [kW]

MP_2396 Maximum torque in a

power failure

Nm

Input: 0 .. 30000.0 [Nm]

MP_2256 PHIREF Angle of stator at

reference point

Angle of stator at reference point in

interpolation steps

step int

Range: +/- encoder resolution * interpolation

factor

i.e. +/-36000 * 1024 = +/- 36.864.000

MP_2206 Sys Encoder type

3-18

Input:

No encoder (V/F motor),

Rotating with z1-track,

Rotating EnDat adjusted,

Linear with EnDat,

Linear incremental,

Rotating EnDat not adjusted,

Rotating without Z1-track,

Rotating distance coded encoder (not

adjusted),

Linear distance coded encoder (not adjusted)

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

Parameter name

Units

MP_2257 SNR

Input: [0:40000000]

Encoder Serial Number

Tth1

Thermal time costant T1

Tth2

Thermal time costant T2

Rth1

Thermal resistance

Rth2

Thermal resistance

MotFreqDc

Lower cutoff frequency for Dc

MotFreqAc

Higher cutoff frequency for Ac

Description

s

Input: [0.0:3600]

s

Input: [0.0:3600]

K/W

Input: [0.000001:1.000000]

K/W

Input: [0.000001:1.000000]

Hz

Input: [0.0:1000]

Hz

Input: [0.0:1000]

CCU: controlled by power drive module

MP_2234

NotCCU: not controlled by power drive

module

Motor brake control

Enable

ANTIWINDUP

Disable

The field adjustment is made with motion:

MP_2254

- Not allowed

Kind of movement for field adjustment

- Allowed ( CC 422 )

- Allowed ( CC 424 )

None: normal operation

Cmd Tuning: current adjustment

Command to CCU

Cmd PhiField: Field adjustment

TncOptAdj

MP_2420

Proportional factor of digital current

controller

V/A

Input: 0.00 to 9 999.00 [V/A]

MP_2430

Integral factor of digital current

controller

V/ As

MP_2510

Integral factor of the speed controller

Manuale di Installazione (01)

Integral factor of the current controller for

digital CCU axes 1 to 9

Input: 0.00 to 9 999.999 [V/As]

MP_2500

Proportional factor of the speed

controller

Proportional factor of the current controller

for digital CCU axes 1 to 9

A*s/rev

Proportional factor of the speed controller for

axes 1 to 9

Input: 0 to 110 000.000

A/rev

Integral factor for speed controller for axes 1 to

9

Input: 0 to 1000 000 000 [A]

3-19

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

Parameter name

Units

MP_2512

Integral factor limit of the speed

controller

s

MP_2520

Differential factor of the speed

controller

A*s^2/rev

Description

Limiting the integral component of the speed

controller for axes 1 to 9

Input: 0.000 to 30.000 [s] (realistically: 0.1 to

2.0)

Differential factor of the speed controller for

axes 1 to 8

Input: 0 to 1.2300 [As]

MP_2530

Input: 0 to 1.1100

PT2 element of the speed controller

Low-pass filter for axes 1 to 9

MP_2560

Input: No filter

1st-order

2nd-order

Low-pass filter

MP_2550 / 2552

Band-rejection filter center frequency

MP_2540 / 2542

Band-rejection filter damping

Hz

Band-rejection filter center frequency for

axes 1 to 9

Input: 0 to 5000.0 [Hz]

dB

Band-rejection filter damping for axes 1 to 8

Input: 0.0 to 40.0 [dB]

MP_2308

Time before Switch off the drive after

brake

MP_2600

Acceleration feedforward

MP_2602

IPC time costant T1

MP_2604

IPC time costant T2

MP_2606

Following error during the jerk phase

MP_2610

Friction compensation

MP_2612

PT1 delay of friction compensation

MP_2620

Friction compensation at rated speed

MP_2630

Holding current

3-20

s

Input: 0 to 0.500

A*s^2/rev

Input: 0 to 10.000

s

Input: 0 to 1.111

s

Input: 0 to 1.111

s

Input: 0 to 11.111

A

Input: 0 to 30.000

s

Input: 0 to 1.110

A

Input: 0 to 30.00

A

Input: -30.00 to 30.00

Manuale di Installazione (01)

CNC S4000xxH Azionamenti Digitali DCB-MCB

3. Configurazioni sul CNC Selca

Parameter name

Units

MP_2607

Description

Input: 0.0 to 30000

Active Damping output factor

MP_2608

s

Input: 0.0 to 1.0

Active Damping time costant

MP_850

Input: 0 to 6

Synchronization axes

MP_860

Input: Position

: Reference marks

: Torque slave

Datum for synchronization control

MP_2900

Nm

Input: -1000.0 to 1000.0

Tensioning torque between master

and slave

MP_2910

1\Min * Nm

Input: 0 to 9000.0

P factor of torque controller for

master - slave

MP_2920

Input: 0 to 100.0

Factor for torque distribution

master - slave

MP_2930