TUTTO QUEL CHE C’E’ DA SAPERE SU ARIA COMPRESSA E COMPRESSORI OVVERO : 1. 2. 3. 4. 5. 6. 1 QUALITA’ DELL’ARIA COMPRESSA TIPI DI COMPRESSORI DIMENSIONAMENTO GRUPPI SISTEMI FILTRANTI DIMENSIONAMENTO TUBAZIONI IMPIANTI INTEGRATI L’aumento della produttività è diventato un imperativo in ogni campo e settore e di conseguenza per la stragrande maggioranza delle attività incluse le carrozzerie Per avere buoni profitti, il turnover di auto che entrano ed escono dalla carrozzeria è infatti sempre maggiore Se in passato si facevano meno interventi ma più importanti, e con una maggiore marginalità, oggi sono le “riparazioni veloci” a rappresentare la voce più importante del fatturato. 2 Per avere un giusto guadagno, occorre quindi effettuare un numero elevato di riparazioni e, di conseguenza, carrozzerie ed officine devono quindi professionalizzarsi e puntare sulla quantità pur mantenendo la qualità, ponendosi nell’ottica di un’organizzazione che si avvicini sempre di più alle realtà industriali in termini di processi produttivi . Le case automobilistiche ed assicurative stesse, riducendo sempre più la “forbice”, spingono verso questa condizione . Negli ultimi anni è diventato quindi fondamentale per mantenere margini adeguati Mantenere la stessa accuratezza e qualità Ridurre i tempi di lavorazione Ridurre i consumi energetici ovunque sia possibile 3 Se la riduzione dei consumi elettrici è resa possibile anche grazie alle tecnologie dei prodotti vernicianti DI QUALITA’ Anche le scelte nelle attrezzature si sono tutte orientate verso questi obiettivi e buona parte del contenimento dei consumi energetici sono dati dalla rapidità nelle lavorazioni che hanno fornito un importante supporto In ambito carrozzeria la verniciatura/essiccazione è certamente la fase che ha visto i risultati maggiori in termini di risparmio di tempo e di denaro. Questo grazie agli sforzi fatti dalle case di sistemi di verniciatura, dai produttori di cabine forno e zone preparazione di nuova concezione e dai costruttori di lampade ed archi sempre migliori che hanno consentito di abbattere i tempi di applicazione dei vari prodotti vernicianti (fondo, base opaca, trasparente) ed i relativi tempi di essiccazione In ambito industriale quanto in officina invece le ottimizzazioni sono fatte da prodotti che vedremo successivamente 4 I risultati ottenuti permettono di ottimizzare i consumi energetici, assicurando un notevole risparmio di elettricità e di combustibile e rendendo quindi più economica tutta la lavorazione. Ad esempio quanto più un forno è rapido nel raggiungere e mantenere la temperatura necessaria dell’aria , tanto più può essere ridotto il tempo per il ciclo di verniciatura/essiccazione. Ma per garantire le condizioni di lavoro ideali (giusta temperatura, portata d’aria, umidità..), il comune denominatore che lega i risultati agli obbiettivi è sempre uno LA QUALITÀ DELL’ARIA !!! Dall’ambiente in cui effettuiamo le lavorazioni a quella utilizzata per applicare i prodotti vernicianti (che è la parte che in questo incontro andremo a trattare) l’aria e la sua qualità rappresentano da sempre il presupposto fondamentale 5 • Per definizione, l’aria compressa, è aria ad una pressione superiore a quella atmosferica, ottenuta in macchine complesse chiamate compressori che possono essere, alternativi, rotativi e dinamici; ognuno di essi può essere mosso da motori elettrici, a scoppio, a vapore o da turbine. • L’aria costituente l’atmosfera è una miscela di gas; trasparente, inodore, senza sapore, di concentrazione relativamente costante; solamente la concentrazione dell’acqua e del biossido di carbonio possono variare sensibilmente. 6 I COMPONENTI DELL’ARIA SECCA, IN CONDIZIONI NORMALI, SONO I SEGUENTI: AZOTO: 79,09% OSSIGENO: 20,94% ARGON: 0,93% ANIDRIDE CARBONICA: 0,033% IN QUANTITÀ MINIME, IN ORDINE DI QUANTITÀ, VI SONO ANCHE: NEON, ELIO, XENO, RADON, CRIPTON, IDROGENO L’ARIA QUINDI, OLTRE AD ESSERE UN ELEMENTO NATURALE DI VITALE IMPORTANZA PER LA NOSTRA SOPRAVVIVENZA E DISPONIBILE IN QUANTITÀ PRESSOCHE’ ILLIMITATA, DIVENTA UNA FONTE DI ENERGIA INDISPENSABILE PER QUASI TUTTI I PROCESSI INDUSTRIALI UNA VOLTA COMPRESSA COMPRIMERE SIGNIFICA SPENDERE ENERGIA (GENERALMENTE ELETTRICA) PER IMMAGAZZINARLA IN ALTRA FORMA CHE, SE PUR COSTOSA, PRESENTA INDUBBI VANTAGGI COME: È PULITA È PIÙ SICURA SI PUÒ IMMAGAZZINARE SI PUÒ TRASFERIRE 7 L’aria compressa è una fonte di energia fondamentale per tutte le industrie e le sue applicazioni sono innumerevoli ed insostituibili. Non esiste comparto produttivo, di qualsiasi genere, che non sia dotato di macchinari, attrezzature, utensili, sistemi, automatismi e componenti pneumatici che utilizzano l’aria compressa. Produzione, trattamento, filtrazione e distribuzione dell’aria compressa sono mercati in continua evoluzione, sensibili alle tecnologie innovative più avanzate. Le applicazioni sono molteplici sia nei settori civili che industriali ed è impossibile elencarle tutte. Di seguito, si citano le più comuni: VERNICIATURA , GENERATORI DI MOTO, METALLURGIA, MOVIMENTAZIONE, ECOLOGIA, PROCESSI BIOLOGICI, PROCESSI AUTOMATICI, IMBALLAGGIO, ALIMENTARI, PNEUMATICA, FORMATURA, PULIZIA, AUTOMOTIVE Nell'uso più comune di nostro interesse serve per azionare utensili pneumatici per : VERNICIARE , CARTEGGIARE, soffiare, gonfiare, ripulire da polvere o limatura metallica. 8 I compressori che interessano l’Automotive si possono dividere in due Macro Famiglie: Compressori volumetrici, dove il fluido viene compresso in seguito alla variazione del volume dove si trova tra l’aspirazione e la compressione Compressori centrifughi dove il fluido viene compresso a seguito della forza centrifuga. 9 I sistemi rotativi ad un’asse sono il sistema a palette, mentre il sistema a due assi classicamente è il sistema a viti elicoidali. Un ragionamento a parte sarà dedicato a due sistemi diversi e cioè il sistema a lobi tipo root e al sistema a spirale continua, che, avendo impieghi particolari necessitano di un approfondimento diverso Nei compressori volumetrici la compressione può essere realizzata mediante un sistema alternativo (pistoni o membrana) oppure un sistema di tipo rotativo (a un’asse di rotazione o a due assi di rotazione) Compressore alternativo a membrana Il pistone è separato dall'aria da una membrana. L'aria non entra in contatto con l'olio di lubrificazione. L'aria compressa è così priva di olio 10 Il compressore alternativo a pistone è costituito da un cilindro entro il quale scorre un pistone. Il cilindro è chiuso nella parte superiore dalla testa; tra il cilindro e la testa vi è una piastra dove sono ricavate due fessure munite di valvole una di mandata ed una di aspirazione. Normalmente un compressore alternativo è formato da due cilindri che possono essere di dimensione diversa oppure uguale. I compressori avente i cilindri uguali si chiamano compressori bicilindrici mono-stadio cioè, l’aria aspirata attraverso il filtro di aspirazione arriva in modo alternativo ai due cilindri che sempre in modo alternativo pompano l’aria compressa. Nel caso invece dei cilindri di diverse dimensioni, ci troviamo di fronte ad un compressore bicilindrico di tipo bi-stadio e cioè un compressore in cui un cilindro aspira l’aria dal filtro di aspirazione che precompressa, attraverso un gruppo raffreddatore, raggiungendo il secondo cilindro che innalza la pressione fino a quella desiderata. Nei compressori alternativi a pistoni a più stadi il raffreddamento tra uno stadio e l'altro può essere sia ad aria che ad acqua A parità di costruzione, il compressore di tipo bi stadio riesce a raggiungere pressioni superiori. 11 Il compressore rotativo a vite elicoidale detto comunemente “VITE”, è costituito da due rotori di tipo elicoidale, da cui il nome, che vanno in contro rotazione, racchiusi all’interno di un involucro detto cassa. Il moto viene ricevuto solo da uno dei due rotori e’ il fluido viene aspirato da una estremità e spostato assialmente alla estremità opposta riducendone progressivamente il volume. 12 Il compressore rotativo a palette, costituisce ancora una presenza interessante in diversi settori, quindi, vale la pena spendere alcune parole. Esso è costituito da un involucro cilindrico, dove sono ricavate due aperture, una di aspirazione ed una di scarico, all’interno del quale è montato in modo disassato un rotore contenente delle palette. Quando il rotore interno è in movimento, nella zona di compressione, lo spazio disponibile per l'aria aspirata tra due palette si riduce progressivamente ed avviene così la compressione del gas variando di conseguenza il volume e quindi innalzando la pressione Questo genere di compressori viene utilizzato unicamente per le grandi e grandissime potenze frigorifere. Il principio di funzionamento è estremamente semplice: il gas affluisce in una camera dove è presente una girante dotata di palette (una specie di grande ventilatore) che imprime una grande velocità al gas, gas che viene così sospinto verso la ristretta luce d'uscita che ne causa l'aumento di pressione 13 L’IMPORTANZA DELLA SCELTA DI UN COMPRESSORE DOVREBBE AVERE MOLTA ATTENZIONE : E’ IMPORTANTE PERCHE’ IL COMPRESSORE E’ IL CUORE PULSANTE DI UN IMPIANTO E QUINDI LA SUA SCELTA E’ FONDAMENTALE Ovviamente esistono molti altri sistemi di compressione che sono dedicati ad impieghi particolari e che necessitano di approfondimenti specifici ma, con i tre sistemi menzionati, copriamo la quasi totalità delle macchine installate nel settore. Analizzando a grandi linee possiamo differenziare i sistemi principali secondo il tipo di impiego ricordando che ogni sistema ha un impiego specifico. Il mercato ha determinato una selezione naturale dove troviamo per le potenze medie e medio - alte, il dominio delle macchine rotative ed in particolare delle macchine a vite, Una sovrapposizione che vede la presenza di tutti e tre i principali sistemi la troviamo esclusivamente nelle potenze basse. Nelle potenze molto basse invece il dominio è delle macchine alternative, così pure tra le macchine di media ed alta pressione. Per gamma di potenza bassa si intendono compressori che vanno dai 3KW fino ai 15KW. La scelta tra i vari sistemi è determinata in modo fondamentale dal tempo ininterrotto di utilizzo. 14 • LA MACCHINA ALTERNATIVA (PISTONI) deve lavorare per un tempo che non sia superiore al 65% del totale consecutivo, mentre LA MACCHINA ROTATIVA (VITE) , in particolare di bassa potenza, ama funzionare in modo continuativo con brevi pause. • Quindi normalmente troveremo volumi ovvero serbatoi di stoccaggio più elevati sulle macchine alternative (pistoni) rispetto a quelle rotative (vite). • Il compressore a pistoni, ovvero la macchina alternativa ,risulta più economico nelle manutenzioni in quanto l’olio contenuto è minore e di minor costo, ha soltanto il filtro dell’aria mentre le macchine rotative hanno in più il filtro dell’olio e il filtro separatore. • Il compressore a pistoni è per esempio maggiormente utiizzato indicato per l’utilizzo dei gommisti o piccole officine che non hanno lavorazioni prolungate nel tempo ma hanno ripetuti spunti ma tempistica breve 15 Analizzando quindi i pro e i contro alla luce delle differenze fondamentali, abbiamo che la macchina rotativa è più costosa all’acquisto, però ha una resa a parità di impegno elettrico superiore: si ricorda che nelle tabelle, quando si controllano le caratteristiche di un compressore alternativo, la portata indicata è l’aria aspirata, mentre nel caso di un compressore di tipo rotativo la portata indicata è l’aria resa che corrisponde circa al 75% di quella aspirata Altro valore che li differenzia è il rendimento per l’unità di tempo; nel corso della sua vita il compressore alternativo rende sempre un po’ meno,( per l’usura si riscontrano perdite del 30-40 % con un degrado prestazionale quindi notevole dato dall’usura delle parti meccaniche simili al motore delle auto: fasce elastiche, camice, ecc ecc. Diversamente il compressore rotativo nel il corso della sua vita, ha una perdita di rendimento trascurabile.( 10 % in 10 anni ) , Per la durata nel tempo, è ragionevole pensare che a parità di rendimento, il compressore a vite è molto più longevo La macchina rotativa inoltre è più silenziosa e di dimensioni più contenute. 16 Nel dimensionamento della potenza del compressore bisogna Tenere presente che l’aria aspirata in litri/1’ o m3 ora, non equivale alla quantità di aria resa, ma é inferiore del 20-30%. Per una valutazione approssimativa si può tenere come base che: 1 KW del motore elettrico rende circa 130 litri/1’ a 6,8 bar (7 at.). Per calcolare quanta aria compressa é necessaria disporre per potere azionare un certo numero di apparecchi, si sommano i consumi di tutte le singole macchine, – 1 smerigliatrice m3/1’ 1,2 = 1200 litri/1’ – 1 trapano m3/1’ 0,42 = 420 litri/1’ – 1 giravite m3/1’ 0,25 = 250 litri/1’ m3/1’ 1,87 = 1870 litri/1’ Sottrarre dal totale il coefficiente di utilizzazione (tempi morti) che varia a seconda delle lavorazioni (circa il 30-40%), e si ottiene la quantità di aria sufficiente per potere usare i tre apparecchi, nel caso in esame, necessitano approssimativamente di 1870 – 40 % = 1122 litri/1’ 17 Il trattamento dell’aria compressa è determinante in quanto l’aria compressa è contaminata da elementi prodotti non solo dal procedimento di compressione ma anche dall’ambiente dove viene ubicato il compressore, in quanto il compressore non fa altro che comprimere l’aria che aspira . Il processo di compressione per sua natura determina la produzione di condensa e nel caso di compressori lubrificati, il rilascio di particelle oleose (ecco il motivo per cui la condensa va smaltita come rifiuto tossico e non è possibile immetterle in fogna o tanto meno in dispersione al suolo se non trattata da apposite apparecchiature pena l’applicazione della legge antinquinamento dedicata, di carattere penale). Data l’importanza che riveste l’argomento, le classi di purezza dell’aria compressa sono identificate mediante una normativa specifica : la NORMA ISO 8573-1 Questa norma definisce i metodi e i test da utilizzare per determinare il contenuto dei contaminanti presenti nell’aria compressa. CONTAMINANATI Le tipologie principali di contaminanti presenti nell’aria compressa sono due: Solidi (polveri) Liquidi (aria-olio) Olio ed acqua formano emulsioni e morchie che si depositano all’interno delle tubazioni e dei componenti. I solidi, a contatto con le emulsioni formano degli agglomerati che, con il passare del tempo, assumono dimensioni e consistenza sempre maggiori. 18 RIMOZIONE DEI SOLIDI Viene effettuata prevalentemente con filtri meccanici particellari o ad inerzia RIMOZIONE DELL’OLIO L’olio verrà rimosso con stadi successivi di filtri a coalescenza. Detti filtri hanno dei gradi di filtrazione sempre più spinti, in funzione delle caratteristiche dell’aria da ottenere fino a togliere anche gli idrocarburi e i vapori; nel caso di aria respirabile o di uso medicale o alimentare si utilizzano inoltre filtri sterili. 19 Un compressore d’aria aspira 8 metri cubi di aria atmosferica con 20C e 60% di umidità relativa : durante il processo di compressione tale quantità si riduce a 1 metro cubo ad una pressione pari a 7 bar La quantità di acqua rimasta adesso in 1 metro cubo è la stessa contenuta originariamente nell’aria assorbita dal compressore. L’aria si comprime ma l’acqua NO ! Gli 8 metri cubi di aria con 60% RH (relative humidity ), adesso condensati in 1 metro cubo di spazio superano il tasso di umidità relativa del 100%. In un ambiente normale, se l’aria raggiunge il 100%, PIOVE !!! Ciò rimane vero anche all’interno del compressore. Mentre il compressore funziona piove nel serbatoio , e piove tanto più forte quanto più intensamente il compressore lavora. 20 Se l'aria compressa appena prodotta ovvero calda e ad altissima temperatura (250 / 260 C) viene immessa direttamente nella rete di distribuzione senza essere raffreddata, questa, lungo il percorso, si raffredda ed il vapor d'acqua comincia a condensare anche in quantità considerevoli dentro le tubazioni, arrivando fino alle varie utenze e alle strumentazioni Non è insolito vedere quantità d’acqua fuoriuscire dalle tubazioni dell’aria durante le lavorazioni ed è quindi facilmente immaginabile lo scarso rendimento che si potrà ottenere utilizzando un circuito così compromesso Si deve cercare quindi di eliminare la maggior quantità di acqua possibile prima che l'aria venga immessa nella rete di distribuzione : la parte sotto forma di vapore acqueo viene condensata con essiccatori a ciclo frigorifero (o dove necessario con essicatori a membrana ad assorbimento o ad adsorbimento) ed espulsa come la precedente. SEPARATORE CONDENSA E OLI 21 Per fare ciò l'aria può essere raffreddata in appositi apparecchi chiamati refrigeratori finali i quali vengono installati tra il compressore e il serbatoio dell'aria compressa. In tali apparecchiature il raffreddamento dell'aria è ottenuto immettendo la stessa in un fascio di tubi lambiti esternamente da acqua alla minima temperatura possibile. L'acqua di condensa si raccoglie in un apposito separatore e viene in seguito scaricata. In genere il refrigeratore finale è dimensionato in modo tale che la temperatura in uscita risulti di 8-10 superiore alla temperatura del fluido refrigerante a disposizione. I refrigeratori possono essere: a circolazione d'acqua o a circolazione d'aria 22 Come già detto l'aria compressa negli sbalzi di temperatura ed in presenza di umidità forma acqua a causa della condensazione del vapor d'acqua ancora contenuto nell'aria. Per ovviare a questo fenomeno si ricorre ad impianti di essiccamento che riducono ulteriormente l'umidità contenuta nell'aria compressa. Utilizzando essiccatori infatti otteniamo deumidificazioni più spinte grazie anche all'impiego di sostanze ad alto potere assorbente : Essiccatori ad adsorbimento : in questo genere di essiccatori l'aria passa attraverso un gel solitamente allumina, gel di silicone ( i sacchettini delle apparecchiature elettroniche ) che trattiene l'umidità dell'aria; caratteristica peculiare degli essiccatori ad adsorbimento il sistema filtrante viene rigenerato e quindi che il gel può essere riutilizzato ( vedremo nel dettaglio a breve) Sistema analogo al precedente, gli essiccatori ad assorbimento contengono sostanze igroscopiche quali la soda caustica, che efficacemente assorbono l'umidità presente nell'aria : Il materiale deve essere sostituito periodicamente. Essiccatori a membrana : abbassa la temperatura e la membrana assorbe l'umidità presente nell'aria.. A MONTE DEGLI IMPIANTI Il lubrificatore serve per lubrificare l'aria compressa ed impedire che gli strumenti pneumatici si usurino e le loro parti interne si ossidino. Funzionano quindi creando una depressione, utilizzando l'aria compressa, all'interno di una cannula e nebulizzando l'olio aspirato 23 Fase di essiccazione: L’aria umida dai compressori passa attraverso il filtro di aspirazione 1 che rimuove l’olio, e penetra nella torre A. La sostanza igroscopica contenuta in essa assorbe le molecole di vapore acqueo. Dopo un periodo di tempo la valvola a 3 vie 2 devia il flusso di aria dalla camera A alla camera B che diventa la torre operativa. Fase di rigenerazione: Durante la fase di essiccazione nella torre A, una quantità di aria secca viene deviata nella parte superiore della torre B, estraendo dalla sostanza igroscopica il vapore acqueo intrappolato. Durante questa fase, la torre B è esposta all’atmosfera, consentendo l’espansione dell’aria di spurgo. I silenziatori presenti all’uscita garantiscono un funzionamento privo di rumore. Fase di pressurizzazione: Una volta avviata la rigenerazione e dopo la pressurizzazione della torre B, la valvola a 3 vie 2 modifica nuovamente il flusso di aria. 24 Di norma, a valle del refrigeratore finale, è previsto inoltre un serbatoio avente le seguenti funzioni: Di accumulatore, per assicurare alla rete una portata d'aria e una pressione all'incirca costanti nel tempo, limitando gli interventi per la regolazione di portata dei compressori nel caso di una richiesta maggiore della potenzialità del compressore; Di interrompere il funzionamento del motore del compressore per tempi che dipendono dall'andamento dei consumi di aria compressa, realizzando così risparmi di energia tutt'altro che trascurabili (fino al 15 16% per pressioni di 7 8 bar); Di favorire una sia pur limitata separazione di condensa, grazie al fatto che l'ingresso dell'aria compressa avviene nella parte bassa del serbatoio, mentre l'uscita è posizionata nella parte alta. I serbatoi se possibile vengono collocati all'aperto così da avere una temperatura inferiore per facilitare la condensazione 25 Nelle applicazioni industriali la rete dell’aria compressa rappresenta un servizio generale e, come l’impianto elettrico ed idrico, deve essere opportunamente dimensionato ed installato. Il tipo di impianto può variare con l’uso e le applicazioni, ma in ogni caso bisogna soddisfare le seguenti esigenze: minimizzare le perdite di pressione tra il compressore e gli utilizzatori •Minimizzare le perdite di aria •Garantire una buona separazione della condensa se l’impianto non ha essiccatori •Garantire la buona resistenza strutturale di tutti i componenti utilizzati. I primi tre punti sono di tipo funzionale e sono pertinenza del progettista dei tecnici - consulenti e degli installatori dell’impianto, mentre l’ultimo punto, che coinvolge la protezione dell’impianto contro il pericolo di scoppi, coinvolge anche gli Enti di sicurezza preposti. 26 La progettazione di impianti ad aria compressa deve perseguire degli obbiettivi chiari e precisi: MASSIMA EFFICIENZA NELLO STUDIO E NELLA PROGETTAZIONE, QUALITÀ ED EFFICIENZA NELLA REALIZZAZIONE, VERIFICA IMPIANTO ARIA COMPRESSA : QUALI I VANTAGGI? La verifica condotta dell’impianto di aria compressa permette di gestire in modo più efficiente l’impianto nel suo complesso. Non si può gestire ciò che non si misura : I vantaggi derivanti da un impianto efficiente sono: Miglioramento della produttività con azioni quali: Stabilizzare la pressione di aria in tutte le condizioni ed in tutti i punti di utilizzo. Eliminare l’umidità, l’olio o i problemi di contaminazione sia che la causa fondamentale possa essere l’apparecchiatura o l’applicazione. Risolvere i problemi di produzione e di processo : l ’aria compressa potrebbe essere “invisibile” ma ciò non significa che non possa essere la causa di problemi del processo quando applicata erroneamente o può avere problemi . Riduzione di investimenti di grandi capitali in caso di nuovo impianto evitabile con la verifica (anche delle reali necessità produttive ed aziendali) 27 La riduzione dei costi operativi controllando i punti appena evidenziati ed eliminando le costose perdite di aria permette che i costi operativi possano essere ridotti di oltre il 50%. ( il solo filtro sporco e non manutenuto potrebbe “togliere” sino al 50 % dell’efficienza ) L’aria è gratuita . . . Ma l’aria compressa non lo è !!! 28 TUBAZIONI = DISTRIBUZIONE - CIRCOLAZIONE DELL’ARIA . L’aria compressa viene distribuita ai punti di utilizzo attraverso una serie di tubazioni principali: per semplificare ma dare un senso all’importanza di questo concetto possiamo dire che se il compressore è IL CUORE , nella distribuzione dell’aria LE TUBAZIONI RAPPRESENTANO QUELLO CHE IN UN CORPO UMANO SONO LE VENE E LE ARTERIE DEL SISTEMA ( e i polmoni sono i filtri ) . Il dimensionamento e la portata di tali tubazioni deve essere tale che, anche nel punto più lontano, il flusso d’aria mantenga le caratteristiche di portata e di pressione previsti (la caduta di pressione deve essere contenuta in 0,3bar). La realizzazione di un sistema di rete d’aria compressa varia da caso a caso, perché dipende da numerosi fattori quali: dimensione del fabbricato, la disposizione del flusso e del lay out, il numero dei punti di erogazione dell’aria compressa, il numero di utilizzatori , la contemporaneità di utilizzo, le caratteristiche degli utensili con i relativi assorbimenti .. 29 Il metodo più semplice ma con caratteristiche progettuali più complesse è l’impianto lineare, che consiste in una dorsale che inizia e finisce. Il metodo migliore è quello consistente nel realizzare la tubazione principale a forma di anello chiuso, con previsti attacchi per connettere tubazioni parallele a formare una eventuale maglia sulla parte della superficie da servire. I SISTEMI AD ANELLO O A MAGLIE HANNO IL VANTAGGIO DI OFFRIRE AL PASSAGGIO DELL’ARIA DIVERSE VIE PARALLELE DA UN PUNTO ALL’ALTRO CON RIDUZIONE DELLE PERDITE DI CARICO E FORNIRE LE STESSE PRESSIONI A TUTTO L’IMPIANTO 30 Impiegando il sistema a maglie, se la tubazione dell’aria compressa sono montate alle pareti, la tubazione principale deve essere collocata abbastanza in alto da non incrociare porte e finestre. Deve formare un anello chiuso, come descritto in precedenza e deve essere dotata delle necessarie tubazioni di derivazione per alimentare le diverse utenze. Le tubazioni devono essere installate in modo da non ostacolare il movimento di paranchi o altri mezzi sospesi di movimento e trasporto e devono essere verniciate contro la corrosione. Le norme di sicurezza identificano le tubazioni per aria compressa con il colore azzurro. Se le utenze sono disposte vicino alle pareti, le tubazioni derivate potranno essere convogliate verticalmente ad esse. Nei grandi reparti le tubazioni orizzontali vengono sostenute con collegamenti ai soffitti e dotate di tubazioni di derivazione verticale alle singole utenze. Le tubazioni devono essere adeguatamente supportate, ma il più possibile esenti da dilatazione termica per non dar luogo a sollecitazioni meccaniche. 31 Il tracciato delle tubazioni deve prevedere : Una loro inclinazione nel senso del passaggio dell’aria dell’uno o due per cento Scarichi di condensa e Pozzetti di raccolta della condensa (chiamati anche trappole) al termine di ogni percorso inclinato della condotta, con la possibilità dello spurgo in basso in modo da poter essere scaricati facilmente ( esistono anche scarichi automatici o pilotati da elettrovalvole ) . La validità di suddette raccomandazioni, ha validità sia che la rete sia ramificata oppure a maglie. Per evitare che la condensa arrivi alle attrezzature connesse, i tubi che portano l’aria alle utilizzazioni devono essere raccordati, con raccordi semicircolari (collegamento detto a “pastorale”) o appositamente costruiti, in modo da prelevare l’aria dalla parte superiore della tubazione principale. 32 Gli impianti più diffusi sono realizzati con tubi galvanizzati in acciaio zincato. Questo materiale fino a poco tempo fa era l’unica soluzione affidabile e facilmente reperibile per la realizzazione di detti impianti, inoltre, l’operatore che realizzava l’opera in molti casi era l’idraulico che con grande dimestichezza nella lavorazione di questi materiali ma non molta conoscenza di ciò che il mercato stava maturando non è stato in grado di modificare il suo punto di vista. La problematica più diffusa di questo genere di impianto è dovuta all’umidità nelle tubazioni che con il tempo, forma ruggine , e quindi Restringe progressivamente il diametro della tubazione e riduce la portata d’aria dell’impianto Compromette l’efficienza degli utensili e ne facilita guasti e rotture Si trasportano le impurità alle lavorazioni e quindi si compromettono i risultati e le prestazioni 33 Proprio per ragioni di efficienza energetica, considerando che l’aria compressa è la seconda fonte di energia più diffusa e quindi va trattata di conseguenza, la ricerca ha quindi generato una serie di prodotti per la realizzazione degli impianti di distribuzione che fondamentalmente si dividono in due grandi famiglie e cioè: MATERIALE PLASTICO LEGA LEGGERA Materiale plastico: Per materiale plastico si intende un mondo quasi infinito ma nel caso della distribuzione dell’aria compressa, i materiali utilizzati sono due: PVC e RILSAN. Il PVC è l’unico materiale in uso che si presta in un modo quasi perfetto per il Ns. scopo. Ovviamente il PVC scelto è prodotto specificatamente per loin scopo, è di colore azzurro non Tubazioni PVC essendo verniciato ma prodotto nell’impasto di questa pigmentazione. Ha una resistenza meccanica che lo fa essere omologato anche negli Stai Uniti ed in Canada (le nazioni più restrittive per le normative degli impianti in pressione) per una pressione di lavoro di 13bar. Il PVC è fornito in barre ed ha una linearità paragonabile ad una tubazione in metallo. Nella gamma di produzione abbiamo diametri da 16mm fino a 110mm. Il RILSAN viene prodotto anch’esso in versione appositamente per la distribuzione dell’aria compressa. Ha delle caratteristiche meccaniche che variano come tenuta in pressione in funzione del diametro considerato. In questo caso, le reti distributive che si possono realizzare sono di minor pretesa in quanto il diametro più grande disponibile è un diametro di 40mm. Il rilsan è fornibile in rotoli o in barre, è un materiale molto più malleabile ed un po’ meno resistente meccanicamente, proprio per la sia caratteristica di essere molto elastico ha una linearità non molto rispettata. 34 Lega leggera Anche in questo caso abbiamo a che fare con un materiale non facile da distinguere nella sua qualità. La lega scelta per realizzare gli impianti di aria compressa è una lega detta commercialmente alluminio ma con caratteristiche specifiche di essere anticorrosione, anti trasmissione batterica e pigmentata di colore azzurro. 35 TUBAZIONI IN ALLUMINIO La proposta di questi materiali è la più disparata dove abbiamo una scelta di prodotti specificatamente nati per la distribuzione di alto livello qualitativo ed altri di livello più scarso. Anche in questo caso come nei precedenti, le case più importanti propongono diametri che vanno dal 16mm fino al 110mm. Le caratteristiche di omologazione sono tutte rispettate per lo scopo con tanto di certificazione specifica. Conclusioni Per entrambi i sistemi sopra descritti possiamo sintetizzare dicendo che abbiamo un prodotto che internamente ha una realizzazione di superficie quasi a specchio garantendo quindi una scorrevolezza del fluido che agevola in modo sensibile il flusso fino ad un rapporto di 1/9; questo ci consente di progettare impianti con le stesse portate e le stesse perdite di pressione di diametri molto più piccoli rispetto al tubo galvanizzato. Di fondamentale importanza è inoltre la capacità termica dei materiali analizzati che, rispetto al tubo galvanizzato, hanno un valore che vale la radice quadrata dello stesso; Questo significa una capacità di precipitazione di acqua per trasformazione di condensa nei tubi, quasi nulla !!! 36 Oggi , per un qualsiasi Professionista, Agente, Organizzazione, Azienda e’ importante e strategico DISTINGUERSI PER EMERGERE Molte possono essere le strade ma certamente qualificasi sotto l’aspetto tecnico per competenza e preparazione sono essenziali per differenziarVi sul mercato . E ‘ ovvio che gli investimenti e gli sforzi che l’azienda sostiene siano fatti proprio a questo scopo : non solo a non farVi trovare impreparati nei problemi (che per la maggior parte dei casi sono legati a impianti con difetti ) ma per fornirVi l’immagine di Professionisti e Tecnici esperti, capaci e competenti superiori ai Vostri diretti concorrenti Oggi e sempre di più le compagnie assicurative richiederanno elevati standard tecnici per concedere convenzioni e contestualmente ridurranno i tempi delle lavorazioni spingendo gli utilizzatori ad investire per accellerare le procedure, professionalizzarsi ed industrializzarsi . Per questa ragione al momento, dalle Vostre esigenze e richieste stiamo pensando Alla regolazione della temperatura Ad un rilevatore ed analizzatore di impurità presenti nell’aria compressa o in alternativa ad una analisi capace di rilevare dettagliatamente gli inquinanti Ad un filtro, con o senza azoto, che moduli l’umidità dell’aria secondo le Vostre necessità Ad un kit MODULARE e specifico per abbattere i DIVERSI inquinanti 37 Un innovativo sistema per la distribuzione dell’aria ma anche delle energie e delle aspirazioni di polveri , fumi e gas o distribuzione di fluidi acqua ecc. sono i sistemi integrati. Dal punto di vista tecnico le parti terminali vengono sostituite con periferiche che ospitano a bordo i servizi elencati qui sopra . Sono progettati per la contemporaneità di più addetti e di forme e fogge differenti in funzione delle necessità a cui devono assolvere Possono essere a scomparsa nel pavimento e carrabili per non ostacolare le lavorazioni nei tempi morti in cui non necessita il loro utilizzo 38 Oppure con sistemi multifunzione autoportanti a terra di uso pricipalmente a parete 39 IL PROCESSO PRODUTTIVO “CHIAVI IN MANO” MANO” CON I SISTEMI MULTIFUNZIONE INTEGRATI GLI IMPIANTI MULTIFUNZIONE INTEGRANO TUTTI I SERVIZI UNA CARROZZERIA O UNA OFFICINA FORNENDO NECESSARI AD ATTREZZARE UNA CARROZZERIA O UNA OFFICINA FORNENDO CONTEMPORANEAMENTE : •ILLUMINAZIONE DEI LOCALI •ENERGIA ELETTRICA (220V, 380V, 24 V ) •ARIA COMPRESSA (SECCA, REGOLATA, LUBRIFICATA ) •ASPIRAZIONI DI : • POLVERI DI CARTEGGIATURA, PRIMA • FUMI DI SALDATURA , • INTERNI VETTURA E CRISTALLI . •ASPIRAZIONE DEI GAS DI SCARICO. •DISTRIBUZIONE E ASPIRAZIONE DI FLUIDI OLI ACQUA ANTIGELO,OLI ESAUSTI ECC. OSPITANO INOLTRE ARROTOLATORI PER RAGGIUNGERE I PUNTI PIÙ IMPERVI . 40 DOPO Il sistema telescopico : discesa risalita Il grosso vantaggio di queste nuove tecnologie negli impianti consiste nella possibilità di raggiungere il centro dell’ambiente di lavoro con questi servizi spostandosi nel punto di lavoro preciso dove l’addetto ha necessità di effettuare l’intervento. Inoltre, grazie ad un sistema telescopico, si può consentire la risalita in caso di inutilizzo evitando intralcio alle manovre . Tutto questo ci consente una tutela antinfortunistica unica : si eliminano anche i cavi e tubazioni generalmente mal visti dagli enti preposti al controllo . 41 Nella macchina riprodotta a lato specifica per aria compressa (principalmente gommisti), l’aria stessa viene trattata direttamente nei macchinari ed è quindi possibile connettersi ad attacchi con aria filtrata, o a prese lubrificate, ad aria secca regolata o con l’azoto o ad arrotolatori per raggiungere i punti più impervi oppure ad un gonfia-gomme elettronico capace di compensare aggiungendo o togliendo pressione allo pneumatico per portarlo a quella desiderata Oltre alla originalità e ad apportare un indubbio ritorno di immagine si raggiunge una pulizia dei locali impensabile senza questi dispositivi Ogni macchina è autonoma ed indipendente ed è munita di propria e dimensionata motorizzazione consentendo di consumare esclusivamente se e quando si effettua una lavorazione Per finire è facilmente intuibile che questa tecnologia velocizza le operazioni con risparmi del 30 % circa nei tempi di lavorazione E con questo mi ricollego al punto iniziale ed agli studi che le Aziende svolgono per il miglioramento dei processi produttivi dei tempi di lavorazione e di riduzione dei costi energetici MACCHINA INTEGRATA DI ENERGIE E DISTRIBUZIONE DI OLI ACQUA E FLUIDI IN GENERE 42 43

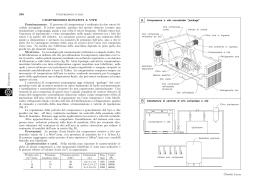

Scaricare