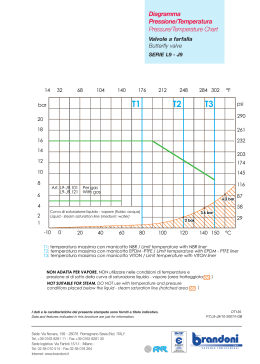

Serie L9 Intercettazione Valvola a farfalla LUG L9_IT_06/07/2015 Campi di applicazione ACQUA 72 CONDIZIONAMENTO GAS RISCALDAMENTO ACQUA POTABILE www.brandoni.it INDUSTRIA ANTINCENDIO Serie L9 Le valvole serie L9 sono valvole di intercettazione a farfalla con disco centrato e corpo tipo lug in ghisa sferoidale, realizzate in accordo alle normative di prodotto rilevanti al sistema di gestione della qualità EN ISO 9001. Sono adatte per riscaldamento e condizionamento (HVAC), trattamento e distribuzione dell’acqua, applicazioni industria- Sono idonee: per impieghi in linea e a fine linea, e per servizio che richieda frequenti azionamenti; il supporto integrato in accordo a ISO 5211 permette il facile montaggio di una ampia gamma di servocomandi. Sono idonee per parzializzazione e regolazione della portata. Non sono idonee: per vapore. 3 1. Verniciatura con smalto epossidico. Intercettazione li, agricole, per aria compressa, gas, oli e idrocarburi. (Fatta salva la scelta corretta dell’articolo in base all’applicazione) 2 4 2. Leva regolabile in posizioni intermedie. 3. Leva lucchettabile. 4. Una tacca fresata alla sommità dello stelo indica la posizione della lente ed evita errori di posizionamento in caso di smontaggio e rimontaggio del comando. 6 7 5. Ingombro ridotto. 6. Flangia in accordo a ISO 5211 integrata. 1 7. Fori flangia filettati per montaggio tra flange PN16 per DN25-300 (a richiesta PN10) e tra flange PN10 per DN350-600. 5 Accessori Prolunga per presa stradale Indicatore visivo e lucchettaggio per riduttore Comandi Attuatori pneumatici a doppio e semplice effetto A richiesta: box finecorsa, posizionatore manuale Attuatori elettrici Box micro per riduttore manuale Riduttori manuali Kit interruttori di finecorsa per segnalazione Comando a catena Aperto/Chiuso Vedi specifiche a pag. 75 Conformi alla direttiva 97/23/CE PED Conformi al D.M. 174 (direttiva 97/83/CE) Norme costruttive e di collaudo (equivalenti): Scartamento: EN558/1-20 (ISO 5752-20, DIN 3202K1) Flange: EN1092, ANSI B16.5 #150 Design: EN593, EN13445, ISO 5211, EN12570 Marcatura: EN19 Collaudo: testate al 100% EN 12266 cat. A (ISO 5208 cat. A) www.brandoni.it 73 Cat2011_L9_p2.drw1_spa F1 E 6 Z 7 8 9 5 3 n° x M 1 B C tubo min D 4 L9 DN25-250 L9 DN25-250 Intercettazione Valvola a farfalla LUG 2 5 R L2 F2 W L9 DN300-600 T L O L1 n° x q G J q J n° x ISO5211 ISO5211 S E E S Chiavetta ISO R773 / DIN6885A DN350-600 DN25-300 74 www.brandoni.it G B D L9 DN300-600 A Serie L9 Materiali Componente Corpo Disco Asta Manicotto Bussola Rosetta Anello ISO3075 O-Ring Leva Bulloneria Dimensioni (mm) DN A ØC D B F1 Z F2 L T L1 L2 W O R D min tubo 25 33 65 104 51 192 68 130 102,5 65 110 130 45 150 - Materiale EN GJS 400 - 15 EN GJS 400 - 15 Nichelato / ASTM A351 gr. CF8-M / CuAl11Fe4 ASTM B148 C94500 AISI 420 EPDM / NBR / FKM (Viton®) / PTFE PTFE Acciaio al carbonio zincato Acciaio per molle FKM (Viton®) DN25-150 Alluminio / DN200-250 EN GJS 400-15 Acciaio al carbonio zincato 32 33 73 110 56 192 68 130 102,5 65 110 130 45 150 1 12 40 33 82 116 63 170 50 130 102,5 65 110 130 45 150 5 27 50 43 89 126 62 170 50 130 102,5 65 110 130 45 150 5 31 65 46 102 136 69 170 50 130 102,5 65 110 130 45 150 9 45 80 46 118 150 90 206 69 130 102,5 65 110 130 45 150 17 65 100 52 150 170 106 206 69 130 102,5 65 110 130 45 150 26 90 125 56 174 180 119 285 90 130 102,5 65 110 130 45 150 34 110 150 56 205 200 131 285 90 130 102,5 65 110 130 45 150 50 146 200 60 260 230 166 400 72 235 190 78 155 176 63 300 71 194 250 68 318 266 202 530 72 226 190 80 170 200 81 300 91 241 300 78 376 292 235 226 190 80 170 195 81 300 112 291 Intercettazione 1 2 3 4 5 6 7 8 9 10 350 78 438 368 267 216 183 80 151 188 80 285 128 324 400 102 489 400 297 216 183 80 151 188 80 285 144 379 450 114 539 422 318 216 183 80 151 188 80 285 163 428 500 127 594 480 355 256 311 125 214 275 168 285 182 475 600 154 695 562 444 285 386 136 262 324 293 385 219 573 Montaggio tra flange 1EN 1092 PN16 EN 1092 PN10 nxM ISO 5211 G J nxq S E Peso 4 x M12 4 x M16 4 x M16 4 x M16 4 x M16 8 x M16 8 x M16 8 x M16 8 x M20 12 x M20 12 x M24 12 x M24 16 x M20 16 x M24 20 x M24 20 x M24 20 x M27 F05 65 50 4x7 7 32 F05 65 50 4x7 7 32 F05 65 50 4x7 9 21 F05 65 50 4x7 9 21 F05 65 50 4x7 9 21 F05 65 50 4x7 11 21 F05 65 50 4x7 11 21 F07 90 70 4x9 14 27 F07 90 70 4x9 14 27 2,6 6,2 2,6 6,2 2,3 6,1 3,2 7,0 4,1 7,9 5,4 9,2 6,7 10,5 9,6 12,9 10,8 14,1 21,1 28,4 32,7 42,0 41,2 50,5 79,3 122,6 254,8 228,3 308,6 11,3 12 13 13 17 18 20 21 23 25 26 28 33 36 40 44 48 54 61 68 68 78 88 99 120 134 148 162 189 212 234 257 290 316 342 367 298 347 396 - 481 551 622 - 930 980 1200 - 1250 1350 1500 - 2270 2500 2700 - F10 F12 F12 F12 F14 F14 F14 F16 1 25 1 50 1 50 1 50 175 175 175 210 1 02 1 25 1 25 1 25 140 140 140 165 4 x 11 4 x 13 4 x 13 4 x 13 4 x 18 4 x 18 4 x 18 4 x 22 17 27 27 31,6 33,15 38 41,15 50,65 27 27 27 45 51,2 51,2 64,2 70,2 (kg) L9 con leva L9 con riduttore man. 1: vedi anche "Istruzioni e avvertenze" Coppia di manovra DP bar 3 6 10 16 2,9 3,1 3,3 3,4 4,7 5,1 5,4 5,7 (Nm) 7,8 8,4 8,8 9,2 N.B. al fine di ottimizzare la scelta del servocomando si consiglia di moltiplicare il momento torcente per il coefficiente di sicurezza K=1,5 www.brandoni.it 75 Valvola a farfalla LUG Pressione massima Temperature Intercettazione Tipo fluido * Montaggio fine linea TRA flange Gas pericolosi 16 bar DN25-200 10 bar DN250-350 NO DN400-600 10 bar DN25-100 NO DN125-600 Gas non pericolosi 16 bar DN25-300 10 bar DN350-500 6 bar DN600 10 bar DN25-300 6 bar DN350-500 4 bar DN600 Liquidi pericolosi 16 bar DN25-400 10 bar DN450-600 10 bar DN25-400 6 bar DN450-600 Liquidi non pericolosi 16 bar DN25-400 10 bar DN450-600 10 bar DN25-400 6 bar DN450-600 Temperatura min ° C max°C continuo picco EPDM -10 120 NBR -10 80 130 90 FKM (Viton®) -10 150 170 PTFE -10 120 120 Attenzione: la pressione massima di utilizzo diminuisce con la temperatura, vedi diagramma “Pressione/Temperatura” *: gas, liquidi pericolosi (esplosivi, infiammabili, tossici) secondo 97/23/CE PED e 67/548/EEC Diagramma Pressione/Temperatura 68 bar 18 104 140 212 176 284 248 320 °F psi 261 16 232 14 203 12 174 10 145 8 116 6 87 4 58 2 Curva di saturazione liquido - vapore (fluido: acqua) 29 1 20 40 60 100 80 120 160 °C 140 NON ADATTA PER VAPORE. NON utilizzare in condizioni di temperature e pressione al di sotto della curva di saturazione liquido-vapore (area tratteggiata) Perdite di carico Fluido: acqua (1m H2O = 0,098bar) - Perdite di carico ad otturatore completamente aperto m H2O 10 8 6 600 500 400 450 350 300 250 200 150 125 100 80 3 65 40 50 5 2 1 0,8 0,6 0,5 76 10 100 1000 www.brandoni.it 10000 40000 mc/h Serie L9 Curva delle portate/angolo di apertura Percentuale sulla portata a piena apertura a parità di perdita di carico. % 100 80 70 60 50 40 30 20 10 Intercettazione Angolo mimino di regolazione Angolo massimo di regolazione 90 Angolo di apertura (°) 0 0 10 20 30 40 50 60 70 80 90 Tabella Kv - DN ( mc/h per bar ) ANGOLO DI APERTURA DN mm ins 10° 20° 30° 40° 50° 60° 70° 80° 90° 40 1" 1/2 0,04 2,1 4,8 10 19 30 48 73 79 50 2" 0,05 2,6 6 13 23 38 60 91 99 65 2" 1/2 0,09 5,2 10 22 39 65 103 161 169 80 3" 0,17 7,8 16 34 60 100 158 237 261 100 4" 0,26 15 31 67 120 199 314 471 518 125 5" 0,43 25 53 115 205 339 535 803 883 150 6" 0,69 39 82 177 316 522 827 1241 1364 200 8" 1,73 77 162 352 628 1038 1643 2465 2708 www.brandoni.it 250 10" 2,6 130 276 599 1068 1768 2798 4196 4611 300 12" 3,5 202 427 926 1650 2730 4322 6483 7124 350 14" 5,2 292 617 1376 2384 3945 6243 9364 10291 400 16" 6,9 401 849 1839 3279 5425 8585 12878 14152 450 18" 9,5 531 1124 2437 4342 7185 11371 17057 18743 500 20" 12 683 1445 3133 5609 9238 14620 21930 24099 600 24" 19 1055 2234 4840 8626 14272 22587 33882 37232 77 Valvola a farfalla Versioni Intercettazione Manicotto in EPDM * * * * L9.100 L9.120 L9.170 L9.128 Corpo: EN GJS 400 -15 Lente: EN GJS400 nichelato Manicotto: EPDM Temp: da -10 a +120°C Corpo: EN GJS 400 -15 Lente: AISI 316 Manicotto: EPDM Temp: da -10 a +120°C Corpo: EN GJS 400 -15 Lente: BR-AL Manicotto: EPDM Temp: da -10 a +120°C Corpo: EN GJS 400 -15 Lente: AISI 316 Manicotto: EPDM Temp: da -10 a +120°C L9.101 L9.121 L9.171 Corpo: EN GJS 400 -15 Lente: EN GJS400 nichelato Manicotto: NBR Temp: da -10 a +80°C Corpo: EN GJS 400 -15 Lente: AISI 316 Manicotto: NBR Temp: da -10 a +80°C Corpo: EN GJS 400 -15 Lente: BR-AL Manicotto: NBR Temp: da -10 a +80°C Verniciatura: Colore RAL 5002 * Certificate per acqua potabile Manicotto in NBR Verniciatura: Colore RAL 5002 - Versione per GAS (per DN da 25 a 350) con leva gialla Manicotto in FKM e PTFE L9.102 L9.122 L9.172 Corpo: EN GJS 400 -15 Lente: EN GJS400 nichelato Manicotto: FKM Temp: da -10 a +150°C Corpo: EN GJS 400 -15 Lente: AISI 316 Manicotto: FKM Temp: da -10 a +150°C Corpo: EN GJS 400 -15 Lente: BR-AL Manicotto: FKM Temp: da -10 a +150°C L9.123 L9.173 Corpo: EN GJS 400 -15 Lente: AISI 316 Manicotto: PTFE Temp: da -10 a +120°C Corpo: EN GJS 400 -15 Lente: Bronzo-alluminio Manicotto: PTFE Temp: da -10 a +120°C Verniciatura: Colore RAL 5002 Combinazioni diverse disponibili su richiesta. 78 www.brandoni.it Serie J9 - L9 Accessori per le serie J9 - L9 Prolunga per presa stradale E q H nx J G DN 40-100125-150 200 250-300 H250- 500-800-1000 ISO5211F05 F07 F10 F12 G 65 90 125150 J 50 70 102125 n° x Ø q 4 x 7 4 x 9 4 x 11 4 x 13 E 20 26 2626 S 11 14 1727 Intercettazione S ISO5211 Indicatore visivo e lucchettaggio per riduttore manuale B 1 2 A DN 25 -150200 - 400 A100 120 B60 80 1) Indicatore visivo di posizione 2) Catena per lucchettaggio Box micro per riduttore manuale 128 M20x1.5 160 114 112 Versione standard con micro meccanici. A richiesta con micro di prossimità, anche in esecuzione ATEX Kit interruttori di finecorsa per segnalazione Aperto/Chiuso Comando a catena www.brandoni.it 79 Valvola a farfalla Istruzioni e Avvertenze per le serie J9 - L9 Intercettazione Le informazioni qui riportate sono allegate ad ogni prodotto nel "Manuale d'uso e manutenzione" e possono essere scaricate dal nostro sito www.brandoni.it (sez. download) Installazione e trasporto - Conservare in ambiente chiuso e asciutto. - Durante lo stoccaggio il disco della valvola deve essere in posizione semiaperta (Fig. 1). - Evitare urti, specialmente sulle parti più deboli (maniglia, volantino, riduttori / attuatori). - Non utilizzare le parti più deboli (maniglia, volantino) per sollevare la valvola. MANUTENZIONE Non è richiesta manutenzione (non effettuare interventi). AVVERTENZE Prima di procedere a qualunque intervento di manutenzione o smontaggio: attendere il raffreddamento di tubazioni, valvola e fluido, scaricare la pressione e drenare linea e tubazioni in presenza di fluidi tossici, corrosivi, infiammabili o caustici. Temperature oltre i 50°C e sotto gli 0° C possono a causare danni alle persone Installazione - Maneggiare con cura. Le flange non devono essere saldate alle tubazioni dopo che la valvola è stata installata. - I colpi d’ariete possano causare danni e rotture. Inclinazioni, torsioni e disallineamenti delle tubazioni possono causare sollecitazioni improprie sulla valvola una volta installata. Raccomandiamo di evitarli per quanto possibile o adottare giunti elastici che possano attenuarne gli effetti. Il disco della valvola deve essere in posizione semiaperta (fig. 1). FIG. 1 NO FIG. 2 FIG. 3 NO N F Lo stelo reca un segno N (fig. 2) indicante la posizione del disco; fare riferimento ad esso per il montaggio nella corretta posizione di leve e servocomandi. Installazione possibile con asse in posizione verticale ed orizzontale. In caso di fluidi contenenti particelle solide in sospensione (es. sabbia, impurità, etc.) o che possano formare depositi, si raccomanda di installare la valvola con asse orizzontale ed con il bordo inferiore della lente che si apra nel senso F del flusso (fig. 3). L'art. L9 permette lo smontaggio della tubazione a valle per pressioni inferiori a 6 bar. Per installazione a fine linea: - SERIE J9 (qualunque pressione), SERIE L9 (pressione > 6 bar): è necessario l'uso di una controflangia. - SERIE L9 (pressione < 6 bar): è raccomandato l'uso di una controflangia. Verificare le pressioni massime e le limitazioni di utilizzo nella sezione "Pressione massima". Piazzare la valvola tra due flange. Assicurarsi che, durante il posizionamento della valvola tra le flange, ci sia sufficiente spazio da non danneggiare la gomma. Non montare guarnizioni tra valvole e flangia (fig. 1). Pulire accuratamente le superfici di contatto. Non installare la valvola a farfalla a contatto diretto con una superficie in gomma (es. Giunti FIG. 4 FIG. 5 elastici); l’installazione ottimale richiede un contatto gomma su metallo (Fig. 4). Per consentire una corretta manovra il diametro interno della tubazione deve essere superiore al valore minimo indicato nella tabella. Non saldare le flange al tubo quando la valvola è già installata. Si raccomanda l'uso di flange secondo la tabella al seguito. Evitare per quanto possibile l’uso di flange piane a saldare (EN1092 tipo 01); nel caso, verificare il perfetto centraggio tra flangia e valvola e assicurarsi che siano saldate esattamente a filo della flangia. Evitare parti di tubi sporgenti e affilati poiché causano danni sulle superfici di gomma delle valvole (Fig. 5). NO 80 www.brandoni.it Per le versioni Wafer centrare la valvola sugli occhielli. FIG. 6 Serrare i bulloni a croce e progressivamente distribuendo uniformemente la pressione prima del contatto fra corpo e flangia (Fig. 6). Per la versione Lug, verificare che le viti d’installazione siano della giusta lunghezza, in modo da permettere la compressione completa della gomma manicotto “Liner”. La turbolenza del fluido può aumentare l‘usura e ridurre la vita della valvola. Per ridurre il fenomeno si raccomanda di installare la valvola ad una distanza minima di almeno 1 volta il DN a monte e 2-3 DN a valle di raccordi e curve. In posizione aperta la valvola presenta un ingombro maggiore dello scartamento nominale. Verificare che non vi siano interferenze con altri elementi della tubazione che possano provocare danni o malfunzionamenti (Fig. 7A). Nel caso installare un distanziale per consentire il corretto funzionamento (Fig. 7B). FIG. 7A Intercettazione Serie J9 - L9 FIG. 7B NON OK OK TABELLA FLANGE Norma Tipo EN 1092-1 PN6/10/16 Tipo 11 Tipo 21 Tipo 02 + 35 Tipo 02 + 36 Tipo 04 + 34 A collarino Integrale Scorrevoli con collare a saldare Scorrevoli con collare pressato Scorrevoli con collare a saldare ANSI B16.1 #150* ANSI B16.5 #150* Faccia piana Con risalto Scorrevoli TABELLA DIAMETRO MINIMO TUBAZIONE DN Ø minimo tubo 25 - 32 12 40 27 50 31 65 45 80 65 100 90 125 110 150 146 www.brandoni.it 200 194 250 241 300 291 350 324 400 379 450 428 500 475 600 573 81

Scarica