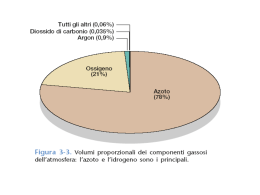

MATERIE PRIME CO2 - una nuova risorsa L’industria chimica ha scoperto l’utilizzo di una nuova materia prima: l’anidride carbonica. Per ora esistono però solo impianti pilota che utilizzano la CO2 per produrre materie plastiche e altri materiali. Bayer MaterialScience Impianto pilota della Bayer MaterialScience a Leverkusen in Germania. L’impianto utilizza, insieme con un catalizzatore speciale, la CO2 per produrre polioli. (03-01-2013) Nell’impianto pilota della Bayer Material–Science a Leverkusen in Germania, l’anidride carbonica (CO2) viene trasformata, in condizioni speciali di calore e di pressione, in polioli con l’ausilio di uno speciale catalizzatore speciale. I polioli, detti anche polialcoli, servono come materia prima per produrre poliuretano. Da quasi un anno e mezzo si producono polioli con l’uso della CO2 come base – però solo su scala di chilogrammi. Il liquido trasparente e denso viene raccolto in contenitori e, in un altro impianto, a qualche centinaio di metri, dove si produce schiuma poliuretanica. In questa schiuma la CO2 rimane legata e non esala come si è potuto dimostrare tramite ripetuti esperimenti. Dream Production è il nome del progetto al quale partecipano, oltre alla Bayer, il ministero tedesco della ricerca, il politecnico di Aquisgrana e la società energetica RWE. L’obiettivo della ricerca è quello di trovare un’applicazione che consenta l’uso industriale della CO2 come materia prima nella produzione di prodotti utili quali materie plastiche, carburanti e altre sostanze chimiche. Nel caso migliore, la Bayer potrebbe mettere in vendita prodotti di questo tipo già nel 2015. Il progetto gode del sostegno del governo tedesco perché rientra ne programma di lotta contro il cambiamento climatico. Ogni anno, in tutto il mondo, vengono emesse 35 miliardi di tonnellate di CO2 che, come si sa, ha un grande peso, come gas serra, nel riscaldamento globale. Nonostante che le temperature non siano più aumentate negli ultimi 15 anni, i climatologi prevedono ugualmente lo scioglimento delle calotte polari di ghiaccio, il rialzo del livello dei mari, l’aumento della frequenza di tempeste tropicali, ecc. ecc. Per questa ragione gli scienziati sono alla ricerca di metodi che consentano di ridurre queste emissioni. L’industria chimica, quando ha bisogno di carbonio, fa normalmente ricorso al petrolio. Circa il dieci percento del petrolio estratto in tutto il mondo è utilizzato nell’industria chimica che realizza dagli idrocarburi un’infinità di prodotti, dalle materie plastiche ai medicamenti. E mentre il petrolio diventa sempre meno e sempre più caro, la CO2 aumenta sempre di più. Grazie alla tecnologia di separazione CCS (Carbon Capture and Storage) la CO2 è oggi disponibile a un prezzo molto basso. Utilizzando la CO2 separata dai fumi invece di iniettarla nel sottosuolo, nelle cavità di vecchie miniere dismesse, può essere utilizzata direttamente nell’industria chimica. Per esempio, l’impianto pilota della Bayer riceve CO2 da una vicina centrale termoelettrica alimentata con la lignite dove è in funzione un impianto pilota di separazione che usa il metodo di lavaggio con amine. Il metodo consiste nella separazione della CO2 tramite l’uso di combinazioni di azoto che la legano e dalle quali viene poi separata. Il metodo è in grado di estrarre il 90 percento della CO2 dai fumi. In tutto il mondo, aziende e laboratori stanno svolgendo delle ricerche nel campo della separazione della CO2 dai fumi industriali. Il lavaggio con l’uso di amine è in questo momento il metodo più progredito. Gli impianti che usano questo metodo hanno il vantaggio di poter essere aggiunti e integrati anche in centrali esistenti, ma comportano anche lo svantaggio di ridurre il rendimento delle centrali di circa il dieci percento, perché anch’essi consumano energia. Gli ambientalisti hanno naturalmente scoperto un altro difetto del lavaggio con l’uso di amine. Secondo loro queste amine inquinano l’atmosfera producendo cancerogeni nitro-amine, ozono climalterante e aerosol. Una ricerca tedesca dovrebbe ora chiarire il vero impatto ambientale di questa tecnologia. L’uso della CO2 non è nuovo. La CO2 la troviamo nelle acque minerali, nelle bibite e nella birra, nei frigoriferi, nei fertilizzanti e, persino, nell’aspirina, ma questa produzione richiede annualmente non più di 130 milioni di tonnellate, molto poco rispetto alla enorme quantità di CO2 che finisce nell’atmosfera. Alcuni ricercatori pensano anche alla fotosintesi artificiale, cioè alla produzione di idrati di carbonio dall’anidride carbonica e l’acqua utilizzando come fonte energetica la luce del sole. Questa visione è stata discussa da esperti nell’ottobre scorso ad Essen in Germania nell’ambito della conferenza "CO2 as chemical feedstock - a challenge for sustainable chemistry". La Germania promuove la ricerca in questo campo nell’ambito del progetto “Tecnologie per l’ambiente e il clima – processi chimici e l’utilizzo di CO2” con 100 milioni di Euro, mentre anche il Ministero statunitense dell’energia investe più di 100 milioni di dollari in simili programmi. Anche in Asia – Cina, Giappone e Corea del Sud - sono in corso delle relative ricerche. Tuttavia, chi pensa che questa tecnologia possa salvare il clima si sbaglia. Se l’industria chimica dei 27 Stati dell’Unione Europea dovesse coprire il suo fabbisogno di carbonio con la CO2 emessa, utilizzerebbe solo il 5,5 percento della CO2 emessa da questi stessi Paesi. Inoltre nessuno sa ancora come sarà il bilancio ecologico dei prodotti ottenuti dalla CO2. L’azienda statunitense Novomer ritiene che il carbonato di polipropilene da essa prodotta, rispetto ai prodotti ottenuti dal petrolio, avrebbe, per quanto riguarda il carbonio, un’impronta ecologica migliore di un fattore che va da tre a otto. Visto che non esistono eco-bilanci eseguiti da istituti neutrali, nessuno può essere certo del vero impatto ambientale di questi prodotti. Per quanto riguarda il poliuretano prodotto nell’ambito della “Dream Production” sono incominciate le analisi (life cycle analysis) che riguardano l’intero ciclo di vita dei prodotti. Secondo i primi risultati dei ricercatori guidati da André Bardow dell’Istituto di termodinamica della RWTH di Aquisgrana, questi prodotti dovrebbero essere più ecologici rispetto a quelli ottenuti dal petrolio. Questi risultati sono però solo provvisori, perché non si conosce ancora la durata di vita di questi prodotti. L’uso della CO2 pone un problema: combattere la sua inerzia chimica. Il gas reagisce solo lentamente e contiene poca energia. La separazione di uno o due atomi di ossigeno o l’inserimento dell’intera CO2 in altre combinazioni chimiche richiede molta energia. Per questo motivo la CO2 è sempre stata considerata uno scarto. Quindi l’impatto ambientale dei prodotti dipende anche dalla provenienza di questa energia. Se la CO2 deriva da una centrale a carbone, il bilancio ecologico del prodotto potrebbe essere peggiore, rispetto a quello di una materia ottenuta dal petrolio. Per poter risolvere il problema dell’inerzia chimica, occorre un catalizzatore che ne faciliti la reazione. Per ogni applicazione occorre creare un catalizzatore speciale. La Bayer usa nel suo impianto pilota un catalizzatore a base di zinco che è stato sviluppato nell’ambito di un programma precedente a quello di "Dream Reactions". La formula del catalizzatore è segreta. Un’altra possibilità di rompere la molecola di CO2 è l’utilizzo di batteri. Alimentando certi batteri con questo gas, questi producono idrocarburi quali etanolo, propanolo e acetone. Questa strada è già stata imboccata dalla Lanzatech della Nuova Zelanda. Con l’ausilio di tecnologie genetiche e metodi della biologia sintetica, questa azienda ha creato una serie di microrganismi in grado di produrre varie sostanze sintetiche. La CO2 può essere trasformata, chimicamente o con l’ausilio di microrganismi, in una grande varietà di sostanze che non solo offrono nuove prospettive economiche, ma anche vantaggiose applicazioni. Ne è un eccellente esempio il carbonato di polipropilene (PPC) che contiene il 43 percento di carbonio ottenuto dalla CO2. IL PPC è stato sintetizzato per la prima volta nel 1969, ma non ha trovato applicazioni. Ora è diventato una star tra i polimeri: il PPC è biodegradabile, riciclabile, trasparente, resistente ad alte temperature e alle intemperie e consente l’uso come imballaggio per alimentari (capsule per il caffè, bicchierini bianchi di plastica per il caffè, bottiglie di plastica). Il PPC può essere utilizzato come rivestimento del legno, dei metalli e materie plastiche e anche come plastificante in altri tipi di plastica, per esempio nell’acido polilattico (PLA). Azienda leader della commercializzazione di PPC è la statunitense Novomer che produce, in un impianto semi-industriale, alcune centinaia di tonnellate di questa sostanza ogni anno. La CO2 consente ancora altre applicazioni. Insieme all’idrogeno può reagire dando metanolo o metano, oppure può servire come contenitore di energia. Questa strada è interessante quando l’idrogeno è ottenuto da energie rinnovabili e non dalla distillazione del petrolio. Su questa applicazione punta, per esempio Islanda, che possiede energia geotermica in abbondanza. Dal 2006 è attiva l’azienda Carbon Recycling International che produce metanolo da idrogeno e CO2 con l’ausilio di energia geotermica. Dal 2011 è in funzione il primo impianto commerciale che dovrà trasformare annualmente 5200 tonnellate di CO2 in cinque milioni di litri di metanolo. Questo alcool è utilizzabile nell’industria chimica in vari modi e potrebbe inoltre coprire il 2,5 percento del fabbisogno islandese di carburante perché il metanolo può essere aggiunto, come l’etanolo, alla benzina. In quale modo e quando la CO2 sarà in grado di sostituire il petrolio come fonte di carbonio ad oggi non si può assolutamente sapere: “oggi ci troviamo solo all’inizio di questo percorso”, dice Christoph Gürtler della Bayer. “Vedremo: ci sono diverse cose tecnologicamente realizzabili e anche alcuni prodotti si delineano già all’orizzonte. Intanto ora possiamo dedicare più tempo ai ragionamenti strategici”.

Scarica