Estratto dalla Rivista

LA MECCANICA ITALIANA

n. 222 - dicembre 1988

L'IMBUTITURA

DEGLI ACCIAI INOSSIDABILI

ALLA PRESSA E

AL TORNIO A CNC

THE STAINLESS STEELS: THE DRAWING

AT THE PRESS AND THE SPINNING AT THE CNC LATHE

Biscàro G.

Lagostina - Omegna (NO)

Sommario

Summary

L'articolo espone i criteri di scelta

degli acciai inossidabili da impiegare

per pezzi imbutiti, i cicli di lavorazione

e le caratteristiche degli stampi richiesti.

The paper refers on thè criteria of

choice of thè stainless steels for thè

employment in thè drawing and in thè

spinning of thè pieces, thè operating

cycies and thè characteristics of thè

required dies. It is presented a forming cycle for thè kettles, with many

operating suggestions.

Segue, come esempio, un ciclo di

stampaggio di pentole a pressione,

ricco di numerosi suggerimenti operativi.

Fra i nuovi sistemi di imbutitura, viene poi ricordato il procedimento

«Hydro-Mec» e, per la produzione

flessibile di piccole serie, viene analizzato il sistema di imbutitura automatica su tornio a CNC.

Between thè new forming systems,

it is remembered thè «Hydro-Mec»

process and, for thè flexible small batches's manufacturing, it is analyzed

thè automatic spinning System at thè

CNC iathe.

Stampaggio e imbutitura

alla pressa

Lezione tenuta al corso «Gli acciai inossidabili / 2° modulo: le lavorazioni e le applicazioni», organizzato dalla Asmeccanica, con il patrocinio del Centro INOX, nell'ottobre 1988 a

Milano, presso la FAST.

Tra gli acciai inossidabili, i ferritici

e gli austenitici si prestano meglio alla imbutitura ed allo stampaggio; la

preferenza, però, è data agli austenitici per la loro maggiore attitudine alia

29

deformazione a freddo. La loro grande malleabilità, quando sono trattati

allo stato ricotto, li rende molto adatti all'imbutitura, per cui trovano, oggi,

un larghissimo impiego.

Parallelamente, come abbiamo già

sottolineato, tendono a assumere

una grande durezza per incrudimento. Ciò impone alcune modifiche alle

normali tecniche di stampaggio dei

normali acciai dolci e qualche restrizione nella scelta del tipo di acciaio

inossidabile da utilizzare.

In altra occasione si è visto la relazione che esiste tra la composizione

e la sensibilità all'incrudimento; possiamo solo ricordare che un alto tenore di nickel ed un basso carbonio sono sempre favorevoli al mantenimento della duttilità anche di fronte a deformazioni importanti.

La maggior parte delle operazioni

di stampaggio e imbutitura sono effettuate partendo da laminati ricotti

con trattamento termico compreso

LA MECCANICA ITALIANA

dicembre 1988 n° 222

tura di acciaio dolce.

Il lavoro di cesoiatura non presenta

particolari difficoltà; anche in questo

caso, però, è necessaria una potenza

maggiore.

Qualunque sia la modalità di taglio,

è necessario che i pezzi tagliati non

presentino bave né incrudimento superficiale ai bordi.

tra i 1050 e i 1150 gradi centigradi.

Lo stato delle lamiere e della loro

superficie dovrà essere scelto in funzione dei risultati che si vogliono ottenere. Normalmente si parte da laminati semplicemente ricotti, decapati e

«skinpassati» (tabella I - finitura 2B).

Questo tipo di finìtura consente una

buona aderenza del lubrificante.

L'attenzione dell'utilizzatore dovrà

essere posta anche sulla planarità e

regolarità dello spessore delle lamiere; infatti, variazioni di spessore provocano la insorgenza di tensioni irregolari che possono provocare cricche

o pieghe.

Utensili di formatura. A seconda

della forma dei pezzi e l'importanza

delle serie da produrre, il materiale

per la costruzione degli utensili di

stampaggio, imbutiture, ecc. possono essere i più vari.

Si possono impiegare acciai da

utensili ed acciai speciali trattati, come, per esempio, i già citati acciai al

12-14% di cromo, anche con l'aggiunta di altri elementi, come il tung-

steno, il molibdeno e il vanadio, che

migliorano ulteriormente la resistenza all'usura.

Questi tipi di acciaio saranno utilizzati dopo un trattamento termico che

dia loro una durezza tra i 55 ed i 60

Rockwell C; a maggior durezza corrisponderà una maggiore resistenza

all'usura, mentre una durezza inferiore diminuirà il rischio di produrre delle rigature sulla superficie della lamiera.

Per piccole matrici, si potranno utilizzare anche acciai rapidi, sempre

con trattamenti speciali.

Per piccole serie e per condizioni

di lavoro non troppo severe, si possono utilizzare acciai al carbonio trattati

o acciai poco legati dei tipi detti «indeformabili». Si possono utilizzare

anche le ghise, trattate per una du-

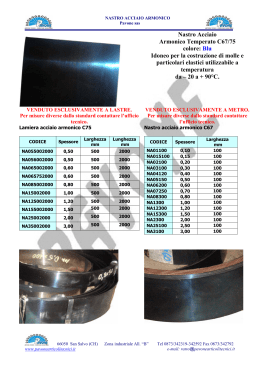

TABELLA I - Terminologia delle finlture superficiali.

T E R t 1 tf 0 L 0 G 1 A

DESCRIZIONE

Tolleranze di più o meno 0,04 mm

su un nastro di spessore 1,0 mm e di

altezza superiore a 150 mm sono accettabili (cfr. tabella II «Tolleranze

normali») e sono normalmente garantite da quasi tutte le acciaierie.

americana

tedesca

francese

—

I e

...

Firish 1

il a

Fini No. 1

laminato a freddo (in f o g l i ) , decapato

(Finish 20}

(IH b)

lanìnato a ffieddo (in rotolo), decapalo

Finish 2D

IH b

Fini Jfo. 2 B

laninato a freddo (in rotolo), skinpassato

Finish 2E

II I e

Fini Ho. Z B

laminato a caldo, non decapato

laminato a caldo, decapato

._

Taglio delle lamiere

La fabbricazione di pezzi imbutiti si

fa, normalmente, partendo da uno

sviluppo tagliato per cesoiatura o

punzonatura, da lamiere o nastri. Gli

utensili, matrice e punzone, devono

essere robusti; normalmente, vengono costruiti con acciai contenenti dal

12 al 14% di cromo e con una percentuale di carbonio tra l'1,5 ed il 2.

Devono essere trattati con una durezza vicino ai 60 Rockwell C. Per

quanto riguarda il gioco tra punzone

e matrice, possiamo indicare, per lamiere di spessore 1,0 mm, 7 centesimi.

Dobbiamo, inoltre, sottolineare che

il lavoro necessario per la tranciatura

degli acciai inossidabili è molto più

grande che per l'acciaio dolce. Le

presse per la tranciatura dovranno

avere una potenza almeno doppia rispetto a quelle destinate alla trancia-

laminato crudo

—

I II a

solato, grana 80

—

—

Fini P 90

IV

Fini P 160

...

Fini P 2Z0

FtrJ P satin

nolato, Qrana 160

Finish k

noleto, grana 220

—

satinato

Finish 6

—

lucidaio

finish 7

—

lue (dato a specchio

Finish 8

V

30

—

—

Finì P niroir

| LA MECCANICA ITALIANA dicembre 1988 n° 222

TABELLA II - Tolleranze sugli spessori in rapporto alla larghezza.

Tolleranze Nomali

Tolleranze di Precisione

Larghezza

Larghezza

m

nm

SPESSORE

gin

^

1(0

> 1 0 0 a 150

>150

; S 100

> 1 C 0 a 150

>150

da 0,05 a 0,1

0,0075

D.0075

0,0075

0,005

o,ore

0,035

>

0,1 a 0,2

0,01

0,015

0,015

0,0075

0,01

0,01

>

0,2 a 0,3

0,015

0,02

0,025

0,01

0,015'

n,o?

>

0,3 a H.if

0,02

0,025

0,03

0,01

0,015

0,02

>

0,V 3 0,6

0,025

0,03

0,035

0,015

0,0?

0,025

> 0,6 a 1

0,03

0,035

0,04

0,02

n,G?5

0,03

>

1

a2

0,04

0,045

0,05

0,025

0,03

0,035

>

2

a 2,5

0,1

0,1

0,1

0,07

0,07

0,07

>

2,5 a 3

0,125

0,125

0,125

o.oa

0,08

0,00

rezza intorno ai 450 Brinnel; carburi

di tungsteno, solo per lo stampaggio

di pezzi molto piccoli e per la costruzione di matrici che debbono sopportare forti sollecitazioni.

È chiaro che questi tipi di stampi,

molto cari, saranno impiegati per lavorare delle serie di pezzi molto elevate.

Per le imbutiture molto profonde

vengono, molto spesso, utilizzati i

bronzi di alluminio impiegati, in riporto, per le parti interessate, su basi di

ghisa.

Il bronzo di alluminio è una lega di

rame con 10-=-15% di alluminio e

3 + 5% di ferro, con l'aggiunta, in tenore minimo, di altri elementi (complessivamente lo 0,7%).

Elevate caratteristiche meccaniche

accompagnano una buona conducibilità termica (0,18% Cal/crr)2/cm/s.).

Infine, semplifica i problemi di lubrificazione e diminuisce la probabilità di

saldatura tra i metalli in rottura del

meato lubrificante («Pick-up»).

meglio il lubrificante di quella in finltura 2B o 2A.

A questo proposito dobbiamo sottolineare che la lubrificazione gioca

un ruolo molto importante nello stampaggio e nell'imbutitura. È chiaro che

se una attrezzatura è stata mal disegnata o realizzata, poca influenza potrà avere una buona lubrificazione.

Ma uno dei fattori sui quali è più facile

agire quando tutte le altre condizioni

sono un po' a) limite e rendono l'operazione di imbutitura aleatoria, una

modifica della lubrificazione può sicuramente portare ad una migliore

riuscita ed a una notevole diminuzione dei pezzi di scarto.

I costituenti dei lubrificanti sono:

Diverse sono le considerazioni che

ci debbono portare alla scelta del lubrificante; essa dipenderà dalla forma del pezzo, più o meno complesso; dai materiali con i quali è stato costruito lo stampo; dallo stato della superficie della lamiera utilizzata. Se

questa sarà in finltura 2D tratterrà

31

— gli olii minerali derivanti dal petrolio;

— i grassi o gli olii grassi d'origine

animale o vegetale;

— gli acidi grassi, come gli acidi stearici e oleici;

— gli olii clorati, paraffine o olii grassi

trattati con doro;

— gli olii sulfonati, ottenuti trattando

certi composti con acido solforico

con un neutralizzatore, come i solforicinoleati;

— gli olii solubili, che sono olii minerali addizionati con un emulsivo, in

generale solfonico;

— i saponi solubili o insolubili (saponi

metallici);

— i pigmenti, in piccole particene solide insolubili, come talco e grafite.

Le combinazioni di questi diversi

LA MECCANICA ITALIANA

dicembre 1988 n° 222

elementi consentono di realizzare,

sostanzialmente, quattro tipi di lubrificanti:

1) lubrificanti per pressioni molto elevate, a base di olii solforati o clorati, diluiti con olii minerali. Questi tipi sono i più adatti per i lavori di

stampaggio ed imbutitura. Si presume che, sotto una pressione

sufficiente, questi composti si decompongano ed il eloro e lo zolfo

formino un «film» non metallico

che impedisce il grippaggio del

metallo;

2) lubrificanti contenenti pigmenti;

sono a base di grassi o olii grassi

con i quali si forma una pasta con

l'aggiunta, per esempio, di grafite;

sono adatti nei casi di imbutitura

molto difficile;

3) lubrificanti grassi non contenenti

pigmenti; sono, come i precedenti,

a base di grassi o olii grassi oppure olii o grassi minerali, oppure

olio solubile impiegato tal quale o

con l'aggiunta di acqua;

4) lubrificanti a base di sapone; sono

liquidi o in polvere e si prestano

molto bene all'imbutitura con punzoni e matrici di bronzo di alluminio.

La rimozione dei lubrificanti sui

pezzi finiti si farà, a seconda della loro natura, con solventi organici o con

sgrassanti alcalini che sono più efficienti per tutti i lubrificanti contenenti

olii o grassi vegetali o minerali o prodotti da essi derivati.

I lubrificanti a base di saponi potranno essere rimossi semplicemente

con acqua.

È molto difficile dare delle indicazioni molto precise su come debba

essere effettuato il lavoro di stampaggio ed imbutitura. Solo l'esperienza

potrà permetterci di stabilire il ciclo di

lavorazione, l'eventuale numero di

passaggi, le riprese, ecc.

In ogni caso, daremo qui di seguito

alcune indicazioni generali e qualche

ordine di grandezza.

Abbiamo già detto che la potenza

della macchina da impiegare dovrà

essere circa doppia di quella utilizzata per gli acciai normali.

La velocità di deformazione dovrà

essere sensibilmente più lenta; si è

constatato, in pratica, che l'allungamento degli acciai austenitici varia

con la velocità di trazione, cosa che

non si verifica con gli acciai dolci.

Inoltre, lavorando più lentamente,

l'utensile si scalda in misura minore,

riducendo il rischio di grippaggio.

Daremo, più avanti, alcune indicazioni sintetiche relative al modo migliore di operare per ottenere una

buona imbutitura profonda.

Dobbiamo sottolineare che durante

l'imbutitura la lamiera si deforma in

modo irregolare, e il suo spessore

può aumentare in certe zone e diminuire )n altre.

A queste differenze di spessore

corrisponderanno delle differenze di

incrudimento e, di conseguenza, delle notevoli variazioni di durezza. Molto spesso i pezzi non potranno essere ottenuti con un solo passaggio; bisognerà, quindi, fare un altro o altri

passaggi, cercando sempre di evitare, ove possibile, ricotture intermedie

per ricondizionare il metallo, operazioni, queste ultime, molto costose.

Tutto quanto abbiamo sin qui detto

vale per gli acciai austenitici.

Per quanto riguarda i ferritici (ed i

martensitici dolci), si può operare nelle stesse condizioni che per l'acciaio

ordinario speciale per imbutitura profonda. Soltanto la potenza della pressa, come per gli acciai austenitici dovrà essere maggiore che per gli acciai al carbonio.

Riassumiamo, qui di seguito, una

breve serie di regole generali da seguire per ottenere una buona imbutitura in un corpo cilindrico.

Analisi delia lamiera. Le acciaierie

possono fornire delle analisi speciali

per imbutitura profonda.

È buona regola concordare con il

fornitore il tipo di analisi del materiale

in funzione del pezzo da imbutire.

Con una analisi adatta, il pezzo avrà

minor tendenza all'incrudimento e alle criccature.

32

Condizioni di impiego. Stato del

metallo: trattato per il massimo allungamento; più il metallo sarà dolce,

meno avrà tendenza a formare pieghe e più grandi saranno le deformazioni che dovrà subire.

Superficie della lamiera. Laminata

a freddo, ricotta e, al massimo skinpassata; una superficie in tale condizione tratterrà meglio il lubrificante rispetto ad una superficie lucida. Inoltre, una lamiera od un nastro laminati

a freddo avranno uno spessore molto

più uniforme di un metallo laminato a

caldo.

Spessore del metallo. Si dovrà evitare di utilizzare una lamiera troppo

sottile; la tendenza del metallo a formare delle pieghe cresce con la dimi-

| LA MECCANICA ITALIANA

dicembre 1988 n° 222

ne elevata, onde evitare pieghe e rotture.

Gioco tra punzone e matrice. Spessore della lamiera aumentato dal 20

al 35%.

Un tale gioco non rischierà di rovinare gli utensili e riduce le rigature al

minimo.

nuzione dello spessore. Inoltre, lo

spessore dovrà essere il più costante

possibile; questo punto è molto importante per i pezzi che debbono subire un secondo passaggio di imbutitura o per quelli che debbono avere

uno spessore molto regolare.

lubrificante abbiamo già parlato.

Velocità di imbutitura. Lenta, da 10

a 15 metri al minuto; l'acciaio austenitico s'incrudisce di più e tende a

criccare quando è deformato troppo

rapidamente.

Ciclo di lavorazione

di un pezzo cilindrico

Nel caso si debba ottenere un imbutito di spessore costante che consenta dei nuovi passaggi più importanti, tale gioco potrà essere ridotto.

Questo ciclo può, per esempio, essere utilizzato per ottenere il corpo di

una pentola a pressione.

Lubrificante. Dovrà avere la massima efficacia possibile; dei vari tipi di

Dallo sviluppo circolare di 490 mm

si opera la prima imbutitura 280 x 148

Bordi del disco. Dovranno essere

cesoiati o punzonati con utensili affilati molto bene; bordi rugosi ed incruditi avranno tendenza a formare delle

cricche.

Dimensioni del disco. La dimensione massima è il doppio di quella del

punzone del primo passaggio di imbutitura.

Raggio della matrice. Da 5 a 8 volte

lo spessore delia lamiera; un raggio

troppo ampio rischia di provocare

delle pieghe; un raggio troppo stretto

di produrre delle rotture e di incrudire

troppo il metallo.

Raggio del punzone. Almeno quattro volte lo spessore della lamiera; un

raggio troppo stretto invita alla rottura; un raggio troppo grande potrà essere utilizzato, ma sarà necessaria

una pressione più elevata sui premilamiera, soprattutto quando lo spessore del laminato è molto sottile.

/ materiali con i quali saranno state

costruite le attrezzature dovranno essere puliti e lucidati nel modo più perfetto possibile per evitare la formazione di «picùres», rigature e grippaggi.

Inoltre, la loro forma dovrà essere

perfettamente cilindrica; un punzone

o una matrice che presentino delle

conicità faciliteranno le rotture.

Pressione del premi-lamiera. Dovrà

essere sufficiente ad evitare la formazione di pieghe; questo punto è particolarmente importante nel caso di dischi di spessore sottile e di dimensio33

LA MECCANICA ITALIANA dicembre 1988 n° 222

(figura 1), cui segue, in linea, una

tranciatura della flangia, riportandola

al minimo valore consentito dall'utensile da taglio.

Ciò è indispensabile ai fini della seconda imbutitura (figura 2).

Il pezzo ripreso viene impostato capovolto sulla attrezzatura di seconda

imbutitura, costituita da una femmina

cava sul cui bordo scorre, compiendo

un arco di 180°, il materiale del

preimbutito, come descritto in figura

2 sotto l'azione del punzone.

Si ottiene, così, l'imbutito finale

220x220 mm.

Un tale procedimento sottopone le

attrezzature a notevoli sollecitazioni.

Riteniamo che si possa ottenere un

buon risultato, in rapporto all'efficienza e all'usura, nonché all'ottimo livello di qualità del pezzo ottenuto, con

l'utilizzo di bronzo di alluminio impiegato in riporto per le parti interessate

su basi di ghisa.

A questo punto ci sembra opportuno accennare ad un altro aspetto dello stampaggio.

Negli acciai inossidabili austenitici

magnetici, allo stato solubilizzato, il

fenomeno si manifesta con l'apparire

di una magnetizzazione che si intensifica con il progredire del tempo.

Appare, quindi, evidente che la variazione della permeabilità magnetica

con l'incrudimento è un indice di

estrema importanza ai fini della rilevazione dello stato di tensione.

Il lavoro di deformazione a freddo,

che determina una trasformazione

parziale dell'austenite, aumenta la

permeabilità magnetica.

Ne deriva l'utilità pratica della misura della permeabilità magnetica

anche nel campo della produzione di

serie, inserendo tale rilevazione a

campione «in vivo» nel processo di

avanzamento dei semiprodotti, con

una prova di carattere «non distruttivo».

Questo aumento è tanto più grande quanto maggiore è il tenore degli

elementi che favoriscono la trasformazione dell'austenite in ferrite (Molibdeno, Silicio, Tungsteno).

Al contrario, un aumento del tenore

degli elementi sviluppanti e stabilizzanti l'austenite (Nickel, Azoto, Manganese), tenderà a diminuire l'influenza dell'incrudimento.

La tabella MI indica le variazioni di

permeabilità magnetica in funzione

dell'incrudimento per differenti analisi chimiche.

— l'applicazione sul fondo dello strato di lega ad elevata conducibilità;

Riduzione per

A C C I A I O

Cr

NI

A l S1

PE RIABILITA' MAGKETtCA

lavorazione

H

301

17,6

7,8

0

19,5

55

302

16,*

9,0

30*

19,0

34

10,7

Carico di

rottura a

a freddo

È possibile, infatti, ottenere un imbutito integro al collaudo dopo l'imbutitura e ritrovarlo, in un tempo successivo, fessurato secondo linee

pressoché parallele, con l'aspetto di

corolla aperta.

If fenomeno, analizzato dal Bausching, consiste nell'intensificarsi

dell'azione delle tensioni nel tempo,

sembra con un massimo intorno alle

tre-quattro settimane, valore, questo,

estremamente variabile in funzione

dei fattori che intervengono nell'operazione.

Continuando il ciclo di lavorazione

della nostra pentola seguono:

TABELLA III - Variazione della permeabilità magnetica e delle caratteristiche meccaniche in funzione dell'incrudimento.

Nel corso delle messe a punto del

ciclo di lavorazione interviene la necessità di valutare le condizioni di

tensione interna cui il pezzo imbutito

è sottoposto per azione della avvenuta deformazione plastica.

Infatti, poiché il materiale non viene sottoposto a trattamenti termici di

solubilizzazione intermedia, di costo

elevato, le sue condizioni debbono

essere tali da garantirne l'integrità

nel tempo.

A titolo ancora una volta informativo segnaliamo, per la misurazione

della permeabilità magnetica, il «Permeability Indicator» della Severn Engineering Co. di Annapolis M.D. U.S.A.

-

50

H . 200

trazione

1,0027

1,0028

66.5

1,1*B

1,257

98

n,e

i9

155

0

1,0025

1,0035

66,8

20

1,0076

1,011

90,5

1,050

1,120

120

6B

1,56-

2,70

150

8*

2,15

6,P5

165

0

1,0037

i.owo

56,7

13,8

1,00*8

1,0060

70,8

32

1,0371

1,052

102

65

1,5*0

2,12

126

B* ( 5

2.2P

4,75

1*1

LA MECCANICA ITALIANA dicembre 1988 n° 222

— il taglio calibrato in senso normale

all'asse del pezzo (figura 3.5);

— il trattamento di ipertempra localizzato (figura 3.6) che ricondiziona

la fascia interessata alla successiva lavorazione;

— l'operazione di formatura mediante carico di punta sulla parete, la

quale conserva elevate caratteristiche meccaniche acquisite nella

lavorazione a freddo e, pertanto,

sopporta senza deformarsi il carico che, al contrario, determina la

formazione della fascia trattata e

riportata alle condizioni primitive.

Fig. 4 - Schema di impianto «Hydro-Mec».

Ci sia consentito dare qualche precisazione circa il trattamento localizzato; esso è ottenuto mediante un generatore a media frequenza (450 kHz)

con induttore circolare a spire che inducono corrente neil'indotto costituito dal pezzo.

La determinazione della potenza

dell'impianto è fondamentale in funzione dello spessore del manufatto

da trattare.

È opportuno prevedere un pirometro ottico che determini il raggiungimento della temperatura prefissata,

indipendentemente da un temporizzatore che non terrebbe conto di

eventuali variazioni di tensione dell'alimentazione.

Infine, determinante è il tempo di

mantenimento in temperatura per la

solubilizzazione e per la grossezza

dei grani in funzione della successiva

deformazione plastica di compressione.

a - punzone di imbutitura

b - premilamiera

- disco di acciaio

• guarnizione

- anello di imbutitura

• camera idraulica

- valvola di regolazione

- filtro ad alta pressione

- valvola anti-ritorno

- paratoia d'arresto

- distributore elettromagnetico

m - filtro

n • gruppo idraulico

o • riserva d'acqua

A completamento del ciclo, sono

previste le operazioni di smerigliatura, pulitura e lucidatura, seguite da

lavaggio accurato, onde eliminare

ogni residuo di lavorazione che possa interferire sull'integrità della superficie.

Nuovi sistemi di imbutitura

In questi ultimi anni sono stati messi a punto nuovi ed originali sistemi di

imbutitura sui quali vale la pena fare

qualche cenno.

Il più originale (coperto da brevetto

internazionale della Siemens Elettrogeràte GmbH) ci sembra il procedimento di imbutitura idro-meccanica,

denominato «Hydro-Mec».

È un procedimento di imbutitura

profonda per trasformare lamiere pia35

ne o preformate in elementi cavi cilindrici, prismatici, conici o parabolici.

La lamiera da imbutire è pressata

direttamente su un cuscino d'acqua a

pressione pre-regolata (che funge da

matrice) per mezzo di un punzone

LA MECCANICA ITALIANA dicembre 1988 n° 222

Fig. 5 - Contenitore «Gastronomi» pianta.

che, scendendo, permette alla lamiera di assumere la forma del punzone

(cfr. figura 4).

I vantaggi di questo procedimento

di imbutitura sono molto numerosi.

Si possono ottenere rapporti di imbutitura fino a 2,7 ed oltre.

Imbutiti conici e parabolici si ottengono con una sola operazione, quando, con jl procedimento di imbutitura

classico, sono necessari diversi passaggi con ricotture intermedie.

Possono essere imbutiti fondi con

raggi molto piccoli; inoltre, l'andamento dello spessore del pezzo imbutito sarà molto più uniforme, consentendo l'utilizzo di lamiere di spessore più sottile.

II medesimo utensile (punzone)

consente di imbutire lamiere di spessori e materiali differenti.

La costanza dimensionale dei pezzi imbutiti sarà perfetta.

Il costo di fabbricazione del pezzo

sarà molto ridotto a causa di diversi

fattori:

— costo ridotto delle attrezzature;

— ridotto numero di operazioni di imbutitura;

— mantenimento della qualità della

superficie, in quanto la lamiera

scivola su di un cuscino d'acqua;

— eliminazione delle ricotture intermedie, in quanto la maggior parte

dei pezzi, anche i più difficili, si

possono ottenere con un solo passaggio;

— sicurezza di lavorazione e manutenzione più facile. La tenuta ermetica è assicurata da una guarnizione molto resistente che può essere sostituita in pochi secondi.

Qualsiasi pressa, a doppio effetto,

idraulica, può essere equipaggiata

con una unità idro-meccanica; per

contro, una pressa con una unità

idro-meccanica può essere utilizzata

con utensili per l'imbutitura classica

senza alcun adattamento.

— Le potenze di pressione elevate

necessarie per i procedimenti

d'imbutitura analoghi possono essere notevolmente ridotte grazie al

principio del pistone d'appoggio

idro-meccanico (coperto da brevetto).

Ci sembra doveroso, in questa breve trattazione, fare un cenno anche

sugli altri acciai non convenzionali;

gli austeno-ferriticì (e ferritico-austenitici) o «Duplex».

Trattasi di un orientamento delle

acciaierie svedesi, che si propone di

realizzare acciai inossidabili che, per

livello di prestazioni, siano delle vere

e proprie «superleghe».

In termini di costo l'obbiettivo, anche se non dichiarato, è quello di offrire un acciaio di caratteristiche superlative ad un prezzo interessante,

anche se superiore agli austenitici

tradizionali, in rapporto alle prospettive di impieghi di elevate sollecitazioni

sia di tipo chimico che meccanico.

A titolo informativo, citiamo il tipo

36

2205, con lo 0,030 di carbonio, il 22

di Cromo, il 5,5 di Nickel ed il 3 di Molibdeno.

Una delle caratteristiche degli acciai austeno-ferritici è il loro limite elastico abbastanza elevato, mentre la

duttilità, in confronto agli acciai austenitici, è un po' meno alta; hanno,

pertanto, una minore attitudine all'imbutitura profonda.

Grazie alla presenza di una certa

quantità di ferrite, gli acciai austenoferritici sono attirati dalla calamità.

Non abbiamo elementi dì prova circa l'applicazione concreta di questi tipi di acciaio.

Altro tipo di acciaio non convenzionale è quello al Cromo-Manganese.

Nel quadro attuale del mercato dell'acciaio inossidabile, che è difficile

dire quanto possa essere definito

congiunturale, assume particolare rilievo indagare sulla possibilità di reperimento e di impiego di tale tipo di

acciaio.

La tensione sui prezzi ha determinato una lievitazione soprattutto là

dove l'incidenza degli elementi di lega di maggior pregio (nickel e ferro-

| LA MECCANICA ITALIANA dicembre 1988 n° 222

Fig. 6 - Contenitore «Gastronomi» sezioni.

l'acciaio al Cr-Mn durante la deformazione a freddo si è rivelato assimilabile a quello del più nobile acciaio

al Cr-Ni; permane amagnetico anche

dopo lo stress da incrudimento, purché le condizioni di partenza sopraelencate siano rispettate ed avendo

adattato accorgimenti e parametri di

lavorazione adeguati ancorché diversi da quelli dottati per l'acciaio a

Cr-Ni.

È da segnalare, infine, l'ottima lucidabilità ed un gradevole, caldo

aspetto.

cromo) è più elevata e dove il mercato ha tendenza deficitaria.

Per contro, l'andamento dei prezzi

della ferrolega Fe-Mn carburata non

ha subito variazioni di rilievo rispetto

al prezzo medio del primo trimestre

1987.

L'austenitico al Cr-Mn, pur mantenendo una più che soddisfacente resistenza alla corrosione, contiene un

tenore di cromo sensibilmente inferiore.

Inoltre, la sostituzione del Nickel

coi Manganese, che assicura una

struttura austenitica, garantisce una

lavorabilità a freddo competitiva con

gli austenitici tradizionali.

Per quanto riguarda il costo dell'acciaio inossidabile al Cr-Mn, l'impiego del cromo con tenore ridotto

(13-r14%) e def manganese (17 +

20%), con una percentuale di nickel

inferiore all'un per cento, fa sì che

l'incidenza dei costi dei componenti

di lega risulti sensibilmente inferiore

rispetto a quella che si riscontra negli

acciai al Cromo-Nickel.

Ricordando le indicazioni dei prezzi dei metalli e la minore nobilita del

Mn rispetto al Ni, questo differenziale

appare sensibile tanto da rendere attuale l'interesse a sviluppare e mettere a punto un materiale di questo

tipo.

Segnaliamo, per contro, che questo sviluppo e messa a punto passano per il superamento di alcune difficoltà tecnologiche del processo di acciaieria.

I tests di imbutitura, effettuati con

materiale di provenienza Est-europea, hanno confermato, in pratica,

che per l'acciaio al Cromo-Manganese, data la sua curva di incrudimento durante la deformazione a

freddo che si presenta più ripida, è

d'obbligo la raccomandazione di un

accurato trattamento termico di solubilizzazione dell'acciaio durante il ciclo metallurgico.

Ciò risulta essenziale sia al fine

della dimensione del grano che come

noto, ha una rilevante influenza sullo

scorrimento del materiale (è sperimentato come valido il valore N 9 della scala ASTM), sia al fine di evitare

precipitazioni di carburi e azoturi di

cromo interstiziali, a pregiudizio della

resistenza alla corrosione intercristallina.

In sintesi, il comportamento del37

Accorgimenti

nella tecnologia

di trasformazione

II manufatto da ottenere è schematizzato nel disegno allegato e deve

essere prodotto in grande serie (figure 5 e 6).

Trattasi di contenitori modulari di acciaio inossidabile di dimensioni modulari detti (in termini europei) «Gastronorm», per il confezionamento, la

conservazione e la distribuzione degli alimenti.

Per tali prodotti è normalmente impiegato acciaio del tipo AISI 304 e

304 L per profondo stampaggio.

Gli accorgimenti adottati sono:

a) portare il manufatto nella sua configurazione geometrica finale nel

più breve tempo possibile; abbiamo già detto, infatti, che la curva

di incrudimento dell'acciaio al CrMn é più accentuata;

b) ricopertura dello sviluppo iniziale

quadrangolare, smussato agli angoli, mediante film PVC di 80 microns di spessore, con funzione

coadiuvante della lubrificazione;

e) attrezzature di imbutitura che prevedono punzone composito (elastomero del tipo «Adiprene» accoppiato con elemento di acciaio).

LA MECCANICA ITALIANA dicembre 1988 n° 222

Prova delle lamiere

All'origine dei controlli delle caratteristiche di deformabilità delle lamiere sta, senza ombra di dubbio, il nome di A.M. Erichsen.

Per il collaudo, l'accettazione materiali, la ricerca, sono disponibili apparecchi e macchine in grado di eseguire, anche in automatico, prove secondo ogni norma internazionale per

il controllo di imbutibilità, tranciabilità, deformabilità, dell'anisotropia e

incrudimento (r-=-n) delle lamiere.

Anche i più moderni sistemi di studio mediante tracciatura elettrochimica di reticoli di misura sono stati resi

di facile esecuzione con apparecchi

espressamente studiati.

Particolare attenzione è stata po-

sta nella realizzazione di macchine

atte a fornire i dati necessari a classificare il materiale in funzione delle

specifiche esigenze dell'utilìzzatore.

Sono così state progettate e costruite macchine per studio di tipo

universale accanto a macchine monoimpiego per l'esecuzione di prove

specifiche.

Programmi speciali prevedono

macchine per l'allestimento a regola

d'arte dei provini e lo studio non distruttivo basato sull'effetto elettromagnetico dì Barkhausen.

In ogni caso, sarà sempre buona

norma chiedere ai fornitori di accompagnare la mercé con i certificati di

analisi completi delle relative prove

meccaniche.

Fig. 7 - Schema di imbutitura per laminazione al tornio automatico. Determinazione

dell'altezza del primbutito in funzione degli spessori iniziale e finale e dell'altezza finale.

Rullt di latina; Ione

Conlrcpunta

Disco in nylon per i l «oto

proltalnare del r u l l i

flegolailone dello spessore della parete

Un altro procedimento di imbutitura che ha avuto un notevole sviluppo

negli ultimi venti anni è quello per laminazione al tornio.

Con questo procedimento è possibile partire direttamente dal disco oppure da un pre-imbutito, di forte spessore e relativamente basso, per ottenere un corpo avente un'altezza notevolmente superiore al diametro.

Il processo di laminazione {figura

7) è basato sul principio di una azione

combinata radiale di un duo o di un

trio di rulli che tende a stringere il materiale contro la forma di acciaio temperato e di un movimento longitudinale la cui velocità può essere variata

in una gamma compresa tra i 100 ed

i 300 mm al 1 ' e che ha come risultato

un assottigliamento della parete di un

valore determinato dal gradino di laminazione ottenuto sui rulli stessi.

È così possibile ottenere, senza alcuna ricottura intermedia, corpi molto

lunghi, fino a 4/5 volte il diametro, cosa che altrimenti non sarebbe possibile realizzare che con onerosi procedimenti di stampaggio, con ricotture

intermedie.

For«a

landrino

Imbutitura al tornio

Questo procedimento è oggi universalmente utilizzato per la produzione di pentolame comunitario, in

quanto è possibile mantenere in corrispondenza della bocca e del fondo

uno spessore maggiore; inoltre, date

le relativamente piccole serie di produzione di questi manufatti, non sono

necessari grossi investimenti in attrezzature di imbutitura del tipo tradizionale.

Per inciso, dal processo di laminazione, se correttamente eseguito, risulta una superficie compatta e assai

lucida tale da semplificare le successive operazioni di politura.

Pezzo sbollato

In sintesi, il procedimento è così

esemplificato:

— imbutitura di sbozzato con spessore dell'ordine di 3 mm e per una altezza di circa 100/150 mm che viene successivamente laminato e ri-

Pezzo f i n i t o

38

I LA MECCANICA ITALIANA dicembre 1988 n° 222

1

co

Fig. 8 - Sistema CNC - (Controllo Numerico Computerizzato).

7

A

(il

)

-1

8

r

1) Inserimento dati su mini floppy disk. Richiamo attraverso un semplice richiamo da

tastiera.

2) II computer del sistema CNC utilizza il Software per il comando delle diverse apparecchiature collegate.

3) Inserimento dei dati numerici come funzioni di macchina, tempi di attesa, velocità

di avanzamento e numero dei giri del mandrino a mezzo tastiera numerica.

4) Inserimento dei gradini di pressione anche con disegni in scala, attraverso digitatore

elettronico.

5) Memorizzazione dei dati di programma della macchina-su dischetti archivio.

6) Può essere prevista la stampa dei dati di programma su stampante.

7) Possibile produzione di immagini a più colorì del controllo di profilo.

8) II comando a CNC del tornio a imbutire e laminare è effettuato attraverso collegamenti digitali.

dotto ad uno spessore di circa 1

mm, triplicandone approssimativamente in tal caso l'altezza;

— al termine di questo procedimento, il corpo così ottenuto viene rifinito al bordo mediante operazione

di tornitura con utensili, stante la

pur sempre limitata serie di pezzi

che non giustifica l'impiego di costosi attrezzi trancianti.

Dove non sia necessario ottenere

un corpo a spessori differenziati, è

possibile l'imbutitura al tornio, partendo dal disco di acciaio.

Esiste, oggi, in commercio una

gamma di macchine, anche se non

numerose, a Controlio Numerico

Computerizzato, molto versatili, adatte alla produzione di piccole o grandi

serie di pentolame, piatti, serbatoi,

vasi, coperchi e fondi bollitori, pezzi

Fig. 9 - Vantaggi del sistema CNC.

i n i di pressione

Disco

n

)|w - Asse

•r

i

Programmazione e modifiche di programma sono possibile direttamente sulla macchina.

È possibile programmare un qualsiasi numero di «gradini di pressione». Attraverso

l'inserimento di coordinate X-Y (da 3 fino a

30), il computer programma di volta in volta

il «grado di pressione'-.

È possibile l'utilizzo di uno o più rulli di pressione.

Controllo di tutti gli elementi essenziali della

macchina e dello svolgimento delle funzioni. In caso di disturbo delle funzioni, l'impianto si ferma automaticamente e indica la

causa, in modo chiaro, sul video.

L'avanzamento ed il numero di giri del mandrino sono programmabili, così da ottenere

una lavorazione e deformazione plastica

costante. Si otterrà così un carico uniforme

della macchina, l'utilizzo ottimale delle forze di deformazione ed una migliore qualità

della superficie del pezzo lavorato.

Punto di partenza del rullo

di pressione

X - Asse:punto centrale della macchina

39

LA MECCANICA ITALIANA dicembre 1988 n° 222

di lampade, corpi conici, tronco-conici, parabolici, ecc. (schemi figure 8

e 9).

Queste macchine sono molto flessibili e di facile utilizzo; inoltre, questo tipo di comandi a CNC servono a

comprimere i costi di produzione in

quanto riducono notevolmente i tempi di attrezzaggio e i tempi morti.

Un programma introdotto manualmente può essere registrato su banda magnetica o dischetto.

Il programma così registrato è sempre pronto per essere ripetuto.

li comando CNC di questo tornio

dispone di un comando manuale o

semi-automatico per l'introduzione

del programma durane la deformazione plastica, per esempio, nella

realizzazione del pezzo modello.

Per mezzo di un commutatore sarà

possibile effettuare l'avanzamento

sulle slitte in avanzamento rapido o

lento nella direzione della testa motrice o verso la contro-punta.

Simultaneamente, attraverso un

volantino, è possibile effettuare l'avanzamento trasversale.

La combinazione dei due movimenti permette dì realizzare una

curva.

La traccia di questa curva può essere registrata per mezzo del comando «teach-in», manualmente o automaticamente, attraverso il comando

CNC.

Il programma così registrato è a disposizione per le relative lavorazioni

ripetitive per mezzo del comando

«play-back».

40

Bibliografia

[1] DI CAPRIO G., Gli Acciai Inossidabili.

[2] Inossidabile - Periodico de! Centro Inox.

[3] COLOMBER L , HOCHMANN J., Aciers

inoxidables • Aciers réfractaires, Ed. Dunad 1954.

[4] UGINE, Les Aciers inoxidables - Les Réfractaires, 1960.

|5) Acciai Inossidabili, Ad. FIAT, 1964.

[6] UGLIETTI G., Corso di aggiornamento

tecnico. Centro Inox.

(7) Stainless steel Handbook,

Ludlum Steel Corp.

[8] L'acciaio

Avesta.

inossidabile,

Allegheny

Periodico, Ed.

[9] Inossidabile, Ed. Centro Inox.

[10] La lavorazione dell'inossidabile, Ed. Terninoss 1964.

[11] ASTM Standards, Part 21, May 1967.

[12] UGLIETTI G., Nuovi materiali e tecnologie avanzate. Congresso F.E.C., Siena,

Giugno 1988.

| LA MECCANICA ITALIANA dicembre 1988 n° 222

Scaricare