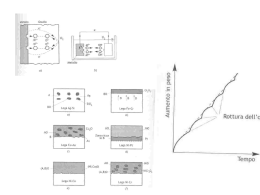

Dr. Zapfe GmbH Studio di ingegneria per ingegneria strutturale e progettazione solare Dr.-Ing. Cedrik Zapfe Cellulare: 0176 19191280 E-Mail:[email protected] Alustraße 1 83527 Kirchdorf/Haag in Oberbayern Tel.: +49 8072 9191 280 Fax.: +49 8072 9191 9280 http://www.ing-zapfe.de Gennaio 2011 Parere tecnico: Pericolo di corrosione di telai di montaggio per impianti fotovoltaici Telai di montaggio vengono prodotti nella maggior parte dei casi da materiali inossidabili. Profili estrusi in alluminio, mezzi di collegamento ed elementi di fissaggio prodotti da acciai inossidabili si sono stabiliti nella prassi. Sporadicamente vengono anche utilizzati componenti in acciaio zincati a caldo o zincati a caldo in continuo; qui però non si può partire costrittivamente dal presupposto di una soluzione senza manutenzione per la durata di funzionamento progettata di almeno 20 anni. In questi casi si parte dal presupposto di spese di manutenzione per riparazioni relative alla protezione anti-corrosione nel corso del ciclo di funzionamento. Anche in caso di utilizzo di materiali inossidabili che non sono esposti ad una restrizione della durata a causa di corrosione naturale, ci sono due fattori di rischio che, in certe condizioni, possono causare corrosione. Da un lato, bisogna controllare nello sviluppo di sistemi di fissaggio che sono composti di diversi materiali di metallo, se la combinazione di materiale scelta e le proporzioni geometriche dei componenti uno all'altro offrono una sicurezza sufficiente contro la corrosione elettrochimica. Nella combinazione di metalli diversamente nobili, normalmente il metallo meno nobile serve da protezione anti-corrosione catodica per il metallo più nobile. Questo effetto ad es. è ben conosciuto dall'artigianato degli stagnini quando grondaie di acciaio zincato vengono congiunte con grondaie di rame. Già dopo un periodo molto breve si possono osservare segni di corrosione marcati sulla grondaia in acciaio zincato. Quest’effetto è particolarmente da osservare con fissaggi a morsetto su coperture del tetto costituite da lamiere in metallo. Eventualmente bisogna prevedere una separazione tra l'abbinamento disuguale dei materiali con l'aiuto di membrane di separazione o rivestimento. Il secondo rischio di corrosione latente si manifesta nella corrosione indotta da cloruri che si può presentare nelle località in diretta vicinanza al mare o nelle aree esposte a nebbia salina dalle strade. Per quanto riguarda questa domanda, esiste un'incertezza nel settore, che può essere risposta con le normative ed i risultati di ricerca degli ultimi anni. Corrosione naturale Corros. el. chimica Corrosione superfic. Corrosione a conca Corrosione puntifor. Corrosione in fessura Corrosione intercrist. Immagine 1 Tipi di corrosione e cause per la corrosione Corros. indotta cloruri Atmosfera marittima Atmosfera di piscina Aree esposte a nebbia salina dalle strade (sale antigelo) L'esperienza ottenuta dall'utilizzo di acciai inossidabili nell'area di piscine ed edifici nella diretta area marittima dimostra che anche materiali inossidabili corrodono sotto l'azione di cloruri. In questo contesto si pone spesso la domande fino a che distanza dalla costa bisogna osservare l'influenza aggressiva dovuta all'atmosfera marina. Per quanto riguarda questa domanda, le norme ed i regolamenti tecnici contengono piuttosto indicazioni indefinite ed insicure cosicché il rischio reale non può essere stimato esattamente per il progettista di impianti solari. In immagine 2 è riportato il contenuto di cloruro nell'aria in dipendenza dalla distanza dalla costa. Si può riconoscere una netta riduzione della concentrazione già dopo poche centinaia di metri. Il diagramma logaritmico dell'ordinata (asse verticale) dimostra uno sminuire ottico della riduzione del contenuto di cloruro. Già dopo 400 m il contenuto di cloruro è calato ad un valore sotto un percento in confronto alla zona dei frangenti. Anche se condizioni di vento locali possono provocare un ulteriore trasporto di aerosoli all'interno del paese, si può constatare che con una distanza dalla costa di circa 2 km non bisogna più osservare un rischio elevato per una corrosione indotta da cloruri. log contenuto di cloruro µg/m³ Contenuto di cloruro da funzione della distanza frangente nebbia salina Distanza dal mare (km) Immagine 2 Contenuto di cloruro nell'atmosfera in vicinanza al mare In immagine 3 ed immagine 4 sono rappresentate le tipiche caratteristiche ottiche di telai di montaggio nella diretta vicinanza al mare. Sulle superfici in alluminio si possono formare depositi bianchi da acqua di condensazione evaporata. Questi depositi si possono osservare normalmente solo nelle aree al riparo dalla pioggia poiché per il resto la pioggia ha un effetto lavante. Questi depositi bianchi sono puramente effetti ottici senza un aumento significativo del rischio di corrosione. Inoltre, in immagine 3 si possono riconoscere tracce di corrosione sulla filettatura di una vite a doppia filettatura. Anche in caso di una corretta scelta di materiali possono sorgere tali effetti se la filettatura è stata tagliata con utensili di acciaio tradizionali. In questo caso si tratta di un procedimento finito. Immagine 3Segni di corrosione nella vicinanza alla costa Immagine 4 Depositi su superfici al riparo dalla pioggia In base alle spiegazioni precedenti si può fissare che solo in diretta vicinanza alla costa bisogna prendere misure particolari riguardo alla protezione anti-corrosione. Nell'ambito dei componenti in acciaio inox utilizzati, già una corretta scelta di materiali può ridurre il rischio di corrosione. L'immagine 5 contiene un estratto dall'autorizzazione generale dell'ispettorato all'edilizia Z-30.36 "Prodotti, mezzi di collegamento e componenti di acciai inossidabili". Nel settore fotovoltaico tipicamente viene utilizzato il materiale 1.4301 che è da classificare come inossidabile sotto condizioni atmosferiche normali. Nell'uso odierno, questo materiale viene denominato anche V2A. In atmosfera clorosa, la resistenza di acciai inossidabili può nettamente essere aumentata mediante l'aggiunta dell'elemento di lega molibdeno. Gli acciai inossidabili di questo gruppo spesso vengono anche denominati V4A. Il materiale più comune di questo gruppo ha il numero di materiale 1.4571. Tipo di acciaio N. Denominazione 1 2 Classe di resistenza e forma del prodotto Corrosione N. mat. S 235 S 275 S 355 S 460 S 690 Classe di resistenza esposizione e applicazione tipica X2CrNi12 1.4003 B,Ba, H, P D,H,S,W D, S D,S - I/basso X6Cr17 1.4016 D, S, W - - - - costruzioni in ambienti chiusi ad eccezione di camere umide 3 X5CrNi18-10 1.4301 B,Ba,D,H,P,S, W B,Ba,D,H,P, S Ba, D, H, S S II/moderato 4 X2CrNi18-9 1.4307 S V2A X3CrNiCu 18-9-4 1.4567 B, Ba, D, H, P, S D,S Ba, D, S 5 B, Ba, D, H, P, S, W D,S,W B, Ba, D, H, S Ba, D, H, S D,S D,S - 6 X6CrNiTi18-10 1.4541 B, Ba,D,H,P,S,W B,Ba,D,H,P,S Ba, D,H,S Ba, D, H, S - 7 X2CrNiN18-7 1.4318 - - B,Ba,H - 8 X5CrNiMo17-12-2 1.4401 B,Ba,D,H,P,S,W B,Ba,D,H,P,S B,BA,D,H,P ,S Ba,D,H,S Ba,D,S S 9 X2CrNiMo17-12-2 1.4404 B,Ba,D,H,P,S,W B,Ba,D,H,P,S Ba,D,H,S Ba,D,H,S D,S 10 X3CrNiCuMo17-11-3-2 1.4578 D,S,W D,S D,S D;S - 11 X6CrNiMo Ti17-12-2 1.4571 B,Ba,D,H,P,S,W B,Ba,D,H,P,S Ba,D,H,S Ba,D,H,S D,S 12 X2CrniMoN17-13-5 1.4439 - B,Ba,D,H,S,W - - - 13 X2CrNiMoN22-5-3 1.4462 - - - B,Ba,D,P,S,W D;S 14 X1NiCrMoCu25-20-5 1.4539 B,Ba,D,H,P,S,W B,Ba,D,P,S D,P,S D,S D,S 15 1.4565 - - B,Ba,D,S - 16 X2CrNiMnMoNbN25-185-4 X1NiCrMoCuN25-20-7 1.4529 - B,D,S,W B,D,H,P,S D,P,S D,S 17 X1CrNiMoCuN20-18-7 1.4547 - B,Ba B,Ba - - Immagine 5 III/medio costruzioni accessibili senza contenuti significativi di cloruri e anidridi solforose, nessun’ atmosfera industriale costruzioni con esposizione moderata a cloruri e anidridi solforose e costruzioni inaccessibili V4A IV/forte alta esposizione a corrosione tramite cloro e/o cloruri e/o anidridi solforose e alta umidità atmosferica nonché alta concentrazione di sostanze nocive Scelta di materiali per acciai inossidabili in dipendenza dal rischio di corrosione I regolamenti tecnici relativi alla resistenza alla corrosione di materiali in alluminio sono meno chiari. La norma DIN EN 1991 (Eurocodice 9) contiene spiegazioni e regolamenti tecnici che concedono un grande margine di decisione al progettista. In tabella 1 sono indicate le tipiche leghe di alluminio per lavorazione plastica con l'inquadramento in classi di resistenza (CR) nonché una valutazione della crescita verticale della corrosione perforante e della corrosione a conca per anno. I gruppi EN-AW-30xx e EN AW-50xx normalmente vengono utilizzati per la produzione di lamiere, nastri e piastre e dispongono delle migliori resistenze alla corrosione. Profili di estrusione vengono prodotti tipicamente da una lega per lavorazione plastica del gruppo EN AW-60xx con l'elemento principale di lega silicio. Materiali di questa classe dispongono di una resistenza meccanica maggiore, ma rientrano nella resistenza alla corrosione della classe B. Leghe alluminio zinco (EN AW-70xx) sono certo più resistenti, ma sotto l'aspetto tecnico della corrosione sono da classificare più sfavorevoli. Secondo la norma DIN 81249-1, la maggioranza delle leghe per lavorazione plastica di questi gruppi è adatta per l'impiego marittimo. Preferitamente si dovrebbe utilizzare leghe del tipo EN AW-6005A che in circoli competenti vengono anche denominati alluminio navale. Secondo la norma EN 13195-1, le tipiche leghe per lavorazione plastica sono adatte per profili di estrusione (EN AW 60xx) per la costruzione navale, la tecnologia marittima e la tecnologia offshore. Tabella 1 Leghe di alluminio per lavorazione plastica EN AW-30xx EN AW-50xx EN AW-60xx EN AW-70xx AlMn x AlMg x AlSi x AlZn x CR A A B C Crescita verticale [mm/a] 0,03-1,0 0,03-1,0 0,05-0,1 0,02-1,2 L'Eurocodice 9 contiene uno schema di valutazione in dipendenza dalle condizioni ambientali e della classe di resistenza della lega per lavorazione plastica considerata in base al quale bisogna decidere se ulteriori misure per la protezione anti-corrosione sono necessarie. In tabella 2 sono rappresentate le condizioni in dipendenza dalla classe di resistenza secondo tabella 1. Profili di estrusione normalmente rientrano nella classe di resistenza B. L'appunto 0 significa che non sono necessarie ulteriori misure per la protezione anti-corrosione. Gli appunti (P) e P lasciano la decisione nelle mani del progettista competente. NR significa che non si può consigliarne l'utilizzo. Solamente in atmosfera industriale rigida o vicinanza al mare rigida, si lascia la valutazione nelle mani del progettista. Per vicinanza al mare rigida si intende qui la zona dei frangenti. Come misure di protezione vengono proposte l'anodizzazione delle superfici o il rivestimento del profilo. Tabella 2 Schema di valutazione relativo all'esigenza di misure anti-protezione secondo Eurocodice 9 Classe di resist. A B C Spessore materiale in mm tutti <3 ≥3 tutti rurale 0 0 0 0 Protezione anti-corrosione in dipendenza dalle condizioni ambientali atmosferico sotto acqua industriale/urbano vicinanza al mare acqua acqua dolce salata moderato rigido rurale moderato rigido 0 P 0 0 P 0 (P) (P) P (P) (P) P P P 0 P 0 (P) P (P) P (P) P (P) (P) P (P) NR Riassuntivamente si può constatare che, in atmosfera rurale e atmosfera industriale e marittima moderata, con tipici profili di estrusione di leghe Al-Si , si può rinunciare a misure per la protezione anti-corrosione per profili in alluminio. In caso di distanze dalla costa ≤ 2 km o atmosfera industriale rigida, ha senso l'utilizzo di leghe speciali, di rivestimenti o l'anodizzazione delle superfici. La verifica della resistenza contro corrosione elettrochimica in caso di abbinamenti a materiali con diversi metalli per mezzo di calcolo è solamente possibile in modo molto limitato. Di solito la valutazione viene effettuata in modo sperimentale. La corrosione essendo un processo lungo, l'analisi con test in nebbia salina viene effettuata attendenosi alla norma DIN EN ISO 9227 in abbinamento a DIN EN ISO 12994-6. A causa dell'atmosfera estremamente salina, i processi di corrosione vengono considerevolmente accelerati. Periodi di azione di più di 1000 ore consentono di trasferire i risultati alla durata di impianti solari sotto condizioni atmosferiche normali. Simultaneamente si può anche testare il rischio sotto condizioni in vicinanza al mare. L'immagine 6 dimostra un provino con un abbinamento di materiali di acciaio zincato, alluminio e viti di acciaio inox prima e dopo la sequenza sperimentale. Nel presente caso non risultavano danni da corrosione. Provino Immagine 6 Dettaglio viti Stato fondazione di zinco Scelta di materiali per acciai inossidabili in dipendenza dal rischio di corrosione Test in nebbia salina vengono eseguiti e valutati da istituti competenti, come la Schweißtechnische Lehr- und Versuchsanstalt SLV (Istituto per la formazione e per i test sulla tecnica di saldatura SLV) oppure le divisioni specializzate della Landesgewerbeanstalt LGA (Istituto tecnico di servizio per la certificazione LGA). La relazione contiene simultaneamente una valutazione peritale del rischio di corrosione. L'immagine 7 dimostra una serie di provini con un risultato positivo dopo il completamento dei test in nebbia salina. Sulle superfici dei provini si possono risconoscere depositi di sale e strisce di sale. In questi esempi non risulta nessun attacco corrosivo significativo che permette di supporre un pericolo per la stabilità durante la durata di funzionamento progettata. Immagine 7 Provini di diversi dettagli di fissaggio dopo il test in nebbia salina eseguito con successo In immagine 8 è rappresentato un provino costituito da un morsetto in acciaio inox per lamiera aggraffata su un tetto aggraffato con profilo di alluminio, nel quale il test in nebbia salina ha dimostrato un risultato negativo. Dovute alle differenze di elettronegatività, nelle posizioni di contatto, il profilo di alluminio è stato caricato dalla corrosione talmente forte che il materiale di base è stato consumato puntualmente. Di conseguenza, i collegamenti relativi non dovrebbero essere eseguiti senza strato di separazione. Come esempio per costellazioni problematiche possiamo citare tetti ad aggraffatura verticale di lamiere di rame o lamiere di zinco-titanio. Nell'ultimo caso normalmente la copertura del tetto viene consumata localmente dalla corrosione. Immagine 8 Provino di un morsetto di fissaggio con risultato negativo Le esposizioni precedenti servono in primo luogo ad una spiegazione dei rischi di corrosione principali e da appiglio sotto quali condizioni esiste un rischio di corrosione e quali misure sono favorevoli per minimizzare il rischio di corrosione. Dr.-Ing. C. Zapfe Letteratura: Nürnberger Ulf: Korrosion und Korrosionsschutz im Bauwesen (Corrosione e protezione anticorrosione nell'edilizia): 2 volumi, casa editrice: Bauverlag BV GmbH, settembre 1999, ISBN13: 978-3762531999

Scaricare