1 ITALIAN TECHNOLOGY FOR THE SURFACE FINISHING OF AGRICULTURAL MACHINERY PRODUCED IN BELARUS Tecnologia italiana per la finitura superficiale di macchine agricole di produzione bielorussa Francesco Stucchi 1 One of the agricultural machines manufactured by the Belarusian company which is installing the new painting system. Una delle macchine agricole prodotte dall’azienda bielorussa che sta installando la nuova linea di verniciatura. F rom the point of view of the paints application technologies, the sector of the agricultural machinery is a cutting-edge field in Europe: the companies working in this industry look for innovative plant engineering solutions not only in terms of productivity and optimization of the budget, but also with respect to the managerial flexibility, the energy consumption, the respect for the environment, the work environment livability, the aesthetics and the functionality of the system. The validity of this assumption, of course, goes beyond the European boundaries and also concerns the manufacturers of agricultural machinery on the booming markets, such as in the former Soviet area. Since 2000 the investments in technology of the former Soviet republics have been growing exponentially, driven by an internal market which is not very solid on the technological level yet and by the tendency to purchase complete and integrated lines of products and services. The demand for technology predominantly involves the phases of surface treatment and here the 38 N. 8 - 2011 MARCH/marzo - international PAINT&COATING magazine Q uello delle macchine agricole è uno dei settori all’avanguardia in Europa dal punto di vista delle tecnologie applicative delle vernici: le aziende di questo comparto industriale ricercano soluzioni impiantistiche innovative non solo dal punto di vista della produttività e dell’ottimizzazione del budget, ma anche per quanto riguarda la flessibilità gestionale, i consumi energetici, il rispetto dell’ambiente, la vivibilità, l’estetica e la funzionalità dell’impianto. La validità di questo assunto supera, naturalmente, i confini europei e riguarda anche i costruttori di macchine agricole sui mercati in forte espansione, quali l’area ex sovietica. Dal 2000 ad oggi sono cresciuti a ritmi esponenziali gli investimenti in tecnologia da parte della ex repubbliche sovietiche, spinti da un mercato interno ancora poco solido dal punto di vista tecnologico e dalla tendenza ad acquistare linee complete e integrate di prodotti e servizi. La richiesta di tecnologia coinvolge in maniera preponderante le fasi di trattamento superficiale e la tecnologia di produzione italiana trova ampi spazi di mercato. FOCUS ON TECHNOLOGY 2 The lay-out of the system, complete with pre-treatment, cataphoresis, liquid and powder finishing. Il lay-out della linea completa di pretrattamento, cataforesi, finitura a liquido e polveri. 2 Italian technology finds many market opportunities. One example is the order received by the Italian Imel – specialising in the design and production of systems for the treatment and the painting of any material – from one of the Belarusian leading manufacturers of agricultural machinery (fig. 1), exported throughout the former Soviet area, for a new painting system, complete with cataphoresis and automated shot blasting machine. Ne è un esempio la commessa ricevuta dalla italiana Imel - specializzata nella progettazione e realizzazione di impianti per il trattamento e la verniciatura di qualsiasi tipologia di materiale - da una delle principali aziende bielorusse produttrici di macchine agricole (fig. 1), esportate in tutta l’area ex-sovietica, per una nuova linea di verniciatura, completa di cataforesi e granigliatrice automatica. Progetto macchine agricole Agricultural machinery project Currently, this equipment is being assembled and the start-up is expected by the spring 2011. The system is designed to treat components of agricultural machines of very different dimensions, types and materials with the same equipment. L’impianto attualmente si trova in fase di montaggio e l’entrata in produzione è prevista entro la primavera del 2011. La linea è progettata per trattare componenti di macchine agricole di dimensioni, tipologie e materiali molto diversi all’interno del medesimo impianto. Table 1 – technical data of the system Tab. 1 – dati tecnici dell’impianto Production Material Dimensions Parts of agricultural machinery Steel Height Length Width Max. weight Surface Available area The system is structured so as to allow many steps on a single line: the shot blasting of the components with metal media, the following zinc phosphating, the application of the cataphoretic primer and the final coat, with powder or liquid depending on the type of substrate (fig. 2). 2,300 mm 5,500 mm 2,600 mm 800 kg 25 m2 23 m x 200 m ca. La linea in oggetto è strutturata in modo da consentire su un’unica linea la granigliatura metallica dei pezzi, la successiva fosfatazione allo zinco, l’applicazione del fondo cataforetico e della mano a finire, alternativamente a polveri o liquido a seconda della tipologia del substrato (fig. 2). international PAINT&COATING magazine - MARCH/marzo 2011 - N. 8 39 Italian technology for the surface finishing of agricultural machinery produced in Belarus 3 The rendering of the pretreatment and cataphoresis line. Il rendering della linea di pretrattamento e cataforesi. 3 Treatment and painting cycle Ciclo di trattamento e verniciatura The loading of the parts on the Power & Free conveyor takes place in different specific stations, one of which is equipped with a drop-station which facilitates the hanging of the heavy components. The treatment cycle starts with an initial shot blasting, reserved for some parts, followed by dip surface treatment with two degreasing stages, two rinses with raw water, activation, ZN phosphate, two more rinses with raw water and last rinse with DI water (fig 3). After the pre-treatment, the parts are coated with a cataphoretic paint and then undergo two phases of washing with ultrafiltrated liquid, a short flash-off and the curing of the cataphoretic primer in a convection oven. After the cataphoresis, the production cycle continues with the following alternatives: - unloading of the parts painted only with the cataphoretic coat; - powder coating in two different booths depending on the parts size; - liquid coating with following flash-off. The curing of the coatings takes place in two separate ovens at different temperatures – one for the powders and one for the liquid. After a phase of natural cooling, the parts are unloaded in specific areas, one of which is equipped with a drop-station for the unloading of the heavy components. Il carico dei pezzi su un trasportatore aereo birotaia avviene in diverse stazioni dedicate, una delle quali è equipaggiata con un discensore che facilita l’appensione dei pezzi pesanti. Il ciclo di trattamento prevede una granigliatura iniziale, riservata ad alcuni pezzi, seguita da un trattamento superficiale ad immersione con due stadi di sgrassaggio, due lavaggi con acqua di rete, attivazione, fosfatazione ai sali di zinco, due ulteriori lavaggi con acqua di rete e un lavaggio finale con acqua demineralizzata (fig 3). Dopo il pre-trattamento, ai pezzi è applicata una mano di vernice cataforetica seguita da due fasi di lavaggio con liquido ultrafiltrato, un breve appassimento e dalla cottura della cataforesi di fondo in un forno a convezione. Dopo la cataforesi, il ciclo produttivo prevede le seguenti alternative: - scarico dei pezzi verniciati solo con la mano di cataforesi; - applicazione della finiture a polveri in due cabine diverse a seconda delle dimensioni dei pezzi; - applicazione della finitura liquida con successivo appassimento. La cottura delle vernici avviene in due forni separati a temperature diverse, uno per le polveri ed uno per il liquido. Dopo una fase di raffreddamento naturale, i pezzi vengono scaricati in zone dedicate, di cui una equipaggiata con discensore per lo scarico dei pezzi pesanti. 40 N. 8 - 2011 MARCH/marzo - international PAINT&COATING magazine DollmarAdv10p FOCUS ON TECHNOLOGY 4 The automated shot blaster designed to remove the impurities and the oxides from some parts before the chemical treatment. 4 La granigliatrice automatica destinata alla rimozione delle impurità e degli ossidi da alcuni pezzi prima del pretrattamento chimico. The system Automated shot blaster L’impianto Granigliatrice automatica In order to remove oxides and other impurities and in preparation of the following chemical pre-treatment, some parts undergo a surface preparation phase through shot blasting with metal media, in an automatic system (fig. 4) supplied by OMSG located in Villa Cortese (Mi, Italy). These parts, loaded on the piece carryng jig on the overhead conveyor, pass in a tunnel, at the centre of which there are 12 high performance blast wheels (6 on each side), positioned and angulated so that they cover the whole surface of the pieces. Al fine di rimuovere ossidi ed altre impurità e in preparazione al successivo pretrattamento chimico, alcuni pezzi sono sottoposti a preparazione superficiale tramite granigliatura metallica, in un impianto automatico (fig. 4) fornito da OMSG di Villa Cortese (Mi). Tali pezzi, caricati sulle bilancelle appese al convogliatore aereo, transitano in un tunnel, nella cui zona centrale sono sistemate n° 12 turbine (6 per lato) ad alto rendimento, con dislocazione ed angolazione tali da coprire l’intera superficie del pezzo. international PAINT&COATING magazine - MARCH/marzo 2011 - N. 8 DollmarAdv10profili_230x140.indd 1 16/01/2011, 11.42 41 5 5 The pre-treatment tanks with the system of automatic cranes handling the parts in immersion. Le vasche di pretrattamento con il sistema di carri programmati che movimentano i pezzi in immersione. 6 The rendering of the electrophoresis section. Il rendering della sezione di elettroforesi. 6 Pre-treatment section Sezione di pretrattamento This section comprises a series of tanks in stainless steel containing the treatment solutions. A series of automatic cranes provides for the immersion of the parts in the different steps, for the times set by the cycle (fig. 5). In order to avoid contaminations with the rest of the system, the whole treatment section is delimited by a glass box, illuminated and equipped with extraction fans. The tanks are equipped with an inspection walkway. Questa sezione è composta da una serie di vasche in acciaio inossidabile contenenti le soluzioni di trattamento in cui una serie di carri programmati provvede all’immersione dei pezzi nei diversi stadi, per i tempi stabiliti dal ciclo (fig. 5). Per evitare contaminazioni con il resto dell’impianto, tutta la sezione di trattamento è delimitata da un box vetrato, illuminato e dotato di aspiratori. Le vasche sono asservite da una passerella d’ispezione. Deposizione della vernice elettroforetica Application of the electrophoretic paint The cataphoresis tank, built in steel plate lined with a material suitable to ensure the electrical insulation of the paint it contains, for safety reasons is isolated from the rest of the system (fig. 6); any access of the staff immediately makes both the handling of components and the electrical current in the tank stop. Circulation, conditioning of the coating and ultrafiltrate production The circulation of the paint, its filtration and thermoregulation and the inlet of fresh paint in the electrophoresis tank are operations carried out by an automatic group which also provides for the production of ultrafiltrated liquid (fig. 7). La vasca di cataforesi, costruita in lamiera d’acciaio rivestita internamente con materiale idoneo ad assicurare l’isolamento elettrico della vernice contenuta, per motivi di sicurezza è segregata dal resto dell’impianto (fig. 6) ed un’eventuale accesso di personale interrompe immediatamente sia la movimentazione dei pezzi che la corrente elettrica in vasca. Circolazione, condizionamento vernice e produzione ultrafiltrato La circolazione della vernice, la sua filtrazione e termoregolazione, la preparazione automatica e l’immissione della vernice fresca nella vasca di elettroforesi sono operazioni realizzate da un gruppo automatico che provvede anche alla produzione di liquido ultra filtrato (fig. 7). Moving the parts to the immersion system Movimentazione pezzi nell’impianto ad immersione The piece carrying jigs are removed from the Power & Free conveyor through an automatic cart and carried to a programmed automatic crane. Thanks to the coding of the piece carrying jigs, the system decides whether to transport a single jig containing large parts or 3 jigs containing small parts at a time, accumulating and gathering them with the automatic cart. The automatic crane then move the parts in the pre-treatment, cataphoresis and ultrafiltrate washing tanks. Dal trasportatore aereo birotaia le bilancelle vengono prelevate tramite un carrello automatico e da questo passano ad un carro automatico programmato. Grazie alla codifica delle bilancelle, l’automazione dell’impianto decide se movimentare una sola bilancella contenente pezzi grossi o 3 bilancelle con pezzi piccoli contemporaneamente, provvedendo al loro accumulo ed alla raccolta col carrello automatico. I carri automatici programmati provvedono poi alla movimentazione dei pezzi nelle vasche di pre-trattamento, cataforesi e lavaggio ultrafiltrato. 42 N. 8 - 2011 MARCH/marzo - international PAINT&COATING magazine !"#$%&#'#() 7 The system producing the ultrafiltrated liquid. 7 8 Il sistema di produzione del liquido ultra filtrato. 8 Power & Free conveyor Trasportatore aereo birotaia The loading of the parts is divided into loading of the piece carrying jig for large shapes (bunkers, frames) and loading of the piece carrying jig for small shapes (panels, different components). All the jigs are coded depending on the type and the painting process. The large parts are loaded through the drop-station while the small parts are loaded on 3 stations. The loaded piece carrying jigs are moved to specific areas preceding the immersion system. After the immersion system the piece carrying jigs converge in the oven for the cataphoretic curing and afterwards they are divided depending on the code assigned. More specifically, the options are: A) only cataphoresis ➞ directly to the unloading B) liquid painting ➞ to the liquid system C) powder coating ➞ to the large parts painting Il carico dei pezzi è distinto tra carico delle bilancelle per sagome grandi (bunkers, telai) e carico delle bilancella per sagome piccole (pannelli, componenti vari). Al carico tutte le bilancelle vengono codificate in funzione della tipologia e del processo di verniciatura. Il carico dei pezzi grandi avviene tramite discensore mentre il carico dei pezzi piccoli avviene su 3 isole. Le bilancelle cariche vengono indirizzate su polmoni specifici a monte dell’impianto ad immersione. Dopo l’impianto ad immersione le bilancelle confluiscono nel forno di cottura cataforesi e successivamente possono seguire diversi indirizzi in funzione del codice assegnato. Più precisamente le opzioni sono: A) solo cataforesi ➞ direttamente allo scarico B) verniciatura a liquido ➞ all’impianto a liquido C) verniciatura a polveri ➞ alla cabina pezzi grossi o cabi- The lay-out of the booth in which the powders are applied on small parts with the air cleaning system. Lay-out della cabina di applicazione polveri su pezzi di piccole dimensioni con il sistema di filtrazione dell’aria. colours the and city international PAINT&COATING magazine maga - MARCH/marzo 2011 - N. 8 !"#$%&#'#()*%+,-#().#-/01#))2%&33!!!4 43 56748759!!!59:85 PAGINA HY booth or the small parts booth. After the painting, the piece carrying jigs proceed to the respective ovens and afterwards to the unloading, which takes place in the same way of the loading, i.e. on different and separated lines depending on the parts size. After the unloading, the frames converge in buffer areas with such a capacity to allow technical emptying of the system at the end of the production cycle. na pezzi piccoli. Dopo le verniciature a liquido o polveri le bilancelle confluiscono nei rispettivi forni di cottura e successivamente allo scarico. Lo scarico avviene con le stesse modalità del carico, ossia su linee diverse e separate tra pezzi grandi e piccoli. Dopo lo scarico, i telai confluiscono in aree di accumulo di capienza tale da consentire lo svuotamento tecnico dell’impianto a fine ciclo produttivo. Paint application Applicazione Vernice Powder coating booth for small parts The small parts go into an automatic painting booth in plastic with quick colour change, equipped with electronic reciprocators, automatic spray nozzles and 2 manual stations for the touching-up. The application of the powder coatings takes place while the parts constantly advance inside the booth (fig. 8). Powder coating booth for large parts The large parts are moved to a painting booth with vertical air flow, built in painted plate and equipped with automatic sliding doors for the passing of the parts. The application of the paint takes place while the parts are motionless, through 2 automatic 7-axis robots. Liquid painting booth The parts needing a liquid coating are moved to a closed and pressurised painting booth, with dry filtration and vertical air flow. Again, the application of the paint takes place while the parts are motionless, through 2 automatic 7-axis robots. Painting robots The electronically controlled anthropomorphous robot is a machine with 7 degrees of freedom, designed to automate the spraying operations in general such as the liquid painting or the powder coating of metal surfaces. For the programming of the work cycles it is possible to use both the direct self-learning system and the Point to Point system. In the first case the operator carries out the painting cycle desired, the control computer stores the trajectories performed in order to faithfully repeat them at any speed. With the system Point to Point, programming means detecting and elaborating, through a specific software, a few geometrically significant points on the surface which needs to be painted. It is possible to make corrections at any moment, both of the points and of the speed, as well as of the process parameters. The storage and the management of the programs takes place through a Personal Computer integrated in the control. Cabina a polveri per pezzi piccoli I pezzi di piccole dimensioni passano in una cabina di verniciatura automatica in materiale plastico a cambio rapido del colore equipaggiata con reciprocatori elettronici, pistole automatiche e 2 postazioni manuali per i ritocchi. L’applicazione della polvere avviene con i pezzi che avanzano in continuo all’interno della cabina (fig. 8). Cabina polveri per pezzi grossi I pezzi grossi sono indirizzati in una cabina di verniciatura a polveri a flusso d’aria verticale, realizzata in lamiera verniciata e fornita di porte scorrevoli automatiche di passaggio pezzi. L’applicazione della vernice avviene a pezzo fermo tramite 2 robot automatici a 7 assi. Cabina a liquido I pezzi da verniciare a liquido sono indirizzati ad una cabina di verniciatura chiusa e pressurizzata, con filtrazione a secco e flusso d’aria verticale. Anche in questo caso l’applicazione della vernice avviene a pezzo fermo tramite 2 robot automatici a 7 assi. Robot Di Verniciatura Il robot antropomorfo è una macchina a controllo elettronico, avente 7 gradi di libertà, progettata per eseguire in modo automatico operazioni di spruzzatura in genere, come verniciatura a liquido o polveri di superfici in metallo. Per la programmazione dei cicli di lavoro si può utilizzare il sistema ad autoapprendimento diretto, (il sistema Punto a Punto). Nel primo caso l’operatore esegue il ciclo di verniciatura desiderato, il computer di controllo provvede alla memorizzazione delle traiettorie eseguite, per poi ripeterle fedelmente a velocità uguale o diversa a quella di programmazione. Con il sistema Punto a Punto, la programmazione consiste nella rilevazione ed elaborazione, per mezzo di un software predisposto, di alcuni punti geometricamente significativi della superficie da verniciare. È possibile effettuare correzioni in qualunque istante, sia dei punti, che delle velocità, e dei parametri di processo. La memorizzazione e la gestione dei programmi avviene per mezzo di Personal Computer integrato nel controllo. 44 N. 8 - 2011 MARCH/marzo - international PAINT&COATING magazine www.lechler.eu Italian technology for the surface finishing of agricultural machinery produced in Belarus

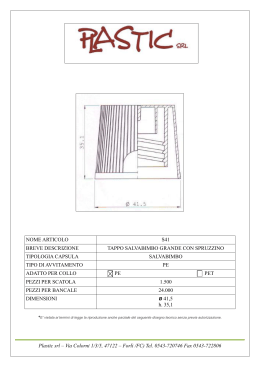

Scarica