Università degli Studi di Modena e Reggio Emilia Corso di Laurea Triennale in Ingegneria Elettronica - Informatica A.A. 2005/2006 – II Periodo di lezione Corso di: Dinamica e Controllo delle Macchine Docente: Prof. Giuseppe Cantore Sistemi di Iniezione Common Rail CARATTERISTICHE GENERALI La caratteristica principale dei sistemi di iniezione di tipo “Common Rail” è la seguente: la generazione della pressione di iniezione e l’iniezione del combustibile in camera sono completamente disaccoppiate Infatti, la pressione di iniezione viene generata indipendentemente rispetto al regime di rotazione del motore ed alla quantità di fluido iniettata Il combustibile viene immagazzinato all’interno di un accumulatore ad alta pressione detto “Common Rail” ed è così pronto per l’iniezione La quantità di combustibile da iniettare viene decisa dal conducente del veicolo, mentre l’istante di avvio dell’iniezione e la pressione di iniezione vengono calcolate dalla centralina elettronica (ECU) sulla base delle mappature memorizzate all’interno di essa Sistemi di Iniezione Common Rail 1 CARATTERISTICHE GENERALI A questo punto la centralina elettronica invia segnali elettrici ai solenoidi dei singoli iniettori che provvedono ad iniettare all’interno dei diversi cilindri, seguendo il ciclo di funzionamento di ognuno di essi Le principali componenti elettroniche e sensoristiche di questa tipologia di sistemi di iniezione sono le seguenti: ECU (Electronic Central Unit) Sensore della velocità dell’albero motore Sensore della velocità dell’albero a camme Sensore del pedale dell’acceleratore Sensore di pressione del turbo Sensore di pressione del Rail Sensore di temperatura del liquido di raffreddamento Misuratore di portata d’aria all’aspirazione del motore Sistemi di Iniezione Common Rail 2 CARATTERISTICHE GENERALI I vari segnali provenenti dai diversi sensori elencati in precedenza vengono processati dalla centralina elettronica, la quale definisce, anche in base alle richieste del conducente del veicolo (segnale proveniente dal sensore del pedale dell’acceleratore), la condizione di funzionamento del motore e, come conseguenza di ciò, del veicolo stesso Più in dettaglio, il regime di rotazione del motore viene misurato dal sensore di misurazione della velocità dell’albero motore, mentre il sensore di misura della velocità di rotazione dell’albero della distribuzione (albero a camme) permette di decidere l’ordine di accensione dei vari cilindri (fasatura dei cilindri) Il misuratore di portata d’aria all’aspirazione del motore permette di determinare il valore istantaneo di portata d’aria aspirata dal motore e di variare la massa di combustibile da iniettare al fine di limitare le emissioni inquinanti allo scarico Sistemi di Iniezione Common Rail 3 CARATTERISTICHE GENERALI Inoltre, se il motore è equipaggiato con un sistema di sovralimentazione volumetrica o dinamica (turbocompressore), il sensore di misurazione della pressione di sovralimentazione permette di tenere conto anche del funzionamento di questo sistema Nelle fasi di avvio a freddo del motore o nel caso di funzionamento con valori ridotti della temperatura esterna (funzionamento nei mesi invernali o in particolari zone geografiche) sono i sensori di misurazione della temperatura del liquido di raffreddamento del motore e della temperatura dell’aria esterna che forniscono informazioni alla ECU al fine di impostare i valori più appropriati per l’anticipo di iniezione e per valutare quale strategia di iniezione impiegare (pre e post iniezioni, durata della iniezione principale, etc.) Sistemi di Iniezione Common Rail 4 LAYOUT DEL SISTEMA Sistemi di Iniezione Common Rail 5 CARATTERISTICHE DELL’ INIEZIONE Sistemi convenzionali Nei sistemi di iniezione tradizionali (con pompa in linea e relativo sistema di distribuzione) il processo di iniezione del combustibile in camera avviene in un’unica fase (senza iniezione pilota o post iniezione) Sistemi di Iniezione Common Rail 6 CARATTERISTICHE DELL’ INIEZIONE Sistemi convenzionali Le caratteristiche della fase di iniezione sono, quindi, le seguenti: La pressione di iniezione aumenta progressivamente così come la quantità di combustibile iniettata Alla fine della fase di iniezione la pressione crolla molto velocemente al valori di pressione pressoché nulli come conseguenza della chiusura dell’ugello dell’iniettore stesso Sistemi di Iniezione Common Rail 7 CARATTERISTICHE DELL’ INIEZIONE Sistemi convenzionali Le conseguenze di ciò sono le seguenti: La frazione iniziale di combustibile viene iniettata a valori di pressione decisamente inferiori rispetto a quella finale La pressione massima di iniezione è più che doppia rispetto al corrispondente valore medio La curva di iniezione è praticamente triangolare Sistemi di Iniezione Common Rail 8 CARATTERISTICHE DELL’ INIEZIONE Sistemi Common Rail Le caratteristiche della fase di iniezione sono, in questo caso, le seguenti: Durante la fase iniziale del processo di iniezione (pilot injection) la quantità di combustibile iniettata è estremamente ridotta La fase principale del processo di iniezione (main injection) avviene a pressione pressoché costante Sistemi di Iniezione Common Rail 9 CARATTERISTICHE DELL’ INIEZIONE Sistemi Common Rail – Iniezione pilota Durante l’iniezione pilota (pilot injection) una piccola quantità di combustibile (da 1 a 4 mm3) viene iniettata all’interno del cilindro per preparare le condizioni più opportune all’interno del cilindro prima della fase di iniezione principale (main injection) In questo modo, l’efficienza del processo di combustione può essere notevolmente migliorata e gli effetti sono i seguenti: La pressione e la temperatura durante la fase di compressione aumenta a causa delle reazioni di pre-combustione dovute alla parziale combustione del combustibile iniettato durante questa fase Si riduce, pertanto, il ritardo di accensione che caratterizza la fase principale di iniezione Allo stesso tempo di riduce la pressione media durante la fase di combustione ed i picchi di pressione durante questa fase (minor ruvidezza di funzionamento del motore) Sistemi di Iniezione Common Rail 10 CARATTERISTICHE DELL’ INIEZIONE Sistemi Common Rail – Iniezione pilota In generale le principali conseguenze sono le seguenti: Riduzione del rumore che caratterizza il processo di combustione Riduzione del consumo di combustibile Riduzione delle emissioni inquinanti allo scarico del motore Sistemi di Iniezione Common Rail 11 CARATTERISTICHE DELL’ INIEZIONE Sistemi Common Rail – Iniezione pilota Senza iniezione pilota Con iniezione pilota Sistemi di Iniezione Common Rail 12 CARATTERISTICHE DELL’ INIEZIONE Sistemi Common Rail – Iniezione pilota Paragonando gli andamenti della pressione all’interno del cilindro per due diverse strategie di iniezione, con e senza iniezione pilota, le seguenti considerazioni possono essere evidenziate: La curva relativa alla strategia di iniezione senza iniezione pilota mostra una limitata salita della pressione in camera prima del punto morto superiore (TDC). In seguito si può osservare un forte gradiente di pressione dovuto allo sviluppo impulsivo del processo di combustione La curva relativa alla strategia di iniezione con iniezione pilota mostra una più significativa crescita della pressione in camera prima del punto morto superiore (TDC). In seguito, in questo caso, si riduce il gradiente di pressione dovuto all’avvio del processo di combustione, così come il picco massimo di pressione Sistemi di Iniezione Common Rail 13 CARATTERISTICHE DELL’ INIEZIONE Sistemi Common Rail – Iniezione principale L’iniezione principale (main injection) determina la coppia erogata dal motore Nei sistemi di iniezione di tipo “Common Rail” la pressione di iniezione rimane praticamente costante durante tutto il processo di iniezione Sistemi di Iniezione Common Rail 14 CARATTERISTICHE DELL’ INIEZIONE Sistemi Common Rail – Iniezione secondaria Per certe versioni di motori Diesel dotati di appositi convertitori catalitici per la riduzione degli NOx un’iniezione secondaria di combustibile può essere introdotta al fine di facilitare la riduzione di tali specie di inquinanti In questo caso un’iniezione secondaria (detta anche post-iniezione) segue la fase principale di iniezione (main injection) e può caratterizzare la fase di espansione o addirittura di scarico, a partire da una posizione angolare dell’albero motore fino a 200° dopo il PMS (punto morto superiore) L’iniezione secondaria introduce all’interno dei gas combusti una ben precisa quantità di combustibile Sistemi di Iniezione Common Rail 15 CARATTERISTICHE DELL’ INIEZIONE Sistemi Common Rail – Iniezione secondaria Al contrario delle iniezioni pilota e principale, il combustibile iniettato durante l’iniezione secondaria non brucia ma vaporizza asportando, così, calore ai gas combusti ancora presenti all’interno del cilindro Durante la fase di scarico del motore, la miscela costituita dai gas combusti e dal combustibile iniettato durante l’iniezione secondaria abbandona il cilindro e viene inviata al sistema di scarico del motore Parte di questa miscela viene inviata all’interno del cilindro durante il ciclo successivo del motore dal sistema cosiddetto di EGR (exhaust gas recirculation) e svolge la stessa funzione di una iniezione pilota fortemente anticipata rispetto al PMS Inoltre, appositi convertitori catalici utilizzano il combustibile presente nei gas di scarico come agente riducente per la riduzione del contenuto percentuale di NOx nei gas di scarico Sistemi di Iniezione Common Rail 16 FUEL SYSTEM Sistemi di Iniezione Common Rail 17 FUEL SYSTEM FUEL SYSTEM LOW PRESSURE DELIVERY HIGH PRESSURE DELIVERY Sistemi di Iniezione Common Rail 18 FUEL SYSTEM Low pressure delivery system Sistemi di Iniezione Common Rail 19 FUEL SYSTEM Low pressure delivery system Il low pressure delivery system è costituito dai seguenti componenti: 1) Serbatoio del combustibile 2) Pre-filtro del combustibile 3) Pompa di bassa pressione 4) Filtro del combustibile 5) Linee di collegamento del fluido a bassa pressione La sua funzione principale è quella di fornire l’alimentazione del combustibile per l’high pressure delivery system Sistemi di Iniezione Common Rail 20 LOW PRESSURE DELIVERY SYSTEM Serbatoio del combustibile Il serbatoio del combustibile deve essere realizzato in materiale metallico anti-corrosione e deve garantire l’assenza di perdite di fluido e di trafilamenti ad una pressione pari al doppio di quella operativa Viene sempre dotato di valvole di sicurezza per il controllo dei livelli di pressione al suo interno. Sempre per questo scopo viene molto spesso dotato di sensori e sistemi di controllo e di misura per la limitazione della pressione massima Viene solitamente posizionato sufficientemente lontano dal propulsore per motivi di sicurezza in caso di incidente Sistemi di Iniezione Common Rail 21 LOW PRESSURE DELIVERY SYSTEM Pompa di bassa pressione La pompa di bassa pressione ha il compito di alimentare in maniera continua e adeguata la pompa di alta pressione: In ogni condizione operativa Alla necessaria pressione di alimentazione Durante tutta la vita utile del sistema di iniezione Nei sistemi di iniezione di tipo common rail vengono utilizzate due principali tipologie di pompe di bassa pressione: Pompa elettrica a rulli (soluzione standard) Pompa ad ingranaggi esterni azionata meccanicamente Sistemi di Iniezione Common Rail 22 LOW PRESSURE DELIVERY SYSTEM Pompa elettrica a rulli Sistemi di Iniezione Common Rail 23 LOW PRESSURE DELIVERY SYSTEM Pompa elettrica a rulli La pompa di bassa pressione elettrica a rulli viene utilizzata nei sistemi di iniezione di tipo common rail per autovetture e per veicoli commerciali leggeri Oltre a garantire l’alimentazione del combustibile alla pompa di alta pressione, ha anche il compito di interrompere il flusso del combustibile al sistema di iniezione in caso di emergenza Non essendo collegata direttamente al motore funziona normalmente in maniera completamente indipendente rispetto ad esso Vengono normalmente fornite in due versioni denominate rispettivamente: in-line e in-tank Sistemi di Iniezione Common Rail 24 LOW PRESSURE DELIVERY SYSTEM Pompa elettrica a rulli La versione in-line (in linea) viene montata all’esterno del serbatoio, lungo la linea a bassa pressione tra il serbatoio ed il filtro del combustibile La versione in-tank (nel serbatoio) viene, invece, installata all’interno del serbatoio Sistemi di Iniezione Common Rail 25 LOW PRESSURE DELIVERY SYSTEM Pompa elettrica a rulli La pompa elettrica a rulli è composta dai seguenti elementi: A. Unità pompante B. Motore elettrico C. Coperchio Sistemi di Iniezione Common Rail 26 LOW PRESSURE DELIVERY SYSTEM Pompa elettrica a rulli La struttura interna dell’unità pompante è costituita dai seguenti elementi: Statore cavo internamente Rotore eccentrico dotato di cavità periferiche Rulli alloggiati all’interno delle predette cavità Porte di aspirazione e di scarico Sistemi di Iniezione Common Rail 27 LOW PRESSURE DELIVERY SYSTEM Pompa elettrica a rulli All’interno di ognuna delle cavità del rotore è alloggiato un rullo. La rotazione del rotore, unitamente alla pressione del combustibile, spinge i rulli verso l’esterno a contatto con la superficie interna dello statore Vengono così isolate una serie di camere pompanti delimitate da due rulli consecutivi, la superficie interna dello statore e la superficie esterna del rotore Tali camere pompanti vengono riempite di combustibile quando comunicanti con la bocca di aspirazione. In seguito, in conseguenza della profilatura della superficie interna dello statore, tale volume diminuisce fino a quando la camera viene messa in comunicazione con la bocca di mandata Sistemi di Iniezione Common Rail 28 LOW PRESSURE DELIVERY SYSTEM Pompa elettrica a rulli Il combustibile è così libero di fluire attraverso la camera che alloggia il motore elettrico ed infine viene inviato al filtro attraverso il canale di mandata ricavato attraverso il coperchio della pompa L’unità pompante ed il motore elettrico si trovano all’interno di un alloggiamento comune. Con la pompa in funzione, entrambi sono attraversati da un flusso continuo di combustibile che provvede anche a raffreddarli Tale struttura interna permette di ottenere elevate prestazioni del motore elettrico senza la necessità di impiegare elementi di tenuta di geometria complessa (guarnizioni elastomeriche appositamente progettate) tra il motore stesso e l’unità pompante Sistemi di Iniezione Common Rail 29 LOW PRESSURE DELIVERY SYSTEM Pompa meccanica ad ingranaggi esterni Sistemi di Iniezione Common Rail 30 LOW PRESSURE DELIVERY SYSTEM Pompa meccanica ad ingranaggi esterni La pompa meccanica ad ingranaggi esterni viene impiegata per sistemi di iniezione di tipo common rail per autovetture e per veicoli commerciali leggeri, pesanti ed off-road In molti casi viene integrata con la pompa di alta pressione in un’unica struttura ed in questo caso la presa di potenza per il collegamento con il motore termico (motore Diesel) è unica In alcuni casi viene collegata direttamente al motore ed è dotata di una presa di potenza dedicata I sistemi di collegamento tra la pompa ed il motore comunemente impiegati sono l’accoppiamento diretto e la trasmissione per mezzo di ruote o cinghie dentate Sistemi di Iniezione Common Rail 31 LOW PRESSURE DELIVERY SYSTEM Pompa meccanica ad ingranaggi esterni I principali componenti della pompa meccanica ad ingranaggi esterni sono due ruote dentate contro-rotanti che ingranano tra di loro durante la rotazione Il combustibile è intrappolato all’interno dei vani isolati tra due denti consecutivi e la superficie interna del corpo e trasferito così dall’aspirazione alla mandata della pompa I punti di contatto tra i denti in corrispondenza della zona di ingranamento garantiscono la tenuta tra gli ambienti a bassa e ad alta pressione La quantità di combustibile trasferita dalla pompa è praticamente proporzionale alla velocità di rotazione del motore Sistemi di Iniezione Common Rail 32 LOW PRESSURE DELIVERY SYSTEM Pompa meccanica ad ingranaggi esterni Proprio a causa di ciò la pompa viene solitamente dotata di una strozzatura all’aspirazione o di una valvola limitatrice di portata alla mandata con l’obiettivo di controllare la portata di combustibile erogata dalla pompa al crescere del regime di rotazione del motore Inoltre, questa tipologia di pompa non necessita di manutenzione durante tutta la vita del sistema di iniezione Sistemi di Iniezione Common Rail 33 LOW PRESSURE DELIVERY SYSTEM Filtro del combustibile Le particelle di contaminante solido normalmente presenti all’interno del combustibile possono causare seri danni ai componenti delle pompe, delle valvole e, soprattutto, degli iniettori dei sistemi di iniezione di tipo common rail Inoltre, il gasolio spesso contiene al suo interno acqua che può causare seri danni (corrosione) al sistema di iniezione L’utilizzo di un filtro può ridurre notevolmente i rischi di danneggiamento di tali componenti Sistemi di Iniezione Common Rail 34 LOW PRESSURE DELIVERY SYSTEM Filtro del combustibile L’acqua eventualmente presente all’interno del gasolio viene drenata periodicamente attraverso un tappo posizionato nella parte inferiore del serbatoio del filtro Spesso i sistemi di iniezione di tipo common rail per autovetture sono dotati di sistemi automatici di segnalazione del livello dell’acqua all’interno del filtro del combustibile (spia sul cruscotto della vettura) Sistemi di Iniezione Common Rail 35 FUEL SYSTEM High pressure delivery system Sistemi di Iniezione Common Rail 36 FUEL SYSTEM High pressure delivery system L’high pressure delivery system è costituito dai seguenti componenti: 1) Pompa di alta pressione dotata di valvole di controllo della pressione e di shut-off 2) Rail 3) Sensore di pressione del rail 4) Regolatore di pressione del rail 5) Valvole limitatrici di portata agli iniettori 6) Iniettori Sistemi di Iniezione Common Rail 37 HIGH PRESSURE DELIVERY SYSTEM Pompa di alta pressione Sistemi di Iniezione Common Rail 38 HIGH PRESSURE DELIVERY SYSTEM Pompa di alta pressione Sistemi di Iniezione Common Rail 39 HIGH PRESSURE DELIVERY SYSTEM Pompa di alta pressione La pompa di alta pressione è l’interfaccia tra i sistemi di alimentazione del combustibile a bassa e ad alta pressione Essa ha il compito di erogare un’adeguata quantità di combustibile al sistema di iniezione in tutte le condizioni di funzionamento del motore Al contrario dei sistemi di iniezione convenzionali, la pompa di alta pressione provvede a generare in modo continuo ed a mantenere ad un livello opportuno la pressione di iniezione all’interno del rail. Pertanto, il combustibile da iniettare viene sempre mantenuto ad alta pressione e non deve essere compresso per ogni singola iniezione Sistemi di Iniezione Common Rail 40 HIGH PRESSURE DELIVERY SYSTEM Pompa di alta pressione La pompa di alta pressione viene preferibilmente installata sul motore Diesel in corrispondenza dello stesso punto di montaggio della pompa di distribuzione di un sistema di iniezione convenzionale Normalmente viene trascinata in rotazione dal motore Diesel ad essa collegata mediante collegamento diretto o trasmissione meccanica con ruote, catene o cinghie dentate La velocità di rotazione della pompa di alta pressione è solitamente pari alla metà della velocità di rotazione del motore Diesel che la trascina in rotazione e comunque mai superiore ai 3000 rpm Sistemi di Iniezione Common Rail 41 HIGH PRESSURE DELIVERY SYSTEM Pompa di alta pressione La pompa di alta pressione è normalmente dotata di una valvola di controllo della pressione. A seconda dello spazio a disposizione tale valvola viene installata direttamente sulla pompa stessa o nelle vicinanze di essa All’interno della pompa di alta pressione il combustibile viene compresso ad elevata pressione sfruttando il moto di tre pistoni radiali disposti a 120° tra di loro Dal momento che per una rotazione completa della pompa si hanno tre sole corse di mandata dei pompanti, la coppia assorbita complessivamente dalla pompa risulta abbastanza stabile, così come le sollecitazioni meccaniche connesse Sistemi di Iniezione Common Rail 42 HIGH PRESSURE DELIVERY SYSTEM Pompa di alta pressione La coppia assorbita da questo tipo di pompa (pari a circa 16 Nm) è pari a circa 1/9 rispetto a quella caratteristica di una pompa di distribuzione del combustibile di un sistema di iniezione meccanico tradizionale La potenza necessaria per trascinare la pompa cresce proporzionalmente ai livelli di pressione del combustibile all’interno del rail ed alla velocità di rotazione della pompa stessa che determina, inoltre, la portata di combustibile elaborata dalla pompa Ad esempio, per un motore di 2 litri di cilindrata, con una pressione del combustibile all’interno del rail pari a 1350 bar e per un regime di rotazione di 3000 rpm si ha un assorbimento di potenza di circa 3.8 kW (con un rendimento meccanico della pompa pari a circa il 90%) Sistemi di Iniezione Common Rail 43 HIGH PRESSURE DELIVERY SYSTEM Pompa di alta pressione – Modalità di funzionamento Attraverso il filtro visto in precedenza, la pompa di bassa pressione invia il combustibile dal serbatoio alla pompa di alta pressione. Il combustibile entra all’interno della pompa attraverso il condotto di aspirazione e la valvola di sicurezza (N° 13 e 14 in figura) e alimenta, inoltre, i circuiti di lubrificazione e di raffreddamento della pompa stessa. La camma eccentrica della pompa (N°2), posta in rotazione dall’albero motore (N°1), mette in movimento i tre pompanti (movimento rettilineo alterno) in funzione della forma della camma stessa Sistemi di Iniezione Common Rail 44 HIGH PRESSURE DELIVERY SYSTEM Pompa di alta pressione – Modalità di funzionamento Non appena la pressione di mandata della pompa di bassa pressione supera il valore di taratura della valvola di sicurezza N° 14 (da 0.5 a 1.5 bar) il combustibile viene inviato all’interno della camera pompante (N° 4) attraverso la valvola di aspirazione (N° 5). In questa fase il pistone si muove verso il basso e compie la corsa di aspirazione La valvola di aspirazione si chiude quando il pompante arriva al punto morto inferiore (BDC – bottom death centre). In questa fase il combustibile, intrappolato all’interno della camera, viene compresso fino al valore di pressione di mandata della pompa Sistemi di Iniezione Common Rail 45 HIGH PRESSURE DELIVERY SYSTEM Pompa di alta pressione – Modalità di funzionamento Appena il combustibile all’interno della camera pompante raggiunge il valore di pressione che regna all’interno del rail, si apre la valvola di non ritorno di mandata (N° 7) ed il fluido viene inviato al circuito di alta pressione. Il singolo pompante continua ad inviare il combustibile fino a quando non raggiunge il punto morto superiore (TDC – top death centre) A questo punto il pistone ricomincia la sua corsa verso il BDC e la pressione all’interno della camera pompante crolla rapidamente. Infine, la valvola di mandata si chiude mentre quella di aspirazione si apre Sistemi di Iniezione Common Rail 46 HIGH PRESSURE DELIVERY SYSTEM Pompa di alta pressione – Modalità di funzionamento Poiché la pompa di alta pressione è progettata per erogare elevati valori di portata di combustibile, quando il motore funziona a carico parzializzato e nei transitori la quantità di fluido in eccesso viene inviata nuovamente al serbatoio attraverso la valvola di controllo della pressione (N° 10 in figura). In questo modo il combustibile viene laminato a bassa pressione L’energia impiegata per comprimere il combustibile ad elevata pressione viene così dissipata e ciò contribuisce a ridurre l’efficienza complessiva del sistema Sistemi di Iniezione Common Rail 47 HIGH PRESSURE DELIVERY SYSTEM Pompa di alta pressione – Modalità di funzionamento Tale inefficienza del sistema può essere in parte limitata disattivando uno dei tre pompanti nelle condizioni di funzionamento del motore per le quali viene richiesta una minore portata di combustibile Infatti, quando uno degli elementi pompanti (N° 3 in figura) viene disattivato, viene conseguentemente ridotta anche la portata di combustibile erogata nel complesso dalla pompa al rail La disattivazione di uno dei pompanti viene realizzata azionando la valvola di aspirazione relativa (N° 5 in figura) che rimane sempre aperta durante tutto il normale ciclo di funzionamento della pompa Sistemi di Iniezione Common Rail 48 HIGH PRESSURE DELIVERY SYSTEM Pompa di alta pressione – Modalità di funzionamento La valvola di aspirazione viene aperta e mantenuta in posizione di apertura azionando la valvola a solenoide che agisce sull’elemento mobile Pertanto, il combustibile all’interno della camera pompante non può essere compresso durante la corsa di mandata Infatti, essendo aperta la valvola di aspirazione, il fluido è libero di rifluire nel condotto di aspirazione Quando uno dei tre pompanti viene disattivato la portata viene erogata dalla pompa in maniera discontinua, con brevi interruzioni di flusso Sistemi di Iniezione Common Rail 49 HIGH PRESSURE DELIVERY SYSTEM Pompa di alta pressione – Modalità di funzionamento La portata erogata dalla pompa di alta pressione è proporzionale alla sua velocità di rotazione La velocità di rotazione della pompa è, a sua volta, funzione del regime di rotazione del motore Il rapporto di trasmissione tra il motore e la pompa di alta pressione viene scelto in base a due esigenze contrastanti: da un lato minimizzare la quantità di combustibile pompata in eccesso; dall’altro garantire una sufficiente alimentazione del combustibile a pieno carico (WOT) Valori del rapporto di trasmissione motore-pompa di alta pressione impiegati comunemente sono: 1:2 e 2:3 Sistemi di Iniezione Common Rail 50 HIGH PRESSURE DELIVERY SYSTEM Valvola di controllo della pressione Sistemi di Iniezione Common Rail 51 HIGH PRESSURE DELIVERY SYSTEM Valvola di controllo della pressione La valvola di controllo della pressione ha il compito di fissare il valore della pressione all’interno del rail in funzione delle condizioni operative del motore e di mantenerlo nel tempo Se la pressione all’interno del rail è troppo elevata, la valvola di controllo della pressione si apre e una parte del combustibile rifluisce dal rail al serbatoio attraverso un’apposita linea idraulica di collegamento Se la pressione all’interno del rail è troppo bassa, la valvola di controllo della pressione si chiude e isola il rail dalla linea di bassa pressione Sistemi di Iniezione Common Rail 52 HIGH PRESSURE DELIVERY SYSTEM Valvola di controllo della pressione La valvola di controllo della pressione è dotata di una apposita flangia che ne permette il fissaggio alla pompa di alta pressione o al rail La maggiore o minore tenuta tra gli ambienti ad alta e bassa pressione del sistema di iniezione viene definita in base alla posizione assunta dalla sfera (N° 1 in figura) rispetto alla sede L’azionamento dell’elemento mobile della valvola (N° 2) che a sua volta preme sulla sfera avviene per mezzo del solenoide (N° 3) Sistemi di Iniezione Common Rail 53 HIGH PRESSURE DELIVERY SYSTEM Valvola di controllo della pressione Due forze agiscono congiuntamente sull’elemento mobile della valvola: Forza della molla Forza esercitata dal solenoide Al fine di facilitarne la lubrificazione ed il raffreddamento tutti i componenti dell’assieme della valvola sono costantemente circondati dal combustibile Sistemi di Iniezione Common Rail 54 HIGH PRESSURE DELIVERY SYSTEM Valvola di controllo della pressione - Modalità di funzionamento La valvola di controllo della pressione viene azionata secondo due loop di controllo principali: Un primo ciclo di controllo elettrico di tipo slow-response che ha il compito di fissare un valore medio di pressione all’interno del rail Un secondo ciclo di controllo meccanico di tipo fast-response che ha il compito di smorzare le fluttuazioni di pressione ad elevata frequenza Sistemi di Iniezione Common Rail 55 HIGH PRESSURE DELIVERY SYSTEM Valvola di controllo della pressione - Modalità di funzionamento Modalità di funzionamento con il solenoide non eccitato: l’elevata pressione del combustibile all’interno del rail o alla mandata della pompa di alta pressione viene applicata alla sfera della valvola di controllo della pressione attraverso il condotto di ingresso. Poiché il solenoide non è eccitato la sfera viene mantenuta in posizione di chiusura dalla sola forza elastica della molla. La forza esercitata dal fluido sulla sfera supera facilmente la forza della molla la valvola si apre e raggiunge un grado di apertura che dipende dalla portata di mandata della pompa (pmax-rail 100 bar) Sistemi di Iniezione Common Rail 56 HIGH PRESSURE DELIVERY SYSTEM Valvola di controllo della pressione - Modalità di funzionamento Modalità di funzionamento con il solenoide eccitato: al fine di raggiungere livelli più elevati di pressione all’interno del rail, alla forza della molla si viene ad aggiungere anche la forza elettromagnetica generata sull’elemento mobile dal solenoide. La valvola raggiunge una posizione di equilibrio caratterizzata da un ben determinato grado di apertura dipendente dalla forza esercitata dal solenoide la valvola rimane aperta e mantiene costante la pressione del combustibile Sistemi di Iniezione Common Rail 57 HIGH PRESSURE DELIVERY SYSTEM Valvola di controllo della pressione - Modalità di funzionamento Una variazione della portata erogata dalla pompa o la laminazione di una certa quantità di combustibile dal circuito di alta pressione viene compensata da una corrispondente variazione del grado di apertura dell’elemento mobile della valvola La forza generata dal solenoide è proporzionale alla corrente di alimentazione che viene solitamente variata per mezzo di un dispositivo di PWM (pulse with modulation) Una corrente di alimentazione del solenoide pulsante alla frequenza di 1 kHz è sufficiente a proteggere il sistema da fluttuazioni di pressione indesiderate Sistemi di Iniezione Common Rail 58 HIGH PRESSURE DELIVERY SYSTEM Rail Sistemi di Iniezione Common Rail 59 HIGH PRESSURE DELIVERY SYSTEM Rail All’interno del rail viene immagazzinato il combustibile ad alta pressione inviato dalla pompa di alta pressione Dal punto di vista funzionale il rail rappresenta un volume di fluido (capacità) in grado di smorzare o comunque di ridurre l’ampiezza delle oscillazioni di pressione generate dalla pompa di alta pressione e dal processo di iniezione Il rail (detto anche accumulatore ad alta pressione) è comune a tutti i cilindri da cui il nome “common rail” Anche quando elevate quantità di combustibile sono estratte dal rail (ad esempio in seguito all’iniezione di combustibile all’interno di un cilindro) all’interno di esso la pressione rimane praticamente costante Sistemi di Iniezione Common Rail 60 HIGH PRESSURE DELIVERY SYSTEM Rail Ciò assicura che la pressione di iniezione rimanga pressoché costante dall’istante di apertura dell’iniettore Al fine di soddisfare l’ampia varietà di installazioni su differenti tipologie di motore, il rail viene fornito completo delle valvole limitatrici di portata agli iniettori e degli attacchi per il sensore di pressione e per il regolatore di pressione Sistemi di Iniezione Common Rail 61 HIGH PRESSURE DELIVERY SYSTEM Sistemi di Iniezione Common Rail 62 HIGH PRESSURE DELIVERY SYSTEM Sensore di pressione del rail Il sensore di pressione del rail fornisce in input alla centralina elettronica (ECU) un segnale elettrico proporzionale alla pressione all’interno del rail Il sensore deve misurare il valore istantaneo della pressione all’interno del rail: con adeguata accuratezza il più velocemente possibile Sistemi di Iniezione Common Rail 63 HIGH PRESSURE DELIVERY SYSTEM Sensore di pressione del rail Il sensore di pressione del rail è costituito dai seguenti componenti principali: Corpo dotato di connessioni elettriche con l’esterno Elemento sensore integrato e saldato alla presa di pressione Circuito integrato (pcb – printed circuit board) dotato di circuito elettrico per la valutazione della pressione Sistemi di Iniezione Common Rail 64 HIGH PRESSURE DELIVERY SYSTEM Sensore di pressione del rail Da una presa sul rail il combustibile passa attraverso un canale di collegamento ricavato all’interno del corpo del sensore ed arriva al diaframma del sensore di pressione L’elemento sensore (semiconduttore) è collegato al diaframma e converte la pressione del fluido in un segnale elettrico che viene inviato prima ad un circuito di amplificazione e, in seguito, alla centralina elettronica Sistemi di Iniezione Common Rail 65 HIGH PRESSURE DELIVERY SYSTEM Sensore di pressione del rail Il principio di funzionamento è il seguente: sotto l’azione della pressione cambia la forma del diaframma (approssimativamente 1 mm di deformazione a 1500 bar) e, come conseguenza di ciò, la resistenza elettrica dell’elemento sensibile La variazione di resistenza dell’elemento sensibile determina una variazione della tensione rilevata sul ponte di misura alimentato alla tensione di circa 5 V Sistemi di Iniezione Common Rail 66 HIGH PRESSURE DELIVERY SYSTEM Sensore di pressione del rail La variazione di voltaggio misurata è compresa tra 0 e 70 mV in funzione della pressione all’interno del rail e viene amplificata dal circuito di valutazione nell’intervallo compreso tra 0.5 e 4.5 V Una misura precisa della pressione all’interno del rail è fondamentale per un corretto funzionamento del sistema Per le condizioni di funzionamento tipiche dei motori Diesel, l’accuratezza del sensore di pressione è pari a circa il 2% del fondo scala Sistemi di Iniezione Common Rail 67 HIGH PRESSURE DELIVERY SYSTEM Regolatore di pressione del rail Sistemi di Iniezione Common Rail 68 HIGH PRESSURE DELIVERY SYSTEM Regolatore di pressione del rail Dal punto di vista funzionale il regolatore di pressione del rail agisce come una valvola limitatrice di pressione ad azione diretta Se la pressione all’interno del rail supera un valore di taratura ben definito, il regolatore di pressione si apre e scarica una portata di fluido verso il serbatoio a bassa pressione del sistema di iniezione Il valore massimo della pressione di taratura del regolatore di pressione del rail è solitamente dell’ordine di 1500 – 1600 bar Sistemi di Iniezione Common Rail 69 HIGH PRESSURE DELIVERY SYSTEM Regolatore di pressione del rail Il regolatore di pressione del rail è costituito dai seguenti componenti principali: Corpo dotato di filettatura esterna per il fissaggio sul rail e di filettatura interna per la connessione con la linea di ritorno al serbatoio Otturatore mobile interno Molla precaricata Sistemi di Iniezione Common Rail 70 HIGH PRESSURE DELIVERY SYSTEM Regolatore di pressione del rail In corrispondenza dell’estremità filettata esterna per la connessione al rail il corpo del regolatore è dotato di un foro di passaggio tenuto in posizione di chiusura dall’estremità conica dell’otturatore mobile Fino a che la pressione all’interno del rail rimane inferiore rispetto al valore di taratura, l’otturatore viene mantenuto in posizione di chiusura dalla forza esercitata dalla molla precaricata Sistemi di Iniezione Common Rail 71 HIGH PRESSURE DELIVERY SYSTEM Regolatore di pressione del rail Non appena la pressione all’interno del rail supera il valore di taratura, l’otturatore si apre Si viene così a determinare una connessione diretta fra il common rail e la linea di ritorno verso il serbatoio a bassa pressione Il fluido ad elevata pressione all’interno del rail può così rifluire verso il serbatoio del combustibile a bassa pressione la pressione all’interno del rail diminuisce e viene così regolata Sistemi di Iniezione Common Rail 72 HIGH PRESSURE DELIVERY SYSTEM Valvole limitatrici di portata agli iniettori Sistemi di Iniezione Common Rail 73 HIGH PRESSURE DELIVERY SYSTEM Valvole limitatrici di portata agli iniettori La funzione delle valvole limitatrici di portata agli iniettori è quella di impedire che, nel caso in cui un iniettore rimanga aperto permanentemente, si abbia un flusso continuo di combustibile attraverso l’iniettore Per impedire ciò, non appena la portata di combustibile che abbandona il rail supera un ben determinato livello, la valvola si chiude impedendo il flusso attraverso l’iniettore Sistemi di Iniezione Common Rail 74 HIGH PRESSURE DELIVERY SYSTEM Valvole limitatrici di portata agli iniettori La valvola limitatrice di portata all’iniettore è costituita da un corpo metallico (N° 5) dotato di filettature esterne per il collegamento con il rail e con l’iniettore. Alle due estremità del corpo sono presenti anche due passaggi per le connessioni idrauliche al rail ed all’iniettore All’interno del corpo è presente un otturatore mobile (N° 3) forato al centro per il passaggio del fluido dall’ingresso all’uscita. Tale otturatore è spinto nella direzione del rail dalla forza esercitata da una molla (N° 4) posizionata all’interno del corpo della valvola Sistemi di Iniezione Common Rail 75 HIGH PRESSURE DELIVERY SYSTEM Valvole limitatrici di portata agli iniettori L’otturatore mobile fa tenuta rispetto alla superficie cilindrica interna del corpo Il passaggio del combustibile in direzione longitudinale avviene attraverso il foro ricavato all’interno di esso Tale foro si restringe in corrispondenza di una delle due terminazioni dell’otturatore definendo una ben precisa area di efflusso che ha il compito di limitare la portata di combustibile Sistemi di Iniezione Common Rail 76 HIGH PRESSURE DELIVERY SYSTEM Valvole limitatrici di portata agli iniettori - Modalità di funzionamento Modalità di funzionamento normale: L’otturatore mobile si trova in posizione di riposo a contatto con la sede in corrispondenza della connessione idraulica della valvola con il rail In corrispondenza dell’istante di iniezione il combustibile comincia ad attraversare la valvola. La caduta di pressione a cavallo della sezione ristretta dell’otturatore determina l’azione di una forza che agisce sull’otturatore e vince progressivamente la forza della molla L’otturatore mobile si sposta nella direzione dell’iniettore e chiude progressivamente la luce di passaggio del fluido dal rail all’iniettore stesso Sistemi di Iniezione Common Rail 77 HIGH PRESSURE DELIVERY SYSTEM Valvole limitatrici di portata agli iniettori - Modalità di funzionamento Modalità di funzionamento normale: Alla fine della fase di iniezione l’iniettore si chiude, il flusso attraverso di esso si interrompe e la molla riporta l’otturatore mobile nella sua posizione di riposo a contatto con la battuta superiore La molla ed il diametro dei fori per il passaggio del fluido attraverso l’otturatore mobile sono dimensionati in modo tale da garantire che, anche in corrispondenza della massima quantità di combustibile iniettata, siano in grado di riportare l’otturatore in posizione iniziale di riposo Sistemi di Iniezione Common Rail 78 HIGH PRESSURE DELIVERY SYSTEM Valvole limitatrici di portata agli iniettori - Modalità di funzionamento Modalità di funzionamento anormale: Se l’iniettore rimane aperto a causa di un guasto si ha un flusso eccessivo di combustibile attraverso di esso ed all’interno del cilindro con i conseguenti ovvi problemi di funzionamento del motore La caduta di pressione aumenta, pertanto, proporzionalmente alla portata di combustibile. In questo caso, la forza dovuta alla differenza di pressione vince la resistenza esercitata dalla molla e l’otturatore si muove verso il basso fino a chiudere completamente il passaggio del combustibile attraverso la valvola verso l’iniettore Sistemi di Iniezione Common Rail 79 HIGH PRESSURE DELIVERY SYSTEM Valvole limitatrici di portata agli iniettori - Modalità di funzionamento Modalità di funzionamento con trafilamento: Se l’iniettore al termine di una fase di iniezione non si chiude perfettamente si verifica il trafilamento di una certa quantità di combustibile dal sistema di iniezione all’interno del cilindro del motore In questo caso, in funzione della portata di trafilamento residua, ad ogni iniezione l’otturatore non riesce a raggiungere la posizione di riposo a contatto con la battuta all’estremità del corpo della valvola collegata al rail Dopo un certo numero di iniezioni l’otturatore arriva a contatto con la sede inferiore ricavata all’interno del corpo della valvola e chiude il passaggio del combustibile verso l’iniettore Sistemi di Iniezione Common Rail 80 HIGH PRESSURE DELIVERY SYSTEM Valvole limitatrici di portata agli iniettori Sistemi di Iniezione Common Rail 81 HIGH PRESSURE DELIVERY SYSTEM Iniettore Sistemi di Iniezione Common Rail 82 HIGH PRESSURE DELIVERY SYSTEM Iniettore L’avvio della fase di iniezione e la quantità di combustibile iniettata ad ogni ciclo motore vengono controllate mediante l’utilizzo di iniettori a comando elettro-idraulico Questa particolare tipologia di iniettore può essere montata direttamente sulla testa del cilindro del motore e può essere installata anche su motori Diesel ad iniezione diretta di tipo tradizionale Sistemi di Iniezione Common Rail 83 HIGH PRESSURE DELIVERY SYSTEM Iniettore Dal punto di vista funzionale gli iniettori a comando elettro-idraulico dei moderni sistemi di iniezione di tipo common rail possono essere suddivisi in tre parti principali: 1) Solenoid valve (valvola a solenoide) 2) Hydraulic servo-system (servo sistema idraulico) 3) Hole-type nozzle (ugello e polverizzatore di iniezione) Sistemi di Iniezione Common Rail 84 HIGH PRESSURE DELIVERY SYSTEM Iniettore Il combustibile entra all’interno dell’iniettore dalla connessione di alta pressione (N° 4 in figura) e giunge nella parte inferiore dell’iniettore (nozzle) attraverso il canale N° 10 ed all’interno della camera di controllo (N° 8) attraverso l’orificio di trafilamento (feed orifice, N° 7 in figura) Sistemi di Iniezione Common Rail 85 HIGH PRESSURE DELIVERY SYSTEM Iniettore La camera di controllo è collegata alla via di ritorno del combustibile verso il serbatoio (N° 1 in figura) attraverso un ulteriore orificio di trafilamento (N° 6 in figura) mantenuto in posizione di chiusura dalla valvola a solenoide Sistemi di Iniezione Common Rail 86 HIGH PRESSURE DELIVERY SYSTEM Iniettore - Modalità di funzionamento Le modalità di funzionamento dell’iniettore possono essere descritte considerando quattro fasi principali di funzionamento: 1) Iniettore chiuso (con l’alta pressione applicata) 2) Iniettore aperto (avvio dell’iniezione) 3) Iniettore completamente aperto 4) Iniettore in fase di chiusura Queste fasi di funzionamento sono determinate dalle forze applicate ai principali componenti dell’iniettore Con il motore spento e pressione nulla agente all’interno del rail l’iniettore viene mantenuto in posizione di chiusura dalla molla presente all’interno del nozzle Sistemi di Iniezione Common Rail 87 HIGH PRESSURE DELIVERY SYSTEM Iniettore chiuso Sistemi di Iniezione Common Rail 88 HIGH PRESSURE DELIVERY SYSTEM Iniettore chiuso Quando l’iniettore è chiuso la valvola a solenoide non è eccitata dal segnale elettrico e rimane in posizione di chiusura In questo caso, la sfera della valvola a solenoide è mantenuta a contatto con la sede in posizione di chiusura e l’orificio di trafilamento (N° 6) è anch’esso ostruito Il combustibile ad alta pressione proveniente dal rail riempie sia la camera di controllo che la camera del nozzle Nel complesso lo spillo dell’iniettore viene mantenuto in posizione di chiusura dall’azione congiunta della pressione agente all’interno della camera di controllo e della molla interna che tiene lo spillo in posizione di chiusura Sistemi di Iniezione Common Rail 89 HIGH PRESSURE DELIVERY SYSTEM Iniettore aperto (avvio dell’iniezione) Sistemi di Iniezione Common Rail 90 HIGH PRESSURE DELIVERY SYSTEM Iniettore aperto (avvio dell’iniezione) La valvola a solenoide viene eccitata con una corrente elettrica esterna. La forza esercitata dal solenoide supera quella esercitata dalla molla di contrasto e l’ancoretta interna si muove verso l’alto Come conseguenza di ciò, l’orificio di trafilamento si apre ed il combustibile può fluire dalla camera di controllo verso la camera situata posteriormente alla valvola a solenoide e ritornare infine al serbatoio del sistema di iniezione. Pertanto, la pressione del fluido all’interno della camera di controllo diminuisce fortemente mentre la pressione all’interno della camera del nozzle rimane costante al valore di pressione del rail La riduzione della pressione all’interno della camera di controllo determina una riduzione della forza esercitata sullo spillo che, muovendosi verso l’alto, da l’avvio alla fase di iniezione Sistemi di Iniezione Common Rail 91 HIGH PRESSURE DELIVERY SYSTEM Iniettore completamente aperto La velocità di apertura dello spillo è determinata dalla differenza tra le portate che attraversano i due orifici di trafilamento (N° 6 e 7 in figura) Lo spillo si muove verso l’alto e raggiunge la sua posizione finale a contatto con la battuta superiore ricavata all’interno del corpo supportato da un “cuscinetto” di fluido generato dal flusso del combustibile attraverso gli orifici di trafilamento Lo spillo dell’iniettore è ora completamente aperto ed il combustibile viene iniettato all’interno della camera di combustione ad una pressione pari a quella che regna all’interno del rail Sistemi di Iniezione Common Rail 92 HIGH PRESSURE DELIVERY SYSTEM Iniettore in fase di chiusura Nel momento in cui viene meno l’alimentazione della corrente alla valvola a solenoide l’ancoretta viene spinta verso il basso dalla forza esercitata dalla molla della valvola a solenoide. L’orificio di trafilamento viene chiuso dalla valvola a sfera che viene spinta verso il basso e va ad esercitare nuovamente la tenuta idraulica contro la sede ricavata all’interno del corpo dell’iniettore La pressione all’interno della camera di controllo torna a risalire e, agendo unitamente alla forza della molla interna, torna a vincere la forza esercitata dalla pressione del fluido all’interno della camera del nozzle Sistemi di Iniezione Common Rail 93 HIGH PRESSURE DELIVERY SYSTEM Iniettore in fase di chiusura Lo spillo viene perciò spinto verso il basso e torna progressivamente ad assumere la posizione di chiusura iniziale dell’iniettore La velocità di chiusura dello spillo è determinata dalla portata di combustibile attraverso l’orificio di trafilamento (N° 7 in figura) Il processo di iniezione cessa nel momento in cui lo spillo arriva a chiudere completamente i fori di efflusso ricavati nella parte terminale dell’iniettore Sistemi di Iniezione Common Rail 94 HIGH PRESSURE DELIVERY SYSTEM Hole-type nozzles Gli iniettori dei sistemi di iniezione di tipo common rail sono comunemente dotati di hole-type nozzles (polverizzatori) La geometria dei nozzles condiziona: l’istante di avvio dell’iniezione e la quantità di combustibile iniettata numero dei getti di combustibile, forma ed atomizzazione dello spray, distribuzione del combustibile in camera Per i sistemi di iniezione di tipo common rail sono disponibili due tipi di nozzles: Sac-hole nozzle Seat-hole nozzle Sistemi di Iniezione Common Rail 95 HIGH PRESSURE DELIVERY SYSTEM Hole-type nozzles I fori di iniezione sono posizionati sulla superficie esterna della parte terminale dell’iniettore di forma conica Il numero dei fori ed il loro diametro dipende da: La quantità di combustibile da iniettare La forma della camera di combustione I moti organizzati della carica all’interno del cilindro (swirl di diversa intensità) Sistemi di Iniezione Common Rail 96 HIGH PRESSURE DELIVERY SYSTEM Hole-type nozzles In entrambi i casi (sac-hole e seathole nozzles) i fori di ingresso sono caratterizzati da spigoli arrotondati realizzati per mezzo di lavorazioni meccaniche di elettro-erosione Tale caratteristica è finalizzata alle seguenti ragioni: Prevenire in anticipo l’usura degli spigoli dei fori di ingresso causata dalle particelle abrasive che possono essere contenute all’interno del combustibile Ridurre l’irregolarità della portata di combustibile iniettata Sistemi di Iniezione Common Rail 97 HIGH PRESSURE DELIVERY SYSTEM Hole-type nozzles Per ridurre al minimo le emissioni di idrocarburi incombusti (HC) è importante cercare di limitare al minimo il volume di combustibile che si trova nella parte terminale dell’iniettore al di sotto dei fori di iniezione (volume residuo) Sac hole nozzle Tale obiettivo può essere raggiunto più facilmente utilizzando iniettori di tipo seat-hole nozzles Seat hole nozzle Sistemi di Iniezione Common Rail 98 HIGH PRESSURE DELIVERY SYSTEM Sac-hole nozzle Gli iniettori di tipo sac-hole nozzles sono caratterizzati da fori di iniezione posizionati nella parte terminale dell’iniettore stesso Tutti i fori di iniezione solo alimentati da un volume di fluido ricavato nella parte terminale dell’iniettore detto “sac” da cui il nome del particolare tipo di iniettore La forma geometrica del sac può essere di due diverse tipologie: Sac cilindrico Sac conico Sistemi di Iniezione Common Rail 99 HIGH PRESSURE DELIVERY SYSTEM Sac-hole nozzle Gli iniettori di tipo sac-hole nozzles con sac di forma cilindrica ed estremità di forma semisferica permettono di avere massima libertà in fase di progetto per quanto riguarda: Numero dei fori di iniezione Lunghezza dei fori di iniezione Angolo dei fori di iniezione L’estremità dell’iniettore di forma semisferica, unitamente alla forma cilindrica del sac, permette di realizzare fori di uguale lunghezza Sistemi di Iniezione Common Rail 100 HIGH PRESSURE DELIVERY SYSTEM Sac-hole nozzle Gli iniettori di tipo sac-hole nozzles con sac di forma cilindrica ed estremità di forma conica sono caratterizzati esclusivamente da fori di iniezione aventi lunghezza pari a 0.6 mm La forma conica dell’estremità dell’iniettore permette di aumentarne lo spessore di parete della parte terminale e, quindi, di accrescerne la resistenza strutturale Sistemi di Iniezione Common Rail 101 HIGH PRESSURE DELIVERY SYSTEM Sac-hole nozzle Gli iniettori di tipo sac-hole nozzles con sac di forma conica ed estremità di forma conica sono caratterizzati da valori inferiori del volume residuo rispetto agli altri due introdotti in precedenza Il volume residuo di questa tipologia di iniettore è intermedio tra quelli di un seathole nozzle e di un sac-hole nozzle con sac di forma cilindrica L’angolo di conicità del sac e dell’estremità dell’iniettore sono solitamente uguali per mantenere il più possibile costante lo spessore di parete dell’iniettore Sistemi di Iniezione Common Rail 102 HIGH PRESSURE DELIVERY SYSTEM Seat-hole nozzle Al fine di minimizzare il volume di combustibile isolato nella parte terminale dell’iniettore, e così le emissioni di HC, la sezione iniziale dei fori di iniezione può essere ricavata direttamente in corrispondenza della sede conica della parte terminale dell’iniettore Come conseguenza di ciò non esiste praticamente volume di combustibile isolato (sac) e non c’è connessione diretta tra la camera di combustione e l’iniettore quando quest’ultimo è in posizione di chiusura Sistemi di Iniezione Common Rail 103 HIGH PRESSURE DELIVERY SYSTEM Seat-hole nozzle In questo caso il volume di combustibile isolato nella parte terminale dell’iniettore è decisamente inferiore rispetto a quello del sac-hole nozzle La parte terminale dell’iniettore è di forma conica per motivi di resistenza strutturale I fori vengono solitamente realizzati per elettro-erosione (EDM – electrical discharge machining) Sistemi di Iniezione Common Rail 104

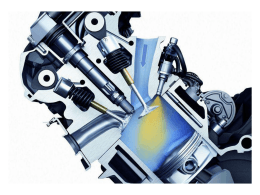

Scarica