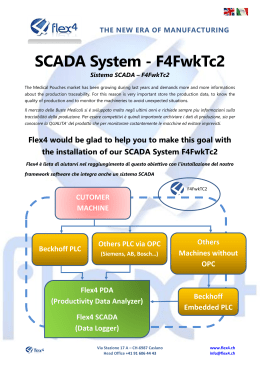

Wide Area Automation: Reti di Telecontrollo, sicurezza e adattabilità. Esempio di applicazioni reali. Marco Gussoni – Saia Burgess Controls Italia Sviluppo, produzione e vendita di componenti elettronici e sistemi di controllo di qualità industriale Controllori di qualità industriale La casa in Svizzera 70 Mio. Euro fatturato annuo 340 dipendenti, di cui 70 in R&D 2 Mio. Punti I/O per anno 40.000 CPUs per anno 700.000 componenti per anno 34 anni di esperienza nei sistemi di controllo Piena integrazione in tutte le piattaforme delle tecnologie WEB+IT I mercati principali : Infrastrutture e costruttori di macchine Una rete di 400 Integratori di Sistema Valore e Cultura di un’azienda costruttrice di PLC IEC EN 61131-2 Fase di introduzione 3-5 anni Fase di mantenimento del prodotto > 10 anni Fase Service > 5 anni 18 anni < Ciclo di vita di un controllore Saia®PCD < 25 anni Fase di transizione Generazione successiva con compatibilità dei programmi Il consorzio di bonifica della romagna occidentale Comprensorio: Kmq 2.005 Rete canali: Km 962 Canali di scolo: Km 486 Canali promiscui (scolo e irrigazione): Km 476 Condotte tubate irrigue: Km 465 Impianti idrovori: n° 19 Casse d'espansione: n° 2 Impianti irrigui: n° 33 Costituito il 1 Gennaio 1988, ha funzioni operative , in tema di gestione (manutenzione, esercizio e tutela delle opere, degli impianti e delle risorse naturali) e funzione propositiva , in tema di pianificazione . Le attività che qualificano particolarmente il Consorzio per l’elevato contenuto tecnico che lo contraddistingue sono la progettazione, esecuzione e direzione di lavori con personale e mezzi propri. L’attività di irrigazione rappresenta un potente motore di sviluppo dell’economia locale (frutticoltura e orticoltura). L’irrigazione avviene attraverso canali consorziali e condotte in pressione. Mappa degli impianti in pressione Mappa degli impianti di scorrimento Funzioni di irrigazione, uso industriale e civile al grezzo.Distribuzione ad una pressione non inferiore a 4 atm. Funzioni di scolo e irrigazione Circa 11.000 ettari e 1.500 aziende agricole Situazione esistente e limitazioni • Sistema dedicato di “telemetria” • Grandi difficoltà nel gestire ampliamenti e modifiche • Totale dipendenza dal fornitore unico sia per l’hardware che per il software di gestione e analisi • Impossibilità di gestire efficacemente automazioni e logiche di gestione. • Qualità della visibilità degli impianti condizionata dall’unico vettore di comunicazione Una delle bocche di presa sul CER Il progetto Telecontrollo: obiettivi • Più sicurezza ed efficienza nella gestione degli impianti rendendo il consorzio il più possibile indipendente dai fornitori e dai vettori di comunicazione. • Più apertura: basato su sistemi commerciali “aperti”: PLC e di mercato. Scada • Più potenza, espandibilità e flessibilità delle funzionalità con l’automazione e il nuovo paradigma: Telemetria+RTU+Automazioni = PLC. • Più sicurezza: periferiche sempre disponibili con doppio vettore di comunicazione in ogni stazione periferica • Più indipendenza: Scada commerciale Insight: doppio vettore di comunicazione • Doppio vettore su tutte le periferiche PLC: RF+GSM • Uso di tecnologia innovativa: IP su RF per mantenere i vantaggi della tecnologia RF (già esistente) e ridurne gli svantaggi (polling). • Tunnelling PPP sul vettore RF per veicolare protocolli IP (HTTP, SbusUDP, ModbusIP) • Comunicazioni con il centro di Telecontrollo con protocollo Sbus UDP (IP). • Comunicazioni intra-stazioni via Sbus UDP (RF) e Sbus (GSM) • Implementazione del vettore GSM di back-up “full”: interrogazioni via SMS, invio di SMS di allarme, telecontrollo d’emergenza e comunicazione intra-stazioni. Architettura rete di comunicazione Provider GSM Sensori e comandi Rs232 Attuatori (Pompe, etc) Rete in fibra ottica Lepida Rs232 PLC Tunnelling PPP Modem TETRA Nodo di rete dell’infrastruttura “ERretre” Sensori e comandi Rs232 PLC Attuatori (Pompe, etc) Tunnelling PPP Centro raccolta dati Consorzi di Bonifica FTP Server ARPA elaborazione dati meteo Rs232 Modem TETRA Un sito come esempio Distribuzione tubata in pressione costituita da una stazione di pompaggio e da una rete di condotte di adduzione e distribuzione, comprensiva di gruppi di consegna - o idranticollocati ai bordi delle aziende agricole beneficiarie. Dati Impianto: 5 elettropompe di distribuzione Potenza 800Kw Portata 589 l/s Area servita 1.992 ettari Prevalenza 85 metri Vista bacino e meteo Vista bacino Vista fabbricato Un sito come esempio Pronti per entrare… Vista interna del sito: quadri e pompe Dettaglio antenna GSM Dettaglio pompe Un sito come esempio • Alimentazione ridondata UPS • Radio RF • PLC • Modem GSM • Batterie UPS Pannello operatore Web locale Dettaglio quadro elettrico Un sito come esempio Pagina Scada dello schema Schema progettuale Pagina Scada della centrale Santerno-Senio 3 Esempio di grafico I BENEFICI OTTENUTI • Maggiore sicurezza e affidabilità grazie al doppio vettore di comunicazione. • Ottimizzazione dei costi dei vettori di comunicazione • Controllo completo e dedicato ai bisogni del consorzio (automazione) • Velocità e tranquillità nell’implementare modifiche ed aggiornamenti • Ottimizzazione delle risorse uomo per la gestione dei bacini • Riduzione delle richieste energetiche • Ottimizzazione delle risorse idriche Chi, Cosa, Come, Dove, Quando? Ammodernamento impianto… Anno:2011/12 100.000Ab.Equiv. 14.000mc/giorno Cogenerazione da Biogas per 1.3GWh/anno >2500 I/O fisici Il valore delle Immagini… Vecchio pulpito allarmi Vecchio pulpito di comando Innovare, Integrando! Il nuovo pulpito di comando Integrazione: WebOP+sinottico… I compiti e gli obiettivi Sistema industriale sicuro ed affidabile Backup tra le due CPU Master Topologia interamente Ethernet con protocolli multipli e paralleli Comunicazioni Aperte per: integrare alcuni dei sistemi esistenti Integrazione con il sistema di Telecontrollo esistente Essere aperti a future espansioni Capacità di gestire migliaia di I/O Prezzo inferiore ai concorrenti Quadri Masters Cogeneratori Vista CAD del depuratore L’Architettura Master 1 (Main) Master 2 Le CPU Master si sincronizzano WD<>INB1 elementi interni di memoria (R,T,C,F) WD<>INB1 ETH Ethernet Rame Rame/ Fibra Rame/ Fibra Il Master scrive le uscite agli Slave Patch Gli Slave (SMART RIO e CPU) scrivono lo stato dei loro Ingressi ad entrambi i Master Patch alle Unità esistenti Ethernet Fibra Ottica Grigliatura Ai RIO Ethernet e alle CPUs in campo Cabina Elettrica Digestore Bottini Digestore Disidratazione Il Master configura e carica il codice applicativo locale di Reagenti tutti gli SmartRIO Sollevamento Flottazione Antincendio HWTurbo Sollevamento Fanghi Sala Controllo Gli SMART RIO e le CPU comunicano tra loro Filtrazione Gli elementi chiave Tecnologia innovativa, semplice e affidabile per la soddisfazione del cliente e degli utenti I/O remoti intelligenti Ethernet per funzionalità estese e semplice manutenzione/gestione. Un unico ambiente di sviluppo con Software applicativo portabile su tutte le piattaforme utilizzate (CPU, RIO) Partnership concreta: pieno supporto R&D della casa madre anche nella fase di progettazione Lavagna dell’incontro a Murten (Svizzera) Perche Saia Burgess Controls? Catena del valore sicura ed affidabile (tecnologia, integrazione, implementazione) Ammodernamento mirato e integrato: Integrazione degli apparati esistenti, affiancamento e sostituzione delle sezioni critiche, riutilizzo di gran parte dei cablaggi esistenti: si è sostituito ciò che si è voluto sostituire! Uscita sul Rio Granarolo Partnership concreta: pieno supporto anche nella fase di progettazione (p.es: task di comunicazione dedicato) Massima efficienza nell’ Engineering, Installazione e Messa in servizio: 38 giorni Apertura nelle comunicazioni: aperto all’esistente (ProfibusDP, Modbus, ModbusIP) e alle integrazioni future (BacNet) Un unico ambiente di sviluppo con Software portabile su tutte le piattaforme Prezzo altamente concorrenziale I Benefici + Libertà: Prodotti e tecnologie “commerciali” Sistemi aperti, programmabili, flessibili, espandibili e integrabili + Sicurezza: Piattaforme industriali robuste e affidabili con cicli di vita > 15 anni Totale compatibilità del software applicativo tra famiglie di prodotto e tra generazioni di famiglie 18 anni < Ciclo di vita di un controllore Saia®PCD < 25 anni IEC EN 61131-2 Generazione successiva con compatibilità dei programmi + Apertura: Integrazione sicura, sia verso il centro di Telecontrollo esistente che dei dispositivi di campo presenti e futuri. Alte prestazioni nelle comunicazioni e supporto a protocolli multipli Grazie per l’attenzione!

Scaricare