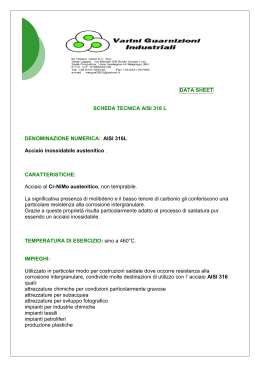

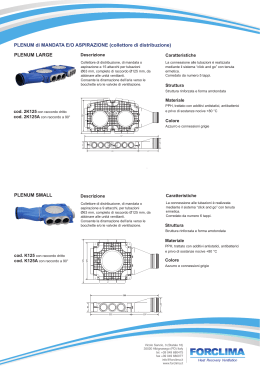

1. INTRODUZIONE ...................................................................................................................................2 2. 2.1. 2.1.1. 2.1.2. 2.2. 2.2.1. 2.3. 2.3.1. 2.3.2. 2.3.2.1. 2.3.2.2. 2.3.2.3. 2.3.2.4. 2.3.2.5. 2.3.2.6. 2.3.3. 2.4. 2.4.1. 2.4.2. 2.5. 2.5.1. 2.5.1.1. 2.5.1.2. 2.5.1.3. 2.5.1.4. 2.5.1.5. 2.5.2. 2.5.2.1. 2.5.2.2. 2.5.2.3. 2.6. 2.6.1. 2.6.2. 2.7. 2.7.1. 2.7.2. CARATTERISTICHE DEGLI IMPIANTI IN OGGETTO.........................................................................4 Impianto di climatizzazione a servizio dei locali uffici e locali accessori ................................................4 Descrizione dell’impianto .......................................................................................................................4 Dati tecnici e prestazioni dell’impianto ...................................................................................................5 Impianto di estrazione aria a servizio dei locali uffici e locali accessori. ................................................5 Descrizione dell’impianto .......................................................................................................................5 Impianto di climatizzazione, pressurizzazione, controllo temperatura ed umidità, filtrazione assoluta e ricambio aria a servizio dei locali produzione ........................................................................................5 Normativa di riferimento ........................................................................................................................5 Descrizione dell’impianto .......................................................................................................................6 Unità di trattamento aria ed estrattori ....................................................................................................6 Linee idrauliche di adduzione acqua calda e refrigerata........................................................................7 Distribuzione aeraulica ..........................................................................................................................7 Termoregolazione .................................................................................................................................7 Umidificatori...........................................................................................................................................8 Generatori .............................................................................................................................................8 Dati tecnici e prestazioni dell’impianto ...................................................................................................8 Impianto di riscaldamento e condizionamento a servizio dei locali magazzini.......................................8 Descrizione dell’impianto .......................................................................................................................8 Dati tecnici e prestazioni dell’impianto ...................................................................................................9 Centrale termo-frigorifera e sistema di produzione dell’acqua calda sanitaria .......................................9 Descrizione dell’impianto .......................................................................................................................9 Generatori termici e distribuzione fluido riscaldato ..............................................................................10 Generatori frigoriferi e distribuzione fluido raffreddato .........................................................................10 Impianto di produzione dell’acqua calda sanitaria ...............................................................................11 Componenti idrauliche ausiliarie ..........................................................................................................11 Apparecchiature di termoregolazione ..................................................................................................12 Dati tecnici e prestazioni dei generatori ...............................................................................................12 Gruppi termici ......................................................................................................................................12 Refrigeratore d’acqua a servizio dei locali produzione ........................................................................12 Refrigeratore d’acqua a servizio dei locali produzione ........................................................................12 Impianto di produzione e distribuzione aria compressa .......................................................................12 Descrizione dell’impianto .....................................................................................................................13 Dati tecnici e prestazioni del compressore d’aria ................................................................................13 Impianto di aspirazione ed abbattimento polveri .................................................................................13 Descrizione dell’impianto .....................................................................................................................13 Dati tecnici e prestazioni dell’impianto .................................................................................................14 3. 3.1. 3.2. 3.2.1. 3.2.2. 3.2.3. 3.3. 3.3.1. 3.3.2. 3.4. 3.4.1. 3.4.2. CARATTERISTICHE TECNICHE DEI COMPONENTI .......................................................................14 Collettori di distribuzione .....................................................................................................................14 Tubazioni .............................................................................................................................................14 Tubazioni per acqua calda e refrigerata ..............................................................................................14 Tubazioni zincate ................................................................................................................................15 Tubazioni multistrato Pe/alluminio .......................................................................................................15 Organi di intercettazione, di regolazione e di misura ...........................................................................16 Organi di intercettazione e regolazione ...............................................................................................16 Organi di misura ..................................................................................................................................17 Unità di trattamento aria (UTA)............................................................................................................17 UTA 1 – reparto Polveri – Caratteristiche tecniche ..............................................................................19 UTA 2 – reparto Liquidi – Caratteristiche tecniche ..............................................................................19 1 3.4.3. 3.4.4. 3.5. 3.5.1. 3.5.2. 3.5.3. 3.6. 3.6.1. 3.6.1.1. 3.6.1.2. 3.6.1.3. 3.7. 3.7.1. 3.7.2. 3.8. 3.8.1. 3.8.2. 3.8.3. 3.8.4. 3.9. 3.10. 3.11. 3.12. 3.13. 3.14. 3.14.1. 3.14.2. 3.15. 3.16. 3.17. 3.18. 3.18.1. 3.18.2. 3.19. 3.19.1. 3.19.2. 3.20. 3.21. 3.22. 3.23. 3.24. 3.25. Estrattore 1 – reparto Polveri – Caratteristiche tecniche .....................................................................19 Estrattore 2 – reparto Liquidi – Caratteristiche tecniche ......................................................................19 Canali ..................................................................................................................................................20 Canali a sezione quadrata o rettangolare ............................................................................................20 Canali a sezione circolare per impianti di climatizzazione ...................................................................21 Canali a sezione circolare per impianti di aspirazione polveri .............................................................22 Isolamenti termici ................................................................................................................................22 Isolamento termico delle tubazioni e dei recipienti ..............................................................................22 Tubazioni per acqua calda ..................................................................................................................22 Tubazioni per acqua refrigerata, calda/refrigerata e valvolame a servizio ...........................................22 Finiture isolanti ....................................................................................................................................22 Componenti della regolazione automatica...........................................................................................23 Elementi sensibili.................................................................................................................................23 Organi finali di regolazione acqua calda/refrigerata ............................................................................23 Distributori d'aria..................................................................................................................................24 Terminali filtranti a soffitto....................................................................................................................24 Valvole di ventilazione .........................................................................................................................24 Griglie di ripresa con filtro ....................................................................................................................24 Griglie di presa aria esterna ed espulsione .........................................................................................24 Serrande tagliafuoco rettangolari con certificazione europea EN 1366-2 ............................................25 Condotti flessibili per aria isolati ..........................................................................................................25 Aerocondizionatore pensile da parete .................................................................................................25 Produttore di vapore elettrico a resistenze immerse ...........................................................................25 Ventilconvettori verticali mantellati a pavimento ..................................................................................25 Refrigeratori d’acqua ...........................................................................................................................26 Refrigeratore per locali magazzini, uffici, locali di servizio ...................................................................26 Refrigeratore per locali produzione .....................................................................................................27 Gruppo termico in acciaio a condensazione .......................................................................................30 Bollitore bivalente per la produzione di acqua calda sanitaria .............................................................30 Collettore solare ..................................................................................................................................31 Pompe di circolazione .........................................................................................................................31 Pompe di circolazione elettroniche a rotore bagnato singole o gemellari ............................................31 Pompe di circolazione elettroniche in linea gemellari ..........................................................................31 Terminali idronici radianti.....................................................................................................................32 Radiatori ad elementi tubolari ..............................................................................................................32 Radiatori in acciaio tipo scaldasalviette ...............................................................................................32 Canna fumaria .....................................................................................................................................32 Unità filtrante a cartucce per impianto di aspirazione ed abbattimento polveri ....................................33 Ventilatore centrifugo direttamente accoppiato per aspirazione polveri...............................................33 Box insonorizzante per ventilatore ......................................................................................................34 Braccio aspirante autoportante............................................................................................................34 Sistema per il controllo elettronico del ventilatore di aspirazione ........................................................35 2 1. INTRODUZIONE La presente relazione ha per oggetto la descrizione di tutte le opere occorrenti per la realizzazione degli impianti meccanici da installare a servizio dello stabilimento della Ditta SERIS S.r.l. Gli impianti meccanici in oggetto e più specificatamente descritti nel seguito possono essere suddivisi, in base alla tipologia di locali serviti ed alle caratteristiche costruttive, in: - Impianto di climatizzazione a servizio dei locali uffici e locali accessori. Impianto di estrazione aria a servizio dei locali uffici e locali accessori. Impianto di climatizzazione, pressurizzazione, controllo temperatura ed umidità, filtrazione assoluta e ricambio aria a servizio dei locali produttivi. Impianto di riscaldamento e condizionamento a servizio dei locali ad uso magazzino. Centrale termo-frigorifera e sistema di produzione dell’acqua calda sanitaria Impianto di produzione e distribuzione aria compressa Impianto di aspirazione ed abbattimento polveri Trattandosi di in impianto molto particolare e complesso, che in alcuni casi specifici coinvolge anche l’impianto elettrico generale e l’impianto a bordo macchina, si precisa quanto è di competenza dell’impiantistica meccanica e quanto di competenza dell’impiantistica elettrica: a carico impianti meccanici - Fornitura ed installazione sonde, valvole motorizzate, regolatori ed in generale di tutte le apparecchiature di regolazione - Fornitura, installazione e programmazione dei sistemi di regolazione e controllo - Collegamento dell’alimentazione elettrica alle singole apparecchiature in centrale termica quali caldaie, bruciatori e pompe di circolazione a carico impianti elettrici - Collegamento di tutte le apparecchiature di regolazione cui sopra - Montaggio e collegamento regolatori, sonde di temperatura e dei gruppi di regolazione remota velocità ventiloconvettori - Fornitura ed installazione dei quadri elettrici a servizio impianti meccanici - Collegamento di tutte le apparecchiature elettriche che lo richiedono (unità esterne, ventilatori, ventilconvettori, ecc.) Le ditte dovranno coordinarsi ed interfacciarsi al fine di trasmettersi tutte le informazioni necessarie, in particolare per quanto concerne potenza delle apparecchiature, tensione di alimentazione, caratteristiche segnali di regolazione, ecc. restando in solido responsabili del corretto montaggio e della regolare funzionalità degli impianti. A tal fine la ditta degli impianti meccanici trasmette alla ditta degli impianti elettrici l’elenco delle apparecchiature che intende acquistare, con i relativi dati di funzionamento, affinchè questa ne prenda visione e verifichi la compatibilità con le proprie apparecchiature e prescrizioni e la sottoscriva per approvazione. La forma, le dimensioni e le principali caratteristiche delle opere da eseguire sono illustrate nelle descrizioni tecniche nel seguito riportate e negli elaborati tecnici allegati al presente progetto esecutivo, che fanno parte integrante dello stesso. 3 2. CARATTERISTICHE DEGLI IMPIANTI IN OGGETTO 2.1. Impianto di climatizzazione a servizio dei locali uffici e locali accessori 2.1.1. Descrizione dell’impianto L’impianto in oggetto verrà installato a servizio dei locali ad uso uffici, refettorio, infermeria, spogliatoi, servizi igienici ed officina; la distribuzione planimetrica dei locali sopra elencati consente la realizzazione di un unico impianto collegato alla centrale termo-frigorifera tramite linee idrauliche dedicate. Le linee idrauliche di alimentazione dell’impianto di climatizzazione presenteranno un percorso, dalla centrale termica ai collettori di distribuzione, localizzato all’interno del fabbricato principale, al di sopra della controsoffittatura dei locali produttivi e dei locali magazzini. Le tubazioni di collegamento verranno realizzate in acciaio galvanizzato coibentate con gomma elastomerica a cellule chiuse in classe 1 di reazione al fuoco e/o lana minerale, con spessori conformi a quanto previsto dalle normative vigenti in materia. Le tubazioni coibentate verranno rivestite con pellicola in PVC semi rigido per i tratti installati all’interno di vani tecnici (controsoffittature e cavedi) ed in lamierino d’alluminio per i tratti installati a vista o in centrale termica. All’interno di ogni locale, ad esclusione dei locali wc e docce, verranno installati uno o più terminali idronici ventilati del tipo a pavimento a vista (ventilconvettori) a singola batteria dotati di proprio comando ambiente a parete, tali terminali svolgeranno la funzione di riscaldamento invernale e condizionamento estivo. Ogni ventilconvettore dovrà essere fornito in versione verticale per installazione a vista, completo di mantello di copertura e zoccoli di appoggio a pavimento. I dispositivi regolazione dei singoli ventilconvettori comprendono il comando remoto a parete, il modulo di regolazione principale installato a bordo macchina e la valvola a tre vie di regolazione della portata idraulica installata a anch’essa a bordo macchina. I locali wc e docce verranno dotati del solo riscaldamento invernale mediante l’installazione di terminali idronici radianti (radiatori ad elementi tubolari, termoarredi – scalda salviette) in acciaio dotati di valvole termostatiche. L’alimentazione idraulica dei singoli terminali verrà realizzata secondo la tipologia “orizzontale a zone”, ogni zona verrà realizzata mediante l’installazione di una coppia di collettori di distribuzione del tipo componibile in ottone. L’impianto di distribuzione idraulica installato a servizio dei ventilconvettori sarà interessato alternativamente da acqua calda o refrigerata, mentre l’impianto di distribuzione idraulica installato a servizio dei radiatori sarà interessato unicamente da acqua calda per la fase di riscaldamento invernale. I collettori di distribuzione sia dei terminali ventilati che dei terminali radianti, dovranno essere coibentati ed alloggiati all’interno di apposite cassette porta-collettori da incasso. Le linee idrauliche derivate dai collettori verranno realizzate con tubazioni multistrato coibentate posate al di sotto della pavimentazione dei locali, pertanto dovranno essere prive di giunzioni intermedie non ispezionabili. Le condotte di raccolta e scarico condensa a servizio dei terminali ventilati verranno realizzate con tubazioni in polipropilene ad innesto dotate di bicchiere e guarnizione elastomerica, dovrà essere evitato l’utilizzo di tubazioni in polietilene con giunzione tramite saldatura. La tipologia e quantità dei terminali idronici, i componenti del sistema di regolazione di ogni singolo terminale, il percorso, diametro e tipologia delle tubazioni idrauliche di adduzione e scarico, la posizione e dimensione dei collettori di distribuzione sono indicate nelle relative tavole grafiche di progetto. 4 2.1.2. Dati tecnici e prestazioni dell’impianto Le condizioni climatiche da mantenere all’interno dei locali saranno: - Temperatura ambiente in regime di riscaldamento invernale: 20°C ± 2 - Temperatura ambiente in regime di condizionamento estivo: 25°C ± 2 - Umidità relativa: Non controllata I fluidi di alimentazione dei terminali avranno le seguenti caratteristiche - Temperatura di mandata/ritorno del fluido termovettore in regime di riscaldamento: 70/60°C (max.) 50/40°C (min.) - Temperatura di mandata/ritorno del fluido termovettore in regime di raffrescamento: 7/12°C La regolazione della temperatura del fluido termovettore in regime di riscaldamento avverrà tramite un sistema di regolazione climatica installato all’interno della centrale termica. 2.2. Impianto di estrazione aria a servizio dei locali uffici e locali accessori. 2.2.1. Descrizione dell’impianto L’impianto in oggetto verrà installato a servizio dei locali wc e spogliatoio uomini, tali locali risultano infatti privi di aperture di ventilazione naturale; risulta pertanto necessaria la realizzazione i un impianto di ventilazione meccanica. L’impianto di ventilazione verrà costituito da n.2 estrattori cassonati del tipo con ventilatore centrifugo direttamente accoppiato, un estrattore verrà installato a servizio dei locali wc ed un estrattore verrà installato a servizio del solo locale spogliatoio uomini. L’estrazione dell’aria da singoli locali avverrà tramite diffusori di ripresa aria tipo valvole di ventilazione collegati agli estrattori mediante canalizzazioni circolari in lamiera zincata, le canalizzazioni verranno installate all’interno di controsoffitti, vani tecnici e, per la parte terminale, all’interno dei locali magazzino e depuratore. In corrispondenza dei punti di attraversamento delle pareti REI dovranno essere installate serrande tagliafuoco con caratteristiche di resistenza maggiori o uguali a quelle della struttura attraversata. I punti di espulsione dell’aria estratta saranno localizzati all’esterno dei fabbricati e costituiti da terminali in lamiera zincata dotati di reti antivolatile. 2.3. Impianto di climatizzazione, pressurizzazione, controllo temperatura ed umidità, filtrazione assoluta e ricambio aria a servizio dei locali produzione 2.3.1. Normativa di riferimento L’impianto in oggetto è finalizzato al mantenimento delle condizioni di qualità dell’aria necessarie allo svolgimento della specifica attività produttiva che si svolgerà all’interno dei locali (produzione di preparati omeopatici), pertanto l’impianto in oggetto è stato dimensionato secondo quanto previsto dalla normativa ISO 14644-1, la quale ha per oggetto la classificazione dei locali definiti come “camere bianche” e le relative tipologie di impianti di trattamento e filtrazione aria. 5 La norma in oggetto stabilisce i valori di ricircolo dell’aria, le caratteristiche dei filtri da utilizzare in relazione alla categoria dei locali, le condizioni di sovrappressione di detti locali e le norme costruttive generali per la diffusione dell’aria in ambiente. I locali produttivi in oggetto rientrano nella classificazione ISO 8 della Norma ISO 14644-1 (corrispondente alla classe 100.000 della norma F.S.209 D). 2.3.2. Descrizione dell’impianto Poiché i locali produttivi sono suddivisi in due zone differenziate dalla tipologia di produzione svolta (produzione “polveri” e produzione “liquidi”) l’impianto a servizio dei locali produttivi sarà costituito da due impianti aeraulici indipendenti e da due unità di trattamento aria con caratteristiche differenti. Le condizioni termo-igrometriche da mantenere all’interno degli ambienti risultano infatti differenti per le due zone produttive. Ogni impianto sarà costituito dai seguenti elementi: - Unità di trattamento aria ed estrattore Canalizzazioni di mandata, ripresa, espulsione e presa aria esterna Terminali filtranti di mandata Diffusori di ripresa Sistema di termoregolazione Impianto idraulico di collegamento alla centrale termo-frigorifera 2.3.2.1. Unità di trattamento aria ed estrattori Le due unità di trattamento aria (UTA Liquidi ed UTA Polveri) verranno collocate all’interno di un locale tecnico dedicato adiacente al locale identificato come “magazzino 1”, gli estrattori d’aria saranno collocati aldi sopra delle relative unità di trattamento aria. la funzione svolta da tali unità consiste nel trattamento dell’aria esterna mediante filtrazione multistadio, riscaldamento, raffreddamento, deumidificazione, umidificazione; a seguito del trattamento l’aria viene immessa in ambiente alle condizioni termo-igrometriche adeguate; l’aria ambiente viene espulsa all’esterno tramite i due estrattori. Le unità di trattamento aria dovranno avere caratteristiche conformi all’applicazione prevista, le caratteristiche tecniche e costruttive delle unità di trattamento e degli estrattori sono elencate nei paragrafi successivi e riassunte nelle schede tecniche allegate al progetto. I componenti principali di ogni unità di trattamento aria saranno: - Serranda motorizzata di presa aria esterna Ventilatori di mandata di tipo plug-fan (senza coclea, con accoppiamento diretto al motore) controllato da inverter; Batteria di pre-riscaldamento alimentata ad acqua calda Batteria di raffreddamento alimentata ad acqua refrigerata Batteria di post-riscaldamento alimentata ad acqua calda Filtro gravimetrico (efficienza G4; Filtro a tasche rigide (efficienza F9) intermedio; Filtro a tasche rigide (efficienza F9) in mandata aria; Sezione di umidificazione con distributore di vapore; I componenti principali di ogni estrattore saranno: - Ventilatori di mandata di tipo plug-fan (senza coclea, con accoppiamento diretto al motore) controllato da inverter; 6 2.3.2.2. Linee idrauliche di adduzione acqua calda e refrigerata Le unità di trattamento aria saranno alimentate con acqua calda e refrigerata provenienti dalla centrale termofrigorifera, le tubazioni di adduzione verranno realizzate in acciaio nero senza saldatura con giunzioni realizzate mediante saldatura. le tubazioni idrauliche verranno coibentate con gomma elastomerica a cellule chiuse in classe 1 di reazione al fuoco e lana minerale, con spessori conformi a quanto previsto dalle normative vigenti in materia. Le tubazioni coibentate verranno rivestite con pellicola in PVC semi rigido per i tratti installati all’interno di vani tecnici (controsoffittature e cavedi) ed in lamierino d’alluminio per i tratti installati a vista nel locale UTA. Le tubazioni dovranno risultare complete di tutti gli accessori di controllo, regolazione, intercettazione, sfiato e scarico occorrenti. Il percorso delle tubazioni sarà localizzato prevalentemente all’interno del controsoffitto del locale “magazzino 1”. 2.3.2.3. Distribuzione aeraulica Per l’immissione dell’aria trattata in ambiente dovranno essere realizzate due distinte reti aerauliche sia di mandata che di ripresa aria, ognuna collegata alla rispettiva unità di trattamento aria. Le nuove canalizzazioni saranno idonee alla funzione di condizionamento e riscaldamento; le dorsali principali di mandata e ripresa aria verranno realizzate con pannello in poliuretano espanso, di densità 52±2 kg/mc, spessore 20mm, rivestito su ambo i lati con alluminio, goffrato esternamente e liscio internamente, di spessore 80 micron. Le canalizzazioni principali di mandata e ripresa aria verranno installate all’interno del controsoffitto dei locali produttivi e del locale “magazzino 1”. Alle canalizzazioni principali di ogni impianto verranno collegati, tramite canalizzazioni circolari flessibili opportunamente coibentate, terminali di mandata completi al loro interno di filtri assoluti (efficienza H13). L’aspirazione (ripresa) dell’aria ambiente avverrà tramite griglie in alluminio ad alette inclinate installate a parete, in prossimità del pavimento di ogni locale, complete di plenum di raccordo in lamiera zincata con attacco circolare ogni griglia di ripresa verrà dotata al proprio interno di filtro piano (efficienza G3); il collegamento tra i plenum e le canalizzazioni di ripresa principali verrà realizzato con canalizzazioni circolari spiroidali in lamiera zincata. Le dorsali principali di ripresa e le dorsali principali di mandata dovranno essere installe sovrapposte al fine di consentire la derivazione dei canali secondari da entrambi i lati, le quote di posa sono indicate nelle rispettive tavole grafiche di progetto. Particolare cura dovrà essere prestata, in fase esecutiva, alla corretta distribuzione dei punti di ripresa in ambiente, al fine di ottenere un flusso d’aria ottimale all’intero di ogni locale per effettuare un “lavaggio” dell’aria ambiente completo per garantire le condizioni di qualità dell’aria richieste dalla Normativa ISO 14644-1 in relazione alla categoria dei locali in oggetto. Le unità di trattamento aria provvederanno inoltre al mantenimento della pressione positiva all’interno dei locali lavorazione rispetto ai locali adiacenti, la sovrapressione ambiente è richiesta dalla Normativa ISO 14644-1 al fine di impedire la contaminazione degli ambienti trattati. 2.3.2.4. Termoregolazione Entrambe le unità di trattamento aria verranno dotate di tutte le apparecchiature di termoregolazione e controllo necessarie al funzionamento delle stesse ed al mantenimento delle condizioni termo-igrometriche richieste, le funzioni svolte dal sistema di termoregolazione saranno: - Mantenimento della temperatura ambiente al valore di set-point impostato con limiti massimo e minimo di temperatura di mandata Mantenimento dell’umidità relativa ambiente al valore di set-point impostato con limite massimo in mandata Mantenimento delle condizioni di sovrapressione al valore di set-point impostato Mantenimento della portata aria costante al progressivo deperimento dei filtri Protezione antigelo Segnalazione dell’esaurimento di ogni sezione filtrante 7 - Programmazione oraria dei regimi di funzionamento dell’impianto 2.3.2.5. Umidificatori Entrambe le unità di trattamento aria verranno dotate di umidificatore a vapore del tipo ad elettrodi immersi per il mantenimento dell’umidità ambiente durante le fasi di riscaldamento invernale; gli umidificatori verranno installati in prossimità delle relative unità di trattamento aria. 2.3.2.6. Generatori L’energia termica e frigorifera necessaria all’alimentazione delle unità di trattamento aria verrà fornita dalla centrale termo-frigorifera. 2.3.3. Dati tecnici e prestazioni dell’impianto Le condizioni climatiche da mantenere all’interno dei locali saranno: Reparto “Polveri” - Temperatura ambiente costante: 20°C ± 2 - Umidità relativa ambiente costante: 35% - Portata d’aria massima dell’unità di trattamento (regolata tramite inverter): 30.000 mc/h - Portata d’aria massima dell’estrattore (regolata tramite inverter): 30.000 mc/h Reparto “Liquidi” - Temperatura ambiente in regime di riscaldamento invernale: 19 – 20 °C - Temperatura ambiente in regime di condizionamento estivo: 20 - 22°C - Umidità relativa ambiente massima: 55% - Umidità relativa ambiente minima: 35% - Portata d’aria massima dell’unità di trattamento (regolata tramite inverter): 26.000 mc/h - Portata d’aria massima dell’estrattore (regolata tramite inverter): 26.000 mc/h I fluidi di alimentazione di entrambi gli impianti avranno le seguenti caratteristiche - Temperatura di mandata/ritorno del fluido termovettore caldo: 70/60°C - Temperatura di mandata/ritorno del fluido termovettore raffreddato: 0/5°C 2.4. Impianto di riscaldamento e condizionamento a servizio dei locali magazzini 2.4.1. Descrizione dell’impianto I locali adibiti a magazzino, destinati allo stoccaggio delle materie prime confezionate e del prodotto finito confezionato, verranno dotati di un impianto di riscaldamento invernale e condizionamento estivo costituito da terminali idronici ventilati tipo aerocondizionatori alimentati dalla centrale termo-frigorifera. I terminali idronici ventilati saranno del tipo pensile a parete con motore elettrico a doppia velocità al fine di differenziare la portata d’aria dal funzionamento estivo al funzionamento invernale, il controllo dei terminali avverrà tramite sonde di temperatura ambiente che interverranno sulla sezione ventilate dei terminali con logica 8 di tipo On-Off. L’impostazione della temperatura di set-point ambiente e degli orari di funzionamento verrà effettuata tramite un regolatore digitale unico installato in quadro elettrico. Ogni terminale idronico sarà dotato di accessori idraulici di sfiato, scarico ed intercettazione. L’alimentazione idraulica dei singoli terminali verrà realizzata secondo la tipologia “a dorsale”, ogni zona terminale verrà pertanto alimentato mediante uno stacco realizzato sulla tubazione di alimentazione principale (dorsale) L’impianto di alimentazione idraulica installato a servizio degli aerocondizionatori sarà interessato alternativamente da acqua calda o refrigerata. Le tubazioni di alimentazione verranno realizzate in acciaio galvanizzato e coibentate con gomma elastomerica a cellule chiuse in classe 1 di reazione al fuoco, con spessori conformi a quanto previsto dalle normative vigenti in materia. Le tubazioni coibentate verranno rivestite con pellicola in PVC semi rigido per i tratti installati all’interno di vani tecnici (controsoffittature) ed in lamierino d’alluminio per i tratti installati a vista o in centrale termica. Le condotte di raccolta e scarico condensa a servizio dei terminali ventilati verranno realizzate con tubazioni in polipropilene ad innesto dotate di bicchiere e guarnizione elastomerica, dovrà essere evitato l’utilizzo di tubazioni in polietilene con giunzione tramite saldatura. La tipologia e quantità dei terminali idronici, i componenti del sistema di regolazione di ogni singolo terminale, il percorso, diametro e tipologia delle tubazioni idrauliche di adduzione e scarico sono indicate nelle relative tavole grafiche di progetto. 2.4.2. Dati tecnici e prestazioni dell’impianto Le condizioni climatiche da mantenere all’interno dei locali saranno: - Temperatura ambiente minima in regime di riscaldamento invernale: 15°C - Temperatura ambiente massima in regime di condizionamento estivo: 25°C - Umidità relativa: Non controllata 2.5. Centrale termo-frigorifera e sistema di produzione dell’acqua calda sanitaria 2.5.1. Descrizione dell’impianto L’energia termica e frigorifera necessaria ad alimentare gli impianti precedentemente descritti verrà prodotta dalla centrale termo-frigorifera collocata in aderenza alla parete esterna del locale “magazzino 1”. La centrale termo-frigorifera comprende i seguenti componenti principali: - N.2 gruppi termici a condensazione per la produzione di acqua calda ad uso riscaldamento completi di collettore fumi Gruppo frigorifero installato all’esterno del locale per la produzione di acqua refrigerata a servizio delle unità di trattamento aria dei locali produzione Gruppo frigorifero installato all’esterno del locale per la produzione di acqua refrigerata a servizio degli impianti di climatizzazione dei locali magazzini, uffici e servizi Serbatoio bivalente per la produzione e lo stoccaggio dell’acqua calda sanitaria Serbatoio inerziale di accumulo dell’acqua refrigerata a servizio delle unità di trattamento aria dei locali produzione Serbatoio inerziale di accumulo dell’acqua refrigerata a servizio degli impianti di climatizzazione dei locali magazzini, uffici e servizi Collettori di distribuzione dell’acqua calda e refrigerata Elettropompe di circolazione Organi ausiliari di intercettazione, controllo e regolazione 9 2.5.1.1. Generatori termici e distribuzione fluido riscaldato I gruppi termici, della potenza utile unitaria di 370 kW, saranno del tipo in acciaio a condensazione con bruciatore modulante alimentati a gas metano, dovranno essere forniti completi di centralina di regolazione in cascata e delle relative sonde di temperatura per la gestione della potenza termica erogata da un minimo di 110 kW ad un massimo di 740 kW. I generatori dovranno essere dotati di tutte le apparecchiature di sicurezza a norme INAIL e del collettore fumi di collegamento alla canna fumaria unica che verrà installata in aderenza alla parete esterna del corpo di fabbrica principale; la canna fumaria sarà del tipo in acciaio inox a doppia parete e terminerà al di sopra della copertura del fabbricato principale. La regolazione in cascata dei gruppi termici avverrà tramite la modulazione dei bruciatori e l’inserimento delle pompe di circolazione delle singole caldaie. Il posizionamento dei gruppi termici all’interno del locale centrale termica dovrà consentire le operazioni di manutenzione delle apparecchiature, dovranno pertanto essere considerati tutti gli spazi di rispetto prescritti dai costruttori delle apparecchiature installate. I gruppi termici verranno collegati ai collettori principali di mandata e ritorno dell’acqua calda dai quali si dipartiranno tutte le linee idrauliche di alimentazione dei vari impianti, i collettori dovranno essere installati a parete, su apposite staffe di sostegno, sul collettore di mandata verranno inoltre installate le pompe di circolazione. Tutte le pompe saranno del tipo gemellare (ad eccezione delle pompa di circolazione delle caldaie e dell’impianto radiatori) con motori a controllo elettronico a basso consumo energetico, ogni elettropompa dovrà essere dotata di staffa di sostegno a parete in modo tale da non costituire un peso aggiuntivo per le staffe di sostegno del collettore di mandata. Il collettore di ritorno verrà dotato di valvole di bilanciamento per ognuno dei circuiti idraulici collegati e di valvola di by-pass per l’equilibratura della portata, entrambi i collettori dovranno essere dotati di valvole di scarico. Tutte le condotte idrauliche interessate dal fluido tecnico riscaldato installate all’interno della centrale termica dovranno essere realizzate mediante tubazioni in acciaio al carbonio senza saldatura UNI 663 FE 35-1, per i diametri superiori a 2" (DN 50), con giunzione realizzata mediante saldatura e protezione finale mediante doppio strato di vernice antiruggine. Tutte le condotte idrauliche interessate dal fluido tecnico riscaldato, all'interno della centrale termica, dovranno essere realizzate mediante tubazioni in acciaio al carbonio galvanizzato a parete sottile con raccorderia tipo press-fitting per i diametri inferiori a 2" (DN 50). Le tubazioni di adduzione dell'acqua calda dovranno essere coibentate con coppelle in lana minerale e rivestite con lamierino di alluminio di spessore 6/10 mm. La tubazione di alimentazione del gas metano sarà dotata di elettrovalvola di intercettazione di tipo normalmente chiusa, posta all’esterno del fabbricato, collegata ad un rilevatore di fughe gas; il limite di fornitura della tubazione di adduzione gas metano corrisponde al punto di transizione tra la tubazione interrata e la tubazione installata a vista in corrispondenza della parete esterna del locale centrale termica. La tubazione di adduzione gas metano interata è pertanto da ritenersi esclusa dalle opere inerenti gli impianti meccanici. 2.5.1.2. Generatori frigoriferi e distribuzione fluido raffreddato All’esterno del fabbricato, in prossimità della centrale termica e del locale compressori, verranno installati due refrigeratori d’acqua; il refrigeratore a servizio dei locali produzione, collegato alle unità di trattamento aria, dovrà fornire acqua refrigerata alla temperatura di 0°C per consentire il controllo dell’umidità relativa all’interno degli ambienti destinati alla produzione. Il refrigeratore dovrà essere fornito completo di gruppo idronico costituito da n.1 pompa di circolazione gemellare installata all’interno dell’unità; le caratteristiche tecniche specifiche del refrigeratore sono elencate nei paragrafi successivi. Le tubazioni di adduzione dell’acqua refrigerata (circuito primario) collegheranno il refrigeratore d’acqua al serbatoio di accumulo inerziale della capacità di 3.000 lt installato all’interno del locale centrale termica, il serbatoio avrà la funzione di accumulo inerziale ed equilibratore idraulico tra il circuito primario ed il circuito secondario. Le tubazioni di collegamento avranno un percorso parzialmente esterno e parzialmente all’interno del locale compressori. Dal serbatoio di accumulo si dipartirà la tubazione di alimentazione dell’acqua refrigerata alle unità di trattamento aria, la pompa di circolazione del circuito secondario (U.T.A.) sarà del tipo gemellare e verrà installata in prossimità del serbatoio stesso. Il circuito idraulico in oggetto, dovrà essere caricato con miscela acqua-glicole etilenico con concentrazione del 35%. 10 Il secondo refrigeratore d’acqua alimenterà gli impianti di climatizzazione dei locali magazzini ed uffici - servizi, per la fase di raffrescamento estivo, con acqua alla temperatura di 7C, la posizione di installazione sarà localizzata in prossimità del locale compressori. Il refrigeratore dovrà essere fornito completo di gruppo idronico costituito da n.1 pompa di circolazione singola installata all’interno dell’unità; le caratteristiche tecniche specifiche del refrigeratore sono elencate nei paragrafi successivi. Le tubazioni di adduzione dell’acqua refrigerata (circuito primario) collegheranno il refrigeratore d’acqua al serbatoio di accumulo inerziale della capacità di 200 lt installato all’interno del locale centrale termica, il serbatoio avrà la funzione di accumulo inerziale ed equilibratore idraulico tra il circuito primario ed il circuito secondario. Le tubazioni di collegamento avranno un percorso parzialmente esterno e parzialmente all’interno del locale compressori. Dal serbatoio di accumulo si dipartiranno le tubazioni di alimentazione dell’acqua refrigerata ai terminali idronici dei locali magazzino, uffici e locali di servizio, le pompe di circolazione dei circuiti secondari saranno del tipo gemellare e verranno installate in prossimità del serbatoio stesso mediante un collettore di distribuzione. Ogni elettropompa dovrà essere dotata di staffa di sostegno a parete in modo tale da non costituire un peso aggiuntivo per le staffe di sostegno del collettore di mandata. Il collettore di ritorno verrà dotato di valvole di bilanciamento per ognuno dei circuiti idraulici collegati, entrambi i collettori dovranno essere dotati di valvole di scarico. Tutte le condotte idrauliche interessate dal fluido tecnico raffreddato installate all’interno della centrale termica dovranno essere realizzate mediante tubazioni in acciaio al carbonio senza saldatura UNI 663 FE 35-1, per i diametri superiori a 2" (DN 50), con giunzione realizzata mediante saldatura e protezione finale mediante doppio strato di vernice antiruggine. Tutte le condotte idrauliche interessate dal fluido tecnico raffreddato, all'interno della centrale termica, dovranno essere realizzate mediante tubazioni in acciaio al carbonio galvanizzato a parete sottile con raccorderia tipo press-fitting per i diametri inferiori a 2" (DN 50). Le tubazioni di adduzione dell'acqua refrigerata dovranno essere coibentate con coppelle in elastomero espanso, con aggiunta di uno strato in lana minerale per le sole tubazioni installate all'esterno dei fabbricati, e rivestite con lamierino di alluminio di spessore 6/10 mm. Gli organi di intercettazione, regolazione e taratura installati sulle tubazioni interessate da fluidi raffreddati dovranno essere coibentati e rivestiti con gli stessi materiali delle tubazioni sulle quali verranno installati. 2.5.1.3. Impianto di produzione dell’acqua calda sanitaria L’acqua calda sanitaria verrà utilizzata sia per fini produttivi (lavaggio dei locali, dei macchinari e delle attrezzature) che per fini igienico-sanitari (docce, wc), L’acqua calda sanitaria necessaria agli utilizzi produttivi dovrà avere una temperatura di stoccaggio, ed in certi casi di utilizzo, di 70°C con un volume di accumulo pari a 1.000 lt, la produzione dell’acqua calda sanitaria verrà effettuata mediante un bollitore ad accumulo bivalente con doppio scambiatore alimentato di gruppi termici e da un impianto solare-termico. L’ impianto solare termico, utilizzato unicamente per l’integrazione della produzione di acqua calda sanitaria, sarà costituito da n.5 collettori solari che verranno installati tramite tubazioni in rame o in acciaio inox al gruppo di pompaggio installato all’interno della centrale termica. Il circuito idraulico solare verrà collegato allo scambiatore inferiore del serbatoio di accumulo, il circuito idraulico dovrà essere caricato con fluido anti congelamento premiscelato idoneo per impianti solari-termici. Tutte le opere relative agli impianti di distribuzione dell’acqua calda sanitaria a valle del serbatoio di accumulo sono escluse dagli impianti meccanici. 2.5.1.4. Componenti idrauliche ausiliarie In aggiunta ai componenti sopra descritti dovranno essere installate tutte le apparecchiature ausiliarie necessarie alla distribuzione dell’energia termica e frigorifera nonché le relative componenti di controllo, sicurezza e termoregolazione. Le apparecchiature complementari comprendono: organi di intercettazione, organi e strumenti di termo-regolazione in campo, componenti di controllo degli impianti, componenti di sicurezza, valvole di sfiato, valvole di scarico, filtri, valvole di bilanciamento, gruppi di riempimento automatici, vasi di espansione e relative tubazioni di collegamento, collettori di distribuzione. 11 Tutti gli accessori idraulici interessati dal fluido raffreddato dovranno essere coibentati e rivestiti con gli stessi materiali delle tubazioni sulle quali verranno installati. 2.5.1.5. Apparecchiature di termoregolazione All’interno della centrale termica verranno installate le apparecchiature di termoregolazione necessarie alla gestione degli impianti, in particolare le funzioni del sistema di termoregolazione saranno le seguenti: - - Gestione dei refrigeratori d’acqua mediante: comando di marcia-arresto in funzione delle condizioni di temperatura esterna e delle richieste energetiche dei singoli impianti, acquisizione dello stato delle unità e di segnalazioni di allarme cumulativo. Gestione delle pompe di circolazione di ogni singolo circuito idraulico mediante: comando di marciaarresto in funzione delle richieste energetiche dei singoli impianti e della programmazione oraria, acquisizione dello stato di funzionamento e di segnalazione di blocco. Controllo e gestione dell’impianto solare-termico e della produzione dell’acqua calda sanitaria mediante: rilevazione delle temperature di stratificazione del serbatoio di accumulo, rilevazione della temperatura dei collettori solari, comando di marcia-arresto della pompa di circolazione, acquisizione dello stato di funzionamento e di segnalazione di blocco del circolatore solare. Controllo e gestione della temperatura di mandata del circuito radiatori con logica climatica mediante: rilevazione della temperatura di mandata, comando modulante della valvola miscelatrice. Controllo e gestione della temperatura di mandata del circuito ventilconvettori con logica climatica mediante: rilevazione della temperatura di mandata, comando modulante della valvola miscelatrice. Controllo e gestione dei gruppi termici con logica di cascata mediante: rilevazione delle temperatura di mandata dei singoli generatori, modulazione dei bruciatori, acquisizione dello stato dei gruppi termici e dei bruciatori e di segnalazioni di allarme. 2.5.2. Dati tecnici e prestazioni dei generatori 2.5.2.1. Gruppi termici - Potenzialità termica utile unitaria: 370 kW - Potenzialità focolare unitaria: 381 kW 2.5.2.2. Refrigeratore d’acqua a servizio dei locali produzione - Potenzialità frigorifera alle condizioni di calcolo: 779 kW - Potenzialità frigorifera nominale: 1.051 kW - Potenzialità elettrica assorbita alle condizioni di calcolo: 320 kW - Potenzialità elettrica assorbita nominale: 357 kW - Temperatura di mandata / ritorno acqua: 0 / 5 °C 2.5.2.3. Refrigeratore d’acqua a servizio dei locali produzione - Potenzialità frigorifera nominale: 26,4 kW - Potenzialità elettrica assorbita nominale: 7,9 kW - Temperatura di mandata / ritorno acqua: 7 / 12 °C 2.6. Impianto di produzione e distribuzione aria compressa 12 2.6.1. Descrizione dell’impianto L’impianto di produzione, trattamento e distribuzione aria compressa verrà composto da una rete di distribuzione ed una centrale di produzione e trattamento dell’aria compressa, la rete di distribuzione verrà realizzata con tubazioni in acciaio al carbonio galvanizzato a parete sottile con raccorderia tipo press-fitting, ogni punto di consegna dell’aria compressa dovrà comprendere una valvola di intercettazione posta ad una quota di + 180 cm dal piano pavimento del locale di installazione. Le tubazioni di distribuzione verranno installate all’interno dei controsoffitti dei locali produttivi e a vista all’interno dei locali magazzino. All’interno del locale compressori verrà installato un compressore d’aria del tipo a vite completo di serbatoio di accumulo della capacità di 500 lt, essiccatore a ciclo frigorifero, filtro dell'olio, filtro separatore aria-olio, refrigeratore aria-olio, valvola termostatica, valvola di sicurezza, regolatore con display, serbatoio dell'olio, elettrovalvola di aspirazione, filtro di aspirazione aria. Il compressore verrà installato all’interno dell’apposito locale dedicato. Sulla tubazione di mandata dell’aria compressa dovrà inoltre essere installato un gruppo di filtrazione composto da: filtro antiparticolato, filtro antiparticolato ad alta efficienza, filtro disoleatore a coalescenza, filtro disoleatore a coalescenza ad alta efficienza e filtro a carboni attivi. 2.6.2. Dati tecnici e prestazioni del compressore d’aria - Portata aria a 8,0 bar: 2.767 lt./min. - Potenza elettrica del compressore: 18,5 kW - Capacità del serbatoio di accumulo: 500 lt. 2.7. Impianto di aspirazione ed abbattimento polveri 2.7.1. Descrizione dell’impianto L’impianto di aspirazione ed abbattimento polveri, da installate a servizio dei locali produzione, sarà di tipo centralizzato, verrà composto da punti di aspirazione dotati di proprio braccio aspirante, da punti di aspirazione con collegamento diretto a specifici macchinari produttivi, da una centrale di filtrazione, da un ventilatore centrifugo e da una rete aeraulica per il collegamento dei bracci aspiranti alla centrale. Ogni punto di aspirazione avrà una portata di calcolo di 600 mc/h, i bracci aspiranti saranno in totale 5, realizzati in acciaio inox AISI 316 del diametro nominale di 100 mm con serranda manuale di intercettazione, i punti di aspirazione predisposti per il collegamento ad apparecchiature specifiche avranno un diametro nominale di 80 mm e saranno dotati di una serranda manuale di intercettazione del tipo a ghigliottina. La canalizzazione di aspirazione principale verrà installata al di sopra del controsoffitto dei locali produzione, la rete aeraulica di aspirazione polveri verrà realizzata con canalizzazioni circolari calandrate in lamiera zincata, le derivazioni ed i raccordi presenteranno inclinazioni non superiori a 45° al fine di minimizzare l’accumulo di polveri all’interno dei canali e la rumorosità dell’impianto stesso. Le canalizzazioni dovranno essere del tipo smontabile (giunzioni flangiate) e dovranno essere dotate di sportelli di ispezione collocati in posizione e numero tale da consentire la periodica ispezione di tutta la rete aeraulica, i tratti terminali dei punti di aspirazione, interni ai locali produzione, verranno realizzati in acciaio inox AISI 316. All’esterno dei locali, in prossimità del locale compressori, verranno installati l’unità filtrante e l’aspiratore, l’unità filtrante verrà realizzata in lamiera di acciaio zincata e comprenderà una batteria filtrante a cartucce per l’abbattimento delle polveri. L’unità filtrante dovrà essere fornita completa di un sistema di pulizia in contro lavaggio d’aria compressa, regolato da un programmatore ciclico, per la gestione automatica della pulizia, completo di display per la segnalazione visiva dell’intasamento del filtro. Lo scarico delle polveri sarà garantito da una valvola stellare a tenuta che scaricherà poi in un “big bag”, la gestione dell’impianto di aspirazione verrà eseguita mediante un sistema dotato di inverter con stabilizzatore di pressione. 13 A valle del depolveratore verrà installato il ventilatore centrifugo di aspirazione dotato di cassonetto insonorizzante e staffa di appoggio a pavimento, l’espulsione dell’aria filtrata avverrà mediante un canale circolare, realizzato con elementi in lamiera zincata con giunzioni tramite bordatura e flange di accoppiamento, sfociante al di sopra della copertura del corpo di fabbrica principale. 2.7.2. Dati tecnici e prestazioni dell’impianto - Velocità dell’aria nelle condotte: 25.0 m/s - Velocità dell’aria in espulsione: 10-13 m/s - Portata totale dell’impianto: 8.000 mc/h - Potenza installata totale: 22 kW 3. CARATTERISTICHE TECNICHE DEI COMPONENTI Tutti i materiali e le apparecchiature da installare, che compongono l'impianto in oggetto, debbono rispondere ai requisiti elencati nel seguito. Per i componenti e le apparecchiature, eventualmente non elencati in questo Capitolato, valgono le tavole di disegno allegate, va precisato essere evidente che in sede progettuale è stato fatto riferimento a determinate tipologie di apparecchi con definite prestazioni operative, funzionali e di resa, non essendo possibile progettare, ad equivalenza di prestazioni, su tutto lo spettro delle apparecchiature disponibili in commercio. Pertanto, in relazione alle apparecchiature che si debbono ritenere specialistiche, in quanto, pur assicurando prestazioni equivalenti, differiscono costruttivamente in tutto od in parte da costruttore a costruttore (quali ad es. refrigeratori d’acqua, ventiloconvettori, diffusori, organi di regolazione, apparecchiature di regolazione, etc.), i requisiti nel seguito elencati possono essere sostituiti con requisiti tali da garantire caratteristiche funzionali e prestazioni operative e/o energetiche equivalenti o superiori a quelle riportate in questo contesto e, in modo più dettagliato, descritte nelle specifiche tecniche dell'elenco forniture e prestazioni, mantenendo ovviamente inalterate le valutazioni economiche dell'elenco prezzi. 3.1. Collettori di distribuzione I collettori sono realizzati con tronchi di tubo bollitore di diametro tale da garantire una velocità massima di attraversamento dell'acqua non superiore 0,3 m/s e chiusi all'estremità con fondi bombati. Vengono collocati in opera su mensole o basi metalliche in modo da evitare la concentrazione degli sforzi sulle valvole, ad una altezza tale da rendere agevole la manovra delle valvole di sezionamento. I collettori debbono essere muniti di valvola di scarico con tappo di chiusura. Su ogni collettore deve essere previsto un manometro a quadrante ed un termometro ad immersione. Tutte le tubazioni in arrivo ed in partenza dai collettori debbono essere dotate di organi d'intercettazione e di termometro. 3.2. Tubazioni 3.2.1. Tubazioni per acqua calda e refrigerata Debbono essere in tubo di acciaio Mannesman trafilato a caldo, con esclusione dei tubi ottenuti con saldatura da nastri o lamiere. Debbono essere di tipo gas UNI EN 10255 serie L1 ( Ex UNI 8863, serie normale) fino al diametro di 4” e commerciale liscio nero per diametri superiori UNI EN 10126 (ex UNI 7287-74). I collegamenti delle tubazioni con le macchine ed i componenti in genere, quali pompe, saracinesche e gli attacchi sui collettori, debbono essere realizzati con flange, quando non diversamente specificato. Tutte le flange debbono essere in acciaio del tipo piano scorrevoli a dima UNI, da saldare elettricamente al tubo mediante due cordoni di saldatura, uno esterno ed uno interno. Le guarnizioni di tenuta debbono essere realizzate con teflon. Le tubazioni dell'acqua, ove necessario, debbono essere dotate di dilatatori, in modo da assicurare la libera dilatazione, avendo cura di interporre fra i dilatatori punti fissi e rulli di appoggio e di guida. In ogni caso le tubazioni non debbono avere contatto con le murature e vengono opportunamente isolate negli attraversamenti di queste e dei solai; in particolare per l'attraversamento di pareti in c.a. debbono essere installati dei manicotti (controtubo) per 14 permettere lo scorrimento. Le tubazioni debbono essere poste in opera con pendenza minima non inferiore a 0,5% e comunque in modo tale da consentire lo sfogo dell'aria nelle posizioni previste. Le tubazioni debbono sempre essere posate in vista a soffitto, a parete o in appositi cavedi, escludendo, se non espressamente riportato nei disegni di progetto, il passaggio sotto pavimento od annegato nelle strutture. Gli staffaggi sono muniti di tenditori e di supporti antivibranti, di flessibilità adeguata al carico rappresentato dalla tubazione. Lo staffaggio termina con un collare che avvolge il tubo con l'interposizione di uno strato di elastomero. In tal modo la tubazione non deve trasmettere vibrazioni o rumori alle strutture edili circostanti. Si deve assolutamente evitare di saldare le sospensioni dei sostegni delle tubazioni alle armature in ferro della struttura dell'edificio. L’elastomero deve avere inoltre la funzione di isolamento antincondensa per le tubazioni percorse da acqua refrigerata. Nel caso di attraversamento di strutture murarie, le tubazioni debbono essere isolate dalle strutture con collari formati da coppelle di elastomero, con sigillature esterne in silicone; nell’attraversamento di strutture per le quali si richiede la resistenza al fuoco (REI) le sigillature devono essere eseguite a mezzo di coppelle, mastici, sacchetti o comunque di materiale tale da garantire la resistenza richiesta. Le giunzioni tra i vari tronchi di tubo acciaio nero vanno realizzate, in generale, mediante saldatura ossiacetilenica, allargando a bicchiere l'estremità di tubo, onde evitare il formarsi di sbavature interne ed il possibile disassamento dei due tronchi. Le curve debbono essere realizzate mediante l'impiego di curve stampate. Le derivazioni debbono essere realizzate ad invito, utilizzando frazioni di curve amburghesi, in modo da facilitare la suddivisione o il ricongiungimento dei filetti fluidi, evitando la formazione di turbolenze; pertanto si deve evitare in ogni caso la derivazione a T diritto. Tutte le tubazioni nere debbono essere protette con due mani di antiruggine di colore diverso, previa sgrassatura delle superfici; dopo il montaggio, prima di essere isolate o chiuse negli appositi cavedi, esse debbono essere assoggettate alle prove di tenuta a pressione idraulica. In corrispondenza dei "punti bassi" delle tubazioni si debbono prevedere pozzetti di decantazione dotati di rubinetto di scarico con tappo e convogliati alla rete di raccolta. Nei punti alti occorre prevedere barilotti o valvole di sfiato aria, con rubinetti di intercettazione. 3.2.2. Tubazioni zincate Devono essere in tubo trafilato senza saldatura, con procedimento freetz-moon, filettato a passo gas, zincato a caldo gas UNI EN 10255 serie L1 ( Ex UNI 8863, serie normale), giunzioni vite e manicotto. Le giunzioni delle tubazioni di acciaio zincato vengono realizzate esclusivamente con raccordi e pezzi speciali in ghisa malleabile a bordo rinforzato, UNI-5192, zincati a bagno. Non è ammessa la saldatura. I collegamenti delle tubazioni con tutte le apparecchiature relative (autoclavi, serbatoi, pompe, etc.) debbono essere realizzati con flange in acciaio zincato, filettato, con interposizione di guarnizione di tenuta. Per staffaggi vedi punto precedente. Impiego previsto per per reti trattamento acque e riempimento impianti di climatizzazione, per reti interne gas e reti antincendio e per reti aria compressa. Se utilizzate per reti gas, antincendio ed aria compressa devono essere tipo UNI 8863 serie media. Queste tubazioni devono essere verniciate con una mano di aggrappante e due mani di smalto oleosintetico in tinta tradizionale. 3.2.3. Tubazioni multistrato Pe/alluminio Le tubazioni multistrato sono impiegate per impianti idro- termo-sanitari ivi comprese le reti distributive dell’acqua calda riscaldamento e dell’acqua refrigerata ed impianti a pannelli radianti. Per gli impianti idro-termo-sanitari sono eseguite con doppio strato di polietilene reticolato (Pe.Xc) con interposto uno strato di alluminio dello spessore non inferiore a 0,4 mm, per uno spessore complessivo non inferiore a 2 mm e funzione del diametro della tubazione. L’unione fra le tubazioni interna ed esterna con la tubazione di alluminio è eseguita a mezzo di strato di connessione che garantisce l’omogeneità dell’unione stessa. Per gli impianti a pannelli radianti gli strati in polietilene sono eseguiti in PE.MD, specifico per pannelli radianti. Le tubazioni sono a tenuta stagna all’ossigeno ed al vapore acqueo, resistenti alla temperatura ed alle alte pressioni, agli agenti chimici ed alle sollecitazioni elettrochimiche. Le giunzioni sono eseguite con sistemi tipo press-fitting (raccordi a pressione) o raccordi di tipo meccanico, in ottone ed acciaio. Caratteristiche della tubazione: - Campo di temperature di utilizzo: 5 ÷ 95 °C; - Pressione massima di esercizio: * a 20°C - 50 bar 15 * a 95°C - 10 bar - Coefficiente di dilatazione termica: ≤ 0,026 mm/mK; - Spessore parete: non inferiore a 2 mm; - Grado di reticolazione: 65%. Ove richiesto ai fini della coibentazione termica, le tubazioni devono essere preisolate a mezzo di guaina in polietilene espanso a celle chiuse di spessore non inferiore a 6,5 mm, di tipo autoestinguente ed in classe 1 di reazione al fuoco. Nei punti di giunzione della tubazione la coibentazione deve essere ripresa e completata con isolante dello stesso tipo, al fine di garantire la perfetta continuità della coibentazione stessa 3.3. Organi di intercettazione, di regolazione e di misura Si distinguono in linea generale nei tipi descritti nel seguito. Tutte le valvole debbono avere diametro nominale maggiore o uguale al diametro interno della tubazione sulla quale debbono essere montate. Le valvole devono essere idonee alle caratteristiche del fluido che le percorre, sia per quanto concerne la temperatura, che la resistenza meccanica (PN), che le caratteristiche chimiche; in modo particolare il valvolame inserito sui circuiti idraulici a servizio degli impianti sanitari deve sempre essere idoneo per usi potabili. Per i valori di temperatura e PN le valvole devono avere caratteristiche di idoneità, considerando una maggiorazione del 20% rispetto ai valori massimi di esercizio. 3.3.1. Organi di intercettazione e regolazione Valvole di intercettazione a farfalla tipo LUG - corpo in ghisa sferoidale GGG-40 - albero e lente in acciaio inox AISI 316 - anello di tenuta in gomma EPDM (per acqua potabile gomma di tipo alimentare certificata) - leva in lega di alluminio ¼ “ di giro lucchettabile - pressione massima ammissibile = 16 kg/cm² - temperatura di esercizio = -35 +140° C - flange dimensionate secondo UNI 2223, PN 16 con gradino di tenuta Valvole a sfera in ottone o ghisa flangiate - corpo in ottone o ghisa - sfera in ottone cromato - sedi di tenuta in PTFE (Teflon) - pressione massima ammissibile = 16 kg/cm² - temperatura di esercizio = 100°C - flange dimensionate secondo UNI PN 16 con gradino di tenuta - manovra con un quarto di giro. Valvole a sfera in ottone filettate - corpo in ottone - sfera in ottone cromato - guarnizioni delle sedi e guarnizioni di tenuta dello stelo in teflon - pressione massima ammissibile = 16 kg/cm² - giunzioni filettate - manovra con un quarto di giro Valvole di ritegno a molla filettate - corpo in bronzo - molla in acciaio INOX - pressione massima ammissibile = 16 kg/cm² - temperatura di esercizio = 100 °C - attacchi filettati. Filtri ad y filettati 16 - corpo e coperchio in ottone - cestello filtrante a rete in acciaio inox 18/8 - pressione massima ammissibile = 16 kg/cmq - temperatura di esercizio = 100°C - giunzioni filettate Filtri ad y flangiati - corpo e coperchio in ghisa - cestello filtrante a rete in acciaio INOX 18/8 - pressione massima ammissibile = 16 kg/cmq - temperatura di esercizio = 300 °C - flange dimensionate secondo UNI PN 16 con gradino di tenuta - attacco per scarico Valvole di taratura filettate - corpo e sede in bronzo - otturatore in Armatron - manopola e ghiera per la taratura - pressione massima ammissibile = 16 kg/cmq - attacchi per prese di pressione ad innesto - temperatura di esercizio = 120°C - attacchi filettati Valvole di taratura flangiate - corpo in ghisa - coperchio e parti interne in acciaio flangiato - anello di tenuta in gomma sintetica - manopola e ghiera per la taratura - pressione massima ammissibile = 16 kg/cm² - attacchi per prese di pressione ad innesto - temperatura di esercizio = 110 °C - flange dimensionate secondo UNI PN 16 con gradino di tenuta. 3.3.2. Organi di misura Manometri - posizionamento su ogni collettore, a monte e a valle di ogni apparecchiatura e su ciascun circuito di utenza; - tipo a molla di Bourdon; - indicatore della massima pressione regolabile solo a mezzo di utensile; - scala graduata in metri di colonna d'acqua o bar - completi di ricciolo e rubinetto di intercettazione. Termometri - posizionamento su ogni collettore, a monte e a valle di ogni trattamento di fluidi e su ciascun circuito di utenza; - tipo a quadrante a carica di mercurio con gambo sensibile immerso in pozzetto; - scala graduata in gradi centigradi; - fondo scala 120°C per acqua calda, 50°C per acqua refrigerata; 3.4. Unità di trattamento aria (UTA) Le "macchine" in oggetto devono essere rispondenti a quanto stabilito dal D.P.R. 459/96 (recepimento direttiva CEE 89/392) e, per quanto riguarda gli equipaggiamenti elettrici, dalla legge 186/68, dalla legge 791/77 (così come modificata dal D.lgs n. 81/08), dal D.M. 13/03/87 e dalle norme CEI, in particolare CEI EN 60204-1 (CEI 44-5). Secondo questa ultima norma gli equipaggiamenti elettrici devono garantire: - sicurezza delle persone e dei beni; 17 - congruenza delle risposte ai comandi; - facilità di manutenzione. Inoltre le macchine, al fine di possedere adeguati requisiti in tema di compatibilità elettromagnetica, devono essere rispondenti a quanto stabilito dal D.Lgs. 615/96 (recepimento direttiva CEE 89/336) ed dalle norme CEI inerenti, in particolare per: - l'immunità elettromagnetica – EN 50082-1 – EN 50082-2. - le emissioni elettromagnetiche irraggiate – EN 50081-1 - le emissioni elettromagnetiche condotte – EN 50081-2 Pertanto le "macchine" in oggetto devono essere dotate di marchio CE. Il Committente si riserva di richiedere all'Appaltatore la dichiarazione di conformità, ai requisiti essenziali di sicurezza e di salute, e relativo manuale tecnico, redatti dal costruttore delle "macchine" ai sensi del D.P.R. 459/96 (e successivi aggiornamenti/modifiche). Ogni "macchina" deve essere accompagnata da idoneo ed esaustivo libretto di istruzioni, redatto secondo le indicazioni delle Direttive in materia o delle leggi sopracitate. Essendo le macchine/impianti/opere in argomento rientranti nel campo di applicazione del D.M. 02/04/98 (Certificazione delle caratteristiche e prestazioni energetiche), le parti delle suddette macchine/impianti/opere interessate dalle disposizioni del D.M. sopra citato devono essere “certificate dall’Appaltatore”, attraverso specifica “dichiarazione del produttore” da consegnare alla D.L. prima dell’esecuzione dei lavori inerenti, assumendo la responsabilità contrattuale dei documenti forniti. Le macchine devono essere rispondenti a quanto stabilito da tutti i successivi eventuali aggiornamenti e/o integrazioni delle disposizioni di legge o normative suddette vigenti alla data dell’installazione. Note generali di installazione Posa in opera Ogni centrale di trattamento aria dovrà essere posizionata come indicato sui disegni di progetto, assicurando comunque che sul fronte della stessa sia disponibile uno spazio più che sufficiente per gli interventi di manutenzione ordinaria (pulizia e sostituzione filtri) e straordinaria (estrazione batterie, ventilatori, recuperatori, ecc.). A tale riguardo deve essere garantita la completa apertura delle portine di accesso. L’ UTA dovrà essere posata su di basamento in cls o metallico di altezza non inferiore a 15 cm. La superficie di appoggio dell’UTA deve essere rigorosamente piana per evitare dannose tensioni sui pannelli e sul telaio durante l’assemblaggio delle sezioni. E’ pertanto indispensabile posizionare l’unità con bolla di livello spessorando all’occorrenza gli appoggi. Collegamenti idrici Le batterie di scambio termico della C.T.A. devono essere installate con tubi perfettamente orizzontali ed essere collegate seguendo l’indicazioni delle targhette, in modo da garantire che il fluido percorra lo spessore della batteria in controcorrente rispetto al senso dell’aria trattata. Sul tubo alto di ogni batteria deve essere montata una valvolina di sfiato aria manuale e sul tubo basso una valvola di scarico a sfera con volantino a galletto convogliato mediante imbuto di scarico alla rete generale di scarico. I collegamenti idraulici delle batterie non devono causare impedimenti all’eventuale estrazione della batteria dall’unità, in tal senso devono essere presenti collegamenti flangiati e/o giunti a 3 pezzi filettati per scollegare agevolmente le tubazioni. Il peso delle tubazioni non deve essere scaricato sugli attacchi della batteria, le tubazioni pertanto dovranno essere dotate di idonei staffaggi a soffitto. A corredo di ogni batteria devono essere installate le valvole di intercettazione, filtrazione e scarico indicati sui disegni di progetto. Così come devono essere installati i sistemi di misura (termometri, manometri, pozzetti termometrici, ecc.) indicati a progetto. Collegamenti aeraulici I raccordi di collegamento ai canali di mandata devono essere realizzati secondo i migliori accorgimenti costruttivi in grado di garantire un corretto flusso dell’aria e ridotte perdite di carico. Messa in funzione 18 Prima di avviare l’ UTA devono essere eseguiti tutti i necessari controlli per verificare che l’installazione della stessa sia stata effettuata a regola d’arte. In particolare prima di avviare il/i ventilatore/i devono essere condotte le seguenti verifiche: - togliere gli eventuali bloccaggi di sicurezza del gruppo moto-ventilante in modo da lasciare gli ammortizzatori in funzione; - far ruotare a mano l’albero del ventilatore per accertarsi che non ci siano impedimenti a ruotare liberamente; - controllare che il motore giri nella giusta direzione; - evitare assolutamente di mettere in funzione il ventilatore con portina di ispezione aperta o con la sezione filtrante priva di filtri; Tarature e messe a punto La portata d’aria prevista a progetto deve essere garantita, oltre che da una accurata scelta dei componenti, da una corretta messa a punto effettuata agendo sui sistemi di taratura previsti. In particolare l’Appaltatore deve provvedere a variare la velocità di rotazione del ventilatore fino a che lo stesso non fornisca la portata di progetto, fermo restando le altre caratteristiche richieste (livello di rumorosità, ecc.). 3.4.1. UTA 1 – reparto Polveri – Caratteristiche tecniche Le caratteristiche costruttive, tecniche e dimensionali dell’unità di trattamento aria 1 sono indicate nella relativa scheda tecnica facente parte delle tavole grafiche di progetto, sono di seguito riassunti i dati salienti dell’unità: - Portata d’aria massima (regolata tramite inverter): - Prevalenza statica utile: - Potenza termica della batteria di pre-riscaldamento: - Potenza frigorifera della batteria di raffreddamento: - Potenza termica della batteria di post-riscaldamento: - Portata di umidificazione 30.000 350 450 450 153 153 mc/h Pa kW kW kW kg/h 3.4.2. UTA 2 – reparto Liquidi – Caratteristiche tecniche Le caratteristiche costruttive, tecniche e dimensionali dell’unità di trattamento aria 2 sono indicate nella relativa scheda tecnica facente parte delle tavole grafiche di progetto, sono di seguito riassunti i dati salienti dell’unità: - Portata d’aria massima (regolata tramite inverter): - Prevalenza statica utile: - Potenza termica della batteria di pre-riscaldamento: - Potenza frigorifera della batteria di raffreddamento: - Potenza termica della batteria di post-riscaldamento: - Portata di umidificazione 26.000 350 380 325 97 160 mc/h Pa kW kW kW kg/h 3.4.3. Estrattore 1 – reparto Polveri – Caratteristiche tecniche Le caratteristiche costruttive, tecniche e dimensionali dell’estrattore d’aria 1 sono indicate nella relativa scheda tecnica facente parte delle tavole grafiche di progetto, sono di seguito riassunti i dati salienti dell’unità: - Portata d’aria massima (regolata tramite inverter): - Prevalenza statica utile: 30.000 250 3.4.4. Estrattore 2 – reparto Liquidi – Caratteristiche tecniche 19 mc/h Pa Le caratteristiche costruttive, tecniche e dimensionali dell’estrattore d’aria 2 sono indicate nella relativa scheda tecnica facente parte delle tavole grafiche di progetto, sono di seguito riassunti i dati salienti dell’unità: - Portata d’aria massima (regolata tramite inverter): - Prevalenza statica utile: 26.000 250 mc/h Pa 3.5. Canali 3.5.1. Canali a sezione quadrata o rettangolare Per quanto possibile è conveniente realizzare canali di sezione quadrata o rettangolare con rapporto tra lato minore e lato maggiore non superiore a 2. Materiali e spessori I canali di termoventilazione e condizionamento in alluminio preisolati saranno realizzati con pannelli sandwich eco-compatibili tipo PIRAL HD HYDROTEC con le seguenti caratteristiche: • • • • • • • • • • • • • Spessore pannello: 20,5 mm; Alluminio esterno: spessore 0,08 mm goffrato protetto con lacca poliestere; Alluminio interno: spessore 0,08 mm liscio protetto con lacca poliestere; Conduttività termica iniziale: 0,022 W/(m °C) a 10 °C; Componente isolante: poliuretano espanso mediante il solo impiego di acqua senza uso di gas serra (CFC, HCFC, HFC) e idrocarburi (HC); Densità isolante: 50-54 kg/m3; Espandente dell’isolante: ODP (ozone depletion potential) = 0 e GWP (global warming potential) = 0; Eco-sostenibilità: dichiarazione ambientale di prodotto EPD; % celle chiuse: > 95% secondo ISO 4590; Classe di rigidezza: R 200.000 secondo UNI EN 13403; Reazione al fuoco: classe 0-1 secondo D.M. 26/06/84; Tossicità ed opacità dei fumi di combustione: classe F1 secondo NF F 16-101; Tossicità dei fumi di combustione: FED e FEC < 0,3 secondo prEN 50399-2-1/1. I canali dovranno rispondere alle caratteristiche di comportamento al fuoco previste dal D.M. 31-03-03 e dalla norma ISO 9705 (Room corner test). I canali saranno costruiti in base agli standard P3ductal e in conformità alla norma UNI EN 13403. Rinforzi Ove necessario, i canali saranno dotati di appositi rinforzi in grado di garantire, durante l'esercizio, la resistenza meccanica. Il calcolo dei suddetti rinforzi sarà effettuato utilizzando le tabelle del produttore. La deformazione massima dei lati del condotto non dovrà superare il 3% o comunque 30 mm come previsto dalla UNI EN 13403. Flangiatura Le giunzioni tra i singoli tronchi di canale saranno realizzate per mezzo di apposite flange “a taglio termico” del tipo invisibile ossia con baionetta a scomparsa e garantiranno una idonea tenuta pneumatica e meccanica secondo quanto previsto dalla norma UNI EN 13403. La lunghezza massima di ogni singolo tronco di canale sarà di 4 metri. Deflettori Tutte le curve ad angolo retto dovranno essere provviste di apposite alette direttrici; le curve di grandi dimensioni a raccordo circolare saranno dotate di deflettori come previsto dalla UNI EN 1505. Staffaggio 20 I canali saranno sostenuti da appositi supporti con intervalli di non più di 4 metri se il lato maggiore del condotto è inferiore ad 1 metro, e ad intervalli di non più di 2 metri se il lato maggiore del condotto è superiore ad 1 metro. Gli accessori quali: serrande di taratura, serrande tagliafuoco, diffusori, batterie a canale, ecc., saranno sostenuti in modo autonomo in modo che il loro peso non gravi sui canali. Ispezione I canali saranno dotati degli appositi punti di controllo per le sonde anemometriche e di portelli per l'ispezione e la pulizia distribuiti lungo il percorso come previsto dalla EN 12097 e dalle “Linee guida pubblicate in G.U. del 3/11/2006 relative alla manutenzione degli impianti aeraulici”. I portelli potranno essere realizzati utilizzando lo stesso pannello sandwich che forma il canale, in combinazione con gli appositi profili. I portelli saranno dotati di guarnizione che assicuri la tenuta pneumatica richiesta. In alternativa potranno essere utilizzati direttamente i portelli d’ispezione P3ductal. Variazioni di sezione Tutte le variazioni di sezione, sia di forma che di superficie, debbono essere eseguite con un angolo di raccordo non superiore a 10° quando la trasformazione interessa le quattro facce del canale, con un angolo non superiore a 20° quando interessa due sole facce e con un angolo non superiore a 30° quando interessa una sola faccia. 3.5.2. Canali a sezione circolare per impianti di climatizzazione Materiali e spessori I canali circolari debbono essere costruiti con fogli di lamiera di acciaio zincato a caldo a forte aderenza e di prima qualità, analoga a quella impiegata per la costruzione dei canali rettangolari, con costruzione calandrata (aggraffatura longitudinale lungo la generatrice del cilindro, tipo Pittsburgh) o saldata; possono altresì essere costruiti mediante nastro con avvolgimento ed aggraffatura esterna spiroidale. Gli spessori delle lamiere dei canali sono in funzione del diametro secondo la seguente tabella: Usando canalizzazioni circolari ad aggraffatura spiroidale possono essere impiegati i seguenti spessori: I pezzi speciali debbono essere costruiti con lamiere aventi come minimo lo stesso spessore del canale al quale vengono collegati. Giunzioni Le giunzioni dei canali devono garantire una perfetta tenuta all’aria; inoltre, per i canali interni al locale, non coibentati, deve essere sempre possibile una facile pulizia e per quanto possibile la tipologia di giunzione deve garantire il minor deposito possibile di polvere. Si prevedono quindi le seguenti tipologie di giunzione: - Canali all’esterno o canali coibentati: di tipo flangiato - Canali all’interno non coibentati: di tipo a manicotto con sovrapposizione di almeno 10 cm, sigillatura con mastice e benda di velo di vetro e collari di tenuta 21 3.5.3. Canali a sezione circolare per impianti di aspirazione polveri Tutti i particolari della componentistica necessaria saranno realizzati seguendo le norme DIN su uno sviluppo piano di lamiera in acciaio al carbonio. Al momento della realizzazione la graffatura viene realizzata longitudinalmente, con doppio angolo di giunzione (classe di tenuta in classe “A” secondo norma UNI 10381-1) La chiusura della componentistica sopra descritta dovrà essere effettuata tramite flange o collari che permettono anche un facile montaggio e smontaggio. Modello: Acciaio al carbonio per formatura a freddo Qualità: DX51D+Z Spessori: 6/10 a 12/10 mm Riferimento Normativo : Europeo EN 10142-00 La componentistica è composta da: Tubazione rettilinea graffata a sezione circolare, curve d’aspirazione a sezione circolare, deviazioni modellate a mano con manicotti di attacco, Serrande manuali a ghigliottina dimensionate secondo norma DIN, Cambiamento di sezione e coni di riduzione con un angolo di inclinazione non superiore ai 15°. CAMINO di scarico ad espulsione verticale opportunamente dimensionato predisposto con attacco a muro per un’altezza totale adeguata per rispettare la normativa vigente secondo il metodo UNICHIM n°422 ed. 1979 per i camini di scarico. BOCCHETTA DI PRELIEVO per analisi di dimensione richiesta dalle normative vigenti con tappo di chiusura e collare di fissaggio. 3.6. Isolamenti termici 3.6.1. Isolamento termico delle tubazioni e dei recipienti 3.6.1.1. Tubazioni per acqua calda Gli isolamenti termici debbono essere dimensionati secondo le prescrizioni della legge 10/91 e del DPR 412 del 26/08/1993. Gli isolamenti sono eseguiti in coppelle di fibra minerale per i diametri disponibili o con materassini in fibra minerale per i diametri elevati, ove non sono disponibili coppelle. Le coppelle sono tenute in sesto da filo in acciaio zincato ed i materassini con rete metallica a maglie in acciaio zincato. 3.6.1.2. Tubazioni per acqua refrigerata, calda/refrigerata e valvolame a servizio Le tubazioni dell'acqua refrigerata sono isolate con guaina di gomma sintetica espansa a cellule chiuse in classe 1 di reazione al fuoco, conducibilità £ 0,04 W/m°C, resistenza al vapore acqueo >7000. Tale isolante termico deve garantire inoltre l'impermeabilità al vapore acqueo atmosferico verso la tubazione nei limiti di temperatura e di pressione parziale del vapore acqueo atmosferico, che si possono verificare negli ambienti suddetti. Il materiale è applicato per i diametri disponibili in forma tubolare; per i diametri non disponibili o per i pezzi speciali si utilizza in forma di lastra. La sigillatura del materiale sul componente isolato è fatta con nastro adesivo anticondensa in gomma sintetica e con il collante a corredo del materiale espanso. Lo spessore del materiale isolante delle tubazioni fredde è di 32 mm per tubi di diametro DN >100 mm e di 19 mm per tubi di diametro DN < 100. Per i tubi all’esterno od in zone non riscaldate, di qualunque diametro, lo spessore dell’isolante deve essere sempre di 32 mm. Nei percorsi sottotraccia lo spessore dell’isolante è di 13 mm. Per il circuito dell'acqua refrigerata oltre le tubazioni deve essere isolato tutto il valvolame con le stesse modalità sopra descritte. 3.6.1.3. Finiture isolanti La finitura dell'isolamento delle tubazioni sia calde che fredde deve essere: 22 - Centrali tecnologiche, esterno e zone a vista: lamierino di alluminio 6÷ 10/10 mm, a gusci preconfezionati, bordati e calandrati, a bordi curvati e sovrapposti fissati con viti auto filettanti in acciaio inox; - Altre zone (controsoffitti, sottopavimento, cavedi): PVC rigido antiurto tipo Isogenopak o similare in classe 1 di reazione al fuoco; per i soli isolanti a celle chiuse solo sigillatura dell’isolante nei controsoffitti - Sottotraccia: nulla, solo sigillatura dell’isolante con nastro adesivo dello stesso tipo. Per il valvolame dell’acqua refrigerata la finitura deve essere sempre in lamierino e deve essere costituita da scatole con cerniere facilmente apribili; le aste delle valvole debbono essere sempre provviste di prolunga per un corretto isolamento e la manovrabilità della leva. Tutti gli isolamenti debbono essere eseguiti con continuità, senza formazioni di ponti termici. Attorno ai collari di staffaggio e sulle selle di appoggio debbono essere sempre previsti collari o lastre in gomma, spessore minimo 10 mm, al fine di evitare sempre il contatto ferro/ferro ed impedire sia trasmissioni di calore sia la formazione di condensa (per i tubi freddi). La staffa od il collare debbono poi essere sempre conglobati nell’isolamento. Ogni 3 metri deve essere prevista la sigillatura dell’isolante attorno alla tubazione, in modo che la formazione di condensa in un punto non venga ritrovata a distanza correndo nello spazio fra tubo ed isolante. 3.7. Componenti della regolazione automatica Il sistema di regolazione comprende essenzialmente gli elementi sensibili e gli organi finali attuatori elencati nel seguito; sugli elaborati sono indicati marche e tipi di tutte le apparecchiature che devono essere utilizzate. 3.7.1. Elementi sensibili Elementi termometrici Vengono impiegati due tipi di elementi: termoresistenze e termistori. In particolare sono impiegati: - sonda ad immersione per acqua, a gambo rigido con termoresistenza LG-Ni1000, guaina di protezione in ottone nichelato PN 10, od acciaio inox, attacco filettato 1/2’’, campo di misura - 30 ÷ 130°C; - sonda di temperatura ambiente, con termoresistenza, campo di misura 0 ÷ 50°C; - sonda per aria da canale, con termoresistenza, lunghezza sonda 400 mm, con custodia in materiale sintetico, flangia di montaggio con bocchettoni e pressacavo, campo di misura - 50 ÷ 80°C (LG-Ni1000) Elementi termoigrometrici - sonda di umidità relativa e temperatura per misura in ambiente, di tipo capacitivo, campo di misura U.R 10 ÷ 90%, campo di misura temperatura 0 ÷ 50°C; - sonda di umidità relativa e temperatura per misura in canale, ad innesto rapido di tipo capacitivo, campo di misura U.R 10 ÷ 90 %, campo di misura temperatura -30 ÷ 35°C od 0÷50; Pressostati e sonde di pressione - pressostato differenziale con sistema di misura a membrana per misura intasamento filtri aria. Campo di regolazione 40 ÷ 300 Pa, differenziale 30 Pa; - sonda di pressione differenziale per misura in canale d'aria con elemento sensibile a resistenza elettrica e prese di collegamento e tubi di raccordo. Campi di misura 20 ÷ 300 Pa, 50 ÷ 500 Pa, 100 ÷ 1000 Pa. 3.7.2. Organi finali di regolazione acqua calda/refrigerata Valvole motorizzate 23 - Corpo in ghisa o in bronzo con attacchi filettati od a flangia; - stelo in acciaio inossidabile su premistoppa per la trasmissione del moto dal servomotore all'otturatore; - molla di reazione in acciaio temperato; - otturatore interno a corona od a sede piana o ad ogiva con anelli di tenuta. Le valvole motorizzate normalmente usate negli impianti di condizionamento sono: - a tre vie miscelatrice, con due entrate ed una uscita, otturatore a doppia superficie, che lavora tra due sedi; ha il compito di miscelare due fluidi in entrata sulla via di uscita; - a tre vie deviatrice, con un'entrata e due uscite, due otturatori che lavorano su due sedi separate; ha il compito di deviare il flusso entrante su una delle due uscite o proporzionare il flusso fra la due uscite; 3.8. Distributori d'aria Possono essere per distribuzione a soffitto o a parete. Quelli a soffitto debbono avere un alto potere induttivo e basso valore di direzionalità, mentre quelli a parete debbono presentare un alto valore di direzionalità e corrispondente potere induttivo. 3.8.1. Terminali filtranti a soffitto Terminale per filtro assoluto con diffusore a soffitto. L’installazione del cassonetto deve poter essere realizzata sia in appoggio su struttura del controsoffitto sia sospendendo l’elemento; la cornice perimetrale (flangia) in alluminio anodizzato estruso di cui è dotato il terminale deve garantire una perfetta integrazione del cassonetto nel controsoffitto. Elemento filtrante assoluto in classe H13 secondo norma EN 1822, altezza 68 mm, completo di telaio in alluminio anodizzato estruso, doppia rete di protezione, pacco filtrante minipieghe e guarnizione di tenuta. Costruzione telaio in alluminio anodizzato estruso di forte spessore con flangia interna di battuta e riscontro della guarnizione dell’elemento filtrante a perfetta tenuta. Plenum superiore in alluminio. Collare di ingresso posto superiormente a sezione circolare, fori o ganci per il montaggio in campo libero. Pressori per il bloccaggio e lo smontaggio dell’elemento filtrante. Presa per la verifica della perdita di carico e per il campionamento del tracciante per test di efficienza. Diffusore con deflettori regolabili manualmente ad effetto elicoidale in esecuzione quadrata, idoneo per lancio elicoidale orizzontale con elevata induzione, costituiti da parte frontale stampata con elementi deflettori singolarmente regolabili, con funzione anche di raddrizzatore. Parte frontale in lamiera d'acciaio zincata, superfici verniciate a polvere in colore bianco RAL 9010. Elementi deflettori in materiale plastico; camera di raccordo in lamiera zincata o materiale plastico, guarnizione a labbro in gomma. 3.8.2. Valvole di ventilazione Valvole di ripresa con frontale circolare in lamiera di acciaio zincata verniciata RAL 9010 bianco e guarnizione in espanso perimetrale. Regolatore di portata dell'aria posizionabile, esecuzione in lamiera d'acciaio zincata verniciata RAL 9010 bianco con controdado per garantire la regolazione nonchè mandrino filettato in acciaio zincato. Compreso telaio di montaggio in lamiera zincata verniciata RAL 9010 bianco con chiusura a baionetta. 3.8.3. Griglie di ripresa con filtro Griglie di ripresa a singolo ordine di alette fisse inclinate di 45° a disegno aerodinamico con passo 25 mm e cornice perimetrale, realizzate in alluminio estruso anodizzato naturale; completa di filtro piano, ed alette in alluminio estruso anodizzato al naturale, telaio, controtelaio, apertura tramite sistema “push-push” e sistemi di fissaggio con viti in vista. 3.8.4. Griglie di presa aria esterna ed espulsione 24 Griglia di presa aria esterna e/o espulsione, in alluminio anodizzato, ad alette inclinate fisse e parallele al lato lungo, passo alette 50 mm, completa di tegolo rompigocce, rete antitopo e controtelaio da murare. 3.9. Serrande tagliafuoco rettangolari con certificazione europea EN 1366-2 Serranda tagliafuoco, di tipo rettangolare omologate REI 120, tipo EI120s con certificazione secondo norma Europea EN1366-2, completa di controtelaio, e fusibile termico 74°C. 3.10. Condotti flessibili per aria isolati Tubazioni flessibili di raccordo spiralate per il condizionamento, realizzate in materiali plastici, a parete doppia con coibentazione e rivestimento antivapore, ricoperto esternamente con materassino termoisolante in poliestere di densità 16 kg/mc, spessore 25 mm ricoperto a sua volta da un manicotto in materiale plastico antivapore. 3.11. Aerocondizionatore pensile da parete Aerocondizionatore pensile da installare a parete, adatto per alimentazione con acqua calda ed acqua refrigerata, in configurazione per impianto a 2 tubi con singola batteria di scambio termico, costituito da: Cassa portante in lamiera zincata a caldo e preverniciata in colore grigio chiaro di spessore 1 mm, completa di deflettori da 2 direzioni. Batteria di scambio termico a pacco in tubi di rame e alette in alluminio con collegamento alle tubazioni di adduzione fluidi ed al gruppo di sfogo punti alti, completa di scarico valvolato, batteria a 4 ranghi. Bacinella raccogli condensa isolata posta all'interno dell'appareccio con connessione alla rete di raccolta e scarico Deflettori aria ricavati per profilatura da lamiera preverniciata con disegno adatto alla direzionalità del flusso d'aria, montati orizzontalmente sulla parte anteriore dell'apparecchio. Mensole di sostegno e tasselli di fissaggio a parete. Gruppo elettroventilante costituito da: - ventilatore elicoidale antiscintilla a pale in alluminio - supporto di sicurezza a paniere metallico d'acciaio zinco-cromato completo di antivibranti in neoprene - motore elettrico asincrono trifase 400V/50 Hz, 2 velocità a scorrimento, costruzione di tipo chiuso, protezione IP55, isolamento in classe B, a 6 poli. 3.12. Produttore di vapore elettrico a resistenze immerse Produttore elettrico di vapore del tipo a resistenze corazzate immerse, per la produzione autonoma di vapore a pressione atmosferica, demineralizzato, inodore e sterile. Cilindro in acciaio inox al nichel-cromo, facilmente accessibile per operazioni di manutenzione, con inserti deflettori per l'ottenimento della "zona d'acqua fredda" per maggiore durata e sicurezza d'esercizio. Griglia interna di protezione dal calcare in politene rigido riutilizzabile. Adatto all'impiego con acqua di rete, addolcita o demineralizzata. Risciacquo automatico temporizzato controllato elettronicamente dell'unità di livello e della pompa di scarico. Barilotto contenitore per la raccolta del calcare di deposito ubicato esternamente all'apparecchiatura. L'unità deve presentare la possibilità di interfacciamento con ogni tipo e marca di sistema di regolazione in commercio, sia proporzionale (con erogazione modulata in modo lineare 0-100 %) che di tipo ON-OFF. L'unità deve presentare la possibilità di limitazione della potenza massima e la funzione di pre riscaldamento in stand-by per un intervento immediato dell'umidificatore. Il sistema deve essere completo di unità di comando con display LCD e tastiera per l'inserimento e verifica dei parametri di funzionamento e l'analisi delle avarie con segnalazione del codice errore specifico. Regolatore P/I integrato per eventuale funzionamento direttamente via sonda attiva. L'unità sarà inoltre completa di occorrente tubo flessibile di raccordo tra il produttore e le lance a bordo macchina, tubo di raccordo alla rete di scarico, adeguato sistema di appoggio a terra, raccordi, staffe di sostegno, giunzioni e guarnizioni onde fornire il sistema perfettamente operante. 3.13. Ventilconvettori verticali mantellati a pavimento 25 Terminale per il trattamento dell’aria ambiente, in condizionamento ed in riscaldamento con un gruppo ventilante di tipo centrifugo a doppia aspirazione con pale rivolte in avanti con autotrasformatore a 6 velocità delle quali tre pre-cablate per garantire la migliore prestazione con il minore livello sonoro. Versione mantellata, ripresa aria inferiore, installazione verticale completo di zoccoli di appoggio. Versione con singola batteria (impianto a 2 tubi) mantellato. 3.14. Refrigeratori d’acqua 3.14.1. Refrigeratore per locali magazzini, uffici, locali di servizio Unità refrigeratore di liquido con sorgente aria per installazione esterna Struttura specifica per installazione da esterno con basamento, struttura portante e pannellatura realizzati in lamiera di acciaio zincato a caldo di adeguato spessore. Verniciatura di tutte le parti con polveri poliesteri che assicura una totale resistenza agli agenti atmosferici, realizzata in modo da permettere la totale accessibilità ai componenti interni. Compressore di tipo ermetico rotativo scroll, completo del riscaldatore del carter, protezione termica elettronica con riarmo manuale centralizzato, motore elettrico a due poli. Cappotto di isolamento acustico in gomma ad alta densità. Scambiatore a piastre saldobrasate in acciaio AISI 316. Lo scambiatore è esternamente rivestito con materassino anticondensa in gomma espansa a celle chiuse. Quando l´unità è in funzione, la protezione contro la mancanza di flusso è assicurata da un pressostato differenziale lato acqua. L’unità è inoltre predisposta per funzionare, con miscele incongelabili, fino ad una temperatura acqua di -10°C. Gruppo idronico è comprensivo di: - pressostato differenziale sul alto acqua dello scambiatore - sfiato aria - scarico acqua - connessioni idriche a filo macchina. Scambiatore a pacco alettato realizzato con tubi in rame e alette in alluminio adeguatamente spaziate in modo da garantire il miglior rendimento nello scambio termico. Batterie alettate realizzate con tubi di rame ed alette di alluminio ad alta superficie di scambio, collaudate 100% contro le perdite con aria essiccata a 30bar. Sistema di ventilazione composto da elettroventilatori assiali con diametro da 450mm o 630mm (a seconda dei modelli) con grado di protezione IP54, a rotore esterno, con pale in alluminio ricoperte di materiale plastico, completi di rete di protezione antinfortunistica. Motore elettrico a 6 poli provvisto di protezione termica incorporata. Controllo di regolazione continua della velocità di rotazione dei ventilatori. Principali componenti del circuito frigorifero: - filtro deidratore indicatore passaggio liquido con segnalazione presenza umidità valvola termostatica con equalizzatore esterno pressostati sicurezza alta e bassa pressione valvola di ritegno trasduttore di alta pressione resistenza carter compressore resistenza antigelo scambiatore lato impianto. Quadro elettrico di potenza e controllo, costruito in conformità alle norme EN 60204-1/IEC 204-1, completo di : 26 - trasformatore per il circuito di comando sezionatore generale blocco porta (solo taglie 0071÷0121) controllo sequenza fase (taglie 0071 ÷ 0121) interruttori magnetotermici e contattori per compressore morsetti per ON/OFF remoto morsetti di collegamento alla tastiera remota HSW10 morsetti di collegamento per cambio modo remoto estate-inverno morsetti per collegamento del flussostato lato impianto morsetti per segnalazione allarme morsetti per segnalazione stato di accensione compressore controllore elettronico scheda taglio di fase per gestione della pompa modulante scheda taglio di fase per gestione della ventilazione fusibili di sicurezza condensatore di marcia compressore (solo unità monofase) grado di protezione IP54 controllore elettronico HSW15 con visualizzazione temperature, pressioni e stati macchina. Principali componenti del circuito idraulico lato impianto: - pompa di circolazione gemellare pressostato differenziale acqua vaso di espansione sfiato impianto rubinetti di scarico valvola di sicurezza predisposizione doppia pompa (taglie 0041..0061). Macchina conforme alle seguenti direttive e loro emendamenti: - Direttiva macchine 2006/42/CE. - D.C.E. 89/336/CEE + 2004/108/CE. - Direttiva Bassa Tensione 2006/95/CE. - Direttiva Attrezzature a Pressione 97/23/CE. Mod. A1. TÜVItalia 0948 (taglie 0071..0121). Controllore “Full Floating” che consente di gestire la logica del chiller per ottimizzate l´operatività delle ventole di condensazione (Floating Fans), della pompa di circolazione (Floating Flow) e del setpoint di regolazione (Floating Setpoint). 3.14.2. Refrigeratore per locali produzione Unità da esterno per la produzione di acqua refrigerata con compressori a vite di tipo semiermetico dedicati per l’utilizzo di R134a, ventilatori elicoidali, batteria di condensazione con tubi in rame e alette in alluminio, evaporatore a fascio tubiero monopasso e valvola di espansione elettronica. Basamento, struttura e pannellatura in lamiera di acciaio zincata verniciata con polveri poliesteri. Macchina flessibile ed affidabile che si adegua alle più diverse condizioni di carico grazie all’accurata termoregolazione. Unità fornita completa di carica refrigerante, collaudo e prove di funzionamento in fabbrica. 27 Basamento e struttura costituiti da profili in lamiera d´acciaio zincato. Gli elementi portanti sono verniciati con polveri poliesteri per un´ottima resistenza all´esterno: tonalità e brillantezza delle superfici sono preservate. Nelle versioni silenziate, tubazioni e box compressori sono rivestiti con materiale fonoassorbente per la silenziosità globale dell´unità. Unità progettata con circuiti frigoriferi separati e indipendenti per compressore, al fine di assicurare continuità di funzionamento, inquinamento limitato e facilità di manutenzione. Il circuito frigorifero ha in dotazione standard, oltre ai componenti principali descritti nel dettaglio di seguito: - valvola di espansione elettronica - valvole di sicurezza alta e bassa pressione con visualizzazione in digitale da controllore dei livelli di pressione - rubinetto di intercettazione sulla linea liquido - rubinetti in mandata del compressore - filtro deidratatore a cartuccia sostituibile - indicatore passaggio liquido con segnalazione presenza di umidità - pressostato di sicurezza alta pressione - trasduttori di alta e bassa pressione - valvola di non ritorno sulla mandata del gas integrata nel compressore - dispositivo di intercettazione sulla linea liquido Compressori a vite semiermetici con due rotori a cinque e sei lobi: il rotore a cinque lobi è calettato direttamente sul motore a due poli (2950 r.p.m.) senza interposizione di moltiplicatori di giri. I cuscinetti disposti sull´asse dei rotori, in un´apposita camera isolata dalla camera di compressione, sono realizzati in acciaio al carbonio per una massima robustezza. Ciascun compressore è dotato di ingresso per l´iniezione di liquido (per l´estensione dei limiti operativi) e per il circuito economizzatore (per una massimizzazione della resa termica e dell´efficienza). Lubrificazione ottimizzata per una migliore distribuzione dell´olio tra le parti meccaniche senza utilizzo di pompa dell’olio per l´ottimizzazione del lavoro di compressione. Separatore dell’olio incorporato per la massima compattezza, a 3 stadi di separazione con l´impiego di un filtro a maglia d´acciaio a 10 micron, che assicura una costante presenza dell’olio nel compressore. Parzializzazione della potenza frigorifera tramite valvola a cassetto che, a seconda della posizione assunta, determina una riduzione stepless della camera di compressione; ciascun compressore può quindi modulare senza soluzione di continuità dal 25% al 100% della sua capacità. Motori dotati di dispositivi elettrici per la limitazione della corrente assorbita all’avvio dei compressori, in aggiunta alla partenza a vuoto, predisposta di serie. Ogni compressore è dotato di protezione termica del motore con riarmo manuale, di un controllo della temperatura di scarico, del livello dell´olio e di una resistenza elettrica per il riscaldamento del carter a compressore fermo. Valvola di non ritorno posta sulla mandata del refrigerante per previene rotazioni inverse dei rotori dopo la fermata. Rubinetto di intercettazione alla mandata di ciascun compressore per isolare, se richiesto, la carica di refrigerante negli scambiatori. Avviamento compressori di tipo stella/triangolo. Scambiatore, con funzione di evaporatore, a fascio tubiero del tipo ad espansione diretta, con passaggio refrigerante lato tubi e passaggio acqua lato mantello. Il fascio tubiero è del tipo monopasso per uno scambio in controcorrente quasi perfetta con il fluido termovettore. Lato mantello dotato di setti per aumentare la turbolenza e quindi l´efficienza dello scambio. Mantello d’acciaio rivestito con materassino anticondensa in elastomero espanso a celle chiuse dello spessore di 10 mm e conducibilità termica pari a 0,033 W/mK a 0°C. Il fascio tubiero è realizzato con tubi in rame rigati internamente ed esternamente per favorire lo scambio termico e mandrinati meccanicamente alle piastre tubiere. Lo scambiatore è dotato di pressostato differenziale per monitorare il corretto flusso d’acqua quando l’unità è in funzione, prevenendo quindi la formazione di ghiaccio al suo interno; in assenza di flusso la funzione antigelo è svolta da un´apposita resistenza. Lo scambiatore è realizzato soddisfacendo ai requisiti della normativa PED, riguardante le pressioni di esercizio. 28 Scambiatore a pacco alettato realizzato con tubi in rame ed alette in alluminio spaziate in modo da garantire il miglior rendimento nello scambio termico. Nella parte inferiore dello scambiatore è integrato un circuito di sottoraffreddamento che consente di incrementare la potenza frigorifera. Elettroventilatori assiali con grado di protezione IP54 e classe ´F´ di isolamento, a rotore esterno, con pale profilate in alluminio pressofuso, alloggiati in boccagli a profilo aerodinamico, completi di protezione antinfortunistica. Motore elettrico a 6 poli provvisto di protezione termica incorporata. Dispositivo basse temperature Pressostatico (DP) per il controllo della condensazione mediante accensione/spegnimento intelligente di gruppi di ventilatori. Quadro elettrico di potenza e controllo costruito in conformità alle norme EN60204-1 ed EC204-1, completo di: - controllore elettronico - trasformatore per il circuito di comando - sezionatore generale bloccoporta - distribuzione di potenza con sistema a sbarre - fusibili per compressori - protezione compressori con termiche interne - morsetti per blocco cumulativo allarmi - morsetti per l´on/off da remoto - morsettiere a molla dei circuiti di comando - controllo sequenza fasi - relays di sovra e sotto-tensione. - condensatori di rifasamento Alimentazione elettrica 400/3/50. CERTIFICAZIONI EUROVENT Certification program CE – Dichiarazione di conformità per l’Unione Europea GOST – Certificazione di Qualità per la Federazione Russa SAFETY QUALITY LICENCE – Certificazione di Qualità per la Repubblica Popolare Cinese M&I - Certificazione di Qualità per Australia e Nuova Zelanda Direttiva Macchine 2006/42/CE Direttiva PED 97/23/EC Direttiva Bassa Tensione 2006/95/EC Direttiva Compatibilità Elettromagnetica 2004/108/EC ISO 9001 - Certificazione aziendale del Sistema di Gestione Qualità ISO 14001 - Certificazione aziendale del Sistema di Gestione Ambientale. Controlli eseguiti lungo tutto il processo produttivo secondo le procedure previste dalla ISO9001. Il controllore si caratterizza per le evolute funzioni e regolazioni proprietarie. La tastiera di ampio formato consente una completa visualizzazione degli stati. I comandi e il ricco display LCD favoriscono l’accesso facile e sicuro alle impostazioni della macchina. Queste risorse permettono la consultazione e l’intervento sull’unità per mezzo di un menu multi-livello, con impostazione a scelta della lingua. Come opzione è disponibile l’interfaccia del tipo touch screen: display WVGA a colori da 7” con retro illuminazione regolabile a led. La tecnologia touch screen consente di navigare in modo intuitivo fra le diverse schermate, di assicurare l’accesso in sicurezza ai dati con tre livelli di password e di visualizzare in forma grafica l´andamento di alcune grandezze monitorate. 29 La diagnostica comprende una completa gestione degli allarmi, con le funzioni “black box” (tramite PC) e storico allarmi (tramite display o anche PC) per una migliore analisi del comportamento dell’unità. Per sistemi costituiti da più unità è possibile la regolazione delle risorse tramite dispositivi proprietari opzionali. Inoltre può essere attuata la contabilizzazione dei consumi e delle prestazioni. La supervisione è realizzabile tramite diverse opzioni, con dispositivi proprietari o con integrazione in sistemi di terze parti per mezzo dei protocolli ModBus, Bacnet, Bacnet-over-IP, Echelon LonWorks. Compatibilità con tastiera remota (gestione fino a 10 unità). La presenza di orologio programmatore permette la creazione di un profilo di funzionamento contenente fino a 4 giorni tipo e 10 fasce orarie. La termoregolazione si caratterizza per la modulazione continua della capacità, basata su zona neutra dinamica e temperatura di mandata dell’acqua. Come alternativa è prevista la regolazione a gradini, riferita alla temperatura di ritorno, con logica selezionabile di tipo proporzionale o proporzionale-integrale. Come opzione (pacchetto VPF), viene integrata la modulazione della capacità con la modulazione della portata idraulica, tramite pompe dotate di inverter e risorse dedicate per il circuito idraulico Completo di gruppo idronico integrato con pompa gemellare a 2 poli a bassa prevalenza. 3.15. Gruppo termico in acciaio a condensazione Caldaia a gas a condensazione con bruciatore cilindrico MatriX per gas metano, per funzionamento a camera aperta e a camera stagna Per il funzionamento con temperatura acqua di caldaia proporzionale ridotta. Temperatura massima d'esercizio fino a 95 ºC Temperatura massima di sicurezza fino a 110 ºC Pressione max. d'esercizio 5,5 bar Marchio CE: CE-0085 BS 0399 secondo le direttive che regolano l'impiego delle apparecchiature a gas 90/396/CEE Categorie apparecchi: B23, B23P, B33, C33, C43, C53, C63, C83 Caldaia a condensazione con bruciatore cilindrico Matrix come impianto con due caldaie fino a 1256 kW. Rendimento stagionale: fino al 98 % (Hs)/109 % (Hi). Elevata sicurezza d'esercizio e lunga durata grazie alle superficie di scambio termico Inox-Crossal resistente alla corrosione in acciaio inossidabile. Superficie di scambio termico Inox-Crossal per una trasmissione del calore altamente efficace e una condensazione intensiva. Effetto autopulente grazie alla superficie liscia in acciaio inossidabile. Bruciatore cilindrico MatriX per un funzionamento particolarmente silenzioso ed ecologico con un campo di modulazione dal 33 al 100%. A scelta funzionamento a camera aperta e a camera stagna. Sequenza con accessori idraulici predisposti e lato fumi. 3.16. Bollitore bivalente per la produzione di acqua calda sanitaria 30 Bollitore bivalente con doppi serpentini in acciaio al carbonio. Serpentino superiore per la produzione di acqua calda sanitaria con caldaia. Serpentino inferiore per integrazione solare o altro generatore di calore. Completo di protezione anodica e trattamento interno secondo normative DIN 4753-3 e UNI 10025. • Flangia inferiore di dimensioni 168/114 mm. • Isolamento esterno in poliuretano rigido sp. 70 mm. • Finitura esterna in skay di colore grigio metal (RAL 9006) 3.17. Collettore solare Collettore solare piano dotato di assorbitore con rivestimento selettivo per un elevato assorbimento delle radiazioni solari e una bassa emissione di radiazioni termiche. Sull'assorbitore è montato un tubo di rame a forma di meandro attraverso il quale scorre il fluido termovettore. Mediante il tubo di rame il fluido termovettore riceve il calore dall'assorbitore. L'assorbitore è avvolto in un involucro termoisolato grazie al quale la dispersione termica del collettore viene ridotta al minimo. L'isolamento termico di alta qualità è termoresistente e non libera gas nocivi. Il collettore viene coperto da una lastra di vetro speciale. Questa è caratterizzata da una bassa percentuale di ferro, grazie alla quale viene aumentata la trasmissione della radiazione solare. È possibile collegare in batteria fino a 12 collettori. A tale scopo vengono forniti dei tubi di collegamento flessibili in dotazione, resi a tenuta mediante gli O-Ring. Il kit di allacciamento con raccordi ad anello consente il semplice collegamento della batteria di collettori con i raccordi del circuito solare. Il sensore temperatura collettore viene montato nella mandata del circuito solare mediante il kit guaina ad immersione. 3.18. Pompe di circolazione 3.18.1. Pompe di circolazione elettroniche a rotore bagnato singole o gemellari Pompe di circolazione a rotore bagnato, ovvero pompa e motore formano una unità unica, senza tenuta meccanica, con solo due guarnizioni di tenuta. I cuscinetti sono lubrificati dal liquido pompato. Le caratteristiche salienti della pompa sono le seguenti: • regolatore integrato • pannello di controllo sulla scatola della morsettiera • eventuali versioni gemellari • protezione esterna del motore non necessaria • gusci isolanti forniti con le pompe singole per i sistemi di riscaldamento. Motore a 4 poli, sincrono e a magneti permanenti (motore PM). Questo motore è caratterizzato da un rendimento elettrico più elevato di un tradizionale motore asincrono a gabbia di scoiattolo. La velocità di rotazione è controllata da un variatore di frequenza integrato. Attacchi tubazione filettati in conformità a ISO 228-1.Dimensioni della flangia in conformità alla norma EN 1092-2. Corpo pompa e testa pompa con verniciatura elettroforetica (cataforesi) che migliora la resistenza alla corrosione. La verniciatura elettroforetica (cataforesi) comprende: • Pulizia alcalina • Pretrattamento con rivestimento al fosfato di zinco • Verniciatura elettroforetica catodica (epossidica) • Essiccazione pellicola di vernice a 200-250 °C. 3.18.2. Pompe di circolazione elettroniche in linea gemellari 31 Pompe monostadio ad accoppiamento diretto con bocche di aspirazione e mandata in linea di diametro identico. Le pompe sono dotate di un motore asincrono raffreddato da ventola con convertitore di frequenza incorporato concepito per una regolazione continua della pressione in base alla portata. Albero pompa e motore sono collegati tramite un giunto a manicotto rigido. Le pompe con motori a 2 poli inferiori a 3 kW e 4 poli inferiori a 1,5 kW sono dotate di motori a magneti permanenti con un'efficienza che eccede i requisiti IE4 - incluso il consumo energetico del convertitore di frequenza integrato (rispetto ai livelli IE presenti in IEC 60034-30-1 Ed. 1). Le pompe sono del tipo top-pull-out, ovvero è possibile rimuovere la testa della pompa (motore, testa e/o lanterna e girante) ai fini di manutenzione o riparazione, mentre il corpo pompa rimane connesso alla tubazione. Attacchi idraulici dotati di flange PN 10-16, tenuta meccanica sbilanciata. Il corpo della pompa è dotato di anelli di usura sostituibili, per garantire un'elevata efficienza per tutta la vita della pompa. Le pompe gemellari sono connesse in parallelo. Una valvola di non ritorno, del tipo a clapet, nell'uscita comune, aperta dal flusso del liquido pompato, impedisce il riflusso del liquido nella pompa inattiva. La pompa non necessita di cuscinetto in quanto le forze radiali e assiali vengono assorbite dal cuscinetto fisso presente nel lato accoppiamento del motore (DE). La girante è idraulicamente equilibrata per ridurre al minimo le forze assiali. 3.19. Terminali idronici radianti 3.19.1. Radiatori ad elementi tubolari I corpi scaldanti saranno ad elementi in acciaio con resa termica secondo UNI 4412 nei modelli e nelle quantità indicate negli elaborati grafici, ogni corpo scaldante sarà dotato di valvola e detentore in ottone, tappi ciechi e forati, mensole per il sostegno ad una altezza di 10/12 cm dal pavimento e ad una distanza di 2/3 cm dalla parete verticale di appoggio e valvoline manuali per lo sfiato dell’aria. I corpi scaldanti dovranno essere verniciati con una mano di antiruggine al cromato di zinco o al cromato di piombo e due mani di smalto sintetico da applicare non prima di 24 ore dalla mano di antiruggine e con un intervallo tra le due mani di smalto di almeno 24 ore; la predetta verniciatura dovrà essere preceduta da una accurata spazzolatura e sgrassatura delle pareti da trattare. In ogni caso sui radiatori dovranno essere installate le valvole di regolazione del tipo termostatico del tipo a bassa inerzia. 3.19.2. Radiatori in acciaio tipo scaldasalviette Radiatore scaldasalviette in acciaio con elelmenti orizzonatli a tubi tondi di diametro 23 mm, collettori laterali a sezione semiovale 40x30 mm, attacchi 1/2” Gas. Pressione di esercizio ammessa 10 bar, temperatura di esercizio massima ammessa 95°C. I corpi scaldanti dovranno essere verniciati con una mano di antiruggine al cromato di zinco o al cromato di piombo e due mani di smalto sintetico da applicare non prima di 24 ore dalla mano di antiruggine e con un intervallo tra le due mani di smalto di almeno 24 ore; la predetta verniciatura dovrà essere preceduta da una accurata spazzolatura e sgrassatura delle pareti da trattare. In ogni caso sui radiatori dovranno essere installate le valvole di regolazione del tipo termostatico del tipo a bassa inerzia. 3.20. Canna fumaria Canna fumaria per evacuazione dei prodotti della combustione dei gruppi termici realizzata con elementi componibili precoibentati per camini/canne fumarie a doppia parete. Parete interna in Acciaio Inossidabile Austenitico Stabilizzato al Titanio (AISI 316 Ti o 316 L) di spessore 0,4 mm. Isolante lana minerale (25 mm) non igroscopica, con valore di resistenza termica di parete 1/l=0,36 m2k/W determinata sperimentalmente e certificata. Parete esterna in Acciaio Inossidabile Austenitico (AISI 304) di spessore 0,4 mm. Bicchieratura calibrata con guarnizione a triplo labbro, giunzione con fascia di sicurezza a compressione meccanica. Tenuta ai gas con perdita non minore di 0,006 l/sm2 alla pressione di 200Pa (EN 1443). Certificati per USO a UMIDO sia nelle condizioni di transitorio che in condizioni nominali con apparecchi o caldaie a condensazione. Resistenti in 32 pressione a umido sino alla temperatura di 200°C e nelle condizioni di secco e depressione sino alla temperatura di 450°C. 3.21. Unità filtrante a cartucce per impianto di aspirazione ed abbattimento polveri L’aria polverosa entra dall’attacco della tramoggia in basso e, per effetto della brusca diminuzione della velocità e del preabbattitore ad urto le particelle con Granulometria maggiore decadono e finiscono nell’apposito bidone di raccolta. Le particelle più fini e leggere risalgono il corpo, all'interno del quale sono alloggiate le cartucce filtranti; l'aria inquinata percorre le cartucce dall'esterno verso l'interno, di modo che la polvere si deposita esternamente, mentre l'aria risale le cartucce e fuoriesce depurata. Il progressivo depositarsi di polvere rende necessaria la pulizia periodica delle cartucce: il getto d’aria compressa consente la pulizia per controlavaggio e sottopone la cartuccia ad un moto oscillatorio ad alta frequenza. Questo getto, denominato “onda d’urto”, favorisce naturalmente il processo di controlavaggio. La pulizia avviene per settori, per mezzo d’elettrovalvole a membrana, gestite da un programmatore ciclico che determina i tempi e le pause di lavoro. Ciò consente di mantenere lo stato d’efficienza del filtro a livelli sempre massimi. Questo tipo di pulizia, molto affidabile, fa sì che il filtro, dopo un periodo iniziale di lavoro, raggiunga un valore di perdita di carico praticamente costante lungo tutta la sua vita operativa. E’ consigliato proteggere il manufatto dalle intemperie. Modello: CORAL AIRALT 149 o similare • • • • • • • Portata progetto : 8.000 mc/h N° ed Altezza cartucce : 9x325x175x1000 mm. N° di serbatoi aria compressa : 1 N° di elettrovalvole : 3 Superficie filtrante totale : 149 mq Dim. massime d’ingombro :Diam.1600 mm. H=2970 Tipo di media filtrante utilizzato : IFA/BGIA L PES Accessori richiesti: • • • Economizzatore aria compressa Visualizzatore intasamento filtro Valvola stellare di scarico 3.22. Ventilatore centrifugo direttamente accoppiato per aspirazione polveri L’elettroventilatore è così costituito: • • Corredato di motore elettrico autoventilante, conforme alle norme UNEL-MEC La COCLEA è costituita in lamiera verniciata di forte spessore, particolarmente robusta nel suo insieme. La rotazione di quest’ultima può avere una posizione in senso orario (RD) o antiorario (LG), orientandosi a sua volta in un totale di 8 differenti posizioni. • La GIRANTE a pale rovesce in acciaio , viene accuratamente equilibrata staticamente e dinamicamente, per risultare esente da vibrazioni, garantendo una durata maggiore ai cuscinetti a sfera del motore. Dati tecnici • • • • • • • Potenza : 22 kW. Rumorosità con box : 75 dB(A) Velocità di rotazione motore : 2800 g/min. Velocità di rotazione girante : 2800 g/min. Tipo di motore : Asincrono Trifase B3 Portata progetto : 8.000 mc/h Tipo di pale : Rovesce 33 • • Orientamento : Da definire Alimentazione : 400/690 V 50 Hz Accessori richiesti: • • • • • • • Motore elettrico IE 3 Secondo norma europea 640/2009 Controflangia aspirante Controflangia premente Giunto antivibrante BA Giunto antivibrante BP Supporti antivibranti 3.23. Box insonorizzante per ventilatore I BOX insonorizzanti sono progettati per ottenere una efficace attenuazione del rumore dei ventilatori. La struttura esterna dei BOX è realizzata in solida lamiera di acciaio al carbonio opportunamente nervata, all'interno è applicata una particolare lamiera forata che riveste gli strati di materiale fonoassorbente. Il BOX è costituito da sei pareti per una chiusura totale del ventilatore, con uno sportellino per l'allacciamento dei cavi elettrici, giunti antivibranti, su entrambe le bocche, con alloggiamento dell’elettroventilatore all'interno del BOX che poggia su supporti antivibranti. Resistenza al fuoco: Autoestinguente secondo norme UL94-HFI Resistenza alla temperatura: -45°+100° C Attenuazione rumore: 8/10 dbA 3.24. Braccio aspirante autoportante Il braccio autoportante progettato e costruito in conformità alla Direttiva “Macchine” 98/37/CE. L’aria inquinata, viene aspirata tramite la cappetta snodata realizzata in acciaio INOX AISI 316, attraversa le tubazioni RIGIDE realizzate in acciaio INOX AISI 316, collegate tra di esse con trecciola in rame, che uniscono anche la mensola a muro, per garantire un’equipotenzialità elettrica di messa a terra, e giunge quindi alla tubazione centralizzata dell’impianto, e da qui all’esterno. Inoltre la tubazione flessibile di raccordo è antistatica con R<10 elev. 8 Ohm, -20°<T<90° C La cappetta del braccio è raccordata tramite “speciale” struttura con bilanciamento a molla, brevettata, realizzata con molle, struttura in scatolato e tubo flessibile ad alta resistenza, che consentono un semplice e comodo movimento, mentre le tubazioni hanno un sistema di movimento brevettato che aumenta notevolmente la maneggevolezza. Il braccio aspirante è dotato di una ralla che permette una rotazione di 360°. Dati tecnici: • • • • • Modello: CORAL EVOLUTION no-smoke 100/2,7 o similare Diametro : 100 mm. Lunghezza : 2.700 mm. Versione : INOX Tipo : A Muro Accessori presenti • • • • Serranda regolazione aspirazione Tubazione in acciaio INOX AISI 316 Tubazione flessibile antistatico Trecciole di rame 34 3.25. Sistema per il controllo elettronico del ventilatore di aspirazione L’utilizzo dei quadri elettrici con il convertitore di frequenza, comunemente chiamato “INVERTER”, e regolatore di pressione, rappresenta la soluzione tecnicamente più avanzata, semplice ed efficace per il controllo dell’aspirazione in funzione dell’apertura e della chiusura delle bocche aspiranti sui cicli di produzione. Composizione Interna: • • • • • • • • • • • • • • • • • • n.1 sezionatore 3p 50A completo di manovra blocco porta n.1 trasformatore 400va 400vAC/230vAC completo di interruttori automatici di protezione per circuito ausiliario n.1 alimentatore 400vAC/24vDC completo di interruttori automatici di protezione per circuito ausiliario n.1 gestione inverter per ventilatore 15kw 400vAC ac3 coppia quadratica, completo filtro emc integrato, tastierino remotato su porta quadro elettrico, bobina di commutazione di rete, n.1 portafusibile 3p completo di fusibili rapidi di protezione linea alimentazione inverter n.1 gestione stabilizzatore di depressione n.1 alimentazione 230vAC programmatore ciclico remoto n.1 modulo emergenza completo di contattori di uscita n.1 pulsante emergenza n.1 pulsante reset emergenza n.1 selettore a chiave avvio impianto locale-remoto n.2 pulsanti avvio/arresto impianto da locale n.1 pulsante reset anomalia n.4 lampade spia ausiliari inseriti, emergenza inserita, ventilatore in funzione, n.1 colonnina luminosa 2 luci per emergenza inserita, anomalia impianto n.1 ventola completa di filtro n.1 morsettiera amperometrica e voltmetrica dichiarazione CE di conformita’ 35