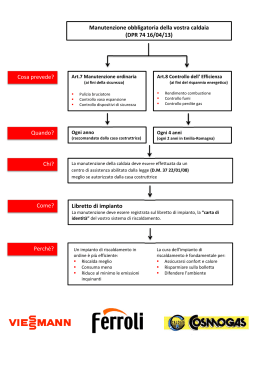

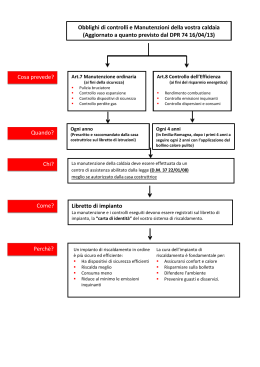

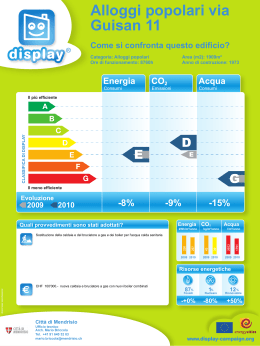

< Back GRUPPI TERMICI A CONDENSAZIONE TAU UNIT 28 OIL - 28 OIL BLU 28/120 OIL 28/120 OIL BLU ISTRUZIONI PER L'INSTALLATORE E PER IL SERVIZIO TECNICO DI ASSISTENZA 28 OIL 28 OIL BLU 28/120 OIL 28/120 OIL BLU IL CLIMA PER OGNI TEMPO CONFORMITA’ I gruppi termici a condensazione TAU UNIT OIL r sono conformi a: • Direttiva Rendimenti 92/42/CEE (★★★★) • Direttiva Compatibilità Elettromagnetica 89/336/CEE • Direttiva Bassa Tensione 73/23/CEE 1312 GAMMA 2 MODELLO TAU UNIT 28 OIL TAU UNIT 28/120 OIL CODICE 4031900 4031901 TAU UNIT 28 OIL BLU TAU UNIT 28/120 OIL BLU 4031902 4031903 Gentile Tecnico, ci complimentiamo con Lei per aver proposto un gruppo termico TAU UNIT OIL r in grado di assicurare il massimo benessere per lungo tempo con elevata affidabilità, efficienza, qualità e sicurezza. Con questo libretto desideriamo fornirLe le informazioni che riteniamo necessarie per una corretta e più facile installazione dell’apparecchio senza voler aggiungere nulla alla Sua competenza e capacità tecnica. Buon lavoro e rinnovati ringraziamenti Riello S.p.A. GARANZIA Il gruppo termico TAU UNIT OIL r gode di una GARANZIA SPECIFICA a partire dalla data di convalida da parte del Servizio Tecnico di Assistenza r della Sua Zona che può trovare sulle pagine gialle alla voce Caldaie. La invitiamo quindi a rivolgersi tempestivamente al suddetto Servizio Tecnico r il quale A TITOLO GRATUITO, effettuerà la messa in funzione del gruppo termico alle condizioni specificate nel CERTIFICATO DI GARANZIA, fornito con l’apparecchio, che Le suggeriamo di leggere con attenzione. 3 INDICE GENERALE Avvertenze generali Regole fondamentali di sicurezza Descrizione dell’apparecchio Dispositivi di sicurezza Identificazione Targa tecnica Struttura Dati tecnici Accessori Circuito idraulico Posizionamento sonde Circolatori Schemi elettrici funzionali Quadro di comando Selezione modo di funzionamento Livelli di programmazione Pag 5 5 6 6 7 7 8 10 11 11 12 13 14 16 19 22 INSTALLATORE Ricevimento del prodotto Dimensioni e peso Movimentazione Locale d’installazione del gruppo termico Installazione su impianti vecchi o da rimodernare Collegamenti idraulici Evacuazione della condensa Collegamenti elettrici Collegamento sonda esterna Collegamenti combustibile Scarico fumi e aspirazione aria comburente Caricamento e svuotamento impianto Pag 24 24 25 26 26 27 29 29 32 34 35 36 In alcune parti del libretto sono utilizzati i simboli: b = per azioni che richiedono particolare cautela ed adeguata preparazione a = per azioni che NON DEVONO essere assolutamente eseguite Questo libretto Cod. 068959IT Rev. 0 (05/07) è composto da 116 pagine. 4 INDICE SERVIZIO TECNICO DI ASSISTENZA Preparazione alla prima messa in servizio Prima messa in servizio Controlli durante e dopo la prima messa in servizio Lista completa dei parametri Impostazione dei parametri funzionali - Programmi orari - Circuiti di riscaldamento - Temperatura ambiente - Curva di riscaldamento - Funzioni ECO - Limiti setpoint di mandata - Impostazione dei parametri sanitario (ACS) - Collettori solari Spegnimento temporaneo Spegnimento per lunghi periodi Codici errore/manutenzione Manutenzione Bruciatore di gasolio - TAU UNIT 28 - 28/120 OIL - TAU UNIT 28 - 28/120 OIL BLU Smontaggio dei componenti e pulizia del gruppo termico Eventuali anomalie e rimedi Pag 38 38 APPENDICE I Blocco comandi (param. 26) Blocco programmazione (param. 27) Assegnazione circuito riscaldamento Sonda ambiente Vacanze Stato dell'impianto Schemi di impianto Pag 93 93 93 94 94 95 99 APPENDICE II L'acqua negli impianti di riscaldamento Estratto della norma UNI 8065 Pag 101 106 41 42 57 57 58 58 59 60 61 64 66 66 67 69 70 76 87 91 AVVERTENZE GENERALI b Dopo aver tolto l’imballo assicurarsi dell’integrità e della completezza della fornitura ed in caso di non rispondenza, rivolgersi all’Agenzia r che ha venduto il gruppo termico. b L’installazione del gruppo termico TAU UNIT OIL r deve essere effettuata da impresa abilitata ai sensi della Legge 5 Marzo 1990 n° 46 che a fine lavoro rilasci al proprietario la dichiarazione di conformità di installazione realizzata a regola d’arte, cioè in ottemperanza alle Norme vigenti ed alle indicazioni fornite dalla r nel libretto di istruzione a corredo dell’apparecchio. b Il gruppo termico deve essere destinato all’uso previsto dalla r per il quale è stato espressamente realizzato. È esclusa qualsiasi responsabilità contrattuale ed extracontrattuale della r per danni causati a persone, animali o cose, da errori d’installazione, di regolazione, di manutenzione e da usi impropri. b In caso di fuoriuscite d’acqua scollegare il gruppo termico dalla rete di alimentazione elettrica, chiudere l’alimentazione idrica ed avvisare, con sollecitudine, il Servizio Tecnico di Assistenza r oppure personale professionalmente qualificato. b Non effettuare la pulizia del bruciatore nè di sue parti con sostanze facilmente infiammabili (es. benzina, alcool, ecc.). b Verificare periodicamente che la pressione di eser- cizio dell’impianto idraulico sia superiore a 1 bar. In caso contrario contattare il Servizio Tecnico di Assistenza r oppure personale professionalmente qualificato. b Il non utilizzo del gruppo termico per un lungo perio- do comporta l’effettuazione almeno delle seguenti operazioni: - posizionare l'interruttore principale dell’apparecchio su “spento” - posizionare l’interruttore generale dell’impianto su “spento” - chiudere i rubinetti del combustibile e dell’acqua dell’impianto termico - svuotare l’impianto termico se c’è pericolo di gelo. b La gestione di impianti a bassa temperatura (a pavimento) deve essere effettuata esclusivamente con circuiti provvisti di valvola miscelatrice. b La manutenzione del gruppo termico deve essere eseguita almeno una volta l’anno. b Questo libretto è parte integrante del gruppo termico e di conseguenza deve essere conservato con cura e dovrà SEMPRE accompagnare il gruppo termico anche in caso di sua cessione ad altro proprietario o utente oppure di un trasferimento su un altro impianto. In caso di danneggiamento o smarrimento richiederne un altro esemplare al Servizio Tecnico di Assistenza r di Zona. REGOLE FONDAMENTALI DI SICUREZZA Ricordiamo che l’utilizzo di prodotti che impiegano combustibili, energia elettrica ed acqua comporta l’osservanza di alcune regole fondamentali di sicurezza quali: aÈ vietato l’uso del gruppo termico ai bambini ed alle persone inabili non assistite. aÈ vietato azionare dispositivi o apparecchi elettrici quali interruttori, elettrodomestici, ecc. se si avverte odore di combustibile o di incombusti. In questo caso: - aerare il locale aprendo porte e finestre; - chiudere il dispositivo d’intercettazione combustibile; - fare intervenire con sollecitudine il Servizio Tecnico di Assistenza r oppure personale professionalmente qualificato. aÈ vietato tirare, staccare, torcere i cavi elettrici, fuoriuscenti del gruppo termico, anche se questo è scollegato dalla rete di alimentazione elettrica. aÈ vietato tappare o ridurre dimensionalmente le aperture di aerazione del locale di installazione. Le aperture di aerazione sono indispensabili per una corretta combustione. aÈ vietato esporre il gruppo termico agli agenti atmosferici. Esso non è progettato per funzionare all’esterno. aÈ vietato toccare il gruppo termico se si è a piedi aÈ vietato spegnere il gruppo termico se la tempera- aÈ vietato qualsiasi intervento tecnico o di pulizia aÈ vietato lasciare contenitori e sostanze infiammabili nudi e con parti del corpo bagnate. prima di aver scollegato il gruppo termico dalla rete di alimentazione elettrica posizionando l’interruttore generale dell’impianto e quello principale dell’apparecchio su “spento”. aÈ vietato modificare i dispositivi di sicurezza o di regolazione senza l’autorizzazione e le indicazioni del costruttore del gruppo termico tura esterna puó scendere sotto lo ZERO (pericolo di gelo). nel locale dov’è installato il gruppo termico. aÈ vietato disperdere nell’ambiente e lasciare alla portata dei bambini il materiale dell’imballo in quanto può essere potenziale fonte di pericolo. Deve quindi essere smaltito secondo quanto stabilito dalla legislazione vigente. GENERALE 5 DESCRIZIONE DELL'APPARECCHIO I gruppi termici TAU UNIT OIL sono a gasolio, a condensazione, ad alto rendimento, per il riscaldamento degli ambienti (modelli 28) o per il riscaldamento degli ambienti e la produzione di acqua calda sanitaria (modelli 28/120), grazie ad un bollitore in acciaio da 120 litri. Questi apparecchi possono essere di tipo “C” se il condotto di aspirazione è prolungato e l’aria comburente è prelevata all’esterno del locale di installazione. Per un funzionamento affidabile in tutte le condizioni, il bruciatore ad uno stadio ad aria soffiata è munito di un preriscaldatore del combustibile. Inoltre, essi sono progettati per servire fino a due impianti (zone) con l’utilizzo di kit accessori, idraulici ed elettrici. Gli elementi principali della progettazione sono: - lo studio accurato delle geometrie per ottenere un eccellente rapporto tra il volume della camera di combustione e le superfici di scambio; - lo scambiatore di calore primario con tubi d’acciaio vetrificato e turbolatori a onda, dove una gran parte dell’energia contenuta nei fumi è recuperata e ceduta al circuito di riscaldamento; - lo scambiatore secondario in acciaio AISI 904L che permette di recuperare il calore latente dei fumi e di aumentare il rendimento, che raggiunge il 103,9 % (50°C30°C); - il bollitore orizzontale in acciaio inox 316L vetrificato, con scambiatore primario a sviluppo verticale (modelli 28/120). Il corpo di scambio e lo scambiatore secondario, dal disegno esclusivo, sono efficacemente isolati con un rivestimento in lana di vetro ad alta densità. Il quadro di comando “elettronico” è provvisto dei dispositivi di controllo e sicurezza conformi alle norme tecniche applicabili. La flessibilità del regolatore permette la gestione di una zona aggiuntiva diretta o l’integrazione nei sistemi solari r senza la necessità di utilizzare regolatori aggiuntivi. DISPOSITIVI DI SICUREZZA I gruppi termici TAU UNIT OIL sono dotati dei seguenti dispositivi di sicurezza: - Valvola di sicurezza pressione impianto riscaldamento che interviene scaricando l’impianto se la pressione del circuito supera il limite (3 bar). - Termostato sicurezza che interviene ponendo il gruppo termico in stato di arresto di sicurezza se la temperatura supera il limite (110°C). - Termostato fumi posto nella parte inferiore dello scambiatore secondario, che provoca un’anomalia in caso di alta temperatura dei fumi ( > 90°C). Inoltre il galleggiante presente nel sifone impedisce il passaggio dei fumi dallo scarico condensa. - Sicurezza bruciatore: il bruciatore di gasolio è provvisto di una apparecchiatura di controllo elettronica che permette di verificare il corretto svolgimento del programma di funzionamento ed, in caso di anomalie, fornisce sul quadro di comando una segnalazione di blocco e sull'apparecchiatura, tramite lampeggi multicolore, una precisa diagnostica. 6 GENERALE b L’intervento dei dispositivi di sicurezza indica un malfunzionamento del gruppo termico potenzialmente pericoloso, pertanto contattare immediatamente il Servizio Tecnico di Assistenza r. È possibile, dopo una breve attesa, provare a rimettere in servizio il gruppo termico (vedi capitolo prima messa in servizio). a Il gruppo termico non deve, neppure temporaneamente, essere messo in servizio con i dispositivi di sicurezza non funzionanti o manomessi. b La sostituzione dei dispositivi di sicurezza deve essere effettuata dal Servizio Tecnico di Assistenza r, utilizzando esclusivamente componenti originali del fabbricante. Fare riferimento al catalogo ricambi a corredo del gruppo termico. Dopo aver eseguito la riparazione verificare il corretto funzionamento del gruppo termico. IDENTIFICAZIONE I gruppi termici TAU UNIT OIL r sono identificabili attraverso: - Targa Tecnica Riporta i dati tecnici e prestazionali del gruppo termico. - Targa Matricola È applicata al basamento del gruppo termico e riporta il numero matricola, il modello, la potenza al focolare e la pressione massima di esercizio. b La manomissione, l’asportazione, la mancanza delle targhette o quant’altro non permetta la sicura identificazione del prodotto, rende difficoltosa qualsiasi operazione di installazione e di manutenzione. TARGA TECNICA Esercizio sanitario (solo per modelli 28/120) Qn Esercizio riscaldamento Portata termica nominale Pn Potenza utile nominale IP Grado di protezione elettrica Pmw Pressione massima sanitario (solo per modelli 28/120) Pms Pressione massima riscaldamento T Temperatura η Rendimento D Portata specifica (solo per modelli 28/120) GENERALE 7 STRUTTURA TAU UNIT 28 OIL - TAU UNIT 28 OIL BLU VISTA LATERALE VISTA FRONTALE 24 11 10 12 23 13 14 22 9 1 15 8 7 6 16 21 20 17 5 4 3 18 2 3 4 19 1 - Pannello laterale 2 - Pannello per ispezione 3 - Rubinetto di scarico caldaia 4 - Sifone scarico condensa 5 - Valvola di non ritorno 6 - Valvola di non ritorno (a corredo) 7 - Sonda mandata impianto miscelato 8 - Pozzetto per bulbo termostato fumi 9 - Scambiatore secondario 10 - Condotto scarico fumi 11 - Valvola di sfiato automatico 12 - Valvola di sicurezza (3 bar) 13 - Bicchiere di raccolta scarichi valvola di sfiato 14 - Pozzetti portasonde caldaia 15 - Motore valvola miscelatrice 16 - Visore fiamma 17 - Staffa supporto bruciatore (solo nei modelli "BLU") 18 - Bruciatore (*) 19 - Golfari per il sollevamento 20 - Corpo caldaia 21 - Condotto aspirazione aria comburente 22 - Circolatore impianto 23 - Manometro 24 - Quadro di comando (*) I modelli "BLU" montano un bruciatore a basse emissioni di NOx. 8 GENERALE TAU UNIT 28/120 OIL - TAU UNIT 28/120 OIL BLU VISTA LATERALE VISTA FRONTALE 28 11 10 12 27 13 26 14 9 15 16 8 25 17 7 6 3 1 5 4 3 2 18 11 24 5 19 4 4 23 20 21 22 1 - Pannello laterale 2 - Pannello per ispezione 3 - Valvola di non ritorno 4 - Rubinetto di scarico caldaia 5 - Sifone scarico condensa 6 - Valvola di non ritorno (a corredo) 7 - Sonda mandata impianto miscelato 8 - Pozzetto per bulbo termostato fumi 9 - Scambiatore secondario 10 - Condotto scarico fumi 11 - Valvola di sfiato automatico 12 - Valvola di sicurezza (3 bar) 13 - Bicchiere di raccolta scarichi valvola di sfiato 14 - Pozzetti portasonde caldaia 15 - Motore valvola miscelatrice 16 - Corpo caldaia 17 - Visore fiamma 18 - Staffa supporto bruciatore (solo nei modelli "BLU") 19 - Bruciatore (*) 20 - Bollitore 120 litri 21 - Flangia bollitore con anodo di magnesio 22 - Pozzetto portasonde bollitore 23 - Golfari per il sollevamento 24 - Circolatore bollitore 25 - Condotto aspirazione aria comburente 26 - Circolatore impianto 27 - Manometro 28 - Quadro di comando (*) I modelli "BLU" montano un bruciatore a basse emissioni di NOx. GENERALE 9 DATI TECNICI Descrizione TAU UNIT 28 OIL 28/120 OIL Combustibile 28/120 OIL BLU Gasolio Tipo apparecchio B23P - C13 - C33 Portata termica al focolare (nominale ) Potenza termica utile (nominale) Rendimento utile a Pn max (80-60°C) 28,7 kW 28 kW 97,4 % Rendimento utile al 30% di Pn (T. Ritorno 40°C) 101,1 % Rendimento utile a Pn max (50-30°C) 103,9 % Rendimento utile al 30% di Pn (T. Ritorno 30°C) 103,3 % Rendimento di combustione 97,9 % Perdite all'arresto 225 W Temperatura fumi (∆T) (80-60°C) 70 °C Temperatura fumi (∆T) (50-30°C) 47 °C Indice di fumosità < 0,5 Portata massica fumi 0,012 kg/s CO2 12,3 12,5 CO < 15 7 p.p.m. NOx (medio) 200 91 mg/kWh Pressione massima di esercizio riscaldamento % 3 bar Temperatura massima esercizio riscaldamento 82 °C Temperatura intervento termostato di sicurezza 110 °C Temperatura intervento termostato fumi 90 °C Temperatura minima di ritorno 30 °C 30 ÷ 82 °C Campo di selezione temperatura acqua caldaia Contenuto acqua caldaia Alimentazione elettrica Potenza elettrica massima assorbita 320 28 l 230~50 V~Hz 410 430 520 W Grado di protezione elettrica X0D IP Produzione condensa a 50/30°C 1,6 l/h Descrizione Bollitore Tipo bollitore TAU UNIT 28/120 OIL 28/120 OIL BLU Inox Disposizione bollitore Orizzontale Disposizione scambiatore Orizzontale Potenza massima assorbita Campo di selezione temp. acqua calda sanitaria Capacità bollitore Contenuto acqua serpentino 10 28 OIL BLU 23 kW 40 ÷ 65 °C 120 l 4 l Superficie di scambio 0,70 m2 Produzione acqua sanitaria con ∆T 35°C 580 l/h Prelievo in 10’ con accumulo a 48°C 17,5 l/min. Prelievo in 10’ con accumulo a 60°C 24,2 l/min. Portata specifica (EN 625) 23,6 l/min. Tempo di ripristino (∆T 35°C) 23 min. Pressione massima di esercizio bollitore 6 bar GENERALE ACCESSORI Sono disponibili gli accessori sottoriportati da richiedere separatamente: ACCESSORIO CODICE Kit zona aggiuntiva diretta 4031912 Kit zona aggiuntiva miscelata 4031904 Kit vaso d'espansione 12 l 4031905 Kit connessione bollitore remoto 4031907 Kit elettrico di gestione seconda zona mix 4031908 Kit scarico fumi 4031909 Kit collettore di mandata 4031910 Kit stagno 4031911 Kit sonda bollitore 4031847 Kit sonda collettore solare 4031913 CIRCUITO IDRAULICO TAU UNIT 28 OIL - TAU UNIT 28 OIL BLU 2 3 11 1 5 4 1 2 3 4 5 6 7 8 9 10 11 12 13 6 10 7 8 12 8 9 RI Mix MI Mix 9 MI Mix - Mandata impianto miscelato RI Mix - Ritorno impianto miscelato UAC - Uscita acqua calda sanitaria EAF - Entrata acqua fredda sanitaria TAU UNIT 28/120 OIL - TAU UNIT 28/120 OIL BLU 2 1 - Corpo caldaia - Scambiatore secondario - Valvola di sfiato automatico - Manometro - Valvola miscelatrice - Circolatore impianto - Bruciatore - Rubinetto di scarico - Valvola di non ritorno - Sifone scarico condensa - Valvola di sicurezza impianto (3 bar) - Scarichi - Bollitore 3 11 5 4 6 3 8 6 9 7 10 8 12 8 UAC 9 13 EAF RI Mix MI Mix 9 GENERALE 11 POSIZIONAMENTO SONDE 1 - Bulbo termostato di sicurezza 2 - Sonda caldaia 3 - Bulbo termostato fumi TAU UNIT 28/120 OIL TAU UNIT 28/120 OIL BLU 4 - Sonda mandata impianto miscelato (posizionata sul tubo di mandata dell'impianto miscelato, nella parte posteriore del gruppo termico) 5 - Sonda bollitore 2 1 TAU UNIT 28 OIL TAU UNIT 28 OIL BLU 4 3 2 1 4 3 5 Caratteristiche sonde caldaia, mandata e bollitore Temperatura rilevata (°C) - Resistenza (Ω). 12 T (°C) R (Ω) T (°C) R (Ω) T (°C) R (Ω) T (°C) R (Ω) -30.0 175203 30.0 8059 90.0 915 150.0 183 -25.0 129289 35.0 6535 95.0 786 155.0 163 -20.0 96360 40.0 5330 100.0 677 160.0 145 -15.0 72502 45.0 4372 105.0 586 165.0 130 -10.0 55047 50.0 3605 110.0 508 170.0 117 -5.0 42158 55.0 2989 115.0 443 175.0 105 0.0 32555 60.0 2490 120.0 387 180.0 95 5.0 25339 65.0 2084 125.0 339 185.0 85 10.0 19873 70.0 1753 130.0 298 190.0 77 15.0 15699 75.0 1481 135.0 262 195.0 70 20.0 12488 80.0 1256 140.0 232 200.0 64 25.0 10000 85.0 1070 145.0 206 GENERALE CIRCOLATORI I gruppi termici TAU UNIT OIL r sono equipaggiati di circolatore impianto già collegato idraulicamente ed elettricamente, che dispone delle prestazioni sotto riportate da utilizzare per il dimensionamento dell’impianto. Nel grafico vengono riportate le curve Portata/Prevalenza residua del circolatore presente nel gruppo termico, riferite alle tre velocità. Le caldaie sono dotate di un sistema antibloccaggio che avvia un ciclo di funzionamento ogni settimana, con selettore di funzione in qualsiasi posizione. 600 PREVALENZA RESIDUA (mbar) 550 500 450 400 350 300 250 200 III 150 II 100 I 50 0 0 200 400 600 800 1000 1200 1400 1600 1800 2000 PORTATA (l/h) b La funzione antibloccaggio è attiva solo se il gruppo termico è alimentato elettricamente. a È vietato far funzionare i circolatori senza acqua. GENERALE 13 L N PE 230 V~50 Hz Alimentazione elettrica IMF T7 T8 T5 H1 SC TF TS H2 Ingresso multifunzione (*) Fusibile (6,3 A-T) Interruttore principale Scheda principale Scheda display e comandi Termostato fumi (90°C) Termostato di sicurezza (110°C +0/-6) Segnalazione intervento termostato di sicurezza Segnalazione di blocco bruciatore T6 (*) Vedere param. 5950-5951. IMF FU IP SCH1 SCH2 TF TS H1 H2 T1 T4 L PE N L1 S3 L PE N L1 S3 T3 LPB BSB X30 X50 X60 DB MB CL+ CLCL+ CLG+ LPB-4p BSB-4p X30-10p X50-5p X60-6p LPB massa CL+ CLCL+ CLG+ B2 M SB S caldaia M SE AP RS PIMix1 VMix1 PB SC SE SMix1 SB TSMix1 RS SCH1 PB PIMix1 TSMix1 1 N VMix1 2 B1 M Apparecchiatura bruciatore Sblocco remoto bruciatore Circolatore impianto miscelato Valvola miscelatrice Circolatore bollitore (solo per modelli "28/120") Sonda caldaia Sonda esterna (a corredo) Sonda mandata impianto miscelato Sonda bollitore (solo per modelli "28/120") Termostato di sicurezza impianto miscelato (non fornito) AP SMix1 TA TA TAU UNIT 28 OIL - TAU UNIT 28/120 OIL Collegamenti a cura dell’installatore MO1 TA TA FU 1 0 6.3A-T IP T2 X50-1/5 L1 N PE 1° stadio PE N T1 T2 S3 4 L1 PE N T1 T2 S3 4 B3 M S sanitari.1 M SK1 SK2 SK1 SK2 B9 M S esterna M N PE Q3 N PE Pbollitore S3 H1 M N PE Q2 N NA/0-10V PE M Pimpianto1 S impian.1 massa RS BX1 M BX1 massa apre N PE chiude Y1 N PE Y2 BX2 M BX2 massa N PE QX1 N PE QX1 GENERALE N PE L1 14 N PE L1 SCH2 SCHEMI ELETTRICI FUNZIONALI L N PE 230 V~50 Hz Alimentazione elettrica IMF T7 Collegamenti a cura dell’installatore MO1 TA TA FU 1 0 6.3A-T T1 T6 TF TS H1 SC H2 Ingresso multifunzione (*) Fusibile (6,3 A-T) Interruttore principale Scheda principale Scheda display e comandi Termostato fumi (90°C) Termostato di sicurezza (110°C +0/-6) Segnalazione intervento termostato di sicurezza Segnalazione di blocco bruciatore T5 (*) Vedere param. 5950-5951. IMF FU IP SCH1 SCH2 TF TS H1 H2 T8 T4 L PE N L1 S3 L PE N L1 S3 T3 LPB BSB X30 X50 X60 DB MB CL+ CLCL+ CLG+ LPB-4p BSB-4p X30-10p X50-5p X60-6p LPB massa CL+ CLCL+ CLG+ B2 M 1° stadio PE N T1 T2 S3 4 SB S caldaia M L1 N L1 PE N T1 T2 S3 4 B3 M SE S sanitari.1 M AP AP RS PIMix1 VMix1 PB SC SE SMix1 SB TSMix1 T1 T2 SK1 SK2 SK1 SK2 B9 M S esterna M N PE Pbollitore N PE Q3 S3 B4 B1 M H1 M RS SMix1 S impian.1 massa BX1 M BX1 massa apre N PE chiude TA TA SCH1 PB PIMix1 TSMix1 1 N VMix1 2 Apparecchiatura bruciatore Sblocco remoto bruciatore Circolatore impianto miscelato Valvola miscelatrice Circolatore bollitore (solo per modelli "28/120") Sonda caldaia Sonda esterna (a corredo) Sonda mandata impianto miscelato Sonda bollitore (solo per modelli "28/120") Termostato di sicurezza impianto miscelato (non fornito) PE Y1 N PE Y2 BX2 M BX2 massa N PE QX1 N PE QX1 N PE L1 N NA/0-10V PE M Pimpianto1 N PE Q2 RS RS IP T2 X50-1/5 N PE L1 SCH2 TAU UNIT 28 OIL BLU - TAU UNIT 28/120 OIL BLU GENERALE 15 QUADRO DI COMANDO INFORMAZIONI PRIMARIE / INTERFACCIA COMANDI TAU UNIT 28 OIL - TAU UNIT 28 OIL BLU 1 17 9 2 3 16 4 5 6 15 14 13 12 11 7 10 8 TAU UNIT 28/120 OIL - TAU UNIT 28/120 OIL BLU 2 3 4 5 6 (*) (* ) 17 16 15 1 14 7 12 11 10 13 9 8 1 - Segnalazione intervento termostato di sicurezza. 2 - Regolatore elettronico 3 - Tasto attivazione/disattivazione modo sanitario. Se attivato sul display compare una barra sotto il simbolo "v" 4 - Display 5 - Tasto per selezione modo di funzionamento. Una barra si posiziona in corrispondenza dei simboli: s AUTOMATICO o COMFORT continuo l RIDOTTO continuo b Protezione antigelo. Sul display appare il simbolo "t" 6 - Tasto informazioni "i" 7 - Segnalazione blocco bruciatore. 8 - Riarmo manuale del termostato fumi. È accessibile svitando il cappuccio di protezione. 9 - Riarmo manuale del termostato di sicurezza. È accessibile svitando il cappuccio di protezione. 10 - Pulsante di sblocco remoto bruciatore 11 - Tasto "p" per selezione funzioni Spazzacamino/Test termostato di sicurezza 12 - Tasto "R" per selezione modo di funzionamento manuale 13 - Tasto per conferma valore impostato 14 - Manopola per modifica valore 15 - Tasto uscita 16 - Connettore BUS PC 17 - Interruttore principale (*) Posti nella parte posteriore del quadro di comando. 16 GENERALE INFORMAZIONI SECONDARIE/ VISUALIZZAZIONE DISPLAY A B C G F D E A - Modo di funzionamento sanitario: ON o OFF B - Modi di funzionamento del circuito di riscaldamento: s AUTOMATICO o COMFORT continuo l RIDOTTO continuo b Protezione antigelo. Sul display appare il simbolo t C - Display numerico piccolo: visualizzazione ora D - Area messaggi E - Segnalazione programma di riscaldamento giornaliero F - Display numerico grande: visualizzazione del valore corrente G - Simboli di visualizzazione: f Bruciatore in funzione B Sostituire batteria (valido solo per unità ambiente, non fornita) w Funzione vacanze attiva n Presenza errore. Premere il tasto i per visualizzare il messaggio di errore ed il tasto ESC per tornare alla visualizzazione standard C Attendere: processo in esecuzione h Manutenzione - modo di funzionamento manuale o spazzacamino A Riferimento al circuito di riscaldamento ECO Riscaldamento temporaneamente OFF - funzione ECO attiva GENERALE 17 VISUALIZZAZIONE STANDARD DISPLAY 3 A1 B1 5 C1 D1 H1 G1 Temperatura caldaia E1 F1 A1 - Modo di funzionamento sanitario: ON o OFF. Premendo il tasto relativo (3) la barra si attiva o disattiva. B1 - Modi di funzionamento del circuito di riscaldamento: Premendo il tasto relativo (5) la barra si posiziona sotto il simbolo del modo corrispondente C1 - Ora corrente D1 - Riscaldamento in modo COMFORT E1 - Area messaggi F1 - Segnalazione programma di riscaldamento giornaliero G1 - Valore corrente della temperatura di caldaia (se "param. 22=Permanente" verrà visualizzata l'ultima informazione selezionata nel "Modo Informazioni") H1 - Bruciatore in funzione Note funzionali Il quadro di comando del gruppo termico TAU UNIT OIL r presidia: - Funzione antigelo impianto: le pompe sono attivate in funzione della temperatura esterna corrente, anche se non vi è richiesta di calore. Se la temperatura esterna è minore di -4°C si attivano le pompe; se la temperatura esterna è compresa tra -5° e 1,5°C le pompe si attivano per 10 minuti ad intervalli di 6 ore; se la temperatura esterna è maggiore di 1,5°C le pompe si spengono. - Funzione spazzacamino: attiva il bruciatore per ottenere le condizioni di funzionamento richieste per effettuare l’analisi di combustione. Per ottenere il funzionamento continuo del bruciatore, la temperatura massima di funzionamento è il setpoint massimo di caldaia. All’inizio, tutti i carichi sono bloccati, permettendo alla caldaia di raggiungere il setpoint di 64°C il più velocemente possibile. Quando i 64°C sono raggiunti, i circuiti di riscaldamento sono di nuovo serviti uno a uno, per smaltire il calore in modo che il bruciatore rimanga in funzione. 18 GENERALE - Funzione termostato limite elettronico (param. 2310): disattiva il bruciatore se la temperatura di caldaia supera il limite massimo, che coincide con il setpoint massimo di caldaia (param. 2212 = 82 °C). - Funzione priorità sanitaria: prevede che con domanda contemporanea di riscaldamento e di acqua calda sanitaria (ACS ) la potenza della caldaia sia dedicata principalmente all’ACS. - Funzione controllo accensioni/spegnimenti: per evitare accensioni e spegnimenti ripetuti il gruppo termico rimane acceso per un tempo minimo. Se però la temperatura di caldaia supera il setpoint di una soglia stabilita (param. 2240) il gruppo termico si spegne. - Funzioni di protezione per collettori solari: - Protezione antigelo collettore - Protezione sovratemperatura collettori - Protezione evaporazione liquido termovettore. SELEZIONE MODO DI FUNZIONAMENTO Premendo il tasto (5) la barra si posiziona sotto il simbolo del modo di funzionamento corrispondente. 5 Temperatura caldaia Automatico s Nel modo automatico la temperatura ambiente è regolata secondo il programma orario impostato. Caratteristiche: - Riscaldamento secondo il programma impostato - Setpoint di temperatura al setpoint comfort "o" o al setpoint ridotto "l" - Funzioni di protezione attive - Commutazione automatica estate/inverno (funzioni ECO) e limite riscaldamento 24h attivo. Continuo o o l Nel modo continuo la temperatura ambiente è regolata secondo il regime scelto: o Riscaldamento al sepoint comfort l Riscaldamento al setpoint ridotto Caratteristiche: - Riscaldamento senza programma orario - Funzioni di protezione attive - Commutazione automatica estate/inverno (funzioni ECO) e limite riscaldamento 24-h inattivo in caso di riscaldamento al setpoint comfort (vedere param. 730, 732). Protezione b In modo protezione il riscaldamento è disattivato, ma l’impianto è protetto contro il gelo (se l'alimentazione elettrica non viene a mancare). Caratteristiche: - Riscaldamento spento - Setpoint di temperatura al setpoint antigelo. - Funzioni di protezione attive. Acqua Calda Sanitaria (ACS) v La produzione di ACS è attivabile premendo il tasto (3). Una barra si posiziona sotto il simbolo corrispondente. ON: ACS preparata secondo il programma orario impostato (param. 560÷566) OFF: nessuna preparazione, ma funzione protezione attiva 3 Temperatura caldaia b Un ciclo di preparazione di ACS (PUSH) può essere attivato anche premendo il tasto (3) per almeno 3 s. GENERALE 19 Impostazione setpoint temperatura ambiente Per l’impostazione della temperatura ambiente comfort agire direttamente sulla manopola (14). Per l’impostazione della temperatura ambiente ridotta: - Premere il tasto "OK" (13) - Selezionare “Circuito di riscaldamento 1” - Impostare il setpoint della temperatura ambiente ridotta.a Setpoint comfort b Ogni volta che si effettua una modifica, attendere circa b 2 ore per permettere l’adattamento della temperatura ambiente. In mancanza di unità ambiente, il setpoint ambiente agisce con una traslazione della curva climatica. Informazioni 14 13 6 i Premendo il tasto informazioni (6) si possono visualizzare: - Possibili errori o allarmi per manutenzione (vedere par. “Codici Errore/Manutenzione”) - Messaggi speciali. Altre visualizzazioni: b Dipendendo dalla configurazione e dallo stato operativo, alcune delle righe di visualizzazione potrebbero non apparire. - Temperatura ambiente Temperatura ambiente min Temperatura ambiente max Temperatura caldaia Temperatura esterna Temperatura esterna min Temperatura esterna max Temperatura ACS 1 Stato circuito 1 Modo manuale - Stato circuito 2 (non attivo) Stato circuito P Stato ACS Stato caldaia Stato solare Stato caldaia a legna Stato accumulo Data e ora Telefono centro di assistenza R Con il modo manuale attivo appare il simbolo "h" e i relè sono attivati/disattivati non secondo il programma di riscaldamento, ma secondo il setpoint manuale, da impostare dopo aver premuto il tasto informazioni (6). Modo spazzacamino Temperatura caldaia p Il modo spazzacamino è attivabile premendo brevemente (max. 3 s.) il tasto spazzacamino (11). Appare il simbolo "h". Esso produce lo stato operativo per eseguire l’analisi di combustione. La funzione è disattivabile ripremendo il tasto (11) o automaticamente dopo 1h. Test termostato di sicurezza p 12 11 6 Il Test termostato di sicurezza è attivato premendo a lungo (più di 3 s.) il tasto spazzacamino (11). Il tasto deve rimanere premuto durante l’intero test. Non appena il tasto viene rilasciato, il test termina. b Il test deve essere eseguito solo dal Servizio Tecnico di Assistenza r, in quanto la temperatura di caldaia viene innalzata sopra il limite massimo. 20 GENERALE Funzione RESET (param. 6205) La funzione RESET per i contatori ed il reset della tabella dei parametri appare nella riga inferiore del display se tale operazione è permessa nel livello operativo corrente (Utente, Messa in servizio, Installatore). b Questa operazione deve essere effettuata esclusivamente dal Servizio Tecnico di Assistenza r. Dopo aver effettuato il RESET l'impostazione dei parametri è quella di fabbrica della "Lista completa dei parametri". Prima dell'attivazione con il tasto "OK" (13) il display mostra un "si" lampeggiante. Casi speciali 13 Reset ? si n h In casi speciali il display mostra : n se appare questo simbolo è avvenuto un errore di sistema. Premere il tasto (6) per ottenere maggiori informazioni. Errore 30: Sonda mandata 1 6 h se appare questo simbolo vi è un allarme di manutenzione o il gruppo termico è passato ad un modo di funzionamento speciale. Premere il tasto (6) per ottenere maggiori informazioni. Attenzione 3: Superamento int. manutenz. Vedere anche il par. "Codici Errore/Manutenzione". 6 GENERALE 21 LIVELLI DI PROGRAMMAZIONE Vi sono 4 livelli di programmazione : - Utente - Messa in servizio - Specialista (Installatore) - OEM (Costruttore). Per i parametri visualizzati in ciascun livello, vedere il par. “Lista completa dei parametri”. Per raggiungere il livello di programmazione desiderato, operare come segue: - Portarsi alla visualizzazione standard di display. Se non è visualizzata, può essere necessario premere più volte il tasto "ESC" Temperatura caldaia Premere il tasto "OK". Premere il tasto informazioni "i" per 3 s. - Livello utente finale. Scorrere il menù con la manopola e selezionare il livello di programmazione desiderato e premere il tasto "OK". Utente finale Messa in servizio Per raggiungere il livello OEM, inserire la Password (12434) confermando ogni cifra con il tasto "OK". Per annullare l'inserimento premere "ESC". b - Premendo il tasto "ESC", si torna indietro di un passo: il valore impostato non è salvato - Se non viene fatta nessuna modifica per 8 minuti, si ritorna alla visualizzazione standard - Le righe di programmazione possono essere nascoste, in dipendenza dal tipo di configurazione e dal livello (Utente, Messa in servizio, ...). b I parametri dei livelli Messa in servizio, Specialista (Installatore) e OEM (Costruttore) devono essere modificati solo dal Servizio Tecnico di Assistenza r. ESEMPIO: IMPOSTAZIONE DELL’ORA CORRENTE - Portarsi alla visualizzazione standard di display e premere il tasto "OK". - L’area messaggi del display mostra un numero di pagine operative. Girare la manopola fino a raggiungere la riga “Ora e data”. Per confermare premere "OK". 22 GENERALE Ora e data Unità di comando - L’area messaggi del display mostra l’ora corrente. Premere "OK". Ora e data Ore / minuti - Il display mostra l’ora lampeggiare. Ruotare la manopola fino all’impostazione corretta. Confermare con "OK". - Il display mostra i minuti lampeggiare. Ruotare la manopola fino all’impostazione corretta. Confermare con "OK". ti ti 5 L’impostazione è salvata e il display smette di lampeggiare. Si può continuare la programmazione oppure premere il tasto di selezione modo di funzionamento (5) per tornare alla visualizzazione standard. ESEMPIO DI STRUTTURA DEL MENÙ Ora e data Ore / minuti Ore 1...24 h Unità di comando Programma orario CR 1 Programma orario 3/pompa CR Vacanze CR 1 Giorno / mese Anno Inizio ora legale Fine ora legale Minuti 0...60 min Parametri del livello Specialista (Installatore) Parametri diagnostica GENERALE 23 RICEVIMENTO DEL PRODOTTO I gruppi termici TAU UNIT OIL r sono consegnati in una robusta gabbia di legno e sono protetti da un foglio di PVC. Inserito in una busta di plastica posizionata all'interno del gruppo termico, viene fornito il seguente materiale: TAU UNIT 28/120 OIL TAU UNIT 28/120 OIL BLU - Libretto istruzioni per l'utente, l'installatore e per il Servizio Tecnico di Assistenza - Catalogo ricambi - Certificato di garanzia - Certificato di prova idraulica - Valvola di non ritorno - Sonda esterna. TAU UNIT 28 OIL TAU UNIT 28 OIL BLU b I libretti di istruzione sono parte integrante del grup- po termico e quindi si raccomanda di leggerli e di conservarli con cura. DIMENSIONI E PESO TAU UNIT 28/120 OIL TAU UNIT 28/120 OIL BLU TAU UNIT 28 OIL TAU UNIT 28 OIL BLU H H P P L L Descrizione L P H Peso netto 24 INSTALLATORE TAU UNIT 28 OIL BLU 28/120 OIL 28 OIL 600 980 1025 115 28/120 OIL BLU 600 940 1650 200 mm mm mm kg MOVIMENTAZIONE Una volta tolto l'imballo, la movimentazione del gruppo termico si effettua manualmente procedendo come segue: - Rimuovere il pannello anteriore (1) tirandolo verso l’esterno - Rimuovere le viti (2) che fissano il gruppo termico al pallet in legno - Inserire due tubi (3) da 3/4" nei golfari (4) all'interno del gruppo termico e sollevare con cautela. TAU UNIT 28 OIL TAU UNIT 28 OIL BLU TAU UNIT 28/120 OIL TAU UNIT 28/120 OIL BLU 1 2 3 4 2 1 3 4 2 2 b Utilizzare adeguate protezioni antinfortunistiche. a È vietato disperdere e lasciare alla portata dei bambini il materiale dell’imballo in quanto può essere potenziale fonte di pericolo. Deve quindi essere smaltito secondo quanto stabilito dalla legislazione vigente. INSTALLATORE 25 LOCALE D'INSTALLAZIONE DEL GRUPPO TERMICO I gruppi termici TAU UNIT OIL r vanno installati in locali dotati di aperture di areazione conformi alle Norme Tecniche e adeguatamente dimensionate. b Tenere in considerazione gli spazi necessari per l’ac- cessibilità ai dispositivi di sicurezza e regolazione e per l’effettuazione delle operazioni di manutenzione. a I gruppi termici non possono essere installati al- l’aperto perchè non sono progettati per funzionare all’esterno. b Verificare che il grado di protezione elettrica dell’ap- parecchio sia adeguato alle caratteristiche del locale di installazione. INSTALLAZIONE SU IMPIANTI VECCHI O DA RIMODERNARE Quando i gruppi termici vengono installati su impianti vecchi o da rimodernare, verificare che: - La canna fumaria sia adatta alle temperature dei prodotti della combustione, calcolata e costruita secondo Norma, sia più rettilinea possibile, a tenuta, isolata e non abbia occlusioni o restringimenti - L’impianto elettrico sia realizzato nel rispetto delle Norme specifiche e da personale qualificato - La linea di adduzione del combustibile e l’eventuale serbatoio siano realizzati secondo le Norme specifiche - Il vaso di espansione assicuri il totale assorbimento della dilatazione del fluido contenuto nell’impianto - La portata, la prevalenza e la direzione del flusso delle pompe di circolazione sia appropriata - L’impianto sia lavato, pulito da fanghi, da incrostazioni, disaerato e siano state verificate le tenute - Il sistema di scarico condensa caldaia (sifone) sia raccordato e indirizzato verso la raccolta di acque “bianche” - Sia previsto un sistema di trattamento quando l’acqua di alimentazione/reintegro è particolare (come valori di riferimento possono essere considerati quelli riportati in tabella); vedere listocatalogo r e l'appendice II. 26 INSTALLATORE VALORI DI RIFERIMENTO pH 6-8 Conduttività elettrica minore di 200 mV/cm (25°C) Ioni cloro minore di 50 ppm Ioni acido solforico minore di 50 ppm Ferro totale minore di 0,3 ppm Alcalinità M minore di 50 ppm Durezza totale minore di 35°F Ioni zolfo nessuno Ioni ammoniaca nessuno Ioni silicio minore di 30 ppm b Il costruttore non è responsabile di eventuali danni causati da una scorretta realizzazione del sistema di scarico fumi. b I condotti di evacuazione fumi per caldaie a con- densazione sono in materiale speciali diversi rispetto agli stessi realizzati per caldaie standard. COLLEGAMENTI IDRAULICI I gruppi termici TAU UNIT OIL r sono progettati e realizzati per essere installati su impianti di riscaldamento e produzione di acqua calda sanitaria. Le caratteristiche degli attacchi idraulici sono le seguenti: TAU UNIT 28/120 OIL TAU UNIT 28/120 OIL BLU TAU UNIT 28 OIL TAU UNIT 28 OIL BLU 245 80 MI Mix 80 73 48 RI Mix Sc RI Mix 48 Mandata impianto miscelato Ritorno impianto miscelato Uscita acqua calda sanitaria Entrata acqua fredda sanitaria Scarico condensa TAU UNIT 28 OIL BLU 28/120 OIL 28 OIL 1" M 1" M 3/4" F 3/4" F - b Lo scarico della valvola di sicurezza deve essere collegato ad un adeguato sistema di raccolta ed evacuazione. Il costruttore dell'apparecchio non è responsabile di eventuali allagamenti causati dall'intervento della valvola di sicurezza. b Gli impianti caricati con antigelo obbligano l'impiego di disconnettori idrici. 840 300 245 Descrizione MI Mix RI Mix UAC EAF Sc - EAF 217 242 Sc 115 73 MI Mix 385 80 80 864 UAC 28/120 OIL BLU 1" M 1" M 3/4" F 3/4" F - Ø Ø Ø Ø b La gestione di impianti a bassa temperatura (a pavimento) deve essere effettuata esclusivamente con circuiti provvisti di valvola miscelatrice. b La scelta e l'installazione dei componenti dell'im- pianto è demandato per competenza all'installatore, che dovrà operare secondo le regole della buona tecnica e della Legislazione vigente. INSTALLATORE 27 SCHEMA IDRAULICO DI PRINCIPIO con TAU UNIT 28 OIL o TAU UNIT 28 OIL BLU IMPOSTAZIONE PARAMETRI 5093 = Si 5730 = Sonda 5890 = Pompa collettore 5930 = Sonda collettore 5931 = B31 SE 3 4 1 M 1 R SCo 2 MI Mix RI Mix UAC MC RC 19 10 16 5 18 17 7 6 M PB SB1 10 PR 10 11 10 16 8 9 °C PS 10 12 SB2 10 10 13 16 7 9 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 28 INSTALLATORE - Collettore solare Pozzetto sonda collettore Degasatore manuale Rubinetto di sfiato Valvola di sfiato Manometro Valvola di sicurezza Scarico Vaso d’espansione Valvole di sezionamento Termometro Regolatore di portata Misuratore di portata Riduttore di pressione Filtro addolcitore Valvola di non ritorno Miscelatore termostatico Bollitore solare r 7200/2 Orologio 10 10 Gruppo idraulico 10 15 14 10 EAF 8 UAC EAF MI Mix RI Mix MC RC M R PB PR PS SE SB1 SB2 SCo - Uscita acqua calda sanitaria - Entrata acqua fredda sanitaria - Mandata impianto miscelato - Ritorno impianto miscelato - Mandata caldaia (utilizzare il kit 4031912) - Ritorno caldaia - Mandata collettore - Ritorno collettore - Pompa di carico bollitore solare - Pompa ricircolo sanitario - Pompa circuito solare - Sonda esterna - Sonda bollitore superiore (accessorio cod. 4031847) - Sonda bollitore inferiore (accessorio cod. 4031847) - Sonda collettore (accessorio cod. 4031913) EVACUAZIONE DELLA CONDENSA b Mantenere l’angolo di inclinazione “i” sempre maggiore a 3° ed il diametro del tubo di scarico della condensa sempre maggiore a quello del raccordo presente sul gruppo termico. i≥3° i b Il collettoramento verso la rete fognaria deve essere eseguito seguendo la legislazione vigente nel rispetto di eventuali regolamentazioni locali. b È consigliato far confluire sullo stesso condotto di scarico sia i prodotti derivanti dallo scarico condensa caldaia sia la condensa derivante dal camino. uscita fumi GRUPPO TERMICO b Il basamento della caldaia deve risultare orizzontale e piano nella zona del telaio d’appoggio onde evitare difficoltà nell’evacuazione della condensa. b Eventuali dispositivi di neutralizzazione della condensa condensa caldaia condensa camino potranno essere collegati dopo il sifone. Per il calcolo della durata della carica di neutralizzazione deve essere valutato lo stato di consumo del neutralizzatore dopo un anno di funzionamento. Sulla base di tale informazione si potrà estrapolare la durata totale della carica. allo scarico o eventuale neutralizzazione della condensa b È obbligatorio l’impiego di un raccoglitore di con- scarico densa (vedere Listocatalogo r). COLLEGAMENTI ELETTRICI Il gruppo termico a condensazione TAU UNIT OIL esce di fabbrica completamente cablato. Restano da eseguire solo i seguenti collegamenti: - all'alimentazione elettrica - della sonda esterna - dell'unità ambiente (non fornita). 1 2 Per effettuare i collegamenti: TAU UNIT 28 OIL - 28 OIL BLU - Svitare le viti (1) e rimuovere il pannello superiore (2) del gruppo termico 3 4 - Svitare le viti (3) e rimuovere il coperchio (4) del quadro di comando INSTALLATORE 29 TAU UNIT 28/120 OIL - 28/120 OIL BLU 2 - Rimuovere il pannello frontale (1) del gruppo termico - Svitare le viti (2) e rimuovere il pannello superiore (3) 3 RUOTARE 1 - Svitare le viti (4) e ruotare la parte anteriore del quadro di comando (5) 5 4 per TUTTI i modelli RUOTARE - Effettuare i collegamenti alla morsettiera (MO1) come sotto indicato. TAU UNIT 28 OIL - 28 OIL BLU TAU UNIT 28/120 OIL - 28/120 OIL BLU Alimentazione elettrica 230 V~50 Hz MO1 Scheda principale 1 2 3 4 5 6 L1 N P P L1 N MO1 MO1 1 2 3 4 5 6 Morsettiera gruppo termico 230 V~50 Hz Alimentazione elettrica b Utilizzare il pressacavo (P) per il collegamento del cavo di alimentazione. I morsetti (2-3) sono un ingresso multifunzione, con il quale si può comandare l’accensione della caldaia tramite termostato ambiente per servire l'eventuale zona diretta (accessorio cod. 4031912). In tal caso impostare il "param. 5951 = NC". 30 INSTALLATORE - Effettuare il collegamento della sonda esterna (vedere par. relativo). CL+ CL+ CL- CL- Collegamento Unità Ambiente (non fornita) L'unità ambiente va collegata tramite un cavo bipolare ai morsetti CL+ e CL- della scheda principale, facendo attenzione a non invertire la polarità. È inoltre necessario impostare i parametri per assegnare l'unità ambiente al circuito relativo (vedere par. "Prima messa in servizio"). Unità Ambiente 1 12 +- Unità Ambiente 2 12 +- - Completati i collegamenti richiudere il quadro di comando operando in maniera inversa a quanto descritto. b È obbligatorio: 1 - l'impiego di un interruttore magnetotermico onnipolare, sezionatore di linea, conforme alle Norme CEI-EN (apertura dei contatti di almeno 3 mm); 2 - rispettare il collegamento L (Fase) - N (Neutro). Mantenere il conduttore di terra più lungo di circa 2 cm rispetto ai conduttori di alimentazione. 3 - utilizzare cavi con sezione maggiore o uguale a 1,5 mm2, completi di puntalini capocorda; 4 - riferirsi agli schemi elettrici del presente libretto per qualsiasi intervento di natura elettrica. 5 - collegare l'apparecchio ad un efficace impianto di terra. a È vietato l'uso dei tubi gas e/o acqua per la messa a terra dell'apparecchio. a È vietato far passare i cavi di alimentazione e del termostato ambiente in prossimità di superfici calde (tubi di mandata). Nel caso sia possibile il contatto con parti aventi temperatura superiore ai 50°C utilizzare un cavo di tipo adeguato. Il costruttore non è responsabile di eventuali danni causati dalla mancanza di messa a terra dell'apparecchio e dall'inosservanza di quanto riportato negli schemi elettrici. INSTALLATORE 31 COLLEGAMENTO SONDA ESTERNA Il corretto posizionamento della sonda esterna è fondamentale per il buon funzionamento del controllo climatico. La sonda deve essere installata all’esterno dell’edificio da riscaldare, a circa 2/3 dell’altezza della facciata a NORD o NORD-OVEST e distante da canne fumarie, porte, finestre ed aree assolate. Fissaggio al muro della sonda esterna - Svitare il coperchio della scatola di protezione della sonda per accedere alla morsettiera ed ai fori di fissaggio - Tracciare i punti di fissaggio utilizzando la scatola di contenimento come dima - Togliere la scatola ed eseguire la foratura per tasselli ad espansione da 5x25 - Fissare la scatola al muro utilizzando i due tasselli forniti a corredo - Introdurre un cavo bipolare (con sezione da 0,5 a 1mm2, non fornito a corredo) per il collegamento della sonda al gruppo termico - Richiudere il coperchio della scatola di protezione - Accedere alle parti interne del quadro di comando ed individuare la scheda principale (vedere passi descritti al par. "Collegamenti elettrici") - Collegare i cavi provenienti dalla sonda esterna ai morsetti "M-B9" della scheda principale, senza necessità di identificare le polarità Scheda principale M B9 - Completati i collegamenti richiudere il quadro di comando operando in maniera inversa a quanto descritto. SONDA ESTERNA b La sonda va posta in un tratto di muro liscio; in caso di mattoni a vista o di parete irregolare, va prevista un’area di contatto liscia b Il cavo di collegamento tra sonda esterna e quadro di comando non deve avere giunte; nel caso fossero necessarie, devono essere stagnate e adeguatamente protette. b Eventuali canalizzazioni del cavo di collegamento devono essere separate da cavi in tensione (230Vac). 32 INSTALLATORE Tabella di corrispondenza Temperatura rilevata (°C) - Valore resistivo della sonda esterna (Ω). T (°C) R (Ω) T (°C) R (Ω) T (°C) R (Ω) T (°C) R (Ω) -30.0 13'034 -9.0 4'358 12.0 1'690 33.0 740 -29.0 12'324 -8.0 4'152 13.0 1'621 34.0 713 -28.0 11'657 -7.0 3'958 14.0 1'555 35.0 687 -27.0 11'031 -6.0 3'774 15.0 1'492 36.0 663 -26.0 10'442 -5.0 3'600 16.0 1'433 37.0 640 -25.0 9'889 -4.0 3'435 17.0 1'375 38.0 617 -24.0 9'369 -3.0 3'279 18.0 1'320 39.0 595 -23.0 8'880 -2.0 3'131 19.0 1'268 40.0 575 -22.0 8'420 -1.0 2'990 20.0 1'218 41.0 555 -21.0 7'986 0.0 2'857 21.0 1'170 42.0 536 -20.0 7'578 1.0 2'730 22.0 1'125 43.0 517 -19.0 7'193 2.0 2'610 23.0 1'081 44.0 500 -18.0 6'831 3.0 2'496 24.0 1'040 45.0 483 -17.0 6'489 4.0 2'387 25.0 1'000 46.0 466 -16.0 6'166 5.0 2'284 26.0 962 47.0 451 -15.0 5'861 6.0 2'186 27.0 926 48.0 436 -14.0 5'574 7.0 2'093 28.0 892 49.0 421 -13.0 5'303 8.0 2'004 29.0 859 50.0 407 -12.0 5'046 9.0 1'920 30.0 827 -11.0 4'804 10.0 1'840 31.0 796 -10.0 4'574 11.0 1'763 32.0 767 INSTALLATORE 33 COLLEGAMENTI COMBUSTIBILE H I condotti flessibili di alimentazione devono essere fatti passare attraverso l’apertura tra basamento e piano di appoggio, per poter essere collegati alla pompa. max. 4 m I gruppi termici TAU UNIT OIL r sono predisposti per ricevere l’adduzione del combustibile dal lato posteriore. (*) H Se l'impianto è in depressione la tubazione di ritorno deve arrivare alla stessa altezza della tubazione di aspirazione. Non si rende così necessaria la valvola di fondo che è indispensabile se la tubazione di ritorno arriva sopra il livello del combustibile. b L’installatore deve garantire che la depressione di (*) Dispositivo automatico di intercettazione (valido solo per l'Italia) alimentazione non superi mai 0,4 bar (30 cm Hg). Oltre tale valore si ha liberazione di gas dal combustibile. Si raccomanda che le tubazioni siano a perfetta tenuta. b È consigliato far effettuare periodicamente la pulizia del serbatoio del combustibile. essere adeguato alla portata del bruciatore e deve essere dotato di tutti i dispositivi di sicurezza e di controllo prescritti dalle Norme vigenti. Per il suo dimensionamento riferirsi alla tabella a lato. tazione del combustibile. Øi (8 mm) 0 0,5 1 1,5 2 3 3,5 b L'impianto di alimentazione del combustibile deve b È necessario installare un filtro sulla linea di alimen- L (m) H (m) Øi (10 mm) 35 30 25 20 15 8 6 100 100 100 90 70 30 20 H = dislivello L = max. lunghezza del tubo di aspirazione Øi = diametro interno del tubo b Prima di mettere in funzione il gruppo termico, accertarsi che il tubo di ritorno non abbia occlusioni. Un'eccessiva contropressione provocherebbe la rottura dell'organo di tenuta della pompa. Innesco pompa Per innescare la pompa basta avviare il bruciatore e verificare l’accensione della fiamma. Se avviene il blocco prima dell’arrivo del combustibile, attendere almeno 20 secondi, poi premere il pulsante di “sblocco remoto bruciatore", posto sul quadro di comando, ed attendere che venga eseguita nuovamente tutta la fase di avviamento fino all’accensione della fiamma. 1 2 3 4 5 6 7 8 - Aspirazione - Ritorno - Vite di by-pass - Attacco manometro - Regolatore di pressione - Attacco vacuometro - Valvola - Presa di pressione ausiliaria 7 6 5 4 3 2 1 8 34 INSTALLATORE SCARICO FUMI E ASPIRAZIONE ARIA COMBURENTE Il condotto di scarico ed il raccordo alla canna fumaria devono essere realizzati in conformità alle Norme ed ai regolamenti locali e nazionali. È obbligatorio l’uso di condotti rigidi, resistenti alla temperatura, alla condensa, alle sollecitazioni meccaniche e a tenuta. I gruppi termici TAU UNIT OIL r possono essere installati come apparecchi "stagni" utilizzando il kit accessorio specifico. In questo caso, le lunghezze lineari massime dei raccordi scarico fumi ed aspirazione aria comburente sono: - condotti concentrici (Ø80/125) = 6 m - condotti separati (Ø80/80) = 10 + 10 m. Queste lunghezze si riducono di 1 metro per ogni curva a 90°. 143 162 øi = 80 b È indispensabile procedere a una verifica della qualità di combustione in fase di messa in servizio. La qualità della combusione può essere modificata da parametri diversi dalla lunghezza, dall'altitudine o dalla posizione del condotto di evacuazione dei prodotti della combustione. b Le tenute delle giunzioni vanno realizzate con mate- riali resistenti all'acidità della condensa. I gruppi termici TAU UNIT OIL r possono essere installati in configurazione aperta B23P utilizzando condotti adeguati e nel rispetto delle regole d'installazione vigenti. La lunghezza lineare massima del condotto è di 15 metri. Queste lunghezze si riducono di 1 metro per ogni curva a 90°. I gruppi termici TAU UNIT OIL r aspirano l'aria comburente dal locale di installazione attraverso le aperture di aerazione che devono essere realizzate in conformità alle Norme Tecniche. a È viatato tappare o ridurre dimensionalmente le aperture di aerazione. INSTALLATORE 35 CARICAMENTO E SVUOTAMENTO IMPIANTO Per i gruppi termici TAU UNIT OIL r è necessario prevedere un sistema di caricamento sulla linea di ritorno dell'impianto termico. MI Mix b Si rimanda all'appendice II che contiene informazio- RI Mix ni riguardanti il trattamento dell'acqua d'impianto. CARICAMENTO IMPIANTO RISCALDAMENTO - Prima di iniziare il caricamento verificare che i rubinetti di scarico caldaia (1-2) (e 3 per i modelli "28/120") siano chiusi 1 2 3 Tipologia A - Aprire la valvola di non ritorno (4) (e 5 per i modelli "28/120") per facilitare il riempimento: - per le valvole di Tipologia A il punto posto all’interno della vite deve essere posizionato come in figura - per le valvole di Tipologia B il taglio della vite deve essere ortogonale al senso del flusso 4 Valvole di non ritorno in posizione APERTA - Allentare il cappuccio della valvola di sfiato automatico (6) per favorire la disareazione iniziale dell'impianto - Aprire i dispositivi di intercettazione dell'impianto idrico e caricare lentamente fino a leggere sul manometro (7) il valore a freddo di 1,5 bar - Chiudere i dispositivi di intercettazione dell'impianto idrico e riavvitare il cappuccio della valvola di sfiato automatico (6) Tipologia B 5 6 2 3 1 4 0 - Chiudere la valvola di non ritorno (4) (e 5 per i modelli "28/120"): il punto posto all’interno della vite deve essere posizionato come in figura. 7 CARICAMENTO BOLLITORE (solo per modelli "28/120 OIL" e "28/120 OIL BLU") - Verificare che il rubinetto di scarico bollitore (8), da prevedere in installazione, sia chiuso - Aprire i rubinetti in Utenza - Aprire i dispositivi di intercettazione dell'impianto idrico e caricare lentamente fino ad avere, dai rubinetti in Utenza, un flusso uniforme e senza presenza di aria. 36 INSTALLATORE EAF 8 5 SVUOTAMENTO ON Prima di iniziare lo svuotamento del gruppo termico e del bollitore posizionare l'interruttore generale dell'impianto e quello principale del quadro di comando su "spento". OFF SVUOTAMENTO IMPIANTO RISCALDAMENTO Tipologia A - Aprire la valvola di non ritorno (4) (e 5 per i modelli "28/120") per facilitare lo svuotamento: - per le valvole di Tipologia A il punto posto all’interno della vite deve essere posizionato come in figura - per le valvole di Tipologia B il taglio della vite deve essere ortogonale al senso del flusso 4 Valvole di non ritorno in posizione CHIUSA - Chiudere i dispositivi di intercettazione dell'impianto idrico 5 Tipologia B - Collegare un tubo di plastica ai portagomma dei rubinetti di scarico (1-2) (e 3 per i modelli "28/120") del gruppo termico ed aprirli 1 2 - Chiudere la valvola di non ritorno (4) (e 5 per i modelli "28/120"): il punto posto all’interno della vite deve essere posizionato come in figura. 3 SVUOTAMENTO BOLLITORE (solo per modelli "28/120 OIL" e "28/120 OIL BLU") - Chiudere i dispositivi di intercettazione dell'impianto sanitario - Collegare un tubo al rubinetto di scarico bollitore (8), previsto in installazione, ed aprirlo - A svuotamento ultimato chiudere il rubinetto (8). EAF 8 NOTA: Per facilitare lo svuotamento del bollitore aprire un rubinetto dell'acqua calda. INSTALLATORE 37 PREPARAZIONE ALLA PRIMA MESSA IN SERVIZIO Prima di effettuare l’accensione ed il collaudo funzionale dell'apparecchio è indispensabile rimuovere il pannello anteriore del gruppo termico e controllare che: - I rubinetti del combustibile e di intercettazione dell’impianto termico siano aperti - La pressione (1) del circuito idraulico, a freddo, sia superiore a 1 bar ed il circuito sia disaerato (accessorio) - La precarica del vaso di espansione impianto sia adeguata - Il cappuccio della valvola di sfiato (2) sia aperto - Gli allacciamenti elettrici, alla rete di alimentazione ed ai dispositivi dell’impianto termico siano stati eseguiti correttamente - I condotti di scarico dei prodotti della combustione siano stato realizzati adeguatamente. - Il circolatore ruoti liberamente; svitare la vite di ispezione e verificare con un cacciavite piatto che l’albero del motore si muova senza impedimenti. - L'unità ambiente (se presente) sia collegata correttamente (vedere "Collegamenti elettrici"). 2 2 1 del circolatore proteggere i dispositivi elettrici sottostanti dall'eventuale fuoriuscita d'acqua. PRIMA MESSA IN SERVIZIO - Posizionare l’interruttore generale dell’impianto e quello principale del quadro di comando su "acceso". Verificare l’accensione del display. - All’alimentazione il gruppo termico provvede ad eseguire una sequenza di verifica, che può durare qualche minuto, dopodichè si accende e il display visualizza la temperatura di caldaia. Sul quadro di comando del gruppo termico: - Premere "OK", selezionare "Unità di comando" ed "OK" selezionare "Lingua" ed "OK" ed impostare la lingua desiderata 38 SERVIZIO TECNICO DI ASSISTENZA 4 0 b Prima di allentare o rimuovere il tappo di chiusura Dopo aver effettuato le operazioni di preparazione alla messa in servizio, per avviare il gruppo termico è necessario: 3 1 ON OFF Temperatura caldaia Ora e data Unità di comando 5 Procedura per entrare al livello Specialista (Installatore) Messa in servizio Specialista - Premere il tasto "OK" - Premere il tasto "Info" (i) per almeno 3 s - Selezionare, con la manopola, "Specialista" e premere "OK". - Agire sulla manopola (14) ed impostare il setpoint di temperatura ambiente. Premere "OK" per confermare: l’impostazione verrà memorizzata. Setpoint comfort 14 - Se l’impianto è dotato di unità ambiente verificare che sia “attiva” e impostare, con la manopola, il setpoint ambiente (~20°C): - Entrare al livello Specialista (Installatore) - Selezionare "Unità di comando" ed "OK" - Impostare il param. 40 = “Unità ambiente 1” il param. 42 “Assegnazione unità ambiente = Circuito di riscaldamento 1" - Premere il tasto “Presenza” (o/l) e fare apparire il simbolo "o". Setpoint comfort - Sul quadro di comando: - Entrare al livello Specialista (Installatore) - Impostare il param. 750-1050-1350 "Influenza unità ambiente" tra 1 e 99, con valore crescente in dipendenza della correttezza della temperatura ambiente di riferimento (es. 50%). - Attivare l'autoadattamento (param. 726-1026-1326) - Effettuare il test degli ingressi e uscite (param. 7700÷7881), per verificare il corretto collegamento e il funzionamento dei componenti. - Verificare il corretto riconoscimento dell’impianto (vedere param. 6212÷6217 al par. "Schemi d'impianto") - Premere "ESC" e portarsi alla visualizzazione standard di display. - Se sono presenti più circuiti di riscaldamento occorre impostare il setpoint ambiente per ciascun circuito. Il secondo circuito (accessorio) può essere diretto o miscelato. - Entrare al livello Specialista (Installatore) - Selezionare “Circuito di riscaldamento 1-2-P” ed "OK" impostare quindi: - il sepoint temperatura ambiente comfort (param. 710-1010-1310) - il sepoint ambiente ridotto (param. 712-1012-1312) - la pendenza della curva caratteristica (par. 720-1020-1320). SERVIZIO TECNICO DI ASSISENZA 39 PENDENZA CURVA CARATTERISTICA Circuiti miscelati 1 e 2 (accessorio) 4 °C 3,5 3 Circuito diretto P (accessorio) 2,75 2,5 2,25 2 Temperatura di mandata 100 4 °C 3,5 3 2,75 2,5 2,25 2 100 1,75 1,75 90 90 1,5 1,5 80 80 1,25 70 1 60 0,75 50 1,25 70 1 60 0,75 50 40 0,5 40 0,5 30 0,25 30 0,25 20 10 0 -10 -20 -30 °C 20 10 0 -10 -20 -30 °C Temperatura esterna b La pendenza della curva caratteristica deve essere impostata solo dal Servizio tecnico di Assistenza r. b In mancanza di unità ambiente il setpoint ambiente, impostato sul quadro di comando, agisce con uno spostamento parallelo delle curve caratteristiche. - Per impostare il programma settimanale di riscaldamento: - Entrare al livello Specialista (Installatore) - Selezionare "Unità di comando" ed "OK" - Selezionare "Programma orario CR1" ed "OK". Solo per i modelli "28" e in presenza di un bollitore remoto (accessorio) - In caso di collegamento di un bollitore con sonda, installare il "Kit sonda bollitore" cod. 4031847 e connettere quest'ultima ai morsetti "M-B3". Quindi: - Entrare al livello Specialista (Installatore) - Selezionare "Configurazione" - Impostare il param. 5730 = Sonda. Nel caso di collegamento di un bollitore con termostato, connettere quest'ultimo ai morsetti "M-B3". In tal caso il modo di funzionamento ridotto non è ammesso e nella fascia oraria corrispondente la preparazione dell’ACS è bloccata. - Premere il tasto "v" per attivare la produzione di ACS. Una barra appare sotto il simbolo corrispondente. - Entrare al livello Specialista (Installatore) - Selezionare "Acqua calda sanitaria" ed "OK" - Impostare il param. 1610 "sepoint nominale" il param. 1612 "sepoint ridotto". - Per impostare il programma settimanale di preparazione ACS selezionare "Programma orario 4/pompa ACS" ed "OK". 40 SERVIZIO TECNICO DI ASSISTENZA Scheda principale M B3 BOLLITORE REMOTO Temperatura caldaia Nel caso si verificassero anomalie di accensione o funzionamento del gruppo termico, nel display apparirà il simbolo "n". Premere il tasto "Info" (i) per far apparire il tipo di errore. Vedere il par. “Codici Errore/Manutenzione”. Errore 30: Sonda mandata 1 CONTROLLI DURANTE E DOPO LA PRIMA MESSA IN SERVIZIO Ad avviamento effettuato deve essere verificato che il gruppo termico esegua un arresto e la successiva riaccensione: - Intervenendo sull’interruttore principale del quadro di comando 5 - Premere il tasto (5) per passare da modo "Automatico" (s) a "Protezione" (b) e viceversa. Temperatura caldaia Verificare la libera e corretta rotazione dei circolatori. ON Verificare l’arresto totale del gruppo termico posizionando l’interruttore generale dell’impianto su "spento". OFF Se tutte le condizioni sono soddisfatte, riavviare il gruppo termico, premere brevemente (max. 3 s.) il tasto spazzacamino (p) ed eseguire l'analisi di combustione. Per uscire dalla funzione spazzacamino ripremere il tasto (p). b Prevedere l'installazione di un condotto scarico fumi provvisto di presa di ispezione per l'analisi di combustione. SERVIZIO TECNICO DI ASSISENZA 41 LISTA COMPLETA DEI PARAMETRI TAU UNIT OIL Impostazione di fabbrica 28 28/120 Numero Livello Funzione parametro Campo Unità di misura Min Max - 00:00 23:59 hh:mm Ora e data 1 E Ore/minuti 2 E Giorno/mese - 01.01 31.12 gg.mm 3 E Anno - 2004 2099 aaaa 5 F Inizio ora legale 25.03 01.01 31.12 gg.mm 6 F Fine ora legale 25.10 01.01 31.12 gg.mm Unità di comando 54 (*) F Lingua Italiano English ¦ … Informazione Temporanea Temporanea ¦ Permanente Blocco comandi Off Off ¦ On Blocco programmazione Off Off ¦ On Regolazione diretta Memorizzazione con conferma ¦ MemorizOff zazione automatica Lettura dati No No ¦ Si Scrittura dati No No ¦ Si Impiego Unità ambiente 1 ¦ Unità ambiente 2 ¦ Unità Unità ambiente 1 di comando ¦ Apparecchio di servizio Assegnazione unità ambiente 1 Circuito riscaldamento 1 ¦ Circuito riscalda- Circuito riscaldamento 1 mento 1 e 2 Funzionamento CR2 Insieme a CR1 Insieme a CR1 ¦ Indipendente Funzionamento pompa CR Insieme a CR1 Insieme a CR1 ¦ Indipendente Effetto tasto presenza Nessuno ¦ Circuito riscaldamento 1 ¦ Circui- Circuito riscaldamento 1 to riscaldamento 2 ¦ CR1 e CR2 Correzione sonda ambiente 0.0 70 F Versione software 20 E 22 F 26 F 27 F 28 F 30 O 31 O 40 (*) I 42 (*) I 44 I 46 I 48 (*) I - - -3 3 °C 0 99.9 - Programma orario CR 1 500 E 501 E Preselezione Lu - Do ¦ Lu - Ve ¦ Sa - Do ¦ Lu ¦ Ma ¦ Me ¦ Gio ¦ Ve ¦ Sa ¦Do 1° periodo On 6:00 00:00 24:00 hh:mm 502 E 1° periodo Off 22:00 00:00 24:00 hh:mm 503 E 2° periodo On 24:00 00:00 24:00 hh:mm 504 E 2° periodo Off 24:00 00:00 24:00 hh:mm 505 E 3° periodo On 24:00 00:00 24:00 hh:mm 506 E 24:00 00:00 24:00 hh:mm 516 E 3° periodo Off Valori standard No ¦ Si (*) Parametri impostabili solo su unità ambiente (non fornita). E=utente I=messa in esercizio F=specialista (Installatore) 42 SERVIZIO TECNICO DI ASSISTENZA Lu - Do - No O=costruttore BZ=parametro di riferimento - TAU UNIT OIL Impostazione di fabbrica 28 28/120 Numero Livello Funzione parametro Campo Min Unità di misura Max Programma orario CR 2 520 E 521 E Preselezione Lu - Do ¦ Lu - Ve ¦ Sa - Do ¦ Lu ¦ Ma ¦ Me ¦ Gio ¦ Ve ¦ Sa ¦Do 1° periodo On 6:00 00:00 24:00 hh:mm 522 E 1° periodo Off 22:00 00:00 24:00 hh:mm 523 E 2° periodo On 24:00 00:00 24:00 hh:mm 524 E 2° periodo Off 24:00 00:00 24:00 hh:mm 525 E 3° periodo On 24:00 00:00 24:00 hh:mm 526 E 24:00 00:00 24:00 hh:mm 3° periodo Off Valori standard 536 E No ¦ Si Programma orario 3/pompa CR Lu - Do - No - Lu - Do - 540 E 541 E Preselezione Lu - Do ¦ Lu - Ve ¦ Sa - Do ¦ Lu ¦ Ma ¦ Me ¦ Gio ¦ Ve ¦ Sa ¦Do 1° periodo On 6:00 00:00 24:00 hh:mm 542 E 1° periodo Off 22:00 00:00 24:00 hh:mm 543 E 2° periodo On 24:00 00:00 24:00 hh:mm 544 E 2° periodo Off 24:00 00:00 24:00 hh:mm 545 E 3° periodo On 24:00 00:00 24:00 hh:mm 546 E 24:00 00:00 24:00 hh:mm 3° periodo Off Valori standard 556 E No ¦ Si Programma orario 4/pompa ACS 560 E 561 E Preselezione Lu - Do ¦ Lu - Ve ¦ Sa - Do ¦ Lu ¦ Ma ¦ Me ¦ Gio ¦ Ve ¦ Sa ¦Do 1° periodo On 562 E 563 E 564 565 No - Lu - Do - 6:00 00:00 24:00 hh:mm 1° periodo Off 22:00 00:00 24:00 hh:mm 2° periodo On 24:00 00:00 24:00 hh:mm E 2° periodo Off 24:00 00:00 24:00 hh:mm E 3° periodo On 24:00 00:00 24:00 hh:mm 566 E 24:00 00:00 24:00 hh:mm 576 E 3° periodo Off Valori standard No ¦ Si No - Periodo 1 - Vacanze CR 1 641 E 642 E 643 E 648 E Preselezione Periodo 1 ¦ Periodo 2 ¦ Periodo 3¦ Periodo 4¦ Periodo 5¦ Periodo 6¦ Periodo 7¦ Periodo 8 Inizio Fine Livello operativo Protezione antigelo ¦ Ridotto --.-- 01.01 31.12 gg.mm --.-- 01.01 31.12 gg.mm Protezione antigelo - Periodo 1 - Vacanze CR 2 651 E Preselezione Periodo 1 ¦ Periodo 2 ¦ Periodo 3¦ Periodo 4¦ Periodo 5¦ Periodo 6¦ Periodo 7¦ Periodo 8 E=utente I=messa in esercizio F=specialista (Installatore) O=costruttore BZ=parametro di riferimento SERVIZIO TECNICO DI ASSISENZA 43 TAU UNIT OIL Impostazione di fabbrica 28 28/120 Numero Livello Funzione parametro Campo Unità di misura Min Max 652 E Inizio --.-- 01.01 31.12 gg.mm 653 E --.-- 01.01 31.12 gg.mm 658 E Fine Livello operativo Protezione antigelo ¦ Ridotto Protezione antigelo - Periodo 1 - Vacanze CR P 661 E 662 E 663 E Preselezione Periodo 1 ¦ Periodo 2 ¦ Periodo 3¦ Periodo 4¦ Periodo 5¦ Periodo 6¦ Periodo 7¦ Periodo 8 Inizio Fine Livello operativo 668 E Protezione antigelo ¦ Ridotto Circuito riscaldamento 1 01.01 31.12 gg.mm --.-- 01.01 31.12 gg.mm Protezione antigelo - 710 E Setpoint comfort 20.0 BZ 712 BZ 716 °C 712 E Setpoint ridotto 16 BZ 714 BZ 710 °C 714 E Setpoint protezione antigelo 10.0 4 BZ 712 °C 716 F Setpoint comfort max 35.0 BZ 710 35 °C 720 E Ripidità curva caratteristica 1.50 0.10 4.00 - 721 F 0.0 -4.5 4.5 °C 726 F 730 E Slittamento curva Adattamento curva Off ¦ On Valore limite estate/inverno 732 F Valore limite riscald. diurno -3 740 I Setpoint di mandata min 741 I Setpoint di mandata max 750 I 760 770 780 F 790 791 Off 8 40 BZ 740 Influenza ambiente −−− −−−/0 F Limitazione temp. ambiente −−− F 5 F Riscaldamento accelerato Riduzione accelerata Off ¦ Fino a setpoint ridotto ¦ Fino a setpoint antigelo Ottimizzazione all’accensione F Ottimizzazione allo spegnimento 800 F Inizio aumento setpoint ridotto 801 F 820 F 830 F 832 F 833 F Fine aumento setpoint ridotto Antisurriscaldamento pompa circuito Off ¦ On Boost valvola miscelatrice Tipo attuatore 2-punti ¦ 3-punti Differenziale commutazione 2 pos. 834 F Tempo di corsa attuatore 835 O Banda P Xp valvola miscelatrice 836 O Tempo integrale Tn valvola miscelatrice SERVIZIO TECNICO DI ASSISTENZA 18 −−−/8 −−−/ -10 8 E=utente I=messa in esercizio F=specialista (Installatore) 44 --.-- 30 °C 10 °C BZ 741 °C 95 °C 100 % − − − / 0.5 4 °C −−−/0 20 °C Off - 0 0 360 min 0 0 −−−/ -30 -30 360 min 10 °C BZ 800 °C −−− -15 On 15 0 50 3-punti °C - 2 0 20 °C 240 30 873 s 32 1 100 °C 120 10 873 s O=costruttore BZ=parametro di riferimento TAU UNIT OIL Impostazione di fabbrica 28 28/120 Numero Livello Funzione parametro Funzione massetto Off ¦ Riscaldamento funzionale ¦ Riscaldamento pronto posa ¦ Riscaldamento funzio850 I nale/pronto posa ¦ Riscaldamento pronto posa/funzionale ¦ Manuale 851 I Setpoint massetto manuale Smaltimento eccesso calore 861 F Off ¦ Regime riscaldamento ¦ Regime continuo Con accumulatore 870 F No ¦ Si Con regol. prim./pompa sist. 872 F No ¦ Si Commutazione regime 900 I Protezione ¦ Ridotto Circuito riscaldamento 2 Campo Min Unità di misura Max Off - 25 0 95 °C Regime continuo - No - Si - Protezione - 1010 E Setpoint comfort 20.0 BZ 1012 BZ 1016 °C 1012 E Setpoint ridotto 16 BZ 1014 BZ 1010 °C 1014 E Setpoint protezione antigelo 10.0 4 BZ 1012 °C 1016 F Setpoint comfort max 35.0 BZ 1010 35 °C 1020 E Ripidità curva caratteristica 1.50 0.10 4.00 - 1021 F 0.0 -4.5 4.5 °C 1026 F 1030 E Slittamento curva Adattamento curva Off ¦ On Valore limite estate/inverno 1032 F Valore limite riscald. diurno -3 1040 I Setpoint di mandata min 8 1041 I Setpoint di mandata max 80 1050 F Influenza ambiente 20 1060 F Limitazione temp. ambiente −−− 1070 F 5 1080 F 1090 F Riscaldamento accelerato Riduzione accelerata Off ¦ Fino a setpoint ridotto ¦ Fino a setpoint antigelo Ottimizzazione all’accensione 1091 F Ottimizzazione allo spegnimento 1100 F Inizio aumento setpoint ridotto 1101 F 1120 F 1130 F 1132 F 1133 F Fine aumento setpoint ridotto Antisurriscaldamento pompa circuito Off ¦ On Boost valvola miscelatrice Tipo attuatore 2-punti ¦ 3-punti Differenziale commutazione 2 pos. 1134 F Tempo di corsa attuatore 1135 O Banda P Xp valvola miscelatrice 1136 O Tempo integrale Tn valvola miscelatrice E=utente I=messa in esercizio F=specialista (Installatore) Off - 18 −−−/8 −−−/ -10 8 30 °C 10 °C BZ 1041 °C BZ 1040 95 °C −−−/0 100 % − − − / 0.5 4 °C −−−/0 20 °C Fino a setpoint ridotto - 0 0 360 min 0 0 −−−/ -30 -30 360 min 10 °C BZ 1100 °C −−− -15 On 10 0 50 °C 3-punti 2 0 20 °C 120 30 873 s 32 1 100 °C 120 10 873 s O=costruttore BZ=parametro di riferimento SERVIZIO TECNICO DI ASSISENZA 45 TAU UNIT OIL Impostazione di fabbrica 28 28/120 Numero Livello Funzione parametro Funzione massetto Off ¦ Riscaldamento funzionale ¦ Riscaldamento pronto posa ¦ Riscaldamento funzio1150 F nale/pronto posa ¦ Riscaldamento pronto posa/funzionale ¦ Manuale 1151 F Setpoint massetto manuale Smaltimento eccesso calore 1161 F Off ¦ Regime riscaldamento ¦ Regime continuo Con accumulatore 1170 F No ¦ Si Con regol. prim./pompa sist. 1172 F No ¦ Si Commutazione regime 1200 I Protezione ¦ Ridotto Circuito riscaldamento P 46 25 Max - 0 95 °C Regime continuo - Si - Si - Protection - Automatico - E 1310 E Modo operativo Protezione ¦ Automatico ¦ Ridotto ¦ Comfort Setpoint comfort 1312 E Setpoint ridotto 1314 E Setpoint protezione antigelo 1316 F Setpoint comfort max 35.0 1320 E Ripidità curva caratteristica 1.50 1321 F 0.0 1326 F 1330 E Slittamento curva Adattamento curva Off ¦ On Valore limite estate/inverno 1332 F Valore limite riscald. diurno -3 1340 F Setpoint di mandata min 8 1341 F Setpoint di mandata max 80 1350 F Influenza ambiente 20 1360 F Limitazione temp. ambiente −−− 1370 F 5 1380 F 1390 F Riscaldamento accelerato Riduzione accelerata Off ¦ Fino a setpoint ridotto ¦ Fino a setpoint antigelo Ottimizzazione all’accensione 1391 F Ottimizzazione allo spegnimento 1400 F Inizio aumento setpoint ridotto 1401 F 1420 F 1450 I 1451 I Fine aumento setpoint ridotto Antisurriscaldamento pompa circuito Off ¦ On Funzione massetto Off ¦ Riscaldamento funzionale ¦ Riscaldamento pronto posa ¦ Riscaldamento funzionale/pronto posa ¦ Riscaldamento pronto posa/funzionale ¦ Manuale Setpoint massetto manuale 1455 F Setpoint massetto attuale SERVIZIO TECNICO DI ASSISTENZA Min Unità di misura Off 1300 E=utente I=messa in esercizio F=specialista (Installatore) Campo 20.0 BZ 1012 BZ 1016 °C 16 BZ 1014 BZ 1010 °C 10.0 4 BZ 1012 °C BZ 1010 35 °C 0.10 4.00 - -4.5 4.5 °C Off 18 −−−/8 −−−/ -10 8 30 °C 10 °C BZ 1041 °C BZ 1040 95 °C −−−/0 100 % − − − / 0.5 4 °C −−−/0 20 °C Fino a setpoint ridotto 0 0 360 min 0 0 360 min −−− − − − / -30 10 °C -15 -30 BZ 1100 °C On - Off - 25 0 95 °C 0 0 95 °C O=costruttore BZ=parametro di riferimento TAU UNIT OIL Impostazione di fabbrica 28 28/120 Numero Livello Funzione parametro 1456 F Giorno massetto attuale Smaltimento eccesso calore 1461 F Off ¦ Regime riscaldamento ¦ Regime continuo Con accumulatore 1470 F No ¦ Si Con regol. prim./pompa sist. 1172 F No ¦ Si Commutazione regime 1500 I Protezione ¦ Ridotto Acqua calda sanitaria 0 Campo Unità di misura Min Max 0 32 °C Regime continuo - Si - Si - Protezione - Setpoint nominale 55 BZ 1612 F Setpoint ridotto 40 8 BZ 1614 OEM BZ 1610 O Setpoint nominale max Consenso 24h/giorno ¦ Programma orario CR ¦ Programma orario 4/ACS Priorità di carico ACS Assoluta ¦ Slittante ¦ Nessuna ¦ Circ. Misc. slitt/Circ.Dir.assol Funzione antilegionella Off ¦ Periodica ¦ Giorno fisso della settimana Funzione antilegionella periodica Funzione antilegionella giorno settimanale Lunedì ¦ Martedì ¦ Mercoledì ¦ Giovedì ¦ Venerdì ¦ Sabato ¦ Domenica 65 8 80 1610 E 1612 1614 1620 O 1630 F 1640 F 1641 F 1642 F 1644 F Orario funzione antilegionella 1645 F Setpoint funzione antilegionella 65 −−−/ 00:00 55 1646 F 30 − − − / 10 1647 F 1660 F 1661 F 1663 F Durata funzione antilegionella Funzione antilegionella pompa Off ¦ On Consenso pompa circolazione Prog. orario 3/pompa CR ¦ Consenso ACS ¦ Programma orario 4/ACS Intermittenza pompa circolazione Off ¦ On Setpoint di circolazione °C °C °C 24 ore al giorno - Assoluta - Off - 3 1 7 Giorni 23:50 hh:mm 95 °C 360 min Lunedì −−− On - Consenso ACS - Off - 45 8 80 °C Pompa H1/H2 2008 O 2010 F 2012 F 2014 F 2033 O 2035 F H1 priorità carico ACS No ¦ Si H1 smaltim eccesso calore Off ¦ On H1 con accumulatore No ¦ Si H1 regol. prim / sist. No ¦ Si H2 priorità carico ACS No ¦ Si H2 smaltim eccesso calore Off ¦ On E=utente I=messa in esercizio F=specialista (Installatore) Si - On - Si - Si - Si - On - O=costruttore BZ=parametro di riferimento SERVIZIO TECNICO DI ASSISENZA 47 TAU UNIT OIL Impostazione di fabbrica 28 28/120 Numero Livello Funzione parametro H2 con accumulatore No ¦ Si H2 regol. prim / sist. 2039 F No ¦ Si Regolat. prim/Pompa sistema 2037 F Campo Min Unità di misura Max Si - Si - 2110 O Sepoint di mandata min 8 8 95 °C 2111 O Sepoint di mandata max 80 8 95 °C 2130 O 10 0 50 °C 2132 O 3-punti 2133 O Boost valvola miscelatrice Tipo attuatore 2-punti ¦ 3-punti Differenz. commut. 2 pos. 2 0 20 °C 2134 O Differenz. commut. 2 pos. 120 30 873 °C 2135 O Tempo di corsa attuatore 32 1 100 °C 2136 O 120 10 873 °C 2150 I Tempo integr Tn valv. misc. Regolat. prim/Pompa sist. Prima accumulatore ¦ Dopo accumulatore - Dopo accumulatore - Automatico - Caldaia 2200 O Modo operativo Funzionamento continuo ¦ Automatico ¦ Auto. funz. prolungato 2210 F Setpoint min 30 2211 O Setpoint min OEM 30 2212 F Setpoint max 82 2213 O Setpoint max OEM 82 8 Setpoint controllo manuale 8 2220 O Integrale consenso stadio 2 50 0 2221 O Integrale reset stadio 2 10 2232 O Tempo di corsa attuat. serr. 60 2233 O Xp attuatore serranda 20 2234 O Tn attuatore serranda 150 2235 O Tv attuatore serranda 4.5 2240 O Differenz. commut. caldaia 1 2241 O Tempo min funzion. bruciatore 2250 O 2260 O 2261 O 2262 O 2270 F Temporizzazione pompa Protezione accensione caldaia con utenze Off ¦ On Protezione accensione caldaia con pompa caldaia Off ¦ On Ottimizzazione all’accensione Off ¦ On Setpoint ritorno minimo 2271 O 2272 O Setpoint ritorno minimo OEM Influenza ritorno utenze Off ¦ On E=utente I=messa in esercizio F=specialista (Installatore) 48 SERVIZIO TECNICO DI ASSISTENZA BZ 2211 OEM Setpoint controllo manuale 95 °C °C BZ 2213 OEM °C 120 °C 500 °C 0 500 °C 7.5 480 °C 1 200 °C 10 873 °C 0 30 °C 0 20 °C 2 0 20 min 5 0 20 min Off - Off - Off - 8 8 95 °C 8 8 95 °C On O=costruttore BZ=parametro di riferimento - TAU UNIT OIL Impostazione di fabbrica 28 28/120 Numero Livello Funzione parametro Campo Min Unità di misura Max 2282 O Tempo di corsa attuatore 120 30 873 s 2283 O Banda P Xp Valv. Misc. 32 1 100 °C 2284 O Tempo integr. Tn valv. misc. 120 10 873 s 2290 O 6 0 20 °C 2291 O 2310 O Diff. commut. Pompa by-pass Controllo pompa by-pass Funzionamento parallelo con bruciatore ¦ Temperatura di ritorno Funzione termostato ambiente Off ¦ On Temperatura di ritorno - On - Solare 3810 F Diff.temp. ON 8 BZ 3811 40 °C 3811 F Diff.temp. OFF 3812 F T. carico min. ACS 4 0 BZ 3812 °C −−− −−−/8 95 °C 3815 F Temp.carico min accum 3830 F Funzione avvio collettore −−− −−−/8 95 °C −−− −−−/5 60 min 3831 F Tempo min.funz.pompa collett. 60 120 s 5 °C −−− 5 −−−/ -20 − − − / 30 3840 F Protez. antigelo collettore −−− 3850 F Protez. antisurr. collettore 200 °C 3860 F Evaporazione termovettore −−− − − − / 60 200 °C Caldaia a legna 4102 F 4110 F Blocca altre fonti di calore Off ¦ On Setpoint min 4130 F 4131 F 4133 F 4140 4141 Off - 40 20 80 °C Diff.temp.on 8 1 30 °C 4 0 30 °C O Diff.temp.OFF Temperatura comparativa Sensore ACS B3 ¦ Sensore ACS B31 ¦ Sensore accumulatore B4 ¦ Sensore accumulatore B41 ¦ Setpoint mandata ¦ Setpoint minimo Temporizzazione pompa O Scarico calore Sensore accumulatore B4 - 20 0 120 min 90 60 140 °C Accumulatore 4720 F 4721 O Blocco autom. generatore No ¦ con B4 SD blocco autom. generat. 4722 F Diff. Temp. accumul./CR 4724 O Temp.min accum. in modo risc 4750 F Temperatura max di carico 80 8 95 °C 4751 O Temp. max accum. 90 8 95 °C 4755 F 60 8 95 °C 4756 F 4757 F 4783 F Temp. di raffreddamento Raffreddamento caldaia/CR Off ¦ On Raffreddamento collettore Off ¦ Estate ¦ Sempre Con solare no ¦ sì E=utente I=messa in esercizio F=specialista (Installatore) Con B4 - 8 0 20 °C 5 -20 20 °C −−− −−−/8 95 °C Off - Off - Si - O=costruttore BZ=parametro di riferimento SERVIZIO TECNICO DI ASSISENZA 49 TAU UNIT OIL Impostazione di fabbrica 28 28/120 Numero Livello Funzione parametro Campo Min Unità di misura Max Accumulatore ACS Carico Una volta al giorno ¦ Più volte al giorno Incremento setpoint mandata Più volte al giorno - 5010 O 5020 F 5021 F 5022 F 5024 O 5030 O 5040 O 5050 F Temperatura max di carico 80 8 5051 O Temp. max accum. 90 8 BZ 5051 OEM 95 5055 F 60 8 95 5056 F 5057 F 5060 F 5061 F 5062 F 5070 O 5085 F 5090 F 5092 F 5093 F Temp. di raffreddamento Raffreddamento caldaia/CR Off ¦ On Raffreddamento collettore Off ¦ Estate ¦ Sempre Regime resistenza elettrica Sostituzione ¦ Estate ¦ Sempre Funzionam. resistenza elettrica 24h al giorno ¦ Consenso ACS¦ Programma orario 4/ ACS Controllo resistenza elettrica Termostato esterno ¦ Sensore ACS Carico automatico accelerato Off ¦ On Smaltimento eccesso calore Off ¦ On Con accumulatore No ¦ Si Con regol. Prim./pompa Sist. No ¦ Si Con solare No ¦ Si Boost trasferimento Tipo di caricamento Con B3 ¦ Con B3/B31 ¦ Con B3, legion B3/B31 Differenz. di commutazione Limitazione tempo di carico Protezione di scaricamento Off ¦ Sempre ¦ Automatico 22 0 30 °C 8 0 30 °C Con B3 - 5 0 20 °C −−− − − − / 10 600 min Automatico °C °C °C Off - Off - Sostituzione - Consenso ACS - Sensore ACS - On - On - No - No - No - On - Off - Configurazione 5710 I 5715 I 5730 I 5731 I 5736 I 5770 I 5840 F1 Circuito riscaldamento 1 Off ¦ On Circuito riscaldamento 2 Off ¦ On Sensore ACS B3 Sonda ¦ Termostato Organo di regolazione ACS Q3 Nessuno ¦ Pompa di carico ¦ Valvola deviatrice Circuito separato Off ¦ On Tipo sorgente 1-stadio ¦ 2-stadi ¦ Modulante 3 posizioni Parametro Pompa di carico ¦ Valvola deviatrice E=utente I=messa in esercizio F=specialista (Installatore) 50 SERVIZIO TECNICO DI ASSISTENZA Termostato Sonda - Pompa di carico - Off - 2-stadi - Pompa di carico - O=costruttore BZ=parametro di riferimento TAU UNIT OIL Impostazione di fabbrica 28 28/120 Numero Livello Funzione parametro Campo Min Unità di misura Max 5841 I 5890 I 5930 I 5931 I 5950 I 5951 I 5952 I Parametro 1 1¦2¦3 Output relé QX1 Nessuno ¦ Pompa di circolazione Q4 ¦ Resistenza elettrica ACS K6 ¦ Pompa collettore Q5 ¦ Pompa H1 Q15 ¦ Pompa caldaia Q1 ¦ Pompa by-pass Q12 ¦ Uscita allarme K10 ¦ Stadio 2 None pompa CR1 Q21 ¦ Stadio 2 pompa CR2 Q22 ¦ Stadio PCR Q23 ¦ Pompa circ PCR Q20 ¦ Pompa H2 Q18 ¦ Pompa primario Q14 ¦ Valvola deviatrice Y4 ¦ Pompa caldaia a legna Q10 Configurazione input sonda BX1 Nessuno ¦ Sonda ACS B31 ¦ Sonda collettore B6 ¦ Sonda ritorno B7 ¦ Sonda circolazione Nessuno ACS B39 ¦ Sonda accumulo B4 ¦ Sonda accumulo B41 ¦ Sonda temp. fumi B8 ¦ Sonda mandata B10 ¦Sonda caldaia a legna B22 Configurazione input sonda BX2 Nessuno ¦ Sonda ACS B31 ¦ Sonda collettore B6 ¦ Sonda ritorno B7 ¦ Sonda circolazione Nessuno ACS B39 ¦ Sonda accumulo B4 ¦ Sonda accumulo B41 ¦ Sonda temp. fumi B8 ¦ Sonda mandata B10 ¦Sonda caldaia a legna B22 Funzione ingresso H1 Commutazione regime CR+ACS ¦ Commutazione regime CR ¦ Commutazione regime CR1 ¦ Commutazione regime CR2 ¦ Commu- Commutazione regitazione regime PCR ¦ Blocco produz. calore me PCR ¦ Avviso di errore/allarme ¦ Setpoint minimo mandata ¦ Smaltim. Calore eccessivo ¦ Richiesta di calore ¦ Misurazione pressione Logica contatto H1 Normalmente aperto Normalmente chiuso ¦ Normalmente aperto Setpoint minimo mandata H1 70 5954 I Richiesta di calore 10V H1 5956 I 5960 I 5961 I 5962 I Valore di pressione 3.5V H1 5.0 Funzione ingresso H2 Commutazione regime CR+ACS ¦ Commutazione regime CR ¦ Commutazione regime CR1 ¦ Commutazione regime CR2 ¦ Commu- Commutazione regitazione regime PCR ¦ Blocco produz. calore me CR+ACS ¦ Avviso di errore/allarme ¦ Setpoint minimo mandata ¦ Smaltim. Calore eccessivo ¦ Richiesta di calore ¦ Misurazione pressione Logica contatto H2 Normalmente aperto Normalmente chiuso ¦ Normalmente aperto Setpoint minimo mandata H2 70 5964 I Richiesta di calore 10V H2 100 5 130 °C 5966 I 5.0 0.0 10.0 bar 6014 I Valore di pressione 3.5V H2 Funzione gruppo misc. 1 Circuito riscaldamento ¦ Contr. temp. ritorno ¦ regol. prim./pompa sist. E=utente I=messa in esercizio F=specialista (Installatore) 100 - - - - - 8 120 °C 5 130 °C 0.0 10.0 bar - 8 120 Circuito riscaldamento °C - O=costruttore BZ=parametro di riferimento SERVIZIO TECNICO DI ASSISENZA 51 TAU UNIT OIL Impostazione di fabbrica 28 28/120 Numero Livello Funzione parametro Funz. modulo di estensione 1 Nessuna ¦ Multifunzionale ¦ Circuito riscaldamento ¦ Contr. Temp. ritorno ¦ Solare sanitario ¦ Regol. prim./pompa sist. Funz. modulo di estensione 2 Nessuna ¦ Multifunzionale ¦ Circuito riscaldamento ¦ Contr. Temp. ritorno ¦ Solare sanitario ¦ Regol. prim./pompa Sist. Tipo sonda temp. collettore NTC 10k ¦ Pt 1000 Correzione sonda collettore Campo Min Unità di misura Max Nessuna - Nessuna - NTC - 6020 I 6021 I 6097 F 6098 F 6100 F 6101 F 6102 F Correzione sonda esterna Tipo sonda temp. fumi NTC 10k ¦ Pt 1000 Correzione sonda temp. fumi 0 -20 20 °C 6110 F Costante di tempo edificio 0 0 50 h 6112 O Gradient room model 60 0 300 min/°C 6117 O 20 1 100 °C 6120 F 6140 O Compensaz. setp centrale Protezione antigelo impianto Off ¦ On Max pressione acqua 6141 O 6142 O 6150 6151 0 -20 20 °C 0.0 -3.0 3.0 °C NTC - Off - −−− − − − / 0.0 10.0 bar Min pressione acqua −−− − − − / 0.0 10.0 bar Min pressione critica acqua −−− − − − / 0.0 10.0 bar O Pressione acqua 2 max −−− − − − / 0.0 10.0 bar O Pressione acqua 2 min −−− − − − / 0.0 10.0 bar 6152 O −−− − − − / 0.0 10.0 bar 6200 I 6204 O 6205 F 6212 I Press. acqua 2 critica min Memorizzare sonda No ¦ Si Memorizzare parametri No ¦ Si Ripristinare parametri No ¦ Si Check N. generatore 1 - 0 199999 - 6213 I Check N. generatore 2 - 0 199999 - 6215 I Check N. accumulatore - 0 199999 - 6217 I Check N. circuiti risc. - 0 199999 - 6220 F Versione software - 0 99.9 - 6222 O Ore di funzionamento apparecchio 0 0 20833:0:00 h 6600 I Indirizzo apparecchio 1 0 16 - 6601 F 0 0 14 - 6604 F 6605 F 6610 O 6612 O Indirizzo segmento Funzione bus power supply Off ¦ Automatico Stato bus power supply Off ¦ On Visualiz. messaggi sistema No ¦ Si Ritardo allarme No ¦ Si No - No - No - LPB E=utente I=messa in esercizio F=specialista (Installatore) 52 SERVIZIO TECNICO DI ASSISTENZA Automatico - On - Si - No - O=costruttore BZ=parametro di riferimento TAU UNIT OIL Impostazione di fabbrica 28 28/120 Numero Livello Funzione parametro 6620 F 6621 F 6625 F 6640 I 6650 F Azione commutazioni Segmento ¦ Sistema Commutazione estate Locale¦ Centrale Assegnazione sanitario Circuito riscaldamento locale ¦ Tutti i circ. risc. in segmento ¦ Tutti i circ. risc. nel sistema Modo orologio Autonomo ¦ Slave senza impost. remota ¦ Slave con impost. remota ¦ Master Fonte temperatura esterna Campo Min Unità di misura Max Sistema - Locale - Tutti i circ. risc. nel sistema - Autonomo - 0 0 239 - Errore 6740 F Reset relé di allarme No ¦ Si Allarme temp. mandata 1 −−− − − − / 10 240 min 6741 F Allarme temp. mandata 2 −−− − − − / 10 240 min 6743 F Allarme temp. caldaia −−− − − − / 10 240 min 0 255 - 0 255 - 0 255 - 0 255 - 0 255 - 6710 6800 6802 6804 6806 6808 6810 6812 6814 6816 6818 I No F Cronologia 1 - F Codice errore 1 - F Cronologia 2 - F Codice errore 2 - F Cronologia 3 - F Codice errore 3 - F Cronologia 4 - F Codice errore 4 - F Cronologia 5 - F Codice errore 5 - F Cronologia 6 - F Codice errore 6 - F Cronologia 7 - F Codice errore 7 - F Cronologia 8 - F Codice errore 8 - F Cronologia 9 - F Codice errore 9 - F Cronologia 10 - F Codice errore 10 Reset cronologia 6820 O No ¦ Si Manutenzione / service - - 0 255 0 255 - 0 255 - 0 255 - 0 255 No - − − − / 10 10000 h 0 10000 h − − − / 60 65535 - 7040 F Intervallo ore fz. bruciatore 7041 F Ore fz. bruc. dopo manut. 0 7042 F Intervallo avviamenti bruc. −−− 7043 F Avviamenti br. dopo manut. 0 0 65535 - 7044 F Intervallo di manutenzione −−− −−−/1 240 mesi 7045 F Tempo trascorso dopo man. 0 0 240 mesi E=utente I=messa in esercizio F=specialista (Installatore) −−− - O=costruttore BZ=parametro di riferimento SERVIZIO TECNICO DI ASSISENZA 53 TAU UNIT OIL Impostazione di fabbrica 28 28/120 Numero Livello Funzione parametro 7130 E 7140 E 7150 I Funzione spazzacamino Off ¦ On Funzionamento manuale Off ¦ On Simulazione temp. esterna 7170 I Telefono servizio clienti Campo Min Unità di misura Max Off - Off - - -50.0 50 °C - - Nessun test - Test input/output 7700 I 7730 I Test relé Nessun test ¦ Tutto off ¦ 1° stadio bruciatore T2 ¦ T8 non disponibile ¦ Pompa ACS Q3 ¦ Pompa CR Q2 ¦ Miscelatore CR aperto Y1 ¦ Miscelatore CR chiuso Y2 ¦ Q6 non disponibile ¦ Y5 non disponibile ¦ Y6 non disponibile ¦ Uscita relé QX1 ¦ QX2 non disponibile ¦ QX3 non disponibile ¦ Uscita relé QX21 modulo 1 ¦ Uscita relé QX22 modulo 1 ¦ Uscita relé QX23 modulo 1 ¦ Uscita relé QX21 modulo 2 ¦ Uscita relé QX22 modulo 2 ¦ Uscita relé QX23 modulo 2 Temperatura esterna B9 7732 I 7734 I 7750 7760 - -50.0 50 °C Temperatura di mandata B1 - 0.0 140 °C Temperatura di mandata B12 - 0.0 140 °C I Temperatura ACS B3 - 0.0 140 °C I Temperatura caldaia B2 - 0.0 140 °C 7820 I Temperatura sonda BX1 - -28.0 350 °C 7821 I Temperatura sonda BX2 - -28.0 350 °C 7822 I Temperatura sonda BX3 0 -28 350 °C 7823 I Temperatura sonda BX4 0 -28 350 °C 7830 I Temp. sonda BX21 modulo 1 0 -28 350 °C 7831 I Temp. sonda BX22 modulo 1 0 -28 350 °C 7832 I Temp. sonda BX21 modulo 2 0 -28 350 °C 7833 I Temp. sonda BX22 modulo 2 0 -28 350 °C 7840 I - 0 10 Volt 7841 I 7845 I 7846 I 7870 I 7881 I Segnale di tensione H1 Stato del contatto H1 Aperto ¦ Chiuso Segnale di tensione H2 Stato del contatto H2 Aperto ¦ Chiuso Guasto bruciatore S3 0V ¦ 230V 1° stadio bruciatore E1 0V ¦ 230V Aperto 0 0 10 °C Aperto - 0V - 0V - Stato 8000 I Stato circuito riscaldamento 1 - - 8001 I Stato circuito riscaldamento 2 - - 8002 I Stato circuito riscaldamento P - - 8003 I Stato ACS - - 8005 I Stato caldaia - - E=utente I=messa in esercizio F=specialista (Installatore) 54 SERVIZIO TECNICO DI ASSISTENZA O=costruttore BZ=parametro di riferimento TAU UNIT OIL Numero Livello Funzione parametro Impostazione di fabbrica 28 28/120 Campo Min Unità di misura Max 8007 I Stato solare - - 8008 I Stato caldaia a legna - - 8010 I Stato accumulo - - - - - - Parametri diagnostica 8300 I 8301 I 8310 I 1° stadio bruciatore T2 Off ¦ On 2° stadio bruciatore T8 Off ¦ On Temperatura caldaia 8314 I 8316 8318 - 0.0 140.0 °C Temperatura ritorno caldaia - 0.0 140.0 °C I Temperatura fumi 0 0 350 °C I Max temp. fumi 0 0 350 °C 8330 F Ore di funzion. 1° stadio 0 0 65535 h 8331 F N. avviam. 1° stadio - 0 199'999 - 8332 F Ore di funzion. 2° stadio 0 0 65535 h 8333 F N. avviam. 2° stadio 0 0 199999 - 8510 I Temperatura collettore 1 - -28.0 350 °C 8511 I Temperatura collettore 1 max 0 -28.0 350 °C 8512 I Temperatura collettore 1 min 0 -28.0 350 °C 8513 I dT collettore 1/ACS - -28.0 350 °C 8514 I dT collettore 1/accumulatore - -28.0 350 °C 8530 F Ore di funz. produz. solare - 00:00 15:00 °C 8531 F Ore di funz. surrisc. collet. - 00:00 15:00 °C Temp. caldaia a legna - 0 140 °C 8560 Diagnosi utenze 8700 I Temperatura esterna - -50.0 50.0 °C 8703 I Temp. esterna attenuata - -50.0 50.0 °C 8704 I - -50.0 50.0 °C 8730 I 8731 I 8732 I 8740 I Temp. esterna composta Pompa CR Q2 Off ¦ On Miscelatore CR aperto Y1 Off ¦ On Miscelatore CR chiuso Y2 Off ¦ On Temperatura ambiente 1 - 0.0 50.0 °C 8741 I Setpoint ambiente 1 - 4.0 35.0 °C 8742 O Temp. ambiente 1 modello - 0.0 50.0 °C 8743 I Temperatura di mandata 1 - 0.0 140.0 °C 8744 I - 0.0 140.0 °C 8760 I 8761 I 8762 I 8770 I Setpoint mandata 1 Pompa CR Q6 Off ¦ On Miscelatore CR aperto Y5 Off ¦ On Miscelatore CR chiuso Y6 Off ¦ On Temperatura ambiente 2 8771 I Setpoint ambiente 2 E=utente I=messa in esercizio F=specialista (Installatore) - - - - - - - - - - - - - 0.0 50.0 °C - 4.0 35.0 °C O=costruttore BZ=parametro di riferimento SERVIZIO TECNICO DI ASSISENZA 55 TAU UNIT OIL Numero Livello Funzione parametro Campo Min Unità di misura Max 8772 O Temp. ambiente 2 modello - 0.0 50.0 °C 8773 I Temperatura di mandata 2 - 0.0 140.0 °C 8774 I Setpoint mandata 2 - 0.0 140.0 °C 8800 I Temperatura ambiente P - 0.0 50.0 °C 8801 I Setpoint ambiente P - 4.0 35.0 °C 8802 O Temp. ambiente modello P - 0.0 50.0 °C 8803 I - 0.0 140.0 °C 8820 I - 8830 I Setpoint mandata P Pompa ACS Q3 Off ¦ On Temperatura ACS 1 - 0.0 140.0 °C 8831 I Setpoint ACS 1 - 8.0 80.0 °C 8832 I Temperatura ACS 2 - 0.0 140.0 °C 8835 I Temp. circolazione sanitario - 0.0 140.0 °C 8930 I Temp. regol. prim. - 0.0 140.0 °C 8931 I Setpoint temp. prim. - 0.0 140.0 °C 8950 I Temp. di mandata comune - 0.0 140.0 °C 8951 I Setpoint mandata comune - 0.0 140.0 °C 8980 I Temp. accumulatore 1 - 0.0 140.0 °C 8982 I Temp. accumulatore 2 - 0.0 140.0 °C 9000 I Setpoint mandata H1 - 5.0 130.0 °C 9001 I Setpoint mandata H2 - 5.0 130.0 °C 9005 I Pressione acqua H1 - 0.0 10.0 bar 9006 I - 0.0 10.0 bar 9031 I 9032 I 9033 I 9050 I 9051 I 9052 I 9053 I 9054 I 9055 I Pressione acqua H2 Uscita relé QX1 Off ¦ On Uscita relé QX2 Off ¦ On Uscita relé QX3 Off ¦ On Uscita relé QX21 modulo 1 Off ¦ On Uscita relé QX22 modulo 1 Off ¦ On Uscita relé QX23 modulo 1 Off ¦ On Uscita relé QX21 modulo 2 Off ¦ On Uscita relé QX22 modulo 2 Off ¦ On Uscita relé QX23 modulo 2 Off ¦ On E=utente I=messa in esercizio F=specialista (Installatore) 56 Impostazione di fabbrica 28 28/120 SERVIZIO TECNICO DI ASSISTENZA - - - - - - - - - - - - - - - - - - - O=costruttore BZ=parametro di riferimento IMPOSTAZIONE DEI PARAMETRI FUNZIONALI PROGRAMMI ORARI Per i circuiti di riscaldamento e ACS sono disponibili i programmi per impostare le fasce di regime COMFORT CONTINUO e COMFORT RIDOTTO. I tempi di commutazione possono essere inseriti in comune per diversi giorni ( LU-VE o SA-DO ) o per ogni giorno. CR1 500 N° CR2 CR3 / P (non attivo) (non attivo) 520 540 Descrizione Preimpostazione 4 / ACS 560 Preselezione Lu - Do Lu - Do Lu - Ve Sa - Do Lu … Do 501 521 541 561 1° periodo On 6:00 502 522 542 562 1° periodo Off 22:00 503 523 543 563 2° periodo On 24:00 504 524 544 564 2° periodo Off 24:00 505 525 545 565 3° periodo On 24:00 506 526 546 566 3° periodo Off 24:00 Tutti i programmi possono essere riportati all’impostazione di fabbrica. Ogni programma ha la sua riga per effettuare il reset. CR1 516 N° CR2 CR3 / P (non attivo) (non attivo) 536 556 Descrizione Preimpostazione Valori standard No 4 / ACS 576 CIRCUITI DI RISCALDAMENTO Per i circuiti di riscaldamento sono disponibili diverse funzioni che possono essere impostate per ogni singolo circuito. Il regime di funzionamento per il circuito 1 e 2 (non attivo) è selezionato direttamente con il tasto relativo, quello per il circuito 3/P è selezionato al param. 1300. N° Descrizione 1300 Preselezione Preimpostazione Protezione Automatico Automatico Ridotto Comfort I vari setpoint sono inseriti nelle righe di tabella: 710 N° CR2 (non attivo) 1010 Descrizione Preimpostazione CR3 / P (non attivo) 1310 712 Sepoint comfort 20.0 1012 1312 Setpoint ridotto 16 714 1014 1314 Setpoint protezione antigelo 10.0 716 1016 1316 Setpoint comfort max 35.0 CR1 SERVIZIO TECNICO DI ASSISENZA 57 TEMPERATURA AMBIENTE La temperatura ambiente può essere cambiata a seconda dei differenti setpoint, che diventano attivi secondo il regime di funzionamento. Nel grafico seguente il legame tra i vari setpoint di temperatura ambiente. TRKmax TRK o TRR l TRF t 0 2 4 TRKmax TRK TRR TRF 6 Setpoint Setpoint Setpoint Setpoint 8 10 12 14 16 18 20 22 24 26 °C comfort max comfort ridotto protezione antigelo In modo protezione, la temperatura ambiente non può scendere sotto un certo livello garantendo la funzione antigelo. CURVA DI RISCALDAMENTO Pendenza della curva di riscaldamento La curva di riscaldamento è usata per generare il setpoint di temperatura, in dipendenza dalle condizioni metereologiche prevalenti. La curva di riscaldamento può essere adattata con un numero di impostazioni, per adattarsi ai bisogni dell’utente. 720 N° CR2 (non attivo) 1020 CR3 / P (non attivo) 1320 721 1021 1321 Traslazione curva riscaldamento 0.0 726 1026 1326 Adattamento curva di riscald.to CR1 Descrizione Preimpostazione Pendenza curva riscaldamento 1.5 Off Aumento pendenza: aumento temperatura di mandata , specialmente con bassa temperatura esterna. Diminuzione pendenza: diminuzione temperatura di mandata, specialmente con bassa temperatura esterna. PENDENZA CURVA CARATTERISTICA Circuiti miscelati 1 e 2 (accessorio) 4 °C 3,5 3 Circuito diretto P (accessorio) 2,75 2,5 2,25 2 Temperatura di mandata 100 4 °C 3 2,75 2,5 2,25 2 100 1,75 1,75 90 90 1,5 1,5 80 80 1,25 70 1 60 0,75 50 1,25 70 1 60 0,75 50 40 0,5 40 0,5 30 0,25 30 0,25 20 10 0 -10 -20 -30 °C 20 Temperatura esterna 58 3,5 SERVIZIO TECNICO DI ASSISTENZA 10 0 -10 -20 -30 °C Spostamento parallelo della curva di riscaldamento Serve a cambiare la temperatura di mandata della stessa quantità nell’intero campo di variazione della temperatura esterna. Adattamento della curva di riscaldamento E’ usato dal regolatore per adattare automaticamente la curva di riscaldamento alle condizioni metereologiche prevalenti. In tal caso NON è necessario un aggiustamento della pendenza della curva o uno spostamento parallelo. Può essere solo attivato o disattivato. b Per rendere valida questa funzione: - deve essere connessa una unità ambiente - l’influenza ambiente (param. 750-1050-1350) deve essere impostata tra 1 e 99 - se presenti valvole termostatiche nei radiatori, devono essere completamente aperte. FUNZIONI ECO Descrizione Preimpostazione 730 N° CR2 (non attivo) 1030 CR3 / P (non attivo) 1330 Valore limite estate / inverno 18 732 1032 1332 Valore limite riscald. diurno -3 CR1 Valore limite estate / inverno Il valore è usato per accendere o spegnere la caldaia nel corso dell’anno, in funzione della temperatura esterna. In modo “Automatico” questa commutazione è automatica. Incremento: Diminuzione: b il funzionamento invernale parte prima, il funzionamento estivo parte dopo il funzionamento invernale parte dopo, il funzionamento estivo parte prima. - la funzione non è attiva in COMFORT CONTINUO (o) - Il display visualizza "ECO" - Viene considerata la temperatura esterna attenuata. Esempio: T TAged °C 20 19 18 SWHG +1 °C 17 SWHG 16 SWHG -1 °C SWGH Taged T t Valore limite riscaldamento estate/inverno Temperatura esterna attenuata Temperatura Giorni ON OFF 0 5 10 15 t SERVIZIO TECNICO DI ASSISENZA 59 Valore limite riscaldamento diurno Il valore limite riscaldamento diurno è usato per accendere/spegnere la caldaia nel corso della giornata in funzione della temperatura esterna. La funzione è usata principalmente nella mezza stagione ( primavera e autunno) , e permette di rispondere a variazioni veloci di temperatura. Esempio: Sepoint comfort (TRw) Valore limite riscaldamento diurno (THG) Temperatura spegnimento (TRw - THG) 22°C - 3°C 19°C Isteresi (fissa) Temperatura accensione -1°C 18°C Incremento: Diminuzione: b il riscaldamento è attivato prima. Lo spegnimento (ECO) avviene dopo. il riscaldamento è attivato dopo. Lo spegnimento (ECO) avviene prima. - la funzione non è attiva in COMFORT CONTINUO (o) - Il display visualizza "ECO" - Viene considerata la temperatura esterna attenuata. LIMITI SETPOINT DI MANDATA Descrizione Preimpostazione 740 N° CR2 (non attivo) 1040 CR3 / P (non attivo) 1340 Setpoint di mandata min 8 741 1041 1341 Setpoint di mandata max 40 CR1 Usando questi limiti può essere definito un intervallo per il setpoint di mandata. TV TVmax max TVw akt TVmin min 0 10 TVw Tvmax Tvmin 60 20 30 40 50 setpoint di mandata corrente setpoint di mandata massimo setpoint di temperatura minimo SERVIZIO TECNICO DI ASSISTENZA 60 70 80 90 100 °C IMPOSTAZIONE DEI PARAMETRI SANITARIO (ACS) SETPOINT N° Descrizione Preimpostazione 1610 Setpoint nominale 55 1612 Setpoint ridotto 40 L'acqua calda sanitaria può essere riscaldata a differenti setpoint i quali sono attivati in funzione del modo operativo selezionato portando a temperature diverse nel bollitore. TWWR Setpoint ridotto ACS TWWN Setpoint nominale ACS TWWmax Setpoint nominale massimo ACS TWWmax TWWN TWWR 0 10 20 30 40 50 60 70 80 90 100 °C Il carico ACS è attivato quando la temperatura ACS è inferiore al setpoint meno 5K (param. 5024) ed è disattivato quando la temperatura ACS raggiunge il setpoint nominale. CARICO ACS N° Descrizione 5010 Carico Preimpostazione Una volta al giorno Più volte al giorno Più volte al giorno Una volta al giorno Il carico ACS avviene 2,5 ore prima della prima richiesta del circuito di riscaldamento. Quindi vale il setpoint ridotto per il resto del giorno. richiesta circuito riscaldamento carico ACS 2.5h Più volte al giorno Il carico ACS avviene un'ora prima di ogni richiesta del circuito di riscaldamento ed è mantenuto durante tutto questo periodo. richiesta circuito riscaldamento carico ACS 1h 1h SERVIZIO TECNICO DI ASSISENZA 61 ACCUMULATORE ACS N° Descrizione Preimpostazione 5020 Incremento setpoint mandata 22 °C 5022 Tipo di caricam. con B3 con B3 con B3/B31 con B3. legion. B3/B31 5030 Limitazione tempo di carica --- 5093 Con solare no Incremento setpoint mandata La richiesta di acqua calda sanitaria alla caldaia è la somma del setpoint ACS + l'incremento. Tipo di caricamento L'accumulatore ACS può essere caricato usando due sonde. Es: B3 = sonda superiore e B31 = sonda inferiore. E' anche possibile combinare il carico parziale con una sonda e la funzione antilegionella con due sonde. Con solare Specificare se l'accumulatore ACS riceve calore dai collettori solari. PRIORITÀ N° Descrizione 1630 Priorità di carico ACS Assoluta Preimpostazione Assoluta Slittante Nessuna Circ. Misc. slitt./Circ. Dir. assol. Quando la domanda di calore proviene dal circuito di riscaldamento e dal circuito sanitario la funzione Priorità di carico ACS assicura che durante il carico la potenza della caldaia sia usata principalmente per l'acqua calda sanitaria. Priorità Assoluta Il circuito miscelato ed il circuito diretto non sono serviti finchè la preparazione di ACS non è terminata. Priorità Slittante Se la potenza della caldaia non è sufficiente il circuito miscelato ed il circuito diretto sono serviti in modo ridotto finchè la preparazione di ACS non è terminata. Nessuna piorità Il riscaldamento e la preparazione di ACS hanno luogo contemporaneamente. Se la potenza della caldaia non è sufficiente il setpoint ACS potrebbe non essere raggiunto. Circuito Miscelato slittante/Circuito Diretto assoluto Le pompe del circuito riscaldamento rimangono spente finchè il bollitore non è riscaldato. Se la potenza della caldaia non è sufficiente anche i circuiti miscelati sono serviti in modo ridotto. 62 SERVIZIO TECNICO DI ASSISTENZA ANTILEGIONELLA N° Descrizione 1640 Funzione antilegionella off Preimpostazione off periodica giorno fisso della settimana 1641 Funzione antilegionella periodica 1642 Funz. antilegionella giorno settimanale 1644 Orario funzione antilegionella --- 1645 Setpoint funzione antilegionella 65 1646 Durata funzione antilegionella 30 1647 Funzione antilegionella pompa On Lunedì ... Domenica 3 Lunedì Periodica La funzione antilegionella è ripetuta secondo il periodo di tempo impostato (param. 1641). Se il setpoint antilegionella è ottenuto con un impianto solare, indipendentemente dal periodo di tempo impostato, il periodo di tempo viene ricalcolato. Giorno fisso della settimana La funzione riscaldamento al setpoint antilegionella avviene nel giorno prefissato indipendentemente dall'andamento delle temperature del bollitore. Funzione antilegionella pompa Durante il tempo di attivazione della funzione antilegionella, la pompa di circolazione può essere attivata per evitare scottature all'apertura dei rubinetti. POMPA DI CIRCOLAZIONE ACS N° Descrizione 1660 Consenso pompa circolazione Preimpostazione Prog. orario 3/pompa CR Consenso ACS Consenso ACS Programma orario 4/ACS 1661 Intermittenza pompa circolazione Off 1663 Setpoint di circolazione 45 Intermittenza pompa circolazione Quando la funzione è attivata la pompa di circolazione è accesa per 10 minuti entro il tempo di consenso e quindi spenta di nuovo per 20 minuti. Setpoint di circolazione Se una sonda è installata nel tubo di distribuzione dell'ACS, il controllore verifica che il valore misurato sia maggiore o uguale del setpint impostato. SERVIZIO TECNICO DI ASSISENZA 63 COLLETTORI SOLARI N° Descrizione Preimpostazione 3810 Differenziale temperatura ON 8 3811 Differenziale temperatura OFF 4 3812 Temperatura minima di carico bollitore --- 3815 Temperatura minima carico accumulo --- Per caricare il bollitore solare, è richiesta un differenziale minimo tra i collettori solari e il bollitore, e deve essere raggiunta la minima temperatura di carico. T Tkol SdEin SdAus TSp On OFF t Tkol ON/OFF SdEin SdAus TSp Temperatura collettori Pompa collettore Differenziale di temperatura ON Differenziale di temperatura OFF Temperatura bollitore FUNZIONE START N° Descrizione Preimpostazione 3830 Funzione avvio collettore --- 3831 Tempo min. di funz.to pompa collettore 60 Funzione collettore start: se la temperatura di collettore non può essere rilevata accuratamente quando la pompa non è in funzione (specialmente con tubi sottovuoto), la pompa può essere attivata di tanto in tanto. Tempo minimo di funzionamento pompa collettore: la fuzione attiva la pompa di collettore per almeno il tempo minimo selezionato. PROTEZIONE ANTIGELO PER IL COLLETTORE N° Descrizione Preimpostazione 3840 Protezione antigelo collettore --- Se c’è il rischio di gelo nel collettore, la pompa di carico viene attivata per evitare il congelamento del liquido termovettore. - Se la temperatura di collettore scende sotto la temperatura di protezione antigelo, la pompa di carico viene attivata: TKol < TKolFrost - Quando la temperatura di collettore supera di 1K la temperatura di protezione antigelo collettore,la pompa di carico è disattivata: TKol > TKolFrost+1 64 SERVIZIO TECNICO DI ASSISTENZA PROTEZIONE SOVRATEMPERATURA PER IL COLLETTORE N° Descrizione Preimpostazione 3850 Protezione surrisc. collettore --- Se c’è il rischio di sovratemperatura nel collettore, il carico del bollitore continua per ridurre l’eccesso di calore. Quando si raggiunge la temperatura di sicurezza del bollitore, il carico è bloccato. T Tkol TKolUe 1°C TSp TSpSi 1°C TSpMax TSp On Off t TSpSi TSp TKolUe TSpmax TKol On/Off T t Temperatura di sicurezza bollitore Temperatura bollitore Temperatura collettore per protezione sovratemperatura Temperatura massima di carico Temperatura di collettore Pompa di carico Temperatura Tempo TEMPERATURA DI EVAPORAZIONE DEL LIQUIDO TERMOVETTORE N° Descrizione Preimpostazione 3860 Evaporazione liquido termovettore --- Se c’è il rischio di evaporazione del liquido termovettore a causa di alte temperature, la pompa di carico sarà disattivata. SERVIZIO TECNICO DI ASSISENZA 65 SPEGNIMENTO TEMPORANEO In caso di assenze temporanee, fine settimana, brevi viaggi, ecc. procedere come segue: 5 - Premere il tasto (5) fino a raggiungere il modo "Protezione" (b). Restando attive l’alimentazione elettrica segnalata dal led verde e l’alimentazione del combustibile, il gruppo termico è protetto dalla funzione antigelo: Antigelo di caldaia: se la temperatura di caldaia è inferiore a 5°C il bruciatore si accende alla massima potenza finchè la temperatura di caldaia arriva a 30°C (param. 2210 "Setpoint min"); Antigelo impianto: attiva solamente con sonda esterna collegata. Se la temperatura esterna è minore di -4°C si attivano le pompe; se la temperatura esterna è compresa tra -5° e 1,5°C le pompe si attivano per 10 minuti ad intervalli di 6 ore; se la temperatura esterna è maggiore di 1,5°C le pompe si spengono. Temperatura caldaia SPEGNIMENTO PER LUNGHI PERIODI Il non utilizzo del gruppo termico per un lungo periodo comporta l’effettuazione delle seguenti operazioni: - Posizionare l'interruttore principale del quadro di comando su "Spento" e verificare lo spegnimento del display - Posizionare l’interruttore generale dell’impianto su "spento" - Chiudere i rubinetti del combustibile e dell’acqua dell’impianto termico e sanitario. b In questo caso i sistemi antigelo sono disattiva- ti. Svuotare l’impianto termico e sanitario se c’è pericolo di gelo. 66 SERVIZIO TECNICO DI ASSISTENZA ON OFF CODICI ERRORE/MANUTENZIONE n Quando si verifica un errore si può visualizzare il messaggio relativo premendo il tasto (6). Il display descrive la causa dell'errore. In presenza di errore un allarme può attivare un'uscita QX... che deve essere opportunamente configurata. Questo parametro serve ad azzerare il relè di allarme. N° Descrizione 6710 Reset relè di allarme Errore 30: Sonda mandata 1 6 La differenza tra il setpoint e la temperatura corrente è monitorata. Se la differenza persiste oltre il tempo qui impostato il sistema genera un errore. N° Descrizione 6740 Allarme temp. mandata 1 6741 Allarme temp. mandata 2 6743 Allarme temp. caldaia Il regolatore memorizza il codice e la data in cui si sono verificati gli ultimi 10 errori. N° Descrizione 6800...6819 Cronologia... LISTA ERRORI Codice Errore 0 10 20 25 26 28 30 32 38 40 50 52 57 60 65 68 70 71 73 81 82 83 84 85 98 99 Descrizione Nessun errore Sonda esterna Sonda gruppo termico 1 Sonda caldaia a combustibile solido (non attivo) Sonda collettore di mandata Sonda fumi Sonda mandata 1 Sonda mandata 2 Sonda mandata regolatore primario Sonda ritorno 1 Sonda ACS 1 Sonda ACS 2 Sonda pompa di circolazione ACS Sonda ambiente 1 Sonda ambiente 2 Sonda ambiente P Sonda accumulo 1 Sonda accumulo 2 Sonda collettore 1 Cortocircuito LPB Collisione indirizzi LPB Cortocircuito BSB Collisione indirizzi BSB Comunicazione radio Modulo estensione 1 Modulo estensione 2 SERVIZIO TECNICO DI ASSISENZA 67 Codice Errore 100 102 109 110 117 118 121 122 127 131 146 171 172 173 176 177 Descrizione 2 orologi master Riserva orologio mancante Supervisione temperatura gruppo termico Blocco per intervento termostato di sicurezza Pressione acqua troppo elevata (non attivo) Pressione acqua troppo bassa (non attivo) Temperatura di mandata circuito 1 Temperatura di mandata circuito 2 Temperatura antilegionella Errore bruciatore Configurazione sonda/elemento di controllo Allarme contatto 1 attivo Allarme contatto 2 attivo Allarme contatto 3 attivo Pressione acqua 2 troppo elevata (non attivo) Pressione acqua 2 troppo bassa (non attivo) h Quando appare questo simbolo vi è un allarme di manutenzione o il gruppo termico è passato ad un modo di funzionamento speciale. Premere il tasto (6) per ottenere maggiori informazioni. Attenzione 3: Superamento int. manutenz. N° Descrizione 7040 Intervallo ore fz. bruciatore 7041 Ore fz. bruc. dopo manut. 7042 Intervallo avviamenti bruc. 7043 Avviamenti br. dopo manut. 7044 Intervallo di manutenzione 7045 Tempo trascorso dopo man. 6 Non appena il numero di ore di funzionamento del bruciatore o il numero di accensioni supera i valori impostati verrà visualizzato un messaggio di allarme. CODICI DI MANUTENZIONE Codice manutenzione 1 2 3 5 18 10 68 Descrizione Superamento ore funzionamento bruciatore Superamento numero accensioni bruciatore Superamento intervallo manutenzione Pressione acqua circuito risc.to troppo bassa (pressione scesa sotto il limite inferiore 1) Pressione acqua secondo circuito risc.to troppo bassa (pressione scesa sotto il limite inf. 2) Sostituire batteria sonda esterna SERVIZIO TECNICO DI ASSISTENZA MANUTENZIONE La manutenzione periodica è un obbligo previsto dal DPR 26 agosto 1993 no 412, ed è essenziale per la sicurezza, il rendimento e la durata del gruppo termico. Essa consente di ridurre i consumi, le emissioni inquinanti e mantiene il prodotto affidabile nel tempo. ON Prima di iniziare le operazioni di manutenzione: OFF - Posizionare l'interruttore generale dell'impianto e quello principale del quadro di comando su "spento" - Chiudere i rubinetti di intercettazione del combustibile. Quando tutte le operazioni di manutenzione necessarie sono terminate, ripristinare le regolazioni originali (vedere i valori riportati in tabella). TAU UNIT 28 OIL - TAU UNIT 28/120 OIL Descrizione TAU UNIT 28 OIL Posizione serranda Ugello 28/120 OIL 3,5 tacca 0,65 GPH 60° W Delavan Pressione pompa Portata combustibile marca 13 bar 2,7 (± 4%) kg/h TAU UNIT 28 OIL BLU - TAU UNIT 28/120 OIL BLU Descrizione TAU UNIT 28 OIL BLU 28/120 OIL BLU Posizione regolatore (rif. 2 pag. 80) 3 tacca Posizione adduttore (rif. 1 pag. 80) 3 tacca Dischetto (rif. 6 pag. 78) 3 n° 1.2 tacca 1 min. Apertura asole (rif. 4 pag. 79) Post ventilazione Tipo 738T2 Modello G35 0,60 Ugello Pressione pompa Portata combustibile b GPH 80 S Danfoss marca 13,5 bar 2,7 (± 4%) kg/h Effettuare l’analisi dei prodotti della combustione per verificare il corretto funzionamento del gruppo termico. SERVIZIO TECNICO DI ASSISENZA 69 BRUCIATORE DI GASOLIO TAU UNIT 28 OIL - TAU UNIT 28/120 OIL STRUTTURA 4 5 6 3 1 2 3 4 2 - Pompa gasolio - Flangia con guarnizione - Regolazione serranda aria - Pulsante di sblocco con segnalazione di blocco 5 6 7 8 7 8 1 - Fotoresistenza - Apparecchiatura di controllo - Vite regolazione pressione pompa - Attacco manometro SMONTAGGIO DEL BRUCIATORE Per smontare il bruciatore: - Chiudere le valvole di intercettazione del combustibile - Scollegare i connettori (1) e (2) 4 3 - Scollegare il condotto di aspirazione (3) - Svitare il dado di blocco (4) ed estrarre il bruciatore. Per il rimontaggio operare in senso inverso a quanto descritto. 1 2 b 70 Se il bruciatore deve essere tolto completamente della caldaia, staccare i tubi flessibili (5). Prevedere uno straccio a portata di mano per raccogliere le inevitabili perdite di combustibile. SERVIZIO TECNICO DI ASSISTENZA 5 SMONTAGGIO DEL BOCCAGLIO 1 Per smontare il boccaglio, svitare le viti (1) e toglierlo. Per il rimontaggio operare in senso inverso a quanto descritto. b Con il boccaglio smontato verificare il bordo anteriore dello stesso che deve essere con profilo regolare esente da incrostazioni, bruciature o deformazioni. SOSTITUZIONE UGELLO 1 Con il boccaglio estratto: - Allentare la vite (2) e togliere il gruppo portaelettrodi (1) - Smontare l’ugello (3) da sostituire - Verificare che il nuovo ugello sia di tipo e dimensioni esattamente uguali a quello da sostituire - Pulire le sedi imbocco e di tenuta - Accostare e avvitare manualmente il nuovo ugello a fine corsa, quindi serrarlo adeguatamente - Riposizionare il gruppo portaelettrodi (1) seguendo quanto indicato nel capitolo specifico. 2 3 a E’ vietato usare ugelli di marca, tipo e caratteristiche diverse da quelle originali. POSIZIONAMENTO ELETTRODI Il posizionamento degli elettrodi di accensione è fondamentale per ottenere corrette combustioni e sicure accensioni. 4 ± 0,3 mm 2 Per la regolazione agire come indicato: 3 - Allentare la vite (2) - Posizionare alla quota indicata gli elettrodi di accensione (1) rispetto all’ugello (3) - Bloccare la vite (2). a E’ vietato modificare le posizioni e le quote indi- 1 2 ÷ 2,5 mm cate. SERVIZIO TECNICO DI ASSISENZA 71 POMPA GASOLIO 7 1 2 3 4 5 6 7 8 - Aspirazione - Ritorno - Vite di by-pass - Attacco manometro - Regolatore di pressione - Attacco vacuometro - Valvola - Presa di pressione ausiliaria 6 5 4 3 8 2 1 REGOLAZIONE PRESSIONE POMPA 1 Agire sulla vite di regolazione (1) fino ad ottenere il valore di pressione riportato in tabella di pag. 69. 3 2 4 0 6 5 1 REGOLAZIONE SERRANDA ARIA La regolazione della serranda aria può essere effettuata senza togliere il coperchio del bruciatore. - Agire sulla vite (1), con una chiave esagonale, fino a che il valore di regolazione richiesto coincide con quello dell'indicatore graduato (2). b Riferirsi alla tabella di pag. 69. 72 SERVIZIO TECNICO DI ASSISTENZA 2 1 ESTRAZIONE DELL'APPARECCHIATURA 2 1 L’estrazione dell’apparecchiatura si esegue con il cofano smontato. 4 Per lo smontaggio: - Allentare la vite (1), aprire il coperchio (2) e rimuovere tutti i componenti - Rimuovere la bobina (3) - Allentare e rimuovere le due viti (4). 3 4 COLLEGAMENTI ELETTRICI BRUCIATORE Pulsante di sblocco remoto (sul quadro di comando) Segnalazione blocco bruciatore (sul quadro di comando) L1 N T1 T2 S3 B4 Presa 7 poli Presa 2 poli Elettrodi di accensione MO 535 Terra bruciatore Termostato consenso RESET R ESET APPARECCHIATURA Fotoresistenza Nero Riscaldatore Valvola gasolio Bianco Motore Nero Bianco Blu Condensatore SERVIZIO TECNICO DI ASSISENZA 73 PROGRAMMA DI FUNZIONAMENTO FUNZIONAMENTO NORMALE CON PRE-RISCALDO F I K - Rilevatore fiamma - Trasformatore di accensione - Termostato di consenso all’avviamento dopo pre-riscaldo MV - Motore ventilatore REQ - Richiesta accensione da regolatore SB - Segnalazione di blocco remoto V - Valvola gasolio tph tpri tpstv tpti tpv ts - BLOCCO PER MANCATA ACCENSIONE ALLA FINE DEL TEMPO DI SICUREZZA Tempo di pre-riscaldo Tempo di pre-accensione Tempo di post-ventilazione Tempo di post-accensione Tempo di pre-ventilazione Tempo di sicurezza BLOCCO PER MANCANZA DI FIAMMA DURANTE IL FUNZIONAMENTO (*) Sono ammessi solo 3 tentativi consecutivi di accensione INDICAZIONE DELLO STATO DI FUNZIONAMENTO Stato di funzionamento Colore pulsante di blocco Codice colore Off Led spento Pre-riscaldo Verde lampeggiante G (-) G (-) G (-) G (-) G (-) Pre-ventilazione Arancione lampeggiante O (-) O (-) O (-) O (-) O (-) Tempo di sicurezza Verde lampeggiante (*) G (-) G (-) G (-) G (-) G (-) Funzionamento Verde Test spegnimento Arancione lampeggiante veloce O (-) O (-) O (-) O (-) O (-) Ciclo innesco pompa Verde, Arancione, Rosso G, O, R, G, O, R, G, O, R (-) ON continuo (*) Senza segnale di fiamma il colore del led è verde lampeggiante. Con segnale di fiamma presente durante il tempo di sicurezza il colore del led è verde continuo. (-) = OFF; G = Verde; O = Arancione; R = Rosso. 74 SERVIZIO TECNICO DI ASSISTENZA TIPOLOGIE DI BLOCCO Descrizione Tempo di blocco La fiamma non è rivelata dopo il tempo di sicurezza Immediato Colore Led Causa probabile Rosso continuo - Rivelatore fiamma difettoso o sporco Valvola gasolio difettosa o sporca Trasformatore di accensione guasto Bruciatore non tarato Mancanza combustibile Presenza di luce estranea durante l'accensione del bruciatore Dopo max 25s Rosso lampeggiante - Presenza di luce estranea dopo il consenso del regolatore - Presenza di luce estranea durante la pre-ventilazione Mancanza fiamma durante il funzionamento Dopo 3 cicli Rosso lampeggiante velocemente - Bruciatore non tarato - Valvola gasolio difettosa o sporca - Rivelatore fiamma difettoso o sporco ANOMALIE DI ACCENSIONE Anomalia Causa possibile Colore Led Possibile soluzione Verificare presenza tensione ai morsetti L1 – N della spina 7 poli Manca l’alimentazione elettrica OFF Verificare lo stato dei fusibili Verificare che il termostato di sicurezza non sia in blocco Il bruciatore non parte al consenso del regolatore Il bruciatore va in blocco prima o durante la preventilazione Il rilevatore fiamma vede luce estranea G, R, G, R Riscaldatore o termostato di consenso guasti OFF (*) Le connessioni dell’apparecchiatura elettronica non sono correttamente inserite OFF Il rilevatore fiamma vede luce estranea R, (-), R, (-) Lampeggio rosso Il rilevatore fiamma è sporco Il rilevatore fiamma è difettoso Il bruciatore esegue normalmente il ciclo di preventilazione ed accensione La fiamma si stacca o non si e si blocca dopo circa 5s. forma Avviamento del bruciatore con ritardo di accensione Ugello sporco o deteriorato Provvedere alla sostituzione Controllare e connettere a fondo tutte le prese Eliminare la fonte di luce Provvedere a una sua pulizia Provvedere a una sua sostituzione Rosso Gli elettrodi di accensione sono mal posizionati Portata dell’aria troppo elevata Eliminare la fonte di luce - Controllare la pressione e la portata del combustibile - Controllare la portata dell’aria - Cambiare ugello - Verificare la bobina dell’elettrovalvola Provvedere a una corretta regolazione OFF (**) Regolare la portata dell’aria Provvedere a una sua sostituzione (*) Durante la fase di pre-riscaldo del combustibile il pulsante di reset è di colore Verde lampeggiante. (**) Durante il tempo di sicurezza il pulsante di reset è di colore Verde lampeggiante. (-) = OFF; G = Verde; O = Arancione; R = Rosso. SERVIZIO TECNICO DI ASSISENZA 75 ANOMALIE IN FUNZIONAMENTO Anomalia Causa possibile Colore Led Possibile soluzione Provvedere alla pulizia o la sostituzione del rilevatore fiamma R, (-), R, (-) Il bruciatore va in blocco in funzionamento Provvedere alla sostituzione dell’ugello sporco o deteriorato lampeggiante Verificare l’efficienza del rilevatore velocemente fiamma Sparizione fiamma (*) (**) Verificare l’efficenza del pistoncino del regolatore di pressione Verificare l’efficenza della valvola di intercettazione della pompa (*) Il bruciatore va in blocco dopo 4 sparizioni di fiamma. (**) Il bruciatore va in blocco se dopo un segnale di fiamma non è presente la fine del tempo di sicurezza. (-) = OFF; G = Verde; O = Arancione; R = Rosso. BRUCIATORE DI GASOLIO TAU UNIT 28 OIL BLU - TAU UNIT 28/120 OIL BLU STRUTTURA 1 2 10 3 9 1 - Pulsante di sblocco con segnalazione di blocco 2 - Gruppo regolazione aria BF 3 - Vite di regolazione asole 4 - Dado di fissaggio collegamento riscaldatore 5 - Apparecchiatura di comando e controllo 76 SERVIZIO TECNICO DI ASSISTENZA 8 4 5 7 6 - Condensatore 7 - Pompa combustibile 8 - Asole ricircolo fumi 9 - Tubo fiamma 10 - Motore 6 SMONTAGGIO DEL BRUCIATORE Per smontare il bruciatore: 5 - Chiudere le valvole di intercettazione del combustibile - Scollegare il connettore (1) - Svitare la vite (2), rimuovere il cofano (3) e scollegare il connettore (4) dall'apparecchiatura del bruciatore 1 6 - Scollegare il condotto di aspirazione (5) - Svitare il dado di blocco (6) ed estrarre il bruciatore. Per il rimontaggio operare in senso inverso a quanto descritto. b Se il bruciatore deve essere tolto completamente della caldaia, staccare i tubi flessibili (7). Prevedere uno straccio a portata di mano per raccogliere le perdite inevitabili di combustibile. 3 2 7 4 SOSTITUZIONE UGELLO Per accedere all’ugello procedere come segue: 2 - Togliere il dado di fissaggio alla flangia ed estrarre il bruciatore - Allentare le viti (1). - Estrarre l’intero gruppo testa di combustione (2) dal collare (3), prestando attenzione di sfilare i cavetti (4) dagli elettrodi 5 4 3 - Sostituire l’ugello (5) tenendo il portaugello con l’ausilio di una chiave, come dimostrato in figura. Per il rimontaggio operare in senso inverso a quanto descritto. 1 a E’ vietato usare ugelli di marca, tipo e caratteristiche diverse da quelle originali. SERVIZIO TECNICO DI ASSISENZA 77 SOSTITUZIONE ELETTRODI Per accedere agli elettrodi procedere come segue: - Togliere il dado di fissaggio alla flangia ed estrarre il bruciatore - Svitare le viti (1) ed estrarre il tubo fiamma (2) - Allentare le viti (3) ed estrarre il gruppo testa di combustione (4) dal collare (5), prestando attenzione di sfilare i cavetti (6) dagli elettrodi (7) - Svitare le due viti di fissaggio (8) ed estrarre gli elettrodi (7) per la sostituzione. 2 7 8 1 4 Rimontare con procedimento inverso a quanto sopra descritto, prestando attenzione a riposizionare il tubo fiamma (2) con apertura delle asole come in origine. 5 6 3 POSIZIONAMENTO ELETTRODI b La posizione degli elettrodi non è regolabile. In caso di anomalie verificare che le misure siano rispettate, come riportato in figura. 64,5 ± 1 ,5 1 23 ± 5 ±0 SOSTITUZIONE TUBETTI E DISCHETTO Per accedere ai tubetti e al dischetto procedere come segue: - Togliere il dado di fissaggio alla flangia ed estrarre il bruciatore - Svitare le viti (1) ed estrarre il tubo fiamma (2) - Svitare le viti di fissaggio (3) per la sostituzione dei tubetti (4) - Svitare le viti di fissaggio (5) per la sostituzione del dischetto (6). Rimontare con procedimento inverso a quanto sopra descritto, prestando attenzione a riposizionare il tubo fiamma (2) con apertura delle asole come in origine. 78 SERVIZIO TECNICO DI ASSISTENZA 2 4 3 6 5 1 POMPA GASOLIO 1 2 3 4 5 6 7 8 - Aspirazione - Ritorno - Vite di by-pass - Attacco manometro - Regolatore di pressione - Attacco vacuometro - Valvola - Presa di pressione ausiliaria 7 6 5 4 8 3 1 2 REGOLAZIONE PRESSIONE POMPA Agire sulla vite di regolazione (5) fino ad ottenere il valore di pressione riportato in tabella di pag. 69. 5 REGOLAZIONE ASOLE DI RICIRCOLO FUMI Per effettuare la regolazione delle asole di ricircolo fumi è necessario procedere come segue: - Togliere il dado di fissaggio alla flangia ed estrarre il bruciatore - Allentare le viti (1) e ruotare leggermente il tubo fiamma (2) al fine di posizionarsi sulla tacca di regolazione (3) secondo le indicazione riportate nella tabella di pag. 69. 4 3 b La tacca di regolazione (3) è indicativa. In condizioni di buona stabilità di fiamma aprire maggiormente le asole (4) per ottenere una riduzione degli NOx. In condizioni di instabilità chiudere gradualmente le asole. 2 1 - A regolazione ultimata verificare l’allineamento del tubo fiamma (2) sulla tacca di regolazione (3). SERVIZIO TECNICO DI ASSISENZA 79 REGOLAZIONE ARIA In funzione della potenza del bruciatore, è necessario regolare l’aria mediante la rotazione dell’adduttore (1) e successivamente del regolatore (2). REGOLAZIONE ADDUTTORE Per la regolazione procedere come segue: - Togliere il cofano al bruciatore (3), allentare le quattro viti (4) e togliere il gruppo carter (5) - Allentare le tre viti (6) e ruotare l’adduttore (1) posizionandolo secondo i valori riportati nella tabella a pag. 69 - Avvitare le tre viti (6). 2 7 5 3 b È importante assicurare il corretto serraggio dell’ad- duttore mediante le viti (6), al fine di evitare l’eventuale perdita di taratura del bruciatore in funzionamento, prestando molta attenzione a non rovinare la guarnizione di tenuta del carter (5). POSIZIONAMENTO REGOLATORE Per la regolazione procedere come segue: - Allentare la vite (7), ruotare il regolatore (2) nella posizione desiderata secondo i valori riportati nella tabella a pag. 69. La rotazione in senso orario aumenta la sezione del passaggio d’aria e fa diminuire il valore della CO2, in senso antiorario avviene il contrario. - A taratura avvenuta, avvitare la vite (7). 4 6 4 1 4 6 bÈ mportante assicurare il corretto serraggio del regolatore, al fine di evitare l’eventuale perdita di taratura del bruciatore in funzionamento. Per nessun motivo deve essere ostruita l’entrata dell’aria nella zona di aspirazione tubo e il tubo stesso non deve avere alcun tipo di occlusione o possibilità di chiusura (valvole, diaframmi etc...). A regolazioni ultimate rimontare tutti i componenti operando in senso inverso a quanto descritto. ESTRAZIONE DELL'APPARECCHIATURA Per togliere l’apparecchiatura dal bruciatore allentare la vite (1) e tirare nel senso della freccia dopo aver scollegato tutti i componenti. 1 Tale operazione deve essere effettuata a bruciatore spento e non alimentato. ACCESSO AL RIVELATORE FIAMMA Estrarre l’apparecchiatura dal bruciatore, scollegare il connettore (2) e sfilare il rivelatore fiamma (3) dalla sua sede. 80 SERVIZIO TECNICO DI ASSISTENZA 2 3 COLLEGAMENTI ELETTRICI BRUCIATORE Segnalazione blocco bruciatore (sul quadro di comando) L1 N T1 T2 S3 B4 Presa 7 poli Riscaldatore Terra bruciatore Termostato consenso MO556 APPARECCHIATURA Condensatore Motore Valvola gasolio 2 1 Pulsante di sblocco remoto (sul quadro di comando) Presa 2 poli Elettrodi di accensione Rivelatore fiamma SERVIZIO TECNICO DI ASSISENZA 81 PROGRAMMA DI FUNZIONAMENTO FUNZIONAMENTO NORMALE CON PRE-RISCALDO F I K - Rilevatore fiamma - Trasformatore di accensione - Termostato di consenso all’avviamento dopo pre-riscaldo LED - Segnalazione stato di funzionamento da pulsante di sblocco MV - Motore ventilatore PH - Riscaldatore gasolio REQ - Richiesta accensione da regolatore REQ V1 - Valvola olio Rosso Verde + Giallo a lampeggio lento Verde Giallo Verde Giallo Verde + Giallo a lampeggio veloce Giallo Giallo Perdita di fiamma durante il funzionamento (Riciclo max 3 tentativi) Verde MV = fermo Verde + Giallo a lampeggio medio Rosso + giallo a lampeggio veloce Blocco Verde Giallo Giallo Giallo Non richiesta la presenza di segnale Rosso Giallo a lampeggio veloce TEMPI DI FUNZIONAMENTO t1 max 1 ts - 5 t1I max 30 t4i - 8 t2 - 3 t5i - 3 t2I max 30 t4I max 1 t2p max 600 t6 max 360 t3 - 15 t6I max 30 t3I max 1 t7 - 120 Il tempo è espresso in secondi. t1 t1I t2 82 Tempo di attesa di un segnale d’ingresso all’apparecchiatura: tempo di reazione, l’apparecchiatura rimane ferma per il tempo t1. Presenza di luce estranea prima della richiesta calore: se la presenza di luce dura il tempo t1l segue un blocco. Tempo di attesa dopo una richiesta di calore: l’apparecchiatura rimane ferma per il tempo t2. ts Tempo di sicurezza: se alla fine del tempo ts non c’e’ presenza di fiamma segue un blocco. t4i Tempo di accensione trasformatore: tempo totale di accensione: ts + t5i. t5i t2I Presenza di luce estranea durante il pre-riscaldo olio: se la presenza di luce dura il tempo t2l segue un blocco. t4I t2p Tempo max di pre-riscaldo: se il termostato K non commuta entro il tempo t2p segue un blocco, l’apparecchiatura rimane ferma per il tempo t2p. t6 t3 Tempo di pre-ventilazione: partenza del motore ventilatore. t6I t3I Presenza di luce estranea durante la pre-ventilazione: blocco immediato. t7 SERVIZIO TECNICO DI ASSISTENZA Tempo di post-accensione trasformatore: tempo supplementare di accensione dopo ts. Perdita fiamma in funzionamento: tempo di reazione massimo di caduta valvola olio, dopo 3 tentativi di riciclo segue un blocco. Tempo di post-ventilazione: tempo di ventilazione supplementare all’apertura del termostato limite (TL) di richiesta calore. Presenza di luce estranea durante la post-ventilazione: se la presenza di luce dura il tempo t6l segue un blocco. Tempo di pre-ventilazione lunga: tempo di pre-ventilazione superiore a t3. BLOCCO PER MANCATA ACCENSIONE REQ F I K - Rilevatore fiamma - Trasformatore di accensione - Termostato di consenso all’avviamento dopo pre-riscaldo LED - Segnalazione stato di funzionamento da pulsante di sblocco MV - Motore ventilatore PH - Riscaldatore gasolio REQ - Richiesta accensione da regolatore V1 - Valvola olio Verde+Giallo Giallo Verde Rosso Rosso Verde + Giallo a lampeggio lento Non richiesta la presenza di segnale Verde + Giallo a lampeggio veloce Giallo Verde Verde + Giallo a lampeggio medio Rosso + giallo a lampeggio veloce BLOCCO PER LUCE ESTRANEA DURANTE LA PRE-VENTILAZIONE Giallo a lampeggio veloce REQ TEMPI DI FUNZIONAMENTO t1 max 1 ts - 5 t1I max 30 t4i - 8 t2 - 3 t5i - 3 t2I max 30 t4I max 1 t2p max 600 t6 max 360 t3 - 15 t6I max 30 t3I max 1 t7 - 120 Il tempo è espresso in secondi. Giallo Verde Rosso+Giallo Blocco per luce estranea durante il pre-riscaldo Blocco Giallo Giallo Rosso SERVIZIO TECNICO DI ASSISENZA 83 Codice colore led del pulsante di sblocco apparecchiatura Stato di funzionamento Codici colore LED Attesa Led spento Pre-riscaldo Giallo Secondi Velocità lampeggio ON OFF Pre-ventilazione Verde Pre-ventilazione lunga Verde Accensione trasformatore Verde + Giallo lampeggiante Veloce 0,3 0,3 Fiamma regolare Verde + Giallo lampeggiante Lento 0,3 2 Post-ventilazione Verde + Giallo Riciclo Verde + Giallo lampeggiante Medio 2 1 Ventilazione continua (*) Verde Luce estranea durante pre-riscaldo o attesa Giallo lampeggiante Veloce 0,3 0,3 Luce estranea durante post o ventilazione continua (*) Verde + Giallo lampeggiante Veloce 0,3 0,3 Luce estranea in blocco Rosso + Giallo lampeggiante Veloce 0,3 0,3 Blocco Rosso Blocco con ventilazione continua (*) Rosso + Verde (*) solo per applicazioni predisposte. TIPOLOGIE DI BLOCCO E TEMPI D’INTERVENTO IN CASO DI GUASTO DEL BRUCIATORE Descrizione tipologie di guasto Guasto al riscaldatore olio: il contatto del termostato di avviamento (K) non commuta Blocco Dopo max. 6 minuti Presenza di luce estranea all’avviamento o allo spegnimento del bruciatore Dopo max. 30 secondi Presenza di luce estranea durante il pre-riscaldamento dell’olio Dopo max. 30 secondi Presenza di luce estranea in pre-ventilazione Presenza di luce estranea durante la post-ventilazione o la ventilazione continua (*) Sparizione della fiamma in funzionamento Non viene rilevata fiamma dopo il tempo di sicurezza Entro 1 secondo Dopo max. 30 secondi Dopo 3 ricicli Immediato (*) solo per applicazioni predisposte. SBLOCCO APPARECCHIATURA Per effettuare lo sblocco dell’apparecchiatura procedere come segue: - Premere il pulsante di sblocco per un tempo compreso tra 1 e 2 secondi. Nel caso in cui il bruciatore non riparta è necessario verificare la richiesta di accensione dal regolatore. - Nel caso in cui il pulsante di sblocco dell’apparecchiatura continui a lampeggiare segnalando la causa di guasto (LED ROSSO), è necessario ripremere il pulsante per non più di 2 secondi. FUNZIONE DI RICICLO L’apparecchiatura permette il riciclo, ossia la ripetizione completa del programma di avviamento, per un massimo di 3 tentativi nel caso in cui la fiamma si spegne in funzionamento. Un’ulteriore sparizione di fiamma determina il blocco del bruciatore. Se durante il riciclo vi è una nuova richiesta di calore, alla richiesta di accensione dal regolatore vengono ripristinati i 3 tentativi. 84 SERVIZIO TECNICO DI ASSISTENZA DIAGNOSTICA VISIVA APPARECCHIATURA L’apparecchiatura in dotazione ha una funzione diagnostica attraverso la quale è possibile individuare le eventuali cause di mal funzionamento (segnalazione: LED ROSSO). Per utilizzare tale funzione, è necessario premere il pulsante di sblocco per almeno 3 secondi dall’istante di messa in sicurezza (blocco). L’apparecchiatura genera una sequenza di impulsi che si ripete ad intervalli costanti di 2 secondi. LED ROSSO acceso premere sblocco per 3s Lampeggi Intervallo 2s Lampeggi La sequenza degli impulsi emessi dall’apparecchiatura identifica le possibili tipologie di guasto che vengono elencate nella seguente tabella. Segnale 2 lampeggi 4 lampeggi 7 lampeggi 8 lampeggi Causa probabile Non viene rilevato un segnale stabile di fiamma alla fine del tempo di sicurezza: - rilevatore fiamma difettoso o sporco; - valvola dell'olio difettosa o sporca; - guasto al trasformatore di accensione; - bruciatore mal regolato. Luce presente in camera prima dell’accensione e allo spegnimento del bruciatore: - presenza di luce estranea prima o dopo la commutazione del termostato limite; - presenza di luce estranea durante la pre-ventilazione; - presenza di luce estranea durante la post-ventilazione. Perdita della fiamma durante il funzionamento: - bruciatore mal regolato; - valvola dell'olio difettosa o sporca; - rilevatore fiamma difettoso o sporco. Verifica e controllo del riscaldatore dell'olio (se presente): - riscaldatore o termostato di controllo difettoso. b Per resettare l’apparecchiatura dopo la visualizzazione della diagnostica visiva è necessario premere il pulsante di sblocco. ANOMALIE DI ACCENSIONE Anomalia Causa possibile Possibile soluzione Verificare presenza tensione ai morsetti L1 – N della spina 7 poli Manca l’alimentazione elettrica Il bruciatore non parte al consenso del regolatore Verificare lo stato dei fusibili Verificare che il termostato di sicurezza non sia in blocco Riscaldatore o termostato di consenso guasti Provvedere ad una loro sostituzione. Le connessioni dell’apparecchiatura elettronica non sono correttamente inserite Controllare e connettere a fondo tutte le prese. SERVIZIO TECNICO DI ASSISENZA 85 Anomalia Causa possibile Possibile soluzione Il bruciatore va in blocco prima o durante la preventilazione Il rilevatore fiamma vede luce estranea Eliminare la fonte di luce Il rilevatore fiamma è sporco Provvedere a una sua pulizia Il rilevatore fiamma è difettoso Il bruciatore esegue normalmente il ciclo di preventilazione ed accensione e si blocca dopo circa 5s. La fiamma si stacca o non si forma Avviamento del bruciatore con ritardo di accensione Provvedere a una sua sostituzione - Controllare la pressione e la portata del combustibile - Controllare la portata dell’aria - Cambiare ugello - Verificare la bobina dell’elettrovalvola Gli elettrodi di accensione sono mal posizionati Provvedere a una corretta regolazione Portata dell’aria troppo elevata Regolare la portata dell’aria Ugello sporco o deteriorato Provvedere a una sua sostituzione ANOMALIE IN FUNZIONAMENTO Anomalia Causa possibile Possibile soluzione Provvedere alla pulizia o la sostituzione del rilevatore fiamma Sparizione fiamma per 4 volte Provvedere alla sostituzione dell’ugello sporco o deteriorato Il bruciatore va in blocco in funzionamento Verificare l’efficienza del rilevatore fiamma Mancato spegnimento Verificare l’efficenza del pistoncino del regolatore di pressione Verificare l’efficenza della valvola di intercettazione della pompa 86 SERVIZIO TECNICO DI ASSISTENZA SMONTAGGIO DEI COMPONENTI E PULIZIA DEL GRUPPO TERMICO Prima di effettuare le operazioni di manutenzione e pulizia: - Posizionare l'interruttore generale dell'impianto e quello principale del quadro di comando su "spento". ON OFF ESTERNA La pulizia della pannellatura esterna del gruppo termico e del quadro di comando deve essere effettuata con panni inumiditi con acqua e sapone. Nel caso di macchie tenaci inumidire il panno con una miscela al 50% di acqua ed alcool denaturato o con prodotti specifici. Terminata la pulizia asciugare il gruppo termico. a Non usare prodotti abrasivi o benzina o trielina. INTERNA Prima di iniziare lo smontaggio dei componenti chiudere i dispositivi di intercettazione del combustibile. b Per mantenere efficiente il gruppo termico, è necessario, durante la manutenzione periodica annuale, sostituire l'ugello e controllare l'indice di fumosità. Inoltre, durante il periodo di funzionamento, è consigliato di controllare costantemente le condizioni di combustione. 3 4 2 RUOTARE Smontaggio della pannellatura - Rimuovere il pannello anteriore (1) e laterale (2) - Svitare le viti (3) e rimuovere il pannello superiore (4) 1 4 Smontaggio del bruciatore Per lo smontaggio completo del bruciatore vedere i paragrafi relativi a pag. 70 (per TAU UNIT 28 - 28/120 OIL) o a pag. 77 (per TAU UNIT 28 - 28/120 OIL BLU). 5 Per i modelli TAU UNIT 28 - 28/120 OIL BLU è possibile estrarre il bruciatore senza smontarlo completamente. Per far ciò: - Scollegare il condotto di aspirazione (4) - Rimuovere i quattro dadi (5) - Sfilare il bruciatore (6) facendo attenzione a non danneggiarlo. 6 SERVIZIO TECNICO DI ASSISENZA 87 Pulizia corpo caldaia - Rimuovere i dadi (10) e levare la chiusura camera fumi (11) 10 - Rimuovere i turbolatori (12) e verificare il loro stato di usura (sostituirli se necessario) 11 - Utilizzare uno scovolo o un altro utensile idoneo per pulire i condotti fumo - Asportare i residui rimossi attraverso l'apertura della camera di combustione. 12 14 Pulire il percorso fumi, utilizzando uno scovolo o un altro utensile appropriato, ed asportare i residui attraverso l'apertura della camera di combustione. Dopo aver effettuato la pulizia : - Riposizionare i turbolatori (12) nei tubi fumo verificando che il fermo sia a battuta - Verificare l'integrità del battifiamma (13) e della guarnizione di tenuta (14) (sostituirli se necessario). Completate le operazioni di pulizia rimontare i componenti operando in maniera inversa a quanto descritto. 88 SERVIZIO TECNICO DI ASSISTENZA 13 Pulizia scambiatore secondario 1 Dopo avere rimosso il condotto di evacuazione fumi: - Rimuovere le viti (1) e togliere la chiusura superiore (2). - Rimuovere i turbolatori (3) e verificare il loro stato di usura (sostituirli se necessario) - Utilizzare uno scovolo o un altro utensile idoneo per pulire i condotti fumo 2 3 - 10 Rimuovere il tubo scarico condensa (4) ed il sifone (5). Estrarre il bulbo del termostato fumi (6). Rimuovere i dadi (7) e togliere la chiusura inferiore (8). Asportare i residui. Dopo aver effettuato la pulizia : - Riposizionare i turbolatori (3) nei tubi fumo verificando che il fermo sia a battuta - Verificare l'integrità delle guarnizioni (9) e (10) e sostituirle se necessario. b Non invertire le posizioni della guarnizione superiore 9 8 6 7 in silicone (10) e della guarnizione inferiore in téflon (9). 4 Completate le operazioni di pulizia rimontare i componenti operando in maniera inversa a quanto descritto. 5 2 Pulizia del sifone scarico condensa - Togliere la coppiglia (1), staccare il tubo corrugato di scarico condensa, estrarre il sifone e smontarlo agendo sui due tappi a vite (2). - Rimuovere il galleggiante (3) e pulire tutti i componenti. 1 3 Completate le operazioni di pulizia rimontare i componenti operando in maniera inversa a quanto descritto. 2 SERVIZIO TECNICO DI ASSISENZA 89 Pulizia del bollitore (TAU UNIT 28/120 OIL e 28/120 OIL BLU) La manutenzione del bollitore è consigliata con periodicità annuale per verificare lo stato delle parti interne e dell'anodo in magnesio. - Chiudere il rubinetto d'intercettazione del'impianto sanitario - Rimuovere il pannello anteriore del gruppo termico - Svuotare il bollitore come descritto a pag. 37 - Estrarre la sonda bollitore dalla guaina (1) presente sulla flangia - Rimuovere il dado (2) che fissa la flangia di ispezione al bollitore - Pulire le superfici interne ed asportare i residui attraverso l'apertura - Verificare lo stato di consumo dell'anodo in magnesio (sostituirlo se necessario) - Verificare l'integrità della guarnizione. Dopo aver effettuato la manutenzione e la pulizia, rimontare tutti i componenti operando in maniera inversa a quella descritta e verificare la tenuta delle giunzioni. 90 SERVIZIO TECNICO DI ASSISTENZA 1 2 EVENTUALI ANOMALIE E RIMEDI b Alla prima messa in servizio o alla prima partenza dopo un blocco bruciatore o un blocco termico l’apparecchio effettua il preriscaldamento del combustibile per circa 2 minuti e mezzo. Per le accensioni successive la partenza del motore è contemporanea alla richiesta del regolatore. b Per eventuali malfunzionamenti del bruciatore riferirsi alle possibili soluzioni riporate nei paragrafi specifici del bruciatore. ANOMALIA CAUSA RIMEDIO Odore di prodotti incombusti Dispersione fumi in ambiente - Verificare pulizia corpo bruciatore - Verificare pulizia scarico fumi - Verificare ermeticità generatore - Controllare qualità combustione Il gruppo termico si sporca in breve tempo Bruciatore mal regolato - Controllare regolazione del bruciatore (analisi fumi) Canna fumaria intasata - Pulire condotto fumi Percorso aria bruciatore sporco - Pulire voluta aria bruciatore Il gruppo termico è in temperatura ma il sistema scaldante è freddo Presenza d’aria nell’impianto Il generatore non va in temperatura Corpo generatore sporco - Pulire camera di combustione Portata bruciatore insufficiente - Controllare regolazione bruciatore Setpoint regolazione caldaia - Verificare corretta impostazione Setpoint regolazione caldaia - Verificare temperatura impostata - Verificare il cablaggio elettrico - Verificare posizione bulbi sonde Mancanza acqua - Verificare valvola di sfiato - Verificare pressione circuito risc. Il generatore va in blocco di sicurezza termica Circolatore in avaria - Sfiatare l’impiano - Sbloccare il circolatore - Sostituire circolatore SERVIZIO TECNICO DI ASSISENZA 91 ANOMALIA CAUSA RIMEDIO Frequente intervento delle valvole di sicurezza riscaldamento Pressione impianto riscaldamento - Verificare pressione carico - Verificare riduttore di pressione - Verificare efficienza valvola Vaso espansione impianto (a cura dell'installatore) Frequente intervento della valvola di sicurezza sanitario (a cura dell'installatore) Scarsa produzione di acqua calda sanitaria Valvola di sicurezza sanitario (a cura dell'installatore) - Verificare efficienza - Verificare taratura o efficenza Pressione circuito sanitario - Verificare pressione carico impianto Vaso espansione sanitario (a cura dell'installatore) - Verificare efficienza Eccessiva pressione di rete Eccessiva portata Presenza di calcare e/o dispositivi nel bollitore - Montare limitatore di pressione - Montare riduttore di portata - Verificare ed asportare - Controllare funzionamento pompa circuito sanitario - Verificare temperatura impostata sui termostati di regolazione - Verificare posizione bulbi sonde - Verificare temperatura di regime caldaia Il circolatore riscaldamento o sanitario non funziona Circolatore bloccato Collegamenti elettrici Manca richiesta dal regolatore 92 SERVIZIO TECNICO DI ASSISTENZA - Verificare circolatore e connessioni - Verificare regolatore, sonde e connessioni APPENDICE I BLOCCO COMANDI (PARAM. 26) Se attivato, non è più possibile cambiare regime di riscaldamento, il regime di ACS e il setpoint ambiente (con la manopola) e operare sul tasto presenza (su unità ambiente). BLOCCO PROGRAMMAZIONE (PARAM. 27) Se attivato, i valori dei parametri si possono solo visualizzare e non modificare. Sblocco temporaneo: nel livello programmazione il blocco programmazione si può disattivare temporaneamente.Per far ciò, premere contemporaneamente i tasti "OK" ed "ESC" per 3s. Lo sblocco temporaneo è mantenuto fino all’uscita dal livello programmazione Sblocco permanente: realizzare lo sblocco temporaneo e quindi portare il param. 27 su OFF. IMPIEGO (PARAM. 40) Impostabile solo sull’unità ambiente (non fornita). Unità ambiente 1: l’unità ambiente serve i circuiti definiti al parametro 42 (Assegnazione unità ambiente 1) e attivi nel regolatore principale. I parametri 42÷48 rimangono attivi. Unità ambiente 2: l’unità ambiente serve solamente il circuito 2. I parametri 42÷48 diventano non attivi. Unità di comando/apparecchio di servizio: l’unità ambiente serve i circuiti di riscaldamento attivati nel regolatore principale. Il parametro 42 è inattivo. I parametri 44÷48 rimangono attivi. b Quando usata come unità operatore / service l’unità ambiente non acquisisce né comunica la temperatura ambiente. ASSEGNAZIONE CIRCUITO RISCALDAMENTO N° Descrizione 42 Assegnazione unità ambiente 1 Circuito riscaldamento 1 Preimpostazione Circuito riscaldamento 1 Circuito riscaldamento 1 e 2 44 Funzionamento CR2 Insieme a CR1 Insieme a CR1 Indipendente 46 Funzionamento pompa CR Insieme a CR1 Insieme a CR1 Indipendente 48 Azione tasto presenza Nessuno Circuito riscaldamento 1 CR1 Circuito riscaldamento 2 CR1 e CR2 Assegnazione unità ambiente 1 Per l’ unità ambiente 1 ( param. 40 ) , si può scegliere se l’effetto dei comandi è sul circuito 1 o sui circuiti 1 e 2. Quest’ ultima impostazione è utile con due circuiti di riscaldamento e una sola unità ambiente. APPENDICE I 93 Funzionamento CR2 Secondo l’impostazione del param. 40, l’effetto delle impostazioni sulla manopola o sul tasto presenza sulla unità ambiente 1, sono definite sulla unità operatore/service per il circuito 2. - Insieme a CR1: azione su circuito 1 e 2 - Indipendente: l’azione dell’operazione è richiesta non appena si opera sulla manopola o sul tasto presenza. Funzionamento pompa CR Secondo l’impostazione del param. 40, l’effetto delle impostazioni sulla manopola o sul tasto presenza sulla unità ambiente 1, sono definite sulla unità operatore/service per il circuito P. - Insieme a CR1: azione su circuito 1 e P - Indipendente: l’azione dell’operazione è richiesta non appena si opera sulla manopola o sul tasto presenza. Azione tasto presenza Assegnazione operazione tasto presenza. SONDA AMBIENTE N° Descrizione Preimpostazione 54 Correzione sonda ambiente 0.0 Taratura della temperatura ambiente visualizzata sul display. VACANZE 641 N° CR2 (non attivo) 651 CRP (non attivo) 661 642 652 662 Inizio -- . -- 643 653 663 Fine -- . -- 648 658 668 Livello operativo CR1 Descrizione Preimpostazione Preselezione Periodo 1 Protezione antigelo Protezione antigelo Comfort ridotto Il programma vacanze è usato per impostare le date di passaggio al regime di funzionamento “Protezione antigelo” o “Comfort ridotto”. b Il programma “Vacanze” può essere attivato solo in modo “Automatico”. 94 APPENDICE I STATO DELL'IMPIANTO Lo stato operativo dell'impianto è visualizzato attraverso i seguenti messaggi: N° Descrizione 8000 Stato circuito riscaldamento 1 8001 Stato circuito riscaldamento 2 (non attivo) 8002 Stato circuito riscaldamento P 8003 Stato ACS 8005 Stato caldaia 8006 Stato solare 8008 Stato caldaia a legna (non attivo) 8010 Stato accumulo STATO CIRCUITO RISCALDAMENTO Utente (livello informazioni) Messa in servizio, Installatore Intervento termostato limite Intervento termostato limite Controllo manuale attivo Controllo manuale attivo Funzione massetto attiva Funzione massetto attiva Protezione sovratemperatura attiva Ridotto, protezione gruppo termico Ridotto, protezione ACS Modo riscaldamento ridotto Ridotto, priorità accumulo Scarico forzato accumulo Scarico forzato ACS Scarico forzato sorgente calore Consenso forzato riscaldamento Post-circolazione attiva Ottimizzazione all’accensione + Riscaldamento accelerato Ottimizzazione all’accensione Riscaldamento accelerato Modo comfort riscaldamento Modo comfort riscaldamento Ottimizzazione allo spegnimento Modo comfort ridotto Modo comfort ridotto Protezione antigelo ambiente attiva Protezione antigelo di mandata attiva Protezione antigelo impianto attiva Protezione antigelo attiva Funzionamento estate Funzionamento estate Funzione ECO 24h attiva Riduzione regime ridotto Riduzione regime antigelo Limite temperatura ambiente OFF OFF APPENDICE I 95 STATO ACS Utente (livello informazioni) Messa in servizio, Installatore Intervento termostato limite Intervento termostato limite Controllo manuale attivo Controllo manuale attivo Protezione antigelo attiva Protezione antigelo attiva Raffreddamento attivo Raffreddamento attraverso il collettore Protezione di scaricamento attiva Limitazione tempo di carico Blocco carico Blocco carico attivo Forzato, temperatura massima accumulo Forzato, massima temperatura di carico Forzato, setpoint legionella Forzato, setpoint nominale Carico forzato attivo Carico al setpoint antilegionella Carico al setpoint nominale Carico al setpoint ridotto Carico al setpoint protezione antigelo Consenso con resistenza elettrica Carico con resistenza elettrica Carico ACS setpoint antilegionella Carico ACS setpoint nominale Carico ACS attivo Carico al setpoint antilegionella Carico al setpoint nominale Carico al setpoint ridotto Carico attivo 96 Post-circolazione pompa Post-circolazione pompa Caricato, temperatura massima accumulo Caricato, temperatura massima accumulo Caricato, temperatura massima di caricamento Caricato, temperatura massima di caricamento Caricato, temperatura antilegionella Caricato, temperatura antilegionella Caricato, temperatura nominale Caricato, temperatura nominale Caricato, temperatura ridotta Caricato, temperatura ridotta OFF OFF APPENDICE I STATO CALDAIA Utente (livello informazioni) Messa in servizio, Installatore Intervento termostato di sicurezza Intervento termostato di sicurezza Test termostato sicurezza attivo Test termostato sicurezza attivo Guasto Guasto Intervento termostato limite Intervento termostato limite Controllo manuale attivo Controllo manuale attivo Funzione spazzacamino, pieno carico Funzione spazzacamino, carico parziale Funzione spazzacamino attiva Blocco, manuale Blocco, automatico Blocco Limite minimo attivo, pieno carico Limite minimo attivo, carico parziale Limite minimo attivo Limite minimo attivo Protezione accensione gruppo termico, pieno carico Protezione accensione gruppo termico, carico parziale Limitazione temperatura ritorno, pieno carico Limitazione temperatura ritorno, carico parziale In esercizio a pieno carico In esercizio a carico parziale Post-circolazione attiva In esercizio Consenso Consenso Protezione antigelo attiva Protezione antigelo impianto attiva OFF OFF STATO SOLARE Utente (livello informazioni) Messa in servizio, Installatore Controllo manuale attivo Controllo manuale attivo Guasto Guasto Protezione antigelo collettore attiva Protezione antigelo collettore attiva Raffreddamento attivo Raffreddamento attivo Temperatura massima accumulo raggiunta Temperatura massima accumulo raggiunta Protezione evaporazione attiva Protezione evaporazione attiva Protezione sovratemperatura attiva Protezione sovratemperatura attiva Temperatura massima di carico raggiunta Temperatura massima di carico raggiunta Carico ACS Carico ACS Carico accumulo Carico accumulo Carico piscina Carico piscina Temperatura minima di carico non raggiunta Differenziale di temperatura insufficiente Irraggiamento insufficiente Irraggiamento insufficiente APPENDICE I 97 STATO ACCUMULO Utente (livello informazioni) Messa in servizio, Installatore Protezione antigelo attiva Protezione antigelo attiva Carico con resistenza elettrica, emergenza Carico con resistenza elettrica, protezione sorgente Carico con resistenza elettrica, protezione antigelo Carico con resistenza elettrica Carico bloccato Ridotto, priorità ACS Carico ridotto Carico forzato attivo Carico attivo Carico attivo Raffreddamento con collettore Raffreddamento con ACS/Circuito riscaldamento Raffreddamento attivo Caricato, temperatura massima di accumulo Caricato, temperatura massima di carico Caricato, forzato al setpoint massimo Caricato al setpoint Caricato, temperatura minima di carico Caricato 98 Freddo Freddo Nessuna richiesta riscaldamento Nessuna richiesta riscaldamento APPENDICE I SCHEMI DI IMPIANTO N° Descrizione Preimpostazione 6212 Check N. generatore 1 - 6213 Check N. generatore 2 - 6215 Check N. accumulatore - 6217 Check N. circuiti risc. - Per identificare lo schema di impianto corrente, il regolatore genera un numero di test, costituito dai valori dei 4 parametri, il cui significato è riportato nelle tabelle seguenti. Check n° generatore 1 Collettori solari Caldaia a gasolio 0 No solare 00 No caldaia 1 Solare con sonda di collettore e pompa 01 Bruciatore a 1 stadio 02 Bruciatore a 2 stadi (non attivo) 03 Bruciatore a 1 stadio, pompa caldaia 04 Bruciatore a 2 stadi, pompa caldaia 05 Bruciatore a 1 stadio, pompa bypass 06 Bruciatore a 2 stadi, pompa bypass 07 Bruciatore a 1 stadio, pompa caldaia pompa bypass 08 Bruciatore a 2 stadi, pompa caldaia pompa bypass 09 Bruciatore a 1 stadio, pompa caldaia, valvola mix su ritorno 10 Bruciatore a 2 stadi, pompa caldaia, valvola mix su ritorno 11 Bruciatore modulante 12 Bruciatore modulante, pompa caldaia (non attivo) 13 Bruciatore modulante, pompa bypass 14 Bruciatore modulante, pompa caldaia pompa bypass 15 Bruciatore modulante, pompa caldaia valvola mix su ritorno Check n° generatore 2 Caldaia a combustibili solidi 0 No caldaia a combustibili solidi 1 Caldaia a combustibili solidi, pompa di caldaia 2 Caldaia a combustibili solidi, pompa di caldaia, integrazione bollitore Check n° accumuli Accumulo Bollitore 0 No accumulo 0 No bollitore 1 Accumulo 1 Resistenza elettrica ad immersione 2 Accumulo, connessione solare 2 Connessione solare 4 Accumuo, valvola riscaldamento 4 Pompa di carico 5 Accumulo, connessione solare, valvola riscaldamento 5 Pompa di carico, connessione solare 13 Valvola deviatrice 14 Valvola deviatrice, connessione solare APPENDICE I 99 Check n° circuiti di riscaldamento Circuito riscaldamento P Circuito riscaldamento 2 Circuito riscaldamento 1 0 No circuito riscaldamento 00 No circ. riscaldamento 00 No circ. riscaldamento 2 Pompa circ. riscaldamento 02 Pompa circ. riscaldamento 01 Circolazione con pompa di caldaia 03 Pompa circ. riscaldam., valvola miscelat. 02 Pompa circ. riscaldamento 03 Pompa circ. riscaldam., valvola miscelat. Esempio Sorgente calore Solare con sonda collettore e pompa, bruciatore a 1 stadio e pompa di caldaia Bollitore Pompa di carico e connessione solare Circuito di riscaldamento 1 Pompa circuito riscaldamento e valvola miscelatrice B9 Q3 Y1 B6 B3 B2 B1 Q5 B31 100 Check N. generatore 1 101 Check N. accumulo 5 Check N. circuiti risc. 3 APPENDICE I Q2 APPENDICE II L'ACQUA NEGLI IMPIANTI DI RISCALDAMENTO PREMESSA Il trattamento dell’acqua impianto è una CONDIZIONE NECESSARIA per il buon funzionamento e la garanzia di durata nel tempo del generatore di calore e di tutti i componenti dell’impianto. Fanghi, calcare e contaminanti presenti nell’acqua possono portare ad un danneggiamento irreversibile del generatore di calore, anche in tempi brevi e indipendentemente dal livello qualitativo dei materiali impiegati. Contrariamente a quello che spesso avviene - dove il trattamento è riservato solo ai vecchi impianti con elevata presenza di calcare, residui e fanghi - il trattamento acqua è condizione necessaria non solo in fase di intervento su impianti esistenti, ma anche nelle nuove installazioni, al fine di preservare la vita dei componenti e di massimizzarne l’efficienza. A tal proposito, per approfondimenti tecnici, si rimanda alla sezione seguente, dove potrete trovare l’analisi pubblicata da ANICA (Associazione Nazionale Industrie Caldaie Acciaio) sull’argomento, e al capitolo "Trattamento acqua impianto", in appendice, che riporta un estratto della norma UNI 8065 "Trattamento dell'acqua degli impianti termici ad uso civile". Per informazioni aggiuntive sul tipo e sull'uso degli additivi rivolgersi al Servizio Tecnico di Assistenza. b Nei casi in cui non sia possibile operare un corretto trattamento dell’acqua dell’impianto, in presenza di un caricamento automatico dell’acqua non controllato, in mancanza di barriere che impediscano l’ossigenazione dell’acqua e in presenza di impianti a vaso aperto è necessario separare idraulicamente il generatore dall'impianto, attraverso l’utilizzo di un opportuno scambiatore di calore. L’acqua negli impianti di riscaldamento. Indicazioni per progettazione, installazione e gestione degli impianti termici. 1. Caratteristiche chimico-fisiche Valori prescritti ed indicazioni della norma di riferimento UNI-CTI 8065 “Trattamento dell’acqua negli impianti termici ad uso civile” (edizione giugno 1989). La norma UNI-CT 8065 considera che le caratteristiche chimico-fisiche dell’acqua siano analoghe a quelle di un’acqua potabile. Stabilisce, in tutti gli impianti, un condizionamento chimico dell’acqua per la protezione dei componenti dell’impianto e la filtrazione dell’acqua in ingresso per evitare l’introduzione di solidi sospesi, possibili veicoli di corrosione e depositi fangosi. Schema dei trattamenti dell’acqua previsti dalla norma UNI-CTI 8065 in funzione della potenza termica complessiva dell’impianto addolcitore filtro filtro Gruppo Termico trattamento chimico Gruppo Termico Y trattamento chimico B A A Schema di trattamento necessario per impianti: - con potenza termica <350kW ed acqua di alimentazione con durezza <35 °fr - con potenza termica >350kW ed acqua di alimentazione con durezza <15 °fr - con potenza <350 kW il filtro è consigliato - con potenza >350 kW il filtro è obbligatorio B Schema di trattamento necessario per impianti: - con potenza termica <350kW ed acqua di alimentazione con durezza >35 °fr - con potenza termica >350kW ed acqua di alimentazione con durezza >15 °fr - con potenza <350 kW il filtro è consigliato - con potenza >350 kW il filtro è obbligatorio Parametri chimico-fisici dell’acqua richiesti dalla norma UNI-CT 8065 PARAMETRI Valore pH* Durezza totale (CaCO3) Ferro (Fe)** Rame (Cu)** Aspetto Unita di misura Acqua di riempim. - Acqua del circuito 7÷8 °fr <15 - mg/kg mg/kg - <0,5 <0,1 possibilmente limpida limpida * il limite massimo di 8 vale in presenza di radiatori ad elementi di alluminio o leghe leggere ** valori più elevati sono un segnale di fenomeni corrosivi APPENDICE II 101 Identificazione dei trattamenti dell’acqua indicati nella norma UNI CTI 8065. L’addolcitore è classificato del tipo a resine a scambio ionico. Il filtro può essere con materiale filtrante lavabile o con elemento filtrante a perdere. L’idoneo trattamento chimico consiste nell’aggiunta di prodotti chimici (condizionanti) nell’acqua per: - Stabilizzare la durezza; Disperdere depositi incoerenti inorg. e organici; Deossigenare l’acqua e passivare le superfici; Correggere l’alcalinità ed il pH; Formare un film protettivo sulle superfici; Controllare le crescite biologiche; Proteggere dal gelo. b I prodotti chimici usati per i trattamenti devono esse- re compatibili con le vigenti leggi sull’inquinamento delle acque. La norma UNI-CTI 8065, se correttamente applicata ad un impianto termico, è garanzia di sicurezza di funzionamento, ma tutto può essere vanificato da errori impiantistici o gestionali dell’impianto, tra cui gli eccessivi rabbocchi ed il circolo dell’acqua nei vasi di espansione aperti. In molti casi la norma viene disattesa; in particolare, negli impianti già esistenti, non si pone l’attenzione alle carattereistiche dell’acqua ed alla necessità di adottare i relativi provvedimenti. 2. Gli impianti di riscaldamento Fenomeni di corrosioni e incrostazioni, possibili cause. Fino a qualche ventennio fa, il riscaldamento domestico era abbastanza limitato e realizzato con sistemi oggi superatissimi,per cui il problema dell’acqua era scarsamente sentito. La crisi energetica, l’uso generalizzato di impianti termici e la relativa normazione hanno stimolato i progettisti, i costruttori di caldaie e gli impiantisti ad ottenere con materiali più sofisticati e soluzioni più ingegnose (però spesso più delicate), impianti ad elevato rendimento termico, trascurando però l’elemento “acqua” per cui i miglioramenti in termini di rendimento ottenuti, molto spesso venivano vanificati dalla presenza di incrostazioni e corrosioni. Negli impianti di riscaldamento, si possono riscontrare: - rotture per surriscaldamento delle superfici riscaldate dovute all’isolamento termico provocato da depositi di calcare lato acqua. - corrosioni da ossigeno - corrosioni da sottodeposito - corrosioni da correnti vacanti (molto rare) - corrosioni acide diffuse e localizzate (dovute all’aggressività dell’acqua con pH < 7) 2.1 Depositi di calcare La formazione di calcare avviene perché i bicarbonati di calcio e magnesio , disciolti nell’acqua a temperatura ambiente, subiscono una trasformazione chimica quando 102 APPENDICE II l’acqua viene riscaldata. Il bicarbonato di calcio si trasforma in carbonato di calcio, acqua e anidride carbonica, mentre il bicarbonato di magnesio si trasforma in idrato di magnesio e anidride carbonica. Bicarbonato di calcio Ca(HCO3)2 ----aumento di temperatura----> CaCO3 + H2O + CO2 Bicarbonato di magnesio Mg(HCO3)2 ----aumento di temperatura----> Mg(OH)2 + 2CO2 Il carbonato di calcio e l’idrato di magnesio precipitano formando depositi insolubili aderenti e compatti (calcare), con un elevatissimo potere isolante termico: il coefficiente di scambio termico di uno strato di calcare di 3 mm è pari a quello di una lamiera di acciaio dello spessore di 250 mm! È stato calcolato che un’incrostazione generalizzata di calcare di 2 mm, provoca un aumento del consumo del 25%! Le reazioni che producono la formazione di depositi calcarei accelerano all’aumentare della temperatura: normalmente la grande maggioranza delle acque del nostro Paese, particolamente ricche in sali di calcio e magnesio (quindi “dure”), riescono a produrre incrostazioni calcaree già sopra i 40°C di temperatura. Il deposito di calcare nella caldaia avviene prevalentemente nelle zone più calde e sottoposte a un riscaldamento intenso: per questo è molto frequente trovare incrostazioni localizzate solo in determinati punti, in zone ad elevato carico termico. Un velo di calcare dello spessore di 1 centesimo di millimetro, inizia a diminuire il raffreddamento della lamiera sottostante. Un ulteriore aumento dello spessore del calcare provoca il surriscaldamento delle parti metalliche e la loro rottura per stress termico. I bicarbonati di calcio e magnesio contenuti nel volume d’acqua di primo riempimento non sono quasi mai sufficienti a produrre una quantità di calcare sufficiente a pregiudicare l’integrità della caldaia: sono i continui reintegri d’acqua a provocare l’incrostazione che porta alla rottura. 2.2 Corrosione da ossigeno La corrosione da ossigeno è conseguenza di un fenomeno naturale: l’ossidazione dell’acciaio. In natura il ferro non si trova allo stato puro, ma sempre sotto forma combinata e quasi sempre legata all’ossigeno (ossido di ferro). La separazione del ferro dall’ossido è possibile ed avviene solo nell’alto forno quando il minerale viene fuso. Un volta risolidificato sotto forma di acciaio (composto quindi con altri elementi), tenderà ad assorbire ossigeno (dall’aria o acqua) per ristabilire l’equilibrio originario (ossidazione). Nel caso delle lamiere o tubi di caldaie o tubazioni d’impianto, le stesse assorbono l’ossigeno non dalla molecola dell’acqua (H2O), ma dalle microbolle d’aria disciolte naturalmente in essa. Ricordiamo che l’aria disciolta nell’acqua ha un contenuto di ossigeno superiore che non allo stato libero, pari a circa il 35%. Ne consegue che l’acciaio a contatto con l’acqua, assorbe l’ossigeno contenuto nelle microbolle d’aria formando ossido di ferro Fe2O3 (ruggine), dal caratteristico colore rosso. 4Fe + 3O2 = 2Fe2O3 (ossido di ferro, ruggine) Continue ossidazioni portano inevitabilmente ad una riduzione dello spessore del metallo fino alla completa foratura. La corrosione è riconoscibile dalla formazione di avvallamenti circolari (simili a crateri) sulla superficie metallica. Quando la corrosione arriva alla foratura dello spessore, la perdita d’acqua è molto consistente. La corrosione da ossigeno interessa l’intera massa metallica dell’impianto e non solo determinati punti: per questo motivo è molto distruttiva, non riparabile e può provocare perdite d’acqua continue dal circuito. Se invece l’impianto rimane ben protetto con l’esterno e non ci sono continui rabbocchi d’acqua nuova, il contenuto d’ossigeno si riduce progressivamente, avviene cioè un’ossidazione parziale in carenza di ossigeno e si forma magnetite (Fe3O4) di colore nero, la quale ha un’azione protettiva contro eventuali possibili corrosioni. 3Fe + 2O2 = Fe3O4 (tetrossido di triferro, magnetite) 2.3 Corrosione da sottodeposito La corrosione da sottodeposito è un fenomeno elettrochimico, dovuto alla presenza di corpi estranei all’interno della massa d’acqua (sabbia, ruggine, ecc.). Queste sostanze solide si depositano generalmente sul fondo della caldaia (fanghi). In questo punto si può innescare una reazione chimica di micro corrosione a causa della differenza di potenziale elettrochimico che si viene a creare tra il materiale (acciaio) a contatto con l’impurità e quello circostante. ra uniforme tutto l’impianto; - da un lavaggio acido mal condotto (per es. senza passivante). In questo caso potrebbero manifestarsi corrosioni perforanti localizzate dovute alla mancata asportazione dell’acido in qualche punto dell’impianto. La presenza del processo corrosivo è facilmente rilevabile con un’analisi chimica dell’acqua: un contenuto anche minimo di ferro nell’acqua del circuito è indice che la corrosione è in atto. b Le indicazioni tecniche di questa sezione sono espressamente dedicate agli impianti di riscaldamento civili ed industriali ad acqua calda con temperature di esercizio fino a 100 °C. In questi impianti (a differenza dagli impianti a vapore ed acqua surriscaldata) vengono sovente sottovalutati potenziali disfunzioni e danni provocati dalla mancanza di opportuni trattamenti dell’acqua e da errori impiantistici. Purtroppo il risultato è quasi sempre il danneggiamento della caldaia e dell’intero impianto. La legge 46/90, relativamente al trattamento delle acque ad uso potabile, prescrive all’art.7 che gli impianti di riscaldamento e di produzione di acqua calda sanitaria, devono essere realizzati secondo le norme UNI e CEI di riferimento (UNI 8065). In fase di progetto, in funzione delle caratteristiche dell’acqua greggia, si devono prevedere gli impianti di trattamento necessari per portarla alle caratteristiche previste dalla norma. Il gestore dell’impianto deve mantenerla entro le caratteristiche previste con i necessari controlli e gli interventi conseguenti. 2.4 Corrosione da correnti vaganti La corrosione da correnti vaganti è oggi molto rara, può manifestarsi a causa di potenziali elettrici diversi tra l’acqua di caldaia e la massa metallica della caldaia o della tubazione per effetto catodo/ anodo. E’ opportuno quindi collegare a una buona massa terra i vari componenti metallici anche se è noto che queste corrosioni si manifestano con passaggio di corrente elettrica continua oggi ormai non più utilizzata. Il fenomeno lascia tracce inconfondibili e cioè piccoli fori conici regolari. 2.5 Corrosioni acide diffuse e localizzate Sono meno evidenti degli altri tipi di corrosione, ma potenzialmente altrettanto pericolose perchè interessano tutto l’impianto di riscaldamento e non solo la caldaia. Sono dovute principalmente all’acidità dell’acqua (pH <7) causata: - dall’addolcimento non corretto dell’acqua e dalla presenza di anidride carbonica (che abbassa il valore pH). L’anidride carbonica si libera più facilmente nell’acqua addolcita e si crea anche nel processo di formazione di calcare. La corrosione è diffusa ed intacca più o meno in manie- APPENDICE II 103 3. I nuovi impianti di riscaldamento Errori da evitare e precauzioni. Da quanto evidenziato risulta quindi importante evitare due fattori che possono portare ai fenomeni citati e cioè il contatto tra l’aria e l’acqua dell’impianto e il reintegro periodico di nuova acqua. Per eliminare il contatto tra aria ed acqua (ed evitare l’ossigenazione quindi di quest’ultima), è necessario che: - il sistema di espansione sia a vaso chiuso, correttamente dimensionato e con la giusta pressione di precarica (da verificare periodicamente); - l’impianto sia sempre ad una pressione maggiore di quella atmosferica in qualsiasi punto (compreso il lato aspirazione della pompa) ed in qualsiasi condizione di esercizio (in un impianto, tutte le tenute e le giunzioni idrauliche sono progettate per resistere alla pressione verso l’esterno, ma non alla depressione); - l’impianto non sia stato realizzato con materiali permeabili ai gas (per esempio tubi in plastica per impianti a pavimento senza barriera antiossigeno). b L’ acqua di riempimento e l’eventuale acqua di rab- bocco dell’impianto dev’essere sempre filtrata (filtri con rete sintetica o metallica con capacità filtrante non inferiore ai 50 micron) per evitare depositi che possono innescare il fenomeno di corrosione da sottodeposito. b Le fuoriuscite e relativi reintegri d’acqua possono essere causati, oltre che da una perdita nell’impianto, anche dall’errato dimensionamento del vaso di espansione e dalla pressione di precarica iniziale (la valvola di sicurezza apre in continuazione perchè la pressione nell’impianto aumenta per effetto espansione oltre il limite di taratura della stessa). Un impianto di riscaldamento, una volta riempito e disaerato, non dovrebbe subire più reintegri. In caso contrario è evidente che siamo in presenza di disfunzioni riconducibili a quanto descritto in precedenza. Eventuali necessari rabbocchi vanno monitorati (contatore), condotti e registrati sul libretto di centrale e non affidarsi, per esempio, alla “rassicurante” presenza dell’addolcitore abbinato a un sistema di carico automatico. Reintegrare continuamente anche acqua addolcita a 15 °fr su un impianto, provocherà comunque in breve tempo depositi/incrostazioni di calcare sulle membrature della caldaia, in particolare nelle zone più calde. La prima messa in funzione di un impianto deve avvenire lentamente e lo stesso dev’essere portato alla massima temperatura di esercizio per facilitare la disaerazione (una temperatura troppo bassa impedisce la fuoriuscita dei gas). Nel caso siano presenti più caldaie, devono essere tutte in funzione contemporaneamente per distribuire in maniera uniforme il limitato deposito iniziale di calcare. 104 APPENDICE II 4. La riqualificazione di vecchi impianti di riscaldamento Errori da evitare e avvertenze. La riqualificazione di una centrale termica ad uso riscaldamento e precisamente la sostituzione della vecchia caldaia, avviene sovente senza che vi sia la possibilità di modificare l’impianto esistente. Altresì non porre la giusta attenzione al problema, mette a rischio in brevissimo tempo l’integrità della nuova caldaia. Un impianto vecchio ha accumulato negli anni di funzionamento uno strato di protezione di colore nero formato in gran parte da magnetite (Fe3O4 dovuta alla parziale ossidazione del ferro) che ha un buon potere protettivo contro la corrosione. Risulta conseguente che un’eventuale installazione nel circuito di nuovi elementi con superfici metalliche pulite, come ad esempio la caldaia, diventeranno l’anodo sacrificale di tutto l’impianto di riscaldamento. Nei casi in cui le perdite sull’impianto non possano essere riparate e quindi i rabbocchi si rendano indispensabili, è opportuno affrontare il problema con molta attenzione in particolare nella scelta dell’impianto trattamento acqua che dovrà essere simile a quello utilizzato negli impianti a vapore per decalcificare completamente l’acqua (durezza < 0,5°fr) mantenendo un pH non aggressivo. Sarà necessario inoltre il dosaggio di prodotti filmanti deossidanti ed una filtrazione fisica per l’eliminazione delle impurità in ingresso. La messa in funzione dev’essere eseguita come specificato in precedenza. Proponiamo di seguito di tenere in considerazione alcuni aspetti importanti che possono aiutare le operazioni di riqualificazione e garantire nel tempo il corretto funzionamento della caldaia. - In presenza di un impianto con vaso aperto, si deve sempre valutare la possibilità di trasformarlo in un sistema a vaso chiuso. Oggi è tecnicamente possibile fare questa modifica all’impianto mantenendo pressochè invariata la pressione idraulica. Tale soluzione consente di risolvere i molti problemi derivanti dal contatto dell’acqua di impianto con l’aria (corrosioni, ecc) e di evitare il condizionamento dell’acqua con prodotti deossidanti che dovrebbero, nel sistema a vaso aperto, essere dosati periodicamente. - In caso di impianti molto estesi ed impianti a pannelli radianti con tubo in plastica senza barriera antiossigeno, è necessario separare il circuito di caldaia interponendo uno scambiatore di calore realizzato in materiale resistente alla corrosione. In questa maniera si riesce a proteggere il circuito di caldaia anche in vecchi impianti non risanabili. 5. Eliminazione dell’aria e dei gas negli impianti di riscaldamento. Altro aspetto per altro sovente trascurato anche in fase di progettazione degli impianti di riscaldamento è la formazione di aria e gas e loro eliminazione. Si ritiene che, dopo il primo riempimento dell’impianto, non occorrano ulteriori successivi sfiati. Ne consegue che l’impianto viene spesso realizzato senza opportuni punti di sfiato, oppure che gli stessi siano realizzati in modo scorretto. Spesso sono impiegati sfiati automatici troppo piccoli, che si bloccano dopo il primo riempimento semplicemente perchè il raccordo di connessione dello stesso alla tubazione è di sezione troppo piccola, sufficiente solo a far passare bolle d’aria o gas di piccole dimensioni. Va ricordato che la presenza di aria e gas nel circuito oltre alle problematiche di corrosione di cui sopra, contribuisce alla diminuzione della resa termica, causa un cattivo funzionamento delle pompe e provoca rumori e vibrazioni nel circuito. Durante il funzionamento, nell’impianto di riscaldamento si sviluppano bolle di aria e gas all’interno del circuito, specialmente se non vengono osservate le indicazioni sopra descritte, in particolare: qua ed una corretta progettazione dell’impianto termico non sono solo garanzia di sicurezza, ma comporta anche notevoli vantaggi economici, in termini di manutenzione e resa termica globale. Ricordiamo, infine, che i guasti subiti dalla caldaia, causati da incrostazioni e corrosioni, non sono coperti da garanzia. - con l’aumentare della temperatura per effetto della diminuzione della solubilità dell’ossigeno nell’acqua, questo si libera formando delle bolle d’aria; - la precipitazione dei carbonati di calcio e magnesio (calcare) sviluppa CO2 (anidride carbonica); - il processo di ossidazione del metallo provoca una reazione chimica per cui viene liberato idrogeno. È importante e indispensabile eliminare questi gas nascenti, realizzando l’impianto in modo che le operazioni di sfiato vengano agevolate e quindi fatte correttamente, velocemente e in modo radicale. Una soluzione è quella di installare un polmone di raccolta gas nella parte alta, con uno sfiato manuale di opportune dimensioni. In questo caso risulta inutile un sistema di sfiato automatico (jolli) in quanto il polmone si riempirebbe d’acqua vanificando la sua funzione. Conclusioni L’esperienza conferma che una sottovalutazione delle problematiche qui esposte può avere conseguenze anche gravi, con danni ai generatori di calore ed agli altri componenti dell’impianto di riscaldamento. In questi casi le cause vengono spesso addebitate alla caldaia, imputata di “produrre aria”, di “incrostarsi per scarsa circolazione”, di “forarsi perchè le lamiere sono scadenti” ecc., mentre per caldaie costruite secondo la regola dell’arte, le vere cause sono altre. Non dimentichiamo che un corretto trattamento dell’ac- APPENDICE II 105 ESTRATTO DELLA NORMA UNI 8065 “Trattamento dell’acqua negli impianti termici ad uso civile” La norma ha lo scopo di : - fissare i limiti dei parametri chimici e chimico-fisici delle acqua negli impianti termici ad uso civile per ottimizzarne il rendimento e la sicurezza, per preservarli nel tempo, per assicurare duratura regolarità di funzionamento anche alle apparecchiature ausiliarie e per minimizzare i consumi energetici integrando così leggi e norme vigenti - dare indicazioni per una corretta progettazione e realizzazione di sistemi di trattamento dell’acqua - precisare i metodi di controllo per una corretta gestione dei sistemi di cui sopra anche durante i periodi di arresto - definire le reciproche responsabilità di committenti, fornitori e conduttori degli impianti, che devono essere tecnicamente edotti b la norma considera che l’acqua destinata all’alimentazione degli impianti termici ad uso civile abbia, prima del trattamento, caratteristiche analoghe a quelle di un’acqua potabile. Principali caratteristiche chimiche e chimico-fisiche dell’acqua e la loro influenza sulla conduzione degli impianti Aspetto L’aspetto dipende dalla presenza nell’acqua di sostanze sedimentabili, in sospensione e colloidali nonché di sostnze disciolte che le conferiscono caratteristiche immediatamente rilevabili : torbidità, colorazione o schiuma. Tali sostanze possono provocare incrostazioni, depositi, corrosioni, abrasioni,sviluppi biologici o formazione di schiume. Poiché la loro presenza può denotare o una insufficiente depurazione dell’acqua di alimento e reintegro o disfunzioni all’interno del circuito ( corrosioni, perdite, ecc.) è molto importante accertarne la provenienza per attuare gli interventi più idonei. Temperatura La temperatura dei vari punti del circuito è un indice molto importante in quanto influenza l’innesco più o meno rapido di diversi fenomeni, quali incrostazioni, corrosioni e crescite microbiologiche. Deve essere quindi precisata in fase di progetto e controllata in caso di anomalia. 106 APPENDICE II pH Il numero di pH, riferito a 25°C, esprime il grado di acidità o basicità attuale di una soluzione, secondo una scala che va da 0 a 14: - il valore 0 esprime la massima acidità - il valore 7 esprime la neutralità - il valore 14 esprime la massima basicità Il pH è un parametro base per la valutazione della corrosività di un’acqua; rappresenta inoltre un fattore di estrema importanza nello sviluppo ed entità dei fenomeni di incrostazione, corrosione e crescita microbiologica. In linea di massima, un pH minore dei limiti indicati nel paragrafo “Caratteristiche dell’acqua di riempimento e rabbocco”può provocare corrosioni generalizzate e un pH maggiore può provocare incrostazioni e depositi, ed anche corrosione. Residuo fisso a 180°C – Conducibilità elettrica Il residuo fisso misura direttamente per pesata la quantità di sali contenuta in un campione d’acqua dopo essiccamento a 180°C. Poiché la conducibilità elettrica di una soluzione acquosa dipende approssimativamente dal suo contenuto salino, tale misura è spesso sostitutiva del residuo fisso. Essendo influenzata dalla temperatura , la sua misura, effettuata con un conduttivimetro, va riferita a 25°C e viene espressa in microsiemens al centimetro (µS/cm). Per praticità di controllo si assume che il residuo fisso (in mg/kg) corrisponda numericamente a circa 2/3 del valore della conduttività ( in µS/cm). Elevate salinità possono causare incrostazioni, corrosioni e depositi e possono essere indice di errori progettuali o di conduzione non corretta degli impianti termici (carenza di spurghi) o degli impianti di trattamento dell’acqua. Durezza La durezza totale di un’acqua esprime la somma di tutti i sali di calcio e magnesio che si trovano disciolti in essa. La durezza temporanea esprime la somma dei soli bicarbonati di calcio e magnesio. Si esprimono in mg/kg come CaCO3 o in “gradi francesi” (1°fr = 10 mg/kg CaCO3). La presenza di durezza è causa di incrostazioni nei circuiti ove non si ricorra a trattamenti. Alcalinità L’alcalinità M o totale rappresenta la somma di tutti i sali alcalini presenti nell’acqua ( bicarbonati, carbonati, idrati, fosfati alcalini). L’alcalinità P o alla fenoftaleina esprime gli idrati e metà dei carbonati . Nelle acque naturali l’alcalinità alla fenoftaleina è normalmente nulla. I valori di alcalinità si esprimono in mg/kg come CaCO3. Elevati valori di alcalinità P causano incrementi di pH come conseguenze già viste e derivano in genere da insufficienza di spurghi. Ferro Si esprime in mg/kg come Fe. Il ferro in circuito può dare origine a depositi e/o a corrosioni secondarie. Tenori di ferro nell’acqua greggia maggiori dei limiti stabiliti richiedono un pretrattamento. Il ferro in circuito, originato da corrosioni, è indice di conduzione non corretta degli impianti termici o del trattamento dell’acqua. Rame Si esprime in mg/kg come Cu. Il rame in circuito può dare origine a corrosioni localizzate assai pericolose. E’ difficilmente presente nell’acqua greggia in concentrazioni apprezzabili. Esso quindi può derivare soltanto da processi corrosivi in seno ai circuiti. Questo metallo è da ricercare solo nel caso si sospettino corrosioni in atto in circuiti aventi componenti in rame. Cloruri e solfati Si esprime in mg/kg rispettivamente come Cl e come SO4. Questi parametri, di cui non vengono fissati specifici limiti in quanto l’acqua di alimento è considerata di tipo potabile possono causare problemi di corrosione a contatto con particolari metalli ( cloruri con taluni acciai inossidabili e solfati con rame) Formazioni microbiologiche Le formazioni microbiologiche comprendono le più varie specie di alghe , funghi, muffe e batteri che si sviluppano nei circuiti . Le crescite microbiologiche sviluppano direttamente agglomerati viventi e relativi prodotti di decomposizione responsabili di fenomeni corrosivi e cattivi odori e sapori. Analisi dell’acqua Allo scopo di definire il tipo di trattamento, è necessario analizzare l’acqua. Inconvenienti tipici di un impianto termico e possibilità di intervento La definizione delle caratteristiche limite per le acque degli impianti termici ha come scopo la eliminazione o la sostanziale riduzione degli inconvenienti afferenti o riconducibili all’acqua in tali impianti. Questi inconvenienti, che pregiudicano seriamente l’efficienza degli impianti e determinano sostanziali perdite energetiche, sono riassumibili in : - incrostazioni corrosioni depositi crescite biologiche Tali inconvenienti sono spesso interdipendenti e vanno specificatamente considerati in base al tipo di impianto termico. Incrostazioni Le incrostazioni sono principalmente dovute alla precipitazione dei sali costituenti la durezza che si depositano sulle pareti in forma più o meno dura e coerente. Sono causa di riduzione dell’efficienza dell’impianto, del ridotto scambio termico , di occlusione di tubature e, spesso, sono responsabili di fenomeni corrosivi. Le incrostazioni vengono evitate mediante trattamenti di stabilizzazione chimica e/o di addolcimento con resine a scambio ionico. Corrosioni La corrosione in generale è un processo di tipo elettrochimico che si manifesta con una asportazione superficiale del metallo che può giungere alla sua perforazione. La corrosione di norma è favorita dalla presenza do ossigeno e trae origine da caratteristiche improprie dell’acqua o situazioni di non omogeneità, dovute per esempio a contatto tra metalli diversi, strutture metallografiche dei componenti dell’impianto non uniformi, sostanze solide a contatto, deposito, errori impiantistici. La corrosione è favorita anche dal calore , da elevate salinità (in particolare cloruri) e da elevate velocità dell’ acqua. Le corrosioni si controllano mediante condizionamento chimico specifico o polivalente. Depositi I depositi sono il risultato della precipitazione di sostanze organiche ed inorganiche insolubili. Differiscono dalle incrostazioni in quanto incoerenti. Essi sono dovuti alle caratteristiche originarie dell’acqua , all’inquinamento atmosferico ( nel caso di impianti a contatto con l’atmosfera ) e possono dare luogo agli stessi inconvenienti citati per le incrostazioni. I depositi si evitano mediante filtrazione dell’acqua all’ingresso, deguato regime di spurghi e condizionamento chimico dell’acqua in circuito. Crescite biologiche Col termine di crescita biologica si intendono tutte quelle forme di vita organica che solitamente vengono classificate in alghe, funghi, muffe e batteri. La loro crescita è favorita dalla luce, dal calore, dalla presenza di depositi e da inquinamenti accidentali. Assumono particolare rilievo i batteri autotrofo (per esempio i ferrobatteri ed i batteri solfato-riduttori) particolarmente temibili poiché causa diretta di corrosioni localizzate. Le crescite biologiche si prevengono tramite l’uso di biocidi. Nota: in rapporto agli inconvenienti sopra descritti, la norma prende in considerazione le sole caratteristiche intrinseche dell’acqua con l’obiettivo di indicare i trattamenti più opportuni. Nondimeno devono anche essere rispettate norme di buona esecuzione impiantistica, in assenza della quale possono comunque manifestarsi inconvenienti. APPENDICE II 107 Trattamenti dell’acqua Descrizione dei trattamenti fisici e chimico – fisici Classificazione dei trattamenti I trattamenti a cui possono essere sottoposte le acque di alimento e/o ricircolo degli impianti di riscaldamento sono così classificati : Filtrazione Scopo - trattamenti fisici e chimico-fisici ( detti anche “esterni”) - condizionamenti chimici ( detti anche “interni”) Trattamenti fisici o chimico-fisici Se gli impianti sono alimentati con acqua di acquedotto, o comunque potabilizzata, i trattamenti generalmente richiesti sono essenzialmente due : - filtrazione di sicurezza per la protezione delle successive apparecchiature e del circuito idraulico - addolcimento tramite resine a scambio ionico Se viceversa l’acqua non ha le caratteristiche sopraddette possono essere richiesti adeguati pretrattamenti specifici Condizionamenti chimici I trattamenti chimici di condizionamento riguardano: - stabilizzazione della durezza - dispersione di depositi incoerenti inorganici ed organici - deossigenazione e passivazione - correzione dell’alcalinità e del pH - formazione di film protettivi - controllo delle crescite biologiche - pretezione dal gelo Scelta dei trattamenti La scelta del tipo di trattamento va fatta in base alle caratteristiche dell’acqua da trattare, al tipo di impianto ed ai limiti di purezza richiesti. I vari tipi di trattamento ( fisici, chimico-fisici, chimici) si utilizzano, secondo necessità, singolrmente o in combinazione tra di loro. Compito del committente è quello di definire le caratteristiche del tipo di impianto termico che intende adottare mentre compito del fornitore è quello di proporre il trattamento dell’acqua adatto facendo in modo che il committente possa scegliere l’apparecchio che più gli conviene tecnicamente ed economicamente (costo iniziale e di esercizio) nonché sotto il profilo della facilità di conduzione. Questi compiti possono essere affidati a terzi competenti che possono svolgere un ruolo di consulenza e la cui posizione deve essere preventivamente definita tra le parti. In generale per filtrazione s’intende la filtrazione di sostenze indisciolte mediante passaggio dell’acqua attraverso elementi filtranti che possono essere di varia natura ( minerali di diversa granulometria, setti ceramici o fibrosi, maglie, membrane, ecc.). Ai fini pratici e per gli scopi della norma si considerano due soli tipi di filti più diffusi: quelli costituiti da materiale granulare inerte e lavabile di adatta granulometria e quelli costituiti da elementi filtranti a perdere o lavabili. Principio di funzionamento a) filtri con materiali filtranti lavabili Sono costituiti in genere da contenitori chiusi ( filtri a pressione) entro i quali sono posti uno o più strati di materiale granulare inerte. L’acqua, passando attraverso questi materiali, perde la sostanze indesiderate. Ciclicamente i filtri sono rigenerati mediante lavaggio con acqua a flusso invertito con o senza l’impiego supplementare di aria. b) filtri con elementi filtranti a perdere (o lavabili) In questi filtri la rimozione delle sostanze sospese avviene in modo meccanico sfruttando la piccola o piccolissima dimensione della luce dei passaggi dell’elemento filtrante che però si intasa progressivamente e va lavato o sostituito. Addolcimento tramite resine Scopo Mediante addolcimento con resine sintetiche si sostituiscono gli ioni incrostanti o duri (calcio o magnesio) con ioni che non formano incrostazioni (sodio). Principio di funzionamento Gli addolcitori sono serbatoi chiusi contenenti resine scambiatrici (polimeri organici) i cui gruppi funzionali determinano la capacità di scambiare calcio e magnesio con sodio. Tale capacità di scambio viene successivamente esaurita e periodicamente ripristinata mediante rigenerazione con comune sale da cucina (cloruro di sodio). Ciclicamente, e in pratca indefinitamente, si ripetono le fasi di esaurimento e rigenerazione. Trattamento chimico di condizionamento Il condizionamento chimico dell’acqua di un impianto termico viene effettuato mediante il dosaggio di appositi reagenti chimici per integrare (se necessario), e in determinati casi sostituire, il trattamento dell’acqua di alimento effettuato con i metodi fisici e chimico-fisici prima descritti. 108 APPENDICE II Classificazione dei condizionanti Il prospetto riporta i vari tipi di condizionanti chimici , suddivisi secondo l’azione svolta, e le caratteristiche dei prodotti base più comunemente utilizzati che possono essere impiegati anche in combinazione, in modo da svolgere un’azione polivalente. Tipi di condizionanti chimici Azione Scopo Tipo Note Correzione dell’alcalinità e del Mantenere un pH che mini- Alcalinizzanti non volatili : forpH mizzi la corrosività del fluido mulati a base di fosfati, silicasul materiale a contatto nei ti, idrato e carbonato sodico vari punti del circuito Alcalinizzanti volatili : formulati a base di composti ammoniacali e amminici non aromatici Correggere eventuali eccessi Dealcalinizzanti non volatili: di alcalinità formulati a base di fosfati, solfati e solfiti a reazione acida Stabilizzazione della durezza Impedire che sulle superfici di scambio termico si formino depositi aderenti di sali insolubili prevenendone la precipitazione Sequestranti e complessanti: formulati a base di polifosfati, fosfonati, EDTA, acidi policarbossilici e similari Precipitazione dei sali incro- Favorire la formazione di com- Inorganici precipitanti (formulati stanti posti insolubili in forma di fan- a base di fosfati) ghi incoerenti Dispersione di depositi incoe- Disperdere i composti indi- Prodotti organici naturali o di sinrenti sciolti per impedirne la depo- tesi a base di tannini, lignine, sizione sulle pareti del circuito poliacrilati, ecc. Deossigenazione e passiva- Eliminare l’ossigeno dal circuizione to e conseguentemente creare le condizioni favorevoli alla formazione e conservazione di strati protettivi sulle superfici metalliche (passivazione) Formazione di film protettivi Deossigenanti non volatili : formulati a base di solfiti. Deossigenanti volatili : formulati a base di ammine riducenti non aromatiche Bloccare l’azione corrosiva Filmanti volatili : formulati a base dell’acqua formando all’inter- di poliammine alifatiche faccia acqua-metallo pellicole monomolecolari protettive che sfavoriscono contemporaneamente l’adesione di incrostazione sulle pareti e lo sviluppo biologico Controllo delle crescite biolo- Prevenire lo sviluppo di alghe, Biocidi : formulati a base di sali giche muffe, funghi e batteri quaternari di ammonio, alogenoderivati, ecc. Protezione dal gelo Impedire che l’acqua congeli Composti organici : formulati a all’interno degli impianti base di glicoli atossici passivati APPENDICE II 109 Sistema di dosaggio Il sistema di dosaggio deve consentire l’immissione di reagenti per il condizionamento nei punti prescelti, alla portata e nella concentrazione necessaria a mantenere i valori dei parametri dell’acqua nel campo desiderato. Il dosaggio dei condizionanti nell’acqua acqua calda sanitaria deve essere effettuato mediante dosatori in grado di garantire una immissione proporzionale alla portata. Impianti di riscaldamento ad acqua calda Scelta e applicazione dei condizionanti Nel paragrafo “Caratteristiche dell’acqua per gli impianti termici” viene data la generica indicazione di utilità o necessità di eseguire un condizionamento chimico. Tale indicazione non può essere espressa nel dettaglio in quanto dipendente dalle caratteristiche proprie del circuito. In ogni caso si evidenzia che il condizionamento proposto è principalmente finalizzato a proteggere gli impianti da fenomeni di corrosione ed incrostazione con azione specifica o polivalente. Punti di intervento Gli impianti di trattamento devono essere installati a monte degli impianti da proteggere, sulle tubazioni di carico e reintegro, per potere trattare sia l’acqua di primo riempimento che quella dei rabbocchi successivi. Il punto di immissione dei condizionanti deve essere previsto in modo da poter garantire la necessaria rapidità di azione: il punto di immissione ideale è nel flusso principale dell’impianto in una zona di massima turbolenza, per esempio a monte delle pompe di circolazione. Trattamenti prescritti Per tutti gli impianti è necessario prevedere un condizionamento chimico. Per gli impianti di potenza superiore a 350kW è necessario installare un filtro di sicurezza (consigliabile comunque in tutti i casi ) e, se l’acqua ha una durezza totale maggiore di 15°fr un addolcitore per riportare la durezza entro i limiti previsti. Caratteristiche dell’acqua di riempimento e rabbocco Risanamento impianti I trattamenti elencati hanno lo scopo di mantenere l’acqua negli impianti nelle condizioni ottimali di esercizio. Gradualmente essi possono anche risanare impianti che in precedenza erano stati soggetti a fenomeni di incrostazione o corrosione non particolarmente gravi. In caso contrario , va previsto un preliminare trattamento specifico di risanamento da parte di personale specializzato. Aspetto Limpido Durezza totale Minore di 15°fr Nota: per gli impianti di riscaldamento con potenza minore di 350kW, se l’acqua di riempimento o rabbocco ha durezza minore di 35°fr, l’addolcimento può essere sostituito da idoneo condizionamento chimico Caratteristiche dell’acqua per gli impianti termici Caratteristiche dell’acqua del circuito Di seguito vengono riportate le caratteristiche limite dell’acqua di alimento (primo riempimento e rabbocchi successivi) e di esercizio (contenuta nell’impianto). In fase di progetto devono essere previsti, in base alle caratteristiche dell’acqua greggia, tutti gli impianti di trattamento e i condizionamenti chimici necessari per ottenere acqua con le caratteristiche riportate più avanti. Compito del gestore è mantenere nel tempo entro i limiti le caratteristiche delle acque, effettuando i necessari controlli e gli interventi conseguenti. b 110 Una corretta previsione delle caratteristiche dell’acqua e il loro mantenimento nei limiti indicati garantiscono il risultato previsto negli scopi della presente norma. E’opportuno però segnalare che tali scopi sono condizionati anche da una corretta progettazione e gestione di tutto il complesso degli impianti in assenza delle quali si possono avere inconvenienti talvolta erroneamente imputabili alla caratteristiche dell’acqua; fra i principali citiamo: termoregolazione mancante o inefficiente contatti bi-plurimentallici o inesatte sequenze metalliche eccessivi rabbocchi dei circuiti di riscaldamento mandrinatura imperfetta eccessiva velocità dell ‘ acqua nei circuiti ricircolo sui vasi di espansione aperti scelta di materiali inadatti spurghi insufficienti APPENDICE II Aspetto Limpido pH Maggiore di 7 (con radiatori a elementi di alluminio o leghe leggere il pH deve essere anche minore di 8) Condizionanti Presenti entro le concentrazioni prescritte dal fornitore Ferro (Fe) < 0,5 mg/kg Rame (Cu) < 0,1 mg/kg Controlli I controlli di funzionamento degli impianti di trattamento dell’acqua come nel rispetto delle caratteristiche limite delle acque devono essere effettuati da chi gestisce l’impianto secondo le modalità ed i tempi prescritti, dato che le responsabilità del fornitore si esauriscono con la consegna ed il collaudo degli impianti e condizionanti idonei al raggiungimento ed al mantenimento delle caratteristiche prodotte. Consigli sulle modalità di prelievo dei campioni Per la corretta definizione dei parametri chimico-fisici che caratterizzano i vari campioni è necessario che vengano utilizzati sistemi e modalità di prelievo degli stessi tali da consentire la necessaria precisione e riproducibilità. Il sistema di prelievo deve essere tale da non determinare alcun inquinamento del campione. Per questo motivo è preferibile che il sistema di prelievo sia costruito con lo stesso materiale della tubazione o del serbatoio sul quale è installato .Nel caso si prelevi acqua a temperatura maggiore di 35°C, deve essere previsto un serpentino refrigerante al fine di portare la temperatura dell’acqua la valore minore di 25°C. Prima di prelevare il campione di acqua o vapore da sottoporre ad analisi si deve spurgare sufficientemente il sistema di prelievo al fine di eliminare eventuali ossidi o materiali sospesi accumulatisi nello stesso (5 min). I contenitori devono essere di materiale inerte e compatibile con il campione raccolto (vetro e polietilene). Prima del riempimento è necessario che i contenitori vengano accuratamente lavati con l’acqua da campionare. Analisi e controlli ordinari, loro frequenza e punti di prelievo Relativamente alla frequenza e ai punti di prelievo vengono utilizzati i seguenti simboli: Frequenza analisi A - due volte l'anno durante la stagione di utilizzo degli impianti B - una volta al mese C - una volta ogni 15 giorni D - una volta a settimana Punti di prelievo 1 - acqua di alimento 2 - acqua di riempimento e/o rabbocco 3 - acqua di caldaia o in circuito Nel prospetto si riportano frequenza e punti di prelievo per i vari tipi di impianto. Tipi di impianto Analisi e con- Impiantoo di riscaldamento ad Note trolli acqua calda Aspetto 2A - 3A pH 3A Durezza totale 2B Residuo fisso Sostituibile con la misura della conducibilità elettrica Conducibilità elettrica Sostituibile con la misura del residuo fisso Ferro 3A Alcalinità P Condizionante chimico 3A Rame 3A APPENDICE II 111 Indicazioni e prescrizioni Indicazioni e prescrizioni del committente Per la definizione e la fornitura di impianti, apparecchi e condizionanti chimici da adottare per il corretto trattamento dell’acqua, da parte del committente vengono forniti i seguenti dati: - caratteristiche del sistema: tipo (riscaldamento, acqua calda sanitaria), portata, pressione, temperatura di esercizio, potenzialità - schema del circuito - caratteristiche dell’acqua disponibile per l’alimentazione del sistema - stato di conservazione del generatore e del circuito (pulito, incrostato,corroso,ecc.) La gestione dell’impianto, dopo il collaudo definitivo, dipende esclusivamente dal committente che deve mettere in atto tutti i controlli e gli interventi necessari per mantenere i parametri dell’acqua entro i limiti prescritti. Indicazioni e prescrizioni del fornitore Per la offerta e la successiva fornitura degli impianti di trattamento esterno, dosaggio e dei relativi condizionanti (trattamento interno) il fornitore deve : - verificare che gli elementi forniti dal committente siano sufficienti a determinare la scelta del trattamento, specie per quanto concerne le caratteristiche dell’acqua di alimentazione prevedendo all’occorrenza di effettuare direttamente le analisi necessarie - proporre il trattamento idoneo indicando chiaramente eventuali alternative - indicare i limiti chimico-fisici di impiego del trattamento prescelto precisandone le prestazioni (se impianto) o concentrazioni (se prodotto) minime e massime da mantenere e specificandone i metodi di analisi - utilizzare per la realizzazione degli impianti di dosaggio i materiali e i componenti idonei ai condizionanti impiegati o fornire i dati necessari per l’individuazione degli stessi In particolare per i condizionanti chimici deve essere fornita scheda contenente le rispettive caratteristiche chimiche, prestazionali e tossicologiche. - dettagliare i modi di introduzione dei condizionanti nel sistema specificando : concentrazione , punti di immissione, frequenza e tempi di immissione e quant’altro idoneo e raccomandabile al buon uso dei condizionanti e dell’impianto di dosaggio - controllare, al collaudo definitivo, che tutti i parametri dell’acqua descritti siano rispettati - specificare il servizio di assistenza tecnica e di postvendita che può essere fornito. 112 APPENDICE II 113 114 Cod. 068959IT Indicazioni per il corretto smaltimento del prodotto ai sensi della Direttiva Europea 2002/96/EC Alla fine della sua vita utile il prodotto non deve esser smaltito insieme ai rifiuti urbani. Può essere consegnato presso gli appositi centri di raccolta differenziata predisposti dalle amministrazioni comunali, oppure presso i rivenditori che forniscono questo servizio. Smaltire separatamente un elettrodomestico consente di evitare possibili conseguenze negative per l’ambiente e per la salute derivanti da un suo smaltimento inadeguato e permette di recuperare i materiali di cui è composto al fine di ottenere un importante risparmio di energia e di risorse. Per rimarcare l’obbligo di smaltire separatamente gli elettrodomestici, sul prodotto è riportato il marchio del contenitore di spazzatura mobile barrato. RIELLO S.p.A. - 37045 Legnago (VR) Tel. 0442630111 - Fax 044222378 - www.riello.it Poiché l’Azienda è costantemente impegnata nel continuo perfezionamento di tutta la sua produzione, le caratteristiche estetiche e dimensionali, i dati tecnici, gli equipaggiamenti e gli accessori, possono essere soggetti a variazione.