FACOLTA’ DI INGEGNERIA

DIPARTIMENTO DI INGEGNERIA STRUTTURALE

Piazza d’Armi - 09123 Cagliari - tel. 070 67554025

CORSO DI ORGANIZZAZIONE DEL CANTIERE

anno accademico 2006-2007

bozza del 23 MAGGIO 2007

GIAN PAOLO GAMBERINI

MANUEL DEMONTIS

ANTONELLA PERALTA

i Ponteggi Metallici

(Analisi dei Rischi)

(Modulo 6h)

OPERE PROVVISIONALI

Per opere provvisionali si intendono tutti quegli apprestamenti ausiliari alla

esecuzione dei lavori edili (costruzione, montaggio, riparazione, manutenzione,

demolizione) contraddistinti dal carattere della non continuità in quanto destinati ad

essere rimossi e smantellati non appena cessata la necessità per la quale sono stati

eretti. E’ anche vero che sovente ci si trova di fronte ad opere importanti, di notevole

entità, il cui apprestamento rientra a tutti gli effetti nella categoria dei lavori edili

strettamente intesi, quindi non bisogna dimenticare la necessità di attuare, durante la

loro messa in opera, una serie di cautele di prevenzione ed antinfortunistiche

specifiche.

Tramite le opere provvisionali in cantiere, oltre all’opera da erigere, viene a

configurarsi, attorno all’edificio in corso di costruzione o rifacimento, un secondo

ordine di opere e di attrezzature la presenza e l’utilizzo delle quali é condizione

necessaria non solo per la realizzazione del progetto, ma per garantire la sicurezza dei

lavoratori. Trattasi, pertanto, di opere di fondamentale e vitale importanza, da tenere

nel giusto conto ad ogni livello: progettuale, di messa in opera e conservativo. Per

questo il loro inserimento nella stesura dei “piani di sicurezza” é questione dalla quale

non si può prescindere, costituendo anzi uno degli aspetti più significativi nella

valutazione, sotto il profilo dell’antinfortunistica, del piano stesso.

Considerato l’uso a cui le opere provvisionali sono destinate, esse vengono distinte

in:

♦ opere di servizio per il transito, lo stazionamento ed il sostegno sicuro, durante

il lavoro, di persone, cose, attrezzi, materiali ed apparecchi di sollevamento.

Tipico esempio il ponteggio.

♦ opere di servizio per impedire la precipitazione dall’alto di persone e materiali

che possono cadere dalle opere stesse. Tipici esempi i piani di arresto a sbalzo e

le mantovane.

♦ opere di servizio per trattenere in posizione sicura e inamovibile le parti di opera

in costruzione fino a quando non siano pronte ad autosostenersi. Tipici esempi

le casseforme, le armature e le centine.

Si tratta di una distinzione più formale che di sostanza, infatti non é infrequente il

caso in cui un medesimo apprestamento svolga più di una funzione nello stesso

tempo.

1

Volendo classificare le opere provvisionali in base ai materiali con cui sono

realizzate si possono individuare due categorie:

♦ opere in legno e

♦ opere in metallo.

E’ ovvio che le opere provvisionali non debbono venir meno ad uno dei requisiti

fondamentali per cui sono realizzate, cioè la sicurezza. Non devono, quindi, loro

stesse essere causa di infortuni. Purtroppo la realtà é lontana da questo risultato,

infatti é proprio nel campo di utilizzo di queste opere che si registra un gran numero

di incidenti in cantiere. Per questo motivo devono essere caratterizzate da alcuni

criteri logici:

• risultare efficaci per tutto il tempo della loro esistenza,

• essere stabili,

• essere realizzate in modo idoneo alle necessità e con materiale controllato,

resistente, adeguatamente dimensionato,

• essere collegate intrinsecamente e, quando é il caso, reciprocamente fra loro in

modo certo,

• essere montate e poste in uso da personale esperto, sotto la sorveglianza di un

preposto competente e responsabile,

• venir conservate e mantenute in efficienza per l’intera durata del lavoro.

E’, infine, fondamentale ricordare un principio di grande importanza, secondo il

quale tutte le volte in cui venga a mancare il supporto della tradizione tecnica, della

conoscenza e del proporzionamento dei materiali in uso oppure l’opera in questione

costituisca qualcosa di nuovo e particolare, diventa assolutamente necessario affidarsi a

calcoli di verifica e controllo, tanto per il legname che per i materiali metallici.

Ciò premesso, consideriamo ora quali sono le opere, gli apprestamenti e le

attrezzature provvisionali di maggiore e più frequente utilizzo in ambito cantieristico.

2

I PONTEGGI METALLICI

Nei lavori eseguiti ad un‘altezza superiore a m. 2 si devono adottare, seguendo lo

sviluppo dei lavori stessi, adeguate impalcature o ponteggi o idonee opere

provvisionali o, comunque, precauzioni atte ad eliminare i pericoli di caduta di

persone e cose.

(Art. 16 DPR 164)

Fra le opere provvisionali, da allestire a seconda dei casi e delle necessità, quella più

comunemente usata è il ponteggio fisso in legno o metallo.

Oggi l’uso del ponteggio in legno è ormai quasi completamente abbandonato.

Vengono utilizzati soprattutto ponteggi metallici, il cui impiego è subordinato

all’osservanza delle norme contenute nel DPR 164/56 e nelle istruzioni per il

montaggio, impiego e smontaggio indicate dal Ministero del Lavoro.

I ponteggi metallici disponibili sul mercato sono di due tipi:

a tubi e giunti,

a telai prefabbricati del tipo chiuso, a portale, ad acca.

Consistono in una serie di diversi elementi costitutivi da collegare fra loro al fine di

ottenere una struttura rigida in grado di crescere non solo in senso verticale ma anche

orizzontalmente, adattandosi con grande facilità e modularmente alle caratteristiche

geometriche e dimensionali dell’edificio da erigere.

3

Figura 1. Esempio di ponteggio metallico

L’AUTORIZZAZIONE MINISTERIALE

Mentre per i ponteggi in legno non esistono particolari restrizioni di messa in opera

o controlli strutturali, salvo quelli imposti dalla buona tecnica, dalla tradizione

costruttiva e dai dettami della norma legislativa (art. 7 DPR 164 e artt. 16-29 DPR

164), i ponteggi metallici sono soggetti a rigorosi criteri costruttivi e di applicazione.

Possono essere commercializzati ed impiegati solo dopo che il fabbricante ne ha

ottenuto l’autorizzazione dal Ministero del Lavoro. Essa scaturisce come risultato

finale di una serie di calcoli e prove sperimentali effettuate sia sulle singole

componenti del ponteggio che sulle conformazioni tipo indicate dal costruttore.

L’autorizzazione ministeriale è un documento che fa parte integrante del ponteggio

e deve essere rilasciata, in copia conforme con i relativi allegati, dal venditore

all’acquirente all’atto della cessione del ponteggio.

Trattasi, tra l’altro, di documentazione da tenere sempre in cantiere, unitamente al

disegno esecutivo firmato (per accertata conformità allo schema-tipo autorizzato dal

responsabile del cantiere) e, quando il caso, alla eventuale relazione di calcolo.

(Artt. 30 e 33 DPR 164)

Questo anche perché all'interno della autorizzazione sono previsti:

4

calcolo del ponteggio secondo varie condizioni di impiego,

istruzioni per le prove di carico del ponteggio,

istruzioni per montaggio, impiego e smontaggio del ponteggio,

schemi-tipo di ponteggio con l’indicazione dei massimi ammessi di

sovraccarico, altezza dei ponteggi e larghezza degli impalcati per i quali

non sussiste l’obbligo del calcolo per ogni singola applicazione.

Ponteggi sprovvisti di autorizzazione non possono essere né prodotti né

commercializzati o concessi in uso.

(Art. 7 DPR 164)

L’autorizzazione ministeriale garantisce comunque e soltanto situazioni

“assodate” in cui, per condizioni normali di impiego, è assicurata la stabilità della

struttura. E cioè strutture:

9 alte fino a m. 20, misurati dal piano di appoggio delle basette

all’estradosso del piano più alto di lavoro,

9 conformi agli schemi-tipo riportati nel libretto di autorizzazione,

9 comprendenti un numero complessivo di impalcati non superiore a

quello riportato negli schemi-tipo,

9 con gli ancoraggi conformi alle soluzioni proposte nella autorizzazione e

posti in ragione di almeno uno ogni mq. 22,

9 con sovraccarico complessivo in proiezione verticale non superiore a

quello preso in considerazione nella verifica di stabilità del ponteggio,

9 con superficie esposta all’azione del vento non superiore per ciascun

modulo (m. 1.80 x 1.80 per i ponteggi a tubi e giunti e m. 1.80 x 2

oppure 2.50 x 2 per i ponteggi a telai prefabbricati) a quella prevista nella

verifica di stabilità,

9 con i collegamenti (attacchi) bloccati mediante l’attivazione dei

dispositivi di sicurezza.

I ponteggi che non rispondono anche ad una soltanto delle condizioni indicate

non garantiscono il livello di sicurezza presupposto per ricevere l’autorizzazione

ministeriale.

SCHEMI TIPO E RELAZIONE DI CALCOLO

Ne consegue che in ponteggi superiori a m. 20, di notevole complessità o fuori dagli

schemi-tipo (come indicati nella autorizzazione) discende l’obbligo della stesura di una

specifica verifica di calcolo e della redazione del disegno esecutivo, redatti e firmati da

ingegnere o architetto abilitato all’esercizio della professione.

(Art. 32 DPR 164)

Quando si è all’interno degli schemi-tipo la firma e le generalità possono essere

quelle del responsabile di cantiere.

5

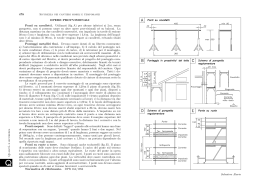

Figura 2. Schema di ponteggio metallico prefabbricato con telai ad "H"

Il calcolo va redatto attenendosi alle istruzioni approvate nella autorizzazione

ministeriale.

Poiché nella valutazione delle ipotesi di carico la considerazione circa il

sovraccarico dovuto a neve ed a vento si fonda su schemi semplificativi, anche nel caso

di ponteggio inferiore in altezza a m. 20 è necessario effettuare un apposito calcolo

qualora, per l’esposizione e l’altitudine della località, debbano ricorrere condizioni

particolarmente severe di vento e neve.

(Circ. Gennaio 1969)

Anche in caso di ponteggio misto (salvo che la cosa non sia esplicitamente prevista

dalla autorizzazione ministeriale) è necessario dotarsi di specifico progetto. Si deve,

infatti, tenere presente che non è consentito utilizzare elementi facenti parte di

ponteggi di tipo diverso e/o misto, ancorché si tratti di elementi di ponteggi

autorizzati, in quanto si tratterebbe di realizzazione difforme dagli schemi autorizzati.

(Circ. 149/85 e art. 30 DPR 164)

D’altro canto, dall’assemblaggio di parti di per sé giudicate idonee in sede di

6

autorizzazione, non necessariamente deriva l’idoneità dell’opera presa nel suo

complesso, a maggior ragione dove si considerino i problemi di incompatibilità

dimensionale fra i vari elementi.

E’ vietato montare sul ponteggio tabelloni pubblicitari, graticciati, teloni, reti o

altre schermature, a meno che non si siano prese le necessarie cautele costruttive

(aumento degli ancoraggi, diagonali), sulla base di un calcolo firmato, in relazione

all’azione del vento presumibile per la zona dove il ponteggio è installato.

(Circ. 149/85 e Norme CNR-UNI 10012/67 p.3-4)

Le autorizzazioni ministeriali si limitano all’altezza di m. 20 perché gli elementi

costitutivi ed il ponteggio nel suo insieme rappresentano strutture caratterizzate da

notevole altezza ed elevata mobilità dei nodi dei telai che le costituiscono. L’insieme

presenta, quindi, alcune incertezze che si risolvono a priori con ipotesi semplificative

sulla base di prove pratiche. Questa indeterminatezza nel comportamento strutturale

non esclude rischi di crollo improvviso difficilmente valutabili.

A seguito delle prove sperimentali, si fissano i limiti di impiego e, quindi, i carichi

(impalcati carichi e scarichi) che possono insistere sulla stessa verticale. Va da sé che

l’aumento degli impalcati rispetto a quelli autorizzati comporta una progressiva

riduzione del grado di sicurezza.

MARCHIO DI FABBRICA

Il ponteggio metallico si compone di una serie di parti o elementi.

Tra i molti ricordiamo: basetta, spinotto, montante, corrente, traverso, diagonale,

giunto, fermatavole, mensola, piano di calpestio metallico, telaio, attacco per il

collegamento dei telai.

Su questi elementi deve comparire inciso o in rilievo il nome o il marchio del

fabbricante.

7

Figura 3. Ponteggio metallico

Sovente, soprattutto nel caso di elementi marchiati con punzonatura a freddo e in

presenza di una scarsa manutenzione, nome e marchio non risultano più identificabili

come autorizzati. Volendo continuare ad utilizzarli lo si potrà fare a fronte di una

relazione tecnica firmata, anche nel caso di ponteggio eretto secondo uno schema-tipo.

In questo caso il ponteggio andrà considerato alla stregua di una normale struttura

metallica (soggetta alle norme di calcolo CNR-UNI 10011).

Prima di partire con il cantiere diventa importante valutare quale tipo di ponteggio

sia meglio impiegare, in relazione ai luoghi, allo spazio disponibile e, in particolare, al

contesto entro cui si deve operare.

La scelta del tipo di ponteggio fa parte, inoltre, delle considerazioni che fanno capo

al piano di sicurezza, quando è il caso debba essere redatto.

MONTAGGIO E SMONTAGGIO

Le operazioni di montaggio e smontaggio del ponteggio assumono particolare

importanza.

(Artt. 17 e 36 DPR 164)

Possono, in linea di massima seguire questo andamento:

1. presenza continua di un preposto che sorvegli le operazioni di persona e dia

8

le opportune indicazioni ai montatori, assicurandosi che il ponteggio venga

assemblato conformemente al progetto ed a regola d’arte,

2. le operazioni devono essere eseguite da personale pratico ed idoneo che si

trovi in condizioni fisiche soddisfacenti al momento dell’effettuazione dei

lavori,

3. il personale deve essere dotato di attrezzi appropriati (chiavi a doppia

stella/dinamometriche), da riporre in apposita custodia e dotati di eventuale

dispositivo contro la caduta accidentale,

4. devono essere usati i mezzi personali di protezione: caschetto, scarpe

(antiscivolo, flessibili, robuste), cintura di sicurezza. Non è da ritenersi

idonea la cintura semplice di trattenuta. Deve essere con bretelle e cosciali

(imbracatura) ed essere eventualmente integrata con sistemi pratici di

aggancio (tipo “pinze”) le cui caratteristiche di resistenza allo strappo siano

garantite da certificazione rilasciata da istituto riconosciuto.

(Art. 24 DPR 547 e Art.36 DPR 164 e Art. 10 DPR 164)

5. gli elementi del ponteggio da utilizzare devono essere controllati prima del

loro impiego allo scopo di eliminare quelli che presentino deformazioni,

rotture e corrosioni pregiudizievoli per la resistenza del ponteggio. Gli

elementi insufficientemente protetti contro gli agenti atmosferici non devono

essere impiegati;

(Art. 7 DPR 164)

6. rispetto della successione delle fasi di montaggio così come indicato dal

costruttore al capo VI della autorizzazione ministeriale. Il tutto, quando

necessario, coordinato con l’eventuale piano di sicurezza;

7. nel corso del montaggio si devono costantemente verificare:

la distanza fra ponteggio ed edificio,

la verticalità dei montanti,

l’orizzontalità dei correnti e dei traversi,

l’assetto operativo dei dispositivi di collegamento,

la messa in opera degli ancoraggi e delle diagonali seguendo il normale

progredire del montaggio ed in conformità ai disegni esecutivi,

che il traverso più alto del ponteggio in corso di montaggio non superi di

m. 4 l’ultimo ordine di ancoraggi,

8. movimentazione sicura dei carichi (elementi del ponteggio, tavole di legno),

con idonea imbracatura, per evitare lo svincolo e la caduta accidentale;

(Art. 181 DPR 547)

9. per l’accesso ai vari piani del ponteggio e delle impalcature ci si deve servire

di scale a mano o prefabbricate che, comunque, non devono essere poste

l’una in prosecuzione dell’altra. Devono, inoltre, essere più lunghe di m. 1

rispetto al piano di arrivo anche ricorrendo al prolungamento di un solo

9

montante ed essere vincolate contro gli sbandamenti.

10. divieto di salire o scendere lungo i montanti,

(Art. 8 DPR 164)

(Art. 38 DPR 164)

11. divieto di gettare dall’alto elementi del ponteggio,

(Art. 38 DPR 164)

12. divieto di sostare sotto i carichi sospesi,

(Art. 186 DPR 547)

13. delimitazione della zona di montaggio, per evitare danni a cose e persone

estranee al cantiere.

In generale per un corretto e sicuro montaggio si deve, rispettando le istruzioni

riportate nei libretti, prima di tutto eseguire il tracciamento della struttura, dopo aver

posizionato i montanti di base si attua il primo orizzontamento e si posizionano gli

ancoraggi.

Si prosegue al montaggio degli elementi costituenti il ponteggio osservando le

seguenti istruzioni.

Figura 4. Esempio di ponteggio metallico a telaio prefabbricato

Per ponteggi metallici a telaio prefabbricato:

• i telai portanti verticali devono avere i montanti collegati assialmente in

modo che gli stessi siano atti a resistere agli sforzi di trazione alla spinta di

10

•

•

•

•

collegamento;

i correnti, le diagonali, le travette per varchi e passi carrai, i parasassi devono

essere collegati almeno in due punti e il dispositivo di collegamento deve

realizzare l’unione degli elementi in modo tale che la separazione degli stessi

possa essere attuata solo con intervento volontario;

il collegamento longitudinale dei telai va realizzato montando due correnti

per modulo posto sulla facciata interna del ponteggio ed uno su quella

esterna;

la controventatura del piano orizzontale va realizzata con un semplice ordine

di diagonali in pianta ogni due piani di ponteggio;

la controventatura di facciata va realizzata con una diagonale per modulo;

quando sia necessario utilizzare altri elementi di ponteggio a tubi e giunti per

realizzare il livellamento dei piani di partenza per ponteggi a telaio oppure

particolari partenze del ponteggio stesso o per ottenere aperture diverse, è

necessario che gli elementi a tubi e giunti appartengano ad un unico tipo di

ponteggio autorizzato e che sia possibile la normale giunzione tra elementi a

tubi e giunti ed elementi a telaio senza ricorso a soluzioni di ripiego o all’uso

di elementi di raccordo non previsti nell'autorizzazione.

Per ponteggi metallici a tubi e giunti:

• ogni tubo deve avere almeno due giunti e le giunzioni assiali devono essere

dotate di spinotto;

• se le giunzioni assiali sono previste in mezzeria dei giunti ortogonali, occorre

che vi sia uno sfalsamento delle stesse rispetto ai nodi strutturali;

• se invece le stesse giunzioni assiali sono previste fuori dei nodi strutturali esse

devono distare almeno 60 centimetri da tali nodi;

• nel caso di installazione di mezzi di sollevamento che inducono trazione nei

montanti è necessario utilizzare giunti resistenti a trazione che devono essere

utilizzati anche nei nodi delle diagonali;

• i montanti devono superare di almeno 1,2 metri l’ultimo impalcato o il piano

di gronda;

• le diagonali sul piano di facciata devono partire dal piede dei montanti e

devono essere fissate a tutti i traversi e montanti che incontrano.

Per tutti i tipi di ponteggio gli ancoraggi devono essere disposti, per numero e

intervallo, seguendo le istruzioni delle autorizzazioni ministeriali salvo il caso di

calcolo specifico.

Il montaggio degli impalcati deve essere realizzato dall’impalcato sottostante

curando che i dispositivi di blocco sui traversi siano attivati. Se non è prevista la

11

presenza di impalcati a tutti i piani, il loro montaggio e smontaggio deve essere

effettuato dal piano di ponteggio provvisorio realizzato immediatamente sotto. Tale

impalcato provvisorio deve essere realizzato da un campo di ponteggio costituito

dall’impalcato relativo al sistema di accesso definitivo provvisto di botola.

Nella zona interessata al montaggio o allo smontaggio si dovrà interdire, con

idonei sbarramenti, l’avvicinamento, la sosta ed il transito alle persone non

addette.

Lo smontaggio deve avvenire gradualmente dall’alto verso il basso senza

pregiudicare la stabilità dell’opera; è consigliabile asportare le incrostazioni da

calcinaccio o da malta presenti sugli elementi nonché ingrassare i bulloni dei morsetti

di serraggio. Gli elementi del ponteggio devono essere calati con mezzi opportuni

senza gettarli e gli addetti devono usare i mezzi di protezione individuale idonei.

Una volta eretto, in base a quanto indicato dalla autorizzazione ministeriale,

secondo uno schema-tipo o attenendosi alle indicazioni di progetto, il ponteggio va

conservato in buone condizioni. Ad intervalli periodici o dopo violente perturbazioni

atmosferiche va revisionato sotto il diretto controllo del responsabile del cantiere.

(Art. 37 DPR 164)

Un aspetto non trascurabile ai fini della sicurezza durante le operazioni di

montaggio e smontaggio di un ponteggio metallico è la facilità con la quale il

personale addetto riesce a spostare e sollevare i singoli elementi. È evidente come la

movimentazione di pezzi pesanti o ingombranti (in spazi ristretti ed a quote elevate)

sia fonte di molteplici pericoli, tra i quali:

♦ il mancato trattenimento degli elementi,

♦ la caduta di pezzi di ponteggio dall’alto,

♦ l’affaticamento e lo sbilanciamento degli operai,

♦ l’ingombro della visuale durante il trasporto,

♦ l’urto accidentale di persone e oggetti circostanti.

Per questo motivo le ditte produttrici di ponteggi metallici hanno posto una certa

attenzione allo studio ed alla fabbricazione di prodotti sufficientemente leggeri e

maneggevoli.

La maggiore innovazione tecnica degli ultimi tempi sul fronte della leggerezza è

dovuta all’introduzione di ponteggi in alluminio, utilizzati da tempo in altre

Nazioni (segnatamente in Germania) e comparsi in Italia soltanto di recente. Questo

ritardo è stato determinato dalla necessità di mettere a punto dei criteri di prova,

verifica, controllo e collaudo inesistenti nel nostro Paese per questo tipo di prodotto.

Un ponteggio in alluminio pesa meno della metà di un ponteggio in acciaio di pari

dimensioni, tuttavia i ponteggi tradizionali in acciaio zincato sono ad oggi (e

sicuramente rimarranno a lungo) i più diffusi. Quelli a telai prefabbricati, sebbene si

prestino ad un rapido montaggio, sono più direttamente investiti dal problema della

12

maneggevolezza dei singoli componenti rispetto ai tipi a tubi e giunti.

Nella tabella seguente sono riportate le masse dei principali componenti di un

ponteggio prefabbricato, laddove è stato reperito uno scarto significativo si sono

evidenziati il valore minimo e quello massimo, altrimenti il valore tabellato deve

intendersi come medio.

Componente

Massa (kg)

Componente

Massa (kg)

Telaio a portale (larghezza 70 cm)

17,00

Tavola fermapiede (lunghezza 180 cm)

4,10-4,40

Telaio a portale (larghezza 105 cm) -

18,30

Tavola fermapiede (lunghezza 250 cm)

5,60 - 7,80

Telaio ad "H" (larghezza 105 cm)

12,70 18,50

Telaio parapetto (lunghezza 180

cm)

Telaio parapetto (lunghezza 250

cm)

Parapetto testata (lunghezza 105

cm)

Impalcato prefabbricato (lunghezza 180

cm)

Impalcato prefabbricato (lunghezza 250

6,00-9,00

cm)

11,30

14,00 - 14,50

18,60 - 21,40

Diagonale pianta (lunghezza 180 cm)

2,50 - 2,90

8,40 - 8,90 Diagonale pianta (lunghezza 250 cm)

3,70 - 5,90

Corrente (lunghezza 180 cm)

2,30 - 5,30 Diagonale facciata (per modulo da 180 cm) 2,50 - 7,50

Corrente (lunghezza 250 cm)

4,60 - 7,80 Diagonale facciata (per modulo da 250 cm) 4,80 - 8,70

Scala d’accesso (altezza 200 cm)

7,00-9,30 Trave passo carraio (lunghezza 2 x 180 cm) 29,00 - 33,50

Parasassi

10,20 -14,00 Trave passo carraio (lunghezza 2 x 250 cm)

41,00

Si può notare come ci siano delle differenze, talora non trascurabili, tra i pesi di

elementi quasi identici, a tal proposito sarebbe auspicabile che i produttori inserissero

nei libretti di autorizzazione ministeriale, in modo chiaro e leggibile, i dati sulla massa

dei vari pezzi, questi dati, non facendo parte del contenuto obbligatorio del libretto,

sono spesso presentati in forma poco evidente o omessi del tutto.

Un discorso più approfondito meritano gli impalcati da ponteggio.

Sono da tempo in uso le tavole in legno massiccio e gli elementi da impalcato in

acciaio e in alluminio, di recente introduzione sono invece gli impalcati a struttura

13

metallica e piano di calpestio in legno multistrato (riconosciuti conformi alle

vigenti norme con DM del 19/9/2000, ma, di fatto, non ancora commercializzabili ed

utilizzabili in Italia a causa del protrarsi delle pratiche di rilascio delle necessarie

autorizzazioni ministeriali).

Questi ultimi sono prodotti prevalentemente da ditte tedesche e si propongono di

unire la resistenza meccanica dell’acciaio con la leggerezza del legno. La loro struttura

è formata da telai metallici rigidi (solitamente di acciaio trattato contro la corrosione,

più raramente di alluminio) recanti appositi ganci per il fissaggio allo scheletro del

ponteggio ed eventualmente irrigidimenti che consentono l’eliminazione della

diagonale in pianta. Il piano di calpestio è costituito da pannelli in legno multistrato

(l’essenza migliore sarebbe la betulla, resistente e flessibile, ma per contenere i costi si

utilizza prevalentemente l’abete) trattato in modo da migliorarne la resistenza

all’usura ed agli attacchi atmosferici. Lo spessore minimo fissato dalla norma per i

pannelli è di appena 9 millimetri, contro i 4 centimetri previsti dal DPR 164/1956 per

le tavole in legno massiccio, questa riduzione è dovuta alla presenza della struttura di

supporto metallico ed alla imposizione di regole precise sul confezionamento del

multistrato; per esempio il legname deve avere un’umidità relativa compresa tra il 5%

ed il 15% ed anche le colle devono rispondere a specifici requisiti stabiliti dal decreto.

Complessivamente il peso di un elemento a struttura metallica e legno multistrato

non si discosta granché da quello di una tavola massiccia di pari dimensioni, è circa

2/3 di quello di un elemento di acciaio e 4/3 di quello di un elemento di alluminio,

tuttavia questi ultimi non hanno avuto grande diffusione a causa del loro costo

elevato.

Nella tabella seguente è proposta una classifica dei vari tipi di impalcato

attualmente in uso secondo due criteri: l’economicità e la leggerezza.

Posizione

1°

Economicità

Legno massiccio

2°

Acciaio

3°

4°

Struttura metallica e legno

multistrato

Alluminio

14

Leggerezza

Alluminio

Struttura metallica e legno

multistrato

Legno massiccio

Acciaio

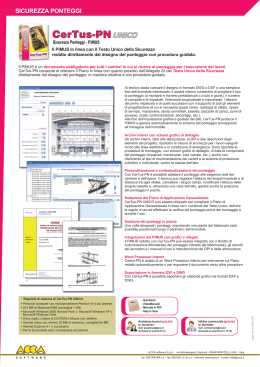

Pi.M.U.S.: PIANO DI MONTAGGIO, USO E SMONTAGGIO

L'art. 36-quater del D.Lgs. n. 626/94, così come introdotto dal D.Lgs. n. 235/03,

prevede, tra l'altro, che "Il datore di lavoro provveda a redigere a mezzo di persona

competente un piano di montaggio, uso e smontaggio, in funzione della complessità

del ponteggio scelto. Tale piano può assumere la forma di un piano di applicazione

generalizzata integrato da istruzioni e progetti particolareggiati per gli schemi speciali

costituenti il ponteggio, ed è messo a disposizione del preposto addetto alla

sorveglianza e dei lavoratori interessati".

Al fine di consentire ai datori di lavoro di poter redigere un documento coerente

con i principi ispiratori del D.Lgs. n. 626/94 e del D.Lgs. n. 494/96, basati su elementi

che siano concretamente finalizzati all'innalzamento del livello di sicurezza durante

l'esecuzione di lavori temporanei in quota con l'impiego di ponteggi, è uscita la

circolare n°26 del 13/09/06 che indica quelli che sono i contenuti minimi del

Pi.M.U.S.

Le indicazione fornite da questa circolare sono finalizzate ad approfondire:

• descrizione delle regole da applicare durante le operazioni di montaggio,

trasformazione e smontaggio del ponteggio che si sostanziano in indicazioni

15

generali, ovvero "piano di applicazione generalizzata"

• descrizione delle regole da applicare durante le operazioni di montaggio,

trasformazione e smontaggio del ponteggio che si sostanziano in indicazioni

puntuali, ovvero "istruzioni e progetti particolareggiati per gli schemi speciali

costituenti il ponteggio";

• descrizione delle regole da applicare durante l'uso del ponteggio.

Contenuti minimi del Pi.M.U.S.

1. Dati identificativi del luogo di lavoro;

2. Identificazione del datore di lavoro che procederà alle operazioni di

montaggio e/o trasformazione e/o smontaggio del ponteggio;

3. Identificazione della squadra di lavoratori, compreso il preposto, addetti alle

operazioni di montaggio e/o trasformazione e/o smontaggio del ponteggio;

4. Identificazione del ponteggio;

5. Disegno esecutivo del ponteggio;

6. Progetto del ponteggio, quando previsto;

7. Indicazioni generali per le operazioni di montaggio e/o trasformazione e/o

smontaggio del ponteggio ("piano di applicazione generalizzata"):

o planimetria delle zone destinate allo stoccaggio e al montaggio del

ponteggio, evidenziando, inoltre: delimitazione, viabilità, segnaletica, ecc.,

o modalità di verifica e controllo del piano di appoggio del ponteggio

(portata della superficie, omogeneità, ripartizione del carico, elementi di

appoggio, ecc.),

o modalità di tracciamento del ponteggio, impostazione della prima

campata, controllo della verticalità, livello/bolla del primo impalcato,

distanza tra ponteggio (filo impalcato di servizio) e opera servita, ecc.,

o descrizione dei DPI utilizzati nelle operazioni di montaggio e/o

trasformazione e/o smontaggio del ponteggio e loro modalità di uso, con

esplicito riferimento all'eventuale sistema di arresto caduta utilizzato ed ai

relativi punti di ancoraggio,

16

o descrizione delle attrezzature adoperate nelle operazioni di montaggio e/o

trasformazione e/o smontaggio del ponteggio e loro modalità di

installazione ed uso,

o misure di sicurezza da adottare in presenza, nelle vicinanze del ponteggio,

di linee elettriche aeree nude in tensione, di cui all'art. 11 del DPR n.

164/56,

o tipo e modalità di realizzazione degli ancoraggi,

o misure di sicurezza da adottare in caso di cambiamento delle condizioni

meteorologiche (neve, vento, ghiaccio, pioggia) pregiudizievoli alla

sicurezza del ponteggio e dei lavoratori,

o misure di sicurezza da adottare contro la caduta di materiali e oggetti;

8. Illustrazione delle modalità di montaggio, trasformazione e smontaggio,

riportando le necessarie sequenze "passo dopo passo", nonché descrizione

delle regole puntuali/specifiche da applicare durante le suddette operazioni di

montaggio e/o trasformazione e/o smontaggio ("istruzioni e progetti

particolareggiati"), con l'ausilio di elaborati esplicativi contenenti le corrette

istruzioni, privilegiando gli elaborati grafici costituiti da schemi, disegni e

foto;

9. Descrizione delle regole da applicare durante l'uso del ponteggio;

10.Indicazioni delle verifiche da effettuare sul ponteggio prima del montaggio e

durante l'uso.

LE COMPONENTI DI UN PONTEGGIO

La realizzazione di un ponteggio risulta, ovviamente, dall’assemblaggio delle sue

diverse componenti e costituisce nel suo insieme una vera e propria costruzione

complessa. Per questo deve avere un piano di appoggio di adeguata resistenza, mezzi

di collegamento efficaci, ancoraggi sufficienti e possedere una piena e totale stabilità.

Nella autorizzazione ministeriale, laddove vengono proposti gli schemi-tipo per il

montaggio, sono indicate in modo chiaro, in relazione a quanto previsto dalle norme,

le distanze e le disposizioni reciproche degli elementi metallici (basette, montanti,

correnti, traversi, diagonali).

17

Figura 5. Particolare della base di un ponteggio

Tubi, basette, spinotti

Tutti gli elementi costituenti il ponteggio devono avere un carico di sicurezza non

inferiore a quello indicato nella autorizzazione ministeriale.

(Art. 35 DPR 164)

Sono maggiormente impiegati tubi del diametro di mm. 48.25 con spessore di mm.

3.25.

La resistenza del tubo è relativa alla qualità dell’acciaio, secondo quanto previsto e

riportato dalle norme CNR-UNI 10011.

Le aste possono essere in profilati o in tubi anche saldati con sistema continuo.

Le loro estremità devono essere lisce e senza sbavature per evitare ferite al personale

che le maneggia e terminare con sezioni ad angolo retto con l’asse dell’asta.

(Art. 35 DPR 164 e Art. 6 D.M.2.9.1968)

18

Figura 6. Particolare dell'appoggio a terra di un ponteggio

L’appoggio di testa del tubo contro parti resistenti, come il terreno, va fatto

interponendo le basette, costituite da piastre circolari o quadrate, di superficie minima

non inferiore a 18 volte quella del poligono circoscritto alla sezione del montante

stesso e con spessore sufficiente a resistere senza subire deformazioni. E’ concessa una

superficie di appoggio minore, comunque mai inferiore a cmq. 150, purché le

caratteristiche di resistenza della basetta siano attestate, da un laboratorio

riconosciuto, a seguito di apposite prove e siano corredate da elementi di ripartizione

(tavole in legno e non mattoni o blocchetti di cemento) con dimensioni e

caratteristiche adeguate ai carichi da trasmettere ed alla consistenza dei piani di posa.

(Art. 35 DPR 164 e Art. 5 D.M.2.9.1968)

Le basette sono munite di un dispositivo (spinotto) di collegamento con il

montante atto a centrare il carico e tale da non ingenerare momenti flettenti sul

montante. Gli spinotti vengono utilizzati nei collegamenti “testa a testa” di due tubi.

Non svolgono funzione resistente, ma solo quella di rendere il montaggio più facile e

sicuro.

L’elemento di partenza, quello destinato all’appoggio sul terreno, in modo

particolare nel caso di ponteggio a telaio prefabbricato, può essere dotato di basette

regolabili, che consentono di portare alla stessa quota tutte le estremità superiori dei

19

telai di appoggio. Il sistema è di solito realizzato con vite e madrevite e dotato di un

fermo che impedisca una riduzione della lunghezza di innesto al di sotto di mm. 75

ed, allo stesso tempo, consenta una unione certa e permanente delle varie parti

componenti la basetta regolabile.

I montanti di una stessa fila sono posti da una distanza di m. 1.80 da asse ad asse.

(Art. 36 DPR 164)

Sono consentite distanze superiori a condizione che i risultati delle prove pratiche

garantiscano il mantenimento del grado di sicurezza e che sia fornita una relazione di

calcolo che assicuri, sia per gli aspetti di resistenza che per quelli di stabilità, il

predetto grado di sicurezza così come previsto dalle norme di buona tecnica.

(Art. 1 D.M. 115 del 3.3.1990)

E’ bene evitare di applicare carichi sui tubi anziché nei nodi di giunzione.

Ogni tubo deve essere fissato da almeno due giunti e deve essere posto in opera in

modo da interessare l’intera lunghezza del giunto stesso.

Figura 7. Particolare della base di un ponteggio

L’altezza dei montanti deve superare di almeno m. 1.20 l’ultimo impalcato o il

piano di gronda.

Due montanti con i loro traversi di unione costituiscono una “stilata”, mentre per

“campo” si intende invece la parte di ponteggio compresa fra sue stilate consecutive.

20

E’ importante adottare tutti gli accorgimenti necessari ad evitare l’investimento e

l’urto diretto dei montanti da parte di automezzi o altro.

Correnti, traversi, controventature

I correnti sono elementi disposti in orizzontale e servono a trasmettere i carichi ai

montanti oltre che a controventarli efficacemente.

Essi uniscono in senso longitudinale i montanti e devono essere applicati in numero

di almeno 2 per ogni piano di ponte ed uno può far parte del parapetto.

(Art. 36 DPR 164 )

Per quanto la loro distanza in verticale non debba superare i m. 2, di norma

vengono montati a m. 1.80.

(Art. 21 DPR 164)

E’ concesso applicarne uno soltanto a condizione che ve ne sia uno per piani

alternati di ponte e che gli ancoraggi siano previsti almeno ogni mq. 22.

(Art. 4 D.M.2.9.1968)

Per quanto riguarda i traversi di sostegno dell’intavolato, la distanza massima fra

due consecutivi indicata dalla norma è di m. 1.20.

Può derogarsi fino a m. 1.80, a condizione che per l’impalcato si ricorra a tavole di

cm. 4x30 o cm. 5x20 oppure lo si realizzi con altro adeguato materiale di non minore

resistenza.

(Art. 22 DPR 164 e Art. 2 D.M.2.9.1968)

Le controventature vanno, di norma, realizzate sia in senso trasversale che

longitudinale.

(Art. 35 DPR 164)

La loro resistenza deve essere efficace sia a compressione che a trazione.

Si può derogare ai soli controventi trasversali a condizione che i collegamenti siano

realizzati mediante l’impiego di giunti ortogonali con elevata rigidezza angolare

attestata con certificato ufficiale di prova rilasciato da un istituto riconosciuto.

(Art. 3 D.M.2.9.1968)

21

Figura 8. Ponteggio con montanti e correnti

Giunti e ancoraggi

Per collegare le aste fra di loro si ricorre ai giunti di unione. Sono

fondamentalmente di due tipi: ortogonali ed assiali. I primi servono, in pratica, per

tutti gli usi, tranne che per i collegamenti di tubi soggetti ad uno sforzo di trazione. In

questo caso va utilizzato il giunto assiale, munito di particolari intagli che agganciano i

tubi da collegare.

E’ importante che i bulloni dei

giunti siano serrati in modo

corretto. Troppo provocherebbe

sollecitazioni anomale nelle aste ed

usura, troppo poco consentirebbe

movimenti e sfilamenti sotto

carico. Il serraggio con chiave

dinamometrica è un utile controllo

di sicurezza.

Le caratteristiche di resistenza dei giunti

non devono essere minori di quelle delle aste

che collegano. Ad elementi non verniciati

devono assicurare resistenza allo scorrimento

con largo margine di sicurezza. A giunto

22

serrato, due ganasce non devono essere a contatto dalla parte del bullone. Le parti che

costituiscono il giunto di collegamento devono essere unite fra loro in modo

permanente e solidale per evitare l’accidentale distacco di qualcuna di esse.

(Art. 35 DPR 164)

Nel serraggio di più aste che concorrono in

un nodo i giunti devono essere sistemati assai

strettamente l’uno in prossimità dell’altro.

(Art. 36 DPR 164)

Gli ancoraggi sono quei dispositivi o

sistemi utilizzati per vincolare il ponteggio

all’edificio che si va erigendo o già esistente.

Contribuiscono in modo determinante con la

loro azione alla rigidità intrinseca dell’insieme, in parte già ottenuta con gli

irrigidimenti orizzontali, trasversali ed i controventi, mantenendo in condizioni di

sicura stabilità il ponteggio. Esso deve essere ancorato in modo efficace alla

costruzione in corrispondenza di ogni due piani di ponteggio ed ogni due montanti,

seguendo in tal modo una disposizione del tipo “a rombo”.

(Art. 20 DPR 164)

Se gli ancoraggi vengono disposti uno per ogni mq. 22 è ammessa deroga alla

disposizione dei 2 correnti per ogni piano di ponte previsti dall’art. 36 DPR 164.

(Art. 4 D.M. 2.9.1968)

Soluzione normalmente adottata dai costruttori, anche perché trattasi di una delle

condizioni che consentono di adottare nel calcolo del ponteggio il metodo

semplificato.

(Nota ministeriale 17.3.1969)

Gli ancoraggi possono essere realizzati in modi diversi. Di norma sono del tipo:

a. a cravatta,

b. a sbadacchio con anello,

c. a vitone.

La loro azione è sempre prevista come “normale” alla parete.

Nei casi a. e b. la validità è affidata alla resistenza allo scorrimento del giunto.

La forza di sollecitazione cui si prevede un ancoraggio debba essere sollecitato va

valutata a +/- 500 kg. E, poiché dalle certificazioni di laboratorio ottenute dai

costruttori si ricava che la resistenza allo scorrimento di un giunto è sempre superiore

a questo valore, l’ammaraggio risulta verificato. Mentre, nel caso c., l’ancoraggio è

assodato una volta verificato a flessione, con carico concentrato di kg. 500, il tubo che

si rende solidale al vano dell’edificio per forzamento del vitone.

23

Nella pratica, il fare corrente demanda sovente l’ancoraggio all’uso di tasselli ad

espansione ad occhiello collegati con filo di ferro intrecciato a più tratti. Anche questa

soluzione, ereditata dalla pratica realizzativa dei ponteggi in legno, diventa accettabile,

pure se non prevista nella autorizzazione ministeriale. Quel che conta, sotto il profilo

della sicurezza, è che non solo risulti di pari efficacia a quelle riconosciute, ma sia

attestata da una relazione di calcolo firmata.

Intavolati e impiego del ponteggio

Gli intavolati che costituiscono il piano di calpestio dei ponti possono essere del

tipo prefabbricato (in resina, metallo, composti) o in legno. Mentre i primi rientrano

per caratteristiche strutturali e di resistenza nel quadro degli elementi riconosciuti

dalla autorizzazione ministeriale concessa al costruttore, i secondi debbono rispondere

a precisi criteri dimensionali e di tenuta.

La resistenza del materiale legnoso è la prima cosa da valutare al fine di escludere

ogni impiego a rischio. La resistenza del legname varia sia con la tipologia delle

essenze, sia con lo stato di conservazione.

Mediante l’esame a vista si dovrà subito verificare che il legname sia asciutto, a fibra

lunga e poco nodosa; in presenza di nodi questi non dovranno mai attraversare tutto

lo spessore del legname.

Le tavole impiegate nei ponteggi dovranno presentarsi con larghezza uniforme ed è

buona norma che esse vengano collaudate prima di essere impiegate. Il collaudo potrà

essere effettuato ponendo ogni tavola su due appoggi rigidi a terra, ad una distanza

pari a quella che dovranno avere in opera, e caricandola con un carico triplo di quello

di servizio, realizzato con materiali di cantiere di peso noto che possono essere

aggiunti o tolti in modo graduale.

Il legname da ponteggio maggiormente utilizzato è l’abete (bianco o rosso) leggero,

e resinoso, che presenta il vantaggio di essere facilmente lavorabile, economico, ma

poco durevole.

Le tavole che compongono il piano di calpestio di ponti di servizio, passerelle,

andatoie, devono presentare fibre resistenti e con andamento parallelo all’asse. La loro

larghezza non deve essere inferiore a 20 centimetri, mentre il loro spessore deve essere

tale da riuscire a sopportare i carichi verticali, comunque non inferiore a 4 centimetri.

I carichi che nella norma si considerano accettabili su un impalcato sono pari a:

• 2,5 kN/m2 per ponteggi medi,

• 3,5-4,0 kN/m2 per ponteggi pesanti,

• 5,0 kN/m2, per ponteggi pesantissimi.

Detti carichi massimi tengono conto anche degli effetti dinamici di sollecitazioni

orizzontali o verticali che si possono avere sull’impalcato, nonostante il divieto di

correre o saltare o accumulare o lasciar cadere materiale su di loro.

24

La resistenza dell’intavolato viene ridotta anche dalla sua eventuale eccessiva

nodosità, quindi: le tavole che li compongono devono essere asciutte, avere fibre con

andamento parallelo all’asse, non presentare nodi passanti che riducano per più del

10% la sezione di resistenza e che incidano in modo pericoloso soprattutto sulla

resistenza a flessione.

(Art. 23 DPR 164)

Se dalla previsione di calcolo dovesse risultare l’incapacità dell’intavolato a

sostenere i carichi previsti, si potrà disporre il raddoppio delle tavole, che però non

realizzerà un sistema con resistenza doppia rispetto all’impalcato a tavola singola.

Gli impalcati devono essere provvisti di una indicazione, chiara e visibile, delle

condizioni di carico massimo ammissibile. La cosa può essere realizzata con un

cartello su cui siano riportate le caratteristiche essenziali del ponteggio, più

precisamente:

la natura del ponteggio (manutenzione/costruzione),

il numero complessivo degli impalcati,

il numero degli impalcati su cui è consentita l’attività lavorativa ed i carichi

ammissibili,

la protezione contro la caduta dei materiali dall’alto.

(Circ. 149/85)

Ottemperando, tra l’altro così facendo, ad uno dei criteri di base della prevenzione

infortuni, vale a dire l’obbligo per i datori di lavoro di rendere edotti i lavoratori dei

rischi specifici cui sono esposti, mediante affissione negli ambienti di lavoro di una

adeguata cartellonistica di puntuale informazione.

(Art. 4 DPR 547)

Le tavole non devono presentare parti a sbalzo e poggiare sempre su 4 traversi.

(Art. 23 DPR 164)

Nelle operazioni di messa in opera o di rimozione non vanno mai lasciate tavole

con parti a sbalzo superiori a cm. 20.

Possono essere utilizzate solo quando non distino più di m. 2 dall’ordine più alto di

ancoraggi.

Le tavole devono essere assicurate contro gli spostamenti sia trasversali che

longitudinali ed essere fissate in modo che non possano scostarsi dalla posizione in cui

sono state collocate o scivolare sui traversi metallici. Ciò si ottiene predisponendo un

piano di calpestio completo, vale a dire con le tavole esterne a contatto dei montanti

(spostamento trasversale) e con la sovrapposizione, in sequenza e sempre in

corrispondenza di un traverso, per un tratto di almeno cm. 40 (spostamento

longitudinale). Fermo restando che le tavole di testata siano assicurate

autonomamente.

25

(Art. 23 DPR 164)

Nel caso di tavole collocate nella parte esterna del ponteggio, di norma fuori dal

montante più vicino alla costruzione, la stabilità contro gli spostamenti può essere

ottenuta semplicemente inchiodandole fra loro nel tratto della sovrapposizione.

Quando il piano è costituito da tavole metalliche, l’assicurazione contro il

ribaltamento e lo sganciamento accidentale dai traversi è garantita dall’attivazione

degli appositi dispositivi previsti dal costruttore del ponteggio e riconosciuti dalla

autorizzazione ministeriale.

Le tavole devono risultare anche ben accostate all’opera in costruzione. E’ tuttavia

consentito un distacco dalla muratura non superiore a cm. 20 soltanto per l’esecuzione

di lavori di finitura.

(Art. 23 DPR 164)

Quando tale distacco risulti superiore, diventa preferibile la realizzazione di un

piano di calpestio esterno, poggiante sui traversi a sbalzo, verso l’opera in fase di

realizzo. Soluzione contemplata anche nelle autorizzazioni ministeriali. Se questa

soluzione non è prevista o esula dagli schemi tipo approvati, la si potrà attuare solo a

fronte di apposito calcolo. Nel caso in cui il piano di calpestio esterno non sia

realizzabile, per evitare il pericolo di caduta dall’impalcato, si deve applicare un

parapetto anche verso l’interno.

Gli impalcati, i ponti di servizio, le passerelle, le andatoie devono essere provvisti

sui lati verso il vuoto di un robusto parapetto. Esso deve risultare costituito da uno o

più correnti paralleli all’intavolato, il cui margine superiore sia posto a non meno di

m. 1 dal piano di calpestio, e di una tavola fermapiede alta non meno di cm. 20, messa

di taglio ed aderente al tavolato. E’ ammesso l’utilizzo di un elemento che svolga

insieme la funzione di tavola fermapiede e di corrente intermedio. Correnti e tavola

fermapiede non devono lasciare una luce, in senso verticale, maggiore di cm. 60 e

devono essere applicati dalla parte interna dei montanti. Il parapetto con fermapiede

va applicato anche sul lato corto, terminale, dell’impalcato.

(Art. 24 DPR 164)

Sopra i ponti di servizio e sulle impalcature in genere è vietato qualsiasi deposito,

eccettuato quello temporaneo dei materiali ed attrezzi necessari ai lavori. Il peso dei

materiali e delle persone deve essere sempre inferiore a quello consentito dal grado di

resistenza del ponteggio e lo spazio occupato dai materiali deve permettere i

movimenti e le manovre necessarie per lo svolgimento del lavoro.

(Art. 18 DPR 164)

26

Figura 10. Particolare del parapetto di un ponteggio

Gli impalcati ed i ponti di servizio devono avere un sottoponte di sicurezza,

costruito come il ponte, a distanza non superiore a m. 2.50.

(Art. 27 DPR 164)

Esso ha la funzione di trattenere persone o materiali che possono cadere dal ponte

soprastante in caso di rottura di una tavola. Per questo il sottoponte non può trovarsi

troppo distante dal ponte. In genere, viene collocato a metà distanza fra un piano e

l’altro.

Può derogarsi all’altezza di m. 2.50 nel caso di costruzioni in conglomerato

cementizio, poiché possono ritenersi idonei ad assolvere la funzione di sottoponte gli

impalcati che hanno queste caratteristiche: sono realizzati in corrispondenza delle

solette, presenti a tutti i piani, distanti fra loro non oltre m. 3 e sono regolamentari,

con piano di calpestio e parapetto su tutti i lati verso il vuoto.

(Art. 28 DPR 164)

La distanza massima di m. 2.50 deve essere rigidamente rispettata qualora nel

ponteggio vengano installati esclusivamente il ponte di lavoro ed il sottoponte di

sicurezza, oppure quando al di sotto del sottoponte siano mantenuti in esercizio

impalcati non regolamentari (ovviamente resi non accessibili dai piani del fabbricato).

(Si veda Regione Piemonte: “Istruzioni tecniche per la vigilanza nei cantieri edili I direttiva”

11.2.1994)

27

La costruzione del sottoponte può essere omessa per i lavori di manutenzione e

riparazione di durata non superiore a cinque giorni.

Ponti a sbalzo

I ponti a sbalzo sono ammessi quando per circostanze di diversa origine,

soprattutto in ricostruzioni e ripristini, non è possibile montare ponteggi ad antenne.

In base al DPR 164/56 articolo 25: il loro allestimento deve essere affidato a

personale competente, che applichi criteri tecnici precisi tali da garantire la stabilità e

la solidità dei ponti stessi.

In ogni caso per il ponte a sbalzo devono essere osservate le seguenti norme:

• l’intavolato deve essere composto con tavole a stretto contatto, senza

interstizi che lascino passare materiali minuti e

• il parapetto del ponte deve essere pieno; quest’ultimo può essere limitato

al solo ponte inferiore nel caso di più ponti sovrapposti,

• l’intavolato non deve avere larghezza utile maggiore di 1,20 metri.

I traversi di sostegno dell’impalcato devono essere solidamente ancorati all’interno

a parte stabile dell’edificio, ricorrendo eventualmente all’impiego di saettoni; non è

consentito l’uso di contrappesi come ancoraggio dei traversi, salvo che non sia

possibile provvedere altrimenti.

I traversi devono poggiare su strutture e materiali resistenti.

Le parti interne dei traversi devono essere collegate rigidamente fra di loro con due

robusti correnti, di cui uno applicato contro il lato interno del muro o dei pilastri e

l’altro alle estremità dei traversi, in modo da impedire qualsiasi spostamento.

Mantovana e protezioni

A protezione della caduta dall’alto di cose ed oggetti, il piano di calpestio di un

ponteggio deve essere corredato di parapetto completo, munito cioè di tavola

fermapiede alta non meno di cm. 20.

(Art. 24 DPR 164)

Ciò non è comunque sufficiente a proteggere i luoghi di transito o stazionamento

nelle immediate vicinanze, infatti la norma prevede una sicurezza aggiuntiva.

All’altezza del solaio di copertura del piano terreno deve essere sistemato un

impalcato, detto mantovana parasassi, contro la caduta di materiale dall’alto. Essa è

costituita da un robusto intavolato inclinato - spessore minimo delle tavole cm. 4 avente l’estremità superiore verso l’esterno. E’ utile non solo verso gli spazi pubblici

esterni, ma anche all’interno del cantiere compatibilmente con le esigenze delle

lavorazioni.

La si può sostituire con una chiusura continua in graticci sul fronte del ponteggio,

ma solo a condizione che presenti le stesse garanzie di sicurezza operando la completa

28

segregazione dell’area sottostante.

(Art. 28 DPR 164)

La chiusura in graticciato non va confusa con quella ottenuta con reti o teloni, non

previsti né indicati dalla norma. A questo merito è opportuno riportare quanto

indicato nella circolare 149/85:

“Le istruzioni per il montaggio, l’impiego e lo smontaggio dei ponteggi contenute

nelle autorizzazioni ministeriali prevedono la messa in opera di uno o più parasassi, capaci

di intercettare la caduta di materiali fissandone altresì le caratteristiche costruttive.

La chiusura frontale del ponteggio mediante teloni, recentemente diffusasi nei

cantieri, non realizza le stesse garanzie di sicurezza del parasassi e, conseguentemente, non

può essere ritenuta sostitutiva delle anzidette protezioni. Trattasi, comunque, di una

misura di sicurezza aggiuntiva, peraltro non prevista specificatamente da alcuna norma,

che può essere adottata, a condizione che non venga modificata la funzione protettiva del

parasassi. Inoltre la presenza di teli, così come di affissi pubblicitari, sul fronte del

ponteggio aumenta la superficie esposta al vento, il carico dovuto al peso proprio e, di

conseguenza, la sollecitazione indotta da questo fattore sulla struttura rispetto ai valori

presi in considerazione nei calcoli ai fini delle autorizzazioni. Pertanto, non essendo

accettabile una valutazione in astratto delle condizioni di sicurezza senza una apposita

verifica di calcolo che tenga conto delle maggiori sollecitazioni, incombe all’utilizzatore

l’obbligo di fare predisporre la predetta verifica a cura di un professionista abilitato e di

tenerne copia presso il cantiere”.

Per evitare che i materiali del cantiere, di dimensioni più o meno consistenti,

possano cadere i ponteggi vanno protetti con teli, reti a maglie strette o pannelli,

lungo tutta la loro estensione in affaccio sull’area pubblica.

29

Figura 9. Particolare di un ponteggio

Tali dispositivi, se è vero che risolvono i problemi legati alla sicurezza delle persone

a terra, possono crearne degli altri, di portata potenzialmente maggiore, infatti, per via

del vento, i teli (ed allo stesso modo le reti o i pannelli) possono fungere da vele,

facendo si che agiscano delle forze trasversali, capaci di provocare, nelle ipotesi

peggiori, addirittura il ribaltamento del ponteggio. È opportuno, quindi, svolgere dei

calcoli relativamente alla statica della struttura, tenendo conto di queste possibilità.

Si rileva a tal proposito che i punti di ancoraggio che si possono considerare

standard (ossia quelli che si sfruttano in condizioni di esercizio ordinarie), per i

ponteggi di altezza inferiore ai 20 metri sono in numero di almeno uno ogni 22 mq di

facciata.

Le aziende produttrici, con l’intento di migliorare la sicurezza dei loro prodotti,

sviluppano dei calcoli dettagliati, anche in relazione agli ancoraggi supplementari alla

struttura muraria.

Un accorgimento di recente adozione è quello che riguarda i sistemi di aggrappo del

telo alla struttura metallica con collegamenti a strappo. Questa soluzione è piuttosto

felice perché consente di intervenire sul problema in maniera radicale, infatti, superata

una certa forza del vento, il rivestimento si sgancia automaticamente dal ponteggio e,

quindi, “l’effetto vela” di cui sopra non può che cessare.

Il parasassi, capace di intercettare la caduta di materiale, deve essere previsto per

30

tutta l’estensione dell’impalcato di lavoro, escluso lo spazio necessario al passaggio di

materiali movimentati con apparecchi di sollevamento montati sul ponteggio e le

zone interdette al transito delle persone.

Il primo parasassi, da raccordarsi con un impalcato regolamentare, deve essere

montato ad una altezza da terra pari a quella prevista negli schemi allegati alla

autorizzazione ministeriale. Ulteriori parasassi, oltre al primo, devono essere previsti

ogni qualvolta si superi la distanza di m. 12 fra il piano di calpestio cui è raccordato il

primo ed un qualsiasi altro impalcato utile.

L’estensione in proiezione, sia in senso orizzontale che verticale, dell’impalcato

della mantovana varia a seconda delle autorizzazioni e del tipo di ponteggio e va da m.

1.10 a m. 1.50.

Sovente nei ponteggi di tipo prefabbricato la realizzazione del parasassi è una di

quelle eventualità in cui diventa necessario ricorrere ad elementi in tubo e giunto,

appartenenti ad altro tipo di ponteggio, si tratta, però, di una soluzione contemplata

nell’autorizzazione.

Ponteggi misti

Se nei ponteggi a tubi e giunti non capita mai, può succedere di dover adattare un

ponteggio prefabbricato. Per ottenere l’interruzione di una campata per apertura di

passi carrai, per conformarlo al piano di partenza non sempre uniformemente

livellato, oppure per allinearlo alla configurazione della costruzione secondo misure e

dimensioni fuori da quelle standardizzate tipiche dei prefabbricati.

In linea di principio non è consentito utilizzare elementi facenti parte di ponteggi di

tipo diverso e/o misto, anche se si tratta di elementi autorizzati, a meno che ciò non

sia previsto da uno specifico progetto e disegno firmati.

(Art. 32 DPR 164)

Fanno eccezione quelle situazioni contemplate dalle autorizzazioni ministeriali dei

diversi ponteggi, al di fuori di tali particolari circostanze si configurerebbe infatti una

realizzazione non conforme.

(Circ. 149/85 e Art. 30 DPR 164)

Quando diventa necessario “combinare” ad una struttura del tipo prefabbricato

parti di un ponteggio diverso a tubi e giunti, occorre siano senz’altro garantiti questi

accorgimenti:

9 che gli elementi complementari appartengano ad un unico tipo di

ponteggio autorizzato;

9 che nell’assemblaggio delle parti aggiuntive ci si attenga in modo

scrupoloso alle indicazioni di montaggio per gli schemi tipo dichiarate

nella autorizzazione, tenendo in conto anche i sistemi di ancoraggio;

31

9 che l’unione fra le diverse componenti di ponteggio risulti possibile

senza l’impiego di ulteriori elementi di raccordo non previsti nelle

autorizzazioni ministeriali dei due tipi di ponteggio che si vanno ad

assiemare;

9 che in prossimità dell’innesto, i telai del ponteggio prefabbricato

vengano chiusi mediante tubi e giunti.

Un altro caso tipico in cui il telaio a tubi e giunti soccorre quello prefabbricato è

all’atto dell’installazione sul ponteggio di un apparecchio di sollevamento. Premesso

che il paranco non può superare la portata massima di kg. 200 per uno sbraccio non

superiore a m. 1.20, occorre rinforzare il montante del ponteggio raddoppiandolo.

(Art. 57 DPR 164)

Il raddoppio va eseguito affiancando al montante interessato per tutta la sua

lunghezza un tubo collegato assialmente mediante giunti a trazione e spinotti ed unito

al traverso del telaio in corrispondenza del piede dei telai stessi.

Piani, piazzole e castelli di carico

Quando il carico viene condotto direttamente all’impalcato da un apparecchio di

sollevamento reso solidale al ponteggio, sotto il profilo della sicurezza, vanno

osservate altre precauzioni che comportano soprattutto la modifica del parapetto nel

tratto di impalcato interessato:

l’altezza della tavola fermapiede va portata a cm. 30,

il corrente superiore va interrotto per creare un varco, di larghezza

ridotta allo stretto necessario, per il passaggio dei carichi (secchione,

carriola, benna),

ai lati del vano si devono applicare due robusti e rigidi sostegni. Quello

opposto all’argano va prolungato in alto fino ad ancorarsi alla struttura

superiore del ponteggio, l’altro va prolungato almeno fino a m. 1.25-1.30

dall’impalcato,

nel lato interno dei due sostegni di cui al punto precedente, all’altezza di

m. 1.20 e nel senso perpendicolare all’apertura, vanno applicati due

staffoni in ferro, sporgenti non meno di cm. 20, che servono da appoggio

e protezione all’addetto alle manovre.

E’ scontato che nei casi in cui tutti questi accorgimenti non si possano attuare per

indiscutibili motivi tecnici, il manovratore può operare solo se munito di cintura di

sicurezza omologata, fissata ad un solo elemento di adeguata resistenza ed

opportunamente disposto.

I bracci girevoli portanti carrucole o elevatori devono essere assicurati ai montanti

che li sostengono mediante staffe con bulloni a vite muniti di dado e controdado.

32

Quando i carichi da trasferire ai piani del ponteggio sono consistenti, quindi non

tanto nei ponteggi di manutenzione, ma in quelli da costruzione, può essere necessario

disporre di piazzole o balconcini di carico, se non addirittura di veri e propri castelli

di tiro. Questi spazi aggiuntivi, aggettanti verso l’esterno dal filo del ponteggio,

servono per raccogliere dagli apparecchi di sollevamento in servizio al cantiere il

materiale da utilizzare nei vari lavori, materiale che in tal modo viene distribuito

direttamente al piano di utilizzo. Trattasi di intavolati la cui realizzazione va eseguita

con particolare cura ed attenzione.

I castelli di tiro sono le opere provvisionali allestite in cantiere per permettere il

sollevamento o la discesa di materiali attraverso mezzi meccanici (elevatori). Si tratta

in particolare di strutture del tipo castelli o torri di servizio, in genere con pianta

quadrata e realizzati sia in legno che in tubolari metallici, per formare una struttura a

montanti e traversi, opportunamente controventata ogni due piani del ponteggio fisso

ed ancorata saldamente allo stesso in ogni piano.

I castelli di tiro vanno opportunamente dimensionati affinché siano in grado di

resistere a compressione, a torsione ed ai carichi connessi a situazioni quali, ad

esempio, l’impigliamento di un gancio sulle parti fisse di un ponte.

I castelli in elementi metallici di altezza superiore a 20 metri o con una geometria

complessa e sovraccaricata devono essere costruiti sulla base di un progetto specifico,

firmato da un tecnico abilitato e sulla base del calcolo strutturale.

Nel caso di castelli in acciaio i giunti impiegati sui montanti devono essere in grado

di resistere a torsione, gli argani ed i rinvii non devono provocare inflessioni sui

montanti, le azioni risultanti, invece, vanno trasmesse alle legature orizzontali, che

non vanno mai caricate direttamente con le tavole dei ripiani, ma solo mediante

traversi di legno posti vicino ai nodi, e non devono presentare giunzioni.

Il sistema dell’incastellatura viene poi irrigidito attraverso l’inserimento di elementi

controventanti (diagonali). Le controventature vanno realizzate sia sui piani

orizzontali sia su quelli verticali ed in modo tale che gli elementi che individuano le

pareti o i piani convergano il più possibile in un unico punto, in modo da non

generare stati flessionali aggiuntivi. Poiché i castelli sono utilizzati per il sollevamento

di carichi, alle loro basi si hanno elevati sforzi normali per cui è necessario ampliare la

superficie di base per la ripartizione del carico sul terreno, a tal fine vengono usati

tavoloni opportunamente dimensionati a sopportare tali sforzi.

Premesso che sulla stessa verticale non può essere installata più di una piazzola di

carico, le autorizzazioni ministeriali prevedono piazzole di dimensioni standardizzate,

che possono andare da m. 1.80 a 3.60 di larghezza per m. 1.50 di profondità, ossia di

sbalzo verso l’esterno.

33

E’ bene che un cartello indichi la portata massima della piazzola.

Per spazi più complessi ed articolati, non previsti negli schemi tipo, è necessario

procedere alla loro realizzazione solo a fronte di una relazione di calcolo firmata.

Tra le attenzioni costruttive richieste dalla norma per i castelli di tiro, non si deve

dimenticare:

gli impalcati devono risultare sufficientemente ampi ed essere costituiti

da tavole con spessore non inferiore a cm. 5;

(Art. 56 DPR 164)

controventatura dei montanti ogni due piani di ponteggio;

(Art. 55 DPR 164)

ancoraggio del castello alla costruzione ad ogni piano del ponteggio;

(Art. 55 DPR 164)

parapetto normale con fermapiede da cm. 30 su tutti i lati verso il vuoto.

Sul fronte di arrivo del carico il parapetto può essere modificato secondo

quanto indicato in precedenza per le piazzole di carico.

(Art. 56 DPR 164)

Nel caso del castello di tiro, però, la buona tecnica suggerisce di non

ricorrere a questa soluzione, ma di adottare un parapetto intero a parete

piena.

essendo a tutti gli effetti un ponte di servizio, il castello va corredato con

un sottoponte;

(Art. 27 DPR 164)

presenza di un cartello con la chiara indicazione della portata massima

del castello.

Poiché la presenza del castello di tiro, specie quando a pieno carico, ingenera una

pressione assai elevata sulle basette, è buona norma ripartirla sul terreno mediante

opportuni accorgimenti (tavoloni) ben robusti e dimensionati.

Non si deve inoltre dimenticare che il posto di carico e di manovra di un paranco a

terra deve essere protetto e segnalato, ovvero delimitato con barriera, anche

provvisoria, per impedire la permanenza ed il transito sotto i carichi.

(Art. 9 DPR 164)

Le andatoie

Per consentire il passaggio di operai ed il trasporto a mano dei materiali da un piano

all’altro del ponteggio, si usa costruire le cosiddette andatoie, cioè piani inclinati

allestiti con tavole di larghezza non inferiore a 60 centimetri, se destinati solo al

passaggio degli operai, e non minore di 1,20 metri se destinati al passaggio anche dei

materiali.

34

Convogliamento del materiale di demolizione

Figura 10. Particolare della zona di convogliamento dei materiali

A norma dell’articolo 74 DPR 164/1956, il materiale di demolizione non deve

essere gettato dall’alto ma trasportato o convogliato in appositi canali con sbocco ad

altezza non maggiore di 2 metri dal piano di raccolta. I canali suddetti devono essere

costruiti in modo che ogni tronco imbocchi nel successivo con raccordo

adeguatamente rinforzato.

L’imboccatura superiore del canale deve essere sistemata in modo che non possano

cadervi accidentalmente persone. Lo scarico dovrà essere sospeso durante la fase di

sgombero dell’area di raccolta dei detriti.

PRECAUZIONI IN FASE DI ESERCIZIO

Affollamento

In uno stesso impalcato di ponteggio non dovranno operare contemporaneamente

troppi lavoratori, sia per evitare un eccessivo sovraccarico in aree ristrette, che per

minimizzare il reciproco intralcio.

A maggior ragione l’affollamento dovrà essere evitato durante la movimentazione

di materiali mediante argani, gru e simili.

35

Modalità di spostamento degli operai

LE SCALE

L’accesso ai vari piani del ponteggio deve risultare comodo e si utilizzano

comunemente delle scale a mano. Esse non devono essere disposte l’una in

prosecuzione dell’altra, ma sfalsate e risultare più lunghe di m. 1 rispetto al piano di

arrivo. Quando servono a collegare stabilmente due ponti, se sistemate verso la parte

esterna, devono essere provviste sul lato verso il vuoto di corrimano-parapetto.

(Art. 8 DPR 164)

Le scale portatili a pioli, dette anche scale a mano, possono essere in legno, in

metallo o a composizione mista, in ogni caso devono essere costruite con materiale

adatto alle condizioni di impiego, essere sufficientemente resistenti nell’insieme e nei

singoli elementi ed avere dimensioni appropriate all’uso.

SCALE IN LEGNO E IN METALLO

Nella costruzione delle scale in legno a pioli si preferisce usare abete, frassino,

rovere, acacia, larice, pino per i montanti, mentre per i pioli le essenze comunemente

usate sono la robinia, il rovere, il frassino, l’olmo e il faggio. In ogni caso il materiale

deve essere di ottima qualità e ben stagionato con fibre dritte e lunghe prive di

screpolature e grossi nodi.

La struttura delle scale deve essere rigida ed indeformabile con sezioni

adeguatamente proporzionate e pioli opportunamente incastrati ai montanti, è vietato

l’uso di scale che presentino listelli di legno chiodati sui montanti al posto di pioli.

La rigidezza delle scale viene assicurata anche mediante tiranti in ferro applicati

sotto i due pioli estremi e, nelle scale lunghe più di 4 metri, anche sotto un piolo

intermedio. La stabilità della scala appoggiata viene garantita diminuendo la sua

larghezza (misurata tra le facce interne dei montanti) a mano a mano che si procede in

altezza.

Lo sbandamento o slittamento viene impedito dotando le estremità di dispositivi

antisdrucciolevoli, superiormente sono usati anche ganci di trattenuta.

Le scale in metallo vengono realizzate in acciaio o in leghe leggere e sono protette

dalla ossidazione con vernici speciali, specialmente vicino agli attacchi dei pioli.

I loro montanti possono essere semplici o doppi a sezione piena o profilata. Anche i

pioli possono essere alternativamente piani o tubolari e con superficie liscia o nervata.

I pioli più sicuri sono quelli con superficie piana e nervata.

Come nelle scale in legno va curato in modo particolare il collegamento dei pioli ai

montanti, esso va fatto preferibilmente ad incastro completato da saldatura o

ribattitura.

I dispositivi antisdrucciolevoli inferiori e quelli di appoggio o trattenuta superiori

sono simili a quelli delle scale in legno, salvo qualche adattamento.

36

CRITERI DI SICUREZZA NELLA SCELTA, IMPIEGO, MANUTENZIONE

E’ bene evitare l’impiego di scale metalliche in vicinanza di apparecchiature o linee

elettriche scoperte e sotto tensione.

Verificare, prima dell’uso, la conservazione della scala nonché dei vari dispositivi di

trattenuta o antisdrucciolevoli.

Nei lavori di costruzione, manutenzione, riparazione, demolizione i montanti

devono sporgere di almeno 1 metro oltre il piano di accesso, anche ricorrendo al

prolungamento di un solo montante, purché saldamente fissato.

Verificare che l’inclinazione sia tale da non indurre sollecitazioni flessionali

aggiuntive, tenendo conto del prolungamento del montante, la lunghezza più indicata

per un dislivello h risulta

L = 1.03 (h + 1 m).

Accertarsi che l’estremo superiore di un piolo della scala sia allo stesso livello del

bordo del piano di servizio.

Verificare che le scale siano sistemate e vincolate.

Nel caso di utilizzo di scale di lunghezza superiore agli 8 metri è necessaria

l’applicazione di saettoni e tiranti formanti rompitratta di irrigidimento e tenuta verso

la metà della scala.

Le scale portatili impiegate per collegare stabilmente i vari piani dei ponti vanno

disposte in modo che non risultino l’una in prosecuzione dell’altra, sul lato esterno

vanno provviste di un corrimano-parapetto.

La base d’appoggio della scala deve essere ben stabile e piana, se vi è una tavola o un

altro elemento di ripartizione (come su terreni cedevoli) essa deve essere unica per i

due montanti.

Sugli impalcati occorre evitare di concentrare il carico su una tavola, lo si deve

distribuire su più di una tavola e su più di un traverso.

Non vanno installate scale contro o vicino a porte che si aprono verso di esse né su

luoghi di passaggio di veicoli, a meno che non vengano praticati sbarramenti o prese

altre efficaci precauzioni.

Le scale non devono mai servire ad usi diversi da quelli per cui sono state costruite e

tanto meno essere adoperate in posizione orizzontale perché ciò (oltre ad altri

eventuali pericoli) darebbe facilmente luogo a sforzi eccessivi, tali da ridurre la loro

resistenza al momento del normale reimpiego.

Nel consegnare le scale a chi deve usarle è necessario ricordare le principali norme

d’uso (ENPI scheda tecnica 91-1), fra cui:

• sulla scala deve trovarsi una sola persona per volta, la quale non deve

trasportare carichi eccessivi (la maggior parte delle scale è calcolata per una

massa di 100 kg complessiva di uomo e materiale),

• almeno una mano deve restare libera di tenersi ai pioli,

• tanto nella salita quanto nella discesa occorre tenersi sulla linea mediana, con

37

il viso rivolto verso la scala e le mani posate sui pioli o sui montanti,

• occorre tenersi con il volto verso la scala stessa, senza spostarsi

eccessivamente ai lati o all’interno né fare movimenti bruschi,

• gli attrezzi e utensili vanno tenuti entro borse portate a tracolla o fissati alla

cintura per evitarne la caduta e per avere libere le mani,

• non si deve saltare a terra dalla scala,

• vanno tenuti sgombri da qualsiasi materiale i posti di accesso alla scala in alto

e in basso,

• ogni spostamento della scala, anche piccolo, va eseguito a scala scarica di

persone,

• nel trasporto di scale a spalla, occorre tenerle inclinate, mai orizzontali,

specie quando la visuale è limitata, come per esempio nelle svolte,

• nel maneggio di scale metalliche va evitata ogni possibilità di contatto con

apparecchiature e linee elettriche,

• non si devono usare le normali scale per sostenere ponteggi di nessun genere,

• alla fine dell’uso ogni scala va riportata al deposito,

• le scale vanno conservate in luoghi asciutti ed arieggiati, ben riparate dalle

intemperie e lontane da sorgenti di calore eccessivo (non vanno ammucchiate,

ma riposte separatamente sia in posizione verticale sia in posizione

orizzontale e sospese da terra ad appositi ganci).

INTERFERENZE

Transito e sosta di persone e mezzi nelle zone sottostanti

Il transito sotto ponti sospesi, ponti a sbalzo e simili deve essere impedito con

barriere o protetto con l’adozione di misure o cautele adeguate (articolo 5 DPR

164/1956).

Inoltre, occorre provvedere alla predisposizione di un’idonea segnaletica, conforme

al D.Lgs. 494/1996, sia per il periodo diurno che notturno che evidenzi i rischi

presenti nelle singole aree di intervento.

Urto accidentale di veicoli

E’ importante adottare tutti gli accorgimenti necessari ad evitare l’investimento e

l’urto diretto dei montanti da parte di automezzi o altro (articolo 1 DM 115 del

3/3/1990).

In particolare, soprattutto se il ponteggio è sistemato in un centro abitato, è

necessario collocare lampade di segnalazione sui montanti agli angoli del ponte e nelle

sporgenze sulla strada.

Protezione delle zone sottostanti ove si svolgano altre lavorazioni

A protezione delle zone sottostanti dalla caduta dall’alto di materiali e oggetti il

38

piano di calpestio di un ponteggio deve essere provvisto di parapetto, tavola

fermapiede, mantovana ed eventuali teli per materiali volatili, come già ampiamente

discusso.

Tuttavia, nelle immediate vicinanze dei ponteggi, qualora si svolgano operazioni a

carattere continuato (preparazione di conglomerati e piegatura dei ferri), si deve

costruire una solida tettoia ad altezza non maggiore di 3 metri da terra.