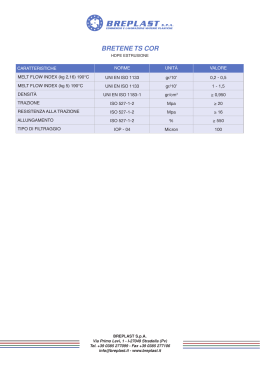

Comitato Termotecnico Italiano Energia e Ambiente RACCOMANDAZIONI DEL COMITATO TERMOTECNICO ITALIANO PER LA PROGETTAZIONE, LA COSTRUZIONE E L’ESERCIZIO DI FORNI CHIMICI E PETROLCHIMICI Raccomandazioni CTI elaborate dal SC 3 “Generatori di vapore e impianti in pressione” con la collaborazione di Costruttori, Utilizzatori e Organismi di controllo Edizione Ottobre 2006 + errata corrige Dic. 2007 CTI – R 6:2006 (con errata corrige Dic. 2007) Via Scarlatti 29 - 20124 Milano ℡ 02 266265.1 02 26626550 www.cti2000.it – [email protected] PRESENTAZIONE della Raccomandazione CTI-R6:2006 L’Industria chimica e petrolchimica italiana già da tempo avvertiva la necessità di una regolamentazione tecnica nazionale di sicurezza per apparecchi a pressione orientata alla progettazione, costruzione e controllo dei forni chimici e petrolchimici. Prima della entrata in vigore in Italia della Direttiva europea 97/23/CE (PED) la pertinente normativa italiana consisteva soltanto nella Raccolta F dell’Ispesl per i Forni per oli minerali (specifica tecnica applicativa del D.M. 1/12/75 “Norme di sicurezza per apparecchi contenenti liquidi caldi sotto pressione”, Titolo I, Cap. II ). Essa era troppo carente nei riguardi dei forni chimici e petrolchimici per i quali risultava necessario adottare ed adattare i contenuti normativi delle Raccolte Ispesl (Raccolte VSR, M, S) integrandoli con i contenuti di ulteriori normative straniere più esplicitamente indicate per tali tipi di apparecchi a pressione caratterizzati da alte temperature di esercizio e da utilizzo di particolari leghe di materiali con caratteristiche speciali. Il Comitato Termotecnico Italiano tramite il proprio Sottocomitato 3 “Generatori di calore ed impianti a pressione”, cogliendo tale necessità di normativa tecnica, istituì un Gruppo di Lavoro ad hoc il cui obbiettivo avrebbe dovuto essere una proposta di Specifica tecnica applicativa del R.D. 12/5/27 n. 824 (e sue successive modifiche) per i forni chimici e petrolchimici, da presentare ai Ministeri vigilanti per la loro approvazione ed emanazione come Regola tecnica. I lavori del Gruppo avevano già raggiunto un ragguardevole livello di contenuti allorquando divenne obbligatoria in Italia la adozione della Direttiva europea PED sulle attrezzature a pressione; tale Direttiva rendeva obsoleto il citato R.D. 12/5/27 e pertanto le Specifiche tecniche applicative di emanazione ministeriale non avrebbero più avuto motivo di essere emesse. In concomitanza con l’introduzione della Direttiva PED il CTI ritenne opportuno aggiornare la propria organizzazione ed in particolare il Sottocomitato 3 decise di istituire sei Gruppi Consultivi orientati a specifiche tematiche tecniche sulle attrezzature a pressione; in tale occasione il S.C. 3 ha elevato a rango di Gruppo Consultivo il Gruppo di Lavoro “Forni chimici e petrolchimici” con il compito di elaborare una specifica normativa (Raccomandazione CTI) che, tenendo conto del lavoro già effettuato in precedenza, potesse individuare e risolvere i requisiti essenziali di sicurezza propri di questa categoria di attrezzature a pressione, creando così una proposta di normativa armonizzata alla Direttiva PED. Il compito è stato portato a termine in modo molto lusinghiero, infatti la presente Raccomandazione CTI sui forni chimici e petrolchimici ha trattato tutti i loro peculiari aspetti tecnici relativi alla progettazione, costruzione, ispezione ed esercizio in sicurezza rispettando i requisiti essenziali di sicurezza della Direttiva PED e costituendo una normativa aggiornata all’attuale progresso tecnologico del settore stesso. L’elevato livello normativo del contenuto di questa Raccomandazione CTI è tale che il CTI proporrà all’UNI di presentarla al CEN come proposta italiana di normativa europea nel settore dei forni chimici e petrolchimici, per il quale settore ancora non vi è alcuna proposta a livello europeo, né vi sono Gruppi di lavoro del CEN già incaricati di proporne una stesura. In conclusione il Sottocomitato 3 del CTI ritiene che la emissione della "Raccomandazione CTI R6:2006 per la progettazione, la costruzione e l’esercizio di forni chimici e petrolchimici" permetterà al Fabbricante di tali forni di avere a disposizione una Normativa di progettazione e costruzione che rispetta, per quanto riguarda i pericoli (rischi) dovuti alla pressione presi in considerazione e trattati nella citata Raccomandazione CTI, i relativi Requisiti essenziali di sicurezza previsti nell’Allegato I della Direttiva PED. Milano, 11 Maggio 2006 Il Presidente del Sottocomitato 3 del CTI Ing. Matteo Cannerozzi de Grazia 2 Introduzione L’entrata in vigore della Direttiva 97/23 CE (PED) obbliga i fabbricanti a costruire le attrezzature a pressione in accordo alle indicazioni in essa contenute. In Europa sono state emanate molte norme armonizzate alla direttiva PED per la progettazione e la costruzione di attrezzature in pressione. Il Comitato Termotecnico Italiano (C.T.I.) ha emanato la Raccomandazione R2 Revisione Maggio 2005 con la quale sono state adeguate alla PED le Raccolte ISPESL VSR, VSG, M, S che trattano sia i recipienti soggetti alla fiamma sia i recipienti non soggetti alla fiamma. Per completare il quadro mancava una Raccomandazione relativamente ai Forni. Nell’ambito del Sottocomitato n. 3 del C.T.I., presieduto dall’ing. Matteo Cannerozzi de Grazia, è stato costituito uno specifico Gruppo Consultivo, coordinato dall’ing. Pier Felice Saluta della società EniServizi- Ispettorato degli Utilizzatori Eni, con lo scopo di redigere una Raccomandazione per i forni. Il gruppo di lavoro cui hanno partecipato funzionari ISPESL e rappresentanti di costruttori, utilizzatori, organismi notificati operanti in Italia ed ispettorati degli utilizzatori si è trovato nella necessità di predisporre un documento ex novo. Infatti la Raccolta F dell’ISPESL trattava forni per oli minerali allo stato liquido. Con l’edizione di questa Raccomandazione si è voluto dare agli operatori del settore un documento che trattasse tutti i tipi di forno che ricadono nella Direttiva PED ed installati negli impianti chimici e petrolchimici. Si è pure ritenuto utile basare l’ingegneria sulle norme ISO 13704 ed UNI EN ISO 13705 essendo queste le più usate dalle società di progettazione. Un particolare ringraziamento, oltre ai partecipanti al gruppo di seguito menzionati, va all’ing. Angelo Misiti che durante la sua presidenza del Sottocomitato n. 3 del C.T.I. ha voluto questa Raccomandazione. Un altro ringraziamento va all’ing. Riccardo Balistreri per il suo impegno di segretario del gruppo. Si ringraziano infine tutti i membri del gruppo consultivo che hanno contribuito, seppure in tempi e con modalità diverse, alla realizzazione delle Raccomandazioni: Alfredo Addabbo Associazione Costruttori Caldareria - UCC Riccardo Balistreri ISPESL Matteo Cannerozzi de Grazia ISPESL Domenico Cappuccini Snam Progetti D. Carbone EniServizi 3 Biagio Catalano Polimeri Europa Anna Laura Colzani Snam Progetti Riccardo Cozza Saras S.p.A. Claudio Crincoli Snam Progetti Antonio Drago Esso A. Fugazzi Istituto Italiano della Saldatura Francesco Garzoglio Verga Engineering S.p.A. Giuseppe Gemelli ENI Refin & Market Ulderico Gualandris Kirkner Italia Alberto Lauro Istituto Italiano della Saldatura Massimo Mantica Polimeri Europa Angelo Misiti ISPESL P.L. Polledro A. Riva Foster Wheeler S.p.A. A. Rosolia Polimeri Europa Piergiorgio Rosso Technip KTI Luigi Sangalli Foster Wheeler S.p.A. G. Tomiello Polimeri Europa Nicola Trevisan ENI Refin & Market Donato Tromby CTI – SC2 Gino Tulli Ecosim S.r.l. Costante Valtolina Manoir Raffaele Villante Linde Il Coordinatore del G. C. 6 Ing. Pier Felice Saluta - Eniservizi 4 Raccomandazioni del Comitato Termotecnico Italiano per la progettazione, la costruzione e l’esercizio di forni chimici e petrolchimici INDICE Capitolo 1. Disposizioni comuni....................................................................………… pag. 7 Capitolo 2. Progettazione e costruzione ………………………………………....…… pag. 9 Capitolo 3. Materiali ...................................................................................................... pag. 11 Capitolo 4. Qualifica dei procedimenti di saldatura e dei saldatori ...........................… pag. 15 Capitolo 5. Accessori di sicurezza e controllo e strumentazioni ................................... pag. 21 Capitolo 6. Esercizio, riparazioni, modifiche e conduzione …..........................……… pag. 29 Allegati ……………………………………………………………………………….. pag. 35 Bibliografia …………………………………………………………………………… pag. 49 5 Raccomandazioni per la progettazione, la costruzione e l’esercizio di forni chimici e petrolchimici R 6: Edizione 2006 Capitolo 1 – Disposizioni comuni ELENCO DELLE DISPOSIZIONI CONTENUTE NEL CAPITOLO 1. 1.1 - Introduzione 1.2 - Disposizioni generali 1.1 Introduzione 1.1.1 Le presenti norme sono emanate dal Comitato Termotecnico Italiano nel rispetto dei requisiti essenziali di sicurezza contenuti nella direttiva 97/23 CE, recepita nell’ordinamento italiano dal D. Lgs. n°93 del 25 febbraio 2000, sono di applicazione volontaria. Integrano le norme nazionali in materia di attrezzature a pressione. 1.2 Disposizioni generali 1.2.1 Le presenti raccomandazioni contengono norme tecniche relative alla costruzione, installazione ed esercizio di forni chimici e petrolchimici. 1.2.2 In generale, con la dizione “forni per impianti chimici e petrolchimici”, si intendono quelle attrezzature a pressione e a focolare interno, utilizzate negli impianti petroliferi o chimici, nelle quali fluidi diversi dall’acqua, liquidi, vapori o gassosi o in fase mista, percorrendo internamente tubi delle medesime, vengono riscaldati per irraggiamento e/o per convezione dai fumi caldi prodotti dalla combustione di combustibili liquidi o gassosi. Tali attrezzature a pressione, sono progettate e realizzate in accordo ai codici UNI EN ISO 13705 e ISO 13704, opportunamente integrati dalle disposizioni delle presenti raccomandazioni. 1.2.2.1 Gli eventuali serpentini e collettori di riscaldo del vapore d'acqua, facenti parte del complesso, costituiscono parte integrante del forno e sono oggetto della presente norma. 1.2.2.2 Gli eventuali serpentini e collettori di economizzazione e generazione di vapore d’acqua, facenti parte del complesso, costituiscono parte integrante del forno e sono oggetto della presente norma qualora svolgano un servizio di recupero del calore. 1.2.2.3 Per le membrature di forni non contemplate nei codici di cui al punto 1.2.2 sono ammesse integrazioni a tali codici, purché debitamente giustificate e comunque non in contraddizione con i requisiti della Direttiva 97/23 CE. 1.2.3 Le presenti norme si applicano alle membrature del forno che contengono i fluidi sopra indicati, a partire dagli attacchi di ingresso del fluido nel forno a quelli di uscita finale. Per attacco di ingresso o di uscita si intende la prima giunzione circonferenziale saldata dei tubi esterna alla muratura del forno, compresa la eventuale flangia di collegamento e includendo eventuali collettori di distribuzione o raccolta (si veda la figura 1). 1.2.4 Per serpentino dei forni si intende uno o più tubi collegati fra di loro, anche se sviluppantisi nelle diverse sezioni del forno ed anche per differenti condizioni di progetto, senza fuoriuscite intermedie, comprese le porzioni di tubazione interne e/o esterne di collegamento tra le sezioni del forno. 7 Figura 1: Limiti di batteria meccanici per forni c Serpentini: da connessione esterna di ingresso a connessione esterna di uscita incluse eventuali fuoriuscite intermedie dal fasciame del forno. Per connessioni di ingresso/uscita si intendono: a) flange; b) prima connessione saldata esterna includendo eventuali collettori di distribuzione/raccolta. d Fasciame di contenimento: da piastre di base a sommità dello scarico in atmosfera dei prodotti di combustione o a estremità flangiata di uscita dei fumi verso condotto comune. e Scale / passerelle / aperture per servizio ,sorveglianza manutenzione e sicurezza. f Connessione di attacco combustibili alle apparecchiature di combustione. 8 Raccomandazioni per la progettazione, la costruzione e l’esercizio di forni chimici e petrolchimici R 6: Edizione 2006 Capitolo 2 – Progettazione e costruzione ELENCO DELLE DISPOSIZIONI CONTENUTE NEL CAPITOLO 2. 2.1 - Introduzione 2.2 - Disposizioni generali 2.1 Introduzione 2.1.1 La progettazione, i materiali, la costruzione, le ispezioni, i test, gli imballaggi e l'installazione di forni di raffineria e impianti petrolchimici come definiti al punto 1.2.2, dovrà essere in accordo ai codici ISO 13704 e UNI EN ISO 13705 come integrati o emendati nella presente norma. I limiti di batteria meccanici delle apparecchiature entro i quali valgono le disposizioni generali al punto 1.2, sono schematicamente riportati nella figura 1 del capitolo 1. L'accordo con la direttiva europea 97/23 CE è trattato nell’allegato 1 mediante le tabelle 4, 5 e 6. Tali tabelle ed i Requisiti di Armonizzazione in esse contenuti sono parti integranti della presente norma e pertanto il loro rispetto è un requisito obbligatorio. 2.2 Disposizioni generali 2.2.1 Per "membrature interne" al forno si intendono tutte quelle membrature comunque soggette a scambio termico e le relative linee di collegamento intermedie tra membrature interne (crossover) fino alla membratura esterna più vicina. Per "membrature esterne" al forno si intendono tutte le rimanenti membrature comunque interne al limite di batteria del forno come definito al capitolo 1.2.3. 2.2.2 Per la verifica di stabilità di tutte le membrature del forno (interne o esterne), si applicano i requisiti di cui alla direttiva 97/23 CE, con quanto di seguito specificato. 2.2.2.1 Per la verifica di stabilità delle membrature interne al forno si applicano le disposizioni di cui alla norma ISO 13704 ed Annessi relativi (“Calculation of Heater Tube Thickness in Petroleum Refineries”), debitamente armonizzata secondo l’allegato 1. Per la verifica delle configurazioni non previste nel codice ISO 13704 si possono utilizzare le indicazioni dell’allegato 2. 2.2.2.2 Per le membrature esterne al forno si applicano codici specifici per tubazioni o attrezzature a pressione, che rispettino i requisiti di cui alla direttiva 97/23 CE. 2.2.3 La verifica di stabilità delle varie membrature costituenti il forno deve essere eseguita secondo quanto previsto al punto 2.2.2, con riferimento alle condizioni di carico di cui all’Allegato I alla Direttiva 97/23 CE (paragrafo 2.2.1). Qualora le singole zone costituenti il forno siano sottoposte a differenti condizioni di progetto, la verifica di stabilità può essere eseguita con riferimento alle specifiche condizioni di ciascuna zona. 9 2.2.4 Per le membrature per le quali nelle presenti Raccomandazioni non siano previste specifiche disposizioni per la verifica di stabilità, il Fabbricante deve presentare una adeguata analisi di calcolo oppure deve sottoporle a prove sperimentali atte a determinare l’effettivo stato tensionale oppure a prove di pressione atte a verificarne il coefficiente di sicurezza globale, in accordo a quanto previsto dall’Allegato 1 della direttiva 97/23 CE (paragrafo 2.2.4). 2.2.5 Nella verifica di stabilità nelle condizioni di progetto lo spessore di parete, al netto delle tolleranze di fabbricazione e lavorazione e dell’eventuale sovraspessore di corrosione, deve risultare maggiore dello spessore minimo di calcolo. La verifica di stabilità nelle condizioni di prova dovrà essere eseguita introducendo la pressione di prova invece della pressione di progetto e la sollecitazione ammissibile alle condizioni di prova invece della sollecitazione ammissibile alle condizioni di progetto. Nella verifica di stabilità alle condizioni di prova di pressione l’eventuale sovraspessore di corrosione deve essere considerato concorrente agli effetti della stabilità. 2.2.6 La sollecitazione ammissibile sarà ricavata dalla norma ISO 13704 e relativi annessi per i materiali in essa riportati. Per i materiali in essa non contemplati, la sollecitazione ammissibile S nella verifica alle condizioni di progetto viene determinata in funzione delle caratteristiche meccaniche garantite dal produttore del materiale, alla temperatura di progetto, secondo la procedura che segue. Si definiscono: Rp/0,2 = Valore tabellare del carico unitario di scostamento dalla proporzionalità allo 0,2% nella prova di trazione alla temperatura ambiente, in MPa. Rp/0,2/t = Valore tabellare del carico unitario di scostamento dalla proporzionalità allo 0,2% nella prova di trazione alla temperatura di progetto. σR/Ld/t = Valore tabellare del carico unitario minimo di rottura a scorrimento viscoso per una durata di Ld in ore alla temperatura di progetto, in MPa. Per S si assume il minore valore tra: Se = Rp/0,2/t 1,5 oppure per gli acciai ferritici Se = Rp/0,2 t x 0,9 per gli acciai austenitici e leghe di nichel e S = σR/Ld/t 2.2.7 La sollecitazione massima ammissibile alle condizioni di prova sarà stabilita come segue: Se = Rp/0,2 x 0,9 10 Raccomandazioni per la progettazione, la costruzione e l’esercizio di forni chimici e petrolchimici R 6: Edizione 2006 Capitolo 3 – Materiali ELENCO DELLE DISPOSIZIONI CONTENUTE NEL CAPITOLO 3. 3.1 - Introduzione 3.2 - Requisiti generali dei materiali 3.3 - Selezione del materiale 3.4 - Valutazione particolare di un materiale 3.5 - Analisi dei rischi e relativi risultati 3.6 - Prove da effettuare sui materiali. 3.7 - Acquisto del materiale 3.1 - Introduzione 3.1.1 Le presenti disposizioni si applicano a membrature in leghe destinate particolarmente all'utilizzo ad alte temperature e impiegate in forni chimici e petrolchimici. Non sono oggetto delle presenti disposizioni altri materiali per i quali valgono le prescrizioni contenute nella normativa nazionale o europea. 3.1.2. I materiali base considerati nelle presenti disposizioni sono indicati qualitativamente nelle tabelle del Capitolo 4, con riferimento in particolare alla suddivisione nei gruppi da A a D e relative principali caratteristiche indicate nel medesimo Capitolo 4. 3.1.3. I materiali d'apporto per le giunzioni saldate sono scelti dal Fabbricante in modo da soddisfare tutte le condizioni di progettazione, fabbricazione ed esercizio previste per i rispettivi materiali base. Il Fabbricante deve accertarsi che il materiale d'apporto da utilizzare sia conforme ai requisiti richiesti dalle condizioni sopra citate e deve richiedere al produttore che lo fornisce appropriata documentazione che attesti tale conformità e le relative caratteristiche tecniche. Il Fabbricante deve inoltre allegare al fascicolo tecnico del Forno i documenti identificativi del materiale d'apporto utilizzati nella fabbricazione. Non è necessario che il produttore dei materiali d'apporto possieda un Sistema di Qualità certificato. 11 3.2 - Requisiti generali dei materiali 3.2.1. Il Fabbricante , durante la progettazione di un forno, deve selezionare i materiali da utilizzare (compresi i materiali d'apporto) in modo che il forno possa essere costruito e messo in funzione senza rischi, nei limiti di esercizio (pressioni, temperature, corrosioni, deterioramento e altre condizioni applicabili) previsti per le varie membrature. I materiali selezionati devono risultare idonei a sopportare i processi necessari per la costruzione (saldabilità, trattamenti termici, attacchi chimici, ecc.) e per l'esercizio (resistenza al creep, alla carburazione, alla ossidazione, decadimento, ecc.) delle varie membrature dei forni. 3.3 - Selezione del materiale 3.3.1 La scelta di un materiale deve basarsi su una delle seguenti possibilità di individuazione e di approvvigionamento: a) materiale già esaminato, accettato e dotato di una approvazione europea di materiale per apparecchi a pressione dalla Commissione europea; b) materiale già riconosciuto idoneo all'uso da codici nazionali per apparecchi a pressione, per il quale va effettuata comunque una valutazione particolare del materiale per la specifica applicazione; c) materiale di marca non ancora riconosciuto idoneo all'uso da codici nazionali per apparecchi a pressione, per il quale è necessario predisporre una documentazione dello stesso tipo di quella necessaria per la richiesta di una approvazione europea di un materiale (rif. UNI EN 12952, parte 2, Annesso B, punti B.2 e B.5) e sottoporla ad una valutazione particolare di materiale per la specifica applicazione. 3.4 - Valutazione particolare di un materiale 3.4.1. La valutazione particolare (si veda l’allegato 3), da parte del Fabbricante del forno, di un materiale da utilizzare per la costruzione di membrature per forni chimici e petrolchimici deve prevedere due fasi, ciascuna delle quali dovrà essere esplicitata e documentata opportunamente: a) Analisi dei rischi relativa ad una determinata membratura, dai cui risultati devono essere ricavate le proprietà qualitative e quantitative che il materiale da utilizzare dovrà possedere. b) Individuazione di un materiale che possegga tutte le proprietà qualitative e quantitative necessarie (ricavate dalla Analisi di cui al punto a)) e scelta del fornitore del materiale che, su specifica richiesta del Fabbricante del forno, dovrà garantire le proprietà minime qualitative e quantitative necessarie. 3.5 - Analisi dei rischi e relativi risultati 3.5.1. Una idonea ed approfondita analisi dei rischi deve condurre alla definizione delle proprietà chimiche, tecnologiche, meccaniche, ecc. che il materiale da scegliere dovrà possedere per la particolare applicazione da realizzare, che nel caso dei forni potrebbe comportare temperature di esercizio molto elevate, gradienti termici, shock termici, ambienti chimici particolari, fenomeni di scorrimento viscoso, carburazioni ed ossidazioni, e altro. 12 In particolare sarà necessario definire, qualora pertinenti e almeno in termini qualitativi, le seguenti informazioni necessarie per la progettazione e la costruzione del forno stesso: - il tipo di semilavorato; - la composizione chimica degli elementi caratterizzanti le proprietà necessarie; - eventuali indicazioni sul comportamento alla carburazione ed alla ossidazione del materiale, la resistenza alla carburazione ed alla ossidazione alle temperature possibili di progetto; - la saldabilità; - eventuali indicazioni sulla resistenza ai gradienti termici e agli shock termici; - le proprietà meccaniche, ed in particolare: a) il carico unitario di scostamento dalla proporzionalità allo 0,2%, il carico unitario di rottura alla trazione e l'allungamento percentuale dopo rottura, a temperatura ambiente; b) il carico unitario di snervamento alle varie temperature possibili di progetto; c) il carico unitario di rottura per scorrimento viscoso minimo e medio dopo 100.000 (o 200.000) ore alle varie temperature possibili di progetto nel campo del creep; d) il modulo di elasticità e Coefficiente di dilatazione termica alle temperature possibili di progetto; e) il Coefficiente del Parametro di Larson Miller. 3.6 - Prove da effettuare sui materiali. 3.6.1 Le prove da effettuare sui materiali, e da documentare con certificati specifici di prodotto a cura del Fabbricante del materiale, devono essere individuate e precisate dal Fabbricante del forno (si veda l’allegato 4) che stabilisce le specifiche d'acquisto; le prove richieste possono essere ricavate, ove pertinenti, da: a) le prove suggerite dal Fabbricante del materiale; b) le prove aggiuntive alle precedenti a suo tempo richieste da enti di controllo di apparecchi a pressione e/o prescritte da codici di apparecchi a pressione (per i materiali ritenuti di uso sicuro); c) le prove richieste in aggiunta (o in sostituzione) alle precedenti dal Fabbricante del forno, ricavate dai risultati della analisi dei rischi ed integrate eventualmente con le ulteriori prove richieste dall'organismo notificato coinvolto nella valutazione della certificazione CE del forno e corresponsabilizzato nella approvazione della valutazione particolare del materiale specifico. 3.6.2 Le prove tecnologiche dovranno essere eseguite applicando le procedure tecniche previste per esse nelle normative europee armonizzate o, in mancanza, in altre norme già in uso prima dell’entrata in vigore della direttiva 97/23 CE. 3.7 – Acquisto del materiale 3.7.1 Il Fabbricante del forno nelle specifiche di acquisto del materiale deve definire le condizioni di fornitura necessarie per rispettare la direttiva 97/23 CE, ed in particolare deve richiedere i valori quantitativi minimi delle proprietà meccaniche, tecnologiche e chimiche necessarie per la progettazione. Il Fabbricante del forno dovrà acquisire dal produttore del materiale la documentazione tecnica necessaria (certificato d'origine e/o di ferriera, certificati di prove meccaniche e tecnologiche, risultati di prove a lungo termine, risultati sperimentali su qualità anticorrosive e 13 altri) che comprova e garantisce per il materiale fornito il possesso delle proprietà richieste, nonché la certificazione del Sistema di Qualità del produttore stesso. 3.7.2 Alcuni materiali in passato sono già stati ritenuti idonei allo specifico utilizzo per i forni chimici e petrolchimici in pressione da enti nazionali di controllo degli apparecchi a pressione, e/o sono già stati ammessi all'impiego da codici nazionali europei di apparecchi a pressione. Alcuni di questi materiali sono stati riportati nella tabella 3 del capitolo 4 per la suddivisione in gruppi e per i limiti di accettabilità. 3.7.3 Per le procedure relative alla rintracciabilità dei materiali ed al loro tipo di documentazione d'origine e/o di ferriera, di prove e di ispezioni, nonché per le procedure relative agli ordini di acquisto del materiale, alle condizioni di fornitura ed alle documentazioni a corredo del materiale fornito, si applica la norma europea armonizzata EN 764, parti 4 e 5, per quanto pertinente al tipo di fornitura richiesta. 14 Raccomandazioni per la progettazione, la costruzione e l’esercizio di forni chimici e petrolchimici R 6: Edizione 2006 Capitolo 4 – Qualifica dei procedimenti di saldatura e dei saldatori ELENCO DELLE DISPOSIZIONI CONTENUTE NEL CAPITOLO 4. 4.1 – Materiali Base 4.2 – Procedimenti di saldatura 4.3 – Materiali d’apporto 4.4 – Qualifica dei procedimenti di saldatura 4.1 – Materiali Base 4.1.1 Le presenti disposizioni si applicano alla costruzione mediante saldatura di tubi e raccordi in leghe al Cr – Ni – Fe per alta temperatura ottenute per fusione e destinate all’impiego in serpentini a pressione di forni chimici e petrolchimici. Non sono oggetto delle presenti disposizioni altre applicazioni e/o altri materiali per i quali valgono le prescrizioni contenute nella normativa nazionale o europea. 4.1.2 I materiali base considerati nel presente capitolo, sono indicati nella tabella 2 suddivisi in 4 gruppi. Nella tabella 3 sono riportate le designazioni commerciali dei materiali di marca, allo stato presi in esame, con le relative temperature massime di impiego. Materiali diversi da quelli indicati o materiali il cui utilizzo sia previsto per temperature superiori a quelle massime ammesse, dovranno essere sottoposti all’approvazione dell’ente preposto in accordo alle prescrizioni applicabili (vedi anche capitolo 3). 4.2 – Procedimenti di saldatura 4.2.1 I procedimenti di saldatura sono scelti ed applicati dal Fabbricante sotto la sua responsabilità. 4.2.2 Le specifiche di procedura di saldatura (WPS) preparate dal Fabbricante in accordo alle norme della serie UNI EN ISO 15609 (o altra normativa applicabile) ed approvate da un organismo notificato o terza parte riconosciuta, devono essere qualificate in conformità a quanto prescritto al paragrafo 4.4. 4.3 – Materiali d’apporto 4.3.1 I materiali d’apporto, indicati sulla specifica di procedura di saldatura (WPS), sono scelti dal Fabbricante dell’attrezzatura a pressione in modo da soddisfare, da ogni punto di vista, le condizioni di esercizio del forno. In particolare il materiale depositato deve mostrare proprietà chimico / fisiche congruenti a quelle del materiale base in relazione a: • caratteristiche meccaniche a temperatura ambiente; • caratteristiche meccaniche ad alta temperatura; • resistenza allo scorrimento viscoso; 15 • • • • resistenza alla fatica termica ed agli shock termici; resistenza all’ossidazione ad alta temperatura; resistenza alla corrosione ad alta temperatura; resistenza alla carburazione ad alta temperatura. 4.3.2 Le caratteristiche meccaniche del metallo d’apporto devono essere garantite dal Fabbricante dello stesso oppure, in mancanza di dati sulle proprietà sopra elencate, si possono presumere soddisfatti i requisiti essenziali della direttiva 97/23 CE in presenza di qualifiche di procedimento che rispettino quanto prospettato al punto 4.4. 4.3.3 Dovranno essere usati, preferibilmente, materiali d’apporto classificati secondo normativa europea (EN) o americana (AWS). 4.3.4 Per eventuali materiali non classificati e/o non ancora regolati dalle succitate norme, il Fabbricante dovrà far riferimento ad altre norme nazionali, europee o internazionali tenendo conto delle integrazioni o modifiche previste al paragrafo 4.4. 4.4 – Qualifica dei procedimenti di saldatura 4.4.1 Generalità Tutte le specifiche di procedura di saldatura (WPS) utilizzate nella costruzione dei forni devono essere preventivamente qualificate e certificate in conformità con le prescrizioni delle parti applicabili delle norme UNI EN ISO 15613 e UNI EN ISO 15614-1, con le integrazioni o modifiche previste nei punti successivi. 4.4.2 Integrazioni e/o modifiche Le normative europee ammesse dalle presenti Raccomandazioni (in relazione al processo, alla tipologia di saldatura ecc.) sono quelle della serie UNI EN 15600. In particolare le attuali norme riguardanti la qualifica di procedimenti con riferimento a precedenti esperienze, procedure standard e materiali d’apporto omologati, non sono ammesse per la qualifica delle procedure relative a giunzioni di parti a pressione ed accessori su parti a pressione. Nell’ambito delle regole di raggruppamento dei materiali vale la suddivisione in gruppi riportata nella tabella 3. Nel caso di impiego di materiali d’apporto non classificati secondo le normative europee (EN), la qualificazione ottenuta è applicabile solo alla marca (denominazione commerciale) usata nella prova di procedura di saldatura. Le prove integrative da eseguirsi in sede di qualificazione delle procedure di saldatura, sono riportate nella tabella 1. Ciascuna posizione di saldatura deve essere qualificata separatamente. Le prove di piega non sono applicabili per i materiali di cui al punto 4.1.1. Il saggio e le prove per la qualificazione dei processi di saldatura devono essere eseguiti alla presenza di un organismo notificato o di una terza parte riconosciuta. 4.4.3 Saggi di prova 4.4.3.1 Dimensioni e numero dei saggi. Per ottenere la qualifica del procedimento di saldatura occorre eseguire saggi di prova con giunto saldato testa a testa circonferenziale per ognuna delle posizioni prescelte e per ognuno dei sottogruppi di materiale base considerati nelle presenti Raccomandazioni. I saggi di prova ed il relativo campo di validità sono indicati nella norma UNI EN ISO 156141. Qualora le dimensioni di un saggio non siano sufficienti per ricavare le provette richieste, si deve eseguire un ulteriore saggio saldato nelle stesse condizioni. 16 4.4.3.2 Saldatura e controllo dei saggi. I due pezzi di tubo costituenti il saggio devono essere saldati testa a testa adottando le modalità previste dal Fabbricante per il procedimento da qualificare ed indicate nella specifica di procedura di saldatura. I saggi saldati devono essere sottoposti ai controlli visivo e con liquidi penetranti, sia in zona fusa che nel materiale base adiacente, senza mostrare difetti affioranti. I saggi saldati devono essere sottoposti a controllo radiografico senza che siano rilevati difetti eccedenti i limiti di accettabilità previsti per i giunti di produzione. 4.4.3.3 Prove aggiuntive: prelievo delle provette, effettuazione delle prove e risultati richiesti. Per ogni qualifica eseguita in posizione di saldatura ad asse orizzontale fisso (AOF) o a 4/4, le provette da ricavare dal saggio ed il loro posizionamento sono indicati in figura 2 e in tabella 1. Per ogni qualifica eseguita in posizione di saldatura ad asse verticale fisso (AVF) o ad asse orizzontale rotante (AOR), le provette da ricavare dal saggio ed il loro posizionamento sono indicati nella tabella 1. Tabella 1 Prove integrative (le trazioni sono previste dalla norma UNI EN ISO 15614-1) N°2 trazioni trasversali (posizione P piana) Saggio AOF o a 4/4 N° 1 sezione micrografica (posizione V verticale) N°2 sezioni macrografiche con rilievi di durezza HV10 (posizioni P piana, V verticale, S sopra testa) Prove di creep accelerato trasversali al giunto saldato (4.4.3.4) N°2 trazioni trasversali Saggio AVF o AOR N° 1 sezione micrografica N°1 sezioni macrografiche con rilievi di durezza HV10 Prove di creep accelerato trasversali al giunto saldato (4.4.3.4) 4.4.3.4 Le prove di creep da effettuarsi devono essere stabilite di volta in volta, a meno che non esista già una specifica e consolidata esperienza di esercizio alle temperature considerate, che permetta di assumere caratteristiche a creep del giunto saldato non dissimili da quelle del materiale di base. In mancanza di tale esperienza dovrà essere adottato un fattore di riduzione della resistenza a creep dei giunti saldati pari almeno a 0,5. 4.4.3.5 Le provette avranno forma e dimensioni secondo i requisiti applicabili previsti dalla normativa nazionale o europea. 4.4.3.6 Le prove sono eseguite secondo i criteri prescritti dalla normativa nazionale o europea. 4.4.3.7 I rilievi di durezza HV10 sono eseguiti secondo la norma UNI EN 1043-1. 4.4.3.8 In aggiunta a quanto sopra riportato, dovrà essere eseguita una prova di trazione longitudinale di tutto materiale d’apporto a temperatura ambiente ed una alla massima temperatura tabellare in campo elastico del materiale. 17 4.4.4 Risultati richiesti 4.4.4.1 I criteri di accettabilità delle prove saranno i seguenti: a) Trazioni trasversali: carico di rottura non inferiore a quello del materiale base. b) Trazioni longitudinali: carico di rottura, carico di snervamento ed allungamento percentuale non inferiori a quelli del materiale base. c) Macro con durezze: assenza di difetti non accettabili e valori di durezza inferiori a 270 HV10. d) Micro: definizione delle strutture metallurgiche in relazione al materiale base ed al processo di saldatura e materiale d’apporto adottati. e) Prove di creep accelerato: caratteristiche congruenti a quelle del materiale base. Tabella 2 Gruppo Mat. Sotto Gruppo 25Cr20Ni A 24Cr24NiNb 25Cr35NiNb B 25Cr35NiNb Mod. 25Cr35NiNbW 20Cr32NiNb C 25Cr35NiNb LC 36Cr46NiNb 28Cr50NiW D 40Ni30CrNbTi C 0.35 0.45 0.35 0.50 0.35 0.45 0.35 0.45 0.35 0.45 0.05 0.15 0.10 0.18 0.40 0.45 0.35 0.45 0.40 0.60 Composizione chimica (% in peso) Si Mn Cr Ni P S Nb 2.0 1.75 23 19 0.04 0.04 max max 27 22 max max 2.0 1.5 19 23.5 0.04 0.04 1.5 max max 26.5 26.5 max max max 0.04 1.5 1.5 23 32 0.03 1.75 5 max max 27 36 max max max 2.5 2.0 23 32 0.03 0.03 1.8 max max 27 37 max max max 2.0 2.0 23 32 0.03 0.03 1.8 max max 27 36 max max max 0.04 1.5 1.5 19 30 0.03 1.5 5 max max 23 35 max max max 1.5 1.5 24 33 0.03 0.03 1.5 max max 27 37 max max max 1.5 1.5 35 43 0.03 0.03 1.5 max max 37 48 max max max 1.5 1.5 27 48 0.03 0.03 max max 29 52 max max 1.0 1.0 34 43 0.03 0.03 1.5 2.0 2.0 37 48 max max max (*) Valore indicativo (**)Valore su materiale base tubo 18 Altri Mo 0.5 max W 2.0 max W 2.0 max W 6.0 max Ti Caratt. meccaniche RM Rp0.2 A% 425 240 10 MPa MPa (*) 564 216 MPa MPa 440 MPa 220 MPa 6 (*) 440 MPa 440 MPa 230 MPa 203 MPa 6 (*) 6 (*) 440 MPa 175 MPa 30 (**) 448 MPa 440 MPa 440 MPa 186 MPa 245 MPa 32 (**) 3 (*) 3 (*) 450 MPa 250 MPa 5/8 (*) Tabella 3 Gruppo Mat. A Sotto Gruppo Norma di Riferimento ASTM A 351/A608/A297 HK 40 25Cr20Ni Tipo di lega (marca commerciale) Manaurite 20 (M I) G/CA 4848 (S & C) H20 & H21 (PL) Manaurite 24/24 Nb (M I) Manaurite 36X (M I) G/CA 4852 (S & C) H39W (PL) Manaurite XM (M I) G/CA 4852 Micro (S & C) H39WM (PL) Manaurite 35/25W – 36XS (M I) H34CT – H36WT (PL) Manaurite 900 (M I) G/CA 4859 (S & C) CR32W (PL) Manaurite 900B (M I) CR39W (PL) Manaurite XTM (M I) ET 45 Micro (S & C) H46M (PL) Manaurite 50W (M I) Manaurite 40 X 24Cr24NiNb 25Cr35NiNb B 25Cr35NiNb Mod. 25Cr35NiNbW 20Cr32NiNb DIN GX10NiCrNb 3220 C 25Cr35NiNb LC 36Cr46NiNb D 28Cr50NiW 40Ni30CrNbTi Temp. Max. esercizio 1000 1050 1100 1150 1150 1000 1080 1180 1175 1150 Legenda: • M I : Manoir Industies • S & C : Schmidt & Clemens – Centracero • PL: Paralloy Limited Posizione Piana M1 creep creep M2 Posizione Verticale Micro creep creep Posizione Sopra testa Legenda • M = Campione per esame macrografico e durezze HV10 • Micro = Campione per esame micrografico • Creep = Campione per prove accelerate di scorrimento viscoso Figura 2: Posizione di prelievo delle provette per posizione di saldatura AOF solo per prove aggiuntive 19 Raccomandazioni per la progettazione, la costruzione e l’esercizio di forni chimici e petrolchimici R 6: Edizione 2006 Capitolo 5 – Accessori di sicurezza e controllo e strumentazioni ELENCO DELLE DISPOSIZIONI CONTENUTE NEL CAPITOLO 5. 5.1 - Generalità 5.2 - Riferimenti 5.3 - Definizioni 5.4 - Accessori di Sicurezza 5.5 - Accessori di Controllo 5.1 Generalità La sicurezza degli impianti è perseguita attraverso un insieme di sistemi protettivi diversificati ed affidata ad una molteplicità di tecnologie: meccanica, idraulica, pneumatica, elettrica, elettronica. L’obiettivo dell’insieme dei sistemi di sicurezza è quello di ridurre il rischio ad un livello “accettabile”. Il sistema di protezione e regolazione, inteso come l’insieme dei sensori, risolutori logici e attuatori, deve essere progettato e realizzato coerentemente all’obiettivo di assicurare prestazioni idonee a mantenere il rischio entro livelli “accettabili”. Ciò deve essere ottenuto attraverso: a) L’identificazione e valutazione del rischio (analisi di rischio); b) L’identificazione di sistemi di protezione “diversificati” che permettono di ridurre il rischio ad un livello “accettabile”. Nei paragrafi successivi verrà indicato quanto deve essere realizzato relativamente alla progettazione, costruzione e mantenimento nel tempo dei requisiti essenziali di sicurezza dei sistemi di regolazione e protezione dei forni come previsto dall’allegato I della direttiva 97/23 CE in materia di attrezzature a pressione”. Nella progettazione e costruzione del forno e per il sicuro esercizio dello stesso, sulla base di: a) analisi e valutazione dei rischi; b) determinazione del contributo che il sistema di protezione e sicurezza deve dare all’insieme delle protezioni; Il Fabbricante deve definire i requisiti del sistema di protezione e sicurezza. In particolare deve definire: a) funzioni da realizzare; b) requisiti di integrità (affidabilità, disponibilità e sicurezza di funzionamento) associati ad ogni funzione di sicurezza da realizzare; c) requisiti sui modi di “funzionamento” e “esercizio” del sistema (montaggio/installazione, “pre-commissioning”, “commissioning”, avviamento, esercizio, fermata, manutenzione, “decommissioning”, ecc.); 21 d) e) f) g) requisiti di compatibilità del sistema con le condizioni ambientali; requisiti di diagnostica e test dei sistemi; requisiti di interfaccia del sistema con altri sistemi; quant’altro da lui ritenuto necessario. 5.2 Riferimenti Le seguenti norme, e i riferimenti richiamati nelle stesse, sono da considerarsi come riferimento al presente documento. A meno che non sia diversamente indicato è da considerarsi applicabile l’ultima edizione della Norma indicata. 5.2.1 Norma UNI EN 746-2 Apparecchiature di processo termico industriale. Requisiti di sicurezza per la combustione e per la movimentazione ed il trattamento dei combustibili. 5.3 Definizioni La strumentazione adibita all’esercizio dei forni, si divide in due gruppi: a) Accessori di regolazione; b) Dispositivi di protezione. 5.3.1 Accessori di regolazione Si definiscono accessori di regolazione quei dispositivi, costituiti da una o più unità distinte, che, opportunamente collegati logicamente, elettricamente o meccanicamente tra di loro, modificano i parametri controllati per adeguarli agli obiettivi del processo. Sono accessori di regolazione: a) Valvole di regolazione, con relativi accessori; b) Sensori e trasmettitori di pressione, temperatura, ecc., quando utilizzati in loop di regolazione; c) Analizzatori fumi di combustione, quando utilizzati in loop di regolazione; d) Sistemi di controllo distribuito (DCS). 5.3.2 Dispositivi di protezione Si definiscono dispositivi di protezione quei dispositivi che, previsti a seguito di condizioni ragionevolmente ipotizzabili, impediscono che i parametri di processo superino i limiti estremi determinati con l’analisi e valutazione dei rischi. Comprendono: accessori di sicurezza; accessori di controllo. 5.3.2.1 Accessori di sicurezza Si definiscono accessori di sicurezza i dispositivi destinati a proteggere i forni, contro il superamento dei limiti ammissibili di pressione o di temperatura, e a prevenire l’accumulo di miscele esplosive. Gli accessori di sicurezza comprendono: Dispositivi per la limitazione diretta Dispositivi di limitazione indiretta 5.3.2.1.1 Dispositivi per la limitazione diretta Si definiscono dispositivi per la limitazione diretta quegli accessori di sicurezza, azionati dallo stesso fluido controllato ed operanti senza energia ausiliaria, destinati a garantire singolarmente che la pressione non superi il valore ammissibile. I dispositivi di limitazione diretta comprendono: 22 - Valvole di Sicurezza Dischi di rottura 5.3.2.1.2 Dispositivi di limitazione indiretta Si definiscono dispositivi di limitazione quegli accessori di sicurezza, costituiti da una o più unità distinte, installati e collegati in modo da rilevare la presenza fiamma, o il raggiungimento di un valore predeterminato e prefissato della pressione, della temperatura, o di altro parametro ritenuto essenziale ai fini della sicurezza, e sono utilizzati per porre e mantenere automaticamente il forno protetto in condizione di blocco. I dispositivi di limitazione indiretta possono comprendere: Rilevatore presenza fiamma. Limitatore di pressione. Limitatore di portata. Limitatore di temperatura. Sistemi integrati di supervisione e sicurezza 5.3.2.2 Accessori di controllo Si dicono accessori di controllo quei dispositivi che permettono all’operatore di misurare e monitorare le variabili di processo durante l’esercizio. Gli accessori di controllo si dividono in: Strumenti indicatori. Allarmi. 5.3.2.2.1 Strumenti indicatori Si definiscono strumenti indicatori quei dispositivi di controllo, costituiti da una o più unità distinte, che permettono la lettura dei valori dei parametri in osservazione, localmente o a distanza, tramite rilevazione diretta o indiretta. Gli indicatori comprendono: Manometri, termometri, termocoppie di pelle (skin point). Sensori e trasmettitori di pressione, temperatura, livello ecc. Analizzatori fumi di combustione. Indicatori di presenza fiamma. 5.3.2.2.2 Allarmi Si definiscono allarmi quei dispositivi di controllo, costituiti da una o più unità distinte, installati e collegati in modo da rilevare la presenza fiamma o il raggiungimento di un valore predeterminato e prefissato della pressione, della temperatura, o di altro parametro ritenuto importante ai fini della sicurezza o della corretta gestione del forno, e sono usati per segnalare con mezzi visivi e/o sonori al personale addetto la necessità di apportare le opportune correzioni al processo. 5.3.3 Fail safe Si dicono “fail safe” quei dispositivi di limitazione che hanno una opportuna combinazione delle seguenti caratteristiche : Sono progettati, costruiti ed installati in modo da prevenire la possibilità che si verifichino guasti sistematici al dispositivo stesso e, nel caso che si verifichi un guasto casuale, ma realisticamente prevedibile, pongono il forno in condizione di blocco. Hanno la capacità di mantenere il forno in condizione di sicurezza. 23 5.3.4 Azione positiva Hanno azione positiva gli organi di attuazione, i componenti e i sistemi progettati, installati e collegati in modo tale che intervengano a favore della sicurezza in caso di mancanza dell’energia ausiliaria. 5.3.5 Condizione di blocco. E’ la condizione in cui deve portarsi il forno in caso di intervento di una o più protezioni, per eliminare o rendere accettabile il rischio per danneggiamento alle persone, agli animali domestici, alle cose e all’ambiente. La condizione di blocco si raggiunge interrompendo e mantenendo intercettato l’apporto di energia al forno. Compatibilmente con le condizioni progettuali, il Fabbricante può inoltre definire condizioni di blocco parziali all’attivarsi di determinate protezioni diverse ed indipendenti da quelle utilizzate per il blocco totale. L’eliminazione delle condizioni di blocco consentirà il riarmo (solo tramite manovra manuale) degli organi di attuazione sui combustibili. 5.4 Accessori di Sicurezza Dall’analisi dei rischi e dal livello di integrità richiesto per i sistemi, sono determinati: Il numero La tipologia La posizione di installazione I valori di taratura La logica di intervento L’intervallo e modalità di controllo degli accessori di sicurezza. Gli accessori di sicurezza devono funzionare con l’affidabilità prevista in tutte le condizioni di esercizio (comprese le operazioni di avviamento, fermata, manutenzione) determinate sulla base dell’analisi dei rischi. Gli accessori di sicurezza devono essere “fail safe”. Le funzionalità minime e i dispositivi di sicurezza da prevedere sono: 5.4.1 Dispositivi per blocco manuale di emergenza Ogni forno deve essere munito di uno o più dispositivi di blocco manuale di emergenza che consentano di evitare situazioni di pericolo . Detto dispositivo deve: comprendere dispositivi di comando chiaramente individuabili, ben visibili e rapidamente accessibili provocare l’arresto del processo pericoloso nel tempo più breve possibile, senza creare rischi supplementari 5.4.2 Dispositivo per mancanza di fiamma Ogni forno deve essere dotato di dispositivi di rilevamento della presenza di fiamma che pongano il/i bruciatore/i in condizione di blocco qualora non sia presente fiamma o il forno stesso in condizione di blocco qualora non sia presente fiamma all’interno del forno durante la marcia. La rilevazione della presenza di fiamma nel forno può avvenire in modo: diretto, mediante dispositivi di rilevazione diretta della fiamma; 24 - indiretto, mediante limitatori di minima e massima pressione installati sulle tubazioni di alimentazione dei bruciatori pilota; ovvero, qualora non fosse tecnicamente possibile installare piloti, sulle tubazioni di alimentazione dei bruciatori principali; misto, mediante opportuna combinazione dei metodi sopra esposti. Ogniqualvolta non sia tecnicamente consigliabile o possibile installare dispositivi a rilevazione diretta della mancanza di fiamma dovranno essere applicati dispositivi a rilevazione indiretta. 5.4.2.1 Metodo di rilevazione diretto Nel caso si impieghino dispositivi di mancanza fiamma diretti, il Fabbricante del forno ne stabilisce la tipologia, la posizione di installazione e la quantità. Inoltre definisce in quali combinazioni il loro intervento attiva le sequenze di blocco. 5.4.2.2 Metodo di rilevazione indiretto Nel caso si impieghino metodi di rilevazione indiretti, la presenza fiamma è rilevata con limitatori di minima e massima pressione installati sulle tubazioni di alimentazione ma comunque a valle dell’ultimo organo di regolazione. In caso di più gruppi regolanti che alimentino gruppi separati, la presenza di fiamma può essere rilevata, per ogni gruppo singolarmente, a valle dell’ultimo elemento di regolazione. Il Fabbricante indica il numero di piloti che l’organo regolante alimenta ed indica i valori massimi e minimi di pressione a valle dell’organo regolante e i relativi valori di taratura dei limitatori di pressione. Il Fabbricante indica il numero di bruciatori che l’organo regolante alimenta ed indica i valori massimi e minimi di pressione a valle dell’organo regolante e i relativi valori di taratura dei limitatori di pressione. Tutti i dispositivi pressostatici per la rilevazione indiretta di fiamma saranno del tipo ad azione positiva. 5.4.3 Dispositivo per massima temperatura Ogni linea di uscita del forno deve essere corredata di un limitatore di temperatura del fluido di processo che comandi l’intercettazione dell’afflusso del combustibile ai bruciatori. La posizione del dispositivo di limitazione della temperatura e il valore della massima temperatura del fluido di processo, saranno definite dal Fabbricante . L’interruzione dell’apporto di combustibile può essere limitato ai soli bruciatori principali, mantenendo in funzione i bruciatori pilota (blocco parziale). 5.4.4 Dispositivi per massima pressione Per ogni forno deve essere garantito che durante l’esercizio non vengono mai superati i limiti di pressione stabiliti in progetto per le singole membrature. Il Fabbricante nella relazione tecnica indicherà tipologia, posizione e dimensionamento dei dispositivi di limitazione per massima pressione previsti allo scopo. Ogni forno pertanto deve essere protetto da un dispositivo di limitazione diretto o indiretto in modo tale da prevenire ogni rischio alle persone, agli animali domestici, alle cose e all’ambiente. Il Fabbricante dimensionerà i dispositivi di limitazione diretta della pressione indicando le quantità di fluido da scaricare e le pressioni di esercizio corrispondenti. Per i dispositivi di limitazione indiretta il Fabbricante indicherà se l’interruzione dell’apporto di combustibile può essere limitato ai soli bruciatori, mantenendo in funzione i bruciatori pilota (blocco parziale). 25 Quando per particolare natura o disposizione dell’impianto non è possibile che i limiti di pressione stabiliti nel progetto siano superati è escluso l’obbligo di installazione dei dispositivi per massima pressione. 5.4.5 Dispositivi di blocco per alta pressione camera di combustione In caso di alta pressione in camera di combustione, dovrà essere prevista l’intercettazione dell’efflusso dei combustibili ai bruciatori principali e nel caso di mancata rimozione della causa di alta pressione, anche ai piloti. 5.4.6 Dispositivi per minimo flusso carica forno La linea di ingresso del forno deve essere corredata di limitatore di portata che comandi l’intercettazione dell’afflusso del combustibile ai bruciatori, qualora venga a mancare la carica al forno. L’interruzione dell’apporto di combustibile può essere limitato ai soli bruciatori, mantenendo in funzione i bruciatori pilota (blocco parziale). 5.4.7 Dispositivi di blocco per mancanza dell’aria di combustione In mancanza di aria di combustione dovrà essere previsto l’intercettazione dell’afflusso dei combustibili ai bruciatori. L’interruzione dell’apporto di combustibile, su indicazione del Fabbricante , può essere limitato ai soli bruciatori, mantenendo in funzione i bruciatori pilota (blocco parziale). 5.4.8 Dispositivi di blocco per bassa pressione del fluido di atomizzazione Laddove siano previsti bruciatori a olio combustibile è necessario prevedere dei dispositivi di limitazione di pressione sul fluido di atomizzazione che comandi l’intercettazione dell’afflusso dell’olio combustibile ai bruciatori . L’interruzione dell’apporto di combustibile può essere limitato ai soli bruciatori, mantenendo in funzione i bruciatori pilota (blocco parziale). 5.4.9 Strutture per il recupero del calore Qualora il forno comprenda dei serpentini di surriscaldo e/o produzione di vapore, questi dovranno essere opportunamente protetti in conformità alle normative applicabili. 5.4.10 Organi di attuazione 5.4.10.1 Ogni forno deve essere corredato di almeno una valvola di intercettazione manuale e di una valvola di intercettazione automatica dell’afflusso del combustibile ai bruciatori e ai piloti. Nel caso di utilizzo di più tipi di combustibile, il dispositivo di intercettazione automatica deve essere applicato per ciascun tipo di combustibile. 5.4.10.2 Qualora vengano impiegati combustibili gassosi devono essere installate due valvole di blocco combustibile automatiche in serie con interposto sfiato automatico in zona sicura. Le valvole di blocco automatiche, di norma, non possono essere escluse; nel caso in cui fosse necessario escluderle temporaneamente, dev’essere prevista una procedura di controllo diretto dei parametri essenziali per la sicurezza dell’esercizio. 5.4.10.3 Gli attuatori delle valvole di intercettazione automatica dei combustibili devono essere ad azione positiva in chiusura. 5.4.10.4 L’abilitazione all’apertura di una valvola di intercettazione combustibile deve sempre avvenire tramite riarmo manuale. 26 5.5 Accessori di Controllo (indicatori e allarmi) Ogni forno deve essere corredato con accessori di controllo individuati dal Fabbricante in funzione dell’analisi dei rischi e del livello di integrità richiesto per i sistemi. Il Fabbricante definisce: - il numero; - la tipologia; - la posizione di installazione (locale e/o remoto); - i valori di taratura; degli accessori di controllo. In funzione dei segnali forniti dagli accessori di controllo (visivi e/o acustici, locali e/o remoti), il Fabbricante definisce anche: - le logiche di intervento; - l’intervallo e modalità di controllo. Il Fabbricante definirà quali sono i segnali da trasmettere anche al quadro di comando per ottenere le opportune indicazioni remote delle variabili di processo. Per il sistema di monitoraggio degli allarmi il Fabbricante oltre a definire l’ambito di gestione (esempio: DCS, SCADA) dovrà dichiarare il tipo di segnalazione predisposta, ottico e/o acustica. 27 Raccomandazioni per la progettazione, la costruzione e l’esercizio di forni chimici e petrolchimici R 6: Edizione 2006 Capitolo 6 – Esercizio, riparazioni, modifiche e conduzione ELENCO DELLE DISPOSIZIONI CONTENUTE NEL CAPITOLO 6. 6.1 – Introduzione 6.2 - Verifica per la messa in servizio 6.3 - Dichiarazione di messa in servizio 6.4 - Verifiche di riqualificazione periodica 6.5 - Messa fuori esercizio, permanente o temporanea 6.6 - Riparazione, modifiche 6.7 - Conduzione dei forni chimici e petrolchimici 6.8 - Linea guida applicativa di metodologie tipo “Fitness for Service” 6.1 Introduzione 6.1.1 Il contenuto del presente capitolo integra le norme vigenti in materia di esercizio, riparazioni e modifiche relative alle attrezzature a pressione. Queste integrazioni tengono in conto le peculiarità specifiche dei forni chimici e petrolchimici. Le procedure proposte riguardano in particolare le seguenti verifiche: verifiche di «messa in servizio»; verifiche di riqualificazione periodica; procedure di riparazione o modifica; conduzione dei forni chimici e petrolchimici; procedure tipo Fitness for Service. 6.2 Verifica di messa in servizio 6.2.1 Per il controllo della messa in servizio si applicano le disposizioni previste dalla normativa vigente in materia. 6.2.2. In caso di verifica obbligatoria di corretta installazione, la verifica è intesa ad accertare che: a) i sistemi ed accessori di sicurezza, di protezione e di controllo descritti nella relazione tecnica di cui al successivo punto 6.2.3, siano idonei; la rispondenza dei suddetti sistemi e accessori alle prescrizioni del capitolo 5 delle presenti raccomandazioni, ne è una condizione necessaria. b) Gli accessori di sicurezza, di protezione e di controllo siano efficienti. L'accertamento dell'efficienza degli accessori ad azione indiretta può essere effettuato 29 simulando, o provocando, le reali condizioni d'intervento degli accessori stessi secondo procedure indicate nella relazione tecnica di cui al punto successivo. 6.2.3 L’utilizzatore predispone all’uopo una relazione tecnica da sottoporre al soggetto incaricato della verifica, nella quale indica almeno le seguenti informazioni: a) lo schema del forno, recante le condizioni d'installazione e di esercizio; b) le misure di sicurezza, protezione e controllo adottate con particolare riguardo a: c) il pericolo del superamento dei limiti di progetto della pressione e della temperatura con specifico riferimento al pericolo di surriscaldamento; d) la compatibilità tra le eventuali sollecitazioni localizzate indotte con quelle dichiarate dal Fabbricante nel manuale d’uso e manutenzione; e) gli scarichi pericolosi dei dispositivi di sicurezza diretti e indiretti; f) la temperatura delle superfici che sono accessibili agli operatori; g) la compatibilità dell’eventuale usura, corrosione e/o altre aggressioni chimiche con le condizioni dichiarate dal Fabbricante nel manuale d’uso e manutenzione; h) il pericolo di mancanza della fiamma all’interno della camera di combustione; i) la presenza di membrature soggette ad apprezzabili fenomeni di scorrimento viscoso. 6.2.4 L’utilizzatore deve elencare i componenti progettati in regime di scorrimento viscoso. 6.2.5 L’utilizzatore deve inoltre dichiarare che l’esercizio del forno è conforme a quanto indicato nella relazione tecnica. 6.3 – Dichiarazione di messa in servizio 6.3.1 Per la dichiarazione di messa in servizio si applicano le disposizioni previste dalla normativa vigente in materia. Nella redazione della specifica relazione tecnica da allegare alla dichiarazione di messa in servizio, l’utilizzatore indica almeno le seguenti informazioni: a) lo schema del forno, recante le condizioni d'installazione e di esercizio; b) l’elenco dei sistemi ed accessori di sicurezza, di protezione e di controllo; c) le misure di sicurezza, protezione e controllo adottate con particolare riguardo a: gli scarichi pericolosi dei dispositivi di sicurezza diretti e indiretti; l’ipotesi di un eventuale incendio esterno e i relativi presidi. 6.4 - Verifiche di riqualificazione periodica 6.4.1 Per la verifica di riqualificazione periodica si applicano le disposizioni previste dalla normativa vigente in materia, salvo deroghe concessa dall’autorità competente. 6.4.2 La frequenza delle verifiche di riqualificazione va modificata qualora il Fabbricante del forno, nel manuale d'uso e manutenzione, indichi periodicità di interventi inferiori a quelle indicate dalla normativa nazionale vigente con particolare riguardo al problema derivante dalle condizioni termiche di esercizio, dalla corrosione ed erosione o altre azioni che possano compromettere nel tempo la stabilità strutturale del forno. 6.4.3 La frequenza delle verifiche può essere ridotta dal soggetto preposto alle verifiche periodiche se durante l’esercizio del forno si palesassero delle condizioni di conservazione anomale (rapida progressione della riduzione di spessore o altro). 6.5 - Messa fuori esercizio, permanente o temporanea 6.5.1 Qualora il forno dovesse essere messo fuori servizio, per un periodo limitato per riparazioni o modifiche o permanentemente, l’utilizzatore deve fornire comunicazione al soggetto incaricato dell'attività di verifica periodica. 30 Deve inoltre fornire comunicazione allo stesso soggetto quando il forno, già sottoposto a temporanea messa fuori servizio, viene riavviato. 6.6 - Riparazione e modifiche 6.6.1 Le riparazioni e le modifiche sono disciplinate dalle disposizioni previste dalla normativa vigente in materia. Per riparazione si intende un intervento da effettuare su un forno chimico o petrolchimico già dichiarato messo in servizio, e perciò già sotto la gestione di un utilizzatore che propone (o delega opportunamente la proposta ad un riparatore) la riparazione ad un soggetto preposto. La riparazione viene definita e valutata in conformità alla normativa vigente in materia. Un intervento su parti di forno che non rientra nel “concetto di riparazione” dovrà essere considerato una modifica e pertanto comporterà l’assoggettamento del forno da modificare ad una procedura di valutazione di conformità in accordo alla direttiva 97/23 CE. La metodologia dell’intervento di riparazione e la sua conformità ai requisiti, qualora non fossero precisati nel manuale d’uso e manutenzione del Fabbricante originario, dovranno essere definiti - con relazione tecnica - dall’utilizzatore che è comunque responsabile della riparazione, eventualmente delegandone l’esecuzione a un soggetto esterno. La conformità dell’esecuzione della riparazione alla metodologia definita, dovrà essere verificata dal soggetto preposto a cui sarà sottoposta. 6.6.2 Aspetti procedurali Considerato quanto sopra, l’utilizzatore si rivolge al soggetto preposto per effettuare una riparazione; il soggetto preposto può accettare richieste di riparazioni di forni soltanto nei casi seguenti: – il forno è certificato in conformità alla direttiva 97/23 CE e già oggetto di dichiarazione di messa in servizio ad ISPESL ed ASL; – il forno è certificato in conformità con le prevvigenti normative nazionali (DM 1/12/1975 - Raccolta F), ed è già stato assoggettato a verifica di primo impianto. In tal caso, il riparatore o l’utilizzatore potrà fare domanda di riparazione seguendo le procedure previste dalla normativa nazionale per gli apparecchi già in esercizio. Dopo la valutazione della riparazione il soggetto preposto rilascerà il nulla osta alla ripresa dell'esercizio della attrezzatura. 6.6.3 A seguito di una modifica, la successiva dichiarazione di messa in servizio dev’essere redatta secondo quanto indicato nella disposizione 6.3. 6.6.4 Procedure di riparazione. Durante la riparazione, il forno deve essere sottoposto, da parte del soggetto preposto, alle seguenti verifiche. 6.6.4.1 Una verifica consistente nell’ispezione delle membrature del forno, da eseguirsi anche con l'ausilio di idonei mezzi di controllo allo scopo di accertare: per le membrature oggetto di riparazione, la rispondenza alla relazione tecnica dei materiali sostituiti e delle attività di riparazione; per membrature prossime alla riparazione, le condizioni di conservazione in relazione all’integrità del materiale. 6.6.4.2 Una prova a pressione, da effettuarsi successivamente all’ispezione di cui al precedente punto 6.6.4.1, a un valore non inferiore alla pressione di progetto aumentata, se effettuata con un liquido: di un quarto, se la pressione di progetto è inferiore o uguale a 10 bar; di 2,5 bar, se la pressione di progetto è inferiore o uguale a 20 bar; di un ottavo, se la pressione di progetto è superiore a 20 bar. 31 Se la prova viene effettuata con un gas, la pressione di prova non dovrà essere inferiore a quella di progetto aumentata di un decimo e dovranno essere garantiti i presidi e le procedure previste dalle vigenti disposizioni in materia. 6.6.4.3 Per particolari esigenze e caso per caso si può sostituire la prova a pressione di liquido, con specifici controlli non distruttivi, proposti dal riparatore con una relazione esplicativa che illustri i motivi tecnici della richiesta e proponga le indagini e prove sostitutive. 6.6.4.4 Nel caso in cui la riparazione riguardi unicamente la sostituzione o l’integrazione dei sistemi di sicurezza, protezione e controllo con nuovi dispositivi, devono essere effettuate solo le verifiche di funzionamento. 6.6.4.5 Nei casi in cui la riparazione consista: nella sostituzione dei tubi del forno, nel limite massimo del 10% riferito allo sviluppo totale dei tubi, con un massimo di 10 tubi; nella sostituzione di curve ed elementi simili, nel limite massimo del 10% riferito al numero totale, nel limite massimo di 10 curve ed elementi simili; nella sostituzione di attacchi per strumentazioni, spurghi ed elementi similari, le verifiche possono essere limitate all’ispezione delle membrature oggetto di sostituzione, eseguite con l'ausilio di idonei mezzi di indagine e tipi di controlli indicati al punto 6.6.4.1, a condizione che le giunzioni saldate siano comunque controllate al 100% mediante esami radiografici o ultrasuoni difettoscopici. 6.7 – Conduzione dei forni chimici e petrolchimici 6.7.1 La conduzione dei forni chimici e petrolchimici dev’essere affidata dall’utilizzatore a persone qualificate ai sensi del D.Lgs. 626/94 e successive modifiche e integrazioni e conformemente alle indicazioni che il Fabbricante pone nel manuale d’uso e manutenzione. 6.8 - Linea guida applicativa di metodologie tipo “Fitness for Service” (FFS) 6.8.1 Gli enti preposti al controllo dei forni chimici e petrolchimici e gli utilizzatori che li eserciscono, possono applicare delle procedure di valutazione di idoneità all’esercizio in presenza di difetti o danneggiamenti, metodologie “FFS”, secondo la seguente linea guida. Le norme di riferimento per l’applicazione di metodologie “ FFS ” sono le API 579 e BS 7910. Le risultanze del procedimento, in attuazione di dette metodologie, sono applicabili per intervalli di tempo limitati e non devono intendersi a tempo indeterminato. 6.8.2 Le responsabilità del procedimento di valutazione possono individuarsi nella stessa norma API 579 nella sezione 1 al capitolo 1.4. In aggiunta e in conformità alla legislazione vigente, si introduce “l’ente preposto”, che approva la valutazione riassunta nella relazione tecnica e autorizza l’ulteriore esercizio. 6.8.3 Condizioni per l’applicazione delle metodologie FFS. L’utilizzatore è responsabile della gestione dell’attrezzatura e deve attuare tutte le procedure per l’esercizio in sicurezza del forno. Il procedimento di valutazione di idoneità al servizio, FFS, applicato ai forni chimici e petrolchimici, richiede di determinare se l’attrezzatura è ancora esercibile in presenza di difetti e danneggiamenti. Ciò premesso, la richiesta di deroga rispetto all’immediata messa fuori servizio dell’attrezzatura dovrà essere attivata dall’utilizzatore, secondo le indicazioni della presente regola tecnica. L’utilizzatore, che in linea di massima è anche datore di lavoro, è responsabile della sicurezza delle attrezzature di lavoro e, quindi, si assumerà la piena responsabilità nell’attivare l’analisi e valutazione del rischio, fatta salva la responsabilità del Fabbricante del forno per quanto non derivi dall’applicazione del FFS. 32 Per l’attuazione delle procedure FFS, l’utilizzatore si avvarrà di figure professionali in possesso delle necessarie competenze, esperienze e qualificazioni, analogamente a quanto richiesto dalle norme API 579 e BS 7910 e dalle norme di buona tecnica applicabili. In particolare, per quanto riguarda l’ispezione, gli addetti devono essere qualificati secondo UNI EN 473 per i controlli non distruttivi, se si adoperano specifici strumenti di indagine e diagnosi e dovranno possedere una esperienza di almeno due anni. Per tutte le altre fasi del procedimento di FFS, in particolare per le procedure di livello 2 e 3 e per tutti gli aspetti particolari, si dovrà far riferimento a figure professionali che abbiano competenza ed esperienza nei settori specifici. 6.8.4 Gli attori del procedimento sono così individuati: ente preposto: ente che esamina la valutazione FFS, la approva e concede l’autorizzazione all’ulteriore esercizio; utilizzatore o esercente: responsabile dell’esercizio del forno oggetto della valutazione FFS; progettista: tecnico incaricato dall’esercente per la valutazione FFS. Egli dovrà possedere specifica competenza in materia di FFS. 6.8.5 La procedura prevede le seguenti fasi: 6.8.5.1 notifica all’ente preposto: l’esercente comunica all’ente preposto l’inizio di valutazione FFS del forno danneggiato, allegando una relazione preliminare del progettista in cui si evidenziano: caratteristiche di progetto dei componenti; tipo dei difetti riscontrati; criterio utilizzato per la valutazione FFS; valutazione preliminare e “piano dei controlli”; Il progettista predispone il piano dei controlli, mirato alla caratterizzazione del difetto e la periodicità dei controlli. Il progettista deve adottare una procedura chiaramente identificata e che tenga conto sia della probabilità di rottura che delle conseguenze relative (impiegando ad esempio il metodo “Risk Based Inspection” secondo API 580 e/o API 581). Il tecnico dell’ente preposto, nell’esame della relazione preliminare, evidenzierà eventuali estensioni e/o modifiche alle procedure e alle valutazioni trasmesse dall’esercente. 6.8.5.2 Valutazioni finali: il progettista deve presentare una relazione conclusiva, comprensiva della “Dichiarazione di ulteriore esercibilità” redatta conformemente a quanto indicato nell’allegato 5, sulle valutazioni effettuate sui componenti tenendo conto dei risultati di tutte le analisi eseguite in conformità ad una norma o raccomandazione riconosciuta (API 579, BS 7910), allo scopo di formulare un giudizio finale sull’ulteriore esercibilità dell’apparecchio. Il progettista deve inoltre definire a quali condizioni di pressione e temperatura è subordinato l’ulteriore esercizio temporaneo del forno. 6.8.5.3 Azioni correttive: nelle valutazioni finali il progettista deve indicare, oltre l’intervallo dell’ulteriore esercizio dell’apparecchio le eventuali prescrizioni particolari a cui tale esercizio è subordinato (monitoraggio, manutenzione, declassamento delle condizioni di bollo, variazioni delle condizioni di processo, etc.) e le eventuali azioni correttive da intraprendere. 6.8.5.4 Autorizzazione: in base alla relazione conclusiva redatta dal progettista, nelle more dell’esame da parte dell’ente preposto, il forno s’intende provvisoriamente autorizzato al funzionamento. Tale autorizzazione provvisoria può essere revocata in qualsiasi momento a seguito di esito sfavorevole delle valutazioni fatte dall’ente preposto nel corso o al termine dell’esame della documentazione presentata. 6.8.5.5 Documentazione: la pratica di valutazione FFS dovrà contenere oltre alla “Dichiarazione di ulteriore esercibilità” redatta dal progettista tutta la documentazione ad essa relativa. In particolare dovrà essere presentata 33 - copia della documentazione di costruzione e controllo periodico agli atti dell’utilizzatore; copia del disegno costruttivo; copia dell’analisi FFS, strutturata secondo il cap. 2.8 della norma API 579; copia dei certificati delle PND effettuate; dichiarazione dell’esercente indicante i parametri storici di esercizio. La dichiarazione deve inoltre contenere un resoconto su eventuali interventi di riparazione, modifica o anomalie di esercizio. 34 Raccomandazioni per la progettazione, la costruzione e l’esercizio di forni chimici e petrolchimici R 6: Edizione 2006 Allegati ELENCO DEGLI ALLEGATI. Allegato 1 - Tabelle di confronto per l'armonizzazione con i requisiti della direttiva 97/23 CE Allegato 2 - Figure speciali Allegato 3 - Valutazione particolare dei materiali Allegato 4 - Certificazione dei materiali impiegati Allegato 5 - Dichiarazione di ulteriore esercibilità 35 ALLEGATO 1 Tabella di confronto per l'armonizzazione con i requisiti della direttiva 97/23/CE (PED) PED Allegato 1 Sezione Sottosezione 1 1.1 1.2 1.3 36 2 2.1 2.2 2.2.1 2.2.2 2.2.3 2.2.3 (a) Check List dei Requisiti Essenziali Relativi alla Costruzione Tabella 6, pagina 36 Codice Requisito di Armonizzazione GENERALE Le attrezzature devono essere progettate, costruite, controllate, equipaggiate ed Le norme ISO 13704 e UNI EN ISO 13705 installate in modo tale da garantire la sicurezza rispondono in generale ai requisiti di sicurezza. In particolare si veda UNI EN ISO 13705. I codici − in accordo con le istruzioni del Fabbricante sono originati per uniformare i criteri di progettazione e costruzione alle esigenze di sicurezza e controllo delle attrezzature I principi da applicare sono: ISO 13704 e UNI EN ISO 13705 in generale (vedi sotto-sezione 1.1) − eliminare o ridurre i rischi − applicare misure di protezione contro i rischi − informare gli utenti dei rischi residui Le attrezzature devono essere progettate in modo da prevenire pericoli derivanti da ISO 13704 e UNI EN ISO 13705 in generale (vedi usi scorretti prevedibili sotto-sezione 1.1) − devono essere date avvertenze che sconsiglino gli usi scorretti PROGETTAZIONE Le attrezzature devono essere progettate in modo da risultare sicure per tutta la vita ISO 13704 prevista − devono essere previsti opportuni coefficienti di sicurezza Le attrezzature devono essere progettate per resistenza adeguata ISO 13704 Le attrezzature devono essere progettate per i carichi adatti al loro utilizzo previsto UNI EN ISO 13705 Disposizione ISO 13704 2.2.3 Ai fini di una resistenza adeguata, le attrezzature devono essere progettate utilizzando metodi di calcolo − integrati, se necessario, con metodi di progettazione sperimentale Metodo di Calcolo La sollecitazione ammissibile deve essere limitata rispetto ai modi di collasso prevedibili − devono essere applicati coefficienti di sicurezza I requisiti devono essere soddisfatti applicando uno dei metodi seguenti: − progettazione con codici di calcolo − progettazione mediante analisi − progettazione mediante meccanica della frattura ISO 13704 in generale UNI EN ISO 13705 Disposizioni 2.2.2 e 2.2.4 Costruzione: ISO 13704 Calcolo: ISO 13704 Coeff. di sicurezza: ISO 13704 Codice: ISO 13704 Disposizione 2.2.2 e 2.2.6 Note I codici di origine sono API 530 ed API 560, conosciuti e referenziati a livello internazionale Per acciai austenitici si veda la sotto-sezione 7 Tabella di confronto per l'armonizzazione con i requisiti della direttiva 97/23/CE (PED) PED Allegato 1 SottoSezione sezione 2.2.3 (b) 2.2.3 (c) 2.2.4 37 2.3 2 2.4 2.4 (a) 2.4 (b) 2.4 (c) 2.5 2.6 Check List dei Requisiti Essenziali Relativi alla Costruzione Tabella 6, pagina 37 I calcoli di progetto devono garantire la resistenza dell’attrezzatura, in particolare − la pressione di calcolo deve tener conto, se applicabile, della massima pressione ammissibile, del battente statico, delle spinte dinamiche del fluido e della decomposizione dei fluidi instabili − le temperature di calcolo devono offrire appropriati margini di sicurezza − devono essere considerate le diverse possibili combinazioni di pressione e temperatura − gli sforzi massimi e di picco devono essere contenuti entro limiti di sicurezza − i calcoli devono utilizzare valori appropriati delle proprietà dei materiali e devono essere basati su dati documentati oltre che contenere opportuni margini di sicurezza − i coefficienti di riduzione dei giunti saldati devono essere appropriati al tipo di controlli non distruttivi ed alle condizioni operative − devono essere considerati i meccanismi prevedibili di degrado e nelle istruzioni devono essere segnalate quelle caratteristiche che sono rilevanti per la vita dell’attrezzatura I calcoli devono consentire la stabilità strutturale anche nel trasporto e nella movimentazione Metodi sperimentali di progettazione Il progetto deve essere validato tramite un adatto programma di test su un campione rappresentativo dell’attrezzatura o della famiglia di attrezzature. Il programma di test deve includere: − una prova di resistenza a pressione per verificare che l’attrezzatura non presenti perdite o deformazioni eccedenti il limite fissato Disposizioni a garanzia della movimentazione e del funzionamento I metodi di funzionamento dell’attrezzatura specificati devono prevenire qualsiasi rischio prevedibile prestando attenzione a: − aperture e chiusure − scarichi di sistemi di sicurezza a pressione − accesso mentre l’attrezzatura si trova in pressione o sottovuoto − temperatura superficiale, tenendo conto dell’uso previsto − decomposizione dei fluidi instabili − portelle di accesso equipaggiate con dispositivi che consentano di prevenire i rischi dovuti alla pressione in caso di apertura Modalità di ispezione Le attrezzature devono essere progettate e costruite in modo da permetterne l'ispezione Devono essere disponibili mezzi per la determinazione delle condizioni interne Devono essere poste in essere modalità per assicurare la sicurezza delle condizioni delle attrezzature Codice Requisito di Armonizzazione Note Nel caso di forni la cui lavorazione preveda la modifica delle caratteristiche chimicofisiche della carica trattata (forni di reazione), il calcolo della temperatura di progetto delle membrature interne dovrà essere condotto utilizzando metodi la cui affidabilità sia debitamente referenziata e dimostrata, secondo quanto richiesto dalla Direttiva PED. ISO 13704 e UNI EN ISO 13705 in generale (vedi sotto-sezione 1.1) ISO 13704 ISO 13704 Annex E ed Annex H ISO 13704 UNI EN ISO 13705 Requisito non applicabile alle sole parti a pressione di forni. UNI EN ISO 13705 Disposizione 2.2.4 UNI EN ISO 13705 UNI EN ISO 13705 Non applicabile UNI EN ISO 13705 UNI EN ISO 13705 UNI EN ISO 13705 Mezzi di drenaggio e sfioro Dove necessario devono essere forniti mezzi di drenaggio e sfioro: UNI EN ISO 13705 − per evitare colpi d’ariete, collasso da vuoto, corrosione e reazioni chimiche − per permettere pulizia, ispezione e manutenzione Corrosione o altri attacchi chimici Deve essere previsto un adeguato sovraspessore o altra protezione contro la UNI EN ISO 13705 corrosione Le tubazioni di forni non sono accessibili dall'interno. All'esterno operano in leggera depressione e sono ispezionabili da opportune portine o in fermata. Le valvole di sicurezza sono installate sulle linee esterne Tabella di confronto per l'armonizzazione con i requisiti della direttiva 97/23/CE (PED) PED Allegato 1 SottoSezione sezione 2.7 2.8 2.9 2.10 38 2.11 2.11.1 2.11.2 2.11.3 2.12 3 3.1 3.1.1 Check List dei Requisiti Essenziali Relativi alla Costruzione Tabella 6, pagina 38 Codice Usura Devono essere prese adeguate misure contro gli effetti dell’erosione e dell’abrasione UNI EN ISO 13705 mediante: − progettazione adeguata, sostituzione di parti ed istruzioni per assicurare un utilizzo in condizioni permanenti di sicurezza Insiemi Gli insiemi devono essere progettati in modo che: − i componenti che devono essere assemblati siano adatti ed affidabili per il loro servizio − i componenti devono essere correttamente integrati ed assemblati Disposizioni per caricamento e scarico Le attrezzature devono essere fornite di accessori o relative predisposizioni di collegamento al fine di garantire il caricamento o lo scarico in sicurezza relativamente alle seguenti condizioni di rischio: − durante il caricamento: rischi provenienti da eccessivo riempimento, eccessiva pressurizzazione ed instabilità dell'attrezzatura − durante lo scarico: rischi provenienti da rilascio incontrollato di fluido − durante la connessione o lo scollegamento in condizioni non sicure Protezione contro il superamento dei limiti ammissibili Le attrezzature devono essere collegate o collegabili ad appropriati dispositivi di protezione, o ad altri dispositivi di protezione integrati nell’insieme. I dispositivi appropriati o la combinazione dei dispositivi devono essere selezionati sulla base delle caratteristiche specifiche dell’attrezzatura o dell’insieme Accessori di sicurezza Gli accessori di sicurezza devono essere progettati e costruiti per essere affidabili ed adatti al servizio previsto, tenendo in debito conto le necessità di manutenzione e di collaudo − devono essere indipendenti o non influenzati da altre necessità − devono rispettare i principi di progettazione per ottenere una protezione adeguata ed affidabile I dispositivi di limitazione della pressione devono essere progettati in modo tale che il valore di PS non sia superabile, tranne che per oscillazioni di pressione di breve durata del valore massimo di 1.1PS I dispositivi di monitoraggio della temperatura devono avere un tempo di risposta adeguato ai limiti di sicurezza Incendio esterno Le attrezzature devono essere progettate e, quando occorre, dotate di accessori per Non applicabile rispettare i requisiti in materia di limitazione del danneggiamento in caso di incendio di origine esterna COSTRUZIONE Procedure di costruzione Il Fabbricante deve mettere in atto in modo competente le disposizioni stabilite UNI EN ISO 13705 per materiali standardizzati durante la fase di progettazione ed applicare le tecniche e le procedure adeguate Preparazione dei componenti La preparazione non deve dare origine a difetti o cricche o cambiamenti nelle UNI EN ISO 13705 per materiali standardizzati caratteristiche meccaniche che possano intaccare la sicurezza Requisito di Armonizzazione Note I forni sono, in genere, costruiti e certificati come "insiemi" Vedi capitolo 5 Vedi capitolo 5 Vedi capitolo 5 Vedi capitolo 5 Vedi capitolo 5 Vedere i capitoli 3 e 4 per i materiali non standardizzati Vedere i capitoli 3 e 4 per i materiali non standardizzati Tabella di confronto per l'armonizzazione con i requisiti della direttiva 97/23/CE (PED) PED Allegato 1 SottoSezione sezione 3.1.2 3.1.3 3.1.4 3.1.5 39 3.2 3.2.1 3.2.2 3.2.3 3.3 Check List dei Requisiti Essenziali Relativi alla Costruzione Tabella 6, pagina 39 Giunzioni permanenti Le giunzioni permanenti e le zone adiacenti: − devono essere liberi da difetti interni o superficiali pregiudizievoli per la sicurezza − devono avere proprietà tali da corrispondere alle caratteristiche minime dei materiali che devono essere uniti o ad altri valori di proprietà che sono stati considerati per i calcoli di progetto − le giunzioni permanenti devono essere eseguite da personale adeguatamente qualificato e secondo adeguate procedure operative − il personale e le procedure devono essere approvati da una Parte Terza per le attrezzature di Categoria II, III o IV Controlli non distruttivi I controlli non distruttivi dei giunti permanenti devono essere eseguiti da personale adeguatamente qualificato − il personale deve essere approvato da una Parte Terza per le attrezzature di Categoria II, III e IV Trattamento termico Il trattamento termico adeguato dovrà essere effettuato nell'opportuna fase di costruzione Procedure di rintracciabilità I materiali delle parti che contribuiscono alla resistenza alla pressione devono essere identificati con adeguati mezzi fin dal ricevimento, attraverso la produzione e fino al collaudo finale Codice UNI EN ISO 13705 per materiali standardizzati UNI EN ISO 13705 per materiali standardizzati Requisito di Armonizzazione Note I para. 16 e 17.2 della UNI EN ISO 13705 coprono in modo soddisfacente le modalità di controllo e di effettuazione delle saldature. I codici sono Vedere i capitoli 3 e 4 per i materiali referenziati dal vasto utilizzo non standardizzati in ambito internazionale UNI EN ISO 13705 per materiali standardizzati UNI EN ISO 13705 per materiali standardizzati E' richiesto il rispetto dei requisiti PED E' richiesto il rispetto dei requisiti PED UNI EN ISO 13705 UNI EN ISO 13705 Verifica finale L’attrezzatura a pressione deve essere sottoposta a verifica finale come segue, UNI EN ISO 13705 Ispezione finale Deve essere eseguita per stabilire visivamente e tramite l’esame della documentazione la corrispondenza con i requisiti della Direttiva UNI EN ISO 13705 − devono essere prese in considerazione le prove eseguite durante la costruzione − se possibile l'ispezione deve essere eseguita sia internamente che esternamente e su ogni componente UNI EN ISO 13705 Test di prova Le attrezzature devono essere provate in pressione per il contenimento ad una pressione almeno pari al valore fissato alla sotto-sezione 7.4 − le attrezzature prodotte in serie di categoria I possono essere provate su base UNI EN ISO 13705 statistica − Nel caso in cui la prova idraulica sia dannosa o impraticabile possono essere UNI EN ISO 13705 eseguite prove di validità equivalente Esame dei dispositivi di sicurezza Per gli insiemi, i dispositivi di sicurezza devono essere controllati al fine di Vedi capitolo 5 confermare la corrispondenza con i requisiti stabiliti alla sotto-sezione 2.10 Marcatura In aggiunta al marchio CE tutte le informazioni di rilievo devono essere fornite in accordo a questa sezione − le avvertenze devono richiamare l’attenzione su impieghi non corretti che si possono verificare E' richiesto disposizioni ISO PMI secondo Si ritiene che le verifiche materiali tramite PMI siano di sicurezza equivalente ai requisiti di rintracciabilità Per il valore della pressione di prova idraulica vedi Sezione 7 E' richiesto il rispetto dei requisiti PED Tabella di confronto per l'armonizzazione con i requisiti della direttiva 97/23/CE (PED) PED Allegato 1 SottoSezione sezione Check List dei Requisiti Essenziali Relativi alla Costruzione Tabella 6, pagina 40 Codice 4.1 (c) Istruzioni operative Devono essere fornite all’utilizzatore tutte le istruzioni operative di rilievo, incluse tutte le informazioni di sicurezza, in accordo ai requisiti di questa sezione MATERIALI I materiali per le attrezzature a pressione devono essere adatti alla durata di vita delle stesse − a meno che non ne sia prevista la sostituzione − i materiali di consumo delle saldature ed altri materiali di assiemaggio devono corrispondere ai requisiti delle sotto-sezioni 4.1, 4.2 (a) ed al primo comma della sotto-sezione 4.3 I materiali delle parti in pressione devono avere proprietà adeguate a tutte le condizioni operative e di prova − devono essere sufficientemente duttili e tenaci − le caratteristiche del materiale devono rispettare le disposizioni stabilite alla sotto-sezione 7.5 − devono essere scelti, oppure devono essere prese adeguate contromisure, in modo da prevenire rotture fragili Devono essere chimicamente resistenti ai fluidi che contengono − le caratteristiche chimico-fisiche non ne devono essere significativamente influenzate durante l'intera vita prevista per l’attrezzatura Non devono essere significativamente soggetti a invecchiamento 4.1 (d) Devono essere adatti alle procedure di processo previste 4.1 (e) Devono essere tali da evitare effetti negativi in caso di assemblaggio di materiali ISO 13704 e UNI EN ISO 13705 diversi 4.2 (a) Il Fabbricante dell'attrezzatura deve definire i valori necessari per i calcoli di progetto ISO 13704 e UNI EN ISO 13705 − deve fornire le caratteristiche essenziali dei materiali e della loro utilizzazione Il Fabbricante deve fornire la documentazione tecnica relativa alla conformità con le disposizioni della Direttiva riguardo ai materiali in uno dei seguenti modi: − utilizzando materiali conformi alle norme armonizzate − utilizzando materiali coperti da una approvazione europea secondo l’art. 11 della Direttiva − mediante una valutazione particolare dei materiali Per attrezzature di Categoria III e IV: − la valutazione particolare del materiale deve essere eseguita da un organismo notificato abilitato alle valutazioni di conformità 3.4 4 4.1 (a) 4.1 (b) 40 4.2 (b) 4.2 (c) 4.3 Il Fabbricante deve prendere misure adeguate per assicurare: − che il materiale utilizzato sia conforme ai requisiti specificati − che la documentazione del Fabbricante del materiale confermi il rispetto di un determinato requisito − che la documentazione delle principali parti a pressione delle categorie II, III e IV sia costituita da un certificato che attesti un controllo specifico sul prodotto − i certificati emessi da un Fabbricante di materiali che disponga di un sistema di garanzia di qualità adeguato si assume che assicurino la conformità ai requisiti di questa sezione Requisito di Armonizzazione UNI EN ISO 13705 UNI EN ISO 13705 Vedere i capitoli 3 e 4 per i materiali non standardizzati UNI EN ISO 13705 UNI EN ISO 13705 ISO 13704 ISO 13704 e UNI EN ISO 13705 ISO 13704 e UNI EN ISO 13705 Per quanto riguarda i materiali di apporto delle saldature, il Fabbricante dovrà fornire una scheda che garantisca la totale equivalenza tra il materiale base ed il materiale di apporto in termini di massima temperatura di utilizzo composizione prescrizioni di saldatura E’ richiesto il rispetto dei requisiti PED. Per materiali base non standardizzati riferirsi alle tabelle allegate al Capitolo 4. E’ richiesto il rispetto dei requisiti PED. Per materiali base non standardizzati riferirsi alle tabelle allegate al Capitolo 4. E’ richiesto il rispetto dei requisiti PED. Per materiali base non standardizzati riferirsi alle tabelle allegate al Capitolo 4. Note Tabella di confronto per l'armonizzazione con i requisiti della direttiva 97/23/CE (PED) PED Allegato 1 SottoSezione sezione 5 5 (a) 5 (b) 5 (c) 5 (d) 5 (e) 6 41 6 (a) 6 (b) 6 (c) 6 (d) 6 (e) 6 (f) 6 (g) 7 Check List dei Requisiti Essenziali Relativi alla Costruzione Tabella 6, pagina 41 In aggiunta alle disposizioni applicabili delle sezioni da 1 a 4, i seguenti requisiti si applicano alle attrezzatura a pressione coperte dalle sezioni 5 e 6. Attrezzature a pressione esposte a fiamma o comunque riscaldate, esposte a rischio di surriscaldamento Le attrezzature devono essere calcolate, progettate e costruite in modo da evitare o minimizzare il rischio di una perdita significativa di contenimento dovuta a surriscaldo, in particolare: Devono essere forniti mezzi di protezione per limitare i parametri operativi come l’apporto termico, lo smaltimento di calore ed il livello del fluido al fine di evitare i rischi di un surriscaldamento localizzato o generale. Devono essere forniti punti di campionatura per la valutazione delle proprietà del fluido al fine di evitare rischi connessi con i depositi e/o la corrosione. Codice Requisito di Armonizzazione UNI EN ISO 13705 Vedi capitolo 5 Non applicabile: la campionatura deve essere prevista in opportune posizioni a monte e/o a valle del forno lungo la linea di lavorazione. Devono essere presi adeguati provvedimenti per evitare il rischio di danneggiamento ISO 13704 da deposito Devono essere forniti mezzi per dissipare in sicurezza il calore residuo dopo lo spegnimento dell'attrezzatura Devono essere prese precauzioni per evitare pericolosi accumuli di sostanze combustibili ed aria o ritorni di fiamma Tubazioni come riportato nell’art. 3, sezione 1.3 La progettazione e la costruzione devono garantire che: Il rischio di sovrasollecitazioni causato da gioco eccessivo o da spinte eccessive deve essere adeguatamente controllato con mezzi come i supporti, vincoli, ancoraggi, allineamenti e pretensionamento Dove ci sia la possibilità di formazione di condense interne ai tubi a causa della presenza di fluidi allo stato gassoso, devono essere forniti mezzi per il drenaggio e la rimozione dei depositi dalle zone più basse al fine di evitare danneggiamenti dovuti a colpi di ariete o corrosione Deve essere preso in considerazione il potenziale danneggiamento causato da turbolenza o formazione di vortici: − devono essere considerate le disposizioni pertinenti della sezione 2.7 Deve essere preso in considerazione il rischio fatica dovuto alle vibrazioni dei tubi Nel caso di tubazioni contenenti fluidi di Gruppo 1, devono essere previsti mezzi per isolare i tubi di derivazione la cui sezione rappresenti un rischio rilevante Deve essere minimizzato il rischio di scarico accidentale; il punto di derivazione deve essere chiaramente indicato sul suo lato fisso, indicando il fluido contenuto. La posizione ed il percorso delle tubazioni sotterranee deve essere indicata nella documentazione tecnica per facilitare la manutenzione, l’ispezione o la riparazione in sicurezza. Requisiti numerici specifici per alcune attrezzature a pressione Sono di norma applicabili le disposizioni che seguono. Tuttavia, nel caso in cui non siano applicate, compresi i casi in cui il materiale non sia indicato specificamente e non siano applicate norme armonizzate, il Fabbricante deve comprovare l'applicazione di disposizioni adeguate che consentano di ottenere un livello di sicurezza globale equivalente. − Questa sezione è una parte integrante dell’Allegato 1. − Le disposizioni della presente sezione integrano i requisiti essenziali delle sezioni da 1 a 6 per le attrezzature a pressione alle quali sono applicati. Note Predisposizione al decocking a seconda dei fluidi di processo trattati Non applicabile UNI EN ISO 13705 Non applicabile Non applicabile Non applicabile Non applicabile Non applicabile Non applicabile Non applicabile ISO 13704 Vedi disposizione raccomandazioni 2.2 delle Tabella di confronto per l'armonizzazione con i requisiti della direttiva 97/23/CE (PED) PED Allegato 1 SottoSezione sezione 7.1.2 7.2 Check List dei Requisiti Essenziali Relativi alla Costruzione Tabella 6, pagina 42 A seconda del materiale utilizzato, la sollecitazione ammissibile generale di membrana per carichi prevalentemente statici e per temperature al di fuori del regime di scorrimento viscoso, non deve superare il minore tra i seguenti valori: Acciai ferritici escludendo acciai a grana fine ed acciai che abbiano subito trattamenti termici speciali: − 2/3 Re/t e 5/12 Rm/20 Acciai austenitici: − se l’allungamento a rottura supera il 30% - 2/3 Re/t − se l’allungamento a rottura supera il 35% - 5/6 Re/t e 1/3 Rm/t Alluminio - 2/3 Re/t Leghe di alluminio escludendo le leghe indurite per precipitazione − 2/3 Re/t e 5/12 Rm/20 Coefficienti di giunzione Per giunti saldati, il coefficiente di giunzione non deve superare i seguenti valori: Controllo non distruttivo completo: 1 Controllo non distruttivo a campione: 0,85 Solo esame visivo: 42 7.3 7.4 7.5 Codice ISO 13704 Requisito di Armonizzazione Note Si applicano le disposizioni dei codici Le disposizioni del codice ISO ISO 13704 per quanto riguarda gli acciai austenitici, non coincidono con le disposizioni PED. Si riconosce però in tali disposizioni un livello di sicurezza equivalente basato sull'ampio uso di tale codice. ISO 13704 Non applicabile ISO 13704 UNI EN ISO 13705 Si applicano le disposizioni dei Le disposizioni dei codici ISO 13704 e UNI EN ISO 13705 codici ISO per quanto riguarda l'efficienza dei giunti saldati in funzione dei test non distruttivi richiesti non coincidono con le disposizioni PED. Si riconosce però in tali disposizioni un livello di sicurezza equivalente basato sull'ampio uso di tale codice. 0,7 Se necessario, devono essere considerati anche il tipo di sollecitazione e le proprietà tecnologiche e meccaniche del giunto. Dispositivi di limitazione della pressione Le oscillazioni momentanee di pressione devono essere limitate al 10% della Si veda il capitolo 5 pressione massima ammissibile PS. Prova idraulica Per i recipienti a pressione, la pressione di prova idraulica deve essere non meno del UNI EN ISO 13705 maggiore tra i seguenti due valori: − massimo carico al quale attrezzatura a pressione può essere soggetta durante il funzionamento, tenendo conto della massima pressione ammissibile e della massima temperatura ammissibile, moltiplicata per il coefficiente 1.25, oppure − la pressione massima ammissibile moltiplicata per il coefficiente 1,43 Caratteristiche dei materiali Qualora non siano richiesti altri valori per il rispetto di altri criteri che debbano essere UNI EN ISO 13705 presi in considerazione, un acciaio è considerato sufficientemente duttile da soddisfare 4.1 (a), se in una prova di trazione eseguita secondo una procedura standard, il suo allungamento a rottura non sia inferiore al 14 % e la sua energia di rottura per piegamento misurata con un provino ISO V sia non meno di 27 J ad una temperatura non superiore a 20°C ma non superiore alla più bassa temperatura operativa prevista. Si applicano le disposizioni dei codici ISO con la seguente limitazione: il valore della pressione di prova idraulica non deve comunque superare 9,75 volte la pressione di progetto Le disposizioni del codice UNI EN ISO 13705 per quanto riguarda il valore di pressione di prova idraulica non coincidono con le disposizioni PED. Si riconosce però in tali disposizioni un livello di sicurezza equivalente basato sull'ampio uso di tale codice Il Fabbricante dovrà fornire i dati I codici ISO richiamano materiali secondo specifiche integrativi richiesti dalla PED ASTM che non sempre definiscono tutti i parametri richiesti dalla PED. Vedi anche la Sezione 4 ALLEGATO 2 Per il calcolo delle membrature non inserite nelle ISO 13704, si possono utilizzare le normative europee armonizzate alla direttiva 97/23 CE, oppure quanto indicato nella successiva tabella. Figure speciali (Rif. disposizione 2.1.2.1) TIPOLOGIA Giunzioni a Y planari (Y) per forni di cracking etilene CODICE NOTE TRD 301 Realizzati da fusione Curve fuse per forni di cracking etilene TRD 301/ VSR 1.M.5 Realizzati da fusione Venturi per forni di cracking etilene Come tubi Realizzati da fusione 43 ALLEGATO 3 VALUTAZIONE PARTICOLARE DEI MATERIALI (Direttiva PED - Particular Material Appraisal) Numero documento ………………………… …………………. Commessa o progetto A) - Dati del Fabbricante responsabile della analisi dei rischi e della scelta dei materiali - Ragione Sociale………………………………………………………………………………….… Indirizzo…………………………………………………………………………………………… Tipologia delle attrezzature a pressione………………………………………………………….. Tipologia delle membrature oggetto della valutazione………………………………………….. Campo e limiti di impiego delle membrature…………………………………………………….. B) - Materiale o Gruppo di materiali oggetto della Valutazione - Tipo del materiale ( es.: fusione statica, centrifugata, Lega Fe Ni Cr, ecc.) …………………… - Nome o Sigla identificativa del materiale………………………………………………………… - Norma o Standard o Gruppo di appartenenza………………….…………………………………. - Altri dati di individuazione del materiale………………………………………………………… - Per materiali di marca: ragione sociale del Fabbricante del materiale e sigla del materiale…………………………………………………………………………………………… C) – Proprietà meccaniche e tecnologiche del materiale a) - Tutte le proprietà e caratteristiche chimiche, meccaniche e tecnologiche ed i limiti di impiego previsti e riportati nella Norma o nello Standard o nel Bollettino di Marca del materiale, garantite dal produttore. Oppure (o ad eventuale integrazione delle proprietà sopra richiamate): b) – Caratteristiche tecniche (da indicare ove applicabili) all. I PED 4.2 (a) / 7.1.2 Proprietà Simboli Valori Carico unitario di Rottura a temperatura ambiente Rm ≥ ………….N/mm2 Carico unitario di snervamento o di scostamento Rs / Rp0,2 dalla proporzionalità a temperatura ambiente Carico unitario di scostamento proporzionalità a temperatura di progetto dalla R5 / Rp0,2/t ≥ ………….N/mm2 Carico unitario medio di rottura per scorrimento viscoso alla temperatura di progetto 44 ≥ ………….N/mm2 σ100000/t = ………….N/mm2 c) - Altre caratteristiche particolari (da indicare ove applicabili) all. I PED Proprietà 4.1 (a) Allungamento 4.1 (b) Resistenza alla corrosione 4.1 (c) Resistenza alla ossidazione e alla carburazione 4.1 (d) Lavorabilità 4.1 (e) Saldabilità 4.1 (f) Resistenza agli shock termici 4.1 (g) Resistenza ai gradienti termici 4.1 (h) Altro: (Modulo di Young; Coefficiente di Poisson; Coefficiente di dilatazione termica; Resistenza all’invecchiamento ed alla “stress corrosion”; Coefficiente del Parametro di Larson Miller; ecc. ) Simboli Valori A% ≥ ………….% D) - Eventuali deviazioni dai valori quantitativi minimi previsti nell’Allegato I par. 7 della PED - Allungamento: …………………………………………………………………………………… - Resilienza: ..………………………………………………………………………………….. - Piega: ……………………………………………………………………………………. - Altro (rif. agli allegati per giustificazione dell’equivalente livello di sicurezza) I materiali sopra specificati sono idonei per l'impiego previsto nel sopraccitato punto A) e soddisfano i requisiti essenziali di sicurezza della direttiva PED per la costruzione della attrezzatura a pressione. Timbro e firma del Fabbricante Si concorda con la valutazione. Timbro e firma dell'O.N. 45 ALLEGATO 4 Certificazione dei materiali impiegati Numero documento …………….. Commessa o progetto …………………. 1) - Dati del Fabbricante responsabile della analisi dei rischi e della scelta dei materiali - Ragione Sociale ….….…………………………………………………………………………….. - Indirizzo …….………………………………………………………………………………………. - Tipologia della attrezzatura a pressione ………..………………………………………………. - Tipologia delle membrature costruite con i materiali in oggetto………………………………. - Campo e limiti di impiego delle membrature……………………………………………………. 2) – Materiali impiegati - Tipo del materiale ( es.: fusione statica, centrifugata, Lega Fe Ni Cr, ecc.) ………………… - Nome o Sigla identificativa del materiale………………………………………………………… - Norma o Standard o Gruppo di appartenenza………………….………………………………. - Altri dati di individuazione del materiale………………………………………………………….. - Per materiali di marca: Ragione Sociale del Fabbricante del materiale e sigla del materiale 3) - Documentazione tecnica probante delle proprietà e caratteristiche tecniche dei materiali. Certificati d'origine o di ferriera per prodotto specifico, rilasciati dal Fabbricante del materiale: Produttore _____________ _____________ _____________ _____________ Materiale impiegato ________________ ________________ ________________ ________________ Tipo di certificato _____________ _____________ _____________ _____________ altri certificati integrativi di prove _________________________ _________________________ _________________________ _________________________ 4) - Eventuale certificazione del Sistema di Qualità del produttore del materiale ( per certif. 3.1.B ) - ___________________ - ___________________ Criterio utilizzato per ricavare i valori delle sigma di scorrimento viscoso utilizzati per la progettazione ad alta temperatura ………………………………………………………………………………………………………… ………… Il Fabbricante della attrezzatura ________________________ 46 ALLEGATO 5 Dichiarazione di ulteriore esercibilità Numero documento …………….. Commessa o progetto …………………. 1) - Dati dell’esercente - Ragione Sociale ….….…………………………………………………………………………….. - Indirizzo …….………………………………………………………………………………………. 2) - Tipologia della attrezzatura a pressione ………..………………………………………………. 3) – Dichiarazione: il sottoscritto progettista …………………… dichiara che nella valutazione di ulteriore esercibilità è stato tenuto conto delle sottoelencate condizioni di carico e di esercizio dell’attrezzatura: Condizioni Valori di progetto Valori massimi di esercizio Norme di calcolo Conclusioni Pressione interna Pressione esterna Temperature Carico idrostatico Peso dell’attrezzatura Eventuali sovraccarichi aggiuntivi Sollecitazioni localizzate Carichi dinamici Momenti flettenti dovuti all’eccentricità dell’asse neutro dell’attrezzatura rispetto al centro di azione della pressione Altre condizioni Tenuto conto delle valutazioni effettuate sui componenti e dei risultati di tutte le analisi eseguite in conformità alla norma o raccomandazione …………………………………………………………, si dichiara inoltre che: a) a garanzia del mantenimento delle condizioni elencate nella colonna “Valori massimi di esercizio”, sono previste le seguenti prescrizioni particolari a cui tale esercizio è subordinato ……………………………………………………………………………………………………, b) che verranno intraprese le seguenti azioni correttive…………………………………………….., c) e che, dalle verifiche eseguite, l’attrezzatura di cui al punto 2 è esercibile nelle condizioni elencate nella colonna “ Valori massimi di esercizio” fino alla data: …………….……………… Il progettista ________________________ 47 Raccomandazioni per la progettazione, la costruzione e l’esercizio di forni chimici e petrolchimici R 6: Edizione 2006 Bibliografia Elenco dei riferimenti di Bibliografia. ¾ ISO 13704. Petroleum and natural gas industries - Calculation of heater-tube thickness in petroleum refineries. ¾ UNI EN ISO 13705. Petroleum and natural gas industries - Fired heaters for general refinery service. ¾ UNI EN ISO 15609. Specificazione e qualificazione delle procedure di saldatura per materiali metallici - Specificazione della procedura di saldatura. ¾ UNI EN ISO 15613. Specificazione e qualificazione delle procedure di saldatura per materiali metallici - Qualificazione sulla base di prove di saldatura di pre-produzione. ¾ UNI EN ISO 15614-1. Specificazione e qualificazione delle procedure di saldatura per materiali metallici - Prove di qualificazione della procedura di saldatura - Parte 1: Saldatura ad arco e a gas degli acciai e saldatura ad arco del nichel e leghe di nichel. ¾ SERIE EN 15600. Specificazione e qualificazione delle procedure di saldatura per materiali metallici. ¾ UNI EN 12952-2. Caldaie a tubi d'acqua e installazioni ausiliarie – Parte 2: Materiali per le parti in pressione delle caldaie e degli accessori. ¾ UNI EN 764-4. Attrezzature a pressione - Parte 4: Definizione delle condizioni tecniche di fornitura dei materiali metallici. ¾ UNI EN 764-5. Attrezzature a pressione – Parte 5: Documentazione di conformità e di controllo dei materiali. ¾ UNI EN 1043-1. Prove distruttive di saldature su materiali metallici. Prova di durezza – Parte 1: Prova di durezza su giunti saldati ad arco. ¾ UNI EN 746-2. Apparecchiature di processo termico industriale – Parte 2: Requisiti di sicurezza per la combustione e per la movimentazione ed il trattamento dei combustibili. ¾ UNI EN 473. Prove non distruttive - Qualificazione e certificazione del personale addetto alle prove non distruttive - Principi generali. ¾ API Recommended Practice 579, “Fitness-for-Service”, First Edition (January 2000). ¾ BS 7910. Guide to methods for assessing the acceptability of flaws in metallic structures. ¾ API Recommended Practice 580, “Risk-based Inspection”, Revision (May 2002). ¾ API Pubblication 581, BASE RESOURCE DOCUMENT ON RISK-BASED INSPECTION. First Edition (May 2000). ¾ API Standard 530, CALCULATION OF HEATER TUBE THICKNESS IN PETROLEUM REFINERIES, 2004. ¾ API Standard 560, FIRED HEATERS FOR GENERAL REFINERY SERVICES, 2002. 49 ¾ TRD, German Technical Rules for Steam Boilers, English translation, Vulkan-Velag, Essen, TRD 301, Cylindrical Shells Under Internal Pressure, October 1997, and TRD 301 Annex 1, Calculation For Cyclic Loading Due to Pulsating Internal Pressure or Combined Changes of Internal Pressure and Temperature, August 1996. 50