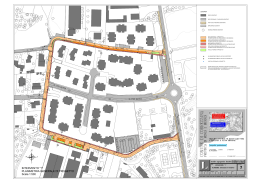

SERVIZIO PROGETTAZIONE ED ESECUZIONE INTERVENTI VIABILITA' I ♦♦♦♦♦ SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA - VILLAFRANCA PROGETTO DEFINITIVO - ESECUTIVO CAPITOLATO SPECIALE D’APPALTO E SCHEMA DI CONTRATTO PROGETTO: ing. Luigi SPINA, ing. Giovanni CANDIANO RESP. PROCEDIMENTO DIRIGENTE DEL SERVIZIO: ing. Luigi SPINA Pos.: 2011 Dis.to: Data: 29/09/2011 Aggiorn.: SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA CAPITOLO I DEFINIZIONE TECNICA ED ECONOMICA DEI LAVORI Pag. 1 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA CAPO 1 - NATURA E OGGETTO DELL'APPALTO Art. 1 - Oggetto dell'appalto 1. L'oggetto dell'appalto consiste nell'esecuzione di tutti i lavori e forniture necessari per la “Sistemazione della pavimentazione sulla pista ciclabile Airasca-Villafranca” tra i comuni di Villafranca Piemonte ed Airasca. 2. Sono compresi nell'appalto tutti i lavori, le prestazioni, le forniture e le provviste necessarie per dare il lavoro completamente compiuto e secondo le condizioni stabilite dal presente Capitolato speciale d'appalto, con le caratteristiche tecniche, qualitative e quantitative previste dal progetto esecutivo con i relativi allegati, con riguardo anche ai particolari costruttivi e ai progetti esecutivi dei quali l'appaltatore dichiara di aver preso completa ed esatta conoscenza. 3. L'esecuzione dei lavori è sempre e comunque effettuata secondo le regole dell'arte e l'appaltatore deve conformarsi alla massima diligenza nell'adempimento dei propri obblighi. Art. 2 - Ammontare dell'appalto 1. L'importo dei lavori posti a base dell'affidamento è definito come segue: euro a) b) a)+b) Lavori Costi per la sicurezza Importo dei lavori e degli oneri per la sicurezza 98.212,00 1.288,00 99.500,00 2. L'importo contrattuale corrisponde all'importo dei lavori di cui al comma 1, lettera a), al quale deve essere applicato il ribasso percentuale sui prezzi unitari offerto dall'aggiudicatario in sede di gara, aumentato dell'importo dei costi per la sicurezza, sopra definito al comma 1, lettera b), non soggetto ad alcun ribasso, secondo quanto disposto dall'art 131, comma 3, del d.lgs. 12 aprile 2006, n. 163 dall’art. 100 e dal p.to 4. dell’ALL. XV del d.lgs. 9 aprile 2008, n. 81. Art. 3 - Modalità di stipulazione del contratto 1. Il contratto è stipulato interamente “a misura” ai sensi dell’art. 53, comma 4, del d. lgs. 163/2006. 2. L'importo del contratto può variare, in aumento o in diminuzione, in base alle quantità effettivamente eseguite, fermi restando i limiti di cui all'articolo 132 del d.lgs. 163/2006 e le condizioni previste dal presente Capitolato speciale. 3. Il ribasso percentuale offerto dall'aggiudicatario in sede di gara si intende offerto e applicato a tutti i prezzi unitari in elenco i quali, così ribassati, costituiscono i prezzi contrattuali da applicare alle singole quantità eseguite. 4. I prezzi contrattuali sono vincolanti anche per la definizione, valutazione e contabilizzazione di eventuali varianti, addizioni o detrazioni in corso d'opera, qualora ammissibili ed ordinate o autorizzate ai sensi dell'articolo 132 del d.lgs. 163/2006. 5. I rapporti ed i vincoli negoziali di cui al presente articolo si riferiscono ai lavori posti a base d'asta di cui all'articolo 2, comma 1, lettera a), mentre per i costi della sicurezza, di cui all'articolo 2, comma 1, lettera b), costituiscono vincolo negoziale i loro prezzi indicati a tale scopo dalla Stazione appaltante negli atti progettuali e in particolare nell'elenco dei prezzi allegati al presente Capitolato speciale. Art. 4 - Categoria prevalente, categorie scorporabili e subappaltabili 1. Ai sensi dell’art. 60 e segg. del D.P.R. 207/2010, i lavori sono classificati nella categoria prevalente di opere «OG3 Strade, autostrade, ponti, viadotti, ferrovie, linee tranviarie, metropolitane, funicolari, piste aeroportuali, e relative opere complementari». 2. Ai sensi del combinato disposto dell'articolo 118 del d.lgs. 163/2006 e dell'articolo 108 del regolamento approvato con d.P.R. 207/2010, non sono previsti lavori appartenenti a categorie scorporabili. Pag. 2 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA CAPO 2 - DISCIPLINA CONTRATTUALE Art. 5 - Interpretazione del contratto e del capitolato speciale d'appalto 1. In caso di discordanza tra i vari elaborati di progetto vale la soluzione più aderente alle finalità per le quali il lavoro è stato progettato e comunque quella meglio rispondente ai criteri di ragionevolezza e di buona tecnica esecutiva. 2. In caso di norme del capitolato speciale tra loro non compatibili o apparentemente non compatibili, trovano applicazione in primo luogo le norme eccezionali o quelle che fanno eccezione a regole generali, in secondo luogo quelle maggiormente conformi alle disposizioni legislative o regolamentari ovvero all'ordinamento giuridico, in terzo luogo quelle di maggior dettaglio e infine quelle di carattere ordinario. 3. L'interpretazione delle clausole contrattuali, così come delle disposizioni del capitolato speciale d'appalto, dev'essere fatta tenendo conto delle finalità del contratto e dei risultati ricercati con l'attuazione del progetto approvato; per ogni altra evenienza trovano applicazione gli articoli da 1362 a 1369 del codice civile. Art. 6 - Documenti che fanno parte del contratto 1. Fanno parte integrante e sostanziale del contratto d'appalto: a) il presente Capitolato speciale d'appalto comprese le tabelle allegate allo stesso, queste ultime con le limitazioni previste dal Capitolato medesimo; b) tutti gli elaborati grafici del progetto esecutivo e le relazioni; c) la descrizione delle voci e dei lavori, limitatamente alle caratteristiche tecniche e prestazionali; d) l'elenco dei prezzi unitari predisposto dalla stazione appaltante e) il sostitutivo di sicurezza di cui all'articolo 131, comma 2, lettera b), d.lgs. 163/2006; f) il piano operativo di sicurezza di cui all'articolo 131, comma 2, lettera c), d.lgs. 163/2006; g) il cronoprogramma dei lavori, h) le polizze di garanzia. 2. Non fanno parte del contratto e sono estranei ai rapporti negoziali: - il computo metrico e il computo metrico estimativo; - le quantità delle singole voci elementari rilevabili dagli atti progettuali, e da qualsiasi altro loro allegato. 3. L'appalto, oltre che dalle norme sopra citate, è regolato da tutte le leggi statali e regionali, relativi regolamenti, dalle istruzioni vigenti, inerenti e conseguenti l'oggetto del presente appalto, che l'Appaltatore, con la firma del contratto, dichiara di conoscere integralmente impegnandosi all'osservanza delle stesse. Art. 7 - Disposizioni particolari riguardanti l'appalto 1. La sottoscrizione del contratto e dei suoi allegati da parte dell'appaltatore equivale a dichiarazione di perfetta conoscenza e incondizionata accettazione della legge, dei regolamenti e di tutte le norme vigenti in materia di lavori pubblici, nonché alla completa accettazione di tutte le norme che regolano il presente appalto, e del progetto per quanto attiene alla sua perfetta esecuzione. Art. 8 - Risoluzione del contratto 1. 2. 3. Qualora nei confronti dell'appaltatore sia stato emanato un provvedimento definitivo che dispone l'applicazione di una o più misure di prevenzione, ovvero pronunciata una sentenza di condanna passata in giudicato, come descritto nell’art. 135 d. lgs. 163/2006, la Stazione appaltante si avvale della procedura prevista dall’articolo 135 del d. lgs. 163/2006, salvi e impregiudicati ogni altro diritto e azione a tutela dei propri interessi. Qualora nei confronti dell'appaltatore sia intervenuto un provvedimento che dispone la decadenza dell'attestazione di qualificazione, per aver prodotto falsa documentazione o dichiarazioni mendaci, risultante dal casellario informatico dell’Osservatorio dei Contratti Pubblici, la stazione appaltante procede alla risoluzione del contratto. Quando il direttore dei lavori accerta che comportamenti dell'appaltatore concretano grave inadempimento alle obbligazioni di contratto, tali da compromettere la buona riuscita dei lavori, adotta la procedura prevista dall’art. 136, cc. 1, 2 e 3 del d. lgs. 163/2006, al termine della quale la stazione appaltante può disporre la risoluzione del contratto. Pag. 3 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 4. La Stazione appaltante può dichiarare risolto il contratto per grave inadempimento, ovvero grave irregolarità nei seguenti casi, da considerarsi in maniera esemplificativa e non tassativa: a) quando risulti accertato il mancato rispetto delle ingiunzioni o diffide fatte all’appaltatore dal direttore dei lavori, nei termini imposti dagli stessi provvedimenti, in relazione alla violazione delle norme sostanziali sul subappalto; b) nel caso di mancato rispetto della normativa in materia di tutela della salute nei luoghi di lavoro di cui al decreto legislativo n. 81 del 2008, o ai piani di sicurezza di cui all'articolo 131, comma 2, del d.lgs. 163/2006, integranti il contratto e delle ingiunzioni fattegli al riguardo dal coordinatore per l’esecuzione. c) nei casi previsti dall’art. 18 del presente capitolato. 5. Il contratto è altresì risolto qualora, per il manifestarsi di errori o di omissioni del progetto esecutivo che pregiudicano, in tutto o in parte, la realizzazione dell'opera ovvero la sua utilizzazione, come definite dall'articolo 132, comma 6, del d.lgs. 163/2006, si rendano necessari lavori suppletivi che eccedano il quinto dell'importo originario del contratto. In tal caso, proceduto all'accertamento dello stato di consistenza ai sensi del comma 3, si procede alla liquidazione dei lavori eseguiti, dei materiali utili e del 10 per cento dei lavori non eseguiti, fino a quattro quinti dell'importo del contratto. 6. Nei casi di risoluzione del contratto di appalto disposta dalla stazione appaltante ai sensi degli articoli 135, 136 e 137 e 138 del d. lgs. 163/2006, l’appaltatore deve provvedere al ripiegamento dei cantieri già allestiti e allo sgombero delle aree di lavoro e relative pertinenze nel termine a tale fine assegnato dalla stessa stazione appaltante; in caso di mancato rispetto del termine assegnato, la stazione appaltante provvede d’ufficio addebitando all’appaltatore i relativi oneri e spese. La stazione appaltante, in alternativa alla esecuzione di eventuali provvedimenti giurisdizionali cautelari, possessori o d’urgenza comunque denominati che inibiscano o ritardino il ripiegamento dei cantieri o lo sgombero delle aree di lavoro e relative pertinenze, può depositare cauzione in conto vincolato a favore dell’appaltatore o prestare fideiussione bancaria o polizza assicurativa con le modalità di cui all’articolo 113, comma 2 del d.lgs. 163/2006, pari all’uno per cento del valore del contratto. Resta fermo il diritto dell’appaltatore di agire per il risarcimento dei danni. Art. 9 - Norme generali sui materiali, i componenti, i sistemi e l'esecuzione 1. Nell'esecuzione di tutte le lavorazioni, le opere, le forniture, i componenti, anche relativamente a sistemi e subsistemi di impianti tecnologici oggetto dell'appalto, devono essere rispettate tutte le prescrizioni di legge e di regolamento in materia di qualità, provenienza e accettazione dei materiali e componenti nonché, per quanto concerne la descrizione, i requisiti di prestazione e le modalità di esecuzione di ogni categoria di lavoro, tutte le indicazioni contenute o richiamate contrattualmente nel capitolato speciale di appalto, negli elaborati grafici del progetto esecutivo e nella descrizione delle singole voci allegata allo stesso capitolato. 2. Per quanto concerne gli aspetti procedurali ed i rapporti tra la Stazione appaltante e l'appaltatore, per quanto non diversamente previsto dalle disposizioni contrattuali, si fa riferimento esplicito alla disciplina del regolamento di cui al D.P.R. 207/2010. CAPO 3 - TERMINI PER L'ESECUZIONE Art. 10 - Consegna e inizio dei lavori 1. L'esecuzione dei lavori ha inizio dopo la stipula del formale contratto, in seguito a consegna, risultante da apposito verbale, da effettuarsi non oltre 45 giorni dalla stipula stessa, previa convocazione dell'esecutore. 2. E' facoltà della Stazione appaltante procedere in via d'urgenza, anche nelle more della stipulazione formale del contratto, alla consegna dei lavori, ai sensi dell'articolo 11 del d.lgs. 163/2006 e dell’art. 153 del D.P.R. 207/2010; in tal caso il Direttore dei lavori indica espressamente sul verbale le lavorazioni da iniziare immediatamente a norma dell'art. 154 del Regolamento. 3. Se nel giorno fissato e comunicato l'appaltatore non si presenta a ricevere la consegna dei lavori, viene fissato un termine perentorio, non inferiore a 5 giorni e non superiore a 15; i termini per l'esecuzione decorrono comunque dalla data della prima convocazione. Decorso inutilmente il termine anzidetto è facoltà della Stazione appaltante risolvere il contratto e incamerare la cauzione, ferma restando la possibilità di avvalersi della garanzia fideiussoria al fine del risarcimento del danno, senza che ciò possa costituire motivo di pretese o eccezioni di sorta. Qualora sia indetta una nuova procedura per l'affidamento del completamento dei lavori, l'aggiudicatario è escluso dalla partecipazione in quanto l'inadempimento è considerato grave negligenza accertata. Pag. 4 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 4. L'appaltatore deve trasmettere alla Stazione appaltante, prima dell'inizio dei lavori, la documentazione di avvenuta denunzia di inizio lavori effettuata agli enti previdenziali, assicurativi ed antinfortunistici, inclusa la Cassa edile ove dovuta; deve altresì trasmettere, a scadenza trimestrale, copia del D.U.R.C. in corso di validità secondo quanto disposto dall’art. 50, comma 21, del presente capitolato. 5. Le disposizioni sulla consegna si applicano anche alle singole consegne frazionate, relative alle singole parti di lavoro nelle quali questo sia frazionato, come previsto dal progetto esecutivo e dall'articolo del presente Capitolato speciale d'appalto; in tal caso si provvede ogni volta alla compilazione di un verbale di consegna provvisorio e l'ultimo di questi costituisce verbale di consegna definitivo anche ai fini del computo dei termini per l'esecuzione, se non diversamente determinati. Art. 11 - Direzione lavori ed ordini di servizio 1. Ai sensi dell'art. 147 del D.P.R. 207/2010 le stazioni appaltanti, prima della gara, istituiscono un ufficio di direzione dei lavori, costituito da un direttore dei lavori ed eventualmente, in relazione alla dimensione ed alla tipologia e categoria dell'intervento, da uno o più assistenti con funzioni di direttore operativo o di ispettore di cantiere, i quali svolgeranno le funzioni previste dagli artt. 148, 149 e 150 del D.P.R. 207/2010; in particolare il Direttore dei Lavori svolgerà i compiti di coordinamento, direzione, supervisione e controllo tecnico-contrattuale attenendosi alla normativa di cui al D.P.R. 207/2010. 2. Il Direttore dei Lavori agisce in piena autonomia operativa a tutela degli interessi dell'Amministrazione Appaltante; egli ha la responsabilità dell'accettazione dei materiali e dell'esecuzione dei lavori in conformità ai patti contrattuali nonché la responsabilità del coordinamento e della supervisione dell'attività di tutto l'ufficio di direzione dei lavori. 3. Il Direttore dei Lavori è l'unico interlocutore dell'Appaltatore per quanto riguarda gli aspetti tecnici ed economici del contratto. 4. I direttori operativi hanno il compito di verificare che lavorazioni di singole parti dei lavori appaltati da realizzare (opere geotecniche e fondazionali, strutture, opere di finitura, impianti tecnologici o altro) sia eseguite regolarmente nell'osservanza delle clausole contrattuali. I direttori operativi rispondono della loro attività di verifica direttamente al direttore dei lavori. 5. Gli ispettori di cantiere sono addetti alla sorveglianza continua dei lavori in conformità delle prescrizioni stabilite nel presente Capitolato; la posizione di ogni ispettore è ricoperta da una sola persona che esercita la sua attività in un unico turno di lavoro. Essi saranno presenti a tempo pieno durante il periodo di svolgimento di lavori che richiedono controllo quotidiano, nonché durante le fasi di collaudo e delle eventuali manutenzioni. 6. L'ordine di servizio è l'atto mediante il quale sono impartite tutte le disposizioni e istruzioni da parte del direttore dei lavori all'appaltatore; gli ordini di servizio sono redatti in due copie, sottoscritte del direttore dei lavori, emanate e comunicate all'appaltatore che li restituisce firmati per avvenuta conoscenza. Gli ordini di servizio debbono essere eseguiti con la massima cura e prontezza nel rispetto delle norme di contratto e di Capitolato. L'Appaltatore non può mai rifiutarsi di dare loro immediata esecuzione anche quando si tratti di lavoro da farsi di notte e nei giorni festivi o in più luoghi contemporaneamente sotto pena di esecuzione di ufficio, con addebito della eventuale maggiore spesa. Resta comunque fermo il suo diritto di avanzare per iscritto le osservazioni che ritenesse opportuno fare in merito all'ordine impartito. 7. L'Appaltatore dovrà assicurare in qualsiasi momento ai componenti designati delle predette strutture, l'accesso alla zona dei lavori e dovrà fornire tutta l'assistenza necessaria per agevolare l'espletamento del loro compito, nonché mettere loro a disposizione il personale sufficiente ed i materiali occorrenti per le prove, i controlli, le misure e le verifiche previste dal presente capitolato. Art. 12 - Rappresentante dell'appaltatore e domicilio della ditta appaltatrice 1. L'appaltatore, ai sensi dell'art. 2 del del D.M. 145/2000, deve avere domicilio nel luogo dove ha sede l'ufficio di direzione dei lavori; ove non abbia in tale luogo uffici propri, deve eleggere domicilio presso la sede dell'Amministrazione Appaltante 2. L'appaltatore ha l'obbligo altresì di comunicare, con i medesimi termini e modalità, il nominativo del proprio rappresentante, del quale, se diverso da quello che ha sottoscritto il contratto, dev'essere presentata procura speciale che gli conferisca i poteri per tutti gli adempimenti spettanti ad esso aggiudicatario e inerenti l'esecuzione del contratto. Art. 13 - Termini per l'ultimazione dei lavori Pag. 5 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 1. Il tempo utile per ultimare tutti i lavori compresi nell'appalto è fissato in giorni 90 (novanta) naturali consecutivi decorrenti dalla data del verbale di consegna dei lavori. 2. Il termine previsto può essere sospeso, dopo non meno di 20 giorni, a discrezione della direzione lavori, e rimanere sospeso per non più di 20 giorni, con ripresa della decorrenza dei termini dopo l'ordine di ripresa dei lavori; fermo restando che i termini complessivi dei due periodi lavorativi separati non devono superare il tempo utile già indicato. 3. Nel calcolo del tempo contrattuale si è tenuto conto delle ferie contrattuali. 4. L'appaltatore si obbliga alla rigorosa ottemperanza del cronoprogramma dei lavori che potrà fissare scadenze inderogabili per l'approntamento delle opere necessarie all'inizio di forniture e lavori da effettuarsi da altre ditte per conto della Stazione appaltante ovvero necessarie all'utilizzazione, prima della fine dei lavori e previo collaudo parziale, di parti funzionali delle opere. Art. 14 - Sospensioni e proroghe 1. Qualora cause di forza maggiore, condizioni climatologiche od altre simili circostanze impediscano in via temporanea che i lavori procedano utilmente a regola d'arte, la direzione dei lavori d'ufficio o su segnalazione dell'appaltatore può ordinare la sospensione dei lavori redigendo apposito verbale. Cessate le cause della sospensione la direzione dei lavori ordina la ripresa dei lavori redigendo l'apposito verbale. 2. L'appaltatore, qualora per causa a esso non imputabile, non sia in grado di ultimare i lavori nei termini fissati, può chiedere con domanda motivata proroghe che, se riconosciute giustificate, sono concesse dalla direzione dei lavori purché le domande pervengano prima della scadenza del termine anzidetto. 3. A giustificazione del ritardo nell'ultimazione dei lavori o nel rispetto delle scadenze fissate dal programma temporale l'appaltatore non può mai attribuirne la causa, in tutto o in parte, ad altre ditte o imprese o forniture, se esso appaltatore non abbia tempestivamente per iscritto denunciato alla Stazione appaltante il ritardo imputabile a dette ditte, imprese o fornitori. 4. I verbali per la concessione di sospensioni o proroghe, redatti con adeguata motivazione a cura della direzione dei lavori e controfirmati dall'appaltatore e recanti l'indicazione dello stato di avanzamento dei lavori, devono pervenire al responsabile del procedimento entro il quinto giorno naturale successivo alla loro redazione e devono essere restituiti controfirmati dallo stesso o dal suo delegato; qualora il responsabile del procedimento non si pronunci entro tre giorni dal ricevimento, i verbali si danno per riconosciuti e accettati dalla Stazione appaltante. 5. In ogni caso la sospensione opera dalla data di redazione del relativo verbale, accettato dal responsabile del procedimento o sul quale si sia formata l'accettazione tacita. Non possono essere riconosciute sospensioni, e i relativi verbali non hanno alcuna efficacia, in assenza di adeguate motivazioni o le cui motivazioni non siano riconosciute adeguate da parte del responsabile del procedimento. 6. Il verbale di sospensione ha efficacia dal terzo giorno antecedente la sua presentazione al responsabile del procedimento, qualora il predetto verbale gli sia stato trasmesso dopo il quinto giorno dalla redazione ovvero rechi una data di decorrenza della sospensione anteriore al quinto giorno precedente la data di trasmissione. Art. 15 - Penali in caso di ritardo 1. Nel caso di mancato rispetto del termine indicato per l'esecuzione delle opere, per ogni giorno naturale consecutivo di ritardo nell'ultimazione dei lavori dei lavori viene applicata una penale pari allo 1 per mille dell'importo contrattuale. In relazione all'esecuzione della prestazione articolata in più parti frazionate, come previsto dal progetto esecutivo e dall'articolo del presente Capitolato speciale d'appalto, nel caso di ritardo rispetto ai termini di una o più d'una di tali parti le penali di cui al comma precedente si applica ai rispettivi importi. 2. La penale, nella stessa misura percentuale di cui al comma 1, trova applicazione anche in caso di ritardo: a) nell'inizio dei lavori rispetto alla data fissata dal direttore dei lavori per la consegna degli stessi; b) nella ripresa dei lavori seguente un verbale di sospensione, rispetto alla data fissata dal direttore dei lavori; c) nel rispetto dei termini imposti dalla direzione dei lavori per il ripristino di lavori non accettabili o danneggiati. d) nel rispetto delle soglie temporali fissate a tale scopo nel cronoprogramma dei lavori di cui all'articolo 16; 3. La penale di cui al comma 2, lettera a) è disapplicata e, se già addebitata, è restituita, qualora l'appaltatore, in seguito all'andamento imposto ai lavori, rispetti il termine utile per l'ultimazione di cui all'articolo 13. 4. La penale di cui al comma 2, lettera b) è applicata all'importo dei lavori ancora da eseguire; la penale di cui al comma 2, lettera c) è applicata all'importo dei lavori di ripristino o di nuova esecuzione di quelli non accettabili o danneggiati. 5. Tutte le penali di cui al presente articolo sono contabilizzate in detrazione in occasione del pagamento immediatamente successivo al verificarsi della relativa condizione di ritardo. Pag. 6 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 7. L'importo complessivo delle penali irrogate ai sensi del comma 1 non può superare il 10 per cento dell'importo contrattuale; qualora i ritardi siano tali da comportare una penale di importo superiore alla predetta percentuale trova applicazione l'articolo 18, in materia di risoluzione del contratto. 8. L'applicazione delle penali di cui al presente articolo non pregiudica il risarcimento di eventuali danni o ulteriori oneri sostenuti dalla Stazione appaltante a causa dei ritardi. Art. 16 - Programma dei lavori dell'appaltatore e cronoprogramma 1. I lavori devono essere comunque eseguiti nel rispetto del cronoprogramma predisposto dalla Stazione appaltante e integrante il progetto esecutivo; tale cronoprogramma può essere modificato dalla Stazione appaltante e trova applicazione la disciplina di cui al comma 3. 2. Entro 10 giorni dalla data del verbale di consegna, e comunque prima dell'inizio dei lavori, l'appaltatore deve predisporre e consegnare alla direzione lavori un proprio programma dei lavori, elaborato in relazione alle proprie tecnologie, alle proprie scelte imprenditoriali e alla propria organizzazione lavorativa; tale programma deve essere coerente con i tempi contrattuali di ultimazione e dev'essere approvato dalla direzione lavori, mediante apposizione di un visto, entro cinque giorni dal ricevimento. Trascorso il predetto termine senza che la direzione lavori si sia pronunciata il programma si intende accettato, fatte salve palesi illogicità o indicazioni erronee palesemente incompatibili con il rispetto dei termini di ultimazione. 3. Il programma dei lavori dell'appaltatore può essere modificato o integrato dalla Stazione appaltante, mediante semplice ordine di servizio, ogni volta che sia necessario alla miglior esecuzione dei lavori e in particolare: a) per il coordinamento con le prestazioni o le forniture di imprese o altre ditte estranee al contratto; b) per l'intervento o il mancato intervento di società concessionarie di pubblici servizi le cui reti siano coinvolte in qualunque modo con l'andamento dei lavori, purché non imputabile ad inadempimenti o ritardi della Stazione committente; c) per l'intervento o il coordinamento con autorità, enti o altri soggetti diversi dalla Stazione appaltante, che abbiano giurisdizione, competenze o responsabilità di tutela sugli immobili, i siti e le aree comunque interessate dal cantiere; a tal fine non sono considerati soggetti diversi le società o aziende controllate o partecipate dalla Stazione appaltante o soggetti titolari di diritti reali sui beni in qualunque modo interessati dai lavori intendendosi, in questi casi, ricondotta la fattispecie alla responsabilità gestionale della Stazione appaltante; d) per la necessità o l'opportunità di eseguire prove sui campioni, prove di carico e di tenuta e funzionamento degli impianti, nonché collaudi parziali o specifici; Art. 17 - Inderogabilità dei termini di esecuzione 1. Non costituiscono motivo di proroga dell'inizio dei lavori, della loro mancata regolare e continuativa conduzione secondo il relativo programma o della loro ritardata ultimazione: a) il ritardo nell'installazione del cantiere e nell'allacciamento alle reti tecnologiche necessarie al suo funzionamento, per l'approvvigionamento dell'energia elettrica e dell'acqua; b) l'esecuzione di accertamenti integrativi che l'appaltatore ritenesse di dover effettuare per la esecuzione delle opere di fondazione, delle strutture e degli impianti, salvo che siano ordinati dalla direzione dei lavori o concordati con questa; c) il tempo necessario per l'esecuzione di prove sui campioni, di sondaggi, analisi e altre prove assimilabili; d) il tempo necessario per l'espletamento degli adempimenti a carico dell'appaltatore comunque previsti dal Capitolato speciale d'appalto; e) le eventuali controversie tra l'appaltatore e i fornitori, subappaltatori, affidatari, altri incaricati; f) le eventuali vertenze a carattere aziendale tra l'appaltatore e il proprio personale dipendente. Art. 18 – Ritardo nell’esecuzione e risoluzione del contratto per mancato rispetto dei termini 1. Qualora l'esecuzione dei lavori ritardi per negligenza dell'appaltatore rispetto alle previsioni del programma, il direttore dei lavori gli assegna un termine di dieci giorni (salvi i casi di urgenza) per compiere i lavori in ritardo, specificando le prescrizioni ritenute necessarie. 2. Scaduto il termine e verificato che l’inadempimento permane, la stazione appaltante, su proposta del responsabile del procedimento, delibera la risoluzione del contratto. 3. Il ritardo dell'appaltatore sui termini per l'ultimazione dei lavori o sulle scadenze esplicitamente fissate allo scopo dal programma temporale superiore a 20 giorni naturali consecutivi, è contrattualmente configurato come grave indempimento delle obbligazioni del contratto e produce la risoluzione del contratto, a discrezione della Pag. 7 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Stazione appaltante e senza obbligo di ulteriore motivazione, ai sensi dell'articolo 136 del d.lgs. 163/2006. 4. La risoluzione del contratto, prevista dal precedente comma 3, trova applicazione dopo la formale messa in mora dell'appaltatore. 5. Sono dovuti dall'appaltatore i danni subiti dalla Stazione appaltante in seguito alla risoluzione del contratto. CAPO 4 - DISCIPLINA ECONOMICA Art. 19 – Anticipazione e pagamenti in acconto 1. Ai sensi dell'articolo 140 del D.P.R. 207/2010 non è dovuta alcuna anticipazione. 2. Nell’ambito del presente appalto non sono previste, per alcun materiale da costruzione, le modalità di pagamento disciplinate dall’art. 133 comma 1-bis del D. lgs. 163/2006 e s.m.i. 3. I pagamenti avvengono per stati di avanzamento, mediante emissione di certificato di pagamento ogni volta che i lavori eseguiti, aumentati degli eventuali materiali utili a piè d'opera depositati in cantiere (questi ultimi valutati per la metà del loro importo), contabilizzati al netto del ribasso d'asta, comprensivi della relativa quota degli oneri per la sicurezza, secondo quanto stabilito agli articoli 25, 26 e 27, raggiungano un importo non inferiore a euro 30.000,00., al netto della ritenuta di cui al comma 3. 4. A garanzia dell'osservanza delle norme e delle prescrizioni dei contratti collettivi, delle leggi e dei regolamenti sulla tutela, protezione, assicurazione, assistenza e sicurezza fisica dei lavoratori, sull'importo netto progressivo dei lavori è operata una ritenuta dello 0,50 per cento da liquidarsi, nulla ostando, in sede di conto finale. 5. Entro i 45 giorni successivi all'avvenuto raggiungimento dell'importo dei lavori eseguiti di cui al comma 1, deve essere redatta la relativa contabilità ed emesso il conseguente certificato di pagamento. 6. La Stazione appaltante deve provvedere al pagamento del predetto certificato entro i successivi 30 giorni, mediante emissione dell'apposito mandato e l'erogazione a favore dell'appaltatore ai sensi dell'articolo 185 del T.U. delle leggi sull'ordinamento degli Enti Locali approvato con D. Lgs. 18/08/2000 n. 267. 7. I pagamenti di somme superiori a 10.000,00= euro avverranno alle condizioni e con le modalità previste dal Decreto del Ministro dell’Economia e delle Finanze n. 40 del 18/01/2008, di attuazione dell’art. 48 bis del D.P.R. 602/1973. 8 Qualora i lavori rimangano sospesi per un periodo superiore a 90 giorni, per cause non dipendenti dall'appaltatore, si provvede alla redazione dello stato di avanzamento e all'emissione del certificato di pagamento, prescindendo dall'importo minimo di cui al comma 1. Art. 20 - Pagamenti a saldo 1. Il conto finale dei lavori è redatto entro 30 giorni dalla data della loro ultimazione, accertata con apposito verbale. 2. Il conto finale dei lavori è sottoscritto dall'appaltatore e, per la Stazione appaltante, dal responsabile del procedimento entro 30 giorni dalla sua redazione ai sensi del comma 1. 3. La rata di saldo, unitamente alle ritenute di cui all'articolo 19, comma 3, nulla ostando, è pagata entro 90 giorni dopo l'avvenuta emissione del certificato di collaudo provvisorio (o di regolare esecuzione). 4. Il pagamento della rata di saldo, disposto previa garanzia fideiussoria ai sensi sensi dell'articolo 141, comma 9, del d. lgs. 163/2006. e dell'art. 124 del Regolamento non costituisce presunzione di accettazione dell'opera, ai sensi dell'articolo 1666, secondo comma, del codice civile. 5. La garanzia fideiussoria di cui al comma 4 dovrà essere costituita ai sensi e con le modalità di cui all'art. 124 del Regolamento. 6. I pagamenti di somme superiori a 10.000,00= euro avverranno alle condizioni e con le modalità previste dal Decreto del Ministro dell’Economia e delle Finanze n. 40 del 18/01/2008 di attuazione dell’art. 48 bis del D.P.R. 602/1973. 7. Salvo quanto disposto dall'articolo 1669 del codice civile, l'appaltatore risponde per la difformità ed i vizi dell'opera, ancorché riconoscibili, purché denunciati dal soggetto appaltante prima che il certificato di collaudo assuma carattere definitivo. Art. 21- Ritardi nel pagamento delle rate di acconto e della rata di saldo 1. Non sono dovuti interessi per i primi 45 giorni intercorrenti tra il verificarsi delle condizioni e delle circostanze per l'emissione del certificato di pagamento ai sensi dell'articolo 19 e la sua effettiva emissione e messa a disposizione Pag. 8 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 2. 3. 4. 5. 6. 7. della Stazione appaltante per la liquidazione; trascorso tale termine senza che sia emesso il certificato di pagamento, sono dovuti all'appaltatore gli interessi legali per i primi 60 giorni di ritardo; trascorso infruttuosamente anche questo termine spettano all'appaltatore gli interessi di mora nella misura stabilita con apposito decreto ministeriale di cui all'articolo 133, comma 1, del d. lgs. 163/2006. Non sono dovuti interessi per i primi 30 giorni intercorrenti tra l'emissione del certificato di pagamento e il suo effettivo pagamento a favore dell'appaltatore; trascorso tale termine senza che la Stazione appaltante abbia provveduto al pagamento, sono dovuti all'appaltatore gli interessi legali per i primi 60 giorni di ritardo; trascorso infruttuosamente anche questo termine spettano all'appaltatore gli interessi di mora nella misura stabilita con apposito decreto ministeriale di cui all'articolo 133, comma 1, del d. lgs. 163/2006. Il pagamento degli interessi di cui al presente articolo avviene d'ufficio in occasione del pagamento, in acconto o a saldo, immediatamente successivo, senza necessità di domande o riserve; il pagamento dei predetti interessi prevale sul pagamento delle somme a titolo di esecuzione dei lavori. E' facoltà dell'appaltatore, trascorsi i termini di cui ai commi precedenti, ovvero nel caso in cui l'ammontare delle rate di acconto, per le quali non sia stato tempestivamente emesso il certificato o il titolo di spesa, raggiunga il quarto dell'importo netto contrattuale, di agire ai sensi dell'articolo 1460 del codice civile, rifiutando di adempiere alle proprie obbligazioni se la Stazione appaltante non provveda contemporaneamente al pagamento integrale di quanto maturato; in alternativa, è facoltà dell'appaltatore, previa costituzione in mora della Stazione appaltante, promuovere il giudizio arbitrale per la dichiarazione di risoluzione del contratto, trascorsi 60 giorni dalla data della predetta costituzione in mora, in applicazione dell'articolo 133, comma 1, del d. lgs. 163/2006 Per il pagamento della rata di saldo in ritardo rispetto al termine stabilito all'articolo 20, comma 3, per causa imputabile all'Amministrazione, sulle somme dovute decorrono gli interessi legali. Qualora il ritardo nelle emissioni dei certificati o nel pagamento delle somme dovute a saldo si protragga per ulteriori 60 giorni, oltre al termine stabilito al comma 1, sulle stesse somme sono dovuti gli interessi di mora. I termini di cui al presente articolo si intendono sospesi nel periodo necessario all’acquisizione, d’ufficio o su iniziativa dell’appaltatore, del D.U.R.C. ai sensi dell’art. 50, punti 21 ss. del presente capitolato. Art. 22- Revisione prezzi 1. Ai sensi dell'articolo 133, comma 2 del d. lgs. 163/2006, è esclusa qualsiasi revisione dei prezzi e non trova applicazione l'articolo 1664, primo comma, del codice civile, fatto salvo quanto disposto dai commi 4, 5, 6 e 6 bis dell’art. 133 sopra citato. 2. Qualora, per cause non imputabili all'appaltatore, la durata dei lavori si protragga fino a superare i due anni dal loro inizio, al contratto si applica il prezzo chiuso, consistente nel prezzo dei lavori al netto del ribasso d'asta, aumentato di una percentuale, determinata con decreto ministeriale, da applicarsi, nel caso in cui la differenza tra il tasso di inflazione reale e il tasso di inflazione programmato nell'anno precedente sia superiore al 2 per cento, all'importo dei lavori ancora da eseguire per ogni anno intero previsto per l'ultimazione dei lavori stessi. Tale aumento è riconosciuto dalla stazione appaltante solo qualora richiesto entro 60 giorni dalla pubblicazione in Gazzetta Ufficiale del Decreto di cui sopra. Art. 23 - Cessione del contratto e cessione dei crediti 1. E' vietata la cessione del contratto sotto qualsiasi forma; ogni atto contrario è nullo di diritto. 2. È ammessa la cessione dei crediti, ai sensi e per gli effetti dell'articolo 117 del d. lgs. 163/2006. CAPO 5 - DISPOSIZIONI SUI CRITERI CONTABILI PER LA LIQUIDAZIONE DEI LAVORI Art. 24 - Accertamento, misurazione e contabilizzazione dei lavori 1. La Direzione Lavori potrà procedere in qualunque momento all'accertamento ed alla misurazione delle opere compiute: l'Appaltatore metterà a disposizione tutto il personale, i materiali e le attrezzature necessarie per le operazioni di tracciamento e misura dei lavori né potrà senza autorizzazione scritta della Direzione Lavori distruggere o rimuovere capisaldi o eliminare le tracce delle operazioni effettuate anche se terminate. 2. Ove l'Appaltatore non si prestasse ad eseguire in contraddittorio tali operazioni, gli sarà assegnato un termine perentorio, scaduto il quale, i maggiori oneri che si dovranno per conseguenza sostenere gli verranno senz'altro addebitati; in tal caso, inoltre, l'appaltatore non potrà avanzare alcuna richiesta per eventuali ritardi nella contabilizzazione o nell'emissione dei certificati di pagamento. Pag. 9 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 25 - Valutazione dei lavori a corpo 1. La valutazione del lavoro a corpo è effettuata secondo le specificazioni date nell'enunciazione e nella descrizione del lavoro a corpo, nonché secondo le risultanze degli elaborati grafici e di ogni altro allegato progettuale; il corrispettivo per il lavoro a corpo resta fisso e invariabile senza che possa essere invocata dalle parti contraenti alcuna verifica sulla misura o sul valore attribuito alla quantità di detti lavori. 2. Nel corrispettivo per l'esecuzione del lavoro a corpo s'intende sempre compresa ogni spesa occorrente per dare l'opera compiuta sotto le condizioni stabilite dal capitolato speciale d'appalto e secondo i tipi indicati e previsti negli atti progettuali. Pertanto nessun compenso può essere richiesto per lavori, forniture e prestazioni che, ancorché non esplicitamente specificati nella descrizione dei lavori a corpo, siano rilevabili dagli elaborati grafici o viceversa. Lo stesso dicasi per lavori, forniture e prestazioni che siano tecnicamente e intrinsecamente indispensabili alla funzionalità, completezza e corretta realizzazione dell'opera appaltata secondo le regola dell'arte. 3. L'elenco dei prezzi unitari e il computo metrico hanno validità ai soli fini della determinazione del prezzo a base d'asta in base al quale effettuare l'aggiudicazione, in quanto l'appaltatore era tenuto, in sede di partecipazione alla gara, a verificare le voci e le quantità richieste per l'esecuzione completa dei lavori progettati, ai fini della formulazione della propria offerta e del conseguente corrispettivo. Art. 26 - Valutazione dei lavori a misura 1. In corso d'opera, qualora debbano essere introdotte variazioni ai lavori ai sensi dell'articolo 31, e queste non siano valutabili mediante i prezzi unitari rilevabili dagli atti progettuali o di gara, si procede mediante la formazione dei nuovi prezzi ai sensi dell'articolo 34, fermo restando che le stesse variazioni possono essere predefinite, sotto il profilo economico, con atto di sottomissione ``a corpo''. 2. Nessuna variazione o introduzione di lavori a misura può riguardare lavori, forniture, prestazioni, o loro parti, che per la loro caratteristica, natura, entità, debbano essere intesi già compresi, direttamente o indirettamente, nel lavoro a corpo come definito all'articolo 25. 3. La misurazione e la valutazione dei lavori a misura sono effettuate secondo le specificazioni date nelle norme del Capitolato speciale e nell'enunciazione delle singole voci in elenco; in caso diverso sono utilizzate per la valutazione dei lavori le dimensioni nette delle opere eseguite rilevate in loco, senza che l'appaltatore possa far valere criteri di misurazione o coefficienti moltiplicatori che modifichino le quantità realmente poste in opera. 4. Nel corrispettivo per l'esecuzione dei lavori a misura s'intende sempre compresa ogni spesa occorrente per dare l'opera compiuta sotto le condizioni stabilite dal capitolato speciale d'appalto e secondo i tipi indicati e previsti negli atti progettuali. Art. 27 - Valutazione dei lavori in economia 1. La contabilizzazione dei lavori in economia è effettuata secondo i prezzi unitari contrattuali per l'importo delle prestazioni e delle somministrazioni fatte dall'impresa stessa, con le modalità previste dalle norme vigenti. Per ogni altro aspetto trovano applicazione le disposizioni relative alla valutazione dei lavori a misura di cui all'articolo 26. CAPO 6 - CAUZIONI E GARANZIE Art. 28 - Cauzione provvisoria 1. Ai sensi dell'articolo 75 del d. lgs. 163/2006 è richiesta una cauzione provvisoria pari al 2 per cento (un cinquantesimo) dell'importo preventivato dei lavori da appaltare, da prestare al momento della partecipazione alla gara. 2. L'importo della cauzione provvisoria di cui al comma precedente è ridotto al 50 per cento per i concorrenti in possesso della certificazione di qualità conforme alle norme europee della serie UNI EN ISO 9000, ai sensi dell'articolo 75, comma 7, del d.lgs. 163/2006, purché riferiti univocamente alla tipologia di lavori della categoria prevalente. Art. 29 - Garanzia fideiussoria o cauzione definitiva Pag. 10 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 1. Ai sensi dell'articolo 113 del d. lgs. 163/2006 è richiesta una garanzia fideiussoria, a titolo di cauzione definitiva, pari al 10 per cento (un decimo) dell'importo contrattuale; qualora l'aggiudicazione sia fatta in favore di un'offerta inferiore all'importo a base d'asta in misura superiore al 10 per cento, la garanzia fideiussoria è aumentata di tanti punti percentuali quanti sono quelli eccedenti la predetta misura percentuale, ove il ribasso sia superiore al 20 per cento, l'aumento è di due punti percentuali per ogni punto di ribasso superiore al 20 per cento. 2. Essa deve avere una durata non inferiore a dodici mesi oltre il termine previsto per l'ultimazione dei lavori e dev'essere presentata in originale alla Stazione appaltante prima della formale sottoscrizione del contratto. 3. La suddetta garanzia dovrà prevedere espressamente la rinuncia al beneficio della preventiva escussione del debitore principale, la rinuncia all'eccezione di cui all'art. 1957, comma 2 c.c. nonché l'operatività della garanzia medesima entro 15 giorni, a semplice richiesta scritta della stazione appaltante. Ai fini della redazione di detta fidejussione l'utilizzo dello schema 1.2 del D.M. 12.03.2004 n. 123 non soddisfa tutti i requisiti di cui all'art. 113 comma II del D. Lgs. 163/2006 e s.m.i.; peraltro la presenza nella detta fidejussione della seguente condizione particolare incondizionata, debitamente sottoscritta, sarà sufficiente a rendere idonea la stessa ai fini dell'aggiudicazione definitiva: "in deroga alle condizioni generali e/o particolari la presente fidejussione deve intendersi prestata alle condizioni di cui all'art. 113 del D.lgs. 163/2006 e s.m.i. " 4. Lo svincolo della garanzia fideiussoria avverrà secondo le modalità di cui all'art. 113 comma 3 del d. lgs. 163/2006. L'Amministrazione potrà avvalersi della garanzia fideiussoria, parzialmente o totalmente, per le spese dei lavori da eseguirsi d'ufficio nonché per il rimborso delle maggiori somme pagate durante l'appalto in confronto ai risultati della liquidazione finale; l'incameramento della garanzia avviene con atto unilaterale dell'Amministrazione senza necessità di dichiarazione giudiziale, fermo restando il diritto dell'appaltatore di proporre azione innanzi l'autorità giudiziaria ordinaria. 5. La garanzia fideiussoria dev'essere tempestivamente reintegrata qualora, in corso d'opera, essa sia stata incamerata, parzialmente o totalmente, dall'Amministrazione; in caso di variazioni al contratto per effetto di successivi atti di sottomissione, la medesima garanzia può essere ridotta in caso di riduzione degli importi contrattuali, mentre non dev'essere integrata in caso di aumento degli stessi importi fino alla concorrenza di un quinto dell'importo originario. 6. L'importo della garanzia fideiussoria di cui al presente articolo è ridotto al 50 per cento per l'appaltatore in possesso della certificazione di qualità conforme alle norme europee della serie UNI CEI ISO 9000, ai sensi del combinato disposto di cui agli artt. 113, comma, 1 e 75, comma 7, del d.lgs. 163/2006 e s.m.i.. Art. 30 - Assicurazioni a carico dell'impresa 1. Ai sensi dell'articolo dell'articolo 129, comma 1, del d. lgs. 163/2006, l'appaltatore è obbligato, almeno 10 gg prima della consegna dei lavori, a produrre una polizza assicurativa che tenga indenne la Stazione appaltante da tutti i rischi di esecuzione da qualsiasi causa determinati e che copra i danni subiti dalla stessa Stazione appaltante a causa del danneggiamento o della distruzione totale o parziale di impianti e opere, anche preesistenti, salvo quelli derivanti da errori di progettazione, insufficiente progettazione, azioni di terzi o cause di forza maggiore, e che preveda anche una garanzia di responsabilità civile per danni causati a terzi nell'esecuzione dei lavori, sino alla data di emissione del certificato di collaudo/regolare esecuzione. 2. Tale assicurazione contro i rischi dell'esecuzione deve essere stipulata per una somma assicurata non inferiore all'importo del contratto; il massimale per l'assicurazione contro la responsabilità civile verso terzi non deve essere inferiore a Euro 500.000,00; tale polizza deve specificamente prevedere l'indicazione che tra le "persone" si intendono compresi i rappresentanti della Stazione appaltante autorizzati all'accesso al cantiere, della direzione dei lavori e dei collaudatori in corso d'opera. Le polizze di cui al presente comma devono recare espressamente il vincolo a favore della Stazione appaltante e devono coprire l'intero periodo dell'appalto fino al termine previsto per l'approvazione del certificato di collaudo provvisorio (o di regolare esecuzione). 3. La garanzia assicurativa prestata dall'appaltatore copre senza alcuna riserva anche i danni causati dalle imprese subappaltatrici e subfornitrici. Qualora l'appaltatore sia un'associazione temporanea di concorrenti, giusto il regime delle responsabilità disciplinato 37, comma 5, del d. lgs. 163/2006, la garanzia assicurativa prestata dalla mandataria capogruppo copre senza alcuna riserva anche i danni causati dalle imprese mandanti. 4 . I contratti fideiussori ed assicurativi di cui al presente capo devono essere conformi agli schemi di polizza tipo di cui al D.M. n. 123 del 12.03.2004. CAPO 7 - DISPOSIZIONI PER L'ESECUZIONE Art. 31 - Variazione dei lavori Pag. 11 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 1. La Stazione appaltante si riserva la facoltà di introdurre nelle opere oggetto dell'appalto quelle varianti che a suo insindacabile giudizio ritenga opportune, senza che perciò l'impresa appaltatrice possa pretendere compensi all'infuori del pagamento a conguaglio dei lavori eseguiti in più o in meno con l'osservanza delle prescrizioni ed entro i limiti stabiliti dall'articolo 132 del d. lgs. 163/2006. 2. Non sono riconosciute varianti al progetto esecutivo, prestazioni e forniture extra contrattuali di qualsiasi genere, eseguite senza preventivo ordine scritto della direzione lavori. 3. Qualunque reclamo o riserva che l'appaltatore si credesse in diritto di opporre, deve essere presentato per iscritto alla direzione lavori prima dell'esecuzione dell'opera oggetto della contestazione. Non sono prese in considerazione domande di maggiori compensi su quanto stabilito in contratto, per qualsiasi natura o ragione, qualora non vi sia accordo preventivo scritto prima dell'inizio dell'opera oggetto di tali richieste. 4. Non sono considerati varianti ai sensi del comma 1 gli interventi disposti dal direttore dei lavori per risolvere aspetti di dettaglio, che siano contenuti entro un importo non superiore al 5 per cento delle categorie di lavoro dell'appalto e che non comportino un aumento dell'importo del contratto stipulato. 5. Sono ammesse, nell'esclusivo interesse dell'amministrazione, le varianti, in aumento o in diminuzione, finalizzate al miglioramento dell'opera e alla sua funzionalità, sempre che non comportino modifiche sostanziali e siano motivate da obbiettive esigenze derivanti da circostanze sopravvenute e imprevedibili al momento della stipula del contratto. L'importo in aumento relativo a tali varianti non può superare il 5 per cento dell'importo originario del contratto e deve trovare copertura nella somma stanziata per l'esecuzione dell'opera, al netto del 50% dei ribassi d’asta conseguiti (D.L. 70/2011) Art. 32 - Varianti per errori od omissioni progettuali 1. Qualora, per il manifestarsi di errori od omissioni imputabili alle carenze del progetto esecutivo, si rendessero necessarie varianti che possono pregiudicare, in tutto o in parte, la realizzazione dell'opera ovvero la sua utilizzazione, e che sotto il profilo economico eccedano il quinto dell'importo originario del contratto, la Stazione appaltante procede alla risoluzione del contratto con indizione di una nuova gara alla quale è invitato l'appaltatore originario. 2. In tal caso la risoluzione del contratto comporta il pagamento dei lavori eseguiti, dei materiali utili e del 10 per cento dei lavori non eseguiti, fino a quattro quinti dell'importo del contratto originario 3. Nei casi di cui al presente articolo i titolari dell'incarico di progettazione sono responsabili dei danni subiti dalla Stazione appaltante; ai fini del presente articolo si considerano errore od omissione di progettazione l'inadeguata valutazione dello stato di fatto, la mancata od erronea identificazione della normativa tecnica vincolante per la progettazione, il mancato rispetto dei requisiti funzionali ed economici prestabiliti e risultanti da prova scritta, la violazione delle norme di diligenza nella predisposizione degli elaborati progettuali. Art. 33- Prezzi applicabili ai nuovi lavori 1. Le eventuali variazioni sono valutate mediante l'applicazione di prezzi unitari contrattuali come determinati ai sensi dell'articolo 3, commi 3 e 4. Art. 34- Nuovi prezzi 1.Qualora negli atti non siano previsti prezzi per i lavori in variante, si procede alla formazione di nuovi prezzi, mediante apposito verbale di concordamento, con i criteri di cui di cui all'art. 136 del Regolamento generale sui lavori pubblici. CAPO 8 - DISPOSIZIONI IN MATERIA DI SICUREZZA Art. 35 - Norme di sicurezza generali 1. I lavori appaltati devono svolgersi nel pieno rispetto di tutte le norme vigenti in materia di prevenzione degli infortuni e igiene del lavoro e in ogni caso in condizione di permanente sicurezza e igiene 2. L'appaltatore è altresì obbligato ad osservare scrupolosamente le disposizioni del vigente Regolamento Locale di Igiene, per quanto attiene la gestione del cantiere. Pag. 12 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 3. L'appaltatore predispone, per tempo e secondo quanto previsto dalle vigenti disposizioni, gli appositi piani per la riduzione del rumore, in relazione al personale e alle attrezzature utilizzate. 4. L'appaltatore non può iniziare o continuare i lavori qualora sia in difetto nell'applicazione di quanto stabilito nel presente articolo. Art. 36 - Sicurezza sul luogo di lavoro 1. L'appaltatore è obbligato a fornire alla Stazione appaltante, entro 30 giorni dall'aggiudicazione, l'indicazione dei contratti collettivi applicati ai lavoratori dipendenti e una dichiarazione in merito al rispetto degli obblighi assicurativi e previdenziali previsti dalle leggi e dai contratti in vigore. 2. L'appaltatore è obbligato ad osservare le misure generali di tutela di cui all'articolo 95 del d. lgs. 81/2008 , nonché le disposizioni dello stesso decreto applicabili alle lavorazioni previste nel cantiere. Art. 37 - Piani di sicurezza 1. E' fatto obbligo all'appaltatore di predisporre, entro trenta giorni dall'aggiudicazione e comunque prima dell'inizio dei lavori, il piano sostitutivo delle misure per la sicurezza fisica dei lavoratori, redatto ai sensi dell’ALL: XV del D. Lgs. 81 del 2008. Tale piano è messo a disposizione delle autorità competenti preposte alle verifiche ispettive di controllo dei cantieri. L'appaltatore è tenuto a curare il coordinamento di tutte le imprese operanti nel cantiere, al fine di rendere gli specifici piani redatti dalle imprese subappaltatrici compatibili tra loro e coerenti con il piano presentato dall'appaltatore. 2. L'appaltatore può presentare al coordinatore per la progettazione una o più proposte motivate di modificazione o di integrazione al piano di sicurezza di coordinamento, nei seguenti casi: a) per adeguarne i contenuti alle proprie tecnologie ovvero quando ritenga di poter meglio garantire la sicurezza nel cantiere sulla base della propria esperienza, anche in seguito alla consultazione obbligatoria e preventiva dei rappresentanti per la sicurezza dei propri lavoratori o a rilievi da parte degli organi di vigilanza; b) per garantire il rispetto delle norme per la prevenzione degli infortuni e la tutela della salute dei lavoratori eventualmente disattese nel piano di sicurezza, anche in seguito a rilievi o prescrizioni degli organi di vigilanza. 3. L'appaltatore ha il diritto che il coordinatore per la sicurezza in fase di esecuzione si pronunci tempestivamente, con atto motivato da annotare sulla documentazione di cantiere, sull'accoglimento o il rigetto delle proposte presentate; le decisioni del coordinatore sono vincolanti per l'appaltatore. 4. Qualora il coordinatore non si pronunci entro il termine di tre giorni lavorativi dalla presentazione delle proposte dell'appaltatore, nei casi di cui al comma 2, lettera a), le proposte si intendono accolte. 5. Qualora il coordinatore non si sia pronunciato entro il termine di tre giorni lavorativi dalla presentazione delle proposte dell'appaltatore, prorogabile una sola volta di altri tre giorni lavorativi nei casi di cui al comma 2, lettera b), le proposte si intendono rigettate. 6. Nei casi di cui al comma 2, lettera a), l'eventuale accoglimento delle modificazioni e integrazioni non può in alcun modo giustificare variazioni o adeguamenti dei prezzi pattuiti, né maggiorazioni di alcun genere del corrispettivo. 7. Nei casi di cui al comma 2, lettera b), qualora l'eventuale accoglimento delle modificazioni e integrazioni comporti maggiori oneri a carico dell'impresa, e tale circostanza sia debitamente provata e documentata, trova applicazione la disciplina delle varianti. Art. 38 - Piano operativo di sicurezza 1. L'appaltatore, entro 30 giorni dall'aggiudicazione e comunque prima dell'inizio dei lavori, deve predisporre e consegnare al direttore dei lavori o, se nominato, al coordinatore per l’esecuzione, un piano operativo di sicurezza per quanto attiene alle proprie scelte autonome e relative responsabilità nell'organizzazione del cantiere e nell'esecuzione dei lavori. Il piano operativo di sicurezza comprende il documento di valutazione dei rischi di cui all'articolo 4, commi 1, 2 e 7, e gli adempimenti di cui all'articolo 17, del decreto legislativo n. 81 del 2008 e contiene inoltre gli elementi indicati dal punto 3. dell’allegato XV dello stesso decreto, con riferimento allo specifico cantiere. 2. Il piano operativo di sicurezza costituisce piano complementare di dettaglio del piano di sicurezza sostitutivo di cui all'articolo 37, previsto dall'articolo 131, comma 2, del d.lgs. 163/2006. .Art. 39 - Osservanza e attuazione dei piani di sicurezza Pag. 13 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 1. L'appaltatore è obbligato ad osservare le misure generali di tutela di cui agli artt. 15, 95 e 96 D. Lgs. 81 del 2008. 2. L'impresa esecutrice è obbligata a comunicare tempestivamente prima dell'inizio dei lavori e quindi periodicamente, a richiesta del committente o del coordinatore, l'iscrizione alla camera di commercio, industria, artigianato e agricoltura, l'indicazione dei contratti collettivi applicati ai lavoratori dipendenti e la dichiarazione circa l'assolvimento degli obblighi assicurativi e previdenziali. L'affidatario è tenuto a curare il coordinamento di tutte le imprese operanti nel cantiere, al fine di rendere gli specifici piani redatti dalle imprese subappaltatrici compatibili tra loro e coerenti con il piano presentato dall'appaltatore. In caso di associazione temporanea o di consorzio di imprese detto obbligo incombe all'impresa mandataria capogruppo. Il direttore tecnico di cantiere è responsabile del rispetto del piano da parte di tutte le imprese impegnate nell'esecuzione dei lavori. 3. Il piano sostitutivo di sicurezza ed il piano operativo di sicurezza formano parte integrante del contratto di appalto. Le violazioni dei piani stessi da parte dell'appaltatore, comunque accertate, costituiscono causa di risoluzione del contratto, ai sensi e con le modalità previste dall’art. 8 del presente Capitolato. CAPO 9 - DISCIPLINA DEL SUBAPPALTO Art. 40 – Subappalto 1. Tutte le lavorazioni, a qualsiasi categoria appartengano, sono scorporabili o subappaltabili, a scelta del concorrente, ferme restando le prescrizioni di cui all'articolo 4 del Capitolato speciale, e come di seguito specificato: a) il subappalto o il subaffidamento in cottimo dei lavori costituenti strutture, impianti e opere speciali, qualora tali lavori siano ciascuno superiore al 15% dell'importo totale dei lavori in appalto, è autorizzato nei limiti previsti dall’art. 37 comma 11 del d. lgs. 163/2006; b) è vietato il subappalto o il subaffidamento in cottimo dei lavori appartenenti alla categoria prevalente per una quota superiore al 30 per cento, in termini economici, dell'importo dei lavori della stessa categoria prevalente; c) fermo restando quanto diposto dalla lettera a), i lavori delle categorie diverse da quella prevalente possono essere subappaltati o subaffidati in cottimo per la loro totalità, alle condizioni di cui al presente articolo. 2. L'affidamento in subappalto o in cottimo è consentito, previa autorizzazione della Stazione appaltante, alle seguenti condizioni: a) che l'appaltatore abbia indicato all'atto dell'offerta i lavori o le parti di opere che intenda subappaltare o concedere in cottimo; l'omissione delle indicazioni sta a significare che il ricorso al subappalto o al cottimo è vietato e non può essere autorizzato; b) che l'appaltatore provveda al deposito di copia autentica del contratto di subappalto presso la Stazione appaltante almeno 20 giorni prima della data di effettivo inizio dell'esecuzione delle relative lavorazioni subappaltate, unitamente alla dichiarazione circa la sussistenza o meno di eventuali forme di controllo o di collegamento, a norma dell'articolo 2359 del codice civile, con l'impresa alla quale è affidato il subappalto o il cottimo; in caso di associazione temporanea, società di imprese o consorzio, analoga dichiarazione dev'essere effettuata da ciascuna delle imprese partecipanti all'associazione, società o consorzio. c) che l'appaltatore, unitamente al deposito del contratto di subappalto presso la Stazione appaltante, ai sensi della lettera b), trasmetta alla stessa Stazione appaltante la documentazione attestante che il subappaltatore è in possesso dei requisiti prescritti dalla normativa vigente per la partecipazione alle gare di lavori pubblici, per le categorie e le classifiche di importi corrispondenti ai lavori da realizzare in subappalto o in cottimo; d) che non sussista, nei confronti del subappaltatore, alcuno dei divieti previsti dall'articolo 10 della legge n. 575 del 1965, e successive modificazioni e integrazioni; a tale scopo, qualora l'importo del contratto di subappalto sia superiore a Euro 154.937,07, l'appaltatore deve produrre alla Stazione appaltante la documentazione necessaria agli adempimenti di cui alla vigente legislazione in materia di prevenzione dei fenomeni mafiosi e lotta alla delinquenza organizzata, relativamente alle imprese subappaltatrici e cottimiste, con le modalità di cui al d.P.R. n. 252 del 1998; resta fermo che, ai sensi dell'articolo 12, comma 4, dello stesso d.P.R. n. 252 del 1998, il subappalto è vietato, a prescindere dall'importo dei relativi lavori, qualora per l'impresa subappaltatrice sia accertata una delle situazioni indicate dall'articolo 10, comma 7, del citato d.P.R. n. 252 del 1998. 3. Il subappalto e l'affidamento in cottimo devono essere autorizzati preventivamente dalla Stazione appaltante in seguito a richiesta scritta dell'appaltatore; l'autorizzazione è rilasciata entro 30 giorni dal ricevimento della richiesta; tale termine può essere prorogato una sola volta per non più di 30 giorni, ove ricorrano giustificati motivi; trascorso il medesimo termine, eventualmente prorogato, senza che la Stazione appaltante abbia provveduto, l'autorizzazione si intende concessa a tutti gli effetti qualora siano verificate tutte le condizioni di legge per l'affidamento del subappalto. Per i subappalti e i cottimi di importo inferiore al due per cento dell’importo dei lavori affidati o di importo inferiore a 100.000 euro, i termini per il rilascio dell’autorizzazione sono ridotti della metà. 4. L'affidamento di lavori in subappalto o in cottimo comporta i seguenti obblighi: Pag. 14 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA a) l'appaltatore deve praticare, per i lavori e le opere affidate in subappalto, i prezzi risultanti dall'aggiudicazione ribassati in misura non superiore al 20 per cento; b) in ogni caso l’appaltatore deve corrispondere al subappaltatore gli oneri di sicurezza relativi alle prestazioni affidate in subappalto senza alcun ribasso; c) nei cartelli esposti all'esterno del cantiere devono essere indicati anche i nominativi di tutte le imprese subappaltatrici, completi dell'indicazione della categoria dei lavori subappaltati e dell'importo dei medesimi; d) le imprese subappaltatrici devono osservare integralmente il trattamento economico e normativo stabilito dai contratti collettivi nazionale e territoriale in vigore per il settore e per la zona nella quale si svolgono i lavori e sono responsabili, in solido con l'appaltatore, dell'osservanza delle norme anzidette nei confronti dei loro dipendenti per le prestazioni rese nell'ambito del subappalto; e) le imprese subappaltatrici, per tramite dell'appaltatore, devono trasmettere alla Stazione appaltante, prima dell'inizio dei lavori, la documentazione di avvenuta denunzia agli enti previdenziali, inclusa la Cassa edile, assicurativi ed antinfortunistici; devono altresì trasmettere, ai fini del pagamento degli Stati Avanzamento Lavori e dello stato finale dei lavori, copia del relativo DURC, secondo quanto disposto dall’art. 50, commi 21 e 22. 5. Le presenti disposizioni si applicano anche alle associazioni temporanee di imprese e alle società anche consortili, quando le imprese riunite o consorziate non intendono eseguire direttamente i lavori scorporabili, nonché ai concessionari di lavori pubblici. 6. Ai fini del presente articolo è considerato subappalto qualsiasi contratto avente ad oggetto attività ovunque espletate che richiedano l'impiego di manodopera, quali le forniture con posa in opera e i noli a caldo, se singolarmente di importo superiore al 2 per cento dell'importo dei lavori affidati o di importo superiore a 100.000 Euro e qualora l'incidenza del costo della manodopera e del personale sia superiore al 50 per cento dell'importo del contratto di subappalto. 7. I lavori affidati in subappalto non possono essere oggetto di ulteriore subappalto pertanto il subappaltatore non può subappaltare a sua volta i lavori. Fanno eccezione al predetto divieto le fornitura con posa in opera di impianti e di strutture speciali individuate con apposito regolamento; in tali casi il fornitore o il subappaltatore, per la posa in opera o il montaggio, può avvalersi di imprese di propria fiducia per le quali non sussista alcuno dei divieti di cui al comma 2, lettera d). È fatto obbligo all'appaltatore di comunicare alla Stazione appaltante, per tutti i sub-contratti, il nome del sub-contraente, l'importo del sub-contratto, l'oggetto del lavoro, servizio o fornitura affidati. 8. Conformemente agli indirizzi approvati con deliberazioni della Giunta Provinciale n. 243-71818 del 25.3.2003, e n. 293-12088/2010 del 30 marzo 2010 non è consentita l'autorizzazione di subappalti in favore di un'impresa che abbia partecipato come concorrente, singolarmente o in associazione con altre imprese, alla medesima gara d'appalto. Art. 41 - Responsabilità in materia di subappalto 1. L'appaltatore resta in ogni caso responsabile nei confronti della Stazione appaltante per l'esecuzione delle opere oggetto di subappalto, sollevando la Stazione appaltante medesima da ogni pretesa dei subappaltatori o da richieste di risarcimento danni avanzate da terzi in conseguenza all'esecuzione di lavori subappaltati. 2. Il direttore dei lavori e il responsabile del procedimento, nonché il coordinatore per l'esecuzione dei lavori di cui all'articolo 92 del decreto legislativo n. 81 del 2008, provvedono a verificare, ognuno per la propria competenza, il rispetto di tutte le condizioni di ammissibilità e del subappalto. 3. Il subappalto non autorizzato comporta le sanzioni penali previste dal decreto-legge 29 aprile 1995, n. 139, convertito dalla legge 28 giugno 1995, n. 246 (ammenda fino a un terzo dell'importo dell'appalto, arresto da sei mesi ad un anno). Art. 42 - Pagamento dei subappaltatori 1. 2. 3. 4. La Stazione appaltante non provvede al pagamento diretto dei subappaltatori e dei cottimisti, fatto salvo quanto disposto dall’art. 37, comma 11, 3° periodo. L'appaltatore è obbligato a trasmettere alla stessa Stazione appaltante, entro 20 giorni dalla data di ciascun pagamento effettuato a proprio favore, copia delle fatture quietanzate relative ai pagamenti da esso corrisposti ai medesimi subappaltatori o cottimisti, con l'indicazione delle eventuali ritenute di garanzia effettuate. Qualora l’appaltatore non provveda alla trasmissione delle fatture quietanzate dei subappaltatori o dei cottimisti entro il termine di cui al comma 1, la Stazione appaltante sospende il successivo pagamento a favore dell’appaltatore. Nei casi di cui all’art. 37, comma 11, 3° periodo, del d.lgs. 163/2006 e s.m.i. la Stazione appaltante corrisponde direttamente al subappaltatore l’importo delle prestazioni eseguite dallo stesso, con modalità analoghe a quelle previste dagli artt. 19 e 20 del presente Capitolato e previa attestazione dell’appaltatore relativa alle prestazioni eseguite dal subappaltatore, con le modalita’ previste dall’art. 118, comma 3, ultimo periodo, del d.lgs citato. Pag. 15 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA CAPO 10 - CONTROVERSIE, MANODOPERA, ESECUZIONE D'UFFICIO Art. 43 – Controversie 1. Qualora, a seguito dell'iscrizione di riserve sui documenti contabili, l'importo economico dei lavori comporti variazioni rispetto all'importo contrattuale in misura superiore al 10 per cento di quest'ultimo, il responsabile del procedimento può promuovere la costituzione di una commissione, ai sensi dell’art. 240 del d. lgs. 163/2006, perché formuli alla Stazione appaltante, entro 90 giorni dall'apposizione dell'ultima delle riserve dell’proposta motivata di accordo bonario. In merito alla proposta si pronunciano, nei successivi trenta giorni, l'appaltatore ed il soggetto committente nelle forme previste dal proprio ordinamento e acquisiti i pareri ritenuti opportuni. 2. Ai sensi dell’art. 240, commi 14 ss., qualora il responsabile del procedimento ritenga di non promuovere la costituzione della commissione di cui al precedente punto 1, provvede direttamente alla formulazione di una proposta di accordo bonario, con le modalità di cui ai commi 12 e 13 dell’art. 240 citato. 3. E' escluso il ricorso all'arbitrato. 4. Nelle more della risoluzione delle controversie l'appaltatore non può comunque rallentare o sospendere i lavori, né rifiutarsi di eseguire gli ordini impartiti dalla Stazione appaltante. Art. 44 - Contratti collettivi e disposizioni sulla manodopera 1. L'appaltatore è tenuto all'esatta osservanza di tutte le leggi, regolamenti e norme vigenti in materia, nonché eventualmente entrate in vigore nel corso dei lavori, e in particolare: a)- nell'esecuzione dei lavori che formano oggetto del presente appalto, l'appaltatore si obbliga ad applicare integralmente il contratto nazionale di lavoro per gli operai dipendenti dalle aziende industriali edili e affini e gli accordi locali e aziendali integrativi dello stesso, in vigore per il tempo e nella località in cui si svolgono i lavori; b)- i suddetti obblighi vincolano l'appaltatore anche qualora non sia aderente alle associazioni stipulanti o receda da esse e indipendentemente dalla natura industriale o artigiana, dalla struttura o dalle dimensioni dell'impresa stessa e da ogni altra sua qualificazione giuridica; c)- è responsabile in rapporto alla Stazione appaltante dell'osservanza delle norme anzidette da parte degli eventuali subappaltatori nei confronti dei rispettivi dipendenti, anche nei casi in cui il contratto collettivo non disciplini l'ipotesi del subappalto; il fatto che il subappalto non sia stato autorizzato non esime l'appaltatore dalla responsabilità, e ciò senza pregiudizio degli altri diritti della Stazione appaltante; d)- è obbligato al regolare assolvimento degli obblighi contributivi in materia previdenziale, assistenziale, antinfortunistica e in ogni altro ambito tutelato dalle leggi speciali. 2. In caso di inottemperanza agli obblighi contributivi, la stazione appaltante procederà ai sensi dell’art. 4 del D.P.R. 207/2010; in caso di inadempienza retributiva, la stazione appaltante non si avvarrà della facoltà di pagamento diretto dei lavoratori ai sensi dell’art. 5 del D.P.R. 207/2010. 3. In relazione al c. 1 lett. d) del presente articolo, resta ferma l’applicazione dell’art. 118 c. 6, ultimo periodo D. Lgs. 163/2006 e dell’art. 50 cc. 21 e 23 del presente Capitolato. Art. 45 - Esecuzione d'ufficio dei lavori 1. Nei casi di esecuzione di ufficio, la comunicazione della decisione assunta dalla Stazione appaltante è fatta all'appaltatore nella forma dell'ordine di servizio o della raccomandata con avviso di ritorno, con la contestuale indicazione della data alla quale avrà luogo l'accertamento dello stato di consistenza dei lavori. 2. In relazione a quanto sopra, alla data comunicata dalla Stazione appaltante si fa luogo, in contraddittorio fra il direttore dei lavori e l'appaltatore o suo rappresentante ovvero, in mancanza di questi, alla presenza di due testimoni, alla redazione dello stato di consistenza dei lavori, all'inventario dei materiali, delle attrezzature dei e mezzi d'opera esistenti in cantiere, nonché, nel caso di esecuzione d'ufficio, all'accertamento di quali di tali materiali, attrezzature e mezzi d'opera debbano essere mantenuti a disposizione della Stazione appaltante per l'eventuale riutilizzo e alla determinazione del relativo costo. 3. Nei casi di esecuzione d'ufficio, i rapporti economici con questo o con il curatore sono definiti, con salvezza di ogni diritto e ulteriore azione della Stazione appaltante, nel seguente modo: a) ponendo a base d'asta del nuovo appalto l'importo lordo dei lavori di completamento da eseguire d'ufficio in danno, risultante dalla differenza tra l'ammontare complessivo lordo dei lavori posti a base d'asta nell'appalto Pag. 16 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA originario, eventualmente incrementato per perizie in corso d'opera oggetto di regolare atto di sottomissione o comunque approvate o accettate dalle parti, e l'ammontare lordo dei lavori eseguiti dall'appaltatore inadempiente medesimo; b)ponendo a carico dell'appaltatore inadempiente: 1)l'eventuale maggiore costo derivante dalla differenza tra importo netto di aggiudicazione del nuovo appalto per il completamento dei lavori e l'importo netto degli stessi risultante dall'aggiudicazione effettuata in origine all'appaltatore inadempiente; 2) l'eventuale maggiore costo derivato dalla ripetizione della gara di appalto eventualmente andata deserta, necessariamente effettuata con importo a base d'asta opportunamente maggiorato; 3)l'eventuale maggiore onere per la Stazione appaltante per effetto della tardata ultimazione dei lavori, delle nuove spese di gara e di pubblicità, delle maggiori spese tecniche di direzione, assistenza, contabilità e collaudo dei lavori, dei maggiori interessi per il finanziamento dei lavori, di ogni eventuale maggiore e diverso danno documentato, conseguente alla mancata tempestiva utilizzazione delle opere alla data prevista dal contratto originario. CAPO 11 - DISPOSIZIONI PER L'ULTIMAZIONE Art. 46 - Ultimazione dei lavori e gratuita manutenzione 1. Al termine dei lavori e in seguito a richiesta scritta dell'impresa appaltatrice il direttore dei lavori redige, entro 10 giorni dalla richiesta, il certificato di ultimazione; entro trenta giorni dalla data del certificato di ultimazione dei lavori il direttore dei lavori procede all'accertamento sommario della regolarità delle opere eseguite. 2. In sede di accertamento sommario, senza pregiudizio di successivi accertamenti, sono rilevati e verbalizzati eventuali vizi e difformità di costruzione che l'impresa appaltatrice è tenuta a eliminare a sue spese nel termine fissato e con le modalità prescritte dal direttore dei lavori, fatto salvo il risarcimento del danno dell'ente appaltante. In caso di ritardo nel ripristino, si applica la penale per i ritardi prevista dall'apposito articolo del presente Capitolato speciale, proporzionale all'importo della parte di lavori che direttamente e indirettamente traggono pregiudizio dal mancato ripristino e comunque all'importo non inferiore a quello dei lavori di ripristino. 3. L'ente appaltante si riserva di prendere in consegna parzialmente o totalmente le opere con apposito verbale immediatamente dopo l'accertamento sommario se questo ha avuto esito positivo, ovvero nel termine assegnato dalla direzione lavori ai sensi dei commi precedenti. 4. Dalla data del verbale di ultimazione dei lavori decorre il periodo di gratuita manutenzione; tale periodo cessa con l'approvazione del collaudo finale da parte dell'ente appaltante, da effettuarsi entro i termini previsti dal Capitolato speciale. Art. 47 - Termini per l'accertamento della regolare esecuzione 1. Il certificato di regolare esecuzione, redatto secondo le modalità indicate dal titolo X della parte II del D.P.R. 207/2010, è emesso entro il termine perentorio di 3 mesi dall'ultimazione dei lavori ed ha carattere provvisorio; esso assume carattere definitivo trascorsi due anni dalla data dell'emissione. Decorso tale termine, il collaudo si intende tacitamente approvato anche se l'atto formale di approvazione non sia intervenuto entro i successivi due mesi. 2. Durante l'esecuzione dei lavori la Stazione appaltante può effettuare operazioni di collaudo volte a verificare la piena rispondenza delle caratteristiche dei lavori in corso di realizzazione a quanto richiesto negli elaborati progettuali, nel Capitolato speciale o nel contratto. 3. Qualora durante il collaudo venissero accertati i difetti di cui all'art. 227, del D.P.R. 207/2010, l'Appaltatore sarà tenuto ad eseguire tutti i lavori che il Collaudatore riterrà necessari, nel tempo dallo stesso assegnato. 4. Nell'ipotesi prevista dall’art. 227 del D.P.R. 207/2010 l'organo di collaudo determinarà nell'emissione del certificato la somma che, in conseguenza dei riscontrati difetti, deve detrarsi dal credito dell'appaltatore, salvo il maggior onere che rimane comunque a carico dell'appaltatore. Art. 48 - Presa in consegna dei lavori ultimati 1. La Stazione appaltante si riserva di prendere in consegna parzialmente o totalmente le opere appaltate anche subito dopo l'ultimazione dei lavori. Pag. 17 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 2. Qualora la Stazione appaltante si avvalga di tale facoltà, che viene comunicata all'appaltatore per iscritto, lo stesso appaltatore non può opporvisi per alcun motivo, né può reclamare compensi di sorta. 3. Egli può però richiedere che sia redatto apposito verbale circa lo stato delle opere, onde essere garantito dai possibili danni che potrebbero essere arrecati alle opere stesse. 4. La presa di possesso da parte della Stazione appaltante avviene nel termine perentorio fissato dalla stessa per mezzo del direttore dei lavori o per mezzo del responsabile del procedimento, in presenza dell'appaltatore o di due testimoni in caso di sua assenza. 5. Qualora la Stazione appaltante non si trovi nella condizione di prendere in consegna le opere dopo l'ultimazione dei lavori, l'appaltatore non può reclamare la consegna ed è altresì tenuto alla gratuita manutenzione fino ai termini previsti dal presente Capitolato speciale. CAPO 12 - NORME FINALI Art. 49 - Qualità e accettazione dei materiali in genere 1. I materiali da impiegare per i lavori compresi nell'appalto devono corrispondere, come caratteristiche, a quanto stabilito nelle leggi e nei regolamenti ufficiali vigenti in materia; in mancanza di particolari prescrizioni, devono essere delle migliori qualità esistenti in commercio, in rapporto alla funzione cui sono stati destinati; in ogni caso i materiali, prima della posa in opera, devono essere riconosciuti idonei e accettati dalla direzione Lavori, anche a seguito di specifiche prove di laboratorio o di certificazioni fornite dal produttore. 2. Qualora la direzione dei lavori rifiuti una qualsiasi provvista di materiali in quanto non adatta all'impiego, l'impresa deve sostituirla con altra che corrisponda alle caratteristiche volute; i materiali rifiutati devono essere allontanati immediatamente dal cantiere a cura e a spese della stessa impresa. 3. In materia di accettazione dei materiali, qualora eventuali carenze di prescrizioni comunitarie, nazionali e regionali, ovvero la mancanza di precise disposizioni nella descrizione contrattuale dei lavori possano dare luogo a incertezze circa i requisiti dei materiali stessi, la direzione lavori ha facoltà di ricorrere all'applicazione di norme speciali, ove esistano, siano esse nazionali o estere. 4. Entro 60 gg. dalla consegna dei lavori o, in caso di materiali o prodotti di particolare complessità, entro 60 gg. antecedenti il loro utilizzo, l'appaltatore presenta alla direzione lavori, per l'approvazione la campionatura completa di tutti i materiali, manufatti, prodotti, ecc. previsti o necessari per dare finita in ogni sua parte l'opera oggetto dell'appalto. 5. L'accettazione dei materiali da parte della direzione dei lavori non esenta l'appaltatore dalla totale responsabilità della riuscita delle opere, anche per quanto può dipendere dai materiali stessi. Art. 50 - Oneri e obblighi a carico dell'appaltatore 1. Oltre agli oneri di cui al Capitolato generale d'appalto approvato con d.m. LL.PP. 19/04/2000 n. 145, agli altri indicati nel presente Capitolato speciale, nonché a quanto previsto da tutti i piani per le misure di sicurezza fisica dei lavoratori, sono a carico dell'appaltatore gli oneri e gli obblighi di cui ai commi che seguono. 2. La fedele esecuzione del progetto e degli ordini impartiti per quanto di competenza, dal direttore dei lavori, in conformità alle pattuizioni contrattuali, in modo che le opere eseguite risultino a tutti gli effetti collaudabili, esattamente conformi al progetto e a perfetta regola d'arte, richiedendo al direttore dei lavori tempestive disposizioni scritte per i particolari che eventualmente non risultassero da disegni, dal Capitolato o dalla descrizione delle opere. In ogni caso l'appaltatore non deve dare corso all'esecuzione di aggiunte o varianti non ordinate per iscritto ai sensi dell'articolo 1659 del codice civile. 3. I movimenti di terra e ogni altro onere relativo alla formazione del cantiere attrezzato, in relazione alla entità dell'opera, con tutti i più moderni e perfezionati impianti per assicurare una perfetta e rapida esecuzione di tutte le opere prestabilite, ponteggi e palizzate, adeguatamente protetti, in adiacenza di proprietà pubbliche o private, la recinzione con solido steccato, nonché la pulizia, la manutenzione del cantiere stesso, l'inghiaiamento e la sistemazione delle sue strade, in modo da rendere sicuri il transito e la circolazione dei veicoli e delle persone addette ai lavori tutti, ivi comprese le eventuali opere scorporate o affidate a terzi dallo stesso ente appaltante. 4. L'assunzione in proprio, tenendone sollevata la Stazione appaltante, di ogni responsabilità risarcitoria e delle obbligazioni relative, comunque connesse all'esecuzione delle prestazioni dovute dall'impresa appaltatrice a termini di contratto; 5. L'esecuzione, presso gli Istituti autorizzati, di tutte le prove che verranno ordinate dalla direzione lavori, sui materiali e manufatti impiegati o da impiegarsi nella costruzione, compresa la confezione dei campioni e l'esecuzione di prove di carico che siano ordinate dalla stessa direzione lavori su tutte le opere in calcestruzzo Pag. 18 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA semplice o armato e qualsiasi altra struttura portante, nonché prove di tenuta per le tubazioni; in particolare è fatto obbligo di effettuare almeno un prelievo di calcestruzzo per ogni giorno di getto, che viene datato e conservato; 6. Le responsabilità sulla non rispondenza degli elementi eseguiti in sito rispetto a quelli progettati o previsti dal capitolato. 7. Il mantenimento, fino al collaudo, della continuità degli scoli delle acque e del transito sugli spazi, pubblici e privati, adiacenti le opere da eseguire. 8. Il ricevimento, lo scarico e il trasporto nei luoghi di deposito o nei punti di impiego secondo le disposizioni della direzione lavori, comunque all'interno del cantiere, dei materiali e dei manufatti esclusi dal presente appalto e approvvigionati o eseguiti da altre ditte per conto dell'ente appaltante e per i quali competono a termini di contratto all'appaltatore le assistenze alla posa in opera; i danni che per cause dipendenti dall'appaltatore fossero apportati ai materiali e manufatti suddetti devono essere ripristinati a carico dello stesso appaltatore. 9. La concessione, su richiesta della direzione lavori, a qualunque altra impresa alla quale siano affidati lavori non compresi nel presente appalto, dell'uso parziale o totale dei ponteggi di servizio, delle impalcature, delle costruzioni provvisorie e degli apparecchi di sollevamento per tutto il tempo necessario all'esecuzione dei lavori che l'ente appaltante intenderà eseguire direttamente ovvero a mezzo di altre ditte dalle quali, come dall'ente appaltante, l'impresa non potrà pretendere compensi di sorta, tranne che per l'impiego di personale addetto ad impianti di sollevamento; il tutto compatibilmente con le esigenze e le misure di sicurezza. 10. La pulizia del cantiere e delle vie di transito e di accesso allo stesso, compreso lo sgombero dei materiali di rifiuto lasciati da altre ditte. E' a carico dell'Impresa appaltatrice, l'obbligo di effettuare una accurata e completa pulizia dei locali, tale da consentirne l'uso immediato; il mancato adempimento comporterà la non accettazione dei lavori stessi. 11. Le spese, i contributi, i diritti, i lavori, le forniture e le prestazioni occorrenti per gli allacciamenti provvisori dei servizi di acqua, energia elettrica, gas e fognatura, necessari per il funzionamento del cantiere e per l'esecuzione dei lavori, nonché le spese per le utenze e i consumi dipendenti dai predetti servizi; l'appaltatore si obbliga a concedere, con il solo rimborso delle spese vive, l'uso dei predetti servizi alle altre ditte che eseguono forniture o lavori per conto della Stazione appaltante, sempre nel rispetto delle esigenze e delle misure di sicurezza. 12. L'esecuzione di un'opera campione delle singole categorie di lavoro ogni volta che questo sia previsto specificatamente dal capitolato speciale o sia richiesto dalla direzione dei lavori, per ottenere il relativo nullaosta alla realizzazione delle opere simili. 13. La fornitura e manutenzione dei cartelli di avviso, di fanali di segnalazione notturna nei punti prescritti e di quanto altro indicato dalle disposizioni vigenti a scopo di sicurezza, nonché l'illuminazione notturna del cantiere. 14. La costruzione e la manutenzione entro il recinto del cantiere dei locali ad uso ufficio del personale di direzione lavori e assistenza, arredati, illuminati e provvisti di armadio chiuso a chiave, tavolo, sedie, personal computer, calcolatrice e materiale di cancelleria. 15. La predisposizione del personale e degli strumenti necessari per tracciamenti, rilievi, misurazioni, prove e controlli dei lavori tenendo a disposizione del direttore dei lavori i disegni e le tavole per gli opportuni raffronti e controlli, con divieto di darne visione a terzi e con formale impegno di astenersi dal riprodurre o contraffare i disegni e i modelli avuti in consegna. 16. La consegna, prima della smobilitazione del cantiere, di un certo quantitativo di materiale usato, per le finalità di eventuali successivi ricambi omogenei, previsto dalla parte tecnica del capitolato speciale o precisato da parte della direzione lavori con ordine di servizio e che viene liquidato in base al solo costo del materiale. 17. L'idonea protezione dei materiali impiegati e messi in opera a prevenzione di danni di qualsiasi natura e causa, nonché la rimozione di dette protezioni a richiesta della direzione lavori; nel caso di sospensione dei lavori deve essere adottato ogni provvedimento necessario ad evitare deterioramenti di qualsiasi genere e per qualsiasi causa alle opere eseguite, restando a carico dell'appaltatore l'obbligo di risarcimento degli eventuali danni conseguenti al mancato od insufficiente rispetto della presente norma. 18. L'adozione, nel compimento di tutti i lavori, dei procedimenti e delle cautele necessarie a garantire l'incolumità degli operai, delle persone addette ai lavori stessi e dei terzi, nonché ad evitare danni ai beni pubblici e privati, osservando le disposizioni contenute nelle vigenti norme in materia di prevenzione infortuni; con ogni più ampia responsabilità in caso di infortuni a carico dell'appaltatore, restandone sollevati la Stazione appaltante, nonché il personale preposto alla direzione e sorveglianza dei lavori. 19. L'appaltatore è tenuto a richiedere, prima della realizzazione dei lavori, presso tutti i soggetti diversi dalla Stazione appaltante (Consorzi, rogge, privati, Provincia, ANAS, ENEL, Telecom e altri eventuali) interessati direttamente o indirettamente ai lavori, tutti i permessi necessari e a seguire tutte le disposizioni emanate dai suddetti per quanto di competenza, in relazione all'esecuzione delle opere e alla conduzione del cantiere, con esclusione dei permessi e degli altri atti di assenso aventi natura definitiva e afferenti il lavoro pubblico in quanto tale. 20. L'appaltatore è tenuto a consegnare al responsabile del procedimento una dichiarazione dell'organico medio annuo, distinto per qualifica, nonché una dichiarazione relativa al contratto collettivo stipulato dalle organizzazioni sindacali comparativamente più rappresentative, applicato ai lavoratori dipendenti. Pag. 19 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 21. Ai fini del pagamento degli stati di avanzamento lavori e del pagamento del saldo finale, l'appaltatore presenta alla stazione appaltante copia del Documento Unico di regolarità Contributiva (D.U.R.C) richiesto in relazione allo specifico cantiere, unitamente alla copia della richiesta medesima. 22.Sono fatte salve le disposizioni di cui al d.P.R. 445/2000 in materia di dichiarazioni sostitutive di certificazione e atti di notorietà. Qualora l’appaltatore presenti dichiarazione sostitutiva il D.U.R.C. sarà acquisito d’ufficio dall’Amministrazione. 23. L’appaltatore dovrà inoltre trasmettere copia del D.U.R.C. relativo alle imprese subappaltatrici eventualmente presenti in cantiere nella fase di lavorazioni cui si riferisce il certificato di pagamento o il saldo finale. Il Durc dovrà essere richiesto in relazione allo specifico cantiere, e trasmesso unitamente alla copia della richiesta medesima. Art. 51 - Obblighi speciali a carico dell'appaltatore 1. L'appaltatore è obbligato alla tenuta delle scritture di cantiere e in particolare: a) il libro giornale a pagine previamente numerate nel quale sono registrate, a cura dell'appaltatore: - tutte le circostanze che possono interessare l'andamento dei lavori: condizioni meteorologiche, maestranza presente, fasi di avanzamento, date dei getti in calcestruzzo armato e dei relativi disarmi, stato dei lavori eventualmente affidati all'appaltatore e ad altre ditte, - le disposizioni e osservazioni del direttore dei lavori, - le annotazioni e contro deduzioni dell'impresa appaltatrice, - le sospensioni, riprese e proroghe dei lavori; b) il libro dei rilievi o delle misure dei lavori, che deve contenere tutti gli elementi necessari all'esatta e tempestiva contabilizzazione delle opere eseguite, con particolare riguardo a quelle che vengono occultate con il procedere dei lavori stessi; tale libro, aggiornato a cura dell'appaltatore, è periodicamente verificato e vistato dal Direttore dei Lavori; ai fini della regolare contabilizzazione delle opere, ciascuna delle parti deve prestarsi alle misurazioni in contraddittorio con l'altra parte; c) note delle eventuali prestazioni in economia che sono tenute a cura dell'appaltatore e sono sottoposte settimanalmente al visto del direttore dei lavori e dei suoi collaboratori (in quanto tali espressamente indicati sul libro giornale), per poter essere accettate a contabilità e dunque retribuite. 2. L'appaltatore è obbligato a produrre alla direzione dei lavori adeguata documentazione fotografica, in relazione a lavorazioni di particolare complessità, ovvero non più ispezionabili o non più verificabili dopo la loro esecuzione o comunque a richiesta della direzione dei lavori. La documentazione fotografica, a colori e in formati riproducibili agevolmente, deve recare in modo automatico e non modificabile la data e l'ora nelle quali sono state effettuate le relative rilevazioni. Art. 52 - Custodia del cantiere 1. E' a carico e a cura dell'appaltatore la custodia e la tutela del cantiere, di tutti i manufatti e dei materiali in esso esistenti, anche se di proprietà della Stazione appaltante e ciò anche durante periodi di sospensione dei lavori e fino alla presa in consegna dell'opera da parte della Stazione appaltante. Art. 53 - Cartello di cantiere 1. L'appaltatore deve predisporre ed esporre in sito n. 01 esemplari del cartello indicatore, con le dimensioni di almeno cm. 100 di base e 200 di altezza, recanti le descrizioni di cui alla Circolare del Ministero dei LL.PP. dell'1 giugno 1990, n. 1729/UL, curandone i necessari aggiornamenti periodici. Art. 54 - Spese contrattuali, imposte, tasse 1. Sono a carico dell'appaltatore senza diritto di rivalsa: a) le spese contrattuali; b) le tasse e gli altri oneri per l'ottenimento di tutte le licenze tecniche occorrenti per l'esecuzione dei lavori e la messa in funzione degli impianti; c) le tasse e gli altri oneri dovuti ad enti territoriali (occupazione temporanea di suolo pubblico, passi carrabili, permessi di scarico, canoni di conferimento a discarica ecc.) direttamente o indirettamente connessi alla gestione del cantiere e all'esecuzione dei lavori; d) le spese, le imposte, i diritti di segreteria e le tasse relativi al perfezionamento e alla registrazione del contratto. Pag. 20 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 2. A carico dell'appaltatore restano inoltre le imposte e gli altri oneri, che, direttamente o indirettamente gravino sui lavori e sulle forniture oggetto dell'appalto. 3. Il presente contratto è soggetto all'imposta sul valore aggiunto (I.V.A.); l'I.V.A. è regolata dalla legge; tutti gli importi citati nel presente Capitolato speciale d'appalto si intendono I.V.A. esclusa. Pag. 21 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA CAPITOLO II QUALITA' E PROVENIENZA DEI MATERIALI - MODALITA' DI ESECUZIONE DELLE PRINCIPALI CATEGORIE DI LAVORO Pag. 22 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 1 - FORMAZIONE DEL CORPO STRADALE 1.1 - GENERALITA’ E DEFINIZIONI Il corpo stradale, al di fuori dei tratti occupati da opere d’arte maggiori (viadotti e gallerie), si realizza attraverso movimenti di materie con l’apertura di trincee e la costruzione di rilevati. Si distinguono, più in generale, nei movimenti di materie le seguenti lavorazioni: - lo smacchiamento generale (taglio di alberi arbusti e cespugli, estirpazioni delle radici), lo scoticamento e la rimozione del terreno vegetale (o a rilevante contenuto di sostanza organica); - gli scavi di sbancamento per l’apertura della sede stradale in trincea, per la predisposizione dei piani di appoggio dei rilevati e per le opere di pertinenza stradali; - gli scavi a sezione ristretta per l’impianto di opere d’arte, gli scavi subacquei, le demolizioni, gli scavi in roccia; - la formazione dei rilevati, compreso lo strato superiore su cui poggia la pavimentazione stradale (sottofondo); - l’esecuzione di riempimenti o rinterri in genere; Salvo casi speciali, dettati da particolarissime condizioni locali ed estesi a ridotte volumetrie, i movimenti di materie si eseguono con l’impiego di apparecchiature meccaniche specializzate per lo scavo, il trasporto, la stesa ed il costipamento. Per la scomposizione di strati rocciosi o di manufatti di elevata compattezza e resistenza meccanica e per la loro riduzione in pezzature idonee al trasporto e/o al reimpiego dei materiali di risulta, può rendersi necessario l’uso di mine o di attrezzature meccaniche demolitrici. In relazione alle esigenze di carattere ambientale e tenuto conto delle possibilità offerte dalle tecniche di trattamento delle terre, sono da impiegare fino ad esaurimento, i materiali estratti da scavi di ogni genere, per la formazione dei rilevati o per altre sistemazioni territoriali connesse all’infrastruttura, purché essi risultino idonei all’impiego previsto, o siano resi tali. Nei casi di scavi in roccia lapidea, il materiale estratto deve essere utilizzato in ordine di graduatria per la formazione di murature in pietrame, per l’apprestamento (attraverso frantumazione e vagliatura) di inerti per il confezionamento di calcestruzzi, per la produzione di materiale di riempimento di dreni; per la parte residua potrà essere destinato alla formazione di rilevati, eventualmente a seguito di idoneo trattamento. I materiali provenienti dagli scavi non risultati idonei alla formazione dei rilevati, o alle altre categorie di lavoro previste, sono collocati in siti di deposito; di contro, quando i materiali idonei scavati fossero insufficienti per la formazione dei rilevati, i volumi di terra integrativi sono prelevati da cave di prestito. 1.2 – QUALIFICAZIONE DEI MATERIALI PER LA FORMAZIONE DEL CORPO STRADALE 1.2.1 - MATERIALI SCIOLTI NATURALI I materiali sciolti naturali possono derivare dalla scomposizione di formazioni naturali di terreni o di rocce lapidee nelle zone in cui il progetto prevede lo sviluppo del solido stradale in trincea, ovvero dall’estrazione da cave di prestito. Possono essere destinati alla costruzione di corpi stradali in rilevato, a bonifiche, a riempimenti ecc. ovvero, se quantitativamente eccedenti rispetto alle necessità o qualitativamente non affidabili, al deposito in apposite discariche. Essi sono qualificati e classificati secondo quanto riportato nelle norme UNI 10006/2002 sintetizzata nella Tabella 1.1. Tabella 1.1 Classifcazione Generale Torbe e terre Terre limo-argillose Frazione passante allo staccio 0,075 UNI organiche 2332 > 35% palustri Terre ghiaio-sabbiose Frazione passante allo staccio 0,075 UNI 2332 ≤ 35% Gruppo A1 Sottogruppo A 1-a A 1-b A3 A2 2 UNI 2332 % ≤ 50 - - - - - - - - - - - 0,4 UNI 2332 % ≤ 30 ≤ 50 > 50 - - - - - - - - - 0,075 UNI 2332 ≤ 15 % ≤ 25 ≤ 10 ≤ 35 ≤ 35 ≤ 35 ≤ 35 > 35 > 35 > 35 > 35 > 35 A 2-4 A4 A 2-5 A 2-6 A5 A6 A 2-7 A7 A 7-5 A8 A 7-6 Analisi granulometrica Frazione passante allo Staccio Pag. 23 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Caratteristiche della frazione passante allo staccio 0,4 UNI 2332 Limite liquido - Indice di plasticità ≤6 Indice di gruppo 0 - N.P. ≤ 40 > 40 > 40 ≤ 40 ≤ 10 ≤ 10 ≤ 10 max > 10 0 0 ≤4 > 40 > 10 ≤ 40 > 40 ≤ 40 > 40 > 40 ≤ 10 ≤ 10 > 10 > 10 > 10 (IP ≤ (IP > LLLL30) 30) ≤8 ≤ 12 ≤ 16 ≤ 20 Prima di impiegare i materiali provenienti dagli scavi o dalle cave di prestito, l’Impresa, per ogni zona di provenienza, deve procedere a qualificare le terre da impiegare attraverso una campagna di indagine corredata dei risultati di prove di laboratorio. Nella formazione dei rilevati con materie provenienti dagli scavi debbono essere utilizzati nel piano particolareggiato delle lavorazioni, di cui al successivo paragrafo 1.3, in ordine di priorità, i materiali sciolti dei gruppi A1, A2-4, A2-5, A3 e, quindi, A2-6 ed A2-7. Per le terre appartenenti ai gruppi A4, A5, A6 ed A7 si deve valutare se adoperarle con le cautele appresso descritte, se prevederne un trattamento, ovvero se portarle a rifiuto. Quando l’umidità delle terre scavate è tale da non consentire il costipamento necessario a raggiungere l’addensamento e la portanza richiesti dalle presenti norme tecniche, l’Impresa è tenuta a mettere in atto i provvedimenti correttivi per modificare in senso conveniente il contenuto d’acqua naturale e/o, a seconda dei casi, a migliorarle mediante stabilizzazione. I materiali impiegati, qualunque sia il gruppo di appartenenza, devono essere del tutto esenti da sostanze organiche, vegetali e da elementi solubili o comunque instabili nel tempo. Terre con contenuto di sostanza organica di origine vegetale minore del 5% possono essere utilizzate per strati di rilevato posti a più di 2 metri dal piano di posa della pavimentazione. Nella redazione del progetto in ordine alle possibilità e modalità di impiego delle terre si considerano le seguenti proprietà dei diversi gruppi; queste determinano le scelte anche del piano particolareggiato delle lavorazioni di cui al paragrafo 1.3 che segue e le modalità di posa in opera. Gruppo A1 - Appartengono a questo gruppo i materiali rocciosi non evolutivi e le terre granulari, generalmente di più o meno grossa pezzatura, pressoché insensibili all’azione dell’acqua e del gelo, che sotto il profilo dei movimenti di terra possono dar luogo ad un ampio spettro di comportamenti, in relazione: - al contenuto di fino (frazione minore di 0,075 mm); - all’assortimento granulometrico; - alla presenza di elementi di grossa pezzatura. Nel prevederne l’impiego occorre considerare che le ghiaie e le sabbie alluvionali con poco fino (meno del 5%), permeabili e prive di coesione, dopo costipamento risultano tanto più soggette all’erosione dell’acqua meteorica quanto più l’assortimento granulometrico è mal graduato. Per evitare che possano prodursi danni, l’Impresa deve rigorosamente procedere al rivestimento con terra vegetale delle scarpate man mano che cresce l’altezza del rilevato; la semina per l’inerbimento, ugualmente, deve essere effettuata il più rapidamente possibile. I detriti di falda, le rocce alterate, i depositi morenici ed anche le alluvioni eterogenee con un contenuto di fino compreso tra il 10 ed il 15% danno luogo a strati molto compatti e difficilmente erodibili; richiedono, tuttavia, un attento controllo dell’umidità di costipamento al fine di attingere valori elevati di portanza. I materiali con elementi superiori a D= 50 mm e, in particolare, quelli provenienti da scavi in roccia (dura e tenace) richiedono cautele e particolari provvedimenti per quel che riguarda la stesa in strati di spessore regolare ed il costipamento. I provvedimenti da adottarsi consistono nelle seguenti operazioni: - scarto degli elementi di dimensioni maggiori di D= 500 mm; - correzione granulometrica (per frantumazione e/o aggiunta di pezzature in difetto). Nella redazione del piano dei movimenti di terra, di norma si riservano le terre del sottogruppo A1-a, specialmente se di granulometria ben assortita, ai manufatti in terra che richiedono più elevate proprietà meccaniche e/o agli strati di sottofondo. Gruppo A3 Le sabbie di questo gruppo, specialmente quando presentano una frazione ghiaiosa (> 2mm) modesta, si prestano male al costipamento ed alla circolazione dei mezzi di cantiere, per mancanza di coesione e di portanza. Di Pag. 24 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA norma l’impiego senza particolari accorgimenti è limitato alla realizzazione di bonifiche dei piani di posa dei rilevati e di strati anticapillari; terre di questo gruppo possono essere impiegate nella formazione del corpo del rilevato se presentano un coefficiente di uniformità (D60/D10) non inferiore a 7. Per le sabbie a granulometria uniforme deve prevedersi, invece, o un trattamento con cemento, o una correzione granulometrica, ovvero entrambi i provvedimenti. Sottogruppi A2-4 e A2-5 – Le ghiaie e le sabbie limose a bassa plasticità di questi due sottogruppi sono convenientemente adoperate per la costruzione dei rilevati, peraltro senza difficoltà di esecuzione: la bassa plasticità (IP<10) e la frazione fine non eccessiva (< 35%) permettono, infatti, di modificare facilmente il loro contenuto d’acqua. Generalmente presentano bassa permeabilità e modesta risalita capillare: perciò non richiedono particolari provvedimenti per proteggere dal gelo lo strato di sottofondo (o sottofondazione) e la soprastante pavimentazione. Tenuto conto della sensibilità all’umidità di costipamento e dei rapidi cambiamenti di consistenza della frazione fine al variare del contenuto d’acqua, i lavori vanno immediatamente sospesi quando l’umidità naturale superi significativamente quella ottimale di costipamento e quando le condizioni atmosferiche portino ad un incremento del contenuto d’acqua. Per tali terre, pertanto, l’Impresa è tenuta ad adottare programmi operativi che permettano di contenere i periodi di sospensione dei lavori, procedendo: - all’estrazione per strati suborizzontali, allorché si vogliano favorire le variazioni di umidità; - all’estrazione frontale, nel caso contrario. Quando la frazione fine non supera il 12 % e se non sono presenti elementi di grossa pezzatura (D> 71 mm) queste terre non presentano particolari problemi di costipamento. Sottogruppi A2-6 e A2-7 – Le ghiaie e le sabbie argillose di questi sottogruppi sono, di norma, convenientemente utilizzate per la formazione dei rilevati, specialmente quando presentino un indice di gruppo IG=0. Il loro comportamento, tuttavia, è molto influenzato dalla quantità e dalla natura della frazione argillosa presente. Portanza e caratteristiche meccaniche attingono valori intermedi tra quelle delle ghiaie e delle sabbie che costituiscono l’ossatura litica del materiale e quelle delle argille che costituiscono la frazione fine. Poste in opera, esse presentano da media a bassa permeabilità ed altezza di risalita capillare, ciò che determina elevato rischio di formazione di lenti di ghiaccio per azione del gelo. Per questo motivo, in presenza di falda superficiale e di prolungata durata di condizioni climatiche di bassa temperatura, il loro impiego deve essere evitato nella formazione di strati di sottofondo e limitato agli strati posti al di sotto di 2,00 m dal piano di posa della pavimentazione stradale, previa predisposizione, a quota inferiore, di uno strato anticapillare di spessore non inferiore a 30 cm. L’energia e l’umidità di costipamento delle terre dei sottogruppi in esame debbono essere costantemente controllate; quando il contenuto d’acqua risulta prossimo o supera il limite di plasticità della frazione fine si rischia, infatti, di provocare instabilità e cadute di portanza per sovracostipamento del materiale. Se lo stato delle terre e le condizioni ambientali non obbligano alla sospensione dei lavori, è opportuno adottare basse energie di costipamento, operando su strati di modesto spessore. Gruppi A4, A5, A6 e A7 – L’opportunità d’adoperare terre di questi gruppi deve essere valutata secondo le seguenti linee guida: - disponibilità di terre sostitutive, anche in relazione alle distanze di trasporto ed alle esigenze di carattere ambientale; - provvedimenti da adottare per la protezione da venute d’acqua (gravitazionali o di capillarità) nelle opere in terra con esse realizzate; - tecniche di miglioramento, quale il trattamento a calce, finalizzate a ricondurre le proprietà fisico-chimiche e meccaniche entro limiti di garanzia delle prestazioni, nel volgere della vita economica dell’opera. Per l’impiego dei materiali dei gruppi A4 ed A5 occorre considerare che: - la consistenza di queste terre (IP<10) cambia sensibilmente per modeste variazioni del contenuto d’acqua; anche per modesti incrementi d’umidità si passa rapidamente da comportamenti tipici di terreni asciutti, difficili da compattare, a quelli di terreni troppo umidi, per i quali risulta talvolta impossibile ottenere il grado di addensamento richiesto; - in relazione all’assortimento granulometrico ed all’addensamento, la permeabilità ed il potere di risalita capillare possono variare entro limiti abbastanza ampi; ne risulta un forte potere di imbibizione (portate d’invasamento capillare) e, quindi, un’estrema sensibilità al rigonfiamento ed all’azione del gelo. I rilevati realizzati con questi terreni, pertanto, debbono essere protetti dalle acque interne ed esterne, mediante strati anticapillari, schermi drenanti, tempestivi rinfianchi laterali con inerbimento; - la presenza di ciottoli ed elementi di più grossa pezzatura può impedire l’azione dei mezzi di miscelazione e, quindi, renderne impossibile la stabilizzazione a calce. Pag. 25 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Le difficoltà di compattazione delle argille dei gruppi A6 ed A7, le proprietà meccaniche generalmente modeste degli strati, come pure i provvedimenti di difesa dalle acque da mettere in atto per evitare rischi di ritiro-rigonfiamento del materiale posto in opera, limitano l’impiego di queste terre a rilevati di modesta importanza o a riempimenti non strutturali. Se non sono presenti elementi di grosse dimensioni, le terre dei gruppi A6 ed A7 si prestano bene alla stabilizzazione con calce. 1.2.2 - ALTRI MATERIALI Il progetto può prevedere l’adozione di tecnologie, materiali ed prodotti di tipo innovativo, diversi dalle terre. In tali casi l’Impresa deve attenersi, per le qualificazioni dei materiali e i controlli, alle specificazioni di progetto, eventualmente riferite a normativa nazionale o internazionale specifica. In presenza di esigenze tecniche particolari l’Impresa può proporre, nel rispetto del quadro economico, l’impiego di materiali non previsti espressamente in progetto. In tale caso i materiali debbono essere sottoposti, prima del loro impiego, ad adeguate verifiche e, se necessario, a prove di laboratorio per accertarne l’idoneità alla particolare utilizzazione prevista; gli oneri delle prove e delle verifiche sono a totale ed esclusivo carico dell’Impresa. 1.3 - PIANIFICAZIONE DEI LAVORI Con riferimento alla verifica del progetto, ai sensi dell’art.155 del D.P.R. 207/2010, ed alle lavorazioni per la formazione del corpo stradale in trincea ed in rilevato, l’Impresa deve presentare, per l’approvazione da parte della Direzione Lavori, un programma dettagliato dei movimenti di materia, nonché eseguire un‘indagine conoscitiva sulle più idonee modalità di esecuzione dei relativi lavori basata su sperimentazione o prove in vera grandezza. Detta indagine si articola di norma come segue: - rilievo geometrico diretto dell’andamento morfologico del terreno in corrispondenza delle sezioni di progetto e di altre eventuali sezioni intermedie integrative (rilievo di prima pianta); - rilievo, attraverso pozzetti stratigrafici, dello spessore di ricoprimento vegetale; - identificazione della natura e dello stato delle terre (provenienti dalle zone di scavo e dalle cave di prestito) per la valutazione dell’attitudine al particolare impiego, prevedendo le seguenti prove di laboratorio: granulometria e limiti di Atterberg, per la classificazione secondo la norma UNI 10006/2002, (UNI CEN ISO/TS 17892-4/2005 e UNI CEN ISO/TS 17892-12/2005); contenuto d’acqua naturale (UNI CEN ISO/TS 17892-1/2005) e consistenza; costipamento AASHO Standard e/o Modificato (UNI EN 13286-2/2005) al variare del contenuto d’acqua, con individuazione della densità massima del secco (gs max) e dell’umidità ottimale di costipamento (wopt); analisi granulometriche comparative, prima e dopo la prova di costipamento, limitatamente ai materiali per i quali si sospetta la presenza di componenti fragili o instabili; indice di portanza CBR, secondo le modalità di prova UNI EN 13286-47/2006 e che tengano conto della destinazione del materiale, dei rischi di imbibizione da venute d’acqua (gravitazionale e/o di capillarità) e del prevedibile grado di addensamento. Per valutare gli effetti delle variazioni di umidità e del grado d’addensamento sulla portanza degli strati realizzati, la Direzione dei lavori, in relazione alle esigenze di posa in opera ed anche ai fini dei controlli di portanza (cfr. 1.4.3.5), ha la facoltà di richiedere lo studio CBR completo, a diverse energie ed umidità di costipamento. Per le rocce evolutive devono essere determinate, inoltre: la perdita di peso alla prova Los Angeles (UNI EN 1097-2/1999) determinata preferibilmente per la classe A. Laddove non fosse possibile effettuare prove di costipamento AASHO e prove CBR di laboratorio, l’attitudine all’impiego può essere determinata successivamente, attraverso la misura del modulo di deformazione Md (CNR146/92), nel corso delle prove preliminari in vera grandezza (campo prove) di cui nel seguito. Per le terre destinate ai massicci rinforzati, alle prove ordinarie sulle terre naturali, debbono essere aggiunte le determinazioni delle seguenti caratteristiche: prove per determinare le proprietà chimiche degli aggregati – Analisi chimica (UNI EN 1744-1/1999); misure di pH e resistività elettrica (BS 1377 Part 3). Tenuto conto dei risultati delle suddette indagini, l’Impresa predispone i seguenti documenti, da sottoporre all’approvazione del Direttore dei Lavori: - piano dettagliato di sperimentazione in vera grandezza (campo prove); - piano particolareggiato delle lavorazioni di movimento di materie. Con la sola eccezione di lavori per i quali i volumi dei movimenti di materia siano del tutto trascurabili (come tali individuati nel progetto approvato), l’Impresa è tenuta a realizzare (per ciò mettendo a disposizione della Direzione Lavori personale e mezzi adeguati) una sperimentazione in vera grandezza (campo prova), allo scopo di definire, sulla scorta dei risultati delle prove preliminari di laboratorio e con l’impiego dei mezzi effettivamente disponibili, gli Pag. 26 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA spessori di stesa ed il numero di passaggi dei compattatori che permettono di raggiungere le prestazioni (grado di addensamento e/o portanza) prescritte. La sperimentazione in vera grandezza deve riguardare ogni approvvigionamento omogeneo di materiale che si intende utilizzare per la costruzione del corpo stradale. Nei cantieri di grande dimensione e, in ogni caso, allorché per il controllo in corso d’opera vengano impiegate prove rapide e/o ad alto rendimento (FWD, autocarro con asse di 10 t), le indagini preliminari sui rilevati sperimentali sono finalizzati anche a stabilire le necessarie correlazioni tra i risultati di queste ed i valori di densità secca gs e/o modulo di deformazione Md. L’art. 15 del D.M. 145/2000 - Regolamento recante il capitolato generale d'appalto dei lavori pubblici stabilisce che gli accertamenti di laboratorio e le verifiche tecniche obbligatorie, ovvero specificatamente previsti dal Capitolato Speciale di Appalto, sono disposti dalla direzione dei lavori o dall’organo di collaudo, imputando la spesa a carico delle somme a disposizione accantonate a tale titolo nel quadro economico. Per le stesse prove la direzione dei lavori provvede al prelievo del relativo campione ed alla redazione di apposito verbale di prelievo; la certificazine effettuata del laboratorio prove materiali riporta espresso riferimento a tale verbale. Il sito della prova può essere compreso nell’area d’ingombro del corpo stradale, anche in corrispondenza di un tratto di rilevato: in questo caso dopo la sperimentazione è fatto obbligo all’Impresa di demolire le sole parti del manufatto non accettabili, sulla base delle prestazioni ad esse richieste nella configurazione finale. La sperimentazione va completata prima di avviare l’esecuzione dei rilevati, per essere di conferma e di riferimento del piano e delle modalità delle lavorazioni; in ogni caso, se applicata a materiali diversi deve precedere, per ciascuno di essi, l’inizio del relativo impiego nell’opera. Analogamente la sperimentazione va ripetuta in caso di variazione del parco macchine o delle modalità esecutive. A titolo orientativo, per quanto attiene alle modalità operative che dovranno essere dettagliate nel piano presentato per l’approvazione alla Direzione Lavori, si segnala che: l'area prescelta per la prova in vera grandezza deve essere perfettamente livellata, compattata e tale da presentare caratteristiche di deformabilità analoghe a quelle dei materiali in esame; la larghezza del rilevato deve risultare almeno pari a tre volte quella del rullo; i materiali vanno stesi in strati di spessore costante (o variabile qualora si voglia individuare lo spessore ottimale), provvedendo a compattarli con regolarità ed uniformità e simulando, durante tutte le fasi di lavoro, le modalità esecutive che poi saranno osservate nel corso dei lavori; per ciascun tipo di materiale e per ogni modalità esecutiva, occorre mettere in opera almeno 2 o 3 strati successivi; per ciascuno di essi vanno eseguite prove di controllo dopo successive passate (ad esempio, dopo 4, 6, 8, passate). I risultati delle prove vanno riportati in apposito verbale redatto dalla Direzione Lavori, che ne trae le conclusioni sull’accettazione delle macchine e sulle modalità di posa in opera. Per le cave di prestito messe a disposizione dalla Stazione appaltante, le aree da cui debbono prelevarsi i materiali sono consegnate all’Appaltatore in occasione della consegna dei lavori (ovvero di verbale parziale, se è disposta una consegna frazionata). Per l’occasione possono essere specificate le particolari modalità previste in progetto e che l’Impresa deve rispettare in ordine: - ad eventuali condizioni particolari di prelievo del materiale (estrazione in acqua, a strati suborizzontali o frontali, uso o meno di mine); - alla regolamentazione in materia d’ambiente, d’inquinamento atmosferico ed acustico, di sicurezza dell’esercizio; - alle condizioni di stoccaggio del materiale cavato; - alle opere provvisorie e finalizzate al deflusso delle acque; - alle vie di accesso (viabilità interessata e piste di servizio); - al ripristino dei luoghi dopo l’esercizio (ricucitura vegetazionale e modellazione morfologica, ripristini di pavimentazioni, ecc.). Per le cave di prestito proposte dall’Appaltatore, o individuate sotto la sua responsabilità, in difformità del progetto, ovvero nel caso in cui il progetto ne lasci l’onere all’esecutore, la soluzione deve essere da questo sottoposta all’approvazione del Direttore dei Lavori, provvedendo a corredare la richiesta di: - indagini preliminari con prove di laboratorio finalizzate alla valutazione dell’attitudine all’impiego - valutazione delle cubature estraibili; - modalità di esercizio come sopra specificato; - benestare del proprietario del suolo allo sfruttamento. Le materie provenienti dagli scavi e non utilizzate per la costruzione dei rilevati, per i riempimenti ed i ricoprimenti debbono essere portate a rifiuto nelle discariche individuate in progetto ovvero nel rispetto delle leggi e dei regolamenti Pag. 27 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA locali, in aree che l’Appaltatore può proporre, in aggiunta o in variante di queste, previa autorizzazione del Direttore dei Lavori e degli Enti preposti alla tutela del territorio. Si deve in ogni caso evitare che le materie depositate possano arrecare danni (sia nel breve che nel lungo termine) alle opere realizzate ed alle proprietà limitrofe, come pure essere causa d’instabilità dei terreni adiacenti ed ostacolo al libero deflusso delle acque. In relazione alle cubature da conferire a discarica (ed eventualmente anche da mettere a deposito provvisorio), in siti non previsti o non esaurientemente trattati in progetto, l’Appaltatore è tenuto a produrre: - gli studi di stabilità e d’integrazione ambientale della discarica, particolarmente per quanto riguarda l’idrologia superficiale e profonda e l’impatto paesaggistico; - le autorizzazioni rilasciate dagli Enti competenti in materia, in accordo alle norme ed ai regolamenti vigenti, come pure quelle relative all’occupazione dei terreni, da parte dei proprietari. In linea generale i materiali idonei provenienti dagli scavi debbono essere utilizzati immediatamente, senza far ricorso a luoghi di deposito provvisori. Nel caso in cui le materie provenienti dagli scavi dovessero essere temporaneamente accantonate, per essere utilizzate successivamente nei riempimenti di cavi, rinterri, eccetera, esse possono essere depositate nell’ambito del cantiere o in luoghi tali da non provocare danni a persone e cose ed intralci al traffico. I luoghi di deposito della terra vegetale da utilizzarsi per il ricoprimento delle scarpate e per la realizzazione di opere in verde, in particolare, debbono essere sistemati in modo da evitare venute e ristagni d’acqua, capaci di impedire l’ossigenazione della terra stessa. I cumuli di terra vegetale, disposti, con scarpate generalmente di 3/2, non debbono superare l’altezza di 3,00 metri, particolarmente nel caso in cui il piano d’impiego preveda attese superiori a sei mesi. Nella sistemazione dei depositi di terra vegetale, inoltre, l’Impresa ha l’obbligo: - di utilizzare modalità operative e mezzi idonei ad evitare ogni costipamento ed assestamento della terra; - di mantenere i depositi provvisori esenti da vegetazione indesiderata, procedendo alla falciatura delle erbe infestanti, prima della fioritura, ovvero al diserbamento, anche mediante l’impiego di diserbanti, se accettati dalla Direzione dei lavori in relazione al loro rischio ambientale. L’Impresa deve produrre, anche per le cave di deposito temporaneo e permanente, se necessario a modifica o integrazione del progetto, calcoli geotecnici ed elaborati di controllo e salvaguardia ambientale, in analogia a quanto già illustrato per le cave di prestito. In sostanziale aderenza alle previsioni di progetto, per il conseguimento delle prestazioni previste per i manufatti in terra e per le loro parti, l’Impresa deve redigere un piano particolareggiato delle lavorazioni, che contenga: - la specificazione della provenienza dei diversi materiali di cui si compone il corpo stradale nelle sue varie parti, corredata di un bilancio quantitativo che tenga conto delle presumibili variazioni volumetriche connesse alle operazioni di scavo e di costipamento; - le risorse impegnate nelle lavorazioni programmate, (mezzi , mano d’opera, personale e attrezzature del laboratorio di cantiere, ecc.), la durata e la collocazione temporale dell’impegno; - le modalità di posa in opera di ciascun materiale, da verificare nel campo prova, in ordine a: spessori di stesa consentiti dai mezzi di costipamento; attitudine dei mezzi d’opera e, in particolare, dei compattatori ad assicurare le prescritte prestazioni; numero di passate e velocità media di avanzamento dei mezzi costipanti. - le prevalenti condizioni di umidità naturale delle terre impiegate, all’atto della posa in opera; in relazione ad esse sono dettagliati nel piano gli eventuali procedimenti di umidificazione, deumidificazione, correzione e/o stabilizzazione; - le modalità esecutive delle operazioni propedeutiche e collaterali alla posa in opera: umidificazione, deumidificazione, sminuzzamento, mescolamento, correzione, stabilizzazione, spargimento; - la programmazione e la progettazione delle opere di supporto all’esecuzione delle lavorazioni: piste provvisorie, raccordi alla viabilità, piazzali di deposito provvisorio; - eventuali integrazioni o modifiche del progetto per apertura, coltivazione e recupero ambientale delle cave di prelievo e dei siti di deposito, opere di sostegno provvisorio degli scavi, di drenaggio e di difesa dalle acque; - le modalità di recupero ambientale, di ricopertura di realizzazione di opere in verde a protezione dei pendii dalle erosioni superficiali. Ogni proposta di variazione del piano particolareggiato dei lavori che si rendesse utile o necessaria in corso d’opera deve essere motivatamente presentata al Direttore dei Lavori e da questi tempestivamente esaminata. La suddetta programmazione è anche condizione indispensabile per la gestione del cantiere in regime di controllo di qualità della prestazione, ai sensi delle norme UNI EN serie 9000. Pag. 28 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 1.4 - ESECUZIONE DEI LAVORI 1.4.1 - SCAVI E DEMOLIZIONI Si esaminano in questo paragrafo le lavorazioni per lo smacchiamento generale dei siti d’impianto del corpo stradale, per lo scoticamento, per lo sbancamento e lo scavo a sezione ristretta, con o senza la presenza di falda freatica, per la demolizione di opere murarie e la scomposizione di strati rocciosi. Gli scavi occorrenti per la formazione del corpo stradale (compresi quelli per la sistemazione del piano di posa dei rilevati e per far luogo alla pavimentazione ed alla bonifica del sottofondo stradale in trincea), nonché quelli per la formazione di cunette, fossati, passaggi, rampe e simili, sono eseguiti secondo le forme e le dimensioni riportate negli elaborati grafici di progetto ed in conformità a quanto eventualmente ordinato per iscritto dalla Direzione dei Lavori. L’Impresa è tenuta ad adottare ogni cautela ed esattezza nel sagomare i fossi, nel configurare le scarpate ed i piani di fondazione e nel profilare i cigli della strada. L’Appaltatore è tenuto a consegnare le trincee alle quote e secondo i piani prescritti, con scarpate ben spianate e regolari, con cigli ben tracciati e profilati; lo stesso deve procedere in modo da impedire scoscendimenti e franamenti, rimanendo obbligato, durante l’esecuzione dei lavori e fino al collaudo, alle necessarie riprese e sistemazioni delle scarpate, nonché allo spurgo dei fossi e delle cunette. Prima dell’esecuzione delle trincee e dei rilevati, l’Impresa deve provvedere tempestivamente all’apertura di fossi anche provvisori, di eventuali canali fugatori e di quanto altro occorra per assicurare il regolare smaltimento e deflusso delle acque, nonché gli esaurimenti delle stesse, compresi gli oneri per il loro trattamento secondo le vigenti norme di legge. Qualora, per la qualità del terreno o per qualsiasi altro motivo, fosse necessario puntellare, sbatacchiare ed armare le pareti degli scavi, l'Impresa deve provvedervi a sua cura e spese, adottando tutte le precauzioni necessarie per impedire smottamenti e franamenti; in ogni caso resta a suo carico il risarcimento per i danni, dovuti a negligenze o errori, subiti da persone e cose o dall'opera medesima. Nel caso di franamento degli scavi è altresì a carico dell'Impresa procedere alla rimozione dei materiali ed al ripristino del profilo di scavo. Nulla è dovuto per il mancato recupero, parziale o totale, del materiale impiegato per le armature e sbatacchiature. Nel caso che, a giudizio della Direzione Lavori, le condizioni geotecniche e statiche lo richiedano, l'Impresa è tenuta a coordinare opportunamente per campioni la successione e l‘esecuzione delle opere di scavo e murarie. Qualora negli scavi in genere si fossero superati i limiti e le dimensioni assegnati in progetto, l'Impresa deve ripristinare le previste geometrie, utilizzando materiali idonei. Nell’ambito dei movimenti di terra l’Impresa deve procedere preliminarmente al taglio degli alberi, degli arbusti e dei cespugli, nonché all’estirpazione delle ceppaie e delle radici. I prodotti dello smacchiamento, salvo diversa indicazione specificamente prevista, sono lasciati a disposizione dell’Imprenditore che ha l’obbligo e la responsabilità del loro trasporto, a qualsiasi distanza, in siti appositamente attrezzati per l’incenerimento (osservando le prescritte misure di sicurezza) ovvero in discariche abilitate alla loro ricezione. Prima di dar luogo agli scavi l’Impresa deve procedere all’asportazione della coltre di terreno vegetale ricadente nell’area di impronta del solido stradale per lo spessore previsto in progetto o, motivatamente ordinato per iscritto in difformità di questo, all’atto esecutivo, dalla Direzione Lavori. Nei tratti di trincea l’asportazione della terra vegetale deve essere totale, allo scopo di evitare ogni contaminazione del materiale successivamente estratto, se questo deve essere utilizzato per la formazione dei rilevati. Parimenti, l’Impresa deve prendere ogni precauzione per evitare la contaminazione con materiale inerte della terra vegetale da utilizzare per le opere a verde, procedendo, nel caso della gradonatura del piano di posa dei rilevati, per fasi successive, come indicato nell’articolo relativo a questa lavorazione. L’Appaltatore risponde di eventuali trascuratezze nelle suddette lavorazioni che incidano sul piano di movimento di materie assentito: provvede, quindi, a sua cura e spese al deposito in discarica del materiale contaminato ed alla fornitura dei volumi idonei sostitutivi. La terra vegetale che non venga utilizzata immediatamente deve essere trasportata in idonei luoghi di deposito provvisorio, in vista della sua riutilizzazione per il rivestimento delle scarpate, per la formazione di arginelli e per altre opere di sistemazione a verde (spartitraffico centrale e laterale, isole divisionali, ricoprimento superficiale di cave e discariche, ecc.). I depositi provvisori di terra vegetale vanno sistemati come descritto nell’art.1.3. Le terre ad alto contenuto organico in eccesso rispetto alle esigenze di ricopertura o contaminate, debbono essere portate immediatamente a rifiuto, onde scongiurare ogni rischio di inquinamento dei materiali destinati alla formazione del corpo del rilevato. L’asportazione della terra vegetale deve avvenire subito prima dell’esecuzione dei movimenti di terra nel tratto interessato, per evitare l’esposizione alle acque piovane dei terreni denudati, sia per i tratti in rilevato (per evitare rammollimenti e perdite di portanza dei terreni costituenti il piano di posa), sia per i tratti in trincea. Sono denominati di sbancamento gli scavi occorrenti per: - l'apertura della sede stradale, dei piazzali e delle pertinenze in trincea secondo i disegni di progetto e le particolari prescrizioni che può dare la Direzione Lavori in sede esecutiva; Pag. 29 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - la formazione dei cassonetti, per far luogo alla pavimentazione ed all’eventuale bonifica del sottofondo stradale in trincea; - la bonifica del piano di posa dei rilevati, ivi compresa la formazione delle gradonature previste in progetto, nel caso di terreni con pendenza generalmente superiore al 15%; - lo splateamento del terreno per far luogo alla formazione di piani di appoggio, platee di fondazione, vespai, orlature e sottofasce; - la formazione di rampe incassate, cunette di piattaforma; - gli allargamenti di trincee, anche per l’inserimento di opere di sostegno, ed i tagli delle scarpate di rilevati esistenti per l’ammorsamento di parti aggiuntive del corpo stradale; - l’impianto delle opere d’arte (spalle di ponti, spallette di briglie, muri di sostegno, ecc.) per la parte ricadente al di sopra del piano orizzontale passante per il punto più depresso del terreno naturale o di quello degli splateamenti precedentemente eseguiti ed aperti almeno da un lato, considerandosi come terreno naturale anche l’alveo dei torrenti o dei fiumi. Inoltre, sono considerati scavi di sbancamento anche tutti i tagli a larga sezione agevolmente accessibili, mediante rampa, sia ai mezzi di scavo, sia a quelli di trasporto delle materie, a pieno carico. In presenza di terreni sensibili all’acqua e ove si adottino procedimenti di estrazione a strati suborizzontali, le superfici di lavoro devono presentare sufficiente pendenza verso l’esterno (generalmente non inferiore al 6%) su tutta la loro larghezza. Ciò, fino a quando non sarà raggiunto il piano di sbancamento definitivo (piano di posa della pavimentazione o piano di imposta della sottofondazione di trincea). Quest’ultimo deve risultare perfettamente regolare, privo di avvallamenti e ben spianato secondo le pendenze previste nei disegni e nelle sezioni trasversali di progetto. Generalmente, dette pendenze debbono risultare non inferiori al 4%, per permettere un allontanamento delle acque sufficientemente rapido. I piani di sbancamento debbono essere rullati alla fine della giornata di lavoro o, immediatamente, in caso di minaccia di pioggia. Per scavi a sezione ristretta si intendono quelli chiusi da pareti, di norma verticali o subverticali, riproducenti il perimetro dell'opera, effettuati al di sotto del piano orizzontale passante per il punto più depresso del terreno lungo il perimetro medesimo. Questo piano è fissato (da progetto o, in difformità, su motivato parere della Direzione Lavori) per l'intera area o per più parti in cui questa può essere suddivisa, in relazione all’accidentalità del terreno ed alle quote dei piani finiti di fondazione. Qualunque sia la loro natura, detti scavi debbono essere spinti, su motivato ordine scritto della Direzione Lavori, a profondità maggiori di quanto previsto in progetto, fino al rinvenimento del terreno dalla capacità portante ritenuta idonea. L’eventuale approfondimento non fornisce all’Appaltatore motivo alcuno per eccezioni e domande di speciali compensi, avendo egli soltanto diritto al pagamento (a misura) del maggior lavoro eseguito, secondo i prezzi contrattualmente stabiliti in relazione alle varie profondità. Il fondo degli scavi deve risultare perfettamente piano o disposto a gradoni, secondo i profili di progetto o secondo quanto ordinato dalla Direzione Lavori. In ogni caso, devono essere presi provvedimenti per evitare ristagni d’acqua sull’impronta delle fondazioni delle opere d’arte, come pure convogliamenti ed immissioni di acque superficiali di ruscellamento all’interno degli scavi aperti. Le pareti degli scavi, come già detto, sono di norma verticali o subverticali; l’Impresa, occorrendo, deve sostenerle con idonee armature e sbatacchiature, rimanendo responsabile per ogni danno a persone e cose che possa verificarsi per smottamenti delle pareti e franamenti dei cavi. Ove ragioni speciali non lo vietino, gli scavi possono essere eseguiti anche con pareti a scarpa, con pendenza minore di quella prevista nei disegni di progetto; in tal caso, nulla è dovuto per i maggiori volumi di scavo e riempimento eseguiti di conseguenza. L'Impresa deve provvedere al riempimento dei vuoti residui degli scavi di fondazione intorno alle murature ed ai getti, fino alla quota prevista, con materiale idoneo adeguatamente costipato con mezzi che non arrechino danno alle strutture realizzate. Per gli scavi di fondazione, fino al termine del periodo di transizione del D.M. 14/01/2008 - Testo unico sulle costruzioni si applicano le norme previste dal D.M. 11/3/1988 (Suppl. ordinario alla G.U. 1/6/1988 n.127) e successivi aggiornamenti, successivamente si applicherà il D.M. 14/01/2008. Resta comunque inteso che, nell'esecuzione di tutti gli scavi, l'Impresa deve provvedere, di sua iniziativa ed a sua cura e spese, ad assicurare e regolamentare il deflusso delle acque scorrenti sulla superficie del terreno, allo scopo di evitare il loro riversamento negli scavi aperti. L’Impresa deve eliminare ogni impedimento e ogni causa di rigurgito che si opponesse al regolare deflusso delle acque, ricorrendo eventualmente all’apertura di canali fugatori. Gli scavi a sezione ristretta sono considerati subacquei, solo se eseguiti a profondità maggiore di 20 cm sotto il livello a cui si stabilizzano le acque eventualmente esistenti nel terreno. Sono eseguiti con mezzi idonei all’operatività sotto battente d’acqua ovvero previo sollevamento meccanico e Pag. 30 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA smaltimento delle portate. L’allontanamento dell’acqua deve essere eseguito con i mezzi più opportuni per mantenere costantemente asciutto il fondo dello scavo; tali mezzi debbono essere sempre in perfetta efficienza, nel numero e con le portate e le prevalenze necessarie e sufficienti per garantire la continuità del prosciugamento. L’Impresa è tenuta a demolire murature e fabbricati ricadenti nelle aree d’impronta del solido stradale con i mezzi che ritiene più opportuni, incluso l’impiego di esplosivi nel rispetto delle Norme vigenti. Nei tratti in trincea la demolizione delle opere murarie deve essere spinta fino ad un metro al di sotto del piano di posa della pavimentazione stradale; nei tratti in rilevato fino a raso campagna o del profilo naturale del terreno. In ogni caso, prima di procedere alla demolizione di fabbricati, l’Impresa è tenuta a darne tempestiva comunicazione alla Direzione Lavori. I materiali provenienti dalle demolizioni sono portati a rifiuto solo se ciò è previsto in progetto, ovvero se ritenuti non idonei all’impiego da parte della Direzione Lavori. In caso di idoneità sono conferiti agli impianti di trattamento. Nel caso che i materiali di scavo siano destinati al reimpiego, essi devono essere trasportati direttamente in opera o in aree di deposito; in questo caso devono essere custoditi opportunamente, eventualmente trattati per correggerne la granulometria, in relazione alla destinazione prevista, successivamente ripresi e trasportati nelle zone di impiego. Gli scavi in roccia di qualsiasi natura e consistenza, comunque fessurata o stratificata, e le demolizioni dei manufatti sono eseguiti con i mezzi che l’Appaltatore ritiene più convenienti, ivi compreso l’uso di mine. Nell’impiego di esplosivo l’Impresa deve curare che la scarpata risultante non presenti fratture né dislocazioni di masse: qualora si accertasse la presenza di tali indesiderati fenomeni, prodotti dalla tecnica di scavo, l’Impresa deve provvedere a sue spese a disgaggi, sarciture e/o bloccaggi, secondo un programma concordato con la Direzione Lavori. Lo sparo di mine effettuato in vicinanza di strade, di ferrovie, di luoghi abitati, di impianti a rete di ogni genere, deve essere attuato con opportune cautele, in modo da evitare, sia la proiezione a distanza del materiale ed il danneggiamento delle proprietà limitrofe, sia effetti vibrazionali nocivi, che debbono essere tenuti sotto controllo mediante monitoraggio. Nel reimpiego dei materiali provenienti dagli scavi l’Impresa è obbligata a rispettare le destinazioni particolari per essi previste dal progetto ed approvate dalla Direzione Lavori, come piano dettagliato delle lavorazioni. L’Appaltatore deve eseguire le operazioni di scavo, trasporto e posa in opera con mezzi adeguati e con sufficiente manodopera, coordinando la successione delle fasi e l’esecuzione delle varie categorie di lavoro. Lo stesso rimane libero di adottare macchine ed impianti ritenuti di sua convenienza, purché rispondenti allo scopo e non pregiudizievoli per la buona riuscita dei lavori. 1.4.2 - RIPORTI Nel presente articolo, oltre alla costruzione del corpo stradale in rilevato (ivi compreso lo strato superiore costituente il sottofondo della pavimentazione), si considerano tutte le lavorazioni che comportano riporto di materiali, quali le opere di presidio ed i riempimenti dei cavi, la bonifica del piano di posa dei rilevati e quella del sottofondo della pavimentazione nei tratti di trincea (ove occorra). In paragrafi distinti sono trattate nel seguito, in successione, le tecniche relative alla sistemazione ed alla costruzione di: - piani d’appoggio dei rilevati; - strati anticapillari; - corpo del rilevato in terre naturali; - riempimenti; - strati di sottofondo in terre naturali; - strati in terre stabilizzate a calce o con leganti idraulici; - massicci in terra rinforzata; - strati con materiali riciclati. 1.4.2.1 - PIANO D’APPOGGIO DEI RILEVATI Immediatamente prima della costruzione del rilevato, l’Impresa deve procedere alla rimozione ed all’asportazione della terra vegetale, facendo in modo che il piano di imposta risulti quanto più regolare possibile, privo di avvallamenti e, in ogni caso, tale da evitare il ristagno di acque piovane. Durante i lavori di scoticamento si deve evitare che i mezzi possano rimaneggiare i terreni di impianto. Ogni qualvolta i rilevati debbano poggiare su declivi con pendenza superiore al 15% circa, anche in difformità del progetto il piano particolareggiato delle lavorazioni prevederà che, ultimata l'asportazione del terreno vegetale, fatte salve altre più restrittive prescrizioni derivanti dalle specifiche condizioni di stabilità globale del pendio, si deve procedere alla sistemazione a gradoni del piano di posa dei rilevati con superfici di appoggio eventualmente in leggera pendenza. Per la continuità spaziale delle gradonature si deve curare, inoltre, che le alzate verticali si corrispondano, mantenendo costante la loro distanza dall’asse stradale. Inoltre, le gradonature debbono risultare di larghezza contenuta, compatibilmente con le esigenze di cantiere e le dimensioni delle macchine per lo scavo. In corrispondenza di allargamenti di rilevati esistenti il terreno costituente il corpo del rilevato, sul quale addossare il nuovo materiale, deve essere ritagliato a gradoni orizzontali, avendo cura di procedere per fasi, in maniera tale da far Pag. 31 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA seguire ad ogni gradone (di alzata non superiore a 50 cm) la stesa ed il costipamento del corrispondente strato di ampliamento di pari altezza. L’operazione di gradonatura deve essere sempre preceduta dalla rimozione dello strato di terreno vegetale e deve essere effettuata immediatamente prima della costruzione del rilevato, per evitare l’esposizione alle acque piovane dei terreni denudati. La regolarità del piano di posa dei rilevati, previa ispezione e controllo, deve essere approvata da parte della Direzione Lavori che, nell’occasione e nell’ambito della discrezionalità consentita, può richiedere l’approfondimento degli scavi di sbancamento, per bonificare eventuali strati di materiali torbosi o coesivi (di portanza insufficiente o suscettibili di futuri cedimenti), o anche per asportare strati di terreno rimaneggiati o rammolliti per inadeguata organizzazione dei lavori e negligenza da parte dell’Impresa. Quando siano prevedibili cedimenti eccedenti i 15 cm dei piani di posa dei rilevati, l'Impresa deve prevedere nel piano dettagliato un programma per il loro controllo ed il monitoraggio per l’evoluzione nel tempo. La posa in opera delle apparecchiature necessarie (piastre assestimetriche) e le misurazioni dei cedimenti sono eseguite a cura dell'Impresa, secondo le indicazioni della Direzione dei lavori. La costruzione del rilevato deve essere programmata in maniera tale che il cedimento residuo ancora da scontare, al termine della sua costruzione, risulti inferiore al 10% del cedimento totale stimato e comunque minore di 5 cm. L'Impresa è tenuta a reintegrare i maggiori volumi di rilevato per il raggiungimento delle quote di progetto, ad avvenuto esaurimento dei cedimenti, senza per ciò chiedere compensi aggiuntivi. Salvo diverse e più restrittive prescrizioni, motivate in sede di progettazione dalla necessità di garantire la stabilità del rilevato, il modulo di deformazione (o altrimenti detto di compressibilità) Md, determinato sul piano di posa (naturale o bonificato), secondo la norma CNR 146/92, al primo ciclo di carico, nell'intervallo compreso tra 0,05÷0,15 N/mm2, deve risultare non inferiore a: - 15 N/mm2 (valore minimo per consentire il corretto costipamento degli strati soprastanti), quando la distanza del piano di posa del rilevato rispetto al piano di appoggio della pavimentazione è maggiore di 2,00 m; - 20 N/mm2, quando la distanza del piano di posa del rilevato rispetto al piano di appoggio della pavimentazione è compresa tra 1,00 e 2,00 m; - 30 N/mm2, quando la distanza del piano di posa del rilevato rispetto al piano di appoggio della pavimentazione è compresa tra 0.50 e 1,00 m; Per distanze inferiori a 0.50 m si applicano i requisiti richiesti ai sottofondi. Le caratteristiche di portanza del piano di posa del rilevato devono essere accertate in condizioni di umidità rappresentative delle situazioni climatiche e idrogeologiche più sfavorevoli, di lungo termine, con la frequenza stabilita dalla Direzione Lavori in relazione all’importanza dell’opera, all’omogeneità del terreno di posa e, comunque, in misura non inferiore ad una prova ogni 5000 m2. Per i materiali a comportamento "instabile" (collassabili, espansivi, gelivi, etc.) la determinazione del modulo di deformazione viene effettuata in condizioni sature. Quando la natura e lo stato dei terreni di impianto dei rilevati non consentono di raggiungere con il solo costipamento i valori di portanza richiesti, può essere introdotto nel programma dettagliato delle lavorazioni l’approfondimento degli scavi per la sostituzione di un opportuno spessore del materiale esistente con idonei materiali di apporto. In alternativa può essere adottato un adeguato trattamento di stabilizzazione. 1.4.2.2 - STRATI ANTICAPILLARI Gli strati anticapillari sono strati di rilevato costituiti da materiali granulari ad alta permeabilità eventualmente protetti da geotessili con funzione anticontaminante. Lo strato anticapillare in materiale naturale, dello spessore generalmente compreso tra 30 e 50 cm, deve essere costituito da terre granulari (ghiaia, ghiaietto ghiaino), con granulometria compresa tra 2 e 50 mm, con passante al setaccio da 2 mm non superiore al 15% in peso e, comunque, con un passante al setaccio 0,075 mm non superiore al 3%. Il materiale deve risultare del tutto esente da componenti instabili (gelive, tenere, solubili, etc.) e da resti vegetali; è ammesso l'impiego di materiali frantumati ovvero riciclati. Salvo maggiori e più restrittive verifiche, il controllo qualitativo dello strato anticapillare va effettuato mediante analisi granulometriche da eseguirsi in ragione di almeno 1 prova ogni 100 m3 di materiale posto in opera. In associazione allo strato granulare anticapillare può essere posto sul piano di appoggio del rilevato uno strato geotessile. I geotessili sono costituiti, salvo diversa prescrizione specifica, da tessuto non tessuto, a caratteristiche il più possibile isotrope, ottenuto da fibre 100% polipropilene o poliestere di prima qualità (con esclusione di fibre riciclate), agglomerate principalmente mediante sistema di agugliatura meccanica, con esclusione di collanti, resine, additivi chimici e/o processi di termofusione, termocalandratura e termolegatura, salvo che per processi di finitura del prodotto. I geotessili sono denominati a filo continuo quando il filamento ha lunghezza teoricamente illimitata; a fiocco quando la lunghezza del filamento varia da 20 a 100 mm. I geotessili debbono presentare superficie scabra, essere imputrescibili ed atossici, essere resistenti ai raggi ultravioletti (se destinati a permanere all’aperto per più di 12 ore) ai solventi, alle reazioni chimiche che si producono nel terreno, alle cementazioni naturali, all'azione di microrganismi, nonché essere antinquinanti ed isotropi. Pag. 32 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Debbono essere forniti in rotoli di larghezza la più ampia possibile, in relazione alle modalità di impiego. Il materiale, del peso previsto in progetto per l’impiego specifico, deve rispondere ai requisiti minimi riportati in Tabella 1.2: Tabella 1.2 Parametro Peso per unità di superficie Resistenza a trazione su striscia di cm 5, in N Allungamento, in % Lacerazione, in N Normativa Unità di misura 2 UNI 5114 g/m UNI EN ISO kN/m 13934-1/2000 UNI EN % 29073-3/1993 UNI EN kN/m 29073-4/1993 Punzonamento, in N UNI 8279-14/1985 Permeabilità radiale all'acqua, in cm/s UNI 13/1985 Dimensione della granulometria passante per filtrazione idrodinamica, corrispondente a quella del 95% in peso degli elementi di terreno che attraversano il geotessile. KN 8279- cm/s µm Valore Secondo Progetto 18 60 0,5 3 0,8 < 100 La campionatura deve essere eseguita, per ciascuna fornitura omogenea, secondo la Norma UNI 8279-1/1985. I prelievi dei campioni sono eseguiti a cura dell'Impresa sotto il controllo della Direzione Lavori. Le prove devono essere effettuate presso Laboratori riconosciuti dal Ministero delle Infrastrutture e dei Trasporti, preliminarmente su materiali approvvigionati in cantiere prima del loro impiego, successivamente su materiali prelevati durante il corso dei lavori. Qualora risultassero valori inferiori a quelli stabiliti, anche da una sola delle prove di cui sopra, la partita deve essere rifiutata e l’Impresa deve allontanarla immediatamente dal cantiere. Il piano di stesa del geotessile deve essere perfettamente regolare, la giunzione dei teli deve essere realizzata mediante sovrapposizione per almeno 30 cm, sia in senso longitudinale, sia in senso trasversale. I teli non debbono essere in alcun modo esposti al diretto passaggio dei mezzi di cantiere prima della loro totale copertura con materiale da rilevato per uno spessore di almeno 30 cm. 1.4.2.3 - RILEVATI IN TERRA NATURALE La stesa del materiale deve essere eseguita con regolarità per strati di spessore costante, con modalità e attrezzature atte a evitare segregazione, brusche variazioni granulometriche e del contenuto d'acqua. Per evitare disomogeneità dovute alle segregazione che si verifica durante lo scarico dai mezzi di trasporto, il materiale deve essere depositato subito a monte del posto d’impiego, per esservi successivamente riportato dai mezzi di stesa. La granulometria dei materiali costituenti i differenti strati del rilevato deve essere il più omogenea possibile. In particolare, deve evitarsi di porre in contatto strati di materiale roccioso, a granulometria poco assortita o uniforme (tale, cioè, da produrre nello strato compattato elevata percentuale dei vuoti), a strati di terre a grana più fine che, durante l’esercizio, per effetto delle vibrazioni prodotte dal traffico, possano penetrare nei vuoti degli strati sottostanti, provocando cedimenti per assestamento del corpo del rilevato. Durante le fasi di lavoro si deve garantire il rapido deflusso delle portate meteoriche conferendo agli strati pendenza trasversale non inferiore al 4%. In presenza di paramenti di massicci in terra rinforzata o di muri di sostegno, in genere, la pendenza deve assicurare l’allontanamento delle acque dai manufatti. Ciascuno strato può essere messo in opera, pena la rimozione, soltanto dopo avere accertato, mediante prove di controllo, l'idoneità dello strato precedente. Lo spessore sciolto di ogni singolo strato è stabilito in ragione delle caratteristiche dei materiali, delle macchine e delle modalità di compattazione del rilevato, sperimentate in campo prove, secondo le indicazioni riportate nel paragrafo 1.3. Lo spessore di stesa di norma deve risultare non inferiore a due volte la dimensione massima della terra impiegata (s ≥ 2Dmax) . In ogni caso, la terra non deve presentare elementi di dimensioni maggiori di 500 mm; questi debbono essere, pertanto, scartati nel sito di prelievo, prima del carico sui mezzi di trasporto. Nel rispetto delle previsioni di progetto e delle disposizioni che possono essere date in corso d’opera dalla Direzione Lavori, circa la massima utilizzazione delle risorse naturali impegnate dall’intervento, l’Impresa è tenuta a fornire e, quindi, ad impiegare mezzi di costipamento adeguati alla natura dei materiali da mettere in opera e, in ogni caso, tali da permettere di ottenere i requisiti di densità e di portanza richiesti per gli strati finiti. Per quanto riguarda l’attitudine dei mezzi di costipamento in relazione alla natura dei materiali da impiegarsi occorre considerare che: Pag. 33 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - i rulli a piedi costipanti ed a segmenti sono d’impiego specifico per le terre fini coerenti; - i rulli a griglia sono d’impiego specifico per le rocce tenere o, comunque, per i materiali per i quali è possibile correggere la granulometria per frantumazione degli elementi di maggiore dimensione; - i rulli lisci vibranti sono particolarmente adatti per le terre granulari (A1, A2 e A3) e, se molto pesanti, per i detriti di falda contenenti elementi di grosse dimensioni e, in una certa misura, per quelli provenienti da scavi in roccia; - i rulli gommati sono mezzi versatili e polivalenti; in relazione alle possibilità di variare il peso e la pressione di gonfiaggio dei pneumatici si prestano sia per le terre fini, sia per le terre granulari, sia anche, nel caso di mezzi molto pesanti, per le terre contenenti grossi elementi (detriti di falda); - i rulli lisci statici vanno utilizzati esclusivamente per la finitura degli strati preliminarmente compattati con i rulli a piedi o con quelli gommati, per regolarizzare la superficie. Per il migliore rendimento energetico dei mezzi di costipamento è opportuno sceglierne la tipologia più idonea ed operare con umidità prossima a quella ottimale determinata in laboratorio mediante la prova AASHO (UNI EN 132862/2005). L’attitudine delle macchine di costipamento deve essere verificata in campo prova per ogni tipo di materiale che si prevede di impiegare. La loro produzione, inoltre, deve risultare compatibile con quella delle altre fasi (scavo, trasporto e stesa) e con il programma temporale stabilito nel piano particolareggiato dei movimenti di materia (cfr. 1.3). Quando, in relazione all’entità ed alla plasticità della frazione fine, l’umidità supera del 15-20% il valore ottimale, l’Impresa deve mettere in atto i provvedimenti necessari a ridurla (favorendo l’evapotraspirazione) per evitare rischi di instabilità meccanica e cadute di portanza che possono generarsi negli strati, a seguito di compattazione ad elevata energia di materiali a gradi di saturazione elevati (generalmente maggiori del 85-90%, secondo il tenore in fino e la plasticità del terreno). In condizioni climatiche sfavorevoli è indispensabile desistere dall’utilizzo immediato di tali materiali. Le macchine di costipamento, la loro regolazione (velocità, peso, pressione di gonfiaggio dei pneumatici, frequenza di vibrazione, ecc.), gli spessori degli strati ed il numero di passaggi debbono rispettare le condizioni stabilite nel corso della sperimentazione in campo prova. In ogni caso l’efficacia del processo ed il conseguimento degli obiettivi restano nell’esclusiva responsabilità dell’Impresa. Se non occorre modificare il contenuto d’acqua, una volta steso il materiale, lo strato deve essere immediatamente compattato. La compattazione deve assicurare sempre un addensamento uniforme all’interno dello strato. Per garantire una compattazione uniforme, anche lungo i bordi del rilevato, le scarpate debbono essere riprofilate, una volta realizzata l'opera, rimuovendo i materiali eccedenti la sagoma di progetto. La stesa ed il costipamento del materiale, pertanto, deve considerare una sovralarghezza di almeno 0,50 m, per entrambi i lati del rilevato. Salvo diverse prescrizioni motivate in sede di progetto, i controlli di qualità degli strati finiti, effettuati mediante misure di densità e di portanza, debbono soddisfare i requisiti indicati nel successivo paragrafo 1.5 “Controlli ”. Durante la costruzione dei rilevati occorre disporre in permanenza di apposite squadre e mezzi di manutenzione per rimediare ai danni causati dal traffico di cantiere oltre a quelli dovuti alla pioggia e al gelo. Si deve garantire la sistematica e tempestiva protezione delle scarpate mediante la stesa di uno strato di terreno vegetale di circa 30 cm di spessore; questo andrà sistemato a strisce orizzontali, opportunamente assestato, seguendo progressivamente la costruzione del manufatto. Per la sua necessaria ammorsatura si debbono predisporre gradoni di ancoraggio, salvo il caso in cui rivestimento venga eseguito contemporaneamente alla formazione del rilevato stesso. Il terreno vegetale deve essere tale da assicurare il pronto attecchimento e sviluppo del manto erboso, seminato tempestivamente, con essenze (erbe ed arbusti del tipo previsto in progetto) scelte per ottenere i migliori risultati in relazione al periodo operativo ed alle condizioni locali. La semina deve essere ripetuta fino ad ottenere un adeguato ed uniforme inerbimento. Qualora si dovessero manifestare erosioni di sorta, l'Impresa deve provvedere al ripristino delle zone ammalorate a sua cura e spese. Nel caso in cui si preveda un’interruzione dei lavori di costruzione del rilevato di più giorni, l’Appaltatore è tenuto ad adottare ogni provvedimento per evitare infiltrazioni di acque meteoriche nel corpo del rilevato. Allo scopo, le superfici, ben livellate e compattate, debbono risultare sufficientemente chiuse e presentare pendenza trasversale non inferiore al 6%. Se nei rilevati dovessero avvenire cedimenti differiti, dovuti a carenze costruttive, l'Appaltatore è obbligato ad eseguire a sue spese i lavori di ricarico, rinnovando, ove occorra, anche la sovrastruttura stradale. Nel caso di sospensione prolungata della costruzione, alla ripresa delle lavorazioni la parte di rilevato già eseguita deve essere ripulita dalle erbe e dalla vegetazione che vi si fosse insediata; inoltre lo strato superiore deve essere scarificato, praticandovi dei solchi, per il collegamento dei nuovi strati; è prudente in questo caso ripetere le prove di controllo dell’addensamento e della portanza. 1.4.2.4 - RIEMPIMENTI Il ripristino di cavi di fondazione intorno a strutture, il rinterro di cavi praticati nel corpo stradale per diversi scopi (ad Pag. 34 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA esempio posa di sottoservizi), il riempimento a ridosso di murature ed opere di sostegno, presentano problemi speciali. La compattazione, generalmente difficoltosa per la ristrettezza degli spazi e per la delicatezza dei manufatti interessati, non deve giustificare rinuncia di sorta alle portanze prescritte. Per questi motivi occorre impiegare materiale granulare selezionato, efficacemente sensibile al costipamento per vibrazione. Le terre trasportate mediante autocarri o mezzi simili, non debbono essere scaricate direttamente a ridosso dei cavi o al loro interno, ma depositate in loro vicinanza e successivamente poste in opera a strati per essere compattati con mezzi adatti. L’Impresa deve evitare di realizzare rilevati e/o rinterri in corrispondenza di manufatti murari che non abbiano raggiunto sufficienti caratteristiche di resistenza. Inoltre, si deve evitare che i grossi rulli vibranti operino entro una distanza inferiore a 1,5 m dai paramenti delle strutture murarie. A tergo di tali strutture debbono essere impiegati mezzi di compattazione leggeri, quali piastre vibranti e rulli azionati a mano, avendo cura di garantire i requisiti di deformabilità e addensamento richiesti, operando su strati di spessore ridotto. Nella formazione dei riempimenti ovvero di tratti di rilevato rimasti in sospeso per la presenza di tombini, canali, cavi, ecc., si deve garantire la continuità con la parte realizzata, impiegando materiali e livelli di compattazione identici. A ridosso delle murature dei manufatti, qualora in relazione alle caratteristiche dei terreni ed anche in aggiunta alle previsioni progettuali se ne ravvisi la necessità, la Direzione Lavori ha facoltà di ordinare là stabilizzazione a cemento dei rilevati mediante miscelazione in sito del legante con i materiali predisposti, privati però delle pezzature maggiori di 40 mm. La stabilizzazione deve interessare una zona la cui sezione, lungo l'asse stradale, sia a forma trapezia, avente la base inferiore di 2,00 m, quella superiore pari a 2,00 m + 3/2 h e l'altezza h coincidente con quella del rilevato. Il cemento, del tipo normale, va aggiunto in ragione di 25-50 kg/m3 di materiale compattato; l’esatto quantitativo, entro i suddetti limiti, deve essere determinato sperimentalmente dall’Impresa e sottoposto all’approvazione della Direzione Lavori. La miscela deve essere compattata fino al 95% della massa volumica massima del secco, ottenuta con energia AASHO Modificata (UNI EN 13286-2/2005), procedendo per strati di spessore non superiore a 30 cm. 1.4.3 – STABILIZZAZIONE DELLE TERRE CON CALCE O CON CALCE E CEMENTO Il processo di stabilizzazione consiste nel miscelare intimamente le terre argillose con calce di apporto, in quantità tale da modificarne le caratteristiche fisico-chimiche (granulometria, suscettività all’acqua, umidità) e meccaniche, così da renderle idonee per la formazione di strati che dopo il costipamento presentino adeguata resistenza meccanica e stabilità all'azione dell'acqua ed eventualmente del gelo. Con riferimento alla classificazione CNR-UNI 10006 si prestano, al trattamento con calce le terre fini plastiche argille limose dei gruppi A6 e A7 non eccessivamente plastiche, così come quelle del gruppo A5, quando di origine vulcanica od organogena. Ghiaie argillose, identificabili come A2-6 e A2-7, possono essere convenientemente stabilizzate con calce, quando contengano una frazione di passante al setaccio 0.4 UNI non inferiore al 35%. Possono essere convenientemente trattate a calce, altresì, le vulcaniti vetrose, costituite da terre pozzolaniche ricche di silice amorfa. In ogni caso, la terra deve essere priva di elementi di grosse dimensioni, tali da impedire l’azione dei mezzi di miscelazione. L’attitudine al trattamento dei terreni, differenziata in relazione alla destinazione del materiale, deve risultare da appositi studi preliminari di laboratorio attraverso i quali sono determinati anche i dosaggi di legante da adoperare ed il campo dei tenori in acqua da osservare nel costipamento delle miscele. Nel caso di terre appartenenti ai gruppi A4 e A5 la calce aerea può essere utilizzata esclusivamente per ridurre l'umidità del terreno naturale per esigenze di compattazione. In questo caso, per migliorare le caratteristiche meccaniche dei materiali e renderle stabili nel tempo, occorre aggiungere, successivamente alla calce, leganti idraulici quali cemento Portland 32.5. I requisiti meccanici delle miscele terra-calce-cemento, devono essere i medesimi richiesti per le miscele terra-calce. La stabilizzazione mista con calce e successivamente con cemento può essere utilizzata anche in presenza di argille ad elevata plasticità (IP > 20), se interessa acquisire la stabilità all’acqua delle miscele a breve termine (entro 30÷40 giorni dalla stabilizzazione). Le terre da stabilizzare debbono avere le seguenti caratteristiche: - Granulometria: deve rientrare nel fuso di cui alla norma CNR 36/73 e rispettare le prescrizioni della UNI EN 14227-11/2006 “Miscele legate con leganti idraulici – Specifiche – Parte 11: Terreno trattato con calce”; sono ammesse granulometrie diverse da quelle interamente comprese nel fuso a condizione che si dimostri l'idoneità del processo di stabilizzazione attraverso uno studio delle miscele in laboratorio ed eventualmente in campo prova. - Indice di plasticità: l’indice di plasticità, determinato secondo la norma UNI CEN ISO/TS 17892-12/2005, deve risultare compreso tra 10 e 35. E’ ammesso un valore minore della plasticità (ma in nessun caso inferiore a 5) a condizione che si dimostri l'idoneità del processo di stabilizzazione attraverso uno studio preliminare di laboratorio. Pag. 35 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - Contenuto di sostanze organiche: il tenore in materie organiche del terreno, determinato mediante ossidazione con bicromato di potassio (AFNOR NF 94-055) , deve essere inferiore al 2% in massa. Questo limite può essere superato, fino al valore del 4% in caso di trattamento dei terreni in situ per la sistemazione del piano di posa dei rilevati, purché sia dimostrato il raggiungimento dei requisiti di resistenza richiesti. - Contenuto di solfati: il contenuto totale di sali di zolfo (solfati e solfuri), determinato secondo la norma UNI EN 1744-1/1999, deve essere inferiore allo 0.25%; si possono accettare, solo sulla base di uno specifico studio di laboratorio, terre con un contenuto di solfati compreso tra 0.25% e 1%. In nessun caso possono essere ritenuti idonei per la stabilizzazione con calce terre con un contenuto di solfati totali superiore all’1% . - Determinazione del consumo iniziale di calce: il consumo immediato di calce , ovvero la quantità di calce necessaria per soddisfare le reazioni immediate terra-calce in relazione alla capacità di scambio cationico dei materiali argillosi, determinato secondo la norma ASTM C977-03, deve essere maggiore dell’1.5%. - Contenuto di nitrati: il contenuto di nitrati deve risultare inferiore allo 0.1% - Valore di blu di metilene (VB): per essere accettabile una terra deve presentare un valore di blu VB >200 cm3 , determinato in conformità alla norma UNI EN 933-9/2000. Il terreno, in ogni caso, deve presentarsi privo di humus e radici, nonché libero da corpi estranei ed elementi lapidei di grossa pezzatura I tipi di calce da impiegare sono: calce aerea idrata in polvere, sfusa o in sacchi 2; calce aerea viva macinata sfusa, o in sacchi 2. L'impiego della calce viva macinata, per il suo effetto essiccante, è preferibile nei casi in cui i valori di umidità siano sensibilmente più elevati di quelli ottimali per il costipamento. Entrambi i tipi di calce debbono rispondere ai requisiti di accettazione indicati nel R.D. 2231/39; essi, inoltre, debbono avere le caratteristiche chimiche (UNI-EN 459-2/2002) e le caratteristiche granulometriche riassunte nella Tabella 1.33 Tabella 1.3 Requisito calce viva calce idrata CO2 ≤ 5% - ≥ 84% - Tenore in MgO ≤ 10% ≤ 8% Titolo in idrati totali - > 85% SiO2 + Al203 + Fe203 + S03 ≤ 5% ≤ 5% Umidità - ≤ 2% Acqua legata chimicamente ≤ 2% - Reattività all’acqua > 60° entro 25’ - Passante al setaccio 2 mm 100% 100% Passante al setaccio 0.2 mm ≥ 90% - Passante al setaccio 0.075mm ≥ 50% ≥ 90% * La determinazione del titolo in ossidi liberi espresso come CaO deve essere effettuata secondo la formula (100-I-2.27*CO2-X) dove: I è la percentuale di impurezze (SiO2 + Al203 + Fe203 + S03), X è la percentuale di acqua legata chimicamente. Nel caso di stabilizzazione mista con calce e cemento possono impiegarsi cementi Portland o pozzolanici del tipo 32.5. L’eventuale acqua di apporto deve risultare priva di impurità e di materie organiche. l’Impresa è tenuta, nell’ambito del piano particolareggiato delle lavorazioni: - a produrre uno studio di verifica delle miscele che tenga conto delle condizioni operative di cantiere e dei leganti effettivamente adottati; - a realizzare, per ogni famiglia di terreno che si intende trattare e per ciascun dosaggio una sperimentazione di campo, per verificare l’idoneità dei mezzi di spandimento, di miscelazione e di costipamento. Una volta accettati dalla Direzione dei Lavori i mezzi e le modalità di lavorazione, i risultati acquisiti in campo prova sono utilizzati Pag. 36 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA come riferimento per i controlli di esecuzione e, in particolare, per il controllo del costipamento e del dosaggio in calce, mediante ph-metria. Il progetto delle miscele comprende prove di carattere generale riguardanti l’identificazione dei terreni e dei leganti di apporto, e prove specifiche dipendenti dall’obiettivo del trattamento per la determinazione delle formule di dosaggio. Le prove di carattere generale, in particolare, riguardano: a) per i terreni: la determinazione della granulometria, dei limiti di consistenza, del contenuto di acqua naturale, dell’eventuale presenza di sostanze organiche nonché della natura mineralogica; b) per i leganti: l’accertamento dei requisiti per essi richiesti (per le calci essenzialmente la granulometria ed il tenore in calce libera). Per quanto possibile i leganti debbono provenire dagli stessi impianti di quelli che si prevede di utilizzare in corso d’opera. Utilizzazione in rilevato Le prove specifiche di dosaggio sono riferite, in questo caso, alle proprietà che assicurino buone condizioni di posa in opera per le miscele: lavorabilità, compattabilità e sufficiente portanza immediatamente dopo costipamento, per ottenere un supporto di rigidezza conveniente nella costruzione degli strati successivi. La lavorabilità va esaminata attraverso lo studio delle variazioni dei limiti di consistenza in funzione del dosaggio in calce. Per soddisfare questo requisito occorre che il dosaggio in calce sia non inferiore a quello minimo, aumentando il quale non si hanno significativi aumenti del limite di plasticità delle miscele. Per quanto riguarda la portanza, occorre ottenere sulle miscele un indice CBR immediato maggiore di: - CBR = 10, per la stabilizzazione di terreni costituenti il piano d’appoggio del rilevato; - CBR = 15, per gli strati di rilevato. I dosaggi così determinati possono essere modificati (in aumento) per tenere conto delle alee costruttive (spandimento, miscelazione, attese prima del costipamento) ovvero, in presenza di umidità naturali elevate, per ridurre più energicamente il tenore in acqua del terreno. Utilizzazione in strati di sottofondo In aggiunta ai requisiti richiesti per l’impiego in rilevato, in questo caso si deve tenere conto delle sollecitazioni trasmesse dalla pavimentazione durante l’esercizio e delle azioni dell’acqua e del gelo. Per la necessaria portanza a breve termine, le miscele, compattate come descritto nella nota 3, debbono presentare un indice di portanza CBR, dopo immersione di 4 giorni in acqua, maggiore di 25. La tenuta all’imbibizione va valutata, invece, rapportando la resistenza allo schiacciamento di provini cilindrici che nell’ultima parte del periodo di maturazione sono immersi per 7 giorni in acqua ( R(x+7i) ) rispetto a quella di provini di pari età maturati per tutto il periodo di stagionatura in condizioni protette ( R(x+7) ).4 La resistenza all’azione dell’acqua può giudicarsi acquisita allorché detto rapporto risulta: R (x + 7i ) ≥ 0,8 R ( x + 7) Per valutare la resistenza al gelo, dopo un periodo di maturazione in condizioni protette (cfr. nota 5) i provini vengono immersi un giorno in acqua a 20°C e, successivamente, sottoposti a 13 cicli di gelo-disgelo (16 ore di gelo a –5°C, 8 ore di disgelo a +20°C). La resistenza all’azione del gelo è ritenuta soddisfacente, se risulta: R (x + 1i + 13g ) ≥ 0,8 R (x + 14i ) Tenuto conto del carattere evolutivo della stabilizzazione a calce e della diversa reattività delle argille, a seconda della natura mineralogica, non è conveniente ne corretto indicare univocamente l’età alla quale verificare la tenuta all’acqua ed al gelo. In pratica, considerando due o tre dosaggi in legante, interessa riconoscere il periodo di maturazione necessario perché le miscele acquisiscano sufficiente stabilità, ciò che può dedursi facilmente dall’osservazione della variazione della resistenza meccanica con il periodo di maturazione (x = 28 giorni è generalmente sufficiente per la stabilità all’acqua; mentre, per la tenuta al gelo è necessario considerare un periodo di maturazione più ampio, anche di x = 90 giorni). I processi di fabbricazione delle miscele debbono avvenire preferibilmente nei luoghi di estrazione (scavi di trincea o cave di prestito). Il trattamento nei luoghi d’impiego non comporta particolari problemi per lo strato destinato a rimanere direttamente a contatto con il terreno naturale (strato inferiore delle bonifiche dei piani di appoggio dei rilevati e dei sottofondi di trincea), mentre nella formazione di rilevati bisogna curare attentamente che l’intero spessore sia stato interessato dal processo di stabilizzazione. Il trattamento prevede in genere le seguenti fasi operative: - scasso del terreno con appositi aratri o scarificatrici, per tutto lo spessore da trattare (generalmente non superiore a 30 cm); - frantumazione delle zolle con erpici a disco oppure con frese (pulvimixer), per rendere la superficie sufficientemente regolare, prima dello spandimento della calce; Pag. 37 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - eventuale apporto d’acqua, se è necessario aumentare l’umidità della terra; - spandimento del legante in polvere mediante adatte macchine spanditrici. Tale operazione deve essere effettuata esclusivamente su quella porzione di terreno che si prevede di trattare entro la giornata lavorativa; si deve impedire a qualsiasi mezzo, eccetto che a quelli adibiti alla miscelazione, di attraversare la porzione di terreno sulla quale è stato steso il legante, fino a quando questo non sia stato completamente miscelato; inoltre, le spanditrici debbono essere munite di un sistema di dosaggio asservito alla velocità di avanzamento. Il quantitativo di calce necessario al trattamento dell’intero strato, deve essere distribuito in maniera uniforme sulla superficie, prevedendo che ad ogni passaggio della spanditrice non debba essere distribuito più del 2% in peso rispetto alla massa di terra da trattare; - miscelazione della terra con macchine ad albero orizzontale rotante (pulvimixer), ovvero con erpici a dischi, che permettano una miscelazione omogenea del legante e del terreno sullo spessore considerato. Il numero di passate dipende dalla natura del terreno trattato e dal suo grado di umidità. Si deve garantire un sufficiente sbriciolamento della terra, fino ad ottenere una colorazione uniforme ed una dimensione massima delle zolle non superiore a 40 mm per le bonifiche dei piani di appoggio dei rilevati, di 30 mm per gli strati di rilevato e di 20 mm per gli strati di sottofondo. Inoltre, nel caso di miscele per strati di rilevato si deve verificare che l’80% del terreno, ad esclusione delle porzioni lapidee, risulti passante al setaccio con apertura di 4,76 mm. Il materiale trattato deve essere compattato evitando attese che, se prolungate, portano ad un decadimento delle prestazioni meccaniche a medio e lungo termine delle miscele. Di conseguenza, è vietato all’Impresa di porre in essere, nell’organizzazione dei lavori, attese superiori alle sei ore tra l’ultimazione della miscelazione e l’avvio del costipamento. Le miscele che abbiano subito attese prolungata debbono essere allontanate a cura e spese dell’Impresa. Per gli strati di sottofondo la stesa del materiale deve essere effettuata soltanto mediante motolivellatrici. Per la compattazione si devono utilizzare rulli a piedi costipanti o rulli gommati. Il costipamento deve essere spinto fino ad ottenere per il grado di addensamento i livelli indicati in progetto. Le operazioni di trattamento e di posa in opera della terra stabilizzata debbono essere effettuate in condizioni meteorologiche tali da evitare rapide variazioni del contenuto di acqua del terreni naturale e delle miscele terra calce. Le operazioni vanno sospese se la temperatura ambiente scende sotto i 7°C. In corso d’opera il controllo del dosaggio in calce viene effettuato valutando la quantità in peso di legante raccolta entro teli di superficie nota, stesi sull’area da trattare, nonché verificando mediante aste metalliche lo spessore dello strato interessato dal trattamento. La verifica del dosaggio deve essere effettuata per ciascuno strato nella misura di una presa per ogni 300 m3 di miscela. La bontà della miscelazione e la dimensione massima della zolle è valutata mediante setacciatura a secco, mentre l’omogenea ripartizione del legante nella massa trattata mediante l’esame della colorazione delle miscele e, eventualmente, mediante misure di pH su campioni prelevati nella massa dello strato, a differenti profondità. Le misure di pH per il controllo del dosaggio in calce sono effettuate con frequenza di una prova ogni 1.000 m3 di materiale trattato. L’ubicazione dei prelievi e delle prove è scelta ad insindacabile giudizio della Direzione dei Lavori. Il controllo del costipamento degli strati finiti, realizzato mediante misure di densità come sopra specificato, deve rispettare le frequenze previste nella Tabella 1.10 per gli strati di rilevato e per quelli di sottofondo. Sugli strati finiti possono essere effettuati a discrezione della Direzione dei Lavori prove con piastra per valutare il modulo di deformazione Md. In tale caso, i valori di riferimento debbono essere quelli stabiliti nel corso delle prove preliminari di campo, tenuto conto della destinazione dello strato e della stagionatura (età) delle miscele. 1.4.4 - MASSICCI IN TERRA RINFORZATA Si ottengono per inserimento fra gli strati di un rilevato di elementi resistenti a trazione, di tipo monodirezionale (armature metalliche, generalmente piatte) oppure bidirezionale (geotessili, reti metalliche, geogriglie, ecc..) Ai fini del mantenimento in efficienza del massiccio sono indispensabili speciali caratteristiche dei materiali adottati. Per il terreno del rilevato in terra rinforzata devono essere impiegate terre appartenenti ai gruppi A1-a, A1-b, A3, A2-4 e A2-5 della classifica CNR - UNI 10006/2002. In ogni caso debbono essere rispettate le seguenti condizioni: - Il terreno di riempimento deve presentare un passante al setaccio da 0.063 mm inferiore al 15%. - I terreni con passante allo 0.075 mm superiore al 15%, sono ugualmente utilizzabili se: la percentuale del campione esaminato per sedimentazione, di dimensioni minori di 15 micron è inferiore al 10%; la suddetta percentuale rimane compresa tra il 10% e 20% e l'angolo di attrito interno, misurato con prove di taglio diretto su campioni saturi, risulta superiore a 25°. - Il terreno di riempimento non deve contenere nessun elemento maggiore di D = 200 mm. Il rilevato può essere alleggerito, con le modalità indicate nei disegni costruttivi, mediante l’interposizione di livelli di argilla espansa a strati di misto granulare o sabbia. L'inerte leggero deve avere le seguenti caratteristiche : Pag. 38 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - Dmax < 25 mm; - peso di volume saturo a superficie asciutta compreso tra 7 e 8 kN/m3. Il valore di resistività del materiale, saturato dopo un'ora di contatto terra-acqua alla temperatura di 20°C, deve essere superiore a 1.000 Ohmcm per opere a secco e 3.000 Ohm●cm per opere inondabili. Il valore di attività degli ioni (pH) misurato sull'acqua del campione di terra saturato, deve essere compreso tra 5 e 10. Il contenuto di cloruri e solfati deve essere determinato soltanto per i materiali la cui resistività sia compresa tra 1.000 e 5.000 Ohm●cm e non deve eccedere i valori riportati in Tabella 1.4. Le armature laminate e profilate debbono essere in acciaio, del tipo Fe 52. Tabella 1.4 Ione Cl Ione SO4 Opere a secco 200 mg/kg 1000 mg/kg Opere in acqua dolce 100 mg/kg 500 mg/kg Le reti metalliche sono a doppia torsione a maglie esagonali, tipo 8 x 10 (conformi UNI 8018/1979), con valori elevati di resistenza a trazione (fino a 47 kN/m) senza fenomeni di creeping; Gli elementi di acciaio interrati, di qualsiasi tipo, debbono essere protetti da zincatura a caldo, di spessore minimo garantito di 70 micron, in ragione di circa 5 g di zinco per dm di superficie sviluppata, o debbono essere inossidabili. I fili sottili, componenti le reti, debbono essere protetti da uno strato di PVC dello spessore di 0,5 mm. Per il rinforzo dei massicci si possono impiegare geotessili non tessuti in polipropilene o poliestere dalle caratteristiche conformi a quanto indicato nel par. 1.4.2.2. Allo scopo di garantire un comportamento omogeneo della terra rinforzata, qualora i materiali di cava non mantengano la prescritta uniformità delle caratteristiche granulometriche e chimiche, l’Impresa è tenuta a stoccarli, in apposite aree, al fine di correggerli opportunamente. La compattazione degli strati deve risultare tale da garantire una densità, sull’intero spessore non inferiore al 92% (95% nel caso di strati di sottofondo) della densità massima individuata mediante la prova AASHO Mod. (UNI EN 132862/2005), mentre il modulo di deformazione determinato in accordo alla norma CNR 146/92 deve risultare non inferiore a 50 N/mm2. Se la granulometria del materiale non consente l’esecuzione di prove di costipamento di laboratorio, secondo la norma UNI EN 13286-2/2005, il controllo del costipamento va effettuato attraverso prove di modulo di deformazione a doppio ciclo di carico, secondo la norma CNR 146/92. 1.4.5 - RILEVATI CON MATERIALI RICICLATI Si considerano materiali riciclati quelli provenienti da attività di demolizione o di scarto di processi industriali trattati in impianto di lavorazione ai sensi del D.M. 5 febbraio 1998. I materiali provenienti da attività di costruzione o demolizione sono prevalentemente costituiti da laterizi, murature, frammenti di conglomerati cementizi anche armati, rivestimenti e prodotti ceramici, scarti dell’industria di prefabbricazione di manufatti in calcestruzzo anche armato, frammenti di sovrastrutture stradali o ferroviarie, intonaci, allettamenti, materiali lapidei provenienti da cave autorizzate o da attività di taglio e lavorazione. I materiali di scarto provenienti da processi industriali sono prevalentemente costituiti da scorie, loppe d’alto forno, esclusivamente di nuova produzione e, comunque, non sottoposte a periodi di stoccaggio superiori ad un anno. I materiali di riuso possono venire miscelati tra loro ed anche con terre naturali, in modo da favorirne il riutilizzo nelle costruzioni stradali con i conseguenti benefici economici ed ambientali. L’intrinseca variabilità di provenienza dei componenti impone di caratterizzarli qualificandoli per lotti o partite omogenee, allo scopo di evitare disuniformità di comportamento. I requisiti di accettazione degli inerti riciclati variano a seconda del campo di impiego distinguendosi: - impiego nello strato di sottofondo, fino alla profondità di circa 1,00 m a partire dal piano di posa della sovrastruttura; - impiego per strati di rilevato, per bonifiche del piano di posa e similari. Per le miscele a più largo spettro, provenienti da scarti, sia prevalentemente edilizi, sia anche industriali, si applica la Tabella 1.5 per gli strati di sottofondo; nel caso meno restrittivo del corpo del rilevato si usa la Tabella 1.6. Per gli inerti provenienti prevalentemente da attività industriali, con reimpiego diretto di una specifica tipologia di scarti, valgono invece le specificazioni riportate nella Tabella 1.7 per il sottofondo, e nella Tabella 1.8 per il corpo del rilevato. Ai fini dell’impiego nel corpo stradale, l’Impresa è tenuta a predisporre la qualificazione del prodotto tramite certificazione rilasciata da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Tabella 1.5 Parametro Materiali per strato di sottofondo Cls, mattoni e laterizi, intonaci, materiali litici, malte, ceramica Vetro e scorie vetrose modalità di prova Separazione visiva su trattenuto setaccio 4 mm Separazione visiva su trattenuto setaccio 4 mm Limiti >80% in massa <10% in massa Pag. 39 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Conglomerati bituminosi Materiali deperibili o cavi (carta, legno, fibre tessili,cellulosa, residui alimentari) Metalli, guaine, gomme, lana di vetro, gesso Terre di fonderia, scorie d’altoforno, silicati, carbonati e idrati di calcio Passante setaccio 0,075 UNI Indice di plasticità Passante crivello 71 UNI Passante setaccio 4 mm Perdita Los Angeles Rapporto fra passante setaccio 0,425 mm e 0,075 mm Produsione finissimo per costipamento AASHO mod. nell’intervallo ±2% WOTT Indice di forma (frazione > 4 mm) Indice di appiattimento (frazione > 4 mm) Separazione visiva su trattenuto setaccio 4 mm Separazione visiva su trattenuto setaccio 4 mm Separazione visiva su trattenuto setaccio 4 mm Separazione visiva su trattenuto setaccio 4 mm UNI EN 933-1/1999 UNI CEN ISO/TS 1789212/2005 UNI EN 933-1/1999 UNI EN 933-1/1999 UNI EN 1097-2/1999 UNI EN 933-1/1999 UNI EN 13286-2/2005 UNI EN 933-4/2001 UNI EN 933-3/2004 <15% in massa <0,2% in massa <0,4% in massa <15% in massa <15% in massa NP 100% <60% in massa <45 >1,5 Differenza P0,075post – P0,075ante 5% <35 <35 Materiali per corpo del rilevato Tabella 1.6 Parametro modalità di prova Cls, mattoni e laterizi, intonaci, materiali litici, Separazione visiva su trattenuto setaccio 4 mm malte, ceramica Vetro e scorie vetrose Separazione visiva su trattenuto setaccio 4mm Conglomerati bituminosi Separazione visiva su trattenuto setaccio 4 mm Materiali deperibili o cavi (carta, legno, fibre Separazione visiva su trattenuto setaccio 4 mm tessili, cellulosa, residui alimentari) Metalli, guaine, gomme, lana di vetro, gesso Separazione visiva su trattenuto setaccio 4 mm Terre di fonderia, scorie d’altoforno, silicati, Separazione visiva su trattenuto setaccio 4 mm carbonati e idrati di calcio Passante setaccio 0,075UNI UNI EN 933-1/1999 Indice di plasticità UNI CEN ISO/TS 17892-12/2005 Passante crivello 71 UNI UNI EN 933-1/1999 Passante setaccio 4 mm UNI EN 933-1/1999 Dimensione massima Misura diretta Limiti >70% in massa <15% in massa <25% in massa <0,3% in massa <0,6% in massa <15% in massa <25% in massa <6 >85% in massa <60% in massa < 140 mm Assenza di vuoti Trattenuto crivello 71UNI * Frantumazione interni * Nota: in caso di presenza di mattoni forati, blocchi forati e simili. va eseguita la frantumazione per il riuso fino ad avere il 100% di passante al crivello 71 UNI. Scarti industriali per sottofondo Tabella 1.7 Parametro Terre esauste o di fonderia, scorie d’altoforno, ceneri volanti, silicati, carbonati e idrati di calcio Sfridi di argilla espansa, frammenti di mole abrasive, conchiglie e altri matriali inerti Metalli, guaine, gomme, lana di vetro, lana di roccia, materiali deperibili o cavi, residui alimentari, gesso Indice di plasticità Perdita Los Angeles Passante crivello 71 UNI Passante setaccio 4 mm Passante setaccio 0,075 UNI Produsione finissimo per costipamento AASHO mod. nell’intervallo ±2% WOTT Scarti industriali per corpo rilevato Tabella 1.8 parametro Terre esauste o di fonderia, scorie d’altoforno, ceneri volanti, silicati, carbonati e idrati di calcio Sfridi di argilla espansa, frammenti di mole abrasive, conchiglie e altri materiali inerti Metalli, guaine, gomme, lana di vetro, lana di roccia, materiali deperibili o cavi, residui alimentari, gesso modalità di prova Separazione visiva su trattenuto setaccio 4 mm Separazione visiva su trattenuto setaccio 4mm Separazione visiva su trattenuto setaccio 4 mm UNI CEN ISO/TS 1789212/2005 UNI EN 1097-2/1999 UNI EN 933-1/1999 UNI EN 933-1/1999 UNI EN 933-1/1999 UNI EN 13286-2/2005 modalità di prova separazione visiva su trattenuto setaccio 4 mm separazione visiva su trattenuto setaccio 4mm separazione visiva su trattenuto setaccio 4 mm Limiti >80% in massa <15% in massa <0,5% in massa Non plastico <45 100% <60% in massa <20% in massa Differenza P0,075post – P0,075ante ≤5% limiti >70% in massa <20% in massa <1% in massa Pag. 40 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Passante crivello 71 UNI Passante setaccio 4 mm Passante setaccio 0,075 UNI Dimensione massima D max Indice di plasticità UNI EN 933-1/1999 UNI EN 933-1/1999 UNI EN 933-1/1999 UNI EN 933-1/1999 UNI CEN ISO/TS 1789212/2005 >85% <60% in massa <25% 140 mm <4 I materiali riciclati debbono appartenere prevalentemente alle tipologie 7.1., 7.2., 7.11 e 7.17 del D.M. 05/02/98, n.72. Non sono ammessi materiali contenenti amianto e/o sostanze pericolose e nocive o con significativi contenuti di gesso. Pertanto, tali materiali debbono essere sottoposti ai test di cessione sul rifiuto come riportato in Allegato 3 del citato D.M. del 05/02/98, o a test equivalente di riconosciuta valenza europea (UNI 10802/2004). Il contenuto totale di solfati e solfuri (norma UNI EN 1744-1/1999) deve essere ≤1 per cento. Se il materiale viene posto in opera a contatto con strutture in c.a., tale valore deve essere ≤0,5 per cento. L’impianto di lavorazione, per garantire l’omogeneità e la costanza temporale del prodotto, deve essere organizzato in modo tale da: - consentire il controllo della qualità dei materiali in arrivo, per una verifica delle caratteristiche e dell’idoneità all’utilizzo; - essere dotato di una zona debitamente attrezzata e delimitata per lo stoccaggio provvisorio del materiale; - consentire l’alimentazione dell’impianto di trattamento mediante mezzo meccanico (per esempio una pala gommata), evitando che lo stesso venga alimentato direttamente dagli autocarri in arrivo; - consentire, in uscita dall’alimentatore, il controllo qualitativo dei materiali e, con stoccaggio separato, tramite un bypass, la successiva eventuale esclusione dal ciclo produttivo del materiale non idoneo e/o pericoloso; - consentire una prima vagliatura, mediante vibrovaglio, per l’eliminazione della frazione fina, e il convogliamento del materiale nella camera di frantumazione del mulino, in modo da avere la riduzione granulometrica dei detriti ed il perfetto distacco delle armature di acciaio dal calcestruzzo; - consentire l’individuazione di sostanze pericolose e/o nocive; - essere dotato d’un secondo deferrizzatore, posto più vicino al nastro (per le parti metalliche minute eventualmente sfuggite al primo deferrizzatore); - essere dotato d’un vibrovaglio, per la selezione delle frazioni granulometriche. Le frazioni di materiale non idoneo (carta, residui di legno, frazioni leggere, ecc…) devono essere, invece, automaticamente separate, anche in più stadi e convogliate in appositi contenitori. Per garantire la costanza della qualità del prodotto, a prescindere dalle tipologie in alimentazione, l’impianto deve essere strutturato in modo tale da consentire la compensazione di carenze o eccedenze di frazioni granulometriche (dovute al tipo di materiale immesso nel ciclo); ciò, mediante la predisposizione di adeguate stazioni di vagliatura, in modo tale che, sul nastro trasportatore che alimenta lo stoccaggio finale del prodotto, sia presente l’intero assortimento granulometrico richiesto. L’impianto di trattamento deve essere qualificato dal committente per stabilirne l’idoneità alla fornitura del materiale, nonché la rispondenza alle prescrizioni metodologiche del processo dettagliate al punto 7.1.3 del D.M. 05/02/98, n.72. Ai fini del mantenimento degli standards qualitativi dell’impianto stesso, debbono essere effettuate visite di efficienza dell’impianto ogni 20.000 m3 di materiale lavorato e comunque almeno una ogni sei mesi. Le singole partite di prodotto, o lotti, devono essere stoccate su un piano di posa stabile, pulito, regolare e ben drenato, in modo che risultino ben separate e distinguibili le une dalle altre. Le partite hanno di norma dimensioni variabili da 500 a 3000 m3. L’accumulazione del materiale può avvenire, per ciascuna partita: - in cumuli di forma conica o simili, costituiti per caduta del materiale dall’alto senza particolari accorgimenti destinati ad evitare la segregazione granulometrica od a favorire la miscelazione degli apporti; - in cumuli piatti ed estesi, a superficie superiore piana ed orizzontale; in tal caso possono essere sovrapposte partite diverse, purché la base di appoggio della partita sovrastante sia interamente interna, con adeguato margine, alla superficie superiore della partita sottostante; - con accorgimenti e modalità distributive che consentano di garantire elevati livelli di omogeneità granulometrica e di composizione; - in volumi predisposti per un sistema di asportazione automaticamente omogeneizzante. Eccezionalmente, una partita può essere costituita dal solo contenuto nel singolo veicolo impiegato per il trasporto. Durante l’esecuzione delle campionature devono essere annotate e riportate in apposito verbale di prelevamento tutte le notizie che possono concorrere a fornire utili indicazioni sulla rappresentatività dei prelevamenti stessi, sulla loro ubicazione e sulle condizioni dei materiali. Pag. 41 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Ciascun campione deve essere tenuto separato dagli altri, chiuso in un contenitore contraddistinto da etichetta chiara ed inalterabile, quindi trasportato, adottando precauzioni idonee ad evitare l’alterazione delle caratteristiche del materiale, la variazione della granulometria, la segregazione e la perdita di materiale fino. 1.4.5.1 Prelievo dei campioni da cumuli conici o simili Quando il materiale sia disposto in cumuli costituiti per caduta del materiale dall’alto senza particolari accorgimenti, il prelievo dei campioni deve essere eseguito come segue: - se il materiale si presenta sufficientemente uniforme, si preleveranno almeno cinque campioni, del peso minimo di 50 kg, da parti diverse ed a differente quota del cumulo, adottando le accortezze previste dalla norma UNI EN 13286-1/2006 e curando di ottenere la migliore rappresentatività possibile per i differenti tempi di costituzione del cumulo; - se nello stesso cumulo il materiale presenta evidenti sensibili disuniformità, sia di colore, sia di granulometria, sia per altri caratteri di immediata evidenza, si devono prelevare distinti campioni in corrispondenza alle notate disuniformità, in numero almeno pari alle zone di diverse caratteristiche e, comunque, non inferiori a sei. 1.4.5.2 Prelievo dei campioni da cumuli piatti ed estesi L’accumulo in strati orizzontali è da preferire in quanto contribuisce a prevenire i fenomeni di segregazione che si verificano nei cumuli conici o piramidali. Il cumulo piatto ed esteso, costituente una singola partita, deve avere altezza massima di 3.00 m. Individuato approssimativamente il baricentro della superficie superiore del lotto da saggiare, si eseguono i prelievi, in numero non inferiore a quello indicato nella Tabella 1.9, in punti opportunamente prescelti su una spirale avente origine nel baricentro in modo da evidenziare eventuali disuniformità. Campionatura da cumuli piatti Tabella 1.9 Volume del cumulo piatto (m3) < 500 Numero minimo di campioni 3 500 – 1000 4 1000 – 3000 5 Ciascun campione, del peso minimo di 50 kg, deve essere rappresentativo del materiale presente in tutto lo spessore del cumulo piatto, per altezze del cumulo inferiori a 3 metri. Per altezze superiori, in ognuno dei punti di prelievo va prelevato un campione ogni 3 metri o frazione. 1.4.5.3 Prelievo dei campioni da partite omogeneizzate in fase di formazione Se le partite vengono disposte in cumuli piatti ed estesi ed omogeneizzate in modo automatico durante la loro formazione, la campionatura può essere effettuata progressivamente e contestualmente alla formazione, purché si adottino sistemi automatici atti a garantire la rappresentatività e la non alterabilità del prelievo. In tale caso il campione globale deve essere suddiviso in parti corrispondenti ad afflussi relativi al massimo a 3 metri di cumulo; ciascuna parte va ridotta, poi, per quartatura al peso minimo di circa 50 kg del campione da sottoporre a prova. In alternativa possono essere eseguiti prelievi dopo aver terminato la formazione del cumulo , secondo la procedura più idonea tra quelle indicate nei paragrafi precedenti. 1.4.5.4 Prelievo dei campioni dai veicoli impiegati per il trasporto Qualora si renda necessario eseguire il prelievo dei campioni dai veicoli impiegati per il trasporto del materiale, si procede, per ciascun veicolo, secondo la procedura e con le cautele indicate dalla norma UNI EN 932-1/1998. I singoli campioni, del peso minimo di circa 50 kg devono essere tenuti separati e sottoposti separatamente a prova. Un impianto di trattamento dei materiali provenienti da riciclo può essere qualificato a “prodotto costante” se, oltre a quanto sopra descritto per l’impianto di lavorazione, permette di: - separare automaticamente, anche in più stadi, e convogliare in appositi contenitori le frazioni di materiale non idoneo (carta, residui di legno, frazioni leggere ecc.); - compensare carenze o eccedenze di frazioni granulometriche, dovute al materiale immesso nel ciclo, mediante la presenza di adeguate stazioni di vagliatura, in modo tale che, sul nastro trasportatore che alimenta lo stoccaggio finale del prodotto, sia presente un assortimento granulometrico costante. L’impianto di trattamento deve essere qualificato. Ai fini del mantenimento degli standard qualitativi dell’impianto stesso, debbono essere effettuati controlli dell’impianto ogni 20.000 m3 di materiale lavorato e, comunque, almeno una ogni 6 mesi da parte di un Laboratorio accreditato dal Ministero delle Infrastrutture e dei Trasporti. Il numero di prelievi e di prove potrà essere dimezzato, se , per un anno di osservazioni e per un volume sottoposto a test di almeno 4000 m3 al mese per ciascuna delle dichiarate tipologie di impiego, i risultati delle prove di caratterizzazione hanno evidenziati una costanza di risultati conformi alle specifiche. Qualora l’impianto sia anche dotato di laboratorio interno, i campioni, sempre dopo un anno di positiva e documentata sperimentazione, possono essere preparati in doppia serie a cura del laboratorio accreditato. La prima serie sarà sottoposta a prova dal laboratorio interno; della seconda serie il laboratorio accreditato sottoporrà a prova un campione ogni 10 o frazione. Pag. 42 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tutti i risultati di ciascuna serie di prove eseguite nel laboratorio interno, completi del verbale di esecuzione del prelievo, possono essere approvati se, prescelto a caso 1 campione su 10, i risultati dei due laboratori non differiscono di più della ripetibilità della singola prova, definita ufficialmente o, in mancanza, determinata nel corso della sperimentazione. In caso di positivo riscontro delle prove nel laboratorio interno, le medesime avranno piena vigenza per tutto l’anno successivo, mantenendosi la cadenza annuale per i controlli comparativi da parte del laboratorio accreditato. L’Impresa è tenuta a presentare alla Direzione Lavori, con congruo anticipo rispetto all’inizio delle lavorazioni e per ogni cantiere di produzione, la composizione delle partite che intende adottare; ogni composizione proposta deve essere corredata da una completa documentazione degli studi effettuati. Una volta accettato da parte della Direzione Lavori lo studio della partita proposto, l’Impresa deve attenervisi rigorosamente. Ad ogni mutazione delle caratteristiche della partita, sia per provenienza dei materiali sia per tecnica di miscelazione, andrà ripetuta la documentazione di qualifica del materiale. Il materiale deve essere steso in strati di ridotto spessore (in genere non superiori a 30 cm) e costipato mediante rullatura leggera. La superficie degli strati deve avere una pendenza trasversale pari a circa il 4% e, comunque, tale da garantire lo smaltimento delle acque meteoriche; deve essere evitata la formazione di avvallamenti o solchi. Detta pendenza deve essere mantenuta durante il lavoro e il transito dei mezzi di cantiere, impiegando allo scopo livellatrici o macchine equivalenti. Le operazioni di compattazione debbono essere determinate mediante la messa a punto degli schemi di rullatura che debbono essere definiti prima dell’inizio dei lavori. L’utilizzo di materiali da riciclo per la realizzazione del corpo dei rilevati è consentito purché interessi tutta l’impronta del rilevato stesso. Non sono ammesse alternanze di strati di materiali da riciclo e di terre. Il rilevato, quindi, deve essere costituito al massimo da due fasce di materiale differenti (riciclato e non) in senso verticale; in senso orizzontale, invece, deve essere comunque garantita l’omogeneità dei materiali utilizzati. Il piano particolare delle lavorazioni indicherà i siti di impiego dei materiali riciclati confinandoli preferibilmente tra opere quali tombini, attraversamenti, opere d’arte ecc., onde evitare che, al contatto con materiali di caratteristiche differenti, si formino giunti o superficie di discontinuità. Potrà altresì prevedere la parzializzazione del corpo del rilevato, destinando gli inerti da riciclo esclusivamente al nucleo centrale, ed utilizzando terre tradizionali per le fasce laterali. In tal caso i terreni di contronucleo vanno posti in strati di spessore pari a quelli realizzati con le materie da riciclo. I controlli di compattazione, di portanza e di regolarità dei piani finiti, salvo diverse prescrizioni motivate in sede di progettazione, sono conformi a quelli previsti per le terre naturali. Ogni 1.000 m3 di materiale steso in opera, si deve verificare che le caratteristiche del prodotto forniuto rispettino i requisiti di qualificazione fisico – meccanica riportati nelle tabelle 1.5 – 1.6 – 1.7 - 1.8. Un prova preliminare di sperimentazione in vera grandezza deve essere predisposta quando l’impiego dei materiali riciclati per la realizzazione degli strati del corpo dei rilevati supera complessivamente il volume di 10.000 m3 o anche per volumi inferiori di inerti da riciclo il campo prova va predisposto quando i materiali disponibili presentino caratteristiche fisiche e comportamentali difformi dalle specifiche di Tabelle 1.5 – 1.6 – 1.7 – 1.8, o quando in progetto siano state indicate tipologie di inerti da riciclo differenti da quelle effettivamente reperite in zona. Il campo prova deve essere controllato mediante la determinazione del modulo di deformazione Md (CNR 146/92); le misure debbono essere effettuate per ogni strato almeno in cinque punti appartenenti ad una porzione di rilevato omogeneo, con interessamento in senso trasversale dell’intera piattaforma. Debbono essere, inoltre, misurati i valori della densità in sito, del contenuto d’acqua nella porzione di terreno in vicinanza dei punti di misura del modulo di deformazione, nonché gli spessori degli stati finiti. 1.4.6 – SOTTOFONDO Il sottofondo è il volume di terra nel quale risultano ancora sensibili le sollecitazioni indotte dal traffico stradale e trasmesse dalla pavimentazione; rappresenta la zona di transizione fra il terreno in sito (nelle sezioni in trincea o a raso campagna) ovvero tra il rilevato e la pavimentazione. Per assicurare i requisiti richiesti ai sottofondi delle pavimentazioni stradali, particolarmente per quanto riguarda la portanza (nello spazio e nel tempo) e la regolarità della superficie finita, è necessario prevedere la sistemazione dei sottofondi, generalmente, mediante la realizzazione di uno strato di caratteristiche idonee a coniugare le imperfezioni e l’eterogeneità dei movimenti di terra con l’omogeneità richiesta, invece, per la posa in opera della pavimentazione. Questo strato (strato più superficiale del rilevato o bonifica del fondo naturale di trincea su cui poggia la pavimentazione), detto “strato di sottofondo” deve consentire, inoltre, per mezzo delle sue proprietà fisiche e meccaniche e tenuto conto dello spessore: - di conferire al supporto della pavimentazione, in ogni suo punto, una portanza sufficiente a garantire i livelli di stabilità e di funzionalità ammessi in progetto per la soprastruttura (omogeneizzazione della portanza); Pag. 43 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - di proteggere, in fase di costruzione, gli strati sottostanti dall’infiltrazione d’acqua di pioggia e, durante l’esercizio, lo strato di fondazione soprastante dalle risalite di fino inquinante; quest’ultima funzione può essere assegnata ad uno strato ad hoc (in sabbia) o ad un geotessile non tessuto. In termini generali, lo spessore totale dello strato di sottofondo (da realizzare, a seconda dei casi, con la stesa ed il costipamento di uno o più strati) dipende dalla natura del materiale utilizzato, dalla portanza del supporto e da quella assunta in progetto per il piano di posa della soprastruttura. Per la scelta del materiale e per i provvedimenti costruttivi occorre tenere conto, inoltre, dei rischi d’imbibizione dello strato (derivanti dalla presenza di una falda superficiale), delle condizioni climatiche previste in fase costruttiva (precipitazioni) ed in fase di esercizio (gelo), nonché del prevedibile traffico dei mezzi di cantiere e delle necessità connesse alla costruzione della pavimentazione. Per la formulzione del programma dettagliato delle lavorazioni dei movimenti di terra occorre considerare che non tutti i materiali adottati per la costruzione dei rilevati possono essere impiegati per realizzare strati di sottofondo: - in ogni caso, la regolarità richiesta per il piano di posa della pavimentazione porta ad escludere materiali con elementi maggiori di D=100 mm; - nel caso in cui si impieghino materiali non legati, per ottenere le proprietà meccaniche e l’impermeabilità richieste per gli strati, occorre utilizzare terre granulari, con assortimento granulometrico ben graduato (curve compatte), costituite preferibilmente da elementi a spigoli vivi, dotate di poco fino (passante allo 0,075 mm minore del 12%) e non plastiche (IP<6). I tout-venant di cava ed i misti di fiume (naturali o corretti granulometricamente), con granulometria 0/100 mm ben assortita, appartenenti al gruppo A1-a della classificazione CNR-UNI 10006/2002, si prestano bene a costituire ottimi strati di sottofondo. Fatte salve soluzioni differenti da giustificarsi sotto il profilo tecnico ed economico, possono essere impiegate, altresì, anche senza trattamento con legante, terre con indice di gruppo IG = 0, purché prive di elementi maggiori di D>100 mm e rispondenti ai requisiti di portanza appresso indicati. Inoltre, nel rispetto delle dimensioni massime sopra specificate, possono essere impiegate: - terre dei gruppi A1-b, A2-4 ed A2-5, con passante allo 0.075 mm maggiore del 12%, previa stabilizzazione a cemento od a calce-cemento; - terre dei gruppi A2-6 ed A2-7 con una percentuale di fino maggiore al 5% previa stabilizzazione mista (a calce e cemento) od a sola calce. - limi dei gruppi A4 ed A5 previa stabilizzazione a calce e cemento, nonché le argille dei gruppi A6 ed A7, dotate di plasticità non eccessivamente elevata (IP< 25%), previa stabilizzazione con sola calce. Nel caso in cui le prove di portanza CBR di laboratorio risultino significative (materiale con dimensioni inferiori a 20 mm), l’idoneità all’impiego della terra può essere accettata se essa presenta valori di indice di portanza CBR (energia AASHO Modificata) non inferiori a quanto appresso specificato: a) nel caso di sottofondi costituiti da terreni granulari, clima asciutto, assenza di rischi d’imbibizione per infiltrazione laterale o dall’alto o per risalita capillare, CBR = 20 (w = wopt ± 2 %; senza immersione); b) per sottofondi costituiti da terreni granulari, nel caso in cui una delle condizioni sopracitate venga a mancare, CBR = 20 (w = wopt ± 2 %; 4 giorni di immersione); c) nel caso di sottofondi costituiti da terreni limo-argillosi o in presenza di drenaggi insufficienti, CBR = 20 (w = wopt ±2 %; saturazione completa). Infine, possono essere utilizzate per la formazione degli strati di sottofondo terre stabilizzate a cemento, a calce o a calce e cemento, e materiali provenienti da demolizione, nonché rocce tenere in disfacimento e/o autocementanti. In questi ultimi casi, l’attitudine all’impiego deve essere valutata o mediante prove CBR di laboratorio, verificando il rispetto dei valori di portanza sopra indicati, ovvero attraverso misure di modulo di deformazione Md sugli strati posti in opera, nel rispetto dei requisiti indicati in Tabella 1.11 (cfr. § 1.5). Per un rapido allontanamento delle acque meteoriche i piani di sottofondo debbono essere sistemati con falde pendenti verso l’esterno (in rilevato) o verso le opere di raccolta delle acque, con pendenza trasversale non inferiore al 4%. 1.5 – CONTROLLI In corso d’opera, sia per le necessità connesse alla costruzione degli strati in terra, particolarmente per quanto riguarda il costipamento, sia per evidenziare che non abbiano a verificarsi derive nella qualità dei materiali, devono essere effettuate prove di controllo su campioni prelevati in contraddittorio con la Direzione dei lavori. Il numero dei campioni dipende dall’eterogeneità dei terreni interessati; per ogni approvvigionamento omogeneo la numerosità delle prove di attitudine deve rispettare i criteri quantitativi riportati nella Tabella 1.10. Tabella 1.10 Destinazione 0Frequenza dei controlli delle forniture dei materiali (una prova ogni…….m3) Massicci Rilevato Sottofondo rinforzati Pag. 44 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tipo di prova Primi Ulteriori 10000 m3 3 m Primi Primi Ulteriori Ulteriori 5000 5000 m3 m3 3 3 m m Classificazione (CNR-UNI 10006/2002) 2.000 5.000 500 2.000 500 2.000 Umidità naturale 500 1.000 200 500 200 500 10.000 1.000 5.000 Costipamento AASHO (UNI EN 132865.000 2/2005) 1.000 5.000 Il livello prestazionale degli strati posti in opera può essere accertato, in relazione alla granulometria del materiale impiegato, attraverso il controllo dell’addensamento raggiunto, rispetto al riferimento desunto dalle prove AASHO di laboratorio, e/o attraverso il controllo della capacità portante. Le prove di controllo della portanza devono essere effettuate mediante misure del modulo di deformazione Md, al primo ciclo di carico, secondo quanto previsto dalla norma CNR 146/92. Il controllo mediante misure di densità in sito può essere applicato soltanto se, come previsto dalla norma UNI EN 13286-2/2005, la frazione di materiale trattenuta al setaccio 20 ISO 3310-2 non supera il 35% della massa totale. In questo caso le prove di controllo in cantiere riguardano: - misure di umidità dei materiali compattati, secondo la norma UNI CEN ISO/TS 17892-1/2005; - misure di massa volumica (densità) apparente. Quando per le caratteristiche dimensionali del materiale non sia possibile procedere al controllo prestazionale con misure di densità, per valutare il grado di costipamento si possono realizzare prove di modulo a doppio ciclo di carico (CNR 146/92). La determinazione del modulo al secondo ciclo di carico permette, in ogni modo, di ottenere più ampi elementi di giudizio sulla qualità meccanica degli strati posti in opera, ivi compresi quelli sottostanti lo strato provato; inoltre, essa risulta necessaria quando le prove di portanza non sono eseguite immediatamente dopo l’ultimazione del costipamento e, pertanto, è ragionevole temere che le misure al primo ciclo possano risultare influenzate dal disturbo prodotto dagli agenti atmosferici sulla parte più superficiale dello strato. In alternativa, od anche ad integrazione delle misure di modulo di deformazione, il controllo della portanza degli strati finiti può essere effettuato mediante misure di deflessione, operando con la trave di Benkelmann (CNR 141/92) o con mezzi ad elevato rendimento. Le soglie da raggiungere debbono essere determinate, preliminarmente, sulla base delle correlazioni stabilite in campo prova tra il parametro misurato in questi casi ed il modulo di deformazione, tenuto conto della struttura e della natura della terra in questione. Le misure di deflessione (anche quelle puntuali) risultano, generalmente, più rapide dalle misure di modulo di deformazione e, pertanto, si prestano bene se occorre determinare la distribuzione spaziale della portanza dei sottofondi realizzati ed il sezionamento della strada in tronchi omogenei di portanza. Nella Tabella 1.11 sono riassunti i livelli minimi delle prestazioni richieste ai differenti strati posti in opera, in relazione alla loro posizione ed al tipo di strada. Per gli strati di sottofondo, tenuto conto delle situazioni localmente presenti, possono assumersi soglie minime diverse da quelle riportate nelle tabella, purché considerate nel progetto della pavimentazione e giustificate sotto il profilo tecnico-economico. Dato che la portanza di una terra dipende dal suo contenuto d’acqua in misura più o meno grande in relazione alla natura della terra stessa, i livelli prestazionali indicati nella Tabella 1.11 si riferiscono a contenuti d’acqua compresi tutti nell’intervallo: wopt – 2,0% < w < wopt +2,0% (wopt, da prove AASHO di laboratorio) Se il contenuto d’acqua del materiale al momento delle prove dovesse risultare esterno all’intervallo sopra specificato, la capacità portante può essere stimata a partire dalle misure effettuate e tenendo opportunamente conto dell’influenza dell’umidità. Ciò richiede che per il dato materiale siano determinate preliminarmente nel rilevato di prova le correlazioni tra la capacità portante e l’umidità del materiale. Quando le suddette correlazioni non siano state determinate, nel caso delle prove di carico con piastra (o di deflessione) occorre ricondurre il contenuto d’acqua del materiale (per uno spessore di almeno 15 cm) all’interno dell’intervallo sopraindicato. Tabella 1.11 STRATO Criteri di qualità e requisiti per gli strati di rilevato e di sottofondo Tipo di Strada (3) Grado Modulo d’addensamento deformazione di ∆h (4) [mm] Pag. 45 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Extraubane principali %γs max di laboratorio Md [N/mm2] ≥ 95 % AASHO Mod ≥ 50 < 2,5 ≥ 100 % AASHO St. ≥ 40 < 3,0 ≥ 92 % AASHO Mod ≥ 30 < 4,0 ≥ 97 % AASHO St. ≥ 25 < 5,0 Sottofondo (1) Altre Extraubane principali Rilevato (2) Altre (1) In trincea, in tutto lo spessore dello strato di bonifica del sottofondo; in rilevato, nello strato superiore fino ad 1,0 m dal piano di sottofondo; (2) Strati posti a più di 1,00 m dal piano di posa della pavimentazione; (3) Tipi di strada secondo il Codice della Strada (Dlgs. 285/92); (4) Cedimento permanente (∆h) misurato dopo passaggio di un autocarro con asse posteriore di 10 t, secondo la norma SNV 670365. Per i materiali a granulometria grossolana, per i quali non è possibile determinare riferimenti rappresentativi da prove di costipamento AASHO di laboratorio, come pure nel caso in cui non sia possibile procedere a misure di modulo di deformazione Md (presenza di blocchi e/o elementi di grossa dimensione), il controllo degli strati finiti può essere effettuato in modo rapido, mediante misure del cedimento permanente (∆h) prodotto dal passaggio di un autocarro con asse posteriore di 10 t, in accordo alla norma SNV 670 365. I valori ammissibili del cedimento permanente sono riportati nella Tabella 1.11. Inoltre, trattandosi di misure ad elevato rendimento, le prove con autocarro con asse di 100 kN sono convenientemente predisposte per ottenere una rappresentazione della variazione della portanza dei sottofondi sull’intera estensione della strada, sia in senso longitudinale, sia in senso trasversale, se ciò è ritenuto necessario, come nel caso degli ampliamenti e delle sezioni di mezza costa. Le misure di cedimento permanente sono di base per la scelta dei punti in cui effettuare misure del modulo di deformazione Md e, quindi, sulla scorta dei risultati del modulo, per il sezionamento della strada in tronchi omogenei di portanza dei sottofondi. Le prove di controllo sono effettuate nei posti indicati dalla Direzione Lavori e formano oggetto di apposito verbale. Salvo documentate prescrizioni del Direttore dei Lavori, la frequenza delle prove deve rientrare negli intervalli indicati in Tab. 1.12 . Tabella 1.12 Frequenza dei controlli sugli strati finiti (una prova ogni……) RILEVATO Tipo di prova Densità Modulo Md (2) (1) (2) SOTTOFONDO Primi 5.000 m3 500 – 1.000 1.000-1500 Ulteriori m3 3000-5.000 (1) 5000 (1) Primi 5.000 m2 350 - 500 - Ulteriori m2 Superficie m2 1000 - - 500 -1000 Solo nel caso in cui non è possibile procedere al controllo mediante misure di densità Distanziamento tra le sezioni in cui ricadono i punti di misura nel profilo longitudinale Per ciascun tipo di prova di controllo, nel caso in cui il numero delle misure risulti inferiore a 5, come può avvenire per lavori di entità molto modesta, tutti i valori misurati debbono rispettare le soglie minime riportate nella Tabella 1.11. Negli altri casi si può accettare che su 5 risultati d’una stessa prova di controllo una possa non rispettare i valori minimi richiesti, purché lo scostamento di tali valori non ecceda: - il 5%, per le misure di densità secca gs; - il 10%, per le misure di portanza (modulo Md o altra grandezza). Eccetto che per le strade soggette a traffico pesante limitato (meno di 100 veicoli commerciali al giorno, per ogni corsia) è fatto obbligo all’Impresa di verificare le soluzioni previste in progetto per la pavimentazione stradale, tenuto conto della distribuzione della portanza dei sottofondi determinata nel corso dei controlli di ricezione. Allo scopo, occorre sezionare la strada in tronchi omogenei (o classi) di portanza dei sottofondi. Per fare ciò, è necessario avere una chiara rappresentazione della variazione spaziale della portanza che, a seconda dei casi, può essere fornita: Pag. 46 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - dalle misure puntuali di portanza (per tronchi stradali di modesta importanza) effettuate nel corso delle prove di controllo dei sottofondi, se in numero sufficiente; - dalle misure di cui sopra, eventualmente integrate dalle misure di cedimento permanente realizzate con autocarro con asse di 10 t; - dall’auscultazione in continuo dalla portanza dei sottofondi, sull’intera estesa della strada, ottenuta con mezzi ad elevato rendimento. Quest’ultimo caso deve intendersi obbligatorio per la costruzione dei tronchi autostradali e di strade extraurbane principali; Le classi di portanza omogenee sono individuate sulla base della dispersione delle misure, tramite il coefficiente di variazione (Cv = s/m). Per i sottofondi appartenenti ad una stessa classe il coefficiente di variazione calcolato sulla base di almeno 10 misure di portanza, deve risultare inferiore a 0,50. L’Impresa è tenuta a rispettare le seguenti tolleranze d’esecuzione sui piani finiti: - ± 2% per la pendenza delle scarpate di trincea e di rilevato; - ± 3 cm, per i piani di sottofondo; - ± 5 cm, per i piani di appoggio degli strati di sottofondo; - ± 10 cm, per i piani delle scarpate, sia nel caso vengano rivestite con terra vegetale, sia in caso contrario. La misura delle tolleranze va eseguita mediante regolo di 4 m di lunghezza, disposto secondo due direzioni ortogonali; gli scostamenti vanno letti in direzione normale ai piani considerati. I controlli di esecuzione sono effettuati di norma: - ogni 500 m2, per le scarpate ed i piani di appoggio degli strati di sottofondo - ogni 200 m2, per i piani di posa della pavimentazione. Pag. 47 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 2 - FORMAZIONE DI STRATI IN MISTO GRANULARE Il misto granulare è costituito da una miscela di aggregati lapidei di primo impiego, eventualmente corretta mediante l’aggiunta o la sottrazione di determinate frazioni granulometriche per migliorarne le proprietà fisico-meccaniche. Nella sovrastruttura stradale il misto granulare è impiegato per la costruzione di stati di fondazione e di base. 2.1 – MATERIALI COSTITUENTI E LORO QUALIFICAZIONE Gli aggregati grossi (trattenuti al setaccio ISO 3310-2 con apertura di maglia 4 mm) e gli aggregati fini sono gli elementi lapidei che formano il misto granulare. L’aggregato grosso può essere costituito da elementi ottenuti dalla frantumazione di rocce di cava massive o di origine alluvionale, da elementi naturali a spigoli vivi o arrotondati . Tali elementi possono essere di provenienza o natura petrografica diversa purché, per ogni tipologia, risultino soddisfatti i requisiti indicati nelle Tabelle 2.1. Tabella 2.1.1 EXTRAURBANE PRINCIPALI Indicatori di qualità Strato pavimentazione Parametro Normativa Los Angeles Micro Deval umida Quantità di frantumato Dimensione max Sensibilità al gelo UNI EN 1097/-2/1999 UNI EN 1097-1/2004 UNI EN 933/1 Unità di misura % % % mm UNI EN 1367-1/2001 % In zone considerate soggette al gelo Fondazione Base ≤ 30 ≥ 60 63 (*) (*) (*) (*) ≤ 20 (∗) (*) Materiale non idoneo salvo studi particolari Tabella 2.1.2 EXTRAURBANE SECONDARIE Indicatori di qualità Strato pavimentazione Parametro Normativa Los Angeles Micro Deval Umida Quantità di frantumato Dimensione max Sensibilità al gelo UNI EN 1097/-2/1999 UNI EN 1097-1/2004 UNI EN 933/1 Unità di misura % % % mm UNI EN 1367-1/2001 % In zone considerate soggette al gelo Tabella 2.1.3 STRADE LOCALI Indicatori di qualità Base ≤ 30 >30 63 (*) (*) (*) (*) ≤ 20 (∗) Strato pavimentazione Parametro Normativa Los Angeles Micro Deval Umida Quantità di frantumato Dimensione max Sensibilità al gelo UNI EN 1097/-2/1999 UNI EN 1097-1/2004 UNI EN 933/1 Unità misura % % % mm UNI EN 1367-1/2001 % In zone considerate soggette al gelo Fondazione di Fondazione Base ≤40 63 ≤ 30 ≤ 25 ≥ 60 63 ≤30 ≤ 20 L’aggregato fino deve essere costituito da elementi naturali o di frantumazione che possiedano le caratteristiche riassunte nelle Tabelle 2.2. Tabella 2.2.1 EXTRAURBANE PRINCIPALI Passante al setaccio ISO 3310-2 con apertura di maglia 4 mm Indicatori di qualità Unità Parametro Normativa misura Equivalente in UNI EN 933-8/2000 % sabbia UNI CEN ISO/TS 17892Indice Plasticità % 12/2005 Limite liquido UNI CEN ISO/TS 17892- % Strato pavimentazione di Fondazione Base ≥ 50 (*) N.P. (*) ≤ 25 (*) Pag. 48 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 12/2005 Passante allo 0.075 CNR 75/80 (*) Materiale non idoneo salvo studi particolari ≤6 % (*) Tabella 2.2.2 EXTRAURBANE SECONDARIE Passante al setaccio ISO 3310-2 con apertura di maglia 4 mm Indicatori di qualità Strato pavimentazione Unità di Parametro Normativa Fondazione misura Equivalente in UNI EN 933-8/2000 % ≥ 40 Sabbia UNI CEN ISO/TS Indice Plasticità % N.P. 17892-12/2005 UNI CEN ISO/TS Limite Liquido % ≤ 25 17892-12/2005 Passante allo 0.075 CNR 75/80 % ≤6 Base (*) (*) (*) (*) Tab Tabella 2.2.3 2.2.3 STRADE LOCALI (categoria F) Passante al setaccio ISO 3310-2 con apertura di maglia 4 mm Indicatori di qualità Unità Parametro Normativa misura Equivalente in Sabbia UNI EN 933-8/2000 % UNI CEN ISO/TS Indice Plasticità % 17892-12/2005 UNI CEN ISO/TS Limite Liquido % 17892-12/2005 Passante allo 0.075 CNR 75/80 % Strato pavimentazione di Fondazione Base ≥ 40 ≥ 50 ≤6 N.P. ≤ 35 ≤ 25 ≤6 ≤6 Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione degli aggregati tramite certificazione attestante i requisiti prescritti. Tale certificazione deve essere rilasciata da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Miscele: la miscela di aggregati da adottarsi per la realizzazione del misto granulare deve avere una composizione granulometrica contenuta nei fusi riportati in Tabella 2.3. TaTabella 2.3 lla.3 Serie setacci ISO 3310-1 e 3310-2 Setaccio 56 Setaccio 22.4 Setaccio 12.5 Setaccio 8 Setaccio 4 Setaccio 2 Setaccio 0.5 Setaccio 0.063 Passante (%) 100 70 - 100 30 - 70 23 - 55 15 - 40 8 - 25 2 - 15 100 70 - 100 50 - 85 35 - 65 25 - 50 15 - 30 5 - 15 La dimensione massima dell’aggregato non deve in ogni caso superare la metà dello spessore dello strato di misto granulare ed il rapporto tra il passante al setaccio UNI 0.075 mm ed il passante al setaccio UNI 0.4 mm deve essere inferiore a 2/3. L’indice di portanza CBR (UNI EN 13286-47/2006)dopo quattro giorni di imbibizione in acqua (eseguito sul materiale passante al setaccio ISO 3310-2 con apertura di maglia di 20 mm) non deve essere minore del valore assunto per il calcolo della pavimentazione ed in ogni caso non minore di 30. È inoltre richiesto che tale condizione sia verificata per un intervallo di ±2% rispetto all’umidità ottimale di costipamento. Il modulo resiliente (MR) della miscela impiegata deve essere quello inserito nel progetto della pavimentazione e viene determinato applicando la norma AASHTO T294 o altra metodologia indicata dal progettista. Il modulo di deformazione (Md) dello strato deve essere quello inserito nel progetto della pavimentazione e viene determinato impiegando la metodologia indicata nella norma (CNR 146/92). Il modulo di reazione (k) dello strato deve essere quello inserito nel calcolo della pavimentazione e viene determinato Pag. 49 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA impiegando la metodologia indicata nella norma (CNR 92/83). I diversi componenti e, in particolare le sabbie, debbono essere del tutto privi di materie organiche, solubili, alterabili e friabili. 2.2 – ACCETTAZIONE DEL MISTO GRANULARE L’Impresa è tenuta a comunicare alla Direzione Lavori, con congruo anticipo rispetto all’inizio delle lavorazioni e per ciascun cantiere di produzione, la composizione dei misti granulari che intende adottare. Per ogni provenienza del materiale, ciascuna miscela proposta deve essere corredata da una documentazione dello studio di composizione effettuato, che deve comprendere i risultati delle prove sperimentali, effettuate presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti., attestanti il possesso dei requisiti elencati al paragrafo 2.1. Lo studio di laboratorio deve comprendere la determinazione della curva di costipamento con energia AASHO modificata (UNI EN 13286-2/2005). Una volta accettato da parte della Direzione Lavori lo studio delle miscele, l’Impresa deve rigorosamente attenersi ad esso. 2.3 – CONFEZIONAMENTO DEL MISTO GRANULARE L’Impresa deve indicare, per iscritto, le fonti di approvvigionamento, le aree ed i metodi di stoccaggio (con i provvedimenti che intende adottare per la protezione dei materiali dalle acque di ruscellamento e da possibili inquinamenti), il tipo di lavorazione che intende adottare, il tipo e la consistenza dell’attrezzatura di cantiere che verrà impiegata. 2.4 – POSA IN OPERA DEL MISTO GRANULARE Il piano di posa dello strato deve avere le quote, la sagoma, i requisiti di portanza prescritti ed essere ripulito da materiale estraneo. Il materiale va steso in strati di spessore finito non superiore a 25 cm e non inferiore a 10 cm e deve presentarsi, dopo costipamento, uniformemente miscelato in modo da non presentare segregazione dei suoi componenti. L’eventuale aggiunta di acqua, per raggiungere l’umidità prescritta in funzione della densità, è da effettuarsi mediante dispositivi spruzzatori. La stesa va effettuata con finitrice o con grader appositamente equipaggiato. Tutte le operazioni anzidette sono sospese quando le condizioni ambientali (pioggia, neve, gelo) siano tali da danneggiare la qualità dello strato stabilizzato. Quando lo strato finito risulti compromesso a causa di un eccesso di umidità o per effetto di danni dovuti al gelo, esso deve essere rimosso e ricostituito a cura e spese dell’Impresa. Il materiale pronto per il costipamento deve presentare in ogni punto la prescritta granulometria. Per il costipamento e la rifinitura verranno impiegati rulli vibranti, rulli gommati o combinati, tutti semoventi. Per ogni cantiere, l’idoneità dei mezzi d’opera e le modalità di costipamento devono essere, determinate, in contraddittorio con la Direzione Lavori, prima dell’esecuzione dei lavori, mediante una prova sperimentale di campo, usando le miscele messe a punto per quel cantiere. Il costipamento di ciascuno strato deve essere eseguito sino ad ottenere una densità in sito non inferiore al 98% della densità massima fornita dalla prova AASHTO modificata. 2.5 – CONTROLLI Il controllo della qualità dei misti granulari e della loro posa in opera, deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sul materiale prelevato in sito al momento della stesa oltre che con prove sullo strato finito. L’ubicazione dei prelievi e la frequenza delle prove sono indicati nella Tabella 2.4. Materiali: le caratteristiche di accettazione dei materiali elencate al paragrafo 2.1, vanno verificate prima dell’inizio dei lavori, ogni qualvolta cambino i luoghi di provenienza dei materiali e successivamente ogni 2 mesi. Miscele: la granulometria del misto granulare va verificata giornalmente, prelevando il materiale in sito già miscelato, subito dopo avere effettuato il costipamento. Rispetto alla qualificazione delle forniture, nella curva granulometrica sono ammessi variazioni delle singole percentuali dell’aggregato grosso di ±5 punti e di ±2 punti per l’aggregato fino. In ogni caso non devono essere superati i limiti del fuso assegnato (Tabella 2.3). L’equivalente in sabbia dell’aggregato fino va verificato almeno ogni tre giorni lavorativi. Costipamento: a compattazione ultimata la densità del secco in sito, nel 95% dei prelievi, non deve essere inferiore al 98% del valore di riferimento (gs max) misurato in laboratorio sulla miscela di progetto e dichiarato prima dell’inizio dei lavori. Le misure della densità sono effettuate secondo la norma (CNR 22/72). Per valori di densità inferiori a quello previsto viene applicata una detrazione per tutto il tratto omogeneo a cui il valore si riferisce: - del 10 % dell’importo dello strato, per densità in sito comprese tra 95 e 98 % del valore di riferimento; - del 20 % dell’importo dello strato, per densità in sito comprese tra 93 e 95 % del valore di riferimento. Il confronto tra le misure di densità in sito ed i valori ottenuti in laboratorio può essere effettuato direttamente quando la granulometria della miscela in opera è priva di elementi trattenuti al setaccio ISO 3310-2 con apertura di maglia di 20 mm. In caso contrario, se il trattenuto al setaccio ISO 3310-2 con apertura di maglia di 20 mm è inferiore al 20%, si può effettuare il controllo previa correzione del peso di volume del secco in sito, per tenere conto della presenza di elementi lapidei di dimensioni maggiori di 20 mm: Pag. 50 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA γ d , sito = Pd − P 'd V −V ' - Pd : Peso secco totale del materiale prelevato - V : Volume totale occupato in sito - P’d : Peso secco della frazione trattenuta al setaccio ISO 3310-2 con apertura di maglia di 20 mm - V’ = P’d / gs : Volume della frazione trattenuta al setaccio ISO 3310-2 con apertura di maglia di 20 mm - gs : Peso specifico della frazione trattenuta al setaccio ISO 3310-2 con apertura di maglia di 20 mm Portanza: la misura della portanza deve accertare che le prestazioni dello strato finito soddisfino le richieste degli elaborati di progetto e siano conformi a quanto dichiarato prima dell’inizio dei lavori nella documentazione presentata dall’Impresa, ai sensi di quanto previsto al punto 2.2. La metodologia di indagine impiegata dovrà essere tale da fornire, parametri di controllo identici, o comunque direttamente confrontabili, con quelli utilizzati nel calcolo della pavimentazione. A tale scopo, sono ammesse sia prove puntuali (Prove di carico con piastra o misure di deflessione) sia prove ad elevato rendimento. Al momento della costruzione degli strati di pavimentazione sovrastanti, la media dei valori di portanza del misto granulare su ciascun tronco omogeneo, non dovrà essere inferiore a quella prevista in progetto. Per valori medi di portanza inferiori fino al 10%, rispetto ai valori di progetto, al misto granulare viene applicata una detrazione del 10% del prezzo. Per carenze comprese tra il 10 ed il 20%, al misto granulare viene applicata una detrazione del 20% del prezzo, mentre per carenze superiori al 20%, il tratto considerato deve essere demolito e ricostruito. Sagoma: le superfici finite devono risultare perfettamente piane, con scostamenti rispetto ai piani di progetto non superiori a 10 mm, controllati a mezzo di un regolo di 4m di lunghezza e disposto secondo due direzioni ortogonali. La verifica delle quote di progetto va eseguita con procedimento topografico, prevedendo in senso longitudinale un distanziamento massimo dei punti di misura non superiore a 20 metri nei tratti a curvatura costante e non superiore a 5 metri nei tratti a curvatura variabile, di variazione della pendenza trasversale. Nelle stesse sezioni dei controlli longitudinali di quota va verificata la sagoma trasversale, prevedendo almeno due misure per ogni parte a destra ed a sinistra dell’asse stradale. Lo spessore medio deve essere quello prescritto, con una tolleranza in più o in meno del 5% purché tale differenza si presenti solo saltuariamente. Pag. 51 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 2.4 Controllo dei materiali e verifica prestazionale TIPO DI CAMPIONE Aggregato grosso Aggregato fino UBICAZIONE PRELIEVO Impianto Impianto Miscela Strato finito Sagoma Strato finito Strato finito (densità in Strato finito sito) Strato finito o Strato finito (portanza) Pavimentazione FREQUENZA PROVE REQUISITI RICHIESTI Iniziale, poi ogni 6 mesi Iniziale, poi ogni 6 mesi Giornaliera oppure ogni 1.000 m3 di stesa Ogni 20m o ogni 5m Giornaliera oppure ogni 1.000 m2 di stesa Ogni 1.000 m2 m di fascia stesa Riferimento Tabelle 2.1.1 – 2.1.3 Riferimento Tabelle 2.1.1 – 2.2.3 Curva granulometrica di progetto Sagoma previsto in progetto 98% del valore risultante dallo studio della miscela Prestazioni previste in progetto Pag. 52 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 3 – FORMAZIONE DI STRATI DI FONDAZIONE IN MISTO CEMENTATO Il misto cementato è costituito da una miscela di aggregati lapidei di primo impiego (misto granulare), trattata con un legante idraulico (cemento). La miscela deve assumere, dopo un adeguato tempo di stagionatura, una resistenza meccanica durevole ed apprezzabile mediante prove eseguibili su provini di forma assegnata, anche in presenza di acqua o gelo. 3.1 – MATERIALI COSTITUENTI E LORO QUALIFICAZIONE Aggregati: Gli aggregati sono gli elementi lapidei miscelando i quali si ottiene il misto granulare che costituisce la base del misto cementato. Essi risultano composti dall’insieme degli aggregati grossi (trattenuti al setaccio ISO 3310-2 con apertura di maglia 4 mm) e dagli aggregati fini. L’aggregato grosso deve essere costituito da elementi ottenuti dalla frantumazione di rocce lapidee, da elementi naturali tondeggianti, da elementi naturali tondeggianti frantumati , da elementi naturali a spigoli vivi. Tali elementi potranno essere di provenienza o natura petrografica diversa purché, per ogni tipologia, risultino soddisfatti i requisiti indicati nella Tabella 3.1. Tabella 3.1 Parametro Los Angeles Quantità di frantumato Dimensione max Sensibilità al gelo In zone considerate soggette al gelo Passante al setaccio 0.075 Contenuto di: - Rocce reagenti con alcali del cemento Normativa UNI EN 1097-2/1999 UNI EN 933-1/1999 Unità di misura % % mm Valore ≤ 30 ≥ 30 40 UNI EN 1367-1/2001 % ≤ 30 UNI EN 933-1/1999 % ≤1 % ≤1 L’aggregato fino deve essere costituito da elementi naturali o di frantumazione che possiedano le caratteristiche riassunte nella Tabella 3.2. Tabella 3.2 Parametro Equivalente in sabbia Limite Liquido Indice Plastico Contenuto di: - Rocce tenere, alterate o scistose - Rocce degradabili o solfatiche - Rocce reagenti con alcali del cemento Normativa UNI EN 933-8/2000 UNI CEN ISO/TS 17892-12/2005 UNI CEN ISO/TS 17892-12/2005 Unità di misura % Valore ≥ 30; ≤ 60 % ≤ 25 % NP CNR 104/84 CNR 104/84 % % ≤1 ≤1 CNR 104/84 % ≤1 Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione degli aggregati tramite certificazione attestante i requisiti prescritti. Tale certificazione deve essere rilasciata da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Cemento: Il cemento è un legante idraulico, cioè un materiale inorganico finemente macinato che, mescolato con acqua, forma una pasta che rapprende e indurisce a seguito di processi e reazioni di idratazione e che, una volta indurita, mantiene la sua resistenza e la sua stabilità anche sott’acqua. Saranno impiegati i seguenti tipi di cemento, elencati nella norma UNI EN 197-1/2007: - tipo I (Portland); - tipo II (Portland composito); - tipo III (d’altoforno); - tipo IV (pozzolanico); - tipo V (composito). I cementi utilizzati dovranno rispondere ai requisiti previsti dalla L. 595/65. Ai fini dell'accettazione, prima dell'inizio dei lavori, i cementi utilizzati dovranno essere controllati e certificati come previsto dal DPR 13/9/93 n. 246 e dal D.M. Pag. 53 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 12/07/93 n. 314. Tale certificazione sarà rilasciata dall’Istituto Centrale per la Industrializzazione e la Tecnologia Edilizia (I.C.I.T.E.), o da altri organismi autorizzati ai sensi del D.M. 12/07/93 n. 314. Acqua: L’acqua deve essere esente da impurità dannose, oli, acidi, alcali, materia organica, frazioni limo-argillose e qualsiasi altra sostanza nociva. Aggiunte: Le aggiunte sono materiali inorganici finemente macinati che possono essere aggiunti al calcestruzzo per modificarne le caratteristiche o ottenerne di speciali. È ammesso l’utilizzo di ceneri volanti conformi alla norma UNI EN 450-1/2007 e UNI 450-2/2005, sia ad integrazione dell’aggregato fine sia in sostituzione del cemento. La quantità in peso di ceneri da aggiungere, in sostituzione del cemento, per ottenere pari caratteristiche meccaniche, sarà stabilita con prove di laboratorio, nella fase di studio delle miscele e comunque non potrà superare il 40% del peso di cemento indicato in prima istanza. Miscele: La miscela di aggregati (misto granulare) da adottarsi per la realizzazione del misto cementato deve avere una composizione granulometrica contenuta nel fuso riportato in Tabella 3.3. Tabe Tabella 3.3lla 3.3 Serie setacci ISO 3310-1 e ISO 3310-2 Setaccio Setaccio Setaccio Setaccio Setaccio Setaccio Setaccio Setaccio Setaccio Setaccio Extraurbane principali Cat. B 31.5 22.4 20 12.5 8 4 2 0.500 0.125 0.063 100 80 - 100 72 - 90 53 - 70 40 - 55 28 - 40 18 - 30 8 - 18 6 - 14 5 - 10 Extraurbane secondarie Cat. C Passante (%) 100 65 - 100 45 - 78 35 - 68 23 - 53 14 - 40 6 - 23 2 - 15 - Strade locali Cat. F-extr. Il contenuto di cemento, delle eventuali ceneri volanti dosate in sostituzione del cemento stesso, ed il contenuto d’acqua della miscela, vanno espressi come percentuale in peso rispetto al totale degli aggregati costituenti il misto granulare di base. Tali percentuali saranno stabilite in base ad uno studio della miscela, effettuato in laboratorio, secondo quanto previsto dal B.U. CNR N. 29. In particolare la miscele adottate dovranno possedere i requisiti riportati nella Tabella 3.4. Tabella 3.4 Tabella 3.4 Parametro Resistenza a compressione a 7gg Resistenza a trazione indiretta a 7gg (Prova Brasiliana) Normativa UNI EN 13286-41/2006 UNI EN 13286-42/2006 Valore 2.5 ≤ Rc ≤ 4.5 N/mm2 Rt ≥ 0.25 N/mm2 Per particolari casi è facoltà della Direzione Lavori accettare valori di resistenza a compressione fino a 7.5 N/mm2 . Nel caso in cui il misto cementato debba essere impiegato in zone in cui sussista il rischio di degrado per gelo-disgelo, è facoltà della Direzione Lavori richiedere che la miscela risponda ai requisiti della norma SN 640 59a. 3.2 – ACCETTAZIONE DELLE MISCELE L’Impresa è tenuta a comunicare alla Direzione Lavori, con congruo anticipo rispetto all’inizio delle lavorazioni e per ciascun cantiere di produzione, la composizione delle miscele che intende adottare. Ciascuna composizione proposta deve essere corredata da una completa documentazione dello studio di composizione effettuato, che non dovrà essere più vecchio di un anno. Una volta accettato da parte della Direzione Lavori lo studio delle miscele, l’Impresa deve rigorosamente attenersi ad esso. Nella curva granulometrica sono ammessi variazioni delle singole percentuali di l’aggregato grosso di ±5 punti e di ±2 punti per l’aggregato fino. In ogni caso non devono essere superati i limiti del fuso. Per la percentuale di cemento nelle miscele è ammessa una variazione di ± 0.5%. 3.3 – CONFEZIONAMENTO DELLE MISCELE Il misto cementato deve essere confezionato mediante impianti fissi automatizzati, di idonee caratteristiche, mantenuti sempre perfettamente funzionanti in ogni loro parte. L’impianto deve comunque garantire uniformità di produzione ed essere in grado di realizzare miscele rispondenti a quelle indicate nello studio presentato ai fini dell’accettazione. La zona destinata allo stoccaggio degli aggregati deve essere preventivamente e convenientemente sistemata per evitare Pag. 54 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA la presenza di sostanze argillose e ristagni di acqua che possano compromettere la pulizia degli aggregati. I cumuli delle diverse classi devono essere nettamente separati tra di loro e l’operazione di rifornimento nei pre-dosatori eseguita con la massima cura. Non è consentito il mescolamento di cementi diversi per tipo, classe di resistenza o provenienza. Il cemento e le aggiunte dovranno essere adeguatamente protetti dall’umidità atmosferica e dalle impurità. 3.4 – PREPARAZIONE DELLE SUPERFICI DI STESA La miscela verrà stesa sul piano finito dello strato precedente dopo che sia stata accertata dalla Direzione Lavori la rispondenza di quest’ultimo ai requisiti prescritti. Ogni depressione, avvallamento o ormaia presente sul piano di posa dev’essere corretta prima della stesa. Prima della stesa è inoltre necessario verificare che il piano di posa sia sufficientemente umido e, se necessario, provvedere alla sua bagnatura evitando tuttavia la formazione di una superficie fangosa. 3.5 – POSA IN OPERA DELLE MISCELE La stesa verrà eseguita impiegando macchine finitrici. Il tempo massimo tra l’introduzione dell’acqua nella miscela del misto cementato e l’inizio della compattazione non dovrà superare i 60 minuti. Le operazioni di compattazione dello strato devono essere realizzate con apparecchiature e sequenze adatte a produrre il grado di addensamento e le prestazioni richieste. La stesa della miscela non deve di norma essere eseguita con temperature ambiente inferiori a 0°C e mai sotto la pioggia. Nel caso in cui le condizioni climatiche (temperatura, soleggiamento, ventilazione) comportino una elevata velocità di evaporazione, è necessario provvedere ad una adeguata protezione delle miscele sia durante il trasporto che durante la stesa. Il tempo intercorrente tra la stesa di due strisce affiancate non deve superare di norma le due ore per garantire la continuità della struttura. Particolari accorgimenti devono adottarsi nella formazione dei giunti longitudinali che andranno protetti con fogli di polietilene o materiale similare. Il giunto di ripresa deve essere ottenuto terminando la stesa dello strato a ridosso di una tavola e togliendo la tavola al momento della ripresa della stesa. Se non si fa uso della tavola si deve, prima della ripresa della stesa, provvedere a tagliare l’ultima parte dello strato precedente, in modo che si ottenga una parete perfettamente verticale. Non devono essere eseguiti altri giunti all’infuori di quelli di ripresa. 3.6 – PROTEZIONE SUPERFICIALE DELLO STRATO FINITO Subito dopo il completamento delle opere di costipamento e finitura dello strato, deve essere applicato un velo protettivo di emulsione bituminosa acida al 55% in ragione di 1-2 kg/m2 (in relazione al tempo ed alla intensità del traffico di cantiere cui potrà venire sottoposto) e successivo spargimento di sabbia. Il tempo di maturazione protetta non dovrà essere inferiore a 72 ore, durante le quali il misto cementato dovrà essere protetto dal gelo. Il transito di cantiere potrà essere ammesso sullo strato a partire dal terzo giorno dopo quello in cui è stata effettuata la stesa e limitatamente ai mezzi gommati. Aperture anticipate sono consentite solo se previste nella determinazione della resistenze raggiunta dal misto. Strati eventualmente compromessi dalle condizioni meteorologiche o da altre cause devono essere rimossi e sostituiti a totale cura e spese dell’Impresa. 3.7 – CONTROLLI I controlli si differenziano in funzione del tipo di strada. 3.7.1 - Strade extraurbane principali Il controllo della qualità dei misti cementati e della loro posa in opera, deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela prelevata allo stato fresco al momento della stesa, sulle carote estratte dalla pavimentazione e con prove in situ. L’ubicazione dei prelievi e la frequenza delle prove sono indicati nella Tabella 3.5 . Il prelievo del misto cementato fresco avverrà in contraddittorio al momento della stesa. Sui campioni saranno effettuati, presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, i controlli della percentuale di cemento e della distribuzione granulometrica dell’aggregato. I valori misurati in sede di controllo dovranno essere conformi a quelli dichiarati nella documentazione presentata prima dell’inizio dei lavori. Per la determinazione del contenuto di cemento si farà riferimento alla norma UNI EN 12350-7:2002. Lo spessore dello strato viene determinato, per ogni tratto omogeneo di stesa, facendo la media delle misure (quattro per ogni carota) rilevate sulle carote estratte dalla pavimentazione, scartando i valori con spessore in eccesso, rispetto a quello di progetto, di oltre il 5%. Per spessori medi inferiori a quelli di progetto viene applicata, per tutto il tratto omogeneo, una detrazione del 2,5% del prezzo di elenco, per ogni mm di materiale mancante. Per carenze superiori al 20% dello spessore di progetto si impone la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. Sullo strato finito saranno effettuati i controlli delle densità in sito e della portanza. A compattazione ultimata la densità in sito, nel 95% dei prelievi, non deve essere inferiore al 98% del valore di riferimento (ottimo) misurato in laboratorio sulla miscela di progetto e dichiarato prima dell’inizio dei lavori. Le misure della densità sono effettuate secondo quanto previsto dal B.U. CNR N. 22. Per valori di densità inferiori a quello previsto viene applicata una detrazione per tutto il tratto omogeneo a cui il valore si riferisce: Pag. 55 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - del 10 % dell’importo dello strato e del pacchetto sovrastante, per densità in sito comprese tra 95 e 98 % del valore di riferimento; - del 20 % dell’importo dello strato e del pacchetto sovrastante, per densità in sito comprese tra 92 e 95 % del valore di riferimento. La misura della portanza dovrà accertare che le prestazioni dello strato finito soddisfino le richieste degli elaborati di progetto e siano conformi a quanto dichiarato prima dell’inizio dei lavori nella documentazione presentata dall’Impresa, ai sensi di quanto previsto al punto 3.2. La metodologia di indagine impiegata dovrà essere tale da fornire, parametri di controllo identici, o comunque direttamente confrontabili, con quelli utilizzati nel calcolo della pavimentazione. A tale scopo, sono ammesse sia prove effettuate direttamente sullo strato (prove di carico su piastra), che prove effettuate sullo strato ricoperto. Al momento della costruzione degli strati di pavimentazione sovrastanti, la media dei valori di portanza del misto cementato su ciascun tronco omogeneo, non dovrà essere inferiore a quella prevista in progetto. Per misure di portanza inferiori fino al 10%, rispetto ai valori di progetto, al misto cementato ed a tutti gli strati sovrastanti, viene applicata una detrazione del 10% del prezzo. Per carenze fino al 20%, al misto cementato ed a tutti gli strati sovrastanti viene applicata una detrazione del 20% del prezzo, mentre per carenze superiori al 20%, il tratto considerato deve essere demolito e ricostruito. Se lo strato risulta già sanzionato per carenze dovute agli strati inferiori la detrazione verrà applicata solo per l’eventuale differenza, estesa agli strati sovrastanti. 3.7.2 - Extraurbane secondarie Il controllo della qualità dei misti cementati e della loro posa in opera deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela prelevata allo stato fresco al momento della stesa, sulle carote estratte dalla pavimentazione e con prove in situ. L’ubicazione dei prelievi e la frequenza delle prove sono indicati nella Tabella 3.6 . Il prelievo del misto cementato fresco avverrà in contraddittorio al momento della stesa. Sui campioni saranno effettuati, presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, i controlli della percentuale di cemento, della distribuzione granulometrica dell’aggregato; i valori misurati in sede di controllo dovranno essere conformi a quelli dichiarati nella documentazione presentata prima dell’inizio dei lavori. Per la determinazione del contenuto di cemento si farà riferimento alla norma UNI EN 12350-7:2002. Lo spessore dello strato viene determinato, per ogni tratto omogeneo di stesa, facendo la media delle misure (quattro per ogni carota) rilevate sulle carote estratte dalla pavimentazione, scartando i valori con spessore in eccesso, rispetto a quello di progetto, di oltre il 5%. Per spessori medi inferiori a quelli di progetto viene applicata, per tutto il tratto omogeneo, una detrazione del 2,5% del prezzo di elenco per ogni mm di materiale mancante. Per carenze superiori al 20% dello spessore di progetto si impone la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. Sullo strato finito saranno effettuati i controlli delle densità in sito e della portanza. A compattazione ultimata la densità in sito, nel 95% dei prelievi, non deve essere inferiore al 98% del valore di riferimento (ottimo) misurato in laboratorio sulla miscela di progetto e dichiarato prima dell’inizio dei lavori. Le misure della densità sono effettuate secondo quanto previsto dal B.U. CNR N. 22. Per valori di densità inferiori a quello previsto viene applicata una detrazione per tutto il tratto omogeneo a cui il valore si riferisce: - del 10 % dell’importo dello strato per densità in sito comprese tra 95 e 98 % del valore di riferimento; - del 20 % dell’importo dello strato per densità in sito comprese tra 92 e 95 % del valore di riferimento. La misura della portanza dovrà accertare che le prestazioni dello strato finito soddisfino le richieste degli elaborati di progetto e siano conformi a quanto dichiarato prima dell’inizio dei lavori nella documentazione presentata dall’Impresa, ai sensi di quanto previsto al punto 3.2. La metodologia di indagine impiegata dovrà essere tale da fornire, parametri di controllo identici, o comunque direttamente confrontabili, con quelli utilizzati nel calcolo della pavimentazione. A tale scopo, sono ammesse sia prove effettuate direttamente sullo strato (prove di carico su piastra), che prove effettuate sullo strato ricoperto. Al momento della costruzione degli strati di pavimentazione sovrastanti, la media dei valori di portanza del misto cementato su ciascun tronco omogeneo, non dovrà essere inferiore a quella prevista in progetto. Per misure di portanza inferiori fino al 10%, rispetto ai valori di progetto, al misto cementato ed a tutti gli strati sovrastanti, viene applicata una detrazione del 10% del prezzo. Per carenze fino al 20%, al misto cementato ed a tutti gli strati sovrastanti viene applicata una detrazione del 20% del prezzo, mentre per carenze superiori al 20%, il tratto considerato deve essere demolito e ricostruito. In alternativa alle misure di portanza, è ammesso il controllo basato sulla resistenza a compressione e sulla resistenza a trazione indiretta del materiale prelevato all’atto della stesa. La resistenza a compressione di ciascun prelievo sarà ottenuta come media dei valori di 4 provini, confezionati e portati a rottura secondo quanto previsto dal B.U. CNR N. 29. La resistenza a trazione indiretta di ciascun prelievo sarà ottenuta come media dei valori di 4 provini, confezionati secondo quanto previsto dal B.U. CNR N. 29 e portati a rottura secondo quanto previsto dal UNI EN 13286-42/2006. I valori di resistenza, per ciascun tratto omogeneo, dovranno essere conformi a quanto indicato nella documentazione presentata prima dell’inizio dei lavori. Per valori di resistenza inferiori fino al 10%, rispetto ai valori di progetto, al Pag. 56 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA misto cementato ed a tutti gli strati sovrastanti, viene applicata una detrazione del 10% del prezzo. Per carenze fino al 20%, al misto cementato ed a tutti gli strati sovrastanti viene applicata una detrazione del 20% del prezzo, mentre per carenze superiori al 20%, il tratto considerato deve essere demolito e ricostruito. Se lo strato risulta già sanzionato per carenze dovute agli strati inferiori la detrazione verrà applicata solo per l’eventuale differenza, estesa agli strati sovrastanti. 3.7.3 - Strade locali Il controllo della qualità dei misti cementati e della loro posa in opera deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela prelevata allo stato fresco al momento della stesa, sulle carote estratte dalla pavimentazione e con prove in situ. L’ubicazione dei prelievi e la frequenza delle prove sono indicati nella Tabella 3.7 . Il prelievo del misto cementato fresco avverrà in contraddittorio al momento della stesa. Sui campioni saranno effettuati, presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti., i controlli della percentuale di cemento, della distribuzione granulometrica dell’aggregato; i valori misurati in sede di controllo dovranno essere conformi a quelli dichiarati nella documentazione presentata prima dell’inizio dei lavori. Per la determinazione del contenuto di cemento si farà riferimento alla norma UNI EN 12350-7:2002. Lo spessore dello strato viene determinato, per ogni tratto omogeneo di stesa, facendo la media delle misure (quattro per ogni carota) rilevate sulle carote estratte dalla pavimentazione, scartando i valori con spessore in eccesso, rispetto a quello di progetto, di oltre il 5%. Per spessori medi inferiori a quelli di progetto viene applicata, per tutto il tratto omogeneo, una detrazione del 2,5% del prezzo di elenco per ogni mm di materiale mancante. Per carenze superiori al 20% dello spessore di progetto si impone la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. Sullo strato finito sarà effettuato il controllo della densità in sito. A compattazione ultimata la densità in sito, nel 95% dei prelievi, non deve essere inferiore al 98% del valore di riferimento (ottimo) misurato in laboratorio sulla miscela di progetto e dichiarato prima dell’inizio dei lavori. Le misure della densità sono effettuate secondo quanto previsto dal B.U. CNR N. 22. Per valori di densità inferiori a quello previsto viene applicata una detrazione per tutto il tratto omogeneo a cui il valore si riferisce: - del 10 % dell’importo dello strato e del pacchetto sovrastante per densità in sito comprese tra 95 e 98 % del valore di riferimento; - del 20 % dell’importo dello strato e del pacchetto sovrastante per densità in sito comprese tra 92 e 95 % del valore di riferimento. Tabella 3 Tabella 3.5.5 EXTRAURBANE PRINCIPALI – Cat. B Controllo dei materiali e verifica prestazionale TIPO DI CAMPIONE UBICAZIONE PRELIEVO Aggregato grosso Impianto Aggregato fino Impianto Acqua Cemento Aggiunte Impianto Impianto Impianto Misto cementato fresco Vibrofinitrice Carote per spessori Strato finito (densità in sito) Pavimentazione Strato finito (portanza) Strato finito Strato finito o Pavimentazione FREQUENZA PROVE REQUISITI RICHIESTI Settimanale oppure Ogni 2500 m3 di stesa Settimanale oppure Ogni 2500 m3 di stesa Iniziale Iniziale Iniziale Giornaliera oppure Ogni 5.000 m2 di stesa Ogni 100m di fascia di stesa Giornaliera oppure Ogni 5.000 m2 di stesa Riferimento Par. 3.1 Riferimento Par. 3.1 Riferimento Par. 3.1 Curva granulometrica di progetto; Contenuto di cemento Spessore previsto in progetto 98% del valore risultante dallo studio della miscela Ogni 100 m di fascia stesa Prestazioni previste in progetto Riferimento Tabella 3.1 Riferimento Tabella 3.2 Pag. 57 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 3 Tabella 3.6.6 EXTRAURBANE SECONDARIE – Cat. C Controllo dei materiali e verifica prestazionale TIPO DI CAMPIONE UBICAZIONE PRELIEVO Aggregato grosso Impianto Aggregato fino Impianto Acqua Cemento Aggiunte Impianto Impianto Impianto Misto cementato fresco Vibrofinitrice FREQUENZA PROVE Settimanale oppure Ogni 2500 m3 di stesa Settimanale oppure Ogni 2500 m3 di stesa Iniziale Iniziale Iniziale Giornaliera oppure Ogni 5.000 m2 di stesa Giornaliera oppure Ogni 5.000 m2 di stesa Ogni 100m di fascia di stesa Giornaliera oppure Ogni 5.000 m2 di stesa REQUISITI RICHIESTI Riferimento Tabella 3.1 Riferimento Tabella 3.2 Paragrafo 3.1 Paragrafo 3.1 Paragrafo 3.1 Curva granulometrica di progetto; contenuto di cemento Resistenza a compressione; resistenza a trazione indiretta Spessore previsto in progetto 98% del valore risultante dallo studio della miscela Misto cementato fresco Vibrofinitrice (*) Carote per spessori Pavimentazione Strato finito (densità in Strato finito sito) Strato finito (portanza) Strato finito o Ogni 100 m di fascia stesa Prestazioni previste in progetto (*) Pavimentazione (*) Il controllo sul misto cementato fresco può sostituire quello sullo strato finito Tabella 3.7 Tabella 3.7 STRADE LOCALI – Cat. F-extr. Controllo dei materiali e verifica prestazionale TIPO DI CAMPIONE UBICAZIONE PRELIEVO Aggregato grosso Impianto Aggregato fino Impianto Acqua Cemento Aggiunte Impianto Impianto Impianto Misto cementato fresco Vibrofinitrice Carote per spessori Pavimentazione Strato finito (densità in sito) Strato finito FREQUENZA PROVE Settimanale oppure Ogni 2500 m3 di stesa Settimanale oppure Ogni 2500 m3 di stesa Iniziale Iniziale Iniziale Giornaliera oppure Ogni 5.000 m2 di stesa Ogni 100m di fascia di stesa Giornaliera oppure Ogni 5.000 m2 di stesa REQUISITI RICHIESTI Riferimento Tabella 3.1 Riferimento Tabella 3.2 Paragrafo 3.1 Paragrafo 3.1 Paragrafo 3.1 Curva granulometrica di progetto; contenuto di cemento Spessore previsto in progetto 98% del valore risultante dallo studio della miscela Pag. 58 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 4 – FORMAZIONE DI STRATI IN CONGLOMERATO BITUMINOSO A CALDO TRADIZIONALE CON E SENZA RICICLATO I conglomerati bituminosi a caldo tradizionali sono miscele, dosate a peso o a volume, costituite da aggregati lapidei di primo impiego, bitume semisolido, additivi ed eventuale conglomerato riciclato. 4.1 – MATERIALI COSTITUENTI E LORO QUALIFICAZIONE Legante: il legante deve essere costituito da bitume semisolido (tal quale) ed eventualmente da quello proveniente dal conglomerato riciclato additivato con ACF (attivanti chimici funzionali). I bitumi sono composti organici costituiti sostanzialmente da miscele di idrocarburi, completamente solubili in solfuro di carbonio e dotati di capacità legante. A seconda della temperatura media della zona di impiego il bitume deve essere del tipo 50/70 oppure 80/100 con le caratteristiche indicate nella Tabella 4.1, con preferenza per il 50/70 per le temperature più elevate. Tabella 4.1 Tabella 4.1 Parametro Penetrazione a 25°C Punto di rammollimento Punto di rottura (Fraass) Solubilità Viscosità dinamica a 160°C, γ -1 =10s Valori dopo RTFOT Volatilità Penetrazione residua a 25°C Incremento del punto di Rammollimento Bitume Normativa UNI EN 1426/2002 UNI EN 1427/2002 UNI EN 12593/2001 UNI EN 12592/2002 unità di misura dmm °C °C % tipo 50/70 50-70 46-56 ≤-8 ≥ 99 tipo 80/100 80-100 40-44 ≤-8 ≥ 99 UNI EN 13702-2/2004 Pa·s ≥ 0,15 ≥ 0,10 UNI EN 12607-1/2002 CNR54/77 UNI EN 1426/2002 % % ≤ 0,5 ≥ 50 ≤ 0,5 ≥ 50 UNI EN 1427/2002 °C ≤9 ≤9 Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione del prodotto tramite certificazione attestante i requisiti indicati. Tale certificazione sarà rilasciata dal produttore o da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Additivi: gli additivi sono prodotti naturali o artificiali che, aggiunti agli aggregato o al bitume, consentono di migliorare le prestazioni dei conglomerati bituminosi. Gli attivanti d’adesione, sostanze tensioattive che favoriscono l’adesione bitume–aggregato, sono additivi utilizzati per migliorare la durabilità all’acqua delle miscele bituminose. Il loro dosaggio, da specificare obbligatoriamente nello studio della miscela, potrà variare a seconda delle condizioni di impiego, della natura degli aggregati e delle caratteristiche del prodotto. La scelta del tipo e del dosaggio di additivo dovrà essere stabilita in modo da garantire le caratteristiche di resistenza allo spogliamento e di durabilità all’azione dell’acqua riportate nelle tabelle 4.3, 4.7, 4.8. In ogni caso, l’attivante di adesione scelto deve presentare caratteristiche chimiche stabili nel tempo anche se sottoposto a temperatura elevata (180°C) per lunghi periodi (15 giorni). L’immissione delle sostanze tensioattive nel bitume deve essere realizzata con attrezzature idonee, tali da garantire l’esatto dosaggio e la loro perfetta dispersione nel legante bituminoso. La presenza ed il dosaggio degli attivanti d’adesione nel bitume vengono verificati mediante la prova di separazione cromatografica su strato sottile. Gli attivanti chimici funzionali (ACF) impiegati per rigenerare le caratteristiche del bitume invecchiato contenuto nel conglomerato bituminoso da riciclare devono avere le caratteristiche chimico-fisiche riportate nella Tabella 4.2. Il dosaggio varia in funzione della percentuale di conglomerato riciclato e delle caratteristiche del bitume in esso contenuto. Per determinare la quantità di ACF da impiegare si deve preventivamente calcolare la percentuale teorica del bitume nuovo da aggiungere con la seguente espressione: Pn = Pt – (Pv x Pr) Dove: - Pn = percentuale di legante nuovo da aggiungere riferita al totale degli inerti; - Pt = percentuale totale di bitume nella miscela di inerti nuovi e conglomerato di riciclo; - Pv = percentuale di bitume vecchio (preesistente) riferita al totale degli inerti; - Pr = frazione di conglomerato riciclato rispetto al totale della miscela. Il valore di Pt viene determinato con l’espressione: Pt=0,035 a + 0,045 b + cd + f Pag. 59 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Dove: - Pt = % di bitume in peso riferita alla miscela totale, espressa come numero intero; - a = % di aggregato trattenuto al setaccio ISO 3310-1 con apertura di maglia 2 mm; - b = % di aggregato passante al setaccio ISO 3310-1 con apertura di maglia 2 mm e trattenuto al setaccio ISO 33101 con apertura di maglia 0,063 mm; - c = % di aggregato passante al setaccio ISO 3310-1 con apertura di maglia 0,063 mm; - d = 0,15 per un passante al setaccio ISO 3310-1 con apertura di maglia 0,063 mm compreso tra 11 e 15; - d = 0,18 per un passante al setaccio ISO 3310-1 con apertura di maglia 0,063 mm compreso tra 6 e 10; - d = 0,20 per un passante al setaccio ISO 3310-1 con apertura di maglia 0,063 mm ≤ 6; - f = parametro compreso normalmente fra 0,3 e 0,8, variabile in funzione dell’assorbimento degli inerti. Si procede quindi a costruire in un diagramma viscosità (a 60°C) percentuale di rigenerante (rispetto al legante nuovo) una curva di viscosità con almeno tre punti misurati: - K = viscosità della miscela bitume estratto (metodo ASTM D5404-03) più bitume aggiunto nelle proporzioni determinate con le formule precedenti, senza rigenerante. - M = viscosità della miscela bitume estratto più bitume aggiunto in cui una parte del bitume nuovo è sostituita dall'agente rigenerante nella misura del 10% in peso rispetto al bitume aggiunto. - F = viscosità della miscela simile alla precedente in cui una parte del bitume nuovo è sostituita dall'agente rigenerante nella misura del 20% in peso rispetto al bitume aggiunto. Da questo diagramma mediante interpolazione lineare è possibile dedurre, alla viscosità di 2000 Pa s, la percentuale di rigenerante necessaria. L’immissione degli ACF nel bitume deve essere realizzata con attrezzature idonee, tali da garantire l’esatto dosaggio e la loro perfetta dispersione nel legante bituminoso. La presenza degli ACF nel bitume viene accertata mediante la prova di separazione cromatografica su strato sottile. Ta Tabella 4.22 Parametro Attivanti Chimici Funzionali Normativa Unità di misura Valore Densità a 25/25°C ASTM D 1298-99(2005) Punto di infiammabilità v.a. UNI EN ISO 22592/2003 °C 200 UNI EN 13702-2/2004 Pa s 0,03 - 0,05 UNI EN 12592/2002 IP 213 ASTM D 95-05e1 ASTM D 3228-05 % in peso mg/KOH/g % in volume % in peso 99,5 1,5-2,5 1 0,8 - 1,0 Viscosità dinamica a 160°C, γ -1 =10s Solubilità in tricloroetilene Numero di neutralizzazione Contenuto di acqua Contenuto di azoto 0,900 - 0,950 Aggregati: gli aggregati lapidei, di primo impiego o di riciclo, costituiscono la fase solida dei conglomerati bituminosi a caldo tradizionali. Gli aggregati di primo impiego risultano composti dall’insieme degli aggregati grossi (trattenuti al setaccio ISO 3310-2 con apertura di maglia 4 mm), degli aggregati fini e del filler che può essere proveniente dalla frazione fina o di additivazione. L’aggregato grosso deve essere costituito da elementi ottenuti dalla frantumazione di rocce lapidee, da elementi naturali tondeggianti, da elementi naturali tondeggianti frantumati1, da elementi naturali a spigoli vivi. Tali elementi potranno essere di provenienza o natura petrografica diversa purché, per ogni tipologia, risultino soddisfatti i requisiti indicati nelle Tabelle 4.3 al variare del tipo di strada. Pag. 60 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 4.3.12 Parametro EXTRAURBANE PRINCIPALI Trattenuto al setaccio ISO 3310-2 4 mm Indicatori di qualità Strato pavimentazione Unità di Normativa Base Binder misura UNI EN1097-2/1999 % ≤ 25 ≤ 25 Usura ≤ 20 Los Angeles (∗) Micro Deval umida UNI EN 1097-1/2004 % ≤ 20 ≤ 20 ≤ 15 (∗) Quantità di % ≥ 90 ≥ 90 100 frantumato Dimensione max UNI EN 933-1/1999 mm 40 30 20 Sensibilità al gelo UNI EN 1367-1/2001 % ≤ 90 ≤ 30 ≤ 30 Spogliamento CNR 138/92 % ≤5 ≤5 0 Passante allo 0.063 UNI EN 933-1/1999 % ≤1 ≤1 ≤1 Indice appiattimento UNI EN 933-3/2004 % ≤ 25 ≤ 20 Porosità CNR 65/78 % ≤ 1,5 ≤ 1,5 CLA UNI EN 1097-8/2001 % ≥ 42 (∗) Uno dei due valori dei coeff. Los Angeles e Micro Deval Umida può risultare maggiore (fino a due punti) rispetto al limite indicato, purché la loro somma risulti inferiore o uguale alla somma dei valori limite indicati. Tabella 4.3.22 EXTRAURBANE SECONDARIE Trattenuto al setaccio ISO 3310-2 4 mm Indicatori di qualità Parametro Normativa Strato pavimentazione Unità di misura % Base Binder Usura UNI EN1097-2/1999 ≤ 30 ≤ 30 ≤ 20 Los Angeles (∗) Micro Deval Umida UNI EN 1097-1/2004 % ≤ 25 ≤ 25 ≤ 15 (∗) Quantità di % ≥ 70 ≥ 80 100 frantumato Dimensione max UNI EN 933-1/1999 mm 40 30 20 Sensibilità al gelo UNI EN 1367-1/2001 % ≤ 30 ≤ 30 ≤ 30 Spogliamento CNR 138/92 % ≤5 ≤5 0 Passante allo 0.063 UNI EN 933-1/1999 % ≤1 ≤1 ≤1 Indice appiattimento UNI EN 933-3/2004 % ≤ 30 ≤ 30 Porosità CNR 65/78 % ≤ 1,5 ≤ 1,5 CLA UNI EN 1097-8/2001 % ≥ 40 (∗) Uno dei due valori dei coeff. Los Angeles e Micro Deval Umida può risultare maggiore (fino a due punti) rispetto al limite indicato, purché la loro somma risulti inferiore o uguale alla somma dei valori limite indicati. Tabella 4.3.323 Parametro STRADE LOCALI Trattenuto al setaccio ISO 3310-2 4 mm Indicatori di qualità Unità di Normativa Base misura UNI EN1097-2/1999 % ≤ 40 Strato pavimentazione Binder Usura ≤ 40 ≤ 25 Los Angeles (∗) Micro Deval Umida UNI EN 1097-1/2004 % ≤ 35 ≤ 35 ≤ 20 (∗) Quantità di % ≥ 60 ≥ 60 100 frantumato Dimensione max UNI EN 933-1/1999 mm 40 30 20 Sensibilità al gelo UNI EN 1367-1/2001 % ≤ 30 ≤ 30 ≤ 30 Spogliamento CNR 138/92 % ≤5 ≤5 0 Passante allo 0.063 UNI EN 933-1/1999 % ≤2 ≤2 ≤2 Indice appiattimento UNI EN 933-3/2004 % ≤ 35 ≤ 30 Porosità CNR 65/78 % ≤ 1,5 ≤ 1,5 CLA UNI EN 1097-8/2001 % ≥ 40 (∗) Uno dei due valori dei coeff. Los Angeles e Micro Deval Umida può risultare maggiore (fino a due punti) rispetto al limite indicato, purché la loro somma risulti inferiore o uguale alla somma dei valori limite indicati. Pag. 61 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Nello strato di usura la miscela finale degli aggregati deve contenere una frazione grossa di natura basaltica o porfirica, con CLA ≥ 43, pari almeno al 30% del totale. In alternativa all’uso del basalto o del porfido si possono utilizzare inerti porosi naturali (vulcanici) od artificiali (argilla espansa “resistente” o materiali similari, scorie d’altoforno, loppe, ecc.) ad elevata rugosità superficiale (CLA ≥ 50) di pezzatura 5/15 mm, in percentuali in peso comprese tra il 20% ed il 30% del totale, ad eccezione dell’argilla espansa che deve essere di pezzatura 5/10 mm, con percentuale di impiego in volume compresa tra il 25% ed il 35% degli inerti che compongono la miscela. L’aggregato fino deve essere costituito da elementi naturali e di frantumazione. A seconda del tipo di strada, gli aggregati fini per conglomerati bituminosi a caldo tradizionali devono possedere le caratteristiche riassunte nelle Tabelle 4.4. Tabella 4.4.14.1 EXTRAURBANE PRINCIPALI Passante al setaccio ISO 3310-2 4 mm Strato pavimentazione Indicatori di qualità Parametro Normativa Equivalente in sabbia UNI EN 933-8/2000 UNI CEN ISO/TS 17892-12/2005 UNI CEN ISO/TS 17892-12/2005 UNI EN 933-1/1999 Indice Plasticità Limite liquido Passante allo 0.063 Quantità di frantumato UNI EN 1097-1/2004 Unità di misura % Base Binder Usura ≥ 50 ≥ 60 ≥ 80 % N.P. % ≤ 25 % ≤2 ≤2 % ≥ 50 ≥ 70 Tabella 4.4.24.1 EXTRAURBANE SECONDARIE Passante al setaccio ISO 3310-2 4 mm Strato pavimentazione Indicatori di qualità Parametro Normativa Unità di misura Equivalente in Sabbia UNI EN 933-8/2000 % ≥ 50 % N.P. % ≤ 25 Indice Plasticità Limite Liquido Passante allo 0.063 Quantità di frantumato UNI CEN ISO/TS 17892-12/2005 UNI CEN ISO/TS 17892-12/2005 UNI EN 933-1/1999 UNI EN 1097-1/2004 Base Binder Usura ≥ 60 ≥ 70 % ≤2 ≤2 % ≥ 40 ≥ 50 Tabella 4.4.3.1.3 STRADE LOCALI Passante al setaccio ISO 3310-2 4 mm Strato pavimentazione Indicatori di qualità Parametro Normativa Unità di misura Equivalente in Sabbia UNI EN 933-8/2000 % ≥ 40 % N.P. % ≤ 25 Indice Plasticità Limite Liquido Passante allo 0.063 Quantità di frantumato Base Binder Usura ≥ 50 ≥ 60 UNI CEN ISO/TS 17892-12/2005 UNI CEN ISO/TS 17892-12/2005 UNI EN 933-1/1999 % ≤3 ≤3 UNI EN 1097-1/2004 % ≥ 40 ≥ 50 Per aggregati fini utilizzati negli strati di usura il trattenuto al setaccio 2 mm non deve superare il 10 % qualora gli stessi provengano da rocce aventi un valore di CLA ≤ 42. Pag. 62 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Il filler, frazione passante al setaccio ISO 3310-1 con apertura di maglia 0,063 mm, proviene dalla frazione fina degli aggregati oppure può essere costituito da polvere di roccia, preferibilmente calcarea, da cemento, calce idrata, calce idraulica, polvere di asfalto, ceneri volanti. In ogni caso il filler per conglomerati bituminosi a caldo tradizionali deve soddisfare i requisiti indicati in Tabella 4.5. Tabella 4.5.1 TUTTE LE STRADE Filler Parametro Spogliamento Passante allo 0.18 Passante allo 0.075 Indice Plasticità Vuoti Rigden Stiffening Power Rapporto filler/bitume = 1,5 Indicatori di qualità Normativa CNR 138/92 UNI EN 933-1/1999 UNI EN 933-1/1999 UNI CEN ISO/TS 17892-12/2005 CNR 123/88 CNR 122/88 Unità di misura % % % Strato pavimentazione Base Binder Usura ≤5 100 ≥ 80 % 30-45 ∆PA ≥5 N.P. Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione degli aggregati tramite certificazione attestante i requisiti prescritti. Tale certificazione deve essere rilasciata da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Conglomerato riciclato: per conglomerato riciclato deve intendersi il conglomerato bituminoso preesistente proveniente dalla frantumazione in frantoio di lastre o blocchi di conglomerato demolito con sistemi tradizionali, oppure dalla fresatura in sito eseguita con idonee macchine (preferibilmente a freddo). Le percentuali in peso di materiale riciclato riferite al totale della miscela degli inerti, devono essere comprese nei limiti di seguito specificati: - conglomerato per strato di base ≥ 30% - conglomerato per strato di collegamento ≥ 25% - conglomerato per tappeto di usura ≥ 20% Per la base può essere utilizzato conglomerato riciclato di qualsiasi provenienza; per il binder materiale proveniente da vecchi strati di collegamento ed usura, per il tappeto materiale provenienti solo da questo strato. La percentuale di conglomerato riciclato da impiegare va obbligatoriamente dichiarata nello studio preliminare della miscela che l’Impresa è tenuta a presentare alla Direzione Lavori prima dell’inizio dei lavori. Miscele: la miscela degli aggregati di primo impiego e del conglomerato da riciclare, da adottarsi per i diversi strati, deve avere una composizione granulometrica contenuta nei fusi riportati in Tabella 4.6. La percentuale di legante totale (compreso il bitume presente nel conglomerato da riciclare), riferita al peso degli aggregati, deve essere compresa nei limiti indicati nella stessa Tabella 4.6. Tabella 4.6 Serie setacci ISO 3310-1 e ISO 3310-2 Setaccio 31.5 Setaccio 22.4 Setaccio 20 Setaccio 12.5 Setaccio 8 Setaccio 4 Setaccio 2 Setaccio 0,5 Setaccio 0.125 Setaccio 0.063 % di bitume Base Binder 100 80 – 100 70 – 95 45 – 70 35 – 60 25 – 50 20 – 35 6 – 20 4 – 14 4–8 4,0 – 5,0 100 65 - 85 55 – 75 35 – 55 25 – 38 10 – 20 5 – 15 4-8 4,5 – 5,5 A 100 90 – 100 70 – 90 40 – 55 25 – 38 11 – 20 8 – 15 6 - 10 4,8 – 5,8 Usura B 100 70 – 90 40 – 60 25 – 38 11 – 20 8 – 15 6 - 10 5,0 – 6, 0 C 100 45 – 65 28 – 45 13 – 25 8 – 15 6 – 10 5,2 – 6,2 Per i tappeti di usura il fuso A è da impiegare per spessori superiori a 4 cm, il fuso B per spessori di 3 – 4 cm, il fuso C per spessori inferiori a 3 cm. La quantità di bitume nuovo di effettivo impiego deve essere determinata mediante lo studio della miscela con metodo volumetrico. In via transitoria si potrà utilizzare, in alternativa, il metodo Marshall. Le caratteristiche richieste per lo strato di base, il binder ed il tappeto di usura sono riportate in Tabella 4.7 ed in Tabella Pag. 63 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 4.8. Tabella 4.7 METODO VOLUMETRICO Condizioni di prova Unità di misura Strato pavimentazione Base Binder Usura Angolo di rotazione 1.25° ± 0.02 Velocità di rotazione Rotazioni/min 30 Pressione verticale Kpa 600 mm Diametro del provino 150 Risultati richiesti Vuoti a 10 rotazioni % 10 – 14 10 – 14 10 – 14 % 3–5 3–5 4–6 Vuoti a 100 rotazioni (∗) Vuoti a 180 rotazioni % ≥2 ≥2 ≥2 > 0,6 N/mm2 Resistenza a trazione indiretta a 25°C (∗∗) N/mm2 > 50 Coefficiente di trazione indiretta a 25 °C (∗∗) Perdita di resistenza a trazione indiretta a 25°C % ≤ 25 ≤ 25 ≤ 25 dopo 15 giorni di immersione in acqua (∗) La densità ottenuta con 100 rotazioni della pressa giratoria viene indicata nel seguito con DG (∗∗) Su provini confezionati con 100 rotazioni della pressa giratoria Coefficiente di trazione indiretta CTI = π/2 DRt/Dc dove - D = dimensione in mm della sezione trasversale del provino; - Dc = deformazione a rottura; - Rt = resistenza a trazione indiretta. Sulla miscela definita con la pressa giratoria (provini confezionati al 98% della DG) deve essere sperimentalmente determinato un opportuno parametro di rigidezza (modulo complesso, modulo elastico, ecc.) che deve soddisfare le prescrizioni per esso indicate nel progetto della pavimentazione ed ha la funzione di costituire il riferimento per i controlli alla stesa. Tabella 4.8 Strato pavimentazione METODO MARSHALL Unità di misura Condizioni di prova Base Binder Costipamento 75 colpi x faccia Risultati richiesti Stabilità Marshall KN 8 10 > 2,5 Rigidezza Marshall KN/mm 3-4,5 % 4-7 4-6 Vuoti residui (∗) Perdita di Stabilità Marshall dopo 15 giorni di % ≤ 25 ≤ 25 immersione in acqua Resistenza a trazione indiretta a 25 °C N/mm2 Coefficiente di trazione indiretta a 25 °C N/mm2 (∗) La densità Marshall viene indicata nel seguito con DM Usura 11 3-4,5 3-6 ≤ 25 > 0,7 > 70 4.2 – ACCETTAZIONE DELLE MISCELE L’Impresa è tenuta a presentare alla Direzione Lavori, con congruo anticipo rispetto all’inizio delle lavorazioni e per ciascun cantiere di produzione, la composizione delle miscele che intende adottare; ciascuna composizione proposta deve essere corredata da una completa documentazione degli studi effettuati. Una volta accettato da parte della Direzione Lavori lo studio della miscela proposto, l’Impresa deve attenervisi rigorosamente. Nella curva granulometrica sono ammessi scostamenti delle singole percentuali dell’aggregato grosso di ± 5 per lo strato di base e di ± 3 per gli strati di binder ed usura; sono ammessi scostamenti dell’aggregato fino (passante al setaccio ISO 3310-2 con apertura di maglia 4 mm) contenuti in ± 2; scostamenti del passante al setaccio ISO 3310-1 con apertura di maglia 0.063 mm contenuti in ± 1,5. Per la percentuale di bitume è tollerato uno scostamento di ± 0,25. Tali valori devono essere soddisfatti dall’esame delle miscele prelevate alla stesa, come pure dall’esame delle carote prelevate in sito, tenuto conto per queste ultime della quantità teorica del bitume di ancoraggio. 4.3 – CONFEZIONAMENTO DELLE MISCELE Il conglomerato deve essere confezionato mediante impianti fissi automatizzati, di idonee caratteristiche, mantenuti Pag. 64 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA sempre perfettamente funzionanti in ogni loro parte. La produzione di ciascun impianto non deve essere spinta oltre la sua potenzialità, per garantire il perfetto essiccamento, l’uniforme riscaldamento della miscela ed una perfetta vagliatura che assicuri una idonea riclassificazione delle singole classi degli aggregati. Possono essere impiegati anche impianti continui (tipo drummixer) purché il dosaggio dei componenti la miscela sia eseguito a peso, mediante idonee apparecchiature la cui efficienza deve essere costantemente controllata. L’impianto deve comunque garantire uniformità di produzione ed essere in grado di realizzare le miscele rispondenti a quelle indicate nello studio presentato ai fini dell’accettazione. Ogni impianto deve assicurare il riscaldamento del bitume alla temperatura richiesta ed a viscosità uniforme fino al momento della miscelazione oltre al perfetto dosaggio sia del bitume che dell’additivo. Nel caso di eventuale impiego di conglomerato riciclato l’impianto deve essere attrezzato per il riscaldamento separato del materiale riciclato, ad una temperatura compresa tra 90°C e 110°C. La zona destinata allo stoccaggio degli inerti deve essere preventivamente e convenientemente sistemata per annullare la presenza di sostanze argillose e ristagni di acqua che possono compromettere la pulizia degli aggregati. Inoltre i cumuli delle diverse classi devono essere nettamente separati tra di loro e l’operazione di rifornimento nei predosatori eseguita con la massima cura. Lo stoccaggio del conglomerato bituminoso riciclato deve essere al coperto. L’umidità del conglomerato riciclato prima del riscaldamento deve essere comunque inferiore al 4%. Nel caso di valori superiori l’impiego del riciclato deve essere sospeso. Il tempo di miscelazione deve essere stabilito in funzione delle caratteristiche dell’impianto, in misura tale da permettere un completo ed uniforme rivestimento degli inerti con il legante. L’umidità degli aggregati all’uscita dell’essiccatore non deve superare lo 0,25% in peso. La temperatura degli aggregati all’atto della miscelazione deve essere compresa tra 160°C e 180°C e quella del legante tra 150°C e 170°C, in rapporto al tipo di bitume impiegato. Per la verifica delle suddette temperature gli essiccatori, le caldaie e le tramogge degli impianti devono essere muniti di termometri fissi perfettamente funzionanti e periodicamente tarati. 4.4 – PREPARAZIONE DELLE SUPERFICI DI STESA Prima della realizzazione di uno strato di conglomerato bituminoso è necessario preparare la superficie di stesa allo scopo di garantire una adeguata adesione all’interfaccia mediante l’applicazione, con dosaggi opportuni, di emulsioni bituminose aventi caratteristiche specifiche. A seconda che lo strato di supporto sia in misto granulare oppure in conglomerato bituminoso la lavorazione corrispondente prenderà il nome rispettivamente di mano di ancoraggio e mano d’attacco. Per mano di ancoraggio si intende una emulsione bituminosa a rottura lenta e bassa viscosità, applicata sopra uno strato in misto granulare prima della realizzazione di uno strato in conglomerato bituminoso. Scopo di tale lavorazione è quello di riempire i vuoti dello strato non legato irrigidendone la parte superficiale fornendo al contempo una migliore adesione per l’ancoraggio del successivo strato in conglomerato bituminoso. Il materiale da impiegare a tale fine è rappresentato da una emulsione bituminosa cationica, le cui caratteristiche sono riportate in Tabella 4.9, applicata con un dosaggio di bitume residuo almeno pari a 1,0 Kg/m2. Tabella 4.9 Indicatore di qualità Polarità Contenuto di acqua % peso Contenuto di bitume+flussante Flussante (%) Viscosità Engler a 20 °C Sedimentazione a 5 g Residuo bituminoso Penetrazione a 25 °C Punto di rammollimento Normativa UNI EN 1430/2002 CNR 101/84 UNI EN 1431/2002 UNI EN 1431/2002 CNR 102/84 CNR 124/88 Unità di misura % % % °E % Cationica 55% positiva 45±2 55±2 1-6 2-6 <5 UNI EN 1426/2002 UNI EN 1427/2002 dmm °C > 70 > 30 Per mano d’attacco si intende una emulsione bituminosa a rottura media oppure rapida (in funzione delle condizioni di utilizzo), applicata sopra una superficie di conglomerato bituminoso prima della realizzazione di un nuovo strato, avente lo scopo di evitare possibili scorrimenti relativi aumentando l’adesione all’interfaccia. Le caratteristiche ed il dosaggio del materiale da impiegare variano a seconda che l’applicazione riguardi la costruzione di una nuova sovrastruttura oppure un intervento di manutenzione. Nel caso di nuove costruzioni, il materiale da impiegare è rappresentato da una emulsione bituminosa cationica (al 60 % oppure al 65 % di legante), le cui caratteristiche sono riportate in Tabella 4.10 , dosata in modo che il bitume residuo risulti pari a 0.30 Kg/m2. Pag. 65 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 4.10 Indicatore di qualità Normativa Polarità Contenuto di acqua % peso Contenuto di bitume+flussante Flussante (%) Viscosità Engler a 20 °C Sedimentazione a 5 g Residuo bituminoso Penetrazione a 25 °C Punto di rammollimento UNI EN 1430/2002 CNR 101/84 UNI EN 1431/2002 UNI EN 1431/2002 CNR 102/84 CNR 124/88 UNI EN 1426/2002 UNI EN 1427/2002 Unità misura di Cationica 60% Cationica 65% % % % °E % Positiva 40±2 60±2 1-4 5-10 <8 positiva 35±2 65±2 1-4 15-20 <8 dmm °C > 70 > 40 > 70 > 40 Qualora il nuovo strato venga realizzato sopra una pavimentazione esistente è suggerito, in particolare per autostrade e strade extraurbane principali, l’utilizzo di una emulsione bituminosa modificata avente le caratteristiche riportate in Tabella 4.11, dosata in modo che il bitume residuo risulti pari a 0.35 Kg/m2. Prima della stesa della mano d’attacco l’Impresa dovrà rimuovere tutte le impurità presenti e provvedere alla sigillatura di eventuali zone porose e/o fessurate mediante l’impiego di una malta bituminosa sigillante. Tabella 4.11 Indicatore di qualità Polarità Contenuto di acqua % peso Contenuto di bitume+flussante Flussante (%) Viscosità Engler a 20 °C Sedimentazione a 5 g Residuo bituminoso Penetrazione a 25 °C Punto di rammollimento Ritorno elastico a 25 °C Normativa UNI EN 1430/2002 CNR 101/84 Unità di misura % Modificata 70% Positiva 30±1 UNI EN 1431/2002 % 70±1 UNI EN 1431/2002 CNR 102/84 CNR 124/88 % °E % 0 > 20 <5 UNI EN 1426/2002 UNI EN 1427/2002 UNI EN 13398/2004 dmm °C % 50-70 > 65 > 75 Nel caso di stesa di conglomerato bituminoso su pavimentazione precedentemente fresata, è ammesso l’utilizzo di emulsioni bituminose cationiche e modificate maggiormente diluite (fino ad un massimo del 55 % di bitume residuo) a condizione che gli indicatori di qualità (valutati sul bitume residuo) e le prestazioni richieste rispettino gli stessi valori riportati rispettivamente nella Tabella 4.10 e nella Tabella 4.11.. Ai fini dell’accettazione del legante per mani d’attacco, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione del prodotto tramite certificazione attestante i requisiti indicati ed a produrre copia dello studio prestazionale eseguito con il metodo ASTRA rilasciato dal produttore. 4.5 – POSA IN OPERA DELLE MISCELE La posa in opera dei conglomerati bituminosi verrà effettuata a mezzo di macchine vibrofinitrici in perfetto stato di efficienza e dotate di automatismi di autolivellamento. Le vibrofinitrici devono comunque lasciare uno strato finito perfettamente sagomato, privo di sgranamenti, fessurazioni ed esente da difetti dovuti a segregazione degli elementi litoidi più grossi. Nella stesa si deve porre la massima cura alla formazione dei giunti longitudinali preferibilmente ottenuti mediante tempestivo affiancamento di una strisciata alla precedente. Qualora ciò non sia possibile il bordo della striscia già realizzata deve essere spalmato con emulsione bituminosa cationica per assicurare la saldatura della striscia successiva. Se il bordo risulterà danneggiato o arrotondato si deve procedere al taglio verticale con idonea attrezzatura. I giunti trasversali derivanti dalle interruzioni giornaliere devono essere realizzati sempre previo taglio ed asportazione della parte terminale di azzeramento. La sovrapposizione dei giunti longitudinali tra i vari strati deve essere programmata e realizzata in maniera che essi risultino fra di loro sfalsati di almeno 20 cm e non cadano mai in corrispondenza delle due fasce della corsia di marcia normalmente interessata dalle ruote dei veicoli pesanti. Il trasporto del conglomerato dall’impianto di confezione al cantiere di stesa deve avvenire mediante mezzi di trasporto di adeguata portata, efficienti e veloci e comunque sempre dotati di telone di copertura per evitare i raffreddamenti superficiali eccessivi e formazione di crostoni. La temperatura del conglomerato bituminoso all’atto della stesa controllata immediatamente dietro la finitrice deve risultare in ogni momento non inferiore a 140°C. La stesa dei conglomerati deve essere sospesa quando le condizioni meteorologiche generali possono pregiudicare la perfetta riuscita del lavoro. Pag. 66 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Gli strati eventualmente compromessi devono essere immediatamente rimossi e successivamente ricostruiti a spese dell’Impresa. La compattazione dei conglomerati deve iniziare appena stesi dalla vibrofinitrice e condotta a termine senza interruzioni. L’addensamento deve essere realizzato preferibilmente con rulli gommati. Per gli strati di base e di binder possono essere utilizzati anche rulli con ruote metalliche vibranti e/o combinati, di idoneo peso e caratteristiche tecnologiche avanzate in modo da assicurare il raggiungimento delle massime densità ottenibili. Per lo strato di usura può essere utilizzato un rullo tandem a ruote metalliche del peso massimo di 150 kN. Si avrà cura inoltre che la compattazione sia condotta con la metodologia più adeguata per ottenere uniforme addensamento in ogni punto ed evitare fessurazioni e scorrimenti nello strato appena steso. La superficie degli strati deve presentarsi, dopo la compattazione, priva di irregolarità ed ondulazioni. Un’asta rettilinea lunga 4 m posta in qualunque direzione sulla superficie finita di ciascuno strato deve aderirvi uniformemente; può essere tollerato uno scostamento massimo di 5 mm. La miscela bituminosa dello strato di base verrà stesa dopo che sia stata accertata dalla Direzione Lavori la rispondenza della fondazione ai requisiti di quota, sagoma, densità e portanza indicati in progetto. Prima della stesa del conglomerato bituminoso su strati di fondazione in misto cementato deve essere rimossa, per garantirne l’ancoraggio, la sabbia eventualmente non trattenuta dall’emulsione stesa precedentemente a protezione del misto cementato stesso. Nel caso di stesa in doppio strato essi devono essere sovrapposti nel più breve tempo possibile. Qualora la seconda stesa non sia realizzata entro le 24 ore successive tra i due strati deve essere interposta una mano di attacco di emulsione bituminosa in ragione di 0,3 Kg/m2 di bitume residuo. La miscela bituminosa del binder e del tappeto di usura verrà stesa sul piano finito dello strato sottostante dopo che sia stata accertata dalla Direzione Lavori la rispondenza di quest’ultimo ai requisiti di quota, sagoma, densità e portanza indicati in progetto. 4.6 – CONTROLLI I controlli si differenziano in funzione del tipo di strada. 4.6.1 - Strade extraurbane principali Il controllo della qualità dei conglomerati bituminosi e della loro posa in opera deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela, sulle carote estratte dalla pavimentazione e con prove in situ. L’ubicazione dei prelievi e la frequenza delle prove sono indicati nella Tabella 4.12 . Ogni prelievo deve essere costituito da due campioni; un campione viene utilizzato per i controlli presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, l’altro resta a disposizione per eventuali accertamenti e/o verifiche tecniche successive. Sul conglomerato bituminoso prelevato dalla vibrofinitrice si valutano le caratteristiche meccaniche definite mediante opportuni parametri (modulo elastico, modulo complesso E, angolo di fase Φ, ecc…). I valori di tali grandezze sono determinati su provini confezionati in laboratorio con pressa giratoria, fino al raggiungimento della densità pari a quella misurata su carote prelevate in situ. Sulla pavimentazione finita, il controllo si esegue mediante indagine sul bacino di deflessione o con la stima delle caratteristiche meccaniche dei diversi strati costituenti la sovrastruttura. La capacità portante della pavimentazione può essere determinata con il deflettometro Benkelmann (CNR 141/92) o con sistemi analoghi di tipo dinamico (Fallino Weight Deflectometer, Curviametrer, ecc…). Per l’accettazione della sovrastruttura deve verificarsi che i valori di deflessione misurati devono essere uguali o minori di quelli ammessi nel calcolo di progetto in relazione alla vita utile prevista per la pavimentazione. La media dei risultati sui tronchi omogenei (di lunghezza massima di 1 Km) deve essere confrontata con il valore previsto in progetto. Per risultati superiori fino al 10% alla pavimentazione (tutti gli strati) viene applicata una detrazione del 10% del prezzo; per risultati superiori compresi tra il 10% e il 15% viene applicata una penale del 20% per tutto il tratto omogeneo. Per misure di deflessione superiori al 20% del valore ammissibile in progetto la pavimentazione deve essere demolita e ricostruita o, se l’andamento plano-altimetrico lo consente, adeguatamente rinforzata con un nuovo strato in conglomerato bituminoso. Se lo strato risulta già sanzionato per carenze dovute agli strati inferiori la detrazione verrà applicata solo per l’eventuale differenza, estesa agli strati sovrastanti. Lo spessore dello strato viene determinato, per ogni tratto omogeneo di stesa, facendo la media delle misure (quattro per ogni carota) rilevate dalle carote estratte dalla pavimentazione, scartando i valori con spessore in eccesso, rispetto a quello di progetto, di oltre il 5%. Le stesse misure possono essere effettuate in continuo con apparecchiature georadar. Per spessori medi inferiori a quelli di progetto viene applicata, per tutto il tratto omogeneo, una detrazione del 2,5% del prezzo di elenco per ogni mm di materiale mancante. Per carenze superiori al 20% dello spessore di progetto si impone la rimozione dello strato e la successiva ricostruzione Pag. 67 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA a spese dell’Impresa. La densità in sito, nel 95% dei prelievi, deve essere non inferiore al 98%, del valore DG (ovvero DM) risultante dallo studio della miscela. Le misure di densità vengono effettuate su carote prelevate dalla stesa oppure eseguite con sistemi non distruttivi, quali nucleo densimetri o simili, individuati dalla DL in accordo con l’Impresa, prima dell’inizio dei lavori. Per valori di densità inferiori a quello previsto viene applicata una detrazione per tutto il tratto omogeneo a cui il valore si riferisce: - del 10 % dell’importo dello strato e del pacchetto sovrastante per densità in sito comprese tra 95 e 98 % di DG (ovvero DM); - del 20 % dell’importo dello strato e del pacchetto sovrastante per densità in sito comprese tra 92 e 95 % di DG (ovvero DM). Per il tappeto di usura il Coefficiente di Aderenza Trasversale (CAT) misurato con l’apparecchiatura SCRIM (CNR 147/92) deve risultare superiore o uguale a 0,60. In alternativa si può determinare la resistenza di attrito radente con lo Skid Tester (UNI EN 13036-4/2005) che deve fornire valori di BPN (British Pendulum Number) maggiori o uguali a 60. L’altezza di sabbia (HS), determinata secondo la metodologia UNI EN 13036-1/2002, deve essere superiore o uguale a 0,4 mm. Misure della macrorugosità eventualmente eseguite con apparecchiature a rilievo continuo (Mini texture meter, SUMMS, ecc…) devono essere riferite all’altezza di sabbia (HS) con apposite correlazioni. Le misure di CAT e HS devono essere effettuate in un periodo di tempo compreso tra il 15° ed il 180° giorno dall’apertura al traffico, per ogni corsia, con un “passo di misura” di 10 m. I valori misurati possono, eventualmente, essere mediati ogni 50 m per tenere conto di disomogeneità occasionali e localizzate. Qualora il valore medio di CAT o HS, per ciascuna tratta omogenea (tratti di pavimentazione nei quali ricadono almeno 4 valori dell’indicatore distribuiti statisticamente secondo una distribuzione “normale”) sia inferiore ai valori prescritti, il tappeto di usura viene penalizzato del 15% del suo costo. Nei casi in cui il valore medio di CAT o di HS sia inferiore o uguale rispettivamente a 0,40 e 0,25 mm si deve procedere all’asportazione completa con fresa dello strato e alla stesa di un nuovo tappeto. In alternativa si può procedere all’effettuazione di trattamenti di irruvidimento per portare il valore deficitario al disopra della soglia di accettabilità. Se comunque al termine di tali operazioni, pur avendo superato il limite di accettabilità, non si raggiungessero i valori prescritti verrà applicata la detrazione del 20% del prezzo. 4.6.2 - Extraurbane secondarie Il controllo della qualità dei conglomerati bituminosi e della loro posa in opera deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela e sulle carote estratte dalla pavimentazione. L’ubicazione dei prelievi e la frequenza delle prove sono indicati nella Tabella 4.13. Ogni prelievo deve essere costituito da due campioni; un campione viene utilizzato per i controlli presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, l’altro resta a disposizione per eventuali accertamenti e/o verifiche tecniche successive. Sui materiali costituenti devono essere verificate le caratteristiche di accettabilità. Sulla miscela vengono determinate: la percentuale di bitume, la granulometria degli aggregati, la quantità di attivante d’adesione e vengono inoltre controllate le caratteristiche di idoneità mediante la Pressa Giratoria. I provini confezionati mediante l’apparecchiatura Pressa Giratoria devono essere sottoposti a prova di rottura diametrale a 25°. In mancanza della Pressa Giratoria vengono effettuate prove Marshall: peso di volume (DM), stabilità e rigidezza (UNI EN 12697-34/2004); percentuale dei vuoti residui (UNI EN 12697-8/2003); perdita di Stabilità dopo 15 giorni di immersione in acqua (CNR n. 121/87); resistenza alla trazione indiretta (UNI EN 12697-23/2006). Per lo strato di usura e per quello di collegamento, viene controllata la deformabilità viscoplastica con prove a carico costante (CNR 106/85). Il parametro J1 a 10°C deve essere compreso tra 25 e 40 cm²/(daN*s) mentre lo Jp a 40°C deve essere compreso tra 14 x 106 e 26 x 106 cm²/(daN*s). Dopo la stesa la Direzione Lavori preleverà delle carote per il controllo delle caratteristiche del conglomerato e la verifica degli spessori. Sulle carote vengono determinati il peso di volume, la percentuale dei vuoti residui ed il modulo complesso E (UNI EN 12697-26/2004). Qualora l’altezza ridotta delle carote non consenta l’esecuzione di quest’ultima prova, il modulo complesso verrà determinato su provini confezionati in laboratorio con la corrispondente miscela prelevata in corso d’opera, costipata fino al raggiungimento della densità in situ. Per valori del modulo complesso E inferiori a quelli di progetto, con una tolleranza del 10%, verrà applicata una detrazione dello 0,4% del prezzo di elenco per ogni punto percentuale di carenza, oltre la tolleranza, del modulo dinamico a compressione. Lo spessore dello strato verrà determinato, per ogni tratto omogeneo di stesa, facendo la media delle misure (quattro per ogni carota) rilevate dalle carote estratte dalla pavimentazione, scartando i valori con spessore in eccesso, rispetto a quello di progetto, di oltre il 5%. Pag. 68 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Per spessori medi inferiori a quelli di progetto verrà applicata, per tutto il tratto omogeneo, una detrazione del 2,5% del prezzo di elenco per ogni mm di materiale mancante. Carenze superiori al 20% dello spessore di progetto comporteranno la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. Per valori dei vuoti, determinati sulle carote, superiori a quelli previsti (ottenuti dalla miscela di progetto proposta dall’Impresa) verrà applicata una detrazione del 2,5% del prezzo di elenco per ogni 0,5% di vuoti in più, fino al valore massimo accettabile (per i vuoti in opera) del 12%. Valori dei vuoti superiori al 12% comporteranno la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. Per il tappeto di usura l’aderenza (resistenza di attrito radente) misurata con lo Skid Tester secondo la norma UNI EN 13036-4/2005 deve fornire valori di BPN (British Pendulum Number) uguali o maggiori di 60; l’altezza di sabbia (HS), determinata secondo la metodologia UNI EN 13036-1/2002, deve essere superiore o uguale a 0,4 mm. Qualora il valore medio di BPN o HS, per ciascuna tratta, sia inferiore ai valori prescritti, il tappeto di usura viene penalizzato del 15% del suo costo. Nei casi in cui il valore medio di BPN o di HS sia inferiore o uguale rispettivamente a 40 e 0,25 mm si deve procedere all’asportazione completa con fresa dello strato e alla stesa di un nuovo tappeto. In alternativa si può procedere all’effettuazione di trattamenti di irruvidimento per portare il valore deficitario al disopra della soglia di accettabilità. Se comunque al termine di tali operazioni, pur avendo superato il limite di accettabilità, non si raggiungessero i valori prescritti verrà applicata la detrazione del 20% del prezzo. Le detrazioni determinate per i diversi parametri di controllo saranno cumulate. 4.6.3 - Strade locali Il controllo della qualità dei conglomerati bituminosi e della loro posa in opera sarà effettuato mediante prove di laboratorio sulla miscela e sulle carote estratte dalla pavimentazione. L’ubicazione dei prelievi e la frequenza delle prove sono indicati nella Tabella 4.14 . Ogni prelievo deve essere costituito da due campioni; un campione viene utilizzato per i controlli presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, l’altro resta a disposizione per eventuali accertamenti e/o verifiche tecniche successive. Sulla miscela deve essere determinata la percentuale di bitume, la granulometria degli aggregati, la quantità di attivante d’adesione; devono inoltre essere controllate le caratteristiche di idoneità mediante la Pressa Giratoria. I provini confezionati mediante l’apparecchiatura Pressa Giratoria devono essere sottoposti a prova di rottura diametrale a 25°C. In mancanza della Pressa Giratoria vengono effettuate prove Marshall: peso di volume (DM), stabilità e rigidezza (UNI EN 12697-34/2004); percentuale dei vuoti residui (UNI EN 12697-8/2003); resistenza alla trazione indiretta (UNI EN 12697-23/2006). Dopo la stesa la Direzione Lavori preleverà delle carote per il controllo delle caratteristiche del conglomerato e la verifica degli spessori. Sulle carote vengono determinati il peso di volume, la percentuale dei vuoti residui e lo spessore facendo la media delle misure (quattro per ogni carota) scartando i valori con spessore in eccesso, rispetto a quello di progetto, di oltre il 5%. Per spessori medi inferiori a quelli di progetto verrà applicata, per tutto il tratto omogeneo, una detrazione del 2,5% del prezzo di elenco per ogni mm di materiale mancante. Carenze superiori al 20% dello spessore di progetto comporteranno la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. Per valori dei vuoti, determinati sulle carote, superiori a quelli previsti (ottenuti dalla miscela di progetto proposta dall’Impresa) verrà applicata una detrazione del 2,5% del prezzo di elenco per ogni 0,5% di vuoti in più, fino al valore massimo accettabile (per i vuoti in opera) del 12%. Valori dei vuoti superiori al 12% comporteranno la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. Per il tappeto di usura verrà inoltre misurata l’aderenza (resistenza di attrito radente) con lo Skid Tester secondo la norma UNI EN 13036-4/2005. Per valori di BPN (British Pendulum Number), inferiori a 55 verrà applicata una detrazione dell’1% del prezzo di elenco per ogni unità in meno. Le detrazioni determinate per i diversi parametri di controllo saranno cumulate. Pag. 69 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 4.12 EXTRAURBANE PRINCIPALI STRATO Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Usura Controllo dei materiali e verifica prestazionale TIPO DI UBICAZIONE FREQUENZA PROVE CAMPIONE PRELIEVO Settimanale oppure Bitume Cisterna ogni 2500 m3 di stesa Settimanale oppure Aggregato grosso Impianto ogni 2500 m3 di stesa Settimanale oppure Aggregato fino Impianto ogni 2500 m3 di stesa Settimanale oppure Filler Impianto ogni 2500 m3 di stesa Giornaliera oppure Conglomerato sfuso Vibrofinitrice ogni 5.000 m2 di stesa Carote x spessori Pavimentazione Ogni 100 m di fascia di stesa Carote x densità in sito Pavimentazione Ogni 500 m di fascia di stesa Pavimentazione Pavimentazione Ogni 100 m di fascia stesa Pavimentazione Pavimentazione Ogni 10 m di fascia di stesa REQUISITI RICHIESTI Riferimento Tabella 4.1 Riferimento Tabella 4.2.1 Riferimento Tabella 4.3.1 Riferimento Tabella 4.4 Modulo complesso, angolo di fase, ecc. previsti in progetto Spessore previsto in progetto 98% del valore risultante dallo studio della miscela Bacino di deflessione uguale o minore di quello ammesso in progetto CAT≥0,60 e HS ≥4 mm (media su 50m) BPN ≥6 (ogni 50 m) Tabella 4.13 STRATO Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder Usura EXTRAURBANE SECONDARIE Controllo dei materiali e verifica prestazionale TIPO DI UBICAZIONE FREQUENZA PROVE CAMPIONE PRELIEVO Settimanale oppure Bitume Cisterna Ogni 2500 m3 di stesa Settimanale oppure Aggregato grosso Impianto Ogni 2500 m3 di stesa Settimanale oppure Aggregato fino Impianto Ogni 2500 m3 di stesa Settimanale oppure Filler Impianto Ogni 2500 m3 di stesa Giornaliera oppure Conglomerato sfuso Vibrofinitrice ogni 5.000 m2 di stesa Giornaliera oppure Conglomerato sfuso Vibrofinitrice ogni 10.000 m2 di stesa Conglomerato sfuso Vibrofinitrice Carote x spessori Pavimentazione Carote x densità in sito Pavimentazione Carote x modulo Pavimentazione Pavimentazione Pavimentazione Giornaliera oppure ogni 10.000 m2 di stesa Ogni 200 m di fascia di stesa Ogni 1000 m di fascia di stesa Ogni 1000 m di fascia di stesa Ogni 100 m di fascia di stesa REQUISITI RICHIESTI Riferimento Tabella 4.1 Riferimento Tabella 4.2.2 Riferimento Tabella 4.3.2 Riferimento Tabella 4.4 Caratteristiche risultanti dallo studio della miscela Caratteristiche risultanti dallo studio della miscela J1 a 10 °C compreso tra 25 e 40 cm²/(daN*s) Jp a 40 °C compreso tra 14 x 106 e 26 x 106 cm²/(daN*s) Spessore previsto in progetto 98% del valore risultante dallo studio della miscela 90% del valore previsto in progetto BPN ≥ 60 HS ≥ 0,4 mm Pag. 70 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 4.14 STRATO Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Usura STRADE LOCALI Controllo dei materiali e verifica prestazionale TIPO DI UBICAZIONE FREQUENZA PROVE CAMPIONE PRELIEVO Settimanale oppure Bitume Cisterna ogni 2500 m3 di stesa Settimanale oppure Aggregato grosso Impianto ogni 2500 m3 di stesa Settimanale oppure Aggregato fino Impianto ogni 2500 m3 di stesa Settimanale oppure Filler Impianto ogni 2500 m3 di stesa Giornaliera oppure Conglomerato sfuso Vibrofinitrice ogni 5.000 m2 di stesa Giornaliera oppure Conglomerato sfuso Vibrofinitrice ogni 10.000 m2 di stesa Ogni 200 m di fascia di Carote x spessori Pavimentazione stesa Ogni 1000 m di fascia di Carote x densità in sito Pavimentazione stesa Ogni 200 m di fascia di Pavimentazione Pavimentazione stesa REQUISITI RICHIESTI Riferimento Tabella 4.1 Riferimento Tabella 4.2.3 Riferimento Tabella 4.3.3 Riferimento Tabella 4.4 Caratteristiche risultanti dallo studio della miscela Caratteristiche risultanti dallo studio della miscela Spessore previsto in progetto 98% del valore risultante dallo studio della miscela BPN 55 Pag. 71 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 5 – FORMAZIONE DI STRATI IN CONGLOMERATO BITUMINOSO A CALDO CONFEZIONATO CON BITUME MODIFICATO I conglomerati bituminosi a caldo confezionati con bitumi modificati sono miscele, dosate a peso o a volume, costituite da aggregati lapidei di primo impiego, bitume modificato con polimeri ed additivi. 5.1 – MATERIALI COSTITUENTI E LORO QUALIFICAZIONE Bitume: i bitumi modificati sono bitumi semisolidi contenenti polimeri elastomerici e/o plastomerici che ne modificano la struttura chimica e le caratteristiche fisiche e meccaniche. A seconda del tipo di strada, del traffico e della temperatura media della zona di impiego il bitume deve essere del tipo A oppure del tipo B con le caratteristiche indicate nella Tabella 5.1. Tabella 5.1 Bitume Parametro Penetrazione a 25°C Punto di rammollimento Punto di rottura (Fraass) -1 Viscosità dinamica a 160°C, γ =10s Ritorno elastico a 25 °C Stabilità allo stoccaggio 3gg a 180°C Variazione del punto di Rammollimento Valori dopo RTFOT Volatilità Penetrazione residua a 25°C Incremento del punto di Rammollimento Normativa UNI EN 1426/2002 UNI EN 1427/2002 UNI EN 125893/2001 UNI EN 1372-2/2004 Pa•s % tipo A 50-70 ≥ 65 ≤ - 15 ≥ 0,4 tipo B 50/70 ≥ 60 ≤ - 12 ≥ 0,25 ≥ 75% ≥ 50% °C ≤ 0,5 ≤ 0,5 CNR 54/77 UNI EN 1426/2002 % % ≤ 0,8 ≤ 0,8 ≥ 60 ≥ 60 UNI EN 1427/2002 °C ≤5 ≤5 UNI EN 13398/2004 UNI EN 13399/2004 unità di misura dmm °C °C UNI EN 12607-1/200 Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione del prodotto tramite certificazione attestante i requisiti indicati. Tale certificazione sarà rilasciata dal produttore o da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Additivi: gli additivi sono prodotti naturali o artificiali che, aggiunti agli aggregati o al bitume, consentono di migliorare le prestazioni dei conglomerati bituminosi. Gli attivanti d’adesione, sostanze tensioattive che favoriscono l’adesione bitume–aggregato, sono additivi utilizzati per migliorare la durabilità all’acqua delle miscele bituminose. Il loro dosaggio, da specificare obbligatoriamente nello studio della miscela, potrà variare a seconda delle condizioni di impiego, della natura degli aggregati e delle caratteristiche del prodotto. La scelta del tipo e del dosaggio di additivo dovrà essere stabilita in modo da garantire le caratteristiche di resistenza allo spogliamento e di durabilità all’azione dell’acqua riportate nelle tabelle 5.3, 5.7, 5.8. In ogni caso, l’attivante di adesione scelto deve presentare caratteristiche chimiche stabili nel tempo anche se sottoposto a temperatura elevata (180°C) per lunghi periodi (15 giorni). L’immissione delle sostanze tensioattive nel bitume deve essere realizzata con attrezzature idonee, tali da garantire l’esatto dosaggio e la loro perfetta dispersione nel legante bituminoso. La presenza ed il dosaggio degli attivanti d’adesione nel bitume vengono verificati mediante la prova di separazione cromatografica su strato sottile. Aggregati: gli aggregati lapidei costituiscono la fase solida dei conglomerati bituminosi a caldo confezionati con bitumi modificati. Gli aggregati risultano composti dall’insieme degli aggregati grossi (trattenuti al setaccio ISO 3310-2 con apertura di maglia 4 mm), degli aggregati fini e del filler che può essere proveniente dalla frazione fina o di additivazione. L’aggregato grosso deve essere costituito da elementi ottenuti dalla frantumazione di rocce lapidee, da elementi naturali tondeggianti, da elementi naturali tondeggianti frantumati (un granulo si intende frantumato quando presenta meno del 20% di superficie arrotondata), da elementi naturali a spigoli vivi. Tali elementi potranno essere di provenienza o natura petrografica diversa purché, per ogni tipologia, risultino soddisfatti i requisiti indicati nelle Tabelle 5.2 al variare del tipo di strada. Pag. 72 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 5.2.1 Parametro EXTRAURBANE PRINCIPALI – Cat. B Trattenuto al crivello UNI n. 5 Indicatori di qualità Unità di Normativa Base misura UNI EN 1097-2/1999 % ≤ 25 Strato pavimentazione Binder Usura ≤ 25 ≤ 20 Los Angeles (∗) Micro Deval umida UNI EN 1097-1/2004 % ≤ 20 ≤ 20 ≤ 15 (∗) Quantità di UNI EN 1097-1/2004 % ≥ 90 ≥ 90 100 frantumato Dimensione max UNI EN 933-1/1999 mm 40 30 20 Sensibilità al gelo UNI EN 1367-1/2001 % ≤ 30 ≤ 30 ≤ 30 Spogliamento CNR 138/92 % ≤5 ≤5 0 Passante allo 0.063 UNI EN 933-1/1999 % ≤1 ≤1 ≤1 Indice appiattimento UNI EN 933-3/2004 % ≤ 25 ≤ 20 Porosità CNR 65/78 % ≤ 1,5 ≤ 1,5 CLA UNI EN 1097-8/2001 % ≥ 42 (∗) Uno dei due valori dei coeff. Los Angeles e Micro Deval Umida può risultare maggiore (fino a due punti) rispetto al limite indicato, purché la loro somma risulti inferiore o uguale alla somma dei valori limite indicati. Tabella 5.2.2 EXTRAURBANE SECONDARIE - Cat. C Trattenuto al crivello UNI n. 5 Indicatori di qualità Parametro Normativa Strato pavimentazione Unità di misura % Base Binder Usura UNI EN 1097-2/199 ≤ 30 ≤ 30 ≤ 20 Los Angeles (∗) Micro Deval Umida UNI EN 1097-1/2004 % ≤ 25 ≤ 25 ≤ 15 (∗) Quantità di UNI EN 1097-1/2004 % ≥ 70 ≥ 80 100 frantumato Dimensione max UNI EN 933-1/1999 mm 40 30 20 Sensibilità al gelo UNI EN 1367-1/2001 % ≤ 30 ≤ 30 ≤ 30 Spogliamento CNR 138/92 % ≤5 ≤5 0 Passante allo 0.063 UNI EN 933-2/1999 % ≤1 ≤1 ≤1 Indice appiattimento UNI EN 933-3/2004 % ≤ 30 ≤ 30 Porosità CNR 65/78 % ≤ 1,5 ≤ 1,5 CLA UNI EN 1097-8/2001 % ≥ 40 (∗) Uno dei due valori dei coeff. Los Angeles e Micro Deval Umida può risultare maggiore (fino a due punti) rispetto al limite indicato, purché la loro somma risulti inferiore o uguale alla somma dei valori limite indicati. Tabella 5.2.3 Parametro STRADE URBANE LOCALI – Cat. F extr. Trattenuto al crivello UNI n. 5 Indicatori di qualità Strato pavimentazione Unità di Normativa Base Binder misura UNI EN 1097-2/1999 % ≤ 40 ≤ 40 Usura ≤ 40 Los Angeles (∗) Micro Deval Umida UNI EN 1097-1/2004 % ≤ 35 ≤ 35 ≤ 20 (∗) Quantità di UNI EN 1097-1/2004 % ≥ 60 ≥ 70 100 frantumato Dimensione max UNI EN 933-1/1999 mm 40 30 20 Sensibilità al gelo UNI EN 1367-1/2001 % ≤ 30 ≤ 30 ≤ 30 Spogliamento CNR 138/92 % ≤5 ≤5 0 Passante allo 0.063 UNI EN 933-1/1999 % ≤2 ≤2 ≤2 Indice appiattimento UNI EN 933-3/2004 % ≤ 35 ≤ 30 Porosità CNR 65/78 % ≤ 1,5 ≤ 1,5 CLA UNI EN 1097-8/2001 % ≥ 40 (∗) Uno dei due valori dei coeff. Los Angeles e Micro Deval Umida può risultare maggiore (fino a due punti) rispetto al limite indicato, purché la loro somma risulti inferiore o uguale alla somma dei valori limite indicati. Pag. 73 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Nello strato di usura la miscela finale degli aggregati deve contenere una frazione grossa di natura basaltica o porfirica, con CLA ≥ 43, pari almeno al 30% del totale. In alternativa all’uso del basalto o del porfido si possono utilizzare inerti porosi naturali (vulcanici) od artificiali (argilla espansa “resistente” o materiali similari, scorie d’altoforno, loppe, ecc.) ad elevata rugosità superficiale (CLA ≥ 50) di pezzatura 5/15 mm, in percentuali in peso comprese tra il 20% ed il 30% del totale, ad eccezione dell’argilla espansa che deve essere di pezzatura 5/10 mm, con percentuale di impiego in volume compresa tra il 25% ed il 35% degli inerti che compongono la miscela. L’aggregato fino deve essere costituito da elementi naturali e di frantumazione. A seconda del tipo di strada, gli aggregati fini per conglomerati bituminosi a caldo confezionati con bitume modificato devono possedere le caratteristiche riassunte nelle Tabelle 5.3. Tabella 5.3.1 EXTRAURBANE PRINCIPALI – Cat. B Passante al crivello UNI n. 5 Parametro Equivalente in sabbia Indice Plasticità Limite liquido Passante allo 0.063 Quantità di frantumato Indicatori di qualità Normativa UNI EN 933-8/2000 UNI CEN ISO/TS 17892-11/2005 UNI CEN ISO/TS 17892-11/2005 UNI EN 933-1/1999 UNI EN 1097-1/2004 Strato pavimentazione Unità di misura % Base ≥ 50 % N.P. % ≤ 25 Binder ≥ 60 Usura ≥ 80 % ≤2 ≤2 % ≥ 50 ≥ 70 Tabella 5.3.2 EXTRAURBANE SECONDARIE – Cat. C Passante al crivello UNI n. 5 Parametro Equivalente in Sabbia Indice Plasticità Limite Liquido Passante allo 0.063 Quantità di frantumato Indicatori di qualità Normativa UNI EN 933-8/2000 UNI CEN ISO/TS 17892-11/2005 UNI CEN ISO/TS 17892-11/2005 UNI EN 933-1/1999 UNI EN 1097-1/2004 Unità di misura Base Strato pavimentazione Binder Usura % ≥ 50 ≥ 60 ≥ 70 % N.P. % ≤ 25 % ≤2 ≤2 % ≥ 40 ≥ 50 Tabella 5.3.3 STRADE URBANE LOCALI – Cat. F extr. Passante al crivello UNI n. 5 Parametro Equivalente in Sabbia Indice Plasticità Limite Liquido Passante allo 0.063 Quantità di frantumato Indicatori di qualità Normativa UNI EN 933-8/2000 UNI CEN ISO/TS 17892-11/2005 UNI CEN ISO/TS 17892-11/2005 UNI EN 933-1/1999 UNI EN 1097-1/2004 Unità di misura Base Strato pavimentazione Binder Usura % ≥ 40 ≥ 50 ≥ 60 % N.P. % ≤ 25 % ≤3 ≤3 % ≥ 40 ≥ 50 Per aggregati fini utilizzati negli strati di usura il trattenuto al setaccio ISO 3310-1 con apertura di maglia 2 mm non deve superare il 10% qualora gli stessi provengano da rocce aventi un valore di CLA ≤ 42. Il filler, frazione passante al setaccio ISO 3310-1 con apertura di maglia 0.063 mm, proviene dalla frazione fina degli aggregati oppure può essere costituito da polvere di roccia, preferibilmente calcarea, da cemento, calce idrata, calce idraulica, polvere di asfalto, ceneri volanti. In ogni caso il filler per conglomerati bituminosi a caldo confezionati con bitume modificato deve soddisfare i requisiti indicati in Tabella 5.4. Pag. 74 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 5.4 TUTTE LE STRADE Filler Parametro Spogliamento Passante allo 0.125 Passante allo 0.063 Indice Plasticità Vuoti Rigden Stiffening Power Rapporto filler/bitume = 1,5 Indicatori di qualità Normativa CNR 138/92 UNI EN 933-1/1999 UNI EN 933-1/1999 UNI CEN ISO/TS 17892-11/2005 CNR 123/88 CNR 122/88 Strato pavimentazione Base Binder Usura ≤5 100 ≥ 80 Unità di misura % % % N.P. % 30-45 ∆PA ≥5 Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione degli aggregati tramite certificazione attestante i requisiti prescritti. Tale certificazione deve essere rilasciata da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Miscele: la miscela degli aggregati da adottarsi per i diversi strati, deve avere una composizione granulometrica contenuta nei fusi riportati in Tabella 5.5. La percentuale di legante, riferita al peso degli aggregati, deve essere compresa nei limiti indicati nella stessa Tabella 5.5. Tabella 5.5 Serie setacci ISO 3310-1 e 3310-2 Setaccio 31.5 Setaccio 22.4 Setaccio 20 Setaccio 12.5 Setaccio 8 Setaccio 4 Setaccio 2 Setaccio 0.5 Setaccio 0.125 Setaccio 0.063 % di bitume Base Binder 100 80 – 100 70 – 95 45 – 70 35 – 60 25 – 50 20 – 35 6 – 20 4 – 14 4–8 4,0 – 5,0 100 65 - 85 55 – 75 35 – 55 25 – 38 10 – 20 5 – 15 4-8 4,5 – 5,5 A 100 90 – 100 70 – 90 40 – 55 25 – 38 11 – 20 8 – 15 6 - 10 4,8 – 5,8 Usura B 100 70 – 90 40 – 60 25 – 38 11 – 20 8 – 15 6 - 10 5,0 – 6, 0 C 100 45 – 65 28 – 45 13 – 25 8 – 15 6 – 10 5,2 – 6,2 Per i tappeti di usura il fuso A è da impiegare per spessori superiori a 4 cm, il fuso B per spessori di 3–4 cm, il fuso C per spessori inferiori a 3 cm. La quantità di bitume di effettivo impiego deve essere determinata mediante lo studio della miscela con metodo volumetrico. In via transitoria si potrà utilizzare, in alternativa, il metodo Marshall. Le caratteristiche richieste per lo strato di base, il binder ed il tappeto di usura sono riportate in Tabella 5.6 ed in Tabella 5.7. Tabella 5.6 METODO VOLUMETRICO Condizioni di prova Unità di misura Strato pavimentazione Base Binder Usura Angolo di rotazione 1.25° ± 0.02 Velocità di rotazione Rotazioni/min 30 Pressione verticale Kpa 600 mm Diametro del provino 150 Risultati richiesti Vuoti a 10 rotazioni % 10 – 14 10 – 14 10 – 14 % 3–5 3–5 4–6 Vuoti a 100 rotazioni (∗) Vuoti a 180 rotazioni % >2 >2 >2 N/mm2 > 0,6 Resistenza a trazione indiretta a 25°C (∗∗) N/mm2 >50 Coefficiente di trazione indiretta a 25 °C (∗∗) Perdita di resistenza a trazione indiretta a 25°C % ≤25 ≤25 ≤25 dopo 15 giorni di immersione in acqua (∗) La densità ottenuta con 100 rotazioni della pressa giratoria viene indicata nel seguito con DG (∗∗) Su provini confezionati con 100 rotazioni della pressa giratoria Pag. 75 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Sulla miscela definita con la pressa giratoria (provini confezionati al 98% della DG ) deve essere sperimentalmente determinato un opportuno parametro di rigidezza (modulo complesso, modulo elastico, ecc.) che deve soddisfare le prescrizioni per esso indicate nel progetto della pavimentazione ed ha la funzione di costituire il riferimento per i controlli alla stesa. Tabella 5.7 Strato pavimentazione METODO MARSHALL Unità di misura Condizioni di prova Base Binder Costipamento 75 colpi x faccia Risultati richiesti Stabilità Marshall KN 8 10 Rigidezza Marshall KN/mm > 2,5 3–4,5 % 4–7 4–6 Vuoti residui (∗) Perdita di Stabilità Marshall dopo 15 giorni di % ≤25 ≤25 immersione in acqua Resistenza a trazione indiretta a 25 °C N/mm2 Coefficiente di trazione indiretta a 25 °C N/mm2 (∗) La densità Marshall viene indicata nel seguito con DM Usura 11 3–4,5 3–6 ≤25 > 0,7 > 70 Coefficiente di trazione indiretta CTI = π/2 DRt/Dc dove - D = dimensione in mm della sezione trasversale del provino; - Dc = deformazione a rottura; - Rt = resistenza a trazione indiretta. Una volta accettato da parte della D.L. lo studio della miscela proposto, l’Impresa deve attenervisi rigorosamente. Nella curva granulometrica sono ammessi scostamenti delle singole percentuali dell’aggregato grosso di ±5 per lo strato di base e di ±3 per gli strati di binder ed usura; sono ammessi scostamenti dell’aggregato fino (passante al setaccio ISO 3310-2 con apertura di maglia 4 mm) contenuti in ±2; scostamenti del passante al setaccio ISO 3310-1 con apertura di maglia 0.063 mm di ±1,5. Per la percentuale di bitume è tollerato uno scostamento di ±0,25. Tali valori devono essere soddisfatti dall’esame delle miscele prelevate alla stesa, come pure dall’esame delle carote prelevate in sito, tenuto conto per queste ultime della quantità teorica del bitume di ancoraggio. 5.3 – CONFEZIONAMENTO DELLE MISCELE Il conglomerato deve essere confezionato mediante impianti fissi automatizzati, di idonee caratteristiche, mantenuti sempre perfettamente funzionanti in ogni loro parte. La produzione di ciascun impianto non deve essere spinta oltre la sua potenzialità, per garantire il perfetto essiccamento, l’uniforme riscaldamento della miscela ed una perfetta vagliatura che assicuri una idonea riclassificazione delle singole classi degli aggregati. Possono essere impiegati anche impianti continui (tipo drummixer) purché il dosaggio dei componenti la miscela sia eseguito a peso, mediante idonee apparecchiature la cui efficienza deve essere costantemente controllata. L’impianto deve comunque garantire uniformità di produzione ed essere in grado di realizzare le miscele rispondenti a quelle indicate nello studio presentato ai fini dell’accettazione. Ogni impianto deve assicurare il riscaldamento del bitume alla temperatura richiesta ed a viscosità uniforme fino al momento della miscelazione oltre al perfetto dosaggio sia del bitume che dell’additivo. La zona destinata allo stoccaggio degli inerti deve essere preventivamente e convenientemente sistemata per annullare la presenza di sostanze argillose e ristagni di acqua che possono compromettere la pulizia degli aggregati. Inoltre i cumuli delle diverse classi devono essere nettamente separati tra di loro e l’operazione di rifornimento nei predosatori eseguita con la massima cura. Il tempo di miscelazione deve essere stabilito in funzione delle caratteristiche dell’impianto, in misura tale da permettere un completo ed uniforme rivestimento degli inerti con il legante. L’umidità degli aggregati all’uscita dell’essiccatore non deve superare lo 0,25% in peso. La temperatura degli aggregati all’atto della miscelazione deve essere compresa tra 160°C e 180°C e quella del legante tra 150°C e 170°C, in rapporto al tipo di bitume impiegato. Per la verifica delle suddette temperature gli essiccatori, le caldaie e le tramogge degli impianti devono essere muniti di termometri fissi perfettamente funzionanti e periodicamente tarati. 5.4 – PREPARAZIONE DELLE SUPERFICI DI STESA Prima della realizzazione di uno strato di conglomerato bituminoso è necessario preparare la superficie di stesa allo scopo di garantire una adeguata adesione all’interfaccia mediante l’applicazione, con dosaggi opportuni, di emulsioni bituminose aventi caratteristiche specifiche. A seconda che lo strato di supporto sia in misto granulare oppure in Pag. 76 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA conglomerato bituminoso la lavorazione corrispondente prenderà il nome rispettivamente di mano di ancoraggio e mano d’attacco. Per mano di ancoraggio si intende una emulsione bituminosa a rottura lenta e bassa viscosità, applicata sopra uno strato in misto granulare prima della realizzazione di uno strato in conglomerato bituminoso. Scopo di tale lavorazione è quello di riempire i vuoti dello strato non legato irrigidendone la parte superficiale fornendo al contempo una migliore adesione per l’ancoraggio del successivo strato in conglomerato bituminoso. Il materiale da impiegare a tale fine è rappresentato da una emulsione bituminosa cationica, le cui caratteristiche sono riportate in Tabella 5.8, applicata con un dosaggio di bitume residuo almeno pari a 1,0 Kg/m2. Tabella 5.8 Indicatore di qualità Polarità Contenuto di acqua % peso Contenuto di bitume+flussante Flussante (%) Viscosità Engler a 20 °C Sedimentazione a 5 g Residuo bituminoso Penetrazione a 25 °C Punto di rammollimento Normativa UNI EN 1430/2002 CNR 101/84 Unità di misura % Cationica 55% positiva 45±2 UNI EN 1431/2002 % 55±2 UNI EN 1431/2002 CNR 102/84 CNR 124/88 % °E % 1-6 2-6 <5 UNI EN 1426/2002 UNI EN 1427/202 dmm °C > 70 > 30 Mani d’attacco: per mano d’attacco si intende una emulsione applicata sopra una superficie di conglomerato bituminoso prima della realizzazione del nuovo strato, avente lo scopo di evitare possibili scorrimenti relativi aumentando l’adesione all’interfaccia. Le caratteristiche ed il dosaggio variano a seconda che l’applicazione riguardi la costruzione di una nuova sovrastruttura oppure un intervento di manutenzione. Nel caso di nuove costruzioni, il materiale da impiegare è rappresentato da una emulsione bituminosa modificata avente le caratteristiche riportate in Tabella 5.9, dosata in modo che il bitume residuo risulti pari a 0.30 Kg/m2. Tabella 5.9 Indicatore di qualità Polarità Contenuto di acqua % peso Contenuto di bitume+flussante Flussante (%) Viscosità Engler a 20 °C Sedimentazione a 5 g Residuo bituminoso Penetrazione a 25 °C Punto di rammollimento Ritorno elastico a 25 °C Normativa UNI EN 1430/2002 CNR 101/84 Unità di misura % Modificata 70% Positiva 30±1 UNI EN 1431/2002 % 70±1 UNI EN 1431/2002 CNR 102/84 CNR 124/88 % °E % 0 > 20 <5 UNI EN 1426/2002 UNI EN 1427/2002 UNI EN 13398/2004 dmm °C % 50-70 > 65 > 75 Qualora il nuovo strato venga realizzato sopra una pavimentazione esistente il dosaggio deve essere aumentato in modo che il bitume residuo risulti pari a 0.35 Kg/m2. Prima della stesa della mano d’attacco l’Impresa dovrà rimuovere tutte le impurità presenti e provvedere alla sigillatura di eventuali zone porose e/o fessurate mediante l’impiego di una malta bituminosa sigillante. Nel caso di stesa di conglomerato bituminoso su pavimentazione precedentemente fresata, è ammesso l’utilizzo di emulsioni bituminose modificate maggiormente diluite (fino ad un massimo del 55 % di bitume residuo) a condizione che gli indicatori di qualità (valutati sul bitume residuo) e le prestazioni richieste rispettino gli stessi valori riportati nella -Tabella 5.9. 5.5 – POSA IN OPERA DELLE MISCELE La posa in opera dei conglomerati bituminosi confezionati con bitume modificato verrà effettuata a mezzo di macchine vibrofinitrici in perfetto stato di efficienza e dotate di automatismi di autolivellamento. Le vibrofinitrici devono comunque lasciare uno strato finito perfettamente sagomato, privo di sgranamenti, fessurazioni ed esente da difetti dovuti a segregazione degli elementi litoidi più grossi. Nella stesa si deve porre la massima cura alla formazione dei giunti longitudinali preferibilmente ottenuti mediante tempestivo affiancamento di una strisciata alla precedente. Qualora ciò non sia possibile il bordo della striscia già realizzata deve essere spalmato con emulsione bituminosa cationica per assicurare la saldatura della striscia successiva. Pag. 77 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Se il bordo risulterà danneggiato o arrotondato si deve procedere al taglio verticale con idonea attrezzatura. I giunti trasversali derivanti dalle interruzioni giornaliere devono essere realizzati sempre previo taglio ed asportazione della parte terminale di azzeramento. La sovrapposizione dei giunti longitudinali tra i vari strati deve essere programmata e realizzata in maniera che essi risultino fra di loro sfalsati di almeno 20 cm e non cadano mai in corrispondenza delle due fasce della corsia di marcia normalmente interessata dalle ruote dei veicoli pesanti. Il trasporto del conglomerato dall’impianto di confezione al cantiere di stesa deve avvenire mediante mezzi di trasporto di adeguata portata, efficienti e veloci e comunque sempre dotati di telone di copertura per evitare i raffreddamenti superficiali eccessivi e formazione di crostoni. La temperatura del conglomerato bituminoso all’atto della stesa controllata immediatamente dietro la finitrice deve risultare in ogni momento non inferiore a 140°C. La stesa dei conglomerati deve essere sospesa quando le condizioni meteorologiche generali possono pregiudicare la perfetta riuscita del lavoro. Gli strati eventualmente compromessi devono essere immediatamente rimossi e successivamente ricostruiti a spese dell’Impresa. La compattazione dei conglomerati deve iniziare appena stesi dalla vibrofinitrice e condotta a termine senza interruzioni. L’addensamento deve essere realizzato preferibilmente con rulli gommati. Per gli strati di base e di binder possono essere utilizzati anche rulli con ruote metalliche vibranti e/o combinati, di idoneo peso e caratteristiche tecnologiche avanzate in modo da assicurare il raggiungimento delle massime densità ottenibili. Per lo strato di usura può essere utilizzato un rullo tandem a ruote metalliche del peso massimo di 150 kN. Si avrà cura inoltre che la compattazione sia condotta con la metodologia più adeguata per ottenere uniforme addensamento in ogni punto ed evitare fessurazioni e scorrimenti nello strato appena steso. La superficie degli strati deve presentarsi, dopo la compattazione, priva di irregolarità ed ondulazioni. Un’asta rettilinea lunga 4 m posta in qualunque direzione sulla superficie finita di ciascuno strato deve aderirvi uniformemente; può essere tollerato uno scostamento massimo di 5 mm. La miscela bituminosa dello strato di base verrà stesa dopo che sia stata accertata dalla D.L. la rispondenza della fondazione ai requisiti di quota, sagoma, densità e portanza indicati in progetto. Prima della stesa del conglomerato bituminoso su strati di fondazione in misto cementato deve essere rimossa, per garantirne l’ancoraggio, la sabbia eventualmente non trattenuta dall’emulsione stesa precedentemente a protezione del misto cementato stesso. Nel caso di stesa in doppio strato essi devono essere sovrapposti nel più breve tempo possibile. Qualora la seconda stesa non sia realizzata entro le 24 ore successive tra i due strati deve essere interposta una mano di attacco di emulsione bituminosa modificata in ragione di 0,3 Kg/m2 di bitume residuo. La miscela bituminosa del binder e del tappeto di usura verrà stesa sul piano finito dello strato sottostante dopo che sia stata accertata dalla Direzione Lavori la rispondenza di quest’ultimo ai requisiti di quota, sagoma, densità e portanza indicati in progetto. 5.6 – CONTROLLI I controlli si differenziano in funzione del tipo di strada. 5.6.1 - Strade extraurbane principali il controllo della qualità dei conglomerati bituminosi e della loro posa in opera deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela, sulle carote estratte dalla pavimentazione e con prove in situ. L’ubicazione dei prelievi e la frequenza delle prove sono indicati nella Tabella 5.10. Ogni prelievo deve essere costituito da due campioni; un campione viene utilizzato per i controlli presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, l’altro resta a disposizione per eventuali accertamenti e/o verifiche tecniche successive. Sul conglomerato bituminoso prelevato dalla vibrofinitrice si valutano le caratteristiche meccaniche definite mediante opportuni parametri (modulo elastico, modulo complesso E, angolo di fase Φ, ecc). I valori di tali grandezze sono determinati su provini confezionati in laboratorio con pressa giratoria, fino al raggiungimento della densità pari a quella misurata su carote prelevate in situ. Sulla pavimentazione finita, il controllo si esegue mediante indagine sul bacino di deflessione o con la stima delle caratteristiche meccaniche dei diversi strati costituenti la sovrastruttura. La capacità portante della pavimentazione può essere determinata con il deflettometro Benkelmann (CNR 141/92) o con sistemi analoghi di tipo dinamico (fallino weight deflectometer, curviametre, ecc). Per l’accettazione della sovrastruttura deve verificarsi che i valori di deflessione misurati devono essere uguali o minori di quelli ammessi nel calcolo di progetto in relazione alla vita utile prevista per la pavimentazione. La media dei risultati sui tronchi omogenei (di lunghezza massima di 1 Km) deve essere confrontata con il valore previsto in progetto. Per risultati superiori fino al 10% alla pavimentazione (tutti gli strati) viene applicata una detrazione del 10% del prezzo; per risultati superiori compresi tra il 10% e il 15% viene applicata una penale del 20% per tutto il tratto Pag. 78 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA omogeneo. Per misure di deflessione superiori al 20% del valore ammissibile in progetto la pavimentazione deve essere demolita e ricostruita o, se l’andamento plano-altimetrico lo consente, adeguatamente rinforzata con un nuovo strato in conglomerato bituminoso. Se lo strato risulta già sanzionato per carenze dovute agli strati inferiori la detrazione verrá applicata solo per l’eventuale differenza, estesa agli strati sovrastanti. Lo spessore dello strato viene determinato, per ogni tratto omogeneo di stesa, facendo la media delle misure (quattro per ogni carota) rilevate dalle carote estratte dalla pavimentazione, scartando i valori con spessore in eccesso, rispetto a quello di progetto, di oltre il 5%. Le stesse misure possono essere effettuate in continuo con apparecchiature georadar. Per spessori medi inferiori a quelli di progetto viene applicata, per tutto il tratto omogeneo, una detrazione del 2,5% del prezzo di elenco per ogni mm di materiale mancante. Per carenze superiori al 20% dello spessore di progetto si impone la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. La densità in sito, nel 95% dei prelievi, deve essere non inferiore al 98%, del valore DG (ovvero DM) risultante dallo studio della miscela. Le misure di densità vengono effettuate su carote prelevate dalla stesa oppure eseguite con sistemi non distruttivi, quali nucleo densimetri o simili, individuati dalla DL in accordo con l’Impresa, prima dell’inizio dei lavori. Per valori di densità inferiori a quello previsto viene applicata una detrazione per tutto il tratto omogeneo a cui il valore si riferisce: - del 10% dell’importo dello strato e del pacchetto sovrastante per densità in sito comprese tra 95 e 98% di DG (ovvero DM); - del 20% dell’importo dello strato e del pacchetto sovrastante per densità in sito comprese tra 92 e 95% di DG (ovvero DM). Per il tappeto di usura il Coefficiente di Aderenza Trasversale (CAT) misurato con l’apparecchiatura SCRIM (CNR 147/92) deve risultare superiore o uguale a 0,60. In alternativa si può determinare la resistenza di attrito radente con lo Skid Tester (UNI EN 13036-4/2005) che deve fornire valori di BPN (British Pendulum Number) maggiori o uguali a 60. L’altezza di sabbia (HS), determinata secondo la metodologia UI EN 13036-1/2002, deve essere superiore o uguale a 0,4 mm. Misure eventualmente eseguite con apparecchiature a rilievo continuo5 devono essere riferite all’altezza di sabbia (HS) con apposite correlazioni. Le misure di CAT e HS devono essere effettuate in un periodo di tempo compreso tra il 15° ed il 180° giorno dall’apertura al traffico, per ogni corsia, con un “passo di misura” di 10 m. I valori misurati possono, eventualmente, essere mediati ogni 50 m per tenere conto di disomogeneità occasionali e localizzate. Qualora il valore medio di CAT o HS, per ciascuna tratta omogenea (tratti di pavimentazione nei quali ricadono almeno 4 valori dell’indicatore distribuiti statisticamente secondo una distribuzione “normale”) sia inferiore ai valori prescritti, il tappeto di usura viene penalizzato del 15% del suo costo. Nei casi in cui il valore medio di CAT o di HS sia inferiore o uguale rispettivamente a 0,40 e 0,25 mm si deve procedere all’asportazione completa con fresa dello strato e alla stesa di un nuovo tappeto. In alternativa si può procedere all’effettuazione di trattamenti di irruvidimento per portare il valore deficitario al disopra della soglia di accettabilità. Se comunque al termine di tali operazioni, pur avendo superato il limite di accettabilità, non si raggiungessero i valori prescritti verrà applicata la detrazione del 20% del prezzo. 5.6.2 - Extraurbane secondarie Il controllo della qualità dei conglomerati bituminosi e della loro posa in opera deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela e sulle carote estratte dalla pavimentazione. L’ubicazione dei prelievi e la frequenza delle prove sono indicati nella Tabella 5.11. Ogni prelievo deve essere costituito da due campioni; un campione viene utilizzato per i controlli presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, l’altro resta a disposizione per eventuali accertamenti e/o verifiche tecniche successive. Sui materiali costituenti devono essere verificate le caratteristiche di accettabilità. Sulla miscela vengono determinate: la percentuale di bitume, la granulometria degli aggregati, la quantità di attivante d’adesione e vengono inoltre controllate le caratteristiche di idoneità mediante la Pressa Giratoria. I provini confezionati mediante l’apparecchiatura Pressa Giratoria devono essere sottoposti a prova di rottura diametrale a 25°C (Brasiliana). In mancanza della Pressa Giratoria vengono effettuate prove Marshall: peso di volume (DM), stabilità e rigidezza (UNI EN 12697-34/2004); percentuale dei vuoti residui (UNI EN 12697-8/2003); perdità di Stabilità dopo 15 giorni di immersione in acqua (CNR n. 121/87); resistenza alla trazione indiretta (UNI EN 12697-23/2006). Per tutte le miscele viene inoltre controllata la deformabilità viscoplastica con prove a carico costante (CNR 106/85). Il parametro J1 a 10°C deve essere compreso tra 20 e 40 cm²/(daN*s) mentre lo Jp a 40°C deve essere compreso tra Pag. 79 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 10x106 e 25x106 cm²/(daN*s). Dopo la stesa la D.L. preleverà delle carote per il controllo delle caratteristiche del conglomerato e la verifica degli spessori. Sulle carote vengono determinati il peso di volume, la percentuale dei vuoti residui ed il modulo complesso E (UNI EN 12697-26/2004). Qualora l’altezza ridotta delle carote non consenta l’esecuzione di quest’ultima prova, il modulo complesso verrà determinato su provini confezionati in laboratorio con la corrispondente miscela prelevata in corso d’opera, costipata fino al raggiungimento della densità in situ. Per valori del modulo complesso E inferiori a quelli di progetto, con una tolleranza del 10%, verrà applicata una detrazione dello 0,4% del prezzo di elenco per ogni punto percentuale di carenza, oltre la tolleranza, del modulo dinamico a compressione. Lo spessore dello strato verrà determinato, per ogni tratto omogeneo di stesa, facendo la media delle misure (quattro per ogni carota) rilevate dalle carote estratte dalla pavimentazione, scartando i valori con spessore in eccesso, rispetto a quello di progetto, di oltre il 5%. Per spessori medi inferiori a quelli di progetto verrà applicata, per tutto il tratto omogeneo, una detrazione del 2,5% del prezzo di elenco per ogni mm di materiale mancante. Carenze superiori al 20% dello spessore di progetto comporteranno la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. Per valori dei vuoti, determinati sulle carote, superiori a quelli previsti (ottenuti dalla miscela di progetto proposta dall’Impresa) verrà applicata una detrazione del 2,5% del prezzo di elenco per ogni 0,5% di vuoti in più, fino al valore massimo accettabile (per i vuoti in opera) del 12%. Valori dei vuoti superiori al 12% comporteranno la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. Per il tappeto di usura l’aderenza (resistenza di attrito radente) misurata con lo Skid Tester secondo la norma UNI EN 13036-4/2005 deve fornire valori di BPN (British Pendulum Number) uguali o maggiori di 60; l’altezza di sabbia (HS), determinata secondo la metodologia UNI EN 13036-1/2002, deve essere superiore o uguale a 0,4 mm. Qualora il valore medio di BPN o HS, per ciascuna tratta, sia inferiore ai valori prescritti, il tappeto di usura viene penalizzato del 15% del suo costo. Nei casi in cui il valore medio di BPN o di HS sia inferiore o uguale rispettivamente a 40 e 0,25 mm si deve procedere all’asportazione completa con fresa dello strato e alla stesa di un nuovo tappeto. In alternativa si può procedere all’effettuazione di trattamenti di irruvidimento per portare il valore deficitario al disopra della soglia di accettabilità. Se comunque al termine di tali operazioni, pur avendo superato il limite di accettabilità, non si raggiungessero i valori prescritti verrà applicata la detrazione del 20% del prezzo. Le detrazioni determinate per i diversi parametri di controllo saranno cumulate. 5.6.3 - Strade extraurbane locali Il controllo della qualità dei conglomerati bituminosi e della loro posa in opera sarà effettuato mediante prove di laboratorio sulla miscela e sulle carote estratte dalla pavimentazione. L’ubicazione dei prelievi e la frequenza delle prove sono indicati nella Tabella 5.12. Ogni prelievo deve essere costituito da due campioni; un campione viene utilizzato per i controlli presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, l’altro resta a disposizione per eventuali accertamenti e/o verifiche tecniche successive. Sulla miscela deve essere determinata la percentuale di bitume, la granulometria degli aggregati, la quantità di attivante d’adesione; devono inoltre essere controllate le caratteristiche di idoneità mediante la Pressa Giratoria. I provini confezionati mediante l’apparecchiatura Pressa Giratoria devono essere sottoposti a prova di rottura diametrale a 25°C (Brasiliana). In mancanza della Pressa Giratoria vengono effettuate prove Marshall: peso di volume (DM), stabilità e rigidezza (UNI EN 12697-34/2004); percentuale dei vuoti residui (UNI EN 12697-8/2003); resistenza alla trazione indiretta (UNI EN 12697-23/2006). Dopo la stesa la D.L. preleverà delle carote per il controllo delle caratteristiche del conglomerato e la verifica degli spessori. Sulle carote vengono determinati il peso di volume, la percentuale dei vuoti residui e lo spessore facendo la media delle misure (quattro per ogni carota) scartando i valori con spessore in eccesso, rispetto a quello di progetto, di oltre il 5%. Per spessori medi inferiori a quelli di progetto verrà applicata, per tutto il tratto omogeneo, una detrazione del 2,5% del prezzo di elenco per ogni mm di materiale mancante. Carenze superiori al 20% dello spessore di progetto comporteranno la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. Per valori dei vuoti, determinati sulle carote, superiori a quelli previsti (ottenuti dalla miscela di progetto proposta dall’Impresa) verrà applicata una detrazione del 2,5% del prezzo di elenco per ogni 0,5% di vuoti in più, fino al valore massimo accettabile (per i vuoti in opera) del 12%. Valori dei vuoti superiori al 12% comporteranno la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. Pag. 80 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Per il tappeto di usura verrà inoltre misurata l’aderenza (resistenza di attrito radente) con lo Skid Tester secondo la Norma CNR 105/85. Per valori di BPN (British Pendulum Number), inferiori a 55 verrà applicata una detrazione dell’1% del prezzo di elenco per ogni unità in meno. Le detrazioni determinate per i diversi parametri di controllo saranno cumulate. Tabella 5.10 STRATO Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura EXTRAURBANE PRINCIPALI – Cat. B Controllo dei materiali e verifica prestazionale TIPO DI UBICAZIONE FREQUENZA PROVE CAMPIONE PRELIEVO Settimanale oppure Bitume Cisterna ogni 2500 m3 di stesa Settimanale oppure Aggregato grosso Impianto ogni 2500 m3 di stesa Settimanale oppure Aggregato fino Impianto ogni 2500 m3 di stesa Settimanale oppure Filler Impianto ogni 2500 m3 di stesa Giornaliera oppure Conglomerato sfuso Vibrofinitrice ogni 5.000 m2 di stesa Ogni 100 m di fascia di Carote x spessori Pavimentazione stesa Ogni 500 m di fascia di Carote x densità in sito Pavimentazione stesa Base, Binder, Usura Pavimentazione Pavimentazione Ogni 100 m di fascia stesa Usura Pavimentazione Pavimentazione Ogni 10 m di fascia di stesa REQUISITI RICHIESTI Riferimento Tabella 8.1 Riferimento Tabella 8.3.1 Riferimento Tabella 8.4.1 Riferimento Tabella 8.5 Modulo complesso, angolo di fase, ecc. previsti in progetto Spessore previsto in progetto 98% del valore risultante dallo studio della miscela Bacino di deflessione uguale o minore di quello ammesso in progetto CAT≥0,60 e HS≥4 mm (media su 50m) BPN ≥60(ogni 50 m) Tabella 5.11 STRATO Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Binder, Usura EXTRAURBANE SECONDARIE – Cat. C Controllo dei materiali e verifica prestazionale TIPO DI UBICAZIONE FREQUENZA PROVE CAMPIONE PRELIEVO Settimanale oppure Bitume Cisterna ogni 2500 m3 di stesa Settimanale oppure Aggregato grosso Impianto ogni 2500 m3 di stesa Settimanale oppure Aggregato fino Impianto ogni 2500 m3 di stesa Settimanale oppure Filler Impianto ogni 2500 m3 di stesa Giornaliera oppure Conglomerato sfuso Vibrofinitrice ogni 5.000 m2 di stesa Giornaliera oppure Conglomerato sfuso Vibrofinitrice ogni 10.000 m2 di stesa Conglomerato sfuso Vibrofinitrice Base, Binder, Usura Base, Binder, Usura Carote x spessori Pavimentazione Carote x densità in sito Pavimentazione Base, Binder Carote x modulo Pavimentazione Usura Pavimentazione Pavimentazione Giornaliera oppure ogni 10.000 m2 di stesa Ogni 200 m di fascia di stesa Ogni 1000 m di fascia di stesa Ogni 1000 m di fascia di stesa Ogni 100 m di fascia di stesa REQUISITI RICHIESTI Riferimento Tabella 8.1 Riferimento Tabella 8.3.2 Riferimento Tabella 8.4.2 Riferimento Tabella 8.5 Caratteristiche risultanti dallo studio della miscela Caratteristiche risultanti dallo studio della miscela J1 a 10 °C compreso tra 20 e 40 cm²/(daN*s) Jp a 40 °C compreso tra 10 x 106 e 25 x 106 cm²/(daN*s) Spessore previsto in progetto 98% del valore risultante dallo studio della miscela 90% del valore previsto in progetto BPN ≥60 HS ≥4 mm Pag. 81 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 5.12 STRATO Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Base, Binder, Usura Usura STRADE URBANE DI QUARTIERE E LOCALI Controllo dei materiali e verifica prestazionale TIPO DI UBICAZIONE FREQUENZA PROVE CAMPIONE PRELIEVO Settimanale oppure Bitume Cisterna ogni 2500 m3 di stesa Settimanale oppure Aggregato grosso Impianto ogni 2500 m3 di stesa Settimanale oppure Aggregato fino Impianto ogni 2500 m3 di stesa Settimanale oppure Filler Impianto ogni 2500 m3 di stesa Giornaliera oppure Conglomerato sfuso Vibrofinitrice ogni 5.000 m2 di stesa Giornaliera oppure Conglomerato sfuso Vibrofinitrice ogni 10.000 m2 di stesa Ogni 200 m di fascia di Carote x spessori Pavimentazione stesa Carote x densità in Ogni 1000 m di fascia di Pavimentazione sito stesa Ogni 200 m di fascia di Pavimentazione Pavimentazione stesa REQUISITI RICHIESTI Riferimento Tabella 8.1 Riferimento Tabella 8.3.3 Riferimento Tabella 8.4.3 Riferimento Tabella 8.5 Caratteristiche risultanti dallo studio della miscela Caratteristiche risultanti dallo studio della miscela Spessore previsto in progetto 98% del valore risultante dallo studio della miscela BPN ≥55 Pag. 82 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 6 - FORMAZIONE DI MANTI SI USURA SPECIALI Nel presente articolo sono trattati i conglomerati bituminosi a caldo cosiddetti di nuova generazione impiegati per la realizzazione di manti di usura speciali. Si tratta di conglomerati che, grazie alle particolari caratteristiche granulometriche e alla elevata qualità dei materiali costituenti, consentono di pervenire a prestazioni di livello superiore in termini di durabilità, stabilità e sicurezza. Tra i più diffusi manti di usura speciali sono da considerare i tappeti drenanti, i microtappeti a caldo e gli splittmastix. Per tutti questi manti, ed in particolare per i drenanti, l’elevato contributo fornito alla sicurezza suggerisce una progressiva maggiore applicazione sia nel caso di pavimentazioni di nuove strade, sia nel rifacimento del manto di usura di pavimentazioni esistenti. Gli strati di usura drenanti sono tappeti dotati di elevata rugosità superficiale, drenanti e fonoassorbenti, in grado di fornire una buona aderenza anche in caso di pioggia e di abbattere il rumore di rotolamento. I microtappeti a caldo sono manti di spessore ridotto, caratterizzati da una elevata rugosità superficiale, parzialmente drenanti e fonoassorbenti. Gli splittmastix sono conglomerati chiusi, ad alto contenuto di graniglie e di legante, in grado di fornire rugosità superficiale, stabilità, resistenza alle deformazioni e all'ormaiamento. 6.1 – MATERIALI COSTITUENTI E LORO QUALIFICAZIONE Bitume: i bitumi modificati sono bitumi semisolidi contenenti polimeri elastomerici e/o plastomerici che ne modificano la struttura chimica e le caratteristiche fisiche e meccaniche. Per i conglomerati bituminosi drenanti il bitume deve essere del tipo A con le caratteristiche indicate nella Tabella 6.1. Per i microtappeti a caldo il bitume deve essere del tipo A con le caratteristiche indicate nella Tabella 6.1. Per gli splittmastix, a seconda del tipo di strada, del traffico e della temperatura media della zona di impiego il bitume deve essere del tipo del tipo A oppure del tipo B con le caratteristiche indicate nella Tabella 6.1. Tabella 6.1 Bitume Parametro Normativa Penetrazione a 25°C Punto di rammollimento Punto di rottura (Fraass) UNI EN 1426/2002 UNI EN 1427/2002 UNI EN 12595/2001 UNI EN 13702-2/2004 UNI EN 13398/2004 -1 Viscosità dinamica a 160°C, γ =10s Ritorno elastico a 25 °C Stabilità allo stoccaggio 3gg a 180°C Variazione del punto di Rammollimento Valori dopo RTFOT Volatilità Penetrazione residua a 25°C Incremento del punto di Rammollimento Unità di misura dmm °C °C Tipo A Tipo B Pa•s % 50-70 ≥ 65 ≤ - 15 ≥ 0,4 ≥ 75% 50/70 ≥ 60 ≤ - 12 ≥ 0,25 ≥ 50% UNI EN 13399/2004 °C ≤ 0,5 ≤ 0,5 UNI EN 12607-1/2002 CNR 54/77 UNI EN 1426-2002 % % ≤ 0,8 ≥ 60 ≤ 0,8 ≥ 60 UNI EN 1427/2002 °C ≤5 ≤5 Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione del prodotto tramite certificazione attestante i requisiti indicati. Tale certificazione sarà rilasciata dal produttore o da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Additivi: gli additivi sono prodotti naturali o artificiali che, aggiunti agli aggregato o al bitume, consentono di migliorare le prestazioni dei conglomerati bituminosi. Gli attivanti d’adesione, sostanze tensioattive che favoriscono l’adesione bitume – aggregato, sono additivi utilizzati per migliorare la durabilità all’acqua delle miscele bituminose. Il loro dosaggio, da specificare obbligatoriamente nello studio della miscela, potrà variare a seconda delle condizioni di impiego, della natura degli aggregati e delle caratteristiche del prodotto. La scelta del tipo e del dosaggio di additivo dovrà essere stabilita in modo da garantire le caratteristiche di resistenza allo spogliamento e di durabilità all’azione dell’acqua riportate nelle tabelle 6.2, 6.6, 6.7. In ogni caso, l’attivante di adesione scelto deve presentare caratteristiche chimiche stabili nel tempo anche se sottoposto a temperatura elevata (180 °C) per lunghi periodi (15 giorni). L’immissione delle sostanze tensioattive nel bitume deve essere realizzata con attrezzature idonee, tali da garantire l’esatto dosaggio e la loro perfetta dispersione nel legante bituminoso La presenza ed il dosaggio degli attivanti d’adesione nel bitume vengono verificati mediante la prova di separazione cromatografica su strato sottile. Le fibre minerali nelle miscele ricche di graniglia e povere di sabbia hanno una funzione stabilizzante del mastice (filler+bitume) evitandone la separazione dallo scheletro litico. Le fibre minerali stabilizzanti possono essere costituite da microfibrette di cellulosa, di vetro, acriliche, ecc. Pag. 83 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Aggregati: gli aggregati lapidei costituiscono la fase solida dei conglomerati per manti di usura speciali. Essi risultano composti dall’insieme degli aggregati grossi (trattenuti al setaccio ISO 3310-2 con aprtura di maglia 4 mm), degli aggregati fini e del filler che può essere proveniente dalla frazione fina o di additivazione. L’aggregato grosso deve essere costituito da pietrischetti e graniglie ottenuti dalla frantumazione di rocce lapidee o da elementi naturali tondeggianti frantumati. Tali elementi potranno essere di provenienza o natura petrografica diversa purché, per ogni tipologia, risultino soddisfatti i requisiti indicati nella Tabella 6.2. Tabella 6.2 6.2 Parametro Los Angeles Micro Deval umida Quantità di frantumato Dimensione max Sensibilità al gelo Spogliamento Passante allo 0.063 Indice di forma Coefficiente di appiattimento Indice appiattimento Porosità CLA AGGREGATO GROSSO Trattenuto al crivello UNI n. 5 Indicatori di qualità Normativa Unità di misura UNI EN 1097-2/1999 % UNI EN 1097-1/2004 % UNI EN 1097-1/2004 % UNI EN 933-1/1999 mm UNI EN 1367-1/2001 % CNR 138/92 % UNI EN 933-1/1999 % UNI EN 933-4/2001 CNR 95/84 UNI EN 933-3/2004 % CNR 65/78 % UNI EN 1097-8/2001 % Valore ≤ 20 ≤ 15 100 20 ≤30 0 ≤1 ≤3 ≤1,58 ≤20 ≤1,5 ≥45 L’aggregato fino deve essere costituito esclusivamente da sabbie di frantumazione e possedere le caratteristiche riassunte nella Tabella 6.3. Il trattenuto al setaccio ISO 3310-1 con apertura di maglia 2 mm non deve superare il 10% qualora gli aggregati fini provengano da rocce aventi un valore di CLA ≤ 42. Tabella 6.3 Parametro Equivalente in sabbia Passante allo 0.075 Quantità di frantumato AGGREGATO FINO Passante al crivello UNI n. 5 Indicatori di qualità Normativa Unità di misura UNI EN 933-8/2000 % UNI EN 933-1/1999 % UNI EN 1097-1/2004 % Valore ≥80 ≤2 100 Il filler, frazione passante al setaccio ISO 3310-1 con apertura di maglia 0,063 mm, proviene dalla frazione fine degli aggregati oppure può essere costituito da polvere di roccia, preferibilmente calcarea, da cemento, calce idrata, calce idraulica, polvere di asfalto, ceneri volanti. In ogni caso il filler per conglomerati bituminosi di usura speciali deve soddisfare i requisiti indicati nella Tabella 6.4. Tabella 6.46.4 Parametro Spogliamento Passante allo 0.18 Passante allo 0.075 Indice Plasticità Vuoti Rigden Stiffening Power Rapporto filler/bitume = 1,5 FILLER Indicatori di qualità Normativa Unità di misura CNR 138/92 % UNI EN 933-1/1999 % UNI EN 933-1/1999 % UNI CEN ISO/TS 17892-12/2005 CNR 123/88 % CNR 122/88 ∆PA Valore ≤5 100 ≥80 N.P. 30-45 ≥5 Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione degli aggregati tramite certificazione attestante i requisiti prescritti. Tale certificazione deve essere rilasciata da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Miscele: la miscela degli aggregati da adottarsi per i conglomerati bituminosi drenanti deve avere una composizione granulometrica contenuta nel fuso riportato in Tabella 6.5.1 . Nelle zone in cui si vuole ulteriormente favorire l’aderenza e la fono-assorbenza della pavimentazione può essere consentito l’uso di un 10% in peso di argilla espansa di tipo “strutturale” di pezzatura 6/15 mm rispondente alle seguenti Pag. 84 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA caratteristiche: - Resistenza allo schiacciamento: ≥ 35 daN/cm2 (UNI EN 13055-1/2003); - C.L.A.: ≥ 0,65 (UNI EN 1097-8/2001). La miscela, per migliorare la stabilità del mastice bituminoso, può essere additivata, mediante idonee apparecchiature, con fibre minerali in quantità comprese tra lo 0,25% e lo 0,40% rispetto al peso degli aggregati. La percentuale di bitume, riferita al peso degli aggregati, deve essere compresa nei limiti indicati nella stessa Tabella 6.5.1 . Tabella 6.5.1 Serie setacci ISO 3310-1 e 3310-2 Setaccio 16 Setaccio 12.5 Setaccio 8 Setaccio 4 Setaccio 2 Setaccio 0.5 Setaccio 0.125 Setaccio 0.063 Percentuale di bitume %Passanti 100 80 – 100 20 – 40 15 – 25 10 – 20 8 – 12 7 – 10 5–7 5,0 – 6,0 La quantità di bitume di effettivo impiego deve essere determinata mediante lo studio della miscela con metodo volumetrico. In alternativa, in via transitoria, si potrà utilizzare il metodo Marshall. Le caratteristiche richieste per i conglomerati bituminosi drenanti sono riportate nella Tabella 6.6.1 e nella Tabella 6.7.1. Tabella 6.6.1 METODO VOLUMETRICO Unità di misura Valori Condizioni di prova Angolo di rotazione 1.25° ± 0.02 Velocità di rotazione rotazioni/min 30 Pressione verticale kPa 600 mm Diametro del provino 150 Risultati richiesti Vuoti a 10 rotazioni % 20 – 24 % 16 – 18 Vuoti a 50 rotazioni (∗) Vuoti a 130 rotazioni % ≥ 13 > 0,4 N/mm2 Resistenza a trazione indiretta a 25°C (∗∗) N/mm2 > 30 Coefficiente di trazione indiretta a 25 °C (∗∗) Perdita di resistenza a trazione indiretta a 25°C dopo 15 giorni di immersione % ≥25 in acqua (∗) La densità ottenuta con 50 rotazioni della pressa giratoria viene indicata nel seguito con DG (∗∗) Su provini confezionati con 50 rotazioni della pressa giratoria Tabella 6.7.1 METODO MARSHALL Unità di misura Valori Condizioni di prova Costipamento 50 colpi x faccia Risultati richiesti Stabilità Marshall KN >5 Rigidezza Marshall KN/mm > 2,0 % > 18 Vuoti residui (∗) Perdita di Stabilità Marshall dopo 15 giorni di % ≥25 immersione in acqua 2 Resistenza a trazione indiretta a 25 °C N/mm > 0,4 Coefficiente di trazione indiretta a 25 °C N/mm2 > 30 (∗) La densità Marshall viene indicata nel seguito con DM Il peso di volume deve essere calcolato tenendo conto del volume geometrico del provino. Per le autostrade e le strade extraurbane principali si deve valutare anche l’ERNL Emission Road Noise Level, rumore di rotolamento producibile. I valori di tale parametro determinati su provette parallelepipede di 40x40x10 cm confezionate con la miscela ottimizzata devono essere inferiori a 70 dB(A). La miscela degli aggregati da adottarsi per i microtappeti a caldo deve avere una composizione granulometrica contenuta nel fuso riportato in Tabella 6.5.2 . Pag. 85 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA La percentuale di bitume, riferita al peso degli aggregati, deve essere compresa nei limiti indicati nella stessa Tabella 6.5.2. Tabella 6.5.2 Serie setacci ISO 3310-1 e 3310-2 Setaccio 12.5 Setaccio 8 Setaccio 4 Setaccio 2 Setaccio 0.5 Setaccio 0.125 Setaccio 0.063 Percentuale di bitume %Passanti 100 90 –100 20 –30 15 –25 8 –16 6 –12 5 –10 5,0 – 6,0 La quantità di bitume di effettivo impiego deve essere determinata mediante lo studio della miscela con metodo volumetrico. In alternativa, in via transitoria, si potrà utilizzare il metodo Marshall. La miscela deve essere additivata, mediante idonee apparecchiature, con fibre minerali in quantità comprese tra lo 0,25% e lo 0,40% rispetto al peso degli aggregati. Le caratteristiche richieste per i conglomerati bituminosi drenanti sono riportate nella Tabella 6.6.2 e nella Tabella 6.7.2. Tabella 6.6.2 METODO VOLUMETRICO Condizioni di prova Unità di misura Valori Angolo di rotazione 1.25° ± 0.02 Velocità di rotazione rotazioni/min 30 Pressione verticale Kpa 600 mm Diametro del provino 150 Risultati richiesti Vuoti a 10 rotazioni % 18 - 22 % 10 - 14 Vuoti a 50 rotazioni (∗) Vuoti a 130 rotazioni % ≥ 8 N/mm2 > 0,14 Resistenza a trazione indiretta a 25°C (∗∗) N/mm2 > 25 Coefficiente di trazione indiretta a 25 °C (∗∗) Perdita di resistenza a trazione indiretta a 25°C dopo 15 giorni di immersione in % ≥25 acqua (∗) La densità ottenuta con 50 rotazioni della pressa giratoria viene indicata nel seguito con DG (∗∗) Su provini confezionati con 50 rotazioni della pressa giratoria Tabella 6.7.2 METODO MARSHALL Unità di misura Valori Condizioni di prova Costipamento 50 colpi x faccia Risultati richiesti Stabilità Marshall KN >6 Rigidezza Marshall KN/mm 1,5 – 3,0 % 10 – 14 Vuoti residui (∗) Perdita di Stabilità Marshall dopo 15 giorni di immersione in % ≥25 acqua 2 Resistenza a trazione indiretta a 25 °C N/mm > 0,45 Coefficiente di trazione indiretta a 25 °C N/mm2 > 45 (∗) La densità Marshall viene indicata nel seguito con DM Il peso di volume deve essere calcolato tenendo conto del volume geometrico del provino. La miscela degli aggregati da adottarsi per gli splittmastix dovrà avere una composizione granulometrica contenuta nei fusi riportati in Tabella 6.5.3. La percentuale di bitume, riferita al peso degli aggregati, dovrà essere compresa nei limiti indicati nella stessa Tabella 6.5.3. La quantità di bitume di effettivo impiego deve essere determinata mediante lo studio della miscela con metodo volumetrico. In via transitoria si potrà utilizzare, in alternativa, il metodo Marshall. La miscela deve essere additivata, mediante idonee apparecchiature, con fibre minerali in quantità comprese tra lo 0,25% e lo 0,40% rispetto al peso degli aggregati. Le caratteristiche richieste per lo splittmastix sono riportate nella Tabella 6.6.3 e nella Tabella 6.7.3. Pag. 86 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 6.5.3 6.5.3 Setacci ASTM Setaccio Setaccio Setaccio Setaccio Setaccio Setaccio Setaccio Setaccio Percentuale di bitume Tipo 0/12 100 90 – 100 53 – 75 30 – 55 20 – 30 12 – 22 9 – 18 8 - 12 6,5 – 7,5 ¾” ½” 3/8” n. 4 n. 10 n. 40 n. 80 n. 200 Tipo 0/8 Tipo 0/5 100 90 – 100 30 – 48 18 – 28 10 – 20 9 – 18 8 – 12 6,5 – 7,5 100 90 – 100 16 – 26 10 – 18 9 – 16 8 – 12 7,0 – 8,0 Tabella 6.6.3 Condizioni di prova METODO VOLUMETRICO Unità di misura Valori Angolo di rotazione 1.25° ± 0.02 Velocità di rotazione rotazioni/min 30 Pressione verticale kPa 600 mm Diametro del provino 150 Risultati richiesti Vuoti a 10 rotazioni % 8 – 12 % 2–4 Vuoti a 50 rotazioni (∗) Vuoti a 130 rotazioni % ≥ 2 N/mm2 > 0,5 Resistenza a trazione indiretta a 25°C (∗∗) N/mm2 > 45 Coefficiente di trazione indiretta a 25 °C (∗∗) Perdita di resistenza a trazione indiretta a 25°C dopo 15 giorni di immersione in acqua (∗) La densità ottenuta con 100 rotazioni della pressa giratoria viene indicata nel seguito con DG (∗∗) Su provini confezionati con 100 rotazioni della pressa giratoria Tabella 6.7.3 METODO MARSHALL Unità di misura Valori Condizioni di prova Costipamento 50 colpi x faccia Risultati richiesti Stabilità Marshall KN >9 Rigidezza Marshall KN/mm 1,5 – 3,0 % 2–4 Vuoti residui (∗) Perdita di Stabilità Marshall dopo 15 giorni di % ≥25 immersione in acqua Resistenza a trazione indiretta a 25 °C N/mm2 > 0, 60 Coefficiente di trazione indiretta a 25 °C N/mm2 > 40 (∗) La densità Marshall viene indicata nel seguito con DM 6.2 – ACCETTAZIONE DELLE MISCELE L’Impresa è tenuta a presentare alla Direzione Lavori, con congruo anticipo rispetto all’inizio delle lavorazioni e per ogni cantiere di produzione, la composizione delle miscele che intende adottare; ogni composizione proposta deve essere corredata da una completa documentazione degli studi effettuati. Una volta accettato da parte della Direzione Lavori lo studio della miscela proposto, l’Impresa deve attenervisi rigorosamente. Nella curva granulometrica saranno ammesse variazioni delle singole percentuali del contenuto di aggregato grosso di ± 3, del contenuto di aggregato fino (passante al setaccio ISO 3310-2 con aprtura di maglia 4 mm) di ± 2, del passante al setaccio ISO 3310-1 con apertura di maglia 0.063 mm di ± 1,5. Per la percentuale di bitume è tollerato uno scostamento di ± 0,25. Tali valori devono essere soddisfatti dall’esame delle miscele prelevate all’impianto e alla stesa come pure dall’esame delle carote prelevate in sito, tenuto conto per queste ultime della quantità teorica del bitume di ancoraggio. 6.3 – CONFEZIONAMENTO DELLE MISCELE Il conglomerato deve essere confezionato mediante impianti fissi automatizzati, di idonee caratteristiche, mantenuti sempre perfettamente funzionanti in ogni loro parte. Pag. 87 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA La produzione di ciascun impianto non deve essere spinta oltre la sua potenzialità, per garantire il perfetto essiccamento, l’uniforme riscaldamento della miscela ed una perfetta vagliatura che assicuri una idonea riclassificazione delle singole classi degli aggregati. Possono essere impiegati anche impianti continui (tipo drummixer) purché il dosaggio dei componenti la miscela sia eseguito a peso, mediante idonee apparecchiature la cui efficienza deve essere costantemente controllata. L’impianto deve comunque garantire uniformità di produzione ed essere in grado di realizzare le miscele rispondenti a quelle indicate nello studio presentato ai fini dell’accettazione. Ogni impianto deve assicurare il riscaldamento del bitume alla temperatura richiesta ed a viscosità uniforme fino al momento della miscelazione oltre al perfetto dosaggio sia del bitume che dell’additivo. La zona destinata allo stoccaggio degli inerti deve essere preventivamente e convenientemente sistemata per annullare la presenza di sostanze argillose e ristagni di acqua che possono compromettere la pulizia degli aggregati. Inoltre i cumuli delle diverse classi devono essere nettamente separati tra di loro e l’operazione di rifornimento nei predosatori eseguita con la massima cura. Il tempo di miscelazione deve essere stabilito in funzione delle caratteristiche dell’impianto, in misura tale da permettere un completo ed uniforme rivestimento degli inerti con il legante. La temperatura degli aggregati all’atto della miscelazione deve essere compresa tra 170°C e 190° C e quella del legante tra 160° C e 180° C, in rapporto al tipo di bitume impiegato. Per la verifica delle suddette temperature gli essiccatori, le caldaie e le tramogge degli impianti devono essere muniti di termometri fissi perfettamente funzionanti e periodicamente tarati. L’umidità degli aggregati all’uscita dell’essiccatore non deve superare lo 0,25% in peso. 6.4 - PREPARAZIONE DELLE SUPERFICI DI STESA Prima della realizzazione del manto di usura drenante o del microtappeto a caldo è necessario preparare la superficie di stesa allo scopo di garantire il perfetto ancoraggio e l'impermeabilizzazione dello strato sottostante. La mano d'attacco può essere realizzata con emulsione di bitume modificato, spruzzata con apposita spanditrice automatica in modo che il bitume residuo risulti pari a 1,20 Kg/m2 per le usure drenanti e di 1,00 Kg/m2 per i microtappeti a caldo; in alternativa può essere utilizzato bitume modificato steso a caldo nella stessa quantità per unità di superficie. Per il manto di usura di tipo splittmastix la mano d’attacco ha solo lo scopo di garantire il perfetto ancoraggio allo strato sottostante. Anche in questo caso può essere impiegata emulsione di bitume modificato, oppure bitume modificato steso a caldo, in modo che il bitume residuo risulti pari a 0,50 Kg/m2 . Sulla mano d'attacco, per consentire il transito dei mezzi di stesa, dovrà seguire immediatamente la granigliatura con aggregati di pezzatura 4/8 mm in ragione di 6/8 litri al metro quadrato. Allo stesso scopo potrà essere utilizzata sabbia o calce idrata. L’emulsione per mano d’attacco deve rispondere ai requisiti riportati in Tabella 6.8 . Tabella 6.8 Indicatore di qualità Contenuto di acqua Contenuto di legante Contenuto di bitume Contenuto flussante Demulsività Omogeneità Viscosità Engler a 20 ° C Sedimentazione a 5 g Residuo bituminoso Penetrazione a 25 °C Punto di rammollimento Punto di rottura (Frass) Ritorno elastico a 25 °C Normativa CNR 101/84 UNI EN 1431/2002 UNI EN 1431/2002 UNI EN 1431/2002 ASTM D244-04 ASTM D244-04 Unità di misura % % % % % Modificata 70% 30±1 70±1 > 69 0 50-100 < 0,2 CNR 102/84 °E > 20 CNR 124/88 % <5 UNI EN 1426/2002 dmm 50-70 UNI EN 1427/2002 °C > 65 UNI EN 12593/2001 °C ≤ - 15 UNI EN 13398/2004 % > 75 Il bitume modificato steso a caldo deve avere le caratteristiche indicate in Tabella 6.1. Il piano di posa, prima di procedere alla stesa della mano d’attacco, deve risultare perfettamente pulito e privo della segnaletica orizzontale. 6.5 - POSA IN OPERA DELLE MISCELE La posa in opera dei manti di usura speciali viene effettuata a mezzo di macchine vibrofinitrici in perfetto stato di efficienza e dotate di automatismi di autolivellamento. La velocità di avanzamento delle vibrofinitrici non deve essere superiore ai 3 – 4 m/min con alimentazione continua del conglomerato. Pag. 88 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Le vibrofinitrici devono comunque lasciare uno strato finito perfettamente sagomato, privo di sgranamenti, fessurazioni ed esente da difetti dovuti a segregazione degli elementi litoidi più grossi. Nella stesa si deve porre la massima cura alla formazione dei giunti longitudinali preferibilmente ottenuti mediante tempestivo affiancamento di una strisciata alla precedente. Se il bordo risulterà danneggiato o arrotondato si deve procedere al taglio verticale con idonea attrezzatura. I giunti trasversali derivanti dalle interruzioni giornaliere devono essere realizzati sempre previo taglio ed asportazione della parte terminale di azzeramento. La sovrapposizione dei giunti longitudinali con quelli degli strati sottostanti deve essere programmata e realizzata in maniera che essi risultino fra di loro sfalsati di almeno 20 cm e non cadano mai in corrispondenza delle due fasce della corsia di marcia normalmente interessata dalle ruote dei veicoli pesanti. Il trasporto del conglomerato dall’impianto di confezione al cantiere di stesa deve avvenire mediante mezzi di trasporto di adeguata portata, efficienti e veloci e comunque sempre dotati di telone di copertura per evitare i raffreddamenti superficiali eccessivi e formazione di crostoni. La temperatura del conglomerato bituminoso all’atto della stesa controllata immediatamente dietro la finitrice deve risultare in ogni momento non inferiore a 140° C. La stesa dei conglomerati deve essere sospesa quando le condizioni meteorologiche generali possono pregiudicare la perfetta riuscita del lavoro. Il conglomerato eventualmente compromesso deve essere immediatamente rimosso e successivamente lo strato deve essere ricostruito a spese dell’Impresa. La compattazione del conglomerato deve iniziare appena steso dalla vibrofinitrice e condotta a termine senza interruzioni. Il costipamento deve essere realizzato mediante rullo statico a ruote metalliche del peso massimo di 150 kN (100 kN per i microtappeti a caldo). Si avrà cura inoltre che la compattazione sia condotta con la metodologia più adeguata per ottenere uniforme addensamento in ogni punto ed evitare fessurazioni e scorrimenti nello strato appena steso. La superficie degli strati deve presentarsi, dopo la compattazione, priva di irregolarità ed ondulazioni. Un’asta rettilinea lunga 4 m posta in qualunque direzione sulla superficie finita di ciascuno strato deve aderirvi uniformemente; può essere tollerato uno scostamento massimo di 5 mm. 6.6 – CONTROLLI I controlli saranno diversi in funzione del tipo di strada. 6.6.1 - Extraurbane principali Il controllo della qualità dei conglomerati bituminosi per manti di usura speciali e della loro posa in opera deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela, sulle carote estratte dalla pavimentazione e con prove in situ. L’ubicazione dei prelievi e la frequenza delle prove sono indicati nella Tabella 6.10. Ogni prelievo deve essere costituito da due campioni; un campione viene utilizzato per i controlli presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, l’altro resta a disposizione per eventuali accertamenti e/o verifiche tecniche successive. Sui materiali costituenti devono essere verificate le caratteristiche di accettabilità. Sulla miscela vengono determinate: la percentuale di bitume, la granulometria degli aggregati, la quantità di attivante d’adesione, la quantità di fibre e vengono inoltre controllate le caratteristiche di idoneità mediante la Pressa Giratoria. I provini confezionati mediante l’apparecchiatura Pressa Giratoria devono essere sottoposti a prova di rottura diametrale a 25 °C (Brasiliana). In mancanza della Pressa Giratoria vengono effettuate prove Marshall: peso di volume (DM), stabilità e rigidezza (UNI EN 12697-34/2004); percentuale dei vuoti residui (UNI EN 12697-8/2003); resistenza alla trazione indiretta (UNI EN 12697-23/2006). Dopo la stesa la Direzione Lavori preleverà delle carote per il controllo delle caratteristiche del conglomerato e la verifica degli spessori. Lo spessore dello strato viene determinato, per ogni tratto omogeneo di stesa, facendo la media delle misure (quattro per ogni carota) rilevate dalle carote estratte dalla pavimentazione, scartando i valori con spessore in eccesso, rispetto a quello di progetto, di oltre il 5%. Le stesse misure possono essere effettuate in continuo con apparecchiature georadar. Per spessori medi inferiori a quelli di progetto viene applicata, per tutto il tratto omogeneo, una detrazione del 2,5% del prezzo di elenco per ogni mm di materiale mancante. Per carenze superiori al 20% dello spessore di progetto si impone la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. La densità in sito, nel 95% dei prelievi, deve essere non inferiore al 98%, del valore DG (ovvero DM) risultante dallo studio della miscela. Le misure di densità vengono effettuate su carote prelevate dalla stesa oppure eseguite con sistemi non distruttivi, quali nucleo densimetri o simili, individuati dalla DL in accordo con l’Impresa, prima dell’inizio dei lavori. Pag. 89 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Per valori di densità inferiori a quello previsto viene applicata una detrazione per tutto il tratto omogeneo a cui il valore si riferisce: - del 10 % dell’importo dello strato per densità in sito comprese tra 95 e 98 % di DG (ovvero DM); - del 20 % dell’ importo dello strato per densità in sito comprese tra 92 e 95 % di DG (ovvero DM). Il Coefficiente di Aderenza Trasversale (CAT) misurato con l’apparecchiatura SCRIM (CNR 147/92) deve risultare ≥ 0,53 per il tappeto di usura drenante, ≥ 0,58 per il microtappeto a caldo, ≥ 0,62 per lo splittmastix. In alternativa si può determinare la resistenza di attrito radente con lo Skid Tester (UNI EN 13036-4/2005) che deve fornire valori di BPN (British Pendulum Number) ≥ 55 per il tappeto di usura drenante, ≥ 60 per il microtappeto a caldo, ≥ 65 per lo splittmastix. L’altezza di sabbia (HS), determinata secondo la metodologia UNI EN 13036-1/2002 deve essere ≥0,8 per il tappeto di usura drenante, ≥ 0,6 per il microtappeto a caldo, ≥ 0,5 per lo splittmastix. Misure eventualmente eseguite con apparecchiature a rilievo continuo devono essere riferite all’altezza di sabbia (HS) con apposite correlazioni. Le misure di CAT e HS devono essere effettuate in un periodo di tempo compreso tra il 15° ed il 180° giorno dall’apertura al traffico, per ogni corsia, con un “passo di misura” di 10 m. I valori misurati possono, eventualmente, essere mediati ogni 50 m per tenere conto di disomogeneità occasionali e localizzate. Qualora il valore medio di CAT o HS, per ciascuna tratta omogenea (tratti di pavimentazione nei quali ricadono almeno 4 valori dell’indicatore distribuiti statisticamente secondo una distribuzione “normale”) sia inferiore ai valori prescritti, il manto di usura speciale (di qualsiasi tipo) viene penalizzato del 15% del suo costo. La capacità drenante media, eseguita in sito ogni 250 m sfalsando di volta in volta la corsia e misurata con permeabilimetro a colonna d’acqua di mm 250 su un’area di 154 cm2, deve essere, 18 dm3/min per il tappeto di usura drenante (spessori della pavimentazione compresi tra 4 e 5 cm), 5 dm3/min per il microtappeto a caldo. Le misure possono essere fatta anche con apparecchi ad alto rendimento; in tal caso i valori devono essere riportati a quelli rilevati con il permeabilimetro. Se non si raggiungerà il valore di capacità drenante previsto verrà applicata una riduzione del 10% del prezzo comprensivo della mano d’attacco. Per il tappeto di usura drenante viene inoltre determinata la fono-assorbenza mediante rilievi effettuati in sito con il metodo dell’impulso riflesso, eseguiti dopo il 15 giorno dalla stesa del conglomerato. Il coefficiente di fono-assorbenza (α) in condizioni di incidenza normale deve risultare: Tabella 6.9 Frequenza (Hz) Coefficiente di fono-assorbenza (α) 630 α ≥ 0,03 800 α ≥ 0,20 1000 α ≥0,35 1600 α ≥ 0,20 2000 α ≥ 0,20 Per ogni valore di α non raggiunto viene applicata una penale del 2% (duepercento). 6.6.2 - Altre strade Il controllo della qualità dei conglomerati bituminosi per manti di usura speciali e della loro posa in opera deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela, sulle carote estratte dalla pavimentazione e con prove in situ. L’ubicazione dei prelievi e la frequenza delle prove sono indicati nella Tabella 6.11. Ogni prelievo deve essere costituito da due campioni; un campione viene utilizzato per i controlli presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, l’altro resta a disposizione per eventuali accertamenti e/o verifiche tecniche successive. Sui materiali costituenti devono essere verificate le caratteristiche di accettabilità. Sulla miscela vengono determinate: la percentuale di bitume, la granulometria degli aggregati, la quantità di attivante d’adesione, la quantità di fibre e vengono inoltre controllate le caratteristiche di idoneità mediante la Pressa Giratoria. I provini confezionati mediante l’apparecchiatura Pressa Giratoria devono essere sottoposti a prova di rottura diametrale a 25 °C (Brasiliana). In mancanza della Pressa Giratoria vengono effettuate prove Marshall: peso di volume (DM), stabilità e rigidezza (UNI EN 12697-34/2004); percentuale dei vuoti residui (UNI EN 12697-8/2003); resistenza alla trazione indiretta (UNI EN 12697-23/2006). Dopo la stesa la Direzione Lavori preleverà delle carote per il controllo delle caratteristiche del conglomerato e la verifica degli spessori. Lo spessore dello strato verrà determinato, per ogni tratto omogeneo di stesa, facendo la media delle misure (quattro per ogni carota) rilevate dalle carote estratte dalla pavimentazione, scartando i valori con spessore in eccesso, rispetto a Pag. 90 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA quello di progetto, di oltre il 5%. Per spessori medi inferiori a quelli di progetto verrà applicata, per tutto il tratto omogeneo, una detrazione del 2,5% del prezzo di elenco per ogni mm di materiale mancante. Carenze superiori al 20% dello spessore di progetto comporteranno la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. La densità in sito, nel 95% dei prelievi, deve risultare non inferiore al 96% del valore DG (ovvero DM) risultante dallo studio della miscela. Per valori di densità inferiori a quello previsto verrà applicata una detrazione per tutto il tratto omogeneo a cui il valore si riferisce: - del 10 % dell’ importo dello strato per densità in sito comprese tra 94 e 96 % di DG (ovvero DM); - del 20 % dell’ importo dello strato per densità in sito comprese tra 92 e 94 % di DG (ovvero DM). In situ vengono inoltre misurate l’aderenza (resistenza di attrito radente) mediante lo skid tester (norma UNI EN 130364/2005) e la capacità drenante (esclusa per gli splittmastix) con il permeabilimetro portatile (UNI EN 12697-19/2004 o UNI EN 13036-3/2006). Il BPN (British Pendulum Number) deve risultare ≥ 50 per il tappeto di usura drenante, ≥55 per il microtappeto a caldo, ≥ 60 per lo splittmastix. Per valori di inferiori verrà applicata una detrazione dell’1% del prezzo di elenco per ogni unità in meno. La capacità drenante misurata con il permeabilimetro portatile, deve essere ≥18 dm3/minper il tappeto di usura drenante, ≥5 dm3/min per il microtappeto a caldo. Se non si raggiungerà il valore di capacità drenante previsto verrà applicata una riduzione del 10% del prezzo comprensivo della mano d’attacco. Tabella 6.10 EXTRAURBANE PRINCIPALI – Cat. B Controllo dei materiali e verifica prestazionale TIPO DI CAMPIONE UBICAZIONE PRELIEVO FREQUENZA PROVE REQUISITI RICHIESTI Bitume Cisterna Settimanale oppure ogni 2500 m3 di stesa Riferimento Tabella 6.1 Aggregato grosso Impianto Settimanale oppure ogni 2500 m3 di stesa Riferimento Tabella 6.2 Aggregato fino Impianto Settimanale oppure ogni 2500 m3 di stesa Riferimento Tabella 6.3 Filler Impianto Settimanale oppure ogni 2500 m3 di stesa Riferimento Tabella 6.4 Conglomerato sfuso Vibrofinitrice Giornaliera oppure ogni 5.000 m2 di stesa Caratteristiche risultanti dallo studio della miscela Carote x spessori Pavimentazione Ogni 100 m di fascia di stesa Spessore previsto in progetto Carote x densità in sito Pavimentazione Ogni 500 m di fascia di stesa 98% del valore risultante dallo studio della miscela Drenante Pavimentazione Pavimentazione Microtappeto Pavimentazione Pavimentazione Splittmastix Pavimentazione Pavimentazione Drenante Pavimentazione Pavimentazione Pavimentazione Pavimentazione Pavimentazione Pavimentazione Drenante Pavimentazione Pavimentazione Microtappeto Pavimentazione Pavimentazione CAT≥0,53 (media su 50m) BPN ≥55 (ogni 50 m) CAT≥0,58 (media su 50m) BPN ≥60 (ogni 50 m) CAT≥0,62(media su 50m) BPN ≥65(ogni 50 m) HS ≥ 0,8 mm (media su 50 m) HS ≥0,6 mm (media su 50 m) HS ≥0,5 mm (media su 50 m) Capacità drenante ≥1 8 dm3/min. Capacità drenante ≥5 dm3/min. Drenante Carote x fono-assorbenza Pavimentazione Ogni 10 m di fascia stesa Ogni 10 m di fascia stesa Ogni 10 m di fascia stesa Ogni 10 m di fascia stesa Ogni 10 m di fascia stesa Ogni 10 m di fascia di stesa Ogni 250 m di fascia di stesa Ogni 250 m di fascia di stesa Ogni 250 m di fascia stesa STRATO Drenante Microtappeto Splittmastix Drenante Microtappeto Splittmastix Drenante Microtappeto Splittmastix Drenante Microtappeto Splittmastix Drenante Microtappeto Splittmastix Drenante Microtappeto Splittmastix Drenante Microtappeto Splittmastix Microtappeto Splittmastix Riferimento Tabella 6.9 Pag. 91 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 6.11 STRATO Drenante Microtappeto Splittmastix Drenante Microtappeto Splittmastix Drenante Microtappeto Splittmastix Drenante Microtappeto Splittmastix Drenante Microtappeto Splittmastix Drenante Microtappeto Splittmastix Drenante Microtappeto Splittmastix EXTRAURBANE SECONDARIE - Cat. C Controllo dei materiali e verifica prestazionale TIPO DI UBICAZIONE FREQUENZA PROVE CAMPIONE PRELIEVO REQUISITI RICHIESTI Bitume Cisterna Settimanale oppure ogni 2500 m3 di stesa Riferimento Tabella 4.1 Aggregato grosso Impianto Settimanale oppure ogni 2500 m3 di stesa Riferimento Tabella 4.2.2 Aggregato fino Impianto Settimanale oppure ogni 2500 m3 di stesa Riferimento Tabella 4.3.2 Filler Impianto Settimanale oppure ogni 2500 m3 di stesa Riferimento Tabella 4.4 Conglomerato sfuso Vibrofinitrice Giornaliera oppure ogni 10.000 m2 di stesa Caratteristiche risultanti dallo studio della miscela Carote x spessori Pavimentazione Ogni 200 m di fascia di stesa Spessore previsto in progetto Carote x densità in sito Pavimentazione Ogni 500 m di fascia di stesa 98% del valore risultante dallo studio della miscela Drenante Pavimentazione Pavimentazione BPN ≥ 55 Microtappeto Pavimentazione Pavimentazione Splittmastix Pavimentazione Pavimentazione Drenante Pavimentazione Pavimentazione Pavimentazione Pavimentazione Pavimentazione Pavimentazione Drenante Pavimentazione Pavimentazione Microtappeto Pavimentazione Pavimentazione Ogni 250 m di fascia stesa Ogni 250 m di fascia stesa Ogni 250 m di fascia stesa Ogni 250 m di fascia stesa Ogni 250 m di fascia stesa Ogni 250 m di fascia di stesa Ogni 250 m di fascia di stesa Ogni 250 m di fascia di stesa Microtappeto Splittmastix BPN ≥ 60 BPN ≥ 65 HS ≥ 0,8 mm HS ≥ 0,6 mm HS ≥ 0,5 mm Capacità drenante ≥18 dm3/min Capacità drenante ≥5 dm3/min Pag. 92 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 7 – TRATTAMENTI BITUMINOSI A FREDDO I trattamenti bituminosi a freddo consistono in tecniche stradali che prevedono l’impiego come legante di emulsioni bituminose. Nel presente articolo sono trattate le lavorazioni più diffuse rappresentate da: trattamenti superficiali di irruvidimento a freddo; microtappeti a freddo (slurry seals); trattamenti superficiali di depolverizzazione a freddo. 7.1 TRATTAMENTI SUPERFICIALI DI IRRUVIDIMENTO A FREDDO I trattamenti superficiali di irruvidimento a freddo sono interventi finalizzati al miglioramento dell’aderenza e dell’impermeabilità della superficie stradale. Schematicamente si realizzano mediante l’applicazione di una emulsione bituminosa seguita dalla stesa di aggregati lapidei di ricoprimento, secondo dosaggi prestabiliti. A seconda che tale procedimento si ripeta una ovvero due volte si parlerà rispettivamente di trattamenti superficiali di irruvidimento monostrato oppure bistrato. 7.1.1 – Materiali costituenti e loro qualificazione Legante: l’emulsione bituminosa deve essere caratterizzata da elevato contenuto bitume, rapida velocità di rottura ed elevata viscosità; in considerazione delle prestazioni richieste tale emulsione deve essere del tipo ECR 69 modificata con polimeri avente le proprietà riportate in Tabella 7.1.1. Tabella 7.1.1 Indicatore di qualità Polarità Contenuto di acqua % peso Contenuto di bitume+flussante Flussante (%) Viscosità Engler a 20 °C Sedimentazione a 5 g Residuo bituminoso Penetrazione a 25 °C Punto di rammollimento Normativa UNI EN 1430/2002 UNI EN 13074/2006 UNI EN 1431/2002 UNI EN 1431/2002 CNR 102/84 UNI EN 12847/2004 Unità di misura % % % °E % Modificata ECR 69 Positiva 30±1 70±1 0 > 20 <5 UNI EN 1426/2002 UNI EN 1427/2002 dmm °C 50-70 > 65 Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione del prodotto tramite certificazione attestante i requisiti indicati. Tale certificazione sarà rilasciata dal produttore o da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Aggregati: gli aggregati devono essere puliti, esenti da parti fini (< 1 mm) o da materiali estranei. Sono costituiti da pietrischetti e graniglie ottenuti dalla frantumazione di rocce lapidee, raggruppabili in classi d/D la cui granulometria deve rientrare nei limiti indicati in Tabella 7.1.2. Per gli aggregati è consentito l’impiego, in alternativa a quelle riportate in Tabella 7.1.2, di classi diverse purché di dimensioni prossime fermi restando i criteri che fissano i requisiti granulometrici di accettazione. Le caratteristiche fisiche, geometriche e meccaniche devono essere tali da garantire elevata resistenza all’urto e all’abrasione, oltre che evitare l’insorgere prematuro di indesiderati fenomeni di levigatura sotto l’azione dei pneumatici. In Tabella 7.1.3 sono indicate le specifiche richieste suddivise in funzione del volume di traffico. Tabella 7.1.2 classificazione classe “d/D” % trattenuto % passante % passante 0.5 % passante CNR (mm) “D” “d” mm 0.05 mm pietrischetto 12/16 pietrischetto 8/12 graniglia 6/10 ≤ 10 (°) ≤ 10 (°) ≤ 0.5 ≤ 0.05 graniglia 4/6 graniglia 2/4 (*) In accordo cona la norma UNI EN 13043/2004 le dimensioni d,D sono riferite alle aperture di setacci a maglie quadre (°) la somma della frazioni % maggiore di “D” e minore di “d” deve comunque essere inferiori al 15% (*) classe utilizzata in ambito urbano Pag. 93 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabe Tabella 7.1.3 Caratteristiche Aggregati lapidei Normativa di riferimento Traffico nei due sensi (veicoli/giorno) medio basso elevato (> 3000) (< 1500) (1500÷3000) UNI EN 1097-1/2004 ≤ 25 ≤ 20 ≤ 18 Micro Deval umida (∗) CLA UNI EN 1097-8/2001 ≤ 20 ≤ 15 ≤ 12 Spogliamento CNR 138/92 ≥ 42 ≥ 44 ≥ 45 Sensibilità al gelo (°) UNI EN 1367-1/2001 0 0 0 Indice di appiattimento UNI EN 933-3/2004 ≤ 20 ≤ 20 ≤ 20 UNI EN 933-3/2004 ≤ 20 ≤ 20 ≤ 15 (∗) Uno dei due valori dei coeff. Los Angeles e Micro Deval Umida può risultare maggiore (fino a due punti) rispetto al limite indicato, purché la loro somma risulti inferiore o uguale alla somma dei valori limite indicati. (°) in zone considerate soggette a gelo Los Angeles (∗) UNI EN 1097-2/1999 Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione degli aggregati tramite certificazione attestante i requisiti prescritti. Tale certificazione deve essere rilasciata da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Monostrato: per l’esecuzione di un trattamento monostrato a singola granigliatura possono essere utilizzate le classi di graniglia 2/4 (per interventi in ambito urbano), 4/6 e 6/10. Bistrato: il trattamento superficiale bistrato a doppia granigliatura può utilizzare come aggregati di ricoprimento le classi granulometriche 8/12 + 4/6, 6/10 + 2/4, 8/12 + 4/6. Dosaggi: i dosaggi di graniglia e di emulsione bituminosa per unità di superficie variano in funzione del tipo di trattamento da realizzare e delle classi granulometriche degli aggregati, secondo i valori orientativi riportati in Tabella 7.1.4. Tabella 7.1.4 Tipo di trattamento monostrato monogranigliatura bistrato doppia granigliatura Aggregati classe “d/D” 4/6 6/10 I° strato: 6/10 II° strato: 2/4 I° strato: 8/12 II° strato: 4/6 dosaggio (litri/m2) 6.0 ÷ 7.0 8.0 ÷ 10.0 8.0 ÷ 9.0 5.0 ÷ 6.0 9.0 ÷ 10.0 6.0 ÷ 7.0 ECR 69 Dosaggio (Kg/m2) 1.30 1.50 1.40 1.10 1.50 1.40 I quantitativi indicati in Tabella 7.1.4 potranno essere variati dalla Direzione Lavori, senza che l’Impresa possa avanzare richieste di maggiori compensi, in funzione dello spessore medio dello strato considerato desunto dalle caratteristiche di appiattimento degli aggregati impiegati. Tale dosaggio deve inoltre tenere conto del volume di traffico previsto (± 15% con incrementi al diminuire del numero di veicoli), del clima (± 10% con aumenti per le zone più fredde) e delle caratteristiche superficiali della pavimentazione esistente; in particolare per superfici lisce ricche di bitume potrà essere prevista una riduzione di detto dosaggio che potrà invece essere aumentato nel caso di superfici rugose, povere di bitume ed eventualmente parzialmente porose. Anche in questo caso sarà compito della Direzione Lavori stabilire il corretto quantitativo di legante, in funzione delle specifiche condizioni, senza che l’Impresa abbia diritto a maggiori compensi. Ai fini dell’accettazione dei materiali, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione del trattamento superficiale tramite certificazione attestante i requisiti indicati. In alcuni casi, per interventi di particolare importanza, i dosaggi devono essere verificati ed adattati alle specifiche circostanze mediante prove preliminari in vera grandezza predisponendo studi di tipo prestazionale, supportati da indagini di laboratorio eseguite con il metodo ASTRA. 7.1.2 – Attrezzature di cantiere Per l’esecuzione dei trattamenti superficiali di irruvidimento a freddo, l’attrezzatura essenziale di cantiere è costituita dai mezzi meccanici elencati di seguito: - motospazzatrice: deve essere di tipo semovente tale da garantire la rotazione e la perfetta funzionalità delle spazzole (non metalliche); - cisterna spruzzatrice: deve essere di tipo semovente con dispositivo autonomo di riscaldamento e munita di pompa per l’alimentazione della rampa di spruzzaggio del legante. Quest’ultima deve assicurare l’uniforme distribuzione (sia in senso longitudinale che trasversale) del legante sulla superficie stradale secondo la quantità prestabilita, con accurato controllo del dosaggio; Pag. 94 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - spandigraniglia: è costituita, nel più semplice dei casi da un sistema di ripartizione a pettine montato sulla parte terminale posteriore del cassone a ribaltamento idraulico di un autocarro. Lo spandigraniglia può essere anche rimorchiato con altezza dei pettini tale da risultare molto vicini a terra (max 30 cm.). In ogni caso la granigliatrice deve essere in grado di assicurare la distribuzione degli aggregati in maniera uniforme e continua secondo le quantità di pietrischetto o graniglie prestabilite; - rulli: possono essere metallici e/o gommati. Il tipo a ruote multiple gommate con battistrada liscio deve essere in grado di esercitare una pressione non inferiore a 0.6 N/mm2. I rulli metallici devono essere vibranti e dotati di cilindri rivestiti di gomma allo scopo di evitare lo schiacciamento del granulato. In alternativa alla cisterna spruzzatrice e allo spandigraniglia, é raccomandato l’utilizzo di apposite macchine polivalenti in grado di effettuare simultaneamente la stesa dell’emulsione bituminosa e della graniglia favorendo un migliore rivestimento dei granuli da parte del legante. Tutte le attrezzature devono essere perfettamente efficienti e funzionanti con caratteristiche meccaniche, dimensioni e produzioni approvate preventivamente dalla Direzione Lavori. 7.1.3 – Preparazione delle superfici di stesa La pavimentazione esistente deve presentare una superficie priva di degradazioni intense (es. ormaie, avvallamenti e fessurazioni estese) tali da compromettere l’efficacia del trattamento. Eventuali fessure longitudinali o di giunto dovranno essere sigillate preventivamente in modo da predisporre un manto stradale continuo per uniformare il dosaggio di legante. Nel caso che la superficie si presenti eccessivamente sporca, la Direzione Lavori ha la facoltà di ordinare all’Impresa interventi di pulizia senza che ne derivino compensi aggiuntivi. 7.1.4 – Posa in opera L’esecuzione del trattamento non deve essere effettuata se la temperatura superficiale della pavimentazione risulta inferiore a 10°C, se la temperatura dell’aria è minore di 10°C, in caso di pioggia oppure di strada bagnata. L’intervento ha inizio con la spruzzatura dell’emulsione secondo il dosaggio prestabilito. Durante la stesa dell’emulsione deve essere controllata la ripartizione del legante trasversalmente alla strada; la cisterna spruzzatrice deve inoltre assicurare ovunque l’uniformità di dosaggio. Eventuali giunti longitudinali non devono essere ubicati nelle zone della carreggiata più battute dalle ruote dei veicoli. La larghezza della striscia spruzzata deve essere compatibile con la larghezza copribile con un passaggio di spandigraniglia il quale deve seguire la spruzzatrice ad una distanza massima di 40 m. La rullatura deve avvenire alla stessa distanza dallo spandigraniglia eseguendo un numero di passate di norma non inferiore a 5 con una velocità di 2÷3 Km/h per le prime tre e di 8÷10 Km/h per le rimanenti. Nel caso di trattamenti monostrato l’esecuzione termina con la rimozione dell’aggregato in eccesso mediante apposita spazzatrice aspirante, con potenza opportunamente dosata, dopo circa due ore e non oltre tre ore dal termine delle operazioni di rullatura ovvero dopo le prime 24 ore di apertura al traffico veicolare a velocità limitata. Per i trattamenti bistrato, l’applicazione della seconda mano di legante non deve causare sovrapposizioni dei “giunti” longitudinali di spruzzatura. I granulati di rigetto dal bordo della prima banda di stesa devono essere eliminati prima della spruzzatura della banda adiacente. Seguirà la seconda stesa degli aggregati mediante spandigraniglia che deve passare sugli inerti stesi in modo da non asportare il legante fresco. Successivamente si deve effettuare una rullatura analoga a quella descritta per la compattazione del primo strato eseguendo un numero di passate di norma non inferiore a 5 con una velocità di 2÷3 Km/h per le prime tre e di 8÷10 Km/h per le rimanenti. Anche in questo caso al termine dell’esecuzione del trattamento si deve provvedere alla rimozione dell’aggregato in eccesso mediante apposita spazzatrice aspirante, con potenza opportunamente dosata, dopo circa due ore e non oltre tre ore dal termine delle operazioni di rullatura ovvero dopo le prime 24 ore di apertura al traffico veicolare a velocità limitata. In ogni caso si deve garantire che al termine della giornata lavorativa, sulla superficie di intervento sia stato eseguito anche il secondo strato. Nel caso di cantieri ad elevato rendimento (superiori a 10.000 m2/giorno) è indispensabile la presenza di due compattatori. Anche nel caso dei trattamenti bistrato, una volta eseguita la rullatura della seconda granigliatura, occorre eliminare gli aggregati di rigetto mediante una spazzatrice aspirante, con potenza opportunamente dosata, dopo circa due ore e non oltre tre ore dal termine delle operazioni di rullatura. L’apertura al traffico, al termine dell’esecuzione del trattamento superficiale, deve prevedere la limitazione della velocità dei veicoli a 60 km/h per le strade più importanti, e a 30 km/h per quelle secondarie, per un periodo di almeno 24 ore. A seconda delle condizioni riscontrate dopo questo primo giorno di traffico la Direzione Lavori si riserva la facoltà di far passare la spazzatrice per eliminare ulteriormente il rigetto. L’apertura al traffico è fondamentale per il completamento e la finitura del mosaico di incastro del trattamento; in caso di pioggia successiva alla stesa la strada non deve essere riaperta al traffico. Pag. 95 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 7.1.5 – Controlli Il controllo della qualità dei trattamenti superficiali di irruvidimento a freddo e della loro posa in opera deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela e con prove in situ. L’ubicazione dei prelievi e la frequenza delle prove sono riassunti nella Tabella 7.1.5. Ogni prelievo deve essere costituito da due campioni; di essi uno viene utilizzato per i controlli presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, l’altro resta a disposizione per eventuali accertamenti e/o verifiche tecniche successive. Nel caso di prove o prelievi in sito, il valore previsto in fase di progetto deve essere confrontato con la media dei risultati sui tronchi omogenei (di lunghezza massima di 1 Km). Tabella 7.1.5 TIPO DI CAMPIONE Emulsione bituminosa Aggregato Emulsione bituminosa Aggregato Dosaggio legante Dosaggio aggregati Aderenza Macrorugosità CONTROLLO DEI MATERIALI E VERIFICA PRESTAZIONALE UBICAZIONE FREQUENZA PROVE REQUISITI RICHIESTI PRELIEVO Settimanale oppure Cisterna Riferimento Tabella 7.1.1 ogni 50000 m2 di stesa Settimanale oppure deposito di stoccaggio Riferimento Tabelle 7.1.2 e 7.1.3 ogni 50000 m2 di stesa giornaliero oppure autobotte spruzzatrice Riferimento Tabella 7.1.1 ogni 10000 m2 di stesa tramoggia giornaliero oppure Riferimento Tabelle 7.1.2 e 7.1.3 spandigraniglia ogni 10000 m2 di stesa ± 5 % del valore risultante Pavimentazione Ogni 500 m di fascia di stesa dallo studio del trattamento ± 10 % del valore risultante Pavimentazione Ogni 500 m di fascia di stesa dallo studio del trattamento Ogni 10 m di stesa (CAT) CAT ≥ 0,65 (media/50 m) Pavimentazione oppure ogni 100 m (BPN) BPN ≥ 65 HS ≥ 0,7 mm (media/50 m) Ogni 10 m di stesa (HS) Pavimentazione HS ≥0,7 mm (per misure puntuali/100 oppure ogni 100 m (HS) m) Dosaggi e qualità dei materiali: la verifica di qualità dell’emulsione bituminosa e degli aggregati lapidei deve avvenire con frequenza settimanale oppure ogni 50000 m2 di stesa; il controllo sui dosaggi dei materiali, oltre che in corso d’opera ogni 500 m di fascia di stesa, potrà essere effettuato sulle quantità totali consumate (peso del legante, volume degli aggregati) ogni giorno lavorativo oppure ogni 10.000 m2; in ogni caso quantitativi impiegati non devono essere inferiori a quelli stabiliti in fase di progetto e confermati dalla Direzione Lavori con tolleranze del ±5% per il legante e ±10% per gli aggregati. Differenze superiori saranno in ogni caso penalizzate con una riduzione del 15 % del compenso. Aderenza e rugosità: il Coefficiente di Aderenza Trasversale (CAT) misurato con l’apparecchiatura SCRIM (CNR 147/92) deve risultare superiore o uguale a 0,65. In alternativa si può determinare la resistenza di attrito radente con lo Skid Tester (UNI EN 13036-4/2005) che deve fornire valori di BPN (British Pendulum Number) maggiori o uguali a 65. L’altezza di sabbia (HS), determinata secondo la metodologia UNI EN 13036-1/2002, deve essere superiore o uguale a 0,7 mm. Misure eventualmente eseguite con apparecchiature a rilievo continuo5 devono essere riferite all’altezza di sabbia (HS) con apposite correlazioni. Le misure di CAT e HS in continuo devono essere effettuate in un periodo di tempo compreso tra il 90° ed il 120° giorno dall’apertura al traffico con un “passo di misura” di 10 m. I valori misurati possono, eventualmente, essere mediati ogni 50 m per tenere conto di disomogeneità occasionali e localizzate. Qualora il valore medio di CAT (ovvero BPN) o di HS, per ciascuna tratta omogenea (tratti di pavimentazione nei quali ricadono almeno 4 valori dell’indicatore distribuiti statisticamente secondo una distribuzione “normale”) sia inferiore ai valori prescritti, il trattamento superficiale viene penalizzato del 15% del suo costo. Nei casi in cui il valore medio di CAT o di HS sia inferiore o uguale rispettivamente a 0,40 e 0,30 mm l’Impresa è tenuta a sue spese ad eseguire l’asportazione completa del trattamento e al rifacimento dello stesso. Controllo visivo: il controllo visivo dello strato finito deve avvenire tra il 90° ed il 120° giorno dall’apertura al traffico della strada secondo un criterio che prevede la suddivisione del trattamento in maglie di superficie Sm lunghe 100 m aventi larghezza pari a quella di una corsia. L’aspetto visivo della generica maglia si valuta determinando il rapporto tra la somma ponderata della superficie degradata Sd e quella della maglia di riferimento Sm. In particolare il calcolo di Sd è dato dalla seguente espressione: Sd = Sr + 0.5·Sp + Spl in cui - Sr = superficie che presenta trasudamenti di legante; - Sp = superficie che presenta asportazione di elementi lapidei; Pag. 96 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - Spl = superficie che presenta asportazione a placche del trattamento I livelli qualitativi per l’aspetto visivo e le relative penali da applicare al trattamento eseguito sono riportate in Tabella 7.1.6. Tabella 7.1.6 Livello qualitativo Aspetto visivo Vi SCADENTE Sd/Sm > 8 % V0 SUFFICIENTE Sd/Sm ≤ 8 % V1 DISCRETO Sd/Sm ≤ 5 % V2 BUONO Sd/Sm ≤ 2 % V3 Penali sul prezzo della singola maglia Sm detrazione di una percentuale pari al doppio del rapporto Sd/Sm calcolato; rimozione e rifacimento completo del trattamento nella maglia considerata se Sd/Sm > 15 % detrazione di una percentuale pari al doppio del rapporto Sd/Sm calcolato detrazione di una percentuale pari al doppio del rapporto Sd/Sm calcolato, ridotta del 4 % (es. Sd/Sm = 3 % → penale = 2 × 3 - 4 = 2 %) nessuna detrazione 7.2 MICROTAPPETI A FREDDO (SLURRY SEALS) I microtappeti a freddo sono interventi finalizzati al miglioramento dell’aderenza e dell’impermeabilità superficiali di pavimentazioni flessibili. Essi consistono nella stesa in strati sottili di malte bituminose irruvidite, ottenute miscelando aggregati lapidei di qualità con emulsioni bituminose elastomerizzate ed idonei additivi, con eventuale aggiunta di acqua e di fibre. 7.2.1 – Materiali costituenti e loro qualificazione Legante: il legante impiegato è una emulsione bituminosa elastomerizzata a rottura controllata, con 60 % oppure 65 % di bitume, caratterizzata da un legante residuo le cui caratteristiche sono riportate in Tabella 7.2.1. Tabella 7.2.1 Indicatore di qualità Normativa Unità di misura requisito Residuo bituminoso Penetrazione a 25 °C UNI EN 1426/2002 dmm 50-70 Punto di rammollimento UNI EN 1427/2002 °C > 60 Punto di rottura Fraass UNI EN 12593/2001 °C < -14 % di elastomero sul peso di bitume - % 3.5 ÷ 5.0 Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione del prodotto tramite certificazione attestante i requisiti indicati. Tale certificazione sarà rilasciata dal produttore o da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Aggregati: gli aggregati lapidei sono costituiti da una miscela di graniglia, sabbia e filler ottenuti dalla frantumazione di rocce lapidee; essi devono soddisfare particolari requisiti in termini di granulometria, forma, pulizia, e resistenza meccanica. Aggregato grosso: l’aggregato grosso, le cui caratteristiche sono riportate in Tabella 7.2.2, deve essere ottenuto esclusivamente dalla frantumazione di rocce di cava. Tabella 7.2.2 Tabella 7.2.2 Parametro Normativa requisito UNI EN 1097-2/1999 ≤ 18 Los Angeles (∗) UNI EN 1097-1/2004 ≤ 12 Micro Deval umida (∗) CLA UNI EN 1097-8/2001 ≥ 45 Spogliamento CNR 138/92 0 Sensibilità al gelo (°) UNI EN 1367-1/2001 ≤ 20 Indice di appiattimento UNI EN 933-3/2004 ≤ 15 (∗) Uno dei due valori dei coeff. Los Angeles e Micro Deval Umida può risultare maggiore (fino a due punti) rispetto al limite indicato, purché la loro somma risulti inferiore o uguale alla somma dei valori limite indicati. (°) in zone considerate soggette a gelo Aggregato fino: l’aggregato fino, le cui caratteristiche sono riportate in Tabella 7.2.3 deve essere composto da sabbia di frantumazione. In ogni caso la qualità delle rocce e degli elementi litoidi da cui è ricavata per frantumazione la sabbia Pag. 97 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA deve garantire una buona tenacità. In ogni caso la somma dei trattenuti in peso delle sabbie impiegate maggiore a 2 mm (maglia quadra) non deve superare nella curva granulometrica finale il 10 % in peso quando le stesse sabbie provengono da rocce aventi un valore di C.L.A. ≤0,43. Tabella 7.2.3 Parametro Los Angeles (∗) CLA Equivalente in sabbia ES Normativa UNI EN 1097-2/1999 UNI EN 1097-8/2001 UNI EN 933-8/2008 (∗) ricavato sulla roccia di origine per la classe C . requisito ≤ 18 ≥ 45 ≥ 80 Filler: il filler provenienti dalla frazione fina degli aggregati potranno essere integrati con filler di apporto costituito normalmente da cemento Portland 325 oppure da polvere di roccia calcarea, calce idrata, calce idraulica, polvere di asfalto, ceneri volanti. In ogni caso il filler per microtappeti a freddo deve soddisfare i requisiti indicati in Tabella 7.2.4. Tabella 7.2.4 Parametro Normativa Spogliamento Passante allo 0.18 Passante allo 0.075 CNR 138/92 UNI EN 933-1/1999 UNI EN 933-1/1999 UNI CEN ISO/TS 17892-12/2005 CNR 123/88 Indice Plasticità Vuoti Rigden Stiffening Power Rapporto filler/bitume = 1,5 CNR 122/88 Unità di misura % % % requisito ≤5 100 ≥ 80 N.P. % 30-45 ∆PA ≥5 Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione dei materiali tramite certificazione attestante i requisiti prescritti. Tale certificazione deve essere rilasciata da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Acqua: l’acqua utilizzata nella preparazione della malta bituminosa a freddo deve essere dolce, limpida, non inquinata da materie organiche o comunque ritenute dannose. 7.2.2 – Miscele Le miscele devono avere una composizione diversa in funzione dello spessore finale che si intende ottenere; in Tabella 7.2.5 sono riportati i requisiti granulometrici e delle miscele per i diversi tipi di soluzione. Tabella 7.2.5 SPESSORE Granulometria Passante al setaccio 12.5 mm Passante al setaccio 8 mm Passante al setaccio 4 mm Passante al setaccio 2 mm Passante al setaccio 0.50 mm Passante al setaccio 0.125 mm Passante al setaccio 0.0635 mm Miscele Dosaggio della malta (Kg/m2) Dmax aggregati (mm) Bitume residuo (% peso aggregati) 3 mm 6 mm 9 mm 100 85 ÷ 100 58 ÷ 83 22 ÷ 36 11 ÷ 22 6 ÷ 10 100 55 ÷ 85 30 ÷ 55 14 ÷ 28 8 ÷ 19 5 ÷ 10 100 85 ÷ 100 55 ÷ 75 30 ÷ 55 14 ÷ 28 8 ÷ 19 4 ÷ 10 6 ÷ 10 5÷6 8 ÷ 14 7÷9 13 ÷ 20 10 ÷ 12 7 ÷ 10 6÷8 5 ÷ 7.5 Additivi: gli additivi sono prodotti naturali o artificiali che aggiunti al bitume consentono di migliorarne le caratteristiche. Per favorire una distribuzione uniforme l’aggiunta deve avvenire per soluzione acquosa durante la preumidificazione. Attivanti di adesione: gli attivanti d’adesione, sostanze tensioattive che favoriscono l’adesione bitume – aggregato, sono additivi utilizzati per migliorare la durabilità all’acqua delle miscele bituminose. Il loro dosaggio, da specificare obbligatoriamente nello studio della miscela, potrà variare a seconda delle condizioni di impiego (temperatura ambientale e del piano di posa), della natura degli aggregati e delle caratteristiche del prodotto. La scelta del tipo e del dosaggio di additivo dovrà essere stabilita in modo da garantire le caratteristiche di resistenza allo Pag. 98 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA spogliamento e di durabilità all’azione dell’acqua riportate nella Tabella 7.2.2. La presenza ed il dosaggio degli attivanti d’adesione nel bitume vengono verificati mediante la prova di separazione cromatografica su strato sottile. Le fibre minerali possono essere aggiunte alla malta bituminosa, mediante idonea apparecchiatura, allo scopo di favorire l’esecuzione dei microtappeti conferendo maggiore consistenza e stabilità al momento dell’applicazione quando ancora non è avvenuta la rottura dell’emulsione. Fibre: le fibre minerali devono possedere i requisiti indicati in Tabella 7.2.6 e vanno aggiunte con percentuali in peso riferite agli aggregati variabili tra lo 0,6% e 1,0%. Tabella 7.2.6 CARATTERISTICHE Peso del filo Diametro medio del filo Peso nominale/lineare della matassa Resistenza alla trazione Allungamento massimo Resistenza alla temperatura Unità tex (g/Km) micron tex (g/Km) MPa % °C Valore 30 ± 2 15 ± 1 2400 ± 15 2400 ÷ 3400 3,5 ≥ 700 I dosaggi indicati in Tabella 7.2.5 sono da ritenersi orientativi rispetto a quelli che devono essere formulati sulla base di studi specifici in relazione all’intervento da realizzare. Tali indagini di laboratorio devono consentire di valutare, oltre ai dosaggi di bitume residuo e degli aggregati, anche la compatibilità tra emulsione bituminosa ed aggregato lapideo, gli effetti dovuti all’apporto del filler e degli additivi, il quantitativo dell’eventuale acqua di apporto, il tempo di lavorabilità della malta. 7.2.3 – Accettazione delle miscele L’Impresa è tenuta a presentare alla Direzione Lavori, con congruo anticipo rispetto all’inizio delle lavorazioni e per ciascun cantiere di produzione, la composizione delle miscele che intende adottare; ciascuna composizione proposta deve essere corredata da una completa documentazione degli studi effettuati. Una volta accettato da parte della Direzione Lavori lo studio della miscela proposto, l’Impresa deve attenervisi rigorosamente. Nella curva granulometrica per l’aggregato grosso gli scostamenti delle singole percentuali devono essere al massimo pari a ± 3 %; per l’aggregato fino (passante al setaccio ISO 3310-2 con apertura di maglia 4 mm) il limite dello scostamento ammissibile è pari a ± 2 % mentre per il passante al setaccio ISO 3310-1 con apertura di maglia 0.063 mm sono ammesse variazioni non superiori a ± 1,5 %. Per la percentuale di bitume è tollerato uno scostamento di ± 0,25. Tali valori devono essere soddisfatti dai risultati ricavati sulle miscele prelevate durante la stesa. 7.2.4 – Confezionamento e posa in opera Prima della realizzazione del microtappeto a freddo si deve procedere alla preparazione del piano di posa mediante pulizia della superficie stradale (rimozione di detriti, polveri e sostanze estranee), sigillatura delle fessure, riprofilatura dei tratti deformati, eventuale umidificazione del supporto se completamente asciutto e caldo. Il confezionamento dell’impasto deve essere realizzato con apposita macchina impastatrice-stenditrice semovente in grado di assicurare lo stoccaggio dei materiali costituenti (aggregati lapidei, emulsione bituminosa, acqua, additivi, regolatori di rottura), il corretto dosaggio, una intima miscelazione, la stesa ed il livellamento delle miscele mediante apposito stenditore a carter. In particolari situazioni la Direzione Lavori potrà ordinare, dopo la stesa della malta e prima dell’apertura al traffico, una leggera saturazione del microtappeto prevedendo la stesa di sabbia di frantoio (da 0,5 a 1 Kg di sabbia/m2 di pavimentazione) ed eventualmente una modesta compattazione da eseguirsi con rulli in seguito specificati. Nei casi in cui siano presenti zone caratterizzate da elevate sollecitazioni tangenziali, è possibile effettuare una doppia stesa della malta bituminosa. Al termine delle operazioni di stesa il microtappeto deve presentare un aspetto superficiale regolare ed uniforme esente da imperfezioni (sbavature, strappi, giunti di ripresa), una notevolissima scabrosità superficiale, una regolare distribuzione degli elementi litoidi componenti la miscela, assolutamente nessun fenomeno di rifluimento del legante. In zone caratterizzate da elevate sollecitazioni superficiali tangenziali (curve ecc.) è opportuno che la malta bituminosa sia leggermente rullata prima dell’indurimento. La rullatura deve essere effettuata con apposito rullo gommato leggero in grado di simulare l’azione del traffico veicolare, munito anche di piastra riscaldante per favorire l’evaporazione dell’acqua contenuta nella miscela stessa. La produzione o la posa in opera del microtappeto deve essere interrotta con temperatura dell’aria inferiore a 5 °C ed in caso di pioggia. 7.2.5 – Controlli Il controllo della qualità dei microtappeti a freddo e della loro posa in opera deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela e con prove in situ. L’ubicazione dei prelievi e la frequenza delle prove sono riassunti nella Tabella 7.2.7. Pag. 99 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Ogni prelievo deve essere costituito da due campioni; un campione viene utilizzato per i controlli presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, il rimanente resta a disposizione per eventuali accertamenti e/o verifiche tecniche successive. Nel caso di prove o prelievi in sito, il valore previsto in fase di progetto deve essere confrontato con la media dei risultati sui tronchi omogenei (di lunghezza < 1 Km). Dosaggi e qualità dei materiali: la verifica di qualità dei materiali deve avvenire con frequenza settimanale oppure ogni 50000 m2 di stesa; il controllo sui dosaggi, oltre che in corso d’opera ogni 500 m di fascia di stesa, potrà essere effettuato sulle quantità totali consumate (peso del legante, volume degli aggregati) ogni giorno lavorativo oppure ogni 10.000 m2; in ogni caso quantitativi di legante impiegati non devono essere inferiori a quelli stabiliti in fase di progetto e confermati dalla Direzione Lavori con tolleranze del ±5%. Differenze superiori saranno in ogni caso penalizzate con una riduzione del 15 % del compenso. Aderenza e rugosità: il Coefficiente di Aderenza Trasversale (CAT) misurato con l’apparecchiatura SCRIM (CNR 147/92) deve risultare superiore o uguale a 0,65. In alternativa si può determinare la resistenza di attrito radente con lo Skid Tester (UNI EN 13036-4/2005) che deve fornire valori di BPN (British Pendulum Number) maggiori o uguali a 65. L’altezza di sabbia (HS), determinata secondo la metodologia UNI EN 13036-1/2002, deve essere superiore o uguale a 0,7 mm. Misure eventualmente eseguite con apparecchiature a rilievo continuo5 devono essere riferite all’altezza di sabbia (HS) con apposite correlazioni. Le misure di CAT e HS in continuo devono essere effettuate in un periodo di tempo compreso tra il 90° ed il 120° giorno dall’apertura al traffico con un “passo di misura” di 10 m. I valori misurati possono, eventualmente, essere mediati ogni 50 m per tenere conto di disomogeneità occasionali e localizzate. Qualora il valore medio di CAT, ovvero BPN, e di HS, per ciascuna tratta omogenea (tratti di pavimentazione nei quali ricadono almeno 4 valori dell’indicatore distribuiti statisticamente secondo una distribuzione “normale”) o per ciascuna tratta da 50 m (misure di HS con “mini texture meter”), sia inferiore ai valori prescritti, il trattamento superficiale viene penalizzato del 15% del suo costo. Nei casi in cui il valore medio di CAT o di HS sia inferiore o uguale rispettivamente a 0,40 e 0,30 mm, l’Impresa è tenuta a sue spese ad eseguire l’asportazione completa del microtappeto a freddo e al rifacimento dello stesso. Tabella 7.2.7 TIPO DI CAMPIONE emulsione bituminosa Aggregati e filler emulsione bituminosa Aggregati e filler dosaggio legante aderenza macrorugosità CONTROLLO DEI MATERIALI E VERIFICA PRESTAZIONALE UBICAZIONE FREQUENZA PROVE REQUISITI RICHIESTI PRELIEVO Settimanale oppure Cisterna Riferimento Tabella 7.2.1 ogni 50000 m2 di stesa Settimanale oppure Riferimento Tabelle 7.2.2, 7.2.3 e Deposito ogni 50000 m2 di stesa 7.2.4 giornaliero oppure Riferimento Tabella 7.2.1 Serbatio ogni 10000 m2 di stesa Riferimento Tabelle 7.2.2, 7.2.3 e giornaliero oppure Tramoggia ogni 10000 m2 di stesa 7.2.4 ± 5 % del valore risultante dallo Pavimentazione Ogni 500 m di fascia di stesa studio del trattamento Ogni 10 m di stesa (CAT) CAT ≥ 0,65 (media/50 m) Pavimentazione oppure ogni 100 m (BPN) BPN ≥ 65 HS ≥ 0,7 mm (media/50 m) Ogni 10 m di stesa (HS) Pavimentazione HS≥ 0,7 mm (per misure puntuali/100 oppure ogni 100 m (HS) m) 7.3 TRATTAMENTI SUPERFICIALI DI DEPOLVERIZZAZIONE A FREDDO I trattamenti superficiali di depolverizzazione a freddo vengono realizzati su pavimentazioni in misto granulare non legato caratteristiche di strade a basso volume di traffico. Essi hanno lo scopo di migliorare la regolarità, l’aderenza e l’impermeabilità superficiale e normalmente sono realizzati in alternativa ai manti di usura tradizionali in conglomerato bituminoso. Il trattamento prevede l’impregnazione della pavimentazione esistente seguita da due applicazioni di emulsione bituminosa saturata con graniglia. Il risultato finale realizza un manto intimamente legato alla superficie trattata, con caratteristiche di plasticità tali da seguire senza danno eventuali assestamenti del sottofondo. 7.3.1 – Materiali costituenti e loro qualificazione Legante: per la realizzazione dell’impregnazione, deve essere utilizzata una emulsione bituminosa cationica a rottura media caratterizzata dai requisiti di accettazione indicati in Tabella 7.3.1. Per la seconda e terza applicazione, deve essere previsto l’impiego di una emulsione bituminosa cationica a rottura rapida caratterizzata dai requisiti di accettazione indicati in Tabella 7.3.2. è ammesso l’uso di emulsioni con diversa % di legante purché siano rispettati i requisiti del bitume residuo indicati in Tabella 7.3.2 ed i relativi dosaggi. Pag. 100 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 7.3.1 Unità di misura Indicatore di qualità Normativa ECM 55 Polarità Contenuto di acqua % peso Contenuto di bitume+flussante Flussante (%) Viscosità Engler a 20 °C Sedimentazione a 5 g Residuo bituminoso Penetrazione a 25 °C Punto di rammollimento UNI EN 1430/2002 UNI EN 13074/2006 UNI EN 1431/2002 UNI EN 1431/2002 CNR 102/84 UNI EN 12847/2004 % % % °E % positiva 45±2 55±2 ≤8 ≤5 <5 UNI EN 1426/2002 UNI EN 1427/2002 dmm °C ≥ 200 ≥ 20 Indicatore di qualità Normativa Unità di misura ECR 65 Polarità Contenuto di acqua % peso Contenuto di bitume+flussante Flussante (%) Viscosità Engler a 20 °C Sedimentazione a 5 g Residuo bituminoso Penetrazione a 25 °C Punto di rammollimento UNI EN 1430/2002 UNI EN 13074/2006 UNI EN 1431/2002 UNI EN 1431/2002 CNR 102/84 UNI EN 12847/2004 % % % °E % positiva 35±2 65±2 ≤4 ≥ 15 ≤8 UNI EN 1426/2002 UNI EN 1427/2002 dmm °C ≤ 180 ≥ 40 Tabella 7.3.2 Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione del prodotto tramite certificazione attestante i requisiti indicati. Tale certificazione sarà rilasciata dal produttore o da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Aggregati: gli aggregati devono essere puliti, esenti da parti fini (< 1 mm) o da materiali estranei. Sono costituiti da pietrischetti e graniglie ottenuti dalla frantumazione di rocce lapidee, raggruppabili in classi d/D la cui granulometria deve rientrare nei limiti indicati in Tabella 7.3.3. Tabella 7.3.3 classificazione CNR classe “d/D” (mm) % trattenuto “D” % passante “d” % passante 0.5 mm % passante 0.05 mm pietrischetto 12/18 pietrischetto 8/12 ≤ 10 (°) ≤ 10 (°) ≤ 0.5 ≤ 0.05 graniglia 4/8 In accordo cona la norma UNI EN 13043/2004 le dimensioni d,D sono riferite alle aperture di setacci a maglie quadre (°) la somma della frazioni % maggiore di “D” e minore di “d” deve comunque essere inferiori al 15% Per gli aggregati è consentito l’impiego, in alternativa a quelle riportate in Tabella 7.3.3, di classi diverse purché di dimensioni prossime fermi restando i criteri che fissano i requisiti granulometrici di accettazione. Le caratteristiche fisiche, geometriche e meccaniche devono essere tali da garantire discreta resistenza all’urto e all’abrasione, secondo le specifiche riportate in Tabella 7.3.4. Pag. 101 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 7.3.4 Caratteristiche normativa di riferimento requisito aggregati lapidei UNI EN 1097-2/1999 ≤ 30 Los Angeles (∗) UNI EN 1097-1/2004 ≤ 25 Micro Deval umida (∗) CLA UNI EN 1097-8/2001 ≥ 37 Spogliamento CNR 138/92 Sensibilità al gelo (°) UNI EN 1367-1/2001 ≤ 20 Indice di appiattimento UNI EN 933-3/2004 ≤ 25 (∗) Uno dei due valori dei coeff. Los Angeles e Micro Deval Umida può risultare maggiore (fino a due punti) rispetto al limite indicato, purché la loro somma risulti inferiore o uguale alla somma dei valori limite indicati. (°) in zone considerate soggette a gelo Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione degli aggregati tramite certificazione attestante i requisiti prescritti. Tale certificazione deve essere rilasciata da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Dosaggi: per la realizzazione dei trattamenti superficiali di depolverizzazione a freddo i dosaggi orientativi di graniglia e di emulsione bituminosa per unità di superficie sono riportati in Tabella 7.3.5. Tabella 7.3.5 Tipo di trattamento I° strato (impregnazione) II° strato III° strato granigliatura prima mano granigliatura seconda mano granigliatura terza mano granigliatura classe “d/D” 12/18 Aggregati dosaggio (litri/m2) 14.0 ÷ 15.0 emulsione dosaggio (Kg/m2) 3.00 (ECM 55) 12/18 9.0 ÷ 10.0 8/12 9.0 ÷ 10.0 4/8 6.0 ÷ 7.0 1.50 (ECR 65) 1.50 (ECR 65) Per la formazione del II° e III° strato, i quantitativi indicati in Tabella 7.3.5 potranno essere variati dalla Direzione Lavori, senza che l’Impresa possa avanzare richieste di maggiori compensi, in funzione dello spessore medio dello strato considerato desunto dalle caratteristiche di appiattimento degli aggregati impiegati. Tale dosaggio deve inoltre tenere conto del volume di traffico previsto (± 15% con incrementi al diminuire del numero di veicoli), del clima (± 10% con aumenti per le zone più fredde). Ai fini dell’accettazione dei materiali, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione del trattamento superficiale tramite certificazione attestante i requisiti indicati. 7.3.2 – Attrezzature di cantiere Per l’esecuzione dei trattamenti superficiali di depolverizzazione a freddo, l’attrezzatura essenziale di cantiere è costituita dai mezzi meccanici elencati di seguito: - autobotte dotata di barra spruzzatrice: deve consentire l’umidificazione con acqua dello strato di fondazione in misto granulare secondo i dosaggi stabiliti dalla Direzione Lavori; - motospazzatrice: deve essere di tipo semovente tale da garantire la rotazione e la perfetta funzionalità delle spazzole (non metalliche); - cisterna spruzzatrice: deve essere di tipo semovente con dispositivo autonomo di riscaldamento e munita di pompa per l’alimentazione della rampa di spruzzaggio del legante. Quest’ultima deve assicurare l’uniforme distribuzione (sia in senso longitudinale che trasversale) del legante sulla superficie stradale secondo la quantità prestabilita, con accurato controllo del dosaggio; - spandigraniglia: è costituita, nel più semplice dei casi da un sistema di ripartizione a pettine montato sulla parte terminale posteriore del cassone a ribaltamento idraulico di un autocarro. Lo spandigraniglia può essere anche rimorchiato con altezza dei pettini tale da risultare molto vicini a terra (max 30 cm.). In ogni caso la granigliatrice deve essere in grado di assicurare la distribuzione degli aggregati in maniera uniforme e continua secondo le quantità di pietrischetto o graniglie prestabilite; Pag. 102 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - rulli: possono essere metallici e/o gommati. Il tipo a ruote multiple gommate con battistrada liscio deve essere in grado di esercitare una pressione non inferiore a 0.6 N/mm2. I rulli metallici devono essere vibranti e dotati di cilindri rivestiti di gomma allo scopo di evitare lo schiacciamento del granulato. In alternativa alla cisterna spruzzatrice e allo spandigraniglia, é raccomandato l’utilizzo di apposite macchine polivalenti in grado di effettuare simultaneamente la stesa dell’emulsione bituminosa e della graniglia favorendo un migliore rivestimento dei granuli da parte del legante. Tutte le attrezzature devono essere perfettamente efficienti e funzionanti con caratteristiche meccaniche, dimensioni e produzioni approvate preventivamente dalla Direzione Lavori. 7.3.3 – Preparazione delle superfici di stesa Si procede con la risagomatura del piano di posa con stabilizzato in misto granulare di pezzatura 0-30 mm, opportunamente steso e compattato; successivamente si delimitano e proteggono i margini della superficie di intervento: prima di dare inizio all’esecuzione del trattamento superficiale di depolverizzazione, l'Impresa deve delimitare i bordi della superficie di intervento con un arginello in sabbia o graniglia allo scopo di profilare i margini del trattamento finito. Ultimato il trattamento, resta a carico dell'Impresa l'ulteriore profilatura mediante asportazione delle materie esuberanti e colmatura delle parti mancanti con pietrischetto bitumato. 7.3.4 – Posa in opera L’esecuzione del trattamento non deve essere effettuata se la temperatura superficiale della pavimentazione risulta inferiore a 10°C, se la temperatura dell’aria è minore di 10 °C, in caso di pioggia oppure di piano di posa eccessivamente umido e/o con ristagni di acqua. I° strato (impregnazione): l’esecuzione del trattamento prevede inizialmente la stesa di pietrischetto di pezzatura 12/18 e successiva umidificazione del piano di posa con autobotte dotata di barra spruzzatrice; successivamente si applica la prima mano di emulsione bituminosa al 55 % di legante con apposita autocisterna spanditrice dotata di impianto di riscaldamento autonomo, di barra di spruzzatura automatica a larghezza regolabile e di tutte le strumentazioni per il controllo del dosaggio durante la stesa. La cisterna spruzzatrice deve inoltre assicurare ovunque l’uniformità di dosaggio. Eventuali giunti longitudinali non devono essere ubicati nelle zone della carreggiata più battute dalle ruote dei veicoli. La larghezza della striscia deve essere compatibile con la larghezza copribile con un passaggio di spandigraniglia il quale deve seguire la spruzzatrice ad una distanza massima di 40 m per l’applicazione del pietrischetto 12/18 mm secondo i dosaggi stabiliti. La realizzazione del primo strato si conclude con una rullatura che anch’essa a non più di 40 m dallo spandigraniglia eseguendo un numero di passate di norma non inferiore a 5 con una velocità di 2÷3 Km/h per le prime tre e di 8÷10 Km/h per le rimanenti. II° e III° strato: per l’esecuzione del secondo strato è prevista l’applicazione di emulsione bituminosa al 65 % di legante a cui segue l’applicazione della graniglia di saturazione 8/12 secondo i dosaggi stabiliti; il terzo ed ultimo strato si realizza in modo analogo prevedendo l’utilizzo come aggregati di ricoprimento di una graniglia 4/8. L’applicazione della seconda e terza stesa di legante non deve causare sovrapposizioni dei “giunti” longitudinali di spruzzatura. I granulati di rigetto dal bordo della prima banda di stesa devono essere eliminati prima della spruzzatura della banda adiacente. Al termine dell’esecuzione del trattamento, deve essere effettuata una rullatura analoga a quella descritta per la compattazione del primo strato eseguendo un numero di passate di norma non inferiore a 5 con una velocità di 2÷3 Km/h per le prime tre e di 8÷10 Km/h per le rimanenti. In ogni caso si deve garantire che al termine della giornata lavorativa, sulla superficie di intervento sia stato eseguito il terzo strato. L’Impresa è inoltre tenuta a provvedere alla rimozione dell’aggregato in eccesso mediante apposita spazzatrice aspirante, con potenza opportunamente dosata, dopo i primi 7 giorni di apertura al traffico veicolare a velocità limitata certamente non superiore a 40 Km/h. L’apertura al traffico è fondamentale per il completamento e la finitura del mosaico di incastro del trattamento; in caso di pioggia successiva alla stesa la strada non deve essere riaperta al traffico. 7.3.5 – Controlli Il controllo della qualità dei trattamenti superficiali di depolverizzazione a freddo e della loro posa in opera deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela e con prove in situ. L’ubicazione dei prelievi e la frequenza delle prove sono riassunti nella Tabella 7.3.6. Pag. 103 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 7.3.6 TIPO DI CAMPIONE emulsione bituminosa Aggregato emulsione bituminosa Aggregato dosaggio legante dosaggio aggregati aderenza macrorugosità CONTROLLO DEI MATERIALI E VERIFICA PRESTAZIONALE UBICAZIONE FREQUENZA PROVE REQUISITI RICHIESTI PRELIEVO Settimanale oppure Cisterna Riferimento Tabelle 7.3.1 e 7.3.2 ogni 50000 m2 di stesa deposito di Settimanale oppure Riferimento Tabelle 7.3.3 e 7.3.4 stoccaggio ogni 50000 m2 di stesa autobotte giornaliero oppure Riferimento Tabelle 7.3.1 e 7.3.2 spruzzatrice ogni 10000 m2 di stesa tramoggia giornaliero oppure Riferimento Tabelle 7.3.3 e 7.3.4 spandigraniglia ogni 10000 m2 di stesa Ogni 500 m di fascia di ± 5 % del valore risultante dallo studio del Pavimentazione stesa trattamento Ogni 500 m di fascia di ± 10 % del valore risultante dallo studio del Pavimentazione stesa trattamento Pavimentazione ogni 100 m BPN ≥ 60 Pavimentazione ogni 100 m HS ≥,7 mm Ogni prelievo deve essere costituito da due campioni; un campione viene utilizzato per i controlli presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, l’altro resta a disposizione per eventuali accertamenti e/o verifiche tecniche successive. Nel caso di prove o prelievi in sito, il valore previsto in fase di progetto deve essere confrontato con la media dei risultati sui tronchi omogenei (di lunghezza massima di 1 Km). Dosaggi e qualità dei materiali: la verifica di qualità dell’emulsione bituminosa e degli aggregati lapidei deve avvenire con frequenza settimanale oppure ogni 50000 m2 di stesa; il controllo sui dosaggi dei materiali, oltre che in corso d’opera ogni 500 m di fascia di stesa, potrà essere effettuato sulle quantità totali consumate (peso del legante, volume degli aggregati) ogni giorno lavorativo oppure ogni 10.000 m2; in ogni caso quantitativi impiegati non devono essere inferiori a quelli stabiliti in fase di progetto e confermati dalla Direzione Lavori con tolleranze del ±5% per il legante e ±10% per gli aggregati. Differenze superiori saranno in ogni caso penalizzate con una riduzione del 15 % del compenso. Aderenza e rugosità: la resistenza di attrito radente con lo Skid Tester (UNI EN 13036-4/2005) deve fornire valori di BPN (British Pendulum Number) maggiori o uguali a 60. L’altezza di sabbia (HS), determinata secondo la metodologia UNI EN 13036-1/2002 deve essere superiore o uguale a 0,7 mm. Misure eventualmente eseguite con apparecchiature a rilievo continuo devono essere riferite all’altezza di sabbia (HS) con apposite correlazioni. Qualora il valore medio di BPN o di HS sia inferiore ai valori prescritti, il trattamento superficiale viene penalizzato del 15 % del suo costo. Nei casi in cui il valore medio di BPN o di HS sia inferiore o uguale rispettivamente a 50 e 0,30 mm l’Impresa è tenuta a sue spese ad eseguire l’asportazione completa del trattamento e al rifacimento dello stesso. Controllo visivo: il controllo visivo dello strato finito deve avvenire tra il 90° ed il 120° giorno dall’apertura al traffico della strada, secondo un criterio che prevede la suddivisione del trattamento in maglie di superficie Sm lunghe 100 m aventi larghezza pari a quella di una corsia. L’aspetto visivo della generica maglia si valuta determinando il rapporto tra la somma ponderata della superficie degradata Sd e quella della maglia di riferimento Sm. In particolare il calcolo di Sd è dato dalla seguente espressione: Sd = Sr + 0.5·Sp + Spl in cui: - Sr = superficie che presenta trasudamenti di legante; - Sp = superficie che presenta asportazione di elementi lapidei; - Spl = superficie che presenta asportazione a placche del trattamento I livelli qualitativi per l’aspetto visivo e le relative penali da applicare al trattamento eseguito sono riportate in Tabella 7.3.7. Pag. 104 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 7.3.7 Livello qualitativo Aspetto visivo Vi SCADENTE Sd/Sm > 8 % V0 SUFFICIENTE Sd/Sm < 8 % V1 DISCRETO Sd/Sm < 5 % V2 BUONO Sd/Sm < 2 % V3 Penali sul prezzo della singola maglia Sm detrazione di una percentuale pari al doppio del rapporto Sd/Sm calcolato; rimozione e rifacimento completo del trattamento nella maglia considerata se Sd/Sm > 15 % detrazione di una percentuale pari al doppio del rapporto Sd/Sm calcolato detrazione di una percentuale pari al doppio del rapporto Sd/Sm calcolato, ridotta del 4 % (es. Sd/Sm = 3 % → penale = 2 × 3 - 4 = 2 %) nessuna detrazione Pag. 105 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 8 – FORMAZIONE DI STRATI IN CONGLOMERATO BITUMINOSO RICICLATO A FREDDO Il riciclaggio in sito a freddo viene realizzato mediante idonee attrezzature che consentano di impastare, stendere e compattare la miscela costituita dal conglomerato bituminoso preesistente, eventuali inerti di integrazione, emulsione di bitume modificato, acqua ed additivi. Il conglomerato bituminoso preesistente, denominato “materiale da riciclare”, proviene dalla frantumazione con macchine fresatrici, direttamente dalla sua primitiva posizione. 8.1 – MATERIALI COSTITUENTI E LORO QUALIFICAZIONE Legante: il legante finale deve essere costituito dal bitume presente nel conglomerato riciclato integrato con quello proveniente dall’emulsione bituminosa formulata con bitume modificato. L’emulsione per il riciclaggio a freddo deve rispondere alle caratteristiche indicate nella Tabella 8.1. Tabella 8.1 Parametro Contenuto di acqua Contenuto di legante Contenuto di bitume Contenuto flussante Demulsività Omogeneità Viscosità Engler a 20 ° C Sedimentazione a 5 g PH (grado di acidità) Indice di rottura (*) Residuo bituminoso Penetrazione a 25 °C Punto di rammollimento Punto di rottura (Frass) Emulsione bituminosa Normativa unità di misura UNI EN 13074/2006 % UNI EN 13074/2006 % UNI EN 13074/2006 % UNI EN 1431/2002 % ASTM D244/2004 ASTM D244/2004 % CNR 102/84 °E UNI EN 12847/2004 valori 40+/-1% 60+/-1% > 59% 0% 0 - 40 < 0,2% 5 - 10 % < 10% 2–4 > 140 UNI EN 1426/2002 UNI EN 1427/2002 Dmm °C 50-70 > 60 UNI EN 12593/2001 °C < -13 NF-T 66-017 Ritorno elastico a 25 UNI EN 13398/2004 % ≥ 50 °C (*) In alternativa all’indice di rottura si può eseguire la seguente prova: 50 gr di cemento 325 miscelati intimamente con 100 gr di acqua vengono introdotti in 100 gr di emulsione e mescolati dolcemente per 4 minuti. Durante questo tempo non si deve verificare nessuna coagulazione di bitume. Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione del prodotto tramite certificazione attestante i requisiti indicati. Tale certificazione sarà rilasciata dal produttore o da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Conglomerato riciclato: per conglomerato riciclato deve intendersi il conglomerato proveniente dalla demolizione (anche parziale) della pavimentazione preesistente con idonee macchine fresatrici. Per lo strato di base può essere utilizzato conglomerato riciclato di qualsiasi provenienza; per il binder materiale proveniente da vecchi strati di collegamento ed usura. Prima del suo reimpiego il conglomerato riciclato deve essere vagliato per eliminare eventuali elementi (grumi, placche, ecc.) di dimensioni superiori al Dmax previsto per la miscela. La percentuale di conglomerato riciclato che si intende impiegare va obbligatoriamente dichiarata nello studio preliminare della miscela che l’Impresa è tenuta a presentare alla D.L. prima dell’inizio dei lavori. Inerti di integrazione: qualora la composizione granulometrica del materiale fresato non consenta la realizzazione della curva di progetto e/o il bitume nel conglomerato da riciclare sia maggiore del 5%, la miscela deve essere integrata con inerti nuovi. Gli inerti di integrazione possono appartenere all’insieme degli aggregati grossi (trattenuti al setaccio ISO 3310-2 con apertura di maglia di 4 mm) o degli aggregati fini (passanti al setaccio ISO 3310-2 con apertura di maglia di 4 mm). Gli aggregati grossi potranno essere di provenienza o natura petrografica diversa purchè, per ogni tipologia, risultino soddisfatti i requisiti indicati nella Tabella 8.2. Pag. 106 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 8.2 AGGREGATO GROSSO – Trattenuto al setaccio ISO 3310-2 con apertura di maglia di 4 mm Strato pavimentazione Indicatori di qualità Parametro Los Angeles (∗) Micro Deval umida (∗) Quantità di frantumato Dimensione max Sensibilità al gelo Spogliamento Passante allo 0.063 Indice appiattimento Porosità Normativa UNI EN 1097-2/1999 UNI EN 1097-1/2004 UNI EN 933-1/1999 UNI EN 1367-1/2001 CNR 138/92 CNR 75/80 UNI EN 933-3/2004 CNR 65/78 Unità di misura Base Binder % ≤30 ≤25 % % mm ≤20 100 40 ≤20 100 30 % ≤30 ≤30 % % ≤5 ≤1 ≤5 ≤1 % ≤30 ≤25 ≤1,5 % Gli aggregati fini devono possedere le caratteristiche riassunte nelle Tabelle 8.3 . Tabella 8.3 AGGREGATO FINO - Passante al setaccio ISO 3310-2 con apertura di maglia di 4 mm Strato pavimentazione Indicatori di qualità Parametro Normativa Equivalente in sabbia UNI EN 933-8/2000 UNI CEN ISO/TS 17892-12/2005 UNI CEN ISO/TS 17892-12/2005 CNR 75/80 CNR 109/85 Indice Plasticità Limite liquido Passante allo 0.075 Quantità di frantumato Unità di misura % Base Binder ≥50 ≥60 % N.P. % ≤25 % % ≤2 100 Ai fini dell’accettazione, prima dell’inizio dei lavori, l’Impresa è tenuta a predisporre la qualificazione degli aggregati tramite certificazione attestante i requisiti prescritti. Tale certificazione deve essere rilasciata da un Laboratorio accreditato dal Ministero delle Infrastrutture e dei Trasporti. Cemento: e’ da considerarsi un additivo catalizzatore di processo, importante per regolare i tempi di rottura dell’emulsione che divengono più o meno critici in relazione al tipo di applicazione. Nel riciclaggio a freddo deve essere impiegato cemento Portland d’alto forno o pozzolanico (tipo I, III o IV) con classe di resistenza 325. Acqua: deve essere impiegata acqua pura ed esente da sostanze organiche. Miscela: la formulazione della miscela (granulometria del conglomerato da riciclare e degli inerti di integrazione, percentuale di emulsione bituminosa, di cemento e di acqua) deve essere ottenuta mediante uno specifico studio che preveda: a – prelievi di materiale sciolto in sito (fresato) per la determinazione dell’umidità (UNI CEN ISO/TS 17892-1/2005), della curva granulometrica (UNI EN 933-1/1999) ante e post-estrazione del bitume, della percentuale di bitume (UNI EN 12697-39/2004) e delle caratteristiche del bitume estratto: penetrazione e punto di rammollimento (UNI EN 1426/2002 e 1427/2002). Per una corretta valutazione delle caratteristiche del conglomerato preesistente le determinazioni sopra riportate devono esser eseguite ogni 500 m della tratta interessata dai lavori ed eventualmente intensificate in caso di scarsa omogeneità del materiale da riciclare. Percentuale e caratteristiche del bitume contenuto nel conglomerato da riciclare possono essere determinati anche su carote estratte dalla pavimentazione; b – la definizione della curva granulometrica di progetto con eventuale previsione di aggiunta di inerti di integrazione; La miscela del conglomerato da riciclare e degli aggregati di primo impiego, da adottarsi per i diversi strati, deve avere una granulometria contenuta nei fusi riportati in Tabella 8.4. Pag. 107 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 8.4 Serie crivelli e setacci UNI Setaccio Setaccio Setaccio Setaccio Setaccio Setaccio Setaccio Setaccio Setaccio 31.5 20 12.5 8 4 2 0,4 0.18 0.075 Base Binder 100 80 – 100 60 – 78 48 – 64 37 – 51 27 – 40 12 – 22 7 – 14 3–7 100 65 – 95 50 – 70 35 – 53 30 – 44 14 – 24 8 – 15 4-8 c – la determinazione della massima densità della miscela di progetto. Si preparano campioni di miscela essiccata (granulometria di progetto) del peso di 1200g (comprensivo di una percentuale di cemento pari a circa l’1%) con quantità crescenti di acqua dell’1.0% in peso; con il materiale di ogni campione si confezionano provini seguendo la metodologia Marshall (UNI EN 12697-30/2004); o Duriez (CNR 130/89); riportate in Tabella 8.5 e si determina, mediante pesata idrostatica, la densità ottenuta per ogni provino; la costruzione della curva di densità consente di individuare la percentuale di acqua corrispondente alla massima densità; Tabella 8.5 Altezza fustella MODALITÀ DI PROVA metodo Marshall 87.5 mm metodo Duriez 275 mm Diametro fustella 105 mm Peso del materiale 1200 gr 120 mm 3500 gr Compattazione 120 daN/cm² per 5 minuti 120 daN/cm² per 5 minuti Maturazione 1 , 3 , 7 giorni in stufa a T = 25°C 7, 14 giorni in stufa a T = 25°C Rottura Marshall a 25°C a compressione a T = 25°C d – la determinazione della percentuale ottimale di emulsione e di cemento; si confezionano campioni di miscela essiccata (granulometria di progetto) del peso di 1200g con quantità crescenti di emulsione bituminosa e cemento facendo in modo che la percentuale di umidità dell’impasto non sia mai superiore a quella misurata sulla curva di massima densità. Seguendo la metodologia Marshall indicata in Tabella 8.5 si confezionano, per ogni livello di maturazione, e per ogni diversa percentuale di cemento e di emulsione: - n° 3 provini per la determinazione di densità e percentuale dei vuoti residui; - n° 4 provini per la determinazione di stabilità, scorrimento e rigidezza Marshall (UNI EN 12697-34/2004); - n° 12 provini per la determinazione della resistenza a trazione indiretta e dei parametri di deformabilità a 10 °C, 25°C e 40 °C da rilevare esclusivamente sull’ottimo di legante e di cemento. In alternativa, con la metodologia Duriez (Tabella 8.5) si confezionano, per ogni livello di maturazione, e per ogni diversa percentuale di cemento e di emulsione: - n° 2 provini per la determinazione di densità e percentuale dei vuoti residui; - n° 4 provini per la determinazione della resistenza a compressione; - n° 12 provini per la determinazione della resistenza a trazione indiretta e dei parametri di deformabilità a 10 °C, 25°C e 40 °C da rilevare esclusivamente sull’ottimale di legante e di cemento; - n° 4 provini per la determinazione del rapporto Immersione/Compressione (rottura a compressione dopo 7 giorni di immersione in acqua. 8.2 – ACCETTAZIONE DELLE MISCELE L’Impresa è tenuta a presentare alla Direzione Lavori, con congruo anticipo rispetto all’inizio delle lavorazioni e per ogni cantiere di produzione, la composizione delle miscele che intende adottare; ogni composizione proposta deve essere corredata da una completa documentazione degli studi effettuati. Una volta accettata dalla Direzione Lavori la composizione granulometrica di progetto, non saranno ammesse variazioni delle singole percentuali dei trattenuti di +/- 10 per il conglomerato riciclato, di +/- 5 per gli aggregati di integrazione. Per la percentuale di emulsione bituminosa (determinata per differenza tra la quantità di legante complessivo e la quantità di bitume contenuta nel fresato) non deve essere tollerato uno scostamento da quella di progetto di +/ - 0,25. Tali valori dovranno essere soddisfatti dall'esame delle miscele prelevate al momento della stesa, come pure dall'esame Pag. 108 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA delle carote prelevate in sito. 8.3 – CONFEZIONE POSA IN OPERA DELLE MISCELE Il riciclaggio a freddo deve essere realizzato mediante un “treno” di riciclaggio costituito da: macchina fresatrice, impianto di vagliatura e miscelazione semovente, vibrofinitrice e rulli. In alternativa all’impianto di riciclaggio semovente, per la confezione delle miscele potrà essere utilizzato un impianto mobile da installare in cantiere. L’impianto deve comunque garantire uniformità di produzione ed essere in grado di realizzare le miscele rispondenti a quelle indicate nello studio presentato ai fini dell’accettazione. La posa in opera dei conglomerati riciclati a freddo viene effettuata con macchine vibrofinitrici in perfetto stato di efficienza e dotate di automatismi di autolivellamento. Le vibrofinitrici devono comunque lasciare uno strato finito perfettamente sagomato, esente da difetti dovuti a segregazione degli elementi litoidi più grossi. La miscela appena stesa deve essere immediatamente compattata mediante un rullo statico metallico da 500 kN e da un rullo gommato da 350 kN. In alternativa in luogo del rullo da 500 kN potrà essere impiegato un rullo metallico vibrante che permetta comunque di ottenere compattazioni superiori ai 500 kN in dinamico (onda lunga). Si avrà cura inoltre che la compattazione sia condotta con la metodologia più adeguata per ottenere uniforme addensamento in ogni punto ed evitare fessurazioni e scorrimenti nello strato appena steso. Il riciclaggio a freddo deve essere sospeso con temperatura dell’aria inferiore ai 10°C e comunque quando le condizioni meteorologiche generali possono pregiudicare la perfetta riuscita del lavoro. 8.4 – CONTROLLI Il controllo della qualità dei conglomerati bituminosi riciclati a freddo e della loro posa in opera deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela, sulle carote estratte dalla pavimentazione e con prove in situ. L’ubicazione dei prelievi e la frequenza delle prove sono indicati nella Tabella 8.6. Ogni prelievo deve essere costituito da due campioni; un campione viene utilizzato per i controlli presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, l’altro resta a disposizione per eventuali accertamenti e/o verifiche tecniche successive. Sui materiali costituenti devono essere verificate le caratteristiche di accettabilità. Sulla miscela vengono determinate: la percentuale di emulsione (per differenza tra la quantità di legante complessivo e la quantità di bitume contenuta nel fresato), la percentuale d’acqua, la granulometria degli aggregati (riciclati e di integrazione). Dopo 15 giorni dalla stesa la Direzione Lavori preleva delle carote per il controllo delle caratteristiche del conglomerato e la verifica degli spessori. Sulle carote vengono determinati il peso di volume, la percentuale dei vuoti residui, la deformabilità viscoplastica con prove a carico costante (CNR 106/85) ed il modulo elastico E (UNI EN 12697-26/2004). Per valori del modulo complesso E inferiori a quelli di progetto, con una tolleranza del 10%, verrà applicata una detrazione dello 0,4% del prezzo di elenco per ogni punto percentuale di carenza, oltre la tolleranza, del modulo dinamico a compressione. Lo spessore dello strato verrà determinato, per ogni tratto omogeneo di stesa, facendo la media delle misure (quattro per ogni carota) rilevate dalle carote estratte dalla pavimentazione, scartando i valori con spessore in eccesso, rispetto a quello di progetto, di oltre il 5%. Per valori dei vuoti, determinati sulle carote, superiori a quelli previsti (ottenuti dalla miscela di progetto proposta dall’Impresa) verrà applicata una detrazione del 2,5% del prezzo di elenco per ogni 0,5% di vuoti in più, fino al valore massimo accettabile (per i vuoti in opera) del 12%. Valori dei vuoti superiori al 12% comporteranno la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. Per spessori medi inferiori a quelli di progetto verrà applicata, per tutto il tratto omogeneo, una detrazione del 2,5% del prezzo di elenco per ogni mm di materiale mancante. Carenze superiori al 20% dello spessore di progetto comporteranno la rimozione dello strato e la successiva ricostruzione a spese dell’Impresa. Pag. 109 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 8.6 STRATO Base Binder Base Binder Base Binder Base Binder Base Binder Base Binder Base Binder Base Binder TUTTE LE STRADE Controllo dei materiali e verifica prestazionale TIPO DI UBICAZIONE FREQUENZA PROVE CAMPIONE PRELIEVO Emulsione Settimanale oppure Autobotte Bituminosa ogni 2500 m3 di stesa Settimanale oppure Aggregati di integrazione Autocarro ogni 2500 m3 di stesa Giornaliera Conglomerato da riciclare Dietro finitrice Conglomerato riciclato sfuso Vibrofinitrice Carote x spessori Pavimentazione Carote x densità in sito Pavimentazione Carote x deformabilità a carico costante Pavimentazione Carote x modulo Pavimentazione Giornaliera Ogni 200 m di fascia di stesa Ogni 1000 m di fascia di stesa Ogni 1000 m di fascia di stesa Ogni 1000 m di fascia di stesa REQUISITI RICHIESTI Riferimento Tabella 8.1 Riferimento Tabella 8.2 e Tabella 8.3 Caratteristiche risultanti dallo studio della miscela Caratteristiche risultanti dallo studio della miscela Spessore previsto in progetto 98% del valore risultante dallo studio della miscela 90% del valore previsto in progetto 90% del valore previsto in progetto Pag. 110 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 9 - OPERE D’ARTE E DI PRESIDIO IDRAULICO IN CALCESTRUZZO CEMENTIZIO Il calcestruzzo è un materiale composito che si ottiene per miscelazione di cemento, aggregati ed acqua e per successivo indurimento della pasta cementizia. Oltre a questi componenti il calcestruzzo può contenere additivi ed aggiunte. Le seguenti norme tecniche riguardano esclusivamente il calcestruzzo normale così come definito nella norma UNI EN 206-1/2006. 9.1 – MATERIALI COSTITUENTI E LORO QUALIFICAZIONE Cemento: il cemento è un legante idraulico, cioè un materiale inorganico finemente macinato che, mescolato con acqua, forma una pasta che rapprende e indurisce a seguito di processi e reazioni di idratazione e che, una volta indurita, mantiene la sua resistenza e la sua stabilità anche sott’acqua. I cementi utilizzati dovranno soddisfare ai requisiti previsti dalla L. 595/65 ed elencati nella Norma UNI EN 1971/2006: - tipo I (Portland); - tipo II (Portland composito); - tipo III (d’altoforno); - tipo IV (pozzolanico); - tipo V (composito). Ai fini dell'accettazione, prima dell'inizio dei lavori, i cementi utilizzati dovranno essere controllati e certificati come previsto dal DPR 13/9/93 n. 246 e dal D.M. 12/07/93 n. 314. Tale certificazione sarà rilasciata dall’Istituto Centrale per la Industrializzazione e la Tecnologia Edilizia (I.C.I.T.E.) o da altri organismi autorizzati ai sensi dello stesso D.M. 12/07/93. Aggregati: gli aggregati sono componenti del calcestruzzo costituiti da elementi lapidei integri o frantumati, naturali o artificiali, aventi forma e dimensioni consone alla confezione del calcestruzzo. Gli aggregati, in relazione alla categoria di impiego prevista devono possedere le caratteristiche fondamentali indicate nelle norme UNI EN 12620/2008 e UNI EN 8520-2/2005. La scelta della categoria (Tabella 9.1) è legata alla classe di resistenza (Tabella 9.2) ed alla classe di esposizione della struttura (Tabella 9.3) cui è destinato il calcestruzzo. Tabella 9.1.1 Categoria Classi di resistenza Classi di esposizione A tutte XC3, XD, XS, XF, XA B tutte X0, XC1, XC2 C C8/10, C12/15 Inoltre, se indicato negli elaborati di progetto, potrà essere richiesto il soddisfacimento di più caratteristiche aggiuntive elencate nelle norme UNI EN 12620/2008 e UNI EN 8520-2/2005. Particolare attenzione dovrà essere rivolta alla valutazione del rischio da “vizio occulto” di reazione alcali-aggregato a fronte del quale, fatto salvo l’esito positivo delle prove previste dalle norme UNI EN 932-3/2004 e UNI EN 852022/2002, si potranno adottare ulteriori misure preventive quali ad esempio: - la scelta di cementi a basso contenuto di alcali (UNI EN 196-2/2005); - impermeabilizzazione della struttura; - utilizzo di idonei quantitativi di aggiunte. Durante la lavorazione la Direzione Lavori verificherà la continuità della corrispondenza delle caratteristiche del materiale ai valori ottenuti nella fase di qualifica. Qualora si verifichino discrepanze significative, la Direzione Lavori potrà rifiutare il materiale lapideo. Ai fini dell'accettazione, prima dell'inizio dei lavori, l'impresa è tenuta a predisporre la qualificazione degli aggregati tramite certificazione attestante i requisiti prescritti. Tale certificazione deve essere rilasciata da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Acqua: l’acqua d’impasto deve rispettare le prescrizioni della norma UNI EN 1008/2003. Additivi: gli additivi sono prodotti che, aggiunti al calcestruzzo in piccole quantità in massa rispetto al cemento, inducono le richieste modifiche delle proprietà del calcestruzzo. Gli additivi devono rispettare le prescrizioni delle Norme UNI EN 934-2/2007, UNI EN 10765/1999, UNI EN 4808/1998 e UNI EN 480-10/1998, non devono contenere sostanze dannose in quantità tali da pregiudicare la durabilità del calcestruzzo o da causare corrosione delle armature. L’impiego di additivi è consentito previa la verifica del loro dosaggio e delle prestazioni delle miscele, allo stato fresco e allo stato indurito. Pag. 111 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Aggiunte: le aggiunte sono materiali inorganici finemente macinati che possono essere aggiunti al calcestruzzo per modificarne le caratteristiche o ottenerne di speciali. L’impiego nelle miscele di aggiunte è consentito, purché in quantità tali da non pregiudicare la durabilità del calcestruzzo o da causare corrosione alle armature. Le ceneri volanti impiegate dovranno essere conformi alla Norme UNI EN 450-1/2007 e UNI EN 450-2/2005. Le prestazioni dei calcestruzzi confezionati con l'aggiunta di ceneri volanti o altre aggiunte di tipo II (secondo la Norma UNI EN 206-1/2006), sia allo stato fresco che indurito, vanno verificate nel corso della fase di qualifica delle miscele. Miscele : il calcestruzzo va specificato dal progettista come miscela progettata con riferimento alle prestazioni richieste (calcestruzzo a prestazione garantita). I dati fondamentali per gli impasti a prestazione garantita, da indicarsi in tutti i casi, comprendono: 1. Classe di resistenza; 2. Massima dimensione nominale degli aggregati; 3. Tipo di struttura (semplice, armata o precompressa); 4. Classe di esposizione ambientale 5. Lavorabilità La classe di resistenza del calcestruzzo (Tabella 9.2) è definita dalla resistenza caratteristica a compressione misurata su cubi di 150mm di lato (Rck) o cilindri di diametro 150mm e altezza 300mm (fck). Tabella 9.2 9.2 Classe di resistenza fck (N/mm2) Rck (N/mm2) C8/10 8 10 C12/15 12 15 C 16/20 16 20 C20/25 20 25 C25/30 25 30 C30/37 30 37 C35/45 35 45 C40/50 40 50 C45/55 45 55 Categoria del calcestruzzo non strutturale ordinario Per la determinazione della resistenza a compressione si farà riferimento alle Norme UNI EN 12350-1/2001, UNI EN 12390-2/2002, UNI EN 12390-1/2002, UNI EN 12390-3/2003 ed alle prescrizioni del DM 9/1/96 e successivi aggiornamenti. La classe di esposizione ambientale di ciascun elemento strutturale sarà di norma specificata seguendo le indicazioni delle “Linee Guida sul calcestruzzo strutturale” emanate dal S.T.C. del Ministero delle Infrastrutture e dei Trasporti (Tabella 9.3). Pag. 112 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 9.3 Denominazione Descrizione dell’ambiente di esposizione X0 - Nessun rischio di corrosione X0 Molto secco XC - Corrosione indotta da carbonatazione XC1 Secco XC2 Bagnato raramente secco XC3 Umidità moderata XC4 Cicli di bagnamento e di essiccamento XD - Corrosione indotta dai cloruri XD1 Umidità moderata XD2 Bagnato raramente secco XD3 Cicli di bagnamento e di essiccamento XS - Corrosione indotta dai cloruri dell’acqua di mare XS1 Esposto a nebbia salina ma non in contatto diretto con acqua di mare XS2 Sommerso XS3 Nella zona delle maree, nella zona degli spruzzi XF - Attacco da cicli di gelo disgelo XF1 Grado moderato di saturazione in assenza di sali disgelanti XF2 Grado moderato di saturazione in presenza di sali disgelanti XF3 Grado elevato di saturazione in assenza di sali disgelanti XF4 Grado elevato di saturazione in presenza di sali disgelanti XA - Attacco chimico XA1 Aggressività debole XA2 Aggressività moderata XA3 Aggressività forte Nel caso in cui gli elaborati progettuali specifichino la classe di esposizione ambientale secondo le specifiche della Norma UNI EN 206-1/2006, il collegamento con le presenti Norme Tecniche può essere effettuato secondo quanto riportato nella Tabella 9.4. Tabella 9.4 Ambiente d'esposizione secondo UNI 9858 Classi di esposizione Secco / Molto secco 1 X0 Umido senza gelo 2a XC1; XC2 Debolmente aggressivo 5a XC3; XD1; XA1 Umido con gelo 2b XF1 Marino senza gelo 4a XS1; XD2 Moderatamente aggressivo 5b XA2; XC4 Umido con gelo e sali disgelanti 3 XF2 Marino con gelo 4b XF3 Fortemente aggressivo 5c XD3; XS2; XS3; XF4; XA3 In relazione alla classe di esposizione prescritta, il calcestruzzo dovrà soddisfare ai seguenti requisiti: Pag. 113 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - classe di esposizione XC: Tabella 9.5 Denominazione della classe XC1 XC2 XC3 XC4 Massimo rapporto a/c 0.60 0.60 0.55 0.50 Minimo dosaggio di cemento (kg/m3) 280 280 300 320 Massimo rapporto a/c 0.55 0.50 0.45 Minimo dosaggio di cemento (kg/m3) 300 320 350 Massimo rapporto a/c 0.50 0.45 0.40 Minimo dosaggio di cemento (kg/m3) 300 320 370 Classe di resistenza C25/30 C25/30 C30/37 C30/37 - classe di esposizione XD: Tabella 9.6 Denominazione della classe XD1 XD2 XD3 Classe di resistenza C30/37 C30/37 C35/45 - classe di esposizione XS: Tabella 9.7 Denominazione della classe XS1 XS2 XS3 Classe di resistenza C30/37 C35/45 C35/45 - classe di esposizione XF: Tabella 9.8 a Denominazione della classe XF1 XF2 XF3 XF4 Massimo rapporto a/c 0.55 0.50 0.50 0.45 Minimo dosaggio di cemento (kg/m3) 300 320 320 340 Classe di resistenza C30/37 C30/37 C30/37 C35/45 Per i calcestruzzi in classe di esposizione XF dovrà essere inoltre garantito il volume minimo di microbolle d’aria aggiunta specificato in Tabella 9.8b. Le microbolle dovranno essere uniformemente distribuite nella miscela ed avere un fattore di spaziatura < 0,20mm, misurato sul calcestruzzo indurito. Tabella 9.8 b Diametro massimo dell’aggregato (mm) 32 16 8 Aria Aggiunta (%) 4 5 6 - classe di esposizione XA: Tabella 9.9 Denominazione della Massimo Minimo Classe di resistenza classe rapporto a/c dosaggio di cemento XA1 0.55 300 C30/37 XA2 0.50 320 C30/37 XA3 0.40 370 C35/45 Quando l’attacco chimico sia dovuto ai solfati, i cementi dovranno rispettare le prescrizioni della UNI EN 9156/1997. La lavorabilità degli impasti è valutata attraverso misure di consistenza del calcestruzzo fresco. Per la misura della consistenza sarà impiegato di norma il metodo dell’abbassamento al cono (UNI EN 12350-2/2001). Se previsto negli Pag. 114 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA elaborati di progetto, potranno inoltre essere richieste prestazioni basate sulla misura della consistenza attraverso la prova di spandimento (UNI EN 12350-5/2001). I valori di riferimento per l’individuazione della classe di consistenza sono quelli indicati in Tabella 9.10 e Tabella 9.11. Tabella 9.10 Classe di consistenza Abbassamento al cono (mm) Denominazione corrente S1 Da 10 a 40 Umida S2 Da 50 a 90 Plastica S3 Da 100 a 150 Semifluida S4 Da 160 a 210 Fluida S5 > 210 Superfluida Tabella 9.11 Classe di consistenza Spandimento (mm) FB1 ≤ 340 FB2 da 350 a 410 FB3 da 420 a 480 FB4 da 490 a 550 FB5 da 560 a 620 FB6 ≥ 630 In mancanza di esplicite diverse indicazioni negli elaborati di progetto, le miscele, al momento del getto, devono avere un abbassamento al cono di almeno 100mm (S3) o uno spandimento di almeno 420mm (FB3). In ogni caso la classe di consistenza specificata negli elaborati di progetto, si intende riferita al momento del getto del calcestruzzo. Il dosaggio, il tipo e la classe di cemento da utilizzare, saranno stabiliti nella fase di qualificazione delle miscele. Nella scelta si dovrà tenere conto oltre che della resistenza richiesta, del suo sviluppo nel tempo, e delle esigenze legate alla durabilità (classe di esposizione ambientale), anche della velocità di sviluppo della resistenza, e del calore di idratazione. In ogni caso il dosaggio di cemento non potrà mai scendere al di sotto dei 280 kg/m3. L'assortimento granulometrico delle miscele dovrà essere realizzato impiegando almeno tre classi granulometriche diverse. La granulometria dell’aggregato combinato sarà progettata e messa a punto nella fase di qualifica delle miscele e dovrà garantire il raggiungimento delle prestazioni richieste sia allo stato fresco che indurito. La curva granulometrica scelta per ciascuna miscela dovrà essere comunicata prima dell’inizio dei getti alla Direzione Lavori che provvederà a verificarne la costanza. La massima dimensione nominale degli aggregati dovrà essere indicata negli elaborati di progetto, nel rispetto delle indicazioni riportate nella Norma UNI EN 206-1/2006e delle vigenti disposizioni di legge. Il rapporto acqua-cemento (a/c) delle miscele sarà stabilito in modo da garantire la durabilità del calcestruzzo, il raggiungimento della resistenza richiesta dagli elaborati progettuali e di tutte le altre prestazioni richieste alle miscele, sia allo stato fresco che indurito. Nella determinazione del rapporto a/c occorre considerare gli aggregati nella condizione di saturazione a superficie asciutta. Pertanto bisognerà tenere conto dell’umidità degli aggregati al momento dell’impasto, sia essa in eccesso o in difetto rispetto alla condizione su menzionata, in base ai valori di assorbimento determinati in fase di qualificazione, secondo la Norma UNI EN 1097-6/2008. 9.2 – ACCETTAZIONE DELLE MISCELE La composizione della miscela (acqua, cemento, aggregati, additivi ed aggiunte) deve essere stabilita in modo da soddisfare le specifiche prestazionali richieste, e di minimizzare i fenomeni di segregazione ed essudazione del calcestruzzo fresco. A tale scopo l’Impresa è tenuta a far eseguire uno studio della composizione del calcestruzzo (mix design). Tale studio si articolerà in due fasi comprendendo una fase di qualifica delle miscele in laboratorio ed una di messa a punto delle miscele all’impianto di produzione 9.2.1 - Qualifica delle miscele in laboratorio L’Impresa, presenterà alla Direzione Lavori lo studio di composizione del conglomerato cementizio sulla base delle richieste contenute negli elaborati progettuali. Tale studio sarà eseguito presso un Laboratorio riconosciuto dal Pag. 115 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Ministero delle Infrastrutture e dei Trasporti e conterrà i risultati delle prove fisiche e di resistenza meccanica realizzate su ciascuna miscela di cui sia previsto l’impiego. Lo studio di composizione presentato non dovrà essere più vecchio di un anno. Per ognuna delle miscele proposte per l’impiego dovrà essere indicato almeno: - il proporzionamento analitico di un metro cubo di calcestruzzo; - tipo, classe e dosaggio di cemento; - la quantità d’acqua utilizzata; - il rapporto a/c (con aggregati in condizioni saturi a superficie asciutta); - la granulometria ed il dosaggio di ciascuna frazione degli aggregati; - i risultati delle prove di qualifica degli aggregati utilizzati; - tipo e dosaggio degli eventuali additivi ed aggiunte; - in caso di impiego di additivo aerante, il contenuto percentuale di aria inclusa nell’impasto fresco; - classi di esposizione ambientale per le quali la miscela è durabile; - la massa volumica del calcestruzzo fresco; - la lavorabilità delle miscele; - le resistenze meccaniche alle scadenze prescritte. Potrà inoltre essere prevista la preparazione di provini per la determinazione di qualsiasi altra caratteristica del calcestruzzo richiesta dagli elaborati progettuali. 9.2.2 - Qualifica delle miscele all’impianto La Direzione Lavori autorizzerà l'inizio dei getti solamente dopo l'approvazione della documentazione relativa agli studi di qualifica delle miscele in laboratorio ed all’effettuazione, presso l’impianto di produzione, in contraddittorio con l’Impresa, di impasti di prova per la qualificazione della produzione di ciascuna miscela. La qualifica si intenderà positivamente superata quando: - la resistenza caratteristica misurata sul calcestruzzo all’impianto di produzione risulti superiore a quella prevista per la miscela in prova; - il valore dell'abbassamento al cono sia conforme alla classe di consistenza dichiarata; - il rapporto a/c determinato secondo le modalità previste nella norma UNI 6393, non superi di 0.04 quello dichiarato nella qualifica delle miscele in laboratorio; - il valore della massa volumica del calcestruzzo fresco sia superiore al 97% di quello ottenuto nella qualifica delle miscele in laboratorio. Nel caso sia previsto il pompaggio delle miscele, gli impasti prodotti dovranno possedere idonee proprietà reologiche, di modo che il getto avvenga mantenendo il valore prestabilito del rapporto a/c. L'approvazione delle miscele da parte della Direzione Lavori non libera in alcun modo l’Impresa dalle sue responsabilità in base alle norme vigenti. La qualifica delle miscele dovrà essere ripetuta, con le medesime modalità, ogni qualvolta verranno a modificarsi sensi¬bilmente le caratteristiche fisico-chimiche dei costituenti del calcestruzzo o le modalità di confezionamento. 9.3 – CONFEZIONAMENTO DELLE MISCELE Gli impianti di confezionamento del calcestruzzo devono avere una adeguata capacità di stoccaggio delle materie prime (cementi, aggregati, aggiunte, additivi) per garantire la continuità della produzione secondo il previsto programma dei lavori. Materiali di tipo diverso devono essere movimentati e stoccati in modo da evitare miscelazioni, contaminazioni o deterioramento. Non è consentito il mescolamento di cementi diversi per tipo, classe di resistenza o provenienza. Il cemento e le aggiunte dovranno essere adeguatamente protetti dall’umidità atmosferica e dalle impurità. Durante lo stoccaggio degli aggregati occorre evitare che si verifichi una segregazione all’interno di ciascuna frazione granulometrica. Gli additivi devono essere trasportati e conservati in modo da evitare che la loro qualità venga compromessa da fattori chimici o fisici. Gli impianti di betonaggio saranno del tipo automatico, con dosaggio a peso degli aggregati, del cemento e delle eventuali aggiunte. Acqua, ed additivi possono essere dosati sia a peso che a volume. I dispositivi di dosaggio del cemento, dell'acqua e degli additivi dovranno essere di tipo individuale. Le bilance per la pesatura degli aggregati possono essere di tipo cumulativo (peso delle varie pezzature con successione addizionale). Dovranno essere predisposte apparecchiature o procedure di controllo tali da consentire, per ogni impasto, il controllo dell’umidità degli aggregati e quindi l’aggiunta della corretta quantità d’acqua. Il dosaggio effettivo degli aggregati, dell’acqua, del cemento e delle aggiunte dovrà essere realizzato con precisione del 3%, quello degli additivi con precisione del 5%. Le bilance dovranno essere revisionate almeno una volta ogni due mesi, tarate all'inizio del lavoro e successivamente Pag. 116 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA almeno una volta all'anno. La loro precisione dovrà essere pari almeno quella riportata nella norma UNI EN 2061/2006. Gli impasti dovranno essere confezionati in mescolatori meccanici aventi capacità tale da contenere tutti gli ingredienti della pesata senza debordare. Il tempo e la velocità di miscelazione dovranno essere tali da produrre una miscela omogenea. Per quanto non specificato, vale la Norma UNI EN 206-1/2006. Se si aggiungono all’impasto additivi in quantità inferiore a 2g/kg di cemento, questi devono essere preventivamente dispersi in una parte dell’acqua di impasto. Quando, a causa del breve periodo di attività degli additivi, sia necessario aggiungerli in cantiere, il calcestruzzo deve già essere stato miscelato in modo omogeneo prima dell’additivazione. Al termine dell’additivazione il calcestruzzo deve essere rimiscelato fino a che l’additivo risulti completamente disperso nella massa di calcestruzzo ed inizi ad esplicare la sua azione. 9.4 – TRASPORTO DELLE MISCELE Il trasporto del calcestruzzo, dall'impianto di betonaggio al luogo di impiego, ed il suo scarico, dovrà essere effettuato con mezzi idonei al fine di evitare la possibilità di segregazione dei singoli componenti e comunque tali da evitare ogni possibilità di deterioramento del calcestruzzo medesimo. Ogni carico di calcestruzzo dovrà essere accompagnato da un documento di trasporto sul quale saranno indicati: - numero di serie - enominazione dell’impianto di betonaggio - identificazione dell’autobetoniera; - nome del cliente; - denominazione ed indirizzo del cantiere; - la data e le ore di carico, di arrivo in can¬tiere e di inizio/fine scarico; - quantità (m3) di calcestruzzo fornito; - la classe di resistenza; - la classe di esposizione ambientale; - la classe di consistenza; - un codice che identifichi la ricetta utilizzata per il confezionamento; - la dimensione massima dell'aggregato; - il tipo, la classe e, il contenuto di cemento; - il rapporto a/c; - il dosaggio ed il tipo di eventuali additivi da aggiungere in cantiere. A richiesta, il personale dell’Impresa dovrà esibire detti documenti agli incaricati della Direzione Lavori. L'Impresa dovrà tenere idonea documentazione in base alla quale sia possibile individuare il punto della struttura cui ciascun carico è stato destinato. 9.5 – POSA IN OPERA DELLE MISCELE La posa in opera del calcestruzzo sarà eseguita dopo aver preparato accuratamente le casseforme, gli scavi da riempire ed i piani di posa e dopo aver posizionato le armature metalliche. Nel caso di getti contro terra, roccia, ecc., la pulizia del sottofondo, il posizionamento di eventuali drenaggi, la stesura di materiale isolante o di collegamento, sono eseguiti in conformità alle disposizioni degli elaborati progettuali. I getti, che dovranno risultare perfettamente conformi ai particolari costruttivi di progetto, potranno essere iniziati solo dopo la verifica delle casseforme, degli scavi, e delle armature metalliche da parte della Direzione Lavori. Si avrà cura che in nessun caso si verifichino cedimenti dei piani di appoggio e delle pareti di contenimento. Lo scarico del conglomerato dal mezzo di trasporto dovrà avvenire con tutti gli accorgimenti atti ad evitare la segregazione. A questo scopo il conglomerato dovrà cadere verticalmente al centro della cassaforma e sarà steso in strati orizzontali di spessore limitato e comunque non superiore a 50 cm ottenuti dopo la compattazione. L’altezza di caduta libera del calcestruzzo fresco, misurata dall’uscita dello scivolo o della bocca del tubo convogliatore, non dovrà superare 1m. Gli apparecchi, i tempi e le modalità per la vibrazione saranno quelli necessari a raggiungere la compattazione ottimale delle miscele. La vibrazione del calcestruzzo deve proseguire fino a che praticamente cessi la fuoriuscita di bolle d’aria ma senza provocare segregazione. Le superfici esterne devono presentarsi lisce, compatte, omogenee, perfettamente regolari ed esenti da macchie o chiazze. Le eventuali irregolarità o sbavature dovranno essere asportate e i punti incidentalmente difettosi dovranno essere ripresi accuratamente con malta fine di cemento immediatamente dopo il disarmo. Eventuali ferri (filo, chiodi, reggette) che, con funzione di legatura di collegamento casseri od altro, dovessero sporgere dai getti finiti, dovranno essere tagliati almeno 0.5cm sotto la superficie finita, e gli incavi risultanti verranno accuratamente sigillati. Queste prestazioni non saranno in nessun caso oggetto di compensi a parte. Dal giornale lavori del cantiere dovrà risultare la data di inizio e di fine dei getti e del disarmo. Pag. 117 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA l'Impresa potrà adottare per la casseratura il sistema, i materiali ed i mezzi che riterrà più idonei o di sua convenienza, purché soddisfino le condizioni di stabilità e di sicurezza, curando la perfetta riuscita dei particolari costruttivi. Di norma i getti dovranno essere eseguiti senza soluzione di continuità, in modo da evitare ogni ripresa. Dovranno essere definiti i tempi massimi di ricopertura dei vari strati successivi, così da consentire l’adeguata rifluidificazione ed omogeneizzazione della massa di calcestruzzo per mezzo di vibrazione. Nel caso ciò non fosse possibile, prima di poter effettuare la ripresa, la superficie del calcestruzzo indurito dovrà essere accuratamente pulita, lavata, spazzolata e scalfita fino a diventare sufficientemente rugosa, così da garantire una perfetta aderenza con il getto successivo; ciò potrà essere ottenuto anche mediante l'impiego di additivi ritardanti o di speciali adesivi per riprese di getto. Tra le successive riprese di getto non dovranno aversi distacchi o discontinuità o differenze; in caso contrario l'impresa dovrà provvedere ad applicare adeguati trattamenti superficiali traspiranti al vapore d'acqua. Nelle strutture impermeabili dovrà essere garantita la tenuta all'acqua dei giunti di costruzione con accorgimenti, da indicare nel progetto. Quando la temperatura dell'aria è inferiore a + 5°C valgono le disposizioni e prescrizioni della Norma UNI 89814/1999. La posa in opera del calcestruzzo dovrà essere sospesa nel caso che la temperatura dell'impasto scenda al di sotto di +5°C. Prima del getto ci si dovrà assicurare che tutte le superfici a contatto del calcestruzzo siano a temperatura di +5°C. La neve e il ghiaccio, se presenti, dovranno essere rimossi, dai casseri, dalle armature e dal sottofondo: per evitare il congelamento tale operazione dovrebbe essere eseguita immediatamente prima del getto. I getti all'esterno dovranno essere sospesi se la temperatura dell'aria è minore di -5°C. Durante le operazioni di getto la temperatura dell'impasto non dovrà superare i 35°C; tale limite potrà essere convenientemente abbassato per getti massivi. Per ritardare la presa del cemento e facilitare la posa e la finitura del calcestruzzo potranno essere impiegati additivi ritardanti, o fluidificanti ritardanti di presa, conformi alle norme UNI EN 934-1/2008, 934-2/2007, 934-3/2004, 9344/2007, 934-5/2008, 934-6/2007 preventivamente testati durante la fase di qualifica delle miscele. 9.6 – STAGIONATURA E PROTEZIONE DEL CALCESTRUZZO I metodi di stagionatura e protezione adottati e la loro durata dovranno essere tali da garantire la prescritta resistenza del calcestruzzo e la sua durabilità. Durante il periodo di stagionatura protetta sarà necessario mantenere le superfici dei getti ad una umidità relativa superiore al 95% evitando nel contempo che essi subiscano urti, vibrazioni e sollecitazioni di ogni genere. Le durate, in giorni, di stagionatura protetta per conseguire una adeguata impermeabilità della zona corticale delle strutture sono riportati nella Tabella 9.12: TTabella 9.12 Velocità di sviluppo della resistenza del calcestruzzo Temperatura del calcestruzzo (°C) Rapido 7 10 Medio 15 Condizioni ambientali durante la stagionatura: 5 10 Lento 15 5 10 15 Giorni di stagionatura protetta Non esposto ad insolazione diretta; UR ≥ 80% 2 2 1 3 3 2 3 3 2 Insolazione o vento medi, UR ≥ 50% 4 3 2 6 4 3 8 5 4 Insolazione o vento intensa, UR ≤ 50% 4 3 2 8 6 5 10 8 5 La velocità di sviluppo della resistenza del calcestruzzo può essere desunta dalla Tabella 9.13: Tabella 9.13 Tabella 9.13 Velocità di sviluppo della resistenza Rapida Media Lenta Rapporto Classe del cemento a/c < 0,5 42,5 R 0,5 - 0,6 42,5 R < 0,5 32,5 R - 42,5 R In tutti gli altri casi Le durate di stagionatura riportate in Tabella 9.12 dovranno essere adeguatamente aumentate nel caso in cui il calcestruzzo sia esposto a severe condizioni di abrasione o per condizioni ambientali più gravose di quelle corrispondenti alle classi X0, XC e XA1. Il metodo di stagionatura prescelto dovrà assicurare che le variazioni termiche differenziali non provochino fessure tali da compromettere le caratteristiche del calcestruzzo indurito. Per limitare le tensioni di origine termica, la differenza massima di temperatura tra il centro e la superficie del getto, non deve superare i 20°C. Gradienti termici inferiori potranno essere specificati nel progetto. Pag. 118 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA La rimozione delle armature di sostegno dei getti potrà essere effettuata quando siano state raggiunte le resistenze prescritte. Subito dopo il disarmo si dovranno prendere gli accorgimenti necessari in modo da impedire l'evaporazione dell'acqua contenuta nel conglomerato e quindi il rapido essiccamento della sua superficie. 9.7 – CONTROLLI Vengono nel seguito definiti i controlli da effettuare sui materiali impiegati e sulle miscele, sia allo stato fresco che indurito. Si individuano due gruppi principali di controlli: - controlli in corso d’opera; - controlli sulle opere finite. 9.7.1 - Controlli in corso d’opera La Direzione Lavori esegue controlli periodici in corso d'opera per verificare la conformità dei materiali e degli impasti impiegati alle prescrizioni normative, alle ulteriori prescrizioni previste nelle presenti Norme Tecniche, nonché ai parametri stabiliti durante i controlli preliminari di qualificazione. Per le resistenze meccaniche il "controllo di accettazione" definito dal D.M. 9/1/96, e successivi aggiornamenti, dovrà avvenire con le modalità ivi specificate. Il tipo di controllo adottato (A o B) ed il numero dei prelievi da effettuare sono quelli previsti dal progetto, nel rispetto del citato D.M. 9/1/96. L'opera o la parte di opera per la quale non sia verificata la conformità della resistenza a compressione non potrà essere contabilizzata finché la non conformità non sarà stata definitivamente rimossa o accettata dalla Direzione Lavori a seguito dei controlli sulle opere finite definite nel seguito. Il prelievo dei campioni di calcestruzzo fresco avverrà secondo le modalità previste dalla norma UNI EN 12350-1/2001. Per il giudizio di conformità della consistenza deve essere effettuata una prova per ogni giorno di getto. Il campione prelevato per determinarne la consistenza, deve essere rappresentativo dell'impasto, carico o conse¬gna (UNI EN 12350-1/2001). La consistenza degli impasti è ritenuta conforme se la consistenza misurata rientra nella classe di consistenza specificata. Per il giudizio di conformità del rapporto a/c, del contenuto di cemento e della distribuzione granulometrica dell’aggregato, deve essere effettuata almeno una determinazione per ogni giorno di getto. Il rapporto a/c è ritenuto conforme se il suo valore medio non supera il valore previsto per la miscela in esame e se i singoli valori non superano di oltre 0,05 il detto valore. La conformità per il contenuto di cemento è raggiunta quando il suo valore medio è uguale o maggiore al valore prescritto. Singoli risultati possono essere minori, ma non oltre il 5% in massa rispetto al valore di specifica. Il controllo in cantiere della composizione del calcestruzzo fresco sarà eseguito secondo la norma UNI 6393. La conformità per l’assortimento granulometrico è raggiunta se: - le singole percentuali di passante dell’aggregato grosso (norma UNI EN 933-1/1999) non si discostano più del 5% da quelle stabilite nella fase di qualifica delle miscele; - le singole percentuali di passante dell’aggregato fino (norma UNI EN 933-1/1999) non si discostano più del 3% da quelle stabilite nella fase di qualifica delle miscele. Laddove sia previsto l’impiego di additivi aeranti deve essere effettuata almeno una determinazione del contenuto d’aria nel calcestruzzo fresco per ogni giorno di getto, secondo quanto previsto dalla norma UNI EN 12350-7/2002. La conformità per il contenuto d’aria nel calcestruzzo fresco è verificata se ogni valore di prova dei singoli campioni supera il valore di specifica ma non più del 2%, a meno di particolari prescrizioni. E' facoltà della D. L. rifiutare carichi di calcestruzzo che nei controlli in corso d’opera non rispondano ai requisiti prescritti. I getti effettuati con miscele non conformi non potranno essere contabilizzati finché la non conformità non sarà stata definitivamente rimossa o accettata dalla Direzione Lavori a seguito dei controlli sulle opere finite. Per le caratteristiche non trattate nelle presenti Norme Tecniche i piani di campionamento ed i criteri di conformità devono essere concordati preventiva¬mente, tenuto conto dei sistemi di verifica e del livello di affidabilità previsto per le strutture o per il manufatto di calcestruzzo presi in considerazione. 9.7.2 - Controlli sulle opere finite Il controllo della qualità del calcestruzzo in opera sarà eseguito su tutte le strutture realizzate, a prescindere dall’esito dei controlli di accettazione, e riguarderà la resistenza caratteristica (Rck, fck) richiesta dagli elaborati di progetto. Laddove questi ultimi prescrivano il raggiungimento di specifici valori della resistenza a tempi di maturazione inferiori ai 28 giorni, anche questi saranno soggetti a controllo in opera con le stesse modalità previste per la resistenza caratteristica. Per l'esecuzione dei controlli è previsto l’impiego di 3 diverse metodologie sperimentali. 1. Determinazione della resistenza a compressione su carote. Il prelievo delle carote, da eseguire in contraddittorio e la loro conservazione, dovrà avvenire secondo quanto previsto dalla Norma UNI 6131/2002. La preparazione dei provini (taglio, rettifica, cappaggio) e la loro rottura dovrà avvenire secondo la Norma UNI EN 12390-3/2003. Il diametro delle carote dovrà essere superiore a 100mm (preferibilmente 150mm) e comunque maggiore di 4 volte la dimensione massima effettiva dell'aggregato impiegato. L'altezza dei provini cilindrici ricavati dalle carote, dovrà essere compresa tra 1 e 2 volte il diametro della carota. Ogni carota dovrà essere identificata con data, ora e punto di prelievo. Il prelievo delle carote e le prove di compressione sui provini ricavati dalle carote dovranno essere eseguite da Laboratori riconosciuti dal Ministero delle Pag. 119 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Infrastrutture e dei Trasporti. Per passare dalla resistenza a compressione misurata sui campioni cilindrici ricavati dalle carote (Rcil), alla resistenza cubica a compressione (Rcc) del calcestruzzo in opera, si utilizzerà la seguente relazione: Rcc = α1 α2 α3 Rcil α1 = D 1.5 + Φ h - D = 2.5 per carote prelevate orizzontalmente - D = 2.3 per carote prelevate verticalmente α 2 = 1.0 + 1.5( Φr d Φl ) - (solo in caso di presenza, all’interno della carota, di barre di armatura ortogonali all’asse della carota stessa) α3 = 1.20 (per tenere conto del disturbo arrecato dal prelievo) Ф : diametro della carota; Фr : diametro della barra; h : altezza della carota dopo il cappaggio; - l : altezza della carota prima del cappaggio; d : distanza dell’asse della barra dall’estremità più vicina della carota; Nel caso in cui siano presenti più barre di armatura, andrà considerata nel calcolo solamente quella che dà il valore più elevato del prodotto (Фr d). Per la determinazione della resistenza caratteristica si procederà in analogia a quanto previsto dalla Normativa Italiana (Allegato 2 al D.M. 9/1/96). 2. Metodo combinato ultrasuoni + indice sclerometrico La misura dell'indice di rimbalzo (IR) dello sclerometro sarà effettuata secondo la Norma UNI EN 12504-2/2001. La misura della "velocità apparente" (V) di propagazione degli impulsi ultrasonici in sulle strutture finite, o su carote da esse prelevate, sarà effettuata secondo la Norma UNI EN 12504-4/2005. Le due misure andranno effettuate nelle dirette vicinanze l'una dell'altra così che i risultati possano essere impiegati in modo congiunto. 3. Prova di estrazione di tasselli post-inseriti (pull-out test) La prova prevede la determinazione della forza (F) necessaria ad estrarre da un elemento di calcestruzzo un inserto metallico di opportune caratteristiche ed introdotto, previa foratura, nell'elemento stesso. L'esecuzione della prova dovrà avvenire secondo la Norma UNI 10157/1992. 9.7.3 - La qualità del calcestruzzo in opera La stima della qualità del calcestruzzo in opera è effettuata sulla base del valore caratteristico della resistenza a compressione. Ciò richiede, per ciascuna classe di calcestruzzo posta in opera, la preventiva valutazione dell'omogeneità dei getti. I metodi di indagine in sito previsti per tale valutazione sono: - metodo combinato ultrasuoni + indice sclerometrico; - estrazione di tasselli post-inseriti (pull-out test). In entrambi i casi la resistenza a compressione del calcestruzzo (R) viene stimata utilizzando correlazioni empiriche con i parametri caratteristici del metodo impiegato: Metodo combinato ultrasuoni-sclerometria: - Velocità degli ultrasuoni (V) - Indice di Rimbalzo (IR) Prova di estrazione Pull-out: - Forza di estrazione dei tasselli (F) Le correlazioni utilizzate saranno del tipo R = f(Xi). Esse dovranno essere stabilite, presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, sullo stesso calcestruzzo oggetto del controllo. In particolare per la prova di estrazione si seguirà la metodologia descritta dalla norma UNI 10157/1992. Sarà compito dell’Impresa provvedere al prelievo, in cantiere o presso l’impianto di produzione, ed alla maturazione, di un congruo numero di provini prodotti con lo stesso calcestruzzo utilizzato per i getti. In ogni caso l'Impresa dovrà presentare alla Direzione Lavori una relazione tecnica che illustri nei dettagli la procedura seguita e che fornisca almeno: - la correlazione R = f(Xi); Pag. 120 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - la numerosità del campione utilizzato; - il coefficiente di regressione (ρ) della correlazione ottenuta; - il coefficiente di variazione CR' della distribuzione delle resistenze misurate (R’). È inoltre consentito l'impiego di correlazioni stabilite su un calcestruzzo standard, purché opportunamente calibrate. Nella Tabella 9.14 sono riportate, per i due metodi di controllo previsti: - due tra le possibili correlazioni stabilite su un calcestruzzo standard che è possibile impiegare per la stima della resistenza a compressione in mancanza di sperimentazione diretta; - i valori dei coefficienti di regressione (ρ) e di variazione CR'. Tabella 9.14 Metodo di controllo Metodo combinato Ultrasuoni + sclerometro Estrazione tasselli Post-inseriti (Pull-out) R = f(Xi) [MPa] Coefficiente di regressione ρ Coefficiente di variazione CR' R = 1.2 10-9 V 2.446 IR 1.058 0.92 0.25 R = 0.092F + 94.1 0.95 0.25 [V] = m/s; [F] = daN. Il valore del coefficiente di influenza globale (Ct) da utilizzare per correggere i valori di resistenza stimati a partire dalle misure in sito, deve essere determinato sperimentalmente confrontando le resistenze stimate con quelle ottenute da carote prelevate dalla struttura in esame. L'Impresa dovrà presentare alla Direzione Lavori una relazione tecnica che illustri nei dettagli la procedura seguita e che fornisca almeno: - posizione delle carote prelevate dalle opere; - i valori dei parametri caratteristici del metodo impiegato misurati su ciascuna carota; - i valori della resistenza a compressione misurati su ciascuna carota. - il valore del coefficiente di influenza globale (Ct). 9.7.4 - Programmazione ed esecuzione dei controlli Tutte i prelievi e le prove previste nell'ambito dei controlli sulle opere finite saranno effettuate da Laboratori riconosciuti dal Ministero delle Infrastrutture e dei Trasporti. Le indagini in sito andranno eseguite secondo un calendario stabilito dalla Direzione Lavori e comunque non oltre i 90 giorni dall'esecuzione dei getti. Il tipo ed il numero di prove da effettuare, in funzione delle dimensioni dell’opera, sono riportate nella Tabella 9.15. Tabella 9.15 (*) Fino a 300m3: 2 carotaggi ogni 100m3 o frazione Oltre i 300m3 si aggiungono: 5 rilievi combinati (ultrasuoni + sclerometria) + 1 carotaggio Oppure, in alternativa: ogni 100m3 o frazione 5 prove di estrazione (pull-out test) + 1 carotaggio (*) può essere omessa la valutazione dell’omogeneità dei getti La scelta tra il controllo combinato ultrasuoni + sclerometria e le prove di estrazione (pull-out test) sarà effettuata in relazione alla tipologia delle opere eseguite. 9.7.5 - Criteri di conformità Il giudizio finale sull'omogeneità dei getti è basato sul coefficiente di variazione della resistenza attuale del calcestruzzo calcolato utilizzando la seguente relazione: CS' = [Cs2 + CR'2(1 - ρ2)]1/2 - CS' : coefficiente di variazione della resistenza attuale; - Cs : coefficiente di variazione della resistenza stimata; - CR' : coefficiente di variazione della resistenza per il campione di correlazione; Pag. 121 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - ρ : coefficiente di regressione della curva di correlazione. Saranno considerati soddisfacenti valori di CS' inferiori al 15%. In caso contrario di dovrà procedere ad una ulteriore suddivisione dei getti in zone omogenee. Per il calcolo della resistenza caratteristica del calcestruzzo in opera si procederà all'interno di ciascuna classe di resistenza, o zona omogenea, utilizzando la relazione: Rck,a =Rcm,a (1 – 1.4 CS') - Rck,a : resistenza caratteristica attuale del calcestruzzo in opera per la classe o gruppo omogeneo; - Rcm,a : resistenza media attuale del calcestruzzo in opera per la classe o zona omogenea; - CS' : coefficiente di variazione della resistenza attuale. Il controllo della resistenza caratteristica risulterà positivo se, per ogni classe o gruppo omogeneo, la resistenza caratteristica risulterà non inferiore a quella richiesta dagli elaborati di progetto e dalle presenti Norme Tecniche. In caso di non conformità la Direzione Lavori potrà, in alternativa: - dequalificare l'opera; - fare eseguire lavori di adeguamento, preventivamente approvati dal Progettista; - chiedere all'Impresa di demolire e ricostruire la parte di opera risultata difettosa. Tutti gli oneri per eventuali interventi di adeguamento, demolizione e ricostruzione sono a carico dell'Impresa. Pag. 122 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 10 A - PAVIMENTAZIONI IN CALCESTRUZZO CON GIUNTI A LASTRE NON ARMATE Le pavimentazioni in calcestruzzo a lastre non armate sono costituite da un insieme di lastre, prive di armatura strutturale, tra cui la compartecipazione è realizzata attraverso un sistema di giunti longitudinali e trasversali. I giunti consentono di controllare le deformazioni del calcestruzzo limitando le sollecitazioni di origine meccanica termica ed igrometrica. 10A.1 MATERIALI COSTITUENTI E LORO QUALIFICAZIONE Cemento: il cemento è un legante idraulico, cioè un materiale inorganico finemente macinato che, mescolato con acqua, forma una pasta che rapprende e indurisce a seguito di processi e reazioni di idratazione e che, una volta indurita, mantiene la sua resistenza e la sua stabilità anche sott’acqua. I cementi utilizzati dovranno soddisfare ai requisiti previsti dalla L. 595/65 ed elencati nella Norma UNI EN 1971/2007: - tipo I (Portland); - tipo II (Portland composito); - tipo III (d’altoforno); - tipo IV (pozzolanico); - tipo V (composito). Ai fini dell'accettazione, prima dell'inizio dei lavori, i cementi utilizzati dovranno essere controllati e certificati come previsto dal DPR 13/9/93 n. 246 e dal D.M. 12/07/93 n. 314. Tale certificazione sarà rilasciata dall’Istituto Centrale per la Industrializzazione e la Tecnologia Edilizia (I.C.I.T.E.) o da altri organismi autorizzati ai sensi dello stesso D.M. 12/07/93. Aggregati: gli aggregati sono componenti del calcestruzzo costituiti da elementi lapidei integri o frantumati, naturali o artificiali, aventi forma e dimensioni consone alla confezione del calcestruzzo. Essi risultano composti dall’insieme degli aggregati grossi (trattenuti al setaccio con apertura di maglia 4mm ISO 3310-2) e degli aggregati fini. Gli aggregati devono possedere le caratteristiche fondamentali indicate nella Norma UNI 8520-2/2005 per la categoria A. Particolare attenzione dovrà essere rivolta alla valutazione del rischio da vizio occulto di reazione alcali-aggregato a fronte del quale, fatto salvo l’esito positivo delle prove previste dalle Norme UNI EN 932-3/2004 e UNI 8520-22/2002, si dovranno adottare ulteriori misure preventive quali ad esempio: - la scelta di cementi a basso contenuto di alcali (UNI EN 196-2/2005); - utilizzo di idonei quantitativi di aggiunte. Durante la lavorazione la Direzione Lavori verificherà la continuità della corrispondenza delle caratteristiche del materiale ai valori ottenuti nella fase di qualifica. Qualora si verifichino discrepanze significative, la Direzione Lavori potrà rifiutare il materiale lapideo. L’aggregato grosso deve essere costituito da elementi ottenuti dalla frantumazione di rocce lapidee, da elementi naturali tondeggianti frantumati, da elementi naturali a spigoli vivi. Per tutte le pezzature impiegate sono inoltre valide le seguenti prescrizioni: - coefficiente di forma ≥ 0,15 (UNI EN 933-3/2004); - assorbimento di umidità degli aggregati ≤ 1 % (UNI EN 1097-6/2008); - coefficiente di abrasione Los Angeles ≤ 30 % (UNI EN 1097-2/2008). L’aggregato fino deve essere costituito da elementi naturali e di frantumazione e dovrà avere una composizione granulometrica compresa nel fuso riportato in Tabella 10A.1: Tabella 10A.1 Serie setacci UNI 2332 8 4 2 1 0,5 0,25 0,125 Passante (%) 100 90 - 100 65 - 90 45 - 75 22 - 46 7 - 25 0-5 Ai fini dell'accettazione, prima dell'inizio dei lavori, l'Impresa è tenuta a predisporre la qualificazione degli aggregati tramite certificazione attestante i requisiti prescritti. Tale certificazione deve essere rilasciata da un Laboratorio Pag. 123 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Acqua: l’acqua d’impasto deve rispettare le prescrizioni della Norma UNI-EN 1008/2003. Additivi: gli additivi sono prodotti che, aggiunti al calcestruzzo in piccole quantità in massa rispetto al cemento, inducono le richieste modifiche delle proprietà del calcestruzzo. Gli additivi devono rispettare le prescrizioni delle Norme UNI EN 934-2/2007, UNI EN 10765/1999, UNI EN 4808/1998 e UNI EN 480-10/1998; non devono contenere sostanze dannose in quantità tali da pregiudicare la durabilità del calcestruzzo o da causare corrosione delle armature. L’impiego di additivi è consentito previa la verifica del loro dosaggio e delle prestazioni delle miscele, allo stato fresco e allo stato indurito. Si farà uso di additivi aeranti laddove questi siano espressamente richiesti negli elaborati di progetto. Essi dovranno essere aggiunti al calcestruzzo nel mescolatore in soluzione con l’acqua di impasto, con un sistema meccanico che consenta di aggiungere l’additivo in quantità variabili di non più del 5% della quantità indicata nello studio della miscela e che assicuri la sua uniforme distribuzione nella massa del calcestruzzo durante il periodo di miscelazione. Aggiunte: le aggiunte sono materiali inorganici finemente macinati che possono essere aggiunti al calcestruzzo per modificarne le caratteristiche o ottenerne di speciali. L’impiego nelle miscele di aggiunte è consentito purché in quantità tali da non pregiudicare la durabilità del calcestruzzo o da causare corrosione alle armature. Le ceneri volanti impiegate dovranno essere conformi alle Norme UNI EN 450-1/2007 e UNI EN 450-2/2005. Quando l’aggiunta avvenga in sostituzione del cemento la percentuale di ceneri non dovrà superare il 20% del peso totale ceneri più cemento. Le prestazioni dei calcestruzzi confezionati con l'aggiunta di ceneri volanti o altre aggiunte di tipo II (Norma UNI EN 206-1/2006), sia allo stato fresco che indurito, vanno verificate nel corso della fase di qualifica delle miscele. Prodotti filmogeni: i prodotti filmogeni sono applicati sulla superficie del calcestruzzo per ridurre la perdita d’acqua per evaporazione durante il primo periodo di indurimento ed eventualmente durante la successiva maturazione del calcestruzzo. Le caratteristiche dei prodotti filmogeni dovranno essere conformi a quanto indicato nella Norma UNI 8656 (tipo 1 e 2). La costanza della composizione del prodotto filmogeno dev’essere verificata al momento dell’approvvigionamento. Armature: le armature impiegate per la pavimentazione comprendono le barre di trasferimento che assicurano la compartecipazione tra 2 lastre adiacenti, le barre di legatura tra i giunti e le reti elettrosaldate. Tutte le armature andranno poste in opera secondo quanto riportato nei disegni di progetto, impiegando i dispositivi di posizionamento e distanziamento, ivi indicati. Barre di trasferimento. Il diametro, il distanziamento la lunghezza e la posizione delle barre di trasferimento saranno quelli indicati negli elaborati di progetto. Dovranno essere costituite da barre tonde lisce di acciaio della classe indicata in progetto, controllate in stabilimento, rispondenti ai requisiti prescritti dalla normativa vigente (DM 9/1/96 e successivi aggiornamenti). Dovranno essere lisce, perfettamente rettilinee, esenti da sbavature, deformazioni o irruvidimenti che possano pregiudicare il loro perfetto scorrimento. Le barre dovranno essere trattate con vernici anticorrosione ed immediatamente prima della loro posa in opera, rivestite da una pellicola di materiale lubrificante, secondo le indicazioni di progetto. I cappucci per le barre di trasferimento, usati nei giunti di dilatazione, saranno metallici o di altro materiale rigido approvato dalla Direzione Lavori ed avranno una lunghezza che ricopra la barra da 50 a 75 cm. Avranno sezione trasversale tale da adattarsi perfettamente al diametro delle barre ed a prevenire l’infiltrazione d’acqua. Barre di legatura. Le barre di legatura dei giunti, avranno i diametri, gli interassi e le lunghezze indicate nei disegni di progetto. Saranno costituite da barre di acciaio ad aderenza migliorata, della classe indicata in progetto, controllate in stabilimento e dovranno rispondere ai requisiti ed alle tolleranze dimensionali fissate dalla normativa vigente (DM 9/1/96 e successivi aggiornamenti). Rete di acciaio elettrosaldata. La classe dell’acciaio, il diametro e con distanza assiale tra i fili sarà quella indicata nel progetto. Essa dovrà rispondere ai requisiti ed alle tolleranze dimensionali fissate dalla normativa vigente (DM 9/1/96 e successivi aggiornamenti). Materiale di riempimento per giunti di dilatazione: il riempimento dei giunti di dilatazione dovrà essere effettuato con tavolette prefabbricate di materiale compressibile rispondente alle prescrizioni contenute nelle Norma ASTM D1752-04a/2008. Le tavolette dovranno avere sufficiente rigidezza da poter essere installate in corrispondenza dei giunti prima della posa in opera del calcestruzzo ed essere predisposte per il passaggio delle barre di traferimento, dove richiesto dal progetto. Le tavolette dovranno avere dimensioni (altezza e spessore) coincidenti con quelle indicate negli elaborati di progetto. Qualora sia necessario l’impiego di più tavolette per un singolo giunto, esse dovranno essere adeguatamente collegate. Materiali per la sigillatura dei giunti: si tratta di materiali aventi caratteristiche elastiche ed adesive impiegati come riempimento sigillante per giunti. Potranno essere impiegati prodotti colati a freddo o prodotti preformati. I prodotti colati a freddo dovranno essere miscelati secondo le proporzioni indicate dalla Ditta produttrice entro miscelatori o distributori automatici approvati dalla Direzione Lavori. I prodotti preformati dovranno essere conformi alla Norma ASTM D2628-91/2005. Pag. 124 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA I sigillanti dovranno essere approvati dalla Direzione Lavori. Dovranno possedere caratteristiche di deformabilità compatibili con le dimensioni dei giunti indicate in progetto e resistenza all’invecchiamento per effetto degli agenti atmosferici. All’atto della proposta del tipo di sigillante da impiegare dovranno essere fornite le seguenti notizie tecniche: - caratteristiche fisiche del prodotto; - modalità di preparazione del materiale; - modalità di preparazione del giunto prima della sigillatura; - modalità e limiti d’impiego del prodotto (temperature, umidità, ecc.); - tolleranza nella proporzione dei sigillanti a più componenti. Miscele: il calcestruzzo è specificato dal progettista come miscela progettata, con riferimento alle prestazioni richieste (calcestruzzo a prestazione garantita). La resistenza meccanica del calcestruzzo dovrà soddisfare le prescrizioni di progetto riguardanti la resistenza a compressione e quella a flessione. In mancanza di esplicite indicazioni, la resistenza media a flessione del calcestruzzo non dovrà comunque essere inferiore a 4.0 MPa. La classe di resistenza del calcestruzzo è definita dalla resistenza caratteristica a compressione misurata su cubi di 150mm di lato (Rck) o cilindri di diametro 150mm e altezza 300mm (fck). Saranno utilizzati calcestruzzi appartenenti alle classi indicate in Tabella 10A.2. Tabella 10A.2 Classe di resistenza fck (N/mm2) Rck (N/mm2) C35/45 35 45 C40/50 40 50 C45/55 45 55 È ammesso l’impiego di calcestruzzi avente resistenza caratteristica superiore a quelle indicate nella Tabella 10A.2. Per il confezionamento e la maturazione dei provini, e per la determinazione della resistenza meccanica del calcestruzzo si farà riferimento alle Norme UNI EN 12350-1/2001, 12390-2/2002, 12390-1/2002, 12390-3/2003, 12390-5/2002, alle prescrizioni del D.M. 9/1/96 e successivi aggiornamenti. La lavorabilità degli impasti è valutata attraverso misure di consistenza del calcestruzzo fresco per cui sarà impiegato il metodo dell’abbassamento al cono (UNI EN 12350-2/2001). Il valore ottimale della consistenza da mantenere durante la produzione del calcestruzzo verrà stabilito dalla D.L. in funzione della metodologia di stesa impiegata, dopo aver eseguito la strisciata di prova. Nel caso di stesa manuale il calcestruzzo dovrà comunque avere un abbassamento al cono compreso tra 100 e 200 mm. Il dosaggio, il tipo e la classe di cemento da utilizzare, saranno stabiliti nella fase di qualificazione delle miscele. In ogni caso il dosaggio di cemento non potrà mai scendere al di sotto dei 300 kg/m3. L'assortimento granulometrico delle miscele dovrà essere realizzato impiegando almeno tre classi granulometriche diverse, di cui almeno una sabbia. La curva granulometrica dell’aggregato combinato sarà progettata e messa a punto nella fase di qualifica delle miscele e dovrà garantire il raggiungimento delle prestazioni richieste sia allo stato fresco che indurito. La curva scelta per ciascuna miscela dovrà essere comunicata prima dell’inizio dei getti alla Direzione Lavori che provvederà a verificarne la costanza. La dimensione massima dell’aggregato dovrà essere indicata negli elaborati di progetto, nel rispetto delle indicazioni riportate nella norma UNI EN 206-1/2006 e delle disposizioni di legge. Il rapporto acqua-cemento (a/c) delle miscele sarà stabilito in modo da garantire il raggiungimento della resistenza meccanica e di tutte le altre prestazioni richieste alle miscele sia allo stato fresco che indurito. In ogni caso il rapporto a/c non dovrà superare il valore di 0.50. Nella determinazione del rapporto a/c occorre considerare gli aggregati nella condizione di saturazione a superficie asciutta. Pertanto bisognerà tenere conto dell’umidità degli aggregati al momento dell’impasto, sia che essa sia in eccesso o in difetto rispetto alla condizione su menzionata, in base ai valori di assorbimento determinati, in fase di qualificazione, secondo la Norma UNI EN 1097-6/2008. Qualora, gli elaborati progettuali richiedano l’impiego di un additivo aerante, dovrà essere inoltre garantito il volume minimo di microbolle d’aria aggiunta specificato in Tabella 10A.3. Le microbolle dovranno essere uniformemente distribuite nella miscela. Tabella 10A.3 Diametro massimo dell’aggregato (mm) 32 16 8 Aria Aggiunta (%) 4 5 6 Pag. 125 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Il dosaggio di additivo aerante necessario per ottenere nel calcestruzzo la giusta percentuale di microbolle d’aria aggiunta ed il valore complessivo finale del contenuto d’aria, sarà determinato durante la fase di qualifica delle miscele. 10A.2 – ACCETTAZIONE DELLE MISCELE La composizione della miscela (acqua, cemento, aggregati, additivi ed aggiunte) deve essere stabilita in modo da soddisfare le specifiche prestazionali richieste, e di minimizzare i fenomeni di segregazione ed essudazione del calcestruzzo fresco. A tale scopo l’Impresa è tenuta a far eseguire uno studio della composizione del calcestruzzo (mix design). Tale studio si articolerà in due fasi e comprenderà una fase di qualifica delle miscele in laboratorio ed una di messa a punto dell’impianto di produzione. 10A.2.1 - Qualifica delle miscele in laboratorio L’Impresa presenterà alla Direzione Lavori lo studio di composizione del conglomerato cementizio sulla base delle richieste contenute negli elaborati progettuali. Tale studio sarà eseguito presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti e conterrà i risultati delle prove fisiche e di resistenza meccanica realizzate su ciascuna miscela di cui sia previsto l’impiego. Lo studio di composizione dovrà comprendere, per ciascuna miscela, la determinazione sperimentale della relazione esistente tra la resistenza caratteristica a compressione e quella a flessione del calcestruzzo per le durate di stagionatura rilevanti ai fini del progetto, e comunque almeno a 3 ed a 28 giorni. A tale scopo saranno realizzati per ciascuna miscela di cui sia previsto l’impiego, almeno 6 provini per le prove di resistenza a compressione e 6 provini per le prove di resistenza a flessione. Per ognuna delle miscele proposte per l’impiego dovrà inoltre essere indicato almeno: - il proporzionamento analitico di un metro cubo di calcestruzzo; - tipo, classe e dosaggio di cemento; - la quantità d’acqua utilizzata; - il rapporto a/c (con aggregati in condizioni di saturazione a superficie asciutta); - la granulometria ed il dosaggio di ciascuna frazione degli aggregati; - i risultati delle prove di qualifica degli aggregati utilizzati; - tipo e dosaggio degli eventuali additivi ed aggiunte; - in caso di impiego di additivo aerante, il contenuto percentuale di aria inclusa nell’impasto fresco; - classi di esposizione ambientale per le quali la miscela è durabile; - la massa volumica del calcestruzzo fresco; - la lavorabilità delle miscele; - le resistenze meccaniche alle scadenze prescritte. 10A.2.2 - Qualifica delle miscele all’impianto La Direzione Lavori autorizzerà l'inizio dei getti solamente dopo l'approvazione della documentazione relativa agli studi di qualifica delle miscele in laboratorio ed all’effettuazione, presso l’impianto di produzione, in contraddittorio con l’Impresa, di impasti di prova per la qualificazione della produzione di cia¬scun tipo e classe di calcestruzzo. La qualifica si intenderà positivamente superata quando: - il valore della resistenza media a compressione a 28 giorni (Rm), misurata su almeno 4 prelievi (la resistenza di ciascun prelievo è la media delle resistenze a compressione di due o più provini) effettuati nell’intero arco di una giornata di produzione risulti: - per 30 N/mm2 ≤ Rck ≤ 40 N/mm2 Rm ≥ 1.20 Rck 2 - per Rck ≥ 40 N/mm Rm ≥ 1,15 Rck - con valore minimo di ogni singolo prelievo Rj > Rck – 1 (N/mm2) - il valore della consistenza sia conforme alla classe dichiarata; - il rapporto a/c determinato secondo le modalità previste nella norma UNI 6393/1988, non superi di 0.04 quello dichiarato nella qualifica delle miscele in laboratorio; - il valore della massa volumica del calcestruzzo fresco sia superiore al 97% di quello ottenuto nella qualifica delle miscele in laboratorio. L'approvazione delle miscele da parte della Direzione Lavori non libera in alcun modo l’Impresa dalle sue responsabilità in base alle norme vigenti. La qualifica delle miscele dovrà essere ripetuta, con le medesime modalità, ogni qualvolta verranno a modificarsi sensibilmente le caratteristiche fisico-chimiche dei costituenti del calcestruzzo o le modalità di confezionamento. 10A.3 – CONFEZIONAMENTO DELLE MISCELE Gli impianti devono avere una adeguata capacità di stoccaggio dei materiali (cementi, aggregati, aggiunte, additivi) per garantire la continuità della produzione secondo il previsto programma dei lavori. Pag. 126 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Materiali di tipo diverso devono essere movimentati e stoccati in modo da evitare miscelazioni, contaminazioni o deterioramento. Non è consentito il mescolamento di cementi diversi per tipo, classe di resistenza o provenienza. Il cemento e le aggiunte dovranno essere adeguatamente protetti dall’umidità atmosferica e dalle impurità. Durante lo stoccaggio degli aggregati occorre evitare che si verifichi una segregazione all’interno di ciascuna frazione granulometrica. Gli additivi devono essere trasportati e conservati in modo da evitare che la loro qualità venga compromessa da fattori chimici o fisici. Gli impianti di betonaggio saranno del tipo automatico, con dosaggio a peso degli aggregati, del cemento e delle eventuali aggiunte. Acqua, ed additivi possono essere dosati sia a peso che a volume. I dispositivi di dosaggio del cemento, dell'acqua e degli additivi dovranno essere di tipo individuale. Le bilance per la pesatura degli aggregati possono essere di tipo cumulativo (peso delle varie pezzature con successione addizionale). Dovranno essere predisposte apparecchiature o procedure di controllo tali da consentire, per ogni impasto, il controllo dell’umidità degli aggregati e quindi l’aggiunta della corretta quantità d’acqua. Il dosaggio effettivo degli aggregati, dell’acqua, del cemento e delle aggiunte dovrà essere realizzato con precisione del 3%, quello degli additivi con precisione del 5%. Le bilance dovranno essere revisionate almeno una volta ogni due mesi, tarate all'inizio del lavoro e successivamente almeno una volta all'anno. La loro precisione dovrà essere pari almeno quella riportata nella Norma UNI EN 206-1/2006. Gli impasti dovranno essere confezionati in mescolatori meccanici aventi capacità tale da contenere tutti gli ingredienti della pesata senza debordare. Il tempo e la velocità di miscelazione dovranno essere tali da produrre una miscela omogenea. Per quanto non specificato, vale la Norma UNI EN 206-1/2006. Se si aggiungono all’impasto additivi in quantità inferiore a 2g/kg di cemento, questi devono essere preventivamente dispersi in una parte dell’acqua di impasto. Quando a causa del breve periodo di attività degli additivi sia necessario aggiungerli in cantiere, il calcestruzzo deve già essere stato miscelato in modo omogeneo prima dell’additivazione. Al termine dell’additivazione il calcestruzzo deve essere rimiscelato fino a che l’additivo risulti completamente disperso nella massa di calcestruzzo ed inizi ad esplicare la sua azione. 10A.4 – TRASPORTO DELLE MISCELE Il trasporto dei calcestruzzi dall'impianto di betonaggio al luogo di impiego, ed il suo scarico, dovrà essere effettuato con mezzi idonei al fine di evitare la possibilità di segregazione dei singoli componenti e comunque tali da evitare ogni possibilità di deterioramento del calcestruzzo medesimo. Il numero dei mezzi di trasporto utilizzati dovrà essere tale da non provocare arresti della stesa. Il tempo di trasporto non dovrà superare di regola i 45 minuti. Qualora, in relazione all’ubicazione dell’impianto, tale tempo sia maggiore di 45 minuti, ma non superi le 2h, il calcestruzzo potrà ancora essere utilizzato per la stesa purchè la consistenza al momento dello scarico sia conforme a quella prevista. Calcestruzzi per i quali, dal momento del confezionamento al momento dello scarico nel caricatore di alimentazione della macchina a casseforme scorrevoli siano trascorsi più di 2 ore, non potranno essere messi in opera e pertanto dovrà esserne impedito lo scarico. Per l’accertamento del tempo trascorso la Direzione Lavori potrà controllare il documento di trasporto. Ogni carico di calcestruzzo dovrà essere accompagnato da un documento di trasporto sul quale saranno indicati: - numero di serie; - denominazione dell’impianto di betonaggio; - la data e le ore di carico, di arrivo in can¬tiere e di inizio/fine scarico; - identificazione dell’autobetoniera; - nome del cliente; - denominazione ed indirizzo del cantiere; - quantità (m3) di calcestruzzo fornito; - denominazione o marchio dell’organismo di certificazione, se previsto; - la classe di resistenza; - la classe di esposizione ambientale; - la classe di consistenza; - un codice che identifichi la ricetta utilizzata per il confezionamento; - la dimensione massima dell'aggregato; - il tipo, la classe e, il contenuto di cemento; - il dosaggio ed il tipo di eventuali additivi da aggiungere in cantiere; - il rapporto a/c. A richiesta, il personale dell’Impresa dovrà esibire detti documenti agli incaricati della Direzione Lavori. L'Impresa dovrà tenere idonea documentazione in base alla quale sia possibile individuare il punto della struttura cui ciascun carico è stato destinato. Pag. 127 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 10A.5 – POSA IN OPERA DELLE MISCELE 10A.5.1 - Stesa del calcestruzzo La posa in opera del calcestruzzo potrà avvenire manualmente o a macchina, impiegando casseforme laterali fisse o scorrevoli. Se al momento della posa in opera l’abbassamento al cono supererà quello prescritto la Direzione Lavori potrà rifiutare la consegna ed ordinare la sospensione della posa in opera. Posa in opera manuale. La distribuzione del calcestruzzo sul sottofondo precedentemente umidificato sarà effettuata in modo continuo tra 2 giunti trasversali, impiegando tecniche adeguate a prevenirne la segregazione. Lo scarico e la distribuzione del materiale avverrà utilizzando dispositivi approvati dalla Direzione Lavori. Non sarà permesso camminare all’interno del getto con calzature sporche di terreno o altro materiale inquinante. In corrispondenza dei giunti di dilatazione e contrazione il getto sarà effettuato senza alterarne l’assemblaggio; a tale scopo lo scarico, da benna, tramoggia, o altro sistema di trasporto, dovrà avvenire esattamente in corrispondenza dell’asse centrale del giunto. La compattazione sarà effettuata per mezzo di vibratori inseriti nel calcestruzzo, con particolare attenzione alle zone prossime alle casseforme laterali, al bordo delle lastre realizzate in precedenza ed ai giunti. I vibratori non dovranno venire a contatto con il sottofondo, le casseforme o con le armature predisposte per i giunti. Essi inoltre non dovranno essere lasciati per più di 20 secondi consecutivi in una stessa posizione, o usati per distribuire il calcestruzzo. Nel caso in cui una parte di materiale vada a terminare sulla superficie di una lastra finita, si dovrà provvedere alla sua immediata rimozione con mezzi approvati dalla Direzione Lavori. Posa in opera con macchina di stesa. Il calcestruzzo verrà distribuito, regolato, vibrato, compattato e livellato, mediante una macchina di stesa il cui tipo ed i cui equipaggiamenti (in particolare per quanto riguarda i dispositivi di vibrazione e compattazione) saranno sottoposti all’approvazione della Direzione Lavori. 10A.5.2 - Casseforme Le casseforme laterali per il getto del calcestruzzo saranno di tipo metallico ed avranno un’altezza pari a quella della pavimentazione. Saranno fornite in parti di lunghezza non inferiore a 3 m, provviste di appositi dispositivi che ne permettano il perfetto ancoraggio ed evitino qualsiasi movimento relativo delle parti adiacenti. La loro conformazione ed il loro assemblaggio in opera dovrà garantirne l’indeformabilità nel corso delle operazioni di getto, compattazione e finitura della pavimentazione. La predisposizione delle casseforme dovrà avvenire con sufficiente anticipo rispetto alle operazioni di getto per assicurarne la continuità. Macchina a casseforme scorrevoli: la macchina a casseforme scorrevoli dovrà essere in grado di effettuare la posa in opera, la vibrazione e la finitura della pavimentazione come previsto dagli elaborati di progetto. Dovrà essere di peso e potenza tali da costruire una striscia di pavimentazione di larghezza pari a quella di progetto, senza spostamenti o instabilità di qualsiasi tipo. 10A.5.3 - Preparazione del piano di posa La posa in opera del calcestruzzo sarà eseguita, dopo aver preparato accuratamente il piano di posa, averne verificato le quote e le pendenze e dopo aver posizionato le armature metalliche per una lunghezza sufficiente a garantire la regolarità della stesa. Per la medesima lunghezza, secondo le indicazioni previste nel progetto, dovrà essere predisposto l’eventuale drenaggio longitudinale, con i relativi scarichi trasversali. Immediatamente prima della stesa sarà effettuata una umidificazione del piano di posa, senza portarlo a saturazione, per evitare una rapida perdita di umidità del calcestruzzo. Il piano di posa dovrà essere inoltre protetto in modo da evitare la formazione o la presenza di ghiaccio al momento della posa del calcestruzzo. 10A.5.3 - Posa in opera dell’armatura metallica Le barre di trasferimento e quelle di cucitura saranno poste in opera in corrispondenza dei giunti, alla quota e con l’interasse prescritti nei disegni di progetto. Saranno adeguatamente fissate e mantenute nel loro allineamento orizzontale e verticale mediante opportuni dispositivi “a perdere” approvati dalla Direzione Lavori. La massima tolleranza ammessa nell’allineamento, orizzontale e verticale, delle barre di trasferimento, è del 2% (20mm per metro). Le barre di trasferimento, il cappuccio metallico ed i sostegni che costituiscono l’armatura in corrispondenza dei giunti di dilatazione, dovranno formare un insieme rigido preassemblato, pronto per essere posto in opera. Immediatamente prima della loro posa in opera le barre di trasferimento saranno rivestite di materiale lubrificante per prevenire lo sviluppo di aderenza con il calcestruzzo. Le barre di cucitura saranno poste in opera nei giunti longitudinali, incollandole con una resina epossidica, all’interno di appositi fori ricavati nel calcestruzzo indurito. Il foro sarà ricavato perpendicolarmente al bordo verticale della lastra, utilizzando preferibilmente una tecnica a sola rotazione. Le barre poste in opera non dovranno interferire con quelle in corrispondenza dei giunti trasversali. 10A.5.4 - Limitazioni alla stesa del calcestruzzo Le operazioni di stesa del calcestruzzo sono possibili in ogni periodo dell’anno. Quando la temperatura dell'aria è inferiore a + 5°C valgono le disposizioni e prescrizioni della Norma UNI 8981-4/1999. In ogni caso i getti saranno Pag. 128 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA sospesi quando la temperatura dell’aria, misurata in una zona posta all’ombra, scenderà al di sotto dei 4°C, e non potrà essere ripresa se la temperatura, salendo, non raggiungerà almeno i 2°C. La posa in opera del calcestruzzo dovrà essere sospesa nel caso che la temperatura dell'impasto scenda al di sotto di +10°C. La neve e il ghiaccio, se presenti, dovranno essere rimossi, dalle armature e dal sottofondo: per evitare il con¬gelamento tale operazione dovrebbe essere eseguita imme¬diatamente prima del getto. L’operazione di riscaldamento dell’acqua o degli aggregati è permessa, fino ad una temperatura massima di 65°C. Il riscaldamento dovrà essere uniforme e dovranno essere evitati pericolosi surriscaldamenti del materiale. Durante le operazioni di getto la temperatura dell'impasto non dovrà superare i 35°C. Nel caso in cui la temperatura media giornaliera dell’aria superi i 30°C la superficie finita della pavimentazione dovrà essere mantenuta umida nebulizzando acqua, fino all’applicazione dei prodotti di protezione. In particolare la protezione dall’azione del vento si rende necessaria per tassi di evaporazione superiori a 1 kg/m2 h. Se, nonostante le misure adottate, si manifesta il fenomeno della fessurazione da ritiro plastico, le operazioni di getto saranno immediatamente arrestate. 10A.5.5 - Operazioni di finitura La lastra deve essere livellata affinchè le sezioni trasversali siano conformi alle prescrizioni di progetto e le quote siano tali che, portate a termine le operazioni di finitura, la superficie della pavimentazione sia all’altezza prevista in progetto. Non è ammessa l’aggiunta di acqua per facilitare le operazioni di finitura. Le operazioni di finitura devono essere effettuate con un’apposita macchina e dovranno condurre ad una compattazione ottimale della pavimentazione, ed all’ottenimento di una superficie di tessitura uniforme. Deve essere evitata l’eccessiva permanenza della macchina in un punto. Nel corso del primo passaggio della macchina finitrice una certa quantità di calcestruzzo deve essere sempre presente davanti alla sua guida anteriore. Durante l’operazione di finitura la guida avanzerà nella direzione della stesa con un movimento combinato longitudinale e trasversale. Se sono impiegate casseforme laterali fisse la macchina dovrà poggiare su di esse evitando spostamenti che pregiudichino la qualità della finitura. Se necessario le operazioni saranno ripetute fino ad ottenere una superficie uniforme, avente la pendenza assegnata e senza aree dall’aspetto poroso. La finitura manuale della pavimentazione non è ammessa se non in caso di rottura dell’apparecchiatura meccanica e solo per il calcestruzzo oramai già posto in opera. La finitura manuale è altresì ammessa, a seguito dell’autorizzazione della Direzione Lavori, in aree in cui l’impiego della finitrice meccanica è particolarmente difficile o impossibile. 10A.5.6 - Tessitura superficiale La finitura superficiale della pavimentazione dovrà essere tale da garantire i valori di tessitura previsti in progetto. A tal fine potranno essere impiegate scope, spazzole, tele o tappeti di materiale artificiale in grado di produrre la prevista macrorugosità in maniera uniforme. Eventuali strappi o altre imperfezioni superficiali prodotte in questa fase, saranno immediatamente corretti. 10A.5.7 - Prova di stesa Le operazioni si stesa potranno essere iniziate solo a seguito della realizzazione di una prova di lavorazione in vera grandezza. Tale prova avrà per obiettivo la verifica del funzionamento delle attrezzature di posa in opera e di tutte le altre tecniche che l’Impresa intenda adottare per il completamento della lastra secondo le prescrizioni degli elaborati di progetto. In caso di esito positivo della prova il tratto realizzato potrà essere integrato nell’infrastruttura, altrimenti verrà demolito. 10A.6 – STAGIONATURA E PROTEZIONE DELLA LASTRA I metodi di stagionatura e protezione adottati e la loro durata dovranno essere tali da garantire la prescritta resistenza del calcestruzzo e la sua durabilità. La stagionatura protetta inizierà subito dopo il termine delle operazioni di finitura e non dovrà essere interrotta per periodi superiori a mezz’ora. Durante il periodo di stagionatura protetta sarà necessario mantenere le superfici dei getti ad una umidità relativa superiore al 95% evitando nel contempo che essi subiscano urti, vibrazioni e sollecitazioni di ogni genere. Per la protezione della pavimentazione potranno essere impiegati prodotti filmogeni che impediscano l’evaporazione dell’acqua dalla superficie della lastra. Potranno altresì essere usati, stuoie o fogli di polietilene. L’applicazione dei prodotti filmogeni sulla superficie del calcestruzzo sarà eseguita, ricorrendo all’impiego di un’idonea attrezzatura, in condizioni di altezza e di pressione predeterminate durante la stesa di prova. In particolari condizioni climatiche (vento e soleggiamento) l’applicazione del prodotto stagionante potrà essere realizzata con sistemi manuali anche nella zona tra la macchina a casseforme scorrevoli e l’attrezzatura mobile di spruzzaggio del prodotto filmogeno. Nel caso si adottino stuoie si dovrà provvedere a mantenerle umide. Se durante il periodo di maturazione, fissato in almeno tre giorni, il film protettivo spruzzato sull’intera superficie di calcestruzzo verrà per una qualsiasi ragione danneggiato, l’Impresa dovrà rinnovare a sue spese il trattamento nella zona interessata. Ciò vale soprattutto nelle prime ore di maturazione ed in condizioni ventilate. In ogni caso l’Impresa dovrà tenere disponibili in cantiere mezzi idonei ad assicurare la protezione contro la pioggia di una superficie pari a quella gettata durante due ore di lavoro. Durante le prime 72 ore di maturazione protetta il calcestruzzo dovrà essere mantenuto ad una temperatura superiore ai 10°C mentre per la prima settimana dal getto sarà necessario evitarne il congelamento. Il conglomerato eventualmente danneggiato dall’azione del gelo sarà rimosso e sostituito a cura e spese dell’Impresa. Pag. 129 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 10A.7 – ESECUZIONE DEI GIUNTI I giunti saranno realizzati perpendicolarmente alla superficie della pavimentazione secondo le indicazioni dei disegni di progetto e delle presenti Norme Tecniche. È ammessa una tolleranza di 12 mm sulla loro posizione. La linearità dei giunti dovrà essere immediatamente verificata con un’asta rettilinea lunga 3m: deviazioni superiori a 6mm saranno corrette prima dell’indurimento del calcestruzzo. Si prevede la formazione di: - giunti di costruzione; - giunti di contrazione; - giunti di dilatazione. Giunti di costruzione: i giunti trasversali di arresto di cantiere verranno eseguiti alla fine di ogni giornata di lavoro e nel caso di una interruzione per tempi superiori a quelli di inizio presa del calcestruzzo. Si dovranno considerare tali, interruzioni di lavoro di durata superiore a 30 minuti. Le interruzioni giornaliere saranno previste in corrispondenza di un giunto di contrazione o dilatazione. I giunti di costruzione, longitudinali e trasversali, verranno realizzati effettuando il getto contro una cassaforma, liscia o sagomata. Se previsto dal progetto tale cassaforma dovrà consentire il passaggio delle armature di compartecipazione o di legatura. Giunti di contrazione: i giunti di contrazione saranno collocati nelle posizioni ed alla distanza riportate nei disegni di progetto. Essi saranno realizzati formando un’incisione sulla superficie del calcestruzzo ancora plastico o realizzando un taglio nel calcestruzzo indurito. Quando il giunto è realizzato sul calcestruzzo plastico gli spigoli debbono essere lisciati e finiti con uno strumento adatto. Se il giunto viene segato tale operazione dovrà essere effettuata dopo che il calcestruzzo abbia raggiunto una resistenza sufficiente ad evitare rotture locali o scheggiature, e prima dell’apertura incontrollata di fessure da ritiro sulla pavimentazione. I giunti segati andranno ripuliti e le eventuali imperfezioni immediatamente rifinite. Giunti di dilatazione: i giunti di dilatazione saranno collocati nelle posizioni ed alla distanza riportate nei disegni di progetto, e saranno della tipologia ivi specificata. Le tavolette di materiale deformabile dovranno avere l'altezza prevista in progetto. La posa in opera delle tavolette dovrà essere preliminare al getto e dovrà essere effettuata con tutti gli accorgimenti e la cura necessari perchè il giunto risulti rettilineo, regolare e della larghezza stabilita. Durante le operazioni di getto il bordo superiore delle tavolette dovrà essere protetto, formando lo spazio necessario all’inserimento del materiale di sigillatura. Il calcestruzzo che dovesse eventualmente riempire lo spazio del giunto andrà completamente rimosso. Se previsto in progetto le lastre contigue saranno collegate attraverso i giunti di dilatazione con barre di trasferimento. Si dovranno impiegare i necessari dispositivi per assicurare e mantenere l'esatta posizione delle barre durante il getto, l’ancoraggio di una estremità ad una delle lastre ed il libero scorrimento dell'altra estremità nella lastra contigua, senza possibilità di spostamenti in senso verticale. Sigillatura dei giunti: la sigillatura dei giunti dovrà avvenire immediatamente dopo il termine del periodo di stagionatura protetta, e prima dell’apertura al traffico della pavimentazione. Al momento dell’installazione la temperatura dovrà essere superiore ai 4°C per i prodotti preformati, ed ai 10°C per i prodotti colati. Al momento dell’installazione i giunti devono essere asciutti e perfettamente puliti (devono essere rimossi tutti i residui dei prodotti di protezione, ad esempio tramite sabbiatura, e quindi il giunto va pulito con aria compressa). Prima dell’installazione del materiale di sigillo i giunti dovranno essere ispezionati dalla Direzione Lavori che ne verificherà la larghezza, l’altezza, la linearità e la pulizia. 10A.8 – AUTORIZZAZIONE PER LA TRANSITABILITÀ DELLA LASTRA Sulla lastra in calcestruzzo non potrà circolare alcun veicolo prima che siano trascorse almeno 72 ore dall’esecuzione dei getti salvo diversa indicazione del progetto con verifica delle resistenze raggiunte dal calcestruzzo al momento dell’apertura. Tale verifica sarà effettuata su provini confezionati con calcestruzzo prelevato al momento della stesa e maturati all’aperto in condizioni analoghe a quelle della lastra. L’Impresa dovrà predisporre gli opportuni accorgimenti per evitare che autoveicoli di qualsiasi tipo possano anche accidentalmente transitare sulla lastra prima del termine sopraindicato e comunque dovrà provvedere alla riparazione dei danni arrecati da veicoli che non abbiano rispettato i segnali di divieto. L’apertura al traffico non potrà avvenire prima che le prove di controllo sulla pavimentazione finita abbiano dimostrato il raggiungimento delle resistenze previste in progetto. 10A.9 – CONTROLLI Il controllo della qualità dei materiali impiegati per la costruzione della pavimentazione in calcestruzzo e della loro posa in opera, deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela, sia allo stato fresco che indurito, sulle carote estratte dalla pavimentazione e con prove in situ. L’ubicazione dei prelievi, e la frequenza delle prove, sono indicati nella Tabella 10A.4. 10A.9.1 – Qualità dei materiali Prima dell’impiego l’Impresa dovrà presentare alla Direzione Lavori i certificati attestanti le caratteristiche di tutti i Pag. 130 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA materiali impiegati. Ogni prelievo dei materiali impiegati (acqua, cemento, aggregati, aggiunte, additivi) deve essere costituito da due campioni; un campione viene utilizzato per i controlli presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, l’altro resta a disposizione per eventuali accertamenti e/o verifiche tecniche successive. Le prove di qualificazione degli aggregati per l’accertamento dei requisiti richiesti nel paragrafo 10A.1 delle presenti Norme Tecniche, vanno ripetute ogni qualvolta varierà la loro origine ed in ogni caso con una frequenza non inferiore a 6 mesi. Nel corso della lavorazione va controllata la distribuzione granulometrica di tutte le pezzature di aggregati lapidei utilizzate. Nella curva granulometrica di ciascuna pezzatura sono ammesse differenze delle singole percentuali di passante di: - ± 5 per l’aggregato grosso; - ± 3 per l’aggregato fino; rispetto ai valori considerati nella fase di qualifica delle miscele (paragrafo 10-A.2). Differenze superiori comportano l’arresto dei lavori e lo studio di una nuova composizione per la miscela degli aggregati. 10A.9.2 – Controlli sul calcestruzzo fresco I controlli sono effettuati sul calcestruzzo prelevato all’atto della messa in opera (UNI EN 12350-1/2001). Il prelievo delle miscele allo stato fresco sarà effettuato, su incarico della Direzione Lavori, da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti che provvederà all’esecuzione delle prove nei tempi e nei modi previsti dalle norme tecniche adottate. Fatte salve le tolleranze specificate nel seguito, le caratteristiche delle miscele allo stato fresco dovranno essere conformi alle specifiche di progetto ed ai valori di riferimento fissati nelle fase di qualifica. In caso di non conformità la Direzione Lavori potrà ordinare l’arresto del cantiere e la riqualifica delle miscele all’impianto di produzione (paragrafo 10A.2). La verifica della composizione del calcestruzzo è effettuata controllando la distribuzione granulometrica dell’aggregato, il contenuto di cemento ed il rapporto a/c secondo la modalità previste nella Norma UNI 6393. Nella curva granulometrica dell’aggregato combinato sono ammesse differenze delle singole percentuali di passante di: - ± 5 per l’aggregato grosso; - ± 3 per l’aggregato fino; rispetto alla curva di progetto. Per il contenuto di cemento è ammessa una tolleranza del 3% mentre per il rapporto acqua cemento lo scarto massimo ammesso rispetto al valore indicato nella fase di qualifica è di 0.04. Se è prescritto l’impiego di additivo aerante, sarà determinata la percentuale di aria inclusa, secondo le modalità previste nella Norma UNI EN 12350-7/2002. Dovrà inoltre essere effettuato il controllo della consistenza del calcestruzzo fresco. 10A.9.3 – Controlli sul calcestruzzo indurito Sono previste, in aggiunta alle prove di resistenza a compressione relative al controllo di accettazione (D.M. 9/1/96), prove di resistenza a flessione (UNI EN 12390-5/2002) su provini confezionati prelevando il calcestruzzo fresco all’atto della posa in opera (UNI EN 12350-1/2001) e prove di resistenza a compressione su carote estratte dalla pavimentazione. Tutte le prove di resistenza meccanica saranno effettuate presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Il numero dei prelievi da effettuare per il controllo di accettazione della resistenza caratteristica è specificato in progetto, nel rispetto del citato D.M. 9/1/96. Andrà inoltre effettuato almeno un prelievo di campioni cubici per la determinazione della resistenza a compressione contemporaneamente ad ogni prelievo di campioni prismatici per la determinazione della resistenza a flessione. Saranno effettuati 3 prelievi per la misura della resistenza a flessione; le dimensioni dei provini saranno quelle specificate nella Norma UNI EN 12390-1/2002. I prelievi, ciascuno di 2 provini, saranno rappresentativi dell’intera giornata di lavoro. La Direzione Lavori preciserà di volta in volta, in funzione del metodo di stesa e compattazione adottato, e delle condizioni ambientali in cui si effettuano i getti: - il metodo di compattazione dei provini; - le loro condizioni di maturazione, ed ogni altro elemento che, secondo le citate norme UNI EN, debba venire scelto al momento delle prove. Dopo 3 giorni di maturazione sarà effettuata la prova di flessione, sui provini ottenuti dal primo prelievo. I risultati ottenuti, in relazione ai dati forniti nella relazione di qualifica delle miscele, serviranno a verificare l’efficacia dei sistemi di stagionatura e protezione adottati. In tal senso la Direzione Lavori potrà ordinare il prolungamento della stagionatura protetta. Dopo 28 giorni di maturazione sarà effettuata la prova di flessione sui provini ottenuti dal secondo e dal terzo prelievo. Sarà quindi calcolato il rapporto (kf) tra il valore medio della resistenza a flessione (MR) ed il valore medio della resistenza a compressione (Rc) dei provini cubici prelevati contemporaneamente (MR = kf·Rc). Se previste in progetto verranno eseguite prove di resistenza al gelo su campioni di calcestruzzo indurito. I provini non dovranno presentare alcun degrado quando sottoposti alla prova eseguita con le modalità di cui alla norma UNI Pag. 131 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 7087/2002. Il controllo della qualità del calcestruzzo in opera sarà eseguito sulla lastra finita, a prescindere dall’esito dei controlli di accettazione, e delle altre prove effettuate sul calcestruzzo durante messa in opera. Verrà determinata la resistenza a flessione del calcestruzzo in sito in base al rapporto tra resistenza a flessione e resistenza cubica a compressione ottenuto sui campioni confezionati al momento del getto. Per l'esecuzione dei controlli è previsto il prelievo di carote dalla pavimentazione finita e la loro rottura a 28 giorni dal getto. Il prelievo dei campioni, da eseguire in contraddittorio, e la loro conservazione, dovrà avvenire secondo quanto previsto dalle Norme UNI 6131/2002 e UNI EN 12504-1/2002 e sarà effettuato da Laboratori riconosciuti dal Ministero delle Infrastrutture e dei Trasporti. Ogni prelievo sarà costituito da 3 carote. Il diametro delle carote dovrà essere superiore a 100mm (preferibilmente 150mm) e comunque maggiore di 4 volte la dimensione massima effettiva dell'aggregato impiegato, bisognerà inoltre porre la massima cura nell’evitare la presenza di porzioni di barre di armatura. La preparazione dei provini (taglio, rettifica, cappaggio) e la loro rottura è eseguita secondo la Norma UNI EN 123903/2003. La loro altezza dovrà essere compresa tra 1 e 2 volte il diametro della carota (preferibilmente 1.2 volte). Per passare dalla resistenza a compressione misurata sui campioni cilindrici (Rcil), alla resistenza cubica a compressione (Rcc) del calcestruzzo in opera, si utilizzerà la seguente relazione: Rcc = α1 α2 α3 Rcil α1 = D 1.5 + Φ h - D = 2.5 per carote prelevate orizzontalmente - D = 2.3 per carote prelevate verticalmente α 2 = 1.0 + 1.5( Φr d Φl ) - (solo in caso di presenza, all’interno della carota, di barre di armatura ortogonali all’asse della carota stessa) (per tenere conto del disturbo arrecato dal prelievo) α3 = 1.20 Ф : diametro della carota; Фr : diametro della barra; h : altezza della carota dopo il cappaggio; - l : altezza della carota prima del cappaggio; d : distanza dell’asse della barra dall’estremità più vicina della carota; Nel caso in cui siano presenti più barre di armatura, andrà considerata nel calcolo solamente quella che dà il valore più elevato del prodotto (r d). Dalla resistenza cubica del calcestruzzo in opera si passerà quindi alla resistenza a flessione in base al valore kf determinato dalle prove effettuate sui prelievi al momento della posa in opera. Qualora la resistenza a flessione così determinata sia inferiore a quanto previsto negli elaborati di progetto, sui tratti relativi ai prelievi non conformi verrà applicata una penale pari all’80% dell’importo della lastra. 10A.9.4 – Capacità portante Sulla pavimentazione finita, il controllo della capacità portante si esegue mediante indagine sul bacino di deflessione o con la stima delle caratteristiche meccaniche dei diversi strati costituenti la sovrastruttura. La capacità portante della pavimentazione può essere determinata con prove dinamiche tipo FWD, o con sistemi analoghi. Per l’accettazione della sovrastruttura deve verificarsi che i valori di deflessione misurati devono essere uguali o minori di quelli ammessi nel calcolo di progetto in relazione alla vita utile prevista per la pavimentazione. La media dei risultati sui tronchi omogenei (di lunghezza massima di 1 Km) deve essere confrontata con il valore previsto in progetto. Per risultati superiori fino al 10% alla pavimentazione (tutti gli strati) viene applicata una detrazione del 10% del prezzo; per risultati superiori compresi tra il 10% e il 15% viene applicata una penale del 20% per tutto il tratto omogeneo. Per misure di deflessione superiori al 20% del valore ammissibile di progetto, la pavimentazione deve essere demolita e rifatta a spese dell’Impresa. Se lo strato risulta già sanzionato per carenze dovute agli strati inferiori la detrazione verrá applicata solo per l’eventuale differenza, estesa agli strati sovrastanti. Spessore: lo spessore della pavimentazione viene determinato, per ogni tratto omogeneo di stesa, facendo la media delle misure (quattro per ogni carota) rilevate dalle carote estratte dalla pavimentazione, scartando i valori con spessore in eccesso, rispetto a quello di progetto, di oltre il 5%. Sarà possibile in alternativa misurare lo spessore con apparecchiature automatiche i cui rilevamenti siano stati precedentemente tarati utilizzando le carote estratte. Per spessori medi inferiori a quelli di progetto viene applicata, per tutto il tratto omogeneo, una detrazione del 2,5% del prezzo di elenco, per ogni mm di materiale mancante. Per carenze superiori al 20% dello spessore di progetto la pavimentazione sarà demolita e ricostruita a spese dell’Impresa. Pag. 132 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA 10A.9.5 – Regolarità Il controllo della regolarità riguarderà sia il profilo trasversale che quello longitudinale. La superficie della pavimentazione sarà controllata in ogni direzione, per mezzo di un regolo rigido di 4 m di lunghezza, entro 24 ore dalla stesa del calcestruzzo. In caso di irregolarità comprese tra i 6 ed i 13 mm è richiesta la loro eliminazione mediante molatura, se superano i 13 mm la pavimentazione, per il tratto interessato dall’irregolarità sarà demolita e ricostruita a spese dell’Impresa. Il controllo della regolarità del profilo longitudinale sarà effettuato mediante la rilevazione del profilo longitudinale della pavimentazione, secondo la norma ASTM E950-98/2004 ed il successivo calcolo dell’indice IRI. Le apparecchiature utilizzate dovranno essere di classe 1 e dovranno effettuare il rilievo con un intervallo di campionamento inferiore a 30 cm. Le misure del profilo longitudinale interesseranno almeno una corsia e dovranno essere eseguite in un periodo di compreso tra 3° ed il 90° giorno dall’apertura al traffico. L’indice IRI è calcolato impiegando l’algoritmo riportato dalla Norma ASTM E1926-08/2008. Per i tratti rilevati dovranno essere costruiti dei profili di regolarità (riportando i valori di IRI in funzione della posizione) utilizzando una base di riferimento della lunghezza di 20m. In questi profili il valore dell’IRI non dovrà essere superiore a 1.5 m/km. Per i tratti in cui il valore dell’IRI sia compreso tra 1.5 e 2 m/km verrà applicata una penale del 20% sulla lunghezza del tratto. Nel caso in cui il valore superi i 2 m/km verrà applicata una penale del 50%. 10A.9.6 – Aderenza Il Coefficiente di Aderenza Trasversale (CAT) della pavimentazione misurato con l’apparecchiatura SCRIM (CNR 147/92) deve risultare superiore o uguale a 0.60. In alternativa si può determinare la resistenza di attrito radente con lo Skid Tester (UNI EN 13036-4/2005) che deve fornire valori di BPN (British Pendulum Number) maggiori o uguali a 60. L’altezza di sabbia (HS), determinata secondo la metodologia UNI EN 13036-1/2002, o mediante apparecchiature a rilievo continuo, deve essere superiore o uguale a 0.4 mm. Le misure di macrorugosità eseguite con altri metodi andranno riferite ad HS con opportune correlazioni.Le misure di CAT e HS devono essere effettuate in un periodo di tempo compreso tra il 15° ed il 90° giorno dall’apertura al traffico, per ogni corsia, con un “passo di misura” di 10 m. I valori misurati possono, eventualmente, essere mediati ogni 50 m per tenere conto di disomogeneità occasionali e localizzate. Qualora il valore medio di CAT o HS, per ciascuna tratta omogenea (tratti di pavimentazione nei quali ricadono almeno 4 valori dell’indicatore distribuiti statisticamente secondo una distribuzione “normale”) o per ciascuna tratta da 50 m (misure di HS con “mini texture meter”), sia inferiore ai valori prescritti, la lastra in calcestruzzo verrà penalizzata del 5% del suo costo. Nei casi in cui il valore medio di CAT o di HS sia inferiore o uguale rispettivamente a 0.40 e 0.25 mm si deve procedere all’asportazione completa con fresa dello strato e alla stesa di un nuovo strato. In alternativa si può procedere all’effettuazione di trattamenti di irruvidimento per portare il valore deficitario al disopra della soglia di accettabilità. Se comunque al termine di tali operazioni, pur avendo superato il limite di accettabilità, non si raggiungessero i valori prescritti verrà applicata la detrazione del 10% del prezzo della lastra. Pag. 133 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Tabella 10A.4 PAVIMENTAZIONE IN CALCESTRUZZO NON ARMATA Controllo dei materiali e verifica prestazionale TIPO DI CAMPIONE Aggregato Acqua Cemento Additivi Aggiunte UBICAZIONE MISURA FREQUENZA PROVE REQUISITI RICHIESTI Impianto Impianto Impianto Impianto Impianto Iniziale quindi ogni 12 mesi Iniziale Iniziale Iniziale Iniziale Settimanale oppure ogni 5000 m2 di stesa Riferimento Par. 10-A.1 Riferimento Par. 10-A.1 Riferimento Par. 10-A.1 Riferimento Par. 10-A.1 Riferimento Par. 10-A.1 Aggregato Impianto Calcestruzzo fresco Cantiere Giornaliera Cantiere Giornaliera Calcestruzzo Indurito Carote per resistenze Pavimentazione Giornaliera oppure ogni 1000 m2 di stesa Giornaliera oppure ogni 1000 m2 di stesa Carote per spessori Pavimentazione Pavimentazione Pavimentazione Ogni 100 m di stesa Pavimentazione Pavimentazione Pavimentazione Pavimentazione Tutta la pavimentazione Misura in continuo con base di misura di 20m Pavimentazione Pavimentazione Ogni 10 m di fascia di stesa Pavimentazione Pavimentazione Ogni 10 m di fascia di stesa Granulometria Composizione Contenuto d’aria Consistenza Resistenze meccaniche di progetto Resistenze meccaniche di progetto Spessori di progetto Bacino di deflessione uguale o minore di quello ammesso in progetto Irregolarità < 6mm IRI < 3 m/km CAT≥ 0,60(media su 50m) BPN ≥ 60 (ogni 50 m) HS ≥0,4 mm (media su 50 m) Pag. 134 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 10 B - PAVIMENTAZIONI IN CALCESTRUZZO AD ARMATURA CONTINUA Le pavimentazioni in calcestruzzo ad armatura continua sono costituite da una lastra continua di calcestruzzo, provvista di un’armatura, anch’essa senza soluzione di continuità, cui è affidato il compito di guidare la formazione di un sistema di fessure uniformemente distribuite, ravvicinate e di piccola ampiezza. 10B.1 MATERIALI COSTITUENTI E LORO QUALIFICAZIONE Cemento: il cemento è un legante idraulico, cioè un materiale inorganico finemente macinato che, mescolato con acqua, forma una pasta che rapprende e indurisce a seguito di processi e reazioni di idratazione e che, una volta indurita, mantiene la sua resistenza e la sua stabilità anche sott’acqua. I cementi utilizzati dovranno soddisfare ai requisiti previsti dalla L. 595/65 ed elencati nella Norma UNI EN 1971/2007: - tipo I (Portland); - tipo II (Portland composito); - tipo III (d’altoforno); - tipo IV (pozzolanico); - tipo V (composito). Ai fini dell'accettazione, prima dell'inizio dei lavori, i cementi utilizzati dovranno essere controllati e certificati come previsto dal DPR 13/9/93 n. 246 e dal D.M. 12/07/93 n. 314. Tale certificazione sarà rilasciata dall’Istituto Centrale per la Industrializzazione e la Tecnologia Edilizia (I.C.I.T.E.) o da altri organismi autorizza ti ai sensi dello stesso D.M. 12/07/93. Aggregati: gli aggregati sono componenti del calcestruzzo costituiti da elementi lapidei integri o frantumati, naturali o artificiali, aventi forma e dimensioni consone alla confezione del calcestruzzo. Essi risultano composti dall’insieme degli aggregati grossi (trattenuti al setaccio con apertura di maglia 4mm ISO 3310-2) e degli aggregati fini. Gli aggregati devono possedere le caratteristiche fondamentali ed aggiuntive indicate nella Norma UNI 8520-2/2005 per la categoria A.. Particolare attenzione dovrà essere rivolta alla valutazione del rischio da vizio occulto di reazione alcali-aggregato a fronte del quale, fatto salvo l’esito positivo delle prove previste dalle Norme UNI 8520-22/2002 e UNI EN 932-3/2004, si dovranno adottare ulteriori misure preventive quali ad esempio: - la scelta di cementi a basso contenuto di alcali (UNI EN 196-2/2005); - utilizzo di idonei quantitativi di aggiunte. Durante la lavorazione la Direzione Lavori verificherà la continuità della corrispondenza delle caratteristiche del materiale ai valori ottenuti nella fase di qualifica. Qualora si verifichino discrepanze significative, la Direzione Lavori potrà rifiutare il materiale lapideo. L’aggregato grosso deve essere costituito da elementi ottenuti dalla frantumazione di rocce lapidee, da elementi naturali tondeggianti frantumati, da elementi naturali a spigoli vivi. Per tutte le pezzature impiegate sono inoltre valide le seguenti prescrizioni: - coefficiente di forma ≥ 0,15 (UNI EN 933-3/2004); - assorbimento di umidità degli aggregati ≤ 1 % (UNI EN 1097-6/2008); - coefficiente di abrasione Los Angeles ≤ 30 % (UNI EN 1097-2/2008). L’aggregato fino deve essere costituito da elementi naturali e di frantumazione e dovrà avere una composizione granulometrica compresa nel fuso riportato in Tabella 10B.1: Tabella 10B.1 Serie setacci ISO 3310-1 e 3310-2 Passante (%) 8 100 4 90 - 100 2 65 - 90 1 45 - 75 0,5 22 - 46 0,25 7 - 25 0,125 0-5 Modulo di finezza: 2.2 < MF < 3.5 Pag. 135 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Ai fini dell'accettazione, prima dell'inizio dei lavori, l'Impresa è tenuta a predisporre la qualificazione degli aggregati tramite certificazione attestante i requisiti prescritti. Tale certificazione deve essere rilasciata da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Acqua: l’acqua d’impasto deve rispettare le prescrizioni della Norma UNI EN 1008/2003. Additivi: gli additivi sono prodotti che, aggiunti al calcestruzzo in piccole quantità in massa rispetto al cemento, inducono le richieste modifiche delle proprietà del calcestruzzo. Gli additivi devono rispettare le prescrizioni delle Norme UNI EN 934-2/2007, UNI EN 10765/1999, UNI EN 4808/1998 e UNI EN 480-10/1998; non devono contenere sostanze dannose in quantità tali da pregiudicare la durabilità del calcestruzzo o da causare corrosione delle armature. L’impiego di additivi è consentito previa la verifica del loro dosaggio e delle prestazioni delle miscele, allo stato fresco e allo stato indurito. Si farà uso di additivi aeranti laddove questi siano espressamente richiesti negli elaborati di progetto. Essi dovranno essere aggiunti al calcestruzzo nel mescolatore in soluzione con l’acqua di impasto, con un sistema meccanico che consenta di aggiungere l’additivo in quantità variabili di non più del 5% della quantità indicata nello studio della miscela e che assicuri la sua uniforme distribuzione nella massa del calcestruzzo durante il periodo di miscelazione. Aggiunte: le aggiunte sono materiali inorganici finemente macinati che possono essere aggiunti al calcestruzzo per modificarne le caratteristiche o ottenerne di speciali. L’impiego nelle miscele di aggiunte è consentito purché in quantità tali da non pregiudicare la durabilità del calcestruzzo o da causare corrosione alle armature. Le ceneri volanti impiegate dovranno essere conformi Norme UNI EN 450-1/2007 e UNI EN 450-2/2005. Quando l’aggiunta avvenga in sostituzione del cemento la percentuale di ceneri non dovrà superare il 20% del peso totale ceneri più cemento. Le prestazioni dei calcestruzzi confezionati con l'aggiunta di ceneri volanti o altre aggiunte di tipo II (secondo la Norma UNI EN 206-1/2006), sia allo stato fresco che indurito, vanno verificate nel corso della fase di qualifica delle miscele. Prodotti filmogeni: i prodotti filmogeni sono applicati sulla superficie del calcestruzzo per ridurre la perdita d’acqua per evaporazione durante il primo periodo di indurimento ed eventualmente durante la successiva maturazione del calcestruzzo. Le caratteristiche dei prodotti filmogeni dovranno essere conformi a quanto indicato nella Norma UNI 8656 (tipo 1 e 2). La costanza della composizione del prodotto filmogeno dev’essere verificata al momento dell’approvvigionamento. Qualora sia prevista la realizzazione di uno strato superficiale in conglomerato bituminoso, il prodotto deve risultare fotodegradabile per non costituire impedimento all’adesione della mano d’attacco. Se questa qualità non è assicurata, la maturazione della lastra in calcestruzzo dovrà essere affidata a sistemi tradizionali quali stuoie mantenute umide o fogli di polietilene appoggiati sulla superficie della lastra per un tempo dipendente dalle condizioni climatiche e comunque non inferiore a 72 ore. Armature: le armature impiegate per la lastra in calcestruzzo ad armatura continua comprendono le barre dell’armatura corrente e di rinforzo, longitudinale e trasversale, le barre di trasferimento che assicurano la compartecipazione tra lastre adiacenti, le barre di legatura tra i giunti e le reti elettrosaldate. Tutte le armature andranno poste in opera secondo quanto riportato nei disegni di progetto, impiegando i dispositivi di posizionamento e distanziamento, ivi indicati. Barre dell’armatura corrente e di rinforzo. Le barre dell’armatura corrente, longitudinale e trasversale, avranno i diametri, gli interassi e le lunghezze indicate nei disegni di progetto. Saranno costituite da barre di acciaio ad aderenza migliorata della classe FeB44k, controllate in stabilimento, che dovranno rispondere ai requisiti ed alle tolleranze dimensionali fissate dalla normativa vigente (DM 9/1/96 e successivi aggiornamenti). Le armature saranno fornite in opera dallo stabilimento pre-assemblate in pannelli con dimensioni longitudinali e trasversali anch’esse indicate in progetto e comunque tali da permetterne la movimentazione automatizzata nel treno di stesa con posizionamento nel cassonetto e sovrapposizioni perfettamente parallele della lunghezza indicata in progetto (almeno 70 cm). In corrispondenza delle sovrapposizioni si dovrà provvedere ad una idonea legatura dei ferri o in alternativa alla loro saldatura. La quota di progetto dell’armatura longitudinale e trasversale corrente sarà garantita a piè d’opera dall’assemblaggio dei pannelli citati su tralicci di armatura in posizione, numero, dimensioni e altre caratteristiche indicate nel progetto. Barre di trasferimento: il diametro, il distanziamento la lunghezza e la posizione delle barre di trasferimento saranno quelli indicati negli elaborati di progetto. Dovranno essere costituite da barre tonde lisce di acciaio della classe FeB22k, controllate in stabilimento, rispondenti ai requisiti prescritti dalla normativa vigente (DM 9/1/96 e successivi aggiornamenti). Dovranno essere lisce, perfettamente rettilinee, esenti da sbavature, deformazioni o irruvidimenti che possano pregiudicare il loro perfetto scorrimento. Le barre dovranno essere trattate con vernici anticorrosione ed immediatamente prima della loro posa in opera, rivestite da una pellicola di materiale lubrificante, secondo le indicazioni di progetto. I cappucci per le barre di trasferimento, usati nei giunti di dilatazione, saranno metallici o di altro materiale rigido approvato dalla Direzione Lavori ed avranno una lunghezza che ricopra la barra da 50 a 75 cm. Avranno sezione trasversale tale da adattarsi perfettamente al diametro delle barre ed a prevenire l’infiltrazione d’acqua. Barre di legatura: le barre di legatura dei giunti, avranno i diametri, gli interassi e le lunghezze indicate nei disegni di Pag. 136 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA progetto. Saranno costituite da barre di acciaio ad aderenza migliorata, controllate in stabilimento e dovranno rispondere ai requisiti ed alle tolleranze dimensionali fissate dalla normativa vigente (DM 9/1/96 e successivi aggiornamenti). Rete di acciaio elettrosaldata: dovrà essere costituita da fili elementari del diametro e con distanza assiale tra i fili indicati nel progetto, controllata in stabilimento e rispondente ai requisiti ed alle tolleranze dimensionali fissate dalla normativa vigente (DM 9/1/96 e successivi aggiornamenti). Materiale di riempimento per giunti di dilatazione: il riempimento dei giunti di dilatazione dovrà essere effettuato con tavolette prefabbricate di materiale compressibile rispondente alle prescrizioni contenute nelle Norma ASTM D1752-04a/2008. Le tavolette dovranno avere sufficiente rigidezza da poter essere installate in corrispondenza dei giunti prima della posa in opera del calcestruzzo ed essere predisposte per il passaggio delle barre di traferimento, dove richiesto dal progetto. Le tavolette dovranno avere dimensioni (altezza e spessore) coincidenti con quelle indicate negli elaborati di progetto. Qualora sia necessario l’impiego di più tavolette per un singolo giunto, esse dovranno essere adeguatamente collegate. Materiali per la sigillatura dei giunti: si tratta di materiali aventi caratteristiche elastiche ed adesive impiegati come riempimento sigillante per giunti. Potranno essere impiegati prodotti colati a freddo o prodotti preformati. I prodotti colati a freddo dovranno essere miscelati secondo le proporzioni indicate dalla Ditta produttrice entro miscelatori o distributori automatici approvati dalla Direzione Lavori. I prodotti preformati dovranno essere conformi alla Norma ASTM D2628-91/2005. I sigillanti dovranno essere approvati dalla Direzione Lavori. Dovranno possedere caratteristiche di deformabilità compatibili con le dimensioni dei giunti indicate in progetto e resistenza all’invecchiamento per effetto degli agenti atmosferici. All’atto della proposta del tipo di sigillante da impiegare dovranno essere fornite le seguenti notizie tecniche: - caratteristiche fisiche del prodotto; - modalità di preparazione del materiale; - modalità di preparazione del giunto prima della sigillatura; - modalità e limiti d’impiego del prodotto (temperature, umidità, ecc.); - tolleranza nella proporzione dei sigillanti a più componenti. Miscele: il calcestruzzo è specificato dal progettista come miscela progettata, con riferimento alle prestazioni richieste (calcestruzzo a prestazione garantita). La resistenza meccanica del calcestruzzo dovrà soddisfare le prescrizioni di progetto riguardanti la resistenza a compressione e quella a flessione. In mancanza di esplicite indicazioni, la resistenza media a flessione del calcestruzzo non dovrà comunque essere inferiore a 4.0 MPa. La classe di resistenza del calcestruzzo è definita dalla resistenza caratteristica a compressione misurata su cubi di 150mm di lato (Rck) o cilindri di diametro 150mm e altezza 300mm (fck). Saranno utilizzati calcestruzzi appartenenti alle classi indicate in Tabella 10B.2. Tabella 10B.2.2 Classe di resistenza fck (N/mm2) Rck (N/mm2) C35/45 35 45 C40/50 40 50 C45/55 45 55 È ammesso l’impiego di calcestruzzi avente resistenza caratteristica superiore a quelle indicate nella Tabella 10B.2. Per il confezionamento e la maturazione dei provini, e per la determinazione della resistenza meccanica del calcestruzzo si farà riferimento alle Norme UNI EN 12350-1/2001, 12390-2/2002, 12390-1/2002, 12390-3/2003, 12390-5/2002, alle prescrizioni del D.M. 9/1/96 e successivi aggiornamenti. La lavorabilità degli impasti è valutata attraverso misure di consistenza del calcestruzzo fresco. Per la misura della consistenza saranno impiegati il metodo dell’abbassamento al cono (UNI EN 12350-2/2001) e la prova Vébé (UNI EN 12350-3/2001). Il valore ottimale della consistenza da mantenere durante la produzione del calcestruzzo verrà scelto in funzione delle caratteristiche dell’apparecchiatura di stesa impiegata, dopo aver eseguito, se necessario, una strisciata di prova. Il dosaggio, il tipo e la classe di cemento da utilizzare, saranno stabiliti nella fase di qualificazione delle miscele. In ogni caso il dosaggio di cemento non potrà mai scendere al di sotto dei 370 kg/m3. L'assortimento granulometrico delle miscele dovrà essere realizzato impiegando almeno 3 classi granulometriche diverse, di cui almeno una sabbia. La curva granulometrica dell’aggregato combinato sarà progettata e messa a punto nella fase di qualifica delle miscele e dovrà garantire il raggiungimento delle prestazioni richieste sia allo stato fresco che indurito. La curva scelta per ciascuna miscela dovrà essere comunicata prima dell’inizio dei getti alla Direzione Lavori che provvederà a verificarne la costanza. Pag. 137 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA La dimensione massima dell’aggregato dovrà essere indicata negli elaborati di progetto, nel rispetto delle indicazioni riportate nella norma UNI EN 206-1/2006 e delle disposizioni di legge. Il rapporto acqua-cemento (a/c) delle miscele sarà stabilito in modo da garantire il raggiungimento della resistenza meccanica e di tutte le altre prestazioni richieste alle miscele sia allo stato fresco che indurito. In ogni caso il rapporto a/c non dovrà superare il valore di 0.45. Nella determinazione del rapporto a/c occorre considerare gli aggregati nella condizione di saturazione a superficie asciutta. Pertanto bisognerà tenere conto dell’umidità degli aggregati al momento dell’impasto, sia che essa sia in eccesso o in difetto rispetto alla condizione su menzionata, in base ai valori di assorbimento determinati, in fase di qualificazione, secondo la Norma UNI EN 1097-6/2008. Qualora, gli elaborati progettuali richiedano l’impiego di un additivo aerante, dovrà essere inoltre garantito il volume minimo di microbolle d’aria aggiunta specificato in Tabella 10B.3. Le microbolle dovranno essere uniformemente distribuite nella miscela. Tabella 10B.3. Diametro massimo dell’aggregato (mm) 32 16 8 Aria Aggiunta (%) 4 5 6 Il dosaggio di additivo aerante necessario per ottenere nel calcestruzzo la giusta percentuale di microbolle d’aria aggiunta ed il valore complessivo finale del contenuto d’aria, sarà determinato durante la fase di qualifica delle miscele. Il ritiro idraulico del calcestruzzo, determinato secondo la Norma UNI 11307/2005, dovrà essere inferiore a 0.03 % con riferimento ad una stagionatura (al 50% di umidità relativa e 20 ± 2°) del calcestruzzo di 28 giorni dal confezionamento . 10B.2 – ACCETTAZIONE DELLE MISCELE La composizione della miscela (acqua, cemento, aggregati, additivi ed aggiunte) deve essere stabilita in modo da soddisfare le specifiche prestazionali richieste, e di minimizzare i fenomeni di segregazione ed essudazione del calcestruzzo fresco. A tale scopo l’Impresa è tenuta a far eseguire uno studio della composizione del calcestruzzo (mix design). Tale studio si articolerà in due fasi e comprenderà una fase di qualifica delle miscele in laboratorio ed una di messa a punto dell’impianto di produzione. 10B.2.1 – Qualifica delle miscele in laboratorio L’Impresa, presenterà alla Direzione Lavori lo studio di composizione del conglomerato cementizio sulla base delle richieste contenute negli elaborati progettuali. Tale studio sarà eseguito presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti e conterrà i risultati delle prove fisiche e di resistenza meccanica realizzate su ciascuna miscela di cui sia previsto l’impiego. Per ognuna delle miscele proposte per l’impiego dovrà essere indicato almeno: - il proporzionamento analitico di un metro cubo di calcestruzzo; - tipo, classe e dosaggio di cemento; - la quantità d’acqua utilizzata; - il rapporto a/c (con aggregati in condizioni di saturazione a superficie asciutta); - la granulometria ed il dosaggio di ciascuna frazione degli aggregati; - i risultati delle prove di qualifica degli aggregati utilizzati; - tipo e dosaggio degli eventuali additivi ed aggiunte; - in caso di impiego di additivo aerante, il contenuto percentuale di aria inclusa nell’impasto fresco; - classi di esposizione ambientale per le quali la miscela è durabile; - la massa volumica del calcestruzzo fresco; - la lavorabilità delle miscele; - le resistenze meccaniche alle scadenze prescritte. Potrà inoltre essere prevista la preparazione di provini per la determinazione di qualsiasi altra carat¬teristica del calcestruzzo richiesta dagli elaborati progettuali. 10B.2.2 – Qualifica delle miscele all’impianto La Direzione Lavori autorizzerà l'inizio dei getti solamente dopo l'approvazione della documentazione relativa agli studi di qualifica delle miscele in laboratorio ed all’effettuazione, presso l’impianto di produzione, in contraddittorio con l’Impresa, di impasti di prova per la qualificazione della produzione di cia¬scun tipo e classe di calcestruzzo. La qualifica si intenderà positivamente superata quando: Pag. 138 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - il valore della resistenza media a compressione a 28 giorni (Rm), misurata su almeno 4 prelievi (la resistenza di ciascun prelievo è la media delle resistenze a compressione di due o più provini) effettuati nell’intero arco di una giornata di produzione risulti: - per 30 N/mm2 ≤ Rck ≤ 40 N/mm2 allora Rm ≥ 1.20 Rck; - per Rck ≥ 40 N/mm2 allora Rm ≥ 1,15 Rck, - con valore minimo di ogni singolo prelievo Rj > Rck – 1 (N/mm2); - il valore della consistenza sia conforme alla classe dichiarata; - il rapporto a/c determinato secondo le modalità previste nella norma UNI 6393, non superi di 0.04 quello dichiarato nella qualifica delle miscele in laboratorio; - il valore della massa volumica del calcestruzzo fresco sia superiore al 97% di quello ottenuto nella qualifica delle miscele in laboratorio. L'approvazione delle miscele da parte della Direzione Lavori non libera in alcun modo l’Impresa dalle sue responsabilità in base alle norme vigenti. La qualifica delle miscele dovrà essere ripetuta, con le medesime modalità, ogni qualvolta verranno a modificarsi sensibilmente le caratteristiche fisico-chimiche dei costituenti del calcestruzzo o le modalità di confezionamento. 10B.3 – CONFEZIONAMENTO DELLE MISCELE Gli impianti devono avere una adeguata capacità di stoccaggio dei materiali (cementi, aggregati, aggiunte, additivi) per garantire la continuità della produzione secondo il previsto programma dei lavori. Materiali di tipo diverso devono essere movimentati e stoccati in modo da evitare miscelazioni, contaminazioni o deterioramento. Non è consentito il mescolamento di cementi diversi per tipo, classe di resistenza o provenienza. Il cemento e le aggiunte dovranno essere adeguatamente protetti dall’umidità atmosferica e dalle impurità. Durante lo stoccaggio degli aggregati occorre evitare che si verifichi una segregazione all’interno di ciascuna frazione granulometrica. Gli additivi devono essere trasportati e conservati in modo da evitare che la loro qualità venga compromessa da fattori chimici o fisici. Gli impianti di betonaggio saranno del tipo automatico, con dosaggio a peso degli aggregati, del cemento e delle eventuali aggiunte. Acqua, ed additivi possono essere dosati sia a peso che a volume. I dispositivi di dosaggio del cemento, dell'acqua e degli additivi dovranno essere di tipo individuale. Le bilance per la pesatura degli aggregati possono essere di tipo cumulativo (peso delle varie pezzature con successione addizionale). Dovranno essere predisposte apparecchiature o procedure di controllo tali da consentire, per ogni impasto, il controllo dell’umidità degli aggregati e quindi l’aggiunta della corretta quantità d’acqua. Il dosaggio effettivo degli aggregati, dell’acqua, del cemento e delle aggiunte dovrà essere realizzato con precisione del 3%, quello degli additivi con precisione del 5%. Le bilance dovranno essere revisionate almeno una volta ogni due mesi, tarate all'inizio del lavoro e successivamente almeno una volta all'anno. La loro precisione dovrà essere pari almeno quella riportata nella Norma UNI EN 2061/2006. Gli impasti dovranno essere confezionati in mescolatori meccanici aventi capacità tale da contenere tutti gli ingredienti della pesata senza debordare. Il tempo e la velocità di miscelazione dovranno essere tali da produrre una miscela omogenea. Per quanto non specificato, vale la Norma UNI EN 206-1/2006. Se si aggiungono all’impasto additivi in quantità inferiore a 2g/kg di cemento, questi devono essere preventivamente dispersi in una parte dell’acqua di impasto. Quando a causa del breve periodo di attività degli additivi sia necessario aggiungerli in cantiere, il calcestruzzo deve già essere stato miscelato in modo omogeneo prima dell’additivazione. Al termine dell’additivazione il calcestruzzo deve essere rimiscelato fino a che l’additivo risulti completamente disperso nella massa di calcestruzzo ed inizi ad esplicare la sua azione. 10B.4 – TRASPORTO DELLE MISCELE Il trasporto dei calcestruzzi dall'impianto di betonaggio al luogo di impiego, ed il suo scarico, dovrà essere effettuato con mezzi idonei al fine di evitare la possibilità di segregazione dei singoli componenti e comunque tali da evitare ogni possibilità di deterioramento del calcestruzzo medesimo. Il numero dei mezzi di trasporto utilizzati dovrà essere tale da non provocare arresti della stesa. Il tempo di trasporto non dovrà superare di regola i 45 minuti. Qualora, in relazione all’ubicazione dell’impianto, tale tempo sia maggiore di 45 minuti, ma non superi le 2 h, il calcestruzzo potrà ancora essere utilizzato per la stesa purchè la consistenza al momento dello scarico sia conforme a quella prevista. Calcestruzzi per i quali, dal momento del confezionamento al momento dello scarico nel caricatore di alimentazione della macchina a casseforme scorrevoli siano trascorsi più di 2 ore, non potranno essere messi in opera e pertanto dovrà esserne impedito lo scarico. Per l’accertamento del tempo trascorso la Direzione Lavori potrà controllare il documento di trasporto. Ogni carico di calcestruzzo dovrà essere accompagnato da un documento di trasporto sul quale saranno indicati: Pag. 139 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - numero di serie; - denominazione dell’impianto di betonaggio; - la data e le ore di carico, di arrivo in cantiere e di inizio/fine scarico; - identificazione dell’autobetoniera; - nome del cliente; - denominazione ed indirizzo del cantiere; - quantità (m3) di calcestruzzo fornito; - denominazione o marchio dell’organismo di certificazione, se previsto; - la classe di resistenza; - la classe di esposizione ambientale; - la classe di consistenza; - un codice che identifichi la ricetta utilizzata per il confezionamento; - la dimensione massima dell'aggregato; - il tipo, la classe e, il contenuto di cemento; - il dosaggio ed il tipo di eventuali additivi da aggiungere in cantiere. - il rapporto a/c. A richiesta, il personale dell’Impresa dovrà esibire detti documenti agli incaricati della Direzione Lavori. L'Impresa dovrà tenere idonea documentazione in base alla quale sia possibile individuare il punto della struttura cui ciascun carico è stato destinato. 10B.5 – POSA IN OPERA DELLE MISCELE 10B.5.1 – Stesa del calcestruzzo Il calcestruzzo verrà distribuito, regolato, vibrato, compattato e livellato, mediante una macchina di stesa a casseforme scorrevoli, il cui tipo ed i cui equipaggiamenti (in particolare per quanto riguarda i dispositivi di vibrazione e compattazione) saranno sottoposti all’approvazione della Direzione Lavori. Se al momento della posa in opera l’abbassamento al cono supererà quello prescritto più di 5cm la Direzione Lavori potrà rifiutare la consegna ed ordinare la sospensione della posa in opera. Particolare attenzione dovrà essere posta nell’esecuzione delle parti della lastra in prossimità dei dispositivi di ancoraggio o dei blocchi terminali. Eventualmente in tali zone, previa autorizzazione della Direzione Lavori, l’Impresa potrà eseguire la stesa della lastra con alimentazione del calcestruzzo tramite autobetoniera e addensamento mediante vibratori e finitura manuale. In questo caso dovrà essere realizzato fra la parte di lastra posta in opera con la macchina di stesa e quella realizzata a mano, un giunto di costruzione per il quale non è prevista l’adozione di ulteriori armature rispetto a quelle previste nei disegni di progetto riguardanti i dispositivi di ancoraggio o i blocchi terminali. 10B.5.2 – Macchina a casseforme scorrevoli La macchina a casseforme scorrevoli dovrà essere in grado di effettuare la posa in opera, la vibrazione e la finitura della pavimentazione come previsto dagli elaborati di progetto. Dovrà essere di peso e potenza tali da costruire una striscia di pavimentazione di larghezza pari a quella di progetto, senza spostamenti o instabilità di qualsiasi tipo. 10B.5.3 – Preparazione del piano di posa La posa in opera del calcestruzzo sarà eseguita, dopo aver preparato accuratamente il piano di posa, averne verificato le quote e le pendenze e dopo aver posizionato le armature metalliche per una lunghezza sufficiente a garantire la regolarità della stesa. Per la medesima lunghezza, secondo le indicazioni previste nel progetto, dovrà essere predisposto l’eventuale drenaggio longitudinale, con i relativi scarichi trasversali. Immediatamente prima della stesa sarà effettuata una umidificazione del piano di posa, senza portarlo a saturazione, per evitare una rapida perdita di umidità del calcestruzzo. Il piano di posa dovrà essere inoltre protetto in modo da evitare la formazione o la presenza di ghiaccio al momento della posa del calcestruzzo. 10B.5.4 – Posa in opera dell’armatura metallica L’armatura metallica corrente e di rinforzo sarà posta in opera nelle posizioni e con i diametri indicati nei disegni di progetto. La posizione dei supporti rispetto la geometria trasversale della carreggiata, sarà definita nel progetto. La continuità dell’armatura corrente, longitudinale e trasversale, sarà assicurata mediante adeguate sovrapposizioni della lunghezza indicata in progetto (almeno 70 cm.), perfettamente parallele tra loro. Le barre di trasferimento e quelle di cucitura saranno poste in opera in corrispondenza dei giunti, alla quota e con l’interasse prescritti nei disegni di progetto. Saranno adeguatamente fissate e mantenute nel loro allineamento orizzontale e verticale mediante opportuni dispositivi “a perdere” approvati dalla Direzione Lavori. La massima tolleranza ammessa nell’allineamento, orizzontale e verticale, delle barre di trasferimento, è del 2 % (20mm per metro). Le barre di trasferimento, il cappuccio metallico ed i sostegni che costituiscono l’armatura in corrispondenza dei giunti Pag. 140 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA di dilatazione, dovranno formare un insieme rigido preassemblato, pronto per essere posto in opera. Immediatamente prima della loro posa in opera le barre di trasferimento saranno rivestite di materiale lubrificante per prevenire lo sviluppo di aderenza con il calcestruzzo. Le barre di cucitura saranno poste in opera, nei giunti longitudinali, incollandole con una resina epossidica, all’interno di appositi fori ricavati nel calcestruzzo indurito. Il foro sarà ricavato perpendicolarmente al bordo verticale della lastra, utilizzando preferibilmente una tecnica a sola rotazione. Le barre poste in opera non dovranno interferire con quelle in corrispondenza dei giunti trasversali. 10B.5.5 – Limitazioni alla stesa del calcestruzzo Le operazioni di stesa del calcestruzzo sono possibili in ogni periodo dell’anno. Quando la temperatura dell'aria è inferiore a + 5°C valgono le disposizioni e prescrizioni della Norma UNI 8981-4/1999. In ogni caso i getti saranno sospesi quando la temperatura dell’aria, misurata in una zona posta all’ombra, scenderà al di sotto dei 4°C, e non potrà essere ripresa se la temperatura, salendo, non raggiungerà almeno i 2°C. La posa in opera del calcestruzzo dovrà essere sospesa nel caso che la temperatura dell'impasto scenda al di sotto di +10°C. La neve e il ghiaccio, se presenti, dovranno essere rimossi, dalle armature e dal sottofondo: per evitare il con¬gelamento tale operazione dovrebbe essere eseguita imme¬diatamente prima del getto. L’operazione di riscaldamento dell’acqua o degli aggregati è permessa, fino ad una temperatura massima di 65°C. Il riscaldamento dovrà essere uniforme e dovranno essere evitati pericolosi surriscaldamenti del materiale. Durante le operazioni di getto la temperatura dell'impasto non dovrà superare i 35°C. Nel caso in cui la temperatura media giornaliera dell’aria superi i 30°C la superficie finita della pavimentazione dovrà essere mantenuta umida nebulizzando acqua, fino all’applicazione dei prodotti di protezione. In particolare la protezione dall’azione del vento si rende necessaria per tassi di evaporazione superiori a 1 kg/m2 h. Se, nonostante le misure adottate, si manifesta il fenomeno della fessurazione da ritiro plastico, le operazioni di getto saranno immediatamente arrestate. 10B.5.6 – Operazioni di finitura La lastra deve essere livellata affinché le sezioni trasversali siano conformi alle prescrizioni di progetto e le quote siano tali che, portate a termine le operazioni di finitura, la superficie della pavimentazione sia all’altezza prevista in progetto. Non è ammessa l’aggiunta di acqua per facilitare le operazioni di finitura. Le operazioni di finitura devono essere effettuate con un’apposita macchina e dovranno condurre ad una compattazione ottimale della pavimentazione, ed all’ottenimento di una superficie di tessitura uniforme. Deve essere evitata l’eccessiva permanenza della macchina in un punto. Nel corso del primo passaggio della macchina finitrice una certa quantità di calcestruzzo deve essere sempre presente davanti alla sua guida anteriore. Durante l’operazione di finitura la guida avanzerà nella direzione della stesa con un movimento combinato longitudinale e trasversale. Se sono impiegate casseforme laterali fisse la macchina dovrà poggiare su di esse evitando spostamenti che pregiudichino la qualità della finitura. Se necessario le operazioni saranno ripetute fino ad ottenere una superficie uniforme, avente la pendenza assegnata e senza aree dall’aspetto poroso. La finitura manuale della pavimentazione non è ammessa se non in caso di rottura dell’apparecchiatura meccanica e solo per il calcestruzzo oramai già posto in opera. La finitura manuale è altresì ammessa, a seguito dell’autorizzazione della Direzione Lavori, in aree in cui l’impiego della finitrice meccanica è particolarmente difficile o impossibile. 10B.5.7 – Tessitura superficiale La finitura superficiale della pavimentazione dovrà essere tale da garantire i valori di tessitura previsti in progetto. A tal fine potranno essere impiegate scope, spazzole, tele o tappeti di materiale artificiale in grado di produrre la prevista macrorugosità in maniera uniforme. Eventuali strappi o altre imperfezioni superficiali prodotte in questa fase, saranno immediatamente corretti. 10B.5.8 – Prova di stesa Le operazioni si stesa potranno essere iniziate solo a seguito della realizzazione di una prova di lavorazione in vera grandezza. Tale prova avrà per obiettivo la verifica del funzionamento delle attrezzature di posa in opera e di tutte le altre tecniche che l’Impresa intenda adottare per il completamento della lastra secondo le prescrizioni degli elaborati di progetto. In caso di esito positivo della prova il tratto realizzato potrà essere integrato nell’infrastruttura, altrimenti verrà demolito. 10B.6 – STAGIONATURA E PROTEZIONE DELLA LASTRA I metodi di stagionatura e protezione adottati e la loro durata dovranno essere tali da garantire la prescritta resistenza del calcestruzzo e la sua durabilità. Durante il periodo di stagionatura protetta sarà necessario mantenere le superfici dei getti ad una umidità relativa superiore al 95% evitando nel contempo che essi subiscano urti, vibrazioni e sollecitazioni di ogni genere. Durante il periodo della stagionatura protetta potranno essere impiegati prodotti filmogeni che impediscano l’evaporazione dell’acqua dalla superficie della lastra. Potranno altresì essere usati, stuoie o fogli di polietilene. L’applicazione dei prodotti filmogeni sulla superficie del calcestruzzo sarà eseguita nell’immediata vicinanza della macchina a casseforme scorrevoli, ricorrendo all’impiego di un’idonea attrezzatura semovente, in condizioni di altezza e di pressione predeterminate durante la stesa di prova. In particolari condizioni climatiche (vento e soleggiamento) Pag. 141 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA l’applicazione del prodotto stagionante potrà essere realizzata con sistemi manuali anche nella zona tra la macchina a casseforme scorrevoli e l’attrezzatura mobile di spruzzaggio del prodotto filmogeno. Nel caso si adottino stuoie si dovrà provvedere a mantenerle umide. Se durante il periodo di maturazione, fissato in almeno tre giorni, il film protettivo spruzzato sull’intera superficie di calcestruzzo verrà per una qualsiasi ragione danneggiato, l’Impresa dovrà rinnovare a sue spese il trattamento nella zona interessata. Ciò vale soprattutto nelle prime ore di maturazione ed in condizioni ventilate. In ogni caso l’Impresa dovrà tenere disponibili in cantiere mezzi idonei ad assicurare la protezione contro la pioggia di una superficie pari a quella gettata durante due ore di lavoro. 10B.7 – ESECUZIONE DEI GIUNTI O DEGLI ANCORAGGI La macchina di stesa realizzerà la lastra in calcestruzzo ad armatura continua in un unico nastro senza soluzione di continuità, di larghezza, spessore e con le quote previste in progetto. Si prevede la formazione di: - giunti di costruzione; - giunti di dilatazione. In alternativa ai giunti di dilatazione, in relazione a quanto previsto in progetto, potranno essere realizzati dispositivi di ancoraggio o blocchi terminali in corrispondenza dei viadotti ed all’inizio ed alla fine della pavimentazione. Giunti di costruzione: i giunti di arresto di cantiere verranno eseguiti alla fine di ogni giornata di lavoro e nel caso di una interruzione per tempi superiori a quelli di inizio presa del calcestruzzo. Si dovranno considerare tali, interruzioni di lavoro di durata superiore a 30 minuti. Il giunto trasversale di costruzione verrà realizzato disponendo una cassaforma liscia trasversalmente alla direzione di avanzamento della macchina. Tale cassaforma dovrà consentire il passaggio delle armature sia correnti longitudinali sia di rinforzo. L’armatura di rinforzo della zona terminale sarà quella indicata nel progetto e dovrà essere posta in opera dopo la pulizia della superficie di appoggio della lastra. Il calcestruzzo di riempimento avrà caratteristiche analoghe al materiale posto in opera con la macchina a cassaforma scorrevoli, sarà trasportato con l’ausilio di autobetoniera e la sua compattazione avverrà mediante vibratori e finitura manuale. Giunti di dilatazione: i giunti di dilatazione saranno collocati nelle posizioni ed alla distanza riportate nei disegni di progetto, e saranno della tipologia ivi specificata. Le tavolette di materiale deformabile dovranno avere l'altezza prevista in progetto. La posa in opera delle tavolette dovrà essere preliminare al getto e dovrà essere effettuata con tutti gli accorgimenti e la cura necessari perchè il giunto risulti rettilineo, regolare e della larghezza stabilita. Durante le operazioni di getto il bordo superiore delle tavolette dovrà essere protetto, formando lo spazio necessario all’inserimento del materiale di sigillatura. Il calcestruzzo che dovesse eventualmente riempire lo spazio del giunto andrà completamente rimosso. Se previsto in progetto le lastre contigue saranno collegate attraverso i giunti di dilatazione con barre di trasferimento. Si dovranno impiegare i necessari dispositivi per assicurare e mantenere l'esatta posizione delle barre durante il getto, l’ancoraggio di una estremità ad una delle lastre ed il libero scorrimento dell'altra estremità nella lastra contigua, senza possibilità di spostamenti in senso verticale. Sigillatura dei giunti: la sigillatura dei giunti dovrà avvenire immediatamente dopo il termine del periodo di stagionatura protetta, e prima dell’apertura al traffico della pavimentazione. Al momento dell’installazione la temperatura dovrà essere superiore ai 4°C per i prodotti preformati, ed ai 10°C per i prodotti colati. Al momento dell’installazione i giunti devono essere asciutti e perfettamente puliti (devono essere rimossi tutti i residui dei prodotti di protezione, ad esempio tramite sabbiatura, e quindi il giunto va pulito con aria compressa). Prima dell’installazione del materiale di sigillo i giunti dovranno essere ispezionati dalla Direzione Lavori che ne verificherà la larghezza, l’altezza, la linearità e la pulizia. Dispositivi di ancoraggio e blocchi terminali: si procederà, prima dell’inizio delle operazioni di posa in opera della lastra in calcestruzzo, alla effettuazione degli scavi a sezione obbligata, con demolizione degli strati sottostanti necessari per la realizzazione degli ancoraggi. Verranno quindi posizionati i ferri d’armatura e si procederà infine al getto del calcestruzzo fino alla quota indicata nei disegni di progetto curando la predisposizione dei ferri d’attesa e la sagomatura della superficie del getto, in modo da favorire la trasmissione degli sforzi di taglio in corrispondenza di detta superficie di ripresa. Il calcestruzzo sarà lo stesso della lastra e sarà gettato a mano secondo le sagome e le dimensioni indicate nei disegni di progetto. Al momento della posa in opera dell’armatura corrente e di quella di rinforzo della lastra, si provvederà alla sistemazione dei ferri di collegamento fra ancoraggi e lastra e quindi alla successiva posa in opera del calcestruzzo che sarà effettuata negli spessori indicati nei disegni di progetto. I ferri di armatura degli ancoraggi saranno dello stesso tipo di quelli adoperati per la lastra ad armatura continua. 10B.8 – AUTORIZZAZIONE PER LA TRANSITABILITÀ DELLA LASTRA Sulla lastra in calcestruzzo ad armatura continua non potrà circolare alcun veicolo prima che siano trascorse almeno 72 ore dall’esecuzione dei getti salvo diversa indicazione del progetto con verifica delle resistenze raggiunte dal calcestruzzo al momento dell’apertura. Tale verifica sarà effettuata su provini confezionati con calcestruzzo prelevato al momento della stesa e maturati all’aperto in condizioni analoghe a quelle della lastra. Pag. 142 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA L’Impresa dovrà predisporre gli opportuni accorgimenti per evitare che autoveicoli di qualsiasi tipo possano anche accidentalmente transitare sulla lastra prima del termine sopraindicato e comunque dovrà provvedere alla riparazione dei danni arrecati da veicoli che non abbiano rispettato i segnali di divieto. 10B.9 – CONTROLLI Il controllo della qualità dei materiali impiegati per la costruzione della lastra ad armatura continua e della loro posa in opera, deve essere effettuato mediante prove di laboratorio sui materiali costituenti, sulla miscela sia allo stato fresco che indurito, sulle carote estratte dalla pavimentazione e con prove in situ. L’ubicazione dei prelievi, e la frequenza delle prove, sono indicati nella Tabella 10B.4. 10B.9.1 – Qualità dei materiali Prima dell’impiego l’Impresa dovrà presentare alla Direzione Lavori i certificati attestanti le caratteristiche di tutti i materiali impiegati. Ogni prelievo dei materiali impiegati (acqua, cemento, aggregati, aggiunte, additivi) deve essere costituito da due campioni; un campione viene utilizzato per i controlli presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti, l’altro resta a disposizione per eventuali accertamenti e/o verifiche tecniche successive. Le prove di qualificazione degli aggregati per l’accertamento dei requisiti richiesti nel paragrafo 10B.1 delle presenti Norme Tecniche, vanno ripetute ogni qualvolta varierà la loro origine ed in ogni caso con una frequenza non inferiore a 6 mesi. Nel corso della lavorazione va controllata la distribuzione granulometrica di tutte le pezzature di aggregati lapidei utilizzate. Nella curva granulometrica di ciascuna pezzatura sono ammesse differenze delle singole percentuali di passante di: - ± 5 per l’aggregato grosso; - ± 3 per l’aggregato fino, rispetto ai valori considerati nella fase di qualifica delle miscele (paragrafo 10-B.2). Differenze superiori comportano l’arresto dei lavori e lo studio di una nuova composizione per la miscela degli aggregati. 10B.9.2 – Controlli sul calcestruzzo fresco I controlli sono effettuati sul calcestruzzo prelevato all’atto della messa in opera (UNI EN 12350-1/2001). Il prelievo delle miscele allo stato fresco sarà effettuato, su incarico della Direzione Lavori, da un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti che provvederà all’esecuzione delle prove nei tempi e nei modi previsti dalle norme tecniche adottate. Fatte salve le tolleranze specificate nel seguito, le caratteristiche delle miscele allo stato fresco dovranno essere conformi alle specifiche di progetto ed ai valori di riferimento fissati nelle fase di qualifica. In caso di non conformità la Direzione Lavori potrà ordinare l’arresto del cantiere e la riqualifica delle miscele all’impianto di produzione (paragrafo 10A.2). La verifica della composizione del calcestruzzo è effettuata controllando la distribuzione granulometrica dell’aggregato, il contenuto di cemento ed il rapporto a/c secondo la modalità previste nella Norma UNI 6393. Nella curva granulometrica dell’aggregato combinato sono ammesse differenze delle singole percentuali di passante di: - 5 per l’aggregato grosso; - 3 per l’aggregato fino, rispetto alla curva di progetto. Per il contenuto di cemento è ammessa una tolleranza del 3% mentre per il rapporto acqua cemento lo scarto massimo ammesso rispetto al valore indicato nella fase di qualifica è di 0.04. Se è prescritto l’impiego di additivo aerante, sarà determinata la percentuale di aria inclusa, secondo le modalità previste nella Norma UNI EN 12350-7/2002. Dovrà inoltre essere effettuato il controllo della consistenza del calcestruzzo fresco. 10B.9.3 – Controlli sul calcestruzzo indurito Sono previste, in aggiunta alle prove di resistenza a compressione relative al controllo di accettazione (D.M. 9/1/96), prove di resistenza a flessione (UNI EN 12390-5/2002) su provini confezionati prelevando il calcestruzzo fresco all’atto della posa in opera (UNI EN 12350-1/2001) e prove di resistenza a compressione su carote estratte dalla pavimentazione. Tutte le prove di resistenza meccanica saranno effettuate presso un Laboratorio riconosciuto dal Ministero delle Infrastrutture e dei Trasporti. Il numero dei prelievi da effettuare per il controllo di accettazione della resistenza caratteristica è specificato in progetto, nel rispetto del citato D.M. 9/1/96. Andrà inoltre effettuato almeno un prelievo di campioni cubici per la determinazione della resistenza a compressione contemporaneamente ad ogni prelievo di campioni prismatici per la determinazione della resistenza a flessione. Saranno effettuati 3 prelievi per la misura della resistenza a flessione; le dimensioni dei provini saranno quelle specificate nella Norma UNI EN 12390-1/2002. I prelievi, ciascuno di 2 provini, saranno rappresentativi dell’intera giornata di lavoro. La Direzione Lavori preciserà di volta in volta, in funzione del metodo di stesa e compattazione adottato, e delle condizioni ambientali in cui si effettuano i getti: - il metodo di compattazione dei provini; - le loro condizioni di maturazione, Pag. 143 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA ed ogni altro elemento che, secondo le citate norme UNI EN, debba venire scelto al momento delle prove. Dopo 3 giorni di maturazione sarà effettuata la prova di flessione, sui provini ottenuti dal primo prelievo. I risultati ottenuti, in relazione ai dati forniti nella relazione di qualifica delle miscele, serviranno a verificare l’efficacia dei sistemi di stagionatura e protezione adottati. In tal senso la Direzione Lavori potrà ordinare il prolungamento della stagionatura protetta. Dopo 28 giorni di maturazione sarà effettuata la prova di flessione sui provini ottenuti dal secondo e dal terzo prelievo. Sarà quindi calcolato il rapporto (kf) tra il valore medio della resistenza a flessione (MR) ed il valore medio della resistenza a compressione (Rc) dei provini cubici prelevati contemporaneamente (MR = kf Rc). Se previste in progetto verranno eseguite prove di resistenza al gelo su campioni di calcestruzzo indurito. I provini non dovranno presentare alcun degrado quando sottoposti alla prova eseguita con le modalità di cui alla norma UNI 7087/2002. Il controllo della qualità del calcestruzzo in opera sarà eseguito sulla lastra finita, a prescindere dall’esito dei controlli di accettazione, e delle altre prove effettuate sul calcestruzzo durante messa in opera. Verrà determinata la resistenza a flessione del calcestruzzo in sito in base al rapporto tra resistenza a flessione e resistenza cubica a compressione ottenuto sui campioni confezionati al momento del getto. Per l'esecuzione dei controlli è previsto il prelievo di carote dalla pavimentazione finita e la loro rottura a 28 giorni dal getto. Il prelievo dei campioni, da eseguire in contraddittorio, e la loro conservazione, dovrà avvenire secondo quanto previsto dalle Norme UNI 6131/2002 e UNI EN 12504-1/2002 e sarà effettuato da Laboratori riconosciuti dal Ministero delle Infrastrutture e dei Trasporti. Ogni prelievo sarà costituito da 3 carote. Il diametro delle carote dovrà essere superiore a 100mm (preferibilmente 150mm) e comunque maggiore di 4 volte la dimensione massima effettiva dell'aggregato impiegato, bisognerà inoltre porre la massima cura nell’evitare la presenza di porzioni di barre di armatura. La preparazione dei provini (taglio, rettifica, cappaggio) e la loro rottura è eseguita secondo la Norma UNI EN 123903/2003. La loro altezza dovrà essere compresa tra 1 e 2 volte il diametro della carota (preferibilmente 1.2 volte). Per passare dalla resistenza a compressione misurata sui campioni cilindrici (Rcil), alla resistenza cubica a compressione (Rcc) del calcestruzzo in opera, si utilizzerà la seguente relazione: Rcc = α1 α2 α3 Rcil α1 = D 1.5 + Φ h - D = 2.5 per carote prelevate orizzontalmente - D = 2.3 per carote prelevate verticalmente α 2 = 1.0 + 1.5( Φr d Φl ) - (solo in caso di presenza, all’interno della carota, di barre di armatura ortogonali all’asse della carota stessa) (per tenere conto del disturbo arrecato dal prelievo) α3 = 1.20 Ф: diametro della carota; Фr : diametro della barra; h : altezza della carota dopo il cappaggio; - l : altezza della carota prima del cappaggio; d : distanza dell’asse della barra dall’estremità più vicina della carota; Nel caso in cui siano presenti più barre di armatura, andrà considerata nel calcolo solamente quella che dà il valore più elevato del prodotto (Φr d). Dalla resistenza cubica del calcestruzzo in opera si passerà quindi alla resistenza a flessione in base al valore kf determinato dalle prove effettuate sui prelievi al momento della posa in opera. Qualora la resistenza a flessione così determinata sia inferiore a quanto previsto negli elaborati di progetto, sui tratti relativi ai prelievi non conformi verrà applicata una penale pari all’80% dell’importo della lastra. 10B.9.4 – Capacità portante Sulla pavimentazione finita, il controllo della capacità portante si esegue mediante indagine sul bacino di deflessione o con la stima delle caratteristiche meccaniche dei diversi strati costituenti la sovrastruttura. La capacità portante della pavimentazione può essere determinata con prove dinamiche tipo FWD, o con sistemi analoghi. Per l’accettazione della sovrastruttura deve verificarsi che i valori di deflessione misurati devono essere uguali o minori di quelli ammessi nel calcolo di progetto in relazione alla vita utile prevista per la pavimentazione. La media dei risultati sui tronchi omogenei (di lunghezza massima di 1 Km) deve essere confrontata con il valore previsto in progetto. Per risultati superiori fino al 10% alla pavimentazione (tutti gli strati) viene applicata una detrazione del 10% del prezzo; per risultati superiori compresi tra il 10% e il 15% viene applicata una penale del 20% per tutto il tratto omogeneo. Per misure di deflessione superiori al 20% del valore ammissibile di progetto, la pavimentazione deve essere demolita e rifatta a spese dell’Impresa. Se lo strato risulta già sanzionato per carenze Pag. 144 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA dovute agli strati inferiori la detrazione verrá applicata solo per l’eventuale differenza, estesa agli strati sovrastanti. 10B.9.5 – Spessore Lo spessore della pavimentazione viene determinato, per ogni tratto omogeneo di stesa, facendo la media delle misure (quattro per ogni carota) rilevate dalle carote estratte dalla pavimentazione, scartando i valori con spessore in eccesso, rispetto a quello di progetto, di oltre il 5%. Sarà possibile in alternativa misurare lo spessore con apparecchiature automatiche i cui rilevamenti siano stati precedentemente tarati utilizzando le carote estratte. Per spessori medi inferiori a quelli di progetto viene applicata, per tutto il tratto omogeneo, una detrazione del 2,5% del prezzo di elenco, per ogni mm di materiale mancante. Per carenze superiori al 20% dello spessore di progetto la pavimentazione sarà demolita e ricostruita a spese dell’Impresa. 10B.9.6 – REGOLARITÀ Il controllo della regolarità riguarderà sia il profilo trasversale che quello longitudinale. La superficie della pavimentazione sarà controllata in ogni direzione, per mezzo di un regolo rigido di 4 m di lunghezza, entro 24 ore dalla stesa del calcestruzzo. In caso di irregolarità comprese tra i 6 ed i 13 mm è richiesta la loro eliminazione mediante molatura, se superano i 13 mm la pavimentazione, per il tratto interessato dall’irregolarità sarà demolita e ricostruita a spese dell’Impresa. Il controllo della regolarità del profilo longitudinale sarà effettuato mediante la rilevazione del profilo longitudinale della pavimentazione, secondo la norma ASTM E950-98/2004 ed il successivo calcolo dell’indice IRI. Le apparecchiature utilizzate dovranno essere di classe 1 e dovranno effettuare il rilievo con un intervallo di campionamento inferiore a 30 cm. Le misure del profilo longitudinale interesseranno almeno una corsia e dovranno essere eseguite in un periodo di compreso tra 3° ed il 90° giorno dall’apertura al traffico. L’indice IRI è calcolato impiegando l’algoritmo riportato dalla Norma ASTM E1926-08/2008. Per i tratti rilevati dovranno essere costruiti dei profili di regolarità (riportando i valori di IRI in funzione della posizione) utilizzando una base di riferimento della lunghezza di 20m. In questi profili il valore dell’IRI non dovrà essere superiore a 1.5 m/km. Per i tratti in cui il valore dell’IRI sia compreso tra 1.5 e 2 m/km verrà applicata una penale del 20% sulla lunghezza del tratto. Nel caso in cui il valore superi i 2 m/km verrà applicata una penale del 50%. 10B.9.7 – Aderenza Il Coefficiente di Aderenza Trasversale (CAT) della pavimentazione misurato con l’apparecchiatura SCRIM (CNR 147/92) deve risultare superiore o uguale a 0.60. In alternativa si può determinare la resistenza di attrito radente con lo Skid Tester (UNI EN 13036-4/2005) che deve fornire valori di BPN (British Pendulum Number) maggiori o uguali a 60. L’altezza di sabbia (HS), determinata secondo la metodologia UNI EN 13036-1/2002, o mediante apparecchiature a rilievo continuo, deve essere superiore o uguale a 0.4 mm. Le misure di macrorugosità eseguite con altri metodi andranno riferite ad HS con opportune correlazioni. Le misure di CAT e HS devono essere effettuate in un periodo di tempo compreso tra il 15° ed il 90° giorno dall’apertura al traffico, per ogni corsia, con un “passo di misura” di 10 m. I valori misurati possono, eventualmente, essere mediati ogni 50 m per tenere conto di disomogeneità occasionali e localizzate. Qualora il valore medio di CAT o HS, per ciascuna tratta omogenea (tratti di pavimentazione nei quali ricadono almeno 4 valori dell’indicatore distribuiti statisticamente secondo una distribuzione “normale”) o per ciascuna tratta da 50 m (misure di HS con “mini texture meter”), sia inferiore ai valori prescritti, la lastra in calcestruzzo verrà penalizzata del 5% del suo costo. Nei casi in cui il valore medio di CAT o di HS sia inferiore o uguale rispettivamente a 0.40 e 0.25 mm si deve procedere all’asportazione completa con fresa dello strato e alla stesa di un nuovo strato. In alternativa si può procedere all’effettuazione di trattamenti di irruvidimento per portare il valore deficitario al disopra della soglia di accettabilità. Se comunque al termine di tali operazioni, pur avendo superato il limite di accettabilità, non si raggiungessero i valori prescritti verrà applicata la detrazione del 10% del prezzo della lastra. Pag. 145 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA TTabella 10B.4 LASTRA IN CALCESTRUZZO AD ARMATURA CONTINUA Controllo dei materiali e verifica prestazionale TIPO DI CAMPIONE UBICAZIONE MISURA Aggregato Impianto Acqua Cemento Additivi Aggiunte Impianto Impianto Impianto Impianto Aggregato Impianto Calcestruzzo fresco Cantiere Giornaliera Cantiere Giornaliera Calcestruzzo Indurito Calcestruzzo Indurito Carote per resistenze Cantiere Pavimentazione Carote per spessori Pavimentazione Pavimentazione Pavimentazione Pavimentazione Pavimentazione Pavimentazione Pavimentazione Pavimentazione FREQUENZA PROVE REQUISITI RICHIESTI Iniziale quindi ogni 12 mesi Iniziale Iniziale Iniziale Iniziale Settimanale oppure ogni 5000 m2 di stesa Riferimento Par. 10-B.1 Riferimento Par. 10-B.1 Riferimento Par. 10-B.1 Riferimento Par. 10-B.1 Riferimento Par. 10-B.1 Granulometria Composizione Contenuto d’aria Consistenza Resistenze meccaniche di progetto Giornaliera Resistenza al gelo (*) Giornaliera oppure ogni 1000 m2 di stesa Giornaliera oppure ogni 1000 m2 di stesa Resistenze meccaniche di progetto Ogni 100 m di stesa Tutta la pavimentazione Misura in continuo Pavimentazione con base di misura di 20m Ogni 10 m di fascia di Pavimentazione stesa Ogni 10 m di fascia di Pavimentazione stesa (*) Se prescritta in progetto Spessori di progetto Bacino di deflessione uguale o minore di quello ammesso in progetto Irregolarità < 6mm IRI < 3 m/km CAT ≥0,60(media su 50m) BPN ≥60 (ogni 50 m) HS ≥0,4 mm (media su 50 m) Pag. 146 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 11 - SISTEMAZIONI IDRAULICHE 11.1 - DIFESA IDRAULICA DEL CORPO STRADALE La difesa idraulica del corpo stradale si realizza mediante opere atte ad agevolare lo smaltimento delle acque meteoriche, impedire infiltrazioni dannose all'interno del corpo stradale, assicurare la stabilità delle scarpate ed eventualmente convogliare sversamenti accidentali sulla carreggiata di inquinanti liquidi negli appositi recapiti protetti. 11.1.1 - Cunette e fossi di guardia Le acque defluenti dal corpo stradale o dall’esterno (per esempio dal pendio, per strade a mezza costa o in trincea) vengono raccolte in piccoli canali, detti rispettivamente cunette o fossi di guardia che possono essere in scavo naturale o rivestiti. Rivestimento in CLS: il rivestimento delle cunette e dei fossi di guardia può essere realizzato con calcestruzzo gettato in opera, con elementi prefabbricati in calcestruzzo armato vibrato (C.A.V.), in muratura o con cordonature.Il rivestimento di canali, cunette e fossi di guardia, deve essere eseguito con conglomerato cementizio per opere di fondazione con Rck ≥ 25 N/mm2, gettato in opera con lo spessore previsto nei disegni di progetto, previa regolarizzazione e costipamento del piano di posa. La lavorazione prevede anche l'uso delle casseforme, la rifinitura superficiale e sagomatura degli spigoli, la formazione di giunti. Elementi in C.A.V.: gli elementi prefabbricati devono essere in conglomerato cementizio vibrato, avente Rck > 30 N/mm2, armato con rete di acciaio a maglie saldate, del tipo FeB44k in fili del diametro non inferiore a 6 mm. Gli elementi possono avere forma trapezoidale o a L, secondo i disegni di progetto. Lo spessore deve essere non inferiore a 7 cm e le testate debbono essere sagomate ad incastro a mezza pialla. Rivestimento in muratura: il rivestimento di canali, cunette e fossi di guardia deve essere eseguito in muratura di pietrame o di mattoni e malta dosata a 400 Kg/m3 di cemento, con lavorazione del paramento a faccia vista e stuccatura dei giunti.Il rivestimento, dello spessore indicato in progetto, deve essere eseguito previa predisposizione nello scavo della malta di allettamento. Cordonature: devono essere realizzate con cordoli prefabbricati di lunghezza non superiore a 1.00 m, di forma prismatica e con la sezione indicata in progetto. Gli elementi devono essere in conglomerato cementizio vibrato (C.A.V.), con Rck > 30 N/mm2, presentare superfici in vista regolari e ben rifinite ed essere esenti da imperfezioni, cavillature, rotture o sbrecciature. Posa in opera: i manufatti prefabbricati devono essere posti in opera su letto di materiale arido perfettamente livellato e costipato avendo cura che in nessun punto restino vuoti che potrebbero compromettere la resistenza della struttura. I giunti devono essere stuccati con malta dosata a 400 Kg/mc di cemento.Le cordonature devono essere poste in opera su platea in conglomerato cementizio con Rck ≥ 25 N/mm2, interponendo uno strato di malta dosata a 400 Kg/m3 di cemento, che deve essere utilizzata anche per la stuccatura dei giunti. 11.1.2 - Caditoie stradali Le caditoie stradali sono dispositivi opportunamente sagomate che raccolgono le acque defluenti nelle cunette poste ai lati delle strade o ai bordi di superfici scolanti. Le caditoie sono costituite da un pozzetto di raccolta interrato ispezionabile e manutenibile con un dispositivo di coronamento (griglia) o di chiusura (chiusino). Pozzetti: i pozzetti di raccolta delle acque sono costruiti in opera o sono prefabbricati. I pozzetti in opera possono essere realizzati in muratura o con conglomerato cementizio; le dimensioni e le caratteristiche dei materiali sono descritte negli elaborati di progetto. I pozzetti in C.A.V. devono essere in conglomerato cementizio armato e vibrato ed avere le seguenti caratteristiche: - Rck ≥ 30 N/mm2; - armatura con rete elettrosaldata in fili di acciaio del diametro e maglia adeguati; - spessore delle pareti dei pozzetti non inferiore a 6,5 cm; - predisposizione per l'innesto di tubazioni. Griglie e chiusini: le griglie ed i chiusini vengono impiegati a protezione di pozzetti e canalette. Tutti gli elementi costruttivi devono essere conformi alle norme UNI EN 124/1995. Sui pozzetti per i quali sia previsto l’eventuale accesso di persone per lavori di manutenzione o similari, il passo d'uomo deve avere diametro superiore a 600 mm. Griglie, chiusini ed i rispettivi telai di appoggio devono portare una marcatura leggibile e durevole, indicante la norma di riferimento, la classe corrispondente, la sigla e/o il nome del fabbricante. La tipologia e le dimensioni sono indicate negli elaborati di progetto. 11.1.3 – Embrici L’allontanamento delle acque di piattaforma dalla scarpata di un rilevato stradale può avvenire tramite scivoli che adducono l’acqua fino al piede della scarpata. Le canalette devono estendersi lungo tutta la scarpata, dalla banchina fino al fosso di guardia. L’elemento più alto è detto invito, i successivi embrici. Gli embrici sono costituiti da elementi prefabbricati in C.A.V. realizzati con conglomerato cementizio Rck ≥ 25 N/mm2 ed aventi misure di cm 50/40x50x20 e spessore ≥ 5 cm. Pag. 147 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Posa in opera: prima della posa in opera l'Impresa deve avere cura di effettuare lo scavo di imposta in funzione della forma dell'elemento e realizzare il piano d’appoggio in modo che risulti debitamente costipato, per evitare eventuali cedimenti dei singoli pezzi. Alla base dell'elemento posto a quota inferiore, ossia al margine con il fosso di guardia, qualora non esista idonea opera muraria di ancoraggio, l'Impresa deve provvedere a infiggere nel terreno 2 tondini di acciaio Φ 24, della lunghezza minima di 80 cm. Il tratto infisso nel terreno deve essere almeno di cm 60, in modo che i tondi sporgano di circa 20 cm. Analoghi ancoraggi devono essere collocati ogni tre embrici in modo da impedire lo slittamento degli elementi. La sommità degli scivoli che si dipartono dal piano viabile deve risultare raccordata con la pavimentazione e con l’arginello mediante apposito imbocco in calcestruzzo gettato in opera o prefabbricato con Rck > 25 N/mm2. La sagomatura dell'invito deve essere configurata in modo che l'acqua non abbia alcun impedimento nel defluire. 11.1.4 – Controlli Per il calcestruzzo e l’acciaio utilizzati nei manufatti realizzati in opera il controllo deve essere eseguito secondo quanto previsto nel D.M. LL.PP. 9/01/1996. Per gli elementi prefabbricati in C.A.V. la Direzione Lavori deve verificare le caratteristiche attraverso i certificati rilasciati dal produttore in osservanza alle norme tecniche di cui al D.M. LL.PP. 9/01/1996 Le griglie ed i chiusini devono essere accompagnati da certificato rilasciato da laboratori di prova riconosciuti dal Ministero delle Infrastrutture e dei Trasporti che attesti la conformità alle norme UNI EN 124/1995. 11.1.5 – Tubazioni Le tubazioni per la raccolta e lo smaltimento delle acque dal corpo stradale sono di norma realizzate in conglomerato cementizio vibrato (C.A.V.), in P.V.C. rigido o in acciaio. Tubi in C.A.V.: le tubazioni in C.A.V. devono essere in conglomerato cementizio vibrato e centrifugato a pressione costante, con dimensione massima dell’inerte grosso pari a 1/4 dello spessore della parete del tubo e Rck ≥ 30 N/mm2.Le tubazioni in C.A.V. devono avere sezione a corona circolare di spessore uniforme, superfici interne lisce e prive di irregolarità, sagomatura delle testate a maschio e femmina per costituire giunto di tenuta che deve essere sigillato in opera con malta di cemento e con guarnizioni. Tubi in P.V.C. rigido: le tubazioni in P.V.C. rigido devono essere costituite da elementi in policloruro di vinile non plastificato con giunti a bicchiere che devono essere sigillati a collante o con guarnizioni di tenuta a doppio anello asimmetrico in gomma. Devono rispondere per tipo e caratteristiche alla norma UNI EN 1401-1/1998 e per i controlli alle norme UNI 7448-75. Ogni elemento deve riportare il “marchio di conformità” I.I.P. n° 103 UNI 312. Tubi in acciaio: le tubazioni in acciaio devono avere struttura portante costituita da lamiera di acciaio con profilatura ondulata con onda elicoidale continua da un capo all'altro di ogni singolo tronco. L'acciaio della lamiera ondulata deve essere del tipo Fe 360, avere caratteristiche rispondenti alle norme AASHO Modificata 167/70 e AASHO Modificata 36/70, con contenuto di rame non inferiore allo 0,20% e non superiore allo 0,40 %, protetto su entrambe le facce da zincatura eseguita secondo le norme UNI 5744-66 e UNI EN 10240/1999 con 480 grammi nominali di zinco per faccia e spessore minimo di mm 1.5, con tolleranza ammessa secondo la Norma UNI EN 10051/2000. Nella posa in opera sono compresi i raccordi, i tiranti, i profilati di raccordo, la bulloneria ed ogni altro onere per l'esecuzione del lavoro. 11.1.5.1 - Posa in opera dei tubi Disposizioni generali: i tubi devono essere calati negli scavi con mezzi adeguati a preservarne l'integrità e disposti nella giusta posizione per l'esecuzione delle giunzioni. I singoli elementi devono essere depositati il più possibile vicino al posto di montaggio, così da evitare spostamenti notevoli lungo lo scavo. Salvo quanto riguarda la formazione delle giunzioni, ogni tratto di condotta deve essere disposto e rettificato in modo che l'asse della tubazione unisca con uniforme pendenza diversi punti fissati con appositi picchetti, così da realizzare esattamente l'andamento planimetrico ed altimetrico stabilito nelle planimetrie e nei profili di progetto o comunque disposti dalla Direzione Lavori. Non sono tollerate contropendenze in corrispondenza di punti in cui non fossero previsti scarichi; ove ciò si verificasse, l'Impresa a proprie spese deve rimuovere le tubazioni e ricollocarle in modo regolare come da progetto. Nessun tratto di tubazione deve essere posato in orizzontale. I bicchieri devono essere possibilmente rivolti verso la direzione in cui procede il montaggio, salvo prescrizioni diverse da parte della Direzione Lavori. Gli assi dei tubi consecutivi appartenenti a tratte di condotta rettilinea devono essere rigorosamente disposti su una retta. Si ammettono deviazioni fino ad un massimo di 5° (per i giunti che lo consentano) allo scopo di permettere la formazione delle curve a largo raggio. I tubi devono essere disposti in modo da poggiare per tutta la loro lunghezza. Le tubazioni devono essere interrate in un cavo delle dimensioni previste in progetto, sul cui fondo sarà predisposto del materiale fino di allettamento. Qualora sia previsto, le tubazioni devono essere poste in opera su platea in conglomerato cementizio ed eventualmente rinfiancate. Il conglomerato per la platea ed i rinfianchi deve essere di classe Rck ≥ 25 N/mm2. Tra tubazione e platea deve essere interposto uno strato di malta dosata a 400 kg/m3 di cemento. In tutti gli attraversamenti stradali, ove non fossero presenti cunicoli o controtubi di protezione, si deve provvedere all'annegamento dei tubi in sabbia, curando che il rinterro sulla generatrice superiore non sia inferiore ad 1 m. Ove si dovessero attraversare dei manufatti, deve evitarsi di murare le tubazioni negli stessi, curando al tempo stesso la Pag. 148 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA formazione di idonei cuscinetti fra tubo e muratura a protezione anche dei rivestimenti. Giunzioni: le giunzioni devono essere eseguite secondo la migliore tecnica relativa a ciascun tipo di materiale, con le prescrizioni e le specifiche di dettaglio indicate dal fornitore; non sono ammesse perdite di alcun genere. 11.1.5.2 - Controlli Per l’accettazione dei materiali, l’Impresa deve presentare alla Direzione Lavori i certificati rilasciati dal Produttore che attestino i quantitativi acquistati dall’Impresa e la rispondenza del materiale ai requisiti sopra indicati ed alle prescrizioni progettuali. La Direzione Lavori può comunque ordinare delle prove di controllo da effettuarsi presso laboratori di prova riconosciuti dal Ministero delle Infrastrutture e dei Trasporti. 11.2 – DRENAGGI Per impedire infiltrazioni dannose all'interno del corpo stradale si possono realizzare canali drenanti e filtri drenanti al piede di rilevati. Si realizzano drenaggi anche per la raccolta e l’allontanamento di acque di infiltrazione e per riempimenti a tergo di strutture di contenimento. I drenaggi per il risanamento del corpo stradale e delle zone circostanti inclusi nel progetto, devono essere eseguiti procedendo da monte verso valle per ottenere la regimazione delle acque ed un deflusso regolare. Per la protezione dei canali e dei filtri dall’intasamento causato da percolazione di parti limose e/o argillose, il drenaggio può essere avvolto in un telo di geotessuto. 11.2.1 – Drenaggi del corpo stradale Materiali: per la realizzazione di canali drenanti e per drenaggi da eseguirsi a tergo di strutture si devono impiegare materiali aridi costituiti da ciottoli o pietrame di cava. Il materiale deve essere pulito compatto ed uniforme, sano e privo di parti alterate. Le dimensioni del materiale di norma devono essere comprese fra i 3 ed i 20 cm, comunque conformi alle specifiche prescrizioni di progetto. Esecuzione: le opere di drenaggio devono essere realizzate secondo le disposizioni riportate nei disegni di progetto; i riempimenti a tergo di strutture devono essere eseguiti a struttura finita. Controlli: prima dell’inizio dei lavori l’Impresa deve presentare alla Direzione Lavori certificati che attestino le caratteristiche fisiche e meccaniche del materiale fornito e le cave di provenienza. La Direzione Lavori, deve accertare la bontà del materiale e la corrispondenza alle caratteristiche teniche di progetto. Le caratteristiche fisiche del pietrame devono essere accertate seguendo le norme per la determinazione della massa volumica dei granuli (CNR 63/78), per la determinazione della gelività (CNR 80/80) e per la determinazione del coefficiente di imbibizione (CNR 137/92). Le caratteristiche meccaniche del pietrame devono essere determinate seguendo quanto riportato nella Norma UNI EN 1926/2007 per la prova di resistenza alla compressione. Durante l’esecuzione dei lavori, la Direzione Lavori può prelevare dei campioni del materiale fornito (uno ogni 100 mc di fornitura) per sottoporli a prove di controllo presso laboratori riconosciuti dal Ministero delle Infrastrutture e dei Trasporti. 11.2.2 - Tubazioni perforate per drenaggi Tubi in C.A.V.: le tubazioni in C.A.V. devono essere in conglomerato cementizio vibrato e centrifugato a pressione costante, ben stagionato, con dimensione massima dell’inerte grosso pari a 1/4 dello spessore della parete del tubo e Rck ≥30 N/mm2. Le caratteristiche, i requisiti, le modalità di posa in opera ed i controlli sono le medesime di quelle contenute nel paragrafo delle tubazioni in C.A.V. Tubi in P.V.C. rigido: le tubazioni in P.V.C. rigido devono essere costituite da tubi in policloruro di vinile non plastificato con giunti a bicchiere o manicotto, del tipo non scorrevole ottenuti mediante incollaggio. Le caratteristiche, i requisiti, le modalità di posa in opera ed i controlli sono le medesime di quelle contenute nel paragrafo delle tubi in P.V.C. rigido. Tubi in acciaio: le tubazioni a struttura portante costituita da lamiera d’acciaio debbono possedere le caratteristiche, i requisiti e seguire le modalità di posa in opera ed i controlli analoghi a quelli dettagliati nel paragrafo delle tubazioni in acciaio. 11.2.3 - Geotessili Quando occorra proteggere i drenaggi in materiale arido da possibili inquinamenti da materiale coesivo può essere usato il geotessile con funzione di filtro, così da evitare il passaggio delle componenti fini del terreno naturale. I geotessili sono costituiti, salvo diversa prescrizione specifica, da tessuto non tessuto, a caratteristiche il più possibile isotrope, ottenuto da fibre 100% polipropilene o poliestere di prima qualità (con esclusione di fibre riciclate), agglomerate principalmente mediante sistema di agugliatura meccanica, con esclusione di collanti, resine, additivi chimici e/o processi di termofusione, termocalandratura e termolegatura, salvo che per processi di finitura del prodotto. I geotessili sono denominati a filo continuo quando il filamento ha lunghezza teoricamente illimitata; a fiocco quando la lunghezza del filamento varia da 20 a 100 mm. I geotessili debbono presentare superficie scabra, essere imputrescibili ed atossici, essere resistenti ai raggi ultravioletti (se destinati a permanere all’aperto per piú di 12 ore) ai solventi, alle reazioni chimiche che si producono nel terreno, alle cementazioni naturali, all'azione di microrganismi, nonché essere antinquinanti ed isotropi. Pag. 149 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Debbono essere forniti in rotoli di larghezza la più ampia possibile, in relazione alle modalità di impiego. Il materiale deve rispondere ai requisiti minimi riportati in Tabella11.1. La campionatura deve essere eseguita, per ciascuna fornitura omogenea, secondo la Norma UNI 8279-1/1985 + A1/1991. I prelievi dei campioni sono eseguiti a cura dell'Impresa sotto il controllo della Direzione Lavori. Le prove devono essere effettuate presso Laboratori riconosciuti dal Ministero delle Infrastrutture e dei Trasporti preliminarmente su materiali approvvigionati in cantiere prima del loro impiego, successivamente su materiali prelevati durante il corso dei lavori. Qualora risultassero valori inferiori a quelli stabiliti, anche da una sola delle prove di cui sopra, la partita deve essere rifiutata e l’Impresa deve allontanarla immediatamente dal cantiere. Tabella 11.1 Parametro Normativa Unità di misura Valore Peso UNI 5114 g/m2 Secondo progetto Resistenza a trazione su striscia di cm 5, in N Allungamento, in % UNI 8639 UNI 8639 kN/m % 18 60 Lacerazione, in N Punzonamento, in N Permeabilità radiale all'acqua, in cm/s UNI 8279/9 UNI 8279/14 UNI 8279/13 kN/m KN cm/s 0,5 3 0,8 µm < 100 Dimensione della granulometria passante per filtrazione idrodinamica, corrispondente a quella del 95% in peso degli elementi di terreno che attraversano il geotessile. 11.2.3 - Filtri drenanti granulari Materiali: nel caso in cui per i filtri drenanti non sia prevista la protezione con teli di geotessile, per evitare la riduzione della capacità drenante per intasamento da parti fini, la granulometria del materiale di riempimento deve essere tale da soddisfare seguenti criteri (U.S. Army Corps of Engineers): D filtro terreno 15 D 85 D 〈5 4〈 filtro 〈 20 D15 terreno 15 D 50 filtro 〈 25 D50 terreno dove D15, D50 e D85 sono le dimensioni delle particelle individuate nella curva granulometrica al 15, 50 e 85% del passante in peso. Il materiale deve essere pulito compatto ed uniforme, sano e privo di parti alterate non deve contenere parti fini, di diametro inferiore a 0,074 mm, in misura superiore al 5% in pezzature superiori ai 65 mm. Posa in opera: i filtri drenanti devono realizzarsi a strati di spessore non superiore a 20 cm, accuratamente costipati con idonei mezzi meccanici. Controlli: per l’accettazione dei materiali, l’Impresa deve dimostrare alla Direzione Lavori la rispondenza alle prescrizioni progettuali ed ai requisiti sopra indicati. La Direzione Lavori può comunque ordinare delle prove di controllo da effettuarsi presso laboratori di prova riconosciuti dal Ministero delle Infrastrutture e dei Trasporti. 11.3 - TOMBINI E MANUFATTI DI ATTRAVERSAMENTO DEL CORPO STRADALE 11.3.1 - Manufatti tubolari in lamiera d'acciaio ondulata Per l’attraversamento di canali di scolo o piccoli torrenti si possono realizzare, oltre a manufatti in c.a., tombini e sottopassi con struttura portante in lamiera di acciaio ondulata, con onda normale alla generatrice, a piastre multiple o ad elementi incastrati. Materiali: l'acciaio della lamiera ondulata deve essere della qualità di cui alle norme AASHTO Modificata 167/70 e AASHTO Modificata 36/70, con contenuto di rame non inferiore allo 0,20% e non superiore allo 0,40 %, spessore minimo di mm 1.5, con tolleranza ammessa secondo la Norma UNI 2634; deve essere del tipo Fe 360, protetto su entrambe le facce da zincatura eseguita secondo le Norme UNI 5744-66 e UNI EN 10240/1999 con 305 g/m2 di zinco per faccia.Per manufatti da impiegare in ambienti chimicamente aggressivi, si deve provvedere alla loro protezione mediante rivestimento realizzato con adeguato mastice bituminoso, avente uno spessore minimo di 1,5 mm inserito sulla cresta delle ondulazione con peso unitario di 1,5 Kg/m2 per faccia applicato a spruzzo od a pennello. In alternativa è consentito l’uso di bitume ossidato applicato mediante immersione a caldo, negli stessi quantitativi precedentemente indicati. Qualità: l’Impresa, prima della posa in opera, per ogni singolo manufatto deve fornire alla Direzione Lavori: - la certificazione del Produttore attestante la qualità dell'acciaio e la quantità di zinco applicata su ciascuna faccia; Pag. 150 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - il progetto costruttivo dell'opera con le caratteristiche geometriche, lo spessore delle lamiere, le modalità ed i particolari di montaggio. Le strutture finite devono essere esenti da difetti come: soffiature, bolle di fusione, macchie, scalfitture, parti non zincate, ecc. L’elemento tipo del manufatto a sezione circolare deve essere costituito da due mezze sezioni cilindriche ondulate, curvate al diametro prescritto. Dei due bordi longitudinali di ogni elemento l'uno è a filo diritto e l'altro ad intagli, tali da formare quattro riseghe atte a ricevere, ad “incastro“, il bordo del diritto dell'altro elemento. L'ampiezza dell'onda deve essere di 67,7 mm e la profondità di 12,7 mm la lunghezza dell'intero manufatto, al netto di eventuali testate, è un multiplo di 0,61 m. Per i manufatti a piastre multiple, indicativamente l'ampiezza dell'onda è di mm 152,4 e la profondità di mm 50,8. Il raggio della curva interna della gola deve essere almeno di mm 28,6. Le piastre devono fornirsi in misura standard ad elementi tali da costituire, montate in opera, un vano la cui lunghezza sia multiplo di m 0,61; comunque si ammettono anche lunghezze comprese fra 1.75 e 2.5 m. Montaggio: per i tombini ad elementi incastrati o bullonati, nel montaggio del tubo le sovrapposizioni circolari devono essere sfalsate, facendo si che ogni elemento superiore si innesti sulla metà circa dei due elementi inferiori corrispondenti. Gli appositi elementi devono legarsi tra loro, in senso longitudinale, mediante appositi ganci in acciaio zincato. Le forme impiegabili, nel tipo ad elementi incastrati, sono la circolare con diametro variabile da m 0,30 a m 1,50 e che può essere fornita con una preformazione ellittica massima del 5% in rapporto al diametro e la policentrica, anche ribassata, con luce minima di m 0,40 e luce massima di m 1,75. Per i manufatti a piastre multiple, i bulloni di giunzione delle piastre devono essere di diametro non inferiore ad 1.91 mm ed appartenere alla classe 8.8 (UNI 3740-1/1999). Le teste di bulloni dei cavi devono assicurare una perfetta adesione ed occorrendo si devono impiegare speciali rondelle. Le forme di manufatti da realizzarsi mediante piastre multiple sono circolari, con diametro compreso da m 1,50 a m 6,40 e possono essere fornite con una preformazione ellittica massima del 5% in rapporto al diametro; ribassate con luce variabile da m 1,80 a m 6,50 ad arco con luce variabile da m 1,80 a m 9,00; policentriche (per sottopassi) con luce variabile da m 2,20 a m 7,00. La coppia dinamometrica di serraggio per i bulloni deve, al termine del serraggio stesso, risultare tra 18 e 27. Posa in opera: lo scarico e la movimentazione delle lamiere in cantiere deve essere fatta con idonee cautele per non danneggiare il rivestimento, tanto di zinco quanto bituminoso. La condotta metallica deve essere posata su un letto uniforme, omogeneo, stabile e resistente, evitando fondi rigidi con asperità. Il letto di posa deve sagomarsi come il profilo del fondo della condotta per permettere un mutuo accoppiamento perfetto. Nel caso di terreno a debole portanza si deve eseguire una bonifica del piano di posa asportando il materiale per la profondità necessaria; si deve poi riempire lo scavo con materiale da rilevato, come indicato nel progetto, compattandolo convenientemente. In presenza invece di un fondo roccioso o piattaforma di conglomerato cementizio si deve interporre tra la struttura ed il fondo un materiale granulare compatto di 30 cm di spessore. In ogni caso si deve interporre tra condotta e fondo uno strato di sabbia monogranulare asciutta e pulita dello spessore minimo di 10 cm. Tale strato non deve essere compattato per permettere una perfetta aderenza della condotta e deve estendersi in larghezza fino all'attacco delle piastre d'angolo con il fondo. Costipamento laterale e riempimento: il materiale di rinfianco della condotta deve essere compattato ed eventualmente inumidito per facilitare la sua penetrazione sotto i quarti inferiori delle strutture circolari o sotto le piastre angolari di base nelle sezioni ribassate o policentriche. Deve essere posato e compattato a strati orizzontali di spessore non superiore a 30 cm, disposti in modo che il livello di interramento risulti simmetrico sui due lati del manufatto. La compattazione di ogni strato deve soddisfare le indicazioni riportate nell’articolo “Movimento di Materie” .Nel corso della fase di costipamento in vicinanza della condotta si devono utilizzare preferibilmente pestelli pneumatici, per evitare di arrecare danni alla condotta stessa. In ogni caso si debbono utilizzare con prudenza mezzi meccanici pesanti. Il rilevato realizzato e costipato intorno alla struttura dopo la sua posa in opera deve estendersi per almeno tre volte il diametro o la luce della condotta; il terreno impiegato tale rilevato deve normalmente essere costituito dal materiale adottato per la realizzazione dello stesso corpo stradale. Si deve inoltre evitare il passaggio dei mezzi di cantiere sulla condotta senza un ricoprimento della struttura che assicuri un'idonea ripartizione del carico al fine di non generare, nel manufatto, sollecitazioni superiori a quelle previste dal calcolo. Controlli: l’Impresa, prima dell’inizio dei lavori, deve presentare alla Direzione Lavori i certificati rilasciati dal Produttore che attestino la rispondenza del materiale ai requisiti sopra indicati ed alle prescrizioni progettuali. La Direzione Lavori può comunque ordinare delle prove di controllo da effettuarsi presso laboratori di prova Pag. 151 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA riconosciuti dal Ministero delle Infrastrutture e dei Trasporti per accertare la qualità e la resistenza a rottura dell'acciaio, lo spessore dell'elemento, del rivestimento di zinco su entrambe le facce (UNI 5742-66) e dell’eventuale mastice bituminoso nonchè il peso di rivestimento di zinco secondo le specifiche ASTM A90-A90M/2007 e la centratura della zincatura secondo le tabelle UNI presenti nelle norme UNI EN 10244-1/2003 e 10244-2/2003. La frequenza dei prelievi da sottoporre a prove di laboratorio può essere di un elemento per ogni partita di 10 t di materiale e, comunque, non meno di uno per ogni singolo manufatto. 11.4 - PROTEZIONE DEL CORPO STRADALE Per la protezione del corpo stradale e per migliorare la stabilità delle scarpate si possono impiegare muri a gabbioni, materassi flessibili a tasche o mantellate in C.A.V. 11.4.1 - Gabbioni metallici I muri a gabbioni possono essere realizzati per qualsiasi altezza e sono costituiti da gabbioni metallici di qualsiasi tipo e dimensione. Se necessario può essere posto in opera a terga uno strato filtrante in geotessile per evitare la riduzione della capacità drenante dovuta a possibili intasamenti da parti fini limo-argillose. Gabbioni: i gabbioni devono essere fabbricati con rete metallica a doppia torsione con maglia esagonale, in accordo con le UNI EN 10233-3/1999. La maglia deve essere tessuta con trafilato di ferro (conforme alle UNI 3598 per le caratteristiche meccaniche e UNI EN 10218-1/1995 e 10218-2/1997 per le tolleranze sui diametri) avente carico di rottura compreso fra 38 e 50 Kg/ mm2 e allungamento minimo pari al 12%, a forte zincatura conforme a quanto previsto dalla Circolare del Consiglio Superiore LL.PP. n. 2078 del 27.8.1962, con un quantitativo minimo di zinco variabile fra 240 e 275 g/m2 in funzione dei diametri del filo. La rete deve avere avere maglie uniformi ed il perimetro rinforzato. Il filo da impiegarsi nelle cuciture e per i tiranti deve possedere le stesse caratteristiche di quello usato per la fabbricazione della rete. Nel caso di utilizzo di punti metallici meccanizzati per le operazioni di legatura, questi sono costituiti acciaio a forte zincatura con diametro 3,00 mm e carico di rottura minimo pari a 170 kg/m2. I diametri dei fili e le caratteristiche fisico-meccaniche della rete (ASTM A975-97/2003) sono riportati in Tabella 11.2: Tabella 11.2 Maglia mm Diametro filo della rete mm Diametro filo di rinforzo mm Diametro filo per cuciture e tiranti mm Resistenza longitudinale alla torsione kN/m Resistenza Perpendicolare alla torsione kN/m Resistenza stringitura kN/m Resistenza al punzonamento kN 6x8 2.7 3.4 2.2 46 20 17 23 8 x 10 2.7 3.4 2.2 42 20 17 23 8 x 10 3.0 3.9 2.4 51 26 20 26 Il filo da impiegare nelle cuciture deve avere le stesse caratteristiche di quello usato per la fabbricazione della rete e comunque non deve avere diametro inferiore a 2,20 mm. Le cuciture devono essere tali da creare la struttura monolitica ed assicurare la sua massima resistenza in funzione delle caratteristiche delle singole opere. Le cuciture più importanti normalmente devono essere effettuate passando un filo continuo dentro ogni maglia e con un doppio giro ogni 25-30 cm. Per gabbioni in ambiente marino, oppure in ambienti particolarmente inquinati il filo zincato, prima di essere tessuto, deve essere rivestito per estrusione con una guaina continua in PVC di spessore 0.4-0.6 mm. Pietrame di riempimento: il materiale da usarsi per il riempimento dei gabbioni può essere costituito da ciottoli di fiume o pietrame di cava, di composizione compatta, sufficientemente duro, con peso specifico non inferiore a 2000 Kg/m3, non friabile, nè gelivo e di dimensioni comprese fra il 100 ed il 150% della maggiore dimensione della maglia della rete e con assortimento tale da realizzare il maggior costipamento possibile. Non può impiegarsi pietrame alterabile dall'azione degli agenti atmosferici e dell'acqua con cui l'opera viene a contatto. Il pietrame deve essere assestato dentro l'elemento in modo da avere il minor numero di vuoti possibile, ma senza provocare lo sfiancamento delle pareti dell'elemento e le facce in vista devono essere lavorate con le stesse modalità della muratura a secco (l’indice di porosità del gabbione deve essere compreso tra 0.3 e 0.4). Posa in opera: preliminarmente l'impresa deve procedere alla regolarizzazione del piano di posa, quindi al posizionamento degli elementi collegandoli tra loro mediante cuciture. Le operazioni di preparazione e assemblaggio dei singoli elementi, nonché l'unione degli elementi contigui mediante legature fatte con l'apposito filo di cucitura, o con punti metallici, devono essere tali da creare una struttura continua e collaborante. Durante il riempimento devono essere posti in opera i previsti tiranti, costituiti da un unico spezzone di filo avente le stesse caratteristiche di quello usato per le cuciture, fissato alla rete di pareti adiacenti od opposte dell'elemento. La chiusura degli elementi deve effettuarsi mediante cuciture, come indicato in precedenza. Dopo la chiusura degli elementi, la rete delle pareti e del coperchio deve risultare ben tesa e con i filoni dei bordi tra di loro a contatto, evitando attorcigliamenti. Pag. 152 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Controlli: l’Impresa, prima dell’inizio dei lavori, deve presentare alla Direzione Lavori per ogni partita ricevuta in cantiere i certificati rilasciati dal Produttore dei gabbioni metallici che attestino i quantitativi acquistati dall’Impresa e la rispondenza del materiale ai requisiti sopra indicati ed alle caratteristiche indicate nel progetto. L’Impresa deve altresì fornire per il pietrame di riempimento dei gabbioni, certificati che attestino le caratteristiche fisiche e meccaniche del materiale e le cave di provenienza. Le caratteristiche fisiche del pietrame devono essere accertate seguendo le norme per la determinazione della massa volumica dei granuli (CNR 63/78), per la determinazione della gelività (CNR 80/80) e per la determinazione del coefficiente di imbibizione (CNR 137/92). La Direzione Lavori può comunque ordinare delle prove di controllo sui materiali da effettuarsi presso laboratori di prova riconosciuti dal Ministero delle Infrastrutture e dei Trasporti. 11.4.2 - Materassi flessibili a tasche I materassi flessibili a tasche si utilizzano per migliorare la stabilità del corpo stradale disponendoli al piede delle scarpate. Materassi: i materassi possono essere realizzati con diversi spessori (Tabella 11.3) e devono essere costituiti con rete metallica a doppia torsione con maglia esagonale, in accordo con le UNI EN 10233-3/1999. Tale rete deve avere un carico di rottura compreso fra 38 e 50 kg/mm2 e allungamento minimo pari al 12%, deve essere tessuta con trafilato di ferro (conforme alle UNI 3598 per le caratteristiche meccaniche e UNI EN 10218-1/1995 e 10218-2/1997 per le tolleranze sui diametri) a forte zincatura (Circolare del Consiglio Superiore LLPP n. 2078 del 27.8.62) con un quantitativo minimo di zinco variabile fra 240 e 275 g/m2 in funzione dei diametri del filo. La rete deve avere maglie uniformi e perimetro rinforzato con filo del diametro riportato in Tabella 11.3. Il filo da impiegarsi nelle cuciture e per i tiranti deve possedere le stesse caratteristiche di quello usato per la fabbricazione della rete e deve avere un diametro pari a 2,20 mm. Nel caso di utilizzo di punti metallici meccanizzati per le operazioni di legatura, questi devono essere costituiti sempre in acciaio rivestito con diametro 3,00 mm e carico di rottura minimo pari a 170 Kg/m2. I diaframmi intermedi saranno costituiti da raddoppio di rete metallica che costituisce, senza soluzione di continuità, base e diaframmi e pareti laterali della struttura. La rete metallica costituente i materassi deve rispettare, conformemente alla normativa ASTM A975-97/2003, le seguenti caratteristiche fisico-meccaniche minime: - resistenza longitudinale alla torsione, kN/m 33; - resistenza perpendicolare alla torsione, kN/m 13; - resistenza in corrispondenza della stringi tura, kN/m 10; - resistenza al punzona mento, kN 17. Per materassi in ambiente marino, oppure in ambienti particolarmente inquinati il filo zincato, prima di essere tessuto, deve essere rivestito per estrusione con una guaina continua in PVC di spessore 0.4-0.6 mm. Tabella 11.3 Spessore [cm] Maglia [mm] Diametro filo della rete Diametro del filo di rinforzo [mm] 15 5x7 2.0 2.4 17 6x8 2.2 2.7 20 5x7 2.0 2.4 23 6x8 2.2 2.7 25 5x7 2.0 2.4 30 6x8 2.2 2.7 Pietrame di riempimento: il materiale da usarsi per il riempimento dei materassi può essere costituito da ciottoli di fiume o pietrame di cava, di composizione compatta, sufficientemente duro, con peso specifico non inferiore a 2000 Kg/m3, non friabile, ne gelivo e di dimensioni comprese fra il 100 ed il 150% della maggiore dimensione della maglia della rete e con assortimento tale da realizzare il maggior costipamento possibile. Non può impiegarsi pietrame alterabile dall'azione degli agenti atmosferici e dell'acqua con cui l'opera viene a contatto. Il pietrame deve essere assestato dentro l'elemento in modo da avere il minor numero di vuoti possibile, ma senza provocare lo sfiancamento delle pareti dell'elemento e le facce in vista devono essere lavorate con le stesse modalità della muratura a secco (l’indice di porosità deve essere compreso tra 0.3 e 0.4). Posa in opera: le operazioni di preparazione ed assemblaggio dei singoli elementi, nonché l'unione degli elementi contigui mediante legature fatte con l'apposito filo di cucitura o con punti metallici, devono essere tali da creare una struttura continua e monolitica. Preliminarmente l'impresa deve procedere alla regolarizzazione del piano di posa. Normalmente le scarpate di appoggio sono inclinate di 1:1,5 o di 1:2 secondo la natura del terreno, tenendo la pendenza massima in casi di terre vegetali di Pag. 153 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA media consistenza e la minima con quelle argillose. Prima della posa in opera il singolo materasso deve allestirsi effettuando le sole legature di unione fra i diaframmi ed i lembi laterali del telo base che costituiscono le pareti dell'elemento. È preferibile che i singoli elementi di materasso siano allestiti fuori opera, anche quando la scarpata sulla quale si debba eseguire il rivestimento non sia molto inclinata, e ciò per maggiore comodità e per non danneggiare il terreno già livellato. Dopo aver predisposto sul piano cri posa un certo numero di elementi, già assemblati nella loro forma cellulare, si deve procedere a collegati fra di loro con solide cuciture lungo tutti gli spigoli che si vengono a trovare a contatto. Le legature sono eseguite passando il filo in modo continuo in tutte le maglie, con un doppio giro ogni due maglie, e il collegamento in opera dei materassi deve essere eseguito ad elementi vuoti per rendere più facile tale operazione. Qualora i materassi fossero senza diaframmi, prima di procedere al riempimento, all'interno devono essere apposti dei tiranti tra parti opposte. Ultimate tali operazioni si procede alla chiusura degli elementi utilizzando il singolo coperchio, oppure rete in rotoli ed effettuando le dovute legature di unione sia lungo i bordi laterali che lungo quelli dei diaframmi interni. Controlli: l’Impresa, prima dell’inizio dei lavori, deve presentare alla Direzione Lavori per ogni partita ricevuta in cantiere i certificati rilasciati dal Produttore dei materassi metallici che attestino i quantitativi acquistati dall’Impresa e la rispondenza del materiale ai requisiti sopra indicati ed alle caratteristiche indicate nel progetto. L’Impresa deve altresì fornire per il pietrame di riempimento dei materassi, certificati che attestino le caratteristiche fisiche e meccaniche del materiale e le cave di provenienza. Le caratteristiche fisiche del pietrame devono essere accertate seguendo le norme per la determinazione della massa volumica dei granuli (CNR 63/78), per la determinazione della gelività (CNR 80/80) e per la determinazione del coefficiente di imbibizione (CNR 137/92). La Direzione Lavori può comunque ordinare delle prove di controllo sui materiali da effettuarsi presso laboratori di prova riconosciuti dal Ministero delle Infrastrutture e dei Trasporti. 11.4.3 - Mantellate di rivestimento scarpate in c.a.v. Nel caso in cui occorra proteggere le scarpate del corpo stradale, si possono utilizzare mantellate di rivestimento in elementi prefabbricati in C.A.V. Gli elementi prefabbricati devono essere in conglomerato cementizio vibrato con Rck ≥ 25 N/mm2 con dimensioni e forma indicate nel progetto, affiancati in modo da ottenere giunti ricorrenti aperti verso l'alto dove deve essere inserita, se prevista, l'armatura di acciaio. Gli elementi devono essere confezionati con stampi metallici levigati affinché la superficie in vista delle lastre risulti liscia e piana e gli spigoli vivi. I bordi devono essere sagomati in modo da formare un giunto aperto su tutto il perimetro. L'armatura metallica incorporata nella mantellata deve essere composta da barre tonde di acciaio del tipo FeB44K del diametro > di 6 mm, disposte nei giunti longitudinali e trasversali ed annegate nella malta di sigillatura nei giunti stessi. Posa in opera: gli elementi devono essere posti in opera su letto di materiale arido perfettamente livellato e costipato avendo cura che in nessun punto restino vuoti che possono compromettere la resistenza della struttura. I giunti devono essere stuccati con malta dosata a 400 Kg/m3 di cemento normale. La posa in opera comprende la regolarizzazione del piano di posa, la fornitura degli elementi prefabbricati, la sigillatura dei giunti con malta cementizia e quanto altro necessario per dare i lavori finiti. Controlli: per gli elementi prefabbricati in C.A.V. e l’acciaio utilizzati nei manufatti realizzati in opera il controllo deve essere eseguito secondo quanto previsto nel D.M. LL.PP. 9/01/1996. Pag. 154 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 12 – OPERE IN VERDE Comprendono interventi con tecniche di ingegneria naturalistica raggruppabili nelle categorie funzionali: - opere di semina e rivestimento; - interventi stabilizzanti; - lavori di consolidamento; - barriere e muri vegetativi. Si tratta di un settore specifico in continua evoluzione tecnologica di cui si richiamano gli argomenti di più diffusa applicazione al settore stradale. Conseguentemente fanno parte integrante del presente Capitolato tutti gli specifici elaborati di progetto relativi alle opere in verde, comprese le relazioni illustrative. 12.1 – MATERIALI COSTITUENTI Terreno vegetale: il materiale da impiegarsi per il rivestimento delle scarpate di rilevato, per la formazione delle banchine lateriali per il ricarico, la livellazione e la ripresa di aree comunque destinate a verde, dovrà essere terreno vegetale, proveniente da scotico di terreno a destinazione agraria, da prelevarsi fino alla profondità massima di 1,00 m. Qualora il prelevamento della terra venga fatto da terreni naturali non coltivati, la profondità sarà limitata al primo strato di suolo esplorato dalle radici delle specie a portamento erbaceo (di norma non superiore a 0,50 m) ossia a quello spessore ove la presenza di humus e le caratteristiche fisico-microbiologiche del terreno permettono la normale vita dei vegetali. Il terreno vegetale dovrà essere a reazione neutra, risultare sufficientemente dotato di sostanza organica e di elementi nutritivi, di medio impasto e comunque adatto a ricevere una coltura erbacea od arbustiva permanente: esso dovrà risultare privo di ciottoli, detriti, radici ed erbe infestanti. Materiale vegetale: è’ costituito da piante esemplari (alberi, arbusti e cespugli di grandi dimensioni, nell’ambito della propria specie con particolare valore ornamentale per forma e portamento) e da piante con particolari caratteristiche di crescita o ambientali. Nel raggruppamento così definito vengono incluse le seguenti piante: - tappezzanti; - rampicanti, sarmentose e ricadenti; - erbacee: annuali, biennali, perenni; - bulbose, tuberose, rizomatose; - acquatiche e palustri. Concimi: possono essere di tipo ammendante, e cioè costituiti da sostanze sotto forma di composti naturali o di sintesi in grado di modificare le caratteristiche fisiche del terreno; oppure di tipo correttivo, e cioè costituite da prodotti chimici, minerali, organici o biologici capaci di modificare le caratteristiche chimiche del terreno. Sementi: di ottima qualità e rispondenti esattamente a genere e specie richiesta, sempre nelle confezioni originali sigillate munite di certificato di identità ed autenticità con l’indicazione del grado di purezza e di germinabilità e della data di scadenza stabiliti dalle leggi vigenti sulla certificazione E.N.S.E. (Ente Nazionale Sementi Eletti). Per evitare che possano alterarsi o deteriorarsi, le sementi devono essere immagazzinate in locali freschi, ben aerati e privi di umidità. L’eventuale mescolanza delle sementi di diverse specie secondo le percentuali indicate in progetto, se non già disponibile in commercio, dovrà essere effettuata con ogni cura. Prodotti di pacciamatura: di origine naturale o di sintesi, sono destinati alla copertura del terreno per varie finalità operative, quali il controllo della evapotrospirazione, la limitazione della crescita di essenze infestanti, la protezione da sbalzi termici. 12.2 – CARATTERISTICHE TECNICHE I tappeti erbosi dovranno avere caratteristiche rispondenti al progetto e garantire la conformità al momento della ultimazione dei lavori, salvo quanto diversamente specificato dal progetto stesso. Gli impianti irrigui devono assolvere alle specifiche funzioni previste dagli elaborati di progetto secondo le preventive valutazioni resesi necessarie alla loro progettazione; la funzionalità e l’efficacia dovranno rispettare le norme vigenti in materia di sicurezza. I concimi minerali, organici, misti e complessi devono avere titolo dichiarato secondo le vigenti disposizioni di legge ed essere forniti nell’involucro originale della fabbrica, fatte esclusioni per i letami, per i quali deve essere valutata di volta in volta la qualità e la provenienza. I fitofarmaci devono essere rispondenti alle normative vigenti, emesse dal Ministero della Sanità. Il materiale vegetale deve provenire da ditte appositamente autorizzate ai sensi delle leggi 18.6.1931 e 22.5.1973 n. 269 e successive modificazioni e integrazioni. L’impresa deve dichiararne la provenienza con relativa certificazione varietale e fitosanitaria alla Direzione Lavori. L’Impresa sotto la sua piena responsabilità può utilizzare piante non provenienti da vivaio e/o di particolare valore estetico unicamente se indicate in progetto e/o accettate dalla Direzione Lavori. In particolare l’Impresa deve aver cura Pag. 155 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA che le zolle e le radici delle piante che non possano essere immediatamente messe a dimora non subiscano ustioni e mantengano il tenore di umidità adeguato alla loro buona conservazione. Gli alberi devono presentare portamento e dimensioni rispondenti alle caratteristiche richieste dal progetto e tipici della specie, della varietà e della età al momento della loro messa a dimora e devono essere stati specificatamente allevati per il tipo di impiego previsto (es. alberate stradali, filari, esemplari isolati o gruppi, ecc..). Gli alberi devono corrispondere alle richieste del progetto secondo quanto segue: - altezza dell’albero: distanza che intercorre fra il colletto e il punto più alto della chioma; - altezza di impalcatura: distanza intercorrente fra il colletto e il punto di inserzione al fusto della branca principale più vicina; - circonferenza del fusto: misurata a un metro dal colletto; - diametro della chioma: dimensione rilevata in corrispondenza della prima impalcatura per le conifere, a due terzi dell’altezza totale per tutti gli altri alberi; - caratteristiche di fornitura:a radice nuda, in contenitore, in zolla. Le piante con particolari caratteristiche di crescita o assimilabili devono rispondere alle specifiche indicate in progetto per quanto attiene tipo, specie, caratteristiche vegetative e di fornitura. Gli arbusti e cespugli, qualunque siano le loro caratteristiche specifiche (a foglia decidua o sempreverdi), anche se riprodotti per via agamica, non devono avere portamento “filato”, devono rispondere alle specifiche indicate in progetto per quanto riguarda altezza, numero delle ramificazioni, diametro della chioma. L’altezza totale deve essere rilevata analogamente a quella degli alberi. Il diametro della chioma deve essere rilevato alla sua massima ampiezza. Tutti gli arbusti e i cespugli devono essere forniti in contenitori, in zolla o a radice nuda. Quando, per esigenze di sistemazione fosse richiesto il rapido inerbimento delle superfici a prato (pronto effetto) o la costituzione del tappeto erboso per propagazione di essenze prative stolonifere, l’Impresa deve fornire piante, zolle e/o strisce erbose costituite con le specie prative richieste nelle specifiche di progetto (es. cotica naturale, miscuglio di graminacee e leguminose, prato monospecie, ecc..) Prima di procedere alla fornitura l’impresa deve sottoporre all’approvazione della Direzione Lavori campioni del materiale che intende fornire; analogamente, nel caso fosse richiesta la cotica naturale, l’Impresa deve prelevare le zolle soltanto da luoghi approvati dalla Direzione Lavori. L’acqua da utilizzare per l’annaffiamento e la manutenzione non deve contenere sostanze inquinanti e sali nocivi oltre i limiti di tolleranza di fitotossicità relativa. 12.3 – MODALITA’ ESECUTIVE Le operazioni devono seguire rigorosamente l’ordine imposto in progetto o definito dalla Direzione Lavori in quanto trattasi di interventi da realizzare in rigoroso ordine cronologico predeterminato. Pulizia del terreno: qualora il terreno all’atto della consegna non fosse idoneo alla realizzazione dell’opera, i preliminari lavori di pulitura del terreno devono essere eseguiti in accordo con la Direzione Lavori. L’impresa prima di procedere alla lavorazione del terreno, deve provvedere come da progetto all’abbattimento delle piante da non conservare, al decespugliamento, alla eliminazione delle specie infestanti, all’estirpazione delle ceppaie e allo spietramento superficiale. Queste operazioni saranno da computarsi in base all’Elenco prezzi. Tutte le lavorazioni saranno eseguite nei periodi idonei, con il terreno in tempera, evitando di danneggiare la struttura e di formare suole di lavorazione. Drenaggi: successivamente ai movimenti di terra e alle lavorazioni del terreno, l’impresa dovrà preparare, sulla scorta degli elaborati progettuali e delle indicazioni della Direzione Lavori, gli scavi necessari alla installazione degli eventuali sistemi di drenaggio e delle opere a rete e le trincee per alloggiare le tubazioni e i cavi degli impianti tecnici (es. irrigazione, illuminazione, ecc..), le cui linee debbano seguire percorsi sotterranei. Correzione: dopo aver effettuato la lavorazione, l’impresa dovrà incorporare nel terreno tutte le sostanze eventualmente necessari ad ottenere la correzione, l’ammendamento e la concimazione di fondo nonché somministrare gli eventuali fitofarmaci e/o diserbanti. La delimitazione delle aree da rivestire con manto vegetale o da impegnare con opere a verde e la tipologia di intervento vengono determinate quando le superfici sono pronte per essere sistemate a verde. Non è consentita la modifica dei piani inclinati degli scavi e dei rilevati che, al collaudo, devono risultare perfettamente regolari. Particolare cura deve essere posta per la conservazione, lo spostamento ed il recupero delle piante esistenti nella zona, preservando gli strati fertili del suolo sull’area del cantiere. Devono essere preliminarmente eseguite, con terreno agrario, le eventuali riprese di erosione, profilando le stesse con l’inclinazione fissata dalle modine delle scarpate. Devono essere individuate le fonti di approvvigionamento di acqua. Tracciamenti: prima di procedere alle operazioni successive, l’impresa deve ottenere l’approvazione della Direzione Lavori che verifichi la rispondenza agli elaborati di progetto ed alle indicazioni impartite. Le buche ed i fossi per la piantagione delle specie vegetali dovranno avere le dimensioni più ampie possibili in rapporto alla grandezza delle piante da mettere a dimora. Pag. 156 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Terra da coltivo: prima di effettuare qualsiasi impianto o semina, l’impresa in accordo con gli elaborati di progetto e con la Direzione Lavori, dovrà verificare che il terreno in sito sia adatto alla piantagione: in caso contrario dovrà apportare terra di coltivo in quantità sufficiente a formare uno strato di spessore adeguato per i prati, e a riempire totalmente le buche e i fossi per gli alberi e gli arbusti. Dopo aver eseguito le operazioni di pulizia delle terre, le lavorazioni preliminari e gli eventuali movimenti ed apporti di terra, l’impresa dovrà livellare e rastrellare il terreno secondo le indicazioni di progetto per eliminare ogni ondulazione, buca o avvallamento. Messa a dimora: la messa a dimora del materiale vegetale dovrà, avvenire in relazione alle quote definite dagli elaborati di progetto, avendo cura che le piante non presentino radici allo scoperto né risultino, una volta assestatosi il terreno, internate oltre il livello del colletto. La messa a dimora delle piante acquatiche e palustri aspetterà le caratteristiche esigenze della specie e varietà secondo quanto definito negli elaborati di progetto e dalle eventuali indicazioni della Direzione Lavori. Prati: nella formazione dei vari tipi di prati sono compresi tutti gli oneri relativi alla preparazione del terreno, alla semina o alla piantagione e alle irrigazioni. Le sementi impiegate nella esecuzione dei manti erbosi, siano esse pure o in miscuglio, devono presentare i requisiti legge richiesti in purezza e germinabilità, od essere fornite in contenitori sigillati ed accompagnate dalle certificazioni ENSE. La formazione dei prati dovrà aver luogo dopo la messa a dimora di tutte le piante (in particolare modo di quelle arboree e arbustive) previste in progetto e dopo la esecuzione degli impianti tecnici delle eventuali opere murarie, delle attrezzature e degli arredi. Terminate le operazioni di semina o piantagione, il terreno deve essere immediatamente irrigato. Dopo la preparazione del terreno, l’area sarà seminata con uniformità secondo le indicazioni degli elaborati di progetto o della Direzione Lavori ed eventualmente lavorata a seconda del tipo di manto erboso da realizzare. La formazione di tappeti erbosi con il metodo della propagazione comprende tutte le operazioni di preparazione agraria del terreno, la divisione delle zolle di specie erbacee stolonifere o rizomatose e le cure colturali, irrigazione compresa, previste negli elaborati di progetto. Suoli nudi: le operazioni da eseguire per la semina effettuata su suolo non rivestito di terra di coltivo comprendono tutte le seguenti operazioni: - eliminazione di sassi, radici, elementi dannosi o d’intralcio; - fresatura; - apporto di correttivi; - apporto di fertilizzanti; - esecuzioni della semina; - apporto di prodotti di fissaggio; - apporto di prodotti di protezione. L’impresa eseguirà tutte quelle operazioni previste dagli elaborati di progetto o indicati dalla Direzione Lavori. Zolle erbose: la formazione di manti erbosi con zolle precoltivate comprende tutti i lavori di preparazione agraria del substrato d’impianto, la messa a dimora delle zolle erbose e le lavorazioni successive, compresa l’irrigazione, che ne favoriscano l’attecchimento, secondo quanto previsto dagli elaborati di progetto. Nel caso debbano essere collocate su terreni in pendio o su scarpate, le zolle erbose dovranno essere anche adeguatamente fissate al suolo come da prescrizione di progetto o da indicazioni della Direzione Lavori. Gli inerbimenti e le piantagioni delle scarpate e dei terreni in pendio comprendono tutte le lavorazioni del terreno e le operazioni di semina o piantagione con specie caratterizzate da un potente apparato radicale e adatto a formare una stabile copertura vegetale secondo quanto stabilito dagli elaborati di progetto. Protezioni: nelle zone dove potrebbero verificarsi danni causati da animali domestici o selvatici oppure dal transito di persone e automezzi, l’impresa dovrà proteggere, singolarmente o in gruppo, le piante messe a dimora con opportuni ripari (es. reti metalliche, protezioni in ferro o in legno, griglie, ecc..) e/o sostanze repellenti previste dagli elaborati di progetto o precedentemente concordati ed approvati dalla Direzione Lavori. Se è previsto dal progetto, alcuni tipi di piante (tappezzanti, piccoli arbusti, ecc..) dovranno essere protette dai danni della pioggia battente, dalla essiccazione e dallo sviluppo di erbe infestanti per mezzo di pacciame (paglia, foglie secche, segatura, cippatura di ramaglia e di corteccia di conifera, ecc.) od altro analogo materiale precedentemente approvato dalla Direzione Lavori. 12.4 – AVVIAMENTO ALL’ESERCIZIO Le obbligazioni contrattuali dell’impresa non si esauriscono con una messa a dimora delle essenze prative, arbustive e arboree, ma richiedono un ulteriore periodo di interventi finalizzati ad un completo attecchimento delle varie specie vegetali. Garanzia: la durata della garanzia di mantenimento viene inserita nelle previsioni di progetto o di appalto; oppure, in difetto di indicazioni progettuali, verrà definita dalla Direzione Lavori in rapporto alla specifica tipologia dell’opera. Il tempo di garanzia dopo il termine dei lavori di messa a dimora non può essere inferiore al periodo necessario per la Pag. 157 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA prima vegetazione dopo l’installazione delle essenze. Manutenzione: durante il periodo di concordato garanzia l’impresa dovrà procedere, anche per le eventuali piante preesistenti, interventi programmati di manutenzione comprendenti le seguenti operazioni: - irrigazione; - ripristino conche e rincalzo; - falciatura, diserbi e sarchiature; - concimazioni; - potature; - eliminazione e sostituzione delle piante morte; - rinnovo delle parti difettose dei tappeti erbosi; - difesa della vegetazione infestante; - sistemazione dei danni causati da erosione; - ripristino della verticalità delle piante; - controllo dei parassiti e delle fitopatie in genere. La manutenzione delle opere dovrà aver inizio immediatamente dopo la messa a dimora (o la semina) di ogni singola pianta e di ogni parte di tappeto erboso, e dovrà continuare fino alla scadenza del periodo di garanzia concordato. Irrigazione: l’impresa è tenuta ad irrigare tutte le piante messe a dimora e i tappeti erbosi realizzati per il periodo di garanzia concordato. Le conche di irrigazione eseguite durante i lavori di impianto devono essere, se necessario, ripristinate. A seconda dell’andamento stagionale, delle zone climatiche e delle caratteristiche di specie, l’impresa provvederà alla chiusura delle conche e al rincalzo delle piante, oppure alla riapertura delle conche per l’innaffiamento. Falciatura: oltre alle cure colturali normalmente richieste, l’Impresa deve provvedere, durante lo sviluppo delle specie prative e quando necessario, alle varie falciature del tappeto erboso. L'eventuale impiego di diserbanti chimici deve attenersi alle normative vigenti. Le superfici di impianto interessate da alberi, arbusti e cespugli perenni. biennali, annuali,. ecc. e le conche degli alberi devono essere oggetto di sarchiature periodiche. Le concimazioni devono essere effettuate nel numero e nelle quantità stabilite dal piano di concimazione. Le potature di formazione e di rimanda devono essere effettuate nel rispetto delle caratteristiche delle singole specie. Piante morte: le eventuali piante morte devono essere sostituite con altre identiche a quelle fornite in origine; la sostituzione deve, in rapporto all'andamento stagionale, essere inderogabilmente effettuata nel più breve tempo possibile dall’accertamento del mancato attecchimento. E' obbligo dell’Impresa dover riseminare o piantare ogni superficie a tappeto erboso che presenti una crescita irregolare, difettosa, che non rientri nei limiti di tolleranza previsti per la qualità dei prati. Durante l'operazione di manutenzione l’Impresa deve estirpare, salvo diversi accordi con la Direzione Lavori, le specie infestanti e reintegrare lo stato di pacchiame, quando previsto dal progetto. 12.5 – CONTROLLI PRESTAZIONALI I controlli finali si differenziano in funzione del tipo di opera a verde, pur essendo comunemente rivolti ad accertare l’attecchimento al 100% di tutte le specie vegetali: tappeti erbosi, arbusti, alberi. Attecchimento: l’attecchimento si intende avvenuto quando, al termine di 90 giorni a decorrere dall’inizio della prima vegetazione successiva alla dimora, le piante si presentino sane ed in buono stato vegetativo. Dopo il termine suindicato la Direzione Lavori, in contraddittorio con l’Impresa, procederà alla analitica rilevazione di stato delle opere in verde; soltanto in caso di verifica di completo attecchimento la Direzione Lavori potrà disporre lo sblocco delle garanzie contrattuali prestate dall’impresa. In casi controversi la Direzione Lavori potrà imporre all’impresa di ampliare, senza alcun compenso aggiuntivo, il periodo di garanzia e la contestuale attività manutentoria per un ulteriore ciclo vegetativo. Dopo 90 giorni dall’inizio della seconda vegetazione successiva alla dimora la Direzione Lavori procederà, sempre in contraddittorio con l’Impresa, alla verifica finale di attecchimento. In tale seconda occasione la Direzione Lavori dovrà decidere in via ultimativa se accettare l’opera a verde o applicare motivate detrazioni. Le garanzie prestate dall’impresa vanno conseguentemente sbloccate, in tutto o in parte, dopo la verifica al secondo ciclo vegetativo, che viene quindi a costituire il limite temporale ultimo di accettazione o ripulsa delle forniture e dei lavori. Controlli: fino alla ultimazione delle verifiche rituali di attecchimento l’impresa dovrà proseguire l’azione manutentoria mediante i seguenti adempimenti primari: - dovrà provvedere alla sistemazione dei danni causati da erosione per difetto di esecuzione degli interventi di sua specifica competenza e quindi non dovuti a danni di forza maggiore; - è tenuta al ripristino della verticalità e degli ancoraggi delle piante qualora se ne riconosca la necessità; Pag. 158 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - dovrà controllare le manifestazioni patologiche sulla vegetazione delle superfici sistemate provvedendo alla tempestiva eliminazione dei fenomeno patogeno onde evitarne la diffusione e rimediare ai danni accertati. L’impresa cesserà dalle suindicate obbligazioni soltanto dopo l’emissione degli atti di verifica finale di attecchimento. Pag. 159 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA CAPITOLO III NORME PER LA MISURAZIONE E VALUTAZIONE DELLE OPERE Pag. 160 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 1 - Norme generali, misure maggiori o minori delle prescritte, strutture rette, oblique od in curva, resistenze minori di quelle prescritte, noli. Le quantità dei lavori e delle provviste saranno determinate con metodi geometrici, o a numero o a peso, in relazione a quanto previsto nell`elenco prezzi. La contabilità sarà redatta in base alle misure fissate dal progetto anche se dalle misure di controllo rilevate dagli incaricati dovessero risultare spessori, lunghezze e cubature effettivamente superiori. I prezzi di elenco delle strutture murarie sono validi sia per strutture in retto come in obliquo ed in curva e per resistenze dei materiali non minori di quelle previste; se i materiali avessero carenze di resistenza la Direzione, a suo insindacabile giudizio potrà disporre la rimozione ed il rifacimento oppure, nel caso che i necessari accertamenti abbiano dato esito positivo, contabilizzerà i lavori al prezzo di tariffa moltiplicato per il rapporto tra la resistenza ottenuta e quella prescritta in base ai risultati delle prove. Soltanto nel caso che la Direzione Lavori abbia ordinato per iscritto maggiori dimensioni, se ne terrà conto nella contabilizzazione. Non saranno tollerate dimensioni minori di quelle stabilite e l'Impresa dovrà provvedere ai rifacimenti a tutto suo carico. Le misure saranno prese in contradditorio mano a mano che si procederà all'esecuzione dei lavori e portate su appositi libretti che saranno firmati dagli incaricati della Direzione Lavori e dall'Impresa; i libretti dovranno essere sempre aggiornati. I prezzi unitari in base ai quali saranno pagati, sotto deduzione del ribasso d'asta, i lavori appaltati a misura e le somministrazioni risultano dall'elenco allegato al presente Capitolato Speciale. Per la valutazione di materiali sciolti e compensati a volume, potrà essere consentita dalla Direzionn Lavori la misura derivante da pesatura su mezzi di trasporto, deducendo il volume quale quoziente fra la quantità risultante da pesatura su pese pubbliche ed il peso specifico preventivamente ricavato e risultante da apposito verbale, a seguito di misure dirette di volumi pesati. Nei prezzi dei noli di tutti i macchinari si intendono compresi e compensati anche i conducenti, le guardianie, il combustibile, l'olio e gli accessori e tutti gli oneri per il funzionamento dei mezzi d'opera secondo gli ordini della Direzione. I prezzi unitari dei noli saranno moltiplicati in contabilità per le ore di effettivo lavoro che giornalmente saranno iscritte sul libretto delle misure in contradditorio tra la Direzione e l'Impresa. Lavori eventuali non previsti - opere in economia Per l'esecuzione dei lavori non previsti e non specificati e descritti nei precedenti articoli e per i quali non si hanno i prezzi corrispondenti nell'elenco prezzi, si procederà alla determinazione dei nuovi prezzi con le norme del Regolamento approvato con D.P.R. 207/2010. Eccezionalmente e per lavori di modesta entità, si potrà procedere alla loro esecuzione in economia con operai, mezzi di opera e provviste forniti dall'Impresa, da compensarsi con i prezzi di cui all'elenco, soggetti a ribasso d'asta. Gli operai da impiegare nei lavori da eseguire in economia dovranno essere capaci e idonei per le prestazioni richieste e dovranno essere provvisti dei necessari attrezzi e mezzi d'opera, nonchè essere regolarmente assicurati. Le macchine e gli attrezzi forniti a noleggio dovranno essere in perfetto stato di servibilità e regolarmente funzionanti. Saranno a carico dell'Impresa la manutenzione di dette macchine e attrezzi e le loro eventuali riparazioni. Anche i mezzi di trasporto, dati a noleggio per i lavori in economia, dovranno essere forniti con i loro conducenti regolarmente in efficienza ed effettivamente funzionanti. Le forniture e le provviste di materiali saranno valutate ai prezzi riportati nell'elenco prezzi, sotto deduzione del pattuito ribasso d'asta. Resta inteso che tutte le forniture e le prestazioni in economia saranno ricompensate come tali soltanto se richieste ed ordinate per iscritto dalla Direzione Lavori e pagate coi relativi prezzi di elenco. Si intende che nel prezzo di noleggio dai macchinari calcolati esclusivamente per il periodo del loro effettivo funzionamento, vanno comprese eventuali soste ed inattivita' dei macchinari stessi, qualsiasi ne sia la causa. Art. 2 - Scavi e rilevati La misurazione degli scavi e dei rilevati verrà effettuata con il metodo delle sezioni ragguagliate. Rimane stabilito che non si pagheranno le larghezze e le altezze eccedenti quelle stabilite e che verranno contabilizzate le misure minori di quelle prescritte solamente se la Direzione riterrà accettabile il lavoro. All'atto della consegna dei lavori l' Impresa eseguirà, in contradditorio con la Direzione dei Lavori, il controllo delle quote nere delle sezioni trasversali e la verifica delle distanze fra le sezioni stesse. In base a tali rilievi ed a quelli corrispondenti da praticarsi ad opera finita o a parti di essa, purchè finite, in correlazione al le sagome delle sezioni tipo ed alle quote di progetto, sara' determinato il volume degli scavi e dei rilevati eseguiti per la sede stradale. Analogamente si procederà per le altre opere fuori della medesima sede. Resta inteso che, in rilevato, la sagoma rossa Pag. 161 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA delimitante l'area di riporto è quella che segue il piano inferiore della sovrastruttura stradale. Inoltre viene considerato come rilevato il rivestimento delle scarpate ed il riempimento, ove esistente, della banchina spartitraffico con terra vegetale. Non verrà considerata come area di riporto quella relativa al riempimento degli scavi di scoticamento. Tale area sarà valutata moltiplicando la larghezza di scotico por la profondità che, salvo prescrizioni scritte dalla Direzione Lavori, sarà di cm. 20; le variazioni eventualmente ordinate saranno considerate nella loro effettiva entità. Verrà considerata anche come area di riporto quella conseguente al riempimento dei maggiori scavi ordinati dalla Direzione Lavori per drenaggi, bonifiche, ecc. In trincea la sagoma rossa delimitante l'area di scavo è quella che segue il piano inferiore degli scavi eseguiti per l' incasso della struttura stradale, anche nel caso di maggiori approfondimenti ordinati dalla Direzione Lavori per bonifiche, drenaggi, ecc. Gli scavi di fondazione saranno computati per un volume uguale a quello risultante dal prodotto dell'area di base delle murature di fondazione per la loro profondità misurata a partire dal piano dello scavo di sbancamento. La misurazione degli scavi in corrispondenza dei muri da addossare al terreno naturale in posto ed al di sopra di quelli di fondazione, sarà eseguita ritenendo il taglio aderente alla faccia interna del muro dalla parte verso terra. Eventuali necessari reinterri dietro ai muri (da eseguire con le cautele opportune) saranno a carico dell'Impresa nel senso che si conviene che di tale onere è stato tenuto conto nella valutazione dei prezzi dello scavo. Nel solo caso che la Direzione Lavori abbia espressamente ordinato che dietro ai muri vengano eseguiti dei riempimenti a secco, alla faccia interna del muro deve essere sostituita quella corrispondente alla linea del riempimento prescritto. Detti riempimenti a secco saranno compensati con i prezzi di elenco. a) Preparazione piano di posa 1) Dei rilevati Tutte le operazioni previste e prescritte sono compensate dai prezzi per la sistemazione in rilevato. Solo nel caso che la Direzione Lavori ordini per iscritto un maggior scavo oltre la profondità di 20 cm. per la eventuale bonifica del piano di posa, tale maggior lavoro verrà compensato a parte con il prezzo di elenco relativo agli scavi di sbancamento. 2) Della sovrastruttura in trincea Con i relativi prezzi di elenco, e per tutta la piattaforma stradale si intendono compensati tutti gli oneri e le lavorazioni previsti dall`art. 8 del presente Capitolato Speciale. Resta comunque convenuto che nell'esecuzione del corpo stradale l'Impresa aggiudicataria dovrà: - se il corpo stradale è tutto in rilevato e questo insiste su terreno non da bonificare, procedere, prima di eseguire qualunque riporto, allo scoticamento del piano di campagna per la profondità non minore di 20 cm. Il trasporto e sistemazione del materiale di ricavo sulle banchine e sui fianchi del rilevato, il costipamento del terreno di posa ed il riempimento del vano scavato con materiale idoneo, si intendono compresi e compensati nel prezzo stabilito per la formazione del rilevato stradale, con materiale proveniente da cave di prestito o da scavi aperti per conto dell'Amministrazione, misurato sulle sezioni di consegna prima della preparazione. - se come sopra ma il terreno è da bonificare perchè ordinato per iscritto dalla Direzione, I'Impresa procederà allo scavo di bonifica fino alla profondità ordinata eseguendo lo scavo se necessario a gradoni. Per il pagamento dello scavo, al volume di scavo risultante verrà dedotto il volume di scoticamcnto, derivante da una profondità non minore di 20 cm. Questo volume di scoticamento verrà pure dedotto dal volume di riporto. b) Scavi 1) Scavi in generale Quando negli scavi in genere si fossero superati i limiti assegnati, non solo non si terrà conto del maggior lavoro eseguito, ma l'Impresa dovrà, a sue spese, rimettere in sito le materie scavate in più o comunque provvedere a quanto necessario per assicurare la regolare esecuzione delle opere, anche se con un maggior impiego di materiali da costruzione. Il prezzo relativo agli scavi in genere, da eseguirsi con le modalità prescritte, comprende tra gli oneri particolari: - il trasporto e lo scarico a rifiuto, a reimpieqo o a deposito, in opportune zone indicate, dei materiali provenienti da scavi, taglio di piante, estirpazione di ceppaie, radici, arbusti con eventuale riempimento dei vuoti - la perfetta profilatura delle scarpate e gli esaurimenti di acqua. Negli scavi di sbancamento di materiali di qualsiasi natura e consistenza - con la esclusione della sola roccia da mina - si intendono compensati nel prezzo relativo i conglomerati naturali, i trovanti rocciosi nonche' i relitti di murature; solo se questi ultimi hanno un volume superiore a mc. 1,00 e devono essere spaccati per la loro asportazione, si compenserà il maggior onere con i relativi prezzi di elenco ed il loro volume verrà detratto da quello degli scavi in trincea. Pag. 162 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Qualora per la qualità del terreno, o per qualsiasi altro motivo, fosse necessario puntellare, sbadacchiare ed armare le pareti degli scavi, l'Impresa dovrà provvedervi a sua cura e spesa, adottando di sua iniziativa tutte le precauzioni necessarie per impedire scoticamenti e franamenti. L'Impresa è tenuta a coordinare opportunamente la successione e la esecuzione delle opere di scavo e murarie, poichè gli oneri relativi sono da intendersi compensati con i prezzi contrattuali. Nessun compenso spetta all' Impresa per il mancato recupero, parziale o totale, del materiale impiegato in dette armature e sbadacchiature. Art. 3 - Murature in genere, conglomerati cementizi semplici, armati e precompressi Tutte le murature in generale ed i calcestruzzi, siano essi per fondazioni o in elevazione, armati o non, verranno misurati a volume con metodi geometrici e secondo la corrispondente categoria, in base a misure sul vivo, escluso gli intonaci, e dedotti i vani di sezione superiore a 200 cmq. ciascuno. I prezzi di elenco di tutte le murature non subiranno alcuna modifica ne maggiorazione sui prezzi di elenco, qualunque sia la condizione planimetrica ed altimetrica degli impalcati dei ponti, dei viadotti, delle opere d'arte in generale, dei muri di sostegno, di sottoscarpa e di controriva, sia nella parte in elevazione come in quella di fondazione. In ogni caso, non si dedurranno i volumi del ferro, di armatura e dei cavi per la precompressione intendendosi con ciò compensato l'eventuale maggiore onere richiesto, ed altrettanto dicasi per la formazione di feritoie regolari e regolarmente disposte. Nei prezzi relativi è compreso ogni e qualunque spesa per impalcatura e ponti di servizio di qualsiasi importanza, nonché per il trasporto ed innalzamento dei materiali e per manovre diverse occorrenti per la esecuzione delle opere stesse a qualunque altezza, forma e spessore. Nei prezzi di elenco sono anche previsti e compensa tutti gli oneri derivanti dalla prefabbricazione, dal trasporto, dal varo e dall' alloggiamento in opera delle strutture prefabbricate. Resta anche convenuto che, salvo disposizione contraria dalla Direzione, l'Impresa è libera di scegliere, in base a criteri di sua esclusiva convenienza, tra la prefabbricazione, il varo e la posa in opera e la costruzione in opera delle strutture, sempre che il progetto esecutivo non determini a priori le modalità costruttive. Nei prezzi di elenco per le strutture in cls. anche se precompresse, alleggerite con vani è compreso e compensato ogni onere per dare l'opera interamente compiuta, compresi i dispositivi di scarico dei vani di alleggerimento delle eventuali acque di infiltrazione; nel prezzo di tariffa sono quindi comprese e compensate le forniture e le pose in opera delle forme per ricavare gli alleggerimenti (quali tubi tipo eternit) ma esclusi i tubi di cemento il cui impiego non sarà consentito. Resta convenuto che il prezzo a mc. della struttura tiene anche conto del costo dei tubi; i l volume da contabilizzare sarà quel lo del solo calcestruzzo gettato in opera, come da progetto. Resta però stabilito che qualunque variazione del tipo del calcestruzzo dovrà essere preventivamente autorizzata con ordine scritto dalla Direzione Lavori, nel quale, ai fini contabili, dovranno essere chiaramente specificati tutti i tipi delle strutture ai quali l'ordine dovrà intendersi esteso. Nei prezzi delle murature in pietrame e' compreso anche l'onere dell'accurato e scrupoloso rinzaffo delle facce dei muri che devono rimanere contro terra cosi' come è compreso per tutte le murature, anche se di getto, costituenti muri di sostegno, l'onere della formazione di feritoie regolari e regolarmente disposte per lo scolo delle acque di filtrazione, con l'obbligo, da parte dell'Impresa, di fornire, ove necessario, i mattoni o i tubi per la profilatura delle feritoie stesse. I conglomerati cementizi debolmente armati con un quantitativo di ferro, fino ad un massimo di 30 Kg. per mc., verranno compensati con gli stessi prezzi dei conglomerati semplici. Il relativo ferro verrà contabilizzato a parte. Analogamente ci si regolerà per i calcestruzzi di fondazione in cui siano collegate per rinforzo travi, rotaie metalliche e spezzoni di ferro profilato, qualunque sia il peso del ferro per mc. di getto. Il prezzo relativo alle opere in cemento armato precompresso sarà applicato esclusivamente alle parti strutturali assoggettate a coazione preventiva o finale e costruite con calcestruzzo e con armature metalliche rispondenti alle leggi ed alle norme per il calcestruzzo precompresso. Resta convenuto quindi che, ai fini contabili, verranno considerate e retribuite con i prezzi di tariffa del c.a.p. quelle sole strutture presollecitate, quali risulte- ranno dai calcoli statici. Nei prezzi di costruzione in base ai quali verranno conteggiate le opere sono compresi gli oneri della fornitura e posa in opera delle caditoie per la raccolta e lo smaltimento delle acque e degli apparecchi di appoggio e dei giunti di dilatazione compresa la fornitura e l'impiego dei cementi speciali, dei mastici, delle sabbie, fillers, ecc, purchè apparecchi di appoggio e giunti di dilatazione siano completi e funzionanti. Gli oneri di cui sopra relativi cioè alle caditoie, agli apparecchi di appoggio, ai giunti di dilatazione, ai cementi speciali, ai mastici, alle sabbie ed ai fillers, valgono, oltre che per le strutture in precompresso prefabbricato o non, anche per le strutture miste e per le strutture in c.a. normale. Pag. 163 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Le coppelle, in sostituzione delle casserature di sostegno dei getti, verranno pagate con il prezzo delle strutture in c.a. od in c.a.p. che sostengono. Ogni onere di armatura metallica e di posa delle coppelle è compreso nel prezzo. Nei relativi prezzi di elenco sono compresi in particolare: - la fornitura a piè d'opera di tutti i materiali necessari (inerti, leganti, acqua, ecc.), le prove per la determinazione delle relative curve granulometriche, la mano d'opera, ponteggi, attrezzature e macchinari per la confezione, il sollevamento, trasporto e la posa in opera, la vibrazione dei calcestruzzi, nonchè l'eventuale esaurimento dell'acqua sia per la sistemazione della carpenteria e delle armature metalliche, sia per il getto, e quanto altro occorre per dare il lavoro finito e completo a perfetta regola d'arte, quindi anche tutte le operazioni (mezzi d'opera e mano d'opera compresi) per conferire le presollecitazioni previste dai calcoli, sia per le strutture pre-tese che post-tese. Nei prezzi di elenco è compreso altresi' ogni onere per la fornitura e la posa dei tubi di cemento e di fibro-cemento per le feritoie per lo smaltimento delle acque e tutti gli oneri relativi alla costruzione dei giunti di dilatazione delle murature di sostegno, di sottoscarpa e di rivestimento. L' aggiunta di aeranti, plastificanti od altri ingredienti chimici nei calcestruzzi e nelle malte per muratura, non dà diritto ad indennizzo e sovrapprezzi, anche se ordinati dalla Direzione; del pari nessun aumento di tariffa o compenso spetterà all'Impresa se eventuali caratteristiche dell'inerte reperibile la costringessero ad oneri maggiori dei previsti per conferire ai calcestruzzi le resistenze necessarie previste dalle norme, in funzione delle tensioni risultanti dai calcoli e da quelle previste. Le prove di carico, sia statico che dinamico, si dovranno eseguire secondo gli ordini della Direzione a totali cure e spese dell'Impresa. Gli oneri della formazione della cappa per evitare la curvatura delle solette, conseguente alla precompressione sono comprese e compensate nel prezzo del calcestruzzo armato precompresso, il quale sarà valutato e contabilizzato solamente secondo le misure stabilite nel progetto esecutivo e secondo le modalità di questo Capitolato. Art. 4 - Acciaio per conglomerati cementizi armati, normali e precompressi. Forniture, immagazzinamenti, impieghi e prelievi dovranno essere conformi alle norme e leggi vigenti. Il tondino sarà fornito e dato in opera nelle casse forme, dopo aver subito tutte le piegature, sagomature e legature ordinate dalla Direzione Lavori, in modo che la posizione dei ferri coincida rigorosamente con quella fissata nei disegni esecutivi. Il peso dell'acciaio per l'armatura del calcestruzzo, verrà determinato con mezzi analitici ordinari, misurando cioè lo sviluppo lineare effettivo secondo progetto (seguendo le sagomature ed uncinature) e moltiplicando per il peso unitario dato dalle tabelle ufficiali dell' U.N.l., riferito ai diametri nominali. Il peso dell'acciaio ad alto limite elastico, di sezione anche non circolare, sarà determinato moltiplicando lo sviluppo lineare dell'elemento secondo progetto per il peso unitario del tondino, di sezione effettiva corrispondente, dato dalle tabelle ufficiali U.N.I. Gli acciai per armature di precompressione potranno essere in fili, barre, trecce e trefoli; le aree delle sezioni delle trecce e dei trefoli saranno ricavate come somma delle aree dei singoli fili; i pesi saranno determinati moltiplicando la lunghezza totale dei cavi fra le facce esterne degli apparecchi di bloccaggio, per il peso unitario. Questo prezzo compensa anche la fornitura e posa delle guaine, dei distanziatori dei fili nelle guaine, le teste, le piastre di ancoraggio, la mano d'opera, la esecuzione di iniezioni di malta fine di cemento, i mezzi ed i materiali per la messa in tensione dei cavi stessi, nonché dispositivi di bloccaggio ed il loro bloccaggio. Nei prezzi di elenco relativi alle armature eseguite in ferro tondo sono comprese anche le saldature per sovrapposizioni e la fornitura e posa in opera dei manicotti filettati. L'Impresa dovrà approvvigionare i ferri di armatura delle lunghezze come da progetto, le sovrapposizioni nelle parti non tese e le saldature o le giunzioni con manicotto dovranno essere autorizzate dalla Direzione, riportate nei disegni esecutivi e contabili, ma non saranno mai contabilizzati negli importi le spese per saldature filettature, manicotti, ecc. cioè i tondini di armatura verranno conta- bilizzati per il loro sviluppo effettivo. Resta inoltre convenuto che per ogni acciaio sarà applicato il prezzo stabilito nella tariffa per i l tipo di acciaio il cui impiego risulta necessario secondo i calco- li statici approvati dalla Direzione Lavori. Art. 5 - Armature di sostegno, casseforme, centinature e vari Le casserature per opere in conglomerato cementizio semplice od armato saranno in genere compensate a parte salvo che non sia esplicitamente indicato il contrario nelle voci di elenco prezzi. Non saranno invece pagate a parte le armature di sostegno dei casseri occorrenti in quanto tale onere è compreso e compensato nei prezzi di elenco ad essi relativi. Pag. 164 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Il prezzo delle strutture provvisionali di cui sopra è comprensivo di tutti gli oneri relativi alla fornitura dei materiali, alla mano d'opera, alla costruzione, al montaggio, disarmo, sfrido, chioderie ecc. nonchè di ogni altro onere per dare il lavoro compiuto a perfetta regola d'arte. Le casseforme, qualunque sia il tipo (in legname, in metallo, fisse o rampanti, ecc.) saranno computate in base allo sviluppo delle facce interne a contatto con il conglomerato, ad opera finita. Per le solette, sbalzi e trasversi gettati su nervature prefabbricate, verrà sempre applicato il relativo prezzo di elenco comprensivo delle armature di sostegno, anche quando la soletta venga gettata senza l'uso di vera e propria casseforma, come ad esempio con l' ausilio di tavelle prefabbricate da incorporare o meno nella struttura. Le centinature di limitata entità per volte di luce fino a 10 m. impestate ad un'altezza non superiore a 5 m. della quota di appoggio dell'armatura di sostegno, saranno compensate con la relativa voce dell'elenco prezzi misurate sulla superficie sviluppata dell'intradosso dell'arcata. Per strutture ad arco di luce ed altezze superiori la determinazione dell'onere della centinatura sarà valutato con un compenso forfettario a corpo. Qualora nelle costruzioni si impieghino elementi in cemento armato normale o precompresso fabbricati fuori opera ed aventi luce minore od uguale a m. 15, il trasporto e l'onere per portare le travi nella loro posizione definitiva qualunque sia il sistema od il mezzo; sollevamento, varo longitudinale o trasversale, a mezzo di carro ponte o carrelli, gru, derrik, blondin, etc. o combinazioni varie di questi elementi o mezzi, verrà compensato con l'applicazione dei prezzi di elenco relativi ai tipi di struttura nonchè con i prezzi di casseratura delle stesse strutture come se fossero state dettate in opera. Nel caso di luci superiori la determinazione dell'onere del varo verrà stabilita con un compenso forfettario a corpo. Art. 6 - Ponticelli tubolari e tombini I tubi di cemento per la formazione di ponticelli tubolari saranno pagati a ml. e nel prezzo di elenco sarà incluso il massetto di fondazione, la fornitura e posa in opera dei tubi, la sigillatura dei giunti ed il rinfianco secondo quanto prescritto. I manufatti tubolari in lamiera ondulata e zincata saranno contabilizzati in ragione del peso effettivo risultante da apposito verbale di pesatura redatto in contradditorio. Art. 7 - Drenaggi I drenaggi compresa la fornitura del materiale, messa in opera, ecc. saranno compensati con il relativo prezzo di elenco e valutati a volume. Art. 8 - Opere protettive delle superfici in calcestruzzo La valutazione degli intonaci, degli smalti, delle cappe di asfalto e delle membrane a base di resine verra' fatta tenendo conto della effettiva superficie curva o piana, senza effettuare deduzione di vani di superficie inferiore a mq. 1,00 e senza tener conto di rientranze o sporgenze dal vivo muro che non superino i cm. 10. La superficie delle volte, tanto nella copertura degli estradossi con cappe di asfalto colato o smalto cementizio, come per l'eventuale intonacatura degli intradossi, verrà determinata calcolando lo sviluppo della volta stessa, con metodo geometrico. I prezzi delle singole voci comprendono tutte le forniture, ivi compresi gli eventuali additivi, ponteggi, finitura degli spigoli e dei gusci di raccordo, ripresa di eventuali irregolarità, di tracce e quanto altro occorre per dare il lavoro finito a perfetta regola d'arte. Il prezzo delle membrane prefabbricate, comprende pure l'onere della stesura in strati sovrapposti a giunti sfalsati. Art. 9 - Fondazioni stradali stabilizzate Le fondazioni stradali stabilizzate saranno valutate a mc. per strati posti in opera compressi stabilizzati e sagomati in conformità alle misure di progetto risultanti dai disegni. Resta sempre convenuto che l'Impresa prima di procedere alla stesa ed al compattamento dello stabilizzato dovrà richiedere alla Direzione che vengano controllati con un apposito verbale tecnico di accertamento (da allegare alla contabilità) le quote, secondo la sagoma, della sommità del rilevato; il grado di compattamento con prova di piastra ed il Me raggiunti e la classifica, secondo la tabella AASHO, degli ultimi trenta centimetri del rilevato. Nei predetti verbali di accertamento dovranno risultare chiaramente la data dei controlli, il loro numero e la loro posizione rispetto all'asse longitudinale principale della strada, l'inizio ed il termine del tratto per il quale deve Pag. 165 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA intendersi valido il verbale di accertamento. Su questo dovranno ripetersi, per confronto, i dati altimetrici e planimetrici nonchè quelli del Me prescritti in progetto ed in capitolato. La Direzione ha facoltà di accertare gli spessori degli strati dello stabilizzato anche con misure dirette degli spessori oltre che con livellazioni. Si precisa ad ogni modo che il prezzo comprende: - gli oneri derivanti dalle prove preliminari necessarie per lo studio della miscela, nonchè da quelle richieste durante l'esecuzione del lavoro; - la fornitura di terre e sabbie idonee alla formazione della miscela secondo quanto Prescritto o richiesto dalla Direzione Lavori, con miscelamento a mezzo di impianto idoneo come è detto all'art. 29; - il macchinario, la mano d'opera, la lavorazione completa e quanto altro necessario perchè il lavoro sia eseguito a perfetta regola d'arte. La sezione trasversale della fondazione ad opera finita dovrà corrispondere a quelle di progetto risultante da disegno; sia come spessori che come larghezza. Quando in sede di controllo si riscontrassero misure di spessore e larghezza minori di quelle prescritte, dette misure, se ammesse dalla Direzione Lavori, saranno introdotte in contabilità nella loro effettiva consistenza; riscontrandosi spessori e larghezze maggiori, le eccedenze, rispetto alle misure prescritte, non saranno contabilizzate e resteranno a carico dell'Impresa. L'Impresa dovrà ottemperare, su semplice richiesta della Direzione Lavori a tutte le prove pratiche e di laboratorio che questa ritenga opportuno eseguire sia sulle terre stabilizzate anche con l'impiego di cemento sia sui materiali anidri ed idrocarburati, impegnandosi ad usare, con gli accorgimenti che saranno prescritti, anche gli eventuali materiali per esperienze e studi forniti dalla Direzione. Gli eventuali maggiori oneri derivanti all'Impresa, saranno compensati, a giudizio esclusivo della Direzione stessa, con i prezzi della mano d'opera e dei mezzi d'opera in economia, con limitazione alle quantità previste e prescritte per gli studi e gli esperimenti che la Direzione vorrà eseguire. Riscontrandosi all'analisi granulometrica dello strato della fondazione stradale una percentuale di materiale frantumato inferiore al 100% dell'aggregato grosso, sarà operata sempreche' l'opera sia ritenuta idonea una riduzione uguale al minor quantitativo impiegato moltiplicato per la differenza di prezzo tra gli articoli della tariffa. Art. 10 - Massicciate cilindrate e trattamenti bituminosi Le massicciate saranno misurate in base alla superficie eseguita, intendendosi compensato nel prezzo a metro quadrato ogni e qualunque onere per: - la fornitura a piè d'opera del materiale, la sua stesa nello spessore richiesto, la messa in sagoma, la bagnatura e la cilindratura a fondo del materiale stesso, la mano d'opera, l'attrezzatura necessaria e quanto altro occorra per dare il lavoro finito a perfetta regola d'arte e secondo le livellette e le pendenze trasversali prescritte. Si precisa inoltre che per il macadam all'acqua sono comprese nel prezzo tutte le operazioni necessarie, compresa la fornitura del pietrisco e del materiale di aggregazione. Per le massicciate con trattamento bituminoso il prezzo di elenco comprende, oltre alla fornitura ed allo spandimento, anche a più riprese, del legante, pure la fornitura e la stesa del pietrischetto di saturazione. Art. 11 - Forniture di materiali anidri, leganti ed impasti bituminosi a) Materiale anidro Le forniture del materiale anidro, da effettuarsi a mezzo di autocarro, saranno accompagnate da bolletta di consegna in duplice copia di diverso colore. La bolletta dovrà contenere la data, il numero di targa del mezzo di trasporto, la quantità del materiale trasportato espressa mediante il peso lordo, tara e netto del carico, ora della pesatura e della consegna. Le operazioni di pesatura verranno effettuate esclusivamente al peso pubblico indicato dalla Direzione Lavori, alla presenza di un suo delegato che riporterà sulla bolletta, da restituire all'Impresa a pesatura e consegna avvenute, il peso lordo, tara e netto del materiale riscontrati per ogni carico. La seconda copia, allegata alla bolla rilasciata dal peso pubblico, verrà trattenuta per essere riportata nello stato finale di misurazione del materiale. Allo scopo di semplificare la riduzione in metri cubi del materiale fornito si fissano a priori i seguenti pesi specifici da tener validi per qualsiasi materiale impiegato lasciando all'Impresa, in sede di gara, le valutazioni relative al peso effettivo del materiale, allo stato igroscopico presumibile all'atto della fornitura, ed al risultante prezzo per unità di volume. La Direzione Lavori avrà pero' il diritto di accertare che lo stato igroscopico sia risultante da sole cause naturali e non da manovre dirette ad aumentare i pesi, ed al caso avrà diritto a operare congrue correzioni: Pag. 166 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - pietrischetto fino a mm. 10/15 Kg/mc. 1.400 pietrisco da 10/15 e 40/70 mm. Kg/mc. 1.350 pietrisco della pezzatura, anche parziale, superiore ai mm. 70 Kg/mc. 1.400 La pesatura e la consegna dei materiali avverranno esclusivamente nelle ore di lavoro previo tempestivo avviso alla Direzione; in assenza del titolare l'autista che accompagna il carico, rappresenta a tutti gli effetti l'Impresa nelle operazioni di pesatura, consegna e controllo del materiale. Per la contabilizzazione, le singole bollette verranno riunite a corredo dello stato di misurazione che riporterà gli estremi di ciascuna. b) Legante idrocarburato Dovrà essere contenuto in fusti metallici di dimensioni normali, ben sigillati; ogni spedizione dovrà essere accompagnata da distinta in duplice copia (scritta a penna) col peso netto e la tara e numero di ogni fusto. I fusti, perciò dovranno essere chiaramente numerati in modo da poterli facilmente individuare per il controllo del peso, che la Direzione si riserva di effettuare, ogni qualvolta lo ritenga opportuno durante il corso delle forniture. Delle due distinte, entrambe firmate dall'Impresa in calce, una sarà trattenuta dalla Direzione dei Lavori e l'altra controfirmata dall'incaricato del controllo, sara' riconsegnata all'lmpresa con le eventuali rettifiche dopo il totale impiego del legante. Non saranno contabilizzate le forniture non accompagnate dalla distinta ed eseguite fuori orario di lavoro. Qualora la fornitura avvenga a mezzo cisterna, il materiale ed il mezzo di trasporto verranno pesati al peso pubblico fissato dalla Direzione Lavori; ultimato l'impiego del legante l'autocisterna ritornerà allo stesso peso per la determinazione della tara e del peso netto. Il delegato della Direzione, presente alle pesature, riporterà il peso lordo, tara e netto nelle bollette delle quali una verrà restituita all'Impresa e l'altra passata in contabilità. Il delegato della Direzione accompagnerà le cisterne dal peso alla località d'impiego e viceversa. Qualora all'analisi; dell'emulsione di bitume risulti una percentuale di bitume inferiore a quella prescritta, se accettabile da parte della Direzione dei Lavori, per ogni unità percentuale in meno verrà applicato al prezzo relativo un coefficiente in diminuzione di 1/25. c) Impasti bituminosi Per le forniture e lavori da effetuarsi in economia, il materiale ed il mezzo di trasporto verranno pesati secondo le modalità prescritte per il peso delle autocisterne (vedi precedente paragrafo); il materiale verrà sempre contabilizzato a peso secondo i prezzi di elenco. Qualora occorresse valutare il materiale fornito, a volume, allo scopo di semplificare la sua riduzione in metri cubi restano fin d'ora stabiliti i seguenti pesi specifici da tenere validi per qualsiasi materiale impiegato: - tout-venant bitumato kg/m3 1.600 - pietrischetto bitumato kg/m3 1.350 - conglomerato bituminoso kg/m3 1.600 Art. 12 -Formazione di tappeto in misto granulare bitumato, in pietrischetto bitumato ed in conglomerato bituminoso - prescrizioni varie. Resta anzitutto convenuto che nessun compenso speciale sarà dovuto per la pavimentazione di marciapiedi, aiuole e simili, intendendosi gli oneri compresi e compensati nei prezzi di elenco. La Direzione Lavori ha la facoltà di prescrivere l'ancoraggio dei tappeti con 0,800 kg/mq. di bitume puro, corrispondendo all'Impresa la differenza di prezzo rispetto all `ancoraggio con emulsione. La superficie della pavimentazione stradale, trattata secondo le norme, modalita' e prescrizioni dei precedenti articoli, ogni opera e fornitura compresa, verra' accertata con misure geometriche sulla effettiva larghezza prescritta dalla Direzione dei Lavori, che effettuerà, in sede di collaudo provvisorio, tutti gli assaggi ritenuti necessari per accertare l'effettivo spessore medio della pavimentazione stessa. La larghezza da assegnare alla pavimentazione salvo ordine specifico in contrario, si intenderà sempre come la larghezza viabile assegnata alla strada. Non sarà ammessa la misurazione delle quantità eccedenti e la compensazione tra quantità eccedenti e quantità in difetto rispetto alla larghezza stabilita dovendosi intendere con ciò che la larghezza eseguita non debba essere mai inferiore a quella prescritta. Qualora la strada subisca dei restringimenti dovrà essere cura dell'Impresa esecutrice di non estendere la pavimentazione sopra le banchine le quali dovranno sempre conservare la larghezza minima, stabilita caso per caso Pag. 167 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA dalla Direzione Lavori. Parimenti la pavimentazione non dovrà mai per buona norma, essere estesa sui parapetti non essendo questi ultimi costruiti con la previsione di sopportare le sollecitazioni del traffico. Lo spessore mcdio dei tappeti e degli strati di misto di base bitumato sarà determnato dalla media aritmetica degli spessori rilevati in diverse sezioni della pavimentazione, come in seguito specificato. Il rilevamento degli spessori, sarà effettuato in contradditorio fra il Direttore dei Lavori e l'Impresa, e sarà oggetto di apposito verbale da cui dovranno risultare le altezze degli assaggi prelevati a scelta della Direzione Lavori nel numero che questa stabilirà e le distanze suffìcienti a stabilire la posizione di ogni singolo saggio. Si precisa che il rilevamento degli spessori verrà effettuato su campioni indisturbati, estratti dalla pavimentazione di norma mediante apposita attrezzatura (carotatrice) con corona rotante e diamantata; ogni onere per il funzionamento, di tale attrezzatura compreso il nolo di compressore e di autogru, saranno a totale carico dell' Impresa. Mediante apposito calibro verranno misurati gli spessori degli strati. Allo scopo di rendere operante la norma, secondo la quale lo spessore dei tappeti e dello strato di base debba essere quanto più possibile costante in relazione anche alla sottostante pavimentazione restano fissate le seguenti disposizioni: 1) gli assaggi aventi altezza minore ai 2/3 della prescritta, saranno nella media due volte; 2) gli assaggi aventi altezza maggiore di 1/4 oltre la prefissata entreranno nella media con l'altezza prescritta maggiorata di 1/4; 3) riscontrando uno spessore medio inferiore al prescritto sarà applicato, sul prezzo del tappeto o strato di base, una deduzione proporzionale alla differenza; 4) il prelevamento del campione degli impasti bituminosi da assoggettare alle varie analisi, avverra' in sede di determinazione dello spessore, mescolando opportunamente il materiale derivato dagli assaggi; in tal caso è tollerato un calo del 5% di legante rispetto al momento della stesa. Trattamento in semipenetrazione e stesa di irruvidimento Saranno contabilizzati in base alla superficie stradale, misurata a lavori ultimati, ed a collaudo provvisorio effettuato; il controllo del legante impiegato verrà eseguito secondo le prescrizioni stabilite nei precedenti articoli. In caso di minor impiego di legante, rispetto alla quantità prescritta semprechè l'opera sia ritenuta idonea, verrà applicata una deduzione proporzionale al legante idrocarburato mancante. I trattamenti in semipenetrezione precedentemente descritti dovranno risultare chiusi, compatti, privi di asperità e presentare una superficie piana costituita da un mosaico formato dal pietrisco e dal pietrischetto di intasamento. Nei trattamenti in semipenetrazione è facoltà della Direzione Lavori prescrivere l'impiego di bitume fluido corrispondendo il relativo aumento di prezzo. La prescrizione dovrà risultare da ordine scritto e l'impiego accertato dalla analisi dei campioni prelevati. Prescrizioni varie per le pavimentazioni 1) Nel caso di accertata deficienza, nel campione degli impasti bituminosi del quantitativo di bitume nei confronti delle percentuali prescritte nel presente Capitolato, tenuto conto dell'entità della deficienza stessa, la Direzione Lavori avrà piena facoltà di non contabilizzare il materiale fornito nel periodo per il quale è da ritenersi valido il campione, e di ordinarne la rimozione; 2) qualora la Direzione Lavori ritenga che la carenza della percentuale di bitume non pregiudichi la buona riuscita del lavoro verrà applicata una deduzione proporzionale al doppio di tutto il quantitativo mancante semprechè la deficienza del bitume sia superiore al 5% proporzionale nel caso sia inferiore; 3) risultando all'analisi dei conglomerati bituminosi, una deficienza di aggregati fini, superiore alla tolleranza del 2% rispetto alle percentuali stabilite, esso verrà contabilizzato come impasto bituminoso della qualità che risulta in elenco progressivamente inferiore a quella prevista; 4) il coefficiente di assestamento sul soffice dei materiali anidri ed impasti bituminosi in genere viene mediamente considerato pari a 0,70; 5) nei vari trattamenti in precedenza descritti, non verranno contabilizzati i maggiori quantitativi di materiali da impiegare oltre le prescrizioni; la maggior altezza media dei tappeti, tappetini e strati; nè ammessi conguagli di alcuna specie e titolo, salvo quanto previsto al n. 2 del precedente paragrafo; 6)le spese di pesatura dei materiali ai pesi pubblici saranno a carico dell'Appaltatore; 7) la fornitura ed i lavori eseguiti dall'Impresa dovranno essere contabilizzati secondo le consuete norme integrando il libretto delle misure con i documenti elencati nello specchio seguente: FORNITURA O LAVORO - fornitura di leganti bitumonosi - fornitura di piestrisco bitumato, conglomerato bituminoso DOCUMENTI A CORREDO - distinta dei pesi netti - certificati di analisi - stato di misurazione del materiale contenente l'elenco delle bollette relative ai pesi netti iscontrati Pag. 168 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA e misto bitumato al peso pubblico; - volume totale in base al peso specifico; - certificati di analisi - fornitura di materiale anidro - stato di misurazione contenente l'elenco delle bollette di consegna e relativi pesi; - volume totale in base al peso specifico - trattamento in semipenetrazione e stesa di irruvidimento - distinta dei pesi netti del bitume impiegato; - stato di misurazione della superficie; - analisi del bitume - stato di misurazione della superficie; - distinta dei pesi del legante impiegato per l'ancoraggio; - certificati vari di analisi; - verbale di misurazione dello spessore; - tappeti, tappetini, strati in tout-venant bitumato 8) all'atto del collaudo definitivo è tollerata l'usura, dell'ultimo trattamento, non superiore a 1mm. per ogni anno di apertura al transito; inoltre la superficie pavimentata dovrà presentarsi in ogni zona regolare e corrispondente alle sagome e livellate prescritte dalla Direzione Lavori. Art. 13 - Canalette prefabbricate per scarico acque piovane Le canalette in conglomerato cementizio per lo scarico delle acque piovane, verranno valutate a metro lineare di sviluppo in opera misurate sull'asse e compensate con il reIativo prezzo di elenco. Detto prezzo comprende tutto quanto necessario per dare le canalette in opera secondo le prescrizioni del predetto articolo, compreso lo scavo di posa, relativi ancoraggi, imbocchi in conglomerato bituminoso e quanto altro necessario per eseguire il lavoro, completo, a perfetta regola d'arte. Nel prezzo per metro lineare di canaletta sono pure compresi gli elementi speciali terminali. Nel prezzo per fornitura e posa in opera di canalette è compreso anche l'onere dei ripristini successivi, fino al termine del periodo di manutenzione, anche con nuove forniture e, se necessario, con il totale rifacimento delle canalette asportate o rese inefficienti od anche solamente sconnesse, qualsiasi sia la causa del danno. L'Impresa dovrà intervenire ai ripristini su semplice invito della Direzione e dovrà porre in atto tutti gli accorgimenti particolari e necessari anche quelli richie- sti dalla presenza del traffico. Art. 14 - Barriere di protezione - Parapetti metallici Le barriere rette o curve, esclusi i tratti aventi raggio di curvatura inferiore a m 3, verranno misurate sulle effettive lunghezze, in questa compresa i terminali. I pezzi terminali e di chiusura, aventi raggio di curvatura inferiore a m 3, saranno valutati secondo il doppio delle loro lunghezze effettive. Resta stabilito che nei prezzi vengano sempre compensati i pezzi speciali, eventuali blocchi di fondazione in calcestruzzo, l'onere della formazione dei fori sulle varie opere d'arte ed il fissaggio dei sostegni con malta di cemento tipo 425. Nei prezzi di elenco deve pure intendersi sempre compreso e compensato l'onere della interposizione di idonei elementi distanziatori fra le fasce ed il sostegno in modo da realizzare le distanze prescritte nonche' quello della fornitura e posa in opera dei dispositivi rifrangenti. Pag. 169 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA SCHEMA DI CONTRATTO Pag. 170 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA REPUBBLICA ITALIANA PROVINCIA DI TORINO N. -*- di Rep. OGGETTO: C.U.P. Importo netto: € Impresa aggiudicataria: REPUBBLICA ITALIANA L'anno duemila il giorno del mese di alle ore in Torino, nel Palazzo della Cisterna, sede degli Uffici della Provincia, Via Maria Vittoria n. 12; Avanti a me, , Segretario Generale della Provincia sono personalmente comparsi i sottoindicati signori della cui identità personale mi dichiaro certo, i quali, avendone i requisiti dei legge,rinunciano, con il mio consenso, all'assistenza dei testimoni : a) Dirigente del Servizio (estremi) il quale ,in applicazione dell'art. 107 del D. Lgs. 18.08.2000 n. 267 e dell'art. 35 dello Statuto della Provincia, interviene in qualità di Legale Rappresentante della Provincia di Torino , codice fiscale 01907990012, che nel prosieguo del presente atto verrà denominata per brevità "Provincia"; b) Sig. (estremi ) il quale interviene in qualità di Legale Rappresentante del soggetto aggiudicatario ....., codice fiscale ..... che nel prosieguo del presente atto, verrà denominato/a per brevità" Appaltatore " ; I QUALI PREMETTONO - che con deliberazione della Giunta Provinciale n. in data , esecutiva ai sensi di legge, e' stato approvato il progetto esecutivo per i lavori per un importo complessivo di € di cui € per lavori in appalto. In tale importo e' compresa la somma di euro per oneri per la sicurezza non soggetti a ribasso d'asta; - che con determinazione del Dirigente del Servizio .......... n. del e' stato autorizzato l'appalto mediante esperimento di procedura aperta, con il metodo delle offerte segrete, con il criterio del massimo ribasso [ oppure] con Pag. 171 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA aggiudicazione al prezzo più basso determinato mediante offerta a prezzi unitari sulla base di schede di offerta predisposte dalla Provincia oppure con il criterio dell’offerta economicamente piu’ vantaggiosa , con individuazione delle offerte anomale, ai sensi degli artt. 86,87,88 e 89 del D.lgs. 163/2006 e s.m.i., tra imprese in possesso dei requisiti di ammissibilità alla gara di cui al D.P.R. 25.01.2000 , n. 34 (categoria prevalente _____ / lavori riconducibili alla categoria_____ ): - che la gara e' stata esperita il , come risulta dal relativo verbale - che con determinazione n. in data in pari data, depositato agli atti; del Dirigente del Servizio Contratti, l'appalto e' stato aggiudicato all'Impresa [oppure] al Consorzio [oppure] all'A.T.I. qualificata ai sensi delle vigenti disposizioni per i lavori di cui all'oggetto, come risulta dalla documentazione agli atti della Provincia , la quale ha offerto il ribasso del euro determinando l'importo dei lavori in euro corrispondente al ribasso del punteggio complessivo di di cui euro /100 e ha offerto il ribasso di = (euro) ; [oppure] il prezzo di per oneri per la sicurezza;oppure ha riportato il determinando l’importo dei lavori in………. - che l 'Appaltatore si e' formalmente costituito in Associazione Temporanea d'Imprese con atto n. data a rogito dott. notaio in ( All.) , di Rep. in individuando come capogruppo mandataria l'Impresa a cui competono le attribuzioni e le responsabilita' previste dalla vigente normativa in materia; - che l'Appaltatore con delibera del Consiglio di Amministrazione assunta in seduta del assegnato l'esecuzione dei lavori di cui trattasi alla associata , ha con sede in ; - che la predetta risulta far parte del Consorzio Appaltatore, così come si evince dal libro dei soci del Consorzio aggiornato al ; - che l'Appaltatore ha costituito la cauzione definitiva mediante polizza fidejussoria/fidejussione bancaria emessa/rilasciata in data , dalla . (Agenzia di ) per euro n. .= (cauzione ridotta del 50% in quanto trattasi di impresa in possesso di certificato UNI EN ISO 9001-2000); - che ai sensi dell'art. 1, comma 2 del D.P.R. n. 252/98, per il presente contratto non e' richiesta la documentazione in materia di antimafia di cui al comma 1 dello stesso articolo .[oppure] che e' stata acquisita, in corso di validita', in data la comunicazione circa la verifica prevista dall'art. 3 del D.P.R. n. 252/98, recante norme in materia di antimafia .[oppure] che in data sono state acquisite, nei confronti dell'Impresa le informazioni previste dall'art. 10 del D.P.R. n. 252/98, recante norme in materia di antimafia. - che l'Appaltatore ha effettuato in data la comunicazione circa la propria composizione societaria prevista dall'art. 1 del D.P.C.M. 11/5/1991 n. 187. Pag. 172 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA - che l'Appaltatore , come sopra rappresentato, con la sottoscrizione del presente atto, si impegna ad effettuare la comunicazione di cui all'art. 2 del D.P.C.M. 187 sopra citato, qualora intervengano variazioni nella composizione societaria di entità superiore al 2% rispetto a quanto già comunicato. - che si e' proceduto in data ad effettuare la pubblicità prevista dall'art. 65 del D.lgs. 12.04.2006, n.163; - che i lavori di cui trattasi sono stati finanziati............. - che con nota n. in data ,il Dirigente del Servizio.... ha comunicato che i lavori relativi all'oggetto sono stati consegnati in data... (All. ); - che e' stato redatto e concordemente sottoscritto, il verbale di cui all'art. 106 comma 3 del D.P.R. 207/2010, depositato agli atti; Tutto ciò premesso, le parti come sopra costituite convengono e stipulano quanto segue: Art.1 - Premesse Le premesse fanno parte integrante e sostanziale del presente atto. Art. 2 - Oggetto dell'appalto La Provincia i lavori di , come sopra rappresentata, affida a [oppure ] La Provincia , come sopra rappresentata conferma l'avvenuto affidamento e pertanto formalmente affida a lavori i di della cui consegna preventiva si prende atto ad ogni effetto giuridico e contrattuale. Art. 3 - Corrispettivo dell'appalto Il corrispettivo dovuto all'appaltatore e' di euro e coordinamento previsti in euro , comprensivo degli oneri derivanti dal piano di sicurezza e non soggetti a ribasso d'asta [oppure] Il corrispettivo dovuto all'appaltatore e' di euro . Per il presente contratto non si puo’ procedere alla revisione dei prezzi e non si applica il comma 1 dell’art.1664 del codice civile . Sono fatte salve le disposizioni dell’art. 133, commi 3,4,5 e 6 del D.lgs 163/2006 e s.m.i.. I pagamenti saranno effettuati mediante mandati emessi sul Tesoriere della Provincia - UniCreditBanca Agenzia 54, Via Bogino n. 12 ,Torino. Pag. 173 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA I pagamenti effettuati saranno liberatori per la Provincia con esonero da ogni e qualsiasi responsabilità in ordine ai pagamenti suddetti. Art. 4 - Obblighi dell'appaltatore All'appalto si applicano le disposizioni del capitolato generale d'appalto che qui si intendono espressamente richiamate a costituire parte integrante e sostanziale del presente atto. L'appalto e' regolato altresì dalle condizioni tutte del capitolato speciale d'appalto/capitolato d’oneri, dell'elenco prezzi, del cronoprogramma dei lavori, del piano di sicurezza e coordinamento e di tutti gli elaborati progettuali, escluso il computo metrico estimativo, approvati ed allegati contraddistinti con i numeri Giunta Provinciale n. del , alla Delibera della esecutiva ai sensi di legge. L'appaltatore si obbliga a rispettare specificatamente le prescrizioni del capitolato speciale d'appalto/capitolato d’oneri riguardanti: a) termini di esecuzione e penali; b) programma di esecuzione delle attivita’; c) sospensioni o ripresa dei lavori; d) oneri a carico dell'appaltatore; e) contabilizzazione dei lavori a misura e/o a corpo; f) liquidazione dei corrispettivi; g) controlli ; h) specifiche modalità e termini di collaudo; i) modalità di soluzione delle controversie; L'appalto e' regolato inoltre dalle condizioni tutte del piano operativo di sicurezza . [ oppure] L'appalto e' regolato inoltre dalle condizioni tutte del piano sostitutivo del piano di sicurezza e coordinamento e del piano operativo di sicurezza . L'appaltatore dichiara di ben conoscere ed accettare il contenuto di cui ai citati elaborati, sottoscritti dal medesimo per integrale accettazione e depositati agli atti della Provincia, che qui si intendono espressamente richiamati come parte integrante e sostanziale del presente atto. L'Appaltatore, come sopra rappresentato, nell'accettare l'appalto, dichiara espressamente di essersi attenuto, per i lavori già eseguiti, e di attenersi, per quelli ancora da eseguire, alla esatta osservanza di tutti gli atti ed elaborati sopracitati. Pag. 174 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA Art. 5 - Garanzie L'Appaltatore, come sopra rappresentato, ha costituito/si impegna a costituire ai sensi dell'art. 129 del D.lgs.12.04.2006 e di quanto disposto dal Capitolato speciale d'appalto, un'apposita polizza di assicurazione per danni di esecuzione comprensiva di responsabilità civile verso terzi. (inserire in caso di appalti di lavori superiori ad euro 10.716.306,00) L'Appaltatore si impegna altresì a costituire , con decorrenza dalla data di emissione del certificato di collaudo provvisorio o del certificato di regolare esecuzione o comunque decorsi dodici mesi dalla data di ultimazione dei lavori risultante dal relativo certificato, un'apposita polizza di assicurazione indennitaria decennale, ai sensi dell'art. 129 del D.Lgs.12.04.2006 n. 163 e s.m.i. e di quanto disposto dal Capitolato speciale d'appalto. Art.6 - Domicilio dell'appaltatore L' Appaltatore, come sopra rappresentato, per ogni effetto giuridico e contrattuale, elegge domicilio presso la sede dell'Ufficio Direzione dei Lavori del competente servizio provinciale, Via Maria Vittoria n. 12, Torino/C.so Giovanni Lanza n. 75/Via Bertola 34, Torino [oppure] presso la propria sede, Via n. Torino . Art. 7 - Divieto di cessione del contratto Il presente contratto non può essere ceduto, a pena di nullità, ai sensi dell'art. 118 del D.Lgs.12.04.2006 n. 163 e s.m.i. Sono fatte salve le disposizioni dell’art 116 del medesimo D.Lgs. 163/2006 e s.m.i. Art. 8 - Subappalto Per quanto attiene al subappalto si fa espresso rinvio alle disposizioni di legge vigenti in materia e a quanto previsto dalla Deliberazione della Giunta Provinciale n. 243 - 71818 del 25.03.03 espressamente richiamata dal bando di gara relativo all'appalto dei lavori in oggetto. Art. 9 - Recesso Le parti danno atto, che la Provincia, esperita la procedura di cui all'art. 7 della L. 241/90, potrà recedere dal presente contratto qualora l'appaltatore, in corso di esecuzione contrattuale , non dovesse risultare in possesso anche di uno solo dei requisiti previsti dagli artt. da 38 a 45 del D.Lgs. 12.04.2006 n. 163 e s.m.i.. Resta inteso che nel caso di recesso per le predette motivazioni, non sono applicabili i disposti di cui all'art. 133 del D.Lgs. 12.04.2006 n. 163 e l'appaltatore avrà diritto soltanto al pagamento dei lavori regolarmente eseguiti, decurtato degli oneri aggiuntivi derivanti dallo scioglimento del contratto. Le parti concordano altresì di fare integralmente rinvio, per analogia, ai disposti di cui all'art. 138 del Pag. 175 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA D.Lgs.12.04.2006 n. 163 e s.m.i. Art. 10 - Spese contrattuali Le spese, tasse, diritti di segreteria ed emolumenti relativi e dipendenti da quest'atto e suoi eventuali allegati, comprese le copie per le parti contraenti, sono a carico dell'Appaltatore il quale e' obbligato all'osservanza dei contratti collettivi di lavoro e delle norme vigenti in materia di assunzioni obbligatorie (L. 12.03.1999, n. 68). Art. 11 - Registrazione Ai fini fiscali si dichiara che il presente atto e' soggetto a registrazione in misura fissa, trattandosi di contratto soggetto ad I.V.A.. Art. 12 - Controversie Per la definizione di eventuali controversie si applicano le disposizioni di cui agli artt. 240 e 241 del D.Lgs. 12.04.2006 n. 163 e s.m.i., nonchè quant'altro disposto in materia dal capitolato speciale d'appalto. Art. 13 - Trattamento dati personali Si da infine atto che, ai sensi dell'art. 13, comma 1, del D.Lgs. 196/2003 (codice in materia di protezione dei dati personali), i dati contenuti nel presente contratto verranno trattati esclusivamente per lo svolgimento delle attività e per l'assolvimento degli obblighi previsti dalle leggi e dai regolamenti in materia. Letto, confermato e sottoscritto a piè di questo atto, che consta di facciate …………. ed a linee della presente escluse le firme. N.B. Le frasi in corsivo sono da intendersi come eventuali o alternative. Pag. 176 SISTEMAZIONE DELLA PAVIMENTAZIONE SULLA PISTA CICLABILE AIRASCA – VILLAFRANCA INDICE CAPITOLO I DEFINIZIONE TECNICA ED ECONOMICA DEI LAVORI pag. 01 CAPITOLO II QUALITA' E PROVENIENZA DEI MATERIALI - MODALITA' DI ESECUZIONE DELLE PRINCIPALI CATEGORIE DI LAVORO pag. 22 CAPITOLO III NORME PER LA MISURAZIONE E VALUTAZIONE DELLE OPERE pag.160 SCHEMA DI CONTRATTO pag.170 Pag. 177