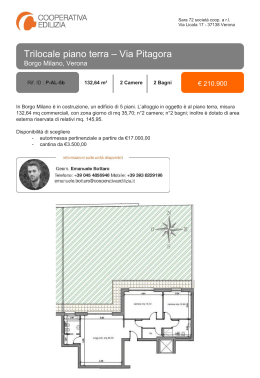

DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 1 di 68 Gennari Vittorio S.p.A. DICHIARAZIONE AMBIENTALE Ai sensi del Regolamento CE 1221/2009 sull’adesione volontaria ad un sistema di ecogestione e audit (EMAS) Edizione 2 Revisione 5 del 31.01.2013 APPROVAZIONI Responsabile del Sistema di Gestione Ambientale Stefania Guidotti Per ogni richiesta di informazioni e/o chiarimenti fare riferimento al Responsabile della Gestione Ambientale (Tel. 0521. 850044 e fax 0521.350014, e-mail: [email protected]). DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 2 di 68 STATO DELLE REVISIONI REVISIONE MOTIVO DELLA REVISIONE DATA 0 Prima emissione 30.11.2009 1 Aggiornamento in seguito al primo stage certificativo e 11.01.2010 nuovo Regolamento 1221/2009 2 Recepimento delle esigenze di modifica segnalate da 21.04.2010 SGS. Inserimento dei paragrafi relativi agli indicatori chiave ed eliminazione dell’allegato A1_DA 3 Aggiornamento dei dati 4 Aggiornamento informazioni per ampliamento reparto 24.02.2012 disosso e aggiornamento annuale dei dati 5 Nuova edizione della rinnovo triennale 03.02.2011 Dichiarazione Ambientale per 31.01.2013 Nella presente edizione sono stati riportati tutti i capitoli presenti nella prima revisione. Dove presenti revisioni od aggiornamento di dati queste sono indicate in azzurro. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 3 di 68 Indice 1. INTRODUZIONE .............................................................................................................................................. 4 1.1.1 Informazioni generali ..................................................................................................................... 5 1.1.2 Informazioni generali del sito oggetto della registrazione EMAS ..............................................5 1.2 Storia dell’azienda ............................................................................................................................ 6 1.3 Descrizione del sito ........................................................................................................................... 6 1.3.1 Inquadramento geografico ..............................................................................................................6 1.3.2 Inquadramento idrogeologico .........................................................................................................7 1.3.3 Inquadramento geologico ........................................................................................................... 8 1.4 Descrizione dei prodotti ................................................................................................................... 9 1.5 Descrizione del processo produttivo .............................................................................................. 9 1.6 I servizi tecnici ................................................................................................................................. 15 1.6.1 Impianti per la produzione di acqua calda e calore.............................................................. 15 1.6.2 Impianto di trattamento delle acque ........................................................................................ 15 1.6.3 Impianto di trattamento degli scarichi liquidi .......................................................................... 17 1.6.4 Rete fognaria ................................................................................................................................ 17 1.6.5 Compressori ................................................................................................................................. 18 1.6.6 Centrale elettrica ........................................................................................................................ 18 1.6.7 Impianto di refrigerazione ........................................................................................................... 19 2. LA POLITICA AZIENDALE INTEGRATA ....................................................................................................... 20 3. ASPETTI AMBIENTALI DELLE ATTIVITA’ DELL’ORGANIZZAZIONE ................................................................ 22 3.1 ASPETTI AMBIENTALI ......................................................................................................................... 27 3.1.1 Scarichi idrici ......................................................................................................................................27 3.1.2 Rifiuti ....................................................................................................................................................33 3.1.3 Emissioni in atmosfera .....................................................................................................................37 3.1.4 Rumore ................................................................................................................................................39 3.1.5 Consumi di risorse naturali...............................................................................................................44 3.1.5.1 Energia elettrica .............................................................................................................................44 3.1.5.2 Gas metano .....................................................................................................................................45 3.1.5.3 Acqua potabile ..............................................................................................................................46 3.1.6 Sostanze pericolose ..........................................................................................................................50 3.1.6.1 Gas serra ..........................................................................................................................................50 3.1.6.2 Sostanze chimiche .........................................................................................................................51 3.1.6.3 Sostanze per derattizzazione .......................................................................................................52 3.1.7 Materie prime e materiali di consumo ..........................................................................................53 3.1.8 Qualità ambientale del suolo e del sottosuolo ...........................................................................55 3.1.9 Emergenza incendio .........................................................................................................................56 3.1.10 Impatto visivo ...................................................................................................................................56 3.1.11 Emissioni odorigene ................................................................................................................... 56 3.1.12 Aspetti ambientali indiretti .............................................................................................................56 3.2 Comunicazione ambientale .......................................................................................................... 57 3.2.1 Indicatori chiave .......................................................................................................................... 58 4 . OBIETTIVI E PROGRAMMA AMBIENTALE .................................................................................................. 64 5. FONTE DEI DATI............................................................................................................................................ 66 6. IL SISTEMA DI GESTIONE AMBIENTALE ....................................................................................................... 66 7. SCADENZA DI PRESENTAZIONE DELLA SUCCESSIVA DICHIARAZIONE AMBIENTALE E CONVALIDA DICHIARAZIONE AMBIENTALE........................................................................................................................ 68 DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 4 di 68 1. INTRODUZIONE Quanto riportato nel presente documento, redatto secondo i requisiti del Regolamento CE n. 1221/2009 - EMAS, è applicabile allo stabilimento produttivo Gennari Vittorio S.p.A , di Lesignano de’ Bagni (PR). Il Documento ha lo scopo di fornire a tutti gli interessati informazioni sugli impatti e sulle prestazioni ambientali dello stabilimento produttivo Gennari Vittorio S.p.A, di Lesignano de’ Bagni (PR) nonché sul rispetto della normativa ambientale e sul Sistema gestionale che ci permette di perseguire il miglioramento continuo. Quest’anno si procede alla nuova emissione della Dichiarazione Ambientale, oltre all’aggiornamento annuale dei dati. Pertanto il presente documento è la edizione n. 2 del 2013, in revisione 5. All’interno della Dichiarazione Ambientale sono riportate le informazioni dettagliate relative allo stabilimento produttivo Gennari Vittorio S.p.A, di Lesignano de’ Bagni (PR), sui relativi aspetti ambientali diretti e indiretti, sugli obiettivi e i target che ci siamo posti per il miglioramento delle prestazioni ambientali. Tutte le informazioni sono state aggiornate in seguito all’ampliamento dello stabilimento con il reparto di disosso avvenuto alla fine dell’anno 2011. Rispetto allo scorso anno, questa edizione contiene i dati aggiornati comprensivi dell’attività di disosso. Gennari Vittorio S.p.A dispone inoltre dei seguenti siti che non sono al momento oggetto della presente Dichiarazione Ambientale: Funzione del sito sede legale sede amministrativa stabilimento - negozio Attività svolta nel sito attività amministrative commercio all'ingrosso di formaggi e prosciutti attività amministrative lavorazione, trasformazione, stagionatura, porzionatura e confezionamento sottovuoto di formaggi duri (Parmigiano Reggiano e Grana Padano e Pecorino),grattugia e confezionamento formaggi duri Negozio specialità alimentari Indirizzo via Emilio Lepido 58 -43123 Parma (PR) via Emilio Lepido 58- 43123 Parma (PR) DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 5 di 68 1.1.1 Informazioni generali Ragione sociale Gennari Vittorio S.p.A. Forma giuridica Società per azioni Capitale sociale € 3.000.000,00 Sede legale Via Emilia Lepido, 58- 43123 Parma Codice fiscale partita Iva 01518340342 Iscrizione REA 159709 Settore attività Unità operative Produzione e stagionatura, prosciutto di Parma DOP e nazionale Commercializzazione di salumi preaffettati e interi Porzionatura e confezionamento sottovuoto di formaggi duri (Parmigiano Reggiano, Grana Padano e Pecorino). Commercio ingrosso di formaggi. Negozio specialità alimentari ⇒ Via della Parma, 19 - 43037 Lesignano de’Bagni (PR) ⇒ via Emilio Lepido 58- 43123 Parma (PR) Numero addetti 57 Legale Rappresentante Gennari Vittorio 1.1.2 Informazioni generali del sito oggetto della registrazione EMAS Sede unità operativa Via della Parma, 19 - 43037 Lesignano de’Bagni (PR) Attività Lavorazione, produzione, conservazione, stagionatura e confezionamento prosciutti e salumi in genere anche per conto terzi Codice NACE 10.11: Lavorazione e conservazione di carne ( Processing and preserving of meat ) Numero addetti 16 Responsabile Ambientale Guidotti Stefania DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 6 di 68 1.2 Storia dell’azienda La storia della famiglia Gennari è un po’ la storia di tre prodotti tipici per eccellenza, famosi nel mondo per la genuinità e la fragranza: Parmigiano Reggiano, Grana Padano e Prosciutto Crudo di Parma. La stagionatura dei questi prodotti è sempre stata la nostra specialità. Da oltre 50 anni, infatti, abbiamo sempre interpretato ad arte questo compito affiancandolo di volta in volta alle problematiche della moderna distribuzione. E’ infatti nella grande dinamicità della nostra azienda, sempre attenta alle evoluzioni del mercato, la strategia vincente per posizionare in modo sicuro i nostri prodotti. 1.3 Descrizione del sito Lo stabilimento per la produzione e stagionatura di prosciutto crudo Parma DOP si trova in località Bassa di Stadirano Comune di Lesignano dè Bagni, area di tipo fabbricabile, secondo il piano regolare vigente del Comune di Lesignano de’ Bagni. Si tratta di un salumificio di media grandezza, che vorrà fare della qualità del prodotto e del servizio personalizzato sul cliente il suo obiettivo principale. L’area del comparto risulta esterna alla fascia C di pertinenza fluviale, per cui non soggetta ad esondazioni del vicino Torrente Parma. L’area risulta delimitata ad ovest da Strada Comunale della Parma (lungo il cui ciglio est scorre il Canale dei Rossi, che per la maggior parte del suo sviluppo è intubato), a nord e a sud da altri terreni ad uso agricolo, ad est dal Rio Maggiore, che presenta un andamento decisamente canalizzato anche se si individuano alcune sinuosità che lo rendono naturalisticamente piuttosto rilevante. Nelle vicinanze del sito non vi sono fabbriche, antenne di alta tensione o simili; pertanto, si può intendere un’area protetta a impatto ambientale non significativo. Nelle vicinanze sono presenti due abitazioni, una posta ad est dello stabilimento, in zona collinare e una ad ovest, oltre la Strada per Parma; tali abitazioni sono state prese in considerazione nella valutazione dell’impatto acustico come potenziali recettori (vedere paragrafo 3.1.4). Per quanto attiene all’utilizzo pregresso del sito, le attività condotte in passato sono state di tipo agricolo; durante le attività di scavo condotte in occasione della costruzione dello stabilimento non sono emerse anomalie della qualità ambientale del sottosuolo, confermate anche dall’analisi del campione di terreno , prelevato in area adiacente allo stabilimento e fatto analizzare da un laboratorio esterno (accreditamento ACCREDIA n. 0231) nel giugno 2009, ai fini del conseguimento del permesso di costruire per il futuro ampliamento. Il rapporto di prova n. 13441/2009, emesso in data 22.06.2009, evidenzia l’assenza nel terreno di fenomeni di contaminazione. Nel corso dell’anno 2011, è stato ampliato lo stabilimento esistente con un nuovo reparto adibito all’attività di disosso dei prosciutti e confezionamento sottovuoto (prima affidata all’esterno) e una parte attualmente non attrezzata, in attesa di essere destinata all’ affettamento. La superficie complessiva è di 27.197,38 mq, di cui edificata 7.720 mq (di cui 1.312 dovuti al nuovo reparto del quale sono attrezzati solo 650 mq, la restante parte, destinata all’affettamento, è ad oggi inutilizzata). 1.3.1 Inquadramento geografico L’area in esame, in generale, è ubicata sulla Strada comunale Lesignano-Mulazzano Ponte in località Bassa di Stadirano sui terrazzi alluvionali posti sulla destra del Torrente Parma da cui dista circa 400 m in direzione ovest, mentre immediatamente ad est degrada il versante di Stadirano. L’area è situata in posizione subpianeggiante a quote comprese tra 221 e 225 m s.l.m (Fig. 1). Dal punto di vista cartografico essa risulta ricompresa nell’elemento n. 199.160 “Langhirano”, alla scala 1:10.000, della Cartografia Tecnica Regionale (C.T.R.). DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 7 di 68 Figura 1: ubicazione del sito 1.3.2 Inquadramento idrogeologico La struttura dell’acquifero è univocamente collegata alla conoide del Torrente Parma e cioè alla disposizione, alla geometria e alla natura dei depositi alluvionali e dei sedimenti che la costituiscono. Attraverso le frequenti saldature ed interdigitazioni tra i diversi corpi di conoidi, si riscontra un fitto intreccio di canali costituiti da materiali grossolani limitati lateralmente e verticalmente dalle litologie limose ed argillose pressoché impermeabili. L’acquifero freatico si presenta, quindi, fortemente irregolare ed imprevedibile, anche se si suppone che i livelli acquiferi mantengano una sezione lenticolare ed un allungamento longitudinale nel senso delle conoidi. La ricarica è rappresentata dalle dispersioni del Torrente Parma che alimenta il flusso della falda verso valle, utilizzando come via preferenziale il corpo di conoide, determinando un serbatoio idrico monostrato indifferenziato, dove il campo piezometrico imposto determina, nella stagione umida, la saturazione di tutti i livelli di terreno fino ad una profondità di circa 1,5 m dal piano campagna nella zona di intervento. Subordinatamente l’acquifero, nell’area oggetto di studio, è alimentato anche dalle dispersioni del Canale Maggiore disposto a quote più elevate rispetto al piano campagna e alla falda presente nell’areale di studio. Per l’area considerata possono pertanto essere tratte le seguenti considerazioni relativamente al comportamento idrodinamico dell’acquifero: DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 8 di 68 il flusso idrico presenta una direzione prevalentemente SW – NE; il gradiente idraulico assume un valore medio pari a 0,8%; il livello piezometrico si attesta ad una profondità variabile tra 1,5 e 2 m dal piano campagna; • l’acquifero risulta alimentato dalle dispersione del Torrente Parma ed subordinatamente anche dal Canale Maggiore. In considerazione delle caratteristiche dell’acquifero, della litologia del sottosuolo, della soggiacenza non elevata della superficie piezometrica e della ridotta potenza dei depositi fini superficiali in grado di garantire una protezione agli acquiferi, l’area presenta un grado di vulnerabilità elevato. In considerazione di ciò, sono state adottate tutte le misure atte ad evitare la dispersione di eventuali inquinanti, quali la realizzazione a regola d’arte di scarichi e condotte fognarie. Inoltre le attività condotte dall’Organizzazione non presentano rischi per la falda, in quanto le aree esterne sono pavimentate, non sono presenti depositi esterni di sostanza pericolose , le acque meteoriche sono convogliate in rete dedicata. • • • 1.3.3 Inquadramento geologico Nelle zone frontali ai thrusts, i bacini subsidenti Plio-Quaternari, facenti parte del più ampio Bacino Padano, sono stati riempiti dai depositi sintettonici che sono stati suddivisi in 5 cicli sedimentari (Ricci Lucchi et al., 1982), denominati M, P1, P2, Qm, Qc. Nella pianura parmense questi cicli sedimentari sono rappresentati dalle seguenti unità deposizionali: - Ciclo del Messiniano superiore (M): è costituito da associazioni litologiche a granulometria decrescente verso l’alto (conglomerati, arenarie, sabbie, marne e argille), poggianti, con marcata discordanza angolare, sulle Unità Liguridi. Questi sedimenti rappresentano probabilmente l’evoluzione di depositi di conoide alluvionale in depositi lacustri (Iaccarino e Papani, 1979) e affiorano con continuità lungo il margine appenninico tra Salsomaggiore Terme e Traversetolo. - Ciclo del Messiniano inferiore (P1): è rappresentato dalle argille grigio azzurre, appartenenti alla formazione di Lugagnano. Questi sedimenti, di probabile origine epibatiale, poggiano sui depositi del ciclo Messiniano con discontinuità di tipo discordante. L’unità deposizionale affiora con continuità lungo tutto il tratto pedeappenninico. - Ciclo del Pliocene medio-superiore (P2): coincide con le argille sabbiose della formazione di Lugagnano attribuite ad un ambiente deposizionale di mare poco profondo. L’unità deposizionale affiora con continuità lungo tutto il pedeappennino. - Ciclo del Pleistocene inferiore (Qm): è caratterizzato da sabbie giallastre e argille grigie del Calabriano, di probabile attribuzione deposizionale di mare sottile e litorale (Marasti e Raffi, 1976). Questa unità, affiorante con continuità lungo il pedeappennino, costituisce la testimonianza della chiusura di un ciclo di regressione marina pliocenico. - Ciclo dal Pleistocene inferiore-medio all’Olocene (Qc): rappresenta la successione quaternaria continentale costituente la porzione sommitale del riempimento del Bacino Padano. Appoggia con contatto discordante sul ciclo pleistocenico inferiore marino. La sedimentazione è stata condizionata dai movimenti sintettonici e dalle oscillazioni glacio-eustatiche del livello marino, tuttavia la progradazione delle terre rispetto al mare, verificatasi nonostante la presenza del fenomeno della subsidenza, è stata possibile grazie al notevole apporto terrigeno dei corsi d’acqua. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 9 di 68 Figura 2 Stralcio della Carta geologica 1:100.000 della Provincia di Parma e zone limitrofe 1.4 Descrizione dei prodotti L’attività riguarda : produzione, stagionatura e commercializzazione di prosciutti di Parma DOP, nazionali ed esteri, con osso o disossati, a proprio marchio; produzione stagionatura di prosciutti di Parma DOP, nazionali ed esteri con osso per conto terzi ( “a balia”). Il prosciutto di Parma D.O.P. segue un preciso disciplinare di produzione certificato, che prevede il rispetto dei tempi di stagionatura, di caratteristiche chimico-fisiche, microbiologiche e sensoriali e che permette la completa tracciabilità dei prodotti. Si precisa che il prosciuttificio Gennari Vittorio S.p.A. è in possesso delle certificazioni secondo la norma UNI EN ISO 9001:2008 e secondo gli standard BRC/IFS. 1.5 Descrizione del processo produttivo Fino al 10.01.2012 l’attività di disosso veniva affidata ad una ditta esterna, attualmente tale attività viene invece svolta internamente, nel nuovo reparto adibito appunto al disosso e confezionamento dei prosciutti. Di seguito viene fornita una dettagliata descrizione delle varie fasi di processo: DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 10 di 68 Descrizione del processo – Prosciutto intero FASE RICEVIMENTO E RIFILATURA COSCE FRESCHE RICEVIMENTO SALE RICEVIMENTO SUGNA RICEVIMENTO MATERIALI ACCESSORI STOCCAGGIO COSCE FRESCHE STOCCAGGIO SALE STOCCAGGIO SUGNA STOCCAGGIO MATERIALI ACCESSORI 1°SALATURA SOSTA IN CELLA 1° SALE 2° SALATURA SOSTA IN CELLA 2° SALE DISSALATURA PRE-RIPOSO RIPOSO 1 RIPOSO FINALE DESCRIZIONE Le cosce fresche arrivano allo stabilimento direttamente dal macello già rifilate "taglio Parma". Viene rilevata la temperatura interna, che deve essere inferiore a 4°C; vengono inoltre valutati i requisiti previsti dal disciplinare e e gli standard qualitativi aziendali, se necessario, le cosce vengono ulteriormente rifilate. In tal caso le “rifilature” vengono raccolte in idonei contenitori ad uso alimentare ed inviati al macello di origine. Il sale giunge allo stabilimento in camion abilitati al trasporto di materiali ad uso alimentare e stoccato in silos. Vengono controllati lo stato igienico e l’integrità delle confezioni. La sugna giunge allo stabilimento in confezioni chiuse. Vengono controllati lo stato igienico e l’integrità delle confezioni. I materiali accessori sono consegnati in confezioni plastiche chiuse. Vengono controllati lo stato igienico e l’integrità delle confezioni. Successivamente al ricevimento, le cosce fresche sono mantenute, in attesa della salagione, in celle frigorifere ad una temperatura compresa tra 1° e 4°C. Esse vengono disposte su idonee attrezzature. Il sale alimentare viene depositato in luoghi asciutti e al riparo dalla luce solare, avendo cura di non compromettere l'imballaggio. Le confezioni vengono conservate in modo tale da non trovarsi in contatto con i pavimenti. In caso di deposito in silos, questi corrispondono alle norme generali di igiene. La sugna viene depositata in luoghi asciutti e freschi, talvolta a temperatura frigorifera, avendo cura di non compromettere l'imballaggio. Lo stoccaggio avviene in modo tale da non costituire pericolo di contaminazione.. Normalmente dopo 24-96 ore dalla macellazione dei suini (e comunque non oltre le 120 ore) le cosce sono salate mediante sfregamento con sale umido su grasso e cotenna ed aspersione di sale secco sulla parte muscolare. La quantità di sale aggiunto è pari almeno al 2,5% del peso della coscia. In questa fase viene anche effettuato il primo dissanguamento dei vasi sanguigni che, eseguito a mano o con macchine, porta alla fuoriuscita di sangue dalla superficie muscolare scoperta. Le cosce salate sono poste, su apposite bilancelle, in cella frigorifera ad una temperatura di norma compresa fra 0,5 e 4°C, ad una U.R. 50÷99%, per un periodo di 47 giorni. Le cosce, tolte dalla cella di 1° sale e ripulite dal sale residuo, sono salate nuovamente in modo analogo al precedente. La quantità di sale aggiunto è pari almeno all’1,5% del peso della coscia. Le cosce sottoposte al ripasso (o seconda salatura) sono mantenute in cella frigorifera ad una temperatura compresa fra 0,5 e 4,5°C e ad una U.R. 50÷99%, per un periodo di 15-21 giorni. Al termine del periodo di sosta in cella di 2° sale, le cosce sono tolte dalla cella frigorifera, ripulite del sale residuo e poste su appositi telai. Le cosce sono poste in cella frigorifera ad una temperatura compresa fra 0,5 e 4,5°C, e ad una U.R. compresa fra 40-80% per 7-16 giorni. Le cosce sono poste in cella frigorifera ad una temperatura compresa gra 0,5 e 4,5°C e ad una U.R. compresa tra 40-90% per altri 14-30 giorni. Le cosce sono poste in cella frigorifera ad una temperatura compresa fra 1,5 e 4°C, e ad una U.R. compresa fra 40-90% per un periodo di 35-55 giorni e comunque sino a raggiungere una perdita di peso minima complessiva del 13%-17% da inizio lavorazione. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) FASE Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 11 di 68 DESCRIZIONE I prosciutti sono sottoposti ad un’operazione di rifilatura per eliminare eventuali incrostazioni del muscolo (specialmente attorno all'osso femorale) che potrebbero TOELETTATURA causare problemi di ristagno di umidità, nonché per questioni estetiche. Vengono rimosse anche le estremità ossee dell'anchetta. Tale operazione può essere eseguita in qualsiasi momento compreso tra la fine del riposo ed il lavaggio. Terminata la fase di riposo i prosciutti vengono lavati con acqua calda (a circa +45°C) onde ammorbidire la superfice muscolare scoperta. LAVAGGIO Durante la fase di lavaggio i prosciutti vengono fatti uscire dalla cella di riposo e disposti nella parte destra del locale in attesa di essere lavati: la sosta in tale cella prima dell’operazione, è di due giorni. I prosciutti lavati escono dalla macchina lavaprosciutti e vengono disposti nella parte sinistra del locale: le porte vengono chiuse ed inizia il periodo di asciugatura ad una ASCIUGAMENTO temperatura massima di 16°C ed U.R. del 50-80%. I prosciutti rimangono in tale locale dai 3 ai 7 giorni. Al termine della fase di asciugamento, i prosciutti sono posti in ambienti di prePRE-STAGIONATURA stagionatura, a temperatura media compresa tra 10 e 18°C e U.R. tra 50÷99%, per un periodo di 90-130 giorni. Operazione quasi sempre manuale che si effettua al termine della pre-stagionatura SUGNATURA cospargendo di sugna la parte muscolare scoperta del prosciutto onde riammorbidirne la superficie. Dopo la sugnatura i prosciutti sono posti in ambienti di stagionatura, a temperatura STAGIONATURA 1 media compresa fra 14 e 23°C. I prosciutti rimangono in tali sale sino al compimento del periodo minimo richiesto dalla legge di tutela del Prosciutto di Parma. Viene eseguito un esame olfattivo dagli ispettori dell'Ente di controllo, mediante l'introduzione, in diverse parti del muscolo del prosciutto, di un "ago" ottenuto dalla tibia equina o bovina. Mediante detto strumento è determinata l'idoneità alla CONTROLLO denominazione protetta "Prosciutto di Parma". QUALITA’ E Dopo il controllo di qualità viene eseguita la marchiatura, sotto la sorveglianza degli MARCHIATURA ispettori dell'Ente di controllo, che sancisce, attraverso l'apposizione con marchio a fuoco della corona ducale a cinque punte, l'ottenimento della Denominazione di Origine Protetta. I prosciutti permangono in ambiente a temperatura compresa tra i +14°C e i +21°C fino STAGIONATURA 2 alla stagionatura desiderata. Il prodotto viene selezionato in base alle caratteristiche richieste dai clienti. In questa fase possono essere identificati prodotti non idonei e quindi smaltiti come sottoprodotti oppure inviati a laboratori di disosso esterni per la rilavorazione. SPEDIZIONE La spedizione del prodotto finito viene effettuata in locali appositamente predisposti ove i prosciutti possono essere spediti imballati (normalmente in cartoni) per la commercializzazione diretta oppure sfusi, su appositi supporti (telai o giostre) destinati normalmente ai centri di ingrosso. GESTIONE PRODOTTI Nel caso in cui, in qualsiasi fase di lavorazione, avvenga una contaminazione NON CONFORMI accidentale del prodotto, lo stesso viene opportunamente trattato. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 12 di 68 DESCRIZIONE DEL PROCESSO – PROSCIUTTO DISOSSATO FASE DESCRIZIONE Il prosciutto marchiato è trasferito presso il laboratorio di disosso. Il trasferimento avviene mediante mezzo di trasporto nel caso in cui il laboratorio sia esterno allo stabilimento di RICEVIMENTO PRODOTTO IN OSSO produzione; su telai nel caso di laboratorio interno. Nel primo caso i prosciutti sono di norma stivati in carton box. STOCCAGGIO I prosciutti sono fatti sostare a temperatura ambiente fino al successivo lavaggio. Tale operazione viene eseguita mediante macchina ad ugelli, con acqua calda a LAVAGGIO perdere. Viene effettuata la rimozione manuale, eseguita con coltello, di porzioni di grasso, magro e cotenna, al fine di conferire al prodotto forma regolare e agevolare TOELETTATURA l’operazione di disosso. La fase di disosso consiste nell’asportare, manualmente o per mezzo di apposite DISOSSO attrezzature, le parti ossee contenute nel prosciutto. LEGATURA – Tale operazione consiste nella sutura, con spago o graffe di plastica, dei lembi di AGGRAFFATURA cotenna in cui il prosciutto era stato inciso per asportare le ossa. Il prosciutto è pressato in modo tale da assumere la conformazione desiderata. I PRESSATURA prosciutti si presentano sotto forma “pressata” utilizzando stampi appositi oppure “a pera” utilizzando apparecchiature idonee mantenendo di fatto la forma originale. Viene effettuato l’eventuale taglio del prosciutto pressato, finalizzato ad ottenere tranci TRANCIATURA o porzioni. CONFEZIONAMENTO Il prosciutto disossato o tranci di esso vengono imballati in buste plastiche chiuse PRODOTTO ermeticamente sotto vuoto. DISOSSATO STOCCAGGIO Il prodotto confezionato viene immesso, entro 24 ore dalla fine della lavorazione, in PRODOTTO FINITO celle alla temperatura non superiore a 10°C dove sosta fino all’utilizzo o alla spedizione. SPEDIZIONE I prosciutti disossati vengono preparati per la spedizione. GESTIONE PRODOTTI Nel caso in cui, in qualsiasi fase di lavorazione, avvenga una contaminazione NON CONFORMI accidentale del prodotto, lo stesso viene opportunamente trattato. Si riportano nella pagina seguente i diagrammi di flusso suddivisi per flusso del prosciutto con osso e disossato. Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 13 di 68 Prosciutto intero Ricevimento materiali accessori Stoccaggio cartoni/etichette Stoccaggio corda Ricevimento sugna Ricevimento sale Ricevimento cosce fresche Stoccaggio sugna Stoccaggio sale Stoccaggio cosce fresche Ritorno al macello CCP Parametri Tecnologici 1-4 gg / T.+1/+4°C / Um 50÷99% Rifilatura 1° Sale Sottoprodott i Cat.3 1B 4-7 gg / T.+0,5/+4°C /Um 50÷99% 1B 15-21 gg / T.+0,5/+4°C / Um 50÷99% Pre-riposo 1B 7-16 gg/T.+0,5/+4,5°C/Um 40÷80% Riposo (1/2/3/4) 1B 14-30 gg/T.+0,5/+4°C/Um 40÷90% 1B 35-55 gg/T.+1,5/+4°C/Um 40÷90% Cella sale (1/2/3) Ripasso Cella sale (1/2/3) Dissalatura Sale esausto Sottoprodott i Cat.3 Toelettatura Riposo finale (1/2/3/4) Acqua Al disosso per riclassificazione Prodotto non idoneo Lavaggio Asciugatura 3-7 gg/T.+8/+16°C/Um 50÷80% Pre-stagionatura 90-130 gg/T.+10/+18°C/Um 50÷99% Sugnatura 1-7 gg Stagionatura 1 92-196 gg/T.+14/+23°C/Um 50÷99% Controllo qualità e marchiatura Disosso? Resi commerciali (prodotto rilavorato) Stagionatura 2 Spedizione Eventuale affetta mento in outsourcing Fino a stag.desiderata/T.+14/+21°C/Um 50÷99% DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 14 di 68 Prosciutto disossato Ricevimento materiali accessori Ricevimento prodotto in osso CCP Parametri Tecnologici 2B T.≤10°C Stoccaggio Acqua Lavaggio Toelettatura Disosso Sottoprodott i Cat.3 Legatura e aggraffatura Pressatura Tranciatura Confezionamento prodotto disossato Stoccaggio prodotto finito Spedizione Resi commerciali (prodotto rilavorato) DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 15 di 68 1.6 I servizi tecnici 1.6.1 Impianti per la produzione di acqua calda e calore L’azienda è dotata di due caldaie alimentate a gas metano di potenzialità 521.70 KW, di tipologia pressurizzata in acciaio a tubi di fumo, modello TRISPACE 520 –TS. Le caldaie sono posizionate nel locale tecnico e sono destinate al riscaldamento degli ambienti e alla produzione di acqua calda per i servizi. Per tali impianti l’azienda è soggetta a CPI, rilasciato da VV.FF in data 21.07.2010 e valido fino al 09.07.2013. Al momento del presente aggiornamento, l’azienda è ancora in attesa dell’aggiornamento relativo al disosso, per cui è stata avviata la pratica. Il libretto di centrale viene aggiornato dal manutentore con registrazione dei controlli tecnici e dell’analisi di efficienza fumi/ rendimento). Ai fini dell’attività di disosso, sono stati installati n°3 produttori rapidi di acqua calda necessari per portare la temperatura dell’acqua da 60°C (prodotta con la caldaia di stabilimento già presente) sino ad 80°C, temperatura necessaria per la fase di lavaggio dei prosciutti. Gli spogliatoi del nuovo reparto sono riscaldati e raffrescati con corpi scaldanti ad acqua (ventilconvettori) le cui alimentazioni estive di raffrescamento ed invernali di riscaldamento derivano dall’impianto di stabilimento già presente. A servizio del reparto di disosso, è stato realizzato un impianto di recupero calore sul circuito di condensazione del compressore per la produzione di aria compressa, al fine di preriscaldare l’acqua per gli usi igienico-sanitari e per il lavaggio prosciutti. E’ stato inserito uno scambiatore sul circuito di condensazione del compressore frigorifero e interposto un termoaccumulo da 1500 litri sull’ingresso dell’acqua fredda sanitaria, prima degli scambiatori alimentati sul circuito primario dalla caldaia, in modo da poter recuperare il calore in ogni momento in cui il compressore funziona ed in modo indipendente dall’utilizzo o meno dell’acqua calda sanitaria. Questo impianto consente di preriscaldare l’acqua da una temperatura in ingresso di circa 7/10°C ad una di circa 27/30°C , con ovvio risparmio di gas metano e consente di non avere surriscaldamenti nel locale in cui è inserito il compressore. 1.6.2 Impianto di trattamento delle acque L’impianto è dotato di sistema di pressurizzazione composto da serbatoio di disgiunzione avente capacità tale da garantire un’autonomia di 30 minuti rispetto ai consumi di stabilimento e gruppo di pressurizzazione dotato di pompe ad inverter. Il sistema prevede nel punto più lontano di utilizzo (spedizione) l’installazione di un complesso di apparecchiature marca ACQUE INDUSTRIALI per il controllo della clorazione, costituito da clororesiduometro a microprocessore con allarmi, elettrodo di lettura potenziometrico e cassetta stagna di contenimento. L’acqua per gli usi di stabilimento proveniente dall’acquedotto, prima della immissione nella rete di stabilimento subisce un trattamento di filtrazione, quindi viene “addolcita” al fine di impedire le incrostazioni calcaree con apposita apparecchiatura per mantenere costante l’equilibrio naturale tra CO2 ed i sali di calcio disciolti nell’acqua, in grado di impedire la formazione di incrostazioni calcaree. Nel locale trattamento acqua dello stabilimento, ubicato in copertura, è stato installato un addolcitore marca ACEL mod. ACICAL MV D-L 150 DR, S/N 00805252AD. L’addolcitore è installato sull’alimentazione dello scambiatore per la produzione dell’acqua calda sanitaria per gli usi di stabilimento. L’addolcimento dell’acqua è un procedimento attraverso il quale si riduce la concentrazione di ioni calcio (Ca2+) e magnesio (Mg2+), presenti nell’acqua sotto forma di carbonati, bicarbonato, solfati, cloruri ecc., che ne determinano la durezza. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 16 di 68 Un’eccessiva durezza, infatti, produce incrostazioni esempio nelle caldaie, negli scambiatori di calore, negli impianti di processo o lungo le tubazioni. L’effetto è quello di avere una diminuzione di scambio termico, corrosioni da sotto deposito o da aerazione differenziata e conseguenze negative sul processo produttivo. Uno dei principi usati per l’addolcimento dell’acqua è quello dello scambio ionico. Lo scambio ionico si basa sulla capacità di certe resine sintetiche cationiche (dette scambiatrici di ioni) di cedere all’acqua ioni sodio (Na+) (che non danno problemi di incrostazioni) trattenendo al loro posto ioni calcio e magnesio. L’acqua grezza, quindi, previa eventuale filtrazione onde evitare l’intasamento delle resine, entra nella bombola, attraversa il letto di resine con una velocità stabilita, scambia i cationi precedentemente descritti e va all’utenza. Dopo un certo volume di acqua grezza trattata, volume che dipende dalla durezza dell’acqua in ingresso, dal volume di resina presente e dal livello rigenerativo prescelto, la capacità di scambio è esaurita ed è necessaria una rigenerazione. La rigenerazione consiste nel passaggio di una soluzione satura di cloruro di sodio (detto comunemente sale) attraverso le resine. L’elevata concentrazione della soluzione spinge lo scambio ionico nella direzione opposta a quella sopra descritta. In questo modo la resine si caricano nuovamente di ioni sodio. Le fasi che si susseguono nell’azioni di rigenerazione sono: il controlavaggio, la rigenerazione, il lavaggio e il risciacquo finale. Il sistema di potabilizzazione dell’acqua di pozzo è costituito da elettropompa sommersa, autoclave montaliquidi, complesso di apparecchiature per la clorazione primaria dell’acqua, serbatoio d’accumulo verticale, complesso di apparecchiature per il controllo della clorazione primaria di disinfezione, filtro chiarificatore a quarzite, filtro a carbone attivo, complesso di apparecchiature per clorazione di copertura al fine di mantenere il quantitativo di cloro residuo minimo (0,2 ppm) previsto dalle vigenti normative per l’acqua destinata ad uso potabile e serbatoio d’accumulo verticale atto a garantire il tempo di contatto minimo al cloro dosato per la clorazione di copertura, al fine di svolgere la sua funzione disinfettante (min.30 minuti). Il controllo della percentuale di clororesiduo è poi sempre effettuato mediante il clororesiduometro posto nel locale spedizione, come prima descritto per l’uso di acqua di acquedotto. RPR provvede alla lettura giornaliera del clororesiduometro posto in prossimità del lavandino del locale spedizioni registrando l’attività sulla SR26CA su cui sono indicati i valori guida consigliati. Settimanalmente RPR provvede alla ulteriore verifica pratica del cloro residuo tramite kit clorimetrico per testare l’affidabilità del clororesiduometro: parimenti l’attività viene registrata su SR26CA. La verifica viene eseguita mensilmente da DST. Viene, inoltre, rilevato settimanalmente il valore del cloro residuo alla fase del lavaggio tramite kit clorometrico con registrazione sulla medesima scheda SR26CA. Nel caso in cui il valore di preclorazione vada al di sotto di 0,5 ppm, un allarme visivo posto nel box lavorazione, avviserà dell’anomalia. In tal caso si deve far intervenire immediatamente la ditta addetta alla manutenzione per il ripristino delle condizioni standard. Tale impianto è rimasto invariato, l’acqua utilizzata per il disosso proviene dalla stessa rete che alimenta l’impianto esistente, subendo quindi il trattamento descritto. Non si segnalano modifiche nell’ultimo anno. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 17 di 68 1.6.3 Impianto di trattamento degli scarichi liquidi Le acque reflue industriali e le acque reflue domestiche vengono inviate al depuratore. Il processo di trattamento delle acque di scarico avviene come descritto di seguito. 1. Intercettazione liquami e sollevamento: in questa fase le acque di scarico provenienti dallo stabilimento vengono convogliate ad un pozzo di sollevamento, in cui sono installate due elettropompe sommerse, mediante le quali i liquami vengono alimentati a portata costante al flottatore. La vasca di accumulo del sollevamento ha una capacità di 45 m3 , è dotata di sensori di livello che impediscono l’accumulo superiore ai 5 m3 , in modo tale che i restanti 40 m3 di capacità possano fungere da accumulo temporaneo nel caso di malfunzionamento o di sosta per manutenzione dell’impianto. 2. Pre- trattamento di degrassatura mediante flottatore pressurizzato (air-flot): in questa fase avviene il pre-trattamento chimico-fisico che consente di ottenere un notevole abbattimento del carico inquinante, in particolare dei grassi e dei solidi sospesi, nello specifico: • BOD-COD : <30-35% • Solidi sospesi : <85% • Grassi : < 95% 3. Bilanciamento idraulico liquami filtrati: i liquami provenienti dal flottatore vengono fatti defluire all’interno di una vasca di bilanciamento di capacità di circa 20 m3, che consente di accumulare temporaneamente i liquami in attesa di essere alimentati al successivo stadio biologico. 4. Trattamento biologico SBR: il processo depurativo avviene in una sola vasca in cui avvengono le fasi di denitrificazione biologica (abbattimento dei nitrati), ossidazione biologica (degradazione della sostanza organica e ossidazione dell’ammoniaca a nitrati) e sedimentazione finale. 5. Accumulo fanghi del flottatore e del processo biologico: avviene in vasca coperta di volume pari a 20 m3 . Le strutture che compongono i comparti di trattamento sono state realizzate in cemento armato. Il pozzo di arrivo e il comparto di accumulo fanghi sono completamente interrati. L’ampliamento non ha comportato modifiche all’impianto di trattamento degli scarichi. Il dimensionamento dell’impianto era stato eseguito già in funzione dell’ampliamento. Non si segnalano ulteriori modifiche nell’ultimo anno. 1.6.4 Rete fognaria In seguito all’ampliamento del prosciuttificio la rete fognaria è ora composta di quattro linee distinte (anziché tre) ciascuna con i relativi pozzetti di ispezione e controllo. Tutte le linee scaricano nel Rio Maggiore. La rete scolante è divisa in acque bianche (pluviali e di condensazione), acque nere (civili e di lavorazione). Prima dell’immissione nel Rio Maggiore, le acque bianche transitano in una vasca di calma che permette il deposito di eventuali solidi sospesi, le acque nere vengono trattate in un depuratore opportunamente dimensionato per garantire in ogni caso il rispetto dei parametri minimi per scarichi in acque superficiali. ⇒ Acque nere La rete di acque nere è divisa in due linee distinte: quella delle acque nere civili provenienti dalla zona servizi (spogliatoi e bagni), e quella delle acque nere industriali; le due linee si riuniscono nella cameretta d’ispezione IN1, dove sarà possibile prelevare campioni di entrambi i tipi di refluo, poco a monte della depurazione. Le tubazioni poste in opera sono in PVC, di diametro opportuno per garantire la necessaria officiosità ma comunque una velocità in condotta sufficiente per evitare i depositi (e pertanto DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 18 di 68 il diametro massimo assunto è 200mm). Le linee interne all’edificio sono di diametri variabili (110, 125, 160mm a seconda delle necessità). Sulla linea delle acque nere civili si ha l’interposizione di un sifone Firenze e di una vasca tipo Imhoff. Le acque nere industriali, prima di essere immesse nella linea principale, transitano in un apposito degrassatore statico (vasca a tre scomparti) per trattenere la maggior parte dei grassi; le vasche sono state deliberatamente sovradimensionate per permettere un tempo di ritenzione molto superiore al normale per lasciare il tempo al refluo di raffreddarsi (in uscita dalla lava prosciutti il refluo supera i 70°C) e quindi separare al meglio la frazione grassa: l’accumulo che qui si viene a formare dovrà essere periodicamente asportato da apposite autobotti e inviato a trattamento remoto. Nelle sale di lavorazione, nelle celle e più in generale in tutti gli ambienti dove si prevede un frequente lavaggio dei pavimenti e delle attrezzature, sono previste pilette di raccolta a pavimento, sifonate, di grosso diametro, collegate direttamente alla linea esterna con raccordi dolci per evitare il rischio di ristagni o intasamenti. ⇒ Acque bianche La rete delle acque bianche pluviali raccoglie le acque dei tetti e dei piazzali (anche se buona parte di questi hanno una pendenza tale da scaricare le acque di pioggia verso aiuole a verde). La rete di nuova realizzazione si innesta su quella già realizzata a suo tempo che era già dimensionata per l’ampliamento attuale: i nuovi pluviali e le nuove caditoie scaricano sulle due linee principali realizzate con tubazioni in calcestruzzo diametro 400mm, ad est ed ad ovest dell’edificio; esse convergono nello spigolo nord est del lotto in una cameretta di dimensioni maggiorate (EB0), con un volume di oltre 3mc disponibile per l’accumulo di eventuali solidi sospesi trascinati dalla corrente. Anche le acque di condensa vengono raccolte separatamente e inviate alla rete dedicata già realizzata lungo il fronte est dell’edificio, con una tubazione in PVC diametro 110mm. Le condense vengono scaricate nella cameretta EB0. Non si segnalano ulteriori modifiche nell’ultimo anno. 1.6.5 Compressori A servizio degli impianti di produzione sono presenti un totale di 20 compressori, di cui 19 che funzionano con R404A, gas a basso impatto ambientale e 1 che funzione con R134A.Di tutti sono presenti i libretti di ciascun impianto per la registrazione degli interventi di manutenzione e degli esiti della ricerca di eventuali fughe. Le celle nel disosso sfruttano gli impianti di refrigerazione esistenti, che utilizzano gruppo frigorifero in comune con impianti esistenti funzionanti con fluido frigorifero R404A. Rispetto allo scorso anno è stato inserito un gruppo frigo pressa che utilizza un compressore con R404A e un essiccatore con R134A per il recupero calore dal circuito di condensazione del compressore. 1.6.6 Centrale elettrica Nella centrale elettrica è presente un trasformatore in resina per la conversione della corrente elettrica. Non ci sono stati cambiamenti in seguito all’ampliamento né nel corso dell’ultimo anno. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 19 di 68 1.6.7 Impianto di refrigerazione Sono presenti diversi impianti di refrigerazione, sia per la climatizzazione ambientale di locali (uffici e reparti), sia per la conservazione di materie prime, semilavorati e prodotti finiti ( celle ricevimento, celle sale, locali preriposo e riposo, locale asciugatoio, locali pre-stagionatura e stagionatura, cantine, locali spedizione, cella scarti). Gli impianti sono basati sul ciclo di espansione-compressione di gas refrigeranti. Nelle sale di lavorazione del prodotto (es: ricevimento) le attività avvengono in modo discontinuo a seconda delle esigenze produttive e non è previsto un sistema di filtrazione dell’aria in quanto non vi è immissione di aria esterna. Negli ambienti di stagionatura dei prosciutti, quando le condizioni esterne sono favorevoli, viene impiegata una parte di aria esterna per controllare le condizioni termoigrometriche interne dell’ambiente. L’aria presa dall’esterno, passa attraverso una rete di acciaio inossidabile anti - insetti. In questo modo vengono garantite al prodotto le stesse condizioni di circolazione dell’aria tipiche della zona di Langhirano e la giusta ossigenazione dei prosciutti. Ciò avveniva anche nelle cantine naturali dove le temperature e l’umidità dei locali derivavano dall’apertura e chiusura di finestre in funzione delle condizioni esterne. L’impiego di filtri non è consigliabile in quanto la presenza di acari e muffe tipiche del prodotto, creano intasamento dei filtri e una conseguente riduzione della portata di aria. Nel reparto di disosso sono presenti: ⇒ Una cella refrigerata disosso, la quale si appoggia all’esistente locale spedizione (CZC 400) ⇒ Un deposito cantina prosciutti, che si appoggia all’esistente locale cantina (CST 750) ⇒ Una cella prodotto finito disossato, che si appoggia all’esistente cella di spedizione (CRC 180) ⇒ Un gruppo frigo pressa alimentato da un compressore autonomo (Codice150) E’ stata realizzata anche una cella di congelamento, da utilizzare per l’indurimento delle mattonelle. Tale attività non è ancora partita, per cui la cella al momento del presente aggiornamento risulta spenta. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 20 di 68 2. LA POLITICA AZIENDALE INTEGRATA La Direzione della Gennari Vittorio S.p.A ritiene che la qualità debba costituire uno strumento essenziale di gestione attraverso il quale organizzare, gestire e tenere sotto controllo l’andamento aziendale sia dal punto di vista della qualità del prodotto realizzato e della soddisfazione del Cliente, sia della miglior razionalizzazione ed efficienza dell’organizzazione interna e della soddisfazione di tutti i collaboratori coinvolti, nella certezza che ciò comporti un aumento della fedeltà della Clientela ed il raggiungimento di un livello soddisfacente di fatturato. Pertanto la direzione della Gennari Vittorio S.p.A ha deciso di dotare la propria organizzazione di un SISTEMA QUALITÀ, AMBIENTE E RESPONSABILITÀ SOCIALE in linea con i requisiti della Norma UNI EN ISO 9001:2008, gli standard BRC e IFS, la Norma UNI EN ISO 14001_2004, il Regolamento CE n.1221/2009 (EMAS) e lo standard SA8000. La Gennari Vittorio S.p.A. ha stabilito come condizione ovviamente primaria ed indispensabile, l’ottenimento di un prodotto rispondente ai requisiti di legge nazionali e di tutti i paesi importatori. La sicurezza e la legalità del prodotto sono conseguiti dall’azienda, che mette in opera ogni risorsa necessaria. Risultano indispensabili le attività di controllo individuate e gestite dal piano di autocontrollo HACCP che l’azienda ha messo in atto e che vede quale strumento dinamico per affrontare efficacemente tutti i problemi connessi alla sicurezza e legalità del prodotto. Ciò è valido sia per gli aspetti igienico sanitari che per le caratteristiche commerciali del prodotto. Qualità significa dunque fornire ai propri clienti un prodotto che mantenga le caratteristiche peculiari dettate dal disciplinare e dalla tradizione, prodotto e/o secondo procedure trasparenti, efficienti ed efficaci tese a soddisfare le esigenze di professionalità e le aspettative sul prodotto espresse dal Cliente. La Gennari Vittorio S.p.A. si propone altresì di armonizzare il proprio sviluppo con il rispetto dell’ambiente e intende attuare una gestione efficiente degli aspetti ambientali connessi alle proprie attività per diminuire o eliminare gli impatti significativi sull’ambiente. Il sistema di gestione ambientale dei siti (applicato, ad oggi, formalmente solo nello stabilimento di Lesignano Dé Bagni, in quanto gli altri siti si stanno adeguando) è quindi finalizzato ad un miglioramento costante nel tempo delle proprie prestazioni ambientali, coerentemente con gli obiettivi prefissati e nel rispetto delle normative vigenti in materia. Nel coordinamento, esecuzione e riesame delle proprie attività, la Gennari Vittorio SpA si impegna ad adottare e sostenere i seguenti principi: • garantire il rispetto delle disposizioni legislative e dei regolamenti in materia ambientale, attraverso un monitoraggio sistematico della loro evoluzione nel tempo; • promuovere presso, tutte le persone che lavorano per l’organizzazione o per conto di essa una consapevolezza ambientale ed una corretta comprensione della politica ambientale e degli obblighi prescritti dalla legislazione, per ottenere una maggiore partecipazione al sistema; • adottare prassi di buona gestione delle attività che hanno impatto sull’ambiente, per analizzare in anticipo gli impatti ambientali di tutte le attività e sottoporli a costante monitoraggio; • ottimizzare gli impianti e le tecnologie esistenti per risparmiare le risorse naturali e ridurre il consumo di energia; tutto ciò compatibilmente con un’applicazione economicamente sostenibile delle migliori tecniche disponibili. Nel decidere l’acquisizione di nuove tecnologie e procedimenti, l’aspetto della tutela dell’ambiente sarà tenuto in debito conto; • prevenire, attraverso la sorveglianza costante delle attività, gli incidenti ambientali o, in generale, le non conformità del Sistema di Gestione Ambientale e intervenire immediatamente per la loro rimozione/riduzione, sulla base di procedure di gestione delle non conformità o di emergenza; • mantenere comunicazioni aperte con i fornitori e i clienti, nonché con chiunque sia interessato alle attività intraprese per la tutela dell’ambiente e al sistema di eco gestione; DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 21 di 68 • mettere a disposizione del pubblico i dati relativi alle proprie prestazioni ambientali, nel quadro di un dialogo aperto con le autorità e gli enti pubblici e privati impegnati nelle attività di tutela dell’ambiente, fornendo un contributo adeguato alla collettività. In virtù del contesto economico, politico e sociale nel quale si trova ad operare, l’azienda riconosce l’alto valore della dimensione sociale e delle responsabilità che ne conseguono al proprio interno, sia nel proprio operare quotidiano che in prospettiva strategica. In questo contesto l’azienda si impegna : • al rispetto della normativa vigente nazionale, delle convenzioni e delle raccomandazioni dell’ILO e dell’ONU; • al rigetto di pratiche che violino i diritti umani in generale e quelli del lavoratore • alla promozione e al miglioramento delle condizioni di sicurezza e di benessere fisico e psichico dei propri collaboratori con azioni sia preventive che correttive; • al coinvolgimento di tutti i fornitori di beni, attività e servizi e il loro impegno nei confronti della responsabilità sociale conformandosi a tutti i requisiti della norma di riferimento; • nella diffusione dei concetti generali relativi alla responsabilità sociale di impresa verso tutti i soggetti interessati e delle performance del proprio sistema di responsabilità sociale. La ditta Gennari Vittorio S.p.A. pone tra le strategie future la focalizzazione su investimenti in processi di filiera che abbiamo come scopo principale il miglioramento del rapporto fra prodotto, distribuzione e consumatore; tutto questo valorizzando ulteriormente la tipicità e l’eccellenza del prodotto italiano, investendo nel sistema produttivo, dalla materia prima al prodotto finito, non dimenticando la necessità di ridurre i propri impatti ambientali e i costi per migliorare il proprio livello di competitività. L’Azienda garantisce la qualità del prodotto realizzato e il raggiungimento degli obiettivi ambientali e di qualità anche attraverso l’utilizzo di personale dotato della necessaria esperienza, abilità e grado di formazione, che opera in locali dotati di impianti e attrezzature efficienti, opportunamente sottoposte a manutenzione e correttamente igienizzate. La direzione si impegna ad attuare e a sostenere la presente politica, a divulgarla e a verificarne periodicamente il grado di comprensione e di attuazione. Parma, 28.05.2010 DIREZIONE GENERALE DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 22 di 68 3. ASPETTI AMBIENTALI DELLE ATTIVITA’ DELL’ORGANIZZAZIONE Nell’ambito delle attività di implementazione del Sistema di Ecogestione ed Audit (EMAS) , L’Organizzazione ha effettuato l’analisi ambientale iniziale, secondo quanto definito nell’Allegato I del Reg. 1221/2009, individuando gli aspetti ambientali diretti e indiretti, generati dalle attività svolte dalla Gennari Vittorio S.p.A., che hanno un impatto ambientale significativo. La prima analisi ambientale iniziale è data 30.07.2009, in seguito aggiornata al 07.01.2010 e successivamente al 10.01.2012. La valutazione degli aspetti ambientali individuati si basa sui seguenti criteri : a) AA oggetto di specifica regolamentazione nazionale/regionale/locale o di contratti/accordi con parti interessate esterne. La scelta di questo criterio tiene conto dello specifico impegno assunto in Politica ambientale riguardo al Rispetto di tutte le leggi e regolamenti applicabili e, allo stesso tempo, dimostra la trasparenza dell’azienda verso i portatori di interessi amministrativi e di controllo ambientale e sanitario (Ministero dell’ambiente, ARPA, Regione, Provincia, Comune, AUSL, VVF). b) AA che incide in un contesto sociale particolarmente sensibile e/o che incide in un contesto ambientale particolarmente sensibile o di pregio. Questo criterio ha lo scopo di considerare che determinati AA possono arrecare fastidio alla popolazione residente nelle vicinanze (es. emissione di cattivi odori), riducendo in vario modo la “qualità della vita locale”, anche se di per se stessi non danneggiano significativamente gli ecosistemi né hanno rilevanza penale. Inoltre è necessario considerare che determinati AA possono rendere più critico un aspetto ambientale o gli eventuali impatti ad esso correlati in funzione delle caratteristiche ambientali dell’area su cui insiste il sito. c) AA a cui sono riconducibili impatti ambientali indiretti. La scelta di questo criterio è dettata dalla necessità di tenere conto che a determinati AA sono correlati impatti che si generano anche a notevoli distanze dal sito, e/o ricadono – anche se nel lungo periodo – sulla collettività. d) AA che, in condizioni non ordinarie, può provocare impatti sull'ambiente, effetti nocivi per gli esseri viventi, e/o deturpare il paesaggio naturale. Questo criterio tiene in considerazione eventuali problemi di natura ambientale- sanitaria che potrebbero generarsi in seguito a incidenti o situazioni di emergenza. e) AA significativamente ridotto in aziende o realtà imprenditoriali simili. La scelta di questo criterio è dettata da un preciso impegno aziendale di eccellenza nella ricerca e nella scelta dei migliori processi e tecnologie da utilizzare nelle proprie attività. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 23 di 68 Determinazione del Livello di gestione dell’AA in esame Per ciascun parametro individuato viene individuato il livello di gestione, secondo la tabella seguente: LG DESCRIZIONE 4 Ottimo 3 Buono 2 Basso 1 Insufficiente Le problematiche correlate all’AA sono state affrontate destinando ed organizzando risorse umane, tecniche e finanziarie adeguate per la loro completa gestione e controllo, con particolare riguardo alla prevenzione piuttosto che alla successiva correzione; Ove necessario sono stati previsti piani di monitoraggio/manutenzione e/o programmi di formazione interna del personale. L’azienda ha impiegato risorse umane e finanziarie più che sufficienti per il controllo e la gestione delle problematiche connesse con l’AA, non sono previste azioni preventive ma solo la programmazione di azioni correttive; l’azienda si è impegnata alla realizzazione delle azioni previste nei piani di monitoraggio e manutenzione e alla realizzazione di programmi di formazione del proprio personale. Le risorse impiegate per il controllo e la gestione delle problematiche legate all’AA sono appena sufficienti; l’azienda sta riorganizzando le proprie risorse (umane, tecniche e finanziarie) per realizzare gli interventi necessari al ripristino delle condizioni ambientali alterate o aggravate; la fase di programmazione è ancora carente soprattutto in riferimento ai piani di prevenzione e monitoraggio; il personale non ha ancora ricevuto una formazione completa sulle tematiche ambientali. La Direzione aziendale non si è organizzata per far fronte alle problematiche legate all’AA; non sono stati realizzati piani di prevenzione, monitoraggio e manutenzione; il personale non ha ricevuto adeguata formazione. Determinazione della significatività La combinazione del numero di criteri applicabili con il corrispondente valore del livello di gestione permette di determinare il Livello di significatività LS dell’AA secondo la seguente matrice di correlazione: (a-e) n° criteri applicabili Livello di gestione 4 3 2 1 1 N N B M in cui: 2 N B M A 3 B M M A 4 B M A MA 5 M A MA MA N = significatività nulla trascurabile B = significatività bassa M = significatività media A = significatività alta o Un aspetto ambientale è valutato come significativo per valori di LS “media”, “alta” e “molto alta”. La determinazione di LS deve essere effettuata considerando condizioni operative normali, eccezionali e di emergenza. SR185 2 31.01.2013 30.11.2009 24 di 68 Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Il risultato finale della valutazione di ogni aspetto ambientale viene trascritto sul Registro degli Aspetti Ambientali, riportato nelle pagine seguenti. Nei paragrafi successivi verranno presi in esame tutti gli aspetti ambientali individuati nel processi aziendali e i dati delle prestazioni ambientali rilevati fino alla data 31.12.2012, considerando il flusso del prosciutto con osso e quello del prosciutto disossato. Tutti gli aspetti ambientali sono stati riportati nel “registro impatti ambientali” SR155. PROSCIUTTO CON OSSO FASE Condizioni di esercizio ASPETTI AMBIENTALI (SIGNIFICATIVITA’) N= NORMALE N A Rifilatura E Stoccaggio cosce fresche N A E N Dissalatura A E N Salatura (1 e 2° sale) A E N Pre- riposo e riposo A E N A Toelettatura E N N N N N N N N N N N N N N N N N N N N N N N N N B M M A N N N M M A M B B B M N N B N N N M N N N N N N B N N B N B N N N N N N N N N N N N N N M M M M M A N N N N N B B B M M A N N N N N M M A N N N N N N N N N N N N N N N N N N N N N N N N N N N N N N N N N N M A N N N N M M M A N N B M M A N N N N B M M A N N N N N N N N N N N N N N N N N M N N N N N M N N M M A N N N N N N N N N N N N N N N N N N N TRAFFICO (EMISSIONI IN ATM) N N RIFIUTI E IMBALLAGGI N N RIFIUTI N N SCARICHI IDRICI FREON E ALTRI GAS E CONSUMI IDIRICI A CONSUMI ENERGETICI , GAS N EMISSIONI IN ATMOSFERA E=EMERGENZA INDIRETTI SOST ANZE PERICOLOSE (suolo) Ricevimento e scarico materie prime, imballaggi e materiali ausiliari DIRETTI RUMORE INTERNO E ESTERNO A=ANOMALE Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Condizioni di Esercizio ASPETTI AMBIENTALI (SIGNIFICATIVITA’) M M A N N N N N N N N N N N N N N N N N N N N N CONSUMI IDIRICI RIFIUTI TRAFFICO (EMISSIONI IN ATM) M M A B M M RIFIUTI E IMBALLAGGI N N N N N N FREON E ALTRI GAS N N B N N N CONSUMI ENERGETICI , GAS N N N N N N SCARICHI IDRICI M M A N N N SOST ANZE PERICOLOSE (suolo) INDIRETTI RUMORE INTERNO E ESTERNO DIRETTI EMISSIONI IN ATMOSFERA Fase N: NORMALE A:ANOMALE E: EMERGENZA SR185 2 31.01.2013 30.11.2009 25 di 68 Asciugatura E N N M N N M Prestagionatura/ N M N N B N N N N N N stagionatura A M A N N N N N N N N N N N N N N N N N N N N B M M N B M N B N N B N N N B M M N B M M M N N N N N B N N N N N N N N N N N N N N N N N M M A M M N B M N N N N N N M M A M M N N N N N N N N N M M A M A N N N N N N B M M N N N N N N N N N N N N N N N N N N N N N N M M A N N N N N N N A Lavaggio E N A E N A Sugnatura E N A Spedizione E N A Uffici E N Servizi e pulizie A E Tabella 1 registro impatti ambientali prosciutto con osso Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 26 di 68 PROSCIUTTO DISOSSATO FASE Condizioni di esercizio ASPETTI AMBIENTALI (SIGNIFICATIVITA’) N= NORMALE A E N A Toelettatura E N Disosso A E Legatura e aggraffatura N A E N Pressatura A E N Tranciatura A E Confezionamento prodotto disossato Stoccaggio prodotto finito N A E N A E N Spedizione A E N Servizi e pulizie A E Tabella 2 registro impatti ambientali prosciutti disossato N N N B B B N N M N N M N N N N N M N N M N N M N M M N N N M M A N N N N N N N N N N N N N N N N N N N N N N N N N M A N N N N N N N N N N N N N N N N N N N N N N N N N N N M M M N N N N N N N N N TRAFFICO (EMISSIONI IN ATM) N N N N N N N N N N N N N N N N N N N N N N N M N M M N N N M M A RIFIUTI E IMBALLAGGI RIFIUTI N N B N N N N N N N N N N N N N N N N N N N N N N N N N N N M M A FREON E ALTRI GAS N Stoccaggio N N N N N N M M A M M A N N N M M A M M A N N N B M M N N B N N N N N B N N B M M A M M A N N N N M M M M A N M M N N B N N N N B M CONSUMI IDIRICI E N N B N N N N M M N M M N N N N M M N M M N N N N N N N N N N B M CONSUMI ENERGETICI , GAS A N N N N N N N N N N N N N N N N N N N N N N N N M M A N N N N N N SOST ANZE PERICOLOSE (suolo) N INDIRETTI RUMORE INTERNO E ESTERNO Ricevimento e scarico prosciutto in osso e materiali accessori SCARICHI IDRICI E=EMERGENZA DIRETTI EMISSIONI IN ATMOSFERA A=ANOMALE N N N N N N N N N N N N N N N N N N N N N N N N N N N M M A N N N DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 27 di 68 3.1 ASPETTI AMBIENTALI 3.1.1 Scarichi idrici Tale aspetto è soggetto a vincoli di legge, pertanto risulta a media significatività secondo quanto riportato nel registro impatti ambientali. Grazie alla presenza del depuratore, che consente di raggiungere dei parametri molto bassi rispetto ai limiti di legge (Tab. 3 all. V DLgs 152/06), con un abbattimento dei valori di BOD e COD del 30-35 %, dei grassi superiore al 90%, l’aspetto si può considerare a media significatività. L’azienda possiede l’autorizzazione agli scarichi idrici n. 865 del 10/03/2009 rilasciata dal dirigente della provincia di Parma e integrazione della stessa, rilasciata con Determinazione del Dirigente n° 3316 del 13.10.2010 ed esecutiva dal 13.10.2010, la quale ha apportato delle modifiche alle modalità di adempimento alle prescrizioni in merito agli scarichi di acque reflue. In base a tale integrazione l’Azienda deve effettuare una analisi all’anno e comunicare i relativi risultati alla sezione di ARPA competente per il territorio. Successivamente, ulteriori modifiche sono stata apportate dalla Deliberazione della Giunta Provinciale n. 703/2011 del 29/12/2011, con la quale si stabilisce che la relazione annuale dovrà essere inserita nel registro di manutenzione del depuratore e non sarà più necessario l’invio ad ARPA. In data 29.02.12, l’azienda ha richiesto il rinnovo dell’autorizzazione alla provincia di Parma, in scadenza in data 10.03.2013. Le analisi sono eseguite da laboratorio esterno accreditato ACCREDIA e riguardano i seguenti parametri: • pH • Solidi sospesi totali • Fosforo totale • Azoto ammoniacale • Azoto nitroso • Azoto nitrico • BOD • COD • Tensioattivi totali • Grassi e oli totali • Solfati • Cloruri L’azienda effettua comunque analisi mensili in autocontrollo, allo scopo di monitorare gli scarichi e garantire una celere risposta ad un’eventuale non conformità ai parametri di legge (Tab. 3 all. V DLgs 152/06 e all’autorizzazione rilasciata dalla provincia). Di seguito di riporta una tabella riepilogativa, in cui è riportata la media dei valori per anno di ciascun parametro analizzato. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Limiti di legge 2007 2008 pH Da 5,5 a 9,5 7,18 7,40 Solidi sospesi mg/l 80 28,40 27,41 Fosfati totali mgP/l 10 5,43 5,33 Azoto ammoniacale mg/l 5 1,57 2,07 Azoto nitroso mg/l 0,6 0,13 0,17 Azoto nitrico mg/l 20 9,27 5,24 BOD mg O 2 /l 40 16,00 16,67 COD mg O 2 /l 160 70,20 56,00 Cloruri mg/l 1200 1059,00 1039,30 Tensioattivi totali mg/l 2 0,54 0,68 Grassi e oli totali mg/l 20 2,65 2,11 solfati mg/l 1000 / / Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 28 di 68 2009 2010 2011 2012 7,32 7,33 7,53 7,28 20,92 21,42 27,92 30,00 3,35 9,13 8,47 8,36 1,23 1,63 2,49 2,61 <0,10 0,13 0,13 0,11 7,20 16,55 7,76 4,20 10,58 12,52 15,42 31,00 50,17 53,50 71,67 85,36 763,80 1091,33 1065,42 1014,25 0,58 0,84 1,33 1,57 <2,00 2,67 3,38 2,13 106,67 / <150 / Tabella 3: analisi scarichi idrici dati desunti dalle analisi mensili di monitoraggio aziendale. I dati riportati , considerati anche i valori di incertezza di misura applicabili, sia nelle analisi mensili di monitoraggio che in quelle ufficiali, rientrano, per tutti i parametri, nei limiti di legge. Le attività che influiscono principalmente sulla qualità degli scarichi sono il lavaggio dei prosciutti, per la presenza di sale e il lavaggio dei locali e delle macchine, per l’impiego di detergenti. Dai dati si osserva che i valori sono sempre al di sotto dei limiti di legge, sia considerando i valori medi che i valori massimi, per singolo parametro. Nel 2011 non si riscontrano cambiamenti significativi rispetto agli anni precedenti. Per quanto riguarda il 2012, si riscontra un aumento dei valori di BOD e COD, pur rimanendo all’interno dei limiti di legge. Tale incremento è imputabile all’attività di disosso, partita a dicembre 2011, che ha probabilmente determinato un incremento dei valori, in relazione all’introduzione della fase di lavaggio dei prosciutti ad alta temperatura. Nei seguenti grafici è illustrato l’andamento medio di alcuni parametri ritenuti significativi perché maggiormente correlati all’attività produttiva: il BOD e il COD alla presenza di sostanze organiche, il fosforo all’utilizzo di detergenti, i cloruri all’utilizzo di sale. Nei grafici il limite superiore sull’asse delle ordinate indica il limite massimo di legge che non deve essere superato mentre il valore medio è calcolato sulla base dei valori riscontrati durante le analisi che vengono effettuate una volta al mese. Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 29 di 68 BOD 40,00 37 35,00 31,00 30,00 25 25 mgO2/l 25,00 20 20,00 16,00 20 16,67 15,42 15 15,00 12,52 10,58 10,00 5,00 0,00 2007 2008 2009 valore medio 2010 2011 2012 valore massimo Figura 3 grafico andamento BOD Nel 2010, pur rimanendo ampiamente al di sotto dei limiti di legge, si è osservato un leggero aumento rispetto all’anno precedente, che può essere attribuito all’aumento della produttività rispetto al precedente anno. Anche nel 2011 si riscontra lo stesso andamento. Sia i valori medi che massimi sono in aumento, correlati ancora una volta all’aumento di produttività. I valori più elevati si sono riscontrati nei primi mesi dell’anno. Per il 2012, si osserva un ulteriore aumento, sia nel valore medio che nel valore massimo, dovuto all’attività di disosso, che fino allo scorso anno non influenzava i dati in quanto svolta presso una ditta esterna. COD 160 140 124 mgO2/l 120 95 100 80 70,2 60 91 65 56,00 50,17 71 71,67 135 85,36 53,50 40 20 0 2007 2008 2009 v alore medio 2010 v alore massimo Figura 4 grafico andamento COD Vale la stessa considerazione fatta per il BOD. 2011 2012 Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 30 di 68 FOS FATI 9,80 9,13 10,00 9,00 8,00 7,80 mgP/l 5,43 9,2 8,47 7,73 7,00 7,00 6,00 9,60 5,90 5,33 5,00 3,35 4,00 3,00 2,00 1,00 0,00 2007 2008 2009 v alore medio 2010 2011 2012 v alore massimo Figura 5 grafico andamento fosfati In questo caso si osserva che sia il valore medio che il valore massimo sono molto vicini ai limiti di legge. Ciò è stato attribuito ad una non corretta applicazione delle procedure di pulizia e sanificazione da parte del personale, che in alcuni casi ha comportato la ripetizione delle stesse, determinando quindi un incremento dei valori di fosfati. Per questo motivo l’azienda ha intrapreso delle azioni rivolte ad informare il personale sulle corrette modalità di utilizzo dei prodotti per le pulizie e all’applicazione delle procedure aziendali nel modo idoneo e ha definito un piano di monitoraggio dei fosfati con cadenza trimestrale. Nel 2011 si è verificato un leggero calo dei valori, che testimonia l’esito favorevole delle azioni correttive intraprese in precedenza ai fini di tenere sotto controllo il parametro. L’azienda ritiene di dovere continuare nello stessa direzione, anche se per il prossimo anno ci si aspetta un ragionevole aumento dei valori in relazione all’avvio dell’attività di disosso. Nel 2012 il dato è in linea con l’anno precedente, segnale senz’altro positivo in quanto, considerando il disosso, ci si attendeva un ragionevole aumento dei valori. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) 1200 1155 1059 CLORURI 1108 1039 1104 Edizione Rev. 5 del Prima emiss.: Pag. 10911120 1140 1065 2010 2011 SR185 2 31.01.2013 30.11.2009 31 di 68 1136 1014,25 1000 764 mg/l 800 600 400 200 0 2007 2008 2009 v alore medio 2012 v alore massimo Figura 6 Grafico andamento cloruri Per questo parametro si riscontra un andamento pressoché costante negli ultimi tre anni. L’azienda, come procedura rivolta alla riduzione dei livelli di cloruri immessi nelle acque di scarico, effettua le operazioni di raccolta del sale esausto con attrezzature dedicate (lavasciuga). Si impegna, inoltre, a monitorare con un opportuno indicatore il quantitativo di sale esausto avviato allo smaltimento, al fine di salvaguardare nel tempo la conformità degli scarichi idrici alle prescrizioni di legge. L’azienda è continuamente impegnata nel monitoraggio e nell’applicazione delle procedure volte a tenere sotto controllo il parametro, ferma restando la difficoltà di ridurlo drasticamente in quanto il sale, da cui derivano i cloruri nell’acqua di scarico, è un elemento caratterizzante del prodotto e del ciclo produttivo e i quantitativi utilizzati, dettati da requisiti tecnici, sono finalizzati alla riuscita del prodotto sia da un punto di vista qualitativo che sanitario. L’azienda cerca comunque, nei limiti di quanto detto sopra, di ridurre i quantitativi. SR185 2 31.01.2013 30.11.2009 32 di 68 Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SOLIDI SOSPESI 80,00 70,00 57 60,00 mg/l 46 45 50,00 40,00 30,00 42 37 28,40 31 27,42 27,92 30,00 21,42 20,92 20,00 10,00 0,00 2007 2008 2009 2010 v alore medio 2011 2012 v alore massimo Figura 7 Grafico andamento solidi sospesi Anche per questo parametro rissi riscontra un aumento rispetto agli anni precedenti, per i quali possiamo fare le stesse considerazioni precedenti. Relativamente ai parametri BOD, COD e solidi sospesi totali, considerati i valori medi annui di concentrazione (riportati nella tabella n. 2) e il volume annuo scaricato (desunto dall’autorizzazione agli scarichi) si sono calcolate la quantità di sostanza scarica rapportate alla carne lavorata in un anno. Il riepilogo dei dati ottenuti viene riportato di seguito. Carne lavorata (t.) 2007 1555,105 Volume scaricato 2008 1690,123 2009 1722,318 2010 1799,444 2011 1845,858 2012 1827,980 2.900.000 l/anno Parametro (t. di sostanza/ t. di carne lavorata) BOD 2007 2008 2009 2010 2011 2012 2,98 * 10-5 2,86* 10-5 1,78 *10 -5 2,02*10-5 2,43*10-5 4,92*10-5 COD 13,09 *10-5 9,60 *10 -5 8,45 * 10-5 8,62* 10-5 11,3*10-5 13,5*10-5 Solidi sospesi totali 5,29 * 10-5 4, 70 * 10-5 3,52 * 10-5 3,45 *10 -5 4,39*10-5 4,76*10-5 I dati confermano quanto già evidenziato in precedenza. La quantità di carne lavorata è leggermente diminuita, mentre i valori dai parametri indicati sono in aumento, in relazione all’attività di lavaggio dei prosciutti stagionati nel reparto disosso. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 33 di 68 3.1.2 Rifiuti Le tipologie di rifiuto speciale prodotte nel sito sono: 1. Sale esausto (CER: 02.02.99 Rifiuti non specificati altrimenti della preparazione e del trattamento di carne- residui di cloruro di sodio- Allegato D al D.Lgs. 152/2006, parte Quarta). L’azienda conferisce alla ditta Cuccui Gavino. I tempi di conferimento sono di frequenza settimanale. 2. Fanghi delle vasche di separazione del grasso (CER: 02.02.04 Fanghi prodotti dal trattamento in loco degli effluenti. Allegato D al D.Lgs. 152/2006, parte Quarta). I fanghi sono raccolti all’interno di opportuni pozzetti sgrassatori; questi sono svuotati e puliti periodicamente dalla ditta Ecoservizi che provvede al trasporto del rifiuto presso un centro specializzato per il trattamento. La frequenza di conferimento è semestrale secondo il criterio volumetrico, ed in ogni caso con frequenza annuale. 3. fanghi prodotti dal depuratore (CER: 02.02.04 Fanghi prodotti dal trattamento in loco degli effluenti. Allegato D al D.Lgs. 152/2006, parte Quarta), smaltiti congiuntamente con il grasso recuperato dal flottatore. La frequenza di conferimento è semestrale, secondo il criterio volumetrico, ed in ogni caso con frequenza annuale. 4. Fanghi da fosse settiche (CER 20.03.04 : Fanghi delle fosse settiche). Sono smaltiti dalla ditta Ecoservizi che provvede al trasporto del rifiuto presso un centro specializzato per il trattamento. La frequenza di conferimento è annuale secondo il criterio volumetrico. 5. Rifiuti da attività di manutenzione: • "scarti di olio minerale per motori, ingranaggi e lubrificanti, non clorurati" CER 13.02.05 (pericolosi) • "imballaggi contenenti residui di sostanze pericolose e contaminati da tali sostanze CER 15.01.10 (pericolosi ) • assorbenti, material filtranti, stracci e indumenti protettivi" CER 15.02.03 • "apparecchiature fuori uso, contenenti componenti pericolosi CER 16.02.13 (pericolosi) • apparecchiature fuori uso CER 16.02.14 • Toner per stampa esauriti diversi da quelli di cui alla voce 08.03.17 CER.: 08.03.18 • batterie alcaline CER 16.06.04 • "tubi fluorescenti ed altri rifiuti contenenti mercurio CER 20.01.21 (pericolosi) Questa tipologia di rifiuti viene raccolta in appositi contenitori e smaltita dalle ditte Montieco, e da TRS Ecologia S.r.l., secondo il criterio volumetrico. Il criterio volumetrico si riferisce a 10 m3 di rifiuto per la tipologia pericolosa, 20 m3 per i non pericolosi; il criterio temporale prevede il limite trimestrale per i rifiuti pericolosi, annuale per i non pericolosi. 6. Rifiuti speciali assimilati agli urbani L’organizzazione produce i seguenti rifiuti assimilati agli urbani: Rifiuti indifferenziati da servizi igienici e spogliatoi, uffici. Plastica (sacchetti del sale, imballi generici). Carta e cartone. rifiuti umidi da locale mensa La raccolta dei RSAU avviene in contenitori dislocati in diversi punti dello stabilimento. La raccolta finale e quindi il conferimento dei RSAU presso gli impianti di trattamento è a cura di Enia S.p.A.. Per tali rifiuti non è prevista la compilazione di formulari. 7. Sottoprodotti di origine animale Questi scarti sono rappresentati da: Scarti di toelettatura Ossa prosciutti con difetti tutti classificati come materiali di Categoria 3 secondo il Regolamento CE 1069/2009 Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 34 di 68 I residui della toelettatura e disossatura sono depositati in un contenitore idoneo, conservati in cella e consegnati ad un trasportatore autorizzato e riconosciuto come impianto di transito per Cat. 3 ai sensi del Regolamento CE 1069/2009, che provvede a consegnare il prodotto nei centri abilitati per il recupero e il successivo utilizzo. Gli eventuali prosciutti con difetti tali che ne compromettano l’utilizzo, vengono gestiti all’interno del sito allo stesso modo ma sono destinati a distruzione. La tabella riportata illustra i quantitativi in tonnellate di rifiuti prodotti dal 2007 al 31.12.2012 TIPOLOGIA RIFIUTO Rifiuti non specificati altrimenti -residui di cloruro di sodio Fanghi prodotti dal trattamento in loco degli affluenti Fanghi delle fosse settiche Scarti di olio minerale per motori, ingranaggi e lubrificanti, non clorurati (olio esausto) Filtri olio Imballaggi contenenti residui di sostanze pericolose e contaminati da tali sostanze (fusti detergenti) Assorbenti, materiali filtranti, stracci e indumenti protettivi Componenti rimossi da apparecchiature fuori uso (toner esausti) Apparecchiature fuori uso contenenti componenti pericolosi Apparecchiature fuori uso Batterie alcaline Tubi fluorescenti ed altri rifiuti contenenti mercurio Sottoprodotti di origine animale 2007 2008 2009 2010 2011 2012 t. t. t. t. t. t. 72,920 67,530 69,370 87,639 82,905 72,162 36,280 15,840 20,400 24,354 24,110 82,252 / 2,819 1,500 / / 0,800 0 0 0,060 0,040 0 0 0 0,030 0 0,020 0,020 0 0 0 0,080 0,050 0,030 / / / 0,001 0 0 0 0,010 0,022 0,020 / / / 0,016 0 / / / 0,122 0 / 0 0 0,001 0,001 0 / / / / 0,004 0,010 0,012 13,170 15,390 14,510 17,283 20,257 130,478 0,060 0,005 0,030 / Tabella 4: Riepilogo dati rifiuti Dai dati riportati in tabella si osserva che per quanto riguarda la quantità sale esausto smaltito, fino al 2009 i valori sono confermati di anno di anno. Nel 2010 si osserva un incremento dello smaltimento di sale esausto e fanghi, dati correlati con l’aumento della quantità di carne lavorata. Nel 2011 si osserva leggero miglioramento per il sale esausto, Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 35 di 68 correlato anche ad un minore consumo, mentre la produzioni di fanghi rimane pressoché costante, in linea con l’andamento della produttività aziendale. Nel 2012 il dato risulta in calo. I rifiuti da manutenzione (olio esausto, toner esausti, batterie alcaline) negli anni 2007 e 2008 venivano smaltiti dalla ditte di manutenzione, a partire dal 2009 invece lo smaltimento è a carico dell’azienda. I dati del 2010 sono in linea con quelli dell’anno precedente, mantenendo livelli molto bassi. Rispetto all’anno precedente si sono aggiunti alcuni codici CER, sempre smaltiti dall’azienda tramite la ditta autorizzata. Nel 2011 si osserva un generale miglioramento nella produzione di tali rifiuti che risultano in leggera diminuzione rispetto all’anno precedente. Per quanto riguarda il 2012, l’andamento è più o meno costante, con qualche piccolo aumento (toner esausti, materiale filtrante, tubi fluorescenti ed altri rifiuti contenenti mercurio), legato alla variabilità dell’attività. Si osserva un aumento di olio esausto, passato da 0 a 60 Kg. Tale quantitativo è dovuto alla manutenzione degli impianti refrigeranti, che viene effettuata una volta ogni anno e mezzo, effettuata nel 2012, pertanto lo scorso anno non vi erano registrazioni a riguardo. I sottoprodotti di origine animale mostrano un miglioramento nel 2009 rispetto ai due anni precedenti. Il 2010 ha portato ad una maggiore produzione di scarti, sempre associata alla maggiore quantità di carne lavorata. Nel 2011 si osserva la stessa situazione. Nel 2013 il dato è notevolmente aumentato in quanto il quantitativo comprende gli scarti provenienti dal reparto disosso. Di seguito si riportano le tabelle e i grafici relativi all’andamento degli indicatori associati alle principali tipologie di rifiuto ( sale esausto, fanghi, sottoprodotti cat. 3), rapportata alla quantità di carne lavorata in un anno. Osservando gli indicatori, questi non mostrano variazioni sostanziali, in quanto i dati sono rapportati alla maggiore quantità di carne lavorata. 2007 2008 2009 2010 2011 2012 Carne lavorata (t.) 1555,105 1690,123 1722,318 1799,444 1845,858 1827,980 Sale esausto (t.) Rapporto (t.) sale/ (t.) carne lavorata Fanghi (t.) Rapporto (t.) fanghi/ (t.) carne lavorata Sottoprodotti di origine animale (t.) Rapporto (t.) sottoprodotti / (t.) carne lavorata 72,920 67,530 69,370 87,639 82,905 72,162 0,047 0,040 0,040 0,049 0,045 0,039 36,280 15,840 20,400 24,354 24,110 82,252 0,023 0,009 0,012 0,014 0,015 0,045 13,170 15,390 14,510 17,283 20,257 130,478 0,008 0,009 0,008 0,010 0,011 0,071 Tabella 5 riepilogo indicatori rifiuti I dati sono ottenuti dai formulari e sono calcolati per competenza annuale (dal 01/01 al 31/12). I grafici riportati di seguito, che riportano l’andamento annuale degli indici considerati in tabella, confermano quanto dichiarato in precedenza. Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Sale e s aus to 0,050 0,049 0,047 0,040 0,040 0,045 0,039 0,000 2007 2008 2009 2010 2011 2012 Figura 8 grafico indicatore sale Figura 9 grafico indicatore fanghi Sottoprodotti cat. 3 Ton/Ton Ton/Ton 0,100 0,100 0,090 0,080 0,070 0,060 0,050 0,040 0,030 0,020 0,010 0,000 0,071 0,008 0,009 0,008 2007 2008 2009 0,010 0,011 2010 2011 Figura 10 Grafico indicatore Cat. 3 2012 SR185 2 31.01.2013 30.11.2009 36 di 68 DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 37 di 68 3.1.3 Emissioni in atmosfera L’azienda è dotata di due caldaie alimentate a gas metano di potenzialità 521.70 KW, di tipologia pressurizzata in acciaio a tubi di fumo, modello TRISPACE 520 –TS. Le caldaie sono posizionate nel locale tecnico e sono destinate al riscaldamento degli ambienti e alla produzione di acqua calda per i servizi. Sono inoltre presenti emissioni poco significative, derivanti da macchine lavatrici e timbratrice elettrica. L’azienda possiede l’autorizzazione alle emissioni in atmosfera protocollo n. 16998 del 13.03.2012 rilasciata dalla Provincia di Parma. L’autorizzazione è comprensiva delle emissioni inserite lo scorso anno E7, E8, E9. Come in precedenza, gli unici punti di emissione significativi sono le due caldaie a metano (E1 ed E2), mentre per i nuovi punti di emissioni non sono previsti controlli periodici dei fumi. Rispetto alla precedente, l’autorizzazione definisce tutte le fonti emissive non significative di fini dell’inquinamento e richiede all’azienda il controllo periodico per la verifica del rispetto dei limiti, ma non definisce la frequenza di tale controllo. L’azienda valuterà per il 2013, sulla base dei precedenti risultati e di quanto definito nella nuova autorizzazione, la frequenza di controllo dei fumi. Viene mantenuto, per le sole caldaie a metano, (E1 e E2 ritenute significative) il registro di autocontrollo, nel quale sono annotate le operazioni di manutenzione, gli accertamenti analitici, le quantità annue di prodotti finiti e le quantità annue di metano ed energia elettrica utilizzata al fine di mantenere aggiornata la determinazione dei fattori emissivi. Tale aspetto, essendo soggetto a prescrizioni di legge, è ritenuto a media significatività. Per l’ampliamento sono stati installati nuovi impianti, che, come in precedenza, risultano essere emissioni poco significative. L’azienda affida ad una ditta esterna la manutenzione periodica, eseguita con frequenza mensile e registrata sui rapporti d’intervento rilasciati dal tecnico della ditta. Tale attività, unitamente al controllo periodico delle emissioni gassose, permette di tenere sotto controllo l’impatto ambientale. Si riporta di seguito il riepilogo dei punti di emissione in atmosfera presenti nello stabilimento, comprendendo quelli esistenti e quelli di nuova introduzione nel reparto disosso. Punto di emissione E1 E2 E3 E4 E5 E6 E7 E8 E9 Impianto, fasi lavorative di provenienza Ore/giorno Giorni/Anno Caldaia ad acqua calda per riscaldamento ambiento e produzione acqua sanitaria Caldaia ad acqua calda per riscaldamento ambiento e produzione acqua sanitaria Lavaggio prosciutti crudi con acqua calda potabile a 45°C a mezzo macchina lavaprosciutti Lavaggio attrezzature con acqua potabile a 60°C a mezzo di macchina lavatelai Timbratice elettrica prosciutti crudi freschi 4 365 4 365 4 50 4 50 8 250 Lavaggio prosciutti crudi stagionati con acqua calda potabile a 60°C a mezzo macchina lavaprosciutti Produttore acqua calda sanitaria a 80°C per lavaggio prosciutti destinati al disosso (nuova) Produttore acqua calda sanitaria a 80°C per lavaggio prosciutti destinati al disosso (nuova) Produttore acqua calda sanitaria a 80°C per lavaggio prosciutti destinati al disosso (nuova) 8 250 8 250 8 250 8 250 Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 38 di 68 L’azienda ha predisposto un controllo iniziale dei fumi sull’emissione E06, E07, E08, E 09, allo scopo di valutare che il fattore emissivo rispetti quanto dichiarato in autorizzazione. L’esito delle analisi ha confermato il rispetto dei limiti. Si riporta di seguito l’esito delle analisi annuali dei fumi svolte dal 2007 al 2013, affidata ad un laboratorio esterno specializzato. Il controllo riguarda le emissioni E1 ed E2, analizzate annualmente come previsto nella precedente autorizzazione. Parametri Limiti Valori riscontrati Emissione E1 2007 2008 2009 2010 2011 2012 NO2 (mg/Nm3) 350 mg/Nm3 59 105 132 107 57 89 CO (mg/Nm3) 100 mg/Nm3 20 <1 <1 1 28 16 Rendim. Min. 90% 96.8 94.2 94.5 96 95.8 94,6 Tabella 6: analisi emissioni caldaia 1 Parametri Limiti Valori riscontrati Emissione E2 2007 2008 2009 2010 2011 2012 NO2 (mg/Nm3) 350 mg/Nm3 59 163 85.6 105 97 113 CO (mg/Nm3) 100 mg/Nm3 20 <1 <1 2 31 18 Rendim. Min. 90% 96.8 94 94.6 95.5 96.1 94.9 Tabella 7: analisi emissioni caldaia 2 I valori nel 2011 risultano più elevati rispetto agli anni precedenti, ma comunque sempre abbondantemente al di sotto dei limiti di legge. Tali differenza, per entrambi i punti di emissione, è dovuta esclusivamente alla fase di campionamento, avvenuta in fase di accensione delle caldaie e non durante il normale funzionamento, pertanto i valori non si erano ancora stabilizzati. Nel 2012 si riscontra un aumento del valore di NO 2, che rimane comunque nei limiti di legge. In generale, oltre al fatto che il campionamento è stato effettuato anche in questo caso ad avvio impianti, si può imputare alla messa a regime del nuovo reparto produttivo. Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) 3.1.4 Rumore L’impatto ambientale potenzialmente provocabile l’inquinamento acustico sia interno che esterno al sito. dalla produzione di SR185 2 31.01.2013 30.11.2009 39 di 68 rumore è Rumore interno La precedente valutazione fonometrica, effettuata nel giugno 2009 è stata ripetuta in data 16/02/2012. La valutazione è stata effettuata ai sensi del Titolo VIII capo II D.Lgs. 81/08. Dalle misurazioni effettuate è emerso che le postazioni maggiormente soggette a rumorosità sono: AREA Area toelettatura Area toelettatura Area salatura e dissalatura Area salatura e dissalatura Area salatura e dissalatura Area disossatura MANSIONE L Aeq L Ceq L picco,C DPI Operatore toelettatura elettrica Operatore toelettatura manuale - 1° postazione Linea salatura 91,5 91,1 112,8 SI 80,5 80,7 107,8 SI 81,5 83,7 104,2 SI Massaggiatrice spremivena Legatrice 80,4 82,6 103,1 SI 80,5 82,2 101,4 SI Postazione taglia sgorbia e sgorbiatrice automatica 86,0 86,1 112,5 SI Tabella 8 Dalla relazione fonometrica effettuata, è risultato che le zone del prosciuttificio maggiormente soggette a rumorosità sono i locali in cui avviene la lavorazione, in particolare il locale salatura , toelettatura e disosso. Per queste aree sono stati predisposti idonei DPI. Rumore esterno Per quanto riguarda l’impatto acustico esterno l’azienda ha affidato ad una ditta esterna il monitoraggio acustico, secondo la legge quadro 447/95. Il comune di Lesignano de’ Bagni (PR) ha approvato la zonizzazione acustica ai sensi della “legge quadro 447/95” e della legge regionale n. 15/01, in base alla quale si rileva che: • lo stabilimento Gennari Vittorio S.p.A. rientra in classe V- aree prevalentemente industriali, con limiti assoluti di immissione di 70 dBA diurni e 60 dBA notturni. • Attorno ai confini aziendali si ha una classe IV – aree di intensa attività umana- i cui limiti sono di 65 dBA diurni e 55 dBA notturni. • I recettori sensibili maggiormente esposti individuati si trovano: ricettore R1 (ovest) in classe IV; ricettore R2 (est) in classe III (aree di tipo misto, i cui limiti sono 60 dBA diurni e 50 dBA notturni) Dai risultati ottenuti dai campionamenti si è verificato che lo stabilimento rispetta i limiti assoluti diurni e notturni ai confini aziendali ai ricettori individuati e i limiti differenziali diurni e notturni ai ricettori maggiormente esposti individuati R1 e R2. L’attività risulta dunque acusticamente compatibile con i limiti di legge. ⇒ R1 : Abitazione ubicata oltre il confine ovest (ed oltre Via della Parma). Il ricettore è indicato con la sigla R1 e si trova in classe IV (aree di intensa attività umana con limiti di 65 dBA day e 55 dBA night). Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 40 di 68 ⇒ R2: Abitazione ubicata ad est a circa 150 m dallo stabilimento. Il ricettore è indicato con la sigla R2 e si trova in classe III (aree di tipo misto con limiti di 60 dBA day e 50 dBA night). Sono state eseguite due misure di media durata (CC1 e CC2) . Esse rappresentano le zone aziendali presso le quali si manifesta in modo più marcato la rumorosità delle sorgenti presenti. Eseguita la verifica del rispetto dei limiti presso tali confini viene automaticamente verificato ogni confine aziendale. Circa la misura CC2 si precisa che la stessa è stata eseguita in copertura (a circa 8 m dai gruppi frigoriferi ubicati anch’essi in copertura) al fine di poter meglio identificare la sorgente presente; è stata tuttavia eseguita in questo monitoraggio un’ulteriore misura al fine di caratterizzare la situazione al confine a livello del suolo. I dati giornalieri ottenuti dalle misure di media durata sono stati elaborati da specifico software ed è stata ottenuta una media energetica diurna (periodo diurno di 16 ore) e una media energetica notturna (periodo notturno di 8 ore) - le misure di media durata sono state utilizzate in via cautelativa anche per le verifiche rispetto ai limiti notturni in quanto cautelative rispetto a tale periodo. Le misure brevi sono state eseguite al fine di determinare il rumore ambientale e residuo presso i ricettori. Di seguito si riportano le tabelle riepilogative per la verifica del rispetto dei limiti assoluti e differenziali: Valori di emissione ed immissione DAY (arrot. 0.5 dBA) CLASSE LIMITE ZONIZZAZIONE Leq Ambientale Rispetto limiti Confine nordovest da CC1 IV 65 54.5 SI Confine est da CC2 IV 65 54.0 SI Confine SUD-EST da P5 IV 65 50.0 SI Ricettore R1 DA P2 IV 65 53.5 SI RICETTORE R2 DA P4 III 60 47.5 SI Tabella 9: Tabella riepilogativa valori limiti assoluti giorno Valori di emissione ed immissione – NIGHT (arrot. 0.5 dBA) CLASSE LIMITE ZONIZZAZIONE Leq Ambientale Rispetto limiti Confine nordovest da CC1 IV 55 54.5 SI Confine est da CC2 IV 55 54.0 SI Confine SUDEST da P5 IV 55 50.0 SI Ricettore R1 DA P2 IV 55 45.5 SI Ricettore R2 DA P4 III 50 40.0 SI Tabella 10 Tabella riepilogativa valori limiti assoluti notte DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 41 di 68 Verifica limiti differenziali Ricettore R1 Ambientale DAY Residuo DAY Differenziale R1 Rispetto limiti 53.5 52.3 1.2 SI Ambientale NIGHT Residuo NIGHT Differenziale R1 Rispetto limiti 45.4 43.0 2.4 SI Verifica limiti differenziali Ricettore R2 Ambientale DAY Residuo DAY Differenziale R2 Rispetto limiti 47.3 44.5 2.8 SI Ambientale NIGHT Residuo NIGHT Differenziale R2 Rispetto limiti 39.9 37.9 2.0 SI Tabella 11 Tabella riepilogativa valori limite differenziali giorno e notte CC1 e CC2 sono i valori medi risultati dai campionamenti in continuo, il ricettore R1 è l’abitazione ubicata oltre il confine ovest, il ricettore R2 è l’abitazione ubicata ad est a circa 150 m dallo stabilimento. P2 e P4 sono i valori massimi di immissione verificati presso i ricettori. Lo stabilimento rispetta attualmente i limiti assoluti diurni e notturni ai confini aziendali ed ai ricettori individuati. Lo stabilimento rispetta attualmente i limiti differenziali diurni e notturni ai ricettori maggiormente esposti individuati R1 e R2. L’attività risulta dunque acusticamente compatibile con i limiti di legge. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 42 di 68 Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) NORD AREA STABILIMENTO GENNARI CC1 R1 CC2 Via Della Parma CCx= misure di media durata Rx= ricettore sensibile R2 SR185 2 31.01.2013 30.11.2009 43 di 68 Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 44 di 68 3.1.5 Consumi di risorse naturali 3.1.5.1 Energia elettrica L’energia elettrica è fondamentale per il funzionamento del ciclo produttivo del prosciuttificio Gennari Vittorio S.p.A. Infatti, il funzionamento dei macchinari, l’illuminazione dei locali di lavoro, la termoregolazione delle celle, richiede l’utilizzo di corrente elettrica. La seguente tabella mostra i consumi di energia elettrica dal 2007 al 2012 rapportati alla quantità di carne lavorata. L’indicatore associato al consumo di energia elettrica è un indicatore chiave per la determinazione dell’efficienza energetica, così come richiesto dall’allegato IV del Reg. 1221/2009. (Vedere paragrafo 3.2 ) 2011 2012 2007 2008 2009 2010 1555,105 1690,123 1722,318 1799,444 1845,858 1827,980 Carne lavorata (t.) (B) Energia consumata MWh (A) 1458,070 1474,790 1483,440 1488,041 1551,869 1535,123 0,841 0,840 R= (A/B) 0,938 0,873 0,861 0,827 Tabella 12 dati consumi energia elettrica Energia elettrica 2,000 1,800 1,600 1,400 1,200 1,000 0,938 0,873 0,861 0,827 0,841 0,840 2007 2008 2009 2010 2011 2012 0,800 0,600 0,400 0,200 0,000 Figura 11 grafico andamento consumi energia elettrica L’andamento dei consumi di energia elettrica risulta coerente con le esigenze aziendali, con una riduzione dell’indicatore nel 2008, che rimane circa costante nel 2009. Ciò è in linea con l’intento aziendale di ridurre i consumi di energia elettrica, programmando le singole centraline degli impianti in modo da utilizzare le fasce a consumo ridotto. I dati dei consumi sono stati desunti dalle bollette emesse dall’ente gestore fino al 2009. A partire dal mese di gennaio 2010, sono state effettuate le letture dirette dal contatore. Il dato relativo all’indicatore, desunto dalle fatture, è diminuito nel 2010 e conferma come l’obiettivo di ridurre i consumi sia stato pienamente soddisfatto per l’anno 2010. Nel mese di novembre 2010 sono stati installati impianti a funzionamento entalpico, con batterie raffreddanti alimentate a fluido frigogeno, batterie di recupero calore e gas (si utilizza Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 45 di 68 il calore di condensazione del compressore frigorifero) e batterie riscaldanti alimentate ad acqua calda (per le fasi in cui il gruppo frigorifero è fermo). Questo sistema, verificando le condizioni di temperatura e umidità esterne e le condizioni richieste nel locale di trattamento, determina quando è favorevole utilizzare l’aria esterna, in alternativa all’aria prodotta dal sistema di condizionamento. Ciò permette significativi ed effettivi risparmi energetici durante l’anno. Nel 2011 si riscontra in leggero aumento dell’indicatore, correlato alle maggiori quantità di carne lavorata. Nel 2012 l’indicatore non mostra variazioni significative rispetto allo scorso anno. 3.1.5.2 Gas metano Il gas metano è utilizzato per l’approvvigionamento delle centrali termiche, necessarie per la regolazione della temperatura nelle celle di riposo e stagionatura, la climatizzazione degli ambienti produttivi e degli uffici e la produzione di acqua calda. Per garantire efficienza delle prestazioni e idonei consumi viene effettuata periodica manutenzione degli impianti, sulla base della pianificazione degli interventi manutentivi definita sul modulo SR 18 “Elenco macchine ed impianti” e, ove applicabile, adeguandosi a quanto definito nei libretti di istruzione. Riportiamo la tabella riepilogative dei consumi e il grafico relativo all’andamento del consumo di metano rapportato alla quantità di carne lavorata. Si sottolinea che nelle precedenti revisioni di Dichiarazione Ambientale, il dato di consumo di gas metano e il relativo indicatore non erano corretti, in quanto il dato, desunto dalle letture del contatore, erroneamente non riportava la lettura di gennaio 2009, partendo quindi da febbraio 2009. I dati e il grafico sono stati aggiornati e riportati correttamente nella successiva revisione (Rev. 4). carne lavorata (t.) gas metano (m3) indicatore (m3/t.) 2010 2011 2012 2007 2008 2009 1555,105 1690,123 1722,318 1799,444 1845,858 1827,980 44750 58776 42776 45091 46178 44936 24,243 32,154 27,507 26,679 26,812 24,972 Tabella 13 : dati consumi metano gas metano 50,000 45,000 40,000 35,000 30,000 32,154 27,507 26,679 26,812 2007 2008 2009 24,972 24,243 2010 2011 25,000 20,000 15,000 10,000 5,000 0,000 2012 Figura 12 : grafico andamento consumi metano con correzione anno 2012 DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 46 di 68 Dai dati dei consumi nel triennio si osserva un andamento costante, con un leggero aumento nel 2009. I dati dei consumi ricavati nel 2007, 2008 sono desunti dalle fatture dell’ente gestore, a partire dal 2009 viene effettuata la lettura mensile dei contatori. Il dato viene espresso in Nm3. A fronte di quanto detto sopra, l’andamento risulta senz’altro positivo, mostrando una riduzione dell’indicatore nel tempo, confermata ulteriormente con l’indicatore del 2011. Nel 2012 si riscontra un aumento dell’indicatore dovuto, come già specificato per altri aspetti analizzati, alla messa in servizio a piano regime del reparto di disosso, che comporta, ragionevolmente, un aumento dei consumi. A fronte della volontà di risparmio delle risorse, è stato installato nel reparto disosso un impianto di recupero calore sul circuito di condensazione del compressore frigorifero, già descritto al punto 1.6.5., che permette di preriscaldare l’acqua dei servizi e del lavaggio prosciutti, permettendo un risparmio di gas metano. Il risultato di tale soluzione sarà valutabile dai controlli trimestrali sui consumi e nella prossima revisione della Dichiarazione Ambientale. 3.1.5.3 Acqua potabile L’acqua, utilizzata per il lavaggio dei prosciutti, per la pulizia dei locali e delle attrezzature e per i servizi igienici, è prelevata dal pozzo privato, autorizzato dalla Regione Emilia Romagna con protocollo n°. GTT/07/213816 in data 20.08.2007 e con variante sostanziale n° 11841 del 25/10/2010, in base alla quale il quantitativo massimo di prelievo consentito è di 12100 m3/anno di acqua dal pozzo. L’azienda ha installato il contatore per la lettura dei consumi di acqua dal pozzo nel mese di giugno 2009, il quale permette di effettuare un monitoraggio mensile dei m3 di acqua prelevati. Dalle letture reali, non essendo disponibili dati di precedenti consumi, si è effettuata la stima del consumo di acqua da pozzo per l’interno anno 2009, risultata di 10950 m3. Questo dato ha permesso di verificare che il quantitativo di acqua prelevato dal pozzo ha superato il limite massimo consentito dall’autorizzazione, in base alla quale, il quantitativo massimo prelevabile è di 2580 m3/ anno. L’azienda ha pertanto richiesto l’integrazione all’autorizzazione del pozzo in data 09.03.10, ottenuta in data 25.10.2010. Fino a questa data, l’azienda ha prelevato dal pozzo la quantità massima ammessa nella precedente autorizzazione, monitorando i quantitativi tramite le letture, mentre per i quantitativi necessari oltre a tale limite, si è avvalsa dell’acquedotto comunale (adibito alla funzionalità antincendio e a servizio della casa del custode) Dopo aver utilizzato ad inizio anno buona parte del quantitativo di acqua emunta concesso in autorizzazione (2.580 m3) si è provveduto alla chiusura delle valvole che portano l’acqua di pozzo nello stabilimento. Settimanalmente, per garantire il mantenimento della sommersa, venivano riaperte il tempo necessario per monitorare il funzionamento della sommersa stessa. Dal monitoraggio effettuato si è rilevato un consumo quotidiano eccessivo che è stato poi identificato con la mancata chiusura di una valvola collegata al filtro al quarzo. Successivamente, è stato registrato in dieci giorni un consumo abnorme di acqua provocato da un blocco al sistema di trattamento delle acque potabili. I consumi di acqua da pozzo sono aumentati a partire dal mese di ottobre 2010, una volta ottenuta la variante all’autorizzazione, rimanendo comunque al di sotto di quanto prelevato l’anno precedente (10950 m3 ). Nel 2011 i consumi risultavano in aumento, ciò era imputabile all’aumento di carne lavorata che ha comportato, in generale un maggiore consumo di acqua per i lavaggi dei prosciutti, come si osserva dall’indicatore nel grafico in figura 13. Tuttavia, come si evince nell’ultimo grafico, i consumi totali di acqua sono calati nel 2011. Nel 2012 l’indicatore dell’acqua di pozzo è ragionevolmente in aumento, in quanto l’attività di lavaggio prosciutti stagionati, prima del disosso, comporta sicuramente un aumento dei consumi della risorsa. Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 47 di 68 Di seguito si riportano i dati dei consumi di acqua di pozzo relativi agli anni 2009, 2010 e 2011 e 2012 carne lavorata t. Acqua consumata pozzo m3 indicatore (m3/t) (*) valore stimato 2009 1722,318 10950 (*) 6,358 2011 1845,858 5097 2,761 2010 1799,444 4671 2,596 Acqua di pozzo 14,000 12,000 10,000 8,000 6,358 6,000 4,000 2,596 2,761 3,213 2010 2011 2012 2,000 0,000 2009 Figura 13 Grafico andamento consumi acqua di pozzo 2012 1827,980 5873 3,213 DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 48 di 68 Di seguito si riportano i dati dei consumi di acqua dall’acquedotto dal 2007 al 2012. Fino al mese di maggio 2009, i dati sono stati desunti dalle fatture dell’ente gestore. Da giugno è stato introdotto il contatore e le letture sono effettuate direttamente, una volta al mese. L’indicatore associato al consumo di acqua è un indicatore chiave di prestazione ambientale, secondo quanto richiesto dall’allegato IV del Reg. 1221/2009 (Vedere paragrafo 3) 2010 2011 2012 2007 2008 2009 1555,105 1690,123 1722,318 1799,444 1845,858 1827,980 carne lavorata t. 145 197 Acqua consumata acquedotto m3 356 264 116 1610 3 0,108 indicatore (m /t) 0,229 0,156 0,067 0,895 0,079 Tabella 14 dati consumi acqua acquedotto Acquedotto 1,000 0,895 0,900 0,800 0,700 0,600 0,500 0,400 0,300 0,229 0,156 0,200 0,079 0,067 0,100 0,108 0,000 2007 2008 2009 2010 2011 2012 Figura 14 grafico andamento consumi acquedotto I dati di consumo di acqua da acquedotto sono stati, fino al 2009 , molto bassi, essendo esso adibito all’antincendio e a servizio della casa del custode. A partire dal mese di gennaio 2010 si è avuto un aumento previsto dei consumi, dovuto all’utilizzo dell’acquedotto per i quantitativi di acqua superiori a quelli previsti nell’autorizzazione del pozzo precedente. Nel 2011 il dato è tornato ad essere molto basso, in linea con gli anni precedenti, in quanto l’azienda per le necessità aziendali produttive, utilizza l’acqua di pozzo. Il dato ha subito un leggero incremento nel 2012, rimanendo comunque a valori ridotti. Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 49 di 68 Si riporta di seguito la tabella riportante la somma dei consumi di acqua potabile emunta da pozzo e acquedotto per gli anni 2009 , 2010, 2011, 2012. carne lavorata t. Acqua consumata totale m3 (pozzo + acquedotto) 2009 1722,318 11066 2010 1799,444 6281 2011 1845,858 5242 2012 1827,980 6,425 3,490 2,840 3,321 indicatore (m3/t) 6070 Acqua totale 14,000 12,000 10,000 8,000 6,425 6,000 3,491 4,000 2,840 3,321 2,000 0,000 2009 2010 2011 2012 Figura 15 Grafico andamento consumo acqua totale L’indicatore evidenzia un forte calo, considerando però che il dato relativo all’anno 2009 era un dato stimato. Per quanto riguarda il dato del 2010 i consumi registrati sono reali, pertanto, da tale dato verranno effettuate le valutazioni per gli anni successivi. Come previsto nel 2011 l’indicatore continua a dimostrare una riduzione dei consumi. Nel 2012, l’aumento già evidenziato in precedenza, viene confermato anche sui consumi totali di acqua. Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 50 di 68 3.1.6 Sostanze pericolose 3.1.6.1 Gas serra A servizio degli impianti di refrigerazione delle celle sono presenti un totale di 20 compressori, che funzionano con R404A, gas a effetto serra soggetto a sorveglianza. Ogni anno, a causa delle perdite fisiologiche dell'impianto, il gas R404A deve essere reintegrato. La tabella seguente mostra l’elenco degli impianti refrigeranti presenti in azienda, il modello, il tipo di gas utilizzato, la quantità presente in azienda e le percentuali di gas rabboccato dal 2007 al 2012: Destinazione d'uso impianto Tipo/Marca/ Modello Refrigerante Climattizzazione uffici SZI61T4VC Cella ricevimento A SPS150 R407C R404A Quantità (t.) 0,010 0,066 Resp. verifiche Gas in rabbocco (t.) 2007 ‘08 0 0 Travaglini S.p.A. 0 0 MEBO S.r.l. ‘09 ‘10 ‘11 ‘12 0 0 0 0 0 0 0 0 0 0 0 0 0 Cella ricevimento B SPS150 R404A 0,066 Travaglini S.p.A. 0 Cella Sale 1 SPS200 R404A 0,066 Travaglini S.p.A. 0 0 0,066 0,025 0 0 Cella Sale 2 SPS200 R404A 0,066 Travaglini S.p.A. 0 0,033 0 0 0 0 Cella Sale 3 SPS200 R404A 0,066 Travaglini S.p.A. 0 0 0 0 0 0,06 Locale Preriposo RVP700 R404A 0,132 Travaglini S.p.A. 0 0,066 0,131 Travaglini S.p.A. 0 0 0 0 0 0 Travaglini S.p.A. 0 0 0 0 0,050 0 Travaglini S.p.A. 0 0 0 0 0 0 0 0,053 0 0 0 0 Locale Riposo 1 Locale Riposo 2 Locale Riposo 3 RVP600 RVP600 RVP600 R404A R404A R404A 0,099 0,099 0,099 0,141 0,060 0,05 Locale Riposo 4 RVP600 R404A 0,099 Travaglini S.p.A. 0 Locale asciugatoio Locali prestagionatura WAA500 R404A 0,066 Travaglini S.p.A. 0 0,033 0,066 0 0 LST13Y R404A 0,066 Travaglini S.p.A. 0 0 0,033 0 0 Travaglini S.p.A. 0 0 0 0 0 0 Travaglini S.p.A. 0 0 0,045 0 0,030 0 Travaglini S.p.A. 0 0 0,020 0 0 0 0,033 0 0 0 0 Locali stag.cantine Cantine Locale spedizione LST800 LST700 CZC400 R404A R404A R404A 0,066 0,066 0,033 0 Locale ric.selezione CZC500 R404A 0,033 Travaglini S.p.A. 0 Cella spedizione Cella scarti e sale esausto Gruppo frigo pressaLocale disosso CRC180 R404A 0,020 Travaglini S.p.A. 0 0,016 0,005 CRD030 R404A 0,015 Travaglini S.p.A. 0 0 0,005 0 0 Codice 150 R404A 0,002 Travaglini S.p.A 0 0 0 0 0 Esiccatore Codice 151 R134A 0,001 Travaglini S.p.A 0 0 0 0 0 0 0,1810 0,424 0,273 0,150 0,11 0% 15% 34% 22% 9% Totale 1,236 PERCENTUALE IN RABBOCCO (ton/ton) 0,107 0,010 12% 0 0 0 0 Tabella 15 sostanze pericolose Dai dati riportati in tabella si osserva che nel 2009 c’è stato un raddoppio dei quantitativi di rabbocchi di R404, dovuto alla normale usura degli impianti e alla tipologia di gas che, a differenza degli impianti funzionanti con R22, devono obbligatoriamente funzionare a carico completo di gas, per cui, anche la minima perdita comporta un rabbocco totale dell’impianto, facendo aumentare la percentuale di rabbocco rispetto alla quantità totale di gas presente negli impianti. Nel 2010 si riscontra un trend positivo con la percentuale totale di rabbocchi in calo rispetto all’anno precedente. Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 51 di 68 Gli impianti sono sottoposti a regolare manutenzione secondo il piano di manutenzione aziendale. Le relative registrazioni, così come il periodico controllo delle eventuali fughe da parte di ditta esterna specializzata, sono riportati nei libretti di impianto, predisposti per singola apparecchiatura. Inoltre, un software gestionale di produzione mantiene sotto sorveglianza le rese delle celle, evidenziando, in modo indiretto, eventuali perdite. A servizio degli uffici è in funzione un impianto di condizionamento alimentato con gas R407, il quale funziona tramite gruppo frigorifero posizionato sul tetto dello stabilimento, che durante il periodo estivo raffredda l’acqua e, attraverso una pompa, ne permette la circolazione ai fan coil; durante l’inverno viene escluso il gruppo frigorifero e viene inviata solo l’acqua calda. E’ stato inserito un gruppo pressa frigo, funzionante con R404A, nel locale disosso e un essiccatore, sempre nel disosso, funzionante con R134A. Nel 2011 viene confermato il trend positivo dello scorso anno. I risultati si ritengono soddisfacenti, con rabbocchi ridotti circa alla metà. Nel 2012 si conferma l’andamento positivo. 3.1.6.2 Sostanze chimiche Prodotti per le pulizie I prodotti detergenti e sanificanti sono stoccati in aree e locali ben identificati nello stabilimento e all’interno di contenitori a tenuta. Il Responsabile Ambientale controlla l’esistenza e l’aggiornamento di tutte le schede di sicurezza delle sostanze pericolose presenti in azienda. Ciò permette di avere in ogni momento una visione d’insieme sulle tipologie di sostanze pericolose, sui requisiti di sicurezza connessi, come anche sui rischi e sui potenziali pericoli. La manipolazione dei prodotti avviene nel pieno rispetto delle prescrizioni impartite dalle schede di sicurezza, cercando di evitare incidenti che possono causare sversamenti accidentali. Nella tabella seguente sono riportati i quantitativi consumati delle sostanze detergenti totali. Gli indicatori di prestazione sono calcolati come rapporto tra il quantitativo di sostanze pericolose in esame (in ton) ed il totale di carne lavorata in ton. Detergenti (t.) Totale carne lavorata (t.) Indicatore % (t.)detergente/(t.)carne)*100 2007 2008 2009 0,990 1,140 1,200 1555,105 0,064 1690,123 0,068 1722,318 0,070 2010 2011 2012 1,115 1,66 1799,444 1845,858 1,500 0,083 0,060 1827,980 0,091 Tabella 16 indicatore detergenti L’indicatore mostra che i consumi di detergenti sono praticamente costanti nel triennio, in linea con le esigenze aziendali. Nel 2010 si osserva un incremento dei consumi, che potrebbe essere dovuto al fatto che nel corso dell’anno si è deciso di cambiare la squadra di pulizia, la quale non ha totalmente acquisito le modalità corrette di utilizzo dei prodotti e applicazione delle procedure di pulizia. Per questo motivo la Direzione ha definito una sessione di formazione specifica volta a sensibilizzare il personale sulla necessità di applicare in modo corretto le procedure aziendali e sull’importanza del proprio ruolo sugli impatti ambientali aziendali. Nel 2011 gli acquisti di detergenti sono diminuiti, portando un risultato soddisfacente, così come definito negli obiettivi aziendali. Per il prossimo anno ci aspetta un ragionevole aumento dell’indicatore in quanto verranno conteggiate anche le quantità utilizzate per le operazioni di pulizia del disosso. I dati dimostrano quanto previsto, ossia un aumento degli acquisti e un conseguente aumento dell’indicatore, considerata le operazioni di pulizia del disosso. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 52 di 68 Olio impianti L’olio lubrificante esausto estratto dagli impianti che lo contengono viene stoccato in una tanica apposita in attesa di idoneo smaltimento. L’azienda ha a disposizione una procedura per la gestione delle emergenze in caso di sversamento. Non si sono verificati casi di sversamento segnalabili. Amianto Nel sito non si rileva la presenza di amianto. 3.1.6.3 Sostanze per derattizzazione L’azienda ha attuato un piano di monitoraggio e lotta ai roditori e agli insetti, per il quale sono state installate trappole con esche rodenticide quali: Tipologia di esca Descrizione BROCUM Esca topicida-ratticida pronta all’uso a base di Brodifacoum BRODIM Esca topicida-ratticida pronta all’uso in formulazione pasta fresca a base di Brodifacoum, con Denatonio Benzoato COLDIF Esca topicida-ratticida pronta all’uso in formulazione pasta fresca a base di Difenecoum con Denatonio Benzoato DERATION Esca topicida-ratticida pronta all’uso a base di Bromadiolone FENDONA Insetticida – sostanza attiva: 60 g/l di alfametrina- Formulazione : sospensione concentrata RODIFEN Esca topicida- ratticida pronta all’uso a base di Difenacoum RISTORAT Erogatore di esca rodenticida Linea PROTECTA Erogatori di esca rodenticida (esca esclusa) TRAPPOLE COLLANTI BELL-LABS Cartoncini collanti per roditori e insetti LAMPADE KILLER Struttura realizzata in acciaio inox AISI 304, saldato e trattato per utilizzazione in ambienti dove si preparano alimenti. Le due potenti lampade montate su portalampada a tenuta stagna UV-A di 40 W, sono dotate di guaina antifrantumazione per la protezione del tubo. INSECT DEMAND CS Insetticida a base di lambda cialotrina COLBROM Esca ratticida a base di Bromadiolone Tabella 17 sostanze per derattizzazione Di tutte le sostanze utilizzate sono disponibili le schede di sicurezza. Le gestione dell’attività è affidata ad una ditta esterna specializzata che effettua controlli bimensili di tutte le postazioni. Il personale interno effettua, nei periodi di assenza del controllo esterno, una sorveglianza interna di tipo visivo, che non comporta alcuna manipolazione dei prodotti. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 53 di 68 3.1.7 Materie prime e materiali di consumo Materie prime Le materie prime utilizzate sono: carne suina, sale alimentare, sugna. La tabella seguente riporta i dati relativi al consumo di sale e sugna, rapportati al quantitativo di carne lavorata dal 2007-2012 2011 2012 2007 2008 2009 2010 Carne lavorata (t.) 1555,105 1690,124 1722,318 1799,444 1845,858 1827,980 Sale (t.) 125,600 143,920 145,660 167,580 166,660 148,040 0,081 Indicatore di prestazione (t./t.) 0,081 0,085 0,085 0,093 0,090 8,533 Sugna (t.) 6,823 9,024 9,837 13,960 8,994 0,005 Indicatore di prestazione (t./t) 0,004 0,005 0,006 0,008 0,005 Tabella 18 consumi materie prime e indicatori Dai dati riportati in tabella, si osserva che nel 2009 l’indicatore è stato in leggero calo rispetto al 2008. Per quanto riguarda la sugna, si osserva un incremento nel triennio associato al maggior quantitativo di carne lavorata. Tali indicatori sono considerati indicatori chiave (vedere paragrafo 3). Nel 2010 l’indicatore del sale si rivela in aumento, in linea con le esigenze produttive. L’azienda, ha definito nuovi parametri di temperatura e umidità della cella del sale, che permettono un assorbimento di sale maggiore da parte della carne e un minore utilizzo in fase di salatura. Per la sugna si ha un aumento dell’indicatore, imputabile alle esigenze produttive e commerciali. Alcuni clienti infatti richiedono prosciutti risugnati, inoltre si è partiti con la produzione di prodotti USA; queste situazioni hanno comportato un aumento di circa 4100 kg di sugna utilizzata. Nel 2011 entrambi gli indicatori si rivelano in calo. Per quanto riguarda il sale in realtà non si osservano variazioni significative, il dato rimane sostanzialmente costante. Per la sugna invece la riduzione dell’indicatore è più evidente, in quanto la quantità di sugna consumata è sensibilmente diminuita rispetto all’anno precedente, nonostante l’aumento di carne lavorata. Ciò è sempre imputabile ad esigenze produttive. Anche per il 2012 i dati mostrano un andamento costante, non ci sono variazioni significative, in quanto l’utilizzo di tali prodotti è legato ad esigenze tecnico-produttive e di qualità. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 54 di 68 Materiali di consumo I principiali materiali di consumo (compresi sale e sugna) sono riportati nella tabella seguente con le relative quantità consumate dal 2007 al 2012 2007 Sale (t.) Pastiglie di sale (t.) Ipoclorito di sodio (t.) Spago(t.) Sugna (t.) Stucco ((t.) Bombole per marchiatura (t.) Cartoni (t.) Detergenti (t.) Sacco alimentare (t.) Lubrificanti e grassi alimentari (t.) Olio impianti (t.) Stagnola (t.) Materiale plastico (t.) Carta (t.) Stampati (t.) Buste (t.) Etichette (pz) Fascette (pz) Etichette per imballo (pz) Cartellino per telai (pz) 2008 2009 2010 125,600 143,920 145,660 167,580 0,000 2,500 0,575 0,975 0,150 0,165 0,175 0,025 2011 2012 166,660 148,040 1,275 0,325 2,425 1,973 2,265 1,836 1,825 1,940 2,260 6,823 9,024 9,837 13,962 0,050 1,968 1,787 3,755 0,270 0,225 0,150 0,300 0,255 35,136 44,978 39,329 41,535 0,994 1,135 1,201 1,504 52,336 1,115 0,125 0,116 0,157 0,707 0,007 0,005 0,003 0,001 0,067 0,090 0,054 0,049 1,519 - 0,051 0,000 0,000 0,664 1,478 1,125 0,363 0,267 0,362 0,227 0,251 0,082 0,060 0,170 0,013 0,009 0,003 0,008 113800 95500 133700 73750 62400 40800 44550 30050 162680 221760 222120 189760 4000 5200 3000 10000 8,994 1,270 0,291 0,001 0,007 0,010 0,814 0,273 0,110 0,013 81500 44800 178400 6700 0,200 8,533 2,738 0,300 46,760 1,660 0,191 0,001 0,060 0,110 0,286 0,158 0,057 0,017 117250 36225 225200 37100 Tabella 19 materiali di consumo Tutti i dati sono desunti dalle fatture, calcolando anche le rimanenze di anno in anno. I consumi sono legati alle esigenze produttive e sono variabili da prodotto a prodotto. Ad esempio si può osservare un aumento nel consumo di sale e una riduzione del consumo di cartone nel 2009, le cui motivazioni sono senz’altro legate ad aspetti di tipo produttivo e commerciale. Nel 2010 si osserva un aumento dell’utilizzo della sugna dovuto ad esigenze di tipo tecnologico e produttivo, legate a valutazioni di tipo qualitativo del prodotto finito. Nel 2011 non si evidenziano aumenti significativi di materiali di consumo. I casi di incidenza maggiore riguardano cartoni e materiali di imballaggio vari. In generale si può affermare che dove si è avuto un aumento dei materiali di consumo, esso è imputabile all’aumento della produttività. Fascette, etichette sono direttamente correlate all’aumento di prosciutti lavorati; per quanto riguarda i cartoni, utilizzati soprattutto per le spedizioni all’estero, l’aumento del consumo è correlato all’aumento delle esportazioni, dove in alcuni casi è richiesto un solo prosciutto per cartone. Nel caso della stagnola, l’incremento dei consumi è dovuto a richieste da parte di clienti che in alcuni casi hanno voluto l’apposizione della stagnola sul gambetto. Si è avuto un leggero incremento anche della carta, ciò è imputale all’introduzione dell’ufficio export, che ha comportato e comporta un aumento dei consumi di carta per le normali attività di ufficio. Nel 2012, oltre all’aumento di sale , sugna e detergenti, già commentati in precedenza, per gli DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 55 di 68 altri prodotti in aumento rispetto al 2011 , evidenziati in giallo nella tabella , si rimanda sempre a esigenze di tipo produttivo e commerciale. Ad esempio l’aumento di consumo di stucco è dovuto ad aumentate richieste di alcuni clienti che richiedono i prosciutti stuccati. Lo stesso si può dire della stagnola, richiesta per avvolgere il gambetto. Di seguito si riportano i flussi di massa dei materiali di consumo del 2012 Di ogni anno vengono considerate le rimanenze dell’anno precedente, gli acquisti e i consumi, le rimanenze finali. Anno 2012 flusso materiali di consumo Prodotto U.m. Sale ton Pastiglie di sale ton Ipoclorito di sodio ton Spago ton Sugna ton Stucco ton Bombole per marchiatura ton Cartoni ton Detergenti ton Sacco alimentare ton Lubrificanti e grassi alimentari ton Olio impianti ton Gas freon R404A Stagnola ton ton Materiale plastico ton Carta ton Stampati ton Buste ton Etichette pz. Fascette Etichette per imballo pz. pz. Cartellino per telai pz. Rim.finali 31/12/2011 Acquisti 2012 Consumi 2012 6,000 148,040 3,375 0,300 1,980 7,499 2,677 0,300 48,610 1,618 0,112 0,060 0,110 7,578 0,168 0,053 0,010 80550 49325 206400 46000 148,040 6,000 2,425 1,250 0,200 0,200 2,265 0,003 8,533 0,027 2,738 0,014 0,300 0,100 0,288 1,061 0,075 0,105 3,564 0,640 0,175 0,003 0,367 0,938 0,095 0,205 0,031 163100 34350 202600 1500 Rim.finali 31/12/2012 0,300 0,105 46,760 5,414 1,660 0,598 0,191 0,096 0,001 0,002 0,060 - 0,110 - 0,286 0,081 7,479 1,037 0,158 0,105 0,057 0,200 0,017 0,025 117250 36225 126400 47450 225200 183800 37100 10400 Di tutti i materiali di consumo si sono considerati quelli più significativi (indicatori chiave: cartoni, etichette, fascette, cartellini per telai, etichette per imballo ) il cui andamento viene riportato al paragrafo 3.2. 3.1.8 Qualità ambientale del suolo e del sottosuolo L’intera superficie esterna, interessata principalmente da attività di trasporto e movimentazione delle materie prime e dei prodotti finiti, è completamente pavimentata. Sono presenti tre reti fognarie separate, di recente costruzione, per la raccolta e il convogliamento delle differenti tipologie di scarichi idrici: le vasche di decantazione per la raccolta dei grassi derivanti dal lavaggio dei prosciutti sono a tenuta. È inoltre attiva una procedura di emergenza per contenere e gestire correttamente eventuali sversamenti di sostanze pericolose che possono interessare il piazzale esterno e i locali interni. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 56 di 68 3.1.9 Emergenza incendio L’azienda ha valutato il Rischio Incendio, a seguito del quale è stata dichiarata a rischio medio. Il Piano di Emergenza è stato redatto nel 2006. Gli addetti alla squadra antincendio sono stati regolarmente formati e sono in possesso dei requisiti tecnici per l’espletamento dell’incarico loro assegnato. L’azienda effettua periodicamente la prova pratica di evacuazione dallo stabilimento alla quale partecipano tutti i lavoratori presenti. Lo stabilimento è in possesso di CPI prat . 21593 – Prot . 10768 del 21.07.2010, valido sino al 09/07/2013 per le seguenti attività di cui al DM 16.02.1982: • 88 – Deposito superficie lorda di 5.600 mq • 91 – Centrale termica a gas metano avente potenzialità di 1043,4 kW Tali attività rimangono invariate. Per l’ampliamento del reparto disosso, in data 04/11/2008 era stato presentato un progetto (N° 513/08) che prevedeva la realizzazione del reparto di disosso e di affettamento con relativo deposito imballi, però attualmente l’azienda, al fine delle mutate esigenze produttive e commerciali, ha realizzato solo il reparto disosso mentre l’area destinata all’affettamento verrà lasciata totalmente vuota e pertanto non è stato realizzato nemmeno il deposito imballi , in quanto risultano già adeguati quelli presenti nella parte esistente dell’ attività, aventi capacita inferiore a 50 q.li. L’azienda si impegna a mantenere in buona efficienza i presidi antincendio e gli impianti antincendio e a rinnovare il CPI prima della scadenza. L’azienda ha valutato il rischio di esplosione relativo all’area di ricarica delle batterie dei carrelli, riportando il risultato nel documento di valutazione dei rischi. Per la quantità minima di caricabatterie presenti e le condizioni di idonea aerazione, il rischio di esplosione è considerato di livello trascurabile. 3.1.10 Impatto visivo L’edificio si trova a ridosso della collina, in area in cui sono inseriti altri capannoni di origine industriale. Esso è disposto su un solo piano ed è stato costruito in rispetto delle norme tecniche di attuazione del piano regolatore vigente. Anche l’ampliamento rispetta le norme di attuazione del piano. 3.1.11 Emissioni odorigene La fonte odorigena è connessa alla presenza del depuratore. Per gestire il problema è stata aggiunta una soffiante, per incrementare l’ossigenazione dei liquami nella vasca di compensazione, potenziale fonte di emissioni odorigene. Non si riscontrano cambiamenti con l’ampliamento. 3.1.12 Aspetti ambientali indiretti Tra gli aspetti ambientali indiretti sono stati considerati: • La produzione di rifiuti presso il cliente • I fornitori di materiali e servizi • Il traffico veicolare Per quanto riguarda la produzione di rifiuti presso il cliente, questi sono rappresentati principalmente dagli imballi primari e secondari con cui viene confezionato il prodotto. Tutti i fornitori sono stati sensibilizzati alla gestione ambientale tramite l’invio della politica ambientale. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 57 di 68 I requisiti dei fornitori e i criteri di valutazione sono stati definiti all’interno di apposita procedura. I manutentori che operano in azienda devono rispettare le norme di comportamento ambientale sulle gestione del sito e dei rifiuti prodotti dopo l’attività. I fornitori di servizi di raccolta e smaltimento rifiuti devono essere in possesso delle autorizzazioni previste dalla normativa vigente. L’azienda svolge audit periodici presso lo stabilimento di disosso esterno al fine di verificare la gestione dei rifiuti e dei sottoprodotti. Per quanto riguarda i trasportatori, l’azienda fornisce un istruzione operativa sul comportamento ambientale, in particolare per quanto riguarda la gestione di eventuali sversamenti. Il traffico veicolare presente presso l’azienda è dipendente dal ritiro delle materie prime e dalla consegna dei prodotti finiti. Di seguito si riportano i dati relativi alla frequenza media del traffico. Attività Spedizione Ricevimento Conferimento fanghi Conferimento sale esausto Conferimento sottoprodotti di origine animale Frequenza media 2 corrieri al giorno 2 corrieri al giorno 2 volte all’anno Settimanale 2 volte a settimana 3.2 Comunicazione ambientale L’organizzazione ha definito gli indicatori chiave riferiti ai propri aspetti ambientali diretti. Gli indicatori: 1. forniscono una valutazione accurata delle prestazioni ambientali dell’Organizzazione 2. sono comprensibili e privi di ambiguità 3. sono comparabili da un anno all’altro 4. consentono confronti con parametri di riferimento a livello settoriale, nazionale o regionale, come opportuno 5. consentono eventualmente confronti con gli obblighi regolamentari Gli indicatori chiave, calcolati così come definito dall’allegato IV del Reg. 1221/2009, sono relativi alle seguenti tematiche ambientali : a) Efficienza energetica b) Efficienza dei materiali c) Acqua d) Rifiuti e) Biodiversità f) Emissioni Ciascun indicatore chiave è stato calcolato come indicato nell’allegato IV, Reg. 1221/2009. In particolare ciascun indicatore si compone di : • dato A che indica il consumo totale annuo • dato B che la produzione totale annua dell’organizzazione : Tonnellate di carne lavorata • dato R che rappresenta il rapporto A/B Di seguito si riportano i dati relativi agli indicatori chiave calcolati relativi al periodo 2007-2012 Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 58 di 68 3.2.1 Indicatori chiave a) Efficienza energetica • Consumo totale diretto di energia I dati relativi a tale indicatore chiave sono riportati al paragrafo 3.1.5.1 • Consumo totale di energie rinnovabili Ad oggi non sono presenti fonti di energie rinnovabili b) Efficienza dei materiali Sono considerati come indicatori chiave : □ sale □ sugna □ Etichette, fascette, etichette per imballi, cartellino per telai □ cartoni I dati di sale e sugna sono riportati al paragrafo 3.1.7 La tabella seguente riporta il flusso di massa annuo relativo a etichette, fascette, etichette per imballi, cartellini per telai (numero di pezzi) . La tabella 21 riporta i dati relativi all’indicatore associato al consumo totale di tali materiali, rapportato alla carne lavorata. U.m. Rim.finali Acquisti Consumi Rim.finali 2007 pezzi 168100 346780 342880 172000 2008 pezzi 172000 400960 363260 209700 2009 pezzi 209700 478970 403370 285300 2010 pezzi 285300 338310 303560 370050 2011 pezzi 370050 342900 311400 401550 2012 pezzi 401550 382275 415775 368050 Tabella 20 flusso totale di etichette, fascette, etichette per imballi, cartellino per telai (numero di pezzi) 1555,105 342880 1690,124 363260 1722,318 403370 1799,444 303560 2011 1845,858 311440 220 215 234 169 169 2007 Carne lavorata (t.) Consumi (pz) Indicatore di prestazione (pz/ton) 2008 2009 2010 2012 1827,980 415775 227 Tabella 21 indicatori di prestazione etichette, fascette, etichette per imballi, cartellino per telai (numero di pezzi) Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 59 di 68 mater i al i di consumo (pezzi ) 400 350 300 pz/ton 250 220 234 215 200 227 169 169 150 100 50 0 2007 2008 2009 2010 2011 2012 Figura 16 grafico indicatori materiali di consumo (pezzi) Nel 2010 abbiamo avuto un trend positivo dell’indicatore complessivo relativo al numero di pezzi totali acquistati, che risultava in diminuzione. Nel 2011 si è confermato il trend positivo, l’indicatore presentava andamento costante rispetto al 2010. Nel 2012 si osserva un incremento dell’indicatore, che confermano ulteriormente l’incremento dei consumi generale per la presenza del disosso. La tabella seguente riporta i dati relativi all’indicatore associato al consumo di cartone dal 2007 al 2012. Nel 2012 si conferma un andamento positivo, pressoché costante rispetto agli anni precedenti, in leggero calo rispetto al 2011. 2007 Carne lavorata (t) 1555,105 Consumi (t) 35,136 Indicatore di 0,023 prestazione (t/t) 2008 1690,124 44,978 2009 1722,318 39,329 2010 1799,440 41,535 2011 1845,858 52,336 2012 1827,980 46,760 0,027 0,023 0,023 0,028 0,026 Tabella 22 indicatore consumi cartoni Materiali di consumo: cartoni 0,200 0,180 0,160 0,140 0,120 0,100 0,080 0,060 0,040 0,023 0,027 0,023 0,023 0,028 0,026 2007 2008 2009 2010 2011 2012 0,020 0,000 Figura 17: grafico andamento cartoni Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 60 di 68 c) Acqua I dati relativi a tale indicatore chiave sono riportati al paragrafo 3.1.5.3 d) Rifiuti Totale rifiuti prodotti I dati relativi a tali indicatori chiave sono riportati al paragrafo 3.1.2 Totale rifiuti pericolosi Carne lavorata (t.) B Scarti di olio minerale per motori, ingranaggi e lubrificanti, non clorurati (olio esausto) (t.) A R (A/B) Imballaggi contenenti residui di sostanze pericolose e contaminati da tali sostanze -Filtri olio (t.) A R (A/B) Componenti rimossi da apparecchiature fuori uso- Toner esausti (t.) A 2007 2008 2009 2010 1555,105 1690,124 1722,318 1799,444 0 0 0,060 0,040 / / 0 0 0 0 0,030 0,080 / / 0 0 0 0 0,010 0,022 R (A/B) Batteria alcaline (t.) A / / 0 0 0 0 0,001 0,001 R (A/B) / / 0 0 2011 2012 1845,858 1827,980 0 0 0,060 0 0,020 0 0,020 0 0,020 0 0,030 0 0 0 0 0 e) Biodiversistà Utilizzo del terreno m2 superficie edificata (A) Anno Carne lavorata (t.) B R (A/B) m2 superficie edificata (A) Anno Carne lavorata (t.) B R (A/B) 6082 2007 1555,105 3,911 7720 7720 2011 1845,858 4,782 2012 1827,980 4,223 2008 1690,124 3,599 2009 1722,318 3,531 2010 1799,444 3,380 Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 61 di 68 F) Emissioni Emissioni totali nell’atmosfera Sono riportati i dati relativi alle emissioni di NO 2 e CO 2 . Per l’anno 2009 i dati relativi all’ SO 2 e PM non risultano significativi, in considerazione della tipologia di combustibile utilizzato. Si è comunque proceduto ad una verifica di tipo strumentale dei valori di tali parametri. I risultati ottenuti sono riportati di seguito e come previsto, risultano poco significativi, portando l’indicatore a zero per le ridotte quantità determinate. Emissione E1 Parametri 2010 Carne lavorata (t.) B SO 2 (t.) 1799,444 0 R (A/B) 2011 2012 1845,858 0 1827,980 0 0 0 0 2010 2011 2012 Parametri Carne lavorata (t.) B PM (t.) 1799,444 0 R (A/B) 0 1845,858 0 1827,980 0 0 0 Parametri 2007 Carne lavorata (t.) B NO 2 (t.) 2008 2009 2010 2011 2012 1555,105 1690,124 1722,318 1799,444 1845,858 1827,980 0,044 0,043 0,065 0,048 0,028 0,044 R (A/B) 0 0 0 0 0 0 Emissione E2 Parametri 2010 2011 2012 Carne lavorata (t.) B SO 2 (t.) 1799,444 0 1845,858 0 1827,980 0 R (A/B) 0 0 0 2010 2011 2012 Carne lavorata (t.) B PM (t) 1799,444 0 1845,858 0 1827,980 0 R (A/B) 0 0 0 Parametri Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 62 di 68 Parametri 2007 Carne lavorata (t.) B 1555,105 NO 2 (t.) 0,035 R (A/B) 0 2008 2009 2010 2011 2012 1690,124 0,081 0 1722,318 0,042 0 1799,444 0,049 0 1845,858 0,048 0 1827,980 0,055 0 Emissioni totali di gas serra: Le emissioni di gas serra sono rappresentate dai gas R404a e R407c, costituiti da una miscela di HFC, i quali sono considerati climalteranti e soggetti a sorveglianza, da CO 2, CH 4, SF 6. Per quanto riguarda il gas SF 6 il contenuto dell’unica fonte emissiva ( interruttore sezionale presente nella cabina elettrica) presente in azienda risulta pari a 0,16 Kg. I controlli periodici raccomandati dal costruttore non hanno al momento evidenziato fughe di SF6 con conseguente necessità di rabbocco; qualora ciò si verificasse in futuro la quantità rabboccata sarà inserita nel calco dell’indicatore delle emissioni di gas serra. Per quanto riguarda il gas CH 4, è stata effettuata la valutazione di tipo strumentale con le analisi delle emissioni effettuate nel 2010. Dai risultati ottenuti, considerata la sua quota parte di gas incombusto, il dato non viene preso in considerazione in quanto si tratta di quantità non significative. Pertanto non si ritiene necessario proseguire con la valutazione strumentale del gas. Per poter calcolare l’apporto dei gas serra al riscaldamento dell’atmosfera, si è utilizzato il GWP (Global warming potential), che rappresenta il riscaldamento globale causato in un determinato periodo di tempo (di solito 100 anni) da una particolare sostanza e il riscaldamento provocato dal biossido di carbonio nella stessa quantità. I GWP per i gas considerati sono i seguenti: • CO 2 = 1 • R404a=3750, • R407c =1610, • R134a= 1300 Nelle tabelle sottostanti si riportano i valori di emissioni totali di CO 2 , relativi alle due caldaie a gas metano presenti nel sito. I dati sono stati ottenuti attraverso il seguente calcolo: trasformazione di Nm3 in Sm3 attraverso il coefficiente medio 1,019194. Il valore ottenuto viene moltiplicato per il fattore 1,95 *10 -3 come riportato nelle fatture, ottenendo le tonnellate di CO 2 prodotta su base annua. Tutti i dati sono stati rapportati alla quantità di carne lavorata, per il calcolo dell’indicatore R. GAS SERRA Carne lavorata (t.) B Metano (Nm3 ) Metano (Sm3 ) CO 2 (t/anno) (A) R (A/B) 2007 2008 2009 2010 2011 2012 1555,105 1690,133 1722,318 1799,444 1845,858 1827,980 42776 43597,043 85,014 0,055 45091 45956,477 89,615 0,053 46178 47064,341 91,775 0,053 44936 45798,502 89,307 0,050 44750 58776 59904,147 116,813 0,064 45608,932 88,937 0,048 Nella tabella successiva sono riportati i valori di HFC (R404A), espressi in tonnellate di CO 2 equivalente, il cui calcolo è stato effettuato considerando le quantità di gas rabboccate nel periodo 2007-2012 (riportate in dichiarazione ambientale). Tutti i dati sono stati rapportati alla quantità di carne lavorata per il calcolo dell’indicatore R. Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) GAS SERRA Carne lavorata (Ton) B HFC (R404a in rabbocco) CO 2 EQUIV. (t.gas serra x GWP(3750)) (A) R (A/B) HFC (R407c in rabbocco) CO 2 EQUIV. (t. gas serra x GWP(1610)) R (A/B) HFC (R134A in rabbocco) CO 2 EQUIV. (t. gas serra x GWP(1300)) R (A/B) 2007 2008 2009 2010 SR185 2 31.01.2013 30.11.2009 63 di 68 2011 2012 1555,105 1690,133 1722,318 1799,444 1845,858 1827,890 0 0,181 0,424 0,273 0,150 0,110 0 678,750 1590,000 1023,75 562,500 412,500 0 0,402 0,923 0,569 0,305 0,226 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 / / / / / / / / / / / / / / / 0 0 0 0 0 DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 64 di 68 4 . OBIETTIVI E PROGRAMMA AMBIENTALE Sulla base della significatività degli aspetti ambientali e della politica, la Direzione ha stilato degli impegni di miglioramento e/o adeguamento delle attività aziendali nei confronti dell’ambiente. E’ stato definito un programma ambientale in cui vi è per ogni obiettivo: ♦ l’indicazione delle responsabilità affinché l’obiettivo/traguardo ambientale sia raggiunto, ♦ i tempi, i mezzi ed eventualmente gli investimenti necessari per il loro raggiungimento, ♦ il piano di controllo del loro stato di avanzamento Di seguito si riporta il risultato degli obiettivi e del programma ambientale stabiliti per il triennio 2010-2012: Obiettivo Traguardo Programma Conservazione delle risorse naturali Mantenimento efficienza energetica attuale (I e = 0.841 MWh/t.) Mantenimento indicatore metano attuale (I m = 24.243 m3 / t.) Sensibilizzazione del personale all’utilizzo consapevole delle risorse. Monitoraggio dei consumi mensile Conservazione delle risorse naturali Mantenimento consumi acqua attuale (I a = 2.480 m3 / t.) Riduzione inquinamento Riduzione consumi detergenti ai dati del 2011 (I d = 0.060 t./t.) Sensibilizzazione -del personale all’utilizzo consapevole delle risorse. Monitoraggio dei consumi mensile Sensibilizzazione -del personale all’applicazione corretta delle procedure di pulizia e ad evitare gli sprechi. Monitoraggio dei parametri di fosfati trimestrale Sensibilizzazione del personale all’uso responsabile della carta . Estendere sistemi di registrazione al formato elettronico. Risparmio carta Ridurre i consumi del 10 % da partire dai dati del 2010 : 0.273 t. Risorse --- Responsabi le RGQ-L Indicatori - Mwh/t. carne lavorata per anno -m3 gas/t. carne lavorata per anno risultato I e = 0,840 I m =32,154 RGQ-L m3 acqua/t. carne lavorata per anno I a =3,321 RGQ-L Ton detergenti consumati/ton carne lavorata per anno I d = 0.091 RGQ-L /DST-L t. carta acquistata/t. carne lavorata per anno 0.158 DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 65 di 68 Per quanto riguarda l’indicatore I e, rispetto al target stabilito, il valore del 2012 risulta raggiunto. Per quanto concerne l’indicatore I m , con i risultati ottenuti nel 2012, l’obiettivo non è stato raggiunto, con un valore più alto, di cui si è approfondito nel capitolo specifico della presente Dichiarazione Ambientale. In generale si conferma che il reparto di disosso ha comportato un aumento dei consumi su tutti i fronti rispetto agli anni precedenti. Anche l’indicatore relativo all’acqua e quello relativo al consumo di detergenti sono in aumento per i motivi sopra indicati. I consumi di carta sono invece diminuiti, questo obiettivo è stato raggiunto. Per il triennio 2013-2015, l’azienda decide di mantenere gli obiettivi del precedente triennio con fissati nuovi target. Traguardo Conservazione delle risorse naturali Mantenimento efficienza energetica attuale (I e = 0.840 MWh/t.) Mantenimento indicatore metano attuale (I m 32,154 m3 / t.) Sensibilizzazione --del personale all’utilizzo consapevole delle risorse. Monitoraggio dei consumi mensile RGQ-L Conservazione delle risorse naturali Mantenimento consumi acqua attuale (I a = 3,321 m3 / t.) RGQ-L m3 acqua/t. carne lavorata per anno Dicembre 2015 Riduzione inquinamento Riduzione consumi detergenti (I d = 0.091 t./t.) Sensibilizzazione -del personale all’utilizzo consapevole delle risorse. Monitoraggio dei consumi mensile Sensibilizzazione -del personale all’applicazione corretta delle procedure di pulizia e ad evitare gli sprechi. Monitoraggio dei parametri di fosfati trimestrale Sensibilizzazione del personale all’uso responsabile della carta . Estendere sistemi di registrazione al formato elettronico. RGQ-L Ton detergenti consumati/ton carne lavorata per anno Dicembre 2015 RGQ-L /DST-L t. carta acquistata/t. carne lavorata per anno Dicembre 2015 Risparmio carta Ridurre i consumi del 10 % a partire da : 0.158 t. Programma Risorse Responsabi le Obiettivo Indicatori tempi - Mwh/t. carne Dicembre lavorata per 2015 anno -m3 gas/t. carne lavorata per anno Edizione Rev. 5 del Prima emiss.: Pag. DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) SR185 2 31.01.2013 30.11.2009 66 di 68 5. FONTE DEI DATI Dato Analisi scarichi Quantitativi di carne fresca lavorata Consumi di acqua Consumi di energia elettrica Consumi di gas metano Analisi emissioni in atmosfera Quantitativi di rifiuti conferiti (sale esausto e fanghi) Quantitativi di sottoprodotti di origine animale Quantitativi di gas refrigeranti rabboccati Quantitativi di sostanze pericolose Quantitativi di sale alimentare Origine Certificato analitico Fatture dei fornitori Lettura periodica Fattura /letture periodiche Fattura /letture periodiche Certificato analitico Formulari di trasporto rifiuti (quarta copia) Registro sottoprodotti Fatture dei fornitori e rimanenze magazzino Fatture dei fornitori e rimanenze magazzino Fatture dei fornitori e rimanenze magazzino 6. IL SISTEMA DI GESTIONE AMBIENTALE La Direzione di Gennari Vittorio S.p.A. è interessata a raggiungere e dimostrare a tutte le parti interessate un buon livello di comportamento nei confronti dell’ambiente, controllando l’impatto delle proprie attività, seguendo i dettami enunciati nella politica ambientale e perseguendo gli obiettivi di adeguamento e miglioramento sopra citati. Per poter ottenere tutto questo, ha deciso di implementare un sistema di gestione ambientale (SGA), conforme al Regolamento EMAS 1221/2009. Il SGA si integra, per quanto possibile, con il Sistema di Gestione Qualità (SGQ), implementato sulla base della norma volontaria UNI EN ISO 9001:2008 6.1 REQUISITI DEL SGA I requisiti del SGA sono stati definiti dall’Organizzazione tramite il manuale di gestione ambientale e procedure specifiche. I requisiti definiti attraverso le procedure sono: • Aspetti ambientali È stata redatta una procedura specifica (PA01) per l’individuazione e valutazione degli aspetti ambientali delle proprie attività. • Controllo operativo L’azienda ha identificato gli impatti ambientali associati alla propria attività e il livello di significatività, e ne ha quindi predisposto opportune forme di gestione e di controllo, in linea con i propri obiettivi e traguardi. Le misure gestionali e i controlli pianificati sono definiti in dettaglio nella procedura PA02 “Gestione e controllo ambientale”; le attività pratiche di controllo sono sinteticamente espresse nel documento “Controlli e sorveglianze” (SR156). Il contenuto dei documenti e il rispetto del programma dei controlli, inclusi i necessari aggiornamenti, sono di responsabilità di RGQ-L. • Preparazione alle emergenze e risposta L’azienda individua e risponde a potenziali incidenti e situazioni di emergenza aventi possibili impatti ambientali. Per fare ciò DG-L ha predisposto la procedura PA03 “ Gestione delle emergenze”. Gli altri aspetti che caratterizzano il SGA sono stati definiti all’interno del manuale di gestione ambientale (MA). Questi elementi sono: • Prescrizioni legali e altre DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 67 di 68 L’individuazione e l’aggiornamento tempestivo delle norme e regolamenti ambientali collegati alle attività produttive viene effettuato secondo quanto descritto nella sezione 3 del manuale di gestione ambientale. • Obiettivi, traguardi e programma di gestione ambientale L’Organizzazione stabilisce obiettivi e traguardi connessi al miglioramento delle proprie prestazioni nei riguardi dell’ambiente in coerenza con la politica ambientale. E’ stato definito un sistema per la definizione di obiettivi, traguardi e programmi ambientali documentati, completi dell’individuazione delle responsabilità, risorse e scadenze e pianificati in modo da impegnarsi per il miglioramento continuo. • Struttura e responsabilità La Direzione ha determinato i ruoli, le responsabilità e le autorità necessarie per rendere efficace l’esercizio della gestione ambientale e rende disponibili le risorse necessarie affinché le infrastrutture organizzative siano idonee a stabilire, attuare e mantenere il sistema di gestione ambientale. A questo scopo sono stati definiti il mansionario (all’interno della sezione 4 del MA) e l’organigramma funzionale (SR 44) e nominale dell’Organizzazione (SR 112). Formazione, sensibilizzazione e competenze Sono stabiliti programmi di formazione del personale, affinché acquisisca le necessarie conoscenze competenze e consapevolezza del proprio ruolo nei riguardi dell’ambiente. L’azienda ha formato il personale dipendente sugli aspetti ambientali di particolare rilevanza per il territorio, come ad esempio la raccolta differenziata, promossa dalla Società Enia SpA., per la quale i dipendenti hanno ricevuto precise istruzioni e l’opuscolo informativo distribuito da Enia S.p.A, sulla corretta gestione dei rifiuti urbani. Sono promosse forme di partecipazione del personale alla questione ambientale attraverso incontri formativi in cui tutto il personale, è invitato a proporre suggerimenti e informazioni per migliorare le prestazioni ambientali. Al fine di garantire una adeguata partecipazione, il personale ha a disposizione il modulo SR 38 (modulo dei suggerimenti) , che può utilizzare, compilandolo anche in forma anonima, per le segnalazioni e comunicazioni alla Direzione in materia ambientale. • Comunicazione L’azienda assicura la comunicazione interna, per tutto quanto riguarda il sistema di gestione ambientale e garantisce, inoltre, trasparenza verso l’esterno sulle proprie prestazioni ambientali mettendo a disposizione del pubblico e delle parti interessate tutte le informazioni relative all’impatto ambientale delle proprie attività. La dichiarazione ambientale viene messa a disposizione in formato cartaceo ( presso il sito aziendale) ed in formato elettronico (.pdf) sul sito dell’azienda. • Documentazione del sistema di gestione ambientale L’azienda ha definito le modalità di gestione e il controllo della documentazione all’interno della sezione 4 del manuale di gestione ambientale. La gestione dei documenti è, per quanto possibile, integrata con il sistema qualità. • Controlli e azioni correttive Le misure gestionali e i controlli pianificati sono definiti in dettaglio nella procedura PA02 “Gestione e controllo ambientale”; le attività pratiche di controllo sono sinteticamente espresse nel documento “Controlli e sorveglianze” (SR156). L’individuazione, registrazione e risoluzione di non conformità ambientali sono gestite in modo integrato con il Sistema Qualità, così come la pianificazione ed attuazione di azioni correttive e/o preventive. L’attività di audit del sistema ambientale, effettuato da personale esterno, è gestita secondo quanto descritto nella sezione 5 del MA. • Riesame della Direzione Almeno una volta all’anno DG-L, insieme alle funzioni in organigramma, esegue il riesame del sistema di gestione ambientale allo scopo di verificarne l’adeguatezza e l’efficacia, e di pianificarne le necessarie azioni di miglioramento. Il riesame viene basato su elementi in DICHIARAZIONE AMBIENTALE Gennari Vittorio SpA., Sede operativa di Lesignano de’ Bagni (PR) Edizione Rev. 5 del Prima emiss.: Pag. SR185 2 31.01.2013 30.11.2009 68 di 68 ingresso definiti nella sezione 6 del MA e da esso scaturiscono le decisioni e la pianificazione delle attività successive. 7. SCADENZA DI PRESENTAZIONE DELLA SUCCESSIVA DICHIARAZIONE AMBIENTALE E CONVALIDA DICHIARAZIONE AMBIENTALE La Gennari Vittorio S.p.A. redigerà la prossima Dichiarazione Ambientale entro gennaio 2015, aggiornando annualmente i dati che saranno validati. In caso di eventuali disposizioni regolamentari si provvederà ad intervenire sull’anticipazione della presentazione successiva. La Gennari Vittorio S.p.A. dichiara che i dati e le informazioni riportate nella presente Dichiarazione Ambientale sono attendibili,veritieri ed esatti coerentemente con quanto previsto dal Regolamento CE 1221/2009 (EMAS III). VERIFICATORE AMBIENTALE Il Verificatore Ambientale accreditato che ha verificato la validità e la conformità di questa Dichiarazione ambientale, convalidandola ai sensi del Regolamento CE 1221/2009 è: SGS ITALIA S.p.A. Via G. Gozzi 1/A 20129 –Milano (N° accreditamento IT-V-0007) Per ogni richiesta di informazioni e/o chiarimenti fare riferimento al Responsabile della Gestione Ambientale, Guidotti Stefania (Tel. 0521. 850044 e fax 0521.350014, email:[email protected]). Firma DG-L Gennari Giovanni