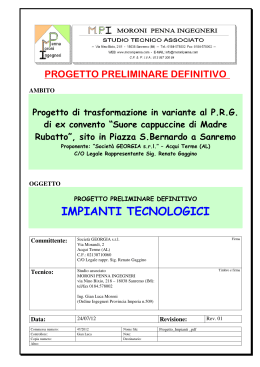

Interventi di riqualificazione energetica Comune di: SIENA Edificio: Residenza Assistiti BUTINI BOURKE, via Pispini n. 160 – SIENA Intervento: Rifacimento completo centrale termica Oggetto: Relazione tecnica PREMESSA E’ in atto una serie di interventi al fine di riqualificare energeticamente l’impianto di riscaldamento e produzione di acqua calda sanitaria esistente a servizio di immobile adibito a residenza assistiti ubicata nel comune di Siena in via Pispini n. 160. La residenza è inserita in un fabbricato di vecchia costruzione interno al centro storico; si sviluppa su quattro livelli compreso il piano terra; i locali sono in parte a comune (refettorio, cucina, librerie, magazzini, archivi) e in parte adibiti camere destinate agli assistiti. Internamente i terminali radianti esistenti sono radiatori composti da elementi di ghisa, privi di alcun sistema di regolazione; il sistema di distribuzione si presume sia in ferro nero con giunzioni saldate, posti internamente alle murature, sicuramente privi di isolamenti termici. L’impianto è servito da un generatore di calore a basamento di vecchia generazione, completo di bruciatore ad aria soffiata, funzionante a gas metano, posto in locale tecnico dedicato inserito nella terrazza esterna; il locale risulta idoneo e in conformità del D.M. 12-04-1996, in merito alla sicurezza ed alla prevenzioni incendi. Dalla caldaia (internamente alla centrale termica) si distaccano le tubazioni del circuito in ferro nero saldato, prive di isolamento termico; risultano inoltre carenti e inadeguate le apparecchiature di sicurezza per garantire l’idoneità al D.M. 01-12-1975; le linee sono provviste di due circolatori elettrici a portata costante funzionanti in modo alternato; inoltre si distaccano le linee di alimentazione degli scambiatori inseriti nei bollitori dedicati alla produzione di ACS. Risulta presente un sistema di termoregolazione composto da una centralina elettronica inserita nel quadro elettrico di centrale collegata ad una sondo climatica e ad una valvola miscelatrice motorizzata, delle sonde ad immersione, con il compito di regolare la temperatura del fluido termovettore in funzione delle condizioni climatiche esterne. Il generatore è collegato a canale di smaltimento fumi di combustione in parte con percorso orizzontale ed in parte verticale fino ed oltre la copertura. E’ stata effettuata una perizia (allegata alla presente) mediante idonei strumenti (video ispezione) per la valutazione della condizione di stato del condotto orizzontale (tratto interrato); il condotto riporta segni evidenti di usura causati dal ristagno della condensa. Per cui di seguito si intende riportare a seguito di valutazione di carattere energetico, si propone intervento di riqualificazione energetica al fine di aumentare i rendimenti riducendo i costi Oggetto del presente documento è la definizione dei requisiti minimi per la riqualificazione CRITERI DI DIMENSIONAMENTO E DATI DI PROGETTO Dati di progetto la base dei calcoli di progetto vengono assunti i seguenti dati di riferimento. Località: Siena (SI) Altitudine : 322 m s.l.m. Gradi giorno 1943 gg Zona climatica D Classificazione edificio: E.3 Edifici adibiti a ospedali, cliniche o case di cura e assimilabili ivi compresi quelli adibiti a ricovero o cura di minori o anziani Orario di funzionamento 12 ore giornaliere dal 1 novembre al 15 aprile Condizioni termiche e igrometriche esterne o Inverno - temperatura esterna -2 ° C La determinazione delle portate di aria di rinnovo viene eseguita con riferimento alle indicazioni della norma UNI 10339. Negli altri ambienti i ricambi d’aria saranno di tipo naturale considerando un valore di 0,5 vol/amb per ora. NORMEATIVE DI CARATTERE GENERALE - Decreto Legislativo n°378 del 6/3/2001: Testo unico delle disposizioni legislative e regolamentari in materia di edilizia - Decreto Legislativo n°379 del 6/3/2001: Testo unico delle disposizioni legislative e regolamentari in materia di edilizia - Decreto Legislativo n°380 del 6/3/2001: Testo unico delle disposizioni legislative e regolamentari in materia di edilizia - Decreto del Ministero dello sviluppo economico 22 Gennaio 2008 n°37 (ex Legge 46/90) - D.L.112 del 25 Giugno 2008 – Abrogazione art. 13 del Decreto 22 Gennaio 2008 n°37 - Decreto 06/04/2004, n° 174: Regolamento concernente i materiali e gli oggetti che possono essere utilizzati negli impianti fissi di captazione, trattamento, adduzione e distribuzione delle acque destinate al consumo umano - Legge 11/2/1994, n° 109: “Legge quadro in materia di lavori pubblici” e succ. aggiornamenti - Regolamento di attuazione della legge n° 109 e successive modificazioni - Le norme e disposizioni U.S.L. Nazionali e Locali - I regolamenti e le prescrizioni Comunali Normativa sul rendimento delle apparecchiature - D.P.R. 15 Novembre 1996, n°660 – Regolamento per l’attuazione della direttiva 92/42/CEE concernente i requisiti di rendimento delle nuove caldaie ad acqua calda, alimentate con combustibili liquidi e gassosi. Normativa sugli impianti idrico - sanitari - UNI 9182/2008 – Impianti di alimentazione e distribuzione d'acqua fredda e calda –Criteri di progettazione, collaudo e gestione Normativa sull’inquinamento atmosferico - Legge 26-10-1995 – Legge quadro sull’inquinamento atmosferico; - D.Lgs. 3 Aprile 2006, n°152 – Norme in materia ambientale relativamente alla “ PARTE QUINTA Norme in materia di tutela dell’aria e di riduzione delle emissioni in atmosfera di impianti e attività” - Legge 28-12-1993 n° 549, misure a tutela dell’ozono stratosferico e dell’ambiente. - Regolamento (CE) n°2037/2000 del Parlamento Europeo e del Consiglio del 29/06/2000 sulle sostanze che riducono l’ozono. - Dpr 15 febbraio 2006, n. 147 Regolamento 2037/2000/Ce – Modalità per il controllo ed il recupero delle fughe di sostanze lesive della fascia di ozono stratosferico da apparecchiature di refrigerazione e di condizionamento d'aria e pompe di calore Normative sul risparmio energetico - Legge 9-1-1991, n° 10 : Norme per il contenimento del consumo energetico per usi termici negli edifici - D.P.R. 26-8-1993, n° 412: Regolamento di attuazione della legge 9.1.91, n° 10 e norme UNI collegate - D.P.R. 21-12-1999, n° 551: Testo modificato del “Regolamento di attuazione della legge 9.1.91, n° 10” e norme UNI collegate - D.P.R. 15/15/1996 n° 660: Regolamento per l’attuazione della Direttiva 92/42/CEE concernenti i requisiti di rendimento delle nuove caldaie ad acqua calda, alimentate con combustibili liquidi o gassosi - D.Lgs. 19 Agosto 2005 n°192: Attuazione della direttiva 2002/91/CE relativo al rendimento energetico nell’edilizia. - D.Lgs. 29/12/2006, n°311: Disposizioni correttive ed integrative al Decreto Legislativo 19 Agosto 2005, n°192, recante attuazione della direttiva 2002/91/CE, relativa al rendimento energetico nell’edilizia - D.Lgs. 30 maggio 2008, n. 115, recante attuazione della direttiva 2006/32/CE relativa all'efficienza degli usi finali dell'energia e i servizi energetici e abrogazione della direttiva 93/76/CEE. Normativa sull’inquinamento acustico - D.P.C.M 1-3-1991 : Limiti massimi di esposizione al rumore - Legge 26-10-1995 : Legge quadro sull’inquinamento acustico - D.P.C.M 14-11-1997 : Determinazione dei valori limite delle sorgenti sonore - D.P.C.M 5-12-1997 : Determinazione dei requisiti acustici passivi degli edifici - B.U. della Regione Toscana del 10/12/1998 – Legge Regionale 4-12-1998 : Norme in materia di inquinamento acustico - UNI 8199 – II Ediz. Novembre 1998 Acustica. Collaudo acustico degli impianti di climatizzazione e ventilazione. Linee guida contrattuali e modalità di misurazione, e successivi aggiornamenti Normativa sui luoghi di lavoro e dei cantieri temporanei o mobili - Le disposizioni vigenti sulla prevenzione infortuni, come D.P.R. 19-3-1956, n° 302, D.P.R. 30-6-1965, n° 1124; - Le disposizioni vigenti in materia di tutela della salute e della sicurezza nei luoghi di lavoro: D. Lgs. 9 Aprile 2008 n. 81 Inoltre: tutti i componenti di produzione, distribuzione ed utilizzazione del calore dovranno essere omologati secondo le prescrizioni dei Decreti n° 378/379/380 del 6-3-2001 e della legge 10/91, suoi regolamenti di attuazione; e relative normative sul risparmio e l’efficienza energetica. La Ditta dovrà fornire alla Stazione Appaltante i relativi certificati di omologazione e/o di conformità. Tutti i materiali isolanti dovranno avere specifici requisiti di reazione al fuoco secondo quanto richiesto dall’art. n°1 della Direttiva CEE 89/106/CEE e dall’art. n°1 del D.P.R. 21 Aprile 1993 n°246 ed essere dotati di certificazione attestante la caratteristica di resistenza al fuoco secondo il D.M. 26/06/1984 (questo ultimo D.M. sarà applicabile fin quando non sarà emanato apposito D.M. che lo sostituirà e renderà applicabile il “Sistema di classificazione europea (Euroclassi)”. Tutti i serbatoi, i recipienti in pressione e le apparecchiature soggette a collaudo o ad omologazione ISPESL/PED dovranno essere provvisti di targa di collaudo dell’ISPESL/PED; la Ditta dovrà consegnare alla Committente la documentazione relativa. Tutte le apparecchiature elettriche dovranno avere il marchio CE secondo la direttiva 89/392. Tutte le documentazioni di cui sopra dovranno essere ordinate in una raccolta e consegnate alla Committente insieme alla “Monografia di conduzione e manutenzione” La Committente, in caso di accertata inadempienza da parte della ditta Assuntrice a quanto sopra, si riserva il pieno diritto di sospendere, tutto o in parte, i pagamenti maturati fino a quando la Ditta stessa non avrà soddisfatto nella maniera più completa gli obblighi. QUALITÀ DEI MATERIALI – CAMPIONATURA Tutti i materiali dell'impianto devono essere della migliore qualità, ben lavorati, e corrispondere perfettamente al servizio cui sono destinati. Qualora la Direzione dei Lavori rifiuti dei materiali, ancorché messi in opera, perché essa, a suo insindacabile giudizio, li ritenga di qualità, lavorazione o funzionamento, non adatti alla perfetta riuscita dell'impianto e, quindi, non accettabili, la Ditta esecutrice, a sua cura e spese, dovrà sostituirli con altri che soddisfino le condizioni suddette. Di alcuni tipi di apparecchi o materiali, su richiesta della Direzione dei Lavori, dovranno essere consegnati campioni alla Committenza per la preventiva autorizzazione all'impiego ed installazione. I campioni non accettati dovranno essere immediatamente ritirati e sostituiti. I campioni dovranno essere depositati in Cantiere e saranno trattenuti fino al collaudo. La accettazione della campionatura sopra richiamata ha sempre comunque carattere provvisorio, mentre l'accettazione definitiva verrà solo all'atto del collaudo generale definitivo, essendo riservata al collaudatore completa liberta di giudizio con l'obbligo da parte della Ditta installatrice di effettuare tutte le sostituzioni e modifiche che venissero ordinate in sede di collaudo definitivo. Qualora la Direzione dei Lavori rifiuti dei materiali, ancorché messi in opera, perché essa, a suo motivato giudizio, li ritenga di qualità, lavorazione o funzionamento, non adatti alla perfetta riuscita dell'impianto e, quindi, non accettabili, la Ditta esecutrice, a sua cura e spese, dovrà sostituirli con altri che soddisfino le condizioni suddette. DESCRIZIONE DEGLI OBBIETTIVI Gli obbiettivi che ci siamo posti sono diversi, di fatto risulta necessario ottimizzare l’impianto costruendo una un modulo termico che riesca a soddisfare i fabbisogni, riducendo i consumi. Rendere il sistema impiantistico performante aumentando la resa e abbassando i consumi; per cui è previsto un generatore di calore ad alta efficienza ed elevato rendimento, del tipo a condensazione, suddiviso in tre moduli termici, in modo da garantire una notevole modulazione e parzializzazione in funzione delle reali richieste; un sistema di regolazione climatico che tenga in considerazione la temperatura esterna, le temperature del fluido termovettore; un sistema di gestione e controllo dei corpi radianti interni mediante regolazione sul singolo radiatore. DESCRIZIONE DELL’INTERVENTO DESCRIZIONE DEGLI IMPIANTI IMPIANTO IDRAULICO DI CENTRALE TERMICA - Generatore di Calore La sorgente di energia prevista ad uso riscaldamento e produzione di ACS deriva da un gruppo termico a condensazione modulare a gas composto da una batteria di celle termiche elementari disposte in cascata, dotato di struttura di sostegno da assemblare in locale tecnico conforme alle prescrizioni INAIL (Raccolta R edizione 2009). Ogni cella di calore è costituita di unità di combustione dotata di bruciatore premiscelato ceramico modulante con controllo di fiamma ad ionizzazione e corredato di rampa gas e scambiatore di calore ranghi multipli in tubi lisci d'acciaio inossidabile al titanio inclinati per un ottimale drenaggio della condensa e uno scambio termico in controcorrente, collettore gas combusti con raccolta condensa e sifone di scarico, valvola di non ritorno gas combusti, separatore d'aria automatico. L’apparecchiatura elettronica consente di regolare in modo ottimale il rapporto aria/gas, permettendo elevati rendimenti di combustione (>107%) e basse emissioni inquinanti. Ogni sistema è completo di collettori idraulici di mandata e ritorno flangiati, collettore fumi. Ciascun elemento della batteria di generatori è dotata di circolatore per garantire un costante flusso d’acqua all’interno dello scambiatore. La portata termica al focolare a temperature di 80/60 °C (PCI) min-max è pari a 20 - 300 kW +/- 10 kW ed il rendimento utile (PCI) con temperature di esercizio pari a 50-30°C (mandata-ritorno) non inferiore a 107%. Il gruppo termico così composto dovrà assicurare anche il funzionamento parziale nell’eventualità che uno dei bruciatori potesse avere bisogno di manutenzione. Il generatore sarà collegato alla rete del gas metano ed alle tubazioni di mandata e ritorno del circuito “primario” dell’impianto di riscaldamento, nonché al condotto di espulsione fumi di combustione realizzato in PPS ; il condotto, come indicato in precedenza sarà intubato nella canna fumaria esistente posta in parte interrata (tratto orizzontale) e in parte esternamente al prospetto del fabbricato (tratto verticale) sarà flessibile per il primo tratto e modulare per il secondo composto da elementi rettilinei, completi di attacco a T con canale da fumo, modulo di ispezione, bacinella di raccolta condensa collegata ad apposita rete di smaltimento previo passaggio da neutralizzatore di acidità delle condense. Il carico idrico realizzato mediante tubazioni in acciaio zincato, completo di organi di prevenzione igienica rete pubblica, di controllo della pressione, di riempimento automatico, nonché degli organi di sicurezza quali valvole di sicurezza, vasi di espansione, di controllo e organi di intercettazione e by-pass. I locali in oggetto saranno conformi ai requisiti necessari indicati nella normativa - Scambiatore a piastre Dovendo trasmettere energia ai terminali radianti esistenti è stato scelto uno scambiatore di calore a piastre, in modo da garantire separazione tra il circuito “primario” di nuova costruzione ed il circuito “secondario” esistente. Lo scambiatore di calore a piastre sarà del tipo ispezionabile a flussi incrociati aventi le seguenti caratteristiche: Telaio in acciaio al carbonio EN 10028 P355 NH. Pressione (assoluta e differenziale fra i due circuiti) di collaudo deve essere 1,43 volte la pressione di progetto. La pressione di progetto è fissata a 10 bar. La tiranteria deve essere in acciaio al carbonio zincato A193 B7. Le piastre devono essere in acciaio inox AISI 316. Le guarnizioni sono del tipo non incollate in materiale EPDM garantite fino a 150°C. Connessioni filettate con bocchello estraibile (non saldato) in acciaio inox A312 304L oppure predisposte per l'attacco flangiato direttamente sul piastrone fisso. Nello scambiatore non è ammesso alcun punto di saldatura. I flussi devono essere in controcorrente, gli attacchi in linea (paralleli). Dovrà inoltre avere le seguenti caratteristiche tecniche: Potenza termica: kW 300 Pressione max: 10 bar Temperatura max: 110°C I collegamenti da una parte e dall’altra sono previsti completi di organi di intercettazione, di sicurezza, di controllo, nonché dei rubinetti per interventi di manutenzione e pulizia. - Circuiti secondari E’ prevista la costruzione di un collettore di mandata e ritorno impianto in tubazione in ferro nero preverniciato con giunzioni a saldare completo di fondelli, e struttura di appoggio realizzata mediante staffaggio realizzato con profilati di acciaio zincato fissati a parete e poggiati a pavimento mediante montanti in acciaio, collare di fissaggio; saranno rivestiti in materiale isolante in gomma estrusa espansa e rivestito in lamierino di alluminio. Il collettore sarà corredato di attacchi dei circuiti di partenza e di ritorno. Ogni circuito sarà corredato da Circolatore elettronico gemellare a rotore bagnato per riscaldamento e T -10°C +110°C, Temperatura Ambiente +40°C, Indice di efficienza EEI<= 0,20, monofase 230V 50/60Hz, IP55, Di seguito si riportano le principali caratteristiche di portata (Q) e prevalenza (H): - Circuito 1 : Q= 25.800 lt/H - Circuito 2 : ESISTENTE H> 15 mt.ca; (∆t=10°C) I circuiti saranno inoltre provvisti di organi di intercettazione, controllo, ritegno, e delle valvole miscelatrici a tre vie motorizzate previste esclusivamente sui circuiti a bassa temperatura ( 1 e 2); dette valvole controllate attraverso il servomotore da una centralina di regolazione moduleranno la temperatura dell’acqua in funzioni di parametri programmati sulla centralina. - Sistema di regolazione Il modulo termico è provvisto di centralina di regolazione che collegato ad una sonda climatica e a sonde di temperatura interne ad immersione sulle condotte, gestiranno l’innalzamento e l’abbassamento della temperatura di produzione del fluido termovettore (acqua). I corpi radianti saranno provvisti comando termostatico per valvole radiatori termostatiche e termostatizzabili, completi di sensore incorporato con elemento sensibile a liquido. Temperatura massima ambiente 50°C. Scala graduata da * a 5 corrispondente ad un campo di temperatura da 7 a 28°C, con possibilità di bloccaggio e limitazione di temperatura. Intervento antigelo 7°C. Con adattatore. IMPIANTO ELETTRICO DI CENTRALE TERMICA L’intervento prevede la realizzazione degli impianti elettrici nel locale centrale termica dove saranno posizionate le nuove apparecchiature termoidrauliche. Sarà adeguato il quadro elettrico esistente della centrale termica, posato a vista e fissato a parete con tasselli, mediante sostituzione di tutti gli interruttori e sistema di regolazione presenti, secondo il nuovo schema elettrico allegato. Dal nuovo quadro saranno derivate le linee di alimentazione del generatore termico, delle pompe di spinta, degli organi di regolazione e l’impianto luce e FM. - Quadro Elettrico Generale Il quadro generale dovrà essere realizzato secondo le normative vigenti e le apparecchiature costruite in fabbrica per tensioni di isolamento fino a 1000V in c.a. Il quadro sarà costruito tenendo in considerazione la massima sicurezza delle persone contro contatti accidentali con parti in tensione, saranno quindi previsti schermi metallici o isolanti in modo da creare barriere invalicabili di protezione. Il quadro sarà costruito in pannelli modulari in modo da permettere in qualsiasi momento l’ampliamento. L’ingresso dell’alimentazione potrà avvenire sia dal basso che dall’alto in base alle esigenze di cantiere. L’ingresso dei cavi dovrà comunque garantire il grado minimo di protezione richiesto dal quadro elettrico, attraverso l’uso di pressacavi o di barriere isolanti in gomma da forare. Tutte le linee dovranno essere dotate di opportune protezioni magnetotermiche e differenziali, ove richieste. - Rete di distribuzione principale La rete principale di distribuzione sarà realizzata con cavi posati all’interno di tubazioni “taz” esistenti o nuove tubazioni in PVC posizionate come da planimetrie da progetto allegate. Le vie cavi a servizio degli impianti speciali saranno posate all’interno di tubazioni o guaine in pvc predisposte separate da quelle degli impianti elettrici. Tutti i cavi di distribuzione principale saranno del tipo FG7OR non propaganti l’incendio con assenza di gas corrosivi. Generalmente i cavi saranno multipolari fino alla sezione di 16 mm2 e unipolari per sezioni superiori. Il loro dimensionamento terrà conto del tipo di posa con un margine di riserva del 20%, ed una caduta di tensione massima sulla linea tale da non superare il 4%. - Alimentazione impianti tecnologici Tutte le utenze elettriche degli impianti tecnologici relative ai sistemi di climatizzazione e apparecchiature elettriche in genere, saranno protette singolarmente nel quadro generale. Le singole utenze avranno le protezioni termiche, magnetiche e differenziali sul quadro generale e un sezionatore antinfortunistico posto nell’ immediata vicinanza del modulo termico da esterno. Tutte le alimentazioni elettriche alle utenze saranno previste con tubazioni rigide o flessibili con raccorderia adeguata in modo da garantire la massima protezione meccanica del cavo e il grado di tenuta delle apparecchiature. - Impianto di messa a terra ed equipotenziale Sarà previsto il collegamento all’impianto di messa a terra esistente dell’edificio, previa verifica dell’efficienza dello stesso e misura del valore della resistenza di terra a lavori ultimati. L’impianto di terra dovrà avere le seguenti funzioni: messa a terra di protezione delle masse metalliche delle apparecchiature del sistema di alimentazione messa a terra di protezione contro i contatti indiretti con le parti metalliche delle apparecchiature. I conduttori di terra ed i conduttori di protezione saranno esclusivamente di colore giallo-verde. Ciascun dispersore dovrà essere ispezionabile per controlli dei collegamenti e per manutenzioni e misure. Saranno inoltre previsti conduttori in rame della sezione non inferiore a 16 mmq per i collegamenti equipotenziali di tutte le masse metalliche accessibili di notevole estensione (tubazioni adduzione e scarico acqua e fluidi in genere, canali impianto condizionamento, tubazioni relative all’impianto di refrigerazione, strutture metalliche di ingressi o vetrine, armature delle fondazioni, acquedotto) ecc. e le diverse parti metalliche dei servizi idraulici (lavabi, scalda acqua, ecc.) quali tubazioni di adduzione e scarico acqua. Tutte le connessioni dovranno essere protette contro le corrosioni, ed avere una sufficiente superficie di contatto. - Coordinamento dell’impianto di terra con dispositivi di interruzione dell’alimentazione Negli impianti di tipo TT, (Norma CEI 64-8 art. 413.1.4) tutte le masse protette contro i contatti indiretti dallo stesso dispositivo di protezione devono essere collegate allo stesso impianto di terra. La protezione dai contatti indiretti dovrà essere realizzata impiegando interruttori automatici differenziali coordinati con l’impianto di terra secondo la formula: Rt<= 50/Id dove: Rt è la somma delle resistenze del dispersore e dei conduttori di protezione delle masse in ohm; Id è la corrente che provoca il funzionamento automatico del dispositivo di protezione, in ampere nel caso di dispositivo di protezione a corrente differenziale, Id è la corrente nominale differenziale Idn. Nei percorsi delle linee che vanno dai contatori di energia fino agli interruttori automatici differenziali, la protezione dai contatti indiretti dovrà essere assicurata con componenti a doppio isolamento, come cavi unipolari entro tubi protettivi o canali non metallici. Protezioni delle condutture elettriche I conduttori che costituiscono gli impianti devono essere protetti contro le sovracorrenti causate da sovraccarichi o da corto circuiti. La protezione contro i sovraccarichi deve essere effettuata in ottemperanza alle prescrizioni delle norme CEI 64-8 cap. 433. In particolare i conduttori devono essere scelti in modo che la loro portata (Iz) sia superiore o almeno uguale alla corrente di impiego (Ib) (valore di corrente calcolato in funzione della massima potenza da trasmettere in regime permanente). I dispositivi di protezione da installare a loro protezione devono avere una corrente nominale (In) compresa fra la corrente di impiego del conduttore (Ib) e la sua portata nominale (Iz) ed una corrente di funzionamento del dispositivo di protezione (If) minore o uguale a 1,45 volte la portata (Iz). In tutti i casi devono essere soddisfatte le seguenti relazioni: Ib In Iz If 1,45 Iz La seconda delle due disuguaglianze sopra indicate è automaticamente soddisfatta nel caso di impiego di interruttori automatici conformi alle norme CEI 23-3 e CEI 17-5. I dispositivi di protezione devono interrompere tutte le correnti provocate da un corto circuito che possono verificarsi in un punto qualsiasi del circuito in tempi sufficientemente brevi per garantire che nel conduttore protetto non si raggiungano temperature pericolose. Essi devono avere un potere di interruzione almeno uguale alla corrente di corto circuito presunta nel punto di installazione. E' tuttavia ammesso l'impiego di un dispositivo di protezione con potere di interruzione inferiore a condizione che a monte via sia un altro dispositivo avente il necessario potere di interruzione inferiore a condizione che a monte vi sia un altro dispositivo avente il necessario potere di interruzione (art. 434.3.1 delle norme CEI 64-8). In questo caso le caratteristiche dei due dispositivi devono essere coordinate in modo che l'energia specifica passante I2t lasciata passare dal dispositivo a monte non risulti superiore a quella che può essere sopportata senza danno dal dispositivo a valle e dalle condutture protette da questi dispositivi. Deve essere verificata la seguente condizione per i cortocircuiti di durata non superiore a 5 secondi: (I2t) k2S2 dove: I2t ‚ l'energia specifica passante lasciata passare dal dispositivo di protezione per la durata del cortocircuito; in (A2S) S è la sezione del conduttore in mm² K è una costante che varia in base all'isolamento dei cavi e vale: 115 per i conduttori in rame isolati in PVC 135 per i conduttori in rame isolati con gomma ordinaria o gomma butilica 143 per i conduttori in rame isolati con gomma etilenpropilenica e propilene reticolato Tutti i materiali dovranno essere muniti di contrassegno IMQ del Marchio Italiano di Qualità. Si rimanda il presente agli elaborati grafici progettuali allegati. IL TECNICO

Scarica