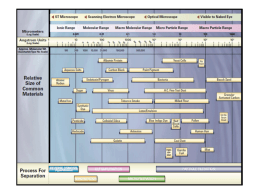

I bioreattori a membrane Claudio Lubello Dipartimento Ingegneria Civile Filtrazione su Membrana Separazione fisica di solidi sospesi, colloidali o disciolti da un mezzo liquido o gassoso. Membrana Forza motrice: PRESSIONE POTENZIALE ELETTRICO TEMPERATURA GRADIENTE DI CONCENTRAZIONE COMBINAZIONE DI DIVERSE FORZE MOTRICI Alimento Concentrato QA, CA, PA QC, CC, PC Flusso permeato J= Fattore di recupero QP Permeato A QP, CP, PP RR = A = area filtrante Reiezione del soluto SR = CA- Cp CA 100 Qp QA 100 Flusso di permeato J= TMP k Rm Dove TMP è la differenza di pressione attraverso la membrana (pressione di transmembrana), è la viscosità assoluta dell’acqua, Rm è la resistenza idraulica della membrana pulita (inversamente proporzionale alla permeabilità idraulica della membrana e direttamente proporzionale allo spessore x della membrana), k è una costante empirica e è la contropressione dovuta al fenomeno osmotico. Solidi sospesi Batteri MICROFILTRAZIONE Emulsioni Macromolecole ULTRAFILTRAZIONE Colloidi Virus Proteine NANOFILTRAZIONE Composti basso P.M. ioni OSMOSI INVERSA La più importante classificazione delle membrane è basata sul grado di selettività (diametro o peso molecolare) delle sostanze rimosse Effetto su alcuni parametri Parametro MF UF NF RO X X X Durezza X X Metalli X X Nitrati X X X X Composti organici di sintesi X X TDS X X BOD Inquinanti organici X TSS X X Batteri X X X X Protozoi e uova di elminti X X X X X X Virus Bioreattore a Membrana (MBR) IMPIANTO TRADIZIONALE A FANGHI ATTIVI Unità di filtrazione Reattore biologico Sedimentatore secondario PERMEATO La biomassa è separata dall’acqua trattata grazie all’unità di filtrazione costituita dalle membrane I solidi ed i microrganismi sono separati dall’acqua trattata all’interno del sedimentatore secondario Configurazioni di MBR 1) Side-stream Il modulo a membrane è esterno al bioreattore (vasca di ossidazione): la miscela aerata è pertanto fatta circolare nel modulo esterno con un ricircolo del retentato (più concentrato) verso il bioreattore. Q Qr Q+Qr Q Bioreattore UF/MF Configurazioni di MBR 2) Membrane sommerse a) La separazione avviene all’interno dello stesso bioreattore, senza necessità di ricircolo b) La separazione avviene in un contenitore posto ad quota superiore rispetto al bioreattore (solitamente proprio sopra). Il ricircolo dei fanghi avviene per gravità. Q UF/MF Q Bioreattore Influent Q Riciclo dei fanghi Qr Permeato Q Bioreattore Q+Qr Membrane tank 1989 [Yamamoto] 2005 [Zenon , Kubota et al.] • • Oltre 1000 MBR nel mondo per un volume complessivo prodotto > 60 ML/d ~90% con membrane sommerse Direzione del flusso e meccanismi di fouling Dead-end Alta velocità di accumulo Flusso alimento Veloce diminuzione di flusso Bassi consumi energetici Spessore cake Flusso permeato tempo Flusso permeato Cross-flow Flusso alimento Minore accumulo Flusso permeato Diminuzione di flusso più lenta Spessore cake Alti consumi energetici per il ricircolo Flusso permeato tempo La pressione di transmembrana Indicata con p o TMP è la forza motrice che determina il moto di filtrazione attraverso la membrana. Nel caso di filtrazione cross-flow: Pf Pc Pp TMP = 2 In cui: Pf = pressione del flusso di alimento Nel caso di filtrazione dead-end: TMP = Pf Pp Pc = pressione del flusso di concentrato Pp = pressione del flusso di permeato Andamento del flusso di permeato In presenza di materiali disciolti e/o colloidali, l’aumento del flusso di permeato risulta essere in un primo momento lineare con l’incremento di pressione transmembrana (“regione controllata dalla pressione”). Oltre un certo valore della pressione, gli incrementi di flusso diminuiscono sempre di più ad ogni aumento di pressione finché non si arriva ad un valore pressoché costante del flusso (steady state), indipendente dalla pressione (“regione controllata dal trasferimento di massa”). Geometria e configurazione dei moduli • A SPIRALE AVVOLTA (spiral wound): Due membrane vengono incollate su tre lati; il quarto lato viene lasciato aperto e collegato al tubo di raccolta del retentato. Viene utilizzata per NF, OI e UF. •Vantaggi: elevati rapporti sup/vol (800-1000 m2/m3) e massima compattezza. •Svantaggi: rapido intasamento (per le basse velocità tangenziali e dimensioni ridotte dei passaggi). • A FIBRE CAVE (hollow fibre):Sono tubi capillari costituiti da una guaina di supporto ad elevata porosità sulla quale è appoggiata la membrana vera e propria ( = 40m). Rapporto sup/vol tra 1000 e 10000 m2/m3. • TUBOLARI (tubular): La membrana è appoggiata sulla parete interna di un tubo poroso, utilizzate per MF e UF. •Vantaggi: elevate velocità di filtrazione (utilizzati per flussi carichi di SS). • AD UNITA’ PIANE CON SUPPORTO (plate and frame): Le membrane vengono appoggiate su supporti piani frapposte da una rete spaziatrice per permettere il deflusso del permeato. Rapporti sup/vol 100-400 m2/m3 Spirale avvolta Tubo di raccolta del permeato Anti telescoping devices Concentrato Alimento Permeato Concentrato Alimento Alimento attraverso rete spaziatrice Spaziatore raccolta permeato Rete spaziatrice Membrana Spaziatore Membrana Rete spaziatrice Spirale avvolta Tubolari grezza retentato permeato La membrana viene fissata all’interno di un tubo poroso, il fluido permea dall’interno verso l’esterno e viene raccolto da un mantello che, nel caso di membrane inorganiche è costituito da un materiale poroso che fa da supporto a molti tubi. I campi di applicazione di questi moduli sono molto vari, sono usati soprattutto per fluidi carichi di solidi sospesi potendo mantenere velocità all’interno dei tubi molto alte. Fibra cava Filtrazione del permeato Controlavaggio La filtrazione avviene grazie al gradiente di pressione si crea fra l’interno Si effettuache un controlavaggio con e unl’esterno flusso di della cava in con la pompa di filtrazione aria o fibra permeato direzione opposta a quella di filtrazione per ridurre problemi di fouling Il permeato viene convogliato all’interno della fibra e raccolto in testa al modulo AriaPermeato Permeato Parametri operativi • Concentrazione dell’alimento • TMP • Turbolenza vicino alla superficie della membrana, ottenuta tramite sforzi di taglio indotti dalla velocità tangenziale o tramite promotori di turbolenza all’interno del sistema • Temperatura Confronto fra le due soluzioni 1) Side-stream: • • • • • • Filtrazione Cross-flow (in-out) Membrane tubolari o “plate and frame” Elevato tasso di ricircolo (r = 25-50) Elevato costo energetico (6-8 kWh/m3) Elevata TMP e flusso specifico (P =1-5 bar, J = 50-120 L/(h m2)) Controllo del Fouling attraverso un’elevata velocità nei moduli (v = 2-5 m/s) 2) Membrane sommerse: • • • • • • Filtrazione Dead-end (out-in) Fibre cave (preferenzialmente) e “plate and frame” Assenza del ricircolo di miscela aerata Basso costo energetico (0.003-0.02 kWh/m3) Bassa TMP e flusso di permeato (P =0.1-0.6 bar, J = 10-20 L/(h m2)) Controllo del Fouling con immissione di bolle d’aria sulla superficie delle membrane (air-lift) MBR, principali vantaggi • Concentrazione della biomassa molto maggiore rispetto a sistemi tradizionali (10-30 g/l of MLSS). • In questo modo è possibile ottenere, a parità di altri parametri, elevate età del fango e quindi bassa produzione di fango. • L’età del fango è molto alta ( > 30 d ), ciò consente la crescita di microrganismi a tasso di crescita molto basso all’interno del bioreattore. Il valore massimo di concentrazione del fango può essere calcolato nelle ipotesi di SRT tendente all’infinito. YSX max Sin Sout SRT X= 1 SRT K d HRT for SRT X max YSX max Sin Sout HRT K d Problemi… • Se la concentrazione di solidi sospesi nella miscela aerata aumenta decresce il flusso specifico di permeato: J (l / m 2 / h) LP = = aLog MLSS b TMP (bar ) • In particolare nei sistemi side-stream l’aumento di viscosità dovuta alla concentrazione del fango può incrementare le perdite di carico idraulico e quindi le spese energetiche; • L’incremento della concentrazione porta ad un incremento del consumo di ossigeno con più basse rese di trasferimento; • La diminuzione della temperatura comporta una consistente diminuzione del flusso; • Sono presenti talvolta fenomeni di formazione di schiume. Qualità dell’effluente di acque reflue civili • Efficienze di rimozione comprese fra il 90% ed il 97%. • L’effluente in termini di COD è sempre < 40 mg/l. Il miglioramento delle performance rispetto ad un impianto tradizionale sono dovute anche alla rimozione dei solidi sospesi dpvuta alle membrane ( 99.9 % di SST). • Ad età del fango superiori a 5 giorni si ha sempre completa nitrificazione. Si ricordi che nel caso di un MBR HRT ed SRT sono completamente indipendenti. Qualità dell’effluente di scarichi industriali •Gli scarichi industriali tipici trattati da impianti MBR riguardano: alimentari, tessili, caseari, da cotonifici, conciari, da fabbriche di birra, petroliferi, chimici, farmaceutici, percolati di discarica. • In letteratura sono indicate efficienze di rimozione comprese fra 90 e 98%. • Le età del fango variano fra 6 e 300 giorni. • In alcuni casi può essere opportuno in fase di avvio diluire lo scarico per evitare l’inibizione dei nitrificanti. •Ottimi risultati sono stati ottenuti nell’eliminazione di diversi composti recalcitranti. • La produzione di fanghi è analoga a quella degli impianti civili, tipicamente compresa fra 0.05 e 0.35 kg SS kg-1COD d-1. Il fouling “Fouling” è il termine generico utilizzato per indicare un processo che determina l’incremento della resistenza al moto di permeazione attraverso la membrana. Ciò è dovuto all’adsorbimento o al deposito sulla superficie della membrana (formazione di un cake), adsorbimento nei pori ( restrizione dei pori) o completa occlusione dei pori. 1) Fouling fisico-chimico: può essere attribuito a composi inorganici (Fe, Mn, idrossidi di Al, CaCO3), proteine and materiale organico ed inorganico colloidale. 2) Fouling biologico: attribuito alla crescita di microrganismi sulla superficie della membrana. Una delle cause note di fouling è la presenza di polimeri extracellulari (EPS) esecreti dai microrganismi. Sistemi di controllo del fouling 1) E’ difficile rimuovere gli agenti sporcanti in ingresso perché costituiscono una buona parte del carico organico che lo stesso MBR dovrebbe rimuovere. 2) Pulizia chimica delle membrane è possibile con agenti ossidanti (p.es. NaOCL), acidi (p.es. HCl) e basi (p.es. NaOH) per rimuovere il fouling organico ed inorganico. Questa tecnica è adottata quando si ha la formazione di fouling irreversibile. 3) Pulizia meccanica delle membrane: il controlavaggio rompe lo strati di cake. P.es. nell’ MBR Zenon ogni 360 sec di filtrazione si opera un controlavaggio di 60 sec. 4) Promozione della turbolenze è ottenuta con l’incremento della velocità di cross-flow nei sistemi side-stream e con l’aerazione nei caso di membrane immerse. Analisi di costo • Il costo più significativo è indubbiamente quello delle membrane. Tale componente è proporzionale alla dimensione dell’impianto e non decresce per unità di carico come nel caso dei trattamenti tradizionali. Membrane cost $ per m 2 500 400 300 200 100 0 1991 1993 1995 1997 1999 2001 2003 2005 Year •Attenzione alla variazione delle portate (tempo umido / tempo secco). Esempio: Rimozione colore acque tessili Effluente chiariflocculazione Abs. a 420 nm 0,090 Effluente pilota MBR 0,074 Effluente Ozonizzazione 0,070 Esempio: aggiunta PAC Il mantenimento lettodurante di carbone indiun Migliorare la stabilità IMPIANTO deldel sistema TRADIZIONALE gliAshock carico attraverso l’adsorbimento FANGHI ATTIVI impianto tradizionale a fanghi attivi PAC Incrementare la rimozione delimpianto COD attraverso COSTOSO perchè un tradizionale a fanghi Reattore biologico Sedimentatore secondario l’adsorbimento dei composti organici biodegradabili attivi generalmente lavora connon valori dell’età del fango bassi Migliorare la rimozione del colore DIFFICILE perché parte del carbone attivo può essere persa con il chiarificato Migliorare la sedimentazione e la disidratazione del fango Favorire lo sviluppo dei microrganismi: 1. Adsorbendo sostanze che impianto potrebbero risultare tossiche o inibenti; L’uso di carbonileattivi in un MBR può risultare 2. Fornendo una superficie su cui crescere. particolarmente VANTAGGIOSO STABILITÀ DEL SISTEMA Esempio: aggiunta PAC i Senza carbone attivo Concentrazione carbone attivo 1,5g/L Concentrazione carbone attivo 3g/L 0,2 0,15 0,1 0,05 88-89 87-88 86-87 85-86 84-85 83-84 82-83 81-82 80-81 79-80 78-79 77-78 76-77 75-76 74-75 73-74 72-73 71-72 70-71 69-70 68-69 67-68 0 <67 Frequenze relative 0,25 Abbattimenti del COD [%] Senza carbone attivo Carbone in concentrazione 1,5 g/L Ridotta variabilità della qualità del refluo in Carbone in concentrazione g/L uscita in presenza di carbone attivo in3 polvere Grazie per l’attenzione

Scarica