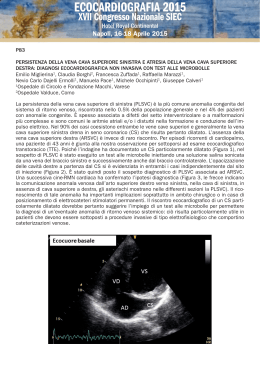

IDRAULICA SPEDIZIONE IN ABBONAMENTO POSTALE - PUBBLICITÀ 50% NOVARA PUBBLICAZIONE PERIODICA DI INFORMAZIONE TECNICO-PROFESSIONALE L’ARIA NEGLI IMPIANTI DI RISCALDAMENTO I nuovi disaeratori per l’eliminazione delle microbolle 01.97 12 CALEFFI SOMMARIO 3 L’ARIA NEGLI IMPIANTI DI RISCALDAMENTO Processo di formazione, danni provocati e metodi di eliminazione 10 PANORAMA Funzionamento, impiego, installazione e caratteristiche del nuovo disaeratore Caleffi per impianti di riscaldamento 12 DECRETO LEGGE 31 DICEMBRE 1996, N. 670 “PROROGA DI TERMINI” per l’adeguamento degli impianti ai sensi della Legge n. 46/90 14 PANORAMA Impiego, caratteristiche ed esempi d’installazione del flussostato Caleffi serie 626 16 17 18 INFORMAZIONI PRATICHE Ammortizzatore del colpo d’ariete per sottolavelli e sottolavabi INFORMAZIONI PRATICHE Raccordi a diametro autoadattabile per tubi in materiale plastico PANORAMA La nuova gamma di disconnettori flangiati Caleffi a zona di pressione ridotta controllabile Direttore responsabile: Mario Tadini Responsabile di Redazione: Fabrizio Guidetti Hanno collaborato a questo numero: Mario Doninelli, Marco Doninelli, Paolo Barcellini, Stefanacci & Ciarlo Fotografi, Gianrico Matli IDRAULICA Pubblicazione registrata presso il Tribunale di Novara al n. 26/91 in data 28/9/91 Editore: Tipolitografia La Moderna srl - Novara Stampa: Tipolitografia La Moderna - Novara 2 IDRAULICA NOTIZIARIO DI IMPIANTISTICA L’aria negli impianti di riscaldamento (Ing. Mario e Marco Doninelli dello studio tecnico S.T.C.) È solo agli inizi degli anni Sessanta, con l’affermarsi dei circuiti a vaso chiuso e dei dispositivi automatici di sfiato, che l’eliminazione delle bolle dagli impianti diventa un problema facilmente risolvibile. E questo indubbio successo porta un po’ tutti a ritenere che ormai l’aria negli impianti sia qualcosa di sicuramente controllabile e quindi non più temibile. In realtà non è così. Problemi di corrosione, rumorosità e rapido degrado degli organi di regolazione ci stanno sempre più mettendo in evidenza che l’aria è un avversario di gran lunga più pericoloso del previsto e che negli impianti ad acqua non solo si devono eliminare le bolle d’aria, ma si devono eliminare anche le “microbolle”. Ed è proprio questo il tema dell’articolo che segue. Provenienza dell’aria presente negli impianti di riscaldamento ad acqua L’aria presente negli impianti di riscaldamento ad acqua può avere diverse origini: (1) può essere derivata dall’aria sciolta nell’acqua fredda di riempimento o di reintegro, oppure (2) può essere aria non espulsa in fase di riempimento dell’impianto e (3) può essere anche aria entrata durante il funzionamento dell’impianto. L’aria sciolta nell’acqua fredda di riempimento o di reintegro si libera solo quando si riscalda l’acqua dell’impianto. La quantità di quest’aria è tutt’altro che trascurabile. Ad esempio in un impianto da 1000 l (più o meno un impianto da 100.000 kcal/h) riscaldando l’acqua di riempimento da 20 a 80°C, alla pressione costante di 2 bar, si liberano 17-18 litri di aria (ved. fig. 1). N° max di litri d'aria per m3 d'acqua (l/m3) Per molti anni l’aria presente negli impianti di riscaldamento ha creato serie difficoltà. Molti installatori ricordano ancora come una specie di incubo le bolle che bloccavano la circolazione di un calorifero o di intere colonne e possono raccontare lunghe storie sui tentativi messi in atto per rimuoverle. Gli impianti che richiedevano più impegno e abilità erano quelli a circolazione naturale. Infatti per “rimuovere” le loro bolle non era disponibile “la forza” delle pompe e bisognava ricorrere soprattutto a trucchi del mestiere: ad esempio, dove c’era una bolla si riscaldavano a fiamma i tubi, oppure li si colpiva ripetutamente con un martello fasciato. 55 3 bar 4 bar 5 bar 6 bar 7 bar 8 bar 100 120 50 45 40 2 bar 35 30 25 1 bar 20 15 10 5 0 0 20 40 60 80 140 160 180 Temperatura dell'acqua °C fig. 1 - diagramma di solubilità dell’aria nell’acqua IDRAULICA 3 L’aria non espulsa in fase di riempimento dell’impianto è invece quella che rimane nella parte superiore dei radiatori, in sacche non sfiatate oppure in tratti di tubazione orizzontale (ved. fig. 2). Negli impianti a vaso aperto il funzionamento in depressione dell’impianto non è facile da eliminare e solitamente si ricorre a questi interventi: · se posta sul ritorno, si fa installare la pompa sull’andata (si ripartisce in tal modo più convenientemente la depressione indotta dalla pompa stessa); · se possibile, si fa innalzare il livello del vaso aperto (si aumenta così la pressione statica dell’impianto). Negli impianti a vaso chiuso il funzionamento in depressione dell’impianto è invece facile da eliminare in quanto è dovuto solo ad una pressione di caricamento insufficiente o a perdite non reintegrate. Per evitare zone di depressione è in genere consigliabile caricare questi impianti con una pressione (Hcar) non inferiore a quella che si ottiene sommando fra loro la pressione idrostatica (Hst) e la prevalenza della pompa (Hp). fig. 2 - esempi di aria non espulsa in fase di riempimento dell’impianto L’aria che entra durante il funzionamento dell’impianto è infine quella che può entrare attraverso la superficie libera di un vaso aperto, oppure può filtrare attraverso i sistemi di sfogo, le guarnizioni ed i raccordi se l’impianto lavora in depressione. Quest’ultimo caso si verifica quando la somma fra la pressione statica dell’impianto e la depressione dinamica indotta dalla pompa è negativa. Ed è una possibilità che può realizzarsi, soprattutto nelle parti più alte dell’impianto, cioè dove la pressione statica è più bassa. In genere per capire se un impianto sta lavorando in depressione basta aprire la valvolina del calorifero più alto e vedere se esce acqua o entra aria. 4 Hst Hp Hcar fig. 3 - pressioni da considerare in un impianto a vaso chiuso IDRAULICA Forme sotto cui si manifesta l’aria negli impianti di riscaldamento ad acqua L’aria si manifesta negli impianti ad acqua sotto forma di bolle e microbolle. Le bolle possono essere di forme e dimensioni varie e misurano non meno di mezzo millimetro. Le microbolle invece sono a forma sferica e hanno diametri compresi fra 0,02 e 0,10 mm. fig. 4 - rappresentazione microbolle di caldaia Danni provocati dalle bolle e dalle microbolle Sostanzialmente noti sono i danni che possono essere provocati dalle bolle d’aria negli impianti di riscaldamento ad acqua, e cioè: · parziali blocchi della circolazione, · rumorosità delle elettropompe, · rumorosità (per gorgoglio) dei corpi scaldanti, · ridotta resa termica dei terminali (radiatori, ventilconvettori, aerotermi, batterie, ecc...). Meno noti sono invece i danni provocati dalle microbolle: danni che possono essere così suddivisi e riassunti: 1. danni causati dalle microbolle di caldaia: · surriscaldamenti localizzati della camera di combustione, · forti fenomeni corrosivi; Si dividono in due gruppi: quelle di caldaia e quelle di cavitazione. · Le microbolle di caldaia si formano sulle superfici di separazione fra acqua e camera di combustione (ved. fig. 4). · Le microbolle di cavitazione si sviluppano dove i filetti del fluido (vedere scheda cavitazione) raggiungono velocità molto elevate: ad esempio dove ci sono le giranti delle pompe, o dove ci sono forti strozzature provocate da valvole di taratura, da autoflow o da valvole termostatiche (ved. fig. 5). fig. 5 - rappresentazione microbolle di cavitazione 2. danni causati dalle microbolle di cavitazione: · danni meccanici alle giranti delle pompe, · danni meccanici ai dispositivi e alle valvole che esercitano forti strozzature sul fluido, · forti vibrazioni dell’impianto, · rumori del tipo a scoppiettio o a colpi di martello. Per evitare questi danni bisogna dotare gli impianti di sistemi atti a separare e ad eliminare, almeno in parte, l’aria presente nell’acqua. I sistemi normalmente utilizzati possono dividersi in due gruppi: quelli per le bolle e quelli per le microbolle. Si tratta di sistemi ben differenziati fra loro in quanto i mezzi utilizzati per eliminare le bolle non possono eliminare le microbolle. IDRAULICA 5 Sistemi utilizzati per eliminare le bolle d’aria Si possono suddividere in (1) sistemi a tubi di sfiato e in (2) sistemi a sfogo meccanico. Sistemi a tubi di sfiato Sono sistemi possibili solo con impianti a vaso aperto. Si realizzano con percorsi della rete di distribuzione in grado di far raccogliere l’aria nei punti più alti dell’impianto. L’aria così raccolta si elimina poi con tubi di sfiato collegati al vaso di espansione (ved. fig. 6). Sono sistemi che devono essere realizzati con molta attenzione anche nei dettagli. Bisogna, ad esempio, dare pendenze non inferiori all’1% ai tubi orizzontali, realizzare curve “dolci” ed evitare l’accavallarsi dei tubi. fig. 7 - Schema per eliminazione bolle con dispositivi a sfogo meccanico I dispositivi di sfogo possono essere di tipo manuale o automatico e sono suddivisibili nei seguenti gruppi: · separatori d’aria, servono a ridurre la velocità di circolazione dell’acqua e quindi a facilitare la separazione delle bolle d’aria; fig. 6 - Schema per eliminazione bolle con tubi di sfiato Questi sistemi sono stati adottati fino agli inizi degli anni Sessanta. È stato l’affermarsi dei circuiti a vaso chiuso a renderli praticamente inutilizzabili. Ormai sono difficili da vedere anche in impianti “vecchi”, dato che anche in questi impianti sono stati generalmente sostituiti con sistemi a sfogo meccanico. · valvole automatiche di sfogo aria (i jolly) da installare, ad esempio, su colonne, collettori e caldaie; · valvole igroscopiche di scarico aria per radiatori; Sistemi a sfogo meccanico Sono sistemi possibili sia con impianti a vaso aperto sia con impianti a vaso chiuso. Si realizzano predisponendo appositi dispositivi di sfogo nei punti dove le bolle d’aria possono raccogliersi e ristagnare. 6 · disaeratori automatici, da porsi dove serve eliminare grandi quantità d’aria (ad esempio sui collettori di centrale); · valvole manuali di scarico aria per radiatori. IDRAULICA Sistemi utilizzati per eliminare le microbolle d’aria Osservazioni generali in merito all’uso dei disaeratori di microbolle Sono sistemi basati sull’uso di dispositivi molto più complessi di quelli che servono ad eliminare le bolle. D’altra parte uno solo di questi dispositivi basta a trattare tutta l’acqua dell’impianto. Strutturalmente i dispositivi per eliminare le microbolle sono costituiti da due parti: quella attiva e quella passiva. Esigenze di risparmio energetico e di comfort termico ci portano sempre più verso impianti in grado di consentire un buon controllo delle portate: cioè verso impianti con valvole di taratura, autoflow e valvole modulanti di tipo termostatico, termoelettrico o motorizzato. Ed è in questi impianti (di riscaldamento e di condizionamento) che possono verificarsi gravi fenomeni di cavitazione quando i dispositivi che regolano la portata costringono il fluido a passare in sezioni molto strette (vedere scheda cavitazione). Per evitare o almeno per tener sottocontrollo tali fenomeni è consigliabile, e spesso indispensabile, disporre di acqua ben disaerata: cosa che si può ottenere solo dotando gli impianti di un disaeratore di microbolle. · La parte attiva è quella in cui si formano le microbolle. È costituita essenzialmente da superfici metalliche configurate in modo da creare nell’acqua una forte turbolenza (cioè forti variazioni di velocità e forti depressioni “in loco”) al fine di far sviluppare microbolle. · La parte passiva è invece quella che provvede all’eliminazione dell’aria. Essa consente alle microbolle di fondersi fra loro e trasformarsi così in bolle. Una valvola automatica di sfiato provvede poi alla loro eliminazione. PARTE PASSIVA in cui si provvede alla eliminazione dell’aria PARTE ATTIVA in cui si formano le microbolle La funzione di un disaeratore di microbolle è quella di disaerare l’acqua che lo attraversa in modo continuo. È in tal modo possibile mantenere in circolazione acqua molto povera d’aria. D’altra parte poter disporre di acqua ben disaerata serve anche ad evitare la corrosione e quindi il degrado delle caldaie. Consente inoltre di assorbire (e successivamente eliminare) le bolle annidate in zone difficili o “in crisi” dell’impianto, come ad esempio quelle annidate nei meandri di un impianto a pannelli o quelle non eliminate da un “jolly” sporco. Va considerato anche che l’installazione di un disaeratore di microbolle richiede un costo relativamente contenuto, specie se si confronta tale costo con quello dell’impianto o con quello dei possibili danni conseguenti ad una disaerazione insufficiente dell’acqua. Tutti questi rilievi e considerazioni ci inducono a ritenere che ormai spingere a livello di microbolle la disaerazione dell’acqua negli impianti sia una scelta generalmente utile e in molti casi obbligata. E di certo non è una di quelle scelte un po’ gratuite e “di moda” che talvolta anche nel nostro settore sono presentate come indispensabili e che il tempo, buon giudice, boccia poi in modo inappellabile. Eliminare le microbolle da un impianto è una scelta che può consentirci di risolvere in modo relativamente semplice molti e difficili problemi (vedere quelli legati alla cavitazione). Ed è una scelta infine che ci consente di ottimizzare il corretto funzionamento e la durata degli impianti, vale a dire due fondamentali obiettivi tecnici del nostro lavoro. IDRAULICA 7 C AV I TA Z I O N E La cavitazione non è sicuramente un fenomeno intuitivo, anzi è un fenomeno talmente strano che per anni ha messo seriamente in difficoltà tecnici e scienziati. I primi a dover fare i conti con le stranezze di questo fenomeno sono stati i progettisti di centrali idroelettriche e di navi. In particolare i progettisti di navi non riuscivano a capire per quale motivo, quando le eliche superavano un certo numero di giri, si verificavano all’improvviso tre fenomeni del tutto inaspettati: (1) rumori molto intensi, (2) vibrazioni capaci di far oscillare di qualche centimetro la poppa delle navi, (3) forte usura, e spesso anche rottura, delle eliche. Solo dopo attenti studi, necessari anche per vincere una certa incredulità, si è riusciti a capire che queste stranezze erano dovute a semplici bollicine d’aria: bollicine che gli scienziati chiamano “cave d’aria”, da cui il termine cavitazione. Tali bollicine si formano quando un’elica gira nell’acqua ad alta velocità in quanto dietro le pale dell’elica si creano zone di depressione che favoriscono la vaporizzazione dell’acqua. Al di fuori di tali zone, le bollicine non possono resistere a lungo e quando implodono (implodere è il contrario di esplodere) generano una forte e rapida successione di urti. Si è valutato che la pressione originata dall’implosione di una bollicina può raggiungere “in loco” fino a mille atmosfere, il che giustifica in modo esauriente il motivo per cui venivano fatte oscillare anche navi di grandi dimensioni. Chiarito il mistero, i progettisti di navi hanno tenuto sotto controllo gli effetti della cavitazione costruendo eliche con materiali più resistenti e con profili più idonei ad evitare forti depressioni dietro le pale. Fenomeni di cavitazione si possono avere anche negli impianti idrotermici, soprattutto dove l’acqua è costretta a fluire attraverso passaggi molto stretti: ad esempio attraverso una valvola di taratura o una valvola termostatica in fase di chiusura. In questi casi le bollicine si formano per le forti depressioni che si determinano nelle zone di “strangolamento” del fluido. Tali bollicine implodono poi quando il flusso ridiventa normale. L’entità della cavitazione generata da una riduzione di sezione dipende essenzialmente da due fattori: · le pressioni in gioco, · il livello di disaerazione dell’acqua. Ecco perchè spingere a livello di microbolle la disaerazione dell’acqua può servire a minimizzare i pericoli della cavitazione, e spesso può servire anche a risolverli completamente. 8 IDRAULICA DISAERATORE · · · · · · · Serie 551 Progettato per ottenere una totale disaerazione dell’acqua Evita danni alle caldaie Previene i fenomeni di cavitazione e rumorosità Ottimizza il rendimento dei corpi scaldanti PN 10 Brevettato certificazione ISO 9001 PANORAMA DISAERATORE CALEFFI SERIE 551 Funzionamento Impiego Il dispositivo DISCAL Caleffi si avvale dell’azione combinata di più principi fisici. La parte attiva è costituita da un insieme di superfici metalliche che costituiscono un’ordinata struttura reticolare di elementi a sviluppo rettangolare. Questi sono disposti a raggiera e posizionati all’interno del corpo in modo tale da intercettare il flusso dell’acqua e generare una notevole turbolenza. I moti vorticosi determinano variazioni di velocità e pressione che permettono la liberazione delle microbolle che, per effetto della forza di attrazione molecolare, tendono ad accumularsi sulla superficie della struttura metallica. Le bolle si assommano aumentando di volume fino a che la spinta idrostatica vince la forza di adesione alla struttura, quindi si liberano e salgono verso l’alto ove è situata la camera d’aria, il cui volume è regolato dal galleggiante che provvede a comandare la valvola di sfiato e quindi ad espellere l’eccesso d’aria. La notevole altezza del cuscino d’aria fa sì che l’acqua si trovi sempre ad una distanza di sicurezza della valvola di sfiato la cui efficienza può mantenersi invariata nel tempo. L’impiego del disaeratore DISCAL è particolarmente indicato in: - impianti di riscaldamento centralizzati - impianti di condizionamento e refrigerazione - impianti di riscaldamento a pannelli radianti. Installazione La valvola va installata in posizione verticale, preferibilmente a monte della pompa. Corretta installazione in presenza di un impianto con valvola a tre vie. Installazione su un circuito di condizionamento. CHILLER 10 IDRAULICA PANORAMA DISAERATORE CALEFFI SERIE 551 Caratteristiche tecniche Messa in opera e pulizia dei disaeratori flangiati Pressione massima d’esercizio: 10 bar Temperatura massima d’esercizio: 120°C Attacchi filettati: 3/4” - 1” - 1 1/4” - 1 1/2” Attacchi flangiati: DN 50 - DN 65; PN 10 Caratteristiche costruttive - Versione filettata: corpo costruito in ottone P Cu Zn 40 Pb2. - Versione flangiata: corpo costruito in acciaio verniciato con polveri epossidiche. - Tenute in gomma Etilene-propilene. - Elemento separatore in acciaio inossidabile. La particolare costruzione del disaeratore DISCAL permette di effettuare operazioni di manutenzione e di pulizia senza dover rimuovere il dispositivo dall’impianto, in particolare: Il disaeratore flangiato è dotato di un rubinetto (A) con la duplice funzione di scaricare grandi quantità di aria durante il riempimento dell’impianto e di eliminare eventuali impurità che galleggiano al livello dell’acqua. Nella parte inferiore va installata una valvola a sfera per lo spurgo di eventuali depositi sul fondo del disaeratore. A - L’accessibilità agli organi in movimento che comandano lo sfiato dell’aria si ottiene semplicemente rimuovendo il coperchio superiore (tutti i modelli). - Per l’eventuale pulizia è sufficiente svitare la campana superiore, alla quale l’elemento separatore risulta fissato in maniera solidale (solo modelli filettati). La velocità massima raccomandata del fluido nella tubazione è di ~ 1,2 m/s. La tabella sottoriportata indica le portate massime per rispettare tale condizione. DN l/min m3/h IDRAULICA 3/4” 22,7 1,36 1” 35,18 2,11 1 1/4” 1 1/2” DN 50 DN 65 57,85 90,36 141,20 238,72 3,47 5,42 8,47 14,32 11 NORMATIVE DA CONOSCERE Decreto Legge 31 dicembre 1996, n. 670 “PROROGA DI TERMINI” Il 31 dicembre 1996 è stato pubblicato, sulla Gazzetta Ufficiale n. 305, il Decreto Legge 31 dicembre 1996, n. 670 “ Proroga di termini”. Tale Decreto sposta al 31 dicembre 1997 il termine per l’adeguamento degli impianti di riscaldamento, idrosanitari, antincendio, ecc., già realizzati alla data di entrata in vigore della Legge n. 46/90 (marzo 1990). Slitta, invece, al 31 dicembre 1999 il termine per l’adeguamento degli impianti destinati al trasporto e all’utilizzazione del gas all’interno degli edifici. Per questi ultimi, in particolare, il decreto n. 670 stabilisce quanto segue: ... omissis ... 7. Differimento di termini in materia di sicurezza di impianti ed edifici. ... omissis ... 4. Gli impianti per il trasporto e l’utilizzazione del gas all’interno di edifici esistenti alla data di entrata in vigore della legge 5 marzo 1990, n. 46, sono adeguati, ai sensi della legge stessa, entro i termini fissati, in relazione alle Ricordiamo che l’ambito di applicazione della legge 5 marzo 1990, n. 46 “Norme per la sicurezza degli impianti”, è il seguente: Art. 1 (Ambito di applicazione) 1. Sono soggetti all’applicazione della presente legge i seguenti impianti relativi agli edifici adibiti ad uso civile: a) gli impianti di produzione, di trasporto, di distribuzione e di utilizzazione dell’energia elettrica all’interno degli edifici a partire dal punto di consegna dell’energia fornita dall’ente distributore; b) gli impianti radiotelevisivi ed elettronici in genere, le antenne e gli impianti di protezione da scariche atmosferiche; c) gli impianti di riscaldamento e di climatizzazione azionati da fluido liquido, aeriforme, gassoso e di qualsiasi natura o specie; d) gli impianti idrosanitari nonchè quelli di trasporto, di trattamento, di uso, di accumulo e di consumo di acqua all’interno degli edifici a partire dal punto di consegna dell’acqua fornita dall’ente distributore; e) gli impianti per il trasporto e l’utilizzazione di gas allo stato liquido o aeriforme all’interno degli edifici a partire dal punto di consegna del combustibile gassoso fornito dall’ente distributore; f) gli impianti di sollevamento di persone o di cose per mezzo di ascensori, di montacarichi, di scale mobili e simili; g) gli impianti di protezione antincendio. diverse tipologie e alla vetustà degli impianti stessi, con regolamento da emanarsi ai sensi dell’articolo 17, comma 1, della legge 23 agosto 1988, n. 400, su proposta del Ministro dell’industria, del commercio e dell’artigianato, e comunque entro il 31 dicembre 1999. Con il medesimo regolamento sono individuati i requisiti di sicurezza per l’adeguamento secondo il criterio della compatibilità con le caratteristiche e le strutture degli edifici esistenti. ... omissis ... Riportiamo infine dall’art. 1 del DPR 6 dicembre 1991, n. 447 “Regolamento di attuazione della Legge 5 marzo 1990, n. 46, in materia di sicurezza degli impianti” le definizioni di edificio adibito ad uso civile e di impianto del gas: ... omissis ... 1. Per edifici adibiti ad uso civile, ai fini del comma 1 dell’articolo 1 della legge 5 marzo 1990 n. 46, di seguito denominata “legge”, si intendono le unità immobiliari o le parti di esse destinate ad uso abitativo, a studio professionale o a sede di persone giuridiche private, associazioni, circoli o conventi e simili. ... omissis ... 5. Per impianto del gas a valle del punto di consegna si intende l’insieme delle tubazioni e dei loro accessori dal medesimo punto di consegna all’apparecchio utilizzatore, l’installazione ed i collegamenti del medesimo, le predisposizioni edili e/o meccaniche per la ventilazione del locale dove deve essere installato l’apparecchio, le predisposizioni edili e/o meccaniche per lo scarico all’esterno dei prodotti della combustione. ... omissis ... 2. Sono altresì soggetti all’applicazione della presente legge gli impianti di cui al comma 1. lettera a), relativi agli immobili adibiti ad attività produttive, al commercio, al terziario e ad altri usi. 12 IDRAULICA TAPPO PER RADIATORI con valvola di sfogo aria · · · · · · Serie 507 Meccanismo di guida del galleggiante con sagoma anti incrostazione Sistema di scarico tipo Robocal Provvisto di filtro di protezione Tappo igroscopico di sicurezza fornito di serie Modello depositato certificazione ISO 9001 NUO L A C R E VO A PANORAMA FLUSSOSTATO CALEFFI SERIE 626 Impiego Il flussostato viene utilizzato ogni qualvolta si renda necessario rilevare la presenza o la mancanza di flusso in vari tipi di impianti: - impianti di riscaldamento; - impianti di condizionamento; - impianti idrosanitari con scambiatori istantanei; - impianti di pompaggio; - impianti di trattamento delle acque; - sistemi di immissione additivi; - sistemi e impianti di processo in genere. Esempio di impiego del flussostato su un impianto di refrigerazione Il flussostato trova utile impiego su macchine in genere dove la circolazione dell’acqua sia ritenuta indispensabile per il corretto funzionamento delle apparecchiature stesse. Un esempio tipico è rappresentato dal gruppo frigorifero indicato in figura. CONDENSATORE Svolge le seguenti funzioni: - controllo di apparecchiature, quali: pompe, bruciatori, compressori, refrigeratori, valvole motorizzate; - attivazione di dispositivi di segnalazione; - attivazione di dispositivi di allarme; - regolazione di apparecchiature per il dosaggio di additivi per acqua. Esempio di impiego del flussostato su impianti termici Negli impianti di riscaldamento il flussostato ha il compito di provocare lo spegnimento del bruciatore qualora sia insufficiente o venga a mancare la circolazione del fluido vettore nel circuito caldaia. La mancanza o l’insufficienza di circolazione pregiudica l’intervento di dispositivi di sicurezza e protezione sensibili alla temperatura quali termostati, valvole di scarico termico e valvole di intercettazione del combustibile. F COMPRESSORE VALVOLA DI ESPANSIONE EVAPORATORE SECONDARIO CONDENSATORE F UTILIZZO SECONDARIO EVAPORATORE I due flussostati intervengono per interrompere il funzionamento del compressore nel caso si verifichi una delle seguenti condizioni: - insufficiente o nulla portata d’acqua di raffreddamento nel condensatore (pericolo di surriscaldamento) - insufficiente o nulla portata d’acqua refrigerata (pericolo di formazione di ghiaccio sull’evaporatore e di ritorno di liquido sull’aspirazione del compressore). Esempio di impiego del flussostato su un impianto idrosanitario Negli impianti per la produzione istantanea di acqua calda sanitaria con scambiatori di calore, il flussostato ha il compito di comandare la pompa e permettere la circolazione dell’acqua nel circuito primario dello scambiatore quando c’è richiesta dell’utenza. F L’art. 5.4 del capitolo R.3.B. della raccolta R, edizione 88 prescrive: “Negli impianti di riscaldamento con vaso di espansione chiuso in cui la circolazione è assicurata mediante elettropompe, l’apporto di calore deve essere automaticamente interrotto in caso di arresto delle pompe di circolazione”. 14 IDRAULICA F PANORAMA FLUSSOSTATO CALEFFI SERIE 626 Caratteristiche costruttive Caratteristiche tecniche Il particolare più sollecitato nel flussostato è il soffietto metallico che separa la componentistica elettrica dall’idraulica. Per renderlo più robusto, affidabile ed impiegabile con ogni tipo di fluido il soffietto e le parti ad esso collegate sono completamente costruite in acciaio inossidabile. - Pressione massima d’esercizio: 10 bar - Temperatura massima del fluido: 120°C - Temperatura minima del fluido: -30°C - Temperatura ambiente massima: 55°C - Attacco alla tubazione: 1” - Adatto per tubazioni: da 1” a 8” Le saldature tra soffietto e asta di comando sono eseguite con il metodo TIG. Il coperchio isolante di protezione posto sul microinterruttore evita il pericolo di contatti accidentali durante l’operazione di taratura. La classe di protezione IP 54 assicura il funzionamento in ambienti particolarmente umidi e polverosi. Il contatto elettrico in scambio permette indifferentemente l’attivazione o la disinserzione di un qualsiasi dispositivo elettrico alla portata di intervento. La vite di taratura permette di regolare con facilità il punto di intervento. - Corpo in ottone P-Cu Zn40 Pb2 - Soffietto in acciaio inox AISI 316L L’apparecchio è corredato da una serie di lamelle, da usare per i diversi diametri delle tubazioni, particolarmente dimensionate per permettere una agevole installazione e la minima perdita di carico. 3"-DN 80 4"-DN100 5"-DN125 1" 1 1/4" 1 1/2" 2" 2 1/2" 6"-DN150 DN175 8"-DN200 Il flussostato va installato sulla tubazione in posizione possibilmente orizzontale, attenendosi al senso del flusso indicato dalla freccia posta sul coperchio e sulla parte esterna del corpo. Per il corretto funzionamento della lamella occorre installare il flussostato rispettando la quota indicata nel disegno. 80 mm - Supporti interni, asta di comando, palette e viteria in acciaio inox AISI 304 Installazione - O-Ring di tenuta tra corpo e portasoffietto in EPDM - Protezione microinterruttore e coperchio in Policarbonato autoestinguente classe V-0. IDRAULICA 15 INFORMAZIONI PRATICHE AMMORTIZZATORE DEL COLPO D’ARIETE PER SOTTOLAVELLI E SOTTOLAVABI SERIE 525 CALEFFI Questo apparecchio, realizzato con attacchi standardizzati alle connessioni presenti nei sottolavabi e nei sottolavelli, è costruito in modo da poter essere inserito nella zona più vicina alla fonte che provoca l’onda d’urto. Gli attacchi sono compatibili a quanto normalmente impiegato nelle installazioni comuni: - dal lato miscelatore un attacco 3/8” maschio con un foro di passaggio interno Ø 10 mm per ospitare sia il flessibile che il tubo di rame - dal lato impianto una calotta mobile da 3/8” per il collegamento con la valvola o la curva 3/8” maschio. Installazione Per ottenere migliori risultati contro il colpo d’ariete è opportuno che l’installazione degli ammortizzatori serie 525 sia accompagnata dall’adozione dei seguenti provvedimenti: • Installazione all’ingresso della rete di distribuzione di un riduttore di pressione. Quest’ultimo deve mantenere la pressione nell’impianto ad un valore pari a 3 ÷ 4 bar, valore che si ritiene ottimale sia per l’efficienza dell’ammortizzatore sia per il buon funzionamento della componentistica idrosanitaria. • Riduzione della velocità dell’acqua nelle tubazioni. Da ottenersi in primo luogo attraverso il corretto dimensionamento della rete costituente l’impianto. • L’anticolpo d’ariete serie 525 deve essere installato il più vicino possibile al dispositivo che provoca l’arresto rapido del flusso d’acqua. Può essere installato sia in posizione orizzontale che in posizione verticale. Per l’installazione dell’anticolpo d’ariete per sottolavelli e sottolavabi, è necessario ricavare uno spazio di circa 5÷6 cm. tra i tubi di rame e la parte filettata dei rubinetti d’intercettazione. Gli attacchi disposti radialmente al pistone ammortizzatore consentono la rotazione dello stesso a seconda della necessità di spazio. 16 L’ammortizzatore Caleffi, a differenza dei dispositivi di tipo pneumatico, non richiede alcun intervento di manutenzione. IDRAULICA INFORMAZIONI PRATICHE RACCORDI CALEFFI SERIE 680 A DIAMETRO AUTOADATTABILE PER TUBI IN MATERIALE PLASTICO La grande varietà di tubi in materiale plastico presente sul mercato e l’ampiezza delle tolleranze ammesse hanno imposto un ripensamento sul metodo di accoppiamento dei raccordi a serraggio meccanico. Il nuovo progetto risponde all’esigenza dell’installatore di avere a disposizione un raccordo flessibile e adattabile a più diametri di tubo. Mantenendo le dimensioni nominali dei raccordi attualmente in commercio, la nuova soluzione costruttiva permette di utilizzare lo stesso raccordo per tubi aventi differenze sul diametro esterno fino a 2 mm, e sul diametro interno fino a 0,5 mm. La serie completa garantisce l’accoppiamento con tubi aventi Ø esterno compreso tra 12 e 20 mm e Ø interno tra 8 e 16. Per la corretta applicazione di tubi multistrato con barriera in alluminio, tutti i raccordi DARCAL sono provvisti di un isolamento in gomma dielettrica che impedisce la corrosione provocata dalle correnti vaganti. Ø Ø interno Ø esterno Ø Attacco 23 p.1,5 23 p.1,5 23 p.1,5 23 p.1,5 23 p.1,5 23 p.1,5 23 p.1,5 23 p.1,5 23 p.1,5 23 p.1,5 3/4” 3/4” 3/4” 3/4” 3/4” 3/4” 3/4” 3/4” 3/4” 3/4” 3/4” 3/4” 3/4” 3/4” 17,5-18,0 19,0-19,5 19,0-19,5 19,5-10,0 10,5-11,0 10,5-11,0 11,5-12,0 11,5-12,0 12,5-13,0 13,5-14,0 17,5-18,0 18,5-19,0 19,0-19,5 19,0-19,5 19,5-10,0 10,5-11,0 11,5-12,0 10,5-11,0 11,5-12,0 12,5-13,0 12,5-13,0 13,5-14,0 14,5-15,0 15,5-16,0 12-14 12-14 14-16 14-16 14-16 16-18 14-16 16-18 16-18 16-18 12-14 12-14 12-14 14-16 14-16 14-16 14-16 16-18 16-18 16-18 18-20 18-20 18-20 18-20 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 d rno aente e t n i ns filo Il pro Venturi cocarico i o effett perdita d l 20% una riore de aggi di infe a pass o etr tto s ri pe ari diam p IDRAULICA 17 PANORAMA ITÀ V NO NUOVO DISCONNETTORE FLANGIATO CALEFFI SERIE 575 Disconnettore a zona di pressione ridotta controllabile. Attacchi flangiati: DN 65, DN 80 e DN 100. PN 10. In bronzo. Schema d’installazione Caratteristiche tecniche del disconnettore serie 575 L 3 H 2 L 4 H - Attacchi flangiati: DN 65, DN 80 e DN 100; PN 10 - Pressione massima d'esercizio: 10 bar - Temperatura massima del fluido: 65°C - Fluido d'impiego: acqua potabile - Prese di pressione: a monte, intermedia, a valle - Dispositivo di sicurezza positiva conforme NORMA UNI 9157 · concessione n. D 026 - Certificati di omologazione: CALEFFI fognatura a galleria tubo B=0,50 a 1,50 0,50 DN 100 PN 10 SUOLO, PAVIMENTO, PASSERELLA 1 2 3 4 valvola di intercettazione filtro disconnettore valvola di intercettazione ANTIPOLLUTION Costruzione Il corpo, il coperchio e la componentistica interna sono in bronzo Cu85 Sn 5 Zn5 Pb5. Le aste, le boccole di scorrimento dei ritegni, la sede di scarico e le molle sono in acciaio inossidabile. Tutte le parti in gomma sono realizzate in materiale omologato per uso alimentare. 18 L 1 IDRAULICA Scarico verso fognatura COLLETTORI PER IMPIANTI A PANNELLI RADIANTI Funzioni della certificazione ISO 9001 SERIE 668: · · · · · · · · Intercettazione con valvole a sfera Filtrazione Stabilizzazione dinamica della portata AUTOFLOW Indicazione temperatura entrata Indicazione temperatura ritorno anelli Regolazione ON-OFF anelli Taratura graduata degli anelli Connessione con raccordi brevettati DARCAL IDRAULICA ND C HE R VERBA ISO 9001 - U N D WA S R ANTIPOLLUTION DVDW .V. ES E Zertifizierung GEPRUFT .. certificazione UK WFBS LISTED 2 8 0 1 0 F O N TA N E T O D ' A G O G N A ( N O ) SE CH UTS W FA DE AS SG S.S.229 TEL. (0322) 8491 R.A. FA X 0 3 2 2 - 8 6 3 3 0 5 a difesa della rete idrica C A L E F F I S . P. A . DE DISCONNETTORI SVGW SSIGE

Scarica