Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY - Scope Scopo The aim of this document is to familiarise the Customer with machinability properties of Austempered Ductile Iron (ADI) and Isothermal ductile iron (IDI). This is a reference document, not to be referred to as a standard. The data in this document are taken from Zanardi research database, international standards, and technical papers. Il fine di questo documento è quello di fornire alcune informazioni di base in merito alla lavorabilità della Ghisa Sferoidale Austemperata. Disclaimer This is a reference document, not to be referred to as a standard. The content of this information sheet has to be considered “for information only”. Machinability figures have to be considered for general purposes any particular application should be analysed as a single case study. In no case Zanardi Fonderie will be liable for any use of the information contained within this document. Si tratta di documentazione informativa che non deve essere considerata come uno standard. Tutte le informazioni e i dati presenti in questo documento si riferiscono agli studi fatti dalla Zanardi Fonderie S.p.A., agli standard internazionali ed a riviste del settore Declino di responsabilità Il contenuto di questo documento deve essere considerato solo a livello “informativo”. La progettazione di componentistica si deve basare solo su standard internazionali e/o contrattuali. In nessun caso Zanardi Fonderie potrà essere ritenuta responsabile per qualsiasi utilizzo venga fatto delle informazioni di seguito riportate. Riferimenti References 1. 2. 3. 4. 5. 6. ZANARDI STANDARD 101: 2007 ISO 17804:2005 “Founding — Ausferritic Spheroidal Graphite Cast irons — Classification” ISO 1083:2004 “Founding — Spheroidal graphite cast irons” ZANARDI Database SAE J2477 Rev. May 2004“Automotive Austempered Ductile (Nodular) Iron Castings (ADI)” Machinability Characteristics of Austempered Ductile Iron (ADI) - F. Klocke and Carsten Kloepper (2002 World Conference on ADI) 7. Machining of ADI - Klocke F., Kloepper C 8. UNI EN 20286 (ISO 286) 01 Inserito versione in italiano e lavorazione prima del trattamento 30.09.10 00 Aggiornamento formato e dati 11.02.09 VEN Data Firma Rev Descrizione © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved VEN Pag. 1/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY - Editorial notes The number between brackets near to the data or descriptions indicates the referenced source. In the following graphs: The red lines represent machinability results for Pearlitic Ductile Iron. These results have been taken as reference for all the other materials. The blue lines represent results for ADI. The black lines represent results for IDI. Note editoriali Material notes Note sul materiale Austempered Ductile Iron (ADI) is produced by heat-treating an alloyed ductile iron. The matrix structure consists predominantly of ferrite and austenite. The matrix is called “ausferritic” and gives to the new material unique mechanical properties. La ghisa sferoidale austemperata (ADI) viene prodotta attraverso il trattamento termico di una ghisa sferoidale legata. La struttura della matrice consiste in la maggior parte in ferrite e austenite. La matrice prende il nome di “ausferrite” e fornisce al materiale nuove ed uniche proprietà meccaniche. Isothermed Ductile Iron (IDI) is produced by heat-treating an unalloyed ductile iron, casted with a special preconditioning of the metal bath. The matrix structure of the grade IDI consists predominantly of ferrite and pearlite, distributed differently from the usual shapes of the as cast grades. The new matrix is called “perferritic” and gives to the new material unique mechanical properties. The grade IDI is subject of a patent application by Zanardi Fonderie SpA. Il numero tra parentesi vicino ai dati o alle descrizioni indica la sorgente di riferimento. Nei seguenti grafici: Le linee rosse rappresentano i risultati di lavorabilità della ghisa sferoidale perlitica. Questi risultati sono stati presi come riferimento per tutti gli altri materiali. Le linee blu rappresentano i risultati per le ghise ADI. Le linee nere rappresentano i risultati per le ghise IDI. La ghisa sferoidale Isoterma (IDI) viene prodotta attraverso il trattamento termico di una ghisa sferoidale non legata, colata con uno speciale precondizionamento del bagno metallico. La struttura della matrice della ghisa IDI consiste in maniera predominante di ferrite e perlite, distribuite differentemente dalle tipiche forme presenti nei gradi “as cast”. La nuova matrice viene chiamata “perferritica” e fornisce nuove ed uniche proprietà meccaniche al materiale. Il grado IDI è soggetto alla applicazione del brevetto della Zanardi Fonderie S.p.A.. © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 2/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY - Examples of microstructure Esempi di microstruttura and static fracture behaviour comportamento a frattura. MICROSTRUCTURE MICROSTRUTTURA 500 x 42CrNi4 ADI1050-6 ADI800-10 IDI GS 600-3 100 x FRACTURE SURFACE FRATTURA - © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 3/17 e Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY - Process parameters [4] Parametri di processo [4] The typical values of the machining process parameters are indicated in the following figures, where the relative value 100 corresponds to the machinability of a Pearlitic spheroidal cast iron (PDI). I valori tipici dei parametri del processo di lavorazione sono indicati nelle immagini seguenti, dove il valore relativo a 100 corrisponde alla lavorabilità della ghisa sferoidale perlitica (PDI). BRINELL HARDNESS CLASSIFICATION Material Designation Classificazine Materiali CLASSIFICAZIONE IN BASE ALLA DUREZZA HBW Min Max JS/700-2 ISO1083 (=PDI) 225 350 IDI STD 101:2007 [1] 220 300 JS/800-10 ISO17804 [2] 250 310 JS/900-8 ISO17804 [2] 280 340 JS/1050-6 ISO17804 [2] 320 380 JS/1200-3 ISO17804 [2] 340 420 380 480 450 - JS/1400-1 HBW 400 ISO17804 [2] HBW 450 ISO17804 [2] © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 4/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY PDI = JS/700-2 ISO 1083 Turning : Cutting Speed [VC] VS Brinell Hardness [HB] Tornitura: Velocità di taglio [VC] VS Durezza [HB] PDI IDI JS800-10 JS900-8 JS1050-6 JS1200-3 HBW450 ADIWR HBW400 100 MACHINABLE BEFORE HEAT TREATMENT ONLY VC [% PDI] 90 80 70 60 50 40 250 280 310 340 370 400 430 460 490 HB Milling : Cutting Feed [fZ] VS Brinell Hardness [HB] Fresatura: Avanzamento al dente [fZ] VS Durezza [HB] PDI IDI JS800-10 JS900-8 JS1050-6 JS1200-3 HBW450 ADIWR HBW400 100 90 MACHINABLE BEFORE HEAT TREATMENT ONLY fz [% PDI] 80 70 60 50 40 30 20 250 280 310 340 370 400 430 460 490 HB © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 5/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY Drilling : Cutting Feed [fn] VS Brinell Hardness [HB] Foratura: Avanzamento al giro [fn] VS Durezza [HB] PDI IDI JS800-10 JS900-8 JS1050-6 JS1200-3 HBW450 ADIWR HBW400 100 90 MACHINABLE BEFORE HEAT TREATMENT ONLY fn [% PDI] 80 70 60 50 40 30 20 250 280 310 340 370 400 430 460 490 HB Threading : Cutting Speed [VC] VS Brinell Hardness [HB] Maschiatura: Velocità di Taglio [VC] VS Durezza [HB] PDI IDI JS80010 JS900-8 JS1050-6 JS1200-3 HBW450 ADIWR HBW400 VC [% PDI] 85 75 65 55 45 35 25 MACHINABLE BEFORE HEAT TREATMENT ONLY MACHINABLE BY THREAD MILLING 95 15 250 280 310 340 370 400 430 460 490 HB © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 6/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY In the following table are listed some suggested cut parameters for general operations (see “Disclaimer”). This values are referred to ADI grade JS800-10, Customer should recalculate the parameters for each grade following the rates plotted in the graphs above. Turning (with Lubricant) Tornitura (Con Lubrificante) Roughing Sgrossatura Finishing Finitura Superfinish Superfinitura Drilling (with Lubricant) Foratura (Con Lubrificante) Drilling Foratura Boring Alesatura Threading (with Lubricant) Maschatura (Con Lubrificante) HSS Tap Maschio HSS Cemented Carbide Tap Maschio in metallo duro Face milling Spianatura Roughing Sgrossatura Finishing Finitura Nella seguente tabella vengono riportati alcuni consigliati parametri di taglio per operazioni generali (vedi “Declino di Responsabilità”). Questi valori si riferiscono al grado ADI JS800-10, il Cliente dovrebbe ricalcolare i parametri per ogni grado seguendo gli indici indicati nei grafici sopra citati. ap [mm] Vc [m/min] fN [mm/rev] Depth of Cut Profondità di passata Cutting Speed Velocità di taglio Cutting Feed Avanzamento 3 170 ÷ 200 0.25 ÷ 0.35 0.5 190 ÷ 220 0.20 ÷ 0.25 0.5 220 ÷ 250 0.08 ÷ 0.10 ap [mm] Vc [m/min] fN [mm/rev] Depth of Cut Profondità di passata Cutting Speed Velocità di taglio Cutting Feed Avanzamento - 70 0.15 3 120 ÷ 150 0.08 ap [mm] Vc [m/min] fN [mm/rev] Depth of Cut Profondità di passata Cutting Speed Velocità di taglio Cutting Feed Avanzamento - 15 ÷ 20 - 3 20 ÷ 30 - ap [mm] Depth of Cut Profondità di passata Vc [m/min] Cutting Speed Velocità di taglio fZ [mm/tooth] Cutting Feed Avanzamento 3 250 0.08 0.5 280 0.05 © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 7/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY - Process notes Note sul processo Chip formation and material behaviour [4-6-7] Formazione di truciolo e comportamento del materiale [4-6-7] The chip form and the surface quality that results from machining Ausferritic spheroidal graphite cast irons (ADI) does not differ significantly from the chip form and the surface quality obtained when machining other (SG irons). In general, the mean cutting forces of cast irons (including ADI) are substantially lower than those of steels of comparable hardness. However, the cutting forces for ADI contain higher dynamic force factors compared to steels of comparable hardness and to pearlitic grades of SG irons. Cutting force oscillations are relatively independent of the tensile strength of Ausferritic spheroidal graphite cast irons and increase with higher feed rates and lower cutting speeds. La formazione di truciolo e la qualità superficiale risultanti dopo la lavorazione di una ghisa sferoidale austemperata (ADI) non differiscono da quanto emerge lavorando altri materiali (Ghisa a grafite sferoidale). In genere, le forze medie di taglio delle ghise (incluse le ADI) sono minori di quelle usate per gli acciai di pari durezza. Malgrado ciò, le forza di taglio per le ghise austemperate contengono più maggiori componenti dinamiche delle forze in gioco rispetto agli acciai di paragonabile durezza e ai gradi perlitici di ghisa sferoidale. Le oscillazioni delle forze di taglio sono relativamente indipendenti rispetto alla resistenza a trazione della ghisa sferoidale ausferritica e aumentano con più alti tassi di avanzamento (fZ) e con minori velocità di taglio (VC). Figure 1 Typical shearing chips Figura 1 Tipica eliminazione di trucioli Figure 2 Typical machined surface of ADI Figura 2 Tipica superficie in ADI lavorata © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 8/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY A short and rigid design of the tool holder system and rigid clamping of the work piece are important because tool oscillations can reduce tool life due to the chatter vibration tendencies of ADI. The quality of ADI microstructures can affect machinability significantly. The following influences must be considered: - Variations in hardness through the microstructure lead to reductions in tool life. - Tool wear increases as the tensile strength increases, and the applicable cutting speed must be correspondingly reduced. - A higher percentage of alloying elements (in particular, of carbide-forming elements such as molybdenum) increases tool wear. - Areas of the casting with insufficiently stabilised Austenite have clearly poorer machinability. - Increased graphite nodule counts minimise micro segregation and improve machinability. Machinability after heat treatment is an essential tool for ADI market development. In many instances, this feature gives the opportunity to implement the simplest fabrication cycle: • Casting • heat treating • machining La progettazione di portautensili e bloccaggio del pezzo molto rigidi, è importante perché eccessive oscillazioni dell’utensile possono ridurre la vita dell’utensile a causa della tendenza alla vibrazione delle ADI . La qualità della microstruttura della ghisa austemperata può influenzare significativamente la lavorabilità. Devono essere considerate le seguenti influenze: - Variazioni di durezza attraverso la microstruttura che porta ad una riduzione della vita dell’utensile. - L’usura dell’utensile aumenta con l’aumento della resistenza alla trazione, e la velocità di taglio da applicare deve essere conseguentemente e corrispondentemente ridotta. - Una maggiore percentuale di elementi leganti (in particolare, la formazione dei carburi come molibdeno) aumentano l’usura dell’utensile. - Aree di colata con insufficiente austenite stabilizzata subiscono un chiaro impoverimento della lavorabilità. - L’aumento del numero di noduli di grafite minimizza le micro-segregazioni e migliora la lavorabilità. La lavorabilità dopo il trattamento termico è uno strumento di sviluppo di mercato essenziale per la ghisa austemperata. In molti casi, queste caratteristiche danno la possibilità di implementare il più semplice ciclo di fabbricazione: • colata • trattamento termico • lavorazione meccanica © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 9/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY - Tool material and geometry [4-6-7] Materiale e geometria dell’utensile [4Tool wear increases with material hardness, 6-7] and cutting speed must be reduced approximately in proportion to increases in hardness. In addition, wear resistant cutting tools materials and coating should be applied. For turning, drilling, and milling, wear resistant tungsten carbides (K-grade) show good performance. Furthermore, higher strength and ductility of ADI lead to higher cutting temperatures, which can be counteracted by suitable coatings, for example, titanium aluminium nitride or aluminium oxide. Ceramic tools are applicable in some cases with good wear performances. Tool life improvements can be obtained, for example when milling and drilling with tungsten carbide tools, by using optimised tool shapes that consider the high specific mechanical load on the cutting edge. The choice of the tool geometry should be a compromise between tool toughness and cutting edge sharpness with the principal aim to give the less energy as possible to the work-piece to avoid its self-hardening due to the SITRAM effect (Stress Induced Transformation of Retained Austenite into Martensite). L’usura dell’utensile aumenta con la durezza del materiale, e la velocità dei taglio deve essere opportunamente ridotta in proporzione all’aumento della durezza. Inoltre, dovrebbero essere usati utensili tenaci ed opportunamente rivestiti. Per tornitura, foratura e fresatura, la resistenza all’usura degli utensili in carburo di tungsteno (k-grade) mostra delle buone performance. La maggiore resistenza e la duttilità delle ADI portano a più alte temperature di taglio, che dovrebbero essere contrastate con un rivestimento adatto, per esempio nitruro di titanio e alluminio o ossido di alluminio. In alcuni casi possono essere utilizzati utensili ceramici, caratterizzati da buona resistenza all’usura. Si possono ottenere miglioramenti della vita dell’utensile utilizzando geometrie dell’utensile ottimizzate per l’elevato carico presente sul profilo tagliente, per esempio, in foratura e fresatura. La scelta della geometria dell’utensile dovrebbe essere un compromesso fra tenacità dell’utensile e la sua affilatura al fine di fornire meno energia possibile al pezzo da lavorare, evitando così l’autoindurimento del materiale dovuto all’effetto SITRAM (Stress Induced Trasfomation of Retained Austenite into Martensite = Tensioni Indotte di Trasformazione dell’Austenite Residua in Martensite). © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 10/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY γ aP r Insert Geometry/ Geometria Inserto Effect - Positive rake angles could reduce tool or insert toughness making it too weak to dynamic force variations. - Negative rake angles could Rake angle give too much energy to Angolo di the work-piece making it spoglia harder (SITRAM effect) and not machinable at the γ next operation - Null rake angles it in most cases the best compromise solution - Chip break tie it is suggested Effetto - Angoli di inclinazione positivi potrebbero ridurre la tenacità dell’utensile o dell’inserto rendendoli più deboli nei confronti delle sollecitazioni dinamiche. - Angoli di inclinazione negativi potrebbero richiedere molta più energia per l’asportazione del truciolo, inducendo un incrudimento del materiale in lavorazione (effetto SITRAM) e rendendolo più difficilmente lavorabile durante le operazioni successive. - Angolo di inclinazione nullo, è in molti casi la migliore soluzione di compromesso. - È consigliato l’utilizzo della fascetta rompitruciolo. © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 11/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY - Choosing reliable - La scelta di inserti/utensili caratterizzati tools/inserts with an accurate da elevata accuratezza e ripetibilità and repeatable edge nella preparazione del profilo tagliente preparation leads to good porta all’ottenimento di buoni risultati in results on machinability. lavorazione meccanica. - Edge radius shall be neither - Il raccordo del profilo tagliente non deve too big, in order to avoid essere ne troppo grande, al fine di Edge radius work-piece self-hardening, evitare l’auto indurimento del materiale Raggio neither too small in order to da lavorare, ne troppo piccolo al fine di r avoid premature tool evitare danneggiamenti precoci del breakage. profilo tagliente stesso. - Suggested values of edge - Di seguito suggeriamo alcuni valori del radius are listed below: raggio di raccordo del profilo tagliente: 1. roughing (aP > 2.5 mm) 1. Sgrossatura (ap > 2.5 mm) r = 1.2 ÷ 1.6 r = 1.2 ÷ 1.6 2. finishing (aP < 0.5 mm) 2. Finitura (ap < 0.5 mm) r = 0.4 ÷ 0.8 r = 0.4 ÷ 0.8 - Deep of cut bigger than 2.5 - Profondità di taglio maggiore di 2.5 mm Deep of cut mm during roughing durante le operazioni di sgrossatura. Profondità di operation. - Profondità di taglio non inferiore a passata - Deep of cut not less than 0.5 0.5mm quando possibile. aP mm when possible In the following table are listed the Nella seguente tabella sono stati riportate le suggested tool for each material (see tipologie di utensili consigliati per ogni “Disclaimer”): materiale (vedi “Declino di Responsabilità”): ACRONYM ACRONIMO CCT CER CBN HSS TGW CGW EXTENDED DESCRIPTION DESCRIZIONE ESTESA Cemented Carbide Tool (TiN, TiAlN coating) Utensile in metallo duro rivestito (TiN, TiAlN) Ceramic Tool (good results Al2O3 ceramic tools) Utensile Ceramico (Buoni risultati con utensili Al2O3 ) Cubic Boron Nitride Nitruro Cubico di Boro High Speed Steel (TiN, TiAlN coating) HSS (Rivestiti) Traditional Grinding Wheel Mola da rettifica tradizionale CBN Grinding Wheel Mola diamantata (CBN) © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 12/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY - IDI JS800JS900-8 10 Turning JS1050-6 JS/1200HBW400 HBW450 3 CCT CER CBN Tornitura CER CBN Milling CCT Fresatura Drilling CCT Foratura Threading CCT Maschiatura Deep Drilling CCT Foratura profonda (L> 5 x Ø) [e] Hobbing [e] Not Compliant CCT Stozzatura Broaching [e] HSS + CCT [e] Not Compliant [e] Not Compliant Brocciatura Gear Cutting [e] Creatore Grinding [e] Rettifica HSS HSS + CCT TGW CGW CGW [e] = data under upgrading / dati in aggiornamento © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 13/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY - Lubricant effect [4] Effetto del lubrificante [4] The cutting process energy is as higher as the material is tougher. The ADI cutting process as for all the tough materials generates a high quantity of thermal energy. The use of lubricant during the cutting process is suggested and gives positive effects: 1. it reduces the tool wear 2. it reduce the work-piece overheating 3. it helps the chip evacuation on the tool face. L’energia necessaria al processo di taglio è tanto più alta tanto quanto più il materiale è tenace. Il processo di taglio della ghisa ADI come per tutti i materiali tenaci genera un’elevata quantità di energia termica. È suggerito l’uso di lubrificante durante il processo di taglio. Esso apporta effetti positivi come: 1. riduzione dell’usura dell’utensile 2. minor surriscaldamento del pezzo da lavorare 3. aiuta l’espulsione di truciolo dal profilo di spoglia. Keeping the temperature at low rates the tool/insert wear will be reduced increasing its life. Moreover reducing the work-piece overheating, the selfhardening effect will be avoided or at least reduced, this will reduce the total cutting process energy and will preserve the tool life. Chip evacuation will avoid some eventual over heated areas on the tool face. A secondary positive lubricant effect is the higher dimensional stability of the machined part due to the higher thermal stability of the machining process. The positive effects are as more significant as reliable is the cooling Mantenere la temperatura ad un basso livello, riduce l’usura dell’utensile/inserto, aumentandone così la vita. Inoltre, riducendo il surriscaldamento del pezzo da lavorare, viene evitato, o comunque ridotto, l’effetto di incrudimento del materiale, questo ridurrà l’energia totale di processo e preserverà la vita dell’utensile. Una buona evacuazione del truciolo porta ad evitare zone surriscaldate sul profilo tagliente. Un effetto positivo, seppur secondario, è rappresentato dal fatto vi sarà una maggiore stabilità dimensionale della parte lavorata dovuta alla maggiore stabilità termica del processo di lavorazione. L’efficacia del sistema di raffreddamento dipende fortemente dalla sua affidabilità, e © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 14/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY system and it depend on: 1. lubricant temperature. A lubricant conditioning system is suggested, when possible. Suggested Fluid temperature is 10 ÷ 12 °C 2. machine cooling system. Its important to set carefully the direction of lubricant adduction on the cutting area. It is useless to address the lubricant spray to the tool or the work piece only. Of course to machine ADI parts is not necessary to implement all these tricks but they would help to improve the machining process. In case of interrupted-cut operations (like milling) the use of lubricant could lead to thermal shock and a premature tool wear. The improvement of tool coatings could give the opportunity to avoid lubricants due to their high temperature resistance. In case of interrupted-cut, the experience on ADI materials have shown best results where dry machining is applied. In the cases where the use of lubricant is required for aspects not directly connected to the cutting process (as chip evacuation, machine cleanless, etc), the use of lubricant is possible even if interrupted-cut operations are meda on ADI and it can give acceptable results whenever the oil percentage in water is about 7-8% and the adduction during machining is highly efficient. questo dipende da: 1. temperatura del lubrificante. Un sistema di condizionamento del lubrificante viene consigliato, se possibile settare. La temperatura del lubrificante consigliata è 10° ÷ 12° C. 2. Sistema raffreddamento macchina. È importante prestare molta attenzione affinché il lubrificante venga diretto verso la zona di taglio. Sarebbe inutile indirizzare il getto verso l’utensile o il pezzo da lavorare. Per lavorare proficuamente le ghisa ADI non è necessario adottare tutti questi accorgimenti, essi tuttavia aiutano a migliorare il processo di lavorazione. Nelle operazione di taglio interrotte (come la fresatura), l’uso di lubrificante potrebbe portare a shock termici e a prematura usura d’utensile. Il miglioramento dei rivestimenti degli utensili, grazie alla loro resistenza termica, offre l’opportunità di evitare l’uso dei lubrificanti. L’esperienza sui materiali ADI, in caso di lavorazioni a taglio interrotto, ha mostrato i migliori risultati mediante la lavorazione a secco. Nei casi in cui, anche in presenza di taglio interrotto, l’uso del lubrificante sia reso necessario per motivi estranei al processo di asportazione truciolo (es. pulizia della macchina, espulsione di trucioli, ecc.) si possono ottenere risultati accettabili qualora che la percentuale di olio nell’acqua sia circa 7-8% e qualora l’adduzione di lubrificante durante la lavorazione sia altamente efficiente. Integrazione di processo La lavorazione della ghisa austemperata è solo una parte del suo processo di produzione. Molti degli argomenti sulla lavorabilità contano Process Integration su: ADI machining is one part of its - Conoscenza delle proprietà del materiale e del suo comportamento; production process. Most of machinability matters depend - Accuratezza e qualità del processo di produzione del materiale; on: © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 15/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY - Knowledge of the material properties and behaviour; - Material production process quality and accuracy; - Machining system rigidity (Machine Clamping - Tool); - Tool and coating quality - Design and process integration between Customer and Foundry - Support from the tool and material manufacturer - Rigidità del sistema di lavorazione (Macchina – blocchi – utensili); - Qualità dell’utensile e del rivestimento; - Integrazione fra Cliente e Fonderia del progetto e del processo; - assistenza del costruttore dell’utensile al produttore del materiale La cooperazione fra produttori di utensili e produttori del materiale è un fattore chiave nello sviluppo della lavorabilità della ghisa ADI. La Zanardi Fonderie S.p.A., alcuni dei più importanti produttori di utensili e centri di ricerca hanno stabilito una fruttuosa cooperazione per lo sviluppo di più efficaci processi di lavorazione, come qui di seguito elencato: - Sandvik, Svezia; - Ceratizit, Austria; - WZL University of Aachen, Germania. Co-operation between tools and material manufacturer is a key factor on ADI machinability development. Zanardi Fonderie and some of the most important tool manufacturers and research centres have established fruitful co-operation to develop more effective machining processes, as listed below: - Sandvik, Sweden - Ceratizit, Austria Altri qualificati fornitori, con esperienza nel - WZL University of Aachen, campo della ghisa austemperata sono: Germany - Noris taps, Germania; - Emuge, Germania; Other qualified suppliers, experienced - Bass Tools, Germania; on ADI are: - OSG Corporation, Giappone; - Noris taps, Germany - Fraisa, Germania; - Emuge, Germany - Kennametal Hertel, USA. - Bass Tools, Germany - OSG Corporation, Japan - Guering, Germany - Fraisa, Germany - Kennametal Hertel, US © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 16/17 Pubblicabile Zanardi Fonderie S.p.A. INFORMATIONAL SHEET ON AUSTEMPERED DUCTILE IRON - PROPERTY MACHINABILITY - Machining before Austempering Lavorazione prima del trattamento For high hardness and wear resistant termico di Austempering grades machining after the Austempering heat treatment, is possible, but could not be an economical process. The ADI grade considered the limit for machinability after heat treatment is JS1200-3. In these cases is possible to machin the material at as-cast conditions, where hardness and mechanical properties are similar to a JS700-2 and the make the Austempering heat treatment process. Deformations on the parts during the Austempering should be considered. Deformations depends mainly on the part geometry and then they must be analysed case by case. From our experience, in general, is possible to state that after heat treatment: 1) Sistematic mean deviation of dimensions is about 1 mm every 100 mm (ex Ø100 mm becames Ø101 mm); 2) Tolerance field admitted, considering the process dispersion, is IT11 according to UNI EN 20286 (ISO 286 compliant) [8] Per i gradi ADI caratterizzati da elevata durezza e resistenti all’usura, è possibile, ma può non essere economicamente conveniente effettuare la lavorazione dopo il trattamento di Austempering. Il grado ADI che viene considerato come limite per la lavorabilità dopo trattamento è la JS1200-3. In questi casi è possibile lavorare il materiale as-cast, quindi con durezza e caratteristiche meccaniche pari a una normale JS700-2 e poi eseguire il trattamento di Austempering. Si deve, tuttavia, tenere conto delle deformazioni che i pezzi lavorati subiranno con il trattamento. Le deformazioni dipendono fortemente dalla geometria del pezzo in esame e, perciò, devono essere studiate in dettaglio caso per caso. Dalle esperienze effettuate, è possibile affermare in via generale che, dopo il trattamento: 1) le dimensioni sono caratterizzate da una deviazione sistematica media di circa 1 mm ogni 100 mm (ad es Ø100 mm diventa Ø101 mm); 2) il campo di tolleranza che si riesce a rispettare, tenuto conto della dispersione del processo, è IT11 secondo UNI EN 20286 (compatibile con ISO 286) [8] Machined surfaces will appear with a black grey oxide skin due to the heat treatment. This does not affect neither roughness neither the corrosion resistance. Corrosion resistance will be the same as for a machined surface. Le superfici lavorate appariranno con un strato superficiale di ossido grigio scuro a causa del trattamento. Questo non incide negativamente ne sulla rugosità superficiale ne sulla resistenza alla corrosione. La resistenza alla corrosione sarà la stessa delle normali superfici lavorate. © Zanardi Fonderie Spa Italy Ed.02 Rev.01 – 2009 – All rights reserved Pag. 17/17

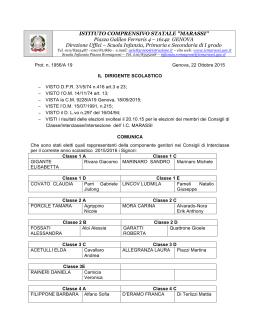

Scarica