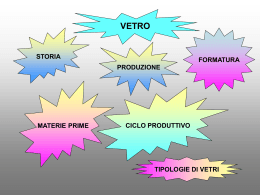

Vetro

SOMMARIO

INTRODUZIONE

4

CHIMICA DELVETRO

4

Composizione

Miscela vetrificabile

Materie prime del vetro

Fondenti

Stabilizzanti

Affinanti

Decoloranti

Coloranti

PROPRIETA’ MECCANICHE

11

Trazione e compressione

ISOLAMENTO TERMICO

13

Sollecitazione di origine termica

IL VETRO E L’ISOLAMENTO ACUSTICO

Indice di attenuazione acustica

Uso indice unico Rw

Indice di attenuazione ponderato Rw

Termini di adattamento ad uno spettro C e Ctr

Indice R

Comportamento del vetro

Vetro singolo – vetro monolitico

Vetro stratificato di sicurezza

Uso di intercapedini di grande spessore – grandi finestre

Vetrate isolanti

Installazione reversibili

Effetto dimensione intercapedine

20

Effetto del riempimento con gas

ISOLAMENTO ELETTRICO

24

TIPI DI VETRO

25

Quarzo fuso

Silicato sodico

Silicato sodico calcico

Vetri borosilicati

Vetri al piombo

Vetri per l’ottica

Vetri speciali

Invetratura smalti

PRODUZIONE DEL VETRO

27

Forni fusori

Forni a crogiolo e a vasca

Forni a bacino

Forni di ricottura

Forni a muffola

Forni a tunnel

PRODUZIONE DEL VETRO PIANO

30

La fusione delle materie prime

Il float

La ricottura

La squadratura

La laminazione

Il vetro tirato

La tempra

Lo stratificato

LA PRODUZIONE DEL VETRO CAVO

33

LE LANE DI VETRO

37

I FILATI DI VETRO

38

Il fibraggio

L’applicazione dell’appretto

Il vetro E

Il vetro AR

Il vetro R

Il vetro D

Il vetro C

LA PRODUZIONE DEI TUBI DI VETRO

40

LAVORAZIONE E FINITURA DEL VETRO

42

Trattamenti termici

Curvatura

Argentatura

Trasformazione del vetro cavo

VETRI SPECIALI

45

Vetro autopulente

Vetro retinato

Vetro cemento

Vetri stratificati

Vetri anti-infortunio

Vetri antivandalismo

Vetri anticrimine

Vetro antiproiettile

Tecnologie produttive e assemblaggio dei vetri multistrato

I vetri nella prevenzione degli incendi

IL RICICLAGGIO

I conferimenti impropri: origine, caratteristiche, effetti

Il vetro “pronto al forno”

Stato attuale delle tecnologie di selezione dei corpi opachi

Riduzione del vetro perso nelle fasi di selezione e trattamento

55

INTRODUZIONE

In senso fisico il vetro è un materiale solido amorfo, solitamente prodottosi quando un adatto

materiale viscoso viene solidificato rapidamente, in modo tale che non abbia il tempo di formare una

regolare struttura cristallina. Comunemente si intende con il termine vetro uno specifico tipo, il vetro siliceo,

comunemente utilizzato negli edifici, come contenitore, in elementi decorativi ecc…

In forma pura, il vetro è trasparente, relativamente duro, pressoché inerte dal punto di vista chimico e

biologico e presenta una superficie molto liscia. Queste caratteristiche fanno del vetro un materiale molto

utilizzato in molti settori, ma nello stesso tempo è fragile e tende a rompersi in frammenti taglienti. Questi

svantaggi possono essere modificati in parte o interamente con l'aggiunta di altri elementi o per mezzo di

trattamenti termici.

Il vetro comune è costituito quasi esclusivamente da biossido di silicio (SiO2), chiamato anche silice,

lo stesso componente del quarzo e la sua forma policristallina, la sabbia. In forma pura, la silice ha un punto

di fusione di circa 2000°C ma spesso durante la produzione del vetro vengono aggiunte altre sostanze per

abbassare questa temperatura. Una di queste è la soda (carbonato di sodio Na2CO3) oppure la potassa

(carbonato di potassio) che abbassano il punto di fusione a circa 1000°C. Purtroppo la presenza di soda rende

il vetro solubile in acqua (caratteristica certo non desiderabile), per cui viene aggiunta anche calce (ossido di

calcio, CaO) per ripristinare l'insolubilità.

CHIMICA DEL VETRO

Noi sappiamo che i solidi presentano in scala microscopica un reticolo cristallino e quindi le molecole

che compongono il solido stesso sono arrangiate in strutture ordinate. Se in questa condizione il solido viene

riscaldato aumenta lo stato di agitazione delle molecole attorno alla loro precisa posizione nel reticolo

fintanto che non si raggiunge il punto di fusione; la struttura cristallina viene meno e le molecole cominciano

a scorrere le une rispetto alle altre. Al contrario, raffreddando “lentamente” un liquido al di sotto della sua

temperatura di fusione si cominciano a formare gradualmente i cristalli che quindi daranno origine al solido

con la sua struttura ben ordinata.

Il raffreddamento veloce dallo stato liquido o sottoraffreddamento fa sì che le molecole rimangano

allo stato liquido (disordinato) al di sotto della temperatura di fusione visto che la velocità del processo non

rende possibile la formazione di nuclei di accrescimento per iniziare la cristallizzazione. Visto che la

viscosità cresce molto col diminuire della temperatura si raggiungerà una situazione per cui non sarà più

possibile la formazione di un reticolo cristallino. All’aumentare della viscosità le molecole si aggregano per

formare prima la pasta di vetro e quindi il solido amorfo. In questo stato le molecole sono distribuite in

maniera disordinata ma sufficientemente coesa per mantenere la rigidezza. Questo è quello che si definisce

stato vetroso.

Per questo motivo, la 'storia tecnica' (durata e intensità della fusione, durata e curva termica del

raffreddamento) ha una notevole influenza sulle qualità fisiche e chimiche del vetro risultante.

Di seguito viene proposta in 2d la differenza tra la struttura solida cristallina, l’arrangiamento

molecolare in un vetro ed uno schema delle modificazioni strutturali locali 2d e 3d.

Nella seguente immagine si vede la struttura in presenza del modificatore Na+. I modificatori sono in

genere la principale causa della fragilità dei vetri.

Secondo la sua composizione e la sua storia termica, il vetro può essere trasparente, translucido o

opaco, incolore o colorato. A temperatura ambiente è durissimo (ha durezza 5-6 nella scala Mohs) e fragile,

non è poroso, rifrange in modo notevole i raggi luminosi, dilata solo leggermente al calore, di cui è un

cattivo conduttore; non si scioglie nell'acqua e negli acidi, anche se concentrati, eccettuato l'acido fluoridrico,

pur cedendo loro, in minima misura, e maggiormente a caldo, ioni modificatori dalla propria superficie. Si

scioglie invece nelle soluzioni basiche. Non brucia, non si lascia calcinare; sotto l'azione di forte calore passa

attraverso vari stati di viscosità: all'incandescenza bianca è fluido, alla rossa è molle e pastoso. E' in

quest'ultimo stato di viscosità che il vetro può essere modellato.

Transizione

vetrosa

Non avviene

transizione

vetrosa

In questo grafico vediamo il calore scambiato da un fuso in fase di raffreddamento. In rosso si vede la

fase liquida, in nero la cristallina che si genera alla temperatura di fusione Tm e in arancio la fase liquida

metastabile di liquido sottoraffreddato. In blu abbiamo diverse fasi vetrose che si generano alle temperature

di transizione vetrose Tg, dipendenti dalla velocità di raffreddamento. Si può osservare la diversa dipendenza

del calore dalla temperatura nella fase liquida e nelle fasi solide.

Nelle seguenti immagini si vedono a sinistra l’omogeneità della struttura vetrosa confrontata con

quella cristallina.

Composizione

Il vetro è composto da una miscela omogenea di ossidi in proporzioni variabili, distinti in formatori e

modificatori del reticolo vetroso. I principali formatori di reticolo (per questo detti anche vetrificanti) sono la

silice (SiO2) e l'anidride borica (B2O3), ma numerosi altri ossidi tri o tetravalenti (di fosforo, germanio, ecc.)

hanno queste caratteristiche.

I modificatori si distinguono in fondenti (ossidi alcalini, principalmente di sodio e potassio) e

stabilizzanti (ossidi alcalino-terrosi di calcio, magnesio, bario, ...).

Gli ossidi di alcuni elementi come il piombo possono essere sia formatori che modificatori del

reticolo. I vetri silicatici, i più numerosi, sono costituiti da un reticolo nel quale atomi di silicio e di ossigeno

sono legati tra loro da forti legami chimici covalenti. Altri elementi interrompono la continuità del reticolo

(per questo sono detti modificatori ) creando legami di tipo ionico.

Nella seguente tabella sono riportate le composizioni chimiche percentuali dei vetri commerciali più

comuni.

COMPOSIZIONI TIPICHE DI VETRI COMMERCIALI

Costituenti

Vetro piano

(float)

Vetro per

contenitori

Vetro per

usi

domestici

(boemia)

Cristallo al

piombo

Vetro per

illuminazione

(opale)

Vetro per

industria

chimica

Vetro per

ottica

(crown)

Fibre tessili

Vetri Tv

(piombo bario)

SiO2

72,8

73,3

74

60

60

67,5

80,4

53,2

59,68

Al2O3

0,7

1,5

0,18

0,08

0,08

5

2,27

14,2

2,5 - 4

Fe2O3+TiO2

0,09

0,06

0,02

0,02

0,02

0,15

0,03

0,34

0,03 - 0,08

CaO

8,6

9,8

5,3

-

-

9,4

-

22,6

0 - 3,6

MgO

3,61

0,34

-

-

-

-

-

0,42

0 - 1,6

PbO

-

-

2,8

24

24

-

-

-

0 - 15

Na2O

13,7

14,2

5

1

1

13,6

3,8

0,26

7,95

K2O

0,2

0,6

12,7

14,9

14,9

1,8

0,6

0,21

6-8

SO3

0,3

0,2

-

-

-

0,2

-

-

-

F

-

-

-

-

-

4

-

-

0 - 0,6

B2O3

-

-

-

-

-

-

6-20

8,55

-

BaO

-

-

-

-

-

-

-

-

0,14

Miscela vetrificabile

Il vetro si ottiene per fusione in un forno ad alta temperatura di una miscela omogenea di minerali

(miscela vetrificabile), detti materie prime, mescolati in opportune proporzioni in peso, e di rottame di vetro.

Le aggiunte delle materie prime sono calcolate in peso, facendo riferimento a 100 kg di sabbia. Tutti i

componenti la miscela sono in polvere e le dimensioni dei grani hanno una grande importanza per la riuscita

della fusione. Se le polveri sono troppo fini vi sono problemi di spolverio, cioè di dispersione del prodotto

nella camera fusoria e nell'ambiente attraverso i fumi, prima che abbia avuto il tempo per reagire. Se, invece,

sono troppo grossolane, vi sono problemi di omogeneità della miscela; la silice, la materia prima più

altofondente, è la più delicata da questo punto di vista. Grani troppo grossi non riuscirebbero a fondere; grani

troppo fini si possono segregare (impaccare) e, non miscelandosi omogeneamente con le altre materie prime,

risulterebbero anch'essi infusibili. L'omogeneità della miscela è importantissima e, per favorirla, oltre alla

dimensione dei grani delle singole materie prime (granulometria), è fondamentale la buona qualità della

miscelazione e l'aggiunta di piccole quantità di acqua (2÷4%) che impedisce la separazione tra le fasi.

MATERIE PRIME DEL VETRO

La silice (SiO2, biossido di silicio) è il più comune formatore del reticolo vetroso ed è quindi la più

importante materia prima per la produzione del vetro. Circa metà della crosta terrestre è formata da minerali

di silice (silicati e quarzo), il maggior costituente di rocce e sabbie. Tuttavia la silice naturale non ha, in

generale le caratteristiche necessarie per la produzione del vetro, sia perché forma dei minerali complessi con

altri ossidi (come ad esempio nelle argille e nei feldspati con l'allumina, Al2O3), sia perché contiene degli

elementi come il ferro che, anche in piccola quantità, danno al vetro una colorazione indesiderata. Solo silice

che contiene meno dello 0,1% di ossido di ferro (Fe2O3) può essere usata per la produzione di lastre; ma, per

produrre vetro da tavola e artistico, tale percentuale scende al 0,01% e solo pochi giacimenti di quarzo

garantiscono questi limiti. Per il vetro usato nell'ottica la quantità accettabile è ancora più bassa, meno dello

0,001%. E' una quantità piccolissima, equivalente a 10 milligrammi per chilo di sabbia! Ancora minore deve

essere il contenuto di altri minerali, come gli ossidi di cromo, cobalto, rame, ecc.. che hanno un potere

colorante maggiore di quello del ferro. Nessuna sabbia naturale è in grado di rispondere ai requisiti del vetro

per l'ottica; per questo, anche le sabbie dei migliori giacimenti devono essere ulteriormente purificate con

speciali trattamenti.

A lato vari modi in cui si può

presentare la SiO2: sabbia,

minerale di quarzo, e la sua forma

più compatta tridimite. La

cristobalite rappresenta invece il

termine estremo di compattazione

della silice ed è nota quasi

esclusivamente in crateri da

impatto.

Fondenti

Per abbassare la temperatura di fusione del quarzo (circa 1700 °C) si aggiunge un fondente,

generalmente l'ossido di sodio. Nella produzione attuale esso viene aggiunto sottoforma di carbonato (soda)

o nitrato. Qualunque sia la sua origine, naturale o artificiale, la soda, a circa 800°, si decompone in anidride

carbonica (gas) ed ossido di sodio. Quest'ultimo ha la capacità di reagire, allo stato solido, con la silice

trasformando il quarzo in silicati di sodio che fondono a più bassa temperatura.

Allo stesso modo si comporta la potassa o carbonato di potassio (K2CO3), anch'essa prodotta oggi

industrialmente. Oltre a rendere più fusibile la silice, la soda (o potassa) ha la proprietà di allungare

l'intervallo di temperature entro il quale il vetro solidifica (intervallo di lavorazione), e rende, come si dice in

gergo, il vetro più lungo.

Stabilizzanti

Il vetro silico-sodico o silico-potassico non è stabile; basta l'umidità atmosferica per rovinarne la

superficie, formando strati biancastri e corrosi. In acqua questi vetri sono perfettamente solubili e sono usati

oggi come detersivi per lavastoviglie. Per avere un vetro stabile si sostituisce parte della soda con altri

composti che rinforzano il reticolo vetroso, migliorandone le proprietà chimiche. Questo effetto lo esercitano

gli ossidi bivalenti di calcio (CaO), magnesio (MgO), bario (BaO), piombo (PbO) e zinco (ZnO), che per

questo sono detti stabilizzanti. Un ulteriore miglioramento si ha introducendo nel vetro altri ossidi come

l'allumina (Al2O3) e l'anidride borica (B2O3).

Il carbonato di calcio si trova in natura sotto forma di marmo o calcare. Si decompone, a circa 1000°C

in anidride carbonica e ossido che entra a far parte del vetro. La dolomite, carbonato misto di calcio e

magnesio, è usata per sostituire, in parte o completamente, il carbonato di calcio. L'allumina viene aggiunta,

generalmente, sottoforma di feldspati alcalini (composti di silice, allumina e ossidi di sodio o potassio),

minerali abbondanti nella crosta terrestre e facilmente fusibili. Serve a migliorare la resistenza chimica del

vetro ed a controllare la viscosità del fuso. Il piombo viene aggiunto sotto forma di ossido prodotto

industrialmente (minio, Pb3O4 oppure litargirio, PbO).

Alte percentuali di piombo abbassano la temperatura di fusione, diminuiscono la durezza del vetro e

ne aumentano la brillantezza. Il vetro è un materiale totalmente reversibile. Esso può essere rifuso e

modellato un numero infinito di volte senza perdere o modificare le sue proprietà. Per questo il rottame di

vetro è divenuto, per certe produzioni, una delle più importanti materie prime.

Nei forni fusori per la produzione di bottiglie colorate, oltre il 60% (in certi casi quasi il 100%) della

miscela vetrificabile è costituita da rottame riciclato cioè da vetro recuperato attraverso la raccolta pubblica

(rottame da riciclo o esterno). Tutte le miscele vetrificabili devono contenere un po' di rottame, in quanto

esso accelera la fusione della miscela vetrificabile e consente di risparmiare energia e materie prime. Ogni

vetreria conserva e riutilizza nella miscela i propri scarti di lavorazione (rottame interno).

Affinanti

La miscela vetrificabile non è ancora completa. Il fuso è un fluido viscoso nel quale si trovano

disperse numerose bolle gassose formatesi per decomposizione dei carbonati o per altra origine. Per

eliminarle, vengono aggiunti dei composti detti affinanti, come gli ossidi di arsenico (As2O5) e di antimonio

(Sb2O3) associati a nitrati. Fino all'era industriale era usato quasi esclusivamente il biossido di manganese

(MnO2). Nei moderni forni continui gli affinanti principali sono solfati associati a piccole quantità di

composti riducenti (carbone, loppa d'altoforno, ...).

Questi composti si decompongono ad alta temperatura (oltre 1200°C) liberando bolle di ossigeno che,

risalendo nel fuso, assorbono le bollicine che incontrano fino a raggiungere la superficie. Attraversando le

stratificazioni di vetro a diversa densità, le bolle svolgono anche una azione di omogeneizzazione del fuso.

Decoloranti

Il vetro, così ottenuto, non è ancora il vetro puro trasparente ed incolore o colorato delle vetrerie

artistiche. Non basta usare materie prime di sintesi o scegliere quelle più pure; alcuni elementi, come il

ferro ed il cromo, sono sempre presenti anche se in piccolissima quantità, comunque sufficiente a colorare

leggermente. Si deve aggiungere un altro componente alla miscela: un decolorante. Si tratta di alcuni

elementi che in piccola quantità correggono la tonalità di colore secondo un principio fisico

(sovrapposizione di un colore complementare che annulla quello ad esempio del ferro) o chimico

(ossidazione o riduzione dell'elemento colorante; il ferro, per esempio, a parità di concentrazione nel

vetro, colora molto più intensamente se si trova allo stato ridotto che non allo stato ossidato).

Il decolorante più noto, che agisce in tutti e due i modi, è il biossido di manganese che, per questa

sua proprietà, era chiamato il sapone dei vetrai. Tuttavia il manganese, fissato nel vetro, ha ancora la

capacità di catturare l'energia della luce solare e quindi di ossidarsi, dando al vetro una colorazione gialloviola. Ne sono un esempio i lampioni che illuminano piazza San Marco a Venezia. Inizialmente incolori, a

causa del manganese sono diventati viola, liberando così una luce soffusa che è divenuta una caratteristica

della piazza di sera. Per questa sua instabilità oggi il manganese è sostituito da una miscela di elementi

come il selenio, il cobalto e terre rare che, dosate singolarmente, danno un risultato più completo e stabile.

Coloranti

Per la produzione di vetri colorati si ricorre all'impiego nella miscela vetrificabile di opportune

sostanze. L'intensità della colorazione dipende dalla quantità di colorante introdotto nella composizione del

vetro, dalla presenza o meno di sostanze ossidanti o riducenti nell'atmosfera del forno, dalla conduzione

termica della fusione e dal tipo di colorazione (ionica o colloidale).

Nella seguente tabella vengono elencati alcuni dei principali elementi e composti coloranti con i

relativi effetti distinti a seconda delle condizioni operative ossidanti o riducenti.

Elemento/composto

Colorazione prodotta

Colorati ionici

Condizioni ossidanti

Condizioni riducenti

Cobalto ossido

Blu

Blu

Rame ossido

Acquamarina

Verde

Manganese

Viola

Cobalto-Manganese

Ametista, nero

Ametista, nero

Ferro

Giallo

Verde-blu

Zolfo-Ferro

Coloranti colloidali

Giallo-Ambra

Condizioni ossidanti

Condizioni riducenti

Zolfo-Cadmio

Giallo

Zolfo-Cadmio-Selenio

Rosso

Rame

Rosso rubino

Oro

Rosso rubino

Argento

Giallo

PROPRIETÀ MECCANICHE

Prova di compressione e trazione

I materiali fragili come i vetri vengono generalmente provati a compressione in quanto anche il loro

impiego pratico avviene di solito in queste condizioni. In questa prova si sottopone un provino a

compressione crescente e si valuta la deformazione di esso fino a rottura. Il vetro, come già detto, è un

materiale fragile quindi la rottura avviene improvvisamente senza deformazione plastica, peraltro il suo

comportamento prima della rottura è lineare, quindi facilmente descrivibile.

Da questa prova si riescono a conoscere caratteristiche fondamentali come il carico a rottura e il

modulo di elasticità.

Grafici tensione - deformazione per il vetro e acciaio

Nella prova di trazione un campione viene allungato sotto tensione, mentre vengono registrati con

continuità il carico e l'allungamento. La rottura del vetro non è preceduta da strizione come avviene per altri

materiali come l'alluminio, l'acciaio dolce e il rame, e la sua rottura risulta in corrispondenza di un carico

molto basso dato che l'innescarsi di una microfrattura non viene contrastata da una plasticizzazione locale,

per cui la presenza di imperfezioni locali inevitabili determinano un comportamento poco favorevole.

Le caratteristiche meccaniche del vetro float sono riportate nella seguente tabella:

Densità:

2.5 kg/dm3

Durezza:

6.5 Scala Mohs

Modulo elastico:

750000 kg/cm2

Coefficiente di Poisson:

0.23

Carico di rottura a compressione:

10000 kg/cm2

Carico di rottura a trazione:

400 kg/cm2

Carico di rottura a flessione:

400 kg/cm2

Coefficiente dilatazione termica:

9x10-6 °C-1

Conducibilità termica:

1 kcal/hm0C

I dati riportati mostrano un altissima resistenza a compressione del vetro; paragonato ad un acciaio

Fe360 o ad un calcestruzzo Rck 300 (materiali da costruzione ordinariamente usati) risulta evidente la

superiorità di tale materiale sottoposto a compressione.

Il modulo elastico è di un ordine inferiore a quello dell'acciaio e praticamente uguale a quello

dell'alluminio:

Modulo di Young [kg/cm2]

Acciaio:

2.100.000

Allumini:

700.000

Vetro:

750.000

Risulta quindi un'affinità tra la rigidezza dell'alluminio e quella del vetro, è evidente che un

accoppiamento di questi materiali sarà più idoneo che non con l'acciaio. È fondamentale infatti evitare

concentrazioni di sforzi e rendere il più uniforme possibile il fluire delle forze attraverso elementi di contatto.

È da notare anche il basso valore del coefficiente di dilatazione termica e quindi un ottimo comportamento

agli sbalzi termici per le strutture iperstatiche. È fondamentale ribadire come soltanto oggi, grazie allo

sviluppo di una tecnologia adeguata, si inizi a sfruttare le potenzialità di questo materiale che, per la sua

fragilità e per la sua bassa lavorabilità, è stato usato solo come materiale secondario. Un uso consapevole

permette di ovviare le inadempienze del vetro e sfruttare al meglio i suoi indubbi pregi.

ISOLAMENTO TERMICO

Data la scarsa conduttività termica del vetro, il riscaldamento o il raffreddamento parziale di una

vetrata determina in questa delle sollecitazioni che possono provocare rotture cosiddette termiche. L'esempio

più comune di rischio di rottura termica è quello rappresentato dai bordi coperti di un vetro ad elevato

assorbimento energetico, che in presenza di forte irraggiamento solare si riscalderanno più lentamente della

superficie esposta. Nei casi in cui le condizioni di utilizzo o di posa in opera rischiano di determinare in un

vetro considerevoli differenze di temperatura, sarà necessario adottare delle precauzioni in fase di posa o di

lavorazione. Con un trattamento termico complementare, come la tempra, si consente al vetro di sopportare

delle differenze di temperatura sino ai 200°C.

Proprietà isolanti negli edifici

In considerazione delle sempre più pressanti normative vigenti in tematiche ambientali e

dell’importanza che ricopre la progettazione intelligente dei nuovi edifici per limitare il più possibile gli

sprechi energetici, il vetro occupa certamente un posto di primo piano nella nuova ingegneria dell’edificio.

Per effetto della sua natura, il vetro non soltanto produce degli effetti visivi gradevoli, ma anche notevoli

effetti sul comportamento termico generale dell’edificio.

L’utilizzo incontrollato di ampie superfici vetrate porta ad avere forti dispersioni termiche in inverno

ed altrettanto forti rientrate di calore in estate portando conseguentemente a dei veri e propri disastri

energetici.

Le superfici vetrate, infine, modificano sensibilmente la temperatura media radiante dell’ambiente e

pertanto hanno influenza negativa sulle condizioni di benessere ambientale interna agli edifici.

Le normative base di riferimento in tematiche energetiche e limitazione dei consumi sono le seguenti:

• Protocollo di Kyoto

• Direttiva 2002/91/CE

• Decreto Legislativo del 19 agosto 2005 n° 192

• Decreto Legislativo del 29 dicembre 2006 n° 311

In Italia ci sono oltre 12 milioni di edifici; l’88% contiene abitazioni, ed il 94% di queste abitazioni è

dotato di impianti di riscaldamento.

Questi impianti consumano il 13,2% dell’energia consumata in Italia per cui abbattere dispersioni nei

nuovi edifici e in quelli esistenti è fondamentale.

Il vetro è chiamato a confrontarsi con i flussi di calore invernali, dall’interno degli ambienti riscaldati

verso l’esterno e rappresenta sempre il punto debole di una facciata in termini di isolamento termico.

Il calore si disperde all’esterno attraverso le vetrate per:

- conduzione termica

- convezione termica

- irraggiamento termico

Le vetrate disperdono molta energia secondo tutte 3 le

tipologie di trasmissione.

Per un normale vetro float di 4mm di spessore valgono in

genere le seguenti proporzioni: del 100% della radiazione solare

il 13% viene rimandata verso l’esterno (il 7% per riflessione e il

6% per adduzione e convezione) ed il restante 87% penetra

all’interno dell’edificio (l’85% per trasmissione diretta e il

restante 2% per adduzione e convezione)

L’introduzione della vetrocamera consente di ridurre molto

il calore disperso per convezione e conduzione termica.

Nell’immagine seguente è possibile vedere come

l’introduzione di una vetrata isolante a camera singola ed ancor di

più a camera doppia permette, abbassando i valori delle varie trasmittanze, di contenere di molto le

dispersioni energetiche. Questo semplice risultato ci suggerisce già di utilizzare queste soluzioni più evolute.

Le vetrate isolanti tuttavia non diminuiscono il calore disperso per irraggiamento dall’ambiente

riscaldato.

L’effetto serra negli edifici è generato dalla trasparenza non simmetrica dei vetri delle finestre. Il vetro

comune presenta una finestra fra 0,3 e 3 μm e pertanto lascia passare quasi la totalità della radiazione solare

che ha il suo massimo a 0,55 μm. La radiazione solare che penetra all’interno degli ambienti viene da questi

assorbita e contribuisce ad innalzare la temperatura di equilibrio.

Le pareti e gli oggetti interni emettono a loro volta una radiazione termica nel campo dell’infrarosso

lontano; supponendo una temperatura media di 27 °C si ha, per la legge di Wien, una lunghezza d’onda di

massima emissione di:

Ne segue che il vetro non lascia passare la radiazione infrarossa proveniente dall’interno e quindi si ha

una sorta di intrappolamento di energia all’interno degli ambienti. Ricordando la relazione:

Ne segue che se l’ambiente non disperde la potenza entrante aumenta l’accumulo e quindi cresce la

temperatura interna. E’ proprio quello che succede in estate: la radiazione solare surriscalda gli ambienti,

specialmente quelli eccessivamente vetrati, e quindi si ha la necessità di avere un impianto che fa l’esatto

opposto: estrae il calore accumulato dagli ambienti per raffrescarli.

Le vetrate con rivestimenti magnetronici o pirolitici basso emissivi sono in grado di ridurre fortemente

le perdite di calore per irraggiamento.

Con rivestimenti pirolitici intendiamo la deposizione superfiale ad alta temperatura (coating) di ossidi

metallici in uscita dal forno prima di effettuare la ricottura. Il processo di pirolisi introduce legami forti tra

deposito e vetro e la resistenza superficiale del rivestimento è pari a quella del vetro.

I rivestimenti neutri applicati alle lastre riducono l’emissività fino al 13% contro il 90% del consueto

vetro nudo. Nella seguente figura si vede lo schema della pirolisi.

Il coating magnetronico prevede il deposito di ioni metallici (prevalentemente Ag+) sulle lastre di

vetro secondo il seguente procedimento:

In genere si applicano diversi strati (silver based) ma possono essere soggetti a deteriorabilità. Questo

risultato suggerisce di utilizzare tali protezioni nelle facce interne delle vetrocamere. Si possono applicare

successivamente strati metallici la cui ossidazione si completa in successivi trattamenti termici. Il

procedimento permette di realizzare superfici con emissività estremamente ridotta (2% contro il 90% delle

vetrate non protette). Le superfici che si generano con questo procedimento riflettono la radiazione solare

infrarossa, con trasmissione della luce pressoché inalterata.

L’utilizzo congiunto di vetrate isolanti a camera doppia e del rivestimento superficiale porta dunque le

seguenti importanti conseguenze:

- ridurre le emissioni di gas inquinanti in atmosfera

- migliorare il comfort

- ridurre i costi per il riscaldamento invernale

- ridurre/evitare fenomeni di condensa

Il vetro è il migliore materiale che possiamo utilizzare per far entrare la radiazione solare nella misura

più adatta per ottenere un ambiente confortevole.

Il modo più immediato per parlare di radiazione solare è distinguerla in luce e calore.

Dal punto di vista dell’isolamento termico possiamo distinguere i vetri secondo le seguenti tipologie:

-

vetri chiari o extrachiari: massima trasmissione;

vetri colorati: radiazione solare ridotta, elevato assorbimento energetico;

vetri riflettenti: radiazione solare ridotta, elevata riflessione luminosa;

vetri selettivi: trasmissione luminosa elevata, fattore solare contenuto.

Nelle successive figure si evidenziano le configurazioni esatte in cui porre le vetrate isolanti in modo

da ottenere gli effetti protezione desiderati sia per il caso estivo che per quello invernale.

Nella seguente figura è possibile apprezzare come dalla vetrata monolitica a quella a doppio strato e

quindi a quella a doppio strato con gas argon si realizzi un isolamento crescente verso quest’ultima

soluzione.

IL VETRO E L'ISOLAMENTO ACUSTICO

INDICE DI ATTENUAZIONE ACUSTICA

L'indice di attenuazione acustica si misura secondo la norma EN ISO 140; rappresenta le

caratteristiche di un elemento (finestra, parete divisoria, ecc...) per ciascuna banda di 1/3 di ottava centrata

tra i valori 100 e 3150 Hz (16 valori). È prevista la possibilità di effettuare misurazioni per le frequenze

comprese tra 50 e 100 Hz e tra 3150 e 5000 Hz.

Partendo dai 16 valori di attenuazione acustica in funzione della frequenza, i calcoli consentono di

esprimere in modo diverso le proprietà acustiche dell'elemento in esame. I valori correntemente in uso sono

quelli globali definiti dalla norma EN ISO 717-1 per una curva di riferimento adattata a due spettri di rumore

dato:

- il rumore detto "rose" di riferimento contiene la stessa energia acustica in ciascun intervallo di

frequenza di misura,

- il rumore stradale detto "route" definisce un rumore esterno proprio del traffico urbano.

USO DELL'INDICE UNICO RW (C, Ctr)

L'intensità del rumore esterno percepito dagli occupanti di un edificio costituisce l'elemento

determinante di valutazione, a finestra chiusa, della protezione dai rumori esterni. L'isolamento acustico

ottenuto grazie alla costruzione è definito da un indice che rappresenta la differenza tra il rumore interno e

quello esterno.

La caratteristica fonoisolante di un elemento di costruzione è rappresentata dall'indice di attenuazione

(detto R). Nella progettazione della costruzione si scelgono gli indici di attenuazione R di ciascun elemento

costruttivo in modo da ottenere il valore richiesto di DnT (isolamento acustico normalizzato).

INDICE DI ATTENUAZIONE PONDERATO Rw

L'indice di attenuazione acustica R è funzione della frequenza. I dati corrispondenti sono riportati in

una tabella (16 valori per 16 bande di terzi di ottava, da 100 Hz a 3150 Hz). Il valore determinato RW tiene

conto di questi 16 valori e rappresenta il valore acustico standard del manufatto.

TERMINI DI ADATTAMENTO AD UNO SPETTRO C E Ctr

A seconda del montaggio e della realizzazione, una finestra potrà avere dei punti deboli in

corrispondenza delle frequenze basse, medie o alte. Il risultato ottimale per una finestra isolante è

rappresentato da un buon isolamento acustico a tutte le frequenze in cui la sorgente di rumore è più forte.

Attraverso la scelta del tipo di vetro e di una configurazione appropriata, è possibile ottimizzare le

caratteristiche per un rumore specifico.

Fino ad oggi, un vetro veniva valutato in base ad un solo indice, senza tenere conto delle

caratteristiche della sorgente di rumore e questo poteva indurre ad errori di investimento o ad insoddisfazione

per le prestazioni del prodotto.

Per evitare questo tipo di situazioni, si è creato un indice comune per tutti: RW (C, Ctr).

L'indice "tr" trae il suo nome da "traffico" e quindi la correzione Ctr verrà applicata preferibilmente in caso di

rumori dovuti al traffico. Per altri tipi di rumore, verrà invece adottata la correzione C. Queste due correzioni

sono generalmente rappresentate da valori negativi; la loro applicazione consiste nell'abbassamento di un

valore troppo vantaggioso di isolamento acustico.

Le due correzioni sono indicate dai laboratori di misura ed appaiono accanto al valore RW.

Questo metodo rende possibile la scelta delle finestre più adatte ad un'applicazione molto specifica.

Un'informazione migliore si ottiene confrontando i valori per terzi di ottava con l'indice di attenuazione R

della finestra e dello spettro di rumore.

INDICE R

Il vetro viene applicato nelle costruzioni incorporato in un telaio. La vetrata e il telaio formano

insieme l'elemento che determina l'isolamento acustico di tutta la finestra e, in alcuni casi, della facciata.

Non è possibile definire le caratteristiche della finestra partendo solo dalle prestazioni del vetro. L'indice di

attenuazione acustica può essere quindi calcolato solo dopo aver effettuato le misure opportune sulla finestra

finita. E' opportuno armonizzare il tipo di vetrata con il telaio e con il tipo di giunti. Le vetrate di alta gamma

devono essere montate in telai di buona qualità.

COMPORTAMENTO DEL VETRO

Ogni lastra di materiale presenta una frequenza critica in corrispondenza della quale vibra molto di più

e trasmette il rumore molto più facilmente. Per una vetrata dello spessore di 4 mm, questa frequenza critica

corrisponde a 3000 Hz, mentre per una lastra di gesso dello spessore di 13 mm, corrisponde a 3200 Hz.

Il trattamento acustico delle facciate sottoposte a numerosi rumori di elevata intensità a bassa frequenza

(rumori stradali) si presenta estremamente difficile. Fino a non molto tempo fa, il miglioramento delle

prestazioni acustiche delle vetrate era ottenuto soprattutto attraverso un aumento degli spessori e l'asimmetria

delle lastre di vetro nelle vetrate isolanti e i vetri stratificati di sicurezza avevano un comportamento quasi

uguale a quello dei vetri monolitici dello stesso spessore.

Oggi, grazie alla progettazione del vetro stratificato fonoisolante, l'effetto della frequenza critica è del

tutto eliminato. In media, è possibile ottenere un guadagno compreso tra 1 e 3 dB per composizioni vetrarie

simili e soprattutto assicurare una omogeneità di prestazione fonoisolante attraverso tutte le frequenze.

Vetrata singola - Vetro monolitico

Considerazioni teoriche sulla massa indicano che raddoppiando lo spessore di una lastra monolitica, il

risultato dovrebbe essere un incremento di circa 6 dB nel potere fonoassorbente. In realtà i fenomeni di

risonanza interferiscono con questa tendenza e nella pratica l’aumento è ridotto a circa 4 dB.

I dati raccolti nei numerosi studi effettuati mostrano una risonanza significativa – in corrispondenza

della quale è visibile un netto abbassamento del potere fonoisolante secondo il fenomeno definito “effetto di

coincidenza” – la cui frequenza, in Hertz (Hz), è inversamente proporzionale allo spessore della lastra.

La frequenza critica di coincidenza (fc) è definita dalla formula:

dove d è lo spessore della lastra in millimetri.

Da un punto di vista acustico il vetro temprato, il vetro armato ed il vetro coatizzato si comportano

allo stesso modo del vetro float semplice di pari di spessore.

Il vetro stampato si comporta – sempre da un punto di vista acustico – come un vetro float avente lo

stesso spessore medio.

Vetro stratificato di sicurezza Pilkington

Invece di utilizzare un unico vetro monolitico ordinario, lo spessore totale della lastra può essere

diviso in componenti più sottili, separati fisicamente tra loro ed incollati tramite un intercalare meno rigido,

ottenendo un vetro stratificato. Se in genere questo prodotto viene utilizzato per le sue caratteristiche

antinfortunio e di sicurezza, il processo di laminazione può portare anche a benefici in termini acustici dal

momento che consente di eliminare la risonanza di coincidenza.

Due sono le tipologie di intercalare comunemente utilizzate: polivinilbutirrale (PVB) sotto forma di

fogli, e resine “Cast In Place” (CIP), entrambe con i loro pregi caratteristici.

Le resine CIP utilizzate per i prodotti laminati possono essere studiate appositamente per incrementare

il potere fonoassorbente della vetrata, e differenziarsi dai laminati standard prodotti con PVB. Dal momento

che le resine CIP sono più “morbide” rispetto ai fogli di PVB, la risonanza avviene a frequenze che

corrispondono all’incirca a quelle dei singoli componenti del laminato. Con l’utilizzo del PVB invece la

risonanza si verifica alla frequenza corrispondente a quella dello spessore totale del laminato (quindi a

frequenze più basse). Di conseguenza un prodotto laminato con resine CIP trasla le risonanze a frequenze più

alte dove generalmente influiscono meno sul potere fonoisolanete della vetrata. Il laminato acustico

Pilkington utilizza una variante speciale di PVB.

Uso di intercapedini di grande spessore - Doppie finestre

Dove un elevato valore di isolamento acustico venga richiesto, un’intercapedine di spessore maggiore

di 100 mm può essere utilizzata con buoni risultati. In questa applicazione, così come nel caso delle comuni

vetrate isolanti, l’utilizzo di due vetri di diverso spessore (uno dei quali spesso almeno 6 mm e

preferibilmente 10 mm) può migliorare il comportamento acustico.

Un eventuale rivestimento interno con materiale fonoisolante risulta positivo in quanto riduce il

riverbero all’interno dell’intercapedine generando un incremento del potere fonoassorbente compreso tra 2 e

6 dB a seconda dell’area e delle caratteristiche di assorbimento del materiale utilizzato.

L’incremento dello spessore dell’intercapedine produce un miglioramento dell’isolamento acustico ma

non direttamente proporzionale. Oltre i 200 mm non è solitamente economico installare doppie finestre dal

momento che l’incremento delle proprietà acustiche è ridotto.

E’ importante puntualizzare come queste finestre raggiungano le loro performance ottimali in termini

di isolamento acustico solo quando le intercapedini siano opportunamente sigillate. In pratica questo

significa che i telai che sostengono il vetro devono essere entrambi fissi o a battenti, e devono incorporare

guarnizioni a tenuta tutto intorno e prevedere sistemi di chiusura su più punti per ridurre i giochi ed impedire

il movimento.

Le finestre scorrevoli non sono in grado di assicurare una tenuta ermetica per l’intercapedine e le

conseguenti performance acustiche non differiscono generalmente da quelle di una semplice vetrata isolante.

Vetrate isolanti

Le vetrate isolanti furono inizialmente introdotte per ridurre le perdite di calore attraverso la finestra.

E’ però possibile, attraverso una scelta corretta del vetro, ottenere delle buone caratteristiche acustiche. Il

principio di massima sta nell’utilizzo di una lastra di forte spessore, associato ad un'altra lastra che differisca

di almeno un 30% in spessore dalla prima (esempi di composizioni ottimizzate dal punto di vista acustico

possono essere un 4 + 6 mm o un 6 + 10 mm) in maniera da compensare le risonanze individuali

(soppressione delle risonanze simpatiche).

La laminazione di una delle due lastre produce un ulteriore piccolo miglioramento nelle prestazioni

fonoisolanti, indipendentemente dal vetro che viene stratificato.

Installazioni reversibili - (utilizzo di vetrocamere asimmetriche)

Vale la pena di ricordare che il comportamento acustico non dipende dal verso di montaggio della

vetrocamera nel caso di composizioni asimmetriche. Ciò significa che una vetrata isolante 10/12/6 offre le

stesse performance in termini di potere fonoassorbente di una vetrata isolante 6/12/10.

Effetto delle dimensioni dell’intercapedine

Nel campo dei valori più comuni di spessore delle intercapedini per vetrocamera, compreso tra i 6 e i

20 mm, ci sono piccole variazioni nelle proprietà di isolamento acustico a fronte di sensibili variazioni delle

proprietà di isolamento termico.

Questa uniformità di comportamento è dovuta alla compattezza dell’insieme delle due lastre della

vetrata isolante.

Effetto del riempimento con gas

Le vetrate isolanti sono spesso realizzate con vetri basso emissivi per aumentarne l’isolamento termico

fino a valori simili a quelli del vetrate triple. In aggiunta un ulteriore piccolo miglioramento può essere

ottenuto riempiendo l’intercapedine con gas argon.

Queste vetrate isolanti hanno esattamente lo stesso comportamento acustico delle medesime

composizioni di vetro riempite con aria.

Per applicazioni in cui si vogliano ottenere elevate performance acustiche alle medie frequenze

(esempio, rumore da conversazione) le vetrate isolanti possono essere riempite con una miscela si

esafluoruro di zolfo (SF6). L’utilizzo di questo gas incrementa il corrispondente indice Rw. Allo stesso tempo

però l’esafluoruro di zolfo introduce una risonanza significativa a 200 ÷ 250 Hz e, per rumore con

prevalenza delle basse frequenze (traffico stradale, ferroviario, aereo, ecc.) questo rappresenta un fattore

peggiorativo, tanto che vetrate isolanti riempite con questo tipo di gas offrono prestazioni acustiche peggiori

rispetto alle tradizionali vetrocamere con intercapedine in aria.

ISOLAMENTO ELETTRICO

I filati di vetro usati da soli in forma di filati singoli o ritorti possono dar vita a tessuti, materiali

intrecciati o rivestimenti di protezione; possono essere avvolti intorno ai conduttori elettrici creando

rivestimenti isolanti; infine, tramite la tecnica della trecciatura e grazie ad appositi macchinari è possibile

creare foderi di protezione tubolari. La tessitura dei filati di vetro possiede alcune caratteristiche che la

distinguono dalle tecniche impiegate nell'industria tessile tradizionale, che utilizza materiali naturali o

sintetici. La resistenza meccanica e la stabilità termica sono i fattori che hanno favorito l'uso dei filati di

vetro come isolanti per conduttori elettrici, mentre combinati con vernici e rivestimenti di vario tipo, sono

usati per ricoprire cavi e fili elettrici.

Le ottime caratteristiche meccaniche ed elettriche consentono di realizzare rivestimenti molto sottili e

quindi di ridurre notevolmente il volume dei materiali.

I tessuti realizzati con filati di vetro occupano una posizione importante nell'industria elettronica, dove

sono usati per produrre laminati in rame e per realizzare circuiti stampati.

L'impiego dei materiali compositi nel mercato dell'elettronica e dell'elettrotecnica include: pali della

luce, circuiti stampati, muffole elettriche, binari. I materiali compositi, infatti, sono resistenti, leggeri e

stabili, consentono di progettare in maniera flessibile e di ridurre i costi e sono resistenti alla corrosione.

TIPI DI VETRO

Il vetro esiste anche allo stato naturale. Il più abbondante è l'ossidiana, un materiale lucido scuro,

molto duro, formatosi nelle rocce vulcaniche e che l'uomo imparò a lavorare per preparare manufatti (lame,

punte di freccia, ecc.) oltre un milione di anni fa.

Le tectiti sono piccoli ciottoli vetrosi formatisi per impatto di meteoriti con la superficie terrestre.

Basta anche un fulmine improvviso su una spiaggia per trasformare la silice in fili, o blocchi di vetro, le

folgoriti.

Tra i materiali artificiali, il vetro è uno dei più utilizzati e certamente il più versatile, con tante

proprietà talmente uniche (facile da modellare, trasparente, durevole, poco costoso), che difficilmente sarà

sostituito, in molte applicazioni, da altri materiali.

Esistono numerosi tipi di vetro che possono essere classificati in diversi modi in base:

•

•

•

•

•

•

alla tecnica di lavorazione (soffiato, pressato, stampato...);

all'impiego (per uso farmaceutico, alimentare, per l'edilizia, per ottica...);

all'aspetto (colorato, incolore, trasparente, opaco...);

a particolari proprietà (neutro, biocompatibile, atermico...);

alla resistenza chimica (inerte, durevole, poco durevole, solubile...);

alla composizione chimica (quarzo, silico-sodico-calcico, borosilicato, al piombo...).

Il vetro trova impiego sia da solo che in associazione ad altri materiali (smalti per metalli, vetrine

ceramiche...).

Di seguito si riporta una descrizione delle principali classi composizionali.

I. QUARZO FUSO

Il quarzo fuso (vetro di silice) è una sostanza vitrea ideale per caratteristiche chimiche e fisiche, ma di

produzione costosa per le difficoltà della sua fusione ad altissima temperatura (oltre 1700°C).

II. SILICATO SODICO

Il silicato sodico (vetro solubile) è un prodotto trasparente, facilmente solubile nell'acqua, che trova

larga applicazione in molte industrie. La maggior quantità viene utilizzata come detersivo per lavastoviglie

ma trova impiego, con opportuni impasti, anche nella produzione di pietre d'arte artificiali; serve per

indurimento di cementi, marmi, pietre arenarie, per la preparazione di intonaci e colori murali, per colori da

stamperie; come mezzo sbiancante nelle lavanderie di lana, nella fabbricazione di adesivi, di smalti, di

fiammiferi ecc.

III. SILICO-SODICO-CALCICO

Al gruppo del vetro silico-sodico-calcico (vetro comune), appartiene la più vasta produzione vetraria

come le lastre per edilizia, arredamento e auto, le bottiglie, il vetro da tavola, ecc… commercialmente viene

distinto in base al colore in bianco (perfettamente decolorato), mezzo bianco, colorato ( verde, ambra...).

L'ossido di calcio, che nella miscela vetrificabile non supera, in peso, il 12-13%, viene, in parte,

sostituito da altri ossidi bivalenti quando si vuole ottenere vetro con particolari proprietà chimico-fisiche.

L'ossido di magnesio (MgO), oltre a migliorare la fusibilità e la lavorabilità del vetro, riduce la

tendenza alla denitrificazione.

L'ossido di bario (BaO) migliora la lavorabilità, impartisce brillantezza e influisce sulle caratteristiche

dielettriche e di resistenza elettrica del vetro.

L'ossido di zinco (ZnO) riduce il coefficiente di dilatazione e migliora la resistenza chimica dei vetri.

Un suo impiego consistente è previsto nelle composizioni dei vetri opale e in quelle dei vetri colorati al

solfo-seleniuro di cadmio in cui è determinante per lo sviluppo del colore rosso.

Infine l'allumina (Al2O3), introdotta nel vetro al posto della silice, agisce sulla viscosità, sul

coefficiente di dilatazione, sulla resistenza meccanica e chimica del vetro.

IV. VETRI BOROSILICATI

Sono vetri di elevata resistenza chimica (per questo detti neutri) e di composizione molto varia:

contengono, in genere quantità relativamente elevate di allumina (Al2O3) e anidride borica (B2O3). Questi tipi

di vetro vengono usati per la fabbricazione di contenitori per medicinali (flaconi e fiale), per apparecchiature

da laboratorio chimico, per inertizzare le scorie radioattive, ecc. Per le loro proprietà (modesta dilatazione

termica) sono resistenti al calore e trovano numerosi impieghi per manufatti da forno (vetro Pyrex) o per

particolari applicazioni.

V. VETRI AL PIOMBO

Con questo termine si indicano i vetri trasparenti che per la loro elevata qualità imitano il cristallo di

rocca naturale. A questo gruppo appartengono vetri particolarmente puri con quantità di ossido di piombo

superiori al 24%. Esigono materie prime di grande purezza e sono caratterizzati da una grande lucentezza

(elevato indice di rifrazione). Sono usati nel settore artistico, da tavola e nella realizzazione di schermature

per proteggere da radiazioni ionizzanti. La necessità di sostituire l'ossido di piombo per motivi ecologici, ha

portato allo sviluppo negli ultimi anni di vetri con proprietà ottiche analoghe, contenenti potassio, bario,

zinco e zirconio. Il termine cristallo è riferito anche a vetri silico-sodico-calcici (cristallo veneziano,

inventato nel XV secolo) e potassico-calcici (cristallo di Boemia).

VI. VETRI PER OTTICA

Fra tutti i vetri è il più pregiato; la sua composizione è molto varia e questo per conseguire i molteplici

rapporti tra rifrazione e dispersione necessarie. Alcuni tipi di vetro per ottica sono: il flint (vetro piombico

con anidride borica e ossido di bario), il crown (vetro calcico con anidride borica, ossido di bario, di zinco e

fosfati) ed i borosilicati con elevato tenore di boro.

VII. VETRI SPECIALI

Vi sono un'infinità di vetri con composizioni diverse, usati per applicazioni particolari come i vetri

allumino-silicatici (vetro E per fibre, manufatti da sottoporre a tempra chimica), vetri fosfatici (vetri privi di

silice dove il vetrificante è l'anidride fosforica, usati per i biovetri ed i vetri fertilizzanti), vetri privi di

ossigeno come i calcogenuri (arseniuri, solfuri) che trovano impiego in optoelettronica ed i vetri alogenuri

(fluoruri,...) utilizzati per speciali fibre ottiche che trasmettono nell'infrarosso, ecc.

VIII. INVETRIATURE O SMALTI

Vetri di diversa composizione sono infine utilizzati in strato sottile applicati per cottura come

rivestimento di altri materiali come i metalli (smalti) o corpi ceramici (invetriature o smalti). Si tratta in

genere di vetri al piombo o borici, con dilatazione termica compatibile con il supporto, relativamente

bassofondenti.

PRODUZIONE DEL VETRO

FORNI FUSORI

Poco o nulla sappiamo dei forni fusori per vetro fino all'invenzione della canna da soffio nel I secolo

a.C. Da quel momento e fino al VII-VIII secolo, la produzione vetraria crebbe in modo quasi industriale.

Furono utilizzati grandi forni a vasca (i resti di alcune strutture sono state trovate in Palestina ed Egitto) in

grado di produrre fino a 10 tonnellate di vetro. Terminata la fusione, che doveva durare diversi giorni se non

settimane, il forno veniva spento, demolito, e la grande lastra di vetro grezzo (raggiungeva lo spessore di

alcune decine di cm) era rotta in blocchi. Questi ultimi venivano trasportati verso i centri secondari dove il

vetro era rifuso in crogioli posti in piccoli forni per essere modellato. Nel medioevo e fino all'avvento dell'era

industriale, la miscela veniva preventivamente calcinata a circa 800°C in forni a riverbero, trasformata in

fritta che era quindi fusa in forni a crogiolo.

Forni a Crogiolo e a Vasca

Nei forni a crogiolo si trovano uno o più contenitori in materiale refrattario (argilla e sabbia silicea, ma

anche pietra ollare in epoca romana) nei quali, alla fusione della miscela (o della fritta o del vetro grezzo)

segue la lavorazione del vetro e quindi nuovamente il caricamento (processo discontinuo).

Ancora oggi, nella produzione del vetro artistico, il forno a crogioli è costruito con mattoni resistenti al

calore, in materiale silico-alluminoso (le pareti) o di silice (la volta). I crogioli hanno la forma di un cilindro

aperto nella parte superiore oppure ellittica i più piccoli. Hanno capacità variabile da qualche decina di kg ad

oltre una tonnellata di vetro. Il crogiolo è posto al centro del forno, sostenuto da appositi mattoni appoggiati

sul banco, in modo che la fiamma del bruciatore lo riscaldi uniformemente. Una volta posto nel forno, il

crogiolo deve essere riscaldato lentamente fino a raggiungere la temperatura di esercizio di oltre 1000°C nel

giro di diversi giorni, per evitare che si fessuri a causa della dilatazione troppo rapida dei materiali cristallini

che lo costituiscono. Una volta a regime, il crogiolo può continuare ad essere usato per diversi mesi prima di

essere sostituito. Il forno rimane sempre acceso e la temperatura oscilla tra i 1400°C (fusione) e 1000°C

(lavorazione).

Nella seguente figura si distinguono il crogiolo 2 inserito attraverso la bocca 1, ed il bruciatore 3. In

caso di rottura del crogiolo (che ha una vita utile di 50 fusioni), la carica esce dalla condotta di emergenza 4.

Nelle vetrerie artigianali più grandi si usano anche vasche, forni senza crogiolo con le pareti ricoperte

da parallelepipedi perfettamente squadrati (per evitare l'infiltrazione di vetro tra i giunti) di materiale

refrattario elettrofuso a base di silice-allumina-zirconio, molto resistenti alla corrosione. Nelle vasche, che

hanno una capacità anche di alcune tonnellate, la fiamma riscalda il vetro per irraggiamento, passando sopra

il bagno fuso. La fiamma è alimentata da metano (il combustibile meno inquinante), o olio combutibile ed

aria. Per ridurre il consumo di energia, quest'ultima viene preriscaldata in un recuperatore di calore (tubo

metallico riscaldato dai fumi in uscita dal forno).

L'impiego del metano non è sufficiente a ridurre l'inquinamento entro i limiti richiesti dalle norme

antinquinamento europee per la presenza nella fiamma di ossidi di azoto in quantità superiore a quanto

consentito. Per questo in futuro si dovrà ricorrere all'ossicombustione (l'ossigeno sostituisce l'aria nelle

fiamma) oppure ai forni elettrici. Questi ultimi sono già oggi diffusi nei paesi in cui è basso il costo

dell'energia elettrica o sono utilizzati nella fusione delle miscele più inquinanti (come quelle contenenti

composti del piombo o del fluoro).

Vi sono due sistemi per fondere elettricamente: irradiare il crogiolo con resistenze fissate alle pareti

del forno o fondere la miscela in vasche dove viene riscaldata da elettrodi di molibdeno immersi direttamente

nel vetro.

Forni a Bacino

I forni a bacino sono di realizzazione ed impiego piuttosto recenti: è alla fine del XIX secolo, con

l'avvento delle macchine formatrici in sostituzione della fabbricazione manuale, che il bacino ha fatto la sua

prima comparsa. Questo forno è realizzato per la produzione continua di vetro; le varie fasi che nel forno a

crogioli avvengono nel tempo, qui avvengono nello spazio.

Il caricamento della miscela avviene in continuo ad un estremo di una grande vasca rettangolare, la cui

superficie varia da pochi m2 fino a quasi un centinaio di m2, nel caso di forni per lastre float e lo spessore del

bagno di vetro fuso da 80 a oltre 150 cm. Avanzando verso l'estremo opposto, la miscela fonde formando un

liquido che si affina ed omogeneizza e quindi esce dalla vasca attraverso un foro sommerso (gola) per

raggiungere la zona di lavorazione.

Questi forni producono da 100 fino 1000 tonnellate di vetro al giorno. Un forno per bottiglie può

produrre un milione di pezzi al giorno! Ed un forno float produce lastre sufficienti a ricoprire una superficie

uguale a dieci campi da calcio!

Tutto il processo, dalla pesata e miscelazione delle materie prime fino all'imballaggio del prodotto

finito, è completamente automatizzato.

I forni a bacino sono costruiti con blocchi di materiale refrattario di varia natura. Si tratta in genere di

composti a base di allumina ed ossido di zirconio. Nelle zone a contatto del fuso, si usano blocchi di tipo

elettrofuso particolarmente resistente alla corrosione essendo compatti e privi di porosità. La volta è in

refrattari di silice (elettrofuso per la produzione di vetri fusibili ad alta temperatura) e le pareti in genere in

materiale silico-alluminoso.

L'energia necessaria per raggiungere la temperatura di fusione, è fornita, generalmente, da bruciatori a

gas o olio combustibile ed il riscaldamento avviene per irraggiamento. Si vanno però sempre più affermando

i forni a bacino misti, in cui parte dell'energia viene fornita attraverso elettrodi immersi nel fuso (boosting

elettrico). L'attivazione di questi elettrodi avviene solo in particolari momenti per aumentare la quantità di

vetro prodotta.

In relazione alla disposizione dei bruciatori, i forni a bacino possono essere così suddivisi:

•

•

forni a fiamma ad U o a ferro di cavallo (di piccole dimensioni, con produzioni inferiori a 200

tonnellate al giorno). In questi forni l'energia viene recuperata preriscaldando l'aria in recuperatori

metallici preriscaldati dai fumi in uscita.

forni a fiamma trasversale (i più grandi, alimentati da 4 ÷ 6 bruciatori per lato, regolabili

indipendentemente in modo da ottenere, lungo l'asse del forno, la distribuzione voluta di temperatura ).

Il recupero del calore avviene mediante rigeneratori, impilaggi di mattoni refrattari posti ai lati del

forno, riscaldati alternativamente dai fumi.

A seconda del tipo di produzione i forni possono essere a vasca unica (forno cosiddetto aperto) di

forma rettangolare, allungata nel senso dello scorrimento del vetro, oppure a due vasche: nella prima più

grande avviene la fusione e l'affinaggio, dalla seconda, detta di lavorazione, si dipartono i canali (feeders)

che portano alle macchine di formatura (bottiglie, vasi, bicchieri). Le due vasche sono collegate tra di loro

dalla gola.

FORNI DI RICOTTURA

Il vetro formato (soffiato, stampato, ecc.) conserva ancora una elevata temperatura (500-600°C) e non

potrebbe resistere ad un rapido raffreddamento spontaneo. Essendo un cattivo conduttore termico, la

superficie si raffredderebbe rapidamente a differenza della massa e l'insorgere delle tensioni interne

determinerebbe la rottura dell'oggetto. Si procede perciò ad un lento raffreddamento, chiamato

impropriamente tempera o ricottura con speciali forni che si distinguono in due tipologie.

Forni a Muffola

Sono ormai poco usati e solo per piccole produzioni: sono delle camere rettangolari costruite con

blocchi di materiale refrattario. I manufatti di vetro appena formati, si introducono in questi forni riscaldati

circa 550°C. Terminata la produzione, il forno viene chiuso, si spegne il riscaldamento e si lascia raffreddare

spontaneamente fino al giorno successivo quando viene aperto, vuotato e riacceso per ricevere la nuova

produzione.

Forni a Tunnel

E' una specie di galleria a temperatura degradante da 550°C fino a temperatura ambiente; gli oggetti

appena formati vengono appoggiati all'estremità calda, su un nastro metallico che avanza lentamente

attraversando tutta la galleria, con velocità variabili a seconda delle dimensioni dei manufatti. Nei forni da

lastra, quest'ultima avanza su dei rulli a velocità variabile a seconda dello spessore e, all'uscita, viene tagliata

in lastre di circa 4 metri di lunghezza. Alla fine del tunnel di ricottura sono posti vari sistemi automatici per il

controllo della qualità dei prodotti.

PRODUZIONE DEL VETRO PIANO

La tecnica di produzione, attualmente utilizzata per la fabbricazione di vetro piano, è stata messa a

punto negli anni sessanta, consiste nel far galleggiare il vetro fuso di provenienza dal forno fusorio su di un

bagno di stagno liquido. Così realizzato, il vetro non ha più bisogno di levigatura superficiale e di ulteriore

ricottura.

Il vetro può subire delle trasformazioni che gli conferiscono le prestazioni termiche, estetiche,

meccaniche, elettriche, ecc. volute. Tra queste possiamo ricordare:

• la modifica della composizione, per la produzione di vetri colorati, di vetri speciali, vetroceramici;

• la associazione con altri materiali, che permette la realizzazione di prodotti compositi quali: vetro e

polivinilbutirrale PVB (sicurezza), vetro e resina (isolamento acustico), i vetri e gel (antifuoco), vetro e vetro

con particolari funzioni estetiche (decorazione);

• la trasformazione della superficie, attraverso trattamenti come la molatura o la satinatura dei vetri

utilizzati nell'architettura di interni e la decorazione;

• il deposito superficiale di strati sottili per la fabbricazione di specchi, di vetri smaltati, di vetri a

controllo solare o di vetri che permettono il risparmio energetico;

• l'indurimento meccanico attraverso la tempra termica o chimica per la produzione di vetri di

sicurezza.

L'intero processo di produzione è quello rappresentato nello schema di seguito riportato, che consta

delle seguenti fasi:

LA FUSIONE DELLE MATERIE PRIME

Le materie prime, contenute in silos, vengono elettronicamente pesate con una precisione pari ad

1/1000 ed opportunamente miscelate ed umidificate. Si ottiene così la miscela vetrificabile che viene

convogliata, mediante nastri trasportatori, nel forno fusorio, all'interno del quale la temperatura raggiunge i

1550 °C, la più alta dell'industria.

IL FLOAT

A 1100°C il vetro fuso cola dal forno su di un bagno di stagno fuso. Il vetro galleggia sulla superficie

liquida e piana e viene tirato sino a divenire un nastro a facce parallele. Sui bordi del nastro le ruote dentate

(toprolls) distendono o retraggono il vetro lateralmente, per ottenere lo spessore desiderato. Gli spessori

ottenuti sono compresi tra 1,1 e 19 mm.

LA RICOTTURA

Deposto a 600°C sui rulli di un tunnel di raffreddamento, lungo 100 metri, il nastro di vetro si

raffredda sotto controllo fino alla temperatura ambiente. Il nastro di vetro acquista intorno ai 500°C le

proprietà di un solido perfettamente elastico.

LA SQUADRATURA

Raffreddato all'aria libera, il nastro di vetro è controllato e, successivamente, tagliato in lastre dalla

dimensione massima di 6 x 3,21 m, con taglio dei bordi longitudinali. Gli elementi sono successivamente

posizionati verticalmente su dei cavalletti per mezzo di elevatori a ventosa.

LA LAMINAZIONE

All'uscita dal forno, il vetro passa tra due rulli metallici che gli conferiscono lo spessore ed il disegno

desiderati. In tal modo sono prodotti i vetri stampati, utilizzati nell'architettura di interni, nell'arredamento,

nella decorazione.

IL VETRO TIRATO

La lastra di vetro viene "tirata" verticalmente in continuo, partendo da un bagno di vetro fuso. Con

questo processo si ottengono i vetri per le vetrate artistiche.

LA TEMPRA

Frutto di una intensa ricerca di laboratorio, la tecnica della tempra risale al 1959 quale adeguata

risposta alla domanda dell'industria automobilistica. Questo procedimento consiste in un raffreddamento

assai rapido del vetro mediante un soffio d'aria - in pochi secondi il vetro passa da 600° a 300° - che aumenta

la resistenza del vetro. E' utilizzato per la fabbricazione dei vetri per le automobili, per l'edilizia e per quelle

applicazioni speciali in cui è richiesto un particolare grado di sicurezza. Sotto un colpo violento il vetro

temprato, se si rompe, si frantuma in una moltitudine di piccoli frammenti di vetro non taglienti.

LO STRATIFICATO

Nel 1909 un chimico francese, Edouard Benedictus, inventò il vetro stratificato, al quale diede il nome

di TRIPLEX. Questo procedimento, che consiste nell'inserire tra due o più lastre di vetro un foglio di plastica

(il polivinilbutirrale), conferisce al vetro particolari caratteristiche di sicurezza. Se in caso di urto il vetro

dovesse rompersi, il foglio di plastica trattiene i frammenti di vetro. E' utilizzato per la fabbricazione di

parabrezza delle automobili e nell'edilizia.

PRODUZIONE DEL VETRO CAVO

I contenitori in vetro cavo prodotti industrialmente si ottengono da un procedimento di soffiatura del

materiale fuso in stampi.

Le fasi di produzione si possono così sintetizzare:

• Le materie prime, contenute in silos, vengono opportunamente dosate, miscelate ed immesse nel

forno fusorio per mezzo di nastri trasportatori.

• Il forno, costruito in materiale refrattario in grado di resistere per anni alle elevate temperature di

fusione (1.600°C), è prevalentemente alimentato con gas metano e autoregolato in tutte le sue funzioni.

Attivo 24 ore su 24, è controllato da monitor e calcolatori di processo che consentono di verificare

costantemente i parametri di funzionamento e di ottenere la corretta vetrificazione delle materie prime.

• Il liquido fuso in uscita dal forno, entra in canali di condizionamento termico e, raggiunta l'opportuna

viscosità, viene "tagliato" in gocce di dimensione e peso proporzionale all'oggetto che si vuole realizzare. La

goccia di vetro incandescente (1.200°C circa) giunge, per caduta verticale guidata, allo stampo della

macchina formatrice.

• Il processo tradizionale di "formatura" di un contenitore con il procedimento "soffio-soffio" ha

trovato le sue evoluzioni nel processo "presso-soffio" dapprima applicato a contenitori con imboccatura di

grande dimensione e recentemente anche nei più difficili contenitori con imboccatura stretta. Queste nuove

tecnologie consentono di ottenere contenitori più leggeri con migliori prestazioni meccaniche.

• Alla formatura segue la fase di "ricottura", procedimento che consente di eliminare le tensioni del

vetro mediate riscaldamento preliminare e successivo raffreddamento graduale dell'oggetto fino a

raggiungere la temperatura ambiente. Dopo l'avvenuta formatura il contenitore è infatti sottoposto a

fortissime tensioni poiché la superficie esterna, a contatto della temperatura ambiente, tende a raffreddarsi

più velocemente della superficie interna. Le tensioni generate da questo squilibrio termico potrebbero

compromettere la resistenza meccanica del contenitore.

Segue un accurato controllo qualitativo automatico che sottopone a verifica tutte le caratteristiche di

ogni singolo pezzo prodotto: dimensioni, forma, spessore, calibratura delle bocche, integrità, resistenza. I

contenitori non considerati idonei vengono espulsi automaticamente dalla linea di imballaggio ed

immediatamente riciclati nel medesimo processo produttivo per essere rifusi.

L'impiego delle più recenti tecnologie consente la gestione e il monitoraggio di tutto il ciclo produttivo

per mezzo di apparecchiature computerizzate, mentre strumenti altamente sofisticati e specializzati

assicurano il controllo su base statistica, al fine di ottenere il livello qualitativo del prodotto finito

rispondente alle esigenze degli imbottigliatori, della distribuzione fino al consumatore.

Dopo i dovuti controlli, i contenitori vengono accuratamente imballati per consentirne la

"pallettizzazione" ed il trasporto.

Il contenitore in vetro - in Italia si producono 10 miliardi di pezzi all'anno - è il più adatto per

confezionare alimenti e bevande perché è sano ed inerte, non determina reazione con le sostanze con cui

viene a contatto, conservandone meglio caratteristiche chimiche ed organolettiche (gusto e profumo). Oltre a

ciò la sua trasparenza consente di controllare "a vista" la qualità e lo stato di salute del prodotto.

Ulteriori innovazioni concernenti tutto il processo, (nuove composizioni e colorazioni, sistemi di formatura

più evoluti, trattamenti superficiali più efficaci, controlli automatici più sofisticati), sono attualmente in fase

di avanzata ricerca.

Mentre nel settore degli alimenti, delle bevande e della cosmetica vengono impiegati contenitori

stampati in vetro sodico-calcico, nel confezionamento dei farmaci è previsto l'utilizzo non solo di flaconi,

nello stesso tipo di vetro ma di stabilità chimica superiore, per iniettabili a preparazione estemporanea e per

bevibili, ma anche contenitori sia stampati che ottenuti da tubo di vetro (fiale e flaconi) in vetro borosilicato

di elevata resistenza chimica, noto come "vetro neutro" per prodotti iniettabili liquidi.

Una citazione particolare deve essere riservata al confezionamento di iniettabili liquidi di maggior

volume (soluzioni fisiologiche e glucosate di dosaggio da 50 a 500 ml), per i quali è stato studiato un

apposito trattamento della superficie interna del contenitore che ne incrementa la resistenza chimica al livello

di quella del vetro neutro.

Questa applicazione tecnica di miglioramento della resistenza idrolitica superficiale di un contenitore

in normale vetro sodico-calcico ha consentito di fornire all'industria farmaceutica, ad un costo ragionevole

(inferiore a quello di un recipiente in vetro borosilicato), un "imballaggio" di grande valore, che ha

consentito la notevole diffusione della metodologia terapeutica di somministrazione parentale dei farmaci

sotto forma di cocktail di principi attivi e soluzioni fisiologiche, con buona "compliance" da parte di pazienti.

LA LANE DI VETRO

Il procedimento di fabbricazione della lana di vetro si avvale delle seguenti fasi:

• Composizione del vetro nel forno (sabbia, carbonato e solfato di sodio, solfato di potassio, dolomite,

più altri materiali in precise proporzione e con mescolazione perfettamente omogenea).

• Fusione: il composto viene introdotto in un forno a riscaldamento elettrico alla temperatura di

1400°C circa, dove fonde. Successivamente, il magma sfuso, attraversi i canali di alimentazione del forno

raggiunge le unità di fabbricazione.

• Produzione delle fibre: la trasformazione del vetro fuso in fibre avviene mediante il passaggio

attraverso i fori di una coppa rotante. Dopo un primo stiramento meccanico orizzontale dovuto alla forza

centrifuga, le fibre sono tirate verticalmente sotto l'azione termica e meccanica di un fluido.

• Realizzazione dei prodotti: dopo il fibraggio, le fibre vengono apprettate con particolari resine e

convogliate su nastri trasportatori. Vengono poi passate in stufa ad aria calda, alla temperatura di circa

250°C, dove avviene la polimerizzazione delle resine. La velocità di marcia dei nastri trasportatori ed il loro

distanziamento regolabile all'interno della stufa permettono di definire la densità e lo spessore dei manufatti.

• Fase finale di accoppiamento con eventuali sopporti di rivestimento, di taglio, rifinitura ed

imballaggio.

Il processo di produzione della lana di vetro è fortemente automatizzato e prevede un severo controllo

di qualità sulle materie prime, in fase di produzione e sul prodotto finito.

La tecnologia attuale di produzione della lana di vetro consente di ottenere un prodotto ottimizzato

sotto molteplici aspetti. Oltre ai noti requisiti di isolamento termico ed acustico, la lana di vetro possiede

altre caratteristiche essenziali strettamente legate alla sua origine, composizione e struttura. Fra queste,

ricordiamo:

• ottimo resistenza al fuoco;

• stabilità dimensionale e funzionale al variare della temperatura e dell'umidità relativa;

• idrorepellenza e resistenza all'umidità;

• elevato range di temperature di utilizzo.

FILATI

Il vetro è prodotto in un forno speciale a circa 1.550 °C (vetro E) con materie prime di qualità scelte

con cura. All'uscita dal forno, il vetro ad alte temperature va ad alimentare filiere in lega di platino. La

maggior parte dei prodotti si basa su vetro di tipo E; tuttavia vengono utilizzati anche altri tipi di vetro, come

il vetro R (alto rendimento meccanico), il vetro D (alto rendimento dielettrico), il vetro AR (resistente agli

alcali e alla corrosione).

Il fibraggio

Il filo di base è ottenuto con la tecnica del fibraggio che prevede la stiratura del vetro fuso che scorre

ad alta velocità attraverso i fori della filiera.

Questo processo dà origine ad alcuni filati (da 50 unità a diverse migliaia) definiti in base al diametro

(da 5 a 24 micron).

L’applicazione dell’appretto

In fase di fibraggio, all’uscita della filiera, ciascun filato viene trattato con appretto; l’appretto è

costituito da materiali organici dispersi in acqua ed è concepito per conferire al filo di vetro le caratteristiche

necessarie per la lavorazione finale. Ciascun tipo di appretto è progettato per un processo di stampaggio o

composizione specifico e per un determinato tipo di matrice; solitamente contiene un elemento chimico tipo

silano e un ”agente di pontaggio”, che contribuisce a migliorare le proprietà meccaniche dei materiali

compositi e la loro resistenza all’invecchiamento. I prodotti sono confezionati immediatamente, non appena i

filati escono dalla filiera (roving diretto, mat unifilo, fili tagliati), oppure successivamente, dopo che i filati

semplici sono stati sottoposti a operazioni di finitura più o meno complicate (ritorcitura per i filati,

assemblaggio per i tessuti, taglio per i fili tagliati, taglio e formazione per i mat a filo tagliato).

Caratteristiche dei 4 tipi di vetro: E, D, R e AR

Il vetro E: il pioniere

Dal 1930 il filato di vetro è considerato uno dei materiali del futuro grazie alle sue caratteristiche

dielettriche (viene utilizzato per isolare i conduttori elettrici alle alte temperature); queste caratteristiche

hanno determinato l’impiego industriale su vasta scala del filato di vetro di tipo E, da solo o in combinazione

con resine sintetiche o verniciate. Il vetro E è il più usato, sia nell’industria tessile sia nei materiali compositi,

dove rappresenta il 90% dei materiali rinforzati utilizzati.

Il filato di vetro AR: resistente agli alcali

Il vetro AR è stato concepito come materiale rinforzante per il cemento; contiene molto ossido di

zirconio che gli conferisce un’ottima resistenza ai composti alcalini generati dalle operazioni di asciugatura. I

filati di vetro AR migliorano la resistenza ai carichi e la durevolezza del cemento, ed inoltre, i getti di

cemento rinforzato con filato di vetro sono di conseguenza più leggeri.

Le sue applicazioni principali sono: sostituzione dell’amianto presente nelle coperture e nei

rivestimenti; produzione di pannelli e componenti per l’edilizia.

Il vetro R: alto rendimento meccanico

Questo tipo di filato è stato creato su specifica richiesta dei settori “di punta” (aviazione, industria

spaziale e armamenti) e rispetta i requisiti in materia di resistenza alla fatica, alle variazioni termiche e

all’umidità. Grazie al suo alto rendimento tecnico, è usato per rinforzare le pale degli elicotteri, le

pavimentazioni degli aerei, i serbatoi dei razzi, i missili e i dispositivi di lancio, inoltre, oggi è impiegato

anche nell’industria dello sport, del tempo libero e dei trasporti.

Il vetro D: ottime proprietà dielettriche

I materiali compositi basati su vetro D sono caratterizzati da perdite elettriche molto basse e, quindi,

sono utilizzati come materiali permeabili alle onde elettromagnetiche, con considerevoli vantaggi in termini