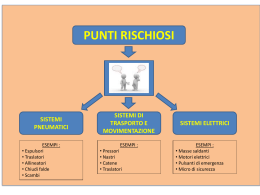

Organizzazione e Gestione della Sicurezza Aziendale Introduzione ai pericoli di natura meccanica Le note seguenti, che trattano esclusivamente i rischi di natura meccanica, hanno lo scopo di fornire informazioni e soluzioni pratiche sui principi ed i mezzi di prevenzione conosciuti per eliminare un rischio preventivamente identificato (mediante l’analisi dei rischi). Il rischio meccanico è caratterizzato dall’ «insieme dei fattori fisici che possono provocare una lesione per l’azione meccanica di componenti della macchina, di attrezzi, di parti materiali solidi o fluidi espulsi». All’origine dei fenomeni pericolosi di questa natura troviamo soprattutto gli elementi di trasmissione e gli organi operativi delle macchine. La metodologia ed i principi generali per prevenire o ridurre i rischi sono ampiamente sviluppati nella normativa europea. La norma UNI EN 292-1/2:1992+A1:1995 sulla «Sicurezza del macchinario» presenta la strategia per individuare le misure di prevenzione. Nelle pagine che seguono troveremo alcune definizioni, tratte dalle medesime norme, per le quali si riporta la terminologia: «macchina» un insieme di componenti, di cui almeno uno mobile, collegati tra loro, dotati di azionatori, circuiti di comando, etc.. e connessi solidalmente per un’applicazione ben determinata; si preferisce il termine «macchinario» per un insieme di macchine interconnesse e dotate di funzionamento solidale per ottenere un certo risultato; «affidabilità» definita come <capacità di una macchina o di un componente di svolgere la funzione richiesta senza guasti, in condizioni specificate e per un dato periodo di tempo>; la «sicurezza di una macchina» è intesa come <capacità di svolgere la sua funzione, di essere trasportata, installata, regolata, mantenuta, smantellata ed eliminata nelle condizioni d’uso, specificate nel manuale di istruzioni, senza provocare lesioni o danni alla salute>; Il «pericolo» è definito come <fonte di possibili lesioni o danni alla salute> (da specificare la fonte: i.e. di schiacciamento,taglio, etc); Una «situazione pericolosa» è quella in cui una persona è esposta ad uno o più pericoli; Il «rischio» è definito come <combinazione di probabilità e di gravità (severità) di possibili lesioni o danni alla salute, in una situazione pericolosa>; la «valutazione del rischio» consiste nella valutazione globale di tali probabilità e gravità; tutto allo scopo di <scegliere le adeguate misure di sicurezza>; qualunque funzione della macchina che <genera un pericolo> è una «funzione pericolosa»; qualunque zona <all’interno e/o in prossimità di una macchina in cui una persona è esposta a rischio di lesioni o danni alla salute> è una «zona pericolosa»; «persona esposta» è qualsiasi persona che si trovi internamente o in parte in una zona pericolosa; «operatore» rappresenta la/le persona/e incaricate di installare, di far funzionare, di regolare, di eseguire la manutenzione, di pulire, di riparare e di trasportare una macchina. I pericoli di natura meccanica dovuti a parti di macchine, pezzi in lavorazione, materiali solidi o fluidi proiettati, possono essere elencati e riassunti nel seguente modo: SCHIACCIAMENTO, CESOIAMENTO, TAGLIO O SEZIONAMENTO, IMPIGLIAMENTO, TRASCINAMENTO O INTRAPPOLAMENTO, URTO, PERFORAZIONE O PUNTURA, ATTRITO OD ABRASIONE, EIEZIONE DI FLUIDO AD ALTA PRESSIONE SCIVOLAMENTO, INCIAMPO, CADUTA. In relazione ai pericoli citati, di seguito, riportiamo qualche esempio illustrativo: pg.1 Organizzazione e Gestione della Sicurezza Aziendale Figura 1 – pericolo di taglio Figura 2 – pericolo di trascinamento pg.2 Organizzazione e Gestione della Sicurezza Aziendale Figura 3 – pericolo di cesoiamento Figura 4 – pericolo di schiacciamento (da parti contro-rotanti) pg.3 Organizzazione e Gestione della Sicurezza Aziendale Figura 5 – pericoli diversi (urto-schiacciamento-cesoiamento) Figura 6 – pericoli diversi (schiacciamento-lacerazione-trascinamento in rotazione) pg.4 Organizzazione e Gestione della Sicurezza Aziendale Figura 7 – pericolo di abrasione Figura 8 – pericolo di urto meccanico pg.5 Organizzazione e Gestione della Sicurezza Aziendale Figura 9 – pericolo di puntura-penetrazione Il rischio meccanico che può essere prodotto dagli elementi della macchine (o dai pezzi lavorati) è condizionato in particolare: dalla loro forma (i.e. elementi taglienti, spigoli vivi, parti di forma aguzza anche se fissi), dalla loro posizione relativa (i.e. può comportare zone di schiacciamento, di taglio, di trascinamento, etc.., quando sono in movimento), dallo loro massa e dalla loro stabilità (energia potenziale di elementi che possono spostarsi sotto l’effetto della gravità), dalla loro massa e dalla loro velocità (energia cinetica di elementi in movimento controllato o incontrollato), dalla loro accelerazione, dall’insufficienza della loro resistenza meccanica (che può provocare rotture, cedimenti strutturali o esplosioni pericolose), dall’accumulo di energia potenziale [da parte degli elementi elastici (molle) o di liquidi o di gas sotto pressione o sotto vuoto ]. Le norme EN 292 fissano poi una strategia per la scelta delle misure di sicurezza che riguarda sia il progettista che l'utilizzatore. La norma impone al progettista di: specificare i limiti della macchina e delle fasi di utilizzo e cioè: uso previsto, limiti di spazio (movimenti, interfacce - sopratutto uomo/macchina e fonte di energia/macchina - e spazio di installazione), limiti di tempo (durata delle varie ”vite”: della macchina e dei componenti); individuare i pericoli e valutare sistematicamente i rischi: prevedendo tutte le situazioni in cui si possono provocare lesioni o danni, considerando le azioni delle persone durante tutte la fasi della “vita”, considerando i possibili stati della macchina nel normale funzionamento, e durante le possibili disfunzioni dovute a variazioni, guasti, disturbi, errori (i.e.: del software), alimentazione di energia, perdita di controllo (i.e.: di macchine portatili), considerando i casi prevedibili di uso scorretto; eliminare i pericoli o limitare i rischi, riducendo i fattori: probabilità e gravità (severità); progettare ripari o dispositivi di sicurezza, contro i pericoli residui informare ed avvisare l'utilizzatore dei pericoli residui considerare qualsiasi precauzione supplementare (i.e.: facilità di manutenzione,etc). pg.6 Organizzazione e Gestione della Sicurezza Aziendale Tranne queste misure che riguardano la progettazione, l’utilizzatore può mettere in opera anche dispositivi imposti dalle procedure aziendali, complementari a quelle previste dal costruttore nelle sue avvertenze ed istruzioni per l’uso. È necessario che il progettista adotti il seguente ordine di priorità: sicurezza della macchina capacità della macchina di svolgere la sua funzione, di essere messa a punto, regolata e mantenuta in efficienza; costo di realizzazione e gestione della macchina. Per quel che riguarda la valutazione del rischio occorre condurre un’analisi dei fattori tecnici ed umani da cui dipendono: la probabilità di lesione o di danno alla salute (frequenza di accesso e di permanenza nelle zone pericolose, etc.); la massima gravità (severità) prevedibile della lesione o del danno, che risulta da ogni rischio identificato. La valutazione di certi rischi può essere meno soggettiva confrontando date soluzioni con altre analoghe di macchine diverse, per le quali sia disponibile un’informazione sufficiente sui pericoli e sugli incidenti. La fase progettuale di riduzione del rischio consiste nello: - eliminare o ridurre i pericoli quanto più possibile; - limitare l’esposizione delle persone ai rischi (i.e riducendo l’esigenza dell’operatore di accedere a zone pericolose, etc). Il progettista deve pertanto: eliminare i bordi ed angolo vivi, parti taglienti, aperture che possano ″intrappolare″ parti del corpo o indumenti; rendere la macchina intrinsecamente sicura per mezzo della: forma e posizione delle parti (i.e. restrizione di spazi che impediscano ad alcune parti del corpo possano insinuarsi nella zona pericolosa); limitazione delle forze di attuazione; limitazione delle masse e/o velocità; limitazione del rumore, delle vibrazioni e così via; considerare adeguatamente tutte le regole professionali relative alla progettazione e costruzione delle macchine in esame ed in particolare : ־ sollecitazioni meccaniche (limitare le cause, usare soluzioni costruttive corrette, prevedere limitatori di sovraccarico, evitare sollecitazioni a fatica, equilibrare staticamente e dinamicamente i componenti rotanti, etc.) ־ materiali (aventi proprietà note ed adeguate, tenendo conto dei fenomeni corrosivi, invecchiamento, usura, abrasione, disomogeneità, etc.) ־ tecnologie, procedimenti, fonti di energia (usando ad esempio dispositivi idropneumatici e fluidi resistenti al fuoco in caso di atmosfere esplosive, oppure prevedendo l’uso di dispositivi elettrici speciali); ־ trasmissione (o impedimento) del moto di componenti importanti per la sicurezza; rispetto dei principi ergonomici, ed in particolare di quelli relativi alle dimensione media del corpo degli europei, limitazione della fatica, limitazione degli sforzi, prese agevoli, silenziosità, assenza di vibrazioni meccaniche, assenza di monotonia (i.e. l’operatore non sia obbligato ad una sequenza automatica di cicli), sufficiente illuminazione (autonoma nelle zone critiche), visibilità ed identificabilità dei comandi, coerenza tra la posizione e/o l’azionamento rispetto all’effetto dei comandi, dispositivi di segnalazione di agevole visione ed interpretazione, comandabilità di tutte le operazioni da posizione sicure, individuabilità della presenza di altri operatori esposti a pericolo. Sia in fase di progettazione che di utilizzo, è categorico tener conto di tutte le informazioni tratte dall’esperienza o dalle conoscenze acquisite. Queste informazioni riguardano gli infortuni e gli accidenti che si sono verificati sulle macchine simili o affini, gli adattamenti ed i miglioramenti apportati dagli utilizzatori, etc... È necessario ricordare che al momento della scelta delle misure di sicurezza devono essere sempre considerati i dispositivi attinenti la prevenzione intrinseca; le protezioni o i dispositivi di protezione devono essere presi in considerazione solo se non è stato possibile risolvere o trovare soluzioni che possano risolvere diversamente il problema che si è manifestato/evidenziato dall’analisi dei rischi. Quindi, per quanto possibile, si dovranno privilegiare, per prevenire qualsiasi rischio, soluzioni quali la limitazione delle energie o la disposizione relativa accuratamente scelta degli elementi mobili. Per ognuno di questi rischi elementari sono indicati i parametri o i fattori che condizionano tale rischio e che hanno un’incidenza determinante sulla lesione. pg.7 Organizzazione e Gestione della Sicurezza Aziendale Per raggiungere il loro obiettivo, i mezzi messi in “opera” devono rispettare categoricamente alcune esigenze dimensionali, i criteri di prestazione e di affidabilità, norme specifiche di installazione, etc.. In alcuni casi, per uno stesso rischio, possono essere adottate più soluzioni in funzione della natura del rischio, dei fattori da tenere in considerazione e dell’analisi del rischio. Un’analisi che tenga conto, in particolare: - delle condizioni d’uso; - della tecnologia; - della facilità d’impiego; - degli aspetti economici deve consentire di individuare la soluzione ottimale per l’utilizzazione prevista. Per aiutare a mettere in atto le soluzioni considerate le schede offrono informazioni circa i documenti di riferimento che possono essere consultati. Per le schede illustrate si rimanda, come detto, il lettore al secondo capitolo. DISTANZE DI SICUREZZA La Norma EN 294 <Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori> stabilisce i valori delle distanze di sicurezza per impedire che persone (a partire dall’età di 3 anni) possano raggiungere zone pericolose con gli arti superiori; tali distanze si applicano quando è possibile ottenere un adeguato livello di sicurezza con il solo allontanamento (e non quindi da radiazioni o emissioni di sostanze); proteggono chi cerca di raggiungere le zone pericolose senza avvalersi di mezzi aggiuntivi e nelle condizioni specificate per le diverse situazioni di accessibilità. Le prescrizioni della EN 294 vanno integrate, se necessario, con quanto richiesto dalla EN 811 <Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti inferiori> relativamente agli arti inferiori. Partendo dalla considerazione che siano veramente rari i casi in cui l’accessibilità sia possibile solo con gli arti inferiori, nel determinare le distanze di sicurezza si devono prendere in considerazione alcuni aspetti quali: le situazioni di accessibilità che si verificano quando la macchina è utilizzata; le indagini affidabili sui dati antropometrici, tenendo conto dei gruppi etnici che possono trovarsi nei paesi europei; le condizioni bio-meccaniche, come la compressione e l’estensione delle parti del corpo ed i limiti di rotazione delle articolazioni; gli aspetti tecnici e realizzativi. La distanza di sicurezza è definita come <la distanza minima alla quale una struttura di protezione deve essere collocata rispetto ad una zona pericolosa> ed i valori sono stati desunti dal presupposto che: le strutture di protezione e qualsiasi loro apertura conservino la loro forma e posizione; le distanze di sicurezza siano misurate a partire dalla superficie che limita il movimento del corpo o della sua parte più sporgente; le persone potrebbero sforzarsi a protendere parti del corpo oltre le strutture di protezione o attraverso le aperture, con l’intenzione di raggiungere la zona pericolosa; il piano di riferimento sia ad un livello tale da consentire alle persone di stare normalmente in piedi (pavimento, piattaforma di lavoro ecc.); non si utilizzino mezzi, quali sedie o scale, per cambiare il piano di riferimento; non si utilizzino mezzi, quali sbarre o utensili, per aumentare l’accessibilità naturale degli arti superiori. La scelta delle adeguate distanze di sicurezza in caso di l’accessibilità verso l’alto o al di sopra di strutture di protezione deve dipendere dalla valutazione dei rischi (EN 292-1 e prEN 1050) che deve essere basata sulla probabilità che si verifichi un infortunio e sulla sua gravità prevedibile analizzando fattori tecnici ed umani. Dalla norma suddetta riportiamo il prospetto I che tenendo conto dell’altezza della zona pericolosa a, dell’altezza del riparo b e della distanza orizzontale dalla zona pericolosa c, consente di determinare i valori da utilizzare nella progettazione per ottenere il livello di sicurezza più elevato. pg.8 Organizzazione e Gestione della Sicurezza Aziendale Figura 10 Per quanto riguarda l’accessibilità intorno ad una struttura di protezione viene preso in considerazione il prospetto III, che illustra i movimenti fondamentali del braccio in varie posizioni e con determinate misure (riferite a persone di età uguale o maggiore di 14 anni), mediante il quale si riesce a determinare i valori della distanza di sicurezza Sr a cui vanno posizionate protezioni che possano permettere un’accessibilità intorno ad esse. I valori determinati con tali prospetti sono utilizzabili come base per determinare il posizionamento, la struttura e la forma delle protezioni. pg.9 Organizzazione e Gestione della Sicurezza Aziendale Infine, per quel che riguarda l’accessibilità attraverso le aperture possiamo far riferimento al prospetto IV mediante il quale si passa alla determinazione delle distanze di sicurezza Sr per le aperture di forma regolare (per persone con età ≥ 14 anni). Le dimensioni delle aperture indicate con e corrispondono al lato di una apertura quadra, al diametro di una apertura circolare e alla dimensione più ridotta per un’apertura a feritoia. pg.10 Organizzazione e Gestione della Sicurezza Aziendale SCHIACCIAMENTO La EN 349 è relativa alle <Distanze minime per impedire lo schiacciamento di parti del corpo> ha lo scopo di guidare nell’adozione di misure per evitare i pericoli derivanti dalle zone di schiacciamento specificando quali devono essere gli spazi minimi “garantiti” per le parti del corpo. È applicabile quando è possibile ottenere un adeguato livello di sicurezza ma solo per i rischi che derivano dai pericoli di schiacciamento che è generato se: due parti mobili si muovono una verso l’altra; una parte mobile si muove verso una parte fissa. Esiste una correlazione tra la EN 349 e la EN 292-1 che (punto 5, “Strategia per la scelta delle misure di sicurezza”) stabilisce, tra l’altro, che il progettista deve: progettare ripari e/o dispositivi di sicurezza (protezioni) contro qualsiasi pericolo residuo; identificare le aree che presentano pericoli di schiacciamento; valutare i rischi che derivano da questi pericoli Va curato, in particolare, quanto segue: quando si prevede che il rischio che deriva da pericolo di schiacciamento coinvolga più parti del corpo, si deve applicare lo spazio minimo prescritto (dai prospetti della EN 349) relativo alla parte del corpo più grande che vi possa accedere, se parti del corpo possono raggiungere la zona di schiacciamento in modo diverso da quanto previsto (prospetti della EN 349), se gli operatori utilizzino indumenti spessi od ingombranti (p.e. protezioni per temperature elevate) od utensili, se la macchina sarà utilizzata da persone che portano calzature con suole spesse (p.e. zoccoli) che aumentano la reale dimensione del piede, scegliere (dai prospetti della norma EN 349) lo spazio minimo adeguato alla parte del corpo a rischio; se mediante gli spazi minimi (dei prospetti della EN 349) non è possibile ottenere un livello di sicurezza adeguato, occorre adottare misure differenti e/o aggiuntive. In particolare se non è possibile rispettare le prescritte misure minime per la più grande parte del corpo prevedibile sarà necessario impedire l’accesso delle parti del corpo più grandi alla zona di schiacciamento utilizzando strutture di protezione aventi aperture ridotte. La possibilità di accesso ad una zona di schiacciamento di una parte del corpo dipende da: lo spazio tra la parte fissa e la parte mobile o tra due parti mobili; la profondità della zona di schiacciamento; la dimensione dell’apertura della struttura di protezione e la sua distanza dalla zona di schiacciamento. Per determinare le dimensioni delle aperture in funzione delle distanze di sicurezza bisogna rifarsi ai prospetti della EN 294. Se per certe applicazioni è giustificato non attenersi ai valori espressi nei prospetti della EN 349 è necessario osservare però quanto stabilito nelle norme specifiche delle applicazioni considerate oltre che quanto prescritto dalla EN 294 e dalla EN 811. ZONE PERICOLOSE ACCESSIBILI Abbiamo visto che per zona pericolosa si intende <qualsiasi zona all’interno e/o in prossimità di una macchina in cui la presenza di una persona esposta costituisca un rischio per la sicurezza e la salute della persona stessa>, per costruzione le macchine devono essere atte a funzionare, ad essere regolate ed a subire manutenzione senza che tali operazioni espongano a rischi le persone. Il fabbricante deve quindi: eliminare o ridurre i rischi nel miglior modo possibile (integrazione della sicurezza nella progettazione e nella costruzione della macchina); adottare le misure di protezione necessarie nei confronti dei rischi che non possono essere limitati; informare gli utilizzatori dei rischi residui dovuti all’incompleta efficacia delle misure di protezione adottate, indicare se è richiesta una formazione particolare e segnalare se è necessario prevedere un dispositivo di protezione individuale. In alcune macchine inoltre, si rende necessario l’accesso più o meno frequente alla zona pericolosa mentre la macchina stessa è in produzione. Nella Direttiva 89/392/CEE «testo base della Direttiva Macchine» (punto 1.3.8. A e B), considerando vari casi, stabilisce le scelte di protezione contro i rischi dovuti agli elementi mobili con l’uso di protezioni fisse, mobili e regolabili. Nell’allegato 1 (1.4.1) della Direttiva, ripreso integralmente dal DPR 459/96 “Regolamento di attuazione della Direttiva Macchine”, vengono stabiliti i requisiti generali delle protezioni che possono essere installate, mentre il punto 2.8 della Direttiva Sociale 89/655/CEE (convertito nel D.Lgs. 626/94 e succ. mod.) fornisce le prescrizioni minime generali applicabili alle attrezzature di lavoro che, presentando rischi di contatto pg.11 Organizzazione e Gestione della Sicurezza Aziendale meccanico, possono causare incidenti. Altre indicazioni provengono dal DPR 547/1955 - tratti dal Titolo III (Norme generali di protezione delle macchine), Titolo IV (Norme particolari di protezione per determinate macchine), Titolo V (Mezzi ed apparecchi di sollevamento, di trasporto e di immagazzinamento) – rimandando il lettore, per gli approfondimenti del caso, ad un testo aggiornato del medesimo decreto. LE PROTEZIONI MECCANICHE Le protezioni sono misure di sicurezza che consistono nell'impiego di mezzi tecnici specifici (ripari, dispositivi di sicurezza) per proteggere le persone dai pericoli che possono essere ragionevolmente eliminati o sufficientemente limitati mediante la progettazione. La scelta appropriata di una protezione deve essere fatta sulla base della valutazione dei rischi della macchina e della necessita di accesso, più o meno frequente, alla zona pericolosa. Tipologia e definizioni Esse vengono suddivise in protezioni : FISSE MOBILI REGOLABILI Per quanto riguarda le protezioni fisse devono essere fissate in modo solidale alla macchina o tale da richiedere l’uso di utensili per la loro apertura (per es. tramite saldature, viti, bulloni ecc.) e non devono poter rimanere in loco senza i loro mezzi di fissaggio, rendendo in tal modo improbabile una facile elusione che avrebbe comunque un carattere deliberato. Per protezione mobile si intende un riparo generalmente collegato meccanicamente all’incastellatura della macchina o ad un elemento fisso vicino (per esempio mediante cerniere o guide) e che può essere aperto senza l’ausilio di utensili. Esistono poi delle protezioni regolabili che limitano l’accesso alle parti degli elementi mobili indispensabili alla lavorazione. Queste devono ridurre il rischio di proiezione, devono potersi regolare, manualmente o automaticamente, senza l’uso di attrezzi al fine di evitare che l’operatore sia portato a mantenere il riparo ad apertura massima. Questo genere di ripari non proteggono quindi completamente da un rischio, ma limitano solamente l’accesso al movimento pericoloso. Dalla EN 292.1-2 emerge che il riparo regolabile (fisso o mobile) può essere regolato come elemento unico od incorporato ad una o più parti regolabili. Tale regolazione rimane fissa durante una particolare operazione (UNI EN 953). ANALISI DEI RIPARI MOBILI Per quanto riguarda le protezioni mobili (All.1 punto 1.4.2.2. della Direttiva Macchine) possono essere di due tipi, definiti A e B. Quelle del Tipo A devono: per quanto possibile, restare unite alla macchina quando sono aperte; inserisca l’arresto non appena esse non sono più in posizione di chiusura ed essere munite di un dispositivo di bloccaggio che impedisca l’avviamento degli elementi mobili, sino a quando esse consentono l’accesso a detti elementi. Il dispositivo di bloccaggio può essere un semplice finecorsa, un interruttore di sicurezza con azionatore o l’associazione dei due, od ancora, con particolari precauzioni, dei sensori di prossimità; detti componenti devono comandare o direttamente gli attuatori di potenza (motori o cilindri) o contattori e valvole od ancora dei relè di trattamento dell’informazione. Questo tipo di protezione è adottabile per gli elementi mobili di trasmissione ai quali sia necessario accedere per ordinarie manutenzioni con una certa regolarità; sono utilizzabili anche per gli elementi mobili di lavoro purché non ad accesso frequente (in linea di principio meno di una volta per turno o giornata di lavoro). Il Tipo B devono essere progettate ed inserite nel sistema di comando in modo che: la messa in moto degli elementi mobili non sia possibile fin tanto che l’operatore può raggiungerli; la persona esposta non possa accedere agli elementi mobili in movimento; la loro regolazione richieda un intervento volontario con l’uso di un attrezzo; la mancanza o il mancato funzionamento di uno dei loro elementi impedisca l’avviamento o provochi l’arresto degli elementi mobili; un ostacolo di natura adeguata garantisca una protezione in caso di rischio di proiezione. Queste ultime sono rivolte a garantire l’impedimento dell’avviamento degli elementi mobili, o il loro arresto, in caso di mancanza o guasto di un elemento della protezione. pg.12 Organizzazione e Gestione della Sicurezza Aziendale È evidente che le protezioni di tipo B devono garantire, oltre che la separazione fisica tra la persona e le parti pericolose come le protezioni di tipo A, anche delle caratteristiche di inviolabilità e di buon funzionamento anche in caso di guasto; in particolare è opportuno che vi siano più elementi a concorrere nel realizzare il sistema di sicurezza che controlla la protezione (ad es. finecorsa o interruttori di sicurezza con moduli di controllo). Ulteriori indicazioni nel merito sono riportate nella norma EN 954-1 relativa ai circuiti aventi funzione di sicurezza e nella norma EN 1088 sui dispositivi di interblocco (ossia un dispositivo meccanico, elettrico o di altro tipo il cui scopo è di impedire algi elementi della macchina di funzionare in condizioni specifcate, ad esempio sino a che il riparo non sia stato chiuso). Come già accennato i ripari mobili possono essere del tipo “interbloccato” (cioè associato ad un dispositivo di interblocco) o ”interbloccato con bloccaggio del riparo” (EN 292-1, punto 3.22.5); la scelta è generalmente collegata al rapporto tempo di accesso tempo di arresto del movimento pericoloso della macchina, protetti dal riparo in questione; quando il pericolo può essere eliminato rapidamente, nel momento in cui il riparo viene rimosso, può essere sufficiente un riparo interbloccato (vedasi figura seguente); Figura 11 L’apertura della struttura di protezione mobile C agisce attraverso la camma B sull’interruttore di posizione A. Questo provoca l’arresto dei movimenti pericolosi. se, invece, il tempo di accesso è inferiore al tempo di arresto, causa inerzie non eliminabili, si utilizzeranno ripari mobili interbloccati con bloccaggio del riparo (vedasi figura seguente). Figura 12 La struttura di protezione mobile è liberata dal ritiro dello spinotto conseguente alla rotazione manuale della molletta. Dopo i primi giri della molletta, l’interruttore comanda l’arresto del meccanismo pericoloso. Il tempo necessario per liberare la struttura di protezione mobile è superiore al tempo per ottenere l’arresto del meccanismo pericoloso. Ovvero ad esempio un interruttore di sicurezza ad elettromagnete (vedi figura successiva. La struttura di protezione mobile è bloccata in posizione chiusa da un arresto a ″ V″ azionato da un elettro-calamita o da un martinetto fino alla scomparsa del rischio. Lo pg.13 Organizzazione e Gestione della Sicurezza Aziendale sbloccaggio è comandato sia da un dispositivo di rilevamento dell’arresto del movimento pericoloso, sia da un dispositivo cronometrico (temporizzatore). Il controllo della posizione della struttura di protezione è assicurato dall’interruttore C. Figura 13 Il dispositivo di blocco meccanico deve mantenere il riparo nella posizione chiuso e ciò può avvenire per intervento manuale diretto, per comando automatico o su attivazione da parte dell’operatore. Il sistema deve comunque essere tale da assicurare che, nel momento in cui il riparo può essere aperto, il pericolo si sia annullato o ridotto a valori considerabili accettabili. La scelta progettuale di un dispositivo di interblocco deve tenere conto: dell’uso previsto della macchina, della natura dei pericoli presenti sulla macchina, della gravità dei possibili infortuni, del grado di probabilità di guasto sul dispositivo, del tempo necessario all’annullamento del pericolo, dei criteri imposti da eventuali norme specifiche, della frequenza di accesso alla zona pericolosa. Se si usa un’unica protezione sia per gli elementi mobili di trasmissione sia per gli elementi mobili di lavoro, si deve adottare la soluzione del tipo B. Inoltre la EN 292.2 (punto 4.2.2.5) prende in esame i ripari con comando dell’avviamento che possono essere utilizzati soltanto nei seguenti casi: se non esiste la possibilità che l’operatore o parti del suo corpo si trovino nella zona pericolosa, o tra la zona pericolosa ed il riparo, mentre il riparo è chiuso; se l’apertura del riparo interbloccato rappresenta l’unica via per accedere alla zona pericolosa; se il dispositivo d’interblocco associato al riparo con comando dell’avviamento garantisce il massimo livello di affidabilità (poiché un suo guasto potrebbe provocare un’avviamento imprevisto-inatteso). La «zona pericolosa» considerata è qualsiasi zona nella quale la chiusura del riparo con comando dell’avviamento provoca il funzionamento degli elementi pericolosi (da UNI EN 953; EN 1088; prEN 954). ANALISI DEI SISTEMI D’INTERBLOCCO Prendiamo in esame la protezione mobile, lo schermo meccanico che protegge e separa l’operatore dalla zona pericolosa. Nell’allegato I della Direttiva Macchine (punto 1.3.8.) relativa alla «Scelta di una protezione contro i rischi dovuti agli elementi mobili », sono elencati i requisiti delle protezioni mobili da adottare sulle macchine, per proteggere gli elementi mobili di lavoro (es. sega circolare) oppure gli elementi mobili di trasmissione (es. puleggia). La protezione mobile dovrà essere di costruzione robusta, in modo da garantire un ostacolo di natura adeguata in caso di proiezione degli oggetti in fase di lavorazione; bisognerà porre attenzione nell’evitare rischi supplementari (ad esempio gli spigoli vivi). La funzione protezione mobile è realizzata da un riparo generalmente collegato all’incastellatura della macchina, o ad un elemento fisso vicino, e può essere aperto senza l’ausilio d’utensili. Il controllo del riparo è affidato ad un sistema d’interblocco con eventuale bloccaggio del riparo; ciò è ampiamente descritto nella EN 1088. I dispositivi utilizzabili per interblocco sono classificabili, in base alle caratteristiche costruttive e funzionali. pg.14 Organizzazione e Gestione della Sicurezza Aziendale Le camme d’azionamento degli interruttori possono essere rotative o lineari in base alla tipologia del riparo. Utilizzando un solo sensore questo modo positivo. La loro posizione è determinante della positività dell’azione ed il montaggio deve garantire che le caratteristiche non vengano modificate da cause esterne accidentali o volontarie. Figura 14 La ridondanza (vedasi note del presente capitolo) nel rilevamento del carter permette di evitare i rischi dei guasti di modo comune e, nella EN 1088 , sono illustrati due sistemi per una corretta applicazione del principio. Un primo metodo è l’applicazione dei comandi positivo e negativo per il rilevamento della protezione mobile (fig. 4). Figura 15 Altro aspetto importante, cui bisogna porre attenzione è la possibile azione messa in atto dall’operatore per tentare di neutralizzare le protezioni. Utilizzando l’interruttore di sicurezza ad azionatore, l’infrodabilità è garantita dallo stesso dispositivo. Figura 16 pg.15 Organizzazione e Gestione della Sicurezza Aziendale La durata meccanica di un interruttore di sicurezza è generalmente superiore ad un milione di manovre. È importante valutare correttamente l’applicazione della protezione e la sua frequenza d’apertura; con una ripetizione del ciclo di apertura/chiusura realizzata saltuariamente (1 volta/1 turno di lavoro) la vita del dispositivo sarà infinita, probabilmente, si deteriorerà prima la macchina. Considerando, invece, un’apertura della protezione più importante; una volta al minuto con un ciclo di lavoro continuo, la vita massima del dispositivo sarà di due o tre anni. Diventa, dunque, indispensabile scegliere il dispositivo corretto anche in base alla frequenza di utilizzo evidenziando nel manuale di uso e manutenzione le verifiche da effettuarsi e/o sostituzioni dello stesso. L’impiego corretto dei dispositivi sopra elencati è indispensabile per garantire il necessario livello di sicurezza alla macchina e assicurare il buon funzionamento nel tempo degli apparecchi di sicurezza. ANALISI DEI RIPARI FISSI E MOBILI Sia per la progettazione di una nuova macchina che per l’adeguamento alle norme di una macchina già esistente la scelta dei sistemi d’interblocco è delicatissima. Ma la realizzazione di un riparo efficace è altrettanto importante. Tenendo sempre ben presente i principali concetti guida della protezione e che i dispositivi di sicurezza devono essere parte integrante della macchina, di quest’ultima occorre conoscere molto bene le caratteristiche di lavorazione, i sistemi di controllo e l’ambiente in cui opera, per poter valutare e scegliere fra le varie modalità di applicazione il modo migliore per creare effetti sinergici. La protezione è il filo conduttore delle norme antinfortunistiche; presa in considerazione nella progettazione si passa allo studio della costruzione di ripari o dispositivi di sicurezza o della coesistenza di entrambi. Per ciò che concerne i ripari nel UNI EN 953 <ripari - requisiti generali per la progettazione e la costruzione di ripari fissi e mobili> troviamo le prescrizioni generali per la concezione e realizzazione dei ripari. In pratica vengono dettagliati quei ripari, già citati nella EN 292-1/2 e ne vengono date modalità d’impiego. Riassumendo, quanto già detto, possiamo avere: PROTETTORI FISSI, cioè saldati o avvitati, suddivisi in: protettori avvolgenti fissi che impediscono totalmente l’accesso alle zone pericolose. protettori per mantenimento a distanza che non avvolgono la zona pericolosa ma ne impediscono o limitano l’accesso per le dimensioni e la distanza. Figura 17 pg.16 Organizzazione e Gestione della Sicurezza Aziendale Figura 18 PROTETTORI MOBILI, cioè collegati tramite cerniere o scorrevoli, apribili senza utensili e suddivisibili a loro volta in: motorizzati, regolabili , a chiusura automatica, con dispositivo d’interblocco, con interblocco e dispositivo di blocco,con comando di marcia, etc. Inoltre è necessario prevedere l’associazione di protettori e dispositivi sensibili nel caso in cui una macchina, pur dotata di protezioni fisse e mobili, possa causare l’imprigionamento o lo schiacciamento di persone che abbiano potuto accedere tramite i passaggi riservati alle materie prime. Va precisato che la definizione di “dispositivi sensibili” identifica, ad esempio, gli sbarramenti immateriali realizzati con sistemi fotoelettrici. Figura 19 pg.17 Organizzazione e Gestione della Sicurezza Aziendale Figura 20 I CRITERI DI SCELTA La scelta tra i vari modelli sopra descritti può essere fatta tenendo conto della natura e della frequenza del possibile accesso (successivi casi 1-5) oppure in funzione della localizzazione del fenomeno pericoloso (successivi casi A-B); i criteri base suggeriti dalla norma sono i seguenti: 1. pezzi mobili di trasmissione meccanica: prevedere protezioni fisse ovvero protezioni mobili con interblocco. 2. zone pericolose: in cui l’accesso non è necessario in funzionamento normale: prevedere protezioni fisse; 3. zone pericolose in cui si acceda solo per regolazioni, correzioni del processo, manutenzioni; prevedere protezioni fisse se gli interventi sono rari ed il posizionamento della protezione semplice. Adottare protezioni mobili se la frequenza d’accesso è elevata (da due o più volte per turno) o se il posizionamento della protezione è difficoltoso. In questo caso la presenza di interblocchi è suggerita (salvo emergano indicazioni diverse dalla valutazione dei rischi); 4. zone pericolose in cui si può limitare l’accesso in fasi della lavorazione non pericolose: è suggerita una protezione mobile con interblocco o protezione mobile con comando dell’avviamento. Se la frequenza d’accesso è elevata è consigliabile un comando motorizzato del protettore. 5. zone pericolose in cui non si può interdire totalmente l’accesso: (è il caso per esempio di lame, zone per l’alimentazione manuale) in cui prevedere protezioni a richiusura automatica o regolabili dall’operatore. A) fenomeni pericolosi relativi ad una zona definita: le protezioni devono circoscrivere totalmente la zona pericolosa prevedendo, se necessarie, delle parti mobili con/senza interblocchi. B) fenomeni pericolosi legati ai movimenti della macchina, (i.e urto, taglio, imprigionamento, etc.): in tal caso prevedere (con priorità decrescente) 1) protezioni locali per ciascuna zona pericolosa o per più zone o 2) protezioni periferiche globali per mantenimento a distanza oppure 3) protezioni parziali di mantenimento a distanza. Vanno, infine, considerati aspetti complementari quali la facilità d’impiego, la possibilità che ostruiscano il lavoro, la resistenza ad eventuali proiezioni di materiali, la capacità di contenere la diffusione di sostanze pericolose come gas o altro, le prestazioni in termini di fono-assorbenza etc. pg.18 Organizzazione e Gestione della Sicurezza Aziendale TECNICHE DI SICUREZZA (DEFINIZIONI) Contatti Normalmente Chiusi (NC) Contatti che sono chiusi nella posizione di “riposo” (o non eccitati). L’attuazione esterna li forza in posizione aperta, interrompendo il circuito. Contatti Normalmente Aperti (NO) Contatti che sono aperti nella posizione di “riposo” (o non eccitati). L’attuazione esterna li forza in posizione chiusa. Apertura positiva Gli interruttori di sicurezza ad apertura positiva usano un’asta di contatto direttamente collegata all’attuatore tramite un collegamento meccanico rigido. Nel caso di una saldatura nei contatti, l’azione dell’attuatore interrompe meccanicamente la saldatura, aprendo con sicurezza il contatto. Modo di sicurezza I dispositivi di rilevamento e commutazione operano in genere secondo uno di questi 2 modi. In modo negativo un segnale viene generato soltanto al rilevamento. Qualche guasto interno può avere come conseguenza la mancata apertura del contatto di sicurezza, causando una situazione potenzialmente pericolosa (ad esempio: un conduttore rotto in un tappetino elettromeccanico). In assenza del segnale, non è possibile distinguere tra un guasto nel sensore o l’assenza di presenza nel campo di rilevamento. In modo positivo un segnale viene emesso permanentemente ed un rilevamento ne provoca l’interruzione. Inoltre, qualsiasi guasto interno, come una fonte luminosa difettosa, un conduttore tagliato, ecc, provoca l’arresto della macchina. È chiaro che le apparecchiature installate in modo positivo offrono una maggiore sicurezza rispetto al modo negativo. Questo concetto è di seguito illustrato: Figura 21 Contatti a relè di sicurezza connessi meccanicamente Nei relè di sicurezza i contatti NA e NC possono essere associati per aumentare il livello di sicurezza. Il collegamento meccanico tra i contatti rende impossibile qualsiasi chiusura simultanea dei contatti NA e NC in presenza di una saldatura, come mostrato di seguito: pg.19 Organizzazione e Gestione della Sicurezza Aziendale Figura 22 RIDONDANZA La ridondanza viene spesso usata nei circuiti di controllo di sicurezza. Poiché è alquanto improbabile che due componenti si guastino contemporaneamente, è più sicuro raddoppiare alcuni dispositivi o alcune catene funzionali. La ridondanza può essere attiva o passiva. Attiva significa che tutti i mezzi ridondanti sono simultaneamente attivi. Questo tipo offre una maggiore garanzia di sicurezza. Passiva significa che soltanto parte dei mezzi funziona, gli altri vengono chiamati in causa soltanto in presenza di un guasto. AUTOCONTROLLO Una funzione di autocontrollo consente la verifica automatica del corretto funzionamento di ciascun componente di sicurezza. I dispositivi che cambiano condizione a ciascun ciclo vengono controllati per rilevare qualsiasi guasto o malfunzionamento. Se un guasto viene rilevato durante l’autocontrollo, la macchina si ferma, impedendo il ciclo successivo. RIDONDANZA e AUTOCONTROLLO L’associazione di queste due tecniche consente il rilevamento dei guasti tramite l’autocontrollo e fornisce l’assicurazione del mantenimento della sicurezza dopo un primo guasto mediante la ridondanza. pg.20

Scarica